Вибродуговая наплавка: описание процесса, оборудование, материал

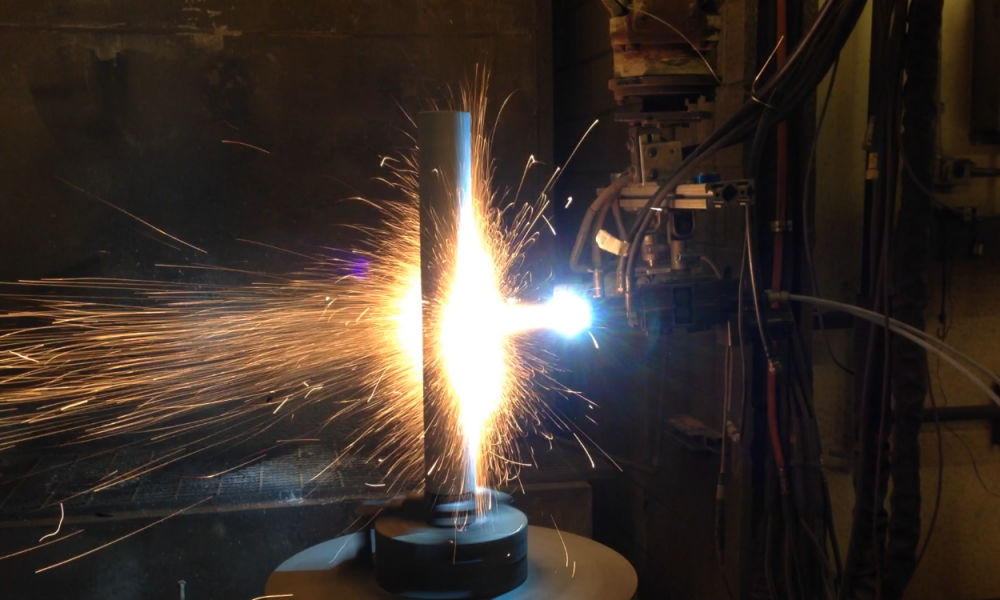

Лучшим способом восстановления изношенных частей деталей в виде обода колеса, диска и вообще любых тел вращения является вибродуговая наплавка. Которая, в отличие от газокислородного и обычного сварочного дугового метода обеспечивает равномерность нанесения навариваемого/наплавляемого металла на объект ремонта.

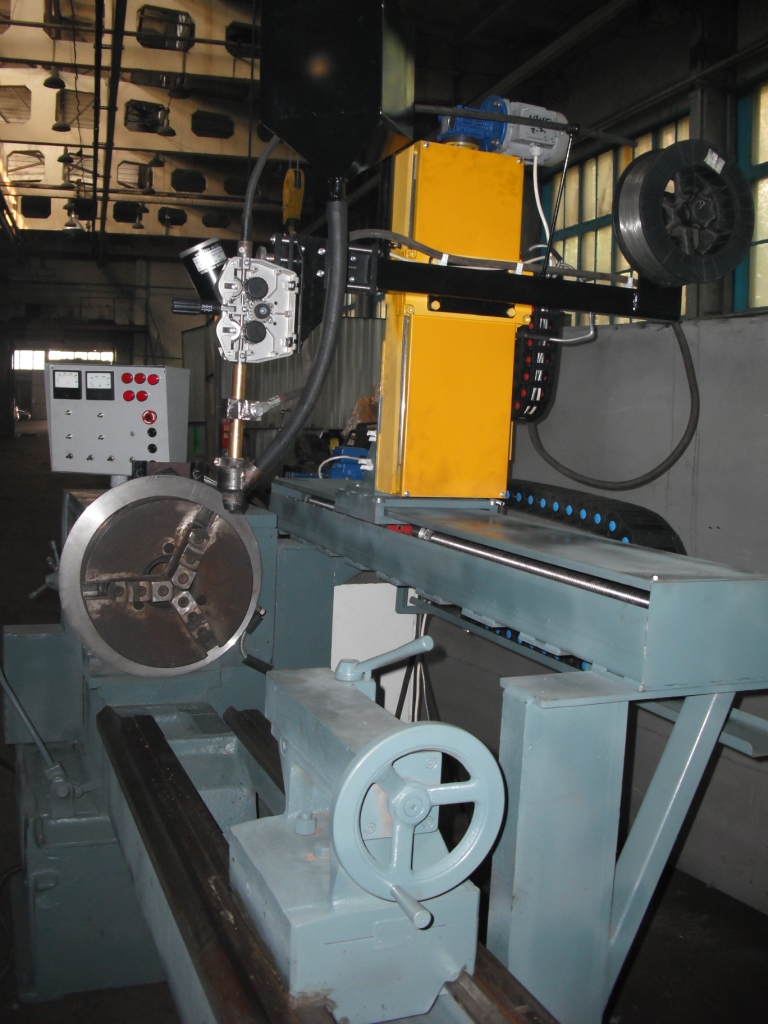

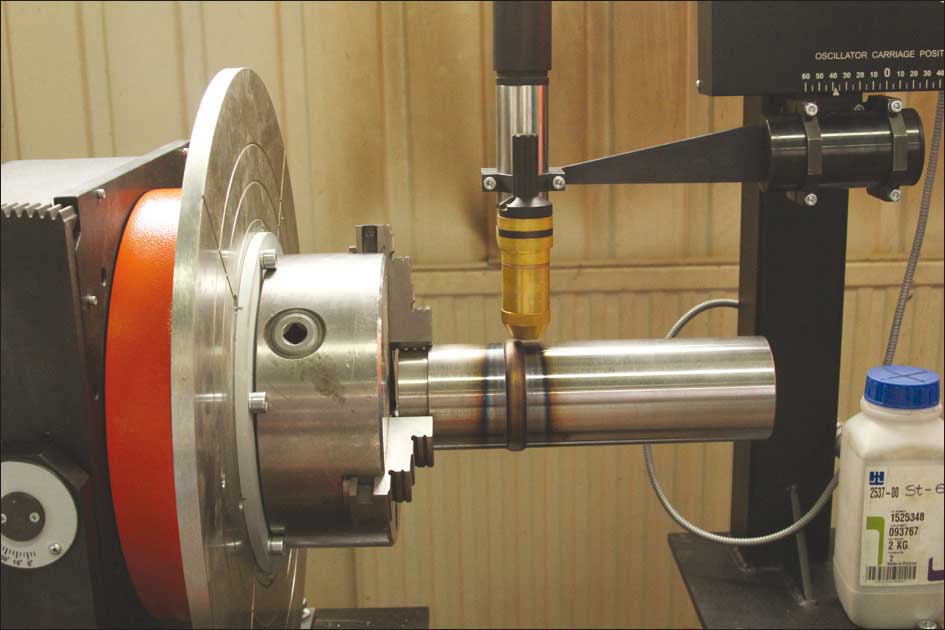

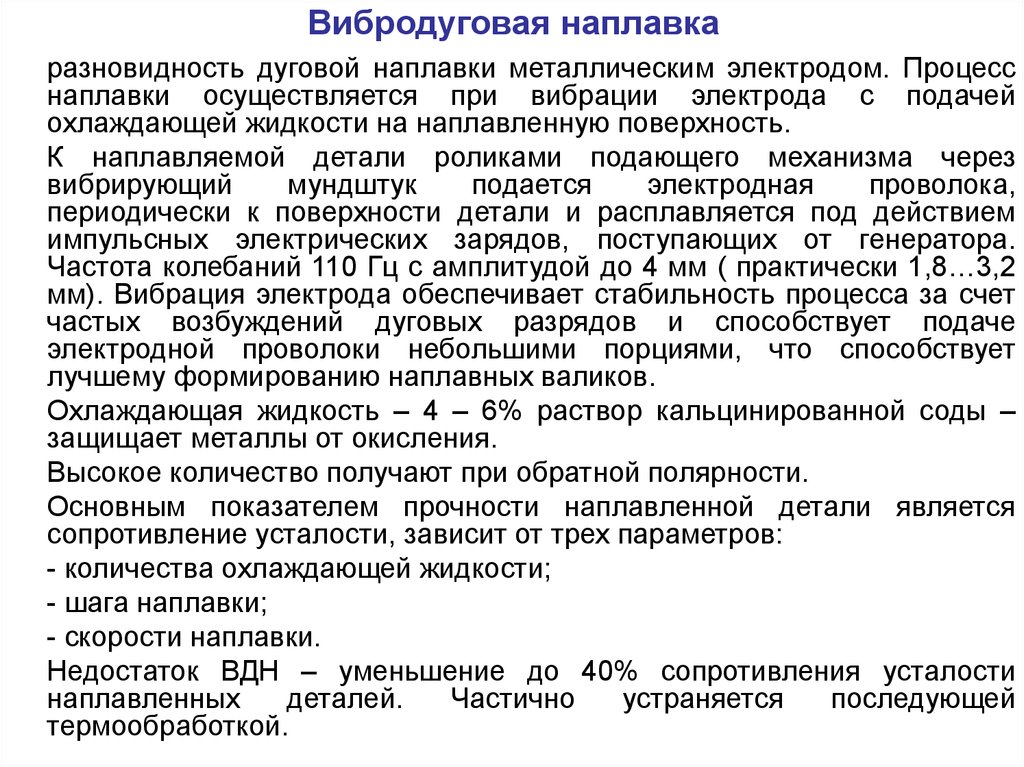

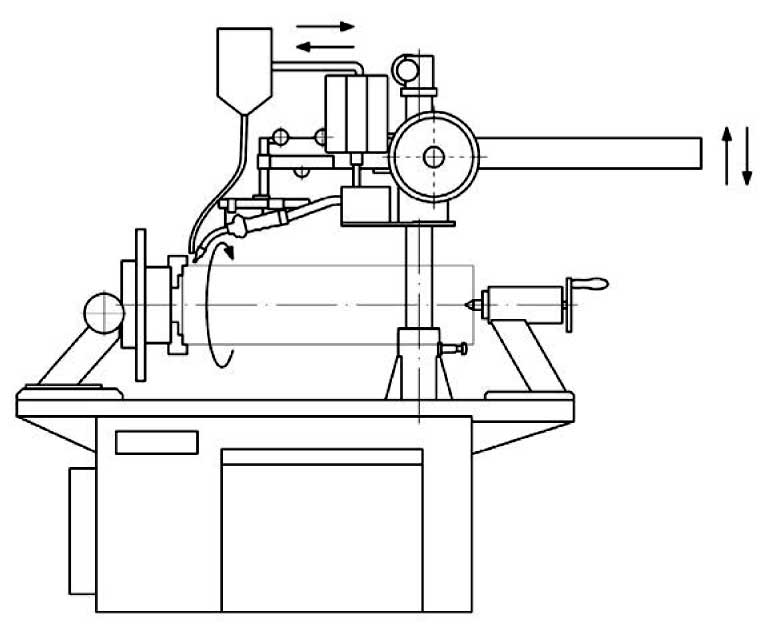

Принцип устройства для нанесения равномерного нанесения металла несложен. Это совмещение детали вращения, закреплённой на валу токарного станка с необходимой для этой детали свободной зоной и вибро-электродуговой насадки, или наплавочной головки, которая размещается на месте штатного суппорта станка или крепится на нём.

Содержание

- 1 Вибро-электродуговая насадка

- 2 Как происходит вибродуговая наплавка

- 3 Дополнительные технические условия

- 4 Стабильность процесса

- 4.0.1 От чего зависит толщина слоя

- 5 Расходные материалы для наращивания металла

- 6 Уход за оборудованием электродуговой наплавки

- 7 Заключение

Вибро-электродуговая насадка

Это несложное устройство представляет собой механический вибратор или специальную электромагнитную установку, работающую по принципу соленоида в реле, когда подаваемый переменный ток колеблет взад-вперёд внутри обмотки металлический стержень-электрод.

Вибраторы механического типа только называются так, на самом деле они тоже связаны с частотой переменного тока, и являются по сути электромеханическими. И у электромагнитных, и у механических вибраторов частота колебаний наплавной проволоки, или стержня-электрода, может быть в пределах 50-100 гц.

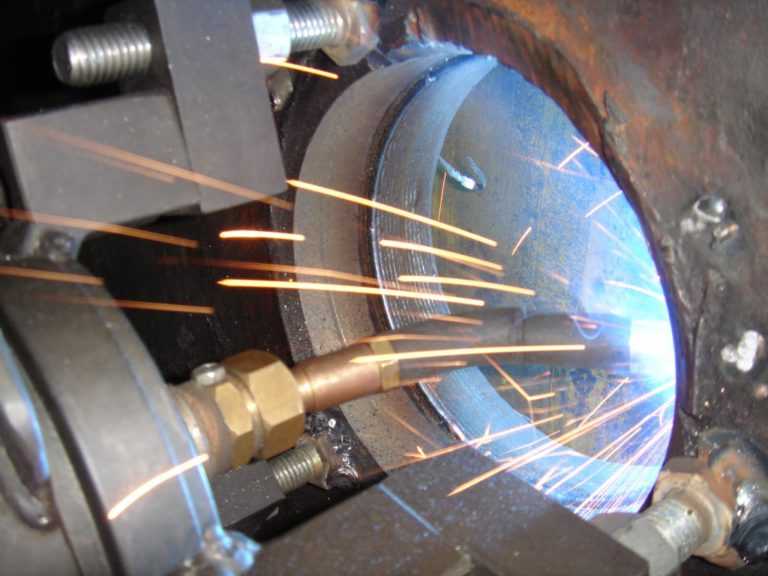

Перемещения стержня в обмотке вызывают кратковременные касания его к наплавляемой детали, а затем отрывы от неё. Во время касания стержня-электрода детали, зажатой и вращающейся в станке, происходит короткое замыкание, напряжение становится нулевым, а ток, наоборот, скачкообразно нарастает. Во время отрыва происходит скачок напряжения, ток прерывается, а между деталью и электродом возникает дуга. Так как в цепь включена катушка индуктивности, постоянного напряжения в цепи не хватает для постоянной дуги разряда, но импульсная подача тока и напряжения способна вызвать такую дугу, которая выглядит как серия сливающихся для глаза коротких вспышек, которые выглядят как непрерывная дуга, но на деле таковой не являющейся.

Конструктивно электродуговая насадка является частью комплекса, в который входят источник сварочного тока и наплавочная головка ВДГ-5 (или её аналоги). Главное – нет нужды применять какие-то кустарные устройства, промышленностью давно освоены разные типы таких насадок на токарные станки – с разными узлами крепления и с разными способами подачи проволоки, из которой формируется наплавочный слой.

В вибродуговую головку в качестве неотъемлемых составных частей входят также

- Ролики подачи со стандартных мотков проволоки разных типов.

- Опорные узлы.

- Вибратор с двигателем, обеспечивающим колебания электрода.

- Наконечник обеспечения подвода электрода к заготовке.

Как происходит вибродуговая наплавка

Нужно иметь в виду, что КПД этого процесса весьма низок. Это происходит оттого, что при условной частоте тока вибратора в 50 гц касание электрода к детали составляет 0,01 сек. То есть 65% времени процесса падает на холостой ход. Но без фазы холостого хода полноценной наплавки тоже не получится. Чтобы понять, почему так происходит, нужно рассматривать процесс с дискретностью в доли секунд.

Но без фазы холостого хода полноценной наплавки тоже не получится. Чтобы понять, почему так происходит, нужно рассматривать процесс с дискретностью в доли секунд.

- За период касания обрабатываемой детали и электрода в месте контакта ток возрастает до 400 А на кв. миллиметр, и проволочный электрод в месте касания от огромного скачка температуры нагревается до критических состояний..

- Вибратор отрывает электрод от заготовки, и на ней остаётся часть электрода.

- Возникающая дуга расплавляет эту каплю.

- Электрод под воздействием остаточного импульса в обмотке продолжает удаление от наплавляемой детали, расстояние увеличивается, ток падает до нуля и дуга гаснет. Наступает фаза холостого хода.

Всё это происходит от 50 до 100 раз в секунду, и именно в чередовании холостого хода и касаний с дугой между ними происходит наплавка металла на изношенную заготовку.

Введённая в цепь дуги индуктивность служит источником накопления энергии во время разомкнутого состояния электрической цепи. Она вызывает фазовый сдвиг напряжения и тока, поэтому переход тока через фазу нуля способствует возникновению ЭДС самоиндукции, совпадающей по направлению с напряжением выпрямленной сети. Что способствует повторному возникновению дуги после разрыва цепи и её устойчивому горению в короткий промежуток времени между касанием и холостым ходом.

Она вызывает фазовый сдвиг напряжения и тока, поэтому переход тока через фазу нуля способствует возникновению ЭДС самоиндукции, совпадающей по направлению с напряжением выпрямленной сети. Что способствует повторному возникновению дуги после разрыва цепи и её устойчивому горению в короткий промежуток времени между касанием и холостым ходом.

Электроды для вибродуговой наплавки имеют толщину 1,5-2 мм, и являются, по сути, проволокой из стали определённой марки, в той или иной степени совпадающей с маркой стали ремонтируемой детали. После короткого замыкания и отрыва в результате импульса в обмотке часть этой проволоки остаётся на детали в расплавленном состоянии.

Дополнительные технические условия

Чтобы не возникало перегрева ремонтируемой заготовки и, как следствие, её деформации, наплавляемую поверхность охлаждают следующими составами:

- 10-20% раствор технического глицерина,

- 3-4% водный раствор кальцинированной соды.

Может быть также охлаждение потоками холодного воздуха.

Восстановление изношенных в результате долгой эксплуатации деталей имеет под собой вполне оправданную экономическую подоплёку. Дело в том, что восстанавливают обычно старые, незаменимые части изделий (чаще всего уникальные по характеристикам валы вращения), которые давно сняты с производства и не выпускаются в виде запасных частей.

Охлаждения деталей растворами или воздушной струёй направленного действия выглядит в этих условиях не только оправданной, но и остро необходимой мерой, предохраняющей поверхность изделий и от деформаций и оберегая их габариты.

Точка подачи охлаждающих растворов не должна совпадать с местом горения дуги, иначе может пострадать качество наплавки. Для этого одновременно с вибраторами устанавливают магистраль, по которой подаётся охлаждение, с регулировочными механизмами подачи глицериновой или водной смеси, или воздушный вентиль. Но у охлаждающего раствора есть ещё одна функция — предохранение навариваемого металла от процессов азотирования, от которого он сделается чрезмерно хрупким, и кислородного окисления.

Стабильность процесса

О стабильности и отсутствии технологических сбоев процесса наплавки будет свидетельствовать равномерность характерного трескучего звука в момент наваривания и показания амперметра. Так как частота колебаний тока и напряжения в секунду бывает равной 50-100 гц, стрелка аналогового прибора будет не успевать колебаться туда-сюда и будет просто стоять на месте – но это как раз и будет свидетельствовать о стабильности процесса.

Если же плавление проволочного электрода сопровождается неприятным и неравномерным треском с разной частотой и периодичностью, а стрелка амперметра совершает беспорядочные колебания, это свидетельствует о неравномерности нанесения металла на заготовку, при которой могут образовываться каверны, а слой будет нервным и рыхлым.

От чего зависит толщина слоя

На толщину наплавляемого на деталь слоя металла влияют два параметра:

- Скорость вращения заготовки (окружная скорость, зависящая от диаметра вала, колеса, обода той ремонтируемой детали, что закреплена на валу станка)

- Скорость подачи сварочного проволочного электрода.

При увеличении скорости вращения будет получаться узкий и тонкий валик с медленной скоростью наращивания металла. Наоборот, снижение темпа вращения с одновременным увеличением числа и силы колебаний проволоки наплавляемая поверхность будет быстрее увеличиваться в диаметре. Но для увеличения толщины наращиваемого слоя металла нужна ещё и более толстая проволока.

Увеличения скорости вращения заготовки стараются всячески избегать и выставляют обычно минимально-возможную скорость – иначе в наращиваемом слое неизбежно появление каверн. И чем быстрее вращается деталь – тем большее количество каверн будет образовываться.

Пористый некачественный металл наплавки получается также в случае загрязнения детали маслами и смазками.

Расходные материалы для наращивания металла

Это в первую очередь проволока для наплавки. Используют два её основных типа:

- СВ-15 для наплавки металла на изделия из чугуна (придаёт поверхности особую твёрдость при определённой хрупкости)

- Св-08А Св-18ХГСА, Нп-50 (65Г), Нп-30ХГСА – для наплавки стальных слоёв.

- Проволока пружинного типа по ГОСТу 9389–75.

Уход за оборудованием электродуговой наплавки

Для обеспечения стабильной и бесперебойной работы дуговых насадок для наплавки металлических слоёв на ремонтируемые детали нужен постоянный мониторинг работоспособности оборудования, с выставлением точных параметров с применением аппаратуры КИП. Продолжительная работа головки без замены и регулировки подающего мундштука приводит к поломке роликов, что вызывает изъяны в образуемом слое в виде пропусков, раковин, каверн и резко снижает качество ремонта.

Заключение

Оборудовать вибродуговой головкой можно токарный станок практически любого года выпуска – даже такого, когда о методе наращивания металла способом дуговой сварки не имели ни малейшего понятия. Если не подходит стандартный адаптер, всегда при наличии некоторой технической смекалки можно изготовить переходник для крепления и подачи проволоки-электрода к поверхности, которая нуждается в реставрации. Продляя таким образом жизнь многим устройствам, на которые запасных частей можно просто не найти.

Продляя таким образом жизнь многим устройствам, на которые запасных частей можно просто не найти.

А размер в данном случае не имеет значения – вибродуговая наплавка позволяет ремонтировать и огромные гребные валы океанских судов, и оси микродвигателей размером в 5-6 см.

Вибродуговая наплавка

Этот способ обычно используется для наплавки деталей типа тел вращения диаметром 8…10 мм и более. Сущность метода заключается в том, что основной и электродный металл нагревается до расплавления теплотой, которая выделяется в результате возникновения периодически повторяющихся электрических разрядов, т. е. прерывисто горящей электрической дуги. Наплавленный слой образуется в процессе кристаллизации расплавленных основного и электродного металлов. Малая длительность и прерывистость горения электрической дуги обусловлены вибрациями электродной проволоки, которые создаются с помощью электромагнитных или механических вибраторов.

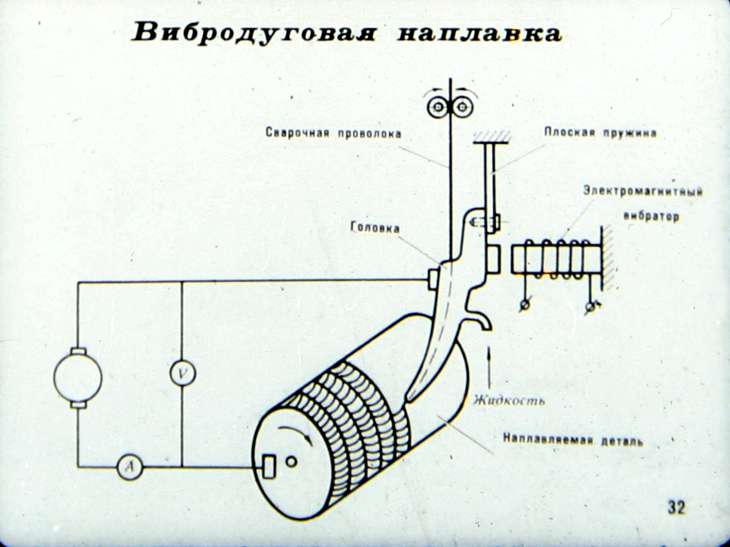

Вибродуговая наплавка – разновидность механизированной дуговой наплавки плавящимся металлическим электродом. Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность (рис. 1).

Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавленную поверхность (рис. 1).

Рис. 1. Схема вибродуговой наплавки: 1 – наплавляемое изделие; 2 – сопло для подачи охлаждающей изделие жидкости; 3 – сопло для подачи жидкости в зону сварки; 4 – электродная проволока; 5 – подающие ролики; 6 – электромагнитный вибратор; 7 – пружина

Вибродуговая наплавка отличается тремя особенностями:

- в цепь нагрузки источника питания включена индуктивность L;

- напряжение источника питания недостаточно для поддержания непрерывного дугового разряда;

- электродная проволока совершает колебания относительно детали с частотой 50…100 Гц и амплитудой 1…3 мм с периодическим касанием наплавляемой поверхности.

Весь процесс наплавки состоит из весьма коротких и непрерывно повторяющихся циклов, каждый из которых можно разбить на три части: короткое замыкание цепи, разрыв этой цепи и холостой ход.

Во время короткого замыкания цепи через место контакта проходит ток плотностью до 400 А/мм2. Вследствие этого металл в месте контакта нагревается до высокой температуры. Далее торец электродной проволоки отрывается вибратором от наплавляемой детали, оставляя на ней часть металла электрода. Возникающая затем электрическая дуга расплавляет этот металл. В это время расстояние между торцом электродной проволоки и наплавляемой деталью увеличивается, электрическая дуга гаснет и наступает период холодного хода. Частым повторением таких циклов наращивается металл наплавляемого валика.

Введение индуктивности в цепь дуги обеспечивает накопление электрической энергии в индуктивности во время разомкнутого состояния цепи, сдвиг фаз тока и напряжения, поэтому переход тока через нуль происходит при наличии напряжения источника питания и возникновении электродвижущей силы самоиндукции, которая совпадает по направлению с напряжением источника питания.

Вибродуговую наплавку выполняют вибрирующим электродом диаметром 1,5…2 мм. При каждом коротком замыкании часть наплавляемого электрода остается на поверхности. Толщина слоя получается небольшой. Так как в зону наплавки все время подаются охлаждающая жидкость (обычно водный раствор кальцинированной соды) или потоки воздуха, изделие прогревается и деформируется очень мало. Ускоренное охлаждение способствует повышению твердости наплавленного металла. Наиболее часто этот способ применяют при наплавке цилиндрических изделий небольшого диаметра (рис. 2). Выполняют вибродуговую наплавку и под слоем флюса.

Рис. 2. Схемы вибродуговой наплавки изделий различной формы: а – цилиндрической; б – внутренней поверхности трубы; в – конической; г – шестерни

Вибродуговая наплавка под слоем флюса имеет ряд преимуществ: дает возможность наплавлять металл только на изношенную часть, что уменьшает трудоемкость последующей механической обработки; позволяет получать наплавленный слой без пор и трещин; деформация детали минимальная и не превышает полей допусков посадочных мест; минимальная зона термического влияния.

Для комбинированной наплавки под слоем флюса вибрирующим электродом можно применять головки ОКС-1252 и ОКС-6569. При использовании электродной проволоки марки Нп-80 и флюса АН-348А твердость наплавленного слоя составляет 36…38 HRС. Для увеличения твердости наплавленного слоя до 52…54 HRC к флюсу АН-348А добавляют по 2 % феррохрома и серебристого графита.

Аппараты для автоматической вибродуговой наплавки (автоматические вибродуговые аппараты) являются основной частью наплавочных вибродуговых установок и служат для подачи к месту наплавки электродной проволоки и вибрации конца проволоки с заданной частотой и амплитудой.

Степень совершенства аппаратов для вибродуговой наплавки в значительной мере определяется конструкцией их колебательной системы, особенно видом привода системы, который может быть электромагнитным, электромоторным или пневматическим. Наиболее распространены вибродуговые аппараты с электромагнитными вибраторами. Они достаточно просты в устройстве, позволяют легко настраивать систему на заданный размах вибрации конца электродной проволоки и обеспечивают синусоидальную форму вибрации с частотой 100 Гц (при включении вибратора в стандартную сеть переменного тока с частотой 50 Гц) (рис.

Рис. 2. Схема вибродугового аппарата ВДГ-3: 1 – электромагнитный вибратор; 2 – гидравлический амортизатор; 3 – наплавляемая деталь; 4 – хоботок; 5 – вибрирующий кронштейн; 6 – пружины

При необходимости наплавки деталей с различной частотой вибрации используют вибродуговые аппараты, снабженные колебательными системами с электромоторным приводом. В этом случае

вибрация рычага, на котором закреплен хоботок, осуществляется с помощью вращающегося кулачка, поджатого пружиной к вибрирующему рычагу. Эксцентриситет кулачка определяет размах вибрации конца электродной проволоки, а частота вращения кулачка – частоту вибрации. В аппаратах с такими колебательными системами предусмотрены наборы сменных кулачков и сравнительно простые способы изменения частоты их вращения.

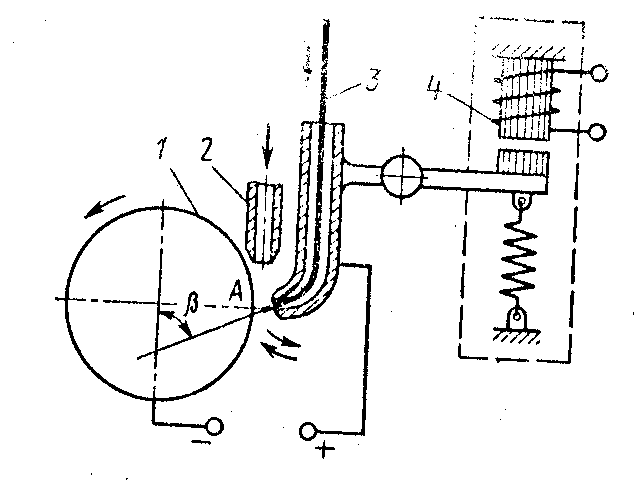

Вибродуговые аппараты могут иметь верхний или боковой подвод электродной проволоки. Боковой подвод электрода применяют преимущественно для наплавки цилиндрических деталей. При этом вращение наплавляемой детали устанавливается таким, чтобы сварочная ванна располагалась над электродом. Жидкий металл ванны будет стремиться стечь вниз, растекаясь по ширине ванны, что приведет к образованию маловыпуклых, слегка уширенных валиков. При затекании жидкого металла под дугу уменьшается глубина проплавления основного металла, меньше разбавляется наплавленный слой металлом детали, что имеет важное значение при наплавке тонких слоев, особенно проволокой с повышенным содержанием углерода и легирующих элементов.

При этом вращение наплавляемой детали устанавливается таким, чтобы сварочная ванна располагалась над электродом. Жидкий металл ванны будет стремиться стечь вниз, растекаясь по ширине ванны, что приведет к образованию маловыпуклых, слегка уширенных валиков. При затекании жидкого металла под дугу уменьшается глубина проплавления основного металла, меньше разбавляется наплавленный слой металлом детали, что имеет важное значение при наплавке тонких слоев, особенно проволокой с повышенным содержанием углерода и легирующих элементов.

Просмотров: 1 850

Вибродуговая наплавка

Вибродуговая наплавка

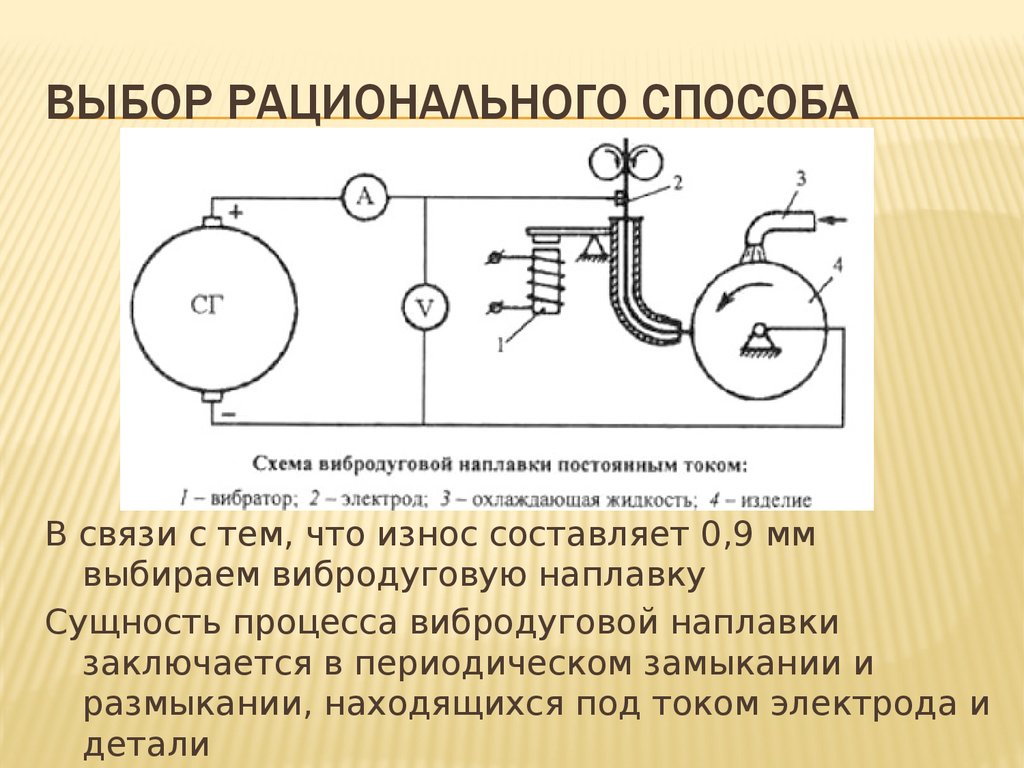

Вибродуговая наплавка разработана в ЧИМЭСХ под руководством докт. техн. наук И. Е. Ульмана. Сущность процесса заключается в периодическом замыкании и размыкании находящейся под током электродной проволоки, которая в процессе плавления вибрирует с частотой 40…50 кол/с и больше. Наплавленный валик интенсивно охлаждается за счет теплоотвода в деталь и охлаждающую жидкость и получает закалку.

Вибродуговая наплавка по сравнению с ручной электродуговой увеличивает производительность труда в 2…4 раза. В процессе наплавки деталь нагревается не более чем на 100 °С, благодаря чему удается избежать коробления. Кроме того, исключена возможность изменения структуры металла детали, так как зона термического влияния при этом способе невелика. Не требуется дефицитных электродных материалов и дорогого оборудования. Эта наплавка дает возможность получить слой высокой твердости без последующей обработки и восстанавливать детали диаметром 10 мм и более.

Однако вибродуговая наплавка имеет и некоторые недостатки. Так, например, наплавленный слой имеет неоднородную твердость, значительное количество пор, высокие внутренние растягивающие напряжения, что ограничивает область применения этого способа для деталей, работающих в условиях тяжелых, знакопеременных и ударных нагрузок.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Цикл вибродуговой наплавки состоит из трех периодов: короткого замыкания, дугового разряда и холостого хода.

ВиброДуговая наплавка производится с помощью автоматической головки, которая устанавливается на суппорте токарного станка вместо резцедержателя. Основание головки изолируется от плиты суппорта станка- текстолитовыми прокладками и втулками. Станок заземляется. Наплавляемая деталь, закрепленная в патроне или в центрах станка, вращается с определенной скоростью. Сварочный ток к обрабатываемой детали подводится токоподводящим устройством. Для этой цели на шпиндель токарного станка напрессовывается медное кольцо; к станине привинчивается траверса со щеткодержателем и щеткой. Рекомендуется обратная полярность тока (на детали «минус»), так как при ней уменьшаются термические воздействия на деталь с включением в цепь регулируемого индуктивного сопротивления.

Автоматическая вибродуговая головка предназначена для подачи электродной проволоки и отрыва ее от детали. Проволока из кассеты 6 подается механизмом, который состоит из роликов, редуктора и электродвигателя. Вибрирует электрод с помощью электромагнитного или механического вибратора. Охлаждающая жидкость в зону наплавки подается насосом.

Охлаждающая жидкость в зону наплавки подается насосом.

Лучшими источниками питания для вибродуговой наплавки являются агрегаты типа АНД. Они состоят из электродвигателя и генератора НД с жесткой внешней характеристикой, имеющего два коллектора и шунто-вую обмотку с самовозбуждением. Генераторы снабжены шунтовыми регуляторами напряжения типа РШН-1.

Рис. 1. Принципиальная схема вибродуговой наплавки:

1 — электродвигатель; 2 — цасос; 3 — наплавляемая деталь; 4 — вибрирующий мундштук; 5—механизм подачи проволоки; 6 — кассета; 7 — вибратор; 8 — индуктивное сопротивление; 9 — бак для жидкости.

Агрегат АНД-500/250 используют для питания одной головки при диаметре электродной проволоки до 2 мм и скорости подачи не более 2м/мин. Более мощные агрегаты АНД-1000/500 и АНД-1500/750 позволяют наплавлять либо одновременно двумя-тремя наплавочными головками, либо проволокой большего диаметра, либо ленточным электродом. При вибродуговой наплавке можно также применять селеновые выпрямители марок ВС-600, ВДГ-301 и сварочные преобразователи ПСГ-300, ПСГ-500.

Для перечисленных типов источников тока в сварочную цепь необходимо включить регулируемое реактивное сопротивление в целях настраивания сварочной цепи на оптимальные переходные процессы наплавки. Для этого -используют дроссели РСТЭ-34, РСТЭ-24. Индуктивность сварочной цепи должна быть 300…400 мГ, что соответствует 8… 12 виткам реактивной катушки дросселя РСТЭ-34.

Вибродуговым способом наплавляют различные детали тел вращения по внутреннему и наружному диаметру, изготовленные из стали и чугуна. Технологический процесс восстановления деталей включает следующие операции: подготовку к наплавке, наплавку, последующую обработку наплавленного слоя, контроль качества покрытия.

Детали перед наплавкой очищаются от ржавчины, масла и нагара химическим или механическим способом. Если неравномерность износа детали превышает 0,3… 0,5 мм, ее подвергают механической обработке до полного устранения искажений геометрической формы. Имеющиеся на наплавляемой поверхности отверстия, пазы, канавки, которые нужно сохранить, заделывают графитовыми, медными или стальными вставками.

Качество и толщина наплавленного вибродуговым способом металла зависят от электродной проволоки и режима наплавки. Поэтому марку проволоки выбирают исходя из требований, предъявляемых к наплавленному слою. Следует иметь в виду, что необходимую твердость наплавленного слоя можно получить за счет применения проволоки соответствующего химического состава. При наплавке высокоуглеродистой проволокой Нп-65Г (0,65 % С) диаметром 1,6…1,8 мм твердость наплавленного металла достигает 46, 5…59 HRC3.

Если требуются низкие твердости, можно наплавлять проволокой марки Св-08, которая дает твердость НВ 200…275, или проволокой марки Нп-ЗОХГСА для получения средней твердости 32…41,5 HRC3. Можно использовать также стальную ленту.

Для вибродуговой наплавки перспективно применение порошковых проволок ПП-25Х5ФМС-0, ПП-ЗХ5Г2М-0, ПП-1Х14Т-0 и др.

Порошковой проволокой можно восстанавливать детали ходовой части гусеничных тракторов, поворотные цапфы тракторов МТЗ, крестовины карданных валов тракторов К-700, К-701, ступицы вариаторов зерноуборочных комбайнов и др.

Режим наплавки характеризуется величиной тока, скоростью подачи электродной проволоки, шагом наплавки, расходом охлаждающей жидкости, частотой вибрации электрода и т. д.

Напряжение дуги при вибродуговой наплавке целесообразно регулировать в пределах 16…24 В. При более низких напряжениях уменьшается производительность труда, а при повышении напряжения (более 25 В) увеличивается интенсивность выгорания легирующих элементов. Сила тока должна быть в пределах 130… 180 А и более.

Оптимальные значения скорости наплавки, обеспечивающие хорошее формирование наплавленного слоя, находятся в пределах 18…120 м/ч. Скорость подачи проволоки может изменяться в пределах 50…110 м/ч. Следует отметить, что низкая скорость приводит к образованию пропусков на наплавленной поверхности. При очень большой скорости не вся проволока расплавляется.

Шаг наплавки зависит от диаметра электрода, напряжения дуги и скорости подачи проволоки. Практика показывает, что шаг наплавки должен быть в 1…3 раза больше диаметра электродной проволоки. При малом обработка в момент кристаллизации наплавленного слоя благоприятно скажется на уменьшении пор и трещин и на увеличении усталостной прочности деталей. Работы в этом направлении проведены Э. Л. Левиным и В. С. Ибрагимовым в Башкирском сельскохозяйственном институте.

При малом обработка в момент кристаллизации наплавленного слоя благоприятно скажется на уменьшении пор и трещин и на увеличении усталостной прочности деталей. Работы в этом направлении проведены Э. Л. Левиным и В. С. Ибрагимовым в Башкирском сельскохозяйственном институте.

Металлургическая характеристика изменения формы проплавления в заготовке при тандемно-импульсной газовой дуговой сварке с вибрацией

. 2020 10 июля; 13 (14): 3096.

дои: 10.3390/ma13143096.

Хабиб Хамед Заргари 1 , Казухиро Ито 1 , Цуёси Мива 1 , Прадип Кумар Парчури 1 , Хадзиме Ямамото 1 , Абхай Шарма 2 3

Принадлежности

- 1 Научно-исследовательский институт соединений и сварки, Осакский университет, 11-1 Михогаока, Осака 567-0047, Япония.

- 2 Факультет машиностроения и аэрокосмической техники, Индийский технологический институт Хайдарабада, Сангаредди, Телангана 502285, Индия.

- 3 Кафедра материаловедения, Факультет инженерных технологий, KU Leuven, Campus De Nayer, 2860 Sint-Katelijne Waver, Бельгия.

- PMID: 32664430

- PMCID: PMC7412249

- DOI: 10.3390/ma13143096

Бесплатная статья ЧВК

Хабиб Хамед Заргари и др.

Материалы (Базель). .

.

Бесплатная статья ЧВК

. 2020 10 июля; 13 (14): 3096.

дои: 10.3390/ma13143096.

Авторы

Хабиб Хамед Заргари 1 , Казухиро Ито 1 , Цуёси Мива 1 , Прадип Кумар Парчури 1 , Хадзиме Ямамото 1 , Абхай Шарма 2 3

Принадлежности

- 1 Научно-исследовательский институт соединений и сварки, Осакский университет, 11-1 Михогаока, Осака 567-0047, Япония.

- 2 Факультет машиностроения и аэрокосмической техники, Индийский технологический институт Хайдарабада, Сангаредди, Телангана 502285, Индия.

- 3 Кафедра материаловедения, Факультет инженерных технологий, KU Leuven, Campus De Nayer, 2860 Sint-Katelijne Waver, Бельгия.

- PMID: 32664430

- PMCID: PMC7412249

- DOI: 10.3390/ma13143096

Абстрактный

При тандемно-импульсной газовой дуговой сварке металлическим электродом (TP-GMAW) одновременно используются два проволочных электрода для увеличения скорости наплавки материала, что приводит к образованию пальцеобразного проплавления, поскольку одна из дуг проникает глубже, чем другая. С другой стороны, вибрация заготовки является одним из методов контроля микроструктуры металла шва и околошовной зоны. Попутно было обнаружено, что определенные условия вибрации изменяют проникновение в форме пальца на проникновение в форме чашеобразного дна в TP-GMAW, даже если энергия вибрации намного ниже, чем энергия дуги. Наблюдение за микроструктурой и элементный анализ выполняются для сварных швов, выполненных без вибрации и с тремя видами режимов вибрации, а именно синусоидальным, случайным и ударным. Специфическая синусоидальная вибрация демонстрирует вибрацию днища. Остальные виды вибрации при тех же условиях сварки демонстрировали неизменное пальцеобразное проникновение. Атомы Si в качестве трассера распределяются равномерно в синусоидальном режиме. Однако атомы Si сегрегируют в нижней части пальцеобразного металла шва при хаотических и ударных колебаниях заготовки. Изменение формы сварочной ванны заметно на определенной частоте. Явление резонанса между формой потока капель и потоком расплавленного материала в сварочной ванне, вероятно, будет играть жизненно важную роль в изменении.

С другой стороны, вибрация заготовки является одним из методов контроля микроструктуры металла шва и околошовной зоны. Попутно было обнаружено, что определенные условия вибрации изменяют проникновение в форме пальца на проникновение в форме чашеобразного дна в TP-GMAW, даже если энергия вибрации намного ниже, чем энергия дуги. Наблюдение за микроструктурой и элементный анализ выполняются для сварных швов, выполненных без вибрации и с тремя видами режимов вибрации, а именно синусоидальным, случайным и ударным. Специфическая синусоидальная вибрация демонстрирует вибрацию днища. Остальные виды вибрации при тех же условиях сварки демонстрировали неизменное пальцеобразное проникновение. Атомы Si в качестве трассера распределяются равномерно в синусоидальном режиме. Однако атомы Si сегрегируют в нижней части пальцеобразного металла шва при хаотических и ударных колебаниях заготовки. Изменение формы сварочной ванны заметно на определенной частоте. Явление резонанса между формой потока капель и потоком расплавленного материала в сварочной ванне, вероятно, будет играть жизненно важную роль в изменении.

Ключевые слова: сегрегация Si; форма проникновения; импульсная сварка; явление резонанса; тандемная газовая дуговая сварка; вибрация заготовки.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

( a ) Робот…

Рисунок 1

( a ) Роботизированный сварочный аппарат и ( b ) сварочный…

фигура 1 ( a ) Роботизированный сварочный аппарат и ( b ) сварочная установка, используемая для вибрационной сварки.

Рисунок 2

( а , б )…

Рисунок 2

( a , b ) Вид сверху и ( c , d ) в разрезе…

фигура 2( a , b ) Вид сверху и ( c , d ) изображения оптической микроскопии (OM) поперечного сечения образцов для тандемно-импульсной газовой дуговой сварки металлическим электродом (TP-GMAW) на расстоянии 1,2 м/ мин ( a , c ) с и ( b , d ) без синусоидальной вибрации (частота вибрации (F) = 250 Гц, пик виброускорения (G) = 1,2 м/с 2 и время вибрации после окончания сварки (T) = 30 с).

Рисунок 3

Поперечные ( и ) ОМ…

Рисунок 3

Поперечный ( a ) изображение ОМ и ( b – d ) электрон…

Рисунок 3 Поперечное сечение ( a ) ОМ-изображение и ( b – d ) карты дифракции обратного рассеяния электронов с обратной полюсной фигурой (EBSD-IPF) для образцов TP-GMAW при скорости 1,2 м/мин с синусоидальной вибрацией (F = 250 Гц, G = 1,2 м/с 2 и T = 30 с).

Рисунок 4

Сканирующий электронный микроскоп поперечного сечения (SEM)…

Рисунок 4

Изображения поперечного сечения образцов TP-GMAW, полученные на сканирующем электронном микроскопе (СЭМ) при скорости 1,2 м/мин (…

Рисунок 4Изображения поперечного сечения образцов TP-GMAW, полученные на сканирующем электронном микроскопе (СЭМ) при скорости 1,2 м/мин ( a – c ) с и ( f – j ) без синусоидальной вибрации (F = 250 Гц, G = 1,2 м/с 2 и T = 30 с).

Рисунок 5

Поперечные ( а , б…

Рисунок 5

Поперечные сечения ( a , b ) изображения ОМ и ( c , d…

Рисунок 5 Поперечное сечение ( a , b ) изображения OM и ( c , d ) гистограммы толщины определенного металла сварного шва (WM) и зоны термического влияния (HAZ) для образцов TP-GMAW при 1,2 м/мин ( a , c ) с и ( b , d ) без синусоидальной вибрации (F = 250 Гц, G = 1,2 м/с 2 и T = 30 с ).

Рисунок 6

Поперечный ( a , c…

Рисунок 6

Поперечные сечения ( a , c ) изображения ОМ и ( b , d…

Рисунок 6Поперечное сечение ( a , c ) изображения ОМ и ( b , d ) карты твердости для образцов TP-GMAW при скорости 1,2 м/мин ( a , b ) с и ( c , d ) без синусоидальной вибрации (F = 250 Гц, G = 1,2 м/с 2 и T = 30 с).

Рисунок 7

Поперечный ( a , c…

Рисунок 7

Поперечные сечения ( a , c ) изображения ОМ и ( б , д…

Рисунок 7 Поперечное сечение ( a , c ) изображения OM и ( b , d ) карты электронного зондового микроанализатора (EPMA)-Si для образцов TP-GMAW при 1,2 м/мин ( a 3, , b ) с и ( c , d ) без синусоидальной вибрации (F = 250 Гц, G = 1,2 м/с 2 и T = 30 с).

Рисунок 8

Гистограммы WM и…

Рисунок 8

Гистограммы толщины площади поперечного сечения WM и HAZ для образцов TP-GMAW при…

Рисунок 8Гистограммы толщины площади поперечного сечения WM и HAZ для образцов TP-GMAW при определенных значениях S, F, G и T, например, ( e ) для образца при 1,2 м/мм (F = 250 Гц, G = 1,2 м/с 2 и T = 30 с).

Рисунок 9

Карты EPMA-Si для образцов TP-GMAW…

Рисунок 9

Карты EPMA-Si для образцов TP-GMAW при определенных S, F, G и T, например,…

Рисунок 9 Карты EPMA-Si для образцов TP-GMAW при определенных S, F, G и T, например, ( e ) для образца при 1,2 м/мм (F = 250 Гц, G = 1,2 м/с 2 и T = 30 с) и для сравнения ( d ) образец без вибрации.

Рисунок 10

OM-изображения поперечного сечения для TP-GMAW…

Рисунок 10

OM-изображения поперечного сечения образцов TP-GMAW при скорости 1,2 м/мин с трехрежимными режимами вибрации…

Рисунок 10OM-изображения поперечного сечения образцов TP-GMAW при скорости 1,2 м/мин с трехрежимными режимами вибрации, включая ( a ) синусоидальную, ( b ) случайную и ( c ) ударные моды (F = 250 Гц, G = 1,2 м/с 2 и T = 30 с) вместе с ( d ) без вибрации для сравнения.

Рисунок 11

Поперечный ( a , c…

Рисунок 11

Поперечное сечение ( a , c , e , g ) ОМ изображения и…

Рисунок 11 Поперечные сечения ( a , c , e , g ) изображения OM и ( b , d , f , h ) карты твердости для образцов TP-GMAW при 1,2 м/мин с трехмодовыми колебаниями, включая ( a , b ) синусоидальную, ( c , d ) случайную и ( e ) , f ) ударные режимы (F = 250 Гц, G = 1,2 м/с 2 и T = 30 с) и ( г , ч ) без вибрации, для сравнения.

Рисунок 12

Карты EPMA-Si для образцов TP-GMAW…

Рисунок 12

Карты EPMA-Si для образцов TP-GMAW при скорости 1,2 м/мин с синусоидой ( a ),…

Рисунок 12Карты EPMA-Si для образцов TP-GMAW при 1,2 м/мин с ( a ) синусоидальной, ( b ) случайной, ( c ) ударной вибрацией (F = 250 Гц, G = 1,2 м/с 2 и T = 30 с) и ( d ) без вибрации.

См. это изображение и информацию об авторских правах в PMC

.Похожие статьи

Физические характеристики связанной плазмы и ее влияние на формирование сварного шва при гибридной лазерно-двухдуговой сварке.

Гу С, Лю Ю, Ли В, Хань Ю, Чжэн К. Гу Х и др. Материалы (Базель). 2019 14 декабря; 12 (24): 4207. дои: 10.3390/ma12244207. Материалы (Базель). 2019. PMID: 31847362 Бесплатная статья ЧВК.

Характеристика проникновения GMAW (дуговая сварка металлическим газом) с использованием ультразвука.

Чжан Л., Окудан Г., Басантес-Дефаз А.Д., Гнейтинг Р.М., Субраманиам С., Озевин Д., Индакочеа Э. Чжан Л. и др. Материалы (Базель). 2020 17 мая; 13 (10): 2307. дои: 10.3390/ma13102307. Материалы (Базель). 2020. PMID: 32429523 Бесплатная статья ЧВК.

Влияние наклона сварочной горелки на сварной шов во время импульсного процесса GMAW.

Яо П., Тан Х., Чжоу К., Линь Х., Сюй З., Ду Х. Яо П.

и др.

Материалы (Базель). 2020 10 июня; 13 (11): 2652. дои: 10.3390/ma13112652.

Материалы (Базель). 2020.

PMID: 32532093

Бесплатная статья ЧВК.

и др.

Материалы (Базель). 2020 10 июня; 13 (11): 2652. дои: 10.3390/ma13112652.

Материалы (Базель). 2020.

PMID: 32532093

Бесплатная статья ЧВК.Имитационное исследование формирования сварного шва при гибридной сварке медного сплава лазером с полным проплавлением + MIG.

Ан Ф, Гун Ц, Сюй Г, Чжан Т, Ху Ц, Чжу Дж. Ан Ф и др. Материалы (Базель). 2020 24 ноября; 13 (23): 5307. дои: 10.3390/ma13235307. Материалы (Базель). 2020. PMID: 33255195 Бесплатная статья ЧВК.

Коррозионные характеристики и механическая прочность соединений алюминия 6061 при дуговой сварке металлическим электродом в импульсном газе.

Гусман И., Гранда Э., Крус К., Мартинес Д., Варгас Б., Асеведо Х., Крус Г., Авила И., Веласкес Р.

, Флорес Л.

Гусман I и др.

Материалы (Базель). 2022 8 сентября; 15 (18): 6226. дои: 10.3390/ma15186226.

Материалы (Базель). 2022.

PMID: 36143538

Бесплатная статья ЧВК.

, Флорес Л.

Гусман I и др.

Материалы (Базель). 2022 8 сентября; 15 (18): 6226. дои: 10.3390/ma15186226.

Материалы (Базель). 2022.

PMID: 36143538

Бесплатная статья ЧВК.

Посмотреть все похожие статьи

использованная литература

- Хосе М.Дж., Кумар С.С., Шарма А. Вибрационные сварочные процессы и их влияние на качество сварных швов. науч. Технол. Сварка. Присоединиться. 2016;21:243–258. doi: 10.1179/1362171815Y.0000000088. — DOI

- Сюй М.Г., Чжан Дж.Х., Ли Ю., Чжан К.Х., Рен С.Ф. Механизмы удаления материала из твердых сплавов, обработанных ультразвуковой вибрационной электроэрозионной обработкой в газовой среде.

Дж. Матер. Процесс. Технол. 2009; 209:1742–1746. doi: 10.1016/j.jmatprotec.2008.04.031.

—

DOI

Дж. Матер. Процесс. Технол. 2009; 209:1742–1746. doi: 10.1016/j.jmatprotec.2008.04.031.

—

DOI

- Сюй М.Г., Чжан Дж.Х., Ли Ю., Чжан К.Х., Рен С.Ф. Механизмы удаления материала из твердых сплавов, обработанных ультразвуковой вибрационной электроэрозионной обработкой в газовой среде.

- Прихандана Г.С., Махардика М., Хамди М., Вонг Ю.С., Мицуи К. Влияние суспензии микропорошка и ультразвуковой вибрации диэлектрической жидкости в процессах микроЭЭО – подход Тагучи. Междунар. Дж. Мах. Производство инструментов. 2009;49:1035–1041. doi: 10.1016/j.ijmachtools.2009.06.014. — DOI

- Ши Л., Ву К.С., Сунь З. Интегрированная модель для анализа влияния ультразвуковой вибрации на крутящий момент инструмента и тепловые процессы при сварке трением с перемешиванием.

науч. Технол. Сварка. Присоединиться. 2018;23:65–379. дои: 10.1080/13621718.2017.1399545.

—

DOI

науч. Технол. Сварка. Присоединиться. 2018;23:65–379. дои: 10.1080/13621718.2017.1399545.

—

DOI

- Ши Л., Ву К.С., Сунь З. Интегрированная модель для анализа влияния ультразвуковой вибрации на крутящий момент инструмента и тепловые процессы при сварке трением с перемешиванием.

- Чжан С., Ву К.С., Тянь С. Влияние ультразвуковой вибрации на плотность тока и способность плазменной дуги проникать внутрь. науч. Технол. Сварка. Присоединиться. 2020; 25: 422–430. дои: 10.1080/13621718.2020.1735062. — DOI

Грантовая поддержка

- -/Совместное использование/Исследовательский центр по соединению и сварке, Осакский университет

- -/Проект по созданию исследовательских и образовательных центров для инновационного производства в Азии, Осакский университет

- -/Специальный бюджетный проект Министерства образования, культуры, спорта, науки и технологий

Исследование механических свойств соединения дуговой сварки с вибрацией

##plugins.

.jpg) themes.bootstrap3.article.main##

themes.bootstrap3.article.main##- Махмудул Хасан Павел

- Нуруззаман Ракиб

- Мохаммад Ахсан Хабиб ( )

- Ахмед Юсуф Санин

- Асиф Салман

Исламский технологический университет

Исламский технологический университет

Исламский технологический университет

Исламский технологический университет

Исламский технологический университет

Abstract

Сварка является одним из основных аспектов производства, а также машиностроения. Прочность металлического соединения зависит от вида используемой сварки. Качество прочности соединения металлов может быть улучшено путем внесения некоторых изменений в обычный процесс сварки. В данной статье исследовано несколько факторов, повышающих прочность соединения металлов в процессе дуговой сварки. Исследования в области сварки показывают, что вибрация может улучшить механические свойства соединительной секции. Однако качество сварного соединения зависит от разных диапазонов параметров в разных условиях. Чтобы проанализировать эти диапазоны параметров в некоторых выбранных условиях, в этой статье было проведено исследование. Некоторые входные параметры, такие как амплитуда вибрации, частота вибрации, скорость сварки и угол наклона электрода, выбираются для анализа изменений в сварном соединении. Для анализа результатов рассчитывают выходные параметры – прочность на изгиб и скорость разбавления. Было обнаружено, что если все входные параметры сохраняются в выбранном диапазоне, то выходные параметры – прочность на изгиб, процент разбавления увеличиваются по сравнению с обычным случаем. Наконец, можно показать, что прочность на изгиб и процент растворения металлического соединения с вибрацией показывают лучший результат, чем без вибрации.

Однако качество сварного соединения зависит от разных диапазонов параметров в разных условиях. Чтобы проанализировать эти диапазоны параметров в некоторых выбранных условиях, в этой статье было проведено исследование. Некоторые входные параметры, такие как амплитуда вибрации, частота вибрации, скорость сварки и угол наклона электрода, выбираются для анализа изменений в сварном соединении. Для анализа результатов рассчитывают выходные параметры – прочность на изгиб и скорость разбавления. Было обнаружено, что если все входные параметры сохраняются в выбранном диапазоне, то выходные параметры – прочность на изгиб, процент разбавления увеличиваются по сравнению с обычным случаем. Наконец, можно показать, что прочность на изгиб и процент растворения металлического соединения с вибрацией показывают лучший результат, чем без вибрации.

Ключевые слова: Сварка с вибрацией, Амплитуда вибрации, Частота вибрации, Скорость сварки, Угол электрода, Прочность на изгиб, Степень растворения

Ссылки

Ву, В. (2005, февраль) «Механическое поведение прецизионного компонента после синхронного вибрационного соединения» В книге «Микро- и нанотехнологии: материалы, процессы, упаковка и системы II» (том 5650, стр. 438-446). Международное общество оптики и фотоники.

(2005, февраль) «Механическое поведение прецизионного компонента после синхронного вибрационного соединения» В книге «Микро- и нанотехнологии: материалы, процессы, упаковка и системы II» (том 5650, стр. 438-446). Международное общество оптики и фотоники.

Тевари, С.П. (1999) «Влияние поперечных колебаний на свойства растяжения сварных деталей из мягкой стали» ISIJ international, 39(6), 570-574.

Тевари, С.П., и Шанкер, А. (1993) «Влияние продольной вибрации на механические свойства сварных деталей из мягкой стали» Труды Института инженеров-механиков, часть B: Journal of Engineering Manufacture, 207(3), 173 -177.

Джу, Дж., Суга, Ю., и Огава, К. (2002, январь) «Контроль провара путем мониторинга колебаний расплавленной ванны при дуговой сварке ВИГ» На Двенадцатой международной морской и полярной инженерной конференции. Международное общество морских и полярных инженеров.

Мунси, А.С.М.Ю., Уодделл, А.Дж., и Уокер, К.А. (1999) «Кондиционирование вибрационным сварным швом — влияние вибрации движения твердого тела во время сварки» Деформация, 35(4), 139-143.

Тевари, С.П. (2009) «Влияние продольных колебаний на свойства растяжения сварных швов из среднеуглеродистой стали различной толщины» Science & Technology Asia, 14(4), 17-27.

Мацуда, Ф., Накагава, Х., Наката, К., и Аяни, Р. (1978) «Влияние электромагнитного перемешивания на структуру затвердевания сварного шва алюминиевых сплавов (Отчет I): исследование металла сварного шва тонкого листа ” Труды JWRI, 7(1), 111-127.

Ву, К.С., Чен, М.А., и Ли, С.К. (2004) «Анализ возбужденных колебаний и отрыва капель при активном управлении переносом металла» Вычислительное материаловедение, 31 (1-2), 147-154.

Чен, М. А., Ву, К. С., Ли, С. К., и Чжан, Ю. М. (2007) «Анализ активного управления переносом металла в модифицированном импульсном GMAW» Наука и технология сварки и соединения, 12 (1), 10-14 .

Гриль, А. (1981) «Влияние колебаний дуги на распределение температуры и микроструктуру в танталовых сварных швах GTA» Metallurgical Transactions B, 12(4), 667-674.

孙清洁, 林三宝, 杨春利, 范阳阳 и 赵国庆. (2008) «Характеристики дуги при сварке TIG с ультразвуковой поддержкой» 中国焊接: 英文版, 17(4), 52-57.

Загрузки

Данные для загрузки пока недоступны.

##plugins.themes.bootstrap3.article.details##

Как цитировать

[1]

Павел М.Г., Ракиб Н., Хабиб М.А., Санин А.Ю. и Салман, А. 2018. Исследование механических свойств соединения дуговой сварки с вибрацией. Европейский журнал инженерных и технологических исследований . 3, 3 (март 2018 г.), 46–52. DOI: https://doi.org/10.24018/ejeng.2018.3.3.631.

Процесс дуговой сварки №1 и новый тип сварки?

1 Процесс дуговой сварки TIP TIG

2 Как это работает

3 Чем мы отличаемся

4 Сравнение процессов сварки

5 Значения тепловложения при TIP TIG

6 Скорость наплавки

7 Стоимость сварки

Дуговая сварка TIP TIG представляет собой уникальный процесс сварки TIG горячей проволокой для автоматизированной сварки, наплавки отверстий, орбитальной сварки и сварки алюминия, в котором используется наша запатентованная технология подачи проволоки. Преимущества нашей системы обеспечивают высочайшее качество, высочайшую скорость наплавки при минимально возможном подводе тепла. СОВЕТ TIG постоянно обеспечивает самые превосходные металлургические результаты для любых сплавов. Также было доказано, что он обеспечивает минимально возможные выбросы дыма при сварке шестивалентного хрома, которые оцениваются как необнаруживаемые.

Преимущества нашей системы обеспечивают высочайшее качество, высочайшую скорость наплавки при минимально возможном подводе тепла. СОВЕТ TIG постоянно обеспечивает самые превосходные металлургические результаты для любых сплавов. Также было доказано, что он обеспечивает минимально возможные выбросы дыма при сварке шестивалентного хрома, которые оцениваются как необнаруживаемые.

В отличие от почти всех других процессов сварки TIG с горячей проволокой, этим процессом можно управлять вручную во всех положениях и с помощью наших запатентованных систем автоматизации. Общепризнанным преимуществом, которое мы обеспечиваем, является снижение трудозатрат, связанных с дорогостоящей доработкой и обучением.

Проще говоря, его легко использовать, учить и учиться!

Сварочные аппараты TIP TIG представляют собой системы TIG с подачей проволоки, которые создают вибрационную силу на сварочной проволоке и подают ток горячей проволоки на присадочный металл перед входом в сварочную ванну. Вибрационный эффект создается синусоидальным механическим колебанием, создаваемым специальной системой подачи проволоки. Ток горячей проволоки создается вторичным источником питания в сварочном аппарате TIP TIG.

Вибрационный эффект создается синусоидальным механическим колебанием, создаваемым специальной системой подачи проволоки. Ток горячей проволоки создается вторичным источником питания в сварочном аппарате TIP TIG.

Найдите время, чтобы изучить преимущества TIP TIG.

Механическое действие прямого и обратного движения присадочной проволоки создает колебания, передаваемые в сварной шов. Это перемешивает расплавленную сварочную ванну, что затем нарушает поверхностное натяжение.

Комбинация этих процессов обеспечивает следующие преимущества сварного шва:

- Повышенная текучесть сварочной ванны

- Повышенная устойчивость к подгонке шва – Значительно сниженная чувствительность шва

- Увеличенная способность принимать больше проволоки в сварочную ванну – Более высокое наплавление

- Повышенная скорость перемещения в 4-6 раз быстрее – Уменьшение времени цикла и тепловложения

- Сварочная ванна с перемешиванием – Более чистые сварные швы

- Уменьшение тепловложения – Уменьшение напряжения сварки

TIP TIG сварка – корневой проход

TIP TIG сварка – заполняющий проход

TIP TIG – единственный полуавтоматический процесс сварки, способный стабильно производить швы оптимального качества во всех кодах положения на углеродистых сталях или любых сплавах не беспокоясь о доработке сварных швов и не опасаясь воздействия тепла сварки на свариваемые сплавы.

СОВЕТ TIG — это единственный процесс, способный обеспечить максимально возможную энергию сварки (оптимальное плавление — минимальная пористость) со значительным преимуществом, заключающимся в минимально возможном нагреве сварки. Эти два преимущества необходимы для получения сварных швов оптимального качества и решения большинства проблем сварки сплавов при использовании обычной сварки TIG и импульсной сварки MIG.

При TIP TIG на непрерывно подаваемую сварочную проволоку накладываются вторичные высокоскоростные колебания, создаваемые четырьмя запатентованными роликами, механизированной приводной плитой. Механическое действие приводной пластины создает вибрацию, которая проходит через сварочную проволоку в сварной шов. Вибрация взбалтывает сварочную ванну. Дальнейшее влияние на сварку TIP TIG оказывает ток горячей проволоки, который предварительно нагревает сварочную проволоку, улучшая восприимчивость проволоки при сварке TIG. Движение сварного шва TIP TIG и добавленная энергия сварки создают уникальную динамику сварного шва TIG, которая замедляет затвердевание сварного шва. Увеличение текучести сварки TIG позволяет подавать больше сварочной проволоки TIP TIG в сварочную ванну. Увеличение сварочной проволоки TIP TIG позволяет увеличить сварочный ток, дополнительно увеличивая плазму дуги TIG и увеличивая энергию сварки. Это также снижает чувствительность к длине дуги и повышает стабильность дуги.

Увеличение текучести сварки TIG позволяет подавать больше сварочной проволоки TIP TIG в сварочную ванну. Увеличение сварочной проволоки TIP TIG позволяет увеличить сварочный ток, дополнительно увеличивая плазму дуги TIG и увеличивая энергию сварки. Это также снижает чувствительность к длине дуги и повышает стабильность дуги.

| Weld Characteristics | Traditional TIG (GTAW) | Stick (SMAW) | Gas Shielded Flux (FCAW) | Pulsed MIG (GMAW) | TIP TIG |

|---|---|---|---|---|---|

| Deposition Rate | 3 | 7 | 8 | 8 | 8 |

| Weld Speed | 3 | 6 | 8 | 8 | 8 |

| Heat Input | 3 | 5 | 7 | 6 | 10 |

| Weld Distortion | 4 | 6 | 6 | 6 | 10 |

| Skill Level Requirement | 2 | 4 | 5 | 9 | 9 |

| Fusion Capability | 8 | 6 | 6 | 8 | 10 |

| Consumable Costs | 6 | 5 | 3 | 9 | 7 |

| Fusion Quality | 9 | 6 | 6 | 8 | 10 |

| Inclusions Porosity/Particulate | 9 | 3 | 4 | 7 | 10 |

| Start-Stops Requirements | 9 | 3 | 3 | 7 | 9 |

| Weld Fume | 9 | 3 | 3 | 7 | 9 |

| Spatter Generation | 9 | 3 | 6 | 6 | 10 |

| Position | 8 | 6 | 7 | 6 | 10 |

| СОВЕТА СОВЕТА | 4 | 6 | 7 | 8 | 7 |

. 0832 0832 | 54% | 71% | 89% |

При достижении качества кода качество кода, каждый из этих четырех типов сварки имеет более одного Achilles Heel

- Lowest Shopdes Spoydes

- Высокая теплота сварки

- Проблемы с деформацией

- Высший уровень квалификации

- Проблемы с расходными материалами

- Низкое отложение

- Проблемы с плавлением

- Шлаковые включения

- Высокая пористость

- Проблемы с началом стоп

- Беспотения.

- Непровар

- Плохая сварка врезки

- Проблемы с пористостью

- Плохая позиция во всех положениях

- Вылет проволоки

- Путаница в процессах и оборудовании

Формула тепловложения (ASME IX 2017):

Тепловложение = 19,3 кДж/дюйм.

Тепловложение = 0,76 кДж/мм

Тепловложение = 23,4 кДж/дюйм.

Тепловложение = 0,92 кДж/мм

Тепловложение = 11,9 кДж/дюйм.

Тепловложение = 0,47 кДж/мм

Скорость наплавки (фунт/ч)

Скорость наплавки (кг/ч)

Фактическая скорость наплавки при реальной сварке нержавеющей стали по сравнению с традиционной сваркой ВИГ, ВИГ холодной проволокой, ВИГ горячей проволокой, TIP TIG и TIP TIG — HDMT на трубе (2″ DN50 SCH 80S из нержавеющей стали, наружный диаметр = 60,3 мм, толщина стенки = 5,54 мм) в положении 5G.

Общие затраты (€)

Фактическая экономия, рассчитанная для реальной сварки нержавеющей стали по сравнению с традиционной сваркой TIG и TIP TIG при сварке труб (2″ DN50 SCH 80S из нержавеющей стали, наружный диаметр = 60,3 мм, толщина стенки = 5,54 мм) в положение 5G.

и др.

Материалы (Базель). 2020 10 июня; 13 (11): 2652. дои: 10.3390/ma13112652.

Материалы (Базель). 2020.

PMID: 32532093

Бесплатная статья ЧВК.

и др.

Материалы (Базель). 2020 10 июня; 13 (11): 2652. дои: 10.3390/ma13112652.

Материалы (Базель). 2020.

PMID: 32532093

Бесплатная статья ЧВК. , Флорес Л.

Гусман I и др.

Материалы (Базель). 2022 8 сентября; 15 (18): 6226. дои: 10.3390/ma15186226.

Материалы (Базель). 2022.

PMID: 36143538

Бесплатная статья ЧВК.

, Флорес Л.

Гусман I и др.

Материалы (Базель). 2022 8 сентября; 15 (18): 6226. дои: 10.3390/ma15186226.

Материалы (Базель). 2022.

PMID: 36143538

Бесплатная статья ЧВК. Дж. Матер. Процесс. Технол. 2009; 209:1742–1746. doi: 10.1016/j.jmatprotec.2008.04.031.

—

DOI

Дж. Матер. Процесс. Технол. 2009; 209:1742–1746. doi: 10.1016/j.jmatprotec.2008.04.031.

—

DOI науч. Технол. Сварка. Присоединиться. 2018;23:65–379. дои: 10.1080/13621718.2017.1399545.

—

DOI

науч. Технол. Сварка. Присоединиться. 2018;23:65–379. дои: 10.1080/13621718.2017.1399545.

—

DOI 4 mm

4 mm