Электроды с покрытиями смешанного вида

ЭЛЕКТРОДЫ С ПОКРЫТИЕМ СМЕШАННОГО ВИДА [c.47]По видам покрытий электроды подразделяются на следующие виды с кислым покрытием — индекс А с основным покрытием — индекс Б с целлюлозным покрытием — индекс Ц с рутиловым покрытием — индекс Р с покрытием смешанного вида — соответствующее двойное условное обозначение с прочими видами покрытий — индекс П. Если покрытие содержит железный порошок в количестве более 20%, к обозначению вида покрытия добавляют букву Ж. [c.103]

По виду покрытия электроды подразделяются с кислым покрытием — А с основным покрытием — Б с целлюлозным покрытием — Ц с рутиловым покрытием — Р с покрытием смешанного вида — с двойным обозначением с прочими видами покрытий — П. [c.40]

Из-за перечисленных недостатков в настоящее время производство электродов с кислым покрытием прекращено. Взамен таких электродов разработаны и широко внедрены в производство электроды с рутиловым покрытием. Кислые покрытия находят применение в комбинации с другими видами покрытий (покрытия смешанного вида).

По виду покрытия электроды классифицируются с кислым покрытием А основным Б , целлюлозным Ц рутиловым Р смешанного вида — соответствующее двойное обозначение, прочими видами покрытий П. Если покрытие содержит железный порошок в количестве более 20%, к Обозначению вида покрытия добавляют букву Ж- [c.50]

Для сварки низкоуглеродистых сталей применяют электроды типов Э42, Э46 с различными видами покрытий (рутиловое, целлюлозное, кислое, смешанное). Выбор типа и марки электродов должен обеспечивать равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварных швах. Примеры марок электродов МР-3, ОЗС-4, ОЗС-б, АНО-3, АНО-4, ОММ-5, ОМА-2, ЦМ-7…

[c. 127]

127]

К электродам с покрытиями смешанного вида относят электроды с кисло-целлюлозным (АЦ), рутилово-основным (РБ) — ру-тилово-карбонатным или карбонатно-рутиловым, кисло-рутило-вым (АР), рутилово-целлюлозным (РЦ) и другими видами покрытий. К электродам с кисло-целлюлозным покрытием причисляют электроды марки ОМА-2, предназначенные для сварки тонколистовых конструкций (толщиной 1…3 мм) из углеродистых и низколегированных сталей постоянным и переменным током. К электродам с кисло-рутиловым (ильменитовым) покрытием относят электроды марок ОММ-5, АНО-6, АН0-6М, АНО-17 и др. Они содержат в покрытии ильменит (FeO Ti02) и предназначены для сварки конструкций из углеродистых сталей во всех пространственных положениях постоянным и переменным током. [c.64]

Различают электроды А — с кислым покрытием Б — основным покрытием Ц — целлюлозным покрытием Р — рутило-вым покрытием П — покрытием прочего вида. При наличии покрытия смешанного вида используют соответствующее двойное обозначение. Если в покрытии содержится более 20 % железного порошка, то к обозначению вида покрытия добавляют букву Ж .

По видам покрытия электроды подразделяют с кислым покрытием — условное обозначение А с рутило-вым — Р с целлюлозным — Ц с основным — Б с покрытием смешанного типа — двойное обозначение (например, АЦ) с прочими видами покрытий — П. [c.122]

Электроды с ильменитовым покрытием смешанного кислорутилового вида АР [c.85]

Защита металла шва от воздуха при дуговой сварке. При горении дуги и плавлении свариваемого и электродного металлов требуется защита сварочной ванны от действия газов воздуха (кислорода, азота, водорода), с тем чтобы они не проникали в жидкий металл и не ухудшали качество металла шва. Поэтому при сварке защищают зону дуг и (нагреваемьгй электрод, саму дугу и сварочную ванну). По способу за-щитьг металла от воздуха дуговая сварка разделяется на следующие виды сварка покрытыми электродами, порошковой проволокой, в защитном газе, под флюсом, самозащитной проволокой и со смешанной защитой.

Сварочная электроды АНО 21 — минимальные цены в Москве

К какому типу относится электрод с условным обозначением Э46-АНО-21-4-УД/Е432(3)-Р11

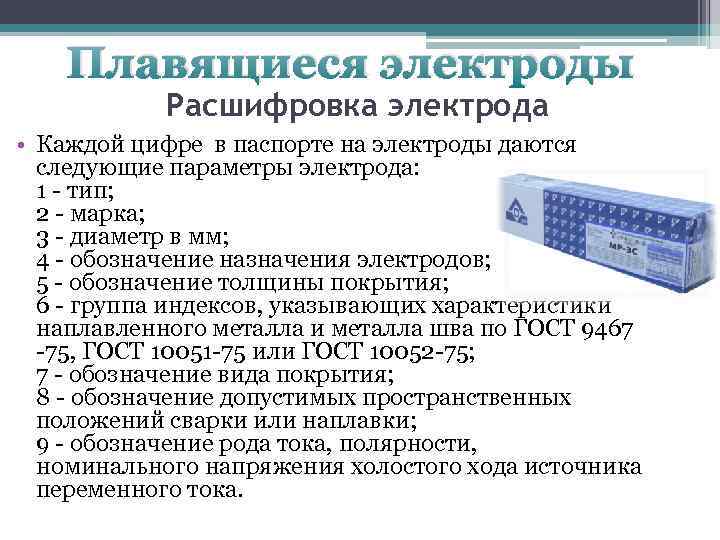

Электрод АНО-21 диаметром 4 мм с толстым (Д) рутиловым (Р) покрытием относится к типу Э46 и предназначен для сварки углеродистых и низколегированных сталей (У). Цифры после буквы Э означают, какое минимальное временное временное сопротивление разрыву в кгс/кв. мм металла шва в состоянии после сварки (без термообработки) гарантирует применение данного электрода.

Какие виды стальных металлических труб можно сваривать электродом АНО-21

С помощью электрода АНО-21 можно сваривать стальные водопроводные трубы, металлические газопроводные трубы малого давления.

Какой вид покрытия имеет электрод Е 43 2 RC 11

Электрод имеет рутиловое покрытие (R) типа 11, содержащее большое количество горючих органических веществ (в т.ч. целлюлозу) и пригоден для сварки в вертикальном положении сверху вниз. Хорошая стабилизация дуги происходит благодаря наличию калия, поэтому сварка может идти как на переменном, так и на постоянном токе обратной полярности (плюс на электроде).

Какие виды соединений можно сваривать с помощью электрода АНО-21

Электрод АНО-21 применяется для сварки:

- угловых соединений;

- нахлесточных соединений;

- стыковых соединений;

- корневого шва металла большой толщины.

Что означает Е 43 2 в условном обозначении электрода марки АНО-21

Цифры 43 2 после буквы Е – это группа индексов, которые указывают на характеристики наплавленного металла и металла шва при нормальной температуре. По данным индексам можно определить (см. табл. 3 ГОСТ 9467) минимальные значения временного сопротивления разрыву, относительного удлинения при комнатной температуре, минимальную температуру, при которой ударная вязкость металла шва и наплавленного металла составляет не менее 3,5кгс х м/кв.

Какими особыми свойствами обладают электроды марки АНО-21 с рутиловым покрытием

Электроды АНО-21 обладают малой проплавляющей способностью, с их помощью можно вести сварку даже по окисленным поверхностям.

Посоветуйте отечественные и зарубежные аналоги электродов АНО-21

Отечественные аналоги электрода АНО-21:

Зарубежные аналоги электродов АНО-21:

- е6013 (АWS A 5.1), E 43 32 R(C) 11 (DIN 1913), E 43 2RC 11 (ISO 2560)

Каким образом защитить покрытие электрода АНО-21 от увлажнения

Чтобы покрытие электродов не увлажнялось, необходимо хранить данные изделия в герметичной таре или в специальных сушильных шкафах. Максимальный срок годности электродов без прокалки при хранении в обычных условиях отапливаемого помещения составляет ≤ 1сутки. Электроды АНО-21, срок хранения которых превышает 1сутки, должны быть прокалены перед сваркой в течение 1 часа при температуре +120ºС.

Допустимо ли наличие шлаковых включений в металле шва при сварке металлических конструкций электродом АНО-21 диаметром 5 мм

Да, при сварке металлический конструкций электродом АНО-21 диаметром 5 мм допускаются шлаковые включения и число шлаковых включений и внутренних пор в металле шва (на месте их наибольшего скопления на 100 мм длины шва) не должно превышать следующих значений:

- в однопроходном шве – не более 3;

- в многопроходном шве – не более 5.

Каким способом проверяется качество покрытия электрода диаметром 4мм

Электрод АНО-21 диаметром 4 мм с обычной толщиной покрытия подвергают свободному падению плашмя на гладкую стальную плиту с высоты 0,5 м, Качественное покрытие после этого не должно разрушиться. Действующим стандартом допускаются частичные откалывания покрытия электрода общей протяженностью до 5% от длины покрытой части электрода, величина которых не должна превышать 20 мм.

Для электродов с толстым или особотолстым покрытием высота падения устанавливается соответствующей НТД.

Как подобрать диаметр электрода для сварки стыковых соединений изделий с определенной толщиной кромок

Диаметр электрода устанавливается в зависимости от толщины свариваемых кромок, вида сварного соединения и размера шва. На практике для сварки стыковым швом стальных изделий с толщиной кромок 3 — 5 мм применяют электроды диаметром 3 — 4 мм, при толщине кромок 6 — 8 мм используют электроды диаметром 4 — 5 мм, при толщине кромок 9 — 12 мм – электроды диаметром 5 — 6 мм.

|

Вернуться в каталог

Электроды для сварки углеродистых и низколегированых конструкционных сталей

Электроды для сварки углеродистых и низколегированных конструкционных сталей специализированного направления.

|

Электроды предназначены для сварки углеродистых сталей, содержащих до 0,25% углерода, и низколегированных сталей с временным сопротивлением разрыву до 590 МПа. По виду покрытия электроды делятся на рутиловые, кислые, основные и целлюлозные. Электроды с рутиловым покрытиемОснову покрытия рутиловых электродов, составляет природный рутиловый концентрат (TiO2), более 50%. Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Стойкость металла шва против образования трещин у рутиловых электродов выше, чем у электродов с кислым покрытием. По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к электродам типа Э42 и Э46. электроды мало чувствительны к образованию пор при изменении длины дуги, при сварке влажного и ржавого металла и по окисленной поверхности. Рутиловые электроды обладают целым рядом преимуществ по сравнению с другими видами электродов, а именно газовые выделения при сварки менее вредны для сварщика, они обеспечивают стабильное и мощное горение дуги при сварке переменным током, малые потери металла на разбрызгивание, лёгким отделение шлаковой корки, и отличным формированием шва. Мр-3 (Э-46) ГОСТ 9467-75 ГОСТ 9466-75 ТУ 1272-29900187211-2001 ТУ 36.23.25-007-90 Электроды с кислым покрытиемОснову этого вида покрытия составляют оксиды железа, марганца и кремния. Металл шва, выполненный электродами с кислым покрытием, имеет повышенную склонность к образованию горячих трещин. По механическим свойствам металла шва и сварного соединения электроды относятся к типам Э38 и Э42. Электроды с кислым покрытием не склонны к образованию пор при сварке металла, покрытого окалиной или ржавчиной, а также при удлинении дуги. Сварку можно выполнять постоянным и переменным током. К электродам рассматриваемой группы также относятся электроды с Ильменитовым покрытием, занимающие промежуточное положение между электродами с Кислым покрытием и Рутиловыми электродами. Электроды с основным покрытиемОснову этого вида покрытия составляют карбонаты и фтористые соединения. Металл, наплавленный электродами с основным покрытием, по химическому составу, соответствует спокойной стали. Благодаря низкому содержанию газов, неметаллических включений и вредных примесей металла шва, выполненный этими электродами, отличается высокими показателями пластичности и ударной вязкости при нормальной и пониженной температурах, а также обладает повышенной стойкостью против образования горячих трещин. По механическим свойствам металла шва и сварных соединений электроды с основным покрытием относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60. Вместе с тем по технологическим характеристикам электроды с основным покрытием уступают другим видам электродов. Они весьма чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. Перед сваркой электроды в обязательном порядке необходимо прокаливать при высоких температурах (250-4200С). УОНИ – 13/45 ГОСТ 9466-75 (Э-42А) ТУ 1272-175-00187211-97 УОНИ – 13/55 ГОСТ 9466-75 (Э-50А) ТУ 1272-174-00187211-97 Электроды с целлюлозным покрытиемПокрытие этого вида содержит большое количество (до 50%) органических составляющих, как правило, целлюлозы. Металл, наплавленный такими электродами, по химическому составу соответствует полуспокойной и спокойной стали. В то же время он содержит повышенное количество водорода. По механическим свойствам шва и сварных соединений данные электроды соответствуют типам Э42, Э46, Э50. Для целлюлозных электродов характерна возможность сварки вертикальных швов, способом сверху вниз. Таблица 1. Классификация покрытия электродов

По толщине покрытия электродовТаблица 3

По допустимым пространственным положениям шваТаблица 4

По роду и полярности сварочного токаТаблица 5

Сталь углеродистая обыкновенного качества ГОСТ 380-71 Сталь углеродистая обыкновенного качества ГОСТ 380-71

Пример условного обозначения электродаТаблица 8. Вид упаковки и ее масса

|

Электроды предназначены для сварки углеродистых сталей, содержащих до 0,25% углерода, и низколегированных сталей с временным сопротивлением разрыву до 590 МПа. Основными характеристиками электродов являются механические свойства металла шва и сварного соединения: временное сопротивление разрыву, относительное удлинение, ударная вязкость, угол изгиба.

Основными характеристиками электродов являются механические свойства металла шва и сварного соединения: временное сопротивление разрыву, относительное удлинение, ударная вязкость, угол изгиба.

По виду покрытия электроды делятся на рутиловые, кислые, основные и целлюлозные.

Электроды с рутиловым покрытием

Основу покрытия рутиловых электродов, составляет природный рутиловый концентрат (TiO2), более 50%. Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Стойкость металла шва против образования трещин у рутиловых электродов выше, чем у электродов с кислым покрытием. По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к электродам типа Э42 и Э46. электроды мало чувствительны к образованию пор при изменении длины дуги, при сварке влажного и ржавого металла и по окисленной поверхности.

Рутиловые электроды обладают целым рядом преимуществ по сравнению с другими видами электродов, а именно газовые выделения при сварки менее вредны для сварщика, они обеспечивают стабильное и мощное горение дуги при сварке переменным током, малые потери металла на разбрызгивание, лёгким отделение шлаковой корки, и отличным формированием шва.

Мр-3 (Э-46) ГОСТ 9467-75 ГОСТ 9466-75 ТУ 1272-29900187211-2001 ТУ 36.23.25-007-90

Электроды с кислым покрытием

Основу этого вида покрытия составляют оксиды железа, марганца и кремния. Металл шва, выполненный электродами с кислым покрытием, имеет повышенную склонность к образованию горячих трещин. По механическим свойствам металла шва и сварного соединения электроды относятся к типам Э38 и Э42.

Электроды с кислым покрытием не склонны к образованию пор при сварке металла, покрытого окалиной или ржавчиной, а также при удлинении дуги. Сварку можно выполнять постоянным и переменным током.

К электродам рассматриваемой группы также относятся электроды с Ильменитовым покрытием, занимающие промежуточное положение между электродами с Кислым покрытием и Рутиловыми электродами. В состав покрытия этих электродов в качестве основного компонента входит Ильменитовый концентрат (природное соединение диоксидов титана и железа — FeTiO2) (Мр-3М ТУ 1272-303-00187211-2002).

В состав покрытия этих электродов в качестве основного компонента входит Ильменитовый концентрат (природное соединение диоксидов титана и железа — FeTiO2) (Мр-3М ТУ 1272-303-00187211-2002).

Электроды с основным покрытием

Основу этого вида покрытия составляют карбонаты и фтористые соединения. Металл, наплавленный электродами с основным покрытием, по химическому составу, соответствует спокойной стали. Благодаря низкому содержанию газов, неметаллических включений и вредных примесей металла шва, выполненный этими электродами, отличается высокими показателями пластичности и ударной вязкости при нормальной и пониженной температурах, а также обладает повышенной стойкостью против образования горячих трещин. По механическим свойствам металла шва и сварных соединений электроды с основным покрытием относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60.

Вместе с тем по технологическим характеристикам электроды с основным покрытием уступают другим видам электродов. Они весьма чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. Перед сваркой электроды в обязательном порядке необходимо прокаливать при высоких температурах (250-4200С).

УОНИ – 13/45 ГОСТ 9466-75 (Э-42А) ТУ 1272-175-00187211-97

УОНИ – 13/55 ГОСТ 9466-75 (Э-50А) ТУ 1272-174-00187211-97

Электроды с целлюлозным покрытием

Покрытие этого вида содержит большое количество (до 50%) органических составляющих, как правило, целлюлозы. Металл, наплавленный такими электродами, по химическому составу соответствует полуспокойной и спокойной стали. В то же время он содержит повышенное количество водорода. По механическим свойствам шва и сварных соединений данные электроды соответствуют типам Э42, Э46, Э50. Для целлюлозных электродов характерна возможность сварки вертикальных швов, способом сверху вниз.

Таблица 1. Классификация покрытия электродов

| Описание | По виду покрытия | Обозначение |

|---|---|---|

| Кислые | Сварка во всех пространственных положениях, кроме вертикального сверху-вниз, постоянным и переменным током. Не рекомендуется для сталей с повышенным содержанием серы и углерода. Недостаток: возможны трещины в швах, сильное разбрызгивание Не рекомендуется для сталей с повышенным содержанием серы и углерода. Недостаток: возможны трещины в швах, сильное разбрызгивание |

А |

| Рутиловые | Сварка во всех пространственных положениях, кроме вертикального сверху-вниз, постоянным и переменным током. | Р |

| Основные | Сварка постоянным током обратной полярности во всех пространственных положениях, кроме вертикального сверху-вниз, металла большой толщины | Б |

| Целлюлозные | Сварка во всех пространственных положениях постоянным и переменным током. Целесообразны на монтаже. Не допускают перегрева. Большие потери на разбрызгивание | Ц |

| Смешанного типа | Сварка конструкций и трубопроводов во всех положениях шва, кроме потолочного, при низком расходе на 1кг наплавленного металла | РЦЖ * |

| * С железным порошком |

Таблица 2

| Тип | Назначение | Обозначение |

|---|---|---|

| 9 типов Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60 | Сварка углеродистых и низколегированных сталей конструкционных с временным сопротивлением разрыву до 600 Мпа | У |

| 5 типов Э70, Э85, Э100, Э125, Э150 | Сварка легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 Мпа | Л |

| 9 типов Э09М, Э09МХ и др. | Сварка легированных теплоустойчивых сталей | Т |

| 49 типовЭ12Х13, Э06Х13М, Э10Х17Т и др. | Сварка высоколегированных сталей с особыми свойствами | В |

| 44 типаЭ10Г2, Э11Г3, Э16Г2ХМ и др. | Наплавка поверхностных слоев с особыми свойствами | Н |

По толщине покрытия электродов

Таблица 3

| С тонким покрытием D/d | М |

| Со средним покрытием 1,2 | С |

| С толстым покрытием 1,45 | Д |

| С особо толстым покрытием D/d > 1,8 | Г |

По допустимым пространственным положениям шва

Таблица 4

| Для сварки во всех положениях | 1 |

| Для сварки во всех положениях, кроме вертикального сверху вниз | 2 |

| То же, кроме вертикального сверху вниз и потолочного | 3 |

| Для швов нижнего и нижнего в «лодочку» | 4 |

По роду и полярности сварочного тока

Таблица 5

| Переменный ток (Uxx, B) | Постоянный ток (полярность) | Обозначение |

|---|---|---|

| Не применяется | Обратная | 0 |

| 50 ± 5 | Любая | 1 |

| Прямая | 2 | |

| Обратная | 3 | |

| 70 ± 10 | Любая | 4 |

| Прямая | 5 | |

| Обратная | 6 | |

| 90 ± 5 | Любая | 7 |

| Прямая | 8 | |

| Обратная | 9 |

Таблица 6. Сталь углеродистая обыкновенного качества ГОСТ 380-71

Сталь углеродистая обыкновенного качества ГОСТ 380-71

| Группа | Марка стали |

|---|---|

| А | Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6 |

| Б | БСт0, БСт1, БСт2, БСт3, БСт4, БСт5 |

| В | ВСт0, ВСт1, ВСт2, ВСт3, ВСт4, ВСт5 |

Таблица 7

| Группа свариваемости | Марки стали | Условия сварки | |

|---|---|---|---|

| Углеродистые | Легированные | ||

| I Хорошая | Ст1; Ст2; Ст3; Ст4; Стали 08; 10; 15; 20; 25 | 15Г; 20Г; 15Х; 15ХА; 20Х; 15ХМ; 20ХГСА; 10ХСНД; 10ХГСНД; 15ХСНД | Без ограничений, в широком диапазоне режимов сварки независимо от толщины металла, жесткости конструкций, температуры окружающей среды |

| II Удовлетворительная | Ст5; Стали 30; 35 | 12ХР2; 12ХН3А; 20ХН3А; 20ХН; 20ХГСА; 30Х; 30ХМ; 25ХГСА | Сварка только при температуре окружающей среды не ниже –5 0С, толщине металла менее 20 мм при отсутствии ветра |

| III Ограниченная | Ст6; Стали 40; 45 | 35Г; 40Г; 45Г; 40Г2; 35Х; 40Х; 45Х; 40ХМФА; 40ХН; 30ХГС; 30ХГСА; 35ХМ; 20Х2Н4МА | Сварка с предварительным или сопутствующим подогревом до 250 0С в жестком диапазоне режимов сварки |

| IV Плохая | Стали 50; 55; 60; 65; 70; 75; 80; 85 | 50Г; 50Г2; 50Х; 50ХН; 45ХН3МФА; ХГС; 6ХС; 7ХЗ | Сварка с предварительным и сопутствующим подогревом, термообработкой после сварки |

Пример условного обозначения электрода

Таблица 8. Вид упаковки и ее масса

| Марка электрода | Вес одной упаковки | Упаковка |

|---|---|---|

|

Мр-3 Ø 3мм Мр-3М Ø 3мм |

5 кг |

Картонная коробка * повышенного качества, дополнительная упаковка целлофаном |

|

Мр-3 Ø 4мм Мр-3М Ø 5мм |

5 кг |

Картонная коробка * повышенного качества, дополнительная упаковка целлофаном |

|

УОНИ 13/45 Ø 3мм УОНИ 13/55 Ø 3мм |

5 кг |

Картонная коробка * повышенного качества, дополнительная упаковка целлофаном |

|

УОНИ 13/45 Ø 4мм и 5 мм УОНИ 13/55 Ø 4мм и 5 мм |

5 кг |

Картонная коробка * повышенного качества, дополнительная упаковка целлофаном |

| ОЗС-12 Ø 3, 4 и 5 мм | 5 кг | Картонная коробка |

| Мр-3С Ø 3, 4 и 5 мм | 5 кг | Картонная коробка |

Виды сварочных электродов — Статьи о сварке – «СВАРБИ»

Качество сварочного шва на металлическом изделии во многом зависит от того, насколько правильно были подобраны электроды, которые представляют собой небольшие отрезки специальной сварочной проволоки, покрытой специальным защитным слоем. Сама проволока и покрытие могут изготавливаться из различных материалов, которые лучше будут подходить для сварки тех или иных видов металлов. Некогда применялись металлические непокрытые электроды, которые сегодня превратились в сварочную проволоку, которая используется в полуавтоматах при сварке в защитных газах. Существует также и другой вид электродов, состоящих из неметаллических элементов. За основу их изготовления берется аморфный уголь (электротехнический). Для того чтобы правильно подобрать электрод для сварки или резки металла, необходимо разобраться в их видах.

Сама проволока и покрытие могут изготавливаться из различных материалов, которые лучше будут подходить для сварки тех или иных видов металлов. Некогда применялись металлические непокрытые электроды, которые сегодня превратились в сварочную проволоку, которая используется в полуавтоматах при сварке в защитных газах. Существует также и другой вид электродов, состоящих из неметаллических элементов. За основу их изготовления берется аморфный уголь (электротехнический). Для того чтобы правильно подобрать электрод для сварки или резки металла, необходимо разобраться в их видах.Основная классификация сварочных электродов

В зависимости от того, какие элементы входят в состав стержней, они делятся на две больших группы:- Неметаллические

- Металлические

- Возможность многократного использования

- Не возникает прилипания электрода к поверхности металла

В зависимости от того, из какого металла изготавливается электрод, определяется и область его применения.

В зависимости от того, из какого металла изготавливается электрод, определяется и область его применения.Неплавящиеся и плавящиеся металлические электроды

Неплавящиеся стержни для сварочных аппаратов имеют высокую температуру плавления и используются обычно в среде защитных газов. К ним относятся вольфрамовые электроды с добавлением тория, церия, лантана, иттрия, что улучшает свойства сварки и качество результата. Что касается плавящихся электродов, то их стержни могут изготавливаться из таких металлов, как чугун, медь, алюминий, сталь, бронза, а также сплавы этих металлов в определенных соотношениях.Критерии выбора электродов

Для настоящего профессионала выбор электрода будет складываться из таких критериев, как коэффициент шлакообразования, необходимая эксплуатационная прочность шва, соответствие электрода роду тока, применяемого для сварки, возможность сварки конкретным электродом в различных положениях, а также некоторые дополнительные параметры, такие как обеспечение для швов антикоррозионных свойств. И это далеко не полный список критериев, на которые обращает внимание опытный специалист. Для бытового же разового использования в выборе электродов лучше положиться на советы компетентных консультантов, которые помогут подобрать оптимальный вид электродов в соответствии с применяемым оборудованием и конкретными задачами, которые требуется решить. Тип требуемого электрода, его толщина, состав стержня и покрытия напрямую зависят от того, какие задачи предстоит решать. Специалисты компании «Сварби» готовы предоставить профессионалам полную техническую информацию по всему широкому ассортименту электродов, а также помогут определиться с выбором тем, кто покупает электроды для бытового использования. Дополнительно вы сможете приобрести любое необходимое оборудование и расходные материалы.Сварочные электроды: виды покрытий — ООО Амиос

Металлические электроды, предназначенные для дуговой сварки сталей различных марок, имеют специальные покрытия (обмазки). Покрытия защищают расплавленные капли электродного металла и сварочной ванны от воздействия кислорода и азота воздуха, повышают стабильность горения дуги, в ряде случаев обеспечивают раскисление металла ванны, а иногда и легирование металла шва необходимыми элементами для сообщения ему специальных свойств.

Покрытия защищают расплавленные капли электродного металла и сварочной ванны от воздействия кислорода и азота воздуха, повышают стабильность горения дуги, в ряде случаев обеспечивают раскисление металла ванны, а иногда и легирование металла шва необходимыми элементами для сообщения ему специальных свойств.

Виды (типы) электродных покрытий

Кислое покрытие (А) отличается тем, что в его состав входят образующие шлаковую защиту различные руды и материалы, содержащие большое количество кислорода, напри мер гематит содержит 92% Fe2O3, гранит — 66 — 71% SiO2, 15 — 21% AI2O3 и т. п. Для удаления кислорода и восстановления железа из оксидов применяют ферросплавы, для газовой за щиты вводят органические примеси — крахмал, декстрин. Сварка электродами с этим покры тием возможна на постоянном и переменном токе во всех положениях. В сварочной ванне происходит активное раскисление железа, она кипит, что способствует дегазации металла. Допускается сварка при небольшой окалине и ржавчине, однако при этом происходит повы шенное разбрызгивание, и вследствие применения ферромарганца выделяется, значитель ное количество токсичных марганцевых соединений, что ограничивает применение таких по крытий. Кроме того, металл шва склонен к образованию кристаллизационных трещин.

При плавлении кислых покрытий (А) большая часть введенных в них ферросплавов окисляется рудами; легирование металла кремнием и марганцем идет по схеме кремнемар-ганцевосстановительного процесса; оно не позволяет легировать металл элементами с большим сродством к кислороду. Образующиеся шлаки, обычно кислые, не содержат СаО и не очищают металл от фосфора. В наплавленном металле много растворенного кислорода и неметаллических включений.

В результате швы обладают пониженной стойкостью против горячих трещин, ударная вязкость металла шва обычно не превышает 12 кгс-м/см2. В связи с высоким содержанием в покрытии ферромарганца и окислов железа они более токсичны, так как аэрозоли в зоне сварки и зоне дыхания сварщика содержат Большое количество вредных соединений марганца.

Основное покрытие (Б) содержит: фтористокальциевое соединение — плавиковый шпат, в котором CaF2 более 75%; карбонаты кальция — мрамор, мел с содержанием более 92% СаСО3 и ферросплавы. При расплавлении это покрытие кроме шлака выделяет боль шое количество защитного углекислого газа, образующегося вследствие диссоциации карбонатов. Сварка электродами с основным покрытием возможна постоянным током с обрат ной полярностью и во всех положениях. Для сварки переменным током в покрытие добав ляют более активные стабилизаторы — калиевое жидкое стекло, поташ и др. Металл, на плавленный электродами с основным покрытием, обладает высокими механическими пока зателями, особенно ударной вязкостью при положительных и низких температурах; не скло нен к образованию кристаллизационных трещин и старению; содержит минимальное коли чество кислорода и азота. Эти электроды применяют для сварки наиболее ответственных деталей и конструкций. Следует иметь в виду, что сварка электродами с основным покрыти ем должна вестись короткой дугой и при хорошей очистке свариваемых кромок от ржавчины, окалины, жира и влаги во избежание образования пористости в швах.

Эти покрытия слабо окислительные, поэтому позволяют легировать металл шва элементами с большим сродством к кислороду. Наличие большого количества соединений кальция, хорошо связывающих серу и фосфор и выводящих их в шлак, обеспечивает высокую чистоту наплавленного металла, его повышенные пластические свойства, а легирование марганцем и кремнием обеспечивает высокую прочность. Швы, выполненные такими электродами, обладают высокой стойкостью против образования горячих трещин и наибо лее высокой (по сравнению с любыми другими покрытиями) ударной вязкостью, которая со ставляет не менее 13 кгс-м/см2 и может достигать 25 кгс-м/см2.

При использовании этих электродов металл шва склонен к образованию пор при загрязнении кромок маслом и ржавчиной, а также при увеличении толщины покрытия и длины дуги. На базе покрытий основного типа (Б) обычно составляют композиции покрытий электродов для сварки ответственных конструкций из низколегированных и углеродистых ста лей, среднелегированных сталей и всех электродов для сварки высоколегированных сталей.

Целлюлозное покрытие (Ц) содержит в основном оксицеллюлозу или аналогичные ей органические вещества, а также рутил и ферросплавы. Это покрытие при расплавлении вы деляет главным образом много защитного газа и небольшое количество шлака для процес са раскисления. Электроды с этим покрытием пригодны для сварки во всех положениях на постоянном и переменном токе и употребляются в основном для сварки первого слоя стыков труб.

Рутиловое покрытие (Р) содержит 50% рутилового концентрата, в котором 50% ТЮ2, карбонаты кальция — мрамор, тальк, мусковит, магнезит, ферросплавы, целлюлозу. Газовая защита обеспечивается за счет диссоциации материалов и органической составляющей. Раскисление и легирование — ферросплавами.

Электроды с рутиловым покрытием пригодны для сварки постоянным и переменным токами во всех положениях. Они обеспечивают высокое качество наплавленного металла, обладают хорошими технологическими свойствами и применяются для сварки низкоуглеро дистой стали. В международной практике приняты следующие условные обозначения видов (типов) электродных покрытий (в скобках приведено обозначение электродных покрытий по ГОСТ 9466-75):

А (А) — электроды с покрытием кислого типа;

В (Б) — электроды с покрытием основного типа;

R (Р) — электроды с покрытием рутилового типа;

С (Ц) — электроды с целлюлозным покрытием;

RA — электроды с покрытием кисло-рутилового типа;

RB — электроды с покрытием рутил-основного типа;

RC — электроды с покрытием рутил-целлюлозного типа;

S (П) — электроды с покрытиями прочих видов, в том числе специальными.

К физическим свойствам шлака, образующегося при плавлении электродного покрытия, относятся:

— теплофизические характеристики — температура плавления, температурный интервал затвердевания, теплоемкость, теплосодержание и т. п.;

— вязкость; способность растворять окислы, сульфиды и т. неопределенная плотность; определенная газопроницаемость; достаточное различие в коэффициентах линейного и объемного расширения по сравнению с металлом, что необходимо для легкой очистки металла шва.

К химическим свойствам относится способность шлака раскислять металл шва; связывать окислы в легкоплавкие соединения; легировать металл шва.

Наилучшие качества при сварке имеют шлаки, если температура их плавления составляет 1100—1200 °С. Температурный интервал затвердевания должен быть небольшим или, как говорят, шлак должен быть «коротким». Шлаки, у которых переход от жидкого к твердому состоянию растянут на значительный температурный интервал (так называемые длинные шлаки), при прочих равных условиях хуже обеспечивают формирование шва.

Вязкость шлака имеет важное значение. Чем менее вязок шлак, тем больше его подвижность, а следовательно, физическая и химическая активность, тем быстрее в нем проте кают химические реакции и физические процессы растворения окислов, сульфидов и т. п. Однако для надежного закрытия металла шва шлак не должен быть чрезмерно жидким, это особенно важно при сварке на вертикальной плоскости и в потолочном положении. Для та ких шлаков важно, чтобы переход из жидкого в твердое состояние совершался как можно быстрее. Кислые шлаки обычно бывают очень вязкими и длинными, при этом, чем выше кислотность шлаков, тем больше их вязкость. Основные шлаки — короткие. Шлаки должны обла дать небольшим удельным весом, чтобы легко всплывать на поверхность сварочной ванны. Слой шлака, покрывающий шов, в жидком виде и процессе затвердевания должен легко пропускать газы, выделяющиеся из металла шва. Затвердевшие шлаки должны иметь небольшое сцепление с металлом, коэффициен ты линейного расширения шлака и металла должны быть различными для более легкого удаления шлака со шва. Для повышения стабильности горения дуги в покрытие вводятся сода, поташ, углекислый барий, двуокись титана и др.

Защиту сварочной ванны от воздуха обеспечивают шлакообразующие компоненты (мрамор, полевой шпат, кварцевый песок, доломит, каолин, титановый концентрат, марганцевая руда и др.), а также газообразующие вещества (крахмал, декстрин, древесная мука, оксицеллюлоза). Шлакообразующие компоненты, расплавляясь в дуге, образуют шлаковую оболочку на поверхности капель электродного металла и шлаковое покрытие на поверхности сварочной ванны, защищая таким образом металл от контакта с воздухом. Газообразующие компоненты покрытия образуют при сгорании в дуге газовую защитную атмосферу, которая оттесняет воздух от зоны сварки.

Шлакообразующие компоненты, расплавляясь в дуге, образуют шлаковую оболочку на поверхности капель электродного металла и шлаковое покрытие на поверхности сварочной ванны, защищая таким образом металл от контакта с воздухом. Газообразующие компоненты покрытия образуют при сгорании в дуге газовую защитную атмосферу, которая оттесняет воздух от зоны сварки.

При недостаточном количестве легирующих элементов в стержнях электродов, предназначенных для сварки легированных и высоколегированных сталей, для сообщения шву специальных свойств в состав покрытия иногда вводят хром, никель, молибден, ниобий, титан и др. в виде ферросплавов или металлических порошков. Если данный элемент присутствует в электродном стержне в достаточном количестве, то в покрытие его не вводят.

Переход большинства легирующих элементов из покрытия в шов зависит от окислительной способности шлака. Металлургические и технологические свойства сварочных шлаков зависят от их вязкости, температуры и скорости затвердевания, газопроницаемости, удельного веса.

Вязкость шлака оказывает влияние, на активность протекания металлургических реакций, а также на степень дегазации металла сварочной ванны и всплывания шлаковых включений. Если сварочный шлак очень вязок, дегазация сварочной ванны затрудняется. Уменьшение вязкости шлака достигается за счет введения фтористых соединений, например плавикового шпата (CaF2), фтористого натрия (NaF), за счет введения титанового концентрата и других компонентов.

Температура застывания шлака должна быть ниже температуры плавления металла и находиться в пределах 1100—1200° С. В этом случае шлак не будет препятствовать выделению газов из расплавленного металла. В то же время шлак должен быстро застывать с поверхности, обеспечивая хорошее формирование сварного шва. Особенно важно обеспечить хорошее формирование при сварке вертикальных и потолочных сварных швов. Наилучшие результаты при потолочной и вертикальной сварке обеспечивают электроды с покрытиями, дающими «короткие шлаки».

Как указывалось выше, при сварке ручными электродами большое значение имеют устойчивость горения дуги, коэффициент наплавки, коэффициент потерь, склонность металла к образованию трещин, пор и т. п.

Урок 3 — Покрытые электроды для сварки низкоуглеродистой стали

Урок 3 — Покрытые электроды для сварки низкоуглеродистой стали © АВТОРСКИЕ ПРАВА 2000 УРОК ГРУППЫ ЭСАБ, ИНК. III 3.2.1 Функции электрода Покрытия — Ингредиенты которые обычно используются в покрытиях могут быть физически классифицированы в широком смысле как жидкости и твердые тела. В жидкости обычно силикат натрия или силикат калия. Твердые вещества порошкообразные или гранулированные. материалы, которые могут быть найдены свободными в природе и нуждаются только в концентрации и измельчении, чтобы правильная частица размер.Другие используемые твердые материалы образуются в результате химических реакций, такие как сплавы или другие сложные синтетические соединения. 3.2.1.1 Размер частиц твердого материала важный фактор. Размер частиц может быть самым крупным. как мелкий песок, или как мелкий, как размер подсита. 3.2.1.2 Физическая структура покрытия ингредиенты могут быть классифицированы как кристаллические, волокнистые или аморфный (некристаллический). Кристаллические материалы, такие как рутил, кварц и слюда обычно использовал.Рутил — это встречающаяся в природе форма минерала титана. диоксид и широко используется в электродных покрытиях. Волокнистые материалы, такие как древесные волокна, и некристаллический материалы, такие как стекло и другие органические соединения, также являются обычным покрытием ингредиенты. 3.2.1.3. Функции покрытия на покрытых электродах следующие: а) Экранирование принадлежащий Сварной металл — Самая важная функция покрытия — защищать металл шва из кислорода и азота воздуха при его переносе по дуге, и пока он находится в расплавленном состоянии.Это экранирование необходимо для обеспечения металл сварного шва будет быть прочным, без газовых карманов, иметь необходимую прочность и пластичность. В

высокие температуры

дуги азот и кислород легко соединяются с железом с образованием нитридов железа.

и оксиды железа

что, если оно присутствует в металле сварного шва в количестве, превышающем определенное минимальное количество, вызовет хрупкое

пористость и пористость. Азот

первоочередное беспокойство, поскольку трудно контролировать его эффект, когда он

внесла депозит.Кислород

можно нейтрализовать использование подходящих раскислителей. В

чтобы избежать загрязнения от

воздух, поток расплавленного металла должен быть защищен или экранирован

газами, которые исключают окружающую атмосферу из дуги и расплавленного сварного шва

металл. Это достигается

использование в покрытии газообразующих материалов, разрушающихся

во время сварочных работ и производят

газовый экран. б) стабилизация

принадлежащий

Дуга — Стабилизированная дуга — это дуга, которая начинается

легко горит плавно

даже при низкой силе тока и может поддерживаться как с использованием длинной, так и короткой дуги

длина.в)

Легирование

Дополнения к

Сварной металл

— Разнообразные элементы, такие как хром, никель,

молибден, ванадий и медь могут быть добавлены в металл шва путем их включения

в составе покрытия. Это

часто необходимо добавлять сплавы в покрытие, чтобы сбалансировать

ожидаемая потеря сплавов сердечника

проволока во время сварочной операции из-за улетучивания и

В

высокие температуры

дуги азот и кислород легко соединяются с железом с образованием нитридов железа.

и оксиды железа

что, если оно присутствует в металле сварного шва в количестве, превышающем определенное минимальное количество, вызовет хрупкое

пористость и пористость. Азот

первоочередное беспокойство, поскольку трудно контролировать его эффект, когда он

внесла депозит.Кислород

можно нейтрализовать использование подходящих раскислителей. В

чтобы избежать загрязнения от

воздух, поток расплавленного металла должен быть защищен или экранирован

газами, которые исключают окружающую атмосферу из дуги и расплавленного сварного шва

металл. Это достигается

использование в покрытии газообразующих материалов, разрушающихся

во время сварочных работ и производят

газовый экран. б) стабилизация

принадлежащий

Дуга — Стабилизированная дуга — это дуга, которая начинается

легко горит плавно

даже при низкой силе тока и может поддерживаться как с использованием длинной, так и короткой дуги

длина.в)

Легирование

Дополнения к

Сварной металл

— Разнообразные элементы, такие как хром, никель,

молибден, ванадий и медь могут быть добавлены в металл шва путем их включения

в составе покрытия. Это

часто необходимо добавлять сплавы в покрытие, чтобы сбалансировать

ожидаемая потеря сплавов сердечника

проволока во время сварочной операции из-за улетучивания иПроектирование и разработка электродных покрытий для дуговой сварки защищенным металлом (SMAW) с использованием флюсовой системы CaO-CaF 2 -SiO 2 и CaO-SiO 2 -Al 2 O 3

К. Шам и С. Лю, Weld. J. 93, 271 (2014).

Google Scholar

T.H. Север, H.B. Bell, and A. Nowicki, Suppl. Сварка. J. 229, 63s (1978).

Google Scholar

A. Joseph, K.R. Санджай и Дж. Мурганн, Press. Сосуды Пип. 82, 700 (2005).

Артикул Google Scholar

Л. Шарма, Р. Чиббер, IMechE Часть E J. Process Mech. Англ. 0 (0), 1 (2018).

J.H. Пальма, Weld. J. 51, 358s (1972).

Google Scholar

R.A. Маклин и В. Андерсон, Technometrics 8, 447 (1966).

MathSciNet Статья Google Scholar

Д. Бхандари, Р. Чиббер и Н.Arora, J. Manuf. Процесс. 23, 61 (2016).

Артикул Google Scholar

Д. Бхандари, Р. Чиббер и Н. Арора, Mater. Sci. Форум 880, 37 (2017).

Артикул Google Scholar

Д. Бхандари, Р. Чиббер, Н. Арора, IMechE Part L J. Mater. Des. Прил. 0 (0), 1 (2016).

С. Джиндал, Р.Чиббер, Н. Mehta, IMechE Часть B J. Eng. Manuf. 227, 383 (2013).

Артикул Google Scholar

С. Джиндал, Р. Чиббер и Н.П. Mehta, IMechE Часть B J. Eng. Manuf. 228, 1259 (2014).

Артикул Google Scholar

M. Ushio, B. Zaghloul и W. Metawally, Transactions of JWRI 24, 45 (1995).

Google Scholar

T.W. Игар, Weld Res. Дополнение 22, 76с (1978).

Google Scholar

C.A. Натали и Д. Olson, Ann. Rev. Mater. Sci. 16, 389 (1986).

Артикул Google Scholar

Р. Цинь и Г. Хэ, Металл. Матер. Пер. А 44А, 1475 (2012).

Google Scholar

Х. Ван, Р. Цинь и Г. Хэ, Металл. Матер. Пер. А 47А, 4530 (2016).

Артикул Google Scholar

R.C. DeVries, R. Roy и F. Osborn, J. Am. Ceram. Soc. 38, 158 (1955).

Артикул Google Scholar

Г. Эрикссон, А.Д. Пелтон, Металл. Матер. Пер. А 24, 807 (1993).

Артикул Google Scholar

П.А. Берк, Дж.Э. Индакочеа и Д.Л. Олсон, Weld J. 69, 115 (1990).

Google Scholar

К. Б. Даллам, С. Лю и Д. Л. Олсон, Weld J. 64, 140 (1985).

Google Scholar

К. К. Миллс, «Оценка свойств шлака», Пирометаллургия Южной Африки (Краткий курс), март 2011 г.

С. Шридхар, К.К. Миллс, О. Afrange, H.P. Лорц и Р. Карли, Ironmak. Steelmak. 27, 238 (2000).

Артикул Google Scholar

K.C. Миллс, Ю. Су, А. Фокс, З. Ли, Р.П. Текрей и Х. Цай, ISIJ Int. 45, 619 (2005).

Артикул Google Scholar

J.H. Ким, Р.Х. Фрост, Д.Л. Олсон и М. Бландер, Weld. Res. Дополнение 69, 446с (1990).

Google Scholar

У. Митра и Т.В. Игар, Металл. Матер. Пер. А 22В, 83 (1991).

Артикул Google Scholar

Л. Шарма и Р. Чиббер, Ceram. Int. 45, 1569 (2019).

Артикул Google Scholar

Л. Шарма, Р. Чиббер, Кремний, https: // doi.org / 10.1007 / s12633-019-0068-5.

P. Kanjilal, T.K. Пал, С.К. Маджумдар, Weld. J. 86, 135s (2007).

Google Scholar

K.C. Миллс и С. Ситхараман, Основы металлургии (Абингтон: Вудхед Паблишинг, 2005). ISBN-10: 1-84569-094-X.

М. Керстан, М. Мюллер и К. Рассел, Mater. Res. Бык. 46, 2456 (2011).

Артикул Google Scholar

Ю.П. Тарлаков, И.Ф. Еськова, А. Шевяков, Исслед. Структура состояния неорга вещесту 1, 7 (1974).

Г. Каур, М. Кумар, А. Арора, О.П. Пандей, К. Сингх, J. Некристаллические вещества 357, 858 (2011).

Артикул Google Scholar

М. Гараи, Н. Сасмал, А.Р. Молла, Б. Кармакар, Solid State Sci. 44, 10 (2015).

Артикул Google Scholar

4 основных типа покрытий сварочных электродов Машиностроение Сайт

В этой статье мы рассмотрим 4 основных типа покрытий сварочных электродов.Прежде чем мы рассмотрим типы, давайте сначала разберемся с основами покрытия сварочных электродов.

Что такое покрытие сварочного электрода?

Электродное покрытие покрывается относительно качественным покрытием, наносимым слоем толщиной от 1 до 3 мм. Вес такого покрытия составляет от 15 до 30% от веса электрода. Наибольшая сварка выполняется электродами с покрытием. Это ограничивает процесс медленной ручной операцией. Если покрытие из флюса размещается внутри длинной трубки, электрод может быть в виде оголенного провода в форме катушки.

Тогда процесс экранированной дуги можно сделать непрерывным и автоматическим. Основная цель легкого покрытия — повысить стабильность дуги; покрытие также называют ионизирующим покрытием. Поскольку покрытие электрода хрупкое, можно использовать только прямые стержневые электроды.

Назначение электродных покрытий

- Повышение стабильности дуги за счет использования определенных химикатов, обладающих этой способностью, за счет ионизации пути дуги

- Обеспечьте защитную газовую атмосферу для предотвращения поглощения кислорода, водорода и азота расплавленным металлом.

- Защитный шлак над чугуном

- Обеспечивает флюс, который помогает удалять оксиды и другие примеси из расплавленных металлов

- Уменьшает разбрызгивание металла шва — когда покрытие выгорает медленнее сердечника.

- Действует как раскислитель

- Уменьшите скорость охлаждения сварного шва (из-за защитного слоя шлака), чтобы предотвратить затвердевание.

- Покрытия обычно являются изоляторами электричества и поэтому предотвращают использование электродов в узких канавках и т. Д.,

Классификация электродных покрытий

В стандартах классификации сварочной продукции различают несколько типов электродов с покрытием в зависимости от типа покрытия. Покрытие электрода всегда состоит из множества компонентов, выполняющих различные функции. Их

Минерал

Минеральные продукты, которые влияют на характеристики плавления, способствуют защите капель от окружающей атмосферы. Сварочная ванна распадается на газообразное излучение под действием тепла дуги и образует шлак.Физико-химические характеристики имеют большое влияние на рабочие характеристики электрода.

Металл

Металлические изделия, соединенные с металлом в результате плавления сердечника электрода. Это позволяет скорректировать анализ металла шва для получения свойств, эквивалентных свойствам стали, используемой в сварном соединении.

Органические материалы

Органические материалы, добавляемые в небольших количествах в основные покрытия в качестве экструзионного агента.Они будут разрушены при высокотемпературном нагреве этих электродов. В гораздо большем количестве они присутствуют в электродах, обожженных при низкой температуре (целлюлоза, рутил и т. Д.). Разложение этих продуктов в дуге вызывает выделение водорода. Выделяющийся водород благоприятно влияет на эксплуатационные характеристики сварки.

Связующие

Связующие вещества, позволяющие получить прочное покрытие, которое прилипает к металлочерепице. Обычно существуют простые или сложные силикаты натрия, калия или лития.

4 основных типа покрытий сварочных электродовВ промышленности чаще всего используются следующие 4 основных типа покрытий сварочных электродов. Их

- Рутиловое покрытие

- Базовое или низкое покрытие h3

- Целлюлозное покрытие

- Покрытие из оксида железа

Рутиловый электрод

Электроды рутилового типа обладают лучшими эксплуатационными характеристиками: очень хорошая стабильность дуги, перенос металла мелкими каплями, что обычно приводит к низкому уровню разбрызгивания и меньшему выделению дыма, чем у основных электродов, очень хорошее смачивание валика и очень легкое перезапуск с холода.

Однако по своей природе этот шлак влияет на содержание остаточных элементов в наплавленном металле. Элементы, которые обычно нежелательны с точки зрения оптимизации механических свойств. Их

а. Кислород

Содержание кислорода в наплавленном металле может варьироваться в зависимости от природы и количества раскисляющих элементов, присутствующих в покрытии. Содержание кислорода нельзя снизить до уровня, достигаемого с помощью основного электрода. Это приводит к наиболее значительному содержанию включений и, следовательно, к более низкой энергии вязкого разрушения во время испытаний на удар.

г. Титан

Содержание титана в наплавленном металле нельзя регулировать, как хотелось бы, для оптимизации механических свойств. Действительно, поскольку шлак состоит в основном из рутиловых элементов (оксида титана TiO2), некоторое количество титана неизбежно переносится в наплавленный металл в различных количествах. В соответствии с реакциями окисления и восстановлением и обменом металл-шлак, происходящим в дуге и на границе раздела со сварочной ванной. Эти реакции зависят от всех присутствующих химических элементов, которые должны быть сбалансированы в соответствии с различными механическими характеристиками, которым должен соответствовать сварной шов (предел прочности на разрыв, предел текучести), и зависят от типа стали, которую мы должны сваривать.

г. Ниобий и ванадий

Содержание ниобия и ванадия в наплавленном металле нельзя снизить выше определенного уровня. Потому что эти элементы существуют в виде примесей в природных рутилах, используемых при производстве сварочных изделий. Использование синтетических рутилов, которые поэтому являются очень чистыми, возможно, но не распространено. Потому что его стоимость значительно выше, чем у натурального рутила.

г. Диффузионный водород

Содержание диффузионного водорода в сварных швах, выполненных рутиловыми электродами, всегда очень велико.Обычно это происходит из-за присутствия органических материалов, добавленных для облегчения экструзии и улучшения характеристик дуги. Однако это также является результатом низких температур обжига, что позволяет удалить только небольшую часть воды, включенной в силикат, и не разрушает экструзионные агенты.

Таким образом, рутиловые электроды ценятся за их удобство использования и создание сварного шва, тогда как основные электроды необходимы, когда выполняемые соединения должны соответствовать строгим металлургическим стандартам качества.

Покрытие электрода с основным или низким содержанием водорода

Основное покрытие электрода состоит из карбонатов кальция и флюорита. Эти электроды с покрытием должны удовлетворять требуемым механическим свойствам сталей, которые они предназначены для сварки (растяжение, ударная вязкость, CTOD, ползучесть и т. Д.). Многие аналитические комбинации позволяют получить искомые характеристики растяжения в наплавленном металле, но решения, которые удовлетворяют как характеристикам растяжения, так и вязкости, гораздо более ограничены.Это тем более верно, чем выше свойства при растяжении.

Кроме того, химический баланс, поддерживаемый для электрода, должен быть максимально устойчивым, то есть он должен удовлетворять различным требованиям, несмотря на вариации, присущие любому промышленному производству, а также в широком диапазоне условий сварки (термические циклы). Наконец, основной электрод должен быть спроектирован так, чтобы содержание диффундирующего водорода в наплавленном металле было как можно более низким, чтобы избежать любого риска холодного растрескивания при минимизации или даже исключении предварительного нагрева и последующего нагрева.

Целлюлозное покрытие электрода

Целлюлозное покрытие электрода состоит из органических материалов, в основном целлюлозы. Целлюлозное покрытие электрода идентично рутиловому. Но основная разница в том, что процентное содержание диоксида титана (Tio2) меньше в целлюлозном покрытии. Когда горит целлюлоза, это приводит к выделению смеси водорода и окиси углерода. Эти газы служат защитным экраном для расплавленного основного металла.

По сравнению с такой же толщиной изделия целлюлозное покрытие дает более глубокое проплавление по сравнению с рутиловым покрытием.Поскольку скорость выделения газообразного водорода высока, существует опасность водородного охрупчивания основного металла.

Покрытие электрода из оксида железа

Электрод, покрытый оксидом железа, улучшает характеристики дуги, внешний вид валика; помогает увеличить скорость наплавки металла и скорость прохождения дуги. Во время сварки выделение газообразного водорода меньше по сравнению с электродом с целлюлозным покрытием. Кроме того, это низкий провар и хороший внешний вид сварного шва.

Влияние покрытия электрода на свойства металла сварного шва из аустенитной нержавеющей стали

[1] Дж.У. Анаэле, О. Onyemaobi, C.S. Nwobodo и C.C. Угвуэгбу, (2015): Влияние типов электродов на склонность к растрескиванию при затвердевании металла сварного шва из аустенитной нержавеющей стали. http: // dx. doi.org/10.1155 / 2015/213258: стр.1-7.

DOI: 10.1155 / 2015/213258

[2] у.Цуй, К. Лундин и Х. Васудеван, (2006). Механическое поведение сварных металлов из аустенитной нержавеющей стали с микротрещинами., Journal of Materials Processing Technology. Vol. 171, с.150-155.

DOI: 10.1016 / j.jmatprotec.2005.06.065

[3] А.Галал, Н.Ф. Атта и М. Аль-Хасан, (2005) Влияние некоторых производных тиофена на электрохимическое поведение аустенитной нержавеющей стали AISI 316 в кислых растворах, содержащих ионы хлора, Химия и физика материалов. 89 (1): с.38–48.

DOI: 10.1016 / j.matchemphys.2004.08.019

[4] А.С. Афолаби, (2008): Влияние параметров электродуговой сварки на коррозионное поведение аустенитной нержавеющей стали в хлоридной среде., AU J.T. 11 (3): стр. 171-176.

[5] Ф.А. Оват, Л.О. Асуко и А.Дж. Аньянди, (2012). Влияние микроструктуры электродов на механическое поведение сварных стальных соединений., Научно-исследовательский журнал в области технических и прикладных наук. 1 (3): стр. 171-176.

[6] Рати, Виджайеш, Ханни (2015): Анализ влияния параметров на процесс SMAW Международный журнал новых исследований в области управления и технологий.4 (6): ISSN: 2278-9359.

[7] Дж. Ф. Ланкастер, (1993): Металлургия сварки.Чепмен и Холл, Лондон. С. 160-175.

[8] C.C. Угоамади, (2010 г.): производство электродов для ручной дуговой сварки из местного сырья.Нигерийский технологический журнал, т. 29, номер 1, стр.121-125.

[9] С.СандипГарг, И. Каккар, А. Пандей, М. Гупта и Н. Кишор, (2013), Влияние сварочных электродов рутилового типа с различным составом покрытия на дефекты поднутрения при ручной электродуговой сварке, Международный журнал машиностроения и исследований, Индия. 3 (4): стр. 381-388.

[10] М.Зиниград, В. Мазуровский, (2002): Разработка новых сварочных материалов на основе математического моделирования металлургических процессов: Часть 1 и Часть 2. Анализ фазового взаимодействия и разработка базовой модели, Труды двунационального Израиля. Русская Мастерская, Екатеринбург, Россия. с.277–291.

[11] В.Картик, К. Касивисванатан, К. Лаха и Б. Радж, (2002): Определение градиентов механических свойств сварных деталей 2.25Cr-1Mo с использованием испытаний на пробойник. Журнал исследований сварки. с.265 — 272.

DOI: 10.1520 / stp10834s

[12] ЧАС.Т. Ли, Т.Ю. Куо, (1999): Микроструктура и механические свойства сварных деталей из сплава 690. Наука и технология сварки и соединения 1999 Vol. 4 № 2. С. 94-103.

DOI: 10.1179 / 136217199101537626

[13] Дж.Э. Рамирес и М. Джонсон, (2010): Влияние параметров сварки и состояния электродов на обогащение легированием металла сварного шва, нанесенного с помощью покрытых целлюлозных электродов. Vol. 89, с.232 — 242.

[14] Н.К. Бинкли, Г.М. Гудвин и Д. Харман (1973), «Влияние покрытия электродов на свойства при повышенных температурах аустенитной нержавеющей стали. Приложение к исследованиям по сварке металла сварного шва», Национальное осеннее собрание AWS, стр. 306 — 311.

[15] А.У. Ивуоха (2013), Влияние покрытия электрода на механические свойства конструкционных сталей, Журнал устойчивых технологий. 4 (1): стр. 51-80.

[16] А.Ойетунджи и Н. Нвигбоджи, (2014), Влияние процесса сварки, типа электрода и диаметра сердечника электрода на свойство растяжения аустенитной нержавеющей стали 304L, Электронный журнал практик и технологий Леонардо, ISSN-1583-1078, стр.210 -222.

[17] Э.Дж. Дитер и Д. Бэкон, (1988) Механическая металлургия. McGraw — Hill Book Co. (UK) Limited. Сингапур. С. 231-233.

[18] W.Д. Каллистер (младший) и Д. Ретвиш, (2010). «Материаловедение и инженерия: Введение. Джон Уайли и сыновья, 8-е изд. С. 397-398.

[19] С.Ф. Кэмпбелл, (2008) Элементы металлургии и инженерные сплавы., ASM International, США. С. 135-206.

[20] Я.Алкахла и С. Первайз, (2017): Оценка устойчивости процесса дуговой сварки защищенным металлом (SMAW). IOP Conf. Серия: Материаловедение и инженерия. Vol. 244, стр 1-2.

DOI: 10.1088 / 1757-899x / 244/1/012001

[21] С.Л. Дженни и А. Брайен, (1991): Руководство по сварке. Американец. Сварочное общество. Vol. 1. С. 982.

[22] М.П. Грувер, (2008): Автоматизация, производственные системы и компьютерно-интегрированное производство, автоматизация, производственные системы и компьютерно-интегрированное производство. стр.290.

DOI: 10.1108 / aa.2002.22.3.298.2

[23] Дж.Д. Маджумдар, (2006): Подводная сварка — настоящее состояние и перспективы на будущее. Журнал военно-морской архитектуры и морской техники. Vol. 3. С. 39-48.

DOI: 10.3329 / jname.v3i1.927

[24] Дж.В. Фу, Ю.С. Ян и Дж. Дж. Го, (2009) Формирование блочного феррита в сплаве Fe-Cr-Ni во время направленной кристаллизации, Журнал роста кристаллов 311: стр. 3661 — 3666.

DOI: 10.1016 / j.jcrysgro.2009.05.007

[25] Дж.Талонен, (2007): Влияние деформационного превращения Α’-мартенсита на механические свойства метастабильных аустенитных нержавеющих сталей. Докторская диссертация Хельсинкского технологического университета, кафедра машиностроения, лаборатория технических материалов. С. 31-32.

[26] В.Тальян, Р.Х.Ваггонер, Дж.К. Ли, (1998) «Формуемость нержавеющей стали Металлургические и материальные операции A. 29A: стр. 1-12.

[27] Д.В. Нефф, Т. Митчелл, А. Троиано, (1969): Влияние температуры, превращения и скорости деформации на пластичность аустенитных нержавеющих сталей. Транзакции ASM, 62 (4), стр.858-868.

[28] Брессанелли и Московиц (1966): Влияние скорости деформации, температуры и состава на свойства растяжения метастабильных аустенитных нержавеющих сталей.Пер. Являюсь. Soc. Встретил. Vol. 59, с. 223 — 239.

[29] Т. Ангел (1954): Образование мартенсита в аустенитных нержавеющих сталях.Журнал металлургического института. Vol. 177; с.165 — 174.

электричества — Почему калий должен стабилизировать сварочную дугу?

Поскольку натрий и калий настолько похожи по химическому составу, я задавался вопросом, почему должна быть какая-то разница.

WeldGuru — «Руководство по сварочным электродам»

Типы покрытия, тока и полярности, обозначенные четвертой цифрой в классификационном номере электрода

$$ \ begin {array} {l} \ text {Digit} & \ text {Покрытие} & \ text {Ток сварки} \\ \текст{…} & \ text {…} & \ text {…} \\ \ text {2} & \ text {Титания натрия} & \ text {ac, dcsp} \\ \ text {3} & \ text {Титания калий} & \ text {ac, dcsp, dcrp} \\ \ text {…} & \ text {…} & \ text {…} \\ \ end {array} $$ …

Основные типы покрытий сварочных электродов для низкоуглеродистой стали описаны ниже.

Целлюлоза-натрий (EXX10): Электроды из целлюлозного материала этого типа в виде древесной муки или переработанные низколегированные электроды содержат до 30 процентов бумаги.Газовая защита содержит углекислый газ и водород, которые являются восстановителями. Эти газы имеют тенденцию вызывать дугу копания, обеспечивающую глубокое проникновение. Наплавленный металл немного шероховат, а уровень разбрызгивания выше, чем у других электродов. Он действительно обеспечивает очень хорошие механические свойства, особенно после старения. Это один из самых ранних типов электродов, который широко используется для прокладки трубопроводов по пересеченной местности с использованием техники сварки под уклон. Обычно он используется с постоянным током с положительным электродом (обратная полярность).

Целлюлозно-калиевый (EXX11): Этот электрод очень похож на натриево-целлюлозный электрод, за исключением того, что используется больше калия, чем натрия. Это обеспечивает ионизацию дуги и делает электрод пригодным для сварки на переменном токе. Действие дуги, проплавление и результаты сварки очень похожи. В электроды E6010 и E6011 можно добавлять небольшое количество порошка железа. Это способствует стабилизации дуги и немного увеличивает скорость наплавки.

…

«Изучение комплексного нанопорошка (Ti, Zr, Cs), влияющего на эффективный потенциал ионизации дугового разряда при сварке Mma [обычно называемой SMAW] сваркой», С. Б. Сапожков и Е. М. Буракова, на странице 2:

«Воздух, как и все газы, в нормальных условиях имеет довольно слабую электропроводность из-за низкой концентрации свободных электронов и ионов. Поэтому воздушный зазор (или другая газовая среда) между электродами должен быть ионизирован для генерации большого электрического тока, т. Е. .е. электрическая дуга. Ионизация может быть результатом приложения к электродам довольно высокого напряжения; электрическое поле ускоряет несколько свободных электронов или ионов газа; в результате получения высокой энергии они могут разбивать нейтральные атомы или молекулы на ионы.

Высокие напряжения не допускаются правилами техники безопасности при сварке. Поэтому для исследования этого процесса предпочтительны тепловая электронная и полевая электронная эмиссия. Много свободных электронов, находящихся в металле и имеющих высокую кинетическую энергию, переходят в газовую среду межэлектродного пространства, вызывая его ионизацию.

Термическая электронная эмиссия заключается в «испарении» свободных электронов с поверхности металла из-за высоких температур. Количество свободных электронов, приобретающих энергию, достаточную для прохождения энергетического барьера в поверхностном слое и покидающих металл, напрямую зависит от температуры. Точка полевой (холодной) эмиссии электронов заключается в том, что создается внешнее электрическое поле, которое преобразует энергетический барьер у поверхности металла и поддерживает высвобождение электронов с энергией, достаточной для прохождения через этот барьер.{[3]} $. Сварка становится более стабильной и легкой при низком потенциале ионизации ».

Внизу страницы 3:

«В статье представлены теоретические исследования влияния комплексного нанопорошка (Ti, Zr, Cs) на эффективный потенциал ионизации (Ueff) сварочного дугового разряда.

Энергия ионизации атома характеризует частицу и не зависит от метода ионизации, тогда как потенциал ионизации характеризует первый исторический метод ионизации.

Энергия ионизации атома, измеренная в эВ (электрон-вольтах), численно аналогична потенциалу ионизации атома, измеренному в В (вольтах).

Энергия ионизации является важной характеристикой атома и влияет на природу и прочность связи химических соединений, образующихся атомом. Энергия ионизации атома сильно влияет на раскисляющие свойства соответствующего элементарного вещества.

Потенциал ионизации — это отношение работы выхода электрона атома вещества к заряду электрона:

$$ \ qquad \ qquad \ qquad \ qquad \ qquad \ qquad \ qquad U = \ frac {W} {e_,} \ qquad \ qquad \ qquad \ qquad \ qquad \ qquad \ qquad (1) $$

где $ U $ — потенциал ионизации, В; $ W $ — работа выхода электрона, Дж; $ е $ — заряд электрона, Кл.{[3]} $.

Таблица. Первые потенциалы ионизации (U) элементов $$ \ begin {array} {c} \ text {Elements} & \ text {Cs} & \ text {K} & \ text {Na} & \ text {Ca} & \ text {Zr} & \ text {Ti} & \ text {Mg} & \ text {C} & \ text {H} & \ text {O} \\ U & 3.88 & \ text {4.30} & \ text {5.11} & 6.11 & 6.63 & 6.8 & 7.64 & 11.22 & 13.53 & 13.56 \ end {array} $$

Из приведенной выше таблицы видно, что цезий, калий, натрий, кальций, цирконий, титан и т. Д.имеют самые низкие потенциалы ионизации. Поэтому эти вещества добавляют в покрытия электродов или флюсы для поддержания стабильности горения сварочной дуги.

Мы должны знать, как элементы влияют на свариваемость изделия, чтобы избежать трудностей и устранить проблемы при сварке.

[Продолжайте читать этот документ для получения дополнительной информации и математических расчетов.]

Ссылки: [3] Электросварочная дуга [Электронный ресурс] Режим доступа: http: // soedenimetall.ru / e-lektricheskaya-svarochnaya-duga / # ixzz3r9JfpMQ3 (дата обращения: 24.11.15) - Google Translate: Русский -> Английский

С переведенной веб-страницы:

«При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. Со временем напряжение $ U_d $ и ток $ I $ периодически изменяются от нуля до максимального значения, как показано на рис. . 4 ($ U_ {x • x} $ — напряжение зажигания дуги).

Когда ток проходит через ноль и полярность меняется в начале и в конце каждого полупериода, дуга гаснет, температура активных точек и дугового промежутка снижается.В результате происходит деионизация газов и снижение электропроводности столба дуги. Температура активного пятна, расположенного на поверхности сварочной ванны, в связи с отводом тепла в объем основного металла падает более интенсивно. Повторное зажигание дуги в начале небольшого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. Было обнаружено, что пик воспламенения несколько выше, когда катодное пятно находится на основном металле.Для уменьшения пика зажигания, облегчения повторного зажигания дуги и повышения стабильности ее горения используются меры, снижающие эффективный потенциал ионизации газов в дуге. В этом случае электропроводность дуги после ее гашения сохраняется дольше, пик зажигания уменьшается, дуга легче возбуждается и горит более устойчиво.

Эти меры включают использование различных стабилизирующих элементов (калий, натрий, кальций и др.)) вводят в зону дуги в виде электродных покрытий или в виде флюсов.

Важно переключать фазы между напряжением и током: необходимо, чтобы при прохождении тока через нулевое значение напряжения было достаточно для возбуждения дуги ».

Категории материалов для покрытий, подходящих для сварочных электродов

В области сварки диапазон доступных опций, как правило, огромен. Среди других факторов вам нужно будет выбрать защитное снаряжение, тип сварочных и других материалов.Одним из основных вариантов, влияющих на другие решения, является покрытие сварочного электрода.

Покрытие сварочных электродов обычно имеет толщину 1–3 мм и составляет 15–30% веса электрода. Он улучшает стабильность дуги, образует защитный шлак над горячим металлом, обеспечивает флюс, действует как раскислитель и замедляет скорость охлаждения сварного шва, предотвращая затвердевание.

Покрытие сварочных электродов определяет идеальное защитное снаряжение, необходимое для сварки, а также качество и прочность сварных швов.Покрытие электрода состоит из минералов, металла, органических материалов и связующих.

Минералы защищают электрод от колебаний окружающей среды, в то время как металл приспосабливает свойства металла сварного шва к тем свойствам, которые отражают сталь в сварном шве. Органические материалы, с другой стороны, разлагаются во время сварки и выделяют водород, что благоприятно сказывается на работе сварного шва, в то время как связующие прикрепляют покрытие к металлической сердцевине.

Ниже приведены типы покрытия электродов, обычно используемые на сварочных электродах.

Рутиловое покрытие

Это покрытие содержит диоксид титана, который придает швам кислотный шлак. Рутиловое покрытие обладает исключительной стабильностью дуги и снижает дымообразование электрода и уровень брызг в сварном шве.

Применяется для сварки низкоуглеродистых сталей и имеет звукоизоляцию. Некоторые рутиловые электроды продаются как электроды со средним рутилом. В них добавлена целлюлоза, которая обеспечивает дополнительную защиту от газов.

Покрытия с низким или основным содержанием водорода

Они содержат флюориты и карбонаты кальция и должны соответствовать установленным требованиям к сварочной стали, включая прочность на удар и растяжение, ползучесть и CTOD.Водород в этих покрытиях защищает их от растрескивания и делает электроды подходящими для низкоуглеродистых, низколегированных и высокопрочных сталей. Сварочные электроды с водородным покрытием перед использованием необходимо тщательно прокалить, чтобы гарантировать их эффективность.

Целлюлозные покрытия

Они напоминают рутиловые покрытия, но имеют более низкое процентное содержание диоксида титана по сравнению с последними. При горении целлюлоза выделяет окись углерода и водород, которые образуют защитный экран вокруг расплавленного основного металла.

Скорость проникновения целлюлозного покрытия выше, чем у рутилового покрытия, но существует риск водородного охрупчивания основного металла из-за высокой скорости выделения газообразного водорода.

Покрытия из оксида железа

Сюда входят силикаты, оксиды марганца и железа, образующие кислый шлак. На этих электродах можно использовать как переменный, так и постоянный ток, хотя их высокое содержание кислорода может привести к образованию наплавленного металла низкой прочности.

Поэтому в большинстве случаев в покрытия из оксида железа добавляют раскислители. Они создают раскисленный сварной шов с исключительными механическими свойствами. Добавление раскислителей также делает покрытия из оксида железа идеальными для позиционной сварки.

Правильный тип оборудования для вашего сварочного шва имеет решающее значение в характере сварных швов, которые вы получите. Таким образом, эти покрытия должны быть тщательно подобраны к вашему металлу и свойствам, к которым вы стремитесь. Убедитесь, что электроды остаются сухими, независимо от их покрытия, и не сгибайте их, чтобы не повредить покрытие.

Функции электродных покрытий

СВАРОЧНЫЕ ОПЕРАЦИИ I — OD1651 — УРОК 1 / ЗАДАНИЕ 1

(a) Типы, покрытые целлюлозой, состоят из растворимого хлопка

или другие формы целлюлозы с небольшим содержанием калия,

натрия или титана и, в некоторых случаях, других минералов.

Это

Покрытиеобеспечивает защиту расплавленного или затвердевающего металла с помощью

разработка газовой зоны вокруг дуги и отложения шлака над

сварной шов.

(b) Минеральные покрытия состоят из силиката натрия, металлического

оксиды, глина и другие неорганические вещества или комбинациииз них.

С электродом с минеральным покрытием, защита

расплавленный или затвердевающий металл обеспечивается только отложениями шлака.

По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к электродам типа Э42 и Э46.

По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к электродам типа Э42 и Э46. Основными характеристиками электродов являются механические свойства металла шва и сварного соединения: временное сопротивление разрыву, относительное удлинение, ударная вязкость, угол изгиба.

Основными характеристиками электродов являются механические свойства металла шва и сварного соединения: временное сопротивление разрыву, относительное удлинение, ударная вязкость, угол изгиба. В состав покрытия этих электродов в качестве основного компонента входит Ильменитовый концентрат (природное соединение диоксидов титана и железа — FeTiO2) (Мр-3М ТУ 1272-303-00187211-2002).

В состав покрытия этих электродов в качестве основного компонента входит Ильменитовый концентрат (природное соединение диоксидов титана и железа — FeTiO2) (Мр-3М ТУ 1272-303-00187211-2002). Не рекомендуется для сталей с повышенным содержанием серы и углерода. Недостаток: возможны трещины в швах, сильное разбрызгивание

Не рекомендуется для сталей с повышенным содержанием серы и углерода. Недостаток: возможны трещины в швах, сильное разбрызгивание