Сварные соединения.

Сварные соединения

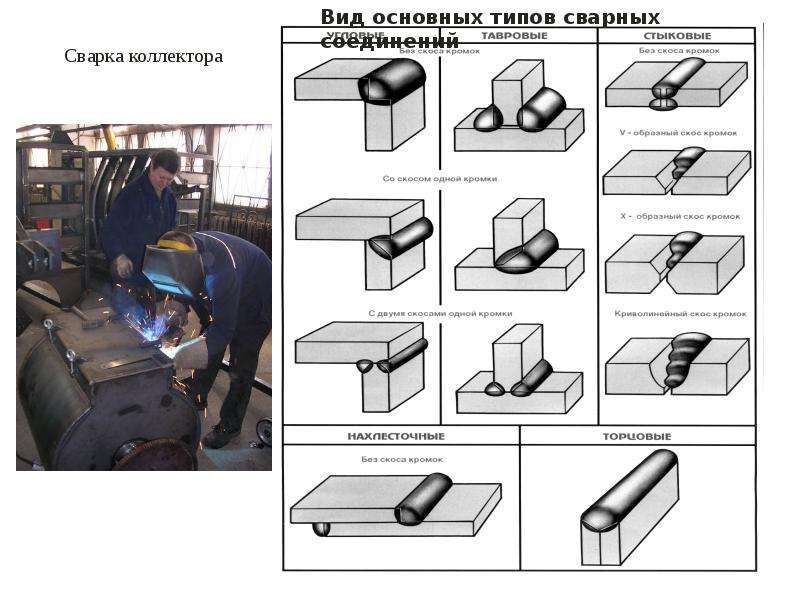

Способы сварки деталей конструкций

Сварка — это технологический процесс соединения твёрдых материалов (металлов и некоторых неметаллов) в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых деталей конструкций.

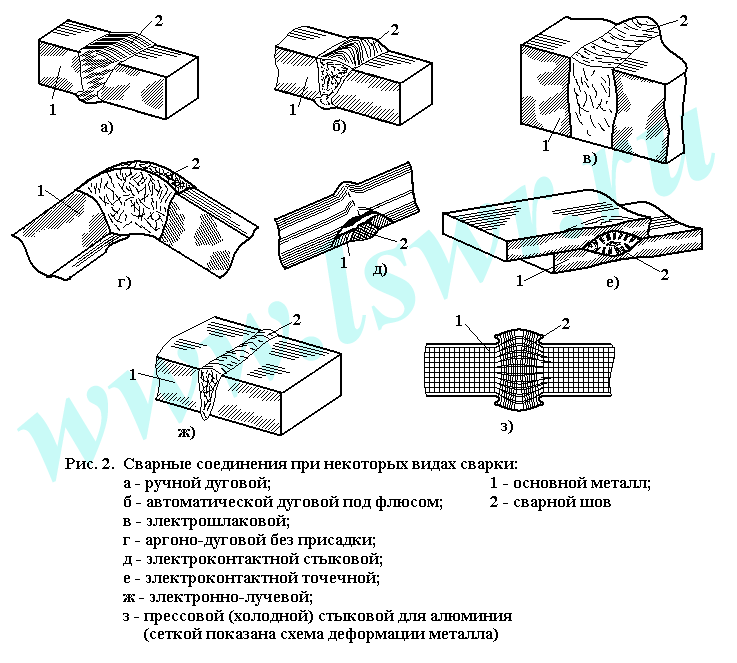

Современные способы сварки металлов можно разделить на две большие группы: сварка плавлением (сварка в жидкой фазе, термическая сварка), и сварка давлением (сварка в твёрдой фазе, механическая, термомеханическая).

При сварке плавлением материал соединяемых деталей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления, смачивания и взаимного растворения в зоне сварки.

К сварке плавлением относятся: дуговая, плазменная, электрошлаковая, газовая, лучевая и др.

При сварке давлением для образования соединения без расплавления требуется значительное давление на контактную поверхность свариваемых деталей.

К сварке давлением относятся холодная, ультразвуковая, сварка трением, взрывом и др.

Граница между этими группами не всегда достаточно чёткая, например возможна сварка с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка).

Виды и способы сварки можно классифицировать и по другим признакам, например, по роду энергии: электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т. д.), механическая (трением, холодная, ультразвуковая и т. п.), химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

Наиболее распространенными видами сварки являются электродуговая, электронно-лучевая, газовая (термическая сварка плавлением); контактная и термокомпрессионная (термомеханическая сварка); трением, холодная и ультразвуковая (сварка давлением или механическая сварка).

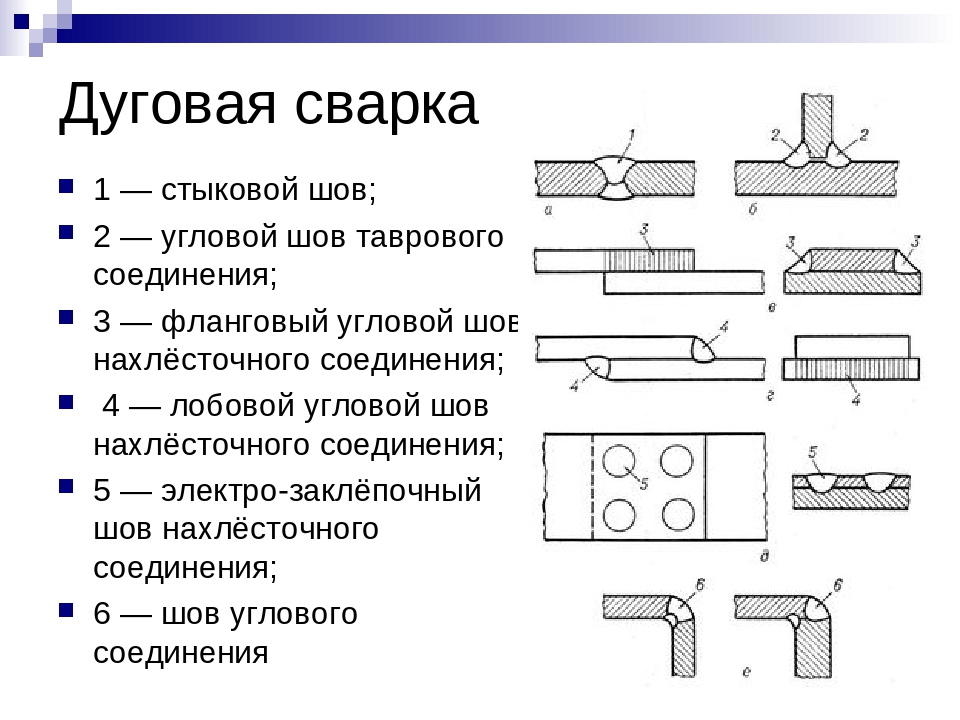

Электродуговая сварка

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу, образующуюся между электродом и свариваемым металлом.

Температура электрической дуги (до 7000°С) значительно выше температуры плавления всех известных металлов, поэтому процесс дуговой сварки сопровождается быстрым и эффективным расплавлением свариваемых деталей в зоне соединения.

В процессах электродуговой сварки применяются как плавящиеся, так и неплавящиеся электроды (угольные, графитовые, вольфрамовые). В первом случае формирование сварного шва происходит плавящимся электродом, во втором случае — расплавлением присадочного материала (проволоки, прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Электродуговую сварку часто выполняют в среде защитного газа (аргона, гелия, углекислоты или их смесей) для защиты металла сварного шва от окисления. Газы подаются в зону дуги из сварочной головки в процессе электросварки.

Различают электродуговую сварку переменным и постоянным током. Сварка постоянным током меньше разбрызгивает металл, поскольку отсутствует амплитудное колебание напряжения, инициирующие разбрызгивание.

Электродуговую сварку классифицируют по разным технологическим признакам: по степени механизации (ручная, полуавтоматическая, автоматическая, по роду используемого электрического тока (постоянный с плюсом на электроде, постоянный с минусом на электроде, переменный), по типу дуги (зависимая дуга, независимая дуга), по свойствам электрода (плавящийся, неплавящийся), по свойствам материала покрытия электродов и некоторым другим показателям.

Дуговая электрическая сварка — важнейшее российское изобретение. Угольно-дуговая сварка впервые предложена Н. И. Бенардосом в 1882 г. Н. Г. Славянов в 1888 г. предложил сварку металлическим электродом.

Газовая сварка

Газовая сварка сопровождается местным расплавлением металла пламенем горючих газов сварочной горелки. Для повышения температуры пламени применяют смесь горючего газа с технически чистым кислородом. В качестве горючего газа чаще всего используется ацетилен, поскольку ацетилено-кислородное пламя даёт очень высокую температуру горения (3100 — 3200°С). Водородно-кислородная, бензино-кислородная и другие виды газовой сварки применяются реже.

Водородно-кислородная, бензино-кислородная и другие виды газовой сварки применяются реже.

Ацетилен получают разложением карбида кальция в воде с помощью ацетиленовых генераторов или промышленным способом. Кислород и ацетилен по шлангам подводятся к сварочной горелке, смешиваются в ней и сгорают на выходе из мундштука горелки, образуя сварочное пламя, которое одновременно оплавляет кромки соединяемых деталей и пруток присадочного металла, создавая сварной шов.

Газовая сварка применяется для стали, чугуна, меди, алюминия, всевозможных сплавов, при толщине свариваемых деталей от 0,1 до 6 мм, реже до 40 — 50 мм, так как при большой толщине заготовок выгоднее использовать более дешёвые и удобные способы сварки.

Широко распространена также наплавка всевозможных деталей с помощью газовой сварки.

Технология газовой сварки плохо поддается автоматизации и механизации, поэтому этот вид сварки обычно выполняется вручную.

Газовая сварка даёт удовлетворительное качество шва, однако при этом способе сварки нередки случаи коробления свариваемых деталей вследствие нагрева большой площади металла.

Преимущества газовой сварки: портативность и невысокая стоимость аппаратуры.

Недостатками этого вида сварки является высокая стоимость и взрывоопасность работ.

Лазерная сварка

Лазерная сварка — технологический процесс получения неразъемного соединения частей изделия путем местного расплавления металлов посредством нагрева по примыкающим поверхностям с помощью лазерного луча.

Когда лазерный луч попадает на металл, энергия излучения поглощается, металл нагревается и плавится. В результате такого плавления и последующей кристаллизации возникает прочное сцепление, образующее сварной шов. Сцепление свариваемых поверхностей основано на межатомном взаимодействии в металле.

Таким образом, лазерная сварка относится к методам сварки плавлением.

Как и любой технологический процесс, лазерная сварка имеет свои преимущества и недостатки. К основным преимуществам лазерной сварки можно отнести: локальность обработки материала, высокую производительность, технологическую гибкость и удобство.

Электронно-лучевая сварка

Электронно-лучевая сварка имеет сходную с лазерной сваркой принципиальную технологию. При этом способе соединения деталей нагрев осуществляется потоком заряженных частиц, поэтому для эффективности процесса необходим вакуум.

Электронно-лучевой и лазерной сваркой чаще всего сваривают тугоплавкие и сильно окисляющиеся металлы и сплавы.

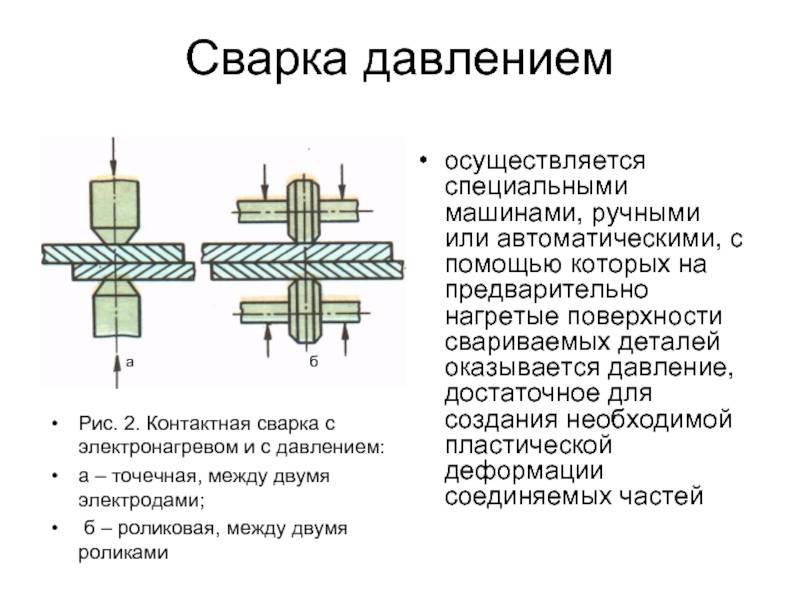

Контактная сварка

Контактная сварка осуществляется путем нагрева металла проходящим через него электрическим током в сочетании с пластической деформацией, вызываемой сжимающим усилием между свариваемыми поверхностями. Различают следующие виды контактной сварки: точечную, стыковую, роликовую (шовную) и конденсаторную.

Основные параметры режима всех способов контактной сварки — это сила сварочного тока, длительность его импульса и усилие сжатия деталей.

Контактная сварка – самый производительный способ сварки в промышленном производстве, допускающий широкую автоматизацию и механизацию процессов.

Осуществляется этот вид сварки на контактных сварочных машинах, которые бывают стационарными, передвижными и подвесными, универсальными и специализированными.

Термокомпрессионная сварка

Термокомпрессионная сварка осуществляется под давлением с местным нагревом участка соединения за счет теплопередачи от нагретого электрода.

Термокомпрессия — это процесс соединения двух материалов, находящихся в твердом состоянии, при воздействии на них теплоты и давления.

Температура нагрева соединяемых термокомпрессией материалов не должна превышать температуру образования их эвтектики (точки перехода от твердой к жидкой фазе любого из материалов), кроме того, один из материалов обязательно должен быть пластичным.

Получение прочного соединения термокомпрессиоиной сваркой можно объяснись следующим образом. На поверхностях контактной площадки и электродной проволоки имеется множество микровыступов и микровпадин, которые под действием давления и нагрева деформируются. При этом материал электрода и детали взаимно затекают в микровпадины, соединяя детали сплавлением.

На поверхностях контактной площадки и электродной проволоки имеется множество микровыступов и микровпадин, которые под действием давления и нагрева деформируются. При этом материал электрода и детали взаимно затекают в микровпадины, соединяя детали сплавлением.

В машиностроении и приборостроении термокомпрессионной сваркой чаще всего соединяют следующие пары материалов: золото — германий, золото — кремний, золото — алюминий, золото — золото, алюминий — алюминий, золото — серебро и алюминий — серебро.

Сварка трением

Сварка трением является разновидностью сварки давлением, при которой механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую; при этом генерирование теплоты происходит непосредственно в месте будущего соединения.

Теплота может выделяться при вращении одной детали относительно другой или вставки между деталями, при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами и при звуковой частоте.

Сварка завершается осадкой и быстрым прекращением вращения или относительного перемещения свариваемых деталей.

В зоне стыка при сварке протекают следующие процессы.

По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых пленок, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому.

Далее в контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей.

Разновидностью сварки трением является инерционная сварка.

При этом способе вращаемую деталь располагают в маховике, который раскручивают до заданной скорости и далее она вместе с маховиком вращается по инерции. Свариваемые детали соединяют и сварка завершается остановкой вращения маховика.

Свариваемые детали соединяют и сварка завершается остановкой вращения маховика.

Холодная сварка

Этот вид сварки осуществляется сильным сжатием соединяемых деталей. Холодная сварка — сложный физико-химический процесс, протекающий только в условиях пластической деформации соединяемых деталей. Без пластической деформации в обычных атмосферных условиях практически невозможно получить полноценное монолитное соединение.

Роль деформации при холодной сварке заключается в предельном утонении или удалении слоя оксидов, в сближении свариваемых поверхностей до расстояния, соизмеримого с параметром кристаллической решетки, а также в повышении энергетического уровня поверхностных атомов, обеспечивающем возможность образования химических связей.

В зависимости от схемы пластической деформации заготовок различают точечную, шовную и стыковую разновидности холодной сварки.

Холодной сваркой можно соединять, например, алюминий, медь, свинец, цинк, никель, серебро, кадмий, железо. Особенно велико преимущество холодной сварки перед другими способами сварки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды.

Особенно велико преимущество холодной сварки перед другими способами сварки при соединении разнородных металлов, чувствительных к нагреву или образующих интерметаллиды.

Для получения прочных и плотных швов необходимо предварительно очистить поверхности контакта от окислов. Прочность соединения при точечной холодной сварке может быть выше, чем при точечной контактной сварке, но при этом значительно хуже внешний вид соединения из-за вмятин и пластической деформации.

Ультразвуковая сварка

Ультразвуковая сварка — способ сварки деталей конструкций с применением ультразвука для сообщения колебаний инструменту, прижимаемому к поверхностям свариваемых материалов. При этом соединение металлов осуществляется в твердой фазе (без расплавления) — металл разогревается до температуры 200…600°С в результате действия сил трения между инструментом и металлом. Пластическая деформация металла облегчается благодаря снижению предела текучести при пропускании через свариваемые детали ультразвуковых колебаний.

Поскольку колебания инструмента способствуют очистке свариваемой поверхности, шов получается высокого качества. Этим способом соединяют отдельными точками или непрерывным швом главным образом листовые металлы (алюминий, титан, медь), некоторые сплавы, пластмассы.

***

Достоинства сварных соединений

Малая масса. По сравнению с заклепочными соединениями экономия металла составляет 15–20%, т.к. в заклепочных соединениях отверстия под заклепки ослабляют материал и обязательно применение накладок или частичное перекрытие соединяемых деталей. По сравнению с литыми стальными конструкциями экономия по массе составляет до 30%. Сваркой можно получить более совершенную конструкцию (литье не допускает большие перепады размеров) с малыми припусками на механическую обработку.

Малая стоимость. Стоимость сварной конструкции из проката примерно в два раза ниже стоимости литья и поковок.

Экономичность процесса сварки, возможность его автоматизации. Это связано с малой трудоемкостью процесса, сравнительной простотой и дешевизной оборудования: не нужны одновременное плавление большого количества металла, как при литье, и мощные дыропробивальные машины для установки заклепок большого диаметра.

Это связано с малой трудоемкостью процесса, сравнительной простотой и дешевизной оборудования: не нужны одновременное плавление большого количества металла, как при литье, и мощные дыропробивальные машины для установки заклепок большого диаметра.

Плотность и герметичность соединения. Герметичность сварных соединений используется в различных трубопроводах, газопроводах, металлических сосудах и т. п.

Соединение крупногабаритных деталей. Сварка дает возможность получения конструкций очень больших размеров, что невозможно, например, при литье. Примеры: сварной мост через реку Днепр, антенны радиотелескопов.

К достоинствам сварки следует отнести, также, возможность соединения различных материалов и деталей разных форм. Такие способы сварки, как лазерная, холодная, электронно-лучевая обладают рядом достоинств, которые позволяют использовать их при изготовлении высокоточных деталей и соединений.

***

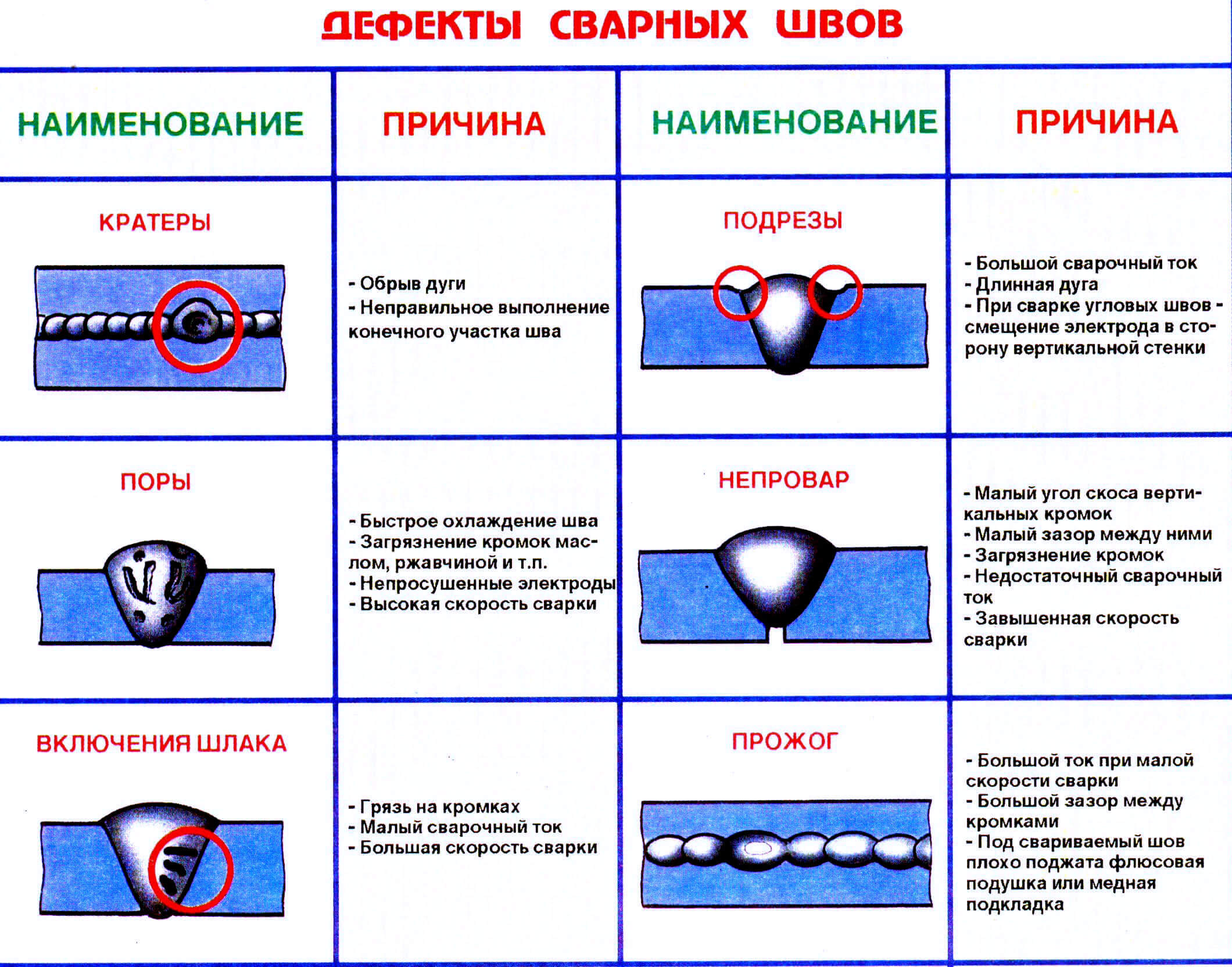

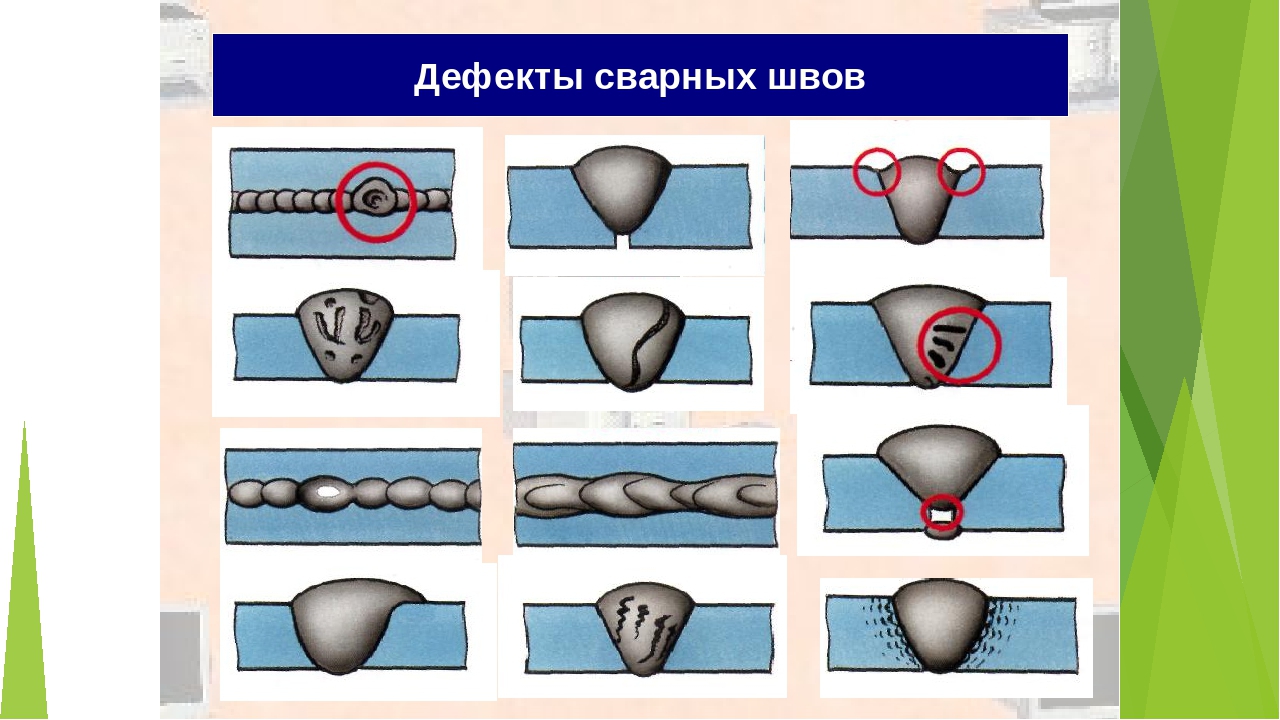

Недостатки сварных соединений

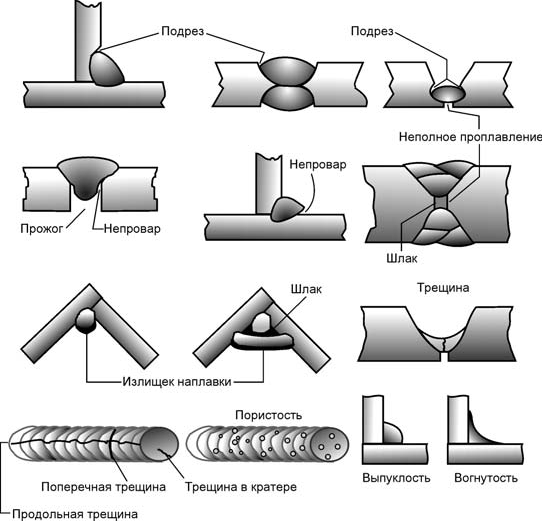

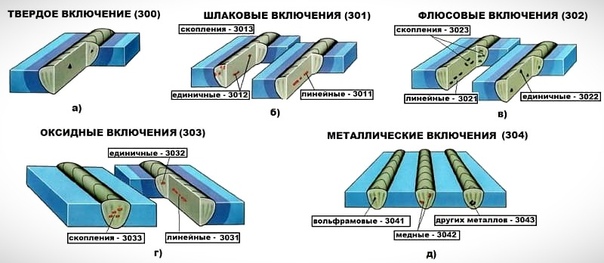

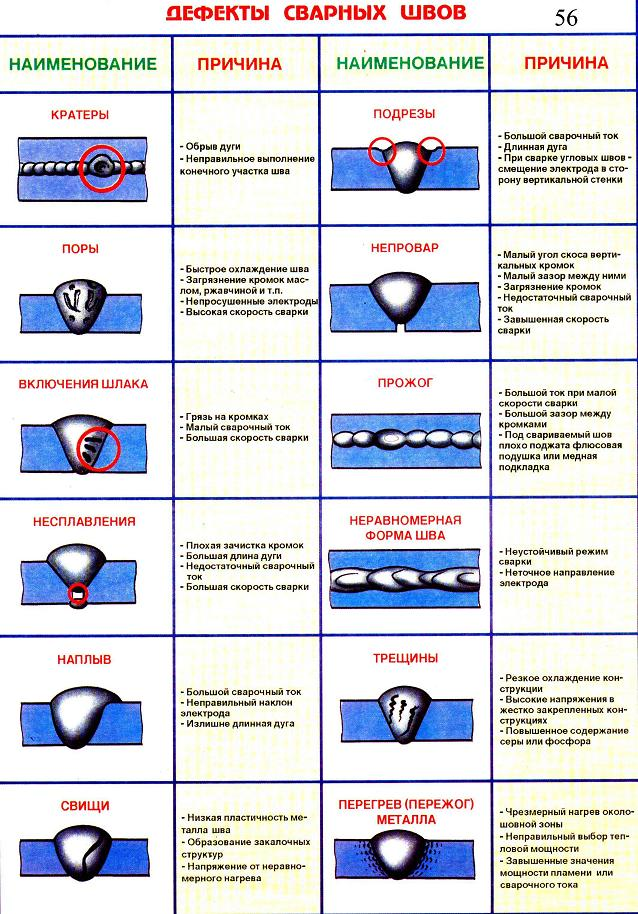

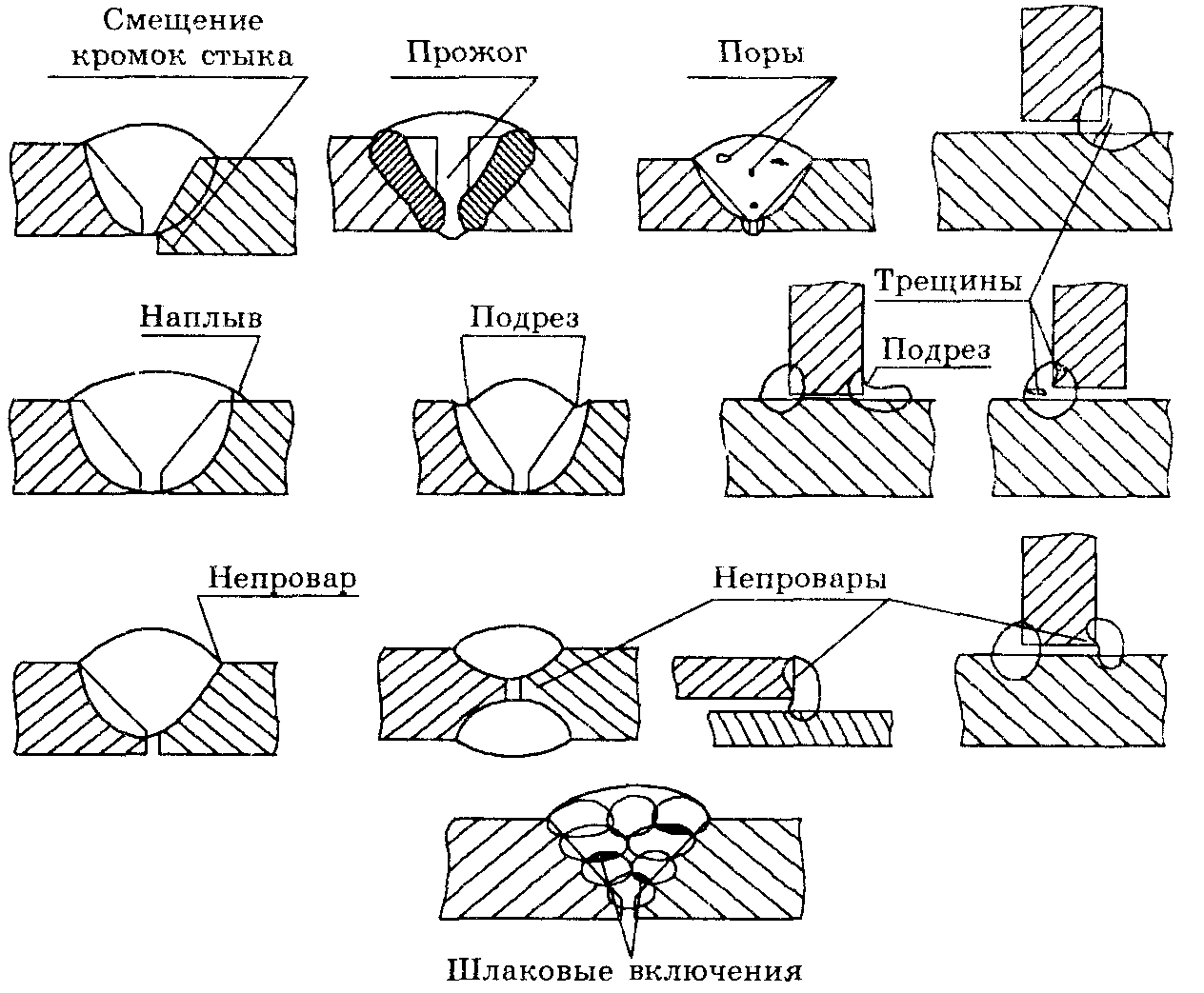

Возможность получения скрытых дефектов сварного шва (трещины, непровары, шлаковые включения). Применение автоматической сварки в значительной мере устраняет этот недостаток.

Применение автоматической сварки в значительной мере устраняет этот недостаток.

Трудность контроля качества сварного шва. Существующие рентгеноскопические и ультразвуковые методы сложны.

Коробление деталей из–за неравномерности нагрева в процессе сварки.

Невысокая прочность при переменных режимах нагружения. Сварной шов является сильным концентратором напряжений.

***

Область применения сварных соединений

Сварные соединения широко применяют в строительстве. В машиностроении сварку применяют для получения заготовок деталей из проката в мелкосерийном и единичном производстве.

Сварными выполняют станины, рамы, корпуса редукторов, шкивы, зубчатые колеса, коленчатые валы, корпуса судов, кузова автомобилей, обшивку железнодорожных вагонов, трубопроводы, мосты, антенны радиотелескопов и др.

В массовом производстве применяют штампосварные детали.

Наибольшее распространение получили соединения электродуговой и газовой сваркой. Хорошо свариваются низко– и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже.

Хорошо свариваются низко– и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже.

***

Типы сварных швов и их расчет на прочность

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

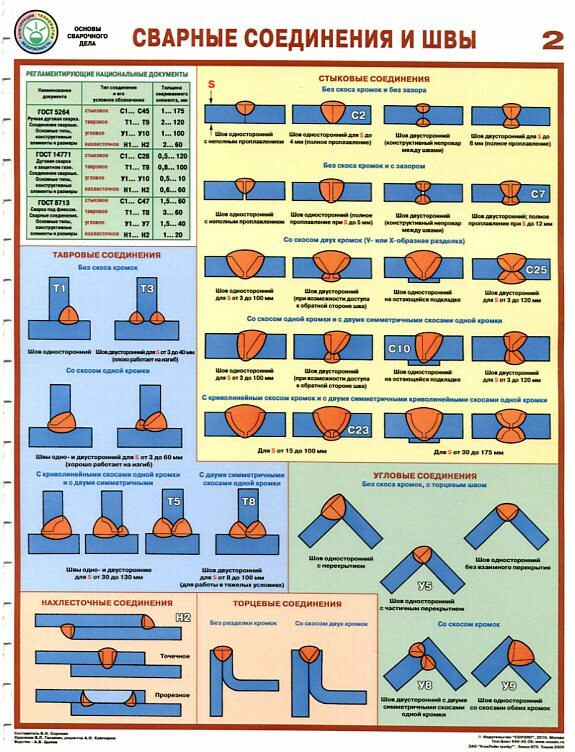

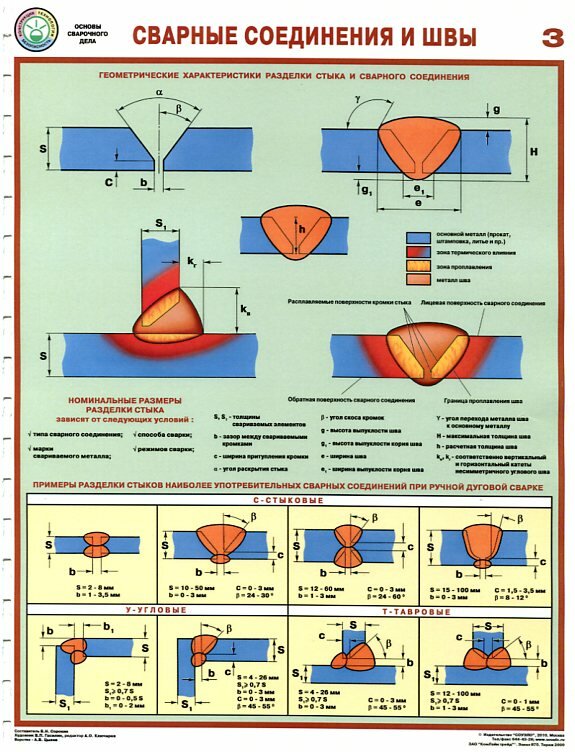

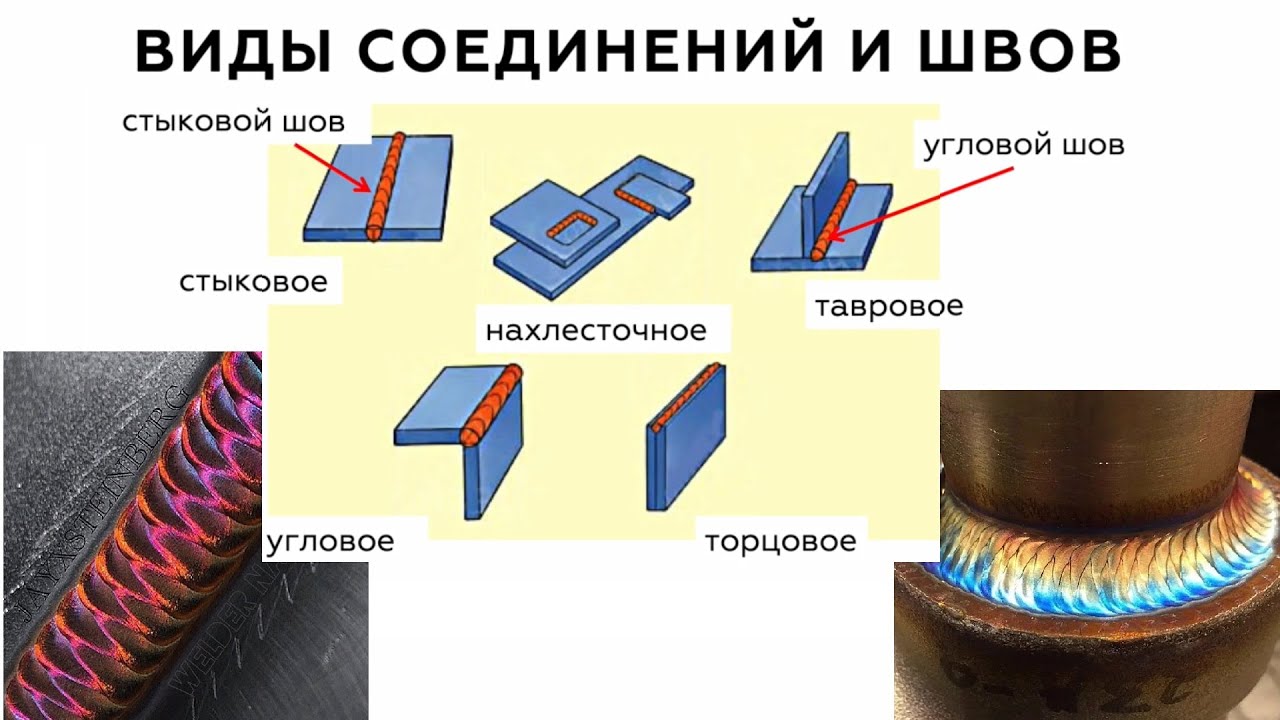

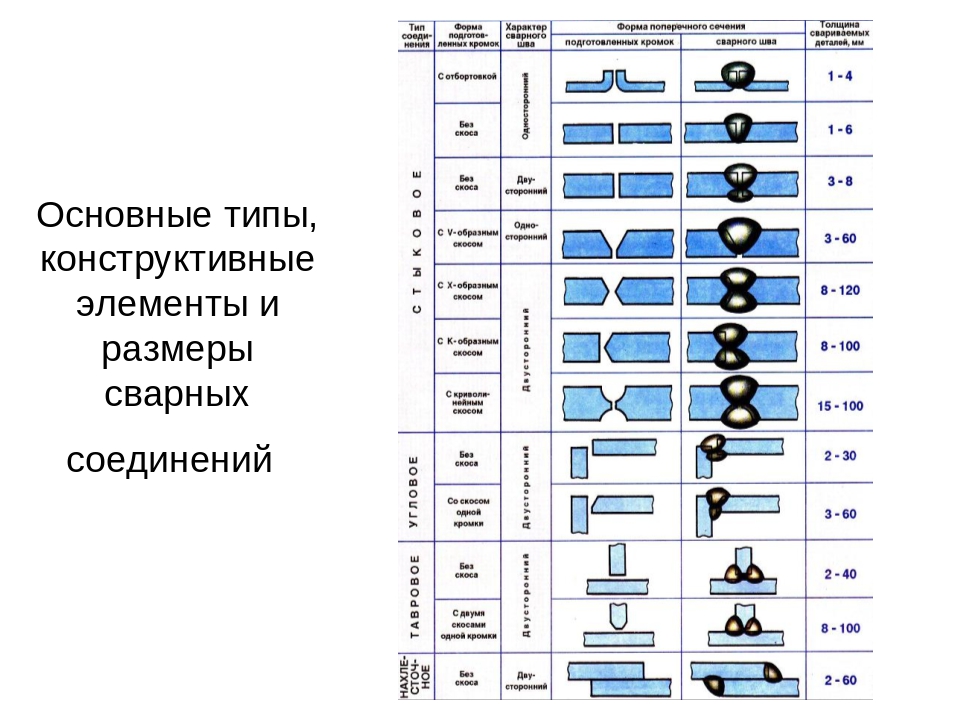

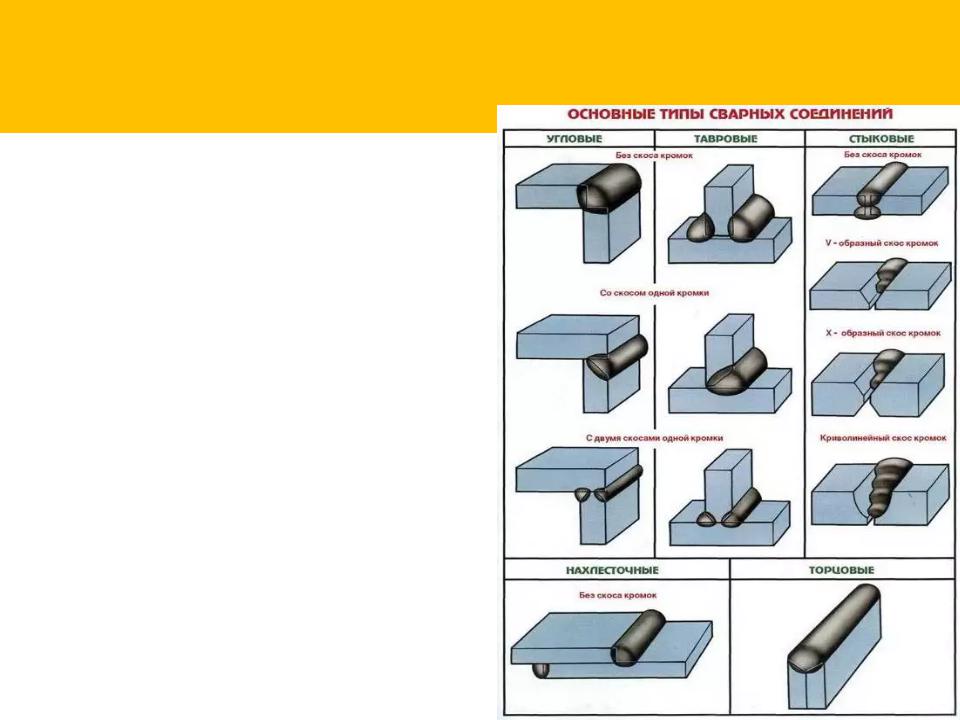

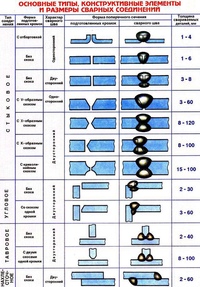

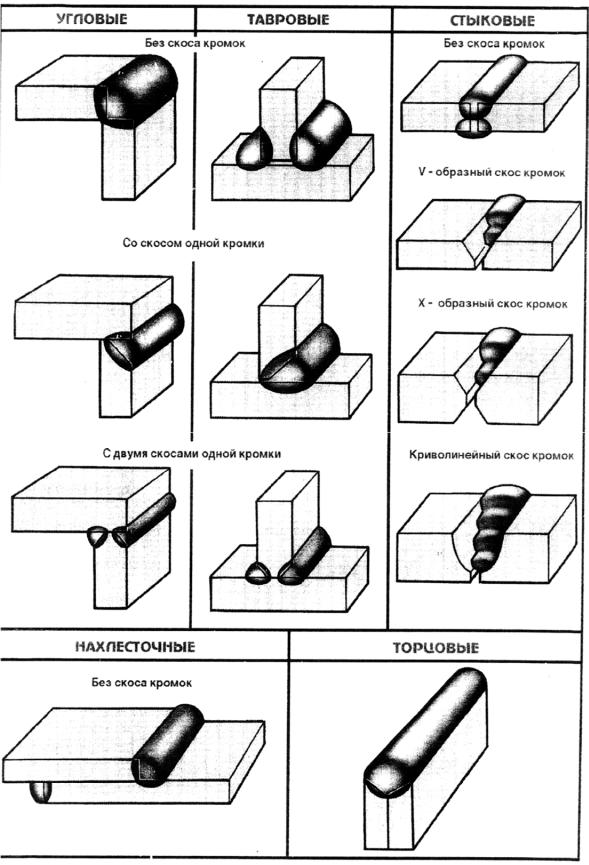

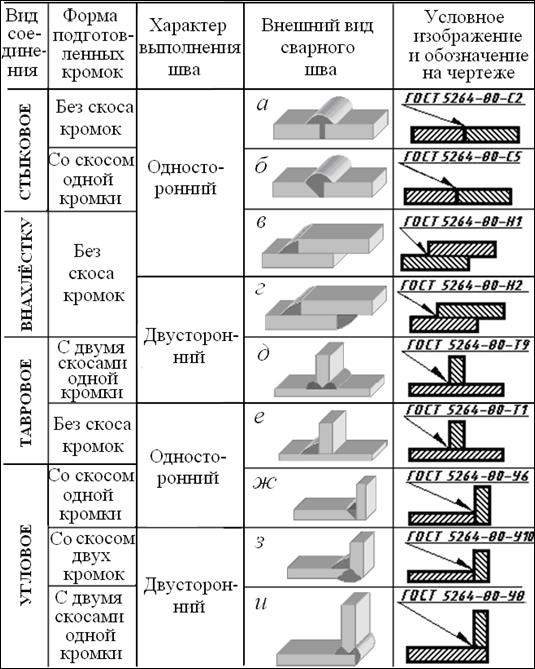

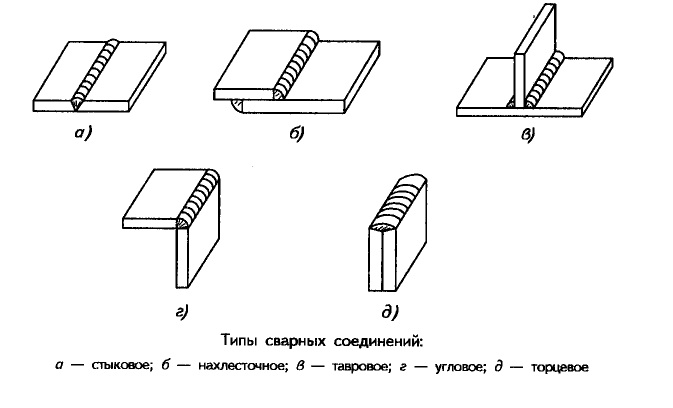

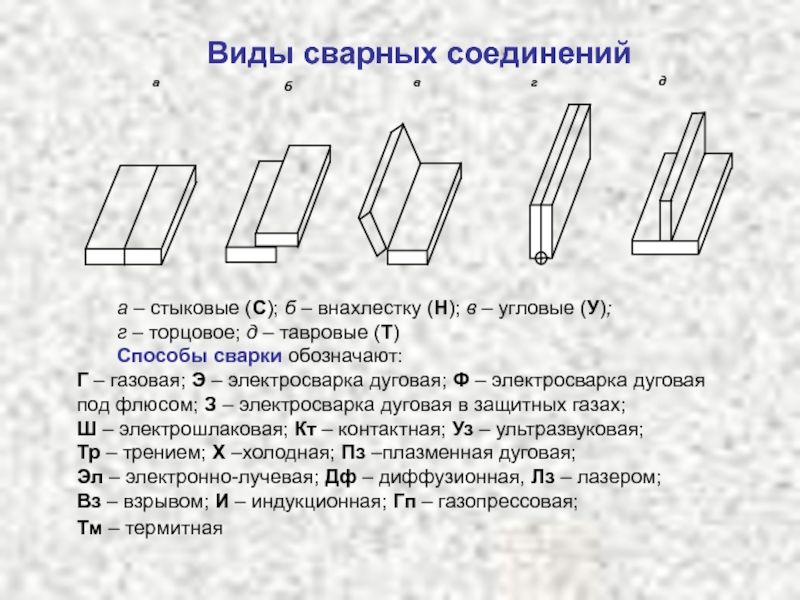

Типы сварных соединений и виды сварных швов по ГОСТ

Качество сварного соединения напрямую зависит от типа выбранного шва, электрода и режима работы аппарата. Для этого рекомендуется руководствоваться действующими нормативами, а в частности — ГОСТ 5264-80. В нем подробно описаны характеристики и типы сварных соединений и виды сварных швов. По ГОСТ предъявляются особые требования к выполнению работ.

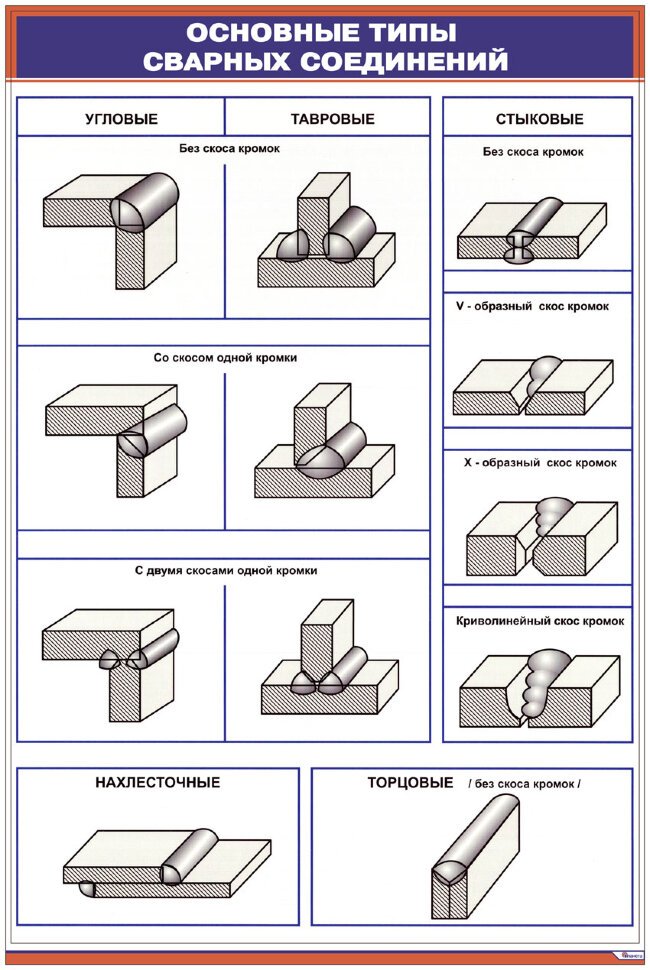

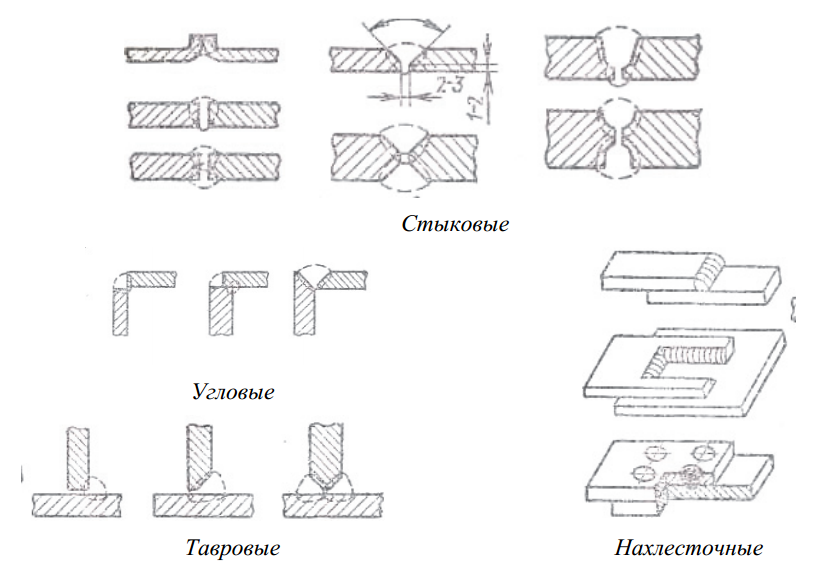

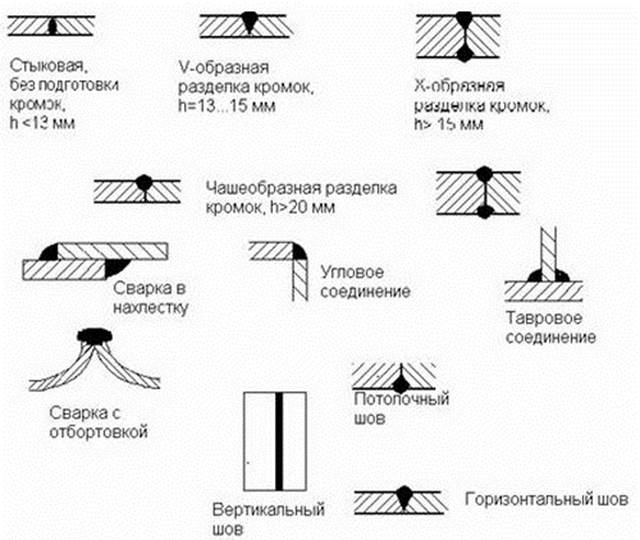

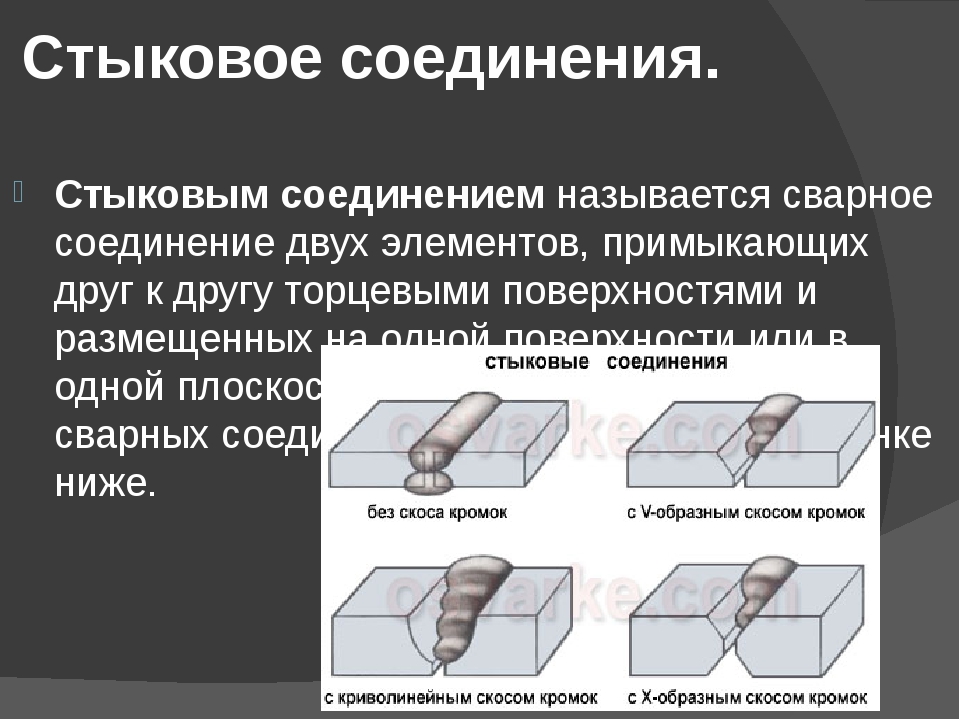

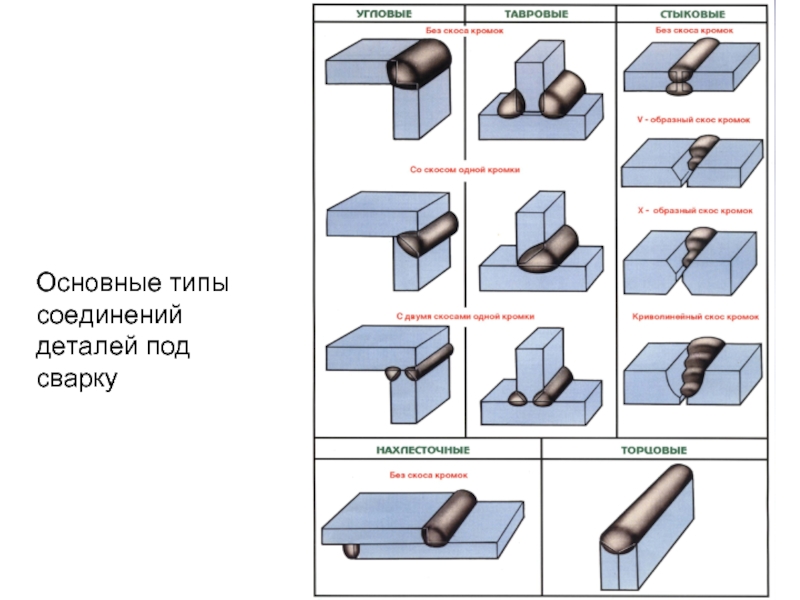

Стыковые

Наиболее популярный тип соединения, так как он характеризуется минимальным напряжением металла, простотой исполнения и надежностью. В зависимости от толщины свариваемой кромки она может быть обрезана под прямым или косым углом. Также допустимо применение одностороннего скоса.

Также допустимо применение одностороннего скоса.

Преимущества стыковых сварочных швов:

- минимальный показатель расхода основного и сварочного металла;

- оптимальное время сварки;

- хорошее качество соединений.

Последнее достигается только при соблюдении технологии. Угол скоса может варьироваться от 45° до 60°. Это зависит от толщины металла. Подобная геометрия применяема для листов от 20 мм и более. Также учитываются характеристики материала.

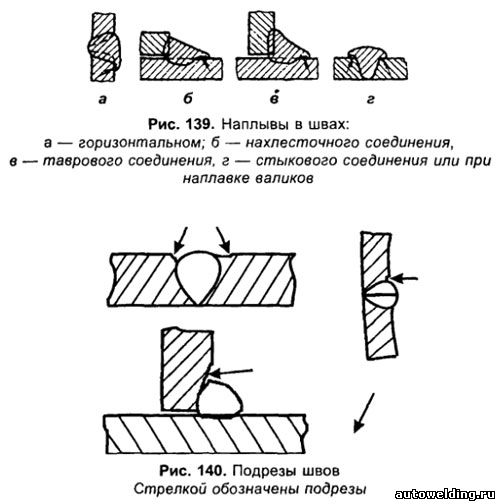

Нахлесточные

Формирование соединения методом наложения листов друг на друга актуально для толщины металла в пределах от 8-12 мм. При этом в отличие от стыковой сварки нет необходимости обрабатывать поверхность — достаточно ровно обрезать заготовку. Важно правильно рассчитать величину нахлеста.

Особенности нахлесточного сварного соединения:

- увеличен расход основного и наплавленного материала;

- шов формируется между поверхностью одного листа и торцом другого;

- область применения — точечная, роликовая и контактная сварка.

Перед началом работ листы нужно выровнять, чтобы обеспечить плотный прижим.

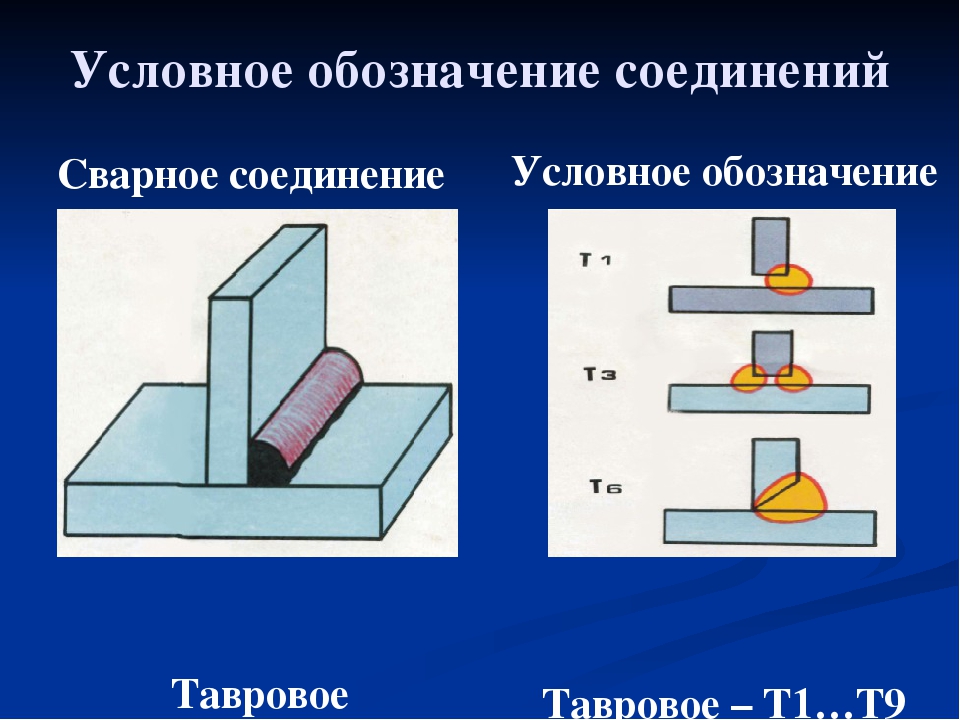

Тавровые

Это т-образное соединение, при котором торец одного из листов приваривается к плоскости другого. Для надежности на первом можно сделать одно или двухсторонние скосы. С их помощью увеличивается объем наплавленного металла. Область применения – дуговая сварка металлоконструкций сложной формы.

Перед началом работ нужно учесть следующие факторы:

- расположение свариваемых элементов – верхнее, боковое или нижнее;

- рекомендуемый зазор между стыками 2-3 мм для лучшего соединения;

- стандартное расположение швов – двухстороннее.

- односторонние формируются только при отсутствии возможности обработки стыка с двух сторон.

Конфигурация скосов стандартная, угол зависит от толщины металла.

Угловые

Применяются для соединения двух элементов конструкции под определенным углом. В отличие от таврового соединения наличие зазора недопустимо. Надежность обеспечивается с помощью скосов и большого объема направленного металла.

Надежность обеспечивается с помощью скосов и большого объема направленного металла.

Специфика угловых сварных швов:

- необходима подготовка поверхности – формирование скосов простой или сложной конфигурации;

- для тонкостенных заготовок допускается одностороннее соединение;

- учитывается геометрия сварного шва.

Подобный способ чаще всего применяется для изготовления резервуаров или аналогичных им по форме конструкции.

Вспомогательные сварные швы

Кроме вышеописанных основных способов соединения стальных элементов в ГОСТ предусмотрены вспомогательные. Они могут применяться для формирования надежного шва с учетом требуемых эксплуатационных качеств изделия.

В зависимости от специфики шва применяются следующие методики формирования сварного стыка:

- Прорезные. Необходимы для достижения максимального показателя надежности. В одном из материалов делают углубление для установки другого листа.

- Торцовые. Относятся к категории боковых. Листы накладываются друг на друга, швы делаются на торцах конструкции.

- С накладками. Рекомендуется для конструкций со сложной конфигурацией поверхности. Применяется специальная накладка, обеспечивающая соединение двух компонентов.

- С электрозаклепками. Процесс формирования соединения аналогичен традиционному заклепыванию. Разница заключается в том, что отверстие заполняется наплавленным металлом.

Выбор того или иного сварного шва зависит от конечного результата – надежности и долговечности соединения.

Виды сварных соединений — Сварные соединения

Виды сварных соединений

Категория:

Сварные соединения

Виды сварных соединений

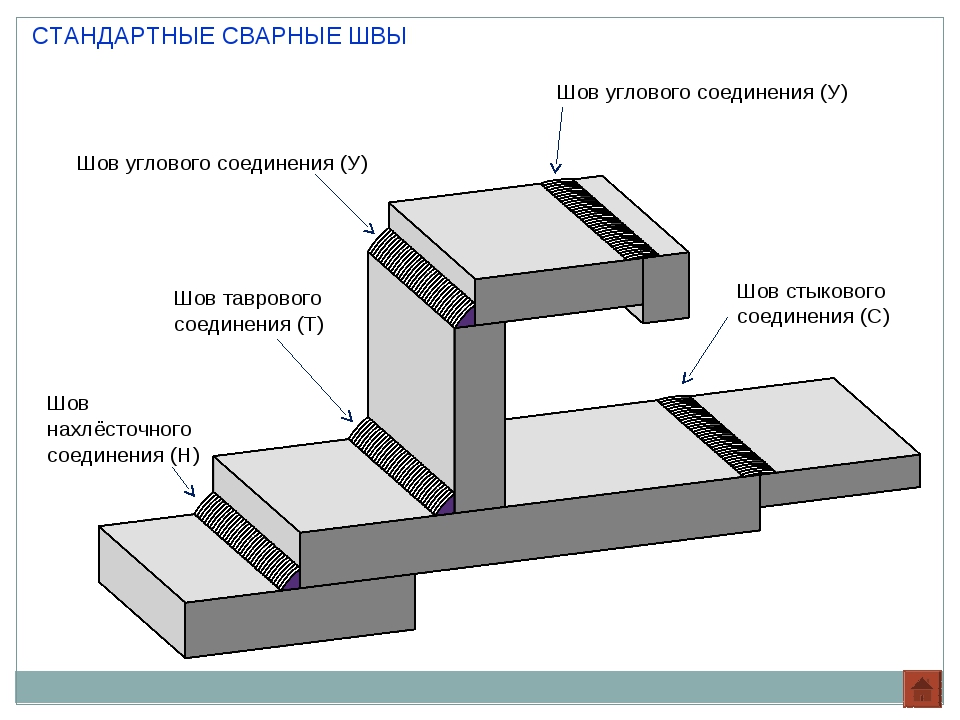

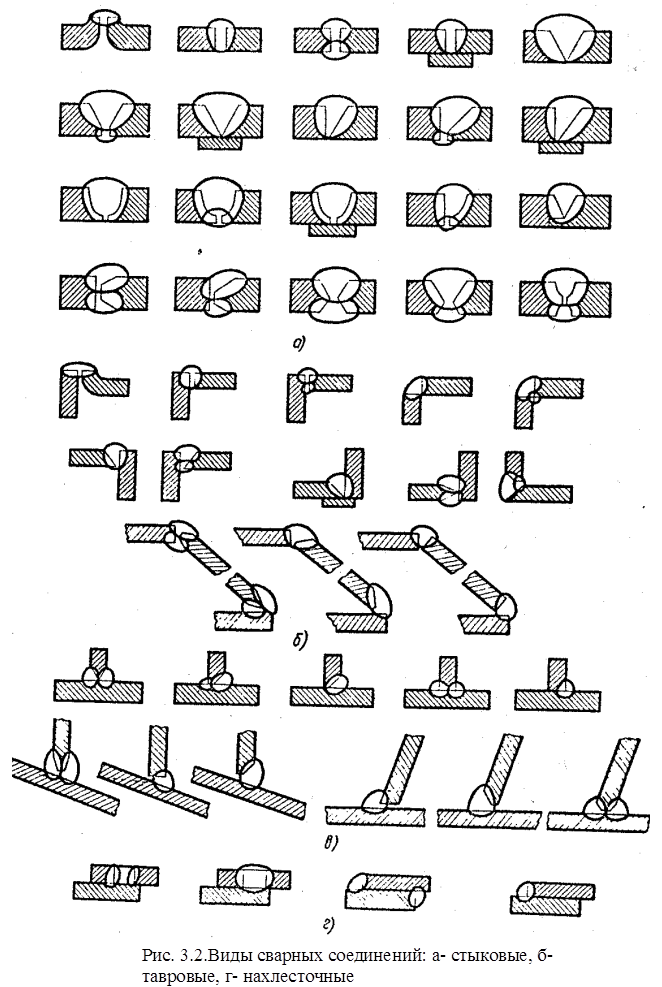

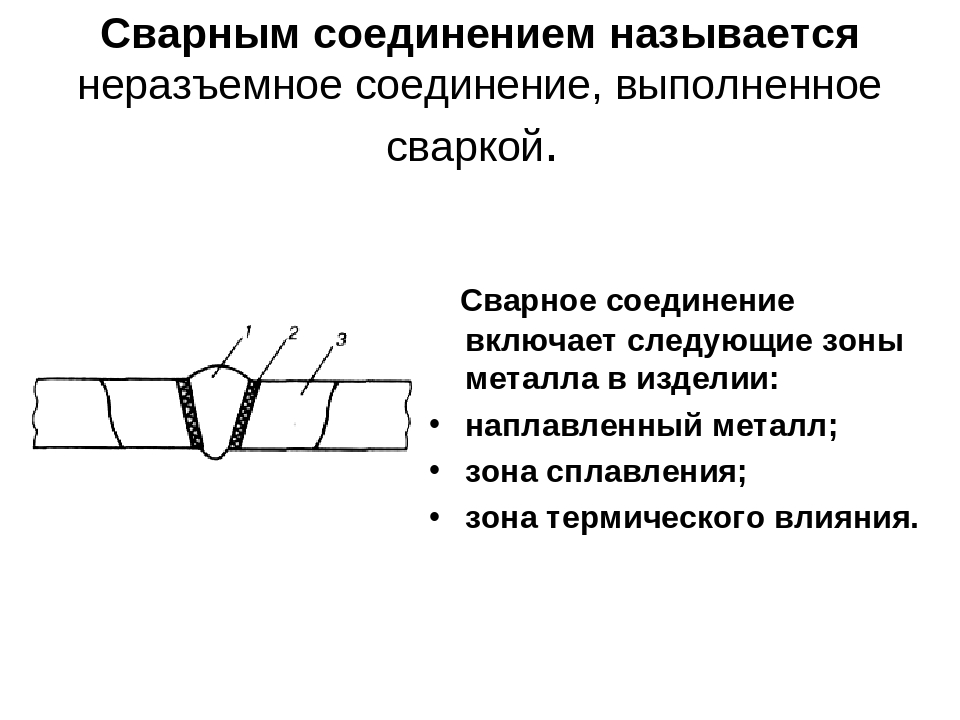

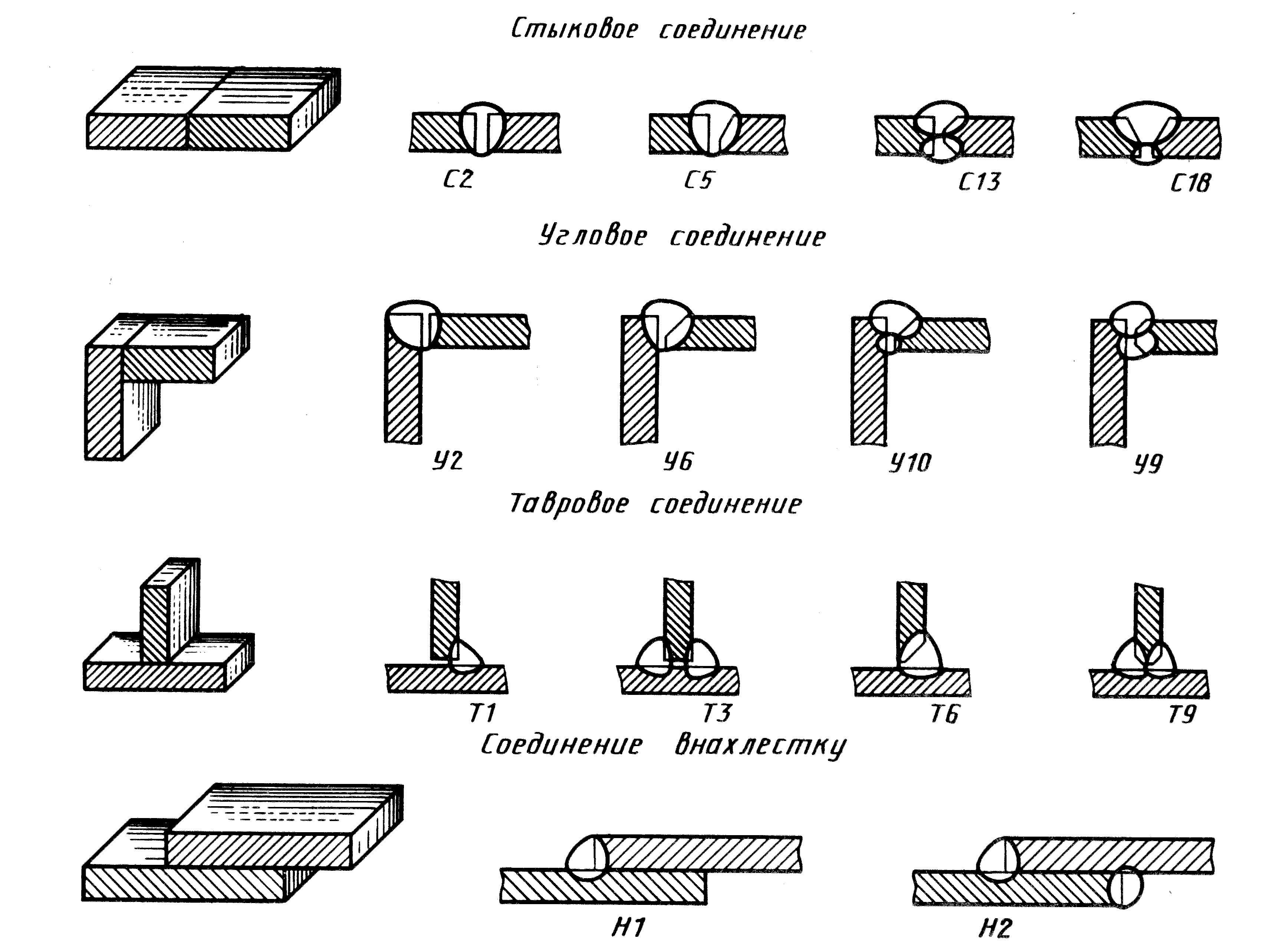

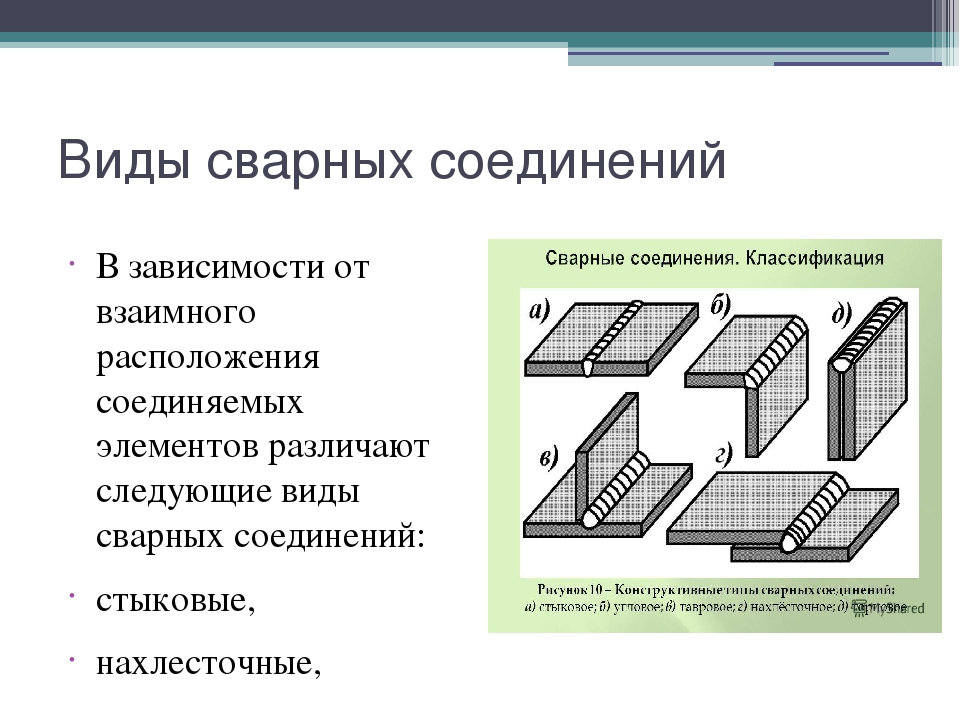

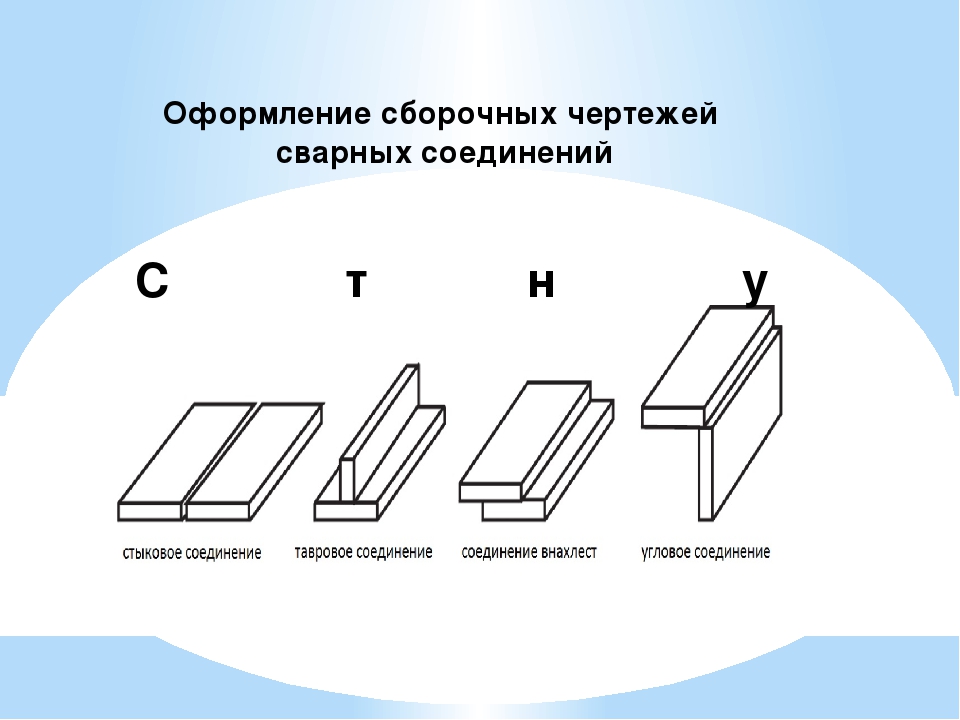

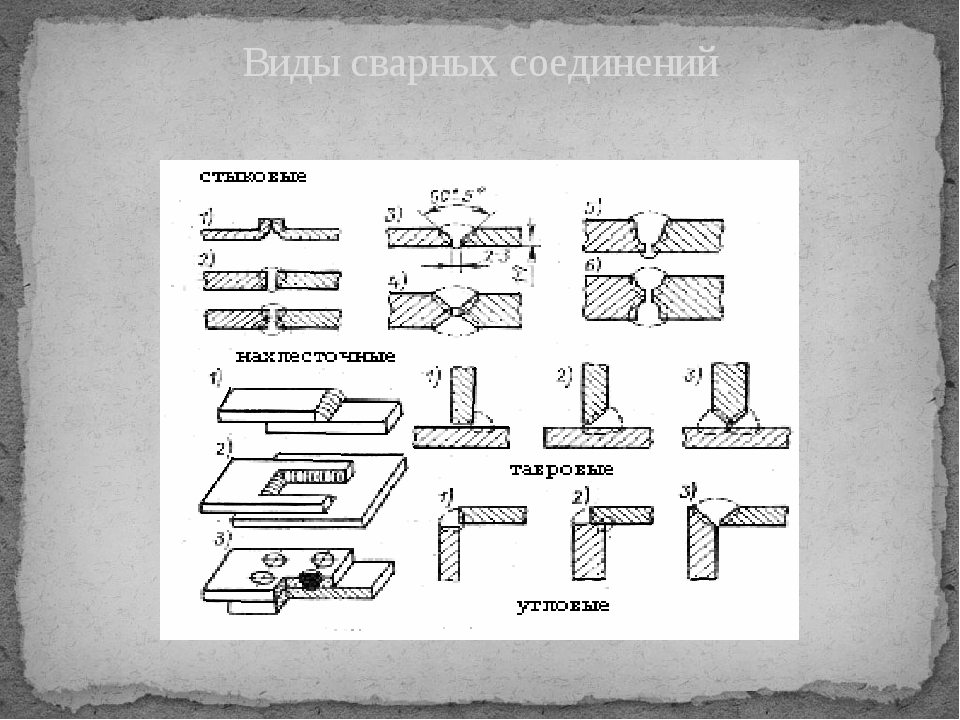

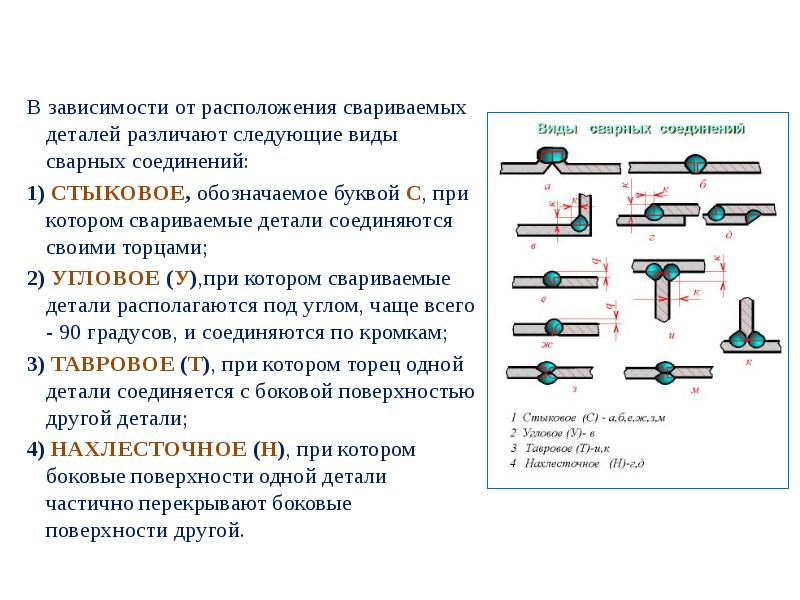

Сварным соединением называют неразъемное соединение нескольких деталей, выполненное сваркой. При сварке плавлением применяют стыковое, нахлесточное, угловое и тавровое соединения. Применяются также соединения прорезные, торцовые, с накладками и электрозаклепочные.

В стыковом соединении составляющие его элементы расположены в одной плоскости или на одной поверхности. Оно наиболее распространено в сварных изделиях, так как имеет следующие преимущества перед остальными:

1. Неограниченная толщина свариваемых элементов.

Рис. 1. Основные виды сварных соединений: а — стыковые, б — стыковые с отбортовкой, в — стыковые листов разной толщины, г — нахлесточные, д — угловые, е — тавровые, ж — прорезные, з — торцовые, и — с накладками, к — электрозаклепочные; 1, 3 — свариваемые детали, 2 — накладки

2. Более равномерное распределение силовых линий (напряжений) при передаче усилий от одного элемента к другому.

3. Минимальный расход металла на образование сварного соединения.

4. Надежность и удобство контроля качества соединения рентгеновским излучением с определением места, размеров и характера дефекта сварки.

Недостатками стыковых соединений перед другими видами являются:

1. Необходимость более точной сборки элементов под сварку.

2. Сложность обработки кромок под стыковую сварку профильного металла (уголки, швеллеры, тавры, двутавры).

Угловое соединение — сварное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев (рис. 38, д).

Тавровое соединение — сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент (рис. 38, е), как правило, угол между элементами прямой.

Угловые и тавровые соединения широко используются при сварке балок, колонн, стоек, каркасов, ферм и др., обеспечивая увеличение жесткости и уменьшение деформаций изделия.

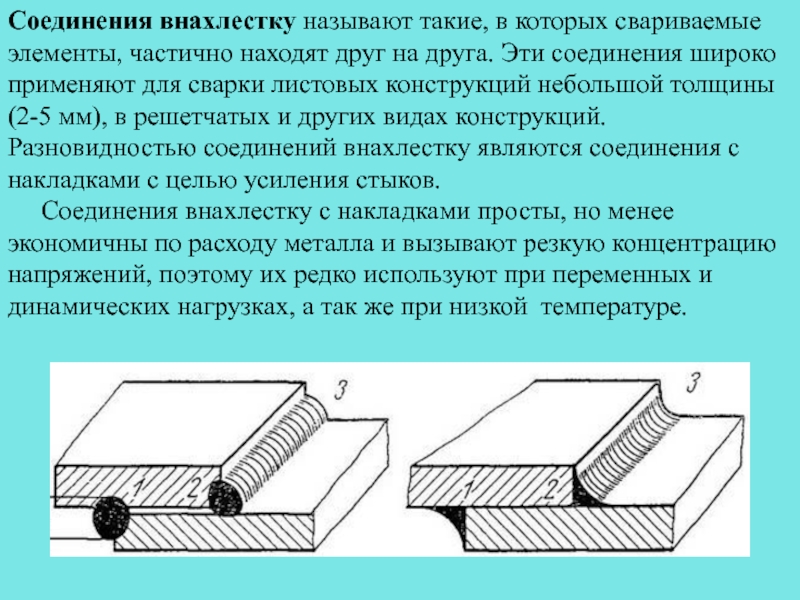

Нахлесточное соединение представляет собой сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга. Эти соединения имеют недостатки: 1. Расход основного металла на перекрытия в соединении. Необходимость экономии металла ограничивает применение нахлесточных соединений для элементов толщиной до 20 мм. Величина нахлестки (перекрытия) должна быть не менее 5 толщин наиболее тонкого из свариваемых элементов.

Величина нахлестки (перекрытия) должна быть не менее 5 толщин наиболее тонкого из свариваемых элементов.

2. Распределение силового потока в нахлесточном соединении является нелинейным, поэтому оно хуже работает на переменную или динамическую нагрузку, чем стыковое. В конструкциях, работающих при низких температурах и подвергающихся действию переменных или динамических нагрузок, следует избегать нахлесточных соединений.

3. Возможность проникновения влаги в щель между перекрываемыми листами (при односторонней сварке), что вызывает ржавление сварного соединения.

4. Сложность определения дефектов сварки.

Преимуществами нахлесточного соединения являются:

1. Отсутствие скоса кромок под сварку.

2. Простота сборки соединения (возможность подгонки размеров за счет величины нахлестки).

Прорезные соединения применяются тогда, когда длина шва нахлесточного соединения не обеспечивает достаточной прочности.

Соединения с накладками применяют только в тех случаях, когда не могут быть выполнены стыковые или на-хлесточные соединения.

Рис. 2. Распределение силовых линий в соединениях: а — стыковом, б —- нахлесточном

Накладки применяются также для соединения элементов из профильного металла и для усиления стыковых соединений.

Соединения электрозаклепками применяют в нахлесточных и тавровых соединениях. При помощи электрозаклепок получают прочные, но не плотные соединения. Верхний лист пробивается или просверливается, а отверстие заваривается так, чтобы был частично проплавлен нижний лист (или профиль). При толщине верхнего листа до 6 мм его можно предварительно не просверливать, а проплавлять дугой, горящей под флюсом или в защитном газе, при этом можно применять и неплавящиеся электроды.

Основные типы и конструктивные элементы электрозаклепоч-ных швов сварных соединений устанавливаются ГОСТ 14776—69.

Реклама:

Читать далее:

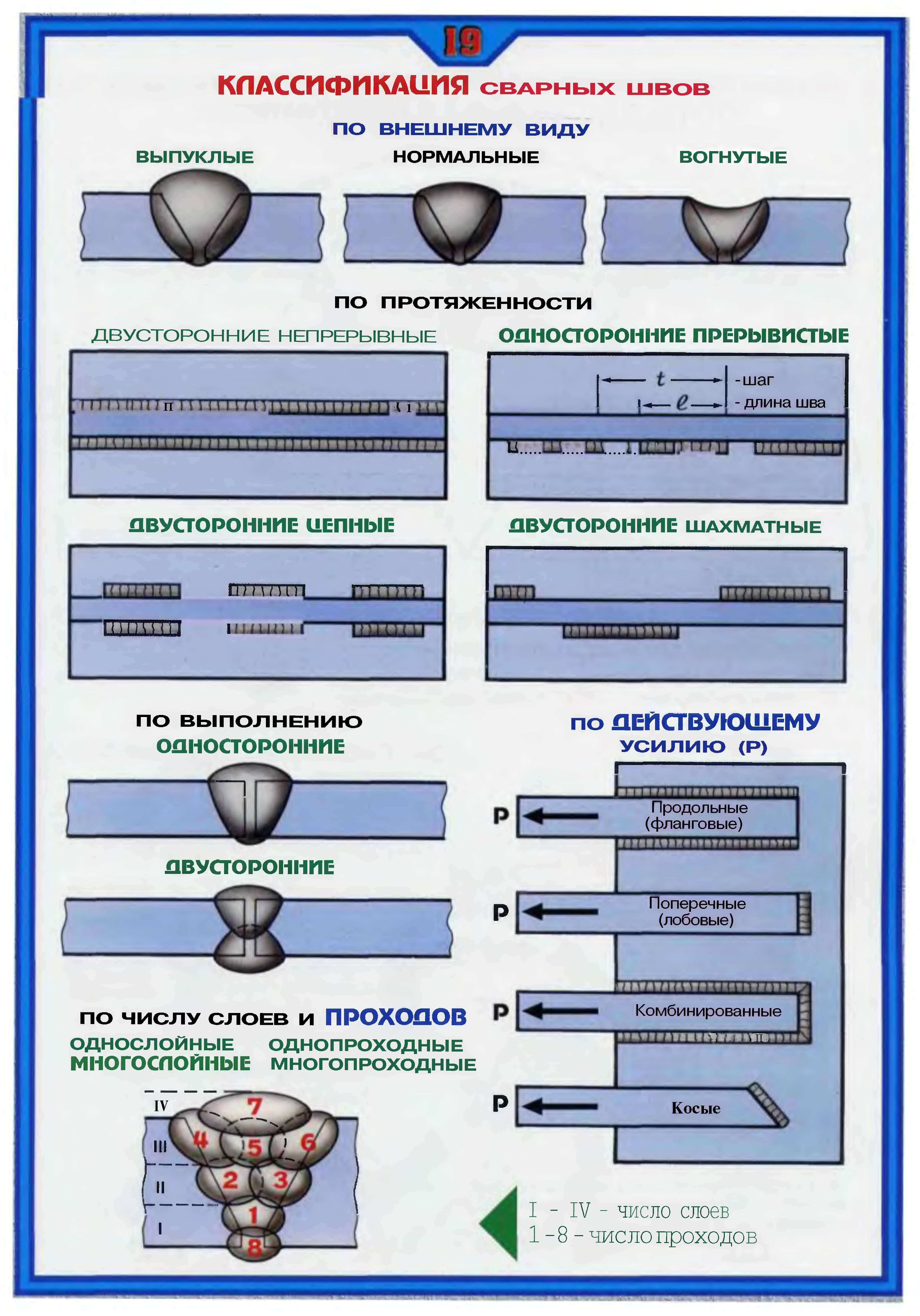

Классификация сварных швов

Статьи по теме:

Виды и классификации сварных соединений и швов

Сварочный шов – это участок соединения двух частей в единое целое, благодаря расплавлению металла под воздействием высокой температуры и дальнейшей его кристаллизации. На сегодняшний день различают более 100 типов соединений. Они все разделяются по особым параметрам и делятся на различные группы и подгруппы, в связи с чем и существует множество классификаций сварных швов.

На сегодняшний день различают более 100 типов соединений. Они все разделяются по особым параметрам и делятся на различные группы и подгруппы, в связи с чем и существует множество классификаций сварных швов.

Содержание статьи

- По виду сварного соединения

- По месту выполнения сварки

- По конфигурации

- По протяженности

- По технологии выполнения

- По отношению к направлению действующих усилий

- По форме наружной поверхности

- По виду сварки

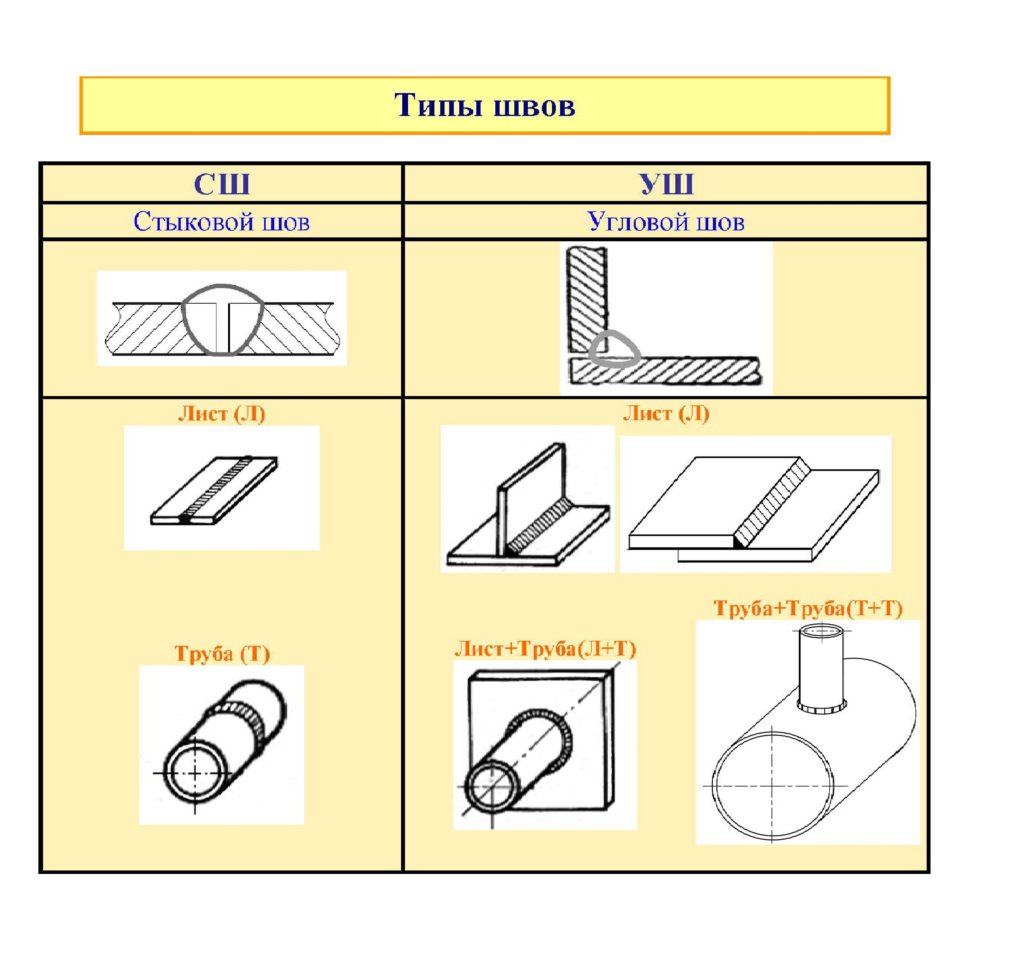

По виду сварного соединения

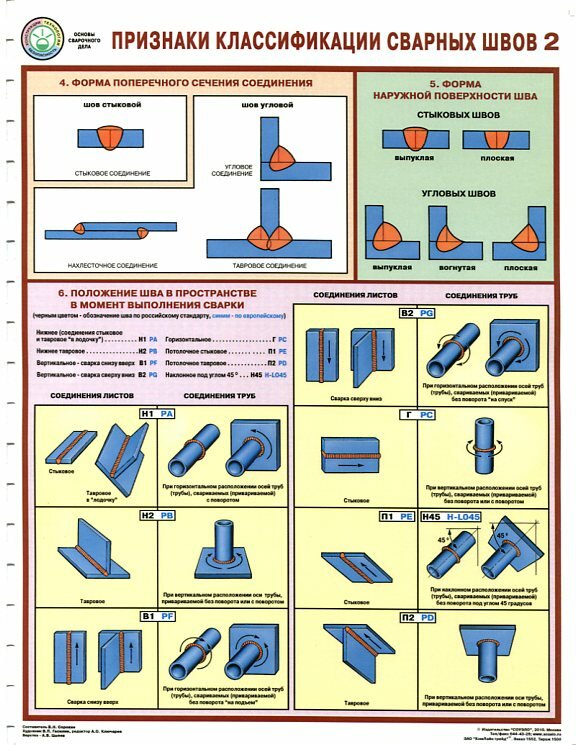

Классификация сварных швов по виду сварного соединения делится на стыковые и угловые. Какое именно произвести соединение в той или иной ситуации, решает мастер, отталкиваясь от положения деталей в пространстве.

- Швы угловые производятся тогда, когда заготовки находятся по отношению друг к другу под углом.

- Сварка стыковых соединений образуется в результате прилегания двух частей или деталей торцами друг к другу, которые располагаются на одной плоскости.

Сама дорожка при этом может быть трех видов – вогнутая, выпуклая или плоская. Последняя применяется чаше всего, так как она не имеет особо выраженного перехода на стыке деталей, что выглядит более естественно, в сравнении с остальными двумя типами. Такой метод чаще всего используется при электродуговой сварке на низких токах, чтобы не пропалить заготовку. Например, тонколистовая сталь – идеальный материал для применения сварки стыковых соединений.

Сама дорожка при этом может быть трех видов – вогнутая, выпуклая или плоская. Последняя применяется чаше всего, так как она не имеет особо выраженного перехода на стыке деталей, что выглядит более естественно, в сравнении с остальными двумя типами. Такой метод чаще всего используется при электродуговой сварке на низких токах, чтобы не пропалить заготовку. Например, тонколистовая сталь – идеальный материал для применения сварки стыковых соединений. - Прорезной (электрозаклепочный) производится в отверстии, которое имеется на детали и выполняется в виде точечных заклепок. То есть, при этом не образуется сварная ванна и шов результате, а детали спаиваются небольшими участками через пазы в заготовке.

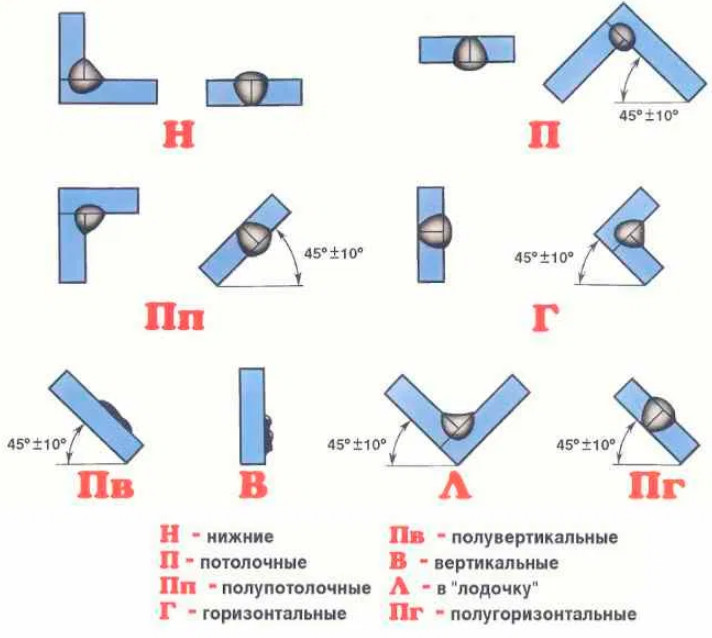

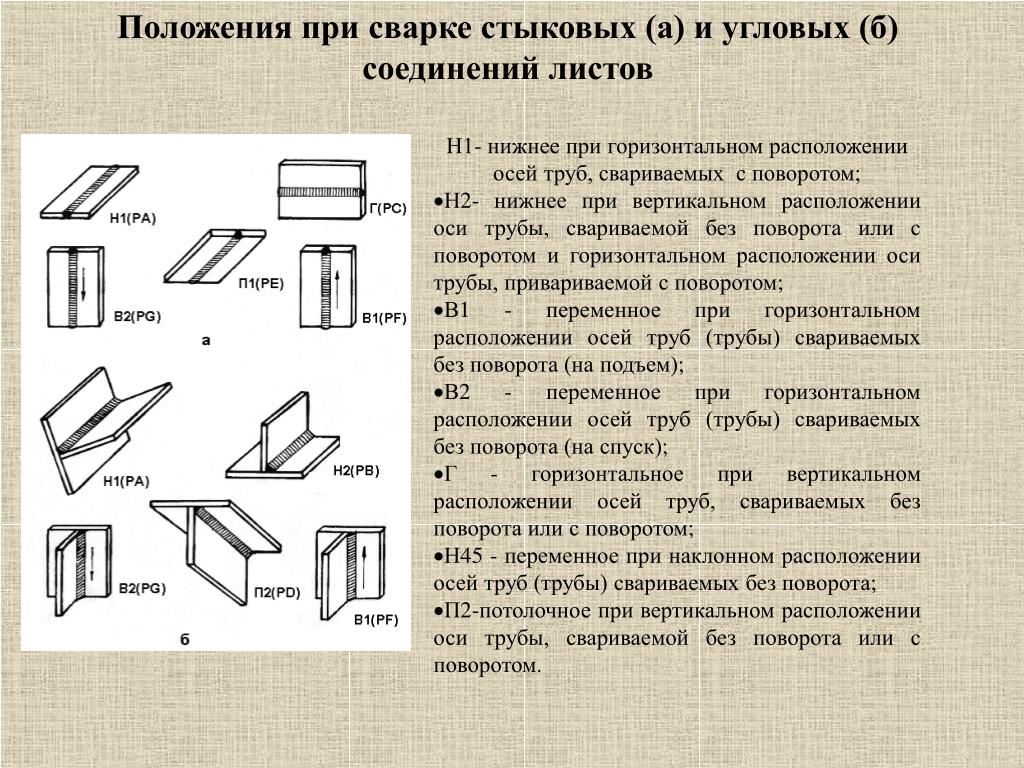

По месту выполнения сварки

Классификация сварных соединений и швов данной категории зависит от положения свариваемых деталей в пространстве. Например, если нужно починить деталь какой-то конструкции, которую нельзя снять и положить, но она при этом находится на некотором расстоянии от пола, то работу мастер будет производить потолочным,нижним, горизонтальным или вертикальным соединением, отталкиваясь от размещения этой детали.

- Горизонтальные – это сварные швы, которые тянутся слева направо (или наоборот) на вертикальной детали. Чтобы при этом масса металла не стекала вниз, необходимо правильно подобрать скорость движения электродом или горелкой и силу тока (это подбирается для каждого случая в индивидуальном порядке, отталкиваясь от типа сварки, характеристик деталей и мастерства специалиста).

- Вертикальный метод производства стыковых швов ведется на вертикально расположенных заготовках, при этом швы ведутся сверху вниз (или наоборот). Сложность данного процесса заключается в том, что срабатывает сила притяжения Земли и расплавленная металлическая масса все время стекает вниз, что портит и качество и внешних вид детали. Такое соединения рекомендуется проводить в крайних случаях и только тем мастерам, у которых уже есть определенный теоретический и практических багаж знаний для работы такими дорожками. Подробнее с технологией вертикального шва можно ознакомиться тут.

- Потолочным называется положение, при котором деталь находится выше головы мастера, что намного усложняет процесс.

При осуществлении потолочных сварочных швов нужно строго соблюдать правила безопасности и технологию выполнения сварки, потому что в данном случае опасность заключается в стекании массы расплавленного металла.

При осуществлении потолочных сварочных швов нужно строго соблюдать правила безопасности и технологию выполнения сварки, потому что в данном случае опасность заключается в стекании массы расплавленного металла. - Нижние способы сварки выполняются тогда, когда деталь располагается внизу по отношению к мастеру. Это самый удобный метод соединения, так как металл не растекается по сторонам или вниз, а стекает в кратер. Кроме этого, свободно выходят газы и шлаки на поверхность. Стыковое сварное соединение в нижнем положении выполняется формированием валиков на протяжении всего стыка деталей. При этом технология сварки простая – достаточно вести электрод или горелку прямо или зигзагом для создания надежной и эстетически привлекательной дорожки.

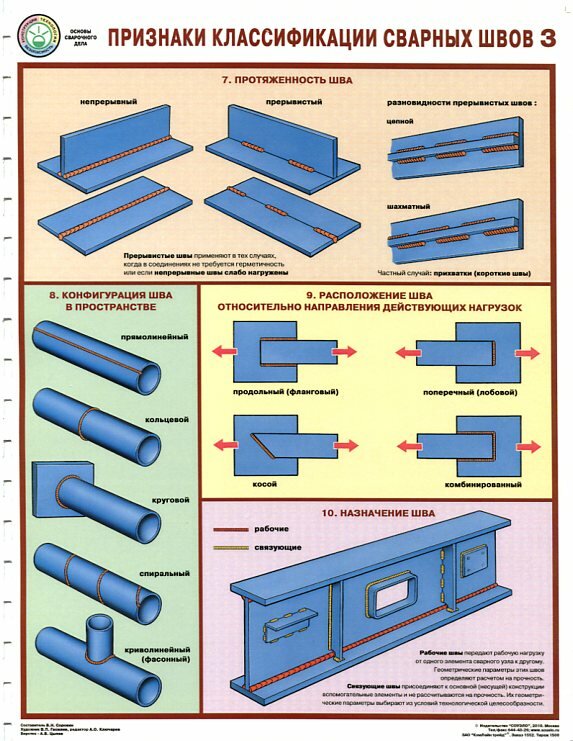

По конфигурации

Данная категория стыковых швов используется при ручной дуговой сварке электродом. Сюда относятся три типа сварочных швов – прямолинейные, криволинейные и кольцевые (спиральные). Они производятся вне зависимости от положения рабочего изделия. Все типы швов данной классификации предполагают, как стыковое, так и нахлесточное сварное соединение.

Все типы швов данной классификации предполагают, как стыковое, так и нахлесточное сварное соединение.

По протяженности

Классификация сварных швов по протяженности бывает двух видов: сплошные или прерывистые.

- Прерывистый – это такой шов, который производится определенной длины с синхронным интервалом. Он, в свою очередь, делится на два типа – цепная дорожка и шов в шахматном порядке. Например, двусторонние прерывистые соединения на одной стороне стенки расположены против сваренных участков шва с другой ее стороны. Такие типы сцепления могут быть как односторонними, так и двусторонними. То есть, деталь спаивается с двух сторон. Расстояние между этими сварными отрезками называется «сварочный шаг».

- Сплошные способы сварки также делятся на короткие и длинные дорожки, и совершаются вдоль всей заготовки.

- Точечный способ стыковых швов значительно отличается от других, за счет того, что здесь нет сварочной ванны и дорожки. В этом случае заготовки соединяются точками, за счет нахлесточного сварного соединения.

Такой способ зачастую применяется для пайки тонкого металла или аккумуляторов.

Такой способ зачастую применяется для пайки тонкого металла или аккумуляторов.

Способы протяженных швов: а) сплошной б) прерывистый, в) точечный, г) прерывистый шахматный, д) прерывистый сплошной (цепной)

По технологии выполнения

В зависимости от технологии, по которой производится скрепление, выделяют основные четыре вида:

- Подварочный, где – меньшая часть двухстороннего шва, выполняется предварительно для предотвращения прожогов при последующей сварке;

- шов-прихватка позволяет фиксировать детали, которые уже расположены для сварки;

- временный шов необходим, чтобы скрепить заготовки на некоторое время, а по окончанию работ он удаляется.

- монтажный сварной шов, используется во время монтажа различных конструкций.

По отношению к направлению действующих усилий

Сварка стыковых соединений содержит еще одну важную классификацию, в зависимости от отношения к направлению усилий:

- Продольный способ создания стыка (фланговый), при котором усилие действует параллельно оси дорожки;

- Поперечный метод (лобовой) сварного шва, при котором его ось находится перпендикулярно (90 градусов) к оси усилия;

- Комбинированное соединение сваркой включает в себя одновременно и фланговый и поперечный тип;

- Косой, при котором ось шва располагается под углом к направлению действующих усилий.

По форме наружной поверхности

По форме поверхности сцепления делятся на три основных типа:

- Выпуклые (усиленные)- это многослойные швы, применяемый в сцеплениях при статических нагрузках, но усиленный наплыв приводит к чрезмерному расходу электродного металла и в связи с этим для его использования нужно экономическое обоснование.

- Вогнутые (ослабленные) способы используются для скрепления тонкого металла.

- Нормальные или плоские актуальны при динамических нагрузках, так как они не имеют особого перепада между дорожкой и основным металлом.

По виду сварки

Классификация сварных швов по виду сварки разделяется в зависимости от типа воздействия сварочного аппарата. Например, при работе в среде аргона или другого защитного газа, соединение будет не иначе, как «газовым», при работе с электродом – «электродуговым». Самыми основными видами являются следующие швы:

- ручной дуговой сварки – стыковое или нахлесточное соединение реализуется вручную с помощью электрода.

Таким образом, можно скрепить практически любой металл, толщиной от 0,1 до 100 мм в любом положении;

Таким образом, можно скрепить практически любой металл, толщиной от 0,1 до 100 мм в любом положении; - автоматической сварки, которые осуществляются при работе с аппаратом – трансформатором, выпрямителем или инвертором;

- сварки в инертном газе. Такие стыковые, угловые и нахлесточные соединения считаются самые прочные, так как сварка происходит в среде инертных газов, которые защищают его от окисления. Большим плюсом такого скрепления является эстетический вид и отсутствие отходов и шлаков;

- газовой сварки – дорожка формируется под воздействием температуры, которая создается за счет горения рабочего газа, исходящего из горелки;

- паяных соединений, которые совершаются с помощью паяльника.

Кроме описанных, существует еще множество способов для соединения деталей, как обычных, так и нестандартных, которые применяются для заваривания деталей в труднодоступных местах. Например, швы могут быть однослойными (а) или многослойными(б, в), при которых накладывается несколько валиков, располагающихся на одном уровне поперечного сечения шва.

МК — Глава 5. СВАРНЫЕ СОЕДИНЕНИЯ

1. Виды сварных соединений

Различают следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые (впритык).

Стыковыми

называют соединения, в которых

элементы соединяются торцами

или кромками и один элемент

является продолжением другого.

Стыковые соединения наиболее

рациональны, так как имеют

наименьшую концентрацию

напряжений при передаче

усилий, отличаются

экономичностью и удобны для

контроля. Толщина свариваемых

элементов в соединениях такого

вида почти не ограничена.

Стыковое соединение листового

металла может быть сделано

прямым или косым швом. Стыковые

соединения профильного

металла применяются реже, так

как затруднена обработка их

кромок под сварку.

Толщина свариваемых

элементов в соединениях такого

вида почти не ограничена.

Стыковое соединение листового

металла может быть сделано

прямым или косым швом. Стыковые

соединения профильного

металла применяются реже, так

как затруднена обработка их

кромок под сварку.

Соединениями

внахлестку называются такие, в

которых поверхности

свариваемых элементов

частично находят друг на друга.

Эти соединения широко

применяют при сварке листовых

конструкций из стали небольшой

толщины (2-5 мм), в решетчатых и

некоторых других видах

конструкций. Разновидностью

соединений внахлестку

являются соединения с

накладками, которые применяют

для соединения элементов из

профильного металла и для

усиления стыков.

Иногда стыковое соединение профильного металла усиливают накладками, и тогда оно называется комбинированным.

Соединения внахлестку и с накладками отличаются простотой обработки элементов под сварку, но по расходу металла они менее экономичны, чем стыковые. Кроме того, эти соединения вызывают резкую концентрацию напряжений, из-за чего они нежелательны в конструкциях, подвергающихся действию переменных или динамических нагрузок и работающих при низкой температуре.

Угловыми называют соединения, в которых свариваемые элементы расположены под углом.

Тавровые

соединения (соединения

впритык) отличаются от угловых

тем, что в них торец одного

элемента приваривается к

поверхности другого элемента. Угловые и тавровые соединения

выполняются угловыми швами,

широко применяются в

конструкциях и отличаются

простотой исполнения, высокой

прочностью и экономичностью.

Угловые и тавровые соединения

выполняются угловыми швами,

широко применяются в

конструкциях и отличаются

простотой исполнения, высокой

прочностью и экономичностью.

В ответственных конструкциях, в тавровых соединениях (например, в швах присоединения верхнего пояса подкрановой балки к стенке) желательно полное проплавление соединяемых элементов.

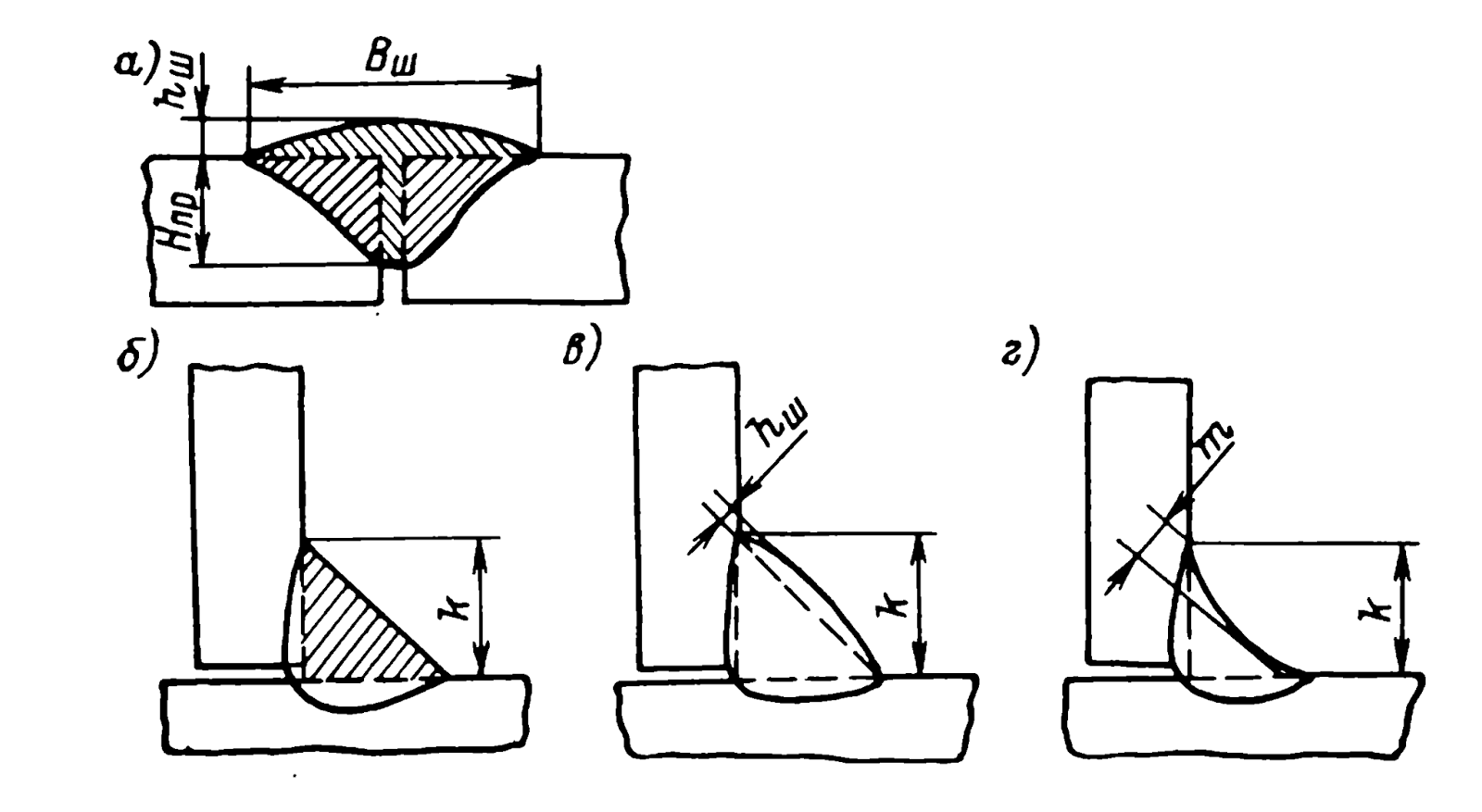

2. Сварные швы

Сварные швы классифицируют по конструктивному признаку, назначению, положению, протяженности и внешней форме.

По

конструктивному признаку швы

разделяют на стыковые и

угловые (валиковые). В табл. 5.2

показаны виды швов и

необходимая форма разделки

кромок соединяемых элементов

различной толщины для

обеспечения качественного

соединения при

автоматизированной и ручной

сварке.

Стыковые швы наиболее рациональны, так как имеют наименьшую концентрацию напряжений, но они требуют дополнительной разделки кромок. При сварке элементов толщиной больше 8 мм для проплавления металла по всей толщине сечения необходимы зазоры и обработка кромок изделия. В соответствии с формой разделки кромок швы бывают V, U, X и К-образные. Для V- и U-образных швов, свариваемых с одной стороны, обязательна подварка корня шва с другой стороны для устранения возможных непроваров, являющихся источником концентрации напряжений.

Начало и конец шва

имеют непровар и кратер,

являются дефектными и их

желательно выводить на

технологические планки за

пределы рабочего сечения шва, а

затем отрезать.

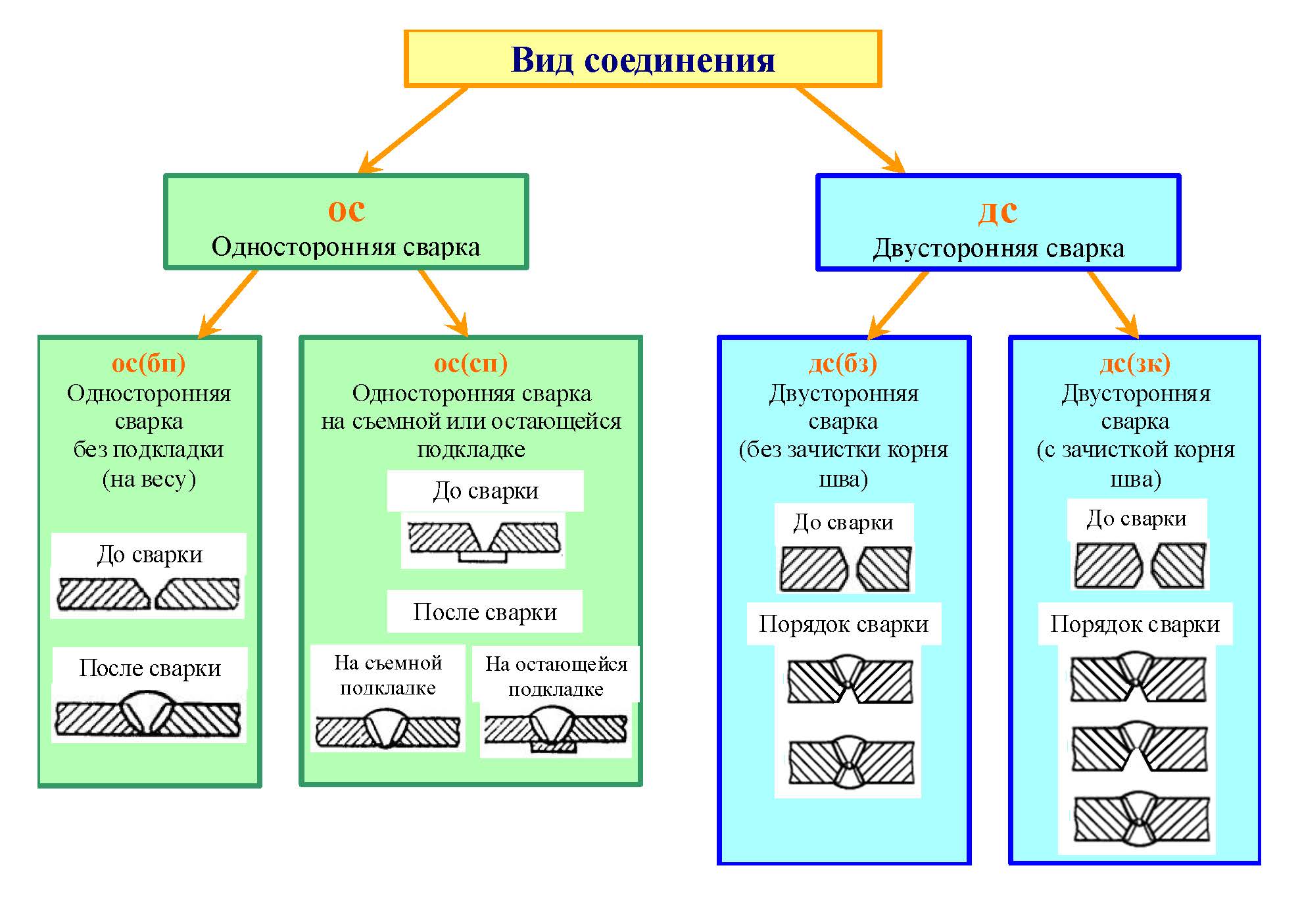

При автоматической сварке принимаются меньшие размеры разделки кромок швов вследствие большего проплавления соединяемых элементов (табл. 5.2). Чтобы обеспечить полный провар шва, односторонняя автоматическая сварка часто выполняется на флюсовой подушке, на медной подкладке или на стальной остающейся подкладке..

При электрошлаковой сварке разделка кромок листов не требуется, но зазор в стыке принимают не менее 14 мм.

Угловые (валиковые) швы наваривают в угол, образованный» элементами, расположенными в разных плоскостях. Применяющаяся при этом разделка кромок изделия показана в табл. 5.2.

Угловые швы,

расположенные параллельно

действующему осевому усилию,

называют фланговыми, а

перпендикулярно усилию -

лобовыми.

Швы могут быть

рабочими или связующими

(конструктивными), сплошными

или прерывистыми (шпоночными).

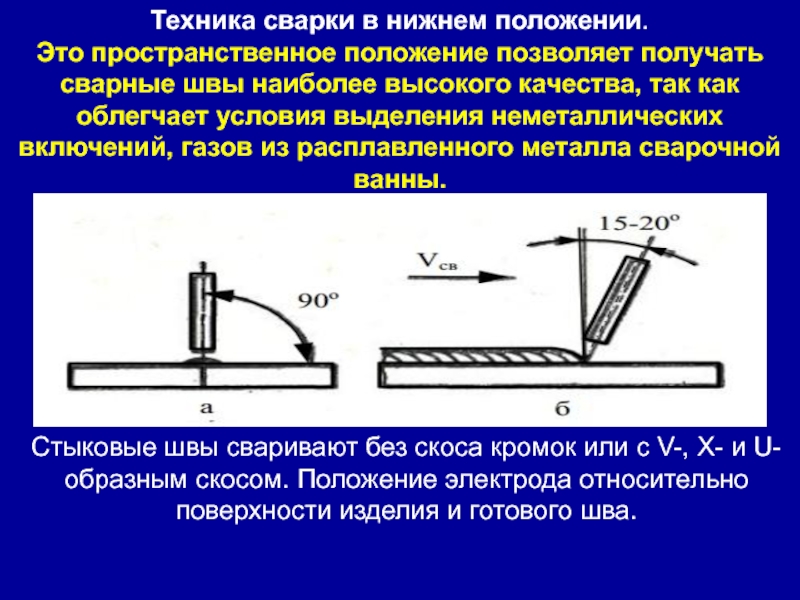

По положению в пространстве во

время их выполнения они бывают

нижними, вертикальными,

горизонтальными и потолочными.

Сварка нижних швов наиболее

удобна, легко поддается

механизации, дает лучшее

качество шва, а потому при

проектировании следует

предусматривать возможность

выполнения большинства швов в

нижнем положении.

Вертикальные, горизонтальные и

потолочные швы в большинстве

своем выполняются при монтаже.

Они плохо поддаются

механизации, выполнить их

вручную трудно, качество шва

получается хуже, а потому

применение их в конструкциях

следует по возможности

ограничивать.

3. Температурные напряжения и деформации при сварке

Причины

возникновения и

характеристика сварочных

напряжений и деформаций.

Неравномерный разогрев

изделия при сварке порождает

неравномерную температурную

деформацию его. Монолитность

материала изделия

препятствует свободной

температурной деформации

отдельных частей его, в

результате чего во время

сварки образуются напряжения и

пластическая деформация части

металла соединения, а после

охлаждения в изделии остаются

сварочные напряжения и

деформации. Оставшиеся после

сварки напряжения и деформации

называются термическими

сварочными. Эти напряжения, не

связанные с действием внешних

сил, являются внутренними,

собственными напряжениями

первого рода,

уравновешиваемыми в объеме

элемента и вызывающими его

деформацию. Помимо термических

сварочных напряжений в

соединении могут существовать

напряжения структурные,

получающиеся в результате

быстрого охлаждения

соединения и появления

переохлажденных структур, не

свойственных данному

температурному состоянию

изделия, например мартенсита.

Структурные напряжения сильно

зависят от свойств материала и

технологии сварки, термические

сварочные напряжения и

деформации — от

конструктивного решения и

технологии сварки.

Помимо термических

сварочных напряжений в

соединении могут существовать

напряжения структурные,

получающиеся в результате

быстрого охлаждения

соединения и появления

переохлажденных структур, не

свойственных данному

температурному состоянию

изделия, например мартенсита.

Структурные напряжения сильно

зависят от свойств материала и

технологии сварки, термические

сварочные напряжения и

деформации — от

конструктивного решения и

технологии сварки.

Сварочные

напряжения и деформации при

наплавке валика на кромку

листа. Лист при наплавке

валика на кромку разогревается

неравномерно по ширине и

распределение температуры

поперек листа имеет вид

убывающей кривой е — е.

Если бы рассматриваемый лист состоял из отдельных узких, продольных полос, не связанных друг с другом по краям, то каждая такая полоса удлинялась бы пропорционально своей температуре на

Сварочные

напряжения и деформации при

соединении листов встык. При

сварке двух листов встык

возникают как продольные, так и

поперечные сварочные

напряжения и деформации. Эпюры

этих напряжений должны быть

уравновешенными, и в

результате сварки двух листов

встык получаются эпюры

напряжений. Сварочные

напряжения существенно

увеличиваются при сварке встык

деталей, закрепленных от

свободных перемещений по

краям. В этом случае детали при

нагревании расширяются в

сторону шва и в гаком

сближенном состоянии

свариваются. При остывании шва

невозможность свободной

деформации закрепленного по

краям изделия вызывает большие

растягивающие напряжения в

нем, которые могут привести к

разрушению.

При остывании шва

невозможность свободной

деформации закрепленного по

краям изделия вызывает большие

растягивающие напряжения в

нем, которые могут привести к

разрушению.

Возникновение в стыковом шве и в околошовной зоне растягивающих сварочных напряжений двух направлений создает плоско напряженное состояние этой зоны, что может привести к хрупкому разрушению.

Сварочные

напряжения и деформации при

соединении угловыми швами. В

угловых швах также возникают

сварочные напряжения, так как

жесткость соединяемых

элементов препятствует

свободному сокращению шва при

остывании. Остаточные

сварочные напряжения вызывают

продольную и поперечную усадку

швов и деформацию элементов. Усадка происходит всегда к

центру шва. Наиболее

неблагоприятна поперечная

усадка, которая примерно в 10

раз больше продольной.

Усадка происходит всегда к

центру шва. Наиболее

неблагоприятна поперечная

усадка, которая примерно в 10

раз больше продольной.

Снизить сварочные деформации можно рядом технологических мероприятий, в том числе закреплением или даже выгибом изделия в сторону, обратную его усадке, однако в этом случае увеличиваются сварочные напряжения.

Влияние

сварочных напряжений на

прочность соединения.

Сварочные напряжения

линейного характера не влияют

на прочность изделия при

наличии в соединении от

внешних усилий тоже линейного

напряженного состояния,

совпадающего по направлению с

первым. В силу

уравновешенности сварочных

напряжений они будут

увеличивать и уменьшать

напряжения от внешней

нагрузки, но не будут нарушать

равновесия внешних сил,

действующих на изделие. Сварочные напряжения,

совпадающие по знаку с

напряжениями от нагрузки,

могут вызвать преждевременное

появление местной текучести в

изделии, выравнивающей

неравномерное распределение

напряжений. Пластическая

работа материала в этом случае

уменьшает сварочные

напряжения, и после первой же

разгрузки конструкция

работает упруго.

Сварочные напряжения,

совпадающие по знаку с

напряжениями от нагрузки,

могут вызвать преждевременное

появление местной текучести в

изделии, выравнивающей

неравномерное распределение

напряжений. Пластическая

работа материала в этом случае

уменьшает сварочные

напряжения, и после первой же

разгрузки конструкция

работает упруго.

При плоском

однозначном поле сварочных

напряжений (например, средняя

зона двух листов, сваренных

встык, испытывающая растяжение

в двух направлениях) они

препятствуют развитию

пластичности при суммировании

сварочных и силовых напряжений

и могут вызвать хрупкое

разрушение изделия. Их

неблагоприятное воздействие

усиливается источниками

концентрации напряжений

вследствие дефектов сварного

шва. Особенно опасны сварочные

напряжения, появляющиеся при

сварке толстых изделий, так как

в этом случае распределение

остаточных напряжений носит

объемный характер, еще более

затрудняющий влияние

пластичности материала на

выравнивание напряжения.

Особенно опасны сварочные

напряжения, появляющиеся при

сварке толстых изделий, так как

в этом случае распределение

остаточных напряжений носит

объемный характер, еще более

затрудняющий влияние

пластичности материала на

выравнивание напряжения.

[ | | | ]

Page 2 | Разработка конструкции и технологии производства сварного изделия

Страница 2 из 10

ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ

Сварка как технологический процесс получения неразъемных соединений находит широкое применение в машиностроении. Наибольшее распространение получила электродуговая сварка: ручная — металлическими электродами с обмазкой; автоматическая под слоем флюса; автоматическая, полу автоматическая ручная в среде защитных газов.

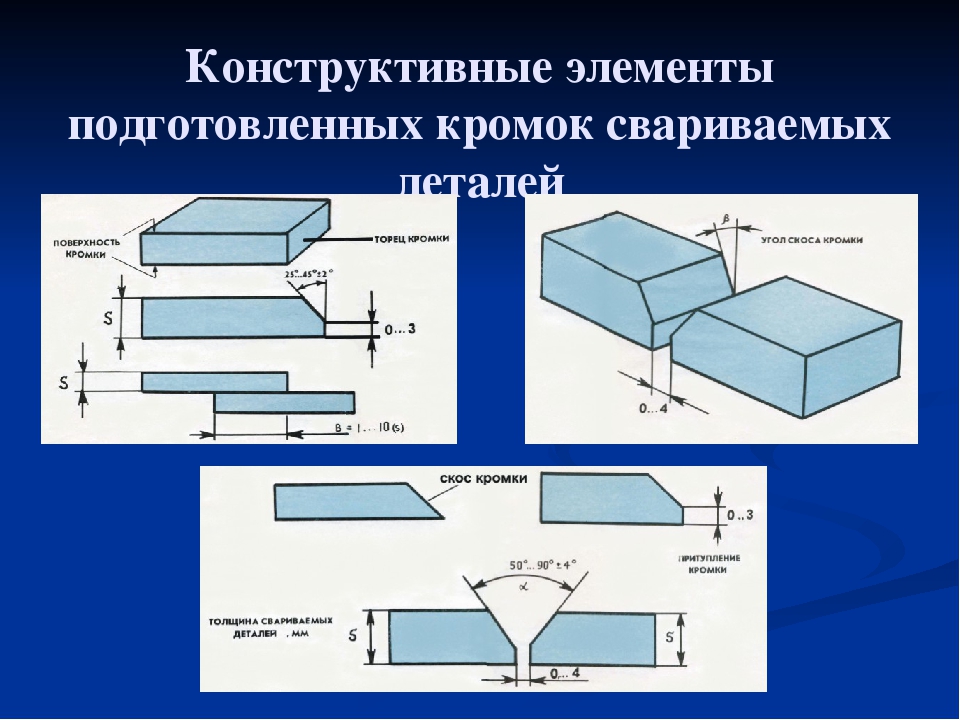

Перед сваркой соединяемые детали взаимно ориентируют в соответствии с чертежом сварного изделия, фиксируют при необходимости в приспособлениях и зону стыка деталей заполняют расплавленным металлом (электрода с частичным расплавлением кромок деталей). Для получения сквозного сварного шва соединяемые детали должны быть подготовлены, например, кромки их должны иметь скос под определенным углом.

Для получения сквозного сварного шва соединяемые детали должны быть подготовлены, например, кромки их должны иметь скос под определенным углом.

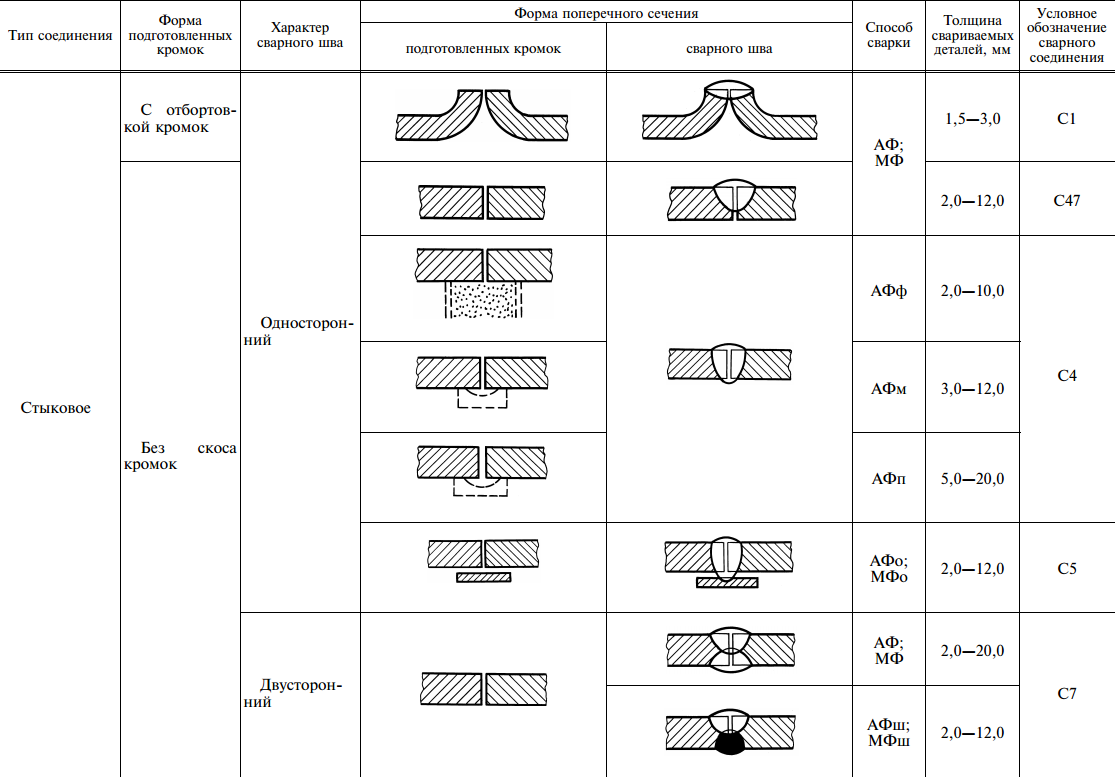

На виды сварки, конструктивные элементы сварных швов и подготовки кромок для них действуют государственные стандарты:

- ГОСТ 5264—80. Ручная дуговая сварка. Соединения сварные.

- ГОСТ 8713—79. Сварка под флюсом. Соединения сварные.

- ГОСТ 14771—76. Дуговая сварка в защитном газе. Сварные соединения.

- ГОСТ 16037—80. Соединения сварных стальных трубопроводов.

- ГОСТ 14806—80. Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

Кроме стандартов на соединения стыковые и под прямыми углами, имеются стандарты на сварные соединения под острыми и тупыми углами (ГОСТ 11534—75, ГОСТ 11533—75, ГОСТ 23518—79).

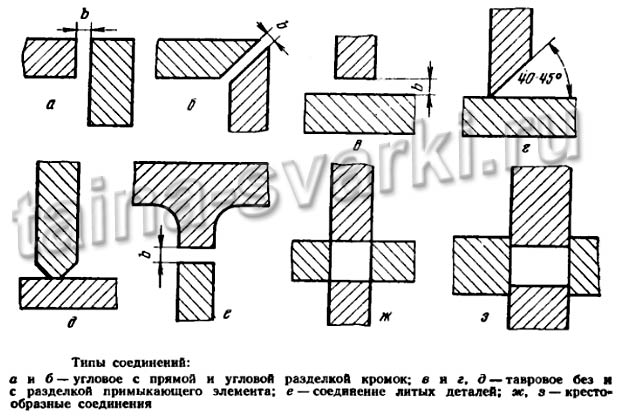

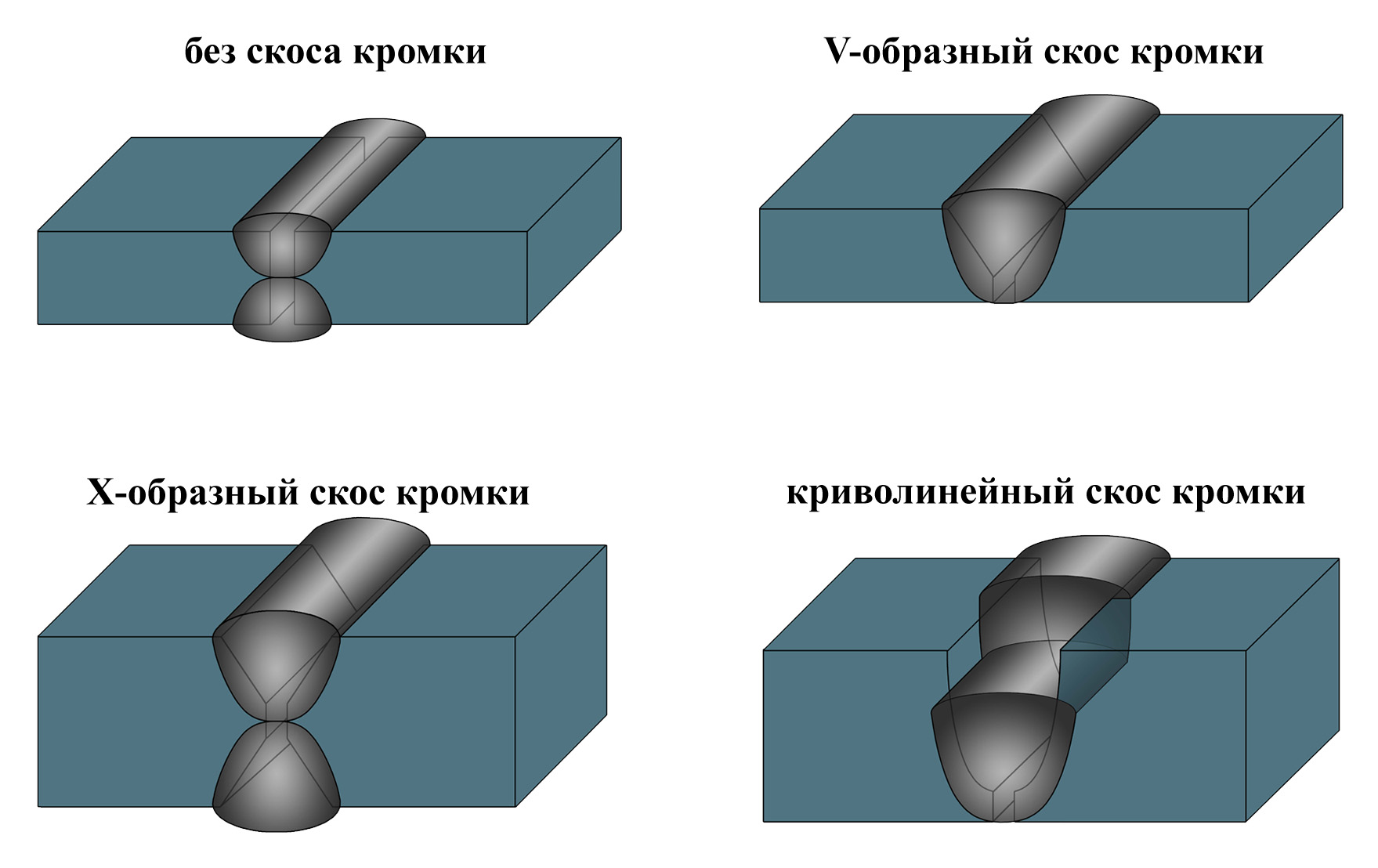

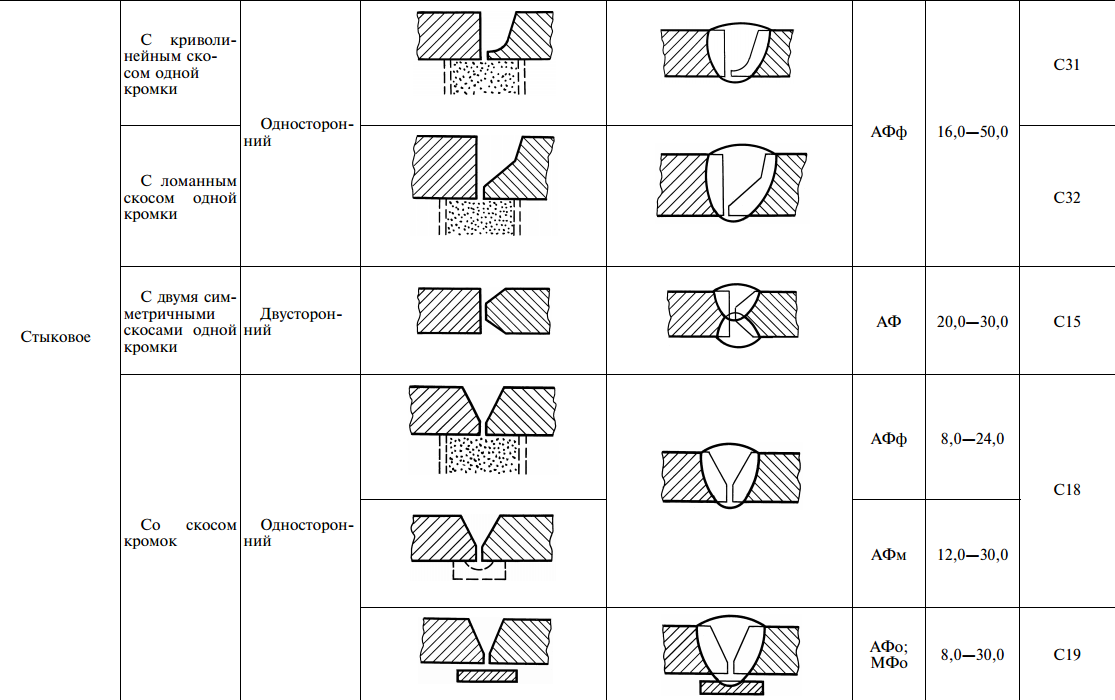

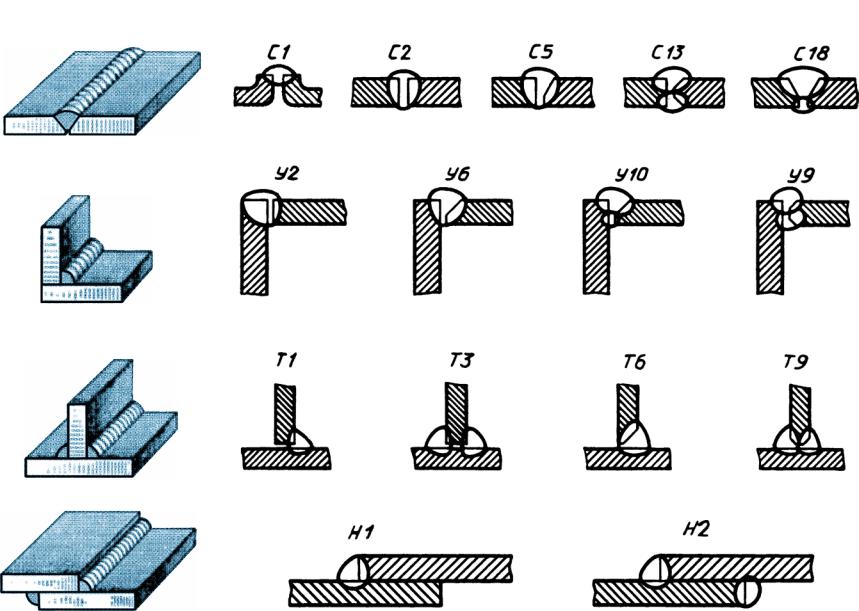

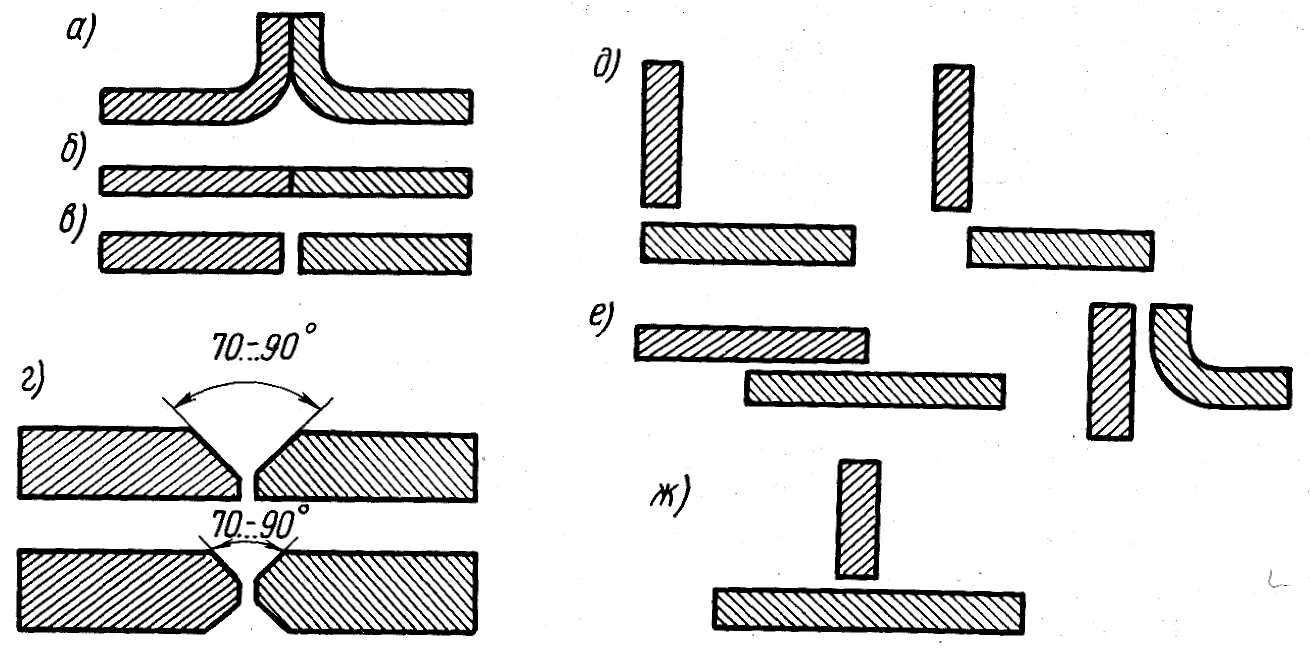

По взаимному расположению деталей соединения бывают стыковые (С1…С26), угловые, (У1…У10), тавровые (Т1…Т5) и внахлестку (Н1, Н2). По форме подготовленных кромок соединения могут быть без скоса кромок (C2, C7, У4, Т1, Н1, Н2 и др. ), с отбортовкой кромок (С1, У1), с прямолинейным скосом одной кромки (С8…С12, У6, Т6, Т7), с прямолинейными скосами двух кромок (C17, У9 и Яр.), с криволинейными скосами (C13, C16, С23, С26, Т2, Т5 и др.), а также с двумя скосами кромки (С15, C16, С25, С26, У8, Т8, Т5 и др.). Характер выполнения шва может быть односторонним (С1, С2, С8, С11, С17, У1, У4 и др.) и двухсторонним (C7, С12, С13, С15 и др.).

), с отбортовкой кромок (С1, У1), с прямолинейным скосом одной кромки (С8…С12, У6, Т6, Т7), с прямолинейными скосами двух кромок (C17, У9 и Яр.), с криволинейными скосами (C13, C16, С23, С26, Т2, Т5 и др.), а также с двумя скосами кромки (С15, C16, С25, С26, У8, Т8, Т5 и др.). Характер выполнения шва может быть односторонним (С1, С2, С8, С11, С17, У1, У4 и др.) и двухсторонним (C7, С12, С13, С15 и др.).

Для обеспечения сквозного проплавления и получения сварного шва по всей толщине соединяемых деталей, их кромки должны быть подготовлены под сварку. Основные виды подготовки кромок и обозначение их конструктивных элементов изображены на рис. 1.

Отбортовку кромок (рис. 1,а) применяют для деталей малой толщины s и обычно для сварки неплавящимся электродом без присадочного материала. Формирование шва происходит за счет оплавления кромок.

При толщине деталей более 3 мм применяют прямолинейные односторонние скосы одной в или двух г кромок, двухсторонние — одной или двух д кромок, а также криволинейные скосы е. Скосы выполняют механической обработкой (точением, фрезерованием, строганием), скалыванием под углом на специальных ножницах, кислородной, плазменной резкой и другими способами.

Скосы выполняют механической обработкой (точением, фрезерованием, строганием), скалыванием под углом на специальных ножницах, кислородной, плазменной резкой и другими способами.

При малой толщине деталей (до 4…12 мм в зависимости от типа соединения и вида сварки) ее можно осуществить без скоса кромок б.

Чертежи деталей проектируют так, чтобы обеспечить требуемые зазоры b между деталями, величину притупления и угол скоса a. Зазор b составляет 0 + 0,5, 0 ± 1 и мм при толщине деталей s соответственно до 2; 4 и более мм.

Притупление t кромок назначают от 1 ± 1 до мм (большее притупление соответствует большей толщине s ).

Угол α скоса кромок зависит от способа сварки, вида скоса кромок и типа сварного соединения:

- для ручной электродуговой сварки при прямолинейном скосе одной кромки,α = = 45° ± 2°, двух — 25° ± 2°, а при криволинейном скосе — 20° ± 2° и 12° ± 2°;

- для автоматической сварки под флюсом, α = 30° ± 5° и 10° ± 2° при прямолинейном и криволинейном скосах кромок в случае стыковых и угловых соединений, тавровые соединения требуют большего угла, который равен соответственно 50° ± 5° и 20° ± 2°;

- для сварки в среде защитных газов α == 40° ± 2° и 20° ± 2° при прямолинейном скосе одной и двух» кромок» — в случае криволинейного скоса α = 12° ± 2°.

Детали при стыковом соединении должны иметь одинаковую толщину. Допустимая разность толщины при сварке

Рис. 1. Виды подготовки кромок под сварку: а — с отбортовкой кромок; б, и, к — без скоса кромок; в—со скосом одной кромки; г — со скосом двух кромок; д — с двухсторонним скосом двух кромок; е — с криволинейным скосом кромок; ж —с использованием остающейся или съемной подкладки; з — с замковым расположением деталей; л — дополнительным скосом для устранения влияния разной толщины

составляет не более 1, 2, 3 и 4 мм при толщине деталей соответственно до 4, 20, 30 и более мм. Если разность толщины больше, то на детали с большей толщиной делают скос под углом 15° с одной или двух сторон (рис. 1, л).

При угловом соединении допускается не делать скос кромок, а формирование шва производить за счет смещения деталей на величину h (рис. 1, и, к). Смещение может быть менее 0,5 s или более 0,5 s при толщине деталей до 6 и 30 мм соответственно.

Выбор типа соединения и способа подготовки кромок зависит от условий его работы, толщины соединяемых деталей, конфигурации изделия и условий сварки. Так, наиболее дешевые соединения без подготовки кромок, но их сквозное проплавление ограничено толщиной детали. Скосы двух кромок, особенно криволинейные, наиболее трудоемки, но позволяют сократить массу наплавляемого металла и время сварки.

Так, наиболее дешевые соединения без подготовки кромок, но их сквозное проплавление ограничено толщиной детали. Скосы двух кромок, особенно криволинейные, наиболее трудоемки, но позволяют сократить массу наплавляемого металла и время сварки.

Зазоры между соединяемыми деталями обычно невелики, в противном случае возможны вытекание расплавленного металла и прожог кромок. Это обстоятельство особенно может проявиться при автоматической сварке.

Для защиты обратной стороны шва от вытекания металла могут быть использованы ниже перечисленные приемы.

Замок, т. е. перекрытие одной детали другой (рис. 1, з). Перекрытие деталей b2 составляет 8 … 20 мм, а зазор в замке z = 0 +0,5 мм. Способ эффективен, но дорогой.

Остающаяся стальная подкладка (рис. 1, ж), толщина которой t1> достигает 0,5 толщины детали, но не менее 3 мм, ширина b1 = 10… 30 мм, а зазор между подкладкой и деталями z не должен быть более 0,5… 1 мм. Этот способ применяют, в частности, при сварке шаровых резервуаров, сосудов малого диаметра. Такие подкладки соответствуют соединениям С10, С19 (см. табл. 1).

Такие подкладки соответствуют соединениям С10, С19 (см. табл. 1).

Съемная технологическая подкладка из меди для стали, из графита для меди и т. п., которая не приваривается и ее удаляют после сварки (С9, С18).

Предварительная ручная подварка корня шва (С12, С13, С21, С23, У5, У10, Т2) является трудоемкой, ее применяют, когда свариваемое изделие невозможно кантовать или точно собрать перед сваркой.

Заделка зазора асбестовой набивкой или флюсовой подушкой.

Сварные соединения можно выполнять автоматической, полуавтоматической или ручной сваркой. Способ сварки выбирают в зависимости от геометрических размеров изделий, свойств материалов, формы сварного шва и серийности производства.

Автоматическая и полуавтоматическая сварка обладает большой производительностью, обеспечивает высокое качество и надежность соединения, не требует высокой квалификации сварщика, дает наибольший эффект в серийном и массовом производстве, а также при соединении толстостенных деталей. Недостатком этих способов является ограничение по конфигурации и положению шва. Наиболее распространенные автоматы способны сваривать прямолинейные горизонтальные швы или соединять цилиндрические детали типа тел вращения. Способы сварки более подробно рассмотрены в 5.1.

Недостатком этих способов является ограничение по конфигурации и положению шва. Наиболее распространенные автоматы способны сваривать прямолинейные горизонтальные швы или соединять цилиндрические детали типа тел вращения. Способы сварки более подробно рассмотрены в 5.1.

Форма сварных швов после сварки видна в табл. 1. Так, ширина зоны расплавленного металла несколько больше, чем исходный зазор между кромками. По высоте сварной шов больше толщины детали, т. е. имеет место так называемое усиление шва. Конструктивные элементы швов также регламентированы перечисленными ранее стандартами.

Усиление шва при необходимости снимают строганием, точением или шлифовальными кругами до требуемой шероховатости поверхности.

Конструктор при проектировании сварных изделий на чертеже указывает способ сварки, тип сварного соединения, конструктивные элементы швов и разделки кромок, марку электрода или проволоки, способ контроля, допустимые дефекты.

Чертежи сварных изделий оформляют как чертежи сборочных единиц, т. е. выполняют сборочный чертеж и спецификацию в соответствии с ЕСКД. Условные обозначения швов сварных соединений выполняют по ГОСТ 2.312—72. Так, шов сварного соединения изображают: видимый — сплошной основной линией, невидимый — штриховой линией. От изображения сварного шва проводят линию-выноску, заканчивающуюся односторонней стрелкой (рис. 2). Линию-выноску предпочтительно проводить от изображения видимого шва, с его лицевой стороны, с которой производят сварку основного шва.

е. выполняют сборочный чертеж и спецификацию в соответствии с ЕСКД. Условные обозначения швов сварных соединений выполняют по ГОСТ 2.312—72. Так, шов сварного соединения изображают: видимый — сплошной основной линией, невидимый — штриховой линией. От изображения сварного шва проводят линию-выноску, заканчивающуюся односторонней стрелкой (рис. 2). Линию-выноску предпочтительно проводить от изображения видимого шва, с его лицевой стороны, с которой производят сварку основного шва.

Условное обозначение шва производят на полке линии-выноски или под полкой, если линия-выноска проведена от оборотной стороны основного шва. Вспомогательные знаки, входящие в обозначение шва, выполняют сплошными тонкими линиями, а высота знаков равна высоте цифр и букв, входящих в обозначение. Элементы условного обозначения и вспомогательные знаки располагают в следующей последовательности (см. рис. 2).

1. Сварной шов, выполняемый при монтаже, обозначают знаком в точке пересечения линии-выноски и полки (рис. 2,6), здесь же может быть обозначен окружностью диаметром 3 … 5 мм сварной шов по замкнутой линии (см. рис. 2, а).

2,6), здесь же может быть обозначен окружностью диаметром 3 … 5 мм сварной шов по замкнутой линии (см. рис. 2, а).

2. Номер ГОСТа на способ сварки и вид сварного соединения.

3. Условное буквенно-цифровое обозначение сварного соединения по стандарту.

4. Условное буквенное обозначение способа сварки по соответствующему стандарту (на чертежах допускается не указывать). Приняты следующие обозначения способов сварки: Р — ручная, АФ — автоматическая под флюсом на весу, АФф — автоматическая под флюсом на флюсовой подушке, АФо —автоматическая под флюсом на остающейся подкладке. АФм — автоматическая под флюсам на медной подкладке,

Рис. 2. Пример обозначения сварных швов: a — сварной шов по замкнутому контуру. Соединение стыковое С8 с односторонней разделкой кромки по ГОСТ 14771 — 76, сварка дуговая в углекислом газе плавящимся электродом с последующим снятием усиления шва до шероховатости Ra не более 12,5 мкм. Обозначение указано от лицевой стороны; б — сварной шов, выполняемый при монтаже.

Соединение тавровое Т1 без скоса кромок по ГОСТ 5264 — 80. Сварка ручная дуговая. Высота катета шва 5 мм. Шов прерывистый с шагом 100 мм, при длине проваренного участка 50 мм. Обозначение указано от оборотной стороны шва; в — сварное соединение С9 по ГОСТ 5264—80, выполняемое ручной электродуговой сваркой с последующей зачисткой наплывов и неровностей до плавного перехода к основному металлу.

АФк — автоматическая под флюсом с (предварительной подваркой корня шва, АФш — автоматическая под флюсом с предварительной подваркой шва; ПФ, ПФо, ПФш — то же, что и выше, но полуавтоматическая сварка; ИН — электродуговая сварка в инертных газах без присадочного металла, ИНп— в инертных газах с присадочным металлом, ИП — в инертных газах и их смесях с углекислым газом плавящимся электродом, УП — в углекислом газе плавящимся электродом; ШЭ — электрошлаковая проволочным электродом и т. д.

5. Знак в виде прямоугольного треугольника и размер катета шва для угловых, тавровых и соединений внахлестку (см. рис. 2,6).

рис. 2,6).

6. Для прерывистого шва указывают в мм длину провариваемого участка и шаг. Их значения разделяют наклонной линией под углом 60° в случае цепного расположения швов или специальным знаком для шахматного расположения (см. рис. 2, б).

7. Вспомогательные знаки, которые могут означать: усиление шва снять (см. рис. 2, а), наплывы и неровности шва обработать с плавным переходом к основному металлу (см. рис. 2, в). Здесь же указывают требуемую шероховатость. (Более подробно см. ГОСТ 2.312—72).

При наличии одинаковых швов им присваивают один порядковый номер, условное обозначение выполняют только для одного шва, с указанием порядкового номера на линии-вынооке. Для остальных швов на полке вместо обозначения указывают только порядковый номер данной группы одинаковых швов.

Если на чертеже все швы одинаковы, допускается их обозначать только линиями-выносками, а в технические требования чертежа записывать все сведения о способе сварки и элементах сварных соединений.

Марку электрода или присадочного материала с указанием стандарта указывают в технических требованиях чертежа.

Сварное соединение — обзор

5,5 MWCM и напряжения в горячих точках

Благодаря преимуществам, описанным выше, MWCM также можно использовать для оценки усталостной долговечности сварных соединений за счет полного использования концепции горячих точек (Susmel и Тово, 2006). Перед рассмотрением и валидацией процедуры применения нашего критерия с точки зрения структурных величин здесь стоит помнить, что, когда сварные швы испытывают сложные траектории нагружения, традиционный подход к горячим точкам постулирует, что степень усталостного повреждения зависит от максимального главного геометрического напряжения. рассчитано в предполагаемой точке зарождения трещины (Anon, 1988; Hobbacher, 2007).Вместо этого рекомендуется применять MWCM путем последующей обработки компонентов структурного напряжения перпендикулярно и параллельно сварному шву (рис. 5.9).

5.9).

5.9. Определение нормальных и касательных напряжений в горячих точках.

Вышеупомянутая стратегия берет в качестве отправной точки идею о том, что при наличии геометрических элементов, характеризующихся углами раскрытия более 100 °, усталостная прочность зависит в основном от компонентов напряжения режима I и III (Лаззарин и др. ., 2004), тогда как в первом приближении вклад из-за нагружения режима II можно не учитывать, поскольку результирующие напряжения не являются сингулярными (Lazzarin and Tovo, 1998). Теперь, наблюдая за тем, как они рассчитываются, величины горячих точек тесно связаны с фактическим распределением поля линейно-упругих напряжений, действующего на зону процесса усталости (Тово и Лаззарин, 1999), логично предположить, что структурные напряжения, перпендикулярные сварному шву, так или иначе связаны с соответствующими компонентами напряжения режима I, тогда как структурные напряжения сдвига зависят главным образом от вклада антиплоскостного напряжения в общее распределение местного поля напряжений (Susmel and Tovo, 2006). ).

).

Процедура применения MWCM в полевых условиях такая же, как описано в предыдущем разделе (рис. 5.5). Единственное отличие состоит в том, что теперь тензор напряжений в предполагаемой точке зарождения трещины должен быть выражен в геометрических величинах. Другими словами, в соответствии с концепцией горячей точки компоненты напряжения относительно критической плоскости, которые необходимы для оценки усталостного повреждения, должны быть рассчитаны, исходя из диапазонов структурных напряжений, определенных в горячей точке соединения, перпендикулярно и параллельно сварному шву.

Чтобы показать точность MWCM в оценке усталостной прочности сварных соединений при применении в терминах структурных величин, наш критерий первоначально применялся к трубным соединениям, подверженным изгибу (или растяжению) и кручению. Рассмотренные экспериментальные результаты сведены в Таблицу 5.2. На рис. 5.10 показана стратегия, которую мы приняли для определения нормальных напряжений и напряжений сдвига в горячих точках. Чтобы быть точным, вышеуказанные величины напряжений были экстраполированы на подошву сварного шва с использованием двух контрольных точек на расстоянии от предполагаемой горячей точки, равной 0.4 t и t соответственно (Hobbacher, 2007), где толщина t основных труб использовалась в качестве справочной геометрической информации для определения положения двух вышеуказанных точек. Наконец, плотность сетки на поверхности каждой рассматриваемой сварной детали была установлена в соответствии с рекомендациями Ниеми (Niemi, 1995).

Чтобы быть точным, вышеуказанные величины напряжений были экстраполированы на подошву сварного шва с использованием двух контрольных точек на расстоянии от предполагаемой горячей точки, равной 0.4 t и t соответственно (Hobbacher, 2007), где толщина t основных труб использовалась в качестве справочной геометрической информации для определения положения двух вышеуказанных точек. Наконец, плотность сетки на поверхности каждой рассматриваемой сварной детали была установлена в соответствии с рекомендациями Ниеми (Niemi, 1995).

Таблица 5.2. Экспериментальные результаты, использованные для демонстрации точности MWCM, применяемого с точки зрения напряжений в горячих точках, при оценке усталостной прочности сварных соединений стали и алюминия

| Материал | R | Δ σ A (МПа) | Δ τ A (МПа) | Геометрия | Артикул |

|---|---|---|---|---|---|

| StE 460 * | -1 | 90 | 100 | Рис. 5.6a 5.6a | Sonsino, 1995 |

| StE 460 * | −1, 0 | 90 | 100 | Рис. 5.6a | Yousefi et al ., 2001 |

| StE 460 * | −1, 0 | 90 | 100 | Рис. 5.6a | Amstutz et al ., 2001 |

| A519 | −1 | 90 | 100 | Рис. 5.6b | Янг и Лоуренс, 1986 |

| A519-A36 * | −1, 0 | 90 | 100 | Рис.5.6b | Siljander et al ., 1992 |

| BS4360 Gr. 50E | 0 | 90 | 100 | Рис. 5.6b | Razmjoo, 1996 |

| 6082-T6 | −1 | 36 | 36 | Рис. 5.6a | Куэпперс и Сонсино, 2003 |

| 6060-T6 * | -1, 0,05 | 36 | 36 | Рис. 5.6e | Costa et al . , 2005 , 2005 |

5.10. Принята методика расчета напряжений горячей точки перпендикулярно и параллельно валику сварного шва в рассматриваемых трубных сварных соединениях.

Экспериментальные ( N f ) и расчетные ( N f, e ) диаграммы усталостной долговечности, представленные на рисунках 5.11 и 5.12, ясно показывают, что наш критерий является успешным для оценки усталостного повреждения как стали, так и алюминия. сварные детали также при приложении геометрических напряжений.В частности, эти диаграммы подтверждают, что MWCM предсказывает конечный срок службы сварных соединений, подвергающихся многоосной усталостной нагрузке, всегда с адекватной степенью безопасности, даже несмотря на то, что оценки, представленные на рисунках 5.11 и 5.12, были получены путем калибровки критерия с помощью стандартных кривых усталости, рассчитанных повторно. для вероятности выживания, равной 50% (где одноосные кривые кручения FAT 90 и FAT 100 использовались в качестве справочной информации для оценки усталостной долговечности стальных сварных конструкций, тогда как стандартные одноосные и крутильные кривые FAT 36 использовались для калибровки MWCM для прогнозирование усталостной прочности сварных соединений алюминия). Наконец, стоит отметить, что приведенные выше оценки были получены при принятии ρ lim равным 1,4.

Наконец, стоит отметить, что приведенные выше оценки были получены при принятии ρ lim равным 1,4.

5.11. Точность MWCM, применяемого с точки зрения геометрических напряжений, для оценки усталостной долговечности стальных сварных соединений, подвергнутых двухосному циклическому нагружению.

5.12. Точность применения MWCM по геометрическим напряжениям при оценке усталостной долговечности сварных соединений алюминия, подвергнутых двухосному циклическому нагружению.

Чтобы лучше объяснить, как MWCM работает при использовании с точки зрения напряжений в горячих точках, полезно кратко рассмотреть здесь основные результаты экспериментального исследования, которое мы провели, работая в сотрудничестве с нашим коллегой Роберто Тово, путем тестирования. сварные соединения, изображенные на рис.5.13 (Сусмель, Тово, 2006). В качестве материала использовалась стандартная конструкционная сталь S355, и применяемый процесс сварки был одинаковым для двух типов образцов. Вышеуказанные сварные соединения были испытаны при номинальном одноосном усталостном нагружении путем приложения нагрузки R , равной 0,1. Даже если усталостный срок службы обоих типов соединений можно было бы успешно оценить просто с точки зрения номинальных напряжений, используя соответствующую расчетную кривую, предоставленную Еврокодом 3 (Anon, 1988), прямой осмотр сломанных образцов выявил неожиданное поведение материала при растрескивании.Более подробно, усталостные трещины всегда исходили от носка сварного шва, но в соединениях A-типа они возникали в точке пересечения между окружностью носка сварного шва и осевым направлением (т. Е. φ = 0 ° на рис. 5.13. ), тогда как в соединениях типа B точки зарождения трещин перемещались по мере увеличения диапазона приложенной нагрузки. Более подробно, в режиме среднецикловой усталости трещины возникли при углах φ , равных примерно 45 °, тогда как в поле многоцикловой усталости положение точек зарождения трещин сместилось обратно к φ = 0.

Вышеуказанные сварные соединения были испытаны при номинальном одноосном усталостном нагружении путем приложения нагрузки R , равной 0,1. Даже если усталостный срок службы обоих типов соединений можно было бы успешно оценить просто с точки зрения номинальных напряжений, используя соответствующую расчетную кривую, предоставленную Еврокодом 3 (Anon, 1988), прямой осмотр сломанных образцов выявил неожиданное поведение материала при растрескивании.Более подробно, усталостные трещины всегда исходили от носка сварного шва, но в соединениях A-типа они возникали в точке пересечения между окружностью носка сварного шва и осевым направлением (т. Е. φ = 0 ° на рис. 5.13. ), тогда как в соединениях типа B точки зарождения трещин перемещались по мере увеличения диапазона приложенной нагрузки. Более подробно, в режиме среднецикловой усталости трещины возникли при углах φ , равных примерно 45 °, тогда как в поле многоцикловой усталости положение точек зарождения трещин сместилось обратно к φ = 0. ° (рис.5.13).

° (рис.5.13).

5.13. Геометрия сварных соединений, используемая для проверки точности MWCM, применяемого с точки зрения геометрического напряжения, при определении положения точек зарождения трещин

(Susmel и Tovo, 2006). Copyright © 2006 При попытке интерпретировать экспериментальные результаты, Роберто Тово утверждал, что такое специфическое поведение к растрескиванию можно приписать присущей многоосности, возникающей из-за особых форм исследуемых сварных деталей. Взяв эту идею за отправную точку, мы рассчитали касательные и нормальные напряжения горячих точек вдоль сварного шва, получив две диаграммы, представленные на рис.5.14. Впоследствии, используя такие структурные величины, MWCM был использован для расчета результирующих усталостных повреждений по окружности носка сварного шва. Наконец, кривые усталости, оцененные в соответствии с MWCM для нескольких значений угла φ , были пересчитаны с точки зрения диапазонов номинальных напряжений, построены две диаграммы, представленные на рис. 5.15: в соответствии с наблюдаемым поведением материала при растрескивании наш метод правильно предсказал, что в соединениях типа А точка, в которой усталостное повреждение достигает своего максимального значения, всегда находится при φ = 0 °; Напротив, наш критерий многоосной усталости, применяемый с точки зрения геометрических напряжений, предсказал, что в соединениях типа B явление инициирования должно происходить при φ = 45 ° в режиме усталости среднего цикла и при φ = 0 ° в высоком поле усталости цикла.Такая проверка позволила нам дополнительно подтвердить, что MWCM, применяемый с точки зрения структурных напряжений, может успешно использоваться для выполнения оценки усталости сварных соединений, в полной мере используя обширную работу, проделанную для обеспечения инженеров, участвующих в оценке реальных компонентов, безопасными и надежными. надежные правила для расчета геометрических напряжений — см., например, Hobbacher (2007) и ссылки в ней.

5.15: в соответствии с наблюдаемым поведением материала при растрескивании наш метод правильно предсказал, что в соединениях типа А точка, в которой усталостное повреждение достигает своего максимального значения, всегда находится при φ = 0 °; Напротив, наш критерий многоосной усталости, применяемый с точки зрения геометрических напряжений, предсказал, что в соединениях типа B явление инициирования должно происходить при φ = 45 ° в режиме усталости среднего цикла и при φ = 0 ° в высоком поле усталости цикла.Такая проверка позволила нам дополнительно подтвердить, что MWCM, применяемый с точки зрения структурных напряжений, может успешно использоваться для выполнения оценки усталости сварных соединений, в полной мере используя обширную работу, проделанную для обеспечения инженеров, участвующих в оценке реальных компонентов, безопасными и надежными. надежные правила для расчета геометрических напряжений — см., например, Hobbacher (2007) и ссылки в ней.

5.14. Распределение напряжений в горячих точках по периметру носка сварных деталей, изображенное на рис.5.13.

Распределение напряжений в горячих точках по периметру носка сварных деталей, изображенное на рис.5.13.

5.15. Результаты экспериментов и кривые усталости, определенные по MWCM, при различных значениях угла φ.

Типы сварных соединений

Основные типы сварных соединений можно классифицировать в зависимости от типов сварных швов, положения сварных швов и типа соединения.

СВАРНЫЙ СОЕДИНЕНИЕ

ВВЕДЕНИЕ

Когда два члена соединены

средствами сварки, такое соединение называется сварным соединением.Предложения по сварке

возможность для дизайнера добиться более эффективного использования

материалы. Ранее конструкторы считали сварные швы менее устойчивыми к усталости. Это было

считал, что добиться хороших сварных швов на стройплощадке невозможно. Теперь день, с

достижения в области методов неразрушающего контроля (NDT), тестирования и

стало проще контролировать качество сварных швов. Это придает дизайнерам достаточно смелости. изучить возможности и возможности сварных соединений. Быстрый

конструкция облегчается за счет использования сварных соединений.Масса сварного

количество подключений относительно невелико, что снижает стоимость строительства. С тех пор

нет ли сокращения отверстий, общее поперечное сечение эффективно переносит

нагрузки.

изучить возможности и возможности сварных соединений. Быстрый

конструкция облегчается за счет использования сварных соединений.Масса сварного

количество подключений относительно невелико, что снижает стоимость строительства. С тех пор

нет ли сокращения отверстий, общее поперечное сечение эффективно переносит

нагрузки.

ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ

Основные типы сварных соединений можно классифицировать в зависимости от типов сварных швов, положения сварных швов и типа сустава.

1.На основе по типу сварного шва

По типу сварного шва сварные швы можно классифицировать по для углового шва, сварного шва с разделкой кромок (или стыкового шва), электрозаклепки, щелевого шва, точечной сварки и т. д. Различные типы сварных швов показаны на рисунке 15.

1.1. Стыковые швы (стыковые)

Швы с разделкой кромок (стыковые швы) и

Угловые швы выполняются, когда соединяемые элементы выровнены. Канавка

сварка обходится дороже, так как требует подготовки кромок. Швы с разделкой кромок могут быть

безопасно использовать в сильно нагруженных членах. Обеспечиваются квадратные стыковые швы.

только для плиты толщиной 8 мм. Различные типы стыковых швов показаны на

Рисунок 16.

Канавка

сварка обходится дороже, так как требует подготовки кромок. Швы с разделкой кромок могут быть

безопасно использовать в сильно нагруженных членах. Обеспечиваются квадратные стыковые швы.

только для плиты толщиной 8 мм. Различные типы стыковых швов показаны на

Рисунок 16.

1.2. Угловые швы

Угловые швы выполняются при два соединяемых стержня находятся в разных плоскостях.Поскольку такая ситуация возникает чаще угловые швы встречаются чаще, чем стыковые. Угловые швы сделать это проще, так как для этого требуется меньше подготовки поверхности. Тем не менее они не такой прочный, как швы с разделкой кромок, и вызывает концентрацию напряжений. Филе сварные швы предпочтительнее для слабо нагруженных элементов, где жесткость, а не сила определяет дизайн. Различные типы угловых швов показаны на Рисунок 17.

1.3. Слот и электрозаклепки

Щелевые и электрозаклепочные швы используются для

дополнять угловые швы там, где невозможно обеспечить требуемую длину углового шва. достигнуто.

достигнуто.

2. На основе по положению сварного шва

В зависимости от положения сварного шва, Сварные швы можно разделить на плоский шов, горизонтальный шов, вертикальный шов, колодец и т. д.

На основе тип стыков

На основе по типу соединений сварные швы можно разделить на стыковые, внахлестку. сварные соединения, тройники и угловые сварные соединения.

Учебные материалы, Примечания к лекциям, Назначение, Ссылка, объяснение описания Wiki, краткая информация

Соединения сращивания колонн и моментных сварных швов при сварке в полевых условиях

Получите советы по экономии денег и максимальному увеличению производительности и качества сварки в полевых условиях при использовании сварных моментных соединений и стыковых соединений колонн.

Стальные соединения при сварке конструкций