Виды сварных соединений. Описание процесса, преимущества и недостатки

Терминологию в сфере сварки устанавливают положения ГОСТа 2601-84. Понятию «сварное соединение» в нем дано весьма краткое, но не допускающее двусмысленности определение. Формулировка такая: сварное – это неразъемное соединение, произведенное сваркой. Из всех существующих в настоящее время соединений оно характеризуется самыми высокими показателями надежности и лучшими прочностными качествами. В его основе находится молекулярное сцепление, возникающее между свариваемыми объектами под воздействием высокой температуры. Сами же материалы, из которых они изготовлены, могут быть не только металлами (что встречается чаще всего), но иметь и другую природу, например, полимерную.

Зоны сварного соединения

Сварное соединение состоит из четырех характерных зон.

Зона сварочного шва. Это – область сварного соединения, являющаяся результатом:

-

кристаллизации металлического сплава;

-

сварки давлением, предусматривающей пластическую деформацию;

-

процесса, сочетающего деформацию и кристаллизацию.

Зона наплавленного металла. Здесь находится смесь находящихся в жидком состоянии основного металла и металла используемой для присадки проволоки либо металла электрода.

Зона сплавления. Представляет собой участок с частично сплавившимися зернами, отделяющий шов от основного металла.

Зона термического влияния. Это – область основного металлического сплава, не подвергшаяся плавлению. Но его свойства претерпели изменения под воздействием высокой температуры, при которой проводится сварка либо наплавка.

Плюсы и минусы

Сварные соединения обладают следующими основными преимуществами:

-

возможность проведения работ в автоматическом режиме;

-

невысокий уровень трудоемкости;

-

снижение себестоимости производства сложных деталей мелкими партиями или единичными экземплярами;

-

отсутствие отверстий, ослабляющих конструкцию;

-

соединение получается плотным и абсолютно герметичным.

Из недостатков стоит выделить:

-

качество шва зависит от квалификации исполнителя;

-

неравномерный нагрев деталей в ходе сварки приводит к их короблению;

-

в подвергнутых сварке элементах возникают остаточные напряжения.

Методы выполнения сварных соединений

Сегодня сварку применяют для элементов конструкций, изготовленных из конструкционных сталей всех видов, сплавов высоколегированных, а также из цветных сплавов. Рассмотрим основные способы выполнения этой операции.

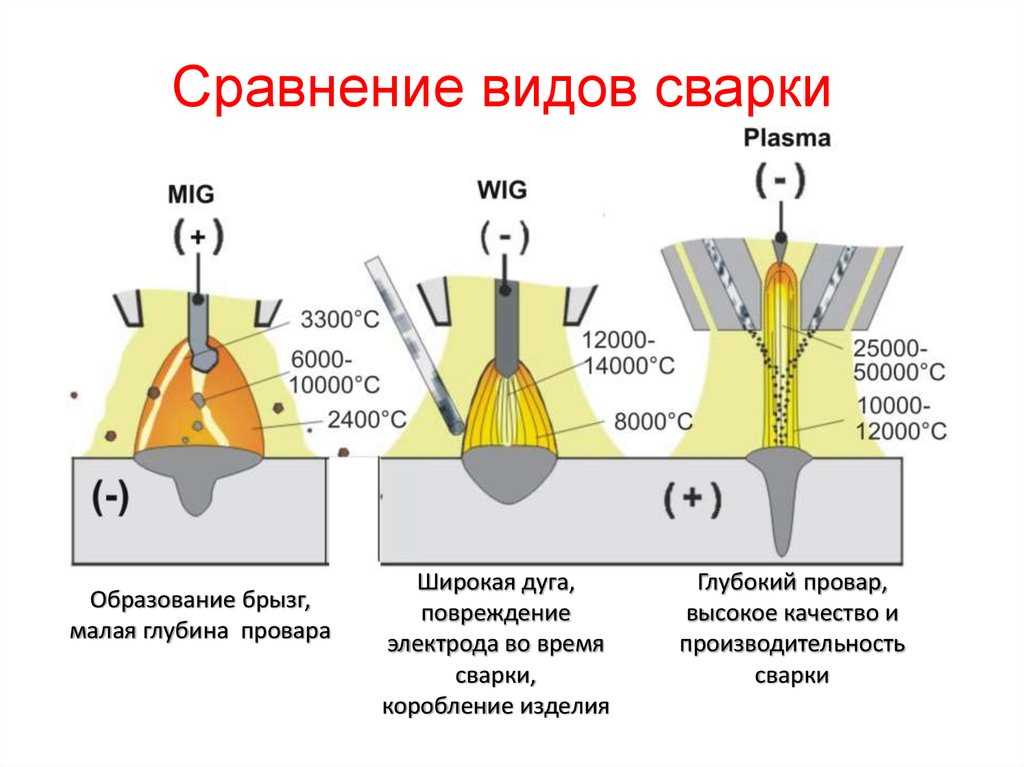

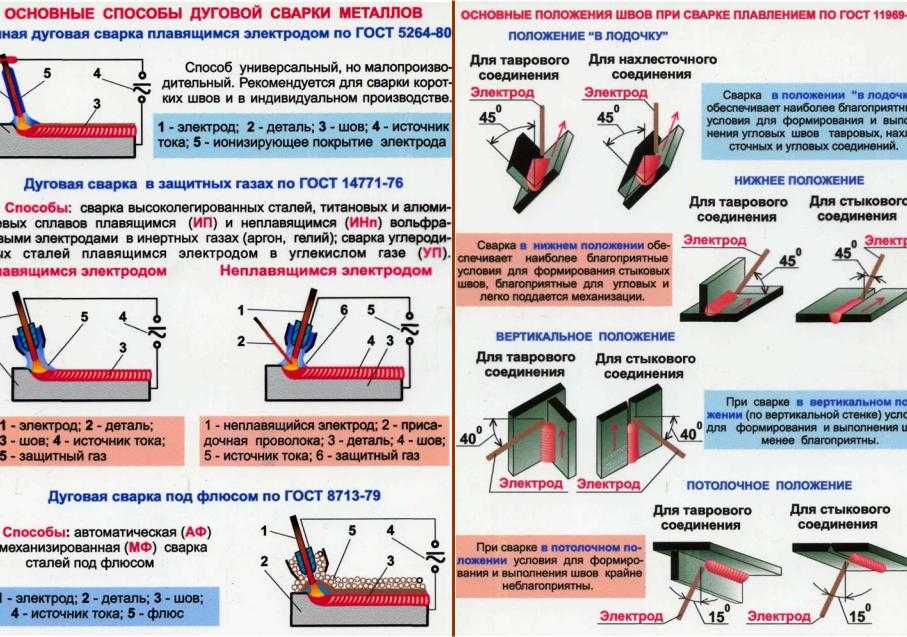

Сварка дуговая

Сварка дуговая представляет собой метод соединения металлов посредством сплавления. С этой целью место будущего скрепления нагревается до температуры, достигающей отметки 1500°С. В результате происходит перемешивание расплавленного буферного металла с металлом деталей либо металла только самих деталей.

После охлаждения с последующим застыванием между ними возникает металлургическая связь. Поскольку сформированное таким образом соединение – ни что иное, нежели смесь металлов, ему, как правило, присуща та же прочность, что и металлу скрепляемых объектов. Данный фактор является очевидным преимуществом по сравнению с технологиями, не предусматривающими расплавление кромок деталей (например, пайка). Ведь продублировать механические и физические свойства основных металлов созданные на их основе соединения не могут.

Разновидности

Подразделение дуговой сварки на виды осуществляется по многим критериям. Наиболее часто применяемые – это материал электродов, их количество, а также тип формируемой на основе заготовки и электродов электрической цепи.

-

Сварка электродом неплавящимся. Такой расходник может быть вольфрамовым либо угольным. Соединение образуется за счет плавления только металлов заготовок либо присадочной проволоки.

-

Сварка электродом плавящимся. В данном случае используется метод Славянова. Он предполагает подачу электрода в сварочную ванну в виде жидкого металла.

-

Сварка посредством дуги косвенного действия. Образование электродуги происходит между двумя электродами. Они могут быть как неплавящимися, так и плавящимися. На металл воздействует тепловая энергия электродуги.

-

Сварка дугой трехфазной. Подключение металлической обрабатываемой детали и электродов осуществляется к различным фазам 3-фазной цепи. Электродуга образуется между: основным металлом и каждым из двух электродов;обоими электродами.

Методы электродуговой сварки: плюсы и минусы

Электродуговая сварка выполняется несколькими способами. Каждому из них присущи свои преимущества и недостатки.

Ручная электродуговая сварка

Ручная электродуговая сварка является наиболее популярным методом соединения металлических элементов конструкции. Применяется как в промышленном производстве, так и в быту. Этот способ используется для сварки чугуна, стальных и цветных сплавов различных марок.

Применяется как в промышленном производстве, так и в быту. Этот способ используется для сварки чугуна, стальных и цветных сплавов различных марок.

Конструкция плавящегося электрода включает металлический стержень и обмазку. Стержень выполняет две функции:

Функционал обмазки шире. Она:

-

связывает компоненты покрытия стержня;всю массу покрытия с самим стержнем;

-

легирует металл сварного шва, улучшая таким образом его физико-химические характеристики;

-

раскисляет расплавленный металл;

-

Алгоритм ручной электродуговой сварки выглядит так: между металлом заготовки и электродом образуется электродуга. Она обеспечивает размягчение материала, сопровождающееся формированием на его поверхности жидкой ванны. Затем в столб электродуги вводится крайний участок электрода. Там происходит его расплавление. Далее полученный материал смешивается с основным жидким металлом в сформированной ванне.

Затем в столб электродуги вводится крайний участок электрода. Там происходит его расплавление. Далее полученный материал смешивается с основным жидким металлом в сформированной ванне.

Сегодня сварка данного вида чаще всего выполняется с использованием сварочных инверторов, имеющих небольшой вес – до 6 кг. Такие устройства представлены на современном рынке в широком разнообразии. Более надежным оборудованием считаются сварочные трансформаторы. Но стоят они намного дороже инверторов, да и весят они заметно больше.

Из преимуществ сварки электродуговой ручной можно выделить:

-

относительно низкая цена сварочного оборудования;

-

возможность работы с различными металлами;

-

сварку можно выполнять в труднодоступных местах;

-

освоение рабочей техники не связано с трудностями.

К минусам данного способа сварки эксперты относят:

-

работа ведется во вредных условиях;

-

низкая производительность;

-

качество работ зависит от квалификации исполнителя;

-

сварка листов толщиной до 1,5 мм сопряжена с определенными сложностями.

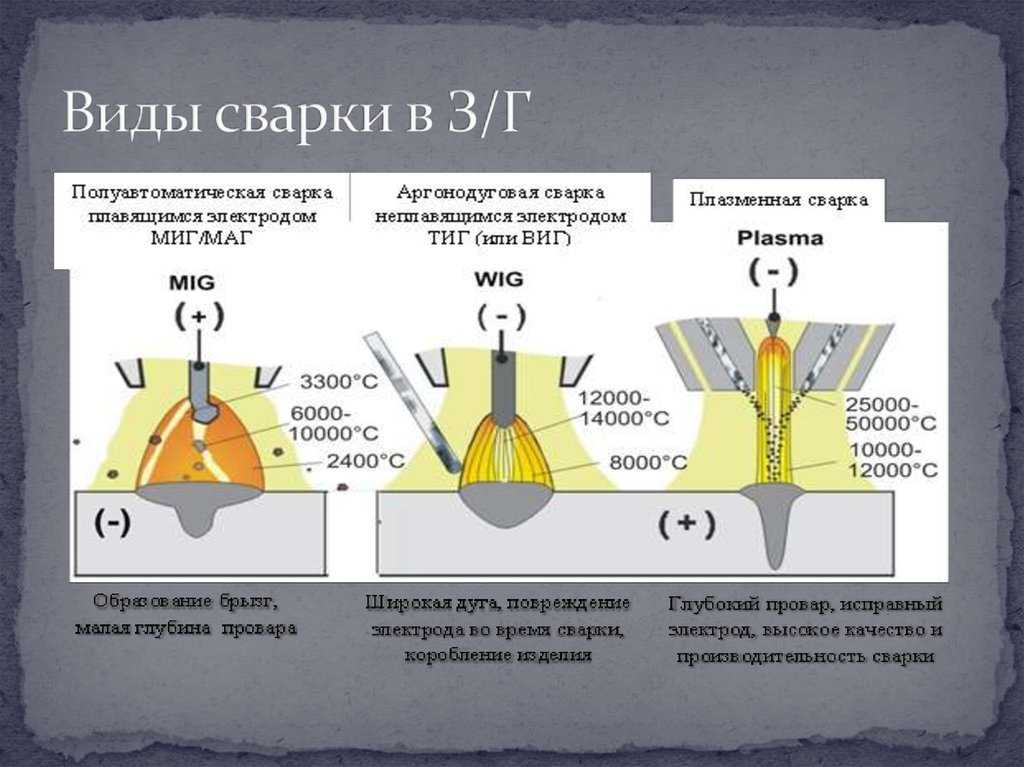

Сварка полуавтоматическая

Отличительной особенностью сварки данного вида является то, что электродная проволока, а также защитный газ подаются в рабочую область автоматически. Наиболее часто в качестве защитного газа используются аргон (Аr) и углекислый газ (СО2). Они препятствуют воздействию на зону сварки внешних отрицательных факторов.

Популярность полуавтоматической сварки обусловлена ее универсальностью. Данный метод предоставляет возможность обрабатывать и черные, и цветные металлы. Причем толщина пластины (обозначение Т) в данном случае не особо критична. Данный параметр может принимать значения из диапазона 0,5 мм≤Т≤30,0 мм.

Данный метод предоставляет возможность обрабатывать и черные, и цветные металлы. Причем толщина пластины (обозначение Т) в данном случае не особо критична. Данный параметр может принимать значения из диапазона 0,5 мм≤Т≤30,0 мм.

Полуавтоматическая сварка обладает следующими основными преимуществами:

-

работы проводятся с высокой скоростью;

-

соблюдение технологии обеспечивает получение качественного и прочного шва;

-

на качество сварки особо не влияет опыт работника;

-

высокая степень концентрации электродуги обусловливает ограничение зоны термического воздействия и минимизирует деформацию обрабатываемых деталей.

Из недостатков можно выделить только один – невысокая мобильность по причине наличия баллона с защитным газом. Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Сварка электрошлаковая

Шлак выполняет функцию защиты области кристаллизации от насыщения элементом водород (Н), а также от окисления. Процедура сварки является бездуговой. Здесь плавление металлов – как основного, так и присадочного – осуществляется под воздействием тепловой энергии, выделяющейся, когда электроток протекает по расплавленному электропроводному шлаку.

Потом электрод погружается в шлаковую ванну, дуга гаснет, и электроток начинает протекать через шлак, находящийся в жидком агрегатном состоянии. Сварка осуществляется снизу-вверх. При этом обрабатываемые изделия распложены обычно вертикально, и между ними имеется зазор. По его обе стороны для образования шва устанавливаются ползуны-кристаллизаторы, изготовленные из меди. Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Этом способу присущи такие плюсы:

К минусам можно отнести:

-

сварочный процесс в обязательном порядке предваряет изготовление с последующей установкой формообразующих элементов и стартового кармана;

-

при минусовых температурах ударная вязкость металла понижается. Обусловлено это крупнозернистой структурой шва и зоны термического воздействия;

-

недопустима приостановка процесса начатой сварки. Причина – возможно появление дефектов. Если же произошел перерыв определенной продолжительности, соединение намеренно разрушают и приступают к его формированию заново.

Электрошлаковую сварку используют при необходимости создания не только прямолинейных швов, но также кольцевых и имеющих более сложную конфигурацию.

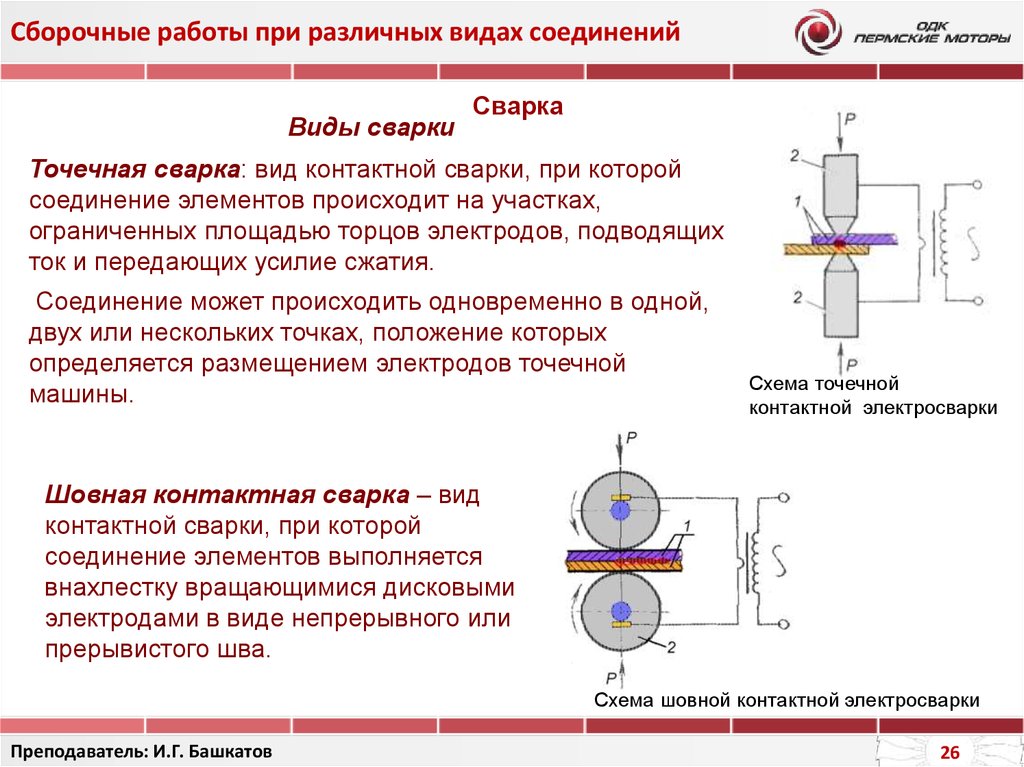

Сварка контактная

Этот метод представляет собой процесс формирования сварочного неразъемного соединения нагревом металла путем пропускания через него электротока с последующей пластической деформацией области скрепления под воздействием внешнего усилия, работающего на сжатие.

Используется сварка контактная в массовом и крупносерийном производстве. Особенно востребована эта технология соединения в автопроме, авиастроении и радиоэлектронной промышленности.

Эксперты выделяют следующие преимущества сварки контактной:

-

отсутствие необходимости обеспечения процесса соединения такими расходными материалами, как присадочная проволока, флюс и инертный защитный газ;

-

продолжительный срок эксплуатации контактных электродов ввиду их медленного износа;

-

большая скорость формирования одного соединения.

На это уходит примерно 0,1 сек;

На это уходит примерно 0,1 сек;

-

простота выполнения работ. Оперативно освоить навыки проведения контактной сварки может даже неопытный человек.

Но и без недостатков здесь не обошлось. Основные из них такие:

Сварка трением

Этот метод является одной из разновидностей сварки давлением. В данном случае нагрев сопрягаемых деталей производится трением. Причем базовый вариант рассматриваемого способа предполагает перемещение одного из компонентов свариваемой конструкции. Следует отметить нюанс, связанный с окончательным формированием соединения. Выполняется оно на заключительной стадии всего процесса путем приложения к зафиксированным образцам (то есть уже неподвижным) проковочного усилия. В целом, соединение данным методом является результатом совместной необратимой пластической деформации скрепляемых сегментов подлежащих сварке заготовок.

К преимуществам сварки трением можно отнести:

-

отсутствие необходимости в присадочных материалах;

-

на подготовительные работы уходит немного времени.

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

-

работы проводятся в условиях менее вредных по сравнению с другими способами сварки. Отсутствуют: явление разбрызгивания расплавленного металла; выделения вредных для здоровья человека газов; яркий ослепляющий свет;

-

высокий уровень производительности. Продолжительность цикла сварки составляет всего несколько секунд либо считаные минуты. Точная цифра определяется габаритами заготовок.

Основные недостатки сварки трением такие:

-

процесс не универсален. Свариваются детали из неширокой номенклатуры размерных позиций;

-

громоздкость и дороговизна используемого оборудования;

-

применение сварки данного вида, так сказать, в «полевых условиях» невозможно.

Оборудование не мобильно, а стационарно.

Оборудование не мобильно, а стационарно.

Сварка специальных видов

Сегодня разработаны специальные технологии сварки. Ниже коротко описаны лишь некоторые из них.

Сварка диффузионная

В основу данного метода заложено явление диффузии, происходящее даже не на молекулярном, а на атомарном уровне между поверхностями свариваемых элементов конструкции. Процесс сварки предваряет обработка поверхности деталей по шестому классу шероховатости с финишным обезжириванием ацетоном. После этого свариваемые изделия нагреваются и подвергаются воздействию давления. Все это происходит в защитной среде.

Разогреваются детали до температуры, изменяющейся в диапазоне от 0,5×Тр. до 0,7× Тр. где Тр. – температура плавления сплава, из которого они произведены. Это обеспечивает повышение пластичности металла и значительную скорость процесса диффузии. Уровень давления в камере, где выполняется диффузионная сварка, не превышает отметку 10-2 миллиметров ртутного столба. Другой вариант – в камере при обычном давлении присутствует какой-то инертный газ либо водород.

Другой вариант – в камере при обычном давлении присутствует какой-то инертный газ либо водород.

Сварка лазерная

Здесь источником энергии служит лазер. Принцип действия данной сварки следующий: монохромное излучение направляется в систему фокусировки. Там оно преобразуется в световой поток с меньшим сечением. Попав на подлежащие сварке детали, лазерное излучение:

Процесс его поглощения сопровождается нагревом металла и его расплавлением. В результате формируется сварочный шов.

Сфера применения данного метода – сварка в технологических процессах микроэлектроники как идентичных, так и несходных по структуре материалов, толщина которых может составлять до 10 микрон.

Сварка радиочастотная

Данный метод представляет собой разновидность сварки давлением. Нагрев скрепляемых поверхностей осуществляется с использованием токов высокой частоты. Подвод такого тока к свариваемым деталям может выполняться двумя способами:

-

подключение при помощи проводников к источнику тока.

Это – кондуктивный способ;

Это – кондуктивный способ;

-

индуктированием в соединяемых элементах конструкции высокочастотного тока при помощи индуктора, представляющего собой токопроводящий виток. Этот метод подвода энергии получил название индукционный.

Второй способ нашел наибольшее применение для радиочастотной сварки продольных швов трубных изделий. Описывая его и особо не вдаваясь в законы физики, скажем, что плотность тока в приповерхностном слое детали превышает значение данного показателя в ее толще. Таким образом, внешняя часть активно нагревается. Но наиболее сильно проявляется это явление в месте, расположенном именно под индуктором. И ток как-бы следует за ним при его перемещении. В результате нагрева кромки соединяемых элементов конструкции расплавляются. Далее они сжимаются под высоким давлением до формирования сварочного шва.

Сварка ультразвуковая

В качестве источника энергии в данном методе сварки используются ультразвуковые колебания. Сфера применения сварки этого типа – соединение металлических изделий, пластмассовых деталей, стекла с металлом и даже тканевых и кожаных материалов

Сфера применения сварки этого типа – соединение металлических изделий, пластмассовых деталей, стекла с металлом и даже тканевых и кожаных материалов

Частота ультразвука (обозначение ω) – генерируется он непрерывно – изменяется в пределах 18 кГц≤ ω ≤180 кГц. Его мощность принимает значения от 0,01 Вт до 10,0 кВт. Для сварки скрепляемые элементы конструкции подвергаются одновременному воздействию:

Высокочастотные колебания приводят к сухому трению поверхностей. Под его воздействием происходит разрушение присутствующих на них пленок. Затем на смену сухому приходит чистое трение. Оно обеспечивает образование узлов схватывания. Формируются общие зерна, являющиеся общими компонентами обеих соединяемых поверхностей. Кроме того, образуется общая граница, разделяющая приповерхностные зерна. Это – заключительный этап ультразвуковой сварки.

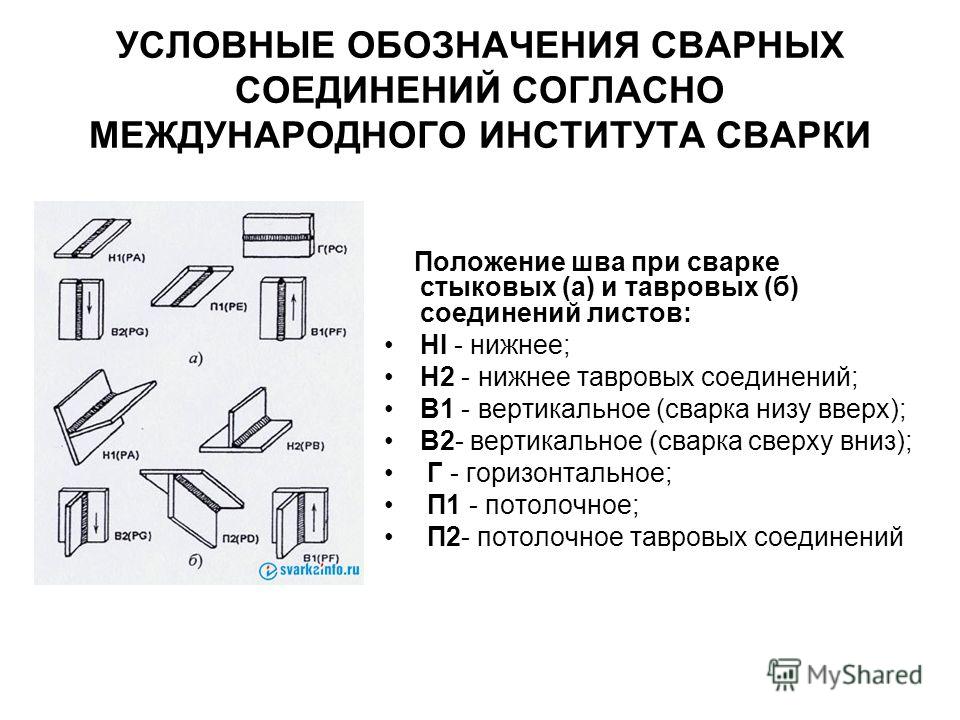

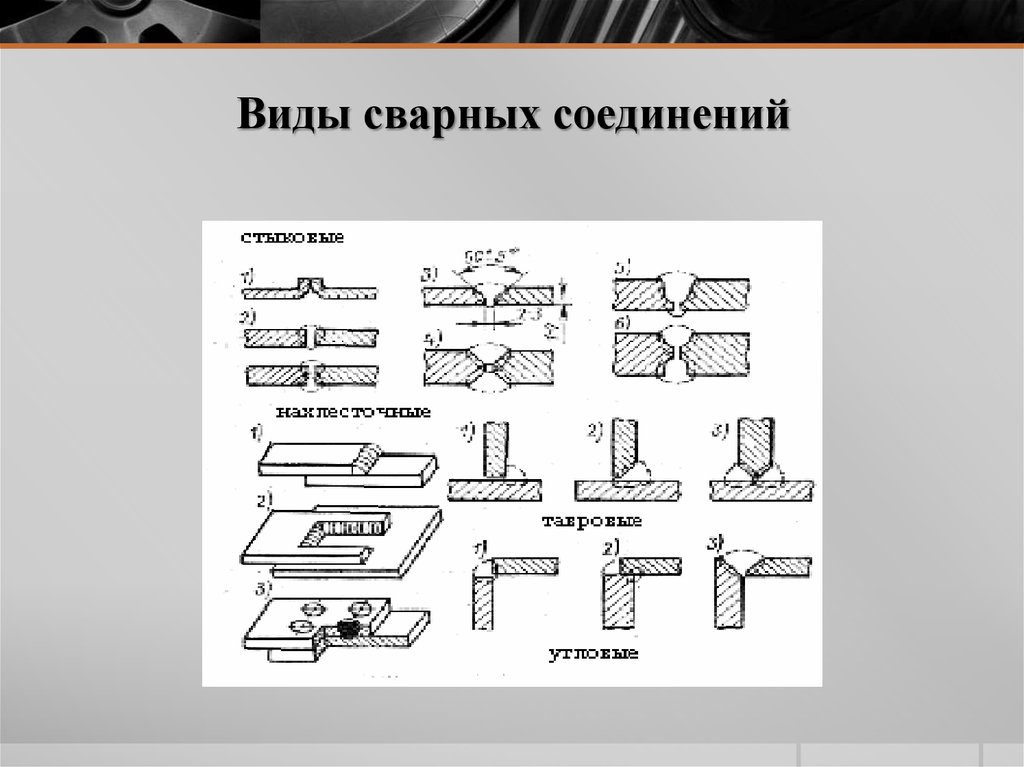

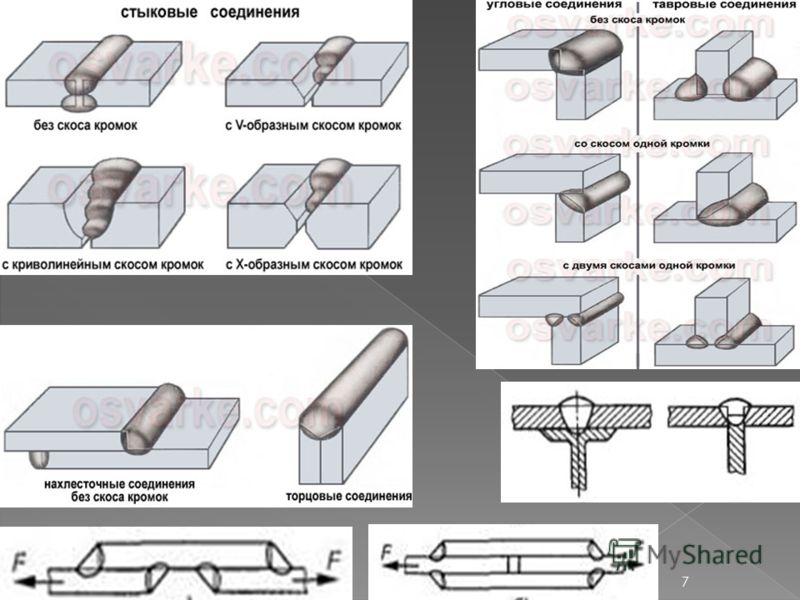

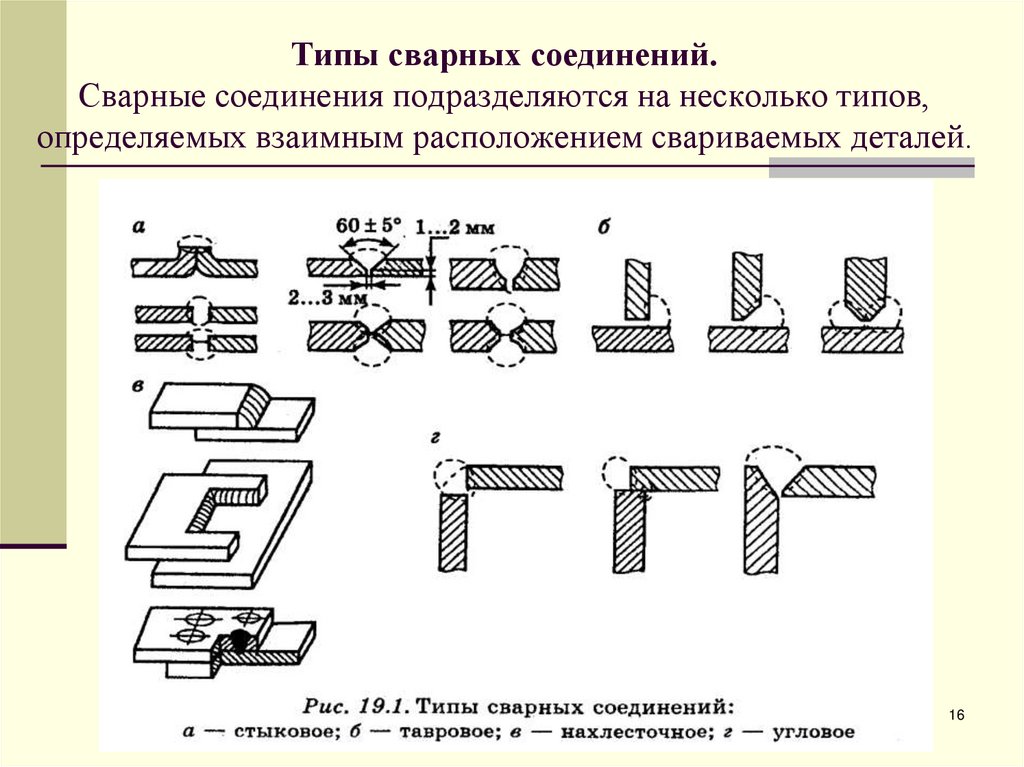

Типы сварных соединений

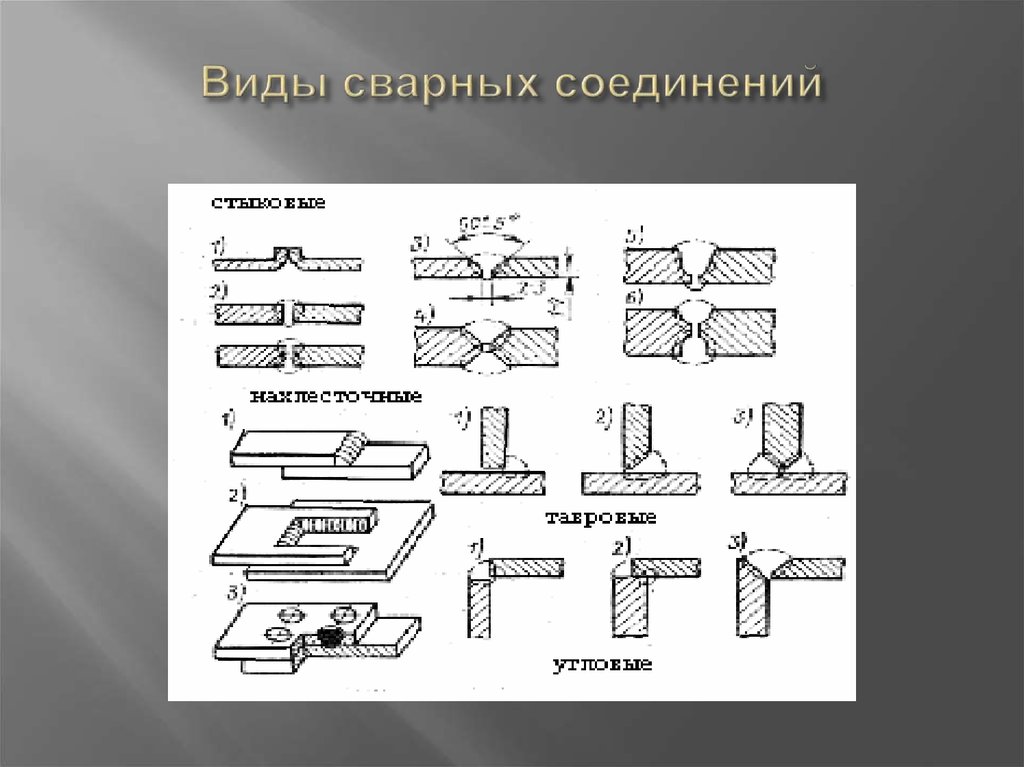

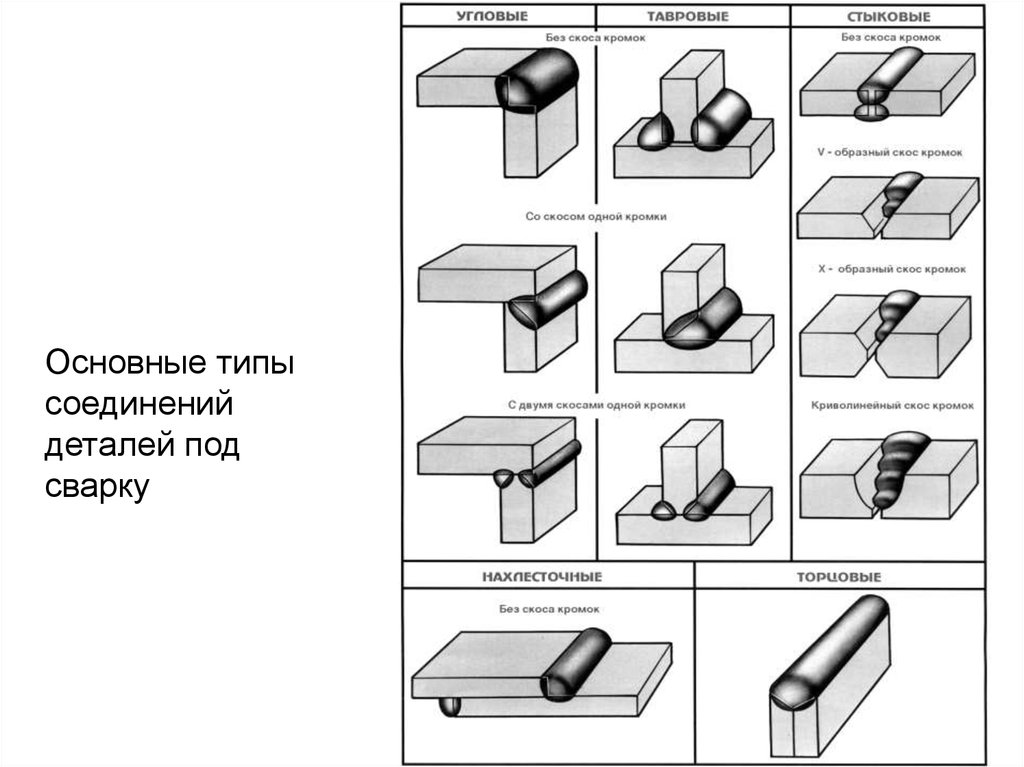

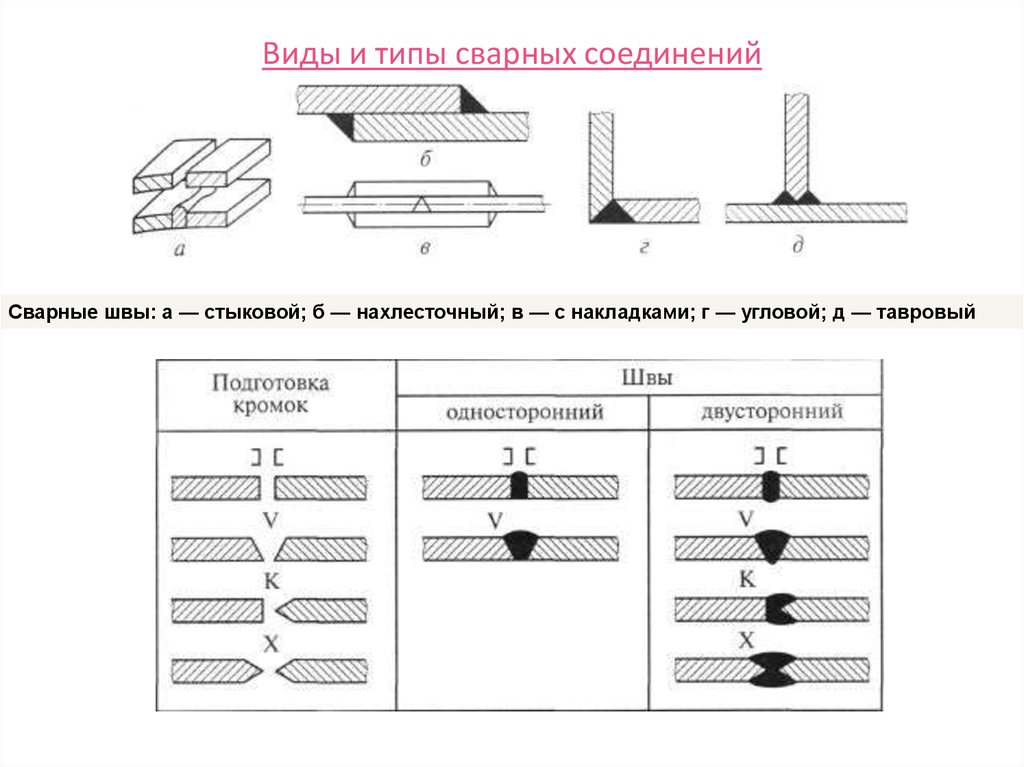

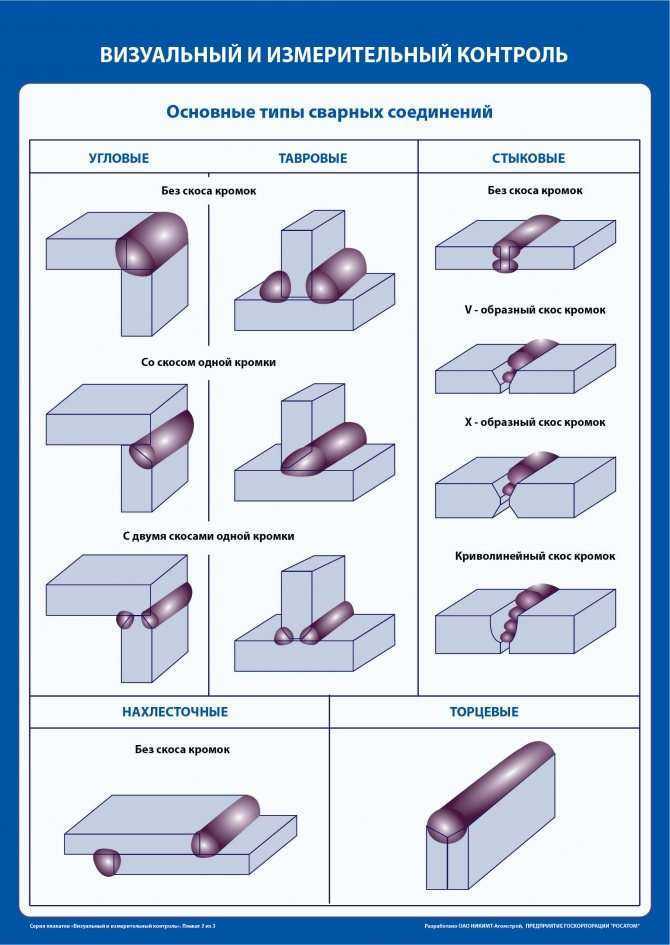

Основной критерий, по которому сварочные соединения подразделяются на типы –пространственное расположение скрепляемых элементов конструкции.

-

Соединения угловые. В данном случае торцы элементов конструкции располагаются под некоторым углом. Сварка выполняется на всех примыкающих кромках деталей.

-

Соединения тавровые. Такой вариант предусматривает примыкание торца одного элемента в плоскости другого тоже под углом (чаще всего – под прямым).

-

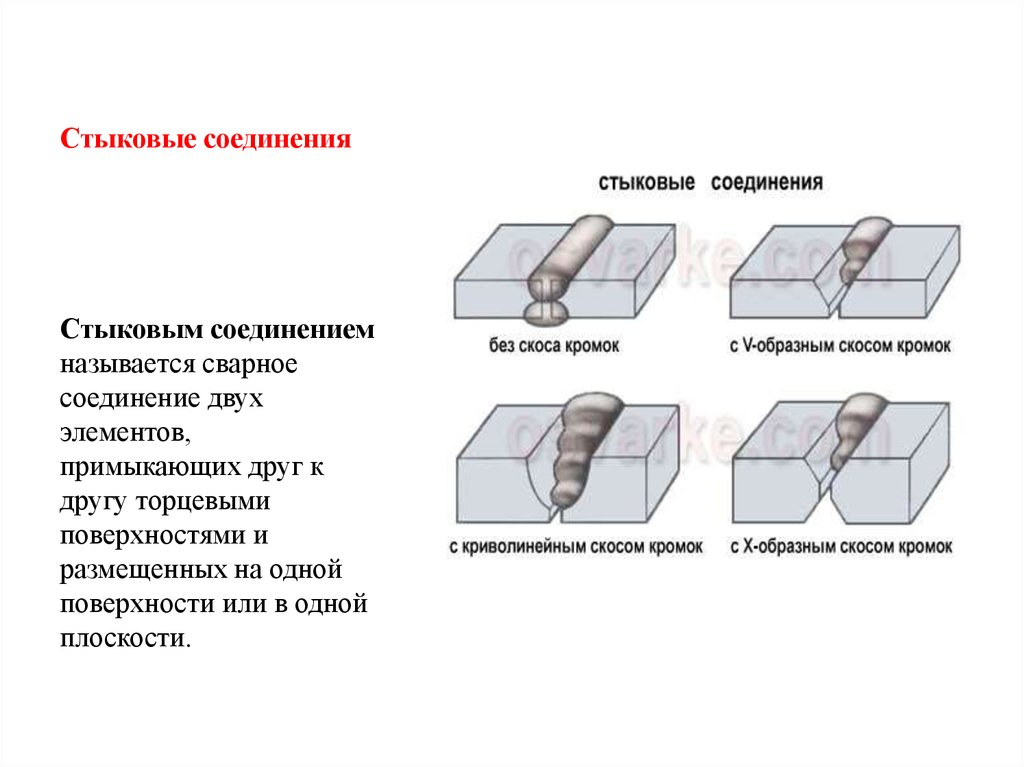

Соединения стыковые. Детали стыкуются одна к другой плоскими торцами. Если у них толщина разная, торцы могут сместиться относительно друг друга по вертикали. То есть одна кромка будет выше другой.

-

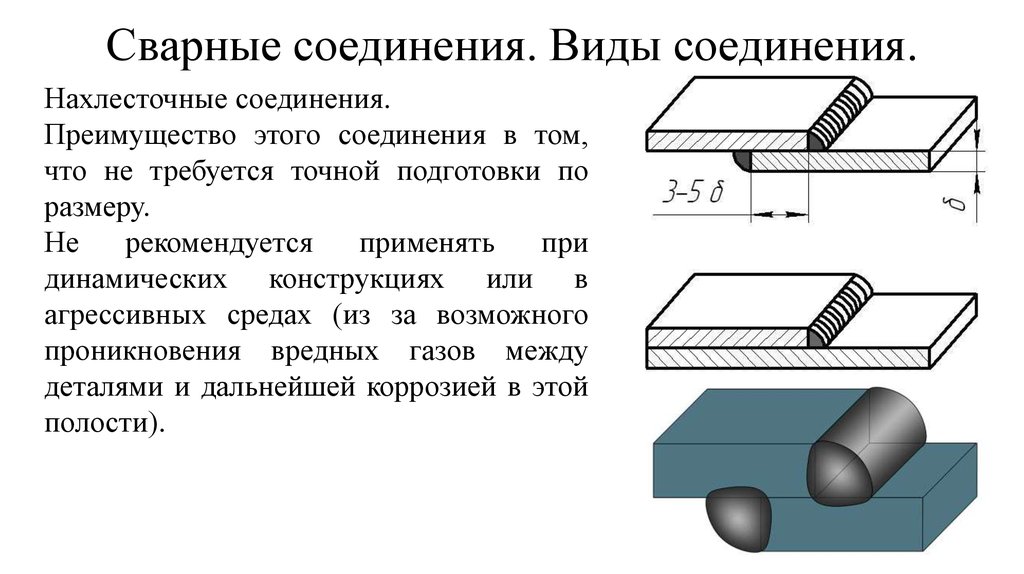

Соединения нахлесточные. Подлежащие свариванию элементы конструкции расположены параллельно с частичным/полным перекрытием поверхностей.

-

Соединения торцовые. Здесь сопрягаемые детали совмещаются параллельно, а сварочный шов проделывается по торцам.

Заключение

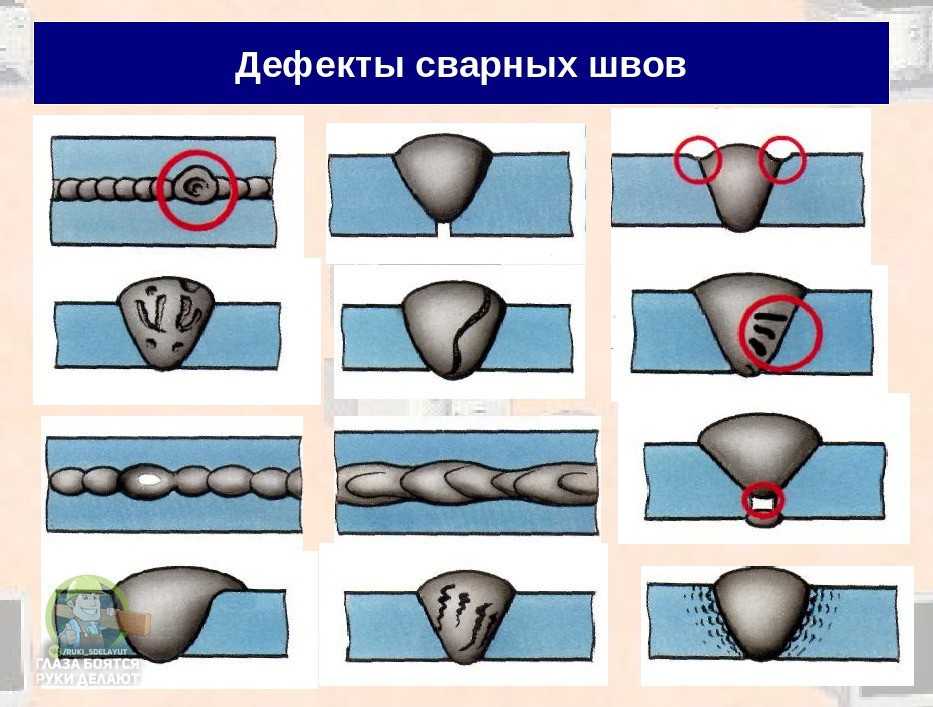

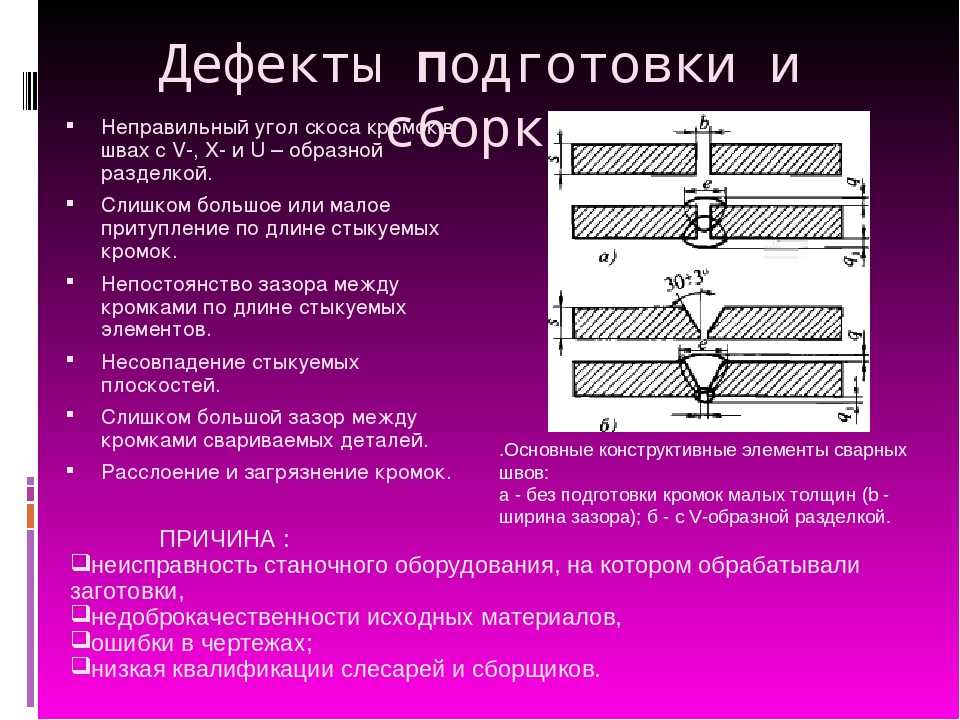

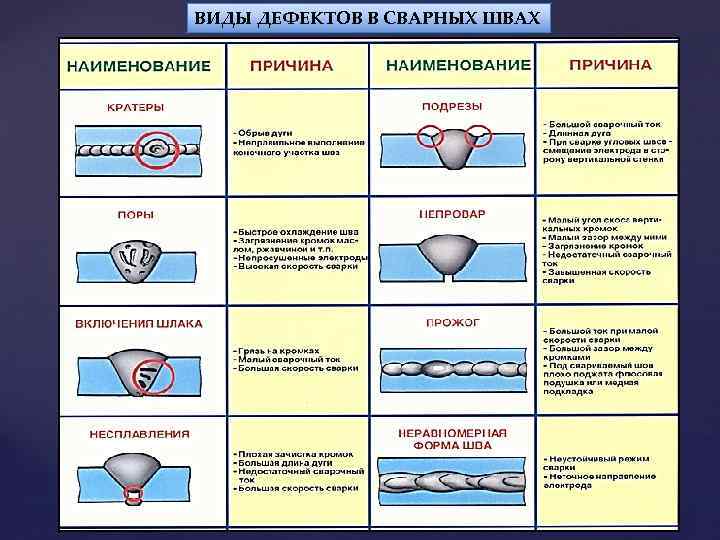

Несколько слов о дефектах в сварных соединениях. К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

-

собственно, процессу сварочных работ;

-

механической, а также термической обработке скреплений, произведенных сваркой;

-

сборке конструкции;

-

сварочным материалам.

Интересную информацию опубликовало общество инженеров-механиков (сокращенное название АSМЕ), президиум которого работает Нью-Йорке. Причины дефектов сварочных соединений распределяются так: 10% — некорректный подбор сварочных материалов; 12% – сварочное оборудование функционировало со сбоями;32% – исполнитель допустил ошибки; 45% – неправильный выбор сварочной технологии. В оставшийся 1% входят прочие причины.

Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

comments powered by Disqus

Основные типы сварных соединений и виды сварных швов

Соединение металлических деталей сварки давно и прочно вошло в производство, широко применяется в быту и продолжает развиваться в направлениях повышения качества и снижения себестоимости. У этой популярности есть свои плюсы и минусы.

1 / 1

Соединение металлических деталей сварки давно и прочно вошло в производство, широко применяется в быту и продолжает развиваться в направлениях повышения качества и снижения себестоимости. У этой популярности есть свои плюсы и минусы. Плюс в доступности технологии для широких народных масс. Минус в том, что большое количество непрофессионалов вносит неопределенности в терминологию и описание сварочных процессов. Действующий ныне ГОСТ 5264 – 80 говорит о характеристиках и типах сварных соединений, а также видах сварных швов.

Что представляет собой сварочное соединение

Прежде всего, это неразъемное соединение, которое выполняется сваркой. Существует множество способов выполнения таких работ. Их популярность легко объясняется отличным качеством и высокой прочностью. Низкая стоимость и высокая скорость выполнения позволили этой технологии проникнуть во все сферы народного хозяйства. При этом интерес к сварке не снижается и множество ученых и инженеров продолжают работать над усовершенствованием процесса.

Существует множество способов выполнения таких работ. Их популярность легко объясняется отличным качеством и высокой прочностью. Низкая стоимость и высокая скорость выполнения позволили этой технологии проникнуть во все сферы народного хозяйства. При этом интерес к сварке не снижается и множество ученых и инженеров продолжают работать над усовершенствованием процесса.

Типы сварных соединений

В сварочной технологии рассматривают следующие типы:

-

стыковое – этот тип соединения предполагает сваривание торцевых поверхностей деталей;

-

нахлесточное – в этом случае детали располагают параллельно, с частичным заходом одной на другую;

-

угловое – детали устанавливают под углом и сваривают вдоль линии примыкания;

-

тавровое – торец одной детали приваривают к боковой поверхности другой детали;

-

торцевое – сваривание производится по примыкающим боковым поверхностям.

Наибольшее распространение имеет стыковое. Оно не требуют высокой квалификации сварщика, отличается надежностью и качеством. Выполняются с разделкой кромок или без, в зависимости от толщины металла.

Преимущество нахлесточного соединения состоит в том, что отпадает необходимость подготовки свариваемой поверхности. Этот тип наиболее актуален для листов толщиной 8 – 12 мм. Чаще всего встречается при точечной, контактной и роликовой сварке.

При необходимости сваривания деталей под некоторым углом применяют угловые соединения. Надежный провар соединения возможен только при наличии скосов кромок. Выполнение скосов более трудоёмкая операция, чем сама сварка.

Тавровое соединение требует выполнения скосов и большого количества наплавляемого металла, что увеличивает расход электродов и себестоимость изделия. Его форма повторяет литеру «Т». Без разделки торцов можно выполнять односторонние швы на металле толщиной не более 4 мм.

Классификация сварных швов

Чаще всего встречается следующая классификация сварных швов:

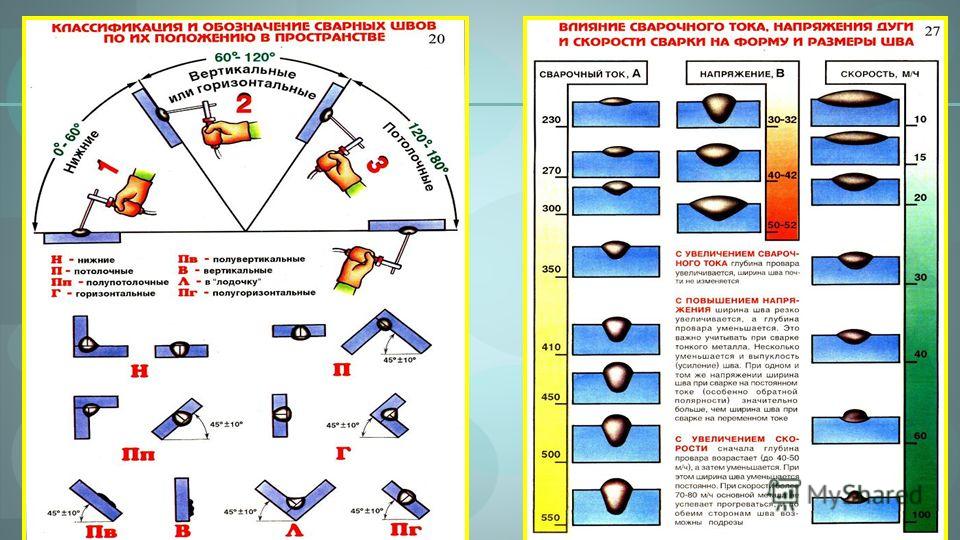

-

по положению в пространстве;

-

по конфигурации;

-

по степени выпуклости;

-

по количеству проходов;

-

по направлению действующего усилия и вектору действия внешних сил;

-

по виду сварки;

-

по протяженности.

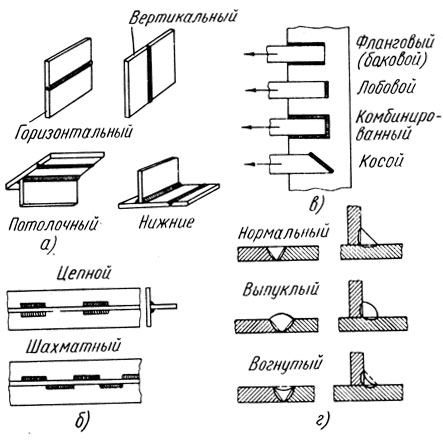

От пространственного положения шва зависит технология и сложность его выполнения. По этому признаку выделяют следующие виды сварных швов: нижние, горизонтальные, вертикальные и потолочные. Нижние – это азбука всех сварщиков. Они наиболее просты в исполнении и не требуют высокой квалификации сварщика. Самый сложный вид – потолочный. Кроме сложности он неудобен и опасен, возможностью попадания на сварщика капель расплавленного металла.

Самый сложный вид – потолочный. Кроме сложности он неудобен и опасен, возможностью попадания на сварщика капель расплавленного металла.

Разделение по конфигурации не требует особых разъяснений и не отличается особыми приемами. По этому признаку их делят на следующие виды: прямолинейные, криволинейные и кольцевые.

Сварные швы получаются вогнутыми, выпуклыми или плоскими. На этом признаке создали еще одно разделение: по степени выпуклости. Этот признак имеет существенное значение потому, что от него зависят физико-механические свойства. Плоские и вогнутые более гибкие и экономные, по сравнению с выпуклыми. А выпуклые более прочные, но при чрезмерной выпуклости склонны к концентрации напряжений.

С количеством проходов и вектором действия внешних сил все понятно, а вот по виду сварки сварные соединения разделяют по методу:

-

дуговой сварки;

-

автоматической и полуавтоматической сварки под флюсом;

-

дуговой сварки в защитных газах;

-

электрошлаковой сварки;

-

электрозаклепочные;

-

контактной электросварки;

-

паяных соединений.

По признаку протяженности различают сплошные и прерывистые швы. У прерывистых есть свои преимущества – сниженное тепловложение и низкая стоимость. Они, в свою очередь, делятся на цепные и шахматные. Встречаются крайне редко в связи с тем, что не имеют должной прочности и непроницаемости. На стороне сплошных главные козыри – качество, прочность и непроницаемость.

Требования к сварным швам

К разным швам предъявляют разные требования, но есть и общие положения, применимые ко всем. Швы должны обладать определенными механическими свойствами и соответствовать их основным показателям:

-

относительное удлинение в пределах 14 – 16%;

-

предел прочности не менее чем у свариваемого металла;

-

показатель твердости не менее чем у свариваемого металла.

Технологические требования сводятся, в основном, к обеспечению полного провара. Иначе трудно гарантировать надежную работу изделия. От внешнего вида шва требуется отсутствие прожогов, наплывов, непроваров и подрезов. Также требуют наличие плавных переходов к основному металлу.

Иначе трудно гарантировать надежную работу изделия. От внешнего вида шва требуется отсутствие прожогов, наплывов, непроваров и подрезов. Также требуют наличие плавных переходов к основному металлу.

Что влияет на качество сваривания

На этот вопрос можно ответить легко и сложно одновременно. Простым ответом может быть слово «всё». Возьмите любой из множества параметров технологического процесса сваривания, нарушьте его и вы не получите приемлемого качества.

Единственно верным подходом для получения надежной сварки можно считать следующий: технологи готовят полноценное технологическое описание процесса, менеджеры обеспечивают условия, материалы, специалистов, в соответствии с описанием; а сварщики выполняют работу без отклонения от техпроцесса. Только так можно получить изделие, которому можно доверять.

Вид соединения при сварке. Сварные соединения

Виды сварных соединений и швов

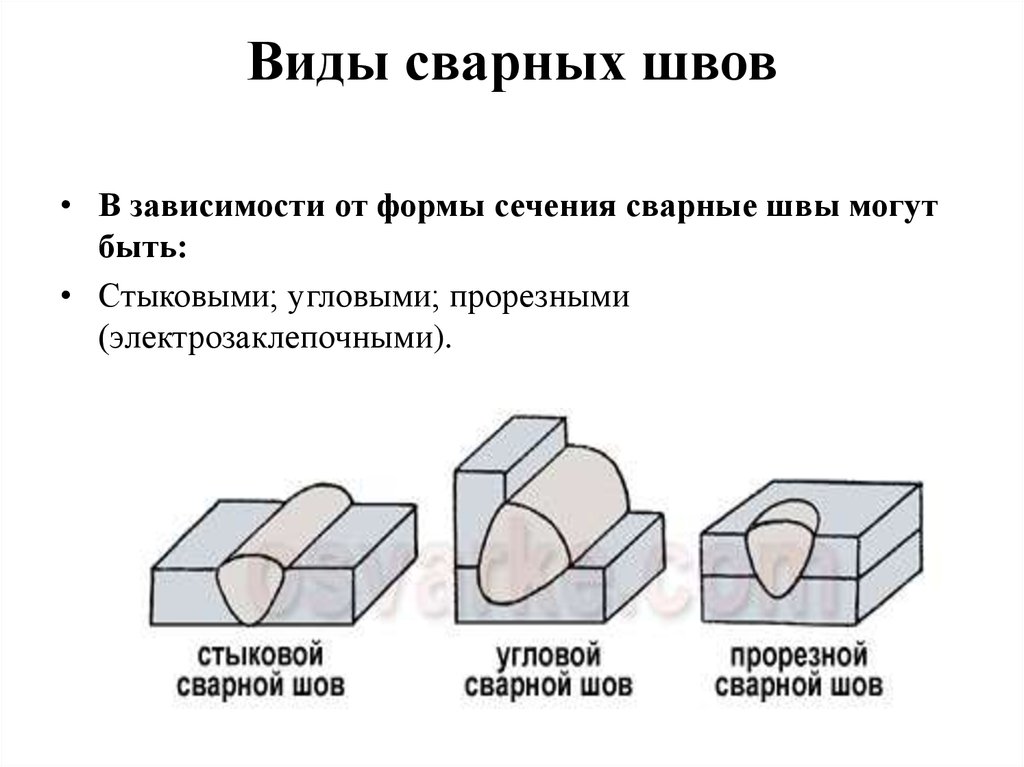

Существуют следующие основные виды сварных соединений: стыковые, в нахлёстку, тавровые, угловые, прорезные, торцовые, с накладками, электрозаклепками.

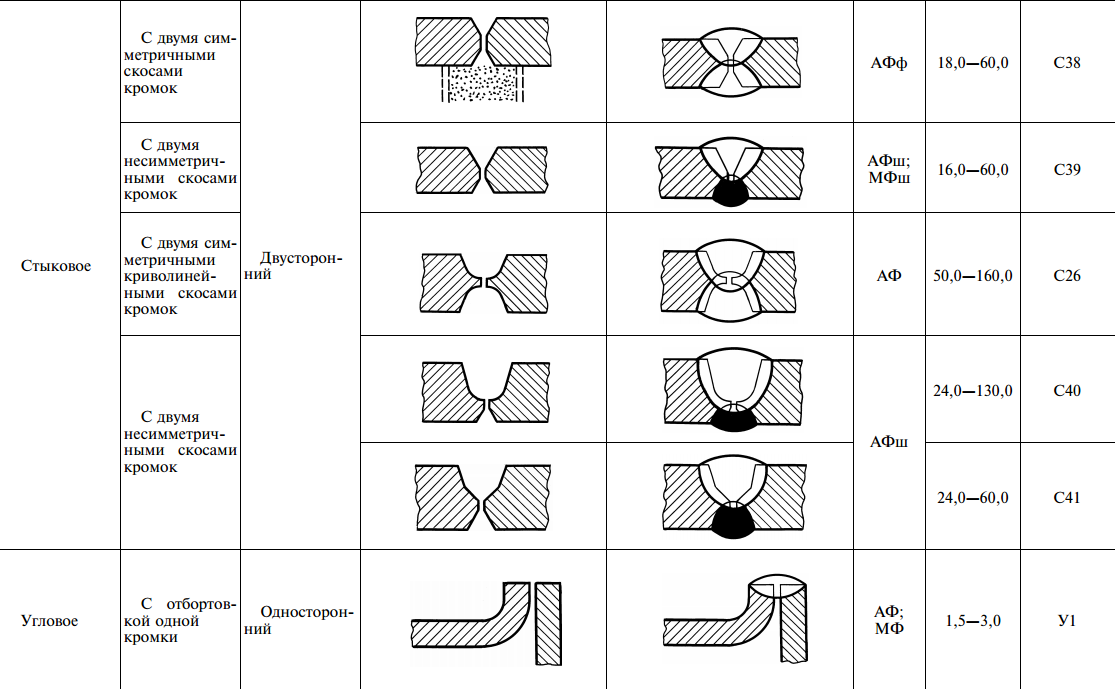

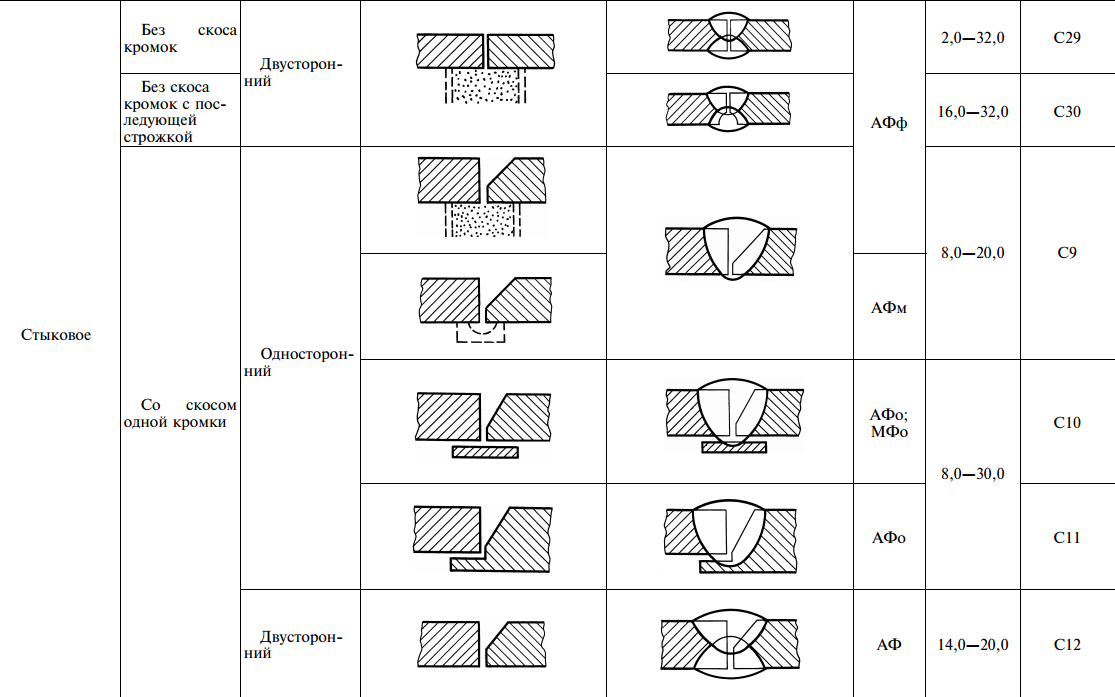

Стыковые соединения (рис. 1) являются самыми распространёнными почти при всех способах сварки, так как дают наименьшие собственные напряжения и деформации при сварке.

Скольжение свариваемых пластин на 8 слоев, расположенных на расстоянии 3 мм в поперечном направлении, образцы были подготовлены для испытаний на растяжение, микротвердость по Виккерсу и химический анализ. Металлографическая характеристика была также выполнена на основе металла и сварных соединений.

Принятие узкого скоса для повышения производительности при сварке изученной стали не оказало отрицательного влияния на свойства соединения, однако увеличило вероятность неплавления на лицевой поверхности скоса. При разделении сварных пластин на 8 слоев, расположенных на расстоянии 3 мм в поперечном направлении, образцы были подготовлены для испытаний на растяжение, микротвердость по Виккерсу и химический анализ. Кроме того, металлографическая характеристика проводилась на образцах основного металла и сварных соединениях.

Стыковые соединения в основном применяются для конструкций из листового металла. Они требуют наименьшего расхода основного и наплавленного металла и времени на сварку, могут быть выполнены равнопрочными основному металлу. Однако при выполнении стыковых соединений нужна тщательная и достаточно точная подготовка листов под сварку и пригонка их друг к другу.

Принятие узкой канавки для улучшения производительности сварки не оказало отрицательного влияния на свойства соединения, однако увеличило вероятность отсутствия плавления на лицевой поверхности. Для морской разведки нефти требуется большое количество стальных труб для добычи нефти и газа как в глубоких, так и на суше. Условия механического напряжения, как правило, сложны из-за высокого давления, требующего высокой механической прочности и относительно больших сталей толщины стали для повышения устойчивости к коллапсу.

Можно наблюдать схематическое изображение геометрии фасок. Фотография сварных соединений, показанных на иллюстрации, иллюстрирует разницу между сварными швами в двух условиях. Анализ проводился каждые 1 мм вдоль поперечного сечения в центре сварного шва, начиная с финишный проход и, от механической обработки, включал весь шарнир.

Анализ проводился каждые 1 мм вдоль поперечного сечения в центре сварного шва, начиная с финишный проход и, от механической обработки, включал весь шарнир.

При ручной дуговой сварке стальных листов толщиной 4-8 мм кромки можно обрезать под прямым углом к поверхности. В этом случае листы располагают с зазором I-2 мм.

Без скоса кромок можно вваривать в стык листы до 3 мм при односторонней и до 8 мм при двухсторонней сварке.

Листы толщиной от 4 до 26 мм при ручной дуговой сварке соединяют в стык с односторонним скосом кромок. Этот вид подготовки кромок называется V-образным. Листы толщиной 12-40 мм и более соединяют с двухсторонним скосом кромок, называемым Х-образным.

Результаты восьмого слоя были исключены из-за большой интерференции основного металла в анализе. Были изготовлены еще 16 образцов уменьшенного размера. Все образцы растяжения были изготовлены с помощью сварного шва в полезной длине. Как показано на рисунке, два шва каждой фаски были разрезаны в чередующихся слоях, так что все поперечное сечение сварного шва можно было испытать на растяжение, так как подготовка образцов приводит к потере материала, и было бы невозможно сделать восемь тел только один образец каждого типа фаски.

Указанные слои одинаковы для химического анализа и испытаний на растяжение. Как только были выявлены разрывы, два типа суставов были разделены поперек веревки для макроскопической оценки типа разрыва в нескольких разделах. Таблица 3 Химический состав основного металла, как указано.

Притупление кромок делается с целью предотвратить протекание металла при (прожог). Зазор между свариваемыми кромками оставляется для облегчения провара корня шва (нижних частей кромок). Большое значение для качества сварки имеет сохранение равномерной ширины зазора по всей длине шва, т. е. соблюдение параллельности кромок.

Результаты, полученные при испытаниях на растяжение образцов основного металла и полного соединения, показаны на рис. Таблица 5 Результаты средних значений испытаний на растяжение базового металла и образцов полного сустава. Результаты, полученные при испытаниях на растяжение для образцов малого размера, в слоях соединений, показаны на рис.

Для всех трех случаев разрыв произошел в металле сварного шва. Во всех этих случаях недостаток плавления в металле сварного шва, что оправдывает дисперсию результатов и значения относительно низких механических свойств. В обоих случаях в металле сварного шва отсутствует плавление. Более высокие образцы имели большую деформацию, процентное удлинение для полных образцов суставов колебалось от 13, 5% до 15, 5%. Для малых образцов это значение уменьшилось до 9, 6% до 10%. Этот результат оправдывается переломами в области металла сварного шва некоторых восстановленных образцов, поскольку они имеют более выраженный эффект концентрации напряжений из-за отсутствия плавления, учитывая, что некоторые из слоев обрабатываются, чтобы сделать некоторые образцов субразмерного образца совпадают с регионами с более высокой частотой неплавления, как будет изложено ниже.

Во всех этих случаях недостаток плавления в металле сварного шва, что оправдывает дисперсию результатов и значения относительно низких механических свойств. В обоих случаях в металле сварного шва отсутствует плавление. Более высокие образцы имели большую деформацию, процентное удлинение для полных образцов суставов колебалось от 13, 5% до 15, 5%. Для малых образцов это значение уменьшилось до 9, 6% до 10%. Этот результат оправдывается переломами в области металла сварного шва некоторых восстановленных образцов, поскольку они имеют более выраженный эффект концентрации напряжений из-за отсутствия плавления, учитывая, что некоторые из слоев обрабатываются, чтобы сделать некоторые образцов субразмерного образца совпадают с регионами с более высокой частотой неплавления, как будет изложено ниже.

Двухсторонний скос кромок (Х-образный) имеет преимущества перед односторонним (V-образным), так как при одной и той же толщине свариваемых листов объем наплавленного металла будет почти в два раза меньше, чем при одностороннем скосе кромок. Соответственно уменьшится расход электродов и электроэнергии при сварке. Кроме того, двухсторонний скос кромок даёт меньшие коробления и остаточные напряжения при сварке, чем односторонний. Поэтому листы толщиной свыше 12 мм рекомендуется соединять с X-образным скосом кромок. Однако это не всегда осуществимо из-за конструкции и размеров изделия.

Соответственно уменьшится расход электродов и электроэнергии при сварке. Кроме того, двухсторонний скос кромок даёт меньшие коробления и остаточные напряжения при сварке, чем односторонний. Поэтому листы толщиной свыше 12 мм рекомендуется соединять с X-образным скосом кромок. Однако это не всегда осуществимо из-за конструкции и размеров изделия.

Между 8-м и 5-м уровнями скорость охлаждения уменьшается, и повторный нагрев происходит из-за последующих проходов, которые приобретают более низкие значения микротвердости. Более высокое появление неплавкого в узком скосе может быть связано с большей трудностью в размещении факела и большей массы материала для теплового потока с прямой стороны. Тип скоса оказывал влияние на объемную долю игольчатого феррита, обнаруженную в количественной металлографии.

Основной металл отвечал минимальным требованиям предела текучести и предела предела. Уменьшая толщину образцов при растяжении для анализа слоев, они проявляют меньшее пластическое поведение из-за концентрации напряжений из-за отсутствия плавления в некоторых слоях.

Рис. 1. Стыковые соединения:

а — листов одинаковой толщины, б — разной толщины, в — листов большой толщины при многослойной сварке

При ручной дуговой сварке стали толщиной свыше 20 мм можно угол скоса между кромками уменьшать с 60 до 45°. Зазор между притуплениями кромок должен быть равен 4 мм 9 что облегчает надлежащий провар их. Уменьшение угла скоса кромок приводит к сокращению объёма наплавленного металла, а следовательно, к увеличению производительности сварки и экономии электродов.

Отсутствие предварительного нагрева приводило к более высокой скорости охлаждения корневых проходов по отношению к заполняющим и отделочным проходам, что из-за более высокого эквивалентного углерода из более высокого разбавления в этой области оправдывает более высокие значения микротвердости, измеренные в корневые проходы двух фасок. Был также сделан вывод о том, что в случае рассматриваемой стали принятие узкого скоса, направленного на более высокую производительность сварки, не оказало отрицательного влияния на свойства соединения.

Кромки листов неодинаковой толщины, соединяемых в стык, скашивают так, как это показано на рис. 1, б, причём более толстый лист скашивается в большей степени.

При соединении сталей больших толщин с целью уменьшения количества наплавленного металла прибегают в ряде случаев к чашеобразной форме подготовки кромок: для толщин от 20 до 50 мм- односторонней, а свыше-двухсторонней (рис. 1, е).

Сварка под флюсом

Однако для оцениваемых термических входных условий принятие узкой фаски увеличивало возникновение неплавления на прямой поверхности скоса. Последние разработки в высокопроизводительном сварочном трубопроводе. Нормализация термообработки при механическом поведении низколегированных стальных металлов.

Устойчивость к усталости от усталостной усталости с различными микроструктурными композициями. Сан-Карлос: Университет Сан-Паулу. Факторы, влияющие на эффективность включения для зарождения игольчатого феррита в высокопрочных стальных сварных швах. Оулу: Университет Оулу.

Соединения в нахлёстку (рис. 2, а) находят преимущественное применение при дуговой сварке строительных конструкций из стали толщиной не более 10-12 мм. Они не требуют специальной обработки кромок, кроме их обрезки. При таком соединении рекомендуется листы сваривать с обеих сторон, так как при односторонней сварке возможно попадание влаги в щель между листами и последующее ржавление металла в этом месте.

Сборка изделия и подготовка листов при сварке в нахлёстку упрощаются, однако расход основного и наплавленного металла больше, чем при сварке в стык. При роликовой и точечной контактной электросварке применяются соединения только в нахлёстку.

Тавровые соединения (рис. 2, б) широко используются при дуговой сварке; выполняются без скоса кромок и со скосом кромок с одной стороны или с двух сторон. Вертикальный лист должен иметь достаточно равно обрезанную кромку. При одностороннем и двухстороннем скосе кромки вертикального листа между вертикальным и горизонтальным листами оставляется зазор в 2- 3 мм для лучшего провара вертикального листа на всю толщину. Односторонний скос применяется в том случае, если конструкция изделия не позволяет произвести сварку таврового соединения с обеих сторон.

Односторонний скос применяется в том случае, если конструкция изделия не позволяет произвести сварку таврового соединения с обеих сторон.

Угловые соединения применяются при сварке различно предварительно обработанных кромок листов и показаны на рис. 2, в. Свариваемые части располагаются под прямым или иным углом и свариваются по кромкам. Такие соединения применяются преимущественно при сварке резервуаров, работающих под незначительным внутренним давлением газа или жидкости. Иногда угловые соединения провариваются также и с внутренней стороны, как это показано пунктиром на рис. 2, в (слева).

Прорезные соединения (рис. 2, г) применяются, когда длина нормального шва в нахлёстку не обеспечивает достаточной прочности. Прорезные соединения бывают закрытого или открытого типа. Прорезь обычно выполняется кислородной резкой.

Торцовые, или боковые, соединения показаны на рис. 3, a. Листы соединяются своими поверхностями и свариваются по смежным торцам.

Соединения с накладками показаны на рис. 3, б. Накладка J?, перекрывая стык листов 1кЗ, приваривается по боковым кромкам к поверхности листов. Эти соединения требуют дополнительного расхода металла на накладки и поэтому применяются только в тех случаях, когда они по каким-либо причинам не могут быть заменены стыковыми или нахлесточными соединениями.

3, б. Накладка J?, перекрывая стык листов 1кЗ, приваривается по боковым кромкам к поверхности листов. Эти соединения требуют дополнительного расхода металла на накладки и поэтому применяются только в тех случаях, когда они по каким-либо причинам не могут быть заменены стыковыми или нахлесточными соединениями.

Соединение электрозаклепками показано на рис. 3, в. С помощью электрозаклепок получают прочные, но не плотные соединения. Верхний лист просверливается и отверстие заваривается так, чтобы был захвачен нижний лист. При автоматической сварке под флюсом верхний лист, если его толщина невелика, предварительно не просверливается и он проплавляется сварочной дугой.

Описанные соединения являются типовыми для ручной дуговой сварки стали. При газовой сварке, сварке под флюсом, сварке легкоплавких цветных металлов и в других случаях формы кромок могут быть иными. Соответствующие сведения о них будут даны в последующих главах при описании этих способов сварки.

Сварные швы делятся на следующие группы:

1. По положению в пространстве — нижние, горизонтальные, вертикальные и потолочные (рис. 4, а). Наиболее простым для выполнения является нижний шов, а наиболее трудным — потолочный. Потолочные швы могут выполнять сварщики, специально освоившие этот вид сварки. Выполнять потолочные швы дуговой сваркой труднее, чем газовой. Сварка горизонтальных и вертикальных швов на вертикальной поверхности несколько сложнее, чем сварка нижних швов.

По положению в пространстве — нижние, горизонтальные, вертикальные и потолочные (рис. 4, а). Наиболее простым для выполнения является нижний шов, а наиболее трудным — потолочный. Потолочные швы могут выполнять сварщики, специально освоившие этот вид сварки. Выполнять потолочные швы дуговой сваркой труднее, чем газовой. Сварка горизонтальных и вертикальных швов на вертикальной поверхности несколько сложнее, чем сварка нижних швов.

2. По отношению к действующим усилиям — фланговые, торцовые, или лобовые, комбинированные н косые (рис. 4, б).

3. По протяжённости — непрерывные, или сплошные, и прерывистые (рис. 4, в). Прерывистые швы применяются в тех случаях, когда соединение не должно быть плотным, а по расчёту на прочность не требуется сплошного шва.

Для прерывистого шва длина отдельных участков его (/) составляет от 50 до 150 мм; расстояние между участками шва обычно в 1,5-2,5 раза больше длины участка; величина t называется шагом шва. Прерывистые швы применяют довольно широко, так как они дают экономию наплавленного металла, стоимости и времени сварки.

4. По степени выпуклости — нормальные, выпуклые и вогнутые (рис. 4, г). Выпуклость шва а» зависит от типа применяемых электродов: тонко покрытые электроды дают шов с большой выпуклостью; при толсто покрытых электродах вследствие большей жидко текучести расплавленного металла обычно получаются нормальные швы.

Рис. 2. Сварные соединения:

а — в нахлёстку, б — тавровые, в — угловые, г — прорезные

Рис. 3. Сварные соединения:

а — торцовые, или боковые, б-с накладками, в — электрозаклепками

Рис. 4. Классификация швов:

по положению в пространстве» 6 — по отношению ‘к действующему усилию, в -по протяжённости, г-по степени выпуклости поверхности шва

Исследования показали, что швы с большой выпуклостью не увеличивают прочность шва, особенно если сварное соединение подвергается переменным нагрузкам и вибрациям. Это объясняется тем, что при швах с большой выпуклостью нельзя получить плавного перехода от валика шва к основному металлу и в этом месте образуется нечто вроде «подреза» кромки шва, где происходит значительная концентрация напряжений. Поэтому при действии переменных, ударных или вибрационных нагрузок с этого места может начаться разрушение сварного соединения, Швы с большой выпуклостью неэкономичны, так как на их выполнение расходуется больше электродов, времени и электроэнергии.

Поэтому при действии переменных, ударных или вибрационных нагрузок с этого места может начаться разрушение сварного соединения, Швы с большой выпуклостью неэкономичны, так как на их выполнение расходуется больше электродов, времени и электроэнергии.

5. По типу соединения — стыковые и угловые (валиковые). Угловые швы применяются при соединениях в нахлёстку, впритык, угловых соединениях и соединениях с накладками. Сторона к углового шва (рис. 5) является катетом. Заштрихованная площадь АВБГ характеризует степень выпуклости шва по сравнению с нормальным и не принимается в расчет при определении прочности сварного соединения. Угловые швы выполняются так, чтобы их катеты были равны, т. е. ОВ — ОГ = к. Угол между сторонами ОГ и ВГ равен 45°.

Рис. 5, Угловой (валиковый) шов

Обозначение сварных швов на чертежах

Сварные швы на чертежах указываются с помощью графических условных обозначений. Согласно ГОСТ 5263-56 графическое обозначение шва состоит из следующих элементов: индекса вида сварки, условного графического знака типа шва, дополнительных знаков и размеров элементов шва.

В качестве индексов для обозначения видов сварки применяются бедующие буквы: Э — электродуговая, Г — газовая, 3 — в среде защитных газов и Кт — контактная.

На чертеже сварной шов указывается наклонной выносной линией с горизонтальным участком. Выносная линия заканчивается односторонней стрелкой (рис, 6). Графическое обозначение видимого шва сварного соединения проставляется над горизонтальным участком, а невидимого — под горизонтальным участком выносной линии. Если стрелка обозначает шов, не предусмотренный ГОСТ

Рис. 6. Стрелки, обозначающие различные швы:

1, 2 — одинарные стрелки, 3 — двойная стрелка, 4 — стрелка с ломаной выносной линией» 5- стрелка, отмечающая особый шов, 6-стрелка, отмечающая монтажный шов, 7 — V-образный односторонний шов с подкладкой и скосом двух кромок, выполненный дуговой сваркой, 8 — односторонний шов без скоса кромок с катетом 5 мм, выполненный по периметру газовой сваркой, 9- шахматный шов без скоса кромок с катетом 5 мм при длине провариваемого участка 50 мм и шаге 150 мм, выполненный дуговой сваркой. 10- односторонний шов, выполненный автоматической сваркой проплавлением при ширине проплавления 15 мм, П — двухрядный односторонний точечный шов при диаметре точки 5 мм и шаге 20 мм, выполненный контактной сваркой 5263-56, то перед обозначением шва ставится буква О (особый). Монтажные швы обозначаются буквой М, проставляемой над наклонным участком выносной линии.

10- односторонний шов, выполненный автоматической сваркой проплавлением при ширине проплавления 15 мм, П — двухрядный односторонний точечный шов при диаметре точки 5 мм и шаге 20 мм, выполненный контактной сваркой 5263-56, то перед обозначением шва ставится буква О (особый). Монтажные швы обозначаются буквой М, проставляемой над наклонным участком выносной линии.

Подготовка металла под сварку

Если металл, идущий на изготовление сварных конструкций, загрязнён или деформирован, то его нужно предварительно очистить и выправить. Очистка может производиться ручными и механическими проволочными щётками, пескоструек, пламенем специальной горелки, промывкой горячей водой или раствором щелочи, травлением в растворах различных кислот и другими способами.

Для правки металла применяются специальные станки. Например, листы выправляются пропусканием их через листоправйльные вальцы, имеющие от 5 до 11 правильных валков. Чем меньше толщина выправляемого листа, тем большее количество валков должен иметь листоправйльный станок. Уголки правят на углоправйльных вальцах. Правка швеллерного и двутаврового профиля производится с помощью правильно гибочных прессов. При очень малых объёмах производства и отсутствии правильного оборудования иногда приходится прибегать и к ручной правке металла на правильной плите.

Уголки правят на углоправйльных вальцах. Правка швеллерного и двутаврового профиля производится с помощью правильно гибочных прессов. При очень малых объёмах производства и отсутствии правильного оборудования иногда приходится прибегать и к ручной правке металла на правильной плите.

После правки металл подвергается разметке, при которой на нем мелом, кернами и чертилкой наносятся размеры заготовки детали, подвергаемой затем сварке. При серийном производстве однотипных изделий для разметки широко применяются шаблоны из картона, фанеры или тонколистового металла, соответствующие по своей форме и размерам заготовляемой детали.

Режут металл на гильотинных и дисковых ножницах, дисковых пилах и прессах или ручными газокислородными резаками и машинами для газокислородной резки. Механическая резка применяется обычно для металла толщиной до 10-12 мм, а в отдельных случаях -до 25-30 мм. Более толстый металл, а также детали сложной формы, как правило, режут с помощью газокислородной резки.

Перед сваркой кромки деталей, если это является необходимым, подвергают обрезке, скосу и очистке. Скос кромок выполняется в соответствии с типом сварного соединения. Для получения ровной и чистой поверхности кромок их прострагивают на кромкострогальных станках, длина строгания на которых достигает нескольких метров.

На многих заводах громоздкие и дорогие кромкострогальные станки заменяют специальными машинами для кислородной резки, обеспечивающими чистую поверхность разреза, необходимую точность и высокую производительность резки.

Машинная кислородная резка является распространённым способом подготовки кромок листов под сварку, особенно при большой толщине свариваемого металла (деталей станин, листов, котельных барабанов и др.). Машинная кислородная резка должна применяться во всех случаях, когда это допустимо по техническим условиям на изготовление данного изделия. Для ускорения процесс резки и скоса кромок выполняют одновременно несколькими резаками, установленными на одной машине под соответствующими углами наклона.

Нельзя детали, кромки которых покрыты ржавчиной, маслом, краской и другими загрязнениями, так как это ухудшает условия горения дуги, вызывает пористость наплавленного металла и понижает прочность сварного соединения.

От загрязнений кромки очищают проволочными щётками, наждачным камнем, пескоструек, травлением. Для механической очистки применяют ручные переносные машинки с гибким валом, на конце которого укрепляется проволочная щётка или наждачный камень. Другой конец вала соединяется с электродвигателем, смонтированным на лёгкой передвижной тележке.

На кромках не должно быть за-резов глубиной более 1,5 мм, прямолинейность кромок должна быть проверена с помощью рейки и измерительной линейки, а углы скоса кромок — шаблонами (рис. 7)

Литые заготовки перед сваркой должны быть тщательно очищены от остатков формовочной земли, а имеющаяся на поверхности литейная корка — снята наждачным камнем в тех местах, где будут накладываться сварные швы.

При изготовлении различных резервуаров, котлов и сосудов F3 листового металла последний подвергается вальцовке и штамповке. Для вальцовки применяются гибочные вальцы, а для штамповки — механические и гидравлические прессы. Гибке и вальцовке может подвергаться также и профильный прокат металла — полосы, уголки, швеллеры, двутавры и трубы. В зависимости от толщины и требуемой формы заготовки вальцовка и гибка металла производятся в холодном или горячем состоянии.

В табл. 1 приведены принятые в ГОСТ 5263-56 условные знаки и примеры изображений на чертежах некоторых сварных швов.

Рис 7 Проверка качества подготовки кромок под сварку

а — Прямолинейности обрезки кромок, б — угла скоса кромок

Сборка изделий под сварку

Предварительно заготовленные и подготовленные к сварке детали затем поступают на сборку отдельных узлов и изделий в целом.

Сборка является весьма ответственной операцией в общем технологическом процессе изготовления сварных конструкций. При сборке важно обеспечивать требуемую точность пригонки и совпадения кромок свариваемых элементов.

При сборке важно обеспечивать требуемую точность пригонки и совпадения кромок свариваемых элементов.

собирают различными способами. В некоторых случаях собирают всю конструкцию, а затем её сваривают. Но при этом цикл сварочных работ удлиняется, а сварка собранной конструкции в ряде случаев бывает затруднена, так как сварщикам не всегда годится выполнять швы в наиболее удобном для сварки положении.

Рис. 8 Проверка качества сборки — угла раскрытия кромок листов, 6 — правильности прямого угла сборки. в-величины превышения кромок, г-зазора между листами в нахлёстку, д — зазоров при соединении в тавр и в стык.

Поэтому широко распространён способ сборки и сварки крупных конструкций из предварительно сваренных узлов. В этом случае процесс изготовления ускоряется и улучшается качество выполнения сварочных работ, так как сварку узлов осуществляют в приспособлениях. Данный способ применяется при изготовлении, например, судов, вагонов, цистерн и резервуаров, мостов, каркасов зданий и др.

Использование приспособлений обеспечивает точность взаимного расположения собираемых и свариваемых частей, облегчает Водоёмкость сборочных работ, сокращает продолжительность процесса сборки, облегчает труд сварщика при установке, прихватке и поворотах изделия. Некоторые приспособления препятствуют короблению деталей при сварке, так как обеспечивают жёсткое закрепление свариваемых частей.

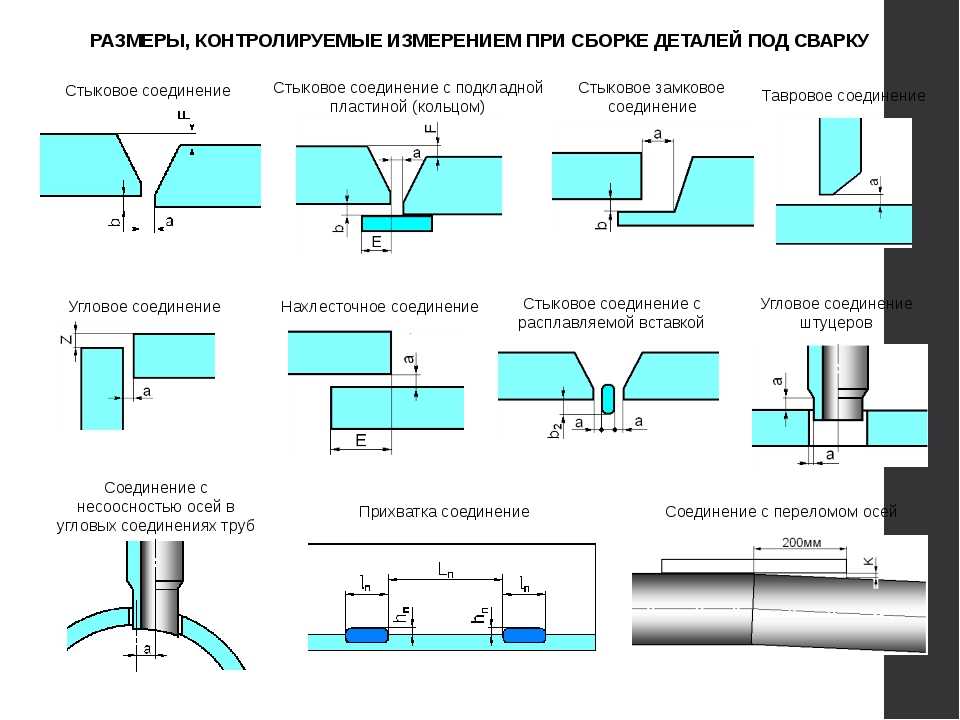

Точность сборки изделий под зависит от их конструкции и назначения, а также способа сварки. Обычно она указывается на чертежах и в технических условиях на изготовление изделия.

При ручной дуговой сварке металлоконструкций можно руководствоваться следующими допусками на точность сборки:

Отклонение, мм минус плюс

Зазор между кромками листов свариваемых в стык до 1 до 2

Перекрытие листов при сварке

в нахлёстку 1 10

Превышение одной кромки над другой при толщине листов до 10 мм — 1,5

То же, свыше 10 мм — 2

Зазор между листами при соединении в нахлёстку — 1

Зазор между элементами в тавровых соединениях:

при нестроганых кромках — 2

при строганых — 1

Рис. 9. Универсальный измеритель размеров швов и его применение (конструкция В, Э. Ушерова-Маршака):

9. Универсальный измеритель размеров швов и его применение (конструкция В, Э. Ушерова-Маршака):

а-.проверка угла раскрытия стыкового шва, б — проверка величины выпуклости столового шва. в -Проверка высоты углового шва:

шкала для выпуклости с1ык080г0 шва, 2-шкала для определения высоты узлового шва

Для проверки точности сборки деталей под сварку используются шаблоны, измерительные линейки и щупы (рис. 8), а также универсальные измерители швов. Одна из конструкций такого измерителя и способы пользования им показаны на рис. 9.

При сборке необходимо учитывать возможность последующей деформации изделия пЗд влиянием нагрева при сварке и усадке наплавленного металла. Поэтому, например, при сборке под сварку угловых швов прямой угол между деталями следует увеличивать на 2-3°, так как при усадке металла шва этот угол уменьшится.

1. Электросварка —

один из способов сварки, использующий

для нагрева и расплавления

металла электрическую

дугу.

Температура электрической дуги (до 5000°С) превосходит температуры плавления всех существующих металлов.

Ручная дуговая сварка

ПОКРЫТЫМИ МЕТАЛЛИЧЕСКИМИ ЭЛЕКТРОДАМИ

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок 1). Кристаллизация основного металла и металла электродного стержня образует сварной шов.

Рисунок 1. Схема сварки покрытым металлическим электродом

Электрод состоит из электродного стержня и электродного покрытия (см. рисунок 1). Электродный стержень – сварочная проволока; электродное покрытие – многокомпонентная смесь металлов и их оксидов. По функциональным признакам компоненты электродного покрытия разделяют:

Пластификаторы

Сварка под флюсом.

Механизированная дуговая

сварка под флюсом обеспечивает

высокую производительность, хорошие

гигиенические условия труда и механизацию

сварочных работ. Схема сварки под флюсом

приведена на рис. 1. Электрическая дуга

горит мeжду концом сварочной проволоки

и свариваемым металлом, находящимся

под слоем флюса в парогазовом пузыре,

образованном в рeзультате плавления

флюса и металла, заполненном парами

металла, флюса, газами. Расплавленный

флюс (шлак) затвердевает, образуя на

поверхности шва шлаковую корку, которая

затем отделяется от поверхности шва.

Специальным механизмом подают электродную

проволоку в дугу.

Схема сварки под флюсом

приведена на рис. 1. Электрическая дуга

горит мeжду концом сварочной проволоки

и свариваемым металлом, находящимся

под слоем флюса в парогазовом пузыре,

образованном в рeзультате плавления

флюса и металла, заполненном парами

металла, флюса, газами. Расплавленный

флюс (шлак) затвердевает, образуя на

поверхности шва шлаковую корку, которая

затем отделяется от поверхности шва.

Специальным механизмом подают электродную

проволоку в дугу.

Сварку

ведут на переменном токе прямой или

обратной полярности. Сварочная проволока,

а вместе с ней и дуга перемещаются в

направлении сварки с помощью специального

механизма (автоматическая сварка) или

вручную (механизированная сварка). Флюс

засыпают на кромки стыка из бункера

впереди дуги слоем толщинoй 40 …80 и

ширинoй 40…100мм. Чeм большe толщина

свариваемого металла и ширинa шва, тeм

больше толщина и ширинa слоя флюса. Массa

расплавленного флюса, oбразующего

шлаковую корку, oбычно равна мaссe

расплавленной сварочной проволоки.

Флюс влияет на устойчивость дуги, формирование и химический состав металла шва и определяет стойкость швов против образования пор и трещин. От состава флюса зависит сцепление шлаковой корки с поверхностью шва. Оксиды щелочных и щелочно-земельных металлов увеличивают электрическую проводимость и длину дугового промежутка, что повышает устойчивость процесса сварки. Соединения фтора, напротив, снижают эти показатели.

Рисунок 1. Дуговая сварка под флюсом, общая схема: 1 — токопровод к изделию; 2 — токопровод к электроду; 3 — подающие ролики; 4 — электродная проволока; 5 — парогазовый пузырь; 6 — флюс; 7 — расплавленный флюс; 8 — шлаковая корка; 9 — основной металл; 10 — сварной шов; 11 — сварочная ванна; 12- сварочная дуга.

Сварные соединения: все разновидности, подробное описание

Чтобы произвести грамотное и хорошее соединение металлов, необходимо применять сварочные работы. Это может делать только обученный профессионал, который знает обо всех нюансах варки. Благодаря сварочному шву можно соединить не только металлы, но и другие материалы. Все элементы, которые были состыкованы в неразъемный узел, представляют собой соединение, которое можно разграничивать на несколько зон.

Благодаря сварочному шву можно соединить не только металлы, но и другие материалы. Все элементы, которые были состыкованы в неразъемный узел, представляют собой соединение, которое можно разграничивать на несколько зон.

- Зоны сварного соединения

- Разновидности сварных швов и соединений

- По расположению

- По способу выполнения

- По пространственному положению

- По протяжённости

- Показатель сварного шва

- Разделка кромок

- Особенности

- Стандарты

- Обозначение сварочных швов

- Вспомогательные знаки

Зоны сварного соединения

Это такие соединения, которые получаются в процессе сварочной работы. Их разделяют на несколько зон:

- Сплавочное место. Так называют границу между основным материалом и металлом полученного шва. Именно в этом месте будут находиться зёрна, которые будут отличаться своей структурой от состояния основного вида материала. Это происходит из-за того, что имеется частичное расплавление материала во время сварной работы.

- Область термического влияния. Так называется зона основного материала, которая не подвергается оплавлению, хотя процесс нагрева произошёл, и структура изменилась.

- Сварочный шов. Это такой участок, который будет образовываться во время процесса кристаллизации. Всё это происходит, когда металл начинает остывать.

Разновидности сварных швов и соединений

Различия сварных соединений объясняются тем, что рабочий применяет неидентичные расположения стыкуемых частей относительно друг друга.

По расположению

- Встык. Стыковка элементов будет осуществляться на одной плоскости торцами друг к другу. Материалы могут иметь разную толщину, а потому соединяемые торцы относительно друг друга могут вертикально сместиться.

- Соединение угловое. В таком варианте торцы будут смещаться под определённым углом. Процесс сварки осуществляется на всех краях деталей, которые будут примыкать друг к другу.

- Соединение внахлёст.

Детали под сварку располагаются параллельно и частично перекрывают друг друга.

Детали под сварку располагаются параллельно и частично перекрывают друг друга. - Соединение торцевое. Несколько частей элементов, которые необходимо сварить, будут совмещаться параллельно друг другу, а после их состыкуют по торцам.

- Тавровое соединение. При таком варианте торец детали примыкает к боку другого элемента под определённым углом. Виды сварочного соединения будут зависеть ещё и от вида сварочных швов, которые квалифицируются по некоторым основным признакам.

По способу выполнения

- Односторонний шов. Его можно выполнять, полностью проплавляя металл по всей длине конструкции.

- Двусторонний. Для начала нужно выполнить одностороннюю сварку, удалить корень, а уже после переходить к выполнению сварочных работ с другой стороны обрабатываемого материала.

- Однослойный. Такой вид обычно выполняют с помощью сварки в один проход, получается один наплавленный валик.

- Многослойный. Применение такого вида обычно обуславливается большой толщиной металла, когда выполнять сварку одним проходом невозможно по различным причинам.

Слой шва состоит из нескольких валиков или проходов. Таким образом, есть возможность ограничить распространение термического воздействия. В результате получится очень качественное и прочное сварное соединение.

Слой шва состоит из нескольких валиков или проходов. Таким образом, есть возможность ограничить распространение термического воздействия. В результате получится очень качественное и прочное сварное соединение.

По пространственному положению

Различается несколько положений сварки:

- Нижнее положение. Шов будет находиться в нижней горизонтальной плоскости, это угол в 0 градусов относительно земной поверхности. Горизонтальное положение. Валик будет вестись горизонтально, а деталь может располагаться под углом от 0 до 60 градусов.

- Вертикальное. В такой ситуации поверхность, которая подвергается сварке, будет располагаться в плоскости от 60 до 120 градусов, а сама сварка будет проводиться по вертикальному направлению.

- Потолочное положение. Вся работа будет проходить под углом в 120 или 180 градусов. Это означает, что сварной шов расположен над сварщиком.

- Положение «в лодочку».

Такое положение объясняется тем, что сваривать необходимо угловую или тавровую поверхность. Детали будут выставляться под определённым наклоном, а сварка проходить в угол.

Такое положение объясняется тем, что сваривать необходимо угловую или тавровую поверхность. Детали будут выставляться под определённым наклоном, а сварка проходить в угол.

По протяжённости

Можно производить непрерывный шов. Обычно такие применяются на производстве, когда нужно качественное и крепкое соединение. Но бывают и исключения.

Вторым вариантом считается прерывистый шов, который обычно применяется в угловом соединении. Такой вид шва может применяться в том случае, если необходимо шахматно закрепить некоторые детали друг с другом. Ещё такой вид соединения делается, если требуется цепной порядок сварки

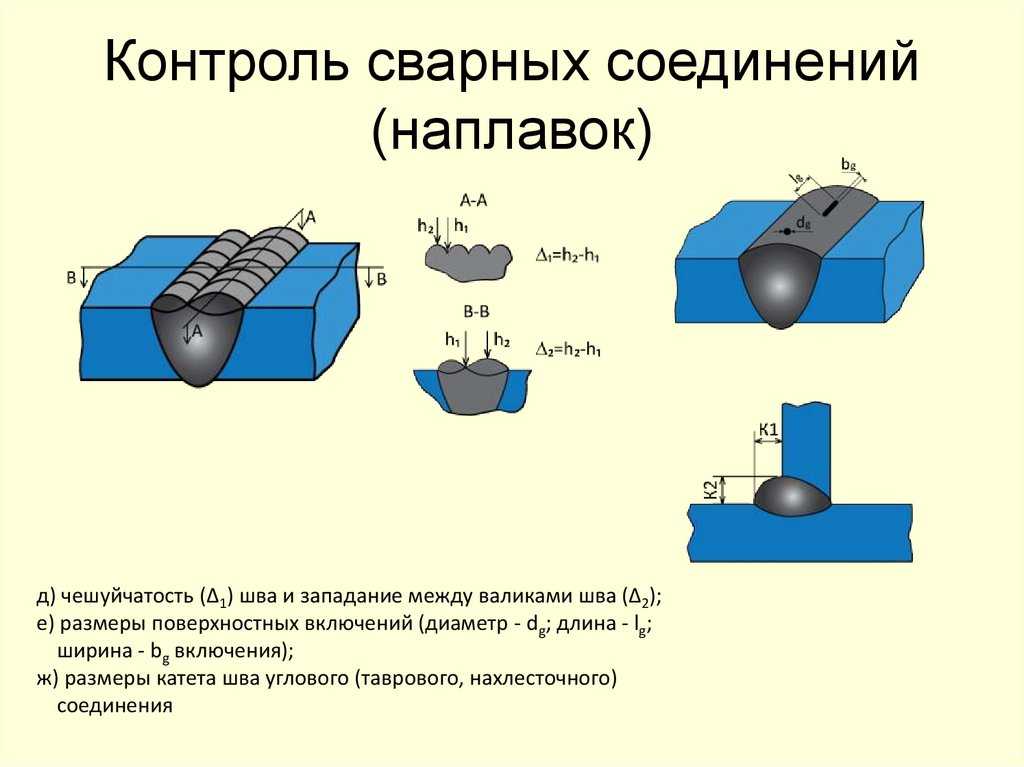

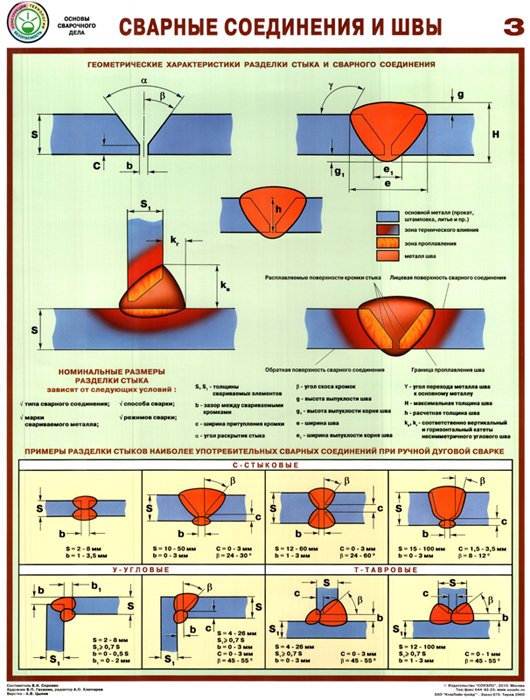

Показатель сварного шва

Имеется несколько основных параметров, которыми характеризуются все полученные швы:

- Ширина. Это размер, который устанавливается между границами шва, которые прорисовывают видимыми линиями сплавления.

- Корень. Это будет вторая сторона, находящаяся в отдалении от лицевой части конструкции.

- Выпуклость. Заметить можно в самой выпуклой части шва. Этим параметром обозначается расстояние от границы самого большого выступа до плоскости основного металла.

- Катет. Такой параметр наблюдается только в тавровом или угловом соединении. Этот показатель можно измерить самым маленьким расстоянием от поверхности сбоку одной из деталей до ограничительных линий, которые находятся на поверхности второй детали.

Разделка кромок

Эту конструктивную особенность будут применять в таких ситуациях, когда толщина металла составляет более 7 мм. Разделка кромок означает снятие частей металла с кромки в определённой форме. Такой процесс необходимо выполнять при однопроходной сварке стыковых швов. Это нужно для того, чтобы получилось правильное соединение. Если имеется толстый материал, то разделку нужно проводить для того, чтобы расплавить корневой проход, а после направляющими валиками равномерно заполнить полость. Таким образом будет провариваться металл по всей толщине.

Таким образом будет провариваться металл по всей толщине.

Разделку кромок также выполняют, если толщина металла составляет больше 3 мм. Если значение более низкое, то можно прожечь металл.

Разделка характеризуется несколькими конструктивными параметрами:

- зазор;

- угол разделки кромок;

- притупление.

Чтобы посмотреть все эти параметры, необходимо изучить чертёж. Если производить разделку кромок, то увеличится количество расходного материала. Именно поэтому такую величину стараются как можно эффективнее минимизировать.

Она будет подразделяться по нескольким видам конструктивного исполнения:

- V-образная.

- Х-образная.

- Y-образная.

- U-образная.

- Щелевая.

Особенности

- Если имеется малая толщина материала, которая составляет от 3 до 25 мм, то необходимо применять одностороннюю V-образную разделку.

Скос можно выполнить на 2 торцах или только на одном.

Скос можно выполнить на 2 торцах или только на одном. - Если металл имеет толщину в 12−60 мм, то лучше всего сваривать с двухсторонней X-образной разделкой.

- Для толщины в 20−60 мм желательно использовать расход металла при U -образной разделке. Так будет намного экономнее. Скос можно выполнить по двум или одному торцам. Тогда притупление составит 1 или 2 мм, а значение зазора равняется двум миллиметры.

- Если имеется большая толщина металла, то наиболее эффективным способом является щелевая разделка.

Чтобы произвести качественное сварное соединение необходимо правильно выбрать процедуру, поскольку всё это будет влиять на несколько факторов шва:

- Работоспособность.

- Прочность и качество соединения.

- Экономичность.

Стандарты

- Дуговая сварка. Швы сварные и соединения по ГОСТу 5264−80 будут включать типы, конструктивные размеры для сварки, которые покрыты электродами в любых пространственных положениях.

Сюда не будут входить трубопроводы, выполненные из стали.

Сюда не будут входить трубопроводы, выполненные из стали. - Соединение стальных трубопроводов. Используется ГОСТ 16037–80 , который будет определять основной тип, разделку кромок, конструктивный размер при механизированном способе соединения.

- Соединение трубопровода из меди и медно-никелевого сплава. Предусмотрен ГОСТ 16038–80 .

- Дуговая сварка алюминия. Применяется ГОСТ 14806–80 . Формы, размеры, подготовка кромок для варки алюминия и сплавов, процесс происходит исключительно в защитной среде.

- Флюс. ГОСТ 8713–19 . Все швы будут выполняться при помощи автоматической или механизированной сварки на весу при помощи флюсовой подушки. Применяется для металлов от 1,5 до 160 мм.

- Алюминий в инертных газах. ГОСТ 27580–88 . Это стандарт на полуавтоматическую, ручную или автоматическую сварку. Выполнять необходимо неплавящимся электродом в инертных газах, где имеется присадочный материал и распространяется всё это, если алюминий имеет толщину от 0,8 до 60 мм.

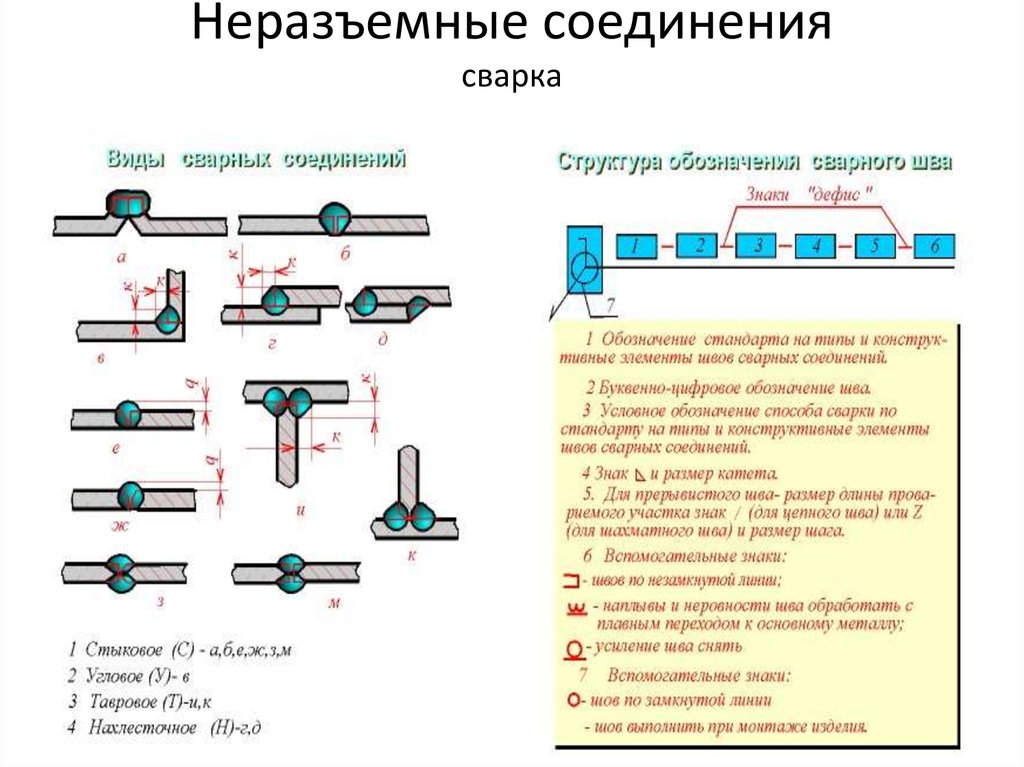

Обозначение сварочных швов

Имеются специальные нормативные документы, которые обозначают название сварочных швов на чертежах или в общем виде.

Если швы видимые, то их обозначают сплошной линией. А если их не видно, то штрихованной линией. От линии будет отводиться специальные выноски со стрелками.

Обозначение сварного шва будет производиться на специальной полке для выноски. Надпись нужно сделать точно над полкой, если соединение будет находиться с лицевой стороны детали. Если имеется обратный вариант, то обозначение располагается под полочкой. Сюда нужно будет включить информацию о шве в определённой последовательности:

- Вспомогательные символы.

- Обозначение шва, конструктивного элемента и ГОСТ соединения.

- Название шва по определённому стандарту.

- Способ соединения деталей.

- Если имеется угловое соединение, то в этом месте указывается катет.

- Прерывистость шва, если имеется. Здесь необходимо указать расположение отрезка в сварке, а также шаг.

- Дополнительные знаки, которые имеют вспомогательное значение.

Вспомогательные знаки

Такие знаки необходимо наносить сверху полочки, в том случае, если шов на чертеже будет видимым, и под ней, если он невидимый:

- Снятие усиления шва.

- Обработка деталей, которые обеспечивают плавный переход к основному виду материала, необходимо исключить наплывы и неровности.

- Шов надо выполнять по незамкнутой линии, такой знак будет применяться, если он виден на чертеже.

- Чистота обработки поверхности соединения.

Если каждое соединение будет выполнено только по одному ГОСТу, иметь идентичные разделки, а также конструктивные размеры, обозначения, то стандарты на сварку будут оказываться в техническом требовании. В конструкции необязательно указывать все одинаковые швы, но их необходимо разбить по группам и присвоить порядковый номер. На одном шве нужно указать полное обозначение. На остальные же можно поставить только порядковый номер. В нормативном документе необязательно указывать нужно точное количество групп, а также число швов.

На одном шве нужно указать полное обозначение. На остальные же можно поставить только порядковый номер. В нормативном документе необязательно указывать нужно точное количество групп, а также число швов.

Как видно, имеется очень много нюансов в сварной работе. Настоящий профессионал должен чётко разбираться во всех особенностях сварных соединений, а также знать все нюансы сварки, чтобы грамотно произвести свою работу. Вся необходимая информация будет указываться на чертеже, который также нужно уметь читать сварщику.

5. Виды сварки, типы сварных швов и соединений, их расчет

В настоящее время все шире внедряются такие процессы, как электронно-лучевая, плазменная, лазерная и другие виды сварки. В основном используют сварку электродуговую, реже газовую и контактную.

Длинномерные

швы в конструкциях (поясные швы балок,

колонн и др.) выполняются в заводских

условиях, как правило, автоматической

сваркой под слоем флюса. Флюс защищает

изделие от вредного воздействия

окружающей среды на металл соединения.

К недостаткам автоматической сварки

можно отнести затруднительность

выполнения швов в вертикальном и

потолочном положениях и в стесненных

условиях, что ограничивает ее применение

на монтаже.

Флюс защищает

изделие от вредного воздействия

окружающей среды на металл соединения.

К недостаткам автоматической сварки

можно отнести затруднительность

выполнения швов в вертикальном и

потолочном положениях и в стесненных

условиях, что ограничивает ее применение

на монтаже.

Относительно короткие швы (приварка ребер, сварка узлов в решетчатых конструкциях и т.п.) выполняют полуавтоматической сваркой. При этом автоматически подается сварочная электродная проволока, а передвижение дуги по изделию производится вручную. Полуавтоматическую сварку стальных конструкций чаще всего выполняют в среде защитного газа. В качестве защитного используют обычно достаточно дешевый углекислый газ СО2. Реже применяют сварку порошковой проволокой.

В ряде

случаев используют ручную сварку

качественными электродами, т.е. электродами

с качественным покрытием (толстым

покрытием). При ручной дуговой сварке

оба главных рабочих движения — подача

электродной проволоки и передвижение

дуги по изделию — выполняются вручную. В этом случае сварочная ванна расплавленного

металла защищена от вредного воздействия

окружающей среды плавящимся и частично

испаряющимся электродным покрытием.

В этом случае сварочная ванна расплавленного

металла защищена от вредного воздействия

окружающей среды плавящимся и частично

испаряющимся электродным покрытием.

Электрошлаковая сварка представляет собой разновидность сварки плавлением; этот тип сварки удобен для вертикальных стыковых швов металла толщиной от 20 мм и более. Процесс сварки ведется голой электродной проволокой под слоем расплавленного шлака. Качество шва, выполняемого этим способом, получается очень высоким.

Ванная сварка, являющаяся разновидностью электрошлаковой, применяется в некоторых случаях при сварке арматуры большой толщины в железобетонных конструкциях.

Виды сварных швов и соединений

Сварным швом (в дуговой сварке) называется конструктивный элемент сварного соединения на линии перемещения источника сварочного нагрева (дуги), образованный затвердевшим после расплавления металлом.

Сварным

соединением является комплекс сварного

шва и части основного металла, соединяемых

элементов, прилежащего к шву.

Сварные швы. Сварные швы классифицируют по конструктивному признаку, назначению, положению, протяженности и внешней форме.

По конструктивному признаку швы разделяют на стыковые и угловые (валиковые).

Рис. Виды швов

Швы могут быть рабочими или связующими (конструктивными), сплошными или прерывистыми (шпоночными). По положению в пространстве во время их выполнения они бывают нижними, вертикальными, горизонтальными и потолочными. Вертикальные, горизонтальные и потолочные швы в большинстве своем выполняются при монтаже.

Сварные соединения. Различают следующие виды сварных соединений: стыковые, внахлестку, угловые и тавровые, или впритык (рис. 4.3).

Стыковыми

называют соединения, в которых элементы

соединяются торцами или кромками,

при этом один элемент является продолжением

другого (рис. 4.3,а). Стыковые соединения

наиболее рациональны, так как имеют

наименьшую концентрацию напряжений

при передаче усилий, отличаются

экономичностью и удобны для контроля. Толщина свариваемых элементов в

соединениях такого вида почти не

ограничена.

Толщина свариваемых элементов в

соединениях такого вида почти не

ограничена.

Соединениями внахлестку называются такие, в которых поверхности свариваемых элементов частично находят друг на друга (рис. 4.3,6). Эти соединения широко применяют при сварке листовых конструкций из стали небольшой толщины (2—5 мм), в решетчатых и некоторых других видах конструкций. Разновидностью соединений внахлестку являются соединения с накладками, которые применяют для соединения элементов из профильного элемента и для усиления стыков.

Угловыми называют соединения, в которых свариваемые элементы расположены под углом (рис. 4.3,г).

Тавровые соединения (соединения впритык) отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого (рис. 4.3,3).

Расчет сварных соединений

При

расчете сварных соединений прежде всего

необходимо учитывать вид соединения,

способ сварки (автоматическая,

полуавтоматическая, ручная) и сварочные

материалы, соответствующие основному

материалу конструкции.

Расчет сварных стыковых соединений на центральное растяжение или сжатие следует производить по формуле

,

где t — наименьшая толщина соединяемых элементов;

lw — расчетная длина шва, равная полной его длине, уменьшенной на 2t, или полной его длине в случае вывода концов шва за пределы стыка.

При расчете сварных стыковых соединений элементов из стали с отношением Ru/γu > Ry, эксплуатация которых возможна и после достижения металлом предела текучести, а также в конструкциях из стали с пределом текучести Run> 440 кН/мм вместо Rwy следует принимать Rwy/ γu , т.е. считать достижение предельного состояния по временному сопротивлению металла шва.

При

отсутствии физических методов контроля

расчетное сопротивление металла сварного

соединения по нормам составляет Rwy

= Q,85Ry. Для того чтобы соединение было равнопрочным

основному элементу, длина шва должна

быть больше размера b,

поэтому в соединении применяют косой

шов. Косой шов с наклоном реза α при tgα

= 2:1, как правило, равнопрочен с основным

металлом и поэтому не требует проверки

Для того чтобы соединение было равнопрочным

основному элементу, длина шва должна

быть больше размера b,

поэтому в соединении применяют косой

шов. Косой шов с наклоном реза α при tgα

= 2:1, как правило, равнопрочен с основным

металлом и поэтому не требует проверки

Расчетное сопротивление при сдвиге соединения Rws = RS, где Rs — расчетные сопротивления основного металла на сдвиг.

Сварные стыковые соединения, выполненные без применения физических методов контроля качества, при одновременном действии в одном и том же сечении шва нормальных напряжений, σwx и σwy, действующих по взаимно перпендикулярным направлениям х и у, и касательных напряжений τwxy, следует проверять по формуле:

Расчет

соединений с угловыми швами.

Разрушение сварных соединений с

угловыми лобовыми и фланговыми швами

возможно как по металлу шва, так и по

металлу границы сплавления. Сварные

соединения с угловыми швами при действии

продольной и поперечной сил следует

рассчитывать на срез (условный) по двум

сечениям (рис.

20):

Сварные

соединения с угловыми швами при действии

продольной и поперечной сил следует

рассчитывать на срез (условный) по двум

сечениям (рис.

20):

Рис. 20. Схема расчетных сечений сварного соединения с угловым швом: 1 — сечение по металлу шва; 2 — сечение по металлу границы сплавления по металлу шва (сечение 1).

N/f kf lw Rwf wf c;

по металлу границы сплавления (сечение 2)

N/z kf lw Rwz wz c,

где lw — расчетная длина шва, принимаемая меньше его полной длины на 10 мм;

f и z — коэффициенты;

wf и wz — коэффициенты условий работы шва.

Расчет сварных соединений с угловыми швами на действие момента в плоскости, перпендикулярной плоскости расположения швов, следует производить по двум сечениям по формулам:

по металлу шва

;

по металлу границы сплавления

,

где Wf — момент сопротивления расчетного сечения по металлу шва;

Wz — то же, по металлу границы сплавления.

Расчет сварных соединений с угловыми швами на действие момента в плоскости расположения этих швов следует производить по двум сечениям по формулам:

по металлу шва

;

по металлу границы сплавления

,

где Jfx и Jfy — моменты инерции расчетного сечения по металлу шва относительно его главных осей;

Jzx и Jzy — то же, по металлу границы сплавления;

х и у — координаты точки шва, наиболее удаленной

от центра тяжести расчетного сечения

швов, относительно главных осей этого

сечения.