Виды контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы конструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварочных швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

Радиационный контроль является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контролирующие функции, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Виды контроля сварных соединений | soedenimetall.ru

Для получения сварного соединения хорошего качества необходимо осуществлять контроль, начиная с проверки качества подготовки шва и кончая проверкой полученного сварного соединения. Качество основного металла, электродной проволоки, присадочного металла, флюса и других материалов проверяют по сертификатам и заводским документам. Маркировка и качество должны соответствовать установленным техническим условиям и технологическому процессу сварки. Сборку под сварку и разделку шва проверяют по стандартам и техническим условиям.

Сварное соединение проверяется внешним осмотром, металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука. Предварительно сварное соединение очищают от шлака, окалины и металлических брызг.

Внешним осмотром выявляют наружные дефекты шва. Осмотр производят невооруженным глазом или с помощью лупы с десятикратным увеличением. Размеры сварных швов проверяют шаблонами и мерительным инструментом.

Металлографические исследования заключаются в следующем: сверлят отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1…3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро- и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Химическим анализом определяют состав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов предусмотрены ГОСТ 7122—81.

Механические испытания проводят либо специально сваренных контрольных образцов, либо образцов, вырезанных из сварного соединения. Определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба.

Рентгенодефектоскопия основана на различном поглощении рентгеновских лучей различными веществами. Этим методом обнаруживают поры, микротрещины, непровары, неметаллические включения. Рентгеновские лучи направляют на сварной шов, а с обратной стороны, прикладывают фотопленку. Дефектные места пропускают лучи с меньшим поглощением, чем сплошной металл. После проявления на пленке хорошо видны очертания дефектов шва.

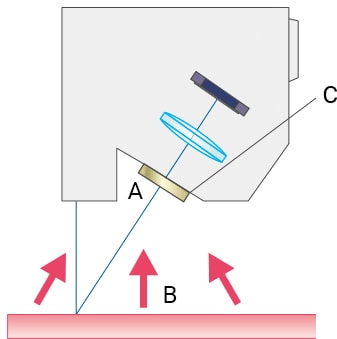

Рис. 1

Рентгеновские лучи—коротковолновое электромагнитное излучение— получают в рентгеновских трубках бомбардировкой быстрыми электронами положительного электрода. К рентгеновской трубке подводится ток высокого постоянного напряжения (104—106 эВ). Следует иметь в виду, что рентгеновские лучи вредны для человеческого организма, поэтому рентгеновская трубка изолируется защитным свинцовым кожухом, в котором имеется узкая щель для выхода лучей, направляемых на контролируемое изделие. Для контроля в монтажных условиях очень удобны малогабаритные отечественные рентгеновские аппараты РУП-120-5-1, ИРА-1Д, ИРА-2Д, РИНА-ЗД и др. Толщина металла, которая может контролироваться этими аппаратами — 25… 100 мм. Схема просвечивания рентгеновскими лучами показана на рис. 1: 1—рентгеновская трубка, 2—контролируемый шов, 3—кассета с фотопленкой.

Гамма-дефектоскопия также основана на различном поглощении веществами гамма-лучей. Как и при рентгенодефектоскопии, получают теневой снимок сварного шва. Гамма-лучи получаются при ядерном распаде естественных и искусственных радиоактивных веществ (радия, мезатория, кобальта, цезия, иридия и др.). Наибольшее распространение как более дешевые получили радиоактивные изотопы кобальта 60Со, цезия 137Cs и иридия 192 Ir. Гамма-лучи обладают большой проникающей способностью и позволяют контролировать металл толщиной до 350 мм.

Рис.2

Гамма-лучи также вредны для человека, поэтому ампула с радиоактивным веществом помещается в переносной свинцовый контейнер или в стационарный аппарат с дистанционным управлением. Контейнер устанавливают против контролируемого участка, а с обратной стороны сварного шва помещают кассету с пленкой. Затем с помощью дистанционного управления выдвигают ампулу из аппарата или открывают щель в контейнере для выхода гамма-лучей. На рис. 2 показана схема просвечивания сварного шва: 1—контейнер, 2—ампула, 3— контролируемый шов, 4—кассета с пленкой;

Рис. 3

на рис. 3—схема устройства ампулы с радиоактивным веществом: 1-радиоактивное вещество, 2—стеклянная ампула, 3—вата, 4—латунная или алюминиевая оболочка, 5—крышка, 6—свинцовый футляр. Для гамма-просвечивания применяют аппараты ГУП-Ir-5-2, ГУП—Cs-2-l и др.

Магнитные методы контроля основаны на исследовании магнитный полей рассеяния на намагниченном контролируемом изделии. Применяется несколько методов магнитного контроля сварного шва: магнитно-порошковый, магнитографический, индукционный и др.

Метод порошковой дефектоскопий является наиболее простым, но и менее четким. После намагничивания изделия сварной шов опыливают магнитным порошком (изготовляют из железной окалины) или покрывают суспензией (смесь магнитного порошка с керосином, маслом или другими веществами). В зоне дефекта порошок распределяется неравномерно—скапливается у краев пор, трещин; по этим скоплениям определяют расположение дефектов в сварном шве. Для большей наглядности магнитный порошок или суспензию окрашивают в яркие цвета.

Магнитографический контроль сварных швов широко применяется при контроле сварных швов магистральных трубопроводов. На сварной шов трубы накладывают ферромагнитную пленку, а затем намагничивают шов соленоидом или дисковым магнитом. В зависимости от вида и величины дефектов шва в соответствующих местах пленки будет та или иная степень намагниченности. Магнитные сигналы преобразуют в звуковые с помощью магнитофона или наблюдают на экране осциллографа. Аппараты для магнитографического контроля с осциллографом позволяют проверять сварные швы со скоростью 0,5…1 м/мин. Кроме высокой производительности они отличаются большой точностью (не уступающей рентгено- и гамма-дефектоскопии), простотой контроля, дешевизной применяемых материалов, возможностью проверки швов в различных пространственных положениях и безопасностью работы.

Индукционный метод контроля основан на рассеянии магнитного потока датчиком дефектоскопа и последующем наведении электродвижущей силы в индикаторе. Наведенный индукционный ток усиливается и подается на телефон, сигнальную лампу или на магнитоэлектрический прибор. По звуку, отклонению стрелки прибора или зажиганию лампы определяют расположение дефекта. Индукционный контроль производят дефектоскопом МД-138.

Ультразвуковой метод контроля основан на способности ультразвуковых колебаний проникать в толщу металла на значительную глубину и отражаться от неметаллических включений и других дефектных участков шва. Ультразвуковые дефектоскопы работают по следующему принципу. Пластинка из кварца или сегнетовой соли под действием переменного электрического поля высокой частоты дает ультразвуковые колебания, которые с помощью щупа направляются на проверяемое сварное соединение. На границе между однородным металлом и дефектом эти волны частично отражаются и воспринимаются второй пластинкой. Под действием переменного давления ультразвуковой волны на гранях этой пластинки появляется переменная разность потенциалов, зависящая от интенсивности отраженной волны. Электрические колебания от граней пластинки усиливаются и направляются в осциллограф. На экране осциллографа одновременно изображаются импульсы излучаемой и отражаемой волн. По относительному расположению этих импульсов и по интенсивности отраженного импульса можно судить о местонахождении и характере дефекта в сварном шве. В настоящее время выпускают ультразвуковые дефектоскопы, работающие на одной пластинке, которая подает короткими импульсами ультразвуковые волны на контролируемый шов. Отраженные волны воспринимаются этой же пластинкой в промежутки времени между импульсами излучения. При этом получается высокая четкость излучаемых и отраженных ультразвуковых волн. Ультразвуковой метод контроля позволяет обнаружить все основные дефекты сварных швов. Кроме того, ультразвуковые дефектоскопы УЗД-7н имеют приспособления для настройки на заданную толщину шва и для определения глубины расположения обнаруженного дефекта. Недостатками ультразвукового контроля являются трудность определения характера дефекта и проверки швов толщиной менее 10 мм.

Испытание сварных швов емкостей на герметичность проводят различными методами.

Испытание керосином: емкости, работающие без избыточного давления, с внутренней стороны обильно смачивают керосином; сварные швы с внешней стороны покрывают меловым водным раствором. При наличии даже мельчайших пор, трещин или нелотностей керосин просачивается через них и на покрытой мелом поверхности появляются керосиновые пятна.

Испытание сжатым воздухом проводят нагнетанием в испытываемый резервуар сжатого воздуха до давления, указанного в технических условиях на изготовление резервуара. Швы покрывают мыльной эмульсией; при наличии дефектов появляются мыльные пузырьки. Если габариты позволяют погрузить испытываемый резервуар в ванну с водой, тогда дефекты определяют по пузырькам воздуха. Трубопроводы и большие резервуары испытывают сжатым воздухом на величину потери давления за время, установленное техническими условиями.

Вакуум-аппаратом контролируют сварные швы, имеющие односторонний доступ, когда невозможно использовать керосин, воздух или воду. Аппарат состоит из камеры с вакуумметром и насоса. Контролируемый сварной шов покрывают мыльной эмульсией, на нее устанавливают камеру и включают насос, который создает в камере вакуум, в результате камера присасывается к испытуемой поверхности. Для герметичности камера имеет в торце мягкую резиновую прокладку. Если шов имеет дефекты (поры, трещины, неплотности), то появляются мыльные пузырьки, которые наблюдаются через стекло камеры.

Испытание аммиаком проводят нагнетанием в испытываемый резервуар воздуха до рабочего давления или давления, указанного в технических условиях на изготовление изделия. Затем добавляют 1 % аммиака от объема воздуха в резервуаре при нормальном давлении. Контролируемые сварные швы обертывают бумагой, пропитанной 5%-ным водным раствором азотнокислой ртути. При наличии неплотностей (поры, трещины и др.) аммиак проходит через них и, взаимодействуя с азотнокислой ртутью, дает на бумаге черные пятна.

Гидравлическое испытание проводят с целью проверки не только плотности швов, но и их прочности. Такому испытанию подвергают сварные трубопроводы, сосуды и резервуары для газа или жидкости, работающие под давлением. Для этой цели все отверстия изделия плотно закрывают заглушками и заполняют его водой. С помощью гидравлического пресса создают давление, в 1,5 раза превышающее рабочее давление,и выдерживают в течение времени, указанного в технических условиях на изготовление изделия. Затем снижают давление до рабочего значения и проверяют наличие потения и пропусков воды в швах. При этом изделие обстукивают молотком на расстоянии 20 мм от сварного шва. Вертикальные цилиндрические резервуары обстукивать при испытании водой не разрешается.

Для контроля сварных соединений магистральных трубопроводов используют передвижную лабораторию РМЛ2В, смонтированную на автомашине. Оборудование состоит из рентгеновской установки, позволяющей просвечивать стыки трубопроводов диаметром 720… 1420 мм, гамма-дефектоскопа и установки для магнитографического контроля. За смену лаборатория проверяет гамма- просвечиванием 6 стыков, рентгеновским просвечиванием 12 и магнитографическим контролем 20 стыков. Масса лаборатории — 5 т.

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Что это такое?

Методы контроля качества сварных соединений — это совокупность способов оценки состояния сварных стыков газопроводов на пригодность к эксплуатации.

Для чего это нужно?

Контроль качества сварных соединений — это важная и обязательная часть сварочных работ и работ по оценке состояния газопроводов. Проверка состоятельности сварного шва входит в систему объективного контроля качества газовых магистралей и является эффективным способом оценки их надежности и безопасности.

СПРАВКА:

В Обществе при проведении текущего и капитального ремонта магистральных газопроводов в качестве основных методов неразрушающего контроля используются визуально-измерительный, радиографический и ультразвуковой.

В частности, после сварки стыков невооруженным глазом можно рассмотреть лишь часть дефектов, например, наружные трещины и поры, непровары, подрезы. Большая часть несовершенств может быть скрыта в глубине металла или иметь такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существуют разные методы контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние являются наиболее широко используемыми в газовой отрасли.

Какие бывают методы?

Неразрушающий контроль представляет собой целый спектр методов, позволяющих определять недопустимые дефекты без нарушения целостности сварного соединения газопровода. На практике используют более десятка видов неразрушающего контроля: визуально-измерительный, радиационный, ультразвуковой, магнитный, акустико-эмиссионный, метод воздействия проникающими веществами (капиллярный и течеискание), вибродиагностический, тепловой, электрический, оптический, вихретоковый, метод напряженно-деформированного состояния. Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Как это происходит?

Широкое распространение в газовой промышленности получили физико-технические методы неразрушающего контроля. Существует несколько эффективных способов проверки качества сварного соединения с применением специального оборудования.

Ультразвуковой метод основывается на избирательном отражении ультразвукового излучения от структур с разными акустическими характеристиками. Направленная аппаратом ультразвуковая волна, пересекая материал, отражается от его обратной поверхности и возвращается, где обнаруживается специальным датчиком. Если в толще металла присутствует дефект, то датчик уловит любое волновое искажение.

Сущность радиационного вида контроля заключается в поглощении и рассеивании рентгеновских лучей и гамма-излучения в местах наличия дефектов. Излучение подается с одной стороны при помощи специального источника, а на противоположной стороне устанавливается чувствительная пластина (пленка). Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

Магнитная дефектоскопия осуществляется с помощью дефектоскопов, формирующих электромагнитное поле внутри сваренных металлов. Контроль проводится двумя способами. При магнитопорошковом — наносится ферромагнитный порошок, который иллюстрирует магнитное поле со сгущением в местах дефектов. Более современный магнитографический метод подразумевает наложение ферромагнитной пленки, на которой проявляется полная картина магнитных линий.

Как у нас?

Специалисты ООО «Газпром трансгаз Ставрополь» используют многие методы разрушающего и неразрушающего контроля. Часть методов применяется при выполнении сварочно-монтажных работ на магистральных газопроводах при текущем и капитальном ремонте, часть — при диагностическом обследовании действующих объектов газовых магистралей.

Выполнение таких работ обеспечивают Лаборатория контроля качества сварки и диагностики на базе Невинномысского ЛПУМГ, а также служба диагностики технологического оборудования Инженерно-технического центра. Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

Существующие в электрическом деле методы неразрушающего контроля сварных соединений полностью соответствуют требованиям, изложенным в ГОСТе 3242. Особенностью всех методов является то, что дефекты выявляются косвенно, без механических повреждений и не разрушают сварные соединения.

Универсального способа, при применении которого можно было бы выявить все существующие дефекты, не существуют. Поэтому используется их совокупность.

Существующие дефекты

Неразрушающий контроль соединений, выполненных сварным способом, позволяет выявить как внешние, так и внутренние дефекты.

Внешние — это прожоги, трещины, царапины, сколы, надрезы, плохо проваренные участки. Их легко увидеть при визуальном осмотре. Другое дело — внутренние. Для их определения понадобится специальное оборудование.

Виды контроля

Выбор оптимального варианта зависит от толщины шва, состояния поверхности, характеристик металла. Виды неразрушающего контроля сварных соединений основываются на различных физических явлениях: оптических, акустических, радиационных, магнитных, тепловых.

Визуально-измерительный

Наружные дефекты можно без особых проблем выявить внешним осмотром. В качестве дополнительного приспособления используется лупа, имеющая сильное увеличение. Для измерения размера дефекта применяется линейка или другой мерительный инструмент. Такой метод контроля обязателен для всех соединений с помощью сварки. Он может применяться как подготовка к другим методам.

Ультразвуковая дефектоскопия

Суть способа — способность ультразвуковых волн проникать через металл и отражение их от шлаков и включений неметаллического характера. Приборы для этого метода называются ультразвуковыми дефектоскопами.

На экране осциллографа отображаются волны, отраженные от сварного шва. Информация, которую получает контролер, содержит сведения о размере и местоположении дефектов.

Магнитная дефектоскопия

В методе используется явление электромагнетизма. Магнитные волны проходят через соединение сваркой. На месте дефектов образуются рассеянные магнитные потоки, имеющие искривления. Примером использования является неразрушающий контроль сварных соединений трубопроводов.

При наличии раковин или трещин меняется величина магнитного потока, что регистрируется прибором.

Радиографический контроль

Называется также рентгенографическим. Основан на свойстве рентгеновских лучей в различных материалах распространяться по-разному, что важно, когда они встречают включения шлаков или пустоты в металле.

На месте шва устанавливают специальный аппарат, который делает снимки на пленке. Если имеются дефекты, то это будет отражено на снимках. Неразрушающий контроль сварных соединений, выполненный таким способом, является одним из самых точных.

Капиллярный контроль

Для этого метода необходимы индикаторы — жидкости, обладающие свойством глубоко проникать в материал, оставляя следы яркого цвета. При наличии пустот индикаторы просачиваются сквозь них.

Такой неразрушающий контроль сварных швов выполняется следующим образом. Поверхность шва тщательно очищается и высушивается. На нее наносят индикатор, который по капиллярам проникает глубоко в металл. После очищения от излишков на это место наносят проявитель, задача которого вытянуть жидкость из материала. О дефектах можно судить по образовавшемуся рисунку.

Где производится контроль

Местом осуществления контроля может служить лаборатория неразрушающего контроля сварных соединений, где имеется все необходимое оборудование. В лаборатории используются все главные методы, применяемые для контроля качества выполненных сварных швов. Исследования проводят с соблюдением требований, указанных в соответствующих нормативных документах.

Преимущества неразрушающего контроля

К достоинствам применения таких методов относятся:

- Сохранение целостности изделия. После анализа и устранения дефектов можно сразу начинать их эксплуатацию.

- Исследования можно проводить без привязки к постоянному месту.

- Быстрое получение результата.

- Привлечение к исследованиям специальных лабораторий.

- Невысокая стоимость.

Возможно применение сразу нескольких способов контроля.

Интересное видео

Каждый сварщик знает, что сварные конструкции имеют эксплуатационные свойства, которые определяются качеством сварных швов.

Для получения надежной и прочной конструкции необходимо сделать качественный шов.

Недостаточное качество выполнения сварного шва вызывает быстрое разрушение сварных швов, а при недостаточной плотности будет нарушена их герметичность. Процесс разрушения ускоряется при использовании конструкции в условиях высокого уровня давления.

Цель проведения контроля сварного шва

Перед отправкой сварного готового изделия на последующую проверку обязательно контролируют уровень качества его сварных швов, а это помогает выявлять не только наружные недостатки, но и скрытые, с целью их устранения. Применяется сварная конструкция только после тщательного контроля.

После сварки необходимо тщательно осмотреть шов на наличие трещин и непроваров.

На первом этапе изделие подвергают внешнему осмотру и выявляют различные недостатки сварных швов, включая наличие трещин и непроваров. Обнаружение данных дефектов доступно и при невооруженном взгляде, а остальные типы недостатков определяются за счет применения специального оборудования.

Различают контроль сварных швов, который относят к разрушающим типам и неразрушающим. К последним видам относится не только один способ внешнего осмотра, но и следующие виды контроля швов:

- Капиллярный.

- Ультразвуковой.

- Радиационный.

- Магнитный.

- На проницаемость.

Применение неразрушающих способов контроля не связано с изменением внешнего вида самого изделия. Разрушающие методы применяют, когда проверяют выпуск сварных деталей в достаточном количестве с использованием постоянного типа сварки и одинаковых условий.

Вернуться к оглавлению

Проверка и испытания сварных швов: методы контроля

Факторы, влияющие на качество сварных швов.

Сварные швы можно контролировать различными способами, для чего предусмотрена их классификация, которая включает следующие методы, используемые при проведении контроля:

- Химические.

- Механические.

- Физические.

- Внешний осмотр.

Если подробно рассматривать каждый из них, то одним из распространенных и доступных является внешний осмотр, который не связан с какими-либо материальными затратами. Применение любых сварных соединений подвергается данному методу контроля независимо от процесса проведения дальнейших операций, сопровождаемых другими способами контроля швов.

Проводить внешний осмотр можно с выявлением практически всех типов дефектов сварных швов. Данный метод контроля связан с выявлением непроваров, подрезов, наплывов либо других дефектов, которые являются доступными для обозрения. Для осуществления внешнего осмотра можно применять лупу, которая увеличивает в 10 раз.

В условиях внешнего осмотра наблюдение может быть не только визуальным, но и связанным с обмером сварного шва, проведением замеров кромок, которые заранее подготовлены. Процесс массового выпуска сварных изделий связан с использованием специальных шаблонов, которые позволяют максимально точно делать замеры каждого параметра сварного шва.

Вернуться к оглавлению

Физические методы контроля

Вернуться к оглавлению

Применение магнитного метода сварочных швов

Схема магнитного метода контроля качества сварного шва.

Обнаружение дефектов в процессе осуществления магнитного контроля основано на такой способности магнитного поля, как его рассеивание. С этой целью необходимо подключение электромагнитного сердечника с последующим помещением его в соленоид. Намагниченное соединение должно иметь поверхность, предварительно покрытую железными опилками, окалиной и др. Должны быть использованы такие элементы, которые реагируют на появление магнитных полей.

Если сварной шов имеет дефекты, то происходит образование скоплений порошка, который при взаимодействии с магнитным полем начинает перемещаться с образованием магнитного направленного спектра. Для более легкого перемещения порошка под влиянием магнитных полей сварные изделия простукивают, что придает наибольшую подвижность мелким крупинкам и зернам.

Фиксацию магнитного поля рассеивания осуществляют с использованием специального прибора, то есть магнитографического дефектоскопа. Определить качество соединения можно с помощью метода сравнения с эталоном. Данный метод является простым и надежным, а также дешевым. Магнитный метод контроля сварочных швов незаменим в процессе прокладки трубопроводов, которые играют ответственную роль. Его часто используют во время строительства.

Вернуться к оглавлению

Радиационный способ контроля и ультразвуковой метод

Схема радиографического контроля: 1—источник излучения; 2—прямой пучок; 3—сварной шов; 4—кассета с детектором и экранами; 5—эпюра интенсивности излучения.

Радиационный способ контроля связан с определением недочетов в любой полости сварных швов, которые являются невидимыми. Просвечивают швы с применением рентгеновских лучей или с помощью гамма-излучения, которое способно проникать через металлическую структуру изделия.

Излучение создается за счет специальных источников, рентгеновской либо гамма-установки. Шов и источник излучения должны находиться друг перед другом. Расположение рентгеновской пленки связано с ее установкой в специальную кассету, которая является светонепроницаемой. При облучении пленки рентгеновским излучением, проходящим через структуру металла, остаются пятна, которые являются более темными. Это связано с наименьшим поглощением лучей дефектными местами.

Использование метода рентгеновского излучения является безопасным для здоровья человека, но источник излучения, то есть рентгеновский аппарат, является слишком громоздким. Используют его исключительно в условиях стационара. Интенсивность работы источника гамма-излучения бывает значительной, что позволяет контролировать сварные швы, которым свойственна наибольшая толщина. Портативная аппаратура и доступность дешевого метода делает данный тип контроля наиболее распространенным в строительстве.

Гамма-излучение более опасно, чем рентгеновское, что обусловлено прохождением специального обучения. Применение радиографического метода контроля имеет недостаток, связанный с отсутствием возможности выявлять наличие трещин, которые располагаются не в соответствии с направлением потока лучей.

Схема ультразвукового контроля сварных швов.

Использование ультразвукового метода связано с применением акустического способа контроля. Это позволяет выявлять различные недочеты, то есть газовые поры и трещины, включая такие дефекты, ради определения которых не применяется способ радиационной дефектоскопии.

Ультразвуковым методом проводят испытания, связанные с отражением звуковой волны от границы разделения сред. Использование пьезоэлектрического способа при создании звуковой волны получило широкое распространение в качестве способа контроля сварного шва. В основе данного метода лежит принцип создания механического колебания в результате наложения переменного электрического поля.

Вернуться к оглавлению

Проверка при разрушающем контроле

Вернуться к оглавлению

Условия проведения механического способа контроля

Схема дефектов сварных швов.

Механическое разрушение изделий в процессе испытаний металлографическим методом необходимо для выявления характеристик сварных швов.

Объектом проводимых испытаний являются образцы со сварными швами, которые вырезают из сварных швов специально сваренных контрольных образцов соединений. Они представляют собой пробы, выполненные на основе соответствующих требований к технологическому уровню сварки изделий в специальных условиях. Требуется взять образцы, имеющие соответствующую форму и определенный размер.

Основная цель проведения контрольных проверок – это анализ и оценка:

- прочности сварного шва;

- качественного состояния металла;

- верного выбора технологии;

- квалификационного уровня рабочего-сварщика.

Сопоставить характеристики сварных швов можно со свойствами металла. При неудовлетворительных результатах соответствие итогов для заданного уровня не отмечается. Проведение механического испытания осуществляется на основе ГОСТа 6996-66, где указаны соответствующие виды проведения контрольных испытаний сварных металлических швов на:

Параметры для контроля качества сварного шва.

- Различных отдельных участках и в целом.

- Предмет статического растяжения и изгиба.

- Характер ударного изгиба.

- Уровень стойкости в условиях старения.

- Результат измерения характеристик твердости.

Проведение контрольных испытаний для выявления статистического растяжения связано с определением уровня прочности сварного шва. Определение статистического изгиба предполагает изучение свойств пластичности сварного шва. Испытания, связанные с обнаружением дефектов, проводятся до начала образования первых недочетов в области растянутой зоны с учетом угла изгиба.

Испытания на выявление статистического изгиба производят с использованием технологических образцов, взятых из узлов, имеющих поперечный или продольный шов. При проведении контроля на предмет ударного изгиба и разрыва определяется ударная вязкость сварного шва. По его выявленной твердости исследуется каждое из структурных изменений металла, значения степени его подкалки после сварочных работ и при последующем охлаждении.

Вернуться к оглавлению

Применение макро- и микроструктурных методов контроля

Схема микроструктуры сварного шва.

Исследование металлов, которое проводят на основе макро- и микроструктурного метода, включает не только процесс выявления присутствия дефектов определенного характера, но и определение качества сварного соединения.

Макроструктурный метод предполагает изучение макрошлифов, присутствующих в металле изломов, которые определяются с использованием лупы либо визуальным осмотром. Проведение макроисследований определяет характер каждого дефекта, его расположение, если они являются видимыми в различных зонах сварных швов.

Микроструктурный анализ связан с анализом структуры металлов. В процессе исследования возможно визуальное увеличение в 50-2000 раз, если используется оптический микроскоп. Проведение микроисследования связано с определением количества металла, обнаружением его пережогов, наличия оксидов в его структуре, засоренности сварных швов, наличия неметаллических включений. Это дает возможность изучать зерна металла, определяя их размер, исследовать изменения в составе металла. Возможно обнаружение микроскопических пор, трещин, иных дефектов, которые заполняют сварные швы.

Использование соответствующей методики, позволяющей изготавливать шлифы при металлографических исследованиях, связано с подготовкой образцов для контроля путем их вырезки из основного изделия. Проведение металлографического анализа связано с дополнительным использованием химических методов.

Металлографические исследования сварного шва.

Проведение испытаний позволяет получить соответствующие характеристики сварных швов, которые учитывают соответствующие условия применения сварных металлических конструкций. Процесс контроля связан с выявлением коррозионной стойкости изделий, функционирующих в агрессивных средах.

Все соответствующие методы контроля применяются в процессе разрушения конструкций. Протекание этих испытаний основано на способности конструкции к выдерживанию заданной расчетной нагрузки и определении разрушающих нагрузок, имеющих определенный запас прочности.

Проводя испытания разрушаемых конструкций, следят за состоянием схемы разрушения, которая должна быть сопоставлена с условиями работы конструкции. Количество изделий, подвергаемое испытаниям, должно соответствовать установленным техническим условиям, что определяется существующей организацией производственного процесса.

Вернуться к оглавлению

Метод неразрушающего контроля сварных швов

Контроль, являющийся неразрушающими, связан не только с проведением внешнего осмотра, включая исследование непроницаемости швов. Он позволяет обнаружить дефекты на поверхности, которые могут быть внутренними и скрытыми.

Обмер, связанный с проведением внешнего осмотра сварного шва, можно считать распространенным по причине его простоты. Приемка любых сварных готовых узлов осуществляется после проведения первых операций по контролю.

Контроль непроницаемости сварного шва предполагает соответствие стандартам изделий в плане герметичности, то есть непроницаемости, с учетом используемых газов и жидкостей.

Схема контроля герметичности с помощью вакуумной камеры.

Контроль изделий и узлов производится, когда они уже являются полностью готовыми.

Если внешний осмотр показал наличие каких-либо дефектов, то их требуется устранить перед началом осуществления испытаний. Контроль герметичности сварных швов осуществляется с использованием таких методов, как:

- Капиллярный (керосин).

- Химический (аммиак).

- Пузырьковый (гидравлическое или воздушное давление).

- Вакуумирование.

Остановимся подробнее на данных способах контроля.

Вернуться к оглавлению

Капиллярное исследование

Применение капиллярного метода основано на определенном свойстве жидкостей, связанном с возможностью проникновения через капилляры, представляющие собой микроскопические трещины, в структуру металлов. Капиллярный метод связан с активностью жидкости в капиллярах. Жидкость способна втягиваться, проникая в капилляры. Применение определенных из них (керосина) позволяет обнаружить наличие сквозных дефектов сварных швов.

Таблица для капиллярного контроля сварных швов.

Использование капиллярного контроля связано с осуществлением проверки любых сварных изделий без учета их форм, размеров и материалов, из которого они сделаны. Данный метод является более подходящим при обнаружении различных недостатков на поверхности швов. Недостатки являются невидимыми, поэтому их нельзя обнаружить простым невооруженным глазом, а также с лупой.

Испытать сварные швы на плотность на основе капиллярного способа позволяют специальные вещества, которые носят название пенетранты. Проникая в структуру исследуемых материалов с дефектами на поверхности сварного соединения, они окрашивают их в яркий цвет, позволяющий быстрее увидеть трещину.

При высоком уровне смачиваемости жидкости и наименьшем радиусе капилляра происходит увеличение глубины и скорости проникновения жидкости. В результате применения капиллярного метода можно обнаружить не только невидимые или слабовидимые дефекты с открытой полостью. Вместе с тем данный способ позволяет выявлять и сквозные виды дефектов, если в процессе их обнаружения использовать керосин.

Вернуться к оглавлению

Химический контроль и его применение

Для контроля качества сварных швов химическим методом используют раствор мела в воде.

Для покрытия сварных швов используется раствор мела в воде, которым обрабатывается доступная сторона шва, что позволяет провести тщательный осмотр и выявить все дефекты. После высушивания окрашенной поверхности шов следует обильно смочить керосином. Если швы неплотные, то это выявляется при наличии покрытия мелом и следов керосина на нем.

Контроль за счет аммиака проводится при наличии индикаторов, способных менять свою окраску при наличии щелочной среды, оказывающей воздействие на него. Реагентом в данном процессе выступает газ аммиак, который используют для контроля.

Проводя испытания, с одной стороны шва укладывают ленту из бумаги, которая смочена в 5%-тном растворе специального индикатора. На противоположной стороне шва проводится обработка соединения за счет смеси газообразного аммиака и воздуха. При проникновении аммиака через неплотные сварные швы происходит его окрашивание в местах наличия дефектов.

Вернуться к оглавлению

Методы контроля гидравлического и воздушного давления

Контроль воздушным давлением проводится при проверке на основе анализа герметичности сварных швов. Для этого их погружают полностью в ванну, наполненную водой. Далее в нее осуществляется подача сжатого воздуха с учетом уровня давления, которое превышает рабочее на 10-20%.

Если конструкции являются крупногабаритными, то их покрывают пенными индикаторами после того, как осуществлена подача внутреннего давления по сварному шву. В качестве пенного индикатора может выступать мыльный раствор. Если в сварных швах есть различные неплотности, то начинают появляться пузырьки воздуха. Испытание за счет сжатого воздуха либо газа должно сопровождаться соблюдением правил требуемой безопасности.

Прочность и плотность изделий проверяют путем контроля при наличии гидравлического давления. Предварительно швы полностью герметизируют с использованием водонепроницаемых заглушек. Просушку воздушных швов осуществляют за счет воздушного обдува. После этого следует заполнить изделие в условиях избыточного давления водой, что в 1,5-2 раза превышает уровень рабочего давления. Далее следует выдержать требуемый период. Там, где проявляется течь, можно обнаружить дефекты.

Вакуумный контроль связан с проведением испытания сварного шва, который не поддается испытанию с использованием керосина, воды или воздуха. В процессе проведения испытаний шов регистрируется на предмет проникновения воздуха через недочеты сварного шва. Регистрацию производят на одном и том же участке шва с одной и той же стороны изделия, где создается вакуум.

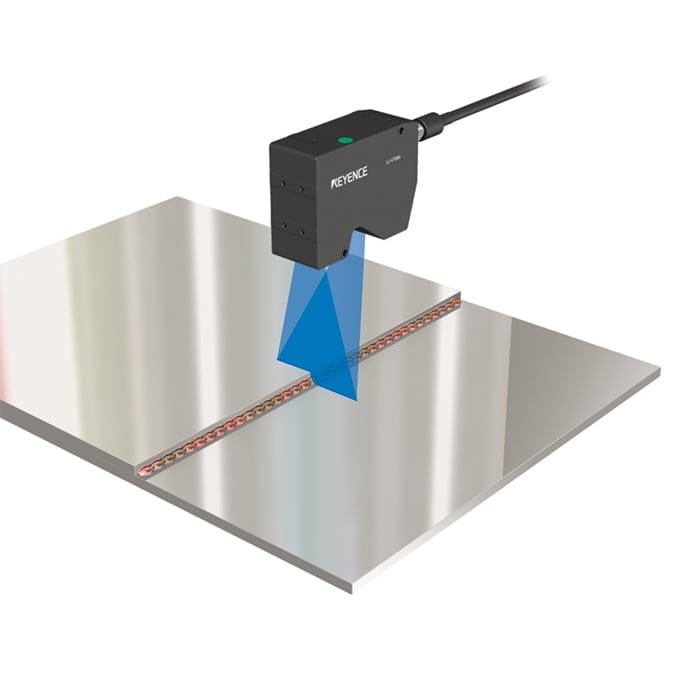

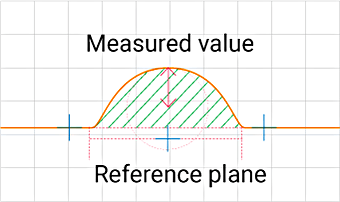

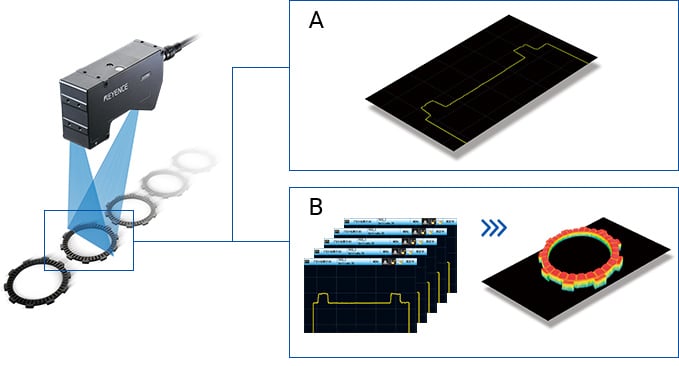

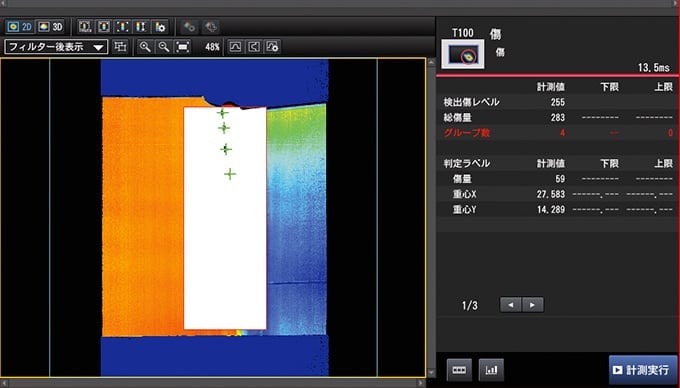

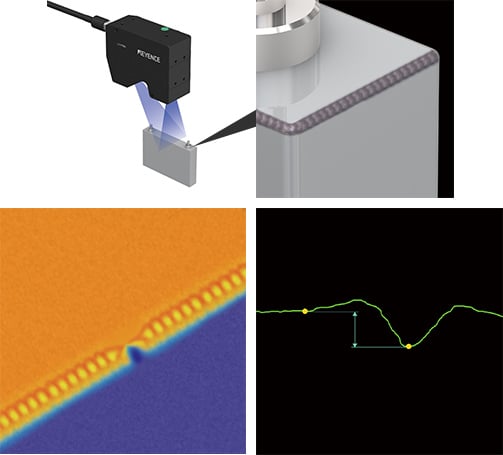

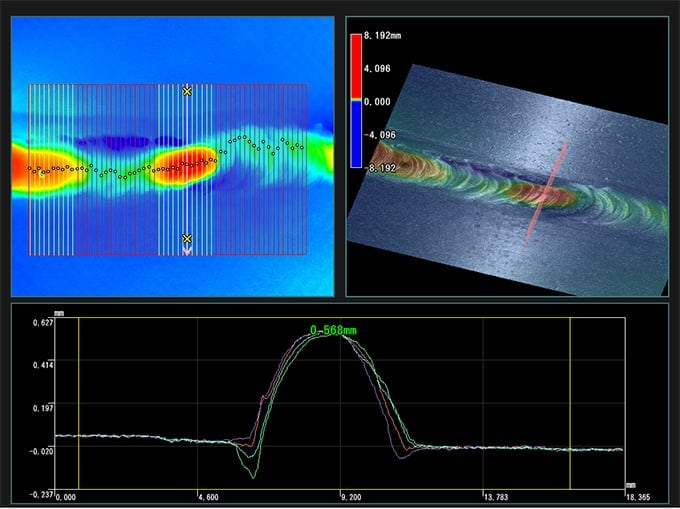

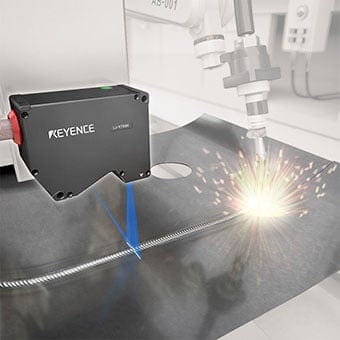

На этой странице представлены примеры использования высокопроизводительного лазерного датчика смещения для проверки внешнего вида валика после сварки для обнаружения поверхностных дефектов, таких как подрезание, перекрытие и недостаточное армирование.

Обязательно прочитайте для всех, кто связан со сваркой! Это руководство включает базовые знания о сварке, такие как типы и механизмы сварки, а также подробные знания, касающиеся автоматизации сварки и устранения неисправностей.Скачать

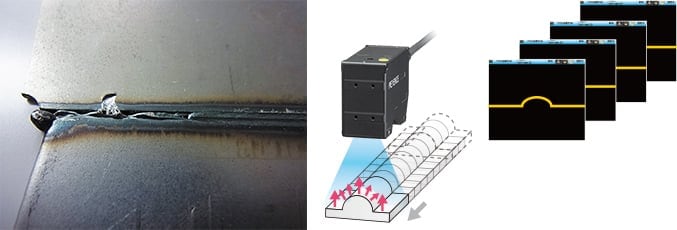

100% проверка выполняется визуально после сварки, что занимает много человеко-часов и представляет собой сложную задачу обеспечения высококвалифицированного и опытного инспекционного персонала. Человеческие ошибки, такие как упущение мелких дефектов, также являются серьезной проблемой. При проверке сварки с использованием систем визуального наблюдения или традиционных датчиков перемещения красного лазера возникла проблема ошибочного обнаружения, вызванного светом от сварочной горелки или нерегулярным отражением от целей.

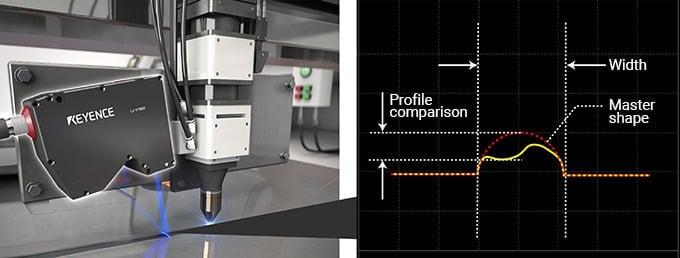

Высокоскоростной 2D / 3D лазерный сканер серии LJ-X8000 может быстро и стабильно определять форму поперечного сечения мишеней без воздействия оптического шума, обнаруженного на сварочных площадках. Система может обнаруживать цели различной формы и решать многие проблемы, возникающие при 100% проверке сварки.

Например, введение серии LJ-X8000 в процесс лазерной сварки заготовок (TB) позволяет стабильно контролировать форму валика сразу после сварки, отслеживая горелку робота, не влияя на время обработки.Быстрая выборка до 64 кГц обеспечивает стабильное определение профиля, даже когда головка датчика перемещается для отслеживания быстро движущейся горелки автоматической сварки. Это позволяет немедленно обнаружить дефекты сварки, чтобы минимизировать производство дефектных изделий.

- Сравнение определения профиля при разных скоростях выборки

-

Обычный лазерный датчик перемещения: проекция игнорируется из-за широкого шага контроля.

Серия

СерияLJ-X8000: высокая точность, обеспечиваемая высокоскоростным отбором проб, предотвращает пропуск проекции.

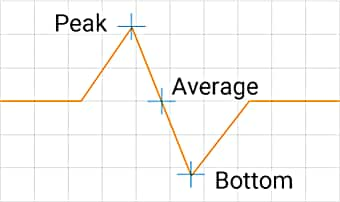

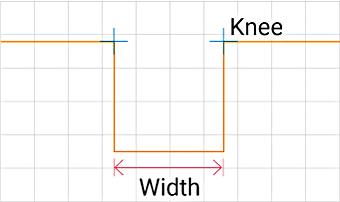

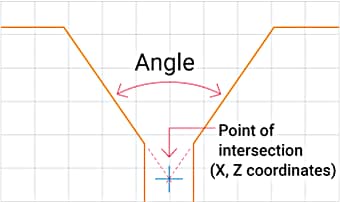

- Множество режимов измерения для проверки различных целей

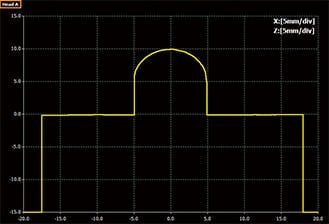

Серия LJ-X8000 предлагает в общей сложности 74 режима измерения, позволяя выбрать 16 типов измерения и 11 целей измерения. Правильное использование этих различных режимов измерения позволяет осмотреть форму сварных швов и сварных соединений различных деталей.

- ВЫСОТА

-

Измеряет высоту в пределах указанного диапазона.

- ШИРИНА И ПОЗИЦИЯ

-

Измеряет ширину и положение в указанных условиях.

- УГОЛ И ПЕРЕКЛЮЧЕНИЕ

-

Измеряет угол между точкой пересечения пары обнаруженных прямых линий.

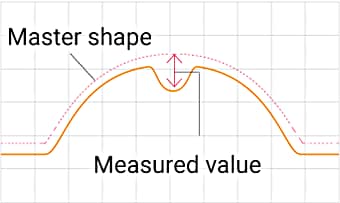

- МАСТЕР-ПРОФИЛЬ СРАВНЕНИЯ

-

Проводит сравнение с зарегистрированной главной формой, а затем измеряет область с наибольшей разницей в высоте.

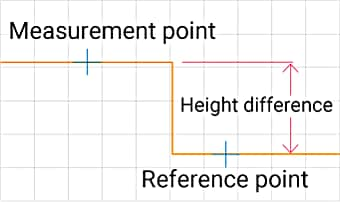

- РАЗНИЦА ВЫСОТЫ

-

Измеряет разницу высот от контрольной точки до точки измерения.

- СЕКЦИОННАЯ ОБЛАСТЬ

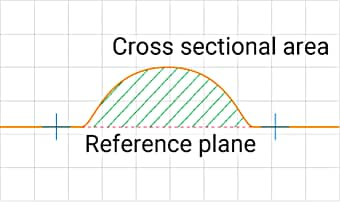

-

Меры, площадь поперечного сечения от опорной поверхности.

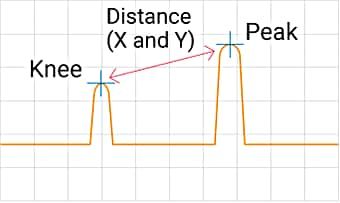

- РАССТОЯНИЕ (ТОЧКА — ТОЧКА)

-

Измеряет расстояние между двумя точками.

- RADIUS И MIDPOINT

-

Измеряет радиус изогнутого профиля и координаты центрального положения указанной точки.

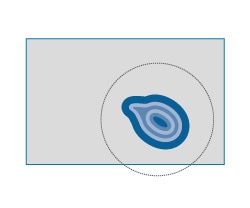

Трехмерный (3D) контроль формы позволяет проводить более широкий спектр проверок формы сварных швов, которые невозможны только с данными 2D формы сечения, включая объем ям, подрез или перекрытие, растрескивание поверхности шва, извилистость шва (изогнутый / смещенный шарик), неправильная длина шарика (например, оставшийся паз), удар по дуге и брызги.

Данные 2D-формы сечения, обнаруженные с помощью высокоскоростного 2D / 3D-лазерного сканера серии LJ-X8000, могут быть преобразованы в 3D-изображение формы и затем проанализированы для обеспечения точного контроля формы.

Используйте LJ-X8000 для получения данных 2D формы сечения сварного шва

Обработка до 16284 фрагментов данных формы сечения с помощью системы обработки изображений для создания 3D-изображения формы.

Анализ трехмерного изображения формы сварного шва для проверки различных дефектов.

- Примеры определения формы сварного шва, достижимого с помощью трехмерного контроля формы

-

Объем ям / подрез

Высота и объем перекрытия / борт

Трещины или углубления на поверхности борта

Дуга или брызги

Согнутый или смещенный валик

Длина бусины

Кроме того, могут быть проверены различные дефекты формы сварных швов.

Трещины или углубления на поверхности борта

Объем ям / подрез

Согнутый или смещенный валик

Высота и объем перекрытия / борт

Дом

,Визуальный осмотр сварных соединений

Визуальный осмотр сварных соединений

Визуальный осмотр, вероятно, является наиболее недооцененным и часто неправильно используемым методом проверки сварки. Из-за своей простоты и отсутствия сложного оборудования потенциал этого метода проверки часто недооценивается. Визуальный осмотр сварки часто может быть самым простым и обычно наименее дорогостоящим. При правильном проведении этот тип проверки часто может быть чрезвычайно эффективным методом поддержания приемлемого качества сварки и предотвращения проблем со сваркой.Есть много областей в процессе сварки, которые могут быть проверены и оценены с помощью этого метода проверки.

При разработке плана инспекции нам необходимо определить наиболее подходящие области для проведения инспекции. Нам нужно рассмотреть возможность предотвращения проблем, связанных со сваркой, а не находить проблемы, которые могли уже возникнуть. Неразрушающий контроль (неразрушающий контроль), который обычно используется для проверки завершенных сварных швов, обычно предназначен и проводится для выявления проблем сварки после того, как сварной шов завершен.Визуальный осмотр часто можно использовать для предотвращения возникновения проблем со сваркой. Функция контроля сварки часто делится на три области. Во-первых, и часто наименее используется, это проверка перед сваркой. Этот тип проверки часто может дать нам возможность обнаружить и исправить недопустимые условия, прежде чем они превратятся в реальные проблемы со сваркой. Во-вторых, проверка во время операции сварки часто может предотвратить проблемы в законченном сварном шве путем проверки условий сварки и процедурных требований.В-третьих, визуальный контроль после сварки — это относительно простой метод проведения полной оценки качества сварки. Мы рассмотрим каждый из этих этапов проверки более подробно.

Проверка перед сваркой

Эта проверка проводится до начала операции сварки. Этот тип проверки обычно связан с проверкой подготовки сварного соединения и проверкой параметров, которые было бы трудно или невозможно подтвердить во время или после сварки.Это область контроля, где мы можем наилучшим образом внедрить средства контроля, которые могут предотвратить дефектную сварку. Некоторые области проверки перед сваркой — это проверка подготовки стыка / настройка перед сваркой. Это может включать проверку размеров корневых отверстий. Слишком узкие отверстия для корней могут привести к недостаточному проникновению корней. Слишком большие корневые отверстия могут вызвать чрезмерное проникновение. Углы скоса сварного паза, если они слишком малы, могут привести к отсутствию плавления, а если они слишком велики, могут привести к искажению сварного соединения из-за перегрева и чрезмерного напряжения усадки.Выравнивание соединения (смещение сварного соединения) может привести к затруднениям при создании надежного сварного шва и концентрации напряжений в его месте, что приведет к снижению усталостного ресурса. Состояние и чистота поверхности плиты, предварительная очистка перед сваркой, часто могут быть чрезвычайно важны. Неправильная или неадекватная очистка может привести к недопустимым уровням пористости в готовом сварном шве. Другие проверки перед сваркой могут включать проверку предварительного нагрева, метод измерения температуры и нагрева, наличие и расположение устройств контроля термообработки, а также тип и эффективность продувки газом, если это применимо.

Проверка перед сваркой может также включать оценку и проверку документации, сертификацию материала, сертификацию присадочного сплава, аттестацию сварщика, аттестацию сварочного процесса, а также идентификацию сварщика и сварного шва для отслеживания, если это применимо.

Проверка во время сварки

Это проверка, которая проводится во время операции сварки и касается главным образом требований спецификации процедуры сварки (WPS).Эта проверка включает такие элементы, как методы межпроходной очистки, контроль межпроходной температуры, настройки сварочного тока, скорость сварочного хода, тип защитного газа, расход газа и последовательность сварки, если это применимо. Кроме того, любые условия окружающей среды, которые могут повлиять на качество сварного шва, такие как дождь, ветер и экстремальные температуры.

Инспекция после сварки

Эта проверка обычно проводится для проверки целостности завершенного сварного шва. Многие методы неразрушающего контроля (НК) используются для контроля после сварки.Однако, даже если сварной шов должен подвергаться неразрушающему контролю, обычно целесообразно сначала провести визуальный осмотр. Одной из причин этого является то, что поверхностные неоднородности, которые могут быть обнаружены при визуальном осмотре, могут иногда приводить к неправильной интерпретации результатов неразрушающего контроля или маскировать другие неоднородности внутри тела сварного шва. Наиболее частыми нарушениями при сварке, обнаруженными при визуальном осмотре, являются такие условия, как сварные швы меньшего размера, подрезка, перекрытие, растрескивание поверхности, пористость поверхности, недостаточное заполнение, неполное проникновение в корень, чрезмерное проникновение в корень, прожигание и чрезмерное усиление.

Заключение

Хороший план проверки перед сваркой может предоставить нам отличную возможность предотвратить проблемы со сваркой до их начала, путем обнаружения и исправления ситуаций, которые могут вызвать проблемы со сваркой или прерывания сварки.

Проверка, проводимая во время операции сварки, часто позволяет обнаружить проблемы до их обострения, а также помогает обеспечить уверенность в конечном сварном изделии.

Проверка после сварки часто может обеспечить экономичный метод определения приемлемости сварного шва применительно ко многим поверхностным неоднородностям.

, В дополнение к визуальному контролю, существует несколько методов контроля поверхности сварного шва, таких как испытание на магнитные частицы (MT), испытание на проникающую способность (PT) и проверка с использованием системы обзора или лазерного датчика перемещения.

На этой странице представлены измерения и контроль сварочной поверхности.

- Испытание на магнитные частицы (MT)

- Этот метод подходит для обнаружения дефектов на поверхности и вблизи поверхности сильномагнитных материалов, таких как железо и сталь. Когда сварная заготовка намагничивается, возникает разрыв в замагниченной области, где имеется дефект на поверхности или на мелкой поверхности (в пределах приблизительно от 2 до 3 мм от поверхности). Магнитный поток вытекает из детали и вызывает появление магнитных полюсов вдоль границы разрыва.Когда магнитные частицы наносятся на поверхность сварного шва в этом состоянии, они превращаются в крошечные магниты и притягиваются к магнитным полюсам вокруг дефекта. Частицы образуют магнитную структуру частиц, показывающую линию, в несколько-десятки раз толще ширины фактического дефекта, что позволяет визуально наблюдать дефект.

- Испытание на проникновение (PT)

- Этот метод можно использовать для проверки поверхности практически всех материалов. Высокопроницаемая жидкость видимых цветов или блеска (пенетрант) наносится на поверхность сварного шва.После того, как жидкость проникает в дефекты, применяется проявитель, который вытягивает жидкость и увеличивает дефект, что позволяет визуально наблюдать.

Проверка поверхности проводилась визуально опытными сварщиками. Такой визуальный осмотр сопряжен с различными проблемами, в том числе необходимостью много человеко-часов, трудностями в обеспечении работников достаточными навыками и опытом, а также возможностью человеческих ошибок, таких как упущение дефектов.

Использование системы технического зрения позволяет проводить инспекцию на линии, что повышает эффективность.Проблема заключается в ошибочном обнаружении из-за влияния окружающего света вокруг датчика или цветовых неровностей сварного шва.

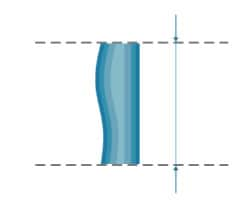

Форма валика определяется по отражению лазера, излучаемого на поверхность сварного шва.

Лазерные датчики смещения обычно требуют оптимального количества отраженного света для обеспечения стабильного определения формы. Обычные типичные лазерные датчики перемещения регулируют количество света для цели на основании интенсивности принятого света, отраженного от всей поверхности цели.Следовательно, у них были проблемы с ошибочным обнаружением, вызванным различием в отраженном свете при измерении криволинейных поверхностей и поверхностей с разными цветами.

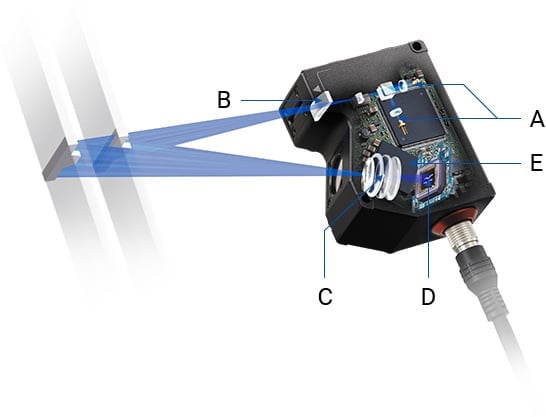

Высокоскоростной 2D / 3D лазерный сканер серии LJ-X8000 определяет форму бусинки, испуская линейный лазер из сенсорной головки и используя метод светового сечения, который измеряет форму поперечного сечения на основе отраженного света. Его светоприемный элемент с динамическим диапазоном в 2400 раз шире, чем у традиционных моделей, обеспечивает точное распознавание профиля, даже если целевой шов имеет искривленную поверхность, блеск или неровности цвета.

Компактная сенсорная головка, способная к высокоскоростному отбору проб, подходит для линейных измерений.

Лазерный свет распространяется в широкий луч цилиндрической линзой и диффузно отражается на поверхности мишени. Этот отраженный свет фокусируется в изображение на HSE 3 -CMOS, обеспечивая высокую чувствительность и широкий динамический диапазон. Это изображение используется для обнаружения изменений в положении и профиле и измерения смещения или формы.

- Полупроводниковый лазер

- Цилиндрическая линза

- 2D объектив Ernostar

- HSE 3 -CMOS

- GP64-Процессор

Обычные датчики смещения требовали регулировки мощности лазера или времени экспозиции, когда отраженный свет колебался.Серия LJ-X8000 имеет широкий динамический диапазон для точного распознавания профиля без влияния разницы в интенсивности отраженного света, вызванной наклоном или глянцем поверхности измерения.

Обнаружение профиля с помощью LJ-X

Данные профиля не зависят от разницы в яркости

Типичные красные лазерные датчики смещения имеют полосовой фильтр перед своим приемником, который пропускает свет только около 650 нм.Когда целью является раскаленная стальная пластина, составляющие длины волны излучающего света в основном находятся между красным и инфракрасным излучением. Это означает, что на обнаружение сильно влияет окружающий свет.

Серия LJ-X8000 оснащена синим лазером и оснащена полосовым фильтром, который пропускает свет только около 405 нм. Это позволяет измерять даже горячие цели сразу после сварки без влияния компонентов длины волны между красным и инфракрасным излучением.

- Отраженный синий лазерный луч

- Излучение от горячих целей

(включая множество длин волн между красным и инфракрасным) - Полосовой фильтр пропускает свет с длиной волны около 405 нм только

(предотвращая влияние компонентов длины волны между красным и инфракрасным)

В отличие от обычных камер или типичных лазерных датчиков смещения, серия LJ-X8000 обеспечивает стабильное обнаружение профиля без воздействия искр или других оптических шумов, возникающих во время сварки, или лучистого света от горячих красных стальных пластин сразу после сварки.

Это позволяет, например, быстро осмотреть форму валика сразу же после сварки, отслеживая горелку в процессе сварки заготовок (TB).

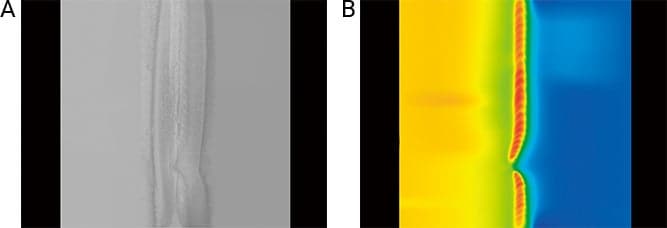

- Сравнение определения формы валика при специальной сварке заготовок

-

- А. Обычная камера

- Измерение было затруднено из-за нестабильных условий поверхности, таких как неравномерность цвета и блеск мишени.

- B. Лазерный датчик смещения (серия LJ-X8000) + обработка изображений

- Форма бусин может быть стабильно измерена без влияния на состояние поверхности цели.

Таким образом, серия LJ-X8000 позволяет бесконтактно измерять неповрежденную форму сварных швов. Это может быть применено к:

- Проверка 2D-формы на наличие дефектных сварных швов (таких как подрезка, перекрытие, недостаточное армирование или растрескивание)

- Трехмерный контроль формы с использованием обработки изображений и анализа непрерывных данных формы поперечного сечения для обеспечения дальнейшей детальной проверки, такой как обнаружение мелких дефектов поверхности.

- Примеры 2D / 3D проверки формы с использованием LJ-X8000 Series

-

Дом

,Процедура проверки сварки / Контрольный список

Процедура проверки сварки / Контрольный список

Эта статья предоставляет вам общую процедуру проверки сварочных работ.

Этап 1 — Сварочный контроль перед началом сварочных работ

- Сварочные символы и размеры сварных швов четко указаны в чертежах и сопроводительных документах.

- Конструкция и размеры сварного соединения четко указаны в чертежах и сопроводительных документах.

- Карты сварных швов определяют спецификацию сварочной процедуры (WPS), которая будет использоваться для конкретных сварных соединений.

- Размеры подробно и потенциальные искажения учтены.

- Указаны сварочные материалы.

- Правильное обращение с расходными материалами, если таковые имеются, определены.

- Определены требования к базовому материалу (например, использование ударопрочных материалов, где пластичность надреза является требованием при эксплуатации при низких температурах).

- Механические свойства и необходимые испытания определены.

- Определены требования в отношении защиты от атмосферных воздействий и защиты от ветра.

- Определены требования к подогреву и приемлемые методы подогрева.

- Определены требования к термической обработке после сварки (PWHT) и приемлемый метод PWHT.

- Определены контрольные точки и требования NDE.

- Дополнительные требования, такие как изготовление сварочных талонов, четко определены.

- Требования к испытаниям под давлением, если таковые имеются, четко определены

- Компетенция сварочной организации для выполнения сварочных работ в соответствии с указанными нормами, стандартами и спецификациями

- Роли и обязанности инженеров, организации сварки и инспекторов по сварке, определенные и соответствующие для работай.

- Независимость проверяющей организации от производственной организации ясна и продемонстрирована.

- WPS имеют соответствующую квалификацию и соответствуют действующим нормам, стандартам и спецификациям для работы.

- Записи о квалификации процедур (PQR) выполняются надлежащим образом и поддерживают WPS.

- Квалификационные характеристики сварщика (WPQ) соответствуют требованиям WPS.

- NDE экзаменаторов надлежащим образом сертифицированы для техники NDE. Процедуры

- NDE актуальны и точны.

- Выполняется калибровка оборудования NDE.

- Выполняется калибровка сварочного аппарата

- Приборы, такие как амперметры, вольтметры, контактные пирометры, имеют текущие калибровки.

- Печи для хранения расходных сварочных материалов работают с автоматическим контролем нагрева и видимой температурной индикацией.

- Доступна процедура термообработки и соответствующие

- Доступны процедуры испытания под давлением и подробные требования к испытаниям.

- PWHT калибровка оборудования является текущей.

- Оборудование и манометры для испытаний под давлением откалиброваны и соответствуют требованиям испытаний.

- Материал испытания сертификатов доступны и элементы надлежащим образом маркированы (в том числе резервного кольца, если они используются;).

- Маркировка электродов, флажки с оголенной проволокой, идентификация на катушках с проволокой и т. Д. В соответствии с указаниями.

- Маркировка наполнителя прослеживается до сертификации наполнителя.

- Маркировка основного металла прослеживается до сертификации материалов.

- Выполняется запись информации о прослеживаемости наполнителя и основного металла.

- Штамповки из недрагоценных металлов имеют низкое напряжение и не наносят вреда компоненту.

- Цветовая полоса краски подходит для строительного материала.

- записей PMI дополняют прослеживаемость материала и подтверждают материал конструкции.

- Поверхности для подготовки сварного шва не имеют загрязнений и дефектов основного металла, таких как расслоения и трещины.

- Предварительный нагрев, если требуется, применяется для термической резки c. Термическая обработка в водородной камере, если требуется, проводится до процедуры.

- Сварное соединение не содержит оксидных и сульфидных отложений, углеводородных остатков и любых чрезмерных отложений сквозных сварочных грунтов.

- Тип сварного шва, угол скоса, корневая поверхность и отверстие для корня правильные.

- Выравнивание и несоответствие правильные и приемлемые.

- Размеры основных материалов, присадочного металла и сварного соединения правильные.

- Сварные муфты сварного шва имеют надлежащий зазор.

- Оборудование и техника для предварительного нагрева приемлемы.

- Подогрев и температура правильные.

- Разогрев, если необходимо, применяется для операций термической резки.

- Подогрев, если необходимо, нанесенный для удаления влаги

- Тип и размер присадочного металла правильные для каждой процедуры.

- Металлические присадки должным образом обрабатываются и хранятся.

- Металлические присадки чистые и не содержат загрязнений.

- Покрытие на покрытых электродах не является ни поврежденным, ни влажным.

- Флюс подходит для процесса сварки и правильно обрабатывается.

- Инертные газы, при необходимости, подходят для экранирования и продувки.

- Состав газа правильный и соответствует любым требованиям по чистоте.

- Системы защитного газа и продувочного коллектора периодически отбираются для предотвращения обратной заправки воздухом.

Стадия 2 — Контроль сварки во время сварки

- Сварщик отвечает за качество изготовления сварных конструкций

- Сварщик отвечает требованиям квалификации

- Сварщик понимает порядок сварки и требования к работе.

- Специальная подготовка и макет сварных швов выполняется при необходимости.

- Сварщик понимает контрольные точки контроля.

- Существенные переменные встречаются во время сварки.

- Материал наполнителя, флюсы и состав / расход инертного газа.

- Техника продувки, расход, анализ на содержание O2 и т. Д.

- Подогреватели стержней под напряжением или в тех случаях, когда подогреватели стержней не используются, сварщик соответствует максимальным временам выдержки из электродной печи.

- Подогрев во время прихватки и прихватка сняты (при необходимости).

- Техника сварки, ход сварки, перекрытие шва и т. Д.

- Настройки оборудования, такие как амперы, вольт и подача проволоки.

- Прогрев и промежуточная температура.

- Скорость движения (ключевой элемент в подводе тепла).

- Подвод тепла (при необходимости).

- Макет сварного шва, если требуется, соответствует требованиям сварщика и инженера по сварке.

- Сварщик проявляет уверенность и придерживается хороших методов сварки.

- Сварные швы, которые должны быть включены в шов, имеют приемлемое качество.

- Сварной корень имеет адекватное проникновение и качество.

- Чистка между сварочными проходами и любыми задними поверхностями допустима.

- Дополнительные NDE, выполненные между сварочными проходами и на задних поверхностях, показывают приемлемые результаты.

- Выполняется доработка и устранение дефектов.

- Измерение феррита в процессе, если требуется, выполняется и записывается.

- Окончательный размер сварного шва и углового шва соответствует рабочим спецификациям и чертежам.

Этап 3 — Проверка сварочных работ после завершения сварки

- Размер, длина и расположение всех сварных швов соответствуют чертежам / спецификациям / нормам.

- Нет сварных швов без разрешения.

- Размерные и визуальные проверки сварного шва не выявляют разрывов при сварке, чрезмерных искажений и плохого качества изготовления.

- Временные насадки и сварные швы сняты и смешаны с основным металлом.

- Рассмотрены несоответствия по критериям приемлемости для классификации дефектов.

- PMI сварного шва, если требуется, и выводы эксперта показывают, что они соответствуют спецификации.

- Подтверждение штамповки / маркировки сварщиков.

- Выполните проверку твердости поля.

- Убедитесь, что NDE выполняется в выбранных местах, и просмотрите выводы эксперта.

- Указанные места изучены.

- Указанная частота экзаменов.

- NDE выполнено после финального PWHT.

- Работа каждого сварщика включена в методики случайного обследования.

- RT качество пленки, размещение IQI, видимость IQI и т. Д. Соответствует стандартам.

- Инспектор согласен с интерпретациями и выводами экспертов.

- Документация для всех правильно выполненных NDE

- Убедитесь, что термическая обработка после сварки выполняется в соответствии с процедурой и дает приемлемые результаты.

- Маркировка краски и другие вредные загрязнения удалены.

- Временные вложения удалены.

- Обработанные поверхности защищены от окисления.

- Внутренние части оборудования, такие как внутренние части клапана, сняты для предотвращения повреждения.

- Поддержка оборудования для предотвращения искажений.

- Термопары правильно закреплены.

- Термопары адекватно контролируют различные температурные зоны и самые толстые / самые тонкие детали в изготовлении.

- Система контроля температуры откалибрована.

- Пропускная способность локального отопления достаточная.

- Изоляция применяется к компоненту, где требуется для местного отопления.

- Температура и время выдержки правильные.

- Скорость нагрева и скорость охлаждения правильные.

- Искажение допустимо после завершения теплового цикла.

- Твердость указывает на приемлемую термообработку

- Убедитесь, что испытание под давлением выполняется в соответствии с процедурой

- Давление соответствует спецификации испытания.

- Продолжительность испытания указана.

- Температура металла компонента соответствует минимальным и максимальным требованиям.

- Падение или снижение давления допустимы для каждой процедуры.

- Визуальный осмотр не выявляет дефектов.

- Выполните итоговую проверку инспекционного досье, чтобы выявить неточности и неполную информацию.

- Все проверки в плане качества были выполнены должным образом.

- Отчеты об инспекциях полны, приняты и подписаны ответственными сторонами.

- Отчеты об инспекциях, интерпретации и выводы экспертов NDE являются точными.

Мы, как сварочная инспекционная компания, используем множество инструкций, процедур, сварочных инспекционных форм, чтобы точно проверить вышеуказанный пункт, относящийся к проверке после процесса сварки.

Сварочный контроль @ ASME Раздел IX

Вот некоторые важные моменты в Разделе IX ASME, которые необходимо учитывать для любой компании, занимающейся инспекцией сварки, которая проводит инспекцию сварки на стационарном оборудовании, технологических и силовых трубопроводах и надземном резервуаре для хранения.

- WPS — это письменный документ, который указывает сварщику или оператору, выполняющему сварку, для получения сварочного шва в соответствии с требованиями кода. Это должно быть проверено сварочной инспекционной компанией.

- PQR документирует, что произошло во время сварки тестового купона, и результат тестирования купона. Это должно быть проверено сварочной инспекционной компанией.

- Квалификация процедуры дает пригодность сварного шва для требуемых механических свойств (то есть прочности, пластичности), в то время как квалификационные характеристики показывают способность сварщика наносить прочный шов.Это должно быть проверено сварочной инспекционной компанией.

- Каждый изготовитель или подрядчик должен вести учет результатов, полученных в процессе сварки и квалификации сварщика / оператора. Записи должны быть заверены изготовителем или подрядчиком и доступны для уполномоченного инспектора.

- Испытание на растяжение дает значение прочности на растяжение, тогда как испытание на изгиб показывает пластичность и прочность. Рентгенография также указывает на надежность.

- Таким образом, квалификация процедуры: испытание на растяжение + испытание на изгиб

- Проверка квалификации: испытание на изгиб или рентгенография

- Испытание на растяжение для квалификации процедуры пройдено, если отказ имеет место при: a) Сварной металл при прочности> = Основной металл SMTS или b) Основной металл при прочности> = 95% основного металла SMTS.Это должно быть проверено сварочной инспекционной компанией.

- Если сварщик или сварщик имеет квалификацию по рентгенографии, минимальная длина проверяемого купона должна составлять 6 дюймов и должна включать всю окружность сварного шва для трубы

- Производственные испытания с некоторыми условиями приемлемы

- Трещина при испытании на изгиб не должна превышать 1/8 ”в любом направлении. Критерии радиографии являются более строгими, чем радиография для работы.

- P-числа представляют классификацию основного металла аналогичного состава и свойств, т.е.аналогичная прочность и пластичность.

- F-число дает аналогичные аспекты удобства использования наполнителя.

- А-номер дает аналогичный хим. сост. В «сварном» состоянии.

- Существенные переменные (EV), если они изменены, требуют новой квалификации процедуры. Несущественные переменные (NEV) могут быть изменены без новой процедуры квалификации. Но процедура должна быть пересмотрена.

- Дополнительные существенные переменные (SEV) рассматриваются как (EV) только при наличии требования к ударной вязкости.В противном случае они являются «несущественными» переменными.

- EV и SEV включены в документ PQR. EV, SEV и NEV включены в документ WPS.

- Документ PQR содержит данные, использованные в тесте PQR и результатах теста, и не может быть пересмотрен.

- WPS задает параметры, которые должны использоваться в производственном задании, и должен находиться в пределах, определенных в соответствии с тестом PQR.