Типы сварных швов и соединений — МегаЛекции

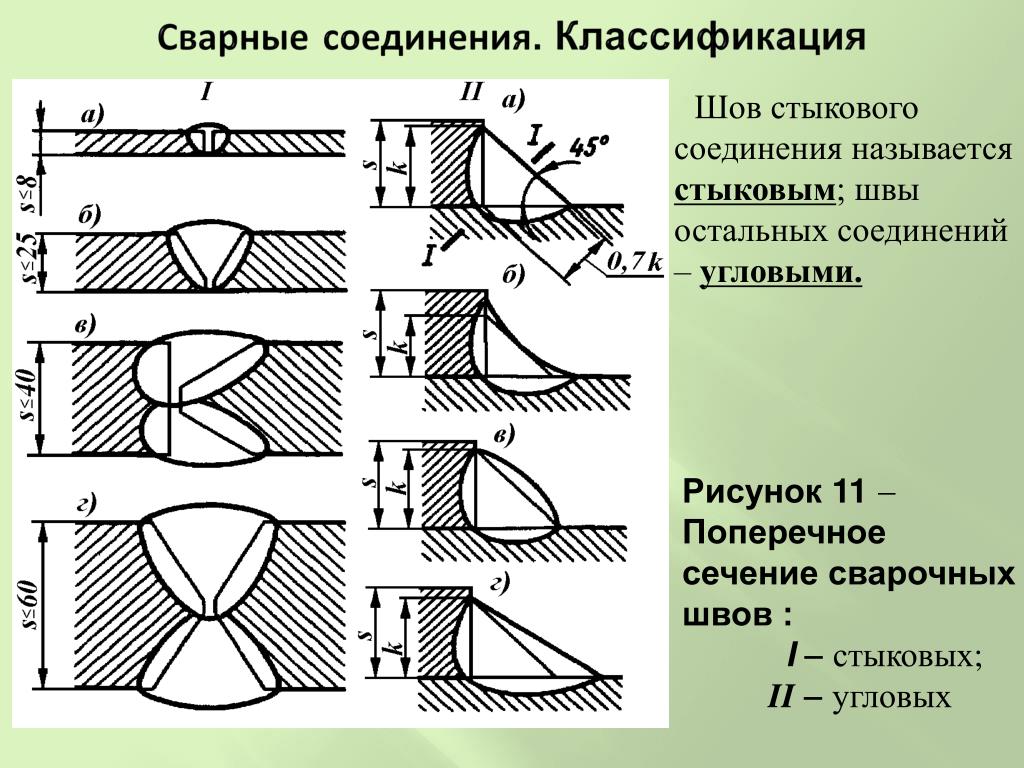

· Стыковые сварные соединения. Они наиболее надежны и экономичны по расходу материала. Предназначены для соединения листов, прокатных профилей – двутавры, швеллеры, уголки, а также для элементов воспринимающих продольные усилия. Эти швы имеют наименьшую концентрацию напряжений, а если сняты выступающие за плоскость стыковых элементов наплавленные части шва, то концентрация напряжений снимается полностью. Для достижения сварного шва равнопрочного основному металлу в стыковых соединениях применяют косой шов (рисунок 11).

Стыковые швы имеют свои недостатки. Они требуют подварки корня, т.е. дополнительной затраты труда. Это необходимо для предотвращения концентраций напряжений. При толщинах свариваемых элементов более 8 мм требуется разделка кромок в месте стыка. Эта операция является весьма трудоемкой.

Рисунок 11.

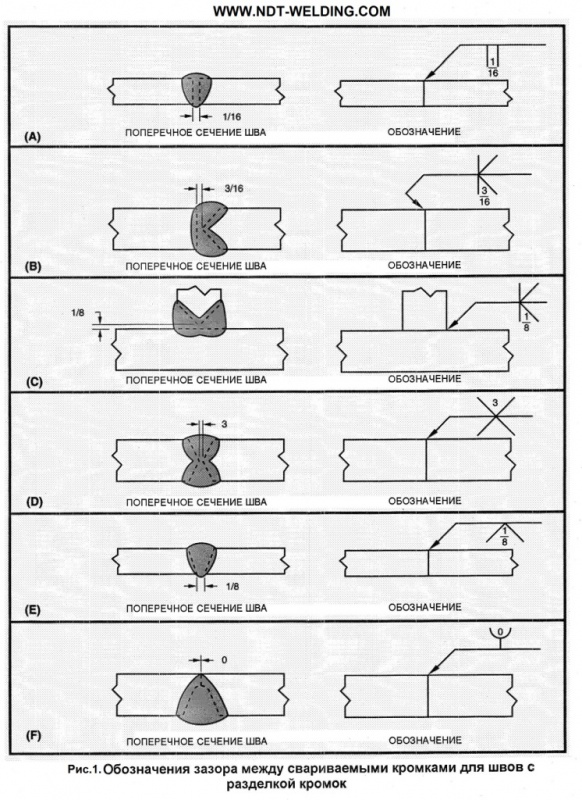

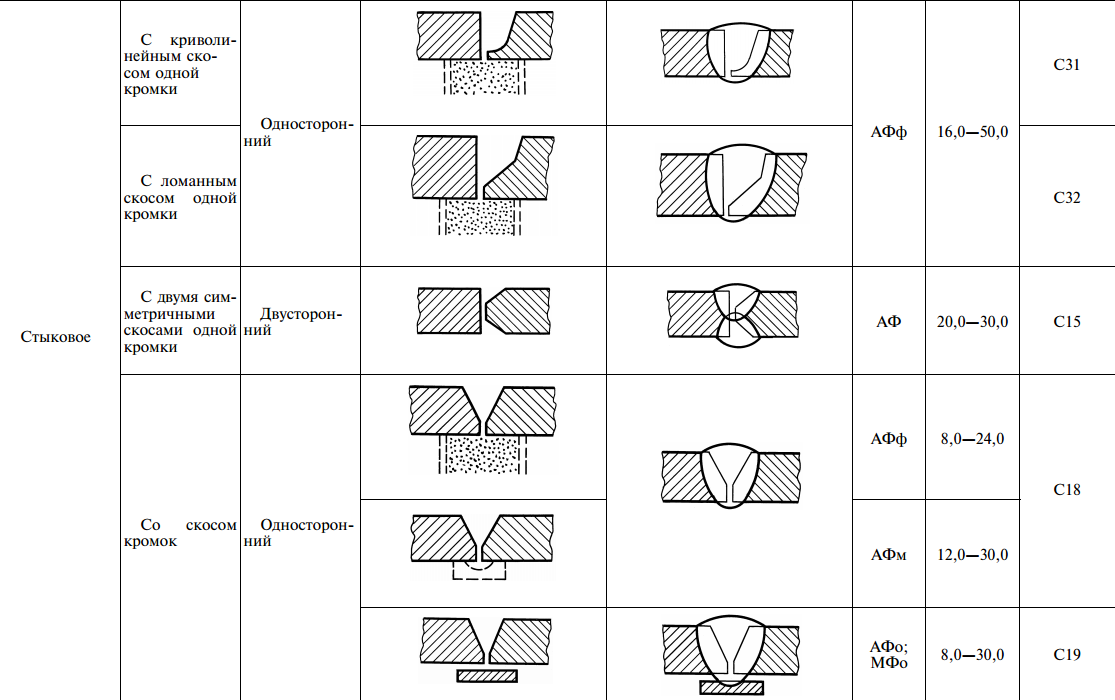

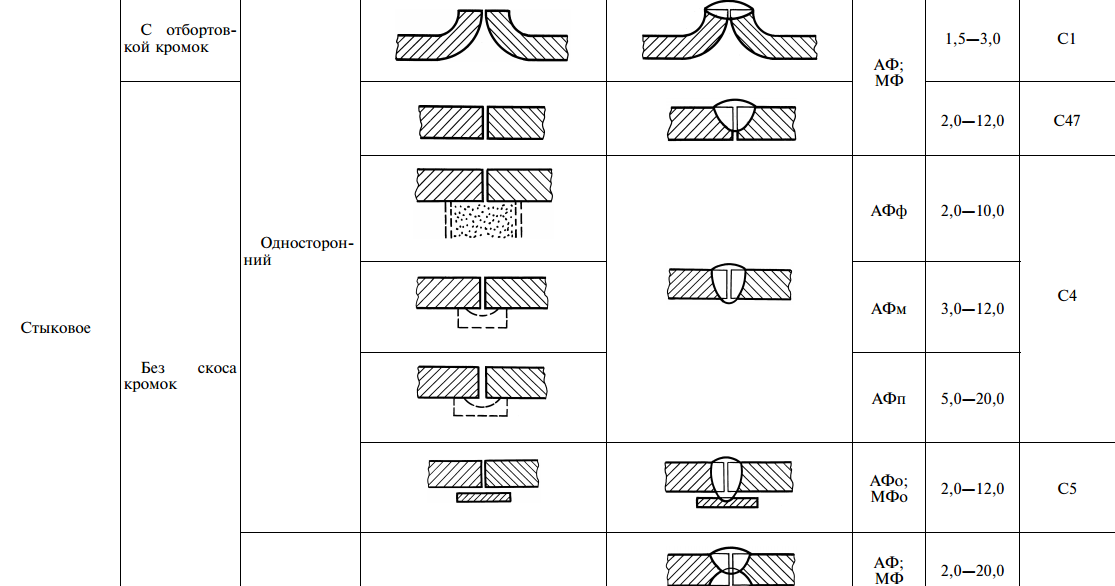

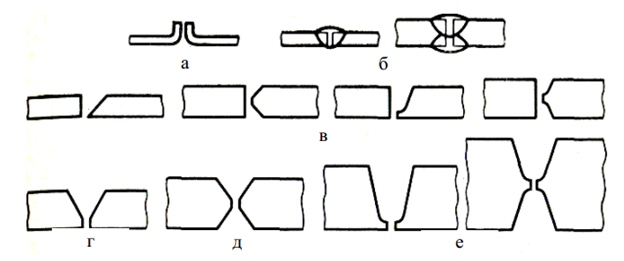

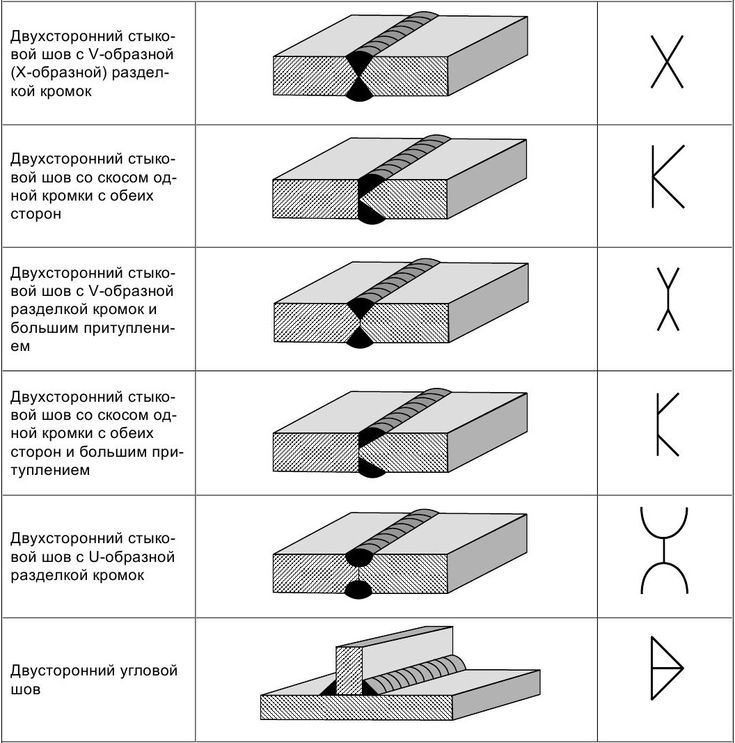

На рисунке 12 представлены различные типы стыковых сварных швов.

Рисунок 12.

Сварные швы любого типа имеют непровары, которые в начале шва вызываются недостаточным нагревом соединяемых элементов и неустановившейся электрической дугой, а в конце шва снятием электрода и образованием кратера. Наличие некачественных участков шва учитывается в расчетах уменьшением длины шва по сравнению с длиной соединяемых элементов. В стыковых швах длина шва уменьшается на две толщины соединяемых элементов. Чтобы избежать этих недостатков, рекомендуется в ответственных стыках выводить начало и конец шва на подкладки, которые после наложения шва срубают, а шов шлифуют (рисунок 13).

Рисунок 13. Схема выведения сварного шва на подкладку.

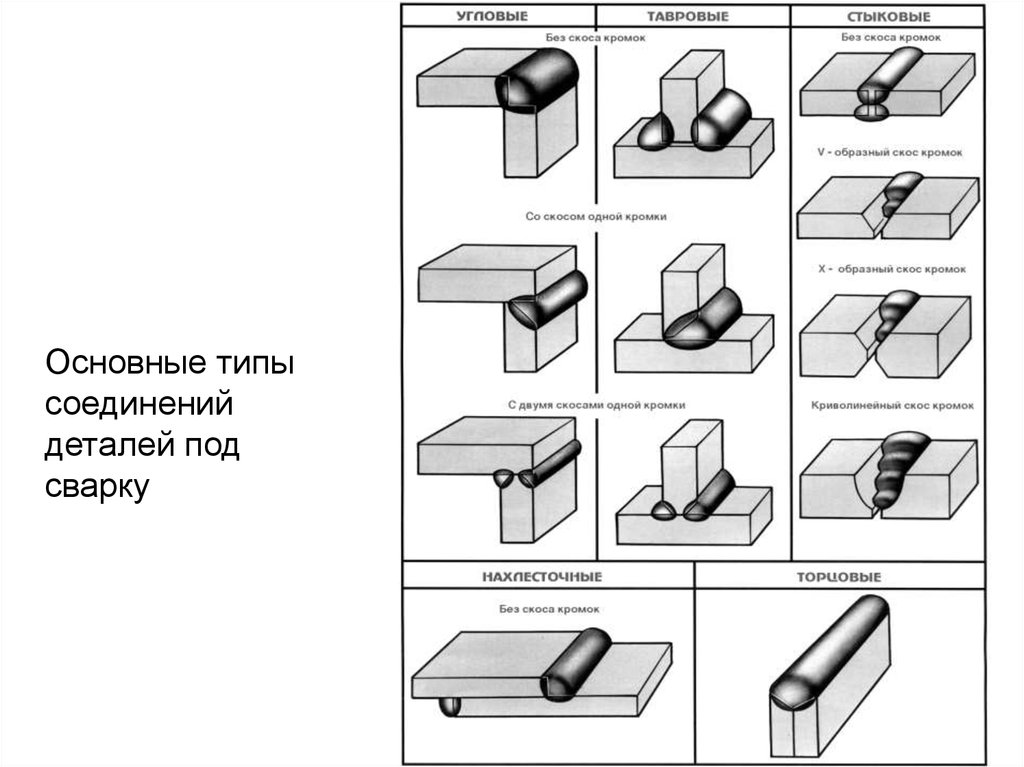

· Угловые швы. На долю угловых швов приходится около 90% выполняемых сварных работ. Хотя прочность угловых швов меньше прочности стыковых, они не требуют разделки кромок, т.е. менее трудоемки.

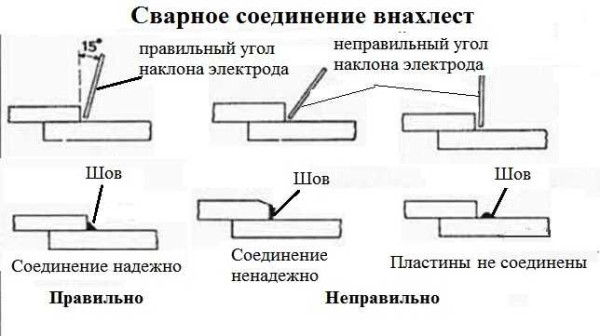

Угловые швы выполняются с накладками или без них (рисунок 14).

Рисунок 14. Виды сварных соединений: внахлест;

комбинированные; впритык.

Комбинированное соединение представляет собой сочетание стыкового соединения и соединения внахлестку (рисунок 14).

Важнейшей геометрической характеристикой угловых швов является их катет (рисунок 15). При наложении углового шва чрезмерной толщины возможен пережог основного металла. Поэтому катет такого шва должен быть не больше 1,2 , где – наименьшая толщина соединяемых элементов.

Рисунок 15. Различные виды катетов.

Если угловой шов получается тонким по сравнению с толщиной соединяемых элементов, то происходит резкое изменение размеров сечения при переходе от элементов конструкций к сварному шву, что приводит к возникновению опасных концентраций напряжений. Чтобы избежать этого явления, принимают минимальные толщины (катеты) угловых швов в зависимости от толщины более толстого из сварных элементов.

Чтобы избежать этого явления, принимают минимальные толщины (катеты) угловых швов в зависимости от толщины более толстого из сварных элементов.

Таблица 2. Минимальные катеты сварных швов.

| Вид соедине- ния | Вид сварки | Предел текучести стали, МПа | Минимальные катеты швов , мм, при толщине более толстого из свариваемых элементов , мм | ||||||

| 4–6 | 6–10 | 11–16 | 17–22 | 23–32 | 33–40 | 41–80 | |||

| Тавровое с двусторонними угловыми швами; нахлесточное и угловое | Ручная | До 430 | |||||||

| Св. 430 до 530 | |||||||||

| Автоматическая и полу-автомати- ческая | До 430 | ||||||||

Св. 430

до 530 430

до 530

| |||||||||

| Тавровое с односторонними угловыми швами | Ручная | До 380 | |||||||

| Автоматическая и полу-автомати-ческая |

Основными преимуществами соединений с угловыми швами, по сравнению со стыковыми швами, является простота изготовления, не требующая обработки кромок элементов.

Воспользуйтесь поиском по сайту:

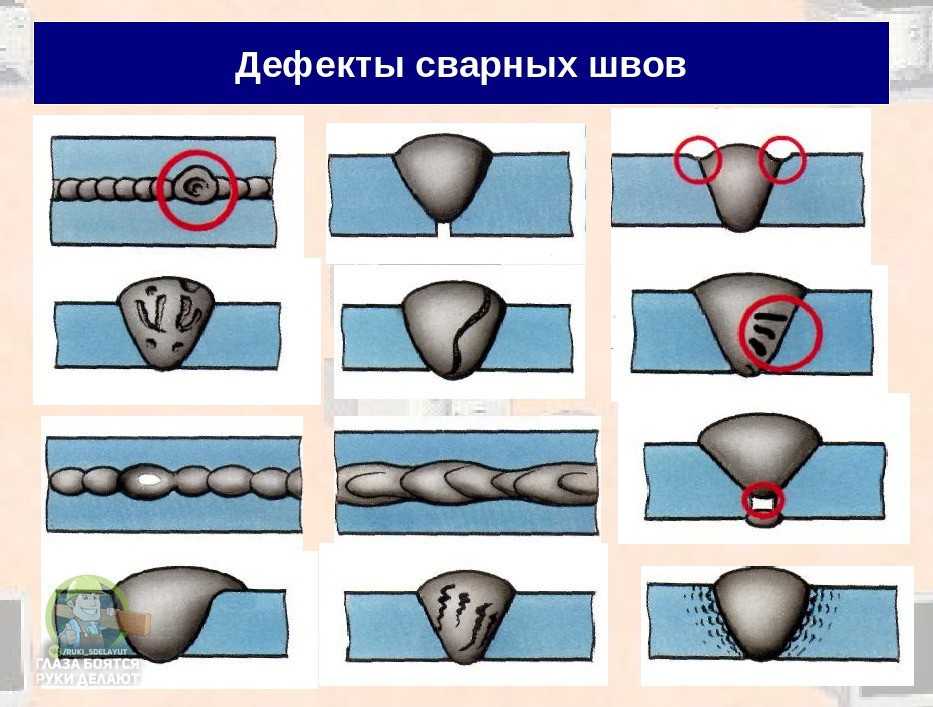

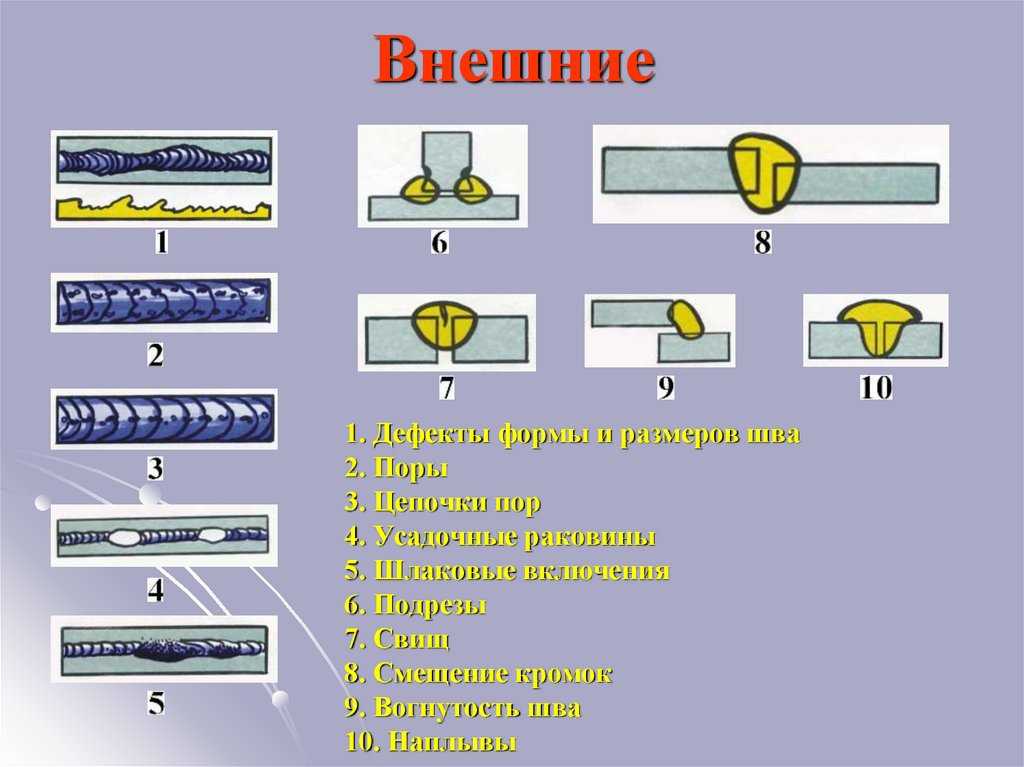

Контроль сварных швов

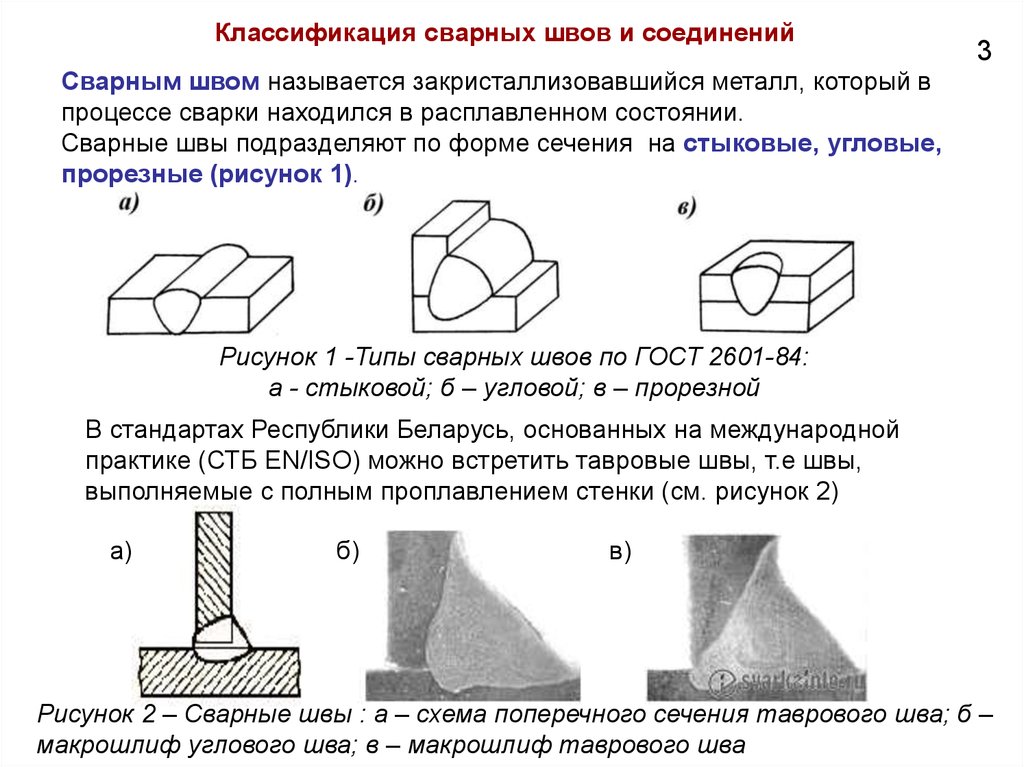

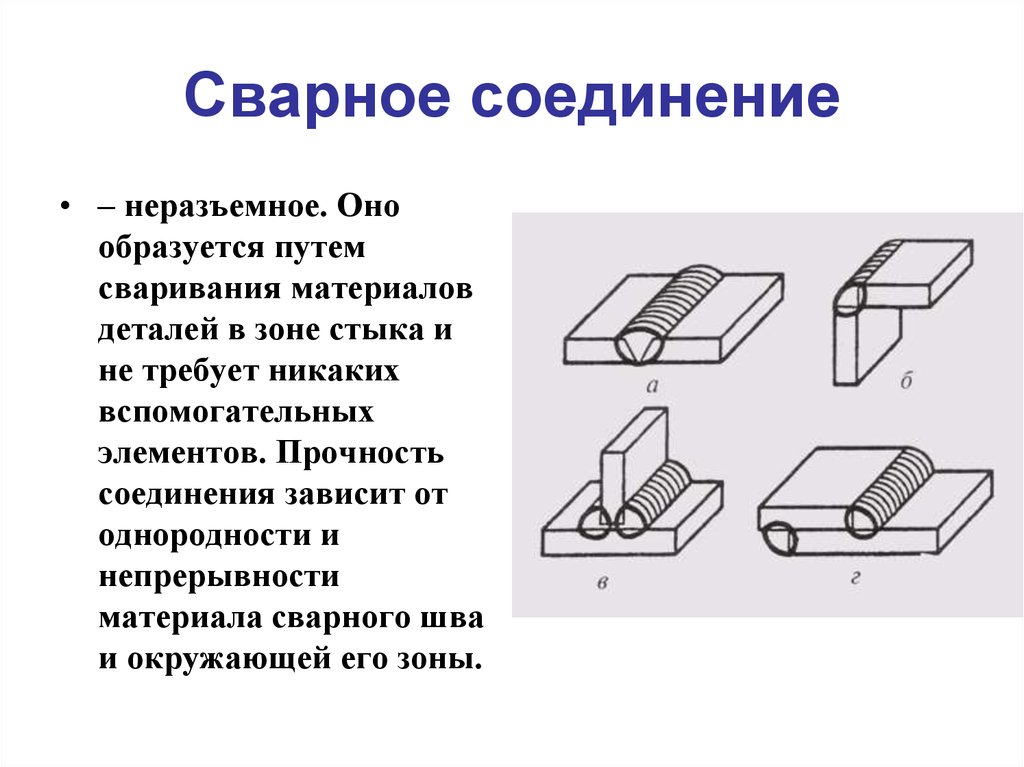

Сварной шов – это закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии.

Сварное соединение – ограниченный участок конструкции, содержащий один или несколько сварных швов.

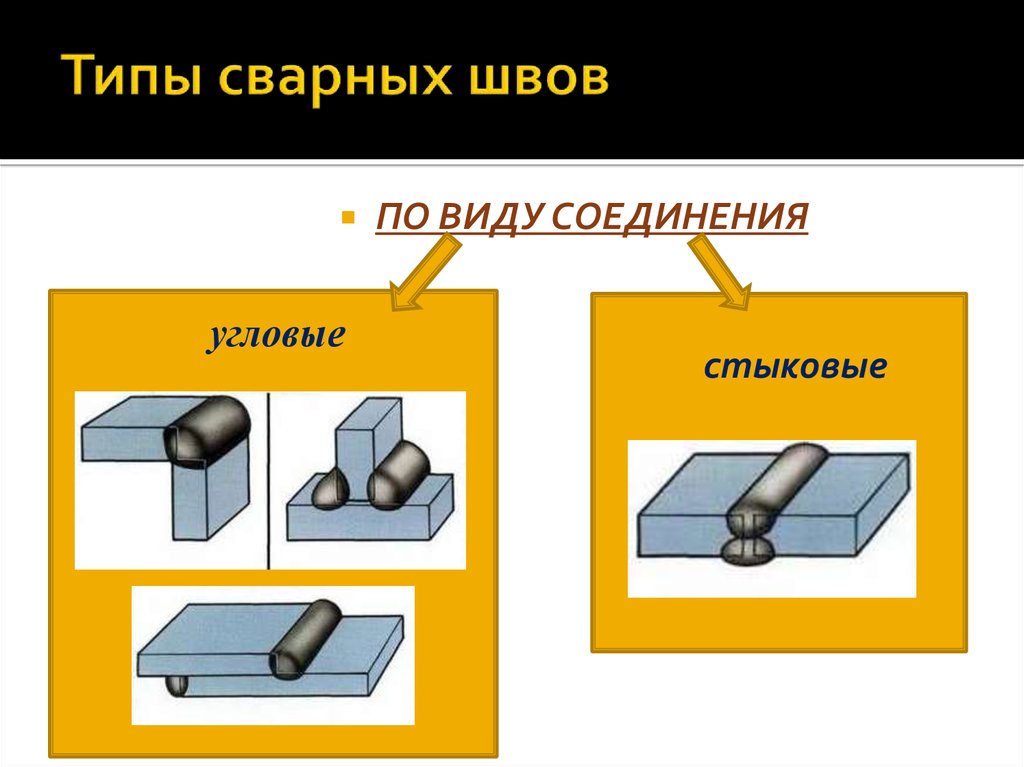

Виды сварных швов

В зависимости от формы сечения сварные швы могут быть

- стыковыми;

- угловыми;

- прорезными (электрозаклепочными).

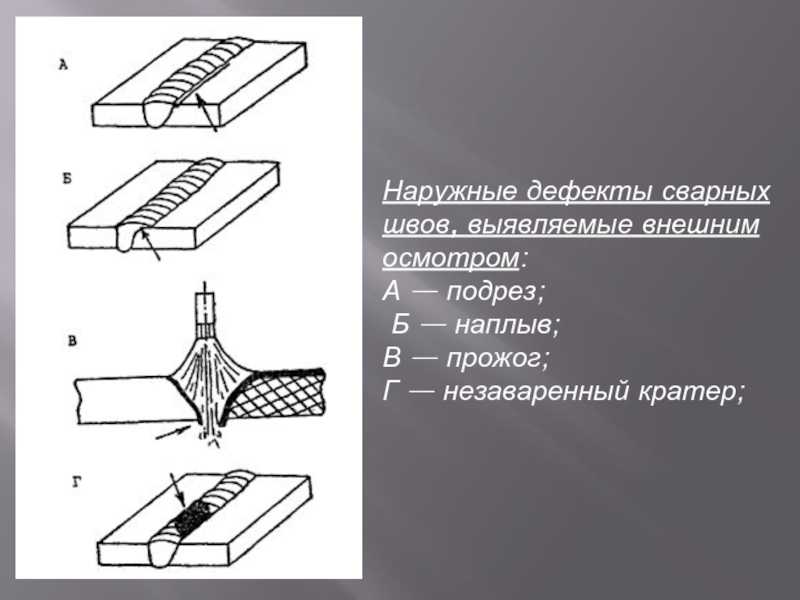

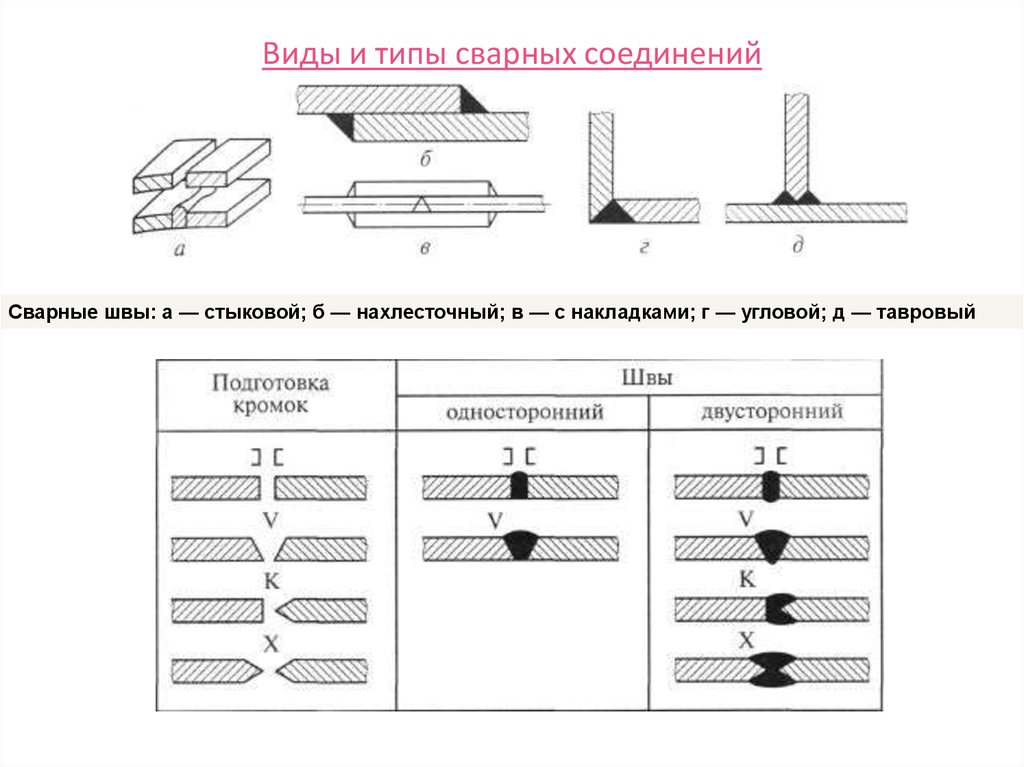

Виды сварных швов приведены на рисунке ниже.

Рисунок. Сварные швы: стыковой, угловой и прорезной.

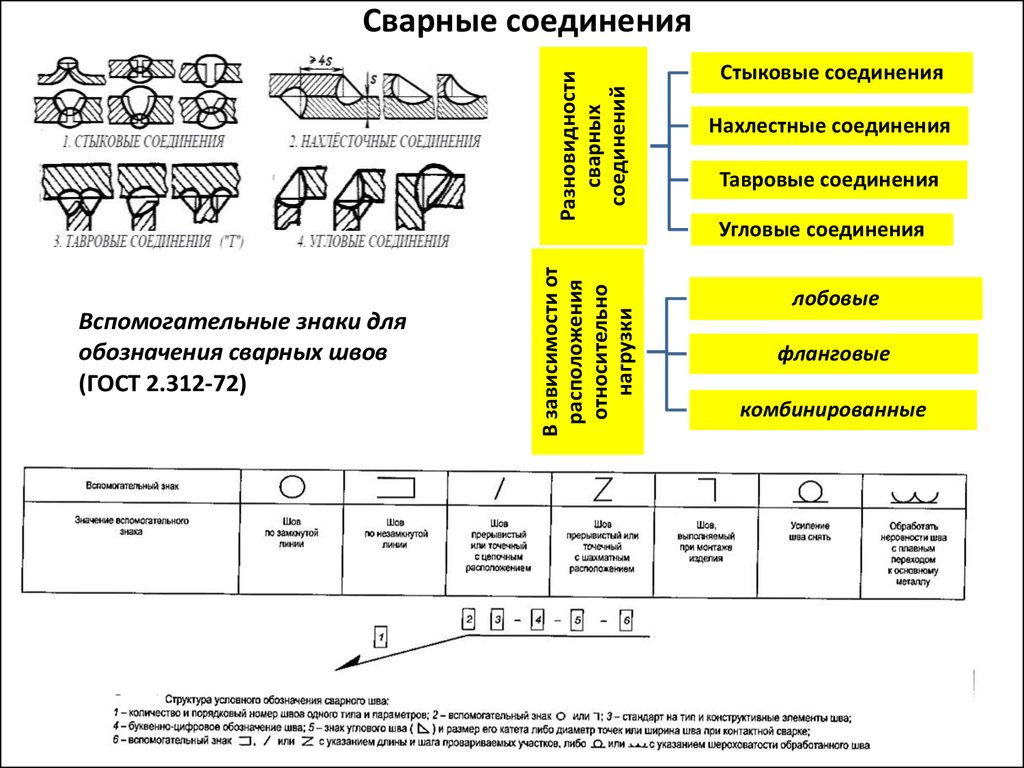

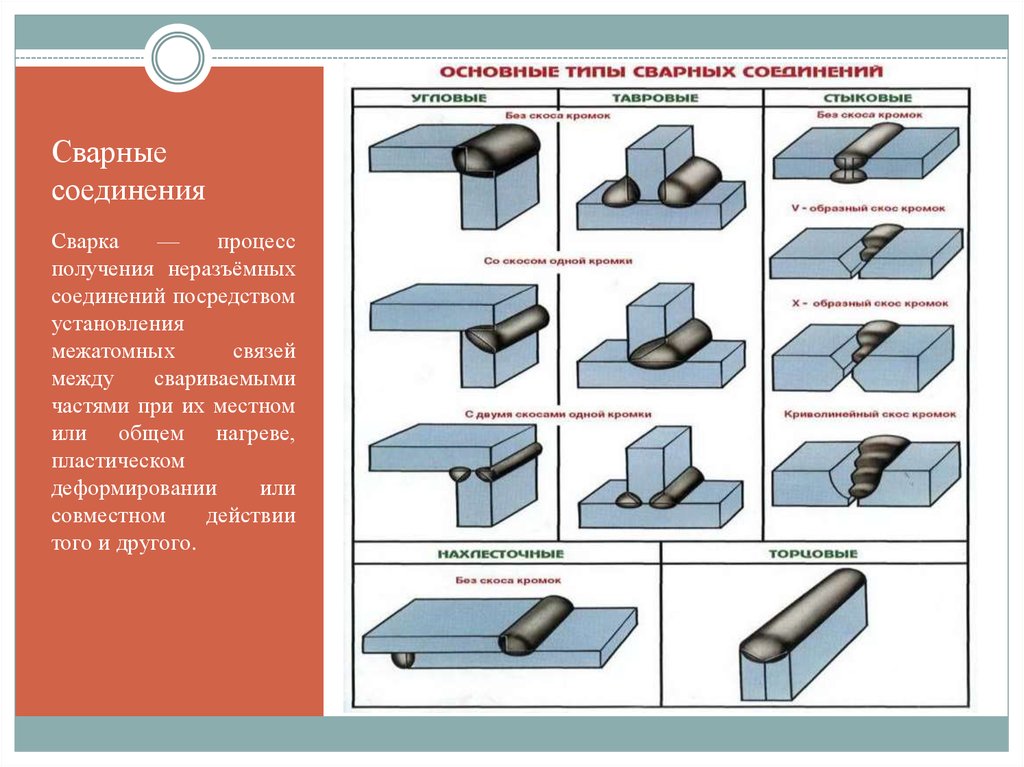

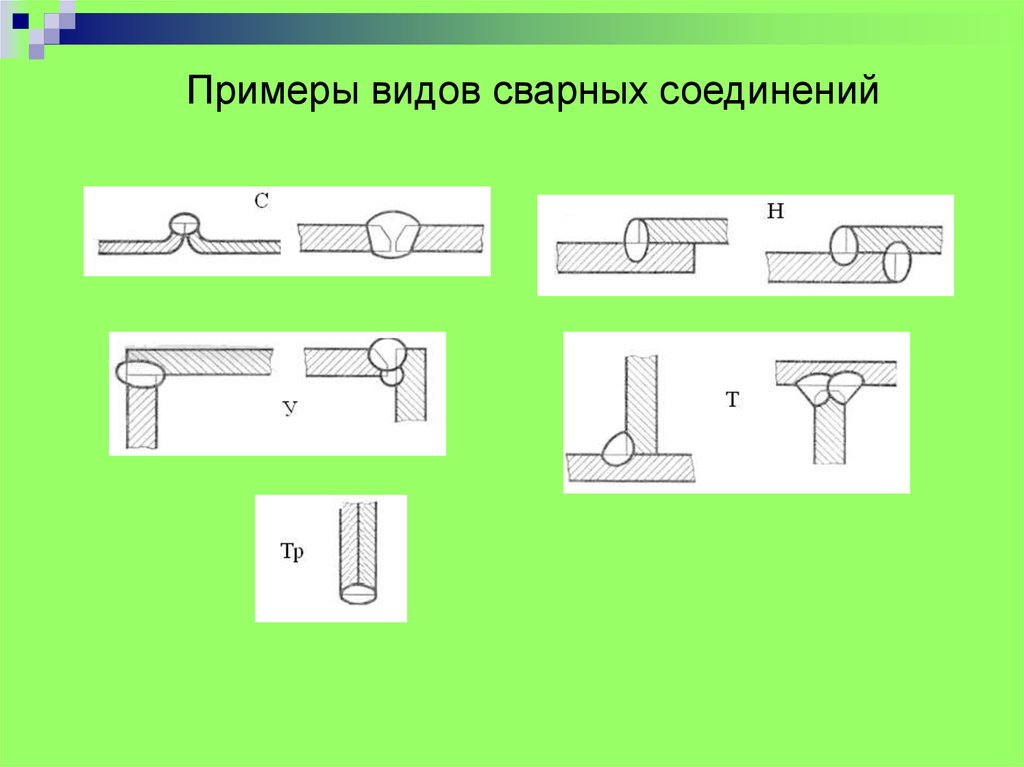

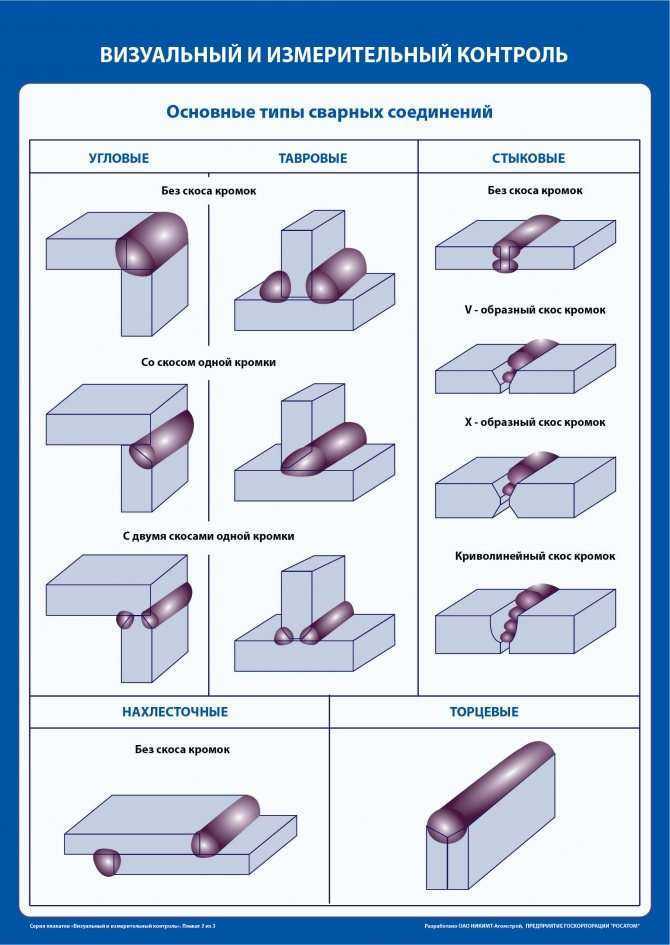

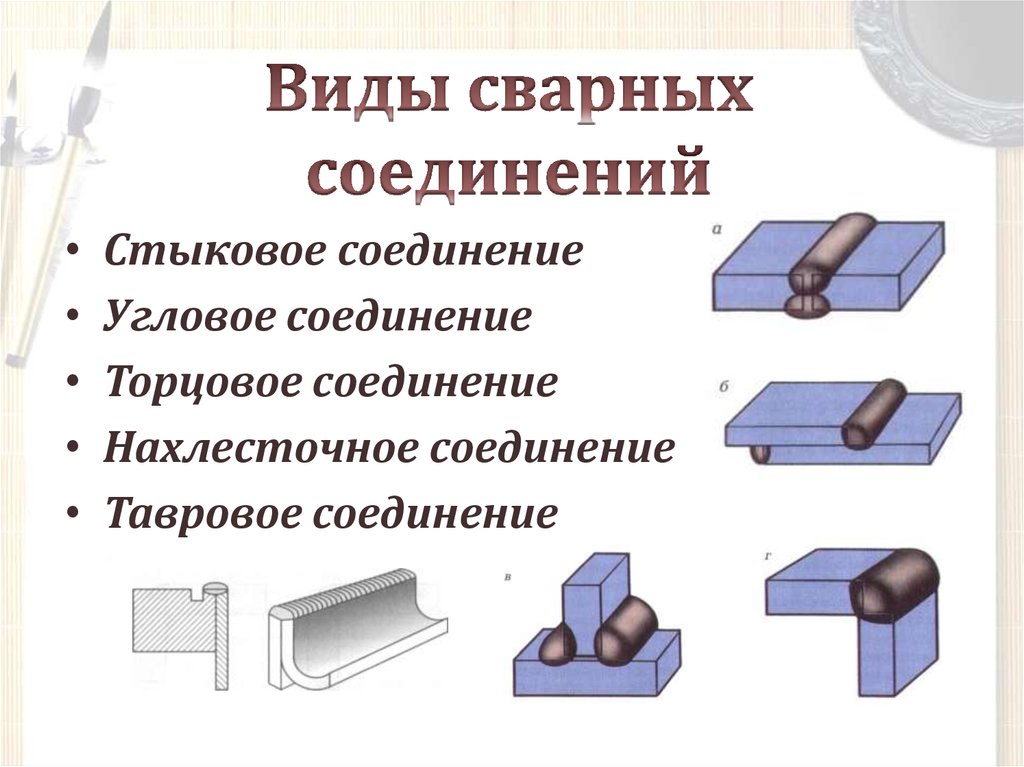

Виды сварных соединений

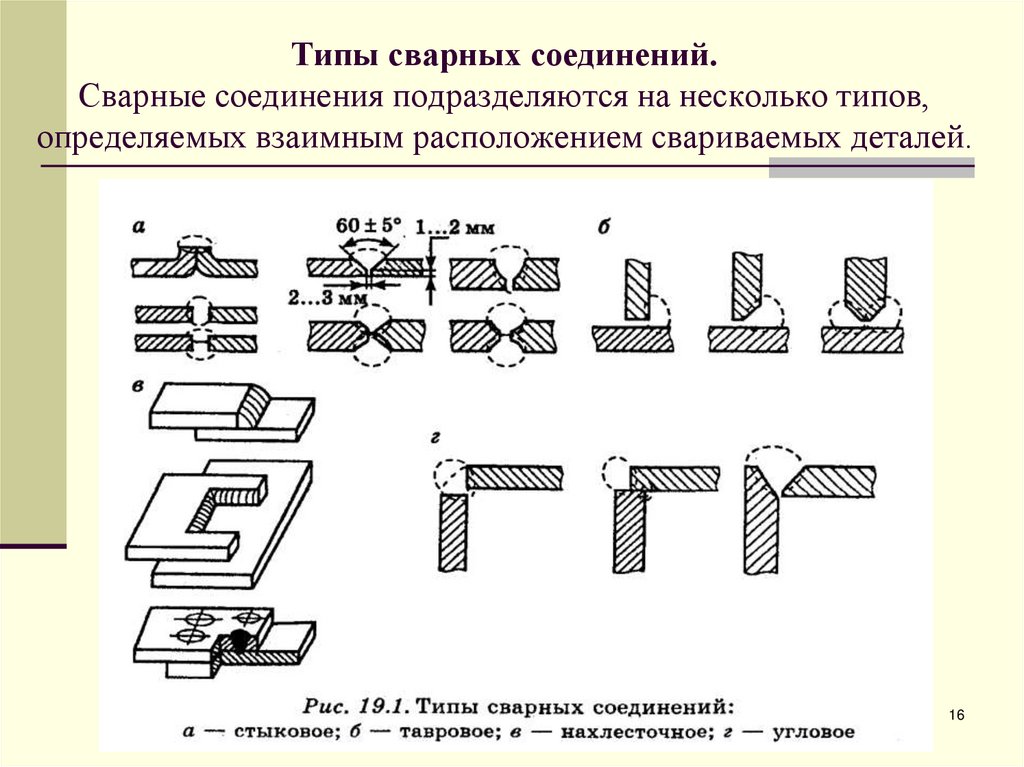

В зависимости от характера сопряжения свариваемых деталей различают следующие виды сварных соединений:

- стыковые соединения;

- угловые соединения;

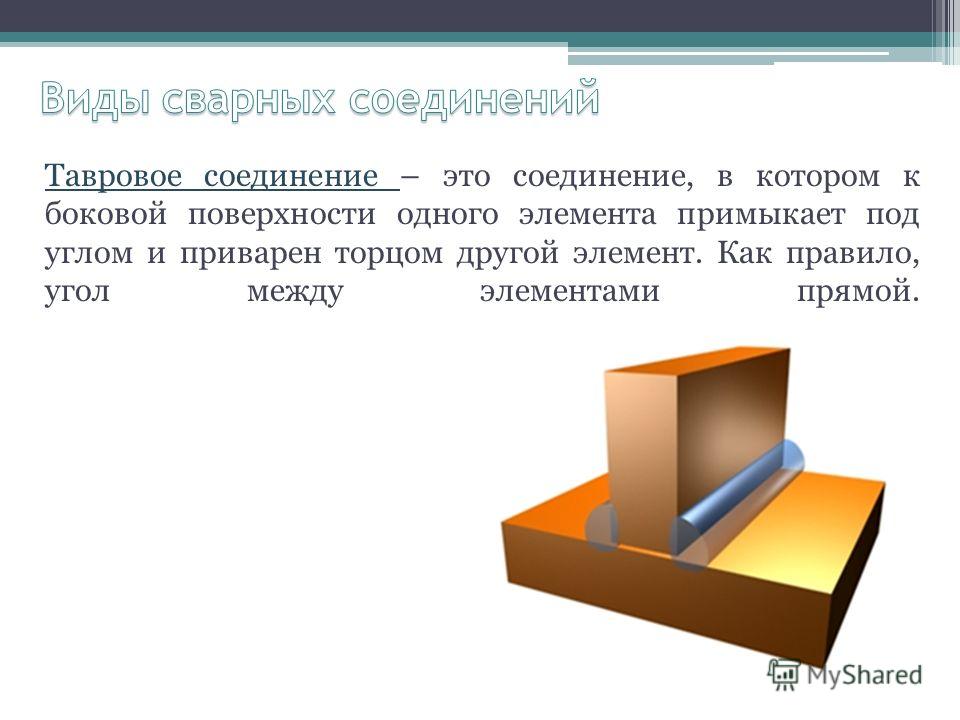

- тавровые соединения;

- нахлесточные соединения;

- торцовые соединения.

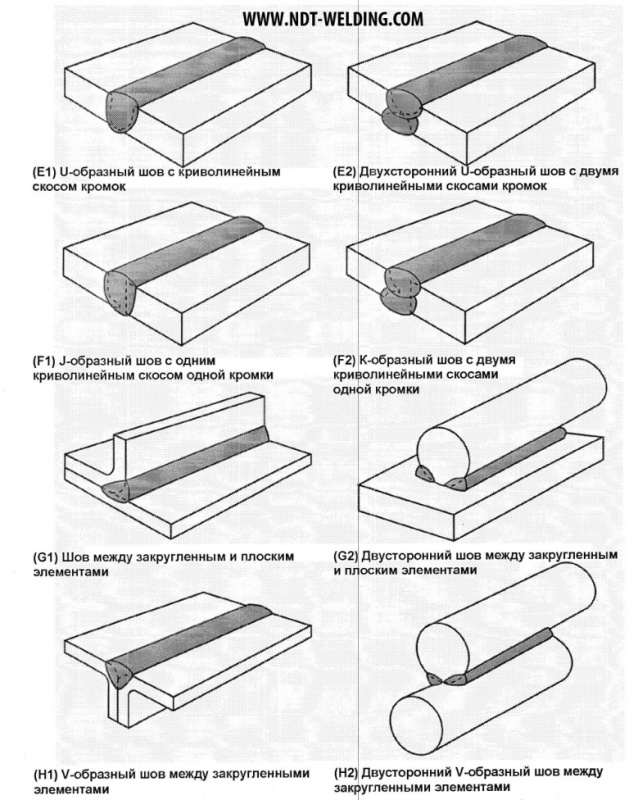

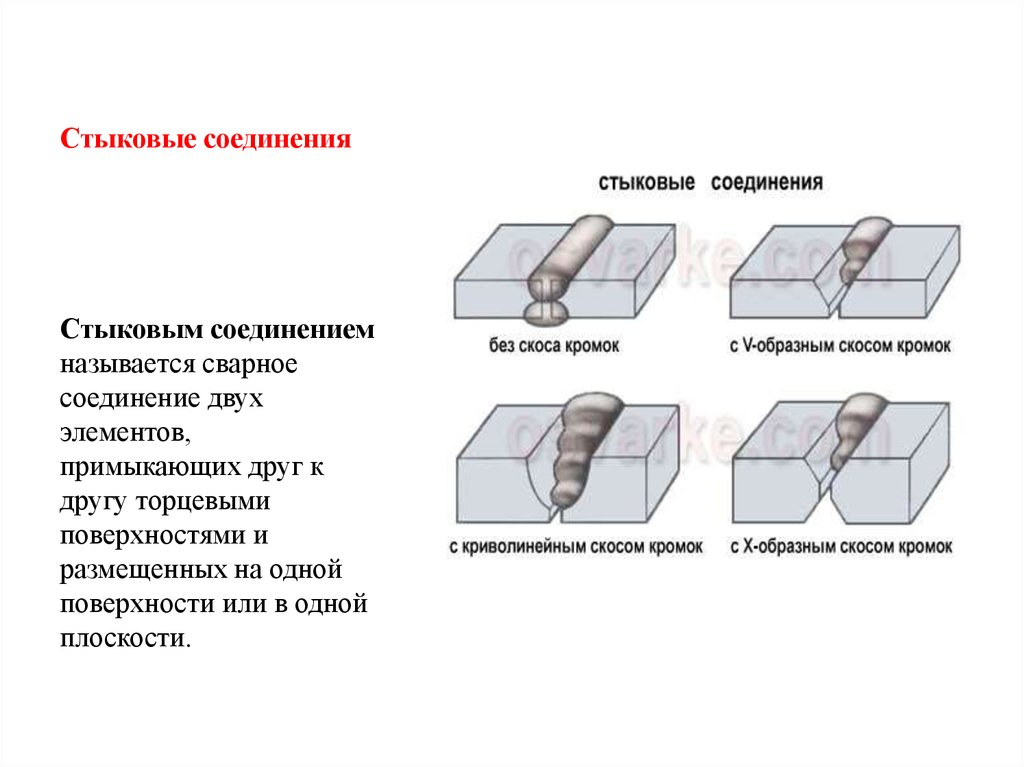

Стыковым соединением называется сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями и размещенных на одной поверхности или в одной плоскости. Основные виды стыковых сварных соединений представлены на рисунке ниже.

Рисунок. Стыковые сварные соединения: без скоса кромок, с криволинейным скосом кромок, с V-образным скосом кромок, с X-образным скосом кромок

Угловым соединением

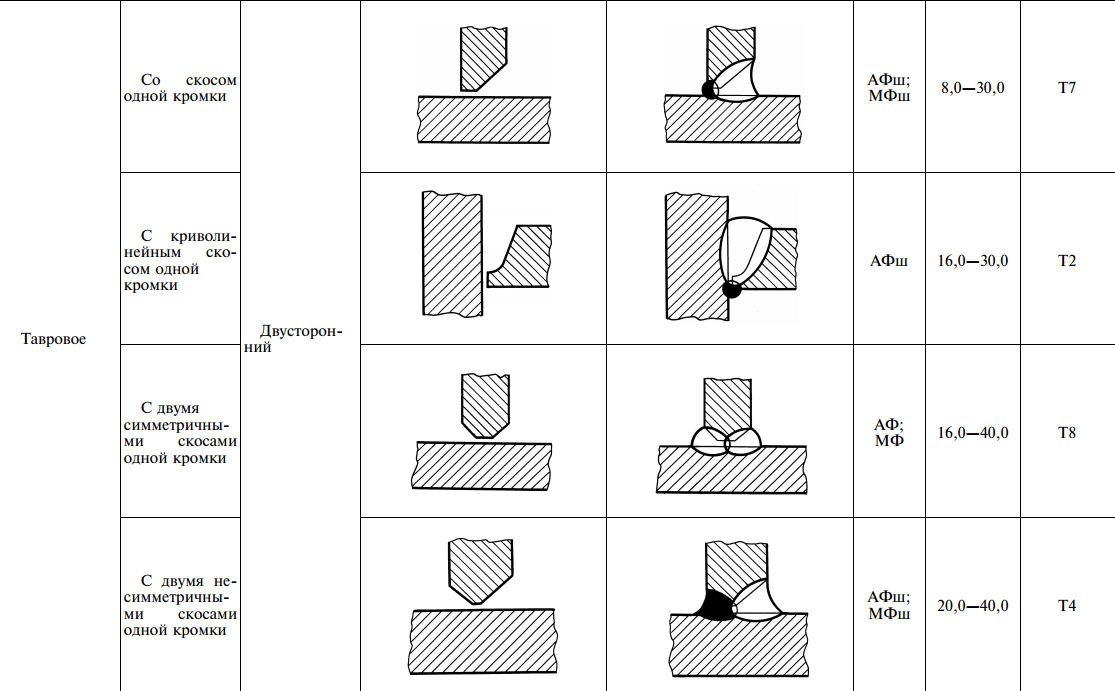

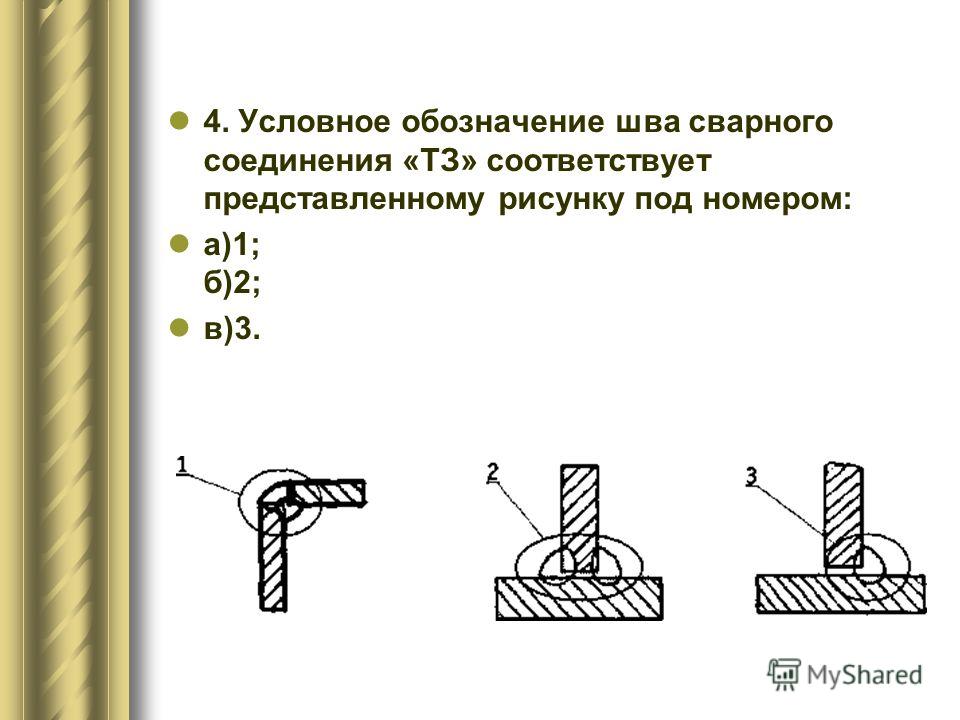

Тавровым соединением называется такое сварное соединение, в котором торец одного элемента примыкает под углом и присоединен к боковой поверхности другого элемента.

Основные виды угловых и тавровых сварных соединений продемонстрированы на рисунке ниже.

Рисунок. Угловые и тавровые сварные соединения: без скоса кромок, со скосом одной кромки, с двумя скосами одной кромки

Нахлесточным соединением называется сварное соединение параллельно размещенных и частично перекрывающихся элементов.

Торцовым соединением называется такое сварное соединение, в котором боковые поверхности элементов примыкают друг к другу.

Рисунок. Нахлесточные сварные соединения без скоса кромок и торцовые сварные соединения

Цены уточняйте по телефонам указанным в контактах.

Главный инженер ООО «УТЦ» Виталий Федорович,

МТС моб. 0509961688,

Киевстар моб. 0673677709.

Ключевые слова для поиска:

Рентгеновский контроль, рентген швов, сварных стыков, сварных соединений газопроводов трубопроводов металлоконструкций сосудов технологического оборудования Мариуполь Покровск Мирноград Бахмут Краматорск Артемовск Дружковка Авдеевка Красноармейск Константиновка Бердянск Запорожье Харьков Днепропетровск Сумы Полтава Чернигов Киев Черкассы Кировоград Николаев Херсон Одесса Винница Житомир Ровно, Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина.

Ультразвуковой контроль

Магнитопорошковый контроль швов, сварных стыков, сварных соединений газопроводов трубопроводов металлоконструкций сосудов технологического оборудования Мариуполь Краматорск Артемовск Дружковка Авдеевка Красноармейск Константиновка Бердянск Запорожье Харьков Днепропетровск Сумы Полтава Чернигов Киев Черкассы Кировоград Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина.

Капиллярный контроль швов газопроводов трубопроводов металлоконструкций сосудов технологического оборудования

Визуально-оптический контроль швов, сварных стыков, сварных соединений газопроводов трубопроводов металлоконструкций сосудов технологического оборудования Мариуполь Краматорск Артемовск Дружковка Авдеевка Красноармейск Константиновка Бердянск Запорожье Харьков Днепропетровск Сумы Полтава Чернигов Киев Черкассы Кировоград Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина.

типы стыков, способы и техника нанесения

Протяженность и форма

Сварочный шов бывает плоским или выпуклым. Очень редко возникает потребность в создании шва вогнутой формы. Такие виды соединений используются, когда предвидятся динамические нагрузки. Наиболее «приспособленными» являются плоские швы, которые по праву считаются универсальными.

Наиболее «приспособленными» являются плоские швы, которые по праву считаются универсальными.

Протяженность сварочного шва бывает сплошной без интервалов, и реже – прерывистого типа. Последний вид имеет разновидность, которая очень часто используется на промышленных предприятиях. Речь идет о контактной шовной сварке. Она выполняется на специальном оборудовании, оснащенном вращающимися дисковыми электродами. Их еще называют роликами, а сам способ сваривания – роликовым.

Стоит отметить, что оборудование отлично подходит и для формирования сплошного шва. Он получается полностью герметичным и очень прочным. В промышленных масштабах таким методом провариваются стыки труб, емкости и другие герметичные модули.

Восемь советов для уменьшения вероятности образования подрезов в сварном шве

Ниже приведены рекомендации, которые помогут уменьшить вероятность образования подрезов при сварке изделий из труб, листов, швеллеров, уголков и т.д.

Правильное тепловложение

Одной из самых главных причин образования подрезов в сварных швах является большая величина нагрева при выполнении сварки вблизи свободных краев детали в результате чего происходит более глубокое проплавление одной из кромок, что приводит к образованию канавки, которая остается после затвердевания металла сварочной ванны. Это может привести к перегреву и расплавлению близлежащего основного металла или ранее наложенного металла шва. Для предотвращения необходимо следить за тепловложением при этом уменьшая сварочный ток при приближении к более тонким участкам детали или к свободному краю изделия.

Это может привести к перегреву и расплавлению близлежащего основного металла или ранее наложенного металла шва. Для предотвращения необходимо следить за тепловложением при этом уменьшая сварочный ток при приближении к более тонким участкам детали или к свободному краю изделия.

Правильный угол электрода

Как известно угол электрода играет очень важную роль для предотвращения образования дефектов при сварке. Если выполнить сварку с неправильным углом, который будет направлять больше тепла к свободным кромкам изделия, вероятность образования подреза увеличивается в несколько раз. В связи с чем необходимо использовать правильный угол, чтобы направлять больше тепла на более толстую часть детали.

Правильная скорость сварки

Сварка с большой скоростью является еще одной причиной образования подрезов на сварных швах. При большой скорости некоторая часть основного метала переходит в расплавленный металл сварного шва и в результате быстрой кристаллизации остаются углубления (канавки) по краям. Поэтому рекомендуется производить сварку в умеренном темпе потому что слишком маленькая скорость сварки не дает удовлетворительных результатов. Таким образом, конкретным условиям сварки соответствует определенный диапазон скорости, в пределах которого возможно получение швов без подрезов.

Поэтому рекомендуется производить сварку в умеренном темпе потому что слишком маленькая скорость сварки не дает удовлетворительных результатов. Таким образом, конкретным условиям сварки соответствует определенный диапазон скорости, в пределах которого возможно получение швов без подрезов.

Правильный выбор газовой защиты

При сварке полуавтоматом неправильный выбор защитных газов также является одной из основных причин подрезов при сварке. Сварщик должен быть уверен, что использует правильную сварочную смесь, которая подходит именно для сварки этого металла. Применение смесей углекислоты с инертными газами обеспечивает качественные результаты при сварке углеродистых сталей.

Правильная техника сварки

Причиной образования подрезов при сварке также является попытка сварщика выполнять сварку с чрезмерными поперечными колебаниями электрода. Рекомендуется выполнять сварку с минимальными поперечными колебаниями – так называемым «ниточным швом». Размер колебаний не должен превышать допустимых значений, потому что это значительно увеличивает вероятность образования подреза в сварном шве. Для предотвращения образования данного дефекта сварного шва необходимо либо уменьшить ширину поперечных колебаний электрода, либо выполнять многослойный шов вместо однослойного.

Для предотвращения образования данного дефекта сварного шва необходимо либо уменьшить ширину поперечных колебаний электрода, либо выполнять многослойный шов вместо однослойного.

При ручной дуговой сварке покрытыми электродами рекомендуемый размах поперечных колебаний должен составлять не более 2-3 диаметров электрода.

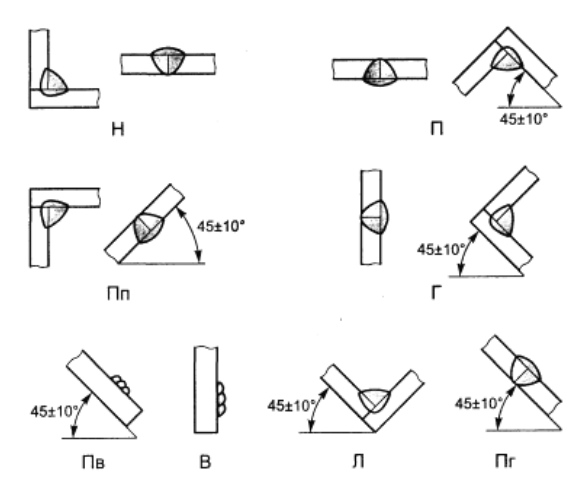

Правильное пространственное положение при сварке

Сварка в горизонтальном или вертикальном положении в свою очередь увеличивает вероятность образования подреза шва. В данном случае, канавка образуется из-за недостаточного заполнения вдоль зоны сплавления шва. Если есть возможность, сварку необходимо выполнять в нижнем положении.

Использовать многослойную сварку

Это самый лучший вариант для предотвращения образования подрезов при сварке. Техника наложения многослойного шва подразумевает выполнение всех вышесказанных рекомендаций и помогает добиться качественных сварных соединений с гарантированными механическими свойствами.

Использование предварительного подогрева

Предварительный подогрев снижает скорость кристаллизации металла и улучшает смачиваемость за счет меньшей разности температур между сильно нагретым металлом сварочной ванны и слабо нагретым основным металлом.

Положение электрода во время сварочного процесса

Наклон электрода зависит от видов сварных соединений и швов. Угол наклона влияет на скорость разогрева металла. При дуговой сварке для того, чтобы зажглась дуга, электрод следует держать перпендикулярно. Затем необходимо осуществлять небольшой наклон. Сварочный шов получится более качественным, если сварку проводить короткой дугой.

Применять сварку способом “углом вперед” имеет смысл, когда процесс осуществляется в труднодоступных местах. Однако, способ не лишен недостатков. Процессу сварки будет мешать жидкий шлак, находящийся все время впереди. Сварная дуга может или совсем погаснуть, или начать “блуждать”. Качество шва может быть значительно снижено, если появятся пропущенные участки.

Способ “углом назад” находит применение в угловом варианте и при соединении стыков. При сварке под прямым углом электрод держат перпендикулярно поверхности. Это позволяет контролировать жидкий шлак и следить за тем, чтобы он перемещался вслед за сварочной ванной. На качество шва это будет оказывать благоприятное воздействие. Если шлак окажется перед электродом, то это можно исправить, перейдя на некоторое время на способ “назад углом”.

На качество шва это будет оказывать благоприятное воздействие. Если шлак окажется перед электродом, то это можно исправить, перейдя на некоторое время на способ “назад углом”.

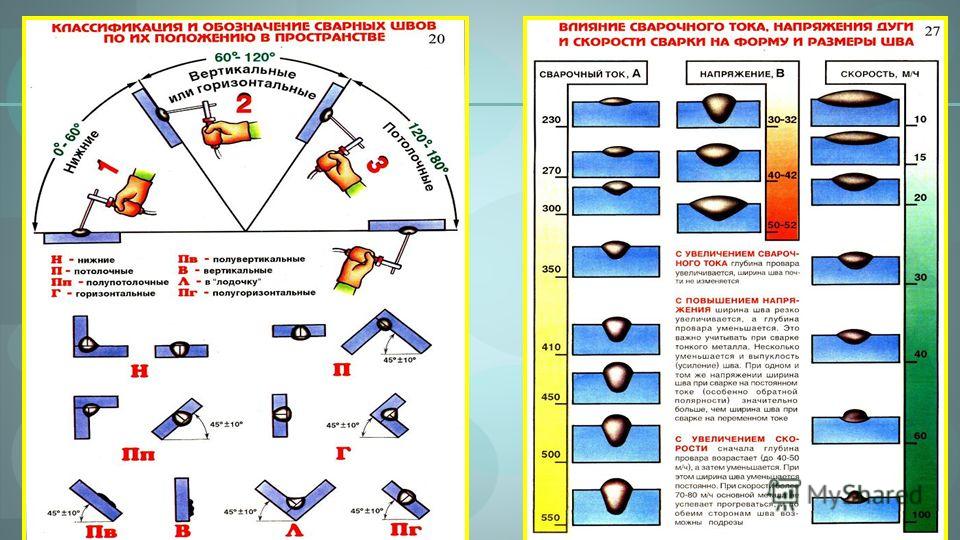

Классификация сварных соединений и швов

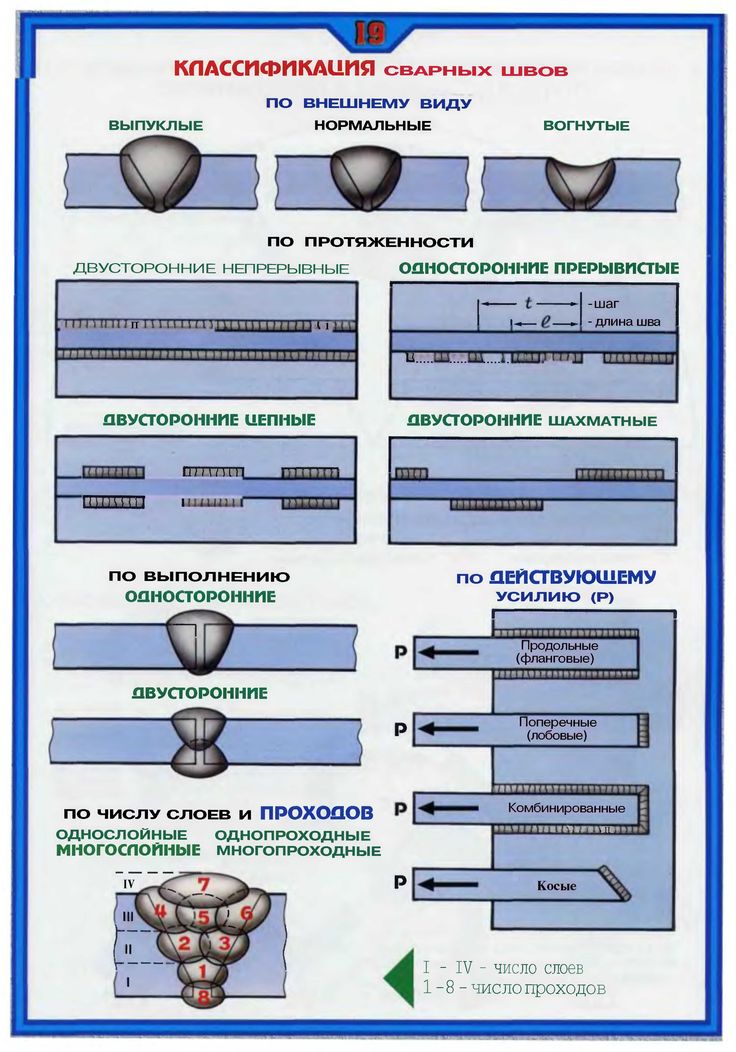

Виды швов в зависимости от признаков делятся на несколько категорий. По внешнему виду выделяются:

- Нормальные.

- Выпуклые.

- Вогнутые.

По типу сварные швы бывают одно- и двусторонними. По числу проходов — одно- и многопроходными. По числу слоев: односторонние и многослойные (при сваривании толстых металлов).

Есть также разновидности по протяженности:

- Односторонние непрерывные.

- Односторонние прерывистые.

- Двусторонние цепные.

- Двусторонние шахматные.

- Точечные швы (создаваемые контактной сваркой).

Типы швов по вектору усилия воздействия:

- Поперечный — усилие перпендикулярно шву.

- Продольный — усилие параллельно шву.

- Косой — усилие под углом.

- Комбинированный — признаки и поперечного и продольного шва.

https://youtube.com/watch?v=EptnFOMMip4

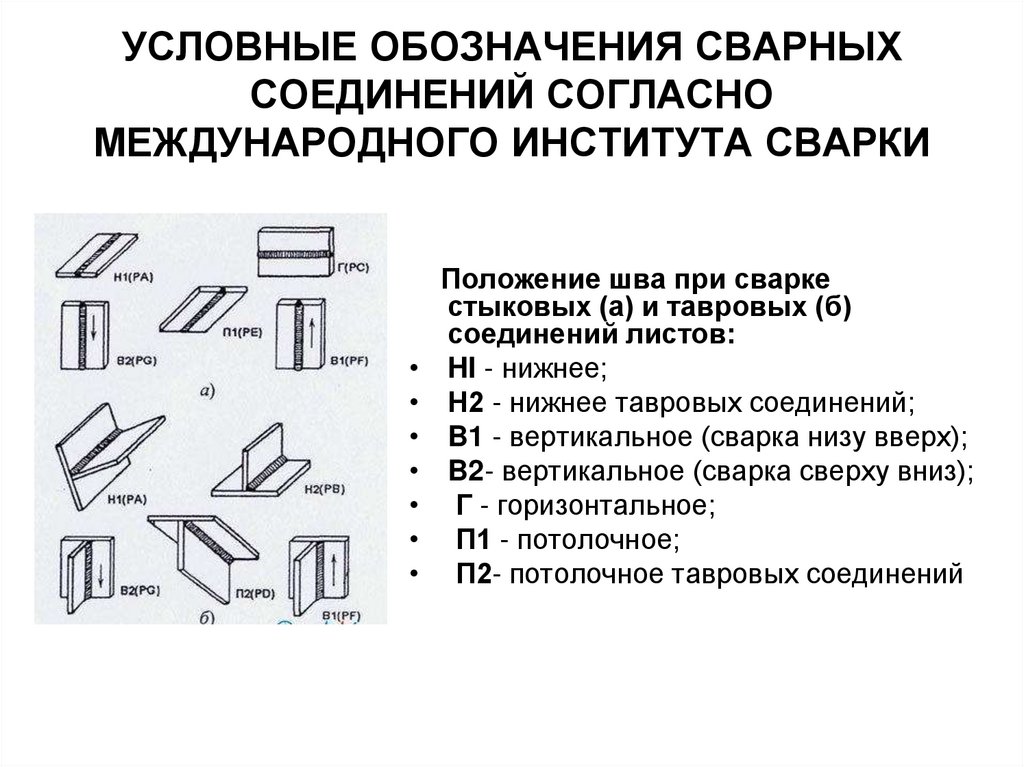

По пространственному положению:

- полупотолочный;

- горизонтальный;

- нижний;

- вертикальный;

- полугоризонтальный;

- полувертикальный;

- потолочный;

- в лодочку.

По функциям швы делятся на следующие:

- Прочные.

- Прочно-плотные.

- Герметичные.

По ширине:

- Ниточные швы, чья ширина практически не превышает величину диаметра электрода.

- Уширенные швы делаются поперечными колебательными движениями стержня.

Виды угловых швов

Сварка углового шва представляет собой соединение двух металлических изделий или профильных труб, под углом менее 180°. Однако, зачастую в конструкциях из метала создаются штыки, где стороны находятся пол углом в 90°. Такое расстояние нужно выдерживать для того, чтобы в процессе сварки, обе стороны подвергались одинаковой нагрузке и сама конструкция была более прочной.

Угловые швы при сварке дифференцируются на несколько типов. Выделяются:

Выделяются:

- нахлесточное соединение,

- шов с примыканием краев в точке соединения,

- шов с прикладыванием одного конца к ровной плоскости, также подобный тип соединения называется тавровым,

- соединение с разделкой кромок и без нее.

Угловой сварочный шов классифицируется в зависимости от того, как производится его укладка. Исход из этого критерия выделяются: сплошные и прерывистые соединения. Также выделяются разновидности швов по длине: короткие (до 250 мм), средние ( они образуются от точки сопряжении поверхностей обоих металлических изделий до краев свариваемой детали, величина такого соединения варьируется в промежутке от 250 до 1000 мм). Длинные угловые швы создаются протяженностью в 1000 мм и более.

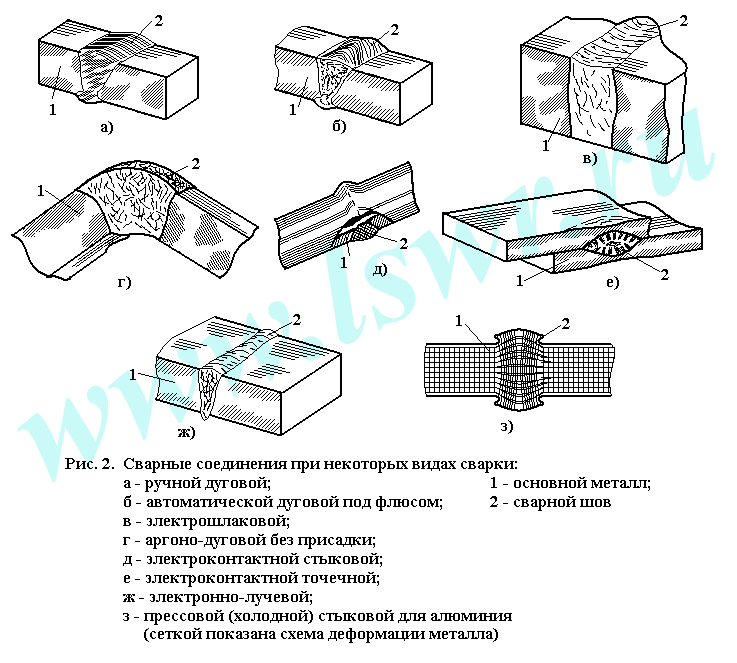

Общие сведения о сварке

В современном машиностроении широко применяют соединения деталей, выполненные с помощью сварки. Сварка успешно заменяет поковки, отливки, клепаные соединения, упрощая технологию изготовления деталей и узлов, снижает трудоемкость и стоимость изготовления изделия, а также уменьшает его вес.

В зависимости от процессов, происходящих при сварке, различают сварку плавлением и сварку давлением.

Сварка плавлением характеризуется тем, что поверхности кромок свариваемых деталей плавятся, взаимно перемешиваются и, остывая, образуют прочный сварной шов неразъемного соединения. К такой сварке относятся газовая и электродуговая сварки.

При газовой сварке горючий газ (например, ацетилен), сгорая в атмосферном кислороде, образует пламя, используемое для плавления. В зону плавления вводится присадочный пруток, в результате плавления которого образуется сварной шов (рис. 2, а).

Газовая сварка применяется для сварки, как металлов, так и пластмасс (полимеров).

При электродуговой сварке источником тепла является электрическая дуга, которая возникает между кромками свариваемых деталей и электродом. Дуговая сварка может осуществляться неплавящимися (угольными или вольфрамовыми) электродами (рис. 2, б), либо плавящимися (рис. 2, в) электродами.

В случае использования неплавящихся электродов в зону возникающей дуги вводится присадочный пруток, который плавится и образует сварной шов.

Дуговая сварка плавящимися электродами не требует введения присадочного металла – сварной шов образуется в результате плавления самого электрода.

Электродуговая сварка применяется только для сварки металлов и их сплавов.

Сварка давлением осуществляется при совместной пластической деформации предварительно нагретых поверхностей свариваемых деталей. Деформация происходит за счет воздействия внешней силы, прижимающей участки поверхности свариваемых деталей друг к другу.

Сварка давлением осуществляется, как правило, одним из видов контактной электросварки: точечной (рис. 3, а), шовной – роликовой (рис. 3, б) и др.

Помимо упомянутых способов в современном машиностроении применяются и другие способы сваривания деталей (электрошлаковая, в инертном газе, ультразвуковая, лазерная, индукционная и др.).

По способу осуществления механизации технологического процесса различают ручную, механизированную (полуавтоматическую) и автоматическую сварку.

Для пояснения способов сварки и параметров сварных соединений на чертежах стандарты ЕСКД устанавливают соответствующие условные обозначения.

Какие виды сварочных инструментов бывают

Перед тем, как научиться пользоваться сваркой в домашних условиях, рассмотрим виды электросварочных инструментов. Дуга, возникающая при плавлении металла, может формироваться двумя способами — при помощи постоянного и переменного тока. Если сварка производится переменным током, то это говорит о применении трансформаторов. Постоянным током варят инверторные аппараты.

Трансформаторы для сварки применяются все реже, так как их вытесняют более эффективные, надежные, недорогие и легкие по весу инверторы. Трансформаторные виды аппаратов варят при помощи переменного тока, в результате чего происходит возникновение «скачков» дуги. Трансформаторные устройства имеют большой вес, так как их основу составляют металлические сердечники с медной обмоткой.

Если говорить о других недостатках трансформаторных сварочных аппаратов, то у них их очень много:

- Издает шум при работе

- «Садит» сеть при выполнении работ, поэтому наблюдаются перепады напряжения, негативно влияющие на работы бытовых приборов

- Новичкам очень трудно освоить технику соединения трансформаторной сваркой

Если говорить о преимуществах, то они также есть у трансформаторных устройств. Они не прихотливы в применении, служат практически вечно и стоят не дорого.

Они не прихотливы в применении, служат практически вечно и стоят не дорого.

Инверторные аппараты работают от переменной сети 220В. Главное их отличие от трансформаторных устройств в размерах и весе. Вместо громоздкого трансформатора, в конструкции инверторных устройств используется плата с полупроводниковыми элементами. Они не только имеют малые габариты и вес, но еще и просты в применении. Если собираетесь научиться работать сварочным аппаратом, то делать это рекомендуется с применением инверторного устройства. Именно на примере инверторных сварочных устройств рассмотрим принцип нанесения сварочных швов с целью объединения двух металлических деталей.

Зоны сварного соединения

Зона сплавления – занимает от 0,1 до 0,4 мм основного металла. В ней присутствуют частично оплавленные зерна. Когда металл прогревается в данной зоне, то он приобретает игольчатую структуру. Она обладает низкой прочностью и высокой хрупкостью.

Зона термического влияния – она разделяется на четыре участка. Первый участок относится к основному металлу, который нагрелся до температуры выше 1100 градусов Цельсия. Он обладает крупнозернистой структурой. Зерна в данной области, примерно, в 12 раз больше стандартных. Из-за перегрева снижается вязкость, пластичность и прочие механические свойства металла. Это самый слабый участок сварки, в котором зачастую происходит разрыв.

Первый участок относится к основному металлу, который нагрелся до температуры выше 1100 градусов Цельсия. Он обладает крупнозернистой структурой. Зерна в данной области, примерно, в 12 раз больше стандартных. Из-за перегрева снижается вязкость, пластичность и прочие механические свойства металла. Это самый слабый участок сварки, в котором зачастую происходит разрыв.

Второй участок – это зона нормализации, где основной металл прогревается на 900 градусов Цельсия. Структура зерна здесь намного более мелкая, чем в предыдущем случае. Данный участок занимает от 1 до 4 мм.

Третий участок – зона неполной кристаллизации. Здесь основной металл прогревается от 750 до 900 градусов Цельсия. На нем встречаются как мелкие, так и крупные зерна. За счет неравномерного распределения кристаллов механические свойства снижаются.

Четвертый участок – зона рекристаллизации. Область прогревается от 450 до 750 градусов Цельсия. Здесь восстанавливается форма зерен, которые были деформированы прошлыми механическими воздействиями. Примерная ширина данного участка составляет от 5 до 7 мм.

Примерная ширина данного участка составляет от 5 до 7 мм.

Зона основного металла – начинается от участка, который прогревается менее чем 450 градусов Цельсия. Здесь структура схожа с основным металлом, но за счет прогревания сталь теряет свои свойства крепости. По границе выделяются нитриды и оксиды, которые ослабляют связь зерен. Металл приобретает более высокую прочность в данном месте, но получает меньшую ударную вязкость и пластичность.

Схема зон сварного шва

Техника ведения электрода – залог красивого сварочного шва

Чтобы создать идеальный шов, недостаточно вести электродом по прямой линии вдоль зазора между деталями. Существует несколько методов создания соединений. Все они основаны на плавном перемещении электрода по определенной траектории, в результате чего остается ровная дорожка.

Чтобы создать красивый сварочный шов, горелку или электрод нужно немного повернуть по отношению к детали градусов на 60

Вести его нужно плавно, но при этом важно не передержать проводник на одном месте, чтобы не пропалить заготовку. Самый простой способ – это «зигзаг»

Самый простой способ – это «зигзаг»

При этом проводник ведется от правой зоны сплавления до левой немного по диагонали. Возвращаться следует в зеркальном отражении и в результате получится, будто мастер условно рисует зигзаг. Такое соединение можно применять для разных видов сплавов и металлов.

Если зазор между заготовками более 5 миллиметров, то лучше применить технику «елочка». При этом совершается больше движений, которые позволяют наплавить больше материала для скрепления. Начинать рекомендуется с правой стороны и вести проводник ровной горизонтальной линией влево, затем под углом 45 градусов нужно вернуться вниз до середины шва и под таким же углом проложить линию вверх, протягивая ее выше той, с которой начинали. Таким образом, будет получаться условная елочка, созданная из множества треугольников. При этом главное не увеличить расстояние между электродом и заготовкой, чтобы не потерять дугу (при электродуговой сварке).

Красивые соединения получаются при использовании методики «петелька». Ее можно применять для тонкого металла при работе полуавтоматом или газовой сваркой. Здесь швы следует накладывать плавными закругленными движениями, напоминающие непрерывную цепочку из петелек.

Ее можно применять для тонкого металла при работе полуавтоматом или газовой сваркой. Здесь швы следует накладывать плавными закругленными движениями, напоминающие непрерывную цепочку из петелек.

На картинке можно ознакомиться, какие еще способы применяются, чтобы наносить сварные швы.

Как измерить катет шва?

Для контроля выполненных работ необходимо точно произвести измерения. Это позволит определить, не были ли допущены ошибки при расчете, и оценить качество изделия.

Сварной шов с усилением.

Искомый размер стыков измеряется в соответствии с геометрическими формулами. Для этого достаточно рассчитать катет максимального равностороннего треугольника, вписанного в сечение контакта между деталями.

В зависимости от ситуации расчет выполняется по-разному. Например, если сварка была сделана нахлестом листов, толщиной до 4 мм, то катет стараются делать той же толщины. В других случаях его размер должен составлять 40% от толщины.

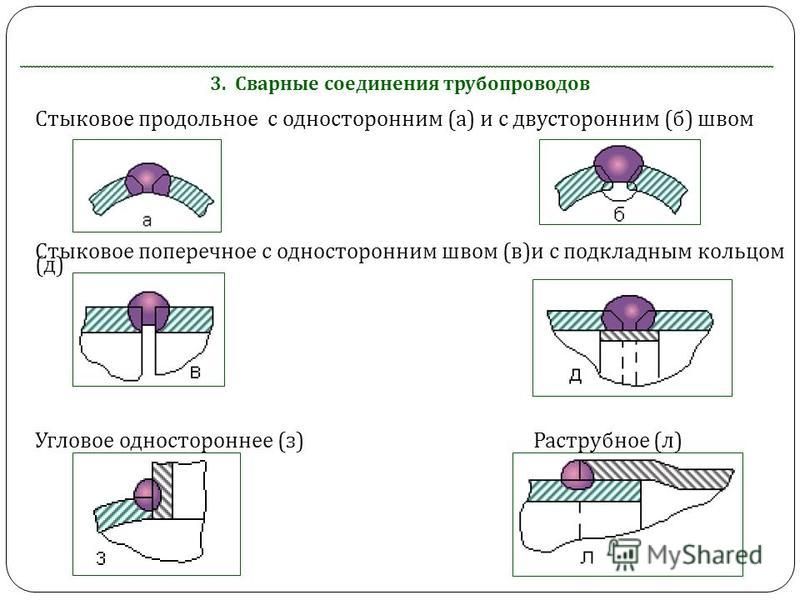

Сварка трубопровода

С помощью дуговой электрической сварки можно сделать горизонтальный шов, который проходит по окружности трубы и вертикальный, который проходит сбоку, А также верхний и нижний швы. Самым удобным вариантом является нижний шов.

Самым удобным вариантом является нижний шов.

Трубы из стали нужно проваривать встык, сваривая при этом все кромки по высоте стенок. Во время работы электрод нужно установить под углом 45 градусов — это делается для того, чтобы снизить наплывы внутри изделий. Ширина шва должна составлять 2−3 мм, высота — 6−8 мм. Если сварка идет внахлест, то здесь уже необходимая ширина 6−8 мм, а высота — 3 мм.

Непосредственно перед началом работ нужно провести подготовительные процедуры:

- Нужно очистить деталь.

- Если края трубы деформированы, то выровнять их или отрезать углошлифовальной машинкой, или по-простому болгаркой.

- Кромки, где будет проходить шов, необходимо зачистить до блеска.

После подготовки можно приступать к работе. Необходимо сваривать все стыки непрерывно, полностью проваривая. Стыки труб с шириной до 6 мм свариваются в 2 слоя, при ширине 6−12 мм в 3 слоя и при ширине стенок больше 19 мм в 4 слоя. Главная особенность заключается в постоянной очистке труб от шлака, т. е. после каждого выполненного слоя необходимо очищать его от шлака и только потом варить новый. Особую внимательность нужно проявлять при работе над первым швом, необходимо сплавить все притупления и кромки. Первый слой тщательно проверяют на наличие трещин, если они присутствуют, то необходимо их выплавить или вырубить и наварить заново.

е. после каждого выполненного слоя необходимо очищать его от шлака и только потом варить новый. Особую внимательность нужно проявлять при работе над первым швом, необходимо сплавить все притупления и кромки. Первый слой тщательно проверяют на наличие трещин, если они присутствуют, то необходимо их выплавить или вырубить и наварить заново.

Все последующие слои привариваются при медленном поворачивании трубы. Последний слой приваривают с ровным переходом на основной металл.

Ошибки начинающих сварщиков

Чтобы узнать, как правильно варить электросваркой, нужно рассмотреть основные ошибки, которые допускают новички:

- Слишком быстрое перемещение электрода, при этом образуется неровный шов.

- Слишком медленное перемещение шва, при этом в металле образуются дырки и прожоги.

- Слишком неровный и плоский шов. Главная ошибка здесь в угле наклона электрода.

- Непроварка металла. Это происходит потому что не был соблюден 5 мм зазор между металлом и электродом, т.

е. зазор был слишком маленький.

е. зазор был слишком маленький. - В обратном случае, когда зазор слишком велик — металл не проваривается.

Все вышеперечисленные ошибки — это только самые грубые. Есть еще много нюансов, разобраться в которых можно только с опытом.

При сварке тонкостенного металла или профиля необходим тщательный подход к работе. Тонкие детали можно сваривать, наложив очищенный электрод и варить прямо поверх него.

Разительно отличается сварка по цветным металлам, т. к. требует других электродов. Еще необходима специальная защитная среда. Сейчас можно купить универсальные аппараты, которые варят практически любые металлы.

Также существуют полуавтоматические аппараты для работы с тонкостенными металлами. Суть его заключается в наплавлении специальной проволоки.

На сегодняшний день, в век инновационных технологий, красивый сварочный шов электродом остаётся популярным метолом соединения металлических конструкций различных деталей. Но чтобы знать и уметь порядок выполнения качественной сварки, потребуется изучить вопрос, как сделать красивый сварочный шов электросваркой. В интернете, как и в научной, технической литературе, имеется достаточное количество информации, которые помогать создать красивый и прочный шов для любой поверхности изделия.

В интернете, как и в научной, технической литературе, имеется достаточное количество информации, которые помогать создать красивый и прочный шов для любой поверхности изделия.

Читать также: Приспособление для горизонтального сверления

Траектория движения

Казалось бы, не имеющий никакого значения параметр. Но нет, траектория перемещения электрода оказывает большое влияние на формирование сварочного шва. В любом случае она носит колебательный характер, поскольку иначе просто нет возможности «склеить» воедино две заготовки.

Колебания могут иметь различную конфигурацию: могут быть плавными или резкими с разными углами, похожими на восьмерки или любыми другими. Качественный шов имеет приятный внешний вид с ровными краями, одинаковой шириной и высотой наплава. Не должно быть дефектов в виде не проваренных зон, подрезов, кратеров и т.п.

Движения электрода

Виды сварочных швов и способы их нанесения, в частности, зависят от того, каким способом перемещается электрод. Траекторию его движения может выбрать сам сварщик в зависимости от толщины элементов и типов сварных соединений.

Траекторию его движения может выбрать сам сварщик в зависимости от толщины элементов и типов сварных соединений.

Если электрод перемещается вдоль шва, то получается тонкий валик. Такой нитевидный шов можно использовать как первый слой при многоходовом способе.

Когда электрод совершает поперечные колебания, то соединение становится более прочным. Колебательные движения обеспечивают хороший прогрев корня шва и его кромок. Амплитуда колебания позволяет получить шов заданного размера. Характер движения электрода при этом – возвратно-поступательный. Конец электрода может описывать разные фигуры – “лестницы”, “треугольники”, “елочки”, “полумесяц”, “петлю”.

Выбор зависит от типов сварочных соединений. Например, для стыковых и угловых швов будет уместен “полумесяц”, а “петля” обеспечит соединение тонких листов металла.

Типы соединений и терминология – интерпретация чертежей металлоконструкций

Терминология соединений может играть большую роль в общении с руководителями и другими лицами, работающими над одним и тем же сварным соединением. Понимание концепций, связанных с проектированием соединений, а также идентификацией деталей, имеет решающее значение для любого рабочего по металлу.

Понимание концепций, связанных с проектированием соединений, а также идентификацией деталей, имеет решающее значение для любого рабочего по металлу.

Типы соединений

Существует 5 основных типов соединений, используемых в области производства металлов:

Стыковое соединение : тип соединения, в котором стыкуемые концы одной или нескольких заготовок выровнены примерно в одной плоскости. Стыковое соединение имеет возможность многих подготовленных граней. О них мы поговорим в последующих главах. Представляет собой стыковое соединение с квадратным пазом.

Possible Welds for a Butt Joint:

Square Groove

Bevel Groove

V Groove

J Groove

U Groove

Flare Bevel Groove

Flare Vee Groove

Flanged Edge

Scarf (Brazed Соединение)

Угловое соединение : угловое соединение, являющееся одним из самых популярных сварных швов в производстве листового металла, используется на внешней кромке детали. Этот сварной шов представляет собой тип соединения, которое сходится под прямым углом между двумя металлическими деталями, образуя букву L. Это обычное дело при изготовлении ящиков, рам ящиков и подобных изделий. Существуют варианты углового соединения, показано закрытое угловое соединение.

Этот сварной шов представляет собой тип соединения, которое сходится под прямым углом между двумя металлическими деталями, образуя букву L. Это обычное дело при изготовлении ящиков, рам ящиков и подобных изделий. Существуют варианты углового соединения, показано закрытое угловое соединение.

Возможные сварные швы для углового соединения:

Филе

Край Фланцевой

Шов

Точечный

Выступ

Прорезь

Заглушка

Соединение внахлестку : Соединение между двумя перекрывающимися элементами в параллельных плоскостях.

Possible welds for lap joint:

Fillet

Bevel Groove

Square Groove

Flare V groove

J Groove

Plug

Slot

Spot

Projection

Seam

*Braze

Тройник: Соединение, состоящее из двух металлических частей, перпендикулярных друг другу. Это одно из самых распространенных соединений, которое встречается в металлообрабатывающей промышленности.

Возможные сварные швы для подставки для футболки:

Филлет

Скидка Groove

квадратная канавка

Flare v Groove

J Groove

Прогвоздка

Слот

SPOT

Проекция

Sew 999999999999999002 SPOT

Sew 999999999999999999999999999999002 SPOT