Визуальный контроль

|

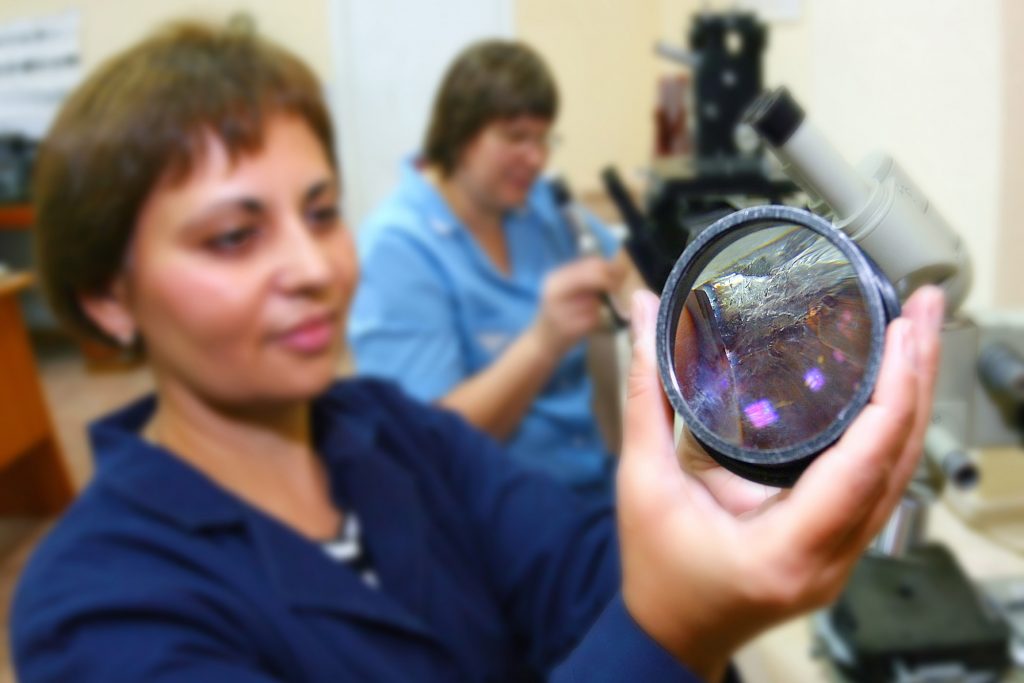

Наша лаборатория оказывает услуги по визуальному и измерительному контролю (ВИК) различных объектов.

Визуальный и измерительный контроль (ВИК) относиться к числу наиболее дешевых, быстрых и в тоже время информативных методов неразрушающего контроля. Данный метод является базовыми и предшествует всем остальным методам дефектоскопии. Внешним осмотром (ВИК) проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки, а также качество основного металла. Цель визуального контроля – выявление вмятин, заусенцев, ржавчины, прожогов, наплывов, и прочих видимых дефектов.

Визуальный и измерительный контроль может проводиться с применением простейших измерительных средств, в том числе невооруженным глазом или с помощью визуально-оптических приборов до 20ти кратного увеличения, таких как лупы, эндоскопы и зеркала.

Проведение измерительного контроля регламентируется инструкцией по визуальному и измерительному контролю — РД 03-606-03 скачать. В инструкции содержатся требования к квалификации персонала, средствам и процессу контроля, а также к способам оценки и регистрации его результатов.

Основной набор средств визуального контроля входит в состав набора ВИК, в стандартную комплектацию набора входят: шаблоны сварщика УШС-2 и УШС-3, шаблон Красовского УШК-1, угольник, штангенциркуль, фонарик, маркер по металлу, термостойкий мел, лупа измерительная, набор щупов №4, наборы радиусов №1, №3, рулетка, линейка, зеркало с ручкой. Допускается применение других средств контроля при наличии соответствующих инструкций и методик их применения.

Современные средства визуально-измерительного контроля дают возможность выявления мелких дефектов, обнаружение которых, ранее было ограничено недостаточной мощностью используемых оптических средств. Так, например портативный фотоаппарат-микроскоп X-loupe дает возможность фотосъемки дефектов от 5мкр до 12 мм, с последующей возможностью их измерения и составления информативных фотоотчетов.

Так, например портативный фотоаппарат-микроскоп X-loupe дает возможность фотосъемки дефектов от 5мкр до 12 мм, с последующей возможностью их измерения и составления информативных фотоотчетов.

Контроль визуальный и измерительный при оценке состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений.

К проведению визуально-измерительного контроля допускаются только квалифицированные специалисты, аттестованные в соответствии с правилами аттестации персонала в области неразрушающего контроля – ПБ 03-440-02. Специалисты НК в зависимости от их подготовки и производственного опыта аттестуются по трем уровням профессиональной квалификации — I, II, III. Согласно ПБ-03-440-02 квалификация 1 уровня не дает права подписи заключений о результатах контроля, такую возможность имеют специалисты II уровня квалификации и выше. Аттестацию специалистов неразрушающего контролю, проводят независимые органы по аттестации персонала в сфере НК.

Аттестацию специалистов неразрушающего контролю, проводят независимые органы по аттестации персонала в сфере НК.

При подготовке и аттестации специалистов могут быть дополнительно использованы следующие учебные материалы:

- фотоальбом дефектов сварки с фотографиями и описанием типовых дефектов;

- фотоальбом дефектов основного металла;

- Комплект образцов для обучения и аттестации специалистов по визуальному и измерительному контролю

Видео Чувствительность визуального и измерительного контроля

Купить оборудование для визуально-измерительного контроля можно по цене, указанной в прайс-листе. Цена оборудования указана с учетом НДС. Смотрите также разделы: Ультразвуковой контроль, Радиографических контроль, Капиллярный контроль.

Купить оборудование и заказать услуги по визуальному и измерительному контролю можно в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов, Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и других городах, кроме того, в Республике Крым.

Назначение методов контроля

Неразрушающий контроль (НК)

Визуальный и измерительный контроль (ВИК)

Ультразвуковой контроль (УК)

Капиллярный контроль (ПВК)

Магнитный неразрушающий контроль (МК)

Радиационные методы контроля (РК)

Тепловой контроль (ТК)

Течеискание (ПВТ)

Вибрационная диагностика (ВД)

Электрический контроль (ЭК)

Акустико эмиссионный метод (АЭ)

Вихретоковый контроль (ВК)

НК

Неразрушающий контроль (НК) — контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов или узлов, не требующий выведение объекта из работы либо его демонтажа.

Неразрушающий контроль также называется оценкой надёжности неразрушающими методами или проверкой без разрушения изделия. НК особенно важен при создании и эксплуатации жизненно важных изделий, компонентов и конструкций. Для выявления различных изъянов, таких как разъедание, ржавление, растрескивание.

Для выявления различных изъянов, таких как разъедание, ржавление, растрескивание.

ВИК

Визуальный и измерительный контроль считается весьма эффективным и удобным способом выявления самых различных дефектов. Именно с визуального осмотра обычно начинаются все мероприятия по неразрушающему контролю. Данный вид контроля проводится как с использованием специальных приспособлений так и без них. Визуальный метод контроля в частности доказал свою высочайшую эффективность при контроле качества основного металла, сварных швов, соединений и наплавок – как в процессе подготовки и проведения сварки, так и при исправлении выявленных дефектов.

По сравнению со многими другими методами визуальный контроль легко применим и относительно недорог. На практике доказано, что этот метод контроля является надежным источником максимально точной информации о соответствии сварных изделий необходимым техническим условиям. От других видов неразрушающего контроля визуально оптический контроль отличается границами спектральной области ЭМИ (электромагнитное излучение), используемого для получения информации об объекте. Он может проводится с использованием даже простейших измерительных средств. Естественно, очень многое здесь зависит от целей, задач и условий измерения (в ряде случаев необходимо использование довольно сложных средств визуального контроля в сочетании с высоким уровнем квалификации специалиста, который его проводит). Кроме того, визуально измерительный контроль является таким же надежным видом контроля, как ультразвуковой и радиационный. Разумеется, для эффективного выявления дефектов нужно уметь выбрать правильный подход и разработать соответствующую методику контроля.

Он может проводится с использованием даже простейших измерительных средств. Естественно, очень многое здесь зависит от целей, задач и условий измерения (в ряде случаев необходимо использование довольно сложных средств визуального контроля в сочетании с высоким уровнем квалификации специалиста, который его проводит). Кроме того, визуально измерительный контроль является таким же надежным видом контроля, как ультразвуковой и радиационный. Разумеется, для эффективного выявления дефектов нужно уметь выбрать правильный подход и разработать соответствующую методику контроля.

Недостатком ВИК является человеческий фактор (физическое и эмоциональное состояние контролера, утомляемость и т.д.)

УК

Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров. Данный метод позволяет выполнять весь комплекс работ по ультразвуковой диагностике сварных соединений и сокращает затраты на проведение экспертизы.

Ультразвуковой контроль позволяет осуществлять диагностику качества сварных соединений, контроль металлов, литых заготовок, стального литья и многого другого.

Ультразвуковой контроль позволяет выявлять и документировать участки повышенного содержания дефектов, классифицируя их по типам и размерам. Для разных типов сварных соединений применяются соответствующие методики ультразвукового контроля. При ультразвуковом контроле сварных соединений применяются эхо-импульсный, теневой или эхо-теневой методы УЗК. Способ ультразвукового контроля сварного соединения устанавливается в технической документации.

Ультразвуковой контроль сварных соединений позволяет провести полную диагностику сварных соединений без использования дорогостоящих методов неразрушающего контроля качества сварных швов.

ПВК

Капиллярная дефектоскопия — метод дефектоскопии, основанный на проникновении определенных жидких веществ в поверхностные дефекты изделия под действием капиллярного давления, в результате чего повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного.

Капиллярный контроль предназначен для выявления невидимых или слабо видимых невооруженным глазом поверхностных и сквозных дефектов (трещины, поры, раковины, непровары, межкристаллическая коррозия, свищи и т.д.) в объектах контроля, определения их расположения, протяженности и ориентации по поверхности.

Различают люминесцентный и цветной методы капиллярной дефектоскопии.

В большинстве случаев по техническим требованиям необходимо выявлять настолько малые дефекты, что заметить их при визуальном контроле невооруженным глазом практически невозможно. Применение же оптических измерительных приборов, например лупы или микроскопа, не позволяет выявить поверхностные дефекты из-за недостаточной контрастности изображения дефекта на фоне металла и малого поля зрения при больших увеличениях. В таких случаях применяют капиллярный метод контроля.

При капиллярном контроле индикаторные жидкости проникают в полости поверхностных и сквозных несплошностей материала объектов контроля, и образующиеся индикаторные следы регистрируются визуальным способом или с помощью преобразователя.

МК

Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т. е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

Магнитный неразрушающий контроль основан на выявлении различными способами магнитных полей рассеяния, возникающих над дефектами, или на определении и оценке магнитных свойств объекта контроля.

Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии . Этот метод среди других методов магнитного контроля нашел наибольшее применение. Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота — все это обеспечило ему широкое применение в промышленности вообще и на транспорте в частности. Основным недостатком данного метода является сложность его автоматизации.

Основным недостатком данного метода является сложность его автоматизации.

РК

Радиационные методы контроля основаны на регистрации и анализе ионизирующего излучения при его взаимодействии с контролируемым изделием. Наиболее часто применяются методы контроля прошедшим излучением, основанные на различном поглощении ионизирующих излучений при прохождении через дефект и бездефектный участок сварного соединения. Интенсивность прошедшего излучения будет больше на участках меньшей толщины или меньшей плотности, в частности в местах дефектов — несплошностей или неметаллических включений.

Методы радиационного контроля классифицируются прежде всего по виду (и источнику) ионизирующего излучения и по виду детектора ионизирующего изучения.

Ионизирующим называют изучение, взаимодействие которого со средой приводит к образованию электрических зарядов. Так как ионизирующее излучение, состоящее из заряженных частиц, имеет малую проникающую способность, то для радиационного контроля сварных соединений обычно используют излучение фотонов или нейтронов. Наиболее широко используется рентгеновское излучение (Х-лучи). Это фотонное излучение с длиной волны 6х10-13…1х10-9 м. Имея ту же природу, что и видимый свет, но меньшую длину волны (у видимого света 4…7 х 10-7 м), рентгеновское излучение обладает высокой проникающей способностью и может проходить через достаточно большие толщины конструкционных материалов. При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

Наиболее широко используется рентгеновское излучение (Х-лучи). Это фотонное излучение с длиной волны 6х10-13…1х10-9 м. Имея ту же природу, что и видимый свет, но меньшую длину волны (у видимого света 4…7 х 10-7 м), рентгеновское излучение обладает высокой проникающей способностью и может проходить через достаточно большие толщины конструкционных материалов. При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

Получают рентгеновское излучение в рентгеновских трубках. Испускаемые с накаленного катода электроны под действием высокого напряжения разгоняются в герметичном баллоне, из которого откачан воздух, и попадают на анод. При торможении электронов на аноде их энергия выделяется в виде фотонов различной длины волны, в том числе и рентгеновских. Чем больше ускоряющее напряжение, тем больше энергия образующихся фотонов и их проникающая способность.

К недостаткам радиационных методов необходимо прежде всего отнести вредность для человека, в связи с чем требуются специальные меры радиационной безопасности: экранирование, увеличение расстояния от источника излучения и ограничение времени пребывания оператора в опасной зоне. Кроме того, радиационными методами плохо выявляются несплошности малого раскрытия (трещины, непровары), расположенные под углом более 7… 12° к направлению просвечивания, метод малоэффективен для угловых швов.

ТК

Тепловой контроль основан на измерении, мониторинге и анализе температуры контролируемых объектов. Основным условием применения теплового контроля является наличие в контролируемом объекте тепловых потоков. Процесс передачи тепловой энергии, выделение или поглощение тепла в объекте приводит к тому, что его температура изменяется относительно окружающей среды. Распределение температуры по поверхности объекта является основным параметром в тепловом методе, так как несет информацию об особенностях процесса теплопередачи, режиме работы объекта, его внутренней структуре и наличии скрытых внутренних дефектов. Тепловые потоки в контролируемом объекте могут возникать по различным причинам. Тепловизионная техническая диагностика получила широкое распространение в энергетике, строительстве и промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и без какого-либо воздействия на них. Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники.

Тепловые потоки в контролируемом объекте могут возникать по различным причинам. Тепловизионная техническая диагностика получила широкое распространение в энергетике, строительстве и промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и без какого-либо воздействия на них. Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники.

Применение тепловизоров не ограничивается задачами неразрушающего контроля. Этот замечательный инструмент для визуализации тепловых полей и дистанционного измерения температуры нашел применение в военной технике, навигации, медицине, системах безопасности и охраны, противопожарном деле, экологии.

ПВТ

Течеискание — процесс обнаружения течей.

Стандартизация методов течеискания сегодня отвечает не только формальной необходимости выработки и применения наиболее правильных способов и приёмов контроля герметичности изделий, установок, систем, но и становится практически необходимым мероприятием в связи с рядом обстоятельств.

- повышение требований к надёжности работы объектов, представляющих опасность для населения и окружающей среды в случае возникновения аварий,

- развитие приборной базы течеискания, как зарубежной, так и отечественной, дающей новые возможности при их использовании,

- относительная сложность выполнения испытаний на герметичность, требующая специальных знаний и навыков,

- ограниченное распространение опыта течеискания, который накапливался в основном в оборонных и закрытых отраслях промышленности,

- неэффективность слепого распространения опыта контроля одних объектов на другие, относящиеся к другому классу технических систем.

Течеискание в вакуумной технике, обнаружение мест нарушения герметичности вакуумных систем. Осуществляется приборами, называемыми течеискателями. Простейший способ нахождения течей — с помощью искрового течеискателя, которым обнаруживают течи в стеклянных оболочках по искре, возникающей при прикосновении иглы течеискателя к дефектному месту. Наименьшее натекание оценивается в 10-4 н×м/сек, или 10-3 л×мм рт. ст./сек. Для обнаружения более «тонких» течей в любых оболочках (стеклянных, металлических и др.) используют масс-спектрометрические течеискатели. Негерметичность определяют по проникновению в систему пробного вещества (обычно Не), которым её обдувают снаружи. Масс-спектрометр, настроенный на индикацию Не, включают в вакуумную систему и по показанию его регистрирующего устройства судят о наличии и размерах течи. Гелиевым течеискателем обнаруживают течи 10-15 н×м/сек, или 10-14 л×мм рт. ст./сек. Применяются и др. пробные вещества (например, Аr).

Наименьшее натекание оценивается в 10-4 н×м/сек, или 10-3 л×мм рт. ст./сек. Для обнаружения более «тонких» течей в любых оболочках (стеклянных, металлических и др.) используют масс-спектрометрические течеискатели. Негерметичность определяют по проникновению в систему пробного вещества (обычно Не), которым её обдувают снаружи. Масс-спектрометр, настроенный на индикацию Не, включают в вакуумную систему и по показанию его регистрирующего устройства судят о наличии и размерах течи. Гелиевым течеискателем обнаруживают течи 10-15 н×м/сек, или 10-14 л×мм рт. ст./сек. Применяются и др. пробные вещества (например, Аr).

Действие галогенного течеискателя основано на свойстве некоторых металлов (например, Pt, Ni), эмитирующих при нагреве ионы примесей щелочных металлов, увеличивать эмиссию в присутствии галогенов (галогенный эффект, обусловливающий поверхностную ионизацию). Пробными веществами чаще всего служат фреоны. По изменению ионного тока судят о наличии и размерах течи. Галогенными течеискателями обнаруживают течи до 10-9 н×мм рт. ст./сек, или 10-8 л×мм рт. ст./сек.

ст./сек, или 10-8 л×мм рт. ст./сек.

Менее распространены другие методы Течеискание: люминесцентный, меченых атомов и т. п.

ВД

Вибрационная диагностика — метод диагностирования технических систем и оборудования, основанный на анализе параметров вибрации, либо создаваемой работающим оборудованием, либо являющейся вторичной вибрацией, обусловленной структурой исследуемого объекта.

Вибрационная диагностика, как и другие методы технической диагностики, решает задачи поиска неисправностей и оценки технического состояния исследуемого объекта.

Наибольшее развитие метод получил при диагностировании подшипников качения. Также вибрационный метод успешно применяется при диагностике колёсно-редукторных блоков на железнодорожном транспорте.

Заслуживают внимания виброакустические методы поиска утечек газа и в гидрооборудовании. Суть этих методов заключается в следующем. Жидкость или газ, дросселируя через щели и зазоры, создаёт турбулентность, сопровождающуюся пульсациями давления, и, как следствие, в спектре вибраций и шума появляются гармоники соответствующих частот. Анализируя амплитуду этих гармоник, можно судить о наличии (отсутствии) течей.

Анализируя амплитуду этих гармоник, можно судить о наличии (отсутствии) течей.

Интенсивное развитие метода в последние годы связано с удешевлением электронных вычислительных средств и упрощением анализа вибрационнных сигналов.

Преимущества:

- метод позволяет находить скрытые дефекты;

- метод, как правило, не требует сборки-разборки оборудования;

- малое время диагностирования;

- возможность обнаружения неисправностей на этапе их зарождения.

Недостатки:

- особые требования к способу крепления датчика вибрации;

- зависимость параметров вибрации от большого количества факторов и сложность выделения вибрационного сигнала, обусловленного наличием неисправности;

- низкая точность диагностирования.

ЭК

Электрические методы неразрушающего контроля основаны на создании электрического поля на контролируемом объекте либо непосредственным воздействием на него электрическом возмущении, либо косвенно с помощью теплового, механического воздействия. С помощью электрического контроля регистрируют параметры электрического поля.

С помощью электрического контроля регистрируют параметры электрического поля.

Электрический контроль регистрирует параметры электрического поля, взаимодействующего с контролируемым объектом (собственно электрический метод), или поля, возникающего в контролируемом объекте в результате внешнего воздействия (термоэлектрический метод) и применяется для контроля диэлектрических и проводящих материалов.

Методы электрического контроля (электростатический порошковый, термоэлектрический, электроискровой, электрического потенциала, емкостной) позволяют определять дефекты различных материалов, измерять толщины покрытий и слоев, сортировать металлы по маркам, контролировать диэлектрические или полупроводниковые материалы. Недостатками перечисленных методов электрического НК являются необходимость контакта с объектом контроля, жесткие требования к чистоте поверхности изделия, трудности автоматизации процесса измерения и зависимость результатов измерения от состояния окружающей среды.

АЭ

Акустико эмиссионный метод – очень эффективное средство неразрушающего контроля и оценки материалов, основанное на обнаружении упругих волн, которые генерируются при внезапной деформации напряженного материала. Данные волны распространяются от источника непосредственно к датчикам, где затем преобразуются в электрические сигналы. Приборы акустико-эмиссионного контроля измеряют эти сигналы, после чего отображают данные, на основе которых происходит оценка состояния и поведения всей структуры исследуемого объекта.

Как известно, традиционные методы неразрушающего контроля (ультразвуковой, радиационный, вихретоковый) позволяют обнаруживать геометрические неоднородности (дефекты) путем излучения в структуру объекта некоторой формы энергии. В отличие от этих методов, в акустико эмиссионном контроле применяется другой подход: обнаруживаются не геометрические неоднородности, а микроскопические движения. Такой метод позволяет очень быстро обнаруживать рост даже самых небольших трещин, разломов включений, утечек газов или жидкостей. То есть большого количества самых разнообразных процессов, производящих акустическую эмиссию.

То есть большого количества самых разнообразных процессов, производящих акустическую эмиссию.

С точки зрения теории и практики метода акустической эмиссии, абсолютно любой дефект может производить свой собственный сигнал. При этом он может проходить довольно большие расстояния (до десятков метров), пока не достигнет датчиков. Более того, дефект может быть обнаружен не только дистанционно; но и путем вычисления разницы времен прихода волн к датчикам, расположенных в разных местах.

Основные особенности акустического метода контроля, определяющие его возможности и область применения:

- Обеспечивает обнаружение дефектов по степени их опасности;

- Обладает высокой чувствительностью к растущим дефектам и позволяет в рабочих условиях определять приращение трещины до долей миллиметров;

- Предельная чувствительность приборов по теоретическим оценкам может составлять до 1*10-6мм2

- Интегральность метода обеспечивает контроль всего объекта с использованием одного или нескольких преобразователей, неподвижно установленных на поверхности объекта;

- Метод позволяет проводить контроль самых различных технологических процессов, а также процессов изменения свойств и состояния материалов;

- Ориентация и положение объекта не влияет на выявляемость дефектов.

Особенностью метода, ограничивающей его применение, является возможная в ряде случаев трудность выделения нужных сигналов из помех. Если сигналы малы по амплитуде, то их выделение из помех представляет собой сложную задачу.

ВК

Вихретоковый контроль основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля (ОК) этим полем. Распределение и плотность вихревых токов определяются источником электромагнитного поля, геометрическими и электромагнитными параметрами ОК, а также взаимным расположением источника поля и ОК.

В качестве источника тока ЭЛМ поля чаще всего используется индуктивная катушка с синусоидальным током, называемая вихретоковым преобразователем (ВТП).

Основными достоинствами метода являются возможность осуществления многопараметрового и бесконтактного контроля ОК. Благодаря этому вихретоковый контроль можно осуществлять при движении ОК относительно ВТП, причем скорость движения при производственном контроле может быть значительной, что обеспечивает высокую производительность контроля.

Дополнительным преимуществом метода является то, что на сигналы ВТП практически не влияют влажность, давление и загрязненность газовой среды, радиоактивные излучения, загрязнения поверхности ОК непроводящими веществами, а также простота конструкции ВТП.

Т.к. вихревые токи возникают только в электропроводных материалах, то объектами контроля могут быть изделия, изготовленные из металлов, сплавов, графита, полупроводников и других электропроводящих материалов.

Метод ВК применяется для дефектоскопии, структуроскопии, определения толщины покрытий, размеров, проводимости и качества термической обработки. Объектами вихретокового контроля могут быть электропроводящие прутки, проволока, трубы, листы, пластины, покрытия, в т.ч. многослойные, железнодорожные рельсы, корпуса атомных реакторов, подшипники, крепежные детали и многие другие промышленные изделия.

Основа основ или визуально-измерительный неразрушающий контроль

Основа основ или визуально-измерительный неразрушающий контрольРостБизнесКонсалт

Профессиональная переподготовка

Повышение квалификации

Рабочие специальности

Специальная оценка условий труда

Повышение квалификацииБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Профессиональная переподготовкаБолее 1000 программ

Короткие сроки

Дистанционно

Выгодные цены

Обучение по рабочим специальностямБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Задать вопрос

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

ВИК или визуально-измерительный контроль – первичная производственная диагностика в рамках неразрушающего контроля на предмет дефектов изделия. Методы ВИК в силу своей невысокой стоимости и простоты использования применяются в качестве базовых, перед другими более технологичными методиками.

Визуально-измерительный контроль качества, в первую очередь, требуется в случаях:

- поиска наружных дефектов или отклонений изделия от проектных требований;

- подтверждения соответствия деталей нормативам перед сборкой и сваркой;

- выявления дефектов и деформаций на стадии сварки;

- финальной диагностики изделий.

Диагностика в рамках ВИК позволяет обнаруживать поверхностные дефекты размером более 0,5 мм, в том числе с применением оптики, увеличивающей до 20-З0 крат.

ВИК НК – это единственный вид контроля, который основан на возможностях человеческого зрения и применяется почти на всех этап производства. Однако современные научно-технические достижения значительно расширили средства визуальной диагностики, позволив усовершенствовать систему анализа и улучшить результаты. В базовый набор для проведения визуально-измерительного исследования входят простейшие измерительные приборы:

- лупа;

- штангенциркуль;

- измерительные линейки;

- универсальные шаблоны;

- угольники;

- наборы радиусов;

- набор щупов.

Кроме того, могут использоваться различные видеоэндоскопы, фотоаппараты-микроскопы и различные лазерные сканеры, которые существенно упрощают и усиливают возможности контроля, позволяя диагностировать дефекты, невидимые невооруженному глазу.

Важно понимать, что сознательное игнорирование визуально-измерительного контроля может привести к аварийным ситуациям, как на самом производстве, так и в процессе эксплуатации изделия, а также непредусмотренным расходам или увеличению трат при проведении иных видов неразрушающего контроля.

Несмотря на простоту измерений, методика проведения, требования к квалификации персонала и использования приборов, а также способы регистрации результатов регламентированы инструкцией по визуальному и измерительному контролю РД 03-606-03, утвержденной постановлением Госгортехнадзора России от 11.06.2003 г. N 92.

Проводить визуально-измерительную диагностику могут только специалисты, аттестованные по правилам ПБ 03-440-02, утвержденным постановлением Госгортехнадзора РФ от 23.01.2002 г N 3, которые устанавливают нормативные требования для работников в области неразрушающего контроля. Весь персонал, проводящий диагностику, аттестуется независимыми органами по 3 квалификационным уровням.

Чтобы пройти предаттестационную подготовку и аттестацию по визуально-измерительному контролю, Вы можете обратиться в компанию «РостБизнесКонсалт». Позвоните по телефону 8 800 333-96-76 или оставьте заявку на сайте, чтобы наш менеджер связался с Вами и провел бесплатную консультацию.

Учебный центр «РостБизнесКонсалт» предлагает пройти предаттестационную подготовку с применением средств дистанционного обучения, что существенно снизит стоимость обучения и позволит заниматься только в удобное время, без отрыва от основной рабочей деятельности. Интернет-портал позволит участвовать в вебинарах и мастер-классах, получать онлайн-консультации и проходить промежуточные тестирования по темам. По результатам обучения документы слушателей курсов направляются в независимую экспертную организацию для проведения аттестации. Качество нашего обучения и индивидуальный подход гарантируют всем слушателям подготовительного курса получение удостоверений, подтверждающих допуск к проведению визуально-измерительного контроля.

Источник: https://rostbk.com/o-kompanii/stati/vik-nk/

Оформите заявку сейчас

Мы ответим на все вопросы и предложим выгодную цену!

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

Нам доверяют

Все компании

Отзывы и благодарности

Все отзывы

Поиск по сайту:

- О компании

- Наши клиенты

- Способы оплаты

- Доставка документов

- Гарантии

- Часто задаваемые вопросы

- Новости

- Статьи

- СМИ о нас

- Отзывы

- Видеоотзывы

- Карьера в РБК

- Контакты

Вся Россия

8 800 333-96-76Звонок по России бесплатно

Телефон

Ваше имя

Время В любое время08:00 — 09:0009:00 — 10:0010:00 — 11:0011:00 — 12:0012:00 — 13:0013:00 — 14:0014:00 — 15:0015:00 — 16:0016:00 — 17:0017:00 — 18:00

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

- А

- Абакан

- Анадырь

- Ангарск

- Архангельск

- Астрахань

- Б

- Балашиха

- Барнаул

- Белгород

- Бийск

- Брянск

- В

- Владивосток

- Владимир

- Волгоград

- Воронеж

- Е

- Екатеринбург

- И

- Иваново

- Ижевск

- Иркутск

- К

- Казань

- Калининград

- Калуга

- Кемерово

- Киров

- Краснодар

- Красноярск

- Курск

- Л

- Липецк

- М

- Магадан

- Магнитогорск

- Махачкала

- Москва

- Мурманск

- Н

- Набережные Челны

- Нижний Новгород

- Нижний Тагил

- Новокузнецк

- Новороссийск

- Новосибирск

- Новый Уренгой

- Ноябрьск

- О

- Омск

- Орел

- Оренбург

- П

- Пенза

- Пермь

- Петропавловск-Камчатский

- Р

- Ростов-на-Дону

- Рязань

- С

- Самара

- Санкт-Петербург

- Саратов

- Севастополь

- Симферополь

- Смоленск

- Сочи

- Ставрополь

- Сургут

- Т

- Тверь

- Тольятти

- Томск

- Тула

- Тюмень

- У

- Улан-Удэ

- Ульяновск

- Уфа

- Х

- Хабаровск

- Ханты-Мансийск

- Ч

- Чебоксары

- Челябинск

- Чита

- Ю

- Южно-Сахалинск

- Я

- Якутск

- Ярославль

Нет моего региона (Будут отображаться контакты головного офиса)

× Мы используем файлы cookie, чтобы улучшить работу и повысить эффективность сайта.

Продолжая пользование данным сайтом, вы соглашаетесь с использованием файлов cookie.

Визуальный и измерительный контроль ВИК

Визуально-измерительный контроль (ВИК) – это базовый метод неразрушающей диагностики, позволяющий выявить такие дефекты, как прожоги, наплывы, коррозионные трещины, заусенцы, вмятины, отклонения от геометрических размеров и другие видимые дефекты. Он актуален для всех производственных операций, начиная с подготовки металлических заготовок, заканчивая проверкой состояния сварочных швов, качества сборки.

ООО «НТЦ «РЭП» специализируется на визуально-измерительном контроле сварных соединений технологического оборудования и металлоконструкций. В лаборатории ООО «НТЦ «РЭП» имеется все, что необходимо для работы: оборудование для проведения ВИК, специалисты со II допуском по ПБ 03-440-02. Выдаваемые результаты контроля соответствуют требованиям нормативных документов.

Что представляет собой визуально-измерительный контроль сварных соединений, заготовок, металлоконструкций

При контроле используются базовые инструменты для осмотра исследуемой поверхности, измерения технических характеристик: оптика с 20-кратным увеличением, шаблоны сварщика, радиусы, линейки измерительные, угломеры и другие.

Несмотря на видимую простоту, визуально-измерительный контроль сварных соединений трубопроводов, заготовок, металлоконструкций требует основательного подхода. Контроль необходимо проводить строго по РД 03-606-03, обладать подходящей квалификацией, иметь соответствующий допуск для составления технологических карт.

Преимущества и недостатки визуально-измерительного контроля сварных швов, металлических деталей и конструкций

Минусы | |

Дешевизна. Отсутствует необходимость в реактивах, иных расходных материалах для работы | При визуальном и измерительном контроле возможно обнаружение лишь поверхностных дефектов. |

Информативность, высокая скорость. Обладает высокой эффективностью при обнаружении и предупреждении дефектов | Необходимо вручную фиксировать результаты, присутствует влияние человеческого фактора, существуют ограничения по размеру выявляемых дефектов |

Сферы применения ВИК

Проведение визуально-измерительного контроля (ВИК) требуется на всех циклах в производстве:

- при входном контроле заготовок;

- при изготовлении деталей;

- перед сборкой конструкций;

- перед сварочными работами;

- после механической или термической обработки;

- при оценке качества готовых наплавок, сварных соединений;

- при технической диагностике;

- в экспертизе промышленной безопасности.

!Важно: визуально-измерительный – наиболее распространенный способ контроля качества. Он позволяет оценить состояние детали, спрогнозировать места разрушения, срок эксплуатации. Однако достоверность результатов могут обеспечить только квалифицированные специалисты.

Он позволяет оценить состояние детали, спрогнозировать места разрушения, срок эксплуатации. Однако достоверность результатов могут обеспечить только квалифицированные специалисты.

Комплект оборудования визуально-измерительного контроля

Специалисты ООО «НТЦ «РЭП» работают с базовым инструментарием, входящим в набор ВИК: шаблонами сварщика УШС №2-3, универсальным шаблоном Красовского УШК-1, угольниками, штангенциркулями, лупами измерительными, рулетками, щупами, радиусными шаблонами, зеркалами с ручкой.

Помимо этого, мы используем дополнительные инструменты:

- эндоскопы;

- люксметры;

- адгезиметры;

- профилометры;

- поверочные плиты;

- фото фиксацию дефектов;

- образцы шероховатости;

- фотоаппараты-микроскопы;

- пленки для измерения давления.

! Факт: если при визуально-измерительном контроле сварных швов требуются дополнительные ресурсы в виде инструментов, учитываем ГОСТ 23479-79.

Этапы проведения визуально-измерительного контроля

- Очистка изделия в зоне контроля от шлака, брызг металла, грязи, лакокрасочного покрытия, следов коррозии и других загрязнений.

- Осмотр поверхности, с использованием как ручных, так и цифровых оптических приборов.

- Замер геометрических параметров. Например, для деталей под сборку – это измерение смещения, зазоров, углов скоса кромки и так далее.

По окончании работы составляется акт визуального и измерительного контроля, при необходимости карта сварных швов. По окончании ВИК можно переходить к рентгенографическому или ультразвуковому контролю для поиска внутренних дефектов.

Нормативная база по ВИК

Визуально-измерительный контроль трубопроводов, сварных швов, металлоконструкций в Российской Федерации регламентируется документом РД 03-606-03, а также следующими нормами ГОСТ:

- Р 8.563-96

- 8.051-81

- 8.549-86

Это основной список, который может дополняться другими нормативами в зависимости от задач и объектов контроля.

Почему стоит обратиться в лабораторию неразрушающей диагностики ООО «НТЦ «РЭП»

- Аттестованный по ПБ 03-440-02, а также Правилами РМРС, ISO 9712 (в случае работы по Директиве PED 2014/68/EU) и ASME персонал.

Работаем в строгом соответствии с РД 03-606-03 и другими нормативными документами в зависимости от цели осмотра, материалов.

Работаем в строгом соответствии с РД 03-606-03 и другими нормативными документами в зависимости от цели осмотра, материалов. - При заказе комплексного обследования (радиография, ультразвук) – ВИК в подарок.

- Мощная материально-техническая база. Располагаем современным комплектом визуально-измерительного контроля. Начиная с базовых инструментов, заканчивая портативными фотоаппаратами с подключением к микроскопу.

- Оперативность и экономичность. Вам не придется тратить время на обучение и аттестацию собственного персонала на производстве, закупку оборудования.

- Информативные отчеты с фотографиями. Выдаем документацию с подробным описанием выявленных дефектов.

Обеспечьте надежность и безопасность своих изделий – доверьте визуально-измерительный контроль качества сварных соединений лаборатории ООО «НТЦ «РЭП»! Позвоните по номеру +7(812)309-95-67 или обратитесь через форму обратной связи. Мы проконсультируем Вас!

Мы проконсультируем Вас!

Визуальный и измерительный контроль \ КонсультантПлюс

Визуальный и измерительный контроль

34. Визуальный и измерительный контроль (далее — ВИК) проводят с целью обнаружения и определения размеров поверхностных дефектов, образовавшихся на наружной или (и) внутренней (в зависимости от объекта контроля) поверхностях элементов оборудования и отклонений геометрических параметров элементов оборудования, в том числе:

трещин, в том числе образующихся в местах геометрической, температурной и структурной неоднородности;

коррозионных, коррозионно-эрозионных и коррозионно-усталостных повреждений металла;

эрозионного, эрозионно-кавитационного износа поверхностей элементов оборудования;

дефектов сварки в виде трещин, пор, свищей, подрезов, прожогов, незаплавленных кратеров, чешуйчатости поверхности, несоответствия размеров швов требованиям технической документации;

выходящих на поверхность расслоений;

изменений геометрических размеров и формы основных элементов оборудования по отношению к первоначальным (проектным) их геометрическим размерам и форме.

35. По результатам визуально-измерительного контроля может быть уточнена (дополнена) программа неразрушающего контроля объекта.

36. Визуально-измерительный контроль выполняют до проведения контроля металла и сварных соединений (наплавок) другими методами неразрушающего контроля, указанными в пункте 33 ФНП, а также после устранения дефектов.

Устранение выявленных дефектов должно выполняться в соответствии с требованиями производственно-технологической документации. Если дефекты, выявленные при визуально-измерительном контроле, не препятствуют дальнейшему применению других методов неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими методами.

37. Визуальный и измерительный контроль следует проводить с наружной и внутренней сторон элементов. В случае недоступности для ВИК одной из поверхностей допускается проводить контроль только с одной стороны.

Визуальный контроль внутренних поверхностей элементов оборудования, не доступных для прямого обзора, проводят через смотровые лючки, штуцера или иным способом доступа с помощью эндоскопических систем.

При выполнении ВИК сварных соединений контролируемая зона должна включать в себя поверхность металла шва, а также примыкающие к нему участки основного металла в обе стороны от шва.

38. Задачей измерительного контроля является определение геометрических параметров (размеров) выявленных при визуальном контроле отклонений и дефектов (смещений, отклонений формы и размеров кромок, дефектов формы и размеров швов, трещин, коррозионных язв, раковин, других поверхностных несплошностей). Измерительный контроль проводится для определения овальности цилиндрических элементов. Овальность цилиндрических элементов определяется путем измерения максимального (Dmax) и минимального (Dmin) наружного (для труб, гибов) или внутреннего (для барабанов) диаметров в двух взаимно перпендикулярных направлениях контрольного сечения. Величина овальности (a) вычисляется по формуле:

39. На паропроводах, работающих в условиях ползучести, выполняют измерения остаточной деформации ползучести. Остаточную деформацию ползучести измеряют микрометром с точностью шкалы не хуже 0,05 мм по реперам, установленным на прямых трубах длиной 500 мм и более, а также на гнутых отводах, имеющих прямые участки длиной не менее 500 мм.

Остаточную деформацию ползучести измеряют микрометром с точностью шкалы не хуже 0,05 мм по реперам, установленным на прямых трубах длиной 500 мм и более, а также на гнутых отводах, имеющих прямые участки длиной не менее 500 мм.

Реперы располагают по двум взаимно перпендикулярным диаметрам в средней части каждой прямой трубы, прямого участка каждого гнутого отвода на расстоянии не менее 250 мм от сварного соединения или начала гнутого участка. При невозможности установки реперов в двух взаимно перпендикулярных направлениях допускается установка только одной пары реперов (в диаметрально противоположных точках).

Приварка реперов к телу контролируемой трубы (отвода) должна осуществляться только аргонодуговым способом сварки. Для паропроводов из хромистых сталей (10Х9МФБ, Х10CrMoVNb9-1) приварку реперов следует выполнять при изготовлении трубопровода. Начальник цеха, эксплуатирующего трубопровод, должен убедиться в правильности установки реперов и изображении этих мест на исполнительной схеме-формуляре.

Реперы на схеме должны иметь нумерацию, остающуюся постоянной в течение всего периода эксплуатации паропровода. Места расположения реперов должны быть отмечены указателями, выступающими над поверхностью изоляции.

Измерение остаточной деформации ползучести проводится при температуре стенки трубы (отвода) не выше 50 °C.

Остаточная деформация ползучести от начала эксплуатации до i-го измерения определяется по формуле:

где: — остаточная деформация ползучести, %;

Di — диаметр, измеренный по реперам при i-ом измерении в двух взаимно перпендикулярных направлениях, мм;

Dисх. — исходный диаметр трубы, измеренный по реперам в соответствующем направлении в исходном состоянии, мм;

Dтр — наружный диаметр трубы, измеренный вблизи реперов в каждом из двух взаимно перпендикулярных направлений в исходном состоянии, мм.

В формуле используются значения измерений по каждому из двух взаимно перпендикулярных направлений. Наибольшее полученное значение принимается в качестве расчетного.

Наибольшее полученное значение принимается в качестве расчетного.

Сводные результаты измерений заносятся в формуляр трубопровода.

40. Визуально-измерительный контроль проводят невооруженным глазом или (и) с применением оптических и иного принципа действия средств и приборов, а также с использованием измерительных инструментов, мер, калибров, шаблонов и прочих подобных средств.

Визуально измерительный контроль сварных соединений (Дефектоскопист ВИК)

Программа обученияПрограмма профессионального обучения «Дефектоскопист по визуальному и измерительному контролю» направлена на подготовку не имеющих среднего профессионального образования в области неразрушающего контроля металла и сварных соединений объектов методами визуального и измерительного контроля.

Визуальный и измерительный контроль (ВИК) — один из методов неразрушающего контроля, в первую очередь основан на возможностях зрения, объект контроля исследуется в видимом излучении. Контроль проводится с использованием простейших измерительных средств таких как: лупа, рулетка, УШС, штангенциркуль и т. д. С его помощью можно обнаружить: коррозионные поражения, трещины, изъяны материала и обработки поверхности и пр.

Контроль проводится с использованием простейших измерительных средств таких как: лупа, рулетка, УШС, штангенциркуль и т. д. С его помощью можно обнаружить: коррозионные поражения, трещины, изъяны материала и обработки поверхности и пр.

Направление: Неразрушающий контроль

Цель обучения: Приобретение, систематизация и углубление знаний, а также формирование и отработка умений и навыков для выполнения работ по неразрушающему контролю контролируемых объектов методами визуального и измерительного контроля.

После успешной сдачи квалификационного экзамена выдается свидетельство о профессии рабочего.

Стоимость обучения| Форма обучения | Продолжительность | Стоимость (₽) |

|---|---|---|

| Дефектоскопист по визуальному и измерительному контролю (Курс) | 16 академ. часов | 20000 |

Визуально измерительный контроль (ВИК), проходят все без исключения сварные соединения. Это первый, но не единственный метод проверки качества соединений.

Это первый, но не единственный метод проверки качества соединений.

При выполнении сварочных работ, от самого начала и до конца, необходима проверка, подтверждающая качество результата. С течением времени эксплуатации конструкции, на которую накладывался сварочный шов, может потребоваться повторное обследование, чтобы удостовериться в сохранности соединения и безопасности использования изделия применяется ВИК, как первый, но не единственный метод проверки качества сварных соединений. Его параметры определяет ГОСТ 23479-79.

Измерение швов и соединений с применением оптических инструментов и шаблонов — это неразрушающий контроль, позволяющий сохранить целостность конструкции и его стыков, но дающий определенное представление об их состоянии. В случае обнаружения подозрений на скрытые дефекты назначается обследование другими способами (ультразвук, спектроскопия).

Дефектоскопист ВИК использует метод визуально-измерительного неразрушающего контроля — основанный на визуальном осмотре и контроле качества сварочных швов, подготовки и сборки заготовок под сварку. Цель осмотра — выявить вмятины, заусенцы, ржавчину, прожоги, наплывы и другие видимые дефекты. Данный метод контроля является базовым и предшествует остальным методам дефектоскопии, позволяет оценить, насколько качественно скошены кромки под стык, и как тщательно очищена поверхность от ржавчины, краски и мусора. Этот метод контролирует и накладку маркировки или клейма на готовые швы, а также соответствие вида клейма конкретному соединению.

Цель осмотра — выявить вмятины, заусенцы, ржавчину, прожоги, наплывы и другие видимые дефекты. Данный метод контроля является базовым и предшествует остальным методам дефектоскопии, позволяет оценить, насколько качественно скошены кромки под стык, и как тщательно очищена поверхность от ржавчины, краски и мусора. Этот метод контролирует и накладку маркировки или клейма на готовые швы, а также соответствие вида клейма конкретному соединению.

Визуально измерительный контроль может проводиться на различных этапах работы. Это относится к обследованию входящих деталей под сварку. Проверяется соответствие маркировки самому материалу, а также целостность металла (отсутствие брака при литье и прокате).

Визуальное изучение качества шва позволяет быстро получить информацию о его состоянии. Задействование несложного оборудования делает метод доступным во многих условиях. А своевременное проведение этого метода контроля позволит долго функционировать сварочным конструкциям.

Его преимущество заключается в следующем:

- простота проведения процедуры;

- небольшое количество затрачиваемого времени;

- отсутствие сложного и дорогого оборудования;

- дает достаточно информации (лишь только то, что снаружи) относительно качества соединения;

- легко перепроверить результат.

Визуальный измерительный метод может быть применен и на уже введенной в эксплуатацию конструкции, если срок службы сварных швов подходит к концу. При любом подозрении на ухудшение качества соединений, во избежание поломок или травм, заказывается экспертиза контролера.

Контроль качества сварных швов должен проводиться как на стадии перед проведением работ, так и во время выполнения всех манипуляций, и даже после окончания рабочего процесса, для комплексной диагностики и оценки результата. Но этот метод является несовершенным, поскольку имеет и ряд недостатков:

- при обследовании можно делать заключения основывать лишь на видимой части шва, при этом внутренне состояние остается неизвестным;

- результат зависит от субъективной оценки и профессионализма контролера;

- подходит только для обнаружения крупных дефектов размером до 0,1 мм.

Этапы проведения контроля

Визуальное освидетельствование производится в несколько этапов, каждый из которых направлен на выявление определенных дефектов. Первое, что делает каждый контролер — это осматривает шов невооруженным глазом. Так можно обнаружить поры, трещины, подрезы, которые ослабляют место соединения. Легко находятся непроваренные участки и раковины. Если сварщик не выполнил «замок» и оставил кратер от сварочной ванны, то это тоже не сложно заметить. Грубая чешуя, наплывы металла, и слишком зауженный шов, будут свидетельствовать о нарушении технологии. Если обследуется уже эксплуатируемое соединение, то визуально легко заметна коррозия.

Первое, что делает каждый контролер — это осматривает шов невооруженным глазом. Так можно обнаружить поры, трещины, подрезы, которые ослабляют место соединения. Легко находятся непроваренные участки и раковины. Если сварщик не выполнил «замок» и оставил кратер от сварочной ванны, то это тоже не сложно заметить. Грубая чешуя, наплывы металла, и слишком зауженный шов, будут свидетельствовать о нарушении технологии. Если обследуется уже эксплуатируемое соединение, то визуально легко заметна коррозия.

После такого обследования выполняется второй этап контроля — изучение шва с оптическими приборами. Это помогает детализировать участок и уточнить параметры дефекта. Используются лупы, микроскопы, бороскопы. Например, если при визуальном осмотре были выявлены риски, но непонятна их глубина, изучение места под микроскопом поможет определить степень серьезности дефекта и необходимость в других методах освидетельствования.

Третьим этапом контроля является измерение параметров сварного соединения инструментальными средствами. Меряется длина шва и сопоставляется с необходимым стандартом для данного участка с его нагрузками. Выводится катет наплавленного металла. Штангенциркулем определяется высота шва и ширина. Все это сопоставляется с толщиной стенки основного металла. Угольником меряется правильность установки сторон и отсутствие смещений при эксплуатации.

Меряется длина шва и сопоставляется с необходимым стандартом для данного участка с его нагрузками. Выводится катет наплавленного металла. Штангенциркулем определяется высота шва и ширина. Все это сопоставляется с толщиной стенки основного металла. Угольником меряется правильность установки сторон и отсутствие смещений при эксплуатации.

После всех этапов осмотра составляется акт, куда заносятся все найденные дефекты, описывается состояние соединения, и рекомендации по привлечению других методов контроля.

Основные преимущества контроля ВИК

- сокращение до минимума затрат времени на проверку качества сварного соединения;

- относительная простота выполнения. Для проведения контроля необязательно привлекать квалифицированных специалистов и закупать дорогостоящее оборудование, все этапы может провести один и тот же человек после непродолжительной подготовки;

- получение большого объема предварительной информации о внешнем слое сварного шва. Все последующие проверки (при их проведении) будут только расширять информативность ранее сделанного заключения;

- для оборудования поста визуального контроля требуется только минимальный набор недорогостоящих инструментов и хорошее освещение;

- сделанное на первом этапе ВИК заключение, так же легко проверяется любым сотрудником в течение пары минут.

Недостатки метода

- метод позволяет диагностировать только визуально-доступную часть шва, для проверки скрытых соединений специалисту требуется либо разобрать деталь полностью, либо прибегнуть к другому методу;

- метод позволяет обнаружить только те дефекты, которые находятся на поверхности шва. С его помощью нельзя выявить такие недостатки как поры, внутренние полости и подобные;

- конечный результат сильно зависит от педантичности специалиста и его заинтересованности в качестве работы.

Построенная нашими опытными преподавателями программа обучения Дефектоскопист ВИК — профессии рабочих позволяет получить востребованную профессию и стать специалистом данной области. Курс лекций для профессии Дефектоскопист ВИК — профессии рабочих включает в себе все необходимые навыки и знания.

Victorian Testing and Inspection Services

Викторианские службы тестирования и инспекции Благодаря опытному персоналу и современному оборудованию компания Victorian Testing and Inspection Services предоставляет промышленным предприятиям ряд специализированных услуг по тестированию и инспекции.

• Ориентированность на клиента, услуги по тестированию качества

• Оперативная доставка результатов и отчетов

• Аккредитован NATA

Отзывы Заявления клиентов, подтверждающие нашу квалификацию

Victorian Testing & Inspection Services уже несколько лет обеспечивает GippsAero Pty Ltd/Mahindra Aerospace Company быстрыми и эффективными испытаниями и отчетами. Благодаря своей уникальной базе навыков и аккредитации NATA компания VicTesting может регулярно предоставлять следующие услуги:

— Квалификация сварщика

— Испытания сварных швов

— Процедуры сварки

— Испытания под нагрузкой

— Испытания на твердость

— Идентификация материала.

Мы ценим отношения, которые мы установили вместе, и быстрое и индивидуальное обслуживание VicTesting.

GippsAero Pty Ltd — Mahindra Aerospace Company

Джефф Бэкингем, специалист по закупкам

Я использую VTS около пяти лет, и VTS предоставила неразрушающий контроль, механические и металлургические испытания

, относящиеся к квалификации процедур сварки, операторов сварки, процедур горячей врезки

и испытаний материалов, характерных для ряда проектов на юго-востоке. Азии

обл. Среди моих клиентов здесь Esso Australia, Exxon Mobil, Santos и Woodside Energy.

VTS обеспечил уровень обслуживания, поддержки и профессионализма, который сегодня ценится и ожидается в секторе тяжелой промышленности.

Вуд Групп ПСН

Дэвид Бэрри, начальник отдела сварки строительных конструкций

отдел новостей Последние новости компании

Добро пожаловать на новый веб-сайт Victorian Testing and Inspection Services. Основанная в 2008 году, мы гордимся тем, что являемся австралийцами…

15 февраля 2016 г.

Читать далее

Что ж, мы очень рады сообщить, что Victorian Testing and Inspection Services приобрела MecTest.

..

..3 февраля 2016 г.

Читать далее

Существует множество небылиц о том, почему «непотопляемый» Титаник сделал прямо противоположное тому, что должен был сделать, взяв с собой…

3 февраля 2016 г.

Читать далее

Поверните часы вспять, в первый день сентября 1865 года, когда во Франции у пары родился прыгучий мальчик.

..

..2 февраля 2016 г.

Читать далее

О чем весь этот шум?

Обучение и сертификация по неразрушающему контролю: о чем весь этот шум?| · Домашняя страница · Содержание · Обучение, сертификация и коды | Д-р Гэри Дж. Мартин MIEAust CPEng АТТАР Почтовый ящик 286 Спрингвейл ВИК 3171 [email protected]. Контакт |

РЕЗЮМЕ

В 1992 г. в Австралии были опубликованы стандарты AS 3998-1992, Неразрушающий контроль – Квалификация и сертификация персонала – Общее машиностроение, на основе проекта Международного стандарта ISO/DIS 9712.2. Стандарт был подготовлен в ответ на потребность в обучении и аккредитации, которые обеспечили уровень уверенности в навыках специалиста по неразрушающему контролю, который ранее был недоступен. Он был основан на проекте стандарта ISO из-за необходимости международной гармонизации схем квалификации и сертификации персонала НК, поскольку это уже было основой для многих подобных схем, особенно в Европе и Азии. Теперь этот стандарт будет переиздан на основе ISO 9712, 1999 г.и он содержит некоторые существенные изменения, влияющие на требования к обучению.

Он был основан на проекте стандарта ISO из-за необходимости международной гармонизации схем квалификации и сертификации персонала НК, поскольку это уже было основой для многих подобных схем, особенно в Европе и Азии. Теперь этот стандарт будет переиздан на основе ISO 9712, 1999 г.и он содержит некоторые существенные изменения, влияющие на требования к обучению.

Теперь, когда требования к техническим специалистам, сертифицированным в соответствии с AS 3998, стали частью других стандартов, а NATA изменила рекомендации по утверждению подписантов, у персонала, не аккредитованного в соответствии с AS 3998, возникло несколько проблем.

В этом документе обсуждаются причины перехода на международную систему аккредитации, описывается ее работа и рассматриваются самые последние требования AS 39.98 (ИСО 9712). Упоминается роль сертификации в недавних переговорах по ставкам заработной платы и последствия для сертифицированного и несертифицированного персонала. Наконец, упоминаются некоторые предложения по обеспечению более широкого признания схемы за пределами Австралии.

В 1992 г. стандарты Австралии опубликовали AS 3998-1992 [1], Неразрушающий контроль – Квалификация и сертификация персонала – Общее машиностроение, на основе проекта Международного стандарта ISO/DIS 9712.2 [2]. Стандарт был подготовлен в ответ на потребности промышленности в обучении и аккредитации, которые обеспечили уровень уверенности в навыках специалиста по неразрушающему контролю, который ранее был недоступен. Он был основан на проекте стандарта ISO из-за осознанной необходимости международной гармонизации схем квалификации и сертификации персонала НК, и это уже было основой для многих подобных схем, особенно в Европе и Азии. Теперь даже американцы и канадцы основывают свои схемы сертификации на проекте стандарта ISO. Этот новый австралийский стандарт предусматривал независимую сертификацию специалистов по неразрушающему контролю, в данном случае Австралийским институтом неразрушающего контроля (AINDT).

Для того чтобы австралийская промышленность могла конкурировать с зарубежной отраслевой инспекцией, проводимая здесь, она должна быть принята за границей. Было сочтено, что инспекция техническими специалистами по неразрушающему контролю, сертифицированными по стандарту, основанному на стандарте ISO, позволит достичь этого. Недавно NATA, поддержавшая эту схему сертификации, объявила, что неразрушающие испытания, проводимые лабораториями, аккредитованными NATA, будут приняты во многих зарубежных компаниях.

Было сочтено, что инспекция техническими специалистами по неразрушающему контролю, сертифицированными по стандарту, основанному на стандарте ISO, позволит достичь этого. Недавно NATA, поддержавшая эту схему сертификации, объявила, что неразрушающие испытания, проводимые лабораториями, аккредитованными NATA, будут приняты во многих зарубежных компаниях.

AINDT создал Секретариат для повседневного управления процессом сертификации, а также Совет по сертификации для надзора за управлением новой сертификационной схемой AINDT. Он также получил грант в размере 40 000 долларов США от отдела торговли и промышленности Департамента промышленности, науки и ресурсов в рамках программы АТЭС по интеграции рынка / отраслевому сотрудничеству для оказания помощи в реализации программы, включая аудит на соответствие критериям JAS-ANZ для органов, осуществляющих сертификацию персонал; а именно Процедура 20 JAS-ANZ, включающая EN 45013 и руководство Европейской аккредитации сертификации (EAC) EAC/G4. На момент написания этого аудита должна была проводиться оценка на месте.

На момент написания этого аудита должна была проводиться оценка на месте.

Несмотря на то, что возникло много серьезных проблем, и для полной реализации схемы требуется дополнительная работа, она запущена и работает и предоставляет специалистам по неразрушающему контролю продемонстрированные навыки контроля для промышленности. AINDT постарался, чтобы весь персонал в отрасли неразрушающего контроля понял новую схему сертификации и получил возможность стать ее частью. Это было реализовано в статьях, опубликованных в нашем журнале «Неразрушающие испытания» — Австралия, путем предоставления информации в другие средства массовой информации, выступлений в различных отделениях и на семинарах по всей стране. Конечно, эта информация в основном поступает к членам AINDT, и они не всегда воспринимают эту информацию9.0011

Ранее в этом году в Новом Южном Уэльсе было проведено специальное собрание филиала, так как многие специалисты старшего возраста считали, что эта схема негативно влияет на них. На этом совещании было разъяснено, что НАТА для выполнения своих обязанностей может аккредитовать персонал только с продемонстрированной подготовкой и компетентностью, т.е. с сертификацией тем или иным способом. Те сотрудники, у которых не было сертификации, должны были быть лишены подписи, даже если они работали в отрасли много лет. Поскольку схема существует уже почти 10 лет, у них было достаточно времени и возможностей присоединиться к ней и продемонстрировать свою компетентность.

На этом совещании было разъяснено, что НАТА для выполнения своих обязанностей может аккредитовать персонал только с продемонстрированной подготовкой и компетентностью, т.е. с сертификацией тем или иным способом. Те сотрудники, у которых не было сертификации, должны были быть лишены подписи, даже если они работали в отрасли много лет. Поскольку схема существует уже почти 10 лет, у них было достаточно времени и возможностей присоединиться к ней и продемонстрировать свою компетентность.

Совсем недавно Сертификация и Стандарт компетентности, разработанные Консультативным советом по обучению в металлургии, машиностроении и смежных услугах (MERSITAB) совместно с членами AINDT, использовались для установления минимальных ставок оплаты труда в соответствии с Соглашением о ведении переговоров с предприятиями (EBA) в штате Виктория. .

Следующим, но не самым сложным этапом является получение признания схемы за пределами Австралии, аналогично тому, как PCN, CSWIP, CGSB, ASNT признаются в Австралии.

AS 3998 был пересмотрен в свете недавней публикации ISO 9712 — 1999. В основном новая схема предусматривает сертификацию независимой организацией работодателей (AINDT) на любом из трех уровней компетенции (1,2 или 3) для конкретного метода неразрушающего контроля (например, ультразвука) в промышленном секторе (например, сварки, многоотраслевого) Он предусматривает три уровня компетенции следующим образом:

Уровень неразрушающего контроля 1.

Лицо, сертифицированное по НК уровня 1, имеет право выполнять операции НК в соответствии с письменными инструкциями и под наблюдением персонала 2 или 3 уровня.

Он должен уметь:

- настраивать оборудование;

- выполнить тесты;

- записывать и классифицировать результаты в соответствии с задокументированными критериями;

- отчет о результатах.

Он не несет ответственности за выбор используемого метода или методики испытаний.

НК уровень 2.

Лицо, сертифицированное по уровню 2 неразрушающего контроля, имеет право проводить и руководить неразрушающими испытаниями в соответствии с установленными или признанными процедурами.

Сюда могут входить:

- определение ограничений применения метода испытаний, для которого квалифицирован специалист уровня 2;

- перевод кодов, стандартов, спецификаций и процедур неразрушающего контроля в практические инструкции по испытаниям, адаптированные к реальным условиям работы;

- настройка и проверка параметров оборудования;

- проведение испытаний и надзор за ними;

- интерпретация и оценка результатов в соответствии с применимыми нормами, стандартами и спецификациями;

- подготовка инструкций по неразрушающему контролю;

- выполнение или надзор за всеми обязанностями уровня 1;

- обучение или руководство персоналом ниже уровня 2;

- Организация и отчетность по результатам неразрушающих испытаний.

НК уровень 3.

Лицо, сертифицированное по уровню 3 неразрушающего контроля, может быть уполномочено руководить любой операцией по методу(ам) неразрушающего контроля, для которого он сертифицирован. Это может включать:

- берет на себя полную ответственность за установку и персонал неразрушающего контроля;

- установление и проверка методов и процедур;

- интерпретация кодов, стандартов, спецификаций и процедур;

- , определяющий конкретные методы испытаний, приемы и процедуры, которые будут использоваться для конкретных работ по неразрушающему контролю;

- интерпретация и оценка результатов с точки зрения существующих норм, стандартов и спецификаций;

- управление квалификационными экзаменами, если орган по сертификации уполномочен на эту задачу;

- выполнение или надзор за всеми обязанностями уровня 1 и уровня 2.

Он должен иметь:

- достаточный практический опыт работы с применимыми материалами, производством и технологией продукта, чтобы иметь возможность выбирать методы, устанавливать методы и помогать в установлении критериев приемки, если они недоступны иным образом;

- общее знакомство с другими методами неразрушающего контроля;

- способность обучать или направлять персонал уровня 3.

Сертификация выдается на ограниченный период, первоначально пять лет, и должна быть продлена либо на основе продолжающегося опыта работы в соответствующей области, либо на основании экзаменов. По истечении десяти лет повторная аттестация проводится на основе экзамена.

Методы неразрушающего контроля и отрасли промышленности, в которых доступна сертификация:

| Метод неразрушающего контроля | ||||||

| Пенетрант (PT) | Магнитные частицы (МТ) | Ультразвук (UT) | Рентгенография (RT) | Вихревой поток (ET) | Термография (ИКТ) | |

| Промышленный сектор | Сварные швы | Сварные швы | Сварные швы | Сварные швы | Аэрокосмическая промышленность | Многосекторный |

| Многосекторный | Многосекторный | Отливки | Отливки | |||

| Аэрокосмическая промышленность | Под водой | Поковки | Поковки | |||

| Аэрокосмическая отрасль | Под водой | Аэрокосмическая отрасль | ||||

| Аэрокосмическая отрасль | ||||||

Ведутся дискуссии о расширении схемы для включения других методов, таких как визуальное тестирование и акустическая эмиссия, и другие сектора, такие как осмотр рельсов, могут быть доступны, если есть спрос.

Следует помнить, что во всех случаях сертификация является лишь начальным шагом в обеспечении качества инспекции, поскольку обучение и особенно практические экзамены не могут охватить все мыслимые инспекционные ситуации. В конечном счете ответственность за обеспечение компетентности специалистов по неразрушающему контролю, нанятых компанией, лежит на работодателе.

3. ТРЕБОВАНИЯ К СЕРТИФИКАЦИИ- Обзор методов неразрушающего контроля и их применения, чтобы технический специалист знал, какой метод является наиболее подходящим для конкретного применения.

- Инженерные материалы. Это гарантирует понимание требований к проверке и ограничений различных методов, применяемых к различным материалам.

- Инженерные материалы в эксплуатации. Выделяет развитие дефекта и отказ и указывает, почему неразрушающий контроль имеет решающее значение

- Качество и стандартизация. Объясняет необходимость и важность систем качества, роль НК в них и их роль в НК. Обращает внимание технических специалистов на такие вещи, как стандарты, процедуры испытаний, рабочие листы и необходимость отчетности.

- Теория метода.

Охватывает всю соответствующую теорию, такую как ультразвуковые волны, свойства излучения, капиллярное действие пенетрантов, генерацию магнитных полей и вихревых токов.

Охватывает всю соответствующую теорию, такую как ультразвуковые волны, свойства излучения, капиллярное действие пенетрантов, генерацию магнитных полей и вихревых токов. - Практическое применение метода. Включает в себя понимание работы оборудования и его применения для измерения толщины, обнаружения коррозии, оценки сварных конструкций и т. д. Поскольку неразрушающий контроль является в значительной степени практическим предметом, значительное время каждого курса посвящено проверке дефектных компонентов.

Для получения сертификата в соответствии с AS 3998-1992 [1] требуется сочетание академического и практического опыта, поэтому необходимо работать в отрасли в качестве стажера либо до, либо после формального обучения.

Кандидаты на уровень 1 или уровень 2, сдавшие теоретический и практический экзамены, но не имеющие соответствующего практического опыта, могут быть зарегистрированы AINDT в качестве стажеров до тех пор, пока они не приобретут необходимый опыт для сертификации.

3.1 ПРЕДПОСЫЛКИ

(a) Обзор

Перед сертификацией технический специалист должен предоставить следующие доказательства удовлетворительного зрения:

Зрение вдаль должно быть равно дроби Снеллена 20/30 или лучше по крайней мере для одного глаза, как нескорректированного, так и скорректированного.

Зрение вблизи, достаточное для чтения букв размера Jaeger номер 1 на расстоянии не менее 300 мм по крайней мере одним глазом, как без коррекции, так и с коррекцией.

Цветового зрения должно быть достаточно, чтобы различать контраст между цветами, используемыми в конкретном методе неразрушающего контроля.

3.2 ЧАСЫ ОБУЧЕНИЯ И ТРЕБОВАНИЯ К ОПЫТУ

В AS 3998-2001 указано, что перед сертификацией AINDT необходимы следующие часы обучения и опыта:

Уровень 1

| Метод неразрушающего контроля | Обучение | Опыт |

| часы | месяцы | |

| Вихретоковый контроль | 40 | 3 |

| Магнитопорошковый контроль | 16 | 1 |

| Пенетрантное тестирование | 16 | 1 |

| Радиографическое тестирование | 40 | 3 |

| Ультразвуковой контроль | 40 | 3 |

Уровень 2

| Обучение (часы) | Стаж (мес. ) ) | |||

| Метод неразрушающего контроля | С уровнем 1 | Без уровня 1 | С уровнем 1 | Без уровня 1 |

| Вихретоковый контроль (ET2) | 40 | 80 | 9 | 12 |

| Магнитопорошковый контроль (MT2) | 24 | 40 | 3 | 4 |

| Пенетрантное тестирование (PT2) | 24 | 40 | 3 | 3 |

| Радиографическое исследование (RT2) | 80 | 120 | 9 | 12 |

| Ультразвуковой контроль (UT2) | 80 | 120 | 9 | 12 |

В Австралии обучение по неразрушающему контролю традиционно проводилось в институтах технического и дополнительного образования (TAFE’s). Они были расположены в столицах, Сиднее, Мельбурне, Перте, Брисбене и Аделаиде. Курсы предлагались в некоторых небольших городах, таких как Ньюкасл и Вуллонгонг. Эти курсы проводились неполный рабочий день либо по 4–6 часов каждую вторую неделю, либо по 2–4 часа по вечерам в будние дни

Они были расположены в столицах, Сиднее, Мельбурне, Перте, Брисбене и Аделаиде. Курсы предлагались в некоторых небольших городах, таких как Ньюкасл и Вуллонгонг. Эти курсы проводились неполный рабочий день либо по 4–6 часов каждую вторую неделю, либо по 2–4 часа по вечерам в будние дни

В некоторых штатах все еще недостаточно обслуживаются из-за их большой территории и расстояний, которые необходимо преодолеть, или из-за недостаточного количества экономически эффективных курсов. Примерами являются Квинсленд, Тасмания и Южная Австралия.

Недавно частные краткосрочные курсы были организованы в Мельбурне, Аделаиде, Водонге и на территории производителей. Это позволяет техническим специалистам посещать курсы продолжительностью от 2 дней до 2 недель, вдали от повседневных требований на рабочем месте. Они позволяют компаниям планировать отсутствие технического персонала и предоставлять компетентных технических специалистов в очень короткие сроки.

Курсы основаны на требованиях AS 3998-2001 и AINDT, а также дескрипторах (учебных планах) модулей TAFE. Они точно соответствуют требованиям ISO/DIS 9712.2 и его последнего преемника ISO 9712:1999(E) [3]. Требования к которым изложены в IAEA-TECDOC-628 [4]. Это гарантирует, что на учебных занятиях охвачены все следующие предметы:

Они точно соответствуют требованиям ISO/DIS 9712.2 и его последнего преемника ISO 9712:1999(E) [3]. Требования к которым изложены в IAEA-TECDOC-628 [4]. Это гарантирует, что на учебных занятиях охвачены все следующие предметы:

Для соответствия AS 3998 экзамены должны проводиться и оцениваться независимым органом по сертификации, AINDT или аккредитованными экзаменационными центрами. AINDT проводит экзамены в июле и декабре каждого года, хотя могут быть предусмотрены специальные экзамены, если есть 6 или более кандидатов. Также один частный провайдер проводит экзамены в конце каждого курса.

| Уровень 1 | Уровень 2 | Уровень 3 |

| Метод НК Теория | Метод НК Теория | Базовый |

| Отраслевая экспертиза — общая промышленность | Отраслевая экспертиза, например. Многосекторные, сварные швы, литье и т. д. Многосекторные, сварные швы, литье и т. д. | Отраслевая экспертиза, например. Многосекторные, сварные швы, литье и т. д. |

| Метод неразрушающего контроля Практический | Отраслевая практика, например. Многосекторные сварные швы, отливки и т. д. | Уровень 2 Специфический отраслевой практический, например. Многосекторные сварные швы, отливки и т. д. |

Во всех случаях минимальный проходной балл составляет 70%.

- за счет поддержания и улучшения качества операций.

- путем повышения осведомленности и знаний о других методах неразрушающего контроля.

- , обеспечив признание нашего персонала и его работы на международной арене.

- за счет повышения мотивации и приверженности сотрудников.

- и путем достижения большей стабильности занятости, поскольку квалификация в такой технологии, как неразрушающий контроль, должна цениться и использоваться — неразрушающий контроль станет карьерой, а не просто работой.

Согласно Шиди [5], образование всего персонала должно в конечном счете принести пользу промышленности и специалистам по неразрушающему контролю:

Действительно, теперь, когда MERSITAB ввела в действие стандарт компетентности, сертификация стала основой структуры оплаты для технических специалистов в отрасли в соответствии с последним EBA, согласованным между работодателями и работниками в Виктории.

Если схема должна получить более широкое признание, то ее действие и преимущества должны быть разъяснены широкому кругу отраслей. Специалисты по неразрушающему контролю работают в различных отраслях промышленности, в том числе; техническое обслуживание морских платформ, как подводных, так и надводных; строительство и обслуживание трубопроводов, сосудов под давлением, мостов, кранов, резервуаров и автоцистерн, аэрокосмических аппаратов; электроэнергетическое оборудование и научно-исследовательские установки. Все они должны быть осведомлены о преимуществах, как правило, рентабельности найма сертифицированного персонала AINDT с продемонстрированной

Все они должны быть осведомлены о преимуществах, как правило, рентабельности найма сертифицированного персонала AINDT с продемонстрированной