Визуальный и измерительный контроль сварных соединений. Практические рекомендации по применению

Визуальный и измерительный контроль по праву занимает ведущее место среди прочих методов неразрушающего контроля. Наглядность результатов и сравнительная простота реализации – важные составляющие успеха применения визуального и измерительного контроля. В книге представлены и рассмотрены практические рекомендации по применению визуального и измерительного контроля сварных соединений, а именно: термины и определения, нормативная документация по разным отраслям промышленности, включая атомную отрасль, классификация дефектов, средства измерения отечественного и иностранного производства для определения размеров стандартных сварных соединений, а также поверхностных дефектов

Данное пособие предназначено для подготовки и повышения квалификации сварщиков и специалистов по визуальному и измерительному контролю I, II, III уровней, а также для всех специалистов, работающих в области неразрушающего контроля и технического диагностирования.

Автор — Абрамов В.А. ISВN 978-5-4442-0057-5 Год издания: 2014. Издание: 1-е. Объем: 124 стр. Формат: 60х90 1/16. Вес 170 г.

Содержание:

ПРЕДИСЛОВИЕ

1. Термины и определения

2. Сокращения

3. Требования к специалистам и средствам неразрушающего контролю

4. Общие требования к неразрушающему контролю

5. Визуальный и измерительный контроль

5.1. Общие положения

5.2. Средства визуального и измерительного контроля

5.3. Подготовка к контролю

5.4. Порядок проведения контроля на стадиях подготовки деталей и их сборки под сварку

5.5. Порядок проведения контроля в процессе сварки, а также готового сварного соединения

5.6. Порядок проведения контроля исправления дефектов

5.

8. Точность и погрешность измерений

8. Точность и погрешность измерений 5.9. Регистрация результатов контроля

6. Охрана труда и техника безопасности

Нормативные ссылки

Список литературы

Визуально измерительный контроль сварных соединений

Визуальный и измерительный контроль — самый простой и в то же время информативный метод контроля. Это единственный метод, который может выполняться и часто выполняется без какого-либо оборудования или проводится с использованием простейших измерительных средств.

Визуально-измерительный комплект ВИК предназначен:

- для визуального контроля основного материала, сварных соединений, наплавок и т.п.;

- для измерения формы и размеров изделий и сварных соединений, угловых и линейных величин полуфабрикатов, деталей, сборочных единиц, сварных соединений, изделий, а также поверхностных дефектов;

- для измерения конструкционных элементов, формы и размеров кромок, зазоров собранных под сварку соединений, а также размеров выполненных сварных швов;

- при техническом диагностировании в процессе эксплуатации изделий в соответствии с требованиями чертежей, нормативно-технических документов.

Он позволяет выявлять поверхностные поры и трещины, подрезы, кратеры, прожоги, свищи, наплывы, смещения кромок и другие дефекты.

К недостаткам метода можно отнести низкую вероятность обнаружения мелких поверхностных дефектов, а также зависимость выявляемости дефектов от субъективных факторов (острота зрения, усталость, опыт работы выполняющего контроль специалиста) и условий контроля (освещенность, оптический контраст и др.).

Тем не менее, простота, малая трудоемкость и определенная информативность визуального и измерительного контроля делают его обязательным и предшествующим проведению неразрушающего контроля другими методами.

Какими бы уникальными ни были методы и средства последующих контрольных операций, контроль изделий начинается с визуального осмотра невооруженным глазом. На оптимальном для глаз расстоянии — 250 мм различают детали размером ~0,15 мм, однако возможности глаза ограничены при осмотре удаленных, движущихся, недостаточно освещенных объектов.

Наличие грубых поверхностных дефектов может указать на характер и место возможного разрушения конструкции. Учитывая, что различные дефекты имеют определенные доминирующие причины их образования, по результатам визуального и измерительного контроля можно ориентировочно оценить качество и стабильность технологического процесса изготовления или ремонта конструкций.

По внешнему виду сварного шва можно ориентировочно судить о внутреннем качестве шва. Превышение усиления сварного шва характерно для неполного проплавления кромок. Подрез на одной стороне сварного шва и наплыв на другой указывают на возможность непровара по кромке со стороны наплыва. При наличии поверхностных пор и грубой чешуйчатости шва, как правило, имеются и внутренние поры.

Наибольшая эффективность результатов неразрушающего контроля обеспечивается комплексным подходом, т.е. несколькими методами.

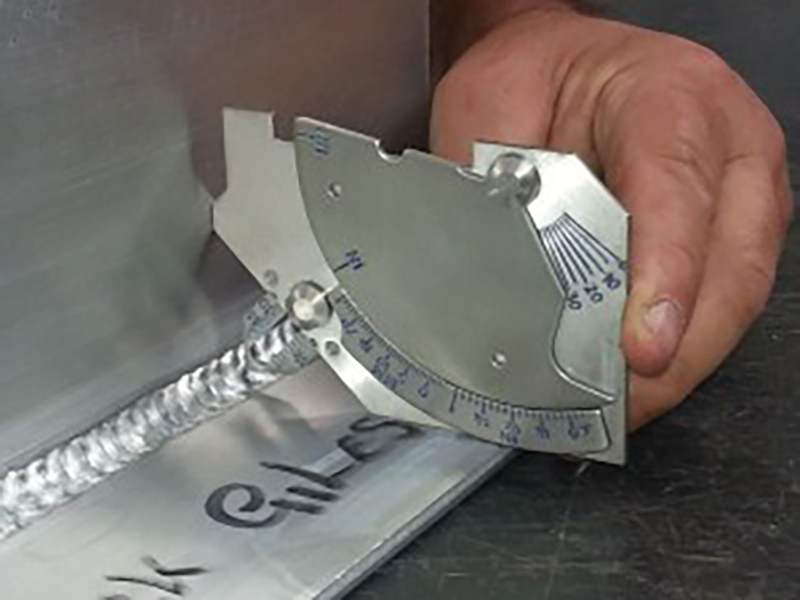

Средства визуального контроля: микроскопы, эндоскопы, бороскопы, видеоэндоскопы, комплект для визуального и измерительного контроля ВИК (комплект визуально-измерительного контроля ВИК-1), лупы, в том числе измерительные, линейки измерительные металлические, угольники поверочные 90° лекальные, штангенциркули, штангенрейсмусы и штангенглубиномеры, щупы, угломеры с нониусом, стенкомеры, и толщиномеры индикаторные, микрометры, нутромеры микрометрические и индикаторные, калибры, эндоскопы, шаблоны, в том числе специальные и универсальные (например, типа УШС), радиусные, резьбовые и др.

Контроль качества сварных соединений ➤ методы и способы

Прочность, надежность и долговечность металлических конструкций напрямую связаны с качеством выполнения сварных соединений. Ошибки, допущенные в процессе сварки, могут привести не только к разрушению конструкции, но и всего здания. Именно поэтому после завершения сварочных работ проводится обязательная проверка качества сварных швов. Проверяется их качество, соответствие требованиям нормативов и наличие дефектов, как видимых, так и скрытых. Сварка и контроль являются неразделимыми понятиями. Услуга по контролю качества сварочных швов предоставляется сертифицированными лабораториями группы компаний КТБ.

Группа компаний КТБ предлагает услуги контроля качества сварных соединений в лаборатории сварки. Проводимые нами контрольные процедуры, позволяют выявить дефекты, которые влияют на прочность соединения и эксплуатационные характеристики готового изделия, а своевременное обнаружение дефектов позволяет избежать аварийных ситуаций.

В нашем штате работают грамотные эксперты, обладающие многолетним опытом и соответствующими знаниями. Лаборатория сварки оснащена современным оборудованием, необходимым для выполнения различных испытаний, так как визуального осмотра сварного шва недостаточно: дефекты могут быть скрытыми. Поэтому на практике применяют различные способы контроля качества сварочных швов.

Процедура проверки качества сварных соединений

Процедура проверки качества сварных соединений проводится в соответствии с ГОСТ и другими нормативными документами. В них указаны допустимые погрешности. По завершению измерений составляется акт и протокол испытаний, в котором указываются результаты.

На крупных производственных предприятиях контроль сварочных швов проводит отдельный специалист-контролер. Но на небольших производствах в штате часто такая единица отсутствует и проверку проводит сам сварщик.

Методы контроля сварных соединений отличаются между собой показателями эффективности, сложностью, стоимостью, у каждого из них есть свои преимущества и недостатки. Они могут применяться комплексно или отдельно, в зависимости от технической оснащенности предприятия, уровня подготовки сотрудников, требований к качеству готового изделия и других факторов.

Они могут применяться комплексно или отдельно, в зависимости от технической оснащенности предприятия, уровня подготовки сотрудников, требований к качеству готового изделия и других факторов.

Визуальный контроль сварочных швов

Самый простой, быстрый и недорогой способ неразрушающего контроля – визуальный осмотр. Для его проведения не нужны специальные приборы, материалы, оборудование. Контроль качества сварочных швов проводят на наличие видимых трещин, сколов или других дефектов. Также внимательно изучают шов. Он по всей длине должен иметь одинаковую ширину и высоту. Недопустимо наличие непроваренных участков, наплывов или складок. Перед осмотром с поверхности шва удаляют окалины, шлак и другие загрязнения.

Чтобы повысить эффективность визуального осмотра рекомендуется использовать лупу, хорошую лампу и измерительные приборы. При обнаружении дефекта проводится работа по его изучению, делаются замеры, которые позволяют определить качество сварного соединения. Если это возможно, дефекты устраняются, а изделие отправляется на дополнительную проверку с использованием других методов контроля. Для более глубокой проверки используются другие виды контроля сварочного шва.

Если это возможно, дефекты устраняются, а изделие отправляется на дополнительную проверку с использованием других методов контроля. Для более глубокой проверки используются другие виды контроля сварочного шва.

Капиллярный контроль сварочных швов

Качество сварки может проверяться при помощи капиллярного метода. Он основан на свойстве жидкости проникать в мельчайшие раковины, трещины, каналы. Особенностью данного метода является того, что он позволяет проводить испытания изделий из любого материала. Он позволяет выявить скрытые дефекты, которые невозможно определить с помощью визуального осмотра. Капиллярный метод относительно простой и недорогой, для проведения таких испытаний не нужно сложное, дорогостоящее оборудование.

При использовании данного метода используются специальные вещества, которые имеют небольшое поверхностное натяжение (пенетранты). Они способны легко проникать даже в небольшие щели (капилляры), при этом визуально они видны. Проникая в небольшие трещинки, они соответственно окрашивают и их, делая видимыми для человеческого глаза. Самые чувствительные пенетранты позволяют обнаружить дефекты диаметром от 0.1 микрон.

Проникая в небольшие трещинки, они соответственно окрашивают и их, делая видимыми для человеческого глаза. Самые чувствительные пенетранты позволяют обнаружить дефекты диаметром от 0.1 микрон.

Существует множество рецептов пенетрант. В основном они изготавливаются на основе воды, керосина или другой жидкости с небольшим поверхностным натяжением. Этот метод проверки сварных соединений по праву считается одним из самых практичных и эффективных.

Контроль на герметичность сварных швов

Проверка герметичности ― это метод неразрушающего контроля, основанный на способности газов или жидкостей просачиваться сквозь мельчайшие отверстия. Для контроля герметичности может использоваться жидкость или сжатый воздух, которые нагнетаются внутрь изделия. Такая экспертиза проводится при изготовлении резервуаров, трубопроводов. После его проведения визуально оценивают или измеряют массу просочившейся через изъяны сварного соединения рабочей среды.

Полученный результат сравнивают с допустимыми значениями, указанными в нормативных документах. При назначении периодичности проверки непроницаемости и способа выполнения учитывают:

- физико-химические свойства рабочей среды;

- величину давления;

- температуру окружающей среды;

- условия эксплуатации.

Суть данного метода основывается на разнице давления внутри и снаружи сосуда. Если изделие имеет сквозные дефекты, жидкость или газ будет через них проходить из области большего давления в область с меньшим давлением. Чувствительность метода зависит от вещества и способа нагнетания давления. Проницаемость контролируется с помощью гидравлических или пневматических приборов, манометров.

Методы проверки

Метод пневматической проверки

Пневматический контроль герметичности осуществляется с помощью сжатого воздуха или других газов. Он применяется для контроля сварных швов сосудов или трубопроводов, которые работают под высоким давлением. Для этого изделие погружают в ванную с водой, после чего внутрь его подают сжатый воздух до тех пор, пока давление внутри изделия не будет превышать рабочее на 30-50%.

Для этого изделие погружают в ванную с водой, после чего внутрь его подают сжатый воздух до тех пор, пока давление внутри изделия не будет превышать рабочее на 30-50%.

Если речь идет о крупногабаритном изделии, которое невозможно поместить в ванную с водой, то его покрывают специальным пенным раствором (мыльным раствором), после чего внутрь подается газ. Появление на внешней поверхности изделия пузырьков свидетельствует о наличии дефектов.

Гидравлический метод проверки

Гидравлический метод оценки сварных швов применяют для контроля прочности изделия. Он используется для проверки котлов, трубопроводов и других конструкций, которые работают под избыточным давлением. Перед началом испытания проводят герметизацию изделия с помощью заглушек, а наружные швы обдувают сжатым воздухом. После этого изделие заполняется жидкостью до тех пор, пока давление внутри не будет превышать 1.5-2 раза рабочее. Конструкция под избыточным давлением выдерживается определенное время. О наличии дефектов свидетельствуют увлажнения, которые появляются на поверхности швов.

О наличии дефектов свидетельствуют увлажнения, которые появляются на поверхности швов.

Магнитная дефектоскопия

В основе метода магнитной дефектоскопии лежит свойство электромагнетизма. Каждый металл имеет определенную степень магнитной проницаемости. Если он неоднородный, при прохождении сквозь металл магнитного поля оно искажается. Это свидетельствует о неоднородности структуры. Для контроля используется специальный прибор, генерирующий магнитное поле. Поверхность шва посыпают специальным ферримагнитным порошком, который позволяет визуализировать магнитные линии. Если они ровные, значит сварное соединение признается качественным. При наличии дефектов линии будут иметь видимые искажения.

Если магнитное поле искажается, порошок скапливается в месте, в котором имеется дефект. Данный метод эффективен, но он может применяться только для работы с ферримагнитными материалами. Это является его главным недостатком. С его помощью нельзя проверить качество сварки алюминия, меди и некоторых других металлов. Еще один недостаток – данный метод достаточно дорогой. Поэтому используется только в случае, если необходима точная проверка важных элементов.

С его помощью нельзя проверить качество сварки алюминия, меди и некоторых других металлов. Еще один недостаток – данный метод достаточно дорогой. Поэтому используется только в случае, если необходима точная проверка важных элементов.

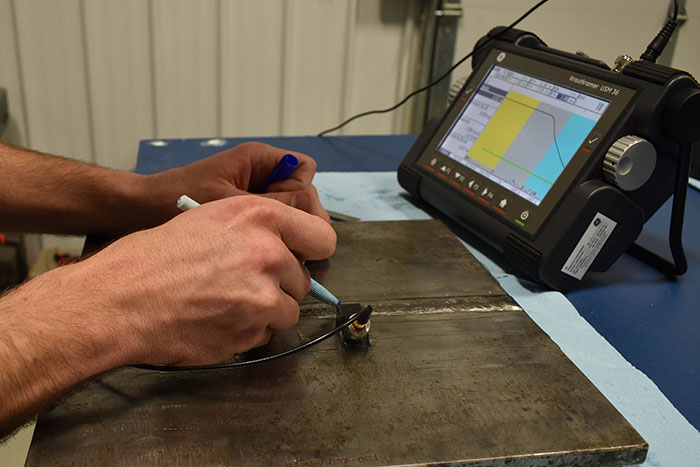

Ультразвуковой контроль сварных швов

Проверку качества сварных швов можно проводить с помощью ультразвука. В основе этого метода лежит свойство звуковой волны отражаться по-разному от ровной и деформированной поверхности. Раковины, сколы и другие дефекты имеют свои акустические особенности, которые фиксируются с помощью специального оборудования.

Для экспертизы качества шва на него воздействуют ультразвуком. Если имеют место пустоты, раковины, трещины, звуковая волна от поверхности отражается под другим углом, что фиксирует чувствительная аппаратура. С помощью данного метода можно определить и виды дефектов, так как при каждом из них звуковая волна отражается по-своему.

Ультразвуковой метод востребован, так как он достаточно простой, эффективный и недорогой. Для его применения не нужно сложное, дорогостоящее оборудование, не нужно учитывать физико-химические свойства материалов. К недостаткам ультразвукового метода относят то, что проверку может проводить специалист, имеющий специальную подготовку. Сварщик самостоятельно контрольную операцию выполнить не может, так как для этого нужны специальные знания и навыки.

Радиационный (радиографический) контроль сварных соединений

Радиографический, или как его еще называют – радиационный метод, основывается на свойствах гамма-излучения. Принцип данного метода такой же, как и принцип медицинского рентгена. Проверяемая поверхность подвергается воздействию гамма лучей, которые проходят сквозь металл. Если имеют место пустоты, неоднородности или другие дефекты, они отражаются на пленке. Этот метод считается одним из наиболее эффективных. Он позволяет выявить даже небольшой, скрытый для глаза дефект и составить максимально точную картину качества сварного соединения.

Он позволяет выявить даже небольшой, скрытый для глаза дефект и составить максимально точную картину качества сварного соединения.

Радиографический метод используется не достаточно широко, так как имеет существенные недостатки. Для его проведения необходимо сложное, дорогостоящее оборудование. Сканирование должен проводить специально обученный специалист, при этом предъявляются высокие требования к соблюдению техники безопасности. С оборудованием нельзя работать длительное время, так как рентгеновское излучение негативно воздействует на организм человека.

Химический метод контроля

Химический метод применяется для контроля герметичности сварных швов трубопроводов, элементов гидравлических систем, емкостей, которые работают под давлением, а также открытых систем. Он базируется на свойствах индикаторного вещества изменять свой цвет за счет химического воздействия с контрольным веществом.

Поверхность шва зачищается, на нее наносится фенолфталеиновый раствор. Обработанное место накрывается тканью, пропитанной азотнокислым серебром. Таким образом можно определить наличие локальных течей, так как в этих местах фенолфталеин приобретает красный цвет, а серебро – серебристо-черный.

Обработанное место накрывается тканью, пропитанной азотнокислым серебром. Таким образом можно определить наличие локальных течей, так как в этих местах фенолфталеин приобретает красный цвет, а серебро – серебристо-черный.

Перед испытанием химическим методом изделие подвергают пневматическому или гидравлическому испытанию. После этого внутрь его подается контрольный газ, он нагнетается до испытательного давления и выдерживается определенное время. Если есть течи, их местонахождение можно определить по изменению цвета контрольного вещества.

Такой метод проверки качества сварных швов достаточно прост. Для контроля не задействуется дорогостоящее оборудование, не требуются специальные знания и навыки персонала. Но у него небольшая чувствительность и надежность из-за неустойчивости химических реакций и неустойчивости индикаторных пятен.

Контроль качества сварочных швов позволяет обнаружить дефекты до того, как изделие поступит в эксплуатацию. Проверка может выполняться разными методами, в зависимости от технических возможностей предприятия. Для повышения эффективности экспертизы рекомендуется комбинировать способы контроля качества .

Проверка может выполняться разными методами, в зависимости от технических возможностей предприятия. Для повышения эффективности экспертизы рекомендуется комбинировать способы контроля качества .

Заключение

Контроль качества сварных швов необходим перед вводом объектов в эксплуатацию. Только после тщательной проверки можно сделать заключение о возможности использования конструкций, их безопасности и долговечности.

Проверка может выполняться разными методами, в зависимости от технических возможностей предприятия. Для повышения эффективности экспертизы рекомендуется комбинировать способы контроля качества.

Объективное и профессиональное заключение могут дать специалисты группы компаний КТБ, обладающие значительным опытом проведения подобных испытаний на объектах различной сложности.

Визуальный и измерительный контроль сварных соединений оборудования, плоскостных конструкций и облицовок

Мы проводим визуальный и измерительный контроль сварных соединений оборудования, плоскостных конструкций и облицовок.

При выполнении сварочный работ необходима проверка, контролирующая качество результата. Возможно, при долгосрочной эксплуатации конструкции потребуется повторное проведение исследования, чтобы удостоверитсья в безопасности и сохранности сварных соединений. Все работы проводятся по ГОСТ 23479-79.

Визуальный контроль сварных соединений, помогает выявить ряд дефектов:

- Неправильный катет шва

- Ошибочные пропорции относительно ширины и высоты наплавленного металла

- Прожоги

- Редкую чешуйчатость

- Открытые кратеры сварочной ванны

- Наплывы металла

- Подрезы высокой силой тока

- Изменение цвета металла (из-за перегрева или неправильного материала присадки)

- Непроваренные участки

При использовании дополнительного увеличительного оборудования можно различить:

- Трещины (продольные и поперечные)

- Расслоения в структуре металла

- Коррозионные повреждения

- Поры из-за выходящего углерода

- Риски от твердых включений в сплаве

- Раковины

- Забоины

- Надиры

- Смещение шва относительно линии соединения

- Брак в защитных покрытиях из полимера или краски

На подготовительных этапах визуальный контроль позволяет оценить насколько качественно скошены кромки под стык, и как тщательно очищена поверхность от ржавчины, краски и мусора. Этот метод контролирует и накладку маркировки или клейма на готовые швы, а так же соответствие вида клейма конкретному соединению.

Этот метод контролирует и накладку маркировки или клейма на готовые швы, а так же соответствие вида клейма конкретному соединению.

Мы используем различные инстурменты цехового и полевого назначения, в соответствии с ГОСТ 23479-79. В эти инструменты входят:

- Измерительные лупы

- Сварочные шаблоны для проверки параметров геометрии швов

- Угольники для проверки 90 градусов

- Нутрометры

- Угломеры с нониусом

- Щупы для контроля выдержки зазоров

- Микрометры

- Толщинометры для определения стенок трубопроводов

- Калибры

- Штангельциркули

- Линейки и рулетки

Цена на услугу:

| Визуальный и измерительный контроль сварных соединений оборудования, плоскостных конструкций и облицовок с одной стороны | 1 м | 500 |

Визуальный и измерительный контроль материалов и сварных соединений

Учебный курс Визуальный и измерительный контроль материалов и сварных соединений предназначен для повышения квалификации специалистов предприятий в области неразрушающего контроля материалов и сварных соединений.

Продолжительность: 12 часов (1-й уровень), 24 часа (2-й уровень).

Варианты: повышение квалификации.

Категория слушателей: специалисты в области неразрушающего контроля, имеющие среднее профессиональное или высшее образование с технической направленностью.

Форма обучения: очно-заочная, дистанционная.

Выдаваемый документ: удостоверение о повышении квалификации.

Срок действия: 3 года.

Режим занятий: 8 ч в день

Планируемые результаты освоения учебной программы составлены в соответствии с профессиональным стандартом «Специалист по неразрушающему контролю» (утв. приказом Минтруда и соцзащиты РФ от 3.12.2015 г. № 976н).

Получаемые знания

- Общие сведения о конструкции и назначении контролируемого объекта.

- Виды и методы НК

- Требования к подготовке контролируемого объекта для проведения НК.

- Правила выполнения измерений с помощью средств контроля.

- Условия выполнения НК.

- Методы определения возможности применения средств контроля по основным метрологическим показателям и характеристикам.

- Периодичность поверки и калибровки средств контроля.

- Требования охраны труда, в том числе на рабочем месте.

- Нормы и правила пожарной безопасности при применении оборудования для подготовки контролируемого объекта к контролю.

- Правила технической эксплуатации электроустановок.

- Необходимые знания, предусмотренные трудовой функцией ПК 1 «Проверка подготовки контролируемого объекта и средств контроля к выполнению НК»

- Физические основы и терминология, применяемые при визуальном и измерительном контроле.

- Средства визуального и измерительного контроля.

- Технология проведения визуального и измерительного контроля.

- Типы поверхностных несплошностей и отклонений формы контролируемого объекта.

- Правила выполнения измерений с помощью средств контроля.

- Требования к регистрации и оформлению результатов контроля.

- Требования нормативной и иной документации, устанавливающей нормы оценки качества по результатам визуального и измерительного контроля.

- Требования охраны труда при проведении визуального и измерительного контроля.

Учебный план

- Теоретическое обучение

- Физические основы неразрушающего контроля

- Средства визуального и измерительного контроля

- Подготовка контролируемого объекта и средств контроля к выполнению визуального и измерительного контроля

- Методика визуального и измерительного контроля

- Дефекты сварных соединений

- Оценка результатов контроля и регистрация

- Охрана труда и техника безопасности при выполнении визуального и измерительного контроля

- Стажировка

- Стажировка на рабочем месте

- Итоговая аттестация.

Контроль качества сварных швов — Неразрушающий контроль

По завершении сварки удовлетворительные характеристики сварной конструкции могут быть определены с помощью процедур испытаний. Процедуры контрольных испытаний для испытаний в условиях, аналогичных более суровым, чем те, которые имели место для сварных конструкций в полевых условиях. Мы стремимся обсудить здесь испытание качества сварного шва , чтобы оценить сварную конструкцию в коммунальных службах.

Здесь мы собираемся обсудить советы по визуальному осмотру для GMAW и физических испытаний сварной детали.Эти испытания качества сварного шва могут выявить слабый и дефектный материал, который может быть исправлен до того, как он будет выпущен для использования в полевых условиях. Эти испытания сварных швов помогают спроектировать сварку и типы оборудования, предотвратить травмы и затруднения для сварщиков.

Неразрушающий контроль или неразрушающий контроль — это подход к испытаниям, который включает в себя оценку без повреждения свариваемого материала. НК — это метод, который включает визуальный контроль сварных швов , рентгеновские лучи, ультразвуковой контроль и испытания на проникновение жидкости.Эти тесты экономят время и деньги.

НК — это метод, который включает визуальный контроль сварных швов , рентгеновские лучи, ультразвуковой контроль и испытания на проникновение жидкости.Эти тесты экономят время и деньги.

В большинстве сварных швов качество можно оценить по функции, для которой предназначена сварная часть. Вы закрепляете сварную деталь на станке, и оборудование работает без сбоев, тогда сварной шов считается правильным. Есть способы судить о безупречности сварного шва.

1. Распределение сварочного материала —Равномерное распределение сварочного материала между двумя скрепленными материалами.

2. Без отходов —Сварка без отходов, например, шлака. Шлак легко снимается при охлаждении проекта. Остатки защитного газа при сварке MIG легко удаляются. Сварка TIG известна как чистая сварка, и если там видны отходы, это означает, что свариваемый материал не был должным образом очищен.

3. Пористость / пористые отверстия —

Пористость / пористые отверстия — Нам нужна поверхность шва ровная, гладкая, без дырок.Эти пористые отверстия приводят к ослаблению структуры, что указывает на то, что основной металл не был очищен должным образом или имеет оксидное покрытие. В случае сварки MIG или TIG эта пористость указывает на неправильное использование защиты, поскольку такое неправильное использование может привести к пористости.

4. Герметичное соединение —Ослабленное соединение всегда указывает на проблему со сваркой. При кислородно-ацетиленовой и автогенной сварке TIG, когда присадочный материал не используется, сварной шов должен быть плотным.При других видах сварки зазор не представляет больших проблем, так как зазор заполняется присадочным материалом. В противном случае зазор — это проблема качества и слабый сварной шов.

5. Герметичный шов — При ремонте изделия, содержащего жидкость, утечка в сосуде — очевидный способ обнаружить проблему.![]() Для сосуда, содержащего газ, испытание проводится путем нанесения мыльных пузырей на сосуды для обнаружения утечки, как в бутылке со шприцем.

Для сосуда, содержащего газ, испытание проводится путем нанесения мыльных пузырей на сосуды для обнаружения утечки, как в бутылке со шприцем.

Это требуется в большинстве ситуаций.Самый простой способ обеспечить прочность — это выбрать присадочный металл и электрод с характеристиками, превышающими требуемую прочность.

Другие методы визуального контроля сварного шва включают перед сваркой как корневую поверхность, угол скоса, зазор, стыковку. Во время скорости расхода сварочного электрода, потока металла, звука дуги, света дуги. После подреза сварного шва, точечных отверстий, проблемы проплавления корня, чрезмерного разбрызгивания, размеров сварного шва. Мы обсудим это на следующих страницах.

Ультразвуковой контроль Общие дефекты сварки 1. Неполное проникновение

Неполное проникновение Неполное проплавление происходит, когда присадочный материал и основной металл не сплавляются вместе в корне сварного шва. Завершение канавочной сварки наплавленным материалом и основным металлом не привело к полному стыку в основании требуемого стыка. Самая частая причина этого неполного проплавления — неподходящая конструкция сварного шва, не подходящая для сварочного процесса.Когда мы свариваем канавку только с одной стороны, возможно неполное проплавление из-за следующих условий.

Размер корневой поверхности слишком велик, хотя отверстие в корне имеет достаточный размер.

- Причиной может быть слишком малое отверстие в корне.

- Угол в V-образной канавке слишком мал

- Электрод большего размера

- Очень высокая скорость перемещения

- Причиной может быть слишком низкий сварочный ток

Сбой процесса сварки из-за отсутствия соединения и плавления между слоями сварного шва и основного металла. Металл сварного шва катится по поверхности пластины и называется нахлестом. Отсутствие стыковки и сплавления вызвано следующими условиями.

Металл сварного шва катится по поверхности пластины и называется нахлестом. Отсутствие стыковки и сплавления вызвано следующими условиями.

- Основной металл и наплавленный металл не достигают температуры плавления.

- При неправильном флюсовании и не растворении оксида и других посторонних материалов в расплавленном металле.

- Пыльные и грязные поверхности пластин.

- Несоответствующий тип и размер электрода.

- Неправильная регулировка тока.

Выгорание основного металла называется подрезкой. Причинные причины следующие:

- Регулировка слишком большого тока

- Слишком длинный дуговой промежуток

- Не удается заполнить кратер сварочным металлом

Шаровидные и продолговатые карманы из оксида металла и других соединений называются шлаковыми включениями.Они приводят к пористости металла шва. При дуговой сварке шлаковые включения состояли из электродных покрытий, флюсов и других материалов. Отсутствие удаления шлака при многослойной сварке приводит к появлению шлаковых включений. Предотвратить включение шлака можно следующим образом:

При дуговой сварке шлаковые включения состояли из электродных покрытий, флюсов и других материалов. Отсутствие удаления шлака при многослойной сварке приводит к появлению шлаковых включений. Предотвратить включение шлака можно следующим образом:

- Всегда тщательно готовьте канавку и свариваемый материал перед укладкой каждого валика.

- Убрать весь шлак.

- Чтобы удалить шлак, он должен подняться над сварочной ванной.

- Никогда не оставляйте контуры, которые невозможно полностью пропустить при дуговой сварке.

Пористость определяется как карманы, не содержащие твердого материала. Разница между шлаком в том, что он содержит газ, а не твердое вещество. Газ здесь получен из:

- Газ, выделяющийся при охлаждении сварочного шва, поскольку он снижает растворимость, падает температура.

- Газ как побочный продукт химической реакции в сварном шве.

Пористость можно избежать и предотвратить с помощью:

- Подрезка и перегрев металла шва.

- Текущее значение слишком велико.

- Дуга слишком длинная.

Проверка открытыми глазами или визуальная проверка сварки — это неразрушающий контроль (NDT), при котором качество сварного шва оценивается с помощью глазков на предмет неоднородностей поверхности. Это наиболее распространенный метод оценки качества сварки.

Преимущества неразрушающего контроля качества сварки- Недорого только по затратам труда.

- Малобюджетная техника.

- Нет необходимости в электроэнергии.

- Быстрое обнаружение сварочных дефектов помогает снизить стоимость ремонта, если не обнаружено на ранней стадии.

- Необходимо хорошее зрение.

- Требуется обучение у инспектора.

- Возможность отсутствия внутренних дефектов.

- Только инспектор может зафиксировать дефекты и записать их.

- Возможна человеческая ошибка.

- Практикуйте и установите процедуры для последовательного подхода к заявке.

- проверьте сварочный материал в самом начале процесса.

- Следим за качеством после сварки материала.

- Полный контроль на финишной линии.

- Отметьте все проблемы в сварном шве, удалите и отремонтируйте сварной шов.

Для визуального контроля качества сварки требуется несколько небольших или больших типов оборудования.

1. Приварить угловой калибр, переносной по меркам.

- Плоский сварной шов

- Выпуклый или закругленный наружный сварной шов

- Вогнутый или закругленный внутрь

2. Защитные очки с карманом для просмотра и затемненными линзами для наблюдения за процессом сварки.

3. Лупы по требованию.

4. Фонарь

5. Молоток и долото для удаления шлака и тщательного осмотра сварного шва.

6.Пирометр для измерения температуры, датчик температуры для измерения предварительного, промежуточного и последующего нагрева.

7. Магнит для определения марки металла

8. Рулетка мерная

9. Суппорт

Визуальный контроль сварных швов- Внимательно изучите чертежи.

- Узнайте положение сварного шва и его соответствие техническим характеристикам. Внимательно следите за вертикальным направлением сварного шва.

- Посмотрите на символы угловой сварки .

- Процедура должна соответствовать нормам и спецификациям сварки.

Следующие шаги должны быть обеспечены для проверки качества сварного шва для проверки сборки:

- Сканировать на соответствие.

- Проверьте выравнивание приспособлений и приспособлений на наличие брызг от предыдущей работы и полностью очистите их.

- В случае прихваточного шва проверьте качество, так как должен быть тот же электрод, что и при основной сварке.

- Проверьте использование предварительного нагрева, поскольку он снижает скорость охлаждения и приводит к минимальным искажениям.

- Просканируйте повреждения кабелей, электрододержателя и зажимов заземления.

- Сканируйте напряжение дуги.

- Отсканируйте амперметр для диапазона наших рабочих характеристик.

- Изучите размер электрода, тип и хранение, так как низкоуглеродистый электрод нуждается в стабилизирующей печи.

- Проверьте корневой проход, чтобы определить его склонность к растрескиванию.

- Сканируйте каждый сварочный проход и ищите подрезы и требуемые формы.

Старайтесь тщательно очищать сварной шов между каждым проходом.

Старайтесь тщательно очищать сварной шов между каждым проходом. - Посмотрите на кратеры, которые нужно заполнить.

- Последовательность и размер сварных швов зонда, судя по приборам.

- Просканируйте сварной шов на предмет кода и стандарта.

- Отсканируйте размер с помощью датчиков и отпечатков.

- Зондирование чистовой обработки шва и его контура.

- Проверить трещины на соответствие стандартам.

- Следите за перекрытием.

- Остерегайтесь поднутрения.

- Зонд для определения допустимого стандарта разбрызгивания.

Качество сварки газового шва по результатам контроля соответствует следующим критериям:

- Необходимо поддерживать одинаковую ширину сварного шва. Два края сварного шва должны находиться на прямых параллельных линиях.

- Лицевая поверхность сварного шва должна быть слегка выпуклой с добавлением примерно 1,6 мм над поверхностью основного металла.

Эта выпуклость должна быть равномерной по всей длине, а в некоторых местах не должна быть высокой или низкой.

Эта выпуклость должна быть равномерной по всей длине, а в некоторых местах не должна быть высокой или низкой. - Поверхность сварного шва имеет мелкую и равномерно распределенную рябь. Не должно быть чрезмерных окалин, брызг и ямок.

- Нет, поднутрения или перекрытия по краям сварного шва.

- Должно быть полное смешение запусков и остановок до неузнаваемости.

- Кратеры в конце сварного шва должны быть полностью заполнены без каких-либо следов отверстий, трещин или ямок.

В случае стыкового соединения осмотрите обратную сторону сварного шва, чтобы оценить полное проплавление, проходящее через основание соединения. На тыльной стороне должна образоваться крошечная бусинка, чтобы судить о полном проникновении через основание стыкового соединения.

Испытания сварных швов внахлест и тройников Плавление и проплавление корней этих нахлестов и тройников можно оценить, надавив на верхнюю пластину до тех пор, пока она не согнется вдвое. Если корень не проникает полностью, пластина расколется в месте соединения при изгибе. В случае обкатки пластины оцените степень проплавления и проплавления, поскольку у нее отсутствует полное проплавление и проплавление.

Если корень не проникает полностью, пластина расколется в месте соединения при изгибе. В случае обкатки пластины оцените степень проплавления и проплавления, поскольку у нее отсутствует полное проплавление и проплавление.

Успешная система контроля качества сварки требует индукции и полного контроля над этой программой контроля. Для создания программы необходима полная оценка требований к качеству сварных швов, их принятие, знание методов контроля и деталей методов сварки, а также введение квалифицированного и опытного инспектора по сварке.

Разработайте систему оценки качества с указанными критериями приемки и лицом, обладающим знаниями и опытом для установления качества. Выделите несколько минут, чтобы написать здесь свои комментарии и мысли.

Похожие сообщения

Неразрушающий контроль (NDT)

Методы неразрушающего контроля

Введение в неразрушающий контроль

Система визуального контроля для выявления и классификации дефектов сварных соединений MIG

Shafeek HI, Gadelmawla ES, Abdel-Shafy AA, Elewa IM (2004) Оценка дефектов сварки на рентгенограммах газопровода с использованием компьютерного зрения. NDT & E International 37: 291–299

Статья Google Scholar

Уоррен Ляо Т. (2009) Повышение точности компьютерной радиографической проверки сварных швов путем выбора характеристик. NDT & E International 42: 229–239

Статья Google Scholar

Shafeek HI, Gadelmawla ES, Abdel-Shafy AA, Elewa IM (2004) Автоматический контроль сварных дефектов газопровода с использованием экспертной системы технического зрения. NDT & E International 37: 301–307

Статья Google Scholar

Kim T-H, Cho T-H, Moon YS, Park SH (1999) Система визуального контроля для классификации паяных соединений. Распознавание образов 32: 565–575

Статья Google Scholar

Jagannathan S (1997) Автоматический контроль соединений волновой пайкой с использованием нейронных сетей. J Manuf Syst 16 (6): 389–398

Статья Google Scholar

Jagannathan S (1992) Интеллектуальная проверка соединений пайки волной пайки — технический отчет. Журнал производственных систем 11 (2): 137–143

Google Scholar

Gauss M, Buerkle A, Laengle T., Woern H, Stelter J, Ruhmkorf S, Middelmann R (2003) Адаптивный роботизированный визуальный контроль сложных деталей.ISR2003

Маламас Э. Н., Петракис Э. М., Зервакис М., Петит Л. (2003) Обзор промышленных систем технического зрения, приложений и инструментов. Изображение и вычисления 21: 171–188

Статья Google Scholar

Ляо Т.В., Ли Д-М, Ли И-М (1999) Обнаружение сварных дефектов по радиографическим изображениям с помощью методов нечеткой кластеризации. Нечеткое множество Syst 108: 145–158

Нечеткое множество Syst 108: 145–158

Артикул Google Scholar

Lashkia V (2001) Обнаружение дефектов на рентгеновских изображениях с использованием нечетких рассуждений. Image and Vision Computing 19: 261–269

Статья Google Scholar

Ляо Т.В. (2003) Классификация типов сварных дефектов с помощью нечетких экспертных систем. Экспертные системы с приложением 25: 101–111

Статья Google Scholar

da Silva RR, Caloba LP, Siqueira MHS, Rebello JMA (2004) Распознавание образов дефектов сварных швов, обнаруженных с помощью радиографических испытаний.NDT & E International 37: 461–470

Статья Google Scholar

Вилар Р., Сапата Дж., Руис Р. (2009) Автоматическая система классификации дефектов сварных швов на радиографических изображениях. NDT & E International 42: 467–476

NDT & E International 42: 467–476

Статья Google Scholar

Ляо Т.В., Ли Ю.М. (1998) Автоматическая радиографическая система неразрушающего контроля для контроля сварных швов: Часть II — Обнаружение дефектов.NDT & E International 31 (3): 183–192

Статья Google Scholar

Ван Г., Ляо Т.В. (2002) Автоматическая идентификация различных типов сварочных дефектов на радиографических изображениях. NDT & E International 35: 519–528

Статья Google Scholar

Sonka M, Hilavac H, Boyle R (1998) Обработка изображений, анализ и машинное зрение, 2-е изд. PWS Publishing, Pacific Grove

Google Scholar

Carrasco M, Merry D (2011) Автоматическая многоканальная проверка с использованием геометрического отслеживания и анализа элементов в алюминиевых колесах. Машинное зрение и приложения 22: 157–170

Машинное зрение и приложения 22: 157–170

Статья Google Scholar

Wang Y, Sun Y, Lv P, Wang H (2008) Обнаружение линейных дефектов сварного шва на основе нескольких пороговых значений и опорного вектора. NDT & E International 41: 517–524

Статья Google Scholar

Варен Ляо Т., Ли Дамин, Ли Юэминг (2000) Извлечение сварных швов из радиографических изображений с использованием нечетких классификаторов. Информационные науки 126: 21–40

Статья Google Scholar

Варен Ляо Т., Тан К. (1997) Автоматическое извлечение сварных швов из цифровых радиографических изображений на основе нейронных сетей MLP. Appl Artif Intell 11: 197–218

Статья Google Scholar

Гарсия-Альенде ПБ, Мирапикс Дж., Конде О.М., Кобо А., Лопес-Хигуэра Дж. М. (2009) Метод спектральной обработки, основанный на выборе характеристик и искусственных нейронных сетях для контроля качества дуговой сварки. NDT & E International 42: 56–63

М. (2009) Метод спектральной обработки, основанный на выборе характеристик и искусственных нейронных сетях для контроля качества дуговой сварки. NDT & E International 42: 56–63

Статья Google Scholar

Неразрушающие испытания сварного шва (со схемой)

Эта статья проливает свет на семь основных типов неразрушающих испытаний сварных швов. Типы: 1.Проникающая жидкость и визуальный осмотр; 2. Магнитные частицы и поисковая катушка 3. Рентгеновский контроль; 4. Гамма-тест 5. Ультразвуковой тест 6. Тест приложения нагрузки 7. Гидравлический тест.

Неразрушающие испытания сварного шва:

Тип № 1. Проникающая жидкость и визуальный осмотр : Визуальный осмотр, очевидно, относится к неразрушающим испытаниям или испытаниям неразрушающего контроля. Одно из них — тест на проницаемость. Поверхность наплавленного металла или валика очищается, а цветная проникающая жидкость окрашивается или распыляется на зону сварки, подлежащую испытанию или исследованию.

Порошок проявителя распыляется на поверхность и впитывает пенетрант, оставляя пятно, указывающее на дефект. Жидкости позволяют проникать в любые дефекты, такие как трещины или щели.

Неразрушающие испытания сварного шва:

Тип № 2. Магнитные частицы и поисковая катушка :Образец намагничивают, как и раньше (в качестве магнитного испытания с использованием низкого напряжения), и поисковые катушки, подключенные к гальванометру, который измеряет малые токи, перемещают по образцу.Если в образце есть трещина, изменение магнитного потока на нем вызовет изменение тока в поисковой катушке, о чем свидетельствуют колебания стрелки гальванометра.

Неразрушающие испытания сварного шва:

Тип № 3. Рентгеновский контроль : Это современный метод тестирования, позволяющий избежать электрического тока — для этого метода требуется повышающий трансформатор. Это используется для проверки внутренних дефектов сварки. Рентгеновские лучи могут проникать через пластину толщиной до 4 дюймов (10 см).

Рентгеновские лучи могут проникать через пластину толщиной до 4 дюймов (10 см).

Рентгеновские лучи — это волны электромагнитного излучения, похожие на световые лучи, но различающиеся длиной волны. Они возникают при прохождении светового тока через рентгеновскую трубку. Рентгеновские лучи невидимы для глаза. Они способны проникать сквозь многие материалы, непроницаемые для света — картон, дерево, ткани и кости человека, металлы и т. Д., Точно так же, как свет может проходить сквозь стекло, слюду, лед и т. Д.

Если рентгеновскую трубку поместить на одну сторону объекта, он будет четко виден на пленке — более плотные материалы, такие как металлы, проявляются в виде пятен сравнительной белизны, аналогично сварные металлы можно просвечивать рентгеновскими лучами, а их внутренние дефекты становятся видимыми на рентгеновский снимок.

Неразрушающие испытания сварного шва:

Тип № 4. Испытание гамма-излучением: Гамма-лучи — это электромагнитное излучение очень высокой частоты, похожее на рентгеновское, но с более короткой длиной волны. Их испускают различные радиоактивные элементы — радий, кобальт, цезий, иридий и др. Радиоактивный источник помещается в капсулу, заключенную в свинцовый контейнер.

Их испускают различные радиоактивные элементы — радий, кобальт, цезий, иридий и др. Радиоактивный источник помещается в капсулу, заключенную в свинцовый контейнер.

Ядерные излучения очень вредны для человека, свинец — очень эффективная защита от них.Как и рентгеновские лучи, гамма-лучи показывают теневую диаграмму (также называемую рентгенограммой) на пленке и интерпретируются таким же образом. Преимущества источников радиоизотопов для радиографических целей заключаются в том, что они не нуждаются ни в источнике питания, ни в системе охлаждения.

Их небольшая направленность делает их пригодными для контроля сварных швов в узких трубах. Некоторые радиоизотопы обладают высокой проникающей способностью свариваемых металлов. Таким образом, для проверки сварных швов на наличие внутренних дефектов необходимы рентгеновские лучи и трубка с радиевым капсюлем (гамма-лучи).

Неразрушающие испытания сварного шва:

Тип № 5. Ультразвуковой контроль: Электрические колебания преобразуются в ультразвуковые волны в преобразователе, который состоит из пьезоэлектрического элемента, установленного в блоке из плексигласа для формирования зонда, одна поверхность которого при использовании прижимается к поверхности испытуемого материала.

Ультразвуковой контроль использует волны на пределе частоты слышимости человека. Импульс, состоящий из нескольких таких волн, проецируется на испытуемый образец.Оборудование состоит из электрического блока, который генерирует электрические колебания, и электронно-лучевой трубки, на которой можно увидеть импульс и эхо.

Если в образце имеется дефект, от него отражается эхо-сигнал, и по типу эхо-сигнала можно определить тип существующего дефекта.

Неразрушающие испытания сварного шва:

Тип № 6. Испытание приложения нагрузки :Этот метод обеспечивает гидравлическое испытание котлов.В испытуемый сварной котел закачивают воду до давления, обычно в 1-2 раза превышающего рабочее давление. Если в соединении возникает какая-либо неисправность, гидравлическое давление быстро падает без опасности для людей, находящихся поблизости, как это было бы, если бы использовался сжатый воздух или пар.

Таким же образом к любой сварной конструкции могут быть приложены частичные сжимающие или растягивающие нагрузки для наблюдения за ее поведением.

Неразрушающие испытания сварного шва:

Тип № 7. Гидравлическое испытание :Используется для испытания сосудов под давлением.На резервуаре установлен манометр для измерения давления в резервуаре. Сначала в резервуар наливается вода, затем создается давление воздуха, в 1,5 раза превышающее рабочее давление. Манометр укажет на бракованный участок — острие тут же потрескается и вода под высоким давлением выйдет наружу. Этим методом испытывают трубопроводы, резервуары для воды, котлы и т. Д.

Этот тест проверяет не только герметичность швов, но и прочность сосудов или трубопроводов. При гидростатическом испытании испытуемый сосуд полностью заполняется водой, и все пузырьки воздуха выходят наружу для устранения воздушных карманов.После закрытия всех выпускных отверстий крышками, прокладками и болтами насос работает до тех пор, пока не будет достигнуто желаемое давление внутри емкости или резервуара, котла и т. Д.

% PDF-1. 4

%

62 0 объект

>

эндобдж

xref

62 24

0000000015 00000 н.

0000001656 00000 н.

0000001786 00000 н.

0000001855 00000 н.

0000001939 00000 н.

0000002116 00000 п.

0000003299 00000 н.

0000004489 00000 н.

0000005682 00000 н.

0000006877 00000 н.

0000008064 00000 н.

0000008296 00000 н.

0000008520 00000 н.

0000008733 00000 н.

0000008955 00000 н.

0000009178 00000 п.

0000016643 00000 п.

00000 00000 н.

0000103104 00000 п.

0000115582 00000 н.

0000128698 00000 н.

0000141447 00000 н.

0000155111 00000 п.

0000155183 00000 н.

трейлер

]

>>

startxref

0

%% EOF

63 0 объект

>

эндобдж

64 0 объект

>

эндобдж

65 0 объект

>

эндобдж

66 0 объект

>

/ XObject>

/ ExtGState>

>>

эндобдж

67 0 объект

>

эндобдж

68 0 объект

>

эндобдж

69 0 объект

>

эндобдж

70 0 объект

>

эндобдж

71 0 объект

>

эндобдж

72 0 объект

>

эндобдж

73 0 объект

>

эндобдж

74 0 объект

>

эндобдж

75 0 объект

>

эндобдж

76 0 объект

>

эндобдж

77 0 объект

>

ручей

x} \ [sƕ ~ ׯ [- F_M ؉)

4

%

62 0 объект

>

эндобдж

xref

62 24

0000000015 00000 н.

0000001656 00000 н.

0000001786 00000 н.

0000001855 00000 н.

0000001939 00000 н.

0000002116 00000 п.

0000003299 00000 н.

0000004489 00000 н.

0000005682 00000 н.

0000006877 00000 н.

0000008064 00000 н.

0000008296 00000 н.

0000008520 00000 н.

0000008733 00000 н.

0000008955 00000 н.

0000009178 00000 п.

0000016643 00000 п.

00000 00000 н.

0000103104 00000 п.

0000115582 00000 н.

0000128698 00000 н.

0000141447 00000 н.

0000155111 00000 п.

0000155183 00000 н.

трейлер

]

>>

startxref

0

%% EOF

63 0 объект

>

эндобдж

64 0 объект

>

эндобдж

65 0 объект

>

эндобдж

66 0 объект

>

/ XObject>

/ ExtGState>

>>

эндобдж

67 0 объект

>

эндобдж

68 0 объект

>

эндобдж

69 0 объект

>

эндобдж

70 0 объект

>

эндобдж

71 0 объект

>

эндобдж

72 0 объект

>

эндобдж

73 0 объект

>

эндобдж

74 0 объект

>

эндобдж

75 0 объект

>

эндобдж

76 0 объект

>

эндобдж

77 0 объект

>

ручей

x} \ [sƕ ~ ׯ [- F_M ؉)

| Визуальный Инспекция | |

Чек основан

на пробной сварке. Пробную сварку необходимо повторить со значениями, которые

корректируются позже. Пробную сварку необходимо повторить со значениями, которые

корректируются позже. Для упрощенного заводского испытания возможны две процедуры: визуальная осмотр испытание на ударный изгиб Чисто визуальный осмотр — это только разрешено, если у вас есть сварные швы, которые не подвергаются повышенному давление. | |

| Хорошая сварка Угловой шов аккуратный, ровный и закрытый.У St 37 (низкоуглеродистая сталь) поверхность гладкая и сияющая синего цвета. | |

| Измерительный прибор или сварочный ток слишком мал, подъемник слишком мал Угловой шов плоский или неполный.Кончик шпильки только-только притаивается. | |

| Слишком долгое время сварки или слишком высокий сварочный ток Угловой шов плоский и неточный. | |

| Слишком короткое время сварки или слишком низкий сварочный ток Угловой шов плоский, неровный, почти не видны поры, тусклый. | |

| Выдув Угловой шов односторонний и не закрыто. | |

| Шпилька для подвешивания Сильный подрез или усадка в зоне сварки. | |

ВИЗУАЛЬНАЯ ИНСПЕКЦИЯ

ВИЗУАЛЬНЫЙ ОСМОТР ВИЗУАЛЬНЫЙ ОСМОТР Неразрушающий контроль визуальными средствами — самый старый метод контроля. Дефекты, которые не видны невооруженным глазом, можно увеличить, чтобы они

быть видимым. Телескопы, бороскопы и лупы помогают в выполнении

визуальный осмотр.

Дефекты, которые не видны невооруженным глазом, можно увеличить, чтобы они

быть видимым. Телескопы, бороскопы и лупы помогают в выполнении

визуальный осмотр.

Обсуждение визуального осмотра в этой главе будет ограничено оценка качества выполненных сварных швов визуально. Хотя внешний вид выполненного сварного шва не является положительным показателем качества, это дает хороший ключ к пониманию того, как тщательно его сделали.

Правильно спроектированный сварной шов прочнее основного металла, который он присоединяется.Обсуждаются характеристики правильно сваренного шва. в следующих параграфах.

Хороший сварной шов — однородный по ширине; рябь ровная и хорошо опушенная

в основной металл, на котором нет ожога из-за перегрева. (См. Рисунок

10-20.) Сварной шов имеет хорошее проплавление, без газовых карманов, пористости,

или включения. Края борта, показанные на рисунке 10-20 (B), являются

не по прямой линии, но сварной шов хороший, так как проплавление отличное.

Пенетрация — это глубина проплавления сварного шва. Тщательное слияние — это самая важная характеристика, которая способствует качественной сварке. Проникновение зависит от толщины соединяемого материала, размер наполнитель и способ его добавления. В стыковом шве проплав должен составлять 100 процентов толщины основного металла. На угловой сварной шов требования к проникновению составляют от 25 до 50 процентов толщины основания металл.Ширина и глубина валика стыкового и углового шва равны показано на рисунке 10-21.

Для дальнейшего определения качества сварного соединения несколько примеры неправильных сварных швов обсуждаются в следующих параграфах.

Сварной шов, показанный на рисунке 10-22 (A), тоже был выполнен. быстро. Длинная и острая рябь была вызвана чрезмерное количество тепла или окислительное пламя.

Если бы сварной шов имел поперечное сечение, вероятно, обнаружились бы газовые карманы,

пористость и шлаковые включения. рисунок 10-22 (B)

иллюстрирует сварной шов с неправильным проплавлением и холодными нахлестами, вызванными

недостаточное тепло. Он выглядит шероховатым и неровным, а его края неровные.

перья в основном металле.

рисунок 10-22 (B)

иллюстрирует сварной шов с неправильным проплавлением и холодными нахлестами, вызванными

недостаточное тепло. Он выглядит шероховатым и неровным, а его края неровные.

перья в основном металле.

Лужа имеет тенденцию закипать во время сварки, если используется чрезмерное количество ацетилена. Это часто оставляет небольшие неровности центр и кратеры на конце сварного шва. Перекрестные проверки будут очевиден, если тело сварного шва прочное. Если сварной шов имел поперечное сечение, карманы и пористость будут видны.Такое состояние показано на рисунке. 10-22 (С).

Плохой сварной шов с неровными краями и значительным изменением глубины проникновения показано в D на рисунке 10-22. Это часто имеет вид холодного шва.

Осмотр до, во время и после сварки имеет решающее значение

| Поделиться | Твитнуть | Поделиться | Pin It | Распечатать | электронное письмо Контроль сварных швов не следует проводить только после сварки. Осмотр до и во время сварки имеет решающее значение.Но что можно проверить, если сварка не производилась? Взгляните на приведенные ниже контрольные списки для проверки до, во время и после сварки. За большинство этих вопросов отвечает инспектор по сварке, но в этом должна участвовать любая заинтересованная сторона. Дополнительное преимущество сварщика заключается в том, что он может видеть расплавленную сварочную ванну. Опытные сварщики смогут увидеть, не достигается ли требуемое проплавление, присутствует ли внутренняя пористость, и выявить другие проблемы, которые невозможно обнаружить без разрушающего контроля или неразрушающего контроля, такого как рентгенография и ультразвук.

Осмотр до и во время сварки имеет решающее значение.Но что можно проверить, если сварка не производилась? Взгляните на приведенные ниже контрольные списки для проверки до, во время и после сварки. За большинство этих вопросов отвечает инспектор по сварке, но в этом должна участвовать любая заинтересованная сторона. Дополнительное преимущество сварщика заключается в том, что он может видеть расплавленную сварочную ванну. Опытные сварщики смогут увидеть, не достигается ли требуемое проплавление, присутствует ли внутренняя пористость, и выявить другие проблемы, которые невозможно обнаружить без разрушающего контроля или неразрушающего контроля, такого как рентгенография и ультразвук.

Сварщики должны научиться распознавать поведение сварочной ванны, которое может указывать на возможные нарушения сплошности или дефекты сварного шва.

Контрольный список — перед сваркой

- Просмотрите чертежи и спецификации, чтобы определить, необходимы ли какие-либо особые меры, такие как предварительный нагрев.

- Убедитесь, что закупленные материалы (основной материал и расходные материалы) соответствуют указанным требованиям.

- Проверить протоколы испытаний материалов и химический состав на соответствие требованиям.

- Проверить состояние и хранение сварочных материалов. Электроды с низким содержанием водорода требуют специального хранения, чтобы предотвратить накопление влаги.

- Убедитесь, что материал соответствует требованиям

- Проверить чистоту стыка. Чрезмерный уровень ржавчины, масла, грязи, краски и других загрязнений ухудшает качество сварки.

- Проверить наличие и актуальность надлежащих технических требований к процедурам сварки и квалификации сварщиков.

- Если предварительный нагрев необходим, убедитесь, что он правильно проведен и измерен.

Контрольный список — во время сварки

- Убедитесь, что соблюдаются все параметры, указанные в спецификации процедуры сварки. Эти параметры включают такие параметры, как скорость подачи проволоки, напряжение, электрический вылет, техника сварки, ход сварки, углы хода и толкания, защитный газ, соответствующий предварительный нагрев и температура между проходами (при необходимости) и т.

Д.

Д. - Проверить отдельные сварочные проходы. Если имеется многопроходный сварной шов, перед нанесением следующего шва убедитесь, что каждый проход достаточен.Проблемы могут возникнуть при сварке в обход проходов, которые имеют чрезмерную выпуклость, скопившийся шлак на пальцах ног и другие несоответствия.

- При необходимости проверьте, поддерживается ли надлежащая температура промежуточного прохода. Температура между проходами обычно указывается как минимальная, но в некоторых случаях также указывается максимальная температура между проходами.

- Проверьте наличие визуальных сигналов, которые могут указывать на проблемы. Это ответственность сварщика. Загрязнения поверхности, легкоплавкие элементы и другие вещи могут вызвать множество проблем.Сварщик может увидеть, не получает ли он достаточного проплавления, чего нельзя увидеть после сварки, если не будут выполнены ультразвуковые, радиографические или другие испытания неразрушающего контроля.

Контрольный список — после сварки

- Проверьте внешний вид сварного шва, чтобы убедиться в отсутствии несоответствий или неоднородностей.

- Проверить размер сварного шва.

- Проверьте длину сварного шва, особенно если используются прерывистые сварные швы.

- Выберите детали для тестирования в соответствии со спецификациями.

- При необходимости проверьте правильность проведения термообработки после сварки.

Инспектор по сварке не может разумно ожидать, что сможет контролировать все это для каждой отдельной станции и выполненной сварки. Поэтому очень важно, чтобы сварщики и другой персонал были обучены всем аспектам визуального контроля. Выявление проблем до сварки может сэкономить много времени и денег, не ограничивайте контроль до окончания сварки.

Есть ли у вас какие-либо другие элементы, которые можно добавить в какой-либо из этих контрольных списков?

Источник: Руководство по сертификации для инспекторов сварки: четвертое издание (Американское общество сварки)

| Поделиться | Твитнуть | Поделиться | Pin It | Распечатать | электронное письмо .

Старайтесь тщательно очищать сварной шов между каждым проходом.

Старайтесь тщательно очищать сварной шов между каждым проходом. Эта выпуклость должна быть равномерной по всей длине, а в некоторых местах не должна быть высокой или низкой.

Эта выпуклость должна быть равномерной по всей длине, а в некоторых местах не должна быть высокой или низкой. Вокруг брызги

Вокруг брызги

Д.

Д.