Дефекты сварных соединений, контроль сварочных швов и устранение недостатков

Сварка относится к числу основных процессов большинства машиностроительных производств. Кроме того, сварка часто применяется в быту для соединения металлических конструкций, поскольку имеет преимущества перед другими способами.

- Причины возникновения дефектов

- Виды дефектов сварных швов

- Внешние недостатки

- Внутренние дефекты

- Методы контроля

- Способы устранения дефектов

К плюсам метода стоит отнести:

- Обеспечивает лучшую герметичность при соединении трубопроводов, чем резьбовые соединения.

- Снижает материальные затраты на закупку метизов при изготовлении оград, лестниц и прочих металлических конструкций.

- Органично смотрится в составе сборных металлических изделий, поскольку качественно выполненный сварной шов всегда аккуратен. За счет этого сварка широко применяется при производстве высокохудожественных металлических конструкций, в том числе для соединения элементов, выполненных с помощью художественной ковки.

Но сварные швы не всегда бывают выполнены качественно. Это становится особенно заметно, если в сварке одного изделия вместе принимали участие мастер с большим производственным опытом и новичок. Профессионально выполненный шов при визуальном осмотре никогда не вызовет вопросов, в отличие от свисающих наплывов или непроваренных участков шва, сделанного новичком. А ведь это только внешняя картина. Важно и то, в каком состоянии находится металл внутри. От этого очень сильно зависит прочность сварного соединения и другие характеристики.

Рассмотрим дефекты, которые могут возникать в сварных швах, причины их возникновения, способы недопущения их появления, а также варианты устранения.

Причины возникновения дефектов

Есть два типа факторов, влияющих на качество сварочных работ:

- Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость.

Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым. - Субъективные — зависящие от исполнителей. Причем к исполнителям следует относить не только рабочих, выполняющих сварку, но и технологов, которые несут ответственность за правильность параметров технологического процесса, верный выбор оборудования и режимов сварки.

Основными субъективными причинами возникновения дефектов сварочных швов являются:

- ошибки при подготовке свариваемых поверхностей;

- применение инструмента, отличного от указанного технологом;

- неисправность сварочного инструмента;

- малый опыт работы и низкая квалификация сварщика;

- отступление от требуемых режимов сварки.

Виды дефектов сварных швов

Дефекты сварных соединений принято делить на две группы:

- Внешние, наличие которых становится очевидным при осмотре шва невооруженным глазом.

- Внутренние, выявление которых требует применения специальных приборов контроля.

В некоторых источниках сквозные дефекты выделяют в отдельную группу, однако с научной точки зрения они относятся к внешним, поскольку выявляются при осмотре.

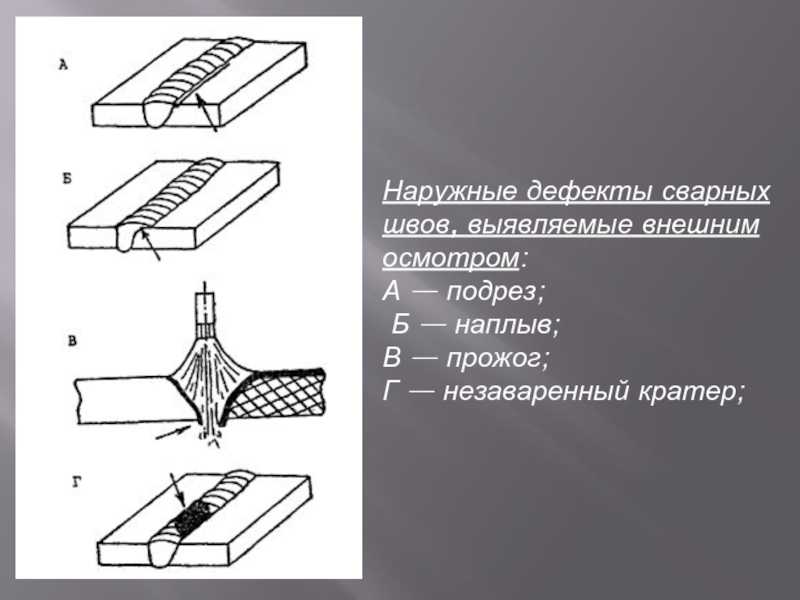

Внешние недостатки

Поскольку внешние дефекты являются видимыми, они связаны с нарушением геометрии шва и прилегающих участков материала. При ручной сварке в подавляющем большинстве случаев брак связан с низкой квалификацией сварщика или небрежностью при выполнении работ. Часто можно наблюдать ошибки в направлении электрода и его перемещении. При автоматической сварке брак может быть вызван работой на неисправном сварочном оборудовании.

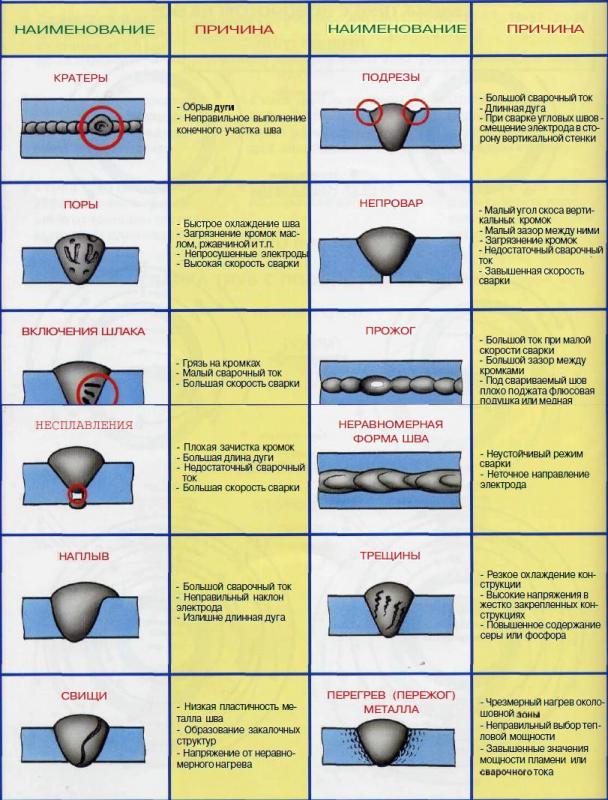

Наиболее часто встречаются следующие виды внешних дефектов:

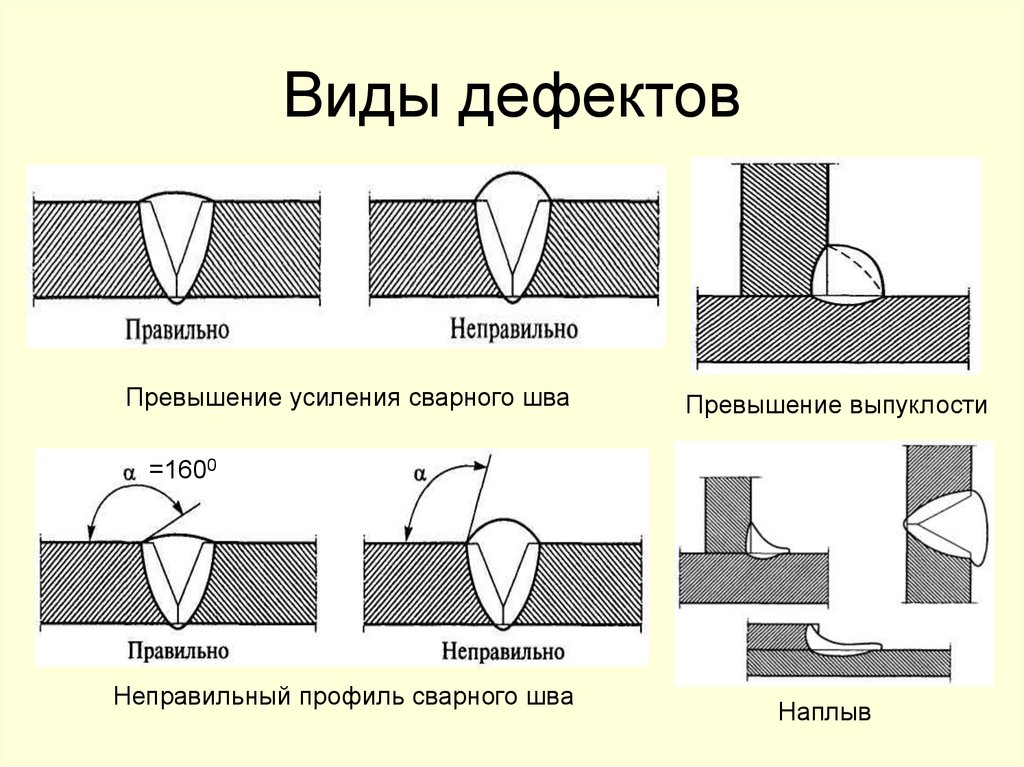

- Отклонение по ширине и высоте. В качестве основных причин возникновения обычно выступают плохая подготовка свариваемых кромок и неудовлетворительная их подгонка, неравномерное перемещение электрода, отступление от необходимых режимов.

Данный дефект не только портит внешний вид изделия, но и снижает механические характеристики, ведь наплавленный металл остывает неравномерно, что может приводить к возникновению внутреннего напряжения и даже пластическим деформациям.

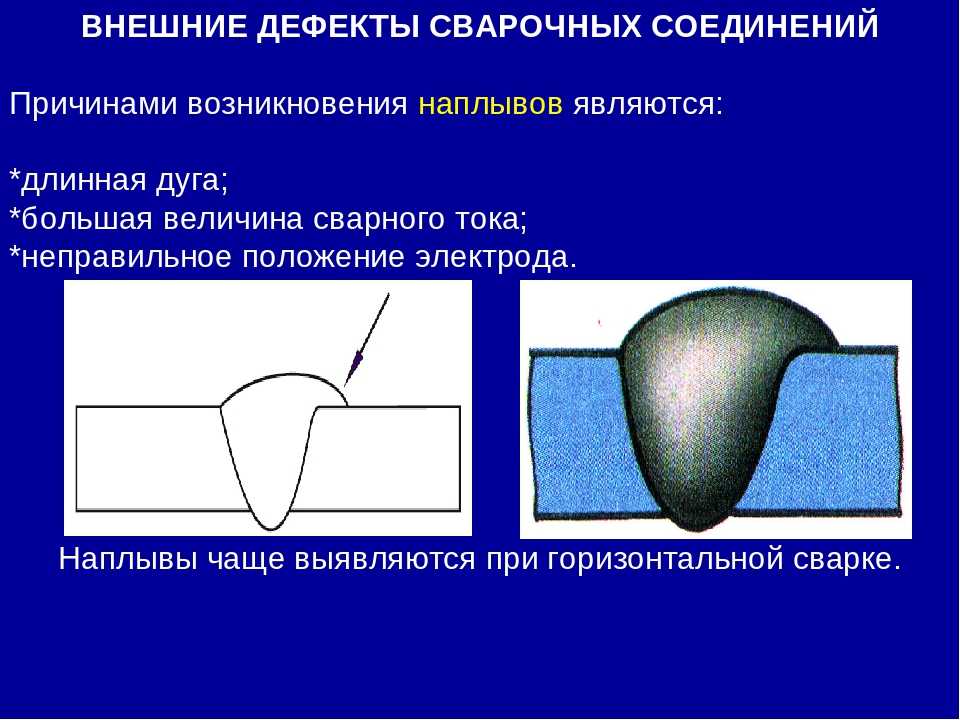

Данный дефект не только портит внешний вид изделия, но и снижает механические характеристики, ведь наплавленный металл остывает неравномерно, что может приводить к возникновению внутреннего напряжения и даже пластическим деформациям. - Наплывы. Являются основной проблемой многих новичков, недавно освоивших профессию сварщика. Возникают в процессе чрезмерного натекания металла электрода на стыкуемые поверхности без сплавления. Возникновению наплывов способствует наличие окалины на свариваемых элементах, что свидетельствует о плохой подготовке поверхностей. При недостаточной скорости перемещения электрода образуются излишки расплавленного металла, который затвердевает без соединения с основным материалом. Низкое напряжение дуги, длинная дуга, завышенный ток также могут стать причиной появления наплывов. Даже смещение электрода относительно оси выполняемого сварного шва может привести к этому распространенному дефекту. Стоит отметить, что наплывы не всегда влияют на механические свойства и герметичность соединения.

Поэтому в отдельных случаях допускается эксплуатация сварных соединений с наплывами, если внешний вид изделия не имеет особой важности.

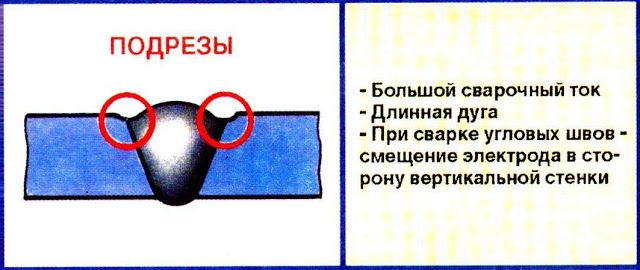

Поэтому в отдельных случаях допускается эксплуатация сварных соединений с наплывами, если внешний вид изделия не имеет особой важности. - Подрез — дефект, который можно считать противоположным наплыву. Представляет собой канавку по обе стороны от сварного шва. В результате происходит местное снижение толщины, отрицательно сказывающееся на прочностных характеристиках изделия. Подрез может возникать при завышении скорости сварки, большом напряжении. Если при выполнении углового шва между горизонтальной и вертикальной поверхностями сместить электрод выше оси шва, расплавленный металл будет интенсивно стекать вниз, а выше оси возникнет подрез.

- Непровар — еще один распространенный вид дефекта, возникающий чаще всего по вине неопытного сварщика. Непровар заключается в отсутствии сплавления между стыкуемыми элементами или между наплавленным металлом и основным материалом. При многослойной сварке возможно возникновение непровара между отдельными слоями. Основными причинами появления этого брака являются плохая подготовка поверхностей, наличие ржавчины или окалины, заниженный зазор между стыкуемыми поверхностями, завышенная скорость сварки, смещение электрода относительно выполняемого шва, заниженная сила тока.

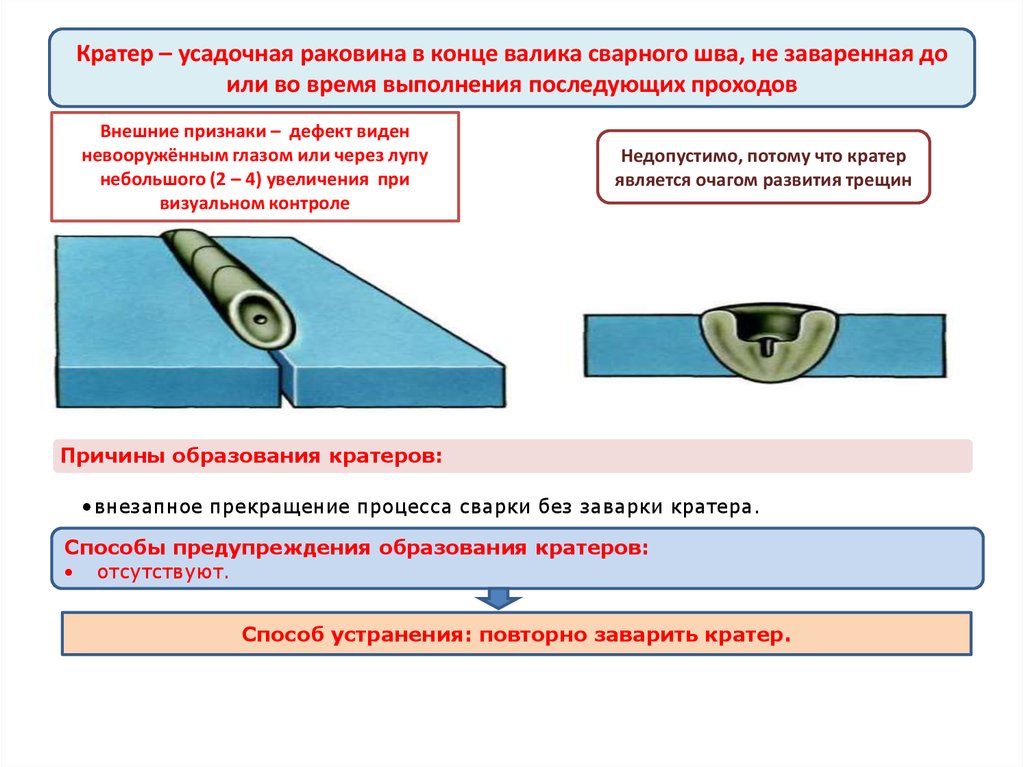

- Незаплавленные углубления. Их называют кратерами. Представляют собой углубления, образующиеся обычно в местах резкого отрыва дуги. Могут сопровождаться усадочными рыхлостями, которые становятся причиной образования трещин.

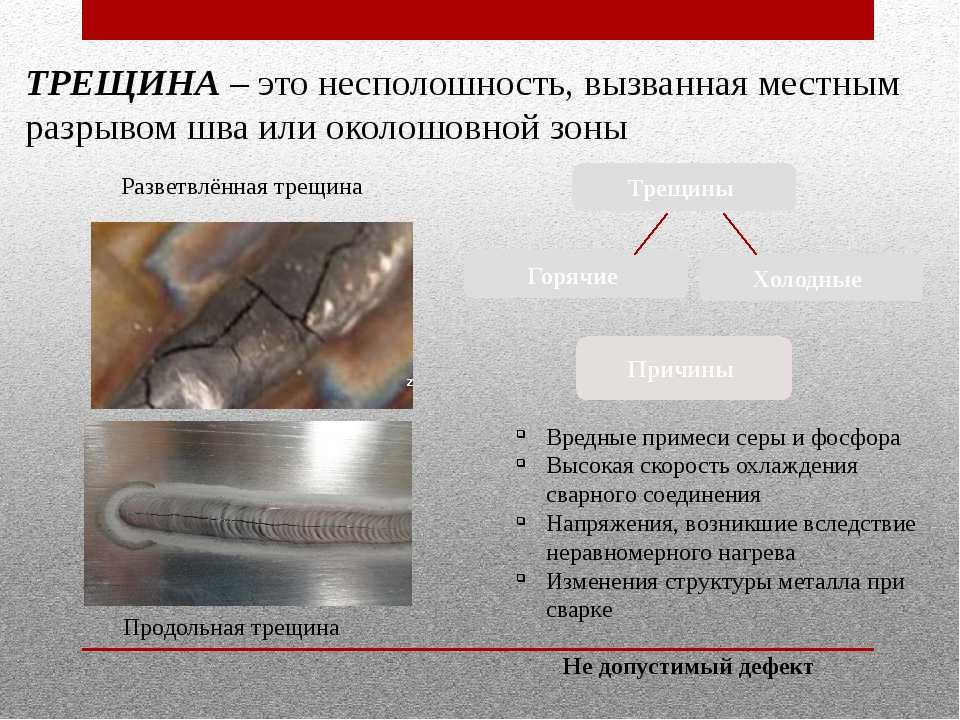

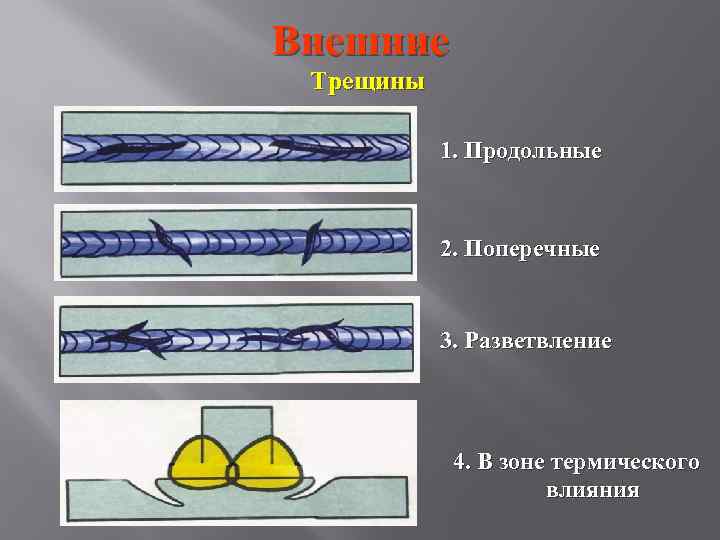

- Наружные трещины. Могут располагаться как продольно, так и поперечно. Образуются не только в наплавленном, но и в основном металле. В последнем случае они располагаются в зоне термического влияния сварки, то есть близко к шву. Причиной образования трещин могут стать напряжения, возникающие при неравномерном нагреве и охлаждении. Наличие пор и непроваров может спровоцировать возникновение трещин.

- Прожог — сквозное проплавление, сопровождающееся вытеканием жидкого металла с изнаночной стороны выполняемого шва. Возникают прожоги обычно ввиду больших значений тока, увеличенного зазора между стыкуемыми кромками или плохой их подгонки, низкой скорости перемещения электрода.

Внутренние дефекты

Наличие в сварном шве внутренних дефектов не всегда является очевидным. Скрытый брак особенно опасен, поэтому все сварные соединения должны подвергаться тщательному контролю.

Рассмотрим основные виды внутренних дефектов:

- Поры. Появляются при поглощении расплавленным металлом водорода, окиси углерода и других газов, которые не успели выделиться на поверхность металла при его застывании. Поры представляют собой пузырьки, заполненные газом. Обычно возникают при неправильно подобранных электродах или их хранении во влажной среде, наличии в месте стыковки ржавчины или окалины.

- Окислы и включения шлака. Образуются при чрезмерно длинной дуге. Существенно снижают прочностные характеристики шва. В ответственных конструкциях допускаются лишь единичные включения.

- Непровар корня или кромки шва. По своей сути сходен с внешним непроваром, но визуально незаметен, так как находится в толще металла.

- Внутренние трещины.

Механизм появления аналогичен возникновению наружных трещин.

Механизм появления аналогичен возникновению наружных трещин. - Перегрев. Суть дефекта — в крупнозернистом строении. Крупные зерна имеют меньшую поверхность сцепления между собой, вследствие этого снижаются прочность и пластичность. Иногда этот дефект поддается исправлению термообработкой.

- Пережог — появление окисленных зерен, сцепление которых между собой существенно ослабевает, что резко увеличивает хрупкость. Пережог, в отличие от перегрева, является неисправимым браком.

Методы контроля

Для предупреждения появления дефектов должен проводиться систематический контроль на всех этапах производства: до, в процессе сварки, и после окончания.

- Перед сваркой проверяется подготовка стыкуемых поверхностей, их геометрия.

- В процессе — тщательно контролируется соблюдение всех параметров технологического процесса, в том числе режимов сварки.

- После сварки следует контроль готового изделия.

Основные способы выявления дефектов сварных швов:

- Визуальный осмотр и проверка геометрии. Предполагается использование лупы для обнаружения мелких поверхностных трещин и пор. Участок металла зачищается наждачной бумагой и протравливается раствором азотной кислоты. Образуется матовая поверхность, на которой трещины более заметны. После осмотра остатки кислоты удаляют.

- Испытание механических свойств. Вместе с изделием производят сварку образцов, которые направляют в лабораторию для определения временного сопротивления, относительного удлинения, ударной вязкости.

- Контроль макроструктуры. Проводится на образцах, прошедших шлифовку и протравливание.

- Контроль микроструктуры. Проводят на образцах с применением микроскопа. Данный метод исследования позволяет обнаружить пережог, окислы границ зерен, изменение структуры металла, микротрещины.

- Гидравлические и пневматические испытания. Применяются для контроля сосудов и трубопроводов.

- Рентгеновский контроль. Просвечивание рентгеновскими лучами позволяет выявить поры, непровары, трещины, шлаковые включения.

- Ультразвуковой контроль. Производится с помощью ультразвукового дефектоскопа. Высокочастотные колебания проникают в металл и отражаются от трещин, пор и других дефектов.

- Контроль на наличие межкристаллитной коррозии. Проводят только для изделий, подвергающихся воздействию агрессивных сред.

Способы устранения дефектов

Зачастую выявленные дефекты сварочных швов не подлежат устранению и ведут к браковке изделия. Разумеется, никто не будет выбрасывать секцию ограды с наплывами, но для ответственных деталей контроль всегда необходим жесткий.

Некоторые дефекты вполне можно устранить:

- Наплывы удаляют механическим путем с применением абразивного инструмента.

- Крупные трещины подлежат заварке. Место появления трещины засверливается и зачищается с помощью абразива.

- Мелкие трещины и непровары ликвидировать сложнее. Обычно требуется полное разрушение выполненного шва, новая тщательная зачистка и повторная сварка.

- Подрезы устраняют наваркой тонких слоев металла.

- Перегрев возможно устранить при определенных режимах термической обработки.

После устранения всех недостатков деталь подлежит повторному, еще более тщательному контролю, который позволит удостовериться, что дефекты отсутствуют. В случае повторного обнаружения недостатков допускается произвести дополнительные исправления. Однако повторять такие процедуры можно не более трех раз, иначе высока вероятность резкого снижения механических свойств материала.

Зачастую трудно выполнить сварку совсем без дефектов. Однако постоянная практика и неукоснительное соблюдение технологии позволят свести их количество к минимуму. А знание теоретической базы поможет правильного организовать технологический процесс с целью получения изделий высокого качества.

Основные дефекты сварных швов и методы контроля качества сварки

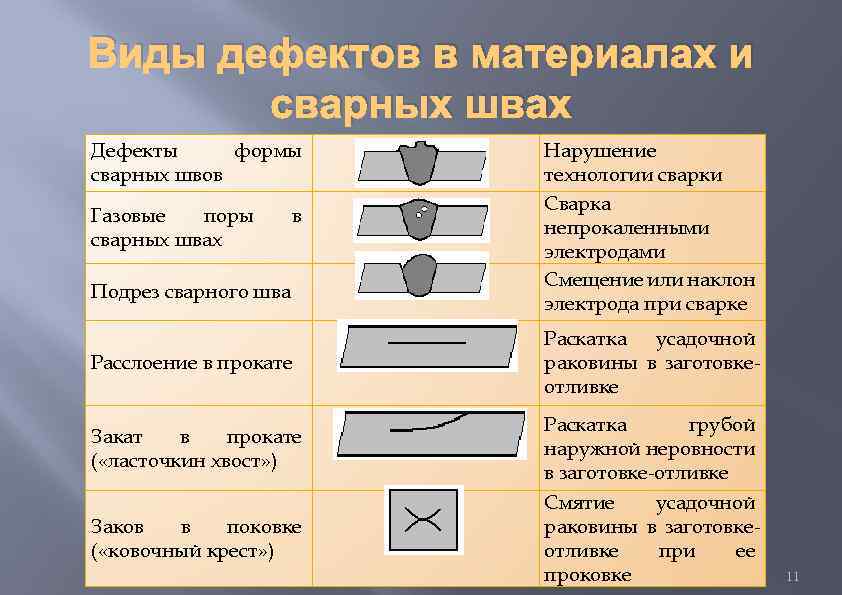

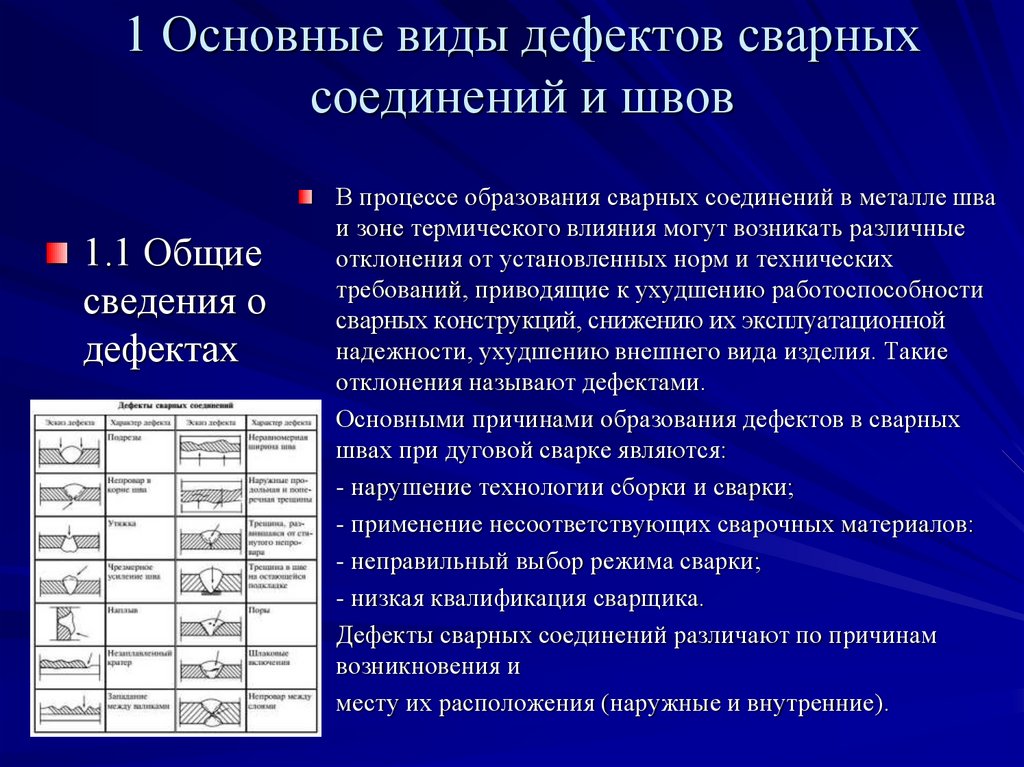

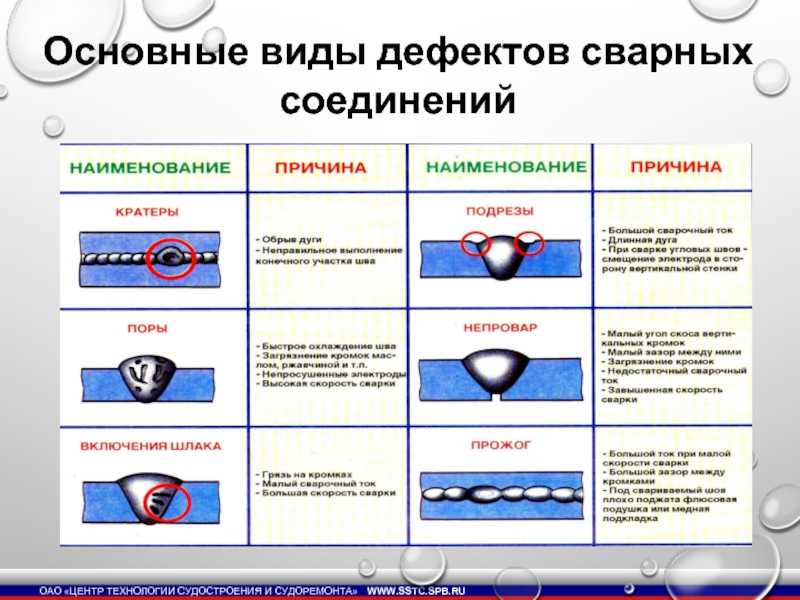

Все дефекты сварных швов можно разделить на внешние и внутренние. К внешним дефектам относятся завышение размеров швов, наплывы, подрезы, кратеры, прожоги; к внутренним — непровары, газовые поры, шлаковые включения, трещины (рис. 5.9).

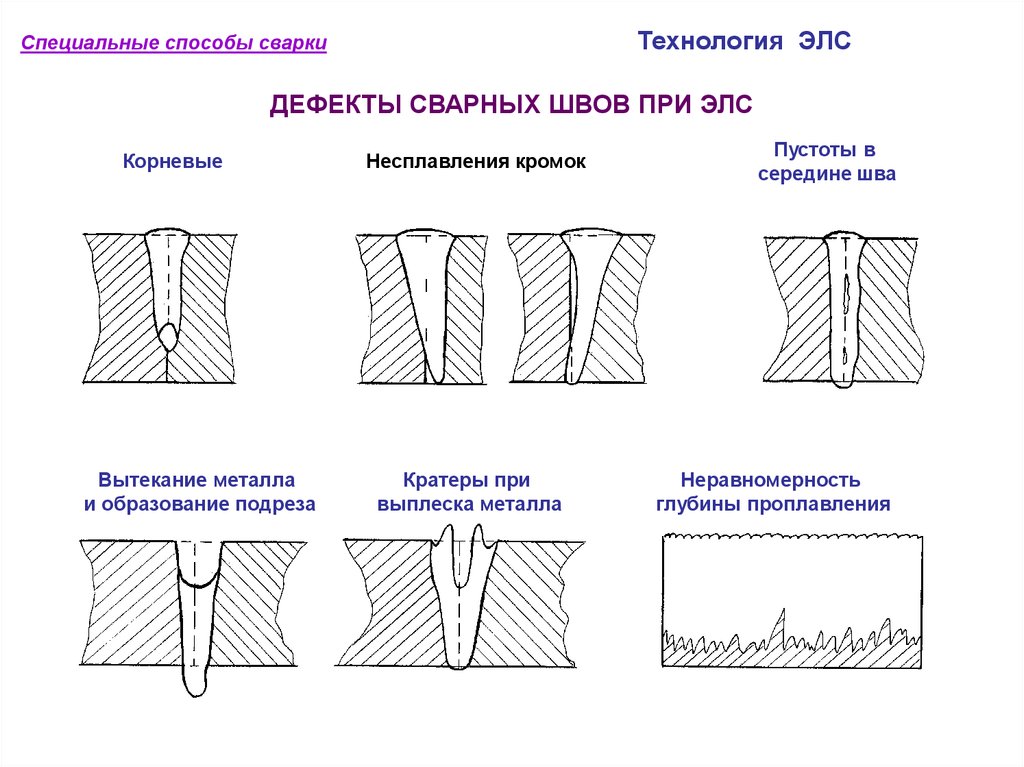

Рис. 5.9. Дефекты сварных швов.

Завышение размеров швов вызывает увеличение сварочных деформаций конструкций, излишний расход сварочных материалов, увеличение массы конструкции, а также времени выполнения сварки. Снижение размеров швов уменьшает прочность соединения.

Наплывами называют излишне наплавленный металл около кромок шва, натекший во время сварки на непрогретый основной металл и не сплавившийся с ним. Наплывы образуются из-за неправильного режима сварки и смещения конца электрода к одной из кромок, особенно часто при вертикальной сварке. Наплывы часто сопровождаются непроварами или подрезами основного металла.

Подрезами называют выемки в основном металле вдоль края шва, выплавляемые в процессе сварки. Подрезы появляются из-за неправильного отложения наплавленного металла при сварке на повышенном режиме или при пространственном положении шва, отличном от нижнего. Подрезы ослабляют сечение основного металла и вызывают резкую местную концентрацию напряжений, т. е. появление больших напряжений на отдельных небольших участках.

В зоне сварочной дуги поверхность жидкой ванны получается вогнутой, поэтому при обрыве дуги в шве остается углубление — кратер. Кратеры снижают прочность шва, так как уменьшают его сечение.

Прожоги обычно образуются на тонком металле в виде сквозных отверстий в шве или основном металле. Причины их возникновения — излишняя сила тока и малая скорость сварки.

Непровары — это местное отсутствие сплавления между наплавленным и основным металлом или между смежными валиками при многослойной сварке. Непровары уменьшают рабочее сечение шва и являются очагами концентрации напряжений. Причины непроваров: неправильный режим сварки и подготовка кромок, наличие загрязнений в шве.

Причины непроваров: неправильный режим сварки и подготовка кромок, наличие загрязнений в шве.

Газовые поры образуются в наплавленном металле вследствие выделения газов, растворенных в жидком металле. При охлаждении растворимость газов в металле уменьшается и часть их стремится удалиться в атмосферу. Встречая сопротивление кристаллизующегося металла, газы не могут полностью выйти наружу и остаются в нем, образуя внутренние поры, раковины или выходящие на поверхность свищи. Газовые поры нарушают сплошность и однородность металла. Пористость шва появляется вследствие загрязнения свариваемых кромок ржавчиной, маслом, краской; влажности кромок, электродов или флюсов; неправильного состава электродной обмазки или флюса и т. п.

Шлаковые включения в металле шва нарушают его сплошность и однородность, снижая этим прочность соединения. Шлаковые включения образуются вследствие применения несоответствующих марок электродов, а также при неправильном режиме сварки и плохой обработке корня шва (при двусторонней сварке).

Трещины возникают как в шве, так и в основном металле. Они могут быть сквозными, внутренними и поверхностными. Трещины уменьшают прочность соединения и могут нарушить его непроницаемость. Причины образования трещин разнообразны: неправильный режим сварки, неправильное (жесткое) закрепление свариваемых деталей и т. п.

Большинство выявленных дефектов сварных швов устраняют путем удаления дефектных участков шва и последующей повторной заварки.

При изготовлении корпусных конструкций, а также при формировании корпуса судна на построечном месте сварные швы принимают на основе результатов контроля: квалификации сварщиков, качества свариваемых и сварочных материалов, сварочного оборудования, инструмента, оснастки; качества сборки под сварку и технологии выполнения сварных швов; качества сварных швов.

При контроле качества сборки под сварку проверяют: соответствие собранных деталей требованиям чертежа, правильность их сборки и расположения в конструкции; правильность разделки кромок деталей под сварку, зазор между стыкуемыми деталями; положение кромки одной детали относительно кромки другой; угол между деталями; чистоту поверхности свариваемых кромок и плоскостей; правильность расположения, размеры и количество сборочных прихваток, гребенок и других временных сборочных приспособлений.

Контроль технологии выполнения сварных швов предусматривает проверку соблюдения последовательности и правильности выполнения швов, предусмотренных схемой сварки; соответствие применяемых режимов сварки и марок сварочных материалов указанным в технологических процессах на сварку, соответствие качества и состояния сварочных материалов техническим условиям на эти материалы.

Непосредственно качество сварных швов проверяют: внешним осмотром и измерением, рентгено- и гаммаграфированием, ультразвуком, вскрытием швов, испытанием на непроницаемость. Метод контроля качества сварных швов выбирают в зависимости от назначения конструкции, наличия на заводе соответствующей аппаратуры и т. п.

Внешнему осмотру подвергают все швы независимо от их категории на всей протяженности с двух сторон. Перед осмотром сварной шов и прилегающая к нему поверхность металла должны быть очищены от шлака, брызг и других загрязнений. При внешнем осмотре можно обнаружить подрезы, наплывы, смещения шва, прожоги, кратеры, трещины и поры на поверхности шва. В некоторых случаях при осмотре сварных швов ответственных конструкций применяют лупы.

В некоторых случаях при осмотре сварных швов ответственных конструкций применяют лупы.

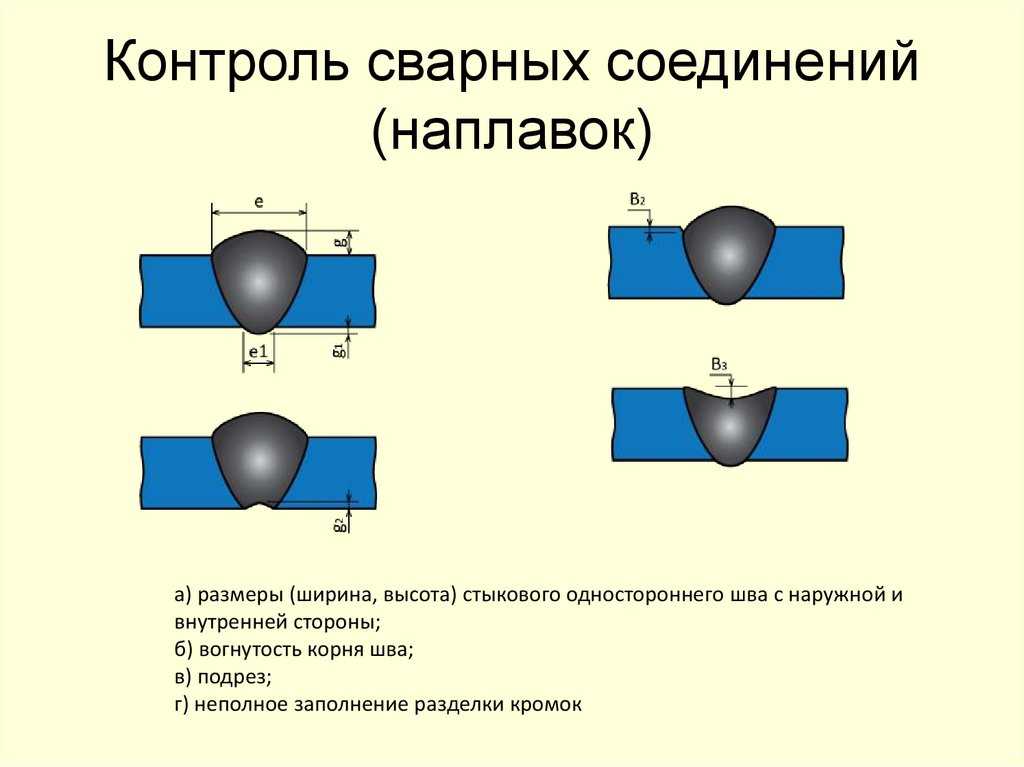

При контроле сварных швов измерением устанавливают соответствие размеров швов требованиям чертежа или другой проектной документации. При этом измеряют ширину, высоту усиления шва, катеты шва и др. Измерения проводят не реже чем через 1 м шва, но не менее одного измерения на каждом отдельном шве.

Контроль швов рентгено- или гаммаграфированием проводят в целях выявления внутренних дефектов: трещин, непроваров, газовых и шлаковых включений. Рентгено- и гаммаграфирование швов осуществляют в выборочном порядке. При этом в зависимости от категории швов должно быть просвечено 2— 20 % протяженности швов. Метод контроля (рентгено- или гаммаграфирование) выбирают исходя из технических возможностей и целесообразности их применения. При этом во всех случаях, когда это возможно, следует применять рентгенографирование.

Рентгенографирование основано на свойствах рентгеновских лучей проходить сквозь металл и воздействовать на фотопластинку или пленку, помещенную в кассете с противоположной стороны просвечиваемого соединения. Интенсивность рентгеновских лучей при прохождении через металл уменьшается и зависит от толщины материала, его плотности и ряда других факторов. Так как сварной шов толще основного металла, интенсивность лучей, прошедших через шов, меньше интенсивности лучей, прошедших через основной металл. Шов получается на пленке в виде светлой полосы на фоне темного изображения основного металла. Трещины, поры, шлаковые включения и непровары сварного шва в меньшей степени задерживают рентгеновские лучи и на светлом фоне выделяются в виде темных полос, пятен и точек.

Интенсивность рентгеновских лучей при прохождении через металл уменьшается и зависит от толщины материала, его плотности и ряда других факторов. Так как сварной шов толще основного металла, интенсивность лучей, прошедших через шов, меньше интенсивности лучей, прошедших через основной металл. Шов получается на пленке в виде светлой полосы на фоне темного изображения основного металла. Трещины, поры, шлаковые включения и непровары сварного шва в меньшей степени задерживают рентгеновские лучи и на светлом фоне выделяются в виде темных полос, пятен и точек.

Гаммаграфирование основано на том, что при радиоактивном распаде некоторых элементов одновременно с излучением альфа- и бета-частиц имеет место излучение гамма-лучей. Последние по своей природе близки к рентгеновским. Гамма-лучи, так же как и рентгеновские, способны проходить через металлы и воздействовать на фотопластинку. При прохождении через различные среды гамма-лучи поглощаются в различной степени и по-разному воздействуют на фотопластинку. Для гаммаграфирования сварных швов судовых корпусных конструкций применяют в основном переносные контейнеры различной конструкции.

Для гаммаграфирования сварных швов судовых корпусных конструкций применяют в основном переносные контейнеры различной конструкции.

В последние годы взамен рентгено- и гаммаграфирования все чаще применяют ультразвуковой метод контроля качества сварных швов. Этот метод основан на свойстве ультразвуковых волн отражаться от границ двух сред, обладающих различными акустическими свойствами. Большинство ультразвуковых дефектоскопов состоит из следующих основных частей: щупа — излучателя ультразвуковых колебаний,- в котором обычно используются пьезокристаллы, превращающие электрическую энергию в механические колебания; генератора кратковременных высокочастотных электрических импульсов и приемника — усилителя электрических сигналов, возникающих в щупе при попадании на него отраженных от дефектов ультразвуковых колебаний. При контроле качества сварного шва ультразвуковым методом щуп-излучатель перемещают вдоль шва. Для обеспечения надежной передачи ультразвуковых колебаний от щупа к изделию и обратно необходимо наносить на изделие специальную контактирующую жидкость с малым поглощением ультразвуковых колебаний (например, трансформаторное масло и т. п.).

п.).

Контроль сварных швов вскрытием применяют для установления характера, размеров и глубины залегания дефектов, выявленных другими методами, если подобная расшифровка необходима и не может быть сделана без вскрытия шва. Вскрытие шва может производиться вырубкой, газовой или воздушно-дуговой строжкой, сверлением и другими способами.

Контроль сварных соединений. Методы контроля дефектов сварки

Содержание страницы

- 1. Дефекты в сварных соединениях

- 2. Таблица дефектов сварных швов и причины их возникновения

- 3. Методы контроля

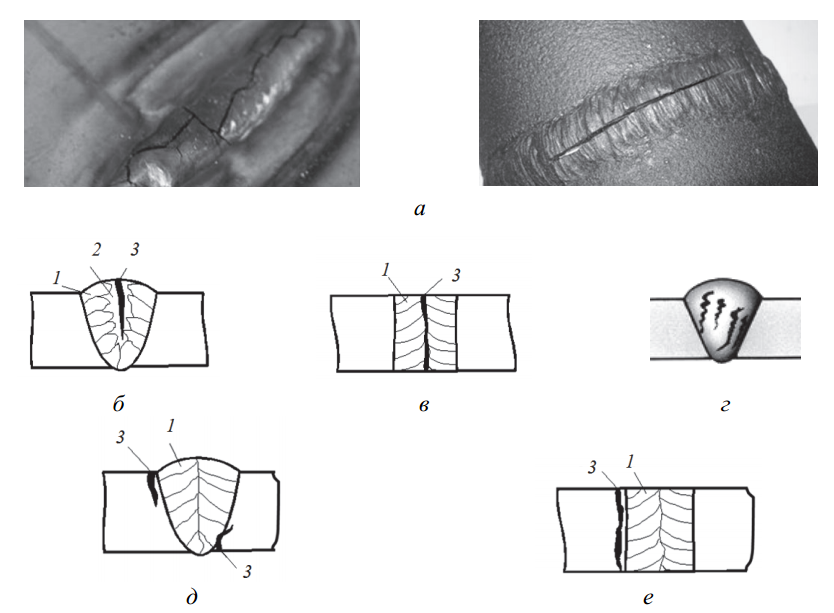

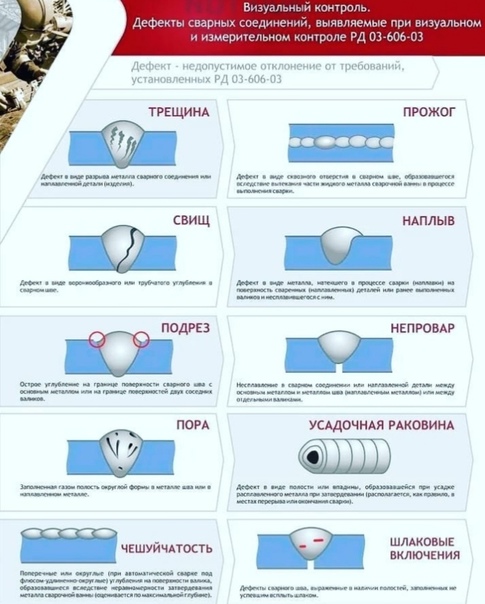

Дефекты в сварных соединениях бывают двух типов: внешние и внутренние. К внешним дефектам относятся наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним дефектам относятся скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. (рис. 1).

Рис. 1. Виды дефектов в сварных соединениях: (а – г) – внешние дефекты: наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры; (д — ж) – внутренние дефекты: скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения

На рис. 2 – 8 показаны схемы и фотографии дефектов в сварных соединениях.

2 – 8 показаны схемы и фотографии дефектов в сварных соединениях.

Рис. 2. Продольная трещина сварного соединения

Рис. 3. Пористость в сварном шве

Рис. 4. Наплывы в сварном шве.

Рис. 5. Макроструктура сварного шва (проплав)

Рис. 6. Трещины в сварном шве

Рис. 7. Кратер в сварном шве

Рис. 8. Подрезы в сварном шве

Качество сварных соединений обеспечивают предварительным контролем материалов и заготовок, текущим контролем за процессом сварки и приёмочным контролем готовых сварных изделий. В зависимости от нарушения целостности сварного соединения при контроле различают разрушающие и неразрушающие методы контроля.

2. Таблица дефектов сварных швов и причины их возникновения

3. Методы контроляПри предварительном контроле основного и сварочных материалов устанавливают, удовлетворяют ли сертификатные данные в документах заводов-поставщиков требованиям, предъявляемым к материалам в соответствии с назначением и ответственностью сварных узлов и конструкций. Перед сборкой и сваркой заготовок проверяют, соответствуют ли их форма и габаритные размеры установленным, а также контролируют качество подготовки кромок и свариваемых поверхностей. При изготовлении ответственных конструкций сваривают контрольные образцы. Из них вырезают образцы для механических испытаний. По результатам испытаний оценивают качество основного и сварочных материалов, а также квалификацию сварщиков, допущенных к сварке данных конструкций.

Перед сборкой и сваркой заготовок проверяют, соответствуют ли их форма и габаритные размеры установленным, а также контролируют качество подготовки кромок и свариваемых поверхностей. При изготовлении ответственных конструкций сваривают контрольные образцы. Из них вырезают образцы для механических испытаний. По результатам испытаний оценивают качество основного и сварочных материалов, а также квалификацию сварщиков, допущенных к сварке данных конструкций.

При текущем контроле проверяют соблюдение сварщиками установленных параметров режимов сварки и исправность работы сварочного оборудования. Осматривают сварные швы для выявления внешних дефектов и замеряют их геометрические размеры. Замеченные отклонения устраняют непосредственно в процессе изготовления конструкций.

Готовые сварные соединения в зависимости от назначения и ответственности конструкции подвергают приёмочному контролю:

- внешнему осмотру для выявления поверхностных дефектов;

- обмеру сварных швов;

- испытаниям на плотность;

- магнитному контролю;

- просвечиванию рентгеновским и гамма-излучениям, ультразвуком для выявлений внутренних дефектов (рис.

9)

9)

Рис. 9. Методы контроля сварных соединений: а – рентгеновский; б – гамма-излучением; в – ультрозвуковой 1 – рентгеновская трубка; 2 – рентгеновские лучи; 3 – сварной шов; 4 – кассета с рентгеновской плёнкой; 5 – ампула с радиоактивным изотопом; 6 – свинцовый контейнер; 7 – гамма-лучи; 8 – сварное соединение; 9 – рентгеновская плёнка; 10 – кассета; 11 – сварное соединение; 12 – пьезометрический щуп; 13 – ультразвуковой дефектоскоп; 14 – осциллограф

На плотность испытывают ёмкости для хранения жидкостей, сосуды и трубопроводы, работающие при избыточном давлении, путём гидравлического и пневматического нагружения, с помощью течеискателей и керосином.

Магнитный контроль основан на намагничивании сварных соединений и обнаружения полей магнитного рассеяния на дефектных участках (рис. 10).

Рис. 10. Проверка качества сварных швов магнитной дефектоскопией

При контроле качества сварки магнитными дефектоскопами используется явление электромагнетизма. Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов. Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два — магнитопорошковый и магнитографический. При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например, железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.

Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов. Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два — магнитопорошковый и магнитографический. При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например, железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.

Более совершенный магнитографический способ предполагает наложение на шов ферромагнитной ленты, на которой после пропускания ее через прибор проявляются имеющиеся дефекты (рис. 11).

Рис. 11. Проверка качества сварных швов магнитной дефектоскопией: 1 — магнит, 2 — сварной шов, 3 — дефект, 4 — магнитная пленка.

Магнитным способам контроля могут подвергаться только ферромагнитные металлы. Хромоникелевые стали, алюминий, медь, не являющиеся ферромагнетиками, магнитному контролю не подлежат.

Рентгеновское просвечивание основано на различном поглощении рентгеновского излучения участками металла с дефектами и без них. Сварные соединения просвечивают с помощью специальных рентгеновских аппаратов. После проявления плёнки на ней фиксируют участки повышенного потемнения, которые соответствуют дефектным местам в сварном соединении. Вид и размер дефектов определяют сравнением плёнки с эталонными снимками (рис. 12).

Рис. 12. Выявление дефектов в сварных швах

Применяемые в промышленности рентгеновские аппараты позволяют просвечивать сварные соединения из стали толщиной 10 – 200 мм, алюминия до 300 мм, меди до 25 мм. При этом фиксируют дефекты, размеры которых составляют 2% толщины металла.

Просвечивание гамма-лучами (рис. 13) по сравнению с рентгеновским имеет ряд преимуществ. Благодаря портативности аппаратуры его можно применять в любых условиях (в цехах, полевых условиях, на монтаже и т.п.). Кроме того, просвечивание гамма-лучами – менее дорогостоящий способ.

Рис. 13. Просвечивания гамма-лучами сварных швов

Недостатком его является низкая чувствительность при просвечивании малых толщин (до 50 мм). На больших толщинах чувствительность такая же, как у рентгеновского метода.

Ультразвуковой контроль основан на способности ультразвуковых волн отражаться от поверхности раздела двух сред. При встрече с поверхностью дефекта возникает отражённая ультразвуковая волна, дефект фиксируется на экране осциллографа.

Промышленные ультразвуковые дефектоскопы (рис. 14) позволяют обнаруживать дефекты на глубине 1 – 250мм. При этом можно выявлять дефекты с минимальной площадью (1 – 2 мм2). С помощью ультразвукового метода можно выявить наличие дефекта и даже место его расположения, но нельзя установить его вид.

Рис. 14. Проверка сварных соединений трубопроводов

Просмотров: 2 243

Дефекты сварки – типы, их причины и способы устранения.

pdf

pdfНаиболее распространенные причины дефектов сварки и способы их устранения

При сварке ряд дефектов возникает из-за неправильной настройки оборудования, ручных ошибок и экологических проблем. По расположению и внешнему виду наиболее распространенные дефекты сварки классифицируют на:

- Поверхностные дефекты (лицевой стороны), например подрезы торца, нахлесты.

- Поверхностные дефекты (со стороны корня), например, избыточное проникновение корня и несрастание корня.

- Внутренние дефекты — внутренние трещины, внутренний LOF, внутренняя пористость.

Давайте узнаем о различных типах дефектов сварки и их причинах в этом посте.

Что такое внешние дефекты сварки? Внешние дефекты сварки относятся к типам дефектов сварки или дефектов, которые появляются на поверхности сварного шва или корневой стороне.

Большинство дефектов сварки являются дефектами поверхности, за некоторыми исключениями, указанными ниже в следующем разделе. Внешние дефекты сварки видны невооруженным глазом с увеличением или без увеличения в зависимости от их величины.

Иногда методы неразрушающего контроля поверхности, такие как пенетрантная дефектоскопия, магнитопорошковая дефектоскопия и вихретоковая дефектоскопия, также используются для контроля внешних дефектов сварки.

Эти методы неразрушающего контроля поверхности обладают очень высокой чувствительностью к этим дефектам по сравнению с визуальным контролем.

Примеры поверхностных (внешних) дефектов сварки:0013

Внутренние дефекты сварки – это дефекты сварки, которые не видны на поверхности сварного шва. Специальные методы неразрушающего контроля, такие как радиографический контроль, ультразвуковой контроль, являются наиболее часто используемым методом неразрушающего контроля внутренних дефектов.

Специальные методы неразрушающего контроля, такие как радиографический контроль, ультразвуковой контроль, являются наиболее часто используемым методом неразрушающего контроля внутренних дефектов.

По этой причине эти тесты неразрушающего контроля также называются объемным неразрушающим контролем. Внутренние дефекты сварки не могут быть обнаружены при визуальном контроле. Для выявления и локализации внутреннего дефекта сварки требуется либо метод неразрушающего контроля, либо разрушающее испытание, такое как испытание на изгиб или макроиспытание.

Examples of Internal Welding Defects are-

- Internal porosity (any type ),

- internal crack,

- lack of root fusion in fillet weld,

- lack of sidewall сплав,

- шлаковые включения,

- трещины

- Усадочная полость

- Вольфрамовые включения.

При сварке SMAW, TIG, MIG-MAG, FCAW и SAW основными типами дефектов сварки являются: подрез, брызги, кратерная трещина, недолив, открытые на поверхности поры/пористость, поверхностные трещины (продольные, поперечные, шевронные). и другие виды трещин), нахлест, непровар со стороны поверхности или со стороны корня, чрезмерная выпуклость/вогнутость и линейная несоосность, внутренняя пористость (любые типы), внутренняя трещина, непровар корня в угловом шве, непровар боковины , шлаковые включения, трещины и др.

и другие виды трещин), нахлест, непровар со стороны поверхности или со стороны корня, чрезмерная выпуклость/вогнутость и линейная несоосность, внутренняя пористость (любые типы), внутренняя трещина, непровар корня в угловом шве, непровар боковины , шлаковые включения, трещины и др.

Эти дефекты изображений, их причины и способы устранения приведены в этом посте для изучения и справки.

Сварочная пористостьЧто такое Сварочная пористость?

Сварочная пористость возникает из-за захваченных газов во время затвердевания сварного шва. В углеродистой стали газообразный азот является основным газом, вызывающим пористость, наряду с водородом и кислородом. При сварке алюминия водород является основным газом, вызывающим пористость, а при сварке нержавеющей стали кислород вызывает пористость.

The main types of welding porosity are:

- Single pore

- Scattered porosity

- Linear porosity

- Uniform porosity

- Cluster or localized porosity

What может быть проблема/причины пористости при сварке?

- Точка сварки не была достаточно покрыта защитным газом во время затвердевания сварного шва.

- Зона сварки влажная.

- Зона сварки загрязнена.

- Сварной шов покрыт краской или неорганическим материалом, который перед сваркой не очищается.

- Сварочные электроды/флюс не пропеклись или электроды имеют излишнюю влажность.

Как остановить пористость при сварке?

Пористость сварки можно контролировать, определяя основную причину, такую как ошибка процесса, ошибка человека или проблемы с окружающей средой.

Высокое содержание влаги в сварочном электроде может вызвать пористость или, в то же время, более длинная дуга из-за ошибки сварщика также может быть причиной пористости. Ниже приведены превентивные меры для остановки сварочной пористости:

- Улучшить покрытие защитным газом.

- Высушите заготовки перед сваркой.

- Очистите заготовку перед сваркой.

- Удаление нежелательных покрытий.

- Прокалите сварочные электроды/флюс перед использованием.

Что такое отсутствие слияния и как его распознать?

Непровар возникает, когда сварной шов не сплавляется с основным металлом. Непровар может также возникать между проходами сварки или между поверхностями сварки и сплавления.

Он также известен как LOF и его линейные дефекты. Ультразвуковой контроль является лучшим методом неразрушающего контроля для обнаружения внутреннего непровара.

LOF на поверхности можно эффективно обнаружить с помощью пенетрантной дефектоскопии или магнитопорошковой дефектоскопии.

Причины отсутствия слияния?

- Низкое тепловложение при сварке, режим переноса короткого замыкания при сварке MIG-MAG.

- Оксиды или окалина на поверхности сварки.

- Слишком высокая скорость сварки.

- Возможно, вы выбрали направление сварки вниз, что позволяет расплавленной сварочной ванне течь впереди дуги.

- Дуга не была отцентрирована на сварном шве, т.е. неправильный угол горелки.

- Дуга слишком длинная или, скажем, большая длина дуги.

Средства правовой защиты (как избежать отсутствия слияния)?

- Увеличить погонную энергию или изменить режим переноса металла.

- Очистите поверхность перед сваркой от ржавчины или окалины.

- Уменьшить скорость сварки.

- Направление сварки вверх, чтобы дуга находилась впереди сварочной ванны.

- Измените угол горелки, чтобы обеспечить полную сварку.

Что такое Подрез и Как мне их узнать?

Подрез – это образование канавок неправильной формы из-за неправильных параметров сварки, таких как высокая тепловая энергия или высокое напряжение во время сварки.

Подрез представляет собой небольшой трещинообразный вид, несмотря на расплавленный металл, который следует на некотором расстоянии от линии плавления и является подрезом. Подрез — это чрезмерный обжиг кромок сварного шва из-за большого подвода тепла, высокого напряжения или неправильного угла наклона горелки.

Подрез — это чрезмерный обжиг кромок сварного шва из-за большого подвода тепла, высокого напряжения или неправильного угла наклона горелки.

Существует три типа подрезов, которые можно встретить при сварке:

1. Непрерывная выточка,

2. Прерывистая выточка и

3. Межрядная выточка.

Причины подрезки?

- Слишком длинная дуга или слишком высокое напряжение.

- Сварочное плетение слишком высокое.

- Электрод чрезмерно колеблется.

- Неправильный выбор защитного газа

Способы устранения и как избежать подреза при сварке?

- Уменьшите длину дуги или уменьшите напряжение.

- Исправить угол горелки.

- Уменьшите переплетение сварного шва или используйте стрингеры.

- Измените технику сварки.

- Используйте правильный защитный газ.

Что такое a Несрастание корней и Как их распознать?

Отсутствие сплавления корня означает, что основной металл и корень шва не сплавлены вместе. Это произойдет со стороны корня шва.

Это произойдет со стороны корня шва.

Причины непровара корня

- Слишком низкая погонная энергия при сварке.

- Дуга слишком длинная.

- Неправильная поверхность притупления или чрезмерное выравнивание прикорня.

- Подача шлака перед сварочной дугой.

Способы устранения непровара корня при сварке?

- Увеличение тепловложения при сварке.

- Уменьшить длину дуги.

- Надлежащим образом подготовьте корень сварного шва и его установку.

- Держите дугу по направлению к сварочной ванне, чтобы обеспечить достаточное проплавление в корне.

Что такое чрезмерная выпуклость и как ее распознать?

Сварной шов (поверхность) – это возвышение или избыток материала в сварном шве, придающий поверхности сварного шва выпуклый вид.

При вогнутом сварном шве кажется, что он переливается материалом. Чрезмерная выпуклость является дефектом угловых швов согласно ISO 5817.

Чрезмерная выпуклость является дефектом угловых швов согласно ISO 5817.

Причины чрезмерной выпуклости при сварке?

- Вы используете слишком много присадочного материала или свариваете слишком медленно.

- Слишком большой диаметр электрода.

- Низкое сварочное напряжение.

Средства устранения чрезмерной выпуклости при сварке

- Увеличьте скорость сварки.

- Используйте меньше наполнителя.

- Выберите подходящий диаметр электрода.

- Используйте более высокое сварочное напряжение.

Что такое асимметричный размер горла и Как их распознать?

Сварной шов не симметричен, а всегда неравномерно распределен, если длина одной стороны не равна или приблизительно не равна длине другой стороны углового шва. Асимметричный размер шва является дефектом угловых швов согласно ISO 5817.

Причины Асимметричный размер шва ?

- Неправильный угол наклона электрода.

- Сварочная ванна слишком большая.

- Эффект выдувания магнитной дуги.

- Слишком большая длина дуги.

Как избежать Асимметричный размер горловины ?

- Сварка под правильным углом.

- Уменьшить мощность сварки.

- Переместите зажим заземления, чтобы свести к минимуму эффект дуновения магнитной дуги.

- Уменьшить длину дуги.

Что такое чрезмерное проникновение корня и Как их распознать?

Материал выступает в избытке с другой стороны материала, которая является корневой стороной. Кодекс или стандарты, такие как ISO 5817, допускают избыточное проникновение в корень, но ограничиваются максимум 3 мм для уровня качества B и 5 мм для уровня качества D.

Таким образом, любое избыточное проникновение в корень на самом деле является пустой тратой сварочной проволоки. так как это не способствует прочности сварного соединения.

Причины Чрезмерное проникновение корня ?

- Тепловложение слишком велико.

- Слишком большой зазор между свариваемыми деталями.

- Низкая скорость движения.

Как избежать чрезмерного проникновения корня ?

- Уменьшить погонную энергию сварки.

- Уменьшить зазор между свариваемыми деталями.

- Увеличение скорости перемещения при сварке корневого шва.

Что такое растрескивания сварных швов и как их распознать?

Наплавленный валик растрескался из-за сварочных остаточных напряжений или по металлургическим причинам, что привело к отрыву сварного шва. Трещины могут возникать в различных местах, например, в металле сварного шва (снаружи/внутри), ЗТВ и линии сплавления.

Посмотрите видео ниже, чтобы понять и изучить различные типы растрескивания сварных швов и их причины.

Сварочные трещины и их виды с реальными изображениями.

Причины растрескивания сварных швов ?

- Соотношение ширины и глубины шва неблагоприятное.

- Свариваемые детали имеют высокое внутреннее остаточное напряжение.

- Вы используете неправильный наполнитель.

- Слишком сильное ограничение сварного шва.

- Металлургические причины, такие как низкоплавкие фазы, присутствующие в металле сварного шва.

- Высокий уровень растворенного водорода в металле шва при сварке углеродистой и низколегированной стали.

Как избежать растрескивания сварного шва ?

- Используйте обычное соотношение между глубиной и шириной сварного шва (например, 1:1 для низкоуглеродистой стали).

- Прикрепите компоненты без натяжения.

- Выберите подходящий наполнитель.

- Электроды с низким содержанием водорода должны быть прокалены перед использованием.

- Используйте предварительный подогрев для снижения остаточных напряжений сварки.

Что такое отсутствие проникновения и как его распознать?

Сварной шов не заполняет корень разделки под сварку. Отсутствие проникновения приводит к несоответствию фактической глубины проникновения требуемой глубине проникновения по чертежу.

Визуально непровар кажется слишком маленьким, чтобы заполнить зазор между заготовками.

Причины Отсутствие проникновения ?

- Сварной шов не подготовлен должным образом, что может привести к высокой притупленной поверхности.

- Слишком низкая погонная энергия при сварке.

- Дуга слишком длинная.

- Слишком высокая скорость сварки.

- Использование вертикальной сварки под наклоном.

Как избежать Отсутствие проникновения ?

- Увеличить корневое отверстие.

- Увеличить погонную энергию сварки.

- Уменьшить длину дуги.

- Уменьшить скорость сварки.

- Использовать технику вертикальной сварки вверх по склону.

Что такое Линейное смещение/высокое-низкое и как их распознать?

Заготовки не привариваются по прямой линии, а смещаются друг относительно друга, что приводит к смещению, или также называемому «высоко-низко», как определено в API 1104.

Линейное смещение — это дефект сварки, вызванный плохим качеством изготовления.

Причины линейного смещения/ дефекта сварки?

- Неправильная установка соединения.

- Фиксации или прихватки заготовок недостаточно.

- Вы вызвали задержку заготовок при прихватке.

- Прихваточные швы разорваны перед сваркой.

Как избежать L несоосность ?

- Предварительно осмотрите сварной шов перед сваркой, чтобы обеспечить правильную посадку шва.

- Надежно закрепите детали перед сваркой.

- Примените правильную последовательность сварки.

- Размер прихваточных швов должен быть достаточным.

Что такое кратеры и как их распознать?

В сварном шве видны трещины в кратере сварного шва в месте остановки сварки. Недолив в конечной точке приводит к более высоким усадочным напряжениям и может вызвать поры или кратерные трещины.

Причины Трещины в кратере ?

- Произошла значительная усадка по мере затвердевания сварочной ванны.

- Вы слишком быстро уменьшили мощность сварки.

- Кратер на конце не заполнен должным образом.

Как избежать Crater Crater ?

- Включите функцию заполнения кратера на сварочном аппарате.

- Используйте технику обратного шага при обработке края кратера.

Как их узнать?

Небольшие брызги металла шва видны рядом с прилипанием сварного шва к сварному шву на основном металле. Во время сварки использование высокого давления дуги приводит к тому, что расплавленный металл шва выплескивается и прилипает к поверхности, что приводит к образованию брызг.

В чем может быть проблема?

- Вы выбрали неправильные параметры сварки.

- Неправильная полярность сварки.

- Плохое качество наполнителя.

- Недостаточно защитного газа.

Что я могу сделать?

- Установите правильные параметры сварки.

- Выберите правильную полярность.

- Проверьте присадочный металл.

- Проверьте подачу защитного газа и используйте правильное соотношение смешивания.

Как их распознать?

Удар дуги — это удары сварки, которые наносятся вне зоны сварки на основной металл. Вспышки дуги нежелательны в сварном соединении, поскольку они вызывают локальные изменения в металлургии основного металла.

Когда дуга зажигает основной металл, она вызывает местное тепло, которое очень быстро рассеивается из-за быстрой передачи тепла соседним основным металлом.

Это быстрое охлаждение создаст зону высокой твердости в углеродистой и низколегированной стали, что может стать причиной растрескивания.

Другие экзотические материалы, такие как аустенитная или другая нержавеющая сталь – они могут снизить коррозионную стойкость основного металла.

В чем может быть проблема?

- Небрежность сварщика.

- Ослабленный зажим заземления.

- Повреждена изоляция держателя сварочного электрода.

- Поврежденные заземляющие и сварочные держатели, которые касаются рабочих мест.

Что я могу сделать?

- Улучшить поведение сварщика путем обучения и повышения осведомленности.

- Убедитесь, что зажим заземления находится в хорошем состоянии.

- Замените поврежденный электрододержатель и кабели.

На видео выше показаны различные типы дефектов сварки, которые могут возникнуть в процессе дуговой сварки на лицевой и корневой сторонах сварных швов.

Дефекты сварки или дефекты сварного шва возникают по различным причинам, связанным с процессом сварки, таким как отклонение геометрии детали, изменение параметров сварки, неадекватная газовая защита и т. д.

Условия сварки, такие как присадочная проволока, основной материал, Окружающие условия и оборудование оказывают сильное влияние на окончательный результат сварки и, следовательно, требуют строгого контроля в виде спецификаций процедуры сварки (WPS), квалифицированных сварщиков, карт сварки, инспекции сварки и т. д.

д.

Похожие сообщения

- Пористость при сварке причины, способы устранения

- Сварочные символы

- Что такое сварка CJP, PJP значение, символ, различия и примеры?

Дефекты сварки — Sailorstaan

Содержание

Введение Сварка облегчает металлическое соединение двух одинаковых или совершенно разных материалов, соединение является постоянным по своей природе. Он имеет множество разумных приложений по всему миру, таких как автомобильная промышленность, судостроение и многочисленные различные промышленные работы, связанные с механическим монтажом. Дефекты сварки могут быть очерчены как неровности, сформированные в очень специфическом металле из-за неправильных методов сварки или неправильных схем сварки и т. д. Дефект отличается от указанной формы, размера и качества сварного шва. Это может произойти как снаружи, так и внутри металла сварного шва. Хотя некоторые незначительные дефекты допустимы при ограниченных условиях в соответствии со стандартами приемки, но варьируются в зависимости от потребностей обслуживания. Дефекты сварки подтверждают износостойкость, долговечность и качество выбранной сварной детали. В настоящее время существует множество дефектов сварки, и в основном они подразделяются на 2 основных подтипа: а) внутренние дефекты сварки б) внешние дефекты сварки. Эти сорта включают в себя многочисленные подразделения, упомянутые ниже. Эти пороки имеют совершенно разные причины распространенности и к тому же разные средства устранения.

Хотя некоторые незначительные дефекты допустимы при ограниченных условиях в соответствии со стандартами приемки, но варьируются в зависимости от потребностей обслуживания. Дефекты сварки подтверждают износостойкость, долговечность и качество выбранной сварной детали. В настоящее время существует множество дефектов сварки, и в основном они подразделяются на 2 основных подтипа: а) внутренние дефекты сварки б) внешние дефекты сварки. Эти сорта включают в себя многочисленные подразделения, упомянутые ниже. Эти пороки имеют совершенно разные причины распространенности и к тому же разные средства устранения.

Types of welding defects:

As mentioned on top of there are 2 major kinds of welding defects,

- External

- Internal

External welding defects include of:

- Weld crack

- Подрез

- Брызги

- Пористость

- Нахлест

- Кратер

Внутренние дефекты сварки включают:

- Шлаковые включения

- Неполное проплавление

- Неполное сплавление

- Растрескивание ожерелья

В соответствии с Американским обществом инженеров-механиков (ASME) причины дефектов сварки классифицируются и выражаются в долях благодаря последующим причинам, перечисленным ниже: –

- 41% плохие условия метода

- 32 % ошибка оператора

- 12 % неправильная техника

- 10 % неправильные расходные материалы

- 5 % нездоровые разделки под сварку

I.

Внешние дефекты

Внешние дефекты Эти дефекты возникают внутри свариваемой поверхности. Причины и способы устранения различных внешних дефектов сварки перечислены ниже: –

a) Трещины сварки: Один из наиболее нежелательных типов дефектов, обычно возникающих в свариваемом материале, на поверхности или в зонах термического влияния. Кроме того, сварные трещины классифицируются как горячие трещины и холодные трещины.

Причины : –

- Плохая пластичность данного основного металла.

- Наличие остаточного напряжения вызовет трещину в металле сварного шва.

- Жесткость соединения, затрудняющая расширение или сжатие металлов.

- При высоком содержании серы и углерода одновременно могут появиться трещины.

- Использование H в качестве защитного газа при сварке металлических материалов.

Средства устранения : –

- Использование подходящих материалов может снизить вероятность образования трещины.

- Предварительный нагрев сварных швов в конечном итоге приводит к уменьшению трещин.

- Уменьшить зазор между сварными швами за счет виктимизации доступных сварных швов.

- Во время сварки усилие зажима постепенно ослабевает, что увеличивает заполнение до уровня крепежного материала.

b) Подрез : Когда нижняя часть металла расплавляется и удаляется из зоны сварки, в форме надреза делается канавка, этот вид дефекта считается подрезом. Он снижает усталостную прочность соединения, обычно устанавливается параллельно стыку металла шва и основного металла в носке или корне шва.

Причины : –

- Этот дефект может возникнуть, если напряжение дуги и сварочный ток очень высоки.

- Высокая скорость проводника также вызывает этот дефект.

- Неправильный проводник или неправильный угол проводника обычно вызывают этот дефект.

Способы устранения : –

- Используйте предписанный сварочный ток для данного размера проводника.

- Отрегулируйте угол проводника, чтобы заполнить поднутрение.

- Регулируемая скорость перемещения дуги, длина дуги и т. д.

c) Брызги : Этот дефект возникает после того, как небольшие сферические металлические капли или частицы выбрасываются во время сварки и продолжают двигаться к нижней части металлической поверхности по всей ее длине.

Причины : –

- Этот дефект может быть вызван высоким сварочным током.

- Чем длиннее дуга, тем выше вероятность получения этого дефекта.

- Неправильная полярность.

- Неправильная газовая защита может дополнительно вызвать этот дефект.

- Влажные электроды.

- Электроды, покрытые неподходящими флюсовыми компонентами.

Средства правовой защиты : —

- Сварочный ток должен соответствовать типу и размеру используемого проводника.

- Правильная длина дуги и правильное напряжение дуги

- Отверждение от брызг SC-07 (нетоксичный, безотходный материал, неорганический флюс для защиты от брызг на водной основе)

- Можно просто удалить щеткой для волос.

d) Пористость : Нежелательное состояние, при котором газ или маленькие пузырьки скапливаются в сварном пространстве.

Причины : –

- Заготовка или проводник содержат/загрязнены высоким содержанием серы и углерода.

- Чрезмерная влажность, ржавчина или окалина, масло, жир и т. д.

- Атмосферные газы [N2, избыточный O2].

- Анодирующее покрытие на алюминии (содержит влагу).

- Использование расширенной дуги может дополнительно увеличить вероятность ее распространенности.

- Высокая скорость активности.

Средства правовой защиты : –

- Правильный выбор проводника.

- Уменьшение сварочного тока.

- Использование меньшей дуги и замедления позволяет газам выйти.

- Удалите ржавчину или масло с поверхности и используйте правильную технику.

- Используйте низковольтный проводник.

- Используйте предложенную процедуру для запекания и хранения электродов.

e) Нахлест : Этот дефект обычно возникает на кромке сварного шва по причине перетекания металла шва на поверхность основного металла, в то время как сплавление не происходит, и, таким образом, металл шва раскатывается под углом менее девяноста градусов.

Причины : –

- Использование правильной техники сварки.

- Используйте небольшой размер электрода.

- Меньший сварочный ток.

- Слишком гигантские отложения за один проход.

Средства правовой защиты : –

- Надлежащая техника сварки.

- Используйте правильный размер электрода.

f) Кратер : Кратерная труба образуется по всей сплошной сварочной ванне и обычно связана с некоторой газовой пористостью. Эта несовершенство возникает в результате усадки в результате активности сварочной ванны. Следовательно, условия, преувеличивающие объемную модификацию жидкости в твердую, могут способствовать ее образованию. Изменение сварочного тока может привести к быстрому срабатыванию сварочной ванны слишком больших размеров.

Изменение сварочного тока может привести к быстрому срабатыванию сварочной ванны слишком больших размеров.

Причины : –

- Неправильный угол горелки обычно вызывает этот дефект.

- Неправильные методы сварки также вызывают этот дефект.

Средства правовой защиты : –

- Добавьте наполнитель, чтобы завершить усадку сварочной ванны.

- Постепенное уменьшение сварочного тока для уменьшения размера сварочной ванны.

- Использование соответствующих устройств для заполнения кратеров.

II.

Внутренние дефектыЭто дефекты, возникающие на некоторой глубине материала. Они визуально незаметны, так как не одарены на поверхности, однако требуют не меньшего внимания, чем внешние.

а. Шлак Включение : Позолоченный или неметаллический твердый материал также может быть обнаружен в металле сварного шва, между проходами сварки или между металлом сварного шва и основным металлом.

Причины : –

- Недостаточная очистка металла шва между проходами.

- Более высокая скорость сварки.

- Использование проводника большого размера.

- Подача неподходящего сварочного тока.

- Применение большого сварочного тока.

Средства устранения : –

- Если сварочный ток не дает необходимого количества тепла для размягчения металла, на поверхности металла возникает этот дефект.

- Неправильный угол сварки обычно вызывает этот дефект.

- Иногда это воздействие одновременно вызывает высокая скорость сварки.

б. Неполное проплавление : Это тип дефекта, который возникает случайно из-за того, что проплавление шва составляет всего лишь толщину сварного шва.

Причины : –

- Слишком быстрое или медленное обращение с проводником.

- Низкий сварочный ток.

- Больше длины дуги или напряжения дуги.

Средства устранения : –

- Использование сварочного тока в идеальном диапазоне.

- Применение подходящей конфигурации канавки.

- Минимальное количество манипуляций с проводником.

гр. Incomplete Fusion : Этот дефект возникает в основном из-за непригодности сварщика, который не может сварить всю заготовку. Обычно это происходит из-за незрелой активности расплавленного металла в соединениях, что в конечном итоге приводит к образованию зазоров внутри обрабатываемой детали.

Причины : –

- Низкий сварочный ток.

- Неправильная стратегия сварки.

- Незрелая активность металла шва.

Способы устранения : –

- Обеспечение правильной скорости сварочной дуги.

- Подходящие методы очистки и расположение шарика очень важны.

- Дополнительно производится переустановка для срочного устранения данного дефекта.

д. Растрескивание ожерелья : Во время сварки, если сварной шов не проникает должным образом, жидкий металл не течет в полость и заканчивается трещиной, называемой «Растрескивание ожерелья». обычно происходит в сплавах на основе никеля, оловянных сплавах и углеродистых сталях.

Причины : –

- Здесь вместе с непригодностью в методах привязанности вызывает этот дефект.

- Этот дефект обычно вызывается высокой скоростью сварки.

Средства устранения : –

- Использование правильной техники сварки может снизить вероятность возникновения этого дефекта.

- Использование неумолимой скорости дуги во время сварки.

- Использование правильных сварочных материалов.

Что такое дефекты сварки? — Гараж Кайла

Дефекты сварки относятся к любому барьеру, препятствующему функционированию сварного соединения. Существуют разновидности сварочных дефектов, которые сгруппированы в соответствии с ISO5817.

Инженеры признают существование несовершенства и привыкли работать с допуском. Степень приемлемости до дефекта относится к допуску. Следовательно, при определении допуска значение должны иметь применение, процесс и используемый материал.

Недостатки относятся к обнаруженным в проекте различиям в конструкции. Некоторые из них неизбежны, хотя вы должны относиться к ним как к неприемлемым.

Содержание

Классификация дефектов сварки

Они подразделяются на две категории:

- Внешние дефекты сварки – это дефекты сварки, возникающие на верхней поверхности сварного изделия.

- Внутренние дефекты сварки – этот тип дефектов сварки возникает под поверхностью свариваемого изделия.

Внутренние дефекты сварки позже классифицируются на:

- неполный сплав

- трещины

- отсутствие сплавления

- включения

- пузыри и внутренняя пористость

Внешние дефекты сварки подразделяются на следующие категории:

- искривление (не приварено должным образом)

- трещины

- неполная заполненная канавка

- разбрызгивание и пористость поверхности

- неверный профиль

- трещины

Общие типы дефектов сварки

Ниже приведены некоторые дефекты сварки, с которыми вы, вероятно, столкнетесь.

Неполное сплавление

Тип дефекта сварки возникает, когда валик не сплавляется должным образом. Один из наиболее распространенных видов неполного сращения относится к перекрытию. Это происходит на носке свариваемой поверхности. Удерживание электрода или присадочного стержня под неправильным углом во время сварки может привести к производственному дефекту. Дефекты типа сварки могут также появляться между соседними валиками сварного шва. Поэтому образовавшийся зазор в соединении не может быть заполнен расплавленным металлом.

Причины непровара

- Поверхностное загрязнение

- Неправильное удержание электрода

- Высокая скорость перемещения

- Большая сварочная ванна впереди дуги

- Неправильный диаметр электрода

- Низкое тепловложение

Средства от неполного сплавления

- Уменьшающие скорость отложения

- Использование правильного угла и диаметра электрода

- Предотвращение залива дуги сварочной ванной

- Тщательная очистка металла перед сваркой

- Использование высокого сварочного тока с идеальным напряжением дуги

Пористость и дыхало

Пористость относится к крошечным пузырькам, а дыхало – к большим скрытым порам. Большинство из них являются результатом захваченных газов. Также загрязнение металлом может вызвать пористость.

Большинство из них являются результатом захваченных газов. Также загрязнение металлом может вызвать пористость.

Причины пористости

- Использование большого потока газа

- Наличие влаги в процессе

- Использование большой дуги

- Неправильная газовая дуга

- Неопрятная рабочая поверхность

- Недостаточное количество диоксида электрода

Устранение пористости

- Обеспечение требуемой адаптации расходомера газа с соответствующими настройками давления и расхода.

- Обеспечение чистоты перед началом сварочного процесса

- Проверка правильности дугового расстояния

- Выбор лучших электродных и присадочных материалов

- Предотвращение попадания загрязнений в зону сварки путем очистки

- Уменьшение скорости сварки

Трещины сварки

Относится к наиболее опасным дефектам сварки. Сварочные трещины возникают на металле шва или в тех местах, на которые воздействует твердое тепло. В процессе сварки могут появиться различные виды трещин. Тип возникающей трещины может зависеть от температуры. Ниже приведены типы сварных трещин

В процессе сварки могут появиться различные виды трещин. Тип возникающей трещины может зависеть от температуры. Ниже приведены типы сварных трещин

- Горячие трещины – это происходит в процессе кристаллизации сварных соединений. Температура может повышаться до 1000С.

- Холодные трещины – холодные трещины возникают после создания сварного шва и снижения температуры металла. Они появляются через часы и дни после сварки стали. В большинстве случаев сварной шов возникает при деформации конструкции.

- Кратерные трещины – эта трещина сварного шва отличается от других тем, что она возникает в конце процесса сварки. Это должно произойти до того, как оператор закончит сварку соединения. В основном они появляются ближе к концу процесса.

Причины дефектов сварки трещин в сварных швах

- Загрязнение основного металла

- Высокая смесь углерода и серы в металле

- Отсутствие предварительного нагрева перед началом процесса сварки

- Неправильное заполнение кратера при сварке

- Усадка, вызывающая затвердевание при остаточном напряжении.

- Плохая концепция дизайна

- Использование водорода при сварке черных металлов

- Низкий ток с высокой скоростью сварки

Устранение дефектов сварки трещин в сварных швах

- Использование наилучшей концепции проектирования

- Выбор лучшего металла

- Предварительный нагрев металла перед началом процесса сварки

- Надлежащее охлаждение зоны сварки

- Заполнение кратера для предотвращения образования трещин

- Обеспечение правильного смешивания серы и углерода

- Использование надлежащей скорости сварки и силы тока

Поднутрение

Поднутрение относится к канавке, образующейся, когда основание металла плавится от зоны сварки. Он имеет форму выреза. Кроме того, дефект сварки с подрезом снижает усталостную прочность соединения.

Устранение дефектов сварки с подрезкой

- Контроль и снижение скорости перемещения электрода

- Снижение напряжения дуги или уменьшение длины

- Обеспечение малого диаметра электрода

- Удерживая электрод под углом от 30 до 45 градусов, убедитесь, что у него есть стоячая ножка

Причина дефекта сварки с подрезом

- Высокая скорость электрода

- Высокий уровень дугового напряжения

- Использование неправильного электрода или его неправильное размещение

- Использование большого электрода

Нахлест

Этот тип дефекта сварки возникает, если поверхность сварного шва выходит за пределы носка сварного шва. Поэтому металл шва раскатывается и образует угол менее 90 градусов.

Поэтому металл шва раскатывается и образует угол менее 90 градусов.

Причины дефектов сварки внахлестку

- Использование сильного тока при сварке

- Большие электроды могут вызвать этот дефект сварки

- Применение неправильной техники сварки.

Устранение дефектов сварки внахлестку

- Используйте небольшой электрод

- Применение меньшего сварочного тока

- Использование лучших и уникальных технологий при сварке.

Дефект сварки растрескивания ожерелья

В случае использования электронно-лучевой сварки этот дефект сварки может возникнуть. В основном это происходит, когда сварной шов не проваривается должным образом.

Поэтому расплавленный металл не будет хорошо течь в полости, что приведет к растрескиванию.

Причины растрескивания ожерелья

- Использование таких материалов, как сплавы на основе никеля, нержавеющая сталь, углеродистая сталь и сплавы олова

- Применяется обеспечение высокой скорости электронного луча

- Применение неправильной техники сварки может привести к растрескиванию ожерелья.

Средства от растрескивания ожерелья

- Выбор лучших материалов для сварки

- Применение постоянной скорости в процессе сварки

- Использование лучшей и уникальной технологии сварки снижает вероятность растрескивания ожерелья

Неполный провар

Этот тип дефекта сварки возникает, если разделка металла не заполнена. Поэтому металл шва не проходит через толщину шва.

Причины дефектов сварки с неполным проплавлением

- Большой диаметр электрода

- Отсутствие правильного выравнивания

- Неправильно расположенные соединения

- Неспособность расплавить металл при использовании слабого тока

- Большие промежутки между металлом

- Отсутствие достаточного количества металла в соединениях

Устранение дефектов сварки с неполным проплавлением

- Обеспечить правильное выравнивание

- Подтверждение геометрии соединения

- Выбор наилучшего сварочного тока

- Выбор подходящего размера электрода

- Уменьшение скорости перемещения дуги

Брызги

Когда крошечные частицы сварного шва прилипают к окружающей поверхности, этот тип дефекта сварки может появиться. В основном это происходит при дуговой сварке металлическим газом. Трудно полностью избежать появления дефектов сварки разбрызгиванием.

В основном это происходит при дуговой сварке металлическим газом. Трудно полностью избежать появления дефектов сварки разбрызгиванием.

Причины дефектов сварки разбрызгиванием

- Поверхностное загрязнение

- Использование неправильной полярности

- Выбор слишком неправильной дуги

- Крутой угол электрода

- Высокая рабочая сила тока

- Настройка низкого напряжения

- Неустойчивая подача проволоки

Устранение дефектов сварки разбрызгиванием

- Убедитесь, что поверхность идеально чистая перед началом процесса сварки

- Избегайте длинной дуги

- Управление сварочным током

- Увеличьте угол наклона электрода

- Использование подходящей полярности

- Убедитесь, что у вас нет проблем с кормлением

Шлаковые включения

Шлаки относятся к отходам, образующимся в процессе сварки. Это может привести к повреждению качественного сварного шва. Кроме того, существуют крошечные твердые материалы, которые могут включать в себя сварной шов. Флюсная ржавчина образует шлак и может привести к загрязнению вашего шлака.

Кроме того, существуют крошечные твердые материалы, которые могут включать в себя сварной шов. Флюсная ржавчина образует шлак и может привести к загрязнению вашего шлака.

Распространенные причины включения шлака

- Недостаточная очистка сварочного прохода перед нанесением следующего прохода.

- Использование неправильного угла сварки

- Использование малой силы тока

- Наличие шлака, вытекающего перед сварочной ванной при сварке V-образного валика

- Наличие флюса от стержня сварочного электрода, который может отделиться и попасть в сварной шов.

Средства от шлакового включения

- Уменьшающие быстрое охлаждение

- Увеличение плотности тока

- Повышение скорости сварки

- Отрегулировать угол наклона электрода

- Удаление любого шлака из предыдущего валика

Дефекты сварки

Дефект сварки относится к любому признаку сварного шва, который может повлиять на качество сварного шва. Расположение, тип и размер могут повлиять на приемлемость дефекта сварного шва. Сварные швы имеют признаки разрыва. Если нарушение непрерывности выходит за рамки соответствующих приемочных норм, оно признается браком.

Расположение, тип и размер могут повлиять на приемлемость дефекта сварного шва. Сварные швы имеют признаки разрыва. Если нарушение непрерывности выходит за рамки соответствующих приемочных норм, оно признается браком.

Общее различие между несплошностью сварного шва и дефектом

Несплошность сварного шва относится к нарушению ожидаемого течения структуры в имеющемся сварном соединении. В основном это происходит в металле сварного шва или соседнем основном металле. Прерывание обнаруживается в механических, металлургических и физических характеристиках материала. Неправильная схема сварки приводит к разрывам.

Кроме того, несплошность отличается от ожидаемой формы сварного шва в зависимости от тела, размера и предполагаемого качества. В основном они возникают либо снаружи, либо внутри металла шва. Однако, если неоднородность находится в допустимых пределах, это может привести к отбраковке. Как только они превышают установленный предел, они приводят к сварке.

Категории несплошностей

Классификация несплошностей может зависеть от расположения сварного шва. Кроме того, их можно классифицировать в зависимости от формы, размера и ориентации на объемные или плоскостные.

Кроме того, их можно классифицировать в зависимости от формы, размера и ориентации на объемные или плоскостные.

- Объемный разрыв – Этот разрыв имеет три измерения: ширину, толщину и длину. Примерами объемной неоднородности являются шлак, включения и пористость.

- Плоский разрыв – В отличие от объемного разрыва, плоский имеет два измерения. Поэтому они лежат в одной плоскости. Примерами плоских разрывов являются сплавление и трещины.

- Внешняя несплошность – Эта несплошность может быть обнаружена на поверхности сварного соединения.

Их можно определить при визуальном осмотре. Кроме того, вы можете использовать такие методы, как окрашивание, проникновение жидкости и магнитопорошковый контроль. - Внутренний разрыв – Они находятся внутри сварного соединения. К этой категории относятся дефекты сварки, такие как внутренние полости и несплавление. Чтобы обнаружить внутреннюю несплошность, необходимо использовать такие методы, как рентгенографический контроль и ультразвуковой контроль.

Как определить дефекты сварки

Сварной шов должен соответствовать принятым стандартам. Осмотр дефектов сварки может помочь вам выполнить критерии. В ситуации, когда вы заметили какую-либо проблему, связанную с дефектами сварки, упомянутыми в этой статье, вам следует попытаться устранить ее. Чтобы не рисковать качеством своего мастерства, вам следует оценить дефект сварки.

Сварщики всегда должны уделять пристальное внимание дефектам, которые могут появиться на сварном шве. Типичные дефекты сварки могут быть исправлены с помощью необходимого опыта, но выявление слабого места может оказаться сложной задачей.

Неразрушающие способы контроля сварных швов

В процессе сварки возможно появление загрязнений и металлургических дефектов. Сварной шов должен соответствовать требуемому качеству, несмотря на то, что он выдерживает условия нагружения и напряжения. Вам нужно определить, является ли сварной шов разрушительным или не использует методы. Ниже приведен перечень неразрушающих способов контроля сварных швов.

Ниже приведен перечень неразрушающих способов контроля сварных швов.

- Визуальный осмотр – Ее пристально осматривают сварочную ванну и остывающий металл. Поэтому пытаются определить подрезку, глубину проникновения и возможность сцепления с основным металлом. После выявления дефекта сварки маркируют деталь.

- Магнитопорошковая дефектоскопия – изменения магнитного поля используются для обнаружения дефектов сварки. Если есть дефект, магнитное поле прерывается, и поле искажает дефект. Метод подходит только для металлов. Во время процесса магнитное поле создается путем размещения металлических штырей с каждой стороны сварного шва, что приводит к слабому току. Внешнее магнитное поле индуцирует магнитное поле. После введения магнитного поля на деталь наносят несколько порошков и цветных металлических частиц. Опытные специалисты проверяют узор, создаваемый магнитным полем, на наличие искажений.

- Ультразвуковой контроль – квалифицированные специалисты посылают частотный звук с помощью излучающего зонда.

На экране мониторинга отображается размер и расположение дефекта сварки.

На экране мониторинга отображается размер и расположение дефекта сварки.

Однако, если волна находит дефект сварки, она отражается от него и возвращается к зонду для его обнаружения.

Метод не подходит для поверхностных и приповерхностных разломов.

Иногда под контактной частью зонда появляется мертвая зона. Использование жидкого связующего агента, такого как смазка, помогает обеспечить идеальное акустическое соединение между металлической поверхностью и исследуемым объектом.

Гладкая испытательная поверхность необходима для того, чтобы связующее вещество поддерживало контакт между металлом и зондом. Длина волны звука определяет размер дефектов. Как правило, дефект должен быть половинной длины волны для легкого обнаружения.

Вихретоковая дефектоскопия — изменение протекания электрического тока в мотке электропровода для выявления наличия дефекта сварки.

Поток электрического тока создает магнитное поле вокруг катушки. Как только магнитное поле сталкивается с проводящим металлом, в металле возникают вихревые электрические токи.

Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

Данный дефект не только портит внешний вид изделия, но и снижает механические характеристики, ведь наплавленный металл остывает неравномерно, что может приводить к возникновению внутреннего напряжения и даже пластическим деформациям.

Данный дефект не только портит внешний вид изделия, но и снижает механические характеристики, ведь наплавленный металл остывает неравномерно, что может приводить к возникновению внутреннего напряжения и даже пластическим деформациям. Поэтому в отдельных случаях допускается эксплуатация сварных соединений с наплывами, если внешний вид изделия не имеет особой важности.

Поэтому в отдельных случаях допускается эксплуатация сварных соединений с наплывами, если внешний вид изделия не имеет особой важности.

Механизм появления аналогичен возникновению наружных трещин.

Механизм появления аналогичен возникновению наружных трещин.

9)

9)

На экране мониторинга отображается размер и расположение дефекта сварки.

На экране мониторинга отображается размер и расположение дефекта сварки.