Характеристика титана

Характеристика титанаТитан (Ti) располагается в 4 периоде, в IV группе, побочной подгруппе, имеет порядковый номер 22.

Массовое число: A = 48

Число протонов: P = 22

Число электронов: ē = 22

Число нейтронов: N = A — Z = 48 — 22 = 26

| 22Ti 1s2 2s2 2p6 3s2 3p6 3d2 4s2 |

Валентные электроны

| 22Ti | ↑ | ↑ | ↑↓ | |||||||||

| 3d | 4s | 4p | ||||||||||

| 22Ti* | ↑ | ↑ | ↑ | ↑ | ||||||||

| 3d | 4s | 4p | ||||||||||

Титан – d-элемент, металл.

Степени окисления

минимальная: 0

максимальная: +4

Высший оксид: TiO2 – оксид титана (IV).

Проявляет амфотерные свойства:

TiO2 + 2NaOH t ⟶ Na2TiO3 + H2O

TiO2 + 2H2SO4 ⟶ Ti(SO4)2 + 2H2O

Высший гидроксид: H2TiO3 – метатитановая кислота.

H2TiO3 + 2NaOH ⟶ Na2SiO3 + 2H2O

H2TiO3 + H2SO4 t ⟶ TiOSO4 + 2H2O

Свойства титана и его сплавов и сфера их применения

Вопросы, рассмотренные в материале:

- Каковы свойства титана

- Что добавляют в титан для получения сплава

- Каковы свойства сплавов титана

- Где используют титан и его сплавы

Титановые сплавы обладают таким количеством преимуществ, что это выгодно отличает их от других соединений. Высокая удельная прочность, устойчивость к повышенным температурам, стойкость к коррозии, податливость к сварке – эти и многие другие свойства титана и его сплавов сделали эти материалы особо ценными в сфере металлообработки. В нашей статье мы подробнее рассмотрим все свойства этого удивительного металла.

Характеристики титана

В таблице Менделеева Титан (Ti) можно найти под номером 22. Этот металл и его сплавы являются четырехвалентными. Кипение достигается при температуре +3330 °С, а плавление при +1168 °С.

Выделяют два вида титана, которые имеют идентичный химический состав при разном строении. Это обуславливает отличия в их свойствах. Низкотемпературная α-модификация сохраняет устойчивость только до температуры +882,5 °С, β-модификация может выдерживать большую температуру и сохраняет устойчивость до температуры плавления.

Титан и его сплавы парамагнитны. Удельное электросопротивление этого материала достаточно высоко 5.562*10-7–7.837*10-7 Ом/м. Он отличается низкой восприимчивостью температуры при нагревании. В случае снижения температуры до 0,45 К, титан становится проводником. Сталь и титан внешне очень похожи.

Если сравнивать титан с алюминием или железом, то его плотность и удельная теплоемкость находятся где-то посередине. Зато он обладает высокой механической прочностью, превосходя в этом параметре алюминий в 6 раз, а чистое железо в 13 раз. Данный материал может быть представлен в любой форме: листами, плитами, трубами и прутками.

Механические и технические свойства титана и его сплавов, а также их химический состав определяются маркой материала. В его состав могут входить следующие элементы:

- алюминий;

- молибден;

- ванадий;

- марганец;

- хром;

- олово;

- кремний;

- цирконий;

- железо.

Свойства титана и его сплавов

Стандартно выделяются три категории титановых сплавов:

- Конструкционные и высокопрочные титановые сплавы. Имеют очень твердый состав, благодаря которому достигается идеальный баланс пластичности и прочности.

- Жаропрочные титановые сплавы. Имеют твердый состав, включающий в себя определенное количество химического соединения, что несколько снижает пластичность, зато придает высокую жаропрочность.

- Титановые сплавы на основе химического соединения. Этот жаропрочный состав имеет малую плотность и может составить конкуренцию никелевым соединениям по жаропрочности при определенной температуре.

Сейчас Ti очень широко используют в конструкционной деятельности. Еще 200 лет назад его считали неподходящим для конструирования, но прошло время, и на данный момент это один из самых долговечных и надежных материалов с широким спектром других полезных свойств.

Рассмотрим подробнее самые популярные сплавы титана, их свойства и применение:

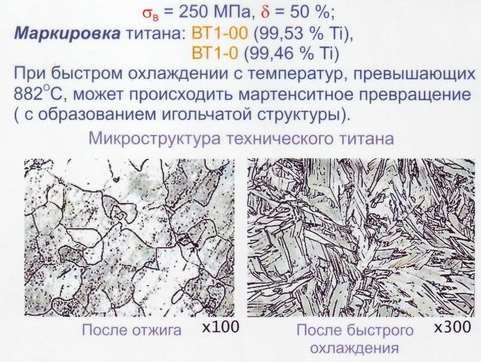

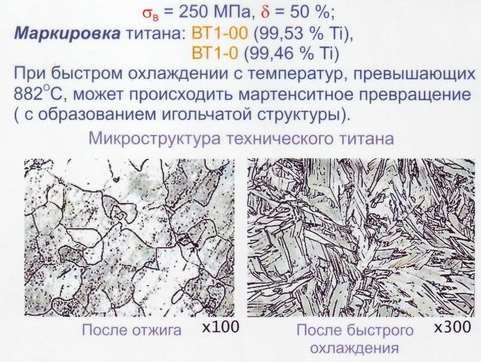

Технический титан. Полуфабрикаты технического Ti марок ВТ1-00 и ВТ1-0 поставляются в большом количестве металлургическими заводами. В состав этих марок входят примеси железа, азота, кремния, кислорода, углерода и пр. При этом в разновидности ВТ1-0 примесей значительно больше, чем обуславливается его большая прочность и меньшая пластичность по сравнению со второй маркой. Высокая пластичность этих марок позволяет изготавливать тончайшие изделия, включая фольгу.

Рекомендовано к прочтению

Эти материалы не обладают высокой прочностью, поэтому для ее увеличения можно выполнить нагартовку. Правда, при этом снизится пластичность. Нагартовка не является оптимальным методом улучшения свойств данного металла, поскольку пластичность снижается гораздо сильнее, чем повышается прочность. Еще одним недостатком технического Ti является водородная хрупкость. Важно следить за тем, чтобы содержание водорода не превышало 0,008 % в титане ВТ1-00 и 0,01 % в ВТ1-0.

- Сплав ВТ5 (ВТ5Л).

Для легирования сплава ВТ5 (ВТ5Л) использовали лишь алюминий, который является самым распространенным легирующим средством. Особые свойства алюминия привели его к лидирующим позициям среди всех лигирующих добавок:

- алюминий является природным материалом, который можно легко найти и стоит недорого;

- меньшая по сравнению с Ti плотность алюминия позволяет значительно повышать удельную прочность получаемого состава;

- чем больше в составе алюминия, тем более жаропрочное соединение получается, также увеличивается сопротивление ползучести соединения;

- включение в состав алюминия позволяет улучшить показатели модулей упругости;

- повышение объема алюминия в соединении снижает их водородную хрупкость.

По сравнению с техническим Ti, для марки ВТ5 характерны такие свойства, как большая прочность и жароустойчивость. Улучшение данных свойств приводит к снижению технологической пластичности Ti. Соединение ВТ5 в горячем состоянии может быть подвергнуто штамповке, ковке и прокату, что позволяет производить профильную, прутковую и штамповочную продукцию. Но основной сферой применения является фасонное литье (марка ВТ5Л), а не металл в деформированном состоянии.

Соединение ВТ5-1 включено в систему Ti-Al-Sn. Технологические свойства титана и его сплавов с алюминием улучшаются за счет олова. Это приводит к снижению окислительных процессов и увеличению сопротивления ползучести. Прочностные свойства этого сплава титана позволяют отнести его к соединениям средней прочности. При этом ВТ5-1 не поддается надрезам, предел его выносливости с достаточным запасом, уровень жаропрочности достигает +450 °С.

С технологической точки зрения ВТ5-1 более предпочтителен (по сравнению с ВТ5). Основная сфера применения: поковки, листы, профили, плиты, штамповки, трубы, проволока и другие виды полуфабрикатов, производимых под давлением.

Соединение образуется путем сваривания. При этом основной материал и сварное соединение обладают одинаковой прочностью. Воздействие высокой температурой не повышает прочности ВТ5-1.

Если необходимо работать при криогенных температурах, то надо контролировать содержание примесей в материале, поскольку превышение допустимого порога может приводить к повышению хладноломкости. Маркировка ВТ5-1кт обозначает состав с пониженным содержанием примесей.

В европейских странах соединение Ti-5A1-2,5Sn используют двумя способами: по стандартному назначению и для работы при криогенных температурах. Состав для криогенной работы маркируют Ti-5AI-2,5Sn ELI и также для поддержания его свойств следят за уровнем примесей.

Высокотехнологичное соединение с малой прочностью маркируют ОТ4-0. Под давлением в результате горячей обработки марганец способен повысить технологичность состава. Это сплав титана псевдо-α-класса с небольшим количеством β-фазы. Не подлежит термическому упрочнению. Сфера применения: поковки, листы, прутки, ленты, штамповки и полосы. Легко принимает нужную форму при холодной и горячей обработке. Допускается даже штамповка в условиях комнатной температуры. Свойства материала прекрасно подходят для сварочных работ.

Среди наиболее технологичных можно выделить сплав титана ОТ4-1. Обладает следующими свойствами: малопрочный, малолегированный псевдо-α-класса системы Ti-Al-Mn, прекрасно деформируется. Можно менять форму этого титанового сплава как в горячем, так и в холодном состоянии. Сфера применения: поковки, листы, профили, плиты, ленты, прутки, полосы и трубы.

На холодную в основном выполняется листовая штамповка, не требующая сложной формы. Если необходимо изготовить более сложную по форме деталь, то желательно подогреть материал до +500 °С. Свойства ОТ4-1 позволяют использовать его для выполнения сварочных работ любым способом. При этом основной металл и сварное соединение будут обладать одинаковой прочностью и пластичностью.

Для полного отжига необходима температура +640…+690 °С (подходит для изготовления листовых полуфабрикатов и их производных) и +740…+790 °С (для изготовления поковок, прутков, штамповки и пр.).

Для неполного отжига достаточно температуры +520…+560 °С. Среди свойств, которые понижают ценность данного сплава, можно выделить невысокую прочность и излишнюю водородную хрупкость (для поддержания оптимальных свойств металла необходимо содержание водорода не более 0,005 %).

Сферы применения титана и его сплавов

Свойства титана и его сплавов нашли широкое применение в ракетной, авиационной и судостроительной отраслях. Титан и ферротитан являются лигирующими добавками к стали. Кроме этого, они могут выступать в качестве раскислителя.

Широкое распространение технический титан получил при изготовлении изделий, подвергающихся агрессивному воздействию среды (например, трубопроводы, клапаны, химические реакторы, арматура и пр.). Даже в электровакуумных приборах, работа которых тесно связана с высокой температурой, сетки и некоторые другие детали изготовлены из этого устойчивого материала.

Среди конструкционных материалов титан занимает четвертое место (после железа, алюминия и магния). Важным свойством титанового сплава с алюминием является высокая стойкость к окислению и повышению температуры, что особенно актуально для авиационной и автомобильной промышленности. Пищевая промышленность и восстановительная хирургия по достоинству оценили такое свойство этого материала, как биологическая безопасность для здоровья человека.

Разнообразие свойств титана и его сплавов довольно широко: высокая механическая прочность, устойчивость к повышению температуры, удельная прочность, стойкость к коррозии, низкая плотность и многие другие. Несмотря на высокую стоимость этого металла, затраты могут быть компенсированы более длительным сроком эксплуатации. А в некоторых ситуациях только этот материал способен выдержать работу в конкретных условиях.

Для авиастроения большое значение имеет такое свойство, как легкость материала в сочетании с высокой прочностью. Возможность использовать легкий Ti для работы в среде, где преобладают высокие температуры, выгодно отличает его от алюминия. Эти свойства титана и его сплавов позволяют использовать их при изготовлении обшивки самолетов, деталей шасси и крепления, и даже для конструирования реактивных двигателей. При этом масса изделия снижается на 10–25 %. Элементы воздухозаборников, лопатки и диски компрессоров, крепеж и многие другие детали производятся именно из титановых сплавов.

Ракетостроение также не обходится без данного материала, поскольку здесь необходимо решать сразу несколько проблем, возникающих из-за слишком малого срока работы двигателей при быстром прохождении плотных слоев атмосферы. Такие проблемы, как статическая выносливость, ползучесть и усталостная прочность, можно преодолеть за счет использования титана.

Свойства технического титана не соответствует в полной мере запросам авиационной отрасли, поскольку он не обладает достаточной тепловой прочностью. Зато его свойство сопротивляться коррозии нашло свое применение в судостроительной и химической промышленности. Здесь с его помощью изготавливают насосы для перекачки кислоты или соли, компрессоры, трубопроводы и запорную арматуру.

Емкости и фильтры из этого материала не поддаются негативному влиянию серной и соляной кислоты, а также растворам хлора. Помимо этого, Ti входит в состав материала для изготовления теплообменников, работающих в агрессивной среде (к примеру, в азотной кислоте). В области судостроения его можно встретить в обшивке подводных лодок и других кораблей, в материале торпед и гребных винтов. Удивительные свойства титана и его сплавов способствуют тому, что ракушки просто не налипают на такие детали. Вследствие этого снижается сопротивление судна во время движения.

Повсеместное использование соединений этого металла могло бы приобрести колоссальные темпы, если бы не его высокая стоимость и малая распространенность.

В промышленности соединения титана используются с разными целями в зависимости от их свойств. Так, высокая твердость карбида позволяет изготавливать из него режущие инструменты и абразивы. В производстве бумаги и пластика нашел свое применение белый диоксид. Кроме этого, с помощью него изготавливаются титановые белила.

В лакокрасочной и химической промышленности титаноорганические соединения используются как отвердитель и катализатор. Также в качестве добавки Ti применяют в химической, стекловолоконной и электронной промышленности, где идут в дело его неорганические соединения. Из нитрида титана изготавливают специальное покрытие для инструментов, а для обработки металлов чаще используют диборид как компонент, придающий твердость.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Титан и его сплавы

Содержание страницы

Титан по распространенности в земной коре занимает среди конструкционных металлов четвертое место, уступая лишь алюминию, железу и магнию (рис. 1). Титан обладает удельным весом порядка 4500 кг/м3 и довольно высокой температурой плавления, ~1665± 5оС. Титан – парамагнитный металл.

а б

Рис. 1. Титанит – потенциальный источник титана (а), брусок кристаллического титана (б)

Титан – твердый металл: он в 12 раз твёрже алюминия, в 4 раза – железа и меди. Титан химически стоек. На поверхности титана легко образуется стойкая оксидная пленка TiO2, вследствие чего он обладает высокой сопротивляемостью коррозии в пресной и морской воде и в некоторых кислотах, устойчив против коррозии под напряжением. Во влажном воздухе, в морской воде и азотной кислоте он противостоит коррозии не хуже нержавеющей стали, а в соляной кислоте во много раз лучше ее. При температурах выше 500°С титан и его сплавы легко окисляются и поглощают водород, который вызывает охрупчивание (водородная хрупкость).

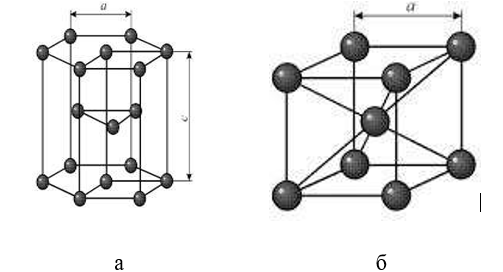

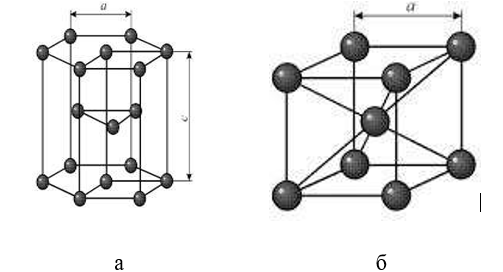

Титан имеет две полиморфные модификации (рис. 2):

- низкотемпературную модификацию α – Ti, устойчивую до 882°С, (ГП – решетка, а = 0,296 нм, с = 0,472 нм)

- высокотемпературную β – Ti, устойчивую выше 882оС (ОЦК – решетка, а= 0,332 нм).

Рис. 2. Две полиморфные модификации титана: а – αТi (гексагональная плотноупакованная решётка), б – β-Тi (объёмноцентрированная кристаллическая решётка)

Механические свойства титана.

Примечание. В отличие от мартенсита углеродистых сталей, являющегося раствором внедрения и характеризующегося высокой прочностью и хрупкостью, титановый мартенсит является раствором замещения, и закалка титановых сплавов на мартенсит приводит к небольшому упрочнению и не сопровождается резким снижением пластичности.

Значительное влияние на механические свойства титана оказывают примеси кислорода, водорода, углерода и азота, которые образуют с титаном твердые растворы внедрения и промежуточные фазы: оксиды, гидриды, карбиды и нитриды, повышая его характеристики прочности при одновременном снижении пластичности. Поэтому содержание этих примесей в титане ограничено сотыми и даже тысячными долями процента. Опасность водородной хрупкости, особенно в напряженных сварных конструкциях ограничивает содержание водорода. В техническом титане оно находится в пределах 0,008 – 0,012%.

Титан обладает высокой прочностью и удельной прочностью и в условиях глубокого холода, сохраняя при этом достаточную пластичность.

| ТоС | +20 | -70 | -196 | ||

| δ, % | 20-30 | 10-5 | 3-10 | ||

| σв, МПа | 600-700 | 800…900 | 1000…1200 |

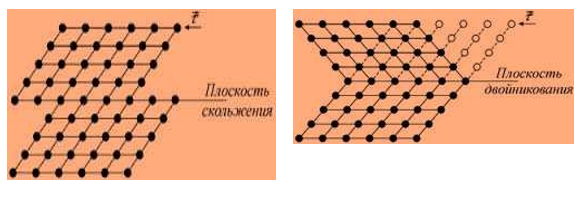

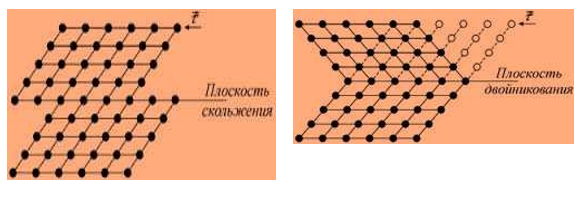

Высокая пластичность титана по сравнению с другими металлами, имеющими ГПУ– решетку (Zn, Mg, Cd), объясняется большим количеством систем скольжения и двойникования (рис. 3) благодаря малому соотношению с/а = 1,587. По-видимому, с этим связана высокая хладостойкость титана и его сплавов.

Рис. 3. Схемы систем скольжения и двойникования

Промышленный способ производства титана состоит в обогащении и хлорировании титановой руды с последующим его восстановлением из четыреххлористого титана металлическим магнием (магнийтермический метод). Полученный этим методом титан губчатый (ГОСТ 17746–79) в зависимости от химического состава и механических свойств выпускают следующих марок: ТГ-90, ТГ-100, ТГ-110, ТГ-120, ТГ-130, ТГ-150, ТГ-ТВ(см. табл.1).

Цифры означают твердость по Бринеллю НВ, ТВ — твердый.

Таблица 1. Марки, химический состав (%) и твердость титана губчатого (ГОСТ 17746–79)

| Марка | Ti, не менее | Не более | Твердость НВ, 10/1500/30, не более | ||||||

| Fe | Si | Ni | C | Cl | N | O | |||

| ТГ-90 | 99,74 | 0,05 | 0,01 | 0,04 | 0,02 | 0,08 | 0,02 | 0,04 | 90 |

| ТГ-100 | 99,72 | 0,06 | 0,01 | 0,04 | 0,03 | 0,08 | 0,02 | 0,04 | 100 |

| ТГ110 | 99,67 | 0,09 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,05 | 110 |

| ТГ-120 | 99,64 | 0,11 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,06 | 120 |

| ТГ-130 | 99,56 | 0,13 | 0,03 | 0,04 | 0,03 | 0,10 | 0,03 | 0,08 | 130 |

| ТГ-150 | 99,45 | 0,2 | 0,03 | 0,04 | 0,03 | 0,12 | 0,03 | 0,10 | 150 |

| ТГ-Тв | 99,75 | 1,9 | – | – | 0,10 | 0,15 | 0,10 | – | – |

Для получения монолитного титана губка размалывается в порошок, прессуется и спекается или переплавляется в дуговых печах в вакууме или атмосфере инертных газов.

Механические свойства титана характеризуются хорошим сочетанием прочности и пластичности. Например, технически чистый титан марки ВТ1-0 имеет: σв = 375–540 МПа, σ0,2 = 295–410 МПа, δ = 20 %, и по этим характеристикам не уступает ряду углеродистых и Cr—Ni коррозионностойких сталей.

Титан хорошо обрабатывается давлением в горячем состоянии и удовлетворительно в холодном. Он легко прокатывается, куется, штампуется (рис. 4). Титан и его сплавы хорошо свариваются контактной и аргонодуговой сваркой, обеспечивая высокую прочность и пластичность сварного соединения (рис. 5). Недостатком титана является плохая обрабатываемость резанием из-за склонности к налипанию, низкой теплопроводности и плохих антифрикционных свойств.

Рис. 4. Заготовка титанового шпангоута истребителя до и после прессования на штамповочном прессе

Рис. 5. Аргонная сварка титана

Примечание. При сварке титана и его сплавов требуется уделить особое внимание чистоте рабочего места. Для сварочных цехов, где производятся работы с различными металлами, необходимо выделить специальную область, которая будет использоваться специально для сварки титана. Место, отведенное для этого, должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут препятствовать качественной сварке. Это место должно быть защищено от воздействия таких процессов, как зачистка, резка и окраска. Кроме того, должна быть под контролем и влажность воздуха.

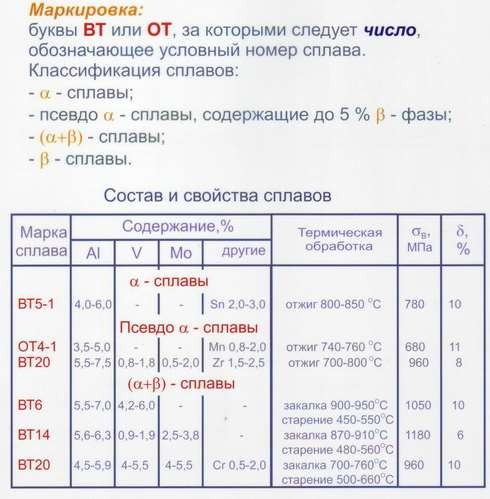

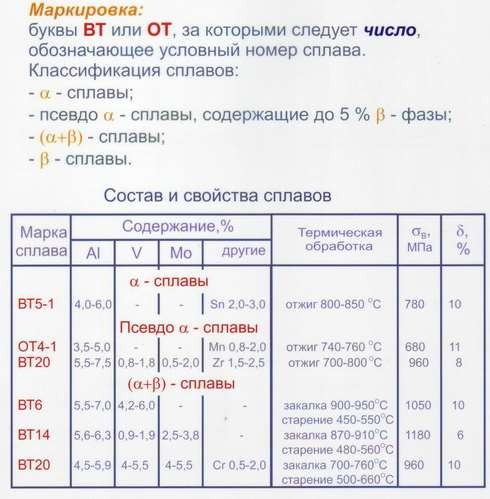

Фазовые превращения в титановых сплавах

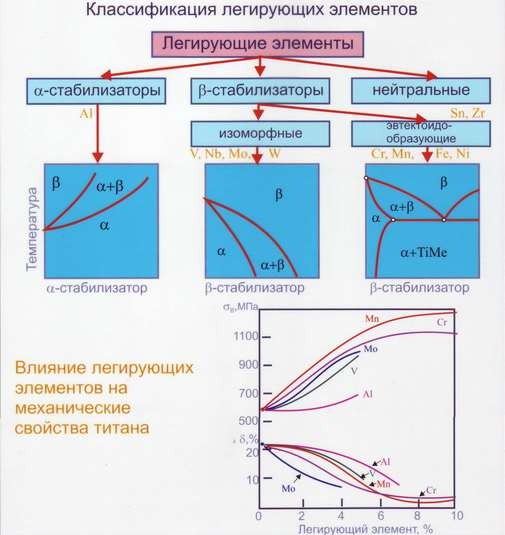

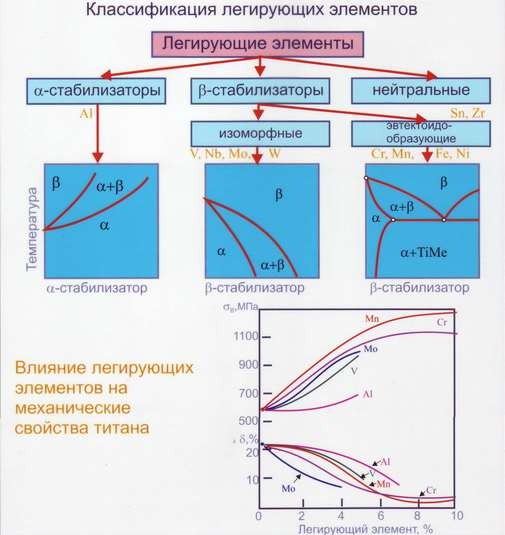

На формирование структуры и, следовательно, свойств титановых сплавов решающее влияние оказывают фазовые превращения, связанные с полиморфизмом титана. В табл.2 представлены схемы диаграмм состояния «титан – легирующий элемент», отражающие подразделение легирующих элементов по характеру влияния на полиморфные превращения титана на четыре группы.

- α – Стабилизаторы (Al, O, N), которые повышают температуру полиморфного превращения α↔β и расширяют область твердых растворов на основе α –титана. Учитывая охрупчивающее действия азота и кислорода, практическое значение для легирования титана имеет только алюминий. Он является основным легирующим элементом во всех промышленных титановых сплавах, уменьшает их плотность и склонность к водородной хрупкости, а также повышает прочность и модуль упругости. Сплавы с устойчивой α – структурой термической обработкой не упрочняются.

- Изоморфные β – стабилизаторы (Mo, V, Ni, Ta и др.), которые понижают температуру α↔β превращения и расширяют область твердых растворов на основе β – титана.

- Эвтектоидообразующие β – стабилизаторы (Cr, Mn, Cu и др.) могут образовывать с титаном интерметаллиды типа TiХ. В этом случае при охлаждении β – фаза претерпевает эвтектойдное превращение β + TiХ. Большинство β – стабилизаторов повышает прочность, жаропрочность и термическую стабильность титановых сплавов, несколько снижая их пластичность. Кроме того, сплавы с (α + β) и псевдо – β – структурой могут упрочняться термообработкой (закалка + старение).

- Нейтральные элементы (Zr, Sn) не оказывают существенного влияния на температуру полиморфного превращения и не меняют фазового состава титановых сплавов.

Основной целью легирования титановых сплавов является повышение прочности, жаропрочности и коррозионной стойкости. Широкое применение нашли сплавы титана с алюминием, хромом, молибденом, ванадием, марганцем, оловом и др. элементами. Легирующие элементы оказывают большое влияние на полиморфные превращения титана.

Для титановых сплавов применяют следующие виды термообработки: отжиг, закалка и старение, а также химико-термическая обработка (азотирование, силицирование, оксидирование и др.).

Отжиг проводится для всех титановых сплавов с целью завершения формирования структуры, выравнивания структурной и концентрационной неоднородности, а также механических свойств. Температура отжига должна быть выше температуры рекристаллизации, но ниже температуры перехода в β – состояние во избежание роста зерна. Применяют обычный отжиг, двойной или изотермический (для стабилизации структуры и свойств), неполный (для снятия внутренних напряжений).

Закалка и старение (упрочняющая термообработка) применима к титановым сплавам с (α + β) – структурой. Принцип упрочняющей термообработки заключается в получении при закалке метастабильных фаз β и α с последующем их распаде с выделением дисперсных частиц α и β – фаз при искусственном старении. При этом эффект упрочнения зависит от типа, количества и состава метастабильных фаз, а также дисперсности образовавшихся после старения частиц α и β – фаз.

Химико-термическая обработка проводится для повышения твердости и износостойкости, стойкости к «схватыванию» при работе в условиях трения, усталостной прочности, а также улучшения коррозионной стойкости, жаростойкости и жаропрочности. Практическое применение имеют азотирование, силицирование и некоторые виды диффузионной металлизации.

Таблица 2

Промышленные титановые сплавы.

Титановые сплавы по сравнению с техническим титаном имеют более высокую прочность, в том числе и при высоких температурах, сохраняя при этом достаточно высокую пластичность и коррозионную стойкость.

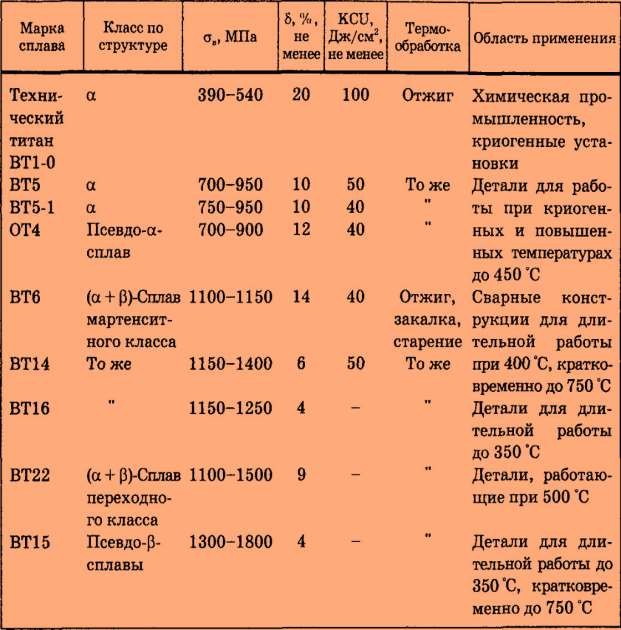

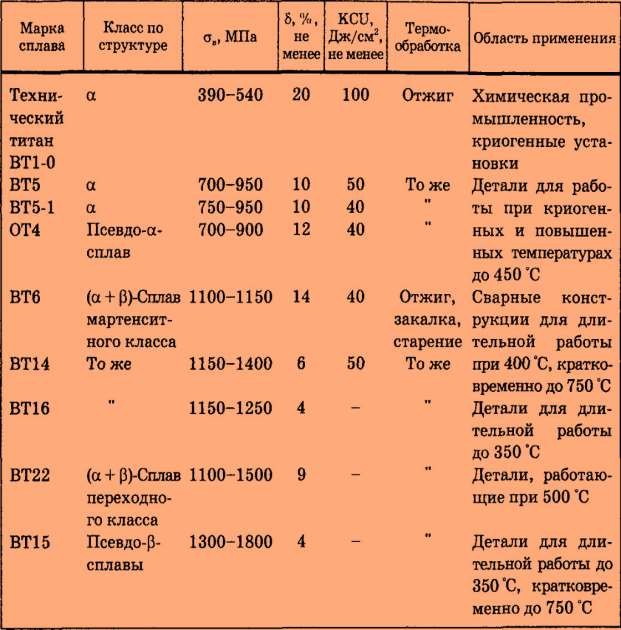

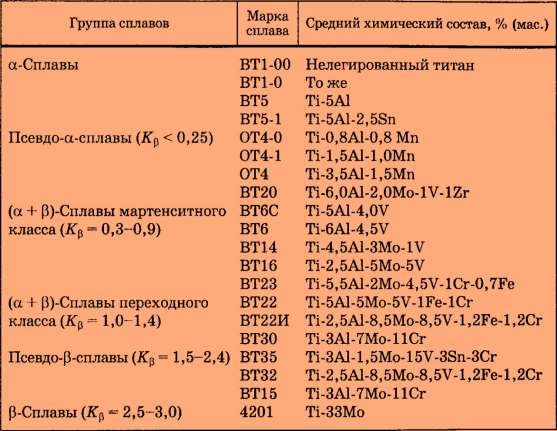

По технологии изготовления титановые сплавы подразделяются на деформируемые и литейные; по уровню механических свойств — на сплавы невысокой прочности и повышенной пластичности, средней прочности, высокопрочные; по условиям применения — на хладостойкие, жаропрочные, коррозионностойкие. По способности упрочняться термообработкой они делятся на упрочняемые и не упрочняемые, по структуре в отожженном состоянии — на α, псевдо-α, (α + β), псевдо-β и β –сплавы (табл.3).

Таблица 3

Дефармируемые титановые сплавы

Титановые сплавы невысокой прочности и повышенной пластичности

К этой группе относятся сплавы с пределом прочности σ ≥ 700 МПа, а именно: α – сплавы марок ВТ1-00, ВТ1-0 (технический титан) и сплавы ОТ4- 0, ОТ4-1 (система Ti—Al—Mn), АТ3 (система Ti—Al c небольшими добавками Cr, Fe, Si, B), относящиеся к псевдо – α-сплавам с небольшим количеством β-фазы. Характеристики прочности этих сплавов выше, чем чистого титана благодаря примесям в сплавах ВТ1-00 и ВТ1-0 и незначительному легированию α – и β – стабилизаторами в сплавах ОТ4-0, ОТ4-1, АТ3.

Эти сплавы отличаются высокой пластичностью как в горячем, так и в холодном состоянии, что позволяет получать все виды полуфабрикатов: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы и т. п. (рис. 6).

Рис. 6. Изделия из титановых сплавов

Ковка, объемная и листовая штамповка, прокатка, прессование производятся в горячем состоянии. Окончательная прокатка, листовая штамповка, волочение и другие операции производятся в холодном состоянии.

Для снятия внутренних напряжений, образовавшихся в результате механической обработки, листовой штамповки, сварки и др., применяется неполный отжиг.

Указанные сплавы хорошо свариваются сваркой плавлением (аргонодуговая, под флюсом, электрошлаковая) и контактной (точечная, роликовая). При сварке плавлением прочность и пластичность сварного соединения практически аналогичные основному металлу.

Коррозионная стойкость данных сплавов высокая во многих средах (морская вода, хлориды, щелочи, органические кислоты и т. п.), кроме растворов HF, H2SO4, HCl и некоторых других.

Применение. Эти сплавы широко применяются как конструкционные материалы для изготовления практически всех видов полуфабрикатов, деталей и конструкций, включая сварные. Наиболее эффективно их применение в

авиационно-космической технике (рис. 7), в химическом машиностроении, криогенной технике (высокая ударная вязкость сохраняется до –253oС), (табл. 4), а также в узлах и конструкциях, работающих при температурах до 300–350 ° С.

Рис. 7. Применение титановых сплавов в авиационно-космической технике

Таблица 4 Механические характеристики титановых сплавов при низких температурах

| Сплав | σв (МПа) при температуре, ° С | δ (%) при температуре, ° С | КСU, Дж/см2 при температуре, ° С | |||||

| –196 | –253 | –269 | –196 | –253 | –269 | –196 | –253 | |

| ВТ1-0 | 920 | 1310 | – | 48 | 24 | – | 220 | 130 |

| ВТ5-1 | 1200– 1350 | 1350– 1600 | 1710 | 15 | 8–10 | 9,3 | 40 | 30 |

| ОТ4 | 1430 | 1560 | – | 13 | 16 | – | 50 | 40 |

| ОТ4-1 | 1080 | 1390 | – | 19,4 | 17,5 | – | 23 | 30 |

| ВТ3-1 | 1650 | 2060 | 2020 | 6,5 | 7,5 | 3 | 30 | 60 |

| ВТ6 | 1640 | 1820 | – | 17,8 | 3,5 | – | 39 | 40 |

| ВТ6С | 1310 | 1580 | – | 7–10 | 3–6 | – | 40 | 25 |

| ВТ14 | 1650 | – | – | 10 | – | – | 40 | – |

Титановые сплавы средней прочности

К этой группе относятся сплавы с пределом прочности σв = 750–1000 МПа, а именно: α – сплавы марок ВТ5 и ВТ5-1; псевдо – α – сплавы марок ОТ4, ВТ20; (α + β) – сплавы марок ПТ3В, а также ВТ6, ВТ6С, ВТ14 в отожженном состоянии. Классификация и химический состав этих сплавов смотри табл. 5.

Сплавы ВТ5, ВТ5-1, ОТ4, ВТ20, ПТ3В, ВТ6С, содержащие небольшое количество β – фазы (2–7 % β – фазы в равновесном состоянии), упрочняющей термообработке не подвергаются и используются в отожженном состоянии. Сплав ВТ6С иногда применяют в термически упрочненном состоянии. Сплавы ВТ6 и ВТ14 используют как в отожженном, так и в термически упрочненном состоянии. В последнем случае их прочность становится выше 1000 МПа, и они будут рассмотрены в разделе, посвященном высокопрочным сплавам.

Рассматриваемые сплавы, наряду с повышенной прочностью, сохраняют удовлетворительную пластичность в холодном состоянии и хорошую пластичность в горячем состоянии, что позволяет получать из них все виды полуфабрикатов: листы, ленту, профили, поковки, штамповки, трубы и др. Исключение составляет сплав ВТ5, из которого листы и плиты не изготавливают из-за невысокой технологической пластичности.

На эту категорию сплавов приходится основной объем производства полуфабрикатов, применяемых в машиностроении.

Все среднепрочные сплавы хорошо свариваются всеми видами сварки, применяемыми для титана. Прочность и пластичность сварного соединения, выполненного сваркой плавлением, близка к прочности и пластичности основного металла (для сплавов ВТ20 и ВТ6С это соотношение составляет 0,9– 0,95). После сварки рекомендован неполный отжиг для снятия внутренних сварочных напряжений.

Таблица 5

Обрабатываемость резанием этих сплавов хорошая. Коррозионная стойкость в большинстве агрессивных сред аналогична техническому титану ВТ1-0.

Применение. Данные сплавы рекомендуется применять для изготовления изделий листовой штамповкой (ОТ4, ВТ20), для сварных деталей и узлов, для штампосварных деталей (ВТ5, ВТ5-1, ВТ6С, ВТ20) и др. Сплав ВТ6С широко применяется для изготовления сосудов и ёмкостей высокого давления (рис. 8). Детали и узлы из сплавов ОТ4, ВТ5 могут длительно работать при температурах до 400 ° С и кратковременно — до 750 ° С; из сплавов ВТ5-1, ВТ20 — длительно при температурах до 450–500 ° С и кратковременно — до 800–850 ° С. Сплавы ВТ5-1, ОТ4, ВТ6С также рекомендуются для применения в холодильной и криогенной технике.

Рис. 8. Изделия из титановых сплавов ВТ6С Высокопрочные титановые сплавы

К этой группе относятся сплавы с пределом прочности σв ≥ 1000 МПа, а именно (α + β) – сплавы марок ВТ6, ВТ14, ВТ3-1, ВТ22. Высокая прочность в этих сплавах достигается упрочняющей термообработкой (закалка + старение). Исключение составляет высоколегированный сплав ВТ22, который даже в отожженном состоянии имеет σв > 1000 МПа.

Указанные сплавы наряду с высокой прочностью сохраняют хорошую (ВТ6) и удовлетворительную (ВТ14, ВТ3-1, ВТ22) технологическую пластичность в горячем состоянии, что позволяет получать из них различные полуфабрикаты: листы (кроме ВТ3-1), прутки, плиты, поковки, штамповки, профили и др. Сплавы ВТ6 и ВТ14 в отожженном состоянии (σв ≥ 850 МПа) могут подвергаться холодной листовой штамповке с малыми деформациями.

Несмотря на гетерофазность структуры, рассматриваемые сплавы обладают удовлетворительной свариваемостью всеми видами сварки, применяемыми для титана. Для обеспечения требуемого уровня прочности и пластичности обязательно проводят полный отжиг, а для сплава ВТ14 (при толщине свариваемых деталей 10–18 мм) рекомендуется проводить закалку с последующим старением. При этом прочность сварного соединения (сварка плавлением) составляет не менее 0,9 от прочности основного металла. Пластичность сварного соединения близка к пластичности основного металла.

Обрабатываемость резанием удовлетворительная. Обработку резанием сплавов можно проводить как в отожженном, так и в термически упрочненном состоянии.

Данные сплавы обладают высокой коррозионной стойкостью в отожженном и термически упрочненном состояниях во влажной атмосфере, морской воде, во многих других агрессивных средах, как и технический титан.

Термическая обработка. Сплавы ВТ3-1, ВТ6, ВТ6С, ВТ14, ВТ22 подвергаются закалке и старению. Рекомендуемые режимы нагрева под закалку и старение для монолитных изделий, полуфабрикатов и сварных деталей приведены в табл. 6.6.

Охлаждение при закалке производится в воде, а после старения — на воздухе. Полная прокаливаемость обеспечивается для деталей из сплавов ВТ6, ВТ6С с максимальным сечением до 40 – 45 мм, а из сплавов ВТ3-1, ВТ14, ВТ22 — до 60 мм.

Для обеспечения удовлетворительного сочетания прочности и пластичности сплавов с (α + β) – структурой после закалки и старения необходимо, чтобы их структура перед упрочняющей термической обработкой была равноосной или «корзиночного плетения». Примеры исходных микроструктур, обеспечивающие удовлетворительные свойства, приведены на рис. 9.

Таблица 6. Режимы упрочняющей термической обработки титановых сплавов

| Марка сплава | Температура полиморфного превращения Тпп, ° С | Температура нагрева под закалку, ° С | Температура старения, ° С | Продолжительность старения, ч |

| ВТ3-1 | 960–1000 | 860–900 | 500–620 | 1–6 |

| ВТ6 | 980–1010 | 900–950 | 450–550 | 2–4 |

| ВТ6С | 950–990 | 880–930 | 450–500 | 2–4 |

| ВТ8, ВТ9 | 980–1020 | 920–940 | 500–600 | 1–6 |

| ВТ14 | 920–960 | 870–910 | 480–560 | 8–16 |

| ВТ22 | 840–880 | 690–750 | 480–540 | 8–16 |

Рис. 9. Структура ВТ14 сплава перед упрочняющей термообработки

Применение. Высокопрочные титановые сплавы применяются для изготовления деталей и узлов ответственного назначения: сварные конструкции (ВТ6, ВТ14) рис. 10, турбины (ВТ3-1), штампосварные узлы (ВТ14), высоконагруженные детали и штампованные конструкции (ВТ22). Эти сплавы могут длительно работать при температурах до 400 ° С и кратковременно до 750 ° С.

Особенность высокопрочных титановых сплавов как конструкционного материала — их повышенная чувствительность к концентраторам напряжения. Поэтому при конструировании деталей из этих сплавов необходимо учитывать ряд требований (повышенное качество поверхности, увеличение радиусов перехода от одних сечений к другим и т. п.), аналогичных тем, которые существуют при применении высокопрочных сталей.

Рис. 10. Сварная конструкция из ВТ14 сплава

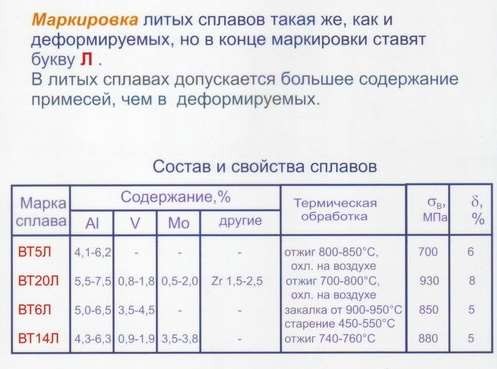

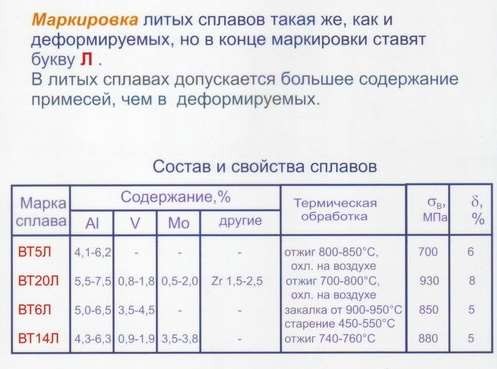

Литейные титановые сплавы

Титановые литейные сплавы подразделяется на 5 групп в зависимости от микроструктуры (α – сплавы, псевдо α – сплавы, α + β сплавы, псевдо β – сплавы, β – сплавы).

В состав титановых сплавов входят алюминий, ванадий, молибден, кремний, хром, цирконий и др. Эти сплавы обладают свойствами, выгодно выделяющих их из остальных сплавов: по прочности они не уступают сталям, имеют достаточно низкую плотность (~4,5 г/мм3), высокую химическую стойкость при температуре до 500 °С, высокую коррозионную стойкость во влажном воздухе, морской воде, азотной и соляной кислоте. Благодаря этим свойствам титановые сплавы интенсивно внедряются в авиа-, ракета- и кораблестроении.

В справочной литературе приводятся химический состав и механические свойства восьми литейных титановых сплавов – ВТ1Л, ВТ5Л, ВТ20Л, ВТ3-1Л, ВТ6Л, ВТ9Л, ВТ14Л, ВТ22Л, где буква В означает наименование организации-разработчика (ВИАМ), Т – титановый сплав, Л – литейный, цифра – номер сплава. Упоминается и новый сплав ВТ35Л.

Титановые сплавы обладают хорошей жидкотекучестью (460–520 мм), небольшой линейной (0,8–1,2 %) и объемной (2,4–3,2%) усадкой.

Сплав ВТ3-1Л относится к числу наиболее освоенных в производстве (рис. 11).

Прочность титановых сплавов σв = 34…93 кг/мм2, пластичность δ = 4–10%.

Главный недостаток титановых литейных сплавов – высокая температура плавления (до 1665 °С) и активное взаимодействие (при плавке) со всеми газами и огнеупорными материалами. Отсюда – проблема плавки (вакуумная, в атмосфере нейтральных газов) и материалов для литейных форм, что резко удорожает технологические процессы литья.

Рис. 11. Детали из титана марки ВТ3-1Л

Просмотров: 568

Титан и его характеристики

Общая характеристика титана

Титан очень распространен в природе; содержание титана в земной коре составляет 0,6% (масс.), т.е. выше, чем содержание таких широко используемых в технике металлов, как медь, свинец и цинк.

Минералы, содержащие титан, находятся в природе повсеместно. Важнейшими из них являются: титаномагнетиты FeTiO3×nFe3O4, ильменит FeTiO3, сфен CaTiSiO5 и рутил TiO2.

В виде простого вещества титан представляет собой серебристо-белый металл (рис. 1). Относится к легким металлам. Тугоплавок. Плотность – 4,50 г/см 3. Температуры плавления и кипения равны 1668oС и 3330oС, соответственно. Коррозионно-устойчив при на воздухе при обычной температуре, что объясняется наличием на его поверхности защитной пленки состава TiO

Рис. 1. Титан. Внешний вид.

Атомная и молекулярная масса титана

Относительной молекулярная масса вещества (Mr) – это число, показывающее, во сколько раз масса данной молекулы больше 1/12 массы атома углерода, а относительная атомная масса элемента (Ar) — во сколько раз средняя масса атомов химического элемента больше 1/12 массы атома углерода.

Поскольку в свободном состоянии титан существует в виде одноатомных молекул Ti, значения его атомной и молекулярной масс совпадают. Они равны 47,867.

Изотопы титана

Известно, что в природе титан может находиться в виде пяти стабильных изотопов 46Ti, 47Ti, 48Ti, 49Ti и 50Ti. Их массовые числа равны 46, 47, 48, 49 и 50 соответственно. Ядро атома изотопа титана 46Ti содержит двадцать два протона и двадцать четыре нейтрона, а остальные изотопы отличаются от него только числом нейтронов.

Существуют искусственные изотопы титана с массовыми числами от 38-ми до 64-х, среди которых наиболее стабильным является 44Ti с периодом полураспада равным 60 лет, а также два ядерных изотопа.

Ионы титана

На внешнем энергетическом уровне атома титана имеется четыре электрона, которые являются валентными:

1s22s22p63s23p63d24s2.

В результате химического взаимодействия титан отдает свои валентные электроны, т.е. является их донором, и превращается в положительно заряженный ион:

Ti0 -2e → Ti2+;

Ti0 -3e → Ti3+;

Ti0 -4e → Ti4+.

Молекула и атом титана

В свободном состоянии титан существует в виде одноатомных молекул Ti. Приведем некоторые свойства, характеризующие атом и молекулу титана:

|

Энергия ионизации атома, эВ |

6,82 |

|

Относительная электроотрицательность |

1,54 |

|

Радиус атома, нм |

0,147 |

Сплавы титана

Главное свойство титана, способствующее его широкому применению в современной технике – высокая жаростойкость как самого титана, так и его сплавов с алюминием и другими металлами. Кроме того, эти сплавы жаропрочностью – стойкостью сохранять высокие механические свойства при повышенных температурах. Все это делает сплавы титана весьма ценными материалами для самолето- и ракетостроения.

При высоких температурах титан соединяется с галогенами, кислородом, серой, азотом и другими элементами. На этом основано применение сплавов титана с железом (ферротиттана) в качестве добавки к стали.

Примеры решения задач

Свойства и применение титана и его сплавов, технические характеристики

Титан занимает 4-е место по распространению в производстве, но эффективная технология его извлечения была разработана только в 40-х гг прошлого века. Это металл серебристого цвета, характеризующийся небольшой удельной массой и уникальными характеристиками. Для анализа степени распространения в промышленности и других сферах необходимо озвучить свойства титана и области применения его сплавов.

Основные характеристики

Металл обладает малой удельной массой – всего 4.5 г/см³. Антикоррозийные качества обусловлены устойчивой оксидной пленкой, образующейся на поверхности. Благодаря этому качеству титан не изменяет своих свойств при длительном нахождении в воде, соляной кислоте. Не возникают поврежденные участки из-за воздействия напряжения, что является основной проблемой стали.

В чистом виде титан обладает следующими качествами и характеристиками:

- номинальная температура плавления — 1 660°С;

- при термическом воздействии +3 227°С закипает;

- предел прочности при растяжении – до 450 МПа;

- характеризуется небольшим показателем упругости – до 110,25 ГПа;

- по шкале НВ твердость составляет 103;

- предел текучести один из самых оптимальных среди металлов – до 380 Мпа;

- теплопроводность чистого титана без добавок – 16,791 Вт/м*С;

- минимальный коэффициент термического расширения;

- этот элемент является парамагнитом.

Для сравнения, прочность этого материала в 2 раза больше, чем у чистого железа и в 4 раза такого же показателя алюминия. Также титан имеет две полиморфные фазы – низкотемпературную и высокотемпературную.

Для производственных нужд чистый титан не применяется из-за его дороговизны и требуемых эксплуатационных качеств. Для повышения жесткости в состав добавляют оксиды, гибриды и нитриды. Реже изменяют характеристики материала для улучшения стойкости к коррозии. Основные виды добавок для получения сплавов: сталь, никель, алюминий. В некоторых случаях он выполняет функции дополнительного компонента.

О технологии сварки титана читайте здесь.

Области применения

Благодаря небольшой удельной массе и прочностным параметрам титан широко используется в авиационной и космической промышленности. Его применяют в качестве основного конструкционного материала в чистом виде. В особых случаях за счет уменьшения жаропрочности делают более дешевые сплавы. При этом его сопротивление коррозии и механическая прочность остаются неизменными.

Кроме этого, материал с добавками титана нашел применение в следующих областях:

- Химическая промышленность. Его стойкость практически ко всем агрессивным средам, кроме органических кислот, позволяет изготавливать сложное оборудование с хорошими показателями безремонтного срока службы.

- Производство транспортных средств. Причина – небольшая удельная масса и механическая прочность. Из него делают каркасы или несущие элементы конструкций.

- Медицина. Для особых целей применяется специальный сплав нитинол (титан и никель). Его отличительное свойство – память формы. Для уменьшения нагрузки пациентов и минимизации вероятности негативного воздействия на организм многие медицинские шины и подобные им устройства делают из титана.

- В промышленности металл применяется для изготовления корпусов и отдельных элементов оборудования.

- Ювелирные украшения из титана обладают уникальным внешним видом и качествами.

В большинстве случаев материал обрабатывается в заводских условиях. Но есть ряд исключений – зная свойства этого материала, часть работ по изменению внешнего вида изделия и его характеристик можно выполнять в домашней мастерской.

Особенности обработки

Для придания изделию нужной формы необходимо использовать специальное оборудование – токарный и фрезерный станок. Ручное резание или фрезеровка титана невозможна из-за его твердости. Помимо выбора мощности и других характеристик оборудования необходимо правильно подобрать режущие инструменты: фрезы, резцы, развертки, сверла и т.д.

При этом учитываются такие нюансы:

- Титановая стружка легко воспламеняется. Необходимо принудительное охлаждение поверхности детали и работа на минимальных скоростях.

- Гибка изделия выполняется только после предварительного разогрева поверхности. В противном случае велика вероятность появления трещин.

- Сварка. Обязательно соблюдение особых условий.

Титан – уникальный материал с хорошими эксплуатационными и техническими качествами. Но для его обработки следует знать специфику технологии, а главное – технику безопасности.

Марки титановых сплавов, виды, особенности, характеристики

Титановые сплавы отличаются от других материалов высокой удельной прочностью и жаропрочностью, сочетающейся с устойчивостью к разрушительному воздействию коррозии. Они также хорошо свариваются, парамагнитны и отличаются особыми свойствами, нашедшими свое применение в различных отраслях производства. Титановым сплавам нашлось применение там, где от материалов требуется устойчивость к высоким температурам, жаропрочность и неподверженность коррозии – в авиастроении, судостроении, ракетостроении, транспортном машиностроении и так далее.

Группы титановых сплавов

Эти сплавы делятся на три группы, включающие с себя:

конструкционные и высокопрочные сплавы – они имеют форму твердых растворов, благодаря чему достигается наиболее оптимальное сочетание прочности и пластичности;

жаропрочные сплавы – также имеют форму твердых растворов, в которых количество химического соединения может быть больше или меньше, что вызывает увеличение устойчивости к жару при небольшом снижении пластичности;

титановые сплавы на основе химического соединения – используются там, где необходима наибольшая устойчивость к жару, отличается низкой плотностью.

Каждые из этих групп включают в себя материалы с различными характеристиками, используемые в разных производственных процессах.

Марки титановых сплавов

Титановые сплавы делятся на различные марки, отличающиеся своими эксплуатационными характеристиками:

ВТ 1-00 и ВТ 1-0 – технический титан, который отличается большой пластичностью и может использоваться даже для получения фольги, прочность может увеличиваться нагартовкой;

ВТ5 (ВТ5Л) – легирован только алюминием, что увеличивает прочность и жаростойкость сплава, но при этом уменьшается пластичность;

ПТ-7М – этот титановый сплав отличается склонностью к деформации даже при комнатной температуре, используется в тонкостенных трубопроводах для агрессивных сред;

ОТ 4-0 – отличается малой прочностью и высокой технологичностью, легко сваривается при использовании любых видов сварки, но не упрочняется термически;

Сплав ВТ-6 – благодаря своим свойствам отлично подходит для использования в качестве материала при создании прутков, болтов, винтов и других креплений.

Титановые сплавы позволяют добиться высокой прочности, устойчивости к температуре и коррозии от изделия. Наша компания занимается реализацией продукции, изготовленной из этого материала, и у нас вы сможете заказать любой интересующий вас объем товара.

Химический состав титана

Марка сплава | Титан Ti,% | Алюминий Al,% | Марганец Mn,% | Вольфрам W,% | Молибден Mo,% | Ниобий Nb,% | Ванадий Va,% | Цирконий Zn,% | Хром Cr,% | Олово Sn,% | Кремний Si,% | Железо Fe,% |

BT 1-00 | 99,05 | |||||||||||

BT 1-0 | 98,28 | |||||||||||

OT 4-0 | 96,018 | 1,4 | 1,3 | |||||||||

OT 4-1 | 94,168 | 2,6 | 2 | |||||||||

OT 4 | 91,668 | 6 | 2 | |||||||||

BT 6 | 86,585 | 6,8 | 5,3 | |||||||||

BT 5-1 | 88,665 | 6 | 3 | |||||||||

BT 5 | 90,416 | 6,2 | ||||||||||

BT 6C | 87,716 | 6,5 | 4,5 | |||||||||

BT 3-1 | 85,785 | 7 | 3 | 2 | 0,4 | 0,7 | ||||||

BT 8 | 87,385 | 7 | 3,8 | 0,2 | ||||||||

BT 9 | 85,986 | 7 | 3,8 | 2 | 0,35 | |||||||

BT 14 | 86,685 | 6,3 | 3,8 | 1,9 | ||||||||

BT 15 | 74,368 | 3,6 | 8 | 11,5 | ||||||||

BT 16 | 84,385 | 3,8 | 5,5 | 5 | ||||||||

BT 18 | 84,465 | 8,2 | 1 | 1,5 | 1,8 | 0,18 | ||||||

BT 20 | 84,985 | 7 | 2 | 2,5 | 2,5 | |||||||

BT 22 | 79,206 | 5,7 | 5,5 | 5,5 | 1,5 | 1,5 | ||||||

BT 25 | 82,595 | 7,2 | 0,5-1,5 | 2,5 | 2,5 | 2,5 | 0,25 | |||||

BT 18y | 81,665 | 7,3 | 1 | 1,5 | 4,5 | 3 | 0,25 | |||||

ПТ 3В | 91,232 | 6 | 2,5 | |||||||||

ПТ 7М | 93,534 | 2,5 | 3 | |||||||||

19 | 86,414 | 6,5 | 4 | 2,5 | ||||||||

14 | 87,734 | 5,6 | 3,5 | 2,5 | ||||||||

28 | 94,944 | 2,5 | 2 | |||||||||

40 | 94,374 | 3,6 | 1,6 | |||||||||

3М | 94,334 | 6 | ||||||||||

17 | 84,164 | 6,5 | 2,2 | 6,5 |

Примечание :

Во всех сплавах допуск суммы Cu и Ni — 0,1

в том числе Ni — 0,08%, в сплавах, не содержащих Cr и Mn (последние — допуск в сумме = 0,15%).

Во всех сплавах содержание Mo допускается частичная замена его W — 0,3%

Допустимое содержание примесей:

Марка сплава | Углерод | Железо | Кремний | Цирконий | Кислород | Азот | Водород | Сумма | Примечание Допуск |

не более | |||||||||

BT 1-00 | 0,05 | 0,2 | 0,08 | 0,1 | 0,04 | 0,08 | 0,1 | Al 0,3 | |

BT 1-0 | 0,07 | 0,3 | 0,1 | 0,2 | 0,04 | 0,01 | 0,3 | Al 0,7 | |

OT 4-0 | 0,1 | 0,25 | 0,12 | 0,3 | 0,15 | 0,05 | 0,012 | 0,3 | |

OT 4-1 | 0,1 | 0,3 | 0,12 | 0,3 | 0,15 | 0,05 | 0,012 | 0,3 | |

OT 4 | 0,1 | 0,3 | 0,12 | 0,3 | 0,15 | 0,05 | 0,012 | 0,3 | |

BT 6 | 0,1 | 0,3 | 0,1 | 0,3 | 0,15 | 0,05 | 0,015 | 0,3 | |

BT 5-1 | 0,1 | 0,3 | 0,12 | 0,3 | 0,15 | 0,05 | 0,015 | 0,3 | Va 1,0 |

BT 5 | 0,1 | 0,3 | 0,12 | 0,3 | 0,2 | 0,05 | 0,015 | 0,3 | Mo 0,8 Va 1,2 |

BT 6C | 0,1 | 0,25 | 0,12 | 0,3 | 0,15 | 0,05 | 0,015 | 0,3 | |

BT 3-1 | 0,1 | 0,5 | 0,15 | 0,05 | 0,015 | 0,3 | |||

BT 8 | 0,1 | 0,3 | 0,5 | 0,15 | 0,05 | 0,015 | 0,3 | ||

BT 9 | 0,1 | 0,25 | 0,15 | 0,05 | 0,015 | 0,3 | |||

BT 14 | 0,1 | 0,25 | 0,15 | 0,3 | 0,15 | 0,05 | 0,015 | 0,3 | |

BT 15 | 0,1 | 0,3 | 0,15 | 0,12 | 0,05 | 0,012 | 0,3 | Zn 1,5 | |

BT 16 | 0,1 | 0,25 | 0,15 | 0,3 | 0,15 | 0,05 | 0,015 | 0,3 | |

BT 18 | 0,1 | 0,15 | 0,14 | 0,05 | 0,015 | 0,3 | Mo и Nb 0,9 — 2,1 | ||

BT 20 | 0,1 | 0,25 | 0,15 | 0,15 | 0,05 | 0,015 | 0,3 | ||

BT 22 | 0,1 | 0,15 | 0,3 | 0,18 | 0,05 | 0,015 | 0,3 | ||

BT 25 | 0,1 | 0,25 | 0,15 | 0,04 | 0,015 | 0,3 | Fe 0,1 | ||

BT 18y | 0,1 | 0,2 | 0,14 | 0,04 | 0,015 | 0,3 | |||

ПТ 3В | 0,1 | 0,25 | 0,12 | 0,3 | 0,15 | 0,04 | 0,008 | 0,3 | |

ПТ 7М | 0,1 | 0,25 | 0,12 | 0,15 | 0,04 | 0,006 | 0,3 | ||

19 | 0,08 | 0,2 | 0,12 | 0,14 | 0,04 | 0,006 | |||

14 | 0,1 | 0,25 | 0,12 | 0,15 | 0,04 | 0,006 | |||

28 | 0,07 | 0,2 | 0,1 | 0,14 | 0,04 | 0,006 | |||

40 | 0,07 | 0,25 | 0,12 | 0,14 | 0,04 | 0,006 | |||

3М | 0,1 | 0,25 | 0,12 | 0,15 | 0,04 | 0,006 | |||

17 | 0,08 | 0,25 | 0,12 | 0,14 | 0,04 | 0,006 | |||

Титан ВТ1-0 — сплав, свойства, характеристики обзорная статья, доклад, реферат

Титановая продукция имеет определенную характеристику и указывает на химический состав металла с порядковым номером 22 и атомным весом 47,88. К техническому титану относится марка ВТ1-0, имеющая серебристо-белый оттенок с удельной плотностью в 4,32 г/см3. Данный металл обладает довольно большой легкостью, высокой плотностью, превосходной стойкостью к коррозии с незначительным изменением коэффициента теплового расширения. Химический состав металла ВТ1-0 соответствует требованиям ОСТ1 90013 или ГОСТ – 19807.

Основным преимуществом титана является прочность к коррозии и его легкость. Благодаря этим характеристикам, титановый сплав стал незаменим при строительстве кораблей, ракет и самолетов. Для его получения из руды применяется самая совершенная технология, благодаря которой лишь в 50-м году наладилось производство титана. По причине этого, данный металл считается редким. Продажа титана в компании нфметалл.

Краткая информация о титане

Рассматривая периодическую таблицу Менделеева можно заметить, что титан располагается в четвертой группе, четвертого периода. Внешний вид титанового сплава имеет схожесть со сталью и является переходным элементом. Температура плавления металла очень высокая и достигает 1668 градусов, а для его кипения следует повысить до 3300. Рассматривая плотность металла можно заметить, что он занимает промежуточную позицию между алюминиевым сплавом и железом. Титан обладает высочайшей механической плотностью, в два раза превышающей железо и 5-6 раз алюминий прокат. Пластичность титана напрямую зависит от кислорода и азота, поэтому для улучшения металла используется углерод, благодаря которому образуются тугоплавкие карбиды, имеющие высокую твердость.

Выпускаемая продукция из титана:

Применение

Технический титан используется при изготовлении емкостей, труб, насосов, подвесок в гальваническом производстве и других изделий, подвергающихся агрессивному воздействию рабочей среды. Аппаратура для металлургии цветных металлов, изготавливается из титанового сплава и является довольно надежной. Данный металл дает превосходный технический эффект, благодаря которому повышается срок службы оборудования и является экономичным при эксплуатации.

Рассматривая биологическую безвредность титана, можно прийти к заключению, что он незаменим при изготовлении оборудования в пищевой промышленности. Обращая внимание на восстановительную хирургию, становится заметно присутствие этого металла. Титан не реагирует на резкий перепад температуры и глубокий холод, поэтому применяется в криогенной технике, не теряя при этом своей пластичности.

Титан служит прекрасным материалом для изготовления монументов и при необходимости анодируется цветным металлом. Довольно легко полируется, получая при этом зеркальную поверхность. Благодаря этим качеством, титановый сплав стал очень востребован в художественных изделиях и украшениях.