Осветлить сварной шов. Миссия выполнима.

Выполнима несколькими способами.

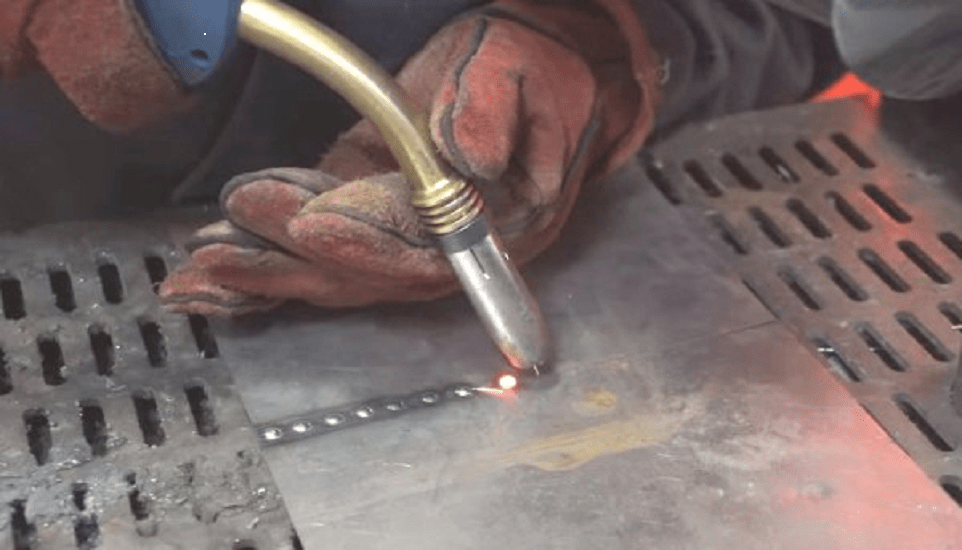

Сварной шов на трубе после TIG сварки

Нержавейка сегодня очень популярный материал. Она применяется как в технических изделиях, так и в декоративных.

Мы много раз рассказывали о том, как зачистить сварной шов полностью. Чтобы деталь выглядела монолитной и однотонной.

А сегодня я расскажу как осветлить или очистить сварной шов, не прибегая к дорогому оборудованию, например к электрохимической пассивации.

Осветление сварного шва электрохимическим способом

Такой способ является очень удобным и эффектиным. Но он весьма дорогостоящий, и оправдан при больших объемах работ.

Зачем нужно осветлять сварные швы?

Это может быть необходимо чтобы визуально проконтролировать качество сварного шва или для создания красивого внешнего вида или чтобы повысить корозионную стойкость участка подвергшегося термовлиянию после сварки.

Итак, какие существуют способы недорогой обработки сварных швов. Один из самых распространенных путей — это травильная паста.

Это смесь нескольких кислот, в гелеобразной форме. Она наносится на сварной шов, выдерживается необходимое время (обычно 5–10 минут) и затем смывается водой.

Нанесение Polinox на деталь из нержавейки

После этой процедуры шов осветляется и приобретает белый оттенок.

Шов после кислоты Polinox

Подробное описание процедуры здесь.

Способ неплохой, особенно когда нужно подобраться в глубокие углы, куда механическими средствами не залезть.

Есть конечно минусы:

- Это кислота — требуются особые условия хранения и соблюдение требований безопасности при работе.

- Требуется тщательно промывать деталь, а значит нужно больше места и специальные ванны.

Но в целом, способ один из самых распространенных и экономичных.

А теперь давайте рассмотрим варианты механической обработки сварных швов от побежалости.

Материалы для удаления побежалости на нержавейке

Круги и щётки 3M и Scotch-Brite™ Bristle

BRISTLE — круг радиальный d75, зерно 80

На сегодняшний день это наверное самый распространенный способ механической очистки сварного шва на нержавейке среди профессионалов.

Круги Scotch-BriteTM Bristle с гибкими щетинками отливаются из полимерного материала, по всему объему которого равномерно распределены зерна керамического оксида алюминия — агрессивного и износостойкого абразивного минерала.

Равномерное распределение абразивных зерен в Scotch-Brite™ Bristle

Очень высокая износостойкость щетки Scotch-BriteTM Bristle достигается тем, что шлифовка происходит стойким керамическим абразивным зерном на конце щетинки, а не самой полимерной щетиной. Тонкие гибкие щетинки мягко огибают самые сложные поверхности и, в то же время, проникают во внутренние углы, обеспечивая вышлифовку даже в самой глубине профиля, не изменяя его геометрии. Благодаря своему строению, Scotch-BriteTM Bristle не засаливаются.

Благодаря своему строению, Scotch-BriteTM Bristle не засаливаются.

Осветление сварного шва кругами Bristle 3M

Содержащееся абразивное зерно в щетках бывает разного размера. Для легкой идентификации каждое оно имеет свою цветовую маркировку.

Цветовая маркировка зернистости 3Mтм Bristle

Эти щетки могут иметь разные диаметры и разные способы посадки на иснтрумент. И могут использвать как на УШМ с регулировкой оборотов, на прямых машинах и даже на стационарных точилах.

Шов до и после обработки 3Mтм Bristle

Более подробно о применении этих щеток и их разнообразии в нашей статье .

Нержавеющие металлические щетки

Кольцевая щетка Bosch 115*M14 (нерж. 0,2)

Именно нержавеющие щетки. Известно не мало случаев, когда люди покупают недорогие щетки из обычной стали и обрабатывают изделия из легированной стали. В результате, через какое-то время швы начинают “цвести” — ржаветь. Частички металла с самой щетки остаются в поверхности металла и начинают корозировать.

Известно не мало случаев, когда люди покупают недорогие щетки из обычной стали и обрабатывают изделия из легированной стали. В результате, через какое-то время швы начинают “цвести” — ржаветь. Частички металла с самой щетки остаются в поверхности металла и начинают корозировать.

Щетки могут быть из гофорированной проволоки или жгутовые. Для более деликатной работы следует выбирать гофрированную проволоку минимальной толщины — 0,15–0,2 мм.

Но в любом случае металлические щетки обрабатывают поверхность более агрессивно, чем полимерные щетки или другие мягкие материалы. Поэтому они годятся даже для зачистки швов после полуавтоматической сварки.

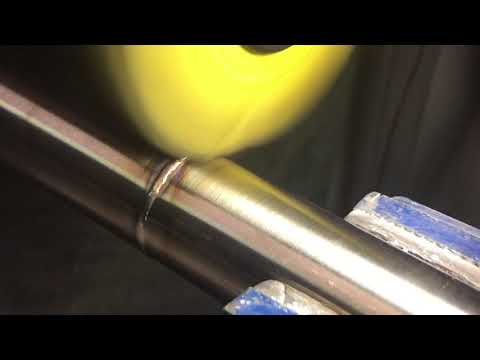

Зачистка шва щеткой после MIG сварки

Обычно их не используют для обрабоки перил или ограждений из нержавейки, из-за грубой поверхности получаемой после обработки. Но тем не менее — это очень распространенный и рабочий варинат.

Бывают разных размеров и форм, и для разных инструментов, с посадкой под гайку на УШМ или под резьбу М14, и конечно с хвостовиком 6 мм для дрелей и ПШМ.

Доводочные круги CIBO.

Тут подробная статья про доводочные круги .

Самые часто применяемые материалы среди доводочных — это круги с зернистостью 5 (SAG5, EAG5 и так далее). Такие круги сочетают мягкую структуру, которая “облизывает” сварной шов и залазит в сложные места, а абразивное зерно из карбида кремния придает красивый блеск.

SA5 (EA5)

Осветление сварного шва в углу кругами SA5

Круги SA5 и ЕА5 имеют рамзеры 150х6 мм и мягкую структуру, что позволяет им комфортно работать в угловых соединениях.

SAG 5 (EAG5)

Осветление сварного шва на нерждавейке на плоскости кругами SAG5

Круги SAG5 и EAG5 отлично работают на внешних сварных швах, на плоскости или на круглой трубе.

FAG 5

FAG5

Это отдельный вид доводочных кругов. Его отличает более агрессивное абразивное зерно из оксида алюминия и более мягкая и пористая структура.

Он работает еще мягче, еще лучше обхватывает сварной шов. Превосходное решение для открытых участков.

Сварной шов после FAG5

А в целом этот круг применяется для очистки поверхностей любых металлов от краски, ржавчины и других загрязнений.

Круги, валики и головки из нетканых материалов.

Нетканые материалы (или Скотч-Брайт) — это один из самых распространенных материалов для работы с нержавеющей сталью.

Рулон из нетканго материала для ручной обработки.

Это очень мягкий материал, и может принимать форму изделия и сварного шва на нем. Кроме того, скотч-брайт может иметь в составе абразивное зерно разного размера. Поэтому вы можете подобрать оптимальное для вас решение.

Для своей задачи выберите наиболее удобный вариант, учитывая форму и расположение шва и имеющееся у вас оборудования.

Шлифовальные валики из Scotch-Brite.

Не часто используется для осветления шва, но спаравлется с такой задачей хорошо. Неудобство валиков заключается в их большой ширине — 100 мм. Но в Gtool.ru есть отличное решение — это валики шириной 50 мм. Такой размер очень удобен для обработки сварных швов например на больших емкостях, позволяет получить ровную зону обработки шва.

Неудобство валиков заключается в их большой ширине — 100 мм. Но в Gtool.ru есть отличное решение — это валики шириной 50 мм. Такой размер очень удобен для обработки сварных швов например на больших емкостях, позволяет получить ровную зону обработки шва.

Шлифовальные головоки из нетканого материала

Принцип работы и материал абсолютно идентичен валикам. Но используется на другом инструменте — прямые шлифовальные машины или дрели. И размеры головок поменьше, ширина от 30 до 50 мм. Один из самых простых и бюджетных способов.

Но ни головки ни валики не смогут обработать внутренний сварной шов, из-за своего прямого профиля.

Нетканый материал для шлифования FEIN

А вот это уже то что нужно. Тот же самый материал, но собранный листами вдоль.

Это позволяет ему лучше охватывать сварной шов и забираться во внутренний угол. Диаметр 150 или 200 мм дает подобраться даже в глубокие пазы, как на фото.

Но и не стоит забывать, что вы можете все это сделать и руками, правда чуть дольше.

Рулоны и листы для шлифовки металла

Можно взять просто небольшой кусочек скотч-брайт и им очистить сварной шов снаружи или внутри.

Так же из него можно собрать самостоятельно приспособления для шлифовки. Например на разнообразные граверы, вроде Dremel. Получается очень бюджетно.

В целом получается — скотч-брайт всему голова.

Но есть еще запасной вариант.

Полировальные круги с пастами.

Оптимальными для такой задачи будут сизалевые круги или ХБ. За счет мягкости и многослойности они “оближут” шов со всех сторон, а полировальная паста выполнит роль абразива.

Вот так выглядит результат.

Но есть нюанс — частицы полировальной пасты попадают в чешуйки и поры шва, и остаются там виде черного налета. Поэтому после полировки придется обработать каким-то жидким растворителем, чтобы вымыть эту грязь.

Подробно тут:

Как видите — вариантов очистить побежалось есть немало. Поэтому смело выбирайте тот что вам по душе и по карману.

Самые актуальные новости в наших соцсетях и на нашем канале:

Обработка нержавейки после сварки

Нержавеющие стали активно используются в промышленности для изготовления емкостей и трубопроводов под агрессивные жидкости. В быту из этого металла изготавливают кухонные принадлежности и красивые полотенцесушители. Зеркальная поверхность имеет привлекательный вид, а изделие способно служить очень долго.

Содержание страницы

- 1 Причины обработки

- 2 Механическая шлифовка

- 3 Полировка

- 4 Кислоты и гели

Причины обработки

При изготовлении разнообразных конструкций из нержавеющей стали применяются методы сваривания металлов электрической дугой в среде инертных газов. Для этого используют вольфрамовый неплавящийся электрод и подачу чистого аргона для защиты сварочной ванны от взаимодействия с окружающей средой. Создавать шов можно и полуавтоматами, где дуга горит между кончиком проволоки и изделием. Из сопла горелки подается смесь аргона и углекислоты. Проволоку толкает специальный механизм, скорость которого регулируется в зависимости от толщины металла и силы тока.

Хоты швы получаются крепкими и ровными, они имеют непривлекательный вид, и поэтому их необходимо обрабатывать. Само место соединения может быть синевато-зеркального оттенка. Околошовная зона часто желтого цвета. При чешуйчатом рисунке в бороздках могут прослеживаться черные риски. А со временем, такие места даже ржавеют.

Все это происходит из-за перегрева в зоне сварки. Высокие температуры от электрической дуги содействуют выгоранию легирующих элементов и обедняют данный участок. Вследствие чего он меняет цвет и становится более уязвимым для внешнего воздействия. Образовавшаяся на поверхности пленка имеет малую сопротивляемость к агрессивной среде, поэтому, при соприкосновении с рабочими жидкостями на химических предприятиях, становится слабым местом, и покрывается коррозией.

Полотенцесушители иногда ржавеют в местах сварки из-за наличия небольшого электрического напряжения в трубах, которое взаимодействует с материалом изделия, и продолжает ослаблять сварочный шов. Еще такое случается из-за неверного выбора нержавеющей стали под конкретный вид продукции. Например, вместо марки 304, которая богата хромом, производители применяют нержавейку 201, стоящую дешевле, но в чьем составе хром заменен марганцем. Их сложно отличить визуально, но при длительной работе в контакте с жидкостями, это проявится рыжими пятнами. Поэтому правильный выбор марки стали и последующая обработка нержавейки — залог долгого привлекательного вида изделия.

Еще такое случается из-за неверного выбора нержавеющей стали под конкретный вид продукции. Например, вместо марки 304, которая богата хромом, производители применяют нержавейку 201, стоящую дешевле, но в чьем составе хром заменен марганцем. Их сложно отличить визуально, но при длительной работе в контакте с жидкостями, это проявится рыжими пятнами. Поэтому правильный выбор марки стали и последующая обработка нержавейки — залог долгого привлекательного вида изделия.

Механическая шлифовка

Хорошие коррозийные свойства нержавеющей стали способствуют ее активному применению в среде, где используются жидкости. Такие изделия служат дольше, чем малоуглеродистая сталь. А блеск и зеркальный вид поверхности позволяют устанавливать конструкции на видных местах, улучшая общий дизайн помещения или фасада. Из нержавейки производят наружные перила и пандус, парковочные стойки, разнообразные полотенцесушители. Несмотря на соприкосновение с водой, и проведение сварочных работ на изделиях, все эти элементы сохраняют красивый вид.

Одним из них является механическая шлифовка, при которой убирается верхний оксидный слой на сварке, являющийся слабым местом конструкции, а также устраняются цветовые переходы и неровности в сварочном соединении. Этот процесс происходит в следующей последовательности:

- При помощи болгарки и толстого шлифовального круга стираются волны металлического шва и его выпуклости, выступающие за общую плоскость поверхности. Так можно быстро сравнять шов, но после болгарки остаются грубые борозды от абразива, и перегретые участки с темными пятнами.

- Чтобы снять эти дефекты более бережно, можно применить лепестковые круги для болгарки. Процесс будет длиться немного дольше, и потратится больше расходных материалов, при крупном объеме работ, но риски останутся мельче.

- Далее используются шлифовальную машину, называемую Rebir. Он имеет прямую форму, электромотор и рукоятку для удержания. На конец надеваются лепестковые круги (КШЛ), но их расположение отличается от кругов на болгарке.

Благодаря широкой структуре кусочков наждачной бумаги можно производить больший нажим на обрабатываемое изделие, и захватывать широкую площадь. КШЛ бывают разного калибра по величине применяемого абразива. Для обработки нержавейки после сварки применяют сначала «40-ку», а затем «нулевку». Так устраняются все борозды от предыдущих инструментов. Покрытие становится одноцветным и матовым.

Благодаря широкой структуре кусочков наждачной бумаги можно производить больший нажим на обрабатываемое изделие, и захватывать широкую площадь. КШЛ бывают разного калибра по величине применяемого абразива. Для обработки нержавейки после сварки применяют сначала «40-ку», а затем «нулевку». Так устраняются все борозды от предыдущих инструментов. Покрытие становится одноцветным и матовым.

Работы следует проводить в респираторе, поскольку пыль от абразива и частицы снятого металла парят в воздухе. Шлифовщик должен защищать и глаза, для чего надеваются прозрачные очки. Нержавейка нагревается от трения шлифовальными кругами, поэтому на руках рабочего должны быть перчатки для избежания ожогов. В качестве аналога ручного шлифования применяются пескоструйные установки, где под даванием воздуха подаются гранулы песка, счищающие верхний оксид с металла. Это используется на предприятиях с большим оборотом продукции. В домашних условиях устанавливать такое оборудование нецелесообразно.

Это используется на предприятиях с большим оборотом продукции. В домашних условиях устанавливать такое оборудование нецелесообразно.

Полировка

Следующим этапом обработки нержавеющей стали является полировка сварочного участка, и всего изделия, для придания окончательного блеска. Это еще больше зачищает поверхность, делая ее ровной и цельной, что мешает воздействию агрессивных жидкостей извне.

Вначале, сварочные швы обрабатываются диском с вулканитом. Это резиноподобный материал, круг которого насаживается на дрель. Вулканитом возможно придать шву нужную глубину и форму, «запилить» его создав вогнутую структуру. Материал действует мягко на сталь. После этого, на уже отшлифованную поверхность, наносится паста для полировки. Это может иметь алмазный состав. Подойдет обычная паста ГОИ. На дрель одевается войлочный круг и производятся продольные движения по всей поверхности. Чтобы хорошо отполировать места сварки используются маленькие круги, которыми удобно доставать участки в угловых соединениях.

Кислоты и гели

Чтобы удалить все цветовые переходы после сварки, и устранить оксидный слой содействующий коррозии, используют травление нержавеющей стали. Это относится к кислотному виду обработки материала. Можно использовать серную или соляную кислоту. Подойдут и аналоги, такие как: плавиковая или азотная. Они выпускаются в виде гелей и паст. Существуют и специальные аэрозоли. Процедура происходит так:

- После сварки с поверхности удаляются окалины и мусор. Для этого используется металлическая щетка.

- Изделию дают время остыть до температуры 50 градусов.

- Состав наносится сверху или конструкция погружается в емкость с кислотным средством.

- После 30 минут кислоту смывают большим количеством воды.

Рабочему важно быть в респираторе, поскольку в воздухе будет большое количество паров, опасных для органов дыхания. Защищать требуется и кожу на руках, для чего надеваются резиновые перчатки. При попадании кислоты на открытый участок кожи необходимо быстро и тщательно промыть место большим количеством воды.

Еще одним способом обработки является электрохимическое травление. Для этого используют емкость с кислотой. От источника тока исходит два провода, которые через сопротивление помещаются в жидкость. К «плюсу», который состоит из свинцовой пластины, крепится изделие. «Минус» свинцовой пластины свободно опускается в кислоту. Замыкание напряжения в составе содействует отделению окислов с поверхности нержавейки, но предотвращает перенасыщением водорода. Процедура длится до 8 минут.

Благодаря разнообразным способам обрабатывания нержавеющей стали можно получить красивый вид в месте ведения сварки. Это кропотливый процесс, требующий усердия и настойчивости, но благодаря таким мерам создается зеркальная поверхность изделия, которая не будет ржаветь в будущем из-за слабого оксидного слоя.

Это кропотливый процесс, требующий усердия и настойчивости, но благодаря таким мерам создается зеркальная поверхность изделия, которая не будет ржаветь в будущем из-за слабого оксидного слоя.

ABICLEANER зачистка сварного шва | ABICOR BINZEL

Идеально обработанные ограждения из нержавеющей стали, фасады, привлекающие внимание своим металлическим блеском, шкафы управления, хорошо вписывающиеся в окружающую обстановку — красивые поверхности из нержавеющей стали имеют свой особый шарм. Каждый, кто когда-либо обрабатывал эти высокочувствительные металлы, знает об этом. При сварке MIG, MAG и TIG образуются непривлекательные потускнения, которые необходимо как можно бережнее удалить после процесса сварки. Обычные методы очистки металлических поверхностей или зачистки сварных швов, такие как травильные пасты, шлифовальные инструменты или войлочные губки, не подходят, поскольку они оставляют на поверхности непривлекательные царапины. Некоторые из них даже очень токсичны. Компания ABICOR BINZEL теперь предлагает устройства ABICLEANER для очистки сварных швов, которые могут сделать больше, чем просто удалить потускнение.

Компания ABICOR BINZEL теперь предлагает устройства ABICLEANER для очистки сварных швов, которые могут сделать больше, чем просто удалить потускнение.

Устройства ABICLEANER от ABICOR BINZEL бережно, быстро и безопасно очищают сварные швы из высокочувствительных металлов, таких как нержавеющая сталь. Пассивация нержавеющей стали является само собой разумеющимся делом при использовании этих устройств для электрохимической очистки. ABICLEANER AC/DC подходит даже для полировки металлических поверхностей.

Вся информация, краткий обзор

- Электрохимическая очистка — альтернатива технологии абразивного шлифования

- Электрохимическая очистка — метод

- Устройства ABICLEANER для очистки сварных швов

- Принадлежности для зачистки сварных швов

- Видеоролики об электрохимической очистке

- Документация

Электрохимическая очистка — альтернатива технологии абразивного шлифования

При сварке нержавеющей стали возникает окисление, которое проявляется в обесцвечивании — некоторые также говорят о потускнении — которое необходимо снова удалять. Окисление облегчает коррозии проникать на поверхность металла. Удаляя потускнение, удаляется слой окисления и восстанавливается защита от коррозии. Классическим методом очистки сварных швов является использование травильной пасты, которая также обеспечивает восстановление защитного оксидного слоя. Проблема с травильными пастами заключается в том, что они оставляют непривлекательный травильный налет и, кроме того, обычно очень токсичны. При их использовании и утилизации необходимо соблюдать особые меры предосторожности. Абразивные инструменты в виде щеток и губок оставляют неприглядные царапины на чувствительных поверхностях из нержавеющей стали.

Окисление облегчает коррозии проникать на поверхность металла. Удаляя потускнение, удаляется слой окисления и восстанавливается защита от коррозии. Классическим методом очистки сварных швов является использование травильной пасты, которая также обеспечивает восстановление защитного оксидного слоя. Проблема с травильными пастами заключается в том, что они оставляют непривлекательный травильный налет и, кроме того, обычно очень токсичны. При их использовании и утилизации необходимо соблюдать особые меры предосторожности. Абразивные инструменты в виде щеток и губок оставляют неприглядные царапины на чувствительных поверхностях из нержавеющей стали.

Альтернативой абразивным методам или методам, вредным для здоровья и окружающей среды, является электрохимическая очистка с помощью устройств ABICLEANER от ABICOR BINZEL. Этот процесс является щадящим для поверхности, безвредным для окружающей среды и может применяться даже для чувствительных поверхностных структур. При обработке металлических поверхностей с помощью электрохимической очистки восстанавливается их первоначальный вид.

Электрохимическая очистка — метод

Во время электрохимической очистки с помощью ABICLEANER от ABICOR BINZEL специальная щетка из углеродного волокна, смоченная электролитом и состоящая примерно из 1,5 миллионов нитей, перемещается по сварному шву. При этом образуются миллионы маленьких микродуг, соответствующих количеству волокон щетки, которые удаляют следы сварки с поверхности металла. Очистка происходит мгновенно и эффективно. На этом же этапе обработанная поверхность металла пассивируется с помощью ABICLEANER. Таким образом, сварной шов снова напрямую защищен от коррозии

Устройства ABICLEANER для очистки сварных швов

Эти устройства электрохимической очистки позволяют добиться максимального эффекта от каждого сварного шва.

ABICLEANER 800 (AC)Легкий, компактный аппарат переменного тока, который быстро и эффективно устраняет потускнение. ABICLEANER 800 идеально подходит для очистки сварных швов нержавеющей стали и пассивирования нержавеющей стали за один шаг и может применяться, например, при сварке лестничных ограждений, балконных перил, фасадов из нержавеющей стали, а также при строительстве трубопроводов и строительстве заводов.

ABICLEANER 1000 — настоящий многофункциональный гений: это устройство для электрохимической очистки не только очищает и пассивирует сварные швы, но и полирует, кондиционирует и осветляет. После очистки и пассивации сварного шва ABICLEANER 1000 может также создать красивую металлическую поверхность. Это делает его универсальным средством для слесарных работ и для (повторной) обработки сварных швов в медицинской сфере.

Принадлежности для зачистки сварных швов

Для запуска процесса очистки сварного шва устройствам для очистки ABICLEANER требуются дополнительные принадлежности.

Щетка из углеродного волокна ABIBRUSHЩетка ABIBRUSH из углеродного волокна имеет около 1,5 миллионов очень тонких нитей, которые позволяют проникать в узкие или труднодоступные места или углы. Длину щетины щетки можно варьировать в зависимости от применения. Кисть ABIBRUSH — это только настоящий продукт ABICOR BINZEL с пурпурным волокном в центре.

Ручка имеет эргономичную форму, что предотвращает усталость для оператора, поэтому работа с щеткой подходит даже для длительного использования. Резьбовая часть на ручке и адаптер щетки изготовлены из высококачественной нержавеющей стали (1.4571) и, соответственно, устойчивы к коррозии.

Очистка электролита ABICLEAN все в одномДля процесса электрохимической очистки необходима жидкость-электролит. Очищающая жидкость, используемая в устройствах ABICLEANER, — это универсальный электролитный раствор ABICLEAN. Он очень удобен в использовании, поскольку заменяет часто требуемые дополнительные очищающие растворы, растворы для подготовки сварных швов и растворы для последующей обработки — и все это в одном продукте. Просто налейте небольшое количество ABICLEAN в пластиковый контейнер из комплекта поставки, окуните в него щетку из углеродного волокна ABIBRUSH и легкими круговыми движениями смочите поверхность металла. После обработки поверхности остатки растворителя просто смываются водой. Чистящий электролит ABICLEAN подходит для очистки и полировки поверхности.

Чистящий электролит ABICLEAN подходит для очистки и полировки поверхности.

Поскольку этот раствор электролита не содержит плавиковую кислоту, как обычные травильные средства для очистки сварных швов, транспортировка, хранение, использование и утилизация безвредны.

Видеоролики об электрохимической очистке

Устранение некрасивого потускнения после сварки экологически безопасно

Документация

All languagesBelarusianBulgarianChineseCroatianCzechDanishDutchDutchEnglishEstonianFinnishFrenchGermanGreekHungarianItalianJapaneseKazakhKoreanLatvianLithuanianNorwegianPolishPortugueseRomanianRussianSerbianSlovakSloveneSpanishSwedishTurkishUkrainianVietnameseОчистка сварных швов нержавеющей стали от черноты — Остальные вопросы

#1 di4

Отправлено 13 November 2013 15:57

Очистка сварных швов нержавеющей стали от черноты.

С помощью оборудования и физ.раствора?

С помощью раствора?

Наиболее доступные и дешевые способы очистки.

Можд кто поделиться.

Спасибо.

Кто ты?! — Я инженер.

- Наверх

- Вставить ник

#2 Рабиндранат Кагор

Отправлено 13 November 2013 18:24

Советские книжки по электрохимии ищи. Из серии в помощь практику.

Там всё очень подробно и конкретно(без зауми и мути) излагается.

- Наверх

- Вставить ник

#3 Георгий 11

Отправлено 13 November 2013 18:27

di4,пассивирующие пасты,фирм много,в инете посмотри и выбери.

- Наверх

- Вставить ник

#4 ARGONIUS

Отправлено 13 November 2013 21:05

Есабовским СтэйнКлином пользовался всегда. Дороговат правда, да мне при моих обьёмах не накладно.

А откуда чернота то на швах? Если плохая защита и пережжено, никакая химия уже не поможет.

http://argonius52.ru/

- Наверх

- Вставить ник

#5 Георгий 11

Отправлено 13 November 2013 21:08

ARGONIUS,поможет,мы таким же пользуемся,часа 1,5 выдерживаем,потом щеткой с водой и все смывается.

- Наверх

- Вставить ник

#6 ARGONIUS

Отправлено 13 November 2013 21:23

Георгий 11, помогает если это просто окалина, ну до коричневатого цвета. А чернота- это уже ёжики что ли, или я не так понимаю? Стэйн клин я и на 5 часов оставлял- ничего с металлом не случалось.

Где то на чипе Аллент интересно писал про ортофосфорку и очистку швов при помощи щётки с термостойкой щетиной пропитаной её раствором и всё это дело цепляется к клеммам сварочника. Токи и полярность не помню.

Вроде и здесь тема про что то похожее была.

http://argonius52.ru/

- Наверх

- Вставить ник

#7 Георгий 11

Отправлено 13 November 2013 22:05

ARGONIUS,возможно и так,не буду спорить,мы практически всю черноту убирали. ездил я как то в москву,специально смотрел аппарат для пассивации нержи,там типа пистолетика с кислотой,транс небольшой,электрод на конце пистолета со спец.тряпочкой.в общем включаешь и ведешь по шву,тоже неплохо чистит,но дорогое удовольствие,плюс расходники.

ездил я как то в москву,специально смотрел аппарат для пассивации нержи,там типа пистолетика с кислотой,транс небольшой,электрод на конце пистолета со спец.тряпочкой.в общем включаешь и ведешь по шву,тоже неплохо чистит,но дорогое удовольствие,плюс расходники.

- Наверх

- Вставить ник

#8 ARGONIUS

Отправлено 13 November 2013 23:34

Георгий 11, не, то то и оно что самопальная штука недорого выходила, типа кисточки или тампона из стеклоткани, макается в раствор ортофосфорки, одна клемма на тампон, другая на изделие, ну и водится по шву. С током и полярностью правда не помню, выше писал уже.

http://argonius52.ru/

- Наверх

- Вставить ник

#9 LamoBOT

Отправлено 14 November 2013 06:35

дадада. это работает. ортофосфорку желательно концентрированную. ток — несколько ампер на кв.см. очистка мгновенная. но если шов сожжен — не поможет, чернота останется.

это работает. ортофосфорку желательно концентрированную. ток — несколько ампер на кв.см. очистка мгновенная. но если шов сожжен — не поможет, чернота останется.

книги по сварке: http://rutracker.org…c.php?t=2616333

- Наверх

- Вставить ник

#10 di4

Отправлено 14 November 2013 15:39

Всем СПАСИБО.

Ссылку нельзя наверное размещать. Оставлю след.

Allent:

можно нанести обычную ортофосфорную а через 5-10 часов стереть тряпкой.

можно взять кисточку со стекловатой на конце, макнуть ее в ортофосфорку и повесив на — сварочника на 5 амперах промазать швы. плюс на детали.

удаление побежалости полное. структура металла не портится. можно применять на зеркальных поверхностях (С)

Долго ждал.

Allent:в принципе можно и пепсиколой. чем крепче тем блестящее шов.

ортофосфорка безвредный зверек

Кто ты?! — Я инженер.

- Наверх

- Вставить ник

#11 di4

Отправлено 14 November 2013 15:58

Надо будет попробовать. Расковыряю кисточку и зажму щетину в медной трубке.

Кто ты?! — Я инженер.

- Наверх

- Вставить ник

#12 Рабиндранат Кагор

Отправлено 14 November 2013 16:57

Я так баловался, с несколько иной целью — электрохим полировка. Так толком и не получилось, результат был, но нестабильный. Электролит был из ортофосфорной и серной с добавлением крахмала. Воняло тухлым луком на весь цех. «Щетка» была из углеткани, обернутой стеклотканью. Стеклоткань быстро приходила в негодность и получался прямой контакт углеткани с нержой. Сейчас мне думается, что стеклоткань надо заменить грубым войлоком и будет намного лучше.

Электролит был из ортофосфорной и серной с добавлением крахмала. Воняло тухлым луком на весь цех. «Щетка» была из углеткани, обернутой стеклотканью. Стеклоткань быстро приходила в негодность и получался прямой контакт углеткани с нержой. Сейчас мне думается, что стеклоткань надо заменить грубым войлоком и будет намного лучше.

- Наверх

- Вставить ник

#13 LamoBOT

Отправлено 14 November 2013 16:58

она будет уничтожена скорее всего. нужно стекловолокно или вроде того.

книги по сварке: http://rutracker.org…c.php?t=2616333

- Наверх

- Вставить ник

#14 di4

Отправлено 14 November 2013 21:55

А обычную кисть стекловатой обернуть? Ток то через раствор должен идти вроде.

Кто ты?! — Я инженер.

- Наверх

- Вставить ник

#15 Рабиндранат Кагор

Отправлено 14 November 2013 22:13

А обычную кисть стекловатой обернуть? Ток то через раствор должен идти вроде.

Забудь про кисть. Возьми свинцовую пластину, оберни её войлоком от валенка. лучше конечно из углеткани катод сделать, но не у всех возможность есть её достать.

«Щетка» получится расходным материалом. Но не страшно. Пропитываешь всё это дело электролитом и натираешь поверхность. Естественно предусмотреть ручку и само собой подключить к источнику постоянного напряжения. Плюсом на изделие минусом на «щетку». В зависимости от состава электролита может выделяться сильная вонь, ну и вообще это не полезно для органов дыхания в любом случае. А иной раз и очень опасно(хромовые электролиты).

А иной раз и очень опасно(хромовые электролиты).

- Наверх

- Вставить ник

#16 di4

Отправлено 15 November 2013 14:28

Trag090, Круть. Ортофосфорная кислота я так понимаю подойдет?

А почему пластину свинцовую? Можно медную? Или алюминий? Или это все от положения в ряде активности зависит.

Кто ты?! — Я инженер.

- Наверх

- Вставить ник

#17 Рабиндранат Кагор

Отправлено 15 November 2013 14:46

Trag090, Круть.

Ортофосфорная кислота я так понимаю подойдет?

А почему пластину свинцовую? Можно медную? Или алюминий? Или это все от положения в ряде активности зависит.

Да надо просто пробовать. Там всё очень зыбко, температура туда сюда, плотность тока(от усилия прижатия зависит) от усилия прижатия так же зависит механическая очистка поверхности.

Я же говорю делал, даже сделал(то, что требовалось) но стабильности так и не получил. Работал от трансформатора со станка с мощной обмоткой 12 вольтовой и 100 амперным выпрямителем.

Пластина свинцовая, потому, что дольше проживет в кислоте, сохраняя контактную поверхность. Ты же не будешь после работы тщательно всю кислоту вымывать и нейтрализовать. Сдохла щетка — новую сделал да и всё. Свинцовая кмк просто дольше прослужит.

- Наверх

- Вставить ник

#18 di4

Отправлено 16 November 2013 20:57

Trag090, а тот же обрезок нержавейки или тот же кусок сварочной проволоки Св-05Х20Н9ФБС) он же в ортофосфарной кислоте окисляться не будет. Натянул на него носок из войлока, а в конце работы войлок снял выкинул а нержавейку промыл. Свинец чтука вроде ядовитая да еще и в хим реакции. Хотя свинец так свинец.

Натянул на него носок из войлока, а в конце работы войлок снял выкинул а нержавейку промыл. Свинец чтука вроде ядовитая да еще и в хим реакции. Хотя свинец так свинец.

Кто ты?! — Я инженер.

- Наверх

- Вставить ник

#19 Рабиндранат Кагор

Отправлено 16 November 2013 21:21

Нержавейка имеет плохую электропроводность, может помешать.

Попробуй из графита сделать, если есть, где взять. Большая графитовая щетка например, или куски электродов для воздушно дуговой резки со стравленной медью.

Главное попробуй.

- Наверх

- Вставить ник

#20 мутный

Отправлено 01 December 2013 15:27

А я вот по старинке-пасты,щетки,круги и тяжелый ручной труд.

- Наверх

- Вставить ник

обработка и зачистка сварных швов и нержавейки

– один из самых распространенных методов, применяемых для соединения металлических деталей. Это обусловлено тем, что она позволяет качественно и надежно скреплять части изделия, формируя однородный шов, не пропускающий влагу.

Тем не менее именно шов является слабым местом любой конструкции, особенно если не была правильно выполнена подготовка кромок под сварку. Поэтому очень важно соблюдать все технологические процессы, чтобы получить надежное соединение деталей.

Содержание

- Особенности зачистки изделий после сварки

- Механическая чистка

- Химическая очистка соединения

- Итог

Особенности зачистки изделий после сварки

Завершающим этапом сварочных работ является очистка места соединения от шлака и окалины.

Данная процедура выполняется в несколько этапов:

- обработка шва;

- полировка антиоксидантом;

- лужение соединения.

Первый этап выполняется с целью устранения дефектов. К ним относятся лунки, кратеры, свищи, трещины в швах.

Очень важно, чтобы подготовка кромок под сварку и процесс конечной обработки соединения выполнялись в соответствии с установленными стандартами. Допускать нарушения в технологии обработки не рекомендуется, так как это может привести к снижению качества сварного соединения.

Основные разновидности сварных соединений.Существует три основных метода, позволяющих обработать сварочный шов:

- термический;

- механический;

- химический.

Первый метод позволяет существенно снизить или полностью убрать остаточные напряжения в металле после сварки. Термообработка может осуществляться в соответствии с двумя технологиями: местной – нагревается только область соединения, и общей – нагреву подвергается вся деталь.

Кроме снижения напряжений, термический отжиг позволяет сделать структуру шва и область вокруг него более устойчивой к воздействию внешних факторов. Кроме того повышаются эксплуатационные показатели изделия: увеличивается стойкость к коррозии, жаропрочность и т.д.

Кроме того повышаются эксплуатационные показатели изделия: увеличивается стойкость к коррозии, жаропрочность и т.д.

Суть термообработки заключается в нагреве соединения или детали до определенной температуры. Затем изделие охлаждается с необходимой скоростью, зависящей от типа детали.

Термообработку проводят с помощью специализированного оборудования.

Выделяют четыре типа устройств для выполнения данной процедуры:

- Индукционные агрегаты используются для трубопроводов.

Принцип работы подобных устройств заключается в применении медных многожильных проводов с воздушным охлаждением, составляющими индуктор. Индуктор устанавливается на трубопровод на определенном расстоянии от него. Чем больше зазор, тем хуже используется мощность аппарата, поэтому его следует устанавливать заподлицо к сварному шву. - Гибкие нагреватели сопротивления – одни из самых распространенных устройств.

- Муфельные печи.

Данный тип устройств требует особого внимания к равномерности нагрева изделия. Нецентрированная установка детали в печь может привести к нарушению технологии термообработки.

Нецентрированная установка детали в печь может привести к нарушению технологии термообработки. - Обработка с применением газопламенного оборудования.

В таком методе используются газопламенные горелки.

Инструменты, позволяющие осуществлять термообработку, выбираются исходя из монтажных условий, доступности и других факторов. Главные критерии, которым должны удовлетворять такие агрегаты – это соответствие поставленным требованиям, четкая стыковка со швами, равномерный прогрев соединений, невысокая масса.

Достаточно часто, чтобы избежать потерь при нагреве, используют разнообразные теплоизоляторы.

Дефекты сварных швов.Существует несколько технологий обработки металла. Предварительный нагрев применяется как до выполнения сварки, так и во время нее, при работе с низкоуглеродистыми сталями.

Высокий отпуск заключается в нагреве материала до 650-750 °С. Точное значение температуры определяется маркой стали. Такая обработка длится до пяти часов и позволяет снизить напряжения на 80%, а также повышает эластичность и стойкость металла к механическим нагрузками.

К углеродистым и низколегированным маркам стали применяется нормализация. Процесс осуществляется при 950 °С. По завершению обработки деталь выдерживается и охлаждается при нормальных условиях. В результате снижается зернистость, напряжения и увеличивается прочность соединения.

https://youtu.be/zrMvuPkVF20

Механическая чистка

Важным этапом сварки является не только выполнение подготовительных работ, но и правильная зачистка . Данный процесс обязателен и закреплен в соответствующем ГОСТе.

Условные обозначения сварных швов.Итак, как зачистить сварное соединение? Самым простым способом очистки сварочного шва является простая чистка с помощью металлической щетки. Тем не менее использование портативного шлифовального станка или простой болгарки с шлифовальным кругом для зачистки будет более эффективным.

Такой простой способ обработки позволит избавиться от самых распространенных дефектов, к которым относятся окалины, окислы, следы побежалости, заусенцы. В результате стык обрабатываемой детали получится более качественным.

По соотношению «цена – качество» эта технология относится к наиболее выгодным способам подготовки кромок перед сваркой и после нее. В связи с этим нет ничего удивительного в том, что большинство мастеров используют именно этот метод.

Выбирая шлифовальный круг, чтобы зачистить шов после сварки, важно учитывать некоторые нюансы, в противном случае не стоит ожидать хорошего результата обработки. Следует отдавать предпочтение насадкам с лепестками на тканевой основе.

Она отличается более высокой износостойкостью по сравнению с бумажными вариантами, что необходимо в таком агрессивном виде работ, как шлифование сварочных соединений.

Лучшим материалом для обработки нержавейки после сварки является цирконат алюминия. Он отличается достаточно высокой прочностью и не оказывает коррозирующее влияние на металл.

Следует иметь в виду, что насадки на тканевой основе с данным покрытием отличаются высокой стоимостью. Тем не менее в данном случае лучше не экономить, ведь с правильным инструментом работа будет выполняться легче, а конечный результат будет качественнее.

https://youtu.be/mZnkrJ7_W_U

Химическая очистка соединения

Как уже было описано выше, механическая обработка позволяет достичь приемлемых результатов, однако наилучшее качество зачистки сварного шва после сварки достигается при сочетании данного метода с химической очисткой. К нему относится травление и пассивация.

Химическое средство для очистки швов.Травление осуществляется с использованием специализированных составов. Они позволяют получать однородное антикоррозионное покрытие на поверхности изделия. Кроме того удаляются области с побежалостью – места скопления окислов хрома и никеля, отличающиеся низкой устойчивостью к коррозии.

Небольшие области обрабатываемых швов травятся посредством простого нанесения состава на необходимый участок. В некоторых случаях изделие полностью окунается в емкость со специальным раствором. Время взаимодействия детали со смесью в каждом конкретном случае различно и выбирается индивидуально.

Пассивация – процесс обработки металлического изделия специальным раствором. В результате данного процесса происходит формирование защитной пленки на обработанной поверхности детали. Отличительной особенностью полученного покрытия является его стойкость к коррозии.

В результате данного процесса происходит формирование защитной пленки на обработанной поверхности детали. Отличительной особенностью полученного покрытия является его стойкость к коррозии.

Суть данной технологии зачистки кромок под сварку заключается в применении оксидантов мягкого действия. В результате взаимодействия с нержавейкой с ее поверхности удаляется свободный металл и активизируется формирование защитного покрытия на поверхности изделия.

Осуществить пассивацию можно с помощью спреев для обработки нержавейки или специальной пасты.

После завершения процедуры пассивации, все реагенты с поверхности детали следует удалить посредством промывания под водой. Утилизация сточной воды после такой промывки должна осуществляться в соответствии с государственными нормами природного законодательства.

Дело в том, что в такой воде содержится повышенное количество кислот и тяжелых , поэтому подобные стоки характеризуются повышенной опасностью для окружающей среды. Вначале следует нейтрализовать кислоты с помощью щелочных растворов, а после необходимо отфильтровать воду. Полученные отходы должны быть утилизированы.

Полученные отходы должны быть утилизированы.

Итог

Чтобы понять, как правильно зачищать сварочные швы, необходимо ознакомиться с ГОСТом, в котором подробно описана технология обработки соединений. Выделяют два основных метода, позволяющих очистить сварочный шов: механическая обработка и химическая.

В первом случае металл, например нержавейку, подвергают шлифованию, а также полировке. Во втором случае используют технологию травления и пассивации. Для травления нержавеющей стали после сварки применяют специальные растворы. Чаще всего указанные методы комбинируют, чтобы достичь наиболее качественного результата.

Зачистка сварных швов после сварки гост

Основные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая.

Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева. - Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Обработка сварных швов: решение от «Металл Клинер»

Специалисты компании ООО “Металл Клинер” посетили производство ОКБ «ГАММА» с демонстрацией собственного аппарата для очистки сварных швов SteelGuard 685, в основе работы которого лежит электрохимический метод.

Аппарат SteelGuard 685 обладает рядом преимуществ

, в сравнении с привычными способами, такими как травление и механическая обработка:

- отсутствие механических повреждений поверхности материалов;

- экологичность в применении: нет выбросов механической пыли;

- отсутствие в обрабатываемом металле инородных примесей;

- надежное восстановление защитного слоя, устойчивого к воздействию коррозии;

- экономичное потребление расходных составляющих;

- простая эксплуатация и безопасность;

- отсутствие необходимости мыть обрабатываемую деталь;

- моментальный и высококачественный результат.

Ниже — видео о том, как проходил процесс обработки сварочных швов и удаления побежалости на нержавейке:

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

youtube.com/embed/hrkyebGT0Sc?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва.

Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Достоинства и недостатки

К достоинствам обработки нагревом относят:

- Восстановление целевых характеристик прочности и пластичности;

- Снятие внутренних напряжений, обеспечение долговечности шва и всей конструкции;

- Улучшение, при необходимости, этих показателей.

Отрицательные моменты при проведении обработки нагревом следующие:

- Высокие требования к квалификации работников.

- Необратимость процессов. В случае несоблюдения графика термообработки сварных швов исправить брак практически невозможно.

- Требуется дорогостоящее и громоздкое оборудование

- Высокое энергопотребление, низкая экологичность.

В большинстве случаев преимущества перевешивают недостатки.

Что подвергают обработке

Термообработке подвергают сварные швы в ответственных конструкциях. Сюда входят

Сюда входят

- магистральные трубопроводы

- сварные конструкции различных механизмов и станков, испытывающих высокие нагрузки

- изделия, которым предстоит работать в сложных условиях эксплуатации.

При термообработке сравнительно небольших изделий используют муфельные печи.

Самодельная муфельная печь

Для обработки нагревом габаритных конструкций применяют нагрев пламенем газовых горелок или индукционный способ. В отдельных случаях применяют радиационный метод.

Читать также: Как в древности добывали медь

Термообработку для повышения коррозионной стойкости следует проводить по возможности скорее по окончании сварки.

Параметры проведения процесса

Продолжительность процесса во многом определяется маркой сплава и толщиной заготовки. Для хром-молибденовых сплавов применяют индукционный или радиационный способы нагрева. С увеличением толщины типовая продолжительность нагрева (в минутах) растет:

| Толщина детали, см | Радиационный | Индукционный |

| 2,0 | 40 | 25 |

| 2,0-2,5 | 70 | 40 |

| 2,5-3,0 | 100 | 40 |

| 3,0-3,5 | 120 | 60 |

| 3,5-4,5 | 140 | 70 |

| 4,5-6,0 | 150 | 90 |

| 6,0-8,0 | 160 | 110 |

Индукционный способ требует меньшего времени на обработку, но отличается большими энергозатратами. Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Используемое оборудование

Термообработка сварных швов выполняется с использованием нескольких основных способов, каждый требует своего набора оборудования:

- Индукционный. Требует генератора высокочастотного переменного тока большой мощности. Нагревательным элементом является катушка индуктивности, намотанная поверх участка детали, подлежащего нагреву.

- Радиационный. Используется инфракрасное излучение от нагретой нихромовой проволоки, через которую пропускается сильный электрический ток. Требует мощных источников тока. Может применяться для прогрева материалов со слабыми электромагнитными свойствами.

- Газовый. Наиболее экономичный по энергозатратам способ. Используется специальная горелка. Факел пламени формируется так, чтобы равномерно прогневать зону термообработки.

Выбор метода нагрева проводят, сопоставляя цель обработки, толщину конструкций, характеристики материала и экономические соображения.

Технология полировки сварных швов на нержавеющей стали

Главная

Специалисты , за несколько лет работы накопили большой технический опыт в обработке нержавеющей стали. Поэтому мы готовы представить вашему вниманию «Технологию полировки сварных швов».

Видео-инструкция по полировке сварных швов

1. Для шлифовки и полировки сварных швов нужна мощная УШМ 125 мм с электронной регулировкой оборотов. Мы всегда предлагаем идеальное решение, которое закрывает все задачи по обработке нержавейки — мощная, сверхнадежная УШМ FEIN WSG 15-70 Inox. УШМ обязательно должна быть с регулировкой оборотов.

2. Рассмотрим заготовку, на которой нужно отполировать сварной шов.

3. Для начала нужно удалить сварной шов, т.е. непосредственно снять лишний металл, образовавшийся в результате сварки. Лучшим решением для этой задачи будет лепестковый круг из керамического материла. Он так быстро шлифует нержавейку, что она даже не успевает сильно нагреваться. На сегодняшний день это лучший круг, при всём этом он недорогой.

ВАЖНО! Скорость обработки 8000-12000 об./мин.

4. Удаляем сварной шов. Смотрим результат.

5. После удаления сварного шва, нам необходимо убрать большие риски, после шлифовального круга и сделать однородную матовую поверхность. Для этого нам понадобится доводочный круг 5A MED

ВАЖНО! Скорость обработки 3000-4000 об./мин.

6. Делаем доводку поверхности, смотрим результат.

7. Видно что поверхность в области сварного шва стала матовая — и уже можно полировать до зеркала. И тогда у вас будет полировка сварного шва в 3 этапа, но если вам нужно отполировать до идеального зеркала, то проходим еще доводочным кругом 2SF.

ВАЖНО! Скорость обработки 3000-4000 об./мин.

Он приближает шероховатость к значению P600 и убирает все риски, делая подготовку к полировке идеальной.

8. Поверхность подготовлена идеально и теперь можно полировать. Делаем это самым дешевым и простым средством: опорная тарелка жесткая, войлочный диск на липучке и розовая паста.

ВАЖНО! Скорость обработки 2000-3000 об./мин.

9. Полируем и оцениваем результат, как видно, у нас зеркало, многих такой результат устраивает, видно и телефон и руку оператора, но сохраняются маленькие разводы и, если нам нужно сделать идеально — то можно добавить еще один этап полировки.

10. Меняем войлочный круг и добавляем жидкую немецкую пасту для финишной полировки металла.

ВАЖНО! Скорость обработки 2000-3000 об./мин.

11. Полируем и оцениваем результат.

12. Как видно по фотографии — зеркало у нас идеальное, лучше уже просто не бывает. В итоге: получается, что для полировки нержавеющей стали применяются технологии от 3 до 5 этапов. Если Вас заинтересовала эти технологии — то для дополнительной консультации или заказа — позвоните в офис или отправьте запрос на почту

P.s. для полировки угловых сварных швов и труднодоступных мест, используются доводочные торцевые круги диам. 150 мм, все круги сделаны из этих же материалов, которые представлены выше, они только имеют другую форму. Их форма позволяет проникать в труднодоступные места.

Их форма позволяет проникать в труднодоступные места.

И последнее, если вам нужно просто осветлять сварной шов, без снятие самого металла, то просто обработайте его «Эмульсией для снятия следов побежалости»

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут. Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

- Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре.

Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры. - Отжиг. Нагрев до 960 ° С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

Как правило, перед термообработкой проводится зачистка сварного соединения.

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры. Наносятся на поверхность изделия.

- Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Тепловизоры и пирометры обладают большей точностью и могут быть встроены в автоматическую систему поддержания постоянной температуры.

Другие виды обработки

Кроме термообработки, широко используются также механические и химические виды очистки сварных швов.

Механическая

Проводится с использование проволочных щеток или абразивных дисков. В промышленных условиях щетка, диск или лепестковая абразивная насадка закрепляет в угловой шлифовальной машинке (в быту называемой «болгарка»)

Способом механической зачистки с поверхности соединения удаляют шлаки, окалину, брызги застывшего металла и оксидную пленку.

Механическая обработка сварного шва

Зачистка сварного шва после сварки применяется перед термообработкой или покраской.

Химическая

Призвана удалить с поверхности шва следы жира, смазки, оксидные пленки и другие загрязнения. Проводится перед нанесением на конструкцию покрытий, предохраняющих от коррозии.

Травление — обработка сильнодействующими кислотами — проводится перед механической обработкой. После нее проводят пассивацию — нанесение вещества, образующего на поверхности защитную пленку.

Химическая обработка сварного шва

Химическая обработка металла проводится химически активными веществами, многие из которых пожароопасны и могут причинить серьезный вред здоровью. Поэтому следует строго соблюдать правила техники безопасности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Практически во всех видах строительства присутствуют металлические конструкции, которые требуют скрепления друг с другом. Самый распространенный способ крепления всех металлических деталей — сварка. Сварка, считается самым простым и самым экономным способом крепления.

Читать также: Как разрезать большое стекло

С ее помощью, возможно соединить в одно целое целую крепкую металлическую конструкцию. Сварка – самое прочное крепление и самое надежное крепление всех металлических элементов.

Но вместе с достоинствами сварки, у этого способа существует один, очень важный недостаток – самое уязвимое звено в месте шва. В связи с этим, использование сварки требует дополнительных работ в местах крепления деталей. То есть необходимо все швы зачищать. Так требует норма по ГОСТу 9,402-80

Для чистки сварки в местах швов используют несколько способов: 1. Применение механической шлифовки; 2. Нейтрализацию швов; 3. Протравливание химическими материалами. Каждый способ зачистки швов имеет свои достоинства и свои недостатки. Выбор способа зависит от материала и требуемого результата. Для всех трех способов зачистки сварочных швов нужно использовать специальное оборудование. Главное правильно подобрать технику и конечно же правильно подобрать расходный материал. Например: 1. Щетка по металлу; 2. Машинка шлиф; 3. Шлифовальный станок и так далее Выбирая то или иное приспособление, следует отталкиваться от мощности аппарата, а уж потом рассматривать показатель потребления.

Например, в строительстве суден, для шлифовки сварочных швов необходимо использовать передвижные шлифовочные машины с большими мощностями. Проще ведь подъехать к месту нужно обработки, нежели предмет с местом обработки шва, крутить вокруг шлифовочной машины.

Проще ведь подъехать к месту нужно обработки, нежели предмет с местом обработки шва, крутить вокруг шлифовочной машины.

Шлифовка сварочных швов – заключительный этап сварки. То есть очистка места сварки от шлака и металлических окалин. То есть необходимо провести обработку места шва и место вокруг соединения на расстоянии, в соответствии с установленными нормами стандарта зачистки после сварочных швов.

Для этого необходимо обработать место соединения и произвести полировку после обработки шва анти оксидом, а также произвести зачистку шва, устраняя дефекты на поверхности. То есть одновременно обработка шва это шлифовка а также устранение возможных лунок, кратеров, свищей и трещин на поверхности в месте шва, используя возможность шлифовочного агрегата на полную силу.

Механическая чистка – ручной способ чистки места шва при помощи болгарки, при помощи которой возможно устранить небольшие дефекты в виде скалин, заусениц и потеков по рабочей поверхности после работы сваркой.

Качество выполненной работы зачистки ш сварочного шва зависит от правильно подобранного шлифовочного круга. Химическая чистка рабочей поверхности сварочного шва — применение двух способов чистки – механической чистки и химическое воздействие. То есть после механической чистки применяется метод травления или пассивации. Метод травления — обработка рабочей поверхности после сварочного шва специальным веществом. Травление проводится несколькими способами. Обрабатывается только рабочая поверхность, то есть только сам шов, и когда обрабатывается вся заготовка после сварки.

Пассивация – обработка после сварочного участка специальным веществом, которое наносится равномерно в один слой по всей поверхности. В результате чего обработанная часть поверхности образовывает пленку, которая предотвращает старение материала. Этот способ еще называют против коррозийной обработкой металлических поверхностей.

Мастера применяют этот инструмент в ежедневной работе, но немногие знают как шлифовать металл болгаркой.

УШМ – инструмент с неограниченным функционалом. Болгаркой можно резать, зачищать, шлифовать и полировать.

Вопросом “как зачищать болгаркой” задаются те мастера, перед которыми стоит задача зачистки сварного шва или, например, избавления поверхности от ржавчины.

Далее, рассмотрим тонкости и хитрости работы с этим инструментом.

Химическая очистка соединения

Как уже было описано выше, механическая обработка позволяет достичь приемлемых результатов, однако наилучшее качество зачистки сварного шва после сварки достигается при сочетании данного метода с химической очисткой. К нему относится травление и пассивация.

Травление осуществляется с использованием специализированных составов. Они позволяют получать однородное антикоррозионное покрытие на поверхности изделия. Кроме того удаляются области с побежалостью – места скопления окислов хрома и никеля, отличающиеся низкой устойчивостью к коррозии.

Небольшие области обрабатываемых швов травятся посредством простого нанесения состава на необходимый участок. В некоторых случаях изделие полностью окунается в емкость со специальным раствором. Время взаимодействия детали со смесью в каждом конкретном случае различно и выбирается индивидуально.

В некоторых случаях изделие полностью окунается в емкость со специальным раствором. Время взаимодействия детали со смесью в каждом конкретном случае различно и выбирается индивидуально.

Пассивация – процесс обработки металлического изделия специальным раствором. В результате данного процесса происходит формирование защитной пленки на обработанной поверхности детали. Отличительной особенностью полученного покрытия является его стойкость к коррозии.

Суть данной технологии зачистки кромок под сварку заключается в применении оксидантов мягкого действия. В результате взаимодействия с нержавейкой с ее поверхности удаляется свободный металл и активизируется формирование защитного покрытия на поверхности изделия.

Осуществить пассивацию можно с помощью спреев для обработки нержавейки или специальной пасты.

Дело в том, что в такой воде содержится повышенное количество кислот и тяжелых металлов, поэтому подобные стоки характеризуются повышенной опасностью для окружающей среды. Вначале следует нейтрализовать кислоты с помощью щелочных растворов, а после необходимо отфильтровать воду. Полученные отходы должны быть утилизированы.

Вначале следует нейтрализовать кислоты с помощью щелочных растворов, а после необходимо отфильтровать воду. Полученные отходы должны быть утилизированы.

Чтобы понять, как правильно зачищать сварочные швы, необходимо ознакомиться с ГОСТом, в котором подробно описана технология обработки соединений. Выделяют два основных метода, позволяющих очистить сварочный шов: механическая обработка и химическая.

В первом случае металл, например нержавейку, подвергают шлифованию, а также полировке. Во втором случае используют технологию травления и пассивации. Для травления нержавеющей стали после сварки применяют специальные растворы. Чаще всего указанные методы комбинируют, чтобы достичь наиболее качественного результата.

В скреплении металлических конструкций и разнообразных деталей сварка наиболее распространённый и приемлемый в экономическом плане метод.

Соединяя поверхности в итоге можно добиться однородного соединения, которое обеспечивает прочное скрепление отдельно взятых элементов.

Соединение – это слабое звено любого метода сварки. Поэтому зачистка сварных швов является необходимостью.

Не зря зачистку сварных швов после сварки регламентируют ГОСТом 9.402-80.

Для очистки используется различный инструмент, задействуют определённые технологии. Это может быть:

- Очистка сварного шва механической шлифовкой.

- Протравливание с использованием химических материалов.

- Метод нейтрализации.

Понятно, что отдельно взятая технология имеет свои нюансы и рекомендации к применению в той или иной ситуации.

Зачистить краску болгаркой

Зачистка металлической поверхности от старой краски невозможна без наличия специальной оснастки. Кроме болгарки, понадобятся специальные насадки, такие как металлические щетки. Щетки делятся на:

По типу крепления различают:

- насадки с резьбовым креплением;

- насадки с фиксирующей шайбой.

Если предполагается удаление старого, многослойного покрытия, подойдут жесткие щетки. Насадки сделаны из витой металлической проволоки и без труда снимают слой старой краски.

Насадки сделаны из витой металлической проволоки и без труда снимают слой старой краски.

Читать также: Тиристорный регулятор мощности схема на 12 вольт

Для обработки поверхности в щадящем режиме выбирайте оснастку из мягкой витой проволоки.

Чтобы снять тонкий слой краски, можно также использовать лепестковый наждачный круг для УШМ. Эта оснастка предназначена чтобы шлифовать деревянные поверхности, но краску она снимет бережно и без проблем.

Также подойдут наждачные круги для болгарок или фибровые диски. Все зависит от площади обрабатываемой поверхности, возраста покрытия, количества слоев и пр.

Зачистить ржавчину болгаркой

Удаление ржавчины с металлических поверхностей болгаркой трудоемкая работа. Кроме УШМ, нужно обзавестись специальной насадкой – жесткой щеткой из витой проволоки. Отметим, что при помощи такой насадки возможно только зачистка. Шлифовать щеткой нельзя, так как на поверхности остаются царапины.

После того как завершена очистка, воспользуйтесь крупнозернистой наждачной бумагой для финишной обработки.

Зачистить сварочные швы болгаркой

Зачистка сварных швов – работа, требующая ответственного подхода. Чтобы не повредить шов, а поверхность выглядела гладкой и аккуратной, нужно сточить его болгаркой.

В процессе зачистки, помните о том, что после процесса обработки должно остаться как можно больше металла на сварном шве. Правильная зачистка сварочных швов возможна при наличии диска толщиной не меньше, чем 3 мм. В противном случае, диск может лопнуть и нанести вред окружающим предметам и здоровью оператора болгарки.

После проведения сварки двух металлических элементов, в пределах 2-3 см от шва остаются окалины и шлак, которые нужно шлифовать. Делать это нужно сразу, ведь когда поверхность покроется краской она должна быть гладкой. А если не зачистить эти места, останутся выпуклости и вид будет испорчен.

Там где трудно или невозможно достать болгаркой, используйте плоское зубило.

Удалить ржавчину с кузова автомобиля

Коррозия – болезнь многих авто, особенно бюджетного сегмента. Запущенные пораженные участки кузова не подлежат восстановлению. Но своевременные действия помогут избежать катастрофических последствий.

Запущенные пораженные участки кузова не подлежат восстановлению. Но своевременные действия помогут избежать катастрофических последствий.

Инструмент, который понадобится:

- Болгарка. Для очистки поверхности от ржавчины в гаражных условиях не обязательно нужен профессиональный инструмент. Достаточно и бытовой УШМ.

- Специальная оснастка для УШМ. Щетки чашечного типа с проволокой разной по жесткости, шлифовальные круги.

- Инструмент для ручной очистки.

Действия! Поверхность нужно зачистить от ржавчины при помощи болгарки до голого металла. При этом, старайтесь снять как можно меньше “живого” металла. Если коррозия образовалась на номере кузова – снимайте ржавчину только вручную, чтобы не повредить номер.

Если коррозионные повреждения кузова не слишком глубокие – обработайте эти места болгаркой до металла и выровняйте поверхность шпатлевкой.

Если на местах поражения после зачистки не осталось сильных углублений, покройте их грунтовкой и подготовьте к покраске.

Как зачистить гаражные ворота от ржавчины

В этом процессе понадобится болгарки и чашечная щетка. С их помощью удаляется ржавчина и поверхность готовится к покраске. Не забывайте про средства защиты: респиратор, защитные очки, перчатки.

Зачистные работы очень трудоемкий процесс, требующий ответственного подхода. От того, как они выполняются зависит вид и прочность изделия, поэтому мы рекомендуем использовать только проверенные болгарки и насадки для них.

Работая с УШМ, не забывайте о технике безопасности. Надевайте защитные очки, шумоизоляционные наушники и защитные перчатки. Работайте в закрытой обуви и одежде. Это убережет от получения травм и нанесения вреда здоровью.

Если необходимы расходные материалы на болгарку: круги, диски и пр. приглашаем посетить сайт ukrabraziv.com.ua. Там вы найдете широкий ассортимент оснастки по доступным ценам. Для заказа воспользуйтесь сайтом или звоните по указанным телефонам.

Надеемся наша статья внесла ясность в процесс зачистки металлических изделий при помощи болгарки. Если остались вопросы, обращайтесь!

Если остались вопросы, обращайтесь!

Цвета побежалости нержавеющей стали: прощай, эстетичность

Заказчик:

ОКБ «ГАММА» — это мировой лидер по разработке и производству систем и компонентов электрообогрева для нефтегазовой и авиационной промышленности.

Компания запустила производство противовзрывных коробов сложной конфигурации из нержавеющей стали AISI 316

. Проблема заключалась в том, что при сварке этих коробов вокруг швов образовывались

цвета побежалости

, которые необходимо было удалять.

Что предпринималось ранее:

Руководство ОКБ «ГАММА» было в поисках решения этой задачи, и их

не устраивалмеханический способ очистки швов

, поскольку он:

- занимает много времени и трудовых ресурсов;

- увеличивает себестоимость изделия;

- сильно ограничивает возможности масштабирования предприятия.

Как очистить нержавеющую сталь после сварки

Многие любители сварки своими руками и профессионалы, работающие с нержавеющей сталью, знают, что металл окрашивается в процессе нагрева и сварки. Это может ухудшить эстетический вид готового проекта и сделать его дилетантским.

Это может ухудшить эстетический вид готового проекта и сделать его дилетантским.

Вот почему многие сварщики хотят знать, как очистить нержавеющую сталь после сварки?

Лучший способ очистить нержавеющую сталь после сварки — это процесс, называемый электрополировкой. Этот процесс включает окисление кислого электролита на поверхности металла с помощью электричества.

Электрополировка не только очищает поверхность от пятен, но и способствует пассивации металла. Это покрывает поверхность слоем оксида хрома, не содержащим железа, и придает ей блеск, которым славится нержавеющая сталь.

Что такое термические окрашивания и коррозия

Тепловые окрашивания

Большинство металлов, включая нержавеющую сталь, имеют оксидный слой на поверхности. Подкрашивание нагреванием приводит к тому, что этот естественный оксидный слой становится толще, что приводит к обесцвечиванию. Цвета закалки являются прямым результатом световых интерференционных эффектов, когда свет отражается от металлической поверхности.

Свет, отраженный от нормальной поверхности оксидной пленки, а также свет, отраженный от границы раздела оксид-металл, созданной сваркой, вызывает различные цвета в зависимости от толщины оксидного слоя.

В сварочной промышленности для описания этого явления используются различные термины, такие как обесцвечивание, оксидный налет и эффект радуги. Все эти термины говорят об одном и том же, изменении цвета верхнего слоя нержавеющей стали. Обычно это происходит вокруг сварного шва и в окружающей зоне, на которую воздействовало тепло.

Коррозия

Коррозия – это естественный процесс окисления. Когда вы готовите металлическую поверхность к сварке, она подвергается воздействию различных атмосферных элементов, таких как кислород и влажность, что создает идеальные условия для коррозии.

Вот почему так важно очищать и полировать сварочные изделия до и после сварочных работ. Это помогает сохранить поверхность, прочность и форму стальных конструкций. Повышенная долговечность и привлекательный внешний вид готовых стальных конструкций являются дополнительными преимуществами процесса очистки.

Типы очистки сварных швов

Существует три основных типа очистки нержавеющей стали после сварки; механические, химические и электрохимические. Браширование используется для подготовки поверхности и удаления частиц после очистки.

Механическая очистка сварных швов

Механическая очистка сварных швов является распространенным и недорогим методом очистки нержавеющей стали. Он включает в себя шлифовальные машины и абразивы для очистки верхнего слоя металлических поверхностей, где могут образовываться частицы ржавчины и других шлаков.

Механическая сварка занимает много времени и редко дает 100% чистый результат с необходимой эстетической ценностью. Это хорошо только для поверхностей, которые легко доступны.

Химическая очистка сварных швов

Химическая очистка является наиболее часто используемым методом очистки металла. Он включает в себя использование химической травильной пасты для очистки после сварочных работ. Пасту наносят на пораженные участки с помощью кисти или распылителя и оставляют на поверхности на некоторое время для взаимодействия с металлом. Позже его удаляют, а поверхность нейтрализуют нейтрализующим средством.

Позже его удаляют, а поверхность нейтрализуют нейтрализующим средством.

Этот процесс достаточно эффективен для очистки стали после изготовления, но сварщикам он не нравится по нескольким причинам.

Во-первых, химическая травильная паста содержит различные токсичные кислоты, в том числе фтористоводородную, азотную и серную кислоты. Эти химические вещества очень опасны для человеческого организма и могут вызвать серьезные и долговременные повреждения кожи и внутренних органов, если их проглотить или вдохнуть.

Во-вторых, только сертифицированный оператор может использовать химическую пасту для травления. Все тело оператора должно быть полностью закрыто, чтобы исключить контакт с кислотой. Вот почему травление обычно используется только в коммерческих мастерских и на автоматизированных площадках.

Электрохимическая очистка сварных швов

Электрохимическая очистка сварных швов, также известная как электрополировка, считается наиболее эффективным методом очистки нержавеющей стали. Это быстрее, безопаснее и предпочтительнее для сварщиков по сравнению с двумя другими методами. Опасности для здоровья сварщика не представляет.

Это быстрее, безопаснее и предпочтительнее для сварщиков по сравнению с двумя другими методами. Опасности для здоровья сварщика не представляет.

Помимо послесварочной очистки, процесс также достаточно эффективен для удаления ржавчины, перекрестных загрязнений и других загрязнений с металлических поверхностей.

Процесс электрохимической очистки

Процесс электролитической очистки чрезвычайно прост.

Сварная металлическая деталь погружается в мягкую электролитическую чистящую жидкость. Электрическая цепь образуется при пропускании тока (переменного/постоянного тока) через раствор электролита. Этот процесс помогает очистить сварной шов от примесей, удалить изменение цвета и создать желаемый уровень пассивации.

Различные типы электрохимической очистки

При сварке используются два типа электрохимической очистки. Оба следуют одному и тому же основному принципу прохождения электричества через сварной шов для устранения обесцвечивания.

Первый включает ручное нанесение электролитических жидкостей на заготовку с помощью угольной щетки. Электричество проходит через металл, который вступает в реакцию с электролитической жидкостью и создает однородную чистую поверхность.

Электричество проходит через металл, который вступает в реакцию с электролитической жидкостью и создает однородную чистую поверхность.

Второй способ предполагает использование специальных электролитических ванн, в которых металлические детали погружаются в электролитические жидкости. Когда электричество проходит через эту смесь, возникает химическая реакция, которая удаляет сварочные загрязнения или ржавчину с поверхности.

Преимущества электрохимической очистки

Для очистки нержавеющей стали после сварки можно использовать оба электрохимических метода. Каждый из них предлагает различные преимущества для сварщиков.

Гибкость и простота применения

Электрохимическую очистку легко выполнять в любом месте, поскольку оборудование достаточно портативное и его легко перемещать. Вы можете выполнять ручную электрохимическую очистку сварных швов с помощью щетки на месте, за его пределами и в любом другом месте.

Электрохимическая очистка также эффективна для всех типов сварных соединений, включая подварные и поверхностные соединения.

Безопасность применения

Электролитические жидкости не содержат опасных химических веществ, таких как травильная паста. Он содержит только мягкую фосфорную кислоту, которую вы также найдете в обычных безалкогольных напитках. Основным интерактивным агентом является электричество, а не сам электролитический химикат.