Закрутить и забыть | Блог компании Кувалда.ру

Резьбовые соединения используются и в конструкции пластиковых детских игрушек и при возведении мостов. Единственное сходство такого крепежа заключается в том, что его можно монтировать и демонтировать при необходимости. Для удержания резьбового крепежа бывает достаточно силы приложенной в момент затяжки, но гораздо правильнее, с точки зрения безопасности, заблокировать резьбовое соединение в ответственных частях конструкции. Например, клапанная крышка двигателя автомобиля должна быть надежно закреплена во время движения, в то же время обязана быть съемной, так как компоненты двигателя необходимо обслуживать. При постоянной вибрации, или механическом воздействии резьбовому соединению нужна защита от самораскручивания. Рассмотрим методы надежной фиксации резьбовых соединений.

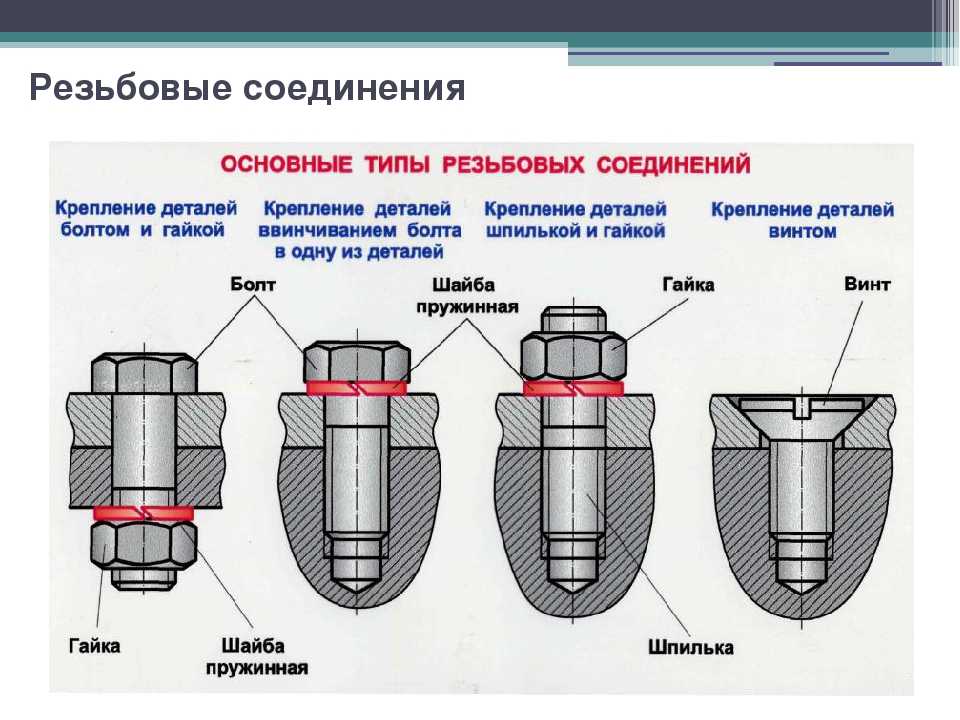

Виды резьбовых соединений

Болты с гайками — самый распространенный вид резьбового крепежа. Используется практические везде, от автомобилей, до радио антенн на крышах высоток. Встречаются так часто, что сложно найти конструкции без них.

Встречаются так часто, что сложно найти конструкции без них.

Винты и отверстия с резьбой. В этом соединении винт устанавливается в предварительно высверленное отверстие с нарезанной резьбой.

Винты по конструкции похожи на болты, но различие кроется в применении: болты используют чтобы соединить детали насквозь, для фиксации на болт накручивается гайка, а винты вкручивают в соединяемые детали, в заранее подготовленную резьбу.

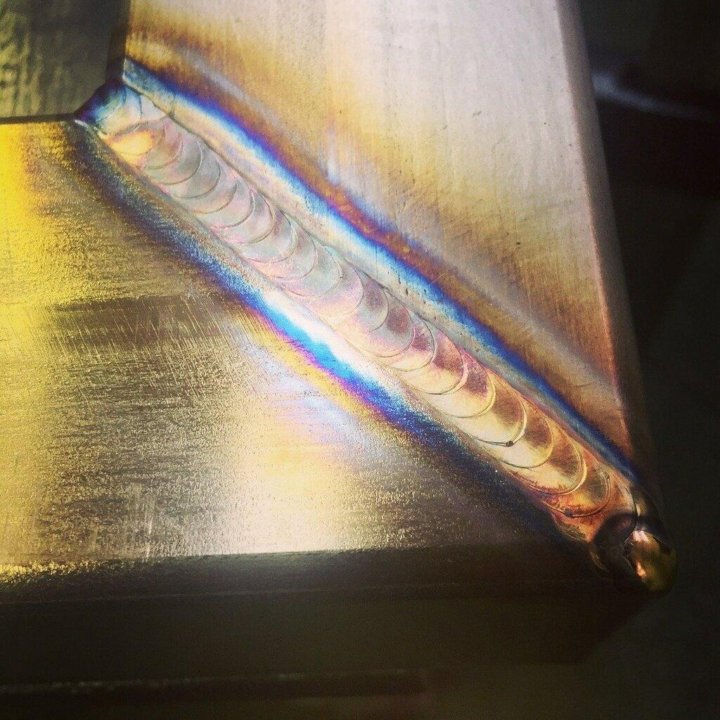

На фото винты с головкой под внутренний шестигранник, которые соединяют алюминиевые компоненты. Такие винты используются вместо болтов для облегчения веса конструкции и для упрощенного монтажа — чтобы зафиксировать детали достаточно доступа с одной стороны.

Бывают и отдельные детали с резьбой для соединения между собой — например, валы или корпуса, как правило, цилиндрической формы. Самый простой пример, встречающийся в быту — лампочка с резьбой, которая вкручивается в патрон. На приведенном ниже рисунке схема двух цилиндрических корпусов, соединенных вместе.

Как надежно зафиксировать резьбовое соединение

Методы делятся на: механические приспособления и специальные составы, предотвращающие ослабление соединения. Ниже приведены самые распространенные механические приспособления, которые используют для предотвращения ослабления резьбового крепежа.

Стопорная пружинная шайба или гровер — представляет собой один виток пружины, который подкладывается под гайку при закручивании. Создает распорное усилие на гайку, благодаря этому противостоит её ослаблению и раскручиванию в условиях вибрации.

Стопорная шайба с внутренними зубцами. Зубцы придают стопорной шайбе эффект пружины и предотвращают ослабление крепежа если конструкция подвергается деформации или вибрации. Используется при болтовом соединении, так же сочетается с винтами, шпильками и штифтами. Задействуют соединения с подобным стопорным механизмом при сборке мебели и постройке деревянных сооружений, домов.

Стопорная шайба с наружными зубцами — применяются для фиксации электрических проводов.

Стопорная шайба Nord-Lock — состоит из двух одинаковых стопорных шайб, с радиальными ребрами на одной стороне и клиновыми поверхностями на другой. Радиальные ребра оказывают силовое воздействие на поверхность соединения прикрепляемой детали. Клиновые поверхности увеличивают усилие затяжки. Применяются в условиях сильной вибрации и при значительных динамических нагрузках.

Гайка с зубчатым фланцем, по сути это гайка со встроенной зубчатой шайбой, имеет такие же свойства, что и зубчатая гайка — создает пружинящий эффект и увеличивает площадь контакта, предотвращая самораскручивание, но сокращает количество элементов конструкции.

Гайка самоконтрящаяся с нейлоновым кольцом. За счет нейлоновой вставки происходит торможение хода завинчивания и гасятся механические колебания, защищая резьбовое соединение от ослабления.

Стопорение проволокой — используется в аэрокосмической отрасли, оборонной промышленности и автоспорте, там, где открутившийся элемент попав в другие движимые части конструкции, нанесет непоправимый вред. Метод фиксации трудоемкий и весьма сложный в освоении — установка стальной проволоки в отверстие в винте или гайке и жесткая фиксация этой проволоки к другой детали. Используется и для совместной фиксации двух деталей, как на фото. Самое сложное при установке стопорящей проволоки правильно сориентироваться в направлении движения резьбы, и выбрать верное направление вязки, иначе установка подобного фиксатора бесполезна.

Корончатая гайка выглядит как обыкновенная шестигранная гайка с одной стороны, но с другой стороны у нее по контуру расположен ряд зубьев в форме короны, отсюда и название. Количество прорезей от 6 до 8, в зависимости от диаметра. Металлический шплинт продевается через резьбу и фиксируется между зубьями корончатой гайки, тем самым надежно блокирует резьбовое соединение от самопроизвольного раскручивания.

Количество прорезей от 6 до 8, в зависимости от диаметра. Металлический шплинт продевается через резьбу и фиксируется между зубьями корончатой гайки, тем самым надежно блокирует резьбовое соединение от самопроизвольного раскручивания.

Такой метод используется для фиксации ступицы колеса автомобиля.

Адгезив — вещество, способное соединять материалы путём поверхностного сцепления.

Часто для фиксации резьбы используется специальный состав или клей. Сам фиксирующий состав не в состоянии удерживать детали, но запросто может предотвратить раскручивание гайки либо болта.

К примеру, в нефтедобывающей промышленности, где на механизмы и конструкции действует постоянная вибрация используют сочетания пружинных шайб и фиксирующих составов.

Чтобы фиксирующий состав выполнял свое прямое назначение, он должен полимеризоваться — перейти из жидкого состояния в твердое. Компоненты состава вступают в реакцию с кислородом и отвердевают, но сложность в том, что рабочая поверхность внутри витков резьбы герметична, к ней нет доступа кислорода. Чтобы обойти эту проблему в химических фиксаторах резьбы состав вступает в реакцию с металлом и отвердевает при отсутствии кислорода. В итоге, между внутренней и внешней резьбой образуется пластиковый полимер, который обладает высокой адгезией. Для демонтажа крепежных элементов, зафиксированных подобным образом, придется приложить существенное усилие.

Чтобы обойти эту проблему в химических фиксаторах резьбы состав вступает в реакцию с металлом и отвердевает при отсутствии кислорода. В итоге, между внутренней и внешней резьбой образуется пластиковый полимер, который обладает высокой адгезией. Для демонтажа крепежных элементов, зафиксированных подобным образом, придется приложить существенное усилие.

Составы бывают жидкие и пастообразные. Выбор зависит от типа соединения: для крепежа малого диаметра применяется жидкий фиксатор, он равномерно распределяется по поверхности; для крепежа больших диаметров используют пастообразные средства, так как они хорошо удерживаются на большой площади нанесения.

Что выбрать

Пружинные и зубчатые шайбы — используют в условиях небольшой вибрации и не интенсивных динамических нагрузках на конструкцию, имеют минимальную стоимость.

Шайбы типа Nord-Lock — применяются там где к резьбовому соединению предъявляются повышенные требования по безопасности: в тяжелой промышленности и машиностроении. Они противостоят высокой вибрации и способны удерживать крепеж при высоких нагрузках. Значительно технологичнее остальных видов шайб, и как следствие, дороже.

Они противостоят высокой вибрации и способны удерживать крепеж при высоких нагрузках. Значительно технологичнее остальных видов шайб, и как следствие, дороже.

Гайки с фланцами и контрящим кольцом — способны выдержать воздействие вибрации чуть выше чем пружинные и зубчатые шайбы, но сокращают количество деталей конструкции. Стоимость их, также не велика.

Стопорение проволокой — дорогостоящий и очень трудоемкий способ фиксации резьбы. Если вы не строите гоночный болид или летательный аппарат, использование такого способа будет неоправданным.

Корончатая гайка — применяется там, где ослабление и самораскручивание крепежа может вызвать критическую ситуацию, отлично противостоит высоким нагрузками и вибрации, стоит дороже пружинных гаек или шайб, так как конструкция сложнее и в ней взаимодействуют несколько элементов.

Фиксирующие составы — в зависимости от типа могут противостоять низким и высоким вибрационным нагрузкам, стоимость их так же может существенно варьироваться.

Медная паста в аэрозольном баллоне: быстро, удобно, эффективно

Как продлить срок службы резьбовых соединений?

Без должного соединения даже самые прочные материалы – лишь набор деталей. Чтобы создать из них единую конструкцию, которая смогла бы выдержать высокие нагрузки и воздействия окружающей среды, применяются различные способы, наиболее популярным и эффективным из которых являются резьбовые соединения.

В отличие от сварки, резьбовые соединения позволяют производить многократную разборку и сборку механизмов без вреда для деталей.

Резьбовые соединения легко выдерживают перепады температур и вибрации, ударные нагрузки и негативные внешние воздействия. Главным «врагом» резьбы является влага. Без обработки и регулярного откручивания резьбовые соединения подвергаются коррозии и прикипанию. Такие явления чаще всего требуют применения разрушающих методов демонтажа.

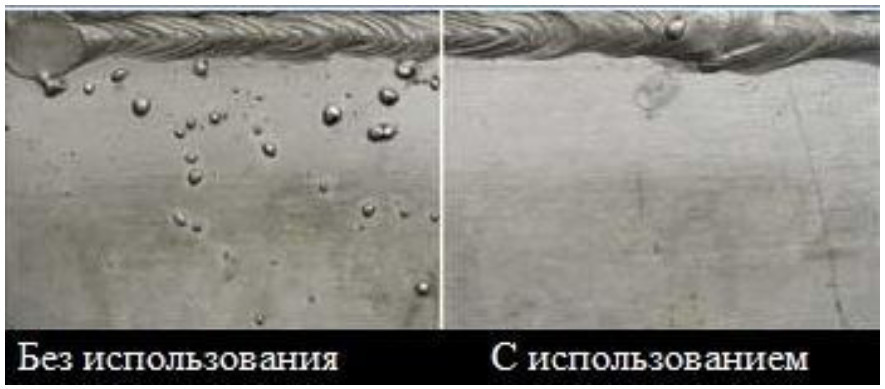

Предупредить проблему позволяют специальные резьбовые пасты, которые наносятся на соединения в процессе их сборки и создают на поверхностях прочную защитную пленку, препятствующую разрушительному воздействию влаги.

Сравнительно новой и весьма эффективной разработкой в области резьбовых смазочных материалов являются пасты в форме спрея. Помимо отличных противозадирных свойств и высокой несущей способности, они обладают другим немаловажным преимуществом – удобством нанесения.

Например, термостойкая медная паста EFELE MP-413 Spray, недавно выпущенная российской компанией, сочетает в себе свойства эффективного антикоррозионного состава с легкостью и быстротой использования.

Высокую несущую способность пасте придают содержащиеся в ее составе твердые смазочные вещества – медь и графит. Когда рабочие температуры достигают +400 °С, базовое минеральное масло испаряется, а мелкодисперсные порошки берут на себя функцию смазывания и защиты при нагреве до +1100 °С

EFELE MP-413 Spray используется не только для резьбовых, но и для вал-втулочных, шпоночных, шлицевых и байонетных соединений. Создавая на них прочную смазочную и разделительную пленку, паста уменьшает момент их cтрагивания и предотвращает холодное сваривание.

Какие смазочные материалы можно применять для резьбовых соединений?

Ранее в процессе сборки того или иного узла болты и гайки промазывались отработанным маслом, нигролом или солидолом. Такая обработка позволяла ненадолго защитить резьбу от воздействия влаги и препятствовала появлению коррозии. Однако перечисленные смазочные вещества быстро смывались или вытекали под воздействием высоких температур.

На смену солидолу пришел литол – универсальный смазочный материал с неплохой водостойкостью. Он часто использовался и до сих пор применяется в качестве консервационной смазки для защиты металлических деталей и резьбовых соединений от коррозии.

Намного более высокие результаты в области обслуживания резьбовых соединений продемонстрировали графитовые и медные смазки.

Графитовые выдерживают высокие нагрузки, даже при частичном вымывании или высыхании оставляют на поверхности тонкий графитовый слой, обеспечивающий скольжение резьбы во время разборки соединений. Графитовые смазочные частицы защищают металл от окисления и коррозии.

Графитовые смазочные частицы защищают металл от окисления и коррозии.

В узлах, работающих при высоких и экстремально высоких температурах (до +1100 °С) используются медные пасты. Они является наиболее эффективными средствами защиты резьбовых соединений от коррозии, препятствуют прикипанию резьбы и упрощают разборку соединений.

Материалы с медными наполнителями стоят недешево, однако их стоимость компенсируется длительным сроком службы.

Использование любой из вышеперечисленных смазок позволяет избежать проблем во время разборки резьбовых соединений – вопрос только в сроке их действия.

Выбираем самое эффективное средство

Качественная смазка для резьбовых соединений представляет собой уплотнительный смазочный материал с пластичной и достаточно густой текстурой, создающей плотный барьер для воздуха и влаги. Она должна обладать:

- Высокой температурой каплепадения

- Прекрасными адгезионными свойствами

- Термо- и водостойкостью

Смазочные материалы для резьбовых соединений обеспечивают легкое скручивание резьбы и упрощают процесс затяжки болтовых и шпилечных сопряжений. Их применение направлено на минимизацию задиров и заеданий, коррозии, выкрашивания и отслаивания металла, схватывания и сваривания контактирующих поверхностей.

Их применение направлено на минимизацию задиров и заеданий, коррозии, выкрашивания и отслаивания металла, схватывания и сваривания контактирующих поверхностей.

Большая концентрация твердых компонентов (порошков меди, алюминия, титана, дисульфида молибдена, графита, полимеров) в составе паст повышает их сопротивляемость вытеснению и предупреждается появление воздушных пор под влиянием вибраций.

Природа наполнителя определяет трибологические характеристики смазочных материалов и напрямую обуславливает их противоизносные свойства. Так, медь и графит в составе пасты EFELE MP-413 Spray отвечает за ее высокую несущую способность, свойства противостоять возникновению схватываний и заеданий под влиянием высоких температур.

Наличие в смазке антифрикционных, противозадирных, антиокислительных присадок и мультифункциональных комплексов улучшает их рабочие характеристики и расширяет области применения.

Качественные резьбовые смазки должны сохранять свои свойства на всем сроке эксплуатации, не терять их при хранении, отвечать всем требованиям пожаробезопасности. Не менее важна простота применения смазочных материалов: возможность нанесения их кистью, ветошью или из аэрозольного баллона.

Сегодня инновационные решения российских торгово-производственных компаний позволяют создавать отечественные составы, подобные EFELE MP-413 Spray. Они составляют достойную конкуренцию дорогостоящим пастам импортного производства, обеспечивают отличное скручивание резьбы и исключение заедания даже при длительной эксплуатации в жестких условиях.

Конденсаторная сварка (приварка крепежа)

Популярные теги Все теги

- конденсаторная сварка ,

- приварка шпилек ,

- FARADAY ,

- аппарат конденсаторной сварки ,

- монтаж изоляции ,

- монтаж счетчиков тепла ,

- Приварка игл ,

- приварка ,

- приварка к латуни ,

- Фарадей ,

- шайба-фиксатор ,

- фиксация выводов эхз ,

- приварка крепежа ,

- чашеобразный гвоздь ,

- faraday cd 1400 ,

- иглы для значков ,

- гвоздь приварной изоляционный ,

- выводы эхз ,

- роза хутор ,

- фурнитура для значков

Приварка игл для крепления значков

Конденсаторная сварка позволяет производить монтаж фурнитуры (шпилек, игл, и пр. ) к металлическому основанию (значкам, орденам и пр.).

) к металлическому основанию (значкам, орденам и пр.).

Материал крепежа может быть сталь (черная, нержавеющая, никелировання, омедненная и пр., латунь, алюминий, серебро, золото). Основным преимуществом конденсаторной сварки является возможность приварки крепежа к тонколистовой стали (менее 1 мм) без видимых следов сварки с обратной стороны металла. В процессе сварки не происходит ни нагрев деталей, ни их деформация. Еще одним преимуществом конденсаторной сварки является высокая производительность.

Скорость ограничивается лишь временем вставки привариваемого элемента в сварочный держатель, а сам процесс приварки занимает доли секунды. Количество сварок составляет 20-30 штук в минуту.

Для конденсаторной сварки надо использовать специальные иглы и шпильки. Они должны иметь циллиндрический выступ малых размеров (менее 1 мм) в основании. Этот выступ служит запалом.

Игла с фиксатором

Игла без фиксатора

Шпилька с резьбой

Соединение с помощью конденсаторной сварки является прочным. При работе на излом крепеж на отваливается.

При работе на излом крепеж на отваливается.

- Приварка игл,

- фурнитура для значков,

- конденсаторная сварка,

- приварка шпилек,

- иглы для значков

Фиксация выводов электрохимической защиты (ЭХЗ)

Аппараты конденсаторной сварки FARADAY применяются для фиксации выводов электрохимической защиты (ЭХЗ) к основанию магистральных газовых и нефтяных трубопроводов. Конденсаторная сварка позволяет осуществлять приварку крепежных элементов (как правило, шпилек) к любому стальному основанию за короткое время (0,001-0,003 секунды), при очень небольшой глубине провара (примерно 0,3 мм). Прочность соединения при этом остается высокой – при нагрузках деформируется само тело крепежного элемента, а не место сварки. Сами шпильки могут быть выполнены из стали с покрытием (омеднение, никелирование и пр. ) или нержавеющей стали. Особенностью крепежа для конденсаторной сварки является наличие запала (выступ в основании), который загорается при разряде батареи конденсаторов. Размеры шпилек для фиксации выводов ЭХЗ могут быть от М3 до М10. Сами шпильки могут иметь увеличенный фланец для обеспечения лучшего контакта выводов ЭХЗ. Источник питания – однофазная сеть. Также можно использовать установку FARADAY при подключении к генератору.

) или нержавеющей стали. Особенностью крепежа для конденсаторной сварки является наличие запала (выступ в основании), который загорается при разряде батареи конденсаторов. Размеры шпилек для фиксации выводов ЭХЗ могут быть от М3 до М10. Сами шпильки могут иметь увеличенный фланец для обеспечения лучшего контакта выводов ЭХЗ. Источник питания – однофазная сеть. Также можно использовать установку FARADAY при подключении к генератору.

Одним из самых больших достоинств технологии является простота установки:

1. Сталь зачищается от окалины, ржавчины и грязи.

2. Прриварка шпилек конденсаторным разрядом.

3. Провидится монтаж выводов ЭХЗ.

Приварные шпильки бывают со специальным увеличенным фланцем, для лучшего контакта:

Видео процеса установки: http://studwelding.ru/video#video-597379

- эхз,

- конденсаторная сварка,

- приварка шпилек,

- выводы эхз,

- faraday,

- фиксация выводов эхз

Звезды с аллеи чемпионов на курорте «Роза Хутор»

В 2016 году на горнолыжном курорте «Роза Хутор» появилась Аллея олимпийских чемпионов.

источник

Изначально детали латунной звезды крепились к граниту при помощи двухкомпонентного эпоксидного клея. Спустя полгода детали отклеились и потребовалось изготовить альтернативное крепление. С обратной стороны к латунным деталям звезд были приварены стальные шпильки с помощью аппарата конденсаторной сварки FARADAY CD 1400.

Конденсаторная сварка обладает отличительной особенностью, а именно, провар минимален и отсутствуют следы повреждения с обратной стороны основания, что особенно важно при работе с металлом малой толщины. Переделка звезд происходила непосредственно на объекте. Далее латунные детали были закреплены на гранитной плите и в таком виде были установлены на набережной курорта.

Прочность приварки конденсаторной сварки, несмотря на минимальный уровень провара, очень высокая: при нагрузках происходит деформация самой шпильки, а не места сварки. Материал шпилек может быть различным – сталь, нержавейка, латунь, алюминий.

- роза хутор,

- конденсаторная сварка,

- аппарат конденсаторной сварки,

- faraday,

- faraday cd 1400,

- приварка шпилек,

- приварка к латуни

Монтаж счетчиков тепла с помощью конденсаторной сварки

Одной из областей, где применяется конденсаторная сварка, является установка счетчиков тепловой энергии на радиаторы отопления. Монтаж счетчика производится на две приваренные шпильки диаметром М3 на требуемом расстоянии друг от друга. Краску перед сваркой необходимо зачистить до металла в тех точках, где будет происходить приварка крепежных элементов. Приварка шпилек конденсаторной сваркой используется для монтажа счетчиков тепла на панельные радиаторы и некоторые типы конвекторов. Необходимость применения именно конденсаторой сварки объясняется малым уровнем провара при установке крепежных элементов, что невозможно обеспечить другими видами сварки.

Монтаж счетчика производится на две приваренные шпильки диаметром М3 на требуемом расстоянии друг от друга. Краску перед сваркой необходимо зачистить до металла в тех точках, где будет происходить приварка крепежных элементов. Приварка шпилек конденсаторной сваркой используется для монтажа счетчиков тепла на панельные радиаторы и некоторые типы конвекторов. Необходимость применения именно конденсаторой сварки объясняется малым уровнем провара при установке крепежных элементов, что невозможно обеспечить другими видами сварки.

Монтаж изоляции с помощью конденсаторной сварки

Конденсаторная сварка часто применяется для монтажа изоляции на металлическую поверхность. В качестве изоляции может быть практически любой материал: любая рулонная изоляция, пенопласт, шумопоглощающий материал и проч. Преимуществами конденсаторной сварки являются быстрота и надежность крепления. Во многих случаях конденсаторная сварка является единственным способом избежать повреждения (прожигания насквозь) тонкостенных металлических конструкций, поскольку уровень оплавления минимален, что бывает важно для вентиляционного оборудования.

Наиболее распространенным способом является приварка изоляционных гвоздей с последующим закреплением изоляции фиксирующими шайбами. Монтаж происходит в 3 этапа:

1. На металлическую основу приваривается изоляционный гвоздь, имеющий специальный выступ и служащий запалом пи конденсаторной сварке. Гвозди бывают 2 и 3 мм в диаметре и до 200 мм в длину. В зависимости от толщины и плотности изоляционного материала на 1 квадратный

метр потребуется 1-5 гвоздей.

2. На приваренные изоляционные гвозди нанизывается подходящий изоляционный материал.

3. Изоляция фиксируется шайбами-фиксаторами, которые нанизываются на приваренные гвозди. Шайбы выполнены из пружинной стали, как правило, оцинкованной. Их достаточно насадить на гвоздь на 2-3 мм для прочного

закрепления. Шайбы могут быть выполнены как с пластиковым колпачком, так и без него. Выступающая часть гвоздя может быть отрезана или загнута, если длина подобрана не точно.

Для приварки гвоздей подойдет стандартный комплект оборудования FARADAY CD 1400

Монтаж изоляционного материала с помощью чашеобразных гвоздей CHP

Конденсаторная сварка позволяет проводить монтаж изоляционного материала на металлическую поверхность.

В качестве изоляции может быть практически любой материал: любая рулонная изоляция, пенопласт, шумопоглощающий материал и проч. Преимуществами конденсаторной сварки являются быстрота, надежность крепления и эстетический вид. Во многих случаях конденсаторная сварка является единственным способом избежать повреждения (прожигания насквозь) тонкостенных металлических конструкций, поскольку уровень оплавления минимален, что бывает важно для вентиляционного оборудования.

При монтаже изоляционного материала чашеобразными гвоздями необходимо использовать сварочный пистолет CHP, комплектуемый магнитным держателем.

Данный способ позволяет очень быстро произвести монтаж, поскольку приварка гвоздя осуществляется сразу сквозь изоляцию и не требует никаких дополнительных действий. При использовании чашеобразных гвоздей сохраняется эстетический вид после монтажа.

Что такое конденсаторная сварка

Конденсаторная сварка — способ сварки, при котором для нагрева соединяемых изделийиспользуют кратковременный мощный импульс тока, получаемый от батарей статических конденсаторов. Известно несколько разновидностей К. с.: сопротивлением (точечная, шовная, стыковая), ударная (стыковая)и др. К. с. особенно эффективна при соединении мелких деталей и металлических листов небольшойтолщины, например при изготовлении деталей для электронных ламп, малогабаритных приборов иаппаратов, металлических игрушек, предметов галантереи и пр.

Известно несколько разновидностей К. с.: сопротивлением (точечная, шовная, стыковая), ударная (стыковая)и др. К. с. особенно эффективна при соединении мелких деталей и металлических листов небольшойтолщины, например при изготовлении деталей для электронных ламп, малогабаритных приборов иаппаратов, металлических игрушек, предметов галантереи и пр.

Источник: ссылка

Статья о конденсаторной сварке

Конденса́торная сва́рка (англ. Capasitor discharge welding) — разновидность контактной сварки. Осуществляется за счёт энергии короткого импульса тока при разряде батареи конденсаторов.

Общие сведения

В СССР конденсаторная сварка появилась в конце 30-х годов XX века. Первоначально она использовалась преимущественно для соединения с металлическим листом различных крепёжных элементов: шпилек, втулок, гвоздей крепления изоляции, лепестков заземления. Позднее этот вид сварки получил широкое распространение для соединения мелких деталей и металла малых толщин в приборостроении и в производстве электронных компонентов. Следует отметить, что при сварке двух элементов различных толщин решающую роль играет деталь с меньшим сечением, которое не должно выходить за возможности сварочной машины. Вторая же деталь может иметь сколь угодно большую толщину, что значительно расширяет применение конденсаторной сварки. В соединении мелких деталей и металла малых толщин эта сварка по производительности, качеству и экономичности оказалась практически вне конкуренции.

Следует отметить, что при сварке двух элементов различных толщин решающую роль играет деталь с меньшим сечением, которое не должно выходить за возможности сварочной машины. Вторая же деталь может иметь сколь угодно большую толщину, что значительно расширяет применение конденсаторной сварки. В соединении мелких деталей и металла малых толщин эта сварка по производительности, качеству и экономичности оказалась практически вне конкуренции.

Технологические особенности

Конденсаторная сварка является разновидностью контактной сварки, в которой на расплавление металла расходуется энергия, запасённая в конденсаторах большой ёмкости. Разряд конденсаторов, а следовательно и выделение накопленной энергии, происходит почти мгновенно (1—3 мс). Это минимизирует зону термического влияния в сварном соединении. Кроме того, простота дозирования энергии и усилия осадки приводит к стабильно высокому качеству соединения.

Используемое оборудование

По используемому оборудованию конденсаторную сварку разделяют на трансформаторную и бестрансформаторную. Преимуществом последней, кроме простоты конструкции, является выделение основного тепла в зоне так называемого контактного сопротивления, то есть в зоне непосредственного контакта свариваемых деталей. Преимущество трансформаторной сварки заключается в возможности обеспечить процесс сварки бо́льшей энергией. Это происходит за счёт заряда конденсатора при бо́льшем напряжении и разряда через понижающий трансформатор, создающий (при меньшем напряжении) значительно более высокие токи сварки.

Преимуществом последней, кроме простоты конструкции, является выделение основного тепла в зоне так называемого контактного сопротивления, то есть в зоне непосредственного контакта свариваемых деталей. Преимущество трансформаторной сварки заключается в возможности обеспечить процесс сварки бо́льшей энергией. Это происходит за счёт заряда конденсатора при бо́льшем напряжении и разряда через понижающий трансформатор, создающий (при меньшем напряжении) значительно более высокие токи сварки.

Основные приёмы

По технологическим приёмам разделяют точечную, шовную и стыковую конденсаторную сварку.

- Точечная сварка обычно используется для выполнения соединений в электронной, электровакуумной технике и прецизионном приборостроении. Кроме того, точечная сварка может быть использована для соединений деталей с большим соотношением толщин.

- Шовная (роликовая) сварка обычно применяется для сварки чувствительных элементов мембранного или сильфонного типов и электровакуумных приборов.

По своей сути она представляет собой ряд точечных, перекрывающихся соединений, являющихся сплошным, герметичным швом. Электроды выполняются в виде вращающихся роликов.

По своей сути она представляет собой ряд точечных, перекрывающихся соединений, являющихся сплошным, герметичным швом. Электроды выполняются в виде вращающихся роликов.

- Стыковая сварка разделяется на сварку оплавлением и сопротивлением. Технологически при оплавлении разряд конденсатора за счёт повышенного напряжения возникает до непосредственного контакта свариваемых деталей, оплавляет их торцы, а само соединение происходит при осадке. В случае сварки сопротивлением разряд конденсатора происходит в момент контакта свариваемых торцов деталей.

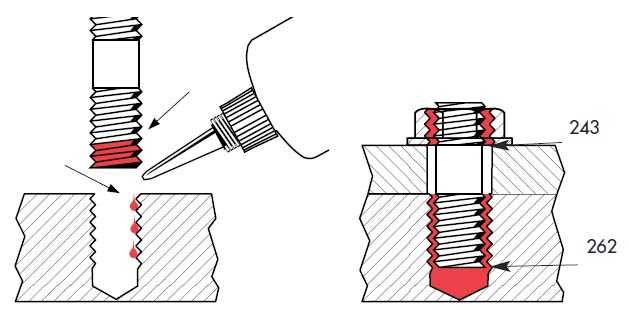

Частным случаем конденсаторной сварки оплавлением является приварка крепёжных элементов: шпилек, втулок, гвоздей и т. п. Их диаметр обычно варьируется от 2 до12 мм. Обязательным условием является наличие в основании привариваемых элементов осевого выступа в виде цилиндра с диаметром от 0,6 до 0,75 мм и высотой от 0,55 до 0,75 мм. Это служит двум целям:

- Позволяет точно, по предварительному кернению, определить место приварки элемента на поверхности заготовки.

- Обеспечивает розжиг и устойчивое горение сварочной дуги по всей поверхности привариваемого элемента при осуществлении разряда конденсатора.

Основные преимущества

- Высокая производительность.

- Минимальная зона термического влияния за счёт высокой плотности энергии и краткости импульса.

- Прочность соединения.

- Простота технологии, не требующей высокой квалификации персонала.

- Равномерность нагрузки электросети при больших сварочных токах.

Некоторые недостатки

- Ограничения по максимальным сечениям.

- Необходимость специального оборудования.

Источник: Статья о конденсаторной сварке на Википедии

Технология конденсаторной сварки

В процессе изготовления различной продукции из металлического листа, при монтажных работах и ремонте, возникает необходимость соединения различных деталей посредством сборки.

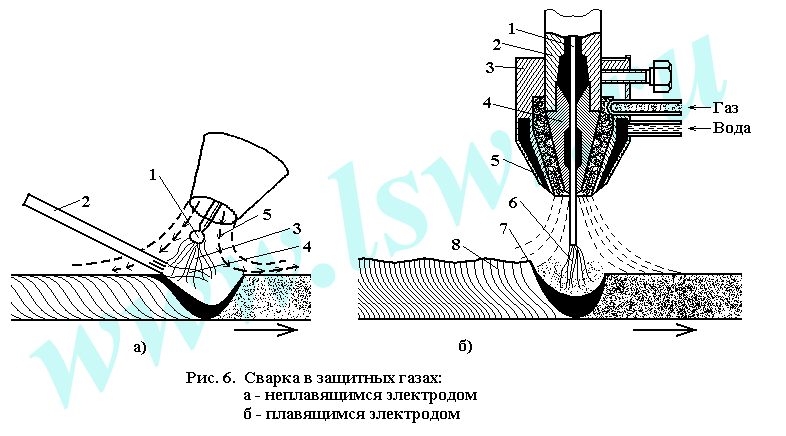

До настоящего времени на производствах в России используются устаревшие технологии. Вариантов немного. Это сверление отверстий под крепеж различного вида (болты с гайками, заклепки различного типа) или выполнение приварки болтов и гаек аргонно-дуговой сваркой или полуавтоматом с применением сварочной проволоки и защитного газа. В этих технологических процессах имеются существенные недостатки: во-первых, выполнение отверстий в несущих конструкциях ослабляет их прочность, во-вторых, во многих изделиях требуется герметичность, но с отверстиями достичь этого сложно, в-третьих, внешний вид любого прибора или оборудования будет испорчен наличием головок винтов или шляпок заклепок, ну и последнее, при сварке, особенно на тонком листе, появляются прожженные места, потемнение. Всех этих недостатков лишена технология приварки крепежа посредством конденсаторной сварки.

Конденсаторная сварка (Capacitor Discharge CD) – это возможность очень прочной и быстрой приварки крепежных элементов к тонколистовому металлу толщиной от 0. 5 мм без видимых повреждений с обратной стороны листа. Второе не менее важное преимущество заключается в том, что для приварки крепежа к различным металлам не требуется защитный газ или защитные керамические кольца, применяемые в дуговой сварке (ARC). Сварочный процесс полностью автоматизирован и для работы с аппаратами конденсаторной сварки не требуется специальной квалификации. Для конденсаторной сварки выпускается различное оборудование от недорогих ручных моделей до полностью автоматизированных линий, а также достаточно большой ассортимент недорогих приварных метизов

5 мм без видимых повреждений с обратной стороны листа. Второе не менее важное преимущество заключается в том, что для приварки крепежа к различным металлам не требуется защитный газ или защитные керамические кольца, применяемые в дуговой сварке (ARC). Сварочный процесс полностью автоматизирован и для работы с аппаратами конденсаторной сварки не требуется специальной квалификации. Для конденсаторной сварки выпускается различное оборудование от недорогих ручных моделей до полностью автоматизированных линий, а также достаточно большой ассортимент недорогих приварных метизов

Теория сварочного процесса конденсаторной сварки (CD).

В этом сварочном процессе электрическая энергия, накопленная в конденсаторной батарее большой емкости, разряжается через выступающий кончик основания привариваемого крепежного элемента. Период разряда длиться 1-3 мс. (0.001-0.003 секунд). Существует два способа приварки крепежных элементов методом конденсаторного разряда (CD).

Первый способ контактного типа включает следующие последовательные циклы:

1. Привариваемый крепежный элемент устанавливается в сварочный пистолет контактного типа, позиционируется в нужном месте и прижимается к поверхности. Необходимое усилие прижима задается пружиной в сварочном пистолете.

Привариваемый крепежный элемент устанавливается в сварочный пистолет контактного типа, позиционируется в нужном месте и прижимается к поверхности. Необходимое усилие прижима задается пружиной в сварочном пистолете.

2. Запускается сварочный процесс и между основанием крепежного элемента и металлической поверхностью возникает электрическая дуга, которая плавит поверхность основания крепежного элемента и место на металлической поверхности под основанием крепежного элемента.

3. Крепежный элемент после плавления выступающего кончика основания под действием силы пружины сварочного пистолета прижимается к металлической поверхности и вдавливается в образовавшийся под ним расплав.

Второй способ с предварительным подъемом крепежного элемента:

1. Привариваемый крепежный элемент устанавливается в сварочный пистолет подъемного типа, позиционируется в нужном месте и прижимается к поверхности. Необходимое усилие прижима задается в сварочном пистолете.

2. В момент запуска процесса сварки, сварочный пистолет приподнимает привариваемый элемент над металлической поверхностью, за счет этого электрический контакт разрывается и на крепежный элемент подается электрический потенциал от конденсаторной батареи силового блока.

3. Приподнятый крепежный элемент под действием силы пружины в сварочном пистолете, опускается вниз и в момент касания выступающего кончика основания металлической поверхности появляется электрический контакт, возникает электрическая дуга, которая плавит поверхность основания крепежного элемента и место на металлической поверхности под основанием крепежного элемента.

4. После плавления выступающего кончика основания крепежный элемент прижимается к металлической поверхности и вдавливается в образовавшийся под ним расплав

Конденсаторная сварка с использованием контактного способа применяется для приварки крепежных элементов из обычной и нержавеющей стали, а также латуни.

Конденсаторная сварка с использованием способа с предварительным подъемом крепежного элемента используется главным образом для приварки крепежа из алюминия, но также может быть использована для крепежа из стали, нержавеющей стали и латуни.

Стандартные типы привариваемых метизов

Для сварки методом конденсаторной сварки используются специиальные метизы, оснащенные специальным поджигающим кончиком. При их производстве используются: омедненная сталь, нержавеющая сталь, алюминий и латунь. Промышленностью выпускаются, как стандартные виды крепежа, так и крепеж специального назначения, выпускаемый под заказ. Характерной особенностью метиза для конденсаторной сварки – специальный кончик калиброванного размера, который выполняет двойную задачу:

При их производстве используются: омедненная сталь, нержавеющая сталь, алюминий и латунь. Промышленностью выпускаются, как стандартные виды крепежа, так и крепеж специального назначения, выпускаемый под заказ. Характерной особенностью метиза для конденсаторной сварки – специальный кончик калиброванного размера, который выполняет двойную задачу:

- Позволяет точно определить место, где будет приварен метиз на поверхности заготовки по предварительному ее кернению;

- Обеспечения розжиг и устойчивое горение сварочной дуги по всей поверхности привариваемого метиза при прохождении через него конденсаторного разряда.

Настройка аппарата конденсаторной сварки FARADAY (Фарадей)

Механические характеристики сварочного шва определяются, правильной настройкой параметров сварки, которая включает в себя:

- подбор величины энергии разряда за счет изменении напряжения конденсаторной батареи,

- настройку усилия прижимной пружины сварочного пистолета и зазора между метизом и цангой;

- правильная организация заземления;

- правильный подбор сочетаний свариваемых материалов;

Выбор величины энергии разряда

Оптимальные напряжения сварки для комбинации материалов «сталь-сталь» приведены в таблицах для обоих аппаратов. Для других комбинаций материалов оптимальное напряжение может немного отличаться от рекомендованного и должно подбираться опытным путем.

Для других комбинаций материалов оптимальное напряжение может немного отличаться от рекомендованного и должно подбираться опытным путем.

D, диаметр | FARADAY CD 1400 | |

U, напряжение | P, мощность | |

3 мм | 70 В | 162 Дж |

4 мм | 100 В | 330 Дж |

5 мм | 115 В | 436 Дж |

6 мм | 140 В | 648 Дж |

7 мм | 180 В | 1070 Дж |

8 мм | 200 В | 1320 Дж |

Настройка пистолета для приварки метизов

Усилие прижимной пружины сварочного пистолета на качество сварки влияет заметно меньше чем напряжение, в основном от него зависит длительность сварочного цикла, чем больше усилие, тем меньше время сварки.

Настройка цанги метиза

Цанги для установки метизов сварочных пистолетов DC однотипные. Они отличаются только диаметром внутреннего отверстия для возможности установки метизов разного диаметра. Другую конструкцию имеют цанги для приварки лепестков заземления и гвоздей.

1. Метиз

2. Цанга

3. Контргайка

4. Стопорный винт

Для различных диаметров метизов требуются различные цанги. Настройте цангу метиза следующим образом:

- Ослабьте контргайку (3)

- Вставьте метиз (1) в цангу.

- Расстояние между передней кромкой фланца метиза и торцом цанги должно быть в пределах приблизительно 5 мм (как изображено на рисунке).

- Метиз должен войти в контакт со стопорным винтом (4). (ВАЖНО!)

- Настройте стопорный винт (4) в цанге метиза, вращая его, пока расстояние от передней кромки фланца метиза и торца цанги не достигнет 5 мм.

- Зафиксируйте стопорный винт (4) посредством контргайки (3)

- Для метизов длиной от 20 до 40 мм.

стопорный винт нужно перевернуть резьбовым концом внутрь обоймы.

стопорный винт нужно перевернуть резьбовым концом внутрь обоймы.

Установка цанги метиза в сварочный пистолет

Иллюстрация, приведенная ниже, показывает, как устанавливать цангу в пистолет DC для приварки метизов. Сварочный пистолет DC может иметь вместо опорных ножек (1) съемную опорную трубу.

- Ослабьте стопорную гайку (3) торцовым ключом;

- Вставьте цангу метиза (2) в пружинный поршень (5), пока она не упрётся.

- Закрепите цангу (2) завернув стопорную гайку (3).

Фланец метиза должен выходить за вершины опорных ножек пистолета или опорной трубы. Если это не так, выньте обойму метиза из пистолета и откорректируйте выступание метиза посредством стопорного винта цанги!

Правила организации заземления

Из-за малого времени сварки для получения равномерного сварного шва по всей площади основания метиза необходимо правильно произвести заземление рабочей поверхности. Все аппараты конденсаторной сварки имеют в комплекте по два кабеля заземления. Заземление должно производиться с двух сторон от места сварки, при этом нужно стремиться к тому, что бы путь для прохождения сварочного тока был примерно одинаков для каждого кабеля заземления. Если заземление произведено только с одной стороны, или на пути тока встречаются массивные металлические детали, распределение сварочного тока будет несимметрично относительно основания метиза и качество сварки с разных сторон основания может быть разным (эффект «выдувания дуги»).

Заземление должно производиться с двух сторон от места сварки, при этом нужно стремиться к тому, что бы путь для прохождения сварочного тока был примерно одинаков для каждого кабеля заземления. Если заземление произведено только с одной стороны, или на пути тока встречаются массивные металлические детали, распределение сварочного тока будет несимметрично относительно основания метиза и качество сварки с разных сторон основания может быть разным (эффект «выдувания дуги»).

Выбор сочетаний материалов для сварки

При выборе сочетаний материалов основы и приварных изделий можно использовать данные таблицы:

МАТЕРИАЛ ОСНОВЫ | МАТЕРИАЛ МЕТИЗА | |||

Мягкая сталь Ст.35 | Нержавеющая сталь Cr-Ni | Алюминий Al 99.5, AlMg 1-5 | Латунь CuZn 37 | |

Мягкая сталь, Ст.35 | Отлично | Отлично | Плохо | Отлично |

Средне углеродистая сталь, Ст. | Хорошо | Хорошо | Плохо | Хорошо |

Оцинкованная сталь | Хорошо | Хорошо | Плохо | Плохо |

Нержавеющая сталь, Cr-Ni | Отлично | Отлично | Плохо | Отлично |

Латунь, CuZn 37-30 | Хорошо | Хорошо | Плохо | Отлично |

Медь, Cu | Хорошо | Хорошо | Плохо | Отлично |

Алюминий, Al 99.5, AlMg 1-5 | Плохо | Плохо | Отлично | Плохо |

Отлично: материалы полностью совместимы и сварной шов очень прочный. Хорошо: материалы условно совместимы, качество сварного шва приемлемое. Плохо: материалы несовместимы, сварной шов отсутствует или очень непрочный. | ||||

Способы позиционирования метиза при сварке

Сварка по «кернению»

Место сварки можно обозначать кернением рабочей поверхности. Так как процесс сварки начинается путем воспламенения сварочного кончика метиза, слишком глубокое кернение не обеспечит оптимальных условий сварки. Сварка или не произойдет совсем или качество сварки будет неприемлемым. Для качественной сварки кернение должно осуществляться на глубину не более 0,3 мм. Удобно для этих целей использовать специальный инструмент – автоматический керн.

Сварка по шаблону

При массовом производстве для быстрой и точной сварки необходимо использовать шаблон. При этом на пистолете должна быть установлена центрирующая шайба.

Шаблон может быть изготовлен из любого негорючего материала, для исключения возможности возгорания, а между шаблоном и свариваемой поверхностью должен быть зазор не менее 3 мм для удаления сварочных газов и брызг расплавленного металла.

Последовательность выполнения сварки

- Подключите силовой блок FARADAY (Фарадей) к сети и заземлению.

- Подключите сварочный пистолет.

- Настройте пистолет как описано выше.

- Подключите блок питания к сети переменного тока.

- Настройте блок питания для приварки метизов, которые предполагается использовать.

- Вставьте сварочный метиз в цангу.

- Обеими руками возьмите сварочный пистолет и установите его в рабочую позицию на обрабатываемой детали и нажмите вертикально на поверхность обрабатываемого изделия.

- Спокойно держите сварочный пистолет и приведите в действие пусковую кнопку. Процесс сварки начат.

- После сварки вертикально снимите сварочный пистолет с приваренного болта, что позволит избежать расширения цанги.

- Проверьте результаты сварки согласно рекомендациям ниже.

- По окончании сварки отключите сварочную установку от сети и исключите вероятность эксплуатации некомпетентными лицами

Рекомендации по качественной сварке

- Убедитесь в наличии хороших электрических контактах в разъемах блока питания, креплении цанги в пистолете и клеммах заземления.

- Перед сваркой убедитесь, что сварочные кабели не образуют петель. Этим можно избежать сильных электромагнитных наводок при прохождении через них больших импульсных токов.

- Убедитесь, что клеммы заземления закреплены симметрично и не слишком близко к месту сварки. Это позволит избежать дефектов сварного шва, вызванного эффектом «выдувания дуги».

- Убедитесь, что обрабатываемые детали надежно закреплены и не прогибаются под давлением сварочного пистолета. Это особенно относиться к тонким листовым материалам.

- Место сварки должно быть зачищено до металла, недопустимо наличие в зоне сварки ржавчины, смазки или краски. Анодированные поверхности должны быть предварительно обработаны щелочью. Максимальная шероховатость зоны сварки не должна превышать 80 µm.

- Материалы свариваемых поверхностей должны быть совместимы (смотри таблицу совместимости материалов). Если есть сомнения в совместимости материалов необходимо провести пробные сварки с последующим контролем качества.

- Вокруг зоны сварки должно быть не менее 40 мм. свободного места для позиционирования пистолета или центровочной насадки.

- Убедитесь в правильных установках сварочного напряжения и настройке пистолета перед выполнением сварки.

- В момент сварки пистолет и обрабатываемая деталь должны быть неподвижны, и располагаться строго перпендикулярно относительно друг друга.

- Всегда делайте пробные приварки, что бы убедиться в правильности всех настроек.

- конденсаторная сварка,

- цанга,

- FARADAY,

- Фарадей,

- аппарат конденсаторной сварки,

- приварка шпилек

Виды смазок для обработки резьбовых соединений

Виды смазок для обработки резьбовых соединений

15.01.2019

Соединения — это обязательный элемент любого механизма. Чтобы отдельные детали стали единым целым, они должны быть надежно соединены. Соединения должны быть такого качества, чтобы механизм мог уверенно выдержать проектируемую нагрузку. Потому инженерами постоянно разрабатывались все новые типы соединений, использующихся в различных машинах, в том числе, и в автомобилях.

Чтобы отдельные детали стали единым целым, они должны быть надежно соединены. Соединения должны быть такого качества, чтобы механизм мог уверенно выдержать проектируемую нагрузку. Потому инженерами постоянно разрабатывались все новые типы соединений, использующихся в различных машинах, в том числе, и в автомобилях.

Среди разъемных соединений наиболее распространенным и надежным является резьбовое. С деталями с резьбой мы сталкиваемся практически каждый день, они используются не только в машиностроении, но и в прочих сферах. Главное достоинство резьбового соединения заключается в возможности легко разъединить детали, а затем собрать их заново.

Соединения на резьбе устойчивы к температурным колебаниям, вибрациям, ударным нагрузкам. Но воздействие влаги способно причинить серьезный вред резьбовым деталям. Если соединение годами работает во влажной среде, из-за коррозии оно превращается из разъемного в неразъемное. Заржавевшие болты зачастую открутить уже не удается, приходится высверливать или резать.

Но таких проблем можно избежать. Для этого важно знать материалы для обработки соединений, чтобы и спустя годы их можно было без сверхусилий разобрать.

Способы, проверенные временемРезьбовые соединения в технике используются уже давно, потому и о проблемах, связанных с их разборкой, известно не одно десятилетие. Для их решения использовались подручные средства, например, солидол, отработанное масло или нигрол. Болты и гайки обрабатывались этими материалами непосредственно перед сборкой. Так образовывался защитный слой, препятствовавший коррозии. Долговечность его была невысокой: постепенно смазка смывалась и высыхала. Однако разобрать такое соединение можно было намного проще.

Графитовая смазка

Графитовую, или графитную, смазку широко используют в тех соединениях, которые работают в условиях существенных нагрузок. В пользу такого способа обработки деталей говорит то, что даже спустя долгое время на обработанной поверхности остается тонкий слой графита, который впоследствии позволит достаточно легко разобрать соединение. Эта смазка остается эффективной даже в условиях воздействия влажной среды. Потому она находит свое применение при обработке соединений ходовой части автомобиля. Такие узлы особенно подвержены окислительному воздействию.

Эта смазка остается эффективной даже в условиях воздействия влажной среды. Потому она находит свое применение при обработке соединений ходовой части автомобиля. Такие узлы особенно подвержены окислительному воздействию.

Литол — это более современный аналог солидола. Эта смазка отличается хорошей водостойкостью, и она более универсальна в использовании по сравнению с солидолом. Основная сфера применения литола — это поверхности трения. Резьбовые детали им обрабатывают для надежной защиты резьбы от коррозии.

Медная паста по своим эксплуатационным характеристикам превосходит многие другие смазочные материалы. Потому для обработки резьбовых соединений она подходит как нельзя лучше. Медную пасту наносят на тыльную сторону тормозных колодок, а также на соединения выхлопной системы. Благодаря своей очень высокой термостойкости (выдерживает температуры выше +1000°С), она эффективна в местах сильного нагревания деталей. Использование медной пасты препятствует прикипанию, потому даже через много лет эксплуатации в экстремальных условиях резьбовое соединение разбирается без особых усилий. Минусом этого материала является его дороговизна, потому далеко не каждый может себе позволить обрабатывать соединения медной пастой.

Использование медной пасты препятствует прикипанию, потому даже через много лет эксплуатации в экстремальных условиях резьбовое соединение разбирается без особых усилий. Минусом этого материала является его дороговизна, потому далеко не каждый может себе позволить обрабатывать соединения медной пастой.

Антикоррозионная обработка кузова и других деталей используется очень часто. Для этого используют мовиль и его аналоги. Главное его назначение — это защита поверхностей от ржавчины, потому наносят средство на те детали, которые подвержены коррозии наиболее. Характеристики мовиля позволяют наносить его и на резьбовые соединения. Однако в данном случае эта жидкость имеет и недостаток: защищая детали от коррозии, она со временем засыхает и очень прочно приклеивается к поверхности. Это создает дополнительные сложности при выкручивании болтов, обработанных мовилем.

Все перечисленные выше способы достаточно эффективны, потому могут использоваться автолюбителями для обработки резьбовых соединений. На нанесение средства уйдет немного времени, а при выкручивании деталей его сэкономится очень много.

На нанесение средства уйдет немного времени, а при выкручивании деталей его сэкономится очень много.

Помимо времени, экономятся и средства. Лучше немного потратиться на смазку, чем потом нести затраты на ремонт. Некоторые соединения так прикипают, что без демонтажа с помощью болгарки или сварки не обойтись. А это влечет за собой существенные расходы. Немаловажным будет и то, что не придется мучиться ни физически, ни эмоционально.

Инструкция по охране труда при ручной газовой сварке, пайке и наплавке

Утверждаю

Первый заместитель

Министра труда

и социального развития

Российской Федерации

В.А.ЯНВАРЕВ

14 мая 2004 года

ИНСТРУКЦИЯ

ПО ОХРАНЕ ТРУДА ПРИ РУЧНОЙ ГАЗОВОЙ СВАРКЕ, ПАЙКЕ И НАПЛАВКЕ

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. К выполнению работ по газовой сварке, пайке, наплавке (далее — сварке) допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, техническое обучение по данной специальности и инструктаж, сдавшие экзамен, имеющие практические навыки проведения работ по сварке и удостоверение на право проведения работ по сварке.

1.2. Повторный инструктаж и проверка знаний по охране труда и производственной санитарии должны производиться не реже одного раза в квартал с отметкой в специальном журнале и личной карточке сварщика. Не менее одного раза в год производится проверка знаний специально созданной комиссией, назначенной приказом руководителя предприятия. Результаты проверки знаний сварщиков должны быть оформлены протоколом, номер которого проставляется в удостоверении и скрепляется печатью организации.

1.3. Работники должны проходить периодические медицинские осмотры в установленном порядке.

1.4. Лица, переведенные из одного цеха в другой, могут быть допущены к работе после получения вводного инструктажа и проверки знаний по охране труда.

1.5. В процессе работы на работника возможно воздействие следующих опасных и вредных производственных факторов:

твердые и газообразные токсические вещества в составе сварочного аэрозоля;

интенсивное тепловое (инфракрасное) излучение свариваемых деталей и сварочной ванны;

искры, брызги, выбросы расплавленного металла и шлака;

высокочастотный шум;

статическая нагрузка и др.

1.6. При выполнении работ по газовой сварке необходимо следить за исправностью аппаратуры, рукавов, редукторов и баллонов.

1.7. Не допускается совместное хранение баллонов для горючего газа и кислорода.

1.8. При выполнении работ по газовой сварке работники должны быть обеспечены средствами индивидуальной защиты (СИЗ) и спецодеждой.

1.9. Защитные средства, выдаваемые в индивидуальном порядке, должны находиться во время работы у работника или на его рабочем месте. На каждом рабочем месте должны быть инструкции по обращению с защитными средствами с учетом конкретных условий их применения.

1.10. Средства индивидуальной защиты органов дыхания (СИЗОД) применяются в том случае, когда средствами вентиляции не обеспечивается требуемая чистота воздуха рабочей зоны.

1.11. Применение СИЗОД следует сочетать с другими СИЗ (щитки, каски, очки, изолирующая спецодежда и т.д.) удобным для работника способом.

1.12. При газовой сварке, пайке и наплавке для защиты глаз от излучения, искр и брызг расплавленного металла и пыли должны применяться защитные очки типа ЗП и ЗН.

1.13. Газосварщики должны быть обеспечены защитными очками закрытого типа со стеклами марки ТС-2, имеющими плотность светофильтров ГС-3 при горелках (резаках) с расходом ацетилена до 750 л/ч, ГС-7 — до 2500 л/ч и ГС-12 — свыше 2500 л/ч. Вспомогательным рабочим, работающим непосредственно со сварщиком, рекомендуется пользоваться защитными очками со стеклами марки СС-14 со светофильтрами П-1800.

1.14. Спецодежда должна быть удобной, не стеснять движения работника, не вызывать неприятных ощущений, защищать от искр и брызг расплавленного металла, свариваемого изделия, влаги, производственных загрязнений, механических повреждений, отвечать санитарно-гигиеническим требованиям и условиям труда.

1.15. Для защиты рук работники должны обеспечиваться рукавицами, рукавицами с крагами или перчатками, изготовленными из искростойкого материала с низкой электропроводностью.

1.16. При питании аппаратуры от единичных баллонов между баллонными редукторами и инструментом (горелкой) следует устанавливать предохранительное устройство.

1.17. При централизованном питании стационарных рабочих мест (постов) пользование горючими газами от газопровода разрешается только через предохранительное устройство для защиты газопровода от проникновения обратного удара пламени.

1.18. Запрещается использовать сжиженные газы при работах, выполняемых в подвальных помещениях.

1.19. При производстве сварки, пайки, наплавки и резки в труднодоступных местах и замкнутых пространствах необходимо организовать контрольный пост для наблюдения за работающими.

1.20. При работе в замкнутых пространствах запрещается:

применять аппаратуру, работающую на жидком горючем;

оставлять без присмотра горелки и рукава во время перерыва или после окончания работы;

производить сварку сосудов, находящихся под давлением или содержащих взрывчатые или токсичные вещества.

1.21. Выполнение ручных газопламенных работ должно производиться на расстоянии не менее 10 м от переносных генераторов, 1,5 м — от газопроводов, 3 м — от газоразборных постов. Указанные расстояния относятся к случаям, когда пламя и искры направлены в сторону, противоположную источникам питания газами. В случае направления пламени и искры в сторону источников питания газами должны быть приняты меры по их защите от искр или воздействия тепла пламени путем установки металлических ширм.

Указанные расстояния относятся к случаям, когда пламя и искры направлены в сторону, противоположную источникам питания газами. В случае направления пламени и искры в сторону источников питания газами должны быть приняты меры по их защите от искр или воздействия тепла пламени путем установки металлических ширм.

1.22. При пайке в замкнутых пространствах запрещается использовать припои, содержащие кадмий.

1.23. При газовой сварке вблизи токоведущих устройств места работы должны быть огорожены щитами, исключающими случайное прикосновение к токоведущим частям баллона и рукавов. На ограждениях должны быть сделаны надписи, предупреждающие об опасности.

1.24. Металл, поступающий на сварку, должен быть очищен от краски (особенно на свинцовой основе), масла, окалины, грязи для предотвращения разбрызгивания металла и загрязнения воздуха испарением и газами.

При сварке окрашенного, загрунтованного металла его необходимо очистить по линии шва. Ширина очищаемой от краски полосы должна быть не менее 100 мм (по 50 мм на каждую сторону).

Применение для этой цели газового пламени запрещается.

1.25. Персонал должен уметь оказывать первую помощь при острых отравлениях, ожогах кожи и слизистых оболочек, поражениях электрическим током. При проведении работ по газовой сварке в специально отведенном месте должны находиться средства для оказания первой медицинской помощи: стерильный перевязочный материал, кровоостанавливающий жгут, лейкопластырь, бинты, настойка йода, нашатырный спирт, спринцовка для промывания, мазь от ожогов.

1.26. Работники несут ответственность за нарушение требований настоящей инструкции в соответствии с действующим законодательством.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Осмотреть, привести в порядок и надеть спецодежду и спецобувь.

2.2. Проверить исправность и комплектность СИЗ.

2.3. Осмотреть рабочее место, убрать с него все, что может мешать работе, освободить проходы и не загромождать их.

2.4. Приготовить мыльный раствор для проверки герметичности соединений аппаратуры.

2.5. Проверить исправность рукавов, инструмента присоединений, манометров, редукторов, наличие подсоса в аппаратуре.

Неисправную аппаратуру заменить на исправную, тщательно прочистить мундштуки, проверить крепления баллонов с газом.

2.6. Проверить состояние водяного предохранительного затвора, в случае необходимости долить воду в затвор до контрольного уровня.

2.7. Проверить герметичность всех разъемных и паяных соединений аппаратуры.

2.8. Осмотреть первичные средства пожаротушения и убедиться в их исправности.

2.9. Проверить включение вентиляции.

2.10. Проверить исправность освещения.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

3.1. Работы по газовой сварке следует выполнять только в спецодежде и с применением СИЗ.

3.2. Перед началом работы необходимо проверить:

герметичность и прочность присоединения газовых рукавов к горелке и редукторам;

герметичность всех соединений в затворе и герметичность присоединения рукава к затвору;

правильность подводки кислорода и горючего газа к горелке.

3.3. После снятия колпака и заглушки с баллонов необходимо проверить исправность резьбы штуцера и вентиля и убедиться в отсутствии на штуцере кислородного баллона видимых следов масла и жиров.

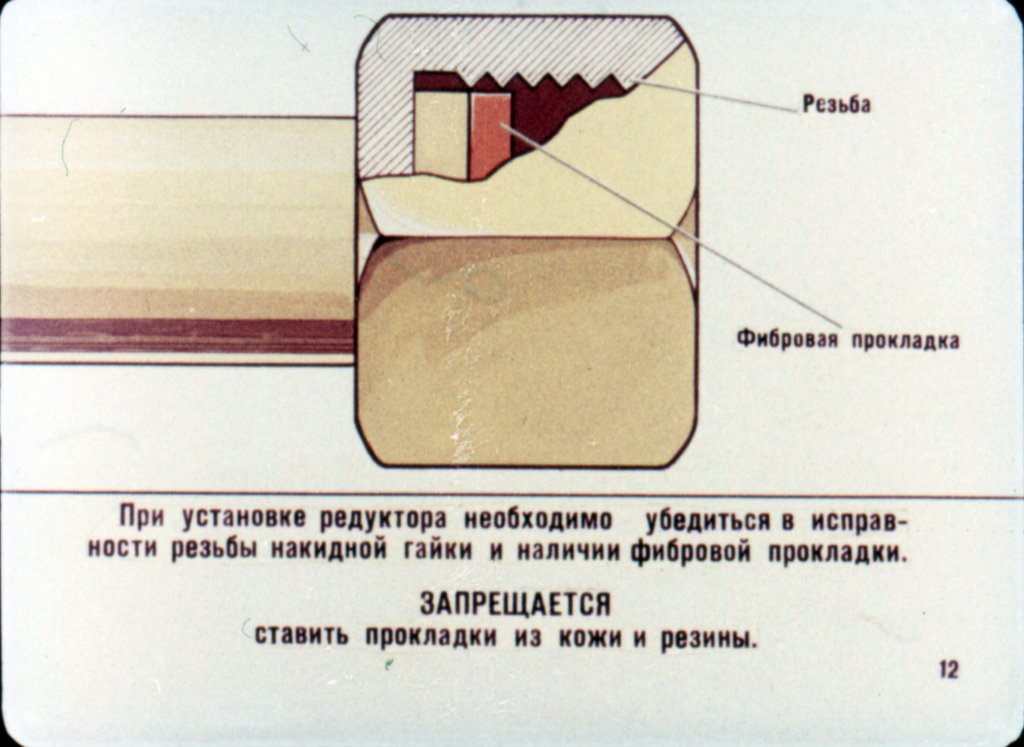

3.4. Перед присоединением редуктора к кислородному баллону необходимо:

осмотреть входной штуцер и накидную гайку редуктора и убедиться в исправности резьбы, в отсутствии следов масел и жира, а также в наличии и исправности уплотняющей прокладки и фильтра на входном штуцере редуктора;

произвести продувку штуцера баллона плавным открыванием вентиля для удаления посторонних частиц; при этом необходимо стоять в стороне от направления струи газа.

3.5. Присоединение кислородного редуктора к баллону необходимо производить специальным ключом. Не допускается подтягивание накидной гайки редуктора при открытом вентиле баллона.

3.6. Открытие вентиля ацетиленового баллона должно производиться специальным торцевым ключом из неискрящего материала. В процессе работы этот ключ должен все время находиться на шпинделе вентиля. Не допускается для этой цели использовать обычные самодельные ключи.

Не допускается для этой цели использовать обычные самодельные ключи.

3.7. Горелки следует эксплуатировать при соблюдении следующих мер безопасности:

при зажигании горючей смеси на горелке следует первым открыть вентиль кислорода, затем вентиль горючего газа и поджечь горючую смесь; перекрытие газов производить в обратном порядке;

процесс сварки следует прекратить при невозможности регулировки состава пламени по горючему газу, при нагреве горелки и после обратного удара пламени.

3.8. До подсоединения редуктора к вентилю баллона необходимо проверить:

наличие пломб или других отметок (краской) на предохранительном клапане, свидетельствующих о том, что заводская (или после ремонта) регулировка не нарушена;

исправность манометра и срок его проверки;

состояние резьбы штуцеров;

отсутствие масла и жира на поверхности прокладок и присоединительных узлов кислородных редукторов;

наличие прокладок на входном штуцере редуктора, а в ацетиленовых — наличие прокладки в вентиле;

наличие фильтров во входных штуцерах.

3.9. Рукава должны применяться в соответствии с их назначением. Не допускается использование кислородных рукавов для подачи ацетилена и наоборот.

3.10. При использовании ручной аппаратуры запрещается присоединение к рукавам вилок, тройников и т.д. для питания нескольких горелок.

3.11. Длина рукавов для газовой сварки, пайки и наплавки, как правило, не должна превышать 30 м.

В монтажных условиях допускается применение рукавов длиной до 40 м.

3.12. Закрепление рукавов на присоединительных ниппелях аппаратуры должно быть надежным; для этой цели должны применяться специальные хомутики. Допускается обвязывать рукава мягкой отожженной (вязальной) проволокой не менее чем в двух местах по длине ниппеля. Места присоединения рукавов должны тщательно проверяться на плотность перед началом и во время работы.

3.13. Газосварщикам запрещается производить ремонт горелок и резаков и другой аппаратуры на своем рабочем месте.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4. 1. Запрещается работать с горелкой, у которой отсутствует разрежение. При отсутствии или недостаточном подсосе необходимо подтянуть накидную гайку, прочистить и продуть сопло инжектора, мундштука и смесительную камеру или отвернуть инжектор на полоборота.

1. Запрещается работать с горелкой, у которой отсутствует разрежение. При отсутствии или недостаточном подсосе необходимо подтянуть накидную гайку, прочистить и продуть сопло инжектора, мундштука и смесительную камеру или отвернуть инжектор на полоборота.

4.2. В случае утечки горючего газа работы с огнем должны быть немедленно прекращены. Возобновление работы возможно только после устранения утечки и проверки на газонепроницаемость и вентилирование помещения.

4.3. При пропуске газа через сальниковые гайки вентилей следует заменить резиновые кольца и смазать их.

4.4. Если происходит истечение газа при закрытых усилием руки вентилях, горелку следует сдать в ремонт (негерметичность уплотнения отверстия в корпусе горелки).

4.5. При отсутствии уплотнения инжектора или налипших брызгах при регулировке мощности и состава пламени или при его гашении происходят хлопки. Необходимо прочистить инжектор и мелкой наждачной шкуркой снять заусенцы и налипший металл с внутренней и наружной поверхности мундштука.

4.6. При возникновении обратного удара пламени необходимо немедленно закрыть вентили: сначала горючего газа, затем кислородный на горелке, вентиль баллона и защитного затвора.

4.7. После каждого обратного удара следует охладить горелку в чистой воде до температуры окружающего воздуха, проверить предохранительное устройство, рукава, продуть их, а при необходимости заменить.

4.8. Охладить корпус сухого затвора, если он разогрелся.

4.9. После обратного удара необходимо подтянуть мундштук и накидную гайку; очистить мундштук от нагара и брызг.

4.10. При несчастном случае следует немедленно прекратить работы, известить об этом администрацию и обратиться за медицинской помощью.

4.11. В случае возникновения пожара (взрыв баллона, обратный удар и т.п.) следует вызвать пожарную команду, сообщить руководителю работ и принять меры по ликвидации очага загорания.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1. После прекращения работы необходимо закрыть вентили всех баллонов, выпустить газы из всех коммуникаций и освободить нажимные пружины всех редукторов; в конце рабочего дня отключить баллоны от коммуникаций, ведущих внутрь помещений, а с баллонов, используемых на открытом воздухе, снять всю аппаратуру.

5.2. Отсоединить рукава и сдать их вместе с горелками в кладовую.

5.3. Произвести уборку рабочего места.

5.4. Снять и привести в порядок спецодежду и СИЗ.

5.5. Вымыть лицо и руки с мылом или принять душ.

5.6. Доложить мастеру об окончании работы и покинуть свое рабочее место только с его разрешения.

особенности конструкции и ее применение

Оглавление

- Все о резьбовых шпильках и их эксплуатации.

- Особенности конструкции и применения резьбовых шпилек

- Конструкция

- Размеры

- Применение

- Виды резьбовых шпилек

- Шпильки для деталей с гладкими отверстиями

- Шпильки с ввинчиваемым концом

- Фланцевые шпильки

- Приварные шпильки

- Закладная шпилька

- Анкерная шпилька

- Материалы изготовления

- Повышение уровня прочности резьбовых шпилек

- Защита и повышение уровня износостойкости резьбовых шпилек

- Трубопроводы

- Уличные объекты

- Химическая промышленность

- Заключение

На любых строительных объектах применяются десятки видов крепежа, в том числе резьбовые шпильки. Это высокопрочное соединение, позволяющее стянуть две детали, и не требующее наружной фиксации с одной из сторон. Существует несколько видов шпилек, отличающихся по конструкции, размеру и форме. Каждый элемент имеет строгую регламентацию по изготовлению, утвержденную Государственным стандартом. В этой статье мы рассмотрим основные виды крепежа, а также разберемся, какие шпильки следует использовать в той или иной ситуации.

Это высокопрочное соединение, позволяющее стянуть две детали, и не требующее наружной фиксации с одной из сторон. Существует несколько видов шпилек, отличающихся по конструкции, размеру и форме. Каждый элемент имеет строгую регламентацию по изготовлению, утвержденную Государственным стандартом. В этой статье мы рассмотрим основные виды крепежа, а также разберемся, какие шпильки следует использовать в той или иной ситуации.

Особенности конструкции и применения резьбовых шпилек

По сути, шпилька – это металлический пруток с резьбой по всей длине или его части. Конструкция позволяет скреплять модули, и не имеет оголовка на конце, то есть ее можно вкручивать в имеющуюся на детали резьбу, или пропускать сквозь конструкцию, производя стяжку, накручивая гайку с одной или двух сторон шпильки. Применяются крепежи во всех сферах строительства и машиностроения, чем и обусловлено широкое разнообразие такого, казалось бы, простого элемента.

Конструкция

Шпилька – это обобщенное название крепежа, имеющего характерные особенности, такие как отсутствие оголовка на конце, а также обязательное наличие резьбы. Сама резьбы при этом может быть нанесена как на всю поверхность модуля, так и на его отдельную часть. Кроме того, отличается размер конструкции и диаметр резьбы. Исходя из этого, несложно понять, что разнообразие шпилек очень большое, и не существует единого норматива, по которому необходимо изготавливать шпильки. Для каждой модели есть свой стандарт, строго прописывающий особенности конструкции.

Сама резьбы при этом может быть нанесена как на всю поверхность модуля, так и на его отдельную часть. Кроме того, отличается размер конструкции и диаметр резьбы. Исходя из этого, несложно понять, что разнообразие шпилек очень большое, и не существует единого норматива, по которому необходимо изготавливать шпильки. Для каждой модели есть свой стандарт, строго прописывающий особенности конструкции.

Важно! Для каждого типа шпильки существует два ГОСТа, различающихся по классу точности исполнения. Класс А – это шпильки с высоким классом точности, а Б – это крепеж с допустимыми погрешностями.

Каждый тип конструкции мы подробно рассмотрим ниже, но с самого начала необходимо понимать, что несмотря на простоту изделия, это крепеж, берущий на себя высокую нагрузку, и изготовление шпилек на заказ подразумевает, что они будут строго соответствовать нормам, как по размеру, так и по используемым при производстве материалам.

Размеры

Размер шпилек подбирается в зависимости от технических требований возводимого объекта. Государственные стандарты устанавливают диаметральный диапазон крепежа в пределах от 6 до 48 миллиметров. При этом длина самой шпильки и ее резьбы не регламентируются, и они могут быть изготовлены согласно требованиям заказчика, то есть инженера, ответственного за строительный объект.

Государственные стандарты устанавливают диаметральный диапазон крепежа в пределах от 6 до 48 миллиметров. При этом длина самой шпильки и ее резьбы не регламентируются, и они могут быть изготовлены согласно требованиям заказчика, то есть инженера, ответственного за строительный объект.

Применение

Сфера применения резьбовых шпилек обширна, и не ограничивается строительством. Например, этот крепеж также применяется в машиностроении и при установке крупногабаритных станков. Для крепления станка к поверхности, в постамент на этапе заливки устанавливают специальные фундаментные шпильки, имеющие некоторые особенности конструкции.

В машиностроении чаще применяются шпильки с ввинчиваемым наконечником. Они же, но, как правило, большего размера и диаметра применяются в строительстве. Особенность таких шпилек заключается в том, что один из наконечников, самостоятельно ввинчивается в основание, а прикрепляемый объект уже притягивается гайкой.

Также шпильки используют при монтаже трубопроводов и вентиляционных систем. Здесь используются фланцевые соединения. Их конструкция практически не отличается от шпилек с ввинчиваемым наконечником, за исключением одного нюанса, который мы подробно рассмотрим ниже.

Здесь используются фланцевые соединения. Их конструкция практически не отличается от шпилек с ввинчиваемым наконечником, за исключением одного нюанса, который мы подробно рассмотрим ниже.

Виды резьбовых шпилек

Так как резьбовая шпилька – это не единичное изделие, и в зависимости от поставленной задачи и типа различается много вариантов этого крепежа, единого ГОСТа не существует. Требования к разным элементам также отличаются, поэтому каждый тип шпильки необходимо рассмотреть более подробно, с учетом особенностей конструкции и прочих технических нюансов.

И перед тем, как перейти к подробному описанию, необходимо сделать уточнение, что в большинстве типов шпилек используется два стандарта:

- С диаметром гладкой части равным диаметру резьбового соединения;

- И диаметром гладкой части, меньшего размера по отношению к резьбовому соединению.

Использование типа конструкции обуславливается особенностью возводимого объекта или конкретными требованиями к метизу.

Шпильки для деталей с гладкими отверстиями

В ситуациях, когда необходимо соединить два модуля, не имеющих собственной резьбы, используются шпильки для деталей с гладкими отверстиями. Их конструкция и размер регламентируются ГОСТом 22042-76. Согласно этому документу, метиз изготавливается в диаметральном диапазоне от 2 до 48 миллиметров. При этом размер самой шпильки напрямую зависит от ее диаметра. Нормы производства указаны в таблице:

Рассмотрим для примера 100 миллиметровую шпильку. Ее размер указан в крайнем левом столбце.

Важно! В таблице, в верхней строке указаны диаметры резьбовой части. Если размер помещен в скобки, такое значение считается нежелательным в производстве, но не запрещено стандартом.

Видим, что максимальный диаметр метиза с такой длиной – 18 миллиметров, а минимальный три. При длине шпильки 100, и диаметре 18, то есть наиболее крупный размер, длина резьбового наконечника должна составлять 42 миллиметра. В сумме это дает 84, то есть гладкая часть метиза посередине остается всего 16 миллиметров.

В сумме это дает 84, то есть гладкая часть метиза посередине остается всего 16 миллиметров.

Следует отметить, что шпильки таких размеров редко применяются в крупном строительстве, для таких объектов также имеется свой норматив:

В первой таблице есть ступенчатые колонки. Они означают, что при таком соотношении длины к диаметру, используется накатка резьбы по всей длине метиза. Также подобная накатка может производиться на любой шпильке по желанию заказчика. Стандарт это допускает.

По сути, главная и единственная особенность шпилек для соединения деталей с гладкими отверстиями заключается в том, что на концах метиза имеются одинаковые по длине резьбовые соединения. Если их размер отличается, это уже совершенно другой тип конструкции.

Шпильки с ввинчиваемым концом

Шпильки с ввинчиваемым концом представляют собой метиз, на концах которого имеется резьба, но в отличие от предыдущей модели, здесь она может отличаться как по длине, так и по диаметру, а также шагу. Эти шпильки применяются в условиях, когда у одной детали есть собственное резьбовое соединение, то есть их применение допустимо только в случаях, когда одна из деталей изготовлена из металла.

Эти шпильки применяются в условиях, когда у одной детали есть собственное резьбовое соединение, то есть их применение допустимо только в случаях, когда одна из деталей изготовлена из металла.

При этом, в зависимости от металла, применяются разные шпильки, и их конструкция строго регламентируется. Существует несколько стандартов (в скобках указан номер ГОСТа):

- Шпильки для деталей из легких сплавов (22038-36 – 22040-76). Здесь два стандарта, различие между которыми заключается в допустимости к использованию метизов в стальных деталях и деталях из бронзы.

- Шпильки, ввинчиваемые в детали из серого или ковкого чугуна (22034-76 – 22036-76). Метизы, изготовленные по этим стандартам допускается вкручивать в изделие из стали и бронзы, а различие между гостами касается длины наконечников.

- Шпильки, вкручиваемые в стальные, бронзовые, латунные изделия, а также в детали изготовленные на основе титановых сплавов (22032-76).

Каждый ГОСТ имеет собственную расчетную таблицу, показывающую максимально и минимально допустимый размер резьбовой части метиза при его диаметре и общей длине. Длина резьбовых наконечников отличается, но имеет прямую зависимость от ввинчиваемой части. Проще говоря, если диаметр ввинчиваемого наконечника составляет 20 миллиметров, то использование второго окончания диаметром, скажем, 3 миллиметра не допустимо. Подробнее о допусках и особенностях соотношения можно почитать в ГОСТах. Описывать все нюансы таких шпилек здесь не имеет смысла, так как каждый стандарт имеет свои нюансы и подробные расчеты.

Длина резьбовых наконечников отличается, но имеет прямую зависимость от ввинчиваемой части. Проще говоря, если диаметр ввинчиваемого наконечника составляет 20 миллиметров, то использование второго окончания диаметром, скажем, 3 миллиметра не допустимо. Подробнее о допусках и особенностях соотношения можно почитать в ГОСТах. Описывать все нюансы таких шпилек здесь не имеет смысла, так как каждый стандарт имеет свои нюансы и подробные расчеты.

Фланцевые шпильки

Фланцевые шпильки предназначены для соединения паровых, газовых и турбинных трубопроводов с эксплуатационными нормами от 0 до 650 градусов. Их размер и конструкция детально описаны в ГОСТ 9066-75, где различают пять типов метизов:

- Шпилька с одинаковым диаметром резьбы и гладкой части. Подробно эти метизы мы рассматривали как соединения для деталей с гладкими отверстиями.

- Шпилька, где диаметр резьбовых наконечников больше диаметра гладкой части.

- Шпилька с четырехгранным выступом и осевым отверстием по всей длине.

- Шпилька с отверстием по всей длине и цилиндрическим выступом.

- Шпилька с осевым отверстием по длине метиза и диаметрам резьбы, большим диаметра гладкой части.

Каждый метиз имеет собственную таблицу допуска, которую можно изучить в тексте ГОСТа, так как приводить их здесь не имеет смысла.

Важно! Шпильки 4 и 5 типов предназначены для затягивания в разогретом виде. Метизы с 1 по 3 монтируются на холодную.

Ключевая особенность фланцевых шпилек заключается в их использовании на объектах с повышенным температурным режимом. Все перечисленные типы предназначены для соединения трубопроводов, нагревающихся до температуры до 650 градусов. При этом стандартизация самих шпилек не имеет отношения к фланцам. У них свои нормативы и требования. По сути, конструкция фланцевых моделей не отличается от обычных шпилек, но требования к их изготовлению более высокие.

Приварные шпильки

Данный тип шпильки используется в ситуациях, когда есть возможность соединить метиз с основанием путем сварки, то есть деталь, к которой крепится шпилька, изготовлена из металла. Конструкцию метиза описывает ГОСТ Р 55738-2013, в котором на начальном этапе разделяют три вида изделий по методу приваривания:

Конструкцию метиза описывает ГОСТ Р 55738-2013, в котором на начальном этапе разделяют три вида изделий по методу приваривания:

- Сварка в газовой, защищенной среде или с использованием специального керамического кольца.

- Дуговая сварка с размыканием цепи.

- Сварка с плавлением наконечника, то есть контактная.

В первом варианте допускается использование шпилек с наружной и внутренней резьбой, без резьбы, а также шпилек-опор. Маркируются они двумя латинскими буквами, где вторая буква D. Дуговая сварка с размыканием цепи маркируется литерой S, и допускается использование шпилек с наружной и внутренней резьбой, а также без нее. Третий метод позволяет использовать метизы из второй категории, а маркируются шпильки латинской буквой Т. ГОСТ подробный и описывает все типы сварки при использовании различных шпилек, поэтому приводить его полностью мы не будем.

Закладная шпилька