Электрическая дуга, способы сварки и сварные соединения | Новосибирск

Природа сварочной дуги

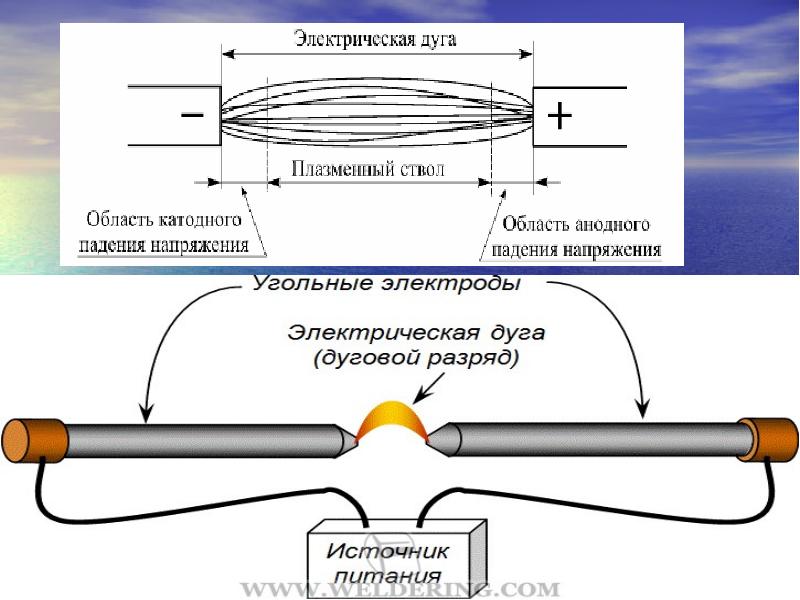

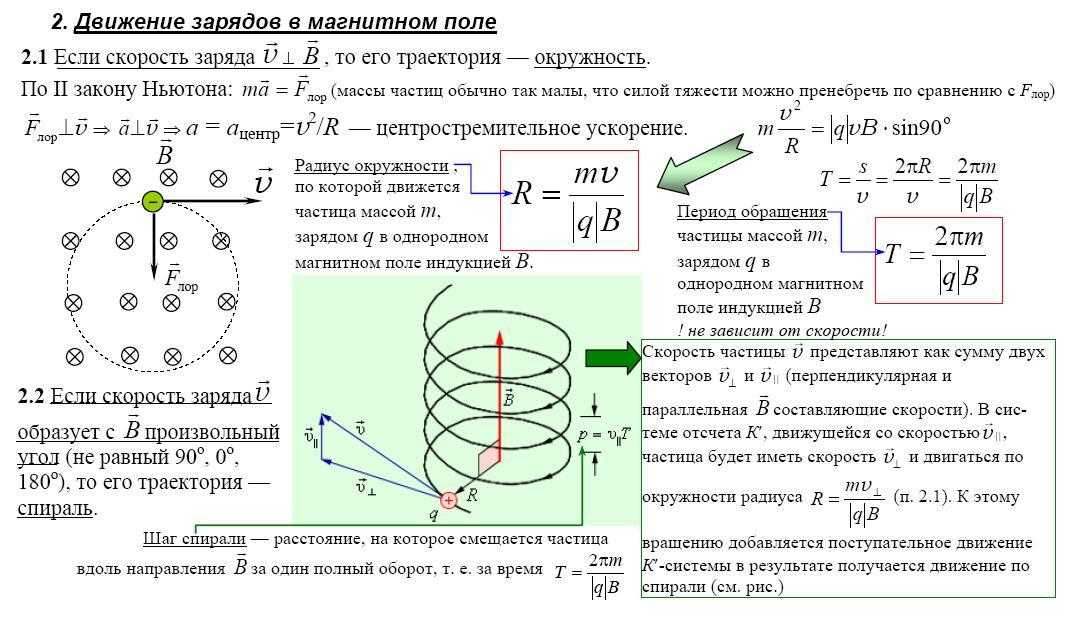

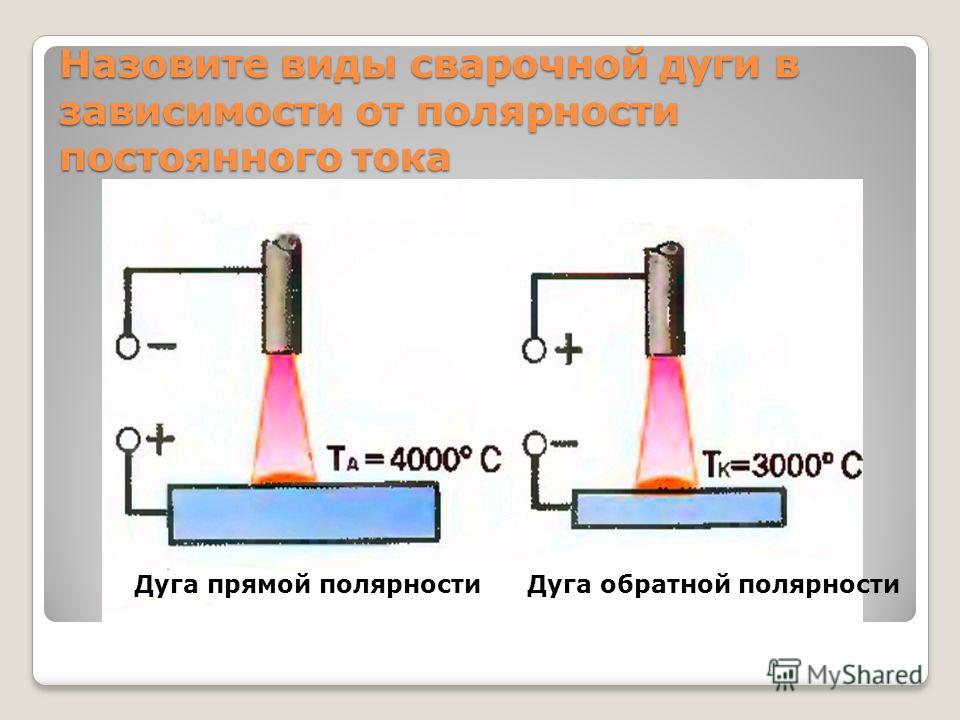

Электрическая дуга представляет собой один из видов электрических разрядов в газах, при котором наблюдается прохождение электрического тока через газовый промежуток под воздействием электрического поля. Электрическую дугу, используемую для сварки металлов, называют сварочной дугой. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному — катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом.

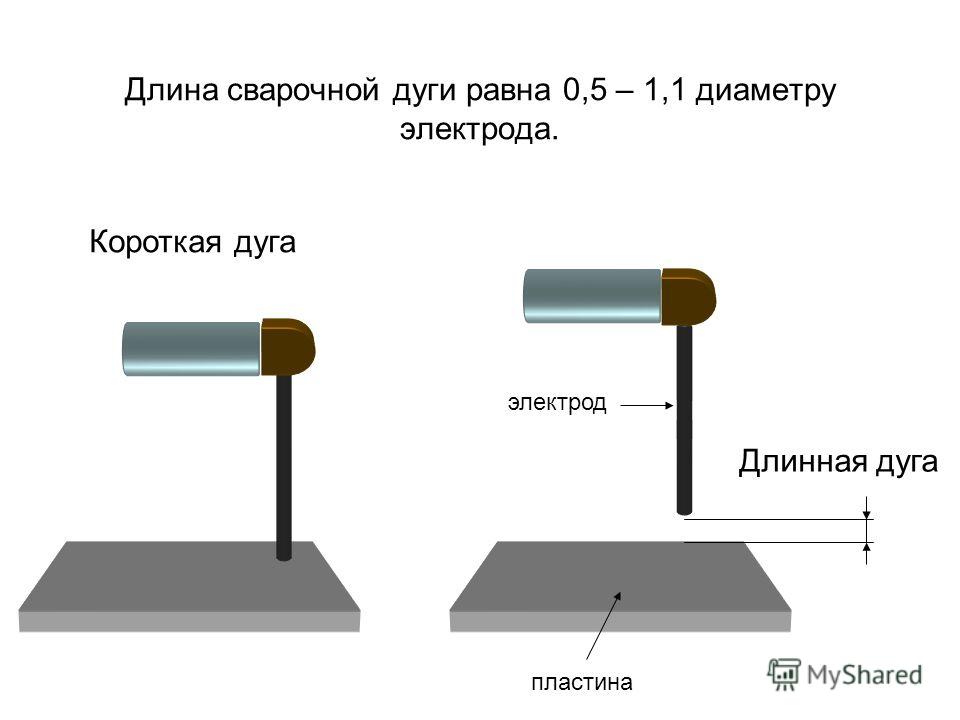

Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью.

Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда.

Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда.

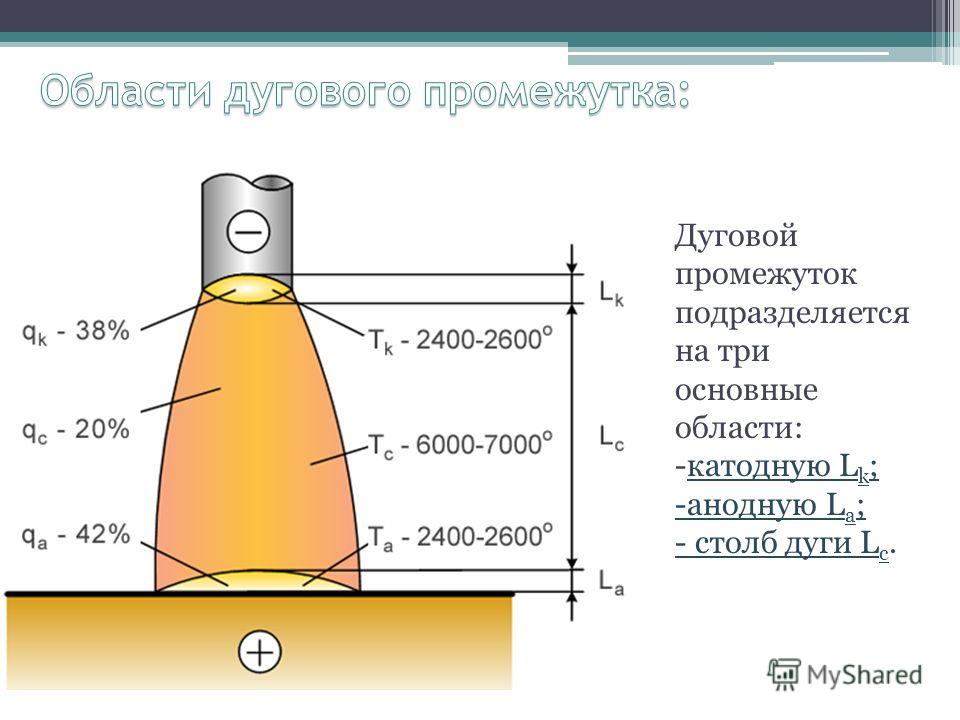

По длине дугового промежутка дуга разделяется на три области (рис. 1): катодную, анодную и находящийся между ними столб дуги. Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней.

Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400 — 2700°С. На нем выделяется до 38% общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области UK составляет порядка 12 — 17 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Uк составляет порядка 2 — 11 В. Протяженность этой области также мала.

Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Uк составляет порядка 2 — 11 В. Протяженность этой области также мала.

Столб дуги занимает наибольшую протяженность дугового промежутка, расположенную между катодной и анодной областями. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных (в первую очередь электронов) и нейтральных частиц газа. При достаточной энергии соударения из частиц газа происходит выбивание электронов и образование положительных ионов. Такую ионизацию называют ионизацией соударением. Соударение может произойти и без ионизации, тогда энергия соударения выделяется в виде теплоты и идет на повышение температуры дугового столба.

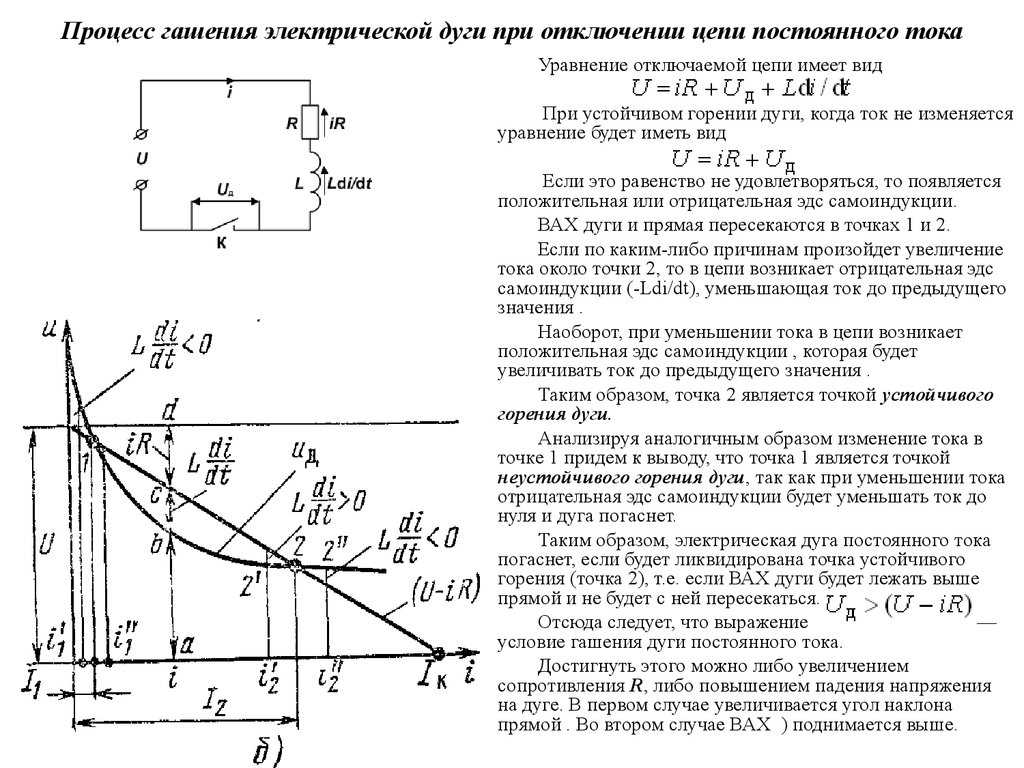

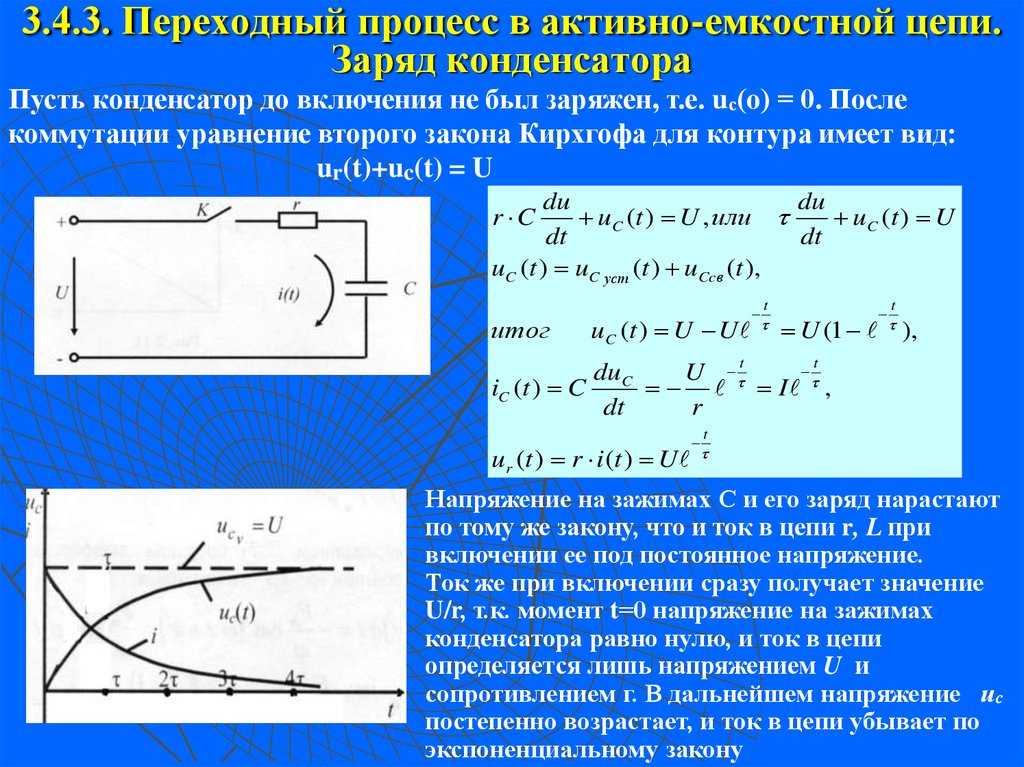

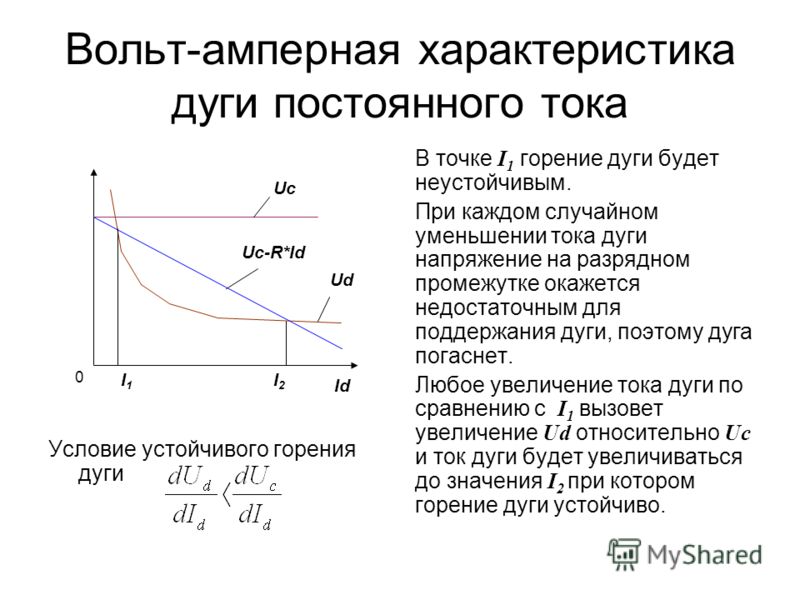

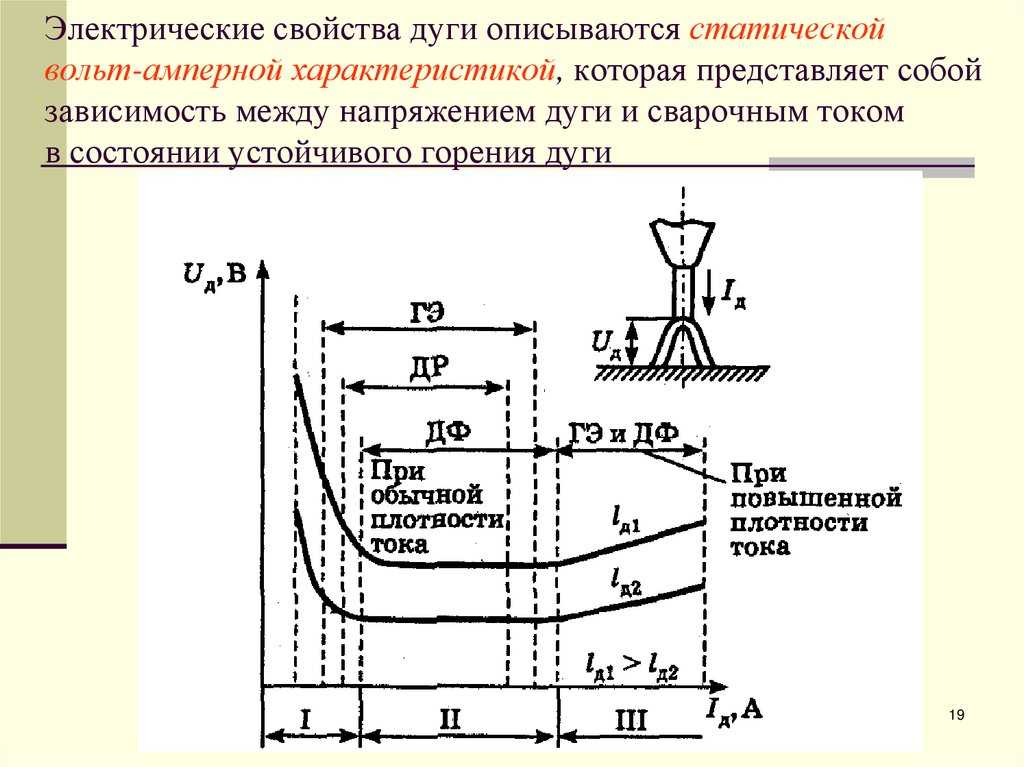

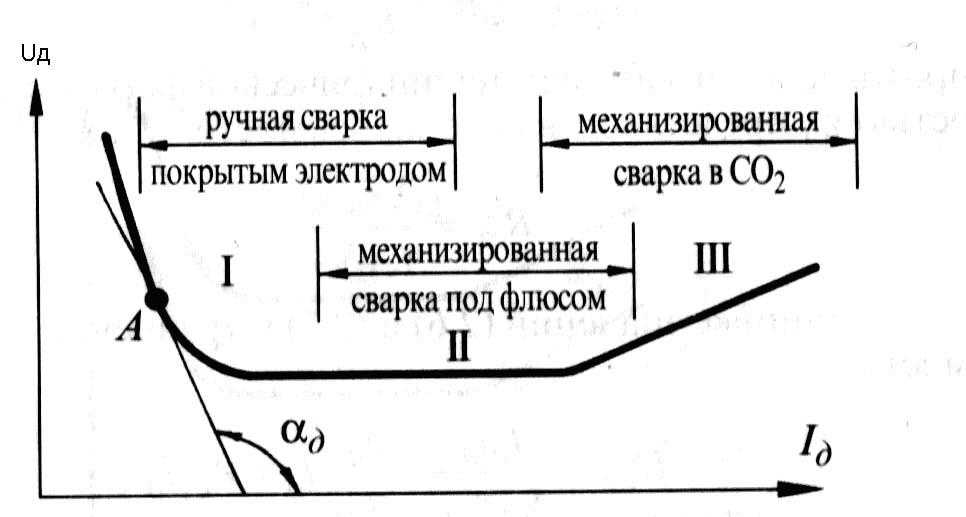

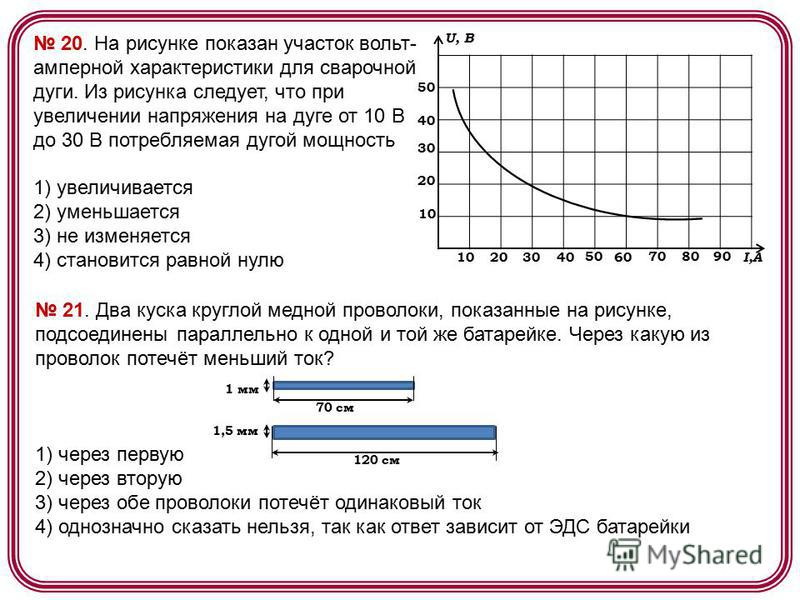

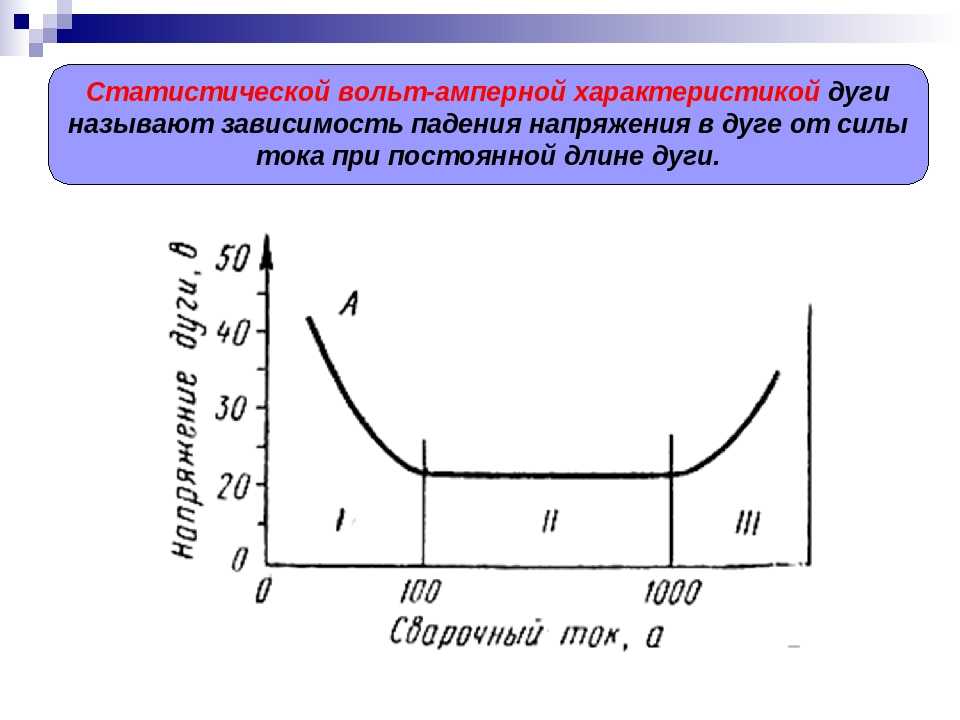

Непременным условием получения качественного сварного соединения является устойчивое горение дуги (ее стабильность). Под этим понимают такой режим ее существования, при котором дуга длительное время горит при заданных значениях силы тока и напряжения, не прерываясь и не переходя в другие виды разрядов. При устойчивом горении сварочной дуги основные ее параметры- сила тока и напряжение- находятся в определенной взаимозависимости. Поэтому одной из основных характеристик дугового разряда является зависимость ее напряжения от силы тока при постоянной длине дуги. Графическое изображение этой зависимости при работе в статическом режиме (в состоянии устойчивого горения дуги)называют статической вольтамперной характеристики дуги (рис. 2).

Поэтому одной из основных характеристик дугового разряда является зависимость ее напряжения от силы тока при постоянной длине дуги. Графическое изображение этой зависимости при работе в статическом режиме (в состоянии устойчивого горения дуги)называют статической вольтамперной характеристики дуги (рис. 2).

С увеличением длины дуги ее напряжение возрастает и кривая статической вольтамперной характеристики поднимается выше, с уменьшением длины дуги опускается ниже, качественно сохраняя при этом свою форму. Кривую статической характеристики можно разделить на три области: падающую, жесткую и возрастающую. В первой области увеличение тока приводит к резкому падению напряжения дуги.

Это обусловлено тем, что с увеличением силы тока увеличиваются площадь сечения столба дуги и его электропроводность. Горение дуги на режимах в этой области отличается малой устойчивостью. Во второй области увеличение силы тока не связано с изменением напряжения дуга. Это объясняется тем, что площадь сечения столба дуги и активных пятен изменяется пропорционально силе тока, в связи с чем плотность тока и падение напряжения в дуге сохраняются постоянными.

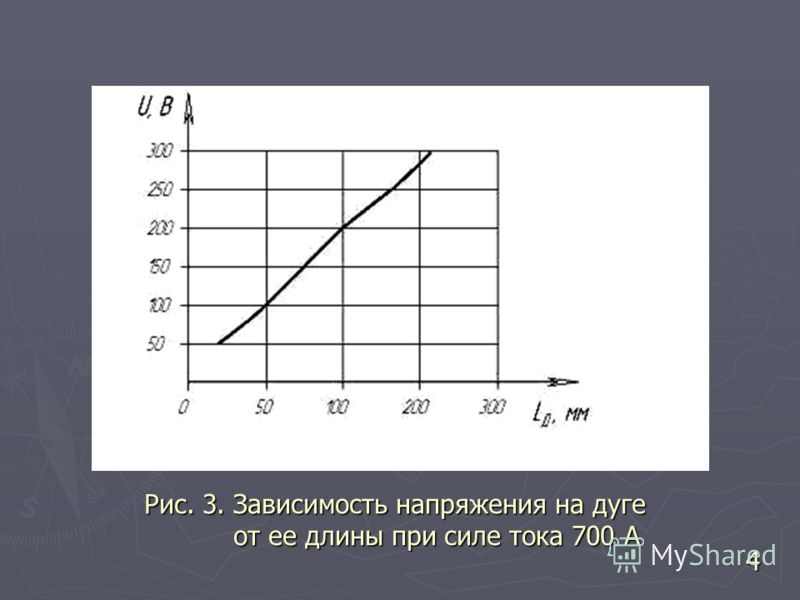

Сварка дугой с жесткой статической характеристикой находит широкое применение в сварочной технологии, особенно при ручной сварке. В третьей области с увеличением силы тока напряжение возрастает. Это связано с тем, что диаметр катодного пятна становится равным диаметру электрода и увеличиваться далее не может, при этом в дуге возрастает плотность тока и падает напряжение. Дуга с возрастающей статической характеристикой широко используется при автоматической и механизированной сварке под флюсом и в защитных газах с применением тонкой сварочной проволоки. При механизированной сварке плавящимся электродом иногда применяют статическую вольтамперную характеристику дуги, снятую не при постоянной ее длине, а при постоянной скорости подачи электродной проволоки (рис. 3).

Как видно из рисунка, каждой скорости подачи электродной проволоки соответствует узкий диапазон токов с устойчивым горением дуга. Слишком малый сварочный ток может привести к короткому замыканию электрода с изделием, а слишком большой- к резкому возрастанию напряжения и ее обрыву.

Слишком малый сварочный ток может привести к короткому замыканию электрода с изделием, а слишком большой- к резкому возрастанию напряжения и ее обрыву.

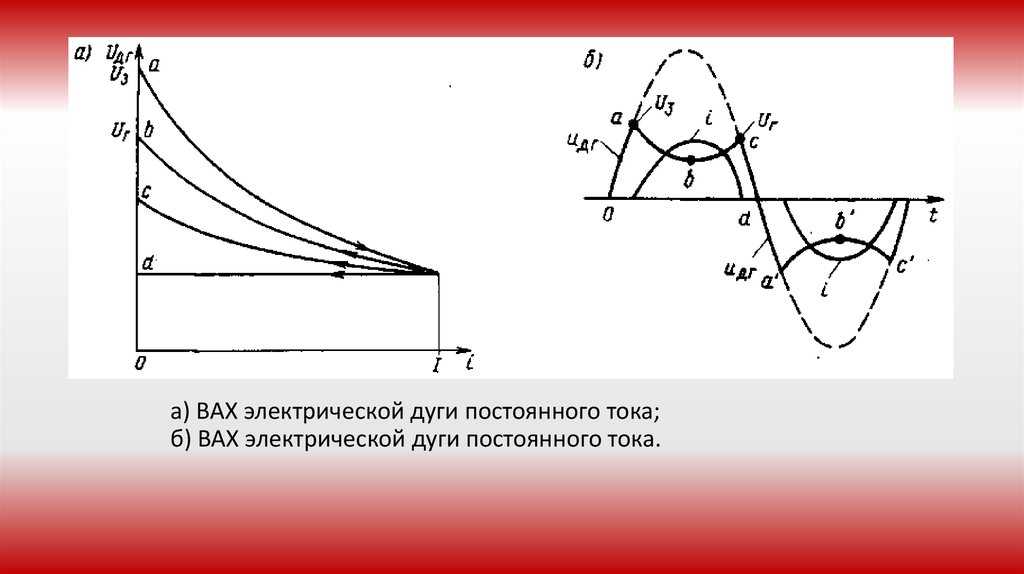

Особенности дуги на переменном токе

При сварке на постоянном токе в установившемся режиме все процессы в дуге протекают с определенной скоростью и горение дуги отличается высокой стабильностью.

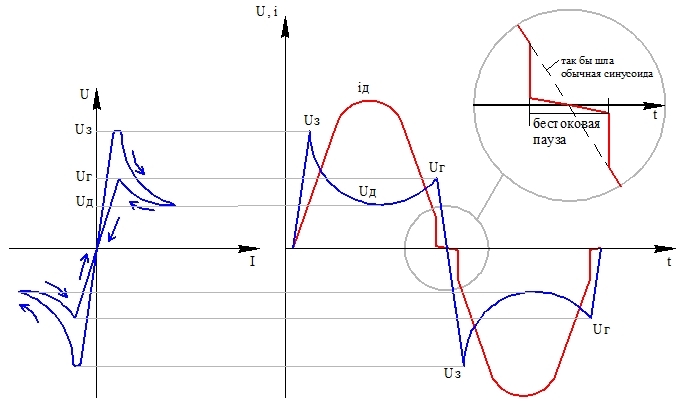

При питании дуга переменным током полярность электрода и изделия, а также условия существования дугового разряда периодически изменяются. Так, дуга переменного тока промышленной частоты 50 Гц погасает и вновь возбуждается 100 раз в секунду, или дважды за каждый период. Поэтому особо возникает вопрос об устойчивости горения дуги переменного тока. В первую очередь устойчивость горения такой дуги зависит от того, насколько легко происходит повторное возбуждение дуги в каждом полупериоде. Это определяется ходом физических и электрических процессов в дуговом промежутке и на электродах в отрезки времени между каждым погасанием и новым зажиганием дуги.

Одновременно изменяется и направление движения заряженных частиц в дуговом промежутке. В условиях пониженной температуры активных пятен и степени ионизации в дуговом промежутке повторное зажигание дуги в начале каждого полупериода происходит только при повышенном напряжении между электродами, именуемым пиком зажигания или напряжением повторного зажигания дуги. Пик зажигания всегда выше напряжения дуги, соответствующего стабильному режиму ее горения. При этом величина пика зажигания несколько выше в тех случаях, когда катодное пятно находится на основном металле. Величина пика зажигания существенно влияет на устойчивость горения дуги переменного тока. Деионизация и охлаждение дугового промежутка возрастают с увеличением длины дуги, что приводит к необходимости дополнительного повышения пика зажигания и влечет снижение устойчивости дуги. Поэтому затухание и обрыв дуги переменного тока при прочих равных условиях всегда происходят при меньшей ее длине, чем для постоянного тока. При наличии в дуговом промежутке паров легко-ионизующихся элементов пик зажигания уменьшается и устойчивость горения дуга переменного тока повышается.

Пик зажигания всегда выше напряжения дуги, соответствующего стабильному режиму ее горения. При этом величина пика зажигания несколько выше в тех случаях, когда катодное пятно находится на основном металле. Величина пика зажигания существенно влияет на устойчивость горения дуги переменного тока. Деионизация и охлаждение дугового промежутка возрастают с увеличением длины дуги, что приводит к необходимости дополнительного повышения пика зажигания и влечет снижение устойчивости дуги. Поэтому затухание и обрыв дуги переменного тока при прочих равных условиях всегда происходят при меньшей ее длине, чем для постоянного тока. При наличии в дуговом промежутке паров легко-ионизующихся элементов пик зажигания уменьшается и устойчивость горения дуга переменного тока повышается.

С увеличением силы тока физические условия горения дуги улучшаются, что также приводит к снижению пика зажигания и повышению устойчивости дугового разряда. Таким образом, величина пика зажигания является важной характеристикой -дуги переменного тока и оказывает существенное влияние на ее устойчивость. Чем хуже условия для повторного возбуждения дуги, тем больше разница между пиком зажигания и напряжением дуги. Чем выше пик зажигания, тем выше должно быть напряжение холостого хода источника питания дуги током. При сварке на переменном токе неплавящимся электродом, когда материал его и изделия резко различаются по своим теплофизическим свойствам, проявляется выпрямляющее действие дуги. Это характеризуется протеканием в цепи переменного тока некоторой составляющей постоянного тока, сдвигающей в определенном направлении кривые напряжения и тока от горизонтальной оси (рис. 5). Наличие в сварочной цепи составляющей постоянного тока отрицательно сказывается на качестве сварного соединения и условиях процесса: уменьшается глубина проплавления, увеличивается напряжение дуги, значительно повышается температура электрода и увеличивается его расход. Поэтому приходится применять специальные меры для подавления действия постоянной составляющей.

Чем хуже условия для повторного возбуждения дуги, тем больше разница между пиком зажигания и напряжением дуги. Чем выше пик зажигания, тем выше должно быть напряжение холостого хода источника питания дуги током. При сварке на переменном токе неплавящимся электродом, когда материал его и изделия резко различаются по своим теплофизическим свойствам, проявляется выпрямляющее действие дуги. Это характеризуется протеканием в цепи переменного тока некоторой составляющей постоянного тока, сдвигающей в определенном направлении кривые напряжения и тока от горизонтальной оси (рис. 5). Наличие в сварочной цепи составляющей постоянного тока отрицательно сказывается на качестве сварного соединения и условиях процесса: уменьшается глубина проплавления, увеличивается напряжение дуги, значительно повышается температура электрода и увеличивается его расход. Поэтому приходится применять специальные меры для подавления действия постоянной составляющей.

При сварке плавящимся электродом, близким по составу к основному металлу, на режимах, обеспечивающих устойчивое горение дуги, выпрямляющее действие дуги незначительно и кривые тока и напряжения располагаются практически симметрично относительно оси абсцисс.

Технологические свойства дуги

Под технологическими свойствами сварочной дуги понимают совокупность ее теплового, механического и физико-химического воздействия на электроды, определяющие интенсивность плавления электрода, характер его переноса, проплавление основного металла, формирование и качество шва. К технологическим свойствам дуги относятся также ее пространственная устойчивость и эластичность. Технологические свойства дуги взаимосвязаны и определяются параметрами режима сварки.

Важными технологическими характеристиками дуги являются зажигание и стабильность горения дуги. Условия зажигания и горения дуги зависят от рода тока, полярности, химического состава электродов, межэлектродного промежутка и его длины. Для надежного обеспечения процесса зажигания дуй? необходимо подведение к электродам достаточного напряжения холостого хода источника питания дуги, но в то же время безопасного для работающего. Для сварочных источников напряжение холостого хода не превышает 80 В на переменном токе и 90 В на постоянном. Обычно напряжение зажигания дуги больше напряжения горения дуги на переменном токе в 1,2 — 2,5 раза, а на постоянном токе — в 1,2 — 1,4 раза. Дуга зажигается от нагрева электродов; возникающего при их соприкосновении. В момент отрыва электрода от изделия с нагретого катода происходит электронная эмиссия. Электронный ток ионизует газы и пары металла межэлектродного промежутка, и с этого момента в дуге появляются электронный и ионный токи. Время установления дугового разряда составляет 10-5 – 10-4 с. Поддержание непрерывного горения дуги будет осуществляться, если приток энергии в дугу компенсирует ее потери. Таким образом, условием для зажигания и устойчивого горения дуги является наличие специального источника питания электрическим током.

Для сварочных источников напряжение холостого хода не превышает 80 В на переменном токе и 90 В на постоянном. Обычно напряжение зажигания дуги больше напряжения горения дуги на переменном токе в 1,2 — 2,5 раза, а на постоянном токе — в 1,2 — 1,4 раза. Дуга зажигается от нагрева электродов; возникающего при их соприкосновении. В момент отрыва электрода от изделия с нагретого катода происходит электронная эмиссия. Электронный ток ионизует газы и пары металла межэлектродного промежутка, и с этого момента в дуге появляются электронный и ионный токи. Время установления дугового разряда составляет 10-5 – 10-4 с. Поддержание непрерывного горения дуги будет осуществляться, если приток энергии в дугу компенсирует ее потери. Таким образом, условием для зажигания и устойчивого горения дуги является наличие специального источника питания электрическим током.

Вторым условием является наличие ионизации в дуговом промежутке. Степень протекания этого процесса зависит от химического состава электродов и газовой среды в дуговом промежутке. Степень ионизации выше при наличии в дуговом промежутке легкоионизующихся элементов. Горящая дуга может быть растянута до определенной длины, после чего она гаснет. Чем выше степень ионизации в дуговом промежутке, тем длиннее может быть дуга. Максимальная длина горящей без обрыва дуги характеризует важнейшее технологическое свойство ее — стабильность. Стабильность дуги зависит от целого ряда факторов: температуры катода, его эмиссионной способности, степени ионизации среды, длины дуги и др.

Степень ионизации выше при наличии в дуговом промежутке легкоионизующихся элементов. Горящая дуга может быть растянута до определенной длины, после чего она гаснет. Чем выше степень ионизации в дуговом промежутке, тем длиннее может быть дуга. Максимальная длина горящей без обрыва дуги характеризует важнейшее технологическое свойство ее — стабильность. Стабильность дуги зависит от целого ряда факторов: температуры катода, его эмиссионной способности, степени ионизации среды, длины дуги и др.

К технологическим характеристикам дуги относятся также пространственная устойчивость и эластичность. Под этим понимают способность сохранения дугой неизменности пространственного положения относительно электродов в режиме устойчивого горения и возможность отклонения и перемещения без затухания под воздействием внешних факторов. Такими факторами могут быть магнитные поля и ферромагнитные массы, с которыми дуга может взаимодействовать. При этом взаимодействии наблюдается отклонение дуги от естественного положения в пространстве. Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называют магнитным дутьем (рис. 6).

Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называют магнитным дутьем (рис. 6).

Возникновение его объясняется тем, что в местах изменения направления тока создаются напряженности магнитного поля. Дуга является своеобразной газовой вставкой между электродами и как любой проводник взаимодействует с магнитными полями. При этом столб сварочной дуги можно рассматривать в качестве гибкого проводника, который под воздействием магнитного поля может перемещаться, как любой проводник, деформироваться и удлиняться. Это приводит к отклонению дуги в сторону, противоположную большей напряженности. При сварке переменным током в связи с тем, что полярность меняется с частотой тока, это явление проявляется значительно слабее. Отклонение дуги также имеет место при сварке вблизи ферромагнитных масс (железо, сталь). Это объясняется тем, что магнитные силовые линии проходят через ферромагнитные массы, обладающие хорошей магнитной проницаемостью, значительно легче, чем через воздух. Дуга в этом случае отклонится в сторону таких масс.

Дуга в этом случае отклонится в сторону таких масс.

Возникновение магнитного дутья вызывает непровары и ухудшение формирования швов. Устранить его можно за счет изменения места токоподвода к изделию или угла наклона электрода, временным размещением балластных ферромагнитных масс у сварного соединения, позволяющих выравнивать несимметричность магнитных полей, а также заменой постоянного тока переменным.

Понятие о сварке и ее сущность

Сложные конструкции, как правило, получают в результате объединения между собой отдельных элементов (деталей, агрегатов, узлов). Такие объединения могут выполняться с помощью разъемных или неразъемных соединений.

В соответствии с ГОСТ 2601-74 сварка определяется как процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании или совместным действием того и другого.

Неразъемные соединения, выполненные с помощью сварки, называют сварными соединениями. Чаще всего с помощью сварки соединяют детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов — пластмасс, керамик или их сочетаний.

Для получения сварных соединений не требуется применения каких-либо специальных соединительных элементов (заклепок, накладок и т. п.). Образование неразъемного соединения в них обеспечивается за счет проявления действия внутренних сил системы. При этом происходит образование связей между атомами металла соединяемых деталей. Для сварных соединений характерно возникновение металлической связи, обусловленной взаимодействием ионов и обобществленных электронов.

Для получения сварного соединения совершенно недостаточно простого соприкосновения поверхностей соединяемых деталей. Межатомные связи могут установиться только тогда, когда соединяемые атомы получат некоторую дополнительную энергию, необходимую для преодоления существующего между ними определенного энергетического барьера. При этом атомы достигают состояния равновесия в. действии сил напряжения и отталкивания. Эту энергию называют энергией активации. При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования (механическая активация).

При этом атомы достигают состояния равновесия в. действии сил напряжения и отталкивания. Эту энергию называют энергией активации. При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Сближение свариваемых частей и приложение энергии активации — необходимые условия для образования неразъемных сварных соединений.

В зависимости от вида активации при выполнении соединений различают два вида сварки: плавлением и давлением. При сварке плавлением детали по соединяемым кромкам оплавляют под действием источника нагрева. Оплавленные поверхности кромок покрываются расплавленным металлом, который, сливаясь в общий объем, образует жидкую сварочную ванну. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварной шов. Шов может быть образован или только за счет расплавления металла свариваемых кромок, или за счет их и дополнительного введения в сварочную ванну расплавляемой присадки.

Сущность сварки давлением состоит в непрерывном или прерывистом совместном пластическом деформировании материала по кромкам свариваемых деталей. Благодаря пластической деформации и течению металла облегчается установление межатомных связей соединяемых частей. Для ускорения процесса применяют сварку давлением с нагревом. В некоторых способах сварки давлением нагрев может производиться до оплавления металла свариваемых поверхностей.

Классификация видов сварки

В настоящее время различают более 150 видов сварочных процессов. ГОСТ 19521-74 устанавливает классификацию сварочных процессов по основным физическим, техническим и технологическим признакам.

Основой физических признаков классификации является форма энергии, используемой для получения сварного соединения. По физическим признакам все виды сварки относят к одному из трех классов: термическому, термомеханическому и механическому.

К термическому классу относят все виды сварки плавлением, осуществляемые с использованием тепловой энергии, — газовую, дуговую, электрошлаковую, электронно-лучевую, лазерную и др.

К термомеханическому классу относят все виды сварки, осуществляемые с использованием тепловой энергии и давления,— контактную, диффузионную, газо- и дугопрессовую, кузнечную и др.

К механическому классу относят все виды сварки давлением, осуществляемые с использованием механической энергии, — холодная, трением, ультразвуковая, взрывом и др.

К техническим признакам классификации сварочных процессов относят способы защиты металла в зоне сварки, непрерывность процесса и степень его механизации (рис. 7).

Технологические признаки классификации устанавливаются для каждого вида сварки отдельно. Например, вид дуговой сварки может быть классифицирован по следующим признакам: виду электрода, характеру защиты, уровню автоматизации и т. п.

п.

Основные разновидности дуговой сварки

Источником нагрева при дуговых способах сварки является сварочная дуга, представляющая собой устойчивый электрический разряд, происходящий в газовой среде между двумя электродами или электродом и деталью. Для поддержания такого разряда нужной продолжительности необходимо применение специальных источников питания дуги (ИПД). Для питания дуги переменным током применяют сварочные трансформаторы, при постоянном токе- сварочные генераторы или сварочные выпрямители. На рис. 8 показана схема электрической цепи дуговой сварки.

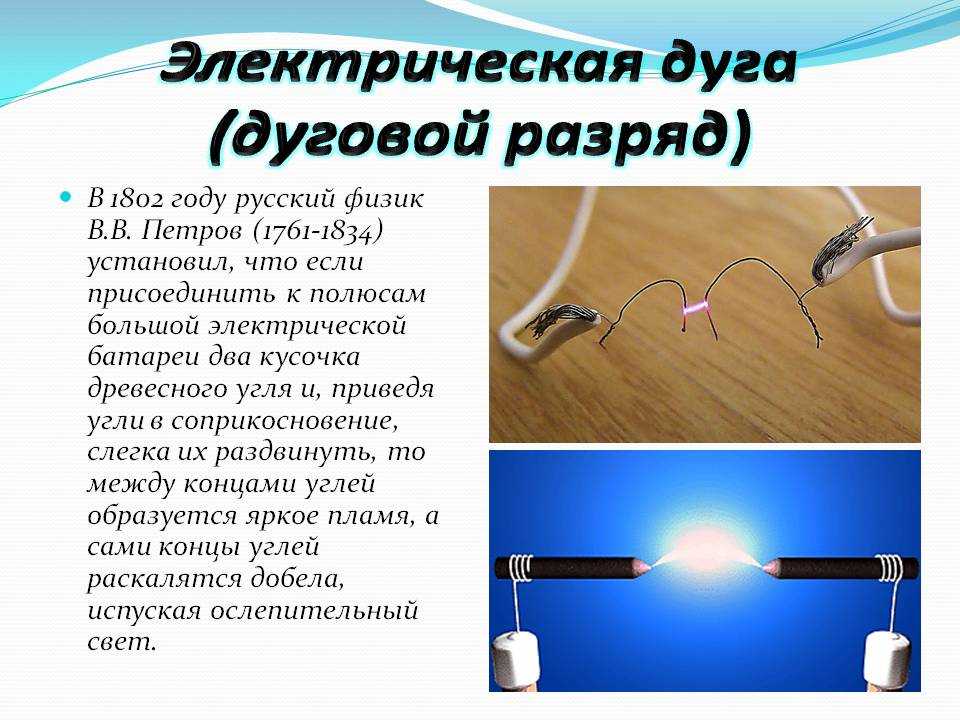

Разработка дуговой сварки обусловлена открытием электрической дуги в 1802 г. русским физиком В.В. Петровым. Впервые для соединения металлических частей с помощью электрической дуги, горящей между неплавящимся угольным электродом и свариваемым изделием, было осуществлено Н.Н. Бенардосом в 1882 г. При необходимости в сварочную ванну дополнительно подавался присадочный материал. В 1888 г. русский инженер Н.Г. Славянов усовершенствовал процесс, заменив неплавящийся угольный электрод на плавящийся металлический. Тем самым было достигнуто объединение функций электрода для существования дугового разряда и присадочного металла для образования ванны. Предложенные Н.Н. Бенардосом и Н.Г. Славяновым способы дуговой сварки неплавящимся и плавящимся электродами легли в основу разработки наиболее распространенных современных способов дуговой сварки.

В 1888 г. русский инженер Н.Г. Славянов усовершенствовал процесс, заменив неплавящийся угольный электрод на плавящийся металлический. Тем самым было достигнуто объединение функций электрода для существования дугового разряда и присадочного металла для образования ванны. Предложенные Н.Н. Бенардосом и Н.Г. Славяновым способы дуговой сварки неплавящимся и плавящимся электродами легли в основу разработки наиболее распространенных современных способов дуговой сварки.

Дальнейшее совершенствование дуговой сварки шло по двум направлениям: 1) изыскание средств защиты и обработки расплавленного металла сварочной ванны; 2) автоматизация процесса. По характеру защиты свариваемого металла и сварочной ванны от окружающей среды могут быть выделены способы дуговой сварки с шлаковой, газошлаковой и газовой защитой. По степени автоматизации процесса способы разделяют на ручную, механизированную и автоматическую сварку. Ниже приводятся характеристики и описание основных разновидностей дуговой сварки.

Дуговая сварка покрытыми электродами (рис. 9). При этом способе процесс выполняется вручную. Сварочные электроды могут быть плавящиеся — стальные, медные, алюминиевые и др. — и неплавящиеся — угольные, графитовые, вольфрамовые.

Наиболее широко применяют сварку стальными электродами, имеющими на поверхности электродное покрытие. Покрытие электродов готовится из порошкообразной смеси различных компонентов и наносится на поверхность стального стержня в виде затвердевающей пасты. Его назначение — повысить устойчивость горения дуги, провести металлургическую обработку сварочной ванны, и улучшить качество сварки. Сварной шов образуют за счет расплавления металла свариваемых кромок и плавления стержня сварочного электрода. При этом сварщик вручную осуществляет два основных технологических движения: подачу покрытого электрода в зону сварки по мере его расплавления и перемещение дуги вдоль свариваемого шва. Ручная дуговая сварка покрытыми электродами — один из наиболее распространенных способов, используемых при изготовлении сварных конструкций. Она отличается простотой и универсальностью, возможностью выполнения соединений в различных пространственных положениях и труднодоступных местах. Существенный недостаток ее — малая производительность процесса и зависимость качества сварки от квалификации сварщика.

Ручная дуговая сварка покрытыми электродами — один из наиболее распространенных способов, используемых при изготовлении сварных конструкций. Она отличается простотой и универсальностью, возможностью выполнения соединений в различных пространственных положениях и труднодоступных местах. Существенный недостаток ее — малая производительность процесса и зависимость качества сварки от квалификации сварщика.

Дуговая сварка под флюсом (рис. 10). Электрическая дуга горит между плавящимся электродом и деталью под слоем сварочного флюса, полностью закрывающего дугу и сварочную ванну от взаимодействия с воздухом. Сварочный электрод выполнен в виде проволоки, свернутой в кассету и автоматически подаваемой в зону сварки. Перемещение дуги вдоль свариваемых кромок может выполняться или вручную, или с помощью специального привода. В первом случае процесс ведется с помощью сварочных полуавтоматов, во втором — сварочных автоматов. Дуговая сварка под флюсом отличается высокой производительностью и качеством получаемых соединений. К недостаткам процесса следует отнести трудность сварки деталей небольших толщин, коротких швов и выполнение швов в основных положениях, отличных от нижних. Подробную информацию о дуговой сварке под флюсом читайте в

К недостаткам процесса следует отнести трудность сварки деталей небольших толщин, коротких швов и выполнение швов в основных положениях, отличных от нижних. Подробную информацию о дуговой сварке под флюсом читайте в

Дуговая сварка в защитных газах (рис. 11). Электрическая дуга горит в среде специально подаваемых в зону сварки защитных газов. При этом можно использовать как неплавящийся, так и плавящийся электроды, а выполнять процесс ручным, механизированным или автоматическим способом. При сварке неплавящимся электродом применяют присадочную проволоку, при плавящемся электроде присадки не требуется. Сварка в защитных газах отличается широким разнообразием и применяется для широкого круга металлов и сплавов.

Электрошлаковая сварка (рис. 12). Процесс сварки является бездуговым. В отличие от дуговой сварки для расплавления основного и присадочного металлов используется теплота, выделяющаяся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). После затвердевания расплава образуется сварной шов. Сварку выполняют чаще всего при вертикальном положении свариваемых деталей с зазором между ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны-кристаллизаторы, охлаждаемые водой. Электрошлаковую сварку применяют для соединения деталей больших толщин (от 20 до 1000 мм и более).

После затвердевания расплава образуется сварной шов. Сварку выполняют чаще всего при вертикальном положении свариваемых деталей с зазором между ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны-кристаллизаторы, охлаждаемые водой. Электрошлаковую сварку применяют для соединения деталей больших толщин (от 20 до 1000 мм и более).

Сварные соединения и швы

Согласно ГОСТ 2601-84 устанавливается ряд терминов и определений связанных со сварными соединениями и швами.

Сварное соединение — это неразъемное соединение нескольких деталей, выполненное сваркой. Конструктивный тип сварного соединения определяется взаиморасположением свариваемых частей. При сварке плавлением различают следующие типы сварных соединений: стыковое, угловое, тавровое, нахлесточное и торцовое. Применяется также соединение нахлесточное с точечным сварным швом, выполненное дуговой сваркой.

Металлическую конструкцию, изготовленную сваркой из отдельных деталей, называют сварной конструкцией. Часть такой конструкции называют сварным узлом.

Часть такой конструкции называют сварным узлом.

Стыковое соединение представляет собой сварное соединение двух деталей, расположенных в одной плоскости и примыкающих друг к другу торцовыми поверхностями (рис. 13, а). Оно наиболее распространено в сварных конструкциях, поскольку имеет ряд преимуществ перед другими видами соединений. Условные обозначения стыковых соединений: С1 — С48.

Угловое соединение представляет собой сварное соединение двух элементов, расположенных под углом друг к другу и сваренных в месте приложения их кромок (рис.13, б). Условные обозначения угловых соединений: У1 — У10.

Тавровое соединение — это соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент. Как правило, угол между элементами прямой (рис. 13, в). Условные обозначения тавровых соединений: Т1 — Т8.

Нахлесточное соединение представляет собой сварное соединение, в котором соединяемые элементы расположены параллельно и частично перекрывают друг друга (рис. 13, г). Условные обозначения: h2 — Н9.

13, г). Условные обозначения: h2 — Н9.

Торцовое соединение — это соединение, в котором боковые поверхности элементов примыкают друг к другу (рис. 13, д). Условных обозначений в стандарте пока нет.

Сварной шов представляет собой участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла сварочной ванны.

Сварочная ванна — это часть металла сварного шва, находящаяся в момент сварки в расплавленном состоянии. Углубление, образующееся в сварочной ванне под действием дуги, называют кратером. Металл соединяемых частей, подвергающихся сварке, называют основным металлом. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному, называют присадочным металлом. Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл, называют наплавленным металлом. Сплав, образованный переплавленным основным или переплавленным основным и наплавленным металлами, называют металлом шва. В зависимости от параметров и формы подготовки свариваемых кромок деталей доли участия основного и наплавленного металлов в формировании шва могут существенно изменяться (рис. 14):

В зависимости от параметров и формы подготовки свариваемых кромок деталей доли участия основного и наплавленного металлов в формировании шва могут существенно изменяться (рис. 14):

В зависимости от доли участия основного и присадочного металлов в формировании шва его состав может изменяться. Торцовые поверхности деталей, подлежащие нагреву и расплавлению при сварке, называют свариваемыми кромками. Для обеспечения равномерного проплавления свариваемых кромок в зависимости от толщины основного металла и способа сварки им придают наиболее оптимальную форму, выполняя предварительно подготовку кромок. На рис. 15 приведены применяемые формы подготовки кромок для различных типов сварных соединений. Основными параметрами формы подготовленных кромок и собранных под сварку соединений являются е, R, b, a, с — высота отбортовки, радиус закруглений, зазор, угол скоса, притупление кромок.

Отбортовку кромок применяют при сварке тонкостенных деталей. Для толстостенных деталей применяют разделку кромок за счет их скоса, т.е. выполнение прямолинейного или криволинейного наклонного скоса кромки, подлежащей сварке. Нескошенная часть кромки с носит название притупления кромки, а расстояние b между кромками при сборке — зазором. Острый угол b между плоскостью скоса кромки и плоскостью торца называют углом скоса кромки, угол a между скошенными кромками — углом разделки кромок.

Для толстостенных деталей применяют разделку кромок за счет их скоса, т.е. выполнение прямолинейного или криволинейного наклонного скоса кромки, подлежащей сварке. Нескошенная часть кромки с носит название притупления кромки, а расстояние b между кромками при сборке — зазором. Острый угол b между плоскостью скоса кромки и плоскостью торца называют углом скоса кромки, угол a между скошенными кромками — углом разделки кромок.

Значения параметров формы подготовки кромок и их сборки регламентируются ГОСТ 5264-80. В зависимости от типов сварных соединений различают стыковые и угловые сварные швы. Первый вид швов используется при получении стыковых сварных соединений. Второй вид швов используется в угловых, тавровых и нахлесточных соединениях.

Способ регулирования длины дуги переменного тока по величине напряжения на ней при сварке плавящимся электродом

Авторы патента:

Романцов И.А.

Мыльников Ю.Л.

Самохвалов Б. М.

М.

B23K9/10 — прочие электрические схемы для дуговой сварки или резки; защитные схемы; дистанционное управление

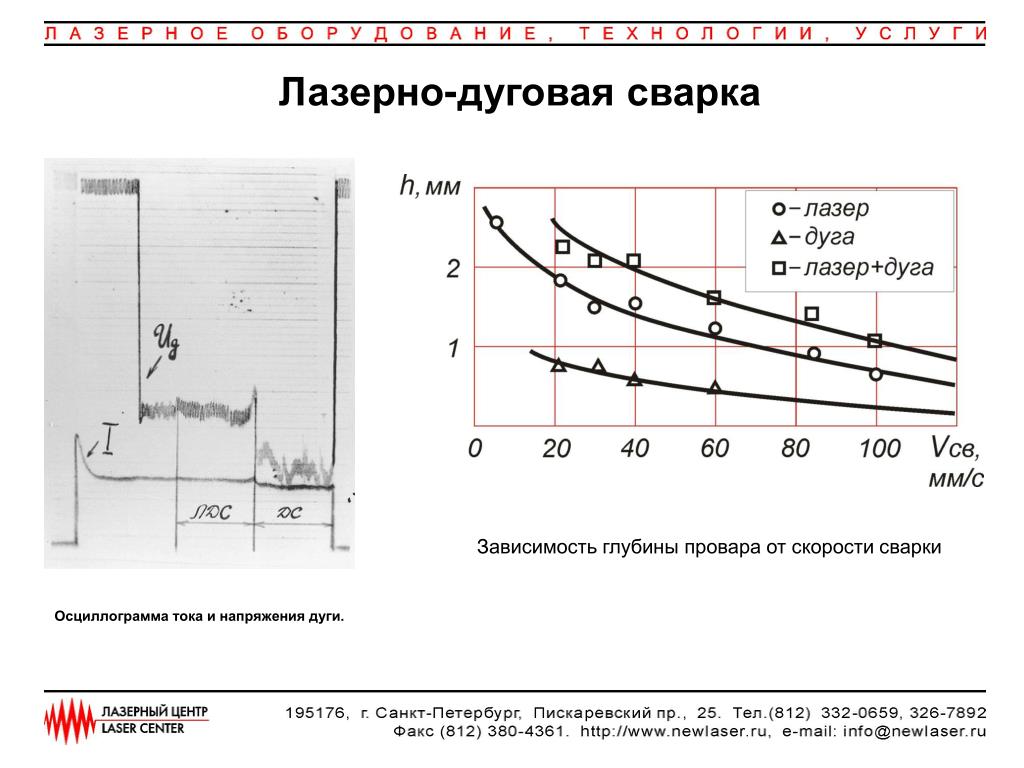

Использование: в автоматическом регулировании процесса электродуговой сварки, в частности, в способах регулирования длины дуги переменного тока по величине напряжения на ней при сварке плавящимся электродом. В качестве сигнала обратной связи по длине дуги используют напряжение начального зажигания дуги, которое измеряют на ней в зоне перехода ее тока через нулевое значение. Имеет место повышение качества сварного шва за счет увеличения точности поддерживания длины дуги. 2 ил.

Изобретение относится к сварочному производству, а именно к автоматическому регулированию и управлению процессами сварки на переменном токе.

Известны способы регулирования длины дуги, основанные на измерении ее интенсивности в определенном спектре частот, но, во-первых, они требуют установки в зоне экстремальных условий эксплуатации специальных датчиков и, во-вторых, не везде применимы, например, при сварке дугой под флюсом [1].

Известны также способы регулирования длины дуги по величине напряжения на ней при сварке плавящимся электродом путем изменения скорости подачи электродной проволоки по сигналу рассогласования между действительным напряжением на дуге и заданным его значением [2].

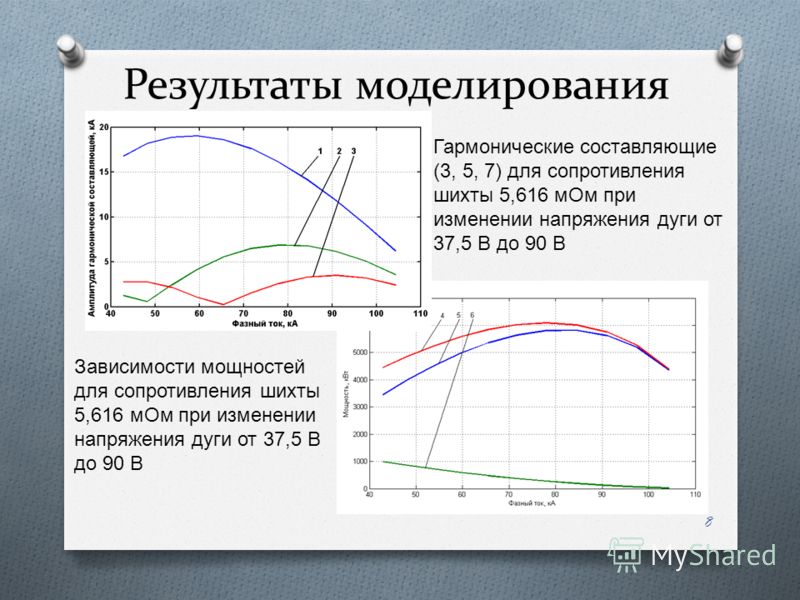

Однако, в общем случае и особенно при небольших и высоких плотностях тока (или при небольшой и высокой ионизации газа в столбе дуги) напряжение на дуге зависит не только от ее длины, но и от тока [1 с.39]. Эта зависимость не позволяет однозначно при изменяющемся токе дуги отслеживать и поддерживать заданной ее длину, что, конечно, приводит к ухудшению качества сварного шва — изменению его геометрии. Влияние переменной токовой составляющей на напряжение дуги позволяют оценивать осциллограммы, приведенные на фиг. 1 (а, б) — эта составляющая равна 40 и более процентов от напряжения дуги.

Технической задачей изобретения является повышение качества сварного шва за счет увеличения точности регулирования длины дуги.

Поставленная задача достигается тем, что в способе регулирования длины дуги переменного тока по величине напряжения на ней при сварке плавящимся электродом путем изменения скорости подачи электродной проволоки в качестве сигнала обратной связи по направлению дуги используют напряжение начального зажигания дуги, которое измеряют на дуге в зоне перехода ее тока через нулевое значение.

В известном способе сигнал обратной связи по длине дуги ее напряжение содержит изменяющуюся составляющую, зависящую от тока дуги и ее динамического сопротивления, которые в нем не учитываются, что не позволяет ее точно поддерживать. Измерение напряжения дуги при токах в сотни и тысячи раз меньше рабочих дает возможность получить достоверную информацию о длине дуги и поддерживать ее равной заданной.

Отличительные от прототипа существенные признаки, а именно использование в качестве информации о длине дуги напряжения ее начального зажигания, которое измеряют на дуге в зоне перехода ее тока через нулевое значение, позволяет считать предлагаемое техническое решение соответствующим критерию «существенные отличия».

При исследовании предлагаемого решения по патентной и научно-технической литературе не выявлены технические решения, содержащие признаки, отличающие заявляемое решение от прототипа и, следовательно, данное техническое решение соответствует критерию «новизна».

На фиг. 2 показана структурная схема для реализации заявляемого способа, содержащая датчик тока дуги 1, компаратор этого тока 2, который своим выходом подключен к входу прерывания микроконтроллера 3; датчик напряжения дуги 4, сигнал с которого поступает на АЦП микроконтроллера; привод подачи сварочной проволоки 5, получающий сигнал задания скорости подачи с ЦАП микроконтроллера, который вырабатывается программным регулятором длины дуги.

Способ реализуется следующим образом.

При переходе тока дуги через ноль в момент времени t1, срабатывает компаратор 2 и его выходной сигнал, показанный на фиг. 1 в, поступает на вход прерывания микроконтроллера 3, который прерывает текущую программу измерения напряжения на дуге, данного на вход его аналого-цифрового преобразователя. После окончания замера вступает в работу подпрограмма регулятора длины дуги, в которой вычисляется сигнал рассогласования между заданным и фактическим значением начального напряжения зажигания дуги и корректируется значение сигнала заданная на скорости подача сварочной проволоки, снимаемого с выхода цифро-аналогового преобразователя микроконтроллера 3 и подаваемого на привод 5.

1 в, поступает на вход прерывания микроконтроллера 3, который прерывает текущую программу измерения напряжения на дуге, данного на вход его аналого-цифрового преобразователя. После окончания замера вступает в работу подпрограмма регулятора длины дуги, в которой вычисляется сигнал рассогласования между заданным и фактическим значением начального напряжения зажигания дуги и корректируется значение сигнала заданная на скорости подача сварочной проволоки, снимаемого с выхода цифро-аналогового преобразователя микроконтроллера 3 и подаваемого на привод 5.

При этом способе регулирования точность поддержания длины дуги может быть увеличена в десятки раз, что позволит повысить качество сварного шва.

Литература.

1. Петинов О.В., Медведев В.А. Способ автоматического регулирования длины дуги при электродной сварке и резке. Авт. св. N 1074673, кл. B 23 K 9/10. Заявлено 29.01.82. Опублик. 23.02.84., бюллетень N 7.

23.02.84., бюллетень N 7.

2. Шахнов А. Д., Осипов Г.Г., Кузнецов А.П. Способ регулирования длины дуги при сварки плавящимся электродом. Авт. св. N 766781, кл. B 23 K 9/10. Заявлено 27.05.77. Опубл. 30.09.80, бюллетень N 3./ 3. Теория сварочных процессов. /Под. ред. В.В.Федорова — М.: Высшая школа, 1988, с.559.

Формула изобретения

Способ регулирования длины дуги переменного тока по величине напряжения на ней при сварке плавящимся электродом путем изменения скорости подачи электродной проволоки, отличающийся тем, что используют напряжение начального зажигания дуги, которое измеряют на дуге в зоне перехода ее тока через нулевое значение.

РИСУНКИ

Рисунок 1, Рисунок 2

Похожие патенты:

Способ регулирования длины дуги по величине напряжения на ней // 2113328

Изобретение относится к электродуговой сварке, в частности к способам регулирования длины дуги по величине напряжения на ней

Устройство для экранирования режущей дуги и защиты плазмотрона // 2106945

Изобретение относится к плазменной резке металлов, более конкретно к устройствам защиты персонала от светового излучения плазменной дуги и плазмотрона от наездов на неровности разрезаемого листа или кромки вырезанных деталей раскроя

Способ управления сварочным током и устройство для его осуществления // 2094194

Изобретение относится к области электодуговой сварки, в частности к системам питания сварочной дуги при различных способах питания электродуговой сварки на постоянном токе

Устройство для защиты плазменной головки // 2083337

Изобретение относится к автоматизированным устройствам для технологического оборудования и может быть использовано при создании машин тепловой резки металлических листов и заготовок

Преобразователь постоянного напряжения // 2080222

Устройство для электросварки // 2078658

Изобретение относится к электросварке, а именно к источникам питания с полупроводниковыми ключами, частота коммутации которых превышает частоту промышленной сети

Устройство для управления процессом дуговой сварки неплавящимся электродом в среде защитных газов // 2077415

Способ преобразования сетевого переменного напряжения в ток сварки // 2076026

Изобретение относится к источникам питания, а более точно, к источникам питания для сварочных аппаратов

Устройство управления циклом сварки // 2072285

Изобретение относится к сварочному производству, в частности к оборудованию для дуговой сварки неплавящимся или плавящимся электродом и может быть использовано при проектировании и эксплуатации электронных программных устройств управления циклами сварки

Устройство для дуговой полуавтоматической сварки // 2070489

Изобретение относится к устройствам для полуавтоматической дуговой и ванной сварки и может быть использовано в оборудовании для шланговой подачи электродной проволоки

Малогабаритный электросварочный аппарат // 2114725

Изобретение относится к электротехнике и может быть использовано как для ручной дуговой сварки, так и в качестве источника питания регулируемым постоянным током аккумуляторных батарей, нагревателей, светильников и т. п

п

Способ электродуговой сварки изделий сложного профиля и устройство для его осуществления // 2115521

Изобретение относится к области сварки и может быть использовано для сварки встык изделий из проката

Схема защиты системы управления сварочным током от понижения питающего напряжения // 2119220

Изобретение относится к автоматике и может быть использовано в системах автоматического управления различных объектов

Устройство для сварки // 2121416

Изобретение относится к области сварки и может быть применено в устройствах для сварки в различных отраслях машиностроения

Способ диагностики формообразования при сварке и устройство его осуществления // 2127177

Изобретение относится к области сварочной техники, а его использование может быть распространено на другие области формообразования металлов и сплавов

Осциллятор // 2134483

Изобретение относится к оборудованию для электросварки и служит для облегчения возбуждения и стабилизации дуги при электросварке

Плазменная система и способ ее работы // 2143963

Изобретение относится к области сварки, в частности к плазменной технологии, и может найти применение в различных отраслях машиностроения

Оборудование для электродуговой сварки танкоремонтной мастерской // 2147271

Изобретение относится к области военной техники, преимущественно подвижным танкоремонтным мастерским (ТРМ), и может быть использовано при модернизации и разработке перспективных мастерских по техническому обслуживанию и ремонту бронетанкового вооружения и техники

Источник питания для ручной дуговой сварки // 2162777

Изобретение относится к электротехнике и предназначено для электросварки штучными электродами в условиях небольших мастерских и в быту, так как имеет небольшие массу и габариты и не требует мощной электросети

Трансформатор с обдувом // 2170651

Изобретение относится к электросварочному или электросталеплавильному оборудованию и может найти применение в различных отраслях металлургической промышленности и машиностроения

Классификация сварочных дуг | Машкрепеж

Люди применяют сварку вот уже почти полтора столетия. А изучать это метод соединения различных объектов начал еще известный итальянский ученый Алессандро Дж. Вольта. На основе, в том числе, и его научных трудов был создан первый аппарат для выполнения сварки. Генерирование электрического разряда происходит в момент КЗ (здесь и далее Короткое Замыкание), возникшего между обрабатываемой поверхностью и концом расходного элемента (здесь и далее под таковым подразумевается электрод). На аппарат для сварки подается электроэнергия. Благодаря ее трансформированию в энергию другого вида – тепловую – возникает ванна расплава. Это является обязательным условием формирования однородного металлического шва. По результатам детального анализа ВАХ (сокращение словосочетания Вольтамперная Характеристика) ученым удалось превратить сварку, практически, в совершенный процесс соединения элементов создаваемой конструкции. Были разработаны современные приборы, поддерживающие стабильное состояние сварочной электродуги.

А изучать это метод соединения различных объектов начал еще известный итальянский ученый Алессандро Дж. Вольта. На основе, в том числе, и его научных трудов был создан первый аппарат для выполнения сварки. Генерирование электрического разряда происходит в момент КЗ (здесь и далее Короткое Замыкание), возникшего между обрабатываемой поверхностью и концом расходного элемента (здесь и далее под таковым подразумевается электрод). На аппарат для сварки подается электроэнергия. Благодаря ее трансформированию в энергию другого вида – тепловую – возникает ванна расплава. Это является обязательным условием формирования однородного металлического шва. По результатам детального анализа ВАХ (сокращение словосочетания Вольтамперная Характеристика) ученым удалось превратить сварку, практически, в совершенный процесс соединения элементов создаваемой конструкции. Были разработаны современные приборы, поддерживающие стабильное состояние сварочной электродуги.

Сварочная дуга. Что это?

Продуцируемая сварочным аппаратом электродуга является ничем иным, нежели проводником, сформированным ионизированными частицами. Его существование на протяжении определенного временного интервала обеспечивается благодаря поддержке электрического поля. Подобному разряду, образующемуся в газе, который способен к ионизации, характерны:

Его существование на протяжении определенного временного интервала обеспечивается благодаря поддержке электрического поля. Подобному разряду, образующемуся в газе, который способен к ионизации, характерны:

Учебники и справочники по сварке содержат следующее определение данному явлению: она представляет собой разряд, происходящий в образовавшейся плазме и носящий продолжительный характер. Сама же плазма является конгломератом продуктов испарения металлов, образующихся под влиянием весьма высокой температуры и на которые оказывают воздействие подвергнутые ионизации защитные газы, присутствующие в атмосфере.

Структура и температурные характеристики сварочной электродуги

Довести температуру металлической заготовки за очень непродолжительный отрезок времени до точки плавления вполне возможно, но по законам физики для этого необходимо сформировать мощную электродугу. Ее основными рабочими характеристиками являются:

-

вольтаж – величина напряжения, отображенная в вольтах;

-

ампераж – сила электротока, значение которой представлено в амперах;

-

уровень плотности потока корпускул/частиц-носителей заряда.

С точки зрения электротехники дуговой столб является проводником между противоположными полюсами (имеются в виду плюсовой и минусовой). Материализован он посредством газовой среды. Особенности столба – высокое значение сопротивления, способность продуцировать искры и светиться.

Проведение тщательного анализа структуры электродуги позволит выяснить, как на металл оказывает воздействие температура. В общем случае ее длина относительно небольшая – колеблется в районе отметки 5 сантиметров. Строение электродуги включает 3 области:

-

сам столб. Это и есть видимый человеческим глазом светящийся отрезок;

-

анодная область – примерно 10 мкм;

-

катодная область – около 1 мкм.

Температура сварочной электродуги определяется потоком формируемых на катоде свободных электронов. Уровень нагрева самого катода достигает 38 процентов от температуры образовавшейся плазмы. Электроны – частицы с отрицательным зарядом – перемещаются в газовой среде в сторону анода, а элементы-носители положительного заряда движутся к катоду. В целом же наблюдается такая картина: столб на протяжении всего времени своего существования нейтрален.

Уровень нагрева самого катода достигает 38 процентов от температуры образовавшейся плазмы. Электроны – частицы с отрицательным зарядом – перемещаются в газовой среде в сторону анода, а элементы-носители положительного заряда движутся к катоду. В целом же наблюдается такая картина: столб на протяжении всего времени своего существования нейтрален.

Внутри столба температура частиц может достигать 10000°С. Они при контакте с металлом обеспечивают его разогрев до 2350°С. Точку проникновения электронов ученые-физики называют анодным пятном. В сравнении с другим пятном, называемым катодным, его температурный показатель больше на 6 процентов. Плазма излучает волны в инфракрасном, в видимом и УФ-диапазонах. Но это излучение способно нанести вред коже и органам зрения человека. Поэтому сварщики обязаны по технике безопасности работать в специальных защитных средствах.

Разновидности сварочной электродуги

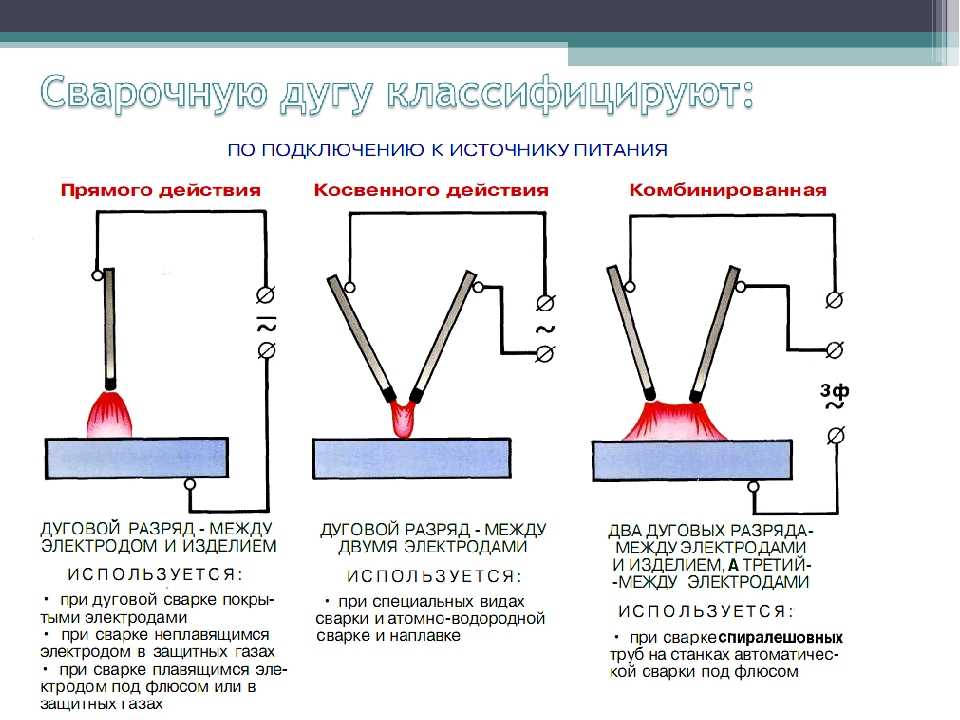

Подразделение сварочной электродуги на виды осуществляется на основе нескольких признаков. Так, по критерию «Тип электротока и расположение электродов в рабочей зоне» формируются следующие группы:

Так, по критерию «Тип электротока и расположение электродов в рабочей зоне» формируются следующие группы:

-

прямого действия. Это когда разряд расположен параллельно по отношению к продольной оси электрода и перпендикулярно относительно обрабатываемой металлической поверхности;

-

косвенного действия. Здесь электрод наклонен к поверхности заготовки под углом, равным 40,0°-60,0°. Разряд проходит между этим расходным элементом и металлом;

-

комбинированная. Представляет собой сочетание вышеуказанных дуг. В качестве примера можно привести 3-фазную дугу. Ее 2 дуги осуществляют электрическую связь электродов с объектом сварки. Третья же горит между двумя изолированными один от другого электродам.

Плазменный столб зависимости от его состава бывает:

-

открытым.

Формируется в газах атмосферы. В качестве подпитывающей среды выступают химические соединения, испаряющиеся из объекта сварки и обмазки электрода;

Формируется в газах атмосферы. В качестве подпитывающей среды выступают химические соединения, испаряющиеся из объекта сварки и обмазки электрода;

-

закрытым. Продуцируется под флюсом. Обязательное условие – наличие газообразной фазы, образованной частицами, являющимися продуктами испарения флюса, расходного элемента – электрода, и самого металла, находящегося в жидком агрегатном состоянии;

-

с подачей защитной смеси. Ею может быть газ, обладающий инертными свойствами, и т.д.

Еще один признак, на основе которого эксперты подразделяют электродугу на виды, это тип электрода. Для сварки задействуются следующие расходные элементы:

-

стальные, обмазка которых содержит включения, обеспечивающие ионизацию газа;

-

произведенные из угля либо графита;

-

тугоплавкие, изготовленные из металла вольфрам (элемент W).

По критерию «время воздействия» сварочная электродуга бывает импульсной, а также постоянной.

Условия горения

В основе сварочного процесса находится трансформирование электроэнергии в энергию тепловую. Время удержания сформированного в его ходе столба ничем не ограничено, если ионизация газа происходит очень быстро. При сваривании заготовки подвергаются нагреву, контактирующий с ними воздух становится горячим и обогащается испаряемыми веществами. Альтернативным способом является специальная подача в рабочую область газа, из молекул или атомов которого под внешним воздействием образуются ионы. Наиболее хорошо ионизируются частицы мягких щелочных металлов (входят в первую группу периодической таблицы), а также щелочноземельных металлов (это уже представители второй группы периодической таблицы). Для перевода их в активное состояние, достаточно начать пропускать электроток.

Иным обязательным условием надежного поддержания сварочного столба является высокая стабильная во времени температура катода. Ее величина – характеристика производная от площади самого катода, а также его химического состава. Без источника электроэнергии здесь не обойтись. Когда выполняются сварочные работы температурный показатель катодной зоны достигает 7000°С.

Ее величина – характеристика производная от площади самого катода, а также его химического состава. Без источника электроэнергии здесь не обойтись. Когда выполняются сварочные работы температурный показатель катодной зоны достигает 7000°С.

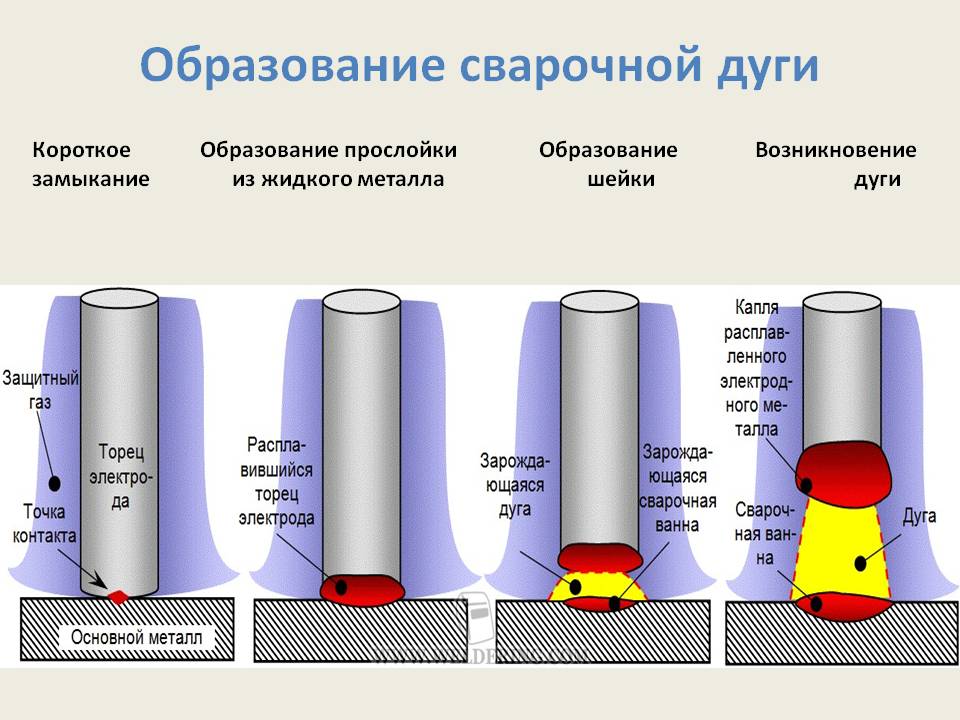

Как образуется электродуга

Сварочная электродуга является ничем другим, нежели электрическим разрядом. Появляется она, когда происходит замыкание цепи. В момент соприкосновения электрода с подвергаемым сварке элементом конструкции начинает продуцироваться в избыточном объеме тепловая энергия. В месте контакта металл плавится. Из-за явления притягивания расплава к наконечнику расходного элемента образуется тонкая шейка. Под воздействием мощного электрического поля она, практически, моментально распыляется. Это обусловливает ионизацию молекул газа. В результате данного процесса формируется защитное облако, обеспечивающее свободное передвижение электронов.

Направленность потока определяется типом тока. Поджечь электродугу можно на электротоке, имеющем и постоянную, и переменную величину, а также любой полярности – как прямой, так и обратной. Частота разжигания и потухания дуги – характеристика производная от совокупности выбранных работником параметров тока.

Поджечь электродугу можно на электротоке, имеющем и постоянную, и переменную величину, а также любой полярности – как прямой, так и обратной. Частота разжигания и потухания дуги – характеристика производная от совокупности выбранных работником параметров тока.

Что влияет на мощность электродуги

Показатели мощности сварочной электродуги зависят от следующих основных факторов:

-

питающее напряжение. Возрастание напряжения питания приводит к увеличению мощности дуги. Однако диапазон изменения значений последнего параметра неширокий. Имеются также ограничения, касающиеся размеров электродов;

-

сила тока. Зависимость прямо пропорциональная. С увеличением этого параметра стабильность горения электродуги повышается;

-

зависимость мощности и численного значения напряжения образовавшейся плазмы тоже прямо пропорциональная.

Длина дуги – это расстояние от расходного элемента до свариваемой поверхности в ходе выполнения работ. Данный показатель оказывает влияние на объем генерируемого тепла.

Скорость расплавления металла определяется мощностью электродуги. Этот параметр очень важен. Ведь о него зависит, сколько времени потребуется на соединение металлических деталей. Температура в области плавления изменяется силой тока. Если она достаточно большая, не будет гаснуть электродуга даже значительной длины. Заниматься настройками ампеража в ходе сварки требуется весьма редко.

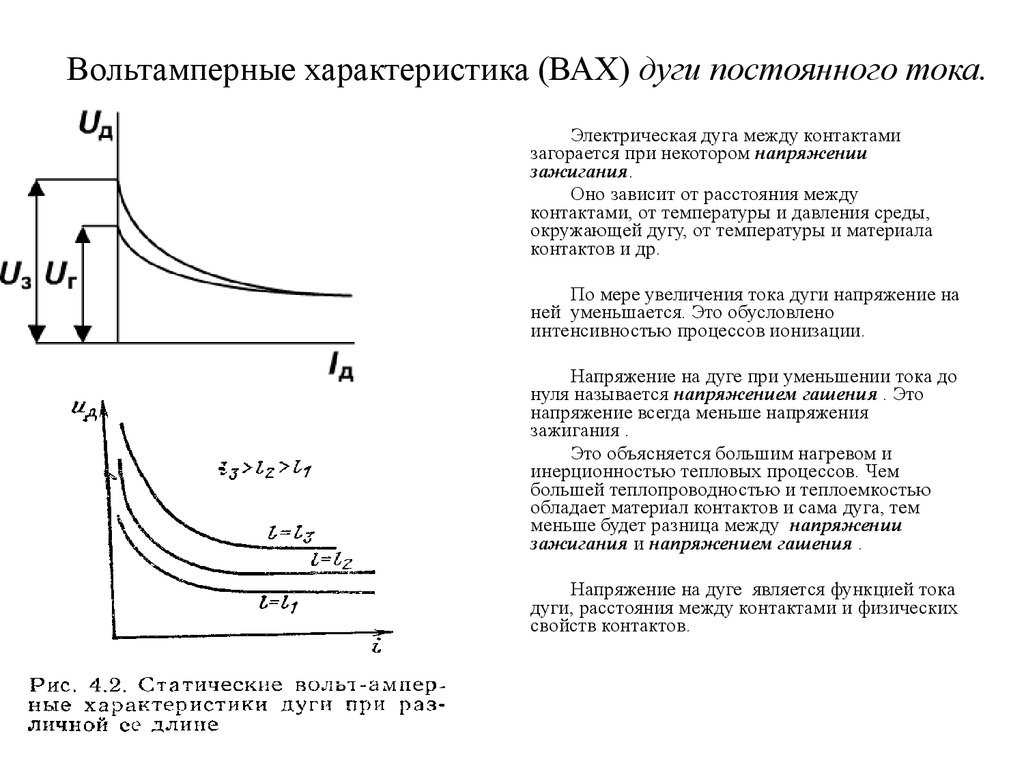

ВАХ сварочной дуги

Аббревиатура ВАХ расшифровывается так: вольтамперная характеристика. Она отображает взаимосвязь параметров питания.

По ВАХ можно узнать время стабильного горения электродуги, ее мощность, а также условия затухания.

Динамика, с которой изменяются вольтамперные показатели, отображает варьирование длины электродуги, когда она нестабильна. И наоборот, статическая ВАХ показывает, как зависит от силы тока величина напряжения электродуги в период постоянства ее длины. Выше представленный график, поделенный на 3 сегмента, выражает ее свойства.

И наоборот, статическая ВАХ показывает, как зависит от силы тока величина напряжения электродуги в период постоянства ее длины. Выше представленный график, поделенный на 3 сегмента, выражает ее свойства.

Падающая ВАХ

Возрастание силы тока сопровождается резким падением напряжения (участок «1» на графике). Обусловлено это формированием столба. С увеличением плазменного потока его электропроводимость изменяется. Причем в сторону увеличения.

Жесткая ВАХ

Ключевая особенность этого участка (позиция «2» на графике) – пониженное напряжение, сочетающееся с неизменной во времени плотностью тока. Величина силы тока варьируется в пределах 100В-1000В. Растет диаметр электродугового столба, а его сопротивление, соответственно, падает. Площадь пятен, и анодного (знак «+»), и катодного (знак «-»), возрастает пропорционально.

Растущая ВАХ

На графике это участок «3». Отличается стабильностью катодного пятна. Его размер – величина производная от диаметра расходного элемента. Сопротивление сварочного столба увеличивается. Также наблюдается рост напряжения на электродуге.

Его размер – величина производная от диаметра расходного элемента. Сопротивление сварочного столба увеличивается. Также наблюдается рост напряжения на электродуге.

Отдельно необходимо отметить следующие моменты:

-

когда для проведения ручной электросварки применяются плавящиеся либо неплавящиеся расходные элементы, вольтамперные характеристики не переходят на третий участок графика. Для данного случая актуальны лишь первые два;

-

показатели участков графика под номерами 2 и 3 описывают механизированную сварку, предусматривающую применение флюсов;

-

параметры сварки в защитной среде с использованием плавящегося электрода отображены на третьем сегменте графика.

Теперь несколько слов о работе сварочного оборудования на переменном токе. Электродуга возбуждается на пике разжигания во всех полупериодах. Ее затухание наблюдается в момент перехода синусоидой нулевой отметки. Активные пятна прекращают нагреваться. Поддержка в стабильном состоянии эндотермического процесса формирования ионов из элементарных нейтральных частиц газов осуществляется испарениями металлов щелочной группы, присутствующих в обмазке электродов. Процесс розжига электродуги в защитной среде на электротоке с изменяющейся во времени величиной выполняется трудней в сравнении со сваркой на токе постоянном.

Ее затухание наблюдается в момент перехода синусоидой нулевой отметки. Активные пятна прекращают нагреваться. Поддержка в стабильном состоянии эндотермического процесса формирования ионов из элементарных нейтральных частиц газов осуществляется испарениями металлов щелочной группы, присутствующих в обмазке электродов. Процесс розжига электродуги в защитной среде на электротоке с изменяющейся во времени величиной выполняется трудней в сравнении со сваркой на токе постоянном.

Когда выбирается аппарат для проведения работ определенного вида, необходимо принимать во внимание непосредственную зависимость ВАХ от вольтамперных параметров внешнего порядка. Например, ручная электродуговая сварка будет выполнена успешно при подводе питания, отличающегося падающей ВАХ, то есть с повышенным значением напряжения на ХХ. При этом у работника будет иметься возможность изменять длину электродуги, используя регулятор ампеража.

Величина силы тока, фиксируемая при КЗ в ходе расплавления расходного элемента, превышает значение этого показателя столба от 20 до 50 процентов. Сварка с помощью плавящихся электродов – наиболее оптимальный вариант в случае применения дуги размыкания. И здесь нужно знать один момент. Формулируется он так: для розжига электродуги вольфрамовым либо углеродным расходным элементом будет очень кстати вспомогательный/дополнительный разряд.

Сварка с помощью плавящихся электродов – наиболее оптимальный вариант в случае применения дуги размыкания. И здесь нужно знать один момент. Формулируется он так: для розжига электродуги вольфрамовым либо углеродным расходным элементом будет очень кстати вспомогательный/дополнительный разряд.

Значительная сила тока, возникающая при КЗ, может привести к прожигу заготовки. Происходит КЗ в момент падения капли расплава расходного элемента. После этого параметры резко обретают первоначальные значения. В результате наблюдается возрастание ампеража, и сила тока мгновенно достигает уровня, фиксируемого при КЗ. Мостик, сформировавшийся между электродом и металлической заготовкой, очень быстро перегорает. Это приводит к очередному возбуждению электродуги. Все вышеописанные изменения осуществляются в электродуговом столбе, практически, моментально. Оборудование должно отреагировать на них за этот короткий временной интервал, чтобы рабочие характеристики стабилизировались.

Особенности электродуги

Широкие пределы изменения параметров обусловливает совместимость электродуги с обычными плавящимися расходными элементами, а также с тугоплавкими. В результате ее воздействия заготовка очень быстро разогревается, а затем формируется ванна расплава. Уровень потерь, появляющихся в ходе преобразования электрической энергии в энергию тепловую, – минимальный. Хотя природу электродуги можно сопоставить с разрядами других разновидностей, у нее имеются свои особенности:

-

саморегулирующиеся вольтамперные характеристики, а также мощность;

-

пространственная устойчивость;

-

четкие контуры;

-

неравномерность распределения между обоими полюсами электрического поля;

-

незначительное снижение напряжения на аноде (знак «+») и катоде (знак «-»).

Данное явление мало связано с изначально установленным вольтажом;

Данное явление мало связано с изначально установленным вольтажом;

-

сильный ток продуцирует высокую температуру.

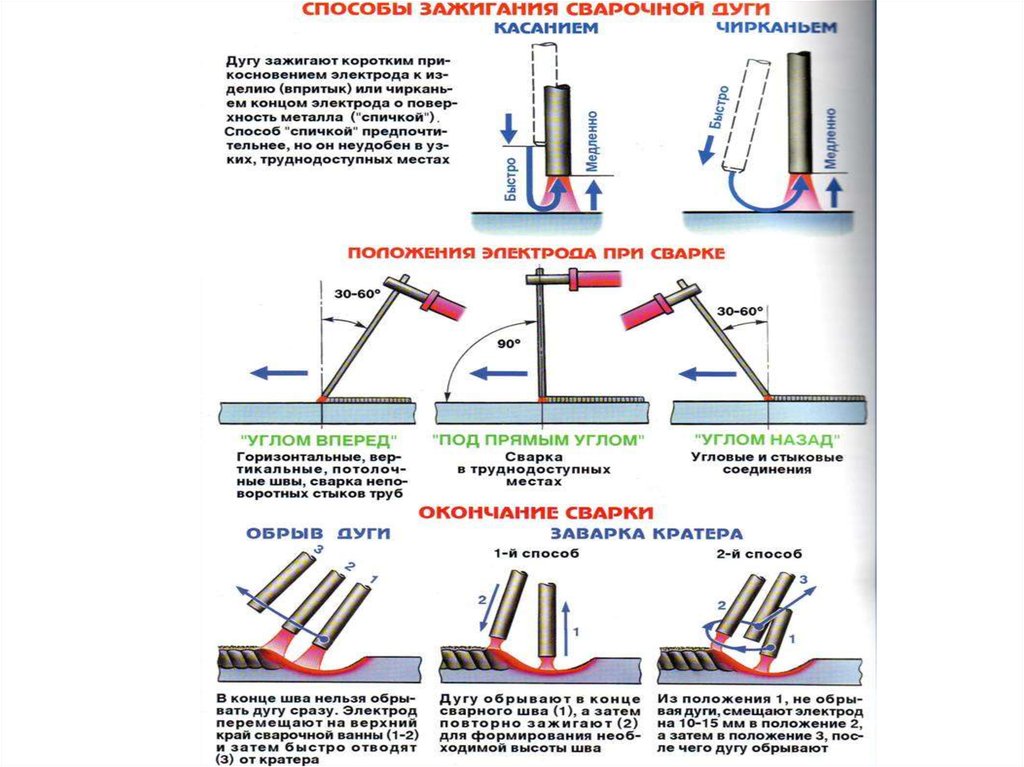

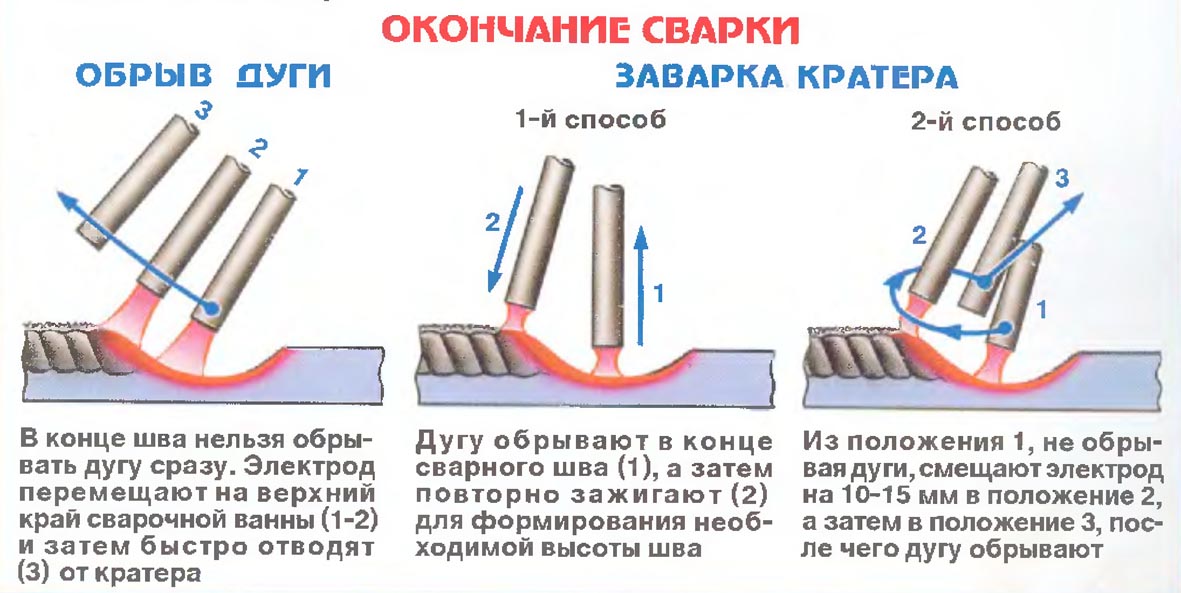

Зажигание дуги можно осуществлять двумя способами: кратковременным прикасанием либо путем чирканья.

Заключение

Единица измерения скорости перемещения дугового разряда – метр/минута. При выборе конкретной величины данного параметра следует учитывать следующие моменты. Во-первых, скорость нужно уменьшать с увеличением толщины свариваемых объектов. Во-вторых, увеличение сварочного тока должно сопровождаться возрастанием скорости перемещения. Но это условие актуально, когда толщина металла задана.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

trace — Как далеко может возникнуть дуга сетевого напряжения в воздухе?

Задавать вопрос

Спросил

Изменено 1 год, 6 месяцев назад

Просмотрено 30 тысяч раз

\$\начало группы\$

Я задумался об этом, когда паял плату сетевого напряжения, и был удивлен тем, насколько близко друг к другу расположены дорожки. Это имеет очевидные последствия в конструкции электрических вилок и близости проводов при работе с сетевым напряжением.

Это имеет очевидные последствия в конструкции электрических вилок и близости проводов при работе с сетевым напряжением.

Я пытался задавать поисковым системам разумные вопросы, такие как «насколько далеко может 240В дуга при 1 атмосфере» и «насколько далеко может прыгнуть электричество», но я не нашел простого ответа. Этот калькулятор утверждает, что он принимает только напряжения от 400 до 3000 В постоянного тока.

Задав этот вопрос, я надеюсь, что будущие люди смогут найти ответ быстро и просто.

Мои исследования показывают, что расстояние дуги зависит от среды и давления, поэтому давайте предположим, что воздух (~79% азота, ~20% кислорода, ~1% аргона и некоторые другие параметры) при 1 атмосфере или 1,01325 бар.

Ответ также привлек мое внимание к влиянию температуры и влажности. Предполагая, что более высокая температура и более высокая влажность увеличивают возможное расстояние дуги, давайте выберем что-то жесткое, например, 40 градусов Цельсия и влажность 95%.

Учитывая напряжение сети 230 В переменного тока в Великобритании, насколько близко должны быть два неизолированных медных провода (например), чтобы между ними могла образоваться дуга?

Отличается ли это для дорожек на печатной плате или контактов вилки?

Для бонусных баллов можно ли дать ответы и для 120VAC? Будет ли дуга 240 В значительно дальше, чем 230 В? Как насчет 110В по сравнению со 120В?

Я ищу довольно краткие ответы, но, возможно, я не нашел простого ответа потому, что его нет…

Этот вопрос просто из любопытства. Я не собираюсь в ближайшее время переделывать электропроводку или проектировать печатные платы на 240 В.

- сеть

- трасса

- искра

- дуга

- неисправность проводки

\$\конечная группа\$

3

\$\начало группы\$

Напряжение пробоя воздуха значительно меняется из-за изменений влажности, давления и температуры. Тем не менее, грубый ориентир — это 1 кВ на миллиметр.

Тем не менее, грубый ориентир — это 1 кВ на миллиметр.

Так как именно здесь возникают дуги, вы не должны быть рядом с этим в реальной цепи. На печатной плате вы также должны учитывать проводимость вдоль поверхности. Вот почему вы часто видите разговоры о зазор и креаж в том же обсуждении.

Зазор — самый прямой путь между двумя проводниками. Здесь применимо приблизительное значение 1 кВ/мм для искрения.

Creapage — это кратчайшее расстояние между проводниками вдоль поверхности. Градиент разрушения для креажа ниже, чем для зазора, так как грязь может скапливаться на поверхностях. Некоторая грязь сама по себе является частично проводящей, но многие вещи могут создавать пути утечки после впитывания некоторой влаги. Взгляните, например, на спецификации медицинских источников питания, и вы увидите высокие минимальные требования к креачу, гарантирующие низкие токи утечки.

Существуют различные стандарты безопасности, требующие минимальных зазоров и расстояний утечки в зависимости от области применения, напряжения и иногда параметров окружающей среды. Для большинства обычных потребительских устройств зазор в 5 мм является достаточно хорошей изоляцией между частями, к которым прикасается пользователь, и питанием 120 В переменного тока. Тем не менее, вам действительно следует ознакомиться с соответствующими стандартами, особенно если вы делаете что-то необычное.

Для большинства обычных потребительских устройств зазор в 5 мм является достаточно хорошей изоляцией между частями, к которым прикасается пользователь, и питанием 120 В переменного тока. Тем не менее, вам действительно следует ознакомиться с соответствующими стандартами, особенно если вы делаете что-то необычное.

\$\конечная группа\$

3

\$\начало группы\$

При сетевом напряжении 230 В переменного тока в Великобритании, насколько близки два неизолированные медные провода (как пример) должны быть перед дугой может образоваться между ними?

Ответ: это зависит. На расстояние, на котором может образоваться дуга между двумя проводниками, влияет множество факторов, в том числе воздух, давление/подъем, влажность и грязь из окружающей среды.

Советы по международным стандартам (а именно IPC и IEC) разработали минимальные расстояния между изолированными проводниками. Неизолированные жилы небезопасны для использования в изделиях, поэтому такие расстояния не предусмотрены. Неизолированные проводники в печатных платах или разъемах указаны в разделе таблицы с зазорами. Эти характеристики предназначены для предотвращения искрения или любого вида опасности возгорания. Следует также отметить, что для просмотра фактических спецификаций вам необходимо приобрести их в IEC (например, IEC 61010-1), но в Интернете доступно много информации о содержании этих спецификаций.

Неизолированные жилы небезопасны для использования в изделиях, поэтому такие расстояния не предусмотрены. Неизолированные проводники в печатных платах или разъемах указаны в разделе таблицы с зазорами. Эти характеристики предназначены для предотвращения искрения или любого вида опасности возгорания. Следует также отметить, что для просмотра фактических спецификаций вам необходимо приобрести их в IEC (например, IEC 61010-1), но в Интернете доступно много информации о содержании этих спецификаций.

Источник: http://www.pcbtechguide.com/2009/02/creepage-vs-clearance.html

Следует также отметить, что расстояние меняется в зависимости от окружающей среды (степени загрязнения), среды, в которой больше грязи/ влажность будет иметь более короткий интервал. Расстояния в приведенной выше таблице указаны для степени загрязнения 2, которая, вероятно, подходит для большинства конструкций, если нет, найдите таблицу (или купите спецификацию) для степени загрязнения, для которой вы проектируете.

Источник: http://www.ni.com/white-paper/2871/en/

Отличается ли это для дорожек на печатной плате или контактов вилки?

Да. В первой таблице расстояние фактически удваивается для проводников вне печатной платы.

Можно ли в качестве бонусных баллов дать ответы и для 120 В переменного тока? Будет 240В дуга значительно дальше 230 В? Как насчет 110В по сравнению со 120В?

В приведенной выше таблице при расчете только на 120 В расстояние меньше.

\$\конечная группа\$

\$\начало группы\$

Минимальное напряжение, необходимое для возникновения электрической дуги в газе, определяется законом Пашена.

При больших зазорах примерно линейно зависит от расстояния, а также зависит от состава, температуры и давления газа. Для воздуха при стандартной температуре и давлении это около 3,3 МВ/м. Поскольку зазор становится очень маленьким, напряжение для создания искры фактически снова увеличивается. Искра вызвана свободными электронами, которые ускоряются напряжением, сбивая другие электроны с молекул воздуха. Если зазор слишком мал, они не могут достаточно разбежаться, чтобы сбить еще один электрон, прежде чем ударится о положительный электрод. Это означает, что минимальное искровое напряжение составляет 327 В при 7,5 мкм в обычном воздухе.

Искра вызвана свободными электронами, которые ускоряются напряжением, сбивая другие электроны с молекул воздуха. Если зазор слишком мал, они не могут достаточно разбежаться, чтобы сбить еще один электрон, прежде чем ударится о положительный электрод. Это означает, что минимальное искровое напряжение составляет 327 В при 7,5 мкм в обычном воздухе.

240 В переменного тока имеет пиковое напряжение ~ 340 В, поэтому вы можете получить кратковременную искру около пика с зазором, близким к 7,5 мкм. 120VAC не будет искрить в воздухе.

В реальных условиях возможны кратковременные перенапряжения, загрязнения, конденсация и т. д. Не следует полагаться на вышеперечисленное в целях безопасности.

\$\конечная группа\$

2

Твой ответ

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Обязательно, но не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

.

заряд — Вам нужно высокое напряжение или ток для получения искры?

Прикладная физика ответ #2

Вам нужно высокое напряжение или ток, чтобы произвести искру?

что такое искра? :

Свет, испускаемый искрой, исходит не от тока самих электронов, а от материальной среды, флуоресцирующей в ответ на столкновения электронов. Когда электроны сталкиваются с молекулами воздуха в зазоре, они возбуждают свои орбитальные электроны до более высоких энергетических уровней. Когда эти возбужденные электроны возвращаются к своим первоначальным энергетическим уровням, они излучают энергию в виде света. Видимая искра не может образоваться в вакууме. Без промежуточной материи, способной к электромагнитным переходам, искра будет невидимой (см. вакуумную дугу)

Энергия искры может быть очень малой из-за чрезвычайно высокой плотности на очень малой площади поверхности. Поле заряда экспоненциально растет с увеличением силы в направлении, в котором оно движется. Столкновение с неподвижным подобным зарядом никогда не касается, но быстро отталкивается, отклоняя его путь и часто разветвляясь на два разных пути и продолжая движение к цели противоположной полярности.

Поле заряда экспоненциально растет с увеличением силы в направлении, в котором оно движется. Столкновение с неподвижным подобным зарядом никогда не касается, но быстро отталкивается, отклоняя его путь и часто разветвляясь на два разных пути и продолжая движение к цели противоположной полярности.

Поскольку скорость движущегося заряда в проводниках очень мала (см. скорость дрейфа), площадь его поверхности может быть такой же маленькой, как заряженные молекулы, которые ускоряются в сторону противоположной полярности заряда от микро до миллисекунд. После достижения мишени-проводника происходит описанный выше механизм, который происходит от пико до наносекунд и длится до тех пор, пока накопленная энергия не рассеется в воздухе.

Эксперимент во время Рождества

——

Раньше мы получали мишуру для рождественской 🌲 елки, которая представляет собой металлизированный пластик, похожий на пластиковые колпачки, но вытянутый, как короткая 40-сантиметровая нить. 2$$ хорошо видно при замыкании танталового конденсатора 1 мкФ 3,3 В или 3300 нанокулонов или 5 микроджоулей.

2$$ хорошо видно при замыкании танталового конденсатора 1 мкФ 3,3 В или 3300 нанокулонов или 5 микроджоулей.

Такая же искра может быть получена из 5 микроджоулей индуктивной энергии, запасенной в самопроизвольном разрыве с высоким напряжением, если разрыв может быть намного быстрее, чем скорость дрейфа в проводнике. —-

Одним из свойств всех изоляторов высокого напряжения, таких как воздух, является то, что они являются диэлектриками, что является пропорциональной константой зарядовой емкости. Мы нормируем проницаемость всех других диэлектриков, таких как воздух, которая также очень близка к 1,0 вакуума.

Да, вакуум имеет электромагнитное сопротивление, которое также разрушается на гораздо более высоких уровнях в космосе, если нет потока ионов от солнечного ветра или, что еще хуже, эффекта Кэррингтона».

теплоизоляторы, за исключением таких жидкостей, как масло.

Все изоляторы имеют напряжение пробоя, хотя воздух имеет тенденцию снижать барьерный порог в кВ/мм для пробоя из-за подвижных заряженных загрязнителей, которые сталкиваются и создают лавинное состояние или «разряд Таунсенда». частичный вакуум до тех пор, пока частиц не станет так мало, что они не будут сталкиваться, лавинообразно и течь потоком. Фарадей охарактеризовал эту дугу множеством экспериментов, настолько большим, что это вдохновило Пашена на разработку уравнения зависимости давления воздуха от порога пробоя и вдохновило многих других, включая Максвелла, который прочитал все эксперименты Фарадея и уделил им больше внимания, чем великие немецкие математики, такие как Гаусс. кто настаивал на эффектах заряда на расстоянии, но обладал большими математическими способностями, тогда как на близком расстоянии явно было больше эффектов.

частичный вакуум до тех пор, пока частиц не станет так мало, что они не будут сталкиваться, лавинообразно и течь потоком. Фарадей охарактеризовал эту дугу множеством экспериментов, настолько большим, что это вдохновило Пашена на разработку уравнения зависимости давления воздуха от порога пробоя и вдохновило многих других, включая Максвелла, который прочитал все эксперименты Фарадея и уделил им больше внимания, чем великие немецкие математики, такие как Гаусс. кто настаивал на эффектах заряда на расстоянии, но обладал большими математическими способностями, тогда как на близком расстоянии явно было больше эффектов.

Мы знаем, что есть три основных свойства заряда: проводники, изоляторы и полупроводники. Сюрприз! Воздух становится полупроводником, как только достигается начальное напряжение, вызывающее искру, какой бы маленькой она ни была. В электроэнергетике мы называем это начальным напряжением частичного разряда или PDIV, что является лишь дополнительным заводским испытанием перед напряжением пробоя.

Подождите минутку, если это полупроводник, можем ли мы сделать из него ТРАНЗИСТОР !так как лавинное воздействие на газ это отрицательное сопротивление?

Нет, но вы можете сделать из него вакуумную лампу и использовать инертный газ, чтобы избежать окисления, тогда у вас есть газовая трубка «полупроводник» Но искрение не годится для аудиовакуумных ламп, поэтому вы используете отрицательное сопротивление или гм усиление сделано больше чувствителен к теплу, а затем высоковольтное смещение значительно ниже эффекта синей короны, который возникает от старости (из-за загрязнения электрода газом) корона — это видимый свет, но когда она находится внутри компонентов до напряжения пробоя (BDV), мы называем это частичным разрядом (PD). ) пс. Только на эту тему в Microsoft Academics или Google Scholar есть около 10 тысяч кандидатских диссертаций.

Помимо того, что порог изменяется несколько линейно с промежутком, за исключением предельных значений, таких как 50 мкм или 50 км, тогда он менее линейный.

Но для практических целей помните 1 кВ/мм или 10 кВ/см для острых проводников и примерно в 3 раза больше для гладких плоских поверхностей.

Чтобы вести себя как симистор с порогом 1,3 В, разрыв должен начинаться с нуля, как вытаскивание вилки двигателя, и можно рисовать длинную дугу до тех пор, пока нижний порог удерживающего тока или какая-либо другая сила на воздухе не прервется. связь.

Триаки также имеют пороговое значение тока удержания для постоянного тока, хотя мы всегда рассматриваем следующее «пересечение нуля» переменного тока как время выключения.

КОНТАКТЫ —-