Структура зоны термического влияния при сварке – Осварке.Нет

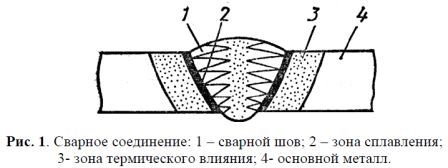

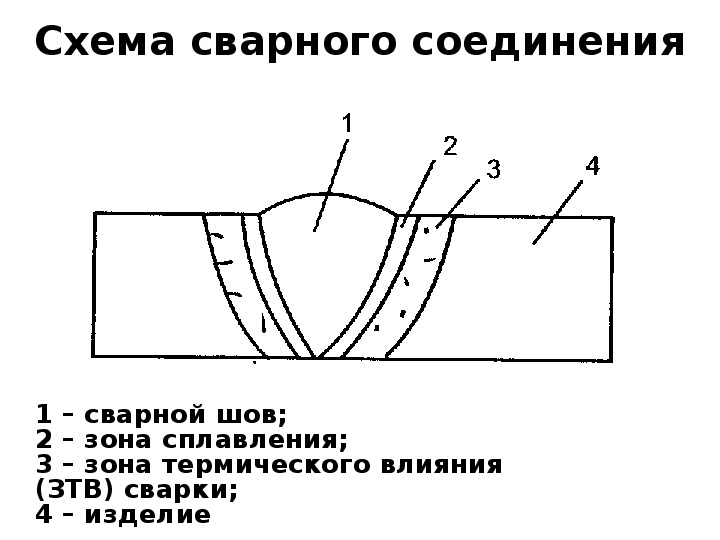

Разные части сварного соединения имеют разную микроструктуру. Условно его можно поделить на три части:

- основной металл;

- зона термического влияния;

- сварной шов.

Зона термического влияния — часть основного металла прилегающая к сварочному шву, которая не расплавлялась, но ее структура и свойства меняются под влиянием нагрева при сварке.

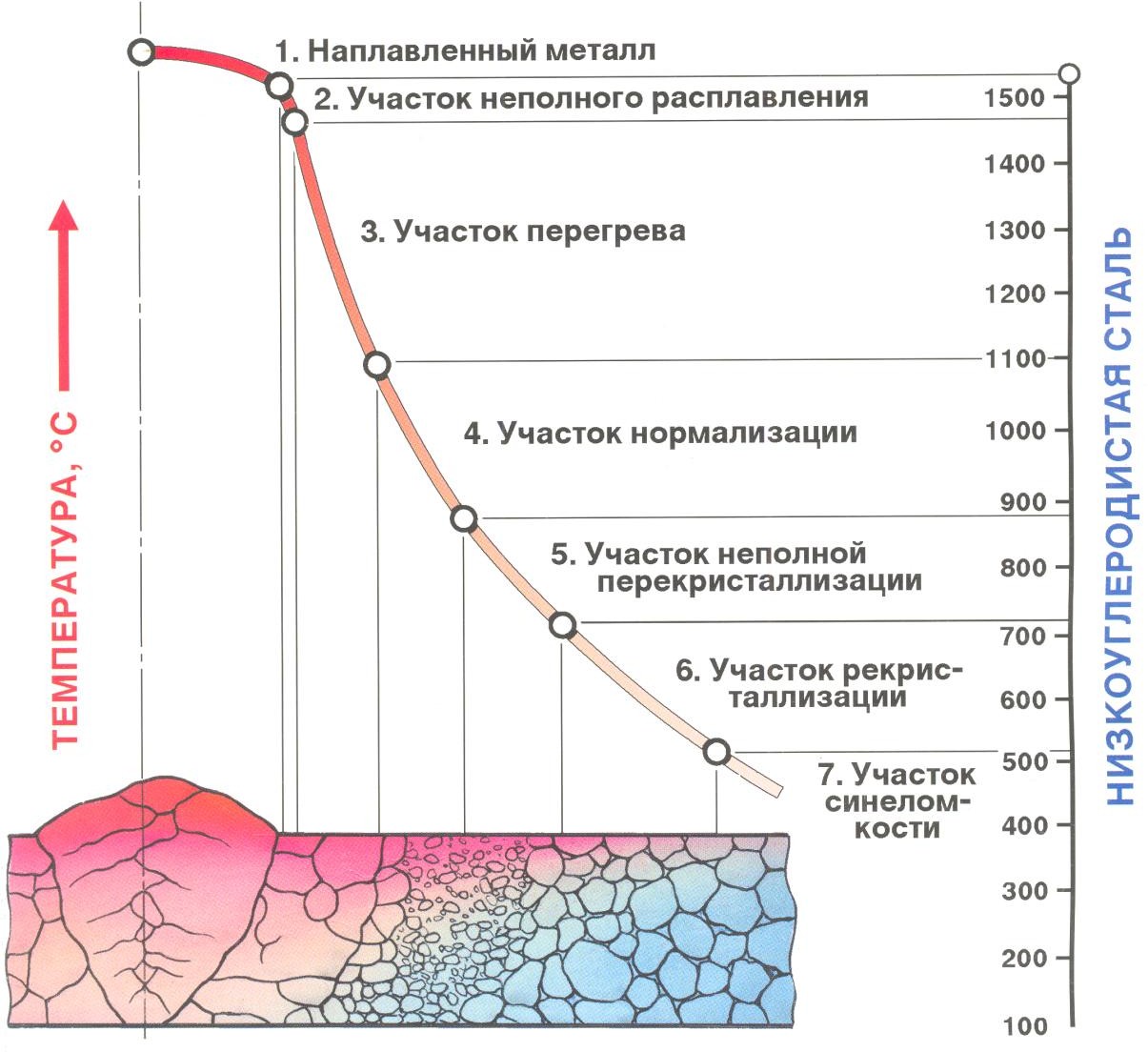

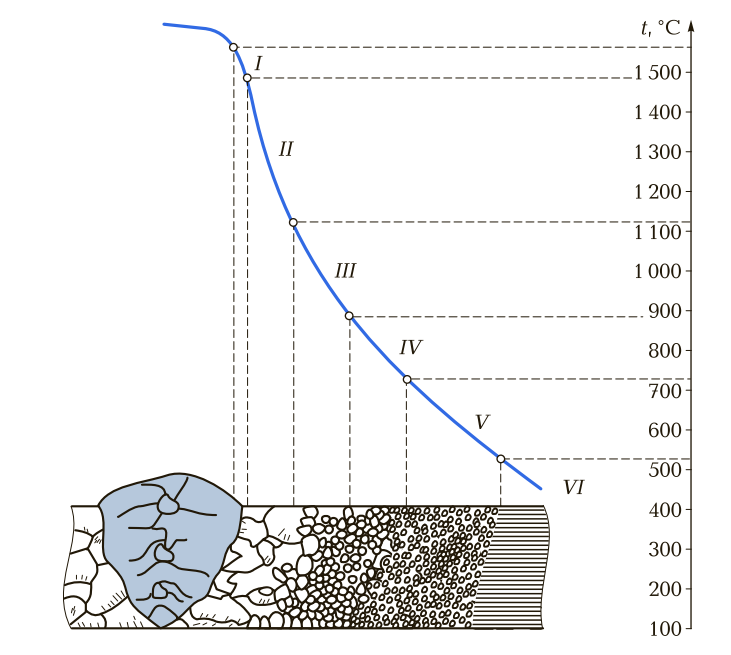

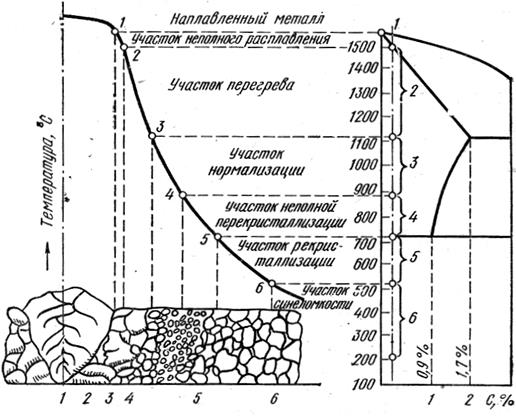

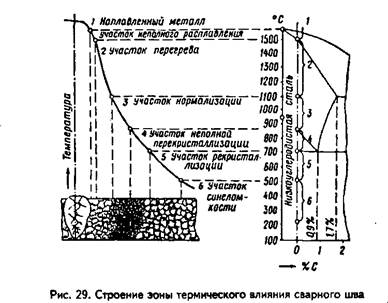

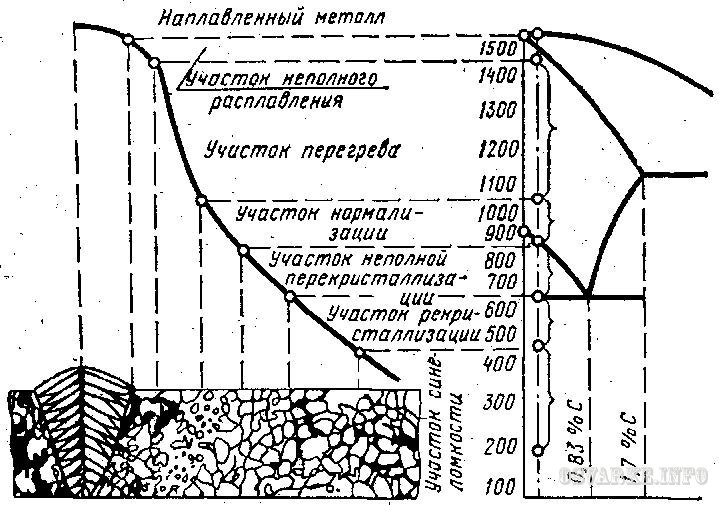

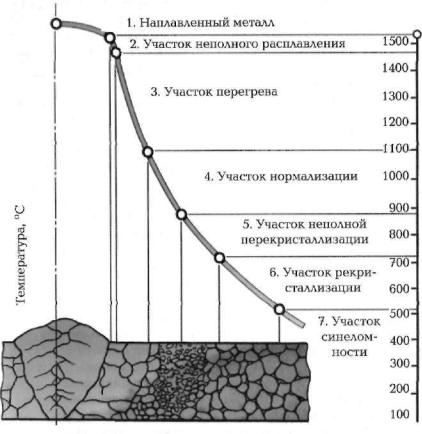

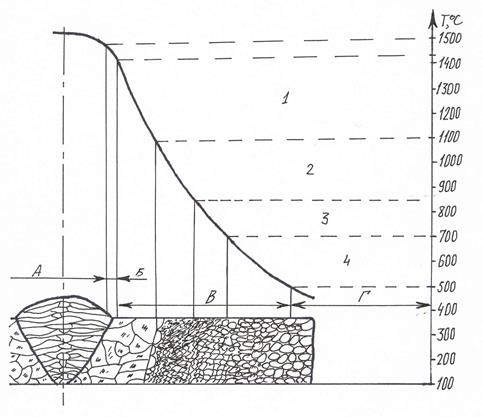

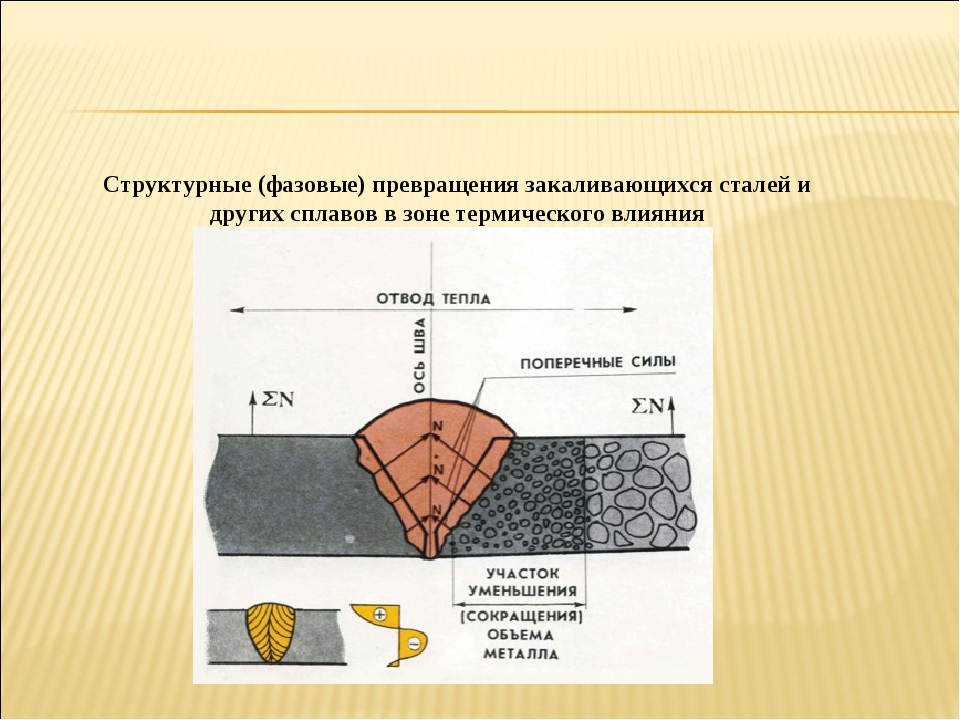

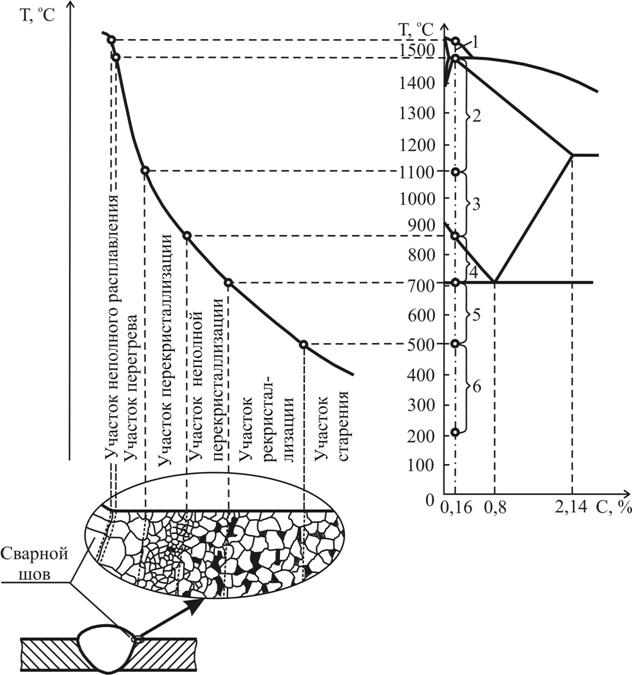

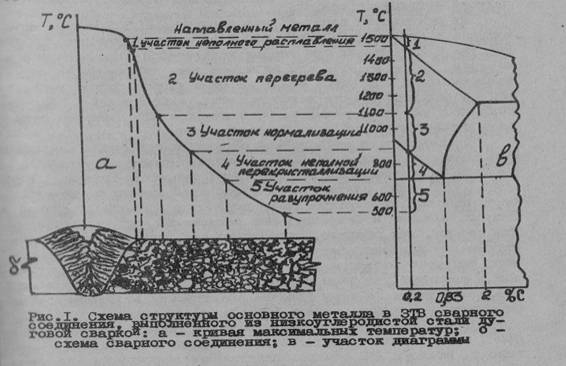

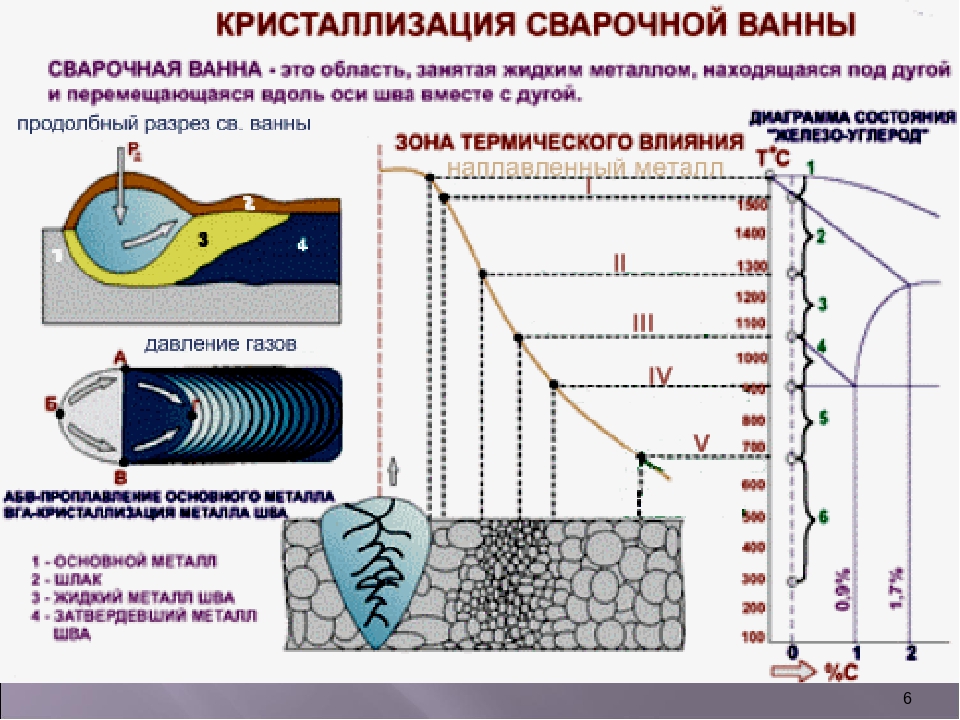

Рис. 1. Структура и участки зоны термического влияния

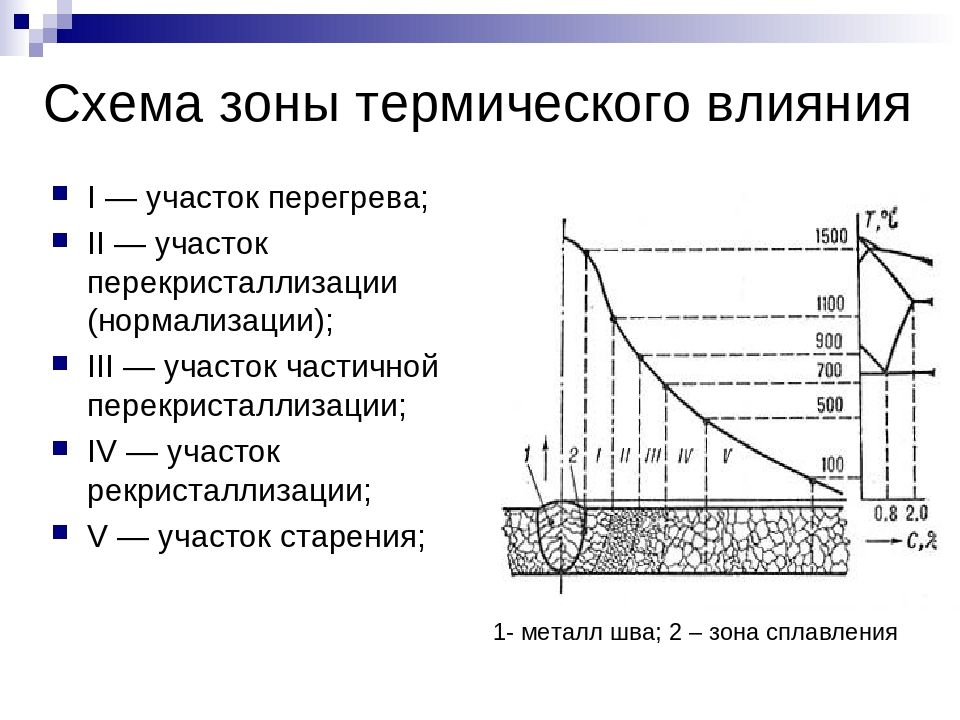

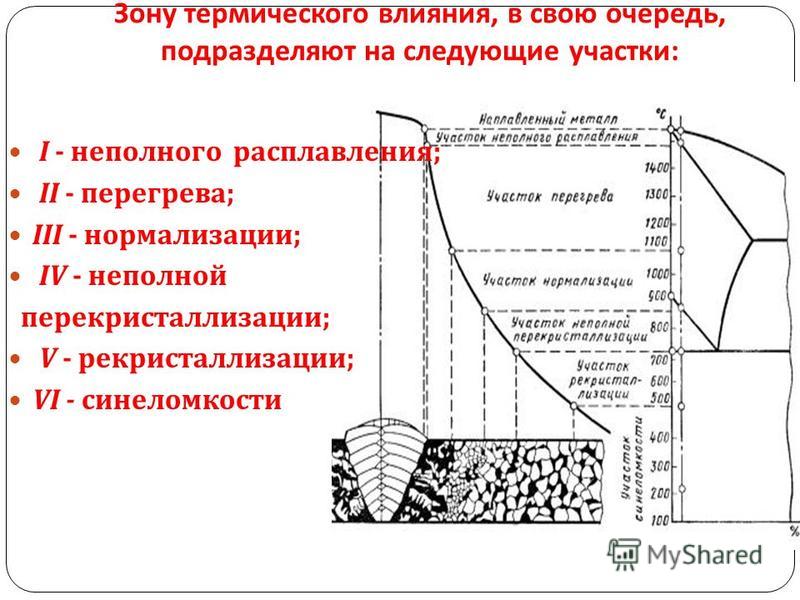

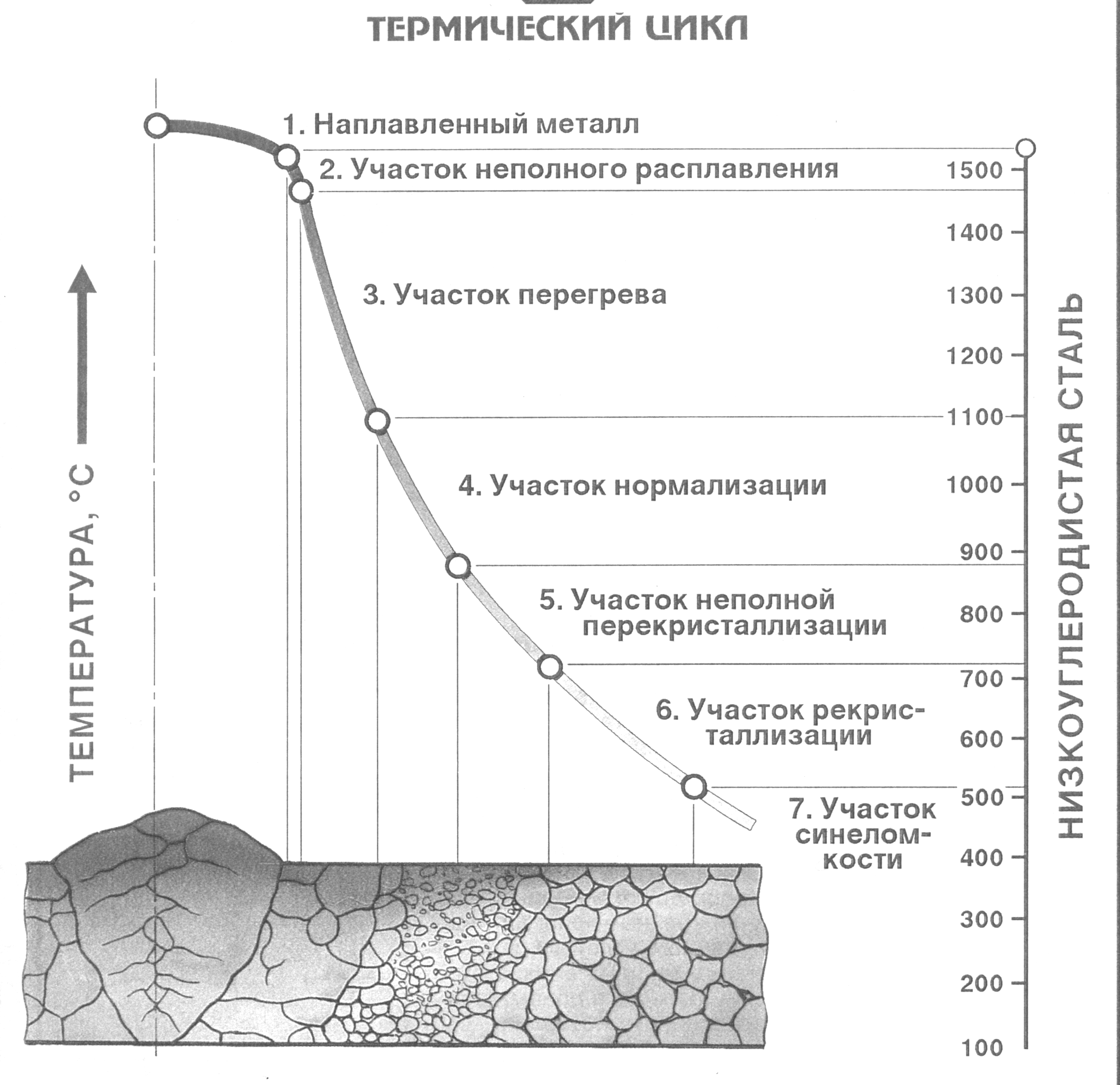

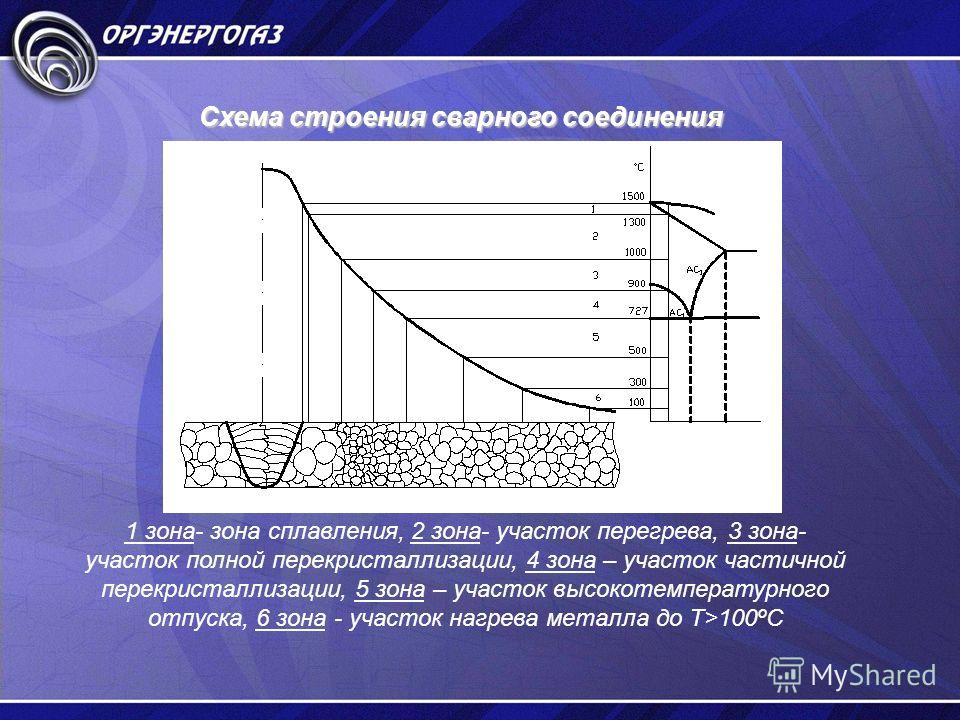

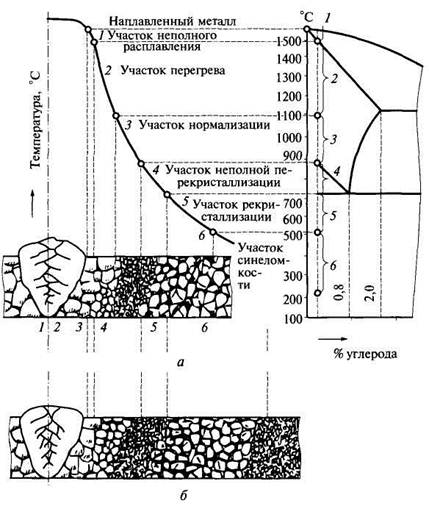

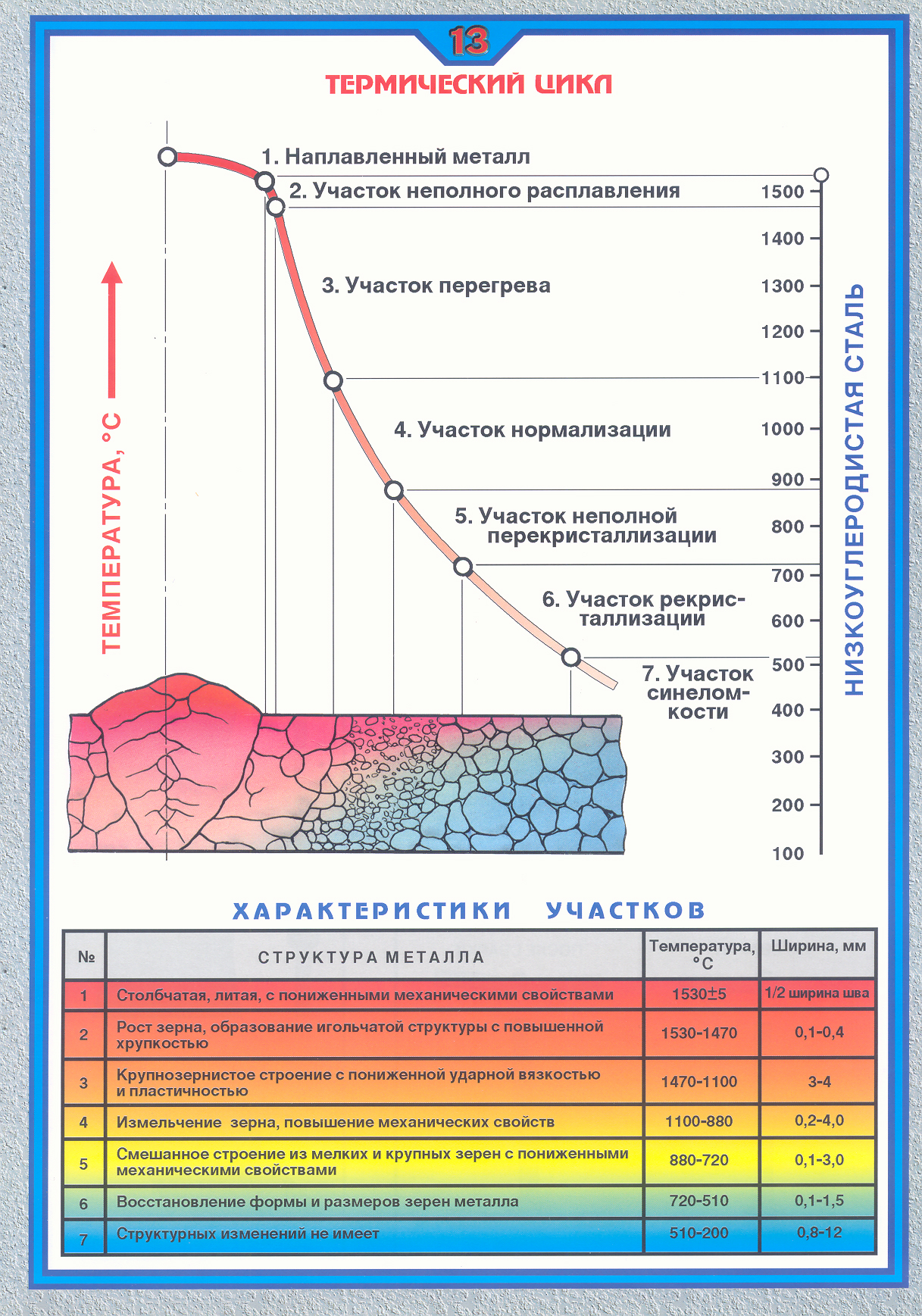

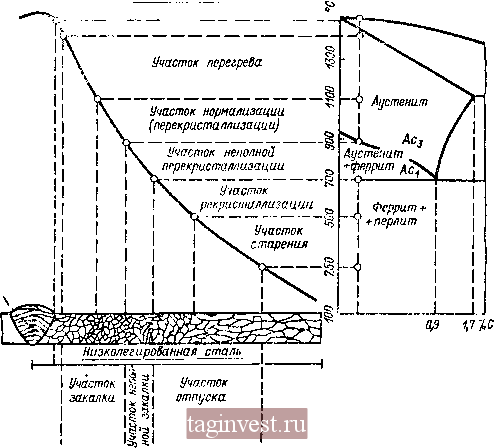

По степени воздействия высоких температур на металл зона термического влияния делится на участки: участок неполного расплавления, участок перегрева, участок нормализации, участок неполной кристаллизации, участок рекристаллизации и участок синеломкости.

Участок неполного расплавления является переходным от металла шва до основного металла. Этот участок нагревается выше температуры плавления и находится в твердо-жидком состоянии.

Участок перегрева является зоной значительно перегретого основного металла (1100-1500 °C) крупнозернистой структурой. Для этого участка характерно понижение физических свойств пластичности и ударной вязкости. В соединениях с повышенным содержанием углерода в этой зоне могут образовываться закалочные структуры. Размер участка может достигать 3-4 мм. Чтобы уменьшить этот размер, следует увеличить скорость сварки или выполнять соединение за несколько проходов.

Участок нормализации является нагретым от 930 до 1100 °C основным металлом. Находится металл нагретым до такой температуры недолго и в процессе перекристаллизации формирует мелкозернистую структуру металла. Механические свойства участка повышаются в сравнении с состоянием до сварки.Длина участка от 0,2 до 4-5 мм

Участок неполной перекристаллизации является областью нагретой до 720-850 °С. Для этого участка характерна неполное изменение структуры металла. Вокруг зерен феррита в данном участке находятся мелкие зерна феррита и перлита, образовавшиеся в процессе перекристаллизации. Как следует из названия в этом участке металл не прошел полную перекристаллизацию. Размер участка от 0,1 до 0,5 мм в зависимости от режимов и вида сварки.

Для этого участка характерна неполное изменение структуры металла. Вокруг зерен феррита в данном участке находятся мелкие зерна феррита и перлита, образовавшиеся в процессе перекристаллизации. Как следует из названия в этом участке металл не прошел полную перекристаллизацию. Размер участка от 0,1 до 0,5 мм в зависимости от режимов и вида сварки.

Участок рекристаллизации является область металла нагретого до 450-720 °С. Этот участок можно наблюдать при сварке сталей подвергавшихся пластическим деформациям (при сварке проката). На этом участке наблюдается восстановление зерен разрушенных при деформации. Размер участка от 0,1 до 1,5 мм.

Последний участок синеломкости лежит в промежутку температур от 200 до 450 °С. На участке можно увидеть синие цвета побежалости. На этом участке не проходит структурных изменений, но для него свойственно снижение пластических деформаций.

Размеры зоны термического влияния

Ширина зоны термического влияния зависит от выбранного способа и параметров режима сварки:

- при ручной дуговой сварке — 3-6 мм;

- при сварке под флюсом — 2-4 мм;

- при сварке в защитных газах — 1-3 мм;

- при газовой сварке — 8-28 мм;

- при электрошлаковой сварке — 11-14 мм.

Увеличение скорости сварки и уменьшение силы тока приводит к снижению размеров зоны термического влияния.

Улучшение свойств и структуры зоны термического влияния

Для улучшения структуры и свойств металла шва и зоны термического влияния используют горячую проковку шва, общую термообработку и медленное охлаждение.

Для предотвращения образования закалочных структур при сварке средне- и высокоуглеродистых сталей используют предварительный и сопутствующий подогрев, а после сварке медленно охлаждают.

Околошовная зона

Околошовная зона – это околошовный участок зоны термического влияния (ЗТВ), который располагается непосредственно у сварного шва и включает несколько рядов крупных зерен.

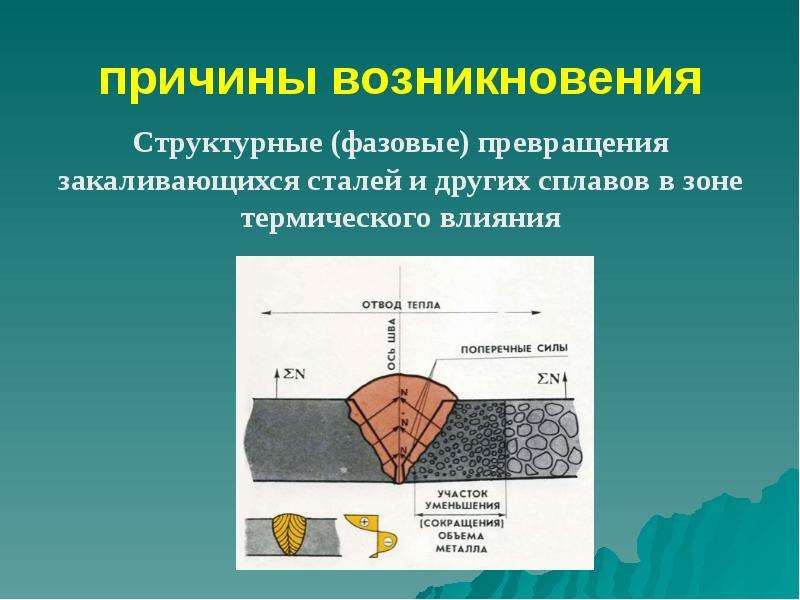

В этой зоне наиболее резко выражены явления перегрева и закалки, поэтому она является вероятным местом образования холодных трещин при сварке низколегированных сталей. Вот почему изделия после сварки должны охлаждаться медленно во избежание образования в ОШЗ закалочных структур. Также, околошовный участок является зоной химической и структурной неоднородности и концентрации напряжений, что сказывается на скорости коррозии.

Также, околошовный участок является зоной химической и структурной неоднородности и концентрации напряжений, что сказывается на скорости коррозии.

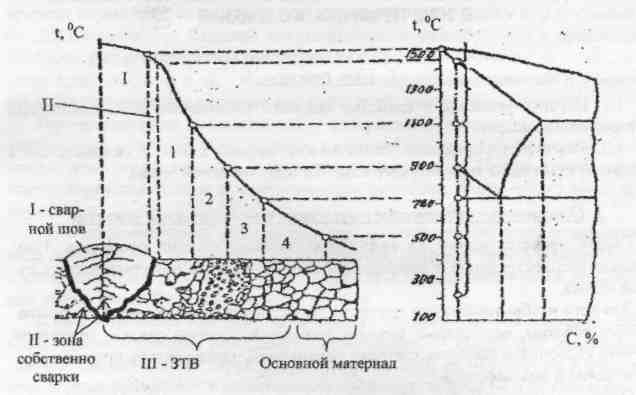

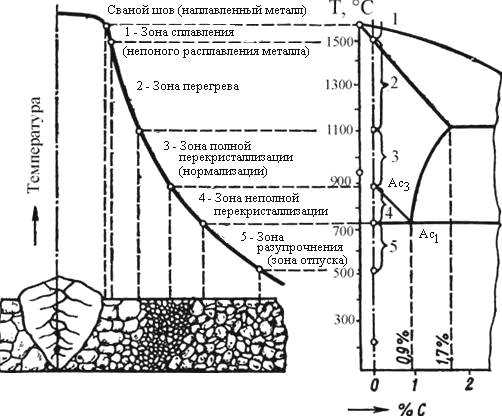

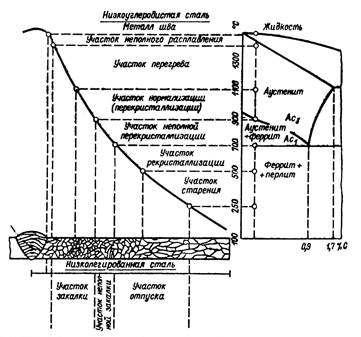

На изображении представлены превращения в околошовной зоне. 1-ый участок зоны примыкает непосредственно к металлу шва. Основной металл на этом участке находится в твердо-жидком состоянии. Здесь и происходит собственно сварка, т. е. формирование кристаллитов шва на частично оплавленных зернах основного металла. Участок имеет небольшую ширину. По своему составу и структуре он отличается от соседнего участка основного металла. За время контакта жидкой и твердой фаз в нем протекают диффузионные процессы и развивается химическая неоднородность.

Совокупность первого участка околошовной зоны и пограничного участка металла шва называется зоной сплавления или переходной зоной. На этом участке часто образуются трещины, ножевая коррозия, усталостные разрушения при вибрационной нагрузке, хрупкие разрушения и т. п.

2ой участок околошовной зоны (участок перегрева или участок крупного зерна), включает металл, нагретый до температуры примерно 1200° С. Металл на этом участке претерпевает аллотропические превращения.

Металл на этом участке претерпевает аллотропические превращения.

3ий участок ОШЗ — участок перекристаллизации (нормализации). Он включает металл, приобретший в процессе нагрева полностью аустенитную структуру.

4ый участок ОШЗ, получивший название участка неполной перекристаллизации, включает металл, нагретый от температуры, при которой во время нагрева начинаются аллотропические превращения (~720° С), до температуры около 880° С. Металл на этом участке подвергается только частичной перекристаллизации. Поэтому здесь наряду с зернами основного металла, не изменившимися в процессе сварки, присутствуют зерна, образовавшиеся при перекристаллизации. Изменения структуры металла на этом участке значительно меньше влияют на качество сварного соединения углеродистых конструкционных сталей, чем изменения, происходящие в первых трех участках.

На 5-ом участке околошовной зоны (участок старения при рекристаллизации) металл нагревается от температуры примерно 500° С до температуры несколько ниже температуры 720° С. Здесь происходит сращивание раздробленных при нагартовке (ковке, прокатке) зерен основного металла и некоторое разупрочнение его по сравнению с исходным состоянием. Снижение прочности наблюдается также при сварке основного металла, подвергшегося упрочняющей термообработке. На этом же участке ОШЗ при сварке углеродистых конструкционных сталей с содержанием до 0,3% С при некоторых условиях наблюдается снижение пластичности и ударной вязкости и повышение прочности металла. Можно предположить, что это обусловливается старением после закалки и дисперсионным твердением.

Здесь происходит сращивание раздробленных при нагартовке (ковке, прокатке) зерен основного металла и некоторое разупрочнение его по сравнению с исходным состоянием. Снижение прочности наблюдается также при сварке основного металла, подвергшегося упрочняющей термообработке. На этом же участке ОШЗ при сварке углеродистых конструкционных сталей с содержанием до 0,3% С при некоторых условиях наблюдается снижение пластичности и ударной вязкости и повышение прочности металла. Можно предположить, что это обусловливается старением после закалки и дисперсионным твердением.

При сварке короткими участками шов и околошовная зона длительное время находятся в нагретом состоянии. Помимо изменения структур, это увеличивает и протяженность зоны термического влияния. Последующие слои термически воздействуют на ранее наплавленные швы, имеющие структуру литого металла, и создают в них зону термического влияния, строение и структура которой значительно отличаются от зоны термического влияния в основном металле, подвергавшемся прокатке. Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозернистыми структурами с повышенными пластическими свойствами.

Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозернистыми структурами с повышенными пластическими свойствами.

Дефекты в околошовной зоне могут возникнуть по следующим причинам:

- некачественная подготовка свариваемых поверхностей;

- несоблюдение технологии процесса;

- неисправность оборудования;

- влияние условий окружающей среды;

- несоответствие нормам сварочных материалов;

- непрофессионализм исполнителя работ.

Величина зоны термического влияния — Энциклопедия по машиностроению XXL

Чем выше теплопроводность, тем больше величина зоны термического влияния. Следовательно и тем больше возможность возникновения деформации и напряжений при сварке. [c.467]Величина зоны термического влияния зависит от способа и технологии сварки и свойств свариваемого металла. Так, при ручной дуговой сварке стали тонко-обмазанными электродами и при автоматической сварке под слоем флюса размеры зоны термического влияния минимальны (2—2,5 мм) при сварке электродами с толстой обмазкой протяженность этой зоны равна 4— 10 мм, а при газовой сварке 20—25 мм. [c.339]

[c.339]

Свойства дуги позволяют выполнять сварку с большими скоростями при минимальной величине зоны термического влияния и получать вакуумно-плотные, чистые и прочные соединения деталей из однородных и неоднородных металлов.

Величины зоны термического влияния и ее отдельных участков находятся в зависимости от свойств металла и от применяемых вида и режима сварки. [c.464]

Разновидностью дуговой наплавки является вибродуговая наплавка (рис. 9.3). Наплавка при этом способе осуществляется вибрирующим электродом с помощью автоматической головки с применением охлаждающей жидкости. Процесс протекает при слабом нагреве восстанавливаемой детали, отсутствии деформации, незначительной величине зоны термического влияния, в результате чего химический состав и физико-механические свойства детали почти не изменяются. [c.106]

Величина зоны термического влияния 171

[c. 171]

171]

ВЕЛИЧИНА ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ [c.171]

Контроль качества выполненных операций ЭЭО. Изготовленные детали или выполненные операции контролируются на соответствие рабочему чертежу по следующим параметрам точности геометрических размеров деталей или элементов деталей, отклонению формы и расположения, шероховатости обработанной поверхности, величине зоны термического влияния. [c.104]

Величина зоны термического влияния зависит от W h(Z p), Ти и теплофизических свойств материала обрабатываемой заготовки. С переходом с чернового на чистовой и доводочный режимы величина этой зоны уменьшается. Средства контроля качества приведены в табл. 57. [c.105]

Известно, что автомобильные детали, подлежащие наплавке, изготовляются из конструкционных углеродистых и легированных сталей и, как правило, термически обработаны на высокую твердость, работают преимущественно на износ при значительных нагрузках, во многих случаях знакопеременных.

215]

215]

При сварке и наплавке деталей для обеспечения их прочности важно знать глубину проплавления основного металла и величину зоны термического влияния. [c.219]

Требуется определить глубину проплавления и величину зоны термического влияния. [c.219]

Какова величина зоны термического влияния [c.111]

При определении исходной длины заготовок для сварки инструмента, помимо припусков на оплавление и осадку, следует предусматривать припуски на механическую обработку сваренной заготовки. Кроме того, заготовка из инструментальной стали должна быть удлинена на величину зоны термического влияния сварки, в пределах которой режущие свойства стали несколько понижаются (из-за всегда имеющегося при сварке перегрева стали вблизи стыка). Для заготовок диаметром от 6 до 60 мм дополнительные припуски на механическую обработку лежат

111]

111]

Глубина проплавления основного металла во всех случаях делается минимальной, что значительно уменьшает долю основного металла в наплавленном. Глубина проплавления регулируется режимом наплавки. Кроме того, режим наплавки подбирается таким, чтобы в наплавленном металле не было трещин, раковин и других дефектов и наплавляемая деталь имела наименьшее коробление и наименьшую величину зоны термического влияния. С этой целью рекомендуется применять проволоку небольших диаметров и наименьшую плотность тока. [c.148]

Диаметр электродной проволоки зависит главным образом от толщины наплавляемого слоя, мощности источника тока наплавки и конструкции головки наплавочного аппарата. При толщине наплавленного слоя до 1 мм применяется проволока диаметром до 1,6 мм при толщине слоя до 2 мм — проволока диаметром до 2,5 мм и толщине более 2 мм — диаметром 2—3 мм. Источник питания током с рабочим напряжением до 12 в дает возможность применять проволоку диаметром до 2 мм. На такой максимальный диаметр проволоки рассчитано и большинство головок наплавочных аппаратов. От диаметра проволоки зависят режим наплавки, производительность работ, величина зоны термического влияния и остаточные внутренние напряжения.

[c.220]

На такой максимальный диаметр проволоки рассчитано и большинство головок наплавочных аппаратов. От диаметра проволоки зависят режим наплавки, производительность работ, величина зоны термического влияния и остаточные внутренние напряжения.

[c.220]

Способ ударно-стыковой сварки непосредственным разрядом конденсаторов на свариваемые детали можно рассматривать как наилучший из существующих способов стыковой сварки с точки зрения качества сварных соединений величины зоны термического влияния, внешнего вида соединений, механической прочности, отсутствия в соединениях пор, раковин, включений и других дефектов.

Гелиево-азотные смеси обеспечивают получение наиболее качественного металла у кромки реза и небольшой величины зоны термического влияния по сравнению с резкой в водородосодержащих смесях. [c.57]

В связи с этим необходимо учитывать условия, в которых осуществляется технологический процесс сварки химический состав, размеры и толщину свариваемого металла температуру окру каю-щего воздуха режим сварки, определяющий долевое участие основного металла в формировании шва скорость охлаждения металла шва и зоны термического влияния (з. т. в.) химический состав присадочных материалов их долевое участие в формировании шва, характер протекающих в капле, дуге и сварочной ванне реакций величину пластических деформаций растяжения, возникающих в металле шва, и з. т. в. при его охлаждении.

[c.171]

т. в.) химический состав присадочных материалов их долевое участие в формировании шва, характер протекающих в капле, дуге и сварочной ванне реакций величину пластических деформаций растяжения, возникающих в металле шва, и з. т. в. при его охлаждении.

[c.171]

Поскольку разрушение сварных соединений происходило в основном по зоне термического влияния (ЗТВ), локализованной у сопряжения шва с основным металлом, то в расчете необходимо было использовать именно характеристику предельной пластичности металла ЗТВ. Величина критической деформации ЗТВ стали ЮХСНД в соответствии с работой [262] была принята равной 22 %. [c.46]

Поскольку в конструкциях резервуаров для хранения жидкого топлива используют толстые плиты, часто для увеличения производительности применяют сварку с высокой погонной энергией. Если погонная энергия при сварке слишком велика, то в зоне термического влияния сварных соединений имеет место склонность к образованию микропористости. Считается, что причиной микропористости является локальное оплавление границ зерен микропоры располагаются параллельно плоскости прокатки. Хотя микропоры вследствие их случайного распределения и малого размера (акустические характеристики, для улучшения условий ультразвукового контроля необходимо уменьшать микропористость.

[c.128]

Считается, что причиной микропористости является локальное оплавление границ зерен микропоры располагаются параллельно плоскости прокатки. Хотя микропоры вследствие их случайного распределения и малого размера (акустические характеристики, для улучшения условий ультразвукового контроля необходимо уменьшать микропористость.

[c.128]

Материал зон сварного соединения, примыкающих к монолитной части кольцевой пробы, также характеризуется достаточно высокими значениями ударной вязкости (особенно наплавка на поковку и зона термического влияния в наплавке на поковку). Величина ударной вязкости для всех зон монотонно уменьшается с понижением температуры. [c.368]

Материал сварного соединения области ИП и ЗТВ НП, обладая высоким сопротивлением развитию трещин в области положительных температур, резко снижает способность противостоять распространению дефектов при отрицательных температурах. Материал концевой части (поковки) и зоны термического влияния в поковке от наплавки в области отрицательных температур обладает более высокими значениями величин работы развития дефектов. Значения первой критической температуры хрупкости (рис. 4) составляют соответственно для металла поковки О °С, ЗТВ НП — 5 °С, НП и ЗТВ П — 15 °С.

[c.368]

Материал концевой части (поковки) и зоны термического влияния в поковке от наплавки в области отрицательных температур обладает более высокими значениями величин работы развития дефектов. Значения первой критической температуры хрупкости (рис. 4) составляют соответственно для металла поковки О °С, ЗТВ НП — 5 °С, НП и ЗТВ П — 15 °С.

[c.368]

При сварке полос с трубами угловыми швами с двух сторон без зазора суммарная величина глубины проплавления и зоны термического влияния в месте соединения с полосой не должны превышать 70 % толщины ее стенки. По толщине полосы в месте соединения с трубой допускается непровар до 1,5 мм. [c.282]

Исследования макроструктуры проводятся для определения размеров и формы сечения сварного шва, величины зоны термического влияния, выявления неплотностей в виде непроваров, трещин, пор и других дефектов. При макроисследованиях можно выявить участки химической неоднородности, ликвационные зоны, усадочную рыхлость, форму, размеры и направление роста кристаллитов. [c.160]

[c.160]

Величина зоны термического влияния при аргоноводородной плаз.мен-ной резке оказалась меньше, чем при азотно-водородной. Это вызвано разницей режимов резки (табл. 3.7). [c.99]

Величина зоны термического влияния и структуры сварного шва зависит от скорости сварки, силы тока и способа сварки. При ручной сварке качественными электродами с толстым покрытием зона термического влияния составляет примерно 5—7 мм, при автоматической сварке под флюсом стали большой толш,ины — 8—10 мм и малой толш,ины — 0,5—1 мм. [c.43]

По сравнению с аргоно-дуговой сваркой в связи с более высокой проплавляющей способностью плазменная сварка обладает следующими преимуществами повышенная производительность, меньшая величина зоны термического влияния, более низкие деформации при сварке, пониженный расход защитных газов, более высокая стабильность горения малоамперной дуги и меньшая чувствительность качества шва к изменению длины дуги. [c.285]

[c.285]

Нашеньшую величину зона термического влияния имеет при дуговой сварке тонкопокрытыми электродами и при сварке под слоем флюса. При ручной дуговой сварке электродами с толстым покрытием зона влияния несколько больше и достигает 5—6 мм. [c.66]

Зона термического влияния (ЗТВ) — участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения. Это часто приводит к тому, что ЗТВ имеет отличные от основного металла вторичную микроструктуру и величину зерна. В ЗТВ выделяют околошовную зону (ОШЗ). Она располагается непосредственно у сварного шва и состоит из нескольких рядов крупных зерен, в том числе оплавленных. Поверхность сплавления отделяет металл шва, имеющий литую макроструктуру, от ЗТВ в основном металле, имеющем макроструктуру проката или рекристаллизо- [c.490]

Было установлено, что основной металл разрушенной трубы по химическому составу соответствовал техническим условиям, однако имел пониженную ударную вязкость (при 0°С — 4,05 кгм/см , а при минус 40°С — 3,3 кгм/см , тогда как техническими условиями регламентируются значения не менее 8 и 3,5 кгм/см соответственно). Металл продольных заводских швов по химическому составу также соответствовал требованиям технических условий, а по механическим свойствам (особенно металл ремонтных швов) имел недопустимо высокое временное сопротивление разрыву (до 750 МПа при максимально допустимых по техническим условиям 690 МПа) и низкую пластичность (относительное удлинение для ремонтных швов составляло 2,9% при минимально допустимых 18%, а ударная вязкость при температурах 0 и минус 40°С — 1,45 и 0,69 кгм/см соответственно. В заводских продольных швах имелось много микропор и мелких шлаковых включений, являющихся источниками зарождения микротрещин, величина которых, однако, соответствовала техническим условиям. Металл поперечного монтажного шва содержал хрома на 0,18% больше верхнего допустимого предела и имел неудовлетворительные характеристики пластичности (ударная вязкость при температуре 0°С — 4,96 кгм/см а при минус 40 С — 1,36 кгм/см ). В связи с повышенной чувствительностью стали 14Г2САФ к перегреву в заводских продольных ремонтных швах и поперечных автоматических монтажных швах присутствовали участки металла с крупными ферритными зернами, а в зоне термического влияния — участки с мартенситной структурой.

Металл продольных заводских швов по химическому составу также соответствовал требованиям технических условий, а по механическим свойствам (особенно металл ремонтных швов) имел недопустимо высокое временное сопротивление разрыву (до 750 МПа при максимально допустимых по техническим условиям 690 МПа) и низкую пластичность (относительное удлинение для ремонтных швов составляло 2,9% при минимально допустимых 18%, а ударная вязкость при температурах 0 и минус 40°С — 1,45 и 0,69 кгм/см соответственно. В заводских продольных швах имелось много микропор и мелких шлаковых включений, являющихся источниками зарождения микротрещин, величина которых, однако, соответствовала техническим условиям. Металл поперечного монтажного шва содержал хрома на 0,18% больше верхнего допустимого предела и имел неудовлетворительные характеристики пластичности (ударная вязкость при температуре 0°С — 4,96 кгм/см а при минус 40 С — 1,36 кгм/см ). В связи с повышенной чувствительностью стали 14Г2САФ к перегреву в заводских продольных ремонтных швах и поперечных автоматических монтажных швах присутствовали участки металла с крупными ферритными зернами, а в зоне термического влияния — участки с мартенситной структурой. Эти участки металла имели низкую стойкость к коррозионному растрескиванию.

[c.59]

Эти участки металла имели низкую стойкость к коррозионному растрескиванию.

[c.59]

ИЗ нержавеющей стали оно обеспечивается не асегда. На ударных образцах с надрезом по зоне термического влияния, испытанных при 77 К, У всех трех сталей величина поглощенной энергии превышает 34 Дж, а сужение у основания надреза 0,381 мм. [c.208]

Зона термического влияния. Результаты оценки КРТ в зоне термического влияния приведены в табл. 6. При 103 К зона термического влияния сварных соединений стали с 9 % Ni, выполненных с присадкой проволоки In onel 625, имеет высокое сопротивление зарождению трещины. При 77 К оценка стали с 9 % Ni осложняется наличием скачков нагрузки. Если принять в качестве критерия значения раскрытия трещины при первом скачке, то эти значения не соответствуют величине оценочного критерия, равного 0,1 мм. Если же пренебречь значениями, получаемыми на участках скачков и учитывать только максимальные величины раскрытия, то полученные результаты выше мини-мального оценочного критерия. [c.217]

[c.217]

У сварных соединений стали с 5 % Ni, выполненных с присадкой проволоки In onel 92, все образцы с трещиной по зоне термического влияния либо имели скачки на диаграммах нагрузка — смещение, либо разрушались при обеих исследованных температурах без скачков. Если для оценки использовать значение КРТ на первой остановке, тогда все образцы не соответствуют требованию величины КРТ 0,1 мм. Если же использовать максимальные значения раскрытия, то у этой стали требование минимальной величины КРТ удовлетворяется при 103 К, но не выполняется при 77 К. [c.217]

Сг—19 Мп по СРТУ лучше или аналогичен ферритным сталям (образцы ориентировки ПД, =0,1). Сравнение поведения зоны термического влияния осложняется использованием различной технологии сварки, но некоторые данные для стали с 5 % Ni, полученные при 111 К, приведены на рис. 9. Сравнение проведено на образцах ориентировки ПВ при л 0,1. Сварные соединения стали с 5 % Ni были выполнены дуговой сваркой в среде инертного газа с относительно невысокой погонной энергией [5]. Хотя скорость роста трещины в зоне термического влияния сварных соединений стали Fe—13Сг—19Мп при 77 К выше, чем у аналогичных образцов стали с 5% Ni, различие в свойствах этих сталей можно объяснить разницей в температуре испытания и величине погонной энергии при сварке.

[c.233]

Сварные соединения стали с 5 % Ni были выполнены дуговой сваркой в среде инертного газа с относительно невысокой погонной энергией [5]. Хотя скорость роста трещины в зоне термического влияния сварных соединений стали Fe—13Сг—19Мп при 77 К выше, чем у аналогичных образцов стали с 5% Ni, различие в свойствах этих сталей можно объяснить разницей в температуре испытания и величине погонной энергии при сварке.

[c.233]

В результате выполненного исследования установлено, что наибольшее охрупчивание присуще металлу зоны термического влияния (рис. 2). Далее следуют в порядке возрастания величины ударной вязкости кси наплавка, основной металл и металл шва. Оказалось, что металл шва имеет наиболее высокую вязкость при испытании образцов с испытании образцов с F-образным надрезом графики температурной зависимости ударной вязкости различных зон пересекаются и поэтому их взаимное расположение зависит от температуры испытания. По виду излома сварного соединения располагаются следующим образом в порядке возрастания доли вязкой составляющей ЗТВ, шов, наплавка, основной металл, причем кривые температурной зависимости доли вязкой составляющей в изломе образцов с F-образным надрезом сдвинуты в сторону более высоких температур по сравнению с образцами с /-oбpaзным надрезом. В некоторых случаях этот сдвиг составляет до 30 °С.

[c.290]

В некоторых случаях этот сдвиг составляет до 30 °С.

[c.290]

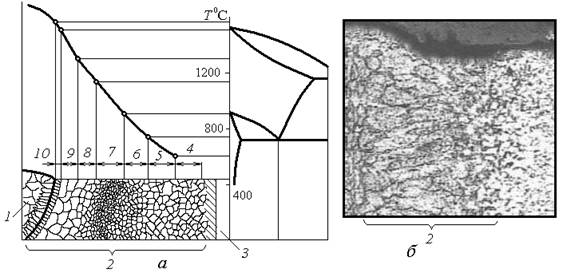

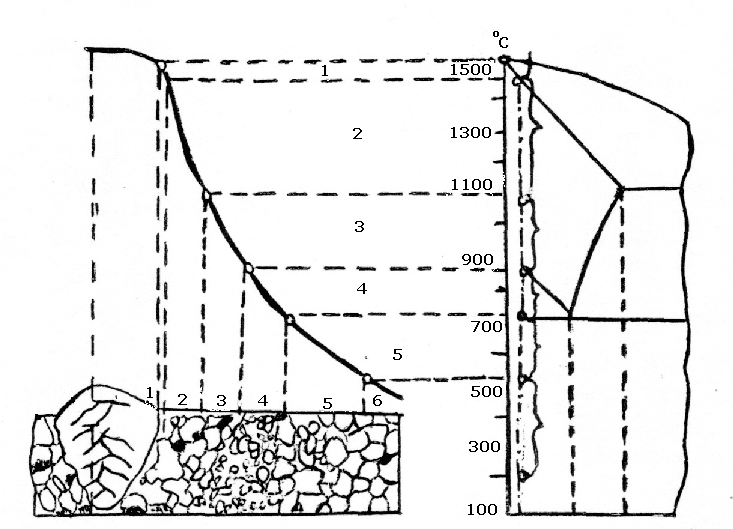

Строение зоны термического влияния

При нагреве металла в интервале температур 100-500 °С (участок старения) его структура в процессе сварки не претерпевает видимых изменений. Однако в некоторых сталях, содержащих повышенное количество кислорода и азота (обычно кипящих), их нагрев при температурах 150-350 °С сопровождается резким снижением ударной вязкости и сопротивляемости разрушению.Многослойная сварка. Многослойная сварка ввиду многократного воздействия термического цикла сварки на основной металл в околошовной зоне изменяет строение и структуру ЗТВ. При сварке длинными участками после каждого последующего прохода предыдущий шов подвергается своеобразному отпуску.

При сварке короткими участками шов и околошовная зона длительное время находятся в нагретом состоянии. Помимо изменения структур, это увеличивает и протяженность ЗТВ. Последующие слои термически воздействуют на ранее наплавленные швы, имеющие структуру литого металла, и создают в них ЗТВ, строение и структура которой значительно отличаются от ЗТВ в основном металле, подвергавшемся прокатке. Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозернистыми структурами с повышенными пластическими свойствами.

Последующие слои термически воздействуют на ранее наплавленные швы, имеющие структуру литого металла, и создают в них ЗТВ, строение и структура которой значительно отличаются от ЗТВ в основном металле, подвергавшемся прокатке. Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозернистыми структурами с повышенными пластическими свойствами.

Основным фактором, определяющим после окончания сварки конечную структуру металла в отдельных участках ЗТВ, является термический цикл, которому подвергался металл этого участка при сварке. Решающими факторами являются максимальная температура, достигаемая металлом в рассматриваемом объеме, и скорость его охлаждения. Ширина и конечная структура различных участков ЗТВ определяются способом и режимом сварки, составом и толщиной основного металла. Общая протяженность ЗТВ достигает 30 мм. При концентрированных источниках теплоты протяженность зоны меньше.

Рассмотренное строение ЗТВ – приближенно. При переходе от одного структурного участка к другому имеются промежуточные структуры. Кроме того, диаграмму железо-углерод рассматриваем статично, в какой-то момент существования сварочной ванны. В действительности температура в точках ЗТВ изменяется во времени в соответствии с термическим циклом сварки.

Кроме того, диаграмму железо-углерод рассматриваем статично, в какой-то момент существования сварочной ванны. В действительности температура в точках ЗТВ изменяется во времени в соответствии с термическим циклом сварки.

Строение ЗТВ низколегированной стали. Повышение прочности низколегированных сталей достигается легированием их элементами, которые растворяются в феррите и измельчают перлитную составляющую. Наличие этих элементов при охлаждении тормозит процесс распада аустенита и действует равносильно некоторому увеличению скорости охлаждения. Поэтому при сварке в ЗТВ на участке, где металл нагревался выше температур Ac1, при повышенных скоростях охлаждения могут образовываться закалочные структуры. Металл, нагревавшийся до температур значительно выше Ас3, будет иметь более грубозернистую структуру.

При сварке термически упрочненных сталей на участках рекристаллизации и старения может произойти отпуск металла с образованием структуры сорбита отпуска и понижением прочностных свойств металла. Технология изготовления сварных конструкций из низколегированных сталей должна предусматривать минимальную возможность появления в ЗТВ закалочных структур, способных привести к холодным трещинам, особенно при сварке металла больших толщин. При сварке термически упрочненных сталей следует принимать меры, предупреждающие разупрочнение стали на участке отпуска.

Технология изготовления сварных конструкций из низколегированных сталей должна предусматривать минимальную возможность появления в ЗТВ закалочных структур, способных привести к холодным трещинам, особенно при сварке металла больших толщин. При сварке термически упрочненных сталей следует принимать меры, предупреждающие разупрочнение стали на участке отпуска.

Термины и определения. Сварное соединение и ЗТВ характеризуются изменениями свойств, которые имеют свои названия.

Механическая неоднородность сварного соединения – различие механических свойств отдельных участков сварного соединения.

Мягкая прослойка сварного соединения – участок сварного соединения, в котором металл имеет пониженные показатели твердости и (или) прочности по сравнению с металлом соседних участков.

Твердая прослойка сварного соединения – участок сварного соединения, в котором металл имеет повышенные показатели твердости и (или) прочности по сравнению с металлом соседних участков.

Разупрочненный участок сварного соединения – участок зоны термического влияния, в котором произошло снижение прочности основного металла.

Контактное упрочнение мягкой прослойки – повышение сопротивления деформированию мягкой прослойки сварного соединения за счет сдерживания ее деформаций соседними более прочными его частями.

Материал заимствован из книги: Лупачев, А. В. Технология сварки плавлением : учеб. пособие / А. В. Лупачев, В. Г. Лупачев. — Минск : РИПО, 2020. — 288 с. См. страницы 103-108.

Микроструктура металла зоны термического влияния

Микроструктура металла зоны термического влияния

Категория:

Процессы при сварке

Микроструктура металла зоны термического влияния

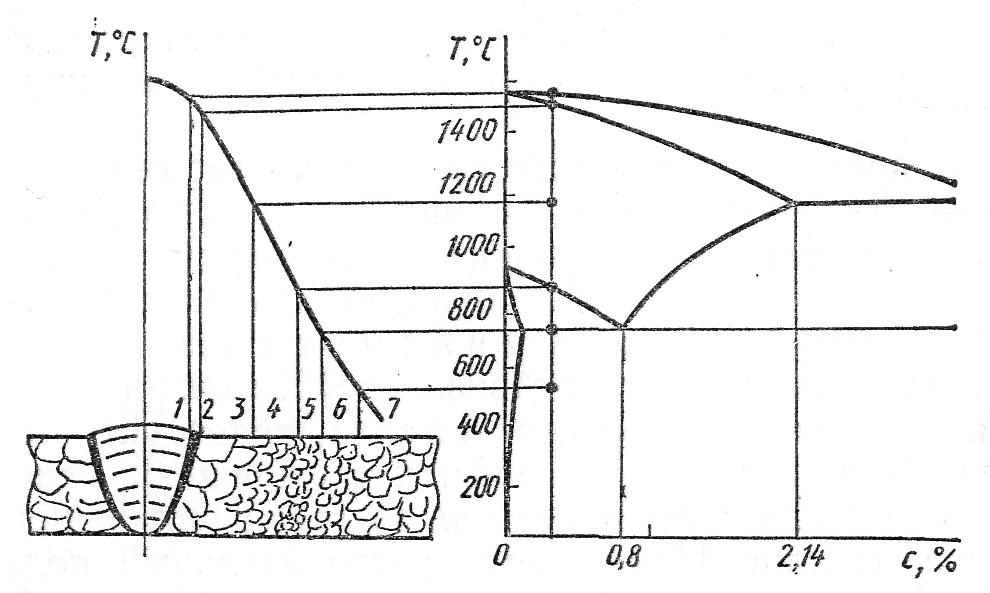

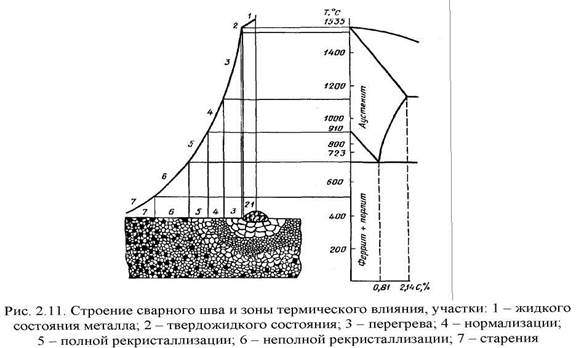

В зоне термического влияния сварного соединения из низкоуглеродистой стали различают участки: неполного расплавления, перегрева, полной перекристаллизации или нормализации, неполной перекристаллизации, рекристаллизации и синеломкости.

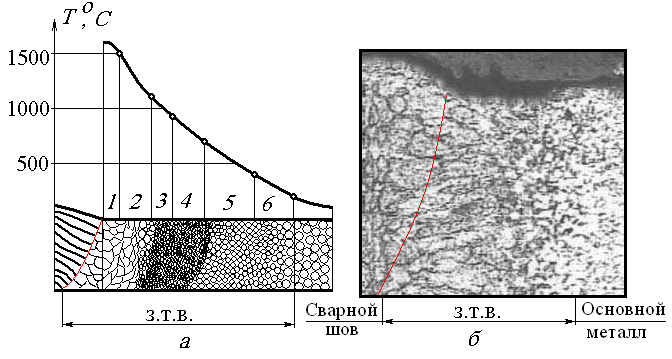

Рис. 1. Зоны сварного соединения: 1 — шов при сварке плавлением, 2 — зона сплавления, 3 — зона термического влияния, 4 — основной металл

Участок неполного расплавления — переходный от наплавленного металла к металлу свариваемой детали. Ширина этого участка очень мала, она измеряется микронами, но его роль в сварном соединении весьма важна. Здесь происходит сплавление, т. е. образование металлической связи между металлом шва и свариваемой деталью. Если между зернами имеется пленка окислов или осажденных газов, то в этом месте не произойдет прочной металлической связи и этим можно объяснить образование трещин в зоне сплавления.

Участок перегрева находится в границах температур нагрева металла 1100—1450 °С и характеризуется значительным ростом зерна. Поверхность перегретых зерен может превышать поверхность начальных зерен в 16 раз при ацетилено-кислородной и в 12 раз при дуговой сварке. Перегрев снижает механические свойства стали, главным образом пластичность и сопротивление ударным нагрузкам. Эти свойства тем ниже, чем крупнее зерна и шире участок перегрева. Перегретый металл является самым слабым местом в сварном соединении, поэтому здесь чаще всего оно и разрушается.

Эти свойства тем ниже, чем крупнее зерна и шире участок перегрева. Перегретый металл является самым слабым местом в сварном соединении, поэтому здесь чаще всего оно и разрушается.

По мере удаления от шва температура металла понижается. В пределах температур 900—1100 °С находится участок полной перекристаллизации или нормализации с мелкозернистой структурой. Мелкозернистая сталь в интервале температур от —40 до +200 °С обладает высокой прочностью и пластичностью, большей, чем основной металл.

При температурах нагрева 720—900 °С происходит неполная перекристаллизация: наряду с крупными зернами в этом участке остаются и более мелкие. По прочности металл этого участка занимает промежуточное положение между металлом на участке полной перекристаллизации и основным металлом.

Участок, нагревавшийся от 450 до 723 °С, называется участком рекристаллизации; в нем структура стали не изменяется, а происходит лишь восстановление прежней формы и размеров зерен, деформированных при холодной прокатке металла. Если до сварки основной металл не подвергался холодной пластической деформации, то процесс рекристаллизации происходить не будет.

Если до сварки основной металл не подвергался холодной пластической деформации, то процесс рекристаллизации происходить не будет.

Рис. 2. Схема строения зоны термического влияния при ручной дуговой сварке низкоуглеродистой стали: цифрами 1—6 обозначены одни и те же участки на разрезе сварного соединения, на кривой распределения максимальных температур и шкале температур на части диаграммы Fe — С

На участке, нагретом ниже 450 °С, структура стали не отличается от структуры основного металла. Однако сталь, нагретая от 100 до 450 °С, обладает пониженными механическими свойствами, что объясняется выпадением из твердого раствора чрезвычайно мелких частиц различных примесей, располагающихся по границам зерен. Это явление на ыг ап синеломкостью (температура синих цветов побежалости). Креме того, снижение пластичности происходит и под влиянием пластических деформаций сварки. Для низкоуглеродкетой стали это соответствует температурам нагрева свыше 100 °С.

Ширина зоны термического влияния зависит прежде всего от погонной энергии при сварке. При ручной сварке она составляет 5—6 мм, при авто: : ической с арке под флюсом в зависимости от толщины металла и р жима —от 0,5 до 10 мм, при газовой сварке — 25 мм.

При ручной сварке она составляет 5—6 мм, при авто: : ической с арке под флюсом в зависимости от толщины металла и р жима —от 0,5 до 10 мм, при газовой сварке — 25 мм.

Реклама:

Читать далее:

Места разрушения сварных соединений

Статьи по теме:

Характерные зоны сварных соединений

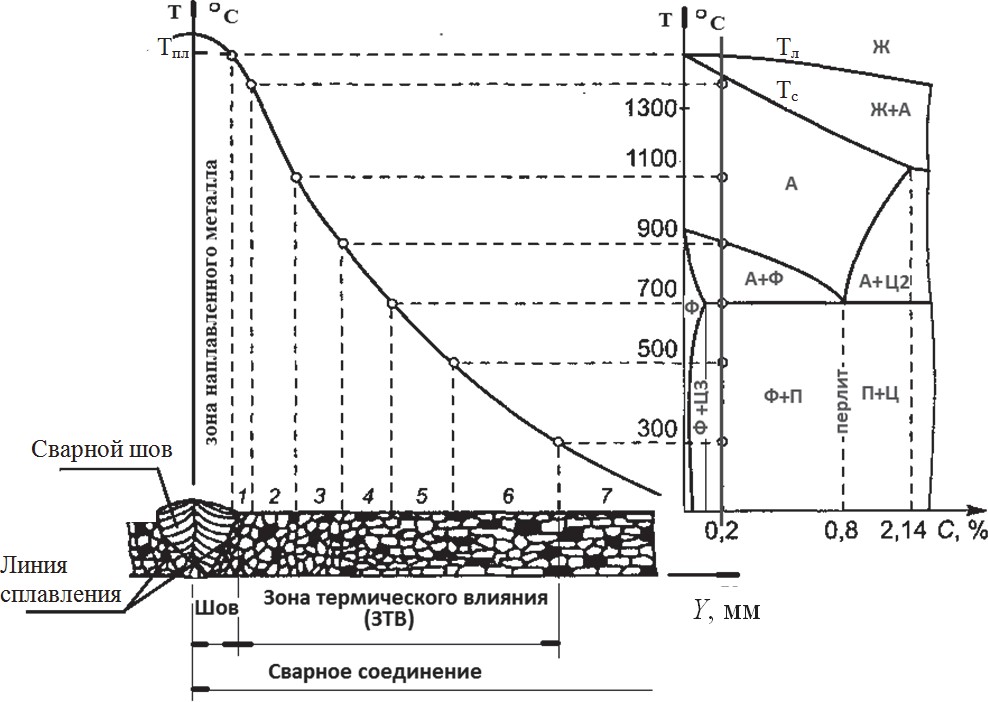

Характерные зоны сварных соединений

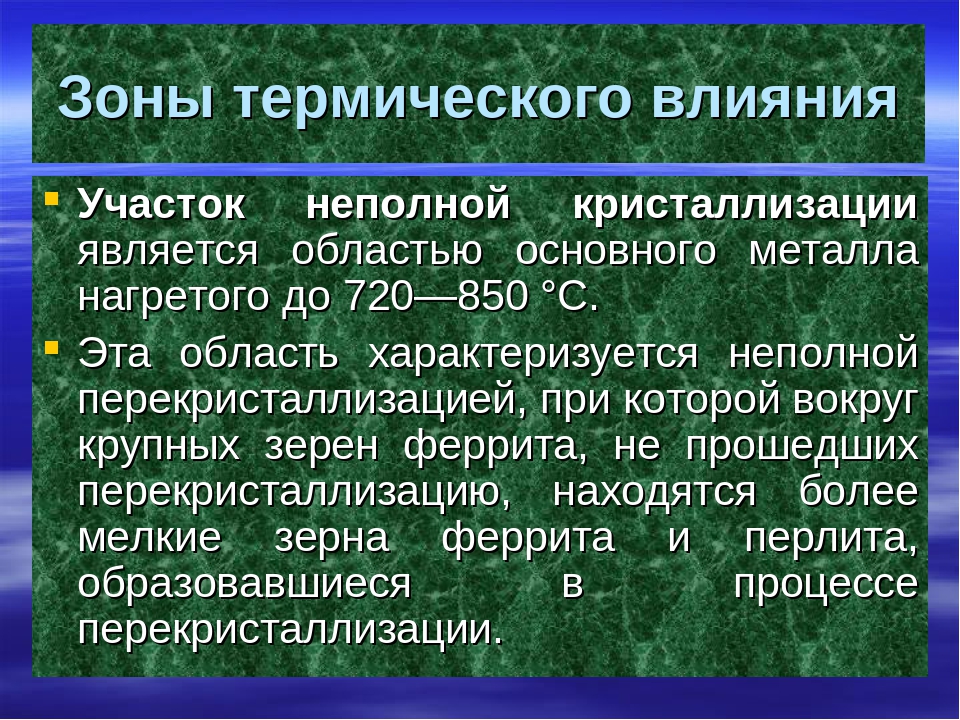

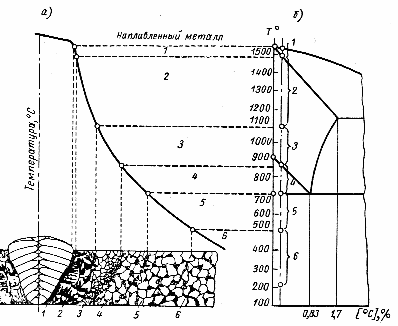

Сварные соединения, выполненные сваркой плавлением, можно разделить на несколько зон, отличающихся макро- и микро- структурой, химическим составом, механическими свойствами и другими признаками; сварной шов, зону сплавления, зону термического влияния и основной металл (рис. 1). Характерные признаки зон связаны с фазовыми и структурными превращениями, которые претерпевают при сварке металл в каждой зоне.

Сварной шов характеризуется литой макроструктурой металла. Ему присуща первичная микроструктура кристаллизации, тип которой зависит от состава шва и условий фазового перехода из жидкого состояния в твердое.

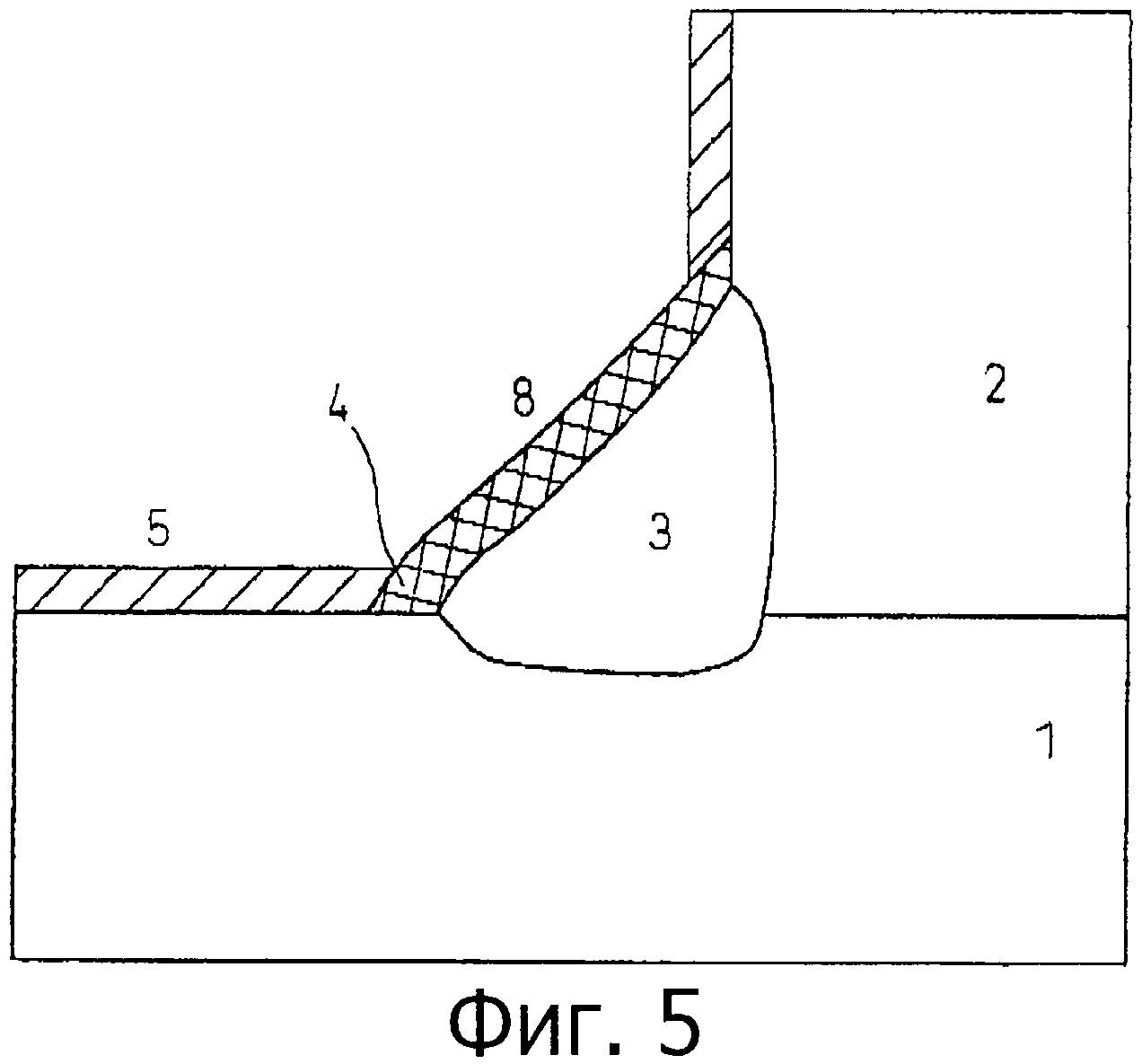

Рис 1 Характерные зоны сварных соединений 1 – шов, 2 – зона термического влияния, 3 – основной металл, 4 – околошовный участок зоны термического влияния, 5– зона сплавления, Тл, Тси Тп – температуры ликвидуса солидуса и начала фазовых и структурных превращений

Зона термического влияния (3TB) – участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения в твердом металле. В результате этого ЗТВ имеет отличные от основного металла величину зерна и вторичную микроструктуру. Часто выделяют околошовный участок ЗТВ или околошовную зону (ОШЗ). Она располагается непосредственно у сварного шва и включает несколько рядов крупных зерен. Металл шва, имеющий литую макроструктуру, и ЗТВ в основном металле, имеющая макроструктуру проката или рекристаллизованную макроструктуру литой или кованой заготовки, разделяются друг от друга поверхностью сплавления. На поверхности шлифов, вырезанных из сварного соединения и подвергнутых травлению реактивами, она при небольших увеличениях наблюдается как линия или граница сплавления.

Она располагается непосредственно у сварного шва и включает несколько рядов крупных зерен. Металл шва, имеющий литую макроструктуру, и ЗТВ в основном металле, имеющая макроструктуру проката или рекристаллизованную макроструктуру литой или кованой заготовки, разделяются друг от друга поверхностью сплавления. На поверхности шлифов, вырезанных из сварного соединения и подвергнутых травлению реактивами, она при небольших увеличениях наблюдается как линия или граница сплавления.

Зона сплавления (ЗС) – это зона сварного соединения, где происходит сплавление наплавленного и основного металла. В нее входит узкий участок шва, расположенный у линии сплавления, а также оплавленный участок ОШЗ. Первый участок образуется вследствие недостаточно эффективного переноса, расплавленного основного металла в центральные части сварочной ванны. Здесь имеет место перемешивание наплавленного и основного металлов в соизмеримых долях. На оплавленном участке ОШЗ возможно появление между оплавленными зернами жидких прослоек, имеющих аналогичный состав. В случае применения разнородных наплавленного и основного металлов (например, аустенитного и перлитного) ЗС отчетливо наблюдается в виде переходной прослойки. Она имеет часто существенно отличающиеся от металла шва и ЗТВ химический состав, вторичную микроструктуру и свойства. Распределение элементов по ширине ЗС имеет сложный характер, который определяется процессами перемешивания направленного и основного металла, диффузионного перераспределения элементов между твердой и жидкой фазами и в твердой фазе на этапе охлаждения.

В случае применения разнородных наплавленного и основного металлов (например, аустенитного и перлитного) ЗС отчетливо наблюдается в виде переходной прослойки. Она имеет часто существенно отличающиеся от металла шва и ЗТВ химический состав, вторичную микроструктуру и свойства. Распределение элементов по ширине ЗС имеет сложный характер, который определяется процессами перемешивания направленного и основного металла, диффузионного перераспределения элементов между твердой и жидкой фазами и в твердой фазе на этапе охлаждения.

Основной металл располагается за пределами ЗТВ и не претерпевает изменений при сварке. Может влиять на превращения в ЗТВ в зависимости от eгo макро- и микроструктуры, определяемых способом первичной обработки металла (прокат, литье, ковка, деформирование в холодном состоянии) и последующей термообработкой (отжиг, нормализация, закалка с отпуском, закалка со старением и т. п. ).

).

Строение сварного соединения

Сеть профессиональных контактов специалистов сварки

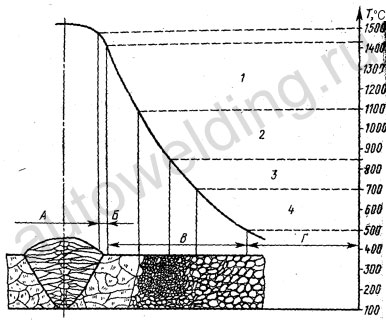

Соединение, выполняемое сваркой плавлением, состоит из четырех зон: наплавленного металла; сплавления; термического влияния; основного металла (см. рис. 1 «Схематически строение сварного соединения при дуговой сварке стали»).

Рис. 1. Схематически строение сварного соединения при дуговой сварке стали: А — зона наплавленного металла, Б — зона сплавления, В — зона термического влияния, Г — зона основного металла.

Зона наплавленного металла представляет собой перемешанный в жидком состоянии с основным металлом материал электрода или присадочной проволоки.

Зона сплавления — это слой основного металла толщиной 0,1…0,4 мм с частично оплавленными зернами. Перегрев металла в этой зоне приводит к образованию, игольчатой структуры, отличающейся хрупкостью и пониженной прочностью, и оказывает значительное влияние на свойства соединения в целом.

Зона термического влияния состоит из четырех участков (1…4), различающихся структурой. Участок перегрева 1 — область основного металла, нагретого до 1100…1450 °С и имеющего крупнозернистую структуру с площадью поверхности зерна, до 12 раз превышающую площадь исходных зерен. Перегрев снижает механические свойства металла, главным образом пластичность и вязкость. Разрушение сварного соединения обычно происходит по этому участку, ширина которого достигает 3…4 мм.

Участок нормализации 2 — область основного металла, нагретого до 900… 1100 °С. Благодаря мелкозернистой структуре механические свойства металла на этом участке выше по сравнению с основным металлом. Ширина участка составляет 1…4 мм.

Участок неполной перекристаллизации 3 — область основного металла, нагретого до 725…900 °С; состоит из мелких и крупных зерен. Неравномерное кристаллическое строение приводит к снижению механических свойств.

Участок рекристаллизации 4 — область основного металла, нагретого до 450. ..725 °С. При этих температурах происходит восстановление формы зерен, деформированных в результате предыдущего механического воздействия (при прокатке, штамповке и др.). Ширина зоны термического влияния зависит от удельной энергии ез, введенной в заготовку, и вида сварки (например, при ручной дуговой сварке качественными электродами она составляет 5…7 мм).

..725 °С. При этих температурах происходит восстановление формы зерен, деформированных в результате предыдущего механического воздействия (при прокатке, штамповке и др.). Ширина зоны термического влияния зависит от удельной энергии ез, введенной в заготовку, и вида сварки (например, при ручной дуговой сварке качественными электродами она составляет 5…7 мм).

Зона основного металла условно начинается от границы с температурой 450 °С. Структура при температурах ниже 450 °С не отличается от структуры исходного металла, однако сталь, нагретая до температур 200…400 °С, обладает худшими механическими свойствами, что объясняется выпадением по границам зерен оксидов и нитридов, ослабляющим связь между зернами. Это явление, вызывающее понижение пластичности и ударной вязкости при одновременном повышении прочности металла, называется синеломкостью (характерны синие цвета побежалости).

Другие страницы по теме

Строение сварного соединения

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone. info обязательна.

info обязательна.

Что такое «зона термического влияния» при сварке и какие типы сварочных процессов вызывают меньшую HAZ?

Что такое «зона термического влияния» при сварке?

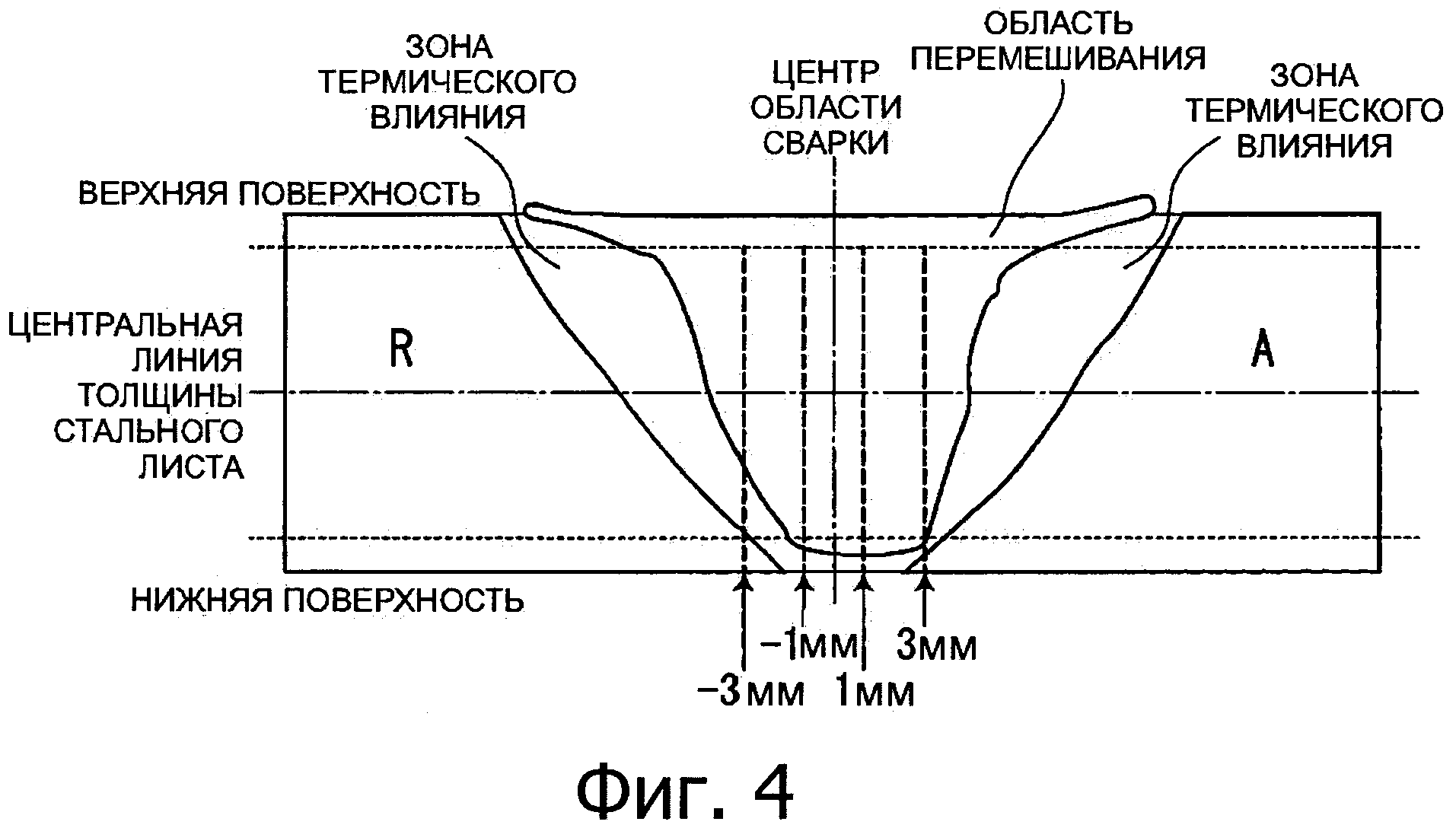

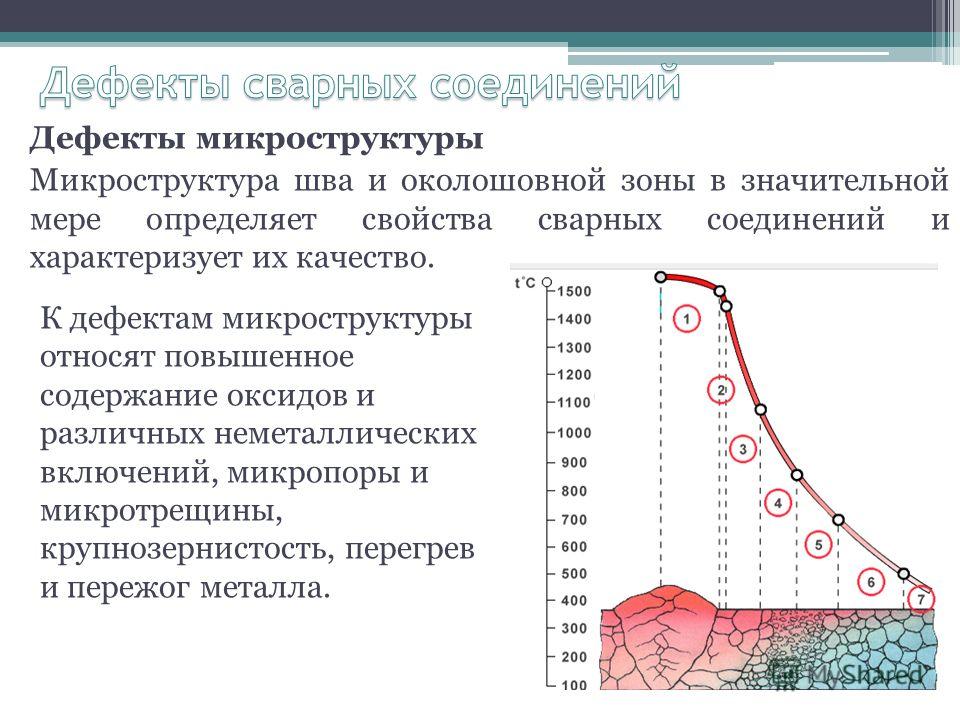

Зона термического влияния (HAZ) — это область металла, которая не была расплавлена и претерпела изменения свойств в результате воздействия относительно высоких температур во время сварки. ЗТВ расположена между сварным швом и неповрежденным основным металлом и графически проиллюстрирована на рис. 1 .

Рисунок 1 Графическое представление местоположения зоны теплового воздействия

На ширину зоны термического влияния (ЗТВ) влияет количество тепла, поступающего в материал, которое связано с подводом тепла в процессе сварки. На размер ЗТВ также влияет температуропроводность. Эти материалы с высоким уровнем температуропроводности способны быстрее передавать тепло, что означает, что при определенном уровне подводимого тепла они быстрее охлаждаются и, как следствие, их ширина ЗТВ уменьшается. Температуропроводность меди значительно выше, чем у стали, поэтому при одинаковом тепловложении ЗТВ меди будет уже, чем у стали.

Температуропроводность меди значительно выше, чем у стали, поэтому при одинаковом тепловложении ЗТВ меди будет уже, чем у стали.

Какие типы сварочных процессов производят меньше ЗТВ?

Что касается сварочных процессов, то при том же материале, толщине и свариваемом шве те процессы, которые дают меньшее тепловложение, будут охлаждаться быстрее. Это приведет к уменьшению ЗТВ. И наоборот, процессы с более высоким подводимым теплом будут иметь более медленную скорость охлаждения, что приведет к большей ЗТВ.

Для целей обсуждения мы можем классифицировать погонную энергию обычных сварочных процессов как:

- Низкий: газовая дуговая сварка вольфрамом (GTAW)

- Среда: дуга с защитным металлическим сердечником (SMAW), дуга с металлическим сердечником (GMAW, порошковая дуга (FCAW) и дуга с металлическим сердечником (MCAW))

- High: Дуговая сварка под флюсом (SAW)

- Very High: Электрошлаковая сварка (ESW). Процесс электрошлаковой сварки нельзя рассматривать как обычный сварочный процесс, но он используется для изготовления толстых материалов за один проход и включен здесь для сравнения.

Ссылаясь на Таблицу 1 ниже, для сварки стали были выбраны три процесса с типичными тепловложениями (типичные параметры сварки) в диапазоне от среднего до очень высокого. Сразу бросается в глаза разница в размере ЗТВ. Процесс SMAW с подводимой теплотой 1,4 кДж / мм имеет ЗТВ шириной 2 мм, в то время как ЭШС с очень высоким тепловложением при подводимой теплоте 88 кДж / мм имеет ЗТВ

шириной 17,80 мм.Процесс | Текущая | Напряжение | Скорость перемещения | Тепловая нагрузка | Ширина ЗТВ |

| Ампер | Вольт | мм / сек | кДж / мм | мм |

Электрошлак (ЭШВ) | 800 | 34 | 0. | 88 | 17.80 |

Дополнительная дуга (SAW) | 600 | 28 | 5,1 | 3,3 | 3,10 |

Экранированная металлическая дуга (SMAW) | 200 | 23 | 3,4 | 1.4 | 2,00 |

Таблица 1. Сравнение процесса сварки и ширины ЗТВ

Сравнение процесса сварки и ширины ЗТВ

Итак, из этой репрезентативной таблицы видно, что процессы сварки с более низким тепловложением создают наименьшие зоны термического влияния при прочих равных условиях. На рис. 2 показан макросрез части 75-миллиметрового многопроходного сварного шва SMAW при увеличении менее x 5. Видна более темная зона термического влияния травления, расположенная между металлом сварного шва и основным (основным) металлом. Подвод тепла контролировали на уровне не более 1,5 кДж / мм, и материал из-за толщины также был предварительно нагрет до 150 ° C. Полученная ЗТВ имеет ширину 2,00 мм.

Рис. 2 Макрос сварного шва SMAW, показывающий три зоны. Основной металл, металл сварного шва и зона термического влияния (HAZ)

Что касается свойств металла, при оценке свойств самой ЗТВ необходимо учитывать и другие факторы.Из-за колебаний температуры в ЗТВ отдельные части будут иметь разные свойства, поскольку они будут видеть разные температуры в течение разного времени. Этот факт, а также его важность или нет, выходят за рамки данной статьи, но могут быть рассмотрены в другой статье в будущем.

Этот факт, а также его важность или нет, выходят за рамки данной статьи, но могут быть рассмотрены в другой статье в будущем.

Помимо сварки, большинство процессов резки также приводят к возникновению ЗТВ, и после резки могут потребоваться меры предосторожности в зависимости от металла и используемого процесса резки. И наоборот, процесс гидроабразивной резки не создает ЗТВ, поскольку не нагревает материал.

Зона теплового воздействия (HAZ) | Инспекционная

Зона теплового воздействия (HAZ) относится к неплавленой области металла, свойства материала которой изменились в результате воздействия высоких температур. Изменения свойств материала обычно возникают в результате сварки или термической резки. ЗТВ определяется как область между сварным швом или вырезом и основным металлом.Эти области могут различаться по размеру и степени тяжести в зависимости от свойств используемых материалов, интенсивности и концентрации тепла и применяемого процесса.

Во время сварочных работ ЗТВ может варьироваться от небольшой до большой в зависимости от количества подводимого тепла. Сварочные процессы с высокими скоростями подводимого тепла (т.е. медленный нагрев) и, следовательно, имеют меньшую ЗТВ. И наоборот, процесс с низкими скоростями подводимого тепла приведет к большей ЗТВ. Размер ЗТВ также увеличивается по мере снижения скорости процесса сварки. Проблемы ЗТВ можно уменьшить, выполнив предварительную и / или послесварочную термообработку . Геометрия сварного шва также играет роль в размере ЗТВ.

Во время операций высокотемпературного резания глубина HAZ связана с процессом резания, скоростью резания, свойствами материала и толщиной материала.Подобно результатам сварочных процессов, процессы резки, которые происходят при высоких температурах и малых скоростях, имеют тенденцию приводить к образованию больших ЗТВ. Кроме того, процессы резания, выполняемые на высоких скоростях, имеют тенденцию к уменьшению ширины ЗТВ.

Поскольку HAZ подвергается достаточному нагреву в течение достаточно длительного периода времени, слой претерпевает изменения микроструктуры и свойств, которые отличаются от основного металла. Эти изменения свойств обычно нежелательны и в конечном итоге являются самой слабой частью компонента.Например, микроструктурные изменения могут привести к остаточным напряжениям, снижению прочности материала, повышенной хрупкости и снижению устойчивости к коррозии и / или растрескиванию . В результате в ЗТВ происходит множество отказов.

Связанные темы

Инструменты темы

Поделиться темой

Внести вклад в определение

Мы приветствуем обновления этого определения Integripedia от Inspectioneering

сообщество. Щелкните ссылку ниже, чтобы отправить любые рекомендуемые изменения для Inspectioneering’s

команда редакторов для обзора.

Щелкните ссылку ниже, чтобы отправить любые рекомендуемые изменения для Inspectioneering’s

команда редакторов для обзора.

Зона теплового воздействия — причины, последствия и способы уменьшения

Зона теплового воздействия (или просто HAZ) — это то, что возникает, когда металл подвергается воздействию высоких температур.Это негативно сказывается на дизайне и структуре металла. В этой статье обсуждаются эти эффекты и способы их уменьшения.

Некоторые производственные процессы, при которых образуется ЗТВ, включают механическую резку, термическую резку и сварку.

При механической резке прочность металла на сдвиг должна быть превышена. Большая часть энергии преобразуется в тепло, которое влияет как на срок службы инструментов, так и на разрезаемый металл.

Методы термической резки, такие как лазерная и плазменная резка, на самом деле используют тепло для резки.Опять же, происходят те же структурные и эстетические изменения.

При сварке, как и при термической резке, используются очень высокие температуры либо для добавления расплавленного металла, либо для плавления самих деталей.

Поскольку образование зоны термического влияния оказывает значительное влияние на качество конечного продукта, полезно понимать его различные аспекты.

Что такое зона теплового воздействия?

При резке или сварке металла металл поглощает выделяемое тепло.Это тепло передается от режущей кромки через металлический корпус, так как металл является хорошим проводником тепла.

Между расплавленным металлом и неповрежденным основным металлом образуется зона, называемая зоной термического влияния (HAZ). В этой зоне металл не плавится, но нагревание привело к изменению микроструктуры металла. Эти изменения в структуре могут снизить прочность металла.

ЗТВ идентифицируется по серии ярко окрашенных полос между границей раздела резки / сварки и неповрежденным основным металлом.Цвета варьируются от светло-желтого до фиолетового, как показано в таблице ниже.

Очень важно понимать, что HAZ учитывает снижение прочности для разработки безопасных приложений. Самые слабые участки конструкции находятся в ЗТВ.

Конструкция настолько прочна, насколько сильна ее самое слабое место. Следовательно, распознавание HAZ может быть разницей между успехом и неудачей конкретной детали.

О чем говорит цвет?В результате использования различных температур во время производственных процессов в ЗТВ присутствуют различные оттенки.Эти оттенки варьируются от светло-желтого до темно-синего в порядке возрастания температуры.

Цвета полос в порядке изменения температуры:

| Цвет | Температура резания |

| Светло-желтый | 290º C |

| Соломенно-желтый | 340º C |

| Желтый | 370º C |

| Коричневый | 390º C |

| Пурпурно-коричневый | 420º C |

| Темно-фиолетовый | 450º C |

| Синий | 540º C |

| Темно-синий | 600º C |

Факторы, которые в дальнейшем влияют на формирование этих тепловых оттенков:

- Состояние поверхности — Более грубые поверхности окисляются быстрее, создавая более выраженный цвет.

- Загрязнение поверхности — Загрязнения, такие как ржавчина, краска и масло, также влияют на оттенок. Загрязнение может изменить тепловой оттенок, но это не повлияет на расширение ЗТВ.

- Доступность кислорода — Поскольку ограничение доступа кислорода снижает окисление, использование электродного покрытия или защитного газа для сварки может повлиять на тепловой оттенок.

- Содержание хрома — Хром увеличивает стойкость к окислению. Следовательно, более высокое содержание хрома снижает интенсивность теплового оттенка.

Образование зоны теплового воздействия

Причиной образования ЗТВ явно является тепло. Ширина зоны по-прежнему зависит от нескольких факторов, таких как температуропроводность и выбор методов резки.

Температуропроводность

Температуропроводность металла играет первостепенную роль в определении того, как ЗТВ повлияет на металл. Это отношение теплопроводности металла к его плотности и удельной теплоемкости при постоянном давлении.

Проще говоря, температуропроводность металла — это мера того, насколько быстро тепло будет передаваться через его тело.Если коэффициент температуропроводности высокий, металл сможет быстрее передавать тепло.

Это приводит к более быстрому охлаждению и сужению зоны HAZ. С другой стороны, низкий коэффициент температуропроводности будет удерживать тепло в металле в течение более длительного времени и создавать более широкую ЗТВ.

Температуропроводность нержавеющей стали AISI 304 составляет 4,2 мм 2 / с, тогда как для конструкционной стали она составляет 11,72 мм 2 / с. Это означает, что конструкционная сталь при нагревании создает более широкую ЗТВ.

Создание HAZ зависит также от множества других факторов. Ширина зоны зависит от количества выделяемого тепла, продолжительности воздействия тепла и толщины материала.

Тонкий листовой металл нагревается быстрее и, следовательно, создает большую зону термического влияния.

Выбор метода резки

Каждый метод термической резки немного отличается. Таким образом, результирующая зона термического влияния также изменяется.

Таким образом, результирующая зона термического влияния также изменяется.

Газовая резка и дуговая сварка выделяют максимальное количество тепла и имеют самую широкую ЗТВ из всех.

Быстрые и стабильные сварные швы сводят к минимуму тепловое воздействие. Таким образом, наличие опытного сварщика может уменьшить размер ЗТВ и, как следствие, привести к более прочному стыку.

Размер зоны термического влияния при плазменной резке относительно меньше, поскольку можно изменять скорость резки, чтобы получить тонкую зону влияния.

Лазерная резка создаст еще меньшую ЗТВ, поскольку имеет узкий пропил и тепло распространяется на небольшую площадь.

Такие процессы, как гидроабразивная резка и резка, не создают ЗТВ, поскольку они не связаны с перегревом материала.Это следует учитывать при разработке деталей, требующих повышенной надежности.

Последствия ЗТВ

Зона термического влияния приводит к структурным изменениям металла, ослабляющим деталь в этой зоне. Это влияет на механические свойства металла, такие как сопротивление усталости, деформацию и растрескивание поверхности.

Это влияет на механические свойства металла, такие как сопротивление усталости, деформацию и растрескивание поверхности.

Это делает чрезвычайно важным изучение эффектов ЗТВ. Это применимо, даже если вы не режете или не свариваете металл самостоятельно.

Давайте посмотрим на различные эффекты HAZ на металле.

Изменения в металлургии и химии

При резке металла металл очень быстро поглощает тепло. Охлаждение охлаждающей жидкостью также происходит мгновенно. Это может значительно изменить микроструктуру и свойства металла в пораженной области.

Молекулярные структуры металлов расширяются при нагревании. Если приложенное тепло изменяется по поперечному сечению металла, это приводит к неравномерному расширению и последующему сжатию металлического тела. В процессе охлаждения могут возникать такие деформации, как деформация.Например, производство горячекатаной стали дает аналогичные результаты.

Химические изменения также видны, поскольку различные фазы образуются рядом друг с другом в зависимости от конкретных температур, достигаемых различными частями металла.

Азотирование поверхности

Азотирование поверхности включает добавление азота к металлической поверхности для повышения ее твердости. При высокотемпературной резке и сварке металлов этот эффект проявляется непреднамеренно. В результате в нагретой зоне повышается твердость и снижается свариваемость.

Окисление

Когда металлы подвергаются воздействию высоких температур, они могут, среди прочего, подвергаться окислению. Это отвечает за ярко окрашенные полосы, характерные для ЗТВ.

Изменение фазы

Диаграмма карбида железа помогла нам понять фазы стали. В зависимости от температуры стали создаются разные фазы.

При воздействии высоких температур, например, аустенитная нержавеющая сталь превращается в мартенситную сталь.Мартенситная сталь тверже и хрупче, чем первая. В некоторых случаях тепло ослабит металл.

Водородное охрупчивание

Водородное охрупчивание — это диффузия водорода в решетку металла, которая снижает пластичность и вязкость металла.

Высокие температуры могут привести к водородной хрупкости. В некоторых металлах может происходить фазовое превращение из-за атомарного водорода. Это может вызвать водородное растрескивание даже через 24 часа после резки.

Коррозия

Нержавеющая сталь может даже подвергнуться коррозии в зоне термического влияния. Сильный нагрев приводит к выделению карбидов хрома вблизи границ зерен. Это снижает содержание хрома в нержавеющей стали ниже 10,5%.

Результатом является потеря самопассивации (способность воссоздавать защитный слой оксида хрома для предотвращения коррозии), вызывающая межкристаллитную коррозию. Он также теряет свое свойство быть нержавеющей, а в крайних случаях металл становится черным.

Как его уменьшить?Зона термического влияния является нежелательным побочным продуктом. Однако полностью устранить ЗТВ невозможно. Только восстановление возможно после его образования.

Уменьшение образования ЗТВ

При сварке или резке металла главное — скорость. Как уже было описано ранее, более короткое воздействие тепла оставляет меньшую ЗТВ.

Как уже было описано ранее, более короткое воздействие тепла оставляет меньшую ЗТВ.

Возможность оптимизации скорости зависит от операторов оборудования и станков.Знание того, как настраивать машины на максимальную производительность, приводит к отличным результатам.

Обработка после образования

После образования ЗТВ металл можно обработать, чтобы восстановить часть утраченной прочности.

В случае сварки это может выполняться до или после сварки. Равномерное изменение фазы металла обеспечивает меньший эффект по отношению к окружающему металлу.

Отжиг на твердый раствор — это то, что помогает в случае стали.Этот метод включает нагрев металла и выдержку его при определенной температуре для укрепления элементарных связей.

Механическая обработка может помочь с эстетической стороны.

Один из способов сделать это — использовать наждачную бумагу для удаления теплового оттенка, созданного окислением. Это обнажит нижний слой и приведет к самопассивации хрома в случае нержавеющих сталей. Однако возможно ослабление детали.

Однако возможно ослабление детали.

Самый эффективный способ избавиться от всей зоны термического влияния — это обработать ее машинной обработкой.Хотя это действительно приводит к потере материала.

Заключение

Зона термического влияния является неотъемлемой частью высокотемпературной резки и сварки металлов. Причина кроется в перегреве металла во время этих процессов, что может повлиять на свойства материала.

Форму можно до некоторой степени контролировать. Таким образом, лучший способ бороться с этим — обратиться к надежному поставщику металлоконструкций, обладающему необходимыми знаниями, чтобы свести изменения к минимуму.

Зона термического влияния — обзор

СТАЛИ С НИЗКОЛЛЕГИРОВАННЫМИ СТАЛИ

В целом, применение различных процессов сварки одинаково как для низколегированных, так и для низколегированных сталей, главное отличие состоит в том, что выбор расходных материалов для низколегированных сталей может быть более широким. ограниченное. Ручная дуговая сварка металлом и дуговая сварка под флюсом наиболее широко используются в промышленности для низколегированных сталей, расходные материалы для первого процесса приведены в Таблице 33.12.

ограниченное. Ручная дуговая сварка металлом и дуговая сварка под флюсом наиболее широко используются в промышленности для низколегированных сталей, расходные материалы для первого процесса приведены в Таблице 33.12.

Таблица 33.12. РУЧНЫЕ МЕТАЛЛИЧЕСКИЕ ДУГОВЫЕ ЭЛЕКТРОДЫ ДЛЯ ЛЕГКИХ СТАЛЕЙ (EN 1599: 1997, EN 757: 1997)

32

32

50–1,20

50–1,20

20

20 1,20–1,90

1,20–1,90

Широко используемая формула для углеродисто-марганцевых конструкционных сталей согласно BS 4360: 1986 выглядит следующим образом:

Широко используемая формула для углеродисто-марганцевых конструкционных сталей согласно BS 4360: 1986 выглядит следующим образом: Что касается ручной дуговой сварки металлическим электродом, риск растрескивания в конкретной стали ниже, когда используются электроды с низким содержанием водорода, а не обычные электроды рутилового типа, особенно если первые электроды сушат при температурах выше примерно 300 ° C. Процессы сварки металлической дугой под флюсом и в среде защитного газа могут приводить к образованию отложений металла сварных швов с содержанием водорода, сравнимым или меньшим, чем у основных электродов, и с помощью этих процессов может быть возможно некоторое смягчение условий сварки при условии использования чистых сухих расходных материалов. .Типичные уровни водорода в металле сварного шва, определенные в соответствии с процедурами стандарта BS 6693, приведены в Таблице 33.13.

Что касается ручной дуговой сварки металлическим электродом, риск растрескивания в конкретной стали ниже, когда используются электроды с низким содержанием водорода, а не обычные электроды рутилового типа, особенно если первые электроды сушат при температурах выше примерно 300 ° C. Процессы сварки металлической дугой под флюсом и в среде защитного газа могут приводить к образованию отложений металла сварных швов с содержанием водорода, сравнимым или меньшим, чем у основных электродов, и с помощью этих процессов может быть возможно некоторое смягчение условий сварки при условии использования чистых сухих расходных материалов. .Типичные уровни водорода в металле сварного шва, определенные в соответствии с процедурами стандарта BS 6693, приведены в Таблице 33.13. Во-первых, контролируя скорость охлаждения, часто можно определить продукт превращения после сварки. Во-вторых, растрескивания можно избежать, поддерживая зону сварного шва при температуре около 250 ° C (когда эффект охрупчивания водородом незначителен) в течение достаточного периода времени, чтобы водород диффундировал из уязвимых областей.

Во-первых, контролируя скорость охлаждения, часто можно определить продукт превращения после сварки. Во-вторых, растрескивания можно избежать, поддерживая зону сварного шва при температуре около 250 ° C (когда эффект охрупчивания водородом незначителен) в течение достаточного периода времени, чтобы водород диффундировал из уязвимых областей. В многопроходных сварных швах температура предварительного нагрева должна поддерживаться между сварочными проходами как промежуточная температура.

В многопроходных сварных швах температура предварительного нагрева должна поддерживаться между сварочными проходами как промежуточная температура.

Аналогичным образом, исходя из материала, толщины и энергии дуги, можно определить минимальную температуру предварительного нагрева.Следует сделать дополнительную ссылку на EN 1011-1: 1998, EN 1011-2: 2001. Одно предостережение заключается в том, что критическая твердость, позволяющая избежать растрескивания, немного зависит от углеродного эквивалента. Рекомендуется соблюдать осторожность при применении рисунка 33.1 к сталям с CE <0,40 для сварных швов без предварительного нагрева.

Аналогичным образом, исходя из материала, толщины и энергии дуги, можно определить минимальную температуру предварительного нагрева.Следует сделать дополнительную ссылку на EN 1011-1: 1998, EN 1011-2: 2001. Одно предостережение заключается в том, что критическая твердость, позволяющая избежать растрескивания, немного зависит от углеродного эквивалента. Рекомендуется соблюдать осторожность при применении рисунка 33.1 к сталям с CE <0,40 для сварных швов без предварительного нагрева.

15%, но & lt; 0,25% и Mn & lt; 1,0%.

15%, но & lt; 0,25% и Mn & lt; 1,0%. г. 530х42, 835М30 *

г. 530х42, 835М30 *

Такие включения приводят к снижению пластичности в направлении толщины листа. Пластинчатый разрыв обычно не возникает в пластине с пластичностью по всей толщине более 20% уменьшенной площади (RA). Между 10 и 20% RA он может встречаться в сильно ограниченных случаях, таких как полностью проникающие форсунки. Если пластичность ниже 10% RA, трещины могут образовываться даже в относительно слабо закрепленных Т-образных соединениях.Пластинчатые разрывы были обнаружены на пластинах толщиной от 10 до 175 мм, но не являются обычным явлением при толщине менее 25 мм. Если опыт работы с конкретным материалом и конфигурацией соединения указывает на риск разрыва ламелей, необходимо учитывать конструкцию соединения и процедуру сварки, чтобы уменьшить эффект ограничения и гарантировать, что граница плавления сварного шва проходит через возможные плоскости ослабления в материал.

Такие включения приводят к снижению пластичности в направлении толщины листа. Пластинчатый разрыв обычно не возникает в пластине с пластичностью по всей толщине более 20% уменьшенной площади (RA). Между 10 и 20% RA он может встречаться в сильно ограниченных случаях, таких как полностью проникающие форсунки. Если пластичность ниже 10% RA, трещины могут образовываться даже в относительно слабо закрепленных Т-образных соединениях.Пластинчатые разрывы были обнаружены на пластинах толщиной от 10 до 175 мм, но не являются обычным явлением при толщине менее 25 мм. Если опыт работы с конкретным материалом и конфигурацией соединения указывает на риск разрыва ламелей, необходимо учитывать конструкцию соединения и процедуру сварки, чтобы уменьшить эффект ограничения и гарантировать, что граница плавления сварного шва проходит через возможные плоскости ослабления в материал. Растрескивание является межкристаллитным и возникает в ЗТВ, когда закрепленные соединения подвергаются термообработке после сварки. Проблема аналогична проблеме с аустенитными сталями, рассматриваемым ниже, и возникает в первую очередь в сплавах, демонстрирующих вторичное упрочнение. В настоящее время невозможно предсказать поведение трещин с какой-либо точностью. О растрескивании не сообщалось в сплавах, таких как стали 2¼ Cr / 1Mo или ½ Mo / B при толщине менее 75 мм, или в сплавах ½ Cr / ½ Mo / V при толщине менее 18 мм. Риск растрескивания можно снизить за счет правки сварного шва для уменьшения локальной концентрации напряжений и контролируемых процедур термообработки.

Растрескивание является межкристаллитным и возникает в ЗТВ, когда закрепленные соединения подвергаются термообработке после сварки. Проблема аналогична проблеме с аустенитными сталями, рассматриваемым ниже, и возникает в первую очередь в сплавах, демонстрирующих вторичное упрочнение. В настоящее время невозможно предсказать поведение трещин с какой-либо точностью. О растрескивании не сообщалось в сплавах, таких как стали 2¼ Cr / 1Mo или ½ Mo / B при толщине менее 75 мм, или в сплавах ½ Cr / ½ Mo / V при толщине менее 18 мм. Риск растрескивания можно снизить за счет правки сварного шва для уменьшения локальной концентрации напряжений и контролируемых процедур термообработки. Он называется композитным, потому что он представляет собой композицию из основного (-ых) материала (-ов) и присадочного металла, как показано на изображении ниже.

Он называется композитным, потому что он представляет собой композицию из основного (-ых) материала (-ов) и присадочного металла, как показано на изображении ниже.

обнаружен в сварном шве или в ЗТВ.

обнаружен в сварном шве или в ЗТВ. Четкое понимание основного материала, который вы свариваете, и того, как тепловложение, скорость охлаждения и другие важные факторы влияют на HAZ, имеет решающее значение для предотвращения отказа.

Четкое понимание основного материала, который вы свариваете, и того, как тепловложение, скорость охлаждения и другие важные факторы влияют на HAZ, имеет решающее значение для предотвращения отказа. Очевидно, что это необходимо для расплавления и соединения двух металлических частей вместе, но это также означает, что будет некоторая область, где тепло будет рассеиваться по всему металлу и изменять структуру материала. Это называется зоной термического влияния.

Очевидно, что это необходимо для расплавления и соединения двух металлических частей вместе, но это также означает, что будет некоторая область, где тепло будет рассеиваться по всему металлу и изменять структуру материала. Это называется зоной термического влияния.

Это можно сделать с помощью термообработки до или после сварки.Это равномерно изменяет фазу металла, позволяя процессу сварки оказывать меньшее влияние на окружающий материал. Специально для сталей инженеры будут использовать процесс отжига на твердом растворе, чтобы нагреть и удерживать металл при заданной температуре, чтобы укрепить элементарные связи.

Это можно сделать с помощью термообработки до или после сварки.Это равномерно изменяет фазу металла, позволяя процессу сварки оказывать меньшее влияние на окружающий материал. Специально для сталей инженеры будут использовать процесс отжига на твердом растворе, чтобы нагреть и удерживать металл при заданной температуре, чтобы укрепить элементарные связи.

Все процессы термической резки создают в разрезанном металле ЗТВ.

Все процессы термической резки создают в разрезанном металле ЗТВ.

Разные металлы передают тепло с разной скоростью и по-разному реагируют на повышенные температуры. Повышенные температуры и более длительное время резки приведут к более широкой ЗТВ. Например, плазменный резак можно использовать для резки любого электропроводящего материала, но при прочих равных условиях он будет создавать ЗТВ различной ширины на алюминии, чем на низкоуглеродистой стали той же толщины.

Разные металлы передают тепло с разной скоростью и по-разному реагируют на повышенные температуры. Повышенные температуры и более длительное время резки приведут к более широкой ЗТВ. Например, плазменный резак можно использовать для резки любого электропроводящего материала, но при прочих равных условиях он будет создавать ЗТВ различной ширины на алюминии, чем на низкоуглеродистой стали той же толщины.