Защита сварных швов от коррозии

Несмотря на то, что сварочное соединение одно из самых прочных, сам процесс сварки закладывает основу для ускоренного разрушения шва от коррозии. Чтобы этому противодействовать, применяют разные способы для предотвращения ржавления металла. Давайте разберемся, что это за способы и какие из них наиболее доступны в бытовых и производственных условиях.

В этой статье:

- Причины коррозии сварочных швов

- Виды коррозии сварочных швов

- Методы предотвращения коррозии

- Возможности сварочной химии

Причины коррозии сварочных швов

Сварочные швы начинают ржаветь быстрее основного металла. Это можно заметить на следующий день, осмотрев конструкцию, над которой трудились вчера. Коррозия возникает на соединениях, созданных любым методом сварки (MMA, TIG, MIG) и не зависит от аппарата и его цены.

Образование ржавчины на швах обусловлено следующими причинами:

Виды коррозии сварочных швов

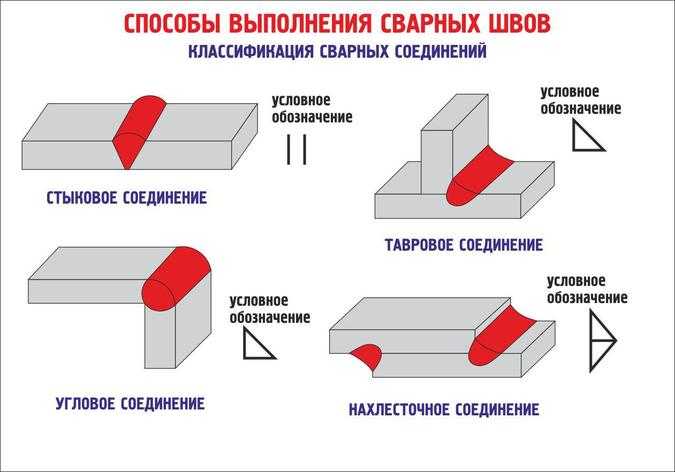

После сварки процесс коррозии бывает наружный, внутренний или объединенный, что по-своему влияет на внешний вид соединения и ухудшение его характеристик. По типу коррозии существует:

По типу коррозии существует:

Методы предотвращения коррозии

Защита сварочного шва от коррозии выполняется при помощи химических, термических и механических процессов. Рассмотрев технологию, необходимые средства для каждого метода, получится выбрать подходящий для своих условий работы.

Отжиг

Чтобы убрать температурные напряжения в конструкции после сварки, изделие отжигают. Это происходит путем нагрева детали до 800 градусов. Затем его помещают в водный раствор натрий-хрома (3%), содержащий ингибиторы коррозии. Благодаря такой обработке напряжения сглаживаются, шов «впитывает» молекулы хрома. Это продлевает срок службы сварочного соединения и защищает от ржавчины.

Но для такого метода нужно оборудование и условия для нагрева изделия до 800 градусов. Это можно сделать при помощи газовой горелки или в крупной печи. Затем требуется большая емкость, куда окунается деталь со сварочными швами. Следовательно, крупные конструкции в бытовых условиях обработать сложно. Процесс по отжигу (нагреву и последующему охлаждению) занимает время, что сказывается на производительности при большой партии одинаковой продукции.Анодирование

Электрохимический процесс, при котором защита сварных швов от возникновения коррозии достигается путем создания на поверхности особо прочной пленки. Процесс происходит в такой последовательности:

Процесс происходит в такой последовательности:

- Швы предварительно травят, обрабатывая азотной кислотой. Остальную поверхность просто обезжиривают растворителями (уайт-спирит, ацетон, бензин).

- В ванну на дно укладывают свинцовые листы. К ним присоединяют контакты с напряжением, чтобы проводник стал катодом.

- Емкость наполняют серной или хромовой кислотой. Чаще используют серную среду, поскольку процесс требует меньшего расхода электроэнергии. Хромовый ангидрид более дорогостоящий.

- К изделию подключают второй полюс, чтобы оно играло роль анода.

- Деталь погружается в ванну и подается напряжение. Происходит анодирование, создается устойчивый особо прочный верхний слой.

- Изделие извлекается и промывается горячей водой для удаления кислоты. Горячая вода содействует уменьшению пор в металле и уплотнению защитной пленки.

- Затем деталь сушат.

Для анодирования необходимо электричество, химические растворы и емкость, способная вместить конструкцию со сварочными швами. Следовательно, создать условия для такого метода защиты можно только на производстве. В быту получится организовать анодирование только для небольших изделий.

Следовательно, создать условия для такого метода защиты можно только на производстве. В быту получится организовать анодирование только для небольших изделий.

Лужение

Лужение сварочного шва — это наплавление на его поверхность другого материала, служащего защитой. Чаще всего используют олово или его сплавы, поскольку у них относительно невысокая температура плавления. Сварочный шов обрабатывают механически до нужного вида, толщины, формы. Затем газовой горелкой или паяльной лампой разогревают поверхность соединения. Второй рукой подают в нагреваемую зону припой — оловянный стержень. Он постепенно плавится и олово растекается по поверхности основного металла. Когда припой остывает, образуется прочная защитная пленка, устойчивая не только к образованию коррозии, но и механическому воздействию.

Метод можно реализовать в домашних условиях, в гараже или мастерской. Понадобится олово и паяльная лампа. Но сам процесс лужения долгий по времени, требует аккуратности и терпения.

Шпаклевание, грунтование

Техника защиты часто используется в автомастерских для защиты швов при замене арок, порогов, других частей кузова автомобилей. После сварки швы зачищаются и шпаклюются, чтобы вывести ровную плоскость, скрыть следы сварочных работ. Затем поверхность грунтуют, красят и покрывают лаком. Процесс очень кропотливый, требует большого опыта, навыка, иначе сварочный шов будет виден. Если не качественно удалить ржавчину в околошовной зоне, коррозия продолжится под ЛКП и вскоре краску вспучит, потребуется все переделывать.

Подбор присадки и проволоки

При сварке нержавеющей стали часть легирующих элементов выгорает под действием высоких температур. Чтобы компенсировать потери, выбирают проволоку с увеличенным содержанием хрома, благодаря чему шов остается максимально приближенным по составу к основному металлу.

Возможности сварочной химии

Наиболее простой способ защиты всех видов сварных соединений — применение сварочной химии. Это специальные средства, наносимые на швы после сварки, которые надежно защищают металл от ржавчины. Их можно использовать на любой поверхности (горизонтальной, вертикальной, потолочной). По консистенции сварочная химия бывает в виде пасты или спрея.

Другие пасты состоят из смеси синтетических масел. Они образуют на поверхности сварочного шва защитную пленку, устойчивую к:

Еще одни виды паст состоят из алкидной смолы. Они выполнены с металлическим блеском, напоминающим цинковое покрытие. Смола устойчива к солям, температурам от -50 до +240 градусов. Надежно изолирует шов от контакта с воздухом и водой.

Надежно изолирует шов от контакта с воздухом и водой.

Все виды защитных антикоррозионных паст не содержат вредных компонентов, поэтому безопасны для сварщика. Имеют желеобразную консистенцию, легко наносятся на вертикальные и потолочные поверхности, не стекают вниз. Пасты с маслами обеспечивают дополнительную смазку, чтобы контактирующие со швом детали не стачивали верхний слой соединения. Нанесение пасты занимает минимум времени, поэтому не сказывается на производительности.

Спреи и пасты для защиты швов могут наносить даже новички — особых знаний не нужно. Удобство работы во всех пространственных положениях с большими и малыми конструкциями делает их лучшим способом защиты от ржавчины.

Ответы на вопросы: защита сварных швов от коррозии

Как долго спрей защищает сварочный шов от ржавчины?

СкрытьПодробнее

Это зависит от состава. Срок защиты производитель указывает в характеристиках. Например, спреи на восковой основе, образующие прозрачную пленку, защищают в течение 3 месяцев. Этого достаточно, чтобы полностью собрать крупную конструкцию, транспортировать ее в другое место и там уже окрасить.

Срок защиты производитель указывает в характеристиках. Например, спреи на восковой основе, образующие прозрачную пленку, защищают в течение 3 месяцев. Этого достаточно, чтобы полностью собрать крупную конструкцию, транспортировать ее в другое место и там уже окрасить.

Можно ли удалить защитную пленку от спрея?

СкрытьПодробнее

Да, перед окрашиванием или необходимостью в дальнейшей сварке пленка стирается очистителями, продающимися в специализированных магазинах.

Какую температуру выдерживает защитный спрей?

СкрытьПодробнее

Большинство спреев выдерживают температуру до 200 градусов. Некоторые товары способны кратковременно переносить до 300 градусов. Пасты на основе синтетических масел сохраняют свои свойства при 1200 градусах.

Как наносить спрей на сварочный шов?

СкрытьПодробнее

Необходимо дождаться остывания соединения. Нанесение проводят при комнатной температуре с расстояния 25 см до поверхности. Предварительно шов обрабатывают очистителем.

Нанесение проводят при комнатной температуре с расстояния 25 см до поверхности. Предварительно шов обрабатывают очистителем.

Как быстро высыхает антикоррозионная защита?

СкрытьПодробнее

Большинство спреев на отлип высыхает спустя 10 минут. За деталь уже можно браться, переставлять ее. Полное отвердение наступает спустя 4-6 часов.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Чем обработать сварочные швы на авто – Прокачай АВТО

Содержание

- Почему нельзя варить сплошным швом?

- Сварка и обработка шва

- Сварка днища

- Причины возникновения коррозии на автомобиле

- Внешняя обработка

- Скрытые поверхности и узлы

- Начинаем процесс обработки авто

- Антикоррозийная обработка автомобиля своими руками на этом считается оконченной

- Виды герметиков для кузова и применение

- Герметик Body 999

- Герметик 3М для машины

- Нанесение герметика

Сварка очень часто используется при кузовном ремонте автомобилей. Однако просто соединить металлические детали – это ещё не всё. Нужно, чтобы всё было красиво, аккуратно и незаметно. В видео и статье вы узнаете как правильно обрабатывать сварочные швы.

Однако просто соединить металлические детали – это ещё не всё. Нужно, чтобы всё было красиво, аккуратно и незаметно. В видео и статье вы узнаете как правильно обрабатывать сварочные швы.

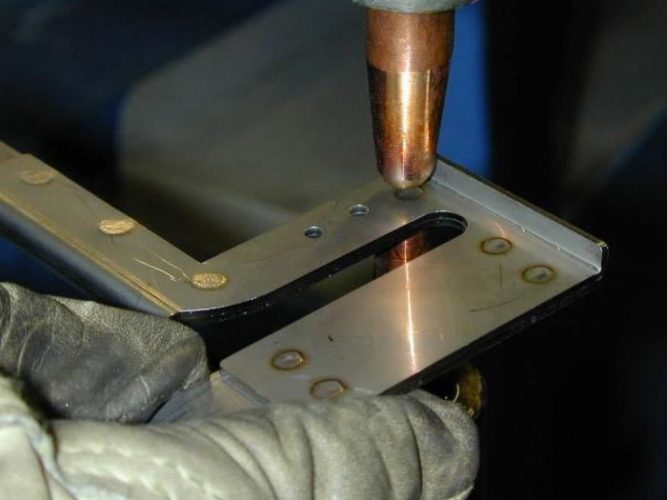

Процедура обработки сварочного шва будет рассматриваться на примере стойки:

Она уже аккуратно обрезана, без зазоров и прихвачена:

Почему нельзя варить сплошным швом?

Начнём с того, что не во всех местах нельзя варить сплошным швом. Хотя, лучше везде его не использовать. Обратите внимание, к примеру, на самолёты – там нигде нет сварных швов, везде на клёпках. Сплошной шов при скручивании металла будет просто лопаться.

Кроме того, при сварке сплошным швом деталь сильно нагревается. При этом нагревается не только то место, которое нагревается, а ещё и все прилегающие. Чем дольше варите – тем шире зона нагрева. Из-за этого металл может повести.

Варить нужно точками. Сначала между ними расстояние должно быть примерно 5 см. Дальше между ними нужно приварить ещё по точке. После этого ещё между этими новыми по точке – до тех пор, пока шов не станет сплошным, если оно вам так сильно нужно.

Дальше между ними нужно приварить ещё по точке. После этого ещё между этими новыми по точке – до тех пор, пока шов не станет сплошным, если оно вам так сильно нужно.

Внимание! Варить нужно точками, обязательно давайте металлу остывать. Искусственно остужать металл нельзя – в противном случае он утянется.

Сварка и обработка шва

1. Приварите материал короткими швами длиной 1 см

Между швами должно быть расстояние 1 см. Если материал «стреляет», значит вы его плохо почистили. Если поверхность для сварки большая, то можете попеременно сваривать участки с разных сторон.

2. Зачистите шов болгаркой

Шов после зачистки шов должен выглядеть примерно так:

3. Нанесите эпоксидный грунт

Не обязательно делать это толстым слоем. Грунт наносится для того, чтобы шов не окислялся. Если на шве присутствует ржавчина, то его нужно обработать кислотным грунтом. Эпоксидный грунт имеет очень плотную структуру и защищает металл от попадания влаги и воздуха.

Дайте ему просохнуть день. Далее можно набить на нём риску 120-й или 240-й шкуркой, чтобы придать грунту шероховатость.

Внимание! Грунт нельзя греть феном, с его помощью вы просушите только верхний слой – под ним уже ничего не высохнет.

4. Зашпаклюйте сварочный шов

Сварка днища

Днище не рекомендуется заваривать прокатным чёрным металлом, который везде продаётся – он сильно поддаётся ржавчине. Со временем такой металл будет передавать ржавчину тому материалу, к которому его приварили даже если очистите до чистоты.

Отличный выход – это использовать старый капот. Вырезаете из него участок и варите! Он хорошо гнётся, поэтому очень универсален. Привариваете углы, и выстукиваете в середине, что угодно – ему можно придать любую форму. Кроме того, ржавчина после сварки передаваться не будет. Рекомендуется использовать металл со старых иномарок: капота, крылья, крыши и т.д.

Коррозия – это когда поверхность твердых тел начинает разрушаться под воздействием химических или электрохимических реакций либо под влиянием окружающей среды. Она может появиться на древесине, пластмассе и бетоне, а металл, из которого изготавливают автомашины, начинает подвергаться такому процессу уже на стадии производства транспортного средства.

Она может появиться на древесине, пластмассе и бетоне, а металл, из которого изготавливают автомашины, начинает подвергаться такому процессу уже на стадии производства транспортного средства.

Продолжается этот процесс при транспортировке и хранении, но в полную силу вступает при эксплуатации автомобиля. Коррозия способна полностью разрушить автомобиль и превратить железо в его оксид, который в народе называют ржавчиной. Многие владельцы автомашин ошибочно считают, что при появлении ржавчины на кузовной поверхности уже нельзя избавиться от нее и нужно только принять и смириться. Зачастую это связано с простым незнанием современных технологий, в том числе со способами борьбы с таким явлением. В частности, предотвратить порчу имущества поможет антикоррозийная обработка автомобиля своими руками или на сервисе. Такой метод не гарантирует полного избавления от этого явления, но значительно замедляет его и способствует сохранению транспортного средства в рабочем состоянии.

Причины возникновения коррозии на автомобиле

Этому подвергаются все без исключения транспортные средства, независимо от того каким производителем они выпущены. В меньшей мере ею страдают авто, выпущенные в единичном экземпляре по персональному заказу. Их, как правило, еще на первых стадиях производства подвергают антикоррозийной обработке. Но и такие мероприятия не способны полностью избавить транспортное средство от пагубного явления. При дальнейшей эксплуатации авто, особенно в условиях крупных городов и мегаполисов, процесс разрушения металла ржавчиной получает благоприятные условия для своего развития. Ускорению коррозийных явлений способствуют мелкие царапины и сколы, которые автомобиль может получить при движении по дороге плохого качества.

Еще больше развиться ржавчине помогают пары реагентов, коими автодороги обрабатываются с целью предупреждения гололедицы.

Скорость развития коррозии зависит от нескольких причин. Среди них:

- сложность конструкции кузова и ошибки, как во время проектировании, так и на стадии производства;

- недостаточный слой антикоррозийной обработки труднодоступных мест в заводских условиях, чаще всего страдает от этого днище автомашины;

- неправильный уход за автомашиной при ее эксплуатации.

В последние годы количество транспортных средств на дорогах растет невероятными темпами. И как следствие, постоянно растет спрос на препараты для обработки кузова. Их подразделяют на группы в зависимости от мест нанесения и состава. Но в основном они делятся на препараты, которые нужно наносить на внешние поверхности и препараты для скрытых деталей.

Современная антикоррозийная обработка автомобиля своими руками, как правило, производится следующими составами:

Внешняя обработка

- Битумной мастикой. Это композиция из синтетических и битумных смол. Она способствует консервации поврежденных ржавчиной участков и препятствует дальнейшему распространению коррозии, исполняя роль защитной пленки. Слой, наносимый на металл, не должен быть толще 4 миллиметров.

- ПВХ. Данный материал изготавливается на основе каучуковых смол и признан защитным материалом с самым длительным сроком действия. Но его, как правило, можно наносить только в условиях завода-изготовителя.

- Жидким пластиком также можно обрабатывать поверхности автомашины. Но из-за его низких показателей стойкости к механическим воздействиям, применение такого защитного материала не получило широкое распространение.

Скрытые поверхности и узлы

- Специальными невысыхающими составами, в основу которых заложены масла. Этот препарат постоянно пребывает в жидком состоянии и способен заполнять все микротрещины, образующиеся на поверхности.

- Особыми составами на парафиновой или восковой основе. После высыхания нанесенное вещество покрывает поверхность эластичной восковой пленкой. Такой антикоррозийный состав не теряет свою эластичность даже во время резких колебаний температуры окружающей среды.

Все эти средства можно приобрести в специализированных магазинах и выполнить работы в гаражном боксе. В зависимости от того, каким материалом вы предпочитаете пользоваться, вы сможете сохранить целостность своего автомобиля как минимум на три года. Следует отметить, что препараты для защиты от коррозии способны образовать покрытие высокого качества. Они не наносят вреда здоровью, потому что не выделяют ядовитые испарения. И хотя такие составы не токсичны, следует поберечь открытые участки кожи и особенно слизистые оболочки тела.

Следует отметить, что препараты для защиты от коррозии способны образовать покрытие высокого качества. Они не наносят вреда здоровью, потому что не выделяют ядовитые испарения. И хотя такие составы не токсичны, следует поберечь открытые участки кожи и особенно слизистые оболочки тела.

Начинаем процесс обработки авто

Правильно выполненная антикоррозийная обработка автомобиля своими руками не нанесет вреда машине, потому что слой нанесения любого компонента для защиты должен быть минимальной толщины. А его нанесение на корпус или узел следует производить крайне аккуратно. Прежде чем приступить к мероприятиям по защите автомобиля от коррозийных явлений следует провести подготовительные мероприятия:

- Освободить пространство багажника и удалить из него слой шумоизоляции.

- Затем снять коврики и утеплитель под капотом, то есть все покрытия, которые способны помешать добраться до кузовной поверхности.

- Тщательно удалить краску, которая вспучилась, зачистить участки ржавчины.

- Хорошо промыть автомашину, уделяя особое внимание труднодоступным местам. Профессионалы рекомендуют мыть авто перед предстоящей противокоррозийной обработкой тремя этапами водой, температура которой не менее 70 градусов. Вначале машину достаточно будет обильно облить водой. После этого следует тщательно промыть все участки моющими составами. А в конце обильно ополоснуть весь автомобиль.

- Протереть мягкой тряпкой кузов насухо от остатков воды.

- Особо тщательно следует промыть и просушить пороги.

- Некоторые средства от коррозии способны разъедать резиновые элементы, поэтому следует снять всю резину, которая может контактировать.

- Накройте сидения в салоне целлофаном или плотными тряпками, чтобы случайно их не запачкать в процессе проведения работ.

- Педали и пол под ними также следует тщательно закрыть. Покрытие, которое получится в результате обработки, довольно скользкое и никому не захочется, чтобы подошвы скользили по педалям.

Теперь можно приступать к подготовке инструментов и материалов для работы. Независимо от того, какой сложности ремонт будет проводиться, вам потребуется:

Независимо от того, какой сложности ремонт будет проводиться, вам потребуется:

- само средство от коррозии;

- дрель или шуруповерт;

- распылитель;

- малярная кисть;

- сверло по металлу;

- простые слесарные инструменты

- ветошь;

- заглушки для разновеликих отверстий.

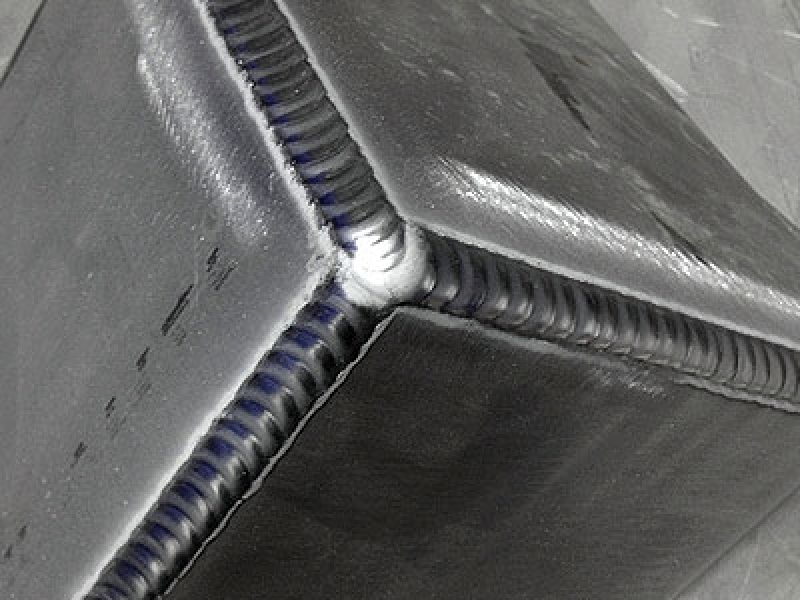

В большинстве случаев владельцы автомашин производят выборочную обработку против ржавчины тех элементов корпуса, которые наиболее уязвимы к вредным воздействиям – это днище авто и арки колес. Кроме этого, желательно защитить антикоррозийной смесью места наибольшего скопления влаги, такие как стойки автомобиля, его пороги, места сварки и соединения на изгибах корпуса.

Полная обработка состоит из нескольких этапов. Днище и колесные арки подлежат двухслойному нанесению смеси. В обязательном порядке производится обработка скрытых мест авто, его сварочных швов и стыков на загибах. Поверхности внутри капота и багажника обрабатываются в один слой.

youtube.com/embed/MDm3NhFYBtE»>После помывки и просушки автомобиля можно приступить к аналитическому осмотру с целью выявления дефектов на внешних и внутренних плоскостях. Если будут обнаружены царапины, сколы или трещины, следует произвести ремонтные работы, чтобы произведенная вами обработка не прошла даром. Царапины маленького размера будет достаточно зашлифовать, а вот более серьезные разрушения потребуют дополнительной заботы. Их следует выпрямить, произвести тщательную зачистку, грунтовку, шпатлевку и покраску, и только после того как поверхности станут ровными и гладкими, можно приступать к работе с материалами для защиты. В те места и узлы автомобиля, куда доступ затруднен, средство надлежит вводить непосредственно через имеющиеся отверстия для заводского крепежа. В случае, когда такого отверстия нет, можно просверлить новое, которое по окончании работ закрывается специальной заглушкой. Вы должны получить возможность доступа ко всем скрытым участкам и внутренним швам. При этом постарайтесь по максимуму использовать имеющиеся отверстия и только в крайних случаях сверлите новые.

При этом постарайтесь по максимуму использовать имеющиеся отверстия и только в крайних случаях сверлите новые.

Перед тем как начать работать с антикоррозийной смесью, внимательно прочитайте прилагаемую инструкцию. Там указываются особенности ее нанесения и температурные показатели для произведения работ.

Для того чтобы произвести обработку днища автомашины, вам нужно будет поставить ее на смотровую яму и снять колеса. Не будет лишним обеспечить фронт работ дополнительным освещением. Самым тщательным образом обработайте все поверхности, включая места сварки, участки расположения болтов и других деталей крепежа, пройдитесь по подвеске и шаровым опорам, не упустите из вида обработку порогов. Для производства работ в труднодоступных частях следует использовать гибкие насадки, которые продаются в комплекте с антикором. Применение пистолета с безвоздушным распылением или малярной кисти при обработке днища гарантирует равномерность распыления средства.

Когда вы приступите к кузову автомашины в верхней части, то изначально нанесите смесь на сварные швы. Затем можно заняться обработкой стыков панелей и элементов, нанести защиту на крепежные элементы, месторасположение аккумулятора, места крепления фар и защиту двигателя. Внимательно следите за тем, чтобы антикор не попал на генератор, радиаторные соты и приводные ремни, поскольку это может спровоцировать скольжение ремня или ухудшение охлаждения мотора.

Затем можно заняться обработкой стыков панелей и элементов, нанести защиту на крепежные элементы, месторасположение аккумулятора, места крепления фар и защиту двигателя. Внимательно следите за тем, чтобы антикор не попал на генератор, радиаторные соты и приводные ремни, поскольку это может спровоцировать скольжение ремня или ухудшение охлаждения мотора.

При работе в багажном отделении следует тщательно обрабатывать шов, расположенный между аркой колеса и задним крылом. Далее следует обработать поперечную раму для заднего стекла по ее внутренней стороне и тыльную часть фонарного блока, что будет защитой от окисления контактов.

Следует отметить, что антикоррозийная обработка автомобиля своими руками в салоне должна проводиться так же тщательно. Сначала следует обработать места крепления поперечных балок и кронштейнов сидений. Материал антикоррозийной защиты распыляется на нижние швы проема и дверные проемы. Работы следует производить со всей осторожностью, чтобы избежать попадания брызг на детали внутри салона.

Когда вы начнете обрабатывать двери, то здесь опасность может таиться в самих механизмах, системах аудио- и электропроводки, месторасположением которых и являются дверные проемы. Избежать этого вам помогут заводские отверстия. Вводя в них насадку, вы не сможете неловким движением повредить провода. Если таковых нет, то придется сверлить новые точки.

Совершая внешнюю обработку нужно наносить смесь на шов сварки понизу оконного проема. Для защиты внутренней поверхности обрабатываются дверные замки и имеющиеся швы.

Когда все работы закончены, следует протереть или промыть зеркала и стекла водой с растворенными в ней моющими спецсредствами. После этого можно приступать к установке на свои места всех удаленных перед началом работ элементов. После того как снимите все чехлы в салоне, протрите самым тщательным образом все поверхности панели, дверные ручки, замки багажника и капота. Замеченные пятна антикоррозийной смеси удаляются с поверхностей сухой, чистой тряпкой или ветошью.

Антикоррозийная обработка автомобиля своими руками на этом считается оконченной

Конечно, произведенная работа не даст вам гарантии того, что проделать эту процедуру будет достаточно всего один раз. Покрытие с течением времени разрушится и возникнет надобность в нанесении нового. Но тщательно нанесенная мастика на длительный срок защитит ваш автомобиль от коррозии. Срок службы антикоррозийной смеси будет зависеть от множества условий, в том числе и от качества применяемой смеси, соблюдений технологических процессов ее нанесения, начального состояния автомобиля и условий его эксплуатации.

Актуальность проведения работ по защите своего автомобиля объясняется скоростью процесса разрушения металла ржавчиной, чему способствуют повышенная влажность воздушных масс в тех или иных регионах и применение химических реагентов на городских автодорогах. В настоящее время, даже покупая автомашину в престижном салоне, специалисты рекомендуют провести обработку кузова антикором. Это связано с тем, что не все предприятия–изготовители уделяют должное внимание этому важному вопросу. И автовладельцам приходиться заниматься обработкой своими руками или на автосервисе. Впрочем, не все могут себе позволить доверить данную работу мастерам из сервиса, потому что это довольно дорогостоящая процедура, да и за качество, опять-таки, никто не поручится.

И автовладельцам приходиться заниматься обработкой своими руками или на автосервисе. Впрочем, не все могут себе позволить доверить данную работу мастерам из сервиса, потому что это довольно дорогостоящая процедура, да и за качество, опять-таки, никто не поручится.

Автомобильный герметик для швов является неотъемлимым материалом в кузовном ремонте автомобиля. Их существует различное множество, для различных нужд. В данной статье мы будем говорить о шовном герметике для кузова автомобиля.

Главной функцией любого герметика является герметизация, изоляция и склеивание поверхностей. В кузовном ремонте, герметики применяются для герметизации швов, стыков, склеивания необходимы узлов, что позволяет надёжно защитить детали от воздействия окружающей среды (влаги).

На данный момент на рынке существует большое множество автомобильных герметиком, которые имеют разные характеристики и различную выпускаемую тару. В основном автомобильный шовный герметик состоит из синтетических смол и каучука.

Виды герметиков для кузова и применение

Рассмотрим основные виды, которые применяются в кузовном ремонте автомобиля.

1. Шовный герметик в тубе (картридж) 300 мл. Данный вид наверно самый распространённый и часто применяемый. Это однокомпонентный состав в основном предназначенный для герметизации шовных соединений. Данный вид является лучшим герметиком для создания идеального шва. Для его использования необходим специальный пистолет для герметика.

Такие пистолеты бывают как механическими так и пневматическими.

Герметик для автомобиля в тубах применяют для герметизации за вальцованного шва, внутренние части дверей, капота, багажника, в моторном отсеке. Бывают разных цветов, белый, чёрный, бежевый, серый, для создания оптимальной подложки.

2. Герметик шовный под кисть. Данный вид производиться в банках 1 килограмм, это также однокомпонентный состав, который предназначен для нанесения кистью. Он отлично подходит для склеивания металлических деталей, для заполнения стыковочного, сварного шва

Автомобильный герметик для швов под кисть часто применяется для соединительных частей багажного отсека, моторного, под бамперного пространства и других невидимых элементов. Он обеспечивает на надёжную защиту от влаги и коррозии. Также имеет различные цвета, белый, чёрный, бежевый, серый.

Он обеспечивает на надёжную защиту от влаги и коррозии. Также имеет различные цвета, белый, чёрный, бежевый, серый.

3. Автомобильный герметик лента. Шовная лента для создания идеально ровного шва. Она имеет клейкую основу, легка и очень удобна в использовании. Не требует сушки, может быть сразу окрашена.

4. Также стоит обратить внимание на авто герметик в тюбике (150мл.). Он подойдёт для каких то небольших работ. Имеет те же характеристики и функции, что и вышеперечисленные. Выпускается различных цветов: белый, чёрный, серый, бежевый.

Для примера рассмотрим несколько популярных марок и видов.

Герметик Body 999

Герметик body 999, очень популярный и можно найти практически в каждом малярном магазине.

Боди 999 выпускается практически во всех вышеперечисленных вариантах. Это тюбик 150 мл., картридж 300 мл. и банка на 1 литр. Состоит из основы каучука и различных смол. Используется для герметизации металла, защиты от воздействия окружающей среды. Сохраняет свою эластичность на протяжении долгого времени. Практически не имеет усадку. Даже при очень толстом слое не трескается и имеет отличную адгезию к поверхности.

Сохраняет свою эластичность на протяжении долгого времени. Практически не имеет усадку. Даже при очень толстом слое не трескается и имеет отличную адгезию к поверхности.

Поверхности для нанесения:

- Сталь

- Старое лакокрасочное покрытие

Продукт готов к нанесению и не требует дополнительного разбавления. После высыхания его можно окрашивать любыми видами эмали. Наносят исключительно на внутренние части автомобиля.

Герметик 3М для машины

Герметики 3М давно зарекомендовали себя в кузовном ремонте. Они имеют большую линейку материала для различных нужд. Рассмотрим 3M 08684. Это однокомпонентный полиуретановый состав серого цвета (также есть чёрный и белый). Предназначен для обработки швов по кругу дверей, соединения панелей, полы машины и т.д.

Данный полиуретановый кузовной герметик 3М имеет следующие характеристики:

- Хорошо наноситься

- Не растекается

- Быстро высыхает

- После высыхания имеет высокую твёрдость и эластичность

- Высыхает в жёстких условиях (влажность, низкая температура)

Также существуют автомобильные кузовные герметики 3М для сварных швов (сварочных), но как показывает практика всё-таки рекомендуется вначале обрабатывать их кислотным грунтом или эпоксидным.

Нанесение герметика

- Поверхность должна быть очищена и обеспеченна

- Для лучшей адгезии можно слегка зачистить красным скотч брайтом

- При необходимости поверхность загрунтовать двухкомпонентными грунтами

- Поверхность должна быть тщательно обезжирена антисиликоном

Также рекомендуется установить редуктор с манометром на пистолет для герметика. Это даст плавность и равномерность хода.

Края и излишки можно убрать и сровнять пальцем или резиновым шпателем. Чтобы герметик не прилипал и не тянулся побрызгайте антисиликоном.

Если требуется наносить автомобильный герметик кисточкой и вы не знаете чем растворить герметик, чтобы добиться необходимой вязкости, то решение здесь простое. Шовный полиуретановый герметик хорошо растворяется обезжиривателем (антисиликон).

Если процесс окраски возможен, то после высыхания, без последующей обработки можно наносить практически любые эмали, будь то базовая краска металлики или акриловые 2к составы.

Следует помнить, что плохо положенный кузовной герметик сразу бросается в глаза и говорит о том, что деталь менялась или производился какой-либо ремонт. Уделите этому технологическому процессу особое внимание.

Зачистка сварных швов после сварки ГОСТ

В соединении металлических заготовок на сегодняшний день сварочные технологии находятся вне конкуренции. Это и наиболее распространенный, и самый экономичный способ изготовления сложных металлоконструкций. Сварка позволяет получать очень прочное соединение неограниченного количества элементов из металлов с однородным и эстетичным стыком. В то же время сварочный шов может стать самым уязвимым звеном конструкции из-за плохого качества работ. Зачистка дает возможность выявить брак в процессе выполнения соединений и устранить его задолго до начала эксплуатации конструкции.

СОДЕРЖАНИЕ

- Способы зачистки сварных швов

- Необходимость зачистки сварных швов

- Механическая зачистка сварных швов болгаркой

- Обработка сварных швов химическим способом

- Травление

- Пассивация

- Термическая обработка

- Зачистка швов после сварки: техника безопасности

- Заключение

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием «болгарки» или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

Каждая из технологий отличается нюансами и рекомендована в конкретном случае. В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок. Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность.

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Необходимость зачистки сварных швов

На заключительном этапе сварочных работ специалист очищает шов от шлака и окалины. Весь процесс состоит из трех простых этапов:

- Место сварного соединения по периметру обрабатывается одни из трех выше перечисленных методом.

- После этого поверхность полируется составом, предотвращающим окисление.

- Выполняется лужение сварного стыка.

Зачистка сварных швов производится с целью устранения изъянов поверхности и регламентируется положениями пунктов ГОСТа 9.402-80. К дефектам принято относить: трещины, свищи, лунки и кратеры, которые могут образоваться в местах сварного соединения.

Нужно строго соблюдать технологические нормы выполнения зачистки. Не допускаются любые отклонения от общепринятых стандартов. Желательно полностью использовать все возможности, которые предоставляет современная шлифовальная техника и химические реагенты.

Читайте также: Дефекты сварных швов и соединений

Механическая зачистка сварных швов болгаркой

Наиболее востребованный и самый простой способ механической обработки — зачистка угловой шлифовальной машинкой или попросту болгаркой. Благодаря такому методу воздействия сварной шов можно очистить от окалины, окиси, заусениц и следов побежалости. Способ имеет очень весомое преимущество — низкую себестоимость. Для зачистки подбираются специальные насадки — абразивные круги определенной толщины и диаметра.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Обработка сварных швов химическим способом

Однако наиболее качественный результат достигается при условии комбинирования двух способов зачистки — механического и химического. Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Травление

Обработка выполняется непосредственно перед механической шлифовкой. Используется специальный химический состав, позволяющий создать на поверхности однородный слой. Метод травления успешно применяется в случаях, когда требуется удалить побежалость. Практикуется травление отдельных участков соединения или заготовки полностью. В последнем варианте подразумевается, что заготовка будет полностью погружена в раствор.

В случае полного окунания заготовки нет строго регламентированного времени на выполнение процедуры. При таком методе воздействия срок выдерживания определяется в индивидуальном порядке в зависимости от состава и вида металлов. Нужно подчеркнуть, что зачистка сварного соединения будет более эффективной, если прибегнуть к травлению методом пассивации. Его особенность заключается в том, что стык получает очень существенный бонус: увеличиваются его прочностные характеристики.

Пассивация

Суть процесса состоит в следующем. Для обработки металлической поверхности используется специальный химический состав. После его нанесения по всей плоскости образуется пленка. Она предотвращает старение металла и образование коррозии. С точки зрения взаимодействия реагентов это выглядит так: оксиданты размягчают верхний слой стали, взаимодействуют с ним и растворяют свободные частицы, которые не являются составляющей металлической заготовки. Помимо этого, состав активирует образование на поверхности защитной пленки.

Угловые сварные швы зачищать нужно в соответствии с требованиями Правил Гостехнадзора. Согласно его положениям, качество очистки контролирует сменный мастер, а результаты отображаются в технологической карте ремонта сварочных соединений.

Термическая обработка

Применяется в тех случаях, когда требуется зачистить остаточные напряжения внутренней части. Термообработка необходима в сваривании тонкостенных металлических конструкций. Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Все работы производятся в три этапа. Изначально прогревается шов и рабочая поверхность вокруг него. Он должен выдерживаться нагретым в течение небольшого отрезка времени (второй этап), после чего остыть естественным путем (третий, заключительный, этап). Благодаря таким простым манипуляциям восстанавливается прочность и пластичность металла в районе сварочного шва.

Технология термической обработки имеет существенный недостаток. Если не удалось выполнить все манипуляции в точности с температурным графиком, то исправить ситуацию очень сложно. Простых решений нет. Потребуется дорогостоящая аппаратура и услуги профессионала, который имеет опыт подобной работы.

Контролировать соблюдение температурного режима можно разными способами. Наиболее распространенными являются измерения с помощью пирометра. Можно использовать тепловизор — специальное устройство, измеряющее температуру объекта на расстоянии. Менее эффективны методы контроля при помощи термокраски или термокарандаша, которые меняют свой оттенок в зависимости от температуры металла. Для их использования требуются практические навыки.

Менее эффективны методы контроля при помощи термокраски или термокарандаша, которые меняют свой оттенок в зависимости от температуры металла. Для их использования требуются практические навыки.

Зачистка швов после сварки: техника безопасности

При выполнении любого рода сварочных операций прежде всего необходимо подготовить соответствующим образом рабочее место, оборудование и оснастку. Следует использовать специальную защитную одежду и предусмотренные регламентом средства. Строго придерживаться требований норм пожарной безопасности.

Перед началом работ необходимо пройти инструктаж, о чем делается запись в рабочем журнале. К выполнению работ допускают штатные сотрудники в возрасте от 18 лет, прошедшие соответствующую подготовку.

Заключение

Качественный и эстетичный сварной шов получится только после финальной обработки стыка. Это обязательное условие выполнения любых видов сварочных работ. Обработать поверхность можно разными способами. Итоговая цель таких манипуляций состоит в том, чтобы привести элемент в состояние полной готовности. Основная часть операций регламентируется положениями ГОСТа. Удаление остатков сварки — это органичная составляющая процесса, направленного на получение нужного результата.

Основная часть операций регламентируется положениями ГОСТа. Удаление остатков сварки — это органичная составляющая процесса, направленного на получение нужного результата.

Зачистка сварных швов после сварки

Оцените, пожалуйста, статью

12345

Всего оценок: 24, Средняя: 3

Что делать, если течет батарея отопления: как устранить течь в радиаторе отопления

Любые инженерные коммуникации, в том числе отопительные системы, постепенно изнашиваются и выходят из строя. Неисправности бывают разного характера, но когда течет батарея отопления, это доводит до малоприятных последствий. Чем раньше будет устранена течь чугунного, стального или биметаллического радиатора, тем меньше вероятность залить свою квартиру и затопить соседей.

- Почему текут радиаторы отопления

- Течет радиатор отопления: что делать

- Как устранить течь сварного шва

- Устраняем протечку между секциями батареи

- Чем заделать течь в батарее отопления: способы ремонта

Почему течет батарея отопления

Прежде чем выяснять, как устранить течь радиатора между секциями или в другом месте, нужно разобраться в причинах возникающих проблем:

- Чугунные радиаторы имеют большой вес и монтируются на прочные крючки.

При минимальной погрешности радиаторы проседают под своей массой, а перекос в несколько миллиметров становится причиной образования воздушных карманов. В этих местах начинается коррозия – чугун истончается и через время образуется свищ. Появляется незначительная течь, которую желательно быстро устранить.

При минимальной погрешности радиаторы проседают под своей массой, а перекос в несколько миллиметров становится причиной образования воздушных карманов. В этих местах начинается коррозия – чугун истончается и через время образуется свищ. Появляется незначительная течь, которую желательно быстро устранить. - В домах с централизованной системой отопления часто происходят гидроудары, из-за которых иногда текут батареи отопления в местах стыков (особенно это касается биметаллических радиаторов).

- Чугунные радиаторы внутри шероховатые, поэтому на поверхности задерживается всевозможный мусор и посторонние включения: кусочки металла, ржавый осадок и пр. Постепенно каналы начинают забиваться, а ухудшение циркуляции теплоносителя приводит к риску прорыва или появления течи. Это еще одна из причин, почему текут батареи, как чугунные, так и стальные.

- Прокладки и ниппельная резьба – слабые точки отопительных радиаторов, поэтому в этих местах может образоваться течь.

Практика показывает, что течь алюминиевого, стального и другого радиатора появляется не внезапно. Сначала возникают характерные признаки: снижается температура воздуха в помещении, образуется налет на радиаторе, образуются пятна коррозии на поверхности.

Не бездействуйте, обнаруживая эти признаки, а решайте, что делать – батарея уже течет. Если проигнорировать ситуацию, может произойти авария. Также вскоре вы можете обнаружить под радиатором лужицу воды, а уровень влажности в помещении заметно увеличится. Можно самостоятельно заделать течь в радиаторе отопления или обратится к мастерам. Опытный сантехник нашей компании оперативно устранит протечку любого радиатора: алюминиевого, стального, биметаллического, чугунного.

Многих волнует вопрос, если течет батарея кого вызывать? Если проживаете в квартире с центральным отоплением, обратитесь в управляющую компанию или к нам. В остальных случаях можно обойтись без управляющей организации – она вам не поможет.

Как устранить течь в радиаторе отопления

Что же делать, когда начинает сочиться радиатор на стыках, между соседними секциями или протекает кран? Многие люди, обнаруживая протечку, теряются и не понимают, что делать. Прежде всего, нужно перекрыть подачу теплоносителя и подставить что-нибудь под место, откуда капает или течет вода. В частном доме с этим не будет проблем, а жителям квартир, возможно, придется пойти в подвальное помещение, чтобы перекрыть вентили подачи на всем стояке (если в квартире нет кранов на радиаторах).

Сразу должны вас предостеречь: если не имеете набора инструментов и запчастей, даже не думайте, как устранить течь в квартире или доме своими силами. В противном случае, вы можете сделать только хуже. Лучше вызовите мастера, позвонив в нашу компанию. Если решите действовать сами, постарайтесь придерживаться инструкций для каждой конкретной ситуации.

Что делать, если протекает сварной шов

Радиатор отопления часто течет в слабом месте. появиться оно может, если при установке батареи был сделан непрочный сварной шов в месте стыковки с трубой. течь может спровоцировать скачок давления (так называемый гидроудар) или увеличение температуры теплоносителя.

появиться оно может, если при установке батареи был сделан непрочный сварной шов в месте стыковки с трубой. течь может спровоцировать скачок давления (так называемый гидроудар) или увеличение температуры теплоносителя.

Что делать при такой протечке? Используйте металлический хомут, подложив резиновую прокладку на пробоину (подойдет велосипедная камера). Обмотайте резиновой полосой трубу с местом течи и сверху насадите хомут. Его нужно хорошенько затянуть, и течь исчезнет. Если хомута нет, используйте простую проволоку, затягивая плоскогубцами.

Как заделать течь между секциями радиатора

Не исключена поломка радиаторной пластины, сделанной из тонкого материала. Коррозия со временем разъест батарею изнутри (особенно это касается стальных радиаторов), появится свищ с протечкой – вы сразу увидите, как вода сочится наружу.

В этом случае нужно действовать быстро. Если радиатор биметаллический, замените одну из секций, которая течет. В качестве экстренной меры подойдет холодная сварка, которой нужно залепить место протечки, предварительно перекрыв воду. Самостоятельно разобрать биметаллический или чугунный радиатор для замены отдельных секций вам вряд ли удастся, поэтому лучше вызывайте мастера.

Самостоятельно разобрать биметаллический или чугунный радиатор для замены отдельных секций вам вряд ли удастся, поэтому лучше вызывайте мастера.

Способы устранения неисправности

Теперь рассмотрим, чем и как можно заделать течь, если вышеописанные случаи не подходят или не помогают по каким-либо причинам. Основными способами решения проблемы, если течет батарея, являются следующие:

- Холодная сварка

- Применение цементно-гипсовой повязки

- Использование столовой соли

- Термо-и влагостойкие клеевые составы

Холодная сварка

Существуют высокопрочные и удобные в применении 2-компонентные клеи на основе эпоксидной смолы. Под каждый металл создана определенная вариация холодной сварки, но существуют и универсальные варианты. Например, можно купить ремонтный стержень для герметизации трещин, заклеивания дыр и ликвидации протечек в чугунных, стальных и биметаллических радиаторах.

Перед тем, как замазать протечку, придется просушить и обезжирить поверхность. Если нужно, удалите коррозию щеткой или наждачкой. После этого нанесите холодную сварку, действуя по инструкции на упаковке.

Если нужно, удалите коррозию щеткой или наждачкой. После этого нанесите холодную сварку, действуя по инструкции на упаковке.

Пломба из цемента и гипса

Если холодной сварки нет, а чугунная или другая батарея сильно потекла – что делать в этом случае? Используйте цементно-гипсовую повязку. Вам понадобится бинт, гипс или цемент. Разведите сухую смесь до сметанообразной консистенции, пропитайте ею бинт и намотайте на место, где течет холодная или горячая батарея. Сделайте несколько слоев, чтобы образовалась прочная повязка. Если нет возможности слить теплоноситель, замените цемент алебастром или гипсом. Сверху рекомендуется наложить 1-2 слоя бинта, пропитанного цементной смесью.

Столовая сольПростейшим способом удаления течи радиатора дома без помощи мастера является использование поваренной соли. Средство подходит при протечках резьбовых соединений. Смочите аптечный бинт в воде и обваляйте в соли, а затем намотайте его на протекающее место. Когда соль высохнет, пробоина будет надежно закрыта. Сверху для надежности накладывают цементную повязку.

Сверху для надежности накладывают цементную повязку.

Когда протечка незначительная, можно воспользоваться термостойкими и влагоустойчивыми клеями. Их наносят на марлю или бинт, а затем наматывают на подтекающее место (например, стык между двумя секциями). Когда клей подсохнет, течь будет законсервирована. Такого ремонта хватает ненадолго, поэтому после завершения сезона отопления и слива воды из системы радиатор лучше отремонтировать более надежным и долговечным способом.

Если проблему не удалось исправить самостоятельно, во избежание неприятностей лучше обратиться к профессионалам. Мастера компании Сан-Ремо недорого и в сжатые сроки устранят причину течи. А при необходимости качественно произведут установку радиатора отопления.

Сварочный жаргон и сленг — Страница 2 — Остальные вопросы

#21 tsikoriy

Отправлено 12 May 2010 16:36

Дятел-сварщик,пытающийся зажечь дугу без обратного провода.

Замазать глаза-разновидность сварного шва,получается методом ускоренного провода электродом туда-сюда,набрызгивая капли металла на щель между изделиями.

- Наверх

- Вставить ник

#22 Morozz

Отправлено 08 August 2010 18:53

Патроны-электроды.

Патронтаж-самодельный чехол для электродов, который удобно носить.

- Наверх

- Вставить ник

#23 petrzzz

Отправлено 18 August 2010 16:47

карандаши — электроды

- Наверх

- Вставить ник

#24 igor2950

Отправлено 12 September 2010 19:40

Зоркий слепень-сварщик в очках

- Наверх

- Вставить ник

#25 enser

Отправлено 30 October 2010 18:19

Кое-где крокодилы и мартышки зовут собаками и гравицапами

- Наверх

- Вставить ник

#26 vnuk

Отправлено 17 November 2010 15:42

Солома(трубы диаметра 37 и меньше)

Полу ведро(Сварочный щиток) большой и дешевый.

Подай косу(подай резак)

Молоток с резиновым большим наконечником(потаблуша)

Кувалда(накирдык)

Сварщик(сверчок)

Заходит мастер в будку и говорит, мне нужно 2 человека, кроме сварщиков:-D

Вольфрам(игла)

Плохой сварщик(шляпа)

- Наверх

- Вставить ник

#27 игорешка

Отправлено 14 December 2010 10:17

народ а какже виноград(изабелла) — наплывы при вертикальной и потолочной сварке студентом

игорешка,

- Наверх

- Вставить ник

#28 Mykola

Отправлено 14 December 2010 18:37

Надо бы уже открыть тему «Перлы НАСТОЯЩИХ сварщиков». .. Уже есть на примете один: «Трещины в около сварочной зоне»…

.. Уже есть на примете один: «Трещины в около сварочной зоне»…

- Наверх

- Вставить ник

#29 АВН

Отправлено 14 December 2010 22:28

Надо бы уже открыть тему «Перлы НАСТОЯЩИХ сварщиков»… Уже есть на примете один: «Трещины в около сварочной зоне»…

Mykola,»не гони пургу на периметр сварочной зоны.Там вышки и охрана с автоматами».А я ни как понять не мог,на чём глаза цепляются.А у кого как зовут рентгенологов? У нас-«светлячками».

- Наверх

- Вставить ник

#30 enser

Отправлено 23 December 2010 17:33

У нас светилами

- Наверх

- Вставить ник

#31 АВН

Отправлено 23 December 2010 19:33

У нас светилами

А ультразвуковых контролёров?

- Наверх

- Вставить ник

#32 enser

Отправлено 23 December 2010 20:04

Так же. В энергетике вроде и все так зовут

В энергетике вроде и все так зовут

- Наверх

- Вставить ник

#33 АВН

Отправлено 23 December 2010 20:29

Так же.В энергетике вроде и все так зовут

«Щупачи»,-вот любят панику наводить,пользуясь «высшими знаниями».

- Наверх

- Вставить ник

#34 enser

Отправлено 23 December 2010 20:48

Ты прав.Любят воду помутить. И денег состричь

И денег состричь

- Наверх

- Вставить ник

#35 АВН

Отправлено 24 December 2010 00:21

Ты прав.Любят воду помутить.И денег состричь

Нет,ну что Вы порочите почтенную профессию…Просто капусты накосить на ровном месте и уйти с видом благодетелей.

Мне вот «Малярши» нравятся.Придёт тётя,поздоровается,покрасит,сотрёт,побелит,попрощается,-«выписки заберёте,цветоскопия прошла».Никакого мошенничества…

- Наверх

- Вставить ник

#36 Helper

Отправлено 24 December 2010 00:35

Брошу и я свои 5 копеек

Слепой стык — стык без зазора

Насрать — положить шов на кромки (без провара)

Колчан — туба для носки электродов

- Наверх

- Вставить ник

#37 АВН

Отправлено 24 December 2010 00:44

Брошу и я свои 5 копеек

Слепой стык — стык без зазора

Насрать — положить шов на кромки (без провара)

Колчан — туба для носки электродов

Тут на три рубля.

- Наверх

- Вставить ник

#38 enser

Отправлено 24 December 2010 19:12

Разварить — зафиксировать конструкцию или её часть до демонтажа

- Наверх

- Вставить ник

#39 АВН

Отправлено 24 December 2010 19:49

Есть у нас три способа разбивки последовательности выполнения швов.Не сами придумали,услышали от руководящих работников (администрация,не специалисты-но пытаются «соответствовать»).Итак!

1 место-«квадратно-гнездовой метод»

2 место-«по углам»

3 место(тоже почетное)-«быстрыми валиками».

Пояснять,я думаю,не надо:

«Кукурузу сеем.По углам писаем.Стены красим».

Кто из них что закончил(ВУЗ)?

- Наверх

- Вставить ник

#40 alek956

Отправлено 24 December 2010 20:22

КозЫрный сварщик —

- Наверх

- Вставить ник

Сварка танковой брони: немецкий опыт

Источник: alternathistory.com

Немецкий подход

В первой части материала о сварочных технологиях периода Великой Отечественной войны упоминалось, что одним из главных достижений советских технологов и ученых стало внедрение автоматизации сварки танковых корпусов и башен. В фашистской Германии не использовали автоматическую сварку на танковых заводах. Тому было одно очень важное объяснение – в основной период войны танковая промышленность Третьего Рейха не испытывала дефицита в высококвалифицированной рабочей силе, в том числе в сварщиках. А в Советском Союзе при эвакуации крупных предприятий на восток были потеряны ценные для отрасли кадры, что ставило под угрозу не просто качество сборки танков, но и даже саму возможность производства. В Германии же доходило до того, что при сварке корпусов «Пантер» и «Тигров» отдельные сварщики были закреплены за отдельными швами! Об этом пишет в материале «Немецкий опыт резки брони и сварки корпусов танков» инженер В. В. Ардентов в «Вестнике танковой промышленности» в победном 1945 году. Его работа была основана на изучении двух бронекорпусных заводов в Кирхмезере и Бранденбурге. Очевидно, что такую технологическую роскошь в виде отдельных сварщиков для отдельных швов данные заводы могли себе позволить вплоть до последних месяцев войны.

Тому было одно очень важное объяснение – в основной период войны танковая промышленность Третьего Рейха не испытывала дефицита в высококвалифицированной рабочей силе, в том числе в сварщиках. А в Советском Союзе при эвакуации крупных предприятий на восток были потеряны ценные для отрасли кадры, что ставило под угрозу не просто качество сборки танков, но и даже саму возможность производства. В Германии же доходило до того, что при сварке корпусов «Пантер» и «Тигров» отдельные сварщики были закреплены за отдельными швами! Об этом пишет в материале «Немецкий опыт резки брони и сварки корпусов танков» инженер В. В. Ардентов в «Вестнике танковой промышленности» в победном 1945 году. Его работа была основана на изучении двух бронекорпусных заводов в Кирхмезере и Бранденбурге. Очевидно, что такую технологическую роскошь в виде отдельных сварщиков для отдельных швов данные заводы могли себе позволить вплоть до последних месяцев войны.

Истребители танков «Ягдтигр» в сборочном цехе завода «Нибелунгенверке». Источник: waralbum.ru

Источник: waralbum.ru

Перед сваркой корпусов проводили резку броневых листов, которую до 1942 года осуществляли механическим способом. Для вырезания бронелистов под соединения «шип в шип» гораздо удобнее было использовать ацетилено-кислородную резку, которую также использовали в аналогичных ситуациях в советском танкопроме. Здесь немцы опережали наших танкостроителей и в экономичности, и в качестве реза. Во многом это стало результатом применения высококачественного инструмента (газорезательных автоматов Мессера и Гризгейма) с возможностью тонкой настройки под толщину бронелиста. Также немцы использовали кислород высокой степени очистки – более 99%. Наконец, в ходе резки брони немцы использовали несколько горелок, в том числе для снятия фасок. Сам процесс газовой резки был автоматизирован – это позволяло и ускорить процесс, и сделать его гораздо точнее.

Источник: «Вестник танковой промышленности»

[center]На этом изображении отлично видно, где в шиповом соединении брони располагались цилиндрические шпонки. Сочленение верхней и нижней лобовых деталей «Мауса». Кубинка. Фото автора

Сочленение верхней и нижней лобовых деталей «Мауса». Кубинка. Фото автора

[/center]

Образцы сварных соединения в фашистском «зверинце». Фото автора.

Как известно, одним из отличительных признаков корпусов немецких танков с 1942 года выпуска было шиповое соединение бронеплит с прямоугольным или косым шипом. При этом немцы не ограничивались простым сочленением – дополнительно для прочности в стыки вводились цилиндрические шпонки или пробки. В частности, это было распространено на средних танках «Пантера», самоходках «Фердинанд», башнях тяжелых «Тигров» и немногочисленных корпусах «Маусов». Такие пробки представляли собой стальные валики диаметром до 80 мм, вставляемые в стыки соединяемых листов после сборки под сварку. Пробки размещались в плоскости граней шипа броневых листов – на каждый стык их требовалась пара. Фактически после монтажа шпонок шиповое соединение становилось неразъемным еще до сварки. При этом шпонки монтировались заподлицо с поверхностью с броней и проваривались по периметру основания. Шиповое соединение броневых плит танковых корпусов заметно улучшало баллистическую защиту как сварочных швов, так и брони. Прежде всего это обеспечивалось за счет увеличения общей длины шва, состоящего из отдельных отрезков, что несколько уменьшало распространение трещин.

Шиповое соединение броневых плит танковых корпусов заметно улучшало баллистическую защиту как сварочных швов, так и брони. Прежде всего это обеспечивалось за счет увеличения общей длины шва, состоящего из отдельных отрезков, что несколько уменьшало распространение трещин.

Немецкая сварщица за работой. Источник: waralbum.ru

Одной из проблем при изготовлении корпусов немецких танков было изготовление вырезов и отверстий (например, под упоминаемые выше шпонки стыках брони). Резать их газом было невозможно, поэтому применяли сверление. Первоначально для сталей марок Е-18 и Е-19, прошедших процедуру поверхностной закалки, вообще было невозможно найти подходящее сверло, настолько твердым оказывался наружный слой брони. В случае сверления отверстия до закалки в районе отверстия образовывалась неравномерность закалки с последующей деформацией и радиальным трещинообразованием. Да, и на немецких танках были трещины, причем немалые, и о немецких стараниях их избежать речь пойдет впереди. Частично проблему неравномерной закалки брони в районе отверстий решала специальная огнеупорная паста, которой замазывали отверстия перед отправкой в печь. Но, повторюсь, это решало проблему лишь частично. Только в конце 1944 года в Электротермическом институте в Эссене эта проблема была решена с помощью процедуры местного отпуска закаленной области брони. Агрегат, разработанный немцами, описывает в своей статье лауреат Сталинской премии кандидат технических наук А. А. Шмыков. Материал был опубликован в секретном для своего времени и знакомом нам профильном издании «Вестник танковой промышленности» в конце 1945 года. В послевоенные годы страницы «Вестника» были богаты на подробный разбор инженерных ухищрений немецких инженеров, благо трофейной техники хватало.

Частично проблему неравномерной закалки брони в районе отверстий решала специальная огнеупорная паста, которой замазывали отверстия перед отправкой в печь. Но, повторюсь, это решало проблему лишь частично. Только в конце 1944 года в Электротермическом институте в Эссене эта проблема была решена с помощью процедуры местного отпуска закаленной области брони. Агрегат, разработанный немцами, описывает в своей статье лауреат Сталинской премии кандидат технических наук А. А. Шмыков. Материал был опубликован в секретном для своего времени и знакомом нам профильном издании «Вестник танковой промышленности» в конце 1945 года. В послевоенные годы страницы «Вестника» были богаты на подробный разбор инженерных ухищрений немецких инженеров, благо трофейной техники хватало.

Но вернемся к местному отпуску брони в месте сверления отверстий. Основу агрегата представлял из себя графитовый электрод, присоединяемый к месту сверления, через который пропускался электроток силой в 220 ампер и напряжением в 380 вольт. В результате броня нагревалась до температуры отпуска. В зависимости от толщины брони и диаметра отверстия на это уходило от 7 до 15 минут. После процедуры отпуска твердость брони уменьшалась в 2-2,5 раза. Примечательно, что в отечественной промышленности (в том числе и танковой) также использовали отпуск стали нагревом током – «ноу-хау» немцев было только в применении графитового электрода.

В результате броня нагревалась до температуры отпуска. В зависимости от толщины брони и диаметра отверстия на это уходило от 7 до 15 минут. После процедуры отпуска твердость брони уменьшалась в 2-2,5 раза. Примечательно, что в отечественной промышленности (в том числе и танковой) также использовали отпуск стали нагревом током – «ноу-хау» немцев было только в применении графитового электрода.

Немцы и электроды

Отпуск немцы применяли и при сваривании листов своей высокотвердой брони с содержанием углерода в диапазоне 0,40-0,48%. Об этом стало известно специалистам ЦНИИ-48 (Броневой институт) еще во время войны, когда инженеры-металловеды искали рецепты снижения трещинообразования в броне Т-34. Как оказалось, бронелисты немцы отпускали при температурах 500-600 градусов (высокий отпуск), а затем сваривали в несколько проходов предварительно прогретую до 150-200 градусов броню. Сварщики не использовали электроды диаметром больше 5 мм – сложно в это поверить, учитывая толщину брони немецких танков. Электроды диаметром 4 мм работали при силе тока в 120-140 ампер, диаметром 5-6 мм – 140-160 ампер. Такая технология позволяла не разогревать избыточно область сварного шва. Значит, получалась меньшая зона закалки и отпуска. Кроме этого, после сварки шов очень медленно охлаждался – все это в итоге позволяло немцам более или менее успешно бороться с трещинами в местах сварных соединений. Кроме этого, электроды преимущественно использовались аустенитные, что обусловливало большую пластичность шва и длительный переход его в хрупкое мартенситное состояние. Инженеры ЦНИИ-48 очень внимательно изучили особенности технологического цикла сваривания танковой брони, что позволило успешно перенести эти приемы на производственный цикл Т-34. Естественно, столь кропотливого многослойного наложения сварочных швов по всему танковому корпусу никто в танкопроме позволить себе не мог, немецкое «ноу-хау» использовалось только в самых ответственных швах, подверженных трещинообразованию.

Электроды диаметром 4 мм работали при силе тока в 120-140 ампер, диаметром 5-6 мм – 140-160 ампер. Такая технология позволяла не разогревать избыточно область сварного шва. Значит, получалась меньшая зона закалки и отпуска. Кроме этого, после сварки шов очень медленно охлаждался – все это в итоге позволяло немцам более или менее успешно бороться с трещинами в местах сварных соединений. Кроме этого, электроды преимущественно использовались аустенитные, что обусловливало большую пластичность шва и длительный переход его в хрупкое мартенситное состояние. Инженеры ЦНИИ-48 очень внимательно изучили особенности технологического цикла сваривания танковой брони, что позволило успешно перенести эти приемы на производственный цикл Т-34. Естественно, столь кропотливого многослойного наложения сварочных швов по всему танковому корпусу никто в танкопроме позволить себе не мог, немецкое «ноу-хау» использовалось только в самых ответственных швах, подверженных трещинообразованию.

Сварка танковых корпусов на кантователях. Источник: warspot.ru

Источник: warspot.ru

Образец немецкого сварного шва. Источник: warspot.ru

Источник: «Вестник танковой промышленности»

Сварку танковых корпусов немцы проводили в достаточно комфортных условиях на огромных кантователях без предварительных прихваток (хотя в некоторых случаях все-таки проходили 5-мм электродом по всей длине соединения). Кантователь представлял собой конструкцию, на которой, как на вертеле, вращалась вокруг продольной оси туша немецкого танка. Привод был либо ручной, либо электрический. Зазоры между деталями собранного на кантователе корпуса за счет высокой точности резки не превышали (по крайней мере, в основной период войны) 3-4 мм. В ином случае использовали стальные технологические прокладки. Длинные швы разбивались сварщиками на несколько мелких и сваривались одновременно в одном направлении. Замыкающие швы сваривались также двумя сварщиками синхронно навстречу друг другу. Это обеспечивало минимальное закалочное напряжение стали и наиболее равномерное их распределение. По одной из легенд, озвученной Александром Волгиным в материале «Каркас для немецкого зверинца», оплата труда сварщиков на некоторых предприятиях Третьего рейха была сдельной — за массу наплавляемого на танк металла.

По одной из легенд, озвученной Александром Волгиным в материале «Каркас для немецкого зверинца», оплата труда сварщиков на некоторых предприятиях Третьего рейха была сдельной — за массу наплавляемого на танк металла.

Сборка ходовой части танка Pz.Kpfw. VI «Тигр» на одном из заводов Германии. Источник: waralbum.ru

О каких-то особых правилах контроля сварочных швов в немецком танкопроме говорить не приходится – не было ни рентгена, ни магнитной дефектоскопии, ни примитивной засверловки. А трещины в швах были! Если длиной до 100 мм, то их вышлифовывали и заваривали, а если больше, то выплавляли электрической дугой и также заваривали. Также поступали и с обнаруженными визуально трещинами в основной броне. Кстати, немцам со временем долю трещин в сварочных швах удалось снизить с 30-40% до 10-20% за счет новых составов электродов. Также применяли чередование проходов в многослойных швах аустенитными и ферритовыми электродами.

Продолжение следует…

Что такое сварной шов?

Хотя уплотняющие сварные швы могут не служить конструкционным целям, тем не менее они важны. Отсутствие должного внимания к сварным швам может создать несколько неожиданных ключевых проблем во время сварки.

Отсутствие должного внимания к сварным швам может создать несколько неожиданных ключевых проблем во время сварки.

Что такое сварной шов? Основная цель уплотняющих сварных швов — обеспечить устойчивость к утечкам. Эти сварные швы предотвращают попадание жидкостей (жидких или газообразных) в полость, что помогает ограничить коррозию. В отличие от открытых соединений, герметизирующие сварные швы облегчают очистку поверхности.

Читайте дальше, чтобы узнать больше о уплотняющих сварных швах, передовых методах работы с этими соединениями, проблемах, связанных с уплотняющими сварными швами, о том, как эти проблемы решаются, и о возможных конфликтах, возникающих между проектными требованиями и положениями AWS о сварке.

Назначение уплотнительных сварных швов

Для структурных и механических применений уплотнительный сварной шов используется для предотвращения притока жидкости, поскольку он может причинить вред, например коррозию. В вышеупомянутых применениях герметичные сварные швы часто не используются для предотвращения утечки жидкости из контейнера. В этих сценариях герметичные сварные швы предотвращают проникновение насыщенного кислородом воздуха и влаги, которые могут вызвать ржавление, коррозию и другие повреждения.

В этих сценариях герметичные сварные швы предотвращают проникновение насыщенного кислородом воздуха и влаги, которые могут вызвать ржавление, коррозию и другие повреждения.

Детали, которые должны быть оцинкованы, часто имеют герметичные сварные швы, чтобы предотвратить попадание жидкого цинка и травильных кислот внутрь определенного пространства. Уплотнительные сварные швы наносятся на открытые стальные колонны, которые должны быть окрашены, чтобы предотвратить кровотечение ржавчины. Эти сварные швы также используются в тех случаях, когда легче очистить герметичный стык, чем открытый стык. Примером этого являются предприятия пищевой промышленности.

Вышеупомянутые приложения имеют одну общую черту. Сварные швы не используются для обеспечения прочности. По этой причине вы должны проявлять осторожность везде, где должны использоваться герметичные сварные швы. В некоторых случаях применение уплотняющего сварного шва может привести к противоречию между требованиями нормативных документов. В других случаях уплотнительные сварные швы могут непреднамеренно выполнять конструкционные функции. Это может привести к нежелательным путям загрузки. Сварные швы могут повлиять на результаты контроля, особенно на результаты ультразвукового контроля.

В других случаях уплотнительные сварные швы могут непреднамеренно выполнять конструкционные функции. Это может привести к нежелательным путям загрузки. Сварные швы могут повлиять на результаты контроля, особенно на результаты ультразвукового контроля.

Наконец, сварщики могут небрежно относиться к сварным швам. Это может привести к проблемам с качеством сварки.

Конфликты кодов сварных швов

Одним из распространенных запросов является то, что для чертежей, на которых указаны сварные швы, требование не может быть выполнено, если не нарушается AWS D1.1-98, раздел 2.4.7.5.

Раздел кода, задействованный в этом запросе, требует прерывания сварки на противоположных сторонах в одной плоскости. В такой ситуации сварные швы должны быть прерваны на углу.

Это положение имеет важное практическое значение. Сделать непрерывный шов в таких условиях затруднительно. Если швы сплошные, то велика вероятность подрезов углов. Это проблема, которая возникает, когда в таких ситуациях необходимо создавать герметичные сварные швы.

Существуют и другие коды, которые могут быть нарушены. Примером этого является AWS D1.1, раздел 2.4.7.3, который касается гибких соединений, которые зависят от выдающейся гибкости ветвей в углах. Например, это могут быть соединения торцевой пластины, верхние углы в соединениях посадочных бобов и углы обрамления. Вы можете уменьшить эту гибкость, применяя герметичные сварные швы вокруг этих гибких соединений.

В соответствии с AWS D1.1, раздел 2.4.7.4, сварные швы элементов жесткости не должны обрезаться менее четырех и более раз. Это положение было включено для обеспечения определенной гибкости в регионе. При транспортировке было отмечено, что эта область имеет тенденцию к растрескиванию, если сварной шов был нанесен слишком далеко. Для предотвращения такой гибкости в этой области применяются герметизирующие сварные швы.

Конструктор, которому требуются герметичные сварные швы, должен ознакомиться с вышеупомянутыми положениями, если D1.1 имеет отношение к проекту. Для приложений, где код не имеет значения, проектировщик должен рассмотреть такие принципы, чтобы определить, подходят ли они для компонентов, в которых использовались сварные швы с уплотнением.

Для приложений, где код не имеет значения, проектировщик должен рассмотреть такие принципы, чтобы определить, подходят ли они для компонентов, в которых использовались сварные швы с уплотнением.

Чтобы обеспечить соответствие между требованиями кода и рабочими спецификациями, инженер может определить решения, чтобы эти два требования могли выполняться без конфликтов.

Упоминалось лишь несколько примеров, когда существует возможность конфликта между заданием и требованиями кода. Это далеко не полный список примеров. Есть и другие положения, которые могут быть нарушены.

Создание альтернативных путей загрузки

При непреднамеренном создании путей загрузки могут возникнуть другие проблемы. Например, болты могут присоединяться к соединению внахлестку, когда сварка не предполагалась. Тем не менее, может потребоваться герметизирующая сварка вокруг этого соединения. В таких ситуациях вы можете применить AWS D1.1, раздел 2.6.3. Для подшипниковых соединений положения не позволяют сварным швам и болтам распределять нагрузку.

В этих случаях проектировщик определенно не захочет, чтобы уплотняющие сварные швы разделяли нагрузку. На самом деле это произойдет, хотя и непреднамеренно. Сварные швы могут быть сравнительно небольшими и не способны сами по себе передавать приложенные нагрузки. Как следствие, сварные швы могут разрушиться во время эксплуатации. Это нарушит назначение герметизирующих швов. В этом случае болты могут нести передаваемые усилия в результате нагрузки.

При рассмотрении герметизирующих швов следует обратить внимание на принцип отсутствия в конструкции сварки второстепенных элементов. Примером этого является камнедробилка барабанного типа, которая была разработана с набором элементов жесткости. Детали были тщательно проработаны, чтобы предотвратить возникновение стресса. К этому устройству была прикреплена паспортная табличка из нержавеющей стали, для которой требовались уплотняющие сварные швы. Весь блок был покрыт многослойной краской для предотвращения коррозии.

Уплотнительные сварные швы были применены для обеспечения того, чтобы область под пластиной из нержавеющей стали не соприкасалась с элементами. Пластина находилась в зоне высокого напряжения. В результате он был непреднамеренно включен в несущую конструкцию. Сами сварные швы создавали остаточные напряжения.

Пластина находилась в зоне высокого напряжения. В результате он был непреднамеренно включен в несущую конструкцию. Сами сварные швы создавали остаточные напряжения.

Уплотнительный сварной шов, созданный для заводской таблички, превратился в проблему проектирования, поскольку во время эксплуатации было отмечено появление трещин. Цель конструкции была нарушена из-за расположения уплотняющих сварных швов. В этом примере любой другой сварной шов, кроме сварных швов, также привел бы к плохим усталостным характеристикам.

Слабое отношение к герметизирующим швам

Создание герметизирующих швов также может привести к нарушению минимального предела нагрева в соответствии с AWS D1.1. Таблица 5.8 в рамках этого положения рекомендует минимальные размеры сварных швов, независимо от величины нагрузки. Эта рекомендация обеспечивает достаточный подвод тепла во время сварки. Размер уплотнительного шва можно не указывать. Это может привести к сварному шву, который не допускается таблицей 5. 8. Тем не менее, крайне важно следовать передовым методам сварки при выполнении сварных швов. Это включает соблюдение минимального размера угловых швов. Несоблюдение этого принципа может привести к дефектам непровара или растрескиванию сварного шва.

8. Тем не менее, крайне важно следовать передовым методам сварки при выполнении сварных швов. Это включает соблюдение минимального размера угловых швов. Несоблюдение этого принципа может привести к дефектам непровара или растрескиванию сварного шва.

Сварщик, отвечающий за эту работу, может относиться к этой ситуации небрежно. Существует также вероятность того, что руководитель сварки может иметь такое же отношение. Сварщик должен иметь ту же квалификацию, что и оператор, выполняющий сварные швы в конструкционных целях. Герметичные сварные швы требуют такого же внимания к деталям сварки (таким как необходимый предварительный нагрев, выбор электрода и другие факторы), как и сварка, передающая нагрузки. Небрежное отношение к сварным швам может привести к множеству проблем со сваркой.

Проблемы с проверкой сварных швов

Сварные швы с наличием стальной подложки, оставшейся после завершения сварки, могут иметь последствия при проведении ультразвукового контроля таких соединений. Рассмотрим случай, когда сварной шов CJP с разделкой кромок вокруг стальной основы необходимо проверить с помощью ультразвукового контроля. Сварные швы обеспечивают альтернативный путь распространения звука. Следует уделить должное внимание таким последствиям до проведения данной процедуры проверки.

Рассмотрим случай, когда сварной шов CJP с разделкой кромок вокруг стальной основы необходимо проверить с помощью ультразвукового контроля. Сварные швы обеспечивают альтернативный путь распространения звука. Следует уделить должное внимание таким последствиям до проведения данной процедуры проверки.

Если для соединения подложки с основным материалом используется герметичная сварка, следует рассмотреть возможность использования более широкой подложки. Когда уплотняющие сварные швы удаляются от сварного соединения, повышается вероятность того, что ультразвуковые волны обнаружат корень без каких-либо вторичных волн, проходящих через уплотняющие сварные швы.

Проблемы с цинкованием