Что такое форсаж дуги на сварочном инверторе и для чего он нужен?

Проблема со стабильным горением дуги начинается у многих специалистов вне зависимости от их опыта, когда дело касается сварки тонкого металла. Корень проблемы кроется в том, что сам процесс приходится проводить на минимальных токах, чтобы не прожечь заготовки. Когда сила тока минимальна, то ее может быть недостаточно для того, чтобы создать стабильную сварочную дугу. Здесь нужно очень точно подбирать режимы, чтобы электрод не залипал при сильно низких показателях, а мощность дуги не прожигала дыры, при сильно высоких. Таким образом, ответ на вопрос, для чего нужен форсаж дуги, будет очень простым. Это стабилизация горения при сложных работах с тонкими материалами. Такая функция может пригодиться всем сварщикам, которые выполняют широкий диапазон работ. В особенности это полезно для новичков, которым сложнее справиться с тонкими работами.

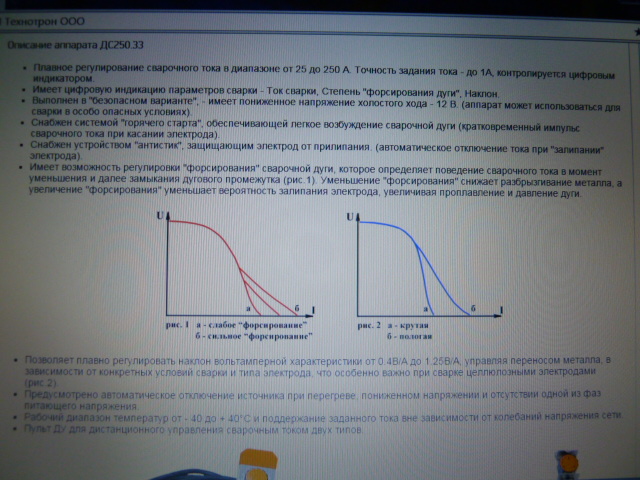

При выборе нового сварочного аппарата некоторые не знают, для чего нужен форсаж дуги на инверторе, и не обращают на данный режим внимания. Это оказывается очень полезным дополнением к другим возможностям современных инверторов, выпускаемых как в крупных размерах с большой мощностью, так и в компактных домашних вариантах. Сущность данного режима заключается в изменении параметров тока, когда происходит процесс сваривания. Эти изменения не дают электроду залипать, что повышает эффективность сварочного процесса и его качество. Форсаж создает наиболее подходящую ВАХ для инвертора. Когда ток оказывается слишком слабым, то электрод начинает залипать. В это время образуется короткое замыкание. При включенном и правильно настроенном режиме форсажа начинается повышение тока, что помогает сохранить стабильное горение дуги.

Это оказывается очень полезным дополнением к другим возможностям современных инверторов, выпускаемых как в крупных размерах с большой мощностью, так и в компактных домашних вариантах. Сущность данного режима заключается в изменении параметров тока, когда происходит процесс сваривания. Эти изменения не дают электроду залипать, что повышает эффективность сварочного процесса и его качество. Форсаж создает наиболее подходящую ВАХ для инвертора. Когда ток оказывается слишком слабым, то электрод начинает залипать. В это время образуется короткое замыкание. При включенном и правильно настроенном режиме форсажа начинается повышение тока, что помогает сохранить стабильное горение дуги.

BAX дуги сварочного инвертора

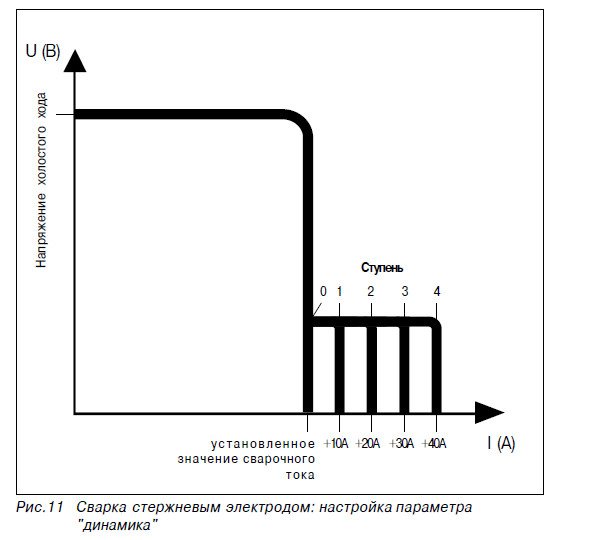

Иными словами, если в обыкновенном режиме происходит сваривание при постоянных параметрах, пока сварщик сам не изменит их, то при включенном форсаже все может меняться. Если во время ведения дуги, при установленных 90 А, электрод только начинает залипать, то инвертор подает на 10 А больше и этого хватает для того, чтобы дуга продолжила горение. Когда все стабилизируется, то аппарат возвращает значение на прежнее положение. Такая же ситуация происходит и тогда, когда появляется возможность перепаливания заготовки. Только в этот раз все снижает мощность.

Когда все стабилизируется, то аппарат возвращает значение на прежнее положение. Такая же ситуация происходит и тогда, когда появляется возможность перепаливания заготовки. Только в этот раз все снижает мощность.

Для чего нужен форсаж сварочной дуги?

Использование данного режима необходимо для создания максимально простых условий получения соединения, чтобы обеспечить высокое качество шва. Аппараты с наличием этой функции можно уже отнести к профессиональным. Они обладают заметно более высокой стоимостью и подходят для широкого спектра работ. Если к проводимому соединению выдвигаются высокие стандарты качества, то его стоит сваривать именно при такой дополнительной функции. Даже новичок сможет справиться со сваркой тонких изделий без постоянного залипания, с которым сталкиваются даже опытные сварщики. Именно по этой причине, если возникает вопрос какой лучше выбрать сварочный аппарат инвертор, стоит обратить внимание на такие варианты. На рынке встречаются самые различные варианты. Официально форсаж сварочной дуги обозначается Arcforce. При наличии данной надписи на корпусе под определенными датчиками или регуляторами, а также при указании в маркировке модели, можно быть уверенным, что это именно то, что нужно.

Официально форсаж сварочной дуги обозначается Arcforce. При наличии данной надписи на корпусе под определенными датчиками или регуляторами, а также при указании в маркировке модели, можно быть уверенным, что это именно то, что нужно.

Стоит сразу отметить, что это режим не для постоянного использования. Он преимущественно нужен при тонких работах, тем более что его настройки как раз на это и рассчитаны. Если модель аппарата рассчитана на регулировку параметров, то возможности техники возрастают и она может применяться в большем количестве случаев. Но это влечет за собой и повышение стоимости сварочного аппарата. Техника с нерегулируемым режимом появилась раньше. Она является более простой в использовании и, соответственно, стоит дешевле.

Как пользоваться форсажем дуги?

Специалисты рекомендуют использовать данный режим только в тех случаях, когда предстоит работы с тонкими изделиями, так как иначе они окажутся бесполезными. Если аппарат имеет простую функциональную основу, которая не требует регулировки параметров, то перед непосредственным свариванием достаточно включить соответствующий режим. Но данная схема часто не оправдывает себя, так как не может подстроиться под параметры, если происходит сваривание различными типами электродов. Таким образом, если вы хотите разобраться, как правильно регулировать форсаж дуги, стоит понять, что его параметры будут зависеть не только от толщины металла, но и от типа используемых сварочных электродов.

Но данная схема часто не оправдывает себя, так как не может подстроиться под параметры, если происходит сваривание различными типами электродов. Таким образом, если вы хотите разобраться, как правильно регулировать форсаж дуги, стоит понять, что его параметры будут зависеть не только от толщины металла, но и от типа используемых сварочных электродов.

Единицы измерения шкалы на аппаратах с регулируемой функцией могут быть различными. Зачастую это процентное соотношение или условные единицы. Это ни как не влияет на правильность выбора нужного значения в них, поэтому, стоит взять общий вариант шкалы в процентах.

Показания шкалы, % | Тип применяемых электродов |

10-30 | С рутиловым покрытием |

50 | С основным покрытием |

90-100 | С целлюлозным покрытием |

Как проверить работает или нет форсаж дуги?

Данная функция не привносит каких-либо заметных изменений в сварочном процессе, во внешней его составляющей. Со стороны все выглядит одинаково, что при включенном, что при выключенном форсаже. Для тех, кто встречается с такой функцией в первый раз, очень интересно узнать, работает ли он на их аппарате или нет. Первым методом, который позволяет узнать это сразу, является индикация функции на самом инверторе. Даже если на нем нет шкалы настройки, то все равно должен быть переключатель, который будет показывать включен форсаж на данный момент или нет. Если присутствует шкала, на которой можно выставить требуемый режим, то узнать работает ли функция или нет, становится еще проще.

Регулировка форсажа дуги на инверторе

На данный способ оказывается верным только в том случае, если инвертор работает и все его функции полностью готовы к использованию. В случае же отказа узла, который обеспечивает форсаж, то даже при включенном индикаторе ничего выполняться не будет. Чтобы определить, задействована ли указанная функция на данный момент или нет, требуется определить это опытным путем. Если все установлено правильно и работает, то количество залипаний во время работы станет намного меньше. Для этого можно использовать опытный образец на котором сначала сделать небольшой шов в выключенном режиме форсажа, а затем попробовать включить его. Разница должна быть заметной, в ином случае, либо неправильно выставлены параметры, либо режим не работает.

В случае же отказа узла, который обеспечивает форсаж, то даже при включенном индикаторе ничего выполняться не будет. Чтобы определить, задействована ли указанная функция на данный момент или нет, требуется определить это опытным путем. Если все установлено правильно и работает, то количество залипаний во время работы станет намного меньше. Для этого можно использовать опытный образец на котором сначала сделать небольшой шов в выключенном режиме форсажа, а затем попробовать включить его. Разница должна быть заметной, в ином случае, либо неправильно выставлены параметры, либо режим не работает.

Форсаж дуги на инверторе что это такое (arc force на сварочном), горячий старт

Форсаж дуги очень полезная функция которой оснащаются современные инверторы. Из статьи Вы узнаете для чего нужна функция форсажа дуги, антиприлипания и горячего старта. Наши эксперты подобрали полезные тематические видео и подробно описали принципы настройки и работы с этими функциями.

Содержание

- Что такое форсаж дуги (Arc Force) на сварочном инверторе

- Для чего нужен

- Как настроить

- Как пользоваться

- Как проверить работает или нет

- Польза режима форсаж сварочной дуги

- Возможные проблемы

- Что такое горячий старт (hot start) и для чего он

- Что такое антиприлипание (anti stick)

Что такое форсаж дуги (Arc Force) на сварочном инверторе

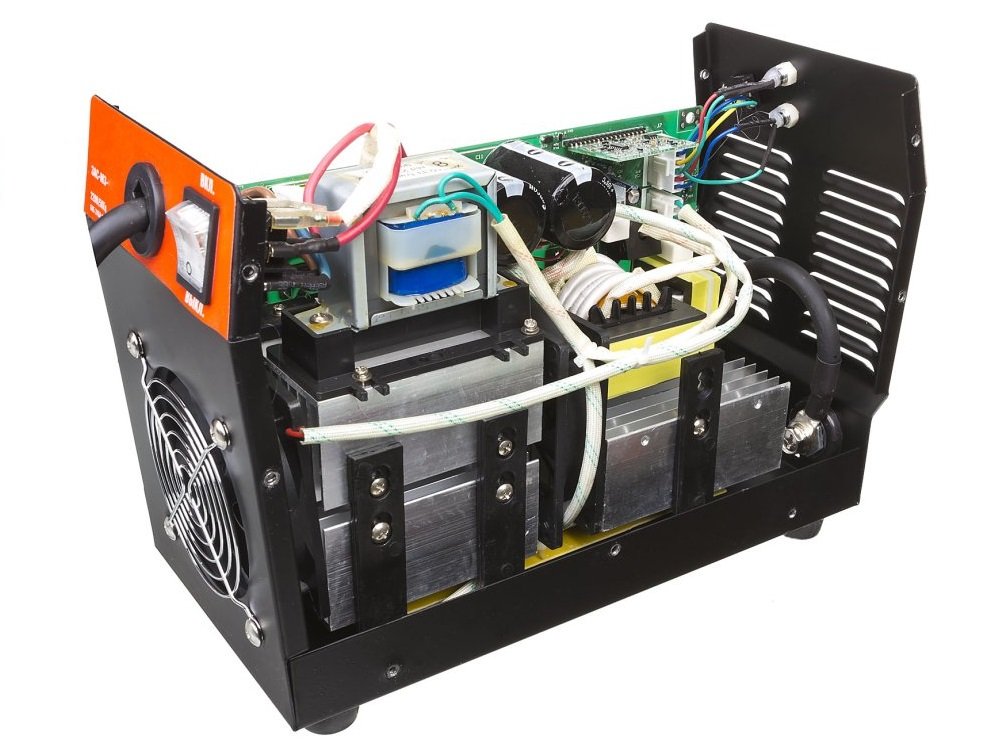

Итак, инвертор – электронное устройство для преобразования входного напряжения, обычно переменного, в необходимое выходное напряжение. Причем с заданными параметрами: напряжением, силой тока, видом – переменный, постоянный.

Причем с заданными параметрами: напряжением, силой тока, видом – переменный, постоянный.

Кроме того инвертор обладает возможностью автоматизации этих параметров для режима сварки. Одним из них является форсаж дуги – автоматическое изменение тока сварки при работе.

При работе, особенно неопытных сварщиков, начальный ток устанавливается минимальным, чтобы не допустить прожога деталей. Но, это не дает возможности начать процесс сварки – зажечь дугу, поддерживать стабильность ее во время всего сварочного периода.

Для этого необходимо подбирать режим, следить за стабильностью дуги, чтобы исключить прилипание. Даже профессиональному, опытному сварщику бывает сложно одновременно все это делать, не говоря уже о новичке.

Работа Arc force заключается в автоматическом увеличении тока при начальном моменте – это режим розжига электрода и возвращении параметра к начальному, номинальному значению режима сварки.

Инвертор обеспечивает следующее:

- возрастание, мгновенное, силы тока при снижении ниже критического уровня, позволяет получить стабильную дугу;

- уменьшение тока, при мощной дуге, позволяет избежать прожогов;

- автоматическое поддержание силы тока обеспечивает стабильную работу.

Применяется автоматический форсаж, а также настраиваемый. Первый применяется обычно новичками. Второй, с большим количеством настроек – для профессионалов.

А вы знаете эти способы сварки металла ?

Для чего нужен

Этот режим служит для получения качественных сварных швов. Данный вид аппаратов применяется для выполнения сварочных работ различного назначения. Стоимость их выше, чем у обычных трансформаторных аппаратов.

При повышенных требованиях к свариваемым деталям желательно применять инвертор с форсажем дуги. Это позволит, выполнить работу безукоризненно даже новичком работая с тонкими деталями, к тому же без залипания, которое возможно даже у профессиональных сварщиков.

Хорошо себя зарекомендовала продукция фирмы Resanta (Ресанта) – марка компании S.I.A Resanta (Латвия) и HÜTER Elektrische Technik GmbH(Германия).

Это объединение выпускает качественную электротехническую продукцию, включая инверторы.

Официальное обозначение аппарата форсажа дуги выглядит так – Arcforce. По этой надписи можно убедиться, что перед вами необходимый сварочный агрегат.

Необходимо отметить, что режим форсажа необходимо использовать только в определенных случаях, а не постоянно. Для этого режима имеются определенные настройки, которые для этого рассчитаны.

Увеличение количества настроек позволяет использовать инвертор для большего количества вариантов сварки, различными электродами.

Но, все-таки используется он преимущественно при тонких работах, на которых

сварочные работы затруднительны или даже невыполнимы.

Как настроить

Инверторы с функцией форсаж дуги существую в нескольких видах: имеющих регулятор Arc force либо отсутствующим. Для профессиональной работы необходимы модели с регулировкой. Они являются универсальным оборудованием, которым пользоваться намного удобнее, чем без регулировки.

Для профессиональной работы необходимы модели с регулировкой. Они являются универсальным оборудованием, которым пользоваться намного удобнее, чем без регулировки.

Градуировочная шкала устройства выполнена в процентах, более редко – в относительных единицах. Необходимое значение определяется опытным путем.

Ручкой настройки на панели регулятора аппарата производим установку необходимого параметра. Толстый металл требует установки 100%, затем, после набора опытных данных производят корректировку.

Первоначально устанавливают форсаж на 50% и по результатам полученного сварного шва производят корректировке этого параметра. Оптимальное значение этого параметра определяется экспериментально.

Если электрод липнет, то необходимо добавить значение на шкале примерно на 30%. При прожигании – необходимо уменьшить величину тока форсажа.

Ручкой настройки в зависимости от применяемого электрода выбирается процент форсажа:

- принимаем и устанавливаем 10 – 30 % для рутиловых электродов;

- установка значения в 50% будет наилучшей для стандартного электрода;

- форсаж в 100% применяется для целлюлозного покрытия.

Для бытовой сферы имеются модели инверторов с фиксированным или автоматическим регулируемым режимом форсажа. На заводе изготовители часто выставляется параметр добавочного тока, на это значение он увеличивается при режиме форсажа. Эта величина составляет примерно 20 А.

При сварке средних, тонких деталей электродом в 2 мм этого будет достаточно. Учитывая, что сварочные аппараты, применяемые в бытовых условиях, питаются от обычных розеток, на значительные токи они не рассчитаны.

Полезная статья — Tig сварка это что такое

Как пользоваться

Применение режима arc force рекомендуется исключительно для тонких листов металла. Использование режима для работы с толстыми деталями становится менее эффективной.

Используя устройство, в котором отсутствует регулировка, начинать работу необходимо с включения определенного режима (arc force либо без него). Аппарат не всегда может поддерживать режим форсажа, особенно при сваривании деталей разной толщины и различными электродами.

Итак, при работе с аппаратом, имеющим режим форсаж дуги необходимо учитывать толщину свариваемых пластин, деталей, а также тип электродов при выставлении заданных параметров.

Перед началом работы необходимо протестировать электроды и детали, с которыми придется работать. При использовании определенного электрода необходимо выставить на регуляторе ток равный половине рабочего по инструкции.

Первоначально форсаж выключаем полностью. Начинаем процесс сварки. Дуга, должна гореть непрерывно, возможны единичные прерывания.

После этого оставив значение тока сварки в прежнем состоянии, устанавливаем форсаж на 50% по шкале аппарата. Проводим сварку по новому режиму.

Убеждаемся, что дуга горит не прерываясь, шов получается более качественным. И в третьем опыте устанавливаем форсаж на 100 %. Сварка получается практически такой же, как и при 50% форсаже.

Такое тестирование позволит выбрать оптимальные значения тока сварки и величину форсажа для применяемого электрода и толщины свариваемых пластин, деталей. После определения этих параметров переходим к настройке аппарата и к началу работы.

После определения этих параметров переходим к настройке аппарата и к началу работы.

Первое – включается сварочный аппарат в питающую сеть с необходимым напряжением. По загоревшимся индикаторам убеждаемся, что схема включена. Переходим к настройке выбранных параметров:

- значение тока сварки;

- величину форсажа.

Если агрегат снабжен функцией горячий старт, то необходимо установить процентное значение от номинального тока. Лучшее значение уточняется в рабочем процессе.

Это касается и функции антиприлипания (anti stick). При этом производится установка параметра необходимого для снижения тока в момент залипания.

При применении определенных электродов, которые повышают непрерывность горения дуги или в случаях сварки относительно толстых пластин, деталей металла этот режим можно отключить или просто установить форсаж на 0%.

После выставления всех необходимых параметров можно приступать непосредственно к сварке деталей. По мере получения новых опытных данных возможна корректировка некоторых параметров: тока сварки, величины форсажа.

Эти действия необходимы для получения желаемых результатов сварочного шва и исключения прожогов металла.

Полезная статья – Состав силумина

Как проверить работает или нет

При использовании arc force нет видимых изменений процесса сварки. Внешне процесс выглядит одинаково, по крайней мере, визуально не заметны отличия при работе с форсажем или без него. Но, как же определить работает эта функция или же нет?

Существует несколько способов проверке работы этого режима.

Одним из методов, наиболее простым, является проверка по индикации на самом инверторе. Если индикатор включен, то можно предположить, что этот режим также имеется при сварке.

Кроме того можно определить по положению переключателя режима, он будет указывать на включение или отключение форсажа. Также можно посмотреть по шкале, служащей для установки требуемого режима.

Способ применим только тогда, когда инвертор находится в работоспособном состоянии, все функции готовы к эксплуатации. При выходе из строя узла, отвечающего за форсаж этот способ не достоверен.

При выходе из строя узла, отвечающего за форсаж этот способ не достоверен.

Что же делать в таком случае?

Определить работу форсажа можно экспериментально, то есть опытным путем. Необходимо сравнить количество залипаний до включения этого режима и после.

Если количество залипаний уменьшилось, то режим выполняется и обеспечивает лучшее качество сварки. Для такой проверки обычно используют, какой-либо образец, для проведения экспериментов.

Разница будет заметной, в другом случае, разница не замечается, причина в неверно установленных параметрах или режим просто не работает.

Нет

20%

Проголосовало: 5

Польза режима форсаж сварочной дуги

Этот режим позволяет решить следующие задачи. Первая – облегчить начало работы с электродом, так называемый розжиг. Это достигается подачей тока достаточного для зажигания дуги. Следующая – качественная сварка тонких деталей, она обеспечивается на заранее установленных параметрах.

Возможность погасания дуги исключается подачей компенсирующего тока, который поддерживает дугу в оптимальном режиме горения.

Также сваривая листы, детали тонкого металла, работы производятся на заранее установленных параметрах. В случае возможного затухания дуги, подается автоматически компенсирующий ток, который поддерживает дугу в заданном режиме горения.

Таким образом, arc force позволяет:

- обеспечить плавную сварку;

- формировать ровный шов;

- получать шов без особых наплывов, исключить прожоги.

В итоге ускоряются и упрощаются работы по сварке. Режим форсажа позволяет стабилизировать дугу при различном токе. То есть происходит автоматическая подгонка силы тока непосредственно под реальные условия работы сварщика.

Режим незаменим для новичков-сварщиков. Для них сложно следить за процессами сварки при одновременном управлении ими.

Полезная статья – Стыковая сварка труб

Возможные проблемы

На качество сварочного шва, скорость его наложения влияют различные факторы и в первую очередь квалификация сварщика. Он должен обладать умением сохранять расстояние от электрода до металла постоянным.

Он должен обладать умением сохранять расстояние от электрода до металла постоянным.

Чем больше зазор между электродом и деталью, тем выше напряжение на дуге, что вызывает трудность формирования металла в сварочной ванне при наложении шва. Уменьшение зазора между изделием и рабочим электродом требует более точной работы по подаче электрода, ведение всего процесс сварки.

Расстояние, зазор примерно в 4 мм принят оптимальным. Профессиональные сварщики без труда выдерживают этот зазор, по мере выработки рабочего электрода. Однако работая с металлом (0,7-1,3 мм), принятый зазор оказывается чрезвычайно большим.

Это вызвано тем, что в этом случае приходится уменьшать ток и для поддержания нормального горения дуги необходимо подводить электрод более близко к изделию. При этом возникают сложности:

- увеличение частоты залипания;

- возможное нарушение обмазки;

- значительное замедление работы вследствие повторных розжигов;

- увеличение количества не проваров.

Повышения сварочного тока приведет к более редкому прилипанию электрода, но повышается вероятность прожогов, а также наплывов на обратной стороне свариваемых деталей. Для устранения этих недостатков и применяется аппарат с функцией форсаж дуги.

Но применение этого режима имеет и свои ограничения и области, где применение его не оправдано. К небольшим недостаткам относится необходимость перестройки параметров при работе разными электродами и разными по толщине деталями.

Кроме того если рабочий не достаточно обучен сварочному делу (поджиганию дуги, умению выполнить сварочный шов и вообще оперативной работе) то дополнительные параметры не помогут вам производить работы высокого качества.

Также этот способ желательно применять на листах относительно тонких, на толстых листах, деталях действие функций не так ярко проявляются.

Что такое горячий старт (hot start) и для чего он

Hot start – операция по дополнительному увеличению тока зажигания дуги. Для чего это делается? Hot start улучшает розжиг электродов, улучшает сварку загрязнённых деталей, компенсирует колебания напряжения питания.

Для чего это делается? Hot start улучшает розжиг электродов, улучшает сварку загрязнённых деталей, компенсирует колебания напряжения питания.

Реализация этого режима осуществляется следующим образом. Например, на аппарате установлен ток в 150 А, при касании электрода, реализация этой функции позволяет кратковременно инвертору увеличить ток на заданную величину.

Параметр увеличения может отличаться и изменяется в пределах 5-100% номинального тока. Ряд инверторов имеют фиксированное значение тока hot start, но имеются аппараты, где этот параметр плавно регулируется от 0 до 100%. Когда сваривают тонкие листы металла, при фиксированном горячем старте, возможно, его отключение, с целью избежания прожогов.

Горячий старт подключают в следующих случаях:

- свариваемые детали имеют загрязнения;

- использование не подходящих, бракованных электродов;

- заниженного выходного напряжения.

Аппараты с функцией горячий старт выпускаются двух разновидностей – с регулируемой величиной, либо с постоянным значением.

Полезная статья — Уроки сварки для начинающих

Что такое антиприлипание (anti stick)

Основное назначение антиприлипания – это сохранение электродов, лёгкость отрыва в случаи залипания к свариваемой детали. Не менее важное свойство функции – сохранение электросварочного аппарата при КЗ.

Что наблюдается при залипании без anti stick? Получается КЗ, ток увеличивается до максимального значения, которое может выдать аппарат. Электрод разогревается, разрушается покрытие и, кроме того, его трудно оторвать от металла.

С устройством антиприлипания (anti stick) наблюдается такой процесс. В первоначальный момент ток возрастает до максимальной величины, но затем срабатывает защита (anti stick), имеющая две модификации.

В первом случае подаваемый ток отключается полностью, становится равным нулю. Для другой модификации – ток уменьшается до безопасной величины, которая не позволяет разогреваться электроду. Это позволяет без труда оторвать залипший электрод. Устройство, возвращается к установленным параметрам, сварочные работы продолжаются.

Устройство, возвращается к установленным параметрам, сварочные работы продолжаются.

Аналогично это устройство работает при случайном или случившемся в процессе КЗ. Оно отключает питание или уменьшает ток потребления до безопасной величины, тем самым сохраняет наше устройство.

Сварочный агрегат, снабженный Arc force – прекрасный выбор для сварщиков, как начинающих, так и профессионалов. Он позволяет получать ровные швы, легко устраняются залипания и основное – дуга постояна и равномерна при любых режимах сварки, для разных электродов и разной толщины свариваемых металлов.

Задавайте свои вопросы в комментариях и наши эксперты Вам помогут !

Для чего нужен форсаж дуги на инверторе

Иногда при проведении сварочного процесса, особенно если его производит малоопытный сварщик, происходит «прилипание» электрода к изделию. Так как происходит случайное отделение от него капли металла. В результате чего резко сокращается длина рабочей дуги, провоцирующее прерывание процесса сварки. Чтобы по максиму исключить такую ситуацию, многие производители сварочного оборудования свои аппараты оснастили функцией «Arc force».

Чтобы по максиму исключить такую ситуацию, многие производители сварочного оборудования свои аппараты оснастили функцией «Arc force».

Что это такое – форсаж дуги

Когда капля металла случайно отделится от электрода, вызывая его «прилипание» к свариваемому изделию, сварочный агрегат на очень короткий отрезок времени автоматически увеличивает величину рабочего тока. Как бы производиться форсирование дуги, снижающее в процессе проведения сварочной работы вероятность «залипания» электрода.

Такая автоматическая регулировка «форсирования рабочей дуги» предоставляет возможность изменять один из ее параметров – «жесткость». В результате устанавливается более «мягкая» дуга, обеспечивающая минимальное разбрызгивание во время мелкокапельного переноса.

Другой вариант форсирование рабочего режима – обеспечивается проплавление шва свариваемого стыка на большую глубину.

Особенности процесса «форсажа»

Если во время сварочного процесса по какой-то причине рабочая дуга полностью гаснет либо «рвется», то сварочный аппарат автоматически увеличивает сварочный ток. Например, вы производите сварку при 150 Амперах. Вдруг дуга резко обрывается. В этот момент сварочный инвертор накидывает, к установленному рабочему току, еще дополнительно определенное количество ампер. Таким образом, он старается сохранить рабочее состояние сварочной дуги.

Например, вы производите сварку при 150 Амперах. Вдруг дуга резко обрывается. В этот момент сварочный инвертор накидывает, к установленному рабочему току, еще дополнительно определенное количество ампер. Таким образом, он старается сохранить рабочее состояние сварочной дуги.

Эта функция чем-то напоминает «горячий старт». Только разница в том, что рабочий ток увеличивается не при касании электродом свариваемой металлической поверхности, а в случае вероятности обрыва рабочей дуги, вызванный его «залипанием».

В большинстве сварочных аппаратов, особенно отечественного производства, включение функции «форсаж» обеспечивается в автоматическом режиме.

Применение режима «Arc force»

Наибольшую пользу этой функции ощущают сварщики во время жесткого соединения труб с использованием электродов с основным технологическим покрытием. В основном такой процесс осуществляется с применением короткой дуги. В результате электрод практически «входит» в свариваемый металл.

А если наступает момент накладывания потолочного шва, то в этом положении часто начинается «залипание» электрода. И успешно продолжить сварочный процесс эффективно помогает режим «форсаж».

И успешно продолжить сварочный процесс эффективно помогает режим «форсаж».

Практика для мастеров-любителей. Блог Михаила Щербакова.

Форсаж сварочной дуги. Что это такое и как его использовать

Форсаж сварочной дуги — помощник новичкам

На некоторых сварочных аппаратах можно увидеть надпись на панели управления «Arcforce», что означает «форсаж сварочной дуги«, и находящийся рядом регулятор. На русском языке это означает форсирование. Эта функция в инверторах отвечает за предупреждение прилипания электрода к свариваемой поверхности. Для этого устройство, в нужные моменты, автоматически добавляет необходимую силу тока, которая компенсирует рабочее напряжение, независимо от установленного количества Ампер перед началом сварки. Где эта функция применима и насколько полезна?

Возможные проблемы без этого режима

Качество шва и скорость его наложения зависят от способности сварщика сохранять постоянное расстояние между концом электрода и линией соединения. Чем выше дуга, тем большее рассеивание получает напряжение, и раскаленный металл труднее формировать в сварочной ванне для создания шва. Чем зазор между электродом и изделием меньше, тем четче можно подавать «порции» присадки и руководить всем процессом.

Чем выше дуга, тем большее рассеивание получает напряжение, и раскаленный металл труднее формировать в сварочной ванне для создания шва. Чем зазор между электродом и изделием меньше, тем четче можно подавать «порции» присадки и руководить всем процессом.

Оптимальным расстоянием считается 3-5 мм. У опытных сварщиков рука автоматически «чувствует» этот зазор и поддерживает его по мере сгорания электрода. Но на тонком металле (0,8 — 1,2 мм) этого расстояния может оказаться недостаточно. При сварке пластин малой толщины приходится значительно снижать силу тока. Чтобы поддерживать горение дуги, конец электрода приходится вплотную подводить к изделию. Это вызывает следующие проблемы:

- прилипание электрода;

- нарушение обмазки при неудачном отрыве;

- замедление скорости из-за повторных розжигов;

- непровары.

Если увеличить силу сварочного тока, то электрод будет прилипать реже, но появятся прожоги и сильные наплывы металла с обратной стороны поверхности. Чтобы уменьшить дискомфорт при сварке на тонких изделиях предусмотрена функция форсирования сварочной дуги.

Чтобы уменьшить дискомфорт при сварке на тонких изделиях предусмотрена функция форсирования сварочной дуги.

Польза режима «форсаж сварочной дуги»

Использование функции «Arcforce» в инверторе решает две проблемы. Во-первых, это облегчает розжиг нового электрода. Нет необходимости в чирканье вставленного электрода о черновую поверхность для распаливания и последующего переноса на изделие. Инвертор сразу подает увеличенную силу тока и электрод зажигается.

Во-вторых, при ведении шва на тонком металле, аппарат обеспечивает сварку на выставленных настройках, но в случае угрозы затухания дуги, автоматически подает компенсирующий ток, возобновляющий горение. Даже, если пытаться намеренно вызвать залипание — этого не получится.

В результате, функция позволяет:

- варить плавно;

- точно формировать шов;

- без чрезмерных наплывов и прожогов;

- на минимальном токе;

- без залипания электрода.

Этот режим очень полезен сварщикам-новичкам, которые только учатся видеть сварочную ванну и различать металл и шлак в расплавленном виде, и забывают при этом следить за расстоянием между изделием и укорачивающимся электродом.

Настройки сварочного аппарата

Настройка функции производится поворотным регулятором на передней панели инвертора. Начинающим сварщикам желательно устанавливать ее на максимум, чтобы мысли об электроде не мешали освоению навыков по формированию шва. Но это при условии достаточно толстого металла, на котором не возникает прожогов.

Когда появится некоторый опыт и уверенность, можно переходить к сварке тонких материалов, а настройку выставлять по ситуации: если липнет — добавить по шкале форсаж, если прожигает — убавить. Зависит показатель настройки и от выбора расходных материалов. Рутиловые электроды требуют всего 30% положения регулятора, а целлюлозные хорошо функционируют на максимальном.

Работать с тонким металлом на низких токах сложно. Даже опытные сварщики не застрахованы от разрыва дуги, залипания электродов, неровных швов. Когда дело имеешь с аппаратом, оснащенным опцией «Arcforce», таких трудностей не возникает. Скачки напряжения, возникающие при залипании электрода, сглаживаются. По сути, форсаж дуги на инверторе – это стабилизатор силы тока, работающий в автоматическом режиме. Он помогает поддерживать разогрев присадки, облегчает сварку швов, поддерживает дугу в одном режиме. Для начинающих такая опция – находка.

По сути, форсаж дуги на инверторе – это стабилизатор силы тока, работающий в автоматическом режиме. Он помогает поддерживать разогрев присадки, облегчает сварку швов, поддерживает дугу в одном режиме. Для начинающих такая опция – находка.

Для чего нужен форсаж дуги на сварочном инверторе

В отличие от «горячего старта» он поддерживает стабильный ток не только во время розжига электрода, но и весь сварочный процесс. Принцип работы Arc force заключается в увеличении выходного тока во время короткого замыкания. Когда между электродом и свариваемой поверхностью появляется капелька металла, велик риск залипания электрода, он притягивается к свариваемой поверхности. Аппарат мгновенно добавляет ампераж на 1/3 от рабочего напряжения, позволяя капле расплавиться, а затем возвращает его к прежним параметрам. Что такое форсаж дуги сварочного инвертора с точки зрения функциональности: высокоскоростной регулятор ампеража, стабилизирующий рабочие параметры аппарата. Функции форсажа:

- мгновенно увеличивать силу тока, когда она снижается до критического уровня, возрастает риск короткого замыкания, прикипания электрода;

- уменьшать, когда электродуга мощная, защищать от прожогов тонких деталей;

- обеспечивать стабильную работу.

Как настроить форсаж сварочной дуги

Инверторы с режимом форсаж двух видов: с регулятором Arc force и без него. Для постоянной работы лучше выбирать модели, где есть регулировка. Это профессиональное универсальное оборудование. Пользоваться таким удобнее. Обычно шкала градируется в процентах, реже – в единицах. Нужное значение выбирается опытным путем. Допустим, работая на минимальных токах около 50 ампер, можно поставить увеличите на 30%. Такой добавки хватит для разогрева прилипшей капли. Но если варить 4-мм электродом, нужно выставлять 160 ампер. Что такое увеличение на 30% при больших значения выходного тока? Оно не повлияет на процесс разогрева. Для толстых деталей форсаж дуги выставляют на максимальные значения. При необходимости режим Arcforce отключается, для этого достаточно поставить ручку регулятора на ноль.

Ручка настройки позволяет выбрать уровень стабилизации под тип электродов:

- работая присадкой с рутиловым покрытием, регулятор устанавливают в нижних пределах: от 10 до 30%.

;

; - для стандартного электрода оптимальное значение 50%;

- если покрытие целлюлозное, можно выкручивать ручку на максимум: допустимо увеличение на 100%.

Модели с автоматическим или фиксируемым режимом форсажа созданы для бытовых условий. Производители сразу выставляют какое-то небольшое значение добавочного тока, на который происходит увеличение при коротком замыкании. Обычно это 20 ампер. Для сварки тонких и средних заготовок 2-мм присадкой этого хватит. Бытовые сварочники запитываются от розеток, поэтому для высоких токов они не предназначены.

Сварочный аппарат работает стабильно, когда он с функцией режима «Форсаж». Снижается риск:

Постоянство параметров важно во время сварки тонкого металла на минимальных значениях тока. Форсаж создает условия для спокойной работы во время проварки корня швов, такая операция необходима при монтаже кожухов. Специалисты с опытом по достоинству оценили эту разработку.

Заключение

Сварочный аппарат с режимом Arc force – отличный выбор для начинающих, с ним получаются ровные швы, не бывает проблем с залипанием, электродуга остается равномерной в любых условиях. При выборе оборудования для работы с разным металлом лучше выбирать регулируемый сварочник, чтобы была возможность подобрать нужный режим стабилизации рабочих параметров под размер заготовок и электрода.

При выборе оборудования для работы с разным металлом лучше выбирать регулируемый сварочник, чтобы была возможность подобрать нужный режим стабилизации рабочих параметров под размер заготовок и электрода.

Регулятор силы дуги — Ручная дуговая сварка — ММA

#1 Isperyanc

Отправлено 12 April 2013 20:04

Я не могу при сварке почувствовать отличия в дуге при разных положениях регулятора силы дуги. Пробую варить при положении регулятора в 0%, потом в 100% и ничего не понимаю. У меня Блувелд 260, ранее пробовал на Элитече АИС 200В с тем же результатом. Подскажите, если кто просёк, на что обратить внимание — что меняется?

- Наверх

- Вставить ник

#2 G_Kar

Отправлено 12 April 2013 20:28

Попробуйте укорачивать и удлинять дугу, должны почувствовать разницу.

Мои работы в инстаграм: @MOV_engineering

Тел./Вацап.:+7-999-62O-1O-3O

- Наверх

- Вставить ник

#3 Isperyanc

Отправлено 12 April 2013 20:29

Я пробовал, не заметил.

- Наверх

- Вставить ник

#4 LamoBOT

Отправлено 13 April 2013 05:07

хотстарт — это ж вроде «наброс» тока при зажигании электрода? а вообще дело в кривом переводе инструкции. «холодное состояние», блин.

ну со вторым выделенным текстом-то понятно — это переключатель режимов тиг-мма.

книги по сварке: http://rutracker.org…c.php?t=2616333

- Наверх

- Вставить ник

#5 LamoBOT

Отправлено 13 April 2013 06:14

туплю, «сила дуги» — это аркфорс, наверное — при укорочении дуги увеличивается ток, чтоб электрод не залип.

книги по сварке: http://rutracker.org…c.php?t=2616333

- Наверх

- Вставить ник

#6 svarnjuk

Отправлено

Isperyanc, а там особо и замечать нечего. Регулятор силы дуги (форсаж, ВАХ и тд) визуально, практически, ничего не меняет, разве что на тонком металле, при неотрывном ведении электродом, раньше наступает момент перегрева св.ванны и увеличение её в размерах, с последующим прожигом.

Регулятор силы дуги (форсаж, ВАХ и тд) визуально, практически, ничего не меняет, разве что на тонком металле, при неотрывном ведении электродом, раньше наступает момент перегрева св.ванны и увеличение её в размерах, с последующим прожигом.

Потренируйтесь на безотрывном вертикале, там сразу становится ясно.

При условии, что регулятор работает штатно.

- Наверх

- Вставить ник

#7 Isperyanc

Отправлено 13 April 2013 10:28

хотстарт — это ж вроде «наброс» тока при зажигании электрода?

Полагаю речь ведут о сварке в отрыв. Я всё едино, разницы в процессе не заметил, при поджигании прогретого электрода в противоположных положениях регулятора силы дуги.

- Наверх

- Вставить ник

#8 Isperyanc

Отправлено 13 April 2013 10:31

туплю, «сила дуги» — это аркфорс, наверное — при укорочении дуги увеличивается ток, чтоб электрод не залип.

При падающей ВАХ так и будет.

- Наверх

- Вставить ник

#9 Isperyanc

Отправлено 13 April 2013 10:32

svarnjuk, я написал в Евротек и итальянцам.

- Наверх

- Вставить ник

#10 дмитров

Отправлено 13 April 2013 10:47

ну перевод кривой ,а вообще этот регулятор добавляет ток в момент поджига и действует только в положении ММА,то есть правый тумблерок вверх

- Наверх

- Вставить ник

#11 svinnush

Отправлено 15 April 2013 08:31

Перевод реально кривой. Это настройка форсирования дуги (arcforce), т.е. увеличение сварочного тока в момент замыкания дугового промежутка каплей. Реально используется при сварке на вертикали и в потолочном положении. Уменьшает возможность примерзания электрода. Меньше форсирование — меньше брызг, больше — соответственно дуга становится более «жесткой», разбрызгивание увеличивается, но увеличивается глубина проплавления. Есесьно, относится к ММА, т.е. тумблер вверх.

Реально используется при сварке на вертикали и в потолочном положении. Уменьшает возможность примерзания электрода. Меньше форсирование — меньше брызг, больше — соответственно дуга становится более «жесткой», разбрызгивание увеличивается, но увеличивается глубина проплавления. Есесьно, относится к ММА, т.е. тумблер вверх.

- Наверх

- Вставить ник

#12 svarnjuk

Отправлено 15 April 2013 11:11

svarnjuk, я написал в Евротек и итальянцам.

Не совсем понимаю, о чём речь ?

- Наверх

- Вставить ник

#13 saper24

Отправлено 15 April 2013 16:00

Лично я на свароге варил автожестянку в отрыв рутиловой двоечкой, на 27 амперах (по показаниям экрана) и с максимально выставленным форсажем. Электрод зажигался хорошо и не прилипал. Без форсажа прилипал и короткими прихватками на таком токе варить не получалось. Это из личного опыта. Из тырнета знаю что при максимальном введении конца электрода в ванну, форсаж помогает электроду не прилипать к металлу. Насколько это правда не знаю. Не пробовал. Хочу электроды по алюминию попробовать на аппарате с форсажем. Интерестно будет разница при поджиге?

Электрод зажигался хорошо и не прилипал. Без форсажа прилипал и короткими прихватками на таком токе варить не получалось. Это из личного опыта. Из тырнета знаю что при максимальном введении конца электрода в ванну, форсаж помогает электроду не прилипать к металлу. Насколько это правда не знаю. Не пробовал. Хочу электроды по алюминию попробовать на аппарате с форсажем. Интерестно будет разница при поджиге?

- Наверх

- Вставить ник

#14 Isperyanc

Отправлено 15 April 2013 18:10

Не совсем понимаю, о чём речь ?

об этом:

http://websvarka.ru/…topic=2456&st=0

http://telwin.su/

http://www. telwin.ru/

telwin.ru/

SUPERIOR 260 CE 400V kод 815503 это тот же самый аппарат что и http://blueweld.ru/c…719/item_48659/ производитель обоих компания TELWIN

Им ли не знать.

- Наверх

- Вставить ник

#15 Isperyanc

Отправлено 23 June 2013 19:26

Пока никто не ответил — ни итальянцы ни Евротек. Инвертор по случаю накрылся — затрещал и испускал искры. До этого чуть чуть варил тройкой, а случилось это на холостом ходу. Попрошу по случаю сервис проверить работу этого регулятора дуги. Вообще регулировки горячего старта при пользовании не выявилось (за зиму сильно отвыкаю от сварки, к осени более менее привыкаю — надеялся летом раскушать работу этого регулятора — в разных положениях звук дуги точно разный — наверное это изменение ВАХ под тип электродов). Вот на 228 Блу Велде горячий старт есть точно. Надеюсь разобраться таки с этим регулятором.

Вот на 228 Блу Велде горячий старт есть точно. Надеюсь разобраться таки с этим регулятором.

- Наверх

- Вставить ник

#16 Менгон

Отправлено 24 June 2013 01:35

Пока никто не ответил — ни итальянцы ни Евротек.

Отвечаю за обеих: Если упрощённо, тумблер вверх — для основных, вниз- для рутила. Я на своём чётко различаю разницу, при отключённом форсаже УОНИ липнут и очень плохо горят, рутил напротив — горит ровно и стабильно. Включишь, начинают отлично гореть УОНИ, а для рутиловых первоначальная вспышка изшлишняя, кроме того заваривая большой зазор или дырки в отрыв, при удлинении дуги аппарат старается «фыркнуть» усиленной порцией форсажа, что приводит большему прожигу. Хотя, я когда варил потолком профильную трубу стенка 2, зазор 3, УОНИ13/45 ЛЭЗ тоже форсаж отключил-трудно было заварить зазор из-за усиленных вспышек.

Хотя, я когда варил потолком профильную трубу стенка 2, зазор 3, УОНИ13/45 ЛЭЗ тоже форсаж отключил-трудно было заварить зазор из-за усиленных вспышек.

- Наверх

- Вставить ник

#17 Isperyanc

Отправлено 24 June 2013 04:17

Я на своём чётко различаю разницу

А он у вас как называется?

а для рутиловых первоначальная вспышка изшлишняя, кроме того заваривая большой зазор или дырки в отрыв, при удлинении дуги аппарат старается «фыркнуть» усиленной порцией форсажа

У меня на 228 Блу Велде переключатель на три положения,

включенный форсаж на среднем, так вот если пауза между сваркой в отрыв совсем короткая, то форсаж не успевает включиться и этим свойством вполне успешно можно пользоваться при сварке тонких листов (пользуюсь для 1,5 мм в угол с внутренней части).

- Наверх

- Вставить ник

#18 Isperyanc

Отправлено 24 June 2013 04:21

Я всё едино, разницы в процессе не заметил, при поджигании прогретого электрода в противоположных положениях регулятора силы дуги.

там сразу становится ясно. При условии, что регулятор работает штатно.

- Наверх

- Вставить ник

#19 Менгон

Отправлено 24 June 2013 04:42

«А он у вас как называется?» — 210PRO называется.

вполне успешно можно пользоваться при сварке тонких листов (пользуюсь для 1,5 мм в угол с внутренней части).

— тавровый ещё куда не шло а вот встык с зазорчиком будет не очень,- лучше отключить(на рутиле).

Я всё едино, разницы в процессе не заметил, при поджигании прогретого электрода в противоположных положениях регулятора силы дуги.

Если есть УОНИ- попробуйте, сравните с МР-ками, разница сразу ощущается.

- Наверх

- Вставить ник

#20 Isperyanc

Отправлено 24 June 2013 05:30

Аппарат 260 уехал в сервис, теперь попробовать смогу не раньше чем он вернётся. Может там и регулятор посмотрят. УОНИ нет, а те что раньше были, клали шов порами — я их выкинул (6 пачек тройки).

Может там и регулятор посмотрят. УОНИ нет, а те что раньше были, клали шов порами — я их выкинул (6 пачек тройки).

- Наверх

- Вставить ник

Напряжение холостого хода, arc force, форсаж дуги. — Ручная дуговая сварка — ММA

#1 psi

Отправлено 16 May 2017 19:44

и так начнем с того что все то меня заинтриговало как влияет хх в рдс и плавно перетекло в кучу инфы=)

так же скажу что форсаж дуги или arcforce — это не антиприлипание электрода, вернее скорей как уже вытекающий результат, главная функция это жесткость (дросселирование индукция называйте как хотите)

проще наверно было видео запилить но не умею я (есть у нас ютюберы, сделайте а=) ), да и откорректировать можно или пояснить моменты.

вопрос с к админам можно будет изменять первый пост? так как все дописывать буду.

начну с маркировок электродов

ГОСТ: Э46-МР3С -Ф-УД на территории бывшего СССР

Е 431(3) -РЦ13

ISO: E433R11 международный

EN: E38AR12 европа (великобритания)

AWS: E6013 американский (популярный щас)

DIN: E380RC11 немецкий стандарт

а это так поржать, посмотрите как они марку «мр3с» расшифровывают и другие электроды

во всех есть сходство кстати и в современном мире надо уметь читать их. так же не по теме есть электроды ESAB OK 48.00 Ф5

так вот опытные сварщики знают что Ф5 и более варят только в нижнем и лодочку, и стандартной маркировке это указано цифрой, но рисунки со стрелками говорят о всех кроме сверху вниз=)

в госте нас интересует цифра красного цвета. в остальных, кроме AWS, последняя цифра. у амереканце там сложнее. комбинация двух цифр указывает на тип, толщину и вид электродов по роду и полярности сварочного тока.

комбинация двух цифр указывает на тип, толщину и вид электродов по роду и полярности сварочного тока.

смотрим циферки и видим ток постоянный обратной полярности (для любителей кабель перекинуть) или переменный 50 вольт + — 5 вольт

дальше больше. хх должен быть не меньше 50 вольт

для постоянки играет роль только 50 вольт, а вот для переменке эти +-5 вольт. для корректировки жесткости дуги, так как ток имеет синусоиду и постоянно пересекает нулевую отметку. в постоянке этого нет там есть форсаж дуги=) но многие скажут что нет сварочных трансформаторов с регулировкой вольтажа. есть но у нас не нашел, а у амерекосов-трубачей (многие любят именно эту модель) есть=)

теперь как пользоваться этим форсажем. конкретных настроек для него нет и не может быть. они индивидуальны. разделим электроды на управляемые и неуправляемые.

пример 1

у вас инвертор с регулировкой форсажа. варим трубу не поворот. электроды рутил или рутил-целлюлоз. в основном варят с отрывом. но можно без, для этого форсаж в минус и ток допустим для ok46.00 Ф3 я ставил 60-70 ампер. ванна держится а если вплюс то прям сопли вытекаю.

но можно без, для этого форсаж в минус и ток допустим для ok46.00 Ф3 я ставил 60-70 ампер. ванна держится а если вплюс то прям сопли вытекаю.

пример 2 у вас инвертор с регулировкой форсажа электроды также ток такой же, но угловое нижнее бывает шлак натекает на ванну и поры шлак в шве… можно добавить ампераж, но тогда чешуя шва будет грубее.

пример 3

у вас инвертор с регулировкой форсажа но электроды озл-8. варите и у вас на малых токах дугу как бы забивает металлом электрода (он тягучей) и переносится крупными каплями, форсаж в плюс до того момента пока не начнет разбивать эти капли в столбе дуги.

пример 4

у вас инвертор с регулировкой форсажа электроды озч-4 на них шлак перенаправляет дугу. и она не горит куда надо опять форсаж в плюс.

кстати про горячий старт вспомнил он нужен не для провара (опять это как второстипенная функция) начала шва, а для исключения порообразования. а именно с основным покрытием. когда варят неповорот трубу то тока занижают 10-15% что не есть хорошо для горения обмазки. толи полевой шпак толи что то еще должно в электрическом столбе разлагаться на ионы и они там удаляют водород из шва…. но это химия и про нее я мало что нашел=)

толи полевой шпак толи что то еще должно в электрическом столбе разлагаться на ионы и они там удаляют водород из шва…. но это химия и про нее я мало что нашел=)

плюсы минусы переменки постоянки

переменка нет магнитного дутья, регулировка частоты и формы волны. одинаковое тепловложение (баланс) на изделие и электрод, что есть лучше в разных пространственных положениях

постоянка возможность сварки основным покрытием, без добавок как у нас (за бугром не любят его, не умеют наверно=) ). что есть положительно к удалению водорода и сварки холодоустойчивых сталей.

но если к переменке приделать цифровое управление то получается она более тонкая настройка. на ней баланс можно менять, форму волны менять, частоту менять, временный баланс менять, пульс еще приделать можно=)

пример 5

у вас инвертор с регулировкой форсажа плюс электроды рутил-целлюлоз или целлюлоз, форсаж в плюс чтобы при сварки сверху вниз разносил шлак и он не затекал на дугу

если разбираться в расшифровке электродов, то как многие привыкли принимать, марка электродов что есть «мр3» «уони» и т. д. не является показателем вольтамперной характеристикой и типом покрытия, а так же типом электрода (прочностным качествам) расписывать не буду более подробно можно почитать, сравнить и найти различия тут

д. не является показателем вольтамперной характеристикой и типом покрытия, а так же типом электрода (прочностным качествам) расписывать не буду более подробно можно почитать, сравнить и найти различия тут

пример 6

всеми известные МР3 они есть МР3С, МР3Р покрытие меняется.

пример 7

уони 13/55 уонии 13/55 и такие жу с пристакой У, К и Р. типы разные (прочностные свойства)

пример 8

чем отличаются МР3 (стандартный рутил) от УОНИ 13/45. вроде бы не чем кроме обмазки, типы одинаковые (прочностные свойства) оба э46. но есть такая вещь как группа индексов Е 41 2(4) — Б 20

так вот циферка 4 в уони и 3 в мр3. а означает она гарантированные прочностные свойства при -40 (для уони) и -20 для Мр

так что кто на севере не варите металлоконструкции, мр в Краснодаре можно=) и отсюда ответ почему в жкх можно мр а в газопроводе нет. так как где вода там полюбому плюс

чуть позже (завтра наверно) разберу свою помойку в голове и наверно дополню. если кому что не понятно или есть вопросы. спрашивайте=) мне так проще с ориентироватся будет про что написать

спрашивайте=) мне так проще с ориентироватся будет про что написать

Сообщение отредактировал psi: 16 May 2017 19:41

- Наверх

- Вставить ник

#2 serga01net

Отправлено 16 May 2017 19:46

psi, это понятно. А к чему ты написал про аппараты Lincoln Electric? (Что они имеют регулировку Uхх?). И что означают «примеры»?

- Наверх

- Вставить ник

#3 psi

Отправлено 16 May 2017 19:55

А к чему ты написал про аппараты Lincoln Electric

это сварочный агрегат, дает переменный ток. и для корректной сварочной дуги (чтоб не жестко не мягко) есть крутилка регулировки холостого хода которая выставляется в диапазоне указаном на электродах. для мр3с это 50 вольт +-5. т.е. поставив 90 ванну будет трясти дугой и она будет через чур жидкотякучей и много брызг.

и для корректной сварочной дуги (чтоб не жестко не мягко) есть крутилка регулировки холостого хода которая выставляется в диапазоне указаном на электродах. для мр3с это 50 вольт +-5. т.е. поставив 90 ванну будет трясти дугой и она будет через чур жидкотякучей и много брызг.

И что означают «примеры»?

для более простого понимания

кстати если кто не согласен, тоже пишите в споре рождается истина=)

- Наверх

- Вставить ник

#4 serga01net

Отправлено 16 May 2017 20:00

Показанные тобой аппараты дают для сварки только ПОСТОЯННЫЙ ток. Переменка идет для потребителей. 120 или 240 В, общая мощща для них — 3000 Вт.

Мануал к показанным тобой амерским аппаратам советует повышать Uхх при сварке в нижнем положении (обеспечивается «мягкая» устойчивая дуга) и понижать ее при сварке вертикалов и потолка (получается прогревающая дуга). Но там не буквально повышаются вольты, а какая-то хитрая манипуляция грубым диапазоном (левая ручка) и тонкой настройкой тока и Uхх (правая ручка). Для мягкой дуги ставят левую ручку на минимально допустимый диапазон, а правую (тонкое управление током и OCV) — на максимум выкручивают.

- Наверх

- Вставить ник

#5 psi

Отправлено 16 May 2017 20:31

Показанные тобой аппараты дают для сварки только ПОСТОЯННЫЙ ток.

да есть такое надо старый найти, этот просто заделан визуально под старый.

Мануал к показанным тобой амерским аппаратам советует повышать Uхх при сварке в нижнем положении

возможно Uxx обратно обратно пропорционально жесткости дуги как на инверторе -10 + 10. хотя по логике должно быть прямо пропорционально. если так судить у них и ток добавляется против часовой, а логичнее для нас по часовой это же америка, у них все через ж… как и имперская систем измерения (все давно в метрике, только они и еще две мелкие страны)

кстати опять про AWS в документе написано что 6013 рутил… хотя это рутил целлюлоз. как определил да потому что сварка возможно сверху вниз (по идеи ограниченно 45-75 градусов). мое мнение что это скорей перевод (литературный) или как бы сказать… что у них рутилом называют у нас делят на рутил и рутил-целлюлоз, так же как про основное покрытие у них есть и для постоянки и для переменке. у нас только для постоянки, ну и аналоги=) так же пока не понятно как вообще стандартизация определяет название покрытия. насколько я понимаю что в обмазке любого покрытия присутствуют элемент нескольких покрытий. и от отношения в процентном отношение выносится вердикт — название обмазки. к примеру условно в обмазке 40% рутила+ 50% основного + 10% кислого = рутил — основное. в другом примере 70% рутила+ 20% основного + 10% кислого = рутил (так как рутила больше в 3.5 раза основного). но это пока догадки….

насколько я понимаю что в обмазке любого покрытия присутствуют элемент нескольких покрытий. и от отношения в процентном отношение выносится вердикт — название обмазки. к примеру условно в обмазке 40% рутила+ 50% основного + 10% кислого = рутил — основное. в другом примере 70% рутила+ 20% основного + 10% кислого = рутил (так как рутила больше в 3.5 раза основного). но это пока догадки….

Сообщение отредактировал psi: 16 May 2017 20:31

- Наверх

- Вставить ник

#6 Isperyanc

Отправлено 16 May 2017 20:31

как влияет хх в рдс

На меня повлияло так — специально выбрал оба аппарата «высоковольтными», прочитав где-то (уже не помню где), что они специально разрабатывались для сварки труб

- Наверх

- Вставить ник

#7 selco

Отправлено 16 May 2017 20:35

и так начнем с того что все то меня заинтриговало как влияет хх в рдс и плавно перетекло в кучу инфы=)

Александр, ММА не мой профиль , но думаю что если надо будет то и ММА посредственно заварю , тем паче с Селко . Думаю они с большим умом подошли к ММА сварке впрочем и в остальном тоже самое, и по одному мануалу понятно что в их ММА можно настроить и «черта лысыго» и любой электрод будет гореть как того хочет сварщик .

Думаю они с большим умом подошли к ММА сварке впрочем и в остальном тоже самое, и по одному мануалу понятно что в их ММА можно настроить и «черта лысыго» и любой электрод будет гореть как того хочет сварщик .

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#8 psi

Отправлено 16 May 2017 21:01

Isperyanc, самое интересное что хх в постоянке работает только при поджиге. в зоне около прилипания работает форсаж. в переменке то хх работает во время перехода синусоиды нулевой отметки (смене полярности) и жесткость дуги «прямо» отрегулировать как на постоянке не возможно в связи разновидностей тока. только косвенно повлиять на жесткость путем изменения формы, баланса, временного баланса или частотой тока

selco, полностью согласен, с возможностью настроек сварочного процесса. назовем их условно «лабораторные» что не всегда хорошо, для настроек в поле, диапазон настроек широкий но в бою может боком выйти, да и квалификация персонала выше нужна ну и цена соответственно растет с функционалом прямо пропорционально.

назовем их условно «лабораторные» что не всегда хорошо, для настроек в поле, диапазон настроек широкий но в бою может боком выйти, да и квалификация персонала выше нужна ну и цена соответственно растет с функционалом прямо пропорционально.

вот тут же ответ 4:23=)

Сообщение отредактировал psi: 16 May 2017 21:02

- Наверх

- Вставить ник

#9 psi

Отправлено 16 May 2017 23:59

Кстати ГОСТ самый информативный среди всех, и у нас открыто всегда тип и толщина указана единственное не на одних не нашел чтоб указывали группу качества в примере мр3 после УД. , Цифры от 1-3,умалчивают типо мы вам не обещ)

, Цифры от 1-3,умалчивают типо мы вам не обещ)

- Наверх

- Вставить ник

#10 SergDemin

Отправлено 17 May 2017 10:43

хх в постоянке работает только при поджиге. в зоне около прилипания работает форсаж.

Вы заблуждаетесь. Если рассмотреть процесс горения электрода более детально, это станет очевидным. В момент схода капли происходит кратковременное замыкание дугового промежутка. При низком НХХ дуга не возбуждается после его размыкания. То же самое и с форсажем. Я пытался варить различными электродами на минимально возможном токе, с форсажем и без. Точных цифр не помню, но без форсажа ток, при котором дуга устойчиво горит, значительно больше. И не на проценты — в разы.

И не на проценты — в разы.

В каком то смысле Вы правы, если учесть, что при сварке поджиг и замыкание промежутка «прилипание» происходит несколько раз в секунду.

- Наверх

- Вставить ник

#11 psi

Отправлено 17 May 2017 12:37

SergDemin, так я не с потолка взял, я три дня сидел и жег разные электроды. наблюдал за процессами. вообще это после того как появился пико. до этого вроде как на линколи или подобном (не дешевом) первый раз столкнулся с форсажем. вот он там работал неадекватно, жил своей жизнью. трубу не поворот варишь, лб все хорошо ток 67 Ф3.2 и «привет тебе» захотел накинул току — дыра… я долго матерился, пока не отключил… при чем момент был где проверяли, и эстетика вид на первом месте. отключил и забыл и не признавал. на фине не понимал его форсажа поскольку не понимал сути дела и варил всегда разными электродами от мр-3 то собарос и очень мало.

на фине не понимал его форсажа поскольку не понимал сути дела и варил всегда разными электродами от мр-3 то собарос и очень мало.

В момент схода капли происходит кратковременное замыкание дугового промежутка

так вот тут грань очень тонкая. лучше всего форсаж дуги видно на основном покрытии (как в госте который только на постоянке работает) для примера брал уони эсаб но на озл-8 волгорадских, видно сильнее. там перенос металла крупными каплями (как «шлепок майонезный» ). ток выставляем рекомендуемые заводом к примеру у меня Ф4 110 ампер, при вертикале по букварю снижаем еще на 10-15% в итоге 93,5-99 ампер. варить сложно из-за крупных капель выкручиваем форсаж в плюс до момента разбивания капель на более мелкие, но без фанатизма иначе получим неустойчивую ванну.

на хороших (дорогих) электродах плохо заметно вроде как не заметно. и проверять надо на вертикал, а лучше видно на самом дурацком от 6 к 9 или 3 часам или пластине между полу потолок полу вертикал. сразу заметно разницу

сразу заметно разницу

вот два видео в первом нету мостика замыкания, мелкокапельный перенос

а вот тут крупнокапельный и мостик замыкания 4 секунда

чтоб такого не было форсаж в плюс пока дуга не будет более с большим количеством но меньшем в размере каплями металла

и повторюсь что «форсаж от залипания», это косвенная функция. больше манагерский ход делающий акцент на второстипенную функцию,но более понятную потребителю=)

функция форсаж для профессионалов (тонкая корректировка дуги). но для новичков тоже полезна так как проще держать дугу в плюсе

Antistick антистик работает кстати по разному на аппаратах. кто то в ноль, кто то до мин ампер (на кемппи и евм так), на малых диметрах второй вариант не очень так как, Ф мал и электрод жидкий… почему не понимаю. хотя логичнее в ноль… есть мысли чтоб не перегружать низкую сторону силовой части аппарата, но это мне не понять так как я не физику, не электронику не знаю , надо Алексея спрашивать=)

кто то в ноль, кто то до мин ампер (на кемппи и евм так), на малых диметрах второй вариант не очень так как, Ф мал и электрод жидкий… почему не понимаю. хотя логичнее в ноль… есть мысли чтоб не перегружать низкую сторону силовой части аппарата, но это мне не понять так как я не физику, не электронику не знаю , надо Алексея спрашивать=)

еще момент. про энергопотребления пишут че попало. оди при 160 амперах 7квт другой 4квт… откуда он берет остальные три, генерирует ???

или этот аппарат работает при 140-230 другой при 190-220.

вся идея энергопотребления одинаковая, отклонения есть но это настолько незначительно что не берем в рассмотрение (если у вас адекватный аппарат)

допустим аппарат работает 110-220 вольт. для 150 ампер надо примерно 20 ампер высокой стороны или 8,75 квт 220 вольт, но вот 150 при 110 вольтах надо уже в два раза больше 17,5 квт…. как то так.

так же есть момент с высокой стороны стоят конденсаторы, и их емкость решает пусковые токи. вначале работы пусковые токи намного выше и съедает больше возможности сети. то есть они аккумулируют на короткий промежуток времени энергию которая выравнивает график потребления из сети.

вначале работы пусковые токи намного выше и съедает больше возможности сети. то есть они аккумулируют на короткий промежуток времени энергию которая выравнивает график потребления из сети.

Сообщение отредактировал psi: 17 May 2017 12:18

- Наверх

- Вставить ник

#12 psi

Отправлено 17 May 2017 21:35

tehsvar, я вас зову, на обсуждение данного вопроса=)

- Наверх

- Вставить ник

#13 SergDemin

Отправлено 18 May 2017 00:45

Antistick антистик работает кстати по разному на аппаратах.кто то в ноль, кто то до мин ампер (на кемппи и евм так), на малых диметрах второй вариант не очень так как, Ф мал и электрод жидкий… почему не понимаю. хотя логичнее в ноль…

В новых, с управлением на микроконтроллере, в 0, а в старых, с аналоговым управлением — до минимального. Для электрода двойки, особенно нержи, этого минимального хватает, чтобы обмазка сползла.

еще момент. про энергопотребления пишут че попало.

Именно, что в голову взбредёт, то и пишут. Либо с максимальным током брешут, либо с потреблением. Вы зря в этом логику ищете. Продаваны, что с них взять.

Скрытый текст

так же есть момент с высокой стороны стоят конденсаторы, и их емкость решает пусковые токи. вначале работы пусковые токи намного выше и съедает больше возможности сети. то есть они аккумулируют на короткий промежуток времени энергию которая выравнивает график потребления из сети.

Конденсаторов там едва хватает, чтобы пульсации сглаживать. К потребляемой мощности это никакого отношения не имеет. Грубо говоря, 200 ампер на выходе при 30 вольтах , это 6 киловатт. С учётом кпд, киловатт 7 -7,5 кушать будет. Потребляемая мощность от напряжения в сети практически не зависит, до тех пор, пока инвертор заявленный ток выдаёт. Естественно, при понижении напряжения он больший ток жрать будет.

- Наверх

- Вставить ник

#14 psi

Отправлено 18 May 2017 01:36

В новых, с управлением на микроконтроллере, в 0, а в старых, с аналоговым управлением — до минимального.

не могу знать как должно быть. но кемппи 2300 около нуля (не ноль) пико 162 5 ампер. на каком то китайце точно ноль…

но кемппи 2300 около нуля (не ноль) пико 162 5 ампер. на каком то китайце точно ноль…

- Наверх

- Вставить ник

#15 tehsvar

Отправлено 18 May 2017 11:12

psi,осуждаем что именно? Я тут многое может не прочитал. Бегло просто.

- Наверх

- Вставить ник

#16 psi

Отправлено 18 May 2017 13:55

tehsvar, работу форсажа, хх, антистик и питание. Что в среднем, цифры не точные, допустим для инверторов необходимо 10 ампер — 3квт потребления для 100 ампер тока. И не может он другой на 3квт сделать 150 ампер… Вообще лучше чтоб прочитали конечно предыдущие сообщения

И не может он другой на 3квт сделать 150 ампер… Вообще лучше чтоб прочитали конечно предыдущие сообщения

- Наверх

- Вставить ник

#17 serga01net

Отправлено 19 May 2017 07:31

осуждаем что именно?

пытаемся разобраться c влиянием Uхх на качество шва.

- Наверх

- Вставить ник

#18 serga01net

Отправлено 19 May 2017 08:30

Вообще лучше чтоб прочитали конечно предыдущие сообщения

Нафига? Начать надо с влияния Uхх на качество шва, а там . .. аппетит приходит во время еды. А вы его заставляете все читать… Это скучно.

.. аппетит приходит во время еды. А вы его заставляете все читать… Это скучно.

- Наверх

- Вставить ник

#19 tehsvar

Отправлено 19 May 2017 10:26

пытаемся разобраться c влиянием Uхх на качество шва.

Понятия не имею. Я не волшебник, я только учусь. Тем более всё же больше ремонтник электроники.

ХХ влияет на поджиг. Но у инверторов он малость по другому смотрится. Реальный ХХ у них выше.

Форсаж (arc force) — при уменьшении дугового промежутка и занижении рабочей точки он подкидывает напруги.

Это скучно.

Нет. Просто некогда последнее время.

- Наверх

- Вставить ник

#20 psi

Отправлено 19 May 2017 13:00

tehsvar, попадалась переменка с регулировкой хх?

и в принципе на постоянке при сварке, в идеальных условиях, ток не должен падать до нуля, в переменке постоянно пересекает нулевую отметку и меняет полярность?

а и почему на некоторых антистик срабатывает в ноль у некоторых до мин тока?

- Наверх

- Вставить ник

Hot start горячий старт, что это, hotstart?

Постоянное совершенствование и развитие разных областей и сфер жизни и деятельности человека, конечно же, не могло обойти и индустрию сварочных аппаратов. На смену надежным, но тяжелым и громоздким аппаратам периода СССР пришли более современные модели постоянного тока.

Сварочный инвертор на данный момент времени достаточно успешно и эффективно справляется с работами по монтажу и демонтажу в период строительных работ, ремонта авто. По своим теххарактеристикам такая разновидность оборудования незаменима в бытовом использовании. Кроме того существует ряд мощнейших моделей сварочных аппаратов инверторного типа, которые быстро справляются с заданиями коммунальных хозяйств и на производстве.

Содержание

- Hot Start, Anti Stick, Arc Force, Stand by, Smart Fan — что это?

- Функциональные преимущества в сварочных аппаратах Дніпро-М

- Для чего нужен форсаж дуги на сварочном инверторе

- Как настроить форсаж сварочной дуги

Hot Start, Anti Stick, Arc Force, Stand by, Smart Fan — что это?

Hot Start — технология, применяющаяся в сварочных аппаратах для реализации функции активного зажигания или возбуждения сварочной дуги. В этом процессе фиксируется временный рост сварочного тока в отношении того, что был установлен самим пользователем. Вы можете не заметить рост напряжения, так как оно фиксируется во временном диапазоне 0,01-1 сек, похоже на мощную вспышку. Технология отвечает за полное зажигание электрода, что дает возможность почти сразу расплавлять и повышать качество швов на старте сварочного процесса. При помощи горячего старта («Хот-старт») можно снизить сварочный шов.

Вы можете не заметить рост напряжения, так как оно фиксируется во временном диапазоне 0,01-1 сек, похоже на мощную вспышку. Технология отвечает за полное зажигание электрода, что дает возможность почти сразу расплавлять и повышать качество швов на старте сварочного процесса. При помощи горячего старта («Хот-старт») можно снизить сварочный шов.

Anti Stick — процесс антизалипания электрода, в рамках которого отслеживается его пригар и прокаливание. Если все-таки фиксируется залипание, то сварочный аппарат ведет к падению тока в авторежиме. В итоге электрод не залипнет, будет пригодным для применения. В процессе использования аппарата, это заметно, потому что электрод начинает залипать и при этом почти сразу до нуля падает общее напряжение

Arc Force — предотвращение залипания электрода к изделию или к заготовке. Этот процесс фиксируется, когда электрод накаляется, от него отделяются капли материала, что отражается на уровне качества сварки в общем. И тем не менее перед стартом этого процесса срабатывает функция «Arc Force». В результате ее работы есть мощный скачек сварочного тока на незначительный период, подобно «Hot Start». Это, по сути, снижает шанс залипания во время сварки самих электродов.

В результате ее работы есть мощный скачек сварочного тока на незначительный период, подобно «Hot Start». Это, по сути, снижает шанс залипания во время сварки самих электродов.

Stand by — режим готовности сварочного аппарата в период активного задействования меньшего числа плат. Проще говоря, Ваш сварочный аппарат будет располагаться в так называемом режиме ожидания, как ПК… Основной плюс подобного решения, в том, что аппарату нужно будет меньше времени в периодах между сваркой, а в моменты отвлечений, не нужно будет выключать полуавтомат или инвертор.

Smart Fan — это автоматическое управление охлаждением аппарата зависимо от использующегося режима температуры, аппарат самостоятельно определяет интенсивность по обдуванию разных элементов сварочного оборудования. Такая функция пригодиться тем, кто часто увлекается сваркой, забывая о важности охлаждения аппарата. Это может привести к не самым приятным последствиям и вылиться в дополнительные затраты на ремонт, а то и на приобретение нового аппарата.

Функциональные преимущества в сварочных аппаратах Дніпро-М

Таковы основные функцию и вспомогательные режимы новых сварочных аппаратов. Компания Дніпро-М — это официальный дистрибьютор, который продает и доставляет продукцию дешевле и быстрее, чем конкуренты , обеспечивая клиентам гарантию от производителя.

Горячий старт — Hot Start — это функция сварочного инвертора, обеспечивающая увеличение сварочного тока в момент касания электродом детали (момент поджига дуги). Она позволяет значительно облегчить начало сварочного процесса и обеспечить легкое возбуждение дуги.

Благодаря этой функции происходит быстрый разогрев торца электрода и ускоренное формирование сварочной ванны. Рассматриваемая опция помогает правильно сформировать начальный участок шва, избежать характерных усилений или излишней выпуклости шва, повысить глубину проплавления, измельчить капли расплавленного электродного металла.

Так например, если у нас выставлен сварочный ток 150А, то в момент касания и поджига электрода, если в сварочном инверторе реализована функция «горячего старта», сварочный ток должен кратковременно увеличиться на определенную величину. У разных производителей эта величина может отличаться от 5 до 100% от выставленного сварочного тока.

У разных производителей эта величина может отличаться от 5 до 100% от выставленного сварочного тока.

Повышенный ток гарантирует отличное расплавление и наилучшее качество шва даже в начале сварки. Как правило, при использовании функции Hot start отсутствуют непровары и высота шва в значительной степени уменьшается. Время действия составляет от 0.5 до 3 сек, в зависимости от модели сварочного аппарата, подробнее о которых вы можете прочесть .

«Горячий старт» может быть регулируемым и фиксированным, в зависимости от конструкции инвертора.

- Фиксированная функция может быть включена и отключена, значение увеличения сварочного тока в режиме «включено» предустановлено производителем.

- Регулируемая функция позволяет плавно регулировать увеличение тока «Горячий старт» ( к установленному, от 0 до 100%).

Лучше всего, когда в сварочном инверторе есть регулируемый горячий старт, и вы сами сможете настроить его в зависимости от потребностей.

Главная / Библиотека / Технологии / Ручная дуговая сварка (ММА) / Функция Hotstart

Функция Hotstart (горячий старт) обеспечивает надежное зажигание электрода за счет кратковременного повышения сварочного тока в начале сварки. Повышенный ток гарантирует отличное расплавление и наилучшее качество шва даже в начале сварки. Как правило, при использовании функции Hotstart отсутствуют непровары и высота шва в значительной степени уменьшается.

Повышенный ток гарантирует отличное расплавление и наилучшее качество шва даже в начале сварки. Как правило, при использовании функции Hotstart отсутствуют непровары и высота шва в значительной степени уменьшается.

См. также: Применение «горячего» старта для улучшения начального зажигания электродов

Функция Arcforce

Функция Arcforce обеспечивает оптимальные характеристики дуги при сварке электродами любого типа. Отсутствие коротких замыканий, даже при использовании электродов с рутил-целлюлозным покрытием. …

Функция VRD

Функция VRD (voltage reduction device) снижает напряжение холостого хода до безопасного уровня. Эта опция удовлетворяет требованиям региональных предписаний и стандартов безопасности по всем миру. …

Функция Antistick

Функция Antistick предназначена для предупреждения прокаливания электрода при его залипании. Очень часто в начале сварки или при малом сварочном токе электрод может пригореть и прокалиться, после этого осыпается его обмазка, и он не может быть далее использован. …

…

Поделиться ссылкой:

Работать с тонким металлом на низких токах сложно. Даже опытные сварщики не застрахованы от разрыва дуги, залипания электродов, неровных швов. Когда дело имеешь с аппаратом, оснащенным опцией «Arcforce», таких трудностей не возникает. Скачки напряжения, возникающие при залипании электрода, сглаживаются. По сути, форсаж дуги на инверторе – это стабилизатор силы тока, работающий в автоматическом режиме. Он помогает поддерживать разогрев присадки, облегчает сварку швов, поддерживает дугу в одном режиме. Для начинающих такая опция – находка.

Для чего нужен форсаж дуги на сварочном инверторе

В отличие от «горячего старта» он поддерживает стабильный ток не только во время розжига электрода, но и весь сварочный процесс. Принцип работы Arc force заключается в увеличении выходного тока во время короткого замыкания. Когда между электродом и свариваемой поверхностью появляется капелька металла, велик риск залипания электрода, он притягивается к свариваемой поверхности. Аппарат мгновенно добавляет ампераж на 1/3 от рабочего напряжения, позволяя капле расплавиться, а затем возвращает его к прежним параметрам. Что такое форсаж дуги сварочного инвертора с точки зрения функциональности: высокоскоростной регулятор ампеража, стабилизирующий рабочие параметры аппарата. Функции форсажа:

Аппарат мгновенно добавляет ампераж на 1/3 от рабочего напряжения, позволяя капле расплавиться, а затем возвращает его к прежним параметрам. Что такое форсаж дуги сварочного инвертора с точки зрения функциональности: высокоскоростной регулятор ампеража, стабилизирующий рабочие параметры аппарата. Функции форсажа:

- мгновенно увеличивать силу тока, когда она снижается до критического уровня, возрастает риск короткого замыкания, прикипания электрода;

- уменьшать, когда электродуга мощная, защищать от прожогов тонких деталей;

- обеспечивать стабильную работу.

Как настроить форсаж сварочной дуги

Инверторы с режимом форсаж двух видов: с регулятором Arc force и без него. Для постоянной работы лучше выбирать модели, где есть регулировка. Это профессиональное универсальное оборудование. Пользоваться таким удобнее. Обычно шкала градируется в процентах, реже – в единицах. Нужное значение выбирается опытным путем. Допустим, работая на минимальных токах около 50 ампер, можно поставить увеличите на 30%. Такой добавки хватит для разогрева прилипшей капли. Но если варить 4-мм электродом, нужно выставлять 160 ампер. Что такое увеличение на 30% при больших значения выходного тока? Оно не повлияет на процесс разогрева. Для толстых деталей форсаж дуги выставляют на максимальные значения. При необходимости режим Arcforce отключается, для этого достаточно поставить ручку регулятора на ноль.

Такой добавки хватит для разогрева прилипшей капли. Но если варить 4-мм электродом, нужно выставлять 160 ампер. Что такое увеличение на 30% при больших значения выходного тока? Оно не повлияет на процесс разогрева. Для толстых деталей форсаж дуги выставляют на максимальные значения. При необходимости режим Arcforce отключается, для этого достаточно поставить ручку регулятора на ноль.

Ручка настройки позволяет выбрать уровень стабилизации под тип электродов:

- работая присадкой с рутиловым покрытием, регулятор устанавливают в нижних пределах: от 10 до 30%.;

- для стандартного электрода оптимальное значение 50%;

- если покрытие целлюлозное, можно выкручивать ручку на максимум: допустимо увеличение на 100%.