Контроль качества шва полимерной мембраны LOGICBASE при гидроизоляции фундаментов. Инструментальный контроль качества

Герметичность всех швов, выполненных как автоматическими аппаратами, так и ручным оборудованием, следует контролировать с применением специализированного оборудования и инструмента.

Герметичность швов, выполненных автоматическими аппаратами «Twinni-T» или «Twinni-S» с образованием двойного шва с проверочным каналом, следует проверять методом избыточного давления.

Для проверки герметичности двойного шва методом избыточного давления требуется следующее оборудование:

- полая игла с манометром;

- соединительный шланг;

- компрессор.

Вместо компрессора может быть применён ножной насос для накачки автомобильных шин. Иглу для проверки качества в таком случае можно применить без встроенного манометра.

После выполнения сварки двух полотнищ мембраны шов следует запечатать с двух концов. Для этого запаяйте оба конца ручным сварочным аппаратом с прокаткой краёв тефлоновым роликом или зажмите их специальным зажимом.

Еще один способ выполнения «запечатки» шва. В месте окончания шва «вскройте» образованный в процессе сварки проверочный канал «крючкообразным» ножом. Заварите проверочный канал, используя узкую насадку и латунный ролик.

После того как проверочный канал «заглушен» посредством сварки, удалите непроверенную часть нахлеста для последующей установки заплатки.

Установите заплатку таким образом, чтобы она «перекрывала» ширину шва и полученное в результате разреза отверстие в проверочном канале. Приварку заплатки начинайте от проверочного канала, двигаясь к ее краям.

Заварите проверочный канал с противоположного «конца» шва и установите заплатку. После произведите проверку давлением воздуха.

Для проверки герметичности шва введите иглу с манометром в пространство воздушного канала. Для этого слегка разогрейте ручным аппаратом поверхность шва, в которую намечен ввод иглы.

ВАЖНО!

Будьте предельно осторожны при вводе иглы, она не должна повредить оборотную сторону воздушного канала

Параметры контроля герметичности

Присоедините соединительные шланги к компрессору. Включите компрессор и производите подачу воздуха до давления 1,5 атм. для толщины мембраны 1,5 мм, до 2 атм. для толщины мембраны 2 мм.

После достижения заданной величины давления отключите компрессор и следите за показателями манометра. Если в течение 3 мин. давление в шве упало не более чем на 20 %, шов является герметичным. Если падение давления в шве более 20 %, это свидетельствует о некачественной сварке. Такой шов следует переделать или отремонтировать.

После проверки герметичности шва извлеките иглу из проверочного канала. На место прокола мембраны установите заплатку.

Была ли статья полезна?

Ультразвуковой контроль сварных соединений. УЗК неразрушающаяконтроль качества дефектоскопия и сварных швов металла и трубопроводов

- Главная

- Услуги

- Ультразвуковой контроль

Волгоградский Завод Резервуарных Конструкций предлагает свои услуги по ультразвуковому контролю сварных швов. Наше предприятие оказывает данную услугу со дня своего образования 10 лет назад.

Сегодня в любой промышленной сфере используется сварка, этот способ соединения является универсальным. Больше половины всех металлических конструкций крепятся друг к другу при помощи сварки. При этом от качества сварки зависит надежность и прочность изделий.

Проверка качества сварных швов осуществляется различными методами, однако наибольшей точностью обладает ультразвуковой контроль сварных соединений (УЗК).

Такая возможность проверить сварное соединение появилась в прошлом веке и с тех пор активно применяется.

Сегодня проверка методом УЗК возможна для:

- определения износа металлических магистральных труб;

- обследования соединений с необычной геометрической формой;

- соединений подверженных к большим температурным нагрузкам;

- диагностики аппаратов целях аналитики и др.

Сущность метода ультразвуковой дефектоскопии сварных швов

Суть состоит в способности колебаний с высокой частотой проникать в металлическую среду и отражаться от разного рода дефектов (в том числе коррозии). Ультразвуковая волна подается в проверяемый шов, если повреждение присутствует, то волна отклоняется от своего нормально направления. Такое явление будет отражено на приборе и специалист по обследования зафиксирует этот момент и сможет дать характеристику обнаруженному дефекту.

Данной методикой чаще всего пользуются нефтегазовые компании для проверки нефтепроводов и газопроводов на повреждения перед их запуском, он является основным и при проверке различных водо- и гидросистем. Причем есть такие способы сварки (например, электрошлаковая сварка) при которых, ультразвуковой контроль сварных соединений это единственный вариант контроля качества.

Виды УЗК

Сегодня существует несколько видов УЗК, все они отличаются оценкой и возможностями регистрации данных.

Дельта метод УЗК

При таком варианте исследования излучение ультразвуковых волн проходит внутрь сварного соединения. При этом волны делятся на несколько подкатегорий: поперечные, продольные, трансформируемые и зеркальные. Такой вариант проверки качества не особо популярен, так как при плохой настройке оборудования фиксируются далеко не все подкатегории волн, что в дальнейшем негативно сказывается на полученных результатах. Кроме того тут очень важно грамотно подготовить поверхность, в противном случае данные будут сильно отличаться от реальных.

Обследование теневым способом

При таком варианте диагностики необходимо использовать 2 прибора, которые устанавливаются на разные стороны исследуемого шва. Первое устройство излучает волны, второе принимает. Устройства крепятся перпендикулярно поверхность исследуемого сварного шва. Во время излучения ультразвуковые волны проходит сквозь всю структуру шва и поступает на приемник, полученные данные обрабатываются, в результате проявившиеся глухие зоны являются дефектами.

Эхо-импульсный вариант проверки

Тут используется только один дефектоскоп, смысл заключен в отражении дефектных зон. То есть, в местах прохождения ультразвука напрямую в сварном шве нет недостатков, а при отражении волны на конкретном участке определяется дефект.

Эхо-зеркальный метод

Этот метод очень похож на эхо-импульсный, но существенное отличие заключается в отражателе. Для проведения обследования устройство устанавливают под углом 90 градусов, в тех местах, где волны направленные к шву проходят напрямую, повреждений нет, там же где они возвращаются на отражатель, имеется дефект. Данная технология является оптимальной при обследовании не вертикальных трещин.

Комплексный метод

Он соединяет в себе зеркальный и теневой. Здесь оба устройства устанавливают с одной стороны шва, после чего посылают волны под углом. При отражении волн от металла с проявлением не характерных зон происходит фиксация повреждения, эти нестандартные зоны помечают как дефект.

Из всех вышеперечисленных методов наибольшей популярностью пользуются метод теневого обследования и эхо-импульсная проверка, так как они не требуют слишком тщательной подготовки и достаточно просты.

Дефектоскопия трубопроводов

В технологических сферах все регламентируется нормативной документацией (ГОСТ, СП, ТУ и так далее), ультразвуковой контроль сварных соединений трубопроводов не исключение. Все обнаруживаемые при помощи данного метода дефекты оцениваются по таким параметрам как: количество дефектов на определенном отрезке сварного шва, какое расстояние между изъянами, каковы размеры изъянов, какая эквивалентная площадь у дефекта и так далее.

Метод УЗК позволяет выявлять невидимые глазу дефекты.

С помощью ультразвуковой дефектоскопии сварных соединений проводят контроль швов любой формы и назначения: швы кольцевой формы, продольной, плоской, сварные тавровые соединения, различного вида стыки конструкций и тд.

Основные дефекты трубопроводов, выявляемые с помощью ультразвуковых колебаний:

- Окислы;

- Коррозирующие участки;

- Неоднородную структуру места сварки;

- Трещины и неровности швов;

- Пористость и расслоение наплавляемого материала;

- Непровары и др.

Процесс проведения ультразвуковой дефектоскопии и обработка результатов

Перед проверкой качества сварных швов ультразвуком, необходима тщательная подготовка поверхности обследуемого металла:

- С поверхности удаляются отслаивающиеся материалы, брызги металла, загрязнения. Для проведения УЗК металла в продольных сварных швах в изделиях с толщиной стенки до 10 мм включительно требуется полная зачистка наружного валика усиления, и сканирование проводится по сварному шву. Если стенка больше 10 мм, то по околошовной зоне.

- Далее производится само сканирование – прозвучивание всего объема металла. Поверхность смачивают контактной жидкостью и преобразователь ставят на поверхность, начинают перемещать его назад и вперед постепенно перемещая в поперечном направлении (продольно-поперечное сканирование).

- Измерение параметров дефектов.

- Принятие решения о годности изделия.

Результат обследования оценивается путем сравнения эталонной детали с проверяемой. Оценка осуществляется путем сравнения трех показателей: амплитуды звуковой волны, формы недостатка и его параметров, условной протяженности. Полученные параметры сравниваются с эталоном, если они соответствуют эталонной детали, то изделие проходит проверку и его можно эксплуатировать, в противном случае изделие бракуется.

Оформление результатов контроля

В процессе УЗК сварных швов полученные данные должны записываться в журнал ультразвукового контроля. Рекомендовано делать эскиз изделия и обозначать на нем контуры несплошности (нарушение однородности материала) и условных размеров.

При необходимости, контуры обнаруженных дефектов отмечают маркером или мелом на поверхности изделия.

Достоинства ультразвуковой дефектоскопии сварных соединений

Контроль соединений звуковыми волнами позволяет обследовать изделий любого типа, даже склейки и пайки.

- Обследование возможно без разрушения материала изделия или нарушения его целостности.

- Безопасен для людей.

- Выявляет практически любые недостатки сваренных поверхностей, а также их химическую природу.

- Высокая скорость проведения исследования.

- Сравнительно невысокая стоимость относительно других методов контроля.

- Мобильность оборудования для проведения исследования.

Недостатки метода УЗК контроля сварных швов

Необходимость доскональной подготовки поверхностей изделия перед процедурой.

- Невысокая точность результатов при сильной разнородности металлов шва.

- Сложность в получении результатов по расположению и размеру повреждения.

- При слишком серьезной толщине (около 6 см и выше) поверхности изделия невозможно получить результат, потому что волны быстро затухают, однако этот процесс происходит только с определенными видами металла.

Особенности ультразвуковой проверки сварных швов для труб разного диаметра

Т.к. металлические трубы имеют не простое плоское сечение, а круглое, то исследование некоторых их частей может оказаться неинформативным. Причины не 100% корректных результатов представлены ниже в зависимости от диаметра трубопровода.

Для выполнения обследования изделий круглой формы требуются специальные навыки перемещения прибора по поверхности трубы, которые необходимы для получения точных результатов.

Трубы с диаметром 28-100 мм и толщиной 3-7 мм

В таких трубах образуются внутренние провисания, что становится причиной появления ложных сигналов на экране принимающего прибора и малой вероятности (около 12%) определения объемных дефектов. В сравнении, точность плоскостных дефектов определяется с вероятностью 85%.

Трубы диаметром 108-920 мм и толщиной 4-25 мм

Такие трубы соединяются односторонней сваркой без обратной подварки, что ухудшает проникновение волн в материал и проведение УДК данным методом не целесообразно.

Дефектоскопия бурильных труб

При обследовании бурильных труб лучше всего осуществлять контроль совместно с восстановлением их нарушенных эксплуатационных функций, если таковые имеются, если не имеются, то возможно обычное исследование.

Преимущества «ВЗРК» при заказе услуги по проверке качества сварных швов ультразвуком

- Конкурентоспособная цена.

- Процедуру проводят специалисты, которые занимаются этим не один год и имеющие специальное удостоверение, разрешающее проведение данного обследования;

- Качественное оборудование, которое дает максимально точный результат.

- Отлаженный механизм работы.

- Быстрое выполнение обследования.

Цены УЗК сварных швов

Цена на данный вид обследования, в отличие от других методов контроля невысокая. Конечная стоимость предоставляется заказчику исходя из количества необходимых обследований на одном участке, временных рамок и общих пожеланий.

Заказать услугу

Т. о. УЗК контроль является современным достаточно точным и недорогим методом обследования сваренных поверхностей на наличие дефектов. Для заказа данной услуги у «ВЗРК» или консультации Вы можете позвонить в наше производственное объединение. Специальные сотрудники примут Ваш заказ, проконсультируют или более подробно расскажут об оказываемой услуге. Также на нашем сайте есть онлайн форма, заполнив которую, мы сами перезвоним Вам.

Также на нашем сайте есть онлайн форма, заполнив которую, мы сами перезвоним Вам.

Контроль качества сварных соединений и проверка швов: журнал осмотра оборудования

Качество сварного шва напрямую влияет на надежность всего элемента, особенно это важно для деталей испытывающих повышенные или несущие нагрузки. Поэтому, для контроля качества, после основных работ проводится проверка с целью выявить дефекты. Существует множество способов диагностики, которые разделяют на

- разрушающие

- неразрушающие.

Первые подразумевают механическое или другое воздействие на сварной шов, с целью выявить его погрешности. При этом часть или весь сваренный участок теряет свои конструктивные свойства.

По этой причине более популярными и целесообразными считаются неразрушающие методы контроля сварных швов, которые мы рассмотрим далее.

Методы проверки

Контроль качества сварочных работ, выполняемых на производстве, может быть разрушающим и неразрушающим. Первые методы используются выборочно. Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Оно проверяется по различным параметрам определенным протоколом испытаний. Но главным образом используют специальные приборы или материалы позволяющие проверить качество сварных соединений без разрушения конструкции.

Основными способами неразрушающего контроля качества сварки являются:

- визуальный;

- капиллярный;

- проверка на проницаемость;

- радиационный;

- магнитный;

- ультразвуковой.

Имеются и другие способы и виды контроля качества сварки, но в силу своей специфики они не получили распространения.

Проверка состояния сварных швов не является одноразовым актом, это результирующий этап, который показывает, как работает система контроля качества на предприятии.

Для минимизации дефектов сварочных соединений проводят операционный контроль работ. Регулярно проводится аттестация, на которой комиссия сначала дает разрешение на сварку контрольного соединения. При прохождении сварщиками этого испытания проверяются теоретические знания.

Регулярно проводится аттестация, на которой комиссия сначала дает разрешение на сварку контрольного соединения. При прохождении сварщиками этого испытания проверяются теоретические знания.

Перед началом работ проверяется квалификация сварщика, у него должно быть удостоверение на право сваривания определенных марок стали и наряд-допуск.

Инженер по сварке и контролер из службы техконтроля проверяют качество сборки, состояние кромок, работоспособность сварочного аппарата, контролирует температуру прогрева, если это предусмотрено нормативно-технической документацией.

Контроль качества сварочных материалов осуществляется с момента поступления их на предприятие и до использования на сварочном посту. Проверку электродов проводят на каждом этапе хранения и использования, при необходимости их прокаливают.

При непосредственном проведении работ проверяют, какой режим сварки используется, дуговая сварка, аргонодуговая или иной вид сварки. Проверяют порядок наложения швов, размеры слоев и всего соединения.

Если предусмотрены специальные требования в проектно-технической документации, то и их реализацию. По завершении сваривания проверяет наличие клейма сварщика.

Проверка качества сварочных швов в системе неразрушающего контроля

14 Марта 2018

Ультразвуковое обследование сварных соединений металлоконструкций.

Контроль проводился в соответствии с требованиями ГОСТ 14782-86.

Объект контроля: сварные соединения усиливающих деталей 7-4 в переходе из 2-го строения в 14-ое,1-й этаж.

СХЕМА ОБЪЕКТА КОНТРОЛЯ №1

ФОТО ОБЪЕКТА КОНТРОЛЯ №1

РЕЗУЛЬТАТЫ КОНТРОЛЯ ОБЪЕКТА КОНТРОЛЯ №1

| № П.П. | № Сварного соединения | Типо размер соединения, мм | Контроле доступность | Оценка, балл | Примечание |

| 1 | 1 | 5 | 1ДК | Не годен | Присутствуют недопустимые дефекты |

| 2 | 2 | 5 | 1ДК | Годен | |

| 3 | 1а | 5 | 1ДК | Не годен | Присутствуют недопустимые дефекты |

| 4 | 2а | 5 | 1ДК | Годен |

Проверка сварного шва — сопровождение и завершение сварочных работ

Всесторонний и полный контроль сварных швов – ключевой компонент обеспечения надёжного и качественного соединения деталей в узел и работоспособности обследуемого объекта. Правильная оценка качества шва важна всегда, но в ответственных соединениях параметры шва нормируются. Регламентируется и контроль этого типа соединений.

Правильная оценка качества шва важна всегда, но в ответственных соединениях параметры шва нормируются. Регламентируется и контроль этого типа соединений.

Нормы государственных стандартов, отраслевые нормы задают все необходимые требования к сварке:

- Обработку кромок и деталей

- Сварочные материалы и технологии

- Регламент контроля.

Вот почему качество объекта, в котором предусмотрена сварка, закладывается на стадии проектирования. Грамотный дизайн конструкции любого объекта предусматривает удобство выполнения сварочных работ, обработку швов и их контроль, а впоследствии – антикоррозионные и отделочные мероприятия. Таким образом, качество сварного шва определяется до начала его исполнения — грамотным дизайнерским и конструкторским решением.

Качество сварного соединения

Соединения металлических деталей сваркой играют различную роль в общей работе конструкции. Ответственные соединения при деформации или разрушении делают невозможной эксплуатацию всего узла, изделия или конструкции. Очень часто угроза потери сварным соединением работоспособности неизбежно ведёт к крупной аварии и большой опасности для многих людей. Это – важные, ответственные соединения, контроль которых осуществляется самым тщательным образом, строго нормируемым соответствующими правилами и законами.

Измерение геометрии сварного шва

Во многих конструкциях использованы такие соединения сваркой, деформации и разрушение которых приведут к незначительным негативным явлениям без угрозы людям и без серьёзных убытков. Такие соединения должны соответствовать нормам самого общего характера. Проверка таких швов выполняется в общем порядке, без детального анализа и полной проверки.

Важная часть сварочной технологии – точная настройка режима каждой операции. Такое уточнение режима сварки реализуется выполнением пробных швов с использованием проектных материалов для будущего соединения. Эти образцы можно подвергать любому виду контроля, в том числе – со вскрытием (разрезкой) швов для анализа. Пробы позволяет уточнить параметры тока, проверить точность выбора электродов или других сварочных материалов.

Пробы позволяет уточнить параметры тока, проверить точность выбора электродов или других сварочных материалов.

Вся подготовительная работа значительно уменьшает риск брака в выполнении соединений сваркой, а проверка качества сварных швов всегда доказывает целесообразность пробных образцов.

Порядок проверки сварных соединений

Порядок выполнения оценки качества сварных соединений приблизительно одинаков для всех случаев применения технологии сварки. Проверку выполняют таким образом:

- Выполненный участок шва зачищают от шлака и окалины, а при необходимости – обрабатывают раствором кислоты для получения однородной поверхности шва

- Выполняют визуальный осмотр и замеры параметров шва

- Производят инструментальную проверку качества шва согласно регламенту, предусмотренному нормами для изготавливаемого изделия или конструкции.

На практике первые фазы такого контроля проводят в процессе выполнения сварки. Специалист-сварщик проверяет выполнение операции, добиваясь достаточного уровня качества, для чего требуется контролировать параметры сечения шва (величину катета), его длину и другие требования, например – к выполнению прерывистого шва.

Магнитный метод проверки образца сварного шва

Только добившись полного выполнения технологических требований, сварщик объявляет шов выполненным и предъявляет его к проверке, зачистив от шлака и окалины. На практике исполнение важных и ответственных швов делается в присутствии специалистов, отвечающих за качество такой работы. Эти специалисты выполняют текущий контроль процесса сварки, корректируют этот процесс, контролируют его.

Хорошая организация сварочных работ, участие в них компетентных специалистов нужного уровня обеспечивают высокое качество, которое почти всегда подтверждается точным инструментальным контролем.

Особенности контроля сварочных работ

Выполняемый контроль сварных соединений преследует цель не только выяснить качество шва, но и его соответствие особенным требованиям узла, изделия или конструкции, для которой он выполнен. Одно из основных таких требований – герметичность шва и его способность выдержать давление.

Одно из основных таких требований – герметичность шва и его способность выдержать давление.

Особенности некоторых изделий, изготавливаемых с применением сварки таковы, что контроль под давлением осуществить невозможно. В таком случае эта проверка откладывается на момент испытания полностью готового объекта. Так поступают при испытаниях ёмкостей и трубопроводов, работающих под высоким давлением. Дефекты швов, обнаруженные при испытании давлением, исправляют и проверяют качество повторным испытанием.

Одна из главных особенностей проверки качества сварных соединений заключается в необходимости контролировать весь процесс, от разделки кромок до зачистки готового шва от шлака и окалины. Отчасти такая необходимость объясняется тем, что сварку выполняет один человек и надёжность многих сложных, дорогостоящих и опасных конструкций нельзя оставлять в зависимости от одного, самого ответственного исполнителя или подрядчика.

Небольшая группа специалистов, в которую хорошо включать инженера, способна обеспечить хорошую поддержку непосредственному исполнителю сварочных работ, квалификация которого в самом лучшем случае ограничена практическими навыками. В такой группе могут приниматься более точные решения о корректировке режима сварки, что в конечном итоге отражается на качестве готового шва. Важна мотивация сварщика и всей группы, заинтересованных в качественном выполнении сварочных работ.

Осмотр и замеры сварочных швов

При выполнении серьёзных, ответственных сварочных операций к контролю шва относят проверку разделки кромок соединяемых деталей, от которых зависит соответствие всей операции проектным требованиям.

Цель первой стадии контроля сварных соединений – проверка параметров шва и обнаружение видимых изъянов, а также – признаков внутренних дефектов. Вот что проверяет эксперт, выполняющий такую работу:

- Делаются замеры длины шва

- Шаблоном проверяют профиль (сечение) шва

- Оценивается равномерность шва, его внешний вид, свидетельствующий о качестве наплавленного металла

- Шов тщательно осматривается на предмет поиска непроваров, подрезов, следов обрыва дуги — основных дефектов сварочной технологии

- Уточняется характер последующих фаз контроля, учитывающих требования норм и характер операции.

Внешний вид шва многое говорит опытному специалисту, неспроста некоторые швы подвергают самому придирчивому контролю. В случае обнаружения недопустимого брака шов срезают или вырубают, после чего выполняют заново. Есть изделия и конструкции, в которых повторное выполнение сварочной операции не допускается, такие детали и узлы изготавливают заново.

Сварщик выполняет первые этапы визуального контроля в процессе сварки шва

Значительные дефекты, обнаруженные визуально, являются достаточным основанием для признания шва браком, другие виды диагностики при этом не требуются. После исправления дефектов проверку сварных швов выполняют заново.

Ультразвуковой контроль сварки

Проверка сварочных швов ультразвуковой аппаратурой – самый распространённый метод неразрушающего контроля соединений такого рода. Это объясняется самыми широкими возможностями такой аппаратуры, простотой и безопасностью её работы, пригодностью для применения в полевых условиях.

Ультразвуковые дефектоскопы предназначены для обнаружения мест с нарушением цельности и плотности металла, для поиска трещин, пустот, каверн, включений шлака и других дефектов.

Магнитная проверка швов

Ещё один достаточно распространённый способ контроля качества сварных швов основан на использовании свойств магнитного поля, на состоянии которого отражаются внутренние дефекты сварного соединения. Этот метод особенно хорош в стационарных условиях производства, но есть и портативная аппаратура для его применения «на выезде».

В зоне проверки выполненной сварки создаётся сильное магнитное поле, а на поверхность шва наносят мелкодисперсную смесь или взвесь со стальными опилками, которые занимают характерное положение, отражающее состояние магнитного поля в необходимом месте.

На равномерном фоне такого изображения отчётливо видны места, где магнитное поле неравномерно – это и есть место расположения дефекта или брака. Одно из важных достоинств этого метода – его наглядность и простота. Рисунок характера магнитного поля, отображённый на поверхности сварочных швов детали можно сфотографировать и включить в документацию о выполнении контроля.

Одно из важных достоинств этого метода – его наглядность и простота. Рисунок характера магнитного поля, отображённый на поверхности сварочных швов детали можно сфотографировать и включить в документацию о выполнении контроля.

Капиллярный контроль

Ещё один хороший способ проверки качества сварки – капиллярный контроль, который в старые времена назывался керосиновой пробой. Суть этого метода заключается в том, что керосин, обладающий очень высокой степенью текучести, способен проникать в самые тонкие зазоры и трещины, где он потом обнаруживается с помощью специальных вспомогательных материалов.

Эта технология применяется и сейчас, причём в старинном виде, с использованием керосина и мела, который наносят на обследуемое место. На поверхности, покрытой мелом, проявляются следы керосина, сохранившегося в дефектных местах – трещинах шва.

Интересны особенности выполнения сплошного шва нахлестом. Такая технология формирования стыка листовых материалов или заготовок приводит к образованию небольшого промежутка между двумя швами, расположенными с обеих сторон плоскостного (в пределах ограниченного участка) по характеру объекта.

Для выполнения капиллярного контроля проникающую жидкость, керосин или пенетрант закачивают в этот промежуток под небольшим давлением через специально сделанное для этого отверстие. Следы проникновения пенетранта стараются обнаружить с одной, иногда – с обеих сторон фрагмента объекта.

Так же работает и современная замена керосину – пенетрант, который сохраняется в трещинах, полостях и прочих дефектных местах. Кстати, во многих современных составах для капиллярного анализа пенетрант либо содержит керосин, либо является полноценным керосином с добавками.

Теоретически возможны ситуации, при которых керосиновая проба может не отреагировать на наличие полостей в теле шва, но вероятность такого дефекта ничтожна.

Сварка рельсов

Рельсы железнодорожных и трамвайных путей соединяют сваркой на сложных узлах пересечений и разветвлений, а также – для уменьшения количества стыков. Для этого применяют три основные технологии:

Для этого применяют три основные технологии:

- Обычная ручная дуговая сварка электродом

- Контактная сварка, в том числе — в виде газопрессовой технологии

- Термитная сварка – оригинальная технология, аналогичная процессу плавки и литья.

В особенных условиях протяжённых рельсовых путей используют специальные передвижные установки, представляющие собой мобильный сварочный пост, в составе которого есть и аппаратура неразрушающего контроля сварных швов и стыков. Такая организация сварки и её проверки важна для оперативного выполнения всех работ. Скорость сооружения или ремонта рельсового пути – важный фактор экономического характера.

Другие методы проверки качества сварки

В производственных, а иногда – в полевых условиях применяют и другие методы контроля сварных швов. Ограничения в их использовании обусловлены дороговизной, громоздкой или опасной аппаратурой. Вот несколько таких методов:

- Радиационный (рентгенографический) контроль, использование которого ограничивает дороговизна и опасность радиационного поражения для человека. Точность и наглядный характер этой проверки не позволяют отказаться от его применения

- Проверка высоким давлением – этот метод применим только для испытания объектов, формирующих замкнутый порожний объём. Места, где шов «пропускает», обнаруживаются при помощи обычного мыльного раствора

- Испытание герметичности аммиаком – эта методика, применяемая для проверки герметичности швов, имеет ограниченное применение из-за опасности аммиака для человека, однако отличается очень высокой точностью. Идея такой проверки состоит в том, что пары аммиака, которым удаётся проникнуть в самых малых количествах через обследуемый шов, вступают в реакцию с индикаторным составом с обратной стороны.

Технологии проверки качества сварных швов приблизительно одинаковы для всех видов свариваемых материалов:

- Стали

- Нержавеющей стали

- Алюминия

- Чугуна

и некоторых других цветных металлов. Наибольшие сложности вызывает проверка результатов ручной дуговой сварки электродами, немного проще проверить результаты газосварки.

Наибольшие сложности вызывает проверка результатов ручной дуговой сварки электродами, немного проще проверить результаты газосварки.

Более высокое качество сварного шва обеспечивает сварка полуавтоматом, выполняемая в среде углекислого газа. Настолько же качественными получаются швы, выполненные во многих современных технологиях автоматической сварки. Швы, выполненные в атмосфере аргона, отличаются мизерным количеством шлака и окалины, полноценным составом наплавляемого металла. Проверка таких сварочных соединений показывает лучшие, чем при ручной сварке электродами, результаты.

Общее качество сварочных работ принципиально выше на отлаженных производственных участках и линиях, работающих в стационарном режиме. В таком же постоянном, стационарном режиме работает и система контроля сварных соединений. Количество дефектов и брака в таких производственных условиях минимально.

Такой поточный режим применяют при изготовлении многих изделий и деталей в разных отраслях. Качественная наладка постоянного, стабильного режима сварки – гарантия высокого качества. В такой технологии серийного стационарного производства можно изготавливать даже крупноразмерные строительные конструкции.

В полевой обстановке, на стройплощадке, условия выполнения сварочных работ хуже, чем в производственном цеху, уровень качества швов также не так высок. Проверка в полевых условиях сложнее. Эти и многие другие факторы учитывают при разработке проектов тех объектов, где применяется сварка, а качественно запроектированный объект всегда будет доведён до завершения.

Внешний осмотр

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов.

После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.

Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

Работа

Последовательность действий при капиллярном контроле очень проста. Теперь мы расскажем всё подробнее, и вы сможете самостоятельно убедиться в лёгкости этого способа проверки.

Первым этапом будет очистка поверхности соединения. Для этого можно использовать растворитель. Необходимо убрать с наружной стороны шва всю грязь, остатки краски и масла.

Капиллярный метод

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Капиллярный способ контроля качества шва позволяет иметь дело не только с любыми металлами, но и с керамикой, пластмассой, стеклом. Главное его применение связано с проявлением внешних изъянов, которые невозможно или трудно определить невооруженным глазом. Иногда, используя, к примеру, керосин, можно обнаружить сквозные дефекты.

Способ очень простой, работает со времен возникновения потребности проверки сварочных швов. Для него даже разработан специальный ГОСТ 18442-80.

В капиллярном методе контроля качества сварки используют пенетранты – вещества, имеющие малое поверхностное натяжение и сильный цветовой контраст.

Проникая в дефектные зоны, и подсвечивая их, пенетранты визуализируют изъяны сварки. Их делают на основе воды, керосина, масла для трансформаторов и прочих жидкостей.

Наиболее чувствительные пенетранты могут проявить дефекты диаметром от 0,1 микрона. Капиллярный метод контроля качества сварки эффективен для дефектов до 0,5 мм шириной. При больших диаметрах пор или трещин он не работает.

Способ с применением пенетрантов заключается в очистке поверхности, нанесении контрольной жидкости и проявлении изъянов. Очень эффективен способ контроля сварных соединений с помощью керосина.

Несмотря на разнообразные приборы контроля качества сварки, проверку этим способом используют до сих пор. С одной стороны наносят раствор мела, дают время для сушки, затем с другой стороны шов смазывается керосином. Бракованные места проявляются через несколько часов в виде темных пятен.

Испытание сварных швов керосином

Данный метод контроля основан на свойстве жидкостей, в данном случае, керосина, подниматься по трубкам с небольшим поперечным сечением. В данном испытании роль таких трубок исполняют сквозные сварочные трещины и другие сквозные дефекты.

Сущность такого испытания состоит в следующем. На одну сторону стыкового сварного шва наносят водный раствор мела и выдерживают некоторое время, пока данный раствор не высохнет. После высыхания, противоположную поверхность сварного шва смачивают керосином и выдерживают некоторое время. Продолжительность выдерживания определяется толщиной свариваемых деталей и температурой окружающего воздуха. Чем толще детали и чем ниже температура, тем больше время выдержки.

Проверка сварных соединений на проницаемость

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

В зависимости от используемого вещества и способа получения избыточного давления контроль проницаемости осуществляют пневматикой, гидравликой или вакуумом.

Пневматический способ

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Затем все сварные швы смачивают мыльным раствором. В местах протечек образуются пузыри, что очень легко фиксируется. Для лучшей визуализации используют добавку аммиака, а шов покрывают бинтом пропитанным фенолфталеином. В местах протечек появляются красные пятна.

Если нет возможности накачать емкость, то применяют способ обдува. С одной стороны шов обдувается под давлением не менее 2,5 атмосферы, а с другой обмазывается мыльным раствором. Если имеется брак, то он выявится в виде пузырьков.

Гидравлический способ

При гидравлическом способе контроля качества сварки проверяемая емкость заполняется водой или маслом. В сосуде создается избыточное давление, которое больше номинального в полтора раза.

Затем в течение определенного времени, обычно 10 минут, область вокруг шва обстукивают молотком со скругленным бойком. При наличии сквозного дефекта сварки появится течь. Если избыточное давление невелико, то время выдержки резервуара увеличивают до нескольких часов.

Основные данные

Для капиллярного контроля соединений применяются специальные жидкости, на этом и основывается весь метод. У этих жидкостей есть и другие названия.

Например, индикаторы или пенетранты. У них есть свои особенности, которые вы должны знать. Одна из таких особенностей это проникание внутрь самых маленьких дефектов и оставление яркого следа после себя.

Этот след можно заметить без какого-либо оборедования, поэтому рабочий может легко вычислить расположение дефектов. При маленьком размере дефекта, иногда используют увеличительную лупу.

Как можно заметить, ничего сложного в применении капиллярного метода нет.

Капиллярным методом вы можете найти много разных дефектов, не просто трещинки, но и прожоги, непроваренные участки.

Все изъяны можно распознать не приобретая при этом дорогие аппараты. Также вы сможете вычислить величину дефектов, и где они точно расположены на всём протяжении соединения.

Также вы сможете вычислить величину дефектов, и где они точно расположены на всём протяжении соединения.

При этом вы можете проводить контроль разного вида заготовок. Например, металлических, стеклянных или керамических деталей, а также заготовок из искусственного полимера.

Поэтому с таким контролем можно работать в нескольких отраслях и это хорошее качество для производства.

Магнитная дефектоскопия

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Это используется в приборе для контроля качества сварки. Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

В первом случае на сварной шов наносят ферромагнитный порошок. Там где происходит скопление порошка вероятнее всего непровар, нет сплошного соединения. Порошок может быть сухим или влажным, с примесью масла или керосина.

Во втором случае на шов накладывают ферромагнитную ленту. Затем ее пропускают через прибор, где анализируют все аномалии, зафиксированные на ленте, и определяют дефекты сварки.

Магнитный способ контроля качества имеет ограничения, связанные с самим принципом действия прибора. Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

Как проводить очистку

После нанесения пенетрантового вещества, нужно провести очистку от лишних частиц. Для этого вам понадобится тряпка или губка. Можно взять те, которые вы используете, когда моете посуду.

Смочите тряпку и протрите все участки соединения. Этот метод очистки самый простой и мало затратный, но эффективности в нём не много.

Также можно воспользоваться растворителем, это будет эффективней обычной воды.

Для того, чтобы применить растворитель, нужно сначала хорошо высушить деталь. Хотя растворитель использовать эффективней, чем воду, есть способы ещё лучше.

Первое, что приходит в голову – это соединить два предыдущих метода. Сначала использовать воду, а затем применить растворитель. Но если вы хотите максимальной эффективности, вы можете купить очиститель в баллончике.

Ультразвуковая дефектоскопия

Для контроля качества сварки применяют ультразвук. Принцип действия аппарата основан на отражении ультразвуковых волн от границы соединения двух сред с различными акустическими свойствами.

Датчик и излучатель плотно прикладывают к исследуемому материалу, после чего устройством вырабатывается ультразвук. Он проходит через весь металл и отражается от задней стенки, возвращаясь, попадает на приемный сенсор, который в свою очередь преобразует ультразвук в электрические колебания. Прибор представляет полученный сигнал в виде изображения отраженных волн.

Если внутри металла присутствуют какие-нибудь изъяны, датчик зафиксирует искажение отраженной волны. Опытным путем установлено, что различные дефекты сварки по-разному себя проявляют на ультразвуковом дефектоскопе. Это позволило провести их классификацию. При соответствующем обучении специалист может точно определить вид брака в шве.

Способ контроля качества сварных соединений ультразвуком широко распространился благодаря простоте и удобству применения, относительно недорогому оборудованию, безопасности использования по сравнению с радиационным методом.

Минусом способа является трудность расшифровки графического изображения. Контроль качества соединения может сделать только сертифицированный специалист. Его проблематично использовать для контроля крупнозернистых металлов типа чугуна.

Как наносить жидкость

Мы уже говорили, что нанесение жидкости при капиллярном контроле может происходить, используя баллончик или кисть. Эти способы являются самыми простыми. При работе с баллончиком и кистью, вещество само проникает внутрь швов.

При работе с баллончиком и кистью, вещество само проникает внутрь швов.

Ещё можно использовать один знакомый метод: погружение детали в резервуар с веществом. Температурный режим пенетратов от пяти до пятидесяти градусов. Поэтому нанесение можно делать в уличных условиях.

Ещё один метод нанесения пенетранта называется вакуумным. Он гораздо дороже, но при этом эффективней. Заготовку размещают в вакуумной камере, а затем выкачивают воздух. На участках с дефектами понижается уровень давления.

Затем запускается вещество, которое выделяет нужные вам места. Этот метод используется, когда необходима качественная проверка на дефекты, но применить другой метод невозможно.

Последний способ включает в себя использование звуковых и ультразвуковых волн. Они воздействуют на жидкость и вгоняют её в соединения. Однако при применении такого способа, дефект может деформироваться.

Радиационный метод

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Виды

Работа с капиллярным контролем может пойти двумя путями. Первый называется основным и состоит в том, что при работе вы применяете только один метод.

Второй путь называют комбинированным, в нём, как не сложно догадаться, используется несколько видов проверки дефектов. При работе с капиллярным, вы пользуетесь и радиографическим методом.

Эти два вида также имеют свои ответвления. При использовании первого, можно столкнуться с выбором: работать со специальным раствором или выбрать способ, при котором нужна фильтрующая суспензия.

А для выявления результатов проверки существует ещё четыре способа. Ваш выбор может упасть в сторону хроматического или ахроматического способа, а может, вы остановитесь на люминесцентном или люминесцентно-хроматическом методе.

И это всё только о первом виде капиллярного контроля.

В комбинированный метод входит наличие капиллярного контроля, а в связке с ним, могут применять множество других видов проверки. Например, использование магнитного, индукционного, радиографического и других методов.

При любом из этих способов необходимо работать с химическими жидкостями.

А чтобы обнаружить результаты, для каждого отдельного способа нужно применять оборудование, которое подходит под вид применяемого контроля. Для радиографического контроля используют рентгеновское оборудование.

При такой проверке нужно провести капиллярный контроль, а затем пропустить деталь через рентгеновский аппарат и сделать снимок, чтобы найти расположение всех дефектов.

Оформление документации

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Помимо журнала, сварочные работы сопровождает схема стыков, прилагаются сертификаты на расходные материалы (электроды, флюс или присадочную проволоку) и акты по контролю качества снаружи изделия.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Как наносить проявляющее вещество

Теперь вам известно, как наносить пенетрантовое вещество и проводить очистку детали. Осталось подробнее разобраться с самым последним этапом – нанесение проявителя.

Этот этап самый важный, так как он оказывает большое влияние на результаты контроля. Каким способом вы будете наносить проявитель, не сильно важно. Важным моментом здесь является выбор правильного вещества.

Существует несколько видов проявителей. И каждый предназначен для отдельных ситуаций. Например, сухой проявитель применяют в соединении с флуоресцентным пенетрантом. Этот вид довольно дорогой.

Применяют его не так часто. Однако результаты проверки очень хорошие.

Также существуют жидкие вещества для проявления. Они изготавливаются на различных основах. У наиболее популярных за основу берут водную суспензию.

Для нанесения можно использовать как баллончики для распыления, так и полностью погружать деталь в ёмкость с проявителем. При использовании ёмкости, погружать, надолго не стоит. После этого необходимо снова просушить деталь, используя специальный фен.

Ещё один вид жидких проявителей бывает на веществах, которые похожи на растворители своими свойствами. Низкая цена и высокая эффективность. Для нанесения пользуются распылителями.

На проявление уходит от десяти до двадцати минут. Если вы не достигли нужного вам результата, увеличьте это время ещё на десять минут.

Когда проводится

Визуально измерительный контроль может проводиться на различных этапах работы. Это относится к обследованию входящих деталей под сварку. Проверяется соответствие маркировки самому материалу, а также целостность металла (отсутствие брака при литье и прокате).

На следующей стадии контролируется сборка деталей под сварку, правильность очистки поверхности от мусора, коррозии и масла. Обращается внимание на выполнение разделки кромок, которая должна соответствовать толщине металла и сварочному току, а также виду соединения.

После окончания сварочных работ исследуются швы на все виды дефектов, которые возможно выявить визуально: раковины, подрезы, непровары, поры, трещины и т. д. Если работа заключается в наплавке нескольких слоев на изношенную конструкцию, то освидетельствование производится после выполнения каждого слоя. После окончания всех работ происходит итоговая сдача изделия с актом проверки.

Визуальный измерительный метод может быть применен и на уже введенной в эксплуатацию конструкции, если срок службы сварных швов подходит к концу. При любом подозрении на ухудшение качества соединений, во избежание поломок или травм, заказывается экспертиза контролера.

Преимущества и недостатки

Достоинства:

- низкая трудоемкость исследований, контролирует соединения один человек в течение нескольких минут;

- безопасность проведения контроля, только радиационная диагностика предполагает влияние вредных факторов;

- разнообразие контролирующих приборов, для основных методов дефектоскопии выпускают мобильные дефектоскопы;

- разнообразие контролируемых объектов: проверяют плоские, объемные детали, трубы;

- контроль швов, произведенных любым видом сварочного аппарата.

Недостатки:

- у каждого из методов существуют определенные ограничения по применению, ввиду выявляемых изъянов;

- необходимость использования специальных реагентов, расходных материалов;

- приходится специально подготавливать исследуемые поверхности;

- контролируемые фрагменты после диагностики необходимо дополнительно обрабатывать антикоррозионными средствами, при снятии окалины, оксидной пленки защитные свойства металла ухудшаются.

Получение и свойства ультразвуковых колебаний

Ультразвуковые колебания, называемые также акустическими волнами с частотой, превышающей 20кГц. Они представляют собой механические колебания, которые способны распространяться в упругих средах. В дефектоскопии используется диапазон частот 0,5-10МГц.

При распространении упругих волн в металле частицы металла колеблются относительно точки равновесия. Расстояние между двумя частицами металла, колеблющимися в одинаковой фазе, будет являться длиной ультразвуковой волны. Длина волны L связана со скоростью её распространения c и с частотой колебаний f. Эта зависимость выражается формулой: L=c/f.

Скорость распространения акустической волны зависит от физических свойств среды и от типа волны. Скорость продольной волны примерно в 2 раза выше, чем скорость поперечной.

Углы направления ультразвуковых колебаний

При наклонном падении продольной акустической волны на границу раздела двух сред 1 и 2 (см. рисунок ниже), вместе с отражением возникает явление преломления и трансформации ультразвуковой волны. Проявляются преломлённые и отражённые продольные волны, а также сдвиговые поперечные волны.

На схеме а) показано, что падающая под углом β волна Сl1 разделяется на преломлённую Сl2 и сдвиговую Сt2, которые распространяются в металле. Отражённая волна на рисунке не показана. При определённом критическом значении угла падения β= βкр1, преломлённая продольная волна перестанет проникать вглубь металла и будет распространяться только по её поверхности (схема б) на рисунке выше). Дальнейшее увеличение угла падения до βкр2. приведёт к тому, что сдвиговая волна будет распространяться только на поверхности металла (схема в) на рисунке). Такое явление широко используется на практике при ультразвуковой дефектоскопии сварных соединений для генерирования в контролируемых сварных швах акустических волн определённого типа.

Пузырьковый тест: EASY | wittgas.com

Многие изделия и упаковки требуют герметичности. Для всех случаев, когда герметичность изделия является абсолютно обязательной, есть простой, но исключительно эффективный способ проверить герметичность упаковки и сварных швов и защититься от негерметичных продуктов. LEAK-MASTER® EASY — устройство контроля герметичности на основе водяной ванны. Этот способ контроля герметичности позволяет выявлять даже самые маленькие утечки и проверять качество сварных швов без контрольного газа. Принцип этой методики, которую называют также водяным или пузырьковым тестом, основан на одном из старейших интуитивно понятных способов проверки герметичности: на использовании водяной ванны.

Как функционирует проверка герметичности в водяной ванне?

Проверка герметичности с помощью устройства LEAK-MASTER® EASY выполняется максимально просто, управлять им действительно очень легко. Тестируемое изделие, например упаковка с пищевым продуктом, помещается в испытательную камеру, которая заполнена водой. Крышка закрывается, и упаковка, находящаяся в воде, оказывается под давлением. Воздух над поверхностью воды удаляется, образуется вакуум. На негерметичных участках, например на сварном шве или в области крышки, воздух либо газ выходит из изделия, поднимаясь вверх хорошо заметными пузырьками. Таким образом невооружённым глазом можно определить негерметичный участок изделия и, например, выявить дефект сварного шва на упаковке.

Контроль герметичности с помощью LEAK-MASTER® EASY — метод простой, но особенный

В сравнении с другими устройствами для контроля герметичности или проверки сварных швов EASY обладает рядом особенностей.

- Для создания необходимого вакуума в устройстве LEAK-MASTER® EASY используется только сжатый воздух и сопло Вентури. Для проверки герметичности изделий не требуется электричество.

- Опция: электрический вакуумный насос

- Устройство LEAK-MASTER® EASY изготовлено из нержавеющей стали и высококачественного акрила. Значительная толщина стенок позволяет создавать вакуум до 200 мбар. Этого достаточно, чтобы проконтролировать герметичность любого изделия.

- Предохранительный клапан защищает EASY от слишком сильного разрежения, тем самым увеличивая срок службы устройства.

- После использования вода из ванны сливается быстро, просто и удобно с помощью крана, расположенного внизу.

- С помощью специального набора можно проверять также герметичность вакуумных упаковок.

- Опциональный вакуумный клапан запирает камеру после создания вакуума. Это идеальное решение для проверки герметичности на протяжении длительного времени без постоянного расхода сжатого воздуха.

- В качестве опции WITT предлагает откалиброванный манометр с сертификатом DKD/ DAkkS.

- Для контроля герметичности упаковок и изделий разного размера LEAK-MASTER® EASY выпускается с камерами шести типоразмеров.

Устройство контроля герметичности с электронной системой управления

Для проверки герметичности в водяной ванне с помощью устройства LEAK-MASTER® EASY предусмотрена также опциональная электронная система управления PLUS, которая ускоряет и стандартизирует контрольные процедуры. С помощью предварительно настроенных программ измерений можно тестировать герметичность по типовым критериям, сводя к минимуму роль оператора. Его функции заключаются лишь в том, чтобы поместить изделие в камеру и запустить процесс проверки. Вакуум создаётся автоматически в соответствии с заданными параметрами и сохраняется на протяжении требуемого времени. Оператор должен следить за появлением пузырьков и вводить результаты проверки герметичности в систему управления. Кроме того, LEAK-MASTER® EASY PLUS обеспечивает удобное управление данными и документирование результатов измерений.

Испытания на прочность и моделирование высотных условий

Возможности LEAK-MASTER® EASY не ограничиваются классической проверкой герметичности. В сухой камере удобно проводить испытания на прочность (тестирование на разрыв). Для изделий, которые доставляются воздушным транспортом, можно также имитировать условия больших высот. Электронная система управления PLUS обеспечивает возможности для удобного моделирования варьирующегося давления, в том числе перепадов давления, которые характерны для авиаперевозок.

Проверка герметичности / контроль сварных швов в разнообразных областях

Когда негерметичные участки являются критичными для кaчeствa изделия, всегда требуется устройство контроля герметичности. С его помощью можно выявлять утечки в материале, в соединительных элементах, сварных швах или крышках до того, как изделие будет доставлено пользователю.

Устройство контроля герметичности LEAK-MASTER® EASY очень часто используется для тестирования упаковок с пищевыми продуктами — как с защитной атмосферой, так и вакуумных. Это может быть мясо или рыба, молочные продукты или сыр, хлеб, макароны и снеки, а также кофе, хлопья из круп или корм для домашних животных. Помимо упаковок пищевых продуктов, часто тестируются также упаковки медицинских изделий и лекарственных средств.

Проверять на герметичность можно устойчивые и гибкие упаковки: пакеты из рукавной плёнки, устойчивые пакеты, полиэтиленовые пакеты, пластиковые контейнеры, вакуумные упаковки, упаковки на подложке, саше, капсулы, пластиковые бутылки, алюминиевые банки и закрывающуюся упаковку. Среди фармацевтических изделий часто тестируются ампулы, флаконы и блистеры. Упаковки для влажных салфеток тоже можно проверять на герметичность и целостность сварных швов.

Помимо упаковок, часто тестируются изделия, в которых негерметичные участки могут повлиять на функциональные характеристики. К таким изделиям относятся, например, воздушно-пузырчатая плёнка, фары и другие автомобильные детали, электронные компоненты, измерительные поплавки, эндоскопические камеры и многое другое. Во всех этих случаях проверка на герметичность в водяной ванне проводится просто и надёжно.

Причины негерметичности упаковок

К появлению негерметичных участков могут привести многие ошибки при производстве и закрывании упаковок. В упаковках с защитным газом и вакуумных упаковках сварной шов в наибольшей степени подвержен риску образования негерметичных участков или появления утечек. Причины могут быть разными: неправильное распределение температуры или давления, неправильная конфигурация или износ инструмента, загрязнения на инструменте или на шве. Разумеется, возможны и дефекты плёнки, из-за которых вся партия упаковки окажется негерметичной. Ещё одна критическая точка — крышка: в этой зоне также возможна негерметичность.

Проверка на герметичность в соответствии со стандартами и техническими нормами

Компания WITT имеет сертификаты ISO 9001 и ISO 22000.

Устройство LEAK-MASTER® EASY допущено для работы с газами для пищевой промышленности согласно постановлению ЕС № 1935/2004.

Детекторы утечек LEAK-MASTER EASY могут использоваться для проведения целого ряда тестов по методике ASTM для выявления течей и негерметичных участков.

ASTM D3078 Стандарт на методику испытаний для выявления течей в гибких упаковках по выделению пузырей

ASTM D6653 Стандарт на методики испытаний для определения воздействия высотных условий на упаковочные системы при помощи вакуума

ASTM D4169 Стандарт на способ проверки работоспособности транспортировочных ёмкостей и систем

Стандартная методика испытаний согласно ASTM D4991 для выявления течей в пустых стационарных ёмкостях при помощи вакуума

ASTM D5094 Стандартная методика испытаний для выявления утечек жидкостей из контейнеров с резьбовыми и обжимными крышками

ASTM F2096 Стандарт на методику испытаний для выявления течей в упаковках путём внутреннего нагнетания давления (пузырьковый тест) — использование нашего опционального адаптера

Подробную информацию о преимуществах и способах проверки герметичности упаковок в модифицированной атмосфере можно найти на сайте www.leak-master.net.

Ссылка: практические примеры проверки герметичности в водяной ванне

Ссылка на брошюру по проверке герметичности

Методы неразрушающего контроля сварных соединений

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Внешний осмотр и обмеры сварных швов — наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты. непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т. п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до К) раз.

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое — увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам В КІВИ си мост и от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом —измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Контроль непроницаемости сварных швов н соединений. Сварные швы и соединения ряда изделии и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и’т. д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытании. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина ПОДІЛ

HI1 маться по капиллярным ходам —сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером О, I мм и менее.

Контроль а м м и а к о м основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов).

Контроль воздушным давлением (сжатымвоздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т. п Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего л него подают сжатый воздух под давлением, на 10—20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О нали — чии неплотностей в швах судят по появлению пузырьков воздуха При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением при — меняют при проверке прочности и плотности различных сосудов, котлов, паро-, водо — и газопроводов и других сварных конструкции, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Сварные швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5—2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

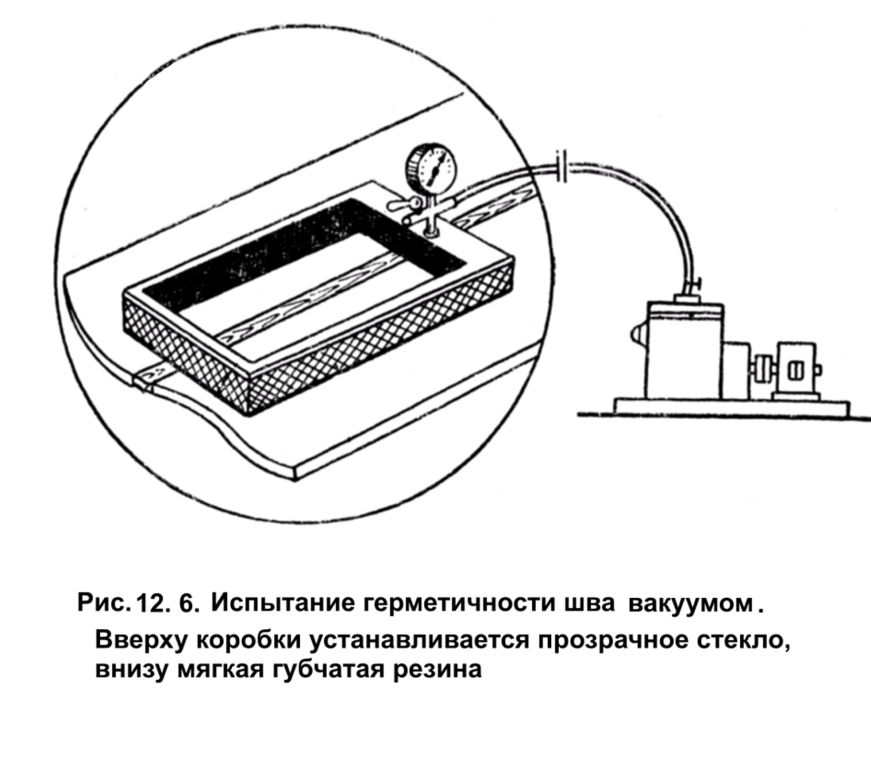

Вакуумному контролю подвергают сварные швы, которые невозможно испытать керосином, воздухом или подои и доступ к которым возможен только с одной стороны. Его широко

применяют при проверке сварных швов днищ резервуаров, газгольдеров и других листовых конструкций. Сущность метода заключается в создании вакуума на одной стороне контролируемого участка сварного шва и регистрации на этой же стороне шва проникновения воздуха через имеющиеся неплотности. Контроль ведется с помощью переносной вакуум — камеры, которую устанавливают на наиболее доступную сторону сварного соединения, предварительно смоченную мыльным раствором (рис. 21.2). В зависимости от формы контролируемого изделия и типа соединения могут применяться плоские, угловые и сферические вакуум-камеры. Для создания вакуума в них применяют специальные вакуум-насосы.

Люминесцентный контроль и контроль методом красок, называемый также капиллярной дефектоскопией, проводят с помощью специальных жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты —трещины, поры, непровары. Люминесцентный контроль основан на свойстве некоторых веществ светиться под действием ультафиолетового облучения. Перед контролем поверхности шва и околошовной зоны о1гищают от шлака и загрязнений, на них наносят слой проникающей жидкости, которая затем удаляется, а изделие просушивается. Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением — в местах дефектов следы жидкости обнаруживаются по свечению.

Контроль методом красок заключается в том, что на очищенную поверхность сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.

Контроль газоэлектрическими течсиска т с л я м и применяют для испытания ответственных сварных кон-

струкций, так как такие течеискатсли достаточно сложны и дорогостоящи. В качестве газа-индикатора в них используется гелий. Обладая высокой проникающей способностью, он способен проходить через мельчайшие несплошноети в металле и регистрируется течеискателем. В процессе контроля сварной шов обдувают или внутренний объем изделия заполняют смесью газа-индикатора с воздухом. Проникающий через неплотности газ улавливается щупом и анализируется в течеискателе.

Для обнаружения скрытых внутренних дефектов применяют следующие методы контроля.

Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать и пропусканием тока по виткам (3—6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитоірафичсский. При методе магнитного порошка на поверхность намагниченного соединения наносят магнитный порошок (окалина, железные опилки) в сухом виде (сухой способ) или суспензию магнитного порошка в жидкости (керосин, мыльный раствор, вода — мокрый способ). Над местом расположения дефекта создадутся скопления порошка в виде правильно ориентированного магнитного спектра. Для облегчения подвижности порошка изделие сдегка обстукивают. С помощью магнитного порошка выявляют трещины, невидимые невооруженным глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине нс более 3-—5 мм.

При индукционном методе магнитный поток в изделии наводят электромагнитом переменного тока. Дефекты обнаруживают с помощью искателя, в катушке которого под воздействием поля рассеяния индуцируется э. д.с., вызывающая оптический или звуковой сигнал на индикаторе.

При магнитографическом методе (рис. 21.3) поле рассеяния фиксируется на эластичной магнитной ченте, плотно прижатой к поверхности соединения. Запись воспро-

2эЗ

изводится на магнитографическом дефектоскопе. В результате сравнения контролируемого соединения с эталоном делается вывод о качестве соединения.

Радиационные методы контроля являются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектам и и без них. Сварные соединения просвечивают специальными аппаратами. С одной стороны шва на некотором расстоянии от него помещают источник излучения, с противоположной стороны плотно прижимают кассету с чувствительной фотопленкой (рис. 21.4). При просвечивании лучи проходят через сварное соединение и облучают пленку. В местах, где имеются поры, шлаковые включения, непровары, крупные трещины, на пленке образуются темные пягна. Вид и размеры дефектов определяют сравнением пленки с эталонными снимками. Источниками рентгеновского излучения служат специальные аппараты (РУП-150-1, РУП-120-5-1 и др.). Рентгенопросвечиванием целесообразно выявлять дефекты в деталях толщиной до 60 мм. Наряд}’ с рентгенографированием (экспозицией на пленку) применяют и рентгеноскопию, т. е. получение сигнала о дефектах при просвечивании металла на экран с флуоресцирующим покрытием. Имеющиеся дефекты в этом случае рассматривают на экране. Такой

Р и с. 21.4. Схема радиационного просвечивания швов: а — рентгеновское, б—гамма-излучением. /—источник излучения. 2 — иіделие. .? — чувствительная пленка |

способ можно сочетать с телевизионными устройствами и контроль вести на расстоянии.

При просвечивании сварных соединений гамма-излучением источником излучения служат радиоактивные изотопы: кобальт-60, Рис. 21.5. Улы раэвуковой кон граи. тулий-170, иридий-192 и др. Ам — йшов.

пула с радиоактивным изотопом /-гснеритир уж. j—щт. t— помещается в свинцовый контей — yu, JKR'»1′- 4~ Ж1>,ш нер. Технология выполнения просвечивания подобна рентгеновскому просвечиванию. Гамма-излучение отличается от рентгеновского большей жесткостью и меньшей длиной волны, поэтому оно может проникать в металл на большую глубину. Оно позволяет просвечивать металл толщиной до 300 мм. Недостатками просвечивания гамма-излучением по сравнению с рентгеновским являются меньшая чувствительность при просвечивании тонкого металла (менее 50 мм), невозможность регулирования интенсивности излучения, большая опасность гамма-излучения при неосторожном обращении с тамма-аппаратами.

Ультразвуковой контроль осиоваь на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал (рис. 21.5). Эти колебания после их усиления подаются на экран электронно-лучевой трубки дефектоскопа, которые свидетельствуют о наличии дефектов. По характеру импульсов судят о протяженности дефектов и глубине их залегания. Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва.

Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность (1—2%), позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1—2 мм2; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений —технологических проб, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке изделия.

Целью испытаний является: оценка прочности и надежности сварных соединений и конструкций; оценка качества основного и присадочного металла; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному уровню.

Механические испытания проводятся по ГОСТ 6996-66, предусматривающему следующие виды испытаний сварных соединений и металла шва: испытание сварного соединения в целом и металла разных его участков (наплавленного металла, зоны термического влияния, основного металла) на статическое растяжение, статистический изгиб, ударный изгиб, стойкость против старения, измерение твердости.

Контрольные образцы для механических испытаний выполняют определенных размеров и формы.

Испытаниями на статическое растяжение определяют прочность сварных соединений. Испытаниями на статическим изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также разрыв определяют ударную вязкость сварного соединения. По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Основной задачей металлографических исследований являются установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро — и микроструктурный методы анализа металлов.

При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или с помощью лупы.

Макроисследошнис позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При м и к р о с т р у к т у р н о м анализе исследуется структура металла при увеличении в 50—2000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, втом числе обнаружить пережог металла, наличие оксидов, засоренность металла шва неметаллическими включениями, величину зерен металла, изменение состава его, микроскопические трещины, поры и некоторые другие дефекты структуры. Методика изготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными трави — тслими. Металлографические исследования дополняются измерением твердости и при необходимости химическим анализом металла сварных соединений. Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварных конструкций: определение коррозионной стойкости для конструкций, работающих в различных агрес — сивных средах; усталостной прочности лри циклических нагружениях; ползучести при эксплуатации в условиях повышенных температур и др.

Применяют также и методы контроля е разрушением изделия. В ходе таких испытании устанавливают способность конструкций выдерживать заданные расчетные нагрузки и определяют разрушающие нагружения, т. с. фактический запас прочности. При испытаниях изделий с разрушением схема нагружения их должна соответствовать условиям работы изделия при эксплуатации. Число изделий, подвергающихся испытаниям с разрушением, устанавливается техническими условиями и зависит от степени их ответственности, системы организации производства и технологической отработанности конструкции.

Контрольные вопросы

I. Что понимается пол качеством изделии?

2 Каковы назначение и организация контроля в производстве сварных конструкций?

3 Назовите вилы дефектов в сварных соединениях, причины образования

4. Назовите методы нерззрушаюшего контроля сварных соединении. Их назначение

5 Перечислите методы контроля с разрушением сварных соединений Их назначение.

6 Каким образом можно проверить герметичность сварной тонколистовой емкости?

7. За счет какою физическою эффекта происходит выявление дефекта при радиографических методах контро. тя?

Глава 22

Испытания сварных швов | Неразрушающие испытательные сварные швы

Испытания сварных швов, проводимые нашей командой экспертов, защитят ваши компоненты и системы. Дефект сварного шва может вызвать серию катастрофических событий, которые могут привести к повреждению или полному отказу имеющейся у вас системы.

Axenics предоставляет первоклассные сварочные услуги производителям оригинального оборудования в течение 35 лет, и мы считаем, что навыки наших технических специалистов в области тестирования так же важны, как и их навыки выполнения фактических сварных швов.Мы используем несколько методов неразрушающего контроля сварных швов, чтобы убедиться, что ваши сварные детали не имеют утечек или повреждений.