Корневой шов — Большая Энциклопедия Нефти и Газа, статья, страница 1

Корневой шов

Cтраница 1

Корневой шов сваривается сварочной головкой ТСГ-6 конструкции МВТУ им. [2]

Корневой шов сваривают ручной аргоно-дуговой сваркой вольфрамовым электродом. Сварку ведут на предельно короткой дуге без поперечных колебаний электрода. Поворотные стыки сваривают снизу вверх. Горелку относительно зенита смещают на 45 по направлению вращения трубы. Неповоротные стыки сваривают за 3 — 4 прохода. Начало и конец каждого прохода перекрывают, на 5 — 7 мм тщательно заваривая кратер. Сварку ведут при беспрерывной подаче аргона внутрь трубы на следующем режиме: диаметр вольфрамового электрода 2 — 3 мм, ток 90 — 130 а, расход аргона в горелке 600 — 650 л / ч, расход аргона на поддув 250 — 300 л / ч, ток постоянный при обратной полярности. [3]

Сварку корневого шва

Сварку корневого шва с разделкой двух кромок производят электродной проволокой диаметром 1 — 1 2 мм на усредненном режиме при силе тока 130 — 150 А и скорости 2 8 — 3 9 мм / с. Электроду сообщают колебательные движения ( 0 67 — 1 5 колебаний в 1 с) с амплитудой 6 — 8 мм. [6]

Сварку корневого шва осуществляют электродной проволокой диаметром 0 9 мм сверху вниз с поперечными колебаниями небольшого размаха и повышенной частоты, что тем не менее снижает скорость сварки, которая является важным технологическим параметром, определяющим темп движения сварочно-монтажного потока. [7]

Сварку корневого шва выполняют ручной дуговой сваркой покрытыми электродами или автоматической сваркой порошковой проволокой.

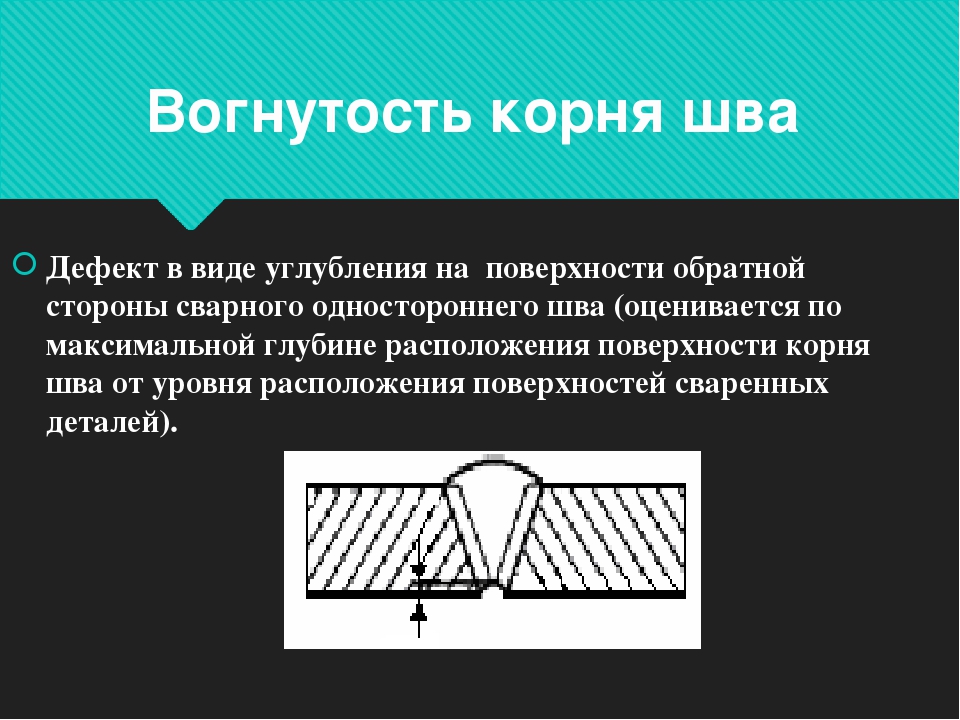

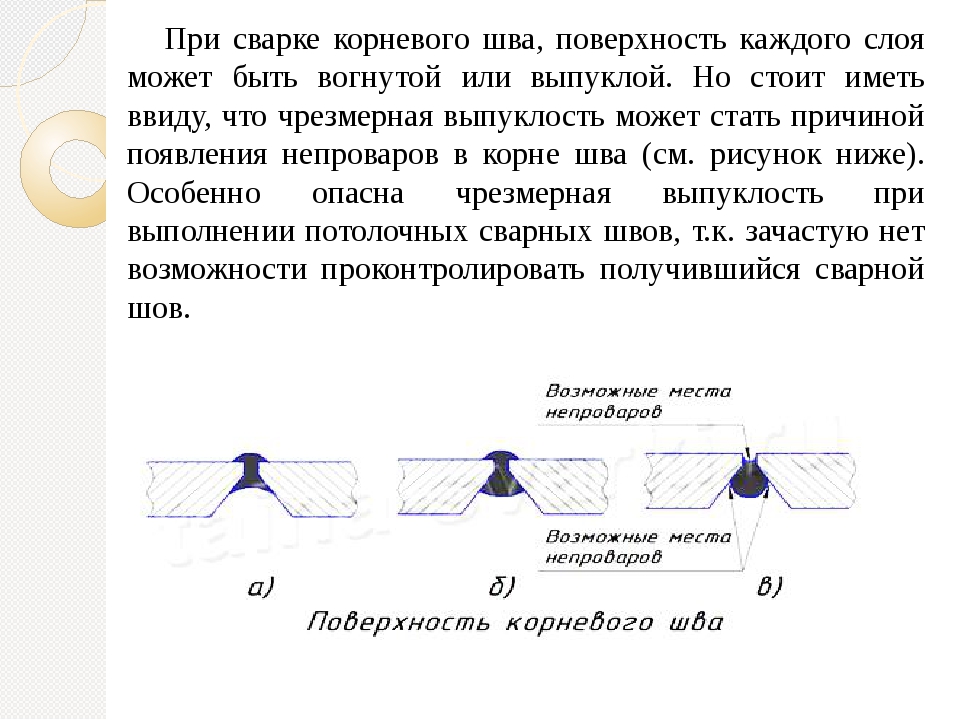

Форма корневого шва в большой степени зависит от формы разделки кромок в основании шва. Как показали исследования и опыт изготовления сварных стыков, для получения слегка выпуклой поверхности шва с внутренней стороны в разделке корня должен иметься плоский участок. Отсутствие его и образование корневого сечения поверхностью, обработанной по радиусу, как это обычно предусматривается при U-образной разделке кромок, приводит к получению вогнутого шва. [11]

Сварку корневого шва рекомендуется осуществлять преимущественно на прямой полярности. [13]

После сварки корневой шов шлифуют абразивным инструментом, а затем выполняют горячий проход для выплавки шлака из раскрытых карманов, удаления дефектных мест корневого шва, равномерного распределения водорода по сечению сварного шва, отжига закалбчной структуры корневого шва, а также для получения ровной подложки для наложения последующих слоев шва электродами с основным покрытием. Горячий проход выполняют только по неостывшему корневому шву с перерывом не более 5 мин электродами с целлюлозным покрытием или специальными низководородистыми электродами, обеспечивающими возможность сварки на спуск. За рубежом выпускают специальные безводородные электроды для корневого слоя.

[14]

Горячий проход выполняют только по неостывшему корневому шву с перерывом не более 5 мин электродами с целлюлозным покрытием или специальными низководородистыми электродами, обеспечивающими возможность сварки на спуск. За рубежом выпускают специальные безводородные электроды для корневого слоя.

[14]

После сварки корневого шва последующие слои выполняют на установках ПАУ с применением автоматической сварки под слоем флюса. [15]

Страницы: 1 2 3 4 5

Сварка стыковых соединений в нижнем положении

Темы: Ручная дуговая сварка, Сварные соединения, Сварные швы.

Сварка стыковых соединений в нижнем положении с разделкой кромок и угловых швов затруднена тем, что сварка ведется в стесненных условиях.

Отличительная особенность сварки стыковых соединений в нижнем положении заключается в следующем:

Другие страницы по теме Сварка стыковых соединений в нижнем положении :

- жидкому шлаку стекать по краям валика не позволяют кромки разделки;

- шлака на единицу площади поверхности металла шва больше, чем при сварке валика на открытой поверхности;

- из-за большого количества жидкого шлака происходит накат его на сварочную дугу;

- шлак, идущий впереди, стекает вниз разделки и мешает сварочному процессу, что приводит к непровару и зашлаковке, В этом случае сварку необходимо производить «углом назад». При сварке ответственных изделий, подлежащих всем видам контроля, к стыковым швам предъявляются особые требования при выполнении всех операций.

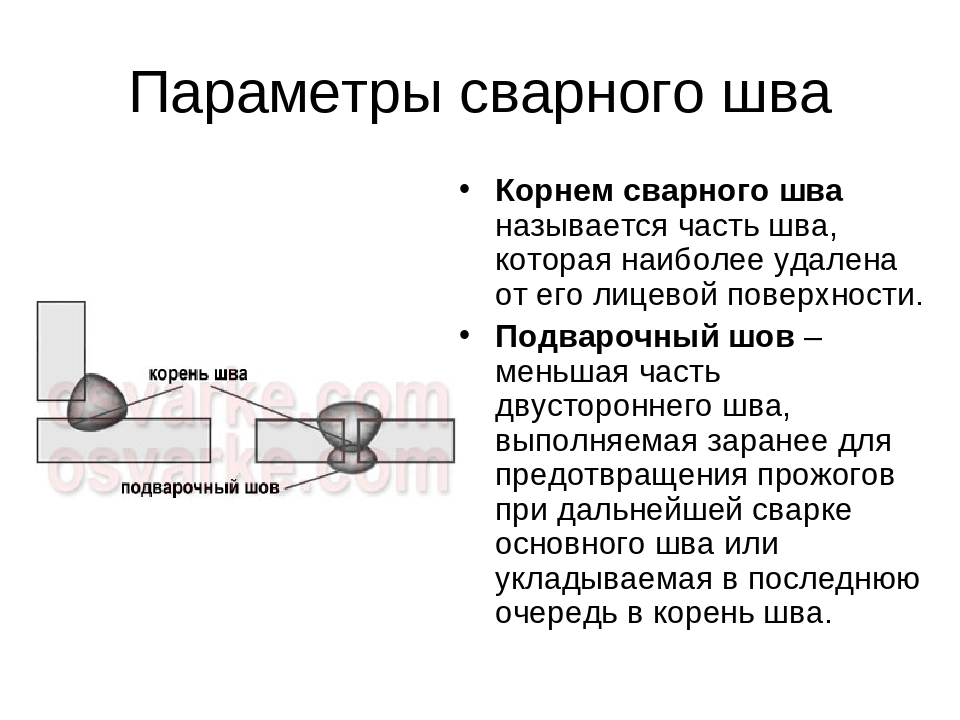

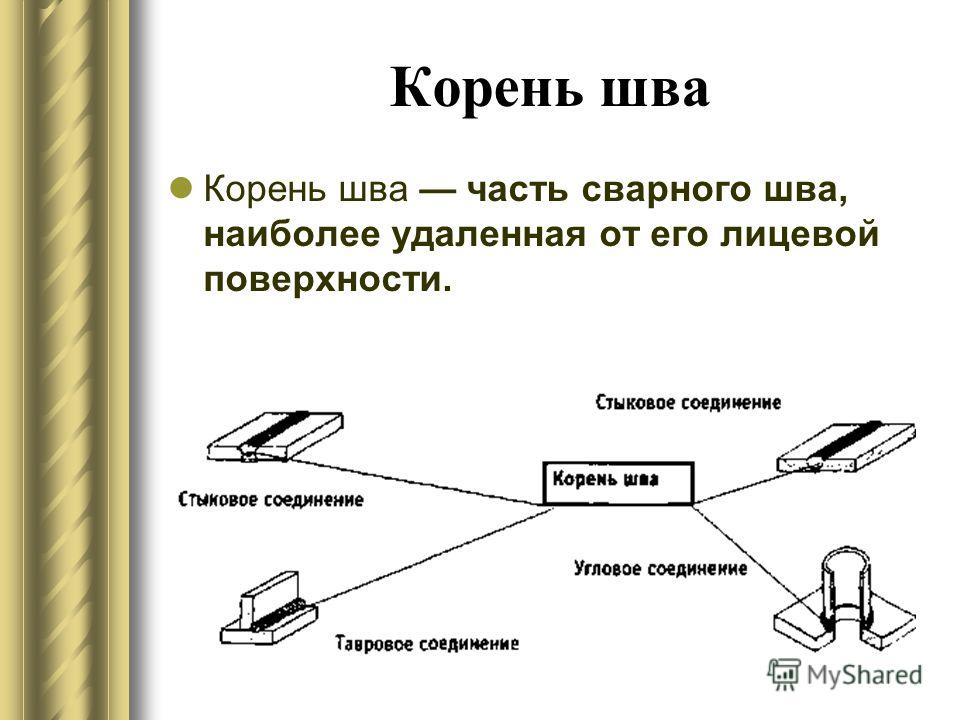

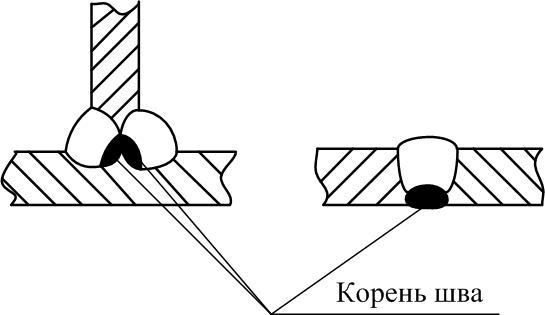

Корень шва.

Особое требование предъявляется к сварке корня шва, который состоит из первого валика — «сварка в зазор» и второго — «сварка с обратной стороны».

Качество корневого шва зависит:

- От качества сформированного первого корневого валика.

- От качественной подготовки обратной стороны корня шва под сварку второго валика.

- От качественной сварки второго корневого валика (валика с обратной стороны).

Сварка первого корневого валика в стыковом соединении.

Сварка первого корневого валика в стыковом соединении самая сложная и требует от сварщика особых навыков и большой тренировки.

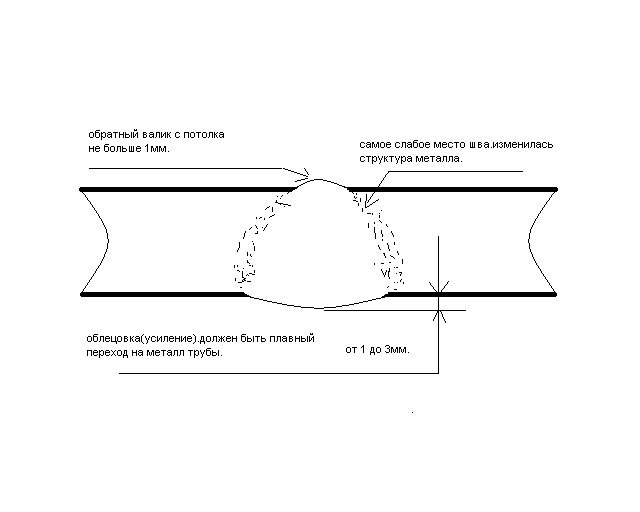

Рисунок 1.

Выполненный валик должен быть «нормальным» или «вогнутым», с проплавлением обоих кромок, без подрезов, с хорошим формированием с обратной стороны. Все это достигается при определенной совокупности подбора сварочного тока, скорости сварки, длины дуги, наклона и манипулирования электродом.

При сварке первого корневого валика в зазор с V-образной разделкой кромок (рис. 1а) применяется электрод диаметром 3 мм, сварочный ток в диапазоне 85 ± 5 ампер в зависимости от толщины металла, зазора и притупления.

При сварке V-образной (рис. 1б) и Х-образной разделке (рис. 1в) применяются электроды диаметром 3-4 мм (рекомендуется применять электрод диаметром 4 мм). Протяженность валика одного электрода диаметром 4 мм в 2-3 раза превышает длину валика, сваренного электродом диаметром 3 мм. Сокращается количество стыковок электрода (начало и конец сварки), что уменьшает возможность дефектов и резко увеличивает производительность. Сварочный ток для электрода диаметром 3 мм — 90 А ± 5 А, 4мм — 140 А±5 А.

Подобрав диаметр электрода и сварочный ток в зависимости от сборки и вышеперечисленных условий, сварку в зазор первого валика рекомендуется производить тремя способами:

1-й способ — без манипулирований (рис. 2), Этот способ возможен при совокупности минимального рекомендуемого тока в V-образной и минимально го или среднего в Х-образной разделке, средней длины дуги при определенном зазоре и притуплении кромок и толщине металла. Наблюдая за оплавлением обеих кромок и притупления сварочной дугой и заполнением зазора жидким электродным металлом, необходимо производить поступательное движение с определенной скоростью, не позволяющей делать пропуски в соединении кромок при большой скорости и прожоги при маленькой скорости.

Рисунок 2. Сварка стыковых соединений в нижнем положении : сварка первого валика без манипулирования.

Угол наклона электрода по отношению к направлению сварки выдерживать 90 ± 10°. Сварка под «прямым углом» и «углом вперед» в разделке возможна только при сварке первого валика в зазор, т.к. часть жидкого шлака, идущего впереди, стекает в зазор и защищает жидкий металл шва с обратной стороны изделия.

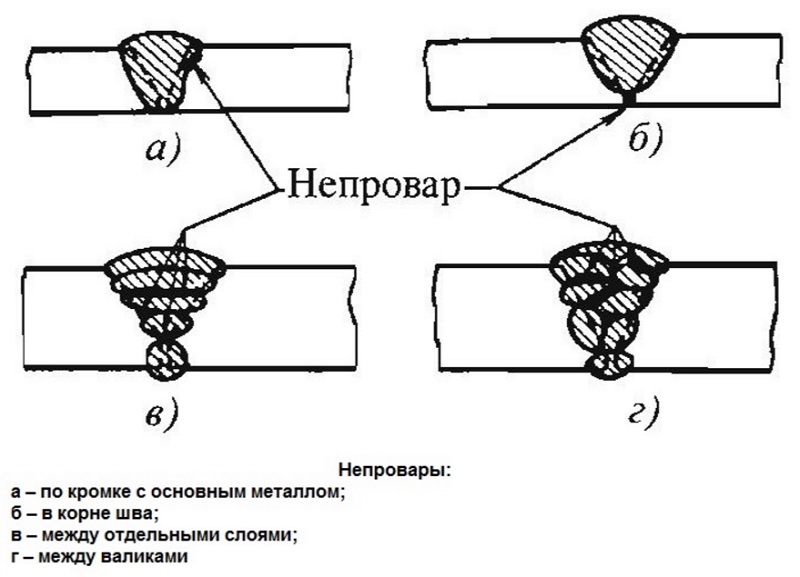

В случае недостаточного зазора (при сборке) или же стяжки кромок и др. причин в процессе сварки шлак, идущий впереди, не успевает стекать в зазор и происходит его излишнее накопление впереди электрода, что может привести к непровару корня шва.

В этом случае необходимо сварку производить «углом назад».

В том случае, когда зазор в сочетании с другими параметрами оказался большой и происходит чрезмерный проплав или сварка на грани прожога, необходимо применять сварку «углом вперед». В этом случае воздействие на притупление и зазор происходит не прямой («открытой дугой»), с максимальным проплавлением, а через жидкий металл, идущий чуть впереди. При этом внимательно наблюдать, чтобы жидкий металл, идущий впереди электрода (получается как бы поступательным движением электрода мы «катим» впереди жидкий металл), оплавлял обе кромки притупления, соединяя их электродным металлом. Это возможно при определенной скорости сварки, которую должен определить сварщик.

2-й способ — с манипулированием электродом — «вперед назад». Не меняя наклона электрода, для избежания прожога, действуя «открытой дугой» на кромки в зазоре, производить возвратно-поступательные движения. При возврате на кристаллизующийся валик (8-12 мм) место перехода кратера в зазор подстывает. Затем снова выполнить движение вперед, проплавляя открытой дугой край кратера и кромки притупления в зазоре.

Расстояние прохода открытой дугой над зазором зависит от всех перечисленных выше условий. Поэтому сварщик сам должен ориентироваться и выбирать оптимальный вариант.

Рисунок 3.

Сварка стыковых соединений в нижнем положении

с манипулированием электродом.

3-й способ — с манипулированием электродом (рис. 3) — «лестница», том случае, когда происходит чрезмерное проплавление, рекомендуете, производить поперечные колебательные движения от одной кромки к дру гой. Очень важен переход над зазором. Если кромки притупления не оплавляются — значит, слишком быстрый переход и высокая длина дуги. Необходимо при переходе над зазором уменьшить длину дуги, а при подходе к кромке разделки чуть подняться по ней вверх и в месте задержки сделать короткую дугу (как бы прижаться электродом к изделию). Задержка необходима для отвода тепла от зазора, для прогрева кромки и для наполнения кратера электродным металлом. Переход к другой кромке осуществлять (без суеты) спокойно (для избежания подреза на кромке). В зависимости от проплавления кромок притупления проходить либо через зазор (как бы спускаясь), либо над зазором, выдерживая выбранную высоту валика от зазора. Наклон электрода по отношению направления сварки 90° ±10°

Большое значение на качество корневого валика имеет начало и коне сварки (при замене электрода).

При недостаточной квалификации сварщика при сварке первого корневого валика (в зазор) в местах стыковки электродов при формировании корня шва с обратной стороны образуются «ямочки», т.е. углубленные несплавления (рис. 4). Приходится проводить глубокую механическую выборку обратной стороны корневого шва, даже при наличии хорошо сформированного обратного валика.

Рисунок 4.

Для того, чтобы избежать выборки, необходимо, чтобы:

1. Высота корневого валика не превышала диаметра электрода.

2. Кратер при окончании электрода оставался пологим.

3. Перед зажиганием нового электрода тщательно очистить кратер и особенно окончание кратера, переходящего в зазор, и сам зазор от застывшего шлака. При необходимости зачистить механическим способом кратер с плавным переходом в зазор.

4. Зажигание нового электрода производить на вершине кратера, соединив первую чешуйку с последней чешуйкой застывшего валика (рис. 5).

5).

Рисунок 5.

Спускаясь по кратеру с положения (1) к зазору, необходимо не допускать подтекания жидкого шлака под дугу в зазор (путем правильного выбора угла наклона электрода и скорости продвижения). Не доходя до окончания кратера, из положения 2, быстро перевести электрод (при этом выровнять наклон электрода до 90° к направлению сварки) в положение 3 и, действуя открытой дугой, произвести задержку центром дуги в месте перехода кратера в зазор при короткой длине дуги. Время задержки определяется следующим образом. В начале горение большей части дуги происходит по другую сторону зазора, т.е. с обратной стороны, что и позволяет проплавить перемычку с обеих сторон. И после того, как электродный металл заполнит зазор в месте задержки и дуга в основном будет гореть со стороны сварки, начать поступательное движение одним из способов, выбранным сварщиком. Все это позволит сформировать корень шва с обратной стороны с минимальными перепадами в местах замены электродов и избежать глубоких «ямочек». При хорошо сформированном обратном валике не требуется выборки, что уменьшает расход материалов и увеличивает производительность труда.

Примечание. Можно, не обивая шлака, начинать новый электрод. Это идеальный вариант для качественной стыковки окончания и начала сварки, но требует высокого мастерства, сноровки в быстрой замене электрода (не при каждом держателе есть такая возможность) и ряде других факторов, когда не успевает застыть кратер и шлак еще жидкий (полужидкий) и красный, все это дает возможность легкого зажигания электрода и хорошего проплавления в стыковке. Такое зажигание исключает образование стартовых пор. Это возможно, повторяем, только при незастывшем кратере.

Таким способом можно варить корень шва двумя сварщиками в «перехват».

Перед подготовкой к сварке обратной стороны разделки необходимо на первый корневой валик проложить еще 1-2 валика (в зависимости от толщины металла) для увеличения сечения шва по высоте. Это требуется для того, чтобы в случае выборки обратной стороны не осталось тонкое сечение первого корневого валика. Если позволяет ширина предыдущего валика, перейти на больший диаметр электрода. Сварочный ток — средний или максимальный. Сварку производить «углом назад». Угол наклона электрода в зависимости от расположения шлака. Скорость сварки выдерживать такую, чтобы валики были без усиления, без подрезов по краям шва Манипулирование электродом производить в зависимости от ширины предыдущего и выполняемого валиков, с обязательной задержкой на кромка разделки. Задержка необходима для прогревания кромок, что способствует лучшему формированию валика и исключению подрезов по краям шва

Если позволяет ширина предыдущего валика, перейти на больший диаметр электрода. Сварочный ток — средний или максимальный. Сварку производить «углом назад». Угол наклона электрода в зависимости от расположения шлака. Скорость сварки выдерживать такую, чтобы валики были без усиления, без подрезов по краям шва Манипулирование электродом производить в зависимости от ширины предыдущего и выполняемого валиков, с обязательной задержкой на кромка разделки. Задержка необходима для прогревания кромок, что способствует лучшему формированию валика и исключению подрезов по краям шва

II. Подготовка обратной стороны корня шва.

В зависимости от форм разделки и качества сформированного первого валика с обратной стороны произвести выборку обратной стороны до чистого металла таким образом, чтобы торец электрода с покрытием по всей длине выборки касался «дна» выборки. Ширина (S) выборки зависит от глубины выборки. Глубина (h) выборки зависит от качества сформированного обратного валика.

Рисунок 6.

Рис. 6а — при V-образной разделке выборку рекомендуется подготовить под электрод диаметром 4 мм.

Сварку выполнять в один-два слоя электродом диаметром 4-5 мм.

Рис. 6б — при h < 2 мм произвести выборку на ширину 3-4 мм. Сварку выполнить в один проход электродом диаметром 4-5 мм.

Рис. 6в — выборка на глубину 3 мм и более, a S менее диаметра электрода с покрытием может привести к непровару и зашлаковке. Не рекомендуется.

Рис. 6г — Х-образная разделка. При качественно сформированном корне шва с обратной стороны, когда ширина S по всей длине разделки равна или более диаметра электрода с покрытием, выборка не требуется. Это самый оптимальный и производительный случай.

В том случае, когда необходима выборка, произвести ее как показано на рис. 6д, очень важно — места 1 и 2 раздать (срезать).

Рис. 6е — если выборка глубокая и места 1, 2 не срезаны, получаются параллельные кромки. И если даже электрод с покрытием входит в такую разделку, то горение сварочной дуги происходит в сжатых условиях, что приводит к непроварам и зашлаковке в местах «3» и нестабильному сварочному процессу.

Рекомендуется выборку делать отрезным камнем толщиной в 6 мм, что позволит применять электрод диаметром 4 мм, о преимуществе которого говорилось ранее.

III. Сварка второго корневого валика.

Корневой валик с обратной стороны является завершением сварки корня шва в Х-образной разделке и в V-образной (с подваркой корня с обратной стороны). Чаще всего дефекты в корне шва бывают не при сварке первого валика, а при сварке корневого валика с обратной стороны, т.е. между первым и обратным корневым валиках. Рекомендуемые ниже советы помогут избежать дефектов в основе шва.

После подготовки обратной стороны корневого валика сварщик должен убедиться в качестве выборки (подготовки) обратной стороны путем промера S разделки выбранным диаметром электрода (рис. 7а).

Сварочный ток подобрать согласно диаметру электрода от среднего до максимального значения в зависимости от конкретного случая. Подобрав сварочный ток, большое значение на качество сварки 1-го валика с обратной стороны оказывает угол наклона электрода. Сварка ведется в самом узком месте. И если при сварке в зазор идущий впереди жидкий шлак частично стекает в зазор, то в данном случае ему некуда стекать, как только под электрод. Кроме того, избыточное его количество на единицу площади металла шва напирает на сварочную дугу. Происходит зашлаковка и непровар между первым корневым и вторым свариваемым валиком. Чтобы избежать зашлаковки и добиться максимального переплавления с первым корневым валиком, необходимо сварку производить «углом назад», чтобы силой дуги оттеснять жидкий шлак. Иногда, чтобы добиться качественного валика, необходимо наклонять электрод под очень малым углом к изделию, чуть ли не «лежа».

Рисунок 7.

В случаях, когда все же жидкий шлак начинает появляться впереди электрода, — необходимо увеличить: наклон электрода, скорость сварки, длину дуги и произвести короткую пробежку электрода чуть вперед на 5-12 мм. В этом случае дуга отгоняет жидкий шлак назад. Затем небольшой возврат (для выравнивания валика), после чего продолжать поступательное движение с определенной скоростью и определенным углом наклона электрода.

Затем небольшой возврат (для выравнивания валика), после чего продолжать поступательное движение с определенной скоростью и определенным углом наклона электрода.

Скорость сварки значительно влияет на расположение жидкого шлака. Необходимо поступательное движение электрода выбрать таким, чтобы высота валика была минимальной, а ширина достаточной для соединения обеих кромок разделки (выборки). Валик должен быть «нормальным» или «вогнутым» (рис. 7б). При оптимально выбранных скорости и наклоне электрода происходит прямое воздействие на «дно» разделки открытой дугой, что способствует максимальному сплавлению второго валика с первым. При выполнении «горбатого» валика возможны непровары, зашлаковки по краям шва. В таком случае требуется выборка — зачистка усиления, что влечет за собой излишний расход материалов, электродов и времени.

Длину дуги при сварке первого корневого валика с обратной стороны корня шва рекомендуется выдерживать средней или между средней и короткой. При средней длине дуги ванна шире и захватывает обе кромки, меньше скапливается жидкого шлака впереди электрода.

Заполнение разделки.

| Рисунок 8. |

Рисунок 9. |

Заполнение разделки — 2 этап сварки стыковых и угловых соединений. После сварки корня шва перейти на больший диаметр электрода, если позволяет ширина корневого валика. Последующие 3-й и 4-й валики с обеих сторон в Х-образной разделке и 2-й и 3-й в V-образной разделке, а также при сварке «в лодочку» в угловых соединениях, рекомендуется варить на максимальном или близко к максимальному сварочном токе (рис. 8). Валики, выполненные во всю ширину разделки, должны быть «нормальными». С увеличением ширины разделки переходить на сварку с манипулированием, как показан 5-й валик. Выполнить «нормальные» валики без подрезов с плавным переходом на кромки позволит задержка на каждой кромке. При подходе к стенке разделки краем электрода (обмазки) плотно прижаться к кромке. Сделав задержку, мы прогреваем ее и, уходя электродом к другой стенке, жидкий металл хорошо формируется у прогретой стенки. Переход от одной стенки к другой осуществлять после заполнения электродным металлом кратера плавно, не допуская подреза.

Сделав задержку, мы прогреваем ее и, уходя электродом к другой стенке, жидкий металл хорошо формируется у прогретой стенки. Переход от одной стенки к другой осуществлять после заполнения электродным металлом кратера плавно, не допуская подреза.

При Х-образной разделке необходимо чередовать сварку с обеих сторон. Чем чаще чередовать, тем меньше поводки изделия. Минимальное количество кантовок — 3 раза:

1) 1/3 разделки с корня шва с одной стороны — 1-я кантовка.

2) 1/2 разделки с другой стороны корня шва — 2-я кантовка.

3) Окончательное заполнение разделки с начальной стороны — 3-я кантовка.

4) Окончательное заполнение второй стороны.

Сварка лицевого валика (слоя).

Для завершения всего шва правильной формы или по заданному техпроцессу необходимо предпоследний валик (4-й, рис. 10а и 11…13 валики, рис. 10б) закончить так, чтобы оставить незаполненную разделку от 2 мм до -0,5 мм. Это необходимо для качественного формирования лицевого слоя.

Рисунок 10. Сварка стыковых соединений в нижнем положении : сварка лицевого слоя.

Если предпоследний слой выполнен в ноль с поверхностью, то лицевой слой по краям проложить трудно (нет ориентира по кромке) и шов может быть неровный по краям и не выдержан по высоте.

Если оставить незаполненную разделку глубже 2-х мм, то по краям могут быть подрезы и непровары, а сам лицевой шов может быть занижен. Лицевой слой выполняется в зависимости от размеров разделки и может быть выполнен в один или несколько проходов. Край разделки необходимо захватить сварочной дугой на расстоянии не более чем в пол-электрода. Последним валиком (16-м) в многопроходном слое соединить вершины боковых валиков.

- < Образование кристаллизационных трещин

- Сварные соединения >

Техника выполнения швов — Техника дуговой сварка

Техника выполнения швов

Категория:

Техника дуговой сварка

Техника выполнения швов

Зажигание дуги. Существует два способа зажигания дуги покрытыми электродами — прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминает движение при зажигании спички и поэтому его называют чирканьем.

Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.

Длина дуги. Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен поддерживать горение дуги так, чтобы ее длина была постоянной. От правильно выбранной длины дуги весьма сильно зависят производительность сварки и качество сварного шва.

Сварщик должен подавать электрод в дугу со скоростью, равной скорости плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика.

Нормальной считают длину дуги, равную 0,5—1,1 диаметра стержня электрода (в зависимости от типа и марки электрода и положения сварки в пространстве). Увеличение длины дуги снижает устойчивое ее горение, глубину проплавления основного металла, повышает потери на угар и разбрызгивание электрода, вызывает образование шва с неровной поверхностью и усиливает вредное воздействие окружающей атмосферы на расплавленный металл.

Положение электрода. Наклон электрода при сварке зависит от положения сварки в пространстве, толщины и состава свариваемого металла, диаметра электрода, вида и толщины покрытия.

Направление сварки может быть слева направо, справа налево, от себя и к себе.

Независимо от направления сварки положение электрода должно быть определенным: он должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на наибольшую глубину. Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15° от вертикали в сторону ведения шва.

Обычно дуга сохраняет направление оси электрода; указанным наклоном электрода сварщик добивается максимального проплавления металла изделия. При этом улучшается формирование шва, а также уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве.

Рис. 1. Направления сварки (а) и наклон электрода (б)

При шланговой полуавтоматической сварке положение электродной проволоки аналогично положению электрода при ручной сварке покрытыми электродами.

Угол наклона электрода при ручной сварке в нижнем, вертикальном, потолочном и горизонтальном положениях приведен на рис. 1, б.

Колебательные движения электрода. Для получения валика нужной ширины производят поперечные колебательные движения электрода. Если перемещать электрод только вдоль оси шва без поперечных колебательных движений, то ширина валика определяется лишь силой сварочного тока и скоростью сварки и составляет от 0,8 до 1,5 диаметра электрода. Такие узкие (ниточные) валики применяют при сварке тонких листов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и в других случаях.

Чаще всего применяют швы шириной от 1,5 до 4 диаметров электрода, получаемые с помощью поперечных колебательных движений электрода.

Наиболее распространенные виды поперечных колебательных движений электрода при ручной сварке:

– прямые по ломаной линии;

– полумесяцем, обращенным концами к наплавленному шву;

– полумесяцем, обращенным концами к направлению сварки;

треугольниками;

– петлеобразные с задержкой в определенных местах.

Рис. 2. Основные виды поперечных движений конца электрода: а, б, в, г — при обычных швах

Поперечные движения по ломаной линии часто применяют для получения наплавочных валиков, при сварке листов встык без скоса кромок в нижнем положении и в тех случаях, когда нет возможности прожога свариваемой детали.

Движения полумесяцем, обращенным концами к наплавленному шву, применяют для стыковых швов со скосом кромок и для угловых швов с катетом менее 6 мм, выполняемыми в любом положении электродами диаметрами до 4 мм.

Движения треугольником неизбежны при выполнении угловых швов с катетами шва более 6 мм и стыковых со скосом кромок в любом пространственном положении. В этом случае достигается хороший провар корня и удовлетворительное формирование шва.

Петлеобразные движения применяют в случаях, требующих большого прогрева металла по краям шва, главным образом при сварке листов из высоколегированных сталей. Эти стали обладают высокой текучестью и для удовлетворительного формирования шва приходится задерживать электрод на краях, с тем чтобы предотвратить прожог в центре шва и вытекание металла из сварочной ванны при вертикальной сварке. Петлеобразные движения можно с успехом заменить движениями полумесяцем с задержкой дуги по краям шва.

Способы заполнения шва по длине и сечению. Швы по длине выполняют иапроход и обратноступенчатым способом. Сущность способа сварки напроход заключаются в том, что шов выполняется от начала до конца в одном направлении.

Обратноступенчатый способ состоит в том, что длинный шов делят на сравнительно короткие участки.

По способу заполнения швов по сечению различают однослойные швы, многопроходные многослойные и многослойные.

Если число слоев равно числу проходов, то такой шов называют многослойным. Если некоторые из слоев выполняются за несколько проходов, то такой шов называют многопроходным.

Рис. 3. Схемы заполнения швов по сечению: а — однослойный и однопроходный, б — многослойный и многопроходный, в — многослойный

Рис. 4. Схемы заполнения многослойного шва с малым интервалом времени: а. б— секциями, а — каскадом, е — горкой

4. Схемы заполнения многослойного шва с малым интервалом времени: а. б— секциями, а — каскадом, е — горкой

Многослойные швы чаще применяют в стыковых соединениях, многопроходные — в угловых и тавровых.

Для более равномерного нагрева металла шва по всей его длине швы выполняются способами двойного слоя, секциями, каскадом и горкой, причем в основу всех этих способов положен принцип обратноступенчатой сварки.

Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака. Сварка на длине 200—400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15— 20 мм, обладающего значительной жесткостью.

При толщине стальных листов 20—25 мм и более для предотвращения трещины применяют сварку каскадом или горкой. Заполнение многослойного шва для сварки секциями и каскадом производится, как видно из рис. 49, по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200° С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью и трещин не образуется. Длина ступени при каскадной сварке равна 200—400 мм, а при сварке секциями — больше. Сварка горкой производится проходами по всей толщине металла. Способ сварки выбирается в зависимости от химического состава и толщины металла, числа слоев и жесткости свариваемого изделия.

Многослойная сварка имеет перед однослойной следующие преимущества:

1. Уменьшается объем сварочной ванны, в результате чего скорость остывания металла возрастает и размер зерен уменьшается.

2. Химический состав металла шва близок к химическому составу наплавленного металла, так как малая сила сварочного тока при многослойной сварке способствует расплавлению незначительного количества основного металла.

3. Каждый последующий слой шва термически обрабатывает металл предыдущего слоя и околошовный металл имеет мелкозернистую структуру с повышенной пластичностью и вязкостью.

Каждый слой шва должен иметь толщину 3—5 мм (при сварке низкоуглеродистой стали) в зависимости от силы сварочного тока.

При сварочном токе 100 А дуга расплавляет металл верхнего слоя на глубину около 1,5 мм, а металл нижнего слоя (глубина более 1,5 мм) нагревается от 1500 до 1100 °С и при быстром охлаждении образует мелкозернистую литую структуру.

При сварочном токе 200 А толщина слоя может быть увеличена до 5 мм, а термическая обработка нижнего слоя произойдет на глубине около 2,5 мм.

Термическая обработка металла корневого шва с получением мелкозернистой структуры осуществляется нанесением подварочно-го валика, который выполняется электродом диаметром 3 мм при сварочном токе 100 А. Перед нанесением подварочного валика корень шва очищают термической резкой или резцом. Подвароч-ный валик накладывается по длине напроход.

Термическая обработка металла верхнего слоя выполняется нанесением отжигающего (декоративного) слоя. Толщина отжигающего слоя должна быть минимальной (1—2 мм), обеспечивающей высокую скорость остывания и мелкозернистую структуру верхнего слоя. Отжигающий слой выполняется электродами диаметрами 5—6 мм при токе 200—300 А в зависимости от толщины листа.

Концовка шва. В конце шва нельзя сразу обрывать дугу и оставлять на поверхности металла кратер. Кратер может вызвать появление трещины в шве вследствие содержания в нем примесей, прежде всего серы и фосфора. При сварке низкоуглеродистой стали кратер заполняют электродным металлом или выводят его в сторону на основной металл. При сварке стали, склонной к образованию закалочных микроструктур, вывод кратера в сторону недот устим ввиду возможности образования трещины. Не рекомендуется заваривать кратер за несколько обрывов и зажиганий дуги ввиду образования окисных загрязнений металла. Лучшим способом окончания шва будет заполнение кратера металлом за счет прекращения поступательного движения электрода вниз и медленного удлинения дуги до ее обрыва.

Реклама:

Читать далее:

Выбор режима сварки

Статьи по теме:

Сварка высокопрочных труб

Краткое содержаниеСегодня существует множество методов сварки высокопрочных труб в полевых условиях, и лишь полное понимание всех этих процессов позволит выполнить все требования по качеству и производительности сварки.

В этой статье мы обсудим несколько процессов и уделим особое внимание процессам сварки электродами с покрытием целлюлозного типа в защитном газе (SMAW) и самозащитной порошковой проволокой.

В этой статье мы обсудим несколько процессов и уделим особое внимание процессам сварки электродами с покрытием целлюлозного типа в защитном газе (SMAW) и самозащитной порошковой проволокой.Введение

Сегодня при строительстве магистральных трубопроводов инженерам приходится преодолевать множество проблем: более высокое рабочее давление, кислые среды, тяжелые условия окружающей среды, все более строгие нормативные кодексы, вопросы защиты окружающей среды и особенности новых высокопрочных марок стали. Все эти требования нужно балансировать с необходимостью придерживаться бюджета и сроков проекта и при этом выполнить все применимые требования к качеству. Хорошее знание процессов сварки поможет подрядчику выполнить все эти задачи. Также это знание поможет инженеру по спецификациям понять, что конструкторские и нормативные требования можно выполнить сразу несколькими способами, которые не обязательно связаны с большими затратами.

Сегодня для сварки магистральных трубопроводов используется несколько процессов и их сочетаний. Сюда входит ручная дуговая сварка покрытым электродом (процесс SMAW), сварка самозащитной порошковой проволокой (FCAW-S) и сварка стальным электродом в газовой среде (GMAW). В случае GMAW также нужно учитывать метод переноса металла – короткой дугой, контролируемой короткой дугой (как в случае режима металла силами поверхностного натяжения, Surface Tension Transfer®), струйным и крупнокапельным методом. В этой статье мы уделим особое внимание тем процессам, которые обеспечивают наиболее высокое качество и производительность сварки в полевых условиях при минимальных затратах.

Обзор сталей для трубопроводов

Современные трубные стали имеют более высокую прочность, чем когда-либо до этого. Они разрабатываются специально с учетом потребностей сварки. Две самые распространенные марки стали для нефтегазовых магистральных трубопроводов соответствуют API 5LX или иным подобным стандартам.

Таблица 1. | ||||||||

X42 | X46 | X52 | X56 | X60 | X65 | X70 | X80 | |

Прочность на разрыв (килофунтов/кв. дюйм) | 60 | 63 | 66 | 71 | 75 | 77 | 82 | 90-120 |

Предел текучести (килофунтов/кв. дюйм) | 42 | 46 | 52 | 56 | 60 | 65 | 70 | 80 |

Прочность стали можно повысить несколькими способами – в том числе добавлением дополнительных химических элементов, микролегированием и холодным вытягиванием труб при изготовлении на трубном заводе. В случае высокопрочных марок стали часто используется холодное вытягивание и микролегирование, которые позволяют сохранить низкое содержание углерода и марганца и тем самым снизить твердость материала в зоне теплового воздействия и сократить – хотя и не устранить полностью – проблемы, связанные с диффузионным водородом в металле наплавления. Например, современные стали классов прочности X70 и X80 имеют содержание углерода менее 0,05%. Некоторые марки стали класса X80 при этом имеют значение Pcm менее 0,20.

Процессы сварки

Очевидно, что первым этапом сварки труб является коревой проход. По нескольким причинам его можно назвать и самым важным. Во-первых, этот проход – самый сложный в исполнении. Он требует от оператора большого опыта работы с ручной сваркой, точного контроля процесса сварки и положения горелки. Автоматические процессы требуют от сварщиков высоких технических навыков и применения совершенных вспомогательных и позиционирующих систем. На сегодняшний день предпочтительным процессом автоматической сварки является сварка металлическим электродом в среде защитного газа (GMAW), которая обычно используется с применением внутреннего медного опорного кольца или, в случае достаточно большого диаметра трубы, внутренней системы сварки. Оба этих метода еще больше усложняют процесс сварки и накладывают определенные ограничения на применение традиционных методов переноса металла в режиме GMAW.

По нескольким причинам его можно назвать и самым важным. Во-первых, этот проход – самый сложный в исполнении. Он требует от оператора большого опыта работы с ручной сваркой, точного контроля процесса сварки и положения горелки. Автоматические процессы требуют от сварщиков высоких технических навыков и применения совершенных вспомогательных и позиционирующих систем. На сегодняшний день предпочтительным процессом автоматической сварки является сварка металлическим электродом в среде защитного газа (GMAW), которая обычно используется с применением внутреннего медного опорного кольца или, в случае достаточно большого диаметра трубы, внутренней системы сварки. Оба этих метода еще больше усложняют процесс сварки и накладывают определенные ограничения на применение традиционных методов переноса металла в режиме GMAW.

В случае опорных колец возникает риск чрезмерного накопления меди в корневом валике. В случае внутренних систем сварки труба должна иметь определенный минимальный диаметр, ниже которого использование системы будет непрактичным. В идеале процесс сварки должен допускать сварку корневых швов без опорных колец и внутренних систем сварки, образовывать корневой шов из достаточно прочного материала и наплавление достаточного объема для создания шва нужной толщины. Также этот шов должен быть лишен внутреннего подрезания и пористости, иметь достаточное сплавление и высокие механические свойства.

Говоря о корневой сварке, также нужно помнить о скорости сварки. Скорость прокладки трубопроводов в немалой степени зависит от того, как быстро можно сделать корневой проход. Сварку можно несколько ускорить, если ее будет вести сразу несколько операторов, однако такой метод часто оказывается слишком непрактичным. Поэтому скорость сварки имеет критически важное значение – высокая скорость позволит в срок завершить проект и тем самым сократить стоимость аренды оборудования.

Сегодня большинство трубопроводов прокладывается в развивающихся странах, часто в незаселенных регионах с негостеприимным климатом, а сварщиков обычно приходится нанимать из местного населения. Это означает, что процесс должен быть пригоден для применения в неблагоприятных погодных условиях, в том числе при сильном ветре, экстремальной температуре и влажности. При этом местные сварщики уже должны обладать всеми необходимыми навыками или быть способны быстро ими овладеть. Все необходимое сварочное оборудование должно быть прочным, надежным и долговечным.

Это означает, что процесс должен быть пригоден для применения в неблагоприятных погодных условиях, в том числе при сильном ветре, экстремальной температуре и влажности. При этом местные сварщики уже должны обладать всеми необходимыми навыками или быть способны быстро ими овладеть. Все необходимое сварочное оборудование должно быть прочным, надежным и долговечным.

При анализе всех этих факторов становится ясно, что для этих задач лучше всего подходят сварка металлическим электродом в среде защитных газов и сварка самозащитной порошковой проволокой. Сварка в защитном газе (см. Рисунок 1) даже в случае высокопрочных сталей позволяет вести сварку на спуск электродами с покрытием целлюлозного типа вместо низководородистых электродов. Так как электроды с покрытием целлюлозного типа во время сварки выделяют достаточный объем защитных газов и имеют сфокусированную мощную дугу, они обычно лучше подходят для корневой сварки и обеспечивают более точный контроль. Высокое давление дуги удерживает сварочную ванну и шлак при сварке на спуск, и при этом имеет высокую скорость сварки. В случае электродов с низким содержанием диффузионного водорода для защиты сварочной ванны обычно используется шлак, который может привести к загрязнению сварочной ванны с задней стороны шва, снижению механических характеристик наплавления и увеличению риска порообразования. Относительно небольшая глубина проплавления низководородистых электродов по сравнению с целлюлозными также означает необходимость использовать более широкие зазоры, что приводит к увеличению времени сварки и замедлению строительства. Электроды с покрытием целлюлозного типа пригодны для корневой сварки на скорости больше 356 мм/мин и при этом образуют ровное наплавление толщиной не более 1,6 мм.

При использовании электродов с покрытием целлюлозного типа растрескивания можно избежать соблюдением должной температуры предварительного подогрева и температуры перед наложением последующего слоя, а также с помощью процедур, которые позволяют создать необходимую перемычку корневого шва. Температура предварительного подогрева и температура перед наложением последующего слоя зависят от химического состава металла. Создание необходимой перемычки также можно упростить применением подходящего размера электрода в средней или нижней части диапазона этого электрода. Вероятность растрескивания корневого валика можно свести к минимуму, если центрирующий зажим не сдвигать до завершения второго прохода.

Температура предварительного подогрева и температура перед наложением последующего слоя зависят от химического состава металла. Создание необходимой перемычки также можно упростить применением подходящего размера электрода в средней или нижней части диапазона этого электрода. Вероятность растрескивания корневого валика можно свести к минимуму, если центрирующий зажим не сдвигать до завершения второго прохода.

Сварка самозащитными порошковыми проволоками (см. Рисунок 2) обладает всеми преимуществами сварки целлюлозным электродом в защитных газах: высоким давлением дуги, большой глубиной проплавления и отличным контролем над сварочной ванной при сварке на спуск. Кроме того, данный процесс обладает преимуществами автоматических процессов – высокой производительностью наплавки и скоростью сварки, большой продолжительностью работы дуги и низким содержанием диффузионного водорода. Самозащитная проволока часто больше подходит для корневой сварки, чем сварка в защитных газах. В частности, такой процесс используется для сварки стали класса X80, для которой водородное растрескивание основного металла характерно не для корневой сварки, а для последующих проходов.

При сварке GMAW защита наплавления обеспечивается за счет разложения флюса в дуге. В случае самозащитной порошковой проволоки проволока состоит из основного материала и стабилизаторов, которые выделяют защитный газ в момент попадания в дугу. Оба процесса пригодны для использования под открытым небом в тяжелых погодных условиях – в том числе при экстремальной температуре и на сильном ветру. Как сварка целлюлозными электродами в защитных газах, так и сварка самозащитной проволокой могут быть быстро изучены любым оператором, уже имеющим опыт работы с другими типами сварки в защитных газах. Например, недавно один инструктор смог обучить больше 90 сварщиков, абсолютно незнакомых со сваркой самозащитной проволокой, которые затем успешно сдали сертификацию API 1104.

Таблица 2. Электроды для сварки труб на спуск | ||||||||

КЛАСС AWS | Классы прочности по API 5L | |||||||

X42 | X46 | X52 | X56 | X60 | X65 | X70 | X80 | |

КОРНЕВЫЕ ПРОХОДЫ | ||||||||

E6010 | X | X | X |

|

|

|

|

|

E7010G |

|

| X | X | X | X |

|

|

E8010G |

|

|

| X | X | X | X | X |

E71T-13H8 | X | X | X | X | X | X | X | X |

ГОРЯЧИЕ, ЗАПОЛНЯЮЩИЕ И ОБЛИЦОВОЧНЫЕ ПРОХОДЫ | ||||||||

E6010 | X | X | X |

|

|

|

|

|

E7010G |

|

| X | X | X | X |

|

|

E7010G |

|

| X | X | X | X | X |

|

E71T8-K6 | X | X | X | X | X | X | X |

|

E91T8-G |

|

|

|

|

|

|

| X |

Обратите внимание, что в таблице выше для сварки стали класса X80 после завершения корневого и горячего прохода рекомендуется только сварка самозащитной проволокой.

Оба процесса могут обеспечить механические характеристики, которые соответствовали или превышали бы минимальные требования большинства нормативных кодексов. Ниже приведены результаты тестирования труб разной толщины при использовании типичного сварного соединения, изображенного на Рисунке 3.

Таблица 3. Сталь марки 5LX70, толщина 18 мм | ||

Характеристики | Предел прочности на разрыв (МПа) | Предел текучести (МПа) |

Заявленный | 82 | 70 |

Фактический | 113 | 90 |

Наплавление (E8010-G) |

|

|

Фактический | 83 | 77 |

Ударная вязкость по Шарпи с V-образным надрезом (50 Дж при -46°C) |

|

|

Таблица 4. Сталь марки 5LX80, толщина 18 мм | ||

Характеристики | Предел прочности на разрыв (МПа) | Предел текучести (МПа) |

Заявленный | 90-120 | 80 |

Фактический |

|

|

Наплавление (E91T-8-G) |

|

|

Прочность на разрыв с уменьшенным сечением | 96 |

|

Ударная вязкость по Шарпи с V-образным надрезом |

|

|

Рентабельность сварки

Мы не затронули еще один важный аспект – рентабельность сварки. На нее влияет множество факторов – стоимость расходных материалов, оборудования, труб и многие иные расходы, которые не входят в тему этой статьи. В качестве относительного индикатора стоимости мы использовали время, необходимое на выполнение одного сварного соединения. При этом мы исходим из того, что при аналогичной стоимости оборудования и труда наиболее подходящим индикатором стоимости будет время изготовления каждого соединения. Меньшая продолжительность сварки означает меньшие затраты и большую производительность. Для большей простоты все данные для сравнения приведены для изображенного выше стандартного сварного соединения. В реальности для упрощения сварки труб со стенками большой толщины можно использовать более сложную разделку кромок. Сравнение приведено для труб со стенками толщиной 19 мм и диаметром 1219 мм.

На нее влияет множество факторов – стоимость расходных материалов, оборудования, труб и многие иные расходы, которые не входят в тему этой статьи. В качестве относительного индикатора стоимости мы использовали время, необходимое на выполнение одного сварного соединения. При этом мы исходим из того, что при аналогичной стоимости оборудования и труда наиболее подходящим индикатором стоимости будет время изготовления каждого соединения. Меньшая продолжительность сварки означает меньшие затраты и большую производительность. Для большей простоты все данные для сравнения приведены для изображенного выше стандартного сварного соединения. В реальности для упрощения сварки труб со стенками большой толщины можно использовать более сложную разделку кромок. Сравнение приведено для труб со стенками толщиной 19 мм и диаметром 1219 мм.

Таблица 5. Типичные процедуры сварки на спуск, положение 5G | ||

Тип электрода | Сила тока (ампер) | Скорость сварки (см/мин) |

Корневые проходы | ||

5/32 EXX10 | 135 DC+ | 28 |

.068E71T-13H8 | 190 DC- | 19 |

Горячие проходы | ||

5/32 EXX10 | 170 DC+ | 38 |

5/64 E71T-8-K6 | 245 DC- | 38 |

Заполняющие и облицовочные проходы | ||

3/16 EXX10 | 200-240 DC+ | по необходимости |

5/64 E71T-8-K6 | 300 DC- | по необходимости |

Таблица 6. | ||

Тип прохода | Продолжительность прохода (мин) | Общая продолжительность (мин) |

Любые EXX10 | 13.7 | 241 |

Корневые EXX10, самозащитная проволока | 13.7 | 184 |

Любые, самозащитная проволока | 20.2 | 164 |

Эти цифры означают человеко-часы сварки. На сварку самозащитной порошковой проволокой уходит меньше всего времени, однако сочетание сварки в защитных газах и сварки самозащитной проволокой позволит проложить в каждый отдельно взятый день наибольшую длину трубопровода благодаря сэкономленному времени при корневой сварке. Такое сочетание приведет к наиболее оптимальному балансу между общими временными затратами и длиной проложенного трубопровода за определенное время.

Заключение

Как Вы можете убедиться, сварка в защитных газах и сварка самозащитной порошковой проволокой – это самые затратоэффективные процессы высококачественной сварки в полевых условиях. Наиболее оптимальным решением для полевой сварки магистральных трубопроводов часто является сочетание этих двух процессов сварки.

Литература

Welding Handbook, 8th Edition, (1991) American Welding Society, Miami

The Procedure Handbook of Arc Welding, 13th Edition, (1994), Lincoln Electric Company, Cleveland

Заполнение сварного шва по сечению и длине

Чтобы заполнить сечение шва, может понадобиться не один проход. И в зависимости от этого могут быть однослойные, многослойные, многослойно-многоходные швы. Схематично такие швы изображены на рис.

Схематично такие швы изображены на рис.

Рис. 1. Движение электрода при различных режимах прогрева. 1 — при слабом прогреве кромок, 2— при усиленном прогреве кромок, 3 — при усиленном прогреве одной кромки, 4 — при хорошем прогреве корня шва

Если число слоев равно числу проходов дутой, то шов называют многослойным. В случае, если некоторые из слоев выполняются за несколько проходов, такой шов называют многопроходным. Многослойные швы чаще применяют в стыковых, соединениях, многопроходные — в угловых и тавровых. По протяженности все швы условно можно разделить на три группы: короткие — до *300 мм, средние — 300—1000, длинные — свыше 1000 мм.

В зависимости от протяженности шва, свойств свариваемого материала, требований к точности и качеству сварных соединений сварка швов выполняется различными способами. На рис. 3 представлены такие схемы сварки. Самое простое — это выполнение коротких швов.

Рис. 2. Виды заполнения сварного шва: 1 — однослойный шов; 2 — многопроходной шов; 3 — многослойный многопроходной шов

Осуществляется движение напроход — от начала до кон-ца шва. Если шов более длинный (назовем его швом средней длины), то сварка идет от средины к концам (обратноступенчатым способом). Если варится шов большой длины, то выполняться он может как обратносту-пенчатым способом, так и вразброс. Одна особенность — если применяется обратноступенчатый способ, то весь шов разбивается на небольшие участки (по 200—150 мм). и сварка на каждом участке ведется в направлении, об ратном общему направлению сварки.

«Горка» или «каскад» применяются при выполнении швов конструкций, несущих большую нагрузку и конструкций значительной толщины. При толщинах в 20—25 мм возникают объемные напряжения и появляется опасность возникновения трещин. При сварке «горкой» сама зона сварки должна постоянно находиться в горячем состоянии, что очень важно для предупреждения появления трещин.

Разновидностью сварки «горкой» является сварка «каскадом».

При сварке, низкоуглеродистой стали каждый слой шва имеет толщину 3—5 мм в зависимости от сварочного тока. Например, при токе 100 А дута расплавляет металл на глубину около 1 мм, при этом металл нижнего слоя подвергается термической обработке на глубину 1-2 мм с образованием мелкозернистой структуры. Нри сварочном токе до 200 А толщина наплавленного слоя возрастает до 4 мм, а термическая обработка нижнего слоя произойдет на глубине 2—3 мм.

Рис. 3. Схемы сварки. 1— сварка иапроход; 2 — сварка от середины к краям; 3 — сварка обргвгноступеичатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6— сварка горкой

Чтобы получить мелкозернистую структуру корневого шва, надо нанести подварочный валик, использовав для этого электрод диаметром 3 мм при силе тока в 100 А. Перед этим корневой шов должен быть хорошо зачищен. На верхний слой шва наносится отжигающий (декоративный) слой. Толщина такого слоя — 1—2 мм. Этот слой можно получить электродом диаметром 5— 6 мм при силе тока в 200—300 А.

Окончание шва. При окончании сварки — обрыве дуги в конце шва — следует правильно заваривать кратер. Кратер является зоной с наибольшим количеством вредных примесей, поэтому в нем наиболее вероятно образование трещин. По окончании сварки не следует обрывать дугу, резко отводя электрод от изделия. Необходимо прекратить все перемещения электрода и медленно удлинять дугу до обрыва; расплавляющийся при этом электродный металл, заполнит кратер.

При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва — на основной металл. Если сваривают сталь, склонную к образованию закалочных структур, вывод кратера в сторону недопустим ввиду возможности образования трещин.

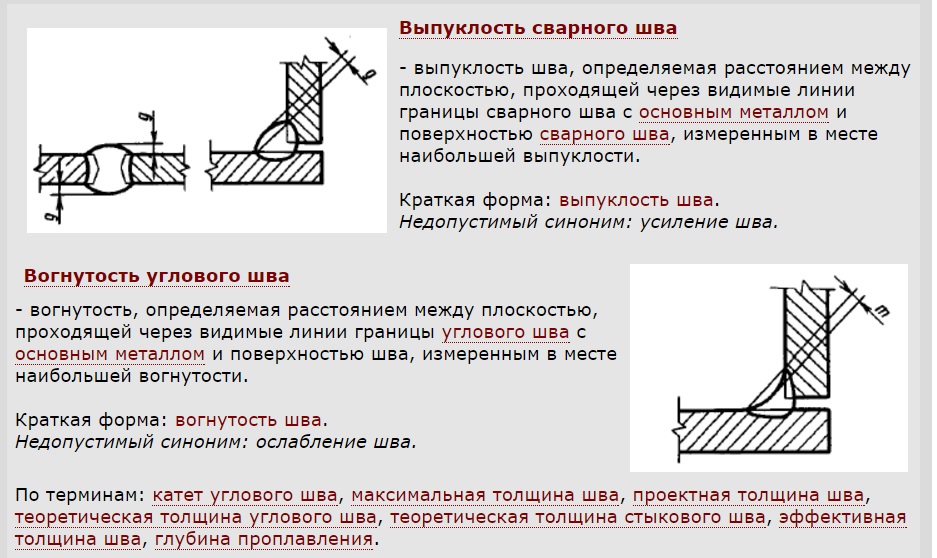

Угловой шов и причины его непровара. Часть 1

Выполнение угловых швов у мастеров-любителей вызывает определённые сложности, и в большинстве случаев все эти сложности приводят к тому, что вершина угла оказывается недостаточно проваренной или не проваренной вовсе, то есть, угловой шов получается дефектный. И в этой статье я раскрою одну из причин, почему так происходит.

И в этой статье я раскрою одну из причин, почему так происходит.

Угловой шов выполняется слишком толстым электродом

Итак, вершина угла может остаться непроваренной в результате ошибки в подборе диаметра электрода. Дело в том, что электрический ток стремится найти кратчайший путь от одного полюса к другому, и это же свойство относится к электрической дуге. И при выполнении углового шва дуга может перескакивать с вертикальной стенки будущего углового соединения на горизонтальную и обратно, не попадая на вершину угла вовсе. То есть, при слишком большом диаметре электрода кратчайший путь между электродом и деталью пролегает от одного края стержня электрода до одной из боковых стенок будущего углового соединения. Именно это явление может быть причиной непровара вершины шва.

Как это исправить?

Для того, чтобы надёжно проварить вершину угла следует взять электрод меньшего диаметра. В таком случае, электрод можно будет расположить ближе к вершине угла, в неё будет попадать дуга и шов будет проварен в самой вершине угла. Кстати, такой шов называется «корневым». После того, как вы выполните корневой шов, можно выполнить ещё один или даже не один шов с диаметром электрода больше того, которым выполнялся корневой шов. В результате у вас должен получиться качественный, хорошо проваренный угловой шов.

Другие причины дефектов угловых швов

Важно отметить, что вышеописанная причина дефекта углового шва не является единственной, а способ подбора диаметра электрода не является «универсальной волшебной таблеткой», которая решает все проблемы при выполнении угловых сварных швов. Тем не менее, в некоторых ситуациях именно эта проблема является причиной непровара.

Если у вас есть какие-то вопросы по данной статье или по выполнению угловых швов, задавайте их в комментариях. Ну и просто пишите, как у вас получаются угловые швы, буду рад вашим комменариям.

Понравилась статья? Тогда нажмите социальные кнопки:

Ещё по теме:

Ошибки при выполнении углового шва

Тонкий металл, вертикальный шов

Распространённая ошибка начинающих электросварщиков

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

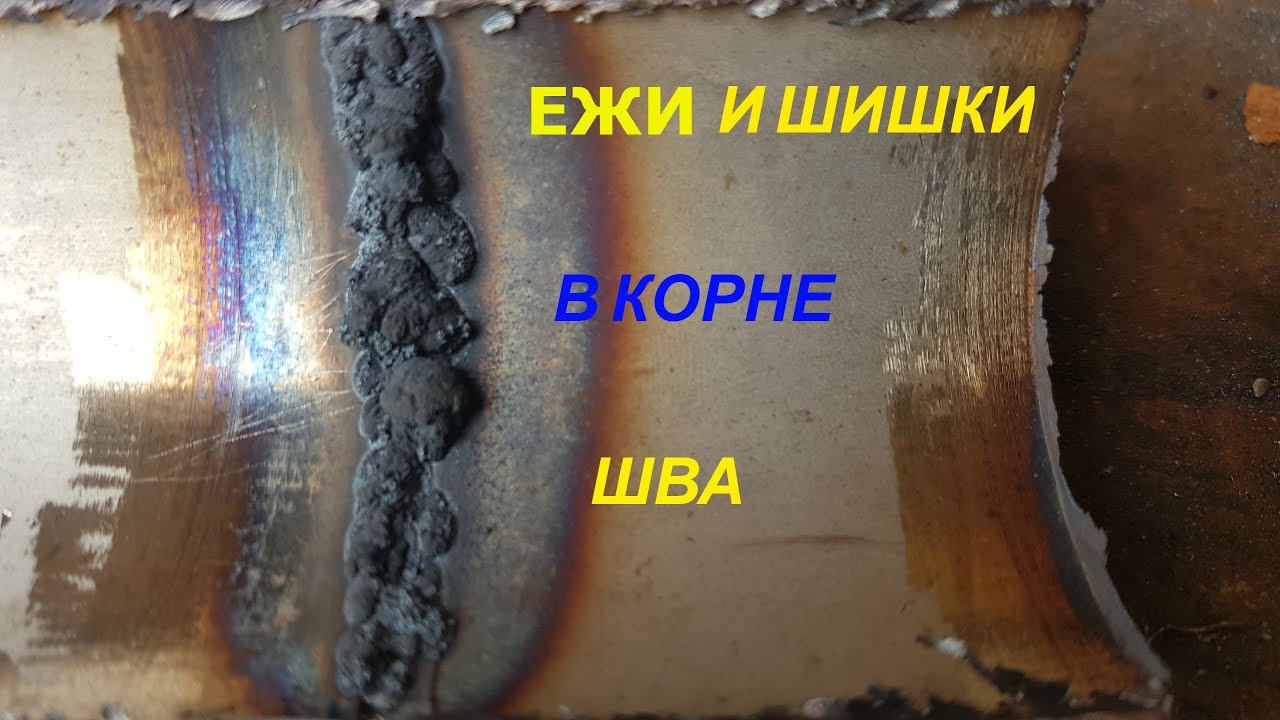

5 ошибок при которых не формируется обратный валик при сварке | MastakSvarka

Я с удовольствием приветствую всех начинающих любителей сварки. В этой статье речь пойдет об ошибках которые совершают начинающие сварщики при сварке корневого прохода в вертикальном положении. Многим известно, что определяющим фактором наличия высокой квалификации сварщика, является образцовый сварной шов с обратным валиком. Простыми словами, чтобы стать профессионал необходимо научиться сваривать корень шва. Но для того, чтобы добиться успеха требуется огромное количество часов потратить на тренировку и исправление ошибок совершаемых при сварке.

В этой статье речь пойдет об ошибках которые совершают начинающие сварщики при сварке корневого прохода в вертикальном положении. Многим известно, что определяющим фактором наличия высокой квалификации сварщика, является образцовый сварной шов с обратным валиком. Простыми словами, чтобы стать профессионал необходимо научиться сваривать корень шва. Но для того, чтобы добиться успеха требуется огромное количество часов потратить на тренировку и исправление ошибок совершаемых при сварке.

- И первая ошибка при сварке коренного прохода заключается в неправильной подготовке деталей под сварку. Зачистку деталей необходимо проводить со всех сторон в противном случае есть большая вероятность образования подрезов в обратном валике.

2. Отсутствие притупления кромок приводит к прожогу и образованию наплывов в обратном валике. Притупление кромок рекомендуется в значении от 1.5 мм до 2 мм.

3. Не правильно выставленный зазор, с малым зазором провара корня шва не будет, а с большим зазором будут образовываться прожоги и соответственно красивый корень шва не получится. По ГОСТ зазор между деталями должен составлять от 0 до 3 мм. Опытный сварщик заварит качественно с любым зазором. Начинающим сварщикам рекомендую выставлять зазор в 2.5 мм, это самый идеальный зазор.

4. Не правильно подобранный сварочный ток. Ток необходимо выбирать опытным путем на отдельной тренировочной детале.

5. Не соблюдения скорости перемещения электрода вовремя сварки. Дело в том, что когда мы только начинаем сварку в начале детали, то стараемся вести электрод медленно, т.к. деталь холодная и нам необходимо прогреть кромки для нормального формирования сварного шва. При дальнейшем перемещении электрода деталь сильно нагревается в особенности в конце детали и это необходимо учитывать увеличивая скорость сварки.

Не равномерность высоты обратного валикаЯ постарался быть краток и назвал основные причины того, почему не формируется правильный обратный валик. Более подробный процесс сварки вы можете увидеть в видеоролике или посетить мой канал на Ютьюб MastakSvarka:

Более подробный процесс сварки вы можете увидеть в видеоролике или посетить мой канал на Ютьюб MastakSvarka:

Открытые и закрытые корни в сварных швах

В зависимости от конечного использования или условий эксплуатации сварного соединения инженер-сварщик или проектировщик может выбрать между открытым или закрытым корнем. Закрытые корни возникают, когда соседние элементы касаются друг друга без зазора или промежутка между ними. С другой стороны, открытый корень имеет заранее определенный зазор или пространство. Мы называем это пространство между двумя суставами корневым отверстием.

Открытый корень обычно используется для соединения сварных швов с полным проплавлением.Когда мы думаем о проплавлении, мы обычно думаем о том, насколько сварка расплавилась или о глубине соединения между двумя смежными поверхностями. Открытый корень может также позволить сваривать обратную сторону стыка с лицевой стороны. Примером этого может быть труба, соединенная с возможностью выдерживания высокого давления, или высокопрочные соединения.

Если соседние элементы не нужно полностью сваривать на всю толщину или то, что мы можем назвать частичным проваром, может быть приемлемым использование закрытого корневого отверстия.Мы также можем использовать закрытый корень для сварных швов с полным проплавлением. При использовании закрытых корней для сварных швов с полным проплавлением перед сваркой необходимо либо сколоть, либо зашлифовать, либо выдолбить несваренный участок с противоположной стороны.

Существует ряд факторов, которые также могут повлиять на решение о том, использовать ли при сварке открытый или закрытый корневой шов. Наиболее важным обычно является толщина основного металла, который мы пытаемся соединить. Тонкие материалы обычно не допускают большого корневого отверстия для большинства сварочных процессов. Более толстые металлы могут использовать открытые корневые швы, чтобы способствовать увеличению проплавления свариваемых деталей.

Более толстые металлы могут использовать открытые корневые швы, чтобы способствовать увеличению проплавления свариваемых деталей.

Позиция также повлияет на тип используемого нами корневого открытия. Если мы выполняем сварку в плоском положении, жидкость из лужи может просочиться и вызвать проблемы. Если нам нужно сделать сварной шов в положении 5G, когда труба проходит в фиксированном горизонтальном положении, может потребоваться открытый корень. Почти во всех ситуациях, когда используется опорный стержень, используется открытый корень с опорным стержнем, охватывающим заднюю часть сварного шва. Часто этот опорный стержень остается на месте после сварки открытого корневого шва.

В зависимости от типа материала может также повлиять на то, используем ли мы открытый или закрытый корневой шов. Некоторые материалы плохо работают с открытыми корневыми швами на сварных швах с полным проплавлением. Материалы, которые мы называем жаропрочными или теряющими прочность при высоких температурах, являются хорошими примерами открытых корневых суставов и материалов, которые плохо работают вместе. Алюминий — хороший пример материала, который хорошо подходит для сварки с полным проплавлением при закрытом корневом отверстии.

MIG-сварка открытых корневых швов с переносом короткого замыкания является хорошим примером отличного сочетания технологической сварки и сварки открытого корня.Многие подрядчики предпочитают соединять трубы из углеродистой стали с использованием метода короткозамкнутого переноса при сварке корневого прохода металлической дугой в газовой среде. В некоторых местах и применениях это заменяет использование газовой вольфрамовой сварки Arc Welding для корневого прохода.

Посетите веб-сайт Longevity (www.longevity-inc.com) или канал YouTube (www.youtube.com/longevitywelding) для получения дополнительных сведений и информации об оборудовании для различных процессов сварки и резки. У Longevity есть подходящая машина для вашего конкретного применения, поэтому посмотрите и выберите то, что лучше всего подходит для ваших материалов, продукта и потребностей.

Hobart Brothers Performance Сварочные изделия

Когда дело доходит до дуговой сварки в защитном металлическом корпусе (SMAW), соблюдение формальных процедур сварки имеет решающее значение для достижения качественных результатов и значимой производительности. Однако манера, в которой сварщики рассказывают о процессе, не всегда бывает такой формальной. Термин, связанный с оборудованием, техникой, характеристиками дуги и многим другим, широко распространен в отрасли. Во многих случаях вы не найдете этих определений в стандартном глоссарии по сварке.Тем не менее, они являются превалирующей частью культуры сварки.

Чтобы помочь вам ориентироваться в жаргоне, мы предоставили некоторые из наиболее распространенных терминов, с которыми вы можете встретиться.

| Терминология, связанная с оборудованием, техникой и характеристиками дуги , является общей для отрасли. Эти условия не критичны для для получения хороших сварных швов, но они могут помочь вам избежать путаницы на рабочем месте или в полевых условиях. |

О сварных швах и ваннах

Неудивительно, что существует так много жаргона, связанного со сваркой и сварочной ванной. В конце концов, они лежат в основе процесса. Вот некоторые термины, с которыми вы можете встретиться на сайте вакансий.

Струнный валик — Узкий прямой сварной валик, который создается путем перемещения электрода SMAW прямо вдоль сварного шва. Качественный борт стрингера должен иметь хорошее соединение с обеих сторон сварного шва.

Смачивание — способность сварочной ванны течь равномерно, позволяя обеим сторонам сварного шва плавно сливаться с основным материалом.

Корневой шов — первый валик, помещаемый в сварное соединение при многопроходном сварном шве.

Заполнение — также называемое проходом заполнения, это количество сварного шва, необходимое для заполнения сварного шва. Этот проход идет после корневого прохода и перед завершающим проходом (см. Далее). В некоторых приложениях требуется несколько проходов заполнения.

Этот проход идет после корневого прохода и перед завершающим проходом (см. Далее). В некоторых приложениях требуется несколько проходов заполнения.

Заглушка — последний сварной шов в сварном шве.Он может быть выполнен в виде стрингера или плетением вперед и назад.

Рыбий глаз — Относится к форме лужи во время сварки. Иногда он также используется для описания формы кратера в конце сварного шва.

Замочная скважина — Относится к форме отверстия, которое образуется при сварке открытого корневого шва, особенно электродом AWS 6010 SMAW. Это обеспечивает хорошее проплавление и врезку в готовом сварном шве.

Все о дуге

Характеристики дуги важны в любом сварочном процессе.Это позволяет оператору сварки определять скорость движения и движение или метод перемещения электрода SMAW для получения желаемых результатов. Все эти термины относятся к дуге или технологии, используемой для регулировки дуги для улучшения характеристик.

Жесткий — Относится к дуге, которая обеспечивает сильный удар (заглубление) в сварное соединение. Часто это может быть связано с повышенным разбрызгиванием.

Мягкая — относится к дуге, которая имеет меньшую тягу (копание) и потенциально меньшее проникновение в сварное соединение.

Dig — еще один термин для обозначения силы дуги или управления дугой, он предлагает возможность регулировать привод электрода SMAW, чтобы добиться большего или меньшего проникновения в сварное соединение.

Arc Control — Возможность регулировки количества копания для наилучшего результата сварки. Это также относится к технологии, которая обеспечивает источник питания дополнительной силой тока в условиях низкого напряжения (короткая длина дуги). В этом случае это помогает избежать «залипания» электрода SMAW при использовании дуги малой длины.

Горячий старт — функция, используемая в некоторых источниках питания SMAW для упрощения зажигания дуги при использовании трудно запускаемых электродов. Он работает, добавляя дополнительный ток, чтобы помочь установить дугу.

Он работает, добавляя дополнительный ток, чтобы помочь установить дугу.

Дуги дуги — Относится к отклонению дуги от направления движения из-за магнитных или тепловых воздействий. Например, когда сварной шов приближается к концу пластины, он может быть направлен в одну сторону, вперед или назад, что обычно приводит к сильным брызгам и подрезам. Возникновение дуги, вызванное накоплением намагниченности, также называется дрейфом дуги.

Определите свою технику

Создание качественных сварных швов в процессе SMAW требует особого внимания к параметрам и процедурам сварки.Это также требует внимания к различным положениям при сварке. В различных отраслях вы можете встретить следующие общие термины.

Downhill — Техника создания сварного шва в вертикальном направлении вниз, то есть «сверху вниз» сварного шва.

Вверх — Техника создания сварного шва в вертикальном направлении вверх, то есть снизу вверх.

Weave — также называемый «колеблющимся или сшивающим», это метод перемещения электрода SMAW из стороны в сторону для того, чтобы смыть стороны сварочной ванны с основным материалом.

| От замочной скважины до спуска и дуги — жаргон, связанный с и SMAW, относится к обычным явлениям, с которыми вы можете столкнуться в процессе. |

Что называть дефектами сварного шва?

Дефекты сварного шва — досадная реальность в любом сварочном процессе, и правильная техника и соблюдение параметров сварки могут помочь предотвратить ее. Однако, когда эти проблемы действительно возникают, некоторые в отрасли называют такими терминами обычные дефекты сварных швов.

Холодное шлифование — Дефект сварного шва, возникающий при отсутствии проплавления на одном участке сварного шва. Это также называется отсутствием плавления или неполным сплавлением и чаще всего вызвано слишком низкой скоростью перемещения или слишком широким переплетением во время сварки. Это также может быть вызвано недостаточным тепловложением, которое препятствует слиянию сварного шва и основного металла.

Это также может быть вызвано недостаточным тепловложением, которое препятствует слиянию сварного шва и основного металла.

Поднутрение — Дефект сварного шва, при котором основной материал выходит за пределы сварного шва. Он выглядит как бороздка или кратер возле внешних краев сварного шва и часто является результатом сварки со слишком высоким напряжением или с использованием неправильного угла сварки.

Wagon Tracks — также называемые следом червяка, это дефекты сварного шва, вызванные водородом, захваченным застывшим шлаком. Они появляются, когда пузырек попадает в сварочную ванну и испаряется в атмосферу, и обычно возникают из-за чрезмерного напряжения.

Как правильно разбираться в оборудовании

Вы не сможете выполнить работу без надлежащего оборудования. И хотя основное внимание уделяется источнику питания, другие компоненты также играют важную роль в процессе SMAW, включая эти.

Stinger — другое название электрододержателя SMAW, он бывает разных размеров для сварки от легких до тяжелых.

Whip — Относится к кабелю, подключенному к держателю электрода SMAW или стингеру. Этот кабель обычно имеет длину от 10 до 15 футов.

Не застревайте на электродах SMAW

Электроды SMAW бывают разных диаметров и из разных сплавов, чтобы удовлетворить потребности различных основных материалов и промышленных применений. Каждый из них имеет свои уникальные характеристики дуги и перегорания, как описано здесь.

Стержни — неофициальный термин для электрода SMAW.

Целлюлозный — относится к электродам SMAW, в которых в качестве основного компонента используется органический материал, включая бумагу. Эти электроды, как правило, обладают способностью глубокого проникновения.

с низким содержанием водорода — относится к электродам SMAW, которые обеспечивают наплавку сварных швов с низким содержанием газообразного водорода, обычно от 4 до 8 мл на 100 г сварного изделия. Низкое количество водорода помогает свести к минимуму образование трещин в готовом сварном шве.

Низкое количество водорода помогает свести к минимуму образование трещин в готовом сварном шве.

Ноготь — этот термин относится к форме электрода SMAW, когда флюс прожигает конец.

Разгрузка — способ сгорания электрода SMAW, обычно относящегося к классификации AWS 7018, во время сварки. Это происходит, когда через дугу выделяется большое количество электрода SMAW, что часто приводит к дополнительному разбрызгиванию.

Использование жаргона SMAW не критично для получения хороших сварных швов. Это, конечно, вопрос соблюдения надлежащих процедур, практики и внимательного отношения к технике. Однако знание некоторых общих терминов, используемых для обозначения различных аспектов процесса, может помочь вам эффективно общаться с другими и избежать путаницы в работе.

Как сделать открытый корневой шов — методы сварки для всех положений

Методы сварки труб с открытым корнем

Открытый корень 6G был выполнен с помощью электрода 1/8 E6010 при 83 А с использованием техники взбивания. Большую часть времени я тянул примерно на 5 градусов, направляя стержень в центр трубы. Если вы не всегда будете направлять стержень в центр трубы и держать замочную скважину по центру, вы получите недостаток плавления. В случае, если замочная скважина закрывается, вам нужно направить стержень примерно на 5-10 градусов.Твердая часть корня — это нижняя половина трубы.

Угол наклона верхней штанги при перетаскивании в гору. Угол стержня открытого корня вертикально вверх. Угол стержня перетаскивания открытого корневого шва в плоское положение.Ниже приведены некоторые основные рекомендации по поиску и устранению неисправностей при сварке открытого корня. Прежде всего, если вы не уверены в корне, немедленно ПРЕКРАТИТЕ СВАРКУ!

Устранение неисправностей сварных швов труб с открытым корнем

Замочная скважина Как добраться до большого

- Увеличьте угол натяжения.

- Уменьшите силу тока.

- Начните отбивать удочку более длинными движениями.

Закрытие замочной скважины

- Начните толкать стержень вперед в направлении движения.

- Увеличьте угол толчка.

- Увеличьте силу тока.

Вогнутый корень или обратное всасывание на внутренней стороне трубы

- Вставьте стержень внутрь трубы, чтобы дуга находилась внутри во время сварки. Звук горящего электрода должен исходить изнутри трубы.

- Снизьте скорость движения.

- Начните использовать очень тугой хлыст, выполняющий почти медленное и устойчивое движение. Вы должны дать электроду достаточно времени, чтобы правильно заполнить корень.

- Уменьшите силу тока.

- Сделайте замочную скважину меньше.

Перезапустите неисправность или нехватку связи Fusion

- Зачистите все прихватки и перезапустите с помощью шлифовального круга.

- Piggy Back все перезапускается и вяжет как минимум на 1/4 дюйма.

- Пауза на секунду на всех скошенных краях для правильного прожигания.

- При завязывании не прекращайте сварку, пока не пропустите прихватку и не покроете ее большую часть.

Как сделать сварку трубы с открытым корнем в позиции 6G

Первая часть моего корня была от 6 до 9 часов. Поскольку я в основном правша, это моя сложная сторона для рута. Сложность заключается в том, что я свариваю справа налево, поэтому ручка и электрод, естественно, закрывают мне вид на замочную скважину.

Я расположился так, чтобы всегда видеть замочную скважину.Обратной стороной является то, что в таком положении очень сложно оставаться без мышечных судорог. Чтобы начать сварку, я поставил прихватку на 6 часов, предварительно нагревая электрод на прихватке. Затем медленно взбивал удочку, пока не оказался на скошенном крае прихватки. Как только я увидел, что сварной шов пригорает к скошенной кромке, я на секунду остановился, проталкивая стержень внутрь скоса, чтобы дуга подняла достаточно присадочного металла для правильного закрепления прихватки. После этого я просто хлестал, пока не добрался до галса на 9 часов.Когда я перешел на прихватку, я продолжал сваривать, пока не прошел скошенный край.

Открытый проплав корневого шва с 6 до 9 часов.Второй стержень, который я использовал, проделал на корне от 9 до 12 часов. Перед тем, как начать сварку, я использовал свой болгарский станок, чтобы очистить 9-часовой прихват, который остался от предыдущего сварного шва. Как только это было убрано, я спрятал эту гвоздь и начал хлестать. Завязывая эту галс, я особо не останавливался. На верхней половине трубы сила тяжести в вашу пользу.В этом случае легко получить слишком большое проникновение внутрь трубы. Техника, которую я использовал, представляла собой просто взмахивающее движение при перемещении стержня примерно на 5 градусов, и, прежде всего, электрод должен всегда указывать на центр трубы. Подойдя к отметке «12 часов», я перелезаю через нее наполовину.

Провар в положении от 9 до 12 часов.Мой следующий корневой проход был с 6 часов на 3 часа. Это легкая сторона нижней половины корня, если вы правша.Это потому, что вы легко можете увидеть замочную скважину для правшей. На этой стороне сварного шва я опирался левой рукой на трубу, опираясь электродом на большой палец, чтобы направлять стержень. Как только электрод перегорел достаточно быстро, я медленно снял левую руку с трубки и взял ее двумя руками. Перед началом сварки я заземлил прихватку на 6 часов после предыдущего перезапуска. Так же, как и другая нижняя половина трубы, я позволил стержню предварительно нагреться, остановился и протолкнул стержень в корень при прожигании скошенной кромки 6-часовой гвоздки.После этого это было просто резкое движение, а затем возвращение к трехчасовому такту.

Провар корня шва с 6 до 3 часов.Мой последний корневой проход был сделан с 3 до 12 часов. Перед тем как начать, я отшлифовал и растушевал край 3-часовой прихватки, где останавливался мой последний сварной шов. С этой стороны трубы мне приходилось сидеть на столе, чтобы хорошо видеть, иначе я не смог бы сварить под углом 90 градусов за один проход. У меня есть дурная привычка делать длинные сварные швы, даже когда я не вижу, куда иду.В большинстве случаев более короткие сварные швы подходят, если вы будете шлифовать и растушевывать перезапуски. Как и в случае с другой верхней половиной трубы, я наложил перезапуск на прихватку, затем позволил электроду предварительно нагреться, прожечь скошенный край, а затем взбил до отметки на 12 часов. Как только я перешел на 12-часовой галс, я откатил половину галса.

Проникновение корня с 3 до 12 часов.Проверка открытого корневого шва

Проверка корня была проведена после того, как я закончил корень.У меня был ремонт, который мне пришлось отшлифовать и вскрыть отрезным кругом 1/16 дюйма. Я сделал ремонт, потому что не было проплавления из-за закрытия отверстия корня трубы из-за усадки сварного шва. Восстановить открытый корневой сварной шов довольно просто, если вы знаете, что делать. Сначала ремонтируемый участок сварного шва необходимо отшлифовать до такой же толщины и примерно тех же размеров, что и исходная фаска. Затем вы берете отрезной круг и снова открываете поврежденный участок корня. Затем все, что вам нужно сделать, это заново приварить корень и все.Я не буду показывать это, потому что это может сделать мой корень недоступным. Но я скажу, что эта область была частью теста на изгиб! После того, как я закончил основание сварного шва, я очистил проплавление до максимальной степени, используя электрод для удаления шлака. Большинство открытых корневых швов выглядят так, как будто они проплавлены правильно, когда шлак покрывает их. Одно дело иметь красивый корень со шлаком поверх него, а другое — увидеть сам сварной шов! Корень был тщательно осмотрен с помощью зеркала, которое стоматолог использует для проверки ваших зубов.Мой корневой проход был проверен, и я двинулся дальше! Правила прохождения проверки корня шва следующие:

Проверка верхнего проплавления корневого шва. Нижняя часть корневого провара. Поверхность открытого корневого шва.«Корень сварного шва должен быть осмотрен, и не должно быть признаков трещин, неполного плавления или недостаточного проплавления стыка. Вогнутая поверхность корня шва допускается в пределах пределы, указанные ниже, при условии, что общая толщина сварного шва равна толщине основного металла или превышает его.Максимальная вогнутость корневой поверхности должна составлять 1/16 дюйма (1,6 мм), а максимальная толщина плавления должна составлять 1/8 дюйма.(3 мм) «

Следующая страница: Методика сварки труб горячим проходом

Обзор содержания сварки труб 6G сертификация:

- Подготовка тестового купона и установка сварочного аппарата

- Методы сварки труб с открытым корнем

- Методы сварки труб горячим способом

- Методы сварки труб для крышки

- Подготовка тестового купона для теста на изгиб

Уловки для Сварка TIG корневого прохода

Многие работы, такие как ядерные работы, трубопроводы и товары народного потребления, требуют как минимум корневого прохода или первого сварного шва в стыке труб с использованием процесса вольфрамового инертного газа (TIG).В корневых проходах используется присадочный материал для закрытия корневого пространства между поверхностями сварного шва, и они особенно полезны, когда доступна только одна сторона сварного шва. Следуйте советам, касающимся защитного газа, подготовки и техники сварки, чтобы обеспечить успешную сварку методом TIG.

Методы обратной продувки