12 Околошовная зона при стыковой сварке

При стыковой сварке околошовная зона имеет большие размеры вследствие большой длительности нагрева. Свойства металла этой зоны изменяются также в результате термомеханического цикла и зависят от состава металла и предшествующей термической обработки.

В околошовной зоне наблюдаются различные структурные изменения. В зоне, непосредственно прилегающей к стыку, расположены укрупненные зерна, затем следует зона нормализации и частичной перекристаллизации. Около стыка при сварке легированных сталей возможно образование рыхлот, которые располагаются в зоне частичного расплавления более легкоплавких составляющих.

На

рис. 20 показано распределение твердости

в околошовной зоне, отражающее структурные

изменения в этом месте. При сварке

закаливающихся сталей в отожженном

состоянии (например, стали 45) в околошовной

зоне, нагреваемой при сварке выше

температуры начала перекристаллизации А

с1, повышается

твердость и снижается пластичность в

результате закалки (рис.

Рис. 20. Распределение температуры и твердости в околошовной зоне

при стыковой сварке:

а — отожженной закаливающейся стали; б — той же стали в закаленном и отпущенном состояниях; в — незакаливающейся холоднокатаной стали

При сварке стали в закаленном и отпущенном состоянии на участках околошовной зоны, нагреваемых выше температуры отпуска Тотп, но ниже температуры перекристаллизации, наблюдается местное разупрочнение (рис. 20, б). В плоскости стыка при сварке углеродистых сталей происходит местное снижение твердости вследствие выгорания углерода.

При

сварке стали, упрочненной наклепом, в

зоне нагрева выше температуры разупрочнения

снижается твердость (рис. 20, в). Аналогичное

снижение твердости наблюдается и при

сварке термически упрочненных алюминиевых

сплавов. Местное выравнивание твердости

может быть достигнуто последующей

термической обработкой.

ПРИ СТЫКОВОЙ СВАРКЕ

При стыковой сварке сопротивлением термопластические деформации необходимы для создания электрического контакта между торцами свариваемых деталей к и осадки в завершающей стадии ос.

Деформация к относительно невелика и создается при действии умеренного напряжения, обеспечивающего нагрев без расплавления металла. Это напряжение при осадке низкоуглеродистых сталей достигает 20-40 Мпа. Деформация во время осадки ос более значительна, так как действующее усилие воспринимается уже нагретым металлом.

Пластическая деформация обеспечивает образование физического контакта, выравнивание рельефа и удаление оксидов из стыка. В зависимости от положения в стыке металл деформируется по разным схемам (рис. 21).

Рис. 21. Схема деформации стыка:

х , r и — эпюры осевых, радиальных и тангенциальных напряжений

В точке А он

сжат со всех сторон, в точке Б находится в состоянии двустороннего

сжатия и растяжения, в точке В

— под

действием двустороннего сжатия. Осевое

и радиальное ( х , r ) напряжения

снижаются по мере приближения к периферии,

оставаясь отрицательными (сжимающими),

а тангенциальное напряжение на определенном расстоянии от оси

образца становится положительным

(растягивающим). Это приводит к раскрытию

стыка при осадке.

Осевое

и радиальное ( х , r ) напряжения

снижаются по мере приближения к периферии,

оставаясь отрицательными (сжимающими),

а тангенциальное напряжение на определенном расстоянии от оси

образца становится положительным

(растягивающим). Это приводит к раскрытию

стыка при осадке.

При стыковой сварке сопротивлением и оплавлением деформированный металл имеет различные очертания.

Несмотря на значительную степень деформации ( кп > 4 ), при стыковой сварке сопротивлением не удается разрушить и удалить все оксиды, и площадь физического контакта в стыке не превышает 50 — 70 %. Дальнейшее увеличение коэффициента площади может привести к потере устойчивости деталей н снижению пластичности соединений, главным образом из-за искривления волокон металлопроката.

При

стыковой сварке оплавлением деформация

для создания электрического контакта

к мала. Она необходима только для создания

первоначального контакта. В первой

стадии осадки вначале выдавливается

расплавленный металл, в затем осуществляется

термопластическая деформация, размер

которой определяется глубиной кратеров,

возникающих при оплавлении. Значение

ос возрастает с увеличением глубины

кратеров и обычно превышает ее. Величина

осадки зависит от давления

В первой

стадии осадки вначале выдавливается

расплавленный металл, в затем осуществляется

термопластическая деформация, размер

которой определяется глубиной кратеров,

возникающих при оплавлении. Значение

ос возрастает с увеличением глубины

кратеров и обычно превышает ее. Величина

осадки зависит от давления

Скорость осадки оказывает значительное влияние на формирование сварных соединений. При малой скорости увеличивается время закрытия зазора между деталями, место сварки быстрее охлаждается и это затрудняет разрушение и удаление оксидных пленок. Скорость осадки высокотеплопроводных металлов, склонных к окислению, должна быть особенно высокой.

Сварочный

ток при осадке необходимо своевременно

выключать. Его выключение до закрытия

зазора недопустимо, так как приводит к

образованию оксидов. Поэтому его

выключают в течение первой половины

осадки (на 20 — 30 % ос).

Задержка выключения приводит к перегреву

металла вследствие значительного

увеличения силы тока.

Его выключение до закрытия

зазора недопустимо, так как приводит к

образованию оксидов. Поэтому его

выключают в течение первой половины

осадки (на 20 — 30 % ос).

Задержка выключения приводит к перегреву

металла вследствие значительного

увеличения силы тока.

Выдавленные при осадке оксиды и металл (грат) удаляются при обработке стыка.

Структура — околошовная зона — Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

Такие результаты были получены на материале с зернистой структурой. Эти данные не позволяют оценить склонность к водородной хрупкости сварных соединений. Структура околошовной зоны, в которой обычно зарождаются трещины, ведущие к разрушению сварного соединения, представлена не равноосной структурой, а игольчатой. [31]

Сталь применяется в состоянии после прокатки и не подвергается термической обработке после сварки. К таким сталям относят обычные малоуглеродистые и простейшие строительные низколегированные стали некоторых марок, не подверженные сколько-нибудь существенной закалке при сварке. Свойства сварных соединений таких сталей в основном определяются степенью развития рекристаллизацнонных процессов и огрубления

Свойства сварных соединений таких сталей в основном определяются степенью развития рекристаллизацнонных процессов и огрубления

Процессы, происходящие при сварке плавлением, достаточно сложны и имеют существенное значение, так как определяют качество сварного соединения. При этом виде сварки применяются различные источники теплоты, обладающие специфическими свойствами. Эти источники оказывают тепловое и химическое воздействие на основной и присадочный металлы, от чего зависят состав и свойства металла шва, а также структура околошовной зоны. В результате нагрева, осуществляемого этими источниками теплоты, металл плавится, образуя сварочную ванну, а затем затвердевает в виде сварного шва. В зоне сварки происходит взаимодействие жидкого металла со шлаком и газом.

При испытаниях по валиковой пробе МВТУ на пластины толщиной 14 — 30 мм наплавляют валики с различной погонной энергией дуги. Образцы, вырезанные поперек валиков, испытывают на статический и ударный изгиб. Надрез в образцах располагается по центру валика, а вершина его находится на глубине 0 5 мм от границы сплавления. Кроме того, измеряют твердость и определяют структуру околошовной зоны. [34]

Ввиду этого при наплавке металла повышенных толщин применяют обычно многослойную наплавку. Многослойная наплавка обеспечивает своеобразную термическую обработку сварных швов. При наложении каждого последующего слоя нижний слой ( преимущественно в верхней части) нагревается, в результате чего структура шва и его околошовной зоны улучшается. Столбчатая дендритная структура нижнего слоя шва и крупнозернистая видманштеттова [35]

[35]

| Размеры ванны расплавленного металла. [36] |

В части abc происходит плавление металла, а в def — кристаллизация. Жидкий металл ванны, соприкасаясь с твердым основным металлом, охлаждается за счет быстрого отвода тепла в силу большой теплопроводности. В связи с этим проходящие в ванне химические реакции завершаются не полностью. Кроме того, быстрые смены нагреваний и охлаждений при формировании сварного шва влияют на характер кристаллизации расплавленного металла — структуру околошовной зоны. [37]

В одной из ранних работ [405] было обнаружено, что водород резко снижает долговечность материала сварного шва при знакопеременной нагрузке. Образцы из основного материала независимо от содержания водорода выдержали 107 циклов без разрушения. Это противоречие с описанными выше данными может быть обусловлено иным состоянием сварного соединения ( литым) и пластинчатым характером структуры околошовной зоны. [38]

[38]

Магнитоупругий метод определения остаточных напряжений основан на зависимости магнитной проницаемости объема металла от значения действующего в данном объеме остаточного напряжения. Достоверные результаты получают при измерении остаточных одноосных напряжений в основном металле сварного соединения. Применение этого метода для определения остаточных напряжений в шве и околошовной зоне может приводить к заметным погрешностям. Это объясняется тем, что магнитная проницаемость в шве и околошовной зоне после сварки изменяется по сравнению с ее значением до сварки не только под действием возникших остаточных напряжений, но и вследствие изменения химического состава шва, роста зерна, изменения

Структура шва образует зону а, имеющую крупнозернистое строение, свойственное литому металлу. К этому участку прилегает зона перегретого металла б, образовавшаяся пол воздействием высокой температуры. Наличие перегрева значительно понижает пластичность и ударную вязкость стали. В зоне в, нагреваемой несколько выше линии GS, при охлаждении на воздухе образуется структура соорбит. Эта зона постепенно переходит в зону г, нагреваемую ниже линии GS, что при медленном охлаждении приводит к неполному отжигу. В зоне д температура нагретого металла не достигает области фазовой перекристаллизации, стали, и поэтому сварочный нагрев не влияет на структуру основного металла. Таким образом, сварка создает разнородную структуру околошовных зон и заметно ухудшает их свойства. Структурные превращения в зонах а, б и в способствуют возникновению внутренних напряжений, приводящих к появлению коробления и даже трещин на шве. Очевидно, что чем меньше будет площадь околошовной зоны, тем выше будут качества шва. Очень хорошей свариваемостью обладает малоуглеродистая сталь, содержащая до 0 2 % углерода. С повышением содержания углерода уменьшается теплопроводность стали и увеличиваются внутренние напряжения.

Наличие перегрева значительно понижает пластичность и ударную вязкость стали. В зоне в, нагреваемой несколько выше линии GS, при охлаждении на воздухе образуется структура соорбит. Эта зона постепенно переходит в зону г, нагреваемую ниже линии GS, что при медленном охлаждении приводит к неполному отжигу. В зоне д температура нагретого металла не достигает области фазовой перекристаллизации, стали, и поэтому сварочный нагрев не влияет на структуру основного металла. Таким образом, сварка создает разнородную структуру околошовных зон и заметно ухудшает их свойства. Структурные превращения в зонах а, б и в способствуют возникновению внутренних напряжений, приводящих к появлению коробления и даже трещин на шве. Очевидно, что чем меньше будет площадь околошовной зоны, тем выше будут качества шва. Очень хорошей свариваемостью обладает малоуглеродистая сталь, содержащая до 0 2 % углерода. С повышением содержания углерода уменьшается теплопроводность стали и увеличиваются внутренние напряжения. При наличии свыше 0 6 % углерода сварка затрудняется.

[40]

При наличии свыше 0 6 % углерода сварка затрудняется.

[40]

Страницы: 1 2 3

Образование шва и околошовной зоны

В сварочной ванне расплавленные основной и, если используют, дополнительный металлы перемешиваются. По мере перемещения источника теплоты вслед за ним перемещается и сварочная ванна. В результате потерь теплоты на излучение, теплоотвод в изделие, а при электрошлаковой сварке — и в формирующие ползуны в хвостовой части ванны происходит понижение температуры расплавленного металла, который, затвердевая, образует сварной шов. Форма и объем сварочной ванны зависят от способа сварки и основных параметров режима. Ее объем может составлять от миллиметров до сотен кубических сантиметров.

В результате этого изменяются и условия затвердевания (кристаллизации) металла сварочной ванны, которые также зависят от условий теплоотвода, т.е. от толщины свариваемого металла, типа сварного соединения, способа сварки, наличия шлака на поверхности сварочной ванны и т. д. Таким образом, названные выше условия определяют и неодинаковое время существования в расплавленном состоянии металла в различных участках сварочной ванны.

д. Таким образом, названные выше условия определяют и неодинаковое время существования в расплавленном состоянии металла в различных участках сварочной ванны.

Кристаллизация металла сварочной ванны у границы с нерасплавившимся основным металлом (границы сплавления) протекает очень быстро. По мере удаления от нее к центру ванны длительность пребывания металла в расплавленном состоянии увеличивается. Переход металла из жидкого в твердое состояние- первичная кристаллизация на границе сплавления начинается от частично оплавленных зерен основного или ранее расплавленного металла (рис. 1) в виде дендритов, растущих в направлении, обратном теплоотводу, т.е. в глубь сварочной ванны. Таким образом, возникают общие зерна. При многослойной сварке, когда кристаллизация начинается от частично оплавленных зерен предыдущего шва, возможно прорастание кристаллов из слон и слой — образуется транскристаллитная структура.

Рис. 1. Строение зоны сплавления

В различные этапы кристаллизации металла сварочной ванны и роста дендритов состав кристаллизующего жидкого металла по одинаков. Первые порции металла менее загрязнены примесями, чем последние. В результате образуется зональная и внутридендритная химическая неоднородность металла. Неоднородность химического состава в различных участках одного дендрита, когда его поверхностные слои более загрязнены примесями- внутридендритная ликвация, имеет преимущественное развитие в сварном шве. Ликвация в сварном шве зависит от его химического состава, формы сварочной ванны и скорости кристаллизации. Способ сварки оказывает существенное влияние па развитие ликвации.

Первые порции металла менее загрязнены примесями, чем последние. В результате образуется зональная и внутридендритная химическая неоднородность металла. Неоднородность химического состава в различных участках одного дендрита, когда его поверхностные слои более загрязнены примесями- внутридендритная ликвация, имеет преимущественное развитие в сварном шве. Ликвация в сварном шве зависит от его химического состава, формы сварочной ванны и скорости кристаллизации. Способ сварки оказывает существенное влияние па развитие ликвации.

Первичная кристаллизация металла сварочной ванны имеет прерывистый характер, вызванный выделением перед фронтом кристаллизации скрытой теплоты кристаллизации. Это приводит к характерному слоистому строению шва и появлению ликвации в виде слоистой неоднородности, которая в наибольшей степени появляется вблизи границы сплавления. Слоистая ликвация также зависит от характера и скорости кристаллизации металла сварочной ванны. Слоистая и дендритная ликвации уменьшаются при улучшении условий диффузии ликвирующих элементов в твердом металле.

Образовавшиеся в затвердевшем металле шва в результате первичной кристаллизации столбчатые кристаллиты имеют аустенитную микроструктуру (диаграмма состояния системы Fe — C сплавов на рис. 2, справа). При дальнейшем охлаждении металла, при температуре аллотропического превращения Ас3 начинается процесс перестройки атомов пространственной решетки — перекристаллизация. В результате перекристаллизации происходит распад части аустенита и превращение его в феррит. Так как растворимость углерода в феррите меньше, чем в аустените, выделяющийся углерод вступает в химическое соединение с железом, образуя цементит.

Рис. 2. Строение зоны термического влияния сварного шва при дуговой сварке низкоуглеродистой и низколегированной сталей

Дальнейшее охлаждение стали ниже температуры превращения Ас1 приводит к образованию эвтектоидной смеси феррита и цементита — перлита. Вторичная кристаллизация сопровождается значительным увеличением числа зерен, так как в пределах первичного зерна аустенита образуется несколько зерен перлита и феррита. Это благоприятно влияет на механические свойства стали. С увеличением в стали содержания углерода количество перлита возрастает. Одновременно может наблюдаться и рост величины зерен. Количество и строение перлитной фазы зависит также от скорости охлаждения металла шва.

Вторичная кристаллизация сопровождается значительным увеличением числа зерен, так как в пределах первичного зерна аустенита образуется несколько зерен перлита и феррита. Это благоприятно влияет на механические свойства стали. С увеличением в стали содержания углерода количество перлита возрастает. Одновременно может наблюдаться и рост величины зерен. Количество и строение перлитной фазы зависит также от скорости охлаждения металла шва.

При некоторых условиях может образоваться видманштеттова структура, характеризующаяся выделением феррита из аустенита не только по границам зерен, но и по кристаллографическим плоскостям отдельных кристаллитов. Видманштеттова структура в сварных соединениях не желательна, так как снижает их механические свойства. Металл шва при комнатной температуре и обычных для сварки скоростях охлаждения в области температур перекристаллизации имеет ферритно-перлитную или сорбитообразную структуру.

Теплота, выделяемая при сварке, распространяется вследствие теплопроводности в основной металл. Этот процесс характеризуется термическим циклом. В каждой точке околошовной зоны температура вначале нарастает, достигая максимума, а затем снижается. Чем ближе точка расположения к границе сплавления, тем быстрее происходит нагрев металла в данном участке и тем выше максимальная температура, достигаемая в нем. При значительном удалении от шва нагрев основного металла практически не происходит.

Этот процесс характеризуется термическим циклом. В каждой точке околошовной зоны температура вначале нарастает, достигая максимума, а затем снижается. Чем ближе точка расположения к границе сплавления, тем быстрее происходит нагрев металла в данном участке и тем выше максимальная температура, достигаемая в нем. При значительном удалении от шва нагрев основного металла практически не происходит.

Таким образом, различные участки основного металла характеризуются различными максимальными температурами и различными скоростями нагрева и охлаждения, т.е. подвергаются своеобразной термообработке. Поэтому структура и свойства основного металла в различных участках сварного соединения различны. Зону основного металла, в которой под воздействием термического цикла при сварке произошли фазовые и структурные изменения, называют зоной термического влияния. Характер этих превращений и протяженность зоны термического влияния зависят от состава и теплофизических свойств свариваемого металла, способа и режима сварки, типа сварного соединения и т. п.

п.

На рис. 2 слева показаны поперечное сечение стыкового сварного соединения при однослойной сварке низкоуглеродистой стали, кривая распределения температур по поверхности сварного соединения в момент, когда металл шва находится в расплавленном состоянии, и структуры различных участков зоны термического влияния шва после сварки, образованные в результате действия термического цикла сварки. Эта схема — условная, так как кривая распределения температур по поверхности сварного соединения во время охлаждения меняет свой характер.

На участке неполного расплавления объемы металла нагревались в интервале температур между солидусом и ликвидусом, что приводило к частичному расплавлению (оплавлению) зерен металла. Пространство между нерасплавившимися зернами заполнено жидкими прослойками, связанными с металлом сварочной ванны. Поэтому в него могли проникать и элементы, вводимые в металл сварочной ванны. В результате состав металла на этом участке может отличаться от состава основного металла, а за счет перасплавившихся зерен основного металла – и от состава металла шва.

Слоистая ликвация способствует увеличению химической неоднородности металла на этом участке по сравнению с металлом шва. Состав и структура металла в этой зоне зависят также от диффузии элементов, которая может проходить как из основного нерасплавившегося металла в жидкий металл, так и наоборот. Этот участок по существу и является местом сварки. Его протяженность зависит от состава и свойств металла, способа сварки и обычно не превышает 0,5 мм, но свойства металла в нем могут оказывать решающее влияние на свойства всего сварного соединения.

На участке перегрева металл нагревался в интервале температур от 1100 – 1150°С до линии солидуса. Металл, нагревавшийся выше температуры Ас3, полностью переходит в состояние аустенита, при этом происходит рост зерна, размеры которого увеличиваются тем больше, чем выше температура металла. Даже не непродолжительное пребывание металла при температурах свыше 1100°С приводит к значительному увеличению размера зерен. Крупнозернистая структура металла на этом участке перегрева после охлаждения может привести к образованию неблагоприятной видманштеттовой структуры. Металл, нагретый незначительно выше температур Ас3, имеет мелкозернистую структуру с высокими механическими свойствами. Этот участок называется участком нормализации (перекристаллизации). На участке неполной перекристаллизации металл нагревался до температуры между Аc1 и Ас3. Поэтому он характеризуется почти неизменным ферритным зерном и некоторым измельчением и сфероидизацией перлитных участков.

Крупнозернистая структура металла на этом участке перегрева после охлаждения может привести к образованию неблагоприятной видманштеттовой структуры. Металл, нагретый незначительно выше температур Ас3, имеет мелкозернистую структуру с высокими механическими свойствами. Этот участок называется участком нормализации (перекристаллизации). На участке неполной перекристаллизации металл нагревался до температуры между Аc1 и Ас3. Поэтому он характеризуется почти неизменным ферритным зерном и некоторым измельчением и сфероидизацией перлитных участков.

Металл, нагревавшийся в интервале температур 500 — 550°С до Аc1 (участок рекристаллизации), по структуре незначительно отличается от основного. Если до сварки металл подвергался пластической деформации, то при нагреве в нем происходит сращивание раздробленных зерен основного металла — рекристаллизация. При значительной выдержке при этих температурах может произойти значительный рост зерен. Механические свойства металла этого участка могут несколько снизиться вследствие разупрочнения ввиду снятия наклепа.

При значительной выдержке при этих температурах может произойти значительный рост зерен. Механические свойства металла этого участка могут несколько снизиться вследствие разупрочнения ввиду снятия наклепа.

При нагреве металла в интервале температур 100 — 500°С (участок старения) его структура в процессе сварки не претерпевает видимых изменений. Однако в некоторых сталях, содержащих повышенное количество кислорода и азота (обычно кипящих), их нагрев при температурах 150 — 350°С сопровождается резким снижением ударной вязкости и сопротивляемости разрушению.

Многослойная сварка ввиду многократного воздействия термического цикла сварки на основной металл в околошовной зоне изменяет строение и структуру зоны термического влияния. При сварке длинными участками после каждого последующего прохода предыдущий шов подвергается своеобразному отпуску.

При сварке короткими участками шов и околошовная зона длительное время находятся в нагретом состоянии. Помимо изменения структур, это увеличивает и протяженность зоны термического влияния. Последующие слои термически воздействуют на ранее наплавленные швы, имеющие структуру литого металла, и создают в них зону термического влияния, строение и структура которой значительно отличаются от зоны термического влияния в основном металле, подвергавшемся прокатке. Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозернистыми структурами с повышенными пластическими свойствами.

Помимо изменения структур, это увеличивает и протяженность зоны термического влияния. Последующие слои термически воздействуют на ранее наплавленные швы, имеющие структуру литого металла, и создают в них зону термического влияния, строение и структура которой значительно отличаются от зоны термического влияния в основном металле, подвергавшемся прокатке. Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозернистыми структурами с повышенными пластическими свойствами.

Структура металла швов при электрошлаковой сварке может характеризоваться наличием трех зон (рис. 3, а):

- зона 1 крупных столбчатых кристаллов, которые растут в направлении, обратном отводу теплоты;

- зона 2 тонких столбчатых кристаллов с меньшей величиной зерна и несколько большим их отклонением в сторону теплового центра;

- зона 3 равноосных кристаллов, располагающаяся посередине шва.

Рис. 3. Строение металла шва при электрошлаковой сварке

3. Строение металла шва при электрошлаковой сварке

В зависимости от способа электрошлаковой сварки, химического состава металла шва и режима сварки может быть получено различное строение швов. Повышение содержания в шве углерода и марганца увеличивает, а уменьшение интенсивности теплоотвода уменьшает ширину зоны 1.

Направленность кристаллизации зависит от коэффициента формы шва. При его увеличении за счет уменьшения скорости подачи электродной проволоки (рис. 3, б) происходит отклонение роста кристаллов в сторону теплового центра сварочной ванны. Подобные швы имеют повышенную стойкость против кристаллизационных трещин. Медленное охлаждение швов при электрошлаковой сварке в интервале температур фазовых превращений способствует тому, что их структура характеризуется грубым ферритно-перлитным строением с утолщенной оторочкой феррита по границам кристаллов.

Термический цикл околошовной зоны при электрошлаковой сварке характеризуется длительным ее нагревом и выдержкой при температурах перегрева и медленным охлаждением. Поэтому в ней могут образовываться грубые видманштеттовы структуры, которые по мере удаления от линии сплавления сменяются нормализованной мелкозернистой структурой. В зоне перегрева может наблюдаться падение ударной вязкости, что устраняется последующей термообработкой (нормализация с отпуском). Термический цикл электрошлаковой сварки, способствуя распаду аустенита в области перлитного и промежуточного превращений, благоприятен при сварке низколегированных сталей, так как способствует подавлению образования закалочных структур.

Поэтому в ней могут образовываться грубые видманштеттовы структуры, которые по мере удаления от линии сплавления сменяются нормализованной мелкозернистой структурой. В зоне перегрева может наблюдаться падение ударной вязкости, что устраняется последующей термообработкой (нормализация с отпуском). Термический цикл электрошлаковой сварки, способствуя распаду аустенита в области перлитного и промежуточного превращений, благоприятен при сварке низколегированных сталей, так как способствует подавлению образования закалочных структур.

Основным фактором, определяющим после окончания сварки конечную структуру металла в отдельных участках зоны термического влияния, является термический цикл, которому подвергался металл этого участка при сварке. Решающими факторами термического цикла сварки являются максимальная температура, достигаемая металлом в рассматриваемом объеме, и скорость его охлаждения. Ширина и конечная структура различных участков зоны термического влияния определяются способом и режимом сварки, составом и толщиной основного металла. Общая протяженность зоны термического влияния может достигать 30 мм. При более концентрированных источниках теплоты протяженность зоны меньше.

Общая протяженность зоны термического влияния может достигать 30 мм. При более концентрированных источниках теплоты протяженность зоны меньше.

Рассмотренное разделение зоны термического влияния — приближенно. При переходе от одного структурного участка к другому имеются промежуточные структуры. Кроме того, диаграмму железо — углерод мы рассматривали статично, в какой-то момент существования сварочной ванны. В действительности температура в точках зоны термического влияния изменяется во времени в соответствии с термическим циклом сварки.

Повышение прочности низколегированных сталей достигается легированием их элементами, которые растворяются в феррите и измельчают перлитную составляющую. Наличие этих элементов при охлаждении тормозит процесс распада аустенита и действует равносильно некоторому увеличению скорости охлаждения. Поэтому при сварке в зоне термического влияния на участке, где металл нагревался выше температур Аc1 при повышенных скоростях охлаждения могут образовываться закалочные структуры. Металл, нагревавшийся до температур значительно выше Аc3, будет иметь более грубозернистую структуру.

Металл, нагревавшийся до температур значительно выше Аc3, будет иметь более грубозернистую структуру.

При сварке термически упрочненных сталей на участках рекристаллизации и старения может произойти отпуск металла с образованием структуры сорбита отпуска и понижением прочностных свойств металла. Технология изготовления сварных конструкций из низколегированных сталей должна предусматривать минимальную возможность появления в зоне термического влияния закалочных структур, способных привести к холодным трещинам, особенно при сварке металла больших трещин. При сварке термически упрочненных сталей следует принимать меры, предупреждающие разупрочнение стали на участке отпуска.

Растрескивание в зоне термического влияния

• Быстрые ссылки • Поиск

Поиск не дал результатов

Страницы сайта

База знаний Dr. Galv

Галерея проектов

Нажмите ESC, чтобы выйти

Забыли пароль?

Дом » База знаний » Растрескивание в зоне термического влияния

Автор Бернардо А. Дюран III

При оцинковке рамной конструкции мы достали ее из котла, и я заметил небольшие трещины вокруг одного из мест сварки. Что вызывает этот треск?

Область сварного шва и окружающая зона термического влияния (ЗТВ) могут изменить свойства стали в локальной области вокруг сварного шва. Эта область может стать местом с высоким напряжением и может притягивать дефекты стали во время нагрева стальной сборки. Таким образом, эта область испытывает напряжения от операции сварки, стальных примесей и двух стальных секций, пытающихся двигаться во время нагрева стальной сборки. Пластичности стали обычно достаточно, чтобы ничего не произошло при объединении всех этих напряжений; но когда условия выше предела текучести материала, тогда сталь реагирует, образуя небольшую трещину где-то рядом с зоной сварки.

Небольшая трещина может затем расширяться, поскольку цинк и свинец впитываются в трещину, вдавливая ее в окружающий стальной материал. Цинк не может проникать в отверстия менее 3/32 дюйма; но в этом случае, когда трещина раскрывается при нагревании стали, цинк втягивается в трещину за счет капиллярного действия и помогает трещине расширяться и расти. Другие металлы с низкой температурой плавления, такие как олово и свинец, также могут быть обнаружены внутри трещины, поскольку они также проникают в пустоту. Они будут обнаружены у вершины трещины, так как они остаются расплавленными в течение длительного времени после того, как деталь будет удалена от источника тепла расплавленного цинка в котле.

Цинк не может проникать в отверстия менее 3/32 дюйма; но в этом случае, когда трещина раскрывается при нагревании стали, цинк втягивается в трещину за счет капиллярного действия и помогает трещине расширяться и расти. Другие металлы с низкой температурой плавления, такие как олово и свинец, также могут быть обнаружены внутри трещины, поскольку они также проникают в пустоту. Они будут обнаружены у вершины трещины, так как они остаются расплавленными в течение длительного времени после того, как деталь будет удалена от источника тепла расплавленного цинка в котле.

Весь этот процесс известен как охрупчивание жидким металлом (LME), но это не означает, что стальные детали охрупчиваются. Охрупчивание происходит только в области вокруг сварного шва и ЗТВ, где могут образовываться небольшие трещины. Тот же самый процесс происходил много раз с балками с поперечным разрезом, где область гребня становится областью с высоким напряжением, которая притягивает больше напряжений и может растрескиваться при изгибе гребня под углом 90 градусов.

Что действительно сложно в этой проблеме со взломом, так это то, что это происходит не постоянно, а лишь изредка, когда условия самые подходящие. Для растрескивания ствола частота возникновения составляет около 10%. Это очень затрудняет прогнозирование и предотвращение. В середине 90s, ILZRO провела очень тщательное исследование причин растрескивания ручки. Результатом этой работы стало наличие ряда факторов, которые привели к тому, что определенная стальная балка стала восприимчивой к этому типу растрескивания. Существует множество различных факторов, необходимых для превышения порогового уровня, прежде чем сталь станет восприимчивой к растрескиванию. Наиболее контролируемым фактором было остаточное напряжение в области гребня. Этот фактор был снижен за счет нанесения наплавленного валика по краю накладки с обеих сторон. Основное преимущество этого процесса заключалось в повторном нагреве области гребня и снятии части остаточного напряжения в этой области. Это изменение в процедурах изготовления снизило частоту возникновения до менее чем 1,9. 0005

0005

Поскольку речь идет о многих факторах, необходимых для того, чтобы стальная сборка была подвержена растрескиванию, что может сделать гальваник, чтобы избежать такой ситуации? Одним из основных контролируемых факторов является прогрессивный. Если есть большие стальные детали, сваренные вместе в раму, которую необходимо постепенно погружать в воду, то гальваник должен уведомить производителя о том, что существует конечная вероятность того, что области сварки растрескаются. Если изготовитель дает добро, значит, гальваник сообщил ему о потенциальной проблеме. Если деталь можно один раз опустить в чайник большего размера, то растрескивания можно избежать.

Что делать с куском, который треснул? Опыт с растрескиванием кожуха показал, что деталь можно отремонтировать и ввести в эксплуатацию. Трещина выдалбливается примерно на ½ дюйма за вершину, а область заполняется сварочным материалом. Этот ремонт подкрашивается в соответствии с ASTM A780 для обеспечения защиты от коррозии. Затем деталь готова к вводу в эксплуатацию, если она одобрена зарегистрированным инженером. Прошлый опыт и проверка трещин на своде, отремонтированных с использованием этого процесса, показывают, что балки больше не испытывают проблем, многие из которых находятся на месте более 15 лет.

Прошлый опыт и проверка трещин на своде, отремонтированных с использованием этого процесса, показывают, что балки больше не испытывают проблем, многие из которых находятся на месте более 15 лет.

Цинк может быть втянут в трещину за счет капиллярного действия, что приведет к расширению и росту трещины. Зона термического влияния является местом с высокой нагрузкой. Когда условия превышают предел текучести материала, сталь вступает в реакцию, образуя небольшую трещину где-то рядом с зоной сварки, как показано маркировкой на детали слева.

© 2022 Американская ассоциация гальванистов. Материал, представленный здесь, был разработан, чтобы предоставить точную и достоверную информацию о горячеоцинкованной стали после изготовления. Этот материал предоставляет только общую информацию и не предназначен для замены компетентного профессионального изучения и проверки пригодности и применимости. Информация, представленная здесь, не предназначена для представления или гарантии со стороны AGA. Любой, кто использует эту информацию, берет на себя всю ответственность, вытекающую из такого использования.

Любой, кто использует эту информацию, берет на себя всю ответственность, вытекающую из такого использования.

Был ли этот ответ полезен? ДА | НЕТ

Вы все еще ищете правильный ответ? Спросите эксперта

Понимание того, почему ваши сварные швы трескаются – часть 3

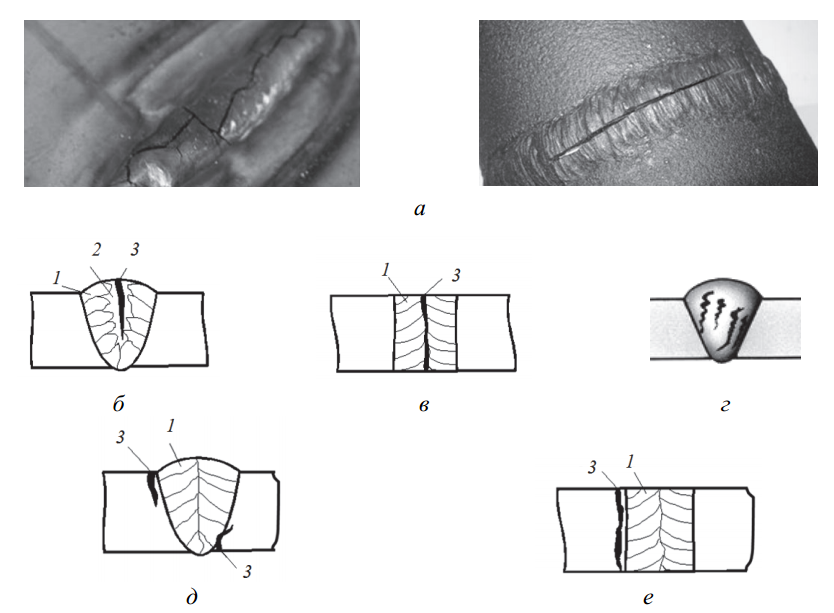

В двух предыдущих статьях мы говорили о классификации трещин в зависимости от того, когда они возникают и в каком направлении распространяются. Сегодня в нашей третьей и последней статье о том, почему ваши сварные швы трескаются, мы рассмотрим важность местоположения.

Если вы хотите просмотреть предыдущие две статьи или пропустили их, просто перейдите к разделу «Почему трескаются сварные швы: время» и/или «Почему трескаются сварные швы: направление».

Для ознакомления вот три способа классификации трещин при анализе отказов.

- Время – трещина возникла сразу после сварки (горячая трещина), возникла после охлаждения сварного шва и основного металла (холодная трещина) или возникла спустя дни, недели или месяцы во время эксплуатации.

- Направление – трещина продольная или поперечная?

- Местоположение – где образовалась трещина (т. е. корень, носок, центральная линия, нижний борт и т. д.)?

Местоположение трещины очень важно, поскольку оно может предоставить много информации о ее первопричине. Существует много типов и названий трещин в зависимости от их расположения. Для простоты нас в основном интересуют только три области, в которых возникают трещины: металл сварного шва, зона термического влияния и незатронутый основной металл.

Трещины можно разделить на категории по месту их расположения: металл шва, зона термического влияния и не затронутый (тепловым воздействием) основной металл.

Давайте рассмотрим типы трещин, которые могут возникнуть в каждой из этих зон.

Неповрежденный основной металл

Пластинчатые трещины – эти типы трещин также называются пластинчатыми разрывами и возникают в основном металле вдали от зоны термического влияния в неповрежденном основном металле. Эти трещины возникают, когда усадочные напряжения перпендикулярны поверхностям прокатанного листа. Это обусловлено включениями серы в основном материале. В некоторых случаях разрыв может произойти в ЗТВ. Чтобы предотвратить это, количество серы в стали должно поддерживаться ниже 0,005%. Улучшенная конструкция сустава также может помочь предотвратить эту проблему.

Эти трещины возникают, когда усадочные напряжения перпендикулярны поверхностям прокатанного листа. Это обусловлено включениями серы в основном материале. В некоторых случаях разрыв может произойти в ЗТВ. Чтобы предотвратить это, количество серы в стали должно поддерживаться ниже 0,005%. Улучшенная конструкция сустава также может помочь предотвратить эту проблему.

Пластинчатые разрывы или растрескивания возникают в результате включения серы в основной металл и усадочных напряжений, возникающих при сварке.

Зона термического влияния

Зона термического влияния Трещины – Трещины в ЗТВ могут быть продольными или поперечными. Большинство трещин в ЗТВ представляют собой холодные трещины или трещины, вызванные водородом. Трещины в этой области, как правило, являются результатом избытка водорода, недостаточного предварительного нагрева, неадекватного поддержания межпроходной температуры, слишком высокой скорости охлаждения, сильно зажатых соединений или комбинации двух или более из этих факторов.

Трещины ЗТВ располагаются очень близко к линии сплавления, но возникают в основном металле, а не в металле сварного шва. В зависимости от их расположения относительно сварного шва, трещины также известны как трещины под валиком, трещины в носке или трещины в зоне термического влияния.

Трещина в зоне термического влияния, вызванная водородом. Трещина возникает в месте высокого напряжения, когда водород диффундирует из зоны сварного шва и зоны термического влияния.

В последних нескольких статьях мы ссылались на информацию о водородном растрескивании. При работе со сталью трещины в ЗТВ обычно являются результатом водородного растрескивания. Это означает, что присутствуют три условия: чувствительная микроструктура основного металла, сильно закрепленное соединение (пороговый уровень ограничения) и источник водорода. Для устранения трещин в ЗТВ используйте методы с низким содержанием водорода. Иногда трудно, если вообще возможно, изменить уровень ограничения или основной материал, поэтому устранение или значительное уменьшение источника водорода обычно является единственным вариантом.

Зона сварного шва

Большая часть трещин, возникающих при сварке, возникает в металле сварного шва или проходит сквозь него. Большинство этих трещин возникает, когда температура металла сварного шва все еще превышает 400˚F [205˚C], поэтому они называются «горячими трещинами».

Кратерные трещины – эти трещины возникают в конце сварного шва, где не достигается полное поперечное сечение предполагаемого сварного шва. Остался кратер. Поскольку металл сварного шва сжимается, металла сварного шва недостаточно, чтобы сопротивляться вытягиванию основного металла, и образуются трещины. Эта проблема очень распространена в алюминии, но может возникнуть и в стали. Чтобы решить эту проблему, просто заполните кратер. Вы можете использовать технику обратного шага или использовать опцию заполнения кратера на некоторых из новых источников питания. Заполнение кратера должно производиться без гашения дуги или не более чем через секунду-две после этого. Если вы позволите сварному шву полностью затвердеть и образоваться кратер, вы не сможете избавиться от трещин при сварке поверх него.

Если вы позволите сварному шву полностью затвердеть и образоваться кратер, вы не сможете избавиться от трещин при сварке поверх него.

Кратеры на концах сварных швов очень часто встречаются в алюминии и могут привести к трещинам затвердевания. Они также могут возникать в углеродистой стали.

Трещины по центральной линии – эти трещины возникают из-за присутствия в металле сварного шва элементов с низкой температурой плавления, таких как сера, свинец, фосфор, цинк и медь среди прочих. Трещина возникает вдоль сварного шва и называется трещиной затвердевания. Чтобы избежать этой проблемы, необходимо использовать присадочные металлы с низким содержанием вышеупомянутых элементов. Эта проблема также может возникать из-за поглощения этих элементов из основного металла из-за высокой примеси.

Вид сверху на центральную трещину. Иногда эти трещины едва видны невооруженным глазом, и поэтому используются методы неразрушающего контроля, такие как проникающая жидкость.

Трещины в шейке – эти трещины возникают вдоль шейки сварного шва. Это могут быть осевые трещины, которые развиваются во время затвердевания, но также могут возникать в процессе эксплуатации после того, как приложенные нагрузки вызывают разрушение сварного шва вдоль его горловины. Это прекрасный пример необходимости знать время возникновения трещины, ее местонахождение и направление. Если у вас есть растрескивание по центральной линии, которое является продольным и возникает сразу после сварки, мы знаем, что это происходит из-за сегрегации элементов с низкой температурой плавления. Однако, если это происходит через несколько дней после того, как сварное изделие находится в эксплуатации, мы можем начать искать другие причины, такие как перегрузка. Другими проблемами могут быть дефекты сварки, которые остались незамеченными, такие как чрезмерная вогнутость, несплавление корня, непровар и т. д.

Вогнутые сварные швы уменьшают размер горловины. Прочность сварного шва прямо пропорциональна эффективному зазору. Если шов слишком мал, сварной шов может не выдержать эксплуатационных нагрузок и растрескаться вдоль шва (зеленая линия).

Если шов слишком мал, сварной шов может не выдержать эксплуатационных нагрузок и растрескаться вдоль шва (зеленая линия).

Корневые трещины – эти трещины возникают в корне сварного шва. Они могут проявляться трещинами горла или распространяться в других направлениях. Они вызваны дефектами сварного шва в корне. Виновником обычно являются включения шлака; однако, как и в случае трещин глотки, недостаточное срастание корней также может вызвать трещины корней. Изображение, показанное для трещины в зоне термического влияния, также является примером корневой трещины из-за точки зарождения.

Существует множество других названий трещин в зависимости от их местоположения. Ключевым моментом является определение места начала трещины: в неповрежденном основном металле, в зоне термического влияния или в сварном шве. Затем в сочетании со временем и направлением вы можете легко сузить возможные причины и исправить проблему.

Каталожные номера :

Руководство по проектированию стали 21: Сварные соединения – пособие для инженеров

Welding Metallurgy and Weldability by John C. Lippold

Lippold

Опубликовано

Категории: Устранение неполадок, Разрушение сварки

Раскрытие информации о связи материалов: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Влияние холодной обработки давлением на движущую силу роста трещины и скорость роста трещин в сварных соединениях при одной перегрузке

На этой странице на движущую силу роста трещины и скорость роста трещины коррозионного растрескивания под напряжением (КРН) вблизи линии сплавления методом конечных элементов проведен анализ влияния холодной обработки давлением на растягивающее напряжение вершины трещины при различных местах вблизи линии слияния. На этом основании скорость деформации вершины трещины в модели Форда-Андресена заменяется скоростью ползучести вершины трещины, а скорость ползучести вершины трещины используется в качестве движущей силы для роста трещины SCC. Проанализировано влияние уровня наклепа в околошовной зоне на движущую силу роста трещины и скорость роста трещины КРН, а также проведено сравнение движущей силы роста трещины и скорости роста трещины КРН после одной перегрузки.

На этом основании скорость деформации вершины трещины в модели Форда-Андресена заменяется скоростью ползучести вершины трещины, а скорость ползучести вершины трещины используется в качестве движущей силы для роста трещины SCC. Проанализировано влияние уровня наклепа в околошовной зоне на движущую силу роста трещины и скорость роста трещины КРН, а также проведено сравнение движущей силы роста трещины и скорости роста трещины КРН после одной перегрузки.

1. Введение

Существуют значительные различия в механических свойствах материалов по обе стороны от линии сплавления сварных соединений атомных электростанций. Состав материала и организация зоны сварки после сварки чрезвычайно сложны. В то же время в процессе остывания сварки из-за быстрого снижения температуры зоны шва, вызывающего холодную усадку, на материалы в околошовной зоне будет оказываться растягивающее воздействие, а на материалы, находящиеся в горячем -шовная зона будет иметь разноуровневую пластическую деформацию под действием растяжения, что приведет к разной степени наклепа в околошовной зоне [1, 2]. Изменение механических свойств в околошовной зоне повлияет на распределение полей напряжений и деформаций в вершине трещины в различных зонах сварных соединений, что может повлиять на движущую силу роста трещины и скорость роста трещины. Трещина КРН сварных соединений атомных электростанций возникает в основном в шве и околошовной зоне вблизи линии сплавления [3]. При эксплуатации материалов явление, при котором нагрузка внезапно увеличивается за короткое время и превышает предел текучести материала, а затем возвращается к нормальной нагрузке, называется перегрузкой. Одна перегрузка произойдет из-за внезапного увеличения нагрузки при эксплуатации трубопроводов атомной энергетики и сосудов под давлением, например, внезапного увеличения нагрузки, вызванного землетрясением. Хотя продолжительность процесса одной перегрузки невелика, на атомных электростанциях также иногда возникает одна перегрузка. Одна перегрузка приведет к изменению механических параметров микрозоны в вершине трещины СКК, и произойдет упрочнение вершины трещины.

Изменение механических свойств в околошовной зоне повлияет на распределение полей напряжений и деформаций в вершине трещины в различных зонах сварных соединений, что может повлиять на движущую силу роста трещины и скорость роста трещины. Трещина КРН сварных соединений атомных электростанций возникает в основном в шве и околошовной зоне вблизи линии сплавления [3]. При эксплуатации материалов явление, при котором нагрузка внезапно увеличивается за короткое время и превышает предел текучести материала, а затем возвращается к нормальной нагрузке, называется перегрузкой. Одна перегрузка произойдет из-за внезапного увеличения нагрузки при эксплуатации трубопроводов атомной энергетики и сосудов под давлением, например, внезапного увеличения нагрузки, вызванного землетрясением. Хотя продолжительность процесса одной перегрузки невелика, на атомных электростанциях также иногда возникает одна перегрузка. Одна перегрузка приведет к изменению механических параметров микрозоны в вершине трещины СКК, и произойдет упрочнение вершины трещины. Одна перегрузка приведет к изменению механических параметров микрообласти у вершины трещины СКК, и произойдет упрочнение вершины трещины. Эксперименты с КРН показали, что при резком изменении амплитуды нагрузки или прерывании и возобновлении эксперимента рост трещины КРН происходит по-разному [4, 5]. Поэтому имеет практическое инженерное значение исследование холодной обработки на КРН движущей силой роста трещины и скоростью роста трещин сварных соединений атомных электростанций при одной перегрузке.

Одна перегрузка приведет к изменению механических параметров микрообласти у вершины трещины СКК, и произойдет упрочнение вершины трещины. Эксперименты с КРН показали, что при резком изменении амплитуды нагрузки или прерывании и возобновлении эксперимента рост трещины КРН происходит по-разному [4, 5]. Поэтому имеет практическое инженерное значение исследование холодной обработки на КРН движущей силой роста трещины и скоростью роста трещин сварных соединений атомных электростанций при одной перегрузке.

2. Теория движущей силы ЭАС

Форд и Андресен выдвинули теорию шликерного растворения/разрушения пленки, и на ее основе была предложена модель Форда–Андресена [6] для прогнозирования скорости роста трещины КРН, которая также широко применяется и применяется в модели прогнозирования роста трещин SCC в высокотемпературной водной среде атомной энергетики. Скорость роста трещины SCC da / dt можно выразить как M — атомный вес, ρ — плотность, z — количество обмененных эквивалентов, F — постоянная Фарадея, m — показатель степени кривой затухания тока, i 0 — плотность тока окисления, 909087 0 4 8 – постоянная продолжительность, ε f – деформация разрушения оксидной пленки в вершине трещины, – скорость деформации.

Если м ≪1 и t f ≫ t 0 , (1) можно упростить до

Из (2) видно, что скорость деформации вершины трещины как единый механически влияющий фактор скорость деформации вершины трещины можно рассматривать в качестве движущей силы роста трещины скорость деформации вершины трещины велика, движущая сила роста трещины велика, и скорость роста трещины также велика.

Рост трещины КРН можно рассматривать как медленный процесс разрыва и регенерации оксидной пленки при взаимодействии механики, материалов и агрессивной среды в вершине трещины. Этот процесс согласуется с процессом ползучести. При этом напряжения в вершине трещины в течение длительного времени остаются постоянными, что удовлетворяет условию ползучести металла. Исследования показали, что ползучесть оказывает существенное влияние на скольжение по границам зерен в вершине трещины. Можно считать, что при росте трещины КР разрыв оксидной пленки происходит за счет проскальзывания границ зерен, вызванного ползучестью, превышающей предел прочности оксидной пленки на разрыв. Поэтому скорость ползучести вершины трещины вместо скорости деформации вершины трещины используется в качестве движущей силы роста трещины:

Поэтому скорость ползучести вершины трещины вместо скорости деформации вершины трещины используется в качестве движущей силы роста трещины:

Конструкционные материалы для атомной энергетики работают при высокой температуре и высоком давлении, микрообласть вершины трещины представляет собой область высокого напряжения, а скорость ползучести обычно изменяется экспоненциально с напряжением. Следовательно, скорость ползучести вершины трещины описывается моделью Нортона, которая экспоненциальна напряжению, как показано в следующем уравнении: где скорость ползучести вершины трещины, σ напряжение, R показатель напряжения ползучести материала, A — постоянная Нортона материала, R = 3,98 и A = 1,153 × 10 -15 МПа -1 · ч -1 .

В соответствии с моделью Форда–Андресена модель количественного прогноза скорости роста трещины КРН может быть выражена как κ a = 8,643 × 10 −4 .

3. Конечно-элементное моделирование

3.1. Геометрическая модель

Взяв в качестве объекта исследования сварные соединения на атомных электростанциях, в конечно-элементном анализе движущей силы роста трещины и скорости роста трещин коррозионного растрескивания под напряжением (КРН) используется компактный образец на растяжение (1T-CT), и геометрические размеры образца показаны на рис. 1. Начальная длина предтрещины a = 2 мм. В процессе SCC на вершине трещины нержавеющей стали 316L образуется плотная оксидная пленка. Толщина оксидной пленки зависит от коррозионной среды. Толщина оксидной пленки обычно составляет 0,1 мк м~2 мк м [8]. При исследовании геометрическая модель оксидной пленки в вершине трещины СКК упрощена, как показано на рис. 1, а толщина оксидной пленки составляет 0,5 мкм мкм.

По расположению трещины КРН в сварных соединениях атомных электростанций трещины КРН легко образуются в околошовной зоне и на линии сплавления, а нагартовка при тепловом воздействии может происходить в процессе сварки.

Распределение трещин в различных положениях сварного соединения показано на рис. 1. Когда трещина зарождается на границе раздела, трещина совпадает с линией сплавления, а две стороны трещины представляют собой нержавеющую сталь 600 и 316L на основе никеля. При зарождении трещины в околошовной зоне расстояние d между трещиной и линией сплавления составляет 5 μ м и 15 μ м соответственно.

3.2. Механическая модель

Конструкционный материал для трубопроводов атомных электростанций — нержавеющая сталь 316L, а материал для сварных швов — 600 на основе никеля. Оба материала являются упрочняющими материалами. Поэтому в качестве определяющего уравнения выбрана зависимость Рамберга-Осгуда (R-O).

Околошовная зона сварного соединения имеет различный уровень нагартовки за счет холодной усадки сварного шва. Для имитации разной степени наклепа в околошовной зоне были проведены испытания на растяжение нержавеющей стали 316L на 10 % и 20 % соответственно для получения механических параметров материала с разной степенью наклепа. Модуль Юнга оксидной пленки составляет около 70 % от модуля металла [9].]. Следовательно, модуль Юнга оксидной пленки в вершине трещины составляет 140 ГПа, а коэффициент Пуассона оксидной пленки равен 0,3. В эксперименте коэффициент интенсивности напряжений К I = 30 МПа·м 1/2 [10]. Предполагается, что нержавеющая сталь 600 и 316L на основе никеля имеют одинаковые параметры ползучести. Механические параметры материалов приведены в таблице 1.

Модуль Юнга оксидной пленки составляет около 70 % от модуля металла [9].]. Следовательно, модуль Юнга оксидной пленки в вершине трещины составляет 140 ГПа, а коэффициент Пуассона оксидной пленки равен 0,3. В эксперименте коэффициент интенсивности напряжений К I = 30 МПа·м 1/2 [10]. Предполагается, что нержавеющая сталь 600 и 316L на основе никеля имеют одинаковые параметры ползучести. Механические параметры материалов приведены в таблице 1.

3.3. Модель конечных элементов

Используя метод численного моделирования, модель конечных элементов выглядит так, как показано на рис. 2. Модель плоской деформации используется в анализе методом конечных элементов, поскольку трещина в трубопроводе ядерной энергетики соответствует модели плоской деформации. Вершина трещины принимает форму дуги окружности. Технология подмоделей используется для уточнения вершины трещины для получения более точных данных моделирования. И глобальная модель, и подмодель используют элемент квадратичной плоской деформации с 8 узлами (CPE8). Несоответствие свойств материала в конечно-элементной модели отмечено на рис. 1.

Несоответствие свойств материала в конечно-элементной модели отмечено на рис. 1.

4. Анализ растягивающих напряжений в вершине трещины

В процессе эксплуатации происходит одна перегрузка, и микрообласть в вершине трещины затвердевает. Упрочнение микрообласти у вершины трещины повлияет на распределение поля напряжений у вершины трещины. Направление растягивающего напряжения соответствует направлению внешней нагрузки и перпендикулярно направлению раскрытия трещины, что действительно может отражать напряжение в вершине трещины. Поэтому в основном анализируется распределение растягивающих напряжений в вершине трещины. Когда трещина SCC находится на линии сплавления, растягивающее напряжение в вершине трещины с упрочнением и без него соответствует рисунку 3. Из рисунка видно, что растягивающее напряжение в вершине трещины с упрочнением больше. Поскольку материал в микрообласти у вершины трещины затвердевает, а пластичность ухудшается, его нелегко деформировать и снять напряжение. Механические свойства двух сторон трещины различны, и распределение растягивающих напряжений также несимметрично.

Механические свойства двух сторон трещины различны, и распределение растягивающих напряжений также несимметрично.

Холодная деформация образуется за счет холодной усадки зоны термического влияния. Влияние нагартовки нержавеющей стали 316L в околошовной зоне на растягивающее напряжение в вершине трещины по линии сплавления показано на рис. 4. Из рисунка видно, что чем выше уровень нагартовки нержавеющей стали 316L в зоне термического влияния, тем больше растягивающее напряжение в вершине трещины, и растягивающее напряжение все больше и больше смещается в сторону нержавеющей стали 316L по мере увеличения уровня холодной обработки нержавеющей стали 316L. Растягивающие напряжения все больше концентрируются на стороне с более высоким уровнем наклепа, так как металл с более высоким уровнем наклепа менее пластичен и менее подвержен деформации.

При наличии трещины в околошовной зоне влияние холодной обработки материала в околошовной зоне на растягивающее напряжение показано на рис. 5. Видно, что при d = 5 μ м и d = 15 µ м, а наклеп в околошовной зоне отсутствует, предел текучести и показатель упрочнения сплава 600 выше, чем у нерж. стали 316Л, поэтому растягивающее напряжение смещается в сторону 600 сплав. По мере увеличения уровня наклепа в околошовной зоне растягивающее напряжение в вершине трещины смещается в сторону нержавеющей стали 316L. Поскольку уровень холодной обработки стали 316L SS выше, чем у сплавов на основе никеля, видно, что растягивающее напряжение будет смещаться в сторону, где материал подвергается высокой степени холодной обработки. Когда уровень холодной обработки выше, растягивающее напряжение также относительно больше. Сравнивая распределение растягивающего напряжения в вершине трещины с d = 5 µ м и d = 15 µ м видно, что когда вершина трещины находится ближе к сварному шву, на растягивающее напряжение в вершине трещины сильно влияют механические параметры 600 сплав.

5. Видно, что при d = 5 μ м и d = 15 µ м, а наклеп в околошовной зоне отсутствует, предел текучести и показатель упрочнения сплава 600 выше, чем у нерж. стали 316Л, поэтому растягивающее напряжение смещается в сторону 600 сплав. По мере увеличения уровня наклепа в околошовной зоне растягивающее напряжение в вершине трещины смещается в сторону нержавеющей стали 316L. Поскольку уровень холодной обработки стали 316L SS выше, чем у сплавов на основе никеля, видно, что растягивающее напряжение будет смещаться в сторону, где материал подвергается высокой степени холодной обработки. Когда уровень холодной обработки выше, растягивающее напряжение также относительно больше. Сравнивая распределение растягивающего напряжения в вершине трещины с d = 5 µ м и d = 15 µ м видно, что когда вершина трещины находится ближе к сварному шву, на растягивающее напряжение в вершине трещины сильно влияют механические параметры 600 сплав. По мере увеличения d вершина трещины постепенно удаляется от сварного шва, и механические свойства нержавеющей стали 316L в зоне термического влияния сильно влияют на растягивающее напряжение в вершине трещины.

По мере увеличения d вершина трещины постепенно удаляется от сварного шва, и механические свойства нержавеющей стали 316L в зоне термического влияния сильно влияют на растягивающее напряжение в вершине трещины.

5. Влияние холодной обработки давлением на движущую силу роста трещины

5.1. Влияние холодной обработки давлением на движущую силу роста трещины на линии сплавления

С одной стороны, закалка в вершине трещины улучшит механические свойства вершины трещины. При постоянной внешней нагрузке и упрочнении вершины трещины пластичность вершины трещины снижается, а напряжение вершины трещины увеличивается. С другой стороны, из-за сдерживания вершины трещины затвердевание вершины трещины вызовет остаточное сжимающее напряжение в вершине трещины. Следовательно, если рассматривать только упрочнение вершины трещины без учета остаточного напряжения, когда вершина трещины затвердевает, растягивающее напряжение больше. Когда упрочнение в вершине трещины и остаточное напряжение рассматриваются одновременно, эффективное напряжение в вершине трещины должно быть комбинацией растягивающего напряжения и остаточного напряжения. Эффективное напряжение используется при расчете движущей силы и скорости роста трещины. Когда трещина возникает на линии сплавления, 0°–9Участок вершины трещины 0° относится к зоне сварки, материал на основе никеля 600, а участок 90°–180° относится к зоне термического влияния, материал – нержавеющая сталь 316L. Для изучения распределения скорости ползучести на различных расстояниях от вершины трещины были использованы три пути от вершины трещины: r = 0 µ м, r = 0,2 µ м и r 0. м, были выбраны и проанализированы.

Эффективное напряжение используется при расчете движущей силы и скорости роста трещины. Когда трещина возникает на линии сплавления, 0°–9Участок вершины трещины 0° относится к зоне сварки, материал на основе никеля 600, а участок 90°–180° относится к зоне термического влияния, материал – нержавеющая сталь 316L. Для изучения распределения скорости ползучести на различных расстояниях от вершины трещины были использованы три пути от вершины трещины: r = 0 µ м, r = 0,2 µ м и r 0. м, были выбраны и проанализированы.

Когда вершина трещины не закалена и зона термического влияния не подвергнута наклепу, скорость ползучести в вершине трещины соответствует рисунку 6. Из рисунка видно, что чем ближе к вершине трещины, тем больше скорость ползучести вершины трещины и тем больше движущая сила роста трещины. На величину и распределение скорости ползучести в вершине трещины влияют механические свойства шва и околошовной зоны. Предел текучести и показатель упрочнения стали 600 на основе никеля в зоне сварного шва выше, чем у стали 316L в зоне термического влияния, а максимальное значение скорости ползучести в вершине трещины смещено в сторону материала шва.

При упрочнении вершины трещины и отсутствии наклепа в зоне термического влияния распределение скорости ползучести в вершине трещины показано на рис. 7. Из рисунка видно, что чем ближе к трещине Совет, тем выше скорость ползучести. Максимальное значение скорости ползучести в вершине трещины не возникало под углом 90° перед вершиной трещины, а было смещено в сторону зоны сварки.

Распределение скорости ползучести в вершине трещины с упрочнением и без него показано на рис. 8. Видно, что скорость ползучести в вершине трещины с упрочнением меньше. Это связано с тем, что, хотя упрочнение в вершине трещины увеличивает растягивающее напряжение, оно также создает остаточное сжимающее напряжение. При повторном нагружении необходимо преодолеть остаточное сжимающее напряжение, что временно уменьшит напряжение в вершине трещины.

Влияние наклепа на скорость ползучести в вершине трещины показано на рисунке 9. Из рисунка видно, что значение максимальной скорости ползучести проявляется в сварном шве при отсутствии наклепа в околошовной зоне. зона. По мере увеличения уровня наклепа в околошовной зоне максимальное значение скорости ползучести будет смещаться. Когда механические свойства материала в околошовной зоне выше, чем у материала в околошовной зоне, максимальное значение скорости ползучести возникает в околошовной зоне, а максимальное значение скорости ползучести увеличивается. По мере дальнейшего увеличения уровня наклепа в околошовной зоне максимальное значение скорости ползучести также быстро увеличивается, и максимальное значение скорости ползучести остается в околошовной зоне. Следовательно, скорость ползучести имеет тенденцию быть на стороне материала с более высоким уровнем холодной обработки давлением.

зона. По мере увеличения уровня наклепа в околошовной зоне максимальное значение скорости ползучести будет смещаться. Когда механические свойства материала в околошовной зоне выше, чем у материала в околошовной зоне, максимальное значение скорости ползучести возникает в околошовной зоне, а максимальное значение скорости ползучести увеличивается. По мере дальнейшего увеличения уровня наклепа в околошовной зоне максимальное значение скорости ползучести также быстро увеличивается, и максимальное значение скорости ползучести остается в околошовной зоне. Следовательно, скорость ползучести имеет тенденцию быть на стороне материала с более высоким уровнем холодной обработки давлением.

5.2. Влияние холодной обработки давлением на движущую силу роста трещины в зоне термического влияния

Скорость ползучести в вершине трещины при холодной обработке 316L SS в зоне термического влияния показана на рисунке 10, когда трещина находится в зоне термического влияния. зона поражения. Видно, что чем выше уровень наклепа, тем больше скорость ползучести и больше движущая сила роста трещины. Максимальное значение скорости ползучести постепенно удаляется от зоны сварки, а максимальное значение скорости ползучести быстро увеличивается. То есть, чем выше уровень наклепа, тем больше движущая сила роста трещины.

Максимальное значение скорости ползучести постепенно удаляется от зоны сварки, а максимальное значение скорости ползучести быстро увеличивается. То есть, чем выше уровень наклепа, тем больше движущая сила роста трещины.

Распределение скорости ползучести в вершине трещины показано на рисунке 11, когда расстояние между линией сплавления и вершиной трещины различно. Из рисунка видно, что трещина находится ближе к линии сплавления шва, на скорость ползучести большое влияние оказывает материал шва, максимальное значение скорости ползучести также смещено в сторону зоны шва. Когда трещина находится далеко от сварного шва, на скорость ползучести в основном влияют механические параметры 316L SS в околошовной зоне, и влияние механических свойств в сварном шве постепенно снижается.

6. Влияние холодной обработки давлением на скорость роста трещины

Влияние холодной обработки давлением стали 316L в околошовной зоне на скорость роста трещины показано на рисунке 12, когда трещина находится на линии сплавления сварного шва. . Из рисунка видно, что при более высоком уровне нагартовки нержавеющей стали 316L в околошовной зоне максимальное значение скорости роста трещины постепенно переносится из шва в околошовную зону. Максимальное значение скорости роста трещины смещено в сторону металла с более высоким уровнем наклепа. Чем выше уровень наклепа в околошовной зоне, тем больше скорость роста трещины, причем скорость роста трещины быстро увеличивается с увеличением уровня наклепа. Холодная обработка материала увеличивает скорость роста трещины КРН, что является неблагоприятным фактором.

. Из рисунка видно, что при более высоком уровне нагартовки нержавеющей стали 316L в околошовной зоне максимальное значение скорости роста трещины постепенно переносится из шва в околошовную зону. Максимальное значение скорости роста трещины смещено в сторону металла с более высоким уровнем наклепа. Чем выше уровень наклепа в околошовной зоне, тем больше скорость роста трещины, причем скорость роста трещины быстро увеличивается с увеличением уровня наклепа. Холодная обработка материала увеличивает скорость роста трещины КРН, что является неблагоприятным фактором.

На рис. 13 показано сравнение скорости роста трещины в вершине трещины с упрочнением и без упрочнения, когда трещина находится на линии сплавления. Из рисунка видно, что скорость роста трещины меньше при упрочнении вершины трещины, а упрочнение вершины трещины оказывает большее влияние на скорость роста трещины. Вершина трещины при упрочнении снижает скорость роста трещины в определенных пределах, что может быть благоприятным фактором.

При появлении трещины в околошовной зоне на расстоянии d = 5 μ м от линии сплавления влияние наклепа в околошовной зоне на скорость роста трещины показано на рис. ПС в околошовной зоне увеличивается, максимальное значение скорости роста трещины постепенно удаляется от зоны сварного шва. Чем выше уровень холодной обработки стали 316L SS, тем выше скорость роста трещины. Видно, что холодная обработка материала увеличивает скорость роста трещины.

На рис. 15 приведено сравнение скорости роста трещины в околошовной зоне при различном расстоянии между трещиной и линией сплавления. Из рисунка видно, что чем больше расстояние между вершиной трещины и линией сплавления, тем больше скорость роста трещины. Это связано с тем, что механические свойства металла в околошовной зоне выше, чем у металла шва. В это время на скорость роста трещины большое влияние оказывают механические свойства металла в околошовной зоне.

7. Выводы

(1) Используя скорость ползучести вершины трещины для замены скорости деформации вершины трещины в модели Форда-Андресена, движущая сила роста трещины и модели расчета скорости роста трещины оптимизируются, что более удобно для практического применения. (2) Механические свойства металла по обе стороны от линии сплавления разные, и растягивающее напряжение разное. Растягивающее напряжение будет смещено в сторону металла с более высоким уровнем наклепа. По мере увеличения уровня холодной обработки в зоне термического влияния растягивающее напряжение явно смещается в сторону зоны термического влияния, а растягивающее напряжение увеличивается по мере увеличения уровня холодной обработки. (3) Как движущая сила роста трещины и скорость роста трещин увеличиваются с уровнем наклепа материала в околошовной зоне, а максимальное значение движущей силы роста трещины и скорость роста трещины смещаются в сторону металла с высоким уровнем наклепа. Чем дальше вершина трещины от линии сплавления, тем меньше влияние движущей силы роста трещины и скорости роста трещины на механические свойства металла шва и тем больше влияние на механические свойства металла в околошовной зоне. 4) Одна перегрузка приведет к затвердеванию кончика трещины SCC. Упрочнение вершины трещины не только увеличивает в определенной степени растягивающее напряжение, но также создает остаточное сжимающее напряжение.

(2) Механические свойства металла по обе стороны от линии сплавления разные, и растягивающее напряжение разное. Растягивающее напряжение будет смещено в сторону металла с более высоким уровнем наклепа. По мере увеличения уровня холодной обработки в зоне термического влияния растягивающее напряжение явно смещается в сторону зоны термического влияния, а растягивающее напряжение увеличивается по мере увеличения уровня холодной обработки. (3) Как движущая сила роста трещины и скорость роста трещин увеличиваются с уровнем наклепа материала в околошовной зоне, а максимальное значение движущей силы роста трещины и скорость роста трещины смещаются в сторону металла с высоким уровнем наклепа. Чем дальше вершина трещины от линии сплавления, тем меньше влияние движущей силы роста трещины и скорости роста трещины на механические свойства металла шва и тем больше влияние на механические свойства металла в околошовной зоне. 4) Одна перегрузка приведет к затвердеванию кончика трещины SCC. Упрочнение вершины трещины не только увеличивает в определенной степени растягивающее напряжение, но также создает остаточное сжимающее напряжение. Следовательно, движущая сила роста трещины и скорость роста трещины в определенной степени снижаются.

Следовательно, движущая сила роста трещины и скорость роста трещины в определенной степени снижаются.

Доступность данных

1. Ранее сообщавшиеся модуль Юнга и коэффициент Пуассона оксидной пленки использовались для поддержки этого исследования и доступны по адресу https://doi.org/10.1016/S00406090(01)01464-X. Эти предшествующие исследования (и наборы данных) цитируются в соответствующих местах текста в качестве ссылок [9]. 2. Механические параметры сплава 600 на основе никеля использовались для поддержки этого исследования и доступны по адресу https://doi.org/10.1016/j.ijpvp.2019.04.005. Эти предыдущие исследования (и наборы данных) цитируются в соответствующих местах. в тексте в качестве ссылок [11]. 3. Данные о механических параметрах нержавеющей стали 316L с разной степенью холодной обработки получены исследовательской группой посредством испытания на растяжение. 4. В статью включены данные численного моделирования в вершине трещины из нержавеющей стали 316L, использованные для подтверждения результатов этого исследования.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Эта работа выполнена при финансовой поддержке проекта Схемы программ международных обменов Национального фонда естественных наук Китая и Королевского общества (51811530311) и Национального фонда естественных наук Китая (51475362).

Ссылки

К. Чен, Д. Ду, В. Гао и др., «Влияние холодной обработки на коррозионное растрескивание под напряжением сплава 69».0 в сверхкритической водной среде», Journal of Nuclear Materials , vol. 498, стр. 117–128, 2018.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Чен, З. Лу, К. Сяо и др., «Влияние ориентации холодной прокатки и водно-химического режима на коррозионное растрескивание под напряжением нержавеющей стали 316L в моделируемой среде воды PWR», Journal of Ядерные материалы , том.

472, стр. 1–12, 2016 г.

472, стр. 1–12, 2016 г.Посмотреть по адресу:

Сайт издателя | Академия Google

Г. Дж. Ли, Исследование характеристик сварных деталей из разнородных металлов SA508-52M-316L в моделируемой среде первичной воды PWR , Шанхайский институт материалов, Шанхай, Китай, 2011.

Х. Сюэ. Ли, З. Лу и Т. Шоджи, «Влияние однократной перегрузки при растяжении на рост коррозионного растрескивания под напряжением в нержавеющей стали в среде легководного реактора», Nuclear Engineering and Design , vol. 241, нет. 3, стр. 731–738, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

C. Бихлер и Р. Пиппан, «Влияние одиночных перегрузок в пластичных металлах: пересмотр», Engineering Fracture Mechanics , vol. 74, нет. 8, стр. 1344–1359, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

П.

Л. Андресен и Ф. Питер Форд, «Прогнозирование срока службы с помощью механистического моделирования и системного мониторинга растрескивания сплавов железа и никеля в водных системах под воздействием окружающей среды», Материаловедение и инженерия: A , vol. 103, нет. 1, стр. 167–184, 1988.

Л. Андресен и Ф. Питер Форд, «Прогнозирование срока службы с помощью механистического моделирования и системного мониторинга растрескивания сплавов железа и никеля в водных системах под воздействием окружающей среды», Материаловедение и инженерия: A , vol. 103, нет. 1, стр. 167–184, 1988.Посмотреть по адресу:

Сайт издателя | Google Scholar

Q. J. Peng, J. Kwon, and T. Shoji, «Разработка фундаментального уравнения скорости деформации вершины трещины и его применение для количественного прогнозирования коррозионного растрескивания под напряжением нержавеющих сталей в высокотемпературной насыщенной кислородом воде», Journal ядерных материалов , вып. 324, нет. 1, стр. 52–61, 2004.

Просмотр:

Сайт издателя | Google Scholar

Z. Wang и Y. Takeda, «Аморфизация и структурная модификация оксидной пленки сплава на основе Ni путем заполнения H на месте в высокотемпературной водной среде высокого давления», Corrosion Science , vol.

166, 2020.

166, 2020.Посмотреть по адресу:

Сайт издателя | Google Scholar

P. Goudeau, P. O. Renault, P. Villain et al., «Характеристика упругих свойств тонких пленок с использованием рентгеновской дифракции и механических методов: применение к поликристаллической нержавеющей стали», Тонкие твердые пленки , vol. 398–399, стр. 496–500, 2001.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Чен, Дж. Ван, Д. Ду, П. Л. Андресен и Л. Чжан, «d K / d a влияние на скорость роста SCC сплавов на основе никеля в высокотемпературных воды», Journal of Nuclear Materials , vol. 503, стр. 13–21, 2018 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Чжао, Х. Сюэ, Ф. Ян и Л.

472, стр. 1–12, 2016 г.

472, стр. 1–12, 2016 г. Л. Андресен и Ф. Питер Форд, «Прогнозирование срока службы с помощью механистического моделирования и системного мониторинга растрескивания сплавов железа и никеля в водных системах под воздействием окружающей среды», Материаловедение и инженерия: A , vol. 103, нет. 1, стр. 167–184, 1988.