Околошовная зона

Околошовная зона – это околошовный участок зоны термического влияния (ЗТВ), который располагается непосредственно у сварного шва и включает несколько рядов крупных зерен.

В этой зоне наиболее резко выражены явления перегрева и закалки, поэтому она является вероятным местом образования холодных трещин при сварке низколегированных сталей. Вот почему изделия после сварки должны охлаждаться медленно во избежание образования в ОШЗ закалочных структур. Также, околошовный участок является зоной химической и структурной неоднородности и концентрации напряжений, что сказывается на скорости коррозии.

На изображении представлены превращения в околошовной зоне. 1-ый участок зоны примыкает непосредственно к металлу шва. Основной металл на этом участке находится в твердо-жидком состоянии. Здесь и происходит собственно сварка, т. е. формирование кристаллитов шва на частично оплавленных зернах основного металла. Участок имеет небольшую ширину. По своему составу и структуре он отличается от соседнего участка основного металла. За время контакта жидкой и твердой фаз в нем протекают диффузионные процессы и развивается химическая неоднородность.

Совокупность первого участка околошовной зоны и пограничного участка металла шва называется зоной сплавления или переходной зоной. На этом участке часто образуются трещины, ножевая коррозия, усталостные разрушения при вибрационной нагрузке, хрупкие разрушения и т. п.

2ой участок околошовной зоны (участок перегрева или участок крупного зерна), включает металл, нагретый до температуры примерно 1200° С. Металл на этом участке претерпевает аллотропические превращения.

3ий участок ОШЗ — участок перекристаллизации (нормализации). Он включает металл, приобретший в процессе нагрева полностью аустенитную структуру.

4ый участок ОШЗ, получивший название участка неполной перекристаллизации, включает металл, нагретый от температуры, при которой во время нагрева начинаются аллотропические превращения (~720° С), до температуры около 880° С. Металл на этом участке подвергается только частичной перекристаллизации. Поэтому здесь наряду с зернами основного металла, не изменившимися в процессе сварки, присутствуют зерна, образовавшиеся при перекристаллизации. Изменения структуры металла на этом участке значительно меньше влияют на качество сварного соединения углеродистых конструкционных сталей, чем изменения, происходящие в первых трех участках.

Металл на этом участке подвергается только частичной перекристаллизации. Поэтому здесь наряду с зернами основного металла, не изменившимися в процессе сварки, присутствуют зерна, образовавшиеся при перекристаллизации. Изменения структуры металла на этом участке значительно меньше влияют на качество сварного соединения углеродистых конструкционных сталей, чем изменения, происходящие в первых трех участках.

На 5-ом участке околошовной зоны (участок старения при рекристаллизации) металл нагревается от температуры примерно 500° С до температуры несколько ниже температуры 720° С. Здесь происходит сращивание раздробленных при нагартовке (ковке, прокатке) зерен основного металла и некоторое разупрочнение его по сравнению с исходным состоянием. Снижение прочности наблюдается также при сварке основного металла, подвергшегося упрочняющей термообработке. На этом же участке ОШЗ при сварке углеродистых конструкционных сталей с содержанием до 0,3% С при некоторых условиях наблюдается снижение пластичности и ударной вязкости и повышение прочности металла. Можно предположить, что это обусловливается старением после закалки и дисперсионным твердением.

При сварке короткими участками шов и околошовная зона длительное время находятся в нагретом состоянии. Помимо изменения структур, это увеличивает и протяженность зоны термического влияния. Последующие слои термически воздействуют на ранее наплавленные швы, имеющие структуру литого металла, и создают в них зону термического влияния, строение и структура которой значительно отличаются от зоны термического влияния в основном металле, подвергавшемся прокатке. Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозернистыми структурами с повышенными пластическими свойствами.

Дефекты в околошовной зоне могут возникнуть по следующим причинам:

- некачественная подготовка свариваемых поверхностей;

- несоблюдение технологии процесса;

- неисправность оборудования;

- влияние условий окружающей среды;

- несоответствие нормам сварочных материалов;

- непрофессионализм исполнителя работ.

Околошовная зона — сварной шов

Околошовная зона — сварной шов

Cтраница 1

Околошовная зона сварного шва характеризуется наличием более крупно-пластинчатого перлита по сравнению с наплавленным металлом. Феррит в большинстве случаев имеет одинаковую травимость в пределах зерна. [1]

Перегрев основного металла в околошовной зоне сварного шва всегда имеет место при сварке и приводит к образованию неблагоприятной структуры, что снижает механические свойства сварного соединения. При необходимости этот дефект в сварном соединении устраняется последующей термической обработкой всей детали или только зоны сварного соединения. [2]

Наибольшая доля межзеренного разрушения ( 39 %) выявляется в околошовной зоне сварного шва в месте вварки штуцера DylOO в днище; этому значению межзеренной составляющей соответствует степень охрупчивания стали на 49 С. Это межзеренное охруп-чивание вместе с крупнозернистой структурой и вызывают хрупкое разрушение верхнего днища при 100 — 110 С. [4]

Характер изменения w с понижением температуры при малых значениях критических скоростей охлаждения для некоторых легированных сталей показывает возможность получения структуры закалки в околошовной зоне сварного шва. [5]

Характер изменения скорости охлаждения ш с понижением температуры при малых критических скоростях охлаждения для некоторых сталей повышенной прочности показывает возможность получения структуры закалки в околошовной зоне сварного шва и закалочных трещин. [6]

Характер изменения скорости охлаждения с понижением температуры при малых значениях критических скоростей охлаждения для некоторых сталей повышенной прочности показывает возможность получения структуры закалки в околошовной зоне сварного шва и закалочных трещин. [7]

[7]

Характер изменения скорости охлаждения w с понижением температуры при малых значениях критических скоростей охлаждения для некоторых сталей повышенной прочности показывает возможность получения структуры закалки в околошовной зоне сварного шва и закалочных трещин. [8]

Сплав АЦМ в отличие от старых сплавов этой системы ( В95, В96) обладает хорошей свариваемостью и мало склонен к коррозии под напряжением, что обусловлено присутствием в нем циркония. Околошовная зона сварного шва незначительно разупроч-няется, так как твердый раствор при охлаждении на воздухе почти не распадается. [9]

Существенное влияние на образование горячих трещин в наплавленном металле, а особенно на возникновение термических и структурных напряжений, оказывает температура подогрева валков. Для валков из стали 45 рекомендуется температура предварительного подогрева 380 — 400 С. Если речь идет о наплавке валков из стали с содержанием углерода около 0 7 — 0 8 % проволокой типа ЗХ2В8, то температура подогрева должа быть выше 450 С. Если это невозможно, то должны быть приняты меры, предотвращающие образование горячих трещин. Недостаточный подогрев основного металла валков из высокоуглеродистой стали обусловливает образование малопластичных структур в

Сосредоточение деформации металла на границах зерен при прохождении через высокотемпературный участок термического сварочного цикла, особенно ту его часть, где уже прекратилась миграция границ и достройка зерен, должно привести к большой искаженное кристаллической решетки в приграничных зонах. Такой сдвиг должен сопровождаться существенным ростом плотности дислокаций и вакансий на границах. Особенно велик он должен быть на границах, расположенных нормально к направлению растяжения. При особо высокой степени локального сосредоточения деформации на таких участках границ могут образоваться микронесплошности типа трещин. Следовательно, меж-зеренный сдвиг в высокотемпературной области должен значительно расширить зону разрыхления границ, увеличить ее свободную энергию и склонность к адсорбции атомов инородных элементов. Ширина зоны разрыхления определяет реальную ширину границ, наблюдаемую на шлифах после травления металла. Расчеты показывают, что высокотемпературная зернограничная деформация может пройти только в том случае, когда ширина границ незначительно больше теоретической. Столь значительное увеличение ширины реальных границ зерен происходит в результате стока и накопления точечных и линейных дефектов, образующих благодаря лесу дислокаций и пор типа объединенных поливакансий широкую зону нарушенной структуры. Плотность нарушений возрастает вследствие локализации сдвига по границам. Скопление дислокаций у границы видно на микроструктуре ( рис. 69), выявленной при электронной микроскопии на просвет

Такой сдвиг должен сопровождаться существенным ростом плотности дислокаций и вакансий на границах. Особенно велик он должен быть на границах, расположенных нормально к направлению растяжения. При особо высокой степени локального сосредоточения деформации на таких участках границ могут образоваться микронесплошности типа трещин. Следовательно, меж-зеренный сдвиг в высокотемпературной области должен значительно расширить зону разрыхления границ, увеличить ее свободную энергию и склонность к адсорбции атомов инородных элементов. Ширина зоны разрыхления определяет реальную ширину границ, наблюдаемую на шлифах после травления металла. Расчеты показывают, что высокотемпературная зернограничная деформация может пройти только в том случае, когда ширина границ незначительно больше теоретической. Столь значительное увеличение ширины реальных границ зерен происходит в результате стока и накопления точечных и линейных дефектов, образующих благодаря лесу дислокаций и пор типа объединенных поливакансий широкую зону нарушенной структуры. Плотность нарушений возрастает вследствие локализации сдвига по границам. Скопление дислокаций у границы видно на микроструктуре ( рис. 69), выявленной при электронной микроскопии на просвет

Страницы: 1

Характерные зоны сварных соединений

ТЕОРИЯ сварочных процессов

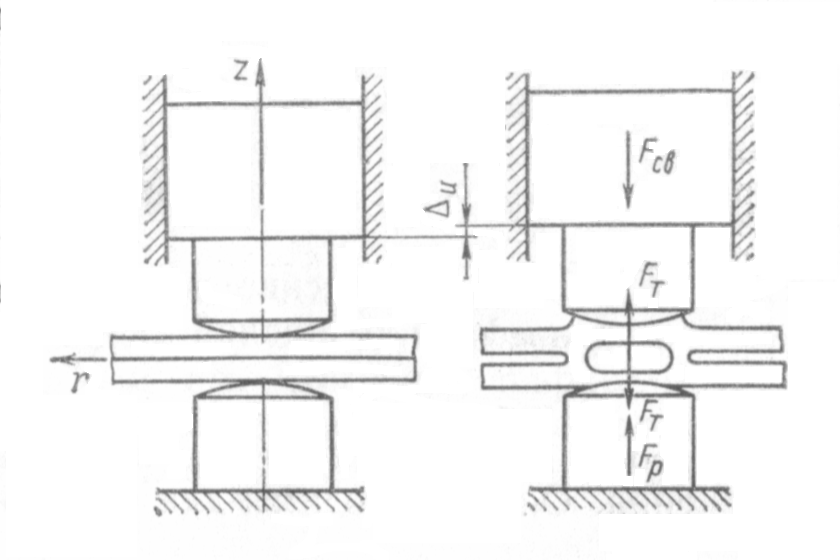

Сварные соединения, выполненные сваркой плавлением, можно разделить на несколько зон, отличающихся макро — и микроструктурой, химическим составом, механическими свойствами и другими признаками: сварной шов, зону сплавления, зону термического влияния и основной металл (рис. 12.1). Признаки зон связаны с фазовыми и структурными превращениями, которые претерпевает при сварке металл в каждой зоне.

12.1). Признаки зон связаны с фазовыми и структурными превращениями, которые претерпевает при сварке металл в каждой зоне.

Сварной шов характеризуется литой макроструктурой металла. Ему присуща первичная микроструктура кристаллизации, тип которой зависит от состава шва и условий фазового перехода из жидкого состояния в твердое.

Рис. 12.1. Характерные зоны сварных соединений:

1 — сварной шов; 2 — зона термического влияния; 3 — основной металл; 4 — околошовный участок зоны термического влияния; 5 — зона сплавления; Тл, Гс и Гпр — температуры ликвидуса, солидуса и начала фазовых и структурных превращений

Зона термического влияния ~ участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения в твердом металле. В результате этого зона термического влияния имеет отличные от основного металла величину зерна и вторичную микроструктуру. Часто выделяют околошовный участок зоны термического влияния, так называемую околошовную зону. Она располагается непосредственно у сварного шва и включает несколько рядов крупных зерен. Металл шва, имеющий литую макроструктуру, и зона термического влияния в основном металле, имеющая макроструктуру проката или рекри — сталлизованную макроструктуру литой или кованой заготовки, разделяются друг от друга поверхностью сплавления. На поверхности шлифов, вырезанных из сварного соединения и подвергнутых травлению реактивами, она при небольших увеличениях наблюдается как линия (ее называют линией или границей сплавления).

Зона сплавления — это зона сварного соединения, где происходит сплавление наплавленного и основного металла. В нее входит узкий участок шва, расположенный у линии сплавления, а также оплавленный участок околошовной зоны. Первый участок образуется вследствие недостаточно эффективного переноса расплавленного основного металла в центральные части сварочной ванны. Здесь имеет место перемешивание наплавленного и основного металлов в соизмеримых долях. На втором участке возможно появление между зернами жидких прослоек, имеющих аналогичный состав. В случае

На втором участке возможно появление между зернами жидких прослоек, имеющих аналогичный состав. В случае

Основной металл располагается за пределами зоны термического влияния и не претерпевает изменений при сварке. Возможно его влияние на превращения в зоне термического влияния в зависимости от его макро — и микроструктуры, определяемых способом первичной обработки металла (прокат, литье, ковка, деформирование в холодном состоянии) и последующей термообработкой (отжиг, нормализация, закалка с отпуском, закалка со старением и т. п.).

Граничные условия

Чтобы решить дифференциальное уравнение теплопроводности, необходимо задать распределение температур в начальный момент времени (начальное условие) и условия взаимодействия тела с окружающей средой на его границах (граничные условия). Начальное условие определяется …

Основные допущения и упрощения, принятые в классической теории распространения теплоты при сварке

На современном уровне развития математики аналитическое решение уравнения теплопроводности в общем виде (5.21) еще не найдено, однако при введении некоторых допущений и упрощений можно получить пригодные для практического использования частные …

Дифференциальное уравнение теплопроводности

Сложный процесс изменения температуры точек тела с координатами jc, у, z во времени t описывается дифференциальным уравнением теплопроводности. Для вывода этого уравнения необходимо рассмотреть баланс теплоты в некотором элементарном объеме …

Для вывода этого уравнения необходимо рассмотреть баланс теплоты в некотором элементарном объеме …

Коррозия Территории Нефтегаз

Коррозионная надежность трубопроводов различного назначения с защитным силикатно-эмалевым покрытием определяется в первую очередь коррозионной стойкостью внутренней поверхности сварного соединения. В процессе сварки структура металла в зоне термического влияния становится неоднородной, в результате чего изменяются условия взаимодействия металла и покрытия. В процессе выполнения работы по оценке влияния погонной энергии сварки на качество и структуру металла околошовной зоны и металла шва при сварке труб с силикатно-эмалевым покрытием и использованием защитной соединительной втулки была установлена оптимальная скорость проведения сварки (погонная энергия сварки), что позволило получить оптимальный состав металла сварного шва и его силикатно-эмалевого защитного покрытия, а также уменьшить зависимость влияния внешних факторов на качество покрытия в зоне термического влияния. Приведенные в статье результаты исследований показали, что защита металла при сварке с использованием силикатно-эмалевого покрытия и легирование его через покрытие способствуют получению достаточно чистого (без включений) металла сварного шва заданного химического состава при погонной энергии сварки, близкой по величине к 7,0 кДж/см. Существенное уменьшение или увеличение погонной энергии по сравнению с оптимальной приводит к различным видам нарушения покрытия в зоне термического влияния. Металл сварного шва, выполненного под слоем силикатно-эмалевого покрытия с использованием защитной втулки и соблюдением рекомендуемых режимов сварки, имеет однородную структуру, высокую чистоту и постоянство химического состава в зоне термического влияния, что обеспечивает его высокие механические и эксплуатационные свойства. Практические результаты, полученные на действующих трубопроводах нефтегазовой отрасли, исключают возможные ошибочные выводы по итогам лабораторных испытаний. Ключевые слова: сварной шов, силикатно-эмалевое покрытие, зона термического влияния, погонная энергия, шликер, режим сварки, защитная втулка.

Ключевые слова: сварной шов, силикатно-эмалевое покрытие, зона термического влияния, погонная энергия, шликер, режим сварки, защитная втулка.

Ключевые слова: сварной шов, силикатно-эмалевое покрытие, зона термического влияния, погонная энергия, шликер, режим сварки, защитная втулка.

Авторы:

УДК 621.791.7.011

К.В. Казак, e-mail: [email protected]; ООО «Эмаль-Ставан» (Екатеринбург, Россия).

А.К. Казак, e-mail: [email protected] ООО «Эмаль-Ставан» (Екатеринбург, Россия).

#TITLE# || KOBELCO — KOBE STEEL, LTD. —

Сварка среднеуглеродистой / высокоуглеродистой стали и специальных сталей

Предыдущая страница Следующая страница3. Факторы, которые должны быть учтены в отношении соединений разнородных металлов

Типичный случай такого соединения — сварка среднеуглеродистой и высокоуглеродистой стали с нелегированной сталью, такой как SS400 (ASTM A36). Это сочетание крайне склонной к образованию трещин высокопрочной стали и малопрочной стали (400 MPa) с хорошей свариваемостью.

Это сочетание крайне склонной к образованию трещин высокопрочной стали и малопрочной стали (400 MPa) с хорошей свариваемостью.

Следующие моменты являются ключевыми при сварке такого сочетания сталей:

① Обязательное использование сварочных электродов низководородного типа.

② Что касается прочности сварочного металла, то меньшая прочность основного металла (400 MPa в

данном случае) является достаточной.

③ Температура предварительного подогрева должна быть такой, которая рекомендуется для

среднеуглеродистой/высокоуглеродистой стали.

④ Условия при проведении послесварочного отжига для снятия напряжений должны быть такими, которые

требуются для менее прочного основного металла.

4. Сварные соединения

Макроскопическая структура сварного соединения при сварке стали представлена на Илл. 1. Сварное соединение состоит из сварочного металла, поверхности контакта, околошовной зоны и зоны первоначальной структуры основного металла. Сварочный металл — это часть, которая была расплавлена и затем затвердела, он представляет собой смесь наплавленного металла и основного металла. Поверхность контакта — это граница между сварочным металлом и основным металлом. Зона основного металла толщиной в несколько миллиметров, расположенная непосредственно за поверхностью контакта и отличающаяся от соседней зоны наличием макроскопического травления, называется околошовной зоной (HAZ).

Эта зона подвергается воздействию высоких температур при сварке, при этом ее макроскопическая структура и механические свойства значительно изменены по сравнению с изначальным основным металлом. Ширина этой зоны составляет около 1-3 мм в случае дуговой сварки металлическим электродом в среде защитного газа. Зачастую поведение околошовной зоны определяет общие свойства всего сварного соединения.

Илл. 1 Макроскопическая структура сварного шва

(1) Сварочный металл

При дуговой сварке сварочная ванна отличается резкой разницей температур — между поверхностью, где поддерживается высокая температура непосредственно под сварочной дугой, и дном, где температура значительно ниже из-за соприкосновения с основным металлом. Поэтому во многих случаях в сварочной ванне происходит кристаллизация в области границы с основным металлом, и кристаллизация идет в направлении к поверхности сварочной ванны по мере резкого снижения температуры.

Поэтому во многих случаях в сварочной ванне происходит кристаллизация в области границы с основным металлом, и кристаллизация идет в направлении к поверхности сварочной ванны по мере резкого снижения температуры.

На фото 1 показан пример такого явления. Как показывают наблюдения, каждый кристалл растет в определенном направлении. Такой тип кристалла называется столбчатым кристаллом, он является типичным для структуры сварочного металла. Образовавшиеся столбчатые кристаллы формируют крупнозернистую структуру с низкой ударной вязкостью и механическими свойствами, зависящими от направления роста кристаллов.

Обычно дуговая сварка выполняется в несколько слоев. При многослойной сварке, как показано на Илл. 2, предыдущий слой подвергается повторному нагреванию последующим слоем, и столбчатые кристаллы в зоне, нагреваемой до определенной температуры, превращаются в более мелкозернистую структуру. Так как эта мелкозернистая структура обладает хорошими механическими свойствами, важно получить сварное соединение, содержащее как можно больше таких мелкозернистых структур. Для достижения этого эффективно увеличение числа слоев.

Фото 1 Макроскопическая структура сварного соединения

Илл. 2 Столбчатые кристаллы могут превратиться в более мелкозернистую структуру при многослойной сварке

(2) Околошовная зона

Околошовная зона (HAZ) — это зона основного металла, которая подвергается настолько большому воздействию сварочной температуры, что ее свойства значительно отличаются от свойств зоны первоначальной структуры основного металла. Самым проблематичным изменением является затвердевание околошовной зоны. Такой случай представлен на Илл.3

Илл. 3 Распределение твердости для сварных соединений стали 0,4C−1,5 Mn−0,2 Mo

Околошовная зона, однажды нагретая при высокой температуре во время сварки, начинает быстро остывать после прекращения дуги. Это значит, что структура околошовной зоны за счет нагревания и быстрого остывания (быстрое остывание равнозначно закаливанию) совершенно отличается от структуры не подвергавшегося температурному воздействию основного металла, она становится твердой, хрупкой и склонной к растрескиванию.

Это значит, что структура околошовной зоны за счет нагревания и быстрого остывания (быстрое остывание равнозначно закаливанию) совершенно отличается от структуры не подвергавшегося температурному воздействию основного металла, она становится твердой, хрупкой и склонной к растрескиванию.

Особая осторожность требуется тогда, когда скорость остывания увеличивается, например при сварке толстой пластины или крупного соединения, а также при сварке в холодных климатических условиях. Как упоминалось выше, околошовная зона может затвердевать, но ее склонность к затвердеванию меняется в зависимости от марки стали. Околошовная зона более подвержена затвердеванию при увеличении содержания в стали (основном металле) легирующих элементов, особенно углерода С.

На Илл. 4 показано соотношение между углеродным эквивалентом (Ceq.) и твердостью. Очевидно, что околошовная зона затвердевает, и риск образования трещин увеличивается по мере повышения Ceq. Углеродный эквивалент Ceq. — это величина, полученная по формуле для расчета эффекта упрочнения углерода C и других элементов, в которой другие элементы рассчитываются согласно коэффициенту конверсии, установленному по отношению к углероду С. Например, содержание марганца Mn в 0,6% эквивалентно содержанию углерода C в 0,1% для расчета эффекта упрочнения.

Как становится очевидным из этой формулы, углерод C имеет наибольший эффект упрочнения, а кремний Si не имеет такого эффекта в большой мере. Как показано на Илл. 4, риск образования трещин невелик для мягкой малоуглеродистой стали (чей эквивалент Seq. составляет около 0,3%), если толщина пластины небольшая, но стали марки S45C (AISI/SAE 1045,1046), чей эквивалент Ceq. составляет около 0,6%, крайне подвержены образованию трещин из-за большего затвердевания околошовной зоны. Также необходимо обращать внимание на образование трещин при сваривании высокопрочных сталей и низколегированных сталей, содержащих гораздо больше легирующих элементов.

Илл. 4 Максимальная твердость околошовной зоны в зависимости от углеродного эквивалента (при времени остывания от 800 до 500℃: 6 сек, что эквивалентно показателю при условиях сварки 170A × 24V × 150 mm/min для пластины толщиной 20 mm)

4 Максимальная твердость околошовной зоны в зависимости от углеродного эквивалента (при времени остывания от 800 до 500℃: 6 сек, что эквивалентно показателю при условиях сварки 170A × 24V × 150 mm/min для пластины толщиной 20 mm)

1.Введение2.Дефекты швов и меры по их предотвращению 5.Рекомендации для предотвращения растрескивания6.Температура предварительного подогрева и рекомендуемые сварочные материалы для машинных конструкционных сталей и для стальных отливок и ковок.7.Советы для получения сварочных соединений лучшего качества

Верх страницы

Структура и свойства сварных соединений

Сварным соединением называется неразъемное соединение двух или нескольких металических частей, выполненное сваркой. Сварное соединение состоит из основного (свариваемого) металла, металла околошовной зоны и металла сварного шва.

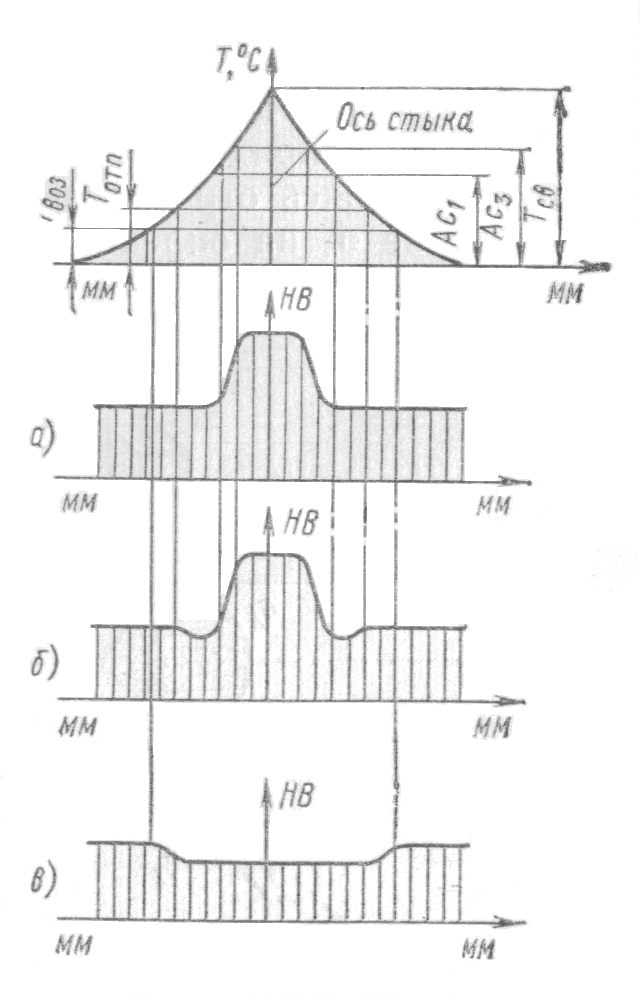

Такое разделение сварного соединения на отдельные зоны объясняется тем, что структура, а иногда и свойства металла шва и околошовной зоны отличаются от свариваемого металла в исходном состоянии. Рассмотрим в общем виде структуру и свойства металла в околошовной зоне сварного соединения низкоуглеродистой конструкционной стали.

Рис. 42. Температурные границы участков околошовной зоны сварного соединения (а) и связь их структуры с диаграммой состояния сплава железо — углерод (б).

Под воздействием тепла дуги прилегающие к шву участки основного металла нагреваются и структура его изменяется. Как выше указывалось, температура нагрева отдельных точек околошовной зоны различна и зависит от расстояния данной точки до расплавленного металла.

Точки, непосредственно прилегающие к расплавленному металлу, нагреваются до температуры, близкой к температуре плавления свариваемого металла. По мере удаления от шва температура нагрева уменьшается сначала резко, затем более плавно (рис. 42, а).

Характер структуры в отдельных участках околошовной зоны может быть определен из диаграммы состояния сплава железо — углерод (рис. 42,б).

42,б).

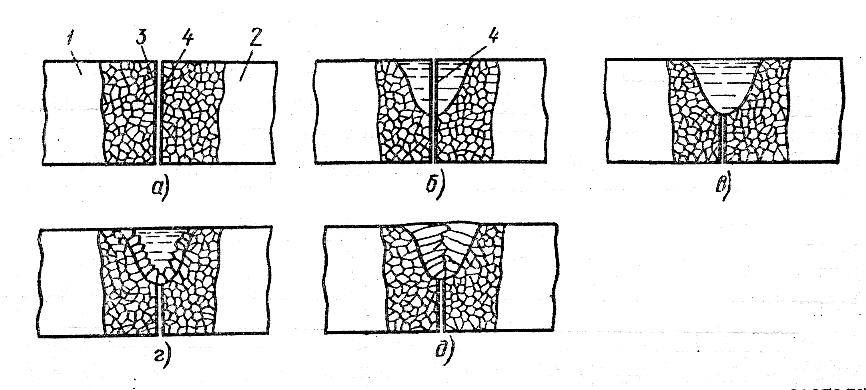

В зависимости от температуры нагрева и, следовательно, структурных и физико-механических изменений в околошовной зоне различают следующие участки: 1 — неполного расплавления, 2 — перегрева, 3 — нормализации, 4 — неполной перекристаллизации, 5 — рекристаллизации и 6 — синеломкости, или термического старения. Микроструктура стали 15ХСНД (НЛ-2) и основных участков околошовной зоны показана на рис. 43.

Рис. 43. Микроструктура участков сварного соединения стали 15ХСНД: а — шов, б — участок перегрева основного металла, в — участок нормализации, г — участок неполной перекристаллизации, д — основной металл вдали от шва.

С точки зрения изменения механических свойств наибольший интерес представляет участок перегрева. Примыкая непосредственно к металлу шва, этот участок нагревается до наиболее высоких температур (выше 1100°С, до температуры плавления). Вследствие этого, несмотря на кратковременность пребывания при высоких температурах, в металле этого участка развивается крупное зерно.

В сварных соединениях из низкоуглеродистых и большинства низколегированных сталей рост зерна в околошовной зоне не оказывает заметного влияния на свойства металла.

Однако при сварке закаливающихся сталей последующее быстрое охлаждение околошовной зоны может вызвать закалку металла и образование структур, имеющих значительную твердость и хрупкость. В участке крупного зерна при этом могут образовываться крупные пластины мартенсита, способствующие возникновению холодных трещин.

Строение сварного соединения. Влияние неоднородности свойств на прочность сварной конструкции — FINDOUT.SU

Сварным соединением как конструктивным элементом называют участок конструкции, в котором элементы отдельные ее элементы соединены с помощью сварки. В сварное соединения входят сварной шов, прилегающая к нему зона основного металла со структурными другими изменениями в результате термического действия сварки (зона термического влияния) и примыкающие к ней участки основного металла.

В той или иной мере для всех сварных соединений характерно различие механических свойств металла в разных участках, соизмеримых с размерами соединения, главным образом с толщиной свариваемых элементов s, называемое механической неоднородностью.

Сварные соединения являются несущими элементами конструкций, в которых неоднородность свойств может быть весьма значительной. При установившемся режиме сварки ширина зон и их механические свойства мало меняются по длине сварного соединения. Обычно рассматривают неоднородность свойств и чередование зон в поперечном сечении сварного соединения.

Сварные соединения, выполненные сваркой плавлением, можно разделить на несколько зон, отличающихся макро- и микроструктурой, химическим составом, механическими свойствами и другими признаками: сварной шов, зону оглавления, зону термического влияния и основной металл (Рис. 4.1). Характерные признаки зон связаны с фазовыми и структурными превращениями, которые претерпевают при сварке металл в каждой зоне.

Рис. 4.1 Характерные зоны сварных соединений |

1 — шов; 2 — зона термического влияния;3 — основной металл; 4 — околошовный участок зоны термического влияния.; 5 — зона сплавления; ТЛ, ТС, и ТП — температуры ликвидуса, солидуса и начала фазовых и структурных превращений

Сварной шов характеризуется литой макроструктурой металла.

Зона термического влияния (ЗТВ) — участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения в твердом металле. В результате этого ЗТВ имеет отличные от основного металла величину зерна и вторичную микроструктуру. Часто выделяют околошовный участок ЗТВ или околошовную зону (ОШЗ). Она располагается непосредственно у сварного шва и включает несколько рядов крупных зерен. Металл шва, имеющий литую макроструктуру, и ЗТВ в основном металле, имеющая макроструктуру проката или рекристаллизованную макроструктуру литой или кованой заготовки, разделяются друг от друга поверхностью сплавления.

Металл шва, имеющий литую макроструктуру, и ЗТВ в основном металле, имеющая макроструктуру проката или рекристаллизованную макроструктуру литой или кованой заготовки, разделяются друг от друга поверхностью сплавления.

Зона сплавления (ЗС) — это зона сварного соединения, где происходит сплавление наплавленного и основного металла. В нее входит узкий участок шва, расположенный у линии сплавления, а также оплавленный участок ОШЗ.

Основной металл располагается, за пределами ЗТВ и не претерпевает изменений при сварке.

Сварное стыковое соединение, как было сказано выше, в поперечном сечении имеет несколько участков, которые могут существенно различаться между собой по механическим свойствам. Обычно рассматривают неоднородность свойств и чередование зон в поперечном сечении сварного соединения.

Зоны, где металл обладает пониженным пределом текучести по отношению к пределу текучести соседнего металла, называют мягкими прослойками.

Типичным примером образования механической неоднородности и прослоек является сварка термически обработанных сталей. Будем для простоты рассматривать сварку без присадочного металла. Тогда шов и околошовная зона, нагретые до температуры выше АС3, в процессе охлаждения закаливаются и имеют более высокую твердость и прочность, чем основной металл. Этот участок называют твердой прослойкой.

Рядом с ней по обе стороны находятся участки высокоотпущенного металла, который и по отношению к основному металлу, и по отношению к твердой прослойке имеет пониженный предел текучести. Эти зоны образуют две мягкие прослойки. В случае если термически обработанная сталь сваривается аустенитным швом, возникает еще более сложное сочетание мягкого аустенитного шва, двух твердых и двух мягких прослоек. Если отношение пределов текучести прослойки и соседнего участка больше единицы, то прослойка будет твердой; в обратном случае — мягкой.

Неоднородность имеет место и при с сварке наклепанных термически неупрочняемых сталей и сплавов, например аустенитных сталей или алюминиевых сплавов. Нагрев до высоких температур снимает наклеп, достигнутый при холодной прокатке металла. На Рис. 4.1 показано распределение твердости в сварном соединении из сплава АМг6. Твердость шва и околошовной зоны близки к твердости отожженного металла. Предел прочности и предел текучести оказываются заметно ниже, чем у основного металла, а пластичность повышается. Представление о размерах зоны и степени разупрочнения дает также Рис. 4.2

Нагрев до высоких температур снимает наклеп, достигнутый при холодной прокатке металла. На Рис. 4.1 показано распределение твердости в сварном соединении из сплава АМг6. Твердость шва и околошовной зоны близки к твердости отожженного металла. Предел прочности и предел текучести оказываются заметно ниже, чем у основного металла, а пластичность повышается. Представление о размерах зоны и степени разупрочнения дает также Рис. 4.2

Паяные стыковые соединения, припой в которых менее прочен, чем основной металл, также содержат мягкую прослойку. Прочность таких соединений зависит не только от прочности металла мягкой зоны, но и от ее относительного размера х = h/s, где h — ширина прослойки; s— толщина металла.

Рис. 4.2 Распределение твердости по Виккерсу сварного шва из сплава АМг6 (s =2,8 мм)

Табл. 1.4.1 Изменение свойств наклепанного металла в сварных стыковых соединениях

Материал, вид сварки | Половина ширины зоны разупрочнения в сварном соединении, мм |

Основной металл в наклепанном состоянии |

Сварное соединение в зоне разупрочнения | ||

| ,МПа | , град | ,МПа | , град | ||

| Сплав АМг6 ( s =2,8 мм), автоматическая аргонодуговая сварка | 16-18 | 410 | 35 | 340 | 150 |

| Сталь 12Х18Н9Т (s = 3мм), автоматическая сварка под флюсом | 12-14 | 1100 | _ | 550 | _ |

Механические свойства образца, вырезанного из мягкой прослойки и имеющего низкую прочность, еще не свидетельствуют о том, что сварное соединение в целом обладает такими же свойствами. Взаимодействие отдельных зон протекает сложным образом, и агрегатная прочность сварного соединения, как правило, не совпадает с прочностью какой-либо прослойки.

Взаимодействие отдельных зон протекает сложным образом, и агрегатная прочность сварного соединения, как правило, не совпадает с прочностью какой-либо прослойки.

Растяжение поперек шва

Рассмотрим работу мягкой прослойки при растяжении стыкового соединения поперек шва (Рис. 4.3) достаточно большой протяженности за плоскость чертежа. В упругой стадии нагружения мягкая прослойка и соседние участки деформируются однородно, и при достижении предела текучести материала мягкой прослойки в ней возникает пластическая деформация, в то время как соседние участки остаются в упругом состоянии. При дальнейшем повышении нагрузки и деформации коэффициент поперечной деформации у прослойки будет выше, чем у соседнего металла.

|

Рис. 4.3 Зависимость , и от относительной толщины прослойки.

|

По мере развития пластической деформации в прослойке , в то время как в упругих частях . Из-за неодинаковой поперечной деформации возникают касательные напряжения, максимальные на плоскостях раздела. Они будут препятствовать поперечному сужению прослойки в направлении толщины листа. Чем уже прослойка, т. е. чем меньше , тем меньшее поперечное сужение получает прослойка к моменту возникновения в ней истинных разрушающих напряжений . Так как среднее истинное разрушающее напряжение меняется мало, то в более узких мягких прослойках площадь утоненного поперечного сечения прослойки Fy к моменту разрушения будет больше, а следовательно, будет больше и разрушающая сила Рр:

В этом заключается причина повышения несущей способности (эффект контактного упрочнения). Повышение разрушающей силы не может происходить беспредельно, так как соседние с мягкой прослойкой более прочные участки также при определенных условиях начнут пластически деформироваться. Чем более прочны соседние зоны, тем больше эффект контактного упрочнения. Твердые прослойки, находящиеся рядом с мягкими, усиливают этот эффект.

Твердые прослойки, находящиеся рядом с мягкими, усиливают этот эффект.

Относительное поперечное сужение в мягкой прослойке и абсолютное удлинение образца зависят от относительной толщины прослойки и свойств металлов в соединении. На Рис. 4.3 видно, что в широких прослойках, когда эффекта контактного упрочнения еще не наблюдается, остается постоянным при уменьшении , а постепенно падает по мере уменьшения доли длины участка мягкой прослойки в общей длине образца. В области контактного упрочнения резко падает, так как возрастают поперечные касательные напряжения, препятствующие сужению прослоек. Удлинение образца при уменьшении также сначала уменьшается, но затем, когда реализуется повышение прочности, возрастает, поскольку в пластическую деформацию в большей мере вовлекается основной металл.

Растяжение вдоль шва.

Рассмотрим случай, когда растягивающая сила направлена вдоль шва и все прослойки испытывают одинаковые деформации. Деформационная способность соединения и, как показано ниже, его несущая способность ограничены пластичностью металла наименее пластичной прослойки. На Рис. 4.4 показаны диаграммы зависимости напряжения от деформации в различных зонах сварного соединения. Точки А1, А2и А3соответствуют разрушению образца. Разрушение наступит при . При этом напряжения в основном металле, в шве и в твердой прослойке будут сильно различаться. Продольная растягивающая сила в основной воспринимается участком основного металла, так как его площадь намного превосходит и площадь поперечного сечения шва, и площадь твердой прослойки. И хотя уровень напряжений в твердой прослойке будет велик, средние напряжения будут близки к что существенно ниже разрушающих напряжений в точке А1. Это означает, что прочность сварного соединения нагруженного вдоль шва с твердой прослойкой, окажется ниже, чем прочность такого же элемента из основного металла. Отрицательное влияние твердой прослойки сказывается сильнее, если по длине соединения встречаются резкие изменения сечения шва, вызывающие концентрацию напряжений, или еще хуже — поперечные трещины или другие дефекты в твердой прослойке.

Отрицательное влияние твердой прослойки сказывается сильнее, если по длине соединения встречаются резкие изменения сечения шва, вызывающие концентрацию напряжений, или еще хуже — поперечные трещины или другие дефекты в твердой прослойке.

При действии силы вдоль шва наличие малопрочных мягких прослоек практически не влияет на общую несущую способность нагруженного элемента, так как площадь прослоек обычно невелика.

Рис. 4.4 Диаграммы зависимости напряжения от деформаций для различных зон сварного соединения при растяжении вдоль шва.

Другие схемы нагружения.

При испытании соединений с мягкой прослойкой на изгиб до разрушения разрушающий момент Мр, при котором появляются трещины в прослойке, не зависит от относительной ширины прослойки . Это можно объяснить тем, что разрушение при изгибе не связано с образованием шейки и изменением размеров поперечного сечения. Поэтому касательные напряжения, действующие вблизи границ мягкой прослойки, хотя и влияют на процесс пластической деформации во время нагружения, но не изменяют существенно толщины образца и его момента сопротивления. Разрушение наступает, когда максимальное напряжение в крайнем волокне достигает истинного разрушающего напряжения металла мягкой прослойки . Если принять, что зависимость напряжения от деформации при имеет линейный характер и к моменту разрушения эпюра напряжений в сечении выглядит, как показано на Рис. 4.5, то разрушающий момент равен

где W — момент сопротивления сечения; — предел текучести металла мягкой прослойки.

| Рис. 4.5 Схематичное распределение напряжений при изгибе полосы с мягко прослойкой |

При работе соединений с мягкой прослойкой в элементах конструкций влияние мягкой прослойки на прочность может несколько изменяться. В сосудах с внутренним давлением р, где , мягкая прослойка с малой в кольцевом шве работает аналогично сварному соединению, которое растягивается вдоль прослойки. Пониженной прочности металла прослойки при этой схеме не обнаруживается, так как разрушение происходит вдоль сосуда.

Пониженной прочности металла прослойки при этой схеме не обнаруживается, так как разрушение происходит вдоль сосуда.

Рис. 4.6 Мягкая широкая прослойка в кольцевом шве цилиндрического сосуда, работающего под внутренним давлением р

Если велика, то мягкая прослойка удлиняется в окружном направлении сильнее, чем остальная часть сосуда, в результате чего искривляется прямолинейная образующая (Рис. 4.6). Разрушение может наступить вдоль образующей сосуда в зоне прослойки вследствие повышенной деформации в окружном направлении или даже по окружности из-за дополнительных деформаций изгиба и растяжения вдоль сосуда. Твердые прослойки в кольцевом сварном соединении разрушаются раньше, чем остальная часть сосуда достигает предельной пластической деформации в окружном направлении. Этот случай аналогичен растяжению сварного соединения вдоль шва при наличии в нем твердой прослойки. Момент разрушения зависит от пластичности твердой прослойки.

Мягкая прослойка в продольном шве ведет себя примерно так же, как при испытании образцов на одноосное растяжение с поперечной мягкой прослойкой. Твердые прослойки в продольных швах сосуда, если они не попадают в зону концентрации напряжений, обычно не снижают прочности сосуда.

В сварных соединениях прослойки могут находиться под углом к направлению действия сил, иметь произвольную форму поперечного сечения и иначе влиять на прочность. Однако общая тенденция их влияния оказывается такой же, как в случаях, рассмотренных выше.

Зона теплового воздействия (HAZ) | Инспекционная

Зона термического влияния (HAZ) относится к неплавленой области металла, свойства материала которой изменились в результате воздействия высоких температур. Изменения свойств материала обычно возникают в результате сварки или термической резки. ЗТВ определяется как область между сварным швом или вырезом и основным металлом. Эти области могут различаться по размеру и степени тяжести в зависимости от свойств используемых материалов, интенсивности и концентрации тепла и применяемого процесса.

Эти области могут различаться по размеру и степени тяжести в зависимости от свойств используемых материалов, интенсивности и концентрации тепла и применяемого процесса.

Во время сварочных работ ЗТВ может варьироваться от небольшой до большой в зависимости от количества подводимого тепла. Сварочные процессы с высокими скоростями подводимого тепла (т.е.быстрый нагрев) имеют более высокие скорости охлаждения по сравнению со сварочными процессами с низкими показателями тепловложения (т.е. медленный нагрев) и, следовательно, имеют меньшую ЗТВ. И наоборот, процесс с низкими скоростями подводимого тепла приведет к большей ЗТВ. Размер ЗТВ также увеличивается по мере снижения скорости процесса сварки. Проблемы ЗТВ можно уменьшить, выполнив предварительную и / или послесварочную термообработку . Геометрия сварного шва также играет роль в размере ЗТВ.

Во время операций высокотемпературного резания глубина HAZ связана с процессом резания, скоростью резания, свойствами материала и толщиной материала.Подобно результатам сварочных процессов, процессы резки, которые происходят при высоких температурах и низких скоростях, имеют тенденцию приводить к образованию больших ЗТВ. Кроме того, процессы резания, которые выполняются на высоких скоростях, имеют тенденцию к уменьшению ширины ЗТВ.

Каковы эффекты зон теплового воздействия? Поскольку HAZ подвергается достаточному нагреву в течение достаточно длительного периода времени, слой претерпевает изменения микроструктуры и свойств, которые отличаются от основного металла. Эти изменения свойств обычно нежелательны и в конечном итоге являются самой слабой частью компонента.Например, микроструктурные изменения могут привести к остаточным напряжениям, снижению прочности материала, повышенной хрупкости и снижению устойчивости к коррозии и / или растрескиванию . В результате в ЗТВ происходит множество отказов.

В результате в ЗТВ происходит множество отказов.

Это определение неполное? Вы можете помочь, внося в него свой вклад.

Связанные темы

Инструменты темы

Поделиться темой

Внести вклад в определение

Мы приветствуем обновления этого определения Integripedia от сообщества Inspectioneering.Щелкните значок ссылку ниже, чтобы открыть форму, которая позволит вам внести изменения в определение и отправить их Инспекционному персоналу.

Способствовать определению(PDF) Структура и свойства зоны термического влияния сварных соединений дуплексных сталей

472 Дж.Nowacki, A. ukoj

градиентов в зоне термического влияния определяют специфику диффузионных процессов, а

— превращение феррит (α) в аустенит (γ) и вторичный аустенит (γ2).

Вторичный аустенит γ2 в дуплексной стали образуется в результате превращения α + γ α + γ + γ2

в аустенитно-ферритной структуре после нагрева до температуры ниже

линия A — B в фазе диаграмма равновесия Fe-Cr-Ni.В результате охлаждения

от температуры выше линии A — B образуется первичный γ-аустенит как продукт α

γ превращения.

Образование вторичного аустенита в дуплексных сталях является результатом нарушения термодинамического

равновесия сплава во время термообработки или эффекта сварочного теплового удара,

, величина которого зависит от величины подводимого тепла.

Вторичный аустенит в дуплексной стали может появиться в результате следующих

превращений: эвтектоид: α σ + γ2 при температурах 973 — 1173 К, диффузионное

превращениепри температурах выше 923 К, что приводит к структурам Видманштеттена. ,

и изотермическое превращение при температурах ниже 923К, которое происходит аналогично мартенситному превращению

.Зарождение и рост фазы γ2 может происходить на границах зерен фазы α — γ

или внутри зерен феррита. Присутствие вторичного аустенита в дуплексных сталях

в отношении химического состава, распределения, расположения и морфологии фазы

вызывает потерю химического баланса между ферритом и аустенитом и локальное снижение коррозии

. стойкость сплава, особенно питтинговой коррозии. Влияние

термического цикла сварки и послесварочной обработки на свойства ЗТВ является предметом данной статьи

.

2. МАТЕРИАЛЫ И МЕТОДИКА ЭКСПЕРИМЕНТА

Разложение первичных фаз (α, γ) в пластинах из дуплексной стали толщиной 16

мм, сварных встык. Зона термического влияния анализировалась на примере стали UNS S31803

(таблица 1) в состоянии сварки и после сварки. В качестве присадочного материала использовалась порошковая проволока Avesta Sheffield FCW 2205-H

(Таблица 1).

3. РЕЗУЛЬТАТЫ

Структура зоны термического влияния после термообработки состояла из зерен первичного феррита

с выделением первичного аустенита на границах зерен и с вторичным аустенитом

, растущим по видманштеттеновскому типу от зернограничного аустенита к межзеренной поверхности. ферритовые зерна.

Вторичный аустенит, образовавшийся в феррите и на границах фаз феррит / аустенит во время

всех термообработок после сварки. Были созданы две морфологии выделений вторичного аустенита. После старения при температуре 1273–1473

К и продолжительности ее выдержки 30 и 90 с преобладали огромные иглы вторичного аустенита. Небольшие выделения вторичного аустенита, которые замещаются

в зернах феррита при температурах: 1273-1473 К и периоде старения: 60 с.Поведение выделений вторичного аустенита

было одинаковым для всех стареющих образцов. Объем

На долю феррита (α), аустенита (γ) и вторичного аустенита (γ2) сильно влияют параметры сварки и старения

.

Изображения микроструктуры сварного соединения, (а) зона термического влияния …

Context 1

… изображения микроструктуры термообработанных сварных соединений представлены на рисунке 7. Когда мы исследуем микроструктуру металла шва и ЗТВ образцов, соединенных с наибольшим тепловложением (B3H) и наименьшим подводимым теплом (B1H), наблюдается локальное укрупнение зерен в зоне колючести для первого образца ЗТВ из-за воздействия высокой температуры и удерживая эту температуру (рис. 7c)….

Context 2

… Изображения микроструктуры термообработанных сварных соединений представлены на рисунке 7. При исследовании микроструктуры металла шва и HAZ образцов, соединенных с наибольшим тепловложением (B3H) и самое низкое тепловложение (B1H), наблюдается локальное укрупнение зерна колючести для предыдущего образца ЗТВ из-за воздействия высокой температуры и удержания на этой температуре (рис. 7c). В дополнение к укрупнению зерна в ЗТВ образца, соединенного с высоким тепловложением, в металле сварного шва возникла морфология утолщения феррита и зерна из-за процесса термообработки, а на границах зерен феррита появился мартенсит (рис. 7d)….

Context 3

… исследуем микроструктуру металла шва и HAZ образцов, соединенных с наибольшим тепловложением (B3H) и наименьшим тепловложением (B1H), наблюдается В предыдущем образце ЗТВ произошло локальное укрупнение зерен из-за воздействия высокой температуры и выдержки при этой температуре (рис. 7c). В дополнение к укрупнению зерна в ЗТВ образца, соединенного с высоким тепловложением, в металле сварного шва возникла морфология утолщения феррита и зерна из-за процесса термообработки, а на границах зерен феррита появился мартенсит (рис. 7d).Важно отметить, что мы не наблюдали образования карбида хрома (Cr23C6), который является нежелательной структурой в ЗТВ и металле сварных швов сварных соединений. …

Структура и пластичность зоны термического влияния сварных соединений высокопрочной стали

Google Scholar

Гончаров С.Н., Шалимов М.П., Холодное растрескивание при сварке высокопрочных среднелегированных сталей (Екатеринбург, Уральский фед. Ун-т, 2012).

Google Scholar

Лившиц Л.С., Металлургия сварщиков (Машиностроение, М., 1979).

Google Scholar

Грабин В.Ф., Денисенко А.В., Физическое металловедение сварки низко- и среднелегированных сталей (Киев, Наукова думка, 1978).

Google Scholar

Счастливцев В.М., Табатчикова Т.И., Яковлева И.Л., Яковлева С.Ю. Клюева В.А., Круглова А.А., Хлусова Е.И., Орлов В.В. Влияние температуры разложения аустенита на морфологию бейнита и свойства низкоуглеродистой стали после термомеханической обработки // Физ. Мезомех. Встретились. Металлогр. 114 , 419–429 (2013).

Артикул Google Scholar

Макара А.М., Сварка высокопрочных сталей (Киев, Техника, 1971).

Google Scholar

Касаткин Б.С., Бреднев В.И., Стрижиус Г.Н., Коломийчук Б.Н. Влияние сопряжения металла шва и зоны термического влияния и его роль в предотвращении образования холодных трещин // Автоматика и телемеханика. Сварка. 1989. № 1. С. 19–20.

Google Scholar

Ю. Готальский Н. Новое направление в технологии сварки закаливаемых сталей // Автоматика и телемеханика. Сварка, 1982, № 2. С. 35–38.

Google Scholar

Земзин В.Н., Сварные соединения разнородных сталей (Машиностроение, М., 1966).

Google Scholar

М. Х. Шоршоров, Физическое металловедение сварки стали и титановых сплавов (Наука, М., 1965).

Google Scholar

Макара А.М., Мосендз Н.А. Влияние металла шва на образование трещин в околошовной зоне // Автоматика и телемеханика. Сварка, № 9, 1–10 (1964).

Google Scholar

Счастливцев В.М., Табатчикова Т.И., Яковлева И.Л., Гончаров С.Н. Стеренбоген А. Исследование структуры зоны термического влияния сварных соединений высокопрочной стали при одно- и двухдуговой механизированной сварке // Автоматика и телемеханика.Сварка, № 10, 2–4, 11 (1984).

Google Scholar

Макара А. М., Гордонный В. Г., Дибец А. Т. Влияние термического цикла сварки на сопротивление сварных швов высокопрочной стали холодному растрескиванию // Автоматика и телемеханика. Сварка, 1973, № 1, 1–5.

Google Scholar

Табатчикова Т.И., Плохих А.И., Яковлева И. Клюева А.В. Структура и свойства многослойного материала на основе стали, полученного методом горячей пакетной прокатки // ФММ.Встретились. Металлогр. 114 , 580–592 (2013).

Артикул Google Scholar

Садовский В.Д., Счастливцев В.М., Табатчикова Т.И., Яковлева И.Л. Лазерный нагрев и структура стали: Атлас микроструктур (Свердловск, 1989).

Google Scholar

Колачев Б.А., Водородная хрупкость металлов (Металлургия, М., 1985).

Google Scholar

Касаткин О.Г. Особенности водородного охрупчивания высокопрочных сталей при сварке (обзор) // Автомат. Сварка. 1994. № 1. С. 3–7.

Google Scholar

Воробьев Н.И., Токовой О.К., Мокринский А.В., Антонов В.И., Шабуров Д.В. Влияние содержания серы и неметаллических включений в стали на отслаивание крупных поковок // Сталь. 33 , 33–35 (2003).

Google Scholar

Макара А.М., Мосендз Н.А., Сварка высокопрочных сталей (Киев, Техника, 1971).

Google Scholar

Кислицкий А.Б., Курило И.И., Злотников С.А., Старчак В.Г. Влияние содержания неметаллических включений на склонность стали 20 к водородному охрупчиванию // Физика горения и взрыва.-Хим. Мех. Матер. 6 (5), 98–99 (1970).

Google Scholar

Чучмарев С.К., Старчак В.Г., Барг Л.Г., Езиков В.И., Кислицкий А.Б. Влияние неметаллических включений на окклюзию водорода сталью в напряженном состоянии // Изв. Акад. Наук СССР, Мет., 1972, № 1. С. 42–44.

Google Scholar

Счастливцев В.М., Табатчикова Т.И., И.Л. Яковлева, С.Ю. Клюева А.В. Влияние структуры и неметаллических включений на межкристаллитное разрушение литой стали // ФММ. Встретились. Металлогр. 114 , 180–187 (2013).

Артикул Google Scholar

Счастливцев В.М., Табатчикова Т.И., Терещенко Н.А., Яковлева И.Л. Разрушение структуры трубной стали при длительной эксплуатации в контакте с сероводородсодержащей средой // Физ. Мезомех.Встретились. Металлогр. 111 , 281–293 (2011).

Артикул Google Scholar

Зона теплового воздействия (HAZ) | Scientific.Net

Лазерные сварные соединения аустенитных сталей с высоким содержанием азота: микроструктура и свойстваАвторы: Вера Владимировна Березовская, А.В. Березовский, Д.Х. Хильфи

Аннотация: В качестве конструкционных материалов используются аустенитные стали с высоким содержанием азота, обладающие высокой прочностью и вязкостью разрушения. Настоящее исследование посвящено изучению характерных особенностей (форма, размер, свойства и структура) сварных соединений лазерной сварки сталей с высоким содержанием азота, хрома, марганца, марганца и молибдена по сравнению с соединениями хромоникелевых сталей. Стыковые сварные соединения выполнялись углекислотным лазером максимальной мощностью 5 кВт в непрерывном режиме.Испытания сварных соединений на твердость и растяжение на воздухе и 3,5 об.% Растворе NaCl, а также теоретические исследования проводились методами оптической и просвечивающей электронной микроскопии (ПЭМ). Результаты достигнуты путем проверки того, что сварные соединения HNS имели удовлетворительную свариваемость, достаточно высокие механические и коррозионные свойства. Аустенит исследуемой HNS сохраняет высокую стабильность на протяжении всего цикла сварки.

344

Сварные свойства низкоуглеродистой стали с использованием дуговой сварки защищенных металловАвторы: Амандип Сингх, Нил Кант Гровер

Аннотация: Сварка — это основная часть самых современных сборочных и производственных операций.Процесс дуговой сварки защищенного металла имеет применение при наплавке и изготовлении из-за низкой стоимости электрода, повышения эффективности переноса сплава и низкого разбавления подложкой без потери производственных мощностей. Электрод SMAW покрыт металлической смесью, называемой флюсом, которая при разложении выделяет газы для ограничения загрязнения сварного шва, образуя раскислители для дезинфекции сварного шва. Выбор электрода для SMAW зависит от ряда факторов, таких как материал сварного шва, направление сварки и предпочтительные свойства сварного шва.В настоящей статье исследуются микроструктура и твердость трубы из низкоуглеродистой стали, сваренной с использованием дуговой сварки в среде защитного металла с различными комбинациями электродов.

486

Влияние процесса сварки FCAW и послесварочной термообработки на свойства и микроструктуру сварных соединений термообработанной стали 4330ВАвторы: Яцек Гурка, Михал Милошевский

Реферат: 4330V — это высокопрочная, высокопрочная, термообрабатываемая низколегированная сталь для применения в нефтяной, газовой и авиакосмической промышленности.Обычно он используется для сверления деталей большого диаметра, где требуются высокая вязкость и прочность. В исследовании описывается влияние температуры предварительного нагрева, температуры между проходами, подводимого тепла и термообработки после сварки на прочность, твердость, ударную вязкость и изменения микроструктуры сварного соединения. Сварка с меньшим тепловложением и без термообработки после сварки обеспечила оптимальные механические свойства металла шва. Аустемперирование при 400 ° C привело к достижению оптимальных механических свойств в ЗТВ.Повышение температуры предварительного нагрева и промежуточного прохода с 340 ° C до 420 ° C не улучшило значения V-образного надреза по Шарпи или предел прочности на растяжение в металле сварного шва или в зонах термического влияния. Более высокая температура увеличивала ширину зоны термического влияния. После аустулирования при 400 ° C твердость HAZ снизилась до уровня, сопоставимого с уровнем основного металла. Как отпуск, так и аусте-отпуск при 400 ° C в течение 10 часов снижают ударную вязкость металла шва.

437

Оптимизация параметров обнаружения магнитного шума Баркгаузена с использованием зоны термического влияния в сварной судовой стальной пластинеАвторы: М.Сваллем, М. Блаоу, А. Адаррат

Аннотация: Измерения магнитного шума Баркгаузена на сварной морской стальной пластине были выполнены на линии, которая проходит через сварной шов и простирается до основного металла с обеих сторон сварного шва. Зона термического влияния характеризовалась изменением высоты пика в зависимости от расстояния от сварного шва. Также был выполнен анализ профиля шума Баркгаузена путем извлечения соответствующих параметров, таких как положение пика, площадь профиля и полуширина профиля.Результат показал явное изменение параметров профиля MBN, аналогичное изменению высоты пика профиля. Можно сделать вывод, что параметры профиля MBN, наложенные в зависимости от расстояния измерения от сварного шва, могут обеспечить точное определение затронутого материала вблизи сварного шва. Вариация параметров профиля MBN усиливалась микроструктурными и механическими изменениями вдоль линии измерения. Этот эксперимент демонстрирует, что параметры профиля шума Баркгаузена можно использовать для отслеживания различных процессов производства и обслуживания стали вместо использования одного параметра, такого как среднеквадратичное значение (среднеквадратичное значение), чтобы устранить вариабельность результатов и сузить допуск критерия приемлемости.

849

Исследование УФ-лазерной резки композитов, армированных углеродным волокномАвторы: Ли Цзюнь Ян, Чао Цзянь Хоу, Мин Чжан, Вэй Цян Чен, Ян Ван

Аннотация: Получение более узкого пропила и меньшей зоны термического влияния (HAZ) представляет собой сложную задачу при лазерной резке композитов, армированных углеродным волокном (CFRP).Чтобы решить эту проблему, были проведены эксперименты с использованием полупроводникового УФ-лазера для резки углепластика и было достигнуто влияние параметров лазера (включая мощность импульса, частоту повторения, скорость и направление резания) на ширину и ЗТВ пропила. Между тем, по сравнению с лазерной резкой углепластика инфракрасным излучением, было исследовано качество резки углепластика лазером с различной длиной волны. Результаты показывают, что из-за того, что углепластик имеет свойство анизотропии, направление лазерной резки является наиболее значимым фактором, влияющим на качество пропила УФ-лазером.Исследование также показало, что из-за высокой энергии одиночных фотонов более узкий пропил и меньшая ЗТВ вокруг пропила могут быть получены при резке углепластика ультрафиолетовым лазером, тем не менее, этого нельзя добиться при резке углепластика инфракрасным лазером.

738

Незначительное фазовое развитие в однородных сварных швах T24Авторы: Властимил Водарек, Габриэла Рожновска, Ян Голешинский, Анастасия Маслова, Зденек Кубонь

Аннотация: В данной статье описываются характеристики твердости, микроструктуры и процессов осаждения в однородных сварных швах T24 в состоянии после сварки и после лабораторной PWHT при 745 ° C в течение 1 и 6 часов соответственно.Отпуск стали Т24 при качественной термообработке сопровождается интенсивным выделением частиц MX, M 7 C 3 и M 23 C 6 в бейнитной матрице. Установлено, что сварка SAW приводит к выраженному растворению второстепенных фаз в основных материалах вблизи стыкуемых поверхностей. В состоянии после сварки микроструктура CGHAZ была бейнитной, и уровень HV10 в этой части HAZ достиг почти 400 единиц. Преобладающий механизм упрочнения в CGHAZ объясняется упрочнением при превращении из-за разложения аустенита до бейнита.Также уровень HV10 в бейнитном присадочном металле (около 320 HV10) был очень близок к максимально допустимой твердости. PWHT при 740 ° C в течение 1 часа привела к значительному снижению твердости металла шва и особенно CGHAZ. Исследования методом ПЭМ показали, что восстановление бейнита в CGHAZ и в металле шва сопровождалось интенсивным выделением малых фаз MX, M 7 C 3 и M 23 C 6 . Уровень твердости в CGHAZ упал примерно до 255 HV10.Продолжение отпуска при 740 ° C до 6 часов привело к умеренному разупрочнению всех частей сварных соединений из-за более выраженных процессов осаждения и извлечения бейнита.

143

Исследование факторов влияния на предельную прочность алюминиевых пластин жесткости при циклическом нагруженииАвторы: Ху Вэй Цуй, Пинг Ян, Лян Чжоу, Джан Шен, Сяо Цзин Чен

Аннотация: В данной работе нелинейным методом конечных элементов исследованы характеристики предела прочности алюминиевых усиленных пластин при одноосном циклическом нагружении растяжения-сжатия.В этой статье основное внимание уделяется влиянию режима распределения ЗТВ, диапазона ЗТВ и различных циклических процессов нагружения на предельную прочность алюминиевых упрочненных пластин. Полученные результаты имеют определенное значение для проектирования и производства алюминиевых пластин жесткости.

132

Экспериментальный анализ температурного поля сварного соединения.Авторы: Елена Краварикова

Аннотация: Целью экспериментального решения было измерение тепловых характеристик в заданных местах экспериментальных образцов в ЗТВ во время процесса сварки.Для измерения тепловых циклов использовались термопары подходящего типа. Расположение термопары устанавливалось в процессе сварки внизу экспериментальных образцов. Измеренные значения записывались непосредственно в компьютер с помощью специальной программы универсальной измерительной системы QUANTUM X.

720

Анализ смоделированных тепловых циклов сварки S700MC с использованием тепловизионной камерыАннотация: В статье исследовано влияние смоделированного теплового цикла на свойства и структуру ЗТВ стальных листов S700MC толщиной 10 мм.Введение термомеханически обработанных сталей с высоким пределом текучести и относительно низким углеродным эквивалентом значительно сократит время сварочных работ за счет снижения температуры предварительного нагрева или даже полного удаления этого этапа обработки, кроме того, уменьшения площади поперечного сечения элементов конструкции, что делает сварные конструкции при той же мощности будут тоньше и легче. Моделирование тепловых циклов проводилось на специально построенном испытательном стенде, оснащенном инфракрасной камерой с резистивным источником нагрева VarioCam Head HR с объективом 50 мм и компьютером с программным обеспечением IRBIS 3 plus.Моделирование было подготовлено для простого и сложного теплового цикла. Имитационные исследования тепловых циклов заключались в резистивном нагреве образцов, подготовленных для испытания на удар. Одиночные термические циклы моделировались при температурах от 400 до 1300 ° C, 100 ° C и комплексном цикле. Для каждой температуры было выполнено три повтора. Образцы подвергались испытаниям на удар, прочность, твердость и металлографические испытания. Исследование показало возможность использования специализированной системы для моделирования простых и сложных термических циклов стали S700 MC в определенных диапазонах времени охлаждения t 8/5 .Анализ результатов исследования показал, что термический цикл сварки сильно влияет на структурные изменения и фазы в зоне ЗТВ стали S700 MC. Области ЗТВ, нагретые до высоких температур выше 1000 [° C], демонстрируют внезапное падение ударной вязкости до неприемлемых уровней (27 [Дж / см 2 ]). Такое резкое снижение ударной вязкости связано с неконтролируемыми процессами разделения фаз МХ и растворением карбидов, карбонитридов ниобия и ванадия в аустените при нагревании.Исследование также показало, что химический состав стали и особенно содержание титана и алюминия является достаточным для связывания свободного азота в ЗТВ и уменьшения процесса старения. Контроль количества тепла, вводимого в зону соединения во время сварки, уменьшит неблагоприятные процессы разделения в сварном шве и в зоне термического влияния, что обеспечит адекватную ударную вязкость соединения. Точное знание явлений, происходящих в ЗТВ во время теплового цикла, может повлиять на способность контролировать свойства и структуру сварного соединения.

375

Трансгранулярная коррозия под напряжением в частично изготовленных изделиях из аустенитной нержавеющей стали и их повторное кондиционирование, чтобы сделать их пригодными для изготовления весовАвторы: Г.К. Саксена, М. Мастер, Н. Шривастава, К. Двиведи, Г. Айер, Ананд Мистри

Аннотация: Производство различных узлов и элементов из импортной аустенитной нержавеющей стали марки SA 240 — 304L (толщиной от 32 мм до 85 мм) было начато в 1990 году, а работа над этими узлами была остановлена в 1993 году из-за неизбежных обстоятельств.Детали и узлы были либо в частично сваренном / механически обработанном состоянии, либо в формованном состоянии. Подузлы / детали хранились на открытом дворе в течение 13 лет после нанесения пластикового покрытия и покрывали брезентом. Склад был рядом с морем (пристань и выход), а также рядом с нефтехимической промышленностью. Подузлы все эти годы подвергались воздействию различных экстремальных погодных условий, соленой и агрессивной атмосферы, и в течение этого времени хранения основной материал и сварные соединения подвергались загрязнению.

222

| Абстрактный: | РЕФЕРАТ ЧЭНЬ, ПЕЙ-ЮАНЬ. Влияние остаточных напряжений и зоны термического влияния на усталостное разрушение сварных соединений трубопроводов. (Под руководством доктора Таснима Хасана.) В последние десятилетия в сварных соединениях металлических конструкций при циклическом нагружении происходили неожиданные усталостные разрушения.Во многих случаях причину сбоя обнаружить не удалось. Исследование, проведенное в Университете штата Северная Каролина, показало, что процедура сварки могла быть одним из факторов, которые не учитывались должным образом в существующих методологиях проектирования. Процедура сварки может повлиять на реакцию деформации возле носка сварного шва двумя способами: во-первых, за счет создания остаточного напряжения, а во-вторых, за счет изменения свойств материала в зоне термического влияния (HAZ). Основная цель данного исследования заключалась в том, чтобы определить влияние этих двух факторов на реакцию на деформацию путем проведения экспериментов и численного моделирования сварных соединений трубопроводов.При экспериментальном исследовании был измерен ряд данных по остаточному напряжению с использованием рентгеновских и нейтронографических методов для сварных соединений трубопроводов. Результаты измерений показали, что начальное максимальное остаточное напряжение сжатия трубных соединений из нержавеющей стали выше, чем предел текучести основного металла. Более того, осевые остаточные напряжения в соединениях труб из нержавеющей стали в основном снижаются после 5 циклов. Изменение механических свойств материала в результате высокотемпературного воздействия исследовали путем проведения экспериментов на трубчатых образцах.Было получено, что некоторые механические свойства материала изменились после воздействия высокотемпературных циклов, и измененный материал коррелировал с пиковыми температурами. Затем была разработана модифицированная модель термомеханической неоднородности материала для улучшения моделирования начального остаточного напряжения на носке сварного шва. Неоднородные свойства материала в сочетании с моделью Чабоша были использованы для последующего моделирования реакции на усталость. Четвертьточечные элементы применялись в местах концентрации напряжений.Результаты анализа показали, что реакцию утомления и релаксацию остаточного напряжения можно хорошо смоделировать. Последние два моделирования в этом исследовании показали, что наличие начального остаточного напряжения влияет на амплитуду деформации и среднее значение деформации, которые могут влиять на усталостную долговечность сварных соединений. |

Влияние параметров процесса на зону термического влияния при дуговой сварке под флюсом низкоуглеродистой стали

Сайлендер М. 1 , Г. Чандра Мохан Редди 2 , С. Венкатеш 3

1 ARDC, Hindustan Aeronautics Limited, Бангалор, Индия

2 Технологический институт Махатмы Ганди, Гандипет, Хайдарабад, Индия

3 Кафедра машиностроения, Университетский колледж инженерии, Университет Османии, Хайдарабад, Индия

Адрес для корреспонденции: Сайлендеру М., ARDC, Hindustan Aeronautics Limited, Бангалор, Индия.

| Эл. Почта: |

Авторские права © 2016 Научно-академическое издательство. Все права защищены.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

Углеродистая сталь — один из наиболее широко используемых материалов в промышленности для умеренных и эксплуатационных требований.Для получения прочных и непрерывных швов в обрабатывающей промышленности широко используется сварка под флюсом (SAW). SAW имеет большое количество параметров процесса, действуют вместе сложным образом и влияют на производительность. При выборе параметров процесса важно поддерживать желаемое качество. Настоящая работа — параметрическая оптимизация основных параметров, таких как напряжение холостого хода (OCV), скорость подачи проволоки (WFR), скорость сварки (WS) и расстояние между соплом и пластиной (NPD), и тем самым изучить влияние на производительность. зона термического влияния (ЗТВ) сварных деталей.Для проведения экспериментов была принята ортогональная матрица Тагучи L 9 . Исследование проводится путем проведения экспериментов в условиях «продувки газом» и сравнения с экспериментами «на месте сварки». Показатель эффективности выбираемых уровней управления наблюдается через отношение сигнал / шум. Значимость параметра и их вклад рассчитывается методом дисперсионного анализа. Корреляции между параметрами процесса и выходными данными устанавливаются с помощью регрессионного анализа. Модели разработаны и проверены на их соответствие с помощью F-теста, количественного определения и графического представления.Проверенные модели с помощью подтверждающих тестов и предсказанные результаты находятся в установленных пределах.

Ключевые слова: Дуговая сварка под флюсом, Тагучи, дисперсионный анализ и модели регрессии

Цитируйте эту статью: Sailender M., G. Chandra Mohan Reddy, S. Venkatesh, Влияние параметров процесса на зону термического влияния при дуговой сварке под флюсом низкоуглеродистой стали, American Journal of Materials Science , Vol.6 No. 4A, 2016, pp. 102-108. DOI: 10.5923 / c. материалы.201601.20.

1. Введение

- Сталь является одним из важнейших материалов, наиболее широко используемых в нашем современном мире, и имеет основополагающее значение для всех аспектов нашей жизни, от инфраструктуры до скромной луженой стальной банки, которая сохраняет пищу. Это прочный, универсальный, долговечный, прочный, доступный по цене и бесконечно перерабатываемый материал. ASTM A516 Gr.70 представляет собой углеродисто-марганцевую сталь и подходит для изготовления сварных сосудов под давлением, предназначенных для работы при умеренных и низких температурах, где требуется непрерывное прочное соединение. Дуговая сварка под флюсом (SAW) — один из наиболее широко используемых процессов автоматической сварки в обрабатывающей промышленности благодаря глубокому провару, гладкому валику с высоким качеством и надежностью [2]. SAW имеет различные важные входные параметры и рабочие условия, которые вместе сложным образом влияют на качество сварного шва, физические характеристики, а также металлургические характеристики [3].Его необходимо контролировать, чтобы достичь требуемых характеристик качества сварного шва. Недостаточные размеры сварного шва вызовут нарушение работы сварной конструкции. На выходную характеристику в SAW в основном влияют такие параметры, как напряжение дуги, сварочный ток, скорость сварки, подача электрода и зазор между сварочной пластиной и электродом. Во многих приложениях инженеры сталкиваются с трудностями при прогнозировании соответствующих комбинаций параметров для достижения лучшего качества сварки. Это требует ряда экспериментов, на что уходит много времени и средств.Чтобы достичь лучшего качества сварки и оптимизировать параметры процесса при невысоких затратах, спланированный эксперимент представляет собой одновременную оценку двух или более параметров на предмет их способности влиять на результирующее среднее значение конкретных характеристик процесса. Философия Тагучи — это эффективный инструмент, который объясняет планирование экспериментов (DOE) через параметрическую оптимизацию процесса [4]. Включает в себя ортогональные массивы и систематизирует параметры, влияющие на процесс, на каких уровнях следует изменять вместо того, чтобы проверять все комбинации.Фишер [5] использует факторные методы для достижения эффектов взаимодействия на параметры отклика посредством статистически спланированных экспериментов. Роберт и др. [6] снабжены богатыми примерами посредством реальных инженерных и научных исследований по стратегии экспериментов, анализу данных и интерпретации экспериментальных результатов. Статистика, которая является неотъемлемым компонентом экспериментов, используется для демонстрации этапа планирования до представления выводов. Дуглас [7] осветил методы описательной статистики, нормальное распределение и основы доверительных интервалов и проверки гипотез для средних и дисперсии. Alberry et al. [8] разработаны компьютерная программная модель для зон термического влияния (HAZ) для одно- и многопроходных механизированных сварных швов вольфрамовым электродом в среде инертного газа. Их модель основана на полуэмпирических корреляциях для объяснения влияния основных параметров сварки на размеры сварного шва; классический тепловой поток к условиям сварки и геометрии компонентов и, наконец, основная металлургия включает фазовые превращения, рост зерен и кинетику растворения выделений. Муруган и др.[9] осветили процесс выбора матрицы проектирования для требуемых параметров процесса до их оптимизации с помощью центрального составного вращающегося факторного дизайна метода поверхности отклика. Chandel и др. [10] исследовали теоретические предсказания влияния тока, полярности электрода, диаметра электрода и удлинения электрода на скорость плавления, высоту и ширину валика и проплавление сварного шва при SAW. Gunaraj et al. [11, 12] изучали влияние переменных процесса и подводимого тепла на ЗТВ для стыковой сварки валиков на листе и наплавки на ПАВ путем построения математических моделей конструкционных стальных труб и сравнительного исследования, проведенного между площадью ЗТВ между эти сварные соединения.Также предложено решение для выбора оптимальной комбинации входных параметров путем разработки моделей с помощью эффективного стратегического планирования и проведения экспериментов, позволяющих избежать проблем при изготовлении труб [13]. Тушек [14] использовал математическое моделирование скорости плавления при сварке двумя проволоками и пришел к выводу, что модели практически точны. Saurav Dutta et al. [15] используются философия Тагучи для получения оптимальных параметрических комбинаций для достижения желаемой геометрии сварного шва и размеров, связанных с зоной термического влияния, таких как ширина ЗТВ при дуговой сварке под флюсом, и нацелены на интеграцию статистических методов в технологический процесс.Шен и др. [16] исследовали, что характеристики геометрии сварного шва, размер ЗТВ, площадь наплавления и площадь проплавления увеличиваются с увеличением подводимого тепла, но уменьшают угол контакта валика с помощью серии наблюдений на образцах пластин, сваренных дугой под флюсом, из стали ASTM A709 Grade 50. стали. Хари Ом и др. [17] изучали влияние полярности и других параметров ПАВ на размер ЗТВ и разбавление. Также проводится корреляция и влияние подводимого тепла на разбавление и HAZ. Патрисия Шейла Коста и др.В [18] изучается влияние параметров на механическую прочность и твердость зоны термического влияния (ЗТВ) дуговой сварки под флюсом с использованием методологии центральной композитной конструкции поверхности отклика.

2. Материал и методология

2.1. Материал

- ASTM A516 Grade70, низкоуглеродистая сталь, выбрана в качестве материала плиты основания, который требует непрерывной сварки для длительного срока службы. Он представляет собой пластину толщиной 8 мм. ЭСАБ-ОК Марка Autrod 12,40 л с 3.Для экспериментов использовался покрытый медью электрод диаметром 15 мм в форме катушки (код AWS: A5.17: Eh24 DIN 8557: S4) вместе с гранулированным флюсом основного фторидного типа. В таблице 1 представлен химический состав как основной пластины, так и материала электродов.