Сварочные швы. Ошибки начинающих электросварщиков

Какое-то время назад один из моих читателей попросил указать на его ошибки при выполнении сварочных швов, и прислал несколько их фотографий. Но я знаю, что сварочные швы у начинающих электросварщиков часто получаются с одинаковыми ошибками, поэтому, я решил написать об этом статью с подробным разбором этих сварочных швов.

Конечно, если бы я мог увидеть эти швы с разных сторон, я смог бы дать более точную оценку. А ещё было бы лучше увидеть сам процесс сварки — тогда бы я точно сказал, что не так. Тем не менее, я всё же побуду «следователем» и попробую определить, какие ошибки были допущены в процессе сварки.

Сварочные швы с неравномерной шириной

Фото 1. Неравномерное движение электрода

На 1-й фотографии явно видны уширения и заужения шва — результат неравномерного движения электрода. При слишком быстром движении электрода, с него поступает меньше металла, поэтому образуются заужения, которые я показал красными стрелками.

В местах замедления движения электрода, образуются уширения сварочного шва, которые я указал синей стрелкой на фото 2. Очевидно, что в момент замедления движения электрода, частицы металла с него продолжают поступать, в результате чего образуется такая «плюшка».

Кроме того, в зависимости от величины сварочного тока возможно также увеличение высоты шва. Таким образом, шов становится неравномерный не только по ширине, но и по высоте. Все параметры сварного шва и режимы сварки я разбираю в своих видеокурсах и сейчас их разбирать я не буду.

Фото 2. Уширение шва вследствие замедления перемещения электрода.

Конечно, я не отмечал все заужения и уширения — я думаю, это понятно.

Неправильный наклон электрода

Фото 3. Острые вершины шва в результате слишком большого наклона электрода.

На 3-ей фотографии я обвёл штрихи (чешуйки) шва, чтобы было лучше видно их форму.

Как я сказал в начале статьи, на основе одной фотографии можно сделать не совсем точный вывод об ошибках при процессе выполнения швов, и я допускаю, что где-то я не совсем угадал причины этих ошибок. Тем не менее, я думаю, такой данный анализ был вам полезен.

Разбор ошибок,

допущенных при выполнении сварных швов

У меня есть ещё фотографии и я мог бы прокомментировать другие швы. Напишите, пожалуйста, в комментариях, будет ли вам полезен разбор других швов? Мне продолжать?

Ещё по теме:

Ошибки при выполнении углового шва

Распространенная ошибка начинающих сварщиков

Тонкий металл, вертикальный сварочный шов

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

Шлак (сварка)

Пользователи также искали:

электроды без шлака, как отличить шлак от металла при сварке, почему шлакуется сварочный шов, причина образования шлака при сварке, шлак посередине шва, в сварочном шве шлак, зачем отбивать шлак, Шлак, шлак, шлака, сварке, шлакуется, шлак посередине шва, как увидеть сварочную ванну, в сварочном шве шлак, образования, почему, почему шлакуется сварочный шов, сварочный, отличить, металла, сварочном, электроды, зачем, отбивать, посередине, увидеть, сварочную, ванну, зачем отбивать шлак, электроды без шлака, сварка, причина, Шлак сварка, как отличить шлак от металла при сварке, причина образования шлака при сварке, шлак (сварка),

Дуговая сварка и резка

В 1802 г. акад. В. В. Петров открыл явление дугового разряда. В 1882 г. русский изобретатель Н. Н. Бенардос предложил применить электрическую дугу для сварки металлов угольным электродом. В 1888 г. горный инженер Н. Г. Славянов заменил графитовый электрод металлическим. В настоящее время около 99 % работ, выполняемых дуговой сваркой, производится по способу Славянова. Дуговая сварка по распространению занимает первое место среди других видов сварки. Ее используют при производстве всех видов подвижного состава железнодорожного транспорта, морских и речных судов, котлов, автомобилей, подъемнотранспортных сооружений, трубопроводов для газов, жидкостей и сыпучих материалов, металлических конструкций и арматуры зданий, промышленных сооружений, мостов, узлов и деталей электрических, сельскохозяйственных и других машин и механизмов.

акад. В. В. Петров открыл явление дугового разряда. В 1882 г. русский изобретатель Н. Н. Бенардос предложил применить электрическую дугу для сварки металлов угольным электродом. В 1888 г. горный инженер Н. Г. Славянов заменил графитовый электрод металлическим. В настоящее время около 99 % работ, выполняемых дуговой сваркой, производится по способу Славянова. Дуговая сварка по распространению занимает первое место среди других видов сварки. Ее используют при производстве всех видов подвижного состава железнодорожного транспорта, морских и речных судов, котлов, автомобилей, подъемнотранспортных сооружений, трубопроводов для газов, жидкостей и сыпучих материалов, металлических конструкций и арматуры зданий, промышленных сооружений, мостов, узлов и деталей электрических, сельскохозяйственных и других машин и механизмов.

К числу металлов, свариваемых электрической дугой, относятся почти все конструкционные стали, серый и ковкий чугуны, медь, алюминий, никель, титан и их сплавы и другие металлы и сплавы.

Сварка по способу Бенардоса

. Сварка производится графитовым электродом с присадочным металлом от прутка или без него; сварка этим способом имеет ограниченное применение. Ею пользуются для соединения с отбортовкой тонких стальных заготовок, где не требуется присадочный металл, для цветных металлов и чугуна, а также для наплавки порошковых твердых сплавов. Обычно применяют постоянный ток, причем для устойчивости дуги и лучшего прогрева стыка при сварке пользуются прямой полярностью: заготовку включают анодом (+), а электрод — катодом (—).

Сварка по способу Славянова

. При сварке применяют металлический электрод в виде проволоки. Дуга возбуждается между электродом и основным металлом и плавит их оба, причем образуется общая ванночка, где перемешивается весь расплавленный металл. Электродная проволока выпускается диаметром от 0,3 до 12 мм. Для сварки углеродистой стали применяют проволоку марок Св08А, Св08ГС, Св10Г2, для сварки легированной стали различных марок — легированную проволоку марок Св08ГС, Св18ХГС, СвЮХМФТ, Св12ХПНМФ, Св12Х13, Св09Х16Н25М6АФ и др.

При ручной сварке пользуются электродами, покрытыми обмазкой. Обмазки бывают стабилизирующими, защитными и легирующими.

По толщине покрытия электроды бывают с тонкими, средними, толстыми и особо толстыми покрытиями. Тонкие покрытия являются стабилизирующими; они состоят из мела и жидкого стекла. Находящийся в составе мела кальций выделяется в плазме дуги, ионизирует ее, тем самым способствует устойчивости горения дуги.

Средние, толстые и особо толстые покрытия обеспечивают устойчивость горения дуги, а также защиту и легирование металла. Состав этих обмазок подбирается так, чтобы вокруг дуги создавалась газовая среда, защищающая металл электрода, стекающий в дуге, и металл ванночки от окисления и растворения в нем газов. По мере плавления электродов обмазка шлакуется и шлак равномерно покрывает шов, защищая металл от окисления и насыщения азотом. Кроме того, шлак замедляет охлаждение металла, что способствует выделению растворенных газов и уплотнению шва. В случае надобности в обмазку добавляют ферросплавы для легирования. Таким образом, в состав этих покрытий входят ионизирующие (например, мел), газообразующие (мука), шлакообразующие (полевой шпат) вещества, а также раскислители (ферромарганец) и легирующие компоненты. Во всех случаях, когда сварная конструкция должна выдерживать большие нагрузки, применяют электроды с толстыми и особо толстыми покрытиями, обеспечивающими прочность и вязкость шва, не уступающие основному металлу.

Электрические параметры дуги могут изменяться в широких пределах: применяют токи от 1 до 3000 А при напряжении от 10 до 50 В; мощность дуги — от 0,01 до 150 кВт. Такой диапазон мощности дуги позволяет использовать ее для сварки как мельчайших, так и больших и тяжелых изделий.

Аппаратура для сварки

. Дуговая сварка возможна на постоянном и переменном токах. Дуга на постоянном токе устойчивее, но расход электроэнергии выше. Для питания дуги постоянным током применяют генераторы и выпрямители.

Сварочные аппараты и генераторы делят на однопостовые — для питания одной дуги и многопостовые — для питания нескольких дуг. Для сварки используют стандартное напряжение тока (220, 380, 500 В).

Рисунок 44 Схема включения сварочного аппарата

На рис. 44 приведена схема включения сварочного аппарата переменного тока. Первичная обмотка П трансформатора 4 подключается к сети; ко вторичной обмотке В низкого напряжения (55—65 В) подключается регулятор тока (дроссель) 3. ток регулируется изменением индуктивного сопротивления дросселя: часть 2 сердечника может перемещаться с помощью винта от вращения рукоятки 1, при этом изменяется воздушный зазор с, а также регулируется сварочный ток.

Сварочные генераторы постоянного тока приводятся в действие электродвигателем или двигателем внутреннего сгорания.

Автоматизация электродуговой сварки. При ручной сварке сварщик должен поддерживать дугу, подавать электрод по мере его расходования и передвигать дугу вдоль шва. Автоматизация этих приемов приводит к автоматической сварке. Сущность способа автоматической дуговой сварки под флюсом состоит в следующем.

Рисунок 45 Автоматическая сварка

Сварочная головка 5 (рис. 45) подает в зону дуги электродную проволоку 3 из кассеты 6. Для питания дуги, образующейся между основным металлом 2 и электродной проволокой, обычно пользуются переменным током. По мере образования шва 9 головка 5, а с ней и дуга автоматически перемещаются вдоль разделки 1. Вместе с головкой перемещается и бункер 4, из которого в разделку шва перед дугой засыпают гранулированный флюс. Таким образом, сварка протекает под слоем флюса, защищающего наплавляемый металл от воздуха. Часть флюса расплавляется от соприкосновения с дугой и при остывании образует корку 8, покрывающую шов. Сыпучий флюс, оставшийся поверх корки, отсасывается в бункер через сопло и шланг 7. Автоматическая сварка под слоем флюса в 5—10 раз производительнее ручной сварки.

Дуговая сварка в среде защитных газов. Дуговая сварка в среде защитных газов — углекислом, аргоне или гелии — обеспечивает лучшую, чем при сварке покрытыми электродами или под слоем флюса, защиту от воздействия кислорода и азота воздуха, лучшее использование тепла дуги. Вместе с тем сварка в среде защитных газов не заменяет названные способы сварки, а применяется в машино и приборостроении там, где эти способы не дают необходимых результатов.

Дуговая сварка в среде защитных газов — углекислом, аргоне или гелии — обеспечивает лучшую, чем при сварке покрытыми электродами или под слоем флюса, защиту от воздействия кислорода и азота воздуха, лучшее использование тепла дуги. Вместе с тем сварка в среде защитных газов не заменяет названные способы сварки, а применяется в машино и приборостроении там, где эти способы не дают необходимых результатов.

Для сварки в струе углекислого газа применяют горелкидержатели (рис. 46).

Рисунок 46 Горелка держатель

Дуга 4 горит между заготовкой 5 и электродной проволокой 1, которая автоматически подается с постоянной скоростью. Подвод тока к проволоке обеспечивается через контактные сапожки 2. Сварка выполняется на переменном или постоянном токе. Углекислый газ в зону сварки подается через сопло 3; к горелке он поступает от баллона. Образующийся при сварке оксид железа раскисляется марганцем и кремнием, которые в повышенном количестве содержатся в электродной проволоке. Сварку в углекислом газе широко применяют для углеродистой стали, заварки дефектов стальных отливок, наплавки и восстановления изношенных деталей.

Сварка в инертных газах (аргоне, гелии или их смесях) применяется для коррозионностойких сталей, титана, алюминия, меди, никеля, их сплавов и сплавов магния. Сварка выполняется плавящимся или неплавящимся электродом, постоянным или переменным током. Общая схема установки для сварки плавящимся электродом аналогична установке при сварке в углекислом газе; электродная проволока применяется того же состава, что и основной металл. В качестве неплавящегося электрода используют вольфрамовую проволоку, которую устанавливают в горелку. Для заполнения разделки кромок в зону дуги вводят присадочный металл.

Дуговая резка. Резкой с использованием дуги разделяют металл не выжиганием, а расплавлением. Этот способ применяют для резки углеродистой и легированной сталей, чугуна, алюминия, меди и их сплавов, отделения литниковой системы от отливок и т. д. Дуговая резка производится угольным или металлическим электродом. Автоматическая дуговая резка под флюсом применяется для разделки листов коррозионностойкой стали.

д. Дуговая резка производится угольным или металлическим электродом. Автоматическая дуговая резка под флюсом применяется для разделки листов коррозионностойкой стали.

Воздушнодуговая резка производится угольным или графитовым электродом, который закрепляется в резаке или режущей головке. В контактносопловой части резака (головки) имеются отверстия, через которые струи воздуха выдувают расплавленный металл из реза.

Почему шлакуется сварочный шов — Портал о стройке

Сварочный процесс, как и любой другой способ металлообработки, сопровождается образованием дефектов. Кристаллизация металла при формировании сварного шва, химическая неоднородность металла, взаимодействие жидкого металла сварочной ванны с твердым металлом детали, с газами и шлаком, больше всего влияют на образование сварочных дефектов.

Сварочные дефекты могут быть вызваны как физико-химическими явлениями: кристаллизационные и холодные трещины, несплавления, неметаллические включения, поры, так и несоблюдением технологии сварки: подрезы, прожоги, непровары, отклонения геометрии шва и т. д. Сварные дефекты приводят к уменьшению прочности конструкций, нарушению их работоспособности и авариям.

Непровары шва можно устранить изменением пространственного положения электрода. Сварка способом «на подъем», позволяет облегчить вытекание жидкого металла в хвостовую зону ванны расплавленного металла. И наоборот, сварка «на спуск», углом вперед, уменьшает глубину проплавления.

Добавление кислорода и углекислого газа в состав защитных газов при аргонной сварке также позволяет улучшить заполнение шва и устраняет подрезы. Увеличения жидкотекучести расплавленного металла и заполнения корня шва можно достичь предварительным нагревом деталей, использованием специальных флюсов и увеличением силы тока. Тщательная зачистка кромок перед проведением сварочных работ, удаление окисных пленок также уменьшают вероятность возникновения этого нежелательного дефекта.

Непровары шва

Подрезы чаще всего образуются при автоматической сварке угловых швов, а также при скоростной сварке стыковых швов. Причиной может являться слишком высокое напряжение или увод электрода от оси шва, длинная дуга. Подрез представляет собой более глубокое проплавление одной кромки и образование канавки у второй кромки сварного шва.

Устраняют подрезы путем многоэлектродной сварки (при сварке продольных швов труб большого диаметра), предварительного подогрева деталей (для небольших изделий), сварки короткой дугой, уменьшением скорости сварки, применением тока шунтирования при сварке под флюсом и использованием электродов с высокими показателями смачиваемости расплавленного металла.

Подрезы в сварном шве

Несплавления по своей сути — это подрезы большой величины. Способы ликвидации несплавлений сварного шва такие же, как и подрезов.

Прожоги часто возникают при сварке конструкций небольшой толщины. Они представляют собой сквозные отверстия в теле шва. Для устранения прожогов применяют импульсную дуговую сварку, используют укрепляющие подкладки, уменьшают силу тока и увеличивают скорость сварки.

Прожог в сварном шве

Неметаллические включения в сварном шве чаще всего встречаются в виде сульфидных и оксидных соединений. Это может произойти в результате растворения частиц покрытия электрода, проволоки или флюса в металле шва, оксидов с поверхности кромок деталей, образования оксидов с участием кислорода атмосферы.

Соответственно способы устранения этого дефекта заключаются в применении качественных электродов без окисленного стержня и осыпающейся обмазки, предварительно прокаленных; тщательной зачистке кромок; использовании защитных флюсов, флюсопаст и газов; вакуумировании; перемешивании шлака в процессе сварки. В случае многослойной сварки и наплавки необходимо тщательное удаление корки шлака с каждого предыдущего слоя шва.

Неметаллические включения

Решающую роль в порообразовании определяет влияние водорода, азота и окиси углерода на процесс образования сварного шва. Нежелательные газы могут образоваться в результате плохой прокалки электродов, наличия загрязнений на сварочной проволоке и свариваемых кромках, сварки длинной дугой и использовании электродов с органическими покрытиями.

Для защиты от воздействия вредных газов атмосферы также применяются защитные газы и флюсы. В остальном способы ликвидации пор схожи с предыдущим видом дефектов. Эффективно также проведение сварки на постоянном токе обратной полярности.

Поры в сварном шве

Трещины — самый опасный дефект сварного шва. Особенно нежелательны трещины, возникающие вследствие наводороживания и наличия серы в металле шва. Во время эксплуатации дефектного сварного изделия может произойти их быстрый рост и аварийное разрушение конструкции. В теории сварочных процессов различают холодные, горячие, макро- и микротрещины.

Трещина в сварном шве

Главной причиной их возникновения является наличие больших растягивающих напряжений в околошовной зоне и металле шва при их охлаждении. Сварка легированных, углеродистых сталей и чугунов часто сопровождается образованием трещин.

Для уменьшения растягивающих напряжений применяют термическую обработку до и после проведения сварки, сварку с подогревом матами, оптимизируют схему наложения швов (сварка короткими симметричными швами), применяют сварочные материалы с наименьшей усадкой и содержанием вредных примесей, сварку в защитных газах.

Source: ingsvd.ru

Читайте также

как правильно делать швы, инструкции с фото и видео

Главная / Техника сварки

Назад

Время на чтение: 3 мин

0

889

Сейчас чтобы соединить детали из различных материалов, например из металла, нужна сварка. Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Сама по себе технология не очень сложная, если хорошо разобраться в теории (виды сварки, технологии, основные понятия), то остается только практиковаться в создании швов, чтобы они получались качественные, а значит не только красивые, а и прочные.

Так что этим может заниматься каждый, главное – уделять время для самообучения.

- Виды швов

- Технология выполнения шва

- Залог красивого шва

- Советы

Теория сварочных работ

Начинающий сварщик задумывается, какой сварочный инвертор купить, и какие нужны приспособления для сваривания металла электродами. Если отбросить профессиональное использование сварки, покупайте сварочный инвертор, а не трансформатор или полуавтомат.

Сварочный инвертор преобразует переменный ток из электрической сети в постоянный.

Плюсы инверторного сварочного аппарата, по сравнению с полуавтоматом и трансформатором:

- Небольшой вес и габариты, в среднем инвертор весит 3-5 кг.

- Простота использования для новичков.

- Позволяет быстро освоить сварочное дело.

О достоинствах инверторов можно рассказывать бесконечно, но лучше один раз увидеть, чтобы понять, какие плюсы есть у этого вида сварочного оборудования.

Теперь расскажем, что за процесс идёт во время сварки металла и как оценивать результат. Есть две металлических заготовки разных размеров. К металлу через электрод и массу подводится постоянное напряжение от сварочного инвертора. Чтобы возникла электрическая дуга, необходимы два токопроводящих элемента с плюсом и минусом. При касании металла электродом, которые имеют разную полярность, зажигается электрическая дуга с выделением высокой температуры. Металл начинает плавиться и, одновременно, при движении, плавится металлический стержень электрода с особым покрытием – обмазкой.

При сгорании, обмазка создаёт газовую защиту шва, предохраняя его от вредного воздействия кислорода.

Также при сварке образуется защитный шлаковый слой сварочной ванны, который, затем, отбивается специальным молотком сварщика.

После окончания сварки деталей, металл остывает, кристаллизуется и образуется прочное сварное соединение.

Электрическая дуга

Электрическая дуга – это пространство, которое находиться между поверхностью и электродом в момент максимального нагрева. Его должно хватить для появления электрического разряда. Первое, что учатся делать сварщики на практике – это её контроль. Есть 3 дуговых промежутка во время сварки:

- Короткий (0,1-0,15 см). Главным отличием этой дуги является то, что металл плохо нагревается по ширине. На краях шва образовывается небольшое углубление, что показывает низкое качество.

- Длинный (0,35 – 0,6 см). Дуга периодически гаснет, что отмечает также недостаточный прогрев. Также на выходе получается брак.

- Нормальный (0,2-0,3 см). Вариант, подходящий для сварщика, который только учится работать с аппаратом.

Важно помнить, что от длины дуги зависит её напряжение, а также с её помощью устанавливается правильная или нет структура шва.

Нормальная дуга Источник atl-met.ru

Что нужно купить, чтобы приступить к сварке

На этот вопрос отвечает статья — Инструменты и принадлежности для ручной дуговой сварки: базовый набор. Если кратко, то вам потребуются для начала сварки инвертором в домашних условиях:

- Электроды.

- Маска сварщика.

- Краги или защитные перчатки.

- Защитная курка, штаны и закрытая обувь.

- Молоток сварщика и щетка для удаления шлака.

О выборе маски для сварки металла специалист рассказывает в этом видео.

Оптимальный выбор начинающего сварщика – маска со светофильтром типа «хамелеон».

Её неоценимый плюс, по сравнению с обычным защитным щитком с затемнённым стеклом, – сварщик видит свариваемые детали. Ему не нужно поднимать и опускать маску, т. к. «хамелеон» автоматически затемняется при появлении сварочной дуги и надёжно защищает глаза.

к. «хамелеон» автоматически затемняется при появлении сварочной дуги и надёжно защищает глаза.

При прекращении сварочного процесса стекло автоматически просветляется. Это упрощает работу. Новичок в сварке не нахватается т.н. «зайчиков» от яркой вспышки дуги, если не вовремя опустит маску с обычным стеклом.

Технология выполнения шва

Далее начнём разбор непосредственно принципа создания сварочного шва. Существует несколько этапов этого процесса:

- Подготовительный этап

Как это можно понять с названия, на этом этапе нужно выполнить некоторые подготовительные работы. Для начала, нужно учесть правила безопасности при подготовке места, где всё это будет происходить.

Далее нужно подобрать экипировку, которая защитит тело от возможных технических повреждений. Потом происходит подготовка именно деталей к дальнейшей работе.

Для этого они зачищаются от ненужных покрытий типа грязи, лака или пыли и обычно это осуществляется чем-то вроде металлической щетки. Затем выставляются нужные настройки на аппарате и начинается сам процесс.

- Создание дуги (поджог горелки)

Этот этап зависит от типа сварки и уже для каждого типа есть отдельные инструкции.

- Создание сварочных швов

Для каждого типа соединения существует свой порядок действий, которого нужно придерживатся.

- Завершающий этап

Если вы использовали дуговую сварку, то нужно почистить валик. При других видах сварки это не нужно потому, что соединения не шлакуются, соотвественно – никакого мусора.

Какие бывают виды и типы электродов по маркам

Если зайти в любой специализированный магазин по продаже сварочного оборудования и посмотреть на ассортимент, то глаза просто разбегаются от предложений разных типов электродов. Что купить?

Выбирая электроды для сварки, обратите внимание на состав сердечника. Металл стержня должен быть идентичен свариваемому металлу. Есть электроды следующих видов. Для сварки:

Для сварки:

- Углеродистой и легированной стали

- Для сваривания нержавейки и цветных металлов.

Упростим выбор. В быту чаще всего сваривают обычный «черный» металл – профильные и круглые трубы, уголки, полосы, арматуру, швеллеры, двутавровые балки, трубы водопровода и т.д.

Также обратите внимание на обмазку электродов. Есть четыре типа покрытий – основной, рутиловый, кислый и целлюлозный. Оставим за рамками данной статьи кислое и целлюлозное покрытие электродов. Для домашних работ сварщику достаточно электродов с рутиловым покрытием (марки МР-3 и ОК 63) и основным покрытием (марка УОНИ 13/55).

Плюсы электродов с основным покрытием:

- Подходят для сварки ответственных конструкций с высокими требованиями к качеству шва.

- Шов пластичен и ударостоек.

Недостаток электродов с основным покрытием:

- Повышенные требования к чистоте поверхности свариваемого металла и обработке кромок деталей.

- Для начинающих сварщиков более сложен повторный поджиг электрода.

Плюсы электродов с рутиловым покрытием:

- Металл меньше разбрызгивается.

- Легкий повторный поджиг электрода.

- Стабильность дуги во всех пространственных положениях.

Какую выбрать полярность при сварке металла электродами

Инвертор для ручной дуговой сварки выдает постоянный ток. Если посмотреть на переднюю панель аппарата, то вы увидите, что на ней находятся два разъёма для подключения сварочных кабелей с метками + и -.

Прямая полярность: к плюсу аппарата подключается «прищепка», а к минусу держак.

Обратная полярность: к плюсу аппарата подключается держатель электрода, а к минусу зажим «прищепка» — масса.

Какую полярность выбрать? Об этот вопрос сломано немало копий. Если открыть учебные материалы по сварочному делу и спросить в интернете, часто можно услышать мнение, что на «прямой полярности» свариваемый металл лучше прогревается и проплавляется.

Практика это опровергает.

При сварке, на контакте с плюсом, выделяется больше тепла, поэтому на обратной полярности, держак подключён к плюсу, провар всегда глубже. В результате, на обратной полярности лучше сваривать металл с толстыми стенками. Это — профильная труба, пластины, уголок с толщиной 4-5 мм. И наоборот, на прямой полярности надо сваривать тонкий металл, толщиной не более 1.5-2 мм, чтобы избежать проплавления стенок и появления дырок.

Убедится в правдивости этого высказывания вы можете на практике. Возьмите сварочный инвертор, установите сварочный ток на 100 А. Подключите к разъёмам аппарата держатель электрода и массу и разрежьте металл, — пластину толщиной 4-5 мм, уголок или арматуру сначала на прямой, а потом на обратной полярности, не меняя силу тока и электрод диаметром 3 мм. Вы увидите, что на обратной полярности резка металла идёт быстрее.

Как подобрать диаметр электрода для сварки металла разной толщины

Запомните простое правило: диаметр электрода зависит от толщины свариваемого металла. Металл с толщиной меньше 1 мм обычно варят полуавтоматом или аргонодуговой сваркой, а не электродами. Для ориентира, ниже таблица: «Соотношение толщины стали к диаметру электрода».

Для каждого диаметра электроды выставляется свой ток.

Совет начинающим сварщикам: рассчитать силу тока можно так: на каждый 1 мм диаметра электрода нужно примерно 30 А силы тока. Т.е. для электрода «тройки» выставляйте ток около 90-100 А.

На практике, каждый сварщик подбирает диаметр электрода и силу тока на инверторе индивидуально.

Как разжечь электрод

Существует два способа. Вариант один: разжечь электрод – впритык (касанием). Вариант два: чирканьем. Способы понятны из фото ниже.

Второй способ похож на разжигание спички об спичечный коробок. Первый способ иногда заменяют легким постукиванием об заготовку. Когда электрод новый и на кончике виден металл стержня, зажигание дуги происходит легко.

Если электрод был в работе, то вокруг стержня может появится наплыв из обмазки. Защитное покрытие электрода не проводит электрический ток. Поэтому его нужно отбить, несколько раз постучав кончиком электрода по свариваемой детали. Легкий розжиг электрода нарабатывается навыком, доведённым до автоматизма.

Как вести электрод и правильный угол наклона электрода

После розжига дуги контролируйте сварочную ванну. Удерживайте электрод на расстоянии 2-3 мм от поверхности свариваемых заготовок. Вы должны видеть и отделять сварочную ванну от шлака.

Сварочная ванна – это яркое белое пятно из раскалённого металла.

Электрод держите под углом от 30° до 60°, одновременно сохраняя оптимальное расстояние, т.к. стержень плавиться. Контролируйте его положение и состояние сварочной ванны. Ускоряйте или замедляйте движение руки в зависимости от различных условий и случаев.

Угол наклона электрода сварщик выбирает в зависимости от пространственного положения, сварного шва и выставленного тока. Чем быстрей вы ведёте электрод, тем меньше нагрев металла и величина провара. Если вести электрод медленно, то можно перегреть металл и прожечь дыру в изделии.

Тренироваться самостоятельно новичку сначала нужно на толстом листе металла. Задача: научиться разжигать сварочную дугу и вести электрод по горизонтальной поверхности, чтобы получился качественный шов.

После этого можно приступать к сварке в других пространственных положениях. Хорошим подспорьем для новичков станет видео — Сварка для «чайников» от FORUMHOUSE, в котором технический специалист Денис Замыслов расскажет об азах сварочного мастерства и выборе инверторного аппарата.

Потолочный шов

Теперь можно разобраться с тем, как варить потолочный шов электросваркой. Его необходимо на маленьком расстоянии от поверхности с помощью тугоплавкого электрода. Из-за этого на торце возникает чехольчик, способный предотвратить растекание материала. По мере создания шва конец электрода равномерно удаляется, а потом приближается к дуге. Во время отдаления она гаснет, а металл затвердевает. Чтобы знать, как варить потолочный шов, следует ознакомиться с информацией о том, какие электроды для него используются. Несмотря на направление ведения шва, он должен быть маленького диаметра.

Во время отдаления она гаснет, а металл затвердевает. Чтобы знать, как варить потолочный шов, следует ознакомиться с информацией о том, какие электроды для него используются. Несмотря на направление ведения шва, он должен быть маленького диаметра.

При работе с потолочной сваркой в корне шва всплывают пузыри газа. Из-за этого может получиться брак. Её рекомендуется использовать только при невозможном выполнении нижнего шва.

Потолочное соединение Источник i.ytimg.com

Секреты и техника сварки инвертором для начинающих

В этой части мы ответим на самые распространённые вопросы начинающих сварщиков.

benyaПользователь FORUMHOUSE

Я делаю забор из профлиста. Хочу приварить к столбам уголки. Раньше никогда сваркой не занимался. Опыта нет. Посоветуйте с чего мне начать, чтобы сделать надёжно, и как правильно варить сварочным инвертором?

Советы от участника FORUMHOUSE с ником vodovoz:

- Для сварки возьмите обычный бытовой сварочный инвертор.

- Оптимальный диаметр электрода – 2.5 мм, «трешка» требует большего тока.

- Разожгите электрод. Для этого чиркните им по ровной металлической поверхности.

- Сварочный шов ведите восьмерками. Начиная снизу-вверх с шагом не более 1 мм.

- Не варите изделие сразу от начала и до конца. Сделайте пару прихваток, чтобы металл не повело из-за нагрева разных сторон.

- Если после сварки и отбивки шлака остались пустоты, проварите эти места еще раз.

- Отбейте шлак. Береги глаза! Одевайте защитный очки или делайте это в сварочной маске хамелеоне.

HukToПользователь FORUMHOUSE

Самый ходовой электрод в быту – «тройка». Стандартные инверторы тянут «четверку», а больше вам и не надо. Менять и подбирать силу тока можно в процессе сварки, подбирая оптимальный режим. Выставите слишком много – прожжёте дырку, слишком мало – электрод прилипнет.

В копилку знаний:

- Сварочные швы бывают горизонтальные, вертикальные и потолочные.

- Самый простой для новичков — горизонтальный.

- Качественный вертикальный шов сделать особенно сложнее из-за некомфортных условий работы.

Задача сварщика – «слепить» друг с другом две кромки свариваемого металла и наплавить сверху шва, расплавленный металл из стержня электрода.

Чтобы приварить стальной уголок к металлическому столбу, лучше использовать струбцины или магнитные угольники. Если попросить друга помощи подержать заготовку, то он может нахвататься «зайчиков» и получить ожог из-за брызг расплавленного металла.

JamesDouglasПользователь FORUMHOUSE

А как точно определить оптимальный сварочный ток?

Сергейб3Модератор FORUMHOUSE

Возьмите металлическую заготовку. Выставите ток побольше и варите. Если прожигаете металл, уменьшайте ток. Найдите ту силу тока, при которой вам будет комфортно варить без прожига металла. Опыт нарабатывается практикой. Потренируйтесь на ржавых кусках металла, набейте руку. После нескольких электродов, сожжённых на прихватках по ржавчине, потом, на хорошем металле, дело пойдет быстрее.

efhПользователь FORUMHOUSE

Мой совет: тщательно зачищайте свариваемые детали и стыки от ржавчины и краски до чистого металла.

Сергейб3Модератор FORUMHOUSE

Хороший совет. Ещё можно научится варить красивые швы на вертикале. После выполнения такой тренировки, горизонтальный шов становится идеальным.

Включения

Посторонними включениями называют полости внутри шва, заполненные шлаком, флюсом, оксидом, инородным металлом.

При попадании в сварочный шов частиц шлака образуется дефект, называемый шлаковыми включениями. Сварочный шов шлакуется при недостаточно хорошей зачистке кромок и сварочной проволоки от загрязнений и оксидов. К другим причинам, почему шлакуется сварочный шов, относятся: сварка длинной дугой, маленькое значение тока, слишком большая скорость процесса сварки. Если осуществляется многопроходный шов, то шлаки могут попадать внутрь при отсутствии зачистки предыдущих слоев.

Шлаковые сечения уменьшают площадь поперечного сечения шва, что приводит к уменьшению прочности. Флюсовые включения возникают в результате того, что гранулы флюса не успели раствориться в жидком металле и не всплыли на его поверхность. Чтобы предотвратить эту ситуацию, необходимо использовать флюс высокого качества и предотвратить непреднамеренное попадание его в сварочную ванну. Инородные тела могут попасть в сварочную ванну случайно.

Как класть сварочный шов, чтобы он был надежным и прочным: техника, этапы и нюансы

На сегодняшний день самым популярным видом соединения деталей в монолитное изделие является сварка. Ее существует множество видов, так как сварочные работы применяются во многих отраслях, начиная с домашнего хозяйства и заканчивая созданием сложных технических конструкций. Научиться искусству сварки несложно, главное – разобраться в основных понятиях, отличать виды сварок и «набить» руку на ведении электрода (горелки), для создания красивого, прочного и качественного шва.

Виды сварок

Разные виды сварок отличаются друг от друга способом воздействия на соединяемые материалы.

- Дуговая. Самый часто применяемый вследствие его простоты способ. При дуговой сварке в качестве плавящего инструмента используют электрод. С помощью него возбуждается дуга и удерживается на всем протяжении процесса сварки. Электрод выбирают в зависимости от марки металла, а его диаметр — от ширины сварного шва.

- Газовая. Источником тепла при газовой сварке выступает горелка. Из нее действием сильного давления выходит пламя, которое образовалось при горении смеси, состоящей из горючего газа типа ацетилена и кислорода.

- Полуавтоматическая. Используется механический прибор — полуавтомат. Роль электрода выполняет проволока при автоматизированной ее подаче. Туда же поступает газ, задачей которого является защита расплавленного металл от агрессивного воздействия среды. Имеется возможность установки различных режимов, что делает возможной сварку многопроходных швов полуавтоматом.

- Автоматическая. В отличие от полуавтоматики весь процесс проводится сварочным аппаратом. Необходима только настройка автомата для конкретной операции.

- TIG сварка. Популярностью пользуется у профессионалов. Привлекает ее универсальность и возможность сваривать металл разной толщины.

Независимо от того, какой вид сварки применяется, правильный сварочный шов получится в результате соблюдения требований технологического процесса, проведения подготовительных работ, выполнении рекомендаций.

Классификация

На сегодняшний день существуют различные способы сварки. ГОСТ классифицирует сварочные процессы более чем на 150 разновидностей. В основе классификации лежат следующие признаки: физические, технические и технологические. Классификация способов сварки по физическим признакам разделяет все виды на три класса: термический, термомеханический и механический. В основе этого разделения лежит форма энергии, которая используется при сварном соединении.

В термический класс входят те виды, где присутствует тепловая энергия:

- газовая;

- дуговая;

- электрошлаковая;

- электронно-лучевая;

- лазерная и т. п.

В термомеханический класс входят те виды сварки, где присутствуют тепловая энергия и давление:

- контактная;

- диффузионная;

- газопрессовая;

- дугопрессовая;

- кузнечная и др.

К механическому классу относится сварка давлением, т. е. где используется механическая энергия:

- холодная сварка;

- сварка трением;

- ультразвуковая и т. д.

Технические признаки классификации следующие:

- способ защиты металла в месте сварки;

- непрерывность процесса;

- механизация процесса сварки.

Технологические признаки у каждого способа свои, и устанавливаются индивидуально. Например, в основе классификации дуговой сварки может лежать: вид электрода, характер защиты, уровень автоматизации и т. п.

п.

Разновидности сварных швов

Как правильно делать сварочный шов во многом зависит от его вида.

Геометрические параметры шва включают в себя его ширину, протяженность, глубину залегания, размер выпуклости. Красивые сварные швы могут получиться только при удачном подборе его параметров для каждого конкретного случая.

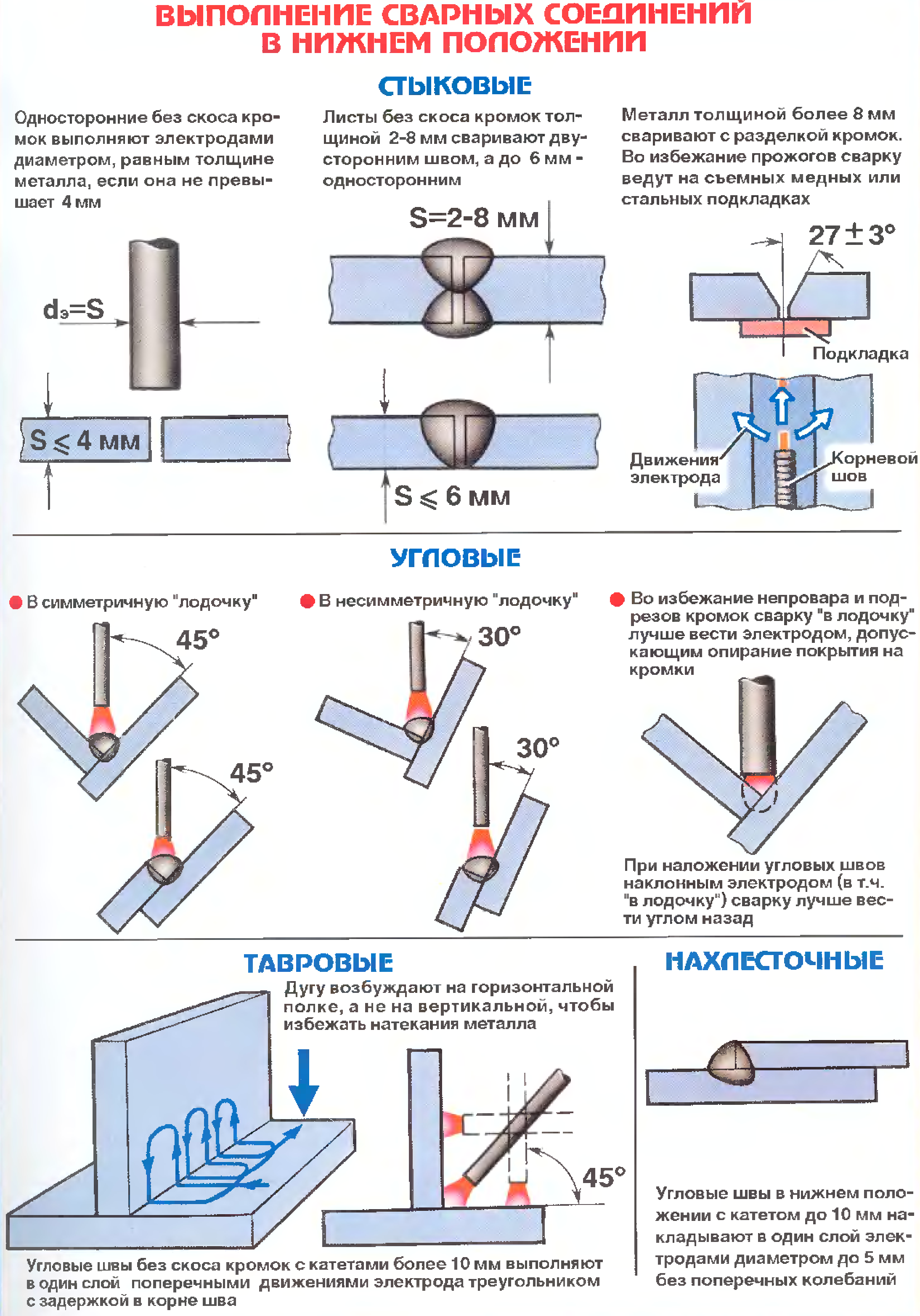

Стыковые швы получаются при обычном соединении поверхностей металла или их торцов. Много времени для такого процесса не требуется. Потребление металла также является минимальным. При соединении тавровым способом в результате получается конструкция, имеющая вид перевернутой буквы «Т».

Достоинством метода является то, что с его помощью возможно соединение элементов, имеющих значительную разницу в ширине. Использование установки «лодочкой» делает процесс сварки более удобным и уменьшает вероятность появления дефектов. Обычно такое соединение осуществляется за один проход. Угловое соединение обычно выполняется под прямым углом, но возможны и небольшие отклонения от этой величины. Более прочным соединение получается при проварке с двух сторон. Метод внахлест подходит для тонких деталей. При накладывании одной детали на другую проваривание осуществляется с двух сторон.

Важным моментом, как правильно класть сварочный шов, является удачный выбор скоса кромок. Имеются различные варианты. Кроме того, возможно соединение без скоса кромок, например, при способе внахлест.

Что такое сварные соединения

Обычно, чтобы получить сложную конструкцию, нужно объединить между собой отдельные элементы: детали, агрегаты, узлы. В таких объединениях участвуют разъемные или неразъемные соединения.

Неразъемными соединениями, в получении которых использовалась ручная сварка, называют сварные соединения. Как правило, таким образом скрепляют металлические изделия. Но сварные соединения применяются и для неметаллических деталей — пластмассовых, керамических или из сочетания того и другого.

Чтобы получить сварное соединение, не нужны дополнительные соединительные элементы (заклепки, накладки). Соединение здесь образуют внутренние силы системы, т. е. атомы металла двух деталей образуют между собой связи. Ионы и электроны взаимодействуют между собой, образуя металлическую связь.

Соединение здесь образуют внутренние силы системы, т. е. атомы металла двух деталей образуют между собой связи. Ионы и электроны взаимодействуют между собой, образуя металлическую связь.

Для того чтобы получить сварное соединение, недостаточно просто скрепить детали — им нужна некоторая дополнительная энергия, с помощью которой атомы преодолеют энергетический барьер. Эту энергию они получают при сварке путем термической или механической активации. Таким образом, чтобы получить сварные соединения, нужно сблизить части и приложить энергию активации.

Подготовка

Значительным по своей важности моментом, как сделать красивый шов при сварке, является правильное проведение подготовительных работ. Поскольку процесс сопровождается появление огня, необходимо вдумчиво подготовить рабочее место сварщика, выполняющего работу. Обеспечить его защитной одеждой и маской. Около места проведения работ не должны находиться легковоспламеняющиеся предметы и материалы.

Свариваемое изделие необходимо очистить от загрязнений, пыли, остатков на его поверхности пятен краски, жира и масла. Кроме механического воздействия допустимо применение растворителей или спирта.

Если используется сварочное оборудование, то следует предварительно проверить его работоспособность. Затем выбрать режим и выставить необходимые параметры. При неисправности прибора его эксплуатация строго запрещена.

Возбуждение дуги

Одним из основных моментов, как правильно варить сваркой швы, является грамотное возбуждение дуги. Следует выбрать один из известных способов. Первый из них заключается в том, что, держа электрод в руке, его кончиком прикоснуться к металлу и отвести быстро назад на расстояние 2-4 миллиметра. Промедление грозит прилипанием электрода к металлу. Результатом станет появление дуги. Если этого не произошло, следует повторить попытку.

Другой способ заключается в том, что быстрым движением провести электродом по поверхности металла и сразу приподнять его на несколько миллиметров. Одним из секретов, как правильно накладывать сварочный шов, является поддержание во все время процесса сварки короткой дуги. Это обеспечит плавность сваривания и получения качественного шва с хорошим внешним видом. Однако, при чересчур короткой дуге возможно прерывание процесса, что вызовет появление дефекта в виде кратера. Для продолжения работы кратер необходимо заварить.

Одним из секретов, как правильно накладывать сварочный шов, является поддержание во все время процесса сварки короткой дуги. Это обеспечит плавность сваривания и получения качественного шва с хорошим внешним видом. Однако, при чересчур короткой дуге возможно прерывание процесса, что вызовет появление дефекта в виде кратера. Для продолжения работы кратер необходимо заварить.

Бесконтактный способ возбуждения дуги возможен при использовании осциллятора. Он служит дополнением к главному сварочному аппарату. Для возбуждения дуги электрод следует приблизить к металлической поверхности на расстояние порядка 5-ти миллиметров. Затем следует нажать соответствующую кнопку на осцилляторе и дождаться появления сварочной дуги.

Как варить вертикальный шов

Из-за того, что шов располагается вертикально, а сила тяжести действует постоянно, расплавленный металл устремляется вниз. Это основная сложность, которая не дает начинающему сварщику выполнить работу с более-менее приемлемым качеством.

Все действия специалиста в этом случае (помимо основной работы) направлены на удержании расплавленной массы в пределах рабочей области стыка. Решить задачу помогает стабильность в работе: электрическая дуга должна быть постоянной. Ее следует удерживать на минимально возможном расстоянии между сварочной ванной и электродом.

Техника сварки снизу вверх

Самый распространенный способ – сваривание по направлению от самой нижней точки стыка к верхней. Благодаря такому направлению перемещения обеспечивается стабильный контроль над расплавом, который проще удержать в пределах ванночки. Именно при таком способе сварки удается положить качественный шов и создать надежное соединение.

Естественно, перед началом процесса сварки, нужно подготовить кромки свариваемых деталей. Они обрабатываются абразивными материалами в точном соответствии с требованиями. Отдельно настраивается аппарат, выставляется нужное сопротивление, сила тока и выбирается наиболее подходящий электрод.

На первом этапе сварщик делает насколько прихватов длиной 1-2 см, которые равномерно располагаются по всей длине стыка. Это необходимо, чтобы избежать деформации поверхности соединяемых деталей в результате резкого повышения температуры. При вертикальном сваривании угол между электродом и рабочей поверхностью выдерживается в диапазоне 45-90 градусов.

Согласно разработанной инструкции действия сварщика состоят из четырех пунктов:

- Законтачить электрод к металлу, чтобы разжечь дугу.

- Сделать несколько прихваток по направлению от середины к краям. Они располагаются на приблизительно одинаковом расстоянии, а количество зависит от длины стыка.

- Формировать шов по направлению от нижней точки к верхней.

- Следить за тем, чтобы расплав не вытекал из рабочей ванночки.

Не нужно слишком быстро перемещать электрод. В этом случае невозможно добиться хорошего прогрева заготовок. Но не стоит и медлить, поскольку большое количество расплава станет причиной его стекания вниз. Скорость перемещения электрода должна обеспечивать оптимальное количество расплава в ванночке.

Вместе с поступательным движением снизу-вверх сварщик должен позаботиться и о поперечных движениях электрода полумесяцем, елочкой либо иным приемом. Стоит учесть, что техника поперечного перемещения расходников актуальна только в том случае, когда толщина соединяемых заготовок больше 4 мм.

При вертикальной сварке важно проходить стык в один заход без остановок. Именно это является основной сложностью для начинающих сварщиков. С опытом приобретаются нужные навыки, и вертикальная сварка перестает быть проблемой.

Техника сварки сверху вниз

Со временем сварщики так само без труда формируют вертикальные швы с перемещением электрода по направлению сверху-вниз. Здесь нужно знать о небольшой хитрости, без которой выполнение работы было бы очень проблематичным. При поджиге электрической дуги электрод нужно ставить под прямым углом относительно рабочей поверхности. После старта процесса держатель немножко следует опустить. До того момента, когда угол между электродом и металлом будет примерно 15-20 градусов.

После старта процесса держатель немножко следует опустить. До того момента, когда угол между электродом и металлом будет примерно 15-20 градусов.

Проводка электрода по стыку выполняется с поперечными движениями. Они могут быть прямыми (прямоугольными), пилообразными или волнообразными. Выбор способа – на усмотрение сварщика. Важно, чтобы расплат равномерно распределялся в ванночке и не вытекал из нее. Такой метод вертикальной сварки сложнее, чем при движении снизу-вверх. Но он пользуется популярностью у опытных специалистов, поскольку в результате получается более качественный и прочный шов.

Положение электрода

Знание, как класть сварочный шов, начинается с умения выбрать нужное положение электрода. Иначе, может произойти ситуация, при которой произойдет шлакование шва, что не пойдет на пользу его качеству. Существует три варианта положения электрода при сварке. Первые два предполагают его наклон в разные стороны в одинаковых пределах, а третий происходит под прямым углом.

Способ «углом вперед» подразумевает движение вперед от сварщика. Он подходит для сваривания нетолстых металлов в вертикальном и горизонтальном положениях. При «угле назад» движение осуществляется по направлению к сварщику. Удобно применять на коротких дистанциях для сваривания стыковых и угловых швов. В труднодоступных местах используется положение угла 90 градусов. Это несколько сложнее, но решает вопрос со сваркой потолочного шва.

Сварочные швы

Сварка – один из основных методов скрепления двух элементов, а сварочные швы – зоны, соединяющие две металлические заготовки между собой. Получаются такие спайки в ходе расплавления и последующего остывания стали.

Хороший сварщик должен знать виды сварных соединений и уметь наносить все разновидности швов. Без этих навыков невозможно изготовить качественную и долговечную конструкцию.

Сварочные швы

Типы стыков

Сварные швы делятся на 5 вариаций:

- нахлёсточные;

- параллельные;

- стыковые;

- угловые;

- т – образные.

Сварочные швы и их разновидности

Нахлёсточные часто используют для создания резервуаров цилиндрической формы, которые планируется эксплуатировать в горизонтальном или вертикальном положении. Свариваемые элементы накладываются внахлёст, но полностью не перекрываются. В итоге получается структура, которая похожа на ступеньку. С торцевых сторон деталей наносятся сварочные швы.

Параллельные способы нанесения применяют для увеличения прочности структуры. Оба составляющих плотно прикладываются друг к другу и скрепляются сваркой со стороны рёбер. Данным приёмом можно укрепить конструкции, на наружность которых будет приходиться сильное механическое воздействие. Однако такую технологию запрещено использовать в ремонте движущихся механизмов.

Угловой шов

Стыковая версия является самой популярной. Свариваемые части должны находиться в одинаковой плоскости, одна напротив другой. Такой стык используется для скрепления водопроводных труб, дымоходов, хранилищ или стальных колонн. Также эту систему эксплуатируют в машиностроении, при изготовлении воздушного и водного транспорта, на военных заводах. Да, и создание подобной «склейки» требует минимум средств и времени.

Угловые виды сварных швов хорошо применимы для скрепления нескольких заготовок, которые необходимо расположить под прямым углом. Заготовка делается следующим образом: под углом 90° устанавливаются детали (в виде символа «Г»), а в месте примыкания краёв накладывается сварной шов. Эта сварка распространена как в промышленности, так и в частном хозяйстве. А с её помощью можно изготовить прочные опоры или котлы.

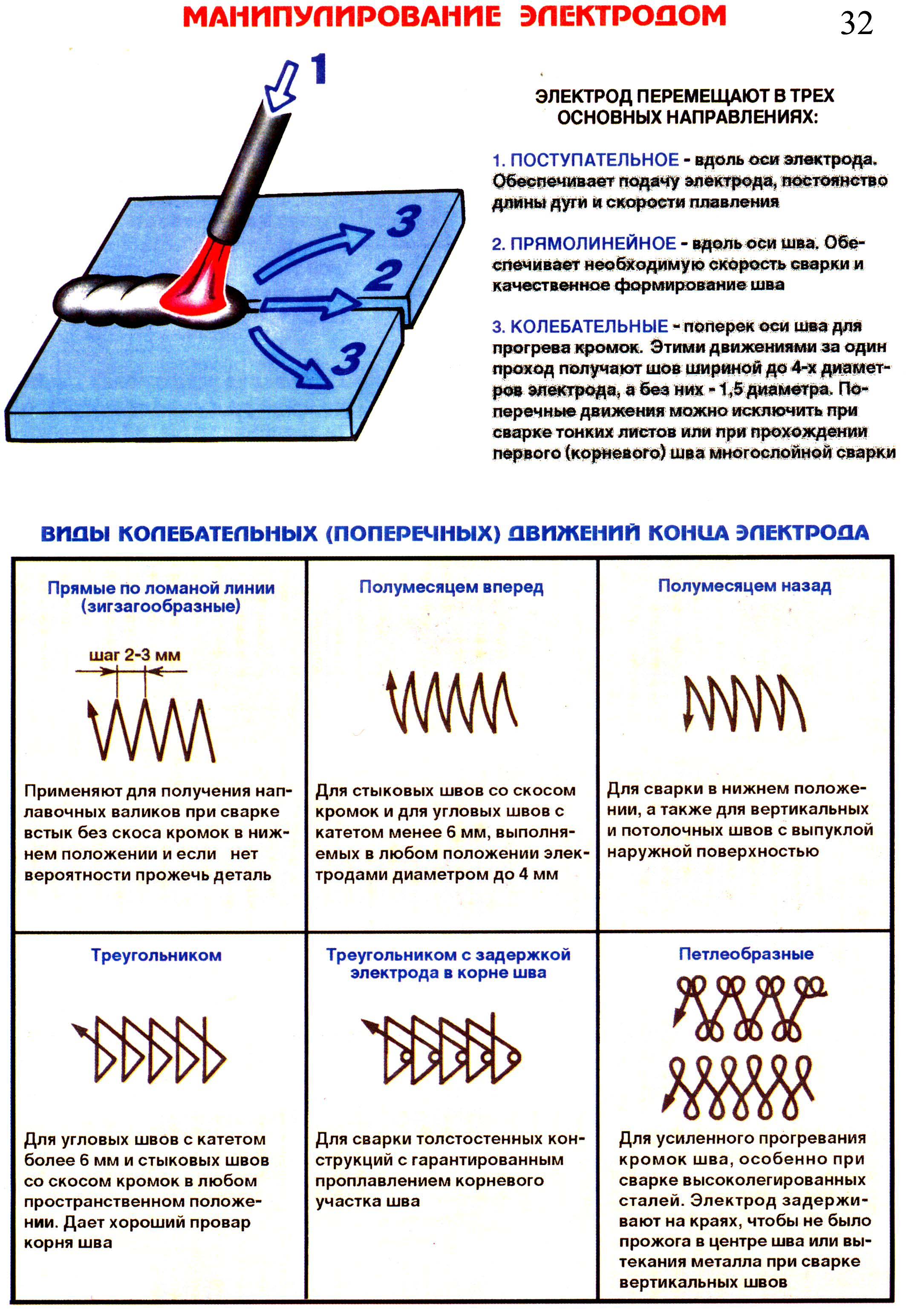

Движения электродом

Идеальный сварочный шов, вернее приближение к нему, возможен при удачном выборе способа движения электрода при сварке. Самые обычные движения — по оси электрода и вдоль оси шва. Но простое перемещение по заданному направлению не принесет желанного результата. При этом будет получен узкий нитевидный шов. Его можно использовать в качестве первого шва при многопроходной сварке.

Для получения нужного эффекта движения должны носить колебательный характер. Это обеспечит получение шва нужной ширины, хороший прогрев не только корня шва, но и его кромок.

Траектории, по которым происходит колебательное поперечное движение:

- зигзаг;

- петля;

- ломанная линия;

- елочка или треугольники;

- полумесяц;

- серп.

Все движения выполняют поперек направления сварного шва.

Ломанную линию используют, когда предстоит сварка металлических листов встык в нижнем положении. Полумесяц выбирают для стыковых и угловых швов. Перед сваркой елочкой необходимо предварительно сделать наплавку небольшой поверхности, на которой она будет держаться. Простая техника ведения электрода елочкой состоит в том, что, передвинув его в горизонтальном направлении, поместить затем чуть выше в середину шва.

Движения полумесяцем могут применяться при ТИГ сварке. При этом ширина шва будет большой, но ее можно контролировать при самом процессе сварки. Поперечные движения полумесяцем гарантируют хорошую проварку кромок деталей.

Применение петли обеспечивает красивые соединения при сварке тонких металлов. Цепочка петель должна быть непрерывной. Применение петлеобразных движений оправдано, когда необходимо хорошо прогреть края шва. Особенно это важно, когда происходит сварка деталей из высоколегированной стали. Амплитуду возвратно-поступательных движений выбирают в зависимости от необходимой ширины шва.

Выбор схемы движения для решения задачи, как сделать красивый сварочный шов, зависит от его положения в пространстве. Швы бывают горизонтальными и вертикальными. Горизонтальный шов, расположенный наверху, называется потолочным. Он является самым трудным для выполнения, поскольку сварщик должен долго находиться в неудобной позе. Горизонтальный шов можно выполнять двумя способами — движениями налево или направо.

При сварке в вертикальном направлении направление движения шва — снизу вверх. Создание вертикального шва является более трудным, чем горизонтального, поскольку происходит интенсивное стекание вниз расплавленного металла. Если вести движение сверху вниз, то капли металла при застывании образуют твердую преграду для продолжения шва. Сварку вертикального шва следует вести при короткой дуге.

Параметры для вертикального сварочного шва

Есть стандартные рекомендуемые значения, но мы советуем испытать опытным путем выставляемый режим.

| Диаметр электрода, мм | Сварочный ток при положении шва, А | ||

| нижнее | вертикальное | потолочное | |

| 3 | 70 — 100 | 70 — 80 | |

| 4 | 120 — 150 | 100 — 120 | 100 |

| 5 | 150 — 180 | 130 — 150 | — |

Включения

Посторонними включениями называют полости внутри шва, заполненные шлаком, флюсом, оксидом, инородным металлом.

При попадании в сварочный шов частиц шлака образуется дефект, называемый шлаковыми включениями. Сварочный шов шлакуется при недостаточно хорошей зачистке кромок и сварочной проволоки от загрязнений и оксидов. К другим причинам, почему шлакуется сварочный шов, относятся: сварка длинной дугой, маленькое значение тока, слишком большая скорость процесса сварки. Если осуществляется многопроходный шов, то шлаки могут попадать внутрь при отсутствии зачистки предыдущих слоев.

Шлаковые сечения уменьшают площадь поперечного сечения шва, что приводит к уменьшению прочности. Флюсовые включения возникают в результате того, что гранулы флюса не успели раствориться в жидком металле и не всплыли на его поверхность. Чтобы предотвратить эту ситуацию, необходимо использовать флюс высокого качества и предотвратить непреднамеренное попадание его в сварочную ванну. Инородные тела могут попасть в сварочную ванну случайно.

Техника сверху вниз

Движением электрода сверху вниз можно варить только при применении электрода, который дает тонкий слой шлака. Среди особенностей этого процесса отметим следующие моменты:

- За счет применения подобного стержня в сварочной ванной материал затвердевает быстрее. При этом стекание расплавленного материала не происходит.

- Рекомендуется использовать электроды с пластмассовым и целлюлозным покрытием. Примером можно назвать марки ЛНО-9 и ВСЦ-2.

- Подобная технология характеризуется высокой производительностью. Именно поэтому если есть необходимость в увеличении производительности труда, то выбирается рассматриваемая технология.

Читать также: Мотоблок с плугом фото

Вертикальный шов сверху вниз

Эта техника не подходит для начинающих сварщиков, так как предотвратить стекание сплава достаточно сложно.

Выбор инвертора

Правильный сварной шов получится при выборе оборудования, подходящего для конкретных условий сварки. Сварочный инвертор — надежный компактный аппарат, отличающийся простотой применения. Характеристики позволяют генерировать ток разной величины, что делает возможным сварку деталей различной толщины и разные марки металлов. Существует автоматическая система отключения при перепадах напряжения сети, перегреве и слишком продолжительном времени работы.

Одной из важных характеристик при выборе инвертора является его мощность. В инструкции по эксплуатации указывается срок беспрерывной работы конкретной модели. Дополнительные опции делают работу с ним более удобной.

Возможные ошибки

Советы профессионалов помогут узнать, как получить надежные и красивые сварочные швы и как правильно их варить. К основным ошибкам, не позволяющим получить качественный шов, относятся:

- Слишком быстрое перемещение электрода. В результате шов получается неровным.

- Чрезмерно маленькая скорость ведения электрода. Образуются прожоги, которые являются серьезным дефектом и в ответственных конструкциях недопустимы.

- Неправильно выдержанный угол наклона электрода. Он должен находиться в пределах от 30 до 60 градусов. При выходе за эти значения нарушается ровность шва.

- Сваривание металлов разных марок, имеющих сильно отличающиеся характеристики, в частности, температуру плавления. Когда один металл уже расплавился, а второй еще только слабо нагрелся, то сваривание произойти не может. Появляются трещины, подлежащие ликвидации.

- Работа с влажными электродами. Перед началом сварки их необходимо просушить или даже прокалить. Влажность вызывает неравномерное горение дуги.

- Неправильно выбранные режим сварки, тип электрода, величина тока.

- Слишком большая или маленькая длина дуги.

- Использование сварочного оборудования с просроченным сроком поверки.

- Недостаточное прогревание кромок. Для этого необходимо подобрать поперечные колебательные движения, размах которых соответствует ширине шва.

- Большой зазор между деталями может вызвать усадочную раковину.

Красивые сварочные швы не могут быть получены при наличии в них пор. Существует много причин их появления в сварочном шве:

- недостаточная зачистка кромок, оставление на них грязи, ржавчины, окалин;

- большое содержание влаги на кромках и электроде;

- наличие в зоне сварки сквозняков;

- некачественные электроды;

- большая разница в химическом составе основного и присадочного материалов.

Со временем приходит опыт, как правильно вести сварочный шов. В этом заключается мастерство сварщика, профессия которого является востребованной и престижной.

Технология работ

Чтобы возникла электрическая дуга, необходимы токопроводящие элементы: в этом случае это металл и электрод. При соприкосновении металла и электрода появляется электрическая дуга. В этом же месте сразу начинает плавиться металл, одновременно с ним плавится и электрод, который переносится в сварную ванну.

Также в процессе горит и защитная поверхность электрода, при этом частично испаряясь и выделяя определенное количество газов. Эти газы создают завесу и защищают металл от окисления. Также металл покрывается шлаком, который помогает металлу, поддерживая температуру.

Образование шва происходит при перемещении электрода, в чем и заключается весь секрет сварки. Еще необходимо следить за углом наклона и параметрами тока. После остывания металла на нем остается корка шлака, которая защищает металл от окисления. Шлак затем отбивают при помощи молотка.

Читать также: Хонинговка цилиндров в домашних условиях

Как правильно варить электросваркой — делаем красивые швы

Виды сварок

Разные виды сварок отличаются друг от друга способом воздействия на соединяемые материалы.

- Дуговая. Самый часто применяемый вследствие его простоты способ. При дуговой сварке в качестве плавящего инструмента используют электрод. С помощью него возбуждается дуга и удерживается на всем протяжении процесса сварки. Электрод выбирают в зависимости от марки металла, а его диаметр — от ширины сварного шва.

- Газовая. Источником тепла при газовой сварке выступает горелка. Из нее действием сильного давления выходит пламя, которое образовалось при горении смеси, состоящей из горючего газа типа ацетилена и кислорода.

- Полуавтоматическая. Используется механический прибор — полуавтомат. Роль электрода выполняет проволока при автоматизированной ее подаче. Туда же поступает газ, задачей которого является защита расплавленного металл от агрессивного воздействия среды. Имеется возможность установки различных режимов, что делает возможной сварку многопроходных швов полуавтоматом.

- Автоматическая. В отличие от полуавтоматики весь процесс проводится сварочным аппаратом. Необходима только настройка автомата для конкретной операции.

- TIG сварка. Популярностью пользуется у профессионалов. Привлекает ее универсальность и возможность сваривать металл разной толщины.

Независимо от того, какой вид сварки применяется, правильный сварочный шов получится в результате соблюдения требований технологического процесса, проведения подготовительных работ, выполнении рекомендаций.

Общие определения

Есть несколько типов шва в зависимости от того, где они располагаются. По направлению:

- вертикальный;

- горизонтальный.

По плоскости:

- нижний;

- верхний;.

- боковой.

Самый простой проходит по горизонту и находится внизу, на рабочем столе. Тогда очень просто следить за образуемой сварной ванной, а само наплавление ложиться аккуратно и последовательно, вне зависимости от того, как движется электрод.

Разновидности сварных швов

Как правильно делать сварочный шов во многом зависит от его вида.

Геометрические параметры шва включают в себя его ширину, протяженность, глубину залегания, размер выпуклости. Красивые сварные швы могут получиться только при удачном подборе его параметров для каждого конкретного случая.

Стыковые швы получаются при обычном соединении поверхностей металла или их торцов. Много времени для такого процесса не требуется. Потребление металла также является минимальным. При соединении тавровым способом в результате получается конструкция, имеющая вид перевернутой буквы «Т».

Достоинством метода является то, что с его помощью возможно соединение элементов, имеющих значительную разницу в ширине. Использование установки «лодочкой» делает процесс сварки более удобным и уменьшает вероятность появления дефектов. Обычно такое соединение осуществляется за один проход. Угловое соединение обычно выполняется под прямым углом, но возможны и небольшие отклонения от этой величины. Более прочным соединение получается при проварке с двух сторон. Метод внахлест подходит для тонких деталей. При накладывании одной детали на другую проваривание осуществляется с двух сторон.

Важным моментом, как правильно класть сварочный шов, является удачный выбор скоса кромок. Имеются различные варианты. Кроме того, возможно соединение без скоса кромок, например, при способе внахлест.

Виды контроля

От качественного выполнения электросварного скрепления зависти дальнейшая эксплуатация конструкции. Разнообразные дефекты значительно снижают прочность и уменьшают период использования изделия. Для недопущения брака, а также предотвращения аварийных ситуаций применяются различные виды контроля сварных швов. К ним относится внешний осмотр, который может на визуальном уровне определить нарушения, их виды, а также использование специального оборудования для определения скрытых дефектов сварных швов.

Способы контроля подразделяются на не разрушаемые и разрушаемые. При использовании первого метода прочность сварного соединения определяется без изменения его внешнего вида, параметров. Разрушаемые способы применяются при массовом выпуске конструкций, использующих однотипные электросварочные работы. Это предоставляет возможность с высокой точностью выявлять внутренние нарушения сварочных скреплений.

Подготовка

Значительным по своей важности моментом, как сделать красивый шов при сварке, является правильное проведение подготовительных работ. Поскольку процесс сопровождается появление огня, необходимо вдумчиво подготовить рабочее место сварщика, выполняющего работу. Обеспечить его защитной одеждой и маской. Около места проведения работ не должны находиться легковоспламеняющиеся предметы и материалы.

Свариваемое изделие необходимо очистить от загрязнений, пыли, остатков на его поверхности пятен краски, жира и масла. Кроме механического воздействия допустимо применение растворителей или спирта.

Если используется сварочное оборудование, то следует предварительно проверить его работоспособность. Затем выбрать режим и выставить необходимые параметры. При неисправности прибора его эксплуатация строго запрещена.

Возбуждение дуги

Одним из основных моментов, как правильно варить сваркой швы, является грамотное возбуждение дуги. Следует выбрать один из известных способов. Первый из них заключается в том, что, держа электрод в руке, его кончиком прикоснуться к металлу и отвести быстро назад на расстояние 2-4 миллиметра. Промедление грозит прилипанием электрода к металлу. Результатом станет появление дуги. Если этого не произошло, следует повторить попытку.

Другой способ заключается в том, что быстрым движением провести электродом по поверхности металла и сразу приподнять его на несколько миллиметров. Одним из секретов, как правильно накладывать сварочный шов, является поддержание во все время процесса сварки короткой дуги. Это обеспечит плавность сваривания и получения качественного шва с хорошим внешним видом. Однако, при чересчур короткой дуге возможно прерывание процесса, что вызовет появление дефекта в виде кратера. Для продолжения работы кратер необходимо заварить.

Бесконтактный способ возбуждения дуги возможен при использовании осциллятора. Он служит дополнением к главному сварочному аппарату. Для возбуждения дуги электрод следует приблизить к металлической поверхности на расстояние порядка 5-ти миллиметров. Затем следует нажать соответствующую кнопку на осцилляторе и дождаться появления сварочной дуги.

Виды швов и технология выполнения

Когда мастер уже освоил, как правильно варить сваркой, можно приступать непосредственно к видам и техникам шва. Залог качественного соединения – это правильные настройки на сварочном аппарате (трансформаторе или инверторе), в соответствии с характеристиками металла и температурой его плавления. Мягкие металлы варятся на низких токах, плотные — на высоких. Также необходимо учитывать тип сварочного шва, так как каждый из них имеет свою технику выполнения. Самые распространенные виды швов:

1.По внешнему виду – плоские, усиленные и ослабленные.

2.По технике выполнения – односторонние и двухсторонние (при которых мастер спаивает заготовки с двух сторон).

3.По количеству слоев – одно-, двух-, трехслойные.

4.По протяженности – точечные, двусторонние шахматные, цепные, точечные, непрерывные.

5.По направлению усилия – поперечные, продольные, косые, комбинированные.

6.По пространственному размещению – горизонтальные, вертикальные, потолочные, нижние.

Перейдем теперь к технологии выполнения шва. Рассмотрим основные этапы работы:

1.Подготовительный. При этом шаге нужно выполнить ряд подготовительных работ. Во-первых, приготовить рабочее место, в соответствии с правилами безопасности. Во-вторых, запастись робой и защитной маской, чтобы не получить ожоги глаз. В-третьих, приготовить изделие к работе. Для этого его необходимо зачистить от остатков краски, лака, масла, пыли и прочих загрязнений. Для этого применяется металлическая щетка или наждачная бумага высокой абразивности. Затем на сварочном аппарате требуется выставить все настройки и можно приступать.

2.Создание дуги или поджог горелки (зависит от типа сварки). Особенности электродуговой сварки можно прочесть тут, а газовой тут.

3.На этом этапе создаются сварочные швы (техники ведения электрода рассмотри подробнее).

4.Завершающий этап. Когда уже дорожка готова, необходимо не забыть оббить шлак с валика (при дуговой сварке). Соединения, созданные газовой и плазменной сваркой не шлакуются, то есть, от них нет никакого мусора.

Положение электрода

Знание, как класть сварочный шов, начинается с умения выбрать нужное положение электрода. Иначе, может произойти ситуация, при которой произойдет шлакование шва, что не пойдет на пользу его качеству. Существует три варианта положения электрода при сварке. Первые два предполагают его наклон в разные стороны в одинаковых пределах, а третий происходит под прямым углом.

Способ «углом вперед» подразумевает движение вперед от сварщика. Он подходит для сваривания нетолстых металлов в вертикальном и горизонтальном положениях. При «угле назад» движение осуществляется по направлению к сварщику. Удобно применять на коротких дистанциях для сваривания стыковых и угловых швов. В труднодоступных местах используется положение угла 90 градусов. Это несколько сложнее, но решает вопрос со сваркой потолочного шва.

Управление положением проводника

Есть три возможные расположения электрода:

| Углом вперед | Горизонтальные, вертикальные, потолочные конструкции, трубы, тонкостенные заготовки, так как получается широкий расплав и небольшая глубина |

| Назад | Угловые стыки и толстые образцы, которые нужно глубоко проваривать |

| Прямой | Труднодоступные места |

Движения электродом

Идеальный сварочный шов, вернее приближение к нему, возможен при удачном выборе способа движения электрода при сварке. Самые обычные движения — по оси электрода и вдоль оси шва. Но простое перемещение по заданному направлению не принесет желанного результата. При этом будет получен узкий нитевидный шов. Его можно использовать в качестве первого шва при многопроходной сварке.

Для получения нужного эффекта движения должны носить колебательный характер. Это обеспечит получение шва нужной ширины, хороший прогрев не только корня шва, но и его кромок.

Траектории, по которым происходит колебательное поперечное движение:

- зигзаг;

- петля;

- ломанная линия;

- елочка или треугольники;

- полумесяц;

- серп.

Все движения выполняют поперек направления сварного шва.

Ломанную линию используют, когда предстоит сварка металлических листов встык в нижнем положении. Полумесяц выбирают для стыковых и угловых швов. Перед сваркой елочкой необходимо предварительно сделать наплавку небольшой поверхности, на которой она будет держаться. Простая техника ведения электрода елочкой состоит в том, что, передвинув его в горизонтальном направлении, поместить затем чуть выше в середину шва.

Движения полумесяцем могут применяться при ТИГ сварке. При этом ширина шва будет большой, но ее можно контролировать при самом процессе сварки. Поперечные движения полумесяцем гарантируют хорошую проварку кромок деталей.

Применение петли обеспечивает красивые соединения при сварке тонких металлов. Цепочка петель должна быть непрерывной. Применение петлеобразных движений оправдано, когда необходимо хорошо прогреть края шва. Особенно это важно, когда происходит сварка деталей из высоколегированной стали. Амплитуду возвратно-поступательных движений выбирают в зависимости от необходимой ширины шва.

Выбор схемы движения для решения задачи, как сделать красивый сварочный шов, зависит от его положения в пространстве. Швы бывают горизонтальными и вертикальными. Горизонтальный шов, расположенный наверху, называется потолочным. Он является самым трудным для выполнения, поскольку сварщик должен долго находиться в неудобной позе. Горизонтальный шов можно выполнять двумя способами — движениями налево или направо.

При сварке в вертикальном направлении направление движения шва — снизу вверх. Создание вертикального шва является более трудным, чем горизонтального, поскольку происходит интенсивное стекание вниз расплавленного металла. Если вести движение сверху вниз, то капли металла при застывании образуют твердую преграду для продолжения шва. Сварку вертикального шва следует вести при короткой дуге.

Виды соединений

Сварщик может накладывать шов с одной стороны или с двух, в последнем случае это увеличивает надежность, но бывает иногда затруднительным. Тогда силы компенсируются, не происходит разломов или деформаций. Также есть 4 классических типа сваривания в зависимости от расположения двух частей изделия:

- встык – заготовки находятся двумя краями близко друг к другу, без зазоров;

- тавровое – перевернутая буква «Т», то есть на горизонтальную плоскость прикладывается вертикальная;

- внахлест – одна металлическая плашка накладывается на другую;

- угловое – наиболее трудное, потому что надо добиться правильного угла при соединении.

Расскажем подробнее. Или можно посмотреть этот видеоурок:

Встык

В основном применяется при работе с листами или трубами. Зазор должен составлять не более 1-2 мм (здесь будет находиться расплавленный металл). Сами элементы должны быть жестко зафиксированы. Иногда требуется предварительный задел кромок (их скос, чтобы получилось углубление для наплавления) – при толщине стали более 4 мм. Учтите, что чем глубже полость, чем лучше соединение, но сам процесс затрачивает больше электродов (присадочной проволоки на полуавтомате) и длиться дольше. При очень большой ширине заготовки понадобится сделать несколько последовательных проходов. Многослойный шов может заполняться пластами или точечными приварами, как на этом схематическом изображении:

Внахлест

Подходит для листов, имеющих не более 8 мм в толщину. Они накладываются один на второй и провариваются с двух сторон, в обратном случае образуется зазор, в котором может возникнуть очаг коррозии.

Здесь основная особенность – в угле наклона электрода. Он должен находиться под 15-45 градусов от верхней поверхности. Если меньше, то шов получится на нижней плашке, больше – на верхней. В любом случае не будет надежного контакта.

Как сваривать вертикальный шов при тавровом или угловом соединении

Технология в обоих случаях остается прежней, визуально изделия напоминают букву «Т» в первой ситуации, и «Г» – во второй. Иногда требуется обработка заранее, это зависит от того, насколько толстые заготовки. Рассмотрим в таблице:

| Толщина металла | Количество проходов | Обработка кромок |

| До 4 мм | 1, с одной стороны | Не требуется |

| От 4 до 8 мм | 2, двусторонний | Не требуется |

| От 8 до 12 мм | 1, со стороны разделки | Предварительный скос под 45 градусов |

| От 12 мм | 2, двусторонний | Два скоса вертикальной плоскости |

При угловом соединении сваривание можно проводить изнутри или снаружи, от этого зависит то, с какой кромочной части будет сниматься излишек. Также можно делать двойной проход. Для наглядности посмотрим на схему:

Если угол проваривается внутри, то важно расположить электрод по направлению биссектрисы, то есть ровно посередине. Сварщики называют этот метод «в лодочку», потому что две заготовки образуют подобие плавсредства. Но если вы работаете с неоднозначными по толщине стальными листами, то более прямое воздействие должно оказываться на толстый металл, как на изображении:

Сварка угловых швов

При работе появляется несколько трудностей. Первая заключается в том, что с вертикально расположенной заготовки расплавленный металл стекает вниз. Вторая появляется в случаях, когда для работы взял неподходящий, слишком большой в диаметре электрод. Его кончик просто не помещается в углу.

Избежать этого просто. Изначально при розжиге электродуги и при заполнении всего пространства следует делать вращательные движения. Первое прикосновение – к вертикали и под большим наклоном, затем проводник следует постепенно выравнивать под 45 градусов и выше, а кончик – опускать на горизонталь, затем повторять по кругу. Техника отлично изображена на рисунке:

Включения

Посторонними включениями называют полости внутри шва, заполненные шлаком, флюсом, оксидом, инородным металлом.

При попадании в сварочный шов частиц шлака образуется дефект, называемый шлаковыми включениями. Сварочный шов шлакуется при недостаточно хорошей зачистке кромок и сварочной проволоки от загрязнений и оксидов. К другим причинам, почему шлакуется сварочный шов, относятся: сварка длинной дугой, маленькое значение тока, слишком большая скорость процесса сварки. Если осуществляется многопроходный шов, то шлаки могут попадать внутрь при отсутствии зачистки предыдущих слоев.

Шлаковые сечения уменьшают площадь поперечного сечения шва, что приводит к уменьшению прочности. Флюсовые включения возникают в результате того, что гранулы флюса не успели раствориться в жидком металле и не всплыли на его поверхность. Чтобы предотвратить эту ситуацию, необходимо использовать флюс высокого качества и предотвратить непреднамеренное попадание его в сварочную ванну. Инородные тела могут попасть в сварочную ванну случайно.

Как варить вертикальный шов

Приступая к сварке, необходимо ознакомится с последовательностью каждой из требующихся манипуляций:

- сделать внизу нахлест приготавливаемых поверхностей;

- начинать всегда следует не с заготовленного нахлеста, а немного выше. Таким образом, не придется все исправлять при допущении ошибки;

- варить при этом лучше всего без отрывания дуги;

- включив аппарат, после каждого нажима проговаривать про себя 22 и приступать к изготовлению нового шва;

- после окончания, очистить снаружи и изнутри поверхность от образовавшегося шлака и, при необходимости, приступать аналогичным образом сваривать обратную сторону.

Эти рекомендации помогут освоить вертикальный шов, даже если вы новичок в сварочном деле. Немного тренировок — и вы научитесь варить швы профессионально.

Выбор инвертора

Правильный сварной шов получится при выборе оборудования, подходящего для конкретных условий сварки. Сварочный инвертор — надежный компактный аппарат, отличающийся простотой применения. Характеристики позволяют генерировать ток разной величины, что делает возможным сварку деталей различной толщины и разные марки металлов. Существует автоматическая система отключения при перепадах напряжения сети, перегреве и слишком продолжительном времени работы.

Одной из важных характеристик при выборе инвертора является его мощность. В инструкции по эксплуатации указывается срок беспрерывной работы конкретной модели. Дополнительные опции делают работу с ним более удобной.

Что такое сварка

Сварка является прогрессивным технологическим процессом, который позволяет получить неразъемные соединения деталей, а также создать конструкции высокого эксплуатационного качества. Плюсы сварных соединений дают возможность постоянно применять их для создания разного рода конструкций.