Распространенные дефекты сварных швов | Сварка своими руками

Сварщик в своей работе может столкнуться со следующими дефектами сварных швов: это подрезы, проплавления или прожоги металла, трещины холодного и горячего происхождения, поры и раковины, кратер шва, несплавления.

1. Подрезами называют утончение основного металла в месте его перехода к металлу наплавления. Дефект является следствием завышения тока сварщиком и длинной дуги. Так же подрезы могут возникать, если направлять электрод в направлении вертикальной стенки при сварке угловых швов.

2. Проплавления и прожоги металла возникают из-за большого расстояния между кромками при сварке с небольшой скоростью на большом токе.

Если варите с подкладкой, следите, чтобы она плотно поджималась к шву. Применяйте подкладку при сварке тонкостенных стальных листов — это существенно улучшит качество сварного шва и облегчит сварочный процесс

3 Трещины — концентраторы напряжений. Они могут образовываться вдоль и поперек шва в любом случайном направлении.

К трещинообразованию склонны стали с повышенным содержанием вредных примесей — серы и фосфора. Применяйте стали с литерой «Ш» в конце марки. Это маркировка означает, что вредных примесей в стали содержится не более 0.015 %.

4 Причиной появления кратера является резкий обрыв дуги. Кратер ослабляет шов, поэтому его нужно как следует заварить, а уж потом обрывать дугу. При полуавтоматической сварке применяется специальная планка, на которой и заканчивают сварной шов. В результате кратер образуется на планке.

5 Причиной образования пор может быть грязь: масло, коррозия и т.д. Недостаточная газовая защита, сырой электрод, неправильный выбор проволоки при сварке в углекислоте.

6. Несплавления некоторых участков шва могут возникнуть в результате завышенной скорости сварки, длинной дуги, недостаточной силы тока, а также при наличие загрязнений на свариваемых поверхностях.

Как сформировать качественный сварочный шов без бугров?

Сварочная работа требует от рабочего знания

особенностей сварки металлов различной толщины, а также техники выполнения сварочных швов. Основным оборудованием сварщика служит сварочный аппарат и металлические стержни — электроды для сварки, которые выбираются в зависимости от того, с каким материалом предстоит работать.

Современное газосварочное оборудование от svarcka.ru значительно упрощает работу специалистов, позволяя выполнять сварку высокого уровня.

Качественный может быть сформирован только при последовательном применении трёх основных сварочных движений:

- поступательное движение

- движение вдоль оси валика

- колебательное движение

После разжигания дуги выполняется поступательное движение по оси электрода, для выработки требующейся длинны дуги, от нее будет зависеть качество шва. Слишком длинная дуга ведёт к разбрызгиванию металла и его окислению, при этом металл становится пористым. Электроды для сварки нагреваются значительно быстрее основного металла, капли от электрода, попадая на холодную рабочую поверхность, застывают, образуя бугры.

Слишком длинная дуга ведёт к разбрызгиванию металла и его окислению, при этом металл становится пористым. Электроды для сварки нагреваются значительно быстрее основного металла, капли от электрода, попадая на холодную рабочую поверхность, застывают, образуя бугры.

Рекомендуется не задерживаться на первом этапе и переходить к движениям вдоль оси валика. На этом этапе большое значение имеет скорость движений. При высокой скорости происходит непровар, основной металл недостаточно разогревается. Низкая скорость наоборот оборачивается перегревом и сквозным проплавлением. Оптимально выбранная скорость позволяет получить чистый шов диаметром на 2-3 см превышающим электроды для сварки.

Важно отметить, что при работе сварочный электрод должен быть наклонен к оси шва под углом 15 градусов к стороне ведения шва, так он сформируется плотным и гладким. А также начало сваркилучше начинать с верхней части кратера, так вы сможете избежать перепадов на шве во время смены электрода.

Завершающий этап сварочной работы — колебательные движения поперек сварочного шва для формирования сварочного валика большего диаметра. Колебательные движения могут быть разной формы, но амплитуда их совершения увеличивается по краям и снижается в середине шва. Так электрод обеспечивает лучший провар краям основного материала.

Цвет сварных швов: происхождение и особенности побежалости

Результатом хорошей и профессиональной работы сварщика можно любоваться достаточно долго. Особенно интересным для созерцания является цвет сварных швов, способный принимать самые причудливые оттенки – от голубого или синего до розового или светло-желтого. При этом многих мастеров интересует, является ли цвет побежалости шва при сварке признаком производственного дефекта или же можно его считать побочным эффектом при работе с защитными газами, способным указать на качество соединения металлических делателей. В этой статье мы постараемся найти ответ на эти вопросы.

Что такое цвета побежалости?

Это цвета радуги, которые возникают на гладкой поверхности металлического изделия при образовании на ней особой оксидной пленки. Именно эта пленка, которую так же называют побежалостью, представляет собой очень тонкий слой оксида металла, толщина которого может варьироваться от нескольких миллиметров до величины всего в нескольких молекул. Являясь прозрачной, такая пленка обеспечивает процесс интерференции в ней световых лучей, что и приводит к появлению радужных цветов, а также их оттенков. Как правило, побежалость возникает при термическом воздействии на металлическое изделие, например, при термообработке стальных сплавов или же сваривании металлов.

О чем свидетельствует цвет сварного шва?

Раньше цвета сварного шва использовали для определения температуры при термической обработке стальных сплавов. При этом нужно понимать, что это весьма неточный показатель, так как цвет будет зависеть не только от самой лишь температуры, но и от других факторов, к примеру:

- скорости нагрева материала;

- того, какие компоненты входят в состав газовой среды, в которой происходит процесс термообработки;

- продолжительности выдержки стального сплава;

- особенностей освещения и прочего.

Стоит отметить, что существует четкая зависимости между получаемым цветом побежалости и толщиной самой пленки, ведь чем она будет толще, тем короче будут волны отражаемого ей света. К примеру, синие оттенки шва появляются в том случае, когда из белого «вычитают» волны более значительной длины, к примеру, оранжевые или красные. А вот желтый цвет возникает, когда из цветового спектра вычитаются цвета коротких волн – синего и фиолетового. Таким образом синий цвет побежалости свидетельствует о том, что температура нагрева является достаточно высокой, в то время как желтый указывает на более низкий температурный показатель.

В каких случаях происходит появление цветов побежалости?

Цвета побежалости проявляются при температуре нагрева от 200 до 400 градусов по Цельсию. Они возникают на так называемом участке №7 – зоне синеломкости. Если речь идет о сваривании низкоуглеродистых стальных сплавов, отличающихся высоким содержанием кислорода, азота и водорода, то именно на участке №7 происходит снижение уровня ударной вязкости, а также пластичности материала.

Интересным является и тот факт, что во многих нормативных документах появление цветов побежалости не является признаком некачественной работы или дефекта при сварке. В то же время в таких документах идет речь о том, что сама побежалость мешает проведению качественного контроля и поэтому ее рекомендуют удалять.

Тем не менее в некоторых видах технической документации для сварки металлов говорится, что побежалость все же является дефектом. Но здесь скорее всего возникает путаница, так как для некоторых типов сплавов, например, титана, появление цветов побежалости действительно можно считать дефектом, свидетельствующим о недостаточном уровне газовой защиты. Но когда речь заходит о низкоуглеродистых сталях, то побежалость никак нельзя назвать дефектом.

Что нужно знать о цветах побежалости для нержавеющей стали?

При проведении сварки нержавеющего стального сплава радужные цвета швов могут возникать при более широком диапазоне нагрева (от 300 до 700 градусов). Цвет может варьироваться от синего до светло-желтого в зависимости от степени нагрева. Но в случае коррозионностойких сталей это признак, указывающий на то, что был нарушен слой оксида хрома, выполняющий функцию защиты металлического изделия от возникновения ржавчины. Поэтому какой бы цвет сварного шва не возникал бы в этом случае, следует помнить, что в последствии может возникнуть коррозия.

Цвет может варьироваться от синего до светло-желтого в зависимости от степени нагрева. Но в случае коррозионностойких сталей это признак, указывающий на то, что был нарушен слой оксида хрома, выполняющий функцию защиты металлического изделия от возникновения ржавчины. Поэтому какой бы цвет сварного шва не возникал бы в этом случае, следует помнить, что в последствии может возникнуть коррозия.

Обеспечить высокое качество сварного шва сможет правильный подбор сварочного аппарата и выбор режима сваривания. Большую роль играет и качество газов, используемых для обеспечения защитной газовой среды. Ознакомиться с каталогом технических газов можно на сайте компании «ПРОМТЕХГАЗ» по ссылке https://idealgaz.ru/.

Кроме того, вас может заинтересовать наша отдельная статья, посвященная особенностям обслуживания сварочного оборудования.

Швы сварки виды и основные классификационные признаки

Сварное соединение – это участок конструкции, отдельные элементы которой соединены при помощи сварки.

Сварным швом называют закристаллизовавшийся металл, который во время сварки находился в расплавленном виде. Швы определяют геометрическую форму, прочность и сплошность металла в зоне сварки. На свойства сварного соединения влияют характеристики металла сварного шва, зон термического влияния и примыкающих к ним участков основного металла.

Виды соединения сварных швов

По типу соединения сварные швы подразделяют на следующие группы:

- Стыковые швы используют для получения стыковых соединений. Выполняют их, как правило, непрерывными. Отличительным признаком стыковых швов является форма разделки кромок свариваемых деталей в поперечном сечении. Разделка кромок позволяет подготовить место осуществления сварки, обеспечивая эффективный доступ дуги и полное проплавление кромок на всю толщину.

Различают следующие виды швов – одно- и двухсторонние без разделки кромок, с одно- или двухсторонней разделкой одной из кромок, с односторонней разделкой обеих кромок, с разделкой «V» или «X»-образной формы, с двухсторонней разделкой обеих кромок. Разделку образуют либо прямыми линиями, либо применяют U-образную разделку.

Различают следующие виды швов – одно- и двухсторонние без разделки кромок, с одно- или двухсторонней разделкой одной из кромок, с односторонней разделкой обеих кромок, с разделкой «V» или «X»-образной формы, с двухсторонней разделкой обеих кромок. Разделку образуют либо прямыми линиями, либо применяют U-образную разделку. - Угловые швы используют для получения тавровых, крестовых, угловых, нахлёсточных соединений. Различают их по форме подготовки кромок и по сплошности шва по длине. По форме поперечного сечения угловые сварные швы разделяют на следующие виды – без разделки кромок, с одно- или двухсторонней разделкой кромок. По протяжённости угловые швы выполняют непрерывными, прерывистыми, с шахматным или цепным расположением швов.

- Разновидностями выше названных типов сварных швов являются пробочные и прорезные, выполняемые в нахлёсточных соединениях, редко – в тавровых. Прорезной образуется при полном проплавлении верхнего листа, а иногда и последующих, и при частичном проплавлении нижнего элемента (листа или детали).

Пробочный (или точечный), при дуговой сварке его называют электрозаклёпкой, является частным случаем прорезного шва. При приварке толстых листов прорезные швы могут выполняться по заранее подготовленным отверстиям (для пробочной сварки) или прорезям (для непрерывных швов).

Пробочный (или точечный), при дуговой сварке его называют электрозаклёпкой, является частным случаем прорезного шва. При приварке толстых листов прорезные швы могут выполняться по заранее подготовленным отверстиям (для пробочной сварки) или прорезям (для непрерывных швов).

Виды сварочных швов по положению в пространстве

По расположению в пространстве бывают: нижними, горизонтальными, вертикальными и потолочными.

- Сварка в нижнем положении осуществляется на расположенной внизу горизонтальной поверхности. Это наиболее технологически простой по своему выполнению способ. Благоприятные условия для получения высококачественных швов объясняются тем, что расплавленный металл попадает в сварочную ванну в направлении силы тяжести, а сама ванна располагается в горизонтальном положении. Кроме того, это положение наиболее удобно для рабочего и для выполнения процесса, и для наблюдения за ним. Угловые швы в нахлёсточных соединениях, имеющие катет до 10 мм, в нижнем положении выполняют в один слой электродами диаметром менее 5 мм без совершения поперечных колебаний.

Угловые швы в тавровых соединениях, катет которых превышает 10 мм, выполняют одним слоем поперечными движениями треугольником, задерживаясь в корне шва.

Угловые швы в тавровых соединениях, катет которых превышает 10 мм, выполняют одним слоем поперечными движениями треугольником, задерживаясь в корне шва. - Сварка горизонтальных швов осуществляется горизонтально на вертикальной плоскости. Этот процесс представляет некоторую сложность из-за стекания металла на нижнюю кромку. В результате этого по верхней кромке может образоваться подрез. Сварка угловых швов в нахлёсточных соединениях, произведенная в горизонтальном положении, не представляет затруднений. По технике выполнения она напоминает сварку в нижнем положении и зависит от того, какой катет шва необходимо получить.

- Сварка вертикальных швов производится на вертикальной поверхности способами «снизу вверх» или «сверху вниз». При сварке на подъём расположенный снизу металл удерживает металл, стекающий сверху. Но вид шва при этом – грубо чешуйчатый. При сварке на спуск получение качественного провара значительно затруднено.

- Сварка потолочных швов предусматривает осуществление соединения элементов на потолке и является наиболее сложной в исполнении.

При сварке потолочных швов затруднено выделение газов и шлаков из металла сварочной ванны. Свойства сварного шва в этом случае ниже аналогичных характеристик, выполненных в других пространственных положениях.

При сварке потолочных швов затруднено выделение газов и шлаков из металла сварочной ванны. Свойства сварного шва в этом случае ниже аналогичных характеристик, выполненных в других пространственных положениях.

Прочие классификационные признаки сварных швов

По конфигурации различают следующие виды сварных швов: продольные – прямолинейные и криволинейные, кольцевые.

- Сварка продольных швов на заготовках значительной протяжённости требует тщательной подготовки металла, предназначенного для сварки. Поверхность заготовок не должна быть волнистой, заусенцы кромок необходимо зачистить. Сварка продольных швов осуществляется при обязательной зачистке кромок от ржавчины, грязи и других загрязнений, а также удалении влаги с их поверхности.

- Сварка кольцевых швов, особенно при малых диаметрах изделия, требует корректировки сварочного режима, применяемого для продольных швов металла такой же толщины. В случаях малых диаметров качественное формирование шва достигается снижением сварочного тока.

По форме наружной поверхности сварные швы бывают выпуклыми, вогнутыми и плоскими.

По условиям работы сварные швы разделяют на рабочие, непосредственно воспринимающие нагрузки, и соединительные, предназначенные для скрепления частей детали или конструкции.

к меню ↑Геометрия сварных швов

К общим геометрическим параметрам, характеризующим сварные швы, относят: ширину, вогнутость, выпуклость, корень шва.

- Шириной называют расстояние между визуально различимыми линиями сплавления шва.

- Вогнутость измеряется расстоянием между плоскостью, проходящей по видимым линиям границ шва и основного металла, и поверхностью, расположенной в месте максимальной вогнутости. Вогнутый корень стыковых швов считается дефектом обратной стороны, им могут обладать односторонние швы.

- Выпуклость шва определяется расстоянием межу плоскостью, которая проходит по видимым линиям границ основного металла и шва, и поверхностью шва в месте максимальной выпуклости.

- Корень – это часть шва, максимально удалённая от лицевой поверхности, которая по существу является его обратной стороной.

Угловые швы характеризуют следующие размерные параметры: катет, толщина, расчётная высота.

- Катет угловых швов – кратчайшее расстояние от поверхности первого свариваемого элемента до границы сварного шва на поверхности второго элемента. Катет является параметром режима, который необходимо соблюдать во время сварки. В угловых соединениях для сварки изделий одинаковой толщины катет шва может быть задан толщиной кромок. Для угловых и тавровых соединений катет принимают равным толщине материалов, а при тавровом соединении изделий разной толщины его приравнивают к толщине более тонкого элемента. Катет должен иметь достаточные размеры для обеспечения прочности соединения, но слишком большая его величина может вызвать сварочные деформации.

- Толщиной углового шва называют максимальное расстояние от его поверхности до точки наибольшего проплавления основного металла.

- Величину расчётной высоты используют для оценки прочности сварного соединения.

Для угловых швов вогнутая форма поверхности с плавным переходом к основному металлу считается благоприятной. Это связано с тем, что в угловых швах тяжело проварить корень на полную толщину, особенно при проведении сварки наклонным электродом.

В процессе контроля качества реальных изделий катет и толщину измеряют с помощью различных шаблонов.

На качественные показатели сварных соединений оказывает влияние множество факторов, которые необходимо учитывать при выборе типа соединения для получения требуемых эксплуатационных характеристик свариваемых деталей и конструкций.

Похожие статьиЧастный мастер — сварочные работы. Правильный сварочный шов

Сварщик мастер на часВ нашей компании ВместоМужа. рф есть мастера работающие со сваркой металлов, бывают заказы когда нужно приварить петли в гараже, сварить навес для машины или сварить лестницу на садовом участке. Сварочные работы не совсем подходят под определение «Работа мастера на час», тем не менее мы с радостью выполним ваш заказ, предварительно обговорив стоимость, время и место проведения работ.

рф есть мастера работающие со сваркой металлов, бывают заказы когда нужно приварить петли в гараже, сварить навес для машины или сварить лестницу на садовом участке. Сварочные работы не совсем подходят под определение «Работа мастера на час», тем не менее мы с радостью выполним ваш заказ, предварительно обговорив стоимость, время и место проведения работ.

Приведём пример работы нашего мастера.

В частном доме клиент заказал сварить металлический каркас лестницы, его дом стоит на склоне и спуститься от дома на участок можно только по лестнице. Старая деревянная прогнила, ходить по ней стало опасно и клиент поручил эту работу знакомому «умельцу», тот обещал за бутылку всё сделать за день, но провозившись пол дня попросил аванс и пропал на два дня.

Проинспектировав работу «мастера», клиент убедился в наплевательском отношении к работе и в простом непрофессионализме «работника», сварочные швы были неровные, детали конструкции были просто не проварены, что означало возможное отделение их друг от друга в момент нагрузки, а это могло привезти к печальным последствиям.

Клиент нашёл наш сайт ВместоМужа.рф в сети интернет и мы договорились о встрече и об ориентировочной стоимости работ. Наш мастер выполнил работы в тот же день, т.к. необходимый для выполнения заказа инструмент всегда с собой.

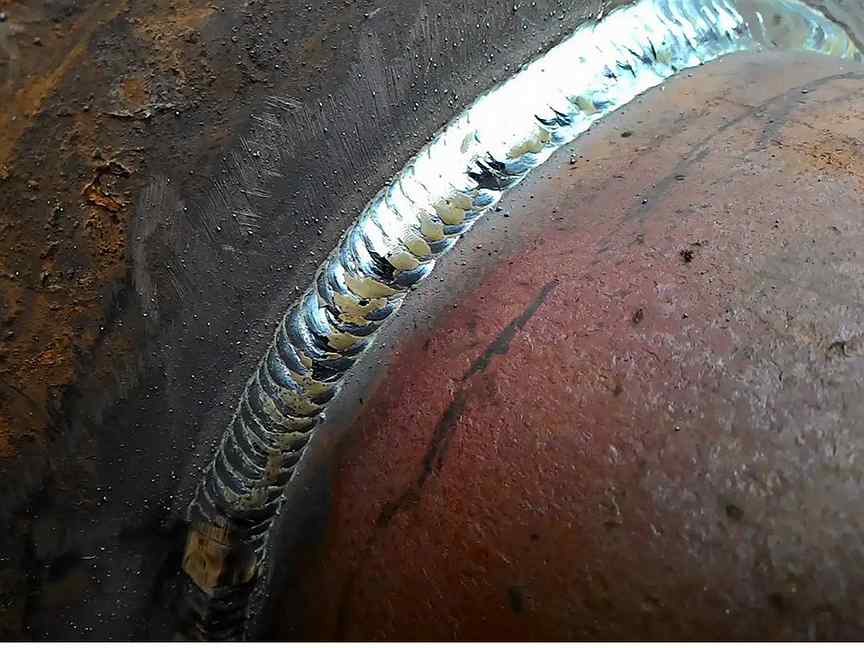

Ниже приведены фотографии плохого, хорошего и отличного с точки зрения прочности и внешнего вида сварочного шва. Наш мастер на час переделал лестницу и сделал всю работу качественно и красиво, ведь внешний вид очень важен для Вас, если только Вы не любитель халтуры.

Сварочные работы. Плохой сварной шов — халтура «мастера»Сварочные работы. Хороший сварной шов — хорошая работа мастераСварочные работы. Ссварной шов что надо — отличная работа мастера

Смотрите также

Техника выполнения сварки, тонкости и порядок выполнения сварки

Существует ряд общих правил, которым необходимо следовать при выполнении любых сварочных работ. Рассмотрим основные из них.

Общие рекомендации по выполнению сварки

Перед началом любых сварочных работ необходимо тщательно проверить рабочее оборудовании. В первую очередь проверяется целостность силового и заземляющего кабеля, системы подачи газа, сварочной горелки, а также их соединение со сварочным аппаратом. Это – одно из первых требований техники безопасности. Если хоть один из перечисленных элементов поврежден или имеет неплотное соединение, высока вероятность поражения электрическим током или отравления газом.

В первую очередь проверяется целостность силового и заземляющего кабеля, системы подачи газа, сварочной горелки, а также их соединение со сварочным аппаратом. Это – одно из первых требований техники безопасности. Если хоть один из перечисленных элементов поврежден или имеет неплотное соединение, высока вероятность поражения электрическим током или отравления газом.

Газ должен соответствовать типу сварки. Также стоит убедиться, что смесь подобрана правильно для каждого конкретного вида работ. Газовыпускное устройство должно работать корректно, что тоже следует проверить.

Проверяется также тип и прочность используемого присадочного материала. При полуавтоматической и автоматической сварке бухта проволоки в устройстве подачи должна быть правильно закреплена, а его колеса и направляющие должны соответствовать диаметру проволоки. Сварщик также должен проверить работу самих подающих колес механизма подачи. Также механизм подачи проволоки должен соответствовать размеру и типу сварочного пистолета. Чтобы в этом убедиться, нужно отсоединить пистолет от устройства подачи.

Чтобы в этом убедиться, нужно отсоединить пистолет от устройства подачи.

При проверке сварочного пистолета отдельно проверяется и чиститься газовое сопло от брызг металла и газораспылитель. Специально для этого предусмотрена возможность отсоединения сопла от пистолета. Проверяется тип контактного наконечника и его состояние. Держатель наконечника тоже нужно очистить перед началом работ.

Перед началом работы нужно проверить расход газа с помощью специального ротаметра. Проверку проводят до заправления проволоки в пистолет. Если проволока уже заправлена, нужно отключить возможность продвижения проволоки. Для этого удаляется винт регулирования давления прижима роликов из механизма подачи. Проверку расхода газа можно провести простым нажатием на пусковую кнопку пистолета и измерение расхода. В некоторых устройствах предусмотрена специальная функция «Проверка подачи газа». С ее помощью проверку можно провести проще без лишних манипуляций. Функция включает только подачу газа без подачи проволоки.

Выбор угла сварки

Выбор угла сварки во многом зависит от используемой проволоки. Сварка сплошной проволокой или проволокой из присадочного материала проводится при обратном направлении рукоятки пистолета по отношении к перемещению самого пистолета. Исключение делается при сварке в направлении «сверху вниз» и при сварке листов металла очень малой толщины. Сварка симметричных угловых швов проводится пистолетом под углом 45o к угловому шву. Соединения встык должны выполняться пистолетом, расположенным перпендикулярно канавке между разделанными кромками.

Иначе следует вести сварочный пистолет при сварке порошковой присадочной проволокой. В этом случае рукоятка пистолета по отношению к направлению перемещения должна быть обращена вперед. Если держать пистолет неправильно, материал проволоки начнется смешиваться с расплавленным материалом шва. В результате образуется шлак. Правильное ведение рукоятки предотвращает этот процесс за счет давления дуги, которая будет удерживать шлак позади расплавленного участка шва.

Некоторые виды сварных швов являются исключением из этого правила. Например, швы по направлению «снизу вверх». В этом случае образованию шлака препятствует сила тяжести, и можно вести рукоятку пистолета назад по отношению к направлению перемещения пистолета.

Влияние скорости перемещения сварочной горелки на эффективность сварки

Одним из самых важных факторов работы является правильный выбор скорости перемещения горелки. Скорость влияет на глубину проплавления металла, форму и толщину получаемого шва, скорость и величину подвода тепла. Фактическая толщина шва – кратчайшее расстояние от основания сварного соединения до поверхности шва. Неправильный выбор скорости негативно сказывается на качестве получаемого соединения.

Если перемещать горелку слишком медленно, расплавленный участок шва начинает разворачиваться перед дугой, а не позади нее. Это затрудняет управление сварочной ванной. Если горелка перемещается слишком быстро, невозможно соблюдать необходимую глубину проплавления и толщину шва.

Обычно в инструкциях по сварке указывается рекомендуемая скорость перемещения горелки. Но важно также оценивать скорость сварки в процессе. Зачастую это вызывает проблемы, особенно у неопытных сварщиков. Одним из эффективных способов определения скорости является оценка времени на практике. Для этого засекается время и выполняется небольшой сварочный шов, например, длиной 10 см. После остановки сварки оценивается время, затраченное на работу. В результате можно спрогнозировать скорость сварки в сантиметрах в минуту.

Функция замедленного пуска

Скорость подачи проволоки выбирается в зависимости от условий сварки. Но на первых этапах использование высокой скорости может затруднить старт процесса. Современное оборудование позволяет воспользоваться функцией замедленного пуска, чтобы упростить начало сварки.

При использовании функции замедленного пуска подача проволоки включается на малой скорости. Заданная скорость достигается только в тот момент, когда проволока касается заготовки и начинается подача тока.

Некоторые сварочные аппараты предлагают не только функцию замедленного пуска, но и возможность выбора стартовой скорости. В этом случае коэффициент замедления регулируется с помощью пульта управления на аппарате.

Горячий пуск и мягкий пуск

Многие металлы тяжело варить из-за их высокой теплопроводности. К таким относят, например, алюминий. При работе с такими металлами в начале сварки легко могут появиться дефекты шва. Для компенсации этого разработана функция горячего пуска. С использованием этой функции мощность в начале сварки сразу же возрастает, превышая предварительной заданный показатель. Продолжительность горячего пуска и мощность регулируются на сварочном аппарате.

В то же время для некоторых процессов необходим так называемый мягкий пуск. По своей сути мягкий пуск противоположен горячему. Мощность в начале сварки на мягком пуске снижается по сравнению с заданным показателем и постепенно возрастает до нужного значения. Такая функция будет полезна для стыковой сварки листов металла. Мощность и продолжительность мягкого пуска также регулируются отдельно.

Такая функция будет полезна для стыковой сварки листов металла. Мощность и продолжительность мягкого пуска также регулируются отдельно.

Выбор других параметров сварки

Скорость подачи проволоки напрямую связана со сварочным током. При изменении скорости подачи соответственно изменяется и сварочный ток. Напряжение должно соответствовать сварочному току и скорости подачи проволоки. Только в этом случае возможно обеспечение стабильности сварки. Но при возникновении проблем часто очень сложно оценить, какой параметр подобран не верно и в какую сторону его необходимо изменить, чтобы добиться хороших результатов.

Существует ряд признаков, по которым можно оценить несоответствие параметров. Например, напряжение дуги слишком низкое, если:

- дуга издает слишком громкий шум,

- металл слишком сильно разбрызгивается,

- шов получается очень узким, а головка – высокой.

Напротив, слишком высокое напряжение дуги можно узнается по другим параметрам:

- шум, производимый дугой, приглушен или почти не слышен,

- образуется слишком длинная дуга,

- шов получается излишне широким и низким,

- при использовании присадочного материала образуются крупные капли,

- появляется большой подрез.

Для получения хороших результатов разработан ряд таблиц и руководств, помогающих в работе. Помощь сварщикам обеспечивают сварочные машины с встроенной функцией определения необходимого напряжения для заданной скорости и сварочного тока. Но даже с такой функцией иногда требуется дополнительная регулировка напряжения. Это связано с различиями характеристик присадочного материала у разных производителей.

В некоторых случаях невозможно точно отрегулировать напряжение дуги по отношению к скорости подачи проволоки. Точная регулировка выполняется изменением скорости подачи проволоки, а не изменением напряжения.

Другие рекомендации по повышению эффективности сварки

Эффективность сварочных работ можно повысить различными способами. В первую очередь следует тщательно планировать все этапы ручной сварки и эргономично организовать рабочее место. В случае единичного производства такое планирование поможет значительно повысить производительность, даже по сравнению с механизацией процесса.

Другим способом повышения эффективности является правильный выбор положения при выполнении шва. Самой эффективной является сварка в нижнем положении. Сварка в нижнем положении предполагает размещение заготовки на том уровне, который позволит обеспечить максимально естественное положение сварщика в процессе работы. Для этого используются специальные устройства. С их помощью можно поворачивать заготовки, добиваясь нижнего положения заготовки, удобного для работы сварщика.

Немаловажно для производительности правильно выбрать процесс сварки. Необходимо изучить все возможности повышения производительности сварки через изменение технологических процессов. Даже если это потребует дополнительных расходов, результат может значительно превзойти все затраты.

Если все параметры сварки подобраны верно, эффективность выполнения работ повышается, а затраты на сварку и дополнительную рабочую силу снижаются. Например, удаление брызг металла – трудоемкий процесс, снижающий производительность. Вместо этого стоит снизить интенсивность образования брызг с помощью импульсной сварки или другими способами.

Вместо этого стоит снизить интенсивность образования брызг с помощью импульсной сварки или другими способами.

Сварка вертикальных швов

Сеть профессиональных контактов специалистов сварки

Сварка одиночных валиков снизу вверх.

Сварка вертикальных швов ведется только на короткой дуге. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

Другие страницы по теме Сварка вертикальных швов:

Рис. 1. Правильный угол наклона. 1. Правильный угол наклона. |

Рис.2. Правильный угол наклона. |

При сварке вертикальных швов рекомендуется применять два метода манипулирования — «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 3).

Рисунок 3.

По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше — получил подрез и «выпуклый» валик. Передержал — наплыв и грубая чешуйка.

Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Сварка корневого валика (рис. 4).

| Рисунок 4. | Рисунок 5. |

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

1. Сварка «треугольником» (рис. 5) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне — 90-100 А при Х-образной разделке и минимальный — 80…90 А при V-образной разделке.

2. Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и . подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60…90 А, для X-образной разделки — 90…100 А.

Рисунок 6.

Сварка вертикальных швов

«ёлочкой».

3. Сварка вертикальных швов методом «лестница» (рис. 7) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках — максимальная, переход — более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А — для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Сварочный процесс вести непрерывно (исключение — замена электрода и сварка тонкого металла).

Рисунок 7.

Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 8). Первый проход (из положения 1 в положение 2) следует производить быстро.

Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

Рисунок 8.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

Второй корневой валик.

Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости — механическую выборку.

В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией:

а) когда корневой валик легкий (малого сечения) — вариант 2 или 3 — манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку;

Рисунок 9.

б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 9 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

Многослойная и многопроходная сварка вертикальных швов.

При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 10). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой.

Рисунок 10.

Рисунок 11.

Ширина лицевого слоя.

Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 11). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед».

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

13 Распространенных типов дефектов сварки

Когда в сварном шве образуются дефекты, они могут ослабить соединение. В некоторых случаях это приводит к полному разрушению сварной конструкции.

В некоторых случаях это приводит к полному разрушению сварной конструкции.

В серьезных случаях нарушение сварного шва может привести к серьезным последствиям.

Итак, вам нужно разобраться в различных дефектах.

Но кроме того, вы должны знать, как их предотвратить.

Имея это в виду, давайте углубимся.

Что такое дефект сварного шва?

Короче говоря, дефект сварного шва — это любой дефект или дефект, который ставит под угрозу предполагаемое использование сварного изделия.Они классифицируются в соответствии с ISO 6520.

Это также означает, что дефект или дефект не могут повредить сварной шов, и говорят, что сварной шов имеет разрыв, когда это происходит. Таким образом, сварной шов может иметь несплошность и не считаться дефектным. Эти допустимые пределы указаны в ISO 5817 и ISO 10042.

Однако, если существует достаточно несплошностей (т. Е. Они превышают предел, определенный в применимом кодексе или спецификации), то несплошности классифицируются как дефекты, и сварной шов отбраковывается.

Сварной шов должен быть достаточно прочным для использования по назначению на самом базовом уровне, и многие дефекты могут ослабить соединение. Но в некоторых случаях сварной шов должен быть эстетичным. Таким образом, большинство дефектов либо ослабляют сварной шов, либо делают его рваным и некрасивым.

Мы все хотим, чтобы наши сварные швы не выходили из строя или не браковались. Итак, вам необходимо знать, какие типы дефектов могут возникнуть и как их избежать.

13 Распространенных типов дефектов сварных швов

Неправильные сварные швы включают слишком широкие или слишком узкие, швы с чрезмерно выпуклой или вогнутой поверхностью и швы с крупной неравномерной рябью.

Эти характеристики могут быть вызваны неправильным обращением с резаком, слишком медленной скоростью перемещения, слишком большим или низким током, неправильным напряжением дуги, неправильным вылетом или неправильным защитным газом.

Но когда возникает конкретный дефект, вы хотите знать, какой параметр требует настройки, чтобы вы могли его исправить. Таким образом, список по типу дефекта, а также способы устранения проблемы будут полезны.

Таким образом, список по типу дефекта, а также способы устранения проблемы будут полезны.

Список всех когда-либо встречавшихся дефектов сварных швов будет длинным и громоздким.Но в целом наиболее частыми дефектами сварных швов являются:

- Трещины

- Включения

- Отсутствие плавления

- Пористость

- Выточка

- Плохое проникновение

- Прожигать

- Заполнение

- Избыточное армирование

- Брызги

- Перегиб / перекрытие

- Усы

- Механическое повреждение

1. Трещины

Можно начать с одного из самых очевидных и серьезных дефектов сварного шва — трещин.Это ослабляет сварной шов, и, что еще хуже, трещины имеют тенденцию к быстрому росту, что усугубляет проблему.

Итак, разумеется, вы не хотите, чтобы на сварных швах образовывались трещины. Но это может быть проблемой, и есть три основных типа трещин:

- Продольные трещины проходят вдоль сварного шва или параллельны ему.

- Поперечные трещины по ширине борта.

- Кратерные трещины обычно возникают в конце сварного шва, когда дуга прекращается.Они часто имеют звездообразную форму и образуются, когда в конце сварного шва образуется вмятина или «кратер».

Трещины можно разделить на горячие и холодные.

Сварные швы можно нагревать до температуры свыше 10 000 ° C, при этом горячие трещины возникают по мере охлаждения сварного шва и перехода от жидкой фазы к твердой. Горячие трещины обычно возникают при использовании присадочного материала из неподходящего сплава.

Холодные трещины возникают после остывания сварного шва. Они могут появиться через несколько часов или дней после того, как соединение будет выполнено. Этот дефект обычно возникает при сварке стали и часто вызван деформациями основного металла.

Этот дефект обычно возникает при сварке стали и часто вызван деформациями основного металла.

Для предотвращения трещин

- Используйте присадочный материал из сплава, подходящего для свариваемого металла.

- Избегайте сварки стали с высоким содержанием серы и углеродистой стали.

- Разогрейте сустав.

- Убедитесь, что стык заполнен, и избегайте выпуклого валика.

- Используйте прочный, бездефектный основной металл.

- Избегайте малых токов в сочетании с высокими скоростями движения.

- Не используйте водород в качестве защитного газа для черных металлов.

- Сохраняйте хорошее соотношение глубины и ширины шва.

- Избегайте образования кратеров на конце сварного шва, поместив соответствующий присадочный материал в конце валика.

- Учитывайте расширение и сжатие сварного шва во время сварки и остывания.

2. Включения

Примеси могут попасть внутрь сварного шва, и они называются включениями.Загрязнения, попавшие в сварной шов, резко ослабляют соединение.

Шлак часто образуется при использовании флюса, например, при пайке и пайке, порошковой сварке и дуговой сварке под флюсом. Шлак должен подняться до вершины лужи и не застрять внутри валика. Это означает, что расплавленной ванне нельзя позволять слишком быстро остывать.

Но это может происходить и при сварке MIG. Кусочки ржавчины и даже вольфрама можно считать шлаком и вызвать загрязнение сварных швов.Итак, сварка MIG и TIG не застрахована от включений.

Для предотвращения вкраплений в сварных швах

- Хорошо подготовьте и очистите основной металл.

- Избегайте настройки низкой силы тока (предотвращайте слишком быстрое охлаждение сварочной ванны).

- Поддерживайте соответствующую скорость вращения горелки (сварочная ванна и шлаковая лужа не должны смешиваться).

- Соблюдайте правильный угол наклона резака.

- Очистить шлак от предыдущих сварных швов между проходами.

3. Отсутствие сплавления

Это может показаться очевидным, но присадочный материал должен быть хорошо сцеплен с основным металлом с обеих сторон и свариваться снизу за несколько проходов.Если есть пустоты, зазоры или плохая адгезия, соединение будет структурно нарушено.

Способы предотвращения недостаточной сварки

- Хорошо очистите основной металл и удалите все загрязнения.

- Используйте электрод правильного размера.

- Выберите сплав электродов, подходящий для свариваемого металла.

- Не перемещайте резак слишком быстро.

- Не допускайте слишком короткой дуги.

- Поддерживайте силу тока, достаточную для работы.

4.

Пористость

ПористостьПористость сварного шва (также известная как сварной шов с червоточиной) — это место, где пузырьки газа накапливаются и застревают внутри сварного шва. Он также называется пористым. Поперечное сечение пористого сварного шва будет напоминать губку, внутри которой находятся пузырьки воздуха.

Во время сварки могут образовываться такие газы, как пар, водород и углекислый газ, которые обычно выходят из расплавленного валика. Но если пузырьки газа задерживаются, они могут ослабить ваш сустав, и работа будет испорчена.

Избегайте пористых сварных швов

- Тщательно очистите и подготовьте основной металл.

- Убедитесь, что стык сухой.

- Если используется, установите правильный поток защитного газа (слишком низкий или высокий может создать проблемы).

- Следите за тем, чтобы сила тока не становилась слишком высокой (т. Е. Слишком «горячей»).

- Используйте электроды из сплава, подходящего для работы.

- Убедитесь, что покрытие электрода не повреждено, если оно есть.

- Перемещайте фонарик достаточно медленно, чтобы образовалась лужа расплавленного газа, позволяющая газу выходить пузырями.

- Избегайте длинной дуги.

- Используйте электроды с низким содержанием водорода.

5. Канавка

Когда в результате процесса сварки пятна или сечения становятся меньше, чем исходный основной металл, дефект называется поднутрением. Это часто проявляется в виде «выемки» на краю сварного шва, сверху или снизу сварного шва.

Уменьшение толщины снижает прочность сварного соединения и делает соединение чувствительным к усталости.Этот дефект часто является результатом слишком сильного тока или слишком быстрого перемещения резака.

Способы предотвращения подрезов

- Не перемещайте резак слишком быстро.

- Используйте правильную силу тока и избегайте слишком высоких значений.

- Держите резак под правильным углом (и, если возможно, направьте тепло на более толстые участки).

- Используйте электрод правильного размера.

- Дуга должна быть короче.

- Убедитесь, что у вас правильный защитный газ с правильной скоростью.

- Используйте надлежащую сварочную технику.

- Используйте несколько проходов.

6. Плохое проникновение

Когда валик не заполняет стыковое соединение до конца, сварной шов плохо провар. Иногда это также называют неполным проникновением. Как бы вы это ни называли, эта форма дефекта также ставит под угрозу целостность сустава.

Для хорошего проникновения

- Используйте электрод подходящего размера для сварки (избегайте электродов большего размера).

- Не перемещайте лужу слишком быстро.

- Подготовьте V-образные канавки для стыковых соединений со сторонами с уклоном от 60 до 70 градусов.

- Выровняйте детали так, чтобы не было больших или неправильных зазоров, которые нужно было заполнить.

- Поддерживайте оптимальную настройку силы тока или тепла и избегайте слишком низкой настройки тока.

7. Прожигать

Если во время сварки будет приложено слишком много тепла, в металле можно проделать отверстие.Этот дефект называют прожогом, но иногда его еще называют проплавлением. Конечно, создание отверстия нарушает цель сварного шва и разрушает соединение.

Этот тип дефекта обычно встречается с тонкой заготовкой, толщиной менее 1/4 дюйма. Но это может произойти с более толстым инвентарем, если настройки сварочного аппарата слишком велики, если зазор между деталями большой и / или вы слишком медленно перемещаете горелку.

Для предотвращения прожога

- Не позволяйте току становиться слишком сильным.

- Избегайте чрезмерных зазоров между пластинами.

- Убедитесь, что ваша скорость передвижения не слишком низкая.

- Держитесь подальше от больших углов скоса.

- Убедитесь, что нос не слишком маленький.

- Используйте провод правильного размера; слишком маленький подчеркивает проблему.

- Обеспечьте соответствующий металлический прижим и / или зажим.

8. Недозаполнение

Когда валик сварного шва находится ниже поверхности основного металла, сварной шов считается недостаточно заполненным.Сам валик тоньше основного металла, что ослабляет соединение. Это состояние часто проявляется в виде «колеи», проходящей по всей длине борта, которую иногда называют выпуклым суставом.

Предотвратить незавершенные сварные швы

- Не двигайтесь слишком быстро.

- Используйте правильную текущую настройку.

- Используйте электрод / присадочную проволоку правильного размера.

9. Избыточное армирование

В отличие от недостаточно заполненного шва, дефект возникает, когда в шве слишком много присадочного материала.Это называется избыточным армированием или «высокой» коронкой. Спецификации и нормы проекта часто регулируют то, что считается слишком высоким.

Иногда излишки арматуры могут выходить даже из нижней части стыка. Иногда это называют избыточным проникновением.

Другие разновидности дефекта включают узкие валики с крутыми сторонами, вызванные недостаточным покрытием флюса на подающей проволоке или низким напряжением.

Кроме того, когда избыточная арматура неровная и рваная, ее можно назвать арматурой «горного хребта», и это вызвано избыточным потоком на подающей проволоке или быстрой / неравномерной скоростью движения.

Во избежание избыточного армирования

- Держите резак в движении с правильной скоростью. Слишком медленно, и будет размещен лишний наполнитель.

Слишком быстро — бусинка становится неустойчивой.

Слишком быстро — бусинка становится неустойчивой. - Правильно установите силу тока и избегайте перегрева.

- Отрегулируйте напряжение, чтобы оно не было слишком низким.

- Совместите детали так, чтобы зазор не был слишком большим.

10. Брызги

Брызги обычно не представляют угрозы для структурной целостности, однако их можно рассматривать как дефект.Эстетика сварного шва иногда так же важна, как и его прочность. Но ничто не заставляет сварные детали выглядеть неряшливо, как брызги, прилипшие к окружающему металлу.

Брызги часто возникают у сварочных аппаратов MIG, но могут возникать и при других сварочных процессах. Хотя вы никогда не сможете полностью избавиться от брызг, есть несколько вещей, которые вы можете сделать, чтобы свести их к минимуму:

- Хорошо очистите основной металл.

- Используйте правильную силу тока, избегайте «горячих» настроек.

- Используйте правильное напряжение, избегайте низких настроек.

- Убедитесь, что полярность установлена правильно.

- Держите короткую дугу.

- Увеличьте угол электрода.

- Проверьте подающую проволоку, чтобы убедиться, что ей нет препятствий.

Сопутствующие : Как уменьшить разбрызгивание при сварке

11. Переворот / перекрытие

Когда присадочный материал на носке сварного шва покрывает основной металл без сцепления, возникает дефект переката или перекрытия.

Предотвратить перекрытие

Если вы хотите избежать этого состояния:

- Не позволяйте вашей скорости передвижения становиться слишком низкой.

- Соблюдайте правильный угол наклона резака.

- Не используйте электроды большего размера.

- Установите правильную силу тока, избегайте высоких значений.

12. Бакенбарды

При сварке MIG усы представляют собой короткие отрезки электродной проволоки, проникающие сквозь сварной шов на корневой стороне соединения. Они вызваны проталкиванием электродной проволоки за переднюю кромку сварочной ванны.

Эти выступающие провода выглядят плохо, но они также могут вызывать проблемы.Во-первых, усы считаются вкраплениями и ослабляют сустав. В трубах они могут даже препятствовать потоку или даже разрываться внутри и вызывать повреждение оборудования на нижнем уровне.

Усы можно предотвратить с помощью

- Снижение скорости подачи проволоки.

- Поддерживайте оптимальную скорость движения, избегайте слишком быстрого движения.

- Увеличьте длину вылета проволоки.

- Плетение факела.

13. Механические повреждения

Установив идеальный бус, вы не из леса.Повреждение может быть вызвано отбойными молотками, шлифовальными машинами и другими инструментами. Неудивительно, что для обозначения этого типа дефекта используется термин «механическое повреждение».

Неудивительно, что для обозначения этого типа дефекта используется термин «механическое повреждение».

Здравый смысл поможет вам предотвратить механические повреждения, приняв меры предосторожности, например:

- При удалении шлака или чистке стыка не становитесь слишком агрессивными

- Избегайте сильных ударов молотком

- Не позволяйте другим крупным металлическим предметам ударять по вашим сварным швам или шлифовать их

Завершение

Как вы можете видеть из нашего сокращенного списка типичных дефектов (да, мы могли бы обсудить и другие), сварщикам необходимо изучить определенные основы по веским причинам.Дефекты обычно возникают при несоблюдении одного из этих принципов. В числе краеугольных камней:

- Подготовьте основной металл, чтобы обеспечить его чистоту и отсутствие загрязнений

- Правильно расположите детали в соответствии с типом выполняемого сварного шва без больших зазоров

- При необходимости создайте V-образные канавки под нужным углом

- Правильно установите силу тока и напряжение

- Поддерживайте правильную длину дуги

- Переместите резак с оптимальной скоростью

- Используйте электрод правильного размера

- Убедитесь, что подающая проволока ничем не препятствует

- Найдите и удерживайте резак под прямым углом

- Правильно плести электрод, если необходимо

- Избегать механических повреждений основного металла и готового валика

Умение определять различные дефекты и исправлять их делает ваши суставы более прочными и презентабельными. Это также делает вас лучшим сварщиком.

Это также делает вас лучшим сварщиком.

Все эти потенциальные дефекты поначалу могут показаться огромными, и их невозможно избежать. Но продолжайте сварку. Чтобы стать хорошим сварщиком, нужно терпение и много практики.

Сварка сваркой по сравнению с проплавлением сварного шва

Я слышал, как некоторые люди говорят, что при любой сварке необходимо иметь глубокое или максимальное проникновение в опорную плиту, чтобы сварной шов был прочным. Если проплав неглубокий, сварной шов будет слабее.Лучше всего как можно глубже проплавить сварной шов. Эти утверждения точны?

Нет, в всех случаях неверно утверждать, что увеличение проплавления сварного шва напрямую коррелирует с увеличением прочности сварного шва (где «прочность» относится к пределу текучести сварного шва и пределу прочности при растяжении, оба измеряются в фунтах на квадратный дюйм (psi), килограмм psi (ksi) или мегапаскаль (МПа). Прочность сварного шва определяется достижением полного сплавления и другими факторами, в зависимости от типа сварного шва. Этот вопрос заслуживает обсуждения различий между сварочным «плавлением» и «проплавлением» сварного шва. Чтобы статья оставалась краткой, обсуждение будет ограничено дуговой сваркой, двумя распространенными типами сварных швов (тройчатые и стыковые) и двумя распространенными типами сварных швов (угловым и канавочным). См. Примеры на Рисунок 1 .

Этот вопрос заслуживает обсуждения различий между сварочным «плавлением» и «проплавлением» сварного шва. Чтобы статья оставалась краткой, обсуждение будет ограничено дуговой сваркой, двумя распространенными типами сварных швов (тройчатые и стыковые) и двумя распространенными типами сварных швов (угловым и канавочным). См. Примеры на Рисунок 1 .

Рис. 1. Обычные соединения и типы сварных швов |

Дуговая сварка — это получение двух или более отдельных металлических частей и их соединение в одну непрерывную или однородную секцию.Вы добиваетесь слияния, что означает смешивание или объединение. Другими словами, цель дуговой сварки — добиться плавления между изначально отдельными кусками металла. Американское сварочное общество (AWS) определяет сплавление как «плавление вместе присадочного металла и основного металла (подложки) или только основного металла, которое приводит к слиянию» (Стандартные термины и определения для сварки ANSI / AWS A3. 0). Синтез происходит, когда у вас есть атомные связи металлов. Молекулы каждого отдельного куска металла и металла-наполнителя связываются вместе, когда у вас есть 1) атомная чистота и 2) атомная близость (см. , рис. 2, ).Это происходит при дуговой сварке, так что атомы каждого куска металла связываются вместе с общими электронами, чтобы стать одним сплошным или однородным куском металла.

0). Синтез происходит, когда у вас есть атомные связи металлов. Молекулы каждого отдельного куска металла и металла-наполнителя связываются вместе, когда у вас есть 1) атомная чистота и 2) атомная близость (см. , рис. 2, ).Это происходит при дуговой сварке, так что атомы каждого куска металла связываются вместе с общими электронами, чтобы стать одним сплошным или однородным куском металла.

Теперь, с другой стороны, проплавление, или правильное название глубина плавления , определяется AWS как «расстояние, на которое плавление распространяется в основной металл или предыдущий проход от поверхности, расплавленной во время сварки». Поперечное сечение сварного шва (особенно после травления) покажет вам профиль проплавления сварного шва, включая глубину и ширину проплавления (см. Примеры на рисунках и рисунках 3 и 4 , где также называются и выделяются различные части углового шва. и проточка шва).Для достижения надлежащей прочности сварного шва любая сварка требует полного плавления между кусками металла и присадочным металлом, но не для всех соединений требуется большая глубина плавления или глубокое проплавление. Если вы добились полного сплавления присадочного металла и опорных пластин (и, при необходимости, стальной несущей балки), вы успешно соединили металл в одну однородную деталь. Не имеет значения, глубокое у вас проникновение или неглубокое. Теоретически (но не реально) вы могли бы даже получить полное слияние на глубину всего нескольких молекул и все же сварить части вместе.

Если вы добились полного сплавления присадочного металла и опорных пластин (и, при необходимости, стальной несущей балки), вы успешно соединили металл в одну однородную деталь. Не имеет значения, глубокое у вас проникновение или неглубокое. Теоретически (но не реально) вы могли бы даже получить полное слияние на глубину всего нескольких молекул и все же сварить части вместе.

В качестве примера рассмотрим тройник и угловой шов на рис. , рис. 3 . Требуемая прочность сварного шва достигается за счет полного сплавления и получения правильного размера углового шва (измеренного либо длиной полки, либо теоретической длиной горловины) для данного сварного шва. Соответствующий размер сварного шва, необходимый для достижения надлежащей прочности сварного шва, определяется инженером-проектировщиком на этапе проектирования. Как это определяется, выходит за рамки данной статьи. Однако, как производитель, если вы сделаете сварной шов подходящего размера в соответствии с проектной спецификацией и добьетесь полного сплавления присадочного металла и опорных пластин, включая основание, вы получите сварной шов достаточной прочности. Прочность сварного шва не определяется степенью проплавления опорных плит.

Прочность сварного шва не определяется степенью проплавления опорных плит.

Рисунок 3: Части углового сварного шва |

В качестве другого примера рассмотрим стыковое соединение и сварку с одним V-образным пазом с полным проваром (CJP) в Рисунок 4 . Надлежащая прочность сварного шва CJP с разделкой кромок достигается за счет полного плавления сварного шва и использования присадочного металла правильной прочности (т.е.е. тот, который по крайней мере соответствует прочности основного металла). Опять же, прочность сварного шва не определяется уровнем проникновения в опорные плиты.

Также обратите внимание, что при сварке с разделкой кромок CJP размер сварного шва также не определяет прочность сварного шва, как это происходит с угловым сварным швом. Скорее, размер сварного шва — это просто результирующий объем сварочного металла, необходимый для заполнения стыка надлежащих размеров (то есть градусов угла скоса или включенного угла и ширины корневого отверстия). Правильные размеры стыка — это такие размеры, которые обеспечивают достаточный доступ электрода в стык, чтобы можно было использовать хорошие методы сварки для достижения полного сплавления с опорными пластинами (и стальной опорной балкой). Кроме того, необходимы правильные размеры шва, чтобы обеспечить правильное соотношение глубины и ширины корневого прохода (обсуждается далее в этой статье).

Правильные размеры стыка — это такие размеры, которые обеспечивают достаточный доступ электрода в стык, чтобы можно было использовать хорошие методы сварки для достижения полного сплавления с опорными пластинами (и стальной опорной балкой). Кроме того, необходимы правильные размеры шва, чтобы обеспечить правильное соотношение глубины и ширины корневого прохода (обсуждается далее в этой статье).

Рис. 4: Части сварного шва с разделкой кромкой |

В этой статье подчеркивается необходимость достижения полного сплавления.Это связано с тем, что проблема может возникнуть, если у вас не хватает сплавления в какой-либо части соединения. Это может быть разрыв с проплавлением боковой стенки, правильно обозначенный , проплавление стыка , или сплавление у корня, правильно обозначенное проплавление корня . Неполное сплавление может стать зоной дефекта сварного шва, что может повлиять на прочность сварного шва и в конечном итоге привести к его разрушению. На рисунке 5 показаны примеры приемлемых и недопустимых профилей сварных швов.

Неполное сплавление может стать зоной дефекта сварного шва, что может повлиять на прочность сварного шва и в конечном итоге привести к его разрушению. На рисунке 5 показаны примеры приемлемых и недопустимых профилей сварных швов.

Рис. 5. Профили углового сварного шва |

Хотя это не обязательно связано с прочностью сварного шва, существуют ситуации, в которых может быть полезно более глубокое проплавление шва.Вот три примера:

Преимущество: Как указывалось ранее, необходимо добиться полного сплавления в основании сварного шва. Если электрод неправильно наведен на корень, длина дуги или расстояние между контактным концом и рабочим столом (CTWD) не поддерживается на постоянном расстоянии и / или не используются надлежащие процедуры или настройка, то возникает проблема отсутствия сплавления в корне. более вероятны. Эти факторы контролируются навыками сварщика, поэтому менее опытные сварщики, скорее всего, будут иметь проблемы со сваркой.Когда у вас есть процедура сварки, которая обеспечивает более глубокий провар (и, как следствие, более широкий профиль проплавления), вы увеличиваете шансы на достижение полного проплавления на корне, даже у сварщиков с ограниченными навыками. Более глубокий и широкий профиль проникновения охватывает большую площадь. Таким образом, у вас больше шансов попасть в корень (т.е. достичь слияния), даже если дуга не сфокусирована прямо на нем.

более вероятны. Эти факторы контролируются навыками сварщика, поэтому менее опытные сварщики, скорее всего, будут иметь проблемы со сваркой.Когда у вас есть процедура сварки, которая обеспечивает более глубокий провар (и, как следствие, более широкий профиль проплавления), вы увеличиваете шансы на достижение полного проплавления на корне, даже у сварщиков с ограниченными навыками. Более глубокий и широкий профиль проникновения охватывает большую площадь. Таким образом, у вас больше шансов попасть в корень (т.е. достичь слияния), даже если дуга не сфокусирована прямо на нем.

Преимущество: На рисунке 6 показаны примеры сварных швов CJP с разделкой кромок в стыковом соединении с размером поверхности впадины (т.е.е. квадратная кромка или нескошенная часть кромки пластины в стыковом соединении). Эти стыки будут свариваться с первой стороны (за один или несколько проходов, в зависимости от толщины листа). Затем, как правило, сварная деталь переворачивается и сваривается со второй стороны (опять же, за один или несколько проходов). Для достижения полного проплавления шва пластины должны быть скошены, как в двойном V-образном стыке, показанном на верхнем рисунке. Или, если это соединение с квадратной кромкой (показано на нижнем рисунке), то после того, как первая сторона будет сварена, вторая сторона соединения должна быть сначала зарезана для получения прочного металла сварного шва.Затем приваривается вторая сторона. Если бы использовались процедуры сварки, обеспечивающие более глубокое проплавление сварного шва, то глубина скосов стыка не должна была быть такой большой, что сделало бы поверхность корня более длинной. Или, в случае квадратных кромок, не так много опорной плиты на второй стороне нужно будет удалить обратной строжкой, прежде чем будет достигнут прочный металл сварного шва. В любом случае объем сварочного металла, необходимый для заполнения стыка, будет уменьшен. Это снижает как количество присадочного металла, необходимого для заполнения стыка, так и время сварки.Уменьшение количества сварочных работ также уменьшит возможные проблемы с короблением пластины.

Для достижения полного проплавления шва пластины должны быть скошены, как в двойном V-образном стыке, показанном на верхнем рисунке. Или, если это соединение с квадратной кромкой (показано на нижнем рисунке), то после того, как первая сторона будет сварена, вторая сторона соединения должна быть сначала зарезана для получения прочного металла сварного шва.Затем приваривается вторая сторона. Если бы использовались процедуры сварки, обеспечивающие более глубокое проплавление сварного шва, то глубина скосов стыка не должна была быть такой большой, что сделало бы поверхность корня более длинной. Или, в случае квадратных кромок, не так много опорной плиты на второй стороне нужно будет удалить обратной строжкой, прежде чем будет достигнут прочный металл сварного шва. В любом случае объем сварочного металла, необходимый для заполнения стыка, будет уменьшен. Это снижает как количество присадочного металла, необходимого для заполнения стыка, так и время сварки.Уменьшение количества сварочных работ также уменьшит возможные проблемы с короблением пластины.

Рисунок 6: Соединения, требующие проплавления |

Выгода: Для угловых швов с плоской поверхностью и равными размерами плеч расстояние от поверхности шва до корня называется теоретическим горлом . Если вы добьетесь слияния за пределами корня, тогда фактическая или эффективная длина горловины увеличится (см. Рисунок 3 для идентификации теоретической и фактической длины горловины).Как правило, при нормальном проплавлении корней не учитывается дополнительная прочность сварного шва. Однако, если может быть достигнуто значительного и последовательного проникновения корня на , что значительно увеличивает эффективную глубину горловины, то размер полки стыка может быть уменьшен без ущерба для прочности сварного шва (см. Пример на , рис. 7, ). Более глубокий проплавленный шов не дает углового шва с большей прочностью. Скорее, он позволяет выполнять угловой шов меньшего размера с тем же уровнем прочности, что и угловой шов большего размера, выполненный с меньшим проплавлением.Угловые швы меньшего размера уменьшают количество необходимого металла сварного шва и могут даже позволить увеличить скорость перемещения. Это преимущество может быть потенциально реализовано при использовании процесса дуговой сварки под флюсом (SAW), известного своими возможностями глубокого проплавления. Другие процессы дуговой сварки также могут обеспечить глубокое проплавление. Однако производственный цех должен быть способен обеспечивать более глубокий уровень проникновения на постоянной основе, поэтому эта концепция не всегда может быть применима. Эта статья о сварочных инновациях из журнала James F.На сайте Lincoln Foundation эта тема обсуждается более подробно.

7, ). Более глубокий проплавленный шов не дает углового шва с большей прочностью. Скорее, он позволяет выполнять угловой шов меньшего размера с тем же уровнем прочности, что и угловой шов большего размера, выполненный с меньшим проплавлением.Угловые швы меньшего размера уменьшают количество необходимого металла сварного шва и могут даже позволить увеличить скорость перемещения. Это преимущество может быть потенциально реализовано при использовании процесса дуговой сварки под флюсом (SAW), известного своими возможностями глубокого проплавления. Другие процессы дуговой сварки также могут обеспечить глубокое проплавление. Однако производственный цех должен быть способен обеспечивать более глубокий уровень проникновения на постоянной основе, поэтому эта концепция не всегда может быть применима. Эта статья о сварочных инновациях из журнала James F.На сайте Lincoln Foundation эта тема обсуждается более подробно.

Рис. |

Существуют также ситуации, в которых более глубокое проплавление сварного шва может быть вредным. Вот три примера:

Ограничение: Глубокое проникновение может вызвать проблемы, если проблема заключается в прожоге. При сварке тонкого материала, например листового металла большой толщины, слишком большой провар может привести к прожиганию сварного шва на всем протяжении соединения и выпадению дна.В других случаях тонкий корневой проход выполняется в открытом корневом стыке (например, стыке трубы). Если второй проход имеет слишком большое проникновение, может возникнуть проблема прожигания корневого прохода.

Ограничение: При слишком глубоком проникновении может возникнуть проблема растрескивания по средней линии (форма горячего растрескивания). См. Рисунок 8 , где показан пример трещины по средней линии в угловом сварном шве. Необходимо соблюдать баланс между глубиной проникновения и шириной корневого прохода. Отношение глубины к ширине (отношение W / D) не должно превышать 1: 1.2. Это сохраняет форму сварного шва достаточно однородной. Таким образом, по мере затвердевания металла шва усадочные напряжения становятся достаточно однородными во всех направлениях. Однако, если сварной шов значительно глубже, чем ширина, тогда усадочные напряжения будут неравными, и в результате сварной шов будет трескаться в центре валика.

Необходимо соблюдать баланс между глубиной проникновения и шириной корневого прохода. Отношение глубины к ширине (отношение W / D) не должно превышать 1: 1.2. Это сохраняет форму сварного шва достаточно однородной. Таким образом, по мере затвердевания металла шва усадочные напряжения становятся достаточно однородными во всех направлениях. Однако, если сварной шов значительно глубже, чем ширина, тогда усадочные напряжения будут неравными, и в результате сварной шов будет трескаться в центре валика.

Рис. 8: Сварной шов с глубоким проникновением и центральной трещиной из-за недостаточного отношения W / D |

Ограничение: Слишком большое количество примесей в опорной плите также может быть проблемой при сварке с глубоким проникновением.По мере увеличения проплавления увеличивается и объем опорной плиты, которая расплавляется и соединяется с присадочным металлом в полученной сварочной ванне. Это может привести к добавлению дополнительных элементов в сварочную ванну, что сделает сварной шов более чувствительным к образованию трещин. Примеры включают сварку свободно обрабатываемых марок стали с более высоким содержанием серы, фосфора и / или свинца. Эти более мягкие элементы имеют более низкие температуры плавления (и затвердевания), чем сталь. Таким образом, в сварочной ванне с жидкостью они имеют тенденцию перемещаться к центру сварного шва, где они затвердевают последними.Эта высокая концентрация более мягких элементов в центре сварного шва часто приводит к растрескиванию по средней линии из-за напряжений затвердевания и усадки сварного шва.