Сварочные швы: виды швов и соединений

В процессе выполнения сварочных работ получаются различные соединения. Сварочные швы способны соединять не только металлы, но и другие разнородные материалы. Состыкованные в неразъемный узел элементы представляют собой соединение, которое можно разграничить на несколько участков.

Зоны сварочного соединения

Соединение, полученное в процессе сварки, разбивают на такие зоны:

- Место сплавления – граница между основным металлом и металлом полученного шва. В этой зоне находятся зерна, которые отличаются по своей структуре от состояния основного металла. Происходит это из-за частичного расплавления во время сварочного процесса.

- Область термического влияния – зона основного металла, которая не подверглась оплавлению, хотя в процессе нагрева металла структура ее была изменена.

- Сварочный шов – участок, который образовался во время кристаллизации в процессе остывания металла.

Типы сварочных соединений

В зависимости от расположения стыкуемых изделий друг относительно друга соединения делятся на такие типы:

- Встык.

Состыковка элементов конструкции осуществляется в одной плоскости торцами друг к другу. В зависимости от различной толщины соединяемых деталей торцы могут относительно друг друга вертикально смещаться.

Состыковка элементов конструкции осуществляется в одной плоскости торцами друг к другу. В зависимости от различной толщины соединяемых деталей торцы могут относительно друг друга вертикально смещаться. - Угловое соединение. В этом случае совмещение торцов производится под углом. Сварочный процесс осуществляется на примыкающих краях деталей.

- Соединение внахлест. Детали под сварку расположены параллельно с частичным перекрытием.

- Торцевое соединение. Свариваемые элементы совмещены параллельно друг другу и состыкованы по торцам.

- Тавровое соединение. В этом случае торец одной детали примыкает к боковой части другой под углом.

Сварочные соединения также характеризуют виды сварочных швов, квалифицировать которые можно по некоторым признакам.

Показатели сварного шва

Существует несколько параметров, по которым можно охарактеризовать все полученные сварочные швы:

- ширина – это размер между границами шва, которые прорисовываются видимыми линиями сплавления;

- корень шва – обратная его сторона, которая находится в максимальной удаленности от лицевой части;

- выпуклость – определяется в наиболее выпуклой части шва и обозначается расстоянием от плоскости основного металла до границы наибольшего выступа;

- вогнутость – этот показатель актуален, если имеет место в сварном шве, потому что, по сути, является дефектом; определяется данный параметр в том месте, где шов имеет наибольший прогиб — от него до плоскости основного металла измеряется размер вогнутости;

- катет шва – он имеет место только в угловом и тавровом соединении; измеряется этот показатель наименьшим расстоянием от боковой поверхности одной свариваемой детали до ограничительной линии шва на поверхности второй.

Виды швов по способу выполнения

- Односторонние сварочные швы. Они выполняются с полным проплавлением металла по всей длине.

- Двухстороннее исполнение. По технологии после выполнения односторонней сварки, удаляется корень шва, и только после этого выполняется сварка с другой стороны.

- Однослойные швы. Выполняются однопроходной сваркой с одним наплавленным валиком.

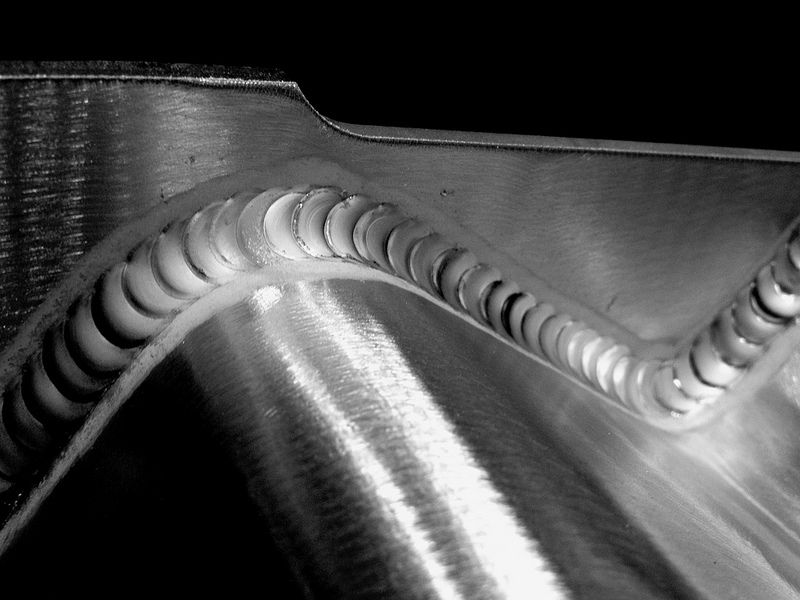

- Многослойные швы. Их применение целесообразно при большой толщине металла, то есть когда выполнить сварку в один проход не представляется возможным по технологии. Слой шва будет состоять из нескольких валиков (проходов). Это позволит ограничить распространение области термического воздействия и получить прочный и качественный сварной шов.

Виды сварочных швов по пространственному положению и протяженности

Различают такие положения сварки:

- нижнее, когда свариваемый шов находится в нижней горизонтальной плоскости, т. е. под углом 0º относительно земли;

- горизонтальное, направление сварки ведется горизонтально, а деталь может находиться под углом от 0º до 60º;

- вертикальное, в этом положении свариваемая поверхность находится в плоскости от 60º до 120º, и сварка ведется в вертикальном направлении;

- потолочное, когда работа проводится под углом 120-180º, то есть сварочные швы расположены над мастером;

- «в лодочку», это положение относится только к угловым или тавровым соединениям, деталь выставляется под наклоном, и сварка ведется «в угол».

Разбивка по протяженности:

- непрерывные, так выполняются практически все швы, но бывают и исключения;

- прерывистые швы, они имеют место только в угловых соединениях; двухсторонние швы такого типа могут выполняться как в шахматном, так и в цепном порядке.

Разделка кромок

Эта конструктивная особенность применяется в том случае, когда толщина металла, используемого для сварки, больше размера 7 мм. Разделка кромок – это удаление металла с кромок в определенной форме. Данный процесс выполняется при однопроходной сварке стыковых швов. Это необходимо для того, чтобы получить правильный сварочный шов. Что касается толстого материала, разделка необходима для того, чтобы проплавить первоначально корневой проход и затем следующими наплавляемыми валиками, равномерно заполняя полость, проварить металл по всей толщине.

Разделку кромок можно выполнять, если толщина металла не меньше 3 мм. Потому что более низкое ее значение приведет к прожогам. Разделка характеризуется такими конструктивными параметрами: зазор – R; угол разделки кромок – α; притупление – с. Расположение этих параметров показывает чертеж сварочного шва.

Разделка характеризуется такими конструктивными параметрами: зазор – R; угол разделки кромок – α; притупление – с. Расположение этих параметров показывает чертеж сварочного шва.

Разделка кромок увеличивает количество расходных материалов. Поэтому данную величину всячески пытаются минимизировать. Она подразделяется на несколько видов по конструктивному исполнению:

- V-образная;

- X-образная;

- Y-образная;

- U-образная;

- щелевая.

Особенности разделки кромок

Для малых толщин свариваемого материала от 3 до 25 мм обычно применяется односторонняя V-образная разделка. Скос может выполняться на обоих торцах или на одном из них. Металл толщиной 12-60 мм целесообразно сваривать с двухсторонней X-образной разделкой. Угол α при разделке в X, V форме равен 60º, если скос выполняется только на одной кромке, тогда значение α будет равно 50º. Для толщины 20-60 мм наиболее экономным будет расход наплавляемого металла при U-образной разделке. Скос также может быть выполнен по одному или по обоим торцам. Притупление составит 1-2 мм, а значение зазора будет равно 2 мм. Для большой толщины металла (свыше 60 мм) самым эффективным способом будет щелевая разделка кромок. Для сварного соединения очень важна данная процедура, она влияет на несколько факторов шва:

Притупление составит 1-2 мм, а значение зазора будет равно 2 мм. Для большой толщины металла (свыше 60 мм) самым эффективным способом будет щелевая разделка кромок. Для сварного соединения очень важна данная процедура, она влияет на несколько факторов шва:

- работоспособность соединения;

- прочность и качество сварного шва;

- экономичность.

Стандарты и ГОСТы

- Ручная дуговая сварка. Сварочные швы и соединения по ГОСТу 5264-80 включают типы, конструктивные размеры для сварки, покрытые электродами во всех пространственных положениях. Сюда не входят только трубопроводы из стали.

- Сварка стальных трубопроводов. ГОСТ 16037-80 – определяет основные типы, разделку кромок, конструктивные размеры при механизированном способе сваривания.

- Сварка трубопроводов из меди и медно-никелевых сплавов. ГОСТ 16038-80.

- Дуговая сварка алюминия. Швы сварные. ГОСТ 14806-80 – форма, размеры, подготовка кромок для ручной и механизированной сварки алюминия и его сплавов, процесс выполняется в защитной среде.

- Под флюсом. ГОСТ 8713-79 – сварочные швы и соединения выполняются автоматической или механизированной сваркой на весу, на флюсовой подушке. Распространяется на толщину металла от 1,5 до 160 мм.

- Сварка алюминия в инертных газах. ГОСТ 27580-88 – стандарт на ручную, полуавтоматическую и автоматическую сварку. Она выполняется неплавящимся электродом в инертных газах с присадочным материалом и распространяется на толщину алюминия от 0,8 до 60 мм.

Обозначение сварочного шва

Согласно нормативным документам наличие сварочных швов показывается на сборочных чертежах или на общем виде. Изображаются сварочные швы сплошными линиями, если они видимые. А если наоборот — то штриховыми отрезками. От данных линий отводятся выноски с односторонними стрелками. Условное обозначение сварочных швов выполняется на полке от выноски. Надпись делается над полкой, если шов находится на лицевой стороне. В обратном варианте обозначение будет находиться под полкой. Сюда включается информация о шве в такой последовательности:

- Вспомогательные знаки.

На пересечении выноски с полкой может стоять значок:

На пересечении выноски с полкой может стоять значок:

○ – замкнутый шов;

┐ – сварка шва производится при монтаже.

- Обозначение сварочных швов, их конструктивных элементов и ГОСТ соединения.

- Наименование шва по стандарту.

- Способ сварки по нормативным стандартам.

- Указывается катет, этот пункт касается только угловых соединений.

- Прерывистость шва, если таковая имеет место. Здесь указывается шаг и расположение отрезков сварки.

- Дополнительные значки вспомогательного значения. Рассмотрим их отдельным пунктом.

Вспомогательные обозначения

Эти знаки также наносятся сверху полки, если сварочный шов на чертеже видимый, и под ней, когда невидимый:

- снятие усиления шва;

- обработка поверхности, которая обеспечит плавный переход к основному металлу, исключив наплывы и неровности;

- шов выполняется по незамкнутой линии; этот знак применяется только к видимым на чертеже сварочным швам;

- чистота обработки поверхности сварного соединения.

Для упрощения, если все швы конструкции выполнены по одному ГОСТу, имеют одинаковые разделки кромок и конструктивные размеры, обозначение и стандарт на сварку указываются в технических требованиях. В конструкции могут быть не все, но большое количество одинаковых швов. Тогда их разбивают по группам и присваивают им порядковые номера в каждой группе в отдельности. На одном шве указывают полное обозначение. На остальных ставят только порядковые номера. Количество групп и число швов в каждой из них должно быть указано в нормативной документации.

Как Сделать Сварочный Шов | Сварочные работы Киев

Как сделать сварочный шов, эта та тема, которая интересует каждого начинающего сварщика. Сварщики используют различные методы сварки для различных видов сварных швов. Каждый сварщик имеет разные предпочтения и опыт в различных методах. Для новичков в сварке, сварка с подачей проволоки является самой простой. И, следовательно, лучшей технологией. Продолжайте читать, чтобы узнать, как сделать сварочный шов.

Как сделать сварочный шов и что такое сварка с подачей проволоки?

Сварка проволокой с подачей проволоки такая же, как сварка металлическим инертным газом (MIG) и газо-дуговая сварка. Сварка MIG, газо-дуговая сварка или сварка с подачей проволоки соединяет металл, нагревая заготовку и электрод из присадочного металла с непрерывной подачей электрической дугой. В процессе используется защитный газ для защиты металлического шва от внешнего загрязнения окружающей среды.

Сварочные аппараты с подачей проволоки специально разработаны для мягкой сварки. Они используют полностью расходуемый электрод и идеально подходят для соединения цветных металлов. Которые являются относительно мягкими.

Сварка MIG может быть самой простой в использовании. Но она требует сложных технических условий для обеспечения продуктивности процесса. Вам необходимо освоить использование сварочного пистолета и определить правильный источник сварочного тока, блок подачи проволоки и скорость. Вам также необходимо определить и использовать идеальный защитный газ и проволочный электрод.

Вам также необходимо определить и использовать идеальный защитный газ и проволочный электрод.

Основные правила при сварке с подачей проволоки

Вся сварка требует определенного уровня знаний и глубокого понимания технических особенностей процесса. Вот несколько важных правил, которым вы должны следовать, когда используете сварку с подачей проволоки:

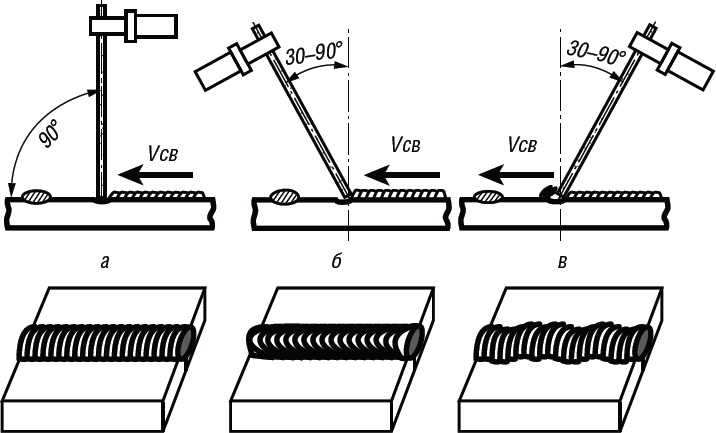

Направление

При сварке вы либо толкаете, либо тянете. Стандартная практика, для которой используется маршрут проста. Если сварочное задание производит шлак, его нужно тянуть или толкать. Проще говоря, при сварке палочкой или сваркой порошковой проволокой вы подносите проволоку к себе. При сварке с подачей проволоки или сварке MIG вы проталкиваете проволоку.

В технике толкания вы отодвигаете пистолет от сварочной ванны. Поскольку сила дуги направлена в сторону от сварочной ванны. Направление толчка создает меньшее проникновение и плоский широкий валик. Это также называется техника переднего плана. Он обеспечивает лучший обзор соединения и позволяет лучше направлять провод в соединение.

В методе вытягивания или перетаскивания пистолет направляется назад к сварочной ванне. А затем отводится от наплавленного металла. Он производит более глубокое проникновение и узкий валик, что приводит к увеличению отложений или отложений металла.

При сварке MIG вы можете использовать технику толкания или вытягивания.

Рабочий угол

Рабочий угол варьируется в зависимости от металла и соединения. Это зависит от металла, толщины металла и типа соединения. Существует четыре важных положения сварки:

- вертикальный

- горизонтальный

- накладные расходы

- плоское положение: в плоском положении тип соединения играет жизненно важную роль при определении рабочего угла.

Для стыковых соединений идеальный угол между пистолетом и заготовкой составляет 90 градусов. Направьте присадочный металл прямо в соединение. Установите угол перемещения от 5 до 15 градусов и сохраняйте его на протяжении всей процедуры. Чтобы избежать подреза и полностью заполнить широкий промежуток. Вы можете перемещаться по шву взад-вперед.

Вы можете перемещаться по шву взад-вперед.

При сварке Т-образного соединения поддерживайте угол 45 градусов между проволокой и заготовкой. Для Т-образного соединения сварщик должен использовать свой опыт и менять угол при необходимости. Особенно при выполнении нескольких проходов. Изменение угла помогает избежать неравномерного производства сварных швов. А также позволяет избежать подрезов.

Коленчатые соединения требуют рабочего угла от 60 до 70 градусов. Вам необходимо отрегулировать угол в зависимости от толщины металла — чем толще металл, тем больше угол.

Горизонтальное положение: при сварке в горизонтальном положении необходимо учитывать влияние силы тяжести. Рабочий угол регулируется от 0 до 15 градусов по мере необходимости. Сварщик настраивается, чтобы избежать провисания. Или перекатывания присадочного металла к нижней части сварного шва.

Сварщик также должен использовать комбинацию методов толкания и вытягивания, чтобы обеспечить ровный и гладкий шов. Угол перемещения остается неизменным. Несмотря на изменения направления и рабочего угла.

Угол перемещения остается неизменным. Несмотря на изменения направления и рабочего угла.

Вертикальное положение: для сварки в вертикальном положении важна предварительная сварка. Рабочий угол будет зависеть от нескольких факторов. Однако угол перемещения для вертикально расположенных сварных швов должен составлять примерно 5 — 15 градусов от перпендикулярного положения. При таком угле сварщик должен использовать технику плетения. Чтобы контролировать размер и форму сварного шва. Он также контролирует охлаждающие эффекты сварочной ванны.

Верхнее положение: верхние сварные швы сложнее иметь дело. Для таких сварных швов нет конкретного рабочего угла. Насколько хорошо сварщик справляется с такой работой, зависит от его опыта. Не все начинают как профессионалы, но всегда есть место для проб и ошибок. Вы можете попрактиковаться на тренировочных листах, прежде чем начать работу над фактическим сварным швом.

Угол перемещения

Угол перемещения — это угол между пистолетом и сварным швом в плоскости, если он расположен параллельно направлению движения. При нормальных условиях сварки сварщики поддерживают угол перемещения от 5 до 15 градусов. Они производят наименьшее количество брызг. Имеют повышенную стабильность дуги и более высокие уровни проникновения. Углы выше 20 — 25 градусов снижают производительность, так как они создают больше брызг и меньшее проникновение сварного шва .

При нормальных условиях сварки сварщики поддерживают угол перемещения от 5 до 15 градусов. Они производят наименьшее количество брызг. Имеют повышенную стабильность дуги и более высокие уровни проникновения. Углы выше 20 — 25 градусов снижают производительность, так как они создают больше брызг и меньшее проникновение сварного шва .

Выбор газа для сварки

Выбор защитного газа играет решающую роль в производстве высококачественных сварных швов. Использование неправильного газа может не только создать пористый шов. Но также может создавать вредные пары, которые могут быть токсичными.

Комбинация 75% аргона и 25% диоксида углерода является лучшим универсальным защитным газом для всех углеродистых сталей (аргонная сварка). Он генерирует минимальное разбрызгивание, предотвращает вероятность ожога на более тонких листах металла и создает лучший вид валика.

Вы также можете использовать 100% CO2, и хотя это работает на удивление хорошо. Оно производит значительное количество брызг, а также создает более грубые шарики.

Длина провода

Длина проволоки, выступающей из пистолета, играет решающую роль в поддержании стабильности дуги. Сварщики обычно оставляют 3/8 тыс дюйма торчащего из сварочного аппарата. Дольше, чем это, и дуга будет издавать шипящие звуки, как при жарке бекона.

Советы и приемы

Сварка — это относительно сложная техника для освоения. Знание некоторых конкретных техник может помочь вам научиться искусству.

При сварке листового металла лучше всего использовать проволоку диаметром 0,9 мм. Вы также можете получить проволоку в диапазоне от 0,7 мм до 4 мм, в зависимости от толщины и сварного соединения. Поскольку диаметр проволоки и выбор проволоки напрямую влияют на качество сварного шва, вы должны выбрать правильную проволоку.

Выбор идеального материала для проволоки также важен. Большинство электродов имеют раскисляющие слои. Которые защищают основной металл от загрязнений и помогают улучшить качество сварки.

Используйте высокое соотношение аргона в выборе защитного газа. Комбинация аргона и CO2 работает лучше всего и обеспечивает идеальную защиту при создании оптимальной среды. Правильный выбор защитного газа также важен. Так как он напрямую влияет на уровень производительности процесса.

Комбинация аргона и CO2 работает лучше всего и обеспечивает идеальную защиту при создании оптимальной среды. Правильный выбор защитного газа также важен. Так как он напрямую влияет на уровень производительности процесса.

Сварщики используют постоянный ток, чтобы установить идеальную комбинацию проводов и напряжений. Постоянный ток повышает уровень производительности.

Выполните эту процедуру заранее, чтобы вы знали, как отрегулировать температуру в конце процедуры. Понижение температуры в нужное время имеет решающее значение для обеспечения полного и своевременного охлаждения металла сварного шва для образования идеально гладкого сварного шва.

Используйте соответствующее защитное оборудование

Спасательное оборудование

При сварке с подачей проволоки убедитесь, что у вас есть соответствующее защитное оборудование. Сварка MIG представляет собой деликатный процесс. Поскольку в некоторых случаях он приводит к образованию вредных испарений. Также увеличиваются шансы радиационных ожогов и поражения электрическим током.

Чтобы защитить себя, вам понадобится:

- Огнестойкий комбинезон

- Защитные сапоги

- Кожаные рукавицы

- Сварочный шлем с подачей воздуха

Вы должны быть защищены от возможных пожаров через огнестойкий комбинезон. Электрическая дуга при сварке с подачей проволоки не всегда стабильна. Первоначально, когда вы пытаетесь проверить настройки напряжения и силы тока. Дуга может раскачиваться и подвергать сварщика опасности. В такой ситуации, если одежда сварщиков не является огнестойкой, они могут загореться.

Сварка MIG также выделяет много тепла, что может привести к серьезным ожогам. Огнестойкая одежда пригодится для защиты от тепла, выделяющегося во время процесса. Для дополнительной безопасности сварщик должен также носить кожаные рукавицы.

Кожаные рукавицы обеспечивают лучшую защиту по сравнению с перчатками. Они покрывают сварщика до локтя, что идеально подходит для такой опасной процедуры сварки. Все сварочные работы выделяют много тепла и могут привести к серьезным ожогам сварщика. Мы рекомендуем вам всегда использовать кожаные рукавицы вместо перчаток.

Мы рекомендуем вам всегда использовать кожаные рукавицы вместо перчаток.

Защитные ботинки являются еще одним важным элементом защитного снаряжения. При сварке в вертикальном или верхнем положении небольшая капля металла может упасть на землю под действием силы тяжести. В таких ситуациях возможность попадания расплавленного металла на ноги сварщика представляет серьезную угрозу безопасности. Чтобы защитить себя, сварщики должны носить одобренные защитные ботинки.

Наконец, но самое главное, вам нужно надеть подходящий сварочный шлем. Сварочный шлем выполняет две основные функции.

- Защищает глаза

- Обеспечивает безопасную систему дыхания

Все виды дуговой сварки дают невероятно яркий свет. Близость дуги и сварщика делает его реальной угрозой безопасности. Взгляд на дугу невооруженным глазом может нанести непоправимый ущерб вашей сетчатке. Автоматическое затемнение шлет не только защищают глаза, но и делает процесс более легким для сварщика.

Помимо того, что в нем есть линза с автоматическим затемнением, шлем также должен иметь вентиляционную систему с подачей воздуха. Чтобы исключить возможность вдыхания токсичных паров сварщиком. Сварщик также должен знать свою зону дыхания и поддерживать разумное расстояние от заготовки.

Чтобы исключить возможность вдыхания токсичных паров сварщиком. Сварщик также должен знать свою зону дыхания и поддерживать разумное расстояние от заготовки.

При использовании вытяжного устройства убедитесь, что вы направили сопло в правильном направлении. Чтобы пары не попали вам в лицо. Вместо этого направьте вытяжку как можно дальше от зоны дыхания.

Перед началом процедуры сварки:

- Убедитесь, что вы знаете обо всех опасностях, связанных с процессом;

- Всегда проверяйте ваш шлем и другие средства индивидуальной защиты, чтобы убедиться, что он соответствует требованиям процедуры сварки;

- Разберитесь с оборудованием и убедитесь, что вы знаете, как оно работает;

- Установите оборудование для локальной вытяжной вентиляции и дыхания перед началом сварки;

- Обязательно передайте информацию своим коллегам.

Самое важное при сварке нержавейки или сварке алюминия, а также других металлов — это опыт и техника безопасности. С нашими услугами вы можете ознакомится на сайте. Каталог наших работ здесь. Если вы хотите обратится к профи, тогда звоните нам. Компания Welding Service с многолетним решит задачу любой сложности. Изготовление металлоконструкций любого объема в оговоренные сроки. Звоните! Рады каждому клиенту.

С нашими услугами вы можете ознакомится на сайте. Каталог наших работ здесь. Если вы хотите обратится к профи, тогда звоните нам. Компания Welding Service с многолетним решит задачу любой сложности. Изготовление металлоконструкций любого объема в оговоренные сроки. Звоните! Рады каждому клиенту.

Посмотреть Прайс

Контакты

Как сделать сварочный шов

Пространственные положения сварного шва при сварке

Без сварочного процесса в наши дни не создается ни одна более-менее сложная конструкция из металла. То, что сварка является очень востребованной говорит хотя бы тот факт, что по отношению к сварочным работам существует множество нормативных актов и положений, регламентирующих пространственное расположение сварочного стыка.

Методические рекомендации содержат подробную информацию о том, как должен располагаться электрод в пространстве при выполнении конкретного вида сварочных работ. Детальное описание необходимо, поскольку техника выполнения работ в различных пространственных положениях имеет очень важные отличия.

В зависимости от того, как расположен стык, выбираются определенные условия для наложения сварочного шва. Изменяется не только методология выполнения работ, но также и требования к качеству, внешнему виду, наличию тех или иных дефектов. Положение сварочного стыка оказывает огромное влияние на производительность специалиста. Это принимается во внимание при составлении технологической карты выполнения работ на объекте или определенном участке.

СОДЕРЖАНИЕ

- Обозначение

- Виды положений при сварке

- Нижнее положение

- Горизонтальное

- Вертикальное

- Потолочное

- Положение электрода

- Движение электрода

- Сваривание электродом

- Виды соединений

- Как подготавливаются кромки

Обозначение

Классификация сварочных швов подразумевает обозначение их пространственного положения. Каждый вид маркируется аббревиатурой, состоящей из цифр и букв. Они четко информируют о разновидности шва. Данные обозначения используются при составлении графических материалов, где указывается наличие сварных соединений, или при составлении иной документации. Каждый сварщик изучает значение каждой аббревиатуры и сдает экзамен по условным обозначениям пространственного положения шва. В дальнейшем это позволяет ему правильно читать чертежи и делать предварительные выводы перед началом выполнения работы.

Они четко информируют о разновидности шва. Данные обозначения используются при составлении графических материалов, где указывается наличие сварных соединений, или при составлении иной документации. Каждый сварщик изучает значение каждой аббревиатуры и сдает экзамен по условным обозначениям пространственного положения шва. В дальнейшем это позволяет ему правильно читать чертежи и делать предварительные выводы перед началом выполнения работы.

Буквенные обозначения присваиваются просто. Первая буква информирует о пространственном положении стыка. Учитывая тот факт, что самих положений не так уж и много, то расшифровка обозначений не составит труда. К примеру, буква «В» значит, что стык вертикальный, «П» — потолочный и так далее. Если перед большой буквой стоит маленькая, то она тоже несет определенную смысловую нагрузку. Например, меленькая «п» перед большой «П» будет означать, что шов «полу потолочный».

В аббревиатуре кодируется не только расположение стыка, но и другая основная информация: направление сварки, вид соединения.

Аббревиатура «Н45» значит, что положение сварочного шва при выполнении определенных работ на участке конструкции является переменным. Как пример такого варианта – соединение двух труб, оси которых по отношению одна к другой расположены под углом 45 градусов. При этом сварочные работы выполняются без вращения заготовок.

Сокращения, обозначающие положение электродов при сваривании:

- h2 (PA) — нижнее стыковое и в «лодочку»;

- Н2 (РВ) — нижнее тавровое;

- Г (PC) — горизонтальное;

- П1 (РЕ) — потолочное стыковое;

- П2 (PD) — потолочное тавровое;

- B1 (PF) — вертикальное снизу-вверх;

- В2 (PG) — вертикальное сверху вниз;

- Н45 (H-L045) — наклонное под углом 45°.

Электроды иностранных производителей поставляются с графической маркировкой, которая обозначает их предназначение для того или другого способа сварки. Направление указывают стрелки и прочитать информацию не составляет труда.

В маркировке присутствуют также литеры, которые информируют о виде свариваемых заготовок.

Благодаря использованию общепринятой маркировки процессов удалось систематизировать информацию о положении сварного шва в пространстве. Перед допуском к работе сварщиков экзаменуют, и в первую очередь на практике. Только после успешной сдачи практических испытаний, специалист сможет ответить на вопросы, которые вошли в теоретическую часть аттестации. Задачи могут отличаться в зависимости от того, в какой области будет работать испытуемый. Есть также и общие вопросы, знание которых обязательно для всех без исключения сварщиков. Маркировка пространственного расположения швов относится именно к такой категории знаний.

Виды положений при сварке

В пространстве стыки заготовок могут располагаться в четырех вариантах. Самый простой из них – горизонтальный: выполнение сварочных работ не создает проблем даже новичкам. Другой тип горизонтального шва – потолочный – наоборот, формировать труднее всего. Горизонтально направленный шов не обязательно должен размещаться внизу или наверху. Он может быть направленным горизонтально, но находиться при этом на вертикальной поверхности. Он классифицируется как вертикально расположенный. Каждый сварочный шов в зависимости от своего расположения отличается нюансами формовки. От этого зависит и положение электрода при выполнении работ.

Самый простой из них – горизонтальный: выполнение сварочных работ не создает проблем даже новичкам. Другой тип горизонтального шва – потолочный – наоборот, формировать труднее всего. Горизонтально направленный шов не обязательно должен размещаться внизу или наверху. Он может быть направленным горизонтально, но находиться при этом на вертикальной поверхности. Он классифицируется как вертикально расположенный. Каждый сварочный шов в зависимости от своего расположения отличается нюансами формовки. От этого зависит и положение электрода при выполнении работ.

Нижнее положение

Простое и наиболее желанное для любого сварщика расположение стыка. Такой вариант чаще всего встречается при соединении деталей небольшого размера и в большинстве своем выполняется на рабочем месте сварщика. В этом случае оптимальное расположение электрода – вертикальное. После обработки одной стороны деталь переворачивается и аналогичные манипуляции выполняются с другой.

На качество сварного соединения влияют множество факторов: толщина заготовок, расстояние между кромками, показатели тока. Метод относится к числу высокопроизводительных. Недостатком может служить высокая вероятность образования прожогов. В нижнем положении применяются два основных способа сваривания – стыковой и угловой.

Метод относится к числу высокопроизводительных. Недостатком может служить высокая вероятность образования прожогов. В нижнем положении применяются два основных способа сваривания – стыковой и угловой.

Научиться варить в нижнем положении проще всего. Новичкам, как правило, достаточно пары непродолжительных занятий, чтобы освоить азы и получить свой первый практический опыт. Исключением является только сваривание тонких листов. Чтобы освоить такую технику, потребуется длительный период тренировок.

Горизонтальное

На сленге специалистов – «горизонт». При таком расположении заготовки находятся в вертикальной плоскости, а сварной шов имеет горизонтальную направленность. Электрод располагается перпендикулярно по отношению к месту соединения. При выполнении работ не исключается вытекание расплава из сварочной ванны. Чтобы снизить вероятность такого негатива, следует выполнить подготовку кромок: подрезать их, чтобы создать дополнительное препятствие расплаву.

Вертикальное

Заготовки находятся в вертикальной плоскости, а соединительный стык между ними располагается также вертикально. Электрод при сваривании удерживается в горизонтальной плоскости перпендикулярно по отношению к рабочей поверхности. Проблема вытекания жидкого металла из сварочной ванны, как и в предыдущем случае, сохраняется.

Электрод при сваривании удерживается в горизонтальной плоскости перпендикулярно по отношению к рабочей поверхности. Проблема вытекания жидкого металла из сварочной ванны, как и в предыдущем случае, сохраняется.

Поэтому работы выполняются только по короткой дуге. Это будет препятствовать попаданию расплава в кратер воронки. Помимо этого, рекомендуется выбирать расходные материалы со специальным покрытием, увеличивающим вязкость жидкого содержимого. Благодаря этому, стекание расплава вниз заметно уменьшается.

В большинстве своем сварщики в этом случае отдают предпочтение перемещению электрода по направлению снизу-вверх. Тогда расплавленный металл при движении образует ступеньку, которая является хорошим препятствием для его дальнейшего перемещения. Минус такого метода – большие затраты времени. Производительность заметно увеличивается, если электрод перемещать в обратном направлении – сверху-вниз. Но тогда снижается качество сварного стыка.

Чтобы освоить технику формировки вертикального сварочного шва, потребуется длительный период времени на тренировки. Работать с толстыми заготовками научиться проще, а соединять тонкие могут далеко не все специалисты. Как показывает практика, лучшее качество работ получается при сваривании толстого металла по направлению снизу-вверх, а тонкого сверху-вниз.

Работать с толстыми заготовками научиться проще, а соединять тонкие могут далеко не все специалисты. Как показывает практика, лучшее качество работ получается при сваривании толстого металла по направлению снизу-вверх, а тонкого сверху-вниз.

Потолочное

Это разновидность горизонтального шва, который просто размещен в неудобном для выполнения работ месте. Специалист вынужден длительное время пребывать в неудобном положении: с поднятой вверх головой и вытянутой рукой. Качество в большой степени зависит от опыта выполнения подобного рода работ. Со временем у сварщиков вырабатываются навыки и даже свои приемы, которые позволяют облегчить работу. В любом случае приходится делать перерывы, чтобы отдохнуть и восстановить силы.

При выполнении сварочных работ заготовки располагаются горизонтально, а расходник – вертикально. Шов находится в нижней части кромок соединяемых деталей. Основная причина получения результата низкого качества заключается в том, что расплав стекает вниз, но не в сварочную ванну.

Чтобы минимизировать негативное влияние этого эффекта, следует применять короткую дугу и сваривать при небольшом напряжении. Лучше выбирать электроды небольшого диаметра с тугоплавким покрытием. Тогда капли расплава будут удерживаться на месте за счет поверхностного натяжения. Такой вид сварки нежелателен в случаях, когда приходится соединять детали малой толщины.

Умение «ложить потолок» позволяет сварщику претендовать на повышения разряда. Для новичков данная техника не только недоступна, но и даже опасна. Без навыков работы и хорошей защиты расплавленные капли могут попадать на тело и даже в глаза.

Положение электрода

При выполнении сварочных работ большое внимание уделяется углу расположения электрода по отношению к рабочей поверхности. Правильный наклон расходника способствует облегчению контроля над процессом сварки, что позволяет своевременно вносить коррективы и в итоге получить хороший результат. Данные по оптимальному углу наклона электрода в чертежах не обозначаются, а выбираются сварщиком индивидуально.

Данные по оптимальному углу наклона электрода в чертежах не обозначаются, а выбираются сварщиком индивидуально.

Существует три основных вид положения электродов:

- Углом вперед. Оптимальный вариант для наложения шва в труднодоступных местах. Помимо достоинств ему присущи и недостатки. Шлак и жидкий металл все время находятся на пути перемещения электрода, что мешает сварочному процессу. Иногда дуга гаснет, а то и вовсе начинает «блуждать». Возможно образование пропусков, что сильно понижает качество шва.

- Углом назад. Часто используется при соединении угловых стыков. Желательно угол наклона электрода выдерживать, как и в предыдущем случае, в коридоре 30-60 градусов. В процессе работы сварочная дуга вытесняет из ванночки жидкий металл и шлак. Оголенные участки быстро кристаллизируются.

- Прямой угол. Благодаря тому, что электрод расположен перпендикулярно к заготовкам, можно контролировать перемещение шлака.

В результате шов получается хорошего качества. В случаях, когда шлак образуется перед электродом, необходимо сменить положение расходника и выставить его «углом назад». Это дает возможность убрать расплав с пути перемещения электрода.

В результате шов получается хорошего качества. В случаях, когда шлак образуется перед электродом, необходимо сменить положение расходника и выставить его «углом назад». Это дает возможность убрать расплав с пути перемещения электрода.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Движение электрода

При ручной дуговой сварке используется колебательное перемещение электрода. Траектория подбирается в зависимости от толщины заготовок и типа соединения. Перемещая электрод «по прямой», то есть вдоль стыка, сварщик получит так называемый «ниточный» валик. Его толщина зависит от диаметра электрода и скорости движения. Когда требуется получение валика большей толщины, нежели диаметр электрода, то выполняется поперечное возвратно-поступательные движение электрода.

Амплитуда колебаний определяется материалом заготовок и размером шва. При этом конец электрода может описывать различные фигурки. Например, «елочка», «треугольник», «лестница» или другие. Как правило, они определяются специалистом еще до начала сварочного процесса. Благодаря большому количеству техник, можно выбрать наиболее подходящий вариант для конкретного случая с тем, чтобы получить шов высокого качества.

Вне зависимости от пространственного положения перед началом сваривания, требуется предварительная подготовка поверхности. Рабочую поверхность необходимо очистить от загрязнений, краски, окалины и т.п. Сначала заготовки прихватывают – скрепляют между собой при помощи пары-тройки точечных прихватов. Это нужно для того, чтобы обездвижить заготовки одна относительно другой. важно, чтобы величина зазора все время оставалась постоянной. При сваривании тонких листовых материалов расстояние между заготовками не должно превышать 5 миллиметров. При работе с толстыми полками этот показатель можно увеличивать до 30 мм включительно.

Сваривание электродом

Когда речь идет о сваривании металлических заготовок электродом, то по умолчанию подразумевается ручная дуговая сварка. Невзирая на тот факт, что стали доступными многие более современные технологии, этот сварки остается самым простым, сравнительно недорогим и распространенным. Улучшить качество сварного шва можно с помощью разного рода флюсов.

Применяется ручная дуговая сварка в разных сферах, начиная от бытовых потребностей и заканчивая большими промышленными площадками. Особенно хорошо технология зарекомендовала себя в работе с углеродистыми материалами. Наиболее технологичным на сегодняшний день является применение инверторов.

Виды соединений

Соединения делятся на несколько типов. Принято различать стыковые и угловые сварные швы. Стыковые представляют собой соединение двух элементов, которые прижимаются торцами. Оно широко используется в изготовлении разнообразных конструкций. К преимуществам метода относится высокая производительность, небольшой расход материалов. при соблюдении всех требований получается прочное и эстетичное сварное соединение. Предварительная подготовка стыкуемых кромок обязательна.

при соблюдении всех требований получается прочное и эстетичное сварное соединение. Предварительная подготовка стыкуемых кромок обязательна.

Стыковой метод сваривания используется при соединении заготовок из листового материала, труб и проката. Угловое соединение подразумевает, что элементы расположены под углом по отношению друг к другу. В месте контакта сторон сварщик формирует шов. Угол может быть разным и полностью зависит от особенностей конструкции.

При тавровом соединении торцевая часть одной заготовки приваривается к плоской поверхности другой. в большинстве случаев угол соединения составляет 90 градусов. Важным условием для получения хорошего результата является правильная подготовка торцевого элемента. Он должен быть ровно обрезан и зачищен. Выполняется предварительная подготовка кромок, что обеспечит хорошее смыкание заготовок.

Если стенки толстые, то фаску снимают с двух сторон для обеспечения хорошего провара. Лучше всего тавровое соединение получается тогда, когда детали установлены «в лодочку». В процессе работы электрод можно ставить вертикально. Если стенки деталей уж слишком толстые и хорошо проварить их за один проход не получается, то допускается многопроходное соединение.

В процессе работы электрод можно ставить вертикально. Если стенки деталей уж слишком толстые и хорошо проварить их за один проход не получается, то допускается многопроходное соединение.

Соединение внахлест – это когда элементы расположены параллельно по отношению друг к другу, но не впритык, а поверхность одной находит на другую. Это оптимальный способ соединение для контактной и точечной сварки. Нет необходимости предварительно разделывать кромки, поскольку они не участвуют в соединении заготовок. Существуют ограничения по толщине заготовок: стенки не должны быть больше 1 см.

По форме существует три вида соединений:

- Нормальное. Результат обеспечивается за счет длинной дуги. Такие сопряжение отлично выдерживают динамические нагрузки. Это обусловлено тем, что между основным материалом и дорожкой нет перепада.

- Выпуклые. Еще их принято называть усиленными. Такая форма обеспечивается только при короткой дуге. Шов обладает несколько меньшей шириной, а «свободный» объем уходит на формирование его высоты.

Для выпуклых швов требуется многослойное покрытие, что влечет за собой перерасход электродов.

Для выпуклых швов требуется многослойное покрытие, что влечет за собой перерасход электродов. - Вогнутые. Известны еще и как ослабленные. Корень выглядит вогнутым и имеет форму канавки. Образуется в результате нарушений технологического процесса или при плохой подготовке свариваемых кромок. Находит применение при соединении тонких материалов.

Помимо выше перечисленных сварные соединения имеют и другую классификацию:

- Односторонняя сварка. В этом случае соединение выполняется только с одной стороны без поворота и сварки с противоположной. В документации и на графических материалах обозначается аббревиатурой ос (ss). Первые литеры информируют о названии сварки на русском языке, а обозначение в скобках является международным.

- Двухсторонняя. Сварочные швы наложены с обеих сторон стыка. Условное обозначение – дс (bs).

- Соединение заготовок, выполненное на подкладке (съемной или нет) маркируется аббревиатурой сп (mb).

Обозначение кириллицей расшифровывается как «с подкладкой».

Обозначение кириллицей расшифровывается как «с подкладкой». - Сваривание на весу, другими словами, выполненное без подкладок: бп (nb). Как пример, ос бп будет значить, что одностороннее сварное соединение выполняется без применения подкладки.

- С зачисткой стыка. Когда корень соединения предварительно зачищается, то такой вид сварки маркируется буквами зк (gg). Соответственно, без зачистки – бз (ng).

Предусмотрено и еще одно разделение сварных швов. Осуществляется оно по конфигурации. В зависимости от типа исполнения они бывают прямолинейными, спиральными (кольцевидными) или криволинейными. Любая из конфигураций может использовать вне зависимости от пространственного расположения стыка. В зависимости от метода наложения швы могут быть сплошными или прерывистыми.

Как подготавливаются кромки

Получить качественное сварное соединение без предварительной подготовки удается крайне редко. Независимо от того. Как и где расположен стык, нужно подготовить его к сварочному процессу.

Как и где расположен стык, нужно подготовить его к сварочному процессу.

Подготовку к сварке заготовок можно разделить на такие этапы:

- правка кромок;

- разметка;

- резка заготовок;

- зачистка стыков;

- прогрев перед сваркой;

- обработка и зачистка кромок.

Правка нужна не всегда. Она необходима только в том случае, когда перед выполнением сварочных работ выясняется, что заготовки не стыкуются надлежащим образом в местах сваривания. В зависимости от сложности деформации правка может выполняться как на холодную, так и с прогревом деталей. Допускается как ручная, так и механическая обработка. Если не удается выправить деформацию с помощью молотков, кувалд, ручных прессов либо иных приспособлений, можно прибегнуть к использованию пневматического или электрического движителя.

Разметка нужна для того, чтобы обозначить нужные для работы участки, а лишнее обрезать. Ручная разметка выполняется при помощи линейки и штангенциркуля. Если требуется выполнить разметку на партии однотипных деталей, то применяется шаблон. Для получения нужного размера применяется резка металла. Она может быть термической или механической и выполняется по ранее размеченным участкам.

Если требуется выполнить разметку на партии однотипных деталей, то применяется шаблон. Для получения нужного размера применяется резка металла. Она может быть термической или механической и выполняется по ранее размеченным участкам.

Важным этапом в процессе подготовки деталей к свариванию является зачистка кромок. Поверхность следует освободить от окалины, масла или жиров, краски и прочих загрязнений. Помимо механических способов зачистки допускается применение и химических методов. В этом случае заготовки опускаются в емкость, наполненную реагентом.

После зачистки иногда требуется изменить геометрическую форму кромок. Если работы ведутся с тонкими листовыми металлами, то нужны плоские кромки. Для толстых заготовок кромки сводятся в форме латинской буквы «V» или «X». Особенно важно правильно подготовить кромки при сваривании трубопроводов. При правильном скосе в этом случае снимается напряжение при эксплуатации.

Швы сварки виды и основные классификационные признаки

Сварное соединение – это участок конструкции, отдельные элементы которой соединены при помощи сварки. Оно состоит из одного или нескольких сварных швов, прилегающих к ним зон основного металла, называемых зонами термического влияния, а также примыкающих участков основного металла, не претерпевшего структурных изменений в результате сварки.

Оно состоит из одного или нескольких сварных швов, прилегающих к ним зон основного металла, называемых зонами термического влияния, а также примыкающих участков основного металла, не претерпевшего структурных изменений в результате сварки.

- Виды соединения сварных швов

- Прочие классификационные признаки сварных швов

- Геометрия сварных швов

Сварным швом называют закристаллизовавшийся металл, который во время сварки находился в расплавленном виде. Швы определяют геометрическую форму, прочность и сплошность металла в зоне сварки. На свойства сварного соединения влияют характеристики металла сварного шва, зон термического влияния и примыкающих к ним участков основного металла.

Виды соединения сварных швов

По типу соединения сварные швы подразделяют на следующие группы:

- Стыковые швы используют для получения стыковых соединений. Выполняют их, как правило, непрерывными. Отличительным признаком стыковых швов является форма разделки кромок свариваемых деталей в поперечном сечении.

Разделка кромок позволяет подготовить место осуществления сварки, обеспечивая эффективный доступ дуги и полное проплавление кромок на всю толщину. Различают следующие виды швов – одно- и двухсторонние без разделки кромок, с одно- или двухсторонней разделкой одной из кромок, с односторонней разделкой обеих кромок, с разделкой «V» или «X»-образной формы, с двухсторонней разделкой обеих кромок. Разделку образуют либо прямыми линиями, либо применяют U-образную разделку.

Разделка кромок позволяет подготовить место осуществления сварки, обеспечивая эффективный доступ дуги и полное проплавление кромок на всю толщину. Различают следующие виды швов – одно- и двухсторонние без разделки кромок, с одно- или двухсторонней разделкой одной из кромок, с односторонней разделкой обеих кромок, с разделкой «V» или «X»-образной формы, с двухсторонней разделкой обеих кромок. Разделку образуют либо прямыми линиями, либо применяют U-образную разделку. - Угловые швы используют для получения тавровых, крестовых, угловых, нахлёсточных соединений. Различают их по форме подготовки кромок и по сплошности шва по длине. По форме поперечного сечения угловые сварные швы разделяют на следующие виды – без разделки кромок, с одно- или двухсторонней разделкой кромок. По протяжённости угловые швы выполняют непрерывными, прерывистыми, с шахматным или цепным расположением швов.

- Разновидностями выше названных типов сварных швов являются пробочные и прорезные, выполняемые в нахлёсточных соединениях, редко – в тавровых.

Прорезной образуется при полном проплавлении верхнего листа, а иногда и последующих, и при частичном проплавлении нижнего элемента (листа или детали). Пробочный (или точечный), при дуговой сварке его называют электрозаклёпкой, является частным случаем прорезного шва. При приварке толстых листов прорезные швы могут выполняться по заранее подготовленным отверстиям (для пробочной сварки) или прорезям (для непрерывных швов).

Прорезной образуется при полном проплавлении верхнего листа, а иногда и последующих, и при частичном проплавлении нижнего элемента (листа или детали). Пробочный (или точечный), при дуговой сварке его называют электрозаклёпкой, является частным случаем прорезного шва. При приварке толстых листов прорезные швы могут выполняться по заранее подготовленным отверстиям (для пробочной сварки) или прорезям (для непрерывных швов).

Виды сварочных швов по положению в пространстве

По расположению в пространстве бывают: нижними, горизонтальными, вертикальными и потолочными.

- Сварка в нижнем положении осуществляется на расположенной внизу горизонтальной поверхности. Это наиболее технологически простой по своему выполнению способ. Благоприятные условия для получения высококачественных швов объясняются тем, что расплавленный металл попадает в сварочную ванну в направлении силы тяжести, а сама ванна располагается в горизонтальном положении. Кроме того, это положение наиболее удобно для рабочего и для выполнения процесса, и для наблюдения за ним.

Угловые швы в нахлёсточных соединениях, имеющие катет до 10 мм, в нижнем положении выполняют в один слой электродами диаметром менее 5 мм без совершения поперечных колебаний. Угловые швы в тавровых соединениях, катет которых превышает 10 мм, выполняют одним слоем поперечными движениями треугольником, задерживаясь в корне шва.

Угловые швы в нахлёсточных соединениях, имеющие катет до 10 мм, в нижнем положении выполняют в один слой электродами диаметром менее 5 мм без совершения поперечных колебаний. Угловые швы в тавровых соединениях, катет которых превышает 10 мм, выполняют одним слоем поперечными движениями треугольником, задерживаясь в корне шва. - Сварка горизонтальных швов осуществляется горизонтально на вертикальной плоскости. Этот процесс представляет некоторую сложность из-за стекания металла на нижнюю кромку. В результате этого по верхней кромке может образоваться подрез. Сварка угловых швов в нахлёсточных соединениях, произведенная в горизонтальном положении, не представляет затруднений. По технике выполнения она напоминает сварку в нижнем положении и зависит от того, какой катет шва необходимо получить.

- Сварка вертикальных швов производится на вертикальной поверхности способами «снизу вверх» или «сверху вниз». При сварке на подъём расположенный снизу металл удерживает металл, стекающий сверху.

Но вид шва при этом – грубо чешуйчатый. При сварке на спуск получение качественного провара значительно затруднено.

Но вид шва при этом – грубо чешуйчатый. При сварке на спуск получение качественного провара значительно затруднено. - Сварка потолочных швов предусматривает осуществление соединения элементов на потолке и является наиболее сложной в исполнении. При сварке потолочных швов затруднено выделение газов и шлаков из металла сварочной ванны. Свойства сварного шва в этом случае ниже аналогичных характеристик, выполненных в других пространственных положениях.

к меню ↑

Прочие классификационные признаки сварных швов

По конфигурации различают следующие виды сварных швов: продольные – прямолинейные и криволинейные, кольцевые.

- Сварка продольных швов на заготовках значительной протяжённости требует тщательной подготовки металла, предназначенного для сварки. Поверхность заготовок не должна быть волнистой, заусенцы кромок необходимо зачистить. Сварка продольных швов осуществляется при обязательной зачистке кромок от ржавчины, грязи и других загрязнений, а также удалении влаги с их поверхности.

- Сварка кольцевых швов, особенно при малых диаметрах изделия, требует корректировки сварочного режима, применяемого для продольных швов металла такой же толщины. В случаях малых диаметров качественное формирование шва достигается снижением сварочного тока.

По форме наружной поверхности сварные швы бывают выпуклыми, вогнутыми и плоскими. Плоские и вогнутые швы хорошо работают при динамических нагрузках благодаря отсутствию ощутимого перехода от шва к основному металлу.

По условиям работы сварные швы разделяют на рабочие, непосредственно воспринимающие нагрузки, и соединительные, предназначенные для скрепления частей детали или конструкции.

к меню ↑

Геометрия сварных швов

К общим геометрическим параметрам, характеризующим сварные швы, относят: ширину, вогнутость, выпуклость, корень шва.

- Шириной называют расстояние между визуально различимыми линиями сплавления шва.

- Вогнутость измеряется расстоянием между плоскостью, проходящей по видимым линиям границ шва и основного металла, и поверхностью, расположенной в месте максимальной вогнутости. Вогнутый корень стыковых швов считается дефектом обратной стороны, им могут обладать односторонние швы.

- Выпуклость шва определяется расстоянием межу плоскостью, которая проходит по видимым линиям границ основного металла и шва, и поверхностью шва в месте максимальной выпуклости.

- Корень – это часть шва, максимально удалённая от лицевой поверхности, которая по существу является его обратной стороной.

Угловые швы характеризуют следующие размерные параметры: катет, толщина, расчётная высота.

- Катет угловых швов – кратчайшее расстояние от поверхности первого свариваемого элемента до границы сварного шва на поверхности второго элемента. Катет является параметром режима, который необходимо соблюдать во время сварки.

В угловых соединениях для сварки изделий одинаковой толщины катет шва может быть задан толщиной кромок. Для угловых и тавровых соединений катет принимают равным толщине материалов, а при тавровом соединении изделий разной толщины его приравнивают к толщине более тонкого элемента. Катет должен иметь достаточные размеры для обеспечения прочности соединения, но слишком большая его величина может вызвать сварочные деформации.

В угловых соединениях для сварки изделий одинаковой толщины катет шва может быть задан толщиной кромок. Для угловых и тавровых соединений катет принимают равным толщине материалов, а при тавровом соединении изделий разной толщины его приравнивают к толщине более тонкого элемента. Катет должен иметь достаточные размеры для обеспечения прочности соединения, но слишком большая его величина может вызвать сварочные деформации. - Толщиной углового шва называют максимальное расстояние от его поверхности до точки наибольшего проплавления основного металла.

- Величину расчётной высоты используют для оценки прочности сварного соединения.

Для угловых швов вогнутая форма поверхности с плавным переходом к основному металлу считается благоприятной. Это связано с тем, что в угловых швах тяжело проварить корень на полную толщину, особенно при проведении сварки наклонным электродом.

В процессе контроля качества реальных изделий катет и толщину измеряют с помощью различных шаблонов.

На качественные показатели сварных соединений оказывает влияние множество факторов, которые необходимо учитывать при выборе типа соединения для получения требуемых эксплуатационных характеристик свариваемых деталей и конструкций.

Похожие статьи

- Сварка в различных положениях: правильный выбор угла наклона сварочного электрода

- Сварка труб под давлением — сложно ли это на практике?

- Сварочные швы: виды соединений

- Сварка швеллеров без потери прочности соединения

Как правильно сварить шов электросваркой уроки. Потолочный шов

Для того чтобы ответить на вопрос, как варить потолочный шов электросваркой, необходимо иметь представление о том, что такое потолочный шов, его особенности и способы варения.

Схема сварки потолочного шва.

Далее можно получить всю необходимую информацию о том, как выполнять этот вид работ.

Некоторые характеристики

Потолочный шов самый сложный в исполнении.

Это легко объяснить. Ведь во время процесса сварки металл, достигший температуры плавления, может подтекать.

Опытный мастер сварочных работ должен обладать навыками варения этого вида шва.

Его редко применяют в промышленной сфере. Но что касается ремонта и монтажа трубопровода или судостроительного производства, то там этот вид шва очень востребован.

Необходимо соблюдать технику безопасности при работе с расплавленным металлом. Им можно обжечь открытые участки тела, например, лицо или руки.

У наложения потолочного шва при помощи сварки есть ряд особенностей:

Виды сварных соединений: а, б – стыковое, в – стыковое отбортовочное, г – нахлесточное, д – угловое, е – тавровое, ж – прорезное, з – торцевое, и – нахлесточное с проплавлением.

- сварочная ванна должна быть самого маленького размера;

- при наложении шва металл удерживается на потолке благодаря силе притяжения по отношению к поверхности;

- чтобы избежать растекания металла, шов накладывают таким образом, чтобы электрод был отведен в сторону;

- размер электрода около 0,4 см;

- изготавливаемые валики должны быть меньше электрода в 2 раза;

- электроды должны быть сухими, чтобы избежать выделения газов, которые повреждают швы;

- варить следует в свою сторону, благодаря этому можно подобрать оптимальный темп работы, и это позволит вам отслеживать процесс до мелочей;

- для придания шву наибольшей прочности все края деталей следует тщательно обработать и со сваренных валиков удалить загрязнения.

Для сварки деталей толщиной около 1 см работу выполняют в несколько этапов:

- Используют электрод диаметром 0,3 см.

- Последующую сварку выполняют электродом в 0,4 см.

Сварка углового шва — как сделать правильный сварочный шов

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

Техника сварки Т-образных соединений

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую — вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина — больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Как правильно наложить угловой шов

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Грубейшая ошибка — начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов — видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Техника сварки нахлесточных соединений

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

youtube.com/embed/1C0BxpKY7hY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Варианты рабочего процесса

Сварка потолочного шва бывает нескольких видов.

Дуговая электросварка: а – способ Бернадоса; б – способ Славянова; в – способ подвога дуги извне; 1 – электроды; 2 – дуга; 3 – электромагнит; 4,5 – присадочный пруток.

- Сварка полумесяцем. Электрод располагается к потолку под углом свыше 90 градусов. Максимальный уровень наклона 130 градусов. Профессионал, выполняющий этот вид работ, делает зигзагообразные движения.

Они же напоминают изображение полумесяца. Этот метод осуществляется в несколько подходов. Он достаточно легкий. С ним может справиться даже непрофессионал. Главное — постоянно контролировать скорость сварки, иначе можно испортить шов. Чтобы избежать подтекания металла, не стоит вываривать валики с большой шириной.

Они же напоминают изображение полумесяца. Этот метод осуществляется в несколько подходов. Он достаточно легкий. С ним может справиться даже непрофессионал. Главное — постоянно контролировать скорость сварки, иначе можно испортить шов. Чтобы избежать подтекания металла, не стоит вываривать валики с большой шириной. - Обратно-поступательный. Этот вид сварки также выполняется не за один подход. Сначала варят корневой шов с использованием электрода 0,3 см, уровень подачи тока не должен быть выше среднего.

- Лесенка. Электрод располагается к потолку под углом свыше 90 градусов. Максимальный уровень наклона 130 градусов. Этот способ отличается от других тем, что электрод следует отводить в сторону, чтобы избежать растекания расплавленного металла. Когда он застывает, электрод возвращают на место и продолжают сварку. При этом способе шов становится длиннее. Несмотря на трудность и сложность выполнения, конечный результат работ самый высокий по показателям прочности и надежности.

Как правильно делать сварочный шов

Техника выполнения сварочных швов (их еще называют валиковые) предполагает выбор режима и приема манипуляции электродом. Как правильно сделать сварочный шов, видео на нашем сайте все подробно и доступно покажет.

Существуют два вида сварки угловых швов: тавровые (при Т-образных соединениях) и нахлесточные, оба вида очень распространены в сварочном деле. Рассмотрим каждый по отдельности.

Рассмотрим каждый по отдельности.

Чтобы получился правильный сварочный шов, нужно одну плоскость поставить горизонтально, а другую -вертикально. Сварка углового шва должна производиться строго под прямым углом. Если вертикальное свариваемое изделие не толще 12 мм, то дополнительной обработки оно не требует. Единственно, нужно смотреть, чтобы нижняя кромка вертикального изделия была обрезана максимально ровно, и зазор стыка не имел больше 2 мм.

В сварочной конструкции тавровых соединениях все детали имеют важное значение, точнее их толщина. Так, например, если вертикальное изделие имеет толщину от 12 до 25 мм, то нужно сделать подготовку в V-образной форме. Если вертикальный лист от 25 до 40 мм толщиной, то скосы кромок нужно обрезать U- образной формы только с одной стороны. А если толщина -больше 40 мм, то делается обрез по обе стороны V- образной формы.

Опасно, когда шов имеет не проваренную одну из сторон или не проваренный угол. Поэтому в процессе сварки углового шва электрод нужно расположить так, чтобы он оказался в плоскости, которая делит угол пополам. А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

А концом электрода выполняются колебательные движения, чтобы расплавились кромки металла. Нужно обязательно заранее определить, чтобы длина сварочного шва была соразмерной углу между изделиями.

Сварка углового шва зависит, прежде всего, от правильного зажигания электрической дуги. Зажигание электрической дуги является очень важным и основным моментом в сварочной работе. Зажечь дугу нужно непосредственно перед тем, как начать процесс сварки, и повторно зажигать только при ее обрыве в процессе.

Дуга возбуждается на нижнем горизонтальном листе на расстоянии 3-4 мм от вершины угла, затем дугу нужно подвести к вершине угла и задержать ее там для того, чтобы лучше приплавились углы. Дальше дугу нужно поднять на высоту катета шва по вертикальному изделию и плавно передвигать назад. Затем немного быстрее дугу нужно опустить вниз на горизонтальное изделие и довести на нем толщину шва на размер катета.

Грубейшая ошибка -начинать сварку шва с вертикального свариваемого изделия, так как расплавленный металл с электрода наплывет на нижний нерасплавленный и перекроет вершину угла. В этом случае провар не получится, а обнаружить его можно, только поломав металл.

В этом случае провар не получится, а обнаружить его можно, только поломав металл.

Когда идет процесс сварки толстопокрытыми электродами или с повышенным током, формируется большая площадь топленого металла, из-за чего наложение угловых швов невозможно, потому что расплавленный металл стекает на горизонтальное изделие, и шов просто получится неправильный.

Чтобы этого избежать, свариваемые изделия нужно расположить наклоном к горизонту под 45 градусным углом, а сварку произвести лодочкой. Посмотрите наглядно, как сделать сварочный шов -видео на нашем сайте, где показана вся техника, а также практически, как правильно делается зачистка швов после сварки.

Такой вид сварки применяется, в основном, в листовых конструкциях. Концы листов, которые будут свариваться, накладываются друг на друга на определенную величину, равную примерно 3-5 толщин листов. Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Проваривать их нужно по периметру или по кромке углового шва, который образовался накрытием листов. Положительным моментом в этом виде сварки является то, что нет необходимости обрабатывать кромки. Отрицательный момент заключается в том, что затрачивается лишний материал, и конструкция становится тяжелее. Тем не менее, нахлесточное соединение применяется часто.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (жмите на кнопки ниже):

Как варить правильно электросваркой

В этом уроке мы расскажем вам, как правильно пользоваться сварочным аппаратом и варить электросваркой. На самом деле в этом нет абсолютно ничего сложно, как может показаться на первый взгляд, а следуя нашим четким советами и рекомендациям вы быстро овладеете этим не хитрым занятием.

Итак, первым делом давайте узнаем с чем же нам придется иметь дело и какие виды сварочных аппаратов бывают.

Исходя из самого названия можно легко догадаться, что служит он для преобразования переменного тока электросети в постоянный сварочный ток. Состоит данное устройство из двух основных частей: выпрямительного блока и трансформатора. Основными преимуществами является то что они имеют более высокий коэффициент полезного действия, а так же обладают хорошими энергетическими показателями

Состоит данное устройство из двух основных частей: выпрямительного блока и трансформатора. Основными преимуществами является то что они имеют более высокий коэффициент полезного действия, а так же обладают хорошими энергетическими показателями

С помощью этого устройства переменный ток от сети с помощью специальных транзисторов опять же преобразуется в постоянный, его основным достоинством является не большой вес и возможность регулировки тока.

Вводный видео урок о том как варить электродом

Важно заметить. что если аппарат подключается к бытовой электросети, то во избежании возникновения короткого замыкания и перегрева электропроводки, необходимо знать её основные параметры и характеристики. Перед выполнением работ в частном, загородном доме или квартире проверьте работоспособность всех электроавтоматов и лишь после этого приступайте к сварке.

Только выполнение этих простых правил убережет вас от повторной прокладки проводки в квартире своими руками

Вещи необходимые сварщику

- Маска которая поможет уберечь глаза от яркого свечения.

- Замшевые перчатки

- Щётка и молоток для отбивки шлака

- Сварочный аппарат

- Электроды

- Одежда с длинными рукавами для защиты от искр.

Что бы научиться правильно варить электросваркой нужна в первую очередь постоянная практика, мы уверены что, практикуясь для начала на не сложных поверхностях с каждым разом у вас будет получаться все лучше и лучше.

Итак, выполняя правильные электросварочные работы первым делом позаботьтесь о технике безопасности, приготовьте маску и наденьте перчатки. Участок метала где будет производиться сварка необходимо хорошо зачистить наждачкой или шкуркой по металлу, делается это для того что бы удалить грязь и ржавчину, при таком подходе не возникнет проблем с розжигом дуги, а сварочный шов будет получаться ровным и красивым.

Основные этапы выполнения электросварочных работ

В комплекте со сварочным аппаратом всегда идут два специальных провода на одном из конце каждого находиться стальной зажим, первый провод предназначен для закрепления в нем электрода, а второй (масса) необходимо закреплять к рабочей детали с которой будет происходить сварка. Порядок выполнения работ:

Порядок выполнения работ:

- Заранее приготовленный электрод устанавливаем в держатель.

- Второй провод с зажимом закрепляем непосредственно на детали где будет производиться сварка.

- Легким постукиванием электродом по металлу зажигаем электрическую дугу.

- Медленно и аккуратно ведем электродом по месту стыка металлов, при этом совершая возвратно поступательные движения.

- После сварки не большого участка останавливаемся, смотрим и оцениваем проделанную работу.

- При необходимости удаляем образовавшийся шлак при помощи молотка или щетки.

- Если все в порядке, продолжаем выполнять те же самые действия.

В конечном итоге у вас должен получиться шов. И пускай в первый раз он будет не таким красивым и ровным как хотелось бы, постоянно выполняя сварочные работы вы приловчитесь, наберетесь опыта и окончательно освоите это не хитрое ремесло.

youtube.com/embed/_9i1u5ihIHI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Особенности процесса варки потолочного шва

Потолочные швы подразделяются на:

Классификация сварных швов: а – по расположению относительно действующего усилия, б – по положению в пространстве, в – по усилению, г – по ширине, д – по количеству слоев, е – по длине.

- переходящие в вертикальные;

- сплошные;

- нижние.

Техника безопасности при варке потолочных швов:

- работы должны проводиться в сухом помещении или в закрытом пространстве. Не допускается выполнения сварочных работ на открытом воздухе во время грозы или снегопада;

- на тело следует надеть специализированную одежду с верхним защитным покрытием;

- используйте маску;

- отключите неиспользуемое оборудование от электросети;

- проведите работы по изоляции проводов.

Технология исполнения сварных швов

После сваривания металлических деталей на них остается сварной рубец. Получается он в процессе застывания металла, расплавленного электрической дугой.

Также рекомендуем прочитать:

Принцип работы и проверка симистора мультиметром на исправность Самоделки из бензопил «Урал» и «Дружба» Как сделать подставку для паяльника своими руками Как выбрать сварочные электроды для инвертора: электросварка

Сварщику приходится делать различные швы в зависимости от их расположения на металлической конструкции: вертикальные и горизонтальные. Рубцы к тому же могут различаться по расположению в пространстве. Они могут быть:

Рубцы к тому же могут различаться по расположению в пространстве. Они могут быть:

- Верхними.

- Нижними.

- Боковыми.

При изучении сварочной технологии лучше начинать работы с укладки сварного шва в нижней горизонтальной плоскости. Как показывает практика, в этих условиях достаточно легко контролировать расплавленный металл.

Сварить качественные швы в верхнем и боковом пространстве получится только после изучения техники сварочных работ и приобретения соответствующего практического опыта.

Как приобрести «правильное» оборудование

Для тех, кто мечтает стать профессионалом в сфере выполнения сварочных работ, покупка профессионального оборудования — важный и неотъемлемый этап. Современный рынок сварочных аппаратов предлагает потенциальным покупателям большой выбор аппаратуры. Можно его собрать самостоятельно. Но есть предметы, которые в любом случае следует приобрести:

Современный рынок сварочных аппаратов предлагает потенциальным покупателям большой выбор аппаратуры. Можно его собрать самостоятельно. Но есть предметы, которые в любом случае следует приобрести:

- Трансформатор. Этот прибор преобразовывает ток бытового типа в тот, который требуется аппарату для работы. При покупке трансформатора не стоит экономить, так как они быстро выходят из строя и достаточно тяжелые.

- Инвертор. Этот прибор также преобразовывает ток из бытового в электрический. Но у него отличные технические свойства и повышенная производимость.

Также применяется и выпрямитель. В отличие от трансформатора, этот прибор гарантирует более стабильную подачу преобразованного электричества, что влияет на качество создаваемого шва.

Вертикальная сварка электродом

Многие новички часто задаются вопросом при изучении сварочной технологии о том, как правильно варить вертикальный шов электросваркой. На самом деле вся сложность этой техники заключается в силе тяжести. Она оказывает непосредственное воздействие на массу расплавленного металла, который, пребывая в жидком виде, устремляется вниз.

Она оказывает непосредственное воздействие на массу расплавленного металла, который, пребывая в жидком виде, устремляется вниз.

Для качественного осуществления работ сварщик должен удержать расплавленный металл на месте сваривания. Получить качественный вертикальный рубец можно, если держать стабильно горящую электрическую дугу на минимально допустимом расстоянии от конца электрода до сварочной ванны.

Технология сваривания снизу вверх

Для обеспечения полного контроля над качеством проводимых работ вертикальный рубец часто проваривают с использованием техники снизу вверх. При движении электрода снизу вверх электрическая дуга стабильно удерживает ванну с расплавом и не дает металлу растекаться. Благодаря этой технологии удается получить качественный вертикальный шов.

Чтобы обеспечить качественное сваривание металлической конструкции, перед работой подготавливают границы стыка и сварочный аппарат с расходными материалами. Границы стыка обрабатывают с учетом технических требований.

Для устранения смещения границ свариваемых поверхностей в процессе нагревания необходимо осуществить сварку коротким швом, то есть сделать несколько точечных прихваток в 1−2 см.

При выполнении вертикального стыка следует располагать электрод относительно свариваемой плоскости под углом в 45−90°. Для проведения работ по технологии сварщик должен выполнять действия по инструкции:

- Зажигать дугу контактом электрода о металл.

- Осуществлять сварку коротким швом от середины к краям по линии стыка в 3−4 местах.

- Начинать сварочные работы с нижней точки линии стыка.

- Направлять движение электрода снизу вверх, удерживая в рабочей зоне сварочную ванну.