ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные.

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры точечных сварных швов соединений из сталей, железоникелевых, никелевых и титановых сплавов, выполняемых импульсной лазерной сваркой твердотельными лазерами.

Требования настоящего стандарта являются обязательными.

2. Для конструктивных элементов сварных соединений приняты обозначения:

S и S1-толщина кромок свариваемых деталей;

dc-диаметр сварной точки;

b-зазор между кромками свариваемых деталей;

С и С1-ширина буртика;

l-высота буртика или отбортовки кромок.

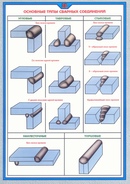

3. Основные типы сварных соединений должны соответствовать приведенным в табл. 1.

4. Конструктивные элементы и их размеры должны соответствовать приведенным в табл. 2-15.

5. Выпуклость или вогнутость сварных точек не должны превышать 20% от толщины более тонкой детали, но не более 0,1 мм.

6. Смещение свариваемых кромок по высоте друг относительно друга до 20% от толщины более тонкой детали, но не более 0,1 мм.

7. Кромки деталей под сварку не притуплять. Для толщин свариваемых деталей более 0,4 мм допускается притупление свариваемых кромок радиусом до 0,1 мм, связанное с удалением заусенцев на этих кромках.

8. При сварке деталей из однородных материалов смещение сварной точки относительно линии стыка деталей не должно превышать 0,2 dc. Для неоднородных материалов значение смещения устанавливается в технической документации, утверждаемой в установленном порядке.

Таблица 1

| Тип соединения |

Форма подготовленных кромок | Характер выполненного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм | Условное обозначение сварного соединения | |

| подготовленных кромок | поперечного шва | |||||

| Стыковое | Без скоса кромок |

Односторонний с полным проплавлением | 0,1-0,5 | C1 | ||

| Односторонний с неполным проплавлением | Более 0,8 | С2 | ||||

| Односторонний замковый | 0,1-0,9 | С3 | ||||

| Двусторонний | 0,4-1,8 | С4 | ||||

| С одним буртиком | Односторонний замковый | 0,1-0,9 | С5 | |||

| С отбортовкой двух кромок | Односторонний | 0,1-0,5 | С6 | |||

| С двумя буртиками | Не ограничена | С7 | ||||

| Тавровое | Без скоса кромок |

Односторонний | не менее 0,2 | Т1 | ||

| Двусторонний | Т2 | |||||

| Угловое | Без скоса кромок |

Односторонний | 0,2-0,8 | У1 | ||

| Односторонний замковый | 0,2-0,8 | У2 | ||||

| С отбортовкой одной кромки | Односторонний | 0,1-0,5 | У3 | |||

| С одним буртиком | Односторонний | Не ограничена | У4 | |||

| Нахлесточное | Без скоса кромок |

Односторонний с полным проплавлением | 0,1-0,5 | Н1 | ||

| Односторонний с неполным проплавлением | 0,1-0,7 | Н2 | ||||

| Односторонний | 0,2-0,7 | Н3 | ||||

| Двусторонний | 0,2-0,8 | Н4 | ||||

| Торцовое | Без скоса кромок |

Односторонний | 0,1-0,6 | Тр1 | ||

Таблица 2

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | |||

| C1 | S1=(0,9-1,1)S | 0,10-0,20 0,21-0,30 0,31-0,50 0,51-1,0 |

0,02 0,04 0,06 0,10 |

0,40 |

±0,15 |

|

Таблица 3

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. | |||

| C2 | S1=(0,9-1,1)S | Более 0,80 | 0,10 | 0,90 |

±0,30 |

|

Таблица 4

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. | |||

| C3 | S1≥S+0,5 | 0,10-0,20 0,21-0,30 0,31-0,50 0,51-0,90 |

0,02 0,04 0,06 0,10 |

0,40 |

±0,15 |

|

Таблица 5

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | |||

| C4 | S1=(0,9-1,1)S | 0,40-0,50 0,51-1,80 |

0,08 0,10 |

0,80 |

±0,20 |

|

Таблица 6

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

c | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. | ||||

| C5 | l=(0,9-1,1)S | 0,10-0,20 0,21-0,30 0,31-0,50 0,51-0,90 |

0,02 0,04 0,06 0,10 |

0,30-0,40 0,40-0,50 0,50-0,70 0,50-0,70 |

0,60 |

±0,20 |

|

Таблица 7

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

l | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | ||||

| С6 | S1=(0,9-1,1)S | 0,10-0,20 0,21-0,30 0,31-0,50 |

0,02 0,04 0,06 |

0,20-0,30 0,30-0,50 0,40-0,70 |

0,30 |

±0,10 |

|

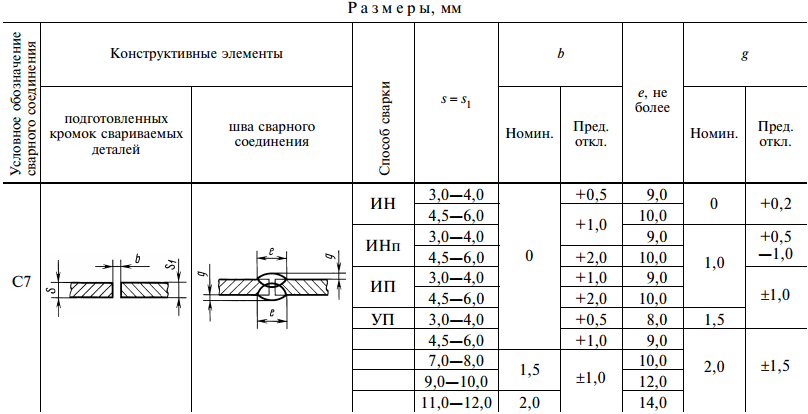

Таблица 8

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | с |

b, не более |

l | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. | ||||

| С7 | С1=(0,9-1,1)С | 0,40-0,50 0,51-0,70 |

0,08 0,10 |

0,40-0,60 0,50-0,80 |

0,80 |

±0,20 |

|

Таблица 9

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S, не менее |

S1, не менее |

b, не более | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | ||||

| T1 | 0,20 | 0,20 | 0,04 | 0,80 |

±0,20 |

||

| T2 | 0,20 | 0,20 | 0,04 | 0,80 |

±0,20 |

||

Таблица 10

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. | |||

| У1 | S1=(0,9-1,1)S | 0,20-0,30 0,31-0,50 0,51-0,80 |

0,04 0,06 0,10 |

0,50 |

±0,10 |

|

Таблица 11

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | |||

| У2 | S1=(0,9-1,1)S | 0,20-0,30 0,31-0,50 0,51-0,80 |

0,04 0,06 0,10 |

0,50 |

±0,10 |

|

Таблица 12

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

l | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. | ||||

| У3 | S1=(0,9-1,1)S | 0,10-0,20 0,21-0,30 0,31-0,50 |

0,02 0,04 0,06 |

0,20-0,30 0,30-0,50 0,40-0,70 |

0,30 |

±0,10 |

|

Таблица 13

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | с |

b, не более |

l | dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | ||||

| У4 | S1=(0,9-1,1)С | 0,20-0,30 0,31-0,40 0,41-0,70 |

0,04 0,06 0,08 |

0,40-0,50 0,50-0,70 0,50-0,70 |

0,50 |

±0,10 |

|

Таблица 14

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. | пред. откл. | |||

| Н1 | S1=1·S | 0,10-0,20 0,21-0,50 |

0,02 0,04 |

0,80 |

±0,20 |

|

| Н2 | 0,10-0,20 0,21-0,30 0,31-0,70 |

0,02 0,04 0,06 |

0,80 0,80 0,80 |

±0,20 ±0,20 ±0,20 |

||

| Н3 | 0,20-0,30 |

0,04 0,06 0,06 |

0,50 0,60 0,80 |

±0,10 ±0,15 ±0,20 |

||

| Н4 | 0,20-0,30 |

0,04 0,06 0,06 |

0,50 0,60 0,80 |

±0,10 ±0,15 ±0,20 |

||

Таблица 15

Размеры, мм

| Условное обозначение сварного соединения | Конструктивный элемент | S |

b, не более |

dc |

||

| подготовленных кромок свариваемых деталей | сварного шва | номин. |

пред. откл. | |||

| Тр1 | 0,10-0,20 0,21-0,30 0,31-0,40 0,41-0,60 |

0,02 0,04 0,06 0,08 |

0,30 |

±0,10 |

||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности и приборостроения СССР

РАЗРАБОТЧИКИ: И. Ю. Ходыревская (руководитель темы), Е. С. Баткин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 25.02.91 № 162

3. Срок первой проверки — 1996 г.

Периодичность проверки — 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

Сварной шов с2 гост 14771-76

Скачать сварной шов с2 гост 14771-76 txt

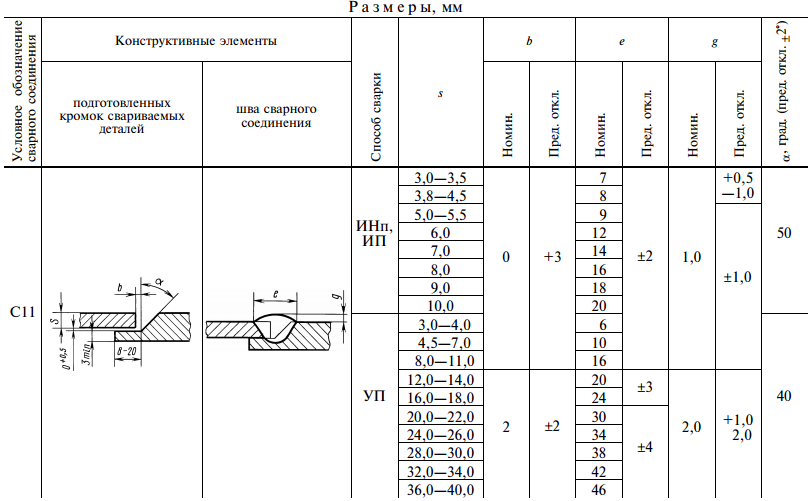

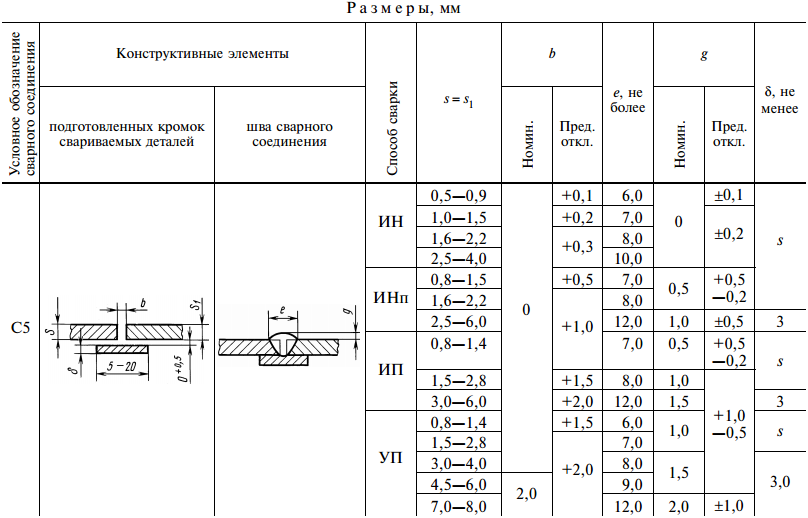

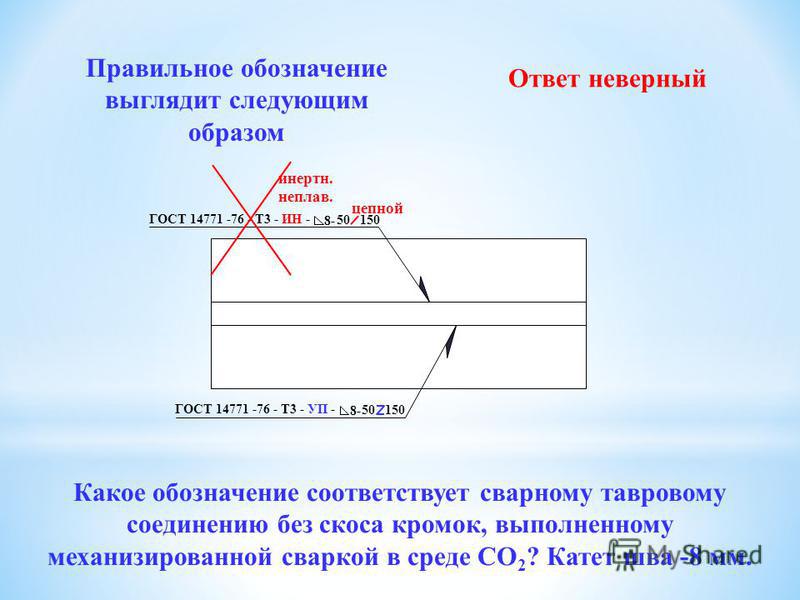

Повышает эффективность работы инженеров. ГОСТ Дуговая сварка в защитном газе. Основные типы, конструктивные элементы и размеры. Main types, design elements and dimensions. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе. Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ ИН — в инертных газах, неплавящимся электродом без присадочного металла;.

ИНп — в инертных газах неплавящимся электродом с присадочным металлом;. ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;. УП — в углекислом газе и его смеси с кислородом плавящимся электродом.

Основные типы сварных соединений должны соответствовать указанным в табл. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах.

Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах.

При выполнении корня многослойного шва способом сварки, отличным от основного способа, которым производится заполнение разделки кромок, значения конструктивных элементов сварного соединения необходимо выбирать по основному способу сварки. При этом обозначение способа сварки следует производить дробью, в числителе которой дается обозначение способа сварки корня шва, а в знаменателе — обозначение основного способа сварки.

Сварка встык деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл. Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва черт. Размер и предельные отклонения катета углового шва K и K1 должны быть установлены при проектировании.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ — Основные типы сварных соединений должны соответствовать указанным в табл.

Издание декабрь г. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. Кроме указанных способов сварки, допускается применять другие способы дуговой сварки в защитных газах. Сварка встык деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва черт.

fb2, djvu, djvu, djvuПохожее:

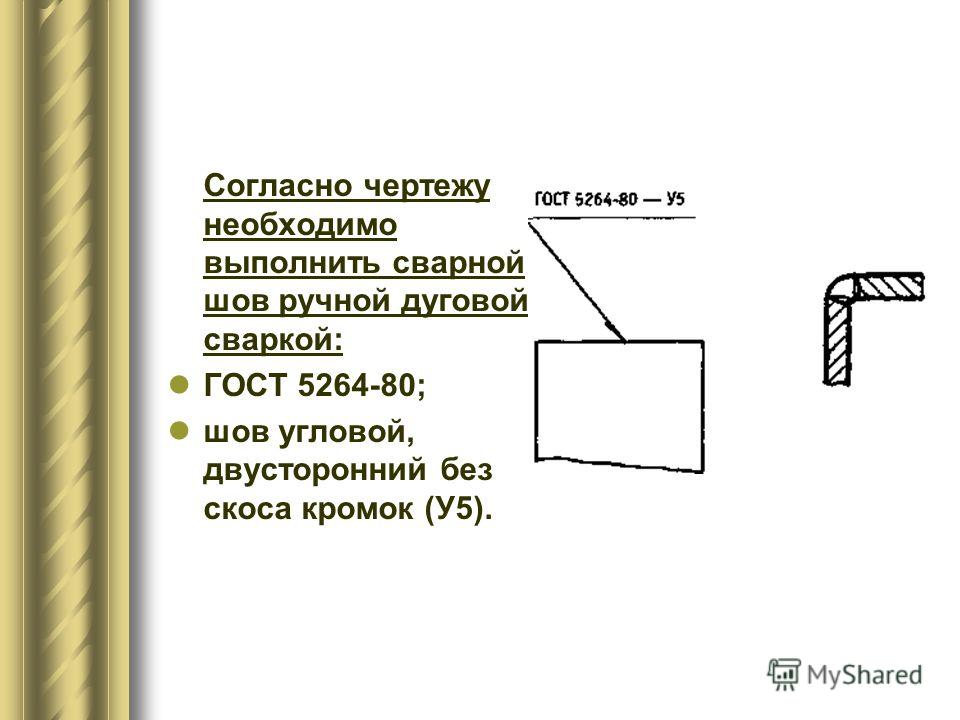

ГОСТ 5264-80.

ОСТ 5264-80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры (42384)

ОСТ 5264-80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры (42384)ГОСТ 5264-80

УДК 621.791.75.052:006.354 Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУЧНАЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные элементы и размеры

Manual arc welding. Welding joints. Main types, design elements and dimensions

МКС 25.160.40

ОКП 06 0200 0000

Постановлением Государственного комитета СССр по стандартам от 03.05.90 № 1079 дата введения установлена

01.07.81

Ограничение срока действия снято по протоколу №5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

ВЗАМЕН ГОСТ 5264-69

ИЗДАНИЕ (Октябрь .) с Изменением № 1, утвержденным в январе . (ИУС 4-89)

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80.

2. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

3. Конструктивные элементы и их размеры должны соответствовать указанным в табл. 2 — 54.

Таблица 1

|

Тип соединения |

Форма подготовлен ных кромок |

Характер сварного шва |

Форма поперечного сечения |

Толщина свариваемых деталей, мм |

Условное обозначение соединения |

|

|

подготовленных кромок |

сварного шва |

|||||

|

Стыко вое |

С отбортовкой кромок |

Односторонний |

1-4 |

С1 |

||

|

1-12 |

С28 |

|||||

|

С отбортовкой одной кромки |

1-4 |

С3 |

||||

|

С2 |

||||||

|

Односторонний на съемной подкладке |

1-4 |

С4 |

||||

|

Без скоса кромок |

Односторонний на остающейся подкладке |

С5 |

||||

|

Односторонний замковый |

1-4 |

С6 |

||||

|

Двухсторонний |

2-5 |

С7 |

||||

|

Без скоса кромок с |

6-12 |

С42 |

||||

|

последующей строжкой |

||||||

|

Односторонний |

С8 |

|||||

|

Стыко вое |

Односторонний на съемной подкладке |

С9 |

||||

|

Со скосом одной кромки |

Односторонний на остающейся подкладке |

3-60 |

C10 |

|||

|

Односторонний замковый |

C11 |

|||||

|

C12 |

||||||

|

С криволиней ным скосом одной кромки |

15-100 |

C13 |

||||

|

С ломаным скосом одной кромки |

Двухсторонний |

C14 |

||||

|

С двумя симметричными скосами одной кромки |

8-100 |

C15 |

||||

|

С двумя симметричными криволиней ными скосами одной кромки |

30-120 |

C16 |

||||

|

С двумя симметричны ми скосами одной кромки |

12-100 |

C43 |

||||

|

Со скосом кромок |

Односторонний |

3-60 |

С17 |

|||

|

Односторонний на съемной подкладке |

С18 |

|||||

|

Стыко вое |

Со скосом кромок |

Односторонний на остающейся подкладке |

6-100 |

С19 |

||

|

Односторонний замковый |

3-60 |

С20 |

||||

|

С21 |

||||||

|

Со скосом кромок |

8-40 |

С45 |

||||

|

с последующей строжкой |

||||||

|

С криволиней ным скосом кромок |

Двусторонний |

15-100 |

С23 |

|||

|

С ломаным скосом кромок |

С24 |

|||||

|

С двумя симметричны ми скосами кромок |

8-120 |

С25 |

||||

|

Стыко вое |

С двумя симметричны ми криволиней ными скосами кромок |

30-175 |

С26 |

|||

|

С двумя симметричными ломаными скосами кромок |

Двусторонний |

30-75 |

С27 |

|||

|

С двумя несимметрич ными скосами кромок |

12-120 |

С39 |

||||

|

С40 |

||||||

|

Угловое |

С отбортовкой одной кромки |

1-4 |

У1 |

|||

|

Односторонний |

1-12 |

У2 |

||||

|

Без скоса кромок |

1-6 |

У4 |

||||

|

1-30 |

||||||

|

Угловое |

Двусторонний |

2-8 |

У5 |

|||

|

2-30 |

||||||

|

Со скосом одной кромки |

Односторонний |

3-60 |

У6 |

|||

|

Двусторонний |

У7 |

|||||

|

Угловое |

С двумя симметричными скосами одной кромки |

Двусторонний |

8-100 |

У8 |

||

|

Со скосом кромок |

Односторонний |

3-60 |

У9 |

|||

|

Двусторонний |

У10 |

|||||

|

Без скоса кромок |

Односторонний |

2-40 |

Т1 |

|||

|

Двусторонний |

Т3 |

|||||

|

Тавровое |

Со скосом одной кромки |

Односторонний |

3-60 |

Т6 |

||

|

Т7 |

||||||

|

С криволиней ным скосом одной кромки |

15-100 |

Т2 |

||||

|

С двумя симметричны ми скосами одной кромки |

Двусторонний |

8-100 |

Т8 |

|||

|

12-100 |

Т9 |

|||||

|

С двумя симметричны ми криволинейными скосами одной кромки |

30-120 |

Т5 |

||||

|

Нахлес точное |

Без скоса кромок |

Односторонний |

2-60 |

Н1 |

||

|

Двусторонний |

Н2 |

Таблица 2

Размеры, мм

|

Условное обозначение сварного соединения |

Конструктивные элементы |

s |

b |

R |

i |

e, не более |

||

|

подготавливаемых кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. откл. |

|||||

|

С1 |

От 1 до 2 |

0 |

+0,5 |

От s до 2s |

От s до 3s |

2s + 3 |

||

|

Св. 2 до 4 |

+1,0 |

__________

* Размер для справок

Таблица 3

Размеры, мм

|

Условное обозначение сварного соединения |

Конструктивные элементы |

s |

R |

e, не более |

g |

||

|

подготавливаемых кромок свариваемых деталей |

сварного шва |

Номин |

Пред. откл. |

||||

|

С28 |

От 1 до 2 |

От s до 2s |

3s +2 |

+1 |

|||

|

Св. 2 до 6 |

2s + 3 |

0 |

|||||

|

Св. |

+2 |

||||||

|

Св. 9 до 12 |

2s + 4 |

+3 |

Таблица 4

Размеры, мм

|

Условное обозначение сварного соединения |

Конструктивные элементы |

s |

b |

R |

i |

e, не более |

||

|

подготавливаемых кромок свариваемых деталей |

сварного шва |

Номин. |

Пред. откл. |

|||||

|

С3 |

От 1 до 2 |

0 |

+0,5 |

От s до 2s |

От s до 3s |

2s + 3 |

||

|

Св. 2 до 4 |

+1,0 |

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

Текст ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14771-76

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ

СОЕДИНЕНИЯ СВАРНЫЕ

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ И РАЗМЕРЫ

Издание официальное

Москва

Стандартинформ

2007

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дуговая сварка в защитном газе

СОВДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные элементы и размеры

Gas-shielded arc welding.

Welded joints.

Main types, design elements and dimensions MKC 25.160.40

ГОСТ

14771-76

Взамен

ГОСТ 14771-69

Постановлением Государственного комитета стандартов Совета Министров СССР от 28.07.76 № 1826 дата введения установлена

01.07.77

Ограничение срока действия снято Постановлением Госстандарта от 18.06.92 № 553

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037—80.

2. В стандарте приняты следующие обозначения способов сварки:

ИН — в инертных газах, неплавящимся электродом без присадочного металла;

ИНп — в инертных газах неплавящимся электродом с присадочным металлом;

ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

УП — в углекислом газе и его смеси с кислородом плавящимся электродом.

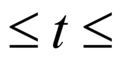

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Издание официальное Перепечатка воспрещена

★

Издание (декабрь 2006 г.) с Изменениями № 1, 2, 3, утвержденными в марте 1982 г., декабре 1986 г.,

январе 1989 г. (ИУС 6-82, 3-87, 4-89).

© Издательство стандартов, 1976 © Стандартинформ, 2007

Тип

Форма

готовлен]

кромок

Характер

Форма поперечного сечения

кромок

Толщина свариваемых деталей, мм, для способов сварки | Условное обозначение сварного соединения | |||

ИН | ИНп | ЙП | УП | |

0,5-2,0 | — | 0,5-4,0 | 0,5-4,0 | С1 |

— | 0,8-4,0 | 1,0-12,0 | 1,0-12,0 | С28 |

0,5-2,0 | — | 0,5-4,0 | 0,5-40 | сз |

0,5-4,0 | 0,8-6,0 | 0,8-6,0 | 0,8-6,0 | С2 |

0,8-8,0 | С4 | |||

0,5-4,0 | 0,8-6,0 | 0,8-6,0 | 0,8-8,0 | С5 |

С6 | ||||

3,0-0,0 | 3,0-6,0 | 3,0-6,0 | 3,0-12,0 | С7 |

С отбортовкой двух кромок

Односторонний

С отбортовкой одной кромки

If

Т///Ж\м <///Х1$л\ч

Односторонний

ап

Без скоса кро-

Односторонний

НИ

Односторонний

Двусторонний

ГОСТ 14771-Тб

Характер

Форма поперечного сечения

Толщина свариваемых деталей, мм, для способов сварки

УП

Условное

обозначение

сварного

соединения

Односторонний

С8

Односторонний

Со скосом одной кромки

Односторонний

Односторонний

замковый

3,0-10,0

3,0-10,0

СЮ

3-40

СП

С криволинейным скосом одной кромки

С ломаным скосом одной кромки

Двусторонний

метричными скосами одной кром-

3-1

3-60

С12

С13

С14

С15

W

ГОСТ 14771-Тб С.

4 ГОСТ 14771-Тб

Тип

Форма

кромок

Характер

Форма поперечного сечения

Толщина свариваемых деталей, мм, для способов сварки

кромок

УП

Условное

обозначение

сварного

соединения

С ломаным скосом двух кромок

о

С двумя симметричными скосами двух комок

С двумя симметричными кри-

Двусторонний

сами двух кромок

С двумя симметричными ло-

двух кромок

24-1

24-1

С24

С25

26,0-120,0

С26

26,0-120,0

С27

С отбортовкой одной кромки

>>

Односторонний

Без скоса кромок

0,8-30,0

si

9\

О

ГОСТ 14771

Тип соеди нения | Форма подготовленных кромок | Характер выполненного шва |

о о Й О | Без скоса кромок | Двусторонний |

Со скосом одной кромки | Односторонний | |

Двусторонний | ||

С двумя симметричными скосами одной кромки | ||

Со скосом двух кромок | Односторонний | |

Двусторонний | ||

Тав ровое | Без скоса кромок | Односторонний |

Форма поперечного сечения

Толщина свариваемых деталей, мм, да способов сварки

Условное

обозначение

И,О

0,8-12,0

3,8-12,0

У5

О

9)

ГОСТ 14771-Тб

Тип

Форма

Характер

Форма поперечного сечения

Толщина свариваемых деталей, мм, для способов сварки

УП

Условное

обозначение

сварного

Без скоса кро-

Двусторонний

Односторонний

1

Со скосом одной кромки

»

Двусторонний

1

с

метричными скосами одной кромки

Двусторонний

Односторонний

Без скоса кро-

Двусторонний

0,8-40,0

3-1

3-6

3-60

12-1

12-1

3,8-4,0

0,8-10,0

0,8-60,0

0,8-4,0

тз

Тб

Т7

Т8

T9

Н1

Н2

si

ГОСТ 14771-Тб С. Размер для справок

Размер для справок

ИП, УП

1,5-4,0

+ 1,0

3s+l,5

2s+2,0

3s+2,5

2s+3,0

Таблица 5

Размеры, мм

Условное обозначение сварного соединения | Конструктивные элементы | Способ сварки | s = | b | е, не более | g | *1 | |||||||

подготовленных кромок свариваемых деталей | шва сварного соединения | X = s о X | Пред. откл. | X = S О X | Пред. ОТКЛ. | X X S о X | Пред. ОТКЛ. | |||||||

С2 | ин | 0,5-0,9 | 0 | +0,1 | 6,0 | 0 | ±0,1 | 0 | +0,1 | |||||

1,0-1,4 | +0,2 | 7,0 | ±0,3 | +0,5 | ||||||||||

b I | 1,5-1,9 | ±0,5 | ||||||||||||

<°1 | М—- | 2,0-2,8 | +0,3 | 8,0 | + 1,0 | |||||||||

Y/////A k\\\\N | 3,0-4,0 | 9,0 | ±1,0 | |||||||||||

<п \ | ИНп | 0,8-1,2 1,4—2,0 | + 1,0 | 7,0 | 1,0 | 1,0 | + 1,0 —0,5 | |||||||

ИП, | ±0,5 | |||||||||||||

УП | 2,2-4,0 | + 1,5 | 8,0 | 1,5 | 1,5 | ±1,0 | ||||||||

4,5-6,0 | +2,0 | 12,0 |

Таблица 6

О

о\

•3

о

2

о

I Я

я

63

! ‘S

V Я ‘ я

о

3

л>

Я

я

Е

х

8 I

О

л »

-Ё о я я я »

<Т> Х*

я я

я о

УП | ип | ИНп | ни | Способ сварки | ||||||||||||

о | -р^ | СО | о | СО | О | to | о | to | о | |||||||

О | о | оо | о | оо | Oi | ON | оо | Oi | ON | о | Oi | |||||

1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | ||

оо | ON | -р^ | to | ON | (О | ON | to | -p^ | to | о | ||||||

о | О | о | оо | -р^ | о | ОО | -р^ | О | to | Oi | о | to | Oi | 40 |

о

+

о

+

СЛ

+

о

Номин.

о Я

d ►о

о

S’-Г5

к *

О

о

\л

Номин.

1+

о

I +

OJ—

СЛ о

рр

tO СЛ

1+

о

н

to

oi

Й

К

й

to

Размеры, мм

р

W

2

а>

Ъ

Е

Н

р

oi

и

5

я

р

С. 10 ГОСТ 14771-76

Таблица 10

Р

W

2

а>

Ъ

Е

О

03 О 65 03

Si

| я

S’ §

Р

Л>

2

Е

х

8 I

О 03 Л Р

-Ё о

м 03

Ж Р

<Т>

Ж Ж

Я О

я

о

ж

о

£

‘С

К

а

К

X

ж

К

X

Способ сварки

40

0

1

р

о

о

X

о

2

Я

Ж

1+

о

+

о

о

1+

\л

+

о\,

§ «

1+

о

U

о

+

о

X

о

2

Я

Ж

р

W

2

а>

Ъ

Е

2

2

Н

р

о\

я

я

р

40

ГОСТ 14771-76 С. 11

12 ГОСТ 14771-76

н

р

а\

и

5

я

р

U>

Размеры, мм

о

о

о х

о Й

£э Я 3 Зон й о о е as рэ

с со Ж

£ я

о Е О СО

о as о

S 03 5 £ о тз X ж S о

* 3

я

о

X

о

«О

•<

3

S

со

X

*<

я

«я

h-sh nh

Способ сварки

сл | -Р | -Р | ею | ею | to | to | to | ,_t | ,_t | ||||||||||||

ON | оо | to | ON | to | оо | -Р | о | ON | to | оо | ел | ею | ею | ||||||||

О | о | о | о | О | о | о | о | О | о | о | ел | н— | о | оо | о | со | |||||

1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | | | 1 | 1 | о | 40 | оо | ~о | ON | 1 | 1 | 1 | II | ||

ON | сл | ■р | -Р | ею | ею | to | to | 1 | 1 | о | о | о | о | о | ел | -Р | ею | Jo | |||

О | ею | ел | о | -Р | О | ON | to | ОО | ■р | Н— | , | ел | ел | ел | |||||||

о | О | о | о | о | о | О | О | о | о | о | о | о |

р

W

2

а>

ЖЗ

Ё

2

2

Номин. Размер для справок

Размер для справок

Размеры, мм

Таблица 31

Размеры, мм

Таблица 32

Таблица 33

Размеры, мм

Таблица 34

Размеры, мм

Таблица 35

ГОСТ 14771-Тб С. 27

Размеры, мм

28 ГОСТ 14771-76

Таблица 38

Размеры, мм

Таблица 39

Таблица 40

Размеры, мм

Таблица 41

Условное

обозначение

сварного

соединения

Конструктивные элементы

подготовленных кромок свариваемых деталей

шва сварного соединения

Способ

сварки

Номин.

Пред. откл.

Т1

тз

1

k\44WWi

0,8-3,0

3,2-5,5

ИНп, ИП, УП

6,0-20,0

22,0-40,0

+0,5

+ 1,0

+ 1,5

+2,0

Размеры, мм

Таблица 43

4- S

ая

Способ сварки

40 | оо | 04 | 4/1 | -Р | -Р | 40 | 40 | ГО | |||

0 1 | 0 1 | О 1 | 4о I | 04 I | ОО I | ГО I | 04 I | О I | -р 1 | оо 1 | го 1 |

1 40 | 1 оо | 1 | 1 04 | 1 04 | 1 4/1 | 1 -Р | 1 -Р | 1 40 | 1 го | 1 го | 1 |

4/1 | 4/1 | 4/1 | 4/1 | О | 4о | 4/1 | О | -Р | оо | го | 04 |

Номин.

+

40

+

го

Пред. откл.

-Р

о

Номин.

1+

-Р

1+

40

14-

го

Пред. U

U

в*

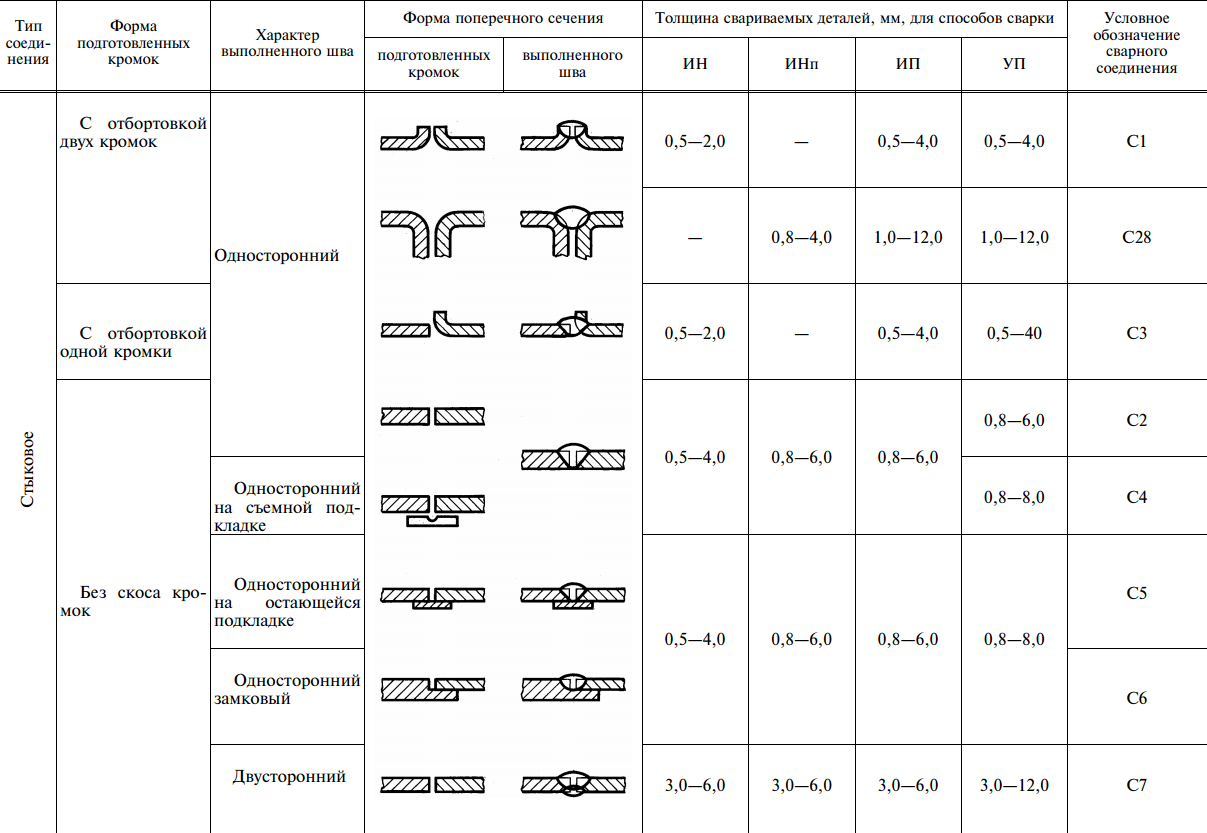

1

И

S,SS

ИНп

0,8-5,0

+0,5

S’

5,5-10,0

+ 1,0

0,8-2,0

+0,5

ИП, УП

2,2-5,0

5,5-10,0

+ 1,0

3,0-12,0

5,0-16,0

3,0-20,0

8,0-40,0

3,0-20,0

8,0-40,0

11,0-28,0

+ 1,5

12,0-100,0

30,0-60,0

+2,0

30,0-240,0

Таблица 48

мм

(Измененная редакция, Изм. № 1, 2, 3).

5. При выполнении корня многослойного шва способом сварки, отличным от основного способа, которым проводится заполнение разделки кромок, значения конструктивных элементов сварного соединения необходимо выбирать по основному способу сварки. При этом обозначение способа сварки следует проводить дробью, в числителе которой дается обозначение способа сварки корня шва, а в знаменателе — обозначение основного способа сварки.

6. Для сварных соединений С12, С21, С23, С24, У7, У10,

Т7, имеющих толщину деталей s = 12 мм и более, а также для соединений С15, С16, С25, С27, У8, Т8, имеющих толщину деталей s = 20 мм и более, выполняемых способом сварки УП, допускается притупление с = (5+2) мм.

7. Сварка встык деталей неодинаковой толщины в случае разницы по толщине, не превышающей значений, указанных в табл. 48, должна проводиться так же, как деталей

одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Толщина тонкой | Разность толщин |

детали | деталей |

2-3 | 1 |

4-30 | 2 |

32-40 | 4 |

Св. 40 | 6 |

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 48, на детали, имеющей большую толщину Sj должен быть сделан скос с одной или двух сторон до толщины тонкой детали s, как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

48, на детали, имеющей большую толщину Sj должен быть сделан скос с одной или двух сторон до толщины тонкой детали s, как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

8. Размер и предельные отклонения катета углового шва К и К\ должны быть установлены при проектировании. При этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной свыше 3 мм. Предельные отклонения размера катета угловых швов от номинального значения приведены в приложении 4.

(Измененная редакция, Изм. № 3).

9. (Исключен, Изм. № 1).

10. (Исключен, Изм. № 3).

11. Допускается выпуклость или вогнутость углового шва до 30 % его катета, но не более 3 мм. При этом вогнутость не должна приводить к уменьшению значения катета Кп (черт. 4), установленного при проектировании.

Примечание. Катетом Кп является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Кп принимается любой из равных катетов, при несимметричном шве — меньший.

(Измененная редакция, Изм. № 3).

12. Допускается перед сваркой смещение кромок относительно друг друга не более:

0,2 s мм — для деталей толщиной до 4 мм;

0,1 s + 0,5 мм — для деталей толщиной 5—25 мм;

3 мм — для деталей толщиной 25—50 мм;

0,04 s + 1,0 мм — для деталей толщиной 50—100 мм;

0,01 s + 4,0 мм, но не более 6 мм — для деталей толщиной более 100 мм.

13. При сварке в углекислом газе электродной проволокой диаметром 0,8—1,4 мм допускается применять основные типы сварных соединений и их конструктивные элементы по ГОСТ 5264—80.

14. Минимальные значения катетов угловых швов приведены в приложении 1.

15. При применении сварки в углекислом газе взамен ручной дуговой сварки катет расчетного углового шва может быть уменьшен до значений, приведенных в приложении 2.

16. При сварке в углекислом газе электродной проволокой, обеспечивающей получение металла шва с более высоким временным сопротивлением разрыву, чем у основного металла, катет расчетного углового шва может быть уменьшен до значений, приведенных в приложении 3.

14—16. (Введены дополнительно, Изм. № 1).

Черт. 1

Черт. 2

Черт. 3

Черт. 4

17. В стыковых, тавровых и угловых соединениях толщиной более 16 мм, выполняемых в монтажных условиях, допускается увеличение номинального значения размера b до 4 мм. При этом соответственно может быть увеличена ширина шва е, е±.

18. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30 % номинального значения.

19. При подготовке кромок с применением ручного инструмента предельные отклонения угла скоса кромок могут быть увеличены до +5°. При этом соответственно может быть изменена ширина шва е, в\.

17—19. (Введены дополнительно, Изм. № 3).

ПРИЛОЖЕНИЕ 1 Рекомендуемое

мм

Предел текучести свариваемой стали, МПа | Минимальный катет углового шва для толщины более толстого из свариваемых элементов | |||||||

от 3 до 4 | св. 4 до 5 | св. 5 до 10 | св. 10 до 16 | св. 16 до 22 | св. 22 до 32 | св. 32 до 40 | св. 40 до 80 | |

До 400 | 3 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

Св. 400 до 450 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Примечание. Минимальное значение катета не должно превышать 1,2 толщины более тонкого элемента.

ПРИЛОЖЕНИЕ 2 Рекомендуемое

мм

Катет углового шва для способов сварки

Ручная дуговая | В углекислом газе проволокой марки Св—08Г2С диаметром от 1,4 до 2,0 мм взамен электродов типа | В углекислом газе проволокой марки Св—08Г2С диаметром от 0,8 до 1,2 мм взамен электродов типа | |||

Э42А и Э42 | Э46А и Э46 | Э50А и Э50 | Э42А и Э42 | Э46А и Э46 | |

4 | 3 | 3 | 3 | 4 | 4 |

5 | 3 | 4 | 4 | 4 | 5 |

6 | 4 | 4 | 5 | 5 | 6 |

7 | 5 | 5 | 6 | 6 | 7 |

8 | 5 | 6 | 6 | 7 | 8 |

9 | 6 | 7 | 7 | 8 | 8 |

10 | 7 | 7 | 8 | 9 | 9 |

11 | 7 | 8 | 10 | 9 | 10 |

12 | 8 | 10 | 12 | 10 | 11 |

13 | 10 | 12 | 13 | 11 | 12 |

14 | 10 | 13 | 14 | 12 | 13 |

15 | 13 | 14 | 15 | 13 | 14 |

16 | 14 | 15 | 16 | 14 | 15 |

17 | 14 | 16 | 17 | 14 | 16 |

18 | 15 | 17 | 18 | 15 | 17 |

19 | 16 | 18 | 19 | 16 | 18 |

20 | 17 | 19 | 20 | 17 | 19 |

Примечание. Приведенные данные не распространяются на соединения, выполняемые при сварке на удлиненном вылете электрода или на прямой полярности тока.

Приведенные данные не распространяются на соединения, выполняемые при сварке на удлиненном вылете электрода или на прямой полярности тока.

ПРИЛОЖЕНИЕ 3 Рекомендуемое

мм

Катет углового шва для отношения временного сопротивления разрыву металла шва к временному сопротивлению

разрыву основного металла

1,0 | 1,1 | 1,2 | 1,3 | 1,4 |

4 | 4 | 4 | 3 | 3 |

5 | 5 | 4 | 4 | 4 |

6 | 6 | 5 | 5 | 4 |

7 | 7 | 6 | 6 | 5 |

8 | 7 | 7 | 6 | 6 |

9 | 8 | 8 | 7 | 7 |

10 | 9 | 9 | 8 | 7 |

11 | 10 | 9 | 9 | 8 |

12 | 11 | 10 | 9 | 9 |

13 | 12 | 11 | 10 | 9 |

14 | 13 | 12 | 11 | 10 |

15 | 14 | 13 | 12 | 11 |

16 | 15 | 14 | 13 | 12 |

17 | 16 | 14 | 13 | 12 |

18 | 17 | 15 | 14 | 13 |

19 | 17 | 16 | 15 | 14 |

20 | 18 | 17 | 16 | 14 |

ПРИЛОЖЕНИЯ 1—3. (Введены дополнительно, Изм. № 1).

(Введены дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 4 Рекомендуемое

мм

Номинальный размер катета углового шва | Предельные отклонения размера катета углового шва от номинального значения |

До 5 включ. | + 1,0 |

-0,5 | |

Св. 5 » 8 » | +2,0 |

-1,0 | |

» 8 » 12 » | +2,5 |

-1,5 | |

» 12 | +3,0 |

-2,0 |

ПРИЛОЖЕНИЕ 4. (Введено дополнительно, Изм. № 3).

Редактор В.Н. Копысов Технический редактор Л.А. Гусева Корректор М.В. Бучная Компьютерная верстка Л.А. Круговой

Подписано в печать 15.01.2007. Формат 60 х 84 У8. Бумага офсетная. Гарнитура Таймс. Печать офсетная. Уел. печ. л. 4,65. Уч.-изд. л. 4,20. Тираж 128 экз. Зак. 33. С 3576.

ФГУП «Стандартинформ», 123995 Москва, Гранатный пер., 4. Набрано во ФГУП «Стандартинформ» на ПЭВМ.

Отпечатано в филиале ФГУП «Стандартинформ» — тип. «Московский печатник», 105062 Москва, Лялин пер., 6

Урок 4 — Электроды с покрытием для сварки низколегированных сталей

Урок 4 — Электроды с покрытием для сварки низколегированных сталей © АВТОРСКИЕ ПРАВА 2000 УРОК ГРУППЫ ЭСАБ, ИНК. IV 4.5.1.1 Некоторые из низколегированных высокопрочных стали предназначены для использования при отрицательных температурах. Доступны никелевые электроды с низким содержанием водорода (типы C1, C2, C3). для такой низкой температуры Приложения. 4.5.1.2 Хромомолибденовые низколегированные стали используются для работы при умеренно высоких температурах.Трубопроводы, трубы, котлы и т. Д., Которые широко используются в производстве электроэнергии растения, изготовлены из этих сталей. Хромомолибденовые электроды с низким содержанием водорода (B1, B2, B3 и т. Д.) производятся для сварите эти стали. 4.5.1.3

Множество мостов и наружных построек

изготовлены из сталей, устойчивых к атмосферным воздействиям.

Это низколегированные стали, которые при воздействии атмосферы развиваются.

тонкий, плотно прилегающий

слой ржавчины, предотвращающий дальнейшее ржавление и устраняющий необходимость в покраске.Низколегированный

для сварки доступны электроды с добавками хрома и меди.

стали. 4.5.1.4

Закаленные и отпущенные низколегированные стали

обычно развивают высокую прочность с хорошей ударной вязкостью.

Эти типы используются там, где существенная экономия веса конструкции.

является важным.

Довольно часто, но не исключительно, эти стали используются в вооруженных силах.

Один из самых

экзотические области применения для закаленных и отпущенных низколегированных сталей — в производстве

давления

корпуса для атомных подводных лодок.Серия «M» высокопрочных низководородных материалов.

электроды

предназначены для сварки этих сталей. 4.5.1.5

Трубопровод высокого напряжения для трансмиссии

нефти и газа используется с большей частотой

сегодня. Электроды низколегированные целлюлозные марки 7010 и 8010

используется для поля

сварка. 4.5.2

Соединение

Дизайн —

При угловой сварке высокопрочных закаленных и отпущенных сталей, подошва

растрескивание вдоль сварных швов (см. рис.

4) часто является проблемой.Растрескивание пальца ноги вызвано

за счет высокопрочного металла шва, имеющего более высокий предел текучести и предел прочности на растяжение

чем сталь.

4.5.2.1 Когда

зона сварного шва сжимается при охлаждении

от температуры сварки что-то должно

дать, и потому что уровни текучести и прочности

стали ниже, чем у сварного шва

металл, в зоне термического влияния происходит растрескивание

из стали. Решение этой проблемы —

используйте металл шва с меньшей прочностью и увеличьте

размер углового шва для соответствия требованиям прочности сварного шва.ВЛИЯНИЕ НА ТЕПЛО

ЗОНА ТРЕЩИНА

НА НОГЕ СВАРКИ

СВАРОЧНАЯ МЕТАЛЛИЧЕСКАЯ ОСНОВА

МЕТАЛЛИЧЕСКИЙ НОС

РИСУНОК ТРЕЩИН

4

4.5.1.3

Множество мостов и наружных построек

изготовлены из сталей, устойчивых к атмосферным воздействиям.

Это низколегированные стали, которые при воздействии атмосферы развиваются.

тонкий, плотно прилегающий

слой ржавчины, предотвращающий дальнейшее ржавление и устраняющий необходимость в покраске.Низколегированный

для сварки доступны электроды с добавками хрома и меди.

стали. 4.5.1.4

Закаленные и отпущенные низколегированные стали

обычно развивают высокую прочность с хорошей ударной вязкостью.

Эти типы используются там, где существенная экономия веса конструкции.

является важным.

Довольно часто, но не исключительно, эти стали используются в вооруженных силах.

Один из самых

экзотические области применения для закаленных и отпущенных низколегированных сталей — в производстве

давления

корпуса для атомных подводных лодок.Серия «M» высокопрочных низководородных материалов.

электроды

предназначены для сварки этих сталей. 4.5.1.5

Трубопровод высокого напряжения для трансмиссии

нефти и газа используется с большей частотой

сегодня. Электроды низколегированные целлюлозные марки 7010 и 8010

используется для поля

сварка. 4.5.2

Соединение

Дизайн —

При угловой сварке высокопрочных закаленных и отпущенных сталей, подошва

растрескивание вдоль сварных швов (см. рис.

4) часто является проблемой.Растрескивание пальца ноги вызвано

за счет высокопрочного металла шва, имеющего более высокий предел текучести и предел прочности на растяжение

чем сталь.

4.5.2.1 Когда

зона сварного шва сжимается при охлаждении

от температуры сварки что-то должно

дать, и потому что уровни текучести и прочности

стали ниже, чем у сварного шва

металл, в зоне термического влияния происходит растрескивание

из стали. Решение этой проблемы —

используйте металл шва с меньшей прочностью и увеличьте

размер углового шва для соответствия требованиям прочности сварного шва.ВЛИЯНИЕ НА ТЕПЛО

ЗОНА ТРЕЩИНА

НА НОГЕ СВАРКИ

СВАРОЧНАЯ МЕТАЛЛИЧЕСКАЯ ОСНОВА

МЕТАЛЛИЧЕСКИЙ НОС

РИСУНОК ТРЕЩИН

4Книжный магазин AWS.

AWS C2.23M / C2.23 Технические требования к нанесению покрытий (металлизация) на алюминий, цинк, их сплавы и композиты для защиты от коррозии стали

AWS C2.23M / C2.23 Технические требования к нанесению покрытий (металлизация) на алюминий, цинк, их сплавы и композиты для защиты от коррозии сталиC2.23M / C2.23: 2018 Технические требования к нанесению покрытий (металлизации) термическим напылением на алюминий, цинк, их сплавы и композиты для защиты стали от коррозии

Цена для участников: $ 60.00

Цена для нечленов: 80,00 $

Настоящий стандарт AWS / NACE / SSPC содержит требования к нанесению сплавов цинка и алюминия на стальные поверхности с использованием термического напыления, часто называемого «металлизацией».«Металлические покрытия называются металлизированными или« покрытиями с термическим напылением »(TSC). Стандарт включает требования к подготовке поверхности, нанесению покрытия, ремонту дефектов покрытия, измерению толщины покрытия, испытанию на адгезию нанесенного покрытия и нанесению герметиков. и финишные покрытия поверх термически напыляемого металлического покрытия.Этот стандарт предназначен для использования владельцами предприятий и специалистами по спецификациям, которые разрабатывают проектные спецификации по нанесению термически напыленных покрытий для консервации и обслуживания стальных конструкций и компонентов.Стандарт также может использоваться инспекторами по нанесению покрытий методом термического напыления для оценки качества подготовки поверхности и нанесения покрытия, а также подрядчиками по термическому напылению для разработки планов работы по проекту. ISBN: 978-0-87171-916-4

| Форматы | Стоимость участника | Цена не для участников | Количество |

|---|---|---|---|

| 60 долларов.00 | 80,00 долл. США | ||

| 60,00 долл. США | 80 долларов.00 |

Weibull Статистический анализ колебаний прочности для прогнозирования разрушения и структурной прочности разнородных соединений Al – Cu, сваренных трением с перемешиванием, в зависимости от характеристик металлургической связи

3.1. Микроструктура и изменение микротвердости разнородных стыков FSW Al – Cu

представляет для иллюстрации изображения электронов обратного рассеяния (SEM / BEI) поперечных сечений в пределах WZ различных разнородных стыков FSW Al – Cu.Снимки поперечного сечения сделаны на стабильной части шва. Светло-серая область — это матрица Cu, а темно-серая область — матрица Al. Видно, что качественные несходные соединения A1 / C1, A6 / C1 и A1 / C2 успешно достигаются с помощью процесса FSW, в то время как пластины из чистой меди (C1100) и латуни (C2600) всегда располагаются на продвигающейся стороне (AS ). В настоящем исследовании было получено хорошее качество сварки всех соединений Al – Cu без типичных полостных дефектов, которые обычно возникают в области WZ.

Сканирующая электронная микроскопия (SEM) / изображение с обратным рассеянием электронов (BEI) микрофотографии поперечного сечения (в плоскости направления сварки (WD)) FSW ( a ) A1 / C1, ( b ) A6 / C1, и ( c ) соединения A1 / C2 (оба основных металла C1 и C2 были расположены на продвигающейся стороне).

Сравнивая a с b, очевидно, что пластическое течение основных металлов Al и Cu в области WZ сильно отличается между соединениями A1 / C1 и A6 / C1. а для иллюстрации показана микроструктура поперечного сечения соединения A1 / C1.Большое количество чистой Cu-матрицы и несколько диспергированных крупных частиц Cu неправильной формы (как те, что обведены кружком) смешиваются с Al-матрицей в WZ соединения A1 / C1. Четкая граница стыка A1 / C1 означает, что между алюминием AA1050H и чистой Cu C1100 образуется только механическое сцепление на границе сварки образцов A1 / C1 после процесса FSW. Кроме того, небольшое количество реагирующей смеси Al-Cu, которое является результатом интенсивного пластического течения материала во время FSW, наблюдается вверху и внизу WZ (обозначено треугольными метками).Смесь может рассматриваться как металлургическая связанная зона базовых металлов АА1050Н-алюминия и С1100-чистой меди. В отличие от соединения A1 / C1, в пределах WZ соединения A6 / C1, как показано на рисунке b, не наблюдается типичных диспергированных обломков Cu или мелких частиц Cu. Следует отметить, что между матрицами Al и Cu наблюдается значительный широкий диапазон пластического течения материала с очевидной микроструктурой луковичных колец (обозначенной треугольными метками) в WZ соединения A6 / C1. Можно заметить, что соединение A6 / C1 демонстрирует гораздо лучшее качество сварки, с большей долей площади его металлургической скрепленной зоны и отсутствием механической контактной связи между основным металлом алюминия AA6061-T6 и основным металлом Cu, чистым C1100, по сравнению с A1. / С1 стык.c для иллюстрации показана микроструктура поперечного сечения соединения A1 / C2. Сравнивая c с b, металлургическая связанная зона Al-Cu, которая является результатом пластического течения материала AA1050H-алюминия и C2600-латуни во время FSW, формируется внутри WZ соединения A1 / C2 (c). Однако доля площади металлургического соединения Al – Cu у соединения A1 / C2 явно меньше, чем у соединения A6 / C1. Более того, в области WZ наблюдается четкая граница стыка между основным металлом AA1050H-алюминий и C2600-латунь.В отличие от металлургического скрепляющего эффекта в реакционной смеси Al-Cu во время FSW, четкая граница стыка, наблюдаемая в стыке A1 / C2, рассматривается как механическая стыкованная граница раздела, на что указывают треугольные метки на c.

a, b показывают изображения SEM / BEI и результаты анализа EPMA для карт распределения элементов Al и Cu в пределах WZ стыков A1 / C1 и A6 / C1, соответственно. Как показано на a, очевидная граница стыка существует на границе сварочного шва основных металлов AA1050H-алюминий (темно-серая область) и C1100-чистая Cu (светло-серая область).Кроме того, некоторые яркие мелкие частицы, которые в основном состоят из элемента Cu, обнаруживаются в матрице AA1050H-алюминия (см. A). Эти области можно определить как реагирующие смеси, образовавшиеся в результате интенсивного пластического течения основных металлов Al и Cu во время FSW, на что указывают треугольные метки на a. Можно разумно сделать вывод, что некоторые интерметаллические соединения Al-Cu (ИМС) образуются в области реагирующей смеси Al-Cu, и фазовый состав ИМС Al-Cu будет идентифицирован с помощью рентгеноструктурного анализа.b показывает изображения SEM / BEI и результаты анализа EPMA в WZ соединения A6 / C1. Темно-серая и светло-серая области соответствуют основным металлам алюминия AA6061-T6 и Cu с чистотой C1100 соответственно. Как показано на b, соединение FSW A6 / C1 демонстрирует значительный пластический поток материала и реагирующие смеси в пределах WZ по сравнению с соединением A1 / C1. Таким образом, сравнение b с b показывает, что металлургическая связанная зона состоит из интенсивного перемешивающего пластического потока между базовым металлом Cu AA6061-T6 и чистым Cu с чистотой C1100 с большим количеством реагирующих смесей диспергированных частиц ИМС Al-Cu.Распределение частиц ИМС Al – Cu и морфология микроструктуры соединения A6 / C1 существенно отличаются от такового соединения A1 / C1. c показывает изображение SEM / BEI и результат анализа строчной развертки с распределением элементов Al и Cu в WZ соединения FSW A1 / C2. Время выдержки с помощью сопоставления SEM / BEI EDS для сбора данных для элементов Al и Cu составляет около 10 минут. Темно-серая и светло-серая области соответствуют базовым металлам AA1050H-алюминия и C2600-латуни соответственно.Однако, в отличие от реагирующих смесей, представленных на a, b, между основными металлами наблюдается очевидный межфазный слой со смешиванием элементов Al и Cu, и его можно распознать как толстый слой ИМС Al-Cu, который образовался на границе раздела AA1050H. -алюминий и C2600-латунь во время процесса FSW. Как правило, разнородные соединения FSW разрушаются на WZ или на границе раздела между основными металлами после механических испытаний. Следовательно, на прочность на разрыв, колебания данных измерений, поведение при отказе и надежность сварки соединений FSW A1 / C1, A6 / C1 и A1 / C2 будет сильно влиять эффект металлургического связывания, распределение частиц и морфология соединения. прореагировали ИМС Al – Cu в пределах ЗЗ.В результате вышеупомянутого наблюдения и анализа микроструктур, корреляция между микроструктурными особенностями, пределом прочности на разрыв и надежностью этих разнородных стыков FSW Al – Cu будет обсуждаться в следующих разделах.

Электронно-зондовый микроанализатор (EPMA) анализирует распределение элементов Al и Cu в пределах WZ ( a ) соединения FSW A1 / C1 и ( b ) соединения FSW A6 / C1. ( c ) Линейное сканирование SEM / BEI и отображение элементов Al-Cu на границе Al / Cu стыка FSW A1 / C2.

Рентгенограммы, полученные в области WZ различных разнородных стыков FSW, приведены в. a, b показывают рентгенограммы соединений A1 / C1 и A6 / C1 соответственно. В дополнение к сильным дифракционным пикам основного α-Al (основные пики обнаружены при 2θ = 38,47 °, 44,74 °, 65,13 ° и 78,23 °, JCPDS 04-0787) и Cu (основные пики обнаружены при 2θ = 43,30 °, 50,43 ° и 74,13 °, JCPDS 04-0836) неблагородных металлов, некоторые относительно слабые пики также обнаруживаются в области WZ этих разнородных соединений Al – Cu.Согласно диаграмме состояния равновесия Al – Cu, несколько ИМС Al – Cu, такие как AlCu (η 2 ), Al 2 Cu (θ), Al 2 Cu 3 (ε), Al 3 Cu 4 (ζ 2 ) и Al 4 Cu 9 (γ) могут быть найдены в системе бинарных сплавов Al – Cu. Однако признано, что фаза Al с высоким содержанием Al 2 Cu и фаза с высоким содержанием Cu Al 4 Cu 9 являются двумя основными ИМС, образующимися в ходе металлургической реакции Al-Cu [23,26,41].Следовательно, эти слабые дифракционные пики, полученные в области WZ соединений A1 / C1, затем идентифицируются как IMC Al 2 Cu (основные пики, обнаруженные при 2θ = 37,87 °, 42,59 °, 47,33 ° и 47,81 °, JCPDS 25 -0012) и Al 4 Cu 9 (дифракционный пик, обнаруженный при 2θ = 44,12 °, JCPDS 24-0003). Сравнивая b с a, мы видим, что дифракционные пики IMC Al 2 Cu и Al 4 Cu 9 для соединения A6 / C1 значительно более резкие и более очевидные, чем у соединения A1 / C1. .Разница в интенсивности пиков означает, что больше IMC Al 2 Cu и Al 4 Cu 9 получают в области WZ соединения A6 / C1. Ссылаясь на изображения SEM / BEI и карты распределения элементов, полученные с помощью EPMA, результат XRD-анализа соединения FSW A6 / C1 (см. B, b, b и b) соответствует микроструктурной характеристике, которая отображает более широкий спектр Al-Cu распределение реакционной смеси с большей долей площади металлургической зоны соединения, чем у соединения FSW A1 / C1 (см.а и а). c представляет собой рентгенограмму разнородного соединения FSW A1 / C2, которая включает сильные дифракционные пики α-Al и Cu 0,64 Zn 0,36 (α-латунь, основные пики обнаружены при 2θ = 42,33 °, 49,28 ° и 72.25 °, JCPDS 50-1333) недрагоценные металлы. Результат показывает, что область WZ соединения A1 / C2 также состоит в основном из основных металлов Al и Cu (т.е. α-латуни) с изрядным количеством Al 2 Cu и Al 4 Cu 9 IMC. Кроме того, соединение γ-Cu 5 Zn 8 (дифракционные пики при 2θ = 43.30 ° и 62,88 °, JCPDS25-1228) также наблюдается в стыке A1 / C2, на что указывают треугольные метки на c. В результате можно признать, что соединение γ-Cu 5 Zn 8 является еще одним второстепенным продуктом реакции, сопровождающимся образованием Al 2 Cu и Al 4 Cu 9 IMC для A1 / Соединение C2 во время ЖСБ. Поскольку наблюдается меньшее количество реагирующей смеси Al-Cu и четкая граница соединения A1 / C2 с механическим контактом (см. C), это означает, что свариваемость соединения A1 / C2 хуже, чем у соединения A1 / C1 и A6 / C1. суставы.

Рентгенограммы разнородных соединений, сваренных трением с перемешиванием ( a ) A1 / C1, ( b ) A6 / C1 и ( c ) A1 / C2 в зоне сварки (WZ).

отображает распределение профилей микротвердости по Виккерсу (HV), измеренных в областях WZ разнородных соединений FSW A1 / C1, A6 / C1 и A1 / C2. Данные о твердости, записанные на поперечных сечениях образцов, соединенных СТП, и позиции испытания индентора Виккерса расположены на 1.Глубиной 5 мм от поверхности. Тест на твердость по микровиккерсу показывает, что средние значения для алюминиевых сплавов AA1050H, AA6061-T6, технической чистой меди (C1100) и латуни (C2600) составляют около HV32,6 ± 4,7, HV61,2 ± 5,3, HV62. 1 ± 3,0 и HV103,2 ± 4,5 соответственно. Согласно профилям, представленным на, твердость FSW разнородных соединений Al – Cu значительно увеличивается в области WZ по сравнению как с основными металлами Al, так и с Cu. Колебания данных в поперечном направлении являются результатом неоднородной микроструктуры WZ.Что касается микроструктур поперечного сечения, как указано в разделе, диапазон распределения профилей повышенной твердости (в положении примерно ± 4 мм от центра, как показано на рисунке) почти такой же, как и в области металлургической связи Al-Cu. с очевидным металлическим пластическим течением. Следовательно, можно признать, что профили повышенной твердости соединений A6 / C1 и A1 / C2 могут быть отнесены к очевидной реагирующей смеси Al-Cu в области WZ (см. Cf. b, c). Кроме того, высокие значения твердости соединений A6 / C1 и A1 / C2 также являются результатом значительного упрочняющего эффекта интенсивной пластической деформации материалов, а также эффекта упрочнения частиц с образованием и равномерным перераспределением Al 2. Cu, Al 4 Cu 9 и изрядное количество γ-Cu 5 Zn 8 IMC (таких, как те, которые наблюдаются при рентгеноструктурном анализе) во время процесса FSW.Однако по сравнению с соединениями A6 / C1 и A1 / C2 профиль твердости соединения A1 / C1 ниже из-за недостаточной металлургической реакции связывания и меньшего количества реагирующей смеси ИМС Al-Cu (см. ).

Изменение микротвердости различных СТП разнородных соединений Al – Cu. Выемки делаются с шагом 0,2 мм в плоскости WD (AS: наступающая сторона; RS: отступающая сторона).

3.2. Предел прочности на разрыв разнородных соединений FSW Al – Cu

Предел прочности на разрыв разнородных соединений Al – Cu FSW оценивается как критерий рабочих характеристик соединения.приводит сравнение прочности на разрыв и удлинения основных металлов и разнородных соединений FSW A1 / C1, A6 / C1 и A1 / C2. Поскольку надежное соединение FSW A6 / C2 без дефектов сварочной полости в области WZ не удается получить, поэтому свойства растяжения соединений A6 / C2 слишком низки для использования в этом исследовании. Кроме того, колебания данных для соединений A6 / C2 рассредоточены, чтобы показать достоверную статистическую значимость для следующего анализа надежности в этом исследовании. Видно, что максимальная прочность на разрыв около 212.7 МПа и максимальное удлинение около 22,3% получены для соединения FSW A6 / C1. показаны типичные образцы изломов разнородных стыков FSW A1 / C1, A6 / C1 и A1 / C2 после испытаний на растяжение. Разнородные соединения Al – Cu разрушились с отчетливыми характеристиками разрушения, и на этих фотографиях четко видно место разрушения. Излом соединений FSW A1 / C1 обычно располагается в области WZ, как показано на a. Так как средняя прочность на разрыв соединений A1 / C1 составляет около 85% от алюминиевого сплава AA1050H (121.8 ± 2,3 МПа) в соответствии с более ранними измерениями для основных металлов, характеристики разрушения, отображаемые в a, и снижение предела прочности на разрыв соединений A1 / C1 должны быть результатом неоднородной микроструктуры сварки, которая имеет механическое сцепление. на границе раздела между алюминием AA1050H и чистой Cu C1100 (см. a).

Макрофотографии разнородных соединений FSW ( a ) A1 / C1, ( b ) A6 / C1 и ( c ) A1 / C2 после испытаний на растяжение.

Таблица 2

Прочность на растяжение основных металлов и различных разнородных соединений Al – Cu на сварке СТС.

| Образцы | Предел прочности (МПа) | Относительное удлинение (%) |

|---|---|---|

| AA1050H * | 121,8 ± 2,3 | 15,2 ± 1,7 |

| AA6061-T6 * | 12,8 ± 2,5 | |

| C1100 Cu * | 227,9 ± 1,8 | 30,6 ± 1,8 |

| C2600 Латунь * | 365.2 ± 1,5 | 27,7 ± 2,3 |

| Соединение A1 / C1 † | 108,6 ± 9,1 | 10,5 ± 3,3 |

| Соединение A6 / C1 † | 212,7 ± 8,5 | 22,3 ± 2,8 |

| Соединение A1 / C2 † | 53,2 ± 5,9 | 5,7 ± 0,9 |

Сравнивая b с a, стоит отметить, что область излома соединений FSW A6 / C1 удалена от WZ и почти расположен в зоне термического влияния (HAZ) с очевидной деформацией шейки основного металла AA6061-T6 Al.В результате как предел прочности при растяжении, так и удлинение соединений A6 / C1 значительно выше, чем у соединений A1 / C1 (см.), И характеристика разрушения без разрушения в WZ соединений FSW A6 / C1, которые представлен в b, может рассматриваться как иллюстрация лучшего качества соединения. Ссылаясь на изображения поперечного сечения SEM / BEI и результаты анализа EPMA, показанные на b и b, следует отметить, что гораздо лучшая прочность на разрыв соединений A6 / C1 достигается за счет их хорошего качества соединения с большей долей площади металлургической связанная зона и прочное металлургическое соединение сплава AA6061-T6 Al и технической чистой меди C1100 посредством процесса FSW.Интенсивный пластический поток материала с явными луковичными кольцами (см. B) и равномерно диспергированные измельченные твердые частицы IMC в реагирующей смеси Al-Cu усиливают эффект металлургической связи внутри WZ. Между тем, движению дислокаций будет эффективно препятствовать клубок высокой плотности дислокаций и измельченных твердых частиц ИМС во время пластической деформации. Таким образом, можно заметить, что разнородное соединение FSW A6 / C1 с повышенными профилями твердости и гораздо более высоким пределом прочности на разрыв получается благодаря сильному металлургическому эффекту сцепления.

Среди этих разнородных соединений Al-Cu соединение FSW A1 / C2, по-видимому, демонстрирует наихудшую прочность на разрыв и демонстрирует гораздо меньшее удлинение (см.) С очевидным хрупким изломом в области WZ вдоль границы соединения AA1050H-алюминия и C2600 — неблагородные металлы из латуни, как показано на c. Заметное снижение прочности на разрыв соединений A1 / C2 должно быть тесно связано со структурной неоднородностью. Ссылаясь на c и c ср. c, большая часть механической «поцелуи» со сплошным толстым слоем IMC образовалась в значительной степени на границе Al / латунь в пределах WZ соединений A1 / C2.Это демонстрирует, что снижение эффективного металлургического связывания и образование сплошного толстого слоя IMC привело к образованию слабого межфазного соединения A1 / C2. В результате, вредные разрывы отрывов, в частности, произошли на границе со слабым механическим сцеплением между алюминием AA1050H и латуни C2600 до того, как другие структурные дефекты вызвали разрушения соединения A1 / C2 по всей WZ.

Согласно вышеупомянутым исследованиям, разнородные соединения FSW A1 / C1, A6 / C1 и A1 / C2 демонстрируют совершенно разные микроструктуры сварки, характеристики межфазного соединения, профили твердости и фазовый состав в областях WZ.Поскольку на предел прочности на разрыв разнородных стыков FSW Al – Cu должно в значительной степени влиять изменение сварочных качеств, статистический анализ с помощью модели Вейбулла дисперсии данных испытаний на растяжение позволил оценить микроструктурные особенности при определении характера отказов и надежность разнородных стыков СТС Al – Cu. Подробный статистический анализ Weibull механических свойств при растяжении и отказов, связанных со сварочными качествами соединений FSW Al-Cu, будет обсуждаться в следующем разделе.

Сварочное оборудование

Сварочное оборудование

Откройте для себя сварку. Откройте для себя новые личные и карьерные возможности! От небоскребов до Наскара и ядерных контейнеров — сварка ежедневно формирует жизни и сообщества. Фактически, половина валового национального продукта нашей страны включает сварочные работы, продукцию и услуги в том или ином виде. В настоящее время наблюдается нехватка квалифицированных сварщиков, что приравнивается к большой гарантии занятости.Удивительно, правда?

Вы также можете быть удивлены, обнаружив, что карьера сварщика сильно отличается от того, что вы думаете. Эти роли динамичны и сложны. Они предлагают вам полезные возможности использовать новые знания; развивать мастерство; узнать научные принципы; и познакомиться с самыми передовыми технологиями сегодняшнего дня.

Кардинально изменилась технология сварки. Он высокотехнологичен и высококвалифицирован. Многих младших, ориентированных на технологии студентов, привлекают сварочные работы, где команды часто работают с лазерами, робототехникой, компьютерным программированием и другими сложными технологиями.Помимо сварщиков, требуется множество других специалистов профессионального уровня, от сертифицированных инспекторов и инженеров до специализированных отделов продаж.

Начиная с осени 2018 года, курсы по сварочным технологиям будут проводиться в новом Центре передовых технологий GTCC (CAM).

Параметры авторизации

Возможности карьерного роста

Сварочные технологииЧасто задаваемые вопросы

Какие преподаватели связаны с этой программой?

Дональд Эллингтон , djellington @ gtcc.edu, 336-334-4822 доб. 50411 — доцент кафедры сварочных технологий, A.W.S., C.W.I /C.W.E. (Американское сварочное общество, сертифицированный инспектор по сварке и сертифицированный преподаватель по сварке) Более 12 лет профессионального опыта в качестве сертифицированного сварщика, инструктора по сварке и инспектора по сварке. Также производитель металла, специализирующийся на творческой функциональной работе с металлом.

Зебедия Дауни , [email protected], 336-334-4822 доб. 50168 — Инструктор по сварочным технологиям

Джилл Кодилл , jccaudill @ gtcc.edu, 336-334-4822 доб. 50434 — Инструктор по сварочным технологиям

Джефф Хайден , [email protected], 336-334-4822 — инструктор по сварочным технологиям

Сварка — грязная работа, и каждый может с ней справиться.Верно?

Нет. Сварка — это не столько занятие, сколько различные профессии, в которых используются различные процессы соединения для плавления металлов в различных отраслях, от авиакосмической до высокоточной медицинской продукции. Эти отрасли используют преимущества технологических достижений для повышения качества, эффективности и сокращения отходов и затрат. Многие люди не осознают, что этот прогресс требует более образованной рабочей силы, даже и, возможно, особенно, в таких областях, как строительство, производство автомобилей и производство электроэнергии.Короче говоря, современный сварщик должен знать немного математики, естественных наук, физики, металлургии и теории, чтобы владеть дугой или горелкой.

Хотя многие подчеркивают более яркую сторону сварки, уделяя особое внимание хорошей заработной плате, имейте в виду, что карьера сварщика является сложной и требовательной как физически, так и морально. В сварочной отрасли дело не в попытках, а в том, чтобы сделать все правильно.

Что, если я начну в весенний или летний семестр?

Программа рассчитана на начало в августе во время осеннего семестра.Пожалуйста, проконсультируйтесь с отделом сварки по поводу запуска весной. Позвоните по телефону 336-334-4822, доб. 50411. Снижение нагрузки в будущем за счет выбора курсов вне очереди может оказаться не лучшим решением для всех.

Начало весеннего семестра не по порядку и связано с дополнительными проблемами. Если вы новичок в сварке и хотите начать, идеальный курс — WLD 112, Basic Welding. Этот вводный курс дает возможность получить более простую основу для сварки, чем другие варианты.

Другие курсы Spring без предварительных условий, такие как WLD 131 и DFT 110, это возможно, но не рекомендуется, потому что курсы были разработаны для последовательного прохождения и могут быть интегрированы. Большинство весенних и летних курсов имеют предварительные условия, позволяющие зарегистрироваться только студентам, прошедшим предыдущие курсы. Весной рекомендуемый вариант для новых студентов — WLD 112 (программа должна быть D50420 C2 Certificate # 2, если вы получаете финансовую помощь) и продвигаетесь по математике и требованиям английского языка для окончательного диплома.Если вам посоветовали выйти за рамки сварочного цеха и вы хотите взять WLD 131, вам необходимо обратиться в отдел, чтобы зарегистрироваться. Имейте в виду, что WLD 131 — очень сложный класс для студентов, не имеющих опыта промышленной работы. Также не рекомендуется извлекать DFT 110 вне очереди.

Летом для новых студентов открыт один базовый курс сварки, WLD 112. Количество мест ограничено для 4-недельного класса mini-mester, проходящего в середине лета. Ранняя пташка получает червя.

Что еще нужно для успеха в сварочной отрасли, помимо таланта?

Чтобы добиться успеха в области сварки, необходима зрелая и целеустремленная рабочая этика.Сосредоточенность, упорный труд и ежедневная преданность делу очень важны. Ваша рабочая этика, которая ведет к мастерству, — это ваша репутация. Если вы легко отвлекаетесь, испытываете проблемы с фокусировкой, часто сдаётесь, не любите убирать или любите разговаривать во время работы, честно говоря, сварка может не для вас. Волшебной палочки нет. Серьезная трудовая этика — лучший показатель успеха.

На каком уровне студенты могут закончить аспирантуру: начальный, средний или продвинутый?

Возможно все три уровня.Это зависит от уровня экзаменов на квалификацию сварщика, которые сдал студент. Результаты обучения студентов на курсах WLD основаны на результатах квалификационных испытаний, соответствующих отраслевым стандартам.

Каждый класс плит и труб имеет три основных элемента с градуированными физическими характеристиками, которые должны пройти визуальные и / или контролируемые испытания на изгиб. Это становится все труднее. Студент будет продолжать тестирование на каждом уровне, пока не пройдут его, чтобы перейти на следующий уровень. В качестве результатов обучения учащиеся классов A и B сдали несколько квалификаций в области сварки на среднем и продвинутом отраслевом уровне во время курсовой работы.Выпускники GTCC обычно сияют во время испытаний сварных швов.

Какую работу выбирают студенты после окончания учебы?

- Сварка труб и монтаж стали со стороны профсоюзов и не из профсоюзов пр.

6 до 9

6 до 9