Как предсказать усталостную долговечность сварных швов

Сварка — один из наиболее распространенных методов соединения металлических конструкций. Этот метод широко используется в таких областях, как строительство, нефтегазовая промышленность и судостроение. Сварка — это сложный процесс, в ходе которого меняются механические, химические и структурные характеристики соединяемых компонентов. В этом блоге мы уделим большое внимание различным способам моделирования сварных швов методом конечных элементов и вычислению напряжения в сварных швах для оценки усталостной долговечности.

Общие сведения о сварке

Сваркой называют группу процессов, в ходе которых надежное соединение между двумя компонентами создается с помощью плавления основного материала при высоких температурах. Для достижения температур, необходимых в процессе сварки, могут быть использованы различные источники энергии, такие как горение, электрические токи, электронные лучи, трение или ультразвук. Сварка может быть применена к металлам или термопластам, но в этом посте мы будем говорить в основном о сварке металлов.

Процесс сварки вызывает изменения в материале, что усложняет задачу оценки напряжений в сварных швах. Некоторые сложности, которые могут возникнуть:

- Изменение химического состава

- Основные металлы конструкции и присадочный сплав (если он присутствует) могут менять свой химический состав в процессе сварки, так как прямое смешивание сплавов в сварочной ванне или высокотемпературная диффузия меняют концентрацию компонентов сплава.

- Изменения в структуре металла

- Высокая температура с большой долей вероятности повлияет на микроструктуру прилегающих к сварочной ванне областей. Сплав с одним и тем же химическим составом может иметь различную микроструктуру из-за неоднородного распределения температур при охлаждении. Это изменение также может повлиять на механические свойства материала, такие как предел текучести, пластичность или твердость. Для анализа этих явлений в металлических сплавах можно использовать модуль Металлургия.

- Термомеханические эффекты

- Разница температур в процессе сварки и тепловое расширение сплавов приводят к возникновению термических напряжений в соединении.

Снижение предела текучести сплавов при высоких температурах приводит к тому, что термическое напряжение с большой вероятностью достигнет предела текучести основного материала или зоны плавления, вызвав необратимое деформирование соединения и появление микротрещин, которые повлияют на его усталостную долговечность. Возникшая в процессе пластическая деформация вызовет остаточные напряжения, которые также повлияют на усталостную долговечность.

Снижение предела текучести сплавов при высоких температурах приводит к тому, что термическое напряжение с большой вероятностью достигнет предела текучести основного материала или зоны плавления, вызвав необратимое деформирование соединения и появление микротрещин, которые повлияют на его усталостную долговечность. Возникшая в процессе пластическая деформация вызовет остаточные напряжения, которые также повлияют на усталостную долговечность.

- Разница температур в процессе сварки и тепловое расширение сплавов приводят к возникновению термических напряжений в соединении.

- Изменение геометрии

- Из-за пульсирующего характера некоторых используемых источников тепла или изменчивости самого процесса, вероятно, геометрическая форма сварного шва будет отличаться от идеального профиля. Эти отклонения могут стать дополнительными концентраторами напряжений.

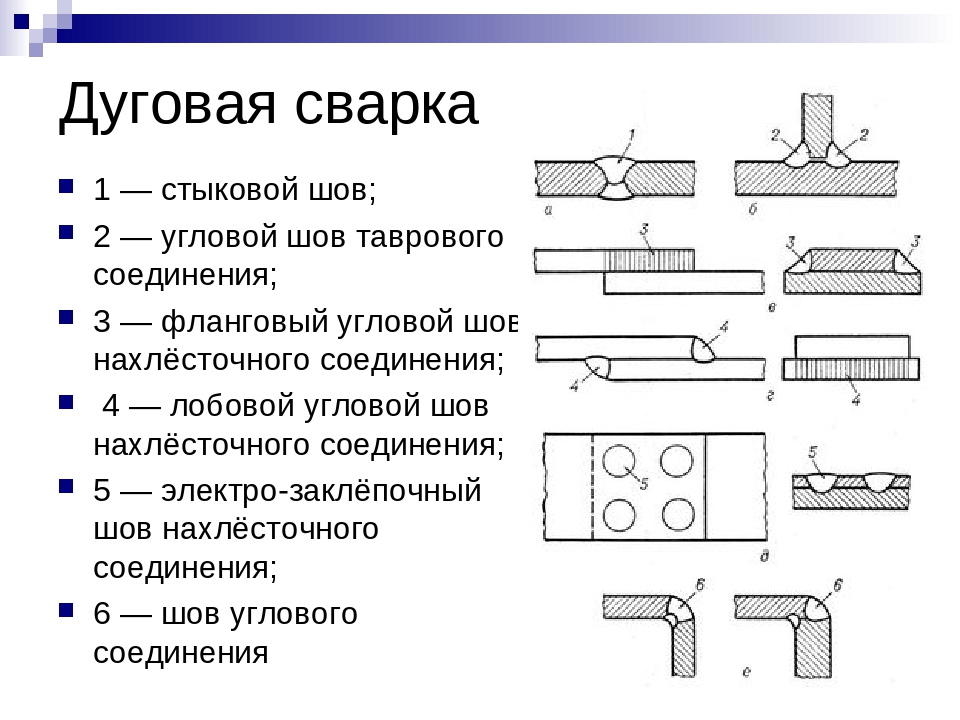

Хотя в программном обеспечении COMSOL Multiphysics® можно смоделировать полный процесс сварки, как описано в этом блоге о лазерной сварке или как показано в этом примере оптимизации лазерной сварки, большинство промышленных применений требуют упрощенной оценки напряжений в сварном шве для определения усталостной долговечности. Эти методы описаны в стандартах и правилах проектирования и относятся, в основном, к процессам дуговой сварки. Такие методы, как контактная сварка или сварка трением, в настоящее время не описаны в этих стандартах.

Эти методы описаны в стандартах и правилах проектирования и относятся, в основном, к процессам дуговой сварки. Такие методы, как контактная сварка или сварка трением, в настоящее время не описаны в этих стандартах.

В этом блоге мы проанализируем некоторые из упомянутых методов для оценки распределения напряжений в сварных швах и областях вокруг них и покажем, как промоделировать это в COMSOL Multiphysics.

Сварные швы и усталость

Появление постепенно увеличивающихся трещин, приводящих к разрушению материала при его циклическом нагружении в случае, когда прикладываемые нагрузки значительно ниже предела прочности неповрежденного материала, называется усталостью материала. Количество циклов до разрушения зависит не только от упругих свойств материала и нагрузки, но и от различных факторов, таких как остаточные напряжения, вязкость разрушения материала, неоднородности в структуре, размер зерна, температура, геометрия, обработка поверхности или наличие коррозии. Поскольку наличие сварных швов локально влияет практически на все эти факторы, неудивительно, что оценка усталостной долговечности в сварных швах и вокруг вызывает большой интерес и является предметом многих исследований.

Существуют различные методы прогнозирования усталостной долговечности, основанные на характере нагружения и типе материала, подверженного циклической нагрузке. Для большого числа циклов многие из этих методов используют S-N кривые материала. Эти кривые представляют собой отношение между значением напряжения и числом циклов до обнаружения трещины.

На графике показана типичная S-N кривая для двух групп сплавов. Стальные сплавы обычно имеют предел выносливости, ниже которого усталостное разрушение не появится. Другие сплавы могут не иметь такого предела выносливости, и любой уровень напряжения в конечном итоге приведет к разрушению.

Как показано на рисунке выше, изменение напряжения на 10% может привести к разнице более чем в два раза в количестве циклов до разрушения (или даже больше в стальных сплавах). Таким образом, точность, с которой определены напряжения в сварном шве, имеет решающее значение для прогнозирования усталостной долговечности сварного шва.

Узнайте больше о методах и подходах при определении усталости, доступных в модуле Усталость материала, дополнении к модулю Механика конструкций.

Рассмотрим геометрию сварного шва

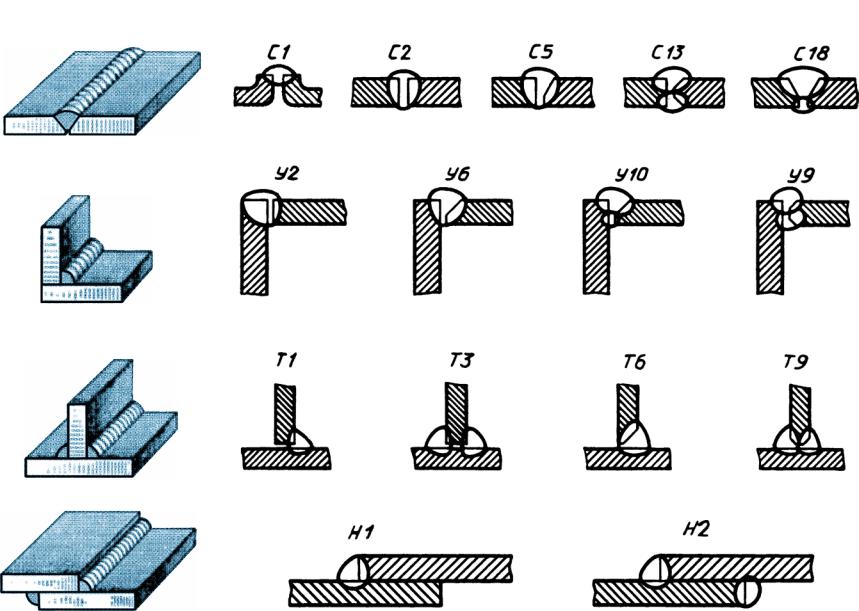

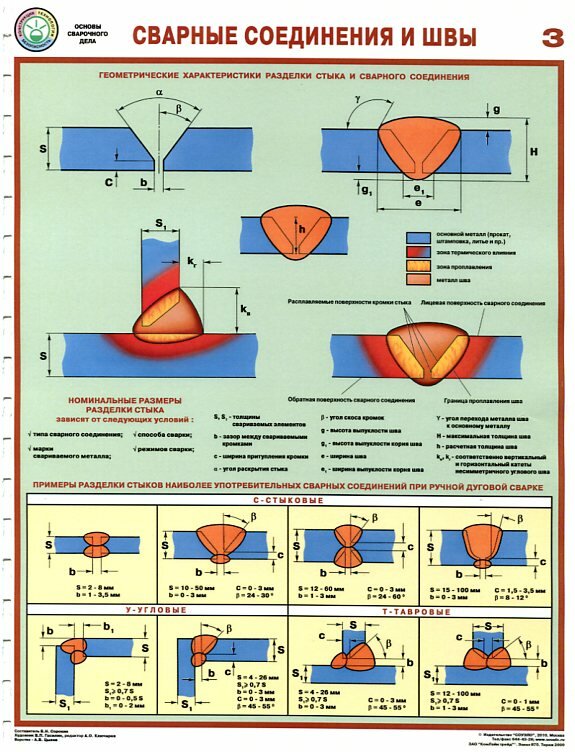

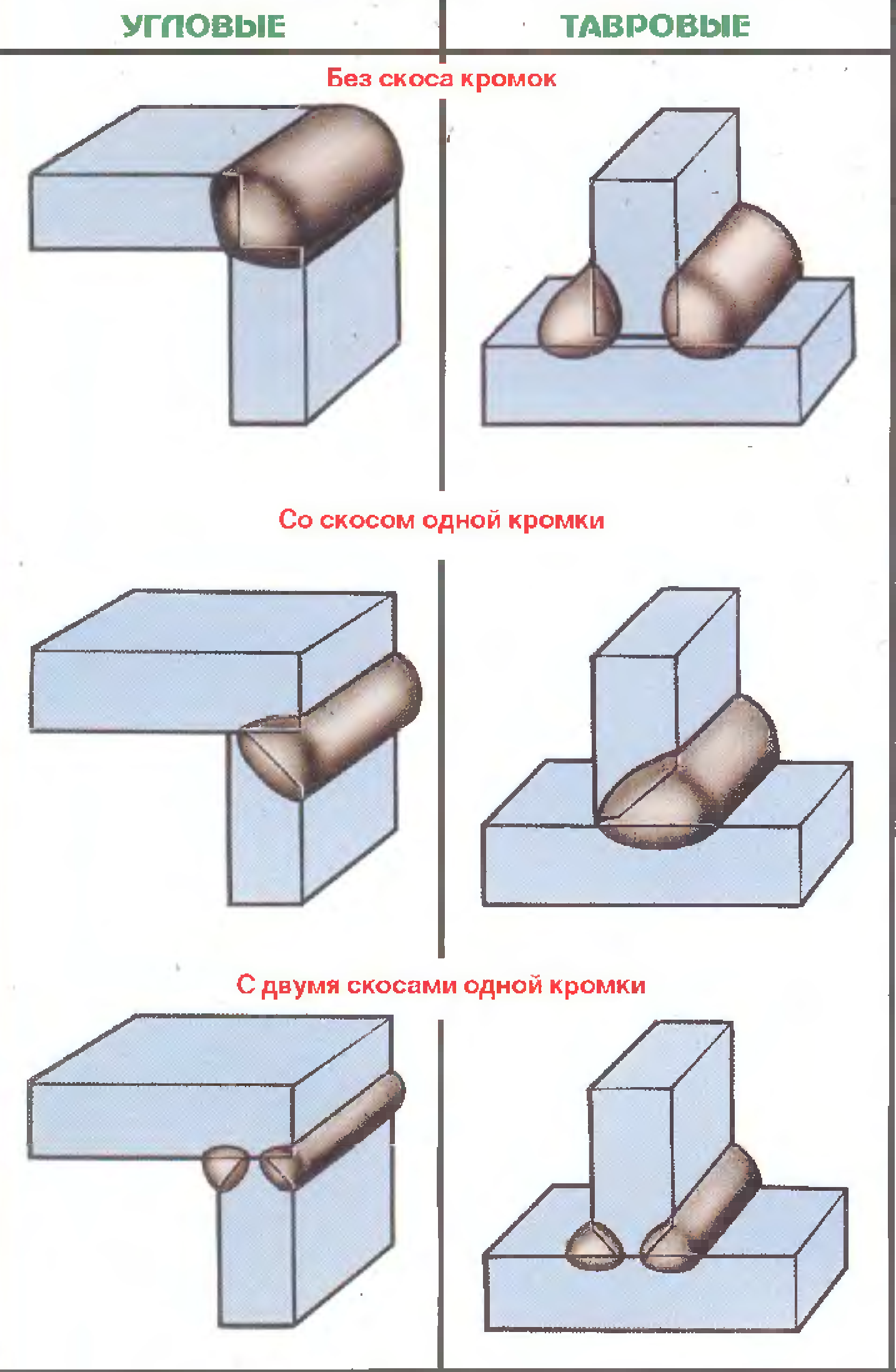

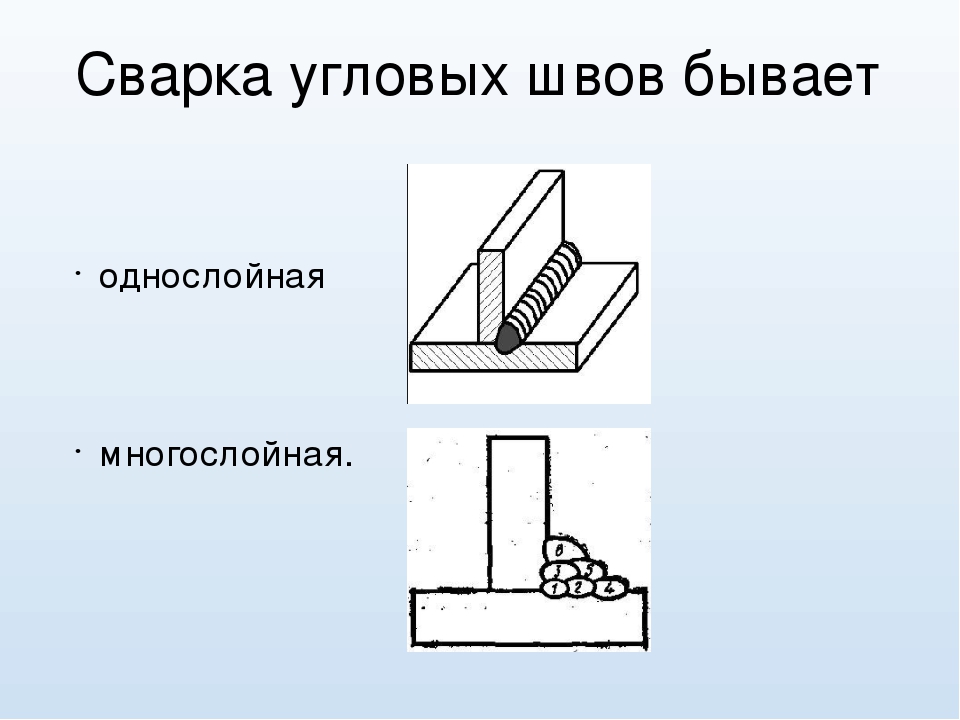

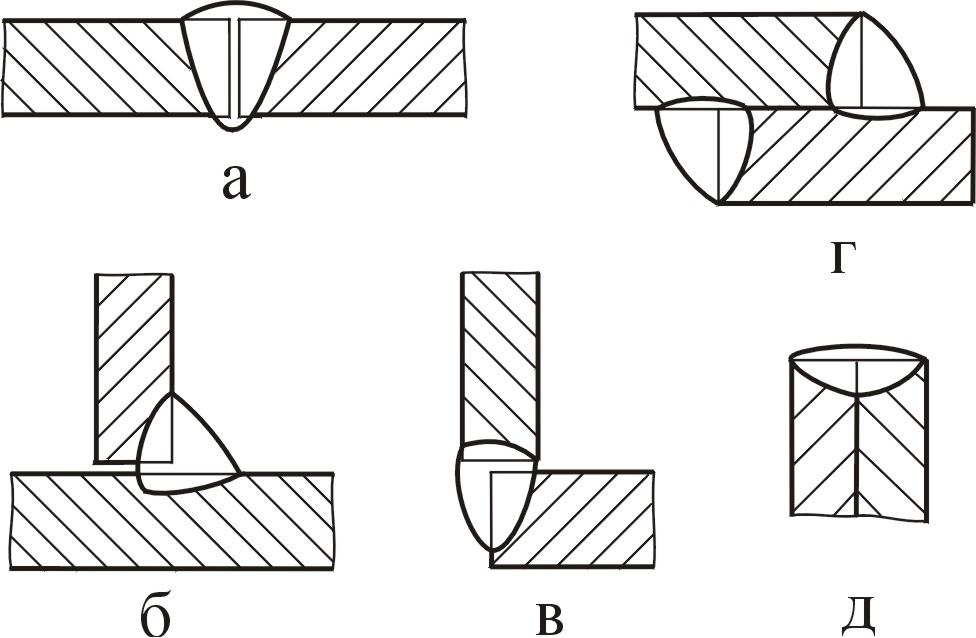

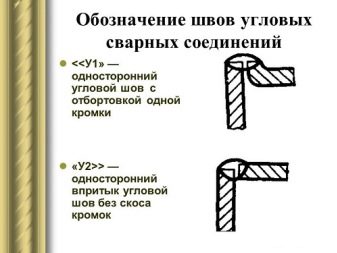

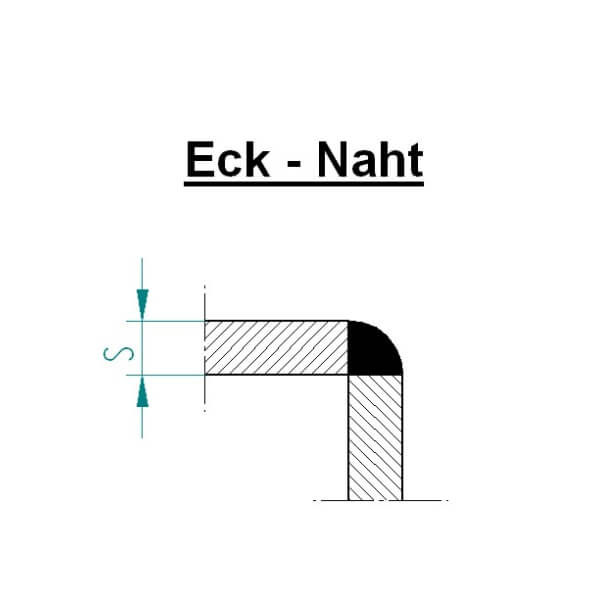

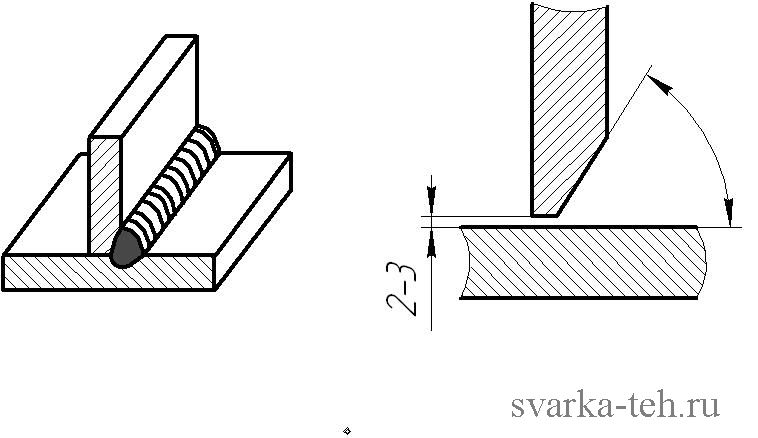

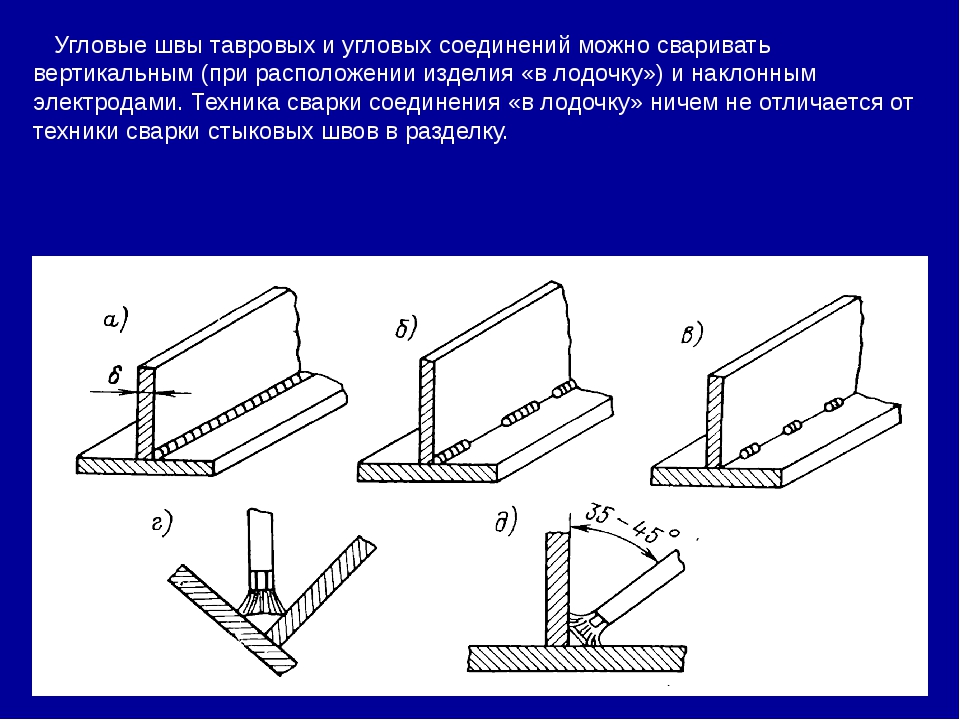

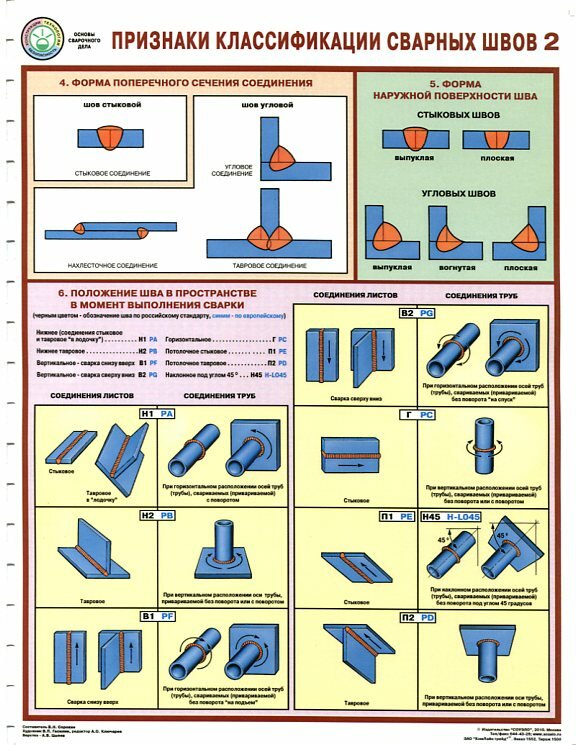

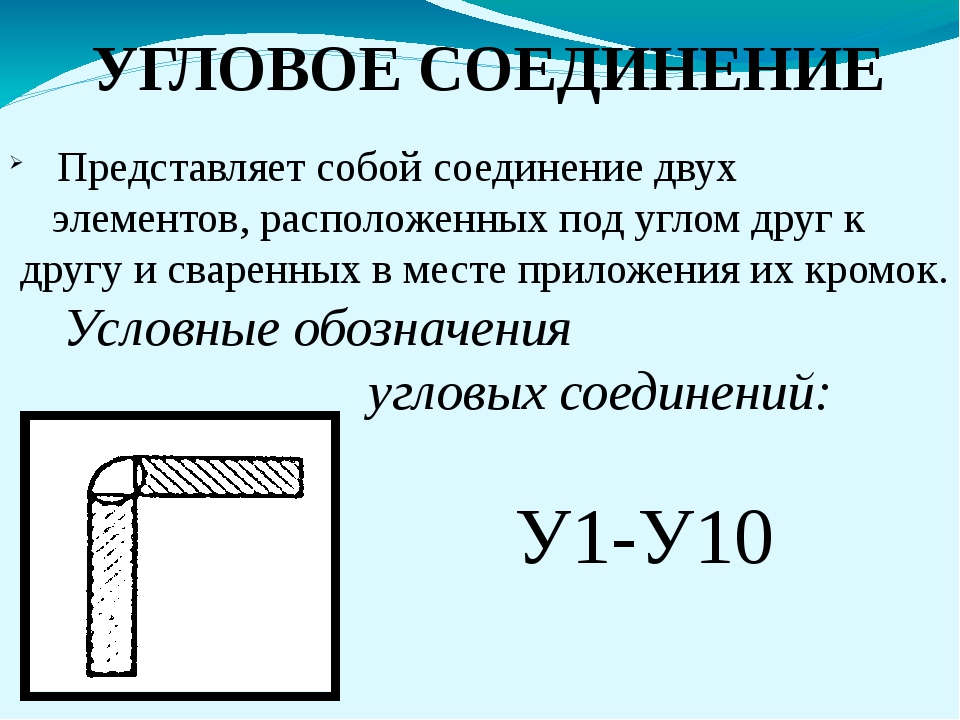

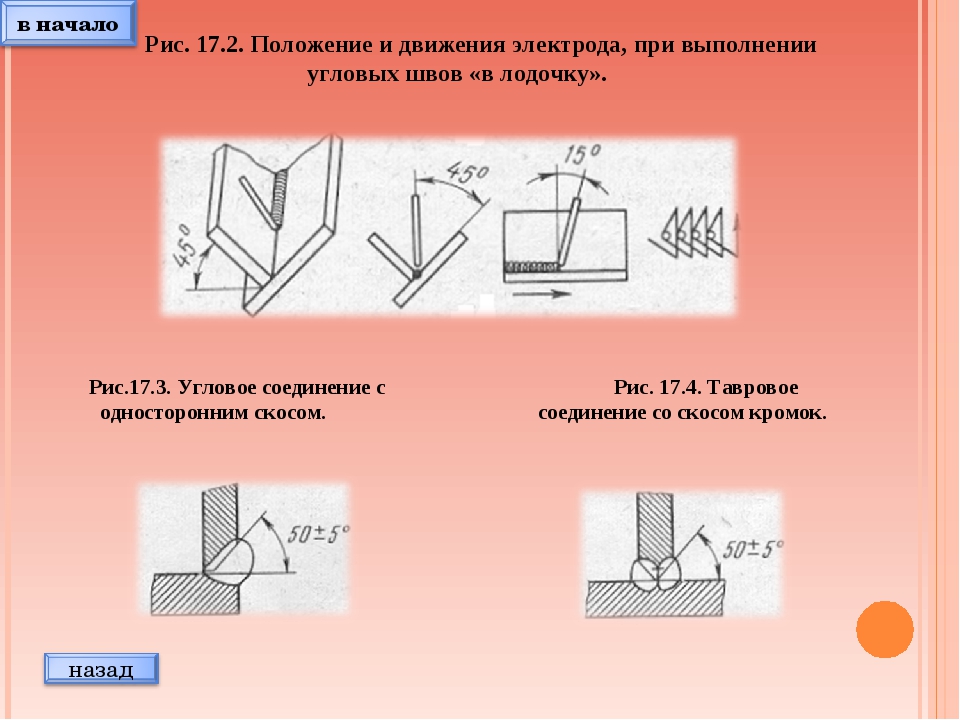

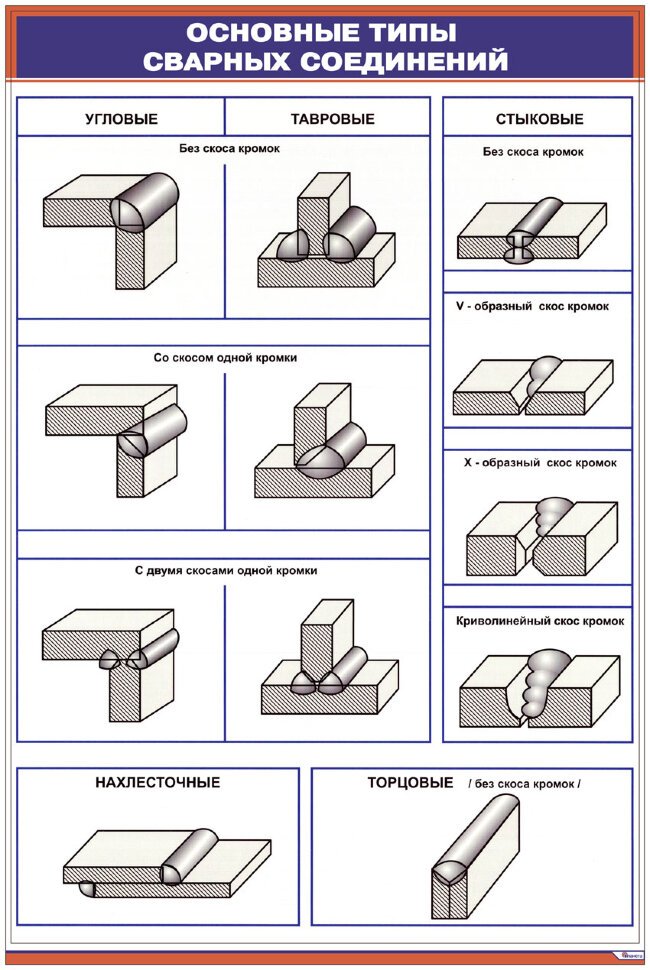

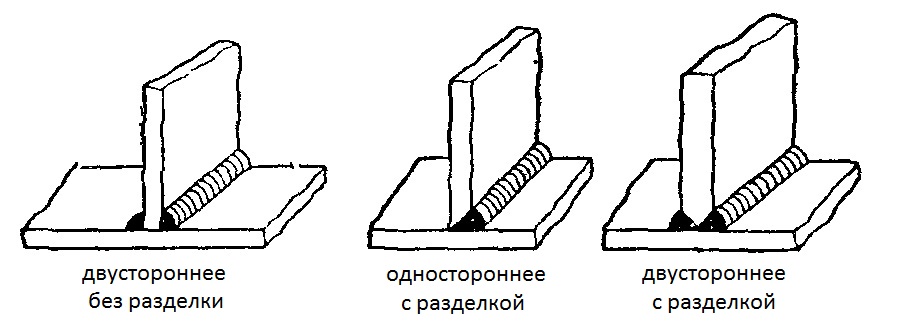

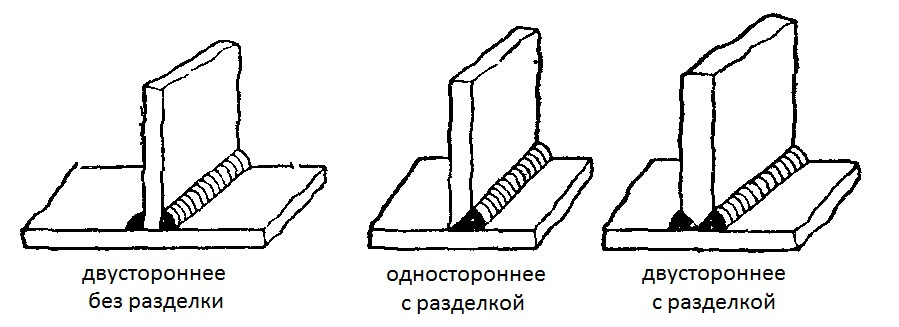

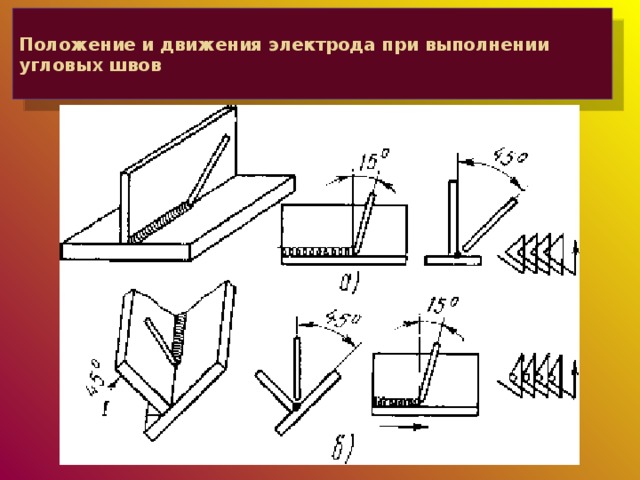

Сварные швы обычно классифицируются по расположению соединяемых деталей относительно друг друга. В этом примере мы проанализируем угловой сварной шов, который представляет собой сварочное соединение двух деталей под углом. Угловые сварные швы — это распространенное решение, используемое при соединении труб, перпендикулярных или накладывающихся друг на друга пластин. Угловой сварной шов должен обеспечивать полное соединение с корнем и иметь минимальный приемлемый размер (с точки зрения толщины горла или высоты шва) по всей своей длине.

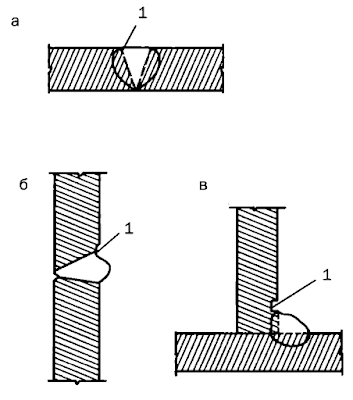

Схематическое представление процесса сварки углового шва. Сварной шов (светло-серый), в зависимости от параметров и материалов, представляет собой вогнутую или выпуклую поверхность. Зона термического влияния или ЗТВ (хаки) имеет свойства материала, отличающиеся от свойств основного материала (темно-серый).

Поскольку качество сварного шва довольно чувствительно к параметрам сварки (скорость сварки, предварительный нагрев компонентов, относительное положение сварочного инструмента, сварочный ток и т. д.), обычно проводится некоторый контроль качества сварного шва после его завершения. Существуют различные методы оценки качества сварного шва, начиная от визуального контроля до ультразвукового контроля и цветной дефектоскопии, и заканчивая флуоресцентным контролем пенетранта.

Качество большинства сварных швов, произведенных в полевых условиях, не будет проконтролировано должным образом и не может гарантировать полное проникновение сварного шва через толщину соединяемой пластины. Это одна из причин, почему распределение нагрузки рассматривается на горле сварного шва, и предполагается, что основной материал не вносит вклад в жесткость сварного соединения при анализе напряжений сварного шва.

Метод условных напряжений

Стандарты, такие как Еврокоды (Eurocodes, EC) или стандарты Международного института сварки (International Institute of Welding, IIW), позволяют инженерам использовать метод условных напряжений. Этот метод, применимый только для определенных материалов и геометрий, использует эквивалентные или условные напряжения, вычисленные на сварном шве, и сравнивает эти значения с эмпирическими кривыми S-N, определенными для детали каждой категории.

Этот метод, применимый только для определенных материалов и геометрий, использует эквивалентные или условные напряжения, вычисленные на сварном шве, и сравнивает эти значения с эмпирическими кривыми S-N, определенными для детали каждой категории.

Компоненты напряжений, используемые для расчета эквивалентных напряжений, и сварной шов двух видов.

Преимуществом этого метода является его простота, однако он имеет ряд ограничений. Он не применим к материалам и конструкционным деталям, не перечисленным в стандарте, и даже в упомянутых случаях может быть трудно оценить класс сварного соединения. Кроме того, в сварных соединениях усталостные трещины могут образовываться в областях, отличных от перечисленных в стандарте. Несмотря на все недостатки этого метода, благодаря своей простоте он по-прежнему используется чаще всех.

Стандарт IIW допускает использование методов конечных элементов (МКЭ) для определения условных напряжений в случаях сложного нагружения. В этом случае для определения условного напряжения может быть использована относительно простая и грубая модель. В случае использования грубой сетки во избежание недооценки напряжений в сечении сварного шва следует использовать усилия в узлах, а не напряжения в элементах. Необходимо позаботиться о том, чтобы при расчете модифицированного (локального) условного напряжения были исключены все эффекты концентрации напряжений от детали сварного соединения.

В этом случае для определения условного напряжения может быть использована относительно простая и грубая модель. В случае использования грубой сетки во избежание недооценки напряжений в сечении сварного шва следует использовать усилия в узлах, а не напряжения в элементах. Необходимо позаботиться о том, чтобы при расчете модифицированного (локального) условного напряжения были исключены все эффекты концентрации напряжений от детали сварного соединения.

Простейший подход на основе МКЭ к определению распределения нагрузки заключается в рассмотрении сварных швов как непрерывной части между свариваемыми компонентами. Этот подход не учитывает гибкость горла сварного шва, и поэтому недопустим, когда существует более одного сварного шва или когда определение глобальной жесткости конструкции имеет решающее значение. При рассмотрении в узлах усилий, вычисленных с использованием этого подхода, следует обратить внимание на то, что могут потребоваться некоторые дополнительные операции для пересчета напряжений в сварных швах через усилия.

Пример упрощенного анализа сварного шва. Приложенные нагрузки, сетка и перемещения показаны слева. Трехмерное изображение оболочки с распределением напряжений по Мизесу продемонстрировано в центре. Узловые силы продемонстрированы справа, размеры элементов уменьшены для ясности.

В контексте расчетов в COMSOL Multiphysics «узловые силы» можно интерпретировать как силы реакции. Поскольку силы реакции доступны только там, где заданы ограничения, можно использовать сборку, соединенную условием непрерывности.

Более точный метод представления сварного соединения состоит в том, чтобы фактически смоделировать каждое горло сварного шва отдельно оболочками. Этот метод требует создания поверхностей в срединной плоскости горла сварного шва. Соединение между различными пластинами будет зависеть от количества угловых швов и от того, имеют они частичное или полное проникновение. Этот метод учитывает гибкость горловины и поэтому больше подходит для анализа перераспределений нагрузки и жесткости глобальной конструкции.

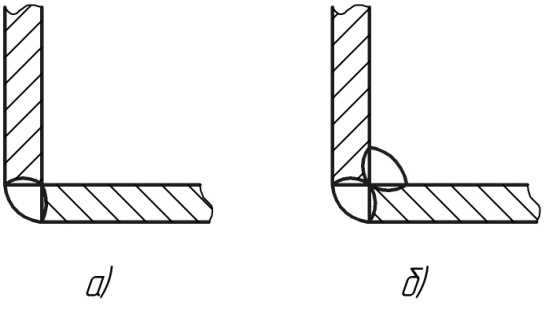

Четыре типа сварных швов слева и эквивалентные представления с помощью оболочек справа. Толщина оболочки представлена через высоту прозрачных прямоугольников.

Ниже приведен пример сварного соединения, представляющего собой два угловых сварных шва с частичным проплавлением. Как видно из приведенных ниже рисунков, при таком представлении напряжение сварного шва распределяется по большей площади, тем самым уменьшая податливость и напряжение вокруг сварного шва. Еще одним преимуществом конкретного представления горловины сварного шва является то, что узловые силы могут быть использованы непосредственно для получения условного напряжения сварного шва.

Пример анализа сварного шва, где горло сварного шва тоже представлено в сеточном разбиении. Приложенные нагрузки, сетка и перемещения показаны слева. Трехмерное изображение оболочки с распределением напряжений по Мизесу продемонстрировано в центре. Узловые силы продемонстрированы справа, размеры элементов уменьшены для ясности. Цветовая шкала и размеры векторов такие же, как и на предыдущем изображении.

Цветовая шкала и размеры векторов такие же, как и на предыдущем изображении.

Метод условных напряжений является относительно простым и не затратным методом расчета усталостной долговечности сварного шва. Он довольно хорошо адаптирован для применения в COMSOL Multiphysics при расчете распределения нагрузок и напряжений.

Метод эффективных напряжений в закругленной выемке

Другим методом расчета усталостной долговечности сварного соединения является анализ конечной геометрии сварного шва. Он называется методом фиктивного закругления очага концентрации. Этот метод требует, чтобы конструкция моделировалась как твердое тело, поэтому использование оболочек для аппроксимации структуры невозможно. Напряжение, рассчитанное с помощью этой подробной модели можно непосредственно сравнивать с S-N кривой, которая не привязана к конкретному типу соединения. По причинам, описанным ранее, форма сварных швов может сильно варьироваться, поэтому в этом методе используют эффективный профиль сварного шва, основанный на толщине горловины и определенном радиусе выемки.

Модель двухстороннего сварного шва с полным проплавлением. На детали справа продемонстрировано, как максимальное напряжение тесно связано с предполагаемым радиусом выемки, равным 1 мм.

Как видно из изображений, представленных выше, распределение напряжений демонстрирует локальный максимум, который можно заметить только в случае подробной сетки. На следующем графике показана зависимость значения максимального напряжения от минимального размера сетки.

Максимальное главное напряжение в выемке, рассчитанное для различных размеров сетки.

Как показано выше, для верного учета максимального напряжения в этом примере требуется сетка, размеры которой меньше 0,25 мм, соединяющая пластину толщиной 20 мм и пластину толщиной 10 мм. Метод фиктивного закругления очага концентрации требует очень подробной сетки, из-за этого его применение на практике может быть ограничено. В подобных случаях субмоделирование предоставляет эффективный способ определения локальных концентраций напряжений в больших геометриях.

Метод напряжений в «горячей» точке

Еще одной альтернативой для расчета усталостной долговечности сварных соединений является метод напряжений в «горячей» точке. Этот метод основан на репрезентативном напряжении, полученном из идеализированного распределения напряжений вокруг сварного шва. Это репрезентативное напряжение иногда называют конструктивным напряжением, геометрическим напряжением или напряжением «горячей» точки, которое используется ниже. Как правило, напряжение, перпендикулярное сварному шву в непосредственной близости от кромки сварного шва, имеет нелинейное распределение по толщине:

Полное напряжение через толщину и его разложение на мембранные, изгибные и нелинейные напряжения

Распределение напряжений по толщине можно разделить на три составляющих:

- Мембранное напряжение, постоянное по толщине

- Изгибное напряжение, линейно распределенное по толщине и самокомпенсированное

- Нелинейное напряжение, которое также самокомпенсировано

Метод напряжений в «горячей» точке позволяет получить поверхностное напряжение при объединении мембранного и изгибного напряжения. Используя предыдущую модель и опцию Stress Linearization, доступную в COMSOL Multiphysics, мы можем построить график распределения напряжений по толщине.

Используя предыдущую модель и опцию Stress Linearization, доступную в COMSOL Multiphysics, мы можем построить график распределения напряжений по толщине.

Линия вдоль которой мы оцениваем распределение напряжений по толщине (слева). Распределение напряжений по толщине и изменение этого распределения в зависимости от размера сетки (справа).

Как видно из изображений выше, распределение напряжений по толщине сильно меняется в зависимости от размера сетки, но сочетание мембранного и изгибного напряжений остается более или менее постоянным даже на грубых сетках. Этот подход по-прежнему требует моделирования конструкции как твердотельного объекта для получения распределения напряжений по толщине. Другой метод вычисления того же напряжения «горячей» точки — экстраполяция поверхностного напряжения из соседних областей:

Путь, используемый для оценки распределения напряжений на поверхности (зеленый). График поверхностных напряжений и то, как это распределение меняется в зависимости от размера сетки (справа). Линеаризованное напряжение, основанное на напряжениях на расстоянии 10 мм и 20 мм от кромки сварного шва в этом примере.

Линеаризованное напряжение, основанное на напряжениях на расстоянии 10 мм и 20 мм от кромки сварного шва в этом примере.

Мы снова видим, что напряжение в закругленной выемке сильно зависит от размера сетки, но на определенном расстоянии от сварного шва распределение напряжений становится одинаковым для всех размеров сетки. Это означает, что при таком подходе можно использовать грубую сетку или даже моделирование с помощью оболочек, и полученное напряжение «горячей» точки будет таким же точным, как и значение для твердотельной модели сварного шва и очень подробной сетки. Этот метод требует наличия регулярной сетки с узлами и элементами, расположенными на определенных расстояниях от сварного шва, что может потребовать некоторого дополнительного времени при настройке модели. Расстояния, на которых должно быть получено напряжение для экстраполяции напряжения «горячей» точки, обычно определяются в стандартах и зависят от размеров сварных деталей и размера сетки.

Заключительные комментарии по усталостной долговечности сварного шва

Как обсуждалось выше, существует несколько методов оценки усталости сварных соединений. В этом блоге мы проанализировали, как реализовать в COMSOL Multiphysics эти методы, а также рассказали о преимуществах и недостатках каждого из них.

В этом блоге мы проанализировали, как реализовать в COMSOL Multiphysics эти методы, а также рассказали о преимуществах и недостатках каждого из них.

| Метод | Плюсы | Минусы |

|---|---|---|

| Условные напряжения |

|

|

| Напряжения в закругленных выемках |

|

|

| Напряжения в «горячих» точках |

|

|

Дальнейшие шаги

Узнайте больше о возможностях COMSOL Multiphysics в области моделирования процесса сварки и анализе усталости. Свяжитесь с нами для получения пробной версии программного обеспечения.

Свяжитесь с нами для получения пробной версии программного обеспечения.

Деформации сварных соединений

Многие начинающие и даже опытные сварщики часто сталкиваются с проблемой деформации сварных соединений (искривлений рабочей поверхности из-за теплового воздействия дуги). Деформации могут приводить ко многим неприятностям, самая опасная из которых — это риск получить конструктивно ненадежные соединения. Эта статья поможет лучше понять, что представляют собой деформации, как они происходят, какое влияние оказывают на соединение и как их контролировать.Что такое деформации сварного соединения?

Деформация сварного соединения происходит из-за расширения и сужения наплавленного металла во время нагревания и остывания в ходе сварки. Если проводить сварку только с одной стороны детали, то это приведет к большему уровню деформаций, чем при чередовании обеих сторон. Во время цикла нагревания и охлаждения на сужение и деформацию металла влияет множество факторов, в частности, изменение физических и механических свойств металла по мере поступления тепла. Например, по мере роста температуры в зоне сварки предел прочности, эластичность и теплопроводимость стали падают, а тепловое расширение и удельная теплоемкость возрастают (Рис. 3-1). Эти изменения, в свою очередь, влияют на теплоотдачу и однородность распределения тепла.

Например, по мере роста температуры в зоне сварки предел прочности, эластичность и теплопроводимость стали падают, а тепловое расширение и удельная теплоемкость возрастают (Рис. 3-1). Эти изменения, в свою очередь, влияют на теплоотдачу и однородность распределения тепла.

|

Рис. 3-1 Изменение свойств стали в зависимости от температуры усложняет анализ сварочного цикла и понимание причин деформации швов |

Причины деформаций

Чтобы понять, как и почему происходят деформации во время нагревания и остывания металла, рассмотрим брусок стали, показанный на Рис. 3-2. При равномерном нагревании брусок начнет расширяться во всех направлениях, как это показано на Рис. 3-2(a). После того, как металл начнет остывать, он равномерно сузится до исходного размера.

|

Рис. |

Но если брусок зафиксирован — например, в тисках, как показано на Рис. 3-2(b) — боковое расширение будет невозможно. Но так как при нагревании материал все же должен расширяться, брусок расширится в вертикальном направлении (увеличится его толщина). Несмотря на это, когда брусок начнет остывать, он сузится равномерно, как показано на Рис. 3-2 (c). В результате брусок станет короче, но толще. Он получит необратимую деформацию (для простоты на рисунках выше показано только изменение толщины. В действительности также схожим образом изменится длина бруска)

В действительности также схожим образом изменится длина бруска)

Точно такие же силы сжатия и расширения действуют на наплавленный и основной металл. Когда наплавленный металл затвердевает и сплавляется с основным, он находится в расширенном состоянии. При остывании он пытается сжаться до объема, который он бы обычно имел при низкой температуре, но не может этого сделать из-за примыкающего основного металла. Из-за этого между наплавленным и основным металлом возникают напряжения. В этот момент из-за изменения объема при остывании сварной шов удлиняется и сужается. Но при этом снижаются только те напряжения, которые превышают предел текучести наплавленного металла. К моменту, когда металл остынет до комнатной температуры — при условии полной фиксации для предотвращения сдвигов — наплавленный металл будет иметь внутреннее растягивающее напряжение, примерно равное пределу текучести металла. Если снять фиксацию (зажимы или иную силу, препятствующую сжатию), остаточные напряжения будут частично сняты, потому что они заставят металл сдвинуться и деформировать соединение.

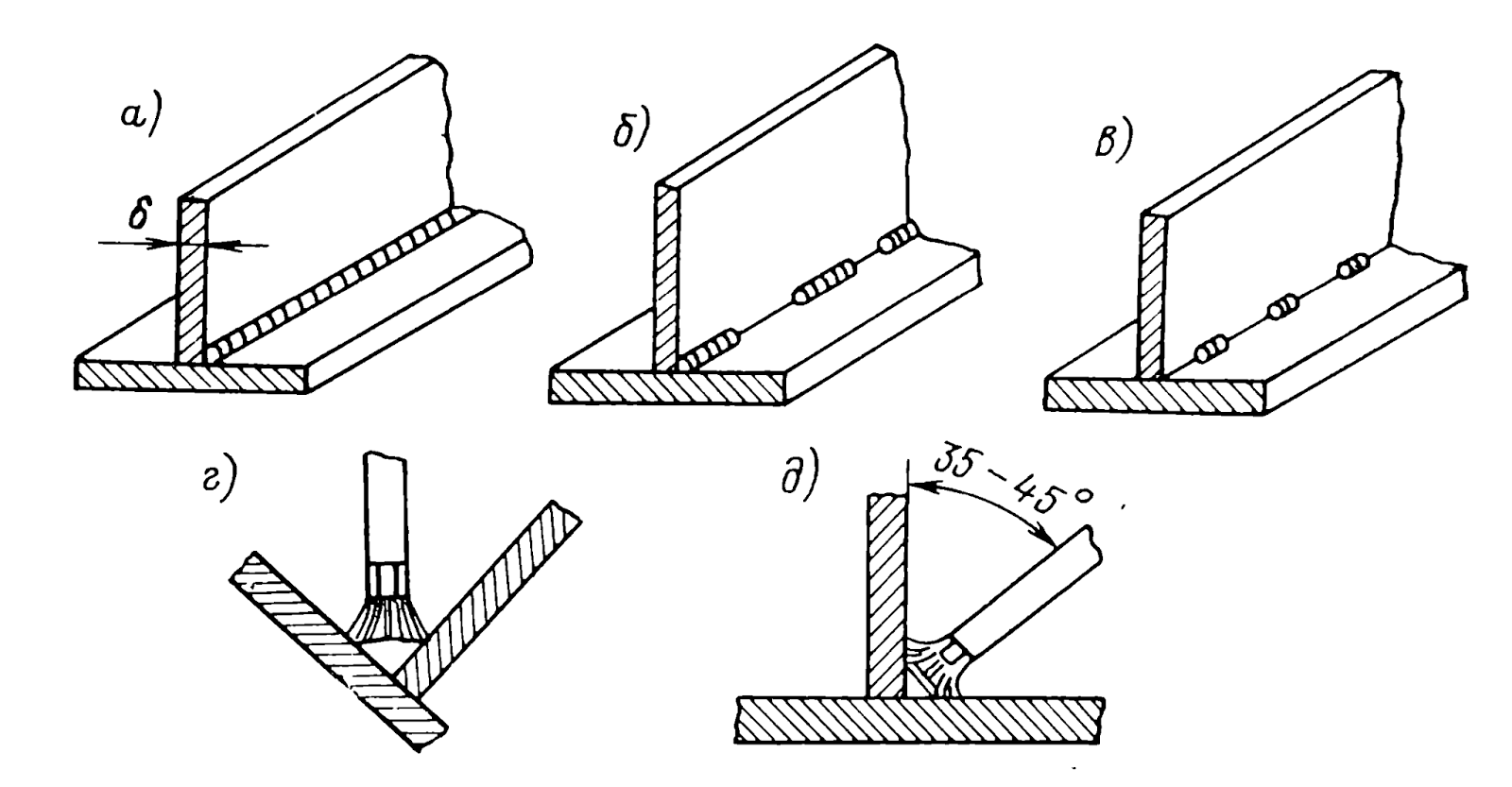

Контроль сжатия — как сократить деформации

Чтобы предотвратить или сократить деформации при нагревании и остывании сварного соединения, нужно использовать определенные конструкторские и сварочные приемы. Сжатие нельзя предотвратить, но его можно контролировать. Существует несколько методов сокращения деформаций из-за сжатия металла::

1. Избегайте излишне большого сечения шва

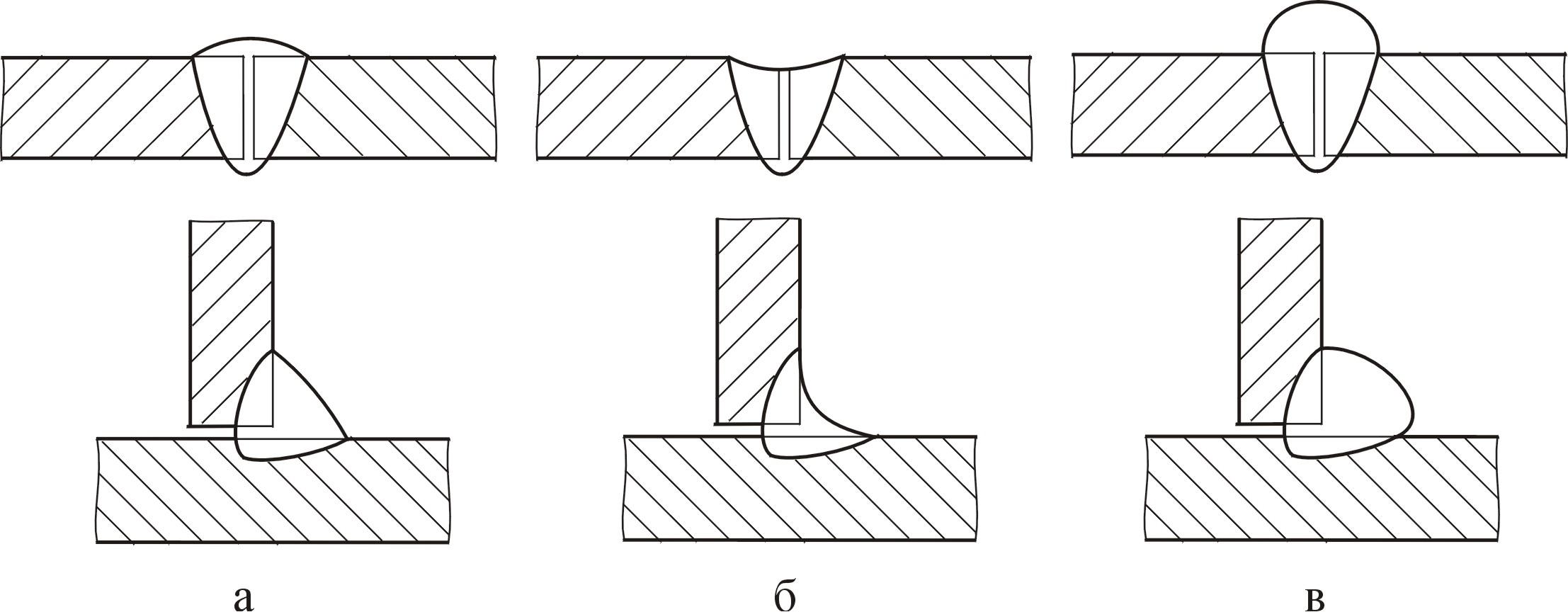

Чем больше металла, тем больше силы сжатия. Правильное сечение шва позволит не только сократить искажения, но и сэкономить время и сварочные материалы. Объем наплавленного металла в угловом соединении можно снизить за счет плоского или немного выпуклого шва, в стыковом — за счет правильной подготовки кромок и подгонки. Избыточный металл в сильно выпуклом шве не позволит повысить допустимую нагрузку, но определенно увеличит силы сжатия.

При сварке пластин большого сечения (больше 2,5 см) создание одностороннего или даже двухстороннего скоса кромок позволить значительно снизить объем наплавленного металла, что автоматически означает намного меньший уровень деформаций.

Как правило, когда не стоит опасаться деформаций, нужно выбирать самое экономичное соединение. Если деформации могут представлять собой проблему, подберите соединение, в котором остаточные напряжения будут друг друга компенсировать или соединение, для которого требуется наименьшее количество наплавленного металла.

2. Сделайте прерывистый сварной шов

Еще один способ снизить объем наплавленного металла — по возможности вести прерывистую сварку, как показано на Рис. 3-7(c). Например, при добавлении на стальную пластину ребер жесткости прерывистая сварка позволяет снизить объем наплавленного металла на 75% и в то же время обеспечить необходимую прочность.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

3. Делайте как можно меньше проходов

Делайте как можно меньше проходов

Меньшее число проходов за счет материалов большего диаметра, Рис. 3-7(d) оказывается более предпочтительным в случаях, когда следует опасаться поперечных деформаций. Сжатие от каждого прохода суммируется, поэтому при большом числе проходов сжатие усиливается.

4. Прокладывайте шов возле нейтральной оси

Деформации можно сократить, если уменьшить плечо рычага для сил сжатия, которые могут сместить пластины. Это показано на Рисунке 3-7(e). Для контролирования деформаций можно эффективно использовать как строение шва, так и сварочную процедуру.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

5. Располагайте швы на нейтральной оси

Этот метод, показанный на Рис. 3-7(f), позволяет уравновесить силу сжатия с одной стороны изделия силой сжатия с другой стороны. Для этого также важны строение соединения и процедура сварки.

3-7(f), позволяет уравновесить силу сжатия с одной стороны изделия силой сжатия с другой стороны. Для этого также важны строение соединения и процедура сварки.

6. Обратноступенчатая сварка

При сварке обратноступенчатым способом общее направление сварки может быть, например, слева направо, но каждый отдельный валик накладывается в направлении справа налево, как это показано на Рис. 3-7(g). При наложении очередного сегмента валика его нагретые края расширяются, что временно раздвигает пластины в точке B. Но как только тепло переходит по пластине в точку C, расширение вдоль внешних краев CD опять сдвигает пластины вместе. Это расстояние больше всего в момент создания первого валика. При последующей сварке пластины расширяются меньше и меньше за счет силы сжатия предшествующих валиков. Обратноступенчатая сварка подходит не для каждой задачи и она слишком неэкономичная при автоматической сварке.

|

Рис. |

7. Прогнозирование сил сжатия

С помощью предварительной подгонки деталей (с первого взгляда может показаться, что это относится только к потолочной или вертикальной сварке, что не всегда так) можно использовать силы сжатия конструктивно. На Рис. 3-7(h) показано несколько примеров такой подгонки деталей. При этом методом проб и ошибок нужно подобрать зазоры, необходимые для того, чтобы силы сжатия стянули пластины в нужное положение.

Предварительные подгибка, подгонка и обратная деформация, Рис. 3-7(i) — это самые распространенные примеры компенсирования деформаций при сварке. При предварительной подгонке удлиняется верхняя часть кромок под сварку — где будет расположена большая часть наплавленного металла. Из-за этого шов в готовом виде получается несколько длиннее, чем было бы в нижнем положении. Когда после сварки зажимы будут сняты, пластины опять примут плоскую форму, что снизит продольное усадочное напряжение за счет укорачивания шва. Эти две силы компенсируют друг друга и пластины принимают желаемую плоскую форму.

Когда после сварки зажимы будут сняты, пластины опять примут плоскую форму, что снизит продольное усадочное напряжение за счет укорачивания шва. Эти две силы компенсируют друг друга и пластины принимают желаемую плоскую форму.

Еще один распространенный прием компенсирования сил сжатия — это сварка парных идентичных сегментов, Рис. 3-7(j), жестко скрепленных зажимами. После завершения сварки обоих изделий им позволяют остыть и затем снимают зажимы. Этот метод можно совмещать с подгибкой, когда перед наложением зажимов в определенные места между деталями вставляются клины.

В случае швов большого сечения жесткость элементов и их расположение относительно друг друга позволяют должным образом сбалансировать все воздействующие силы. Если это невозможно, нужно найти другой способ компенсировать силы сжатия в наплавленном металле. Этого можно добиться, если с помощью зажимов погасить силы сжатия за счет противоположной силы. Этой противоположной силой могут быть: другие силы сжатия; сдерживающие силы зажимов, тисков или фиксаторов; сдерживающие силы из-за определенного расположения элементов; или провисание одного из элементов благодаря гравитации.

8. Процедура сварки

Хорошо продуманная процедура сварки предусматривает поочередную сварку в разных местах конструкции, потому что когда она сжимается в одном месте, она противодействует силам сжатия в уже готовых соединениях. В качестве примера, сварку можно поочередно вести с двух сторон нейтральной оси стыкового соединения, как показано на Рис. 3-7(k). Еще один пример, для стыкового соединения, предусматривает поочередную сварку в последовательности, показанной на Рис. 3-7(l). В этих примерах сжатие от шва №1 компенсирует сжатие от шва №2.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

Наверное, самый распространенный способ контроля деформаций в мелких деталях — это зажимы, тиски и другие крепежные приспособления, которые фиксируют детали в нужном положении до завершения сварки. Выше уже было упомянуто, что сдерживающая сила зажимов увеличивает внутреннее напряжение в наплавленном металле до тех пор, пока не будет достигнут предел текучести. В большинстве случаев сварки низкоуглеродистой стали он составляет около 310 МПа. Было бы логично предполагать, что это напряжение приведет к значительному смещению или деформации после того, как деталь освободят от тисков или зажимов. Однако на самом деле этого не происходит, так как это напряжение (сужение детали) намного ниже смещения, которое произошло бы без использования фиксации во время сварки.

Выше уже было упомянуто, что сдерживающая сила зажимов увеличивает внутреннее напряжение в наплавленном металле до тех пор, пока не будет достигнут предел текучести. В большинстве случаев сварки низкоуглеродистой стали он составляет около 310 МПа. Было бы логично предполагать, что это напряжение приведет к значительному смещению или деформации после того, как деталь освободят от тисков или зажимов. Однако на самом деле этого не происходит, так как это напряжение (сужение детали) намного ниже смещения, которое произошло бы без использования фиксации во время сварки.

9. Снижение сил сжатия после сварки

Проковка — это один из доступных способов противостоять силам сжатия во время остывания шва. По сути, проковка шва позволяет удлинить шов и сделать его тоньше, тем самым снизив (с помощью пластических деформаций) напряжение из-за остывания при охлаждении металла. Но этим методом нужно пользоваться с осторожностью. Например, нельзя проковывать корневой шов из-за риска скрыть или вызвать появление трещины. Как правило, проковка не допускается при последнем проходе, потому что это может скрыть трещину и помешать визуальному осмотру, и потому что она оказывает нежелательный эффект механического упрочнения. Поэтому применимость этого метода несколько ограничена, хотя бывают случаи, когда проковка между проходами оказалась единственным подходящим решением проблем с деформациями или растрескиванием. Перед проведением проковки на нее сначала нужно получить конструкторское разрешение.

Как правило, проковка не допускается при последнем проходе, потому что это может скрыть трещину и помешать визуальному осмотру, и потому что она оказывает нежелательный эффект механического упрочнения. Поэтому применимость этого метода несколько ограничена, хотя бывают случаи, когда проковка между проходами оказалась единственным подходящим решением проблем с деформациями или растрескиванием. Перед проведением проковки на нее сначала нужно получить конструкторское разрешение.

Еще один метод снятия сил сжатия — это термическое снятие напряжения, контролируемое нагревание соединения до определенной температуры с последующим контролируемым соединением. Иногда для этого скрепляют вместе два идентичных соединения, после чего проводится сварка и снятие напряжения. Это позволяет свести к минимуму остаточное напряжение, которое деформировало бы соединения.

10. Сокращение времени сварки

Так как для распространения тепла необходимо время, оно оказывает большое влияние на деформации. В большинстве случае предпочтительно завершить сварку как можно скорее, до того, как нагреется и расширится большой объем металла. Сжатие и деформирование сварного шва зависят от используемого процесса сварки, типа и диаметра сварочных материалов, силы тока и скорости сварки. Механизированное сварочное оборудование позволяет сократить продолжительность сварки и объем затронутого тепловым воздействием металла, как следствие, сократив уровень деформаций. Например, для создания сварного шва определенного размера на пластине большого сечения с настройками 175А, 25В и 7,5 см/мин. требуется 87 500 джоулей энергии (тепловложения) на линейный дюйм шва. Для создания такого же шва с настройками 310А, 35В и 20 см/мин. требуется 81 400 джоулей на линейный дюйм. Большое тепловложение обычно приводит к большим деформациям шва (примечание: мы специально не используем слова «избыточное» и «больше необходимого» потому что сечение шва тесно связано с тепловложением. В большинстве случаев сечение углового шва (в дюймах) равняется квадратному корню тепловложения(кЖд/дюйм), поделенному на 500.

В большинстве случае предпочтительно завершить сварку как можно скорее, до того, как нагреется и расширится большой объем металла. Сжатие и деформирование сварного шва зависят от используемого процесса сварки, типа и диаметра сварочных материалов, силы тока и скорости сварки. Механизированное сварочное оборудование позволяет сократить продолжительность сварки и объем затронутого тепловым воздействием металла, как следствие, сократив уровень деформаций. Например, для создания сварного шва определенного размера на пластине большого сечения с настройками 175А, 25В и 7,5 см/мин. требуется 87 500 джоулей энергии (тепловложения) на линейный дюйм шва. Для создания такого же шва с настройками 310А, 35В и 20 см/мин. требуется 81 400 джоулей на линейный дюйм. Большое тепловложение обычно приводит к большим деформациям шва (примечание: мы специально не используем слова «избыточное» и «больше необходимого» потому что сечение шва тесно связано с тепловложением. В большинстве случаев сечение углового шва (в дюймах) равняется квадратному корню тепловложения(кЖд/дюйм), поделенному на 500. Поэтому эти два соединения скорее всего будут иметь разный размер.

Поэтому эти два соединения скорее всего будут иметь разный размер.

Другие методы контроля деформаций

Тиски с жидкостным охлаждением

Для борьбы с деформациями было разработано несколько методов. Например, при сварке листового металла иногда используется жидкостное охлаждение (Рис. 3-33), которое позволяет быстро отводить жар от свариваемых компонентов. Для этого к медным крепежным зажимам припаиваются медные трубы и во время сварки через эти трубы подается вода. Кроме того, деформации также удается сократить за счет сдерживающей силы зажимов.

|

Рис. 3-33 Система жидкостного охлаждения для отведения жара при сварке. |

Укрепляющая накладка

«Укрепляющие накладки» — это еще один полезный прием для снижения деформаций при сварке стыковых соединений, Рис. 3-34(a). К кромкам одной из пластин приваривают скобы и в них вставляют клины, которые выравнивают кромки и удерживают их во время сварки.

|

Рис. 3-34 Различные конфигурации укрепляющих накладок для снижения деформаций при стыковой сварке. |

Термическое снятие напряжения

Снятие напряжение нагреванием используется для снижения деформаций только в исключительных случаях. Однако бывают случаи, когда это необходимо для предотвращения дальнейшей деформации материала до завершения сварки.

Обзор: контрольный список для снижения деформаций

Этот список поможет Вам избежать деформаций:

Избегайте чрезмерного сечения швов

Контролируйте подгонку

Если это возможно и приемлемо с точки зрения конструкторских требований используйте прерывистую сварку

При угловой сварке делайте как можно более короткие отрезки.

При сварке с разделкой кромок старайтесь уменьшить объем наплавленного металла. Обдумайте возможность использования двухсторонних соединений.

При многопроходной сварке по возможности ведите сварку поочередно с обеих сторон соединения.

Насколько это возможно, сократите число проходов.

Используйте процедуры с низким тепловложением. Обычно для этого требуется большая производительность наплавки и высокая скорость сварки

Используйте сварочные манипуляторы, чтобы как можно больше увеличить долю сварки в нижнем положении. Сварка в нижнем положении позволяет использовать сварочные материалы большого диаметра и процедуры сварки с высокой производительностью наплавки

Располагайте швы рядом с нейтральной осью изделия

Как можно равномернее распределяйте тепло с помощью продуманной процедуры сварки и расположения швов

Ведите сварку по направлению к незафиксированной части изделия

Пользуйтесь для подгонки деталей зажимами, тисками и укрепляющими накладками

Предварительная подгонка и подгибка позволит силам сжатия придать изделиям нужную форму

Соединяйте изделия и узлы таким образом, чтобы сварные соединения компенсировали друг друга вдоль нейтральной оси секции

Эти приемы помогут свести влияние деформаций и остаточного напряжения к минимуму.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. LANGUAGE}}

{{$select.selected.display}}

LANGUAGE}}

{{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Я сварщик — Какой ширины должен быть валик? Ниточный, уширенный, широкий.

В сварочной практике, в нормативной и технической документации имеются некоторые разногласия в требованиях к выполнению облицовочных и заполняющих слоев. В данной публикации рассмотрим и проведем небольшой анализ требований к ширине валиков.

В технической литературе и нормативных документах встречается несколько значений терминов: узкий, ниточный, стрингерный, уширенный, широкий шов, проход, валик. Определения этих швов, как и поперечные размеры, разнятся от источника к источнику. Для примера можете ознакомиться приведенными ниже выдержками из различных источников.

- РД 558-97 Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах:

п. 3.2.21. При эллиптической форме обработки дефектного участка (рис.1.3) независимо от прочности металла выполняется первый наплавочный слой, заполняющие слои, контурный слой, облицовочный слой. Сварка осуществляется электродами диаметром 2,5-3,25 мм узкими валиками («стрингерные швы») шириной 8-12 мм.

- Солнцев Ю.П. «Металлы и сплавы. Справочник»:

Stringer bead — Узкий валик.

Валик непрерывного сварного шва без заметного колебания в поперечном сечении. В отличие от волнистого шва.

п. 7.14.9. В случаях указанных в пп. 7.14.7 и 7.14.8 ремонт сварных соединений (наплавку валиков) проводить по технологиям сварки как для разнотолщинных соединений одного диаметра с выполнением ниточных (стрингерных) швов для обеспечения плавного перехода от сварного соединения к основному металлу.

п. 3.12. Ниточный валик: Одиночный сварной шов, выполняемый без поперечных колебаний и накладываемый на основную трубу или на торец муфты при заварке коррозионных и механических повреждений, а также установке приварных ремонтных конструкций (муфт, усиливающих накладок и патрубков).

п. 7.1.5. Сварка стыков труб в узкую разделку с углом скоса кромок 7° (тип Тр-3а по табл. 6.2) во избежание зашлаковки и несплавлений в корневой части шва должна выполняться следующим образом:

корневой слой накладывается ниточным швом без колебательных поперечных движений электрода; диаметр электрода – не более 3 мм;

п. 13.2. Сварка стыков труб из аустенитных сталей должна производиться с минимальным тепловложением. С этой целью следует:

13.2. Сварка стыков труб из аустенитных сталей должна производиться с минимальным тепловложением. С этой целью следует:

ручную дуговую сварку вести почти без поперечных колебаний электрода узкими валиками шириной не более трех диаметров электрода; при диаметре электрода 2,5 мм высота валика должна быть 2,5 — 4 мм, при диаметре электрода 3 мм высота валика — 3 — 5 мм.

- Сварка за один проход предпочтительнее при ширине шва не более 14-16мм, т.к. дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя «напроход» нежелательна. Первый слой успевает остыть, и в нем возникают трещины [Лосев В.А., Юхин Н.А. — Иллюстрированное пособие сварщика]

- Валик/проход – валик, полученный при сварке без поперечных колебаний сварочной проволоки или сварочного инструмента [ГОСТ Р ИСО 857-1-2009. Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения]

- Узкий валик – валик сварного шва, образованный без заметного поперечного движения [ASME SECIX-2001 QW/QB-492];

- Уширенный

валик – для ручного или полуавтоматического

процесса, валик сварного шва, сформированный

с помощью возвратно-поступательного

поперечного движения.

Смотрите также

осцилляция [ASME SECIX-2001 QW/QB-492]

Смотрите также

осцилляция [ASME SECIX-2001 QW/QB-492]

- Узкий валик; ниточный валик (stringer bead) — Валик, наплавленный без поперечных колебаний прутка присадочного материала или сварочного инструмента [CEN/TR 14599:2005 — Термины и определения по сварке в соответствии с EN 1792]

- Широкий валик (weave bead) — Валик, наплавленный при поперечном колебании прутка присадочного материала или сварочного инструмента [CEN/TR 14599:2005 — Термины и определения по сварке в соответствии с EN 1792]

- Если

продольное перемещение электрода

производить без поперечных колебаний,

то ширина валика обычно составляет: b

= (0,8 ÷ 1,5) dэл.

Такие валики применяют при выполнении

первого слоя в разделку многопроходного

шва, при сварке тонкого металла, а также

при сварке с опиранием на чехольчик

толстого покрытия. Нормально сформированный

однопроходный шов в большинстве случаев

должен иметь ширину b =

(2 ÷ 4) dэл.

[Думов С.И. — Технология электрической

сварки плавлением]

[Думов С.И. — Технология электрической

сварки плавлением]

- Узкий валик накладывают при проваре корня шва, сварке тонких листов и других случаях. Чем медленнее сварщик перемещает электрод вдоль шва, тем шире получается валик. Обычно при сварке тонкопокрытыми электродами ширина узкого валика колеблется в пределах 0,8 – 1,5 диаметра стержня электрода. При узком, но высоком валике объем наплавленного металла невелик, он застывает быстрее и растворенные в металле невыделившиеся газы делают шов пористым. Поэтому чаще применяют уширенные валики. Лучшее качество сварки получается при ширине валика, равной 2,5 – 3 диаметра электрода. [Глизманенко Д.Л. — Сварка и резка металлов]

В нормативной и технической документации требования к ширине облицовочных и заполняющих валиков сварного соединения даны в очень малом объеме. Таблица ниже взята из Рекомендаций по применению РД 03-615–03.

Выдержки из документов, рекомендующих сварку облицовочного и заполняющего слоя в несколько валиков:

ОСТ 36-57-81 Трубопроводы стальные технологические из углеродистых и легированных сталей на давление Ру до 9,81 МПа (100 кгс/см2). Ручная аргонодуговая сварка. Типовой технологический процесс. П. 2.4.22 Таблица 4.

Примечания. Заштрихованы валики сварных швов, выполненных аргонодуговым способом.

Цифры обозначают последовательность наложения валиков в слоях сварного шва

РД 558-97 Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах. Таблица 2.10

Проанализировав информацию из различных источников, я условно выделил три разновидности валиков, применительно к РД сварке:

1) Ниточный / узкий валик – валик, накладываемый без поперечных колебаний электрода или сварочного инструмента.

Чаще всего применяется для заварки корневого слоя, сварки аустенитных сталей, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов.

2) Уширенный валик – валик шириной до 14 мм (в среднем не более 3-х диаметров электрода).

Чаще всего применяется для сварки угловых швов, горизонтальных швов, толстостенных конструкций, сварки аустенитных сталей.

3) Широкий валик – валик шириной 14-35 мм.

Чаще всего применяется для заполняющих слоев в нижнем и вертикальном положениях (техника сварки слоями повышенной толщины по РТМ-1с).

Необходимо указать, что для других способов сварки и марок сталей размеры этих валиков будут существенно различаться.

В заключение хотелось бы отметить, почему сварка узкими валиками более предпочтительна.

Сварка уширенными и в обоснованных случаях узкими валиками (многослойными многопроходными швами) способствует следующему:

— остаточные сварочные напряжения имеют более низкие значения [Каракозов Э.С. — Справочник молодого электросварщика]

— металл сварного шва имеет более мелкозернистую структуру за счет меньшего объема сварочной ванны [Каракозов Э. С. — Справочник молодого электросварщика]

С. — Справочник молодого электросварщика]

— повышаются пластичность и вязкость металла шва [Каракозов Э.С. — Справочник молодого электросварщика]

— облегчается обеспечение более плавного перехода к основному металлу [СТО Газпром 2-2.4-083-2006]

— более легкое управление сварочной ванной в сложных пространственных положениях* [Тудвасев В.А. — Рекомендации сварщикам по ручной и дуговой сварке сосудов и трубопроводов, работающих под давлением. Книга 1 — 1996]

— При слишком широком валике производительность сварки будет меньше [Глизманенко Д.Л. — Сварка и резка металлов]

* Тудвасев в своей книге указывает, что ширину валика брать по диаметру электрода с покрытием. Ниточный валик по ширине равен 1-2 диаметрам электрода с покрытием, среднее значение ширины валика – 1,5-3 диаметра электрода с покрытием.

Такие швы, сваренные узкими валиками, отличаются надлежащим качеством и хорошим внешним видом шва. Это показывает высокую квалификацию сварщика.

Автор: Антон Чураков

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

CORNERWELD 300/500 — Машины для сварки угловых швов

-АфганистанАландские островаАлбанияАлжирАмериканское СамоаАндорраАнгильяАнголаАнтарктидаАнтигуа и БарбудаАргентинаАрменияАрубаАвстралияАвстрияАзербайджанБагамыБангладешБарбадосБахрейнБельгияБелизБелорусияБенинБермудыБолгарияБоливияБосния и ГерцеговинаБотсванаБразилияБраззавиль (Республика Конго)Британские территории Индийского океанаБрунейБуркина-ФасоБурундиБутанБуве, островЦентрально-Африканская РеспубликаЧадЧерногорияЧехияЧилиДанияДоминикаДоминиканская РеспубликаДжерси, островДжибутиЕгипетЭфиопияЭквадорЭкваториальная ГвинеяЭритреяЭстонияФарерские островаФиджиФилиппиныФинляндияФолклендские островаФранцияФранцузская ГвианаФранцузская ПолинезияГабонГаитиГайанаГамбияГанаГерманияГернси, островГибралтарГондурасГонконгГрецияГренадаГренландияГрузияГуам, островГваделупаГватемалаГвинеяГвинея-БиссауИндияИндонезияИорданияИракИранИрландияИсландияИспанияИталияИзраильЯмайкаЯпонияЙеменЮАРЮжная Георгия и Южные Сандвичевы островаЮжная КореяЮжные Французские ТерриторииЮжный СуданКаймановы островаКамерунКампучияКанадаКапе ВердеКарибские НидерландыКатарКазахстанКенияКиншаса, провинция (Республика Конго)КипрКиргизияКирибатиКитайКюрасаоКокосовые островаКолумбияКоморские островаКоста-РикаКот-д’ивуарКубаКука, островаКувейтЛаосЛатвияЛебанонЛесотоЛиберияЛитваЛивияЛихтенштейнЛюксембургМадагаскарМайотта, островМакаоМакедонияМалайзияМалавиМальдивыМалиМальтаМароккоМаршалловы островаМартиникаМаврикий, островМавританияМэн, островМексикаМикронезияМьянмаМолдавияМонакоМонголияМонтсерратМозамбикНамибияНауруНепалНидерландыНигерНигерияНикарагуаНиуэ, островНорфолка, островНорвегияНовая КаледонияНовая ЗеландияОбъединённые Арабские ЭмиратыОманПакистанПалауПалестина, ГосударствоПанамаПапуа-Новая ГвинеяПарагвайПеруПиткэрн, островаПольшаПортугалияПуэрто-РикоРеюньон, островРоссияРождества, островРуандаРумынияСШАСальвадорСамоаСан-МариноСан-Томе и ПринсипиСаудовская АравияСейшелыСен-БартелемиСен-Мартен, островСен-Пьер и МикелонСенегалСент-Китс и Невис (Федерация)Сент-Люсия, островСент-Винсент и ГренадиныСербияСьерра-ЛеонеСеверная КореяСеверные Марианские островаШри-ЛанкаШвецияШвейцарияСингапурСинт-Мартен (Нидерландская часть)СирияСловакияСловенияСоломоновы островаСомалиСуданСуринамСвалбард (Шпицберген) и Ян Мейен, островаСвазиландСвятой Елены, островТаджикистанТаиландТайваньТанзанияТёркс и КайкосТогоТокелау, островаТонгаТринидад и ТобагоТунисТурцияТуркменистанТувалуУгандаУкраинаУоллис и Футуна, островаУругвайУзбекистанВануатуВатиканВеликобританияВенесуэлаВенгрияВьетнамВиргинские Острова (Великобритания)Виргинские острова (США)Внешние малые острова (США)Восточный ТиморХерд и Макдональд, островаХорватияЗамбияЗападная СахараЗимбабве

Loading. ..

..

Угловой шов не срастается — Технологии сварки

Если можно и я скажу своё ИМХО, может в чём-то повторю других авторов:

В описанном автором топика случае обычно говорят шлак опережает металл. Ток мал, ведёте быстро/неравномерно/не с тем наклоном электрода.

На мой взгляд самое главное для новичка научиться следить за процессом переноса металла в шов, а не только шлак видеть:

-чтобы удавалось следить за процессом необходима сварочная маска со стеклом такой «прозрачности», чтоб чрез неё расплавленный шлак был ЯРКОКРАСНЫЙ/ЖЁЛТЫЙ, а наплавленный металл (и около него) ТЁМНЫЙ/ТЕМНОКРАСНЫЙ, тогда вы будете видеть перенос металла и корректировать процесс. Т.е шлак светлее, а металл темнее, но виден.

В большинстве маскок стоят слишком тёмные стёкла для малых токов сварки, для новичка это сварка вслепую.

Профи может быть пофигу, они и отвернувшись сварят «наощупь» и по звуку дуги. Многие так прихватывают угол, когда руки заняты.

И ещё:

— если положение углового шва таково, что место сварки заливает шлаком, то надо или изменить положение, чтоб шлак стекал не в направлении сварки, и/или сильно увеличить ток, чтобы большая часть шлака выгорала/выдувалась дугой, соответственно в вашем случае и электрод потолще, в особо тяжких случаях можно выкидавать жидкий шлак из ванны в сторону концом электрода (осторожно, брызгается),

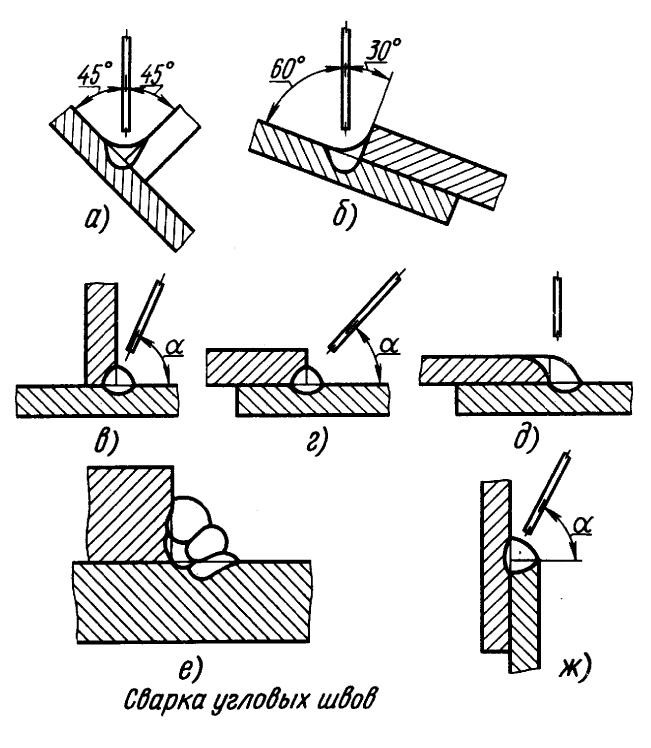

-начинать сварку на одной, обычно нижней детали, держа электрод почти перпендикуларно ей, дальше переходить в угол, держа электрод по бессектрисе угла, потом на другую держа почти перпендикулярно ей. Дальше тоже самое но с ещё наклоном держака вдоль шва в сторону несваренного (всё равно электрод перпендикулярно ванне получается).

-вести вдоль и поперёк шва змейкой с перехлёстом наплавленного и достаточно медленно, следя за переносом металла в сварную ванну.

-при одном и том-же токе одни электроды дают мало шлака, другие много, одни горят ровно, давая перенос металла по оси электрода, другие козыряют, т. е. дуга гуляет в сторону от оси электрода, давая перенос не там, где нужно.

е. дуга гуляет в сторону от оси электрода, давая перенос не там, где нужно.

Ну Вы поняли, что первыми варить внутренний угол гораздо удобней.

Для примера, профи, не ругайтесь (очень грубо, условно, относительно, ЕСТЬ И ДРУГИЕ МАРКИ электродов):

первое — МР-3Т(в большинстве случаев горят ровно, шлака мало),

второе — МР-3У(сильней козыряют), ОЗС-12(козыряют и заливают всё напрочь).

Вобщем предпочтительней «светлая» маска, большой ток, короткая дуга с применением электродов «первого типа» — и место наплавления не гуляет.

Ещё раз повторюсь, что «первый тип» — это не обязательно приведённая марка, а то, что даёт отсутствие «козыряния» и не заливает шлаком в конкретных условиях.

Почему не получается варить угловые вертикальные швы

Почему не получается варить угловые вертикальные швы: самая распространённая ошибкаПри ручной дуговой сварке для наплавления металла используют электрод. Вследствие разряда, который возникает между электродом и заготовкой образуется дуга, которая плавит металлы.

Образующаяся зона сплавления между заготовками называется сварным швом. В зависимости от положения заготовки, техника сварки может меняться.

Самыми простыми в сварке считаются горизонтальные швы. К наиболее трудным относятся вертикальные, так как под своим весом металл стремится вниз и его приходится удерживать.

Поэтому у многих не получается варить вертикальный угловой шов, о сварке которого мы поговорим в этой статье. Вы сможете узнать, как варить угловые вертикальные швы. Как не допускать ошибок, и что нужно обязательно учитывать.

Почему не получается варить угловые вертикальные швы

Если не получается варить вертикальные угловые швы, то, как правило, существует пять основных причин:

- Маленький или большой сварочный ток;

- Неправильный угол наклона электрода;

- Длинная сварочная дуга;

- Неумение различать сварщиком сварочную ванну от шлака.

Последний пункт самый важный, поскольку если вы не умеете отличать шлак от металла, то у вас навряд ли что-то получится нормальное в сварке. Рекомендуется, чтобы исключить ошибки в дальнейшем, в первую очередь научиться видеть, где шлак, а где металл.

Рекомендуется, чтобы исключить ошибки в дальнейшем, в первую очередь научиться видеть, где шлак, а где металл.

Маленький и большой ток при сварке

Если всё равно не получается варить вертикальные угловые швы, то причин этому остается две — маленький или большой сварочный ток. При сварке с отрывом на маленьком токе, металл не будет достаточно хорошо прогреваться. В итоге нет проплавления, наплавленный металл просто прилипнет к заготовкам, которые развалятся при ударе молотком при отбитии шлака.

Признаки сварки угловых вертикальных швов на маленьком токе:

- Непровары;

- Большое количество шлака;

- Слабая сварочная дуга.

Многие сварщики при сварке вертикальных швов рекомендуют понижать ток на 5-10А от рекомендуемого. Однако чаще всего из-за этого и начинают возникать проблемы, связанные с непроварами и т. д. Поэтому сварочный ток рекомендуется подбирать экспериментальным путем, поскольку здесь всё во многом зависит, как от напряжения в сети, так и от самого сварочного аппарата, а также, используемых электродов для сварки.

Если сварочного тока, наоборот, слишком много, то металл начнёт стремительно стекать вниз. Из-за этой причины возникает не менее распространённая проблема, такая как подрезы в сварке. Подрез — это канавка в основном металле, которая образуется по краям сварного шва.

Признаки сварки угловых вертикальных швов на большом токе:

- Слишком много наплавленного металла;

- Подрезы и наплывы сварного шва;

- Обильное подтекание металла вниз.

Поэтому при сварке угловых вертикальных швов важно придерживаться следующих правил. Во-первых, правильно настроить сварочный ток, это залог выполнения качественного сварного соединения.

Во-вторых, варить нужно с отрывом снизу-вверх. Таким образом, наплавленный снизу металл будет играть роль «подставки». При сварке электродом следует делать небольшие поперечные движения из стороны в стороны, обязательно при этом выдерживая короткую сварочную дугу.

Поделиться в соцсетях

Размеры опор углового сварного шва бессмысленны!

Измерять ноги углового шва бессмысленно, ну… не особо. Размеры отрезка углового шва очень важны, но простое измерение отрезка углового шва не говорит нам, действительно ли мы достигли желаемого размера горловины. Прочность углового шва определяется его эффективным сечением. Как вы можете видеть на диаграмме ниже, эффективное сечение сварного шва простирается от гипотенузы (гипотенузы наибольшего прямоугольного треугольника, который может соответствовать поперечному сечению углового шва) до самой глубокой точки проплавления корня.

Размеры отрезка углового шва очень важны, но простое измерение отрезка углового шва не говорит нам, действительно ли мы достигли желаемого размера горловины. Прочность углового шва определяется его эффективным сечением. Как вы можете видеть на диаграмме ниже, эффективное сечение сварного шва простирается от гипотенузы (гипотенузы наибольшего прямоугольного треугольника, который может соответствовать поперечному сечению углового шва) до самой глубокой точки проплавления корня.

Глубина проплавления корня может значительно варьироваться в зависимости от многих важных переменных, включая навыки и технику сварщика. Из-за этого сделано предположение, что мы, по крайней мере, добьемся слияния с корнем. Слияние с корнем дает нам теоретическое горло.

Если вы работали с Правилами сварки конструкций AWS D1.1 (сталь), вы, вероятно, знакомы с требованием: «… угловые сварные швы должны плавиться до корня, но не обязательно дальше.«Исходя из этого требования к конструктивным нормам, процедуры сварки, которые мы разрабатываем для угловых швов, должны, как минимум, каждый раз обеспечивать проплавление корня. Почему это важно?

Почему это важно?

Как указано выше, прочность углового шва определяется его эффективной площадью. Эффективная площадь сварного шва рассчитывается путем умножения длины на шов (теоретический шов). Длину сварного шва легко измерить, но если мы не разрезаем сварные швы и не выполняем макротравление, как мы можем рассчитать шов (t)? Для этого мы используем базовую алгебру.

Чтобы получить размер горловины для углового сварного шва с равными участками, просто умножьте размер участка (w) на косинус 45˚, что составляет 0,707. Таким образом, ножка 0,330 даст горловину 0,330 x 0,707 = 0,233 дюйма.

Вот почему для угловых швов называются размеры ног. Если мы знаем размер ножки и делаем предположение, что соблюдаем требования кодекса, мы знаем, что сечение сварного шва будет как минимум в 0,707 раза больше размера ножки (w).

Причина названия этой статьи (Размеры ветвей углового сварного шва бессмысленны) заключается в том, что, если вы не можете гарантировать, что корневое проплавление было достигнуто, вы не можете быть уверены, что желаемая прочность сварного шва была достигнута. Взгляните на сварной шов ниже.

Взгляните на сварной шов ниже.

Это макротравление поперечного сечения углового шва показывает, что сварщик не был даже близок к тому, чтобы добиться проплавления корня. Мало того, если вы внимательно посмотрите на линию сплавления на вертикальной пластине, вы заметите, что сплав идет только от носка сварного шва до чуть более половины пути до корня. Это показано на изображении ниже (показано на противоположной стороне соединения).

Теперь вы можете более легко увидеть резкую разницу в размере фактического горловины , который определяет прочность сварного шва, и теоретической горловины .

Глядя на макротравление, мы видим, что фактический размер горловины составлял 0,144 дюйма . Размер ножки составлял около 0,330 дюйма , поэтому теоретическое горло составляет 0,707 x 0,330 = 0,233.

Поскольку наша горловина на 38% меньше, эффективная площадь сварного шва на 38% меньше. А поскольку прочность сварного шва прямо пропорциональна его эффективной площади, максимальное усилие, которое может выдержать этот сварной шов, на 38% меньше предполагаемого.

А поскольку прочность сварного шва прямо пропорциональна его эффективной площади, максимальное усилие, которое может выдержать этот сварной шов, на 38% меньше предполагаемого.

Это прекрасный пример того, почему сварочные процедуры должны быть аттестованы.Независимо от того, с каким кодексом или стандартом вы работаете, квалификация процедур сварки имеет важное значение для обеспечения качества.

Кто заказал хорошо прожаренное филе?

Выберите страну / регион * Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократической Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland остров (Мальвинские) Фарерские острова, Фиджи, Финляндия, Югославская Республика Македония, Франция, Французская Гвиана, Французская Полинезия, Южные французские территории, Габон, Гамбия, Грузия, Германия, Гана, Гибралтар, Греция, Гренландия, Гренада, Гуаделупа, Гуам, Гватемала, Гуин eaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао-Томе и ПринсипиСаудовская АравияСенегалСейшельские островаS ierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited Арабские EmiratesUnited KingdomUruguayUS Малые отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U. S.) Острова Уоллис и Футуна, Западная Сахара, Йемен, Югославия, Замбия, Зимбабве,

S.) Острова Уоллис и Футуна, Западная Сахара, Йемен, Югославия, Замбия, Зимбабве,

Учебное пособие по TIG — угловые сварные швы

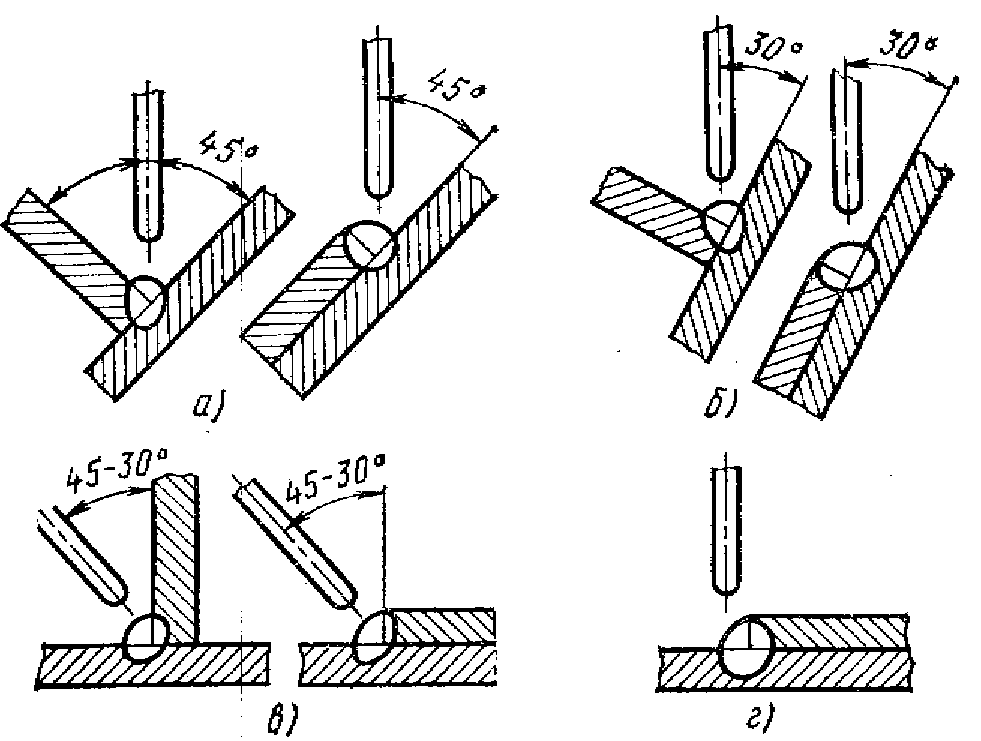

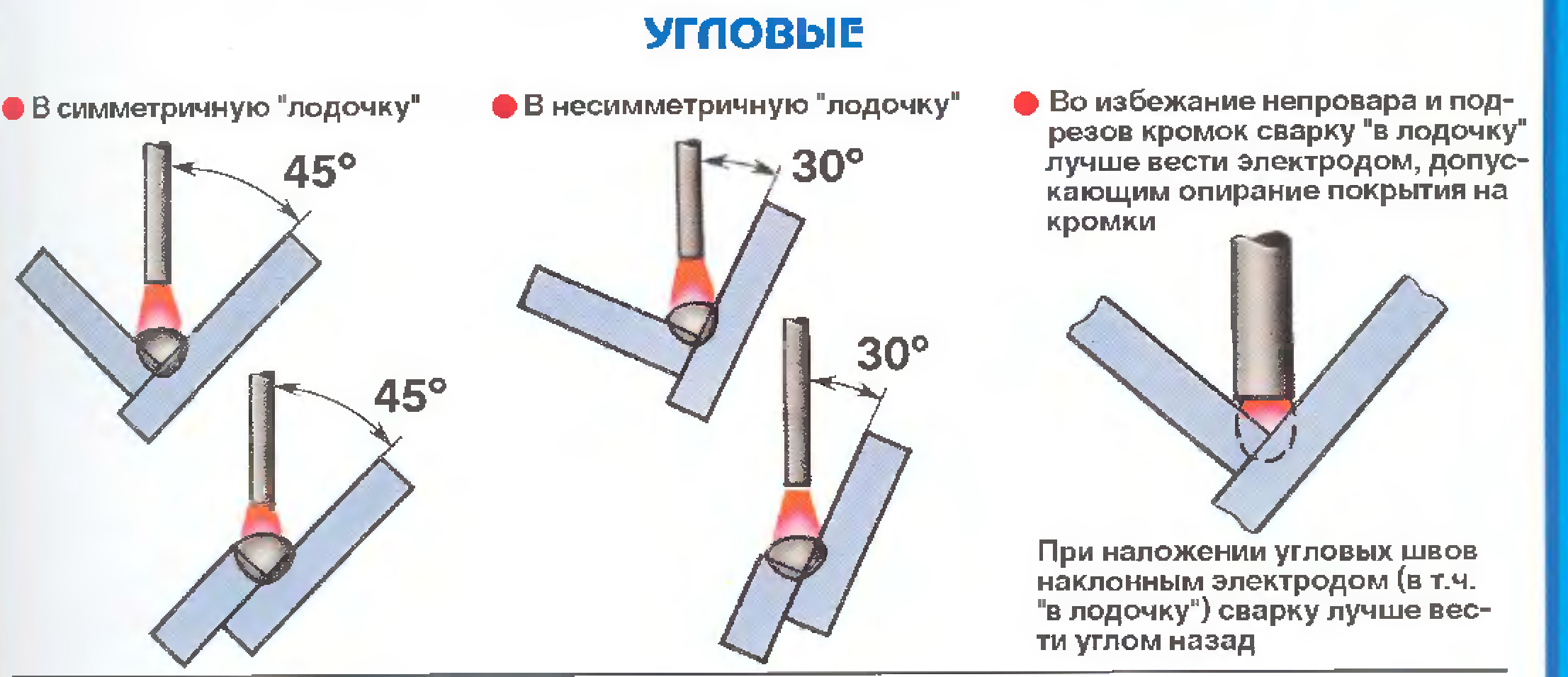

Горелка расположена под углом 45 градусов к углу скругления (угол наклона) а также наклонен назад примерно на 20 градусов по направлению движения (уклон угол). Металл — нержавеющая сталь 2 мм, и мы выставили автомат на 75 ампер (см. диаграмму TIG AMP).

Для угловых швов используется кожух меньшего размера, чем обычно — мы использовали число 4.Это позволяет фонарю приблизиться к углу соединение. Газовая защита хуже с кожухом меньшего размера, но для галтели стыки газ находится в углу, компенсируя меньшие пелена.

Конец вольфрама находится примерно в 3 мм от угла стыка, когда

горелка находится в сварочном положении. Расстояние сложно судить

в угол. Можно использовать кусок сварочного прутка 1,6 мм в углу.

гораздо точнее выставить вольфрамовый выступ.

Автогенный угловой сварной шов

Угловые швы отлично подходят для выявления технических недостатков. Если дуговой зазор слишком велик или добавлено слишком много присадочного стержня (накопление сварной шов, чтобы вольфрам находился слишком далеко от угла), затем сварочная ванна будет стремиться оплавить края листа, а не угол стыка. Это приводит к неаккуратному сварному шву с плохим проникновением в корень.

Автогенные швы — это путь развития угловой техники.Аутогенный просто означает, что сварные швы выполняются без присадочного стержня. Без наполнитель, если вольфрам находится слишком далеко от угла, он будет дугой одна сторона листа или другая, и будет невозможно поддерживать сварочная ванна. Его стоит попробовать, пока вы учитесь филе с присадочный стержень выполняются в абсолютно такой же технике.

Вот видео аутогенного углового шва. Мы начали с конца

прихватки, чтобы у нас было немного присадочного материала, чтобы сделать сварной шов

бассейн, то сварочная ванна перемещается вдоль стыка без дополнительных

добавлен наполнитель.

Мы начали с конца

прихватки, чтобы у нас было немного присадочного материала, чтобы сделать сварной шов

бассейн, то сварочная ванна перемещается вдоль стыка без дополнительных

добавлен наполнитель.

Хорошо, там тачдаун. Вольфрам очень близок к сварочная ванна, так что иногда такое случается, но это еще не конец Мир. Плотный дуговый зазор сохраняет вольфрам холодным, поэтому он не цепляется за излишки металла из сварочной ванны.Достойный инверторный сварщик TIG отключит питание вольфрама, как только он упадет, что еще больше снижает загрязнение вольфрама. Мы продолжили и закончили сварной шов.

Кромка керамики может опираться на одну сторону галтели и используется как направляющая для фонарика.

Самогенные швы красивы, но не так прочны, как обычные сварные швы TIG.

Металл в сварочной ванне поступает с боковых сторон угла, поэтому там

подрезает, а арматура, добавляемая сварным швом, довольно мала

— обычно это около 0. 8 толщины стали.

8 толщины стали.

Это тот же нержавеющий лист толщиной 2 мм, с которого мы начали — он выглядит очень сильно. на фото толще!

Угловой шов с присадочным стержнем

Основная причина сначала попробовать аутогенный продукт — это почувствовать, как сварка должна вести себя. На фото автогенный шов из первое видео слева, а филе из следующего видео — право.

Два сварных шва очень похожи по размеру. Наполнитель только что добавляется для замены расплавленного металла в сварочную ванну. Слишком много наполнителя будет чрезмерно нарастать сварной шов, и тепло будет уходить в стороны филе, а не угол.

Мы остались на уровне 75 ампер и использовали присадочный стержень 1,0 мм для галтели.

На видео стержень касается только передней части

сварочной ванне и не принудительно попадать в бассейн.Вам не нужно добавлять очень

много наполнителя.

Присадочный стержень заменяет металл, используемый для формирования сварочной ванны, поэтому нет подрезов.

Неисправность — слишком длинный дуговый зазор

Каждый сварщик TIG, не прошедший формального обучения, скорее всего, пострадает из этого. Справа нормальный — аккуратный, соломенного цвета. Тот, что слева, был намеренно сделан с дуговым зазором 4 мм (слишком много длинный), что увеличивало нагрев сварного шва и в целом оставляло беспорядок.

Дуга образовывалась на одном листе или на другом, и горелка имела перемещаться между листами, чтобы сварочная ванна формировалась против оба листа. Это снизило скорость сварки и повысило теплоотдачу. ввод можно увидеть в сером цвете сварного шва и расстоянии воронение материала от сварного шва.

Далее: Сварка: Руководство «Сделай сам»> Учебное пособие по TIG> Круг Остановка сочлененияг. Компания A.L. Gage производит высококачественные прецизионные измерительные приборы для сварных швов для проверки толщины сварных швов , стыковых швов, ямок, канавок и многого другого . Компания A.L. Gage производит высококачественные прецизионные измерительные приборы для сварных швов для проверки толщины сварных швов , стыковых швов, ямок, канавок и многого другого .Мы также производим уникальные кольца Gap-A-Let® Rings , которые могут сократить время монтажа до 90% при сварке муфтой . Наша продукция включает набор из 7 частей для угловых сварных швов, калибр мостовидных кулачков и регулируемый калибр для угловых сварных швов; и это лишь некоторые из немногих. Новые продукты постоянно добавляются как на наш веб-сайт, так и в нашу литературу по продуктам и каталоги.Действительно, многие продукты доступны для вас как для конечного пользователя, так и для розничного продавца, которые могут быть спроектированы по индивидуальному заказу в соответствии с любой конкретной потребностью и / или спецификацией. Мы предоставляем калибры для центровки и сварных швов для следующих областей применения и отраслей: |

Лучшее решение для ваших нужд всегда будет наилучшим образом соответствовать вашим требованиям. Если вам нужен манометр или другой элемент, который не показан, возможно, требуется индивидуальное решение, свяжитесь с нами. Наши инженеры всегда готовы помочь вам выбрать лучший метод применения для ваших конкретных нужд. |

Чистовая обработка угловых швов всегда и правильно

Тройники и сварные швы внахлестку являются одними из наиболее распространенных сварных швов, выполняемых сегодня производителями.Оба этих общих сварных шва, а также все угловые швы должны быть обработаны должным образом, чтобы сохранить их целостность.

Поскольку угловые сварные швы являются конструктивными, очень важно не удалять слишком большую часть сварного шва при чистовой обработке. Вместо этого сварной шов следует придать радиусу за счет смешения. Отсутствие смешивания этих сварных швов ухудшает свойства защиты от ржавчины нержавеющей стали и оставляет незавершенный вид на других металлах. Смешивание также сглаживает сварной шов, что важно для любой поверхности, контактирующей с людьми (например,г. поручни, дверные ручки и т. д.)

Смешивание также сглаживает сварной шов, что важно для любой поверхности, контактирующей с людьми (например,г. поручни, дверные ручки и т. д.)

Доступ обычно является проблемой номер один, когда дело доходит до совмещения угловых швов. Использование шлифовального станка с кругом типа 1 часто невозможно; из-за угла инструмент должен удерживаться. Угловые шлифовальные машины часто имеют возможность доступа к сварному шву, но стандартные изделия типа 27 не идеальны для создания радиуса. Стандартные колеса с вдавленным центральным колесом жесткие и могут легко удалить слишком много материала. Лепестковые диски не могут создать необходимый радиус, потому что только поверхность изготовлена из пригодного для использования абразивного материала.

На рынке представлены специальные лепестковые диски для сварки угловых швов, но, поскольку они являются лепестковыми, срок их службы ограничен. Это не идеальное решение для производителей, которые работают в больших объемах, или для магазинов, заинтересованных в снижении затрат на оборудование.

Но производители, использующие стыковочные круги Rex-Cut Тип 27 на угловых шлифовальных машинах, успешно справляются с этим типом сварных швов легко и экономично. Этот универсальный круг обладает четырьмя ключевыми преимуществами, позволяющими упростить совмещение угловых швов:

- Смесительное колесо Rex-Cut Тип 27 легко принимает форму изогнутой кромки, подходящей к любому стыку, что дает вам каждый раз идеальную форму радиуса.После одевания колесо будет сохранять свою форму, и его можно будет легко отремонтировать, чтобы подогнать под суставы разных размеров или оптимизировать его эффективность. Зерно

- внедрено по всему кругу для смешивания Rex-Cut Тип 27, что позволяет использовать поверхность, край и верхнюю часть круга для смешивания. Весь круг изготовлен из абразивного материала, что позволяет выполнять сварку быстрее и более равномерно.

- Rex-Cut Тип 27 смесительные круги известны отличной и стабильной обработкой поверхности, которую они оставляют на сварных швах.

Изготовители, использующие это колесо, могут быть уверены, что они получат одинаковую отделку каждый раз, когда возьмут колесо в руки.

Изготовители, использующие это колесо, могут быть уверены, что они получат одинаковую отделку каждый раз, когда возьмут колесо в руки. - Когда пришло время закруглить сварной шов, нет необходимости менять инструменты; Смесительное колесо Rex-Cut Тип 27 легко справится с этой работой. Только этот универсальный круг можно выполнить от начала до конца для чистовой обработки угловых швов.

Для даже более узких пространств, недоступных для угловых шлифовальных машин, мы изготавливаем точки крепления из того же абразивного материала, что и наши смесительные круги Тип 27.Эти точки, работающие на шлифовальном станке, могут даже стыковать сварные швы внутри углов поручней и труб.

Сохранение структурной целостности при финишной обработке угловых швов очень важно, так как это позволяет контролировать расход абразивных материалов. Пользователи Blending Wheel Rex-Cut Тип 27 знают, что они используют лучший инструмент для работы, которая не делает никаких уступок, когда дело доходит до результатов.

Если вы хотите закончить угловые сварные швы с помощью одного инструмента, который будет дольше других абразивных материалов, обратите внимание на шлифовальный круг Rex-Cut Type 27 прямо сейчас.

Чтобы узнать, подойдет ли это колесо для вашего приложения, отправьте подробную информацию о приложении и вопросы по адресу [email protected].

Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}} / 500 {{l10n_strings.TAGS}} {{$ item}} {{l10n_strings. PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$ select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.АВТОР}} {{l10n_strings. AUTHOR_TOOLTIP_TEXT}}

AUTHOR_TOOLTIP_TEXT}}

Анализ и проектирование угловых швов

Анализ и проектирование угловых швов

ДОПУЩЕНИЯ ПРИ АНАЛИЗЕ СВАРНЫХ СОЕДИНЕНИЙ

При анализе сварных швов сделаны следующие допущения. суставы.

Сварные швы соединяющие различные части однородны, изотропны и эластичны.

детали, соединенные сварными швами, жесткие, поэтому их деформации

пренебрегали.

Допускаются только напряжения от внешних нагрузок. следует рассматривать. Влияние остаточных напряжений, концентраций напряжений и формы сварных швов пренебрегают.

АНАЛИЗ И КОНСТРУКЦИЯ ФИЛЕ

Угловые швы предусмотрены для соединение двух элементов, которые перекрывают друг друга. Напряжения сдвига обычно тип напряжения в случае углового сварного соединения. Прямой напряжения, которым подвергаются соединения, обычно меньше важность. Предпочтение было отдано вогнутому угловому сварному шву, поскольку он обеспечивает более плавную траекторию для потока стресса.Но вогнутый угловой сварной шов при охлаждении дает усадку и вызывает натяжение поверхности, которое может вызвать трещины в стыке. С другой стороны, усадка сварного шва вызовет сжатие в случае выпуклого углового шва. Вогнутые угловые швы больше подходят для работы с переменными напряжениями.

1. Размер углового шва

Размер углового шва

Cl.10.5.2.1 IS800-2007 определяет размер нормальных галтелей. должен приниматься как минимальный размер сварного шва.Для сварных швов с глубоким проплавлением, где глубина проникновения за пределы корневого прохода — минимум 2,4 мм, размер Минимальный размер ножки должен быть принят равным 2,4 мм. Рисунок 23 показана длина участка углового шва для различных случаев.

п.10.5.2.3 ИС800-2007 ограничивает минимальный размер угловых швов 3 мм. Минимальный размер Первый прогон или один проход углового сварного шва должен соответствовать таблице 21 IS800-2007, чтобы избежать риска растрескивания при отсутствии предварительного нагрева.Таблица 21, если IS800-2007 воспроизведен для справки в виде таблицы 6.

Согласно п.10.5.8.3 IS800-2007,

где размер, указанный для углового сварного шва, таков, что основной металл будет

не выступать за пределы сварного шва, не должно быть плавления внешней крышки или крышек. позволили произойти до такой степени, чтобы уменьшить толщину горловины (см. рис.

18 IS800: 2007). Рисунок воспроизводится здесь как Рисунок 25.

позволили произойти до такой степени, чтобы уменьшить толщину горловины (см. рис.

18 IS800: 2007). Рисунок воспроизводится здесь как Рисунок 25.

кл.10.5.8.5 ИС800-2007 для торцевого углового сварного шва, перпендикулярно направлению силы, должно быть неравномерного размера с толщиной горловины не менее 0,5т, где t — толщина детали, как показано

на рис.19 IS800-2007. В Разница в толщине сварных швов должна согласовываться с равномерным уклоном. Рис. 19 стандарта IS800-2007 воспроизведен здесь как Рис. 26.

Таблица 6 Минимальный размер первого прохода или одного прохода углового сварного шва

SN Толщина более толстой части (мм)

Over Up до включительно — Минимальный размер (мм)

1–10 3

2 10 20 5

3 20 32 6

4 32 50 8 1-го прогона, 10 для минимального размера сварного шва

кл. 10.5.8 IS800-2007 определяет максимальный размер галтели.

сварной шов на кромке пластины

10.5.8 IS800-2007 определяет максимальный размер галтели.

сварной шов на кромке пластины

или раздел. Пункт 10.5.8.1 определяет где угловой сварной шов нанесен на кромку квадрата; указанный размер сварной шов, как правило, должен быть меньше толщины кромки минимум на 1,5 мм (см. рис. 17A IS800: 2007). Этот рисунок воспроизведен здесь как Рисунок 24 (а).