Приспособления для сварки труб в том числе и своими руками

Сегодня без сварки практически невозможно представить строительную отрасль, поскольку, какое здание обойдется без сваривания металлических элементов? Сварка – процесс достаточно утомительный, однако необходимый. Иногда случается так, что сам процесс сварки деталей занимает гораздо меньше времени, чем подготовительные работы. Плохая подготовка к работе сварочным аппаратом может привести к тому, что все придется переделывать заново, может сместиться деталь и т.п. В связи с этим на помощь всякому сварщику всегда приходят нужные приспособления для сварки, оказывающие помощь в сварочном деле.

Виды сборочно-сварочных приспособлений для сварки

В наше время абсолютно все сварочно-сварочные приспособления можно отнести к двум группам: установочные и закрепляющие. Стоит отметить, что с наилучшей стороны показывают себя универсальные приспособления, которые рассчитаны на две функции.

Установочные приспособления

Основным предназначением такого типа приспособлений является установка детали в необходимое место так, как она должна выглядеть после завершения сварочного процесса.

Руководствуясь функциональностью, а также конструктивному исполнению, установочные приспособления можно разделить на:

- Угольники

- Шаблоны

- Упоры

- Призмы

Упоры – приспособления, служащие для фиксации металлических деталей своими руками по базовым поверхностям. Также стоит отметить, что они могут быть съемными, постоянными, а также откидными. Касательно постоянных, то они – бруски или пластины. Откидные или съемные упоры необходимы в тех случаях, когда в их постоянном присутствии нет нужды.

Угольники – элементы, служащие для установки свариваемых деталей под углом. Бывают поворотные угольники, отличающиеся своей выгодностью.

Призмы – вспомогательные приспособления для сварки, необходимые для фиксации будущего изделия в определенном положении (при сваривании цилиндрических изделий)

Закрепляющие приспособления

Предназначены для прочного закрепления детали, недопущения сдвига, охлаждения или деформации деталей во время сварки.

К закрепляющим приспособлениями относятся:

- Зажимы

- Прижимы

- Струбцины

- Распорки

- Стяжки

Струбцины являются универсальным инструментом, который используется в любой «металлической» работе. Стоит отметить, что струбцина для настоящего сварщика – самый главный и необходимый инструмент. Могут быть различной формы, а также размера, с регулируемым размером или же без него. Быстрозажимные струбцины – очень удобный инструмент для работы с металлом.

Зажим для сварки – приспособление, выгодно отличающееся от струбцины. При помощи зажимов можно с легкостью зафиксировать в одном положении при помощи ручек зажима.

Прижимы – устройства, разделяющиеся принципиально на: клиновые, винтовые, пружинные, эксцентриковые, а также рычажные. Пожалуй, стоит выделить наиболее популярные сегодня прижимы для сварки – винтовые. Винтовой прижим – по сути, болт с гайкой, продетый в две пластины. С их помощью можно зажимать деталь. Зажимные скобы внешне напоминают кусок листа с клиновидным пазом. Пружинная скоба воздействует на деталь, прижимая ее. Данный элемент выполнен из полосы листового материала, проволоки. Эксцентриковые прижимы зажимает необходимую деталь при помощи кулачка. Кулак установлен на рычаге.

Зажимные скобы внешне напоминают кусок листа с клиновидным пазом. Пружинная скоба воздействует на деталь, прижимая ее. Данный элемент выполнен из полосы листового материала, проволоки. Эксцентриковые прижимы зажимает необходимую деталь при помощи кулачка. Кулак установлен на рычаге.

Стяжки – инструмент, применяемый во время сварки габаритных деталей своими силами. Принципиальное действие стяжки заключается в сближении кромок деталей до нужного расстояния. Отметим, что длина, а также способ крепления могут быть самыми различными.

Распорки дают возможность выровнять деталей, придать им требуемую форму, исправлять дефекты. Распорки также являются практически незаменимым инструментом для сварщика.

Установочно-закрепляющие приспособления

В сварке отлично себя зарекомендовали универсальные приспособления помогающие при установке деталей в требуемое место, дальнейшее закрепление. Отличием универсальных приспособлений есть то, что они позволяют не думать о правильности установленных деталей. Для этого нужно всего лишь вставить своими руками необходимую деталь в устройство, после чего затянуть эксцентрики и винты.

Для этого нужно всего лишь вставить своими руками необходимую деталь в устройство, после чего затянуть эксцентрики и винты.

Устройства для сварки труб

Не секрет, что сварки торцов труб – популярная операция, применяемая в производстве, а также в бытовых условиях. Современные разработки позволяют значительно облегчить задачу сварщика. Обратите внимание на то, что сварка будет с большой вероятностью качественной и надежной.

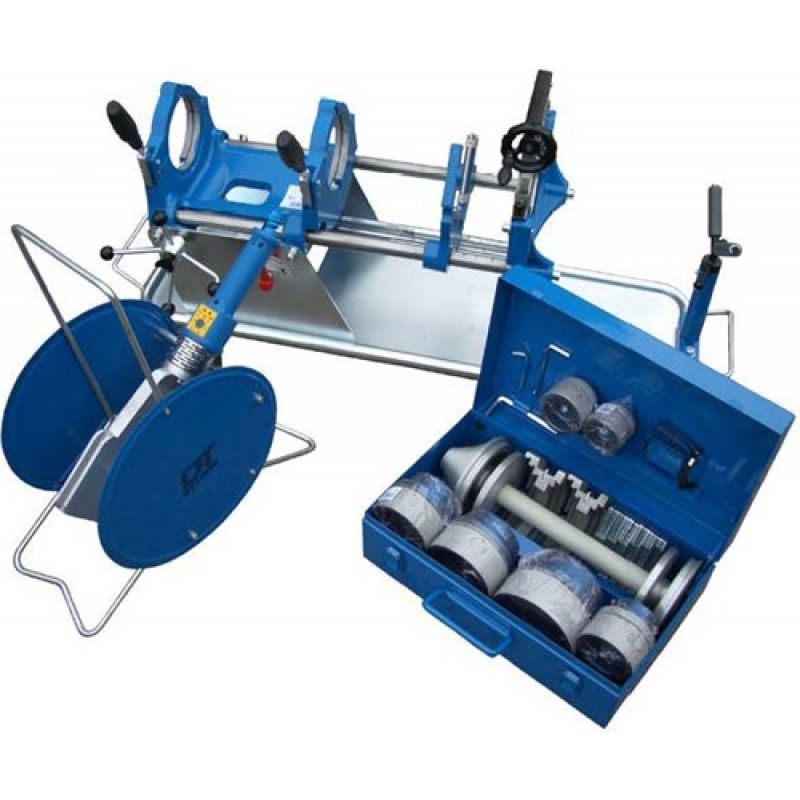

Центраторы обеспечивают соосность труб, которые нужно сваривать. Полагаясь на конструктивные особенности центраторов, можно уверенно сказать, что они разделяются внутренние и наружные. Наружные используются куда более часто, чем внутренние.

Звенный центратор состоит из звеньев, образующих между собой шарнирно, образуя замкнутый контур. Такие приспособления применяются чаще при сваривании труб большого диаметра. Таким образом, торцы свариваемых труб внутри устройства опираются на специальные упоры. Упоры, в свою очередь, центрируют трубы относительно друг друга.

Центраторы-струбницы подойдут по большей части для бытовых целей. Предназначением является сваривание труб малого диаметра.

Магнитные приспособления

Удобными сборочно-сварочными приспособлениями являются магнитные устройства, предназначенные для сваривания и удерживанию металлических деталей в едином положении. Это происходит по той причине, что в данные устройства вмонтированы магниты.

Магнитные угольники – магнитные приспособления для сварки, предназначенные для сварки. Они значительно облегчающие работу сварщика. Могут быть различной формы, с разными крепежами и их количеством, отсутствием крепежей, возможностью изменения угла применения. Стоит отметить, что при помощи магнитных угольников достаточно легко листовые детали очень легко соединяются. Также ему подвластны рамные конструкции, стойки и т. п.

Универсальные магнитные устройства — Помимо угольников также применяются другие приспособления магнитного типа, более функциональные и универсальные. Mag Tab – одно из таких магнитных приспособлений для сварки, изучив действие которого становится понятна вся польза, которую устройство может принести.

Mag Tab – одно из таких магнитных приспособлений для сварки, изучив действие которого становится понятна вся польза, которую устройство может принести.

Устройство приспособления

Данное устройство состоит из опорных плоскостей (в количестве двух единиц) со встроенными магнитами. Угол, разделяющий их, может быть изменен в зависимости от основания, а, точнее говоря, его формы (к которому прикрепляется). Помимо опорных плоскостей есть еще две плоскости с прикрепленными к ним деталями.

Сборочно-сварочные приспособления магнитного типа удобны в применении. Благодаря их вмешательству процесс сваривания деталей длится намного быстрее. Стоит отметить, что некоторые устройства можно сделать своими руками.

Имея при себе во время сварки все вышеупомянутые инструменты и приспособления, сварщик значительно облегчает свою работу.

Похожие статьиСварщики оценят это самодельное приспособление для сварки

В сегодняшней статье мастер поделится интересной идеей — как изготовить приспособление для сварки.

По сути, это кондуктор, который позволяет точно зафиксировать заготовку к детали, к которой она будет привариваться.

Например, можно жестко зафиксировать две профильных трубы перпендикулярно друг другу — под углом 90 градусов.

Также с помощью этого самодельного кондуктора можно прикрепить профильную трубу к листовому металлу.

Советуем также прочитать: как из старых ножниц по металлу сделать станок для резки листовой стали.

Для изготовления сварочного кондуктора потребуются следующие материалы: металлическая пластина, магнит, гайки с болтами.

Основные этапы работ

Первым делом с помощью болгарки или на самодельном отрезном станке необходимо отрезать три пластины металла. Свариваем их вместе, как показано на фото ниже, и зачищаем сварные швы.

После этого в одной из полок сверлим два отверстия и привариваем гайки. В эти гайки вкручиваем болты.

Затем к другой части корпуса кондуктора необходимо будет приклеить круглый магнит от динамика. Для крепления магнита автор использует эпоксидный клей.

Для крепления магнита автор использует эпоксидный клей.

Наша самоделка готова! Благодаря магниту, ее можно быстро прикрепить к любой металлической поверхности.

Читайте также: как улучшить характеристики электромотора от стиралки-автомат.

Подробно о том, как изготовить приспособление для сварки, смотрите в видеоролике ниже. Данной идеей поделился автор YouTube канала Mr SunY.

Оцените запись

[Голосов: 6 Средняя оценка: 3.5]Мне нравитсяНе нравитсяМагнитный уголок и другие виды механизмов, и приспособлений для сварки

Магнитные угольники для сварки помогают выполнить фиксацию и установку на них всех требуемых элементов в необходимом положении. Использование магнитного угольника дает возможность экономить силы и время при работе со сварочным инструментом. Помимо этого, использование угольника дает возможность улучшить качество крепления обрабатываемых деталей и заготовок.

Использование магнитного угольника дает возможность экономить силы и время при работе со сварочным инструментом. Помимо этого, использование угольника дает возможность улучшить качество крепления обрабатываемых деталей и заготовок.Приспособления для сварочных работ

На сегодняшний день существует очень большое количество всевозможных приспособлений и устройств, которые помогают облегчить выполнение сварочных работ. Отдельное место среди этих устройств занимают магнитные приспособления для сварки. Их конструкция дает возможность делать надежную фиксацию соединяемых деталей с помощью магнитного притяжения.

Самую большую популярность среди них имеют магнитные устройства для сварочных угловых работ (так называемые магнитные угольники). Этих устройств сегодня существует огромное множество, и они отличаются между собой не только формой, но и наличием в их конструкции вспомогательных приспособлений (элементов), которые помогают упростить крепление разных обрабатываемых деталей друг с другом.-1000x1000.PNG) Помимо этого, некоторые отдельные магнитные угольники дают возможность делать изменение угла фиксации.

Помимо этого, некоторые отдельные магнитные угольники дают возможность делать изменение угла фиксации.

Сварочные магнитные угольники, во время выполнения работ, дают возможность крепить друг с другом такие части, как:

- листовые детали;

- рамные конструкции;

- металлические стойки.

Эта возможность объясняется их универсальностью угольника в конструкции. В случае если же использование уголка не дает возможности сделать требуемое крепление, тогда он используется одновременно с другими фиксаторами.

Среди этих устройств можно выделить отдельно держатель Mag Tab, в конструкции которого находится две опорные плоскости. Данные плоскости могут изменять угол своего положения, помимо этого, в них установлены магниты, которые упрощают их крепление к основанию. Также фиксатор оборудован двумя крепежными плоскостями, дающими возможность зафиксировать обрабатываемые части. Они находятся под углом 90 градусов касательно друг друга и имеют невысокую степень свободы, которая позволяет сделать необходимую подгонку перед началом сварочных работ.

Данные магнитные держатели имеют довольно большую силу притяжения, это дает возможность создавать повышенную силу сцепления и статичность обрабатываемого материала во время сварки.

Иные устройства для сварки

Хоть магнитный угольник для сварки и позволяет облегчить процедуру выполнения работ, но в это же время есть еще и более простые приспособления для сварки. К ним относятся специальные зажимы и струбцины, при этом их цена намного ниже. Помимо этого, соорудить эти струбцины можно и своими силами, учитывая ваши личные потребности.Данные приспособления могут служить намного дольше намагниченных, так как наличие повышенных температур во время сварки приводит к снижению магнитного поля. То есть, чем дольше вы будете эксплуатировать магнитный уголок, тем слабее он начинает выполнять намагничивание деталей.

Также среди приспособлений, которые облегчают процесс сварки, можно выделить газовые линзы. Эти линзы дают возможность стабилизировать скорость расхода газа во время аргонодуговой сварки, создавая защиту газу. Газовая защита происходит за счет регулировки доступа воздуха, не допуская его подсоса и появления чрезмерной турбулентности на потоке газа.

Газовая защита происходит за счет регулировки доступа воздуха, не допуская его подсоса и появления чрезмерной турбулентности на потоке газа.

Эти линзы оборудованы сеткой с мелкой ячейкой, которая обеспечивает равномерное поступление подачи газа. Линзы крепятся вместо стандартных цанговых зажимов, причем также необходимо заменить сопло горелки. Как правило, газовые линзы используются для сварки титана либо иных цветных металлов.

Однако подобное приспособление имеет и свои определенные недостатки. Среди недостатков можно выделить такие, как:

- Повышенный расход газа и снижение угла обзора (видимости) во время проведения сварочных работ. Обзорность снижается из-за большого диаметра сопла, что может создавать плохую проварку креплений.

- Во время сварочных работ с цветными металлами необходимо соблюдение определенных условий работы. Для чего понадобится еще одно из устройств – металлический кожух. Металлический кожух в народе еще имеет название «сапожок», он имеет функцию дополнительной защиты.

Сапожок выполняет защиту прилегающих к участку сварки деталей от расплавления.

Сапожок выполняет защиту прилегающих к участку сварки деталей от расплавления.

Тем более актуальна такая защита во время обработки титановых сплавов. Это объясняется тем, что, если рабочая температура поднимается выше 420 градусов, то расплавленный титан начинает вступать в реакцию с газами. Эта реакция приводит к снижению прочностных показателей и образованию высокой хрупкости металла.

Для качественной работы защитного кожуха его конструкция обязана быть в соответствии с геометрией обрабатываемого элемента и характеристики используемой горелки. Довольно часто кожух изготавливают своими руками.

Фартуки для сварочных работ

Кроме защитных кожухов, также могут использоваться эластичные фартуки. Эти приспособления используют для обработки цилиндрических деталей, так как их конструкция дает возможность огибать округлые формы. Делаются защитные фартуки из медной фольги или тонких листов меди.

Струбцины для сварочных работ

Чтобы фартук был удобней использовать, им пользуются одновременно со струбцинами. Струбцины помогают зафиксировать соединяемые детали друг с другом. Это особенно актуально тогда, когда после тщательной и продолжительной подгонки двух деталей они расходятся даже при небольшом касании электрода. Но такая ситуация может осложниться тем, что разъехавшиеся элементы могут быть соединены друг с другом, и это будет выявлено лишь после охлаждения шва. Использование струбцин помогает не допустить появления таких ситуаций и не приведет к дальнейшему исправлению работ.

Струбцины помогают зафиксировать соединяемые детали друг с другом. Это особенно актуально тогда, когда после тщательной и продолжительной подгонки двух деталей они расходятся даже при небольшом касании электрода. Но такая ситуация может осложниться тем, что разъехавшиеся элементы могут быть соединены друг с другом, и это будет выявлено лишь после охлаждения шва. Использование струбцин помогает не допустить появления таких ситуаций и не приведет к дальнейшему исправлению работ.В случае если сварка применяется в масштабном производстве каких-то деталей, то целесообразней использовать специальные механизмы, которые дают возможность легко кантовать и удобно укладывать заготовки. Эти приспособления дают возможность автоматизировать весь процесс работы. Естественно, для установки их в домашних условиях они довольно громоздки и имеют очень большую стоимость. Для индивидуального пользования чаще всего используются приспособления, которые не только делают легче сварочные работы, но и облегчают сборку всех частей и узлов обрабатываемых деталей.

Эти приспособления делятся на два основных вида:

- установочные;

- закрепляющие.

Закрепляющие механизмы дают возможность выполнять прочное крепление при помощи разных фиксаторов.

Установочные приспособления дают возможность поставить деталь в нужном положении. Среди этих механизмов можно выделить такие, как шаблоны, упоры и призмы.

Но бывают и универсальные механизмы, которые объединяют в себе и закрепляющую, и установочную функции.

При помощи упоров делается крепление на основных поверхностях. Упоры могут быть съемной или выкидной конструкции и производятся из стальных пластин и брусков, которые фиксируются болтами. Угольники дают возможность делать поворот деталей под определенным углом 30-90 гр. Универсальные механизмы считаются самыми удобными в использовании. При помощи их соединяются детали друг с другом и стягиваются болтами. Точную подгонку деталей можно сделать при помощи эксцентриков.Таким образом, все эти приспособления позволяют производить сварку одному человеку, потому как сборка и фиксация элементов происходит не во время сварки, а перед ней. Также их можно использовать для фиксации элементов и во время порезки, чтобы не допустить падения элементов конструкции.

Также их можно использовать для фиксации элементов и во время порезки, чтобы не допустить падения элементов конструкции.

ОСНОВНЫЕ ПРИСПОСОБЛЕНИЯ И ОБОРУДОВАНИЕ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ – СВАРКИ БАКОВ | Опубликовать статью ВАК, elibrary (НЭБ)

ОСНОВНЫЕ ПРИСПОСОБЛЕНИЯ И ОБОРУДОВАНИЕ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ – СВАРКИ БАКОВ

Научная статья

Сотников Д.Н.1, *, Котловцева Е.Ю. 2, Корнеев П.С.3

1, 2, 3 Оренбургский государственный университет, Оренбург, Россия

* Корреспондирующий автор (dmitrysotn[at]gmail.com)

Аннотация

В статье приводятся основные этапы сборки – сварки бака большой длины, имеющего нестандартную форму. Решены основные технологические проблемы сварки в недоступных местах. Спроектированы 3D – модели приспособлений и описаны их основные элементы. Подробно рассмотрена сварка роботизированным комплексом и выбраны конкретные сварочные роботы, геометрические параметры которых являются универсальными и подходящими для работы с большинством изделий. Выбраны основные типы сварки различных элементов силового набора бака.

Спроектированы 3D – модели приспособлений и описаны их основные элементы. Подробно рассмотрена сварка роботизированным комплексом и выбраны конкретные сварочные роботы, геометрические параметры которых являются универсальными и подходящими для работы с большинством изделий. Выбраны основные типы сварки различных элементов силового набора бака.

Ключевые слова: сборка – сварка, приспособление, стапель, роботизированный сварочный комплекс.

MAIN DEVICES AND EQUIPMENT FOR AUTOMATED ASSEMBLY – TANK WELDINGS

Research article

Sotnikov D.N.1, *, Kotlovtseva E.Yu.2, Korneev P.S.3

1, 2, 3 Orenburg State University, Orenburg, Russia

* Corresponding author (dmitrysotn[at]gmail.com)

Abstract

The article describes the main stages of assembly – welding of a tank of large length, which has a non-standard shape. The main technological problems of welding in inaccessible places were solved. 3D-models of devices are made, their basic elements are described in the paper. Welding by a robotic complex is considered in detail, and specific welding robots are selected, their geometric parameters are universal and suitable for working with most of the products. The main types of welding of various elements of the power set of the tank are selected.

3D-models of devices are made, their basic elements are described in the paper. Welding by a robotic complex is considered in detail, and specific welding robots are selected, their geometric parameters are universal and suitable for working with most of the products. The main types of welding of various elements of the power set of the tank are selected.

Keywords: assembly – welding, fixture, slipway, robotic welding complex.

Введение

Цель автоматизации сварочных процессов – получение сварных соединений с требуемыми свойствами при наилучших технико-экономических показателях без непосредственного участия человека. Автоматизация сварочных процессов, при которой повышается точность управления и контроля, а также исключается влияние на технологический процесс субъективных факторов (мастерство рабочего, его утомляемость и т. п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий.

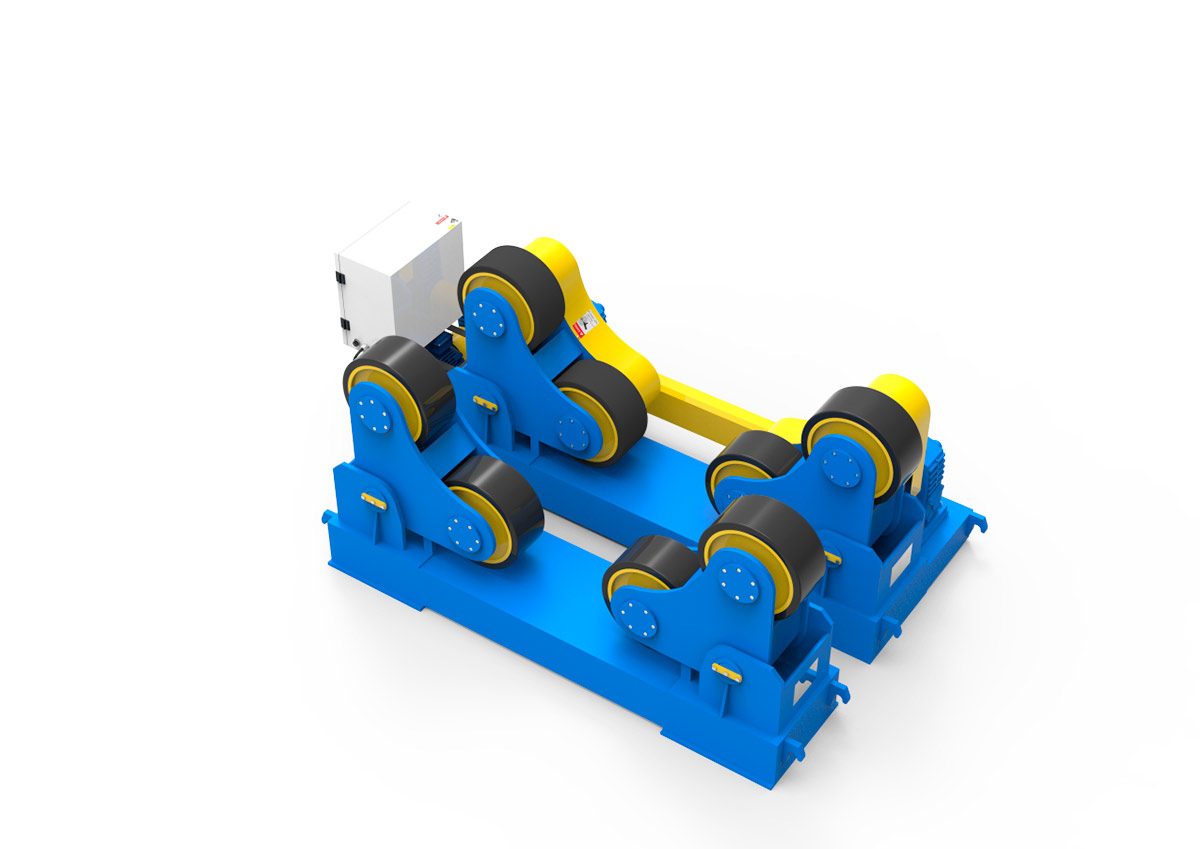

Приспособления для сборки – сварки баков

Сборка – сварка отсеков бака выполняется в сборочном – сварочном приспособлении. Это вызвано требованиями точности и взаимозаменяемости изделий как по внешним обводам, так и по стыковым поверхностям. Приспособление состоит из шести одинаковых стапелей (отличаются только расположением фиксатора обшивки), способных сдвигаться друг к другу по роликовым направляющим, рисунок 1. Каждый стапель представляет собой пространственную конструкцию, изображенную на рисунке 2, состоящую из:

– ложементов

– рубильников;

– балок;

– роликовых кареток;

– прижимов и фиксаторов;

– механизма подъема рубильников;

– вилок крепления рубильников

– петлей.

Рис. 1 – Приспособление для сборки – сварки

Рис. 2 – Стапель приспособления:

1 – болты – фиксаторы; 2 – рубильник; 3 – прижимы; 4 – петли; 5 – каретка с роликами; 6 – фиксатор обечайки; 7 – вилка крепления; 8 – ось подъема рубильника

Контур рубильников повторяет теоретический контур баков. Сборка приспособления производится с помощью оптических средств. Практически вся конструкция приспособления сварная.

Сборка приспособления производится с помощью оптических средств. Практически вся конструкция приспособления сварная.

Бак имеет неправильную форму и вследствие этого невозможно будет осуществить сварку на одном приспособлении. Стапель имеет так называемые «мертвые» зоны, помеченные на рисунке 3. В этих местах невозможно осуществить контактно – точечную сварку, вследствие чего было принято решение спроектировать площадку, изображенную на рисунке 4. Она дает возможность осуществить роботизированную контактно – точечную сварку в «мертвых» местах. Вертикальное приспособление представляет собой пространственную конструкцию, состоящую из:

– основания, с вырезом для вертикального расположения бака;

– ножек;

– прижимов.

Рис. 3 – «Мертвые» зоны стапеля для сборки – сварки

Рис. 4 – Площадка для вертикальной сварки

Оборудование для сварки отсеков бака

Так как отсеки бака аналогичны друг другу то их сборка – сварка будет происходить по одинаковому принципу. Сварка будет производиться роботизированным сварочным комплексом (РТК). В процессе изготовления отсеков бака будут использоваться два вида сварки – это контактно – точечная и электродуговая.

Сварка будет производиться роботизированным сварочным комплексом (РТК). В процессе изготовления отсеков бака будут использоваться два вида сварки – это контактно – точечная и электродуговая.

Электродуговая сварка будет осуществляться универсальным сварочным роботом Kawasaki RS015X, рисунок 5. С помощью данного робота будет происходить сварка продольных и поперечных швов. Промышленные роботы Kawasaki серии R созданы специально для электродуговых сварочных работ. Kawasaki RS015X имеет длительный срок службы, отличается эргономичным дизайном и высочайшими показателями точности выполнения требуемых задач. Увеличенный радиус действия расширяет возможности применения роботов в различных областях промышленности. Главным критерием при выборе данного робота является большая досягаемость, что является весьма важным фактором при сварке баков крупных габаритов, рисунок 6.

Основные характеристики Kawasaki RS015X:

– специализация: универсальный, сварочный для дуговой сварки;

– количество осей робота 6;

– досягаемость 3150 мм;

– грузоподъемность 15 кг;

– точность 0,15 мм;

– вес манипулятора 545 кг;

–страна-производитель: Япония.

Рис. 5 – Промышленный робот Kawasaki RS015X

Рис. 6 – Размеры и диапазоны движения Kawasaki RS015X

Контактно – точечная сварка предназначена для соединения поперечного и продольного силового набора с обшивкой. Данная операция будет осуществляться промышленным роботом Kawasaki BX200X, рисунок 7. Робот оснащен высокопроизводительными двигателями с высокой частотой вращения и использует новейшие технологии антивибрационного контроля. Это позволяет существенно сократить время сварки. Модель имеет компактные размеры и дружественный дизайн с двумя информационными экранами. Клещи для точечной сварки данных баков должны иметь большой вылет электродов и достаточную силу сжатия, вследствие чего их масса будет большой. Данный робот имеет достаточную грузоподъемность, что решает вышесказанную проблему. Одним из главных критериев при выборе данного робота является его большая досягаемость, рисунок 8. Данный промышленный робот имеет отдельный (вне исполнительного устройства и манипулятора) источник сварочного тока. Такая схема имеет очевидные преимущества: сварочные клещи такого робота не содержат трансформатора, вследствие чего снижается их масса, что приводит к снижению нагрузок на оси, повышению точности позиционирования и скорости линейных перемещений. Недостаток: увеличение габаритов сварочного контура и установочной мощности силового оборудования.

Такая схема имеет очевидные преимущества: сварочные клещи такого робота не содержат трансформатора, вследствие чего снижается их масса, что приводит к снижению нагрузок на оси, повышению точности позиционирования и скорости линейных перемещений. Недостаток: увеличение габаритов сварочного контура и установочной мощности силового оборудования.

Основные характеристики Kawasaki BX200X:

– количество осей робота: 6;

– досягаемость 3412 мм;

– грузоподъемность 200 кг;

– точность 0,07 мм;

– вес манипулятора 1450 кг;

– страна-производитель: Япония.

Рис. 7 – Промышленный робот Kawasaki BX200X

Рис. 8 – Размеры и диапазоны движения Kawasaki BX200X

В качестве сварочных клещей будут использованы X – образные клещи DeltaSpot, рисунок 9. В сварочных клещах DeltaSpot используется подвижная контактная лента. Контактная лента обеспечивает защиту поверхности сварочных электродов и повторяемость процесса.

Основные характеристики клещей DeltaSpot X800;

– вылет электродов 800 мм;

– максимально давление электродов 3 кН;

– масса 125 кг.

Рис. 9 – Роботизированные клещи для контактной – точечной сварки DeltaSpot X800

Основные этапы сварки бака

Сварка бака осуществляется в следующей последовательности:

1) Осуществляется контактно – точечная сварка, сначала продольного затем поперечного силового набора, рисунок 10.

Рис. 10 – Контактно-точечная сварка продольного и поперечного силового набора

2) Выполняется электродуговая сварка продольных швов каждого отсека, рисунок 11.

Рис. 11 – Сварка продольных швов

3) Производится контактно-точечная сварка в «мертвых» зонах на вертикальной площадке для вертикальной сварки, рисунок 12

Рис. 12 – Сварка в «мертвых» зонах

4) Совершается дуговая сварка поперечных швов, рисунок 13.

Рис. 13 – Сварка поперечных швов

Заключение

Роботизация сварочных работ способна в несколько раз повысить эффективность производства. Применение сварочных роботов, выступающих в роли ключевого элемента гибкого автоматизированного производства, позволяет обеспечить высокое качество сварных соединений, снизить процент брака, избавить человека от монотонного труда. Роботизация сварки позволяет добиться значительной экономии сварочных материалов и электроэнергии, уменьшения сварочных деформаций. Она открывает возможность вести производство на меньшей площади, не требуя значительных затрат (неизбежных при ручной сварке) на мероприятия по охране труда и на оплату труда сварщиков-профессионалов. Хотя стоимость сварочных роботов относительно высока, но вложения окупаются достаточно быстро. Весьма важны также достигаемые в условиях роботизированного производства сокращение времени изготовления продукции и обеспечение идентичности готовой продукции. Вместе с тем роботизация сварки влечёт расходы на обучение персонала, который программирует и обслуживает роботы, предъявляя жёсткие требования к сборке и позиционированию свариваемых заготовок.

Вместе с тем роботизация сварки влечёт расходы на обучение персонала, который программирует и обслуживает роботы, предъявляя жёсткие требования к сборке и позиционированию свариваемых заготовок.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Байков А.А. Влияние использования криогенного топлива на облик магистрального самолета: 05.07.02 / Байков А.А.: Москва, 2004 157 c. РГБ ОД, 61:05-5/1913.

- Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения: Учебное пособие для вузов / А.Ф. Горбацевич, В.А. Шкред. – М.: Альянс, 2015. – 256 c.

- Кузьмин В. В. Математическое моделирование технологических процессов сборки и механической обработки изделий машиностроения / В.В. Кузьмин, А.Г. Схиртладзе. – М.: Высшая школа, 2008. – 280 c.

- Федоткин И.М. Математическое моделирование технологических процессов / И.

М. Федоткин. – М.: Либроком, 2011. -936 c.

М. Федоткин. – М.: Либроком, 2011. -936 c. - Кочергин К.А. Контактная сварка / К.А. Кочергин. – М.: Главная редакция литературы по машиностроению и металлообработке,2017. – 104 c.

- Аргоно-дуговая сварка алюминиевых сплавов для строительных конструкций. – М.: ЁЁ Медиа,2017. -598 c.

- Поплавко М. Сварка в самолетостроении / М. Поплавко. – М.: ЁЁ Медиа,2017. – 988 c

- Рыкалин, Н. Н. Расчёты тепловых процессов при сварке / Н.Н. Рыкалин. – М.: ЁЁ Медиа,2017. -116 c.

- Ахатов Р.Х. Современные методы и средства монтажа сборочной оснастки: учебно-методическое пособие / Р.Х. Ахатов, А.С. Говорков – Иркутск: Изд-во НИ ИрГТУ, 2011, 76 с.

Список литературы на английском языке / References in English

- Baykov A.A. Vliyanie ispol’zovaniya kriogennogo topliva na oblik magistral’nogo samoleta: 05.07.02 [The effect of the use of cryogenic fuel on the appearance of the main aircraft: 07/05/02:] / Baykov A.A. Moscow, 2004 – 157 p. RSL OD, 61: 05-5 / 1913. [in Russian]

- Gorbatsevich, A.F. Kursovoe proektirovanie po tekhnologii mashinostroeniya: Uchebnoe posobie dlya vuzov [Course design on mechanical engineering technology: Textbook for universities] / A.F. Gorbatsevich, V.A. Shkred. – M .: Alliance, 2015 .- 256 p. [in Russian]

- Kuzmin, V.V. Matematicheskoe modelirovanie tekhnologicheskih processov sborki i mekhanicheskoj obrabotki izdelij mashinostroeniya [Mathematical modeling of technological processes of assembly and machining of engineering products] / V.V. Kuzmin, A.G. Shirtladze. – M.: Higher School, 2008. – 280 p [in Russian]

- Fedotkin I.M. Matematicheskoe modelirovanie tekhnologicheskih processov [Mathematical modeling of technological processes] / I.M. Fedotkin. – M .: Librocom, 2011 – 936 p. [in Russian]

- Kochergin K.A. Kontaktnaya svarka [Resistance welding] / K.A. Kochergin. – M .: The main edition of the literature on mechanical engineering and metalworking, 2017. – 104 p. [in Russian]

- Argono-dugovaya svarka alyuminievyh splavov dlya stroitel’nyh konstrukcij [Argon-arc welding of aluminum alloys for building structures]. – M .: YOE Media, 2017 – 598 p. [in Russian]

- Float M. Svarka v samoletostroenii [Welding in aircraft construction] / M. Float. – M.: YOE Media, 2017 – 988 p [in Russian]

- Rykalin N. N. Raschyoty teplovyh processov pri svarke [Calculation of thermal processes during welding] / N.N. Rykalin. – M.: YOE Media, 2017 – 116 p. [in Russian]

- Akhatov R.Kh. Sovremennye metody i sredstva montazha sborochnoj osnastki: uchebno-metodicheskoe posobie [Modern methods and means of assembling assembly equipment: teaching aid] / R.Kh. Akhatov, A.S. Govorkov – Irkutsk: Publishing House of NI ISTU, 2011, 76 p. [in Russian]

Приспособления для сборки и сварки

Повышение эффективности и качества сварочных работ в значительной мере зависит от применяемых приспособлений для сборочных и вспомогательных операций, на выполнение которых затрачивается в среднем 35% трудоемкости всех сварочных операций.Рис. 18. Составная струбцина.

Приспособления для сварки

В промышленности широко используются универсальные или универсально-сборные приспособления, разработанные новаторами Ленинграда. Два приспособления для сборки под сварку, предложенные новатором Б. А. Рыжиковым, описаны ниже.Составная струбцина (рис. 18) предназначена для сборки различных элементов под сварку и состоит из двух губок: опорной 1 и зажимной 2, которые соединяются между собой прямоугольными зубцами. Зажимная губка снабжена винтом. Наличие на губках прямоугольных зубцов дает возможность быстро регулировать расстояние между ними, а закрепление деталей производить за 2—3 оборота винта 3, что сокращает непроизводительные потери времени.

В опорной губке предусмотрен винт для закрепления сварочного провода. Это обеспечивает подвод сварочного тока непосредственно к свариваемым деталям, что улучшает стабильность горения дуги и качество сварки.

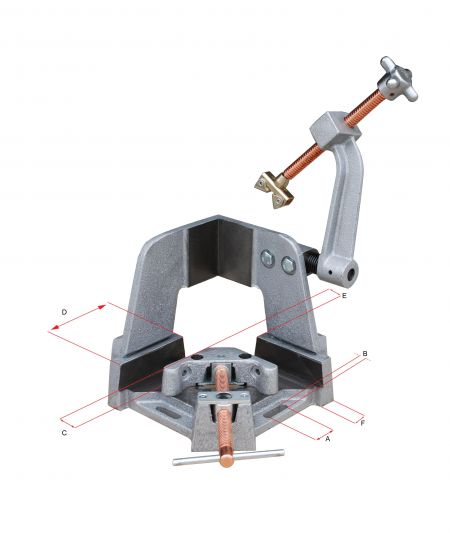

Сборочное приспособление (рис. 19) позволяет производить установку заготовок под углом 90° при сварке. В корпусе приспособления имеется выборка, образующая две стенки 1 и 6, расположенные под углом 90°, и выступ 4, в котором находится винт 5 с установленным на нем подвижным прижимом 2. Прижим удерживается стопорным винтом 3, цилиндрическая часть которого находится в кольцевой канавке винта 5.

Рис. 19. Сборочное приспособление.

Заготовки устанавливаются в пазы, образованные внутренними поверхностями стенок корпуса и подвижного прижима, и закрепляются последним при вращении винта 5. Щель 7 между стенками дает возможность производить сварку в месте расположения стыка свариваемых деталей.

С помощью одного приспособления можно производить сварку Г-образных и Т-образных конструкций из коротких заготовок. Два и более приспособления позволяют производить сварку Г-образных и Т-образных конструкций значительной длины, а также П-образных и коробчатых конструкций прямоугольной формы.

Данное приспособление отличается простотой, компактностью и удобством в использовании.

Регулируемое сборочное приспособление (рис. 20), предложенное новаторами В. Д. Федючеком и С. Ф. Кукушкиным, является более универсальным по сравнению с ранее описанным. Оно позволяет производить сборку свариваемых заготовок под различными углами.

Две струбцины 1 и 5 приспособления соединены между собой шарнирно при помощи оси 2 и гайки 8. На струбцине 5 закреплен лимб 4 с угловой шкалой от 0 до 180°. Струбцины снабжены зажимными винтами 6 и 7.

При настройке приспособления необходимо развернуть струбцины на заданный угол по лимбу и закрепить их гайкой 3. После этого заготовки устанавливают в пазы струбцин и зажимают винтами 6 и 7.

Рис. 20. Регулируемое сборочное приспособление.

Применение вышеописанных приспособлений (см. рис. 18—20) дает возможность в ряде случаев сокращать количество вспомогательных рабочих, повышать в 2 раза и более производительность труда и улучшать качество сварки.

Универсальное сборочное приспособление позволяет производить сборку элементов конструкции в различных пространственных положениях, а также располагать и фиксировать их в удобном для сварки (нижнем) положении.

Приспособление (рис. 21) выполнено в виде шарнирного кронштейна. Оно состоит из трех узлов: струбцины, шарнира и вилки, соединенных между собой при помощи штанги 2. Струбцина сварена из трубы 1, двух планок 14 и 15 и гайки 16. В планке 14 нарезана резьба и ввинчен болт 13. Установленная в трубу 1 штанга 2 крепится болтом 17.

Шарнир представляет собой сваренные под углом 90° два отрезка трубы 5 и 6, в которые вварены соответственно гайки 4 и 11. Трубой 5 шарнир надевается на штангу 2 и крепится болтом 3. В трубу 6 устанавливается вилка, сваренная из стержня 7 и двух планок 9 и 10. В планке 9 нарезана резьба и вставлен болт 8.

Сборку свариваемых элементов осуществляют следующим образом. Приспособление болтом 13 крепят к рабочему столу сварщика или к свариваемой конструкции. В вилке между планками 9 и 10 устанавливают свариваемый элемент и закрепляют его болтом 8. Затем, отжав болты 3 и 12, располагают свариваемый элемент в требуемом пространственном положении относительно конструкции и последовательно закрепляют шарнир на штанге болтом 3 и вилку в шарнире болтом 12. После этого производят сварку.

Достоинством данного приспособления является то, что процесс сборки и сварки осуществляется одним и тем же рабочим.

Универсальное приспособление может быть использовано в сочетании с ранее приведенными сборочными приспособлениями.

Кроме промышленного применения универсальное приспособление может быть широко использовано в учебном процессе при подготовке сварщиков.

Автором данного приспособления является новатор А. С. Деревягин.

Рис. 22. Стенд для сварки полотнищ

Стенд для сварки полотнищ. Сборка и сварка тонколистовых полотнищ может производиться на стендах или бетонных площадках. В первом случае для закрепления листов применяют винтовые прижимы, во втором— балластные грузы. Обычно прижимы или грузы располагаются на значительном расстоянии от оси шва, что не предотвращает коробления полотнища и ухудшает качество шва.

На рис. 22 показан стенд для автоматической сварки полотнищ, предложенный новатором Н. Т. Мельниченко, значительно улучшающий эффективность закрепления листов при сварке. Стенд оснащен двумя быстродействующими механизмами зажима, состоящими из винтов 1 и 5, соединенных с гайками, шарнирно установленными в четырех рычагах 6. Гайки и соответствующие участки на винтах имеют левую и правую нарезку. Рычаги приварены к двум трубам 2 и 9, которые могут поворачиваться в подшипниках 7, установленных на сварном основании 8. На каждой трубе смонтирована система прижимов 3, равномерно расположенных по всей длине.

Свариваемые листы пропускаются в зазоры между трубами и основанием, стыкуются в центре на сменной прокладке и прижимаются к ней прижимами. Это достигается вращением штурвалов, сидящих на винтах. На листы устанавливается сварочный трактор 4, и производится автоматическая сварка под, слоем флюса.

При сварке на таком стенде практически отсутствует коробление полотнищ. Бригада из четырех человек за смену может изготовить 150—250 м2 полотнищ. Масса стенда 2,5 т.

Рис. 23. Соединительная муфта.

Соединительная муфта. В практике сварки в монтажных условиях (на стройке, при монтаже и ремонте энергетического оборудования) часто приходится удлинять сварочный провод, наращивая его отдельными участками. Это обычно производится путем скрутки проводов, пайки, соединения при помощи хомутов и болтов и другими трудоемкими способами. Получаемые при этом соединения не всегда надежны. Соединительная муфта, показанная на рис. 23, значительно ускоряет операцию сращивания сварочных проводов, улучшает электрический контакт в стыке и надежно его изолирует.

Все детали соединительной муфты просты в изготовлении и унифицированы. Муфта собирается из шести деталей: основной втулки 4, двух токопроводов 1 и 7, имеющих конусную часть с углом 30°, стяжной токопроводящей шпильки 3 и двух наконечников 2 и 6, имеющих конусные отверстия с углом 30° и приемное отверстие. Конусные токопроводы притянуты к торцам основной втулки, образуя жесткий стержень. Для облегчения сборки на токопроводах имеются лыски 5 под ключ. Наконечники соединяются с основной втулкой резьбой.

При соединении проводов наконечники свинчивают, а через приемные отверстия заводят в них зачищенные на 25—30 мм концы проводов. Затем поочередно навинчивают наконечники с проводом на основную втулку. Конусная часть токопроводов, перемещаясь по центру многожильного провода, располагает отдельные жилы веерообразно и прижимает их к внутренней поверхности наконечника.

Применение соединительных муфт сокращает в 3—5 раз время на соединение проводов и позволяет комплектовать посты электросварщика составным сварочным проводом.

Автор — svarka

Сварочные приспособления — комплексные приспособления для сварки — SSEB

Размещение деталей для сварки

В каждом производственном процессе, где необходима сварка или роботизированная сварка, качественные и точные сварочные приспособления определяют качество конечного продукта. Сварочное приспособление используется для позиционирования деталей изделия для сварки. Это обеспечивает сохранность геометрии деталей изделия. SSEB является экспертом в разработке и проектировании сварочного оборудования. Кроме того, SSEB Systems, производственное подразделение SSEB, может взять на себя производство сварочной арматуры.Таким образом, SSEB поставляет ваше сварочное оборудование под ключ.

Когда требования к максимальной разливке высоки или когда необходимо выполнять длинные сварные швы, сварочное приспособление должно иметь функцию охлаждения. Это также имеет место, когда материал чувствителен к короблению при нагревании.

Разработка сварочного приспособления

Чтобы иметь возможность точно позиционировать детали вашего продукта, SSEB рассматривает как продукт, так и варианты сварки. Иногда необходимо интегрировать определенные функции в изделие до того, как оно будет сварено.Другие соображения также играют роль: возможности конструкции, количество продуктов, эргономические возможности с точки зрения простоты использования или ожидаемые затраты на различные варианты.

Клиенты привлекают SSEB на ранней стадии, когда появляются идеи для нового продукта. Это дает возможность разрабатывать умные решения. Учет сварки и других этапов обработки на этапе разработки продукта часто приводит к более простому, быстрому и дешевому производству.

Ноу-хау в области материалов

Клиенты могут извлечь выгоду из огромного ноу-хау SSEB в области материалов при разработке сварочной арматуры.Сварочные приспособления должны быть прочными, чтобы оставаться точными. Как никто другой, инженеры SSEB знают характеристики своих материалов. Это ноу-хау накоплено за 20 лет опыта и включено в программные системы SSEB. Нам нравится делиться с вами этим опытом, чтобы сделать сварочное приспособление долговечным.

Более высокие цифры, максимальная производственная мощность

Инженеры SSEB думают вместе с вами о максимальном увеличении вашей производственной мощности. Мы разрабатываем носители продукта, системы, которые собирают детали продукта и подготавливают его к сварке, пока сваривается другой продукт.Это позволяет более интенсивно использовать лазерный и сварочный робот, а также увеличить производственные мощности.

Сложные сварочные приспособления

Инженеры SSEB занимаются решением сложных технических задач, таких как разработка и производство сложных сварочных приспособлений.

Будем рады обсудить ваши пожелания и требования. Пожалуйста, свяжитесь с нами для консультации, без каких-либо обязательств.

Автоматизированная сварочная арматура — Midwest Engineered Systems

Один из важнейших ключей к успеху в проектировании и создании автоматизированных систем сварки — это способность правильно удерживать предварительно скрепленные прихватками сборки или захватывать несколько компонентов для сварки.Лучше всего, чтобы интегратор спроектировал и построил и автоматизацию, и холдинг. MWES — один из таких интеграторов.

Бесконечное разнообразие возможностей для формы, размера и веса сварного изделия требует уникальных, специально разработанных крепежных решений для каждого случая применения. Собственные технические возможности Midwest Engineered Systems дают нам возможность проектировать надежные приспособления для проектов автоматизации, которые мы строим для наших клиентов, независимо от их сложности, и предоставлять интегрированное решение для производственных линий «под ключ».

Гидравлическое сварочное оборудование

Приспособления для автоматической сваркине просто зажимают металлические детали. Они также размещают детали с заранее определенным допустимым допуском и, как правило, могут быть модифицированы для правильной работы в пределах точных размеров. Использование автоматических сварочных приспособлений снижает общие производственные затраты и делает рабочую среду более безопасной для оператора. Они могут упростить быстрое производство сварных деталей на регулярной основе и с неизменно высокими стандартами качества для всего процесса сварки.

Применение автоматизации к системам сварочной арматуры дает ряд потенциальных преимуществ при проектировании роботизированной системы. Основные преимущества интеграции автоматизации в конструкции сварочной арматуры включают:

- Повышенная точность размещения свариваемых деталей

- Позволяет машинам выполнять тяжелые, опасные или повторяющиеся задачи, требующие физической нагрузки

- Роботы могут выйти за рамки человеческих ограничений с точки зрения несущей способности, скорости обработки, выносливости, размера материалов и при строгом соблюдении набора директив по задачам.

Существует несколько способов управления сварочными приспособлениями в системе автоматизации, включая гидравлическое, пневматическое, а также более распространенные системы сервоприводов.Наша высококвалифицированная команда инженеров понимает преимущества и недостатки каждого типа и использует эту обширную базу знаний, чтобы определить лучшую технологию управления для автоматических сварочных приспособлений, которые мы устанавливаем в наши новые средства автоматизации.

Гидравлическое сварочное оборудование

Гидравлические сварочные приспособленияиспользуют гидравлическую жидкость для приведения в действие зажимов или захватов, чтобы надежно удерживать детали машины и другие металлы, которые будут свариваться вместе. Использование гидравлики со сварочными приспособлениями обеспечивает уровень роботизированной точности и высокую повторяемость позиционирования деталей, что просто невозможно при использовании приспособлений для ручной сварки.Автоматические гидравлические сварочные приспособления работают надежно и способны удерживать детали, не вызывая деформации металла, обеспечивая при этом надежную повторяемость.

Приспособления для пневматической сварки

Пневматические сварочные приспособления работают через пневматические цилиндры, которые обеспечивают удерживающее давление, которое приспособление использует для зажима свариваемых компонентов. Эти типы зажимов хорошо подходят для повторяющихся высокоскоростных операций. Герметичные зажимы — это пневматические сварочные приспособления, которые подходят для тяжелых сварочных работ, требующих высокой степени зажима.Пневматические сварочные приспособления используются для сварки деталей в пищевой, аэрокосмической и автомобильной промышленности. Он также может применяться при обработке, креплении, испытаниях и сварке с ЧПУ.

Приспособления для ручной сварки

Приспособления для ручной сварки предназначены для того, чтобы сварщики могли вручную обрабатывать свариваемые детали. Сварщики-ручные, прошедшие соответствующее обучение и сертификацию, могут работать с различными типами нержавеющей стали, углеродистой стали и алюминиевых материалов. Для максимальной эффективности сварочные рабочие места должны иметь эргономичную конструкцию, иметь достаточное расстояние и другие средства безопасности, чтобы свести к минимуму вероятность несчастных случаев на рабочем месте или повреждения оборудования.Робототехника в сочетании с ручными сварщиками может продуктивно разделить рабочую силу, связанную со сваркой: автоматизированные процессы могут выполнять повторяющиеся и / или физически сложные сварочные задачи, в то время как ручные сварщики могут выполнять узкоспециализированные задачи. Оба типа сварки используются в стеллажных системах для коммунальных предприятий, строительстве, автомобильной промышленности и в области возобновляемых источников энергии.

Конструкция сварочного оборудования | American Precision Engineering

5) Требуется ли для вашего прибора приспособление?

При принятии решения о том, будет ли ваше приспособление изготавливаться из деталей, вырезанных лазером и сваренных или обработанных на станке, может быть заманчиво выбрать (обычно) более дешевый вариант сварки нескольких пластин вместе.При рассмотрении этого решения я предпочитаю использовать общее правило — коэффициент 10 для допусков на мою деталь приспособления по сравнению с моей производственной деталью. Например: элемент лазерной резки будет иметь позиционный допуск +/- 0,005 дюйма в зависимости от лазера.

10 x 0,005 дюйма = 0,050 дюйма (+/- 0,025 дюйма)

Это означает, что если деталь, которую вы закрепляете, имеет допуск 0,050 дюйма или больше, я могу использовать лазерную резку для ее определения. Детали с более жесткими допусками потребуют механической обработки или прецизионной шлифовки деталей приспособления.

Если вы используете приспособление для лазерной резки и сварки, вам следует быть очень осторожным с тем, как вы планируете собирать его вместе и как вы проверяете окончательную геометрию. Хотя использование выступов и прорезей, вырезанных лазером, может ускорить сборку сварного приспособления, очень легко забыть о накоплении допусков и получить приспособление, которое не даст желаемых результатов. При сварке приспособлений я настоятельно рекомендую использовать компоненты Bluco или Siegmund, чтобы повысить точность и минимизировать объем сварки, необходимый для уменьшения деформации сварного шва.

Лично мне больше всего нравится объединять в приспособление обработанные детали, сварные детали и модульные крепежные элементы одновременно, чтобы оптимизировать качество, сводя к минимуму время и деньги, затрачиваемые на создание крепежной системы.

Это приспособление состоит из комбинации сварных, механически обработанных и модульных компонентов.

6) Можете ли вы использовать свое приспособление для контроля качества?

Поскольку почти все прецизионные сварные детали требуют определенного уровня проверки размеров, почему бы не использовать приспособление? Если вы можете использовать прибор в качестве универсального устройства или как прецизионную платформу для проведения измерений, вы сэкономите время и деньги.Даже если деталь будет подвергнута КИМ или лазерному сканированию после того, как это будет сделано, проектирование точек в приспособлении для использования в качестве проверки размеров ускорит процесс, а также даст сварщикам немедленную обратную связь об их работе.

Наличие приспособления также в качестве инструмента проверки не только помогает сварщикам быстрее улучшать качество, но и устраняет отходы, связанные с движущимися частями при проверке или вторичной операцией, которые выходят за рамки допуска.

Прецизионная трубчатая рама может производиться продуктивно и с неизменно высоким качеством с хорошо спроектированным сварочным приспособлением.

Услуги по проектированию и строительству — Специалисты по сварке

Если вы хотите разместить детали продукта в нужном месте для ручной или роботизированной сварки, контроля качества или сборки, вы попали в нужное место! Rentapen специализируется на проектировании и производстве светильников с 1976 года.

Мы можем спроектировать и изготовить любую арматуру в соответствии с вашими потребностями

Мы можем обслуживать любую отрасль — сельское хозяйство, малотоннажный транспорт, мебель или любую отрасль, требующую сварочных приспособлений.

Нужна экспертиза?

Наши инженеры-конструкторы спроектировали сотни больших и малых сварочных приспособлений. В нашей команде есть множество талантов, образования и опыта. Обеспечивает скорость и точность конструкции сварочного приспособления. От инженера со степенью магистра в области инженерии и большого опыта в проектировании сварочной арматуры до высокой энергии и скорости работы высокотехнологичного стажера, увлеченного всем, что связано с механикой.

Нужна точность?

Мы разрабатываем регулировочные прокладки по мере необходимости, чтобы сварочное приспособление можно было точно настроить в соответствии со стандартами вашей продукции до начала производства.

Наши конструкции сварных приспособлений в конечном итоге обходятся дешевле, поскольку мы интегрируем стандартизованные приобретенные компоненты везде, где это имеет смысл.

Итак, расслабьтесь, у нас есть опыт в проектировании сварочных приспособлений, а наш Zero Defect Engineering Process ™ означает, что мы создаем конструкции быстро и точно.

У нас есть опыт создания сварочной арматуры для вашей компании!

МЫ экономим ваше рабочее время и деньги!

Наши инженеры готовы работать с вами над проектированием вашего производственного оборудования.

ВЫ ЭКОНОМИТЕ ВРЕМЯ!

Для поиска персонала

Для обучения персонала

Для установки станции CAD

Для ориентации персонала на вашу компанию

Для управления персоналом

ВЫ ЭКОНОМИТЕ ДЕНЬГИ!

- Наличие опытных инженеров, готовых помочь вам, когда они вам понадобятся.

- Безработица стоит, когда времена снова замедляются.

- Расходы на оплату труда персонала при обучении и ориентации.

- Затраты на дополнительное место дорогостоящего программного обеспечения САПР.

- Стоимость еще одного компьютера и стола.

- Расходы на страхование и другие выплаты.

- Потому что у нас есть системы, методы и обучение, чтобы выполнять работу быстрее, чем вы.

- Вам понравится, насколько легко с нами работать.

МЫ СПАСЕМ ВАС ОТ ГОЛОВНЫХ БОЛЕЙ!

- Вам понравится работать с нашим дружелюбным, ориентированным на клиента персоналом.

- Наш Zero Defect Engineering Process ™ сокращает количество ошибок и экономит время и деньги производителей.

- Мы проверяем и перепроверяем каждый рисунок.

- В более сложных проектах мы проводим обратный инжиниринг, чтобы убедиться, что все идет вместе.

- Наши усовершенствования программного обеспечения автоматизируют части процесса проектирования и детализации, уменьшая количество ошибок.

- Автоматическое заполнение ведомостей материалов снижает количество ошибок при заказе.

- Мы проводим проверки на пересечение каждой конструкции.

- Вам понравится, как легко с нами работать! Мы встретимся с вами у вас или у нас. Это твой выбор.

- Вы будете получать обновленную информацию о статусе проекта и изображения прогресса, чтобы ВЫ могли следить за ходом выполнения и вносить свой вклад и отзывы в процессе.

- Вы найдете опыт, которого, возможно, сейчас нет в вашем штате. Люди, которые много раз проектировали сварочные приспособления и понимают этот процесс. Подумайте о Rentapen как о своем поставщике временных услуг для 3D-дизайна.

- Мы следуем ВАШИМ стандартам, можем использовать ваши форматы чертежей. Если вы захотите, работа может выглядеть так, как если бы она была сделана «собственными силами».

- Мы избавляем вас от попыток найти талант, когда вы заняты, и поддерживаем его, когда вы не заняты.

Верх

Перекидные приспособления.

Если вы хотите произвести два, три или даже четыре одинаковых продукта на одном приспособлении с быстрой заменой, мы можем вам помочь. Мы здесь, чтобы помочь вам удовлетворить ваши потребности в бережливом производстве. Мы можем предложить вам быструю смену инструментов в ваших проектах.

Pro / E и Solidworks

Мы эксперты в использовании Pro / ENGINEER (теперь называемого Creo Parametric) для процесса проектирования машин.Мы настроили Pro / ENGINEER 3D Design для проектирования машин, используемых для производства вашего продукта.

Сварочное приспособление для роботов (PROVE) — MetLase

Институт передового производства и инжиниринга (AME) обратился к компанииMetLase с просьбой решить проблему, связанную со сваркой автомобильных выхлопных систем для Aston Martin. Компания хотела сделать конструкционный материал своих выхлопных систем более тонким и, следовательно, более легким. Однако точность, необходимая для сварки этого более тонкого материала, была бы невозможна вручную; для обеспечения требуемой точности и повторяемости сварка должна выполняться роботом.

Преимущество сварщика в этой ситуации заключается в том, что он может получить доступ к труднодоступным местам сборки. Обычно невозможно — даже с самыми современными роботами с шарнирно-сочлененной рамой — достичь гибкости сварщика-человека, и система выпуска отработанных газов имела ряд точек, которые ограничивали бы доступ за пределы точки, достижимой для робота.

ЗадачаMetLase заключалась в разработке метода, позволяющего сварщику-роботу получить доступ ко всем точкам выхлопной системы и использовать более тонкий металл.Это также нужно было сделать быстро, чтобы обеспечить своевременную доставку Aston Martin, который запланировал испытания нового автомобиля с этой выхлопной системой.

Используя программное обеспечение для моделирования роботов, инженеры MetLase смогли определить участки выхлопной системы с ограниченным доступом. Быстро стало очевидно, что невозможно использовать приспособление для удержания всей сборки на месте за один сварочный цикл; последовательность сварных швов должна быть выполнена в определенном порядке. MetLase использовала программное обеспечение для определения «критического пути» к последовательности сварки, каждый этап которой потребовал бы надежного удержания различных частей выхлопного узла во время сварки.Однако вместо того, чтобы использовать для этого серию различных приспособлений, MetLase разработала единую структуру, которую можно было использовать последовательно с разными модулями.

Точность, обеспечиваемая процессом лазерной резки MetLase, означала, что единая опорная конструкция могла быть спроектирована и создана для надежного удержания каждого из специальных приспособлений, предназначенных для каждого этапа пятиэтапного процесса сварки. Для быстрого, точного и надежного прикрепления каждого приспособления использовались зажимы с превышением центра с использованием прецизионных креплений, что в любое время позволяло роботу-сварочному устройству иметь достаточный доступ к выпускному узлу при его вращении.

Запатентованный дюбельMetLase позволил быстро и точно собрать опорную конструкцию и приспособления, протестировать, повторить, повторно собрать и оптимизировать. Каждое приспособление можно было последовательно прикрепить к опорному узлу, провести сварку, а затем можно было использовать следующее приспособление, чтобы обеспечить доступ робота к следующему этапу. Наконец, готовая выхлопная система будет иметь приваренные опорные стойки, и она будет готова к снятию.

Это решение, а также отмеченная наградами изобретательность, позволило снизить массу выхлопного узла на 47% и было доставлено вовремя для проведения необходимых испытаний заказчиком.Этот модульный подход также позволил AME усовершенствовать процесс в соответствии с другими производственными требованиями.

Результаты проекта PROVE (Производство очень легких выхлопных систем) были успешно протестированы на расстоянии более 5000 миль и позволили MetLase и AME / UMG / UPA совместно выиграть награду Unipart Way за инновации 2015 года. Это видео показывает, как мы это сделали.

Непрерывное улучшение: Быстрые итерации разработки дизайнером по мере разработки продукта.

Решение: Оснастка снижает квалификацию и позволяет выполнять роботизированную сварку.

Точность: Детали точно удерживаются в правильном положении, оптимизируя зазоры при сварке материала толщиной 0,5 мм.

Почему мой изолированный прибор нагревается?

Инструменты и приспособления используются практически во всех операциях контактной сварки, чтобы удерживать детали на месте для сварки. Они должны быть чистыми от вспышек и мусора и быть безопасными для операторов.Следует минимизировать тепловыделение. Если прибор нагревается, на первый план выходят несколько возможных причин: индуктивность, изоляция, сварка сварного шва и местоположение.

ПЛОХО

Здесь видна деталь в области горловины, но магнитная оснастка в горловине вызывает ту же проблему. Он поглощает энергию и нагревается во время процесса сварки, заставляя сварщика усерднее работать, чтобы выполнить желаемую точечную сварку.

Индуктивность — это электрическое поле, индуцированное в любом магнитном материале в или около горловины устройства для контактной сварки на переменном токе. Изолированный или неповрежденный какой-либо магнитный материал внутри или рядом с горловиной машины переменного тока может быть поврежден. Он будет поглощать энергию и нагреваться. Сюда входит сам прибор или его компоненты (болты и гайки). Эта дополнительная мощность тратится на нагрев приспособления и заставляет машину работать с большей нагрузкой, чем требуется. Все электрические компоненты (кабели, шунты, трансформаторы и электрические цепи) работают больше, чем необходимо для нагрева этого инструмента.Чтобы этого не произошло, светильники должны быть изготовлены из немагнитных материалов (алюминия, меди, немагнитной нержавеющей стали или изоляторов). Индуктивность — распространенная проблема в этой области. Многие инструментальные мастерские не осведомлены о проблеме (индуктивности). Чтобы проверить свой инструмент, проверьте свой инструмент или компоненты с помощью магнита, чтобы убедиться, что они изготовлены из магнитного материала.

Изоляция светильника также необходима для предотвращения протекания тока через приспособление и его нагрева за счет резистивного нагрева. Это означает изоляцию болтов, гаек и шайб с шайбами и втулками, а также сопрягаемых поверхностей под ними или между ними.

Другая проблема в обслуживании — это сварка оплавлением. Накопление заусенцев при сварке может привести к протеканию тока через изолированное приспособление. Такой путь паразитного тока может привести к нагреву приспособления и потере мощности при сварке.

Также следует учитывать близость приспособления к сварке. Обычно электроды выполняют самые большие функции нагрева и охлаждения. Если приспособление расположено слишком близко, оно может соприкоснуться с большим количеством тепла, а также может потребоваться отвод тепла.Это может быть охлаждающий блок или водяное охлаждение.

Сварочная арматура, демонстрирующая немагнитную нержавеющую оснастку и изолированные штифты и инструменты с водяным охлаждением

Ссылка: RWMA — Руководство по контактной сварке 4-е издание, глава 19

AWS J1.2: 2016 Установка и обслуживание аппаратов для контактной сварки

— Сент-Мэрис, Пенсильвания

Прецизионные инженерные и изготовленные детали для- Автомобильная промышленность

- Электрооборудование

- Коммерческая промышленность

- Аэрокосмическая промышленность

Приспособление для сварки

Описание проекта: Разработка и изготовление сварочных приспособлений для клиентов

Инструментальный цех на нашем предприятии по адресу Penn Metal Stamping, Inc. — занятая операция. Помимо изготовления штампов и приспособлений для внутреннего использования, мы производим и ремонтируем инструменты для внешних клиентов. Проектирование и создание инструментов и приспособлений — сложный процесс, которым управляет группа людей с широким набором навыков. Они используют сложное программное обеспечение для проектирования, уточнения и проверки функциональности, а затем используют множество различных типов машин и другого оборудования для воспроизведения своих конструкций в металле. Поскольку к инструментам и приспособлениям обычно предъявляются очень строгие требования к допускам, процесс обработки, измерения и проверки выполняется с тщательностью и вниманием к деталям.

Сварочное приспособление, показанное здесь, является примером одного такого проекта, который мы недавно завершили в нашем инструментальном цехе. Разработанный для использования в электродно-сварочном аппарате, он имеет медную конструкцию для обеспечения стабильности сварки. На этапе проектирования ни одна деталь не была упущена из виду, чтобы обеспечить стабильную точность при максимальной производительности. Мы также спроектировали и изготовили это приспособление, чтобы выдерживать длительные нагрузки с минимальными требованиями к техническому обслуживанию.

Наши специалисты используют наш высокотехнологичный обрабатывающий центр, электроэрозионную станцию и паяльное оборудование для сборки и сборки приспособления.В собранном виде основной корпус имел размеры 2,0 дюйма в длину и 2,0 дюйма в ширину. В дополнение к многочисленным производственным проверкам мы провели испытание на герметичность, чтобы убедиться, что приспособление полностью герметично.

Усилиями нашей группы инженеров, техников инструментального цеха и аналитиков по качеству мы изготовили единственную версию этого приспособления в очень короткие двухнедельные сроки. Отзывы клиентов были исключительно положительными.

Чтобы узнать больше о возможностях наших инструментов и штампов, свяжитесь с нами напрямую.

Технические характеристики проекта

- Название и описание проекта

- Приспособления для сварки

- Применяемые возможности / процессы

- Механическая обработка

Пайка серебром - Проволока EDM

- Механическая обработка

- Оборудование, используемое для производства Деталь

- Различные механические цеха

- Габаритные размеры детали

- 2 «x 2»

- Максимальные допуски

- ±.

Сапожок выполняет защиту прилегающих к участку сварки деталей от расплавления.

Сапожок выполняет защиту прилегающих к участку сварки деталей от расплавления. М. Федоткин. – М.: Либроком, 2011. -936 c.

М. Федоткин. – М.: Либроком, 2011. -936 c.