Сварочный шов

Главная » Статьи » Сварочный шов

Как правильно варить электросваркой без опыта

Самым надежным и прочным способом соединения деталей остается сварочный шов. Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Практически каждый домашний умелец обязательно использует сварку.

Конечно, не все умеют правильно сваривать детали, им приходится пользоваться услугами профессиональных сварщиков. Но при большом желании, можно научиться сваривать детали своими руками.

Самой простой считается электросварка. Именно с нее начинается изучение сварочного процесса. Только после приобретения определенного опыта в получении хорошего шва, можно приступать к выполнению сложной работы. Давайте познакомимся с основами сварочного технологического процесса и его нюансами.

Подготовительные работы

Прежде чем начать сварку, детали сначала выправляют и затем хорошо чистят. Причем очищать детали необходимо до начала сборки узла. Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

- Ржавчины;

- Масла;

- Окалины.

Очень важно хорошо зачистить металл там, где будут проводиться сварочные работы. Это касается кромок каждой детали. Любое загрязнение в щели между свариваемыми деталями, должно быть обязательно удалено. Можно выжечь грязь сильным пламенем горелки, продуть мощной струей сжатого воздуха.

Очищать поверхность можно самыми разными способами:

- Щеткой с металлическим ворсом;

- Иглофрезами;

- Гидропескострйными системами;

- Дробью;

- Горелкой;

- Шлифовальным кругом;

- Травлением;

- Растворителем.

Возбуждение сварочной дуги

Чтобы возбудить дугу, существует несколько способов.

Вариант 1. Сварщик кончиком электрода должен прикоснуться к металлической поверхности, затем быстро отвести его назад на несколько миллиметров (2 – 4). Как результат появится дуга. Её длина поддерживается медленным опусканием электрода. Все зависит от величины расплавления. Перед тем как образуется дуга, лицо работника обязательно должно быть закрыто защитным щитком.

Как результат появится дуга. Её длина поддерживается медленным опусканием электрода. Все зависит от величины расплавления. Перед тем как образуется дуга, лицо работника обязательно должно быть закрыто защитным щитком.

Вариант 2. Возбудить сварочную дугу можно и другим способом. Кончиком электрода сварщик быстро проводит по металлической поверхности, затем также быстро поднимает его на пару миллиметров. Между электродом и поверхностью металлом появится дуга. Во время сварки необходимо стремиться поддерживать очень короткую дугу. Возле шва будут образовываться небольшие капли металла. Плавление электрода будет плавным и спокойным. Шов получается глубоким и прочным.

Если размер дуги будет слишком длинным, основной металл недостаточно хорошо проплавится. Металл электрода при сварке начнет окисляться, появятся сильные брызги. Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Длину дуги можно легко определить по звуку её горения. Если длина имеет стандартные значения, звук будет однотонным и равномерным. Очень длинная дуга начнет издавать резкие звуки, которые будут постоянно сопровождаться сильными хлопками.

Очень длинная дуга начнет издавать резкие звуки, которые будут постоянно сопровождаться сильными хлопками.

Если дуга оборвалась, ее возбуждают снова. Кратер, на котором оборвалась дуга, тщательно заваривают. Если необходимо сварить очень важный узел, который будет эксплуатироваться при знакопеременной нагрузке, а также возможно появление «усталости», категорически запрещается возбуждать дугу прямо на поверхности основного металла. Если возбуждение будет происходить не по шву, возможно появление «ожога» металла. В этом месте шов может просто разрушиться при эксплуатации детали.

Первые шаги

Чтобы научиться, хорошо сваривать детали, сначала практикуются на ненужных металлических валиках. Не требуется создавать соединительные швы, необходимо просто научиться правильно расплавлять материал. Поверхность металла не должна иметь следов ржавчины и быть хорошо очищенной.

Как делаются валики

Электрод вставляется в держатель. Чтобы вызвать появление тока в области плавления, достаточно чиркнуть по поверхности металла кончиком электрода, или просто постучать несколько раз по заготовке.

Когда появится электрическая дуга, электрод направляется на заготовку, с выдержкой постоянного зазора между поверхностью металла и электрической дугой. Зазор должен иметь постоянное значение, и лежать в диапазоне 3–5 миллиметров.

Важно! Чтобы получить качественный шов, необходимо все время поддерживать одинаковую длину дуги. Если изменить эту величину, дуга может прерваться, шов будет иметь много дефектов.

Направление электрода делается под определенным углом относительно плоскости заготовки. Самым оптимальным считается угол в 70 градусов, Наклон не имеет определенного значения, главное чтобы сварщику было удобно. В процессе работы сварщик сам находит для себя оптимальное положение, в зависимости от специфичности выполняемой работы.

Во время таких практических занятий нужно научиться правильно, подбирать силу тока, чтобы подача все время оставалась стабильной. Если тока будет недостаточно, дуга будет постоянно гаснуть. При очень мощном потоке, начнется проплавление металла. Только экспериментальным путем можно научиться, правильно устанавливать режим сварки.

Только экспериментальным путем можно научиться, правильно устанавливать режим сварки.

Техника получения хорошего сварного соединения

Когда валики начнут получаться ровными, можно попытаться начать изготавливать соединительные швы. Такую операцию сможет выполнить достаточно опытный практикант, который умеет варить электросваркой.

Зажигание электрода выполняется согласно описанной выше технологии. Единственным отличием будет движение руки сварщика. Она будет выполнять колебательные движения. Расплав будет как бы переходить с одной поверхности детали на другую. Движение может происходить по нескольким траекториям:

- Зигзагообразная;

- Петлевидная;

- Елочкой;

- Серпом.

Для тренировки можно взять небольшую металлическую заготовку. По поверхности мелом провести линию, чтобы ее можно было увидеть через темное стекло маски. Именно по ней нужно двигаться электродом, чтобы получить своеобразный шов, в виде любой вышеуказанной траектории.

После того, как шов остыл нужно молотком отбить шлак и рассмотреть проделанную работу.

Когда появился небольшой опыт можно начинать изготавливать соединительные швы, которые имеют несколько видов:

- Тавровые;

- Стыковые;

- Угловые;

- Внахлест.

Кроме того, такие швы могут быть горизонтальными и вертикальными, могут свариваться в разных направлениях.

Только после многочисленных тренировок можно добиться равномерного движения руки. После этого можно получить красивые детали.

Как продолжить сварку после её остановки?

Так как варить электросваркой длинный шов без остановки невозможно, приходится менять электрод или были другие причины прерывания, то на месте остановки получается небольшое углубление, получившее название: кратер. Для возобновления работы, необходимо выполнить следующие действия:

1.Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

2.Колебательными движениями тщательно заваривается сам кратер.

3.После этого можно продолжать сварку, выдерживая установленный режим. Для получения надежного соединения, сварка должна иметь несколько слоев:

- Заготовка, толщиной 6 мм – 2 слоя;

- При толщине 6–12 мм – 3 слоя;

- Если толщина металла превышает 12 мм – 4 слоя.

Движение электрода в каждом слое должно быть одинаковым. Сварочный шов, после завершения операции обрабатывают, снимая все излишки.

Как получаются вертикальные швы

На рисунке 69а, показана вертикальная сварка. Так как варить вертикальный шов электросваркой достаточно проблемно из-за того, что капли расплава стремятся упасть, то нужно варить такие швы используют короткую дугу. Поверхностное натяжение не дает каплям сразу скатиться вниз. Они быстрее попадают в кратер.

Кончик электрода убирают от капли, чтобы она стала твердой. Вертикальную сварку нужно начинать снизу, постепенно двигаясь наверх. Нижележащий кратер не даст упасть каплям металла. Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Когда нужно выполнить вертикальную сварку, начинаются с верхней точки, электрод необходимо установить в положение I. Смотри рисунок 69г.

Когда капли начинают опускаться, электрод устанавливается в положение II. Капля не будет стекать, ей не позволит короткая дуга.

Наиболее подходящим диаметром электродов для вертикальной сварки, считаются 3 – 4 мм. Величина тока не должна быть очень высокой, примерно 160 ампер.

Чтобы добиться минимального стекания расплава, когда свариваются горизонтальные швы (смотри рисунок. 70, а), кромки скашиваются у одной верхней детали.

Возбуждение дуги должно происходить на нижнем торце (положение I). Затем дуга переводится на торец верхней детали (положение II). Стекающая капля начинает подниматься.

Как должен двигаться конец электрода, когда выполняется однослойная горизонтальная сварка, можно посмотреть на рисунке 70а, в правой стороне.

Горизонтальные швы разрешается варить в виде продольных валиков. Самый первый должен вариться 4 миллиметровым электродом, а все остальные, диаметром 5 миллиметров.

Это основные нюансы, которые позволят правильно варить вертикальный шов электросваркой.

Как электросваркой сварить потолочный шов

Частый вопрос: как варить потолочный шов электросваркой, ведь он стекает? Ответ прост: такие швы варятся короткой дугой. Сварочный электрод должен иметь тугоплавкое покрытие. Когда происходит сварочный процесс, на торце возникает чехольчик, который не позволяет каплям металла, скатиться вниз. (Смотри рисунок. 70, б). Во время работы конец электрода равномерно удаляют, а потом приближают к свариваемой детали. Когда удаляется, дуга сразу гаснет, шов начинает твердеть. Чтобы выполнить потолочную сварку, независимо от направления, пользуются только электродами малых диаметров. Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Когда свариваются потолочные швы, начинают всплывать пузырьки газа. Они оказываются в самом корне шва. От этого страдает прочность и качество сварного соединения.

Применение потолочной сварки имеет ограниченный характер. О ней вспоминают, когда невозможно получить шов из нижнего положения.

Как варятся угловые швы

Расплавленный металл при этой сварке, будет стекать вниз. Оптимальным способом сварки подобных швов из нижнего положения, считается «в лодочку». Деталь устанавливается таким образом, чтобы не происходила течь шлака прямо перед дугой. (Смотри рисунок. 68, а).

Когда сваривается угловой шов, при горизонтальном расположении нижней плоскости, иногда плохо провариваются вершины угла.

Причиной образования такого непровара может стать начало сварочного процесса с листа, стоящего вертикально. Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Движение должно осуществляться согласно схеме рисунка 68 б.

Электрод наклоняется под 45 градусов, по отношению к свариваемым деталям. Во время сварки нужно электрод немного наклонять в разные стороны. (Смотри рисунок 68 в).

Если угловые швы варятся не «в лодочку», сварка делается однослойной, с катетом шва менее 8 мм. Если величина катета превышает это значение, выполняют несколько слоев.

Для сварки нескольких слоев углового шва, нужно сначала создать узкий валик. Для этого пользуются 3-4 мм электродом. Такой диаметр позволяет полностью проварить корень.

Чтобы определить количество проходов, учитывают размер площади поперечного сечения, имеющегося шва. Обычно эта величина равна 30—40 кв. миллиметров. Рисунок 68 г наглядно показывает, как должны выглядеть угловые швы с разным количеством слоев, имеющие разделку кромок, полностью проваренные.

Как варятся стыковые швы

Если кромки не имеют скосов, накладываемый валик должен иметь небольшое расширение с каждой стороны стыка. Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Только правильная установка тока и грамотный подбор электродов, позволит хорошо проварить 6 миллиметровый металл, если детали не имеют скоса кромок. Величина тока подбирается опытным путем. Для чего сваривается несколько пробных планок.

Если детали имеют V-образные скосы, стыковая сварка может быть однослойной или иметь несколько слоев. Главную роль в этом вопросе играет толщина металла.

Когда варится один слой, возбуждение дуги должно происходить в пункте «А», на границе скоса, согласно рисунку 67а. После чего электрод опускают вниз. Полностью проваривается корень шва, затем дугу отправляют на следующую кромку.

Когда электрод движется по скосам, его движение специально замедляют, чтобы обеспечить хороший провар. На корне шва, наоборот ускоряют движение, чтобы не допустить сквозного прожога.

На обратной стороне сварочного соединения, профессионалы советуют накладывать дополнительный подварочный шов.

В некоторых случаях на противоположную сторону шва монтируют стальную 2-3 миллиметровую подкладку. Для этого повышают сварочный ток, примерно на 20–30% относительно стандартной величины. Сквозное проплавление в данном случае полностью исключается.

Когда создается валик шва, стальная подкладка также приваривается. Если она не мешает конструкции изделия, ее оставляют. При сварке очень важных конструкций, делается проварка противоположной стороны корня шва.

Если нужно сварить стыковой многослойный шов, вначале проваривается корень шва. С этой целью используют электроды, диаметром 4–5 миллиметров. Затем выполняется наплавка следующих слоев расширенными валиками, для чего используются электроды больших размеров (Смотри рисунки 67, б, в).

Подбор сварочных электродов

Чтобы правильно выбрать подходящий электрод, необходимо учесть несколько важных параметров:

- Толщину заготовки;

- Марку стали.

В зависимости от вида электрода подбирается значение силы тока. Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

- Горизонтальная;

- Тавровая.

Сварка вертикального типа может быть:

- Снизу вверх;

- Потолочная;

- Тавровая,

На величину силы тока оказывает влияние пространственное положение, а также величина зазора. К примеру, чтобы работать с 3 миллиметровым электродом, сила тока должна достигать 70–80 ампер. Таким током можно пользоваться для выполнения потолочной сварки. Этого будет достаточно для сварки деталей, когда величина зазора намного превосходит диаметра электрода.

Чтобы варить снизу, при отсутствии зазора и соответствующей толщине металла, разрешается для обыкновенного электрода установить силу тока в 120 ампер.

Сварщики с большим опытом рекомендуют для расчета использовать определенную формулу.

Для определения силы тока берется 30–40 ампер, которые должны соответствовать одному миллиметру диаметра электрода. Другими словами, для 3 мм электрода нужно установить ток 90-120 ампер. Если диаметр равен 4 мм, сила тока будет равна 120–160 амперам. Если выполняется вертикальная сварка, сила тока уменьшается на 15 %.

Другими словами, для 3 мм электрода нужно установить ток 90-120 ампер. Если диаметр равен 4 мм, сила тока будет равна 120–160 амперам. Если выполняется вертикальная сварка, сила тока уменьшается на 15 %.

Для 2 мм устанавливается примерно 40 – 80 ампер. Такую «двойку» всегда считают очень капризным.

Существует мнение, что если диаметр электрода имеет малые значения, значит с ним очень легко работать. Однако это мнение ошибочно. К примеру, чтобы работать с «двойкой» нужна определенная сноровка. Электрод быстро горит, он начинает сильно греться при установке большого тока. Такой «двойкой» можно варить тонкие металлы при малом токе, но необходим опыт и большое терпение.

Электрод 3 — 3.2 мм. Сила тока 70–80 Ампер. Сварка должна проводиться только на постоянном токе. Опытные сварщики считают, что выше 80 ампер, невозможно выполнить нормальную сварку. Это значение годится для резки металла.

Сварку нужно начинать с 70 Ампер. Если увидите, что невозможно проварить деталь, добавьте еще 5-10 Ампер. При непроваре в 80 ампер, можно установить 120 ампер.

При непроваре в 80 ампер, можно установить 120 ампер.

Для сварки на переменном токе можно установить силу тока 110-130 ампер. В некоторых случаях устанавливают даже 150 Ампер. Такие значения характерны для трансформаторного аппарата. При сварке инвертором, эти значения намного ниже.

Электрод 4 мм. Сила тока 110-160 Ампер. В данном случае разброс, равный 50 амперам зависит от толщины металла, а также вашего опыта работы. «Четверка» также требует особого мастерства. Профессионалы советуют начинать со 110 ампер, постепенно увеличивая силу тока.

Электрод 5 миллиметров и больше. Такие изделия считаются профессиональными, их используют только профи. В основном их применяют для наплавки металла. В сварочном процессе они практически не участвуют.

Зачем прокаливают электроды

Это делается только с одной целью, удалить влагу. При сварке сырым электродом, возможно появление дефектов сварочного шва. Такой электрод будет все время липнуть к детали.

В каждой строительной компании обязательно установлено оборудование, которое прокалывает электроды. Такая операция недоступна сварщикам-любителям.

Такая операция недоступна сварщикам-любителям.

Если вы начали работать с новой пачкой, но не смогли израсходовать ее до конца, оставшееся количество электродов нужно спрятать в сухое и теплое место. Никогда не храните электроды в подвале и на чердаке. Они быстро отсыреют и придут в негодность.

Заключение

Правила сварки достаточно просты, стоит лишь несколько раз потренироваться на ненужном куске железа. Главное следуйте всем приведенным инструкциям и у вас точно все получится. Сможете варить дуговой сваркой и на потолке и на стене.

vseprotruby.ru

Как правильно сделать сварочный шов?

Накладывать правильный и качественный сварочный шов можно с легкостью научиться самостоятельно. Электрическая или дуговая сварка, рассчитанная на начинающих мастеров, подразумевает первоначальное обучение формированию данных соединений неразъемного типа. Начинать следует с самого простого, постепенно переходя к более сложным соединениям, когда удастся накопить достаточное количество опыта.

Подготовка к сварным работам

Для выполнения сварных соединений обязательно осуществляется подготовка соответствующего оборудования. Чтобы работать электрической дуговой сваркой, необходимо взять следующие инструменты и материалы.

- Непосредственно само сварное оборудование, которое бывает разного типа.

- Электроды необходимого диаметра — он обычно зависит от того, какая толщина соединяемых элементов.

- Специальный заостренный молоток, которым будут сбивать шлак.

- Металлическая щетка для зачистки участка металла, где формируется сварной шов.

Технология проведения работ

Чтобы правильно класть расплавленный электрод на формируемый шов, следует принимать во внимание, что сварка является не слишком простой и безопасной технологией. Прежде всего здесь подразумевается использование высокой температуры, которая должна превышать температуру плавления стали.

Под ее непосредственным воздействием осуществляется расплавление основного металла и электрода. Соответственно, возникает так называемая сварная ванна, где смешиваются металлы заготовок и электрода, в результате чего образуется сварное соединение или шов.

Размер сварной ванны напрямую зависит от того, какие были выставлены настройки на оборудовании, местоположения в пространстве, скорости, с какой перемещается электрод, зазора между свариваемыми элементами. Формирование правильного сварного шва подразумевает среднюю ширину соединения — от 4 до 30 мм, в зависимости от толщины заготовок.

Основы сварки с помощью электрической дуги

Чтобы сделать надежное сварное соединение и правильно положить расплавленный материал электрода, необходимо пристальное внимание уделить началу проведения работ. Лучше всего начинать осваивать данную работу под присмотром опытного сварщика, который позволит избежать наиболее типичных ошибок и посоветовать в случае необходимости.

Соединяемые между собой детали должны быть жестко закреплены. В связи с тем, что работа производится при высокой температуре, необходимо предусмотреть все меры, касающиеся противопожарной безопасности. Поблизости от себя необходимо установить ведро с водой. Не следует выполнять работы на основании из древесины.

Заземляющий зажим закрепляют на свариваемых элементах. Перед этим следует внимательно проверить качество его изоляции. Если она повреждена, пользоваться данным кабелем не следует. Кроме того, он должен быть надежно закреплен в специальном зажиме.

Грамотно выбранные настройки оборудования позволяют накладывать электрод плавно и равномерно, за счет чего производится наплавление металла на свариваемые элементы.

Такой зазор придется выдерживать в течение всего времени работы. Если все было сделано правильно, электрод начнет постепенно расплавляться и выгорать, поэтому его придется медленно подводить к заготовкам, сохраняя тем самым требуемое расстояние. Ближе подводить его не следует, так как он может прилипнуть. Если дуга не возникла, придется увеличивать силу тока на оборудовании. Перемещать электрод при производстве сварных работ следует по одной из трех траекторий.

Если дуга не возникла, придется увеличивать силу тока на оборудовании. Перемещать электрод при производстве сварных работ следует по одной из трех траекторий.

- Поступательное — электрическая дуга направляется вдоль оси соединяемых элементов. Это позволяет не только поддерживать ее постоянное горение, но и формировать довольно тонкий и прочный сварной шов.

- Продольное — позволяет обеспечить получение ниточного шва различной высоты, которая будет напрямую зависеть от того, с какой скоростью происходит перемещение электрода. По сути, соединение получается весьма прочным, но для его усиления придется совершать некоторые поперечные движения.

- Поперечное — обеспечивает формирование требуемой ширины сварного соединения. Оно подразумевает выполнение колебательных движений. Ширина шва выбирается на основе толщины соединяемых элементов, их размеров и ряда других параметров.

Обычно при проведении работ применяют все эти движения, которые при сочетании друг с другом образуют конкретную траекторию. Она обычно своя у каждого сварщика. В принципе сама по себе траектория не слишком важна, главное, чтобы кромки заготовок были как можно лучше проплавлены и, соответственно, получился шов с заранее заданными параметрами.

Она обычно своя у каждого сварщика. В принципе сама по себе траектория не слишком важна, главное, чтобы кромки заготовок были как можно лучше проплавлены и, соответственно, получился шов с заранее заданными параметрами.

Сварка трубопроводов: особенности технологии

Стоит отметить, что сварка подразумевает формирование не только горизонтальных, но и вертикальных швов, что позволяет сваривать в том числе и промышленные трубопроводы, которые нуждаются в выполнении наиболее качественного соединения. В связи с этим к таким работам допускаются только опытные сварщики, имеющие все необходимые документы, свидетельствующие об их высокой квалификации.

Сергей Одинцов

electrod.biz

Виды сварочных швов

Сварочный шов — линия расплавленного металла на кромках двух стыкующихся конструкций, возникающая в результате воздействия на сталь электрической дуги. Тип и конфигурация швов подбирается для каждого случая индивидуально, ее выбор зависит от таких факторов как мощность используемого оборудования, толщина и химический состав свариваемых сплавов. Такой шов также возникает при сварке полипропиленовых труб паяльником.

Такой шов также возникает при сварке полипропиленовых труб паяльником.

Сварной шов

В данной статье рассмотрены виды сварочных швов и технология их выполнения. Мы изучим вертикальные, горизонтальные и потолочные швы, а также узнаем, как выполняется их зачистка и проверках на предмет дефектов.

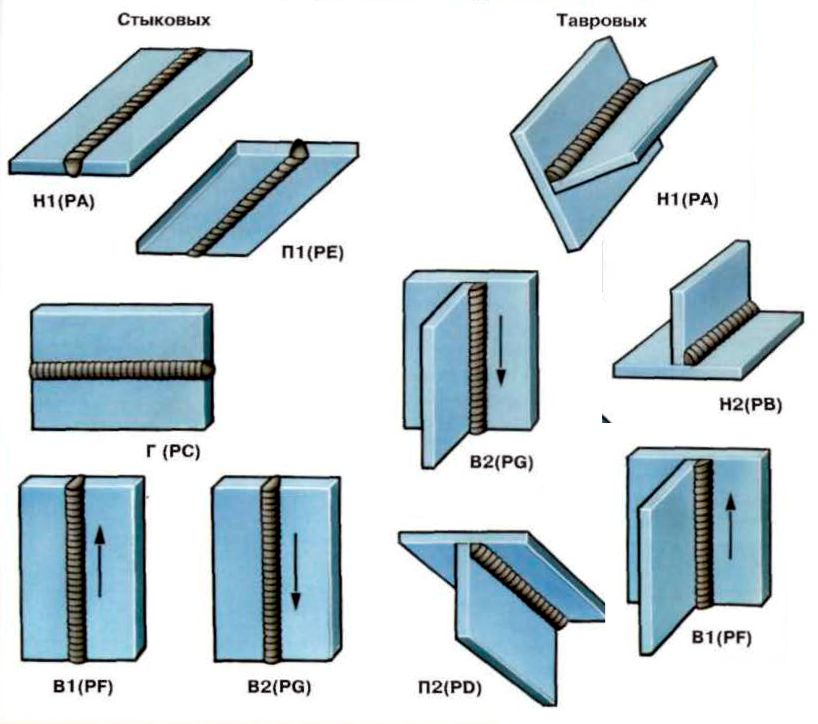

Классификация сварочных швов

Классификация швов на разновидности выполняется по многим факторам, основным из которых является тип соединения. По данному параметру швы делятся на:

- шов встык;

- шов внахлест;

- тавровый шов.

Рассмотрим каждый из представленных вариантов подробнее.

Читайте также: «Устройство и разновидности зубодолбежных станков».

к меню ↑

Стыковое соединение

Данный способ соединения применяется при сварке торцевых частей труб, квадратного профиля и листового металла. Соединяющиеся детали размещаются так, чтобы между их кромками оставался зазор в 1.5-2 мм (желательна фиксация деталей струбцинами). При работе с листовым металлом, толщина которого не превышает 4 мм, шов прокладывается только с одной стороны, в листах 4-12 мм он может быть как двойным, таки одинарным, при толщине от 12 мм — только двойным.

При работе с листовым металлом, толщина которого не превышает 4 мм, шов прокладывается только с одной стороны, в листах 4-12 мм он может быть как двойным, таки одинарным, при толщине от 12 мм — только двойным.

Способы разделки швов

Если толщина стенок деталей составляет 4-12 мм, необходима механическая зачистка краев и заделка кромок одним из нижеуказанных способов. Соединение особо толстого металла (от 12 мм) рекомендовано выполнять с использованием Х-образной зачистки, другие варианты тут невыгодны из-за потребности в большом количестве металла для заполнения образовавшегося шва, что увеличивает расход электродов.

Многослойные швы

Однако в ряде случаев сварщиком может приниматься решение варить толстый металл одним швом, что требует его заполнения в несколько проходов. Швы такой конфигурации называются многослойными, технология сварки многослойных швов приведена на изображении. к меню ↑

Соединение внахлест

Нахлесточное соединение применяется исключительно при сварке листового металла толщиной 4-8 мм, при этом пластина проваривается с обеих сторон, что исключает возможность попадания между листами влаги и их последующей коррозии.

Соединение внахлест

Технология выполнения такого шва крайне требовательна к соблюдению правильного угла наклона электрода, который должен варьироваться в диапазоне 15-40 градусов. В случае отклонения от нормы заполняющий шов металл будет смещаться с линии стыка, что значительно снизит прочность соединения. к меню ↑

Тавровый шов

Тавровое соединение выполняется в форме литеры «Т», оно может выполнятся как с двух, так и с одной стороны. Количество швов и потребность в разделке торцевой части детали зависит от ее толщины:

- до 4 мм — односторонний шов без разделки торцов;

- 4-8 мм — двойной, без разделки;

- 4-12 мм — одинарный с односторонней разделкой;

- более 12 мм — двухсторонний, двойная разделка.

Тавровое соединение

Одной из разновидностей таврового соединения является угловой шов, используемый для соединения двух перпендикулярных либо наклоненных друг к другу листов металла.

В помощь: ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные к меню ↑

Соединения сварные к меню ↑

Разновидности швов по пространственному положению

Помимо классификации по типу соединения, швы делятся на разновидности в зависимости от положения в пространстве, согласно которому они бывают:

- вертикальные;

- горизонтальные;

- потолочные.

Вертикальный шов снизу-вверх

Проблемой выполнения вертикальных швов является сползание расплавленного металла вниз, что происходит из-за силы тяжести. Тут необходимо применять короткую дугу — держать торец электрода максимально близко к металлу. Сварка вертикальных швов требует реализации предварительных работ — зачистки и разделки, которые подбираются исходя из типа соединения и толщины металла. После подготовки детали фиксируются в требуемом положении и производится черновое соединение поперечными «прихватами», которые препятствуют смещению заготовок.

Шов сверху-вниз

Сварка вертикального шва может выполняться как сверху-вниз, так и снизу-вверх, в плане удобства работы последний вариант предпочтителен. Электрод необходимо удерживать перпендикулярно по отношению к соединяемым деталям, допустимо опирать его на кромки сварного кратера. Движение электрода выбирается исходя из требуемой толщины шва, наиболее прочный стык достигается при поперечном смещении электрода из стороны в сторону и при петлеобразном колебании.

Электрод необходимо удерживать перпендикулярно по отношению к соединяемым деталям, допустимо опирать его на кромки сварного кратера. Движение электрода выбирается исходя из требуемой толщины шва, наиболее прочный стык достигается при поперечном смещении электрода из стороны в сторону и при петлеобразном колебании.

Горизонтальный шов

На вертикальных плоскостях швы горизонтального типа выводятся слева-направо либо справа-налево. Сварка горизонтальных швов осложняется стеканием ванны вниз, что требует поддерживания значительного угла наклона электрода — от 80 до 900. Чтобы не допустить наплыва металла в таких положениях необходимо перемещать электрод без поперечных колебаний, способом узких валиков.

Скорость движения электрода подбирается так, чтобы центр дуги проходил по верхней границе шва, а нижний контур расплавленной ванны не доходил до верхнего торца предыдущего валика. Особое внимание тут необходимо уделить верхней кромке, наиболее подверженной образованию различных дефектов. До начала сварки последнего валика нужно обязательно очистить сформированный шов от шлака и нагара.

До начала сварки последнего валика нужно обязательно очистить сформированный шов от шлака и нагара.

Наиболее трудными в исполнении являются потолочные швы. Поскольку в таком пространственном положении расплавленная ванна удерживается исключительно поверхностным натяжением металла, сам шов необходимо делать максимально узким. Стандартная ширина валика — не более двукратной ширины используемых электродов, при этом в работе нужно применять электроды диаметром до 4 мм.

При прокладывании шва электрод необходимо удерживать под углом от 90 до 1300 к соединяемым плоскостям. Валик формируется колебательными движениями электрода от кромки до кромки, при этом в крайнем боком положении электрод задерживается, что позволяет избежать подрезов. Отметим, что сварщикам без опыта за потолочные швы браться не рекомендуется.

В помощь: ГОСТ 2.312-72 Условные изображения и обозначения швов сварных соединений к меню ↑

Технология сварки потолочных швов (видео)

youtube.com/embed/eNo05v10ToM»>к меню ↑

Зачистка и контроль дефектов

После формирования шва на поверхности соединенных деталей остается шлак, капли расплавленной стали и окалины, при этом сам шов может иметь выпуклую форму и выступать над плоскостью металла. Устранить данные недочеты позволяет зачистка, которая осуществляется поэтапно.

Первоначально посредством молотка и зубила нужно удалить окалину и шлак, далее с помощью болгарки, укомплектованной абразивным диском, либо шлифовальной машинки, выравниваются соединенные плоскости. Зернистость абразивного круга выбирается исходя из требуемой гладкости поверхность.

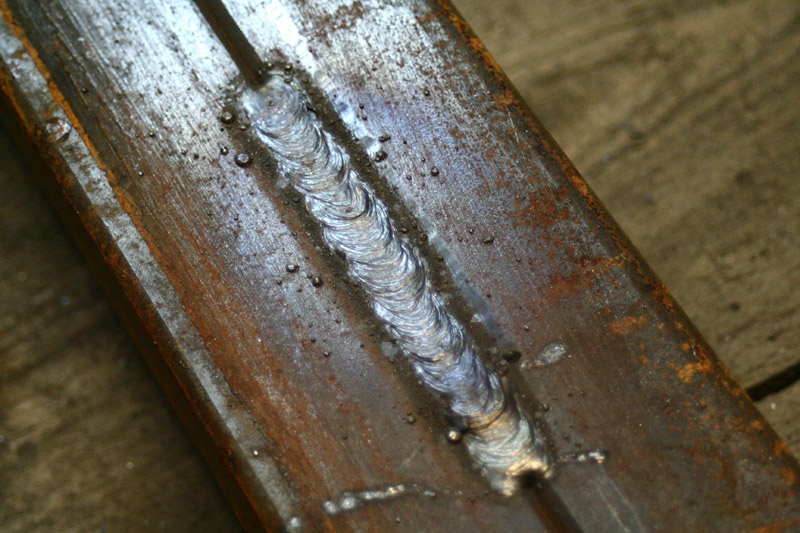

Разновидности дефектов

Дефекты сварного шва, часто встречающиеся у неопытных специалистов, как правило являются следствием неравномерного движения электрода либо неправильно выбранной силы и величины тока. Некоторые дефекты являются критичными, некоторые можно исправить — в любом случае контроль шва на предмет их наличия является обязательным.

Рассмотрим, какие дефекты бывают и как выполняется их проверка:

- Непровар — недостаточное заполнение стыка расплавленным металлом, значительно снижает прочность соединения. Причины: слабый ток, чрезмерная скорость перемещения электрода. После корректировки тока и снижения длины дуги дефект устраняется.

Непровар

- Подрез — наличие расположенной вдоль шва канавки. Причина — чрезмерно длинная дуга, из-за которой шов получается максимально широким, но при этом металл не прогревается из-за недостаточной температуры и быстро отвердевает по краям. Проблема лечится уменьшением дуги либо увеличением силы тока.

Подрез

- Прожог — наличие сквозного отверстия на стыке. Причины — большая сила тока, низкая скорость перемещения электрода, чрезмерный зазор между торцами деталей. Дефект устраняется подбором правильного режима сварки.

Прожог

- Наличие на шве пор, хаотично разбросанных по всей длине стыка. Такие дефекты образуются при сварке в среде защитных газов из-за наличие сквозняка, сдувающего газовое облако с рабочей зоны, либо при недостаточной очистке металла от ржавчины.

Поры

Также могут образовываться дефекты в виде трещин, которые появляются на стадии остывания металла. Трещины бывают двух конфигураций — направленные поперек либо вдоль шва. В зависимости от времени образования трещины классифицируются на горячие и холодные, последние появляются после отвердевания стыка из-за чрезмерных нагрузок, которые конкретный тип шва не может выдержать.

В помощь: ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением

Холодные трещины являются критическим дефектом, который может привести к полному разрушению соединения. В случае их образования необходимо выполнить повторную сварку поврежденных мест, если их слишком много — шов нужно срезать и сделать заново.

Главная страница » Для производства

ostanke.ru

Как правильно класть надежный сварочный шов

- 30-01-2015

- 22

- 116

Оглавление: [скрыть]

- Принципы сварочного процесса

- Последовательность кладки сварного шва

- Рекомендации и нюансы при работе

На сегодняшний день существует большое разнообразие способов соединения металла. Но чтобы понять, как правильно класть сварочный шов, необходимо подробнее изучить принципы и методы сварки. По техническим характеристикам способы разделяют на два типа:

Но чтобы понять, как правильно класть сварочный шов, необходимо подробнее изучить принципы и методы сварки. По техническим характеристикам способы разделяют на два типа:

Характеристики сварных (неразъемных) соединений.

К разъемным относят те соединения, при которых есть возможность разъединять детали без нарушения соединительных элементов. К примеру, болт и гайка. А вот неразъемное соединение считается самым прочным, так как при нем детали не разъединяются без нарушения соединительных частей. К такому типу относят сварочные и заклепочные типы стыковки. При необходимости получения качественной и надежной стыковки оптимальным вариантом будет сварочный шов.

Часто умельцы для сварки элементов приобретают сварочные устройства, не имея никаких навыков и опыта в работе. И после неудач они начинают задаваться вопросом, как правильно класть сварочный шов.

Принципы сварочного процесса

Различные виды сварки.

Сварка — это процесс соединения отдельных элементов металла, где применяется электросварка. Соединяющие элементы плавятся под воздействием электродуги и электрода, который представляет собой стержень из металла со специальным покрытием. с и прочность сварного шва во многом зависят от различных факторов:

Соединяющие элементы плавятся под воздействием электродуги и электрода, который представляет собой стержень из металла со специальным покрытием. с и прочность сварного шва во многом зависят от различных факторов:

- сварочного устройства;

- регулятора силы тока;

- от размера используемого электрода;

- от классификации и навыков сварщика.

В бытовых и промышленных сферах используется несколько видов сварки, которые, в свою очередь, делятся на группы:

- газопрессовая;

- контактная;

- роликовая;

- электрошлаковая;

- термитная;

- трением.

Технология контактной точечной сварки.

Применяя газопрессовую сварку, используют открытый огонь ацетил-кислорода. Достоинством подобного метода является большая производительность. Такой способ широко используется в газовых и нефтяных промышленностях. Он распространен при прокладке трубопроводов, а также широко используется в машиностроении.

Если в сети небольшое напряжение, то часто применяют контактную сварку, но при этом должно быть высокое значение электрического тока. При таком методе допустима сварка точечным и стыковым способом. Следовательно, и по шву работать легче.

При таком методе допустима сварка точечным и стыковым способом. Следовательно, и по шву работать легче.

Чтобы освоить технологию сварочного дела, необходимо приобрести сварочное устройство. Его можно взять в аренду, а если оно необходимо для длительной работы, то разумнее будет купить его. Сегодняшние специализированные магазины могут предложить ряд сварочных устройств, среди которых имеются и аппараты, оснащенные регулятором тока.

Вернуться к оглавлению

Чтобы научиться правильно класть сварной шов, важно учесть то, что электроды должны выбираться с учетом толщины свариваемого металла, а сила тока должна выставляться по электродам.

Метод расчета не составит труда, к примеру:

- при использовании сварочных трансформаторов с сечением электрода в 1 мм ток должен соответствовать 30-40 А;

- сварочный инвертор с размером электрода в 3 мм требует силы тока в 80 А, а при силе тока в 100 А возможно выполнение резки металла.

Технология прокладывания сварочного шва.

Что касается помещения, то это не имеет значения, но при произведении сварочных работ для обеспечения пожарной безопасности нужно запастись ведром воды. Перед тем как начать сварочные работы, необходимо подготовить все инструменты, чтобы они были под рукой. Свариваемые детали в местах швов должны быть зачищены при помощи металлической щетки. Чтобы шов был ровный и аккуратный, рекомендуется свариваемые заготовки предварительно выставить с применением струбцин или тисков.

Чтобы иметь представление, как правильно работать электросваркой, желательно предварительно практиковаться на сварке валиков на плоскости, а при выполнении этого процесса оптимальным вариантом будет использование электродов сечением 3 мм, так как они самые ходовые.

Важно учесть то, что для работ лучше всего применять только что купленные электроды, так как давно приобретенные могут впитать влагу, что затрудняет процесс сварки.

Следующие действия:

- Необходимо массу при помощи зажима прикрепить к рабочему элементу;

- Электрод вставляется в держатель.

- Поджигается дуга, при этом применяют один из двух способов: чиркают, как спичкой, или постукивают по свариваемой детали.

- Далее выполняется сварка посредством ведения электродом по поверхности (угол должен соблюдаться в 75°) при этом должны производиться колебательные фракции, по принципу работы это напоминает подгребание под кратер дуги расплавленной массы металла.

- В завершение получается качественный ровный шов.

Сделать ровный качественный шов не составляет труда. Важно иметь хоть немного знаний физики, необходимое качественное оборудование и немного умения.

https://moiinstrumenty.ru/youtu.be/EFkTC6u-CJ8

Вернуться к оглавлению

Чтобы правильно класть сварочный шов и производить качественную электросварку, важно верно подобрать угол наклона электрода. Как уже было замечено, в большинстве случаев угол равняется 75°, а чтобы добиться дуги, нужно чиркнуть по металлу, и как только появится вспышка, электрод быстро отрывается от поверхности.

Чтобы дуга горела стабильно, важно точно и правильно отрегулировать подаваемый ток. При недостаточной силе тока дуга может моментально погаснуть и получится залипание электрода, при повышении, наоборот, произойдет разбрызгивание металла в разные стороны и начинается возгорание.

При сварке электрод имеет способность плавиться, он делается меньше в размере, что требует его периодического продвижения к свариваемым элементам, но с учетом сохранения стабильной дуги. Если это упустить из виду, то дуга тоже погаснет.

При процессе сварки образуется сварочная ванна, она имеет вид смеси жидкого металла и расплавленного сердечника электрода с покрытием. Во время постоянного плавления при перемещении электрода с выдерживанием зазора шов выполняется прочный, качественный, а его технические и механические свойства будут намного выше.

Швы будут иметь аккуратный и эстетичный вид.

https://moiinstrumenty.ru/youtu.be/8AppaVyR2Mg

Конечно, сварочный процесс — это сложное занятие. Моментально освоить квалификацию и навыки практически нельзя. Чтобы освоить все нюансы и хитрости сварочного дела, необходимо много времени, терпения и сил. Но после освоения профессиональных навыков и опыта, используя различные способы сварки, можно будет выполнять не только стыки, но и индивидуальные изделия.

Моментально освоить квалификацию и навыки практически нельзя. Чтобы освоить все нюансы и хитрости сварочного дела, необходимо много времени, терпения и сил. Но после освоения профессиональных навыков и опыта, используя различные способы сварки, можно будет выполнять не только стыки, но и индивидуальные изделия.

moiinstrumenty.ru

3 лучших способа очистить сварочный шов

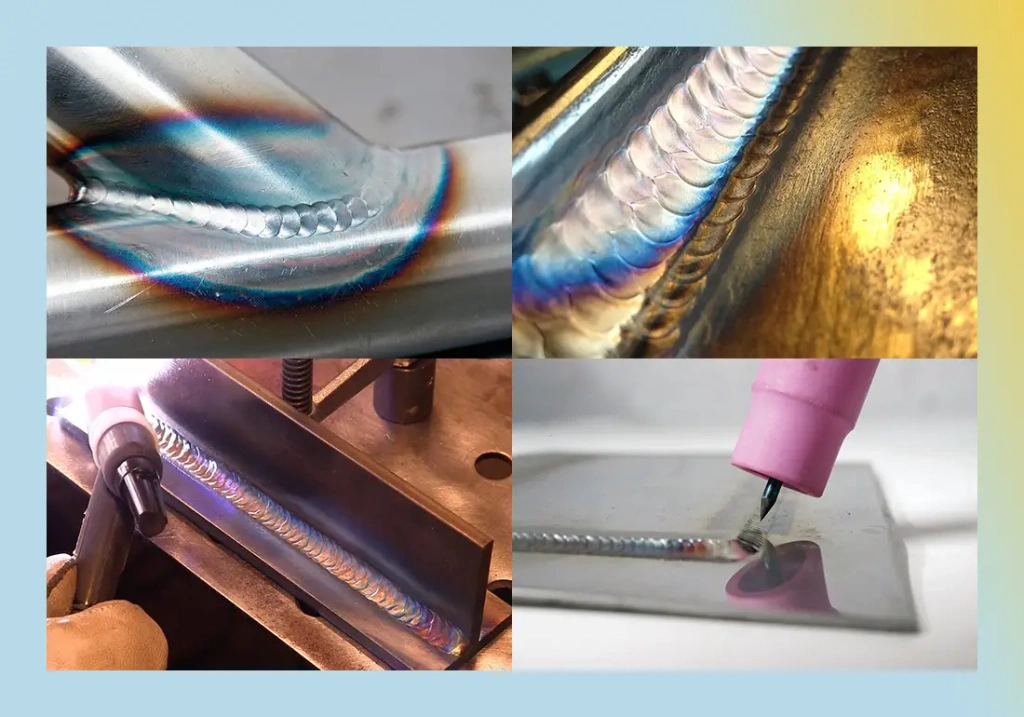

Мы сегодня рассмотрим несколько способов удаления следов побежалости со сварочных швов на нержавеющей стали.

В некоторых случаях швы после аргонодуговой сварки не нужно полностью зачищать, а нужно просто осветлить. Убрать цвета побежалости, черноту и потемнения в зоне влияния.

Эта задача решается несколькими путями:

- Химическая очистка

- Электрохимическая очистка (пассивация)

- Механическая очистка (абразивная и полировка)

Разбираем и пробуем все способы. Выясняем плюсы и минусы.

Первый способ

Химическая очистка

Мы предлагаем эмульсию для снятия следов побежалости POLINOX

Эмульсия для снятия следов побежалости POLINOX арт.10395-предназначена для очистки от пленочных оксидов и пятен побежалости сварных швов, легированных и нержавеющих сталей, при монтаже обвязки оборудования с использованием сварки.

Способ применения:

Эмульсия для снятия следов побежалости POLINOX наносят на очищаемую поверхность (шов) с помощью кисти и выдерживают некоторое время.

Рекомендуемое время выдержки:

- Кислотостойкая сталь, благородные сплавы 15-50 мин

- никель и никельсодержащие сплавы 5-20 мин

- медь — никелевые сплавы (мельхиор) 2-5 мин

По окончании выдержки снять остатки эмульсии тампоном, ветошью, щеткой или другими подходящими средствами, обработать нейтрализующим компонентом и (или) промыть водой.

При большой толщине окисленного слоя повторить обработку.

Перед применением необходимо взболтать.

Наносим небольшое количество эмульсии на сварочный шов.

Выжидаем 5-10 минут. Остатки эмульсии смываем проточной водой.

Получается такой результат.

На картинке видно, что околошовная зона получилась с белесым оттенком.

Сам шов очистился, но небольшие потемнения остались.

Действие пасты зависит от многих факторов температуры металла, эмульсии, степени вязкости и марки сплава.

При обработке эмульсией очень часто видно границу воздействия на металл, что является одним из минусов использования данного средства.

Второй способ

Электрохимическая очистка (пассивация)

Используем Электролит GTOOL для электрохимической пассивации и щетки из углеродного волокна.

Наш подписчик и постоянный покупатель сообщил и даже показал, что очистку можно производит и без дорогостоящих специальных аппаратов. Всю работу можно произвести на обычном сварочном аппарате для аргоно-дуговой сварки и обычной горелке.

Мы будем использовать обычную воздушную горелку 9-17 серии с кистью М10.

Резьба немного не подходит, но на пару витков можно закрутить и работать.

Подключаем горелку на «минус». Используем педаль для регулировки параметров сварки в процессе очистки.

Наливаем электролит в емкость, обязательно используйте средства защиты маску и перчатки и очки , так как пары электролита вредны для здоровья.

Начинаем с помощью кисти обрабатывать шов, очистка происходит очень быстро.

Используем силу тока 20 Ампер на постоянном токе.

Шов очищен, остались небольшие потемнения на околошовной зоне.

Добавим еще немного тока. Поставим 25 Ампер. Результат стал лучше.

Смываем обильно все водой или нейтрализатором кислот.

Результат

Третий способ

Механическая очистка (абразивная и полировка)

Разделим на абразивная обработку и полировку

Абразивная обработка

Используются доводочные круги и круги из нетканых материалов.

Будем использовать Шлифовальный круг из нетканого полотна d150, зерно Fine.

со специальным фланцем 50206 или удлинителем 50158 (с фланцами от УШМ).

Обработка заняла 5-10 секунд и готов результат.

Очистка полировкой

Используются полировальные круги и пасты.

Используем мягкий круг полировальный хлопчатобумажный d150 и

Полировальную пасту Marpol F62, зеркальный финиш по стали

Также как и с нетканым кругом очень быстро все получилось.

Зона шва после обработки стала более блестящая, чем была ранее.

Итоги

Химическая очистка

Электрохимическая очистка (пассивация)

Механическая очистка (абразивная и полировка)

При работе мы всегда рекомендуем использовать средства индивидуальной защиты:

Полумаска с комплектом фильтров Jeta Safety 6500Set

Химические ПВХ перчатки JETA SAFETY JP711

Хлопковая основа обеспечивает высокий комфорт. Высокая стойкость к кислотам (80%) и щелочам (40%)

Ссылки на абразивы и инструменты из статьи:

- Паста Polinox

- Электролит и кисти из углеволокна

- Материалы для полировки

- Нетканые круги FA3

Видео, как мы это делали:

Следите за нами во всех социальных сетях:

Сварной шов | Что такое наплавка?

Что такое наложение сварного шва?

Вы получите максимальную отдачу от этого руководства, если вам нужно изучить наложение сварного шва.

Объедините эту информацию, и вы уже на пути к тому, чтобы стать опытным специалистом по наложению сварных швов.

Что означает наложение сварного шва?Наложение сварного шва — это увеличение размера сварного шва путем сварки, восстановление сварного шва или нанесение металла с выбранными свойствами на поверхность. Сварка использует сварочный источник тепла, чтобы сформировать поверхностную металлургическую связь между поверхностью подложки и материалом.

Назначение наложения сварного шва состоит не в соединении деталей, а в нанесении одного или нескольких слоев материалов с желаемыми свойствами путем сварки. Он может получить необходимый облицовочный слой с уникальными характеристиками, такими как износостойкость, термостойкость и коррозионная стойкость.

Сварочная накладка имеет четыре категории:- Износостойкое покрытие: сварочный слой, используемый для уменьшения абразивного износа, коррозии, удара или кавитации на поверхности сварного шва.

- Наложение оболочки: для защиты поверхности от коррозии на базовый материал из углеродистой или легированной стали наносится определенная толщина присадочного металла.

- Сварка изоляционным слоем: при сварке различных материалов могут быть особые требования. Обеспечить качество и производительность сустава; основной материал должен быть изолирован заранее.

- Утолщение поверхности: металл, добавляемый на поверхность сварного шва, на край соединения или для восстановления требуемого размера компонента.

Наиболее широко используемые отрасли для наплавки — это ремонт поверхности валков и ремонт режущих кромок.

Наплавка — это процесс сварки, при котором материал с определенными свойствами покрывается сварочной поверхностью заготовки; цель — восстановить твердость внешней поверхности заготовки или увеличить внешний размер заготовки.

После износа сварочного слоя материала заготовки повторная сварка может увеличить срок службы всей детали.

Сократите производственные затраты и затраты на обслуживание, сократите время на ремонт и замену всей секции, сократите количество остановок производства и производственных потерь, а также уменьшите общую стоимость производства.

Наплавочная сварка позволяет лучше использовать материалы для получения превосходных комплексных характеристик, что также имеет большое значение для улучшения дизайна продукта. Содержание наплавочной сварки в основном включает два аспекта.

Один из них — это сварочный сплав, а другой — процесс сварки.

Колесорезка сварочная

Функция наплавки в основном заключается в повышении устойчивости деталей к износу, коррозионной стойкости, ударопрочности и производительности при высоких температурах. Износостойкость сварочных материалов означает способность элементов сопротивляться износу при определенных условиях трения.

Это также наиболее распространенный вид сварки при изготовлении и ремонте деталей. Износ поверхности детали включает четыре случая: адгезионный износ, абразивный износ, инвазионная коррозия, газовая коррозия и фреттинг-износ.

Износ поверхности детали включает четыре случая: адгезионный износ, абразивный износ, инвазионная коррозия, газовая коррозия и фреттинг-износ.

Адгезионный износ относится к износу, вызванному контактом между двумя контактными поверхностями, которые сплавлены из-за адгезии, и материал с одной поверхности детали переносится на другую поверхность детали.

Адгезионный износ подразделяется на три уровня в зависимости от степени износа: более легкий — умеренный, более тяжелый — серьезный и наиболее серьезный — разрыв поверхности заготовки в блоке.

При адгезионном износе обычно используется сварочный износостойкий слой на поверхности заготовки для уменьшения адгезионного износа.

Обычно используемый сварочный сплав представляет собой износостойкий сварочный сплав на основе никеля.

Двуглавая дуговая наплавкаАбразивным износом называют твердые частицы или микровыбинки на поверхности, где две детали соприкасаются.

Частицы и неровности истирают материал в процессе трения. По величине силы абразивный износ можно разделить на абразивный износ с низким напряжением, абразивный износ с высоким напряжением и абразивный износ долота.

По величине силы абразивный износ можно разделить на абразивный износ с низким напряжением, абразивный износ с высоким напряжением и абразивный износ долота.

Обычными примерами абразивного износа с низким напряжением являются поверхностный износ лемехов, а абразивный износ с высокими напряжениями является стандартным при поверхностном износе футеровок шаровых мельниц и шаров. Точеный абразивный износ характерен для поверхностного повреждения зубьев ковша экскаваторов.

В этом типе износостойкой наплавки обычно используется большое количество карбидсодержащих сплавов.

Ремонт редукторов наложение сваркойИнвазивная коррозия относится к истиранию, которое происходит, когда жидкость, содержащая микрочастицы, течет по поверхности трубы или детали.

Для ремонта или покрытия поверхности вторжения коррозии обычно используется износостойкий наплавочный сплав с высоким содержанием карбида. Явление пузырьковой коррозии относится к истиранию металла, вызванному ударной волной, возникающей при разрыве пузырька на поверхности металла, что обычно происходит в жидкостных клапанах или высокоскоростных насосах.

Для износостойких наплавок обычно используются износостойкие сплавы на основе кобальта. Фреттинг-износ относится к трению и износу, вызванному небольшими движениями на поверхности деталей из-за колебаний малой амплитуды при соединении двух или более деталей.

Этот тип износа вызывается повторяющимся царапанием поверхности детали частицами оксида твердого металла. Этот вид износа обычно ремонтируется и покрывается износостойким наплавочным сплавом на основе кобальта.

Роликовые ремонтные покрытияЕще одно применение штабелирования — повышение коррозионной стойкости заготовки.

Существует два типа коррозии заготовок: химическая коррозия, которая относится к химической реакции между металлом и средой, а другая — электрохимическая коррозия, при которой металл контактирует с раствором электролита для реакции.

Коррозия деталей обычно обнаруживается на внутренних стенках нефтехимических емкостей. Металлы, используемые для этого типа наплавки, — это в основном сплавы на основе меди, никеля, кобальта и никель-хромовая аустенитная нержавеющая сталь.

Поверхностный материал также должен быть ударопрочным, потому что, когда частицы поверхности металла изнашиваются, они также будут подвергаться воздействию этих частиц.

Это воздействие обычно делится на три категории: легкое, умеренное и тяжелое. Между ударопрочностью и стойкостью к истиранию существует абсолютное противоречие, поэтому при выборе материалов следует внимательно относиться к ним.

Когда рабочая среда обрабатываемой детали для наплавки имеет высокую температуру, требуется, чтобы наплавка имела высокую температурную жесткость. К нему предъявляются более высокие требования к термической прочности, жесткости при нагревании, стойкости к термической усталости и стойкости к окислению, а также стойкости к коррозии при высоких температурах.

Для этого типа наплавки следует использовать нержавеющую сталь с высоким содержанием хрома, мартенситную сталь, инструментальную сталь, литейную сталь, сплав для наплавки на основе никеля, сплав для наплавки на основе кобальта и другие наплавочные материалы в зависимости от различных условий эксплуатации.

Металлические материалы для наплавки делятся на пять категорий: один наплавочный металл на основе железа, два сплава на основе никеля, три сплава на основе кобальта, четыре сплава на основе меди и пять сплавов на основе карбидов.

Наплавка металла перлитом. Этот тип наплавочного сплава имеет отличные сварочные характеристики, высокую ударопрочность и низкую твердость. Он в основном используется для ремонта механических деталей, таких как валы и ролики, до восстановления размера.

Цель аустенитной наплавки металлов, в том числе аустенитной марганцевой стали и хромомарганцевой аустенитной стали. Аустенитная марганцовистая сталь в основном используется для ремонта металлических и абразивно изнашиваемых деталей при сильных ударных нагрузках, таких как железнодорожные стрелки для карьерных самосвалов.

Хром-марганцевая аустенитная сталь в основном используется для улучшения деталей из марганцевой и углеродистой стали, которые изнашиваются металлическими деталями, подверженными сильным ударам. Мартенситный наплавочный металл используется в основном для восстановления трения и износа между металлами, такими как шестерни, шасси и т. Д. Легированные металлы для наплавки чугуна включают мартенситный сплав, аустенитный сплав и сплав с высоким содержанием хрома.

Мартенситный наплавочный металл используется в основном для восстановления трения и износа между металлами, такими как шестерни, шасси и т. Д. Легированные металлы для наплавки чугуна включают мартенситный сплав, аустенитный сплав и сплав с высоким содержанием хрома.

Наплавочный слой из чугуна из мартенситного сплава обладает высокой стойкостью к абразивному износу, жаропрочностью, коррозионной стойкостью и стойкостью к окислению, а также может выдерживать легкие удары. В основном он используется для наплавки сельскохозяйственной техники, горнодобывающего оборудования и других деталей. Наплавочный металл из чугуна из аустенитного сплава обладает превосходной коррозионной стойкостью и стойкостью к окислению, имеет определенную вязкость, выдерживает умеренные удары и менее чувствителен к растрескиванию и отслаиванию.

Он в основном используется при абразивном износе средней степени воздействия, например, при выемке грунта, наплавка зубьев ковша. Чугун с высоким содержанием хрома обладает отличной термостойкостью и износостойкостью и широко используется для наплавки износостойких материалов на поверхности строительной техники, сельскохозяйственной техники, горнодобывающей техники и других деталей.

Наиболее широко используемой технологией наплавки на основе никеля является сплав никель-хром-боросиликатного ряда.

Он обладает превосходной стойкостью к абразивному износу при низких напряжениях и интерметаллидному износу, коррозионной стойкостью, термостойкостью и стойкостью к высокотемпературному окислению. Он обычно используется в коррозионных или высокотемпературных средах, подверженных абразивному износу с низким напряжением.

Наиболее характерной особенностью сварочного металла на основе кобальта является то, что он может сохранять высокую твердость и прочность при высокой температуре около шестисот градусов. Поэтому он часто используется для наплавки на поверхности шестерен при высоких температурах, например для наплавки на поверхности таких деталей, как сверла и штамповки. Есть четыре типа сплавов на основе меди: бронза, чистая медь, желтый ребенок и белая медь. Эти материалы в основном подходят для работы при температуре ниже 200 ° C.

В основном они используются для наплавки подшипников, клапанов низкого давления, герметичных торцевых поверхностей и других деталей. Карбидный сварочный металл характеризуется высокой температурой плавления, высокой твердостью и отличной стойкостью к истиранию, но при этом имеет относительно большую хрупкость. Он в основном используется для сильно изношенных деталей в рабочей среде, таких как буровые долота для разведки нефти и щитовые экскаваторы. Режущие инструменты и тд.

Как сварить накладку?Методы наплавки обычно включают электродуговую сварку, кислородно-ацетиленовую сварку пламенем, дуговую сварку под флюсом, дуговую сварку в среде защитного газа плавящимся электродом, вольфрамовую дуговую сварку, плазменную дуговую сварку и электрошлаковую сварку. Выбор метода наплавки, как правило, определяется в зависимости от условий строительства площадки и технических требований. Конкретное использование и характеристики способа нанесения покрытия приведены в таблице.

Использование и характеристики распространенных методов наплавки

Электрод Сварка

Особенности:

1. Дешевое и легкое оборудование, подходящее для всплытия на месте

2. Высокая гибкость, особенно подходит для наплавки заготовок неправильной формы

3. Высокая производительность и низкая деформация заготовки

4. Значительная глубина проникновения и высокая степень разбавления снижают твердость и износостойкость наплавочного слоя. Обычно сваривают от 2 до 3 слоев, но многослойная поверхность является естественной причиной образования трещин.

Применение:

В основном используется для производства небольших партий покрытий и ремонта изношенных деталей

Кислородно-ацетиленовая сварка пламенем

Особенности:

1. Благодаря ручному управлению, высокой трудоемкости и низкой скорости сварки

2. Когда требуются высококачественные накладки, эксплуатационные навыки сварщика превосходны.

3. Если для распыления порошка сплава используется определенный кислородно-ацетиленовый пистолет, возможна также небольшая глубина проникновения и тонкий слой наложения.

Применение:

Он в основном используется для наплавки деталей с гладкой поверхностью, высококачественных и точных деталей, а также для наплавки на небольших участках на заготовках малых и средних размеров.

Дуговая сварка под флюсом

Особенности:

1. Процесс сварки является высоко механизированным, обычно с использованием больших токов (300-500 А), иногда до 900 А, поэтому скорость сварки значительна, а производительность высока.

2. Производительность наплавочного слоя стабильна, формация красива, а дефекты, такие как поры и шлаковые включения, встречаются редко.

3. Флюс полностью покрывает дугу, нет дугового излучения, нет брызг, оператору не нужна специальная защита, а рабочая нагрузка снижается

4. Оборудование не удобно перемещать; Сушка и хранение флюса сложны, что не способствует наплавке на месте.

5. Степень разбавления высока, и часто необходимо укладывать 2–3 слоя для обеспечения требуемой производительности. Из-за большого теплового градиента заготовки при сварке трещинами легко растрескиваться, поэтому часто требуются такие меры, как предварительный нагрев и медленное охлаждение. Но когда температура предварительного нагрева слишком высока, это приведет к затруднению удаления шлака

6. Большая ванна расплава, подходит только для наплавки в горизонтальном положении

Применение:

Это наиболее широко используемый один из различных методов сварки. Широко используется в машиностроении, особенно при производстве нефтяного и химического оборудования. Подходит для сварки на больших поверхностях, таких как плоские, цилиндрические сосуды и сосуды большого диаметра. Он не подходит для обработки мелких деталей. В основном для наплавки материалов на основе железа, таких как наплавка антикоррозийных слоев на внутренних стенках сосудов большого диаметра.

Наложение сварочных материалов на износостойкие слои на валки прокатного стана и т. Д.

Наложение сварочных материалов на износостойкие слои на валки прокатного стана и т. Д.Вольфрамовая дуговая сварка

Особенности:

1. Положительное постоянное соединение может уменьшить загрязнение поверхностного слоя вольфрамовым электродом.

2. Стабильная дуга, меньше брызг и отличная видимость во время сварки

3. Подача наплавочного сварочного материала и дуга регулируются раздельно, поэтому форму наплавочного слоя легко контролировать, а качество хорошее, но скорость осаждения невысокая

Применение:

Подходит для сварки поверхностей небольшого размера, высоких требований к качеству и сложных форм. Например, наложение очень тонких сплавов на основе кобальта на лопатки паровых турбин и т. Д.

Плазменная сварка

Особенности:

1. Благодаря высокой температуре плазменной дуги скорость наплавки высокая. Заготовка не нуждается в предварительном нагреве и изоляции до и после наплавки, а также без дефектов, таких как трещины и пористость

2.

Плазменно-дуговая наплавка также обладает характеристиками мелкого и широкого проникновения, тем самым снижая степень растворения наплавленного металла основным металлом. который не только стабилизирует твердость металла наплавочного слоя и имеет однородную структуру, но также позволяет выбирать более тонкие наплавочные слои. Сохранить драгоценные металлы

Плазменно-дуговая наплавка также обладает характеристиками мелкого и широкого проникновения, тем самым снижая степень растворения наплавленного металла основным металлом. который не только стабилизирует твердость металла наплавочного слоя и имеет однородную структуру, но также позволяет выбирать более тонкие наплавочные слои. Сохранить драгоценные металлы3. Бусинки плазменной наплавки очень гладкие и аккуратные, что может уменьшить дефекты и объем обработки после наплавки.

Применение:

Плазменное пламя может использоваться для наложения легирующих материалов, которые не могут быть преодолены другими процессами. Помимо латуни его можно использовать для наложения многих сплавов и цветных металлов. Например, цементированный карбид на основе кобальта, нержавеющая сталь, медь, алюминий, железо и марганец, бронза и т. Д.

Электрошлаковая сварка

Особенности:

1. Заготовки, нанесенные электроошлаковой наплавкой, имеют равномерную глубину проникновения, низкую скорость разбавления, высокую скорость осаждения и меньшее потребление флюса.

Толщина наплавочного слоя колеблется от 15 до 90 мм.

Толщина наплавочного слоя колеблется от 15 до 90 мм.2. В дополнение к электроду порошок сплава может быть добавлен в шлаковую ванну или использован в качестве покрытия проволоки для проникновения в сплав.

3. Изменение состава вблизи линии плавления слишком круто, и наложенный слой легко отслаивается при высоких температурах.

Применение:

Обычно используется для наплавки нержавеющей стали и нихрома

Лучше всего использовать UT для тестирования. Возможно измерение толщины UT. Эхо от границы раздела между этими двумя материалами видно из-за небольшой разницы скоростей между углеродистой сталью и оболочкой из нержавеющей стали. Однако повторение минимально. Не используйте толщиномер с цифровым дисплеем. UT инструмент с презентацией A-Scan необходим.

Если UT недоступен, можно измерять после шлифования, сварочный слой должен быть видимым, ровным и без неровностей, а средняя толщина измеряется в нескольких точках.

Электросварочный аппарат для сварки кольцевых швов 100 кВА (SMW-100C) – Electroweld Industries

+

Часто задаваемые вопросы (FAQ):

Как мы можем запросить ценовое предложение или заявку на нашу конкретную сварочную машину?

Для запроса ценового предложения отправьте электронное письмо с требованиями к сварочному аппарату на адрес [email protected]

или

Отправьте запрос ценового предложения по следующей ссылке:

Для получения непосредственной помощи в выборе подходящей машины для ваших требований к сварке и области применения вы также можете заказать онлайн-встречу в масштабе с нашими инженерами по продажам электросварки или позвонить нам напрямую по номерам телефонов, указанным ниже.

Electroweld Industries

5, Hira Compound, R. C Marg, Chembur, Mumbai, INDIA — 400074

C Marg, Chembur, Mumbai, INDIA — 400074

Call (India Office): +91 222 522 6180, +91-9702579330

Mobile/WhatsApp: +91-9820160332

Звонок (США/Мексика. линию, и мы свяжемся с вами как можно скорее

Как мы размещаем заказы на сварочные аппараты и/или детали машин?

Онлайн-заказ можно разместить непосредственно в

Интернет-магазине Electroweld , добавив свою машину в корзину и заполнив формы заказа в процессе оформления заказа.Примечание. В конце процесса оформления заказа у вас будет возможность завершить оплату через Paypal или разместить онлайн-заказ без реквизитов платежа. Мы свяжемся с вами отдельно при получении онлайн-заказа и обсудим способ оплаты в офлайн-режиме.

или

Заказ на покупку также можно отправить напрямую по адресу sales@electroweld. com или по факсу: + 91-22-25272731.

com или по факсу: + 91-22-25272731.

Для заказа деталей отправьте электронное письмо по адресу [email protected], указав номер модели машины и требуемое название/номер детали (или изображение детали). Мы вернемся с информацией о ценах на детали и деталях выполнения заказа.

Примечание. Машины будут доступны для отправки на условиях франко-завод FOB/CIF через 4 недели после оплаты. Мы можем запустить ваш заказ в производство только после оплаты.

Как работает обработка счетов и платежей?

Платежи могут быть обработаны либо через PAYPAL, используя ссылку: https://paypal.me/electroweld74

ИЛИ

Запросите платежные инструкции для банковского перевода или кассы Проверьте при отправке заказа на покупку, отправив электронное письмо на [email protected]

— Заказ будет отправлен в соответствии с нашим почтовым чеком и подтверждением оплаты. Время доставки может варьироваться в зависимости от настройки машины, необходимой для вашего приложения, и любые дополнительные расходы будут добавлены к окончательному счету. Пожалуйста, присылайте любые запросы на индивидуальную настройку по адресу [email protected]

Время доставки может варьироваться в зависимости от настройки машины, необходимой для вашего приложения, и любые дополнительные расходы будут добавлены к окончательному счету. Пожалуйста, присылайте любые запросы на индивидуальную настройку по адресу [email protected]

. Для международных заказов указанная цена включает доставку, оплаченную поставщиком, через CIF — стоимость, страховку и фрахт (название порта назначения). Котировки FOB или DAP доступны по запросу

— Стоимость, страхование и фрахт (CIF) — это расходы, оплачиваемые продавцом для покрытия расходов, страхования и фрахта заказа покупателя, пока он находится в пути. Товар экспортируется в порт, указанный в договоре купли-продажи. До полной погрузки товара на транспортное судно продавец несет расходы по утере или повреждению товара. Кроме того, если товар требует дополнительных таможенных пошлин, экспортных документов, проверок или перенаправления, продавец должен покрыть эти расходы. После загрузки груза покупатель берет на себя все остальные расходы.

— Любые дополнительные брокерские, таможенные и пошлинные сборы, связанные с международными перевозками, являются ответственностью клиента и не включены.

Что такое процесс доставки?

БЕСПЛАТНАЯ международная доставка до ближайшего порта морским транспортом (название порта назначения CIF). Это гарантирует, что конечная стоимость доставки будет эквивалентна покупке машины у местного дилера в вашей стране. Отдельно стоимость доставки для всех местных заказов в пределах ИНДИИ указывается при выставлении счета 9.0007

— Машины обычно готовы к отправке в течение 4 недель после получения платежа. Для некоторых сложных запросов на настройку может потребоваться дополнительное время.

— Перед отправкой мы отправляем фактические видео работы, показывающие работу вашей машины и сварку любых образцов деталей в соответствии с вашими требованиями, на адрес электронной почты, указанный в счете-фактуре.

— Мы также гарантируем, что машины упакованы в ящики и упакованы в соответствии с требованиями доставки в вашу страну доставки.

— Детали отслеживания будут отправлены по электронной почте или SMS, когда они будут доступны.

— Для международных заказов указанная цена включает доставку, оплаченную поставщиком, через CIF — стоимость, страховку и фрахт (название порта назначения). Котировки FOB или DAP доступны по запросу.

. Стоимость, страхование и фрахт (CIF) — это расходы, оплачиваемые продавцом для покрытия расходов, страхования и фрахта заказа покупателя, пока он находится в пути. Товар экспортируется в порт, указанный в договоре купли-продажи. До полной погрузки товара на транспортное судно продавец несет расходы по утере или повреждению товара. Кроме того, если товар требует дополнительных таможенных пошлин, экспортных документов, проверок или перенаправления, продавец должен покрыть эти расходы. После загрузки груза покупатель берет на себя все остальные расходы.

После загрузки груза покупатель берет на себя все остальные расходы.

— Любые дополнительные брокерские, таможенные и пошлинные сборы, связанные с международными перевозками, являются ответственностью клиента и не включены в стоимость .

Стандартные условия Инкотермс Информация о включенной доставке в порт назначения через CIF (стоимость, страхование и фрахт) доступна ЗДЕСЬ

Что такое стандартная гарантия и процесс поддержки машины?

ГАРАНТИЯ:

Мы гордимся качеством и надежностью наших хорошо спроектированных сварочных аппаратов. Наши машины поставляются со стандартной годовой гарантией на детали и работу.

РАСШИРЕННАЯ ГАРАНТИЯ:

Мы также предоставляем варианты расширенной гарантии на 1 и 2 года для покупки, которые могут дать вам дополнительное спокойствие при покупке оборудования.

Для запроса предложения по расширенной гарантии отправьте электронное письмо с вашими требованиями к расширенному сроку на адрес [email protected]

Информация о гарантии на продукцию ELECTROWELD INDUSTRIES доступна ЗДЕСЬ

ПОДДЕРЖКА:

Руководства по продуктам Electroweld содержат технические подробности по установке и вводу в эксплуатацию. Мы можем дополнительно оказать удаленную поддержку вашим инженерам для успешного запуска и ввода в эксплуатацию вашей машины. Мы также можем предоставить расценки на обслуживание на месте, если оно доступно в вашей стране.

Отправьте запрос на обслуживание по следующей ссылке:

Вы также можете отправить запрос на обслуживание по электронной почте [email protected]

Условия и условия для покупки продуктов Electroweld Industries доступны здесь

Electroweld Industries

5, Hira Compound, R. C Marg, Chembur, Mumbai, Индия — 400074

C Marg, Chembur, Mumbai, Индия — 400074

9 9. Офис в Индии): +91 222 522 6180, +91-9702579330

Мобильный телефон/WhatsApp: +91-9820160332

Телефон (отдел продаж в США/Мексике): +1 (214)-639-004 Электронная почта: [email protected]

Напишите нам, и мы свяжемся с вами как можно скорее

Как связаться с Electroweld по любому другому вопросу, связанному с аппаратом для контактной сварки?

Контактная информация:

Напишите нам по электронной почте или заполните контактную форму ниже, и мы поможем найти лучшее решение для ваших сварочных задач.

Электросварочные предприятия

5, Hira Compound, R.C Marg

Chembur, Mumbai, India — 400074

Call (India Office): +91 222 522 6180, +91-9702579330

/WhatsApp: +911579330

/WhatsApp: +911579330

/WhatsApp: +911579330

/WhatsApp: +911579330

/Whats. -9820160332

-9820160332

Звоните (отдел продаж в США/Мексике): +1 (214)-636-3048

Электронная почта: [email protected]

3 к вам как можно скорееМашины для шовной сварки | Амет Инк

1. Передвижная тележка движется на четырех (4) блоках прецизионных линейных направляющих и приводится в движение шестерней, установленной на редуктор тележки и серводвигатель. Включены концевые выключатели исходного положения и хода, что дополнительно обеспечивает точность и повторяемость сварных швов. Кабельный лоток и держатель кабеля также входят в комплект поставки и обеспечивают аккуратную укладку кабелей, а также продлевают срок службы кабелей и шлангов, идущих к тележке шовной сварки и сварочной головке.

2. С направляющих машин для сварки швов снимается напряжение перед обработкой, что обеспечивает жесткие допуски и стабильность размеров в течение всего срока службы оборудования. Гусеница оснащена прецизионными линейными рельсами и зубчатой рейкой, которая обеспечивает плавное повторяющееся движение, что приводит к превосходным сварным швам.

Гусеница оснащена прецизионными линейными рельсами и зубчатой рейкой, которая обеспечивает плавное повторяющееся движение, что приводит к превосходным сварным швам.

3. На защелке шпинделя имеется предохранительный блокировочный выключатель. Интеграция этого переключателя предотвращает зажим машин для шовной сварки, когда защелка оправки находится в открытом состоянии. Это также не позволяет сварщику разжимать деталь во время сварки.

4. Пневматический шланг с двойными стенками обеспечивает равномерное усилие зажима на каждом зажимном пальце по всей длине сварного шва. Предусмотрен регулятор давления, позволяющий регулировать усилие зажима. Алюминиевые зажимные пальцы снабжены медными наконечниками, которые можно перевернуть, что удваивает срок их службы. Медные кончики пальцев обеспечивают отличную теплопроводность и помогают охлаждать зону сварки во время сварки. Наконечники сварщика шва можно заменять по отдельности по мере необходимости.

5. Расстояние от пальца до пальца между передним и задним зажимными пальцами можно регулировать, что позволяет точно настроить приспособление для процесса сварки и свариваемых материалов. Пальцы регулируются в диапазоне от 3 до 40 мм (от 0,11 до 1,57 дюйма).

6. Два (2) выдвижных вручную устройства выравнивания деталей облегчают позиционирование сварного соединения по центральной линии шовного сварочного аппарата перед зажимом и сваркой. Эти устройства для выравнивания можно легко перемещать по длине станины для сварки швов, что позволяет размещать их соответствующим образом для деталей различной длины.

7. Встроенная площадка для хранения расположена над опорой сварочного аппарата. Инструменты или расходные материалы могут храниться в этом месте, что обеспечивает легкий доступ к ним и сокращает время простоя.

8. Опора шовной сварки имеет доступную зону, которую можно использовать для установки сварки и управления движением, в зависимости от сложности систем шовной сварки. Наличие этой области, доступной для размещения компонентов управления, помогает уменьшить количество элементов, которые в противном случае могли бы быть установлены на каретке сварочной головки.

Наличие этой области, доступной для размещения компонентов управления, помогает уменьшить количество элементов, которые в противном случае могли бы быть установлены на каретке сварочной головки.

9. В машинах для шовной сварки AMET используется прочная толстостенная конструкция из конструкционной стали, чтобы свести к минимуму деформацию детали во время зажима. Добавленная масса также обеспечивает превосходное поглощение и рассеивание тепла в процессе сварки, в то же время увеличивая жесткость и продлевая срок службы оборудования.

10. Оправка для закатки с регулируемой высотой подходит для материалов различной толщины и снабжена водяным охлаждением для отвода тепла от сварного соединения. Оправка для закатки поставляется с одной (1) стандартной медной опорной вставкой. Канавка вставки обрабатывается в соответствии с типом и толщиной свариваемого материала, как указано клиентом.

11. Ножные ленточные выключатели используются для управления пневматическим зажимом и разжиманием пальцев шовного сварщика. Один ленточный переключатель установлен на задней ножке шовного сварочного аппарата и управляет задними зажимными пальцами, а двойной ленточный переключатель установлен на передней ножке и управляет передним и задним зажимными пальцами соответственно.

Один ленточный переключатель установлен на задней ножке шовного сварочного аппарата и управляет задними зажимными пальцами, а двойной ленточный переключатель установлен на передней ножке и управляет передним и задним зажимными пальцами соответственно.

КАМЕРА НАБЛЮДЕНИЯ ДУГИ

Камеры наблюдения на дуге могут быть добавлены к системе GTAW/PAW, что позволяет оператору видеть сварочную дугу из удаленного места. Это удерживает оператора в безопасном месте и снижает его стресс и усталость. Изображения, отображаемые на мониторе, увеличиваются, показывая больше деталей, чем можно было бы наблюдать в противном случае. Несколько камер могут быть интегрированы для проектов, где требуется обзор передней и задней стороны зоны сварки. Дополнительную информацию см. на странице камеры обзора Arc.

AVC ДЛЯ СИСТЕМЫ GTAW/PAW