Снимки сварных швов, обучение и фото

Снимки сварных швов, обучение и фото

В дополнение к вашему высококачественному рентгеновском аппарату, ваш рентгенолог также должен обладать навыками интерпретации снимков.

Предлагаем вам ознакомиться с нашими шаблонными снимками. Ниже вы найдёте подробное описание с причинами по каждому дефекту. В том числе и с дефектами Tig сварки (сварки аргоном)

внутренняя вогнутость

Изображение 1 из 13

Понимание сварных швов на снимках происходит в три основных этапа:

- Обнаружение

- Интерпретация

- Оценка

Для всех этих шагов необходимо чтобы ваш специалист имел УМ “Универсальный модулятор” – ибо все эти шаги используют УМ рентгенолога. В данному случае УМ – это способность разрешать пространственную картину используя воображение.

Способность человека обнаруживать неоднородности в рентгеновских снимках также зависит от условий освещения в месте просмотра и уровня опыта для распознавания различных особенностей изображения. (подобрее о рентгеновских снимках)

Данная статья написана, чтобы помочь лучше понять типы дефектов, обнаруженных в сварных швах и то, как они появляются на снимках и фотографиях сварных швов.

Разрывы

Разрывы – это прерывания в типичной структуре материала. Эти прерывания могут возникать в структуре металла, сварочном материале или зонах термического влияния. Разрывы, которые не соответствуют требованиям и допускам, используемых в детали – называются дефектами.

Виды сварочных разрывов на снимках

Холодные круги

Холодные круги – это состояние, при котором металл сварочного шва не плавко соединяется с основным металлом или материалом предыдущего сварочного прохода (образуя холодный круг между проходами).

Дуга недостаточно плавит основной металл и заставляет слегка расплавленную лужу течь в основной материал без склеивания.

На рентгене сварного шва это выглядит так:

Пористость сварного шва

Пористость может принимать различные формы на рентгенограмме, но часто проявляется в виде темных круглых или неправильных пятен или пятна, появляющегося по отдельности, в скоплениях. Иногда пористость удлиняется и может иметь хвост.

Это результат того, что газ пытается уйти, пока металл еще находится в жидком состоянии.

Вся пористость является пустотой в материале и она будет иметь более высокую рентгенографическую плотность, чем окружающая область.

Пористость в кластерах

Пористость в кластере возникает, когда покрытые флюсом электроды загрязнены влагой.

При нагревании влага превращается в газ и захватывается в сварном шве в процессе сварки. Пористость выглядит как обычная пористость при рентгеновском контроле, но на снимке она будет сильно сгруппирована друг к другу.

Смотрите снимок ниже

Шлаковые включения

Шлаковые включения представляют собой неметаллический твердый материал, захваченный в металле сварного шва или между сварным швом и основным металлом.

На рентгене темные неровные асимметричные формы внутри сварного шва или вдоль участков сварного соединения указывают на наличие шлаковых включений.

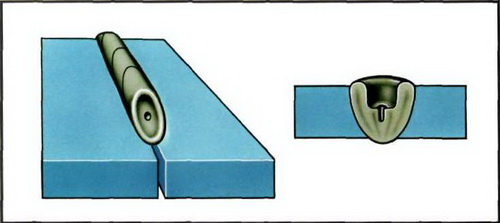

Неполное проникновение или отсутствие проникновения

Неполное проникновение происходит, когда металл сварного шва не проникает сквозь соединение.

Это один из самых нежелательных дефектов сварного шва. Отсутствие проникновения позволяет позволяет появиться напряжению, из которого может появиться трещина. На рентгеновском снимке она показана как темная область с четко очерченными прямыми краями, которая находится за поверхностью или корнем вниз, по центру сварного шва.

Неполное плавление

– это состояние, при котором металл сварочного шва не плавко соединяется с основным металлом.

На рентгеновском снимке: обычно отображается темной линией или линиями, ориентированными в направлении сварного шва вдоль зоны подготовки или соединения шва.

Внутренняя вогнутость

Внутренняя вогнутость – это состояние при котором металл сварного шва сжимается, при его охлаждении и втягивается в корень сварного шва.

На рентгеновском снимке это похоже на отсутствие проникновения, но линия имеет неровные края и она, обычно, довольно широкая в центре сварного шва.

Внутренняя или корневая подрезка

– это эрозия основного металла рядом с корнем сварного шва.

На рентгеновском контроле это выглядит как темная нерегулярная линия, смещенная от центральной линии сварного шва.

Наружная или коронковая подрезка

Наружная или коронковая подрезка представляет собой эрозию основного металла рядом с коронкой сварного шва.

На снимке это выглядит как темная нерегулярная линия вдоль внешнего края в области сварки.

Смещение или несоответствие

Смещение или несоответствие – это термины, связанные с условием когда две части, которые свариваются вместе, не выровнены должным образом.

Рентгеновском снимке показывает заметную разницу в плотности между двумя частями. Разница в плотности обусловлена разницей в толщине материала.

Темная прямая линия вызвана неспособностью металла сварного шва слиться с площадью поверхности.

Недостаточное армирование сварного шва

Недостаточное армирование сварного шва представляет собой область сварного шва, где толщина наплавленного металла шва меньше толщины основного материала.

По рентгеновскому контролю очень легко определить, имеет ли шов недостаточное усиление, потому что плотность изображения в области предполагаемой неадекватности будет выше (темнее), чем плотность изображения окружающего основного материала.

Избыточное усиление сварного шва

Избыточное усиление сварного шва – это область сварного шва, в которой металл сварного шва добавлен сверх того, что указано в технических чертежах и нормах.

На рентгенограмме появляется локализованная более светлая область сварного шва. Визуальный осмотр позволяет легко определить, превышает ли усиление сварного шва значение, указанное в технических требованиях.

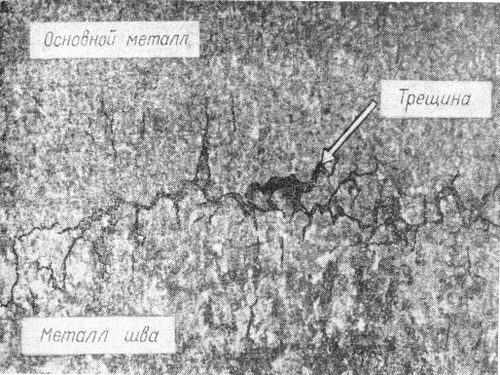

Трещины

Трещины могут быть обнаружены на снимке только тогда, когда они распространяются в направлении которое параллельное рентгеновскому лучу. Трещины будут выглядеть как неровные и часто очень слабые нерегулярные линии.

Трещины могут иногда появляться как “хвосты” на включениях или пористости.

Дефекты в сварке аргоном TIG

Следующие неоднородности являются уникальными для процесса сварки аргоном TIG. Эти разрывы имеют место в большинстве металлов, сваренных в процессе, включая алюминий и нержавеющую сталь. Метод сварки аргоном позволяет получить чистый однородный сварной шов, который при рентгенографии легко интерпретируется.

Вольфрамовые включения

Вольфрамовые включения Вольфрам является хрупким и по своей природе плотным материалом, используемым в электроде при сварке вольфрамовым инертным газом. Если используются неправильные процедуры сварки, вольфрам может попасть в сварной шов.

На рентгеновском снимке сварного шва вольфрам более плотный, чем алюминий или сталь, поэтому он выглядит как более светлая область с четким контуром на рентгенограмме.

Оксидные включения

Оксидные включения обычно видны на поверхности свариваемого материала (особенно алюминия). Оксидные включения менее плотны, чем окружающий материал и поэтому на рентгенограмме выглядят как темные неоднородности неправильной формы

.

Дефекты сварки в защитных газах

Следующие разрывы чаще всего встречаются в сварных швах GMAW.

Усы

Усы – это короткие отрезки сварочной электродной проволоки видимые на верхней или нижней поверхности сварного шва, или находящиеся внутри сварного шва.

На рентгенограмме они выглядят как светлые «проводные» индикаторы.

Прожигание

Прожигание происходит когда из-за слишком большого количества тепла металл сварного шва проникает в зону сварки

. Часто куски металла провисают через весь сварной шов, создавая толстое шаровидное отложение на задней стенке сварного шва. Эти металлические шарики называются сосульками. На рентгенограмме прожигание проявляется в виде темных пятен, которые часто окружены светлыми шаровыми участками (сосульками).

Магазин

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Дефекты сварочных швов — сварочные швы на фото

Все встречающиеся дефекты швов можно разделить на три группы. В статье для большей наглядности представлены сварочные швы (фото) и их изъяны:

Все встречающиеся дефекты швов можно разделить на три группы. В статье для большей наглядности представлены сварочные швы (фото) и их изъяны:

1. Наружные, к которым относятся наплывы, трещины, подрезы, не заваренный кратер, свищ и поверхностное окисление; 2. Внутренние — механические примеси, наличие пор, непровары, оксидные и вольфрамовые включения, перегрев и пережог металла; 3. Сквозные дефекты представлены прожогами.

Кратко разберём основные характеристики перечисленных изъянов, а также причины, которые могут их вызывать.

Дефекты швов при сварочных работах

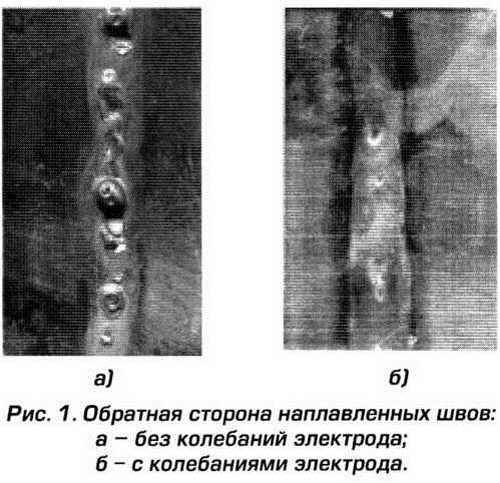

Наплывы

Этот дефект возникает при накатывании расплавленного металла на основной. Но при этом они не образуют единую структуру соединения. Причинами наплывов может стать окалина на кромках или недостаточный прогрев обрабатываемой поверхности из-за малой силы подаваемого тока.

Трещины

Данные дефекты сварочных швов являются самыми опасными, так как способны быстро привести к разрушению конструкций. Различают холодные, горячие, наружные и внутренние трещины:

- холодные трещины появляются в момент остывания шва после сварки в результате снижения прочности металла во время сварочного напряжения. Причинами их появлений становятся влажные швы или используемые материалы.

- горячие трещины образуются, когда температура металла достигает 1100–13000С. В этот момент его пластические свойства резко снижаются, и начинается процесс кристаллизации. Если в металле повышенное содержание кремния, фосфора, серы, никеля или водорода, то на границах кристаллических решёток образуются микроскопические разрывы, которые быстро распространяться и вдоль шва, и поперёк него.

Трещины появляются при неправильном закреплении деталей, нарушении технологии процесса сварки, использовании некачественных или неподходящих электродов или быстром охлаждении поверхности.

Подрезы

Подрезы представляют собой небольшие углубления, образованные там, где проходит граница сварного шва и основного металла. Возникают они в результате большой силы подаваемого тока. Во время сварки угловых швов может произойти смещение электрода. Это приводит к стеканию расплавленного металла на горизонтальную полку и меняет катет сварочного шва, что влечёт за собой образование подрезов.

Кратеры

Кратеры являются углублениями, возникающими в момент резкого обрыва сварочной дуги. Они уменьшают сечение шва и снижают его прочность.

Свищи

Свищи представляют собой полости, образованные в швах во время сварки. Они снижают прочность соединения и приводят к появлению трещин. Свищи возникают в результате недостаточной обработки поверхности или плохого качества используемой присадочной проволоки.

Непровар

Непровары — это дефекты сварочных швов, которые проявляются отсутствием местного несплавления основного и наплавленного металла.

Причинами могут служить наличие на кромках окалины, масляных пятен или ржавчины, снижение силы тока, а также большой скорости сварки. Во время вибрации конструкции непровары снижают её прочность от 40 до 70 процентов.

Посторонние включения

К посторонним включениям относят шлак, окислы металлов, вольфрам и другие механические примеси. Они образуются, если режим сварки выбран неправильно, зачистка металла проведена не качественно или было произведено его быстрое охлаждение. Данный дефект приводит к уменьшению диаметра сечения шва и снижению его прочности.

Перегрев и пережог металла

Пережог и перегрев возникают в результате подачи большого сварочного тока или при малой скорости сварки. Они приводят к хрупкости металла и снижению его ударной вязкости.

Прожог

Проверка сварочных швов должна начинаться с осмотра на наличие прожогов, представляющих собой сквозные отверстия в сварочных отверстиях. Возникают они при подаче тока большой силы при малой скорости сварки или при резком обрыве подачи защитного газа.

Контроль сварочных швов осуществляется несколькими способами в зависимости от того происходит ли процесс разрушения сварного соединения или нет.

Методы контроля

Существует два вида методов контроля качества сварки. К ним относятся неразрушающие и разрушающие методы.

Главным неразрушающим методом является внешний осмотр, затем следует проверка на герметичность, наличие поверхностных и скрытых дефектов.

Разрушающие методы включают в себя различные испытания, проводимые с контрольными образцами для получения полной характеристики швов. Особое внимание заслуживает корень шва сварка. Она должна быть проведена особо тщательно, так как от неё зависит качество всех последующих работ.

Сварочные швы фото показывают, как выглядят описанные дефекты работы для того, чтобы облегчить их распознавание и дальнейшее устранение.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

12 удивительно приятных фотографий сварочных швов

Сварочный шов — один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Но кто бы мог подумать, что сварочные соединения так красивы!

1. Глаз радуется!

2. Практически радуга

3. Идеальная работа

4. В этом уголке хочется жить!

5. На такое способен только профессионал

6. Создание шедевра

7. Слой за слоем

8. Только взгляните на эти цвета сварки

9. Просто, но так нравится

10. Невероятно

11. Красивая работа

12. А вот и еще одно произведение сварочного искусства.

Источник: social.diply.com

Понравился наш сайт? Присоединяйтесь или подпишитесь (на почту будут приходить уведомления о новых темах) на наш канал в МирТесен!

Сварочные швы: разновидности и особенности

В сварке, как и в любом другом технологическом процессе, важен не только конечный результат, но и все те нюансы, от которых и зависит конечное качество работы. В нашем случае эквивалентом качества становится сварочный шов, поскольку от него напрямую зависит прочность (а значит и долговечность) металлической конструкции.

Для сварки мастеру нужны не только качественные комплектующие и оборудование, но и бесценный опыт. Чтобы его накопить, необходимо постоянно обучаться и практиковаться. Насчет практики придется позаботиться самостоятельно, а вот с теорией мы вам поможем. В этой статье мы подробно расскажем, какие существуют виды сварных швов и какие особенности нужно учесть, чтобы выполнить работу качественно.

Содержание статьи

Общая информация

Прежде чем узнать, какие есть виды сварных соединений и швов, нужно определиться с понятием свойств сварного соединения. Свойства — это, по сути, характеристики шва, от которых зависит его качество. К свойствам относится прочность, вязкость, относительное удлинение и сужение. Но чем определяются свойства сварного соединения? Свойства сварного шва зависят от металла, метода сварки, комплектующих и многих косвенных факторов (например, от усталости сварщика).

Так же важно знать, какую нагрузку выдерживает сварной шов. В интернете ходит много споров по этому поводу. Каждый мастер считает, что именно он знает, сколько выдерживает сварной шов. Мы скажем лишь одно: не существует единого ответа на этот вопрос. Для каждого типа металла это отдельное значение, поскольку разные виды швов имеют свой предел прочности.

Виды швов

Вот основные виды сварных соединений и швов:

В этой статье мы подробно разбирали каждый вид сварного соединения.

Особенности

У швов есть свои дополнительные особенности, которые нужно знать. Прежде всего, это форма соединения. Она может быть выступающей, впалой или плоской. Выбор формы зависит от конкретных задач, которые нужно выполнить.

Так, например, выступающий (или просто выпуклый) шов применяется при сварке металлоконструкций, к которым предъявлены повышенные требования по нагрузке. Впалые (или вогнутые) швы без проблем переносят различного рода динамические нагрузки. Но в большинстве случаев вы встретите плоские швы, поскольку их характеристики наиболее универсальны и примени к большинству видов работ.

Также швы могут быть протяженными и прерывистыми. Протяженные (или сплошные) — это швы, которые выполняются за один подход, не имеют интервалов. Прерывистые, соответственно, наоборот выполняются с интервалами. Для выполнения большинства работ вам будет достаточно прерывистых сварочных швов и соединений. Сплошные швы применяются при сварке усиленных металлоконструкций.

Наиболее технологичный и качественный способ сделать соединение прерывистого типа — это контактная сварка. Ее выполняют с помощью вращающихся дисковых электродов. В домашней сварке этот метод скорее бесполезен, зато на крупных производствах ему нет равных. С помощью контактной сварки можно за короткие сроки выполнить большой объем работ, при это качество соединений не пострадает, а только улучшится.

Также есть роликовая сварка, с помощью которой можно выполнить качественный сплошной шов. Получаемый сварочный шов отличается прочностью, герметичностью и долговечностью. В большинстве случаев роликовая сварка подойдет для промышленной сварки (например, труб или модулей, требующих повышенной герметичности).

Теперь поговорим о слоях. Сварные соединения могут быть однослойными и двухслойными. Если шов был сделан за один подход, то он называется однослойным. Если металл очень толстый или соединение должно получится очень прочным, то применяют двухслойный метод, когда шов формируется в несколько подходов, буквально по слоям. Нельзя однозначно говорить, какой шов лучше поскольку это зависит от того, какие задачи стоят перед вами.

Зная все это вас не должно удивлять то, что сами швы могут иметь различную пространственную ориентацию, которая так же зависит от задач, которые нужно выполнить. Соединение может быть нижним, верхним (или потолочным), вертикальным или горизонтальным.

При сварке вертикального шва электрод нужно вести снизу-вверх, при этом существует множество способов траектории движения электрода. Мы не будем перечислять их в рамках этой статьи, просто посоветуем новичкам метод «полумесяца». Более опытные мастера перемещают электрод «елочкой». Чтобы металл не стекал вниз, установите маленькую мощность на своем аппарате. Так вы сможете контролировать скорость плавления металла.

Если нужно сварить нижний шов, то ведите дугу под углом в 45 градусов, это позволит добиться хорошего результата. Так же рекомендуем использовать метод несимметричной «лодочки», если предстоит сварка в труднодоступном месте.

Сварка потолочного шва наиболее трудоемкая, поскольку здесь металл охотно стекает вниз под действием силы притяжения. Мы не рекомендуем выполнять потолочный шов, если у вас в целом недостаточно опыта. Но если вы все же решитесь, то используйте короткую дугу и существенно уменьшите силу тока.

От пространственной ориентации зависит положение, в котором будет двигаться электрод. Для выполнения большинства работ (например, сварки вертикальных, горизонтальных и потолочных швов) держите электрод углом вперед. А при сварке стыкового или углового шва направьте стержень углом назад. Если нужно сварить труднодоступное место, то подойдет прямой угол.

Завершение работ

Виды сварочных соединений важны, но без правильных завершающих работ вы не сможете назвать шов по-настоящему качественным. Завершающие работы не менее важны, чем подготовительные, поэтому отнеситесь к этому серьезно. Следуйте нашим простым рекомендациям, и вы сможете существенно улучшить качество работ.

У всех начинающих и опытных сварщиков при сварке образуется шлак. Это абсолютно нормально. Но нужно следить, чтобы шлак не попал в шов, иначе это негативно повлияет на качество соединения. Вы можете использовать флюс, но если такой возможности нет, то после сварки тщательно зачистите швы. Мы подробнее расскажем, как это сделать.

Если вы формируете шов в несколько подходов, то зачистка швов выполняется после каждого подхода. Можно использовать любой удобный для вас способ. Но мы расскажем об универсальном. Для начала сбейте молотком излишки шлака и зачистите шов жесткой металлической щеткой. Это можно выполнить вручную.

Затем рекомендуем выполнить механическую зачистку с помощью металлического жесткого круга. Если шов слишком крупный, то его нужно зачистить на специальном станке. Затем сварное соединение нужно тщательно отполировать. Для этого так же можно использовать шлифовальную машину, но заменить жесткий металлический круг на шлифовальный. Такое оборудование хорошо подойдет для быстрой шлифовки.

Вместо заключения

Особенности и типы сварных соединений постоянно меняются из-за технического прогресса. Сварочное дело не стоит на месте и неустанно развивается. Появляются не только новые материалы, но и методы сварки и обработки металла. Не игнорируйте эти изменения, обучайтесь новому. Так вы сможете повысить свой профессиональный уровень. Мы подробно рассказали вам, какие существуют виды сварочных швов и способы нанесения.

Помимо этой информации рекомендуем изучить нормативные документы, чтобы знать, какие предъявляются требования к сварным швам. Это действительно важно, если вы хотите работать на крупном производстве или стать домашним умельцем, а не воспринимать сварку как хобби. Соединение для детали играет такую же важную роль, как опыт мастера и качество металла. Желаем удачи в работе!

95 фото работы и соблюдение правил техники безопасности

Сейчас практически невозможно представить себе промышленность, в работе которой не использовались бы сварочные соединения. Без сварки зачастую невозможно обойтись и в домашнем хозяйстве. Поэтому аппарат для дуговой сварки может понадобится не только для профессиональной работы, но и для домашних нужд.

Умение работать со сваркой позволяет создать любые металлические конструкции, начиная от простого заборчика, заканчивая резными качелями.

Несколько десятилетий назад сложно было представить, что будет создано множество способов для того что бы варить металл, однако, сейчас это так.

Один из самых эффективный из них – с использованием дуговой сварки.

Краткое содержимое статьи:

Технология

Работа с помощью сварки проста. Её главное достоинство заключается в том, что температура дуги увеличивается до пяти тысяч градусов. В результате этого возможно осуществить соединение любых материалов, ведь у большинства металлов температура плавления гораздо ниже. Фото дуговой сварки хорошо показывают её устройство.

Всё тепловое воздействие сконцентрировано по направлению дуги. Она может быть направлена прямо или быть косвенной.

Разница между ними заключается в том, что в первом случае огонь идёт между металлом и электродом, а во втором между электродами. Так же для работы с дугой второго типа не нужно применение сварочного тока, которым при первом способе необходимо обработать металл.

Зажигается дуга с того времени, как сквозь электрод идёт ток и его конец направлен на металл, который необходимо расплавить. С момента как это происходит, температура увеличивается, металл плавится. В это же время сам электрод начинает плавиться.

В расправленном металле образуется впадинка, так называемая «ванна». Она плавится до момента полного растворения в ней электрода.

При работе дуга не всегда располагается на одном месте, чаще всего её удобнее передвигать. При этом стоит учесть, что свариваемое пространство имеет способность довольно быстро охлаждаться и отвердевать. После чего становится виден шов. Швы дуговой сварки напоминают корку

Сварочные работы могут быть выполнены:

- вручную;

- автоматически;

- полуавтоматически.

Самые распространённые способы дуговой сварки это второй и третий. В них используется флюс. Он засыпается на зону горения и позволяет минимизировать риски дальнейшего окисления металла. Таким образом он наиболее приемлем для работы с цветными металлами, так как он позволяет увеличить срок их дальнейшей эксплуатации.

Сварка осуществляется и благодаря угольному электроду. Эта технология дуговой сварки нужна что бы работать с тонкими материалами. Она позволяет делать аккуратные швы, а так же уменьшает вероятность повреждения металла в процессе работы.

Распространена и сварка в защитных газах. Существуют следующие виды таких сварок:

- аргоно-дуговую;

- углекислая;

- атомно-водородная

Особенность первой разновидности заключается в том, что во время её применения металл становится защищён от воздействия вредных факторов путём применения инертного газа. Такой способ подходит для конструкций с тонкими стенками и для цветных металлов, которые чаще всего подвержены коррозии.

Второй вид получает гораздо большее распространение из-за того, что углекислый газ стоит дешевле. Кроме этого, его использование позволяет упростить наблюдение за работой.

У него есть и недостатки. Так, в виду большой окислительной способности данного газа его применение не рекомендуется на цветных металлах и их сплавах. Он эффективно используется при работе с нержавеющей сталью.

Третий вид незаменим в работе со сплавами. Он заключается в том, что дуга, располагаемая между электродами находится в смеси из азота и водорода.

Техника безопасности

При работе со сваркой ни в коем случае нельзя забывать о технике безопасности.

Инструкция дуговой сварки, обычно прилагаемая в комплекте с самой сваркой, обязательно должна быть вами прочитана. Не стоит пренебрегать её указаниям. Их исполнение в точности обеспечит вам эффективную работу без травм и полностью оправдает ваши ожидания по поводу итогового результата работы.

На сварщике во время работы обязательно должны быть защитный щиток и перчатки. Снимать их недопустимо даже во время перерыва в работе. Надевать их рекомендуется до подключения сварки.

Кроме этого необходим и специальный костюм, который не подвержен легкому возгоранию. Это связано с тем, что во время работы на тело может попасть расплавленный металл или искры. Поэтому нужно максимально себя обезопасить.

Стоит также внимательно отнестись к надежности крепления деталей, подлежащих сварки. Пренебрежение этим может повлечь попадание расплавленного метала на часть тела или на пол, что может вызвать ожог или возгорание, иными словами нанести ущерб как вашему здоровью, так и вашему имуществу.

При работе со сваркой постарайтесь исключить нахождение детей рядом со сваркой.

Фото дуговой сварки

Также рекомендуем посетить:

Сварочные швы, часть 1 — Фотогалерея

Ni-Cr-Si-B — химический состав сплава. В зависимости от их процентного содержания меняются свойства, в основном твердость от 160 НВ до 62 HRc. Существует серия таких сплавов, из еще называют самофлюсующиеся. Температура плавления 1000 — 1100 град. С. Производятся в виде порошка. Применяюся при плазменной, газопорошковой наплавке, напылении (плазменном, газопламенном) с последующим оплавлением (способ Eutalloy RW).Фодес, спать не буду(извените за сленг португальский|)

Spec, что это такое-Ni-Cr-Si-B ?

Если это ПАНЧ, тогда понятно.

Но всеже, согласно первому посту- текхнология.

Для сварки чугуна идут сплавы на основе Ni с низкой твердостью. В Туле разработан и выпускается сплав для сварки чугуна системы Ni-Cu-Si-B. Он более текучий, Т пл. около 950 С. В зависимости от типоразмера детали я использую несколько марок сплава.

Газопорошковый способ — специальная ацетилен-кислородная горелка, на которой устанавливается баллончик с порошком. Имеется рычаг для включения подачи порошка. Место сварки разделывается, лучше шлифмашинкой, нагревается до 500-700С подается порция порошка, оплавляется. Операции «подача порошка — оплавление» повторяются до заполнения разделки. После окончания сварки — медленное охлаждение. Прочность соединения достаточно высокая. Выкладываю фото, где приварено несущее ухо ДВС.

Много зависит от формы и расположения шва. Вот на Ваших фотках кольцевые соединения патрубков — это довольно просто, намного сложнее сварить трубу с листом, на Вашем изделии квадрат. Такие швы приводят к деформации листа стали, на чугуне без специальных приемов такие швы часто трещат.

Кстати, ПАНЧ-11 хороший материал, его я тоже применяю, как и некоторые типы электродов. Не все детали можно греть. Напр. головки блоков цилиндров, как правило, надо варить холодным способом.

Если что не понятно, скинь Е-mail, на вопросы отвечу.

Сварочные швы — виды и способы применения

Сварочные швы представляют собой зону соединяемых заготовок, которая подвергается воздействию пламени, электрической дуги/плазмы или лазерного луча.

Сварочные швы представляют собой зону соединяемых заготовок, которая подвергается непосредственному тепловому воздействию пламени, электрической дуги/плазмы или лазерного луча. По внешнему виду сварного соединения судят о квалификации сварщика, о технологическом предназначении конструкции и даже о способе сварки.

Структура шва

Типовой сварочный шов включает в себя:

- Зону наплавленного металла (из сварочного электрода или из основного металла соединенных между собой заготовок).

- Зону механического сплавления.

- Зону термического влияния.

- Переходную зону к основному металлу.

При рассматривании шлифа сварного шва в любой металлографический микроскоп разграниченность вышеперечисленных зон определяется весьма четко. Исключение составляют лазерные технологии соединения тонкостенных и мелких деталей, когда из-за точной локализации светового потока некоторые зоны могут отсутствовать.

Зона наплавленного металла представляет собой сплошную литую структуру, формирование которой происходит с момента начала расплавления электрода или заготовки. На обычных микрошлифах эту зону рассмотреть невозможно вследствие особой мелкой дисперсности частиц, которые ее составляют. Зона отличается наибольшей твердостью, но часто имеет поверхностные дефекты, обусловленные совместным действием сварочных шлаков, кислорода воздуха, остатков сварочного флюса и т.д.

Протяженность зоны механического сплавления связана с термодиффузионной активностью металлов соединяемых деталей. При интенсивном проникновении одного металла в другой глубина зоны сплавления может достигать 40-50% от объема литой зоны. Состав зоны неоднороден: наряду со структурами основного металла, там могут присутствовать интерметаллидные соединения углерода и азота с легирующими элементами, которые имеются в основном металле. Чаще всего в этой зоне встречаются грубодисперсные карбиды вольфрама, хрома, железа, а также более мелкие по размерам нитриты тех же металлов.

Зона термического влияния по своей структуре напоминает поверхностные зоны термически обрабатываемого металла в условиях скоростной и поверхностной закалки или упрочнения. Непосредственно к объемам механического сплавления примыкает так называемый «белый слой» — нетравящаяся часть металла этой зоны. Твердость белого слоя — максимальна и часто превосходит показатели зоны механического сплавления. Причиной тому являются тепловые процессы, энергии которых уже недостаточно для расплавления, но вполне хватает для сверхскоростной закалки (особенно, если сварка ведется под слоем инертного газа). Далее по глубине располагаются зоны структурных превращений, состав которых зависит от марки стали. Например, после сварки нержавеющих сталей основной составляющей рассматриваемой зоны является аустенит, для инструментальных сталей — мартенсит и т.д.

В переходной к основному металлу зоне присутствуют структуры троостита, остаточного аустенита, перлита и других составляющих, которые формируются в условиях сравнительно небольших температурных перепадов.

Качество сварки определяется скачками твердости и структурной однородности: чем они меньше, тем долговечнее и прочнее будет сварочный шов.

Таким образом, структура сварного шва является неоднородной, а сопоставительный анализ ее основных физико-механических характеристик (твердости, прочности, однородности и пр.) определяет качество сварного соединения.

Классификация видов сварных швов

В основу классификации типов сварных соединений могут быть приняты различные факторы: геометрические, конструктивные, технологические и прочностные.

С точки зрения месторасположения сварных соединений их подразделяют на:

- Горизонтальные.

- Вертикальные.

- Наклонные.

- Нижние.

Из всех типов сварных швов нижний, при котором разделка кромок исходной заготовки

производится со стороны сварщика, считается не только самым доступным для освоения, но и самым прочным. Это объясняется удобством формирования расплава (как при ручном, так и при автоматическом процессах), когда силы тяжести металла способствуют лучшему заполнению зазоров между соединяемыми поверхностями. Нижний тип еще и наиболее экономичен. Используется два основных приема его формирования — от себя и на себя.

производится со стороны сварщика, считается не только самым доступным для освоения, но и самым прочным. Это объясняется удобством формирования расплава (как при ручном, так и при автоматическом процессах), когда силы тяжести металла способствуют лучшему заполнению зазоров между соединяемыми поверхностями. Нижний тип еще и наиболее экономичен. Используется два основных приема его формирования — от себя и на себя.

Горизонтальный шов формируется в условиях, когда подготовленные поверхности расположены перпендикулярно плоскости сварочного электрода. Приемы его получения аналогичны описанным выше, но расход сварочных электродов и флюсов увеличивается, поскольку часть расплава уносится силами тяжести из сварочной зоны.

Еще тяжелее условия для производства вертикальных швов. Здесь, кроме возрастающих потерь металла, увеличивается и неравномерность геометрических характеристик: на последних участках шов получается более толстым, а вероятность ухудшения механических параметров, в сравнении с горизонтальным и нижним типами, увеличивается.

Хуже всего качество у вертикально расположенных швов. Даже при автоматической сварке потери металла велики. Кроме того, в данном случае требуются особые меры безопасности процесса, которые бы исключали возгорание поверхностей, оплавление смежных площадей соединяемых заготовок и т.д. Количество швов, налагаемых вертикально, при проектировании сварных конструкций должно быть минимальным.

Типы сварного соединения могут классифицироваться и по конструктивному принципу своего образования. Соответственно, сварочные швы могут быть:

- Встык.

- Внахлестку.

- Угловыми.

- Тавровыми.

- Под электрозаклепки.

Стыковое соединение считается оптимальным по соотношению «экономичность-прочность». Габариты шва при правильной подготовке зоны соединения (тип разделки, подготовка кромок, зазоры) практически не искажают форму поверхности. Качество стыкового соединения зависит от толщины заготовок. При толщине до 4 мм (все размеры здесь и далее приводятся относительно низко- и среднеуглеродистых сталей) чаще выполняется односторонняя разделка кромок, при толщине до 8-10 мм — двухсторонняя U/V-образная, а при более толстых деталях — Х-образная. Соответственно, изменяется и зазор между смежными деталями: в частности, для тонких заготовок его величина не должна превышать 1-2 мм.

Соединение внахлестку используется для ситуаций, когда свободного пространства для сварки обычным способом недостаточно. Толщина заготовок не должна превышать 8-10 мм, а для обеспечения равнопрочности подготовку необходимо выполнять с обеих сторон. Если разделка кромок невозможна, то сечение приходится увеличивать. Вариантом соединения внахлестку является прорезное, когда торцы одной из деталей искусственно увеличивают для того, чтобы добиться желаемой прочности.

Угловое соединение, в свою очередь, может быть торцевым и «в лодочку» (используется, когда торец одной детали приваривается к поверхности другой). С целью придания прочности угловым швам их, по возможности, обваривают с обеих сторон. Технология угловой сварки требует более высокой квалификации исполнителя. В частности, из-за опасности проплавления одной из смежных поверхностей электрод должен располагаться под углом 45-600 к более длинной стороне угла. При сварке «в лодочку» расход сварочной проволоки увеличивается, протяженность зоны термического влияния возрастает, а ее твердость, наоборот, падает. Это связано с ухудшением условий отвода тепла.

Тавровое соединение считается более сложным вариантом углового, когда сваркой формируются обе полки такого составного профиля. Подготовка кромок в этом случае не обязательна, зато имеются определенные ограничения в направлении удерживаемого электрода, который должен располагаться к вертикальной стенке тавра под углом не выше 600. При тавровом способе вероятность дефектов выше (как, впрочем, и расход сварочной проволоки, поскольку сварку приходится проводить за несколько проходов горелки).

Когда особых требований к герметичности готового соединения нет, используется шов под электрозаклепки. Подготовленные к соединению изделия плотно прижимаются плоскими поверхностями друг к другу, после чего в верхней детали любым способом получают отверстие. В него вводят горелку и расплавляют металл, который далее проникает вовнутрь, сваривая изделия между собой. Такой метод чрезвычайно экономичен и, при последующей шлифовке, обеспечивает необходимый внешний вид поверхности.

Классификация сварных швов помогает выбрать оптимальную последовательность их получения.

Основные характеристики сварочного шва

Различают геометрические и технологические параметры сварного шва. К геометрическим относят размеры в поперечном сечении — ширину, толщину и высоту над основной плоскостью. На виды сварочных соединений влияют также и технологических параметры: катет и корень в стыке, его выпуклость/вогнутость, а также соотношение объема металла шва к общей площади сварного стыка.

Виды сварочных швов, в частности, ширина, высота и толщина, зависят от требуемых прочностных показателей соединения. Такая зависимость не является однозначной: чрезмерно массивный шов, наоборот, снижает качество соединения, поскольку сцепление зон наплавки и механического сплавления ослабляется, а качество поверхности может ухудшиться из-за наличия сварочного грата, а также интенсификации процессов окисления и обезуглероживания материала деталей.

Классификация сварных швов и форма их поверхности важны и с точки зрения долговечности готовых конструкций. Вогнутые швы, оформляемые по параболической зависимости высоты шва от его толщины, снижают уровень внутренних напряжений и минимизируют остаточные деформации. Наоборот, ровные швы, когда сохраняются острые углы при переходе от одной поверхности к смежной, уровень остаточных напряжений и деформаций повышают.

Оптимизацию формы поперечного сечения сварочного соединения можно производить при помощи следующих практических коэффициентов:

- Для наилучшего соотношения ширины к высоте — 1,2-1,5;

- Для наилучшего соотношения ширины к выпуклости — не более 8;

- Для наилучшего соотношения площадей поверхности шва к площади металла в зоне соединения — 0,85-1,0.

Виды сварных швов и технология их получения определяют качество процесса. Для оценки используют такие параметры, как глубина провара металла и количество проходов.

Глубина провара определяет однородность структуры в зоне соединения. Она принимается в пределах 0,5-0,8 (при меньших значениях ухудшается прочность сварного стыка, а при увеличенных — возрастает опасность проплавления).

Количество проходов зависит от способа разделки кромок и толщины соединяемых элементов. При увеличенных зазорах и обычном профиле кромок (со скосом) количество проходов и амплитуду колебаний горелки приходится изменять, что повышает уровень внутренних сварочных напряжений. Проблема (для сварки толстых листов) снимается оптимизацией формы подготовки кромок. Число проходов для глубоких швов может достигать 6-8, при этом стараются заполнить сначала основной зазор (между кромками), а затем обварить место стыка с обеих сторон.

На качество сварных швов и соединений влияют также относительные размеры корня по отношению к катету и высоте. Если корень шва меньше указанных параметров, то качество готового соединения будет хуже из-за уменьшенной глубины провара металла. При статических нагрузках на соединение это обстоятельство не критично, однако при динамических нагрузках может стать причиной разрушения сваренной конструкции.

Классификация сварочных швов основывается на технологии их образования, соотношении геометрических размеров и последовательности выполнения сварки.