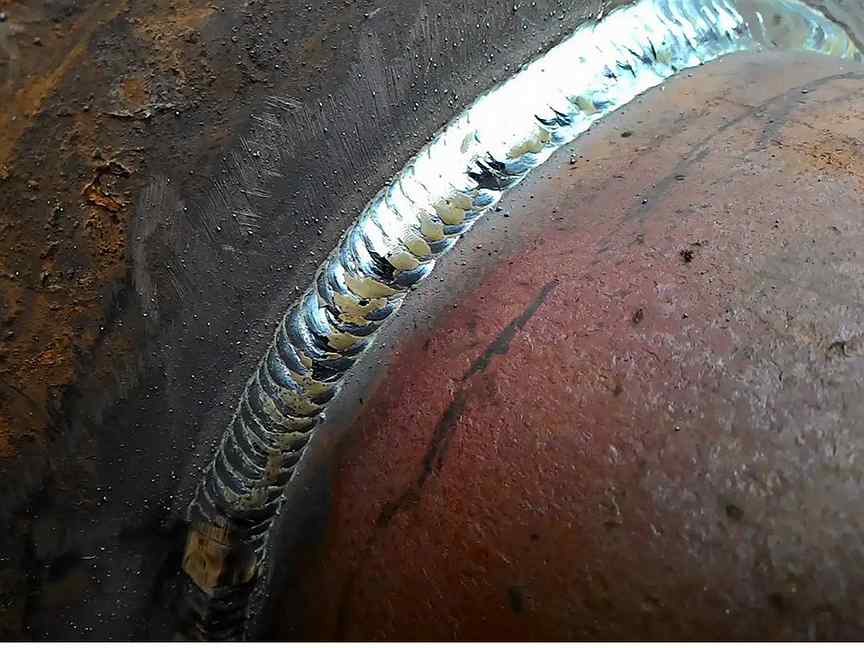

Строители Русского моста завершили сварку «золотого шва» (ФОТО)

На 70-метровой высоте над уровнем моря в торжественной обстановке закончена сварка последнего метра «золотого шва» главной металлической балки жесткости моста через пролив Босфор Восточный. Стыковка рекордного в мировой практике 1104-метрового руслового пролета между Владивостоком и о.Русский полностью завершена.Сварку заключительного стыка выполнили Дмитрий Архипочкин из ОАО «СК МОСТ» и Игорь Дудопадов из НПО «Мостовик». Оба – сварщики высшей категории, каждый на строительстве моста работает около трех лет.

«Конечно, очень приятно, что именно нам с коллегой выпала честь сварить заключительный метр «золотого шва» на этом грандиозном мосту, – улыбается Дмитрий Архипочкин. – Это действительно большая честь – от имени своих коллективов мы как бы подвели черту огромной и ответственной работе по сооружению руслового пролета, который соединил берега Босфора Восточного».

«Золотым» по традиции принято называть завершающий стык, а по большому счету, все сварочные работы на уникальном объекте – это, что называется, высшая проба, – прокомментировал заместитель директора ОАО ЦНИИС «НИЦ Мосты», кандидат технических наук Виктор Гребенчук, которого неофициально называют главным сварщиком России.

«При стыковке металлоконструкций моста на остров Русский успешно выполнены самые сложные виды сварочных работ, – отметил директор ФКУ ДСД «Владивосток» Александр Афанасьев. – И это, конечно, заслуга всех специалистов – проектировщиков, инженеров, рабочих. Это специалисты высшей квалификации. Достаточно сказать, что каждый сварщик на нашем объекте имеет личное клеймо».

Сегодня уже можно сказать: главная металлическая балка жесткости моста на остров Русский стала единой конструкцией – полностью завершена стыковка руслового пролета между берегами пролива Босфор Восточный.

Основные дефекты сварных соединений: виды и их характеристика

Часто при сварке металлов сварщики сталкиваются с непроваром сварного шва. Это процесс, когда расплавленный металл не до конца проникает внутрь соединения. Дефект в виде несплавления вызывает непрочность сварного участка. Он же — причина развития трещин. Когда присутствует непровар, конструкция становится некачественной, которая впоследствии может подпортить имидж мастера в глазах заказчика.

Описание дефекта

Многие начинающие сварщики задаются вопросом, что называют непроваром. Несплавления и непровары — идентичное явление, образующееся при сваривании в корне или в сечении шва. Заметить его можно при изломе свариваемого изделия или вырезании участков для контроля. Дефект проявляется в виде чёрной полоски между металлическими соединениями.

Наружные трещины и поры на внешней поверхности сварного шва визуально подскажут о наличии изъяна. А рентген, гамма-лучи, ультразвук помогут обнаружить внутренние трещины.

Дефекты сварных соединений

Дефекты сварных швов

Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

ГОСТ 30242-97 устанавливает определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением, и классифицирует дефекты на шесть следующих групп:

| 1 | — | трещины; |

| 2 | — | полости, поры; |

| 3 | — | твердые включения; |

| 4 | — | несплавления и непровары; |

| 5 | — | нарушение формы шва; |

| 6 | — | прочие дефекты, не включенные в вышеперечисленные группы. |

Наименование, определение и обозначение дефектов приведены в таблице 1.

Таблица 1

— Наименование, определение и обозначение дефектов

| Наименование дефекта | Определение и/или пояснение дефекта | Обозначение дефекта | Рисунки сварных швов и соединений с дефектами | |

| цифровое | МИС | |||

| 1. Трещины | ||||

| Трещины | Несплошность, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок | 100 | Е | |

| Микротрещина | Трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при пятидесятикратном увеличении | 1001 | ||

| Продольная трещина | Трещина, ориентированная параллельно оси сварного шва. Она может располагаться: | 101 | Еа | |

| – в металле сварного шва; | 1011 | |||

| – на границе сплавления; | 1012 | |||

| – в зоне термического влияния; | 1013 | |||

| – в основном металле | 1014 | |||

| Поперечная трещина | Трещина, ориентированная поперек оси сварного шва. Она может располагаться: | 102 | Eb | |

| – в металле сварного шва; | 1021 | |||

| – в зоне термического влияния; | 1023 | |||

| – в основном металле | 1024 | |||

| Радиальные трещины | Трещины, радиально расходящиеся из одной точки. Они могут быть: | 103 | E | |

| – в металле сварного шва; | 1031 | |||

| – в зоне термического влияния; | 1033 | |||

| – в основном металле | 1034 | |||

| Примечание — Трещины этого типа, расходящиеся в разные стороны, известны как звездоподобные трещины. | ||||

| Трещина в кратере | Трещина в кратере сварного шва, которая может быть: | 104 | Ec | |

| – продольной; | 1045 | |||

| – поперечной; | 1046 | |||

| – звездообразной | 1047 | |||

| Раздельные трещины | Группа трещин, которые могут располагаться: | 105 | E | |

| – в металле сварного шва; | 1051 | |||

| – в зоне термического влияния; | 1053 | |||

| – в основном металле | 1054 | |||

| Разветвленные трещины | Группа трещин, возникших из одной трещины. Они могут располагаться: | 106 | E | |

| – в металле сварного шва; | 1061 | |||

| – в зоне термического влияния; | 1063 | |||

| – в основном металле | 1064 | |||

| 2. Поры | ||||

| Газовая полость | Полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов | 200 | A | |

| Газовая пора | Газовая полость обычно сферической формы | 2011 | Aa | |

| Равномерно распределенная пористость | Группа газовых пор, распределенных равномерно в металле сварного шва | 2012 | ||

| Скопление пор | Группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей | 2013 | ||

| Цепочка пор | Ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор | 2014 | ||

| Продолговатая полость | Несплошность, вытянутая вдоль оси сварного шва. Длина несплошности не менее чем в два раза превышает высоту Длина несплошности не менее чем в два раза превышает высоту | 2015 | Ab | |

| Свищ | Трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой | 2016 | Ab | |

| Поверхностная пора | Газовая пора, которая нарушает сплошность поверхности сварного шва | 2017 | ||

| Усадочная раковина | Полость, образующаяся вследствие усадки во время затвердевания | 202 | R | |

| Кратер | Усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов | 2024 | K | |

| 3. Твердые включения | ||||

| Твердое включение | Твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. Включения, имеющие хотя бы один острый угол, называются остроугольными включениями Включения, имеющие хотя бы один острый угол, называются остроугольными включениями | 300 | ||

| Шлаковое включение | Шлак, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: | 301 | Ba | |

| – линейными; | 3011 | |||

| – разобщенными; | 3012 | |||

| – прочими | 3013 | |||

| Флюсовое включение | Флюс, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: | 301 | G | |

| – линейными; | 3021 | |||

| – разобщенными; | 3022 | |||

| – прочими | 3023 | |||

| Оксидное включение | Оксид металла, попавший в металл сварного шва во время затвердевания | 303 | J | |

| Металлическое включение | Частица инородного металла, попавшая в металл сварного шва. Различают частицы из: | 304 | H | |

| – вольфрама; | 3041 | |||

| – меди; | 3042 | |||

| – другого металла | 3043 | |||

| 4. Несплавление и непровар | ||||

| Несплавление | Отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Различают несплавления: | 401 | ||

| – по боковой стороне; | 4011 | |||

| – между валиками; | 4012 | |||

| – в корне сварного шва | 4013 | |||

| Непровар (неполный провар) | Несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения | 402 | D | |

5. Нарушение формы шва Нарушение формы шва | ||||

| Нарушение формы | Отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения | 500 | ||

| Подрез непрерывный | Углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке | 5011 | F | |

| Подрез непрерывный | 5012 | F | ||

| Усадочная канавка | Подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления (см. также 512) | 5013 | ||

| Превышение выпуклости стыкового шва | Избыток наплавленного металла на лицевой стороне стыкового шва сверх установленного значения | 502 | ||

| Превышение выпуклости углового шва | Избыток наплавленного металла на лицевой стороне углового шва (на всей длине или на участке) сверх установленного значения | 503 | ||

| Превышение проплава | Избыток наплавленного металла на обратной стороне стыкового шва сверх установленного значения | 504 | ||

| Местное превышение проплава | Местный избыточный проплав сверх установленного значения | 5041 | ||

| Неправильный профиль сварного шва | Угол α между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения | 505 | ||

| Наплав | Избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним | 506 | ||

| Линейное смещение | Смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне | 507 | ||

| Угловое смещение | Смешение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого | 508 | ||

| Натек | Металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью. В зависимости от условий это может быть: | 509 | ||

| – натек при горизонтальном положении сварки; | 5091 | |||

| – натек в нижнем или потолочном положении сварки; | 5092 | |||

| – натек в угловом сварном шве | 5093 | |||

| – натекание в шве нахлесточного соединения | 5094 | |||

| Прожог | Вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве | 510 | ||

| Неполностью заполненная разделка кромок | Продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке | 511 | ||

| Чрезмерная асимметрия углового шва | Чрезмерное превышение размеров одного катета над другим | 512 | ||

| Неравномерная ширина шва | Отклонение ширины от установленного значения вдоль сварного шва | 513 | ||

| Неровная поверхность | Грубая неравномерность формы поверхности усиления шва по длине | 514 | ||

| Вогнутость корня шва | Неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки (см. также 5013) также 5013) | 515 | ||

| Пористость в корне сварного шва | Наличие пор в корне сварного шва вследствие возникновения пузырьков во время затвердевания металла | 516 | ||

| Возобновление | Местная неровность поверхности в месте возобновления сварки | 517 | ||

| 6. Прочие дефекты | ||||

| Прочие дефекты | Все дефекты, которые не могут быть включены в группы 1-5 | 600 | ||

| Случайная дуга | Местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного горения дуги | 601 | ||

| Брызги металла | Капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла | 602 | ||

| Вольфрамовые брызги | Частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва | 6021 | ||

| Поверхностные задиры | Повреждение поверхности, вызванное удалением временно приваренного приспособления | 603 | ||

| Утонение металла | Уменьшение толщины металла до значения менее допустимого при механической обработке | 606 | ||

Причины непровара

Распространённые причины образования непровара при ручной дуговой сварке:

- неправильный метод сварки;

- недостаточный профессионализм сварщика;

- неполадки сварочного оборудования;

- плохо подобранные сварочные материалы.

Иные причины:

- высокая скорость ведения электрода или горелки в направлении шва;

- завышенный диаметр электрода;

- низкая сила тока;

- образование водородных пор;

- неочищенная поверхность кромок;

- маленький зазор между кромками;

- изъяны большого угла притупления;

- маленький угол фасок.

Непровар сварного участка — это опасный дефект, возникающий в виде несплавления деталей.

Причины возникновения

Причиной, по которой образуются непровары, может стать:

- завышенная скорость ведения электрода или горелки вдоль шва;

- посторонние включения;

- некачественная подготовка кромок;

- завышенный диаметр электрода;

- малое значение сварочного тока;

- пустоты в виде пор;

- недостаточный прогрев корня шва из-за малого угла фасок на кромках, большого притупления, отсутствия зазора между свариваемыми заготовками.

Посторонние включения из не успевшего всплыть шлака могут быть размером до нескольких сантиметров. Частицы вольфрама попадают в шов при недостаточной защите во время сварки неплавящимся электродом. Прослойки из оксидных пленок с высокой температурой плавления образуются, если кромки были плохо очищены от грязи и ржавчины.

Частицы вольфрама попадают в шов при недостаточной защите во время сварки неплавящимся электродом. Прослойки из оксидных пленок с высокой температурой плавления образуются, если кромки были плохо очищены от грязи и ржавчины.

Поры образуются из газа (преимущественно водорода) выделяющегося при сварке, который не успел выйти при остывании шва. Полости сферической или цилиндрической формы достигают размера до нескольких миллиметров. Отдельно расположенные поры не опасны, но при образовании цепочек или групп ослабляют сварное соединение. Газовые пузырьки образуются при недостаточной защите сварной ванны, завышенной скорости наложения шва. Количество пор возрастает, если сварку выполнять плавящимся электродом с отсыревшей обмазкой.

Трещины, сопровождающие непровары, образуются на шве и прилегающих к нему участках внутри или снаружи. Дефекты могут располагаться в продольном и поперечном направлении. Трещины опасны тем, что имея микроскопические начальные размеры, под действием остаточного напряжения с высокой скоростью увеличиваются до больших размеров. Риск образования трещин возрастает при сварке жестко закрепленных заготовок, металлов с высоким содержанием серы, фосфора, углерода. Выполнение монтажа на морозе и наложение близко расположенных швов также чревато появлением трещин.

Риск образования трещин возрастает при сварке жестко закрепленных заготовок, металлов с высоким содержанием серы, фосфора, углерода. Выполнение монтажа на морозе и наложение близко расположенных швов также чревато появлением трещин.

Виды и причины несплавления

Дефект проявляется в разном виде. Бывает непровар корня сварного шва (первый вид) и кромок (второй вид).

Непровар в сварном соединении первого вида характеризуется несплавлением металлов в корне шва. Нагрузки, особенно ударные, уменьшают сопротивляемость участка деформации. Причины непровара в корне шва:

- маленький зазор;

- мелкий наконечник горелки;

- мягкое пламя;

- отсутствие сварочного ушка;

- высокая скорость сварки;

- ржавая, окисная, грязная поверхность кромок.

Существует такое понятие, как местный непровар кромок. Это попадание расплавленной детали на поверхность нерасплавленной. Между металлами не образуется прочной связи, а шовный валик способен даже отделиться от кромки. Причинами становятся:

Причинами становятся:

- плохое расплавление;

- нахождение горелки в одной стороне;

- мелкий наконечник;

- большой промежуток между ядром пламени и поверхностью металла.

В случае, когда жидкий металл натекает на кромки основного непрогретого материала, образуются наплывы. Чаще всего они встречаются во время сварки горизонтальных швов. Их легко увидеть и ощутить на гладкой поверхности.

Наплывы формируются ввиду того, что:

- металл сплавляемого предмета недостаточно прогрет;

- мастер неправильно ведет пруток;

- допускается промах в расчете угла наклона для мундштука от горелки.

Под наплывами обычно скрываются непровары. Есть и другие дефекты, которые могут испортить конструкцию.

Терминология непровара

В среде специалистов существует особые трактования, указывающее на что это такое непровар сварного шва – это видимый или скрытый участок места соединения, где отсутствует эффект сплавления, который обязателен в данной ситуации. Чаще всего конструктивный непровар сварного шва можно встретить в корневой части места соединения, в кромках между соединениями, между смежными параметрами слоёв наплавляемого шва по кромке.

Чаще всего конструктивный непровар сварного шва можно встретить в корневой части места соединения, в кромках между соединениями, между смежными параметрами слоёв наплавляемого шва по кромке.

Видимый непровар на детали

Далее, определение непровара сварного шва указывает на то, что значительно уменьшается рабочее сечение конструкционного соединения шва. В свою очередь это приводит к естественному снижению работоспособности имеющегося сварного соединения.

Пористость сопряжения

При несваривании сварочного шва возникают различные изъяны. Пористость — один из них. Причиной такого дефекта является возникновение «пор».

Стимулирует появление маленьких газовых пузырей высокая концентрация углерода, водорода и азота. Также значение имеют физические показатели сварочных шлаков. Формируются «поры» в процессе перехода от жидкой фазы к кристаллизации.

Примечательно то, что сам металл кристаллизуется значительно быстрее, чем пузыри газа, поэтому при создании шва может образоваться внутренняя пористость изделия. Если внешняя пористость не всегда ведет к необратимым разрушениям материала конструкции, то внутренняя — требует обязательной реставрации.

Если внешняя пористость не всегда ведет к необратимым разрушениям материала конструкции, то внутренняя — требует обязательной реставрации.

Необходимо внимательно подходить к процессу и учитывать все особенности используемых деталей. Это поможет добиться ожидаемых результатов в любимом деле и при организации сварочного бизнеса.

Трещины: разновидности, причины их образования

Трещиной называют несплошность, которая вызывается резким охлаждением или воздействием нагрузок. Разновидность этого дефекта, которую можно обнаружить только оптическими приборами с увеличением, не менее пятидесятикратного, называют микротрещиной.

Продольные трещины располагаются вдоль сварного соединения и могут располагаться:

- в металле шва;

- в основном материале;

- на границе сплавления;

- в области температурного влияния.

Продольная трещина

Трещины в основном металле, причиной которых являются высокие напряжения, называют скрытыми. Внешне они напоминают ступеньки. Этот дефект присущ сварным соединениям значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Внешне они напоминают ступеньки. Этот дефект присущ сварным соединениям значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Конфигурация продольных трещин определяется линиями сплавления шва и основного металла.

Эти трещины разделяют на:

- горячие, их причиной является высокотемпературная хрупкость сплавов;

- холодные – возникают при медленном разрушении металла.

Поперечные трещины ориентированы перпендикулярно оси сварного шва. Они могут возникать, как в основном материале и металле сварного соединения, так и в зоне температурного влияния.

Радиальные трещины расходятся из одной точки и иначе называются звездообразными. Места их расположения аналогичны локализациям поперечных трещин. Причины образования поперечных и радиальных трещин такие же, как и у продольных.

В месте отрыва дуги на поверхности шва образуется углубление. Дефекты, которые возникают в этом месте, называют трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Дефекты, которые возникают в этом месте, называют трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Если возникает группа не связанных друг с другом трещин, то они называются раздельными. Места и причины их возникновения аналогичны этим характеристикам поперечных и радиальных трещин.

Если из одной трещины образуется группа трещин, то такой брак носит название разветвленных трещин. Места их расположения – основной материал, металл шва, область термического влияния. Причины возникновения такие же, как и у продольных трещин.

Устранение и предотвращение сварочного дефекта

Устраняя сварочный дефект в виде несплавления, очищают корень в месте изъяна и проводят сварку ещё раз. Во время установок важных конструкций дефектный участок срубают или вырезают, а затем сваривают заново.

Следующие методы помогут предотвратить появление непровара в сварных швах:

Разделка кромок

Метод, когда заранее разделывают кромки под определённым углом. При этом оставляют свободный контакт электрода к корню шва и притупление. В нужном месте очищают грязь, окисел, ржавчину и обезжиривают поверхность. Подготовленные детали ровно помещают в одной плоскости, оставляя между кромками зазор.

При этом оставляют свободный контакт электрода к корню шва и притупление. В нужном месте очищают грязь, окисел, ржавчину и обезжиривают поверхность. Подготовленные детали ровно помещают в одной плоскости, оставляя между кромками зазор.

Более подробно про подготовку металла под сварку вы можете прочитать тут.

Тепловая подача

Способ, когда скорость проведения сварки устанавливают так, чтобы металл кромок успевал плавиться, поскольку во время быстрого перемещения электрода теплоты хватит лишь для шовного образования. Сваривая неоднократно детали, удаляют шлак после всех проходов, так как он помешает плавлению предшествующего шва.

Поочерёдное следование режимам сварки

Установка среднего или высокого значения тока, которая будет соответствовать толщине и металлу подготовленных деталей. Для избегания непроваров на концах шва и при замене электрода у инверторов регулируют функцию повышения напряжения на недолгое время. Для предотвращения несплавления на старом сварочном устройстве без регулирования параметров дуги выбирают время для того, чтобы выявить минимальные колебания сетевого напряжения.

Правильное положение электрода

При сваривании дугу проводят по оси стыка для одинакового прогревания обеих кромок. Не соблюдая этого, кромка не сплавится со швом. Под углом 5-20 градусов электрод перемещают вперёд. При сварке угловых швов «лодочкой» электрод держат на одинаковом расстоянии от поверхности деталей. Когда заготовки соединяют в несимметричную «лодочку», электрод располагают под углом 30 градусов к одной из плоскостей деталей.

Сваривают детали на высоком токе, имеющим прямую или обратную полярность. Во время сварки током с обратной полярностью используют короткую дугу, из-за чего могут появиться подрезы. А из-за большого диаметра электрода частицы шлака могут попасть в кромочный промежуток.

Тугоплавкие оксиды

Это компоненты, образующиеся при нагреве сплавов и легированной стали. Если неправильно сварить элементы ,то шлак остается внутри шва, образуя дефекты в виде непроваров. Чтобы предотвратить это, нужен кислород для образования оксидов. Пользуясь плавящимся электродом, стоит подобрать устройство с покрытием, которое будет соответствовать виду металла.

Теперь преодоление местного непровара не должно пугать начинающих сварщиков. Главное — не создать причин, способствующих его образованию. В случае, если его избежать не удалось, можно устранить дефект, но лучше попытаться предотвратить возникновение несплавления.

[Всего: 0 Средний: 0/5]

Заварка дефектных мест

Технология, рекомендуемая для исправления дефектов сварных соединений аргонодуговой сваркой, следующая:

- подобрать соответствующий режим сварки;

- сварочную дугу возбуждать на технологической пластине и после нагрева электрод переносить на место заварки;

- в процессе заварки и при возбуждении сварочной дуги не допускать соприкосновения конца вольфрамового прутка со сварочной ванной или присадочной проволокой;

- присадочную проволоку подавать только после оплавления кромок разделки и образования сварочной ванны;

- заварку дефектов производить в нижнем положении и под углом не более 30°;

- при многослойной заварке после наложения каждого слоя очищать наплавленный металл шва стальной щеткой;

- вылет вольфрамового электрода по отношению к нижней кромке газового сопла должен составлять 3 … 8 мм;

- горелку следует держать под углом 60 … 80° к поверхности детали в месте заварки дефекта;

- присадочную проволоку держать под углом к оси электрода горелки и вводить в сварочную ванну равномерными возвратнопоступательными движениями часто и небольшими порциями;

- заварку дефектов во всех случаях заканчивать с образованием усиления шва высотой 3 … 5 мм;

- наконечник горелки и вольфрамовый электрод периодически очищать от брызг металла;

- при случайных обрывах дуги ее повторное зажигание производить на шве на расстоянии 30 мм от места обрыва;

- длину дуги поддерживать в пределах 2,5 … 3,0 мм, обрыв дуги производить постепенным ее увеличением;

- процесс заварки начинать с предварительного местного подогрева дефектного места до оплавления кромок.

Если толщина материала детали более 15 мм, заварку дефектного участка следует производить многослойным швом. В этом случае высота наплавленного металла над поверхностью детали должна быть не менее 3 мм.

Для ответственных конструкций допускаются две подварки одного и того же дефектного участка, поскольку при большем числе подварок наблюдается существенное снижение механических свойств металла в этих зонах.

857

Группа 4. Несплавление и непровар

Для несплавления характерным признаком является плохое соединение между элементами шва и металлом заготовки. Разновидностями дефекта являются несплавления по боковой стороне (4011), между валиками (4012) и на окончании шва (4013). Такие дефекты, как несплавления, характерны для дуговой сварки. Суть его заключается в том, что металл кромки не расплавился полностью, поэтому стык получился некачественным.

Нередко тому предшествует неправильная разделка кромок или ошибки в выборе положения электрода. Усугубляет ситуацию химическая неоднородность металлов. Сварщик обязан точно установить все параметры сварки (силу тока, скорость формирования шва).

Сварщик обязан точно установить все параметры сварки (силу тока, скорость формирования шва).

Дефект 402 или «D» — неполный провар. Непровар технически похож на несплавление. Отличием является то, что в данном виде нарушения технологии наблюдаются участки, где металл не смог проникнуть в корень соединения. Непровар может наблюдаться между основным материалом и металлом шва, а также между слоями шва при многослойной сварке. Наблюдается непровар при двусторонней сварке в середине сечения. Заметить дефект можно визуально, ведь в окончании зоны наблюдается трещина.

Непровар может привести к снижению прочности конструкций. Особенно чувствительны швы с непроваром при вибрационных нагрузках. Даже мелкие участки с дефектом снижают показатели на 40%. Непровар корня ухудшает прочность соединения на 70%. Как и при несплавлении, в данном случае причина кроется в неправильном выборе режима сварки. Дефект между слоями возникает при плохой обработке поверхностей. Дефект исправляется путем удаления шва и повторного сваривания.

Непровар

Непровар — это дефект, заключающийся в местном отсутствии сплавления между металлом шва и основным материалом (например, по разделке), или же — между слоями металла шва. То есть это несплошное соединение по всей длине шва или на его отдельном участке, возникающее из-за неспособности расплавленного металла проникнуть внутрь соединения. Он может возникнуть в корне или в сечении шва.

Различают непровар по кромке, между валиками по сечению, и в корне. Образование непроваров могут вызвать следующие причины: загрязнение кромок или их неправильная подготовка (например, уменьшенный угол скоса), низкая сила тока из-за повышенной скорости сварки, смещение внутреннего или наружного швов, блуждание дуги. Непровар между слоями шва получается в результате плохой очистки предыдущих слоев или при натекании металла под дугу. Также причиной непроваров может быть большая скорость сварки.

Суть непровара в том, что сварочная дуга не может расплавить нижнюю кромку разделки и сформировать шов с ее участием. Расплавленный металл не проникает к корню соединения.

Расплавленный металл не проникает к корню соединения.

Устранение дефектов этого вида обычно происходит путем повышения мощности сварочной дуги, уменьшением длины дуги и увеличением её динамики.

Рассматриваемый дефект недопустим, так как является концентратором напряжения, вызывающим развитие трещин. Характерные внешние признаки, помогающие при обнаружении, непровара отсутствуют. Его можно определить только методами неразрушающего контроля.

Классификация

Непровары могут быть нескольких видов:

- когда сварочный шов проникает не на всю толщину металла при односторонней сварке

- при двусторонней сварке встык швы не стыкуются друг с другом, образуя несплавление между собой

- при сварке в тавр сварочный шов не проникает вглубь, а лишь цепляется за свариваемые кромки

Существует единая классификация стандартов непровара сварных швов, которые отражены в ГОСТ 30242-97

Причины непровара

- Малая величина сварочного тока

- Большая скорость перемещения электрода

- Слишком большая длина дуги

- Малый угол скоса кромок или большая величина притупления

- Смещение и перекосы свариваемых кромок

- Малая величина зазора между кромками

- Несоответственно большой диаметр электрода

- Затекание шлака в зазоры между свариваемыми кромками

Дефекты сварочных швов в электродуговой, точечной и газосварке ✓ Новости

При проведении сварных работ не исключена вероятность получения некачественных соединений, проявляющихся в виде хорошо различимых или скрытых дефектов. Причины их появления могут быть самыми разными, включая недостаточную квалификацию сварщика и кончая нарушениями основных требований техпроцесса.

Причины их появления могут быть самыми разными, включая недостаточную квалификацию сварщика и кончая нарушениями основных требований техпроцесса.

Одним из характерных проявлений таких отклонений является появление трещин в остывшем соединительном шве, образующихся вследствие нежелательных перенапряжений при сварке.

Характер нарушения качества сварных швов в первую очередь определяется категорией производимых работ (технологическими особенностями сварочного процесса). Рассмотрим каждую из них более подробно.

Электродуговая сварка

Причинами появления дефекта швов при электродуговом методе сплавления являются:

- специфические реакции в зоне сварочной ванны, вызывающие отклонения структуры соединения от нормы;

- серьёзные нарушения существующих технологий.

Первый вид отклонений объясняется особенностями химических процессов, протекающих в зоне сварки, и зависит от правильности выбора режима работы сварочного аппарата. Если диапазон производимых вами сварных работ широк, и вы применяете сварочный инвертор для соединений различных металлов, соответственно и специфика сварочного процесса будет отличаться, поэтому стоит выбрать сварочный инвертор с широким диапазоном регулировок и настроек. Ну и конечно, же настройки аппарата вам помогут достичь выполнить отличный шов только в том случае, когда вы научитесь их подбирать соответственно ситуации.

Ну и конечно, же настройки аппарата вам помогут достичь выполнить отличный шов только в том случае, когда вы научитесь их подбирать соответственно ситуации.

Дефекты, характерные для второго случая, как правило, проявляются в виде прожогов и трещин, образующихся после остывания швов. Этот вид отклонений чаще всего наблюдается при работе с углеродистыми или легированными сталями.

В данном случае многое зависит так же от качества сварочного аппарата. Тяжелее достичь хорошего результата с трансформаторным оборудованием, инвертор в этом плане гораздо предпочтительней, особенно это актуально сейчас, поэтому купить сварочный инвертор недорого вполне реально, цена на этот тип оборудования сегодня стала вполне приемлемой для любого пользователя.

В нашем интернет магазине ТакиДа особым спросом у любителей пользуется сварочный инвертор Днипро М, а профессионалы часто выбирают выпрямитель Патон.

Газосварка

Основные причины дефектов, проявляющихся при газовой сварке, по доступности выявления делятся на поверхностные и скрытые нарушения. К первому классу относятся визуально различимые наплывы, вогнутости и кратеры, образующиеся в корне шва. К этой же категории дефектов следует отнести малозаметные смещения стыковочной линии, резкие перепады по толщине участка сварки и хорошо заметные поверхностные трещины.

К первому классу относятся визуально различимые наплывы, вогнутости и кратеры, образующиеся в корне шва. К этой же категории дефектов следует отнести малозаметные смещения стыковочной линии, резкие перепады по толщине участка сварки и хорошо заметные поверхностные трещины.

К трудно выявляемым отклонениям при газосварке относятся скрытые пористые образования, а также шлаковые или оксидные микроскопические вкрапления. Дополним этот перечень такими распространёнными нарушениями структуры, как практически незаметные внутренние микротрещины и плохо проваренные участки.

Точечная сварка

К дефектам этого вида сварочных работ относятся следующие хорошо различимые нарушения в структуре шовного соединения:

- значительные по размеру трещины;

- небольшие точечные прожоги;

- разрывы в структуре металла;

- отклонения формы контакта от стандартного вида.

Основными причинами указанных отклонений являются:

- неправильность выбора рабочих параметров импульсного тока;

- малое усилие, прикладываемое к заготовкам при сжатии электродов;

- некачественная подготовка поверхностей перед свариванием;

- близость точки контакта к краю заготовок или недостаточная величина нахлеста;

- большой перекос соединяемых изделий.

К категории скрытых дефектов точечной сварки относят так называемое «слипание» листовых деталей, когда между ними образуется кажущийся надёжным контакт.

Надеемся эта статья поможет вам избежать множества ошибок при освоении мастерства сварщика, и в дальнейшем позволит накладывать сварной шов мастерски!

Словарь определений

Источник – ГОСТ 18353-79.

Химический метод: метод неразрушающего контроля, основанный на регистрации проникновения пробных жидкостей или газов веществами, изменяющими свой цвет в результате химической реакции.

Источник – ГОСТ 18353-79.

Феррозондовый метод: метод неразрушающего контроля, основанный на измерении напряженности магнитного поля феррозондами.

Источник – ГОСТ 18353-79.

Трансформаторный метод: метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в токопроводящем объекте, по изменению э.д.с. на зажимах измерительной катушки.

Источник – ГОСТ 18353-79.

Радиоактивный метод: метод неразрушающего контроля, основанный на регистрации интенсивности излучения, обусловленного проникновением радиоактивного вещества через сквозные дефекты контролируемого объекта.

Источник – ГОСТ 18353-79.

Источник – ГОСТ 18353-79.

Порошковый метод: метод неразрушающего контроля, основанный на регистрации увеличения амплитуд акустических колебаний отделенных дефектами участков вследствие их резонансов на собственных частотах с помощью тонкодисперсного порошка.

Источник – ГОСТ 18353-79.

Параметрический вихретоковый метод: метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых в контролируемом объекте полем преобразователя, по изменению полного сопротивления катушки преобразователя.

Источник – ГОСТ 18353-79.

Метод эффекта Холла: метод неразрушающего контроля, основанный на регистрации магнитных полей датчиками Холла.

Источник – ГОСТ 18353-79.

Метод термобумаг: метод неразрушающего контроля, основанный на регистрации температуры по поверхности контролируемого объекта с помощью необратимых термоиндикаторов, представляющих собой черную бумагу с термочувствительным слоем, плавящимся при определенной температуре, в результате чего обнажается черная контрастная основа.

Источник – ГОСТ 18353-79.

Метод термокрасок: метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности объекта с помощью химических красок, изменяющих цвет под действием тепловой энергии контролируемого объекта.

Источник – ГОСТ 18353-79.

Метод жидких кристаллов:

Источник – ГОСТ 18353-79.

Метод высокочастотного разряда: метод неразрушающего контроля, основанный на регистрации проникновения воздуха или пробного газа по возбуждению разряда в вакууме или на локализации искрового разряда в зоне сквозного дефекта контролируемого объекта.

Источник – ГОСТ 18353-79.

Метод вторичных электронов: метод неразрушающего контроля, основанный на регистрации потока высокоэнергетических вторичных электронов, образованного в результате взаимодействия проникающего излучения с контролируемым объектом.

Источник – ГОСТ 18353-79.

Масс-спектрометрический метод: метод неразрушающего контроля, основанный на регистрации ионов пробного газа, проникающего через сквозные дефекты контролируемого объекта.

Источник – ГОСТ 18353-79.

Манометрический метод: метод неразрушающего контроля, основанный на регистрации изменения показаний вакуумметра, обусловленного проникновением воздуха или пробного вещества через сквозные дефекты контролируемого объекта.

Источник – ГОСТ 18353-79.

Магниторезисторный метод: метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния магниторезисторами.

Источник – ГОСТ 18353-79.

Магнитографический метод:

Источник – ГОСТ 18353-79.

Люминесцентно-цветной метод: метод неразрушающего контроля, основанный на регистрации контраста цветного или люминесцирующего индикаторного следа на фоне поверхности контролируемого объекта в видимом или длинноволновом ультрафиолетовом излучении.

Источник – ГОСТ 18353-79.

Катарометрический метод: метод неразрушающего контроля, основанный на регистрации разницы в теплопроводности воздуха и пробного газа, вытекающего через сквозные дефекты контролируемого объекта.

Источник – ГОСТ 18353-79.

Калориметрический метод: метод неразрушающего контроля, основанный на измерении тепловых эффектов (количеств теплоты).

Источник – ГОСТ 18353-79.

Ионизационный метод: метод неразрушающего контроля, основанный на регистрации заряженных частиц, возникающих при ионизации атомов материала контролируемого объекта, ионизационной камерой, счетчиком Гейгера, пропорциональным детектором.

Источник – ГОСТ 18353-79.

Индукционный метод: метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния по величине или фазе индуцируемой э.д.с.

Источник – ГОСТ 18353-79.

Детекторный (диодный) метод: метод неразрушающего контроля, основанный на регистрации энергии электромагнитного излучения, взаимодействующего с контролируемым объектом, с помощью диодов.

Источник – ГОСТ 18353-79.

Голографический метод: метод неразрушающего контроля, основанный на регистрации интерференционной картины, получаемой при взаимодействии опорного и рассеянного контролируемым объектом полей когерентных волн с последующим восстановлением изображения объекта.

Источник – ГОСТ 18353-79.

Галогенный метод: метод неразрушающего контроля, основанный на регистрации пробного вещества, проникающего через сквозные дефекты контролируемого объекта, по изменению эмиссии ионов нагретой металлической поверхностью при попадании на нее пробного вещества, содержащего галогены.

Источник – ГОСТ 18353-79.

Болометрический метод: метод неразрушающего контроля, основанный на регистрации мощности лучистой энергии электромагнитных волн, взаимодействующих с контролируемым объектом, с помощью болометров.

Источник – ГОСТ 18353-79.

Ручной лазерный сварочный аппарат Raptor HS-HW2000 (2000Вт Raycus) — цена, отзывы, характеристики с фото, инструкция, видео

Ручной лазерный сварочный аппарат Raptor HS-HW2000 с лазерной головкой Hanwei, лазерным источником 2000W Raycus и податчиком проволлоки предназначен для сварки черных металлов, нержавеющей стали, алюминия, латуни.

В данном аппарате установлена воблинг сварочная головка с регулировкой ширины сварного шва от 1-5мм.

За счет поступательно вращательного движения лазерного луча формируется равно широкий сварочный шов.

Сварочная головка оснащена лазерным целеуказателем показывающим место прохождения сварочного шва.

Преимущества лазерной сварки

- Возможность регулировки ширины сварочного шва от 1-5 мм.

- Прямой и точный сварочный шов за счет использования лекал.

- Не требует обслуживания

- Срок службы до 100 000 часов

- Понятное и простое программное обеспечение на русском языке

- Неприхотливость в эксплуатации

Лазерная головка Hanwei

Лазерная головка Hanwei

Рускоязычный интерфейс

Рускоязычный интерфейс

Виды сварочного шва

С помощью программного интерфейса станка, вы можете менять типы и ширину сварочного шва в зависимости от поставленных задач.

Лазерный источник Raycus мощностью 1000 Ватт

Резонатор Raycus про-ва Китай – система оптической защиты при сварке алюминия, оцинковки, зеркальной нержавеющей

стали. Высокое качество луча на всех диапазонах мощности. Срок службы диодов 100 000 часов.

Высокое качество луча на всех диапазонах мощности. Срок службы диодов 100 000 часов.

Сменные насадки

Аппарат комплектуется сменными насадками (соплами) на пистолет для сварки разных поверхностей.

Для стыковой сварки, Для сварки внутренних углов, Для сварки наружных углов

Автоподатчик сварочной проволоки

Аппарат комплектуется автоматическим податчиком сварочной проволоки в зону сварки. Скорость подачи регулируемая. Включение подачи происходит синхронно с нажатием кнопки пуск на сварочной головкке (пистолете)

| Характеристика | Значение |

|---|---|

| Лазерный источник | Оптоволоконный RAYCUS |

| Длина волны лазера | 1080 нм |

| Выходная мощность | ≤2000 Вт |

| Выход | Оптоволоконный кабель 10м с наконечником для ручной сварки |

| Глубина сварного шва | До 4-12* мм |

| Частота повторения | 50 Гц – 5кГц |

| Диаметр пятна лазерного луча | 2,5 мм |

| Максимальная мощность импульса | 100 Дж |

| Стабильность мощности на выходе | ≤3% |

| Защитная линза | 25х2мм |

| Система охлаждения | Встроенный водяной чиллер |

| Рабочий газ | азот, аргон |

| Источник питания | 380B 50Гц |

| Потребляемая мощность | 15 кВт |

| Вес Raptor HS-HW2000 | 425кг |

| Размер упаковки, мм | 1770х800х1500 |

| Тип привода | шаговый двигатель |

| Скорость подачи, мм/мин | 0-80 |

| Длина проволокавода, м | 5 |

| Диаметр проволоки, мм | 0. 8 -1.6 8 -1.6 |

| Диаметр катушки, мм | 200 |

Базовая комплектация

- Лазерный излучатель RAYCUS ≤2000 Вт

- Оптоволоконный кабель с ручным сварочным наконечником

- Лазерная головка Hanwei с возможностью регулировки ширины и типа сварного шва.

- Автоподатчик проволоки

- Чиллер

- Набор кабелей

- Набор принадлежностей

- Набор расходных материалов (защитное стекло 4шт, сопло 4шт)

- Инструкция по эксплуатации

Комплектация за дополнительную плату

- Фокусирующая линза (ресурс 2 года)

- Защитное стекло (ресурс 240 часов)

- Сопла (ресурс 360 часов)

Комплектация за дополнительную плату

В корзину

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

Отзывы о Raptor HS-HW2000:

Отзывов пока нет, но ваш может быть первым.Оставить отзыв

Компания-изготовитель оставляет за собой право на изменение комплектации и места производства товара без уведомления!

Обращаем Ваше внимание на то, что информация на сайте не является публичной офертой!

Weld Photography — фотограф Arlington Heights, IL

Ищете профессиональный снимок в голову?

Weld Photography специализируется как на профессиональных хедшотах, так и на корпоративных фотографиях. Позвоните сегодня , чтобы назначить встречу.

Позвоните сегодня , чтобы назначить встречу.

Галерея

Отдельные лица, семьи и домашние животные — люди любого возраста, для работы или для удовольствия. Weld Photography — это место, где можно побывать в Арлингтон-Хайтс, Палатин, Проспект-Хайтс и Роллинг-Мидоуз, штат Иллинойс, удовлетворение гарантировано!

Weld Photography предоставляет красивые фотографии, которые украсят любую стену.Уникальное чудо для себя или того особенного друга, которому понравится необычный подарок. Наши услуги по фотосъемке варьируются от сценических фотографий до семейных и бизнес-портретов от до фотографий событий и более. Некоторые из произведений искусства нашей фотостудии выставлены в нашей галерее, чтобы вы могли их увидеть.

Ваш опытный фотограф

Будь то особое событие в вашей жизни, близкий вам человек, прекрасный образец мира природы или даже вы сами, Weld Photography всегда рядом с камерой в руке, чтобы запечатлеть ваше изображение. хочу увековечить навсегда.Как ваша местная фотостудия в Арлингтон-Хайтс, штат Иллинойс, мы делаем снимки более 25 лет практически в любом профессиональном качестве. Наши фотографы специализируются на свадьбах и других праздничных мероприятиях, фотографиях новорожденных, деловых мероприятиях и портретах, а их обширный опыт позволяет нам адаптировать наши услуги в соответствии с вашими потребностями.

хочу увековечить навсегда.Как ваша местная фотостудия в Арлингтон-Хайтс, штат Иллинойс, мы делаем снимки более 25 лет практически в любом профессиональном качестве. Наши фотографы специализируются на свадьбах и других праздничных мероприятиях, фотографиях новорожденных, деловых мероприятиях и портретах, а их обширный опыт позволяет нам адаптировать наши услуги в соответствии с вашими потребностями.

Галерея

Инкапсулируйте свои воспоминания

Владелец и фотограф Ян Велд уделяет особое внимание удовлетворению всех своих клиентов и верит в то, что каждый снимок будет сделан, чтобы помочь вам выразить свои воспоминания различными способами.А когда Weld Photography закончит съемку вашего мероприятия, у нас есть возможность произвести отпечатки на различных носителях. Вам нужна помощь, чтобы вдохнуть жизнь в старую потускневшую фотографию, которая близка вашему сердцу? Мы тоже можем помочь вам в этом! Взгляните на некоторые из причин, по которым люди продолжают выбирать нас для удовлетворения всех своих потребностей в фотографии, печати и реставрации фотографий:

- Наше современное оборудование обеспечивает высочайшее качество фотографий.

- У нас есть собственная студия редактирования и реставрации фотографий.

- Мы продаем отпечатки различных размеров и носителей, в том числе открытки, холст, металл, бумагу или металлические отпечатки.

- Мы обслуживаем клиентов в пределах 30 миль от Арлингтон-Хайтс, штат Иллинойс, включая Чикаго.

- Наша студия доступна по предварительной записи для профессиональных портретов.

Просмотр галереи

Обслуживаемые районы

Гордо обслуживает Арлингтон-Хайтс, штат Иллинойс, и прилегающие районы, такие как:

- Палатин, Иллинойс

- Проспект-Хайтс, Иллинойс

- Rolling Meadows, Иллинойс

- Эванстон, Иллинойс

- Northbrook, IL

- Highland Park, IL

- Rosemont, IL

- Schaumburg, IL

- Buffalo Grove, IL

- Barrington, IL

- Elgin, IL

- Pingree Grove, IL

Позвоните сегодня

Живописная фотография и многое другое Arlington Heights, IL

Моя профессиональная, дружелюбная, непринужденная манера поведения дает естественное выражение лица и улыбку любого возраста. Будь то обновление портрета для бизнеса, нового или растущего члена семьи, или съемка особого времени. Weld Photography может удовлетворить все ваши потребности в фотографии в Арлингтон-Хайтс, Палатин, Проспект-Хайтс и Роллинг-Медоуз, штат Иллинойс, поэтому свяжитесь с нами сегодня. В дополнение к фотографиям ниже мы также доступны для более общих фотосессий. Прекрасные фотографии доступны во всех размерах или в формате JPEG с высоким разрешением, если хотите. Наши возможности включают широкий спектр профессиональных услуг, в том числе:

Будь то обновление портрета для бизнеса, нового или растущего члена семьи, или съемка особого времени. Weld Photography может удовлетворить все ваши потребности в фотографии в Арлингтон-Хайтс, Палатин, Проспект-Хайтс и Роллинг-Медоуз, штат Иллинойс, поэтому свяжитесь с нами сегодня. В дополнение к фотографиям ниже мы также доступны для более общих фотосессий. Прекрасные фотографии доступны во всех размерах или в формате JPEG с высоким разрешением, если хотите. Наши возможности включают широкий спектр профессиональных услуг, в том числе:

Лучшие доступные фотографии и распечатки

Портрет привлекает больше внимания, чем любой другой тип фотографии.Острое внимание Яна к деталям и бесконечное количество пациентов, работающих с отдельными людьми, создают наилучшее изображение, обеспечивая как неподвластный времени, так и профессиональный вид. Наслаждайтесь этими моментами как человек или семья и запланируйте свой портрет, чтобы эти моменты длились вечно. Большинство домашних животных являются членами семьи. Включите его или ее в свой портрет. А еще лучше сфотографировать его лично. У Яны много опыта в своей студии, чтобы дополнить ваш гардероб. Ваша студийная фотосессия может быть проведена внутри в более традиционном стиле или на улице в ее прекрасном живописном месте.Ваша семья растет с каждым днем. Не относитесь к тем людям, которые говорят: «Вспомните, когда»… а вы — нет. Не пожалейте потом, что вы не смогли насладиться этими драгоценными временами в памятных портретах своих детей, семьи или любимого питомца. У Яна экономичный пакет или индивидуальный, цены на корзину. Обязательно прочтите «Подготовка к фотосессии», чтобы она запомнилась еще больше.

Большинство домашних животных являются членами семьи. Включите его или ее в свой портрет. А еще лучше сфотографировать его лично. У Яны много опыта в своей студии, чтобы дополнить ваш гардероб. Ваша студийная фотосессия может быть проведена внутри в более традиционном стиле или на улице в ее прекрасном живописном месте.Ваша семья растет с каждым днем. Не относитесь к тем людям, которые говорят: «Вспомните, когда»… а вы — нет. Не пожалейте потом, что вы не смогли насладиться этими драгоценными временами в памятных портретах своих детей, семьи или любимого питомца. У Яна экономичный пакет или индивидуальный, цены на корзину. Обязательно прочтите «Подготовка к фотосессии», чтобы она запомнилась еще больше.

Портретная галерея

Позвоните сейчас

Executive Portraits

Создание корпоративной атмосферы на специальном мероприятии может укрепить имидж любой компании и укрепить взаимопонимание с клиентами и сотрудниками.Если вы хотите показать более дружелюбную, легкую или более сложную сторону своей компании, позвольте Weld Photography сфотографировать ваше следующее мероприятие или сотрудника. Моя стандартная студия «Портрет в голову» стоит 95 долларов. Это включает в себя частный непрерывный сеанс бизнес-портрет , немедленный просмотр изображений и от 1 до 2 файлов JPEG с высоким разрешением со всеми правами на воспроизведение. При желании, возможна небольшая ретушь. Окончательные изображения обычно доступны на следующий день.

Моя стандартная студия «Портрет в голову» стоит 95 долларов. Это включает в себя частный непрерывный сеанс бизнес-портрет , немедленный просмотр изображений и от 1 до 2 файлов JPEG с высоким разрешением со всеми правами на воспроизведение. При желании, возможна небольшая ретушь. Окончательные изображения обычно доступны на следующий день.

Галерея портретов руководителей

Звоните сейчас

Фотосъемка мероприятий

Выпускные, дни рождения, подтверждения, причастия, свадьбы, особые дни рождения, юбилейные вечеринки, семейные встречи и многое другое, Ян может сфотографировать все важные события в вашей жизни.Вы определенно получите больше удовольствия от особого мероприятия, не делая снимков самостоятельно. Имея более чем двадцатилетний опыт работы с фотографией событий , я могу сфотографировать событие, сохранив те самые приятные моменты, членов семьи и друзей. Знание, какие важные снимки нужно сделать и где оказаться в нужное время, жизненно важно для того, чтобы у вас остались прекрасные воспоминания на долгие годы. Обычно Ян предоставляет вам изображения с высоким разрешением через неделю после мероприятия. Поскольку каждое мероприятие уникально, позвоните, чтобы обсудить ваши потребности.

Обычно Ян предоставляет вам изображения с высоким разрешением через неделю после мероприятия. Поскольку каждое мероприятие уникально, позвоните, чтобы обсудить ваши потребности.

Галерея фотографий событий

Позвоните сейчас

Восстановление

Верните к жизни разорванную, неправильно обработанную фотографию. Weld Photography может скопировать ваш отпечаток, когда фотограф с негативом или оригиналом недоступен. Ян оценит и оценит стоимость восстановления вашего сокровища. Исходя из вашего исходного изображения, Ян внесет все исправления и улучшения в JPEG с высоким разрешением. Она предоставит вам заветную фотографию, размер которой соответствует вашим требованиям, или JPEG с высоким разрешением, которые вы сможете воспроизвести где-нибудь еще.Ваша оригинальная фотография будет в целости и сохранности и никогда не покинет студию. Мы работаем над портретами, сценической фотографией, фотографией дикой природы, фотографией природы и всем остальным.

Галерея до и после

Звоните сейчас

Фотография из будущей книги Джона Филдера

Надеюсь, что там все в безопасности! Фотография здесь из книги Джона Филдера о Вэлде, которая скоро выйдет в свет. Этот проект был заказан Фондом в качестве подарка нашей великой стране на празднование нашего 25-летия.Он поступит в предварительную продажу для оптовых заказов 1 апреля.

Этот проект был заказан Фондом в качестве подарка нашей великой стране на празднование нашего 25-летия.Он поступит в предварительную продажу для оптовых заказов 1 апреля.

Каждую субботу с января в «Грили Трибьюн» публикуются фотографии из книги. Возможно, вы поймали одного. Каждая фотография включает в себя отзыв Джона Филдера с небольшим рассказом и некоторыми советами по торговле. Вот что он написал об этом:

1952 Chevy Deluxe, Херефорд

Джона Филдера

Бурный рост сельского хозяйства в конце 19 века породил десятки городов в округе Уэлд, часто с одним лишь магазином и почтовым отделением.Развитие засушливых земель в начале 20 века, наряду с расширением железных и автомобильных дорог, а также проезжих дорог, ускорило эту тенденцию. Херефорд, расположенный всего в двух милях к югу от Вайоминга, начинался как секционный дом и флаговая станция на ветке Стерлинг-Шайенн подразделения Колорадо-Вайоминг железной дороги Берлингтон-Миссури. Свое название он получил в 1888 году из-за тысяч герефордского скота, выращенного и отправленного со станции компанией J. W. Iliff Land and Cattle Company. Чикаго Фредрик Финдейзен, успешный разработчик унитаза со смывом и карбюратора Rayburn, разработал Херефорд.Он владел почти каждым бизнесом, и члены его семьи управляли им. Засуха и депрессия сказались на городе в 1930-х годах. Школа Херефорда была заброшена в 1940 году, а немногих оставшихся учеников отправили на юг в Гровер.

Свое название он получил в 1888 году из-за тысяч герефордского скота, выращенного и отправленного со станции компанией J. W. Iliff Land and Cattle Company. Чикаго Фредрик Финдейзен, успешный разработчик унитаза со смывом и карбюратора Rayburn, разработал Херефорд.Он владел почти каждым бизнесом, и члены его семьи управляли им. Засуха и депрессия сказались на городе в 1930-х годах. Школа Херефорда была заброшена в 1940 году, а немногих оставшихся учеников отправили на юг в Гровер.

Я сделал этот снимок 20 марта 2020 года, исследуя равнины во время метели. Я автолюбитель, и узнал классику, когда увидел ее с порошковой синей краской или без нее! Когда я вижу аномалии (доминирующие черты) в ландшафте, мое сердце бешено колотится.Я узнал, что отдельные заметные объекты могут привлекать взгляд зрителя быстрее, чем многие объекты на фотографии. Я фотографировал машину с разных ракурсов, но этот был моим любимым.

Из книжного проекта « Weld County: 4000 квадратных миль величия, величия и прошлых дней » Джона Филдера, который будет опубликован в сентябре. 50% книжной прибыли пойдет на пользу Weld Community Foundation. Дополнительную информацию можно найти на сайтах www.johnfielder.com и weldcommunityfoundation.org.

50% книжной прибыли пойдет на пользу Weld Community Foundation. Дополнительную информацию можно найти на сайтах www.johnfielder.com и weldcommunityfoundation.org.

Условные обозначения для сварки с разделкой кромок — Интерпретация чертежей металлических фабрик

Сварка с разделкой кромок используется, когда детали сходятся в одной плоскости.Эти сварные швы будут применяться в стыковых соединениях и могут иметь предварительную подготовку перед сваркой. По этой причине существует несколько типов обозначений для сварки с разделкой кромок.

Обозначения этих канавок почти идентичны обозначениям, которые их представляют.

Если сварной шов нужно наложить только на одну сторону стыка, он будет называться сварным швом с одной кромкой. Например, ниже показано обозначение одиночного сварного шва с V-образной канавкой на другой стороне. Все сварные швы с одной канавкой следует рассматривать как полный провар (CJP), если не указано иное.

Если сварной шов нужно наложить на обе стороны стыка, это называется сваркой с двойной канавкой. Например, ниже показано обозначение сварного шва с двойной кромкой с канавкой.

Например, ниже показано обозначение сварного шва с двойной кромкой с канавкой.

Теория, лежащая в основе сварного шва с одной и двумя канавками, применима ко всем обозначениям сварных швов с разделкой кромок. Было бы излишним воссоздавать все эти изображения.

Что означают эти символы?

В некоторых случаях стрелка может быть изогнутой. Это называется разрыв стрелки, который указывает, с какой стороны стыка потребуется подготовить его.Например, если к левой стороне соединения будет применен один скос, сломанная стрелка будет указывать именно на эту сторону соединения.

Если бы не было стрелки-указателя, сварщик или слесарь выбирали бы, какую сторону следует подготовить в соответствии со своими знаниями. Это может быть проблемой, если у инженера есть особые потребности в детали или сварном шве.

Викторина

Нарисуйте символ, представляющий канавку ниже, и назовите ее (не забудьте указать, какая сторона стыка подготовлена):

Нарисуйте обозначение V-образной канавки на другой стороне ниже:

Размеры сварного шва с разделкой кромок

При необходимости к сварному шву с разделкой кромок можно добавить несколько размеров. Сюда могут входить угол канавки, отверстие в корне, радиус канавки, глубина подготовки канавки и размер сварного шва с канавкой. Бывают случаи, когда эта информация может вообще не быть включена. Это будет означать, что сварщик сам решает, как деталь будет подготовлена и сваривается.

Сюда могут входить угол канавки, отверстие в корне, радиус канавки, глубина подготовки канавки и размер сварного шва с канавкой. Бывают случаи, когда эта информация может вообще не быть включена. Это будет означать, что сварщик сам решает, как деталь будет подготовлена и сваривается.

Угол канавки показан в градусах и будет включать всю канавку, если это V-образная канавка, это будет размер от одной поверхности канавки до другой. Это можно спутать с углом скоса. Угол скоса составляет только половину V-образной канавки.Этот размер отображается внутри самого обозначения сварного шва. При сварке с двойной канавкой возможны два разных угла. Стрелка и другая сторона не обязательно должны совпадать по углам.

Шов с разделкой кромок — это наиболее часто встречающийся сварной шов с корневым отверстием. Это зазор, который должен быть между двумя свариваемыми элементами. Не всегда имеется корневое отверстие, и этот размер можно не указывать в обозначении сварки. Обычно на детали делают отверстие для корня, чтобы обеспечить полное проникновение или даже проплавление. Символ сквозного плавления включен в дополнительные символы сварки.

Символ сквозного плавления включен в дополнительные символы сварки.

Канавки, связанные с препарированием U и J, представляют собой особый сварной шов. Эти сварные швы, если они выполнены в соответствии со стандартами, обрабатываются с определенным радиусом канавки, а также с поверхностью основания. Эти размеры должны быть показаны на подробном виде или в разрезе, который указан в конце символа сварки.

Подготовка канавки может быть вызвана тем, насколько глубоко вы должны подготовить деталь.Это называется глубиной канавки. V-образные канавки, J-образные канавки и U-образные канавки являются наиболее часто используемыми сварными швами по глубине. Хотя это не значит, что его нельзя применять к другим. Размер будет показан слева от символа сварного шва.

По мере того, как мы начинаем добавлять больше элементов, символы становятся довольно сложными. Самый простой способ сделать это — замедлиться, посмотреть на каждую отдельную часть и применить ее к тому, что мы узнали. Например, нижеприведенный сварной шов представляет собой одиночный сварной шов с V-образной канавкой на другой стороне.Этот сварной шов имеет глубину канавки ½ дюйма, отверстие в корне 1/16 дюйма и угол канавки 90 градусов.

Например, нижеприведенный сварной шов представляет собой одиночный сварной шов с V-образной канавкой на другой стороне.Этот сварной шов имеет глубину канавки ½ дюйма, отверстие в корне 1/16 дюйма и угол канавки 90 градусов.

При использовании глубины канавки, не равной полной глубине детали, в корне остается ровный участок. Эта область называется корневой гранью. Более распространенный термин, который вы услышите, — это земля. На приведенной выше диаграмме глубина канавки составляет ½ дюйма, а часть — дюйма. Это оставляет нам корневую поверхность дюйма.

Часто со сварным швом с разделкой кромок ассоциируется размер сварного шва. Этот размер сварного шва — это глубина проплавления, которую вы получите при наложении сварного шва.При наложении сварного шва мы должны плавиться в основании детали, поэтому наш сварной шов должен быть больше по размеру, чем подготовка шва. Этот размер отображается слева от символа сварного шва. В сочетании с глубиной канавки размер сварного шва будет в скобках. Если размер сварного шва не указан, сварной шов должен быть полностью проплавлен.

Если размер сварного шва не указан, сварной шов должен быть полностью проплавлен.

В случае канавки, которая показывает глубину подготовки канавки, но не показывает размер сварного шва. Глубина сварного шва не должна быть меньше глубины подготовки.Если вы не выполнили сварной шов, по крайней мере, этого размера, значит, вы не завершите адекватный сварочный шов, или сварной шов не заполнит канавку.

Бывают случаи, когда размеры канавок не отображаются. Если соединение является симметричным, сварной шов должен быть полностью проплавленным. Это легко представить с помощью двойной V-образной канавки.

На приведенном выше изображении показан сварной шов с двойной V-образной канавкой. Глубина канавки не указана, поэтому на усмотрение сварщика детали подготавливаются с шагом дюйма с обеих сторон для создания симметричного соединения.

При работе с двойной канавкой, имеющей одинаковые размеры с обеих сторон, необходимо, чтобы размеры указывались с обеих сторон от контрольной линии. Это важно, потому что, если не указывать один размер, размер будет неизвестен, и это может повредить сварной шов.

Это важно, потому что, если не указывать один размер, размер будет неизвестен, и это может повредить сварной шов.

Также бывает, что сварной шов не требуется для проникновения на глубину канавки. Самый простой способ добиться этого — разместить размер сварного шва слева от обозначения сварного шва, размер которого меньше толщины материала.

Может применяться сварной шов с обеих сторон для проплавления по толщине канавки без подготовки детали. Это будет ограничиваться меньшей толщиной материала в зависимости от процесса, который используется для сварки.

Две канавки раструбного типа, включая скос и Vee, будут очень распространены при работе с листовым металлом, а также при сварке труб с большим радиусом на углах.Это довольно часто встречается в трубках толщиной ¼ дюйма и более. При работе с листовым металлом обычно делают соединение этого типа, чтобы соединить детали вместе. Вместо использования наполнителя материал, который делает фаску под развальцовку, может иметь выступ 1/8 дюйма или около того, и он будет компенсировать наполнитель.

При использовании любого из этих символов важно знать разницу между подготовкой глубины канавки и размером сварного шва. Подобно обычному скосу или V-образному сечению, подготовка глубины канавки будет слева от символа сварного шва, а также слева от размера сварного шва, который будет показан в скобках.Длину можно добавить в размер справа от обозначения сварного шва.

Задняя, Основа Сварка, Наплавка

Символ спины или спинки одинаков для обоих, вы должны заглянуть в хвост, чтобы получить дополнительную информацию, чтобы различать их.

Обратный сварной шов — это сварной шов, выполненный в канавке соединения, за которым следует сварной шов, приложенный к корневой стороне. Это чаще всего используется для обеспечения полного проникновения в канавки CJP.Обратный шов обычно применяется после того, как корень был отшлифован или выдолблен, чтобы убедиться, что сварной шов достаточно материала. Пытаясь запомнить разницу между обратным швом и обратным швом, вы всегда должны возвращаться назад, чтобы выполнить обратный шов.

Пытаясь запомнить разницу между обратным швом и обратным швом, вы всегда должны возвращаться назад, чтобы выполнить обратный шов.

Обратный сварной шов выполняется на корневой стороне канавки, чтобы гарантировать, что сварной шов, который будет выполняться в канавке, не проплавит обратную сторону. Это также может помочь обеспечить CJP.

Ниже представлено изображение подкладочного сварного шва.

Ниже представлен обратный сварной шов.

Бывают случаи, когда хвостик опускается на чертеже, а в хвосте есть пометка, в которой может быть указано, в каком порядке должны быть выполнены сварные швы. Он может быть таким простым, как «сначала выполняется сварной шов с другой стороны», или может включать истинные термины, такие как «канавка со скосом с другой стороны, приваренная перед обратным швом на стороне, указанной стрелкой».

Наплавочные швы

Наплавочные швы выполняются за один или несколько проходов по разным причинам. Они могут включать накопление изношенного материала, твердую облицовку детали или увеличение размеров детали. Этот символ может быть только на стороне соединения, указанной стрелкой. Важно, чтобы стрелка указывала именно на то место, где должно быть добавлено покрытие.

Они могут включать накопление изношенного материала, твердую облицовку детали или увеличение размеров детали. Этот символ может быть только на стороне соединения, указанной стрелкой. Важно, чтобы стрелка указывала именно на то место, где должно быть добавлено покрытие.

Эти сварные швы могут иметь толщину сварного шва, которая будет располагаться слева от символа сварного шва, а также может иметь длину справа от символа. С этим типом сварного шва, скорее всего, будет детальный вид с размерами для сварки.

Если для наплавочного шва может потребоваться несколько слоев, это может быть указано в примечании на чертеже или также может быть определено по контрольным линиям. Бывают случаи, когда может быть более одной опорной линии, определяющей порядок работы. Например, если вы думаете о поддерживающем сварном шве, он будет указан на контрольной линии, ближайшей к стрелке, сварной шов с канавкой будет размещен на второй контрольной линии.

Чтобы показать это при наплавке сварных швов, может потребоваться конкретный размер для первого слоя нароста, а затем другой размер для второго или последующих слоев. Если есть изменение направления, это может быть показано в конце многозначного символа сварки.

Если есть изменение направления, это может быть показано в конце многозначного символа сварки.

Наплавочный шов будет проходить по всей длине детали, если нет размера, примечания или другого обозначения, указывающего, что он неполный. Это также играет роль при сварке вала или другого круглого предмета. Для круглого объекта, а не продольного (длинный размер) или поперечного (короткий размер) детали, вы можете увидеть осевое (длина вала) или окружное (вокруг вала).) Когда будет выполняться сварка вала или другой круглой детали, это должно быть вызвано или может быть применена неправильная процедура.

Сварщик-подросток создает функциональное искусство из металлических отходов

РОКЛЭНД — Прогуляйтесь по огромному цеху сварки и изготовления в недавно построенной Технологической школе Мидкоста, и вы будете окружены промышленными машинами, инструментами, верстаками и тисками. Некоторых студентов это может устрашить. Но 17-летняя Микайла Толман чувствует себя как дома.

Старшеклассница Zenith Alternative School через день посещает уроки сварки в Midcoast School of Technology и является одной из двух студенток программы сварки / производства.

«Когда я впервые вошла, я была взволнована, но также очень нервничала из-за того, как использовать все это оборудование», — сказала она о своем первом дне в магазине. «В детстве я больше общалась с девочками, но сблизилась с парнями из этого класса; они мои приятели «.

Отец Микайлы работает в тракторной компании, и, вдохновленная этим, она пошла на первый курс сварки в региональной средней школе Камден-Хиллз на первом курсе.

«Моим инструктором была женщина, и она показала мне все, что мне нужно было знать об использовании оборудования и инструментов», — сказала она. «После этого я бы пошел туда, где работает мой отец, и нашел бы весь металлолом и детали, которые я мог бы сварить».

Ее инвестиции в индустриальное искусство превратились именно в индустриальное искусство. Школа представила ее миниатюрную скульптуру лесовоза на своей странице в Facebook.

Школа представила ее миниатюрную скульптуру лесовоза на своей странице в Facebook.

Работа над столом с ЧПУ заняла пару недель, используя листовой металл для кабины грузовика, арматуру для бревен, а также подшипники и гайки для колес.«На самом деле я не знала, что это будет так прилично», — сказала она, добавив, что ее отец сказал ей, что он был очень впечатлен этой работой.

Скульптура грузовика не была классным проектом; это было именно то, что хотела сделать Микайла.

«Пока мы занимаемся сваркой и сосредоточены на работе, мы вольны делать что угодно», — сказала она.

Микайла сказала, что ее вдохновляют новые проекты через веб-сайт для обмена изображениями Pinterest и от восходящей звезды, художницы-металлиста, за которой она следит в социальных сетях, по имени Рэй Риппл.«Она делает эти потрясающие качели и режет весь грузовик плазмой», — сказала она.

Когда она не в школе, ей нравится отдыхать на природе, посещать сельскохозяйственных животных и кататься на четырех колесах.

Когда Микайла окончит школу, у нее есть планы на будущее.

«Когда мы снова сможем путешествовать, первое, что я хотела бы посетить, это Ниагарский водопад и остановка грузовиков Iowa 80», — сказала она.

Быстрый поиск в Google показал, почему она так очарована остановкой грузовиков Iowa 80, расположенной в Уолкотте, штат Айова, поскольку она может похвастаться самой большой в мире стоянкой для грузовиков.

«Я надеюсь, что когда-нибудь открою свой собственный бизнес по производству», — сказала она. «Я хотел бы делать из металла такие вещи, как подковы и арматуру, и превращать их в подарки и вещи, которые люди могут использовать в своем доме».

В ее последний год пандемия по-прежнему делает планы на будущее неопределенными.

«Я никогда не ожидала, что мой выпускной год будет таким», — сказала она. «Разве последний год не должен быть твоим лучшим годом?»

Создание искусства — это способ отвлечься.

«Я стараюсь уйти от всего прочего», — призналась она. «Это не тяжелая работа, как домашнее задание, но она творческая, и вы можете делать то, что хотите».

«Это не тяжелая работа, как домашнее задание, но она творческая, и вы можете делать то, что хотите».

Hail To The Rad Kids — это постоянный выпуск, посвященный подросткам Среднего побережья с особыми талантами.

Кей Стивенс можно связаться по адресу [email protected]

14+ Populer Pictures of Friday Weld

27 августа 1943 года, американская актриса. Большая галерея фотографий сварных швов во вторник.

В течение следующего десятилетия она сделала карьеру, сыграв драматические роли в кино.

Сварка вторника . Посмотреть самые популярные фотографии сварных швов вторника. Вторник Уэлд родилась Сьюзан Кер Уэлд. В конце концов, она получила номинацию на премию Оскар за лучшую женскую роль второго плана за то, что искала мистера.

Когда три года спустя, в возрасте 49 лет, умер ее отец, чье имя было преобразовано во вторник, она взяла на себя роль кормильца семьи, в которую входила и ее мать Йосен Бальфур Кер. Она сделала карьеру, сыграв драматические роли в кино. Загрузите изображения премиум-класса, которые вы больше нигде не найдете.

Она сделала карьеру, сыграв драматические роли в кино. Загрузите изображения премиум-класса, которые вы больше нигде не найдете.

27 августа 1943 года, американская актриса на пенсии. Она начала сниматься в детстве, а в конце 1950-х стала взрослой. Одной из таких актрис, которая появилась во время этих изменений, была хорошенькая вторник. 219 фотографий вторника сварного шва.

Посмотрите последние фотографии сварных швов во вторник.На самом деле она одна из. Во вторник сварочная фотосессия.

Она снялась во многих фильмах, в том числе в обнаженном городе, изрядно отравившем дождя зимой нашего недовольства, когда-то в Америке, где она сейчас. Когда через три года в возрасте 49 лет ее отец Латроп Пестрый Уэлд умер, милая маленькая девочка, имя которой к тому времени каким-то образом было преобразовано во вторник, взяла на себя роль кормильца семьи, в которую входила и ее мать Йосен Бальфур Кер.Найдите идеальные стоковые фотографии для сварных швов и изображения для редакционных новостей от getty images.

Уэлд родилась Сьюзан Кер Уэлд в Нью-Йорке в 1943 году. Она начала сниматься в детстве и дошла до зрелых ролей в конце 1950-х годов. Ее отец Лэтроп Пестрый Уэлд был членом семьи сварщиков из Массачусетса и умер в 1947 году, незадолго до ее четвертого дня рождения.

Больше всего она выиграла золотой глобус.Сьюзан Кер Велд родилась 27 августа 1943 года в пятницу в Нью-Йорке. В 1960 году она выиграла золотой глобус как самая многообещающая женщина-новичок.

Однажды в Америке. Сьюзан Кер Велд родилась 27 августа 1943 года в пятницу в Нью-Йорке. Вторник Уэлд родилась Сьюзан Кер Уэлд.

Вторник Уэлд — популярная американская актриса и модель, наиболее известная своим беспрецедентным влиянием в американской киноиндустрии.Вторник Уэлд — американская актриса. Содержание1 чем занимается сейчас актриса во вторник2, кто во вторник, 3 образование в молодости и смена имени4 модельная карьера5 начало актерской карьеры6 ее прорыв7 конец 1950-х8 начало 1960-х9 подъем к славе10 1970-е11 1980-е12 более поздняя карьера13 чистая стоимость и активы во вторник14 личная жизнь и браки что такое актриса вторник сварщик.

Вторник сварщик биография дело холостяк чистая стоимость капитала рост, вторник сварщик.

Причины и предотвращение коррозии сварных соединений

Сварное соединение может иметь низкую коррозионную стойкость из-за различного химического состава, остаточных напряжений и металлургической структуры зоны сварного шва. Коррозии сварных соединений можно избежать путем тщательного выбора свариваемых материалов, присадочного металла, методов сварки и отделки. Однако даже после точного подбора металлов и использования наилучших методов коррозия сварного шва все еще может возникать по целому ряду причин.(Подробнее см. Обзор коррозии сварных соединений: причины и методы предотвращения.)