Как заполнить большой сварочный шов

При выполнении сварочных работ может понадобиться заполнить достаточно широкий шов. Для непрофессионального сварщика это практически невыполнимая задача. На самом деле все не так сложно, если воспользоваться одной хитростью.

Что потребуется:

- пара электродов;

- молоток;

- наждачная бумага;

- болгарка с зачистным диском.

Процесс заполнения больших швов

Чтобы при наложении плоскости расплавленный электрод не стекал, а соединяемые детали не прожигались, необходимо использовать дополнительный пруток. Легче всего работать очищенным сердечником электрода такого же сечения, как и у того которым выполняется сварки. Его нужно обстучать молотком и стереть остатки обмазки наждачной бумагой.

При заваривании отверстия необходимо прикладывать торец очищенного сердечника к его краю, образовывая зазор в пару миллиметров. Шов накладывается между прутком и стенкой отверстия.

Приставляемый сердечник отлично плавится, при этом горячий металл из него держится заданной плоскости. Дойдя до края, нужно на горячую оторвать прикладываемый пруток и приставить его снова чуть выше. Таким образом, заполняется все отверстие. При этом сама деталь не прожигается. Вполне реально заварить листовую сталь или трубу с сечением стенки меньше 2-х мм. После сварки шов шлифуется болгаркой.

При необходимости наложить длинный широкий шов используется такая же техника. Сначала торец сердечника приставляется к началу шва, чтобы сцепить края сваркой. Затем пруток отрывается и располагается вдоль шва под острым углом. В результате большой зазор между свариваемыми деталями частично перекрывается сердечником и разбивается на 2 узких просвета. Далее выполняется заполнение поперечным движением электрода.

Данная техника выполнения сварки позволит заварить практически любое отверстие или зазор, конечно в разумных пределах. Поначалу до получения опыта сердечник будет прикипать к шву.

Нужно стараться его смещать пока металл жидкий, и таких проблем не возникнет.

Нужно стараться его смещать пока металл жидкий, и таких проблем не возникнет.Смотрите видео

Как правильно вести электрод во время сварки | Сварка для Начинающих

Всех приветствую . Продолжаем наши сварочные истории , истории эти бесконечны , но сегодня разберем важную тему , а как правильно вести электрод во время сварки ? Начнем издалека , что такое сварка и сварочный шов ? Могу долго и нудно писать умные слова , как написано в учебниках по сварке , но я так делать не буду , потому что это скучно и неинтересно , давайте будем обьясняться общепринятым человеческим разговорным языком ! Поехали ! Ребята запомните , сварщик — это оператор и повелитель сварочной дуги . А что такое сварочная дуга ? Это поток расплавленного металла , который льется в сварочную ванну под давлением и моментально остывая образует так называемый сварочный шов . Сразу скажу что пишу свои статьи в основном для новичков в сварке — опытным крутым сварщикам это будет неинтересно , так что опытный сварщик закрывай эту страницу . Простота — это высший уровень сложности ! Будем проще — представим струю воды , которая льется на очень холодную поверхность и моментально замерзает , это и будет формирование сварочного шва .

Сразу скажу что пишу свои статьи в основном для новичков в сварке — опытным крутым сварщикам это будет неинтересно , так что опытный сварщик закрывай эту страницу . Простота — это высший уровень сложности ! Будем проще — представим струю воды , которая льется на очень холодную поверхность и моментально замерзает , это и будет формирование сварочного шва .

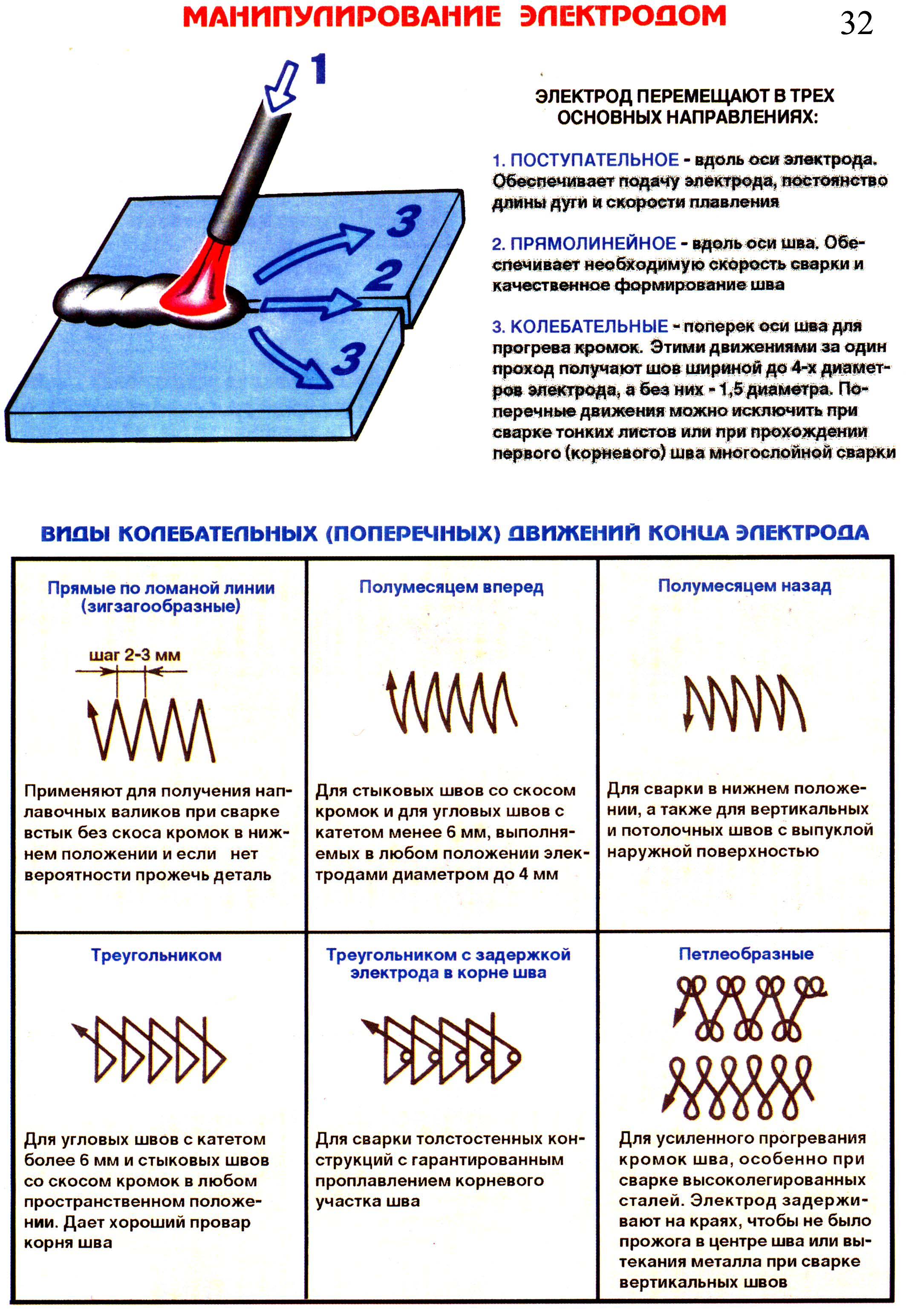

Наша задача , как сварщика сделать так чтобы эта струя замерзала плотно и равномерно . Электрод будет выполнять в нашей упрощенной фантастической истории роль шланга с водой , которая попадая на холодную поверхность будет быстро замерзать . Наша задача правильно вести этот шланг ( электрод ) чтобы шов получился правильно . Здесь фишка в чем ? Да все зависит от толщины свариваемого металла . Закономерность будет здесь такая — чем толще свариваемый металл , тем больше движений нужно делать электродом , и тем больше нужно выставлять сварочный ток на вашем сварочном аппарате . Возьмем тонкий свариваемый металл — от 1 до 3 мм , здесь струю нашего электрода достаточно вести прямо и без колебаний . Начинаем варить более толстый металл , да и еще если не в стык , а угловое соединение , то здесь уже электродом нужно помахать ! Ну то есть совершать колебательные движения . Давайте покажу картинку этих движений .

Начинаем варить более толстый металл , да и еще если не в стык , а угловое соединение , то здесь уже электродом нужно помахать ! Ну то есть совершать колебательные движения . Давайте покажу картинку этих движений .

Скажу честно , особо не загоняйтесь на эти рекомендации по движениям электрода , нет я не хотел сказать что движения не нужно делать — конечно нужно , но просто поэкспериментируйте с такими вариантами колебаний и подберите для себя наиболее комфортный для работы — все равно при любых этих правильно сделанных движений шов получится один и тот же , поверьте экспериментировал не раз . Тут довольно большую роль играет сила тока — также нужно экспериментировать на левых железяках перед сваркой основной конструкции , основной железяки . Попробовал на чермете силу тока , если все нормально — не бойся вари . Давайте подведем итог нашей сегодняшней темы — как вести электрод во время сварки . Металл тонкий — до 3 мм — желательно вести прямо , подобрав нормальную силу тока , что бы и не насрать , и не прожечь металл , но здесь нужно экспериментировать на ненужном чермете , если пока нет особого сварочного опыта . А вот если металл толстый — более 3 мм , то здесь маши электродом , а какие движения использовать — экспериментируй сам на чермете . Надеюсь более менее разьяснил эту , по началу трудную тему по сварке . Ребята давайте глянем видос , как формируется сварочный шов , особенно будет интересно для новичков , да и мне самому очень нравится это видео с канала Сварка резка электроды .

А вот если металл толстый — более 3 мм , то здесь маши электродом , а какие движения использовать — экспериментируй сам на чермете . Надеюсь более менее разьяснил эту , по началу трудную тему по сварке . Ребята давайте глянем видос , как формируется сварочный шов , особенно будет интересно для новичков , да и мне самому очень нравится это видео с канала Сварка резка электроды .

Сварочные работы. Секреты мастерства от FORUMHOUSE. Статьи компании «Компания Циклон»

Эксперты нашего сайта рассказывают о нюансах и особенностях ручной дуговой сварки

Сварка по праву считается одной из самых распространённых технологий соединения металла. Без сварочных работ не обходится ни одно строительство, а сварочный аппарат является незаменимой вещью в арсенале любого домашнего мастера. Сварить ворота, забор, арматурный каркас, приварить петли, собрать основу для теплицы, вольера для собаки, поставить калитку – сварке везде найдётся применение.

Без сварочных работ не обходится ни одно строительство, а сварочный аппарат является незаменимой вещью в арсенале любого домашнего мастера. Сварить ворота, забор, арматурный каркас, приварить петли, собрать основу для теплицы, вольера для собаки, поставить калитку – сварке везде найдётся применение.

Также сварочные работы являются одним из главных технологических элементов холодной ковки. Но с чего начать сварку, а главное – на какие нюансы необходимо обратить внимание? В этом материале мы ответим на следующие вопросы:

- Как выбрать сварочный аппарат.

- На каком токе варить.

- Какая потребуется оснастка.

- Как получить качественные сварные швы.

- Как варить разные металлы.

Сварочные работы — необходимый теоретический минимум

Учиться сварке нужно по самой распространённой технологии – ручной дуговой сварке (коротко ММА – от английского сокращения «Manual Metal Arc»). Причём варить надо, используя инверторный сварочный аппарат. Почему именно инвертор? Инверторы выдают постоянный ток с высокой степенью стабилизации. Они имеют небольшой вес, портативны (можно переносить, перебросив ремень через плечо). Позволяют осуществить все настройки «под себя» даже начинающему сварщику. Инверторы, в отличие от обычного сварочного трансформатора, хорошо выдерживают перепады напряжения, а в процессе работы не «просаживают» слабые электрические сети.

Почему именно инвертор? Инверторы выдают постоянный ток с высокой степенью стабилизации. Они имеют небольшой вес, портативны (можно переносить, перебросив ремень через плечо). Позволяют осуществить все настройки «под себя» даже начинающему сварщику. Инверторы, в отличие от обычного сварочного трансформатора, хорошо выдерживают перепады напряжения, а в процессе работы не «просаживают» слабые электрические сети.

Существуют и более продвинутые технологии сварки. Например, TIG (сокращение от Tungsten Insert Gas). Это – ручная дуговая сварка неплавящимся электродом в среде инертного защитного газа (аргона).

И MIG-MAG (Metal Inert/Active Gas). Это – ручная дуговая сварка с автоматической подачей плавящегося металлического электрода (присадочной проволоки) в защитной среде инертного/активного газа.

Данные типы сварки, в силу высокой цены на используемое оборудование и оснастку и требований к квалификации сварщика, больше подходят для профессиональных работ в ремонтных мастерских или на предприятиях. Например, для кузовного ремонта автомобиля, реставрационных работ, сварки тонких металлических деталей, соединения цветных металлов с повышенными требованиями к качеству шва.

Например, для кузовного ремонта автомобиля, реставрационных работ, сварки тонких металлических деталей, соединения цветных металлов с повышенными требованиями к качеству шва.

Для выполнения большинства работ «на даче» оптимально подходит ручная дуговая сварка с использованием инверторного сварочного аппарата.

Но, несмотря на кажущуюся простоту (купил инвертор и вари), есть множество нюансов, которые необходимо учесть для получения качественного и прочного шва. Начать следует с выбора сварочного аппарата. Как это сделать?

На дачном участке чаще всего приходится заниматься сваркой так называемых «чёрных» металлов. Отсюда: сначала определяемся с видом и толщиной металла, который предполагается варить. От этого зависит тип и диаметр сварочного электрода. Диаметр сварочного электрода определяет величину сварочного тока. И уже затем, в зависимости от этой величины, выбираем сварочный инвертор.

Зависимость диаметра электрода от толщины металла представлена в следующей таблице.

Чем толще металл, тем больше берётся диаметр электрода, и тем больше должен быть ток у сварочного аппарата. У каждого электрода (в зависимости от его диаметра) есть нижний предел силы тока. Если уменьшить ток ниже этого предела, то качественного сварочного шва уже не получить. Для наглядности, настройка силы сварочного тока сведена в эту таблицу.

В среднем, в зависимости от предполагаемых работ, на каждый 1 мм диаметра электрода требуется ток в 25-30 ампер.

Перед началом сварочных работ также следует прикинуть допустимую нагрузку на вашу электрическую сеть.

При токе около 110А потребляемая мощность инвертора составит от 3 до 4 кВт. В обычной электрической сети стоят предохранительные автоматы на 16А, в 3.5 кВт. Соответственно, при превышении данных величин, автомат отключит электричество. Вывод: либо не превышать допустимую мощность, либо, если есть необходимость варить на больших токах, например, электродом в 5 мм т.н. «пятёркой», ставить более мощный автомат и увеличивать сечение проводки.

Для большинства работ при строительстве подходит сварочный аппарат с максимальным сварочным током на 140 ампер (аппарат лучше брать с небольшим запасом по току, на 160-165А, а не впритык). Мощности такого инвертора за глаза хватит, чтобы вести сварку одним из самых ходовых электродов диаметром в 3 мм – т.н. «тройкой».

Следующий фактор, оказывающий влияние не только на выбор инвертора, но и на удобство работы с ним – это ПВ (Продолжительность включения). Почему важно обратить внимание на данный показатель? ПВ определяется как отношение времени работы сварочного аппарата под нагрузкой (чистое время сварки) к общему периоду времени цикла сварки (время сварки + время паузы).

За общее время цикла сварки обычно принимается:

- По евростандарту – 5 минут при 40 °C.

- В России – 10 минут при 20 °C.

Оптимальное значение ПВ составляет 60%. Т.е. работаем 6 минут (при 10 минутном цикле) — 4 минуты отдыхаем. Если ПВ меньше 60%, например, составляет всего 15%, то это означает, что через 1. 5 минуты работы потребуется сделать отдых на 8-9 минут. Это приведёт к простою в работе. Попытка увеличить непрерывное время работы приводит к срабатыванию тепловой защиты аппарата.

5 минуты работы потребуется сделать отдых на 8-9 минут. Это приведёт к простою в работе. Попытка увеличить непрерывное время работы приводит к срабатыванию тепловой защиты аппарата.

Если ПВ сварочного аппарата составляет 60% на максимальном токе, то этого более чем достаточно для работы даже в условиях повышенной температуры. На практике сварка не ведётся непрерывно в течение этих 6 минут (электрод столько не горит), а с перерывами, необходимыми для замены электрода, очистки рабочего шва от шлака, визуального контроля свариваемых деталей.

Практика сварочных работ

Качественная сварка начинается с подготовки рабочего места и необходимых приспособлений. Лучше всего для этого обзавестись сварочным столом. На нём размещаются металлические заготовки и крепёжные приспособления: струбцины, уголки и т.д., с помощью которых фиксируются свариваемые детали.

IvenПользователь FORUMHOUSE

По личному опыту могу сказать, что в сварке иногда очень нужна плоскость, т. е. ровная поверхность, на которой можно что-то сварить. Привязываться нужно к этой плоскости. Свой первый сварочный стол я сделал из металлического листа 1250х2500х3 мм, высотой 75 см. В качестве ножек использовал профильную трубу 20х40х2 мм.

е. ровная поверхность, на которой можно что-то сварить. Привязываться нужно к этой плоскости. Свой первый сварочный стол я сделал из металлического листа 1250х2500х3 мм, высотой 75 см. В качестве ножек использовал профильную трубу 20х40х2 мм.

В качестве столешницы можно использовать любой кусок металла. Например, берём лист 1000х2000х4 – это будет столешница. Из другого листа меньшего размера — 1000х2000х2 мм — делаем среднюю полку.

При самодельном конструировании и изготовлении сварочного стола открывается большой простор для творчества. Качество сварки во многом определятся удобством работы за столом. Соответственно, многие мастера делают сварочный стол «под себя».

Идём дальше. Первый помощник любого сварщика – это всевозможные струбцины, крепёжная оснастка и уголки. Без них невозможно закрепить свариваемые детали на столе, соблюсти необходимые допуски и геометрию изделия. Пользователи FORUMHOUSE предпочитают струбцинам заводского изготовления самодельные, сделанные для каждого конкретного случая сварки. Это оправдано при больших объёмах работы.

Это оправдано при больших объёмах работы.

Сергейб3Пользователь FORUMHOUSE

Сварочные работы подразумевают сварку швеллера, уголка, трубы и т.д. В каждом конкретном случае струбцина уникальна.

Хорошо продуманная и сделанная струбцина превращается в третью, по-настоящему универсальную «руку» сварщика.

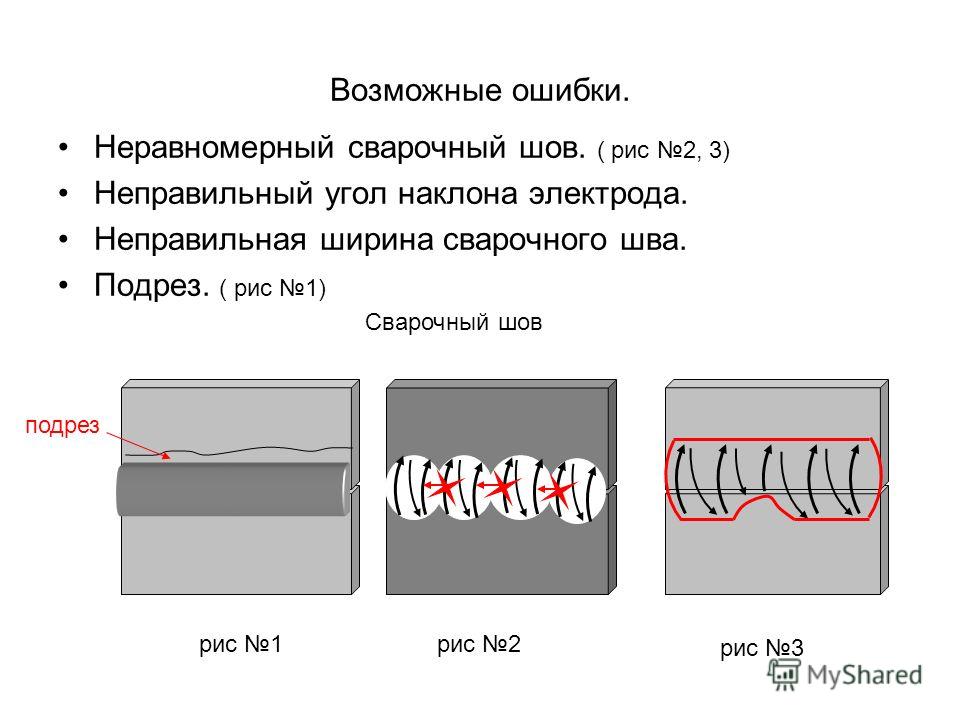

Одна из главных сложностей любого начинающего сварщика – соблюдение прямых углов у свариваемых деталей. Нередки случаи, когда тщательно размеченные и нарезанные заготовки (например, прямоугольный металлический каркас) после сварки «ведёт», и он превращается в параллелограмм. Как этого избежать?

Металл при остывании сжимается. С какой стороны больше швов, и где они толще, туда и поведёт металл. Поэтому сначала необходимо временно прихватить свариваемые изделия, а не варить начисто каждую сторону. Для фиксации углов под 90 градусов вместо уголков можно использовать металлические «косынки» или укосины из профильной трубы. Причём укосины привариваются не встык, а внахлёст.

Ещё одно правило: если уголки и струбцины помогают выдерживать прямой угол, то плоскостность изделия может обеспечить только сборка на ровной поверхности. Перед началом сварки необходимо проверить диагонали, если они ушли, вносятся соответствующие корректировки. Для контроля прямых углов можно использовать самодельные угольники.

Также при сварке пространственных, не несущих повышенной нагрузки конструкций – вольера для собаки, каркаса под теплицу и т.д. – не стоит увлекаться тотальной проваркой всех мест, т.к 1 кв.мм сварочного шва выдерживает нагрузку примерно в 40 кг. Чем меньше в подобных конструкциях швов (в разумных пределах), тем меньше вероятность, что после остывания металла их поведёт.

Nikola1Пользователь FORUMHOUSE

Я варил петли у ворот. Сначала прихватил 2 половинки створок, проверил лёгкость открытия – открываются легко. Затем обварил петли сплошным швом, проверяю лёгкость открытия – открываются туго. Что я сделал не так?

Это может произойти из-за того, что не совпала ось верхней и нижней петель, металл повело, петлю при сварке перегрели, потерялась её геометрия.

svar4ikПользователь FORUMHOUSE

Если после прихватки ворота открывались без проблем, а после проварки нет – значит, петли тянет из-за возникновения остаточных сварочных напряжений.

Боремся с этим так:

- сперва петли привариваем к воротам, когда они лежат на сборочном столе;

- правильно располагаем и прихватываем все детали;

- закладываем соответствующие зазоры (около 2 мм) между петлёй и столбом;

- петель должно быть 2 на каждую сторону (а не 3 или 4), так проще соблюсти соосность;

- для компенсации сварочных деформаций провариваем петли к коробке и полотну ворот крест-накрест.

Сварка чугуна

Сварка чугуна считается непростой задачей. Чаще всего электродуговую сварку чугуна осуществляют «горячим» методом. Для этого свариваемые заготовки предварительно нагревают до 600-650°С. В дачных условиях, для сваривания не особо ответственных конструкций, можно использовать т.н. «холодный» метод сварки – без предварительного нагрева деталей и используя специальные электроды.

KlezПользователь FORUMHOUSE

Чугун можно варить электродами для нержавейки. Сколько я ими варил, ничего не треснуло, не отлетело. «Уоньками» на «прямой» полярности тоже варится, а вот если рутилом, то сварка трещит по шву.

Более подробно о видах электродов рассказывается в статье «Доборные элементы для сварки» .

MictlayotlПользователь FORUMHOUSE

Я свариваю чугун так: зачищаю место сварки, разделываю кромки и свариваю деталь либо ЦЧ4, либо УОНИИями. От смены полярности разницы не увидел. Сварку веду на минимальном токе, периодически остужая свариваемые детали на воздухе.

При сварке чугуна «на холодную» нельзя допускать перегрева свариваемых деталей. Поэтому сварку ведут короткими участками, длиной по 30-40 мм, не проваривая всю деталь за один раз, с тщательной проковкой полученных швов молотком. Проковка металла снимает остаточное напряжение в металле, что предотвращает появление трещин в сварном шве.

Также важно подготовить деталь перед сваркой – сделать разделку трещины.

makar4icПользователь FORUMHOUSE

Я как-то уронил на пол чугунный казан. Появилась трещина в 5 см, казан выбросить жалко, я решил заварить его.

Форумчанин поступил так:

- нашёл конец трещины;

- засверлил конец трещины сверлом на 4 мм и разделал трещину (снял фаски под углом) болгаркой, диском толщиной 3 мм;

- сварка велась электродом ЦЧ диаметром 3 мм;

- получившийся шов форумчанин зачистил болгаркой с зачистным диском.

Основная проблема сварки чугуна в том, что есть чугун ковкий, серый, высокопрочный. Кроме этого, в месте шва повышается хрупкость металла. Поэтому каждый случай требует индивидуального подхода.

Если нет специальных электродов, то можно сделать самодельный, навивая поверх электрода, предназначенного для сварки стали (УОНИ 13/45, АНО-4), по спирали медную проволоку диаметром 1.2-2 мм.

Сварка оцинкованного металла

TimakvalПользователь FORUMHOUSE

Я решил сварить из оцинкованных труб лестницу. Столкнулся с проблемой – не получается проварить детали с первого раза. Цинк перед сваркой снимал зачистным кругом. Какие ещё есть секреты?

Столкнулся с проблемой – не получается проварить детали с первого раза. Цинк перед сваркой снимал зачистным кругом. Какие ещё есть секреты?

Dashnik:Пользователь FORUMHOUSE

Оцинкованные трубы — это такой же чёрный металл, только покрытый цинком. Место сварки зачищать надо до блеска, полностью сняв слой цинка. Место, куда цепляется «крокодил», также нужно зачистить и надёжно зафиксировать на трубе.

Важно запомнить, что в процессе сварки цинк интенсивно испаряется. Выделяющиеся пары цинка опасны для здоровья. Поэтому сварку оцинкованных изделий необходимо вести либо в помещении, оборудованном принудительной вентиляцией, либо на открытом воздухе.

Если цинк нельзя удалить, то нужно вдумчиво подойти к выбору электродов. Для сварки низкоуглеродистых сталей лучше использовать электроды с рутиловым покрытием. Например:

Для сварки низколегированных сталей – электроды с покрытием основного типа:

- УОНИ-13/45

- УОНИ-13/55

- ДСК-50

Варят, совершая электродом возвратно-поступательное движение. Это способствует предварительному выгоранию цинка. Если слой цинка на заготовке составляет более 40 мкм, то для получения качественного шва слой цинка необходимо полностью удалить.

Это способствует предварительному выгоранию цинка. Если слой цинка на заготовке составляет более 40 мкм, то для получения качественного шва слой цинка необходимо полностью удалить.

Удлинитель для сварочного инвертора

Часто необходимо вести сварочные работы на большом удалении от электрической сети (например, при сварке забора). Необходим удлинитель метров на 30-50, а то и больше. Какое сечение провода выбрать для нормальной работы сварочного инвертора? Опираясь на практический опыт форумчан, можно сделать вывод: для удлинителя берём медный гибкий (многопроволочный) двухжильный провод. Сечение жилы провода — 2.5 мм2. Если предполагается заземление, то берём трёхжильный провод того же сечения. Нагрузку подключаем на отдельный автомат защиты на 16 или 20А.

Timakval:Пользователь FORUMHOUSE

Я сделал себе удлинитель из провода ПВС 2х2.5мм2 длиной 40 метров. Для мгновенного контроля за напряжением в сети и выбором тока сварки применил цифровой вольтметр. Протягивал спарку из двух таких удлинителей до 70 метров. Судя по показаниям вольтметра, потери напряжения были не более 15-17В.

Судя по показаниям вольтметра, потери напряжения были не более 15-17В.

Перед подключением нагрузки на катушечный удлинитель провод необходимо полностью разматывать. Иначе, из-за явления самоиндукции, он может перегреться.

И в завершение статьи — памятка для начинающего сварщика от FORUMHOUSE:

- Начинать учиться варить лучше всего, выполняя шов по горизонтальной поверхности, в нижнем положении. Это позволит быстро набить руку и научиться контролировать сварочный процесс.

- Перед началом сварочных работ металл необходимо очистить от загрязнений, ржавчины, краски, иначе не добиться качественного шва.

- Электроды держим сухими. Состав сердечника должен быть схож с составом свариваемого металла.

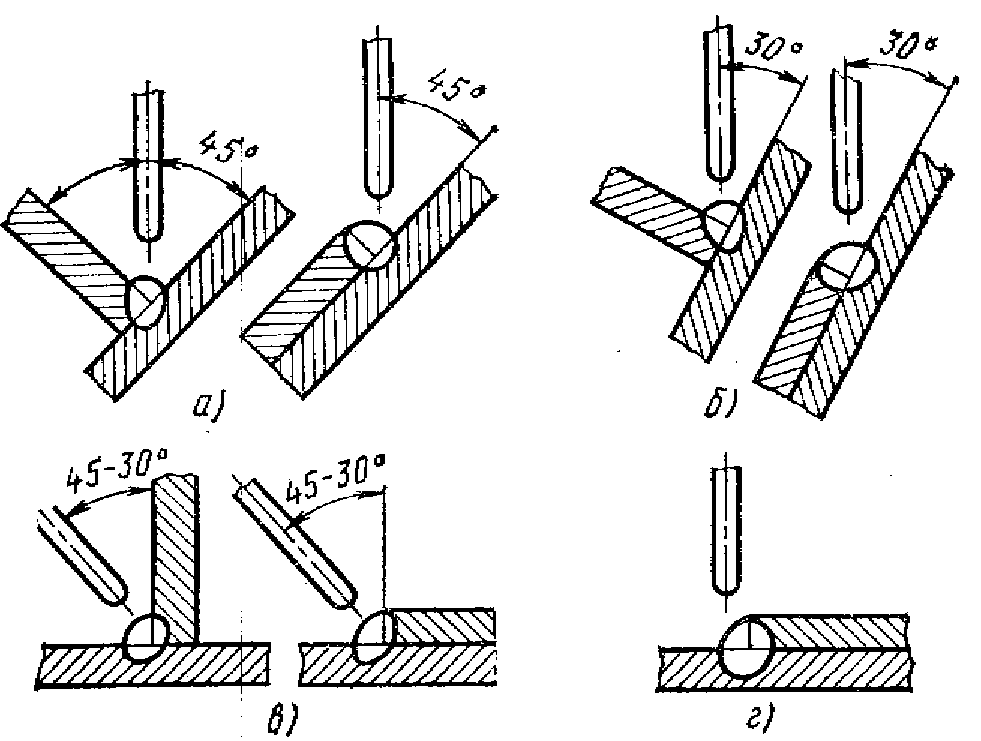

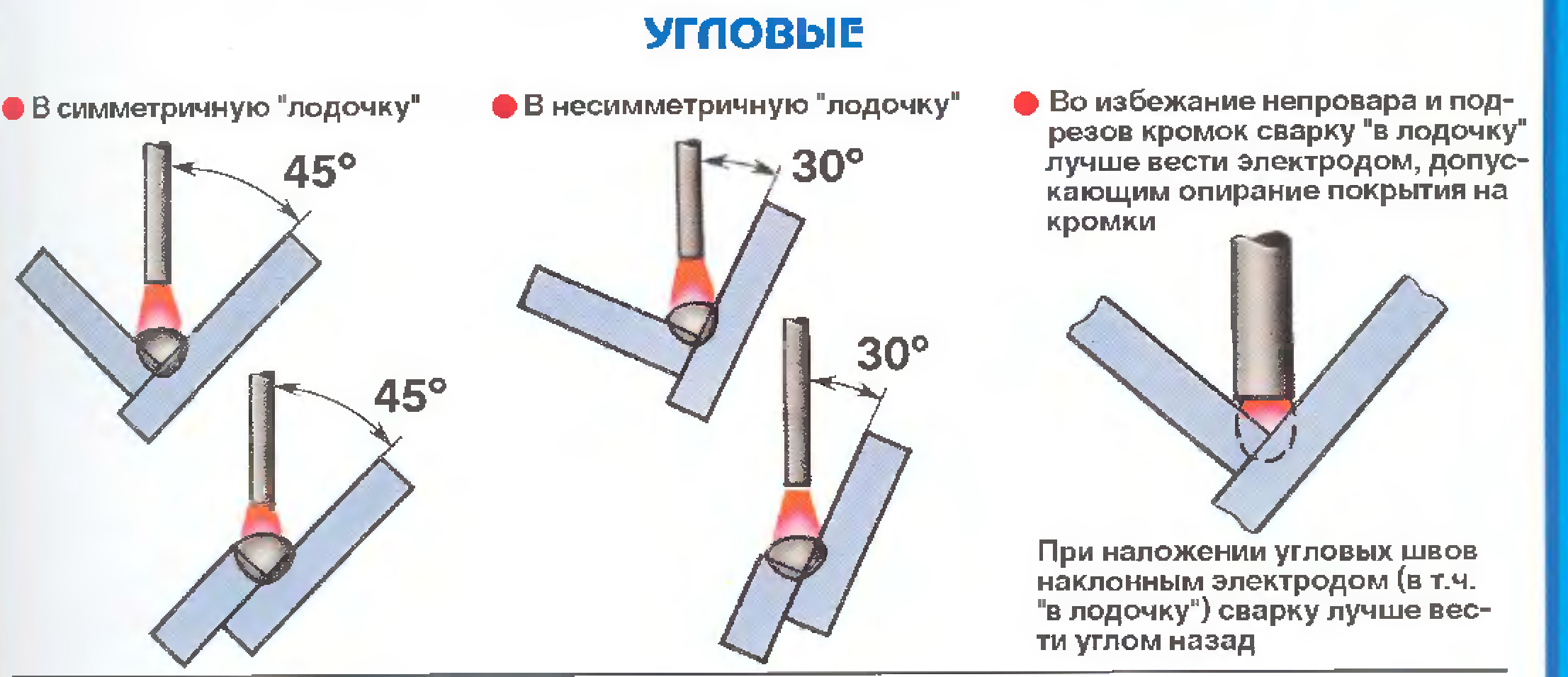

- Наклон электрода при сварке выдерживаем примерно в 45 градусов, расстояние от электрода до металла — 2-3 мм.

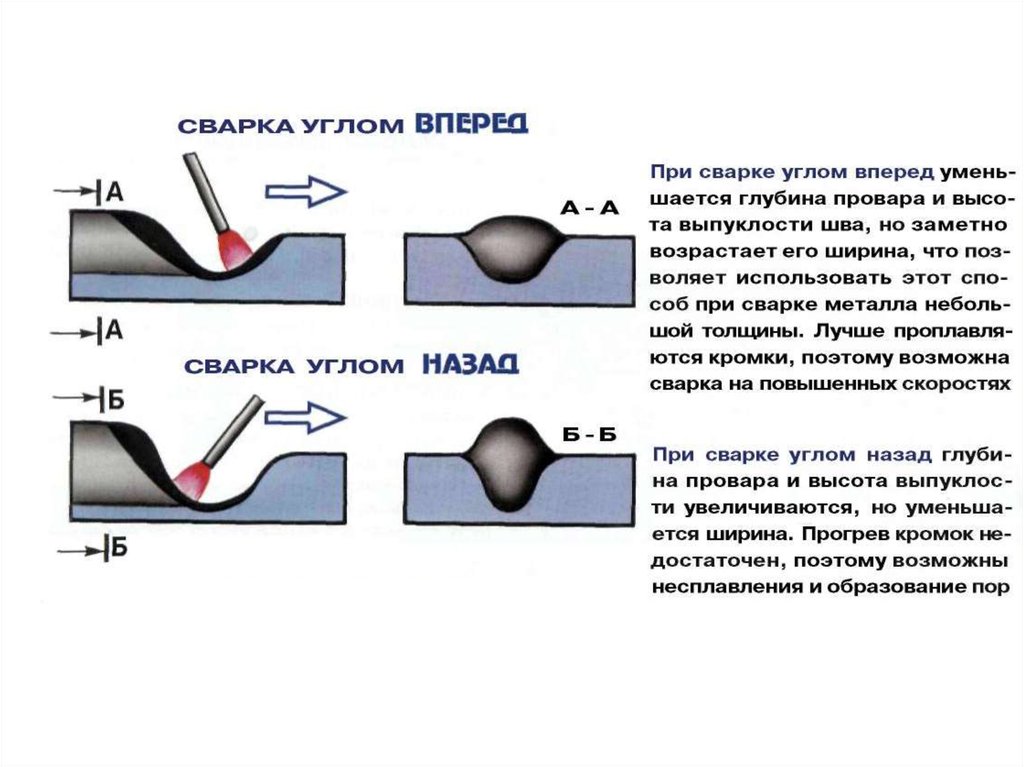

- Вести электрод можно углом вперёд и углом назад. Если электрод вести углом назад, то проплавление будет глубже. Если углом вперёд, то проплавление будет меньше, а шов шире.

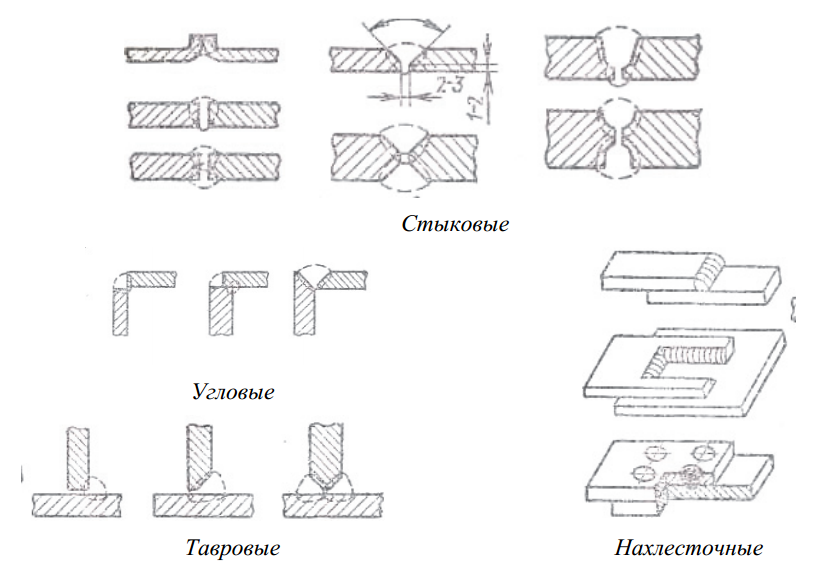

Стыковое сварочное соединение. Если толщина металла у стыкуемых заготовок больше 5 мм, то перед сваркой у заготовок необходимо снять фаски. У свариваемых встык деталей выдерживаем зазор в 1-2 мм. Сначала прихватываем заготовки, используя зажимные приспособления, и только потом провариваем их по всей длине.

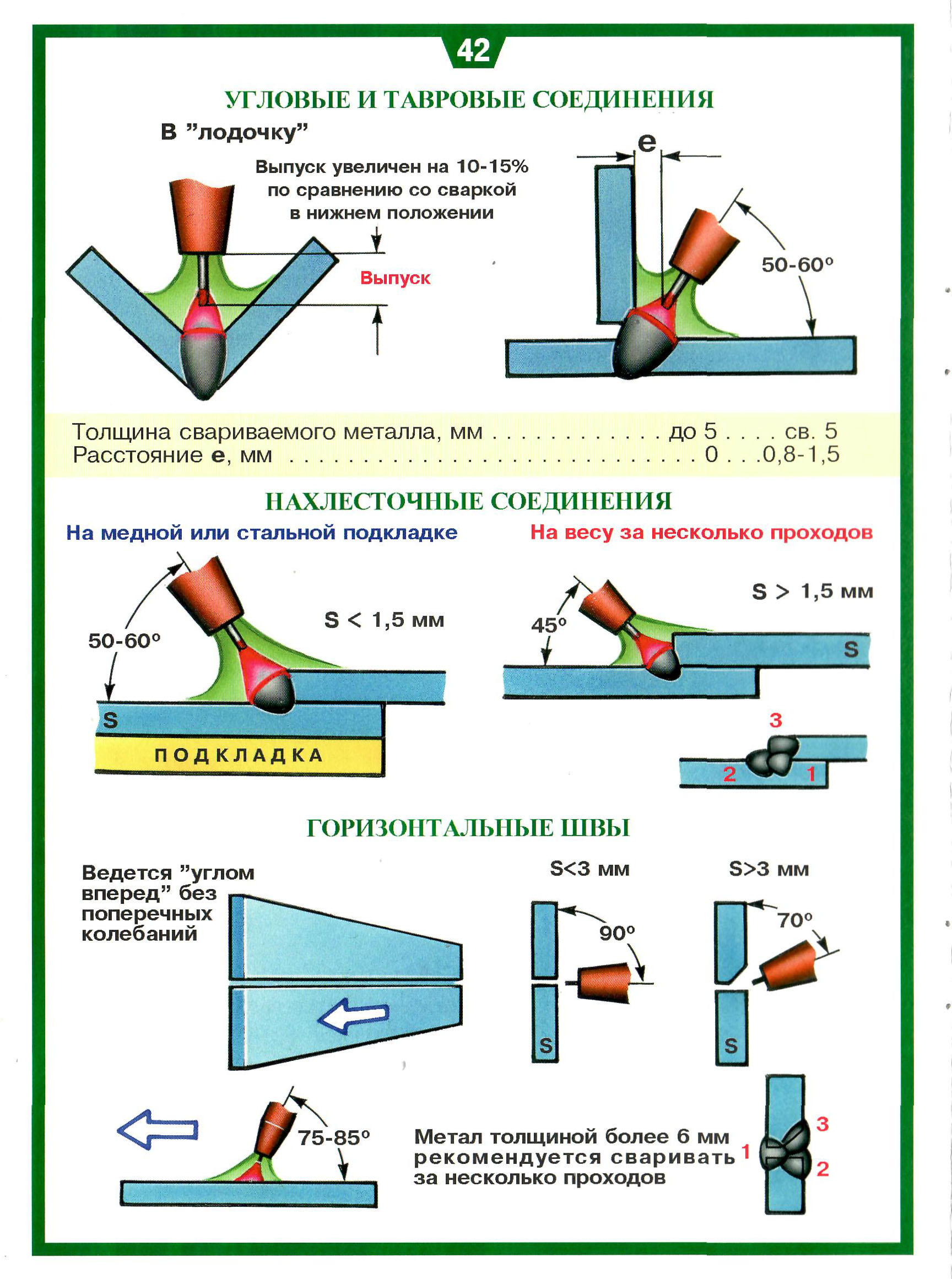

Угловое/тавровое сварочное соединение. Сварочный шов имеет вид треугольника. Для получения качественного шва его толщина должна быть равна толщине свариваемого металла. Если за один проход невозможно проварить необходимую толщину шва (металл толстый), делаем несколько проходов.

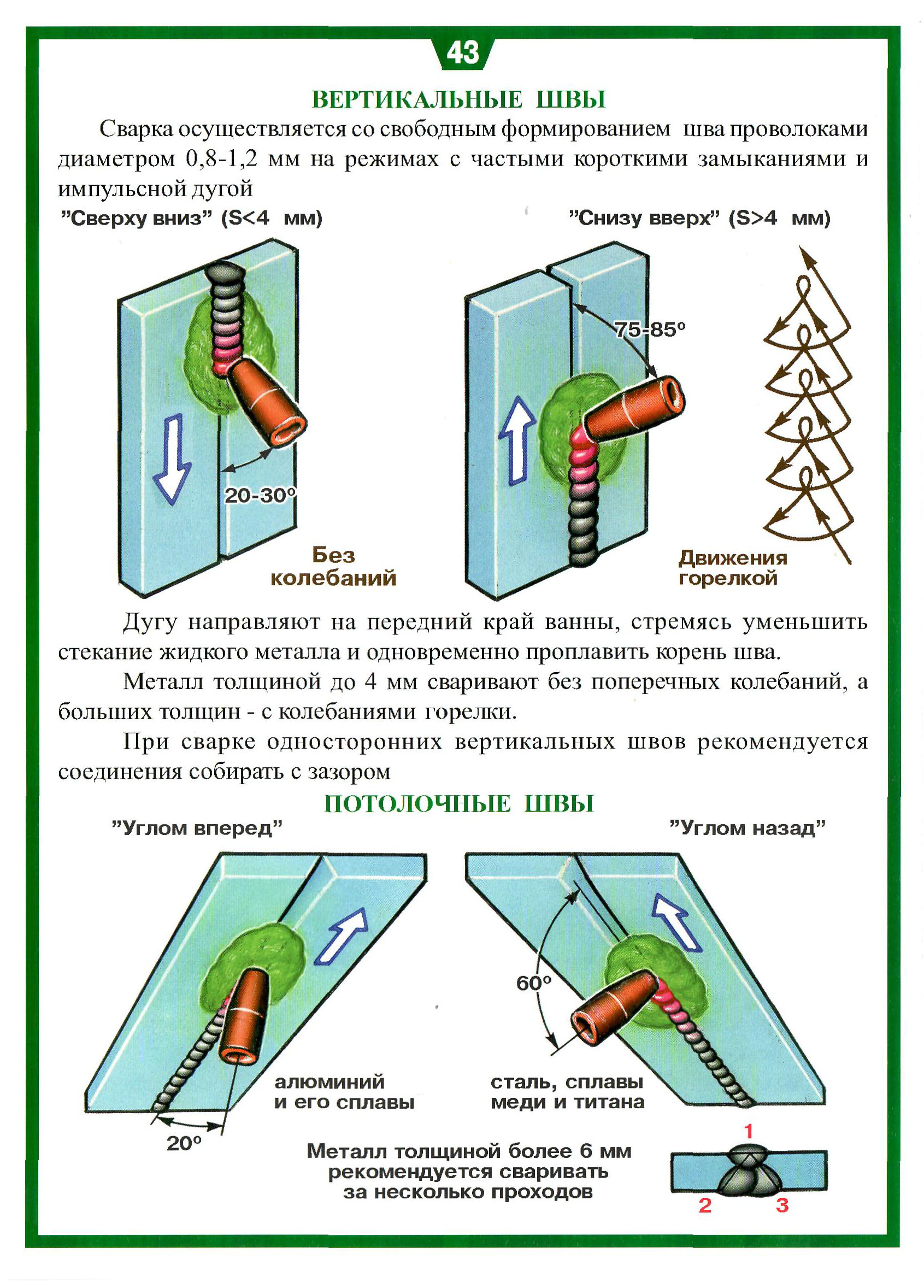

Сварка вертикального шва. При данном типе соединения выставляется меньший ток (подбирается индивидуально), чем, например, при сварке по горизонтали. Иначе металл сильно нагреется и потечёт, а качественный шов не получится. Вести электрод лучше снизу вверх, т.к. в данном случае расплавленный металл удерживается уже застывшим снизу металлом.

Сварка на прямой и обратной полярности.

Прямая полярность: к «+» инвертора подключается масса. Держак подключается к «-«.

Обратная полярность: масса подключается к «-«. Держак — к «+».

При сварке на обратной полярности на электроде выделятся больше тепла, а нагрев детали уменьшается. Это означает, что на прямой полярности лучше варить толстый металл. И наоборот – обратная полярность лучше подходит для сварки тонкого металла.

Монтаж полимерных мембран LOGICROOF на кровле. Выполнение сварки шва вручную

Подготовка оборудования

Ручная сварка мембраны производится с помощью специального фена горячим воздухом. Использовать обычный строительный фен для сварки полимерных мембран запрещается из-за нестабильности температуры воздуха на выходе из сопла.

Важно!

Предварительно ознакомьтесь с инструкцией производителя ручного сварочного оборудования.

Перед началом сварочных работ проверьте оборудование:

- просвет сопла должен быть прямым и чистым без остатков нагара внутри,

- отверстия для всасывания воздуха должны быть чистыми и открытыми для прохода воздуха.

Значения рабочей температуры воздуха регулируются в пределах от 50 до 600°С с помощью регулятора температуры. Для сварки ПВХ мембраны выбирайте температуру 450-550°С в зависимости от погодных условий и скорости сварки. После включения фена на нагрев подождите 7–10 минут до прогрева воздуха и сопла, или больше в холодное время года.

Для удаления грязи с поверхности мембраны в зоне сварного шва или активации старой мембраны при выполнении локального ремонта обработайте поверхность ПВХ мембраны при помощи Очистителя ТЕХНОНИКОЛЬ и хлопковой ткани.

Важно!

Перед началом сварки необходимо удалить остатки очистителя хлопковой тканью с поверхности мембраны.

Точечные закрепки для фиксации мембраны

Уложите полотна мембраны с нахлестом 60 мм и сделайте закрепки в нескольких местах для фиксации мембраны.

Правильно сделанная закрепка должна легко отрываться, практически не оставляя следов на мембране.

Формирование «воздушного кармана»

Для предотвращения утечки горячего воздуха из зоны сварки сформируйте «воздушный карман» – быстро ведите фен вдоль шва, прикатывая мембрану одним ребром прикаточного валика, упирая его в кромку сопла.

Правильно выполненный карман должен удерживать горячий воздух в зоне сварки.

Выполнение сварного шва

Для выполнения окончательной сварки вставьте горячий фен в воздушный карман под углом примерно

Чтобы избежать подплавления нижней мембраны, приподнимите кончик сопла на 1-2 мм.

Прикатывайте силиконовый ролик параллельно кромке сопла на расстоянии 5-7 мм

Ведите фен вдоль шва, а силиконовый ролик – «через шов», при этом ролик должен «перескакивать» через кромку мембраны. Прикладывайте усилие при движении ролика в сторону шва.

Важно!

Сварка шва ручным оборудованием за «три прохода» распространяется на устройство всех швов и выполнение всех деталей на кровле.

На все «рваные» швы (образуются, если мембрану рвать, а не резать, с оголением армирующей основы) нанесите жидкий ПВХ ТЕХНОНИКОЛЬ (верхняя мембрана условно показана зеленым цветом).

Жидкий ПВХ не предназначен для исправления некачественных сварных соединений и должен наноситься только после успешной приемки швов.

Насадка сопла должна быть закреплена на шейке сварочного аппарата должным образом.

Важно!

Смену насадки сопла фена осуществляйте после достаточного охлаждения.

Важно!

Запрещено вальцевать шов (скруглять край мембарны), так как это препятствует проверке шва с помощью пробника.

Нагар с сопла по мере его накопления удаляйте с помощью медной металлической щетки.

Была ли статья полезна?

Шов сварной — Словарь терминов | ПластЭксперт

Угол раскрытия должен быть достаточно большим, чтобы вязко-текучий материал уверенно заполнил всю зону шва. Ограничение угла раскрытия для более толстых листов вызвано тем, что общая ширина шва, включая зоны перехлеста на поверхности шва, должна быть не более 30мм. В противном случае оператор не сможет прижать сварочный башмак с усилием, гарантирующим, что присадочный материал не будет выступать за зону опоры сварочного башмака.

В корневом слое шва необходимо оставить нескошенные участки толщиной до 1мм. В противном случае малейшая неравномерность продвижения экструдера вызовет неравномерное оплавление корневого слоя горячим воздухом и, как следствие, заметную неравномерность ширины зазора между свариваемыми листами.

Перед экструзионной сваркой листы необходимо зафиксировать друг относительно друга, оставив между ними в корневом слое зазор шириной до 2мм. В этом случае присадочный материал будет немного выдавливаться на противоположную сторону листов, гарантированно проваривая корневой слой.

Принимая во внимание, что перехлест «шляпки» шва в обе стороны может составлять 2мм, механическую очистку необходимо провести на верхней плоскости листов, на расстоянии 2мм от скоса кромок.

Шов Х-типа.

Шов Х-типа, фактически, является двусторонним швом V-типа. Поэтому основные рекомендации по подготовке шва здесь те же, что и для швов V-типа. Отличие состоит в том, что при сварке Х-типа невозможно проконтролировать, насколько хорошо проварен корневой слой. Поэтому подход к корневому слою здесь другой.

Поэтому основные рекомендации по подготовке шва здесь те же, что и для швов V-типа. Отличие состоит в том, что при сварке Х-типа невозможно проконтролировать, насколько хорошо проварен корневой слой. Поэтому подход к корневому слою здесь другой.

1. Подготовленная зона сварки 2. Готовый верхний шов

3. Подготовка корневого слоя 4. Готовый сварной Х-шов

Вначале с обеих сторон листов выполняют скосы как для швов V-типа. Верхняя плоскость листов механически очищается на расстоянии не менее 2мм от скоса кромок.

Листы закрепляются без зазора в корневом слое, можно их даже скрепить по корневому слою, проварив с помощью ручного термофена со специальным соплом для сшивки. Затем, выполняется экструзионная сварка верхнего слоя V-типа.

Перевернув листы на другую сторону, вырезаем корневой слой. Очистив зоны перехлеста на поверхности листов, выполняем экструзионную сварку обычного шва V-типа и с этой стороны.

Очистив зоны перехлеста на поверхности листов, выполняем экструзионную сварку обычного шва V-типа и с этой стороны.

Шов HV-типа.

Угол раскрытия шва HV-типа, так же как для шва V-типа зависит от толщины свариваемых листов (в данном случае от толщины вертикального листа) – в пределах 45-60о.

В корневом слое вертикального листа, так же как и в случае со швом V-типа, необходимо оставить нескошенный участок толщиной до 1мм.

При фиксацией листов сваркой необходимо проконтролировать, чтобы между листами оставался зазор толщиной до 2мм для гарантированной проварки корневого слоя.

Подготовка к сварке шва HV-типа Готовый шов HV-типа

Кроме того, необходимо учитывать, что после выполнения экструзионной сварки расстояние от левого края горизонтального листа до сварного шва должно составлять не менее 10мм.

Левая плоскость вертикального листа механически зачищается на расстояние не менее 3мм от края скоса кромки. Верхняя плоскость горизонтального листа зачищается от левого края до корневой зоны шва с запасом.

Последовательность выполнения шва HV-типа – аналогична шву Х-типа, с вырезом и последующей проваркой корневого слоя.

Шов К-типа.

Для экструзионной сварки двух листов внутренним угловым швом вначале необходимо зафиксировать листы временным швом. Сделать это можно термофеном без сварочного прутка с помощью сопла для сшивки или со сварочным прутком с помощью сопла для быстрой сварки.

Затем необходимо зачистить зону сварки с помощью скребка – если фиксация была сделана соплом для сшивки, зачистку можно проводить острым углом скребка; если фиксация выполнялась сварочным прутком, необходимо использовать скругленный угол скребка.

При разнице в толщине свариваемых деталей свыше 1мм ГОСТ 16310-80 требует, чтобы на детали, имеющей большую толщину S1, был сделан скос с одной или с двух сторон до толщины более тонкой детали S. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

Подготовка к сварке деталей разной толщины

Гладкова Наталья

Как правильно выбрать сварной шов для труб

В Timeless мы формируем нашу металлическую трубу из готовой круглой трубы. Но сначала нужно изготовить саму круглую трубку. То, как эта труба была сварена по шву, влияет на качество наших трубок и, следовательно, на качество вашего применения. Поэтому важно выбирать его с умом.

Существует несколько различных способов сварки круглых труб из нержавеющей стали (нержавеющей стали) в процессе производства.

Трубы, сваренные высокочастотной сваркой – лучше избегать!

Самый дешевый способ сварки круглых труб по шву – это высокочастотная сварка. Этот метод позволяет производителю создавать длину и длину этой трубы в течение нескольких минут (точнее, 100 метров в минуту). Тепло быстро передается по всей трубе, когда оно проходит через машину. Проблема в том, что тепло может не проникать так глубоко в толщину стенки трубы, как это необходимо.Если нагрев слишком поверхностный, возможно, трубка не склеилась должным образом по шву. Если эту трубку затем согнуть или придать ей форму во время дальнейшего изготовления, она может расколоться. Мы видели, как это происходило во время формовки, когда клиент указал, что мы используем трубу, сваренную высокочастотной сваркой; мы не будем использовать этот тип трубки снова. Может и дешевле, но качество хуже.

Трубка, сваренная лазером – вечный фаворит

Это наша любимая трубка. Лазерная сварка круглой трубы в месте ее шва направляет тепло точно в ту область, которая нуждается в сварке, уменьшая зону термического влияния (ЗТВ). Эта точная изоляция тепла позволяет ему проникать достаточно глубоко, чтобы обеспечить надлежащее соединение. В результате получается трубка отличного качества. Меньший нагрев трубы означает меньшую активность горения – легирующие элементы не разделяются так, как при высокочастотной сварке (которая затрагивает всю трубу). Это означает, что трубка сохраняет те же характеристики исходного материала, поскольку тепло воздействует лишь на небольшую площадь.

Эта точная изоляция тепла позволяет ему проникать достаточно глубоко, чтобы обеспечить надлежащее соединение. В результате получается трубка отличного качества. Меньший нагрев трубы означает меньшую активность горения – легирующие элементы не разделяются так, как при высокочастотной сварке (которая затрагивает всю трубу). Это означает, что трубка сохраняет те же характеристики исходного материала, поскольку тепло воздействует лишь на небольшую площадь.

Это занимает больше времени, чем высокочастотная трубка (около 10 / 15 метров в минуту).Но это быстрее, чем сварка TIG, поэтому дешевле. В отличие от сварки TIG, она не требует «отжига» после сварки, что также снижает стоимость.

Труба, сваренная методом ВИГ – прочная, но дорогая

Этот традиционный производственный процесс широко известен как сварка вольфрамовым электродом в среде инертного газа (TIG), но иногда его называют дуговой сваркой вольфрамовым электродом (GTAW). Присадочные стержни расплавляются и добавляются в шов, чтобы соединить металл. Затем следует термическая обработка для отжига сварного шва.Сварка TIG дает действительно качественный результат, но это более трудоемкий процесс, поэтому покупать его дороже. Фармацевтическая и аэрокосмическая промышленность могут предпочесть этот тип трубок.

Затем следует термическая обработка для отжига сварного шва.Сварка TIG дает действительно качественный результат, но это более трудоемкий процесс, поэтому покупать его дороже. Фармацевтическая и аэрокосмическая промышленность могут предпочесть этот тип трубок.

Бесшовные трубки

Это самый дорогой тип круглой трубы, так как его изготовление занимает больше времени. Не имеет сварного шва. Когда мы формируем трубы из мельхиора, алюминия и латуни — практически все металлы не из нержавеющей стали — круглые трубы получаются бесшовными. Для его изготовления необходим механизм для продавливания отверстия в заготовке (наиболее распространенным способом его изготовления является ротационная прошивка и прокатка).

Нам не часто требуются бесшовные трубы из нержавеющей стали для применений, которые мы производим в Timeless, хотя мы использовали их раньше для некоторого лабораторного оборудования, через которое жидкость проходила под давлением. Это отлично подходит для критически важных приложений, таких как это.

Если у вас есть какие-либо сомнения, какую трубку указать, просто свяжитесь с нашей командой, и мы будем рады обсудить ваше применение, чтобы выбрать наиболее подходящий тип для вас.

Timeless Tube чрезвычайно требовательны к качеству трубы, которую мы используем при формовке труб.Мы используем материалы только от поставщиков премиум-класса. Узнайте больше о металлах, из которых мы работаем.

%PDF-1.4 % 664 0 объект > эндообъект внешняя ссылка 664 95 0000000016 00000 н 0000002866 00000 н 0000003025 00000 н 0000012146 00000 н 0000012501 00000 н 0000013005 00000 н 0000013609 00000 н 0000014132 00000 н 0000014574 00000 н 0000015117 00000 н 0000015263 00000 н 0000015350 00000 н 0000015426 00000 н 0000015604 00000 н 0000015641 00000 н 0000016173 00000 н 0000016779 00000 н 0000017153 00000 н 0000017575 00000 н 0000017689 00000 н 0000017786 00000 н 0000019690 00000 н 0000022004 00000 н 0000023903 00000 н 0000024240 00000 н 0000024834 00000 н 0000025019 00000 н 0000025533 00000 н 0000026128 00000 н 0000026415 00000 н 0000026748 00000 н 0000027137 00000 н 0000027442 00000 н 0000027529 00000 н 0000029799 00000 н 0000031406 00000 н 0000031839 00000 н 0000033774 00000 н 0000035190 00000 н 0000036683 00000 н 0000037039 00000 н 0000037296 00000 н 0000037379 00000 н 0000037434 00000 н 0000040671 00000 н 0000044689 00000 н 0000048805 00000 н 0000050562 00000 н 0000051044 00000 н 0000052498 00000 н 0000052592 00000 н 0000052704 00000 н 0000052819 00000 н 0000054077 00000 н 0000054423 00000 н 0000054796 00000 н 0000057416 00000 н 0000057802 00000 н 0000058279 00000 н 0000095996 00000 н 0000096035 00000 н 0000096857 00000 н 0000172195 00000 н 0000173014 00000 н 0000361008 00000 н 0000370162 00000 н 0000383020 00000 н 0000392425 00000 н 0000409193 00000 н 0000418594 00000 н 0000436559 00000 н 0000440676 00000 н 0000459006 00000 н 0000461370 00000 н 0000487571 00000 н 0000490545 00000 н 0000506310 00000 н 0000529108 00000 н 0000533225 00000 н 0000545461 00000 н 0000549578 00000 н 0000561910 00000 н 0000571033 00000 н 0000578714 00000 н 0000579536 00000 н 0000595159 00000 н 0000604295 00000 н 0000622376 00000 н 0000626497 00000 н 0000641598 00000 н 0000650751 00000 н 0000666993 00000 н 0000674457 00000 н 0000002673 00000 н 0000002241 00000 н трейлер ]/Предыдущая 1365209/XRefStm 2673>> startxref 0 %%EOF 758 0 объект >поток hb«a`Rd`e9ySxEx\leX:gׯ05@` pLJ`!%H T83?`a2gl` Td>SƋ B80La(wPzQ!A

Что такое шовная сварка? | Группа Хэбэй Хайхао

Шовная сварка — это метод сварки , при котором два одинаковых или разнородных металла соединяются электрическим током, и в процессе образуется самородок. Чаще всего эти самородки формируются в виде стыковых или сварных внахлест компонентов. Шовная сварка является одним из видов контактной сварки.

Чаще всего эти самородки формируются в виде стыковых или сварных внахлест компонентов. Шовная сварка является одним из видов контактной сварки.

Нестандартный отвод большого диаметра DN1050 со шовной сваркой и кольцевой сваркой

Виды шовной сварки:

Шовная сварка может быть разделена на две основные категории, а именно: шовная сварка с непрерывным движением и шовная сварка с прерывистым движением.

Непрерывная шовная сварка:

При методе шовной сварки с непрерывным движением электроды вращаются с заданной постоянной скоростью, а импульсы тока синхронизированы для получения сварного шва внахлест.В качестве альтернативы заготовки могут перемещаться с постоянной скоростью, когда электроды работают на холостом ходу под давлением сварки.

Шовная сварка с прерывистым движением:

В прерывистом методе заготовки перемещаются до упора в положении сварки, чтобы сварка автоматически перемещалась в следующее положение сварки, снова останавливалась для сварки и так далее. Этот метод подходит для шовной сварки более толстых листов, которые слишком толсты для правильной сварки методом непрерывного движения.

Этот метод подходит для шовной сварки более толстых листов, которые слишком толсты для правильной сварки методом непрерывного движения.

Ультразвуковой неразрушающий контроль сварных швов большого диаметра с углом 90 градусов

Виды шовного сварного соединения:

Общие типы шовного сварного соединения: шов внахлестку (общий тип сварки) и шов встык.

Сварной шов внахлестку:

Тип сварного шва, при котором две заготовки слегка перекрываются по краям, называется сварным швом внахлестку. Металл внахлест затирается и сваривается одновременно.

Стыковой шов:

Тип сварки, при котором края листов соединяются и свариваются с образованием стыкового соединения, называется сваркой встык.Этот метод в основном используется для изготовления сварных труб. Электрический ток используется для нагрева металла в зоне сварки.

Приварной шов для отвода большого диаметра

Преимущества шовной сварки:

- Эта сварка выполняется быстрее, чем точечная сварка.

- Это технология непрерывной сварки, подходящая для газо- и герметичных контейнеров.

- В этой технике эффективно используется энергия.

- Этот метод идеально подходит для изготовления герметичных сосудов для газа или жидкости.

- Не требует использования наполнителя.

- Отсутствие загрязнений в виде паров газов, т.к. не используется наполнитель.

- Этот метод позволяет создавать непроницаемые для жидкости и газа соединения.

- Поскольку соединение проковывается под действием тепла и давления, при шовной сварке образуется прочный шов.

- Эта сварка проста в эксплуатации.

- Сварка швов обеспечивает прочную конструкцию и отличные эксплуатационные характеристики.

Недостатки шовной сварки:

- Требуется сложная система управления для регулирования скорости расползания электродов, а также последовательности тока для обеспечения удовлетворительных сварных швов внахлестку.

Скорость сварки, количество точек на дюйм и временной график зависят друг от друга

Скорость сварки, количество точек на дюйм и временной график зависят друг от друга - Трудно свариваемые металлы толщиной более 3 мм

- Таким образом, для шовной сварки требуется относительно более высокий ток, чем для точечной сварки.

- Свариваемые детали накладываются внахлест в достаточной степени для предотвращения вытекания металла из краев деталей во время сварки под давлением.

Отводы большого диаметра для автоматической сварки, обработанные в Haihao Group

Применение шовной сварки:

1.Используется для изготовления жидко- или газонепроницаемых сосудов из листового металла, таких как бензобаки, автомобильные глушители и теплообменники.

2. Производство шовных сварных труб и насосно-компрессорных труб (сварка встык).

Haihao Group производит стальные трубы, фитинги для стыковой сварки, кованые фитинги и фланцы более 30 лет, в последнее время наша компания проводит неразрушающий контроль сварных швов, методы включают ультразвуковой контроль, магнитопорошковый контроль, пенетрантный контроль и радиографический контроль. Если вы хотите чтобы узнать больше о наших продуктах, пожалуйста, напишите нам: sales@haihaogroup.ком

Если вы хотите чтобы узнать больше о наших продуктах, пожалуйста, напишите нам: sales@haihaogroup.ком

Электросварка сопротивлением – точечная и шовная сварка

Электросварка сопротивлением — точечная и шовная сварка

Меню проектирования сварки

Электросварка сопротивлением — Точечная сварка и шов — Сварка Многие детали из тонкого листового металла, особенно детали из нержавеющей стали, соединяются одной из форм контактной электросварки, либо точечной сваркой, либо шовной сваркой.

Точечная сварка: два медных электрода удерживаются в губках аппарата для точечной сварки, и свариваемый материал зажимается между ними. Давление прикладывается, чтобы плотно удерживать электроды вместе, и электрический ток протекает через электроды и материал. Сопротивление свариваемого материала настолько выше, чем у медных электродов, что выделяется достаточно тепла, чтобы расплавить металл. Давление на электроды заставляет расплавленные пятна в двух кусках металла соединиться, и это давление сохраняется после того, как ток перестает течь достаточно долго, чтобы металл затвердел.Величина тока, давление и время выдержки тщательно контролируются и согласовываются с типом материала и толщиной для получения правильных точечных сварных швов.

Давление на электроды заставляет расплавленные пятна в двух кусках металла соединиться, и это давление сохраняется после того, как ток перестает течь достаточно долго, чтобы металл затвердел.Величина тока, давление и время выдержки тщательно контролируются и согласовываются с типом материала и толщиной для получения правильных точечных сварных швов.

Шовная сварка: вместо того, чтобы освобождать электроды и перемещать материал для формирования серии точечных сварных швов внахлест, машина для шовной сварки используется для изготовления топливных баков, кожухов и других компонентов, где требуется непрерывный шов. Два медных колеса заменяют стержневые электроды.Свариваемый металл перемещается между ними, а электрические импульсы создают пятна расплавленного металла, которые перекрывают друг друга, образуя непрерывный шов.

При точечной сварке тепло образуется за счет электрического сопротивления между медными электродами. Одновременно к кончикам электродов прикладывается давление, чтобы сжать металл вместе для завершения процесса сплавления. Размер пятна или сварного шва напрямую связан с размером наконечника.

Одновременно к кончикам электродов прикладывается давление, чтобы сжать металл вместе для завершения процесса сплавления. Размер пятна или сварного шва напрямую связан с размером наконечника.

%PDF-1.4 % 573 0 объект > эндообъект внешняя ссылка 573 76 0000000016 00000 н 0000002187 00000 н 0000002348 00000 н 0000013401 00000 н 0000013959 00000 н 0000014575 00000 н 0000015061 00000 н 0000015098 00000 н 0000015212 00000 н 0000015296 00000 н 0000015672 00000 н 0000016171 00000 н 0000016258 00000 н 0000016835 00000 н 0000017484 00000 н 0000019426 00000 н 0000019603 00000 н 0000021402 00000 н 0000021922 00000 н 0000022364 00000 н 0000022918 00000 н 0000024416 00000 н 0000026082 00000 н 0000028202 00000 н 0000029820 00000 н 0000030162 00000 н 0000030518 00000 н 0000030929 00000 н 0000032366 00000 н 0000033898 00000 н 0000034254 00000 н 0000037141 00000 н 0000040642 00000 н 0000045318 00000 н 0000047084 00000 н 0000047203 00000 н 0000047315 00000 н 0000047430 00000 н 0000050580 00000 н 0000051042 00000 н 0000051572 00000 н 0000077779 00000 н 0000077818 00000 н 0000079340 00000 н 0000180098 00000 н 0000181620 00000 н 0000396354 00000 н 0000405477 00000 н 0000413158 00000 н 0000414680 00000 н 0000439797 00000 н 0000449198 00000 н 0000467163 00000 н 0000471280 00000 н 0000489610 00000 н 0000491974 00000 н 0000518175 00000 н 0000521149 00000 н 0000536914 00000 н 0000559712 00000 н 0000563829 00000 н 0000576065 00000 н 0000580182 00000 н 0000592514 00000 н 0000601650 00000 н 0000619731 00000 н 0000623852 00000 н 0000639059 00000 н 0000648212 00000 н 0000664454 00000 н 0000671918 00000 н 0000699059 00000 н 0000708213 00000 н 0000721071 00000 н 0000730476 00000 н 0000001816 00000 н трейлер ]/предыдущая 1437660>> startxref 0 %%EOF 648 0 объект >поток hb«a«y 2!Dž3xtreme(E4G~

Контроль длинномерных швов с помощью сканера AxSEAM™

Абстрактный

Сварные швы длинных швов трудно контролировать с помощью обычного ультразвукового контроля с фазированной решеткой (PAUT) из-за их тонкой толщины стенки, вертикальной ориентации скоса сварного шва и кривизны трубы. Ориентация ультразвукового луча осуществляется вдоль кривизны трубы, что сильно влияет на возможности акустической фокусировки и, следовательно, снижает вероятность обнаружения и возможность правильной характеристики дефекта. В этой статье представлен новый сканер сварных швов Olympus AxSEAM™, который упрощает механическую настройку и сканирование для контроля сварных швов длинных швов. Здесь приведены некоторые рекомендации по планированию сканирования как для традиционной фазированной решетки, так и для визуализации методом полной фокусировки (TFM).Также представлен инструмент планирования сканирования Acoustic Influence Map (AIM) для TFM, который позволяет оператору правильно выбирать датчик, клин и путь акустической визуализации в зависимости от дефектов, которые необходимо обнаружить. Приведены экспериментальные результаты, показывающие сравнение изображений PAUT и TFM.

Ориентация ультразвукового луча осуществляется вдоль кривизны трубы, что сильно влияет на возможности акустической фокусировки и, следовательно, снижает вероятность обнаружения и возможность правильной характеристики дефекта. В этой статье представлен новый сканер сварных швов Olympus AxSEAM™, который упрощает механическую настройку и сканирование для контроля сварных швов длинных швов. Здесь приведены некоторые рекомендации по планированию сканирования как для традиционной фазированной решетки, так и для визуализации методом полной фокусировки (TFM).Также представлен инструмент планирования сканирования Acoustic Influence Map (AIM) для TFM, который позволяет оператору правильно выбирать датчик, клин и путь акустической визуализации в зависимости от дефектов, которые необходимо обнаружить. Приведены экспериментальные результаты, показывающие сравнение изображений PAUT и TFM.

1.0 Введение

Электросварка сопротивлением (ERW) — это производственный процесс, который восходит к началу 1900-х годов. В начальном процессе использовался низкочастотный переменный ток (AC), в то время как в более позднем методе, около 1970 г., используется переменный ток более высокой частоты.Сварные швы, выполненные по старому процессу, подвержены шовной коррозии и крюкообразным трещинам вокруг зоны сварки [1] как из-за процесса сварки, так и из-за качества используемой стали [2]. В то время как более новый процесс обеспечивает более высокое качество сварного шва, старые трубы все еще находятся в эксплуатации и нуждаются в периодическом осмотре для снижения, а в идеале и устранения риска критического отказа, который может привести к разливу нефти [3].

В начальном процессе использовался низкочастотный переменный ток (AC), в то время как в более позднем методе, около 1970 г., используется переменный ток более высокой частоты.Сварные швы, выполненные по старому процессу, подвержены шовной коррозии и крюкообразным трещинам вокруг зоны сварки [1] как из-за процесса сварки, так и из-за качества используемой стали [2]. В то время как более новый процесс обеспечивает более высокое качество сварного шва, старые трубы все еще находятся в эксплуатации и нуждаются в периодическом осмотре для снижения, а в идеале и устранения риска критического отказа, который может привести к разливу нефти [3].

Проверка продольных (или длинных) сварных швов труб с использованием ультразвукового контроля с фазированной решеткой (PAUT) оказалась сложной задачей по ряду причин.Например, что касается поведения акустического луча, изогнутые границы раздела, на которых ультразвуковые лучи преломляются или отражаются, вызывают расхождение энергии, уменьшая возможности характеризации. Кроме того, относительная ориентация между импульсно-эхо-акустическим пучком и дефектом не всегда обеспечивает оптимальное отражение энергии к зонду. С учетом анализа стандартное секторальное представление сигналов затрудняет определение положения различных обнаруженных признаков в объеме детали, поскольку обычная шкала и курсор не связаны с геометрией детали и сварного шва.В этом отношении метод полной фокусировки (TFM) [4-8], недавно принятая технология [9, 10], может быть использован для улучшения качества изображения и характеристик.

Кроме того, относительная ориентация между импульсно-эхо-акустическим пучком и дефектом не всегда обеспечивает оптимальное отражение энергии к зонду. С учетом анализа стандартное секторальное представление сигналов затрудняет определение положения различных обнаруженных признаков в объеме детали, поскольку обычная шкала и курсор не связаны с геометрией детали и сварного шва.В этом отношении метод полной фокусировки (TFM) [4-8], недавно принятая технология [9, 10], может быть использован для улучшения качества изображения и характеристик.

Что касается механики, то установка датчика на нужном расстоянии от осевой линии сварного шва, а также приложение постоянного и минимального давления к датчику несколько сложнее при контроле длинного шва, чем при контроле кольцевого шва. В последнем случае существует множество ручных и полуавтоматических сканеров. Эти сканеры, как правило, просты в использовании, отчасти потому, что радиус трубы не влияет на конфигурацию колес и датчиков.Это отличается от конфигурации сканера длинных швов, в которой колеса и нижняя поверхность клиньев расположены вдоль изогнутой поверхности.

Рис. 1. Сканер AxSEAM™ в конфигурации осевого сканирования на участке трубы с наружным диаметром 8 дюймов. Задача сканера AxSEAM™ (рис. 1) и программных средств дефектоскопа OmniScan™ X3 состоит в том, чтобы упростить механическую настройку и процесс сканирования для этого приложения для контроля, а также повысить обнаруживаемость и характеризацию дефектов за счет лучшего планирования сканирования и визуализации.В разделе 2 представлен сканер Olympus AxSEAM. Хотя он предназначен для контроля длинных швов, он также позволяет контролировать кольцевые сварные швы в определенном диапазоне диаметров и включает в себя такие функции, как светодиодные индикаторы проверки муфты и скорости, кнопка запуска сбора данных и лазерная направляющая. В разделе 3 представлены некоторые инструменты планирования сканирования и рекомендации как для обычного PAUT, так и для TFM. В разделе 4 представлены экспериментальные результаты, в том числе краткое сравнение изображений PAUT и TFM, а также представлены новые программные средства, упрощающие определение характеристик показаний. В заключение делается краткий вывод.

В заключение делается краткий вывод.

2.0 Описание и функции сканера

Осмотр труб в продольном направлении может быть более сложным, чем сканирование по окружности, поскольку изменение диаметра трубы оказывает большее влияние на то, как сканер и датчики прилегают к поверхности. Это было решено в конструкции некоторых старых сканеров путем добавления нескольких сложных настроек за счет простоты. Компания Olympus разработала сканер AxSEAM™ с акцентом на упрощение настройки за счет сведения к минимуму регулировок, необходимых при изменении диаметра трубы, разделения датчика или ориентации сканирования.Сканер AxSEAM также включает в себя новые функции, которые позволяют одному оператору выполнять сканирование без необходимости непосредственно манипулировать инструментом для сбора данных или контролировать его.

2.1 Технические характеристики

- Быстрая и простая установка на широкий диапазон диаметров труб:

- Продольные сварные швы: наружный диаметр 152,4 мм (6 дюймов) до плоского

- Кольцевые сварные швы (рис.

2)

2)- Внешний диаметр 254 мм (10 дюймов) и выше с 4 зондами

- 114,3 мм (4.5 дюймов) наружный диаметр с 2 датчиками

Скорость сварки, количество точек на дюйм и временной график зависят друг от друга

Скорость сварки, количество точек на дюйм и временной график зависят друг от друга 2)

2) 3 – Сканер AxSEAM™ оснащен

3 – Сканер AxSEAM™ оснащен

Первый относительно просто определить по трассировке лучей, даже если использовать только первый и последний луч секториального или линейного сканирования. Оператору нужно только убедиться, что сварной шов и зона термического влияния (ЗТВ) расположены в пределах отображаемой зоны трассировки лучей. Последний критерий (чувствительность к дефекту) зависит не только от акустической установки, но и от характеристик самого дефекта.Например, настройка, оптимизированная для объемного дефекта, такого как включение, может не подходить для вертикального дефекта, такого как внутренняя трещина.

Первый относительно просто определить по трассировке лучей, даже если использовать только первый и последний луч секториального или линейного сканирования. Оператору нужно только убедиться, что сварной шов и зона термического влияния (ЗТВ) расположены в пределах отображаемой зоны трассировки лучей. Последний критерий (чувствительность к дефекту) зависит не только от акустической установки, но и от характеристик самого дефекта.Например, настройка, оптимизированная для объемного дефекта, такого как включение, может не подходить для вертикального дефекта, такого как внутренняя трещина.

Однако метод полной фокусировки (TFM) позволяет визуализировать многочисленные самотандемные акустические моды. Таким образом, этот метод контроля может увеличить вероятность обнаружения при контроле длинного шва.

Однако метод полной фокусировки (TFM) позволяет визуализировать многочисленные самотандемные акустические моды. Таким образом, этот метод контроля может увеличить вероятность обнаружения при контроле длинного шва. Недостаток визуализации TFM заключается в более низкой скорости сбора данных и в том, что существует несколько изображений, каждое из которых связано с различным акустическим путем, которые необходимо анализировать отдельно.

Недостаток визуализации TFM заключается в более низкой скорости сбора данных и в том, что существует несколько изображений, каждое из которых связано с различным акустическим путем, которые необходимо анализировать отдельно.

Используемый зонд — 5L32-A31 с клином SA31-N55S-IHC-COD12.75. План акустического сканирования PAUT представлен на рис. 8, а три модели AIM для плана сканирования TFM показаны на рис. 7.

Используемый зонд — 5L32-A31 с клином SA31-N55S-IHC-COD12.75. План акустического сканирования PAUT представлен на рис. 8, а три модели AIM для плана сканирования TFM показаны на рис. 7. Наложенное отсутствие слияния также обнаруживается в TFM с путем визуализации Т-Т (прямой импульс-эхо). Как указывалось ранее, изображения TFM соответствуют геометрии, как видно из кривизны изображения на рис. 10c.

Наложенное отсутствие слияния также обнаруживается в TFM с путем визуализации Т-Т (прямой импульс-эхо). Как указывалось ранее, изображения TFM соответствуют геометрии, как видно из кривизны изображения на рис. 10c. Второй режим – это самостоятельный тандемный волновой набор ТТ-Т.В последнем дефект представлен в виде вертикальной выемки, которая соответствует вертикальной стенке надреза.

Второй режим – это самостоятельный тандемный волновой набор ТТ-Т.В последнем дефект представлен в виде вертикальной выемки, которая соответствует вертикальной стенке надреза. Сканер также достаточно универсален, чтобы его можно было использовать для широкого диапазона диаметров труб, как для проверки длинных швов, так и для контроля кольцевых сварных швов.

Сканер также достаточно универсален, чтобы его можно было использовать для широкого диапазона диаметров труб, как для проверки длинных швов, так и для контроля кольцевых сварных швов.

Труды, Сан-Антонио, Техас, США, 1996, том. 2, стр. 1615–1622, doi: 10.1109/ULTSYM.1996.584398.

Труды, Сан-Антонио, Техас, США, 1996, том. 2, стр. 1615–1622, doi: 10.1109/ULTSYM.1996.584398. В зависимости от обрабатываемой детали и технологического процесса этой разницы диаметров может быть или не хватить для принятия мер. Есть много факторов, происходящих во время шва, которые могут свести к минимуму это изменение.

В зависимости от обрабатываемой детали и технологического процесса этой разницы диаметров может быть или не хватить для принятия мер. Есть много факторов, происходящих во время шва, которые могут свести к минимуму это изменение.