Как варить угловой шов электродом если металл разной толщины | Ручная дуговая сварка

Статья будет хорошей подсказкой для самоучек в сварке. Подписчики просили показать как варить угловые швы электродом. Эти швы одни из самых сложных для новичка.

Часто бывает вот такая картина после сварки металла в угловом положении. Покажу ситуацию, когда нужно соединить металл разной толщины. Как выставить ток и по какой толщине заготовки (по тонкому или толстому). Правильное положение электрода при сварке-чтобы не прожечь тонкий и хорошо проварить толстый. И другие важные мелочи.

Взял две полоски металла разной толщины. Одна 2 мм, другая 8 мм. Сделаем угловое соединение, толстый металл оставим в горизонтальном положении, а тонкий приварим к нему под прямым углом-примерно, по угольнику не выставлял, это просто пример.

Сварочный ток будем подбирать по толстой пластине. Держак с электродом подключаем к плюсу сварочного инвертора. Это обратная полярность-плюс на электрод, минус на массу.

Это обратная полярность-плюс на электрод, минус на массу.

Электрод возьму с рутил целлюлозным покрытием марки ОК-46. Диаметр у него 3 мм, хотя для такой толщины лучше 4 мм, но таких у меня просто нет-не работаю четвёркой. И вот как просто настроить сварочный ток буквально за 10 секунд.

Достаточный ток для электродов с рутиловым покрытием выставляем так. Зажигаем электрод и медленно ведём углом на себя. Дожидаемся когда ширина шва будет максимальной. Эта огненная дорожка за электродом сделает своё максимально широкое русло.

Резко прерываем сварку и самим электродом измеряем ширину огненного русла-шва. Над ещё красным швом, его хорошо видно через маску, прикидываем сколько электродов с обмазкой здесь поместятся. Достаточный ток будет если поместились 2.5 диаметра электрода с обмазкой.

Всё, этой энергии вполне хватит. Но есть электроды монолит, у них толстенная обмазка, тогда хватит 2 диаметров электродов. Это будет максимальный ток для конкретной толщины металла, при желании его можно чуть убавить, но никак не прибавлять.

Это будет максимальный ток для конкретной толщины металла, при желании его можно чуть убавить, но никак не прибавлять.

Сварной шов в разрезе имеет вот такую грибовидную форму. Максимальная глубина проплавления в металле по центру, а по краям уменьшается. На краях шва энергии много меньше, поэтому и проплавление мельче.

Макет сварочного процесса! Вставил грибок в кругляк, электрод горит, по центру электрода дуга проплавляет на максимум. Чем дальше от центра, тем проплав металла меньше. Как в городе-в центре самые высокие здания, а на окраинах много низких-частный сектор!

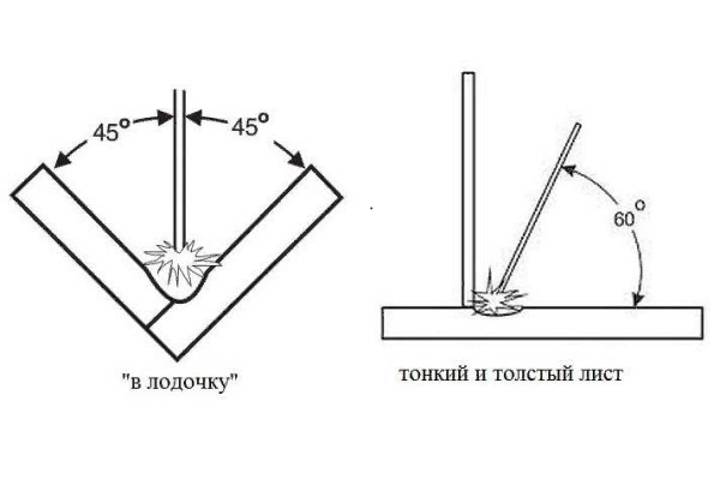

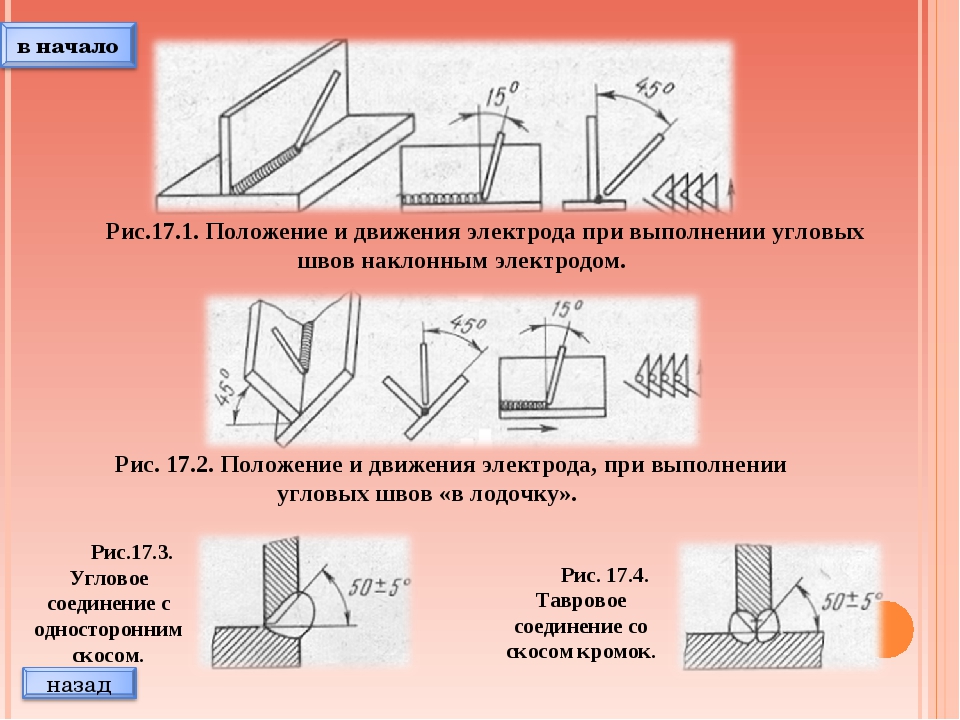

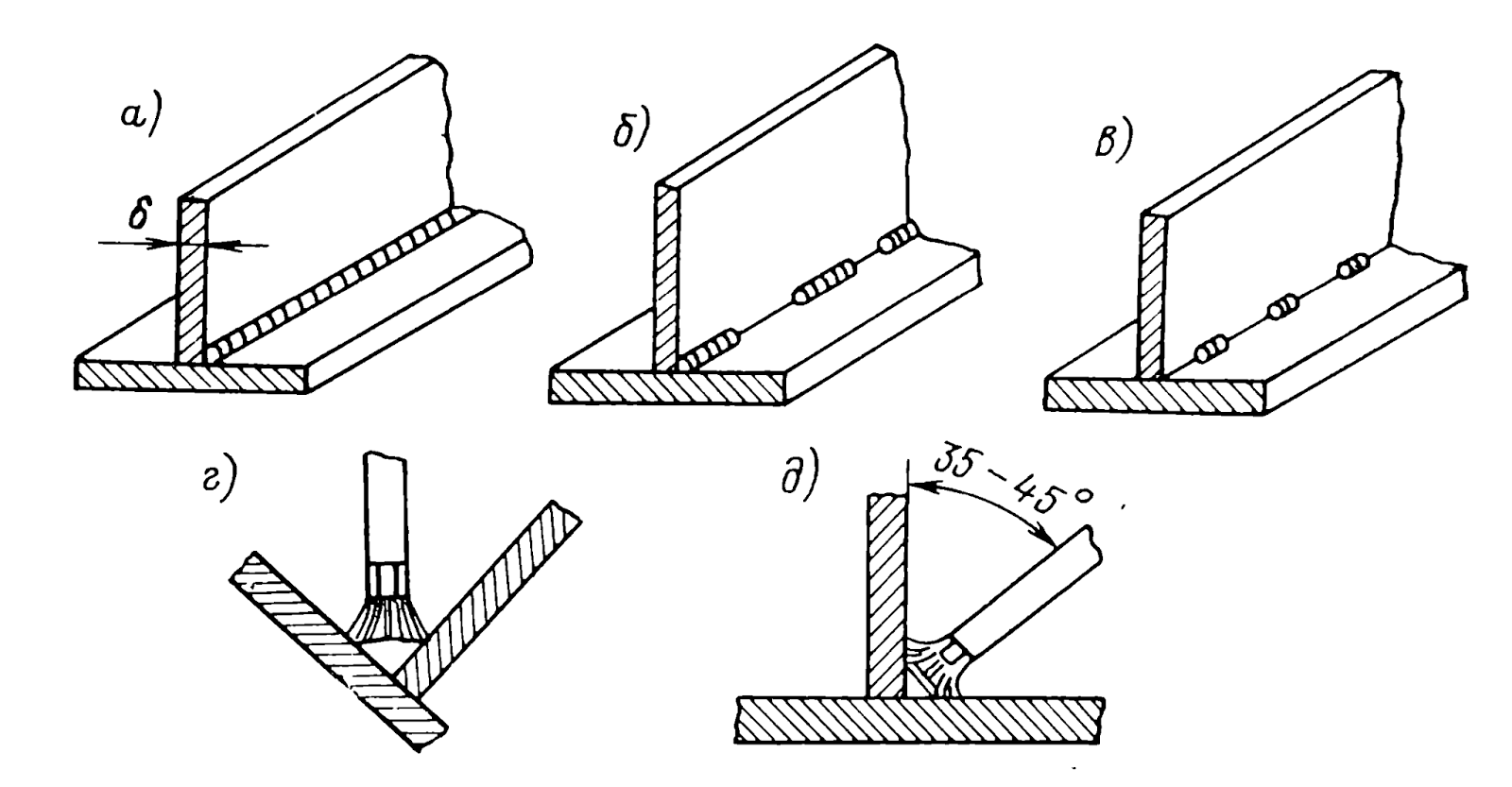

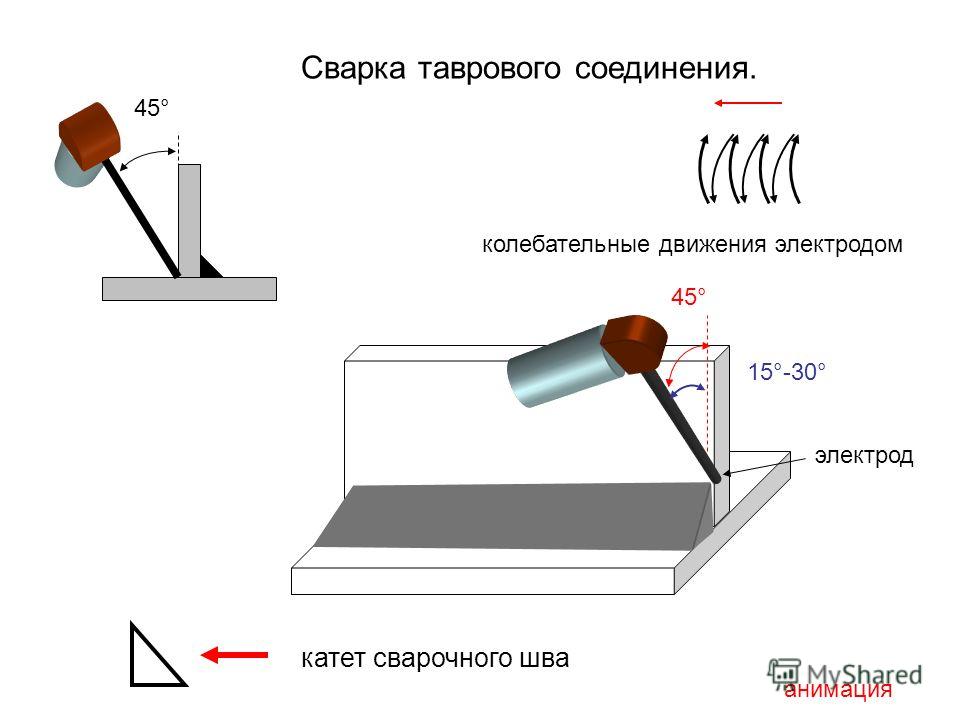

Как держим электрод. Если бы толщина деталей была одинакова, то электрод держали бы посредине между этих плоскостей. А в нашем случае направляем ось электрода в более толстый металл, провар больше нужен там.

На тонкий металл достаточно небольшой энергии. Мы его цепляем при сварке краем сварочного шва. Как-бы немного смачиваем краешком огненного русла за электродом. Варим углом назад. Наклоняем электрод на себя и тянем также на себя. Делаем совсем маленькие колебательные движения кончиком электрода-так перемешиваем сварочную ванну и шов будет лучше.

Варим углом назад. Наклоняем электрод на себя и тянем также на себя. Делаем совсем маленькие колебательные движения кончиком электрода-так перемешиваем сварочную ванну и шов будет лучше.

Зажигать электрод нужно на тостом металле подальше от тонкого, миллиметрах в 10-15. Формируем сварочную ванну, когда ванна нормально расплывётся, можно направить её в угол соединения. Основную часть ванны держим на толстом металле, и чуть смачиваем тонкий. Вот так варим.

На фото видно что я поспешил сначала, не до конца разогрел ванну и рано направил ванну в сам угол, поэтому несколько миллиметров был непровар. Исправлять не стал, с этим косячком получился хороший наглядный пример, как делать не надо!

Дальше всё пошло хорошо. Тонкий и толстый металл полностью сварились , прожогов на тонком не было. Толстый с хорошим проваром.

Сварку углового соединения с металлом одинаковой толщины сделаю в ближайшее время и поделюсь всеми тонкостями с подписчиками. Там свои мелочи и хитрости. Всем пока, с наступающим!

Там свои мелочи и хитрости. Всем пока, с наступающим!

Как варить новичкам швы в нижнем положении и угловые соединения

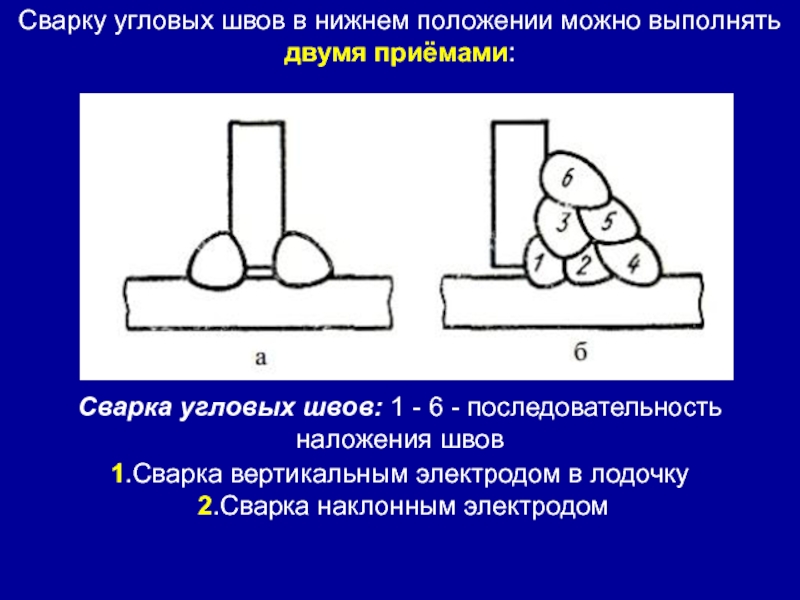

Как варить новичкам швы в нижнем положении и угловые соединенияДля начинающих сварщиков лучше всего учиться варить швы в нижнем положении. В таком случае расплавленный металл сам, под своим весом, стремится заполнить сварочную ванну. При этом свариваемые кромки изделия удерживают расплавленный металл, не давая ему вытекать за пределы.

Кроме того, при сварке в нижнем положении газ стремиться вверх, выталкивая за собой шлак, что очень важно, поскольку в самом начале обучения нужно научиться отделять металл от шлака. Всё это способствует не только лёгкому обучению, но и даёт возможность, на самом начальном этапе пути, получить чистый и качественный сварочный шов.

Исходя из всего вышесказанного, учиться варить ручной дуговой сваркой нужно именно в нижнем положении. Какие нюансы при этом следует соблюдать, и что необходимо учитывать?

Сварка швов в нижнем положении

При выполнении сварки в нижнем положении, швы рекомендуется наплавлять на себя или слева направо.

Варить швы в нижнем положении необходимо с небольшой наплавкой валика в обе стороны. При этом кромки металла плавятся и расширяются, а расплавленные металлы заготовок образуют прочное и надежное соединение. После сварки с одной стороны, для усиления шва, заготовку переворачивают, очищают, и сваривают с противоположной стороны.

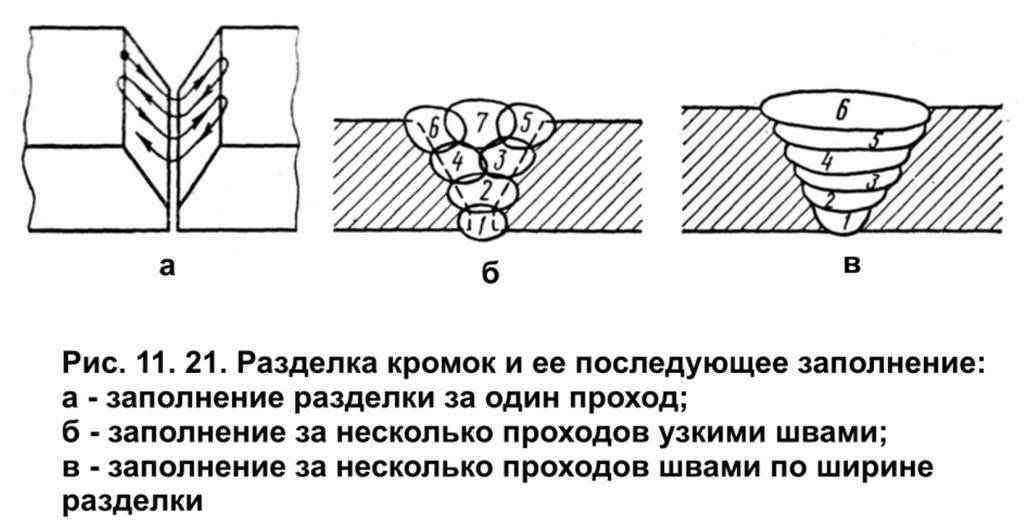

Необходимо знать, что металл, толщина которого менее 8 мм, можно варить за один проход, то есть, одним слоем. Когда толщина металла более 8 мм, сварка осуществляется минимум в два слоя. При этом высота первого сварочного шва должна быть не менее 3 мм. Первый слой, как правило, выполняют электродами 3 мм, а последующие слои, электродами 4-5 мм.

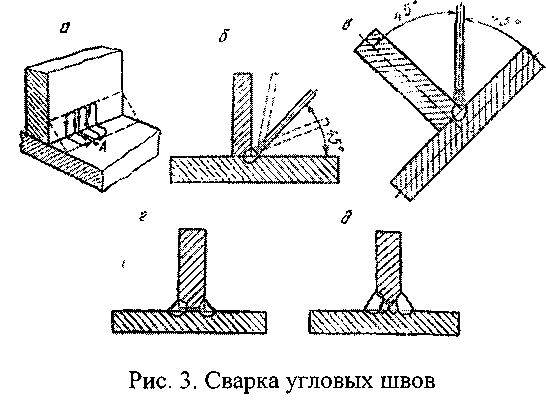

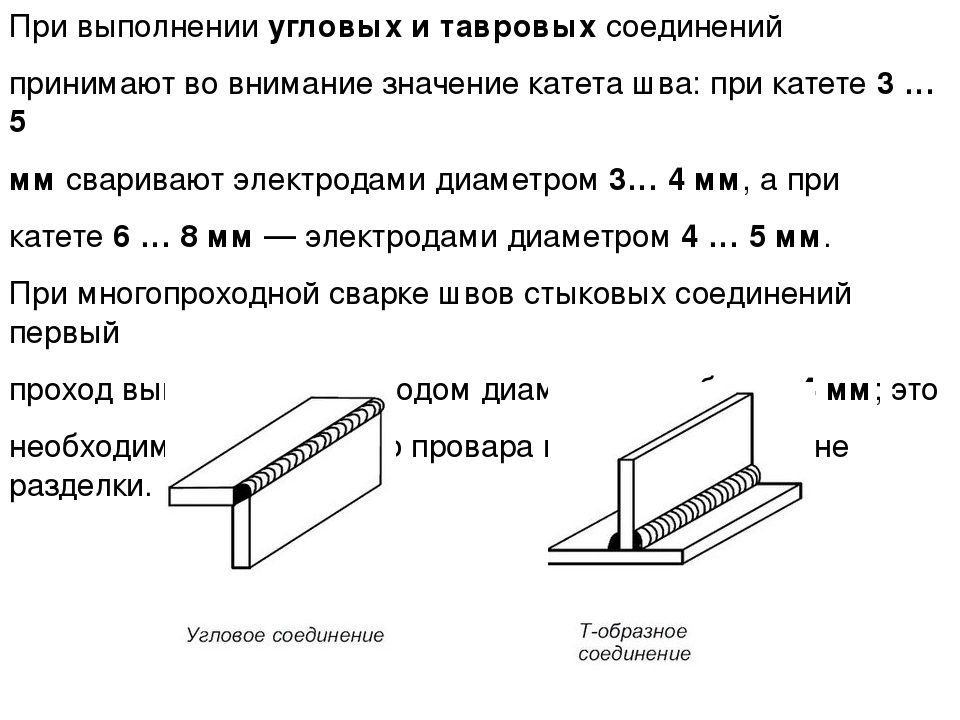

Как варить угловые швы в нижнем положении

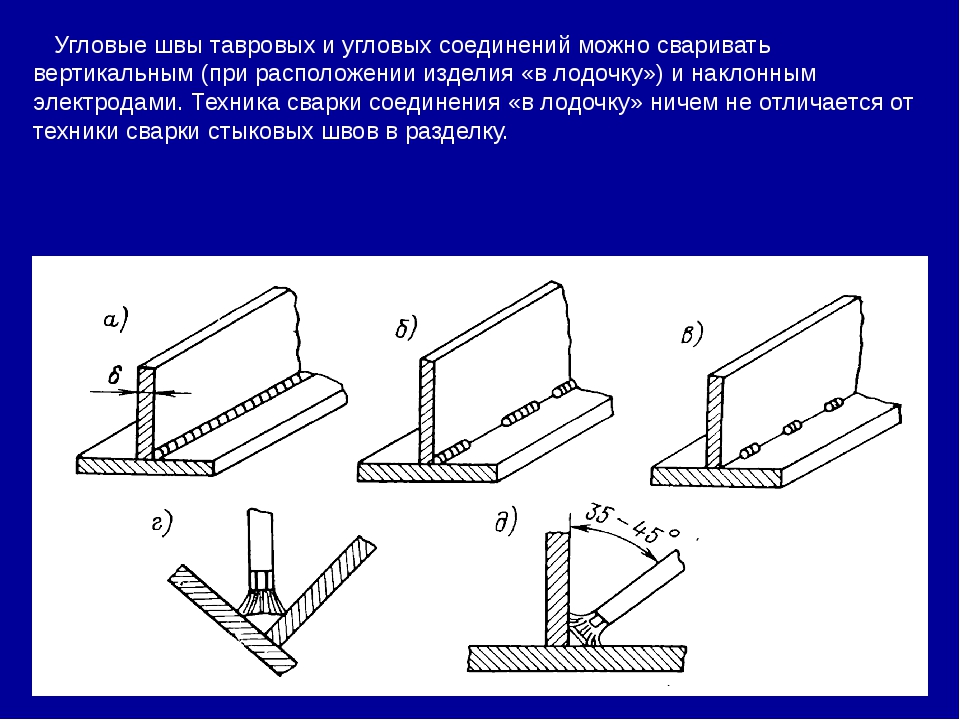

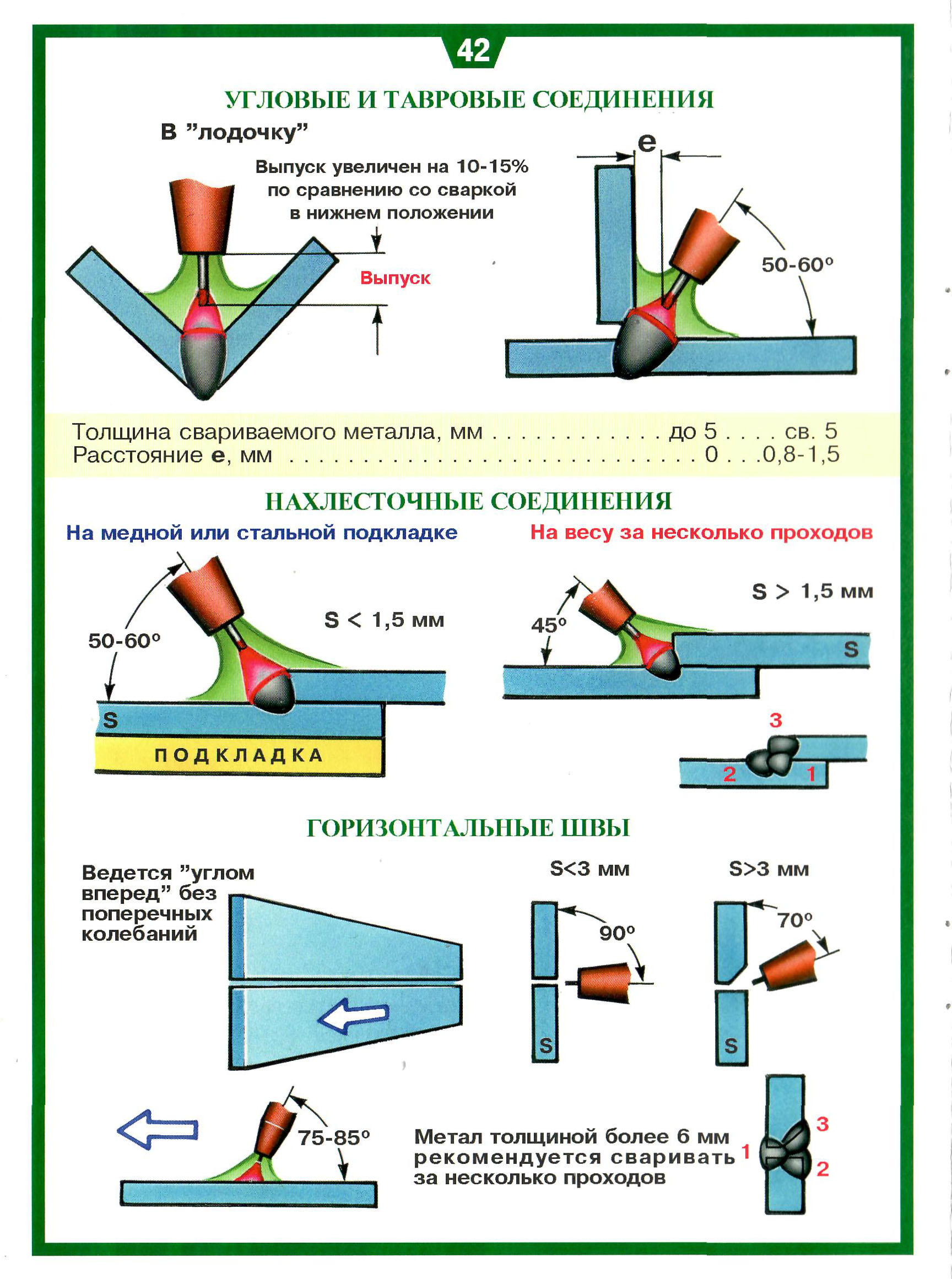

Для наложения угловых швов, изделие рекомендуется выставить «в лодочку». Когда такой возможности нет, то следует особое внимание уделить провариванию корневого шва.

Сварку угловых швов в нижнем положении рекомендуется осуществлять электродами, диаметр которых составляет 3 мм. Если производится накладывание многослойного сварного шва, то первый слой особенно хорошо проваривают, чтобы не допустить появление дефектов. При накладывании последующих слоев, обязательно необходимо очистить соединение от шлака.

Для начинающих сварщиков наверняка будет интересно знать, что толстый металл хорошо варить на прямой полярности. Для этого к металлу подсоединяется плюсовая клемма инвертора. В таком случае металл будет хорошо нагреваться, что приведёт к его большему проплавлению.

Тонкий металл, наоборот, варят на обратной полярности. При этом нужно учесть тот факт, что такая техника ручной дуговой сварки подходит лишь при работе с инверторами, которые выдают постоянный ток. При сварке переменным током, прямая и обратная полярность не работает.

Поделиться в соцсетях

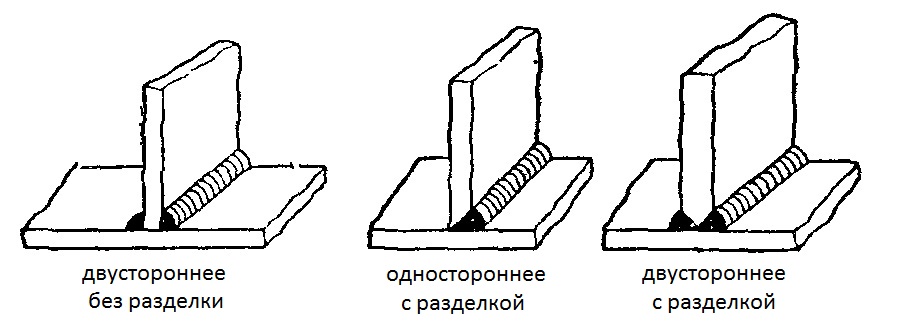

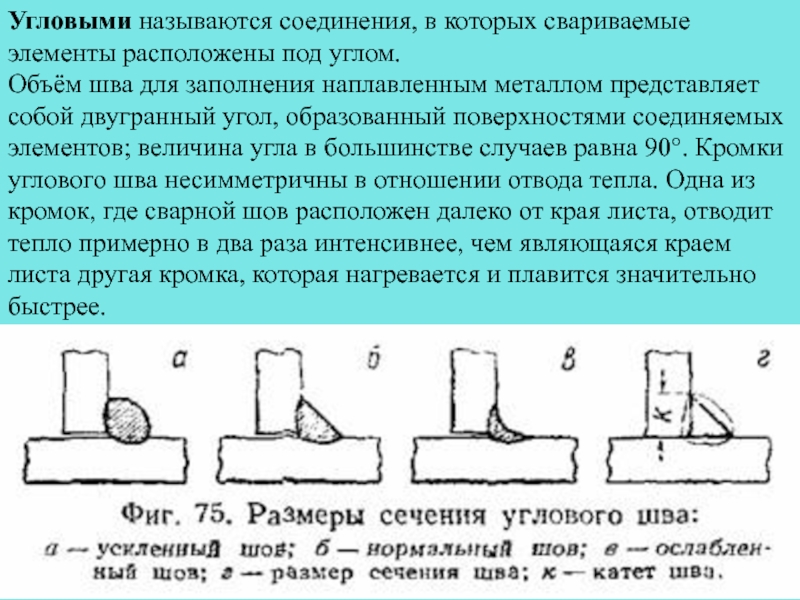

На что влияет катет сварного шва

При сварке ответственных конструкций большое внимание уделяется катету сварного шва. На заводах и предприятиях этот параметр проверяется отдельно и изделие могут признать негодным и отправить на переделку, что повлечет потерю времени и финансовые расходы. Здесь мы рассмотрим, что такое катет шва, как его правильно рассчитать и проверить.

В каких швах бывает катет

Геометрия сварных соединений зависит от способа стыковки двух сторон между собой. При сварке пластин встык (на горизонтальной, вертикальной, потолочной поверхности) на месте соединения образуется валик. Для оценки качества шва измеряют его высоту, ширину, а методом разрушающего контроля или при помощи рентгена смотрят глубину провара. Катета здесь нет.

Катет встречается только на угловых и тавровых соединения. Положение деталей в пространстве не имеет значения. При угловом шве, определить его высоту довольно сложно, поскольку нет плоскости, от которой можно оттолкнуться. Поэтому для оценки качества таких соединений измеряют ширину шва, катет и глубину провара (методами разрушающего и неразрушающего контроля).

При угловом шве, определить его высоту довольно сложно, поскольку нет плоскости, от которой можно оттолкнуться. Поэтому для оценки качества таких соединений измеряют ширину шва, катет и глубину провара (методами разрушающего и неразрушающего контроля).

Что такое катет сварочного шва

Катет шва — это две стороны треугольника, расходящиеся от прямого угла. По сути, катет здесь имеет такое же определение, что и в школьной геометрии. В идеале, чтобы такой треугольник был равнобедренным, тогда одинаковая часть наплавленного металла ложится на каждую сторону. Это обеспечивает наилучшее удержание деталей и прочность соединения.

Понятие катета сварного шва применимо ко всем видам сварки. Достичь определенного катета при соединении можно покрытым плавящимся электродом (ММА), горелкой полуавтомата (MIG/MAG), неплавящимся вольфрамовым стержнем и горелкой аргоновой сварки (TIG). Поскольку в угловом и тавровом соединении всегда два катета (на вертикальной и нижней поверхности заготовок), при измерении, для удобства, их иногда обозначают как К1 и К2. В хорошем шве К1 и К2 равны.

В хорошем шве К1 и К2 равны.

Выбор катета

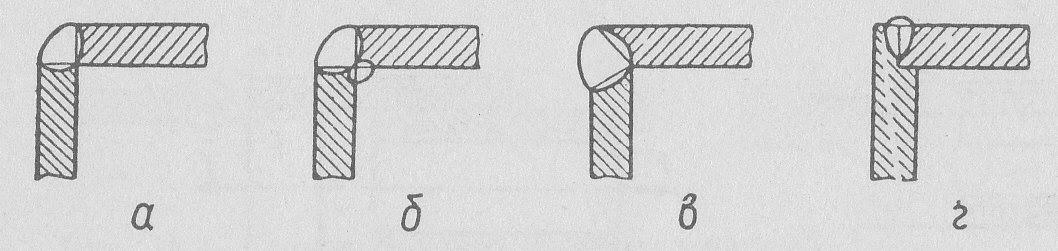

Сама поверхность сварочного шва на угловых соединениях бывает:

-

Выпуклой — валик выступает наружу, иногда превышая длину самого катета. Внешне такой шов выглядит мощно, но увеличенное количество наплавленного металла ведет к образованию внутренних напряжений. Из-за этого изделие склонно к деформациям, особенно, если его стенки 2-3 мм.

-

Вогнутой — поверхность шва изогнута внутрь и расположена ниже высоты катета. Чтобы получить такую форму, требуется увеличить силу тока и быстрее вести электрод или горелку. На полуавтомате стоит повысить индуктивность, чтобы процесс отделения капли стал более плавным. Это увеличивает глубину проплавления и содействует вогнутой поверхности шва.

-

Ровной — между сторонами углового соединения почти ровная, косая плоскость поверхности шва.

Такое получается реже, но все же возможно. Этот вариант более удобен для механической обработки стыков — мало счищать наплавленного металла и оснастка шлифовальной машины захватывает сразу всю поверхность.

Такое получается реже, но все же возможно. Этот вариант более удобен для механической обработки стыков — мало счищать наплавленного металла и оснастка шлифовальной машины захватывает сразу всю поверхность.

Под катетом в каждом случае подразумевается длина (на горизонтальной части заготовки) и высота (на вертикальной части заготовки) стороны треугольника, начинающаяся от корня шва. По-другому, это расстояние от кромки (наружной границы) шва до поверхности другой детали.

Кажется, чем больше катет, тем лучше, но это не так. Большой катет сварного шва создает напряжения в соединении и ведет к выворачиванию конструкции. Увеличивается площадь нагрева детали. Изделие может сильно повести. Большой катет — это всегда перерасход материала (электродов, сварочной или присадочной проволоки), задержка по времени. Создание шва большой высоты требует длительного удержания дуги на одном месте, что ведет к выгоранию легирующих элементов и более скорой коррозии. Поэтому катет следует рассчитывать правильно для каждой конструкции.

Поэтому катет следует рассчитывать правильно для каждой конструкции.

Расчет катета шва

Поскольку угловой сварочный шов похож в сечении на треугольник, узнать высоту и длину его сторон можно при помощи геометрической формулы, задействовав математические способности. Расчет производится по формуле:

Приведенные составляющие расшифровываются так:

T — величина катета шва, которую мы пытаемся вычислить

S — ширина валика (в геометрии — гипотенуза треугольника)

cos45º — это стандартное значение с коэффициентом 0.7

Произведем расчет катета сварного шва на практике. Например, у нас угловое соединение с шириной валика 5 мм. Подставляем это значение в формулу и получаем 5*0.7=3.5 мм. Значит катет шва составляет 3.5 мм. Эта формула применима, когда наплавленный металл равномерно лежит на каждой стороне углового соединения.

Опытным путем были установлены оптимальные параметры сварочного шва для каждой толщины металла. Если их придерживаться, то получится прочное соединение без перерасхода присадочного материала. Представляем характеристики сварочного шва в таблице.

| Толщина заготовок, мм | Тип соединения | Минимальный катет шва, мм |

|---|---|---|

| 4-5 | Тавровое с двухсторонним проваром | 4 |

| 6-10 | Тавровое с двухсторонним проваром | 4-5 |

| 11-16 | Тавровое с двухсторонним проваром | 4-6 |

| 17-22 | Тавровое с двухсторонним проваром | 5-7 |

| 23-32 | Тавровое с двухсторонним проваром | 6-8 |

| 4-5 | Тавровое с односторонним проваром или угловое с односторонним проваром | 5 |

| 6-10 | Тавровое с односторонним проваром или угловое с односторонним проваром | 6 |

| 11-16 | Тавровое с односторонним проваром или угловое с односторонним проваром | 7 |

| 17-22 | Тавровое с односторонним проваром или угловое с односторонним проваром | 8 |

| 23-32 | Тавровое с односторонним проваром или угловое с односторонним проваром | 9 |

При сварке деталей с разной толщиной катет выбирается по большему показателю. Например, если вы свариваете заготовки сечением 5 и 10 мм с проваром только с одной стороны, катет шва должен быть 6 мм (берется из расчета, как будто две стороны имеют толщину 10 мм). Если ориентироваться на тонкую сторону, то получится слабое усиление на толстом металле и соединение будет ненадежным. Но в таком случае важно правильно выбрать силу тока и варить с определенной техникой ведения дуги.

При сварке деталей с разной толщиной катет выбирается по большему показателю. Например, если вы свариваете заготовки сечением 5 и 10 мм с проваром только с одной стороны, катет шва должен быть 6 мм (берется из расчета, как будто две стороны имеют толщину 10 мм). Если ориентироваться на тонкую сторону, то получится слабое усиление на толстом металле и соединение будет ненадежным. Но в таком случае важно правильно выбрать силу тока и варить с определенной техникой ведения дуги.

Последствия неправильного вычисления катета

Негативные последствия большого катета мы уже рассмотрели. Второй распространенной ошибкой является слишком маленький катет шва. Тогда на сторонах оказывается мало наплавленного металла, что уменьшает силу соединения. При изломе или вибрации конструкция может не выдержать нагрузки и шов треснет. Хотя малый катет экономит расходные материалы, он допустим только на неответственных соединениях (мангал, стол и пр.).

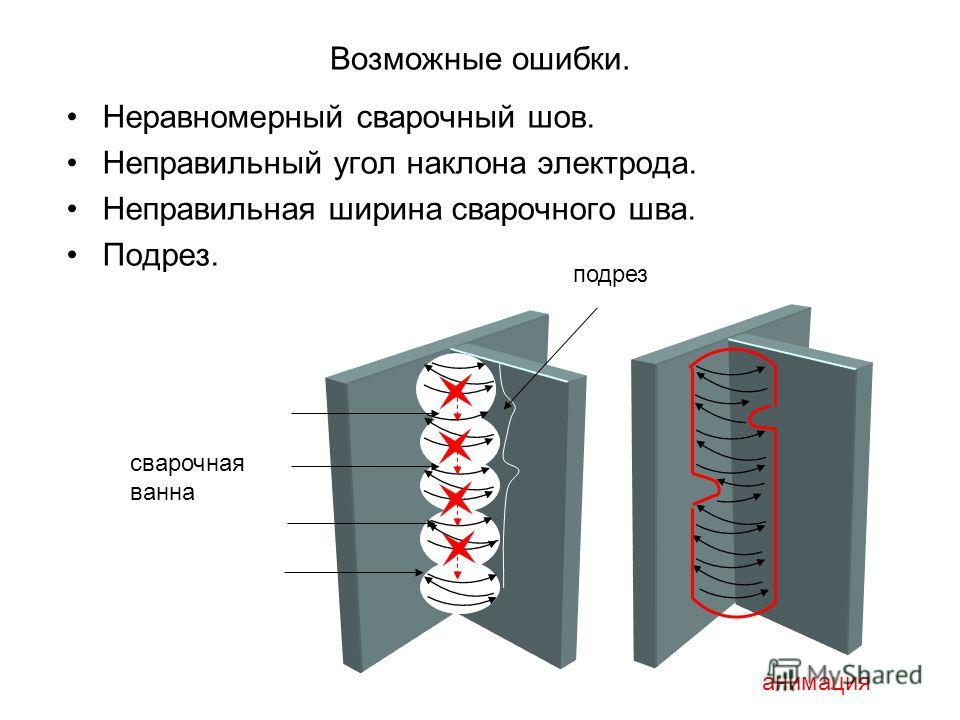

Еще одна ошибка сварщиков — несимметричный катет. Чаще всего бывает нижняя полка шва слишком широкая, а верхняя — чрезмерно короткая. Получается это при неправильной технике или выборе режима сварки, ведь расплавленный металл под действием силы тяжести стекает вниз. Шов выглядит широким, но лишь немного находит на вертикальную сторону, поэтому она держит слабо и не рассчитан на серьезные нагрузки.

Чаще всего бывает нижняя полка шва слишком широкая, а верхняя — чрезмерно короткая. Получается это при неправильной технике или выборе режима сварки, ведь расплавленный металл под действием силы тяжести стекает вниз. Шов выглядит широким, но лишь немного находит на вертикальную сторону, поэтому она держит слабо и не рассчитан на серьезные нагрузки.

Что влияет на катет сварного шва

На формирование катета шва угловых и тавровых соединения влияет ряд факторов:

-

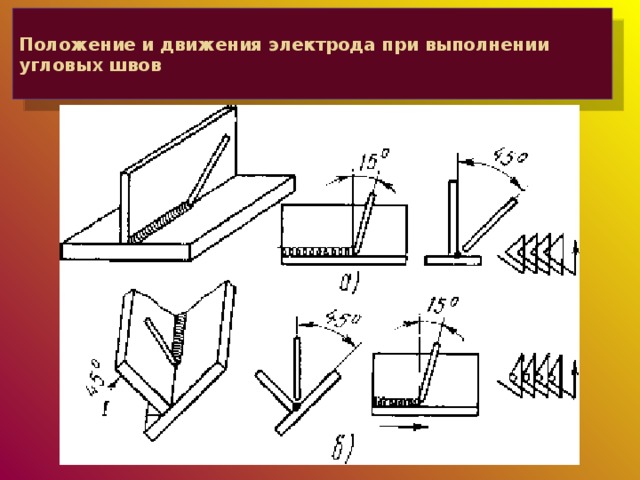

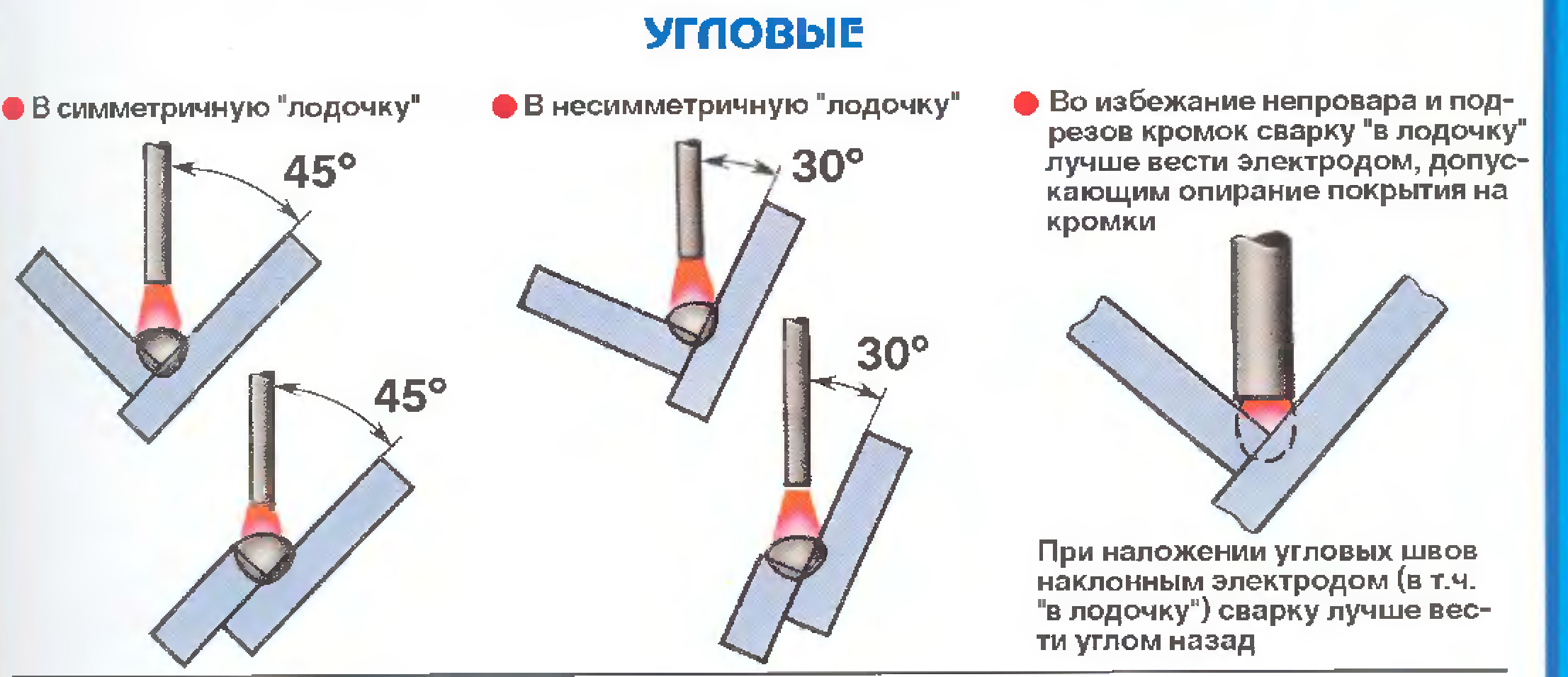

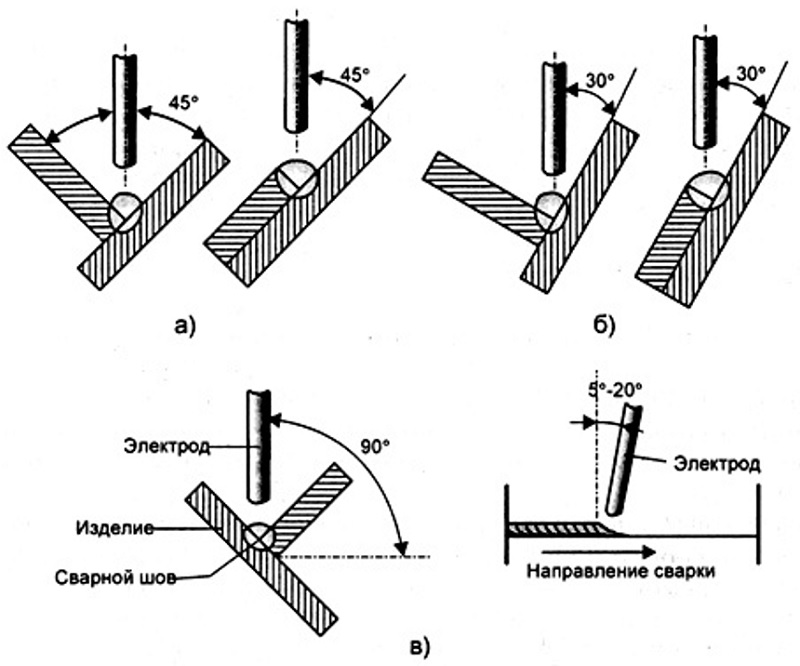

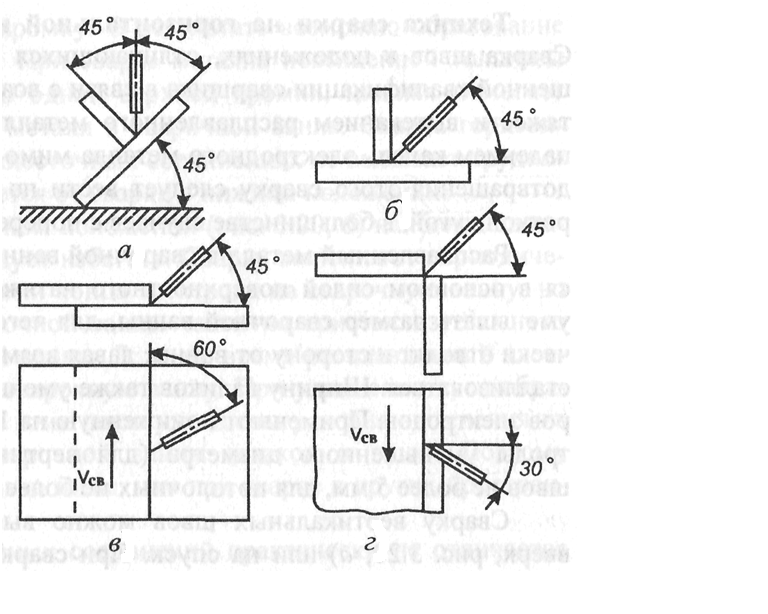

Направленность горелки или электрода. Если варить угловые швы с удержанием электрода или горелки под углом 45º, то жидкий металл под действием силы тяжести стечет на нижнюю полку, занизив вертикальный катет. Опытные сварщики в таком случае изменяют угол на 20-30º, направляя конец электрода на вертикальную поверхность. Так получается изменить высоту катета, добиться равностороннего треугольника в сечении шва.

-

Положение изделия в пространстве.

Получить равномерный шов на угловом соединении легче, разместив изделие «в лодочку». Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

Получить равномерный шов на угловом соединении легче, разместив изделие «в лодочку». Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

-

Скорость ведения дуги. При быстром проведении шов получается узким, а катет нередко малым. Сварка с задержкой ведет к увеличению высоты шва и росту катета. Скорость сварки нужно подбирать на черновой заготовке, попробовав разные варианты, и только потом переходить на сварку ответственного изделия.

-

Сила тока. Малая сила тока содействует наложению присадочного металла сверху, без глубокого проплавления. Катет получается большой, но качество соединения при этом плохое. Слишком высокий сварочный ток ведет к глубокому проплавлению, но увеличивает текучесть металла, содействует подрезам на вертикальной стороне, что тоже является дефектом.

-

Индуктивность.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.

-

Характеристики присадочного металла. Если стержень плавящегося электрода или проволока полуавтомата имеют высокотемпературные добавки, то сварочная ванна получается более густая, что ведет к росту катета. Низкотемпературные сплавы растекаются быстрее, снижая высоту катета шва.

Проверка качества шва

На заводах и других предприятиях, где производится сварка ответственных конструкций, предъявляются строгие требования к получаемым швам. Они не должны содержать подрезы, поры, непровары, трещины, наплывы. Нередко сварщики получают прямые указания, какой катет требуется (например, все швы должны быть с катетом 6 или 8 мм). Несоблюдение требования ведет к замедлению производства, выговорам и денежному взысканию.

После сварки нужно проверить качество шва, включая катет. Чтобы не заниматься постоянными вычислениями, есть универсальные приборы и инструменты. Рассмотрим все существующие способы.

Неразрушающий контроль

Замер катета шва проводится очень быстро при помощи калибромера. Инструмент с вырезами упирается в стенку изделия и вторым концом наставляется на границу шва. Это показывает катет одной стороны. Перевернув калибромер наоборот и приставив к другой стенке, получаем второй катет.

Второй способ проверки катета — прикладывание стандартного шаблона. Это набор пластин с вырезами на торце. Форма выреза имеет разную ширину и линию гипотенузы. Рядом с каждым торцом выгравирована пометка со значением катета. Поочередно прикладывая торцы шаблона к созданному шву, подбирают наиболее подходящий по ширине и высоте поверхности. Найдя соответствующий, получают значение его катета.

Остальные параметры шва проверяют при помощи:

- рентгеновского излучения;

- ультразвукового обследования;

- гидравлического давления;

- раствора аммиака, керосина;

- внешнего контроля визуальным путем;

- воздушного давления;

- магнитографического способа;

- капиллярного контроля.

Разрушающий контроль

Точно определить катет сварного шва можно на заготовке, срезав край соединения, чтобы получить доступ к его сечению. Прочертив прямую линию по наружным плоскостям сторон, легко измерить грани полученного треугольника.

Среди других методов разрушающего контроля, показывающего качество соединения (методы не относятся к проверке катета) бывают:

- просверливание шва;

- давление на сжатие сторон;

- давление на разведение сторон;

- выкручивание сторон.

Понимая, что такое катет сварного шва, зная его оптимальные параметры, зависящие от толщины металла, получится выполнять качественные соединения. После сварки вы сможете проверить катет на вертикальной и нижней сторонах, чтобы убедиться в соответствии требованиям.

Ответы на вопросы: на что влияет катет сварного шва

Какой шаблон выбрать для измерения катета шва? СкрытьПодробнее

Большинство сварщиков пользуются шаблоном УШС-2, содержащим 3 пластины с двумя выемками на каждой. Он позволяет замерить катет в диапазоне от 4 до 14 мм.

Он позволяет замерить катет в диапазоне от 4 до 14 мм.

Хотя в некоторых инструкциях к инструменту сказано, что можно, но у него нет такой функции. Он показывает высоту валика углового шва, а это не катет.

Как размер катета обозначается на чертежах по сварке? СкрытьПодробнееНа чертежах для сварщиков значение катета помечается рисунком равнобедренного треугольника, лежащем на левом боку. Рядом прописывается цифра, указывающая на количество миллиметров.

Как добиться глубокого проплавления при малом катете? СкрытьПодробнее

Иногда, при сварке толстого металла 5-10 мм, для высокого катета просто нет места (рядом близко расположены другие жесткие элементы конструкции или сварка ведется через узкое монтажное отверстие, ограничивающее угол установки электрода). Тогда следует выполнить углубленную V-образную разделку кромок или оставить между сторонами зазор в 2-3 мм, дав затечь расплавленному металлу внутрь соединения.

Чем выше предел текучести свариваемого металла, тем больше должен быть катет шва. Обычно разделяют значения до 400 МПа и 400-500 МПа.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Справочник— Совместное проектирование и подготовка

]]> 38 Угловой Соединительные швы (Рис.19) 1. Угловое соединение с квадратной канавкой (см. Рис. 19а). Угловое соединение с квадратной канавкой рекомендуется для швов толщиной до 1/2 дюйма. Угловой шов под флюсом сначала выполняется на внутреннем углу стыка и стыковой сварной шов с квадратной канавкой затем делается на обратном сторона сустава.Стыковой сварной шов должен проникнуть внутрь участка и повторно сплавить его. подкладочного углового шва.

Соединение может быть расположено для углового шва, если больше

желательны филе. Подкладка сварного шва обычно не требуется, если края плотно прилегают.

встал. Медный стержень — это

иногда требуется для охлаждения внешнего угла вертикального стержня, чтобы предотвратить

чрезмерное слияние, в то время как

Выполняется чистовая стыковая сварка. 2.

Угловой шарнир Vee Groove для

Для более толстых швов рекомендуется подготовка канавки с одним клином, чтобы получить адекватный

проникновение без чрезмерного

армирование.Клиновидная канавка предпочтительнее одинарной скошенной канавки, поскольку она

способствует полному проникновению

с оптимальной формой сварного шва. Сначала выполняется угловой сварной шов, а затем стыковой шов.

сделано на обороте

боковая сторона. Если угловой шов выполняется дуговой сваркой под флюсом, необходимо использовать глубокую корневую поверхность.

(Рис. 19б). За исключением

сварка под флюсом, подготовка должна обеспечивать узкую поверхность корня и

корневой разрыв.

подкладочного углового шва.

Соединение может быть расположено для углового шва, если больше

желательны филе. Подкладка сварного шва обычно не требуется, если края плотно прилегают.

встал. Медный стержень — это

иногда требуется для охлаждения внешнего угла вертикального стержня, чтобы предотвратить

чрезмерное слияние, в то время как

Выполняется чистовая стыковая сварка. 2.

Угловой шарнир Vee Groove для

Для более толстых швов рекомендуется подготовка канавки с одним клином, чтобы получить адекватный

проникновение без чрезмерного

армирование.Клиновидная канавка предпочтительнее одинарной скошенной канавки, поскольку она

способствует полному проникновению

с оптимальной формой сварного шва. Сначала выполняется угловой сварной шов, а затем стыковой шов.

сделано на обороте

боковая сторона. Если угловой шов выполняется дуговой сваркой под флюсом, необходимо использовать глубокую корневую поверхность.

(Рис. 19б). За исключением

сварка под флюсом, подготовка должна обеспечивать узкую поверхность корня и

корневой разрыв. Эти угловые швы

могут быть выполнены с подготовкой, показанной на рисунке, или с подготовкой канавки под одним скосом.Медный холодильный бар

может быть полезен с этим соединением, как и с квадратным стыком.

3. Угловой шарнир с канавкой J (рис. 19c)

Соединение с пазом J, либо одинарное J

или двойной J-образный паз, используется для многопроходной сварки

даже большей толщины, чем те, для которых угловой стык с V-образной канавкой может

использоваться. Техника сварки

аналогично стыковому соединению с U-образной канавкой. Небольшой подкладочный шов

часто делали до

выполняется многопроходная сварка под флюсом.Если подкладной сварной шов не используется, максимальная

допустимый корневой зазор составляет 1/32 дюйма.

Поскольку подготавливается только одна грань стыка, наклон кромки и радиус кривизны

должно быть как указано

на рисунке, чтобы обеспечить достаточную рабочую зону для нанесения сварных швов у корня

сустава. Продолжение

на следующей странице …

Эти угловые швы

могут быть выполнены с подготовкой, показанной на рисунке, или с подготовкой канавки под одним скосом.Медный холодильный бар

может быть полезен с этим соединением, как и с квадратным стыком.

3. Угловой шарнир с канавкой J (рис. 19c)

Соединение с пазом J, либо одинарное J

или двойной J-образный паз, используется для многопроходной сварки

даже большей толщины, чем те, для которых угловой стык с V-образной канавкой может

использоваться. Техника сварки

аналогично стыковому соединению с U-образной канавкой. Небольшой подкладочный шов

часто делали до

выполняется многопроходная сварка под флюсом.Если подкладной сварной шов не используется, максимальная

допустимый корневой зазор составляет 1/32 дюйма.

Поскольку подготавливается только одна грань стыка, наклон кромки и радиус кривизны

должно быть как указано

на рисунке, чтобы обеспечить достаточную рабочую зону для нанесения сварных швов у корня

сустава. Продолжение

на следующей странице …Причина минимальных размеров углового сварного шва

Вы когда-нибудь замечали, что существуют правила проектирования, запрещающие подбирать размер углового шва меньше определенного размера для данной толщины материала? Если вы посмотрите на AWS D1. 1 / D1.1M: 2015 Нормы сварки конструкций (сталь), вы можете найти это в Таблице 5.7. Если у вас есть копия Спецификации AISC 360-16 для зданий из металлоконструкций, вы найдете ее в Таблице J2.4. Или, если у вас есть всегда полезное Руководство по дуговой сварке, вы можете найти его в Таблице 2.7. Более того, перейдите к проекту Омера Блоджетт «Проектирование сварных деталей», и вы найдете те же данные в таблице 1 раздела 6.3.

1 / D1.1M: 2015 Нормы сварки конструкций (сталь), вы можете найти это в Таблице 5.7. Если у вас есть копия Спецификации AISC 360-16 для зданий из металлоконструкций, вы найдете ее в Таблице J2.4. Или, если у вас есть всегда полезное Руководство по дуговой сварке, вы можете найти его в Таблице 2.7. Более того, перейдите к проекту Омера Блоджетт «Проектирование сварных деталей», и вы найдете те же данные в таблице 1 раздела 6.3.

Ниже представлена таблица J2.4 AISC — Минимальный размер угловых сварных швов.

Американский институт стальных конструкций устанавливает минимальные размеры угловых швов в зависимости от толщины свариваемого материала.

Если вы думаете, что минимальные размеры угловых сварных швов указаны для того, чтобы избежать слишком малых сварных швов и, следовательно, недостаточно прочных, то вы большинство и находитесь в хорошей компании. Но ты тоже ошибаешься. Большинство угловых швов не обязательно должны быть полнопрочными. Большинство из них используются, когда сварной элемент предназначен для сохранения определенной жесткости или жесткости. В этих случаях напряжения довольно низкие и при правильном расчете потребуются сварные швы меньше 1/8 дюйма.

В этих случаях напряжения довольно низкие и при правильном расчете потребуются сварные швы меньше 1/8 дюйма.

Есть несколько проблем с выполнением сварного шва 1/8 дюйма (или меньше). Во-первых, непросто сделать такой небольшой сварной шов и получить адекватный сплав. Во-вторых, подвод тепла будет настолько низким, что вы рискуете охрупчиваться из-за быстрого охлаждения, которое может вызвать водородное растрескивание (холодное растрескивание).

Эта вторая проблема является причиной минимальных размеров сварных швов. Обычно мы не думаем о растрескивании под водородом низкоуглеродистой стали, особенно на тонких срезах (1/4 дюйма или меньше).Если нам не нужно предварительно нагревать и поддерживать определенную температуру между проходами, мы можем ошибочно предположить, что мы не подвержены риску образования холодных трещин. Однако это не так. Выполнение очень небольшого сварного шва с чрезвычайно низким тепловложением может по-прежнему создавать мартенситную микроструктуру на тонких срезах низкоуглеродистой стали.

Если вы посмотрите сноски в приведенной выше таблице, то увидите, что они конкретно требуют минимальных размеров сварных швов, которые должны быть выполнены за один проход. Если минимальный размер углового сварного шва составляет дюйма, вы не сможете выполнить два сварных шва для достижения этого размера.Помните, что нас беспокоит тепловложение, а не окончательный размер сварного шва.

Предпосылка заключается в том, что требуемый минимальный размер сварного шва обеспечит достаточно высокий подвод тепла , к пластине, чтобы обеспечить желаемую медленную скорость охлаждения.

Кроме того, хотя это и не указано в таблице J2.4, есть еще одно соображение. Если мы свариваем пластины разной толщины, мы будем учитывать толщину самой тонкой пластины при определении минимального размера углового сварного шва.Это верно, только если мы используем процесс с низким содержанием водорода. В противном случае мы используем более толстую пластину для определения минимального размера сварного шва. См. Сноску (a) в таблице 5.7 AWS D1.1 ниже.

См. Сноску (a) в таблице 5.7 AWS D1.1 ниже.

Большинству из нас никогда не приходилось беспокоиться об этих проблемах. Почему? Потому что все мы участвуем в эпидемии чрезмерной сварки, которая ежегодно обходится нашей отрасли в миллиарды долларов. Мы постоянно призываем наших клиентов-консультантов взглянуть на свои конструкции и оценить использование минимальных размеров угловых швов.Это не всегда жизнеспособная альтернатива, но на нее, безусловно, стоит обратить внимание.

Если вы не думаете, что сварка слишком дорого обходится вам, мы предлагаем вам прочитать «Возмутительная стоимость сварки». Посмотрите, вы удивитесь.

Артикул:

Руководство по дуговой сварке — 14 th Edition

AWS D1.1 / D1.1M: 2015 Кодекс структурной сварки — сталь

AISC 360-16 Технические условия для зданий из конструкционной стали

Дизайн сварных конструкций — Джеймс Ф.Фонд дуговой сварки Lincoln

(PDF) Численное исследование угловых сварных швов, подверженных квазистатическим и ударным нагрузкам

Благодарности662

Работа получила экономическую поддержку со стороны Исследовательского совета Норвегии по схеме 663

SFI. Номер гранта: 237885. Благодарим доц. Проф. Д. Морину за внедрение 664

Номер гранта: 237885. Благодарим доц. Проф. Д. Морину за внедрение 664

VUMAT в Abaqus. 665

Ссылки666

Бай, Ю., Вежбицки, Т., 2008. Новая модель пластичности и разрушения металла с зависимостью от давления и нагрузки.Int J667

Пластичность 24 (6), 1071–1096.668

Бай, Ю., Вежбицки, Т., 2015. Сравнительное исследование трех групп локусов вязкого разрушения в трехмерном пространстве. Eng Frac669

Mech 135, 147 — 167.670

Børvik, T., Dey, S., Clausen, A., 2009. Устойчивость к пробиванию пяти различных высокопрочных стальных пластин, подвергшихся 671

снарядам из стрелкового оружия. Intl J of Impact Eng 36 (7), 948–964.672

Børvik, T., Hopperstad, O., Berstad, T., Langseth, M., 2001. Расчетная модель вязкопластичности и вязкости673

повреждений при ударе и проникновении. Eur J Mech A / Solids 20 (5), 685–712.674

Кокрофт, М., Латам, Д., 1968. Пластичность и обрабатываемость металлов. J Inst Metals 96 (1), 33–39. 675

675

Dey, S., Børvik, T., Hopperstad, O., Leinum, J., Langseth, M., 2004. Влияние силы цели на перфорацию 676

из стальных пластин с использованием трех разных форм носовой части снаряда. Int J of Impact Eng 30 (8), 1005–1038.677

Doege, E., Seibert, D., 1995. Прогнозирование образования шейки и складок при формовании листового металла. J Mater Process Tech 50,678

197–206,679

Гаррисон, В., Муди, Н. Р., 1987. Вязкое разрушение. J Phys Chem Solids 48 (11), 1035–1074.680

Grimsmo, E., Clausen, A., Aalberg, A., Langseth, M., 2016. Численное исследование соединений балка-колонна, подвергшихся 681

воздействию влияние. Eng Struct 120, 103–115.682

Grimsmo, E., Clausen, A., Aalberg, A., Langseth, M., 2017. Угловые швы, подвергнутые ударной нагрузке — экспериментальное 683

исследование. В печати в Int J Impact Eng.684

URL https://doi.org/10.1016/j.ijimpeng.2017.02.023685

Gruben, G., Hopperstad, O., Børvik, T. , 2012. Оценка Критерии несвязанного вязкого разрушения двухфазной стали 686

, 2012. Оценка Критерии несвязанного вязкого разрушения двухфазной стали 686

docol 600dl. Int J Mech Sci 62 (1), 133–146.687

Gruben, G., Hopperstad, O. S., Børvik, T., 2013. Моделирование распространения вязких трещин в двухфазной стали.Int J688

Fracture 180 (1), 1–22.689

Gruben, G., Langseth, M., Fagerholt, E., Hopperstad, O.S, 2016a. Низкоскоростной удар по листам из высокопрочной стали: 690

Экспериментальное и численное исследование. Int J of Impact Eng 88, 153–171.691

Gruben, G., Morin, D., Langseth, M., Hopperstad, O., 2016b. Локализация деформации и вязкое разрушение в листах из высокопрочной стали повышенной прочности 692

. Eur J of Mech A / Solids 61, 315–329,693

37

Деформация сварного шва

Начинающие сварщики и даже более опытные обычно борются с проблемой деформации сварного шва (деформации опорной плиты, вызванной теплом от сварочной дуги).Деформация доставляет проблемы по ряду причин, но одна из наиболее важных — это возможное создание сварного шва, который не является конструктивно прочным. Эта статья поможет определить, что такое деформация сварного шва, а затем даст практическое представление о причинах деформации, эффектах усадки в различных типах сварных сборок и о том, как ее контролировать, и, наконец, рассмотрит методы борьбы с деформацией.

Эта статья поможет определить, что такое деформация сварного шва, а затем даст практическое представление о причинах деформации, эффектах усадки в различных типах сварных сборок и о том, как ее контролировать, и, наконец, рассмотрит методы борьбы с деформацией. Что такое сварная деформация?

Деформация сварного шва возникает в результате расширения и сжатия металла шва и прилегающего основного металла во время цикла нагрева и охлаждения процесса сварки.Выполнение всей сварки на одной стороне детали вызовет гораздо большую деформацию, чем при чередовании сварных швов с одной стороны на другую. Во время этого цикла нагрева и охлаждения многие факторы влияют на усадку металла и приводят к деформации, например, физические и механические свойства, которые меняются при воздействии тепла. Например, с увеличением температуры в зоне сварного шва предел текучести, упругость и теплопроводность стального листа уменьшаются, а тепловое расширение и удельная теплоемкость увеличиваются (рис. 3-1). Эти изменения, в свою очередь, влияют на тепловой поток и равномерность распределения тепла.

3-1). Эти изменения, в свою очередь, влияют на тепловой поток и равномерность распределения тепла.

Рис. 3-1. Изменения свойств стали с повышением температуры усложняют анализ того, что происходит во время цикла сварки, и, таким образом, понимание факторов, способствующих деформации сварного шва. |

Причины деформации

Чтобы понять, как и почему возникает деформация во время нагрева и охлаждения металла, рассмотрим стальной стержень, показанный на рис.3-2. Поскольку стержень нагревается равномерно, он расширяется во всех направлениях, как показано на рис. 3-2 (a). Когда металл остывает до комнатной температуры, он равномерно сжимается до своих первоначальных размеров.

Рис. 3-2. Если стальной стержень равномерно нагревается, когда он не закреплен, как в (a), он будет расширяться во всех направлениях и вернется к своим исходным размерам при охлаждении. |

Но если стальной стержень удерживается в тисках, пока он нагревается, как показано на рис. 3-2 (b), боковое расширение не может произойти. Но поскольку во время нагрева должно происходить объемное расширение, стержень расширяется в вертикальном направлении (по толщине) и становится толще.Когда деформированный стержень возвращается к комнатной температуре, он все равно будет сжиматься равномерно во всех направлениях, как показано на рис. 3-2 (c). Планка стала короче, но толще. Он был постоянно деформирован или искажен. (Для упрощения на рисунках показано, что это искажение возникает только по толщине. Но на самом деле, длина изменяется аналогичным образом. )

)

В сварном шве эти же силы расширения и сжатия действуют на металл шва и основной металл. По мере того, как металл шва затвердевает и плавится с основным металлом, он максимально расширяется.При охлаждении он пытается сжаться до объема, который обычно занимал бы при более низкой температуре, но этому препятствует соседний основной металл. Из-за этого внутри сварного шва и прилегающего к нему основного металла возникают напряжения. В этот момент сварной шов растягивается (или податливается) и истончается, таким образом подстраиваясь под требования к объему при более низкой температуре. Но только те напряжения, которые превышают предел текучести металла шва, снимаются этим деформированием. К тому времени, когда сварной шов достигнет комнатной температуры — при условии полного удержания основного металла, так что он не может двигаться, — сварной шов будет содержать заблокированные растягивающие напряжения, примерно равные пределу текучести металла.Если ограничители (зажимы, удерживающие заготовку, или противодействующая сила усадки) снимаются, остаточные напряжения частично снимаются, поскольку они заставляют основной металл перемещаться, что приводит к деформации сварного соединения.

Контроль усадки — что можно сделать для минимизации деформации

Чтобы предотвратить или минимизировать деформацию сварного шва, как при проектировании, так и во время сварки должны использоваться методы, позволяющие преодолеть влияние цикла нагрева и охлаждения. Усадку нельзя предотвратить, но можно контролировать.Для минимизации деформации, вызванной усадкой, можно использовать несколько способов:

1. Не допускать переваривания

Чем больше металла помещено в соединение, тем больше силы усадки. Правильный выбор размера сварного шва в соответствии с требованиями соединения не только сводит к минимуму деформацию, но также экономит металл и время сварного шва. Количество сварочного металла в угловом шве может быть минимизировано за счет использования плоского или слегка выпуклого валика, а в стыковом шве за счет надлежащей подготовки кромок и подгонки. Избыток металла сварного шва в сильно выпуклом валике не увеличивает допустимую прочность при работе с кодом, но увеличивает силы усадки.

При сварке толстого листа (толщиной более 1 дюйма) снятие фаски или даже двойное снятие фаски может сэкономить значительное количество сварочного металла, что автоматически приводит к гораздо меньшим искажениям.

В общем, если деформация не является проблемой, выберите наиболее экономичный стык. Если деформация представляет собой проблему, выберите либо соединение, в котором сварочные напряжения уравновешивают друг друга, либо соединение, требующее наименьшего количества сварочного металла.

2. Используйте прерывистую сварку

Другой способ минимизировать металл сварного шва — использовать прерывистые, а не непрерывные сварные швы там, где это возможно, как показано на рис.3-7 (в). Например, для прикрепления ребер жесткости к пластине прерывистые сварные швы могут уменьшить металл сварного шва на целых 75 процентов, но при этом обеспечить необходимую прочность.

Рис. |

3. Используйте как можно меньше сварочных проходов

Меньше проходов с большими электродами, рис.3-7 (d), предпочтительнее большего количества проходов с небольшими электродами, когда поперечная деформация может быть проблемой. Усадка, вызываемая каждым проходом, имеет тенденцию к накоплению, тем самым увеличивая общую усадку при использовании большого количества проходов.

4. Поместите сварные швы рядом с нейтральной осью.

Деформация сведена к минимуму за счет меньшего рычага усадочных сил, вынуждающего пластины не совмещаться. Рисунок 3-7 (e) иллюстрирует это. Как конструкция сварного изделия, так и последовательность сварки могут эффективно использоваться для предотвращения деформации.

Рис. |

5. Уравновешивание сварных швов вокруг нейтральной оси

Этот метод, показанный на рис. 3-7 (f), компенсирует одну силу усадки с другой, чтобы эффективно минимизировать деформацию сварного шва. Здесь также важными факторами являются конструкция сборки и правильная последовательность сварки.

6. Используйте обратную сварку

При обратной сварке общая последовательность сварки может быть, скажем, слева направо, но каждый сегмент валика наносится справа налево, как показано на рис. 3-7 (g). При размещении каждого сегмента борта нагретые края расширяются, что временно разделяет пластины в точке B. Но по мере того, как тепло перемещается через пластину к точке C, расширение вдоль внешних кромок CD снова сближает пластины. Это разделение наиболее заметно при укладке первой бусинки. При следующих друг за другом валиках пластины расширяются все меньше и меньше из-за ограничений предыдущих сварных швов. Обратный шаг может быть эффективным не во всех случаях, и его нельзя экономично использовать при автоматической сварке.

При следующих друг за другом валиках пластины расширяются все меньше и меньше из-за ограничений предыдущих сварных швов. Обратный шаг может быть эффективным не во всех случаях, и его нельзя экономично использовать при автоматической сварке.

Рис. 3-7 Искажения можно предотвратить или свести к минимуму с помощью методов, которые нейтрализуют — или конструктивно используют — эффекты цикла нагрева и охлаждения. |

7. Предвидеть силы усадки

Предварительная настройка деталей (на первый взгляд, я думал, что это относится к потолочному или вертикальному положению сварки, что не так) до того, как сварка может заставить усадку выполнить конструктивную работу .Несколько предварительно настроенных таким образом узлов показаны на рис. 3-7 (h). Требуемая величина предварительной усадки для выравнивания пластин может быть определена с помощью нескольких пробных сварных швов.

Предварительный изгиб, предварительная установка или предварительное сжатие свариваемых деталей, рис. 3-7 (i), представляет собой простой пример использования противоположных механических сил для противодействия деформации из-за сварки. Верхняя часть сварной канавки, которая будет содержать основную часть сварочного металла, удлиняется при предварительной установке пластин. Таким образом, готовый сварной шов немного длиннее, чем если бы он был выполнен на плоской пластине.Когда зажимы отпускаются после сварки, пластины возвращаются к плоской форме, позволяя сварному шву снимать свои продольные усадочные напряжения за счет укорачивания до прямой линии. Эти два действия совпадают, и свариваемые пластины приобретают желаемую плоскостность.

Другой распространенной практикой для уравновешивания сил усадки является расположение идентичных сварных деталей вплотную друг к другу (рис. 3-7 (j)), плотно прижимая их друг к другу. Сварные швы на обоих узлах завершены, и им дают остыть, прежде чем зажимы будут отпущены. Предварительную гибку можно комбинировать с этим методом, вставляя клинья в подходящие места между деталями перед зажимом.

Предварительную гибку можно комбинировать с этим методом, вставляя клинья в подходящие места между деталями перед зажимом.

В частности, в тяжелых сварных конструкциях жесткость элементов и их расположение относительно друг друга могут обеспечивать необходимые уравновешивающие силы. Если эти естественные уравновешивающие силы отсутствуют, необходимо использовать другие средства для противодействия силам усадки в металле сварного шва. Это может быть достигнуто путем уравновешивания одной силы усадки с другой или путем создания противодействующей силы посредством крепления.Противодействующими силами могут быть: другие силы усадки; сдерживающие силы, создаваемые зажимами, зажимными приспособлениями или приспособлениями; сдерживающие силы, возникающие из-за расположения элементов в сборке; или сила прогиба элемента под действием силы тяжести.

8. Планируйте последовательность сварки

Хорошо спланированная последовательность сварки включает размещение сварочного металла в разных точках сборки так, чтобы при усадке конструкции в одном месте она противодействовала усилиям усадки уже сделанных сварных швов. Примером этого является сварка поочередно с обеих сторон от нейтральной оси при выполнении полного стыкового шва с проплавлением и канавкой в стыковом соединении, как показано на рис. 3-7 (k). Другой пример, угловой сварной шов, состоит из прерывистых сварных швов в соответствии с последовательностями, показанными на рис. 3-7 (l). В этих примерах усадка в сварном шве № 1 уравновешивается усадкой в сварном шве № 2.

Примером этого является сварка поочередно с обеих сторон от нейтральной оси при выполнении полного стыкового шва с проплавлением и канавкой в стыковом соединении, как показано на рис. 3-7 (k). Другой пример, угловой сварной шов, состоит из прерывистых сварных швов в соответствии с последовательностями, показанными на рис. 3-7 (l). В этих примерах усадка в сварном шве № 1 уравновешивается усадкой в сварном шве № 2.

Рис. 3-7 Искажения можно предотвратить или свести к минимуму с помощью методов, которые нейтрализуют — или конструктивно используют — эффекты цикла нагрева и охлаждения. |

Зажимы, зажимные приспособления и приспособления, которые фиксируют детали в желаемом положении и удерживают их до завершения сварки, вероятно, являются наиболее широко используемыми средствами контроля деформации в небольших сборках или компонентах. Ранее в этом разделе упоминалось, что сдерживающая сила, создаваемая зажимами, увеличивает внутренние напряжения в сварной конструкции до тех пор, пока не будет достигнут предел текучести металла сварного шва. Для типичных сварных швов на низкоуглеродистой пластине этот уровень напряжения составляет примерно 45 000 фунтов на квадратный дюйм.Можно ожидать, что это напряжение вызовет значительное движение или деформацию после снятия сварной детали с зажимного приспособления или зажимов. Однако этого не происходит, поскольку деформация (сжатие единицы) из-за этого напряжения очень мала по сравнению с величиной движения, которое произошло бы, если бы во время сварки не использовалось ограничение.

Ранее в этом разделе упоминалось, что сдерживающая сила, создаваемая зажимами, увеличивает внутренние напряжения в сварной конструкции до тех пор, пока не будет достигнут предел текучести металла сварного шва. Для типичных сварных швов на низкоуглеродистой пластине этот уровень напряжения составляет примерно 45 000 фунтов на квадратный дюйм.Можно ожидать, что это напряжение вызовет значительное движение или деформацию после снятия сварной детали с зажимного приспособления или зажимов. Однако этого не происходит, поскольку деформация (сжатие единицы) из-за этого напряжения очень мала по сравнению с величиной движения, которое произошло бы, если бы во время сварки не использовалось ограничение.

9. Устранение усилий усадки после сварки.

Упрочнение — один из способов противодействовать силам усадки сварного валика при его охлаждении. По сути, упрочнение борта растягивает его и делает его тоньше, тем самым снимая (за счет пластической деформации) напряжения, вызванные сжатием при охлаждении металла. Но использовать этот метод нужно с осторожностью. Например, корневой валик никогда не следует задирать, поскольку существует опасность скрыть трещину или вызвать ее. Как правило, упрочнение не допускается на последнем проходе из-за возможности перекрытия трещины и затруднения контроля, а также из-за нежелательного эффекта деформационного упрочнения. Таким образом, полезность этого метода ограничена, даже несмотря на то, что были случаи, когда межпроходное упрочнение оказывалось единственным решением проблемы деформации или растрескивания.Прежде чем использовать упрочнение в работе, необходимо получить инженерное разрешение.

Но использовать этот метод нужно с осторожностью. Например, корневой валик никогда не следует задирать, поскольку существует опасность скрыть трещину или вызвать ее. Как правило, упрочнение не допускается на последнем проходе из-за возможности перекрытия трещины и затруднения контроля, а также из-за нежелательного эффекта деформационного упрочнения. Таким образом, полезность этого метода ограничена, даже несмотря на то, что были случаи, когда межпроходное упрочнение оказывалось единственным решением проблемы деформации или растрескивания.Прежде чем использовать упрочнение в работе, необходимо получить инженерное разрешение.

Другой метод устранения сил усадки — снятие термического напряжения — контролируемый нагрев сварного соединения до повышенной температуры с последующим контролируемым охлаждением. Иногда два идентичных сварных изделия зажимают вплотную друг к другу, сваривают, а затем снимают напряжение, удерживая их в этом прямом состоянии. Таким образом сводятся к минимуму остаточные напряжения, которые могут деформировать сварные детали.

10.Минимизация времени сварки

Поскольку во время сварки происходят сложные циклы нагрева и охлаждения, а также время, необходимое для передачи тепла, фактор времени влияет на искажение. В общем, желательно закончить сварку быстро, прежде чем большой объем окружающего металла нагреется и расширится. Таким образом, используемый процесс сварки, тип и размер электрода, сварочный ток и скорость перемещения влияют на степень усадки и деформации сварного изделия. Использование механизированного сварочного оборудования сокращает время сварки и количество металла, подверженного нагреву и, как следствие, деформации.Например, для нанесения сварного шва заданного размера на толстую пластину с помощью процесса, работающего при 175 ампер, 25 вольт и 3 дюйм / мин, требуется 87 500 джоулей энергии на погонный дюйм сварного шва (также известного как подвод тепла). Для сварного шва примерно такого же размера, полученного с помощью процесса, работающего при 310 А, 35 В и 8 дюйм / мин, требуется 81400 джоулей на погонный дюйм. Сварной шов, выполненный с более высоким тепловложением, обычно приводит к большей деформации. (примечание: я не хочу использовать слова «чрезмерно» и «больше, чем необходимо», потому что размер сварного шва, по сути, зависит от подводимого тепла.Как правило, размер углового сварного шва (в дюймах) равен квадратному корню из количества подводимой теплоты (кДж / дюйм), деленному на 500. Таким образом, эти два сварных шва, скорее всего, имеют разные размеры.

Сварной шов, выполненный с более высоким тепловложением, обычно приводит к большей деформации. (примечание: я не хочу использовать слова «чрезмерно» и «больше, чем необходимо», потому что размер сварного шва, по сути, зависит от подводимого тепла.Как правило, размер углового сварного шва (в дюймах) равен квадратному корню из количества подводимой теплоты (кДж / дюйм), деленному на 500. Таким образом, эти два сварных шва, скорее всего, имеют разные размеры.

Другие методы контроля искажений

Приспособление с водяным охлаждением

Были разработаны различные методы контроля деформации на определенных сварных деталях. Например, при сварке листового металла приспособление с водяным охлаждением (рис. 3-33) полезно для отвода тепла от свариваемых компонентов.Медные трубки припаиваются или припаиваются к медным удерживающим зажимам, а вода циркулирует по трубам во время сварки. Сдерживание зажимов также помогает минимизировать искажения.

Рис. |

Strongback

«Strongback» — еще один полезный метод контроля деформации при стыковой сварке листов, как показано на рис.3-34 (а). Зажимы привариваются к краю одной пластины, а под зажимы вбиваются клинья для выравнивания кромок и удержания их во время сварки.

Рис. 3-34 Различные приспособления для защиты от деформации при стыковой сварке. |

Термическое снятие напряжения

За исключением особых случаев, снятие напряжения путем нагрева не используется для исправления деформации. Однако бывают случаи, когда снятие напряжения необходимо, чтобы предотвратить дальнейшую деформацию до того, как сварка будет завершена.

Резюме: Контрольный список для минимизации искажений

Следуйте этому контрольному списку, чтобы минимизировать искажения при проектировании и изготовлении сварных конструкций:

Не допускайте чрезмерной сварки

Control fitup

Используйте прерывистые сварные швы, где это возможно и в соответствии с требованиями проекта.

Используйте минимально допустимый размер полки при угловой сварке.

Для сварных швов с разделкой кромок используйте соединения, которые минимизируют объем металла шва. Рассмотрите двусторонние соединения вместо односторонних.

Сваривайте поочередно с обеих сторон соединения, если это возможно, с помощью многопроходных сварных швов.

Используйте минимальное количество сварочных проходов.

Используйте процедуры с низким тепловложением.Обычно это означает высокую производительность наплавки и более высокую скорость перемещения.

Используйте сварочные позиционеры для достижения максимального количества сварки в плоском положении. Плоское положение позволяет использовать электроды большого диаметра и сварочные процедуры с высокой скоростью наплавки

Уравновесить сварные швы вокруг нейтральной оси элемента

Распределить сварочное тепло как можно более равномерно посредством запланированной последовательности сварки и расположения сварного шва. свободная часть элемента

Используйте зажимы, приспособления и упоры для поддержания подгонки и выравнивания

Предварительно согните элементы или предварительно установите соединения, чтобы дать усадке вернуть их в соответствие другие вокруг нейтральной оси секции

Следование этим методам поможет минимизировать эффекты деформации и остаточных напряжений.

Процедуры, методы и оборудование для обеспечения безопасности при сварке (Часть вторая)

Многопроходная сварка

Рифленые и угловые сварные швы в тяжелых металлах часто требуют наплавки нескольких валиков для завершения сварки. Важно, чтобы валики наносились в заранее определенной последовательности, чтобы получить надежные сварные швы с наилучшими пропорциями. Количество валиков определяется толщиной свариваемого металла.

Пластины от 1⁄8 дюйма до ¼ дюйма можно сваривать за один проход, но их следует прихватывать с интервалами, чтобы они оставались ровными.Любой сварной шов на пластине толщиной более дюйма должен иметь скошенные края и проходить несколько проходов.

Последовательность нанесения валиков определяется типом соединения и положением металла. Перед нанесением следующего валика с каждого валика должен быть удален весь шлак. Типичная многопроходная сварка стыковых соединений с канавкой показана на Рисунке 5-34.

Рисунок 5-34. Многопроходная канавка стыковых соединений. [щелкните изображение, чтобы увеличить] Методы позиционной сварки

Многопроходная канавка стыковых соединений. [щелкните изображение, чтобы увеличить] Методы позиционной сварки Каждый раз, когда изменяется положение сварного соединения или тип соединения, может потребоваться изменить любое из следующих значений или их комбинацию:

- Текущее значение

- Электрод

- Полярность

- Длина дуги

- Техника сварки

Значения тока определяются размером электрода, а также положением сварки.Размер электрода зависит от толщины металла и подготовки стыка. Тип электрода определяется положением сварки. Производители указывают полярность для каждого электрода. Длина дуги контролируется комбинацией размера электрода, положения сварки и сварочного тока.

Поскольку нецелесообразно приводить все возможные отклонения, вызванные различными условиями сварки, здесь обсуждается только информация, необходимая для обычно используемых положений и сварных швов.

Сварка в плоском положении

При сварке в плоском положении обычно используются четыре типа сварных швов: бортовой, канавочный, угловой и соединение внахлест. Каждый тип обсуждается отдельно в следующих параграфах.

Каждый тип обсуждается отдельно в следующих параграфах.

Бортовой сварной шов

Приварной шов выполняется та же технология, что и при наплавке валика на плоскую металлическую поверхность. [Рис. 5-35] Единственное отличие состоит в том, что наплавленный валик находится в стыке двух стальных пластин, сплавляя их вместе.Квадратные стыковые соединения можно сваривать за один или несколько проходов. Если толщина металла такова, что полное сплавление невозможно получить при сварке с одной стороны, стык необходимо сваривать с обеих сторон. Большинство стыков необходимо сначала прихватить, чтобы обеспечить выравнивание и уменьшить коробление.

Рисунок 5-35. Правильный сварной шов.Сварка с разделкой кромок

Сварка с разделкой кромок может выполняться как на стыковом, так и на внешнем угловом соединении. Швы с разделкой кромок выполняются на стыковых соединениях, в которых свариваемый металл имеет толщину дюйма или более.Стыковое соединение может быть выполнено с использованием одинарного или двойного паза в зависимости от толщины пластины. Количество проходов, необходимых для завершения сварки, определяется толщиной свариваемого металла и размером используемого электрода.

Количество проходов, необходимых для завершения сварки, определяется толщиной свариваемого металла и размером используемого электрода.

Любой сварной шов с разделкой кромкой, выполненный более чем за один проход, должен быть тщательно очищен от шлака, брызг и оксида со всех предыдущих сварных отложений перед сваркой поверх них. Некоторые из распространенных типов сварных швов с разделкой кромок, выполняемых на стыковых соединениях в плоском положении, показаны на Рисунке 5-36.

Рисунок 5-36. Пазовые швы на стыковых соединениях в ровном положении.Угловой шов

Угловой шов используется для изготовления тройников и соединений внахлест. Электрод следует держать под углом 45 ° к поверхности пластины. Электрод следует наклонять под углом примерно 15 ° в направлении сварки. Тонкие пластины следует сваривать с минимальным вращательным движением электрода или без него, и сварка выполняется за один проход. Для угловой сварки толстых пластин может потребоваться два или более прохода с использованием полукруглого оплеточного движения электрода. [Рисунок 5-37] Рисунок 5-37. Тройник угловой шов.

[Рисунок 5-37] Рисунок 5-37. Тройник угловой шов.

Сварной шов внахлест

Процедура выполнения углового шва внахлестку аналогична той, что используется для тройника. Электрод удерживают под углом примерно 30 ° к вертикали и наклоняют под углом примерно 15 ° в направлении сварки при соединении пластин одинаковой толщины. [Рисунок 5-38] Рисунок 5-38. Типичный угловой сварной шов внахлестку.

Сварка в вертикальном положении

Сварка в вертикальном положении включает любой сварной шов, нанесенный на поверхность, наклоненную более чем на 45 ° от горизонтали.Сварка в вертикальном положении сложнее, чем сварка в плоском положении из-за силы тяжести. Расплавленный металл имеет тенденцию стекать. Чтобы контролировать поток расплавленного металла, необходимо правильно регулировать напряжение и ток сварочного аппарата.

Установленный ток или сила тока меньше для сварки в вертикальном положении, чем для сварки в плоском положении для электродов аналогичного размера. Кроме того, ток, используемый для восходящей сварки, должен быть немного выше, чем ток, используемый для нисходящей сварки той же заготовки.При сварке держите электрод под углом 90 ° к вертикали и выполняйте сварку, перемещая валик вверх. Сосредоточьтесь на сварке сторон стыка, а середина позаботится о себе сама. При сварке вниз, когда рука находится под дугой, а электрод наклонен вверх примерно на 15 °, сварной шов должен двигаться вниз.

Кроме того, ток, используемый для восходящей сварки, должен быть немного выше, чем ток, используемый для нисходящей сварки той же заготовки.При сварке держите электрод под углом 90 ° к вертикали и выполняйте сварку, перемещая валик вверх. Сосредоточьтесь на сварке сторон стыка, а середина позаботится о себе сама. При сварке вниз, когда рука находится под дугой, а электрод наклонен вверх примерно на 15 °, сварной шов должен двигаться вниз.

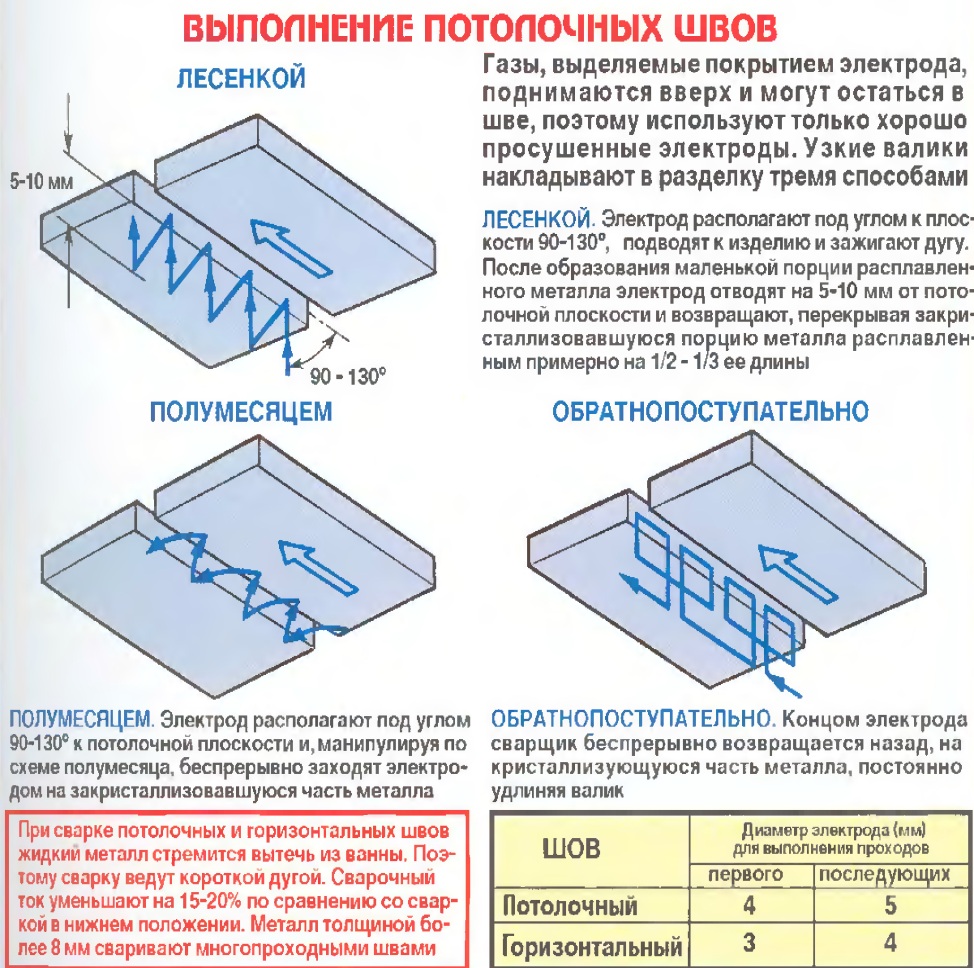

Сварка над головой

Сварка над головой — одна из самых сложных задач при сварке, поскольку для контроля расплавленного металла необходимо постоянно поддерживать очень короткую дугу.Сила тяжести имеет тенденцию вызывать падение или провисание расплавленного металла с пластины, поэтому при выполнении сварки над головой важно всегда носить защитную одежду и головной убор.

Для сварных швов в верхнем положении электрод следует держать под углом 90 ° к основному металлу. В некоторых случаях, когда желательно наблюдать за дугой и кратером сварного шва, электрод можно удерживать под углом 15 ° в направлении сварки.

Такое получается реже, но все же возможно. Этот вариант более удобен для механической обработки стыков — мало счищать наплавленного металла и оснастка шлифовальной машины захватывает сразу всю поверхность.

Такое получается реже, но все же возможно. Этот вариант более удобен для механической обработки стыков — мало счищать наплавленного металла и оснастка шлифовальной машины захватывает сразу всю поверхность.

Получить равномерный шов на угловом соединении легче, разместив изделие «в лодочку». Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

Получить равномерный шов на угловом соединении легче, разместив изделие «в лодочку». Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.

Если его удерживать, как в (б), при нагревании, он может расширяться только в вертикальном направлении — становиться толще.При охлаждении деформированный стержень сжимается равномерно, как показано на (c), и, таким образом, деформируется постоянно. Это упрощенное объяснение основной причины деформации сварочных узлов.

Если его удерживать, как в (б), при нагревании, он может расширяться только в вертикальном направлении — становиться толще.При охлаждении деформированный стержень сжимается равномерно, как показано на (c), и, таким образом, деформируется постоянно. Это упрощенное объяснение основной причины деформации сварочных узлов. 3-7 Искажения можно предотвратить или свести к минимуму с помощью методов, которые нейтрализуют — или конструктивно используют — эффекты цикла нагрева и охлаждения.

3-7 Искажения можно предотвратить или свести к минимуму с помощью методов, которые нейтрализуют — или конструктивно используют — эффекты цикла нагрева и охлаждения. 3-7 Искажения можно предотвратить или свести к минимуму с помощью методов, которые нейтрализуют — или конструктивно используют — эффекты цикла нагрева и охлаждения.

3-7 Искажения можно предотвратить или свести к минимуму с помощью методов, которые нейтрализуют — или конструктивно используют — эффекты цикла нагрева и охлаждения. 3-33 Приспособление с водяным охлаждением для быстрого отвода тепла при сварке мета листа.

3-33 Приспособление с водяным охлаждением для быстрого отвода тепла при сварке мета листа.