Угловой шов — это… Что такое Угловой шов?

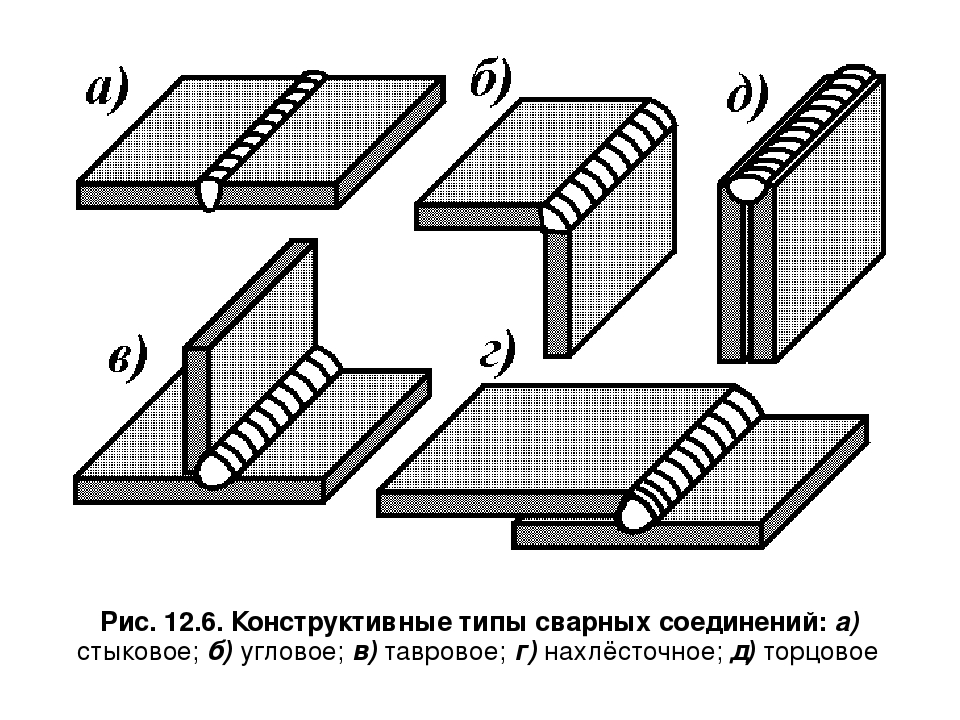

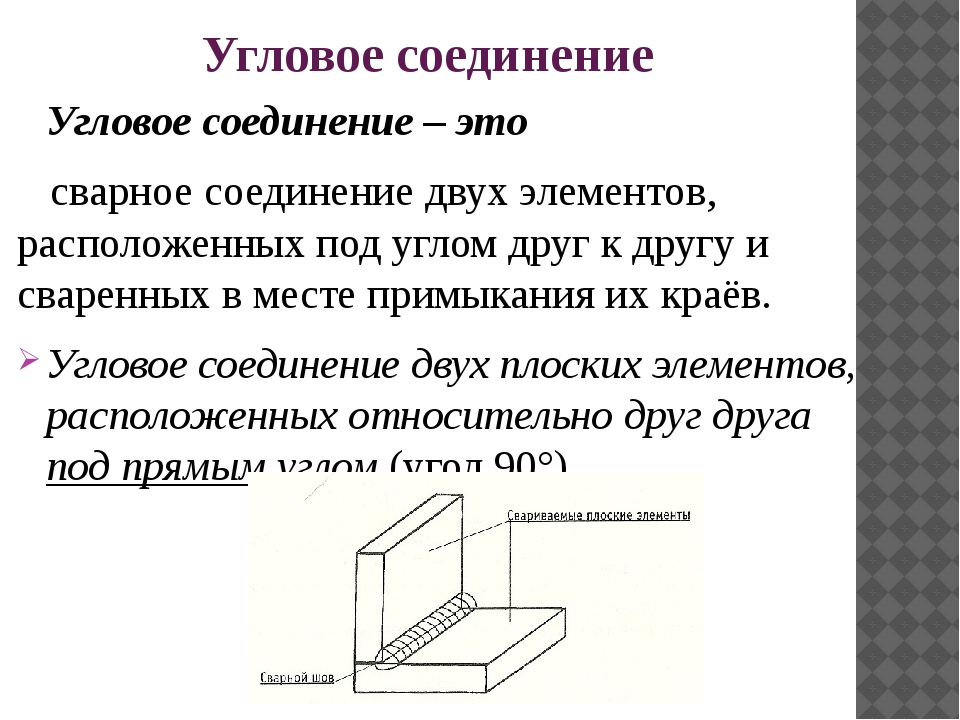

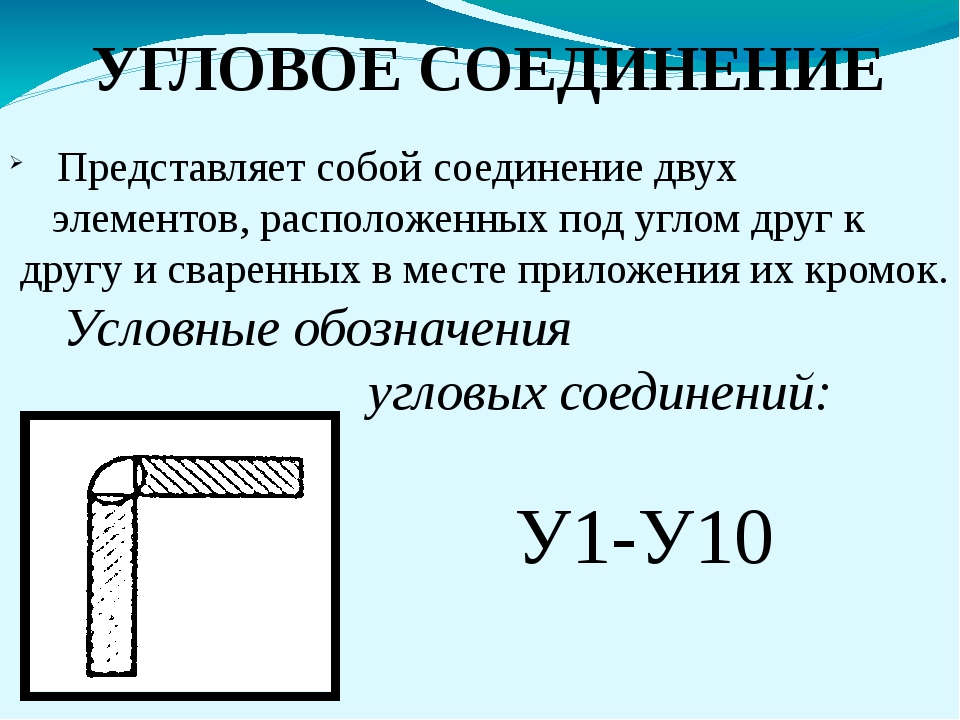

Угловой шов — – сварной шов, приблизительно треугольного сечения. Соединение двух поверхностей производится под прямым углом друг к другу с напуском в виде тавра или углового соединения. [Металлы и сплавы. Справочник.» Под редакцией Ю. П. Солнцева; НПО… … Энциклопедия терминов, определений и пояснений строительных материалов

угловой шов — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN fillet weldf.w … Справочник технического переводчика

угловой шов (в сварке, резке пайке) — угловой шов Сварной шов углового, нахлесточного или таврового соединений. [ГОСТ 2601 84] [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики сварка, резка, пайка EN fillet weld DE EckschweißnahtKehlnaht FR… … Справочник технического переводчика

угловой шов (в металлических банках для консервов)

Цепной прерывистый угловой шов — Chain intermittent fillet welding Цепной прерывистый угловой шов. Наплавленный металл на линии прерывистого углового шва с каждой стороны элемента соединения так, чтобы прирост с одной стороны точно соответствовал приращению с другой. (Источник:… … Словарь металлургических терминов

цепной прерывистый угловой шов — Наплавленный металл на линии прерывистого углового шва с каждой стороны элемента соединения так, чтобы прирост с одной стороны точно соответствовал приращению с другой. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

Шов угловой — – сварной шов углового, нахлесточного или таврового соединений. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

[ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

Угловой сварной шов — Fillet weld Угловой сварной шов. Сварной шов, приблизительно треугольного сечения. Соединение двух поверхностей производится под прямым углом друг к другу с напуском в виде тавра или углового соединения. Угловой сварной шов (Источник: «Металлы и… … Словарь металлургических терминов

ШОВ УГЛОВОЙ — сварной шов углового, нахлёсточного или таврового соединений (Болгарский язык; Български) ъглов заваръчен шев (Чешский язык; Čeština) rohový svar (Немецкий язык; Deutsch) Eckschweißnaht (Венгерский язык; Magyar) sarokvarrat (Монгольский язык)… … Строительный словарь

Усиленный угловой сварной шов — Convex fillet weld Усиленный угловой сварной шов. Угловой сварной шов, имеющий выпуклую поверхность. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Угловой шов

Пользователи также искали:

как варить угловой шов полуавтоматом,

как варить вертикальный угловой шов,

не получается варить угловой шов,

сварка углового потолочного шва,

сварка угловых швов в вертикальном положении,

тавровый шов,

угловой шов гост,

угловой шов обозначение,

Угловой,

угловой,

Угловой шов,

варить,

сварка,

угловой шов гост,

не получается варить угловой шов,

как варить вертикальный угловой шов,

тавровый шов,

сварка углового потолочного шва,

обозначение,

как варить угловой шов полуавтоматом,

полуавтоматом,

получается,

вертикальный,

угловых,

швов,

вертикальном,

положении,

тавровый,

углового,

потолочного,

гост,

угловой шов обозначение,

сварка угловых швов в вертикальном положении,

угловой шов,

металлообработка.

…

Сварка вертикального углового шва

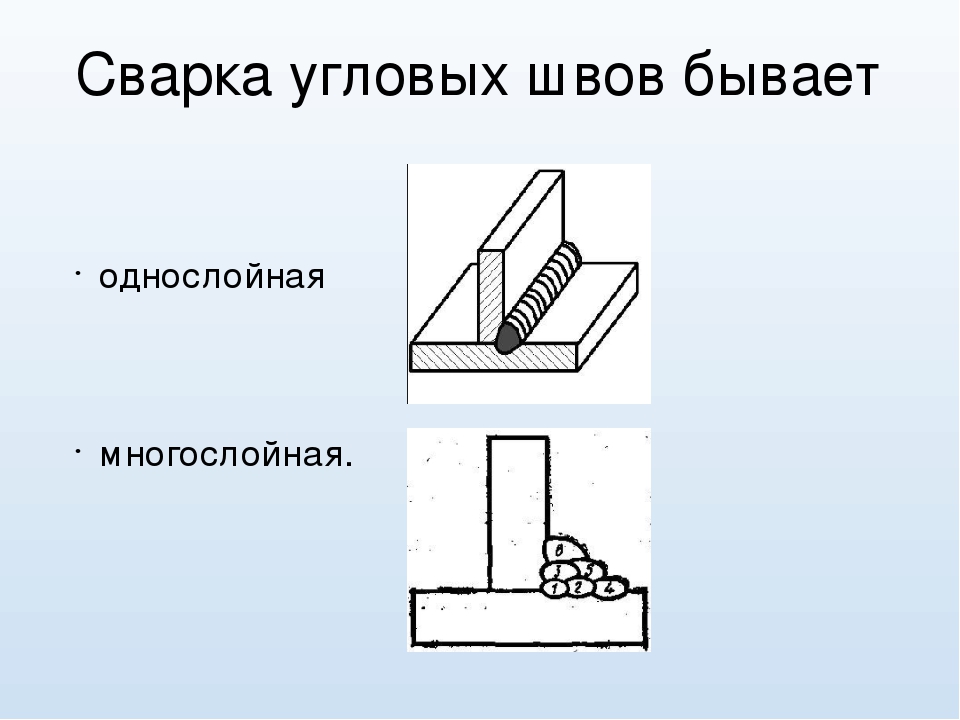

Виды угловых швов

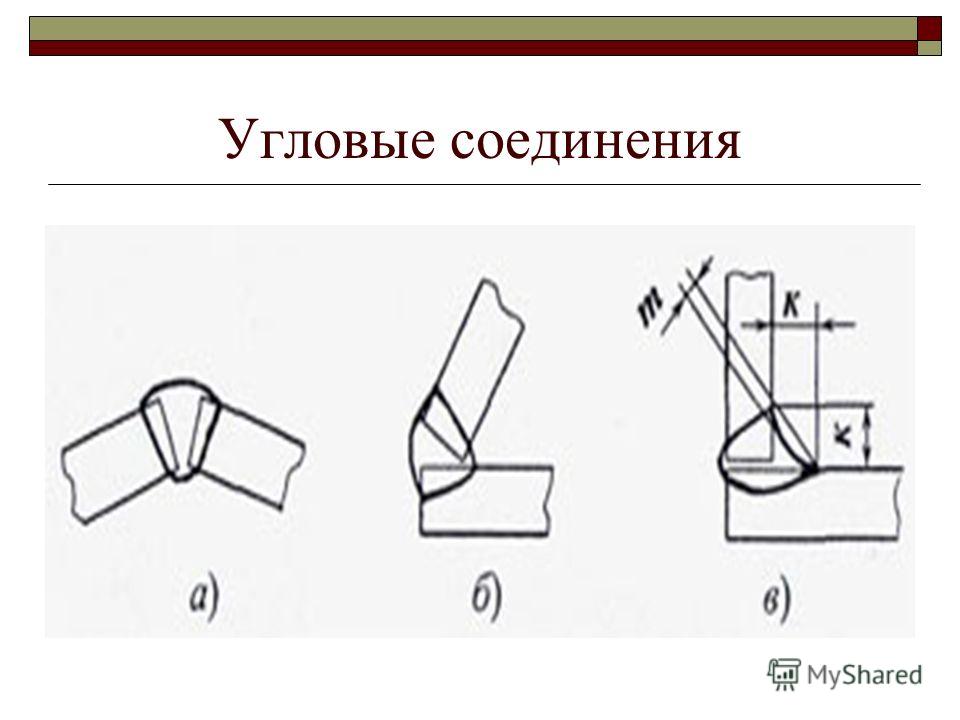

Сварка углового шва представляет собой соединение двух металлических изделий или профильных труб, под углом менее 180°. Однако, зачастую в конструкциях из метала создаются штыки, где стороны находятся пол углом в 90°. Такое расстояние нужно выдерживать для того, чтобы в процессе сварки, обе стороны подвергались одинаковой нагрузке и сама конструкция была более прочной.

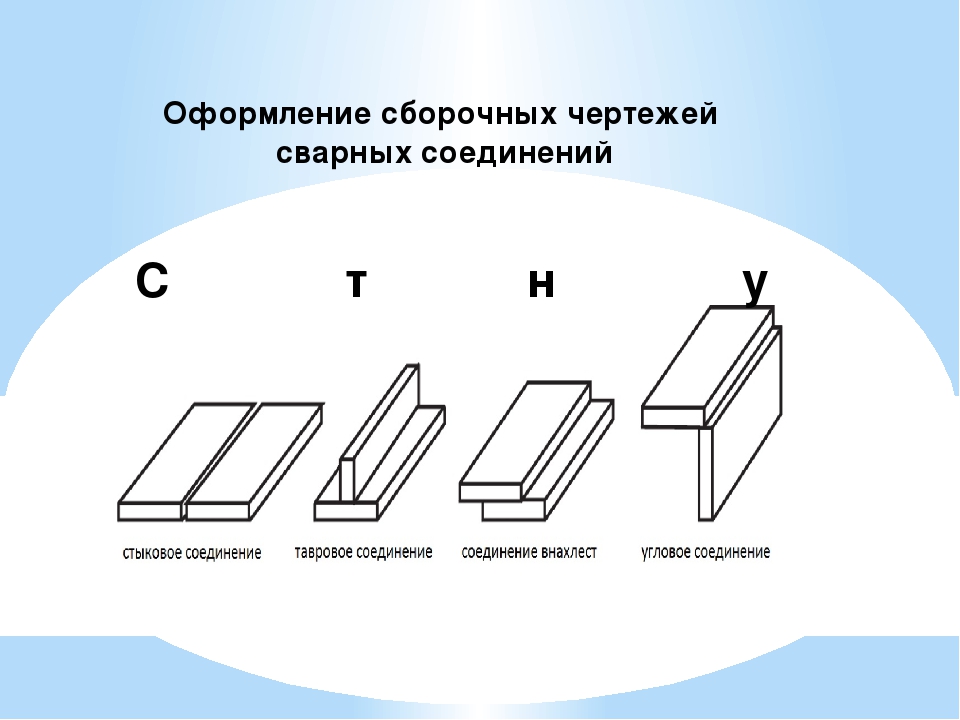

Угловые швы при сварке дифференцируются на несколько типов. Выделяются:

- нахлесточное соединение,

- шов с примыканием краев в точке соединения,

- шов с прикладыванием одного конца к ровной плоскости, также подобный тип соединения называется тавровым,

- соединение с разделкой кромок и без нее.

Угловой сварочный шов классифицируется в зависимости от того, как производится его укладка. Исход из этого критерия выделяются: сплошные и прерывистые соединения. Также выделяются разновидности швов по длине: короткие (до 250 мм), средние ( они образуются от точки сопряжении поверхностей обоих металлических изделий до краев свариваемой детали, величина такого соединения варьируется в промежутке от 250 до 1000 мм). Длинные угловые швы создаются протяженностью в 1000 мм и более.

Сложности в процессе образования углового соединения

Для того, чтобы шов при сварке получился максимально прочным и качественным, нужно быть готовым к тому, что в процессе выполнения работы можно столкнуться с рядом дефектов. Рассмотрим основные из них:

- Подрезы. В процессе создания углового соединения, под воздействием электрической дуги, на поверхности металлических изделий образуются углубления. Если речь идет о сварочной работе, осуществляемой в нижнем положении, то задерживая электрод можно наплавлять присадочный материал на поврежденный участок.

Но угловое соединение выполняется намного сложнее и придется потрудиться, чтобы «загнать» частицы раскаленного металла на боковую стенку. В связи с этим, обычно сварной угловой шов имеет выемки только с одного бока.

Но угловое соединение выполняется намного сложнее и придется потрудиться, чтобы «загнать» частицы раскаленного металла на боковую стенку. В связи с этим, обычно сварной угловой шов имеет выемки только с одного бока. - Образование непроваренных отрезков шва. Из-за недостаточного опыта, многие сварщики, выполняющие технику углового шва, для того чтобы заполнить место соединения, начинают слишком сильно двигать концом электрода по сторонам. Подобные манипуляции приводят к тому, что металл оседает по бокам и корень шва не проваривается.

- Выбран неверный катет углового шва. Чтобы сварка углового шва получилась качественной, важно научиться выбирать правильные параметры напряжения и вести электрод с нужной скоростью, не превышая ее. Если ток будет недостаточным, а электроды будут проходить с маленькой скоростью, то катет будет слишком выпуклым, а значит основной металл плохо проплавится. Чрезмерная сила тока и высокая скорость ведения электрода приведут к образованию вогнутой формы катета.

- Неправильный угол. Сварочные соединения обычно имеют определенную форму относительно градуса угла. Нюанс состоит в том, чтобы выдержать точные размеры. Если приставная пластина будет проходить, наклонившись к одному боку, то она попросту испортит качество конструкции.

- Еще одним негативный момент может возникнуть в случае неравномерного распределения наплавляемого металла по сторонам соединения. В связи с тем, что под воздействием высоких температур и силой тяжести от электрода и кромок, расплавленное железо направляется вниз, то основная часть шва оказывается на нижней пластине. Верхняя кромка может только слегка проплавиться и в итоге такой шов может сразу деформироваться, а то и вовсе распасться при нагрузке.

Помимо вышеописанных дефектов выделяются еще и некоторые недочеты, которые могут возникнуть в процессе выполнения работы: лунки, пустоты, кратеры, трещины, свищи, образование твердых посторонних включений.

Подготовка сторон шва

Обратите внимание! Прежде чем начать выполнять сварной шов, надо произвести подготовку сторон и стыков.

Осуществляя подготовку поверхностей для тавровых соединений, следует учитывать, что одна из сторон конструкции, подвергающейся сварке, образует горизонтальную плоскость, а другая – вертикальную. Таким образом, между обеими плоскостями образуется прямой угол.

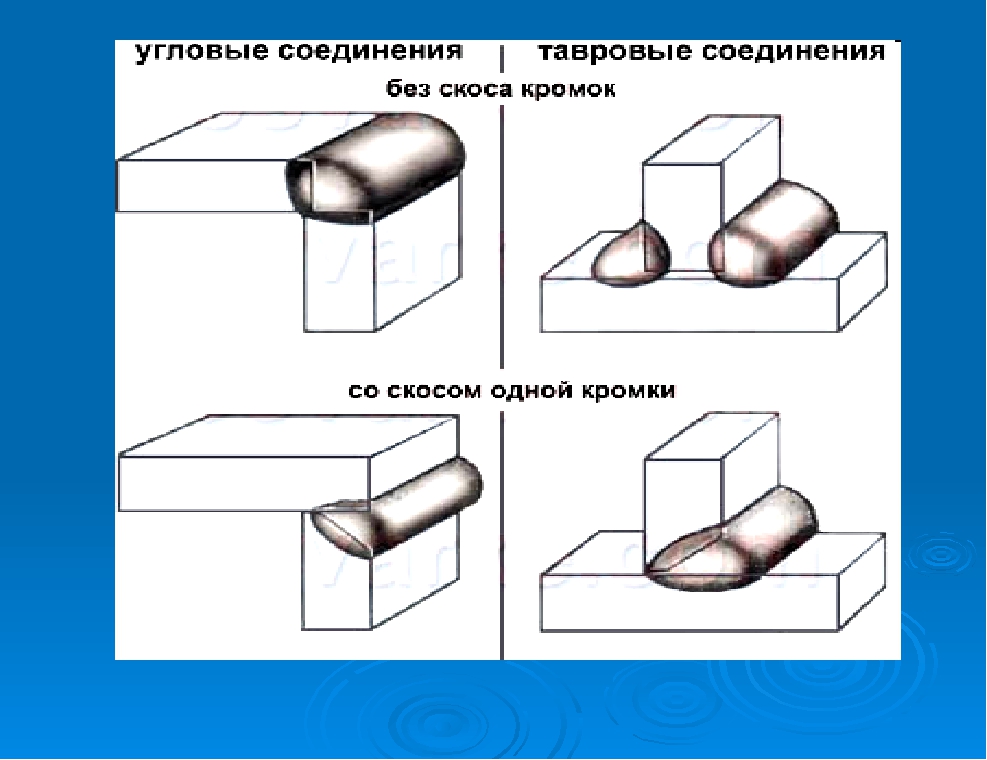

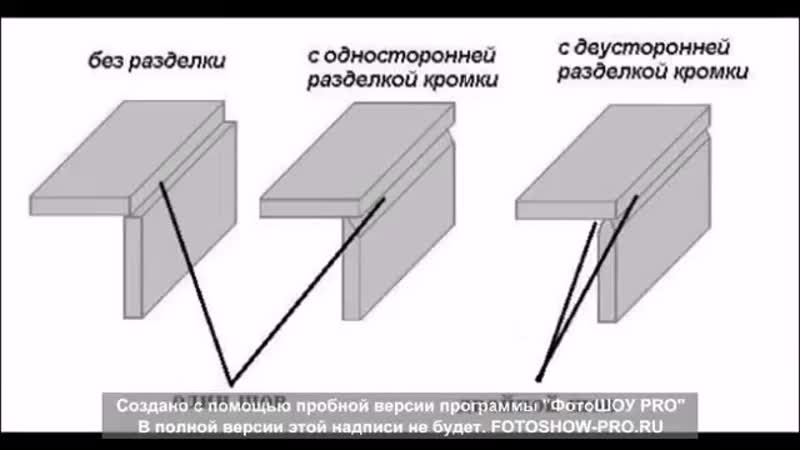

При Т-образном (тавровом) соединении, подготавливать кромку вертикальной плоскости нужно исходя из толщины листов, которые выбраны для сварки. Если толщина металлического листа не превышает показатель в 12 мм, то ему подготовка и вовсе не нужна. Если же толщина варьируется в промежутке от 12 до 25 мм, то на ее кромке надо сделать V-образную подготовительную обрезку. Если же толщина заготовки, предусмотренной для вертикальной поверхности составляет 25-40 мм, то в данном случае нужно создать U-образные скосы кромок в одну сторону. При толщине листа более 40 мм, выполняются скосы кромок с обеих сторон в виде буквы V.

В отличие от таврового, никакой подготовки кромок не требуют нахлесточные угловые соединения. Швы нужно наложить на обе стороны в углах, образующихся после того, как металлические листы будут совмещены, посредством накладки один на одного.

В случае создания классического углового соединения (две соединенные детали из металла образую угол), надо обрезать торец лишь одного из элементов.

Угловые швы при сварке. Отличительные особенности.

Процесс угловой сварки характеризуется рядом отличительных особенностей. Рассмотрим наиболее приемлемые способы, при помощи которых осуществляется сварка угловых соединений.

Если плоскость шва расположена внизу, то сваривать детали лучше по способу «лодочки». Такой метод позволит получить максимально качественный шов и он хорошо подходит для новичков в выполнении сварочных работ. Изделие ставится в V-образную форму, напоминающую лодку, отсюда и название метода.

При сварке «лодочкой», риск образования таких дефектов как: подрез кромок или непровар, практически сведен к нулю.

Однако, такие подходящие условия для создания углового шва, не всегда присутствуют. Зачастую, в месте соединения металлических изделий посредством «лодочки», тавровые сварные швы образуются таким образом, что одна из поверхностей находится строго в вертикальном положении, другая – в горизонтальном.

Зачастую, в месте соединения металлических изделий посредством «лодочки», тавровые сварные швы образуются таким образом, что одна из поверхностей находится строго в вертикальном положении, другая – в горизонтальном.

В подобной ситуации непросто получить качественное соединение, т.к. в верхней части угла и в горизонтальной плоскости шва деталь может не провариться. На плоскости, расположенной вертикально, могут появиться подрезы. Причиной их возникновения может стать стекающий вниз расплавленный металл.

Для того, чтобы избежать появления вышеуказанных дефектов, важно вести электрод по линии сварки легкими колебательными движениями.

Совет! Проводку электрода осуществляйте одинарным швом с катетом 8 мм.

Чтобы исключить риск непровара, возбуждение сварочной дуги должно начинаться на дистанции 3-4 мм от кромки катета на нижней горизонтальной плоскости. После, дугу надо направить на верхнюю точку шва и задержать ее там. Таким образом, вы получите хорошо проваренную деталь.

Для получения качественного и прочного углового сварного шва, нужно четко придерживаться последовательности действий. Для создания углового соединения подойдет любой сварочный аппарат. Не забывайте о мерах предосторожности и выполняйте сварочные работы в защитном костюме и маске.

Самым надежным и прочным способом соединения деталей остается сварочный шов. Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Практически каждый домашний умелец обязательно использует сварку.

Конечно, не все умеют правильно сваривать детали, им приходится пользоваться услугами профессиональных сварщиков. Но при большом желании, можно научиться сваривать детали своими руками.

Самой простой считается электросварка. Именно с нее начинается изучение сварочного процесса. Только после приобретения определенного опыта в получении хорошего шва, можно приступать к выполнению сложной работы. Давайте познакомимся с основами сварочного технологического процесса и его нюансами.

Подготовительные работы

Прежде чем начать сварку, детали сначала выправляют и затем хорошо чистят. Причем очищать детали необходимо до начала сборки узла. Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

Очень важно хорошо зачистить металл там, где будут проводиться сварочные работы. Это касается кромок каждой детали. Любое загрязнение в щели между свариваемыми деталями, должно быть обязательно удалено. Можно выжечь грязь сильным пламенем горелки, продуть мощной струей сжатого воздуха.

Очищать поверхность можно самыми разными способами:

- Щеткой с металлическим ворсом;

- Иглофрезами;

- Гидропескострйными системами;

- Дробью;

- Горелкой;

- Шлифовальным кругом;

- Травлением;

- Растворителем.

После подготовки инструментов и материала, давайте разберемся по шагам как правильно варить электросваркой.

Возбуждение сварочной дуги

Чтобы возбудить дугу, существует несколько способов.

Вариант 1. Сварщик кончиком электрода должен прикоснуться к металлической поверхности, затем быстро отвести его назад на несколько миллиметров (2 – 4). Как результат появится дуга. Её длина поддерживается медленным опусканием электрода. Все зависит от величины расплавления. Перед тем как образуется дуга, лицо работника обязательно должно быть закрыто защитным щитком.

Вариант 2. Возбудить сварочную дугу можно и другим способом. Кончиком электрода сварщик быстро проводит по металлической поверхности, затем также быстро поднимает его на пару миллиметров. Между электродом и поверхностью металлом появится дуга. Во время сварки необходимо стремиться поддерживать очень короткую дугу. Возле шва будут образовываться небольшие капли металла. Плавление электрода будет плавным и спокойным. Шов получается глубоким и прочным.

Если размер дуги будет слишком длинным, основной металл недостаточно хорошо проплавится. Металл электрода при сварке начнет окисляться, появятся сильные брызги. Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Металл электрода при сварке начнет окисляться, появятся сильные брызги. Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Длину дуги можно легко определить по звуку её горения. Если длина имеет стандартные значения, звук будет однотонным и равномерным. Очень длинная дуга начнет издавать резкие звуки, которые будут постоянно сопровождаться сильными хлопками.

Если дуга оборвалась, ее возбуждают снова. Кратер, на котором оборвалась дуга, тщательно заваривают. Если необходимо сварить очень важный узел, который будет эксплуатироваться при знакопеременной нагрузке, а также возможно появление «усталости», категорически запрещается возбуждать дугу прямо на поверхности основного металла. Если возбуждение будет происходить не по шву, возможно появление «ожога» металла. В этом месте шов может просто разрушиться при эксплуатации детали.

Первые шаги

Чтобы научиться, хорошо сваривать детали, сначала практикуются на ненужных металлических валиках. Не требуется создавать соединительные швы, необходимо просто научиться правильно расплавлять материал. Поверхность металла не должна иметь следов ржавчины и быть хорошо очищенной.

Как делаются валики

Электрод вставляется в держатель. Чтобы вызвать появление тока в области плавления, достаточно чиркнуть по поверхности металла кончиком электрода, или просто постучать несколько раз по заготовке.

Когда появится электрическая дуга, электрод направляется на заготовку, с выдержкой постоянного зазора между поверхностью металла и электрической дугой. Зазор должен иметь постоянное значение, и лежать в диапазоне 3–5 миллиметров.

Направление электрода делается под определенным углом относительно плоскости заготовки. Самым оптимальным считается угол в 70 градусов, Наклон не имеет определенного значения, главное чтобы сварщику было удобно. В процессе работы сварщик сам находит для себя оптимальное положение, в зависимости от специфичности выполняемой работы.

Во время таких практических занятий нужно научиться правильно, подбирать силу тока, чтобы подача все время оставалась стабильной. Если тока будет недостаточно, дуга будет постоянно гаснуть. При очень мощном потоке, начнется проплавление металла. Только экспериментальным путем можно научиться, правильно устанавливать режим сварки.

Техника получения хорошего сварного соединения

Когда валики начнут получаться ровными, можно попытаться начать изготавливать соединительные швы. Такую операцию сможет выполнить достаточно опытный практикант, который умеет варить электросваркой.

Зажигание электрода выполняется согласно описанной выше технологии. Единственным отличием будет движение руки сварщика. Она будет выполнять колебательные движения. Расплав будет как бы переходить с одной поверхности детали на другую. Движение может происходить по нескольким траекториям:

Для тренировки можно взять небольшую металлическую заготовку. По поверхности мелом провести линию, чтобы ее можно было увидеть через темное стекло маски. Именно по ней нужно двигаться электродом, чтобы получить своеобразный шов, в виде любой вышеуказанной траектории.

После того, как шов остыл нужно молотком отбить шлак и рассмотреть проделанную работу.

Когда появился небольшой опыт можно начинать изготавливать соединительные швы, которые имеют несколько видов:

Кроме того, такие швы могут быть горизонтальными и вертикальными, могут свариваться в разных направлениях.

Только после многочисленных тренировок можно добиться равномерного движения руки. После этого можно получить красивые детали.

Как продолжить сварку после её остановки?

Так как варить электросваркой длинный шов без остановки невозможно, приходится менять электрод или были другие причины прерывания, то на месте остановки получается небольшое углубление, получившее название: кратер. Для возобновления работы, необходимо выполнить следующие действия:

1.Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

2.Колебательными движениями тщательно заваривается сам кратер.

3.После этого можно продолжать сварку, выдерживая установленный режим. Для получения надежного соединения, сварка должна иметь несколько слоев:

- Заготовка, толщиной 6 мм – 2 слоя;

- При толщине 6–12 мм – 3 слоя;

- Если толщина металла превышает 12 мм – 4 слоя.

Движение электрода в каждом слое должно быть одинаковым. Сварочный шов, после завершения операции обрабатывают, снимая все излишки.

Как получаются вертикальные швы

На рисунке 69а, показана вертикальная сварка. Так как варить вертикальный шов электросваркой достаточно проблемно из-за того, что капли расплава стремятся упасть, то нужно варить такие швы используют короткую дугу. Поверхностное натяжение не дает каплям сразу скатиться вниз. Они быстрее попадают в кратер.

Кончик электрода убирают от капли, чтобы она стала твердой. Вертикальную сварку нужно начинать снизу, постепенно двигаясь наверх. Нижележащий кратер не даст упасть каплям металла. Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Когда нужно выполнить вертикальную сварку, начинаются с верхней точки, электрод необходимо установить в положение I. Смотри рисунок 69г.

Когда капли начинают опускаться, электрод устанавливается в положение II. Капля не будет стекать, ей не позволит короткая дуга.

Наиболее подходящим диаметром электродов для вертикальной сварки, считаются 3 – 4 мм. Величина тока не должна быть очень высокой, примерно 160 ампер.

Чтобы добиться минимального стекания расплава, когда свариваются горизонтальные швы (смотри рисунок. 70, а), кромки скашиваются у одной верхней детали.

Возбуждение дуги должно происходить на нижнем торце (положение I). Затем дуга переводится на торец верхней детали (положение II). Стекающая капля начинает подниматься.

Стекающая капля начинает подниматься.

Как должен двигаться конец электрода, когда выполняется однослойная горизонтальная сварка, можно посмотреть на рисунке 70а, в правой стороне.

Горизонтальные швы разрешается варить в виде продольных валиков. Самый первый должен вариться 4 миллиметровым электродом, а все остальные, диаметром 5 миллиметров.

Это основные нюансы, которые позволят правильно варить вертикальный шов электросваркой.

Как электросваркой сварить потолочный шов

Частый вопрос: как варить потолочный шов электросваркой, ведь он стекает? Ответ прост: такие швы варятся короткой дугой. Сварочный электрод должен иметь тугоплавкое покрытие. Когда происходит сварочный процесс, на торце возникает чехольчик, который не позволяет каплям металла, скатиться вниз. (Смотри рисунок. 70, б). Во время работы конец электрода равномерно удаляют, а потом приближают к свариваемой детали. Когда удаляется, дуга сразу гаснет, шов начинает твердеть. Чтобы выполнить потолочную сварку, независимо от направления, пользуются только электродами малых диаметров. Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Когда свариваются потолочные швы, начинают всплывать пузырьки газа. Они оказываются в самом корне шва. От этого страдает прочность и качество сварного соединения.

Применение потолочной сварки имеет ограниченный характер. О ней вспоминают, когда невозможно получить шов из нижнего положения.

Как варятся угловые швы

Расплавленный металл при этой сварке, будет стекать вниз. Оптимальным способом сварки подобных швов из нижнего положения, считается «в лодочку». Деталь устанавливается таким образом, чтобы не происходила течь шлака прямо перед дугой. (Смотри рисунок. 68, а).

Когда сваривается угловой шов, при горизонтальном расположении нижней плоскости, иногда плохо провариваются вершины угла.

Причиной образования такого непровара может стать начало сварочного процесса с листа, стоящего вертикально. Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

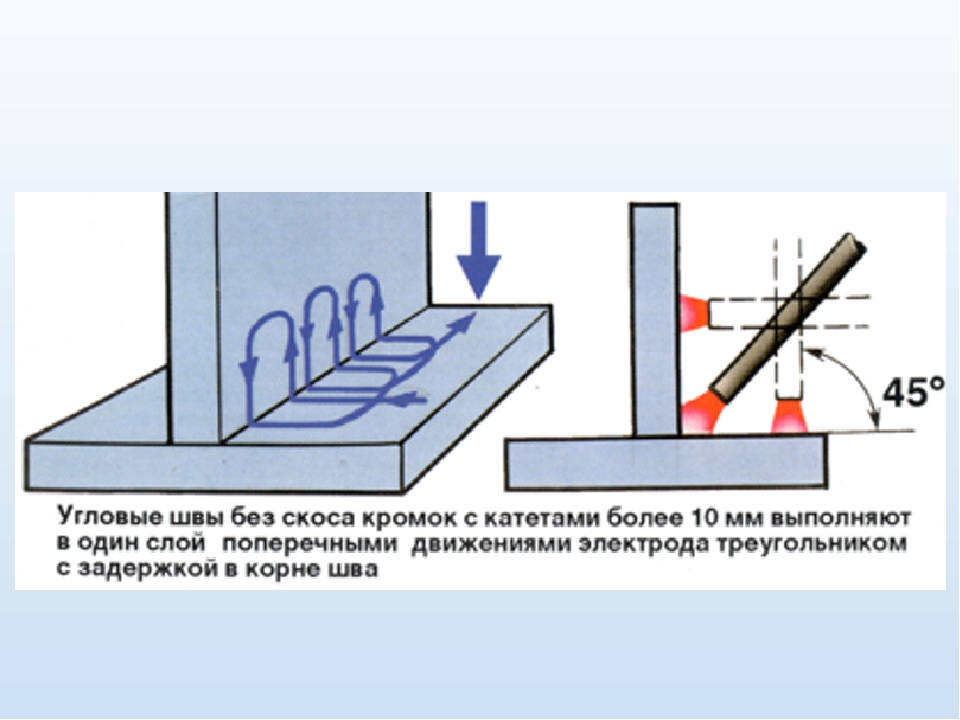

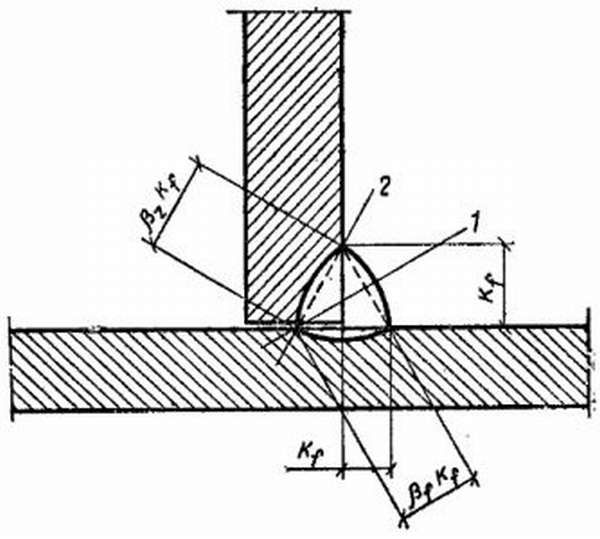

Электрод наклоняется под 45 градусов, по отношению к свариваемым деталям. Во время сварки нужно электрод немного наклонять в разные стороны. (Смотри рисунок 68 в).

Если угловые швы варятся не «в лодочку», сварка делается однослойной, с катетом шва менее 8 мм. Если величина катета превышает это значение, выполняют несколько слоев.

Для сварки нескольких слоев углового шва, нужно сначала создать узкий валик. Для этого пользуются 3-4 мм электродом. Такой диаметр позволяет полностью проварить корень.

Чтобы определить количество проходов, учитывают размер площади поперечного сечения, имеющегося шва. Обычно эта величина равна 30—40 кв. миллиметров. Рисунок 68 г наглядно показывает, как должны выглядеть угловые швы с разным количеством слоев, имеющие разделку кромок, полностью проваренные.

Как варятся стыковые швы

Если кромки не имеют скосов, накладываемый валик должен иметь небольшое расширение с каждой стороны стыка. Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Только правильная установка тока и грамотный подбор электродов, позволит хорошо проварить 6 миллиметровый металл, если детали не имеют скоса кромок. Величина тока подбирается опытным путем. Для чего сваривается несколько пробных планок.

Если детали имеют V-образные скосы, стыковая сварка может быть однослойной или иметь несколько слоев. Главную роль в этом вопросе играет толщина металла.

Когда варится один слой, возбуждение дуги должно происходить в пункте «А», на границе скоса, согласно рисунку 67а. После чего электрод опускают вниз. Полностью проваривается корень шва, затем дугу отправляют на следующую кромку.

Когда электрод движется по скосам, его движение специально замедляют, чтобы обеспечить хороший провар. На корне шва, наоборот ускоряют движение, чтобы не допустить сквозного прожога.

На корне шва, наоборот ускоряют движение, чтобы не допустить сквозного прожога.

На обратной стороне сварочного соединения, профессионалы советуют накладывать дополнительный подварочный шов.

В некоторых случаях на противоположную сторону шва монтируют стальную 2-3 миллиметровую подкладку. Для этого повышают сварочный ток, примерно на 20–30% относительно стандартной величины. Сквозное проплавление в данном случае полностью исключается.

Когда создается валик шва, стальная подкладка также приваривается. Если она не мешает конструкции изделия, ее оставляют. При сварке очень важных конструкций, делается проварка противоположной стороны корня шва.

Если нужно сварить стыковой многослойный шов, вначале проваривается корень шва. С этой целью используют электроды, диаметром 4–5 миллиметров. Затем выполняется наплавка следующих слоев расширенными валиками, для чего используются электроды больших размеров (Смотри рисунки 67, б, в).

Подбор сварочных электродов

Чтобы правильно выбрать подходящий электрод, необходимо учесть несколько важных параметров:

В зависимости от вида электрода подбирается значение силы тока. Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

Сварка вертикального типа может быть:

Каждый производитель в инструкции к электродам, обязательно сообщает значение сварочного тока, при котором они будут нормально работать. В таблице показаны классические параметры, применяемые опытными сварщиками.

На величину силы тока оказывает влияние пространственное положение, а также величина зазора. К примеру, чтобы работать с 3 миллиметровым электродом, сила тока должна достигать 70–80 ампер. Таким током можно пользоваться для выполнения потолочной сварки. Этого будет достаточно для сварки деталей, когда величина зазора намного превосходит диаметра электрода.

Чтобы варить снизу, при отсутствии зазора и соответствующей толщине металла, разрешается для обыкновенного электрода установить силу тока в 120 ампер.

Сварщики с большим опытом рекомендуют для расчета использовать определенную формулу.

Для определения силы тока берется 30–40 ампер, которые должны соответствовать одному миллиметру диаметра электрода. Другими словами, для 3 мм электрода нужно установить ток 90-120 ампер. Если диаметр равен 4 мм, сила тока будет равна 120–160 амперам. Если выполняется вертикальная сварка, сила тока уменьшается на 15 %.

Для 2 мм устанавливается примерно 40 – 80 ампер. Такую «двойку» всегда считают очень капризным.

Существует мнение, что если диаметр электрода имеет малые значения, значит с ним очень легко работать. Однако это мнение ошибочно. К примеру, чтобы работать с «двойкой» нужна определенная сноровка. Электрод быстро горит, он начинает сильно греться при установке большого тока. Такой «двойкой» можно варить тонкие металлы при малом токе, но необходим опыт и большое терпение.

Электрод 3 — 3.2 мм. Сила тока 70–80 Ампер. Сварка должна проводиться только на постоянном токе. Опытные сварщики считают, что выше 80 ампер, невозможно выполнить нормальную сварку. Это значение годится для резки металла.

Сварку нужно начинать с 70 Ампер. Если увидите, что невозможно проварить деталь, добавьте еще 5-10 Ампер. При непроваре в 80 ампер, можно установить 120 ампер.

Для сварки на переменном токе можно установить силу тока 110-130 ампер. В некоторых случаях устанавливают даже 150 Ампер. Такие значения характерны для трансформаторного аппарата. При сварке инвертором, эти значения намного ниже.

Электрод 4 мм. Сила тока 110-160 Ампер. В данном случае разброс, равный 50 амперам зависит от толщины металла, а также вашего опыта работы. «Четверка» также требует особого мастерства. Профессионалы советуют начинать со 110 ампер, постепенно увеличивая силу тока.

Электрод 5 миллиметров и больше. Такие изделия считаются профессиональными, их используют только профи. В основном их применяют для наплавки металла. В сварочном процессе они практически не участвуют.

Зачем прокаливают электроды

Это делается только с одной целью, удалить влагу. При сварке сырым электродом, возможно появление дефектов сварочного шва. Такой электрод будет все время липнуть к детали.

В каждой строительной компании обязательно установлено оборудование, которое прокалывает электроды. Такая операция недоступна сварщикам-любителям.

Если вы начали работать с новой пачкой, но не смогли израсходовать ее до конца, оставшееся количество электродов нужно спрятать в сухое и теплое место. Никогда не храните электроды в подвале и на чердаке. Они быстро отсыреют и придут в негодность.

Заключение

Правила сварки достаточно просты, стоит лишь несколько раз потренироваться на ненужном куске железа. Главное следуйте всем приведенным инструкциям и у вас точно все получится. Сможете варить дуговой сваркой и на потолке и на стене.

Угловое соединение получается в том случае, если край одной детали соединяется сваркой с краем другой детали образуя между собой угол (чаще 90 градусов, но угол может быть под любым углом не менее 30°, если менее, то это уже торцевое).

с односторонней разделкой кромки

Электрод должен быть расположен так, что бы сварочная дуга расплавляла кромки обеих деталей.

Сварщик должен выполнять любое сварное соединение качественно с первого раза, так как любые дефекты полученные в процессе сварки влияют на прочность сварного шва.

без скоса кромок

с двумя скосами одной кромки

односторонний шов с отбортовкой одной кромки

Где применяется

Широкое применение в строительстве, монтаж от небольших до огромных конструкций, в машиностроении, металлическая мебель, каркасы, фермы, емкости, резервуары, строительство мостов и многое другое.

без разделки кромок

Преимущества и недостатки

Угловое соединение является прочным и распространенным, однако важно учесть, что угловой шов в то же время сложный и требует определенных навыков и опыта. При несоблюдении правил сваривания угловых швов возникнут дефекты в виде

При несоблюдении правил сваривания угловых швов возникнут дефекты в виде

- прожегов ( сквозное отверстие в шве, причина высокий ток, задержка электродом на одном месте, большой зазор),

- свищей ( это трубчатая полость в сварном шве. Образуется за счет коротких замыканий электрода или резком прерывании дуги, так же причиной может стать отсутствие хорошей технологической подготовки свариваемых деталей),

- подрезов ( углубления, образующиеся из-за неправильной техники сварки, неправильное положение электрода, что приводит к ослаблению сечения),

- непроваров ( возникающих из-за силы тока, высокой скорости перемещения электрода, некачественная зачистка, смещение электрода и т.д.),

- наплывов ( стекший металл, так же образованный из-за не правильной техники сварки) и т.д.

Соблюдая технологию, все дефекты можно предотвратить и получить надежное, прочное соединение. Плюсом так же будет экономичность, получение конструкций сложной формы и разной толщины. Минусом так же является опасность процесса и деформация.

Как варить, технология

Важно правильно расположить электрод, в одной плоскости он наклоняется в сторону его перемещения, а в другой плоскости по биссектрисе относительно угла между деталями.

Настраивается ток в зависимости от толщины металла и диаметра электрода по формуле, важно знать, что если ток будет низкий, то произойдет залипание электрода, если ток будет высокий, то соответственно будут прожеги.

Выбирается сам электрод, соблюдается техника безопасности. Выполняется технологическая подготовка свариваемых деталей, делается зазор примерно 2 мм, выполняются прихватки.

Видео

В данном ролике наглядно показано, как важно сделать прихватки перед свариванием.

Если одна свариваемая деталь тоньше второй, то нужно избегать непровара и прожега путем захватывания и переноса металла более толстой детали на тонкую. Движение электрода так же может быть слева направо, справа налево, верхнее положение и нижнее. Так же следует выбрать колебательное движение электродом наиболее удобное и подходящее для высокого качества сварки.

Движение электрода так же может быть слева направо, справа налево, верхнее положение и нижнее. Так же следует выбрать колебательное движение электродом наиболее удобное и подходящее для высокого качества сварки.

Отбивается шлак и зачищается поверхность металлической щеткой. Если в ходе работы закончился электрод, следует отбить шлак во избежании непровара, зачистить и продолжить сварку с конечной точки.

Что бы избежать наплыва, подреза, непровара и прочих дефектов , выдерживайте правильный угол и следите за сварочной ванной. Скорость сварки должна быть такой, что бы формировался сварной шов с заданными размерами.

Приспособа: видео

Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}} / 500 {{l10n_strings.TAGS}} {{$ item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. ЯЗЫК}}

{{$ select.selected.display}}

ЯЗЫК}}

{{$ select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$ select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}сварочных позиций — базовый спуск

Существует множество сварочных позиций, которые следует учитывать при запуске проекта или тестировании сварочной работы.В этой статье мы рассмотрим наиболее распространенные позиции и когда они используются.

Для стандартных процедур сварки позиции пронумерованы от 1 до 6, что демонстрирует их соответствующие значения. Сначала мы рассмотрим числовые обозначения, а затем перейдем к типам соединений.

Номер Обозначения

Положение «1» — это плоский сварной шов, когда сварочный материал лежит ровно перед вами. Допустим, вы для практики бросаете кусок металлолома на сварочный стол — это позиция, начинающаяся с цифры 1.

Позиция «2» — это горизонтальный сварной элемент. Вместо того, чтобы ваш материал лежал на столе ровно, он был бы примерно на уровне глаз и перпендикулярно полу, что потребовало бы поднять руки и часто опирать их на какой-либо предмет. Сварочный шов можно выполнять слева направо или наоборот.

Позиция «3» — это вертикальный сварной шов. Материал находится примерно на уровне глаз сварщика, но вместо того, чтобы бегать из стороны в сторону, вы свариваете вертикально. Обычно это делается снизу вверх на сварной детали, что называется подъемом в гору.В некоторых случаях, включая сварку труб, сварной шов выполняется сверху вниз на сварной детали, что называется под уклоном. Практика вертикальной сварки в ВМФ: Wikimedia Commons

Положение «4» — это сварной шов над головой. Это не всегда выше вашей головы в буквальном смысле. Он включает в себя приспособление для сварки, в котором сварщик смотрит на свое соединение во время сварки. Даже если ваш материал находится на 2 дюйма выше уровня глаз, он все равно будет считаться сварным швом над головой. Остерегайтесь искр над головой: Wikimedia Commons

Обозначения номеров (сварка труб)

Положение «5» используется при сварке труб.Здесь труба укладывается горизонтально на уровне пола. Сварщик должен выполнить сварной шов от верха трубы до нижней части трубы с обеих сторон.

Положение «6» также используется в мире сварки труб. Здесь труба прихватывается точно под углом 45 градусов, и вы должны выполнить полные сварные швы с обеих сторон трубы. Для этого требуется сварка слева и справа — ключом к этому положению является двусторонняя сварка. 6G Тест трубы: Flickr

Теперь мы рассмотрим типы соединений, используемых в основных положениях сварки

Угловые сварные швы (F-соединения)

F-соединение (угловой шов) 1F, 2F, 3F, 4F, 5F (труба)

Угловой шов — это когда два куска материала свариваются вместе под углом 90 градусов.Чаще всего встречается тройник, но он может быть меньше 90 градусов и более. Угловые швы обычно приводят к более плоскому сварному шву, поскольку присадочный стержень равномерно ударяет по обеим стенкам деталей. Угловые сварные швы и Т-образные стыки — отличный способ попрактиковаться в работе с бисером. Соединения внахлест также могут быть отличной практикой (один кусок стали кладут поверх другого). Если компания предлагает вам провести испытание сварного шва с парой угловых сварных швов, это обычно будет более случайным, чем испытание пластины AWS с канавкой. Угловые швы (слева) Скругления внахлест (справа): Wikimedia Commons

Если компания предлагает вам провести испытание сварного шва с парой угловых сварных швов, это обычно будет более случайным, чем испытание пластины AWS с канавкой. Угловые швы (слева) Скругления внахлест (справа): Wikimedia Commons

Шов с разделкой кромок (G-стыки)

Шов с канавкой (1G, 2G, 3G, 4G, 5G (труба), 6G (труба)

Шов с разделкой кромок — это сварка двух частей материала под меньшим углом.Этими стыками вы заполняете более глубокую канавку. Это стандарт для многих испытаний пластин. Пример: два стальных листа толщиной 3/8 дюйма будут скошены под углом 37,5 градусов, и полученный сварной шов заполнит эту канавку, когда пластины будут скреплены прихваточными швами. Таким же образом конфигурируются стыки труб для позиций 5G и 6G при испытаниях (и в полевых условиях). Имейте в виду, что Американское сварочное общество разработало сотни различных процедур для сварки с разделкой кромок, включая различные углы скоса, посадку, сварочные процессы и материалы.Частично заполненный сварной шов с канавкой трубы 5G: Wikimedia Commons

Заключение

Каждое испытание на канавку может быть выполнено с использованием MIG, TIG или Stick, в зависимости от процедуры, требуемой при найме на работу компании. В школах сварки учащимся предлагается пройти множество практических испытаний пластин и / или труб перед тем, как они начнут работать в сварочной отрасли.

Спасибо за чтение!

Определение углового шва с D1.1

Вопрос: Я проверяю фабрику и у меня есть вопрос относительно AWS D1.1 код. В цехе угловые соединения пластин, окружающих колонны, называются угловыми сварными швами, но при этом нет стыковой поверхности. D1.1 говорит, что скругление может иметь до 3/16 дюйма. несоосность (с некоторыми оговорками), которая эффективно превращает сустав в открытый корень с полным проникновением в сустав (CJP).

В магазине возникли серьезные проблемы с раскалыванием глотки, что неудивительно. Однако моя проблема связана с совместным дизайном. Я склонен сказать, что это не угловой сварной шов, но я не могу найти ссылку на код, подтверждающую это утверждение.Я также не могу найти предварительную квалификационную спецификацию процедуры сварки (WPS) и конфигурацию соединения, которая хоть как-то напоминала бы этот частичный проплавленный шов (PJP) или канавку CJP.

Однако моя проблема связана с совместным дизайном. Я склонен сказать, что это не угловой сварной шов, но я не могу найти ссылку на код, подтверждающую это утверждение.Я также не могу найти предварительную квалификационную спецификацию процедуры сварки (WPS) и конфигурацию соединения, которая хоть как-то напоминала бы этот частичный проплавленный шов (PJP) или канавку CJP.

Мне что-то не хватает в коде, который решает эту проблему? Что бы вы посоветовали?

A: Я не уверен в толщине пластины, но, судя по предоставленной вами фотографии, она составляет около 3/8 дюйма. Если это так, то эти ¼ дюйма. угловые швы занижены. Я это могу сказать, потому что ножка не выходит на половину толщины пластины и ее контур вогнутый.

С учетом сказанного, это обычный угловой сварной шов на внешнем угловом соединении. Рис. 5.4 (F) показывает его изображение.

Вот несколько вопросов, которые я хотел бы задать:

- Есть ли в магазине WPS для этого? Кажется, что филе сделано вертикально вниз. Для этого потребуется проверка квалификационной записи процедуры (PQR).

- Какой процесс используется? Похоже, это GMAW-S (передача при коротком замыкании). Если это так, это также потребует тестирования PQR.

Я уверен, что их трещины вызваны недостаточным горлом. Вы можете исправить это, убедившись, что сварной шов соответствует требованиям к размеру. Если сварной шов спроектирован правильно и прошел квалификацию / предварительную квалификацию для обеспечения требований к механическим, химическим свойствам и прочности, растрескивание останется в прошлом.

Это должно сработать.

Решения для определения коэффициента интенсивности напряжений углового сварного шва конца гильзы

Ремонтные гильзы с полным кольцевым швом с торцами, приваренными угловым швом, часто используются в качестве постоянного ремонта трубопроводов для усиления и проведения ремонтных работ с удержанием давления на участках с дефектами, такими как трещины, вмятины или коррозия. В процессе эксплуатации втулки, удерживающие давление, произошли из строя в результате дефектов, связанных со сварными швами рукавов, таких как трещины, вызванные водородом, подрезы угловых швов и несоответствующий размер сварного шва.

В процессе эксплуатации втулки, удерживающие давление, произошли из строя в результате дефектов, связанных со сварными швами рукавов, таких как трещины, вызванные водородом, подрезы угловых швов и несоответствующий размер сварного шва.

В настоящее время не существует надежных методов для количественной оценки пригодности для эксплуатации углового сварного шва рукава с дефектом сварного шва, потому что: напряжения в корнях и подошвах углового шва конца рукава определить нелегко; решения для коэффициента интенсивности напряжений недоступны для геометрии углового шва муфты; а текущие процедуры контроля не могут эффективно определить размер дефектов сварных швов.

После завершения углового сварного шва муфты в настоящее время обычной практикой является проведение визуального контроля и магнитопорошкового контроля (MPI) для определения наличия дефектов на носке сварного шва. С постоянным развитием технологий неразрушающего контроля (NDE) возможность не только проверять наличие дефектов пальцев и корней, но и определять размер этих трещин становится реальностью.

Этот проект направлен на разработку критериев приемки дефектов, которые позволят заполнить пробелы в имеющихся процедурах критической инженерной оценки ремонта муфт на всех типах трубопроводов.

Ключевые результаты

Фаза I этого исследования была недавно завершена принятием Заключительного отчета, который включает результаты предварительных исследований, разработку параметров моделирования, диапазонов и матрицу для анализа методом конечных элементов, которые лягут в основу инструментов оценки, разработанных как часть этого проекта. Из-за тысяч задействованных моделей анализа методом конечных элементов также был разработан автоматизированный подход к созданию, анализу и постобработке.Фаза II начинается сейчас. Отчет по фазе I доступен членам PRCI.

Размеры углового шва.

Context 1

… и обсуждает особенности формы односторонних однопроходных Т-образных соединений, выполненных с помощью трех различных процессов: автогенного лазера, газовой металлической дуги и гибридной лазерной дуговой сварки (HLAW). Систематически исследуются факторы, влияющие на стабильность процесса. Волоконный лазер; автогенная лазерная сварка; гибридная лазерно-дуговая сварка; HLAW; Сварка MAG; угловой шов; низколегированные стали; качество сварного шва.Снижение веса является решающим интересом для всех отраслей, производящих движущиеся массы, равно как и повышение эффективности производства. Возможные применения автогенной лазерной сварки и гибридной лазерной дуговой сварки (HLAW) в области судостроения, транспорта и авиакосмической промышленности в настоящее время широко исследуются, поскольку сочетание экономичного, высокопроизводительного процесса вместе с довольно мобильным и гибким сварочным оборудованием значительно выросло. ожидания улучшения качества сварки и экономической целесообразности (Egerland, 2004, Gerritsen, 2005).Применение новых конструктивных решений, таких как сэндвич-панели, и использование новых производственных процессов обусловлено, прежде всего, экономическими причинами, но также обусловлено безопасностью и ужесточением экологических стандартов. Оптимизация конструктивных элементов корабля — одно из основных направлений, в котором прилагаются усилия (Козак, 2007). Каждый сосуд содержит сотни километров сварных швов, более половины из которых — угловые. Изготовление панелей является узким местом в судостроении, и необходимость в дополнительных работах, связанных с правкой после сварки, является не последней причиной этого.Использование новых материалов и технологий производства позволяет значительно сэкономить средства и материалы за счет модификации конструкции. Лазер и HLAW уже признаны эффективными и надежными методами соединения и жизнеспособной альтернативой традиционным дуговым процессам на нескольких верфях по всему миру. Лазерная сварка имеет более высокую энергоемкость, чем процессы дуговой сварки, имея такие преимущества, как небольшой сварной шов, глубокий и полный провар и более узкая зона термического влияния (HAZ). Плотность мощности намного выше, хотя общее и полезное тепловложение часто ниже, чем при дуговой сварке.

Систематически исследуются факторы, влияющие на стабильность процесса. Волоконный лазер; автогенная лазерная сварка; гибридная лазерно-дуговая сварка; HLAW; Сварка MAG; угловой шов; низколегированные стали; качество сварного шва.Снижение веса является решающим интересом для всех отраслей, производящих движущиеся массы, равно как и повышение эффективности производства. Возможные применения автогенной лазерной сварки и гибридной лазерной дуговой сварки (HLAW) в области судостроения, транспорта и авиакосмической промышленности в настоящее время широко исследуются, поскольку сочетание экономичного, высокопроизводительного процесса вместе с довольно мобильным и гибким сварочным оборудованием значительно выросло. ожидания улучшения качества сварки и экономической целесообразности (Egerland, 2004, Gerritsen, 2005).Применение новых конструктивных решений, таких как сэндвич-панели, и использование новых производственных процессов обусловлено, прежде всего, экономическими причинами, но также обусловлено безопасностью и ужесточением экологических стандартов. Оптимизация конструктивных элементов корабля — одно из основных направлений, в котором прилагаются усилия (Козак, 2007). Каждый сосуд содержит сотни километров сварных швов, более половины из которых — угловые. Изготовление панелей является узким местом в судостроении, и необходимость в дополнительных работах, связанных с правкой после сварки, является не последней причиной этого.Использование новых материалов и технологий производства позволяет значительно сэкономить средства и материалы за счет модификации конструкции. Лазер и HLAW уже признаны эффективными и надежными методами соединения и жизнеспособной альтернативой традиционным дуговым процессам на нескольких верфях по всему миру. Лазерная сварка имеет более высокую энергоемкость, чем процессы дуговой сварки, имея такие преимущества, как небольшой сварной шов, глубокий и полный провар и более узкая зона термического влияния (HAZ). Плотность мощности намного выше, хотя общее и полезное тепловложение часто ниже, чем при дуговой сварке. Стальные листы толщиной 20-25 мм можно соединять встык со скоростью сварки до 1-2 м / мин, что в десятки раз быстрее, чем традиционно используемые дуговые процессы (Salminen, 2010). Промышленный интерес еще больше возрос после того, как на рынке появились мощные лазеры высокой яркости, такие как дисковый и волоконный. Благодаря этим типам лазеров лазерная сварка высокой мощности стала более гибкой. Наиболее важной особенностью волоконных лазеров и дисковых лазеров является высококачественный луч высокой мощности, который может быть доставлен к заготовке с помощью оптического волокна вместо сложной системы зеркал, как в случае с CO 2 -лазерами.Лазерная сварка и HLAW ранее изучались и использовались в промышленности с лазерами на CO 2 и Nd: YAG в качестве основных источников энергии. Однако установки на основе высокомощных дисков и волоконных лазеров сделали возможным производство структур, которые было трудно изготовить с помощью более ранних лазерных установок из-за ограничений доступа или недостатка мощности. Длина волны CO 2 -лазера (10 600 нм) такова, что он может быть перенесен на заготовку только с помощью системы зеркал, поэтому проблемы доступности влияют на конструкцию компонентов.Луч твердотельного лазера (1000 нм) может быть передан на заготовку по оптическому волокну, что означает возможность более легкой установки обрабатывающей головки на манипуляторе робота и, следовательно, большую гибкость, но максимальная выходная мощность, ограниченная до 6 кВт, не оправдывала первоначальная дороговизна лазерного оборудования. Дисковые и волоконные лазеры большой мощности, не имеющие вышеупомянутых проблем, связанных с мощностью или направлением луча, стали промышленно доступными примерно в 2006 году. Качество луча сохраняется за счет доставки по оптоволокну на всех уровнях мощности и может быть точно предсказано, что повышает надежность процесса сварки. .Небольшой размер фокальной точки и высокая плотность энергии позволяют использовать присадочную проволоку меньшего диаметра, что полезно при работе со сложными компонентами, имеющими ограниченное рабочее пространство из-за геометрических особенностей.

Стальные листы толщиной 20-25 мм можно соединять встык со скоростью сварки до 1-2 м / мин, что в десятки раз быстрее, чем традиционно используемые дуговые процессы (Salminen, 2010). Промышленный интерес еще больше возрос после того, как на рынке появились мощные лазеры высокой яркости, такие как дисковый и волоконный. Благодаря этим типам лазеров лазерная сварка высокой мощности стала более гибкой. Наиболее важной особенностью волоконных лазеров и дисковых лазеров является высококачественный луч высокой мощности, который может быть доставлен к заготовке с помощью оптического волокна вместо сложной системы зеркал, как в случае с CO 2 -лазерами.Лазерная сварка и HLAW ранее изучались и использовались в промышленности с лазерами на CO 2 и Nd: YAG в качестве основных источников энергии. Однако установки на основе высокомощных дисков и волоконных лазеров сделали возможным производство структур, которые было трудно изготовить с помощью более ранних лазерных установок из-за ограничений доступа или недостатка мощности. Длина волны CO 2 -лазера (10 600 нм) такова, что он может быть перенесен на заготовку только с помощью системы зеркал, поэтому проблемы доступности влияют на конструкцию компонентов.Луч твердотельного лазера (1000 нм) может быть передан на заготовку по оптическому волокну, что означает возможность более легкой установки обрабатывающей головки на манипуляторе робота и, следовательно, большую гибкость, но максимальная выходная мощность, ограниченная до 6 кВт, не оправдывала первоначальная дороговизна лазерного оборудования. Дисковые и волоконные лазеры большой мощности, не имеющие вышеупомянутых проблем, связанных с мощностью или направлением луча, стали промышленно доступными примерно в 2006 году. Качество луча сохраняется за счет доставки по оптоволокну на всех уровнях мощности и может быть точно предсказано, что повышает надежность процесса сварки. .Небольшой размер фокальной точки и высокая плотность энергии позволяют использовать присадочную проволоку меньшего диаметра, что полезно при работе со сложными компонентами, имеющими ограниченное рабочее пространство из-за геометрических особенностей. Кроме того, длина волны волоконных и дисковых лазеров находится в таком диапазоне, что они не так сильно взаимодействуют с защитным газом и облаком паров металла над замочной скважиной, как луч CO 2 -лазера, что означает, что процесс более стабилен, а дефекты сварного шва, такие как пористость, уменьшаются. реже появится. Преимущества волоконных лазеров могут быть значительными, особенно для операций предварительной сборки в судостроении, таких как сварка сэндвич-панелей и соединение конструктивных элементов, где лучшая доступность не только сокращает время производства, но также снижает необходимость в перемещении деталей на разных этапах производства. и постсварочные правочные работы.Требования к размеру галтели связаны с толщиной основного металла. Обычно надежность углового шва, выполненного между пластинами, расположенными на расстоянии 90 ° друг от друга, оценивают по размеру углового шва, который определяется путем умножения длины ветви на 0,707 (рис. 1). В случае дуговых процессов толщина горловины определяется путем измерения катетов наибольшего прямоугольного треугольника, образующегося в поперечном сечении углового сварного шва, без учета проплавления сварного шва. Однако в случае лазерных и HLAW-процессов зона сплавления между компонентами распространяется глубоко внутрь по канавке соединения, создавая соединение с более длинным эффективным сечением.Это позволяет уменьшить размер внешнего галтеля, а в случае HLAW-процесса необходимое количество присадочного материала, что позволяет увеличить скорость сварки. В результате снижаются прямые затраты на сварку. В основном исследования были посвящены влиянию скорости сварки, мощности лазера и других основных параметров процесса на свариваемость, при этом стыковое соединение является типичной конфигурацией соединения (Weldingh, 2003, Salminen, 2009, Salminen, 2009, Salminen, 2010 Sokolov, 2012). Несколько исследователей изучали HLAW сварку тройников с системами на основе CO 2 -лазера, была оценена ориентация луча и дуги в процессе HLAW и влияние воздушного зазора на процессы (Fellman, 2004, Yao, 2006, Murakami, 2010) .

Кроме того, длина волны волоконных и дисковых лазеров находится в таком диапазоне, что они не так сильно взаимодействуют с защитным газом и облаком паров металла над замочной скважиной, как луч CO 2 -лазера, что означает, что процесс более стабилен, а дефекты сварного шва, такие как пористость, уменьшаются. реже появится. Преимущества волоконных лазеров могут быть значительными, особенно для операций предварительной сборки в судостроении, таких как сварка сэндвич-панелей и соединение конструктивных элементов, где лучшая доступность не только сокращает время производства, но также снижает необходимость в перемещении деталей на разных этапах производства. и постсварочные правочные работы.Требования к размеру галтели связаны с толщиной основного металла. Обычно надежность углового шва, выполненного между пластинами, расположенными на расстоянии 90 ° друг от друга, оценивают по размеру углового шва, который определяется путем умножения длины ветви на 0,707 (рис. 1). В случае дуговых процессов толщина горловины определяется путем измерения катетов наибольшего прямоугольного треугольника, образующегося в поперечном сечении углового сварного шва, без учета проплавления сварного шва. Однако в случае лазерных и HLAW-процессов зона сплавления между компонентами распространяется глубоко внутрь по канавке соединения, создавая соединение с более длинным эффективным сечением.Это позволяет уменьшить размер внешнего галтеля, а в случае HLAW-процесса необходимое количество присадочного материала, что позволяет увеличить скорость сварки. В результате снижаются прямые затраты на сварку. В основном исследования были посвящены влиянию скорости сварки, мощности лазера и других основных параметров процесса на свариваемость, при этом стыковое соединение является типичной конфигурацией соединения (Weldingh, 2003, Salminen, 2009, Salminen, 2009, Salminen, 2010 Sokolov, 2012). Несколько исследователей изучали HLAW сварку тройников с системами на основе CO 2 -лазера, была оценена ориентация луча и дуги в процессе HLAW и влияние воздушного зазора на процессы (Fellman, 2004, Yao, 2006, Murakami, 2010) . Недавние исследования были посвящены сварке Т-образных соединений средней толщины (4-8 мм) и эксцентрических угловых соединений, выполненных системами на основе волоконного лазера (Alam, 2010, Karlsson, 2011, Cao, 2011). Эта статья представляет собой предварительное исследование для сбора знаний об эффективности установки на основе волоконного лазера. Используемое положение сварки PA1 идеально подходит для сварки угловых соединений и наиболее подходит для оценки возможностей системы. Хорошо известно, что это положение для сварки невозможно использовать в большинстве промышленных приложений.Полученное понимание процессов лазерной и гибридной сварки будет в дальнейшем использоваться в качестве справочного материала и основы для изучения других положений сварки, которые чаще используются в промышленности. Целью экспериментов было изучение влияния энергии линии и параметров процесса на внешний вид сварного шва, глубину и форму проплавления. Систематически изучалось влияние мощности лазера, скорости сварки, угла наклона луча и ориентации процессов в случае HLAW. Также была предпринята попытка найти окно параметров для достижения полного проникновения для обеих толщин.Пластины из низколегированной стали Ruukki Laser S355MC (EN 10025-2) и судостроительной стали AB Ah46 (ABS) были соединены в конфигурацию тройника в положении сварки PA (1F) с использованием процессов автогенной лазерной сварки или HLAW. Для сравнения процессов также был проведен один эксперимент по дуговой сварке. Толщина и материал перемычки и фланца были одинаковыми. Пластины разрезали лазером на куски размером 350 х 100 мм (длина х ширина) и подвергали решетку струйной очисткой. В качестве присадочной проволоки использовали ESAB OK AristoRod 12.50 диаметром 1 мм, который является типичным присадочным материалом для этого основного материала при дуговой сварке.В таблице 1 приведены химические составы исследуемых материалов и присадочной проволоки. Автогенная лазерная сварка и HLAW выполнялись с помощью непрерывного излучения (CW) Yb-волоконного лазера IPG Photonics Yb-1000 с максимальной выходной мощностью 10 кВт в качестве источника питания лазера и Kemppi ProMig 530 в качестве источника питания дуги.

Недавние исследования были посвящены сварке Т-образных соединений средней толщины (4-8 мм) и эксцентрических угловых соединений, выполненных системами на основе волоконного лазера (Alam, 2010, Karlsson, 2011, Cao, 2011). Эта статья представляет собой предварительное исследование для сбора знаний об эффективности установки на основе волоконного лазера. Используемое положение сварки PA1 идеально подходит для сварки угловых соединений и наиболее подходит для оценки возможностей системы. Хорошо известно, что это положение для сварки невозможно использовать в большинстве промышленных приложений.Полученное понимание процессов лазерной и гибридной сварки будет в дальнейшем использоваться в качестве справочного материала и основы для изучения других положений сварки, которые чаще используются в промышленности. Целью экспериментов было изучение влияния энергии линии и параметров процесса на внешний вид сварного шва, глубину и форму проплавления. Систематически изучалось влияние мощности лазера, скорости сварки, угла наклона луча и ориентации процессов в случае HLAW. Также была предпринята попытка найти окно параметров для достижения полного проникновения для обеих толщин.Пластины из низколегированной стали Ruukki Laser S355MC (EN 10025-2) и судостроительной стали AB Ah46 (ABS) были соединены в конфигурацию тройника в положении сварки PA (1F) с использованием процессов автогенной лазерной сварки или HLAW. Для сравнения процессов также был проведен один эксперимент по дуговой сварке. Толщина и материал перемычки и фланца были одинаковыми. Пластины разрезали лазером на куски размером 350 х 100 мм (длина х ширина) и подвергали решетку струйной очисткой. В качестве присадочной проволоки использовали ESAB OK AristoRod 12.50 диаметром 1 мм, который является типичным присадочным материалом для этого основного материала при дуговой сварке.В таблице 1 приведены химические составы исследуемых материалов и присадочной проволоки. Автогенная лазерная сварка и HLAW выполнялись с помощью непрерывного излучения (CW) Yb-волоконного лазера IPG Photonics Yb-1000 с максимальной выходной мощностью 10 кВт в качестве источника питания лазера и Kemppi ProMig 530 в качестве источника питания дуги. В качестве сварочной головки использовалась лазерная сварочная головка Kugler LK190 с зеркальной оптикой и горелкой Binzel MAG. Приблизительный диаметр фокальной точки лазерного луча составлял 0,56 мм, что является результатом использования фокусной линзы 300 мм, коллимационной линзы 125 мм и технологического волокна ø 200 мкм.Использовалась только импульсная дуга, настройка синергии была постоянно включена, поэтому ток и напряжение дуги менялись в соответствии со скоростью подачи присадочной проволоки. В тестах HLAW в качестве защитного газа использовался Ar + 5% CO 2, который подавался на заготовку с помощью дуговой горелки. В экспериментах по лазерной сварке защитный газ не использовался, но для разрезания облака пара металла использовался небольшой воздушный нож из сжатого воздуха над замочной скважиной. Перед сваркой стальные пластины были сварены прихваточным швом в форме перевернутой буквы T.Длина сварного шва 165 мм. Постоянными параметрами были угол наклона горелки для дуговой сварки 45 градусов, угол перемещения горелки 58 градусов, технологическое расстояние 3 мм и свободная длина проволоки 15 мм. Переменные процесса показаны в Таблице 2. Экспериментальная установка экспериментов по лазерной сварке показана на Рис. 2, а для HLAW на Рис. 3. Эксперименты проводились при различных энергозатратах (т. Е. Различных комбинациях мощности лазера и скорости сварки). на стали Ah46 толщиной 8 мм и стали S355MC толщиной 10 мм.Цель заключалась в том, чтобы получить полное проплавление с приемлемым качеством сварного шва с помощью обоих изученных процессов. В предварительных экспериментах использовался воздушный зазор 0,5 мм, чтобы увидеть его влияние на глубину проникновения и для моделирования возможной ошибки при установке, которая может произойти на промышленных объектах. Воздушный зазор создавался путем размещения стальных полос между пластинами в начале и в конце каждого сварного шва. Для сравнения, одна дуговая сварка промышленным роботом была сделана на стали Ah46 толщиной 8 мм с использованием Kemppi KempArc Pulse 450 и ESAB OK Autrod 12.

В качестве сварочной головки использовалась лазерная сварочная головка Kugler LK190 с зеркальной оптикой и горелкой Binzel MAG. Приблизительный диаметр фокальной точки лазерного луча составлял 0,56 мм, что является результатом использования фокусной линзы 300 мм, коллимационной линзы 125 мм и технологического волокна ø 200 мкм.Использовалась только импульсная дуга, настройка синергии была постоянно включена, поэтому ток и напряжение дуги менялись в соответствии со скоростью подачи присадочной проволоки. В тестах HLAW в качестве защитного газа использовался Ar + 5% CO 2, который подавался на заготовку с помощью дуговой горелки. В экспериментах по лазерной сварке защитный газ не использовался, но для разрезания облака пара металла использовался небольшой воздушный нож из сжатого воздуха над замочной скважиной. Перед сваркой стальные пластины были сварены прихваточным швом в форме перевернутой буквы T.Длина сварного шва 165 мм. Постоянными параметрами были угол наклона горелки для дуговой сварки 45 градусов, угол перемещения горелки 58 градусов, технологическое расстояние 3 мм и свободная длина проволоки 15 мм. Переменные процесса показаны в Таблице 2. Экспериментальная установка экспериментов по лазерной сварке показана на Рис. 2, а для HLAW на Рис. 3. Эксперименты проводились при различных энергозатратах (т. Е. Различных комбинациях мощности лазера и скорости сварки). на стали Ah46 толщиной 8 мм и стали S355MC толщиной 10 мм.Цель заключалась в том, чтобы получить полное проплавление с приемлемым качеством сварного шва с помощью обоих изученных процессов. В предварительных экспериментах использовался воздушный зазор 0,5 мм, чтобы увидеть его влияние на глубину проникновения и для моделирования возможной ошибки при установке, которая может произойти на промышленных объектах. Воздушный зазор создавался путем размещения стальных полос между пластинами в начале и в конце каждого сварного шва. Для сравнения, одна дуговая сварка промышленным роботом была сделана на стали Ah46 толщиной 8 мм с использованием Kemppi KempArc Pulse 450 и ESAB OK Autrod 12.

Но угловое соединение выполняется намного сложнее и придется потрудиться, чтобы «загнать» частицы раскаленного металла на боковую стенку. В связи с этим, обычно сварной угловой шов имеет выемки только с одного бока.

Но угловое соединение выполняется намного сложнее и придется потрудиться, чтобы «загнать» частицы раскаленного металла на боковую стенку. В связи с этим, обычно сварной угловой шов имеет выемки только с одного бока.