Виды дефектов сварных швов и методы их устранения

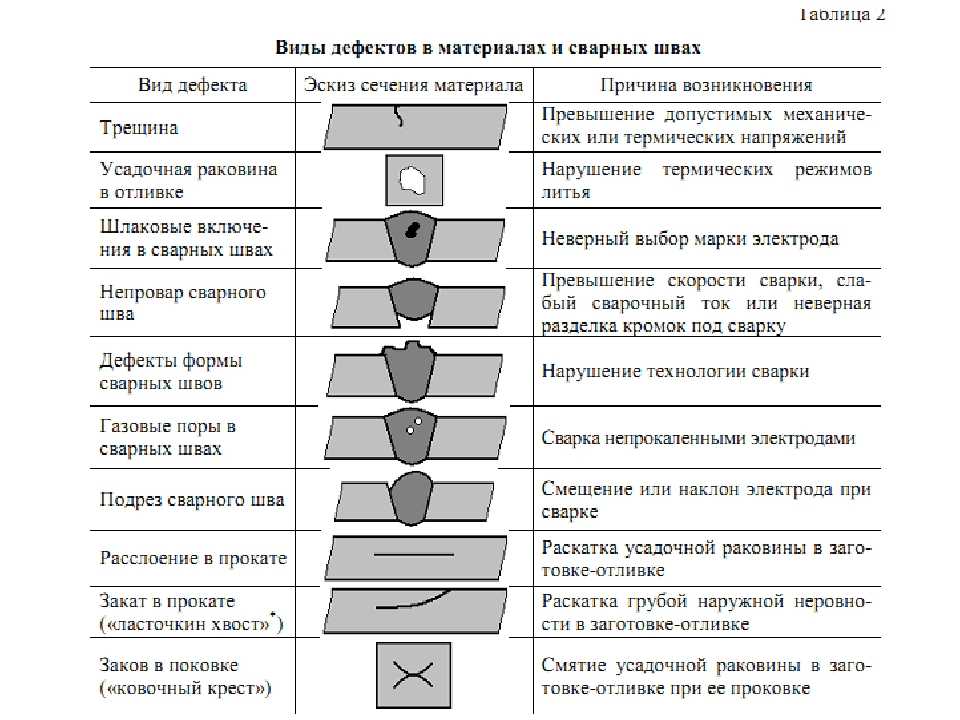

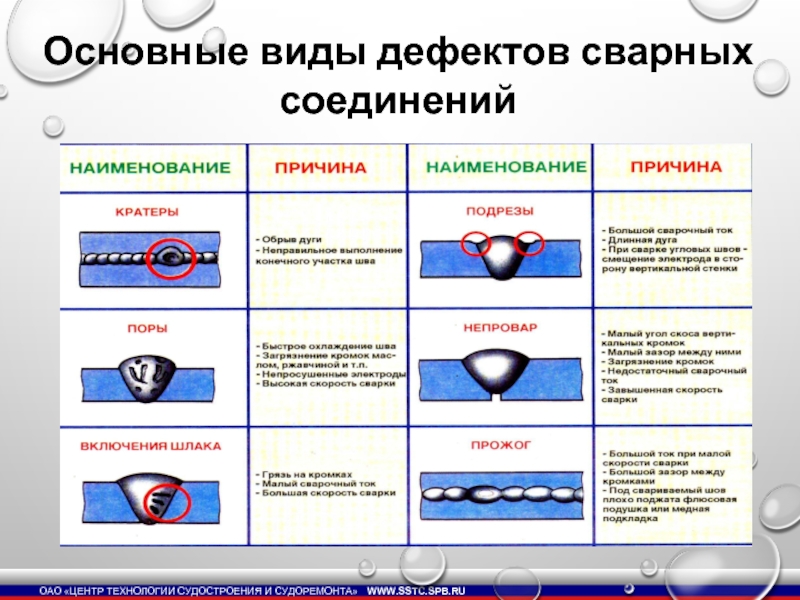

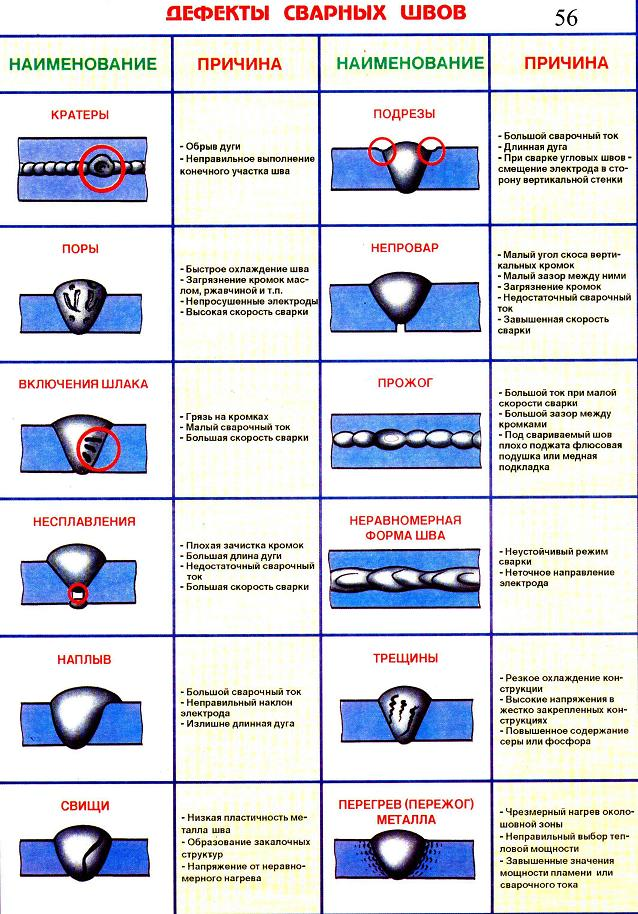

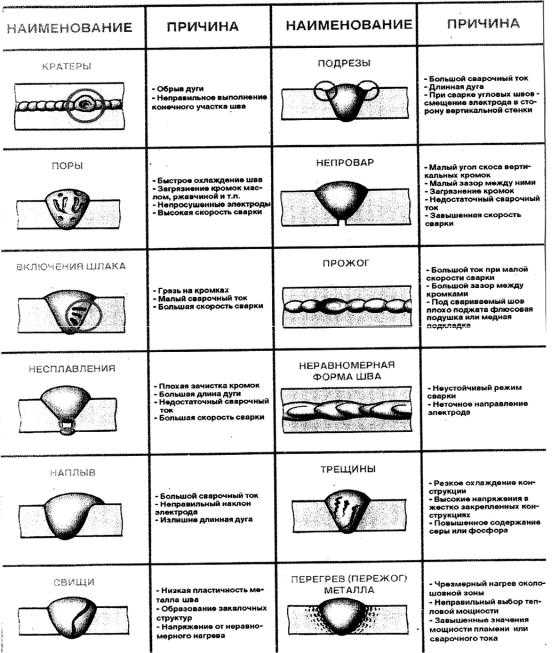

Отклонения от утвержденных стандартов, технических условий и требований, возникшие при изготовлении различных изделий или соединении конструкций при помощи сварки, называют дефектами сварного шва (соединения). Они классифицируются по ряду признаков: степени воздействия на качество соединения, характеру проявления, местоположения и т.д.

Основные причины появления дефектов сварных соединений:

- Низкое качество соединяемых материалов.

- Некачественное или неисправное сварочное оборудование.

- Нарушение технологии ведения сварки и неверно выбранные параметры.

- Неправильно подобранные расходные материалы для сварки.

- Недостаточно высокая квалификация специалиста, осуществляющего сварку.

Если дефекты сварного шва не оказывают заметного влияния на эксплуатационные качества изделий или прочность конструкций и укладываются в установленные нормы, то их называют допустимыми.

В зависимости от местоположения дефекты сварного соединения делят на 3 группы: наружные, внутренние и сквозные. К первым относятся поверхностные трещины, подрезы, наплывы и кратеры, ко вторым – непровары, поры, свищи и посторонние твердые включения, к третьим – сквозные трещины и прожоги.

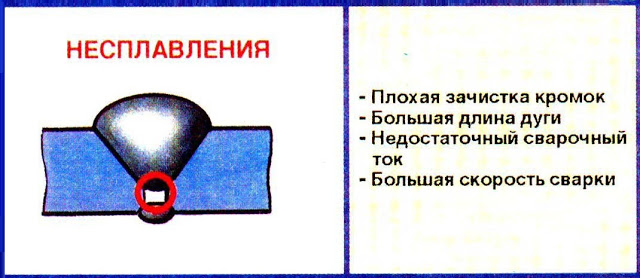

Несплавление или непровар – дефект сварного шва, при котором отсутствует прочное соединение между основным и наплавляемым металлом из-за недостаточного взаимного проникновения. Непроваром считается и неполное заполнение полости между соединяемыми поверхностями наплавляемым металлом, или наличие просвета между наплавленными слоями при двусторонней сварке. В любом из этих случаев дефект считается недопустимым и требует устранения путем дополнительного наплавления металла.

Основными причинами непровара являются недостаточно высокий для работы с рабочими поверхностями данной толщины сварочный ток, а также чрезмерно быстрое перемещение электрода. В ряде случаев он является следствием неправильного подбора диаметра электрода или полярности подключения кабелей, а также недостаточного зазора между соединяемыми кромками или их перекос. Иногда данный дефект проявляется при попадании шлака между кромками.

Трещины – достаточно опасные дефекты сварного шва, часто приводящие к полному разрушению соединения. Выражаются образованием видимых разрывов в наплавленном или основном металле, а также на стыке между ними. Могут быть продольными, поперечными и продольно-поперечными (звездообразными). Различают горячие и холодные трещины. Первые образуются во время перехода металла из жидкого состояния в твердое и обычно являются результатом неправильного выбора типа присадочных материалов. Холодные трещины проявляются после полного остывания металла, а в некоторых случаях уже после воздействия нагрузок.

Основные причины проявления этого дефекта – превышение допустимых нагрузок при эксплуатации, резкие перепады температур, неправильное расположение швов.

Устранение данного дефекта осуществляется путем сверления отверстий на концах трещины для предупреждения распространения, срезом поврежденной части шва и повторной сваркой с учетом причин появления брака.

Подрезы – дефекты сварного соединения, выражающиеся в образовании продольных углублений в основном металле по одну или обе стороны от шва. Как правило, односторонний подрез встречается при сварке поверхностей, расположенных под углом друг к другу, например, тавровых соединений. В данном случае его причиной является стекание расплава на горизонтальную поверхность (на последней в результате образуется наплав), ввиду того что дуга в большей степени направлена на вертикальную. Двусторонний подрез образуется при излишне высоком сварочном токе, длине дуги или скорости перемещения электрода или горелки.

Подрез уменьшает прочность сварочного соединения пропорционально глубине канавок. Устраняется этот дефект достаточно легко – путем наплавления небольшого количества металла в сами углубления.

Устраняется этот дефект достаточно легко – путем наплавления небольшого количества металла в сами углубления.

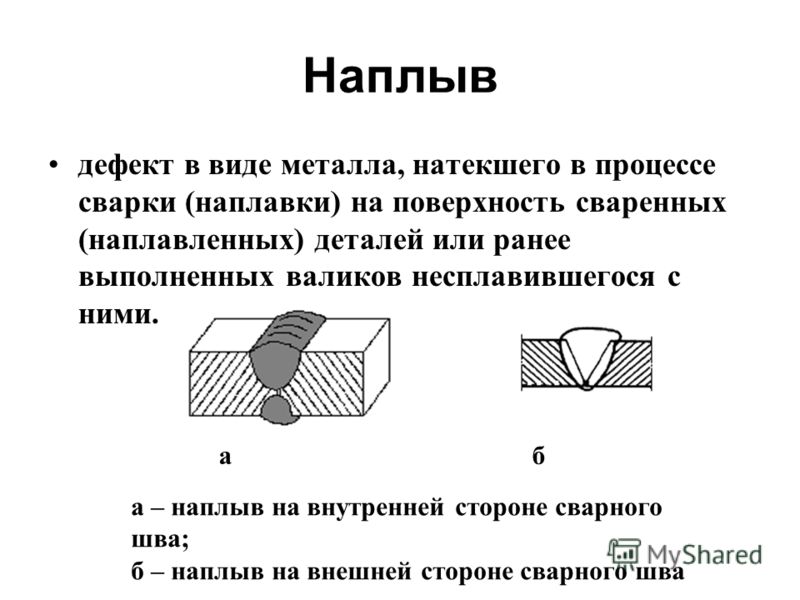

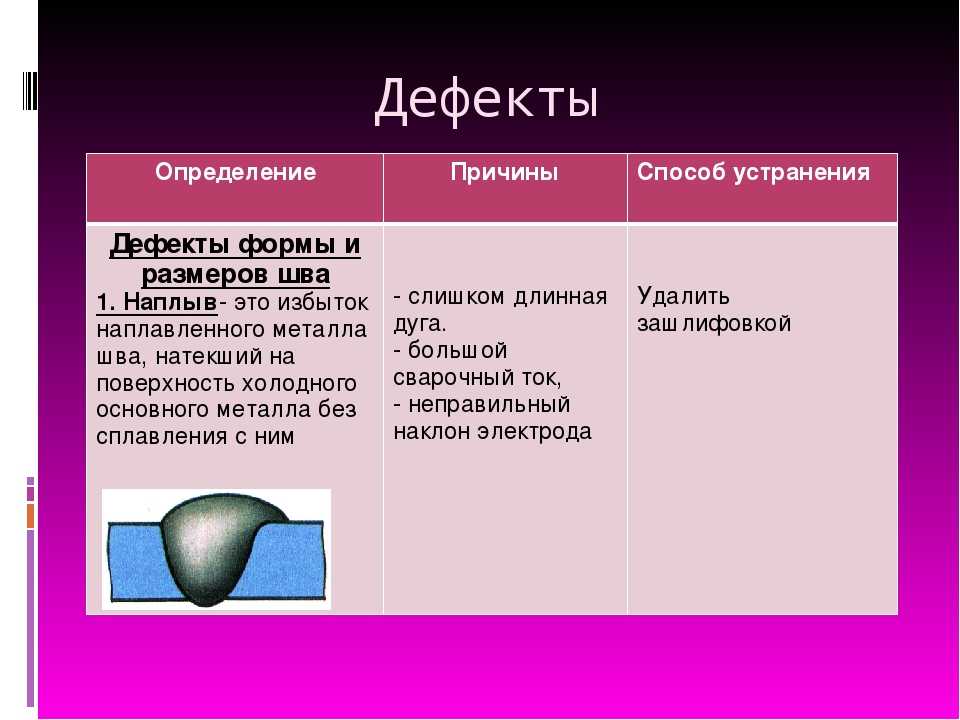

Наплывы – достаточно распространенные дефекты, выражающиеся в образовании излишков наплавляемого металла, не соединившегося с основным. Причинами этого явления могут быть некачественная предварительная подготовка кромок или недостаточный прогрев основного металла из-за малого тока.

Сами по себе наплавы не ухудшают прочности сварного соединения, однако чаще всего свидетельствуют о наличии иных дефектов – подрезов или непроваров. В связи с этим их устраняют путем среза для проверки качества шва.

Прожоги – дефекты сварочного шва, выражающиеся в образовании сквозного отверстия в наплавляемом металле в результате его утечки из сварочной ванны. Прожог обычно является итогом превышения сварочного тока или низкой скорости перемещения горелки или электрода, а также недопустимо большое расстояние между кромками соединяемых поверхностей. Обычно проявляется при сварке алюминия.

Так как сквозные отверстия снижают прочность сварного соединения, прожоги требуют устранения, которое осуществляется путем их заваривания.

Кратеры – конические углубления в шве, причиной появления которых является резкий обрыв сварочной дуги. Основная опасность данных дефектов заключается в увеличении риска образования трещин, поэтому кратеры подлежат заварке. В качественных современных сварочных аппаратах образование подобных дефектов предотвращается специальными системами, автоматически снижающими ток при обрыве дуги.

Поры, раковины и свищи – дефекты сварного соединения, выражающиеся в образовании внутри наплавленного металла в виде наполненных газом полостей. Бывают внутренними и поверхностными, различными по размеру, форме и природе появления. Обычно возникают в результате чрезмерно интенсивного процесса образования газа в металле, связанного с неправильной подготовкой соединяемых поверхностей, низким качеством присадок или нарушением условий хранения электродов, а также наличием посторонних примесей в основном и наплавляемом металле.

Наличие пор делает соединение хрупким и неустойчивым к различным видам нагрузок. Устраняется данная проблема путем вырезания части шва и последующим его завариванием с соблюдением требований и технологии.

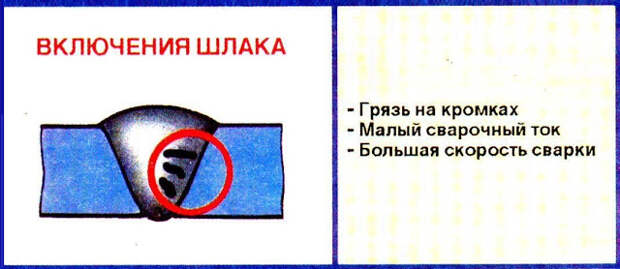

Твердые (шлаковые, флюсовые, оксидные, металлические и др.) включения в металле шва являются одними самых сложных дефектов, ввиду сложности их обнаружения. Визуально снаружи они незаметны, поэтому могут быть выявлены только при помощи различных инструментальных методов оценки качества соединения.

Основные причины появления посторонних включений в металле – низкое качество расходных материалов и недостаточно качественная подготовка кромок. Устраняются вырезкой шва и повторной сваркой.

Виды дефектов сварных швов и методы их устранения

Статьи

Категории

Игорь Свармакс

03 Июля 2020, Пт

Оглавление

- Какие дефекты сварочных швов бывают и как их устранять?

- К внутренним дефектам сварочных швов относят — горячие и холодные трещины и поры.

В любой работе бывают свои погрешности, и во время сварки могут быть допущены различные дефекты сварочных швов. Поэтому необходимо быть внимательным, и исправлять их вовремя. Некоторые из них не повредят сделанной работе, а остальные могут сделать конструкцию или изделие из металла и его соединения — непрочными, и привести к поломкам или авариям.

Распределяют дефекты швов на внутренние и наружные. При осмотре сварочного шва можно увидеть только наружные дефекты, а определить, есть ли внутренние дефекты можно только после проведения дефектоскопии, механической обработки и рентгена.

В зависимости от требований, которые предъявляются к сварочным швам, и крепости конструкции, дефекты бывают допустимыми и недопустимыми, но и в первом и во втором случае они являются браком, и требуют устранения или сведения их количества и размеров до минимума.

Любая разновидность

На количество дефектов влияют такие факторы:

- квалификация сварщика и уровень сложности и технологии сварки;

- свариваемый металл и материал для присадки;

- подготовка поверхности свариваемых частей и качество защитного газа;

- оборудование для сварки и режимы сварки.

К наружным дефектам относятся: подрезы и наплывы геометрической формы, прожоги и непровары, а также кратеры, которые не были заварены.

Непровары устраняют с помощью повышения мощности дуги сварки, увеличением динамики дуги, и уменьшением ее длины. Чтобы таких дефектов не было много, нужно следить за скоростью сварки и хорошо подготавливать соединительные кромки для сварки.

Подрезы или дефекты в виде канавки устраняются при помощи уменьшения скорости сварки и длинные дуги.

Наплывы образуются при неправильно выбранном режиме для сварки, а значит правильно выбранный режим не даст образоваться этим дефектам.

Прожоги представляют собой отверстия, которые образуются в сварочных швах. Устраняют их путем подготовки кромок, увеличения скорости сварки и понижения показателей сварочного тока.

Кратеры могут проявится при резком обрыве дуги. Заваривается кратер при помощи специальных программ, которые есть в новом сварочном оборудовании.

Горячие трещины появляются при применении неподходящего материала для присадки, или неправильного заваривания кратера.

Холодные трещины возникают, если сварочные швы не созданы для тех нагрузок, которые на них оказывают и поэтому разрушаются.

Поры относятся к самому распространенному дефекту сварочных швов и они могут образовываться из-за грязи, плохой защитной ванны, масла, краски или даже ржавчины. Устранив эти причины, количество этих дефектов будет уменьшено в несколько раз.

Статьи

Оцените статью:

( 3 ) ( 3. 7 ) 5

7 ) 5

100% гарантия качества

14 дней на возврат товара

Быстрая доставка по Украине

Оплата при получении

6 Распространенные дефекты сварки и способы их устранения

Сварка является одним из наиболее важных процессов в производстве металлов. Вот почему вы должны всегда следить за любыми дефектами сварки, которые могут возникнуть. При правильной стратегии вы можете предотвратить любые проблемы. Но сначала необходимо знать причины дефектов сварки.

Вот наиболее распространенные дефекты сварки, их причины и способы их устранения:

1. Брызги

Брызги — это дефект сварки, который возникает, когда маленькие капли расплавленного материала капают на металл. Эта проблема наиболее распространена при дуговой сварке металлическим газом или GMAW. Некоторыми из основных причин сварочных брызг являются высокая рабочая сила тока, низкое значение напряжения, загрязненная поверхность, неправильная полярность или слишком длинная дуга.

Есть несколько способов избежать брызг в будущем. К ним относятся очистка поверхности перед сваркой, уменьшение длины дуги, соблюдение полярности и увеличение угла наклона электрода.

К ним относятся очистка поверхности перед сваркой, уменьшение длины дуги, соблюдение полярности и увеличение угла наклона электрода.

2. Пористость

Пористость – это состояние, возникающее при поглощении азота, кислорода и водорода расплавленным сварочным материалом. Это вызовет затвердевание внутри свариваемого металла и вызовет проблемы в процессе. Пористость вызвана неподходящим раскислителем электрода, использованием более длинной дуги, слишком большим количеством влаги, неправильной обработкой поверхности, загрязнением поверхности и наличием ржавчины, смазки или краски.

Во избежание образования пор необходимо очистить сварочные материалы перед использованием, всегда использовать сухие электроды, использовать правильную длину дуги и убедиться, что газовый расходомер оптимизирован для надлежащего давления и расхода. Использование правильных электродов и правильной техники сварки также поможет предотвратить эту проблему.

3. Подрез

Подрез — один из дефектов сварки, возникающий при слишком высоком напряжении дуги. Это также может произойти, когда скорость сварки слишком высока или если вы используете неправильный угол, что приводит к большему нагреву краев. Неправильное использование газовой защиты и неправильная технология сварки также могут быть причиной подреза.

Это также может произойти, когда скорость сварки слишком высока или если вы используете неправильный угол, что приводит к большему нагреву краев. Неправильное использование газовой защиты и неправильная технология сварки также могут быть причиной подреза.

Чтобы предотвратить возникновение этой проблемы, помните о скорости сварки, используйте правильный угол наклона электрода, уменьшите длину дуги, уменьшите силу тока при приближении к более тонким участкам металла и используйте мультиварку. проходная техника.

4. Деформация

Эта проблема обычно возникает во время процесса охлаждения и закалки в процессе сварки. Если последовательность сварки не соответствует сварному шву, это приведет к недостаточному зажиму перед сваркой.

Во избежание деформации обязательно сваривайте обе стороны соединения от центра к краям в противоположных направлениях. Вы также можете использовать большой электрод или изменить последовательность сварки, если заметите какие-либо признаки деформации.

5. Трещины

Трещины – одна из самых недооцененных проблем. Они начинаются маленькими и со временем становятся больше. Если вы хотите исправить трещину в сварке, вам потребуется больше, чем просто заполнение щели материалом. Лучшая стратегия — не допустить, чтобы это произошло вообще. Распространенными причинами появления трещин являются использование водорода при сварке черных металлов, загрязнение основного металла, высокая скорость сварки, отсутствие предварительного подогрева оборудования перед сваркой, некачественная конструкция соединения.

Во избежание трещин не спешите шлифовать, зачищать и подпиливать края пластин, чтобы они идеально подошли друг к другу. Разогрейте все стороны соединения, убедитесь, что у вас правильная температура, и дважды проверьте, достаточно ли тепла перед сваркой. Чтобы точно проверить нагрев, вы можете проверить настройки вашей машины.

6. Неполное проплавление и непровар

Неполное проплавление происходит, когда сварной шов не проплавляет одну сторону соединения. Но когда обе стороны не сплавлены, это называется неполным проникновением. Эти проблемы возникают из-за низкого тепловложения, загрязненной поверхности, неправильного угла наклона электрода и неправильного диаметра электрода.

Но когда обе стороны не сплавлены, это называется неполным проникновением. Эти проблемы возникают из-за низкого тепловложения, загрязненной поверхности, неправильного угла наклона электрода и неправильного диаметра электрода.

Лучший способ решить проблему непровара и непровара — использовать более широкий корневой зазор, тщательно очистить металл перед сваркой и использовать электроды, диаметр которых соответствует толщине свариваемого материала. Это также поможет, если вы снизите скорость движения и аккуратно переплететесь между краями.

Знание всех плохих сварных швов и их причин важно для того, чтобы сварка была прочной, безопасной и качественной. Flawless Steel Welding предлагает лучшее производство стали в Колорадо для удовлетворения всех ваших общих потребностей в сварке. Мы предлагаем коммерческие и конструкционные решения, такие как сварка, монтаж металлоконструкций, изготовление металлоконструкций и услуги по металлоконструкциям. Если вы хотите узнать больше о наших услугах, посетите наш веб-сайт или свяжитесь с нами прямо сейчас!

7 Распространенные дефекты сварки и способы их предотвращения

Как избежать этих распространенных дефектов сварки?

- Трещина сварки

- Подрез

- Пористость

- Брызги

- Шлаковые включения

- Неполный сплав

- Неполное проникновение

Сварщики много тренируются и учатся, прежде чем смогут делать это на профессиональном уровне. Но сколько бы мы ни тренировались, люди все равно будут ошибаться. Когда речь идет о технике, есть место для терпимости, но если на карту поставлена безопасность людей, нельзя допустить некоторых ошибок. Это означает, что изучение того, как избежать дефектов сварки, всегда должно быть частью опыта сварщика.

Но сколько бы мы ни тренировались, люди все равно будут ошибаться. Когда речь идет о технике, есть место для терпимости, но если на карту поставлена безопасность людей, нельзя допустить некоторых ошибок. Это означает, что изучение того, как избежать дефектов сварки, всегда должно быть частью опыта сварщика.

Ниже перечислены десять наиболее распространенных дефектов сварки. Читайте дальше, чтобы узнать, как избежать каждого из них.

Трещина сварного шва

Трещина сварного шва является одним из самых опасных дефектов в этом списке. Эти трещины могут появиться на поверхности сварного шва или в других зонах термического влияния. Их можно разделить на холодные трещины, горячие трещины или кратерные трещины. Трещины могут быть вызваны несколькими факторами, такими как использование неподходящих материалов, усадка металла, загрязнение основного металла и рост зерен.

Чтобы избежать этих дефектов, сварщик должен использовать подходящие материалы, предварительно нагревать сварной шов, очищать металл, обеспечивать приличное охлаждение и обеспечивать правильное заполнение трещины. Использование водорода при сварке черных металлов приведет к трещинам, поэтому используйте что-то более подходящее. Когда вы предварительно нагреваете сварной шов и замедляете охлаждение, вероятность появления трещины снижается. Как и следовало ожидать, неправильное их заполнение обязательно приведет к трещинам.

Использование водорода при сварке черных металлов приведет к трещинам, поэтому используйте что-то более подходящее. Когда вы предварительно нагреваете сварной шов и замедляете охлаждение, вероятность появления трещины снижается. Как и следовало ожидать, неправильное их заполнение обязательно приведет к трещинам.

Подрез

Поднутрение — это канавка или углубление в основании приварного шва. Это происходит, когда металл вокруг сварного шва плавится от него. Из-за этого дефекта заготовка будет ослаблена.

Самый быстрый способ избежать этого — снизить напряжение и скорость сварки. Распространенными причинами этого дефекта являются высокий ток и высокая скорость перемещения электрода. Точно так же может помочь уменьшение размера электрода. Не помешает всегда перепроверять, используете ли вы правильные сварочные материалы. Быть осторожным всегда будет хорошим решением.

Пористость

Когда под сварным швом остается воздух, на поверхности образуются маленькие пузырьки. Это называется пористостью. Это может быть вызвано рядом причин, таких как плохое покрытие электрода или загрязнение металлов.

Это называется пористостью. Это может быть вызвано рядом причин, таких как плохое покрытие электрода или загрязнение металлов.

Во избежание образования пористых сварных швов всегда следите за чистотой рабочей среды. Загрязнения из окружающей среды, попадающие в зону сварки, вызывают пористость сварного шва. Следует избегать даже влаги в помещении, поскольку она будет испаряться. Очистка металла предотвратит это. Кроме того, электродный раскислитель не может выполнять свою работу должным образом, если его недостаточно. Убедитесь, что вы правильно покрыли электрод, чтобы избежать этого дефекта сварки.

Брызги

Бывают случаи, когда мелкие частицы расплавленного металла выбрасываются из дуги во время сварки и прилипают к металлу. Этот дефект называется разбрызгиванием. Это также может быть вызвано использованием загрязненного металла. Но наиболее распространенными причинами являются длина дуги и неправильная полярность.

Первым шагом к предотвращению брызг является поддержание чистоты металла и окружающей среды. Если брызги являются обычным дефектом, попробуйте уменьшить длину дуги и увеличить угол наклона электрода. Использование неправильной полярности также может привести к разбрызгиванию. Обязательно проверьте ток и определите полярность электрода, чтобы избежать этого дефекта сварки.

Если брызги являются обычным дефектом, попробуйте уменьшить длину дуги и увеличить угол наклона электрода. Использование неправильной полярности также может привести к разбрызгиванию. Обязательно проверьте ток и определите полярность электрода, чтобы избежать этого дефекта сварки.

Шлаковое включение

Шлак – видимый дефект сварки, значительно ослабляющий соединение и структуру металла. Если вы видите шлак на сварном шве, возможно, плотность тока была слишком низкой или скорость сварки была слишком высокой. Это также может быть вызвано углом наклона электрода или предшествующей сваркой.

Как и в случае любого другого дефекта, правильная очистка металла, особенно в данном случае краев, поможет избежать включения шлака. Использование правильной плотности тока и правильного угла наклона электрода также позволит избежать этого дефекта сварки.

Неполное слияние

Этот дефект выглядит именно так, как кажется. Два металла не сплавлены должным образом, а это означает, что есть зазор, который не заполнен расплавленным металлом. На поперечном сечении металла может быть видно неполное сплавление.

На поперечном сечении металла может быть видно неполное сплавление.

Невозможность плавления металлов важна для сварки. Неполное проплавление может быть вызвано слишком низкой подачей тепла, неправильным углом наклона электрода или соединения или слишком высокой скоростью сварки. Убедитесь, что все правильно размещено, измерено и подготовлено, чтобы избежать этого дефекта сварки. Держите тепло на правильном входе, электрод и соединение под правильным углом, а перемещение электрода с правильной скоростью.

Неполный провар

Надлежащий провар означает, что электрод проходит от верхней поверхности опорной пластины до полного размера сварного шва. Без должной проплавки в основании остается незаполненный расплавленным металлом зазор.

Подобно неполному сплавлению, правильная техника сварки предотвратит возникновение этого дефекта. Необходимо соблюдать правильную скорость движения дуги, сварочный ток, угол и положение как соединения, так и электрода.