Основные способы сварки — Энциклопедия по машиностроению XXL

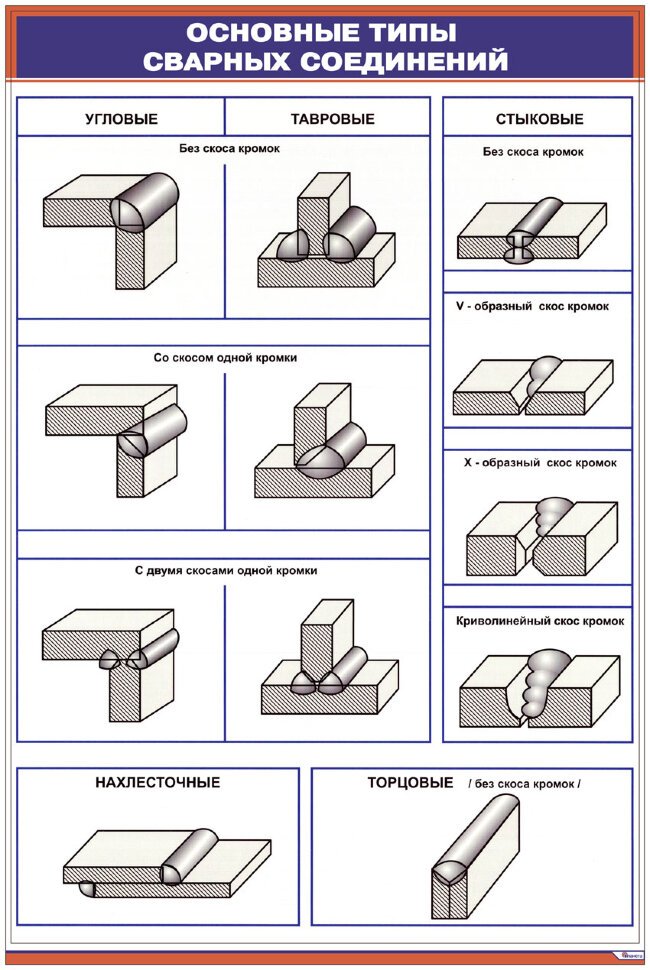

Для меди и сплавов па се основе могут быть использованы все основные способы сварки плавлением. [c.346]Назовите основные способы сварки, изобразите характерные типы сварных швов. [c.398]

Контактная сварка (КС). КС — основной способ сварки давлением. При КС для нагрева металла в сварочной зоне используется теплота, выделяемая при прохождении тока в месте контакта свариваемых деталей. Особенностью КС является использование кратковременных t = 0,003 10 с) импульсов тока большого значения ([ == 1 ч- 100 кА) при напряжении U 2-4- 12 В и давлении Я = 10 -ь 150 МПа. Питание сварочным током осуществляется от понижающего трансформатора. Максимальное количество теплоты выделяется в зоне контакта деталей, где металл нагревается до пластического состояния или до плавления.

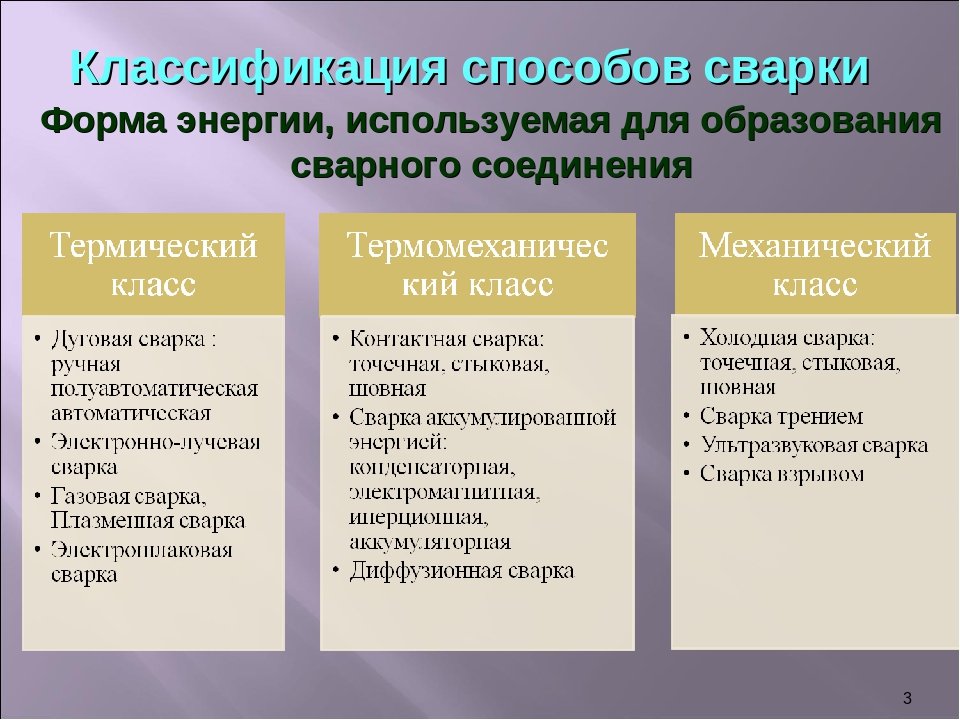

Характеристика основных способов сварки приведена в табл. 113. [c.424]

Характеристика основных способов сварки [c.425]

Основными способами сварки дефор-.мируемых магниевых сплавов являются сварка плавлением и различные виды контактной сварки. Сварку плавлением выполняют на том же оборудовании, что и сварку алюминиевых сплавов. [c.139]

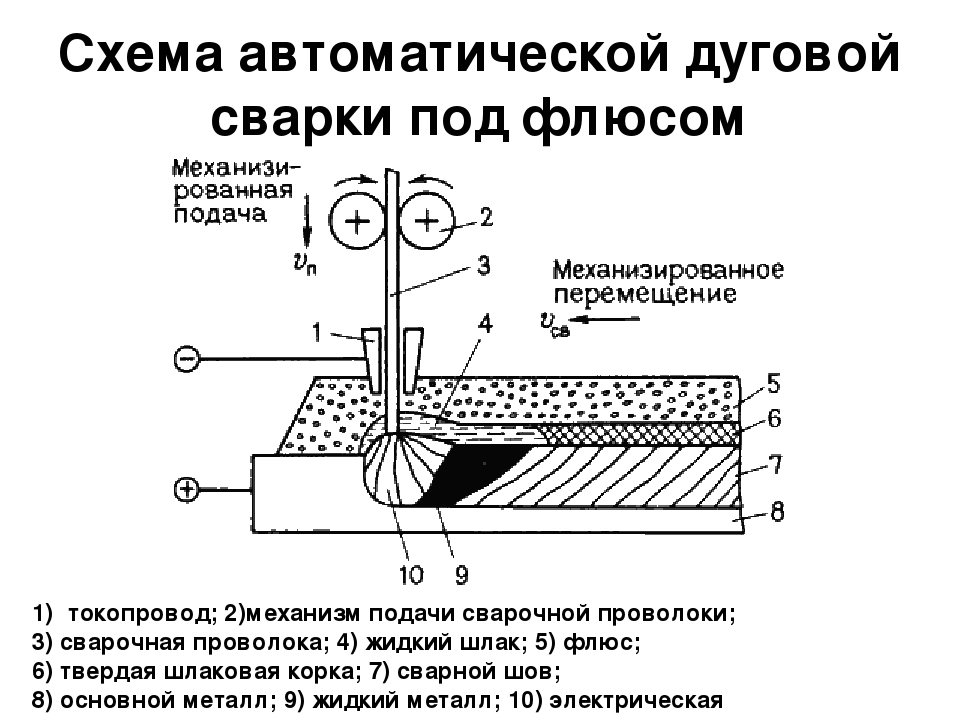

Автоматическая сварка под слоем флюса является основным способом сварки в современном котельном производстве. [c.540]

Основными способами сварки чугуна являются газовая, электродуговая и электроконтактная точечная, применяемая для соединения чугунных деталей с медными, бронзовыми и латунными деталями,

[c. 93]

93]

Автоматическая дуговая электросварка конструкции . Автоматическая сварка под слоем флюса является основным способом сварки швов большой протяженности как прямолинейных в плоских конструкциях, так и круговых в резервуарных и котельных конструкциях. [c.249]

Автоматическая сварка под слоем флюса служит основным способом сварки прямолинейных стыковых швов длиной более 0,5 м и угловых швов длиной более 3 лг в плоских конструкциях, а также продольных и кольцевых швов в резервуарных и котельных конструкциях. [c.422]

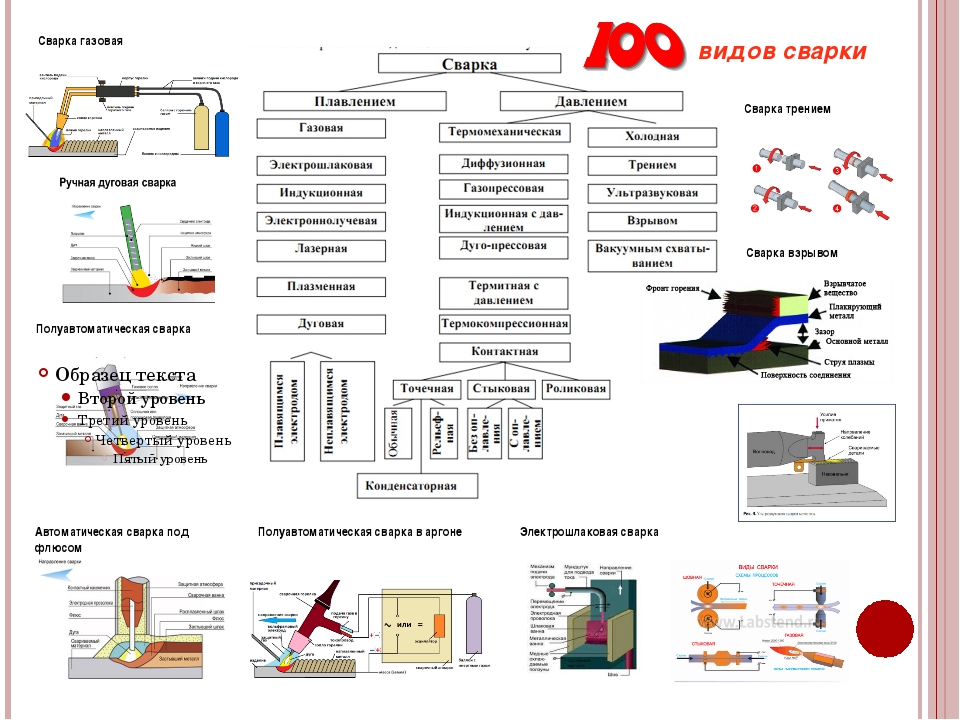

| Фиг. 10. Основные способы сварки металлов. |

Радиус перехода от металла шва к основному металлу стандартами на основные способы сварки не нормирован. Анализ результатов замера реальных сварных угловых швов показал, что этот радиус составлял 3 — 5 мм при автоматической сварке под флюсом, 2—3 мм при полуавтоматической в среде углекислого газа и 0,4—0,5 мм при ручной сварке.

Конструктивные показатели использования основных способов сварки, применяемых в машиностроении [c.39]

В современном котлостроении основным способом сварки продольных и поперечных швов цилиндрических частей является автоматическая сварка с автоматической подваркой. На фиг. 58 показан общий вид типовой установки для автоматической сварки и подварки швов. Установка состоит из следующих частей [c.107]

Основным способом сварки коллекторных труб и приварки к ним донышек в современном котлостроении считается полуавтоматическая сварка под флюсом с помощью шланговых полуавтоматов ПШ-5 (фиг. 132) и др. [c.197]

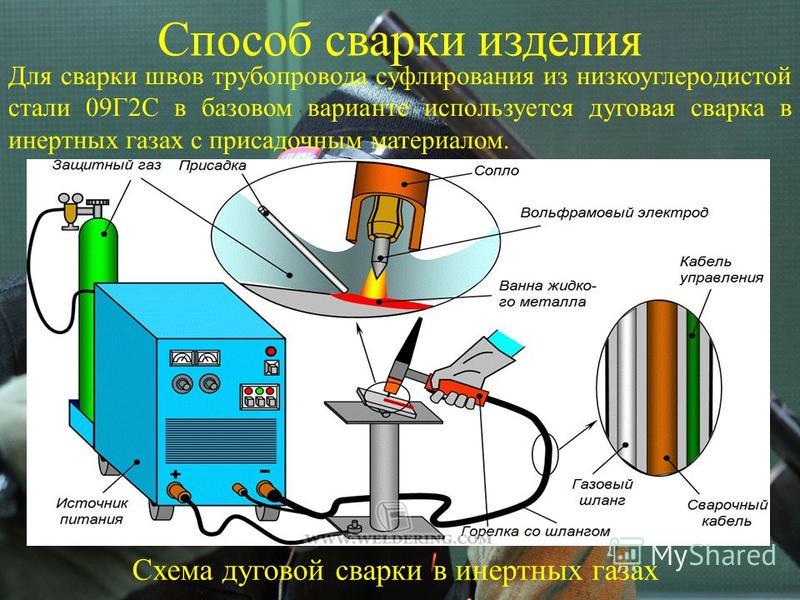

Аргонно-дуговая сварка является основным способом сварки титана и его сплавов. В качестве присадочного материала применяют трубки или проволоку из титана и его сплавов. Можно сваривать стыковой, точечной и шовной контактной сваркой.

[c.29]

Можно сваривать стыковой, точечной и шовной контактной сваркой.

[c.29]

Разупрочнение теплоустойчивых сталей в ЗТВ зависит также от параметров режима сварки. Повышение погонной энергии сварки увеличивает мягкую разупрочняющую прослойку в ЗТВ, которая может быть причиной разрушения жестких сварных соединений при эксплуатации, особенно при изгибающих нагрузках. Основные способы сварки конструкций из теплоустойчивых сталей — это дуговая и контактная стыковая. Последнюю используют для сварки стыковых соединений труб нагревательных котлов в условиях завода.

Каковы основные способы сварки давлением без нагрева [c.273]

Применяют два основных способа сварки чугуна горячий (с подогревом детали) и холодный (без подогрева). [c.266]

Автоматическая (механизированная) дуговая сварка под флюсом является одним из основных способов сварки плавлением при изготовлении сварных конструкций из сталей различных структурных классов. Наиболее рациональным считается использование сварки под флюсом

[c.49]

Наиболее рациональным считается использование сварки под флюсом

[c.49]

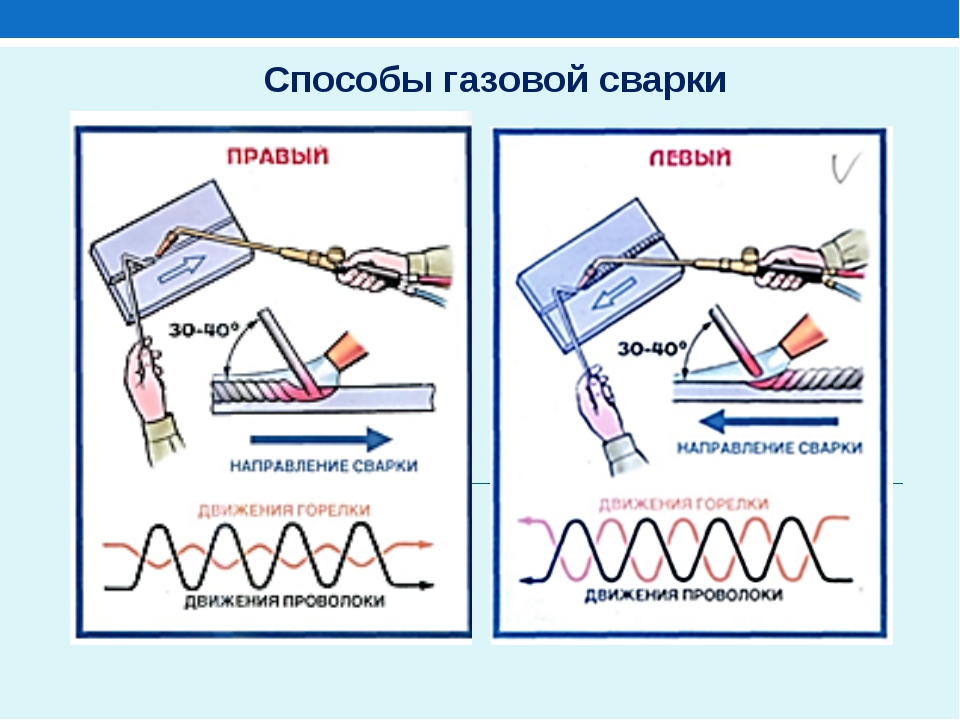

Газовая сварка, разработанная в конце XIX в., когда началось промышленное производство кислорода, водорода и ацетилена, продолжительное время была основным способом сварки металлов. Наибольшее распространение она получила с применением ацетилена. В современных производственных процессах широко используется газотермическая резка, например при выполнении заготовительных операций в цеховых условиях и на монтаже. [c.4]

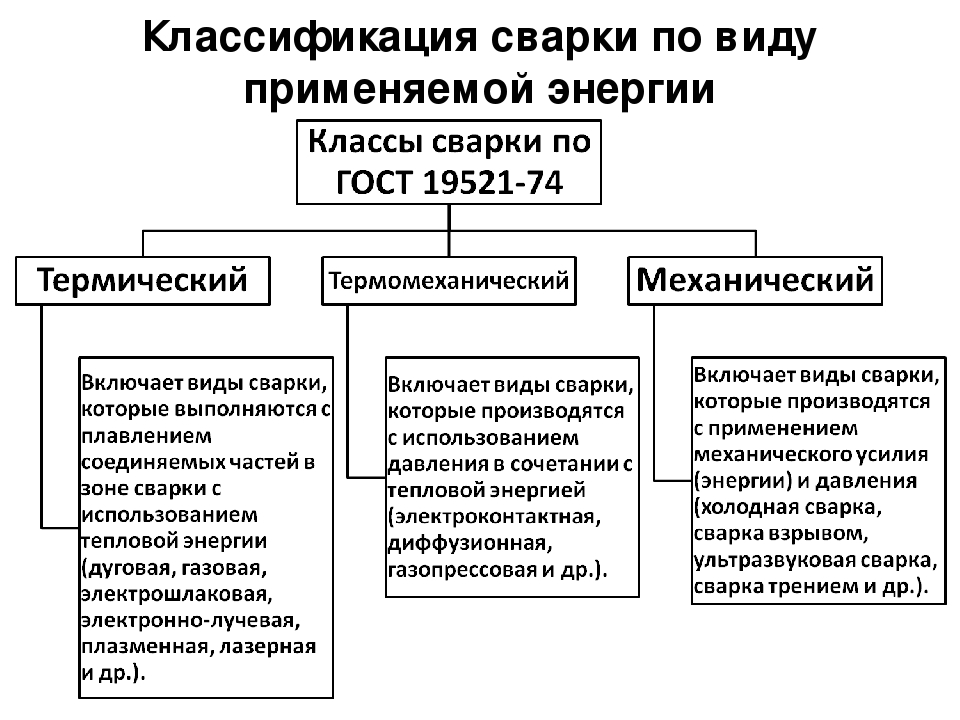

Рассмотрены основные способы сварки плавлением и термической резки. Приведены сведения о сварочных материалах и оборудовании, технологии сварки и наплавки различных сталей, чугуна, цветных металлов и сплавов. Даны некоторые рекомендации по выбору параметров режимов дуговой сварки. [c.2]

Сварка под флюсом. Этот один из основных способов сварки высоколегированных сталей толщиной 3. .. 50 мм имеет большое преимущество перед ручной дуговой сваркой покрытыми электродами ввиду стабильности состава и свойств металла по всей длине шва при сварке с разделкой и без разделки кромок. Это достигается отсутствием частых

Это достигается отсутствием частых

Для сварки меди и ее сплавов могут быть применены все основные способы сварки плавлением. Наибольшее применение нашли дуговая сварка в защитных газах, ручная дуговая сварка покрытыми электродами, механизированная дуговая сварка под флюсом, газовая сварка, электрон-но-лучевая сварка. [c.457]

Основным способом сварки никеля и его сплавов является дуговая сварка в среде защитных газов. Используются также способы сварки плавлением ручная дуговая покрытыми электродами, автоматическая дуговая под слоем флюса, угольным электродом, газовая, электрошлако-вая, электронно-лучевая, лазерная. [c.464]

Основные способы сварки цветных металлов и сплавов. [c.484]

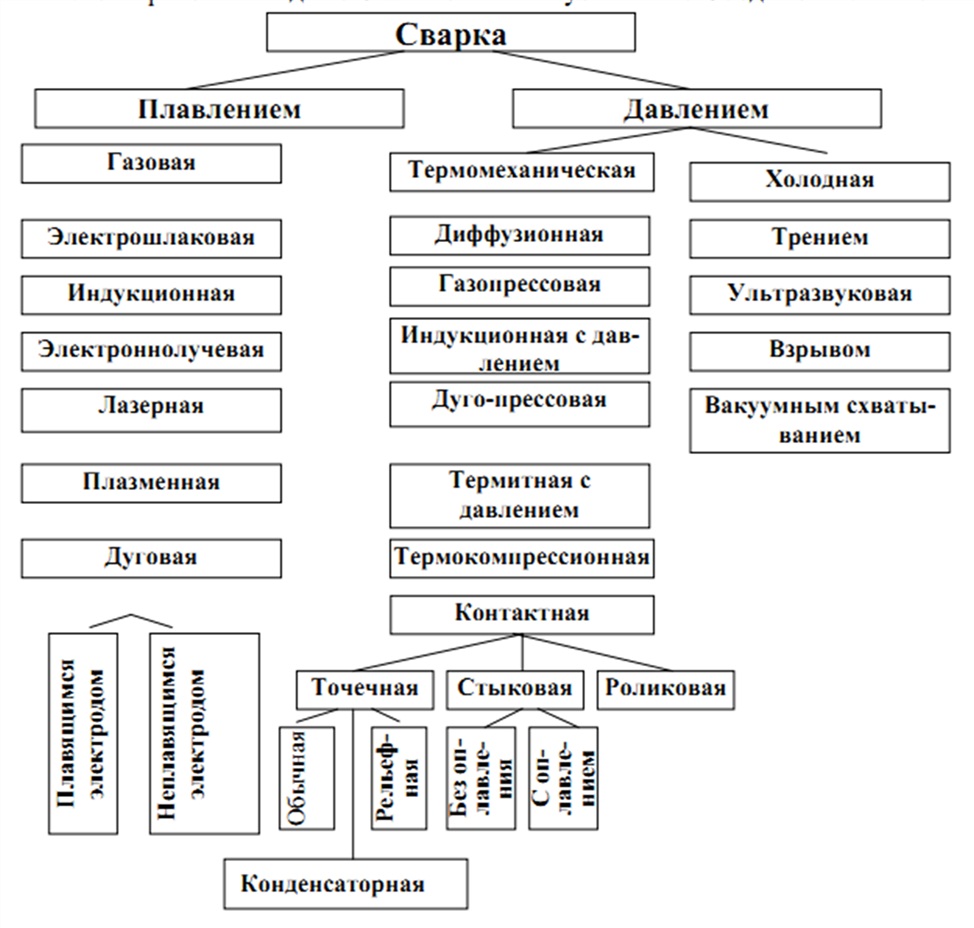

Основным способом сварки давлением является контактная сварка, при которой неразъемное соединение образуется в результате нагрева металла проходящим электрическим током и пластической деформации зоны соединения.

В зависимости от конструкции соединений и технологии их получения контактная сварка подразделяется на стыковую, точечную и шовную. Разновидностью точечной сварки является рельефная сварка.

[c.362]

В зависимости от конструкции соединений и технологии их получения контактная сварка подразделяется на стыковую, точечную и шовную. Разновидностью точечной сварки является рельефная сварка.

[c.362]Автоматическая сварка под флюсом является одним из основных способов сварки плавлением. Этим способом успешно свариваются [c.392]

Основными способами сварки чугуна являются газовая, электродуговая (открытой дугой и в среде защитных газов) и электроконтактная точечная, Последняя применяется для соединения чугунных деталей с медными, бронзовыми и латунными деталями. [c.432]

Существуют три основных способа сварки чугуна горячий, полу-горячий и холодный. [c.284]

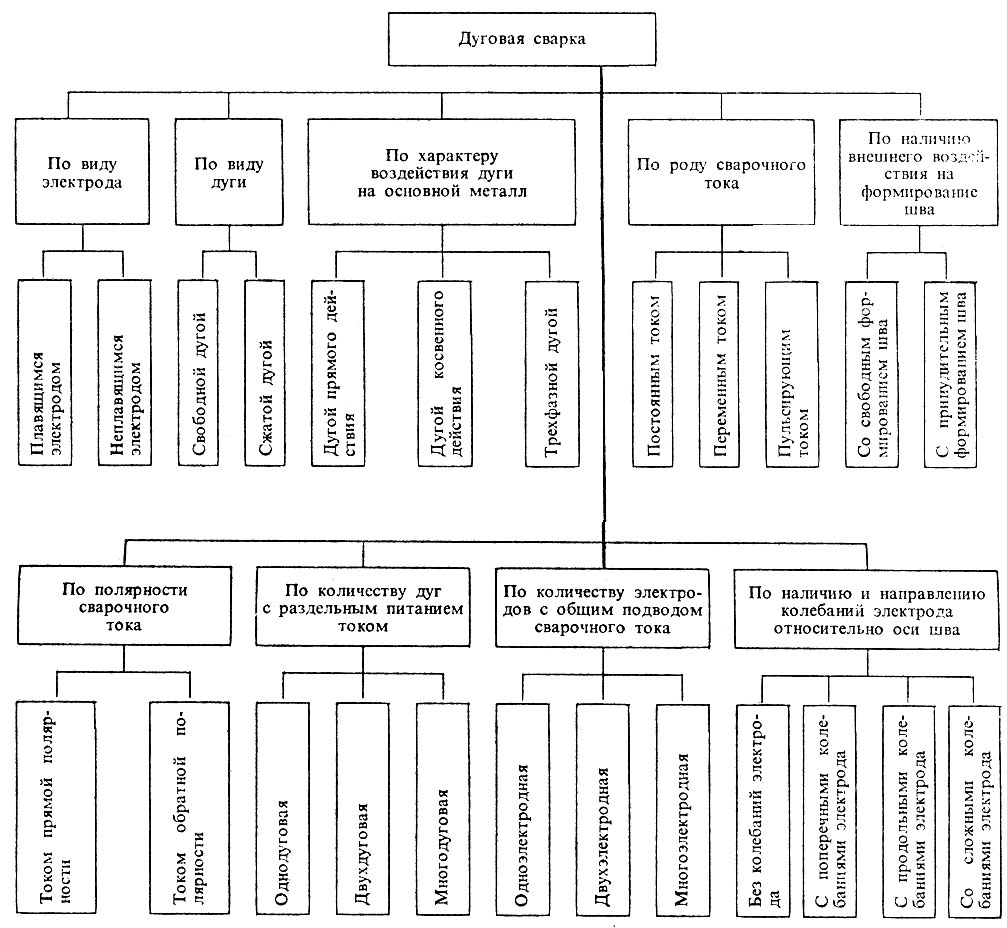

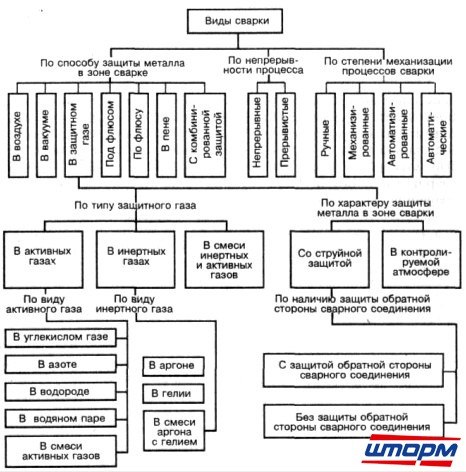

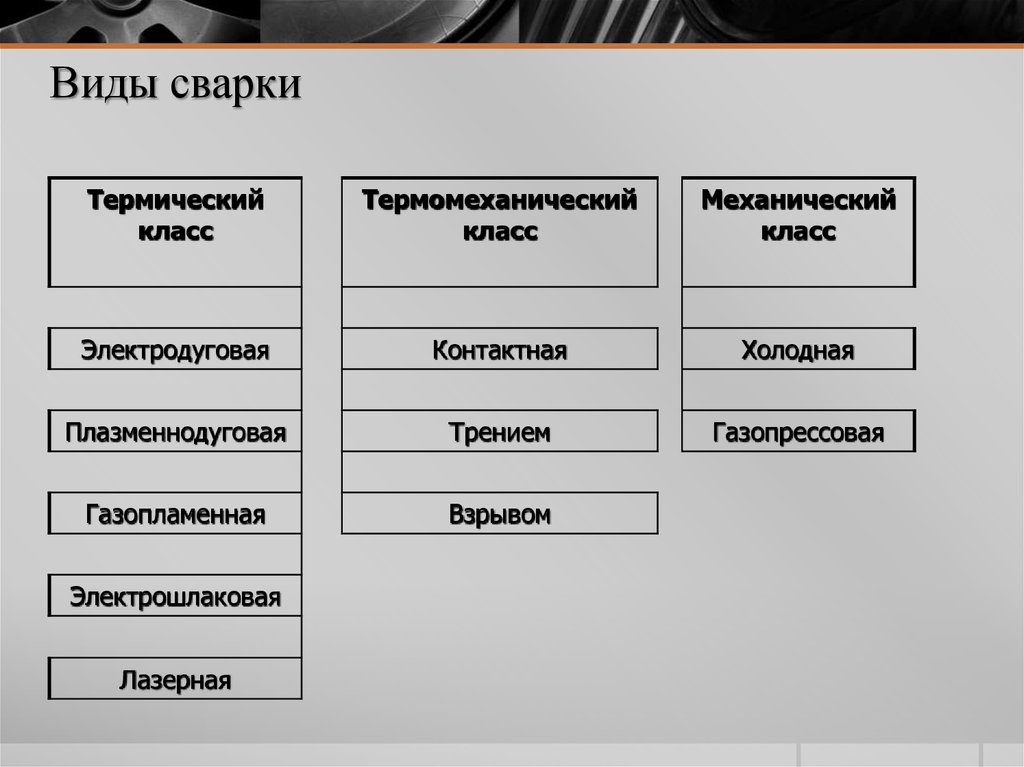

Основные способы сварки

Общая характеристика основных способов сварки металлов [c.560]

Автоматическая сварка под слоем флюса является основным способом сварки швов большой протяжённости как прямолинейных в плоских конструкциях, так и круговых в резервуарных и котельных конструкциях. [c.586]

[c.586]

При восстановлении чугунных деталей применяют два основных способа сварки горячую (с подогревом детали) и холодную (без подогрева). [c.162]

Основной способ сварки плавлением — электродуговая сварка — имеет много разновидностей, связанных со степенью механизации, — ручная, полуавтоматическая, автоматическая, с применением различных защитных веществ — толстого покрытия на электродах (при ручной сварке), флюсов, защитных газов или порониговой проволоки при механизированной сварке, контролируемой атмосферы (защитных газов или вакуума) при некоторых способах дуговой и электронно-лучевой сварки. Сварка плавлением применяется для весьма широкого круга цветных металлов и сплавов, а также неметаллов — стекла, керамики, графита. [c.5]

Основные способы сварки титана — дуговая сварка в среде 1пп 1)тиых газов, под флюсом, электрошлаковая и электронным лучом. [c.365]

Основной способ сварки — ручная дуговая покрытыми электродами с фтористокальциевым покрытием типа Э-МХ (для хромомолибденовых сталей) и Э-ХМФ (для хромомолибденовольфрамовых сталей) на постоянном токе обратной полярности. Применяют также сварку в углекислом газе и под флюсом с использованием сварочных проволок, легированных элементами, входящими в состав свариваемых сталей.

[c.123]

Применяют также сварку в углекислом газе и под флюсом с использованием сварочных проволок, легированных элементами, входящими в состав свариваемых сталей.

[c.123]

Способы сварки алюминия и его сплавов. Основными способами сварки алюминия и его термонеупрочняемых сплавов являются сварка в инертных газах, по флюсу и под флюсом, ручная покрытыми электродами, контактная. Используют также газовую сварку, электрошлаковую сварку угольным электродом. Для термически упрочняемых сплавов применяют преимущественно механизированные способы сварки в инертных газах, электронно-лучевую, плазменно-дуговую.

Каковь особенности и технологические возможности основных способов сварки [c.173]

Сварка титана и его сплавов. Необходимо тщательно защищать. эопы сварки от вредного воздействия воздуха ат.мосферы. Защищать следует не только расплавленный металл, но и участки, нагретые до 500° С, а также обратные стороны шва, для чего целесообразно применять (гтальпые подкладки с поддувом аргона. Необходимо обеспечить в процессе сварки тнимальное время нагрева свариваемых деталей. Аргоно-дуговая сварка является основным способом сварки титана и его сплавов. В качество присадочного материала применяют трубки или проволоку из титана и его силавоэ. Можно сваривать стыковой, точечной и шовной контактной сваркой.

[c.27]

Необходимо обеспечить в процессе сварки тнимальное время нагрева свариваемых деталей. Аргоно-дуговая сварка является основным способом сварки титана и его сплавов. В качество присадочного материала применяют трубки или проволоку из титана и его силавоэ. Можно сваривать стыковой, точечной и шовной контактной сваркой.

[c.27]

Приведены справочные данные по действующим на 2002 г. сташартам по основным способам сварки чугуна, сталей и сплавов для сварных конст-рукци н трубопроводов, сварочному оборудованию, режимам их проведения. [c.2]

Основными способами сварки жаропрочных перлитных сталей являются дуговая покрытыми электродами, в защитных газах и под флюсом. Подготовку кромок деталей под сварку производят механической обработкой. Допускается применение кислородной или плазменнодуговой резки с последующим удалением слоя поврежденного металла толщиной не менее 2 мм. [c.321]

Основными способами сварки никеля и его сплавов являются дуговая сварка вольфрамовым и плавящимся электродами в аргоне или его смеси с 3—5% водорода дуговая и электрошлаковая сварка иод флюсом ручная дуговая сварка электродами с качественными покрытиями контактная точечная, шовная и стыковая сварка оплавлением. Наиболее высокие мехаиич. и антикоррозионные свойства сварных соединений обеспечиваются при

[c.148]

Наиболее высокие мехаиич. и антикоррозионные свойства сварных соединений обеспечиваются при

[c.148]

Пути повышения функциональной гибкости технических решений сварочного оборудования ниже рассматриваются применительно к автоматизированным технологическим комплексам дуговой сварки (ТКДС) как основного способа сварки металлов. При этом имеются в виду следующие две особенности автоматизации технологических операций с применением дуговой сварки. [c.28]

Характеристика основных способов сварки и условий их рационального применения в машиностроеиии дана в табл. 28. [c.559]

Современные способы автоматической сварки крупных тонкостенных изделий из алюминиевых сплавов

© 2016 А.М. Тупицын* **, Э.А. Гладков**, А.В. Чернов***

* ООО «СВАРБИ», Москва, Россия

** Московский государственный технический университет им. Н.Э. Баумана, Москва, Россия

Н.Э. Баумана, Москва, Россия

*** Волгодонский инженерно—технический институт – филиал Национального исследовательского ядерного университета «МИФИ», Волгодонск, Ростовская обл., Россия

В статье проведен анализ технологических возможностей современных способов автоматической сварки крупногабаритных тонкостенных изделий ответственного назначения из алюминиевых сплавов.

Рассмотрены виды, достоинства и недостатки, типы дефектов, которые появляются при использовании дуговых, фрикционных, лазерных и гибридных методов.

По результатам анализа выбран наиболее оптимальный и рациональный способ сварки.

Ключевые слова: автоматическая сварка, сварка алюминия, сварка крупногабаритных тонкостенных изделий, дуговая сварка, фрикционная сварка, лазерная сварка, гибридная сварка.

Поступила в редакцию 02.02.2016 г.

ВВЕДЕНИЕ

Алюминиевые сплавы относятся к трудносвариваемым материалам. Высокая теплопроводность, теплоемкость и скорость охлаждения, склонность к образованию пор и горячих трещин [1], наличие оксидной пленки усложняют процесс получения качественных соединений.

Тем не менее, алюминиевые сплавы применяются во многих отраслях промышленности: авиационной,авиакосмической, транспортной и др., так как имеют весьма малую плотность, практически сравнимы по удельной прочности с другими конструкционными сталями и сплавами, обладают высокой коррозионной стойкостью и жаропрочностью [2].

При изготовлении ответственных конструкций из алюминиевых сплавов (особенно крупногабаритных) важно уделить внимание к выбору оптимального способа сварки, способного компенсировать негативные свойства алюминиевых сплавов, а также обеспечить получение прочного бездефектного соединения с сохранением геометрии конструкции.

Помимо этого, необходимо оценить возможность и простоту механизации и автоматизации процесса, так как обеспечение высокой производительности в большинстве случаев является важным критерием при выборе способа,а снижение влияния человеческого фактора в сварочном процессе позволит уменьшить вероятность появления дефектов.

Изучение литературных источников показало, что существует множество способов сварки алюминиевых сплавов:дуговые, фрикционные (трением), лазерные, гибридные, которые могут быть использованы при сварке различных конструкций из алюминиевых сплавов (Рис. 1).

Рис. 1. – Способы сварки алюминия

1. ФРИКЦИОННЫЕ СПОСОБЫ

Фрикционная сварка – это сварка за счет выделения тепла при трении рабочего инструмента и детали.

1.1 Виды

Разновидностью фрикционных способов является сварка трением с перемешиванием СТП (Friction Stir Welding).Сварка происходит за счет нагрева быстро вращающегося шпинделя со штырем в центре, который погружается в стык двух деталей и движется вдоль линии стыка.

Помимо стандартной СТП существуют модернизированные способы [3,4], которые позволяют компенсировать некоторые недостатки:

СТП с двумя шпинделями (Self-reacting или SR-FSW). Это способ, в котором вместо жестко фиксированной подкладки используется еще один шпиндель, находящийся на противоположной стороне от рабочего шпинделя.Способ позволяет получить более симметричный шов [4], а осевое усилие, возникающее в обычной СТП,отсутствует, что позволяет уменьшить размер и сложность приспособлений.

СТП с подогревом (Assisted FCW). В данном способе осуществляется прогрев изделия с помощью TIG сварки,лазерной сварки или системы индукционного нагрева [3]. Происходит снижение напряжения в шпинделе, что приводит к уменьшению износа инструмента.

СТП с импульсным вращением шпинделя (Pulsed FCW). В данном способе используется импульсно изменяющаяся скорость вращения и/или перемещения. Шпиндель вращается в режиме полного реверса. Эксперименты позволили получить симметричную микроструктуру в зоне сварочного шва. При этом швы имели более высокий предел прочности и относительное удлинение [3].

Шпиндель вращается в режиме полного реверса. Эксперименты позволили получить симметричную микроструктуру в зоне сварочного шва. При этом швы имели более высокий предел прочности и относительное удлинение [3].

1.2 Достоинства и недостатки

СТП легко автоматизировать, тепловложение минимально, так как отсутствует расплавление сварочной ванны, нет выгорания легирующих элементов, не требуется дополнительная термическая обработка шва, способ позволяет обеспечить высокую производительность сварки, что особенно актуально при сварке крупногабаритных конструкций.

Процесс не требует использования проволок, прутков, флюсов, защитных газов, что значительно снижает себестоимость конструкции.

При использовании СТП возникает необходимость двухсторонней жесткой фиксации изделий, что приводит к невозможности использования способа для сварки сложных пространственных конструкций. Недостатком способа также является высокая стоимость оборудования.

СТП является относительно новым способом, поэтому еще одной проблемой является недостаточная«изученность» процесса, трудно найти в открытых источниках технологию и режимы сварки.

1.3 Дефектность

Отсутствие сварочной ванны решает основные проблемы при сварке алюминия: образование пористости,кристаллизационных трещин, выгорание легирующих элементов [5].

Основным дефектом при сварке трением с перемешиванием является несплавление в корне шва. При выполнении СТП в месте выхода рабочего инструмента из стыка в конце шва остается отверстие. Характерными дефектами является вогнутость, возможность появления твердых включений: осколки рабочего инструмента, остатки грязи,масла, жира [6].

1.4 Чувствительность к аномалиям сборки и сварки

С помощью СТП возможно сваривать в любом пространственном положении. Для обеспечения качественного сварного соединения требуется обеспечить высокую точность сборки конструкции.

2. ЛАЗЕРНЫЕ СПОСОБЫ

Лазерная сварка – это сварка соединений высококонцентрированным источником нагрева.

2.1 Виды

Лазерная сварка алюминиевых сплавов выполняется либо традиционными СО2-лазерами, либо более современными и прогрессивными волоконными лазерами.

Лазеры бывают как периодического (импульсного), так и непрерывного действия [7].

В качестве источника излучения рекомендуется применять волоконные лазеры, так как уровень мощности, который необходим для начала проплавления в 2 раза меньше, чем у CO2-лазера [8], а КПД в 1,5-2 раза выше КПД CO2-лазера (30% против 15-20%) [9]. При этом соединения, полученные излучением СО2 и волоконного лазера,практически не отличаются по внешнему виду и макроструктуре [8].

2.2 Достоинства и недостатки

Достоинствами лазерной сварки являются минимальные тепловложения, высокая концентрация нагрева: объем сварочной ванны в несколько раз меньше, чем при дуговой сварке [8,9], минимальная деформация: в 3-5 раз ниже,чем при дуговой сварке [7], высокая производительность за счет скорости сварки: 50-200 м/ч и более [7,9], низкая степень коробления и деформации деталей [8].

Недостатками способа являются высокая стоимость оборудования, снижение прочностных характеристик соединения из-за провисания сварочной ванны [9], для сварки в автоматизированном режиме требуется тщательно выстроить весь производственный цикл.

2.3 Дефектность

При лазерной сварке, из-за быстрого охлаждения расплава, алюминиевые сплавы склоны к образованию трещин,наблюдается возникновение чешуйчатости сварного шва [8], при использовании CO2 лазера возникает большое количество пор [10].

2.4 Чувствительность к аномалиям сборки и сварки

Данным способом возможно проводить работы в различных пространственных положениях.

Лазерные способы чувствительны к величине зазора между кромками, что существенно увеличивает трудоемкость сборки конструкций, так как возникает необходимость обеспечения высокой точности сборки (Таблица 1) [7,11].

Таблица 1. – Зависимость величины зазора от скорости сварки и толщины металла

|

Толщина металла, мм |

Скорость сварки, мм/сек |

Максимально допустимая |

|

|

величина зазора (b), мм |

| ||

|

|

|

| |

|

0,8 – 1,5 |

5,5-22,2 |

0,12 |

|

|

22,2-33,3 |

0,10 |

| |

|

|

| ||

|

1,5 – 3,0 |

5,5-22,2 |

0,15 |

|

|

22,2-33,3 |

0,12 |

| |

|

|

|

3. ДУГОВЫЕ СПОСОБЫ

ДУГОВЫЕ СПОСОБЫ

Дуговая сварка – это сварка соединений, в которой используется электрическая дуга для нагрева и расплавления металла.

3.1 Виды

Дуговые способы сварки алюминия разделяются на две большие группы: с использованием неплавящегося вольфрамового электрода (TIG) и с использованием плавящегося электрода-проволоки (MIG).

TIG. Наиболее популярными технологиями TIG сварки являются способы с применением динамических дуг,например, coldArc от компании EWM [12], позволяющий регулировать параметры сварки так, чтобы при изменении расстояния между электродом и изделием, подаваемая энергия сохраняла постоянную составляющую [12].

Для увеличения расплавленного металла и скорости сварки применяют дополнительную присадочную проволоку:холодную или горячую (рис. 2).

MIG. Способы MIG сварки алюминиевых сплавов, в основном, подразделяются на импульсные и «холодные» процессы.

«Холодные» способы позволяют уменьшить количество введенного тепла в основной металл за счет резкого снижения сварочного тока при коротком замыкании. Отрыв капли происходит за счет гравитационных сил. В процессе CMT компании Fronius, отрыв капли происходит еще и с помощью обратного движения сварочнойпроволоки [13]. Подобные технологии разработаны и другими производителями: ColdArc (EWM,) ColdMIG(Merkle), WiseThin (Kemppi), PrecisionPulse (Lincoln Electric).

Отрыв капли происходит за счет гравитационных сил. В процессе CMT компании Fronius, отрыв капли происходит еще и с помощью обратного движения сварочнойпроволоки [13]. Подобные технологии разработаны и другими производителями: ColdArc (EWM,) ColdMIG(Merkle), WiseThin (Kemppi), PrecisionPulse (Lincoln Electric).

Рис. 2. – Схема TIG сварки с присадкой

Импульсные способы позволяют увеличить скорость сварки за счет импульсного увеличения тока.

Сварку алюминиевых изделий с применением импульсной технологии можно производить с помощью процессов Syncro Pulse, PMC (Fronius), Pulse-On-Pulse (Lincoln

Electric), SpeedPulse (Lorch) и др.

В процессах Pulse-On-Pulse и SpeedPulse используются высоко- и маломощные импульсы. Данное решение позволило облегчить процесс выполнения сварочных соединений, улучшить внешний вид швов, увеличить глубину проплавления и скорость сварки [14].

Процесс PMC (Pulse MultiControl) за счет высокочастотной составляющей позволяет оценивать положение капли с последующим изменением сварочных параметров, добиться плавного перетекания капли в ванну. Процесс позволяет автоматически поддерживать минимальную дугу, что приводит к уменьшению разбрызгивания (рис. 3).

Процесс позволяет автоматически поддерживать минимальную дугу, что приводит к уменьшению разбрызгивания (рис. 3).

Рис. 3. – Процесс «перетекания» капли в сварочную ванну

Для увеличения скорости сварки используются тандемы (сварка ведется сразу двумя и более проволоками).Например, две проволоки используются в процессе

Tandem MIG от компании Lincoln Electric.

3.2 Достоинства и недостатки

Основным достоинством дуговых способов является экономичность процесса по сравнению с другими перечисленными способами, легкость автоматизации, отсутствие специализированной оснастки.

Недостатками способа являются более низкая производительность сварочного,

необходимость применять большое количество материалов, относительно низкая концентрация энергии в дуге,неустойчивость горения дуги при высоких скоростях [11].

3.3 Дефектность

Большое количество тепла, вводимое во время сварки, может привести к деформации изделия. Применение рациональной конструкции и импульсных или холодных процессов позволит снизить тепловложение,следовательно, деформацию конструкцию.

Применение рациональной конструкции и импульсных или холодных процессов позволит снизить тепловложение,следовательно, деформацию конструкцию.

При сварке алюминиевых сплавов есть вероятность появления пор и подрезов. Тщательная подготовка поверхности перед сваркой и соблюдение технологии позволит избежать образования пор, а правильный подбор режима сварки предотвратит образование подрезов.

3.4 Чувствительность к аномалиям сборки и сварки

Данным способом можно выполнять качественные сварные соединения во всех пространственных положениях.

Среди перечисленных в статье способов, дуговая сварка является наименее чувствительными к аномалиям изделия и сборки: неравномерной ширине стыка, возможности сварки больших воздушных зазоров.

3.5 Гибридные способы

Данные способы сочетают в себе два и более процесса, что позволяет использовать преимущества каждого и нивелировать их недостатки.

Гибридный способ лазер—дуга. Сварка алюминия осуществляется лазером в сочетании c неплавящимся или плавящемся электродом [11].

Сварка алюминия осуществляется лазером в сочетании c неплавящимся или плавящемся электродом [11].

Способ используют в том случае, когда необходимо сварить листы в автоматическом режиме с большой скоростью,низким тепловложением и высоким качеством сварных соединений.

Достоинствами является снижение требований к точности сборки деталей[11], высокая стабильность при высоких скоростях сварки (свыше 60 м/ч [15]), снижение мощности луча, снижение потребления энергии, увеличение эффективности оборудования (в 1.5-2 раза по сравнению с лазерной [11]), снижение затрат на расходные материалы(в 2 раза [16]).

Недостатками являются склонность к формированию подрезов, эрозия неплавящегося электрода [10], высокая стоимость оборудования.

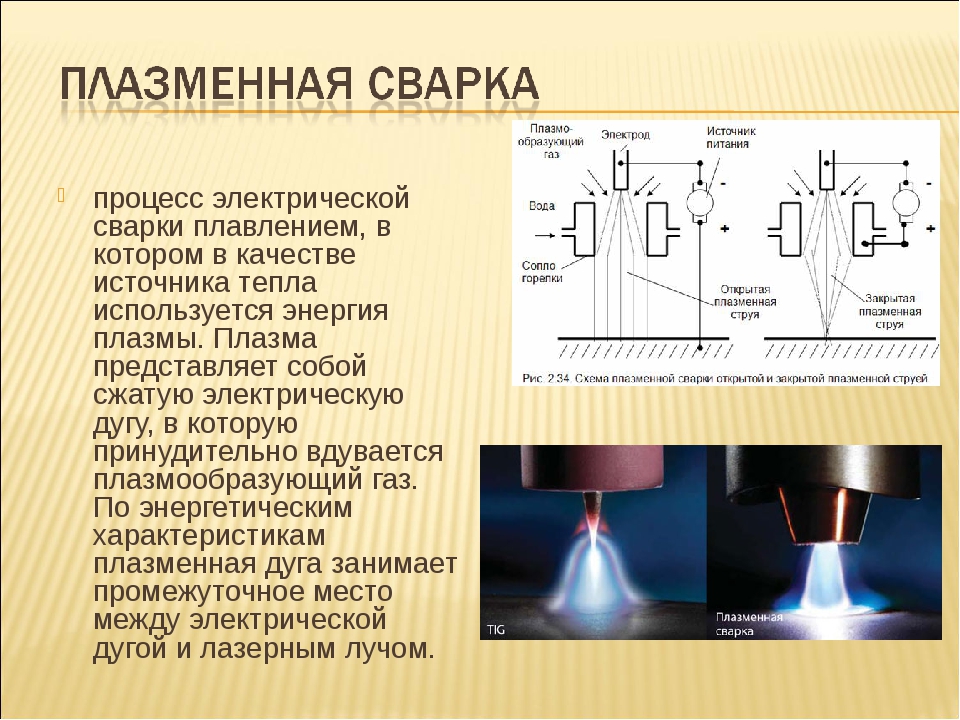

Гибридная лазерно—плазменная сварка. Важным преимуществом плазменной сварки является катодная очистка поверхности изделия [11,17].

Микроплазменная составляющая позволяет значительно снизить себестоимость оборудования и увеличить стабильность горения дуги [11].

Недостатком метода является провисание швов, образование подрезов и внутренних пор [15], невозможность достичь стабильного процесса при высоких скоростях сварки [11].

Соединив микроплазменную и лазерную сварку, можно получить высокопроизводительный процесс с повышенным качеством сварных соединений [18], стабилизировать процесс при высоких скоростях, снизить зависимость процесса от оптических свойств поверхности. При сварке происходит очистка поверхности от оксидной пленки[11].

Двухлучевая лазерная сварка. Это способ, в котором сварочная ванна формируется за счет воздействия двух лучей лазера.

В настоящее время данная технология недостаточно изучена, поэтому практически не применяется в промышленности [19].

Достоинствами данного способа является устранение прожогов, уменьшение порообразования [11], возможность сварки разнотолщинных деталей и удаления оксидной пленки одним из лазеров.

ЗАКЛЮЧЕНИЕ

В статье были рассмотрены различные способы сварки крупногабаритных тонкостенных конструкций ответственного назначения из алюминиевых сплавов.

Несмотря на высокую производительность и возможность сварки с малым вводом тепла, лазерные способы проблематично использовать при сварке, так как необходимо обеспечить высокую точность сборки и максимальную(«аптечную») чистоту производства. Из-за высокой стоимости оборудования, применение данных способов целесообразно только при массовом производстве конструкций.

Сварку трением с перемешиванием также затруднительно применять в данных конструкциях, так как способ актуален только для соединения простых по форме изделий, при сварке которых возможно обеспечить жесткое двухстороннее закрепление.

Актуально применение гибридных способов сварки, но, из-за малого количества информации в открытых источниках, возникает проблема подбора режима сварки и оценка этих процессов по критерию – «цена-качество».Высокая стоимость оборудования также сужает область применения данных способов.

Способ дуговой сварки MIG, за счет применения импульсных или «холодных» процессов, позволит решить проблему высокого тепловложения при сварке алюминиевых сплавов. Пониженная чувствительность способа к аномалиям сборки стыкового соединения, по сравнению с лазерной сваркой, значительно снижает трудоемкость изготовления сложной пространственной конструкции, а применение адаптивных алгоритмов управления процессом позволит расширить технологические возможности процесса и перейти от ручной и механизированной сварки к автоматизированной с сохранением высокого показателя по критерию «цена – качество».

Пониженная чувствительность способа к аномалиям сборки стыкового соединения, по сравнению с лазерной сваркой, значительно снижает трудоемкость изготовления сложной пространственной конструкции, а применение адаптивных алгоритмов управления процессом позволит расширить технологические возможности процесса и перейти от ручной и механизированной сварки к автоматизированной с сохранением высокого показателя по критерию «цена – качество».

Помимо этого, за счет автоматизации и механизации процесса возможно значительное увеличение производительности сварки и повышение стабильности процесса. Относительно низкая стоимость оборудования и простота реализации технологического процесса сварки на базе быстродействующих инверторных источников питания, также является серьезным преимуществом при выборе данного способа [20].

На основе идентификации процесса сварки как объекта управления, авторами запланированы работы по разработке и внедрению автоматизированного комплекса для автоматической сварки упомянутых в статье ответственных изделий из алюминиевых сплавов с решением задач геометрической и технологической адаптации процесса сварки к технологическим возмущениям различной физической природы.

Проведя анализ технологических возможностей рассмотренных выше современных способов сварки, авторы пришли к выводу, что для поставленных задач наиболее рациональными и оптимальными способами являютсяMIG/TIG способы сварки с применением импульсных технологий. В своих дальнейших исследованиях авторы уделят внимание совершенствованию этих способов на базе разработки и внедрения автоматизированного оборудования с использованием средств цифрового контроля и управления процессом, а также применения автоматизированных головок с быстродействующими источниками питания и адаптивных роботов.

СПИСОК ЛИТЕРАТУРЫ

1. Mathers G. The Welding of Aluminium and its Alloys. Cambridge: Pub. Woodhead Publishing, Ltd, 2002, 242 p.

2. Макаров, Э.Л. и др. Теория свариваемости сталей и сплавов [Текст] / Э.Л. Макаров, Б.Ф. Якушин. – М.: МГТУ им. Н.Э. Баумана, 2014. – 487 с.

3. Dawes C.J. Friction stir welding. TALAT. 1999, p. 13. Available at: http://mitpublications.org/yellow_images/1361513532_logo_File%204.pdf

Dawes C.J. Friction stir welding. TALAT. 1999, p. 13. Available at: http://mitpublications.org/yellow_images/1361513532_logo_File%204.pdf

4. Thomas W.M., Norris I.M., Staines D.G., Watts E.R. Friction stir welding – process developments and variant techniques. SME Summit. Oconomowoc, 3-4 August 2005, Milwaukee, USA. pp. 1–21. Available at: http://hegesztesportal.hu/tudastar/wt_fsw.pdf

5. Threadgill P.L., Leonard A.J., Shercliff H.R., Withers P.J. Friction stir welding of aluminium alloys. International Materials Reviews. 2009, Vol. 54, Issue 2, ISSN 0950-6608, DOI: 10.1179/174328009X411136, pp. 49–93.

6. Gibson B.T., Lammleinb D.H., Praterc T.J., Longhurstd W.R., Coxa C.D., Balluna M.C., Dharmaraja K.J., Cooka G.E., Straussa A.M. Friction stir welding: Process, automation, and control. Journal of Manufacturing Processes. 2014, Vol. 16, Issue 1, ISSN 1526-6125, DOI: 10.1016/j.jmapro.2013.04.002, pp. 56–73.

7. Игнатов, А. Лазерная сварка сталей мощными CO2-лазерами. Часть 1 [Текст] / А. Игнатов //Фотоника. – 2008. – №6. – С. 8.

Лазерная сварка сталей мощными CO2-лазерами. Часть 1 [Текст] / А. Игнатов //Фотоника. – 2008. – №6. – С. 8.

8. Шиганов, И.Н. и др. Лазерная сварка алюминиевых сплавов [Текст] / И.Н. Шиганов, А.А.

Холопов // Фотоника. – 2010. – №3.– С. 6–10.

9. Шиганов, И.Н. и др. Лазерная сварка алюминиевых сплавов авиационного назначения [Текст] / И.Н. Шиганов, С.В. Шахов, А.А. Холопов// Инженерный журнал: наука и инновации. – 2012. – №6(6). – С. 34–50.

10. Bagger C., Olsen F.O. Review of laser hybrid welding. Journal of Laser Applications. 2005, Vol. 17, №1, DOI 10.2351/1.1848532, p. 13.

11. Григорьянц, А.Г. и др. Гибридные технологии лазерной сварки [Текст] / А.Г. Григорьянц, И.Н. Шиганов, А. М. Чирков. – М.:Издательство МГТУ им. Н.Э. Баумана, 2004. – 49 с.

М. Чирков. – М.:Издательство МГТУ им. Н.Э. Баумана, 2004. – 49 с.

12. Инновационные процессы сварки TIG/плазменной сварки от компании EWM [Текст]. – [Б.м.], 2014. – С. 24.

13. Гладков, Э.А. и др. Автоматизация сварочных процессов [Текст] / Э.А.Гладков, В.Н. Бродягин, Р.А. Перковский. – М.: МГТУ им.Н.Э. Баумана, 2014. – 421 с.

14. Lincoln Electric. Pulse-On-Pulse GMAW (MIG). 2006, p. 4.

15. Шелягин, В.А. и др. Технологические особенности лазерной, микроплазменной и гибридной лазерной-микроплазменной сварки алюминиевых сплавов [Текст] / В.А. Шелягин, А.М. Оришич и др. // Автоматическая сварка. – 2014. – Т. №5(734). – С. 35–42.

16. Пауль, К. и др. Гибридная лазерная сварка [Текст] / К. Пауль, Ф. Ридель // Фотоника. – 2009. – №1. – С. 2–5.

– 2009. – №1. – С. 2–5.

17. Патон, Б.Е. и др. Микроплазменная сварка [Текст] / Б.Е. Патон и др. – Киев: Наукова думка, 1979. – 248 с.

18. Патон, Б.Е. и др. Гибридная лазерно-микроплазменная сварка металлов малых толщин [Текст] / Б.Е. Патон и др. // Автоматическая сварка. – 2002. – №3. – С. 5–9.

19. Грезев, Н.В. Разработка способа двухлучевой лазерной сварки конструкционных низколегированных трубных сталей : автореф.дисс. канд. техн. наук [Текст] / Н.В. Грязев. –

М., 2010. – 18 с.

20. Гладков, Э.А. Управление процессами и оборудованием при сварке [Текст] Э.А. Гладков – М: Центр «Академия», 2006. – 432 с.

ЭЛЕКТРОННЫЕ РЕСУРСЫ

Научно-практический журнал «Глобальная ядерная безопасность» http://gns. mephi.ru/ru.

mephi.ru/ru.

Способы сварки | Электрическая сварка и прихватка

Для современного судостроения характерна постройка сварных корпусов судов. Сварные конструкции обладают целым рядом преимуществ по сравнению с клепаными. Благодаря полному использованию рабочих сечений элементов конструкций, меньшей массе соединительных элементов и рациональной форме таких конструкций значительно экономится металл. Прочность и плотность сварных соединений весьма высока. Применение сварки в судостроении позволило механизировать и автоматизировать производственные процессы, значительно усовершенствовать технологию и организацию постройки судов.

Сваркой называют технологический процесс образования неразъемного соединения двух элементов с междуатомной связью соединяемых элементов.

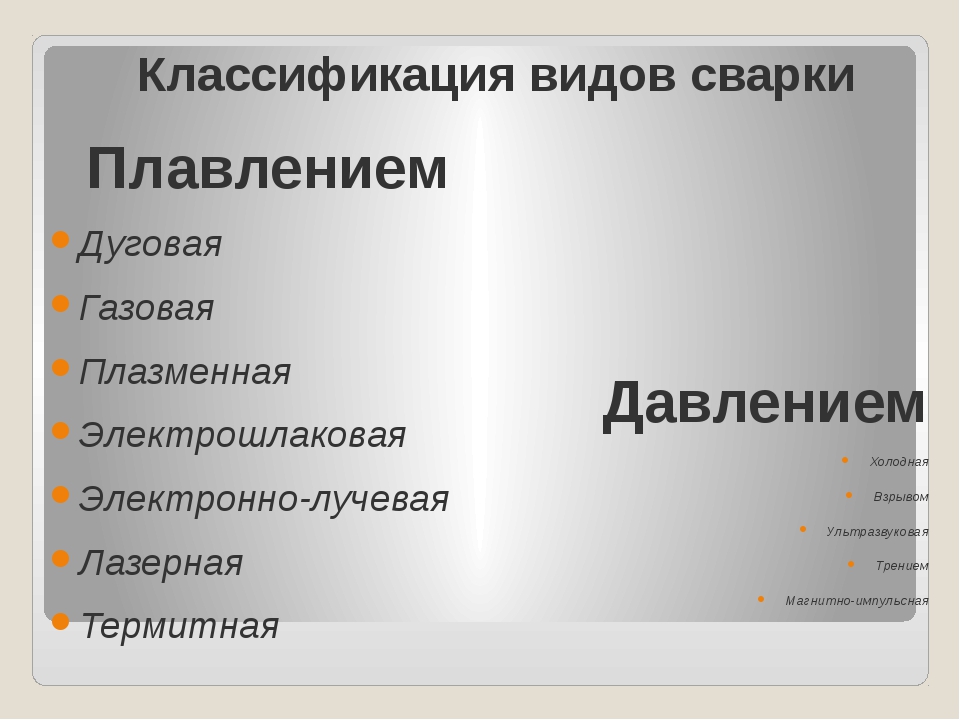

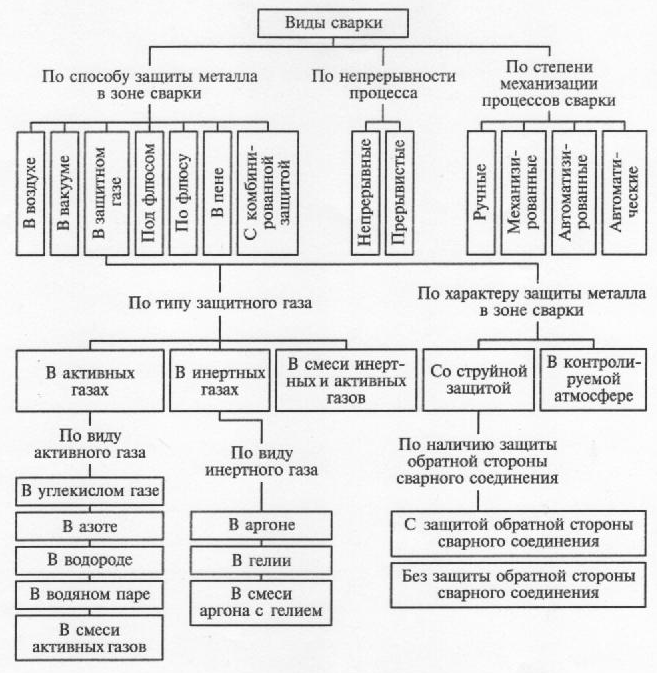

Все способы сварки можно разделить на две основные группы: сварка давлением и сварка плавлением. При сварке давлением металлы соединяют путем их нагрева и последующего прижатия. При сварке плавлением соединяемые части металла доводят до жидкого состояния, после остывания они образуют неразъемное сварное соединение. В этом случае внешнее давление не требуется.

При сварке плавлением соединяемые части металла доводят до жидкого состояния, после остывания они образуют неразъемное сварное соединение. В этом случае внешнее давление не требуется.

К сварке плавлением относятся: газокислородная электродуговая, электрошлаковая и др.

Газокислородная сварка предусматривает использование для нагрева свариваемых кромок и присадочного металла тепла, выделяющегося при сгорании горючих газов (ацетилена и др.) в кислороде.

Электродуговая сварка основана на применении тепловой энергии электрической дуги для расплавления как основного, так и присадочного металла.

Электрошлаковая сварка основана на использовании для плавления свариваемого и присадочного металлов тепла, выделяющегося при прохождении электрического тока через расплавленный флюс.

Все три рассматриваемых способа сварки находят применение в судовом корпусостроении. Из них наиболее распространена электродуговая сварка. Применение газокислородной сварки в последние годы резко сократилось в основном из-за низкой производительности процесса и появления больших сварочных деформаций конструкций.

Существует множество способов сварки давлением, однако в судовом корпусостроении находит применение в основном только электроконтактная сварка.

При сварке этим способом соединяемые части металла нагреваются электрическим током, проходящим непосредственно через свариваемый металл. В месте контакта выделяется большое количество тепла, нагревающего металл до пластического состояния, после чего свариваемые части металла сдавливаются.

Введение в типы и принципы сварки основных металлов

Сварка — это процесс, в котором используется «тепло» и «электричество» для соединения двух кусков металла, и тип свариваемого металла также влияет на результаты сварки и технические требования; как и многие профессиональные навыки, технология сварки также имеет разные уровни сложности.Сначала разберитесь с наиболее распространенными типами введения в сварку, обучения принципам и анализа навыков.

Опубликовано: 09 июля 2020 г.

Введение в базовую технологию сварки

- Защитные газы

В большинстве случаев сварка чаще всего используется в «стали», но алюминий, медь и другие металлы также могут быть соединены с использованием технологии сварки, и разные виды сварки требуют различных защитных газов, используемых сварщиками, в основном используется гелий и аргон заключается в том, что все перечисленные выше инертные газы, которые могут выдерживать чрезвычайно высокие температуры без диссоциации, и используются для защиты и изоляции воздуха во время сварки.

Использование сварки в среде инертного газа позволяет избежать окисления свариваемого материала, а также помогает обеспечить отсутствие в свариваемом металле других загрязнений в процессе сварки, что делает результат сварки прочнее, безопаснее и имеет более чистый внешний вид.

- Имена собственные, относящиеся к технологии сварки

При сварке образуется соединяемый шов, называемый «сварным швом». Обе стороны сварочного шва будут подвергаться воздействию тепла во время сварки, и структура и характеристики изменятся.Эта область называется «зоной термического влияния».

Из-за различий материалов заготовок, сварочных материалов и сварочных токов при сварке в шве и околошовной зоне после сварки могут возникать перегрев, охрупчивание, закалка или размягчение, что также снижает работоспособность сварного соединения и влияет на свариваемость; поэтому при сварке необходимо понимать и корректировать условия сварки перед сваркой, включая предварительный нагрев границы раздела сварных швов перед сваркой, сохранение тепла во время сварки и послесварочную термическую обработку, что может улучшить качество сварки сварного соединения.

Поэтому, чтобы сделать хорошую сварку и методы, помимо терпеливой практики, вам также необходимо ознакомиться с различными знаниями и принципами сварки.

Поэтому, чтобы сделать хорошую сварку и методы, помимо терпеливой практики, вам также необходимо ознакомиться с различными знаниями и принципами сварки. - Виды сварки

В настоящее время известно более 50 видов методов и типов сварки металлов, и большинство методов сварки обычно делятся на три категории: сварка плавлением, сварка давлением и пайка.

- Сварка плавлением

Сварка плавлением, также известная как «сварка расплавом»; как следует из названия, это способ прямого нагрева интерфейса заготовки до «расплава» в процессе сварки без какого-либо давления; В это время источник тепла нагревает и расплавляет поверхность раздела между двумя свариваемыми деталями, образуя «ванну расплава», и ванна расплава будет двигаться вперед вместе с источником тепла и, наконец, охлаждаться, образуя непрерывный сварной шов для соединения две заготовки в одну.

Особенности:

В процессе сварки плавлением, если воздух находится в непосредственном контакте с высокотемпературной расплавленной ванной, кислород в воздухе будет окислять металл и синтезироваться с элементами сплава объекта; если азот, водяной пар и т. п. из атмосферы попадут в ванну расплава, то в последующем процессе охлаждения в сварном шве образовались такие дефекты, как поры, шлаковые включения, трещины, что сказалось на качестве сварного шва.

п. из атмосферы попадут в ванну расплава, то в последующем процессе охлаждения в сварном шве образовались такие дефекты, как поры, шлаковые включения, трещины, что сказалось на качестве сварного шва.

Поэтому для улучшения качества сварки газ обычно используется для защиты дуговой сварки, а аргон, углекислый газ и другие газы используются для изоляции других элементов в атмосфере для защиты скорости дуги и расплавленной ванны во время сварки;

Другой пример: когда сталь сваривается, добавление «железо-титанового порошка» с большим сродством к кислороду в покрытие электрода для раскисления может защитить полезные элементы марганца и кремния в электроде от окисления и попадания в ванну расплава, после охлаждения можно получить качественные результаты сварки. - Сварка давлением

Сварка давлением, как следует из названия, заключается в использовании давления для превращения двух заготовок в исходное твердое состояние для реализации связи между их атомами, поэтому ее также называют «сваркой сплошным телом»; сварка давлением часто используется для сопротивления.

В процессе стыковой сварки давлением, когда ток проходит через соединительный конец двух заготовок, температура повышается из-за большого сопротивления там.При нагреве до «пластичного состояния» соединение становится цельным под действием осевого давления.

В процессе стыковой сварки давлением, когда ток проходит через соединительный конец двух заготовок, температура повышается из-за большого сопротивления там.При нагреве до «пластичного состояния» соединение становится цельным под действием осевого давления.Общей чертой различных методов сварки давлением является применение давления в процессе сварки без добавления других присадочных материалов. Методы сварки давлением, такие как «диффузионная сварка, высокочастотная сварка, холодная сварка давлением и т. д.» не процессы плавления. После завершения сварки не возникает проблем с выгоранием полезных элементов сплава, а также проникновением вредных элементов в сварной шов, что упрощает весь процесс сварки и улучшает безопасность и санитарные условия сварки.

Поскольку температура нагрева ниже, чем при сварке плавлением, а время нагрева короткое, площадь воздействия тепла также невелика. Таким образом, многие материалы, которые труднее сваривать сваркой плавлением, часто можно сварить с той же прочностью, что и основной материал, сваркой давлением с помощью высококачественных соединителей.

- Пайка

Пайка, которая также делится на пайку и пайку, является очень широко используемым методом сварки.В качестве «связующего материала» в основном используются металлические материалы с температурой плавления ниже, чем у самой заготовки, и нагревается заготовка и припой до температуры «выше, чем у припоя». «Температура плавления материала, но температура ниже температуры плавления заготовки». Сварка заготовки с использованием жидкого материала для заполнения зазора между двумя интерфейсами и реализации взаимной диффузии между атомами и заготовкой.

- Сварка плавлением

Перспективы технологии автоматизации сварки

Развитие электронных технологий, компьютерных микроэлектронных корпусов и технологий автоматизации способствовало развитию технологий автоматизации сварки.Особенно внедрение единичных технологий, таких как технология числового управления, гибкая технология производства и технология обработки информации, способствовало революционному развитию технологии автоматизации сварки.

- Интеллектуализация системы управления сварочным процессом является одним из основных вопросов автоматизации сварки и важным направлением будущих исследований. Должны быть проведены исследования наилучших методов управления, включая линейные и различные нелинейные управления.Наиболее представительным является нечеткое управление процессом сварки, нейросетевое управление и исследование экспертной системы.

- Технология гибкости сварки также находится в центре внимания исследований. В будущих исследованиях различные оптические, механические, электрические технологии и технология сварки будут органично объединены для достижения точной и гибкой сварки. Использование технологии микроэлектроники для преобразования традиционного сварочного оборудования является фундаментальным способом повышения уровня автоматизации сварки.Текущим направлением исследований является объединение технологии ЧПУ с различными типами сварочного механического оборудования для повышения его гибкости; Кроме того, комбинация сварочных роботов и экспертных систем реализует такие функции, как автоматическое планирование траектории, автоматическая коррекция траектории и автоматический контроль проплавления.

Находится в центре внимания исследования.

Находится в центре внимания исследования. - Интеграция системы управления сваркой — это интеграция людей и технологий, а также интеграция сварочных технологий и информационных технологий.Информационный поток и материальный поток в интегрированной системе являются ее важными составляющими. Продвижение их органичного сочетания может значительно снизить объем информации и требования контроля в реальном времени. Обратите внимание на способность реагировать и судить о людях в процессе управления и компьютерной обработки, установить дружественный интерфейс для человека и машины и согласовать людей и автоматические системы, которые являются факторами, которые нельзя недооценивать в интегрированных системах.

- Повышение надежности, стабильности качества и контроля источника сварочного тока, а также отличные динамические характеристики также являются предметом исследования.Разработать высокопроизводительные сварочные аппараты, которые могут регулировать движение дуги, подачу проволоки и положение сварочной горелки, могут обнаруживать начало наклона сварного шва, температурное поле, состояние расплавленной ванны, статус проплавления, своевременно предоставлять параметры спецификации сварки и активно развивать сварку.

Технология компьютерного моделирования процессов. Эволюция технологии сварки от «умения» к «научному» ролику является важным аспектом автоматизации сварки. Первые десять лет этого столетия будут благоприятным периодом для бурного развития сварочной промышленности.

Технология компьютерного моделирования процессов. Эволюция технологии сварки от «умения» к «научному» ролику является важным аспектом автоматизации сварки. Первые десять лет этого столетия будут благоприятным периодом для бурного развития сварочной промышленности.

Примечания: Где бы и когда бы ни производилась сварка, необходимо полностью надевать соответствующее защитное снаряжение, включая сварочные маски, сварочные перчатки, сварочный фартук и соответствующую одежду.

Опубликовано: 09 июля 2020 г. Источник: 1 на 1- Технология металлообработки

- Производство металла

- Сварка металлов

- Сварочный аппарат

- Технология металлов

потрясающих раз | Какой метод сварки является простым процессом, но сложным

Дуговая сварка защищенным металлом (SMAW) или Сварка электродом — это процесс дуговой сварки, выполняемый вручную с использованием электрода, покрытого флюсом, укладывающим сварной шов. В этом методе используется сварочный источник питания, который поджигает плавящийся электрод к металлу. При этом образуется небольшая сварочная ванна. Когда сварочная ванна остывает, она образует сварочный валик. Роль флюсового покрытия выделяет защитный газ, когда электрод плавится, помогая защитить зону сварки.

В этом методе используется сварочный источник питания, который поджигает плавящийся электрод к металлу. При этом образуется небольшая сварочная ванна. Когда сварочная ванна остывает, она образует сварочный валик. Роль флюсового покрытия выделяет защитный газ, когда электрод плавится, помогая защитить зону сварки.

Сварщики электродом должны зажечь дугу между электродом и металлом. Легкое прикосновение электрода к металлу создает дугу. Зажглась дуга, электрод и металл расплавились, образовав валик сварного шва.WeldNotes.com предоставляет отличный обзор процесса.

SMAW является наиболее широко используемой формой сварки, в основном используемой для черных металлов любой толщины, таких как углеродистые стали, нержавеющие стали, легированные стали и железо.

Мы находим сварку методом SMAW во многих отраслях промышленности , таких как:

- Строительство

- Судостроение

- Нефть

- Ремонт в полевых условиях

- Сварка конструкций

Изобретение

Два человека в истории ответственны за SMAW или сварку электродами. В 1888 году русский изобретатель Николай Славянов представил концепцию дуговой сварки плавящимся металлическим электродом. Хотя Николай Бернардос изобрел дуговую сварку, Славянов был первым, кто применил этот метод на практике.

В 1888 году русский изобретатель Николай Славянов представил концепцию дуговой сварки плавящимся металлическим электродом. Хотя Николай Бернардос изобрел дуговую сварку, Славянов был первым, кто применил этот метод на практике.

Славянов работал на Пермских орудийных заводах и использовал электрическую дугу для разжижения металла для улучшения качества металла для ковки орудийных стволов. Используя расходуемые металлические электроды, он разработал лучший метод дегазации металлической жидкости, чтобы избежать образования отверстий, ослабляющих прочность металла.

В 1890 году Чарльз Л. Коффин запатентовал процесс дуговой сварки с использованием металлических электродов. В то время как Славянов использовал электрическую дугу для отливки металла в форму, идея Коффина заключалась в использовании расплавленного металла в качестве наполнителя в стыке, создавая сварной шов.

Сегодня сварка стержнями по-прежнему выполняется вручную, но электроды стали более совершенными, а используемое оборудование гораздо более эффективным.

Процесс

Сварка стержнем — относительно простой процесс, поскольку необходимое оборудование простое.

- Блок питания

- Электроды

- Держатель электрода

- Зажим

- Сварочные провода

- Правильное СИЗ

- Электроды

Блок питания

Переменный или постоянный ток образует дугу между обрабатываемой металлической деталью и электродом. Длина дуги, определяемая типом и диаметром электрода, определяет величину требуемого напряжения. Более высокие токи обеспечивают мощность, необходимую для сварки более толстых металлов.

Электроды

Очень важно знать, какие электроды использовать и как они работают. Есть три группы электродов:

- Fast-fill: быстроплавкие электроды для быстрой плоской и горизонтальной сварки

- Fast-freeze: электроды, которые быстро затвердевают, используются для сварки во всех положениях

- Fill-Freeze: электроды промежуточного звена, идеально подходящие для общего применения.

Электроды имеют флюсовое покрытие, которое превращается в газ, обеспечивая защиту сварного шва за счет уменьшения загрязнения, повышения чистоты соединения и качества сварки.

Уровень навыка

Хотя дуговая сварка относительно проста, кривая обучения может быть выше по сравнению с другими методами сварки. Несмотря на свою простоту, процесс требует квалифицированных и опытных сварщиков для получения качественных результатов.

Преимущества и недостатки

Как и любой другой метод сварки, сварка электродами имеет свои преимущества и недостатки.

Преимущества

Некоторые преимущества сравнительно значительны:

- Отдельный защитный газ не требуется.

- Для сварки стержнем используется базовое оборудование.

- Доступен широкий выбор типов и размеров электродов.

- Операторы могут использовать его с различными металлами.

- Хорошо работает на открытом воздухе и в помещении, в любую погоду.

- Операторы могут научиться этому довольно быстро.

- Подходит для целого ряда проектов.

Недостатки

Недостатки дуговой сварки включают:

- Необходимо удалить шлак после сварки.Улавливание шлака также является проблемой при SMAW, образующем включения, которые необходимо удалить.

- Неиспользованные стержни электрода — необходимо прекратить сварку при достижении последних 2 дюймов электрода.

- Брызги

- Низкая относительная скорость SMAW.

- Трудоемкая очистка от брызг и удаление шлака

- Создает больше искр и тепла, чем другие методы сварки

- Выкрашивание и шлифовка готовых сварных швов создает вредную пыль.

- Необходимость остановки в процессе сварки для замены использованного электрода и удаления шлака

Распространенные проблемы при сварке стержнями

Помимо перечня недостатков, есть несколько проблем, которые в случае их возникновения ухудшают качество сварного шва.

- Растрескивание

- Неглубокое проникновение

- Плохой сплав

- Пористость

- Блуждающая дуга

- Нестабильная дуга

- Подрезка

- Брызги

Растрескивание

Вдоль сварного шва могут образоваться несколько видов трещин, которые могут привести к переломам. Три основные причины растрескивания включают высокое содержание серы, сплава или углерода в неблагородных металлах. Кроме того, существует большая вероятность появления трещин, если детали жесткие.

Неглубокое проникновение

Провар – это то, насколько глубоко в основной металл проникает сварной шов. Из-за процесса, используемого при сварке электродами, трудно определить, достигнут ли правильный провар.

Плохой сплав

Когда на всем стыке образуется сплошной валик, а сварочная ванна прочно связывает обе стороны стыка, значит, произошло надлежащее сплавление. Когда происходит плохое слияние, это легко увидеть.

Пористость

Пористость – это мера пустот в материале, которая обычно не видна.Это одна из наиболее распространенных проблем при сварке электродов. Если поверхность основного металла грязная или сварной шов недолго остается расплавленным, то пузырьки газа, образующиеся в процессе сварки, не успевают выйти.

Блуждающая дуга

Блуждающие магнитные поля могут привести к отклонению дуги от заданного направления, что обычно является проблемой при использовании постоянного тока.

Нестабильная дуга

Если дуга нестабильна, несмотря на правильную полярность и силу тока, причина может быть простой: мокрые электроды.

Подрезка

Хотя это может показаться эстетической проблемой, образование канавки в основании металла приводит к подрезанию. Устранение проблем с подрезанием снижает скорость производства и обходится дорого.

Брызги

После разбрызгивания сварочного шва влияние на прочность сварного шва отсутствует, но плохое качество поверхности требует времени, что приводит к увеличению затрат на очистку.

Что нового в SMAW

Процесс SMAW мало изменился с момента его изобретения.Для запуска процесса по-прежнему нужна дуга, и сварщик накладывает валик плавящимся электродом.

Улучшения в электродуговой сварке связаны с развитием электродов и инновационных источников сварочного тока.

Электродные инновации

В старые времена водородный крекинг был большой проблемой. Растрескивание происходит, когда сварка трескается в месте соединения из-за отсоединения электродов.

Использование электродов с низким содержанием водорода помогло решить проблему растрескивания.При использовании электродов с низким содержанием водорода возникают проблемы с их хранением. При вскрытии упаковки электроды подвергаются воздействию влаги. Правильное хранение упаковок снижает проблемы, связанные с влажностью.

Целесообразно использовать их в течение 9-часового рабочего дня; в противном случае они могли бы вернуться к своему поведению водородного крекинга .

повышают прочность сварных швов, необходимых для применения в военных целях.

То же самое касается сварки сосудов высокого давления, таких как котлы или оборудование, которое должно работать при низких температурах.

Энергетические инновации

Залипание электрода — проблема, вызванная естественным падением напряжения, останавливающим дугу. Сегодня существуют силовые устройства SMAW, рассчитанные на то, чтобы предвидеть эту проблему. Когда вот-вот произойдет прилипание, источник питания увеличивает ток, предотвращая прилипание.

Инверторыустраняют необходимость в трехфазных источниках питания. Инверторы предотвращают перебои во время сварки, останавливая провалы в электроснабжении.

Эти инверторные блоки намного проще транспортировать, и они предлагают гораздо больше возможностей для сварки.

В сумме

Мобильность электродуговой сварки означает, что ее можно использовать в различных отраслях промышленности, как внутри помещений, так и снаружи. Простота оборудования означает, что процесс менее затратен в настройке. Однако эта простота вводит в заблуждение в том смысле, что овладеть процессом сварки сложно.

Простота оборудования означает, что процесс менее затратен в настройке. Однако эта простота вводит в заблуждение в том смысле, что овладеть процессом сварки сложно.

Скорость производства ниже, и результаты могут быть не такими красивыми, как сварка TIG, но SMAW остается одним из самых популярных методов дуговой сварки.

Улучшения в сварочных процессах в обучении сварщиков

Благодаря стремительному развитию технологий и науки в современном мире ни один сектор экономики или образования не остается незатронутым этим прогрессом.Пандемия Covid-19, ставшая главным событием 2020 и 2021 годов, оказала глубокое влияние на образование во всем мире. И вынудил правительства принять другой план образования и несколько глубже задействовать технологии. Таким образом, в 2021 году технологический прогресс стал важным спутником образования. Сварочные процессы и образование также не смогли противостоять этому технологическому прогрессу. На великолепный уровень выдвинулись сварочные процессы и сварочные школы. И их классы сварщиков должны адаптироваться к этим меняющимся стандартам, чтобы их ученики могли развивать навыки, необходимые современному рынку 2021 года.

На великолепный уровень выдвинулись сварочные процессы и сварочные школы. И их классы сварщиков должны адаптироваться к этим меняющимся стандартам, чтобы их ученики могли развивать навыки, необходимые современному рынку 2021 года.

Что такое сварка?

Самое простое определение сварки – это соединение металлических частей вместе с использованием сильного тепла, выделяемого электрической дугой. Несколько отраслей и профессий требуют сварки. Такие организации, как НАСА, нанимают рабочих для строительства своих космических кораблей! Сварка — это не только строители, которые изготавливают и усердно трудятся, надевают защитные очки и соединяют металлические детали.

КАКИЕ ПЕРЕДОВЫЕ ПРОЦЕССЫ СВАРКИ В 2021 ГОДУ?

Изучение передовых процессов и технологий сварки в 2021 году может оказаться слишком выгодным для студентов, которые хотят добиться успеха в отрасли.Эти передовые сварочные процессы находят свое применение в выдающихся карьерах сварщика и фантастическом финансовом удовлетворении.

Давайте посмотрим на эти громоподобные сварочные процессы:

Давайте посмотрим на эти громоподобные сварочные процессы:- МАГНИТНО-ДУГОВАЯ СВАРКА

При магнитно-дуговой сварке дуга перемещается под действием магнитного поля в среде защитного газа, после чего следует сварка давлением. Эта технология позволяет соединять полые профили с толщиной стенок менее 10 миллиметров.Проходит четыре этапа: начальная фаза, фаза воспламенения, фаза нагрева и фаза ковки.Этот тип сварки очень выгоден, так как помогает снизить затраты за счет отказа от использования наполнителей. Конечный продукт имеет безупречное качество, а процесс в высшей степени безопасен.

- СВАРКА ВЗРЫВОМ

Сварка взрывом выполняется путем прижима плакирующей пластины к подложке с использованием необходимой энергии взрывного разряда. Этот вид сварки используется для изготовления заготовок или заготовок, для соединения труб или для закрепления труб в трубных решетках. Этот метод часто используется, когда другие методы сварки не дают желаемых результатов.

- ЛАЗЕРНАЯ СВАРКА

Лазерная сварка — это процесс соединения металлов или термопластов с помощью лазерного луча.

Лазерная сварка имеет скорость перемещения в пять-десять раз выше, чем сварка TIG, и в три-пять раз быстрее, чем сварка MIG. - УЛЬТРАЗВУКОВАЯ СВАРКА

При ультразвуковой сварке используются высокочастотные ультразвуковые волны. Они используются для создания твердотельного сварного шва с использованием металлических частей, удерживаемых вместе под давлением. - АТОМНО-ВОДОРОДНАЯ СВАРКА

Атомно-водородная сварка использует дугу между двумя вольфрамовыми электродами и газообразный водород.Атомно-водородная сварка используется для быстрой сварки в короткие сроки. Этот процесс сварки используется для нержавеющей стали, некоторых специальных сплавов и всех черных и цветных металлов. - ЭЛЕКТРОННО-ЛУЧАЯ СВАРКА

При электронно-лучевой (ЭЛ) сварке электронная пушка производит электроны, которые разгоняются до высоких скоростей с помощью электрических полей. Пучок электронов за счет ускорения приобретает кинетическую энергию. Которое преобразуется в тепло, когда электроны ударяются о заготовки, заставляя их плавиться и соединяться друг с другом.

Пучок электронов за счет ускорения приобретает кинетическую энергию. Которое преобразуется в тепло, когда электроны ударяются о заготовки, заставляя их плавиться и соединяться друг с другом. - ТЕРМИТНАЯ СВАРКА

Экзотермическая сварка использует экзотермическую реакцию термитной композиции для нагревания металла. Использует расплавленные металлы для соединения проводников и не требует внешнего источника тепла. Это также известно как экзотермическая сварка или термитная сварка.

ПРОФЕССИОНАЛЬНАЯ ШКОЛА СВАРКИ

Многие классы сварщиков по всему миру специализируются на различных типах передовых сварочных процессов. Их преподаватели стараются изо всех сил, чтобы они не столкнулись с какими-либо сбоями при изучении таких передовых методов и процессов сварки.Эти школы сварки предоставляют своим выпускникам необходимые сертификаты сварщика, и это также в течение короткого периода времени и по доступным ценам. Такими торговыми школами по сварке являются:- Институт промышленного обучения и испытаний

- Филадельфийский институт подготовки технических специалистов

- Учебно-испытательный институт сварщиков

- Центр карьеры и технологий округа Ланкастер.

Philadelphia Technician Training Institute — это школа сварщиков, которая проводит 26-недельное обучение сварщиков.Это обеспечивает привитие выпускникам необходимых навыков, которые необходимы в условиях растущего спроса на опытных и квалифицированных сварщиков. В PTTI студенты проходят практическое техническое обучение и обучение работе с виртуальной реальностью. Эта торговая школа занимается сваркой, изготовлением и соединением металлов в трех штатах, которые ищут квалифицированных сварщиков.

Предлагает:

- GTAW/TIG (газовая вольфрамовая дуга и вольфрамовый инертный газ)

- FCAW (дуговая сварка порошковой проволокой)

- SMAW/STICK (дуговая сварка защищенным металлом)

- Плазменная резка

- Газовая сварка

- Чтение чертежей

- Сварка труб

ЗАКЛЮЧЕНИЕ

Сварочные процессы вышли на фантастический уровень в 2021 году.Студенты, заинтересованные в этой карьере, неизбежно изучают эти процессы, чтобы соответствовать растущим требованиям отрасли и растущим стандартам.

Как только они изучат эти продвинутые процессы, они могут быть уверены, что их работа будет усовершенствована и доступна. Повышение эффективности их работы и востребованности их труда в отрасли. Чтобы стать экспертом в этих передовых учебных процессах, студенты должны записаться на курсы сварщиков. Или обучение сварщиков и стать экспертом в области сертифицированной сварки.

Подробнее:

Возможности трудоустройства и карьера в области торговых навыков | Торговые программы в Филадельфии | Профессиональные школы в Филадельфии | Профессиональное училище в Филадельфии | Программа для специалистов по сваркеОбъяснение сварки Stick, MIG и TIG

Что есть что и когда их использовать?

Полезное, но простое объяснение 3 основных процессов дуговой сварки, которое поможет вам решить, что вам нужно, прежде чем покупать какое-либо сварочное оборудование.

Ручная сварка

Другое название: Дуговая сварка в защитном металле

Сокращения: SMAW, FCAW, MMA

Процесс ручной сварки, в котором используется электрический ток для образования электрической дуги между покрытым флюсом стержнем и соединяемыми металлами с помощью источника питания переменного или постоянного тока. Затем флюсовое покрытие на электроде распадается, выделяемые пары действуют как защитный газ, а образуется шлак, служащий защитой сварного соединения.

Затем флюсовое покрытие на электроде распадается, выделяемые пары действуют как защитный газ, а образуется шлак, служащий защитой сварного соединения.

Этот процесс часто используется в сфере технического обслуживания и ремонта, строительства стальных конструкций и в промышленном производстве в основном для сварки железа и стали, однако процесс SMAW часто является хорошим выбором для таких материалов, как алюминий, никель и медь. FCAW (дуговая сварка флюсовым шнуром) была разработана как альтернатива сварке электродом, полуавтоматическая дуговая сварка часто используется в строительных проектах из-за высокоскоростной сварки и портативности.

Хотя оригинальный процесс сварки был разработан в 1881 году, электродуговая сварка по-прежнему имеет свои преимущества.Это универсальный и простой процесс, что привело к его популярности в сфере технического обслуживания и ремонта. Стоимость оборудования и расходных материалов также низка и широко доступна, что делает его популярным выбором как для малого бизнеса, так и для любителей.

Однако к недостаткам относятся проблемы с качеством, такие как разбрызгивание при сварке, проблемы с пористостью, плохое проплавление, неглубокое проплавление и растрескивание, поэтому этот основной процесс не подходит для многих сварочных работ, требующих высоких современных стандартов.Как и во всех сварочных процессах, для работы требуются стандартные меры по охране труда и технике безопасности, такие как средства индивидуальной защиты и удаление дыма.

Сварка МИГ Другое название: Дуговая сварка металлическим газом

Сокращения: MIG или MAG или GMAW

Читайте ниже или сразу переходите к видео!

В этом процессе используется защитный газ вдоль проволочного электрода , который нагревает два соединяемых металла. Защитный газ защищает сварной шов от атмосферного загрязнения, поскольку электрическая дуга нагревает проволоку, образуя сварочную ванну, соединяющую материал.В этом методе чаще всего используется источник питания постоянного напряжения и постоянного тока, однако можно использовать постоянный ток и переменный ток, что полезно для определенных приложений.

Он имеет четыре основных метода переноса металла: шаровидный, короткозамкнутый, распыление и импульсное распыление, каждый из которых имеет свои свойства и преимущества/ограничения.

Шаровидный: считается наименее желательным из-за его высокой теплопередачи, плохой поверхности сварного шва и образования большого количества брызг.Однако преимущества включают использование CO2 в качестве защитного газа, который является самым дешевым и экономичным. Globular также обеспечивает высокую скорость наплавки, поэтому его можно рассматривать, когда скорость важнее эстетики сварного шва. Возможно только для использования с черными металлами.

Короткое замыкание: использует меньший ток, чем шаровая сварка, что обеспечивает значительно меньшее тепловложение, позволяет сваривать более тонкие материалы и снижает остаточное напряжение и деформацию в зоне сварки.Обеспечивает более высокое качество сварных швов и меньшее количество брызг, а также возможность сварки во всех положениях. Однако это происходит гораздо медленнее, поэтому важно правильно ввести параметры, чтобы обеспечить стабильную дугу. Короткое замыкание не рекомендуется для более толстых материалов, так как это может привести к отсутствию плавления и проплавления из-за более низкой энергии дуги. Как и в случае с шаровидным, этот процесс можно использовать только с черными металлами.

Однако это происходит гораздо медленнее, поэтому важно правильно ввести параметры, чтобы обеспечить стабильную дугу. Короткое замыкание не рекомендуется для более толстых материалов, так как это может привести к отсутствию плавления и проплавления из-за более низкой энергии дуги. Как и в случае с шаровидным, этот процесс можно использовать только с черными металлами.

Спрей-дуга: Хорошо подходящий для использования с нержавеющей сталью и алюминием, струйный перенос металла был первым методом переноса металла с использованием процесса GMAW.Высокое качество отделки сварного шва и отсутствие разбрызгивания достигается за счет быстрого прохождения металла сварочного электрода по стабильной электрической дуге от электрода к заготовке.

Из-за большой сварочной ванны, создаваемой высоким током и напряжением, необходимыми для завершения процесса, он в основном подходит для более толстых материалов более 6,4 мм, а также ограничивает использование в основном плоскими и горизонтальными положениями сварки. Как правило, этот процесс не подходит для корневых швов. Электроды меньшего размера и меньшие тепловложения могут повысить универсальность процесса.

Как правило, этот процесс не подходит для корневых швов. Электроды меньшего размера и меньшие тепловложения могут повысить универсальность процесса.

Импульсное распыление: Основанное на описанном выше методе распыления, импульсное распыление представляет собой вариант, при котором для плавления присадочной проволоки применяется импульсный ток, что позволяет снизить сварочный ток, тем самым уменьшая подводимое тепло и площадь сварочной ванны. Наличие гораздо меньшей зоны термического влияния (ЗТВ) позволяет использовать его на более тонких материалах, чем стандартный перенос распылением, и использовать во всех положениях сварки. Он также подходит для сварки почти всех металлов, это один из самых универсальных сварочных процессов. Однако требуется специальный источник питания с возможностью импульсной сварки MIG, а для процесса требуется, чтобы основным защитным газом был аргон с низкой концентрацией CO2.

Оборудование, необходимое для сварки с использованием процесса MIG, включает в себя соответствующий источник питания (ссылаясь на четыре вышеупомянутых метода, чтобы узнать, какие функции требуются), сварочную горелку и устройство подачи проволоки, электрод (проволока из металлического сплава), подачу защитного газа и правильный заземление, регулятор и питание от сети.

— самые распространенные рабочие места, которые вы видите вокруг. Сварку MIG во многих странах часто называют дуговой сваркой, и в настоящее время она считается наиболее распространенным сварочным процессом в сварочной промышленности.

Сварка MIG — один из самых простых видов сварки для начинающих….

Сварка ВИГ

Другое название: Газовая вольфрамовая дуговая сварка

Сокращения: TIG или GTAW

Читайте ниже или сразу переходите к видео!

В процессе сварки TIG/GTAW используется вольфрамовый электрод для получения сварного шва. Зона сварки и электрод защищены с помощью инертного защитного газа (вольфрамовый инертный газ — TIG), обычно аргона или гелия, а присадочный металл обычно подается в зону сварки — либо вручную для ручного применения, либо с использованием устройство подачи проволоки в механизированных приложениях. Однако методы автогенной сварки и сварки плавлением не требуют присадочного материала.

Однако методы автогенной сварки и сварки плавлением не требуют присадочного материала.

Сварка тонкой нержавеющей стали или цветных металлов, таких как алюминий и медь, является наиболее распространенным применением этого метода. Это позволяет оператору гораздо лучше контролировать сварку, что приводит к более высокому качеству и прочности сварных швов, однако это, в свою очередь, делает процесс намного более трудоемким, чем сварка MIG или Stick, и намного более сложным.

Процесс сварки TIG используется в отраслях, где требуется сварка тонкостенных труб, включая аэрокосмическую промышленность и производство велосипедов.Однако он также хорошо подходит для отраслей, где целостность сварного шва имеет решающее значение, таких как атомная промышленность, из-за получаемых свойств высокой коррозионной стойкости, поскольку сварной шов имеет такую же химическую целостность, как и основной металл.

Необходимое оборудование включает в себя источник постоянного тока (постоянного или переменного тока при сварке алюминия), сварочную горелку, вольфрамовый электрод, защитный газ и соответствующий регулятор, заземление и источник питания. Как уже упоминалось, при необходимости можно добавить наполнитель.

Как уже упоминалось, при необходимости можно добавить наполнитель.

Если вы все еще не уверены в доступных вам процессах сварки или даже в типе сварочного оборудования, которое вам понадобится для вашего проекта, обращайтесь к нам с любыми вопросами.

3 метода сварки металлов, которые мы используем

3 Методы сварки металлов, которые мы используем

Существует 3 основных метода сварки двух металлических деталей: TIG, MIG и Stick. В этой статье мы исследуем различия и основные описания трех методов, заимствуя большую часть текста с сайта Wikipedia.org.

Газовая вольфрамовая дуговая сварка

Дуговая сварка вольфрамовым электродом (GTAW), также известная как сварка вольфрамовым электродом в среде инертного газа (TIG), представляет собой процесс дуговой сварки, в котором для получения сварного шва используется неплавящийся вольфрамовый электрод. Зона сварки защищена от атмосферного загрязнения защитным газом (обычно инертным газом, таким как аргон), и обычно используется присадочный металл, хотя для некоторых сварных швов, известных как автогенные сварные швы, это не требуется. Сварочный источник постоянного тока производит энергию, которая передается через дугу через столб сильно ионизированного газа и паров металла, известный как плазма.

Зона сварки защищена от атмосферного загрязнения защитным газом (обычно инертным газом, таким как аргон), и обычно используется присадочный металл, хотя для некоторых сварных швов, известных как автогенные сварные швы, это не требуется. Сварочный источник постоянного тока производит энергию, которая передается через дугу через столб сильно ионизированного газа и паров металла, известный как плазма.

GTAW чаще всего используется для сварки тонких профилей из нержавеющей стали и цветных металлов, таких как сплавы алюминия, магния и меди.Этот процесс дает оператору больший контроль над сваркой, чем конкурирующие процессы, такие как дуговая сварка металлическим электродом в среде защитного газа и дуговая сварка металлическим электродом в среде защитного газа, что позволяет выполнять более прочные и качественные сварные швы. Однако GTAW сравнительно сложнее и труднее в освоении, и, кроме того, он значительно медленнее, чем большинство других методов сварки. Связанный процесс, плазменная дуговая сварка, использует немного другую сварочную горелку для создания более сфокусированной сварочной дуги и, как следствие, часто автоматизирован.

Дуговая сварка металлическим газом

Дуговая сварка металлическим газом (GMAW), иногда называемая подтипами сварки металлическим электродом в среде инертного газа (MIG) или сваркой металлическим активным газом (MAG), представляет собой полуавтоматический или автоматический процесс дуговой сварки, при котором непрерывный и расходуемый проволочный электрод и защитный газ подается через сварочный пистолет.Источник питания постоянного тока с постоянным напряжением чаще всего используется с GMAW, но могут использоваться системы постоянного тока, а также переменного тока. Существует четыре основных метода переноса металла в GMAW, называемые шаровидным, методом короткого замыкания, распылением и импульсным распылением, каждый из которых имеет определенные свойства и соответствующие преимущества и ограничения.

Первоначально разработанный для сварки алюминия и других цветных металлов в 1940-х годах, GMAW вскоре был применен к стали, поскольку он позволил сократить время сварки по сравнению с другими процессами сварки. Стоимость инертного газа ограничивала его использование в сталях до нескольких лет спустя, когда использование полуинертных газов, таких как двуокись углерода, стало обычным явлением. Дальнейшие разработки в 1950-х и 1960-х годах сделали этот процесс более универсальным, и в результате он стал широко используемым промышленным процессом. Сегодня GMAW является наиболее распространенным промышленным процессом сварки, предпочтительным из-за его универсальности, скорости и относительной простоты адаптации процесса к роботизированной автоматизации. В частности, автомобильная промышленность использует сварку GMAW почти исключительно.В отличие от сварочных процессов, в которых не используется защитный газ, таких как дуговая сварка металлическим электродом в среде защитного газа, этот метод редко используется на открытом воздухе или в других местах с нестабильностью воздуха. Родственный процесс, дуговая сварка с флюсовой проволокой, часто не использует защитный газ, вместо этого используется проволока с полым электродом, заполненная флюсом внутри.