способы и как правильно варить

Больше ста лет человечество находит применение нержавеющей стали во многих сферах своей деятельности. Ее применяют для производства различных конструкций, арматуры, емкостей, разнообразного крепежа, инструментов. Достаточно часто изготовить либо отремонтировать изделия из нержавеющих сплавов невозможно без применения соответствующего сварочного процесса. При этом необходимо понимать, что сварка нержавейки должна осуществляться с учетом специфических особенностей данного высоколегированного металла.

1 / 1

Нержавеющая сталь – что это за материал

Главное достоинство высоколегированного коррозионностойкого сплава – это уникальная комбинация железа с углеродом (<0,12%) и хромом (>10,5%). Такое содержание основных химических компонентов позволило значительно повысить антикоррозионную стойкость металла.

С учетом химического состава специалисты условно разделяют нержавеющие сплавы на 3 основные группы:

-

Хромистые. Наиболее дешевый класс нержавейки. Характеризуются повышенной прочностью. Однако за счет низкой пластичности плохо поддаются обработке.

-

Хромоникелевые. Имеют большую пластичность. Пользуются большой востребованностью. Присутствие никеля позволяет стабилизировать структуру металла, а также придать сплавам слабые магнитные характеристики.

-

Хромомарганцевоникелевые. За счет добавления марганца не только сохраняется пластичность металла, но и увеличивается его прочность.

Также нержавеющие сплавы могут различаться физическим строением. Наиболее известные виды имеют ферритную, аустенитную, мартенситную структуру.

Какими методами сваривают нержавейку

Сварку нержавеющих сталей можно осуществлять разнообразными способами. К наиболее популярным технологиям относятся:

К наиболее популярным технологиям относятся:

-

Ручная дуговая сварка с использованием плавящихся покрытых электродов (ММА). Практически каждый сварщик-любитель может позволить себе покупку инвертора для РДС для бытовых работ. Этот способ сварки может обеспечить высокое качество сварного соединения деталей из нержавейки при наличии определенного опыта.

-

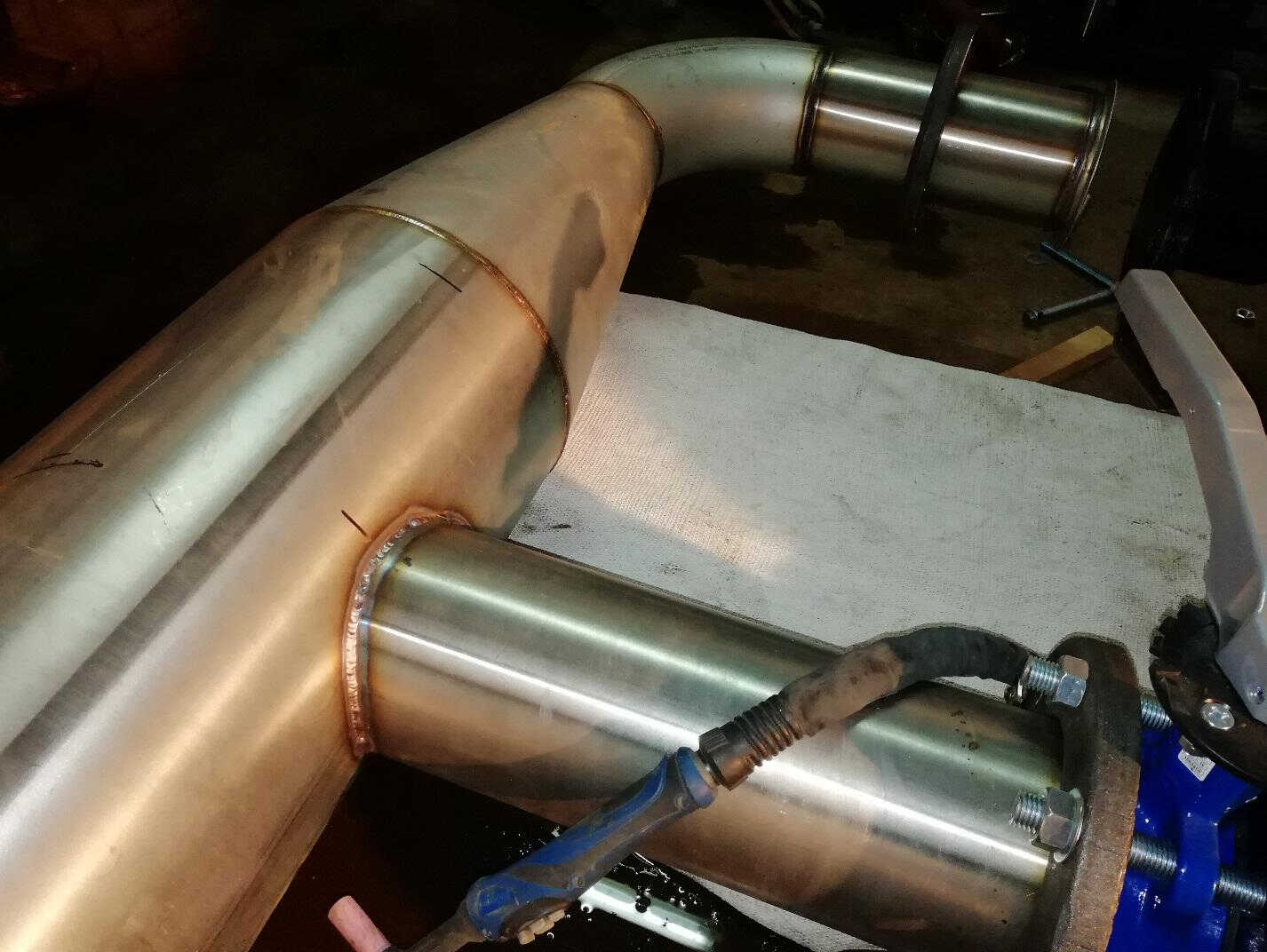

Полуавтоматическая сварка проволокой с применением смеси защитного газа (MIG/MAG) на основе инертного (аргона). Применение этого способа сварки (сварочных полуавтоматов) позволяет быстро производить сварку, гарантируя получение равномерного шва высокого качества. Рекомендуется использовать этот способ сварки для выполнения сварных швов большой протяженности.

-

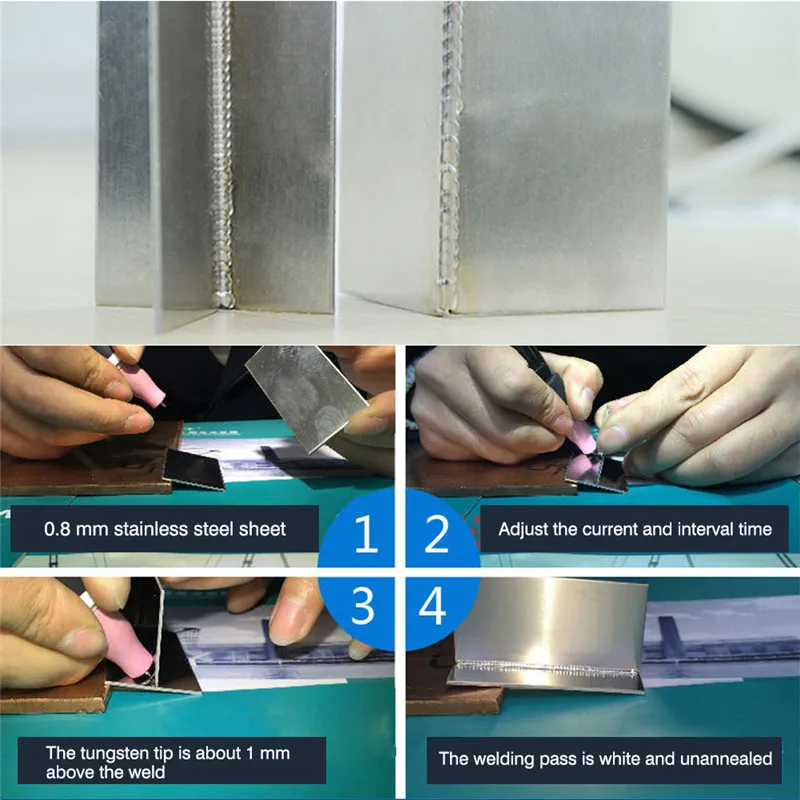

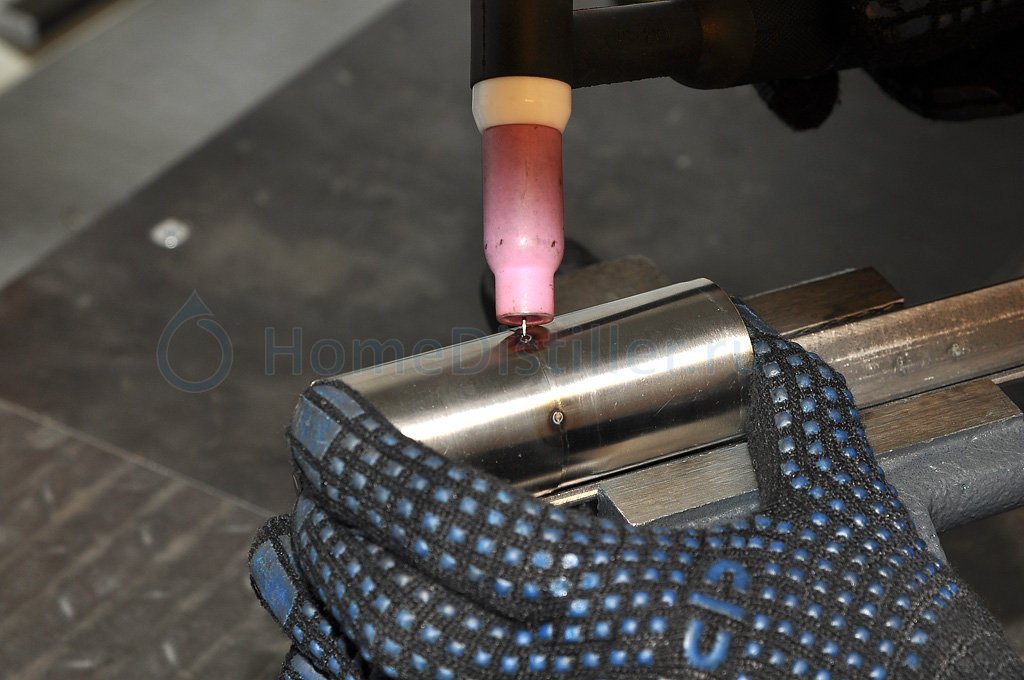

Сварка с помощью неплавящегося электрода в среде инертного газа (TIG). За счет применения инверторов для ручного аргонодугово

го сварочного процесса предоставляется возможность соединять тонколистовые заготовки с высоким качеством и привлекательным внешним видом. Рекомендуется для сварки конструкций, имеющих особые требования.

Рекомендуется для сварки конструкций, имеющих особые требования.

Особенности сварки нержавеющей стали

Необходимо понимать, что сварка нержавеющей стали имеет определенные нюансы из-за специфических особенностей этого высоколегированного металла:

-

За счет наличия хрома в структуре стали значительно снижаются прочностные параметры сварного соединения. Так как в результате создания высоких температур в ходе сварочного процесса этот химический элемент начинает вступать в реакцию с углеродом. Как следствие, образуется карбид хрома. В связи с этим рекомендуется быстро охлаждать место соединения заготовок, даже с помощью обычной воды.

-

Пониженная теплопроводность. Поэтому для осуществления сварочного процесса нужно применять ток силой на 15-20% ниже, чем при соединении деталей из обычных сталей.

-

Металл характеризуется повышенным коэффициентом расширения.

В связи с этим требуется постоянно контролировать величину зазора между соединяемыми заготовками.

В связи с этим требуется постоянно контролировать величину зазора между соединяемыми заготовками.

-

Отличается большим электрическим сопротивлением. Поэтому рекомендуется применять для сварки электроды на основе хромоникелевых стержней не длиннее 350 мм.

Приступая к процессу соединения деталей из нержавеющих сплавов, требуется учитывать эти нюансы. Это даст возможность получить качественный результат. При не соблюдении этих рекомендаций появляется большая вероятность образования дефектов в сварном шве.

Обработка изделий перед сваркой

Перед осуществлением сварочного процесса требуется непременно выполнить следующие операции:

-

Удалить с поверхности соединяемых деталей загрязнения. Это можно сделать с помощью металлической щетки, наждачной бумаги.

-

Обработать места соединения заготовок любым растворителем (специальной жидкостью, ацетоном, уайт-спиритом).

Отсутствие жировых пятен позволит значительно увеличить устойчивость дуги.

Отсутствие жировых пятен позволит значительно увеличить устойчивость дуги.

-

Произвести обработку свариваемых поверхностей средством, исключающим налипание брызг расплавленного металла. Это даст возможность устранить необходимость в последующей очистке изделия.

Обработка изделий после сварки

Дополнительная обработка изделий из нержавеющей стали после завершения сварочного процесса должна осуществляться непременно. Не проведение этой операции может спровоцировать появление негативных последствий: образованию коррозии, уменьшению прочностных характеристик готового изделия.

Для обработки сваренной продукции из нержавеющих сплавов стандартно применяют следующие технологии:

-

Механическую очистку с использованием стальных щеток. Позволяют улучшить внешний вид.

-

Пескоструйный способ.

Дает возможность придать изделию достаточную привлекательность.

Дает возможность придать изделию достаточную привлекательность.

-

Шлифование. Гарантирует получение шва с идеально ровной поверхностью.

-

Для защиты места неразъемного соединения от естественного разрушения применяют пассивацию и травление.

Оборудование для сварки нержавейки

Выбирая сварочные аппараты в Москве, необходимо учитывать специфические нюансы конкретных соединяемых деталей. В нашем магазине можно купить оборудование для сварки по любой технологии:

-

Аппараты КЕДР PRIME для метода MMA/ARC. Отличаются эффективной системой охлаждения, высокой мощностью, хорошей защищенностью. Быстрая настройка основных параметров сварочного процесса обеспечивается за счет оснащения модели цифровым информативным дисплеем.

-

Сварочные полуавтоматы КЕДР UltraMIG.

Позволяют осуществлять полуавтоматическую и ручную дуговую сварку как углеродистых, так легированных стальных сплавов.

Позволяют осуществлять полуавтоматическую и ручную дуговую сварку как углеродистых, так легированных стальных сплавов.

-

Аппараты аргонодуговой сварки КЕДР TIG. Позволяют производить сварочные процессы в линейных и импульсных режимах. При этом можно легко менять настройки любого рабочего параметра.

Все модели отличаются компактными размерами и небольшим весом. Их можно применять как на производствах, так и в автосервисах.

технология процесса, основные виды сварки

Соединение листов или деталей из стали коррозионностойкого класса производится методом сваривания. Сварка нержавеющей стали происходит с учетом физико-химических особенностей материала, применяется несколько возможных вариантов сварных работ.

Факторы состава

Особенностью нержавеющих видов сплавов железа является то, что эта группа металлического материала относится к категории высоколегированных. В них содержится целый ряд элементов со своими характеристиками, которые приходится учитывать в работе.

В них содержится целый ряд элементов со своими характеристиками, которые приходится учитывать в работе.

Основное свойство – антикоррозийность, устойчивость к процессам ржавления, определяется содержанием хрома. В нержавеющих сталях процентная доля этого химического элемента бывает от 12 до 30%. Другие элементы также добавляют сплаву устойчивости к коррозийным воздействие, а также укрепляют стальной материал, добавляют прочности, твердости, влияют на иные свойства, включая свариваемость.

В совокупности они определяют особенности процесса сварки нержавеющих сплавов.

Какие элементы входят в состав нержавеющих сталей

Основные компоненты стали: железо, на котором базируются все виды этого металлического материала, хром и углерод.

Легирование стали хромом позволяет значительно укрепить защитные свойства железа по отношению к коррозии в различных средах, включая агрессивные. Если хрома более 13%, ржавления не происходит в обычной, неагрессивной и слабоагрессивной среде, если содержание – свыше 17%, коррозионностойкость проявляется в агрессивных средах, таких как кислоты, щелочи, морская вода и другие.

В химическом отношении это выглядит как появление на поверхности деталей, заготовок из нержавейки пассивирующего слоя окислов Cr. Пленка пропускает кислород, останавливая окислительные процессы на поверхности, они не проникают вглубь металла. Если возникают на поверхности дефекты — порезы, царапины, оксидная пленка разрушается, но вступление атомов хрома в реакцию с кислородом образует новый окисел, образующий защиту от ржавчины. Это полезное свойство создает определенные условия при сварке, которые необходимо учитывать.

В коррозионностойкой стали присутствуют и другие элементы: С – углерод, Si – кремний, Mn – марганец, S – сера, Ni – никель, P – фосфор и другие. Углерод существенным образом влияет на прочность материала, а никель стабилизирует аустенитную структуру металла, то есть укрепляет кристаллическую решетку исходного материала.

Добавление различных компонентов проводится на производстве по нормативным документам ГОСТ. Легирование проводится различными металлами, такими как Ti – титан (Т), Co – кобальт (К), Mo – молибден (М), Cu – медь (Д). Буквы скобках – это обозначение элементов для металлургического процесса по российским стандартам.

Буквы скобках – это обозначение элементов для металлургического процесса по российским стандартам.

Физико-механические характеристики нержавеющей стали, влияющие на процессы сварки

Эффективность сварочных процессов определяется большим количеством входящих параметров. Основные из них – характеристики материала:

- Теплопроводящие свойства коррозионностойкой стали ниже, чем у железосодержащих сплавов низкоуглеродного класса. Разница может составлять 50-100%, это определяется маркой. Такие свойства приходится учитывать во время сварки, иначе может произойти прожог металла.

- Высокое электрическое сопротивление влияет на скорость сгорания электрода. Быстрое сгорание вызывается его активным и быстрым нагревом. Отсюда, существует рекомендация по отношению к сварочным стержням: желательно, что бы они были из хромоникелевых сплавов.

- Коэффициент линейного расширения достигает больших значений. Это вызывает необходимость выдерживания определенного зазора между электродом и свариваемым металлом.

Он позволит обеспечить усадку шва, иначе возможно возникновение трещин и других дефектов.

Он позволит обеспечить усадку шва, иначе возможно возникновение трещин и других дефектов. - Температура сварного процесса проходит при температурах от 600 до 1200 гр. С.

- Возможность проявления межкристаллической коррозии.

При повышении температуры выше 500 гр. С в коррозионностойких сплавах в структуре металла могут образовываться слои карбида хрома Cr3C2. Это вызывает необходимость правильной настройки режима сварки. Это применимо к деталям из хромоникелевых вариантов стали, в которых присутствует аустенитная структура.

Способы сварки нержавеющей стали

Сваривание сплавов с большим процентным содержанием хрома проходит с применением ряда технологий:

- Аргонодуговая сварка с помощью стержней, изготовленных из вольфрама в режимах инверторного типа AC/DC TIG.

- Дуговая сварка ручного типа покрытым электродом – режим ММА.

- Сварка нержавейки полуавтоматом в газовой аргоновой среде MIG и с применением стержней из нержавеющей стали.

- Холодная сварка под давлением без плавления металла.

- Контактный точечный способ.

- Применение лазера.

- Плазменная сварка.

В современных технологиях задействуется большой спектр сварочного оборудования. Они предоставляют возможности работы на производстве, а также позволяют самостоятельным мастерам в условиях гаражной мастерской или дома проводить сварку стали.

Электроды для сварочного процесса

Важный момент- правильный подбор сварных стержней, которые предлагаются в самых разных вариантах. Специалисты отмечают, что сваривание нержавеющих сплавов можно осуществлять обычными электродами, но такой вариант рекомендуется только для деталей и изделий бытового ряда. Промышленные конструкции требуют для работы специальных расходных материалов. Они отличаются специализированными видами покрытий.

С точки зрения расходных материалов для нержавеющих сталей применяют два основных вида соединения кромок изделий:

- Использование покрытых электродов.

- Применение стержней, изготовленных их вольфрама.

Первые относятся к категории плавящихся металлических стержней. Они покрываются органическими и неорганическими веществами, которые при горении дуги создают защитное газовое облако. Оно собирается вокруг места сварки, образуя сварную ванну. Часть покрытия становится жидкой, садится на сплавляемый металл, образуя границу с кислородом воздуха. Таким способом свариваемый шов защищается от окружающей среды и элементов, находящихся в ней. Отлаживается стабильное горение стержня, меняются физико-химические свойства металлических изделий.

Второй вариант, вольфрамовые стержни – металлические неплавящиеся. К основному материалу добавляются другие элементы. Так получают стержни лантанированного, иттрированного, торированного вольфрама. Они работают в режиме сварки аргоном нержавейки, с переменным и постоянным током. Характеризуются хорошей износостойкостью, применяются для сваривания высоколегированных нержавеющих металлических материалов.

Варианты использования стержней помогают выбрать стандарты ГОСТ. В них описывается, какие электроды применимы при сварке сталей, которые легированы различными элементами: никелем, хромом и другими.

В них описывается, какие электроды применимы при сварке сталей, которые легированы различными элементами: никелем, хромом и другими.

Примеры использования различных марок электродов

При задействовании технологии ММА — ручной дуговой сварки покрытым стержнем, широко используются электроды для металлов разных классов: АНЖР-1 и АНЖР-2.

На упаковке указывается, что это спецэлектроды. Их особенность – проведение сварочных работ в любых пространственных направлениях, за исключением положения сверху-вниз. Характеристика положения в пространстве прописывается в нормативных документах как ключевая для сварных работ.

АНЖР-1 работает на постоянном токе с обратной полярностью (+). Вариант покрытия — основной. Можно применять для стальных конструкций, которые сооружаются в промышленном масштабе. При применении стержни нужно предварительно подогревать. Предельная температура – 600 гр. С.

АНЖР-2 имеет те же характеристики, что и предыдущий тип, за исключением того, что не требуется предварительный подогрев и термообработка после сварки. Но температура эксплуатации от 450 до 550 гр. С.

Но температура эксплуатации от 450 до 550 гр. С.

Марка ЦТ-28. Электроды покрыты рутиловым покрытием, вариант основной. Работают при постоянном токе во всех пространственных направлениях, за исключением положения сверху-вниз. Характерная особенность — высокая жаростойкость и жаропрочность.

Специальные стержни для нержавеющих сплавов: ESAB, шведского производства. Изготавливаются из низкоуглеродистой стали, добавки идут в покрытие. Обладают свойством легкого поджига. Работают как на переменном, так и на постоянном токе. Среди них есть ряд вариантов для сваривания разнородных сплавов.

Вольфрамовые электроды требуют специального оборудования и внимательного отслеживания положения стержня: получение качественного шва требует вертикального положения. Сила тока различна, определяется толщинами свариваемого материала. Этот фактор определяет и диаметр рабочего сварного прутка.

ММА — ручная дуговая сварка с помощью инвертора и использованием покрытого электрода

Сварочный процесс по технологии ММА с применением стержней с покрытием – широко распространенный вариант работы. Отличается простотой исполнения, применим в домашней мастерской. Недостатком является невозможность получить высококачественный шов.

Отличается простотой исполнения, применим в домашней мастерской. Недостатком является невозможность получить высококачественный шов.

Для работы используются аппараты инверторного типа.

Инвертор – это блок, в котором собрано несколько устройств:

- Трансформатор, снижающий сетевое напряжение.

- Блок схем транзисторного типа.

- Дроссель, стабилизирующий пульсации тока.

Для работы с аппаратом — сварки нержавейки инвертором подбираются покрытые электроды определенного типа. Они различаются компонентами покрытия. Используется два вида плавящихся металлических стержней:

- С рутиловой обмазкой. Рутил — материал, в основе которого диоксид титана — TiO2. По стандарту обозначаются Р.

Стержни характеризуются малой разбрызгиваемостью, обеспечивают поддержание стабильной дуги. Аппаратура постоянного тока обратной полярности (+). Работают со всеми пространственными направлениями, за исключением вертикального, и деталей с большой толщины. Отрицательный момент: шлаки, образующиеся на швах, приходится убирать молотком.

- С покрытием карбонатом кальция-магния CaMg (CO3)2. Это электроды смешанного типа, обозначение по стандартам – АЦ. Основная особенность –низкий расход на единицу наплавления металла. Работают в любом пространственном положении, кроме потолочного. Широко применяются при сваривании труб в системах трубопроводов.

Ручная и полуавтоматическая сварка коррозионностойкой стали в аргоне

Метод дуговой сварки в защитной ванне из активного инертного газа на основе плавящихся электродов. Аргонодуговое сваривание реализуется аппаратами, имеющими такое же название, либо инверторами.

Обозначается

— AC/DC TIG – сварка переменным током — AC, постоянным током — DC с использованием вольфрамового электрода в режиме ручной работы – TIG — Tungsten Inert Gas

— AC/DC MIG — сварка переменным током- AC, постоянным током- DC с использованием вольфрамового электрода в полуавтоматическом режиме – MIG — Metal Inert Gas . Происходит автоматическая подача присадочных компонентов.

Технология обеспечивает получение высококачественных швов небольшой толщины, отличающихся долговечностью и прочностью. Хорошо зарекомендовала себя при монтаже и соединении систем трубопроводов, которые пропускают различные среды под давлением, как жидкие, так и газообразные.

Работа с применением аргоновой технологии с неплавящимися стержнями из вольфрама отличается определенными особенностями:

- Есть возможность включения устройств постоянного и переменного тока.

- Режимы работы аппаратуры выбираются в зависимости от толщины изделий, которые нужно соединять. Параметры режима:

— сила тока,

— диаметр прутка и присадочной проволоки,

— расход инертного газа,

— скорость ведения сварочного процесса. - Подбор присадки определяется степенью ее легирования. Она должна превышать уровень легирования свариваемого материала.

- Дугу поджигают бесконтактно, чтобы вольфрам прутка не попал на сталь.

- Необходимо ровно вести электрод, без колебательных движений.

В противном случае происходит нарушение сварочного пространства, которое приводит к окислительным процессам и появлению дефектов.

В противном случае происходит нарушение сварочного пространства, которое приводит к окислительным процессам и появлению дефектов.

Существуют способы экономии дорогостоящего вольфрамового материала стержня. После окончания процесса на краткий период времени – около 15 секунд, оставляют включенной подачу аргона. Газ защищает стержень от окисления.

При работе полуавтоматического оборудования используются техники

- Струйного переноса. Используется для изделий большой толщины.

- Сваривание короткой дугой. Хорошо работает на деталях с малыми толщинами.

- Импульсной сварки. Используется пульсирующий ток с неконтактным капельным переносом присадки в шов в момент кратковременного роста силы тока.

Холодное сваривание стали под давлением

Технология не предполагает температурного нагрева материала до стадии плавления. Соединение проходит под давлением, меняются кристаллические решетки металлов. Под давлением может находиться одно или оба свариваемых изделия или заготовки. Внутренняя структура стального материала изменяется, выделяется энергия, а сталь приобретает свойство пластичности. Процесс выглядит как вдавливание одной детали в другую с образованием диффузного слоя.

Внутренняя структура стального материала изменяется, выделяется энергия, а сталь приобретает свойство пластичности. Процесс выглядит как вдавливание одной детали в другую с образованием диффузного слоя.

На прессы могут устанавливаться штампы для получения четких точечных или линейных вариантов соединений. Не образуются дефекты, не формируются трещины, отсутствуют внутренние напряжения металла., а также отсутствует окалина.

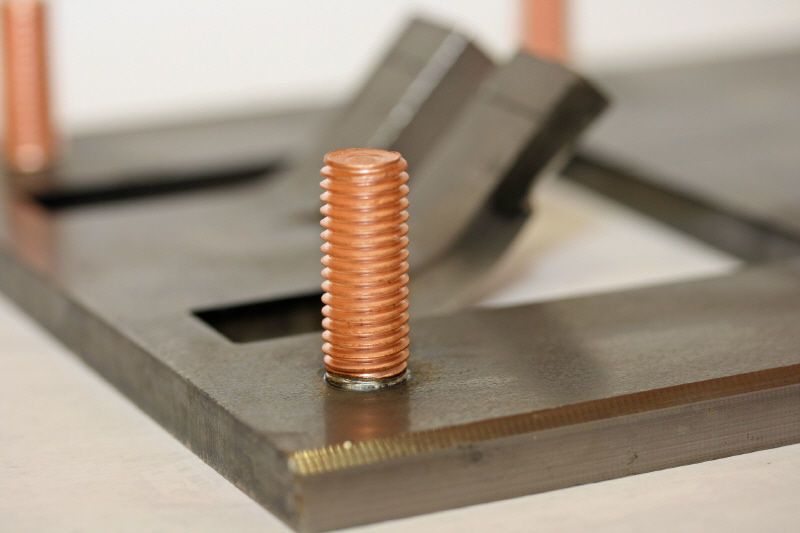

Контактная точечная сварка

Предполагает применение роликовой или точечной технологии. Сваривание проходит по точкам, расположенным на определенном расстоянии друг от друга. Детали собираются внахлест, помещаются между электродами.

Быстрый нагрев образует зону расплавления – жидкого ядра в обеих заготовках, образуется уплотняющий поясок, играющий защитную роль. Он предохраняет от разбрызгивания и взаимодействия со средой.

Когда ток перестает подаваться, металл быстро охладевает и твердеет. Усилие с электродов убирают не сразу, это позволяет провести проковку, то есть кристаллизацию под давлением. Получают прочный шов высокого класса, без трещин, дефектов, раковин и остаточных напряжений.

Получают прочный шов высокого класса, без трещин, дефектов, раковин и остаточных напряжений.

Технология позволяет работать на очень тонком нержавеющем материале – до 2х мм толщиной.

Лазерная сварка

Применение лазерных аппаратов соединения металлов и неметаллов – один из наиболее современных методов работы с материалами, включая коррозионностойкие.

Для технологии характерно сохранение прочностных свойств сплава, поскольку не требуется температурное воздействие, способное вызвать деформацию. Остывание проходит быстро, почти исключено появление дефектов и трещин. Структура характеризуется зернистостью минимальных размеров. Расплав заполняет целиком стыковое соединение.

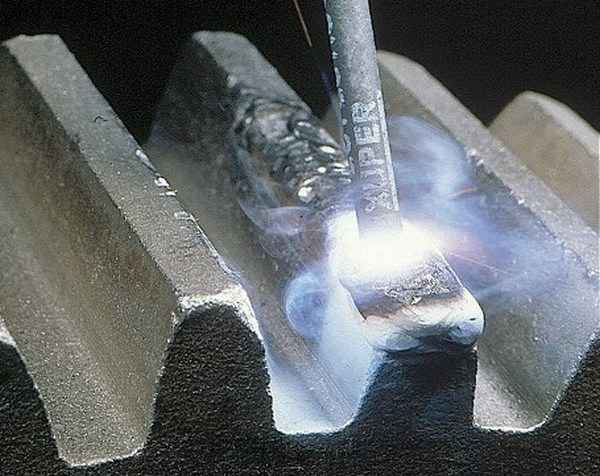

Плазменная сварка

Используется принцип ионизации газа в плазмотроне под воздействием электрической дуги. Основывается на работе неплавящихся электродов из вольфрама с тугоплавкими добавками. Плазменный поток плавит край изделия, подлежащему свариванию. Работа проходит на оборудовании, которое работает как

- Ручное.

Одним из контактов выступает сама свариваемая деталь. Свариваются изделия и детали до 3х мм толщиной.

Одним из контактов выступает сама свариваемая деталь. Свариваются изделия и детали до 3х мм толщиной. - Автоматическое. В этом виде устройств дуга соединяет электрод и стенку камеры. Допустимо проводить сваривание изделий с большой толщиной– до 160 мм. Требуется предварительная разделка кромок. Формируется шов одним прохождением плазменного аппарата.

Технология процесса

Применение различных методов, таких как сварка нержавейки аргоном и другие, представляет собой достаточно сложный процесс. Это обусловлено особенностями коррозионноустойчивых сплавов. Процесс трудоемкий, сварщик должен обладать хорошими теоретическими знаниями и практическим опытом работы, чтобы обеспечит высококачественный шов.

Сварочный процесс проходит в несколько этапов:

- Подготовительный.

- С поверхности, которая пойдет под сварку, удаляются следы ржавления, масляные потеки, различные загрязнения. Самый подходящий инструмент на этой стадии – металлическая щетка.

- Проводится обработка кромок разделкой, в особенности, при толщине более 4-х мм.

Для этого берут напильник или болгарку и разделывают кромку. В результате будет обеспечено нормальное проплавление материала и образуется оптимальная сварочная ванна.

Для этого берут напильник или болгарку и разделывают кромку. В результате будет обеспечено нормальное проплавление материала и образуется оптимальная сварочная ванна. - Тонкие листы металла плотно сводятся и прихватываются для недопущения смещения по ходу производственного процесса.

- Если толщина изделия больше 7 мм, ее подогревают до 150 гр. С. В домашней мастерской для этого берут паяльную лампу.

- Рабочий этап.

- Поджигается электрическая дуга. Стержень подносят к поверхности, чтобы его активировать.

- Соединение проходит на короткой дуге.

- Когда шов доведен до конечного пункта, осуществляется технологический прием «замок». Если он проведен правильно, то исключает появление свищей и трещин.

- Когда сварка завершена, металлу дают возможность остыть и «отдохнуть». Принудительное охлаждение может создать дефекты.

- После этого можно провести зачистку шлаковой корки, применяя для этого различные инструменты, часто это делают с помощью молотка.

- Завершающая стадия — обработка изделия в месте шва. Она может проходить одним из двух методов:

- механическим — шлифованием и полировкой железной щеткой, шлейф инструментом, наждачной бумагой;

- химическим- с использованием соляной и серной кислот и дальнейшей промывкой.

Работа с нержавеющими сплавами требует от сварщика хорошего уровня теоретических знаний, хорошей практической подготовки. Приходится учитывать целый ряд параметров: свойства сплавов, характеристики аппаратуры, адекватный подбор расходных материалов- электродов. Оборудование требует точной настройки с учетом всех характеристик.

Используемая литература и источники:

- Скороходов В. Н., Одесский П. Д., Рудченко А. В. «Строительная сталь»

- Автоматическая электродуговая сварка. Под ред. Е. О. Патона. К., 1953.

- Руководство по электродуговой сварке под флюсом. Под ред. Б. Е. Патона. К., 1957.

- Статья на Википедии

Особенности нержавеющей стали, ее отличия от обычной, способы сварки.

Your browser does not support the video tag.

Your browser does not support the video tag.

От обычной стали нержавеющая отличается тем, что в ней присутствуют легирующие элементы. Это хром, никель и т.д. Сварщики, имеющие недостаточный опыт, нередко испытывают трудности при работе с этим материалом. Поэтому, прежде чем приступать к сварке нержавейки, нужно знать особенности этого процесса.

Особенности сварки

На нержавеющей сталь после сварки образуются ровные швы, которые практически не нуждаются в обработке. Последующая шлифовка и полировка позволяет добиться идеальной поверхности. Но при этом следует знать, в чем сложности сварки:

- Линейное расширение. У нержавейки оно выше, чем у остальных видов стали. При проведении сварочных работ, сопровождающихся нагреванием, деталь удлиняется, а затем, при охлаждении, принимает первоначальный размер. Это может привести к деформации изделия, а также к растяжению сварочного шва. Последний может дать трещины.

- Теплопроводность. Она ниже, чем у обычной стали, вдвое. Поэтому при сварке следует уменьшать силу тока.

- Большое содержание хрома может привести к утрате антикоррозийных качеств в зоне шва. В результате через некоторое время шов может разрушиться.

Сварка нержавеющей стали

При варке нержавейки используется электрическая дуга. Она дает возможность плавить чугун и формировать для защиты газовое облако. Есть три варианта сварки:

- Покрытыми электродами. Работа производится с помощью источника тока, один вывод которого подсоединяется к детали, другой — к электроду. В результате появляется дуга, плавящая металл. Этот способ часто применяется в домашних условиях.

- Полуавтоматом. Этот метод выполнить сварку дает возможно быстро и качественно. В качестве источником тока используется инвертор.

- Аргоновая сварка. Такой метод выбирается, если металл очень тонкий либо к соединению предъявляются высокие требования.

Сваривание нержавеющей стали — непростой процесс, с помощью которого можно добиться качественного долговечного соединения. Большое значение имеет правильный выбор способа сварки.

Оставить заявку и проконсультироваться по интересующим вопросам вы можете:

Сварка нержавеющей стали (нержавейки)

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Ключевой особенностью нержавеющей стали является ее способность противостоять коррозии, причем, не только в атмосферных условиях, но и в агрессивных средах. Она была открыта в 1913 году ученым Гарри Брерли, случайно обнаружившим, что стали с высоким процентным содержанием хрома лучше противостоят кислотной коррозии.

С тех пор прошло чуть менее ста лет, и сегодня существует свыше сотни видов нержавеющей стали с содержанием хрома выше 10%.

Классификация нержавеющих сталей по химическому составу

Все типы нержавеющих сталей классифицируют на несколько групп: хромистые (мартенситные и мартенситно-ферритные), ферритные, хромникелевые, аустенитные (аустенитно-ферритные, аустенитно-мартенситные и аустенитно-карбидные), хромомарганцевоникелевые.

В свою очередь, аустенитные нержавеющие стали могут иметь склонность к межкристаллитной коррозии. Для уменьшения этого явления в них понижается содержание углерода до трех сотых процента, а также вводятся стабилизирующие элементы Ti и Nb. После сварки нержавеющие стали такого типа подвергаются термической обработке.

На сегодняшний день широко используются сплавы FeNi, структура которых получается более стабильной благодаря никелю, стабилизирующему структуру железа. Данный сплав обладает слабым магнитным действием.

Мартенситные и мартенсито-ферритные стали

Нашли широкое применение в изготовлении режущего инструмента и различных элементов оборудования для пищевой и химической промышленности, работающих на износ в слабоагрессивных средах. Мартенситные и мартенситно-ферритные стали типа 30Х13, 40Х13 и пр. характеризуются высокими показателями коррозийной стойкости в слабощелочных и слабокислых растворах и обладают хорошими механическими свойствами.

Мартенситные и мартенситно-ферритные стали типа 30Х13, 40Х13 и пр. характеризуются высокими показателями коррозийной стойкости в слабощелочных и слабокислых растворах и обладают хорошими механическими свойствами.

Ферритные стали

Нержавеющие стали этого типа нашли применение в изготовлении элементов машин и механизмов, работающих в окислительных средах. Это различные бытовые и лабораторные приборы, оборудование для легкой, пищевой индустрии, машиностроения (теплообменное оборудование). Их отличительной характеристикой является высокая коррозийная стойкость в растворах аммиака и аммиачной селитры; азотной, фосфорной и фтористоводородной кислоте и ряде других агрессивных сред. Примером являются нержавеющие ферритные стали серии 400.

Аустенитные стали

Практически все виды аустенитных сталей характеризуются отличными эксплуатационными характеристиками, среди которых такие важные качества, как коррозийная стойкость в целом ряде агрессивных сред, пластичность, прочность, подверженность обработке. Вышеперечисленные преимущества позволяют широко использовать аустенитные стали в машиностроительной отрасли. Примером являются стали серии 300.

Вышеперечисленные преимущества позволяют широко использовать аустенитные стали в машиностроительной отрасли. Примером являются стали серии 300.

Аустенитно-ферритные и аустенитно-мартенситные стали

Аустенитно-ферритные стали активно применяются в машиностроении, судостроении, самолетостроении, химической промышленности. К примеру, стали 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т, характеризующиеся повышенным пределом текучести, меньшим процентным содержанием никеля и отсутствием склонности к росту зерен. Кроме того, у них хорошие показатели свариваемости.

Аустенитно-мартенситные стали отличаются не только отменными антикоррозийными свойствами, но и повышенной прочностью при легкости обработки. Поэтому область их использования в тяжелой промышленности и машиностроении очень широка. Среди коррозийностойких аустенитно-мартенситных сталей можно отметить стали типа 07Х16Н6, 09Х15Н9Ю, 08Х17Н5М3.

Сплавы на железоникелевой и никелевой основе

Аустенитные типы сталей подходят не для всех целей применения в химической промышленности и изготовления химической аппаратуры. Так, при необходимости работы в агрессивных кислотах (серной и соляной) требуется использовать сплавы с более высокими характеристиками коррозийной стойкости, нежели у аустенитных сталей. В подобных случаях оптимальным выбором являются сплавы на железоникелевой, никель-молибденовой, хромоникелевой и хромоникельмолибденовой основе. К ним относятся сплавы типа 04ХН40МТДТЮ, Н70МФ, ХН58В, ХН65МВ, ХН60МБ.

Так, при необходимости работы в агрессивных кислотах (серной и соляной) требуется использовать сплавы с более высокими характеристиками коррозийной стойкости, нежели у аустенитных сталей. В подобных случаях оптимальным выбором являются сплавы на железоникелевой, никель-молибденовой, хромоникелевой и хромоникельмолибденовой основе. К ним относятся сплавы типа 04ХН40МТДТЮ, Н70МФ, ХН58В, ХН65МВ, ХН60МБ.

Выбор метода сварки

Существует несколько методов и режимов сварки металлов и сплавов, и выбор их в каждом конкретном случае бывает продиктован маркой стали, ее механическими и коррозийными характеристиками. Кроме того, в обязательном порядке учитывают и то, насколько основной металл и металл сварки склонны к растрескиванию. В процессе нагрева и, собственно, сварки в них происходит ряд структурных изменений, в том числе и в физических свойствах. Изменения продолжаются и во время плавления и застывания металла, охлаждения готового сварного шва.

Если от сварного соединения ожидается высокая коррозийная стойкость, необходимо использовать режимы термической обработки, гарантирующие вышеуказанные качества.

Сварка нержавеющих аустенитных сталей серий 200, 300, 304, 316, 321

Характерными особенностями аустенитных сталей являются пониженная температура плавления, значительный коэффициент линейного расширения, низкая теплопроводность. В этом состоит их отличие от углеродистых сталей, и по этой причине сварке нержавеющих аустенитных сталей этого типа свойственно более быстрое расплавление и значительный перепад температур от основного металла к сварному шву.

Стали с повышенным процентным содержанием углерода, при отсутствии стабилизирующих элементов, таких, как Ti и Nb, обладают склонностью при сварке образовывать межкристаллитную коррозию. В то же самое время у сталей, стабилизированных титаном или ниобием, отсутствует подобная склонность. Однако при большом проценте вхождения углерода в их состав они подвергаются ножевой коррозии в азотной кислоте высокой концентрации.

Все вышеперечисленные нюансы должны быть учтены при выборе вида и режима сварки, а если речь идет о сталях первой группы, то необходимо дополнительно следить за скоростью процесса сварки и охлаждения. Работая с нестабилизированными сталями, необходимо закалять их при температуре 1050`-1150`С и подвергать стремительному охлаждению. Только таким образом можно добиться высокой коррозийной стойкости. Если нет возможности провести подобную термическую обработку, нужно отдать предпочтение стабилизированным нержавеющим сталям или сталям с пониженным процентом вхождения углерода.

Работая с нестабилизированными сталями, необходимо закалять их при температуре 1050`-1150`С и подвергать стремительному охлаждению. Только таким образом можно добиться высокой коррозийной стойкости. Если нет возможности провести подобную термическую обработку, нужно отдать предпочтение стабилизированным нержавеющим сталям или сталям с пониженным процентом вхождения углерода.

Такой нюанс, как высокий коэффициент линейного расширения любых аустенитных сталей, приводит к тому, что медленная сварка становится причиной значительного коробления. В случаях работы со сталями этого класса эффективным будет метод высокоскоростной сварки с последующим быстрым охлаждением. Добиться этого можно, используя специальные охлаждающие накладки и подкладки под сварной шов.

Сварка антикоррозийных ферритных сталей класса AISI 409, 430, 439

Главной трудностью сварки данных сталей является риск образования хрупкого, подверженного растрескиванию шва. Технология сварки в подобных случаях включает предварительный разогрев металла до температуры 200`С, причем, более эффективной является электродуговая, а не газовая сварка, поскольку обеспечивает минимальный разогрев металла непосредственно во время сварочного процесса. По окончании сварки швы необходимо разогреть до температуры 730`-780`С и как можно быстрее охладить.

По окончании сварки швы необходимо разогреть до температуры 730`-780`С и как можно быстрее охладить.

Хромированные стали с содержанием хрома в пределах 15-17% нередко подкаливаются во время сварочного процесса. Во избежание этого явления лучше использовать стали, легированные ниобием или титаном.

Сварка хромистых мартенситных сталей класса AISI 410, 420

Стали данного класса имеют тенденцию к подзакалке на воздухе, степень которой находится в прямой зависимости от концентрации углерода. Если его содержание низкое, сварной шов оказывается качественным, и наоборот.

К характерным особенностям хромистых сталей относят более низкие, по сравнению с углеродистыми сталями, теплопроводность и коэффициент линейного расширения. Кроме того, хромистые стали демонстрируют способность к подзакалке при охлаждении, что является причиной значительных сварочных напряжений. В свою очередь, возникающие напряжения могут стать причиной трещин и разрывов сварного шва. Устранить подобные явления можно с помощью предварительно нагрева металла перед сваркой до температуры 250`-350`С.

Сварка хромистых сталей подразумевает использование в качестве электродов аустенитных сталей, благодаря которым образуется более технологичный сварной шов.

Обработка сварных швов

Сварной шов будет более устойчивым к коррозии, если после окончания процесса избавить его от образовавшегося на его поверхности пористого оксидного слоя, под которым находится зона с недостаточным процентным содержанием хрома. Если стоит задача, чтобы сварное соединение обладало такими же антикоррозийными характеристиками, как и основной металл, удалить оксидный слой нужно обязательно. Для этих целей используют два основных метода: термообработку и травление.

Термообработка

Данный способ имеет своей целью нивелировать возникающие в присадочных материалах различия в физических и химических свойствах. Проводится при температуре свыше 100`C.

Травление

Травление считается более эффективным, по сравнению с термообработкой, методом и заключается в обработке сварного соединения специальным составом. Осуществить это можно с помощью погружения области шва в ванну с раствором, поверхностного нанесения или обработки данной области специальной пастой. Все зависит от конкретных условий. Если травление выполняется правильно, оксидный слой на поверхности шва ликвидируется, равно как и опасная зона с низким содержанием хрома.

Осуществить это можно с помощью погружения области шва в ванну с раствором, поверхностного нанесения или обработки данной области специальной пастой. Все зависит от конкретных условий. Если травление выполняется правильно, оксидный слой на поверхности шва ликвидируется, равно как и опасная зона с низким содержанием хрома.

Время травления варьирует в зависимости от сорта проката, толщины оксидного слоя, температуры и ряда других факторов. Для того, чтобы готовое изделие в области сварного соединения обладало максимальной стойкостью к коррозии, сварной шов шлифуют или полируют, в результате чего степень его шероховатости начинает соответствовать установленным стандартам.

См. также:

Методы сварки нержавеющей стали

Сварка нержавеющей стали имеет свои проблемы и отличия. Хотя нержавеющая сталь не так сложна в сварке, как некоторые металлы, она обладает особыми свойствами, которые отличаются от других более распространенных сталей, на которые следует обратить внимание перед сваркой.

представляет собой сплав цветного металла из железа, углерода и не менее 10,5% хрома. Он известен своей прочностью и коррозионной стойкостью. Множество различных сортов нержавеющей стали определяется степенью и комбинацией других элементов, смешанных с железом, углеродом и хромом, таких как никель, ниобий, молибден и титан.Добавление хрома в сплав, который устойчив к ржавчине и потускнению, также придает металлу знакомый блеск.

Нержавеющая стальимеет широкий спектр промышленных применений. В первую очередь используется для архитектурных панелей, пищевой промышленности и другого кухонного оборудования, аэрокосмического, автомобильного и морского оборудования. Из-за его широкого применения он является популярным металлом во многих сварочных работах для промышленного оборудования.

Для достижения эстетичного результата при сварке нержавеющей стали, независимо от вашего метода, необходимо контролировать нагрев и охлаждение металла.Известно, что металл сохраняет тепло, что может привести к таким проблемам, как деформация, ржавчина или охрупчивание. Слишком много тепла, всего пять ампер, может означать разницу между сожженным швом и совершенством. Во-вторых, убедитесь, что присадочный металл соответствует свариваемому материалу. Наконец, обеспечьте чистоту рабочего места и не допускайте попадания мусора на сварочный стол, так как нержавеющая сталь может очень легко поцарапаться.

Слишком много тепла, всего пять ампер, может означать разницу между сожженным швом и совершенством. Во-вторых, убедитесь, что присадочный металл соответствует свариваемому материалу. Наконец, обеспечьте чистоту рабочего места и не допускайте попадания мусора на сварочный стол, так как нержавеющая сталь может очень легко поцарапаться.

Самое главное, сварка нержавеющей стали требует вентиляции. Из-за хрома пары могут быть токсичными.Настоятельно рекомендуется использовать вытяжные вентиляторы, специальные наконечники для всасывания дыма, прикрепленные к сварочной горелке, и дыхательный аппарат для защиты сварщика от паров и вредного дыма.

Тремя наиболее распространенными методами сварки нержавеющей стали являются сварка TIG, сварка MIG и сварка сопротивлением. Каждый из них имеет свои преимущества и уникальные характеристики.

Сварка ВИГ TIG расшифровывается как Tungsten Inert Gas, сокращение от Gas Tungsten Arc Welding (GTAW).Он назван в честь вольфрамового электрода и оболочки из инертного газа, окружающей его. Неплавящийся вольфрамовый электрод подает ток на сварочную дугу. Газ аргон используется потому, что он защищает и охлаждает вольфрам, создает гораздо меньше дыма, чем другие газы, и предотвращает окисление.

Неплавящийся вольфрамовый электрод подает ток на сварочную дугу. Газ аргон используется потому, что он защищает и охлаждает вольфрам, создает гораздо меньше дыма, чем другие газы, и предотвращает окисление.

идеально подходит для ответственных соединений и широко используется в промышленности для получения тонких и точных сварных швов, а также является наиболее распространенным методом сварки тонких профилей из нержавеющей стали с более тонкими металлами. Преимущества использования сварки TIG на нержавеющей стали включают в себя низкий износ электрода, отсутствие пор, прочные сварные швы, концентрированный источник тепла, что, в свою очередь, приводит к узкой зоне плавления, точное управление, очень стабильную дугу, сварку с присадкой или без нее и остатки окисления удаляются, что упрощает процесс окончательной очистки.

Сварка МИГ Metal Inert Gas, сварка MIG, также известная как дуговая сварка металлическим газом (GMAW), представляет собой процесс сварки, в котором используется электричество для расплавления и соединения кусков металла вместе. В мире сварки его часто называют «пистолет для горячего клея», он был разработан в 1940-х годах для сварки цветных металлов. Для сварки MIG требуется, чтобы проволока была подключена к источнику постоянного тока, который действует как электрод для соединения двух кусков металла, в то время как он непрерывно проходит через сварочный пистолет.Смесь защитного газа для сварки MIG нержавеющей стали состоит из 90 % гелия, 7,5 % аргона и 2,5 % углекислого газа.

В мире сварки его часто называют «пистолет для горячего клея», он был разработан в 1940-х годах для сварки цветных металлов. Для сварки MIG требуется, чтобы проволока была подключена к источнику постоянного тока, который действует как электрод для соединения двух кусков металла, в то время как он непрерывно проходит через сварочный пистолет.Смесь защитного газа для сварки MIG нержавеющей стали состоит из 90 % гелия, 7,5 % аргона и 2,5 % углекислого газа.

Основным преимуществом сварки MIG является то, что она позволяет сваривать металл намного быстрее, чем традиционные методы «сварки электродом». Метод сварки MIG обеспечивает получение длинных непрерывных швов намного быстрее и может использоваться для более толстой нержавеющей стали в тех случаях, когда необходимы длинные линии сварки. Поскольку защитный газ защищает сварочную дугу, этот тип сварки обеспечивает чистый шов с очень небольшим разбрызгиванием.

Сварка сопротивлением Сварка сопротивлением — это процесс точечной и шовной сварки. Когда электрический ток, проходящий через электрод, вступает в контакт с металлом, выделяется как тепло сопротивления, так и самородок. В итоге получается металлическое соединение. Хотя ему требуется значительное количество тока от источника питания, для работы он использует низкое напряжение.

Когда электрический ток, проходящий через электрод, вступает в контакт с металлом, выделяется как тепло сопротивления, так и самородок. В итоге получается металлическое соединение. Хотя ему требуется значительное количество тока от источника питания, для работы он использует низкое напряжение.

В производстве, по сравнению с другими методами сварки, контактная сварка может быть намного более эффективной, поскольку для выполнения процесса требуется всего лишь нажать кнопку.В частности, в отношении нержавеющей стали время нагрева и концентрация тепла меньше, и, таким образом, меньше воздействуют на обрабатываемую площадь. Для производителей этот процесс может быть механизирован и автоматизирован и не требует длительной предварительной подготовки сварщиков. Результатом является не только эстетическое удовольствие, но и высокая производительность и низкая стоимость, создание меньшего количества дыма и более здоровая рабочая среда, что в целом является более рентабельным для производителей.

Не знаете, какой метод подойдет именно вам? Не стесняйтесь обращаться к нам сегодня, наш знающий и дружелюбный персонал здесь, чтобы помочь!

Общие методы сварки нержавеющей стали

Немногие металлы могут сравниться по прочности и долговечности с нержавеющей сталью — это делает ее идеальным кандидатом для широкого спектра применений.Кроме того, благодаря своей коррозионной стойкости его также можно использовать в различных инструментах, оборудовании и посуде. При сварке нержавеющей стали важно помнить о циклах охлаждения и нагрева. Если нержавеющая сталь становится слишком горячей, это может привести к тому, что хром свяжется с углеродом в ней и потеряет свои коррозионно-стойкие свойства.

Итак, каковы наиболее эффективные способы сварки нержавеющей стали? Разбираем те, что ниже.

Краткие советы, о которых следует помнить перед сваркой нержавеющей стали Прежде чем мы углубимся в методы сварки нержавеющей стали, есть несколько советов, о которых следует помнить, чтобы получить прочный и долговечный сварной шов.

- Очистите поверхности из нержавеющей стали перед сваркой. Его антикоррозионные свойства снижаются, если металл загрязнен другими металлами в месте сварки.

- Выберите подходящий присадочный материал для свариваемых металлов, чтобы сварной шов был прочным и обладал максимально возможной коррозионной стойкостью.

- Обрабатывайте любые сварные швы соответствующим образом, если вы не используете устойчивый к коррозии наполнитель, чтобы максимизировать коррозионную стойкость.

- Отслеживайте температуру металла с помощью подходящего инструмента, чтобы сварка была эффективной и прочной.

- Будьте осторожны и следите за любыми признаками деформации при работе с более тонкими деталями из нержавеющей стали.

Один из самых популярных методов сварки, сварка ВИГ обеспечивает высокое качество, долговечность и универсальность при сварке нержавеющей стали. Из-за низкой теплоотдачи он также идеально подходит для работы с более тонкими материалами. Чтобы получить наилучший сварной шов, аргон обычно смешивают с другими газами, такими как гелий или водород, в зависимости от типа выполняемой работы.Используя одностороннюю сварку, можно обеспечить защиту инертным защитным газом между внутренними и внешними сварными швами. Это помогает предотвратить окисление и, следовательно, коррозию.

Сварка сопротивлением Преимущество «Точечная» или контактная сварка (RW) заключается в использовании универсального оборудования, идеально подходящего для проектов малого и крупного масштаба. Это также более экономично, чем другие перечисленные нами методы, что снижает потребность в дополнительных ресурсах.

Это также более экономично, чем другие перечисленные нами методы, что снижает потребность в дополнительных ресурсах.

Сварка сопротивлением выполняется с использованием электричества для нагрева изношенных металлических краев и их соединения друг с другом.Этот тип сварки является особенно хорошим выбором для сварки металлов с низкой температурой плавления, поскольку его можно регулировать для предотвращения деформации металла.

Сварка MIG или газовая сварка металла переменным токомСварка металла иногда может быть сложной, чтобы добраться до труднодоступных мест, поэтому сварка MIG является популярным выбором. Это связано с тем, что в нем используется источник импульсного тока, а не источник постоянного тока. Этот тип сварки использует богатый аргоном защитный газ и сплошной проволочный электрод для создания прочного сварного шва.

Сам метод является полуавтоматическим, что делает его эффективным выбором для сварки. Если все сделано правильно, он предлагает один из самых прочных сварных швов в этом списке при использовании нержавеющей стали. В зависимости от проекта могут использоваться другие газовые смеси, включающие углекислый газ, кислород или гелий, для улучшения общего качества сварного шва и стабилизации дуги.

В зависимости от проекта могут использоваться другие газовые смеси, включающие углекислый газ, кислород или гелий, для улучшения общего качества сварного шва и стабилизации дуги.

В конечном счете, лучший выбор метода для проекта зависит от материала, с которым вы работаете, его толщины и требуемого качества сварного шва.Точечная сварка отлично подходит для сокращения ресурсов, но сварка TIG обеспечивает более длительный срок службы сварного шва.

Заинтересованы в использовании нержавеющей стали для вашего следующего проекта? Свяжитесь с нами сегодня!

Общие методы сварки нержавеющей стали

Существует несколько методов сварки нержавеющей стали, но три из них наиболее распространены среди профессиональных сварщиков: контактная сварка, сварка МИГ и сварка ВИГ.

В этой статье мы кратко рассмотрим эти три метода и обсудим преимущества каждого из них.

Сварка сопротивлением Сварка сопротивлением, также известная как точечная сварка, соединяет металлические детали, направляя электрический ток в соединение, что создает уплотнение от тепла и давления. Это относительно быстрый и простой процесс, который особенно хорошо работает с металлами с низкой температурой плавления.

Это относительно быстрый и простой процесс, который особенно хорошо работает с металлами с низкой температурой плавления.

Сварка сопротивлением недорога и может легко применяться как для небольших, так и для крупных работ.

Сварка МИГMIG означает инертный газ для металла, относящийся к защитному газу, используемому в сварочной горелке в процессе дуговой сварки. Сварка MIG обеспечивает прочное соединение между двумя деталями из нержавеющей стали и часто дешевле в выполнении, чем сварка TIG.

Еще одним преимуществом сварки MIG является то, что она подходит для подачи импульсного тока, что облегчает сварщику доступ к труднодоступным местам при более сложных работах.

Сварка ВИГКак и сварка MIG, сварка TIG — это еще один процесс дуговой сварки.При сварке нержавеющей стали сварка TIG специально использует вольфрамовый инертный газ для получения высококачественного и долговечного сварного шва.

Сварка TIG — это самый распространенный процесс сварки нержавеющей стали, предлагающий сварщику больший контроль во время работы. Это более медленный и более дорогой процесс, но результаты, несомненно, превосходят его.

Это более медленный и более дорогой процесс, но результаты, несомненно, превосходят его.

Уже более 30 лет компания Amtex Precision Fabrication предоставляет нашим клиентам лучшие решения для изготовления металлических изделий и лазерной резки на заказ для самых разных отраслей промышленности.Если вашему предприятию нужны критически важные металлические изделия высшего качества, свяжитесь с Amtex Precision Fabrication сегодня.

Сварка нержавеющей стали — унифицированные сплавы

Нержавеющая сталь, известная своей коррозионной стойкостью и выдающейся долговечностью, может выдерживать суровые условия, с которыми мало какие металлы могут сравниться. Это делает его идеальным для целого ряда отраслей — от медицинского оборудования до химической обработки.

Однако при работе с металлом часто требуется сварка для изготовления сложных форм, возведения крупных конструкций или усиления важных компонентов конструкции.

Имеет ли преимущества нержавеющая сталь после сварки и являются ли сварные швы с использованием нержавеющей стали прочными и надежными?

Это руководство охватывает все, от свариваемости нержавеющей стали до идеальных методов сварки и присадочных материалов для различных марок и форм нержавеющей стали, представленных на рынке.

Итак, можно ли сваривать нержавеющую сталь?

Да.

Сварка нержавеющей стали мало чем отличается от сварки других металлов.

Однако при сварке нержавеющей стали необходимо тщательно контролировать циклы нагрева и охлаждения, чтобы не допустить роста зерен или снижения прочности стали.

Воздействие на нержавеющую сталь высоких температур, например, при сварке, может привести к соединению хрома в стали с углеродом.

Без этого хрома слой оксида хрома, который обеспечивает характерную коррозионную стойкость и стойкость к пятнам, для которых известна нержавеющая сталь, не может самовосстанавливаться.

Присадочные металлы также должны соответствовать свариваемым материалам, чтобы обеспечить прочный сварной шов и сохранить коррозионную стойкость мест сварки.

Какие методы сварки лучше всего подходят для нержавеющей стали?

Большинство методов сварки хорошо работают с нержавеющей сталью, если вы соблюдаете требования к присадочному материалу и температуре соединяемых металлов.

Опции включают:Сварочные аппараты с стержнем и подачей проволоки хорошо работают с нержавеющей сталью.Однако для сварки нержавеющей стали MIG и сварочных аппаратов с подачей проволоки потребуется газ, поскольку нержавеющая сталь с флюсовой сердцевиной недоступна.

Сварка TIG лучше всего подходит для сварки тонких металлов, так как требует меньшего подвода тепла. Это предотвращает коробление и повышает коррозионную стойкость при использовании одновременно с процессом односторонней сварки.

Точечная сварка является наиболее экономичным вариантом, но может не обеспечивать такой же прочности, как сварка MIG или TIG нержавеющей стали.

В большинстве случаев форма, толщина, семейства и сорта стали, используемые в вашем проекте, а также размер необходимых сварных швов помогут выбрать наиболее подходящий вариант.

Для аустенитных сталей вам потребуется выполнить сварку за несколько проходов из-за максимальных межпроходных температур для большинства марок стали.

Если температура основного металла достигает приблизительно 176°C (350°F), дайте металлу время остыть, прежде чем продолжить, чтобы избежать риска ухудшения коррозионной стойкости или растрескивания металла.

В противоположность этому, мартенситные стали требуют предварительного нагрева и должны поддерживаться в определенном диапазоне от приблизительно 204°C (400°F) до 315°C (600°F) во время сварки из-за минимальной межпроходной температуры.

Невыполнение этого требования может привести к охрупчиванию металла и преждевременному затвердеванию.

Ферритные стали имеют одни из самых низких максимальных межпроходных температур для нержавеющей стали с пределами около 148°C (300F).

Более высокие температуры могут привести к росту зерна и снижению прочности. Высокоуглеродистые ферритные стали также могут потребовать предварительного нагрева для получения оптимальных результатов.

Наконец, дуплексные стали требуют специальных подходов с использованием высоких тепловложений и низких межпроходных температур из-за разного состава дуплексных марок и их комбинации аустенитных и ферритных свойств.

5 советов по обеспечению безопасной и долговечной сварки нержавеющей стали

Несмотря на то, что лучше всего адаптировать свой подход к потребностям вашего проекта, следующие советы обеспечат прочный сварной шов и долговечные результаты независимо от нержавеющей стали. ты используешь.

1. Всегда очищайте поверхности из нержавеющей стали перед сваркой Нержавеющая сталь подвержена загрязнению высокоуглеродистыми сталями и другими металлами. Когда это происходит, это значительно снижает коррозионную стойкость нержавеющей стали.

Когда это происходит, это значительно снижает коррозионную стойкость нержавеющей стали.

Очистка поверхности нержавеющей стали не только помогает снизить риск загрязнения, но и укрепляет сварной шов.

Если вы очищаете поверхность с помощью проволочной щетки, убедитесь, что щетка используется только для нержавеющей стали, так как любые микроскопические частицы, оставшиеся на щетке от других металлов, могут проникнуть в поверхность стали во время очистки, что впоследствии приведет к проблемам.

Специализированные процедуры травления и очистки могут обеспечить бесщеточный метод очистки нержавеющей стали, который безопасен для сварки, что еще больше снижает риск загрязнения.

2. Выберите присадочный материал, аналогичный свариваемым металламВыбор подходящего присадочного материала важен как для обеспечения прочного сварного шва, так и для поддержания коррозионной стойкости вашей нержавеющей стали.

При выборе наполнителя учитывайте как марки стали, так и любые используемые суффиксы.

Например, вы не захотите использовать высокоуглеродистую нержавеющую сталь, такую как 316H, в качестве наполнителя при сварке низкоуглеродистой нержавеющей стали, такой как 316L.

Хотя точные рекомендации зависят от используемых металлов, обычно рекомендуется использовать наполнитель, который соответствует или превосходит классы основного металла, чтобы обеспечить оптимальные результаты.

Для дуплексных сталей может потребоваться химическая корректировка присадочных металлов, например добавление никеля, чтобы учесть баланс аустенитных и ферритных свойств в дуплексной нержавеющей стали, которую вы свариваете.

3. Используйте надежный инструмент для отслеживания температуры материалаЭффективная сварка нержавеющей стали заключается в контроле температуры.

Контроль температуры в течение всего процесса сварки — это простой способ обеспечить долгосрочные результаты и избежать ухудшения качества вашей нержавеющей стали.

Популярные варианты контроля температуры включают:

Палочки для индикации температуры: Эти палочки надежны и проверены для отслеживания температуры во время сварки.

Однако они часто ограничены в диапазоне температур, которые они могут отслеживать. Если вы выполняете сварку в нескольких диапазонах, вам понадобятся несколько типов стержней для точного отслеживания температуры.

Однако они часто ограничены в диапазоне температур, которые они могут отслеживать. Если вы выполняете сварку в нескольких диапазонах, вам понадобятся несколько типов стержней для точного отслеживания температуры.Электронные инфракрасные (ИК) термометры: Если у вас есть прямая видимость основного металла, ИК-термометры позволяют точно и быстро контролировать температуру. Однако условия освещения и отделка металла могут создавать проблемы с точностью.

Электронные датчики температуры поверхности: Датчики идеальны, если их можно установить в зоне сварки. Они должны касаться поверхности основного металла, чтобы считывать температуру, поэтому перед продолжением помните об ограничениях рабочего пространства и проблемах с размещением.

Перегрев нержавеющей стали может повлиять на ее коррозионную стойкость и прочность. Однако при работе с тонкими деталями или листами из нержавеющей стали существует дополнительный риск воздействия высоких температур — коробление.

Однако при работе с тонкими деталями или листами из нержавеющей стали существует дополнительный риск воздействия высоких температур — коробление.

Чтобы свести к минимуму риск коробления, начните с низких температур и используйте прихваточные сварные швы для закрепления деталей, прежде чем заполнять сварной шов позже.

Если вы не можете использовать прихваточные сварные швы для позиционирования основных металлов, сварка короткими импульсами по 3–5 секунд может помочь избежать перегрева и одновременно обеспечить точную и быструю сварку.

5. Всегда учитывайте коррозионную стойкость сварных швовЕсли вы не используете устойчивый к коррозии наполнитель, обязательно обработайте места сварки во избежание коррозии.

Грунтовка, прозрачная краска или обработка травлением и пассивацией могут помочь улучшить коррозионную стойкость и обеспечить такую же прочность и долговечность сварных швов, как и окружающая их нержавеющая сталь.

Являясь надежным поставщиком нержавеющей стали для промышленности по всей Канаде на протяжении более 40 лет, Unified Alloys является ведущим поставщиком деталей, форм и компонентов. Если вы ищете, как нержавеющая сталь может помочь в вашем следующем проекте, проконсультируйтесь с одним из наших экспертов-аналитиков. От идеальных марок для использования по назначению до проблем, связанных со сваркой нержавеющей стали, мы можем гарантировать, что вы используете оптимальные варианты нержавеющей стали, доступные на рынке.

Если вы ищете, как нержавеющая сталь может помочь в вашем следующем проекте, проконсультируйтесь с одним из наших экспертов-аналитиков. От идеальных марок для использования по назначению до проблем, связанных со сваркой нержавеющей стали, мы можем гарантировать, что вы используете оптимальные варианты нержавеющей стали, доступные на рынке.

The Fabricator: весь мир сварки нержавеющей стали

Weld Guru: сварка нержавеющей стали: краткое руководство

Weld My World: полезные советы по сварке нержавеющей стали

Универсальная сварка и изготовление: Наиболее распространенные методы сварки нержавеющей стали

Школа сварки Талсы: какой тип сварки лучше всего подходит для нержавеющей стали?

Kobelco Welding: Азбука дуговой сварки

Сварка нержавеющей стали

14 июля 2017 г. Сварка нержавеющей стали является распространенным процессом, который вызывает все большую озабоченность по поводу рабочей среды.Хром наряду с никелем является одним из основных легирующих элементов всех групп нержавеющих сталей. В процессе сварки хром переходит в шестивалентное состояние, хром (VI).

Сварка нержавеющей стали является распространенным процессом, который вызывает все большую озабоченность по поводу рабочей среды.Хром наряду с никелем является одним из основных легирующих элементов всех групп нержавеющих сталей. В процессе сварки хром переходит в шестивалентное состояние, хром (VI).Считается, что образование этих элементов в сварочном дыме из нержавеющей стали оказывает серьезное воздействие на здоровье сварщиков и людей, находящихся в сварочной среде. Пары Cr(VI) высокотоксичны и могут повредить глаза, кожу, нос, горло и легкие, а также являются канцерогенами.

Методы и производство дыма

Количество дыма, выделяемого при сварке нержавеющей стали, во многом зависит от используемого метода сварки. Наиболее распространенные методы:

- Вольфрамовый инертный газ (TIG)

- Металлический инертный газ / Металлический активный газ (MIG/MAG)

Около 80% сварочных работ используют этот метод:

и 5% специализированных компаний используют для конкретных приложений:

TIG производит наименьшее количество дыма, хотя и выделяет значительное количество озона и закиси азота, оба из которых являются раздражающими газами. MIG и MAG обычно производят намного больше дыма. Сварка MMA и FCA, как правило, производят наибольшее количество дыма.

MIG и MAG обычно производят намного больше дыма. Сварка MMA и FCA, как правило, производят наибольшее количество дыма.

Около 60% компаний не принимают профилактических мер

Опросы, проведенные в Великобритании и США, показывают, что треть сварочных компаний защищают своих сварщиков от дыма при сварке нержавеющей стали с помощью надлежащих и профессиональных систем вентиляции. Это означает, что более 60% компаний должны решить этот вопрос и провести оценку рисков со специалистом по системам вентиляции и средствам индивидуальной защиты для улучшения условий труда сварщиков и защиты их здоровья.

Помните о рисках

«Как сварщик, вы также должны знать о рисках сварки нержавеющей стали», — предупреждает в нескольких публикациях американский специалист Вики Белл. «Перед началом сварочных работ важно определить опасности для конкретной сварочной операции. Опасности будут зависеть от типа сварки, свариваемых материалов (основные металлы, поверхностные покрытия, электроды) и условий окружающей среды (снаружи или в замкнутом пространстве).

Совет

Она также очень четкая в своих советах. «Попросите паспорт безопасности материала (MSDS) для определения опасных материалов, используемых в сварочных изделиях, и паров, которые могут образовываться. Убедитесь, что вы знаете, что вы свариваете, прежде чем начать. Некоторые пары, например, выделяющиеся при сварке поверхности с кадмиевым покрытием, за короткое время могут привести к летальному исходу. После выявления опасности внедрите соответствующие методы контроля».

Необходима адекватная вентиляция

«Используйте достаточную вентиляцию.Местная вытяжная вентиляция, удаляющая дым и газы у источника, является наиболее эффективным методом. Используйте частичное ограждение, например, вентилируемый верстак или вытяжной рукав, расположенный как можно ближе к месту сварки. Регулярно чистите и обслуживайте системы вентиляции.»

НазадПолное руководство по сварке нержавеющей стали

Нержавеющая сталь — популярный строительный материал, давно известный своей долговечностью и значительной устойчивостью к коррозии. Сварка этого привлекательного металла создает некоторые уникальные проблемы, которые необходимо учитывать перед началом проекта с нержавеющей сталью.

Сварка этого привлекательного металла создает некоторые уникальные проблемы, которые необходимо учитывать перед началом проекта с нержавеющей сталью.

Рассмотрим подробнее плюсы и минусы работы с этим веществом и рассмотрим лучшие способы сварки нержавейки.

Сварка нержавеющей сталиНержавеющую сталь можно сваривать с помощью дуговой сварки в среде защитного газа (MIG), дуговой сварки вольфрамовым электродом (TIG) и сварки электродом, и каждый из этих процессов дает немного отличающийся результат.

Нержавеющая сталь очень эффективно удерживает тепло, что делает ее сварку немного сложнее, особенно для начинающего сварщика. Столкнувшись с чрезмерным нагревом при сварке, нержавеющая сталь может деформироваться от высоких температур и даже деформироваться в процессе охлаждения.

Он также может быть очень неумолимым с эстетической точки зрения, поскольку на нем видны все оставленные дефекты и царапины. Точно так же, если вы когда-либо сваривали металлический стол, вы знаете, что нужно принять меры предосторожности, прежде чем начинать, потому что он так легко царапается. Все это говорит о том, что нержавеющая сталь не прощает ошибок, когда дело доходит до сокрытия ошибок, и предпочитает более опытных сварщиков.

Все это говорит о том, что нержавеющая сталь не прощает ошибок, когда дело доходит до сокрытия ошибок, и предпочитает более опытных сварщиков.

Чтобы найти наилучший сварочный процесс для вашего проекта, учитывайте следующие факторы: уровень квалификации сварщика, внешний вид конечной детали, включая внешний вид валика, толщину металла, а также стоимость и временные факторы проекта. Если мастерство имеет первостепенное значение, то утонченность сварки TIG может подойти, но если приоритетом являются скорость и эффективность, то сварка MIG может быть лучшим процессом.

Методы сварки нержавеющей стали

Хотя существует множество методов сварки нержавеющей стали, три из них наиболее часто используются сварщиками в Соединенных Штатах. Этими методами сварки нержавеющей стали являются сварка TIG, сварка сопротивлением и сварка MIG. Давайте обсудим их один за другим.

1. Сварка TIG или дуговая сварка вольфрамовым электродом Предлагая высокое качество, универсальность и долговечность, TIG является наиболее часто используемым процессом сварки нержавеющей стали. Этот процесс сварки создает низкое тепловложение, что делает его идеальным для тонкого материала.

Этот процесс сварки создает низкое тепловложение, что делает его идеальным для тонкого материала.

Газообразный аргон часто смешивают с другими газами, в зависимости от потребностей конкретного проекта, включая гелий, водород и азот. Чтобы предотвратить окисление и повысить устойчивость к коррозии, можно использовать процесс односторонней сварки для создания защиты инертным защитным газом между внутренними и внешними сварными швами.

2. Сварка сопротивлением или точечная сваркаСварка сопротивлением или точечная сварка, как ее часто называют, является одним из самых экономичных видов сварки.Оборудование для контактной сварки (RW) невероятно универсально, что означает, что его можно использовать как в небольших, так и в крупных проектах.

RW использует электрический ток для нагрева потертых металлических краев и герметизации их вместе. Этот тип сварки исключительно эффективен для металла с низкой температурой плавления, поскольку его можно настроить таким образом, чтобы предотвратить деформацию металла.

Сварка МИГ представляет собой полуавтоматический процесс, который при правильном выполнении обеспечивает прочное соединение двух кусков нержавеющей стали.В этом процессе используется защитный газ, богатый аргоном, и сплошной проволочный электрод.

Сварка MIG популярна, потому что она позволяет сварщику использовать импульсный источник тока, что упрощает сварку труднодоступных мест на сложных объектах из нержавеющей стали. Смеси других газов, в том числе с гелием, кислородом и углекислым газом, часто используются для стабилизации дуги и улучшения качества сварного шва.

Выбор правильного метода сварки нержавеющей стали действительно зависит от качества, которое вы ищете.Если вы ищете более доступный способ сварки, то точечная сварка может быть лучшим вариантом для этой работы. Но если материал, с которым мы работаем, тонкий, то лучшим выбором может быть сварка TIG или газовая вольфрамовая дуга.

Ржавеет ли сварная нержавеющая сталь? При нормальных условиях нержавеющая сталь выдерживает все виды коррозии. Однако в экстремальных условиях нержавеющая сталь может заржаветь. Это происходит, когда слой оксида хрома — тот самый элемент, который защищает нержавеющую сталь от ржавчины — разрушается или удаляется.Иногда это может произойти во время сварки, в процессе нагрева или охлаждения.

Однако в экстремальных условиях нержавеющая сталь может заржаветь. Это происходит, когда слой оксида хрома — тот самый элемент, который защищает нержавеющую сталь от ржавчины — разрушается или удаляется.Иногда это может произойти во время сварки, в процессе нагрева или охлаждения.

Даже при сварке ВИГ ржавчина может быть одной из самых больших проблем при сварке нержавеющей стали. Вот почему так важно очистить и подготовить нержавеющую сталь перед началом работы. В правильно очищенном и подготовленном куске нержавеющей стали оксид хрома внутри действует как защитное уплотнение от ржавчины во время процесса сварки. Это может помочь излечить нержавеющую сталь от обесцвечивания и постоянных следов.

Как сваривать нержавеющую сталь MIG Если вы сварщик, работающий с автозапчастями в гараже, или ремонтируете поврежденные кухонные раковины, знание того, как сваривать нержавеющую сталь с помощью сварки MIG, полезно. Нержавеющая сталь наиболее известна своими долговечными и прочными свойствами. Изучение процесса сварки MIG может показаться сложным, но основы относительно просты.

Изучение процесса сварки MIG может показаться сложным, но основы относительно просты.

Большинство сварщиков предпочитают MIG сваривать нержавеющую сталь и другие металлические формы из-за прямолинейности и простоты сварки.За прошедшие годы технологический прогресс в сварочной отрасли позволил использовать сварочные роботы MIG, особенно в промышленности, для увеличения производства.

Факторы, которые необходимо учитывать при сварке нержавеющей стали методом MIG: 1. Выбор смеси инертных газов Наиболее важной задачей при сварке MIG является выбор идеального инертного газа. Вы не хотите использовать полностью инертные защитные газы, такие как аргон или гелий, для процесса MIG с нержавеющей сталью.Помните, дуга в процессе MIG предполагает использование присадочного материала, который отличается от других методов, таких как TIG. Игнорирование этого жизненно важного фактора может негативно сказаться на эффективности процесса сварки.

Во время сварки можно скрепить соединения, чтобы предотвратить скольжение заготовки и нарушение угла соединения. В качестве альтернативы вместо раскосов можно использовать деревянные бруски, вырезанные на фрезерном станке по дереву. Скрепление с использованием дерева можно сделать, создав систему опор, похожую на леса, которые контролируют искажения.Удалите эти обрезки дерева, как только закончите сварку.

Укрепление сварного участка также можно выполнить с помощью приспособления. Прежде чем использовать приспособления для крепления, вы должны определить необходимое количество сварного шва. Чем больше требований к сварным швам, тем больше крепление.

3. Очистка сварного шва При сварке стали необходимо работать на чистой поверхности. Независимо от того, насколько чистой будет ваша сварочная поверхность, образование брызг неизбежно, так как при сварке приходится использовать присадочные материалы.

Эти сварочные брызги могут образовываться даже при использовании быстрого и эффективного сварочного аппарата. По мере продолжения сварки брызги становятся более острыми или образуют заусенцы, которые могут нанести травму сварщику.

Большинство сварщиков предпочитают подвергать сварную проволоку из нержавеющей стали вторичным процессам. Эти процессы включают электрополировку или шлифование. Обратите внимание, что выбор этих вторичных процессов зависит исключительно от применения специальной металлической формы.

4.Распределение тепла от сварного шва Равномерное распределение тепла предполагает передачу тепла в равных пропорциях на протяжении всего процесса сварки. Равномерное распределение тепла может быть достигнуто за счет отступления, смещения или предоставления стыку возможности остыть перед дальнейшей сваркой. Если тепло распределяется неравномерно, вы, скорее всего, получите трещины и ожоги. Вы можете использовать сварочных роботов MIG для равномерного распределения тепла.

Сварка нержавеющей стали MIG требует от сварщика непрерывной подачи сплошной электродной проволоки в сварочную ванну.Вам также необходимо обеспечить защитный газ для защиты сварного шва от загрязнения примесями. Вот шаги, которые необходимо выполнить во время сварки MIG.

1. Настройка резакаНачните с настройки резака. Эта процедура включает в себя установку присадочной проволоки с катушки сварочного аппарата MIG на наконечник сварочной горелки. Убедитесь, что только ¼ дюйма сварочной проволоки остается видимым на конце горелки. Затем активируйте защитный газ, чтобы начать процесс сварки.

2.Определение правильного углаУбедитесь, что пламя падает прямо на требуемую область. Вы можете добиться такой точности, поместив горелку под углом 30 градусов от конца соединения.

В зависимости от выполняемой работы убедитесь, что вы находитесь под правильным углом движения. Угол хода в диапазоне от 5° до 15° дает наилучшие результаты, когда вы держите пистолет под углом 90°. Большие углы от 45° до 70° желательны при работе с Т-образными соединениями и соединениями внахлестку.

Угол хода в диапазоне от 5° до 15° дает наилучшие результаты, когда вы держите пистолет под углом 90°. Большие углы от 45° до 70° желательны при работе с Т-образными соединениями и соединениями внахлестку.

Включите питание и аккуратно подтяните валик сварного шва к краю. Убедитесь, что вы используете умеренную мощность и скорость, чтобы избежать образования брызг.

Газ и электроды для сварки нержавеющей стали MIG

При сварке нержавеющей стали MIG большое значение имеет правильный выбор газа. Вы можете использовать чистый аргон или смесь аргона и других газов. Вы также можете использовать газовую смесь из нержавеющей стали, например, линейку гелия, углекислого газа и аргона для защиты от пятен от BOC. Эти газовые смеси для нержавеющей стали необходимы для сварки MIG нержавеющей стали, которая является более экзотической. Эти экзотические типы стали включают Hastelloy, сплавы Monel и Inconel.

Эти газовые смеси для нержавеющей стали необходимы для сварки MIG нержавеющей стали, которая является более экзотической. Эти экзотические типы стали включают Hastelloy, сплавы Monel и Inconel.

Сварка нержавеющей стали MIG также требует использования газа с несколько большей скоростью потока. Рекомендуемая скорость потока должна быть около 14-16 литров в минуту. Не забудьте обсудить с поставщиками газа требования к газу, прежде чем приступать к конкретному проекту.