Обучение перед аттестацией сварщиков НАКС в Магнитогорске / Получение без посредников

- Главная

- Аттестация сварщиков НАКС

Как проходит аттестация сварщиков НАКС в Магнитогорске

Работники обязаны подтверждать уровень профессионального мастерства. Для этого проводится аттестация сварщиков НАКС в Магнитогорске. Принять участие в процедуре обязан целый перечень специалистов, задействованных в сварочных работах. Предварительно потребуется пройти обучение. Без него сдать итоговый экзамен проблематично.

Дитанционное обучение

Возможность дистанционного обучения/аттестации без отрыва от работы

2500 программ

Мы предоставляем обучение более чем по 2500 курсам от ведущих преподавателей

Официальные сертификаты

Вы получите установленные законодательством документы по направлению аттестация сварщиков накс

Содержание:

- Об аттестации НАКС

- Уровни сварщиков

- Виды аттестации

- Проведение процедуры

- Документы, предоставляемые по итогу

НАКС — это аббревиатура, которая расшифровывается как национальное агентство контроля сварки. Она входит в состав системы аттестации сварочного производства. Контролю подвергаются организация и сама технология. Дополнительно проверка проводится в отношении материалов, оборудования и прочего.

Она входит в состав системы аттестации сварочного производства. Контролю подвергаются организация и сама технология. Дополнительно проверка проводится в отношении материалов, оборудования и прочего.

На многих производствах профессия сварщика продолжает оставаться основной. Лица, работающие по этой специальности, должны выполнять целый перечень различных видов работ. Именно поэтому присутствует потребность в аттестации, поскольку представители уполномоченного органа хотят знать, что компания будет осуществлять оказание качественных услуг. НАКС производит следующие действия:

- разрабатывает методические документы;

- контролирует решение вопросов, возникающих в вышеуказанной сфере деятельности;

- следит за работами аттестационных центров;

- составляет экспертную комиссию, которая будет проводить аттестацию;

- занимается ведением реестра, в который вносится информация об выполненной аттестации и полученным итогам.

Принять участие в процедуре имеют право только лица, получившие соответствующий разряд.

Уровни сварщиков

Фактически уровни аттестации идентичны квалификации, хотя ряд отличий его всё же присутствует. В каждую категорию попадают только определенные работники. Если получен:

- Первый уровень, сюда включают сварщиков, которые ранее принимали участие в аттестации. Соответствующие лица имеют право выполнять сварку конструкций и деталей.

- Второй уровень, в раздел входит главный сварщик. Обычно он занимает должность мастера цеха. Специалист выполняет контроль за деятельностью других работников, даёт им различные указания и ставит перед ними задачи. Дополнительно лицо отвечает за проведение инструктажей.

- Третий уровень, в перечень попадают технологи, контролирующие сварочные процессы в организации. Специалист проверяет работу и выполняет комплексный контроль. В учёт принимается итоговое качество работы.

- Четвёртый уровень, сюда на включают всех инженеров на производстве.

Это лица, которые несут наибольшую ответственность. Специалисты занимаются разработкой технической документации и чертежей, контролируют ход выполнения работ и отвечают за итоговый результат.

Это лица, которые несут наибольшую ответственность. Специалисты занимаются разработкой технической документации и чертежей, контролируют ход выполнения работ и отвечают за итоговый результат.

Расчет стоимости за 1 минуту

Хотите получить полный расчет стоимости?

Заказать звонок

Выделяют четыре разновидности сертификации на любом предприятии. Они бывают:

- Первичная. Процедура выполняется в отношении работника, который ранее не получал допуск к подобной деятельности или только устроился в организацию.

- Дополнительная. Проводится в отношении лиц, которым нужно получить допуск к видам работ, которые не перечислены в аттестационной книжке.

- Периодическая. Выполняется для продления срока действия разрешительных документов.

- Внеочередная. Осуществляется, если сотрудник по каким-либо причинам был отстранен от работы, и ему нужно аттестоваться повторно.

Градация выполняется и по областям производства. Так, лицо может получить разрешение на работу с газовым, горнодобывающим, подъемно-транспортным оборудованием и устройствами для котельных. Материалы, которые используются во время проведения аттестации, разрабатывают специалисты НАКС.

Материалы, которые используются во время проведения аттестации, разрабатывают специалисты НАКС.

Проведение процедуры

В первую очередь потребуется заняться подготовкой документов. В список потребуется включить:

- заявление с просьбой о предоставлении допуска к аттестации;

- медицинская справка, демонстрирующая отсутствие противопоказаний;

- документы о полученном образовании;

- выписка из трудовой книжки;

- протоколы, подтверждающие прохождение проверки техники безопасности.

Если проводится аттестация НАКС в Магнитогорск, предстоит сдать практический и теоретический экзамен. Изначально уделяется внимание практике. Если работник не сдаст её, на этом выполнение проверки заканчивается. Контроль выполняется на основании действующих ГОСТов и документов, разработанных НАКС.

Если практику удалось сдать успешно, предстоит пройти теорию. Она зависит от уровня, на который претендует лицо. Необходимо ответить минимум на 15 вопросов. Если нужно получить 2- 4 уровень, количество вопросов возрастает до 20. Обычно сдача выполняется в электронной форме с использованием компьютеров. Однако иногда процедура проводится в простой письменной форме. Теоретическая часть считается сданной, если лицо дало правильные ответы хотя бы на 80% вопросов. Если пройти проверку не удалось, допустима пересдача. Однако она выполняется в течение 3 месяцев.

Если нужно получить 2- 4 уровень, количество вопросов возрастает до 20. Обычно сдача выполняется в электронной форме с использованием компьютеров. Однако иногда процедура проводится в простой письменной форме. Теоретическая часть считается сданной, если лицо дало правильные ответы хотя бы на 80% вопросов. Если пройти проверку не удалось, допустима пересдача. Однако она выполняется в течение 3 месяцев.

Перед сдачей экзамена рекомендуется пройти обучение. Вы можете заказать его у нас. Допустимо освоение материала дистанционно. Специалисту не придётся прекращать трудовую деятельность. Для обучения достаточно наличия выхода в интернет и устройства, позволяющего ознакомиться с информацией. Мы готовы корректировать график обучения под ваши потребности. Работа ведется по договору.

Бесплатная консультация с специалистами

Вы получите помощь и консультацию по любому возникшему вопросу

Отправить заявку

Документы, предоставляемые по итогу

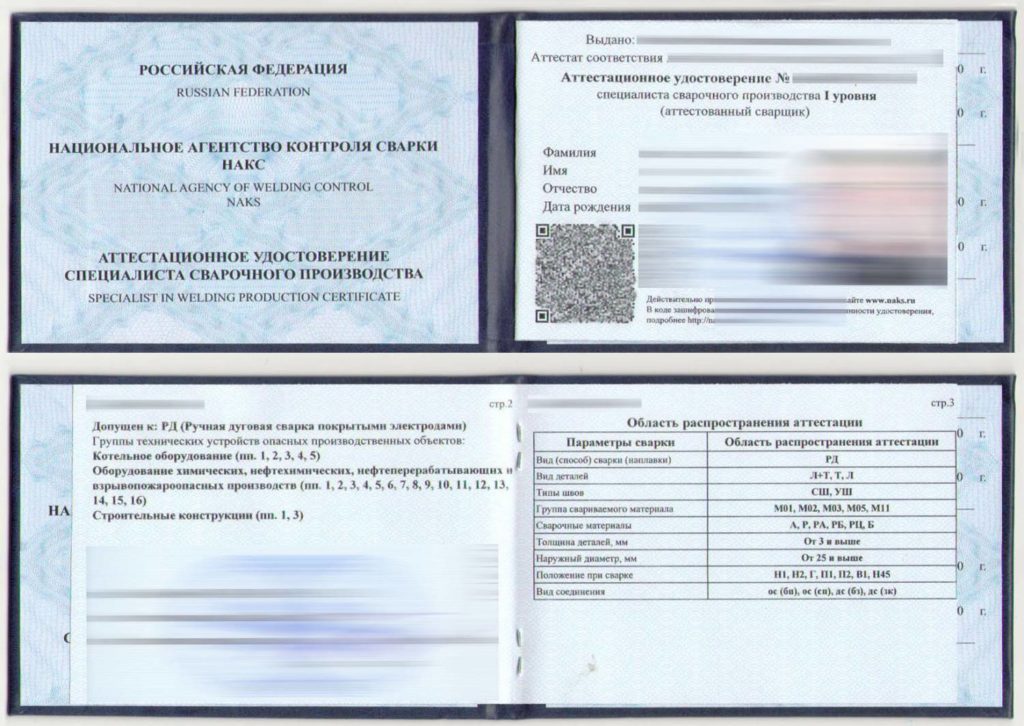

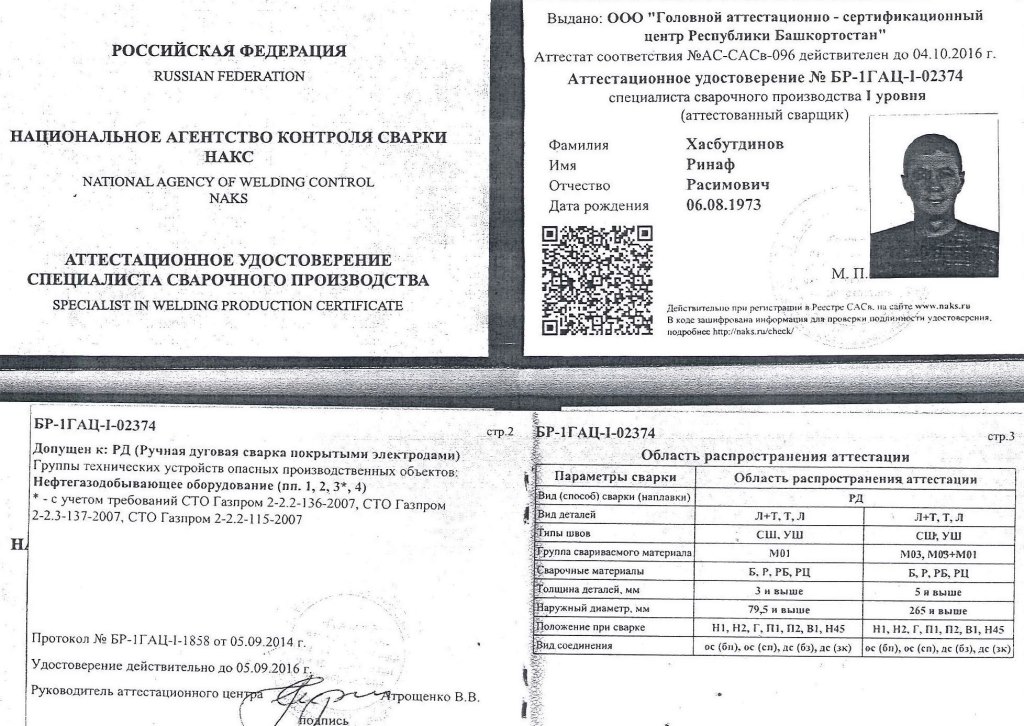

Итогом процедуры становится предоставление свидетельства, демонстрирующего факт прохождения аттестации. Дополнительно может быть выдано специализированное удостоверение. Документ позволяет сотруднику получить допуск ко всем видам работ в соответствии с уровнем.

Дополнительно может быть выдано специализированное удостоверение. Документ позволяет сотруднику получить допуск ко всем видам работ в соответствии с уровнем.

Учитывайте, что периодически нужно проходить аттестацию повторно. Так, сварщики должны принимать участие в процедуре каждые два года. Если речь идет о главном сварщике и технологе, сдача экзамена выполняется один раз в три года. Инженеры выполняют соответствующую процедуру один раз в пять лет. В удостоверении четко фиксируется перечень работ, которые имеет право выполнять сотрудник. Если необходимо открыть доступ к новой деятельности, должна быть вновь проведена

Бесплатная консультация по обучению

Вас что-то заинтересовало? Ведущие специалисты проконсультируют вас бесплатно.

Заказать звонок

Аттестация НАКС: поможем пройти сварочную аттестацию

Нововведения по лицензиям: ИИИ Минкультуры ТО МИ МЧС Атомная

Национальное Агентство Контроля Сварки (НАКС) — это центральное звено в Системе аттестации сварочного производства (САСв).

ВНИМАНИЕ: УСЛУГА ВРЕМЕННО НЕ ОКАЗЫВАЕТСЯ!

НАКС создан для стандартизации процессов сварочного производства, повышения их до технологии мирового уровня. Но в отличие от стандартов ISO и OHSAS, аттестация НАКС это одно из требований Ростехнадзора. Национальное агентство контроля сварки решает много задач, которые помогают осуществлять сварочные процессы на максимальном качественном уровне и исключать возможность технологических ошибок при работе на опасных производственных объектах.

Без аттестации НАКС невозможно осуществлять деятельность на объектах, которые находятся в ведомстве Ростехнадзора. Данные требования регулирует ФНП Ростехнадзора «Требования к производству сварочных работ на опасных производственных объектах».

Виды аттестации НАКС

- Аттестация сварочных технологий

- Аттестация специалистов сварочного производства

- Аттестация сварочного оборудования

- Аттестация сварочных материалов

Аттестация НАКС по сварочному производству проводится на основании следующих нормативов

- РД 03-615-03 «Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов»;

- РД 03-614-03 «Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов»;

- РД 03-613-03 «Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов»;

- РД 03-495-02 «Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства»;

- ПБ-03-273-99 «Правила аттестации сварщиков и специалистов сварочного производства»;

Пройти аттестацию НАКС: стоимость

Наша компания окажет помощь:

- В выборе наиболее подходящего для компании-клиента аттестационного центра,

- В разработке технической документации по сварочному производству (технологические карты, приказы и др).

- В комплектации всех необходимых документов для подачи в НАКС на проведение технологии.

- В представлении интересов клиента в НАКС.

- В гарантированном получении документов по итогу аттестации в Национальном агентстве контроля сварки.

Цена обучения сварщиков/специалистов и аттестации технологии сварочного производства формируется на основании заявки-анкеты, в которой необходимо указать все параметры для дальнейшей аттестации.

При нашей поддержке:

Области аттестации НАКС

Для проведении аттестаций сварочного производства учитываются следующие параметры:

1) Виды сварки (существует около 20 видов, каждый из которых имеет свое обозначение):

Для металлических материалов

- РД (111) — Ручная дуговая сварка покрытыми электродами.

Нажмите, чтобы развернуть весь список

- РАД (141) — Ручная аргонодуговая сварка неплавящимся электродом.

- РАДН (141) — Ручная аргонодуговая наплавка.

- МП (135) — Механизированная сварка плавящимся электродом в среде активных газов и смесях.

- МПН (135) — Механизированная наплавка плавящимся электродом в среде активных газов и смесях.

- МАДП (131) — Механизированная аргонодуговая сварка плавящимся электродом.

- МАДПН (131) — Механизированная аргонодуговая наплавка плавящимся электродом.

- МПГ (136) — Механизированная сварка порошковой проволокой в среде активных газов и смесях.

- МПГН (136) — Механизированная наплавка порошковой проволокой в среде активных газов и смесях.

- МПИ (137) — Механизированная сварка порошковой проволокой в среде инертных газов и смесях.

- МПИН (137) — Механизированная наплавка порошковой проволокой в среде инертных газов и смесях.

- МПС (114) — Механизированная сварка самозащитной порошковой проволокой.

- МПСН (114) — Механизированная наплавка самозащитной порошковой проволокой.

- МЛСН (114) — Механизированная наплавка самозащитной порошковой лентой.

- МСОД (113) — Механизированная сварка открытой дугой легированной проволокой.

- МФ (121) — Механизированная сварка под флюсом.

- МДС (781) — Механизированная дуговая приварка шпилек (стержней).

- МКС (782) — Механизированная контактная приварка шпилек (стержней).

- АФ (12) — Автоматическая сварка под флюсом.

- АФПН (12) — Автоматическая наплавка проволочным электродом под флюсом.

- АФЛН (12) — Автоматическая наплавка ленточным электродом под флюсом.

- АФДС (782) — Автоматическая дуговая приварка под флюсом шпилек (стержней).

- ААД (141) — Автоматическая аргонодуговая сварка неплавящимся электродом.

- ААДН (141) — Автоматическая аргонодуговая наплавка неплавящимся электродом.

- ААДП (131) — Автоматическая аргонодуговая сварка плавящимся электродом.

- ААДПН (131) — Автоматическая аргонодуговая наплавка плавящимся электродом.

- АПГ (135) — Автоматическая сварка плавящимся электродом в среде активных газов и смесях.

- АПГН (135) — Автоматическая наплавка плавящимся электродом в среде активных газов и смесях.

- АППГ (136) — Автоматическая сварка порошковой проволокой в среде активных газов и смесях.

- АППГН (136) — Автоматическая наплавка порошковой проволокой в среде активных газов и смесях.

- АПИ (137) — Автоматическая сварка порошковой проволокой в среде инертных газов и смесях.

- АПИН (137) — Автоматическая наплавка порошковой проволокой в среде инертных газов и смесях.

- АПС (114) — Автоматическая сварка самозащитной порошковой проволокой.

- АПСН (114) — Автоматическая наплавка самозащитной порошковой проволокой.

- мАЛСН (114) — Автоматическая наплавка самозащитной порошковой лентой.

- П (15) — Плазменная сварка.

- ППН (15) — Плазменная наплавка проволокой сплошного сечения.

- ПНП (15) — Плазменная наплавка порошком.

- ЭШ (72) — Электрошлаковая сварка.

- Г (3) — Газовая сварка.

- ГН (3) — Газовая наплавка.

- КТС (21) — Контактная точечная сварка.

- КСС (25) — Контактная стыковая сварка сопротивлением.

- КСО (24) — Контактная стыковая сварка оплавлением.

Для полимерных материалов

- НИ — Сварка нагретым инструментом.

- ЗН — Сварка с закладными нагревателями.

- НГ — Сварка нагретым газом.

- Э — Экструзионная сварка.

- Т –Термитная сварка-типы сварочных швов,

2) Типы и виды контрольных соединений:

- Сварка арматуры железобетонных конструкций: стыковые, нахлесточные, крестообразные или тавровые.

- Сварка полимерных материалов: стыковые, нахлесточные, тавровые.

- Сварка металлических конструкций: стыковые, угловые.

3) Группы основных материалов, с которыми работает сварщик:

Характеристика групп материалов | Обозначение групп материалов свариваемых деталей |

Углеродистые и низколегированные конструкционные ста- ли перлитного класса с гарантированным минимальным пределом текучести не более 360 МПа | 1 (М01)

|

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом теку- чести свыше 360 до 500 МПа | 2 (М03)

|

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом теку- чести свыше 500 МПа | 3 (М03)

|

Низколегированные теплоустойчивые хромомолибденовые и хромомолибденованадиевые стали перлитного класса | 4 (М02)

|

Легированные стали мартенситного класса с содержанием хрома от 4 до 10 % | 5 (М05)

|

Высоколегированные (высокохромистые) стали мартен- ситного и мартенситно-ферритного классов с содержанием хрома от 10 до 18 % | 6 (М04)

|

Высоколегированные (высокохромистые) стали ферритно- го класса с содержанием хрома от 12 до 30 % | 7 (М04)

|

Высоколегированные стали аустенитно-ферритного класса | 8 (М11) |

Высоколегированные стали аустенитного класса | 9 (М11) |

Сплавы на железоникелевой основе | 10 (М51) |

Никель и сплавы на никелевой основе | 11 (М51) |

Чистый алюминий и алюминиево-марганцевые сплавы | 12 (М21) |

Нетермоупрочняемые алюминиево-магниевые сплавы | 12 (М22) |

Термоупрочняемые алюминиевые сплавы | 12 (М23) |

Медь | 13 (М31) |

Медно-цинковые сплавы | 13 (М32) |

Медно-никелевые сплавы | 13 (М33) |

Бронзы | 13 (М34) |

Сплавы титана | 14 (М41) |

Чугуны | 28 (М06) |

Стали для арматурного проката | 29 (М07) |

Полиэтилен (РЕ) | 30 (М61) |

Сшитый полиэтилен (PE-X) | 31 (М62) |

Поливинилхлорид (PVC) | 32 (М63) |

Полипропилен (РР) | 33 (М64) |

3) Размеры контрольных сварочных соединений,

4) Положение сварщика при сварке,

5) Степень автоматизации сварочного оборудования,

6) Группа опасных технических устройств, на работу с которыми выдается допуск:

Группа опасных технических устройств | Перечень входящих в группу технических устройств |

Подъемно-транспортное оборудование | 1. 2. Краны –трубоукладчики. 3. Краны- манипуляторы. 4. Лифты. 5. Тали. 6. Лебедки. 7. Устройства грузозахватные. 8. Подъемники (вышки). 9. Эскалаторы. 10. Дороги канатные, их агрегаты, механизмы и детали. 11. Цепи для подъемно-транспортного оборудования. 12. Строительные подъемники. 13. Конвейеры пассажирские. 14. Металлические конструкции для подъемно-транспортного оборудования. |

Котельное оборудование | 1. Паровые котлы с давлением пара более 0,07МПа и водогрейные котлы с температурой воды выше 115°С. 2. Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07МПа и температурой воды свыше 115°С. 3. Сосуды, работающие под давлением свыше 0,07 МПа. 4. Арматура и предохранительные устройства. 5. Металлические конструкции для котельного оборудования. |

Газовое оборудование | 1. Трубопроводы систем внутреннего газоснабжения. 2. Наружные газопроводы низкого, среднего и высокого давления. 2.1.Стальные. 3.Газовое оборудование котлов, технологических линий и агрегатов. 4. Газогорелочные устройства. 5. Емкостные и проточные водонагреватели. 6. Аппараты и печи. 7. Арматура из металлических материалов и предохранительные устройства. |

Нефтегазо-добывающее оборудование | 1. Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при сооружении, реконструкции и капитальном ремонте. 2. Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при текущем ремонте в процессе эксплуатации. 3. Промысловые и магистральные газопроводы и конденсатопроводы; трубопроводы для транспортировки товарной продукции, импульсного, топливного и пускового газа в пределах: установок комплексной подготовки газа (УКПГ), компрессорных станций (КС), дожимных компрессорных станций (ДКС), станций подземного хранения газа (СПХГ), газораспределительных станций (ГРС), узлов замера расхода газа (УЗРГ) и пунктов редуцирования газа (ПРГ). 4. Трубопроводы в пределах УКПГ, КС; НПС; СПХГ; ДКС; ГРС; УЗРГ; ПРГ, и др., за исключением трубопроводов, обеспечивающих транспорт газа, нефти и нефтепродуктов. 5. Резервуары для хранения нефти и нефтепродуктов, газгольдеры газовых хранилищ при сооружении и ремонте. 6. Морские трубопроводы, объекты на шельфе (трубопроводы на платформах, а также сварные основания морских платформ) при сооружении, реконструкции и ремонте. 7. Уникальные объекты нефтяной и газовой промышленности при сооружении и ремонте (рабочие параметры объектов, не предусмотрены действующей нормативной документацией). 8. Запорная арматура при изготовлении и ремонте в заводских условиях. 9. Детали трубопроводов при изготовлении и ремонте в заводских условиях. 10. Насосы, компрессоры и др. оборудование при изготовлении и ремонте в заводских условиях4). 11. Нефтегазопроводные трубы при изготовлении и ремонте в заводских условиях. 12. Оборудование нефтегазопромысловое, буровое и нефтеперерабатывающее. 13. Трубопроводы автоматизированных газонаполнительных компрессорных станций (АГНКС). |

Металлургическое оборудование | 1. Доменное, коксовое и сталеплавильное оборудование. 2. Технологическое оборудование и трубопроводы для черной и цветной металлургии. 3. Технические устройства для производства черных и цветных металлов и сплавов на их основе. 4. Машины для литья стали и цветных металлов. 5. Агрегаты трубопрокатные. 6. Станы обжимные, заготовочные, сортопрокатные и листопрокатные. |

Оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств | 1. Оборудование химических, нефтехимических, нефтеперерабатывающих производств, работающее под давлением до 16МПа. 2. Оборудование химических, нефтехимических, нефтеперерабатывающих производств, работающее под давлением более 16МПа. 3. Оборудование химических, нефтехимических, нефтеперерабатывающих производств, работающее под вакуумом. 4. Резервуары для хранения взрывопожароопасных и токсичных веществ. 5. Изотермические хранилища. 6. Криогенное оборудование. 7. Оборудование аммиачных холодильных установок. 8. Печи. 9. Компрессорное и насосное оборудование. 10. Центрифуги, сепараторы. 11. Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных веществ. 12. Котлы-утилизаторы. 13. Энерготехнологические котлы. 14. Котлы ВОТ. 15. Трубопроводная арматура и предохранительные устройства. 16. Технологические трубопроводы и детали трубопроводов. |

Горнодобывающее оборудование | Технические устройства для горнодобывающих и горно-обогатительных производств и подземных объектов (в том числе оборудование шахтных установок и лифтовых шахтных подъемников) |

Оборудование для транспортировки опасных грузов | 1. Контейнеры специализированные и тара, используемые для производства и транспортировки опасных грузов и строительных материалов. 2. Цистерны. 3. Экипажная часть. |

Строительные конструкции | 1. Металлические строительные конструкции. 2. 3. Металлические трубопроводы. 4. Конструкции и трубопроводы из полимерных материалов. |

Конструкции стальных мостов КСМ | 1. Металлические конструкции пролётных строений, опор и пилонов стальных мостов при изготовлении в заводских условиях 2. Металлические конструкции пролётных строений, опор и пилонов стальных мостов при сборке, сварке и ремонте в монтажных условиях |

Наша компания окажет всю необходимую помощь в прохождении любых типов и видов освидетельствований, аттестаций, обучении. Наши специалисты обладают огромным опытом работы, в том числе по связям с различными государственными и негосударственными органами и структурами.

Мы гарантируем положительный результат.

Наша команда

Более 30 экспертов, в том числе 3 кандидата юридических наук.

- org/Person»>

Весь коллектив «ПроЭксперт»

Наши лицензии, аккредитации и свидетельства

Свидетельство о представительствеСвидетельство о регистрации в едином реестре зарегистрированных систем добровольной сертификацииСистема добровольной сертификации «ПромСтройТест» Регистрационный № РОСС RU.31107.04ЖКР0Система добровольной сертификации «Олимп»Свидетельство о партнерствеСвидетельство о представительствеСвидетельство о партнерствеСвидетельствоСвидетельствоПисьмоПисьмоПисьмоПисьмоПолучите консультацию эксперта в городе Челябинск

Опишите в свободной форме какие услуги вас интересуют. Мы внимательно изучим ваш запрос, подготовим наиболее выгодное предложение и сразу же свяжемся с вами.

Ваши данные отправятся главному эксперту отдела!

Нас рекомендуют

Какая аттестация сварщика считается внеочередной, первичной, периодической, дополнительной, виды, где должна проводиться

Сертификат НАКС не предоставляется в данный момент Получите консультацию у наших специалистов 8

Национальное Агентство Контроля Сварки (НАКС) — саморегулируемая организация, созданная для контроля за системой сертификации сварочного производства. Организация разработала принципы добровольной сертификации сотрудников сварочного производства.

Организация разработала принципы добровольной сертификации сотрудников сварочного производства.

Добровольная сертификация решает несколько задач, а именно:

- обеспечивает безопасность, качество, надежность товаров и услуг сварочного производства, поскольку подтверждает соответствие специалистов требованиям стандартов и сводов правил;

- создает условия для организаций и предпринимателей для участия в международной торговле и экономическом сотрудничестве, для работы на товарном рынке России и стран ЕЭС в рамках единых стандартов;

- защищает потребителя от недобросовестных продавцов и изготовителей;

- позволяет потребителям грамотно оценить качество продукции, услуг, работ, производимых в области сварочного производства;

- повышает конкурентоспособность всего российского сварочного производства и его продукции.

Срок оформления документов — 1.5 месяца

Аттестация НАКС в данный момент не проводится

Виды аттестации сварщиков

Все работающие в области электросварки, должны по закону обязательно проходить проверки, в рамках правил аттестации специалистов сварочного производства I уровня – сварщиков. Только после успешной сдачи экзаменов, они имеют право осуществлять работы по своему профилю. Подобная работа этом остается под контролем и учетом Российского технического надзора. Аттестация сварочной технологии подразделяется на категории. Ниже приведем и подробно расскажем по каждому из видов.

Только после успешной сдачи экзаменов, они имеют право осуществлять работы по своему профилю. Подобная работа этом остается под контролем и учетом Российского технического надзора. Аттестация сварочной технологии подразделяется на категории. Ниже приведем и подробно расскажем по каждому из видов.

Первичная

Первичная аттестация сварщиков — ее проводят для сварщиков, которые не имели раньше допуска.

Внеочередная

Изучая информацию о том, какая аттестация сварщика считается внеочередной, нужно знать, что ее проходят сварщики до момента допуска к электросварочным работам после временного отстранения от работы при нарушении сварочной технологии или неоднократном случае некачественного исполнения соединений электросварки.

Дополнительная

Люди, желающие расширить рабочий список аттестационного удостоверения, могут получить дополнительное разрешение. Фактически это расширение области работ, которые сможет выполнять спец.

Периодическая

Проводится, для того чтобы продлить период действия НАКСовского удостоверения. Мастера проходят проверку знаний по работающим Правилам, которые были утверждены надзором страны в области техники в 2000 году (ПБ 03-273-99). Проводится со сдачей экзаменов как теории, так и сварки для кандидатов на 1 уровнь, а для ИТР — только теория.

Мастера проходят проверку знаний по работающим Правилам, которые были утверждены надзором страны в области техники в 2000 году (ПБ 03-273-99). Проводится со сдачей экзаменов как теории, так и сварки для кандидатов на 1 уровнь, а для ИТР — только теория.

Сколько действует допуск?

Для чего нужна переаттестация НАКС — удостоверения действуют в течение определенного времени, которое отличается для разных уровней:

- I — не более двух лет;

- II и III — 3 года;

- IV — до пяти лет.

Во время проведения аттестации экзаменуемые стараются не только подтвердить квалификацию, но и перейти на другой уровень. Надо помнить, что экзамены и получение удостоверения, а также его продление платные.

Н. А. Нетудыхата, образование: ПТУ, специальность: сварщик шестого разряда, опыт работы: с 2002 года: «Имея за плечами богатый опыт работы сварщиком, некоторые работники переходят на третий уровень НАКС и становятся технологами, которые призваны следить за правильностью выполнения сварки, но непосредственного участия в процессе не принимают».

Специалисты

Специалисты организуют и контролируют производство сварочных конструкций, оборудования и деталей. Они изучают конструкторскую с производственной и технологической документацией по производству, монтажу и реконструкции с применением сварки. Изучают схему сварных изделий, определяют специальные условия и требования для выполнения сварочных работ, а также занимаются разработкой техтакрт и техпрцессов.

Сотрудники определяют виды сварочных материалов для выполнения поставленной задачи, обеспечивают цех квалифицированным персоналом, проводят инструктаж по трудовой охране на рабочем участке, ведут учет брака. Из-за сложной, опасной работы они должны получить разрешительный документ, чтобы выполнять электросварочные с наплавочными работами.

Какие документы выдаются?

Что это такое удостоверение НАКС — свидетельство, подтверждающее, что обладатель данного документа допущен до работы на всех объектах, находящихся под контролем Ростехнадзора. Каждый аттестованный специалист получает именное удостоверение с личной фотографией, где указан уровень и записано, к каким видам сварочных работ разрешен допуск.

Каждый аттестованный специалист получает именное удостоверение с личной фотографией, где указан уровень и записано, к каким видам сварочных работ разрешен допуск.

Например, когда стоят литеры РД — это допуск к дуговой сварке ручным способом; РАД — сварка с применением неплавящихся электродов; МП — механизированный способ и т. д., а В удостоверении ставятся только те виды сварки, к которым работник допущен. Технологи и инженерный состав получают аналогичные удостоверения с допуском к определенным видам работ.

Аттестация специалистов сварочного производства, что это и для чего (ПБ 03-273-99)

Проверка работников производства по ПБ 03-273-99 – процедура, в ходе которой выдается комплект обязательных документов. По их выдаче сварщики получают возможность работать на любом опасном производственном спецобъекте. Неаттестованные сотрудники не могут быть допущены к рабочему производству. Это указано в правилах аттестации сварщиков и специалистов сварочного производства.

Как проверить документ на подлинность? Любой желающий может проверить документы на соответствие фактов истине. О том как это сделать читайте в нашей статье — Как проверить удостоверение НАКС по реестру сварщиков — найти себя по фамилии на официальном сайте.

О том как это сделать читайте в нашей статье — Как проверить удостоверение НАКС по реестру сварщиков — найти себя по фамилии на официальном сайте.

Как правило, аттестация действует от 2 до 5 лет (для сварщиков – 2 года, для специалистов 2 и 3 уровня – 3 года, для обладателей 4 уровня – 5 лет), а затем требуется переаттестация. Подлинность аттестационного свидетельства возможно проверить на НАКС. Протокол аттестации сварщика заносится в государственный реестр.

Документы

Как получают НАКС — перед прохождением аттестации надо предоставить такой пакет документов:

- Заявление в письменном виде.

- Документы об образовании — аттестат или диплом.

- Свидетельство о профессиональной подготовке.

- Выписку из трудовой книжки, заверенную отделом кадров предприятия.

- Фотографию для вклейки в удостоверение.

- Копии документов о сдаче нормативов ТБ.

- Медицинская справка о состоянии здоровья.

Перечень документов может видоизменяться, что зависит от уровня работника. Аттестация проводится только на базе учебных центров НАКС.

Аттестация проводится только на базе учебных центров НАКС.

Область распространения аттестации

Аттестационный документ (удостоверение) распространяется на те области, по которым проверялись знания. Это указывается в правилах аттестации сварщиков. Разрешение направлено на производство работы с разным оборудованием. Документ необходим для работы с котельным, газовым, нефтяным газодобывающим, металлургическим, подъемно-транспортным спецоборудованием.

Работники, сумевшие пройти спецпроверку согласно требованиям нормативных документов и получившие удостоверение, имеют право на работу с нефтехимическим, нефтеперерабатывающим, взрывопожароопасным, химическим производственным оборудованием. Им доступна работа с горнодобывающим, транспортировочным опасным грузовым оборудованием. Они имеют право на работу со строительными спецконструкциями и спецоборудованием стальных мостов.

Вот полный список групп:

Обязательно в документе указывается информация:

- о сварном способе, доступном сотруднику производства;

- о характере проведения рабочего процесса;

- группе с маркой спецматериалов, которую человек может использовать в электросварке;

- о сварочном материале (электродах, проволоке, газе и тд), который можно применять в работе;

- о диапазоне диаметров, толщин материалов, с которыми сварщик может работать;

- характеристики сварочного соединения такие как угол кромок, величина притупления;

- о типе сварного шва, виде спецсоединения, доступном для работы;

- положение швов (горизонтальные, вертикальные, потолочные, нижние)

- о виде покрытия электрода (если применяются флюсы то их марка, если газы то наименование).

Аттестация сварщиков на предприятии, в организациях дает возможность им проводить электросварку трубы, трубы с листами и др. Она дает право работать со стыковыми и угловыми швами. С удостоверением сотрудник может варить и наплавлять электродами диаметром от 1,6 мм с основным, кислым, рутиловым, рутилово-целюлозным покрытием. Аттестационный документ (удостоверение) дает возможность на электро и газосварку или наплавку деталей по нижнему, горизонтальному, потолочному, вертикальному, наклонному пространственному положению.

Для работы он может использовать четыре вида соединения. Согласно нормативным документам, это: соединения, выполняемые с одной стороны, без использования подкладки; на съемной или оставшейся подкладке, выполняемой с нескольких сторон, с корневой шовной зачисткой и без. Стыковой шов используется в стыковом спецсоединении. Угловой шов используется в угловом, тавровом, нахлесточном спецсоединении.

Что проверяется?

В проверку теоретических знаний включены такие вопросы:

- существующие варианты сварки и наплавки металлов;

- типы применяемых шовных соединений;

- виды контрольных швов;

- какие используются группы основных материалов;

- разновидности сварочных материалов;

- положение соединений во время сварки.

Проверка практических навыков производится по способам сварки и наплавки — от простого ручного дугового варианта с использованием плавящегося покрытого электрода (РД) до сложных автоматов, например, автоматической наплавки при помощи проволоки под флюсом (АФПН). Подробный перечень смотрите в нормативных документах Госгортехнадзора России, пункт 1.11.1.

Порядок аттестации

Порядок выдачи разрешения на электросварочную работу выглядит так:

Направляется заявление в аттестационную службу, прикрепив дополнительные документы;

Потом служба проверяет документы и начинает экзамен. Проверка начинается с практического испытания (при не сдаче, сварщик может позднее пройти проверку, сделав это не ранее, чем через тридцать дней).

Третьим шагом проводится обязательный с добавочным экзаменом письменно или на компьютере. В первом тесте согласно требованиям документов находится 20 обязательных вопросов, 15 доп. вопросов. Темы подбираются с помощью специально собранной комиссии. Они составляются из сборника с темами. Если человек смог верно ответить на 80% тем, то госэкзамен оканчивается удачно.

Они составляются из сборника с темами. Если человек смог верно ответить на 80% тем, то госэкзамен оканчивается удачно.

При отличной сдаче практических с теоретическими экзаменами, комиссия оформит протокол отдельно для человека по каждой сварке. К протоколу останется приложить заключение с иными документами, ответственными за контроль качества сварочных соединений.

Последним шагом будет оформление удостоверения, его форма утверждена НАКС и фактически не меняется. Внешни удостоверения отличаются по цвету у сварщиков корка (обложка) синяя, а для спецов со 2 по 4 уровень — красная.

Процесс аттестации

До подтверждения квалификации сотрудник проходит подготовку, проверку знаний по производственной безопасности на работе. Он предоставляет результат экзамена в отделение центра. В 2022 году это требование отпало, теперь наличие промбеза необязательно для сварщиков.

Процедура подтверждения квалификации (аттестации) включает в себя несколько госэкзаменов: это теоретическая часть которая чаще всего проводится в форме теста с последующим собеседование и конечно же практический экзамен специалиста сварочного производства. Сотрудники, владеющие доп. образованием в производственной сфере с ремонтом, монтажом материалов из полимера. Они освобождаются от экзамена (от его теоретической части).

Сотрудники, владеющие доп. образованием в производственной сфере с ремонтом, монтажом материалов из полимера. Они освобождаются от экзамена (от его теоретической части).

Одновременная аттестация сотрудников разрешается не больше, чем в рамках трех групп спецтехнических объектов. Сотрудники для новой группы техустройств сдают экзамен особого назначения.

Экзамен

На первом экзамене аттестованный сотрудник задает не меньше тридцати вопросов аттестуемому, а на дополнительном не меньше двадцати вопросов, заданий по направлению связанному с объемом его аттестации. То есть если специалист подавал документы с указанием групп аттестации по сварочному производству, к примеру КО, ОХНВП и ПТО, то и вопросы ему будут задаваться в рамках этих групп. Экзамены проводятся письменным способом. В рамках решения спецкомиссии, принимающей экзамен, аттестуемый может получить собеседование.

Работник проходит обязательный экзамен, если он отвечает на большую часть вопросов и успешным образом исполняет задание практики, учитывая дополнительное собеседование. Если работник аттестуется на несколько рабочих видов, к примеру, на дуговую электросварку или аргонодуговой электросварки, в билете для прохождения госэкзаменов должно быть не меньше пяти тем о специальном методе сварки.

Если работник аттестуется на несколько рабочих видов, к примеру, на дуговую электросварку или аргонодуговой электросварки, в билете для прохождения госэкзаменов должно быть не меньше пяти тем о специальном методе сварки.

Во время квалификационного подтверждения, кандидат получает конкретный ряд практических заданий и тестов, согласно тех группы опасных техустройств на которые и аттестуется. В теоретической части, в билете должно содержаться пять вопросов в группе спецтехнических устройств.

Пересдача

Если специалист так и не смог пройти один или несколько госэкзаменов, он пересдает несданные тесты на протяжении полгода, но не раньше месяца с первого теста. Дата с условием экзаменационной пересдачи согласуется с руководством аттестационного центра. При не сдаче экзаменов, сотрудник не проходит проверку, и результат его экзаменационной работы аннулируется.

По завершению спецпроверки аттестуемый получает комиссионный акт по государственной форме. Он оформляется в двух копиях. Его подписывает комиссионный председатель, а руководитель его заверяет. Копии удостоверения хранятся в новом центре и у заявителя. Специалисты по завершению аттестации получают новые удостоверения, протоколы и акт о выполненных работах со стороны аттестационного центра. Их форма представляется в государственном приложении.

Его подписывает комиссионный председатель, а руководитель его заверяет. Копии удостоверения хранятся в новом центре и у заявителя. Специалисты по завершению аттестации получают новые удостоверения, протоколы и акт о выполненных работах со стороны аттестационного центра. Их форма представляется в государственном приложении.

Этапы

Во время проверки знания теории и практических навыков работника или руководителя он обязан сдать такие экзамены:

- практика использования сварочного оборудования, если испытуемый не сдает, то на этом аттестация прекращается;

- теоретический курс.

В первом варианте аттестации производится проверка практических действий на основании ГОСТ и разработанных НАКС документов. Если работник выполнил практическое задание, соответствующее его заявленному уровню, то он допускается до второго экзамена.

Во время проверки теоретической подготовки количество вопросов зависит от заявленного уровня: первый из них включает не менее 15; а все последующие уровни минимум 20 вопросов. Опрос производится в электронном виде на компьютере, но возможен и письменный вариант — зачет при положительном ответе на 80% вопросов.

Опрос производится в электронном виде на компьютере, но возможен и письменный вариант — зачет при положительном ответе на 80% вопросов.

Если испытуемый не прошел аттестацию, то повторную проверку он должен пройти в течение трёх месяцев.

Рекомендации работодателям

Ко мне часто обращаются люди с целью оформить аттестацию (удостоверение) электрогазосварщика как частному лицу. Я пытаюсь объяснить им, что подобные документы оформляются только после того, как работодатель предоставит соответствующие документы (заявку и справку). На что слышу наиглупейший ответ- «Нас не берут на работу без корочки».

Уважаемые господа работодатели, почитайте пожалуйста ТК РФ, там русским по белому прописаны условия принятия специалистов в штат, и какие документы при этом можно требовать. Удостоверение по охране труда для сварщика (а именно таковым и является обсуждаемая аттестация) оформляется только после подачи заявки от Вашей организации. И в последствии этот документ привязывается к протоколу (мы обычно копию предоставляем).

В отличии от других аттестаций, в удостоверение сварщика название организации не прописывается, чем обычно пользуются работодатели. Но вообще, согласно существующим нормам, при переходе с одной организации в другую, работник обязан пройти переаттестацию, при чем именно от Вашего предприятия.

Как повысить разряд

Перед тем, как повысить разряд сварщика, следует знать, что на следующий уровень можно перейти на основании результатов квалификационных экзаменов. Если специалист успешно сдаст экзамен, он сможет повысить свой разряд. Также стоит заметить, что первые три разряда присваивают по результатам обучения в профильном учебном учреждении.

Перед тем, как повысить квалификацию сварщика, также нужно знать, что решение о присвоении очередного разряда принимает специально созданная квалификационная комиссия. Именно она выдает свидетельство, которое послужит основанием для повышения зарплаты сварщика.

Описание

1.2. Аттестация сварщиков и специалистов сварочного производства проводится в целях установления достаточности их теоретической и практической подготовки, проверки их знаний и навыков и предоставления права сварщикам и специалистам сварочного производства выполнять работы на объектах, подконтрольных Госгортехнадзору России.

1.3. Система аттестации сварщиков и специалистов сварочного производства (САСв) — комплекс требований, определяющих правила и процедуру аттестации сварщиков и специалистов сварочного производства, занятых на работах по изготовлению, реконструкции, монтажу и ремонту оборудования и объектов, надзор за которыми осуществляет Госгортехнадзор России.

1.4. САСв определяет:

- уровни профессиональной подготовки специалистов сварочного производства;

- структуру и принципы формирования аттестационных органов;

- требования к образованию и специальной подготовке сварщиков и специалистов сварочного производства;

- порядок аттестации сварщиков;

- порядок аттестации специалистов сварочного производства;

- порядок ведения реестра системы аттестации.

1.5. САСв устанавливает четыре уровня профессиональной подготовки:

- I уровень — аттестованный сварщик;

- II уровень — аттестованный мастер-сварщик;

- III уровень — аттестованный технолог-сварщик;

- IV уровень — аттестованный инженер-сварщик.

Присвоение уровня не отменяет присвоенного квалификационного разряда по действующей системе согласно Общероссийскому классификатору профессий рабочих, должностей служащих и тарифных разрядов (ОКЗ 016-94), введенному в действие Постановлением Госстандарта России от 26.12.94 N 367.

1.6. Аттестованные сварщики и специалисты сварочного производства допускаются к выполнению тех видов деятельности, которые указаны в их аттестационных удостоверениях.

1.7. Специалисты сварочного производства, участвующие в работе аттестационных органов, должны быть аттестованы на право проведения работ по подготовке и аттестации сварщиков и специалистов сварочного производства.

Аттестация персонала сварочного производства | СИНТЕЗ

Аттестация сварщиков и специалистов сварочного производства проводится в целях установления достаточности их теоретической и практической подготовки, проверки их знаний и навыков и предоставления права на выполнение конкретных работ.

Аттестация персонала сварочного производства подразделяется на первичную, дополнительную, периодическую и внеочередную.

— Первичную аттестацию проходят сварщики, не имевшие ранее допуска к сварке и/или наплавке соединений оборудования, конструкций и трубопроводов, подконтрольных Ростехнадзору.

— Дополнительную аттестацию проходят сварщики, прошедшие первичную аттестацию, перед их допуском к сварочным работам, не указанным в их аттестационных удостоверениях, а также после перерыва свыше 6 месяцев в выполнении сварочных работ, указанных в их аттестационных удостоверениях. При дополнительной аттестации сварщики сдают специальный и практический экзамены.

— Периодическую аттестацию проходят все сварщики в целях продления указанного срока действия их аттестационных удостоверений на выполнение соответствующих сварочных работ. При периодической аттестации сварщики сдают специальный и практический экзамены.

— Внеочередную аттестацию должны проходить сварщики

перед их допуском к выполнению сварки после их временного отстранения от работы

за нарушение технологии сварки или повторяющееся неудовлетворительное качество

выполненных ими производственных сварных соединений. При внеочередной

аттестации сварщики сдают общий, специальный и практический экзамены.

При внеочередной

аттестации сварщики сдают общий, специальный и практический экзамены.

При успешном прохождении аттестации выдается удостоверение установленного образца, сведения об аттестованном специалисте размещаются в реестре аттестованного персонала САСв.

Аттестационный центр ООО «Синтез» (ЦР-3АЦ) проводит аттестацию сварщиков (специалистов сварочного производства I уровня) и специалистов сварочного производства II, III уровней профессиональной подготовки.

Группы технических устройств опасных производственных объектов:

ГДО -Горнодобывающее оборудование

ГО — Газовое оборудование

КО — Котельное оборудование

МО — Металлургическое оборудование

НГДО — Нефтегазодобывающее оборудование

ОТОГ — Оборудование для транспортировки опасных грузов

ОХНВП — Оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств

ПТО — Подъемно-транспортное оборудование

СК — Строительные конструкции

Способы сварки:

РД — Ручная дуговая сварка покрытыми электродами.

РДН — Ручная дуговая наплавка покрытыми электродами.

РАД — Ручная аргонодуговая сварка неплавящимся электродом.

РАДН — Ручная аргонодуговая наплавка.

МП — Механизированная сварка плавящимся электродом в среде активных газов и смесях.

МАДП — Механизированная аргонодуговая сварка плавящимся электродом.

МПГ — Механизированная сварка порошковой проволокой в среде активных газов и смесях.

МПС — Механизированная сварка самозащитной порошковой проволокой.

АФ — Автоматическая сварка под флюсом.

АФПН — Автоматическая наплавка проволочным электродом под флюсом.

ААД — Автоматическая аргонодуговая сварка неплавящимся электродом.

ААДП — Автоматическая аргонодуговая сварка плавящимся электродом.

Г — Газовая сварка.

КТС — Контактная точечная сварка.

КСС — Контактная стыковая сварка сопротивлением.

КСО — Контактная стыковая сварка оплавлением.

НИ — Сварка нагретым инструментом.

ЗН — Сварка с закладными нагревателями.

Заявочные документы:

Для аттестации сварщика

Для аттестации специалиста сварочного производства

Для продления срока действия аттестационного удостоверения сварщика

Для продления срока действия удостоверения специалиста сварочного производства

Документы САСв по аттестации персонала (сварщиков и специалистов) сварочного производства

РД 03-495-02 «Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства»

ПБ-03-273-99 «Правила аттестации сварщиков и специалистов сварочного производства»

Положение об аттестации сварщиков и специалистов сварочного производства, проверке готовности организаций к применению сварочных технологий, аттестации сварочного оборудования и сварочных материалов на объектах ПАО «Газпром»

Перечень групп технических устройств опасных производственных объектов

Рекомендации по применению РД 03-495-02 на строительных объектах

Рекомендации по применению РД 03-495-02 при аттестации сварщиков полимерных материалов

СТО НАКС 2. 6–2021 Порядок проведения и оформления процедур аттестации персонала сварочного производства

6–2021 Порядок проведения и оформления процедур аттестации персонала сварочного производства

Реестр аттестованного персонала на сайте СРО Ассоциация «НАКС»

Как настроить сварочный аппарат MIG

| How-To

Сварка MIG — это доступный и простой в освоении процесс для домашних любителей. Вот как начать.

Коллега однажды сказал мне: «Если вы можете запотеть зеркало, вы можете сварить MIG». Это уже старая истина, которую он услышал от своего многолетнего друга-автомобилиста. Хотя кто-то может воспринять это заявление как оскорбление, не думайте об этом в таком ключе. Сварка MIG — это эффективный и доступный процесс, которому легко научиться. Короче говоря, это отличный вход в крутой мир металлообработки.

Мы уже рассматривали этот вопрос в других статьях, но, чтобы повторить основы, MIG расшифровывается как Metal Inert Gas, и это более распространенный термин для отраслевого описания процесса: GMAW: Газовая дуговая сварка металлическим электродом. Металл подается машиной в виде катушки с тонкой стальной проволокой, покрытой медью, которая по кабелю подается к горелке. Провод заряжается положительным напряжением, которое создает дугу на заземленной детали. Тепло, выделяемое этой электрической цепью, плавит проволоку и окружающий металл заготовки, который плавится и образует сварное соединение по мере охлаждения. Электрическая дуга возникает в облаке инертного газа (I и G в MIG), который выбрасывается на кончике горелки. Этот нереакционноспособный газ окружает дугу, стабилизируя ее и предотвращая попадание кислорода в расплавленный металл до того, как он остынет. Почему вы хотите, чтобы кислород не попадал в расплавленную сталь? Любой, кто живет в ржавом поясе, знает ответ на этот вопрос.

Металл подается машиной в виде катушки с тонкой стальной проволокой, покрытой медью, которая по кабелю подается к горелке. Провод заряжается положительным напряжением, которое создает дугу на заземленной детали. Тепло, выделяемое этой электрической цепью, плавит проволоку и окружающий металл заготовки, который плавится и образует сварное соединение по мере охлаждения. Электрическая дуга возникает в облаке инертного газа (I и G в MIG), который выбрасывается на кончике горелки. Этот нереакционноспособный газ окружает дугу, стабилизируя ее и предотвращая попадание кислорода в расплавленный металл до того, как он остынет. Почему вы хотите, чтобы кислород не попадал в расплавленную сталь? Любой, кто живет в ржавом поясе, знает ответ на этот вопрос.

Сварка MIG проста в освоении и может применяться не только в автомобилестроении. Машины становятся все более доступными с каждым днем, а также стали очень сложными за последние несколько лет, практически настраиваясь для вас, оставляя вам простую работу по подключению зажима заземления и нажатии на курок резака.

В этой вводной части мы покажем вам, как настроить сварочный аппарат MIG для первого использования. Мы используем Multimatic 215 от Miller Electric, аппарат, который также выполняет сварку Stick и TIG в одном компактном устройстве. Для целей этой статьи мы сосредоточимся на процессе сварки MIG и будем исходить из того, что вы будете использовать проволоку MIG со сплошным сердечником для сварки мягкой стали, а не нержавеющей стали или алюминия.

Наш Miller Multimatic 215 поставлялся со всем необходимым для начала сварки MIG, даже с небольшой катушкой сплошной проволоки диаметром 0,030 дюйма. большая катушка проволоки тоже). У вас есть несколько вариантов, но для низкоуглеродистой стали обычно рекомендуется смесь 75 процентов аргона и 25 процентов CO2. Мы купили 125 куб. фут баллона «MIG Mix» примерно за 80 долларов. Эта стоимость может показаться высокой, но после первоначальной покупки вы можете обменять пустой баллон на полный за гораздо меньшие деньги.

Кроме того, если вы начинаете с нуля, необходимо иметь надлежащее защитное снаряжение. Купите пару толстых кожаных перчаток, кожаную или брезентовую куртку, кожаные туфли или ботинки и шлем. Сварка MIG вызывает брызги, которые способны проникнуть в, казалось бы, недоступные места на вашем теле, и они могут быть достаточно горячими, чтобы обжечь вас. Кроме того, как и в любом хорошем магазине, держите под рукой огнетушитель.

Многие сварочные маски самозатемняются, что означает, что линза автоматически затемняется при зажигании дуги. Это полезно, потому что вам не нужно переворачивать шлем вверх и вниз при перемещении фонарика. Однако они дороже.

Еще одним хорошим приобретением является набор плоскогубцев MIG, которые используются для зажима конца проволоки, очистки от шлака и облегчения снятия сопла горелки.

Собрав все расходные материалы и защитное оборудование, настроить машину относительно легко. Мы приобрели эту 11-фунтовую катушку с проводом ER70-S6 диаметром 0,023 дюйма и установили ее на втулку в машине. Буквенно-цифровое обозначение означает проволоку для сварки сопротивлением из определенного сплава (70), которая содержит определенное количество кремния (S6). Таблицы доступны в Интернете, чтобы помочь вам подобрать проволоку для свариваемого материала, но обычно вы будете использовать ER70-S2 или S6 для мягкой стали, и это самое безопасное место для начала. Как правило, вы, вероятно, будете использовать проволоку MIG диаметром 0,023, 0,030 или 0,035 дюйма для большинства сварочных работ в автомобилестроении. Более тонкая проволока лучше подходит для более тонких материалов, таких как внешний листовой металл, в то время как более толстая проволока должна использоваться для более тяжелых материалов, таких как рамы, кожухи осей и компоненты подвески.

Мы приобрели эту 11-фунтовую катушку с проводом ER70-S6 диаметром 0,023 дюйма и установили ее на втулку в машине. Буквенно-цифровое обозначение означает проволоку для сварки сопротивлением из определенного сплава (70), которая содержит определенное количество кремния (S6). Таблицы доступны в Интернете, чтобы помочь вам подобрать проволоку для свариваемого материала, но обычно вы будете использовать ER70-S2 или S6 для мягкой стали, и это самое безопасное место для начала. Как правило, вы, вероятно, будете использовать проволоку MIG диаметром 0,023, 0,030 или 0,035 дюйма для большинства сварочных работ в автомобилестроении. Более тонкая проволока лучше подходит для более тонких материалов, таких как внешний листовой металл, в то время как более толстая проволока должна использоваться для более тяжелых материалов, таких как рамы, кожухи осей и компоненты подвески.

В зависимости от диаметра проволоки, которую вы используете, вам потребуется соответствующий приводной ролик. Это часть механизма, который стягивает проволоку с катушки и пропускает ее через кабель к наконечнику горелки. Он маркируется различными диаметрами проволоки.

Это часть механизма, который стягивает проволоку с катушки и пропускает ее через кабель к наконечнику горелки. Он маркируется различными диаметрами проволоки.

Приводной ролик Miller имеет три различных канавки для проволоки диаметром 0,023, 0,030 и 0,035 дюйма. Ролик надевается на подпружиненный приводной вал, что позволяет установить его на нужную глубину, чтобы он попал в канавку, соответствующую используемой вами проволоке. Другие сварочные аппараты MIG имеют отдельные приводные ролики для разных диаметров проволоки.

Вам также понадобится контактный наконечник, соответствующий используемому проводу. Контактный наконечник ввинчивается в конец горелки. Это часть, которая передает напряжение на провод, когда он покидает горелку. Наш сварочный аппарат поставлялся с контактными наконечниками 0,030 и 0,035 дюйма. Мы купили наконечник 0,023 в нашем местном магазине сварочных материалов.

Установив правильный приводной ролик и контактный наконечник, вы можете начать подачу проволоки в привод и кабель горелки. Будьте осторожны при ослаблении конца проволоки. В зависимости от того, насколько туго она намотана, несколько футов проволоки могут соскочить с катушки, оставив вас с большой кучей проволоки на полу.

Будьте осторожны при ослаблении конца проволоки. В зависимости от того, насколько туго она намотана, несколько футов проволоки могут соскочить с катушки, оставив вас с большой кучей проволоки на полу.

Одной рукой держите проволоку на катушке, а другой зажимайте изогнутый конец проволоки. Вы не хотите подавать перекрученный или согнутый провод в приводной механизм. Он может зацепиться или сбиться внутри кабеля горелки.

Пропустите проволоку через направляющую и приводной ролик, затем в кабель горелки. Проволока зажата верхним роликом, который поддерживает натяжение проволоки с помощью регулировочной ручки.

Теперь вы можете либо вручную протолкнуть провод через кабель до конца наконечника резака, либо включить питание устройства, и приводной механизм сделает всю работу за вас. Multimatic, как и многие другие сварочные аппараты в линейке продуктов Miller, может работать от 110 или 220 вольт и поставляется с двумя разными вилками. Удобно, что вилка на 220 В подходит к обычной розетке сушилки с прямым лезвием.

Удобно, что вилка на 220 В подходит к обычной розетке сушилки с прямым лезвием.

При включенном сварочном аппарате вы можете активировать горелку и подавать проволоку через кабель. Увеличение скорости подачи проволоки ускорит процесс. В этот момент вы также можете отрегулировать натяжение приводного ролика. Нет необходимости крутить ручку натяжения слишком высоко, все, что нужно, — это предотвратить проскальзывание проволоки.

Газовые регуляторы также входят в комплект поставки Multimatic 215. Правый манометр показывает общее давление в газовом баллоне, а левый манометр показывает давление на выходе из баллона, которое регулируется Т-образной рукояткой. Установка его на уровне около 20 фунтов на квадратный дюйм является хорошим местом для начала.

Поскольку Multimatic 215 выполняет оба процесса, он имеет двойные входы защитного газа для сварки MIG и TIG. TIG обычно выполняется с использованием чистого аргона или гелия. В нашей сварочной тележке есть место только для одного газового баллона, но есть модели, рассчитанные на два.

В нашей сварочной тележке есть место только для одного газового баллона, но есть модели, рассчитанные на два.

Miller включает подробную памятку, которая поможет вам настроить машину. В основном вам нужно знать состав и толщину свариваемого материала, а функция автоматической настройки устанавливает напряжение и скорость подачи проволоки. Судя по опыту, это тоже очень точно.

При желании вы также можете установить напряжение и скорость подачи вручную на сенсорном дисплее на передней панели станка.

Убедитесь, что газ выходит из сопла горелки, несколько раз нажав на горелку. Возможно, вам придется отрегулировать регулятор, чтобы поддерживать постоянное давление от 15 до 20 фунтов на квадратный дюйм во время работы устройства. Как только это будет сделано, прикрепите зажим заземления, и вы готовы к сварке. Всегда полезно проверить настройки на куске того же материала, который вы собираетесь сваривать.

Источники:

Gardena Swiding Supply, (310) 323-5850, Gardenaweldingsupply. com

com

Miller Electric, (920) 734-9821, Millerwelds.com

Трендовые страницы

. Номинальные модели электромобилей

Сколько стоит Tesla? Вот разбивка цен

Лучшие гибридные автомобили — лучшие модели гибридных автомобилей

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это наиболее экономичные пикапы, которые можно купить

Это внедорожники, предлагающие лучшие бензинские пробеги

Тренда карты

Best Electric Care -Models

Best Electric Care -Models

Best Electric -Care -Models

Best Electric -Care -Models

Best Electric -Care -Models

.

Сколько стоит Тесла? Вот разбивка цен

Лучшие гибридные автомобили — лучшие модели гибридных автомобилей

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это самые экономичные пикапы, которые вы можете купить

Это внедорожники с лучшим расходом топлива

Можно ли сваривать TIG с помощью сварочного аппарата?

Александр Берк

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку после перехода по моим ссылкам».

Недавно друг спросил меня о том, что необходимо для начала сварки TIG. Он хотел попробовать TIG, просто не хотел разориться при этом. Пока у него в гараже стоял старый сварочный аппарат, я порекомендовал следующий порядок действий.

Вопрос в том, можете ли вы сваривать TIG с помощью сварочного аппарата? Краткий ответ: Да, вы можете превратить любой сварочный аппарат постоянного тока в аппарат для сварки электродом, если вы купите горелку TIG и баллон с аргоном.

В особенности, если вы только начинаете заниматься сваркой ВИГ или просто хотите попробовать, сварка ВИГ с помощью сварочного аппарата может стать отличным вариантом, чтобы опробовать себя в игре. В этой статье я дам обзор того, как преобразовать ваш текущий сварочный аппарат в аппарат для сварки TIG. Начиная со списка необходимых покупок и настройки, я исследую уникальные особенности процесса. Далее, какие преимущества и недостатки следует учитывать. И, наконец, альтернативы. После прочтения статьи вы должны быть в довольно хорошем положении, чтобы решить для себя, хотите ли вы пройти сварку TIG с маршрутом сварочного аппарата или вы совершаете покупку полной установки TIG.

Начиная со списка необходимых покупок и настройки, я исследую уникальные особенности процесса. Далее, какие преимущества и недостатки следует учитывать. И, наконец, альтернативы. После прочтения статьи вы должны быть в довольно хорошем положении, чтобы решить для себя, хотите ли вы пройти сварку TIG с маршрутом сварочного аппарата или вы совершаете покупку полной установки TIG.

Что нужно для начала?

Итак, что вам нужно? Сварочная установка с подключением постоянного тока — это то, что у вас уже должно быть. Не слишком портя резюме, просто не имеет смысла покупать специальный сварочный аппарат, если вы собираетесь часто выполнять сварку TIG.

Первая покупка, доступная по низкой цене на Amazon или у вашего местного дилера по сварке, горелка TIG с воздушным охлаждением, чаша и вольфрам. Если у вас есть вопросы о размере чашки, диаметре вольфрама и других более подробных вопросах, касающихся этой темы, рассмотрите возможность прочесть мои статьи, посвященные этой теме. Или получите реальную консультацию в магазине сварки, которому вы доверяете, когда знаете, какой проект вы хотели бы начать. Совет может быть настолько хорош, насколько хороша ваша цель, поэтому убедитесь, что вы примерно знаете, какую толщину материала, тип материала и положения/типы соединений вы хотели бы сварить. Рекомендация по горелке: выбирайте горелку TIG с клапаном на рукоятке. Поскольку у вас не будет многих встроенных функций родной машины TIG, это добавит больше удобства в использовании без дополнительных затрат или с очень небольшими дополнительными затратами. Как только вы соберете все эти предметы, связанные с факелом, следующим будет защитный газ.

Или получите реальную консультацию в магазине сварки, которому вы доверяете, когда знаете, какой проект вы хотели бы начать. Совет может быть настолько хорош, насколько хороша ваша цель, поэтому убедитесь, что вы примерно знаете, какую толщину материала, тип материала и положения/типы соединений вы хотели бы сварить. Рекомендация по горелке: выбирайте горелку TIG с клапаном на рукоятке. Поскольку у вас не будет многих встроенных функций родной машины TIG, это добавит больше удобства в использовании без дополнительных затрат или с очень небольшими дополнительными затратами. Как только вы соберете все эти предметы, связанные с факелом, следующим будет защитный газ.

Баллон с аргоном (100% аргон). Или гелий 100% (более дорогой вариант, возможные преимущества см. в этой статье). Защитный газ жизненно важен для сварки TIG, нет никакого обходного пути для использования баллона с защитным газом, как я объясняю далее в этой статье. Но аргон полезен для всех видов защиты сварочной атмосферы, а также может использоваться для сварки MIG. Не забудьте газовый шланг, который понадобится для подключения газа к горелке.

Не забудьте газовый шланг, который понадобится для подключения газа к горелке.

Краткое резюме. Чтобы начать работу со сварочным аппаратом, потребуются следующие покупки:

- Горелка для сварки вольфрамовым электродом в среде инертного газа (включая вольфрамовую трубку и чашу, а также рекомендуемый клапан на рукоятке)

- Баллон со 100% аргоном (включая газовый шланг и разъем) читайте здесь)

Как настроить сварочный аппарат для TIG

На этом этапе у вас должны быть все вышеперечисленные предметы. Теперь можно приступить к настройке снаряжения. Баллон с аргоном будет подсоединен газовым шлангом к газовому разъему горелки TIG. Пока не увеличивайте поток аргона.

Следующим шагом является подключение заземления к положительной клемме вашей сварочной установки, а провода электрода к отрицательной клемме вашего сварочного аппарата. Заключительной частью является соединение зажима электрода с подводящим концом горелки TIG. Прежде чем продолжить, убедитесь, что все правильно подключено.

Чтобы подготовиться к следующему этапу сварки, убедитесь, что клапан на горелке TIG закрыт. Также дважды проверьте, подключены ли провода, как описано выше. В противном случае вы окажетесь в разделе устранения неполадок позже.

Как выполнять сварку ВИГ на аппарате для сварки вольфрамовым электродом

Теперь, после покупки необходимых элементов для превращения вашего аппарата в аппарат для сварки ВИГ и всех необходимых настроек, мы готовы приступить к работе.

- Настройки сварки: Включите сварочную установку и настройте силу тока, соответствующую материалу и толщине материала, с которым вы работаете. Если вы сразу прожигаете свой материал, значит, усилители были слишком высокими. Слово дополнительного предупреждения: ток постоянно течет через вашу горелку, как только вы увеличиваете силу тока. Убедитесь, что ваш фонарь находится в безопасном месте, в идеале — в твердом держателе. На рынке есть несколько действительно хороших магнитных держателей горелки за пару долларов, которые делают сварку намного безопаснее и приятнее.

- Защитный газ: Увеличьте расход аргона на расходомере до 15-20 кубических футов в час. Точный расход зависит от вашей сварочной работы. Если вы слышите газ, значит, вы забыли закрыть газовый клапан на горелке TIG. Или у вашей горелки нет клапана. В этом случае не беспокойтесь. Откройте вентиль, прежде чем, наконец, начнете сварку.

- Начало с нуля: Как видно на рисунке выше, горелка TIG должна коснуться заготовки/металла, чтобы создать замкнутое соединение тока. Но этого недостаточно, чтобы зажечь дугу. Два способа создания дуги.

- 1) Коснитесь металла вольфрамовым наконечником и измените угол движениями вверх и вниз, как показано на рисунке выше.

- 2) Коснитесь также металла, но для начала «поцарапайте» металлическую поверхность.

Совет: используйте тонкую металлическую пластину в начале заготовки, чтобы пожертвовать в начале. Это приведет к более красивому внешнему виду сварного шва.

Для завершения просто отведите горелку достаточно далеко от места сварки. Это автоматически остановит цепь, и сварочная дуга исчезнет.

Я надеюсь, что теперь у вас все в порядке, если у вас возникнут какие-либо проблемы, я собрал несколько распространенных проблем в разделе устранения неполадок.

Поиск и устранение неисправностей

Дуга не запускается: Проверьте правильность подключения. И что фонарик подключен к минусовому выходу.

Пористость: Проверьте, идет ли газ, и если да, возможно, увеличьте объем потока. Если вы уже находитесь на более высоком конце спектра, подумайте об отказе от него. Если аргон течет слишком быстро, создаются турбулентности, которые засасывают кислород. Также проверьте источники черновиков.

Серые сварные швы: Аналогично пористости. Убедитесь, что все вышеперечисленные пункты понятны. Но сварка с этой настройкой создаст немного больше серого цвета по краям сварного шва. По окончании сварки обязательно очистите его должным образом.

По окончании сварки обязательно очистите его должным образом.

Прожечь/отверстия: На большую силу тока. Выключите питание и уменьшите время, которое вы проводите на одном месте с факелом.

Позвольте мне помочь вам улучшить вашу сварку!

Подпишитесь на мой еженедельный информационный бюллетень и получайте полезные советы, инструменты и теоретические сведения о сварке и соединении.

Когда имеет смысл превратить аппарат для ручной сварки в аппарат для сварки TIG? – Плюсы и минусы

Сварка ВИГ с помощью сварочного аппарата, безусловно, более экзотическое применение, но оно имеет свои области применения и достоинства. Самый очевидный из них, о котором я уже упоминал: экономия ваших денег при использовании TIG, когда у вас уже есть сварочный аппарат в мастерской. В противном случае может быть более разумным использовать сварочный аппарат TIG для сварки более тонкого материала или попытки герметизации контейнера. Многие преимущества сварки TIG могут быть перенесены на аппарат для сварки электродом, даже несмотря на то, что качество родного сварочного аппарата TIG будет трудно, если вообще возможно, достичь.

Еще одним преимуществом является гибкость кабеля и шланга. Газ подается в вашу горелку отдельно, поэтому вы можете использовать очень длинный газовый шланг, чтобы получить больше гибкости при сварке. Кроме того, электрические провода обычно длиннее с самого начала по сравнению с обычными сварочными аппаратами TIG.

Недостатки:

- Менее простое обращение (нет педали — нет регулировки силы тока во время сварки)

- Результаты не такие чистые, как при обычной сварке TIG (поэтому требуется больше постобработки и очистки)

- Вероятно, больше потребление аргона (зависит от того, как быстро вы включаете и выключаете клапан между сварками, так как машина не поможет вам переключиться).

- Меньшее влияние на начало и конец (без нарастания, наклона и т. д.).

- Трудно или невозможно сварить очень тонкий материал (что обычно является одной из сильных сторон сварки TIG).

- Больше (или даже больше) износ вольфрамового наконечника.

следовательно, больше заточки, больше загрязнений и менее точное формирование дуги)

следовательно, больше заточки, больше загрязнений и менее точное формирование дуги)

Таким образом, в основном это преобразование является способом выполнить случайную работу TIG и получить представление о процессе. Как только вы настроитесь на сварку TIG или работы в этой области станут более частыми, инвестирование в инверторный источник питания будет самым мудрым решением. Приличные машины начинаются примерно с 650 долларов, и они, как правило, поставляются со всем необходимым оборудованием, чтобы сразу начать работу. Ясно, что моя рекомендация, если вы недовольны результатами сварки с помощью сварочного аппарата или из-за дополнительных хлопот, связанных с управлением сварочным аппаратом, TIG уменьшает ваше удовольствие от сварки TIG.

Время для прямой обратной связи: насколько хорошо я ответил на ваш вопрос? *

- 1 — Есть решение!

- 2 — Узнал что-то новое

- 3 — Не совсем

- 4 — Совсем нет

Мы очень ценим ваш отзыв!

Оставь мне примечание к твоему рейтингу! (необязательно)

Если вам понравилась эта статья, посмотрите другие мои статьи, которые я написал на эту тему!

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку после перехода по моим ссылкам».

Александр Берк

Немного о себе: Я сертифицированный международный инженер по сварке (IWE), работавший в различных проектах по сварке TIG, MIG, MAG и контактной точечной сварке. В последнее время он работал инженером-технологом по процессам лазерной и TIG-сварки. Чтобы ответить на некоторые вопросы, которые мне часто задавали или задавались во время работы, я завел этот блог. Это стало чем-то вроде любимого проекта, так как я хочу узнать больше о сварке. Я искренне надеюсь, что это поможет вам улучшить ваши результаты сварки так же, как помогло улучшить мои.

Recent Posts

- Почему нельзя заварить треснувший алюминиевый диск

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать далее

- 8 советов по сварке пробки O2

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать далее

- 8 советов по сварке окрашенных материалов

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать далее

Время для прямой обратной связи: насколько хорошо я ответил на ваш вопрос? *

- 1 — Есть решение!

- 2 — Узнал что-то новое

- 3 — Не совсем

- 4 — Совсем нет

Мы очень ценим ваш отзыв!

Оставь мне примечание к твоему рейтингу! (необязательно)

Если вам понравилась эта статья, посмотрите другие мои статьи, которые я написал на эту тему!

Генератор, переделанный в сварочный аппарат

- Форум

- Дисциплины WeldingWeb

- Сварочные проекты и изображения

- Генератор переделанный в сварочный аппарат

26.07.2004 #1

Генератор переоборудовали в сварочный аппарат

Привет,

Если возможно? Мне было интересно, смогу ли я превратить свой 5500-ваттный генератор в сварочный аппарат, и если да, то что мне нужно для этого???

Заранее спасибо.

Ал

Ответить с цитатой

26.07.2004 #2

Нет, вы не можете этого сделать. Это простой ответ, если кто-то хочет уточнить технические вопросы, отлично.

www.urkafarms.com

Ответить с цитатой

27.

07.2004

#3

07.2004

#3Ал,

Я согласен с ответом Сберри, большая разница между вашим генератором и пригодным для использования сварочным аппаратом. Преобразование не очень практично.

Если вы хотите построить портативный электросварщик, работающий на газе, я видел довольно много сообщений об использовании автоматического генератора переменного тока, приводимого в движение автомобилем, грузовиком или стационарным двигателем. Я полагаю, что один был даже построен из старой роторной газонокосилки. Схема довольно проста, единственной важной частью, которую они показали, был автомобильный аккумулятор, используемый для запуска генератора переменного тока.

Я понятия не имею, насколько хорошо работают эти самодельные установки, но есть по крайней мере одна компания, которая производит коммерческий сварочный аппарат на основе генератора переменного тока для внедорожного сообщества.

Я понятия не имею, насколько хорошо работают эти самодельные установки, но есть по крайней мере одна компания, которая производит коммерческий сварочный аппарат на основе генератора переменного тока для внедорожного сообщества.Если вы заинтересованы в использовании этого подхода и не можете найти подробности в поиске, дайте мне знать, и я постараюсь найти для вас некоторую информацию.

Тинкер

Сенчури 135GS, ThermalArc 250GTSОтветить с цитатой

28.07.2004 #4

Ваше мнение о Зене (www.

zena.net). Купил, но еще не подключил. Предполагается, что он имеет 100% рабочий цикл, и его также можно превратить в миг. Кабели выглядят очень красиво, и вы можете включить его за ручку.

zena.net). Купил, но еще не подключил. Предполагается, что он имеет 100% рабочий цикл, и его также можно превратить в миг. Кабели выглядят очень красиво, и вы можете включить его за ручку.Стив

Стив ЛеАнна

Ответить с цитатой

07-29-2004 #5

Mobi-Arc — хороший сварочный аппарат, устанавливаемый на автомобиль, который также работает от генератора.

У меня есть такой на моем джипе CJ-7, и он отлично работает.Вы можете увидеть мою рецензию на эту тему здесь:

n2jeepn.com Рецензия Mobi-ArcДэн

www.n2jeepn.com

Ответить с цитатой

08-02-2004 #6

переделка в сварочный аппарат

Простой ответ — да, вы можете переоборудовать его в сварочный аппарат.

вы также можете добавить к нему приспособление и использовать его как сварочный аппарат с ограниченными модификациями. все зависит только от того, с какими еще неудобствами и расходами вы смиритесь. большинство комбинированных генераторов-сварщиков имеют либо два набора катушек (один для сварщика, один для генератора), так что либо одна может работать, либо у них есть основная обмотка, которая используется в обоих режимах, дополняя ее дополнительной обмоткой. сварщику нужен большой ток низкого напряжения. генератор использует более высокое напряжение и более низкий ток, поэтому один фиксированный набор катушек — не самое простое решение. чтобы преобразовать свой, вы можете снять генератор переменного тока 120 В (секция генератора) и установить на него сварочный генератор.

вы также можете добавить к нему приспособление и использовать его как сварочный аппарат с ограниченными модификациями. все зависит только от того, с какими еще неудобствами и расходами вы смиритесь. большинство комбинированных генераторов-сварщиков имеют либо два набора катушек (один для сварщика, один для генератора), так что либо одна может работать, либо у них есть основная обмотка, которая используется в обоих режимах, дополняя ее дополнительной обмоткой. сварщику нужен большой ток низкого напряжения. генератор использует более высокое напряжение и более низкий ток, поэтому один фиксированный набор катушек — не самое простое решение. чтобы преобразовать свой, вы можете снять генератор переменного тока 120 В (секция генератора) и установить на него сварочный генератор.или/