Сварка, виды сварки, история сварки

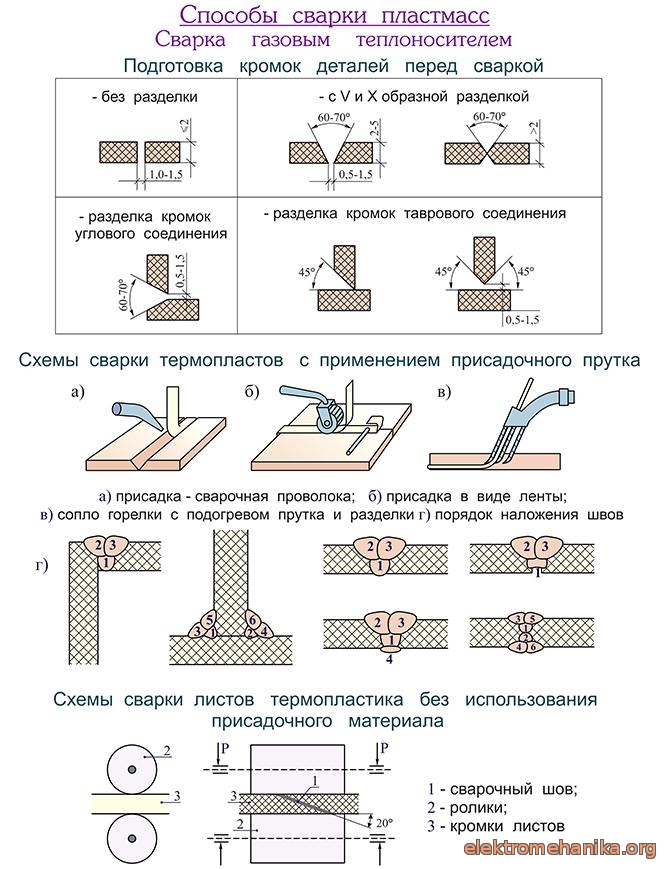

Сварка — технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. Сваркой получают изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др.). Изменяя режимы сварки, можно наплавлять слои металла различной толщины и различного состава.

На специальном оборудовании в определенных условиях можно осуществлять процессы, противоположные по своей сущности процессу соединения, например огневую, или термическую, резку металлов.

Историческая справка

Простейшие приёмы сварки были известны в 8-7-м тыс. до н. э. В основном сваривались изделия из меди, которые предварительно подогревались, а затем сдавливались. При изготовлении изделий из меди, бронзы, свинца, благородных металлов применялась т. н. литейная сварка. Соединяемые детали заформовывали, подогревали и место соединения заливали заранее приготовленным расплавленным металлом.

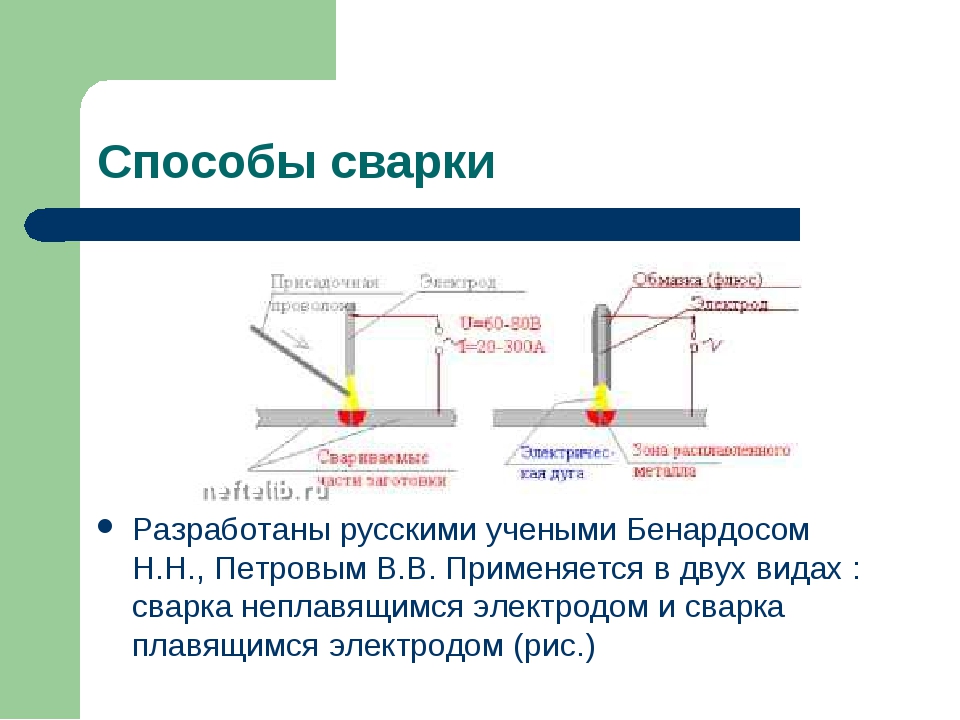

Изделия из железа и его сплавов получали их нагревом до «сварочного жара» в кузнечных горнах с последующей проковкой. Этот способ известен под названием горновая, или кузнечная, сварка. Только эти два способа сварки были распространены вплоть до конца 19 в. Толчком к появлению принципиально новых способов соединения металлов явилось открытие в 1802 дугового разряда В. В. Петровым. В 1882 Н. Н. Бенардос и в 1890 Н. Г. Славянов предложили первые практически пригодные способы сварки с использованием электрической дуги. В начале 20 в. дуговая электросварка постепенно стала ведущим промышленным способом соединения металлов. К началу 20 в. относятся и первые попытки применения для сварки и резки горючих газов в смеси с кислородом. Первую ацетилено-кислородную сварочную горелку сконструировал французский инженер Э. Фуше, который получил на неё патент в Германии в 1903. В России этот способ стал известен предположительно к 1905, получил распространение к 1911. Процесс дуговой сварки совершенствовался, появились её разновидности: под флюсом, в среде защитных газов и др.

Классификация

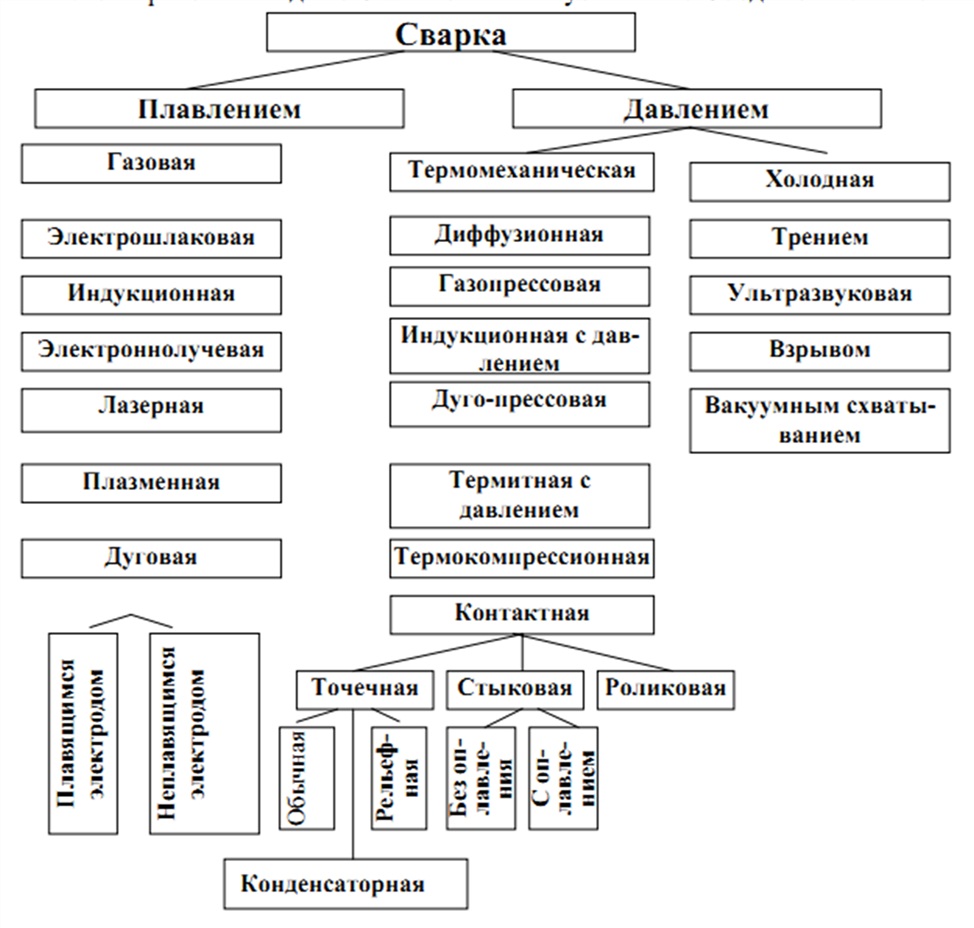

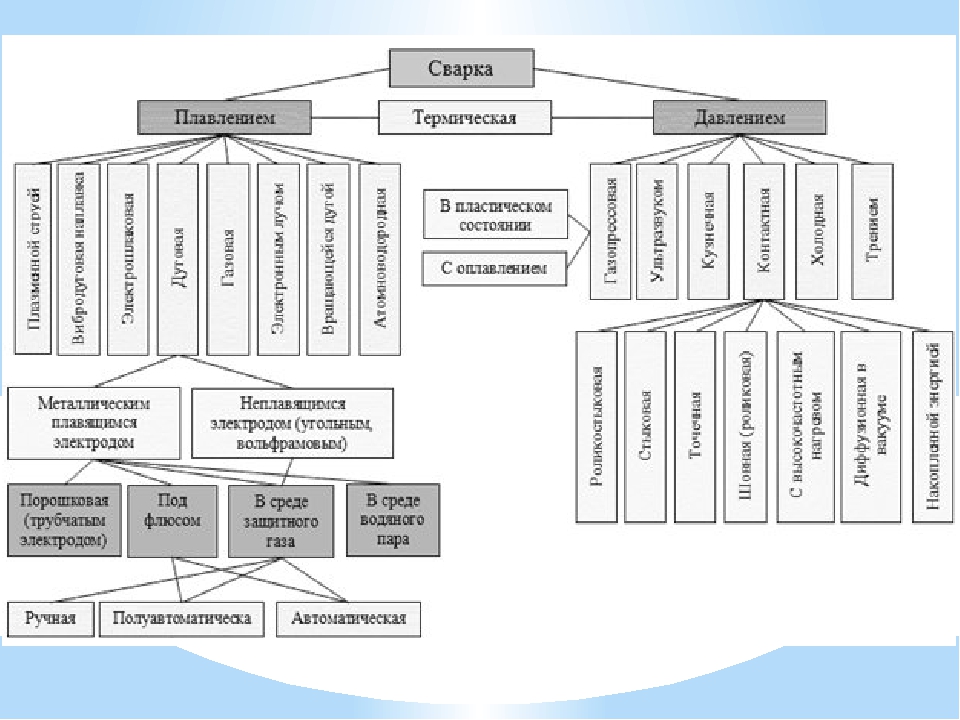

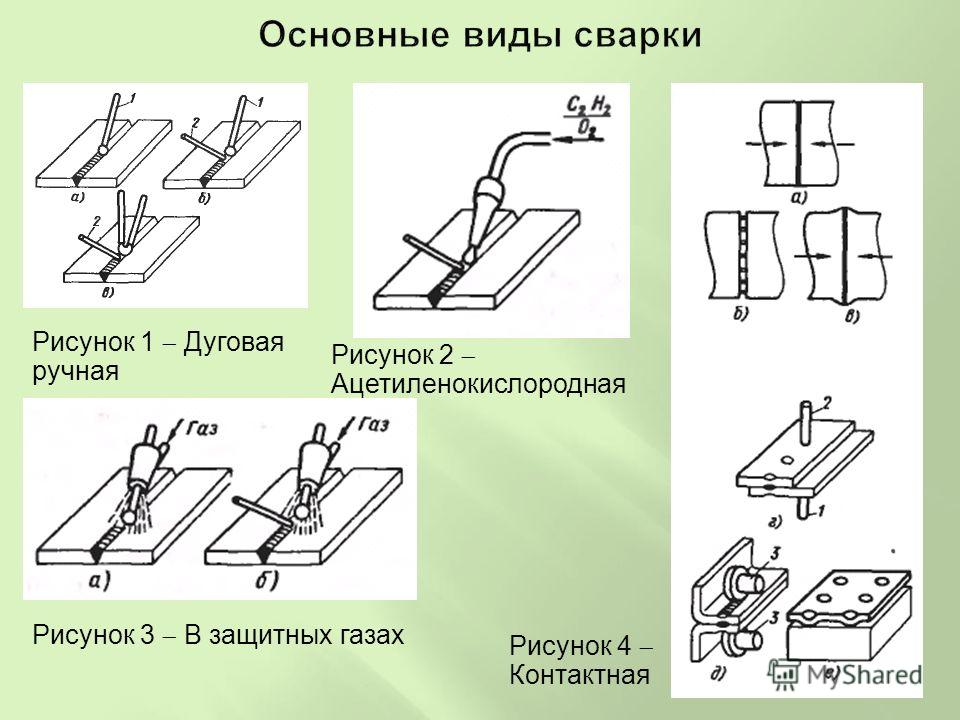

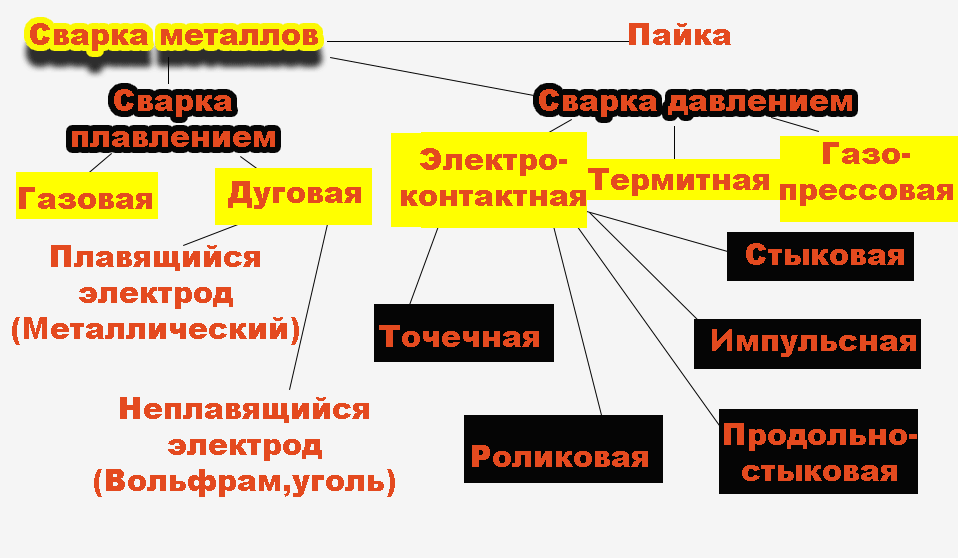

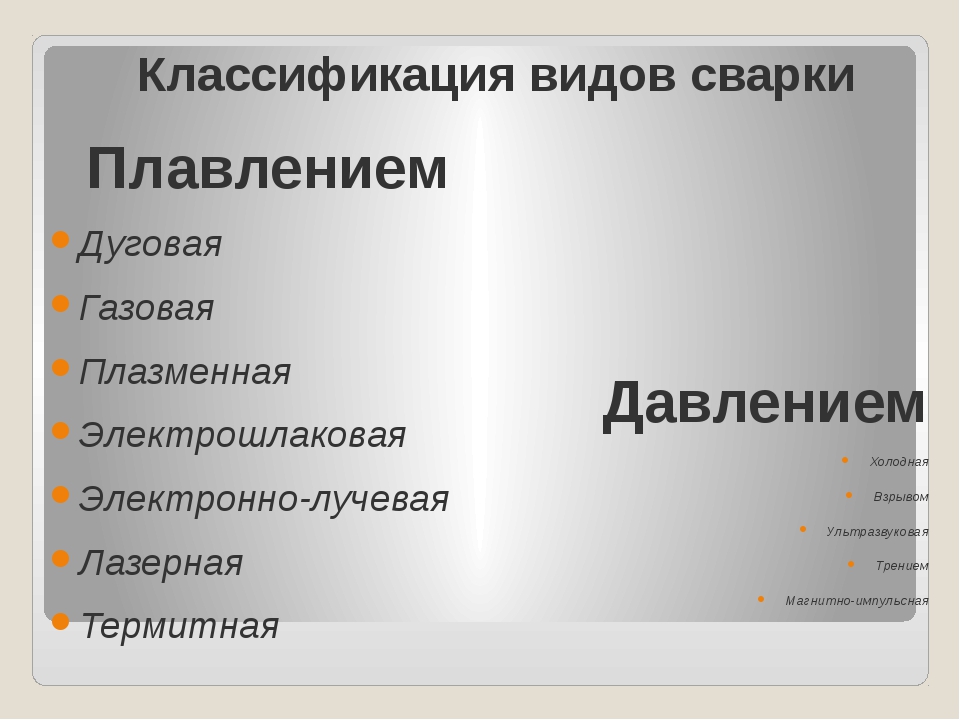

Современные способы сварки. металлов можно разделить на две большие группы: сварка плавлением, или сварка в жидкой фазе, и сварка давлением, или сварка в твёрдой фазе. При сварке плавлением расплавленный металл соединяемых частей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления и смачивания в зоне сварки и взаимного растворения материала. При сварке давлением для соединения частей без расплавления необходимо значительное давление. Граница между этими группами не всегда достаточно чёткая, например возможна сварка с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка). В предлагаемой классификации в каждую группу входит несколько способов. К сварке плавлением относятся: дуговая, плазменная, электрошлаковая, газовая, лучевая и др.

Сварка плавлением

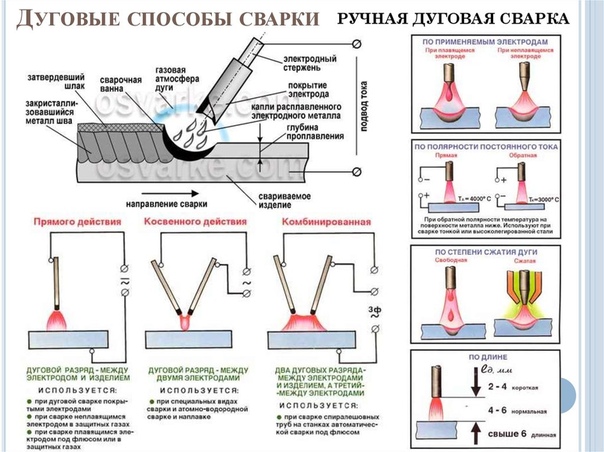

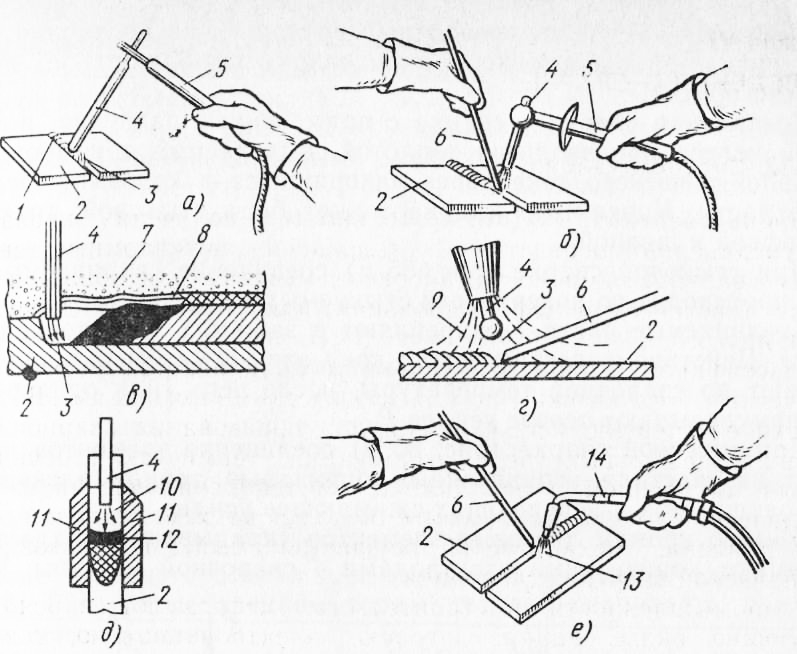

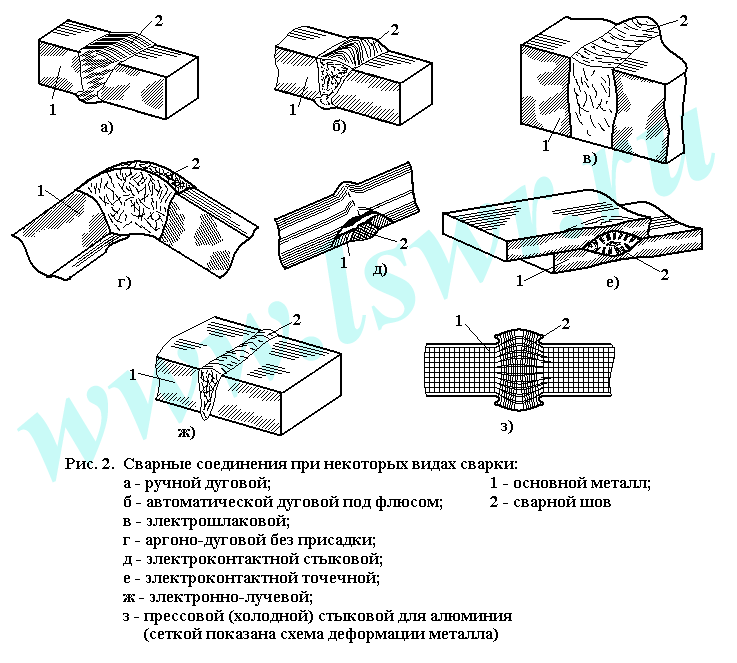

Простейший способ сварки — ручная дуговая сварки — основан на использовании электрической дуги. К одному полюсу источника тока гибким проводом присоединяется держатель, к другому — свариваемое изделие. В держатель вставляется угольный или металлический электрод. При коротком прикосновении электрода к изделию зажигается дуга, которая плавит основной металл и стержень электрода (при металлическом электроде), образуя сварочную ванну, дающую при затвердевании сварной шов. Температура сварочной дуги 6000-10000 С (при стальном электроде).

При дуговой сварке кислород и азот атмосферного воздуха активно взаимодействуют с расплавленным металлом, образуют окислы и нитриды, снижающие прочность и пластичность сварного соединения. Существуют внутренние и внешние способы защиты места сварки введение различных веществ в материал электрода и электродного покрытия (внутренняя защита), введение в зону сварки инертных газов и окиси углерода, покрытие места сварки сварочными флюсами (внешняя защита). При отсутствии внешних средств защиты сварочная дуга называется открытой, при наличии их — защищенной или погруженной. Наибольшее практическое значение имеет электросварка открытой дугой покрытым плавящимся электродом. Высокое качество сварного соединения позволяет использовать этот способ при изготовлении ответственных изделий. Одной из важнейших проблем сварочной техники является механизация и автоматизация дуговой сварки . При изготовлении изделий сложной формы часто более рациональной оказывается полуавтоматическая дуговая сварки , при которой механизирована подача электродной проволоки в держатель сварочного полуавтомата.

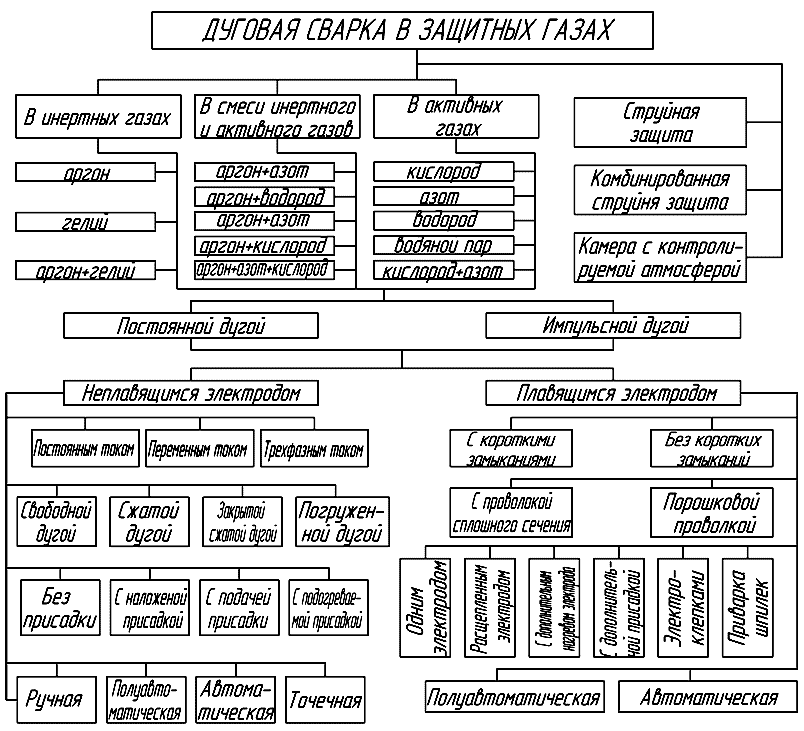

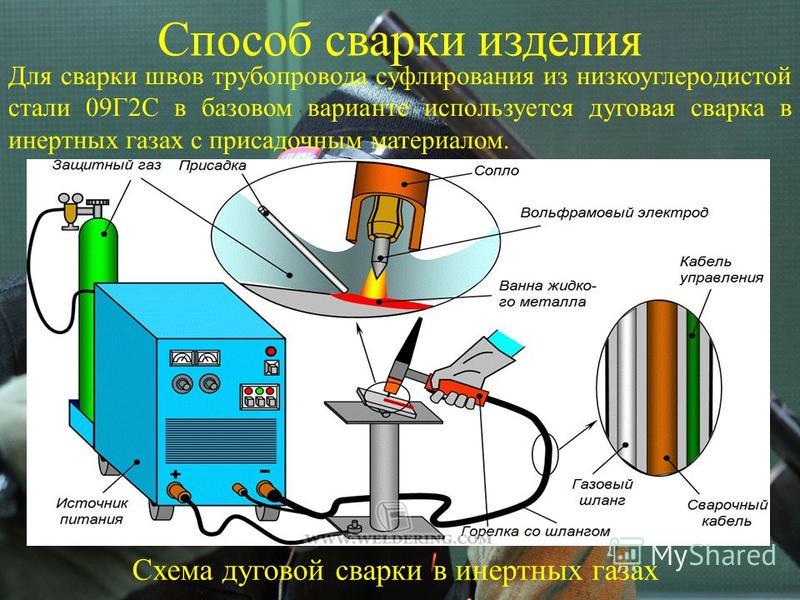

При механизированных способах сварки применяют газовую защиту — сварка в защитных газах, или газоэлектрическая сварка. Идея этого способа принадлежит Н. Н. Бенардосу (конец 19 в.). Сварка осуществляется сварочной горелкой или в камерах, заполненных газом. Газы непрерывно подаются в дугу и обеспечивают высокое качество соединения.

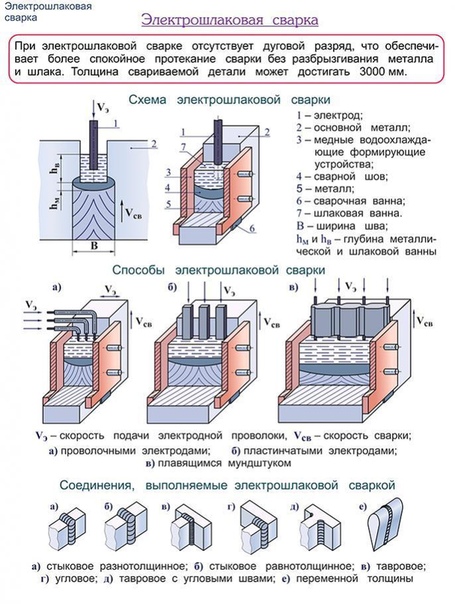

К электрическим способам сварки плавлением относится электрошлаковая сварка, при которой процесс начинается, как при дуговой сварке плавящимся электродом — зажиганием дуги, а продолжается без дугового разряда. При этом значительное количество шлака закрывает сварочную ванну. Источником нагрева металла служит тепло, выделяющееся при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая сварка металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими несколькими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм. Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

При этом значительное количество шлака закрывает сварочную ванну. Источником нагрева металла служит тепло, выделяющееся при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая сварка металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими несколькими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм. Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

Осуществление дуговой электросварки возможно также в воде (пресной и морской). Первый практически пригодный способ сварки под водой был создан в СССР в Московском электромеханическом институте инженеров ж.-д. транспорта в 1932 под руководством К. К. Хренова. Дуга в воде горит устойчиво, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. Сварка производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество сварки несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена сварка под водой полуавтоматом, в котором в качестве электрода использована т. н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная сварка ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

К. Хренова. Дуга в воде горит устойчиво, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. Сварка производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество сварки несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена сварка под водой полуавтоматом, в котором в качестве электрода использована т. н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная сварка ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

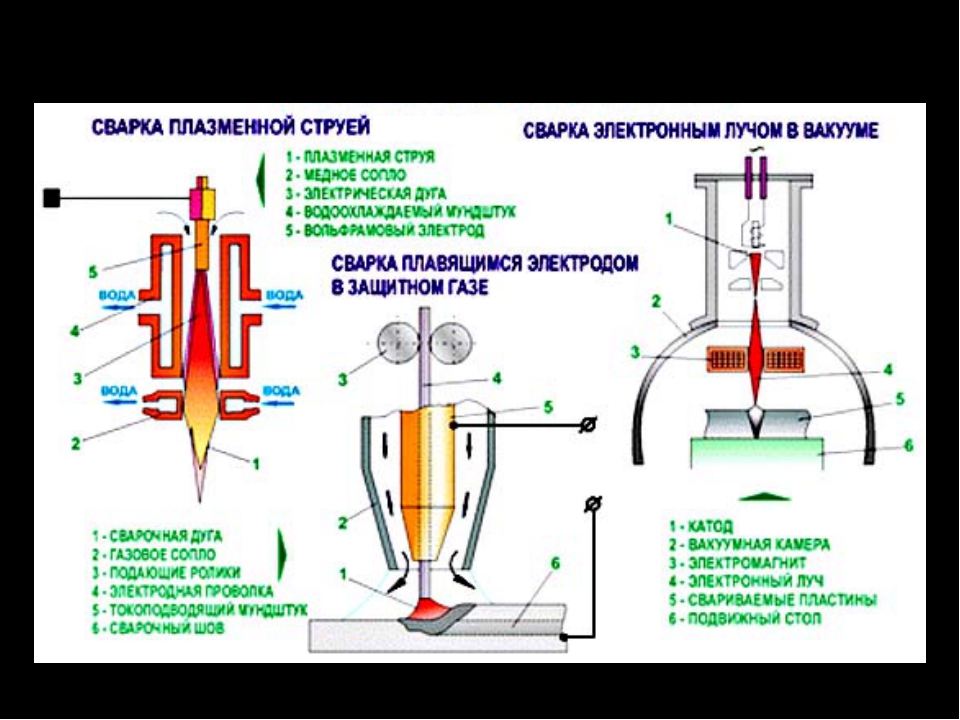

Один из перспективных способов сварки — плазменная сварка — производится плазменной горелкой. Сущность этого способа сварки состоит в том, что дуга горит между вольфрамовым электродом и изделием и продувается потоком газа, в результате чего образуется плазма, используемая для высокотемпературного нагрева металла. Перспективная разновидность плазменной сварки — сварка сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000-30000 С). Плазменная сварка получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой сварки легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную сварку используют как для соединения металлов больших толщин (многослойная сварка с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, сварка. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

Перспективная разновидность плазменной сварки — сварка сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000-30000 С). Плазменная сварка получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой сварки легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную сварку используют как для соединения металлов больших толщин (многослойная сварка с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, сварка. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

Газовая сварка

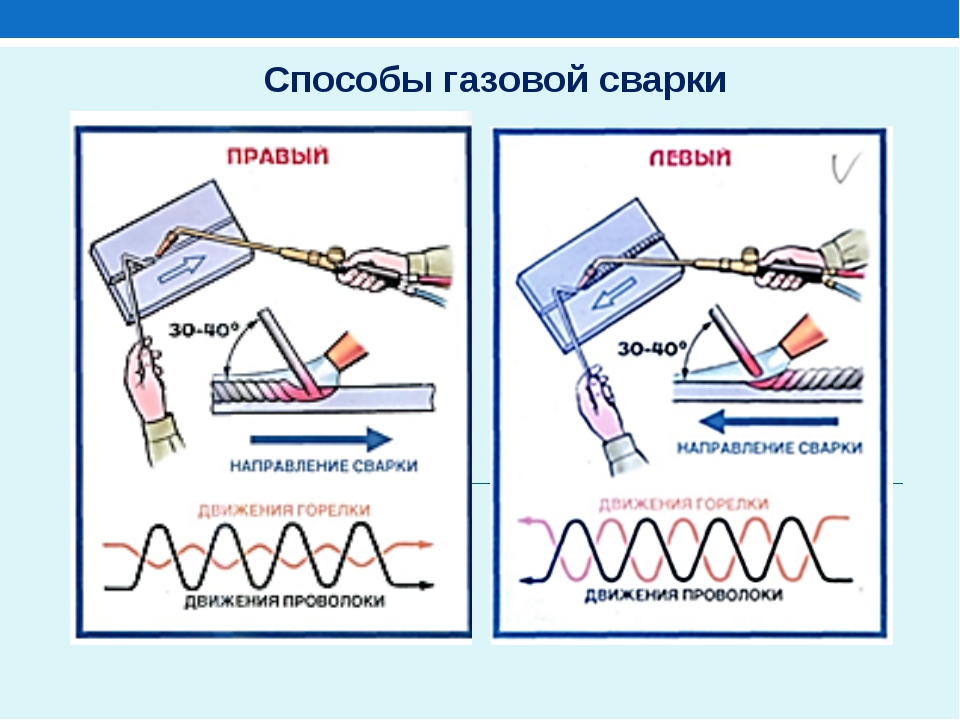

Газовая сварка относится к способам сварка плавлением с использованием энергии газового пламени, применяется для соединения различных металлов обычно небольшой толщины — до 10 мм. Газовое пламя с такой температурой получается при сжигании различных горючих в кислороде (водородно-кислородная, бензино-кислородная, ацетилено-кислородная сварка и др.).

Газовое пламя с такой температурой получается при сжигании различных горючих в кислороде (водородно-кислородная, бензино-кислородная, ацетилено-кислородная сварка и др.).

Промышленное применение получила ацетилено-кислородная газовая сварка. Существенное отличие газовой сварки от дуговой сварки — более плавный и медленный нагрев металла, Это обстоятельство определяет применение газовой сварки для соединения металлов малых толщин, требующих подогрева в процессе сварки (например, чугун и некоторые специальные стали), замедленного охлаждения (например, инструментальные стали) и т. д. Благодаря универсальности, сравнительной простоте и портативности оборудования газовая сварка целесообразна при выполнении ремонтных работ. Промышленное применение имеет также газопрессовая сварка стальных труб и рельсов, заключающаяся в равномерном нагреве ацетилено-кислородным пламенем металла в месте стыка до пластического состояния и последующей осадке с прессованием или проковкой.

Перспективными являются появившиеся в 60-е гг. способы лучевой сварки , также осуществляемые без применения давления. Электроннолучевая (электронная) сварка производится сфокусированным потоком электронов. Изделие помещается в камеру, в которой поддерживается вакуум (10-2-10-4 н/м2), необходимый для свободного движения электронов и сохранения концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на изделие направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109 вт/см2. Перемещая луч по линии сварки , можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для сварки , но и для резки, сверления отверстий и т. п. Скорость сварки этим способом в 1,5- 2 раза превышает скорость дуговой при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения.

способы лучевой сварки , также осуществляемые без применения давления. Электроннолучевая (электронная) сварка производится сфокусированным потоком электронов. Изделие помещается в камеру, в которой поддерживается вакуум (10-2-10-4 н/м2), необходимый для свободного движения электронов и сохранения концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на изделие направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109 вт/см2. Перемещая луч по линии сварки , можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для сварки , но и для резки, сверления отверстий и т. п. Скорость сварки этим способом в 1,5- 2 раза превышает скорость дуговой при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения. Этих недостатков лишён др. способ лучевой сварки — фотонная (световая) сварка. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны сварки при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Этих недостатков лишён др. способ лучевой сварки — фотонная (световая) сварка. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны сварки при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Для создания светового луча может служить не только искусственный источник света, но и естественный — Солнце. Этот способ сварки , называется гелиосваркой, применяется в условиях значительной солнечной радиации, Для сварки используется также излучение оптических квантовых генераторов — лазеров, Лазерная сварка занимает видное место в лазерной технологии.

Сварка давлением

Способы сварки в твёрдой фазе дают сварное соединение, прочность которого иногда превышает прочность основного металла. Кроме того, в большинстве случаев при сварке давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Кроме того, в большинстве случаев при сварке давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы сварки давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

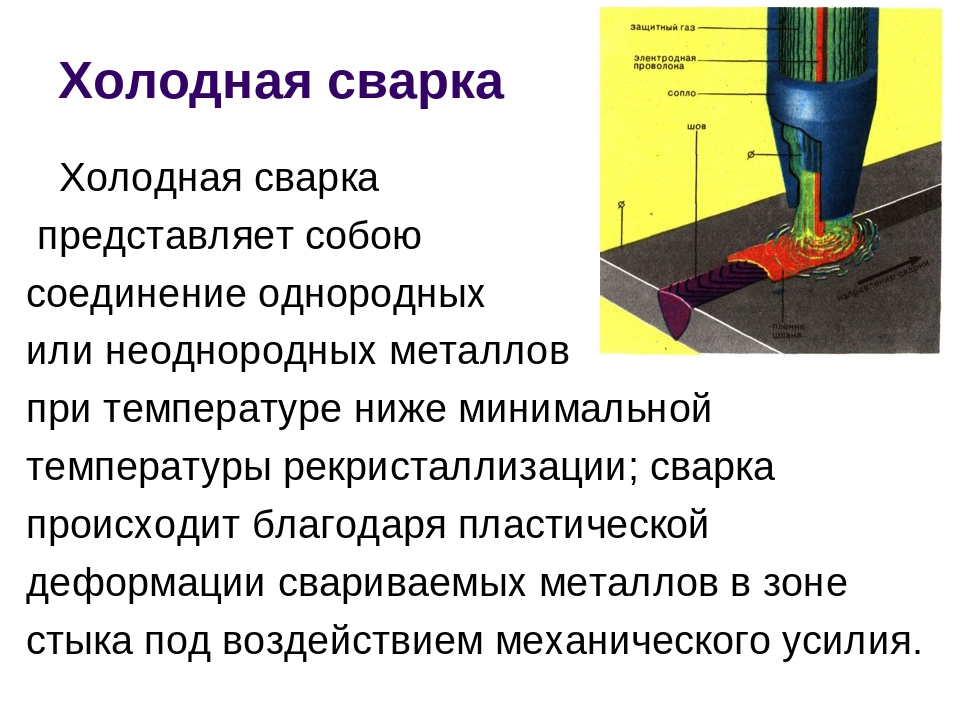

Холодная сварка выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Перед сваркой требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ сварки достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.). Перспективно применение холодной сварки в космосе.

Перспективно применение холодной сварки в космосе.

Для сварки можно использовать механическую энергию трения. Сварка трением осуществляется на машине, внешне напоминающей токарный станок. Детали зажимаются в патронах и сдвигаются до соприкосновения торцами. Одна из деталей приводится во вращение от электродвигателя. В результате трения разогреваются и оплавляются поверхностные слои на торцах, вращение прекращается и производится осадка деталей, сварка высокопроизводительна, экономична, применяется, например, для присоединения режущей части металлорежущего инструмента к державке.

Ультразвуковая сварка основана на использовании механических колебаний частотой 20 кгц. Колебания создаются магнитострикционным преобразователем, превращающим электромагнитные колебания в механические. На сердечник, изготовленный из магнитострикционного материала, намотана обмотка. При питании обмотки токами ВЧ из электрической сети в сердечнике возникают продольные механические колебания. Металлический наконечник, соединённый с сердечником, служит сварочным инструментом. Если наконечник с некоторым усилием прижать к свариваемым деталям, то через несколько секунд они оказываются сваренными в месте давления инструмента. В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид сварки использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация.

Если наконечник с некоторым усилием прижать к свариваемым деталям, то через несколько секунд они оказываются сваренными в месте давления инструмента. В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ сварки металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид сварки использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При сварке и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения.

Одним из способов электрической сварки является контактная сварка, или сварка сопротивлением (в этом случае электрический ток пропускают через место сварки , оказывающее омическое сопротивление прохождению тока). Разогретые и обычно оплавленные детали сдавливаются или осаживаются, т. о. контактная сварка по методу осадки относится к способам сварки давлением (см. Контактная электросварка). Этот способ отличается высокой степенью механизации и автоматизации и получает всё большее распространение в массовом и серийном производстве (например, соединение деталей автомобилей, самолётов, электронной и радиотехнической аппаратуры), а также применяется для стыковки труб больших диаметров, рельсов и т. п.

Наплавка

От наиболее распространённой соединительной сварки отличается наплавка, применяемая для наращения на поверхность детали слоя материала, несколько увеличивающего массу и размеры детали. Наплавкой можно осуществлять восстановление размеров детали, уменьшенных износом, и облицовку поверхностного слоя. Восстановительная наплавка имеет высокую экономическую эффективность, т. к. таким способом восстанавливают сложные дорогие детали; распространена при ремонте на транспорте, в сельском хозяйстве, строительстве, горной промышленности и т. д. Облицовочная наплавка применяется для создания на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, износостойкостью и т. д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами сварки дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

Наплавкой можно осуществлять восстановление размеров детали, уменьшенных износом, и облицовку поверхностного слоя. Восстановительная наплавка имеет высокую экономическую эффективность, т. к. таким способом восстанавливают сложные дорогие детали; распространена при ремонте на транспорте, в сельском хозяйстве, строительстве, горной промышленности и т. д. Облицовочная наплавка применяется для создания на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, износостойкостью и т. д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами сварки дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

Термическая резка

Резка технологически отлична от сварки и противоположна ей по смыслу, но оборудование, материалы, приёмы выполнения операций близки к применяемым в сварочной технике. Под термической, или огневой, резкой подразумевают процессы, при которых металл в зоне резки нагревается до высокой температуры и самопроизвольно вытекает или удаляется в виде размягченных шлаков и окислов, а также может выталкиваться механическим действием (струей газа, электродом и т. п.). Резка выполняется несколькими способами. Наиболее важный и практически распространённый способ — кислородная резка, основанная на способности железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм, возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Под термической, или огневой, резкой подразумевают процессы, при которых металл в зоне резки нагревается до высокой температуры и самопроизвольно вытекает или удаляется в виде размягченных шлаков и окислов, а также может выталкиваться механическим действием (струей газа, электродом и т. п.). Резка выполняется несколькими способами. Наиболее важный и практически распространённый способ — кислородная резка, основанная на способности железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм, возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Дуговая резка, выполняемая как угольным, так и металлическим электродами, применяется при монтажных и ремонтных работах (например, в судостроении). Для поверхностной обработки и строжки металлов используют воздушно-дуговую резку, при которой металл из реза выдувается струей воздуха, что позволяет существенно улучшить качество резки.

Для поверхностной обработки и строжки металлов используют воздушно-дуговую резку, при которой металл из реза выдувается струей воздуха, что позволяет существенно улучшить качество резки.

Резку можно выполнять высокотемпературной плазменной струей. Для резки и прожигания отверстий перспективно применение светового луча, струи фтора, лазерного излучения. Дальнейшее развитие и совершенствование методов сварки и резки связано с внедрением и расширением сферы применения новых видов обработки — плазменной, электронной, лазерной, с разработкой совершенных технологических приёмов и улучшением конструкции оборудования. Возможно значительное расширение использования сварки и резки для подводных работ и в космосе. Направление прогресса в области сварочной техники характеризуется дальнейшей механизацией и автоматизацией основных сварочных работ и всех вспомогательных работ, предшествующих сварке и следующих за ней (применение манипуляторов, кантователей, роботов). Актуальной является проблема улучшения контроля качества С. , в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов.

, в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов.

Сущность и классификация процесса сварки. Конспект

Конспект. Ручная электро-дуговая сварка.

… … …

Введение:

Сварка является одним из технологических процессов, как в области машиностроения, так и в строительной индустрии.

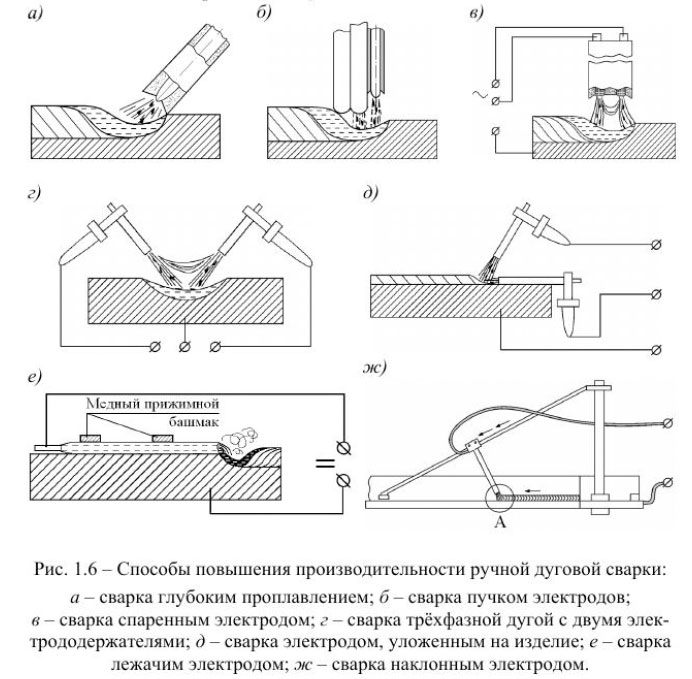

Несмотря на большие масштабы использования в промышленности различных видов механизированной сварки, объем применения ручной дуговой сварки сегодня не только не снижается, но и возрастает, что связано с созданием новых материалов и нового оборудования для ручной дуговой сварки.

Электрическая дуга впервые была открыта в 1802 г. профессором физики Санкт-Петербургской медико-хирургической академии В.В. Петровым.

А в 1882 году русский изобретатель Н.Н. Бенардос применил электрическую дугу для соединения металлов. В 1885 году он получил патент под названием «способ соединения и разъединения металлов непосредственным действием электрического тока», используя для этого дугу, горящую между угольным электродом и металлом и питающую электрической энергией от аккумулятора.

Русский инженер-металлург и изобретатель Н.Г. Славянов в 1888 году разработал способ сварки металлическим электродом, в 1891 году он получил два патента под названием «способ и аппараты для электрической отливки металлов» и «способ электрического уплотнения металлических отливок». Бенардос предложил различные способы сварки наклонными металлическими электродами и устройства, в которых подача электрода в зону дуги выполнялась за счет давления пружины.

Однако низкий уровень развития техники в России с тех лет не позволяют использовать и широко развивать идеи Петрова, Бенардоса, Славянова.

Выдающуюся роль в теоретической разработке сварных процессов сыграли видные ученые К.В. Любавский, К.К. Хренов, Г.А. Николаев, Н.О. Окерблам, Н.Н. Рыкалин, Е.О. Патон, В.П. Никитин и др.

Сварка — процесс получения неразъемного соединения двух или более деталей из твердых металлов (материалов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей, за счет сплавления основного и присадочного материала.

Все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

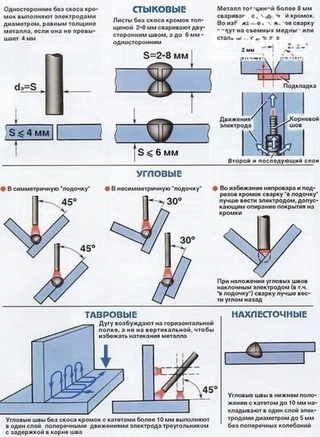

При сварке плавлением, кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с сплавленных кристаллов основного металла.

При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи.

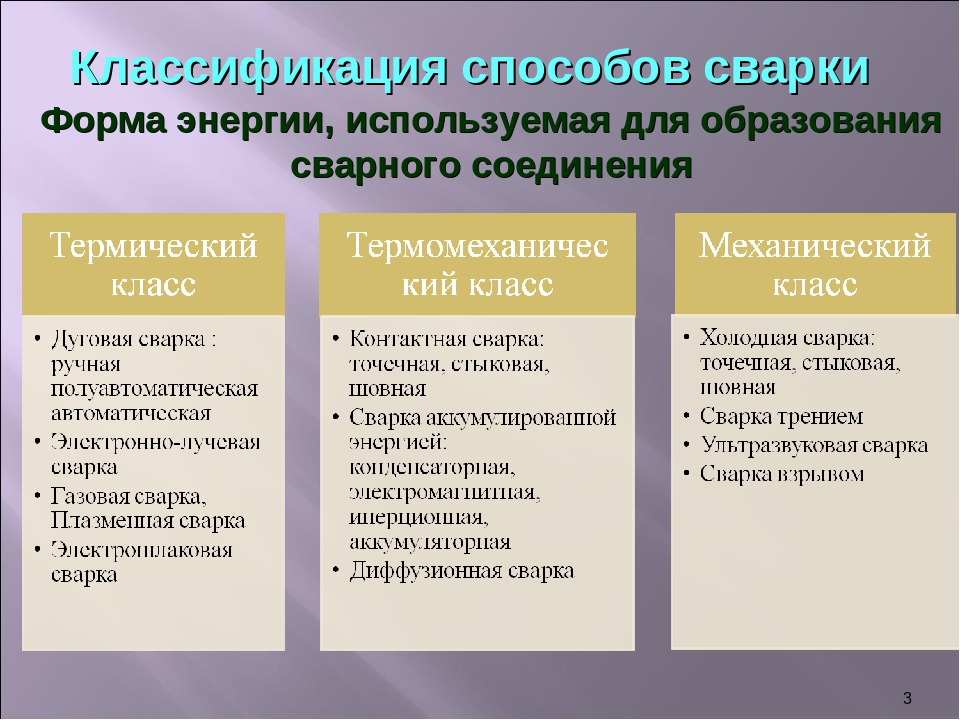

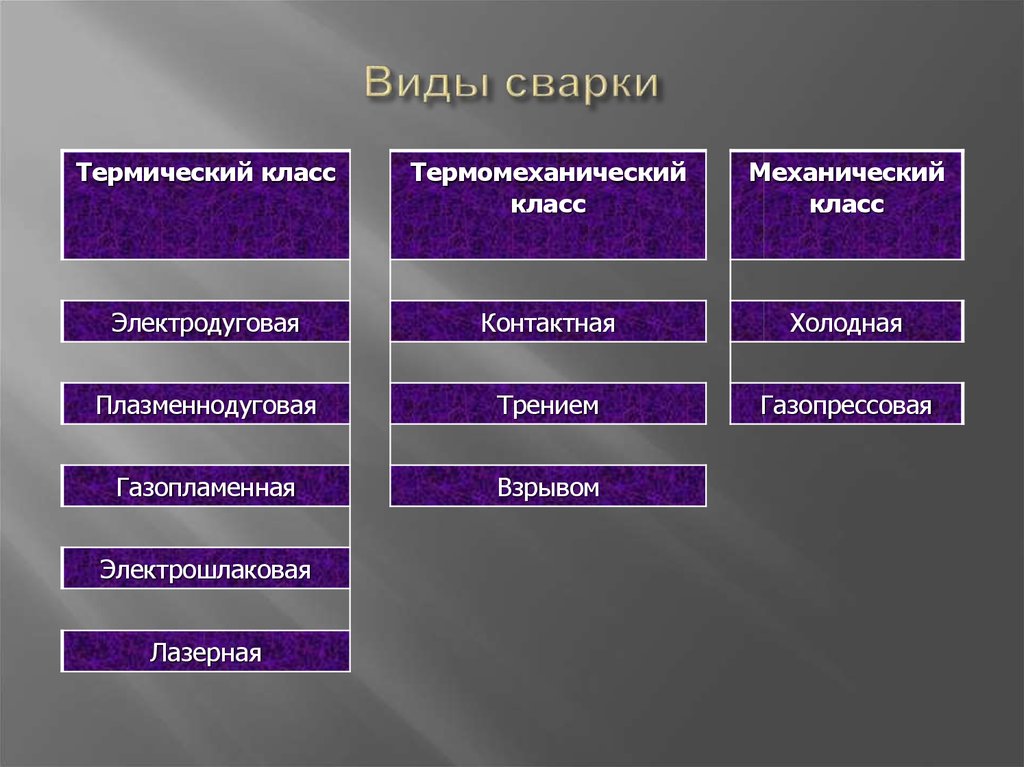

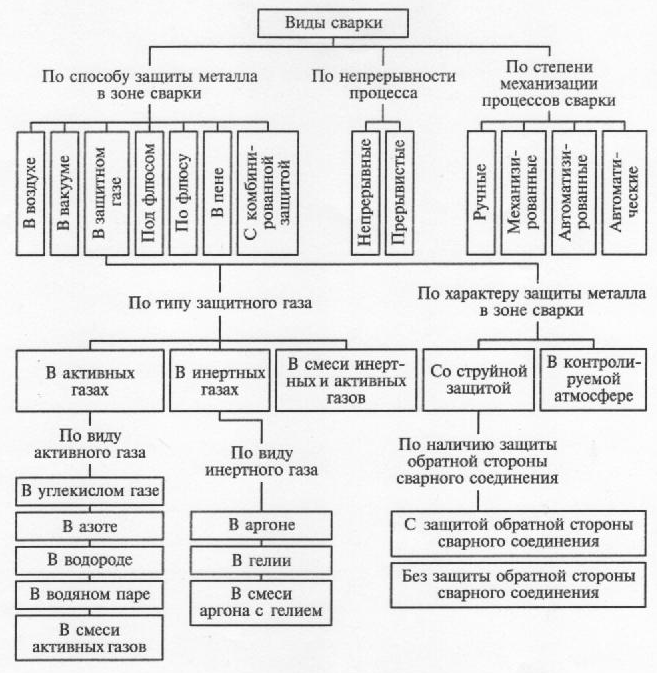

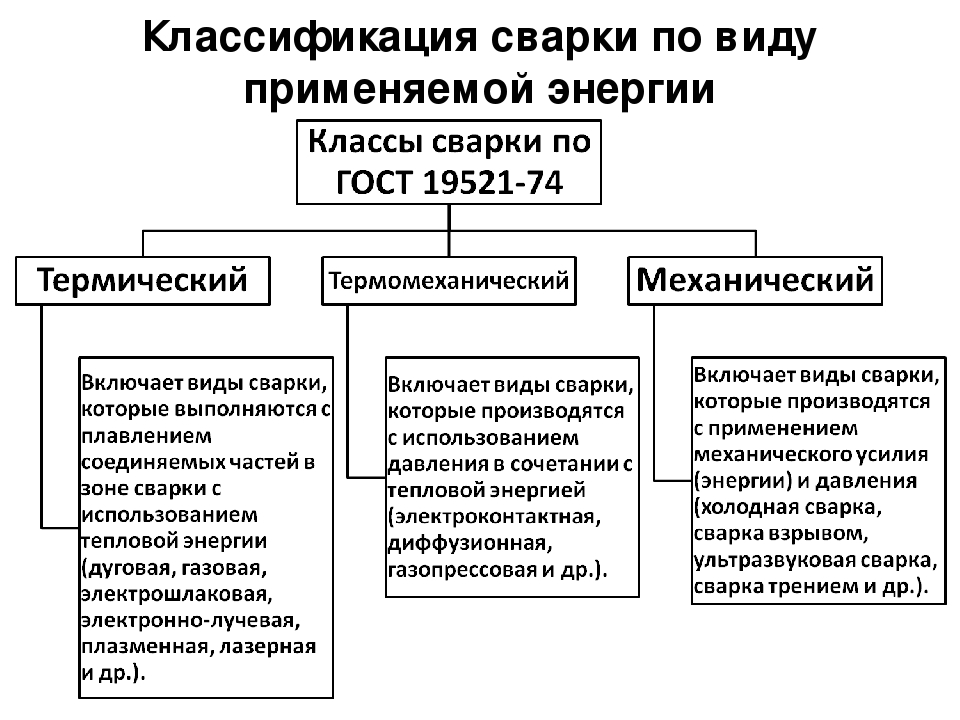

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический, механический.

Вид сварки – объединяет сварочные процессы по виду источника энергии непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая сварка, электронно-лучевая, плазменно-лучевая, тлеющим разрядом, световая, индукционная, газовая сварка, термитная сварка и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии и давления, а именно: контактная сварка, диффузионная, индукционно-прессовая, газопрессовая, дугово-прессовая, шлакопрессовая, термитно-прессовая, печная и др.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно холодная сварка, взрывом, ультразвуковая сварка, сварка трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам:

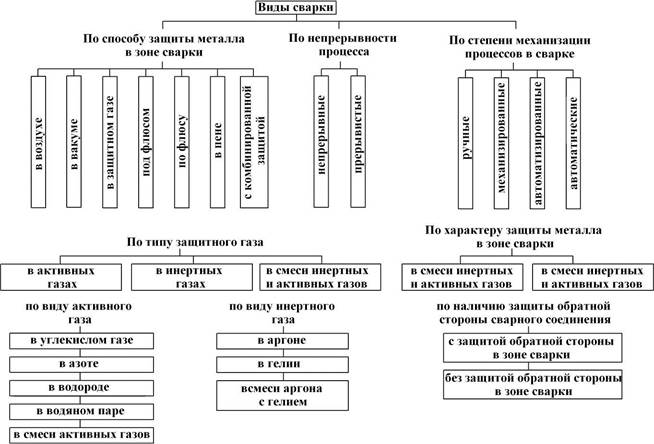

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, в вакууме, в защитных газах, под флюсом, в пене и с комбинированной защитой.

По непрерывности процесса: прерывистые и непрерывные.

По степени механизации: ручные, механизированные, автоматизированные и автоматические.

- < Ручная дуговая сварка

- Характеристики основных видов сварки.

Конспект >

Конспект >

Сварка как процесс. Виды сварки

Как происходит сварка.

К электроду и свариваемому изделию для образования и поддержания электрической дуги от источников сварочного тока подводится электроэнергия. Под действием теплоты электрической дуги кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через нуль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

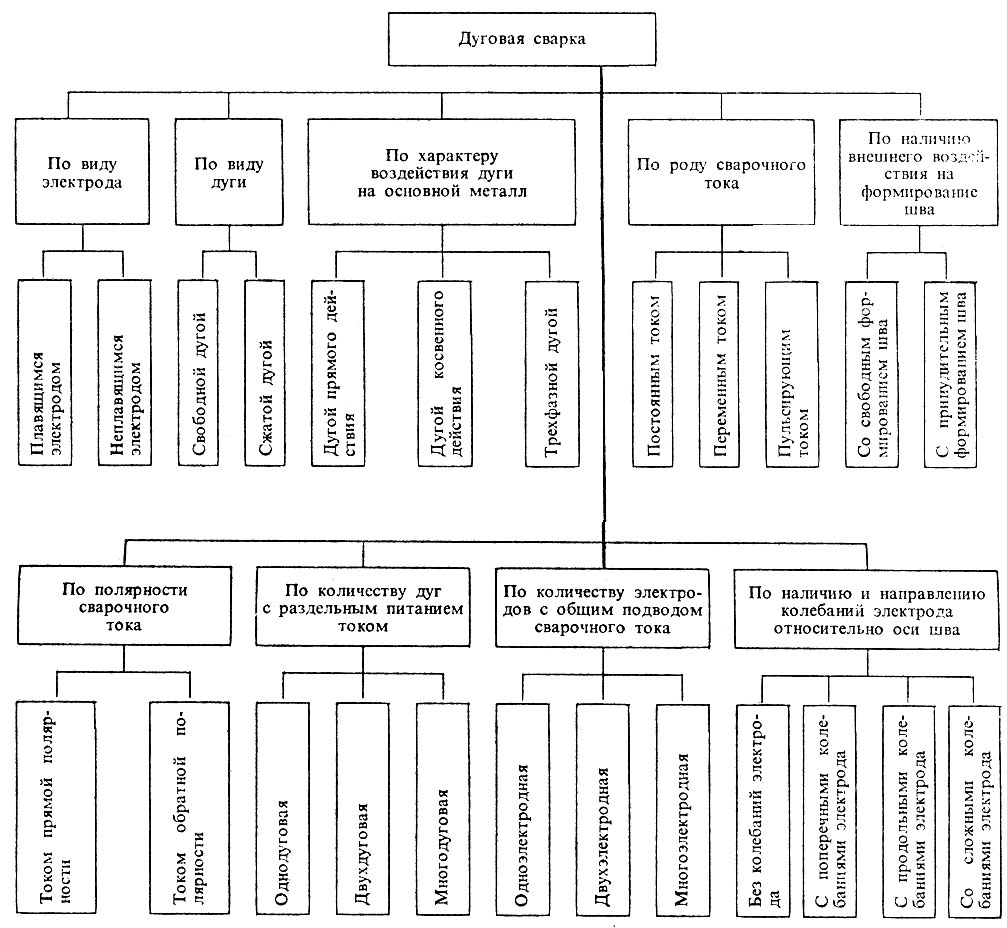

Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

* ручную дуговую сварку

* полуавтоматическую дуговую сварку

* автоматическую дуговую сварку

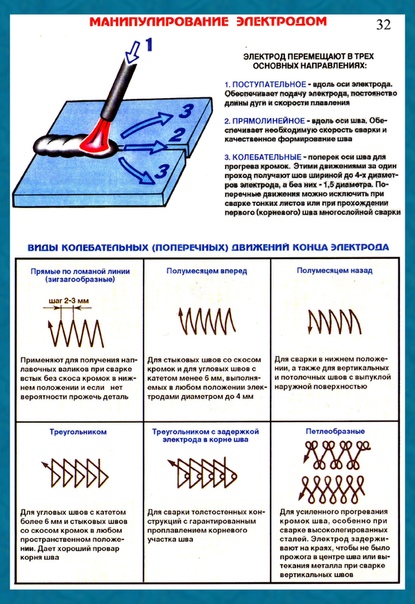

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

* электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде)

* электрическая дуга, питаемая постоянным током обратной (плюс на электроде) полярности

* электрическая дуга, питаемая переменным током

По типу дуги различают

* дугу прямого действия (зависимую дугу)

* дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают:

* способы сварки плавящимся электродом

* способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым)

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов.

Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

* открытую

* закрытую

* полуоткрытую дугу

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах.

Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах.

Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима.

Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

* дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

* дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

* дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

* дуговая сварка с газовой защитой (в среде защитных газов)

* дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Газопламенная сварка

Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан, блаугаз, МАФ, бензин, бензол, керосин и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным, это регулируется количеством кислорода.

В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан, блаугаз, МАФ, бензин, бензол, керосин и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным, это регулируется количеством кислорода.

* В последние годы в качестве заменителя ацетилена применяется новый вид топлива — сжиженный газ МАФ (метилацетилен-алленовая фракция). МАФ обеспечивает высокую скорость сварки и высокое качество сварочного шва, но требует применения присадочной проволоки с повышенным содержанием марганца и кремния (СВ08ГС, СВ08Г2С). МАФ гораздо безопаснее ацетилена, в 2-3 раза дешевле, и удобнее при транспортировке. Благодаря высокой температуре сгорания газа в кислороде (2927 °C) и высокому тепловыделению (20800 Ккал/м³) газовая резка с использованием МАФ гораздо эффективнее других газов в том числе и ацетилена.

* Огромный интерес представляет применение для газовой сварки использование дициана ввиду весьма высокой температуры сгорания (4500 °C). Препятствием к расширенному применению использования дициана для сварки и резки является его повышенная токсичность. С другой стороны эффективность дициана весьма высока и сравнима с электрической дугой, и потому дициан имеет значительную перспективу для дальнейшего прогресса в развитии газопламенной обработки. Пламя дициана с кислородом истекающее из сварочной горелки имеет резкие очертания, очень инертно к обрабатываемому металлу, короткое и имеющее пурпурно-фиолетовый оттенок. Обрабатываемый металл (сталь) буквально «течет», и при использовании дициана допустимы очень большие скорости сварки и резки металла.

* Значительным прогрессом в развитии газопламенной обработки с использованием жидких горючих может дать применение ацетилендинитрила и его смесей с углеводородами ввиду самой высокой температуры сгорания (5000 °C). Ацетилендинитрил склонен при сильном нагреве к взрывному разложению, но в составе смесей с углеводородами гораздо более стабилен. В настоящее время производство ацетилендинитрила очень ограниченное и продукт дорогой, но при развитии производства ацетилендинитрил может весьма ощутимо развить области применения газопламенной обработки во всех ее областях применения.

В настоящее время производство ацетилендинитрила очень ограниченное и продукт дорогой, но при развитии производства ацетилендинитрил может весьма ощутимо развить области применения газопламенной обработки во всех ее областях применения.

Электрошлаковая сварка

Источником теплоты служит флюс, находящийся между свариваемыми изделиями, разогревающийся проходящим через него электрическим током. При этом теплота, выделяемая флюсом, расплавляет кромки свариваемых деталей и присадочную проволоку. Способ находит своё применение при сварке вертикальных швов толстостенных изделий.

Сварочные работы: виды и области применения

Сварка является одним из самых распространенных способов соединения различных металлических деталей и конструкций, поскольку обеспечивает очень высокую прочность готовых изделий. Как правило, физико-механические характеристики сварного шва не уступают аналогичным параметрам основного материала деталей, а во многих случаях и превосходят их.

Виды сварки:

- электродуговая. Обеспечивает соединение деталей с помощью нагрева, источником которого является электрическая дуга, возникающая между свариваемым материалом и сварочным электродом. Именно электродуговая технология чаще всего используется при выполнении сварочных работ с обычными углеродистыми сталями;

- аргонно-дуговая. Также выполняется электрической дугой, но при этом использует защитную завесу из инертного газа. С ее помощью предотвращается попадание воздуха в зону сварки и окисление сварочной ванны. Аргонно-дуговая сварка подходит для соединения заготовок из нержавеющей, жаропрочной, кислотостойкой стали, алюминия, магния и различных цветных сплавов;

- контактная. Эта технология предусматривает соединение изделий посредством двух последовательных процессов – нагрева металла до пластического состояния с дальнейшим механическим деформированием деталей. Контактная сварка бывает точечной, стыковой, шовной, рельефной;

- газовая.

В этом случае сварочные работы заключаются в расплавлении кромок свариваемых деталей и введении в жидкую ванну присадочного материала. Чаще всего данную технологию используют при производстве листовых и трубчатых стальных конструкций небольшой толщины. Расплавление металла осуществляется за счет горения ацетилена при взаимодействии с чистым кислородом. Главным достоинством газовой сварки является мобильность и отсутствие зависимости от внешних источников электропитания;

В этом случае сварочные работы заключаются в расплавлении кромок свариваемых деталей и введении в жидкую ванну присадочного материала. Чаще всего данную технологию используют при производстве листовых и трубчатых стальных конструкций небольшой толщины. Расплавление металла осуществляется за счет горения ацетилена при взаимодействии с чистым кислородом. Главным достоинством газовой сварки является мобильность и отсутствие зависимости от внешних источников электропитания; - плазменная. Ее применяют для сваривания наиболее тугоплавких металлов – молибдена, вольфрама, никелевых сплавов, специальных сталей. Обработка осуществляется струей плазмы, температура которой достигает 30000оС;

- лазерная. Сварка лазером является одним из самых эффективных способов соединения металлических деталей. Она отличается очень высокой производительностью, стабильностью формирования шва, ограниченностью зоны термического воздействия на изделия, возможностью сваривать крупногабаритные конструкции.

Здесь перечислены только наиболее востребованные виды сварочных работ. Существуют также и другие, менее популярные методы сварки, которые обычно используются для выполнения специфических операций. Например, в некоторых отраслях для образования цельных конструкций из разнородных металлов применяется термомеханическое соединение деталей с помощью трения, а для получения биметаллов хорошо подходит сварка взрывом.

Области применения сварочных работ

Сварка используется для решения очень широкого круга технологических и конструкционных задач. Рассмотрим несколько типовых применений этого способа обработки металлов:

- изготовление металлоконструкций. С помощью сварки можно создавать цельные металлические конструкции практически любой сложности и размеров, например, пандусы, ограждения, несущие элементы зданий, корпуса транспортных средств, спортивные снаряды, ангары и боксы, различные рамы и каркасы;

- производство ворот. Используя сварку, можно изготавливать не только прочные, но и эстетичные конструкции.

Технология позволяет изготавливать откатные и распашные ворота из профнастила, который является одним из самых популярных материалов для ограждения загородных участков, территорий промышленных предприятий. При этом сварка может осуществляться не только в заводских условиях, но и непосредственно на объекте монтажа;

Технология позволяет изготавливать откатные и распашные ворота из профнастила, который является одним из самых популярных материалов для ограждения загородных участков, территорий промышленных предприятий. При этом сварка может осуществляться не только в заводских условиях, но и непосредственно на объекте монтажа; - изготовление лестниц. Пути эвакуации при пожаре или других чрезвычайных ситуациях должны отвечать очень жестким стандартам. Обеспечить необходимую прочность и надежность могут только сварные пожарные лестницы. Они устанавливаются внутри или снаружи жилых высотных домов, деловых и торговых центров, промышленных и общественных зданий.

Для выполнения сварочных работ используется разнообразное оборудование – от простых и компактных бытовых трансформаторов тока до мощных промышленных автоматизированных линий.

КЛАССИФИКАЦИЯ ВИДОВ СВАРКИ | Инструмент, проверенный временем

В настоящее время различают более 150 видов сварочных процессов. ГОСТ 19521-74 устанавливает классификацию сварочных процессов по основным физическим, техническим и технологическим признакам.

ГОСТ 19521-74 устанавливает классификацию сварочных процессов по основным физическим, техническим и технологическим признакам.

Основой физических признаков классификации является форма энергии, используемая для получения сварного соединения. По физическим признакам все виды сварки относят к одному из трех классов: термическому, термомеханическому и механическому (табл. 1.2).

Класс сварки | Определение | Вид сварки |

1 | 2 | 3 |

Термический | Виды сварки, осуществляемые плавлением с использованием тепловой энергии | Дуговая Электрошлаковая Электронно-лучевая Плазменно-лучевая Ионно-лучевая Тлеющим разрядом Световая Индукционная Газовая Термитная Литейная |

Термомеханический | Виды сварки, осуществляемые с использованием тепловой энергии давления | Контактная Диффузионная Индукционно-прессовая Газопрессовая Термокомпрессионная Дугопрессовая Шлакопрессовая Термтно-прессовая Печная |

Механический | Виды сварки, осуществляемые с использованием механической энергии и давления | Холодная Взрывом Ультразвуковая Трением Магнитно-импульсная |

Примечание: В комбинированных технологических процессах возможно одновременное использование разных видов сварки |

Классификация сварки металлов по ГОСТ 19521-74 |

К техническим признакам классификации сварочных процессов относят способы защиты металла в зоне сварки, непрерывность процесса и степень его механизации (рис. 1.1).

1.1).

Технологические признаки классификации устанавливаются для каждого вида сварки отдельно. Например, вид дуговой сварки может быть классифицирован по следующим признакам: виду электрода, характеру защиты, уровню автоматизации.

Рис. 1.1. Классификация способов дуговой сварки |

Основные виды сварки металлов | Полезные статьи о металлопрокате

Сварка – процесс обработки металлов, обеспечивающий их плотное физическое соединение путем нагрева и плавления в месте стыковки, с добавлением связующего или без него. На протяжении многих лет были разработаны различные методы сварки объектов, каждый из которых предназначен для разных типов материалов и используется в определенной области. Классификация методов зависит от типа энергии, используемой для создания шва, благодаря ей различают следующие виды сварки металлов:

- Термический

- Термомеханический

- Механический

На нашем сайте можно заказать следующие услуги:

Термическая сварка

В основе термических способов сварки используется нагрев:

- Электродуговая – один из основных видов сварки металлов.

Благодаря производству высокой температуры (не менее 3000 градусов) между электродом и свариваемой поверхностью, получается сваривать большие металлические детали. Электрическая дуга позволяет легко соединять сталь, железо, алюминий, медные сплавы и никель, создавая долговечные и прочные сварные швы.

Благодаря производству высокой температуры (не менее 3000 градусов) между электродом и свариваемой поверхностью, получается сваривать большие металлические детали. Электрическая дуга позволяет легко соединять сталь, железо, алюминий, медные сплавы и никель, создавая долговечные и прочные сварные швы. - Электрошлаковая – сварка, проходящая в вертикальном или близком к нему положении, при котором выделяемое электрическим током тепло проходит через слой жидкого шлака. Чаще всего применяется для соединения материалов большой толщины, отличается высокой эффективностью и минимальным риском трещинообразования, отсутствием деформации стыковых соединений.

- Электронно-лучевая – техника соединения металлов, при которой нагрев осуществляется благодаря энергии ускоренных электронов. Нагрев сфокусированным пучком высокоэнергетических электронов осуществляется локально, поэтому большая часть сборки остается холодной и стабильной. В результате получается очень узкий стык с минимальной зоной термического влияния.

- Плазменная – тип сварки металла, в котором для нагрева используется сжатая дуга, а в качестве источника энергии выступает плазменный ток.

- Термитная – вид сварки по металлу, название которого пошло от применяемых в процессе соединения термитов. Термит – смесь оксида железа и порошкового алюминия. При его нагревании до 1000 градусов происходит бурная экзотермическая реакция восстановления оксида железа. Термин выгорает с огромным тепловыделением (порядка 3000 градусов по Цельсию) и способствует образованию жидкого железа, которое заполняет правильно подготовленные формы, создавая прочный шов. Применяется для:

- соединения стальных и чугунных изделий большого сечения;

- ремонта железнодорожных рельсов и дефектов отливки;

- ремонт валов с трещинами.

Выполняется в среде инертного газа или, если свариваемый материал не окисляется, на воздухе, и обеспечивает высокую прочность сварных швов

Выполняется в среде инертного газа или, если свариваемый материал не окисляется, на воздухе, и обеспечивает высокую прочность сварных швовТермомеханические методы

К термомеханическому или комбинированному виду сварки относят способы соединения металлов путем их нагрева и давления:

- Прессовая – элементы соединяются благодаря равномерному нагреву и последующему штамповому сжатию.

- Контактная – нагрев производится электрическим током, после чего места соединения подвергаются пластической деформации.

- Диффузионная – соединение получают благодаря взаимной диффузии атомов.

Диффузия происходит в верхних слоях металла за счет нагрева и сжатия с длительной выдержкой.

Диффузия происходит в верхних слоях металла за счет нагрева и сжатия с длительной выдержкой. - Сварка ТВЧ – сварные швы нагреваются токами высокой частоты.

- Печная – металл нагревают в горне либо печи, соединяя его ударами молота.

- Термитная с давлением – нагрев производится за счет использования термита (смеси оксида железа и порошкового алюминия либо магния), после чего элементы соединяются под давлением.

Механические методы

Какие еще есть виды сварки металлов? Существует несколько типов сварки с использованием механической энергии и давления. К ним относят:

- Ультразвуковая сварка – разновидность сварки, в которой металлы соединяются под действием ультразвуковых колебаний.

- Холодная – сварка элементов благодаря пластической деформации зоны скрепления, без нагрева от внешнего источника тепла. Различают стесненный и свободный способы.

- Сварка взрывом – метод соединения металлов, при котором происходит процесс динамического давления соединяемых поверхностей за счет энергии, выделяющейся в результате детонации взрывчатого вещества.

- Магнитно-импульсное соединение – это процесс сварки двух элементов с использованием магнитных сил. Самым большим преимуществом использования магнитно-импульсной сварки является предотвращение образования хрупких интерметаллических фаз, следовательно, можно сваривать разные металлы, которые нельзя соединить термической сваркой.

Основные методы сварки

К основным (наиболее распространенным) методам сварки относят электро- и газовую сварку.

Электросварка – получение надежных и долговечных соединений с использованием электрической дуги. Сварочные работы могут производиться как на воздухе, так и в помещении. Различают автоматическую, полуавтоматическую и ручную типы сварки. Последнюю можно назвать самой распространенной. При проведении ручной сварки, сварщик имеет возможность сам определять нужный для него в данной ситуации режим подачи электрода. Полуавтоматический способ предполагает подачу электродной проволоки в зону создания шва специальным устройством.

В процессе сварки металлов применяется специальное сварочное оборудование: компактные инверторы, трансформаторы, выпрямители электрического тока.

Газосварка – метод, позволяющий получать высокопрочные соединения деталей из стали, латуни, бронзы и чугуна.

Сварочные работы. Все виды сварочных работ. Любые металлы

Помимо высококачественной лазерной резки, наша компания предлагает своим клиентам широкий спектр дополнительных услуг. По Вашему желанию специалисты нашей компании осуществят гибку, сварку, вальцовку, зиговку и другие виды работ, связанные с обработкой металла.

СВАРКА — одна из самых необходимых технологий в процессе металлообработки. Наши производственные мощности позволяют нам выполнять следующие виды сварочных работ:

- Электродуговая сварка. Источником теплоты является электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата.

Основными разновидностями электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

Основными разновидностями электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка. - Контактная сварка. При сварке происходят два последовательных процесса: нагрев свариваемых изделий до пластического состояния и их совместное пластическое деформирование. Основными разновидностями контактной сварки являются: точечная электросварка, стыковая сварка, рельефная сварка, шовная сварка.

- Аргонно-дуговая сварка. Выполняется горелками, позволяющими окружать электрическую дугу завесой из инертного газа аргона, подводимого к горелке из баллона. Газовая завеса препятствует окислению сварочной ванны, поэтому аргонно-дуговую сварку целесообразно применять при сварке легко окисляемых металлов и сплавов. Этот способ сварки позволяет сваривать детали малой толщины, дает минимальное коробление и позволяет получить соединение с высокими механическими и противокоррозионными свойствами.

Аргонно-дуговой сваркой можно сваривать нержавеющую, жаропрочную и кислотоупорную стали, алюминий, магний и их сплавы.

Аргонно-дуговой сваркой можно сваривать нержавеющую, жаропрочную и кислотоупорную стали, алюминий, магний и их сплавы. - Газовая сварка. Процесс заключается в расплавлении кромок свариваемых деталей и вводимого в жидкую ванну присадочного материала теплом сварочного пламени. Газовая сварка применяется при изготовлении листовых и трубчатых конструкций из простых, углеродистых и специальных сталей небольших толщин.

Специалисты нашей компании имеют большой опыт в области проведения сварочных работ, используют только лучшие материалы и современное оборудование. Стоимость сварочных работ оговаривается индивидуально.

Мы гарантируем качество и своевременность выполнения заказанных у нас сварочных работ!

Больше фото здесь.

.

Сварка, виды сварки, история сварки

Сварка — технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. Сваркой получать изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др.). Изменяя режимы сварки, можно наплавлять слои металла различных толщины и различного состава.

Сваркой получать изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др.). Изменяя режимы сварки, можно наплавлять слои металла различных толщины и различного состава.

На специальном оборудовании в определенных условиях могут осуществляться процессы, противоположные по своей сущности процессуальные соединения, например огневую, или термическую, резку металлов.

Историческая справка

Простейшие приёмы соединения были известны в 8-7-м тыс. Руб. до н. э. В основном сваривались изделия из меди, которые подогревались, а затем сдавливались. При изготовлении изделий из меди, бронзы, свинца, благородных металлов применялась т. н. литейная сварка. Соединяемые детали заформовывали, подогревали и заливали заранее приготовленным расплавленным металлом.

Изделия из железа и его сплавов их нагревом до «сварочного жара» в кузнечных горнах с первой проковкой.Этот способ известен под названием горновая, или кузнечная, сварка. Только эти два метода сварки были распространены до конца 19 в. Толчком к появлению принципиально новых способов соединения металлов явилось открытие в 1802 году дугового разряда В. В. Петровым. В 1882 Н. Н. Бенардос и в 1890 Н. Г. Славянов предложили первые практически пригодные способы сварки с использованием электрической дуги. В начале 20 в. дуговая электросварка постепенно стала ведущим промышленным способом соединения металлов.К началу 20 в. приступ и первые попытки применения сварки и резки горючих газов в смесях с кислородом. Первую ацетилено-кислородную сварочную горелку сконструировал французский инженер Э. Фуше, который получил на нее патент в Германии в 1903. В России этот способ стал известен предположительно к 1905 году, получил распространение к 1911 году. Во 2-й половине 20 в. для сварки стали использовать др.виды энергии: плазму, электронный, фотонный и лазерный лучи, взрыв, ультразвук и др.

Только эти два метода сварки были распространены до конца 19 в. Толчком к появлению принципиально новых способов соединения металлов явилось открытие в 1802 году дугового разряда В. В. Петровым. В 1882 Н. Н. Бенардос и в 1890 Н. Г. Славянов предложили первые практически пригодные способы сварки с использованием электрической дуги. В начале 20 в. дуговая электросварка постепенно стала ведущим промышленным способом соединения металлов.К началу 20 в. приступ и первые попытки применения сварки и резки горючих газов в смесях с кислородом. Первую ацетилено-кислородную сварочную горелку сконструировал французский инженер Э. Фуше, который получил на нее патент в Германии в 1903. В России этот способ стал известен предположительно к 1905 году, получил распространение к 1911 году. Во 2-й половине 20 в. для сварки стали использовать др.виды энергии: плазму, электронный, фотонный и лазерный лучи, взрыв, ультразвук и др.

Классификация

Современные способы сварки. металлов можно разделить на две большие группы: сварка плавлением, или сварка в жидкой фазе, и сварка под давлением, или сварка в твёрдой фазе. При сварке плавлением расплавленный металл соединяемых частей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления и смачивания в зоне сварки и взаимного растворения материала.При сварке давления для соединения частей без расплавления значительное давление. Граница между этими не всегда достаточно чёткая, например возможна сварка с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка). Предлагаемой классификации в каждую группу входит несколько способов. К сварке плавлением: дуговая, плазменная, электрошлаковая, газовая, лучевая и др .; к сварке давлением — горновая, холодная, ультразвуковая, трением, взрывом и др.В основу классификации может быть положен и какой-либо др. признак. Например, по роду энергии могут быть выделены следующие виды сварки электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т.

металлов можно разделить на две большие группы: сварка плавлением, или сварка в жидкой фазе, и сварка под давлением, или сварка в твёрдой фазе. При сварке плавлением расплавленный металл соединяемых частей самопроизвольно, без приложения внешних сил соединяется в одно целое в результате расплавления и смачивания в зоне сварки и взаимного растворения материала.При сварке давления для соединения частей без расплавления значительное давление. Граница между этими не всегда достаточно чёткая, например возможна сварка с частичным оплавлением деталей и последующим сдавливанием их (контактная электросварка). Предлагаемой классификации в каждую группу входит несколько способов. К сварке плавлением: дуговая, плазменная, электрошлаковая, газовая, лучевая и др .; к сварке давлением — горновая, холодная, ультразвуковая, трением, взрывом и др.В основу классификации может быть положен и какой-либо др. признак. Например, по роду энергии могут быть выделены следующие виды сварки электрическая (дуговая, контактная, электрошлаковая, плазменная, индукционная и т. Д.), Механическая (трением, холодная, ультразвуковая и т. П.), Химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

Д.), Механическая (трением, холодная, ультразвуковая и т. П.), Химическая (газовая, термитная), лучевая (фотонная, электронная, лазерная).

Сварка плавлением

Простейший способ сварки — ручная дуговая сварка — основана на использовании электрической дуги.К одному полюсу источника тока гибким проводом присоединяется держатель, к другому — свариваемое изделие. В держатель вставляется угольный или металлический электрод. При коротком прикосновении электрода к изделию зажигается дуга, которая плавит основной металл и стержень электрода (при металлическом электроде), образуя сварочную ванну, дающую при затвердевании сварной шов. Температура сварочной дуги 6000-10000 С (при стальном электроде). Для питания дуги используйте силу 100-350 а, напряжением 25-40 в от специальных источников.

При дуговой сварке кислород и азот атмосферного воздуха активно взаимодействуют с расплавленным металлом, образуют окислы и нитриды, снижающие прочность и пластичность сварного соединения. Существуют внутренние и внешние способы защиты места сварки, введение различных веществ в зону сварки инертных газов и окиси углерода, покрытие места сварки сварочными флюсами (внешняя защита). При отсутствии внешних средств защиты сварочная дуга называется открытой, при наличии их защищенной или погруженной.На наибольшее значение имеет электросварка открытой дугой покрытым плавящимся электродом. Высокое качество сварного соединения позволяет использовать этот способ изготовления ответственных изделий. Одной из важнейших проблем сварочной техники является механизация и автоматизация дуговой сварки. При изготовлении изделий сложной формы часто используется полуавтоматическая дуговая сварка, которая механизирована подача электродной проволоки в держателе сварочного полуавтомата.Ту дуги осуществляют также сварочным флюсом. Идея этого метода, получившего название сварки под флюсом, принадлежит Н. Г. Славянову (конец 19 в.), Применившему в качестве флюса дроблёное стекло. Промышленный способ внедрения и внедрения в производство под руководством академика Е.

Существуют внутренние и внешние способы защиты места сварки, введение различных веществ в зону сварки инертных газов и окиси углерода, покрытие места сварки сварочными флюсами (внешняя защита). При отсутствии внешних средств защиты сварочная дуга называется открытой, при наличии их защищенной или погруженной.На наибольшее значение имеет электросварка открытой дугой покрытым плавящимся электродом. Высокое качество сварного соединения позволяет использовать этот способ изготовления ответственных изделий. Одной из важнейших проблем сварочной техники является механизация и автоматизация дуговой сварки. При изготовлении изделий сложной формы часто используется полуавтоматическая дуговая сварка, которая механизирована подача электродной проволоки в держателе сварочного полуавтомата.Ту дуги осуществляют также сварочным флюсом. Идея этого метода, получившего название сварки под флюсом, принадлежит Н. Г. Славянову (конец 19 в.), Применившему в качестве флюса дроблёное стекло. Промышленный способ внедрения и внедрения в производство под руководством академика Е. О. Патона (40-е гг. 20 в.). сварка под флюсом получила значительное промышленное применение, т. к. позволяет автоматизировать процесс, является достаточно производительной, пригодной для осуществления различного рода сварных соединений, обеспечивает хорошее качество шва.В процессе С. работает под слоем флюса, который защищает глаза от работающих от излучения.

О. Патона (40-е гг. 20 в.). сварка под флюсом получила значительное промышленное применение, т. к. позволяет автоматизировать процесс, является достаточно производительной, пригодной для осуществления различного рода сварных соединений, обеспечивает хорошее качество шва.В процессе С. работает под слоем флюса, который защищает глаза от работающих от излучения.

При механизированных способах сварки применяют газовую защиту — сварка в защитных газах, или газоэлектрическая сварка. Идея этого метода принадлежит Н. Н. Бенардосу (конец 19 в.). Сварка осуществляется сварочной горелкой или в камерах, заполненных газом. Газы непрерывно подаются в дугу и обеспечивает высокое качество соединения. Используют инертные и активные газы.Наилучшие результаты даёт применение гелия и аргона. Гелий из-за высокой стоимости его использования используйте только при выполнении специальных ответственных работ. Более широко распространена автоматическая и полуавтоматическая сварка в аргоне или в смеси его с другими газами неплавящимся вольфрамовым и плавящимся стальным электродами. Это способ соединения деталей обычно небольших толщин из алюминия, магния и их сталей, всевозможных сплавов, жаропрочных сплавов, титана и его сплавов, никелевых и медных сплавов, ниобия, циркония, тантала и др.Самый дешёвый способ, обеспечивающий высокое качество, — сварка в углекислом газе, промышленное применение которой разработано в 50-е гг. 20 в. в Центральном научно-исследовательском институте технологий и машиностроения (ЦНИИТМАШ) под руководством К. В. Любавского. Для сварки в углекислом газе используют электродную проволоку. Способ пригоден для соединения изделий из стали толщиной 1-30 мм.

Это способ соединения деталей обычно небольших толщин из алюминия, магния и их сталей, всевозможных сплавов, жаропрочных сплавов, титана и его сплавов, никелевых и медных сплавов, ниобия, циркония, тантала и др.Самый дешёвый способ, обеспечивающий высокое качество, — сварка в углекислом газе, промышленное применение которой разработано в 50-е гг. 20 в. в Центральном научно-исследовательском институте технологий и машиностроения (ЦНИИТМАШ) под руководством К. В. Любавского. Для сварки в углекислом газе используют электродную проволоку. Способ пригоден для соединения изделий из стали толщиной 1-30 мм.

К электрическому способу сварки плавлением относится электрошлаковая сварка, при которой процесс начинается, как при дуговой сварке плавится электродом — зажиганием дуги, а продолжается без дугового разряда.При этом значительное количество шлака закрывает сварочную ванну. Источниковым методом использования тепло, выделяющегося при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая сварка металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм.Электрошлаковым способом можно выполнять ремонтные работы, наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая сварка металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм.Электрошлаковым способом можно выполнять ремонтные работы, наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

Осуществление дуговой электросварки возможно также в воде (пресной и морской). Первый практически пригодный способ сварки был создан в Московском электромеханическом институте инженеров ж.-д. транспорта в 1932 под К.К. Хренова. Дуга в воде горито, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. Сварка производится вручную штучным плавимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество сварки несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена сварка под полуавтоматом, в котором в качестве электрода предлож т.н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная сварка ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

Качество сварки несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена сварка под полуавтоматом, в котором в качестве электрода предлож т.н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная сварка ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.

Один из перспективных способов сварки — плазменная сварка — создается плазменной горелкой. Сущность этого метода сварки состоит в том, что дуга горит между вольфрамовым электродом и изделием и продувается потоком газа, в результате чего образуется плазма, используемая для высокотемпературного механизма металла.Перспективная разновидность плазменной сварки — сварка сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются ее свойства: значительно повышается напряжение, резко возрастает температура (до 20000-30000 С). Плазменная сварка получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой сварки легко быть приспособлены для плазменной при использовании замене горелки.Плазменную сварку используют как для соединения металлов больших толщин (многослойная сварка с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, сварка. Игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

Плазменная сварка получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой сварки легко быть приспособлены для плазменной при использовании замене горелки.Плазменную сварку используют как для соединения металлов больших толщин (многослойная сварка с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, сварка. Игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

Газовая сварка

Газовая сварка относится к способам сварки с использованием энергии газового пламени, применяемыми для соединения различных металлов обычно небольшими толщинами — до 10 мм.Газовое пламя с такой температурой получается при сжигании различных горючих в кислороде (водородно-кислородная, бензино-кислородная, ацетилено-кислородная сварка и др.).

Промышленное применение получила ацетилено-кислородная газовая сварка. Существенное отличие газовой сварки от дуговой сварки — более плавный и медленный нагрев металла, Это обстоятельство определяет применение газовой сварки для соединения металлов малых толщин, требующих подогрева в процессе сварки (например, чугун и некоторые специальные стали), замедленного охлаждения (например, инструментальные стали) и т.д. Благодаря сравнительной простоте и универсальности оборудования газовая сварка целесообразна при выполнении ремонтных работ. Промышленное применение имеет также газопрессовая сварка стальных труб и рельсов, заключающаяся в улучшенном нагреве состояния ацетилено-кислородным пламенем металла в месте стыка до пластического материала и осадке с прессованием или проковкой.

Существенное отличие газовой сварки от дуговой сварки — более плавный и медленный нагрев металла, Это обстоятельство определяет применение газовой сварки для соединения металлов малых толщин, требующих подогрева в процессе сварки (например, чугун и некоторые специальные стали), замедленного охлаждения (например, инструментальные стали) и т.д. Благодаря сравнительной простоте и универсальности оборудования газовая сварка целесообразна при выполнении ремонтных работ. Промышленное применение имеет также газопрессовая сварка стальных труб и рельсов, заключающаяся в улучшенном нагреве состояния ацетилено-кислородным пламенем металла в месте стыка до пластического материала и осадке с прессованием или проковкой.

Перспективными появившимися в 60-е гг. способы лучевой сварки, также осуществляемые без применения давления.Электроннолучевая (электронная) сварка производится сфокусированным потоком электронов. Изделие помещается в камеру, в которой имеется вакуум (10-2-10-4 н / м2), необходимое для свободного движения электронов и концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на устройство направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109 вт / см2. Перемещая луч по линии сварки, можно сваривать швы любой конфигурации при высокой скорости.Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для сварки, но и для резки, сверления отверстий и т. п. Скорость сварки этим способом в 1,5–2 раза больше при подобных операциях. Недостаток этого метода — большие затраты на создание вакуума и необходимость напряжения для обеспечения мощного излучения. Этих недостатков лишён др. способ лучевой сварки — фотонная (световая) сварка.В отличие от электронного луча, световой луч может пройти через большие расстояния в воздухе, не теряя энергии заметно (т. Е. Отпадает в вакууме), может без ослабления просвечивать прозрачные материалы (стекло, кварц и т.

От мощного источника электронов (электронной пушки) на устройство направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109 вт / см2. Перемещая луч по линии сварки, можно сваривать швы любой конфигурации при высокой скорости.Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для сварки, но и для резки, сверления отверстий и т. п. Скорость сварки этим способом в 1,5–2 раза больше при подобных операциях. Недостаток этого метода — большие затраты на создание вакуума и необходимость напряжения для обеспечения мощного излучения. Этих недостатков лишён др. способ лучевой сварки — фотонная (световая) сварка.В отличие от электронного луча, световой луч может пройти через большие расстояния в воздухе, не теряя энергии заметно (т. Е. Отпадает в вакууме), может без ослабления просвечивать прозрачные материалы (стекло, кварц и т. П.), Т. е. обеспечивается стерильность зоны сварки при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

П.), Т. е. обеспечивается стерильность зоны сварки при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Для создания светового луча может служить не только искусственный источник света, но и естественный — Солнце. Этот способ сварки, называется гелиосваркой, используется в условиях солнечной радиации. Используется также излучение оптических квантовых генераторов — лазеров. Лазерная сварка занимает видное место в лазерной технологии.

Сварка давлением