Лазерная сварка нержавейки и металлов: преимущества, технология

Нержавейка сложно поддается сварке, так как у нее очень высокий уровень текучести. При использовании стандартных методов, данный металл очень плохо формирует швы, так как они быстро растекаются. Помимо этого, сварочная ванна оказывается сильно подверженной негативным влияниям внешней среды. Лазерная сварка нержавейки является отличным способом, который решает множество проблем, связанных с использованием высоколегированных сталей. Здесь используется иной принцип расплавления металла, хотя все основы полностью соответствуют требованиям, чтобы это называлось сваркой.

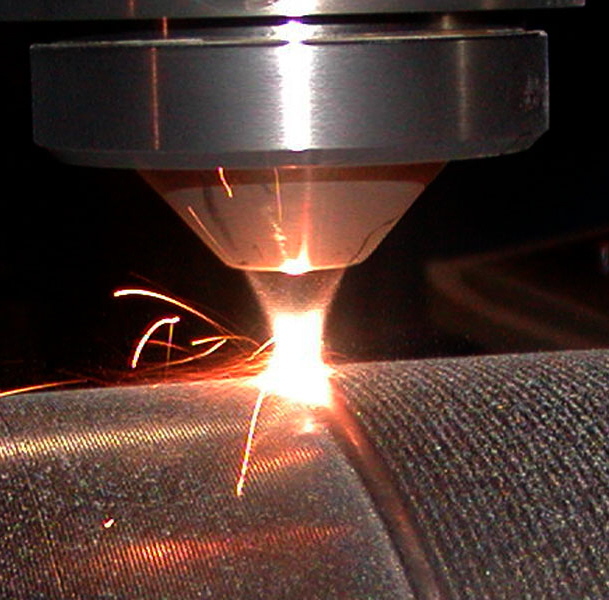

Процесс лазерной сварки нержавейки

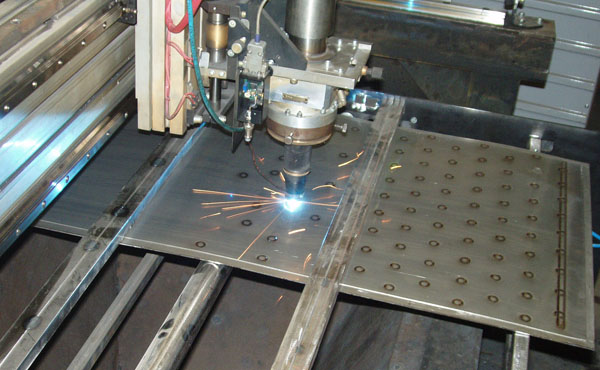

Лазерная сварка нержавейки проходит по большей части в специализированных мастерских или на предприятиях, где это действительно востребовано и мощности производства могут позволить себе это. Ведь установки для сваривания обладают достаточно высокой стоимостью. Уникальность технологии состоит в том, что здесь применяются настоящие лазеры, у которых луч обладает высокой температурой. Здесь не возникают те условия, которые портят состояние наплавленного валика шва, так как сварочная ванна здесь занимает относительно небольшую площадь и здесь не происходит перемешивание. Успех процедуры, в основном, зависит от того, насколько правильно были выстроены настройки.

Область применения

Лазерная сварка металлов, в частности нержавеющих сталей, применяется на крупных производствах. Из-за своей сложности, технология оказывается не самой востребованной в широком применении. Но когда нужно работать с тонкими листами и прочими сложными вещами, то здесь лазерная установка будет весьма кстати. Лазерная сварка нержавейки применяется практически для всех марок данного металла и его сплавов. Уникальная методика обеспечивает хорошее качество даже при соединении его с другими разновидностями. Производство нержавеющих корпусов, мелких деталей и прочих вещей нередко использует лазерные установки для сварки.

Преимущества

Лазерная сварка нержавеющей стали стала популярной в своей сфере благодаря некоторым преимуществам, которые выделяют ее на фоне остальных способов соединения:

- Здесь обеспечивается высокая точность соединения, причем можно выполнять сложные геометрические рисунки;

- Работа со сложно свариваемыми металлами становится не такой проблемной, а качество соединения становится более высоким;

- Здесь не столь высокие требования к механической подготовке и предварительной обработке металлов;

- Лазерная сварка металлов является очень производительным процессом;

- Лазер не загрязняет окружающую среду, не создает опасность взрыва, не выпускает удушливые газы и так далее;

- Тепловому воздействию подвергается только тот металл, который находится под лучом лазера, тогда как близлежащая область остается неподверженной теплу.

Недостатки

Но одними преимуществами технология не ограничивается, так как тут представлен ряд недостатков, усложняющий широкое распространение во многих сферах:

- Высокая себестоимость процесса и большая цена используемого оборудования;

- Низкий коэффициент полезного действия, что создает высокие затраты энергии, так как эффективно используется только около 2% от всей энергии луча лазера;

- Применяется преимущественно для листового металла;

- Большая толщина не всегда эффективно проваривается.

Технология сварки

Лазерная сварка металлов всегда начинается с подготовительного этапа. Для данной технологии он является одним из наиболее важных. Сначала идет подготовка поверхности заготовок. Их нужно очистить от грязи, пыли, масла и прочих посторонних вещей, которые будут мешать нормальному свариванию. Подготовка флюсами и прочими дополнительными средствами здесь не требуется.

Далее идет выставление стыков, чтобы соединение получилось максимально крепким. Здесь не рекомендуется делать соединение внахлест, так как не будет нормального сваривания, результаты которого смогли бы выдержать высокие нагрузки. Стыковое соединение с обработанными кромками будет лучшим решением. Если идет лазерная сварка нержавейки 0,3 мм, то обработка кромок при такой толщине не требуется.

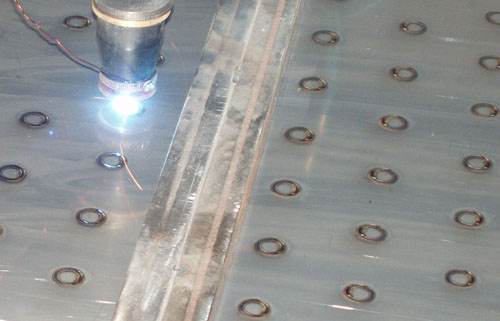

Лазерная сварка стыковым соединением

Следующим шагом является закрепление заготовок. Они должны быть точно выставлены, чтобы края не съезжали. Вручную поправлять что-то во время процесса не будет возможности. Создаются специальные каркасы. Если толщина металла позволяет, то стоит сделать прихватки для более надежной фиксации. Они создаются, как правило, в верхней и нижней части.

«Важно!

Слишком большой слой прихватки не рекомендуется делать, так как это может привести к деформации листов.»

После того, как все уже установлено, следует выставить соответствующий режим сваривания. Далее включается установки и происходит сваривание. Луч направляется на соответствующее место, после чего проходит весь участок соединения. Чаще всего лазер проходит участок снизу вверх. После завершения процедуры не требуется никакой дополнительной обработки. Сварка в последнее время осуществляется на автоматических установках.

Стандарты

Лазерная сварка металлов проводится согласно ГОСТ 19521-74. Здесь собрана полная классификация всех методов соединения, а также особенности их проведения. Выполнение стандартов обеспечивает точность выполнения шва и его высокое качество.

Техника безопасности

Сварка нержавеющей стали лазером является не самым опасным методом. Большинство неприятностей здесь связано с неаккуратностью. Главное, чтобы во время процесс на пути лазера не попадалось ничего лишнего, так как это приведет к разрушению данного предмета.

Заключение

Сварка таких металлов, как нержавеющая сталь, благодаря использованию лазера становится намного более качественной и надежной. Сложность обработки такого рода становится окупаемой для некоторых сфер применения.

Лазерная сварка нержавейки

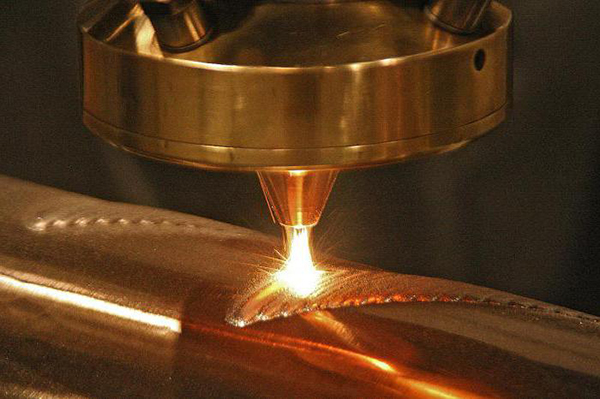

Лазерное сваривание нержавейки является соответственно уникальным процессом соединения, благодаря ему осуществляется прогрев необходимых частей металла, и расплавление его, с применением узконаправленного лазерного луча. Главным преимуществом подобного метода сваривания считается то, что при работе можно сформировать аккуратный узкий шов с наиболее глубоким проваром.

В использовании простого сваривания нержавейки, температура которого считается узко ограниченной по требуемой площади. Скорость процесса, при котором обрабатывается металл, происходит намного быстрее, однако при всех технологических преимуществах существует большой вред организму из-за определенного излучения.

Подобный способ технологии рекомендуется производить по ГОСТ 19521-74. Из-за которого лазерное сваривание относится к работам термического рода, где используется применение расплавления и энергии тепла, чтобы получить конечный результат. Тонкости подобных работ напрямую зависят от характеристик присутствующих у луча, поскольку здесь присутствует важная роль его когерентность, монохроматичность и направленность.

Благодаря таким функциям луча появляется возможность в осуществлении точечной концентрации, и выполнять обрабатывание малых участков. Такой способ используется практически в автомобильном изготовлении и еще в некоторых сферах, где необходимы высокоточные соединения в работах с тонкими металлами.

Преимущества лазерного сваривание нержавейки

• По себестоимости такой процесс не имеет особое отличие от простых методов, где применяется дуговое сваривание и электроды;

• Присутствует весьма большая точность, благодаря которой соединения высчитывается по десятым долям миллиметров;

• Имеет возможность выполняться в автоматическом режиме, и на дистанционном управлении;

• Если сравнивать со свариванием, где используются электронные лучи, то здесь для эффективного результата, нет необходимости в использовании специальной вакуумной среды;

• Подобный вид сваривания обладает высокой скоростью проведения работ, что считается огромным плюсом в производственных сферах;

• Имеется возможность в формировании швов почти различных геометрий;

• Великолепно подходит для сваривания, как нержавеющей стали, так и алюминия с остальными проблематичными сплавами;

• Благодаря качеству соединения, можно изготовлять герметичные сваривания.

Недостатки

• Для проведения подобного процесса понадобится приобрести необходимое оборудование;

• Весьма дорогостоящая техника для проведения свариваемых работ;

• Коэффициент полезного действия весьма маленький, составляет 1-2%;

• Отсутствует возможность в образовании толстых соединений, в отличие от многих разновидностей сваривания.

• Необходимость в четких настройках параметров и регулировках в соответствии с каждой процедурой.

Виды аппаратов

В лазерном сваривании нержавейки есть два главных вида, газовый аппарат и твердотельный. Твердотельный аппарат отличается от газового аппарата тем, что присутствует совсем иная длина волны, и поскольку она короткая, мощность в аппарате уменьшается. Чаще всего в подобной работе оборудования используется режим импульсов, благодаря чему его непрерывность образуется значительно реже. В таком случае лазерное сваривание нержавейки происходит благодаря присутствию активного элемента. Излучение лазером выходит за рамки стеклянного стержня, на месте него появляется твердотельный активный элемент.

Аппараты с принципом газового воздействия могут осуществлять работу, как в режиме импульсов, так и не прерывистом. Тут мощность имеется гораздо больше, чем у твердотельного аппарата. Есть возможность в использовании техники с поперечной прокачкой, и можно будет сэкономить в размерах, поскольку само оборудование считается компактным. При таких раскладах максимальная ширина металла для сваривания будет около 2 см. В подобном способе активным элементов выступают горящие газы.

Импульсные и непрерывные лазеры

Сваривание импульсного типа должно соответствовать согласно ГОСТ 28915-91. Чаще всего оно используется как не прерывистое, поскольку благодаря точечному применению, образуется наивысший эффект по качеству. Подобный метод состоит в том, что скапливается большая часть энергии, а затем взаимодействует на материал на весьма маленький промежуток времени. Из-за этого улучшается сваривание металлов, имеющих возможность поддаваться сильной деформации. Процесс лазера работает так, что поверхность материала подогревается только на верхнем слое, поэтому шансы образования сквозных отверстий становится меньше.

Если применять непрерывный лазер, то можно формировать сплошной шов, к тому же есть возможность в регулировке его углубления, из-за наличия мощности в аппарате. Если использовать подобную технику, можно образовать парогазовый канал, а ширина обрабатывания будет по-прежнему узкой.

Технология сваривания нержавейки

Особенности в сваривании нержавеющей стали предпочитают применение специальной аппаратуры. В начале, необходимо провести подготовительные процедуры металла к процессу сваривания. Для осуществления этого, потребуется удалить различные загрязнения, обезжирить, убрать различный мусор и другие загрязнения, а так же любые налеты из ржавчины, если такие присутствуют.

Затем необходимо выбрать требуемые режимы и параметры для соответствующей работы. Поскольку при тонкой ширине шва, разрешается работать как с тончайшими изделиями, так и с широкими промышленными заготовками, смотря какой используется аппарат. После того, как будет отрегулирована техника, можно непосредственно переходить к процессу, поднеся металл под лазерный луч, или навести его на тяжелую деталь. Движения необходимо совершать как можно быстрее, поскольку температура расплавления лазером слишком высока.

Если придется столкнуться с такими проблемами как заделки трещин и другими мелкими нюансами, то можно воспользоваться лучом для сваривания частей, в других моментах может помочь применение специальной проволоки. В завершении процесса необходимо подождать пока деталь остынет сама, не применяя при этом никаких температурных воздействий и резких охлаждений.

Контроль качества свариваемого шва

Если процесс лазерного сваривания нержавейки применяется собственноручно в домашних условиях, то контроль качества не всегда понадобится. Но если подобные процедуры производятся в промышленных сферах, то категорически рекомендуется соблюдать все правила по проведению работ согласно ГОСТ 18442-80:- Капиллярная дефектоскопия;

- Ультразвуковая дефектоскопия;

- Радиационная дефектоскопия;

- Магнитный контроль;

- Контроль на проницаемость;

- Внешний осмотр.

Меры осторожности

В процедурах с лазером требуется не допустить его попадания на различные предметы, поскольку из-за его температурного воздействия большинство вещей прорежется или воспламенится. Необходимо правильное соблюдение инструкций по эксплуатации техники, что бы избежать вреда для организма. Что не происходило проблем с прожигание листов, в особенности из тонкого металла, необходимо соблюдать правильно выставленные параметры при помощи регулировки.

Лазерная сварка нержавейки своими руками:способы,технология,режимы

Лазерная сварки нержавейки является рабочим процессом, во время которого происходит нагревание определенных участков металла, а также его расплавление, за счет узконаправленного лазерного луча. Одной из отличительных особенностей данного способа является то, что шов получается небольшим по ширине, но достаточно глубоким. В отличие от обыкновенной сварки нержавейки температурное воздействие является узкоограниченным по своей площади. Скорость обработки здесь намного выше, но при всем этом образуется мощное излучение.

Процесс лазерной сварки нержавейки

Технологически данный процесс должен осуществляться согласно ГОСТ 19521-74. Он относит лазерную сварку к термическому процессу, который подразумевает использование плавления и тепловой энергии для получения итогового результата. Особенности проведения процедур зависят от того, какие характеристики имеет луч, так как тут играет роль его когерентность, монохроматичность и направленность. Это позволяет осуществлять точечную концентрацию и совершать обработки небольших участков. Данный метод применяется, в основном, для автомобильного производства, а также прочих высокоточных сфер, в которых работают с тонкими поверхностями.

Преимущества лазерной сварки нержавейки

- Себестоимость лазерной сварки сопоставима с обыкновенными способами, при использовании дуговой сварки и электродов;

- Она имеет очень высокую точность, которая исчисляется десятыми долями миллиметра;

- Ею можно использовать в автоматическом режиме и с дистанционным управлением;

- В отличие от сварки электронными лучами, для эффективной работы не нужно создавать специальную вакуумную среду;

- Данная сварка имеет высокую скорость выполнения процедур, что очень полезно в производстве;

- Можно делать швы практически любой геометрии;

- Отлично подходит для работы не только с нержавейкой, а также алюминием и другими проблемными металлами.

- Качество скрепления позволяет создавать герметичные соединения.

Недостатки лазерной сварки нержавейки

- Для проведения процедур здесь необходимо наличие специального оборудования;

- Высока стоимость техники для совершения сварочных процедур;

- Низкий коэффициент полезного действия, около 1-2%;

- Невозможно осуществлять широкие соединения, которые просто делаются в обыкновенных режимах;

- Необходимо тонко настраивать оборудование для каждой процедуры.

Разновидности аппаратов

Существуют две основные разновидности газовый и твердотельный. В твердотельном, в отличие от газового, имеется совершенно другая длина волны, так как они короче, благодаря этому, мощность аппарата становится меньше. Чаще всего здесь применяется импульсный режим при работе техники. Реже он становится непрерывным, что уже зависит от особенностей работы. В данном случае лазерная сварка нержавеющей стали осуществляется за счет наличие активного элемента. Лазерное излучение выходит из стеклянного стержня, которым выступает твердотельный активный элемент.

Конструкция твердотельного лазера для сварки нержавейки

Аппарат на газовом принципе действия может работать как в импульсном режиме, так и в непрерывном. Мощность такой техники выше, чем у предыдущей. При использовании аппарата с поперечным типом прокачки, можно сэкономить в размерах, так как сама техника является компактной. При этом максимальная толщина свариваемых металлов составляет около 2 см. Активным элементом в данном случае являются горящие газы.

Конструкция газового лазера для сварки

Импульсные и непрерывные лазеры

Сварка импульсного типа соответствует требованиям, которые заданы ГОСТ 28915-91. Она используется чаще как непрерывная, так как точечное воздействие дает максимально качественный эффект. Данная технология заключается в скоплении большого количества энергии, которая потом воздействует на предмет на относительно короткий промежуток времени. Это помогает улучшить сварку металлов, которые сильно подвергаются деформации. Воздействие лазера происходит так, что поверхность металла нагревается только на верхних слоях. Благодаря этому уменьшается вероятность появления сквозных отверстий.

Благодаря использованию непрерывного лазера можно создать сплошной шов, причем мощностью аппарата регулируется его глубина. При использовании этой технологии образуется парогазовый канал и ширина канала обработки остается достаточно узкой.

Непрерывная лазерная сварка

Режимы лазерной сварки нержавейки

| Материал | Толщина, мм | Мощность, кВт | Скорость прохождения, м/ч |

| Нержавеющая сталь | 2 | 2,1 | 20 |

| 3 | 2,5 | 100 | |

| 4 | 3,1 | 90 |

Технология сварки нержавейки

Особенности сварки нержавейки предполагают использование специальной аппаратуры. В первую очередь следует подготовить поверхность свариваемого металла для операции. Для этого ее нужно обезжирить, убрать частички мусора и прочих лишних вещей, ликвидировать любой налет и ржавчину, если таковые имеются.

Процесс обезжиривания нержавейки

Затем нужно подобрать правильный режим, с которым будет вестись работа. Ведь тонкая ширина шва позволяет работать как с ювелирными изделиями, так и с толстыми промышленными листами, в зависимости от аппарата. Выставив технику на нужный уровень, следует поднести заготовку под луч лазера, или направить его на закрепленную деталь. Действия не должны быть медленными, так как лазер быстро расправляет металл.

«Важно!

Если луч постоянный, то он может испортить заготовку при слишком длительном воздействии.»

Для заделки трещин и прочих мелких процедур можно пользоваться только лучом для соединения частей, в иных случаях пригодится использование присадочной проволоки. После окончания, следует дать остыть без применения дополнительных средств для остужения.

Контроль качества сварного шва

Когда проводится лазерная сварка нержавейки своими руками для домашних целей, то контроль качества не всегда требуется. Но если предстоит использование в промышленных условиях, то следует провести одну или несколько из следующих процедур, которые соответствуют ГОСТ 18442-80:

- Капиллярная дефектоскопия;

- Ультразвуковая дефектоскопия;

- Радиационная дефектоскопия;

- Контроль магнитный;

- Контроль на проницаемость;

- Визуальный осмотр.

«Важно!

Для контроля используются только исправные приборы, прошедшие проверку, которая должна проходить не реже раза в год.»

Меры безопасности

Во время работы с лазером следует не допускать, чтобы на его пути попадались лишние предметы, так как он с легкостью перерезает или воспламеняет посторонние предметы. Следует четко выполнять инструкцию эксплуатации оборудования, чтобы не навредить здоровью. Чтобы уберечь металл от прожога, что касается преимущественно тонких листов, следует правильно придерживаться режима сварки.

соединение нержавеющих сталей с черным металлом, труб, тонкой, флюс, точечная, лазерная,

Нержавеющая сталь благодаря своей стойкости к окислению имеет широкое распространение в различных промышленных отраслях: строительная, пищевая, химическая, целлюлозно-бумажная и многие другие сферы деятельности. Также коррозионностойкие стали активно применяются для производства изделий и конструкций, предназначенных для бытового использования.

Нержавеющая сталь благодаря своей стойкости к окислению имеет широкое распространение в различных промышленных отраслях: строительная, пищевая, химическая, целлюлозно-бумажная и многие другие сферы деятельности. Также коррозионностойкие стали активно применяются для производства изделий и конструкций, предназначенных для бытового использования.

Особенности сварки нержавейки

Сварка нержавеющей стали имеет несколько особенностей. Данные специфические характеристики необходимо учитывать, чтобы предотвратить появление дефектов сварного шва.

1. Нержавейка имеет склонность к потере коррозийной стойкости. Стали с высоким содержанием хрома при воздействии температур свыше 500°С освобождают частицы железа и хрома. Чтобы предотвратить появление окисления, следует быстро охлаждать шов сразу после сварочного процесса.

2. Высокий уровень линейного расширения и усадки нержавейки приводит к небольшому изменению размера в месте обработки. При нагреве металла происходит “расширение”, при охлаждении – “сужение”.

3. Теплопроводимость нержавейки практически в два раза меньше, чем у остальных свариваемых материалов. Данный параметр способствует неравномерному нагреву изделия, температура “скапливается” в месте соединения. Чтобы избавиться от лишнего тепла, необходимо устанавливать величину тока меньше на 15-20%.

Способы сварки нержавейки

Существует большое количество ручных и механических способов, чтобы сварить нержавейку.

РДС

1. Ручная дуговая покрытыми электродами применяется для осуществления бытовых и производственных сварочных работ. Основная сложность данного способа – подобрать электрод. Для этого следует определить марку обрабатываемых сталей, по ГОСТу выяснить свойства материалов и правильно выбрать оптимальный вариант сварочных материалов. Сваривание, в большинстве случаев, производится постоянным током обратной полярности.

Ручная электросварка нержавейки электродами имеет следующие преимущества:

- соединение может проводиться в труднодоступных местах;

- большое разнообразие электродов позволяет сваривать нержавейку различных типов;

- простота сварочного процесса, мобильность, легкость и ценовая доступность оборудования.

Недостатки: вредные условия труда:

- выделение газов, высокая температура, яркий свет от горения дуги;

- необходимость специальных средств защиты для сварщика;

- качество сварных швов зависит от уровня мастерства и навыков исполнителя;

- невысокая производительность, по сравнению с другими способами.

Аргон

2. Сварка нержавеющих сталей аргоном обладает следующим преимуществами:

- газ обеспечивает надежную защиту сварочной ванны, что обеспечивает качество соединения;

- незначительный нагрев изделия позволяет работать с деталями сложной конфигурации;

- возрастание скорости работ достигается за счет высокой температуры дуги.

Недостатки: необходимость в сложном сварочном оснащении; исполнитель должен обладать специальными знаниями и достаточным опытом.

Далее будут проанализированы отдельные виды сваривания аргоном, с помощью которых можно варить нержавейку.

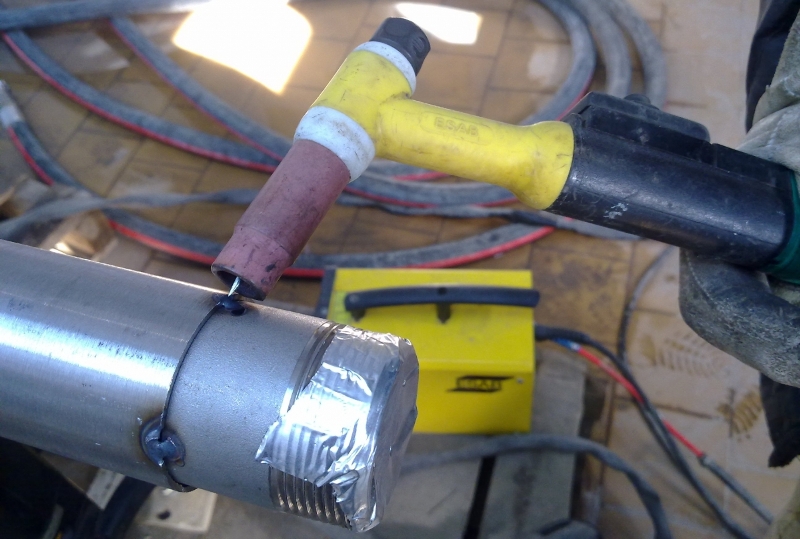

Вольфрам

2.1. Аргонодуговая сварка с использованием вольфрамовых электродов применяется при повышенных требованиях к соединению. Данный способ сваривания нержавейки рекомендуется для работы с тонкими коррозионностойкими сталями.

Кроме этого, такой метод подойдет для сваривания труб, работающих под давлением. Работы осуществляются постоянным и переменным током в среде газа аргона.

Сила тока зависит от толщины металла основного изделия и варьируется в значительных величинах – 30-150 А. Главная составляющая процесса – горелка, движения которой контролируются исполнителем. Контроль за подачей сварочной проволокой также осуществляет сварщик.

Достоинства: высокое качество соединения; равномерное по глубине проплавление металла. Недостатки: исполнитель должен обладать высокой квалификацией и достаточным опытом; низкая производительность.

Остальные важные детали сварки нержавейки с помощью электродов рассмотрены в статье “Сварка нержавейки электродом”.[ads-pc-2][ads-mob-2]

Полуавтомат

2.2. Существует также механизированный (полуавтоматический) вид аргонодуговой сварки. Часть работы выполняет исполнитель, он управляет сварочным аппаратом. Подача присадочной проволоки выполняется автоматически. В качестве защитного газа также используется аргон.

2.2. Существует также механизированный (полуавтоматический) вид аргонодуговой сварки. Часть работы выполняет исполнитель, он управляет сварочным аппаратом. Подача присадочной проволоки выполняется автоматически. В качестве защитного газа также используется аргон.

В некоторых случаях, например при сваривании толстостенных изделий, применяется не чистый аргон, а с примесью углекислоты (2%). Для снижения стоимости работ можно использовать соотношение 70% аргона и 30% углекислоты. Сваривание производится с применением постоянного тока обратной полярности.

Полуавтоматическая аргонная сварка может выполняться с применением трех технологий:

- короткая дуга;

- струйный перенос;

- импульсный режим.

Первый вариант подходит для сваривания тонкого металла, так как данная технология снижает возможность прожига металла.

Метод струйного переноса применяется к деталям, отличающимся значительной толщиной.

Импульсный режим является наиболее точным и контролируемым, обеспечивает высокое качество, подходит для исполнителей с небольшим опытом работ. Металл подается в сварочную ванну каплями, это позволяет исключить даже незначительно разбрызгивание. Данный вид идеально подойдет для работы с изделиями средней толщины и толстостенными деталями.

Автоматическая сварка

2.3. Полный автоматический режим аргонодуговой сварки подразумевает, что управление движениями электрода и контроль за подачей присадочной проволоки выполняет автомат.

Под флюсом

3. Сварка коррозионностойких сталей под флюсом. Правильно выбранный флюс для нержавейки позволяет решить целый ряд задач:

- защита расплавленного металла от воздействия внешней среды;

- обеспечение стабильного горения дуги;

- снижение энергозатрат;

- предотвращение разбрызгивания;

- улучшение условия для качественного формирования шва.

Суть сварочного процесса заключается в следующем: дуга, которая находится между проволокой и основным металлом, горит под гранулированным слоем флюса.

Выделяют три основных вида сварки нержавейки под флюсом.

3.1. При ручном способе держатель сварочного полуавтомата вручную перемещается исполнителем вдоль сварного шва.

3.2. Полуавтоматическая является более удобным способом соединения. Подача проволоки осуществляется автоматически. Сварщик направляет проволоку и и перемещает дугу вдоль сварного шва с помощью электрододержателя. Данный вид сваривания применяется для работы с конструкциями, швы которых имеют малый радиус кривизны; а также для коротких швов или соединений, расположенных в труднодоступных местах.

3.3. Автоматическая проводится с помощью автоматической установки. Аппарат производит следующие действия:

- выполняет подачу электродной проволоки и флюса в рабочую зону;

- перемещает дугу вдоль шва;

- поддерживает стабильное горение дуги.

Данный вид целесообразно использовать для сварки металла значительной толщины в ответственных конструкциях.

3.4. Следует также отметить роботизированную сварку под флюсом, использующуюся для сваривания ровных поверхностей и угловых швов.

3.5. В последнее время исполнители стали чаще использовать тандемную технологию сварки под флюсом. Два электрода расположены параллельно друг к другу и в одной плоскости. Тандемная автоматическая сварка улучшает качество соединения.[ads-pc-3][ads-mob-3]

Контактная

4. Контактная сварка коррозионностойких сталей может выполняться по двум технологиям:

- точечная сварка нержавейки осуществляется при меньших силах тока, что позволяет уменьшить время цикла и исключить возможность прожога, а также снизить возможность образования карбидов, которые могут привести к окислению;

- роликовая гарантирует высокую надежность соединения; данная технология, чаще всего применяется для сваривания неответственных швов.

Оба вида подойдут для сваривания тонкой нержавейки.

Холодная

5. Холодная сварка не подразумевает плавление металла. Воздействие на изделие оказывает приложенное давление. Холодная сварка не требует использования специального оборудования. Она представляет собой клей с присадками, которые применяется для ремонта труб и исправления мелких дефектов.

Лазерная

6. Лазерная сварка нержавейки представляет собой уникальный процесс соединения, при котором выполняется прогрев необходимых деталей и их расплавление с помощью узконаправленного лазерного луча.

Данная технология обладает следующими достоинствами: высокая точность и скорость проведения работ; нет необходимости в вакуумной среде; можно сформировать шов различной геометрии; качество шва позволяет изготавливать герметичные соединения.

Недостатки: дорогое оборудование; низкий КПД, который составляет 1-2%; отсутствие возможности сформировать толстое соединение.

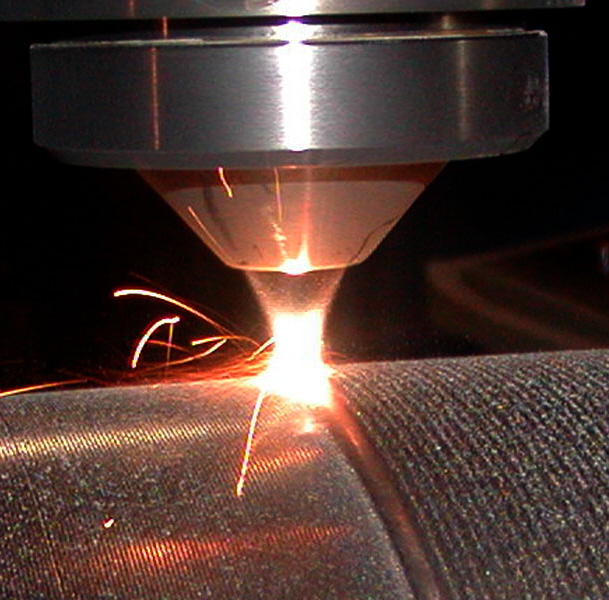

Плазменная

7. Плазменная сварка нержавейки бывает двух видов:

- ручное соединение выполняется с помощью дуги, которая формируется между основным металлом и электродом. Сваривание проводится на переменном токе 0,1 -15 А.

- автоматическая плазменная сварка осуществляется с помощью плазмотрона; на изделие воздействует мощный пучок плазмы переменного тока силой свыше 100 А и потока газа.

Сварка нержавейки с черным металлом

Сваривание изделий из разных видов металлов сопровождается следующими проблемами: различные температуры плавления, отличные друг от друга физические и химические свойства. Наиболее распространенными способами сваривания коррозионностойких сталей и черного металла являются:

Сваривание изделий из разных видов металлов сопровождается следующими проблемами: различные температуры плавления, отличные друг от друга физические и химические свойства. Наиболее распространенными способами сваривания коррозионностойких сталей и черного металла являются:

1. Сварка с помощью электродов с обмазкой осуществляется постоянным током обратной полярности. Рекомендуется выбирать расходники, предназначенные для разнородных сталей. Также можно использовать высоколегированные электроды, которые позволяют получить соединение высокой прочности. Величина напряжения подбирается в зависимости от ширины и глубины шва. При выполнении работ следует обратить внимание на следующие нюансы:

- место соединения должны быть однородным;

- остывание должно происходить без принудительного воздействия;

- чтобы предотвратить вытекание расплавленной присадки из области шва, следует проводить сваривание в нижнем, горизонтальном или наклонном пространственных положениях;

- различия в свойствах металлов могут приводить к тому, что шов будет ржаветь.

2. Сварка вольфрамовыми электродами менее востребована из-за более высокой стоимости этого вида сварочных материалов.

Сварка труб из нержавейки

Для сваривания нержавеющих труб следует применять следующие способы соединения:

1. Дуговая сварка с использованием вольфрамовых электродов в газовой среде применяется для труб, чьи стенки имеют толщину от 1,5 мм. и выше.

2. Плазменная сварка может использоваться с для соединения труб с различной толщиной стенок.

3. Полуавтоматическая сварка под флюсом предназначена для изделий с толстостенными стенками (свыше 10 мм).

4. Импульсный режим полуавтоматической сварки, выполняющийся в среде защитных газов, подойдет для нержавейки толщиной до 2 мм. Работы осуществляются короткой дугой с помощью плавящегося электрода.

5. Метод струйного переноса полуавтоматической сварки предназначен для работы с толстым металлом.

6. Однако, наиболее распространенным и востребованным способом является ручное сваривание труб из нержавейки. Работы проводятся на постоянном токе обратной полярности с помощью электродов с основным и рутиловым видом обмазки. Подробнее об этом здесь.[ads-pc-4][ads-mob-4]

Сварка тонкой нержавейки

Сварка любого тонкого металла, в том числе и корозионностойких сталей, требует от сварщика наличия опыта и знаний. Следует выбрать одни из представленных методов для соединения тонкой нержавейки:

1. Самым простым вариантом является использование сварочного аппарата и специальных электродов для нержавейки. Важно устанавливать силу тока меньшую, чем при сваривании обыкновенной стали (примерно на 20%). Преимущество данного способа – отсутствие необходимости в дополнительных инструментах и подготовительных процедурах. Главный недостаток – невысокое качество соединения. Особенности сварочного процесса тонкой нержавейки с помощью электродов представлены здесь.

2. Сваривание тонкой нержавейки также может проводиться в среде аргона. Данный способ является более безопасным. Газ защищает формирующееся соединение от воздействия кислорода, помогает избежать дефектов и брака, обеспечивает оптимальный подогрев рабочей области для снятия напряжения. Высокая себестоимость затрудняет применение этого метода в домашних условиях.

Сварка разнородных сталей: нержавеющей и обычной

Сварка нержавейки и стали может осложняется, если не принимать во внимание важные нюансы:

- разнородные металлы обладают неодинаковой свариваемостью;

- нержавеющая и обычная стали имеют различные физико-механические свойства;

- для получения качественного соединения нужно применять только нержавеющую присадку. Состав данной присадки должен иметь намного больше марганца и никеля, чем содержится в нержавейке; данный подход сохраняется и при выборе штучных покрытых электродов;

- наличие основного металла в соединении не должно превышать 40%.

Для сваривания нержавеющей и обычной сталей следует использовать следующие методы соединения:

1. Ручная дуговая сварка покрытыми электродами. Выбор сварочных материалов осуществляется на основе химических и физических характеристик обоих материалов.

2. Полуавтоматическое сваривание также применимо для соединения данных сталей.

3. Ручная сварка вольфрамовыми электродами в среде аргона выполняется переменным током.

4. Чаще всего исполнители применяют для соединения нержавеющей и обычной сталей технологию MIG. Полуавтоматический или автоматический процесс осуществляется в защитной среде с помощью плавящегося электрода.

Заказать сварку нержавейки в Харькове можно в компании Metalcut Pro.

Сварка лазерная нержавейки

Лазерная сварка металла и сплавов

Лазерная сварка металла происходит с помощью концентрированного луча света. При высокой энергии металлы свариваются быстрей, а у шва получается высокое качество.

Как правило, при таком типе сварки после сваривания происходит быстрое охлаждение, что снимает вопрос о возникновении трещин в материале.

Лазерная сварка — что это?

Лазерная сварка производится на воздухе или в среде защитных газов: углекислоты или аргона. Цена лазерной сварки металла сопоставима с классическими способами, например, вокруг нее не нужно создавать вакуумную среду, как для сварки электронными лучами. Лазерным методом сваривают крупногабаритные детали. Особенно популярен такой способ при производстве машин. Алюминиевые детали корпуса автомобиля после сварки лазером получает хорошую герметичность и прочность, при этом экономия металла составляет до 40%, чем при остальных способах.

Лазерная сварка стали обеспечивает высококонцентрированный луч энергии с фокусировкой всего в несколько микрометров. Лучом лазера легко управлять через оптические системы. Небольшой размер расплавляемого пятна в сварочной ванне позволяет сварить место соединения очень аккуратно. Для сварки обычно берут газовые или твердотельные лазеры, причем они работают в двух режимах: непрерывного и периодического действия.

Лазерную сварку в основном применяют для трудных металлов – алюминия и нержавеющей стали. Кроме того, что металлы быстро окисляются на воздухе, в них может растворяться водород с образованием пор в структуре металла, что снижает качество сварного шва.

Все трудности удачно устраняет лазерный луч. Технологии не стоят на месте, и возможно, что скоро появятся компактные аппараты позволяющие сделать ремонт лазерной сваркой любимого мотоцикла или машины в гараже. Как известно, в современном транспорте множество деталей из алюминиевых сплавов.

Лазерная сварка алюминия и других металлов подразделяется на несколько типов:

- Точечная сварка. Возможности лазера позволяют сваривать очень маленькие детали до величины меньше 100 мкм. Это оказалось незаменимым в современном приборостроении электронной аппаратуры. Также применяется лазер для сварки очень тонких материалов. Чтобы достичь такого минимального проплавления, выставляют определенную мощность излучения и определенный диапазон импульсов. При автоматизации процесса лазер начинает сваривать очень быстро, до двухсот точек в секунду

- Шовная сварка. Лазерная сварка нержавейки происходит непрерывным способом. Получается надежное соединение с хорошим качеством шва. Шов всегда аккуратный, небольшой. Не зря такой способ полюбился производителям автомобилей. Лазерные аппараты быстро собирают корпус автомобиля, создавая невидимые швы на стыке деталей. Причем каждый шов отличается высокой герметичностью и прочностью.

Уж не раз упоминалось о качестве шва. Этому есть научное объяснение.

При сварке лазером после кристаллизации места соединения структура металла получает новые свойства, гораздо лучшие, чем были в исходном состоянии.

Можно представить, что сделает лазерная сварка титана, в месте соединения деталей из этого металла.

Лазерная сварка глубокого проплавления

Изредка встречается способ сварки с глубоким проплавлением. В этом случае для образования шва используется газовый канал, транспортирующий испаренный металл из детали. В результате получается глубокий, но не очень широкий сварочный шов.

Для некоторых металлов требуется защита специальным газом. Аргон и гелий могут образовывать вместе с лучом лазера плазменную среду. Тогда обеспечивается более эффективное проплавление места сварки. Но подача газа должна быть в определенном объеме, при необоснованном увеличении шов становится хуже, в нем появляются поры.

Преимущества лазерной сварки:

- В отличие от электронного метода не нужна вакуумная камера. Луч лазера не подвергается воздействию магнитных полей и рентгеновского излучения

- Процесс сварки — бесконтактный. Можно производить работы в сложных местах, через прозрачные материалы и даже в жидкой среде.

- Пятно нагрева по размерам очень маленькое, поэтому не возникает трещин и деформаций в металлах

- Лазерная сварка имеет очень гибкую настройку. Процесс происходит в автоматическом режиме и на больших скоростях.

steelguide.ru

Лазерная сварка в Москве

Компания Лазерформ оказывает комплексные услуги по лазерной сварке изделлий из металла. Высокопроизводительное оборудование для лазерной сварки собственного производства позволяет проводить практически любые сварочные работы, начиная от фиксации зубчатых колес на оси, и заканчевая точечной сваркой в микроэлектронике. По вопросам сотрудничества обращайтесь по указанной на сайте контактной информации.

Описание технологии лазерной сварки

Лазерная сварка – процесс получения неразъемного соединения путем сплавления примыкающих поверхностей свариваемых частей с помощью излучения лазера. Лазерная сварка относится к методам сварки плавлением, а по плотности энергии – к высококонцентрированным источникам энергии – как электронно-лучевая сварка, сжатая дуга, плазменная сварка.

Локальность лазерной обработки, концентрация теплового воздействия, высокие скорости роста и уменьшения температуры в зоне обработки, а также возможность быстрого образования сварной ванны в заданном объеме позволяют широко применять лазерное излучение для реализации сварочного процесса.

Преимущества лазерной сварки

Большой интерес к лазерной сварке обусловлен специфическими достоинствами, которые выгодно отличают ее от других методов сварки:

- Лазерная сварка может осуществляться в любой среде и любых условиях, не требует наличия вакуума.

- Зона термического влияния при лазерной сварке очень мала, при этом сохраняются свойства исходного материала.

- Лазерная сварка практически не вызывает деформации обрабатываемых изделий, так как зона теплового влияния минимальна.

- Высокая точность и производительность процесса лазерной сварки достигается при сварке любых марок сталей.

- Лазерная сварка – один из немногих типов сварки, допускающих соединение разнородных материалов.

- При лазерной сварке обеспечивается значительная глубина провара при небольшой ширине сварного шва.

- Лазерная сварка не требует дополнительных расходных материалов (например, присадочных электродов или флюсов и пр.) под различные свариваемые металлы, переналадка под другие материалы определяется только параметрами лазерного излучения, которые просто и гибко настраиваются.

- Лазерная сварка возможна по месту, без дополнительного закрепления изделий, поэтому возможна обработка изделий крупных габаритов.

- Лазерная сварка возможна и в труднодоступных местах за счет средств доставки лазерного излучения к месту сварки.

- Лазерная сварка является бесконтактным методом обработки, позволяя осуществлять процесс сварки в том числе через кварцевое стекло вакуумной камеры.

- Оборудование и расходы на эксплуатацию для лазерной сварки требуют гораздо меньших капиталовложений, чем для ближайшего аналога – электронно-лучевой сварки.

Сфера применения лазерной сварки

Точечная импульсная лазерная сварка в микроэлектронике

В приборостроительной промышленности широкую популярность приобрела технология лазерной сварки точечным методом. Зачастую лазерная сварка может использоваться для получения прочных и герметичных соединений проводников между собой или приварки их к печатной плате, к элементам микросхем, для соединения токопроводящих элементов. В данном случае показывает высокую эффективность и качество лазерная сварка разнородных материалов: никель-бор, вольфрам-никель и др.

Методы лазерной сварки проводников имеют несомненное преимущество в виду т

Лазерная сварка нержавеющей стали — Лазерный мир

Верижников Владислав Юрьевич, Комсомольский-на-Амуре государственный университет// Тип: тезисы доклада на конференции Год издания: 2018 Страницы: 22-24, Издательство: Комсомольский-на-Амуре государственный технический университет (Комсомольск-на-Амуре), НАУЧНО-ТЕХНИЧЕСКОЕ ТВОРЧЕСТВО АСПИРАНТОВ И СТУДЕНТОВ материалы всероссийской научно-технической конференции студентов и аспирантов. 2018

Аннотация. Описана установка лазерной сварки и её процессы .Рассмотрен принцип лазерной сварки по нержавеющей стали. Описываются все проблемы в проведении процесса, а также пути решения поставленных проблем.

Annotation. The installation of laser welding and its processes .The principle of laser welding in stainless steel is considered. Describe all the problems in the process, as well as ways to solve the problems.

Процесс лазерной сварки нержавеющей стали

Технологически данный процесс должен осуществляться согласно ГОСТ 19521-74. Он относит лазерную сварку к термическому процессу, который подразумевает использование плавления и тепловой энергии для получения итогового результата. Особенности проведения процедур зависят от того, какие характеристики имеет луч, так как тут играет роль его когерентность, монохроматичность и направленность. Это позволяет осуществлять точечную концентрацию и совершать обработки небольших участков. Данный метод применяется, в основном, для автомобильного производства, а также прочих высокоточных сфер, в которых работают с тонкими поверхностями.

Преимущества лазерной сварки нержавеющей стали

- Себестоимость лазерной сварки сопоставима с обыкновенными способами, при использовании дуговой сварки и электродов;

- Она имеет очень высокую точность, которая исчисляется десятыми долями миллиметра;

- Ею можно использовать в автоматическом режиме и с дистанционным управлением;

- В отличие от сварки электронными лучами, для эффективной работы не нужно создавать специальную вакуумную среду;

- Данная сварка имеет высокую скорость выполнения процедур, что очень полезно в производстве;

- Можно делать швы практически любой геометрии;

- Отлично подходит для работы не только с нержавейкой, а также алюминием и другими проблемными металлами.

- Качество скрепления позволяет создавать герметичные соединения.

Недостатки лазерной сварки нержавеющей стали

- Для проведения процедур здесь необходимо наличие специального оборудования;

- Высока стоимость техники для совершения сварочных процедур;

- Низкий коэффициент полезного действия, около 1-2%;

- Невозможно осуществлять широкие соединения, которые просто делаются в обыкновенных режимах;

- Необходимо тонко настраивать оборудование для каждой процедуры.

Технология сварки нержавеющей стали

Особенности сварки нержавеющей стали предполагают использование специальной аппаратуры. В первую очередь следует подготовить поверхность свариваемого металла для операции. Для этого ее нужно обезжирить, убрать частички мусора и прочих лишних вещей, ликвидировать любой налет и ржавчину, если таковые имеются.

Затем нужно подобрать правильный режим, с которым будет вестись работа. Ведь тонкая ширина шва позволяет работать как с ювелирными изделиями, так и с толстыми промышленными листами, в зависимости от аппарата. Выставив технику на нужный уровень, следует поднести заготовку под луч лазера, или направить его на закрепленную деталь. Действия не должны быть медленными, так как лазер быстро расправляет металл. Если луч постоянный, то он может испортить заготовку при слишком длительном воздействии.»

Для заделки трещин и прочих мелких процедур можно пользоваться только лучом для соединения частей, в иных случаях пригодится использование присадочной проволоки. После окончания, следует дать остыть без применения дополнительных средств для остужения.

Контроль качества сварного шва

Когда проводится лазерная сварка нержавеющей стали в промышленных условиях, то следует провести одну или несколько из следующих процедур, которые соответствуют ГОСТ 18442-80: капиллярная дефектоскопия; ультразвуковая дефектоскопия; радиационная дефектоскопия; контроль магнитный; контроль на проницаемость; визуальный осмотр.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. А. Игнатов, статья по теме «Лазерная сварка сталей», [Электронный ресурс], http://laseris.ru/public/articles_pdf/article_2647_305.pdf, журнал «Фотоника», 2008г, с. 11,12,15, (дата обращения 29.04.2015).

2. Информационный сайт компании «ТехноЛазер», научная статья «Лазерные технологии. Лазерная сварка», [Электронный ресурс].

3. «ГОСТ 28915-91. Сварка лазерная. Основные типы, конструктивные элементы и размеры», Издательство стандартов, Москва, 1991г

4. Китаев А.М. Справочная книга сварщика / А.М. Китаев, Я.А. Китаев. — М.: Машиностроение, 1985. — 256 с.

5. А.А. Малащенко, А.В. Мезенов Лазерная сварка металлов / А.А. Малещенко, А.В. Мезенов – М.: Машиностроение 1984 – 44 с.

Источник: https://elibrary.ru/item.asp?id=35277397

Поделиться ссылкой:

- Нажмите, чтобы поделиться на Twitter (Открывается в новом окне)

- Нажмите здесь, чтобы поделиться контентом на Facebook. (Открывается в новом окне)

- Нажмите, чтобы поделиться в Google+ (Открывается в новом окне)

- Нажмите, чтобы поделиться на LinkedIn (Открывается в новом окне)

- Нажмите, чтобы поделиться в Telegram (Открывается в новом окне)

- Нажмите, чтобы поделиться записями на Pocket (Открывается в новом окне)

- Нажмите, чтобы поделиться в Skype (Открывается в новом окне)

- Нажмите, чтобы поделиться записями на Tumblr (Открывается в новом окне)

- Нажмите, чтобы поделиться в WhatsApp (Открывается в новом окне)

- Нажмите, чтобы поделиться записями на Pinterest (Открывается в новом окне)

- Нажмите, чтобы поделиться на Reddit (Открывается в новом окне)

Похожие записи

Лазерная сварка в Москве

Описание технологии лазерной сварки

Лазерная сварка – процесс получения неразъемного соединения путем сплавления примыкающих поверхностей свариваемых частей с помощью излучения лазера. Лазерная сварка относится к методам сварки плавлением, а по плотности энергии – к высококонцентрированным источникам энергии – как электронно-лучевая сварка, сжатая дуга, плазменная сварка.

Локальность лазерной обработки, концентрация теплового воздействия, высокие скорости роста и уменьшения температуры в зоне обработки, а также возможность быстрого образования сварной ванны в заданном объеме позволяют широко применять лазерное излучение для реализации сварочного процесса.

Преимущества лазерной сварки

Большой интерес к лазерной сварке обусловлен специфическими достоинствами, которые выгодно отличают ее от других методов сварки:

- Лазерная сварка может осуществляться в любой среде и любых условиях, не требует наличия вакуума.

- Зона термического влияния при лазерной сварке очень мала, при этом сохраняются свойства исходного материала.

- Лазерная сварка практически не вызывает деформации обрабатываемых изделий, так как зона теплового влияния минимальна.

- Высокая точность и производительность процесса лазерной сварки достигается при сварке любых марок сталей.

- Лазерная сварка – один из немногих типов сварки, допускающих соединение разнородных материалов.

- При лазерной сварке обеспечивается значительная глубина провара при небольшой ширине сварного шва.

- Лазерная сварка не требует дополнительных расходных материалов (например, присадочных электродов или флюсов и пр.) под различные свариваемые металлы, переналадка под другие материалы определяется только параметрами лазерного излучения, которые просто и гибко настраиваются.

- Лазерная сварка возможна по месту, без дополнительного закрепления изделий, поэтому возможна обработка изделий крупных габаритов.

- Лазерная сварка возможна и в труднодоступных местах за счет средств доставки лазерного излучения к месту сварки.

- Лазерная сварка является бесконтактным методом обработки, позволяя осуществлять процесс сварки в том числе через кварцевое стекло вакуумной камеры.

- Оборудование и расходы на эксплуатацию для лазерной сварки требуют гораздо меньших капиталовложений, чем для ближайшего аналога – электронно-лучевой сварки.

Сфера применения лазерной сварки

Точечная импульсная лазерная сварка в микроэлектронике

В приборостроительной промышленности широкую популярность приобрела технология лазерной сварки точечным методом. Зачастую лазерная сварка может использоваться для получения прочных и герметичных соединений проводников между собой или приварки их к печатной плате, к элементам микросхем, для соединения токопроводящих элементов. В данном случае показывает высокую эффективность и качество лазерная сварка разнородных материалов: никель-бор, вольфрам-никель и др.

Методы лазерной сварки проводников имеют несомненное преимущество в виду того, что для лазерной сварки нет необходимости в подготовке поверхностей для сварки и зачистке изоляционных слоев (полиуретан, тефлон и др.). Лазерная сварка позволяет удалить изоляцию в месте воздействия непосредственно в процессе сварки.

Лазерная сварка выводов обмотки якоря с коллектором

Один из примеров – лазерная сварка статора с соединением выводов обмотки якоря с коллектором электродвигателя. Для этого медные выводы должны располагаться в пазах для соединения в коллекторе. Применение технологии лазерной сварки для получения токопроводящего соединения медных выводов с коллектором выполняется без удаления изолирующего слоя.

Фиксация зубчатых колес на оси с помощью лазерной сварки

В приборостроении зачастую важна не механическая прочность изделия под силовыми нагрузками, а необходима качественная фиксация изделий друг с другом, герметичность шва, отсутствие деформаций деталей в процессе сварки. Из-за небольших размеров изделий различные традиционные методы соединений (резьбовые, шпоночные, клепаные, посадки с натягом) не подходят для данных изделий. Другие методы сварки, дающие большой неравномерный нагрев изделий, также не подходят для данной задачи т.к. теряется аккуратного самого сварного шва. Примеры сварных работ: сварка цилиндрических изделий по поверхности одного из них, круговая сварка по торцу, точечная прихватка деталей перед дальнейшей обработкой.

Изготовление датчиков давления с помощью лазерной сварки

Большое распространение получила технология лазерной сварки датчиков высокого давления. Внедрение лазерной сварки позволило повысить надежность работы датчика, увеличить диапазон рабочего давления и циклическую прочность. Лазерная импульсная сварка гарантирует высокое качество сварного соединения и обеспечивает технологическую воспроизводимость сварочного процесса.

Ремонт очковых оправ

Лазерная сварка широко применяется не только в промышленности и серийном производстве, но и для точечной сварки применяемых в быту изделий (очковые оправы, кухонная утварь, ювелирные изделия). Лазерная сварка позволяет надежно скреплять детали из конструкционных сплавов, титана, нержавеющей стали, в том числе применяемой при изготовлении в пищевой промышленности (пищевая нержавейка). Для ремонта подобных изделий обычно применяют лазерные установки малой мощности, сварка производится вручную.