Стали для сварки конструкций | Сварка и сварщик

КЛАССИФИКАЦИЯ | Содержание углерода, % | Содержание легирующих элементов, % | |

УГЛЕРОДИСТЫЕ | Низкоуглеродистые | До 0,25 | 0 |

Среднеуглеродистые | 0,25 — 0,6 | 0 | |

Высокоуглеродистые | 0,6-2,0 | 0 | |

ЛЕГИРОВАННЫЕ | Низколегированные | РАЗЛИЧНО | До 2,5 |

Среднелегированные | 2,5-10,0 | ||

Высоколегированные | Более 10,0 | ||

СТАЛЬ УГЛЕРОДИСТАЯ ОБЫКНОВЕННОГО КАЧЕСТВА (ГОСТ 380-71*)

Подразделяется на 3 группы

ГРУППА | МАРКА СТАЛИ | |

А | Ст0, Ст1, Ст2, СтЗ, Ст4, Ст5, Ст6 | |

Б | БСт0, БСт1, БСт2, БСтЗ, БСт4, БСт5 | |

В | ВСт1, ВСт2, ВСтЗ, ВСт4, ВСт5 | |

Согласно СНиП II-23-81 для сварки конструкций используются только стали группы В с номером марки 3

МАРКА | % углерода | Предел прочности, МПа |

ВСт3кп | 0,14-0,22 | 360 — 460 |

ВСт3пс | 370 — 480 | |

ВСт3сп | 380 — 500 | |

ВСт3Гпс | 370 — 490 | |

ВСт3Гсп | 390 — 570 | |

кп — кипящая, пс — полуспокойная, сп — спокойная, Г — с содержанием марганца до 1 % | ||

СТАЛЬ УГЛЕРОДИСТАЯ КАЧЕСТВЕННАЯ КОНСТРУКЦИОННАЯ (ГОСТ 1050-74)

Обозначается цифрой, соответствующей % содержания углерода в сотых долях

МАРКА | % УГЛЕРОДА | Предел прочности, МПа |

05кп | Не более 0,06 | 320 |

08кп,08 | 0,05-0,12 | 330 |

10кп, 10 | 0,07-0,14 | 340 |

15кп, 15 | 0,12-0,19 | 380 |

20кп, 20 | 0,17-0,24 | 420 |

25 | 0,22 — 0,30 | 460 |

30 | 0,27-0,35 | 470 |

35 | 0,32 — 0,40 | 530 |

40 | 0,37 — 0,45 | 570 |

45 | 0,42 — 0,50 | 600 |

15Г | 0,12-0,19 | 410 |

20Г | 0,17-0,24 | 430 |

25Г | 0,22 — 0,30 | 460 |

30Г | 0,27 — 0,35 | 540 |

35Г | 0,32 — 0,40 | 600 — 720 |

40Г | 0,37 — 0,45 | 790 — 820 |

45Г | 0,42 — 0,50 | 780-1310 |

БУКВЕННЫЕ ОБОЗНАЧЕНИЯ

химических элементов, используемых как легирующие добавки

СТАЛЬ НИЗКОЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ (ГОСТ 19282-73)

ЛЕГИРОВАННЫЕ СТАЛИ ИМЕЮТ БУКВЕННО- ЦИФРОВОЕ ОБОЗНАЧЕНИЕ

Первые две цифры означают содержание углерода в сотых долях процента.

МАРКА | %С | %Si | %Mn | %Cr | %Ni | %Cu | Предел прочности, МПа |

09Г2 | 0,12 | 0,37 | 1,8 | 0,3 | 0,3 | 0,3 | 440 |

09Г2С | 0,12 | 0,7 | 1,7 | 0,3 | 0,3 | 0,3 | 496 |

14Г2 | 0,12-0,18 | 0,37 | 1,6 | 0,3 | 0,3 | 0,3 | 460 |

10Г2С | 0,12 | 1,1 | 1,65 | 0,3 | 0,3 | 0,3 | 490 |

15ХСНД | 0,12-0,18 | 0,7 | 0,7 | 0,9 | 0,6 | 0,4 | 490-687 |

10ХСНД | 0,12 | 1,1 | 0,8 | 0,9 | 0,8 | 0,6 | 530-687 |

17ГС | 0,14-0,20 | 0,6 | 1,4 | 0,3 | 0,3 | 0,3 | 510 |

17Г1С | 0,15-0,20 | 0,6 | 1,6 | 0,3 | 0,3 | 0,3 | 510 |

17Г1С-У | 0,15-0,20 | 0,6 | 1,55 | 0,3 | 0,3 | 0,3 | 510-628 |

СТАЛИ И СПЛАВЫ ВЫСОКОЛЕГИРОВАННЫЕ (ГОСТ 5632-72)

КОРРОЗИОННОСТОЙКИЕ | |

МАРКА | Предел прочности,МПа |

12Х18Н9 | 530 |

12X18Н9Т | 530 |

17Х18Н9 | 588 |

08X22H6T | 588 |

20X2Gh24C2 | 630 |

ЖАРОСТОЙКИЕ | |

12МХ | 420 |

12X1M.D | 480 |

25X1МФ | 900 |

25Х2М1Ф | 800 |

25ХЗМВФ | 900 |

ЖАРОПРОЧНЫЕ | |

08X15М24В4ТР | 880 |

ХН70Ю | 880 |

ХН35ВТЮ | 930 |

ХН70ВМЮТ | 980 |

ХН77ТЮР | 1080 |

АРМАТУРНЫЕ СТАЛИ (свариваемые)

КЛАСС СТАЛИ | МАРКА СТАЛИ | Предел прочности, МПа | Диаметр стержня, мм |

A-I | Ст3кп, Ст3пс, Ст3сп, Ст3Гпс | 373 | 5,5-40 |

A-II | Ст5сп, Ст5пс, 18Г2С | 420 | 10-80 |

Ас-II | 10ГТ | 441 | 10-32 |

A-III | 35ГС,25Г2С,32Г2Рпс | 560 | 6-40 |

Ат-Шс | Ст5сп, Ст5пс | 590 | 6-40 |

A-IV | 80С, 20ХГ2Ц | 883 | 10-32 |

Aт-IV | 20ГС | 780 | 10-40 |

Aт-IVc | 25Г2С, 35ГС, 28С, 27ГС | 780 | 10-40 |

Aт-IVк | 10ГС2, 08Г2С, 25С2Р | 780 | 10-32 |

А-V | 23Х2Г2Т | 1030 | 10-32 |

Ат-V | 20ГС, 20ГС2, 10ГС2, 08Г2С, 25Г2С, 28С и др. | 980 | 18-32 |

Aт-Vк | 35ГС,25С2Р | 980 | 18-32 |

A-VI | 22Х2Г2АВ , 22Х2Г2Р, 20Х2Г2СР | 1230 | 10-22 |

A-VII | 30ХС2 | 1370-1420 | 10-32 |

Сталь 45: характеристики, свойства, аналоги

Марка стали 45 — одна из самых востребованных и популярных марок конструкционных углеродистых сталей, соответствует требованиям ГОСТ 1050-2013, ДСТУ 7809

Классификация: Сталь конструкционная углеродистая качественная.

Продукция: Листовой и сортовой прокат, в том числе фасонный.

Химический состав стали 45 в соответствии с ДСТУ 7809, %

|

С |

Si |

Mn |

P |

Ni |

Cr |

S |

Cu |

As |

Fe |

|

0. |

0.17-0.37 |

0.5-0.8 |

<0.035 |

<0.25 | <0.25 |

<0.04 |

<0.25 | <0.08 |

~97 |

Механические свойства стали 45 после нормализации

|

Стандарт |

Состояние поставки |

Предел текучести, Rm(МПа) |

Предел краткосрочного сопротивления, ReH (МПа) |

Минимальное относительное удлиннение подовження σ,% |

Относительное сужение, % |

|

ГОСТ 1050 |

После нормализации |

355 |

600 |

16 |

40 |

|

ДСТУ 7809 |

После нормализации |

355 |

600 |

16 |

40 |

Аналоги стали 45

| США | 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 |

| Япония | S45C, S48C, SWRCh55K, SWRCh58K |

| Евросоюз | 1. 1191, 2C45, C45, C45E, C45EC, C46 1191, 2C45, C45, C45E, C45EC, C46 |

| Китай | 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 |

| Швеция | 1650, 1672 |

| Румыния | OLC45, OLC45q, OLC45X |

| Чехия | 12050, 12056 |

| Австралия | 1045, HK1042, K1042 |

| Австрия | C45SW |

| Южная Корея | SM45C, SM48C |

| Германия | 1.0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 |

| Франция | 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42h2, XC42h2TS, XC45, XC45h2, XC48, XC48h2 |

| Англия | 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E |

| Италия | 1C45, C43, C45, C45E, C45R, C46 |

| Бельгия | C45-1, C45-2, C46 |

| Испания | C45, C45E, C45k, C48k, F. 114, F.1140, F.1142 114, F.1140, F.1142 |

| Болгария | 45, C45, C45E |

| Венгрия | A3, C45E |

| Польша | 45 |

| Румыния | OLC45, OLC45q, OLC45X |

| Чехия | 12050, 12056 |

Применение

Сталь марки 45 применяется при изготовлении горячекатаного и холоднокатаного плоского и сортового проката и поковок, которые впоследствии используются при создании металлоконструкций и изделий машиностроительного назначения различных форм и размеров. Конструкционная сталь 45 имеет обширное применение в производстве шпинделей и кулачков, шестерней, крепежных изделий, валов различного назначения. Из такой стали изготавливаются ответственные изделия (консоли, оси, штоки, балки, плунжеры и пр. ), от которых требуется повышенная прочность после термической обработки.

), от которых требуется повышенная прочность после термической обработки.

Сваривание

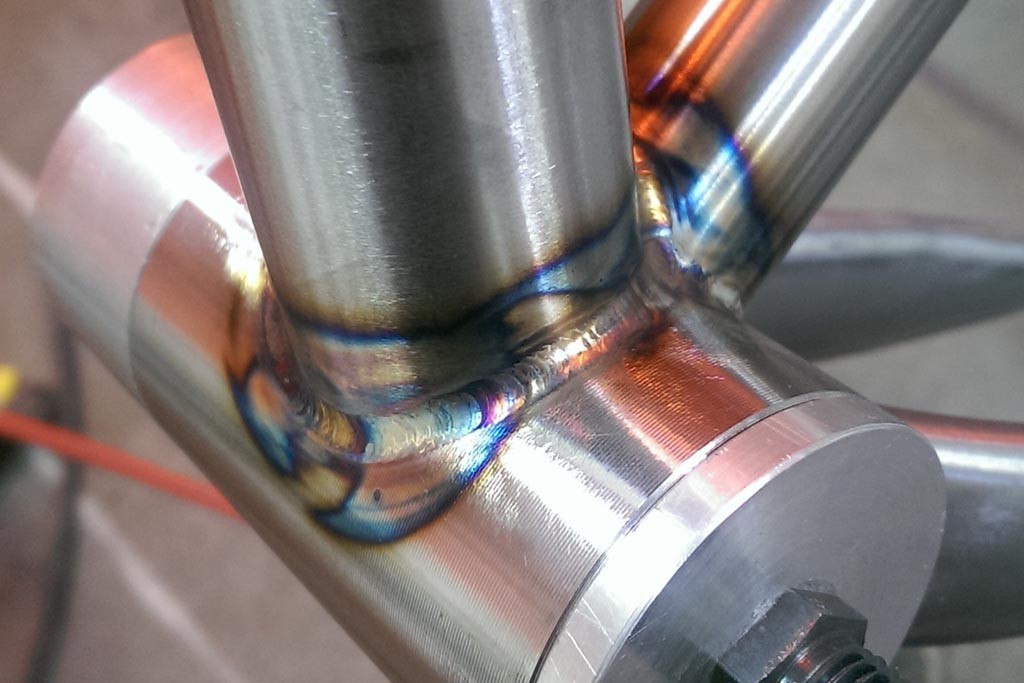

Марка стали 45 — трудносвариваемая. Для достижения качественных сварных соединений необходимы дополнительные операции: подогрев до +200-300°С при сварке, а также термообработка стали 45 после сварки, то есть её отжиг.

Сварка стали 45 — flagman-ug.ru

Содержание

- Особенности технологии сварки стали марки 45. Контроль качества соединений. Нюансы выполнения работ

- Описание стали 45

- Технология сварки

- Сварка стали 45. Практика

- Проверка сварных соединений

- Исправление дефектов

- Как получить надежное соединение. Сварка с другими металлами

- Сварка стали

- Основные особенности сварки деталей из углеродистой стали

- Особенности сваривания изделий из высоколегированных сталей

- Особенности технологии сварки трением с применением перемешивания

- Химический состав стали 45

- Свойства материала

- Температура критических точек стали 45

- Применение

- Сварка стали

- Основные особенности сварки деталей из углеродистой стали

- Особенности сваривания изделий из высоколегированных сталей

- Особенности технологии сварки трением с применением перемешивания

- Сварка углеродистых сталей

Особенности технологии сварки стали марки 45.

Контроль качества соединений. Нюансы выполнения работ

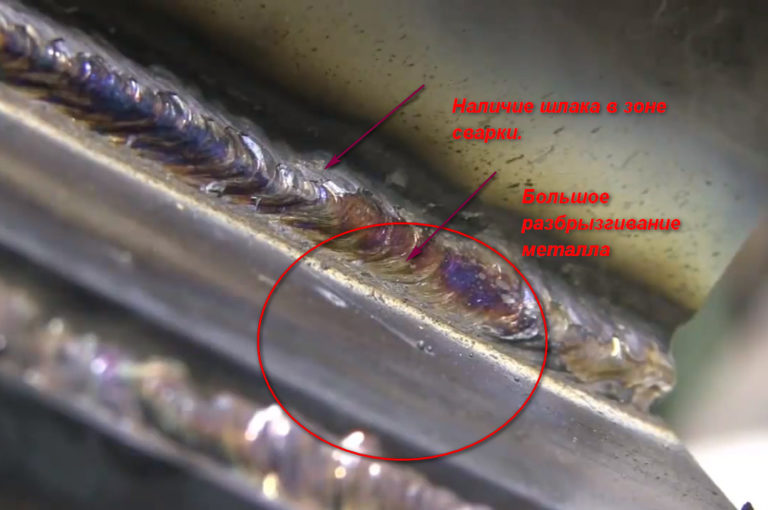

Контроль качества соединений. Нюансы выполнения работК сварке деталей из различных сплавов нужно подходить индивидуально. Сталь 45 относится к группе ограниченно свариваемых (ГОСТ 29273-92), это значит, что в процессе работы с ней требуется соблюдать особые правила. Нарушение технологии может привести к образованию трещин в зоне сварки и последующему разрушению конструкции.

Описание стали 45

Конструкционная сталь 45 применяется в промышленности: станкостроении, на производстве автомобилей и прочей техники, инструментов. Отличается хорошими характеристиками: высокой ударной прочностью, пластичностью, устойчивостью к различным нагрузкам – статическим и динамическим. Стандарт проката: ГОСТ 1050-88. Группа свариваемости: третья. Применяемые сплавы-заменители: 40Х, 50, 50Г2. Отличается также следующими характеристиками:

- плотность – 4850 кг/куб. м;

- ударная вязкость – 66 кДж/ кв. м;

- твердость до термической обработки – 20-22 ед.

по Роквеллу.

по Роквеллу.

Число 45 указывает на повышенное содержание углерода в сплаве – 0,45%. Это осложняет процесс сварки деталей: может приводить к появлению горячих (во время нагрева) и холодных (после остывания) трещин.

Допустимое содержание элементов:

- C (углерод): 0,42-0,500%;

- Si (кремний): 0,17-0,37%;

- Mn (марганец): 0,50-0,80%.

- США – 1045;

- Япония – S45C, SWRCh55K;

- Европа – 1.1191, 2C45, C45, C45E, C45EC, C46.

Чаще всего поставляется в виде листов или полос разной толщины. Рекомендуется разрезать при помощи плазменной резки, что позволит избежать перегрева кромок, или механическими способами.

Технология сварки

До проведения работ необходимо прогреть детали до 150-200 градусов по Цельсию. После этого выполняются сварочные работы. Затем готовое изделие должно медленно остывать. Такой способ уменьшает вероятность образования трещин.

Сварочные работы производятся с применением покрытых электродов Есаб ОК 68.81, УОНИ 13/55, Lb-52U, при помощи полуавтоматической сварки в углекислом газе проволокой ESAB OK Autrod 312 и ESAB OK Autrod 16.95 или в среде аргона.

По окончании работы рекомендуется поместить деталь в печь и прогревать при температуре 400-450 градусов по Цельсию (процесс нормализации) около 1 часа.

После полного остывания изделия необходимо выполнить испытания в зависимости от назначения конструкции: на разрыв, кручение, ударные нагрузки или изгиб. Если создаются ответственные металлоконструкции, то для проверки рекомендуется обращаться в специализированные организации, которые проводят тесты готовых соединений.

Ручная дуговая сварка осуществляется в соответствии с ГОСТ 5264-80, где указаны типы применяемых соединений и конструктивные элементы с информацией об их размерах.

Сварка стали 45.

Практика

ПрактикаЕсли работы проводятся вне оборудованных цехов, то обеспечить неукоснительное соблюдение технологии сложно. В этом случае можно использовать следующий метод:

- Подготовка деталей к сварке: зачистка, формирование кромок под сварочные швы.

- Прогрев деталей при помощи газового (пропанового, ацетиленового) резака или горелки. Для определения температуры следует использовать инфракрасный пирометр, также применяют термокарандаши, которые начинают плавиться при достижении определенных значений.

- Сварка производится максимально быстро, если необходимо, то в процессе можно дополнительно подогревать детали.

- По окончании работ изделие требуется поместить в емкость с песком, чтобы процесс остывания происходил как можно медленнее.

- Если деталь слишком крупная и ее невозможно убрать в песок, то можно подогревать зону сварки резаком или горелкой, постепенно уменьшая температуру.

В ряде случаев допускается использовать «холодный» метод сварки. Для этого рекомендуется использовать полуавтомат или аргон, так как зона нагрева в этом случае будет меньше, чем при применении покрытых электродов.

Сварка производится так:

- элементы изделия собираются на небольшие прихватки – 5-7 мм с шагом около 150 мм;

- обваривать конструкцию следует небольшими швами, важно не давать металлу сильно нагреваться;

- по возможности следует класть швы вразнобой с разных сторон изделия.

Важно: такой метод нельзя использовать при сварке ответственных конструкций.

При использовании холодного способа требуется провести тщательный визуальный осмотр швов и проверку прочности соединений, поскольку вероятность появления трещин высока.

Проверка сварных соединений

На производстве используют эффективные методы контроля: просвечивание швов рентгеном или ультразвуком. Это позволяет обнаружить большинство дефектов: непровары, трещины, свищи.

Это позволяет обнаружить большинство дефектов: непровары, трещины, свищи.

Если есть возможность, то варят тестовые образцы из стали 45, разрезают швы болгаркой и осматривают их визуально. Внутри не должно быть:

В случае когда изделие предназначено для работы под нагрузками, рекомендуется проверять соединения механическими способами. Для этого деталь подвергают нагрузкам. Например, если шов должен выдерживать нагрузку 10 тонн, следует проводить проверку с весом на 30% больше – 13 тонн.

Исправление дефектов

После сварки требуется удалить шлаковую корку (если использовались покрытые электроды), обработать деталь металлической щеткой, чтобы соединение было хорошо видно. Ряд проблем можно выявить при осмотре сварных швов, появление внутренних «холодных» трещин часто определяется на слух: громкие щелчки говорят о том, что внутри появились дефекты.

При выявлении трещин и других изъянов требуется полностью вырезать проблемные участки и положить новые швы. Заваривать их без разделки не допускается. Рекомендуется предварительно прогревать зону сварки, после работы деталь должна медленно остыть.

Рекомендуется предварительно прогревать зону сварки, после работы деталь должна медленно остыть.

Справка: наплывы металла в зоне сварки также считаются дефектами, удаляются при помощи болгарки с зачистным кругом.

Как получить надежное соединение. Сварка с другими металлами

Поскольку сталь 45 при сварке подвержена появлению трещин, рекомендуется либо проводить тщательную проверку швов, либо дублировать соединения при помощи болтов, шпилек или заклепок.

Если изделие предполагается сваривать с иными сплавами, то рекомендуется создать образец. После анализа результата можно разработать оптимальную технологию.

Сварка стали

Сварка углеродистой стали 45 обладает некоторыми особенностями, сопровождается с определенными трудностями, обусловленными тем, что главным легирующим компонентом в ней является углерод.

Основные особенности сварки деталей из углеродистой стали

Стали, в составе которых углерод составляет 0,1-2,07 процента, относятся к углеродистым. Сплавы с содержанием этого химического элемента в пределах 0,6-2,07 процента считаются высокоуглеродистыми, с вместимостью углерода от 0,25 до 0,6 процентов – среднеуглеродистыми, если же в сплаве углерода меньше, чем 0,25 процентов – низкоуглеродистые.

Сплавы с содержанием этого химического элемента в пределах 0,6-2,07 процента считаются высокоуглеродистыми, с вместимостью углерода от 0,25 до 0,6 процентов – среднеуглеродистыми, если же в сплаве углерода меньше, чем 0,25 процентов – низкоуглеродистые.

Сварка углеродистых сталей для каждой из выше перечисленных категорий отличается по технологии ее выполнения. Но присутствуют и общие требования, которые необходимо соблюдать в процессе проведения сварочных работ:

- При использовании полуавтоматической сварки с порошковой проволокой, газосварки, сварки в защитной среде и сваривании заготовок вручную покрытыми электродами сварные швы чаще всего выполняются на весу.

- При использовании автоматической сварки нужно выбирать методики сваривания, обеспечивающие необходимый провар корня шва, а также исключающие прожог материала.

- Свариваемые конструкции для надежной фиксации входящих в них элементов, рекомендуется собирать при помощи специализированных прихваток, разных приспособлений для сборки.

Прихватки обычно используются для полуавтоматической сварки в углекислой защитной среде, а для углеродистых легированных сталей с применением покрытых электродов.

Прихватки обычно используются для полуавтоматической сварки в углекислой защитной среде, а для углеродистых легированных сталей с применением покрытых электродов.

Рекомендации по применению прихваток при выполнении сварочных работ

- Длина прихваток определяется в зависимости от толщины свариваемого металла.

- Площадь сечения прихваток – 2,5-3 см (приблизительно 1/3 часть площади сечения сварного шва).

- Рекомендуется накладывать прихватки с обратной стороны заготовки относительно однопроходного главного шва. Если предполагаются многопроходные сварные швы, тогда накладка осуществляется с противоположной стороны относительно первого слоя.

- Прихватки перед началом проведения сварочных работ обязательно подвергаются тщательной зачистке, визуальному осмотру. При обнаружении трещин, они удаляются в обязательном порядке.

Важный момент! При выполнении сваривания нужно добиваться полной переплавки прихваток, так как существует вероятность формирования трещин из-за достаточно быстрого отвода тепла. Трещины в свою очередь могут повлиять на качество выполнения сварных работ.

Трещины в свою очередь могут повлиять на качество выполнения сварных работ.

Особенности сваривания изделий из высоколегированных сталей

Сварка высоколегированных сталей отличается от сварки низкоуглеродистых сталей более высоким коэффициентом линейного расширения (превышает в 1,5 раза), и более низким коэффициентом теплопроводности (при высоких температурах меньше практически в 2 раза).

- Повышенный коэффициент расширения в процессе выполнения сварочных работ приводит к значительным деформациям свариваемых образцов, при большой жесткости изделий к образованию трещин (крупные заготовки, большая толщина металла, жесткое закрепление свариваемых элементов, отсутствие между ними зазоров).

- Низкий коэффициент теплопроводности в процессе сварочных работ приводит к концентрации тепла, соответственно увеличивается глубина проплавления металла. Чтобы этого избежать, необходимо уменьшать значение сварочного тока приблизительно на 15 процентов (+/-5%).

Образование трещин

Стали, легированные алюминием в отличие от низкоуглеродистых больше склонны к трещинообразованию. Чаще всего горячие трещины образуются в аустенитных сталях, холодные трещины – в закаленных мартенситных, мартенситно-ферритных сталях. Присутствие по границам зерен сетки эвтектики делает сварные швы хрупкими.

Чаще всего горячие трещины образуются в аустенитных сталях, холодные трещины – в закаленных мартенситных, мартенситно-ферритных сталях. Присутствие по границам зерен сетки эвтектики делает сварные швы хрупкими.

Материалы устойчивые к коррозии, легированные ванадием, не имеющие в составе ниобий, титан, в случае их нагревания более 500° теряют свои антикоррозионные качества. Это происходит в результате выпадения железа, карбидов хрома.

Содержание углерода до 0,02 — 0,03 процентов полностью исключает в металле, шовном соединении выпадение карбидов хрома, соответственно межкристаллитную коррозию.

Термообработка

При помощи термической обработки (обычно осуществляется закаливание) антикоррозионные характеристики металла можно возобновить. При нагревании изделия до температуры 850 градусов, выпавшие карбиды хрома снова растворяются в аустените, при мгновенном охлаждении они уже не выделяются. Подобная термообработка называется стабилизацией, но она приводит к снижению значения вязкости, пластичности стали.

Особенности технологии сварки трением с применением перемешивания

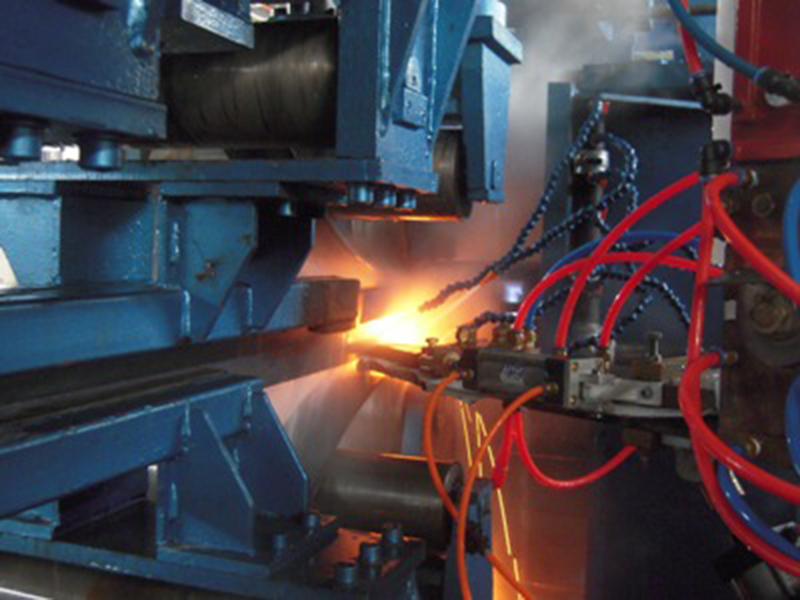

Технологический процесс сварки трением с перемешиванием подразумевает нагревание соединяемых деталей трением (один из свариваемых элементов находится в движении).

Принцип действия

Сваривание деталей из арматурной стали трением предполагает сварочные работы, в процессе которых механическая энергия одного из свариваемых элементов, который постоянно перемещается (вращается), преобразуется в тепловую. Обычно вращается или одна из свариваемых деталей, или вставка между ними. Соединяемые таким образом металлические заготовки одновременно между собой прижимаются под установленным или постепенно повышающимся давлением. Нагревание в данном случае осуществляется непосредственно на участке сваривания.

Основные стадии процесса сварки трением

- Разрушение при помощи трения окисных пленок, их удаление.

- Нагрев кромок свариваемых деталей до пластичного состояния, разрушение временного контакта.

- Выдавливание самых пластичных объемов стали из стыка.

- Остановка движения (вращения) свариваемого элемента, формирование монолитного соединения.

По завершению процедуры сваривания заготовок из арматурной стали происходит осадка, мгновенное прекращение движения (вращения) соединяемого изделия. Контактные поверхности деталей в сварочной зоне в процессе увеличения частоты вращения, под сжимающим давлением между собой притираются.

Контактные, жировые пленки на соединяемых изделиях разрушаются. После этого граничное трение преобразуется в сухое. Начинают контактировать между собой отдельные микровыступы, соответственно происходит из деформация. Образуются ювенильные зоны, в которых поверхностные атомы не имеют насыщенной связи – между ними мгновенно формируются металлические связи, которые мгновенно разрушаются благодаря относительному движению поверхностей.

На производственные линии поставляется просто огромное количество различных сталей, которые характеризуются своими определенными свойствами. Примером можно назвать материал сталь 45, который получил широкое распространение. Эта сталь характеризуется определенными эксплуатационными качествами, которые стоит рассматривать. ГОСТ на сталь 45 определяет концентрацию всех химических веществ. Марка характеризуется относительно невысокой стоимостью, а расшифровка марки стали определяет широкое ее распространение. Рассмотрим особенности данного предложения подробнее.

Химический состав стали 45

Во много эксплуатационные и другие качества определяются химическим составом. Это связано с тем, что некоторые элементы способны существенно повысить прочность, другие увеличивают хрупкость. Химический состав стали 45 характеризуется присутствием следующих элементов:

- Основные химические элементы Ст 45 представлены железом и углеродом.

От концентрации второго элемента во многом зависит то, насколько прочным и твердым получается изделие. Установленные стандарты определяют то, что концентрация углерода должна составлять от 0,42 до 0,5%. При этом в составе металла около 97%.

От концентрации второго элемента во многом зависит то, насколько прочным и твердым получается изделие. Установленные стандарты определяют то, что концентрация углерода должна составлять от 0,42 до 0,5%. При этом в составе металла около 97%. - В состав включается относительно небольшое количество легирующих элементов. Основными можно назвать магний и кремний. Их показатель концентрации составляет более 0,1%.

- Концентрация других элементов выдерживается в определенном диапазоне. К примеру, ГОСТ определяет небольшое количество серы и фосфора, так как эти элементы приводят к ухудшению эксплуатационных качеств.

Содержание углерода, как и многих других элементов, выдерживается в определенном диапазоне. Этот элемент во многом определяет основные характеристики получаемых изделий, слишком высокая концентрация может привести к твердости поверхности и хрупкости структуры.

Свойства материала

Механические свойства стали 45 определяют широкое распространение этого металла. Концентрация углерода составляет 0,45%, другие примеси крайне незначительны. Это во многом определяет следующие характеристики:

Концентрация углерода составляет 0,45%, другие примеси крайне незначительны. Это во многом определяет следующие характеристики:

- Плотность стали 45 или удельный вес составляет 7826 кг/м 3 . За счет этого обеспечивается невысокий показатель веса получаемых изделий, однако легкими их не назовешь. Плотность может несущественно отличаться в зависимости от химического состава.

- К отпускной хрупкости структура не склонна. Сталь 45, характеристики которой можно назвать универсальным предложением, очень часто подвергается закалке, за счет которой существенно повышается твердость поверхности.

- Очень часто проводится поставка заготовок после термической обработки. Она существенно повышает твердость поверхности. Этот момент также определяет то, что твердость стали 45 в состоянии поставки может варьировать в достаточно большом диапазоне. Как правило, твердость выдерживается на уровне 10 -1 HB, который соответствует 170 МПа.

- Сталь марки 45 относится к трудносвариваемым металлам, что определяет сложности при проведении сварочных работ.

Именно поэтому структура изначально подогревается и лишь только после этого проводится соединение элементов. Прокаливаемость стали 45 также находится на достаточно низком уровне, за счет чего усложняется процесс обработки резанием. Сварка может применяться при применении различного сварочного оборудования. Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется.

Именно поэтому структура изначально подогревается и лишь только после этого проводится соединение элементов. Прокаливаемость стали 45 также находится на достаточно низком уровне, за счет чего усложняется процесс обработки резанием. Сварка может применяться при применении различного сварочного оборудования. Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется. - Довольно часто проводится ковка. Она проводится при температуре 1250 градусов Цельсия, в конце показатель составляет 700 градусов Цельсия.

- Предел прочности и модуль упругости могут варьировать в достаточно большом диапазоне. Все зависит от того, какова температура нагрева поверхности. Предел текучести стали определяет то, насколько она проста при литье различных заготовок.

Свойства сплава Ст 45

В целом можно сказать, что металл подходит для применения при изготовлении различных изделий. В большинстве случаев проводится термическая обработка, которая позволяет существенно увеличить эксплуатационные характеристики. Стоит учитывать, что только при выдерживании температурного режима можно обеспечить условия для правильного перестроения кристаллической решетки.

Стоит учитывать, что только при выдерживании температурного режима можно обеспечить условия для правильного перестроения кристаллической решетки.

Скачать ГОСТ 1050-2013

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

- Температурного режима. Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки.

Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно. - Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

- Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки.

- Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения.

К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде. Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Применение

Как уже было отмечено, область применения материала довольно широка. При использовании качественной стали 45 могут изготавливаться различные заготовки. Металл поставляется на производственные линии в виде сортового и фасонного проката.

Применение стали 45 следующие:

- Изготовление изделий, представленных телами вращениями. При создании различных конструкций довольно часто применяются валы, которые могут иметь несколько ступеней и канавки. При этом диаметральный размер может варьировать в большом диапазоне.

- Шпиндели и кулачки, а также шестерни. Довольно сложным в изготовлении изделием можно назвать шестерни. Они получаются при процессе фрезерования круглых заготовок. На структуру может оказываться серьезное механическое воздействие. Именно поэтому часто проводится различная термическая обработка, к примеру, закалка или отпуск. Кулачки и другие подобные изделия также характеризуются тем, что на них оказывается серьезное механическое воздействие.

- Крепежные изделия получили весьма широкое распространение. Они применяются для соединения различных изделий или их фиксации. К крепежным изделиям предъявляются высокие требования. К примеру, поверхность должна выдерживать существенное механическое воздействие или нагрузка, которая оказывается в поперечном направлении.

- Пластинки и листовой материал. Довольно широкое распространение получил листовой металл. Он применяется при изготовлении различных изделий, а также обшивки несущих конструкций. Стоит учитывать, что сегодня листовой материал часто применяется при штамповке и другой обработке давлением.

Применение стали 45

Термическая обработка позволяет существенно расширить область применения металла. К примеру, проводится закалка и нормализация поверхности. Для существенного изменения эксплуатационных качеств проводится легирование состава различными химическими элементами, к примеру, хромом. Повышение концентрации хрома приводит к тому, что металл становится коррозионностойким.

Низкая отпускная хрупкость определяет то, металл применяется при создании изделий сложных форм и конфигураций. Примером можно назвать шестерни и звездочки, которые представлены зубьями со сложной конфигурацией.

Рассматривая аналоги отметим, что есть достаточно большое количество сплавов, которые характеризуются сходными качествами. К примеру, в США и Германии применяются собственные стандарты маркировки при создании сплавов, которые схожи со Сталь 45. К примеру, 1044 и 1045, 1.0503 и 1.1191. Выпуск аналогов проводится и во многих других странах. Что касается металлов со схожими эксплуатационными качествами, то к ним относятся сталь 50 и сталь 50Г, а также сталь 40Х, которая легируется при применении хрома.

Аналог Ст 45 — сталь 1.0503

В заключение отметим, что изделия из стали 45 обладают весьма привлекательными эксплуатационными качествами и при этом обходится недорого. Именно поэтому она применяется в машиностроительной отрасли в качестве основного металла. Структура характеризуется высокой обрабатываемостью резанием. Поэтому заготовки подвергают точению и фрезерованию.

Структура характеризуется высокой обрабатываемостью резанием. Поэтому заготовки подвергают точению и фрезерованию.

Сварка стали

Сварка углеродистой стали 45 обладает некоторыми особенностями, сопровождается с определенными трудностями, обусловленными тем, что главным легирующим компонентом в ней является углерод.

Основные особенности сварки деталей из углеродистой стали

Стали, в составе которых углерод составляет 0,1-2,07 процента, относятся к углеродистым. Сплавы с содержанием этого химического элемента в пределах 0,6-2,07 процента считаются высокоуглеродистыми, с вместимостью углерода от 0,25 до 0,6 процентов – среднеуглеродистыми, если же в сплаве углерода меньше, чем 0,25 процентов – низкоуглеродистые.

Сварка углеродистых сталей для каждой из выше перечисленных категорий отличается по технологии ее выполнения. Но присутствуют и общие требования, которые необходимо соблюдать в процессе проведения сварочных работ:

- При использовании полуавтоматической сварки с порошковой проволокой, газосварки, сварки в защитной среде и сваривании заготовок вручную покрытыми электродами сварные швы чаще всего выполняются на весу.

- При использовании автоматической сварки нужно выбирать методики сваривания, обеспечивающие необходимый провар корня шва, а также исключающие прожог материала.

- Свариваемые конструкции для надежной фиксации входящих в них элементов, рекомендуется собирать при помощи специализированных прихваток, разных приспособлений для сборки. Прихватки обычно используются для полуавтоматической сварки в углекислой защитной среде, а для углеродистых легированных сталей с применением покрытых электродов.

Рекомендации по применению прихваток при выполнении сварочных работ

- Длина прихваток определяется в зависимости от толщины свариваемого металла.

- Площадь сечения прихваток – 2,5-3 см (приблизительно 1/3 часть площади сечения сварного шва).

- Рекомендуется накладывать прихватки с обратной стороны заготовки относительно однопроходного главного шва. Если предполагаются многопроходные сварные швы, тогда накладка осуществляется с противоположной стороны относительно первого слоя.

- Прихватки перед началом проведения сварочных работ обязательно подвергаются тщательной зачистке, визуальному осмотру. При обнаружении трещин, они удаляются в обязательном порядке.

Важный момент! При выполнении сваривания нужно добиваться полной переплавки прихваток, так как существует вероятность формирования трещин из-за достаточно быстрого отвода тепла. Трещины в свою очередь могут повлиять на качество выполнения сварных работ.

Особенности сваривания изделий из высоколегированных сталей

Сварка высоколегированных сталей отличается от сварки низкоуглеродистых сталей более высоким коэффициентом линейного расширения (превышает в 1,5 раза), и более низким коэффициентом теплопроводности (при высоких температурах меньше практически в 2 раза).

- Повышенный коэффициент расширения в процессе выполнения сварочных работ приводит к значительным деформациям свариваемых образцов, при большой жесткости изделий к образованию трещин (крупные заготовки, большая толщина металла, жесткое закрепление свариваемых элементов, отсутствие между ними зазоров).

- Низкий коэффициент теплопроводности в процессе сварочных работ приводит к концентрации тепла, соответственно увеличивается глубина проплавления металла. Чтобы этого избежать, необходимо уменьшать значение сварочного тока приблизительно на 15 процентов (+/-5%).

Образование трещин

Стали, легированные алюминием в отличие от низкоуглеродистых больше склонны к трещинообразованию. Чаще всего горячие трещины образуются в аустенитных сталях, холодные трещины – в закаленных мартенситных, мартенситно-ферритных сталях. Присутствие по границам зерен сетки эвтектики делает сварные швы хрупкими.

Материалы устойчивые к коррозии, легированные ванадием, не имеющие в составе ниобий, титан, в случае их нагревания более 500° теряют свои антикоррозионные качества. Это происходит в результате выпадения железа, карбидов хрома.

Содержание углерода до 0,02 — 0,03 процентов полностью исключает в металле, шовном соединении выпадение карбидов хрома, соответственно межкристаллитную коррозию.

Термообработка

При помощи термической обработки (обычно осуществляется закаливание) антикоррозионные характеристики металла можно возобновить. При нагревании изделия до температуры 850 градусов, выпавшие карбиды хрома снова растворяются в аустените, при мгновенном охлаждении они уже не выделяются. Подобная термообработка называется стабилизацией, но она приводит к снижению значения вязкости, пластичности стали.

Особенности технологии сварки трением с применением перемешивания

Технологический процесс сварки трением с перемешиванием подразумевает нагревание соединяемых деталей трением (один из свариваемых элементов находится в движении).

Принцип действия

Сваривание деталей из арматурной стали трением предполагает сварочные работы, в процессе которых механическая энергия одного из свариваемых элементов, который постоянно перемещается (вращается), преобразуется в тепловую. Обычно вращается или одна из свариваемых деталей, или вставка между ними. Соединяемые таким образом металлические заготовки одновременно между собой прижимаются под установленным или постепенно повышающимся давлением. Нагревание в данном случае осуществляется непосредственно на участке сваривания.

Соединяемые таким образом металлические заготовки одновременно между собой прижимаются под установленным или постепенно повышающимся давлением. Нагревание в данном случае осуществляется непосредственно на участке сваривания.

Основные стадии процесса сварки трением

- Разрушение при помощи трения окисных пленок, их удаление.

- Нагрев кромок свариваемых деталей до пластичного состояния, разрушение временного контакта.

- Выдавливание самых пластичных объемов стали из стыка.

- Остановка движения (вращения) свариваемого элемента, формирование монолитного соединения.

По завершению процедуры сваривания заготовок из арматурной стали происходит осадка, мгновенное прекращение движения (вращения) соединяемого изделия. Контактные поверхности деталей в сварочной зоне в процессе увеличения частоты вращения, под сжимающим давлением между собой притираются.

Контактные, жировые пленки на соединяемых изделиях разрушаются. После этого граничное трение преобразуется в сухое. Начинают контактировать между собой отдельные микровыступы, соответственно происходит из деформация. Образуются ювенильные зоны, в которых поверхностные атомы не имеют насыщенной связи – между ними мгновенно формируются металлические связи, которые мгновенно разрушаются благодаря относительному движению поверхностей.

Сварка углеродистых сталей

Краткие сведения о составе и свойствах среднеуглеродистых конструкционных сталей.

К среднеуглеродистым конструкционным сталям по классификации, принятой в сварочной технике, относятся стали, содержащие 0,26—0,45% С. Отличие составов среднеуглеродистых от низкоуглеродистых сталей в основном состоит в различном содержании углерода (табл. 7 и 8). К этой же группе относится сталь с повышенным содержанием марганца (марок ВСтЗГпс, 25Г, ЗОГ и 35Г).

Таб. 7

Таб. 8

Для стали ВСт4сп ударная вязкость в зависимости от толщины листовой стали при расположении образца для испытания на ударный изгиб поперек направления проката следующая:

Толщина, мм ………………………… 5—9 10—25 26—40.

а н, кгс-м/см 2 ………………………… 7. 6. 4.

Для сортовой и фасонной стали ВСт4сп при расположении образца для испытания на ударный изгиб вдоль направления проката эта зависимость следующая: .

Толщина, мм …………………………. 5—9 10—25 26—40.

а н, кгс-м/см 2 …………………………. 10. 9. 7.

Очевидно, что различные плавки стали, содержащие углерод по нижнему или по верхнему пределу (например для стали Ст5 0,28 или 0,37% С), отличаются свойствами и имеют различную свари¬ваемость. Однако этого обычно не учитывают при выборе техно¬логии сварки, которую рассчитывают на наиболее высокое для данной марки стали содержание углерода. .

Среднеуглеродистые стали находят применение в судостроении, машиностроении и других отраслях промышленности. Для сварно-литых и сварнокованых конструкций находят применение преимущественно стали 35 и 40. .

Для сварно-литых и сварнокованых конструкций находят применение преимущественно стали 35 и 40. .

Сварка среднеуглеродистых сталей.

Повышенное содержание углерода предопределяет значительные трудности сварки этих сталей. К ним относятся низкая стойкость металла шва против кристаллизационных трещин, возможность образования малопластичных закалочных структур и трещин в околошовной зоне и трудность обеспечения равнопрочности металла шва с основным металлом. .

Для преодоления этих трудностей и в первую очередь для повышения стойкости металла шва против кристаллизационных трещин при всех видах сварки плавлением стремятся снизить содержание углерода в металле шва. Это обычно достигается за счет применения электродных стержней и электродной проволоки с пониженным содержанием углерода и уменьшения доли основного металла в металле шва. Стремятся также обеспечить получение швов с большим значением коэффициента формы и применяют предварительный и сопутствующий подогрев, двухдуговую сварку в раздельные ванны и модифицирование металла шва.

Для сварки среднеуглеродистых сталей чаще всего применяют предварительный подогрев до температуры 250—300° С. За счет предварительного подогрева удается повысить на 0,01—0,02% допускаемое содержание углерода в металле шва, при котором еще не образуются трещины, и предупредить образование закалочных структур в околошовной зоне. Однако сварка с подогревом обладает серьезными эксплуатационными недостатками. Кроме того, чрезмерный подогрев может вызвать образование трещин вследствие увеличения провара основного металла и связанного с этим повышения содержания углерода в металле шва.

Для снижения доли основного металла в металле шва дуговую сварку среднеуглеродистых сталей, как правило, ведут с разделкой кромок на режимах, обеспечивающих минимальное проплавление основного металла и максимальное значение коэффициента формы шва. Для иллюстрации сказанного на рис. 4 показаны угловые швы, сваренные под флюсом на режимах, типичных для сварки низкоуглеродистой (а) и среднеуглеродистой (б) стали.

Рис. 4

а — низкоуглнродистая; б — среднеуглеродистая

Для повышения доли электродного металла в металле шва принимают также меры по увеличению коэффициента наплавки. .

При механизированных способах сварки это достигается применением сварочной проволоки малого диаметра (2—3 мм) и минимального сварочного тока. Лучшие результаты получаются при постоянном токе прямой полярности. Сварку под флюсом среднеуглеродистых сталей ведут на режимах, не характерных для этого высокопроизводительного способа, в связи с чем он не получил широкого применения при изготовлении конструкций из среднеуглеродистых сталей. .

Эффективным и надежным средством достижения равнопрочное tm металла шва при низком содержании в нем углерода служит дополнительное легирование элементами, упрочняющими феррит. При сварке среднеуглеродистых сталей для достижения равнопрочное достаточно дополнительно легировать шов марганцем и кремнием. Для сварки под флюсом применяют флюсы АН-348-А и ОСЦ-45 и сварочную проволоку Св-08А, Св-08ГА и Св-10Г2. При этом необходимое повышенное содержание в шве кремния и марганца достигается частично путем восстановления их из флюса. Этому способствует применение тонкой проволоки и малых токов, при которых восстановление кремния и марганца протекает более интенсивно. .

При этом необходимое повышенное содержание в шве кремния и марганца достигается частично путем восстановления их из флюса. Этому способствует применение тонкой проволоки и малых токов, при которых восстановление кремния и марганца протекает более интенсивно. .

Для ручной сварки среднеуглеродистых сталей применяют электроды с фтористокальциевым покрытием УОНИ-13/55 и УОНИ-13/45, обеспечивающие достаточную прочность и высокую стойкость металла шва против образования кристаллизационных трещин. Чтобы избежать образования малопластичных и хрупких закалочных структур в околошовной зоне, при сварке среднеуглеродистых сталей следует замедлить остывание изделий путем снижения скорости сварки, предварительного подогрева металла, сварки двумя и более раздвинутыми дугами. Чем больше содержание углерода в стали, тем выше должна быть температура подогрева металла при сварке. Даже при использовании всех указанных приемов сварные соединения на среднеуглеродистой стали чаще всего получаются недостаточно пластичными, так как закалка основного металла в околошовной зоне полностью не предотвращается. Если к сварному соединению предъявляются требования высокой пластичности, то для выравнивания свойств приходится применять последующую термообработку, чаще всего закалку с отпуском.

Если к сварному соединению предъявляются требования высокой пластичности, то для выравнивания свойств приходится применять последующую термообработку, чаще всего закалку с отпуском.

Технология сварки среднеуглеродистых сталей в углекислом газе, как и сваока их покоытыми электоолами и под флюсом основана на снижении доли основного металла в металле шва и обеспечении благоприятной формы провара. В производстве сварка в углекислом газе для изготовления конструкций из среднеуглеродистых сталей применяется мало. Благодаря возможности в широких пределах изменять коэф¬фициент формы металлической ванны и медленному остыванию металла околошовной зоны при электрошлаковой сварке со¬здаются благоприятные условия для обеспечения высокого качества сварного соединения среднеуглеродистой стали. Однако при сварке металла, содержащего более 0,3% С, рекомендуется проводить предварительный и сопутствующий подогрев конструкции (особенно при кольцевых швах) до температуры 180—200° С. Высокая стойкость металла шва против образования кристаллизационных трещин обеспечивается при подаче электродной проволоки со скоростью, не превышающей критических значений.

При электрошлаковой сварке увеличение коэффициента формы металлической ванны, при прочих равных условиях, приводит к увеличению содержания в ней углерода. При этом, однако, стойкость металла шва против образования кристаллизационных трещин не снижается, так как одновременно с ростом коэффициента формы металлической ванны растет критическое содержание углерода. .

Серьезной задачей при электрошлаковой сварке сталей с содержанием более 0,33% С является обеспечение равнопрочности металла шва с основным металлом. Эта задача частично решается путем применения сварочных проволок Св-10Г2 или Св-12ГС и перехода углерода из основного металла. Содержание углерода в шве доходит до 0,22—0,24%. Однако даже при этом прочностные свойства металла шва находятся на нижнем уровне свойств основного металла. Для повышения прочности металла шва рекомендуется применять сварочную проволоку, обеспечивающую многокомпонентное легирование. Высокой ударной вязкости металла шва и участка крупного зерна околошовной зоны для сталей этой группы так же, как и для низкоуглеродистых сталей, можно достигнуть пока только нормализацией.

Режим электрошлаковой сварки среднеуглеродистых сталей, кроме скорости подачи проволоки, аналогичен приведенному выше. Скорость подачи сварочной проволоки выбирают исходя из данных. Например, если необходимо сварить металл толщиной 120 мм с 0,35% С, суммарная скорость подачи электродной проволоки составит 324 м/ч (2,7×120). При сварке двумя проволоками скорость подачи каждой из них будет вдвое меньше и составит 162 м/ч. В случае трех проволок скорость подачи каждой из них равна 108 м/ч. При этом достигается высокая стойкость металла шва против образования кристаллизационных трещин при сварке прямолинейных швов и погонной части кольцевых швов. Замыкание кольцевого шва желательно производить с еще несколько меньшей скоростью подачи проволоки и большей температурой сопутствующего подогрева. При сварке среднеуглеродистой стали плавящимся мундштуком и электродной пластиной режим выбирают в зависимости от состава основного металла. Для примера ниже приведен режим электрошлаковой сварки бандажей цементных печей, изготовляемых из стали 35Л толщиной 300 мм (по данным Г. 3. Волошкевича и др.): .

3. Волошкевича и др.): .

Марка флюса. АН-8.

Зазор между свариваемыми кромками, мм . 26±2.

Марка проволоки . . Св-10Г2.

Диаметр проволоки, мм . 3.

Число проволок . 4.

Толщина плавящегося мундштука, мм. 5.

Число пластин . 3.

Скорость подачи проволоки, м/ч . 140.

Расстояние между проволоками, мм. 85.

Напряжение сварки, В. 40—45.

Сила тока, А. 1800—2000.

Скорость сварки, м/ч. 0,5.

Глубина шлаковой ванны, мм. 40—45.

Режим электрошлаковой сварки станины прокатного стана из стали 25Л толщиной 450 и 750 мм электродной пластиной (по данным Ю. Н. Зайцева и Ю. А. Стеренбогена) приведен ниже: .

Марка флюса. АН-8.

Зазор между свариваемыми кромками, мм: .

низ стыка . 29—31.

верх стыка. 33—34.

Марка электродной пластины. 10ХГСНД.

Число пластин . 3.

Ширина пластины (мм) при толщине металла, мм:

450 . 140.

750. 235.

Расстояние между пластинами, мм . 10—14.

Скорость подачи каждой пластины, м/ч . 0,9.

0,9.

Сила тока (А) при толщине металла, мм:

450. 700—900.

750. 1000—1300.

Напряжение сварки, В. 34—38.

Глубина шлаковой ванны, мм. 35—40.

Глубина шлаковой ванны, мм. 35—40.

После сварки станину подвергают термообработке (нормализации и высокому отпуску). При этом обеспечивается равнопроч-ность сварного соединения с основным металлом. В состоянии после сварки сварное соединение также имеет вполне удовлетворительные механические свойства.

Сварка высокоуглеродистых сталей.

К высокоуглеродистым сталям по принятой в сварочной технике классификации относят стали с содержанием 0,46—0,75% С. Стали такого состава, как правило, не применяют для изготовления конструкций, но широко используют для изготовления деталей машин, подвергающихся наплавке.

Необходимость сварки подобных сталей возникает главным образом при ремонтных работах. Технология их сварки строится на той же основе, что и наплавка.

При сварке углеродистых сталей их технология схожа с технологией сварки чугуна, это главным образом подогрев до 300 С проковка и медленное охлаждение, а так же приминение электродного материала с малым содержанием углерода и серы.

Обсудить статью на форуме

Работают в ненагруженном или слабонагруженном состоянии

Работают в ненагруженном или слабонагруженном состоянии

по Роквеллу.

по Роквеллу.

Прихватки обычно используются для полуавтоматической сварки в углекислой защитной среде, а для углеродистых легированных сталей с применением покрытых электродов.

Прихватки обычно используются для полуавтоматической сварки в углекислой защитной среде, а для углеродистых легированных сталей с применением покрытых электродов.

От концентрации второго элемента во многом зависит то, насколько прочным и твердым получается изделие. Установленные стандарты определяют то, что концентрация углерода должна составлять от 0,42 до 0,5%. При этом в составе металла около 97%.

От концентрации второго элемента во многом зависит то, насколько прочным и твердым получается изделие. Установленные стандарты определяют то, что концентрация углерода должна составлять от 0,42 до 0,5%. При этом в составе металла около 97%. Именно поэтому структура изначально подогревается и лишь только после этого проводится соединение элементов. Прокаливаемость стали 45 также находится на достаточно низком уровне, за счет чего усложняется процесс обработки резанием. Сварка может применяться при применении различного сварочного оборудования. Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется.

Именно поэтому структура изначально подогревается и лишь только после этого проводится соединение элементов. Прокаливаемость стали 45 также находится на достаточно низком уровне, за счет чего усложняется процесс обработки резанием. Сварка может применяться при применении различного сварочного оборудования. Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

5829/ijee.2020.11.02.09

5829/ijee.2020.11.02.09 Результаты этой статьи показали, что величина тепловложения и размер наплавленного валика в различных условиях сварки являются основными факторами, влияющими на энергию удара металла шва.

Результаты этой статьи показали, что величина тепловложения и размер наплавленного валика в различных условиях сварки являются основными факторами, влияющими на энергию удара металла шва.

Журнал машиностроения и наук, 6: 988-994.

Журнал машиностроения и наук, 6: 988-994.

Гай сказал мне, что у них закончился 1 фунт, но он даст мне хорошую сделку (28 долларов) за 10 фунтов. Я купил его и использовал 1 стержень. Сейчас смотрю на него, а на коробке написано R 45 tig. Это то же самое, что и RG 45? Возможно, это была моя ошибка, я не уверен, что просил R 45 из RG 45.

Гай сказал мне, что у них закончился 1 фунт, но он даст мне хорошую сделку (28 долларов) за 10 фунтов. Я купил его и использовал 1 стержень. Сейчас смотрю на него, а на коробке написано R 45 tig. Это то же самое, что и RG 45? Возможно, это была моя ошибка, я не уверен, что просил R 45 из RG 45.  com/vbb/showthread.php?t=60954

com/vbb/showthread.php?t=60954 обычная низкоуглеродистая сталь толщиной до 1/4. Рекомендуется там, где пластичность и обрабатываемость наиболее

обычная низкоуглеродистая сталь толщиной до 1/4. Рекомендуется там, где пластичность и обрабатываемость наиболее  08 — .15 МАКС. 3,5 мг/м3 Углерод Н/Д

08 — .15 МАКС. 3,5 мг/м3 Углерод Н/Д  Повлияет ли это на мою сварку OA? Усложнить обучение? Казалось, работает нормально, но что я знаю.

Повлияет ли это на мою сварку OA? Усложнить обучение? Казалось, работает нормально, но что я знаю. 03.2013

#6

03.2013

#6 Как сообщил makoman1860 в этот поток , G иногда опускается.

Как сообщил makoman1860 в этот поток , G иногда опускается. 03.2013

#8

03.2013

#8 » …»Сварочные электроды из углеродистой и низколегированной стали, предназначенные для дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW), также могут использоваться для кислородно-ацетиленовой сварки».

» …»Сварочные электроды из углеродистой и низколегированной стали, предназначенные для дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW), также могут использоваться для кислородно-ацетиленовой сварки».

com/tig/pa…d-steel-19059/

com/tig/pa…d-steel-19059/ Обычно тоже нулевая деформация. Как бы то ни было, его выбранная проволока была ER70-6 TIG, и он использовал маленькую горелку Victor с наконечником 0000. Сейчас его нет, но он действительно мог бы сделать кое-что классное, будь то реставрация или уличная удочка.

Обычно тоже нулевая деформация. Как бы то ни было, его выбранная проволока была ER70-6 TIG, и он использовал маленькую горелку Victor с наконечником 0000. Сейчас его нет, но он действительно мог бы сделать кое-что классное, будь то реставрация или уличная удочка. Все это «пайка», будь то TIG, MIG, O/A.

Все это «пайка», будь то TIG, MIG, O/A. стальные стержни с медным покрытием требуют расплавления основного металла при использовании, так почему же это пайка, а не сварка? и кстати, латунь нельзя сварить? потому что, согласно этому определению, сплавление 2 кусков латуни вместе и добавление латунного или медного наполнителя потребует наполнителя «на основе латуни»??

стальные стержни с медным покрытием требуют расплавления основного металла при использовании, так почему же это пайка, а не сварка? и кстати, латунь нельзя сварить? потому что, согласно этому определению, сплавление 2 кусков латуни вместе и добавление латунного или медного наполнителя потребует наполнителя «на основе латуни»??