Характеристики электродов АНО-21 (АНО-21 СТАНДАРТ)

Скачать прайс-лист

26.05.20

- Расшифровка маркировки

- Преимущества электродов АНО-21 (АНО-21 СТАНДАРТ)

- Технические характеристики электродов

- Особенности сварки электродами

- Где применяются электроды

- Электроды АНО-21 (АНО-21 СТАНДАРТ) от «Центр Метиз»

- Каталог электродов АНО-21

- Каталог электродов АНО-21 СТАНДАРТ

Около 70% всех выпускаемых в мире электродов для сварки для ММА предназначены для сварки низколегированных и углеродистых сталей. Одна из самых универсальных и распространенных марок по таким сталям в России – электроды АНО-21СТАНДАРТ. Их высоко ценят как профессионалы, так и новички, поскольку овладение навыками работы с ними приходит достаточно быстро.

Электроды для сварки предназначены для соединения деталей толщиной не более 4 миллиметров. Большую их часть составляют тонкостенные трубы, не рассчитанные на высокое давление.

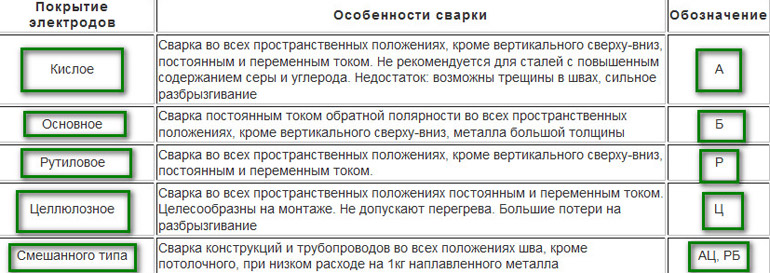

Рутиловые электроды применяют для получения неразъемного соединения ручной дуговой сваркой переменным или постоянным током изделий и конструкций, изготовленных из марок сталей, имеющих низкое содержание углерода (до 0,25%) и незначительное количество легирующих элементов.

Расшифровка маркировки электродов для сварки

Как и многие другие сварочные электроды, АНО-21 (АНО-21 СТАНДАРТ) – продукт разработки специалистов Института электросварки им. Е.О. Патона, который относился и относится ныне к Академии наук Украины. Отсюда и простая расшифровка аббревиатуры и числа:

- АН – академия наук;

- О – общего назначения;

- 21 – номер марки.

Разработка новых сварочных электродов в 70-е годы прошлого века была вызвана важной необходимостью. До этого повсеместно применялись изделия с основным покрытием – в процессе работ обмазка выделяла весьма токсичные фтористые соединения, что ограничивало условия их применения (сварка – только на открытом воздухе или в очень хорошо проветриваемом помещении).

Преимущества электродов АНО-21 (АНО-21 СТАНДАРТ)

Итак, в чем же преимущества электродов для сварки АНО-21 (АНО-21СТАНДАРТ) с рутиловым покрытием? Первое и самое главное: та же высокая эффективность и производительность, что и у продукции с основным покрытием, но при этом – экологичность. Рутиловый концентрат обмазки – это диоксид титана, природный минерал, который в процессе работ не выделяет опасных для здоровья веществ. Поэтому сварку такими электродами можно выполнять в закрытых, слабо проветриваемых помещениях.

Благодаря составу обмазки металл шва имеет повышенный коэффициент поверхностного натяжения расплава. Он не растекается даже при выполнении работ в потолочном и вертикальном положении сверху вниз. Это второе важное преимущество. В ряду других плюсов:

- благодаря хорошей электропроводимости ТiO2 обеспечен легкий мгновенный поджиг дуги;

- сварочная ванна надежно защищена от попадания в нее частиц шлака;

- при изменении длины, дуга не теряет стабильности горения;

- объем разбрызгиваемого металла весьма незначителен;

- получаемый сварной шов – ровный, с мелкочешуйчатым рисунком, обладает высокими ударной вязкостью и сопротивлением на разрыв.

Наконец, еще один плюс, который присущ всем электродам с рутиловым покрытием, – они позволяют варить по влажным поверхностям, а также по металлу со следами ржавчины или окалины. Риски образования пор и трещин в металле шва сведены к минимуму.

Электроды для сварки АНО-21 (АНО-21 СТАНДАРТ) – технические характеристики

- Состав металла стержня – низкоуглеродистые стали (Св-08 или Св-08А).

- Временное сопротивление разрыву – не менее 450 МПа.

- Доля разбрызгиваемого металла не превышает 4%.

- Коэффициент расхода металла стержня на 1 кг наплавленного металла – 1,65 кг.

- Типичное значение предела текучести – 350 МПа.

- Относительное удлинение – не менее 18%.

- Ударная вязкость электрода ≥80 Дж/см².

- Производительность – 1,2 кг/ч (для стержня d 4 мм).

- Длина электрода – от 250 до 450 мм.

Особенности сварки

Варить детали можно во всех без исключения пространственных положениях. Сварка выполняется инвертором на постоянном токе обратной полярности – аппарат позволяет быстро настроить все рекомендуемые параметры исходя из диаметра стержня. Варить можно и трансформаторным, переменным током с напряжением холостого хода 50 В (плюс/минус 5 В). Перед сваркой рекомендуется прокалка стержней в течение получаса при температуре 130-150 °С.

Сварка выполняется инвертором на постоянном токе обратной полярности – аппарат позволяет быстро настроить все рекомендуемые параметры исходя из диаметра стержня. Варить можно и трансформаторным, переменным током с напряжением холостого хода 50 В (плюс/минус 5 В). Перед сваркой рекомендуется прокалка стержней в течение получаса при температуре 130-150 °С.

Рекомендуемые значения силы тока, А

|

Диаметр электрода, |

Положение шва |

|||

|

Нижнее |

Вертикальное |

Потолочное |

Сверху вниз |

|

|

2,0 2,5 3,0 4,0 5,0 |

40–60 70–90 100–140 160–200 180–260 |

40–60 60–100 80–110 140–180 160–200 |

40–60 60–100 80–110 140–180 – |

– – 140–170 – – |

Где применяются электроды

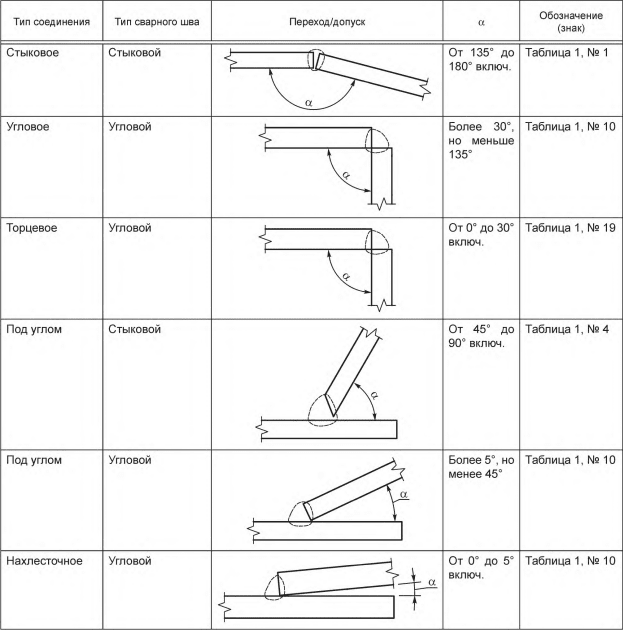

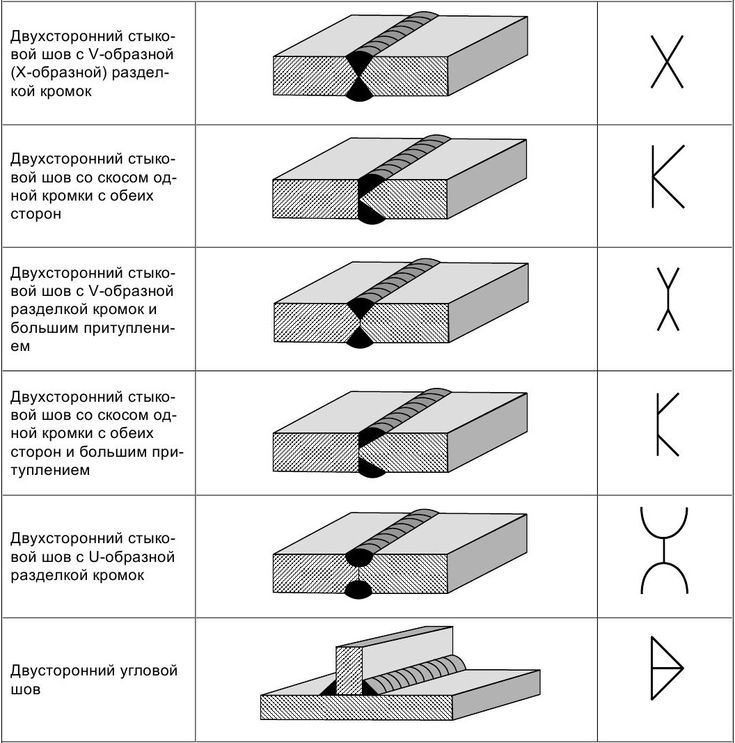

Электроды для сварки АНО-21 (АНО-21 СТАНДАРТ) предназначены для соединения деталей толщиной шва не более 5 миллиметров. Они хорошо варят как нахлесточные, так и угловые и стыковые соединения в рядовых конструкциях – по большей части это газовые и водопроводные трубы с низким давлением. Возможна сварка и толстых деталей, но в этом случае проваривают лишь корневые швы.

Они хорошо варят как нахлесточные, так и угловые и стыковые соединения в рядовых конструкциях – по большей части это газовые и водопроводные трубы с низким давлением. Возможна сварка и толстых деталей, но в этом случае проваривают лишь корневые швы.

Электроды АНО-21 (АНО-21 СТАНДАРТ) от «Центр Метиз»

В нашем каталоге эта марка представлена продукцией ведущих российских и зарубежных производителей – МЭЗ, СЗСМ, «Тигарбо», ESAB, «Неро». Характеристики электродов строго соответствуют всем требованиям, которые предъявляют к ним ГОСТ 9466-75 и ГОСТ 9467-75. Вся продукция сертифицирована и сопровождается надлежащими документами.

< Вернуться к списку статей

Сварочные работы по нержавейке | СПб | Москва | Россия | Расчёт | Проектирование | Цены | Фото | Видео

Нержавеющая сталь считается сложным металлом из-за следующих свойств:

- низкая температура плавления;

- низкий коэффициент теплопроводности и высокий — теплового расширения.

Услуги сварочных работ по нержавейке в СГР

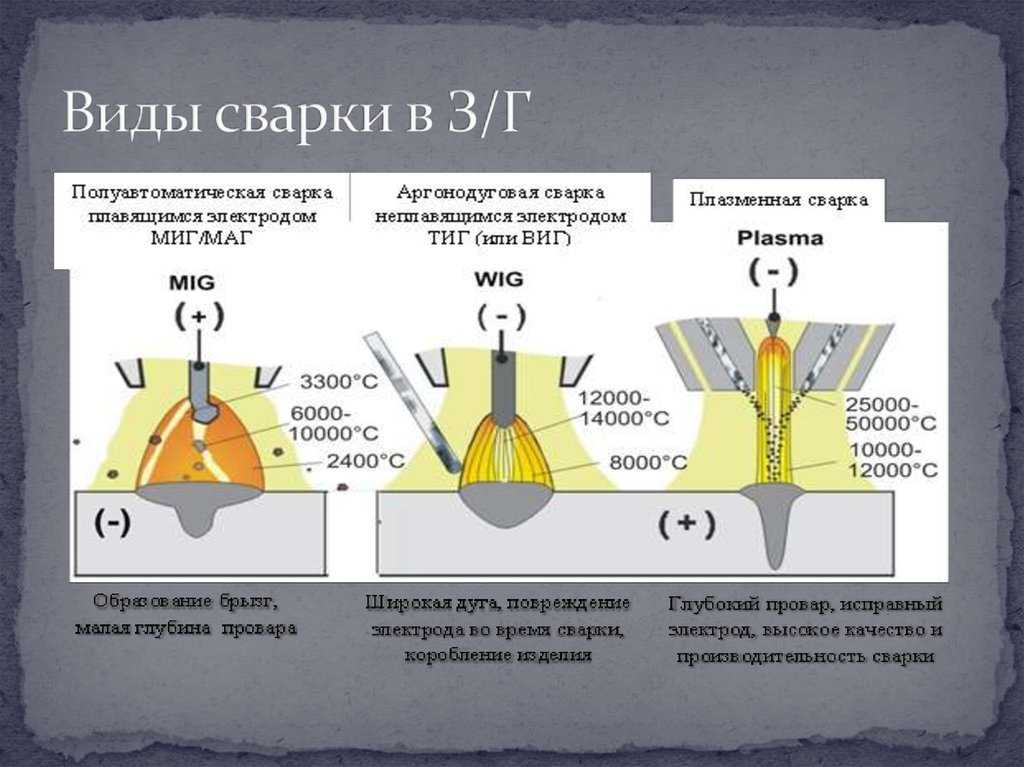

Специалисты завода СГР практикуют различные виды сварочных работ по нержавейке. Мы варим вручную или полуавтоматом — в зависимости от характеристик материала. Рассмотрим основные виды сварки, которые используются при изготовлении металлоконструкций из нержавеющей стали.

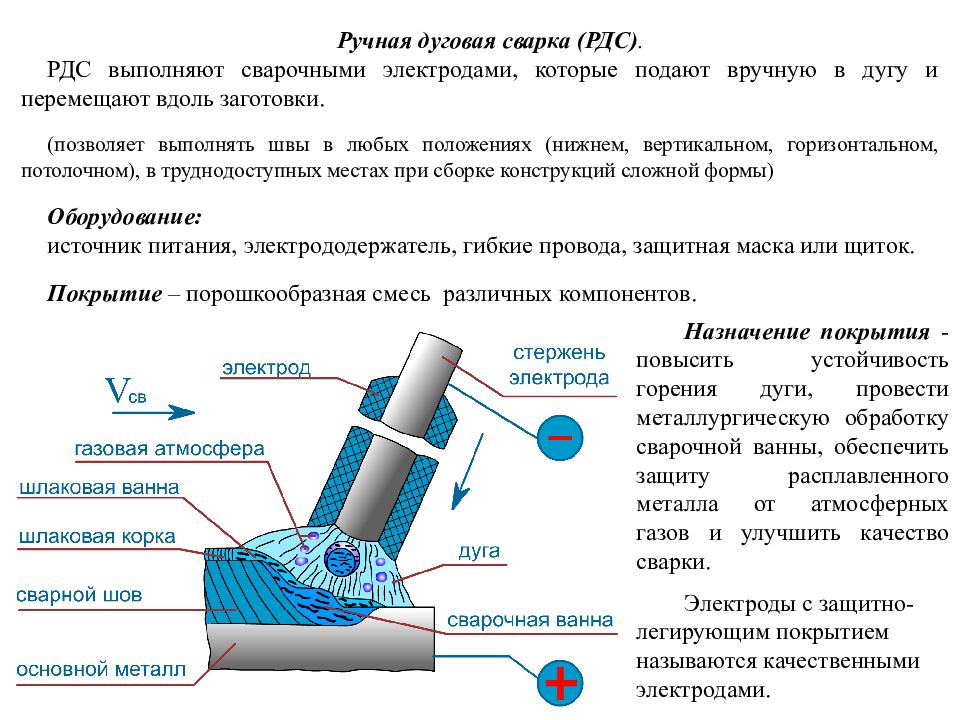

Сварка MMA

Эта аббревиатура расшифровывается, как Manual Metal Arc, и обозначает ручную дуговую сварку штучными электродами. На нашем заводе мы этот метод не применяем, так как он считается примитивным. Есть гораздо более технологичные приборы, которые обеспечивают швы высокого качества.

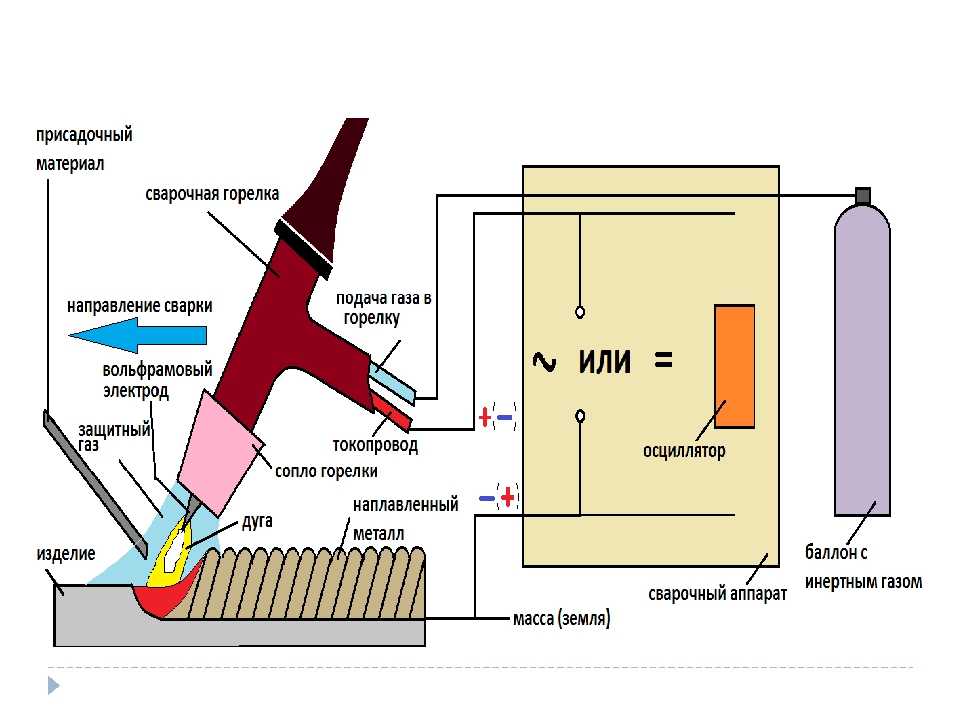

Сварка неплавящимся электродом

Другой метод обработки металла — TIG-сварка (Tungsten Inert Gas). Для конструкций из нержавеющей стали она подходит лучше всего.

Перечень сварочных работ по нержавейке, которые могут производить наши мастера, очень велик. Мы оказываем услуги по созданию различных изделий из нержавеющей стали — оперативно и качественно.

Наша мастерская сварочных работ по нержавейке оснащена новейшим оборудованием — в том числе приспособлениями для инверторной сварки.

Вам требуются профессиональные сварочные работы по нержавеющей стали, выполненные в соответствии с СП (сводами правил)? Обращайтесь к нам!

Мы осуществляем различные сварочные работы по нержавейке:

Сварочно-монтажные работы по нержавейке

Их суть проще всего объяснить на примере соединения труб в процессе создания трубопровода.

Слесарно-сварочные работы по нержавеющей стали

Они включают в себя следующие операции:

- — зачистка;

- — разметка;

- — полировка деталей и их притирка;

- — опиловка профилей при помощи напильников.

Сотрудники нашего завода осуществляют работы в соответствии с конструкторской документацией.

Сварочно-сборочные работы по нержавейке

Изделия собираются на специальных плитах, для сварки сложных конструкций изготавливаются сборочные кондукторы.

Тщательный контроль качества работ производится на каждом этапе!

Сварочные работы по нержавейке в СГР

Сотрудники нашего завода могут осуществлять различные виды сварочных работ по нержавеющей стали. Процесс сварки можно разделить на несколько этапов.

Процесс сварки можно разделить на несколько этапов.

Расчёт сварочных работ по нержавейке

Прочность сварных швов рассчитывают двумя методами: по предельным состояниям и по допускаемым напряжениям.

В первом случае определяется сила воздействия, необходимая для того, чтобы изделие перестало соответствовать эксплуатационным требованиям.

Во втором — расчёт допускаемых напряжений происходит на основании характеристик используемых материалов.

Проектирование изделий из нержавейки для дальнейших сварочных работ

Проект производства сварочных работ по нержавейке имеет очень большое значение. От того, насколько он будет продуманным, зависит успех всего мероприятия по созданию металлоконструкции.

Проектирование сварной конструкции производится так:

- получив от клиента техзадание, подрядчик предлагает несколько вариантов его выполнения;

- составляются эскизные проекты, подбирается материал конструкции, способ производства сварочных работ;

- проекты сравниваются между собой по основным техническим характеристикам;

- для выбранного варианта проекта подготавливаются чертежи и иная техническая документация, прописываются условия для сборки, тестирования и ввода в эксплуатацию изделия.

Организация и выполнение услуг сварочных работ по нержавеющей стали

Производство сварочных работ по нержавейке — сложный технологический процесс. Здесь огромное значение имеют профессионализм сварщиков и качество сварочного оборудования.

Наши специалисты могут провести как крупные, так и мелкие сварочные работы по нержавеющей стали. В любом случае высокое качество и надёжность изделий гарантированы!

Контроль качества проведения сварочных работ по нержавейке

Все изделия, изготовленные на нашем заводе, проверяются на предмет отсутствия дефектов: наружных и внутренних трещин, непроваров, прожогов и т.д.

Нужны услуги сварочных работ по нержавеющей стали? Обращайтесь к нам!

В среде какого газа лучше всего проводить сварочные работы по нержавейке? Аргона!

Этот газ обеспечивает надёжность сварного соединения, так как защищает шов от внешних воздействий.

Наиболее востребована сварка в аргоне полуавтоматом, поскольку проволоку подаёт аппарат, что способствует оптимизации технологического процесса — увеличению скорости работ и улучшению качества шва.

Сварочные работы по нержавейке — цена в СПб

От чего зависит стоимость сварочных работ по нержавеющей стали?

Прайс-лист на сварочные работы по нержавейке формируется на основании следующих факторов:

- тип материала;

- метод сварки;

- характеристики используемых электродов.

От чего зависит стоимость сварочных работ по нержавеющей стали?

Обычно цена на сварочные работы по нержавеющей стали рассчитывается за 1 см и прайс изменяется в зависимости от площади соединяемых поверхностей. Однако стоимость может повышаться, если свободный проход к конструкции затруднён, а также есть необходимость в использовании дополнительных приспособлений (люлек, подмостей и т. д.).

д.).

Хотите знать, сколько будут стоить сварочные работы? Звоните! Наши менеджеры обязательно сориентируют вас по расценкам и при необходимости произведут расчёт сварочных работ по нержавейке для сложных проектов.

Сварочные работы по нержавеющей стали на заказ

Хотите купить сварочные работы по нержавейке? Найти надёжную компанию сложно!

Каждый из наших сварщиков имеет свидетельство о допуске, выданное Российским Морским регистром. К качеству сварки со стороны этой организации предъявляются серьёзные требования. Чтобы получить такой сертификат, необходимо пройти испытания в соответствии с международными и/или национальными стандартами (EN 287, ИСО 9606, ASME Sec. ГХ, ANSI/AWS D1.1). Только после этого выдаётся разрешение на работы по сварке.

Обращаясь к нам, вы можете быть уверены в высоком качестве изготавливаемых изделий!

Заказать

Сварочные работы по нержавеющей стали — отзывы

С ребятами из СГР приятно работать. Все заказы точно в срок!

Все заказы точно в срок!

Ильшат

Заказывали тут большую партию рейлов для одежды по нашим эскизам. В кое то веки нашли надёжную организацию, которая сделала всё чётко!

Виктор

по качеству сварки нареканий нет никогда — все швы ровные, почти незаметные

Никита

Сварочное оборудование «ALLOY» – преимущества, обзор моделей, особенности заказа

Под маркой «Alloy» выпускается современное оборудование для сварки, обладающее гарантированной надежностью и безопасностью эксплуатации. Сварочные инверторы этого производителя имеют расширенные настройки, хорошо держат дугу, предоставляют потребителю большой набор возможностей для решения производственных задач в области сварки.

Информационная справка о компании «Alloy»

Компания, выпускающая продукцию под маркой «Alloy», – это современный российский производитель оборудования для сварки. Компания поставляет на рынок широкий ассортимент инверторных аппаратов и источников питания для использования на крупных и средних предприятиях промышленности.

Одно из ведущих направлений производства компании – оборудование для дуговой сварки (MMA). В основу техники «Alloy» положены высокочастотные преобразователи нового поколения – IGBT-модули. Контроль параметров работы оборудования и координация работы всех элементов устройства выполняются высоко производительными процессорами DSP.

Процессоры DSP (аббревиатура от – Digital signal processor) позволяют оптимизировать процесс сваривания деталей под каждый тип и размер проволоки и материалов, своевременно отреагировать на возможные отклонения параметров дуги. Обеспечивают простоту использования аппаратов и наилучшие результаты соединения различных видов металлов. Проблемно ориентированное управление решает вопросы соотношения напряжения и скорости подачи используемой проволоки. Под установленную скорость подачи напряжение подстраивается автоматически, а при необходимости корректируется.

Производители линейки современных аппаратов «Alloy» уделяют особое внимание всестороннему изучению и внедрению в свою продукцию новых разработок и технологий. Одним из признанных достижений стала многопроцессорная система внутреннего контроля и управления производственным оборудованием.

Одним из признанных достижений стала многопроцессорная система внутреннего контроля и управления производственным оборудованием.

Компания «Alloy» успешно использует в производстве новаторскую систему «WeldTelecom», позволяющую контролировать и эффективно управлять самым сложным сварочным производством. Новый программный продукт позволяет детально контролировать на предприятии весь процесс сваривания деталей и конструкций, и вести оперативный учет расходных материалов, что в итоге способствует снижению затрат на производстве, заметному повышению производительности труда и эффективности работы.

Модельный ряд сварочного оборудования «Alloy»

Аппараты, представленные маркой «Alloy», удобны в работе и просты в обслуживании. Ассортимент изделий включает в себя устройства различных мощностей, комплектаций, ценовых сегментов и позволяет выбрать устройство, максимально отвечающее индивидуальным потребностям покупателя.

Линейка сварочного оборудования «Alloy» включает в себя весь спектр профессиональных аппаратов. Предприятие предлагает:

Предприятие предлагает:

-

установки для аргонодуговой сварки TIG DC, AC/DC;

-

установки для полуавтоматической сварки MIG-MAG;

-

профессиональные аппараты для плазменной резки;

-

устройства для работы под флюсом SAW.

Ниже представлены некоторые из моделей ассортимента компании:

Аргонодуговая сварка TIG AC/DC

Модель МС-630 Т1 AC/DC демонстрирует новейшие достижения цифровых технологий в области производства сварочных работ. Передовые разработки в микроэлектронике позволили обеспечить устройству максимальную точность задаваемых параметров, а эффективные системы контроля поддерживают их высокую стабильность и безотказность в процессе работы. Приборы управления в данной модели отличаются понятным и удобным интерфейсом.

Использованная технология силиконовой защиты плат (Protect Silicone) и защита от перегрузок (No risks) в процессе сварки защищают электронные компоненты аппарата от возможного перегрева. Система «горячий старт» обеспечивает быстрое возбуждение дуги за счет короткого по времени повышения тока по отношению к базовому. Продолжительность старта регулируется оператором на величину от 0,01 сек до 1 сек. Есть возможность применения электродов с покрытием из целлюлозы.

Система «горячий старт» обеспечивает быстрое возбуждение дуги за счет короткого по времени повышения тока по отношению к базовому. Продолжительность старта регулируется оператором на величину от 0,01 сек до 1 сек. Есть возможность применения электродов с покрытием из целлюлозы.

Аппарат МС-630 Т1 AC/DC сваривает такие материалы, как: нержавеющая и конструкционная сталь, алюминий, сплавы алюминия, никель, медь, титан.

Существенные преимущества модели:

-

повышенная прочность конструкции;

-

использование многопроцессорной системы;

-

гарантированные технологические характеристики;

-

полный контроль над процессом сварки.

|

Режимы: |

MMA, TIG DC Pulse, TIG AC/DC |

|

Потребляемая мощность |

35 кВА |

|

Напряжение питающей сети |

~3×380 ±15% |

|

Сварочный ток |

500 – 630 А |

|

Габариты: |

710x340x890 |

Модель МС-500 Т2 AC/DC удобный для использования аппарат с расширенным функционалом, гарантирующий качественную TIG сварку переменным и постоянным током. Модель предназначена для профессионального использования. Специальные встроенные функции позволяют максимально удобно интегрировать его в техническую базу современного цифрового производства.

Модель предназначена для профессионального использования. Специальные встроенные функции позволяют максимально удобно интегрировать его в техническую базу современного цифрового производства.

Для поджига дуги используется способ Lift Tiq, основанный на плавном нарастании тока в момент поджига, и высокочастотный бесконтактный поджиг.

В памяти устройства есть возможность сохранять до 100 режимов сварки, с возможностью их активации и регулировки на панели управления. Яркий цветной дисплей TFT на источнике питания размером 7 дюймов создает дополнительное удобство в работе оператора.

Аппарат МС-500 Т2 AC/DC сваривает такие материалы, как: высоколегированные и конструкционные стали, алюминий, цветные металлы и сплавы.

|

Режимы: |

MMA, TIG AC/DC, TIG Pulse, точечная сварка TIG SPOT |

|

Потребляемая мощность при ПВ 60% |

9,3 кВА |

|

Напряжение питающей сети |

3 ~ 380 |

|

Сварочный ток |

250 – 320 А |

|

Габариты: |

710 x 340 x 570 |

Модель МС-315 Т2 AC/DC создана на основе новейших достижений цифровых технологий и микроэлектроники. Его отличает высокая точность задаваемых параметров, стабильность установленных параметров во время работы, безотказность в работе, понятный и удобный интерфейс.

Его отличает высокая точность задаваемых параметров, стабильность установленных параметров во время работы, безотказность в работе, понятный и удобный интерфейс.

Использованная технология силиконовой защиты плат (Protect Silicone) и защита от перегрузок (No risks) в процессе соединения деталей защищают электрокомпоненты аппарата от случайного перегрева. Система «горячий старт» обеспечивает быстрое возбуждение дуги за счет короткого по времени повышения тока по отношению к базовому. Продолжительность старта регулируется оператором на величину от 0,01 сек до 1 сек. Есть возможность применения электродов с покрытием из целлюлозы.

Аппарат МС-315 Т2 AC/DC сваривает такие материалы, как: нержавеющая и конструкционная сталь, алюминий, сплавы алюминия, никель, медь, титан.

|

Режимы: |

MMA, TIG DC Pulse, TIG AC/DC |

|

Потребляемая мощность при ПВ 60% |

9,3 кВА |

|

Напряжение питающей сети |

3 ~ 380 |

|

Сварочный ток |

250 – 320 А |

|

Габариты: |

710x340x570 |

Эти и другие модели высоко качественных инновационных аппаратов компании «Alloy» вы можете найти на сайте нашего интернет-магазина «Сварка-74».

Полуавтоматическая сварка MIG-MAG

Модель МС-501 МХ Pulse – это сложный высоко технологичный аппарат с инверторным источником питания, содержащий в своей основе модули IGBT – высокочастотные преобразователи новейших поколений. Система управления устройством создана на базе универсального микроконтроллера. Программное обеспечение позволяет непрерывно контролировать состояние сварочного источника, поддерживать высокую точность заданных характеристик, обеспечивает надежность и безопасность работы. Устройство позволяет производить сварочные в любых пространственных положениях.

Для работы используются: неплавящиеся электроды TIG, а также покрытые электроды ММА. Режим «Pulse» обеспечивают наилучшее качество шва, существенно снижает необходимость последующей механической обработки.

Аппарат МС-501 МХ Pulse сваривает все виды сталей и алюминиевых сплавов.

|

Режимы сварки MIG-MAG: |

в режиме «Pulse», «Double Pulse», точечная дуговая, сварка порошковой проволокой, пайка бронзовой проволокой |

|

Потребляемая мощность |

29 кВА |

|

Коэффициент мощности (COS) |

0,87 |

|

Габариты: |

660х350х600 |

Модель МС-275 МЕ Pulse простой и компактный сварочный аппарат в моноблочном исполнении. Имеет большую, весьма информативную панель управления с антибликовым покрытием. Покрытие Autoflex EB Antiglare обеспечивает четкое и яркое демонстрирование параметров при любом уровне освещенности. Диаметр используемой проволоки – 0,8, 1,0, 1,2. тип – сплошная и порошковая. Режимы работы горелки: 2-х и 4-х тактный, точечный, ступенчатый.

Имеет большую, весьма информативную панель управления с антибликовым покрытием. Покрытие Autoflex EB Antiglare обеспечивает четкое и яркое демонстрирование параметров при любом уровне освещенности. Диаметр используемой проволоки – 0,8, 1,0, 1,2. тип – сплошная и порошковая. Режимы работы горелки: 2-х и 4-х тактный, точечный, ступенчатый.

|

Режимы сварки MIG-MAG: |

ручная дуговая, полуавтоматическая импульсная, MIG DOUBLE PULSE, MIG PULSE, MMA полуавтоматическая, полуавтоматическая с двойным импульсом |

|

Потребляемая мощность |

10 кВА |

|

Коэффициент мощности (COS) |

0,90. |

|

Габариты: |

675x270x570 |

Модель МС-501 MX Adaptive – профессиональный сварочный полуавтомат, разработанный специально для важнейших отраслей экономики, требующих применения высокотехнологичного оборудования. Представляет собой инновационный аппарат с инверторным источником питания, содержащий в своей основе модули IGBT – высокочастотные преобразователи новейших поколений.

Представляет собой инновационный аппарат с инверторным источником питания, содержащий в своей основе модули IGBT – высокочастотные преобразователи новейших поколений.

Система управления устройством создана на базе универсального микроконтроллера. Программное обеспечение позволяет непрерывно контролировать состояние сварочного источника, поддерживать высокую точность заданных характеристик, обеспечивает надежность и безопасность работы. Устройство позволяет производить сварочные в любых пространственных положениях, в том числе высокоскоростную сварку вертикальных швов.

Использованная технология силиконовой защиты плат (Protect Silicone) и защита от перегрузок (No risks) в процессе соединения деталей защищают электрокомпоненты аппарата от случайного перегрева. Специальный программный алгоритм дает возможность осуществлять механизированную сварку короткими замыканиями.

Аппарат сваривает все виды сталей, алюминий и алюминиевые сплавы.

|

Режимы сварки MIG-MAG: |

сварка покрытыми электродами ММА, механизированная сварка в среде защитных газов, механизированная сварка порошковой проволокой, сварка-спайка бронзовой проволокой и неплавящимся электродом TIG |

|

Потребляемая мощность |

25 кВА |

|

Коэффициент мощности (COS) |

0,87 |

|

Габариты: |

710x340x580 |

Модель МС-630 М1 – профессиональный высоко технологичный аппарат с максимальной величиной тока 630 А. Модель комплектуется механизмом подачи рабочей проволоки закрытого типа под катушку до 200 мм или закрытого и открытого типа под катушку до 300 мм. Имеет инверторный источник питания, основанный на модулях IGBT – высокочастотных преобразователях новейших поколений. Система управления аппаратом создана на универсальной базе микроконтроллера. Программное обеспечение позволяет контролировать состояние сварочного источника непосредственно в режиме работы, поддерживать высокую точность установленных характеристик, обеспечивает надежность и безопасность работы.

Модель комплектуется механизмом подачи рабочей проволоки закрытого типа под катушку до 200 мм или закрытого и открытого типа под катушку до 300 мм. Имеет инверторный источник питания, основанный на модулях IGBT – высокочастотных преобразователях новейших поколений. Система управления аппаратом создана на универсальной базе микроконтроллера. Программное обеспечение позволяет контролировать состояние сварочного источника непосредственно в режиме работы, поддерживать высокую точность установленных характеристик, обеспечивает надежность и безопасность работы.

Панель управления имеет индикаторы, отражающие состояние источника, значение текущих настроек аппарата и параметров сварки. Устройство позволяет производить сварочные работы в пространстве во всех положениях.

|

Режимы сварки MIG-MAG: |

сварка покрытыми электродами ММА, механизированная сварка порошковой проволокой |

|

Потребляемая мощность |

36 кВА |

|

Коэффициент мощности (COS) |

0,87 |

|

Габариты: |

710x340x580 |

Эти и другие модели высоко качественных инновационных аппаратов компании «Alloy» вы можете найти на сайте нашего интернет-магазина «Сварка-74».

Отличительные особенности и отзывы об оборудовании компании «Alloy»

Преимущества сварочного оборудования, выпускающегося под брендом «Alloy», состоит в надежности, высоком сроке эксплуатации, экономном потреблении электроэнергии, приемлемой для российского потребителя цене. Их отличает эффективная принципиальная схема и повышенная надежность в использовании. Все аппараты рассчитаны на продолжительную эксплуатацию.

Покупатели отмечают бесперебойную работу оборудования «Alloy» при довольно больших нагрузках, а также хорошее качество сборки конструкций.

Постоянное внедрение в оборудование передовых технологий и хорошие условия для покупателей устройств данной марки делают продукцию компании «Alloy» высоко конкурентоспособной.

Вся продукция компании «Alloy» имеет сертификаты качества, которые подтверждают её высокую надежность и эксплуатационные характеристики.

Где купить сварочное оборудование «Alloy»?

Решили остановить свой выбор на сварочном оборудовании компании «Alloy»? Хороший выбор! На сайте магазина «Сварка-74» вы найдете полную информацию о моделях аппаратов этой компании, а также о способах оплаты и доставки товара.

Магазин «Сварка-74» в широком ассортименте предлагает промышленным компаниям и частным лицам качественное и актуальное для сегодняшнего дня оборудование для сварки. Мы предлагаем: сварочные аппараты, средства индивидуальной защиты, широкий выбор оборудования для производственных сварочных постов, а также широкий ассортимент расходных материалов.

Преимущества покупки оборудования в нашем магазине:

-

широкий ассортимент продукции от разных производителей;

-

удобный поиск необходимого товара по сайту;

-

низкие цены в сравнении с конкурентами;

-

собственный сервисный центр;

-

точность и быстрота обработки заявок;

-

поставка оборудования под заказ;

-

организация доставки в другие регионы РФ.

Получить консультацию по выбору сварочного оборудования для промышленного использования или применения в быту можно у наших консультантов.

Наши контакты:

- телефон – указан в шапке сайта

- электронная почта – [email protected].

Просто напишите свой вопрос в чат нашего сайта, на E-mail или позвоните по телефону, и опытные консультанты магазина «Сварка-74» ответят на все ваши вопросы. Чат сайта расположен внизу экрана.

Обозначение сварочных аппаратов

Международные обозначения сварочных процедур и сварочная терминология

В сварке, как и в любой другой области техники, терминология имеет весьма существенное значение. Терминологическая путаница частенько приводит к непониманию и грубым ошибкам. Во избежание подобных ошибок приведены основные общепринятые термины и обозначения, относящиеся к сварочному оборудованию и классификации методов сварки.

Электрическая сварка плавлением является самым распространенным видом сварки и применяется во всех отраслях промышленности и строительства. Поэтому основная тема этой статьи связана именно с этой группой сварочных методов.

До 1992 г. советская промышленность практически полностью обеспечивала собственные потребности в электросварочном оборудовании. Лишь в отдельных отраслях (в основном имеющих отношение к оборонному комплексу) или на отдельных предприятиях работало сварочное оборудование иностранного производства. Объем технической информации, получаемой советскими специалистами из зарубежных источников, был очень ограничен и применение даже той минимальной информации, которую удавалось получить, было весьма проблематичным. После исчезновения «железного занавеса» у российских предприятий появилась возможность воспользоваться всей массой технических и технологических знаний, накопленных за рубежом.

В первую очередь, это проявилось в возможности приобретать оборудование иностранного производства. За последнее десятилетие российские инженеры стали более информированы, во многих российских вузах подготовка ведется на уровне лучших зарубежных технических университетов (в том числе это касается и знания иностранных языков). Получение технической информации на английском или любом другом языке перестало быть трудноразрешимой проблемой, а количество такой информации на русском языке постоянно растет, чему во многом способствует издание многими зарубежными производителями оборудования справочной и технической литературы на русском языке, в первую очередь – каталогов на собственную продукцию. Необходимо, однако, отметить, что в такой специфической области техники, как сварка, неспециалисту порой бывает трудно разобраться. Кроме того, в сварке до сих пор нет жестко установленной системы классификации, в частности нет единой системы обозначений сварочных процедур (методов сварки). Поэтому большинство зарубежных производителей использует общепризнанные англоязычные аббревиатуры.

За последнее десятилетие российские инженеры стали более информированы, во многих российских вузах подготовка ведется на уровне лучших зарубежных технических университетов (в том числе это касается и знания иностранных языков). Получение технической информации на английском или любом другом языке перестало быть трудноразрешимой проблемой, а количество такой информации на русском языке постоянно растет, чему во многом способствует издание многими зарубежными производителями оборудования справочной и технической литературы на русском языке, в первую очередь – каталогов на собственную продукцию. Необходимо, однако, отметить, что в такой специфической области техники, как сварка, неспециалисту порой бывает трудно разобраться. Кроме того, в сварке до сих пор нет жестко установленной системы классификации, в частности нет единой системы обозначений сварочных процедур (методов сварки). Поэтому большинство зарубежных производителей использует общепризнанные англоязычные аббревиатуры.

В советской нормативно-технической документации (ГОСТах, ОСТах, РД и т. д.) вопрос сокращенных обозначений сварочных процедур был проработан весьма слабо. Нередки были случаи, когда один и тот же метод сварки в разных отраслях обозначался различными сокращениями. Основной стандарт, устанавливающий классификацию методов сварки (ГОСТ 19521-74 «Сварка металлов. Классификация»), не давал никаких аббревиатур обозначений сварочных процедур. Методы ручной сварки в советских ГОСТах никак не обозначались.

д.) вопрос сокращенных обозначений сварочных процедур был проработан весьма слабо. Нередки были случаи, когда один и тот же метод сварки в разных отраслях обозначался различными сокращениями. Основной стандарт, устанавливающий классификацию методов сварки (ГОСТ 19521-74 «Сварка металлов. Классификация»), не давал никаких аббревиатур обозначений сварочных процедур. Методы ручной сварки в советских ГОСТах никак не обозначались.

Наиболее употребительные сокращения:

РДС ручная дуговая сварка (имеется в виду сварка покрытым штучным электродом)

АДС или РАДС аргонодуговая сварка или ручная аргонодуговая сварка (сварка неплавящимся электродом в инертном газе, производимая вручную) Наиболее полная и проработанная система сокращений приведена в двух стандартах на сварку в защитном газе: ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры» и ГОСТ 23518-79 «Дуговая сварка в защитном газе. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры». В этих стандартах дается следующая система аббревиатур:

Основные типы, конструктивные элементы и размеры». В этих стандартах дается следующая система аббревиатур:

ИН сварка в инертных газах неплавящимся электродом без присадочного металла

ИНп сварка в инертных газах неплавящимся электродом с присадочным металлом

ИП сварка в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом

УП сварка в углекислом газе и его смеси с кислородом плавящимся электродом

Также весьма проработана система обозначений в ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры». Метод сварки под флюсом обозначается буквой «Ф» с прибавлением степени автоматизации – автоматическая («А») или механизированная («М»). таким образом, автоматическая сварка под флюсом плавящимся электродом обозначалась как «АФ» или «АДФ» с прибавлением буквы, обозначающей разновидность метода:

АФ автоматическая на весу

АФф автоматическая на флюсовой подушке

АФм автоматическая на флюсомедной подкладке

АФо автоматическая на остающейся подкладке

АФп автоматическая на медном ползуне

АФш автоматическая с предварительным наложением подварочного шва

АФк автоматическая с предварительной подваркой корня шва

МФ механизированная на весу

МФо механизированная на остающейся подкладке

МФш механизированная с предварительным наложением подварочного шва

МФк механизированная с предварительной подваркой корня шва

Однако уже в других стандартах сокращения, указывающие на методы сварки, совершенно иные. Так, ГОСТ 16098-80 «Соединения сварные из двуслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры» обозначает ручную дуговую сварку просто буквой «Р», а сварку в защитных газах буквой «З». В ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры» введены два метода сварки в защитных газах:

Так, ГОСТ 16098-80 «Соединения сварные из двуслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры» обозначает ручную дуговую сварку просто буквой «Р», а сварку в защитных газах буквой «З». В ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры» введены два метода сварки в защитных газах:

ЗП дуговая сварка в защитном газе плавящимся электродом

ЗН дуговая сварка в защитном газе неплавящимся электродом

При этом ручная дуговая сварка также обозначена буквой «Р», а автоматическая сварки под флюсом – буквой «Ф» Электрошлаковая сварка обозначалась просто «ЭШ» или «Ш», иногда расшифровывался метод:

ШЭ проволочным электродом

ШМ плавящимся мундштуком

ШП электродом, сечение которого соответствует по форме поперечному сечению сварочного пространства

Даже ГОСТ 29297-92 «Сварка, высокотемпературная и низкотемпературная пайка, пайко-сварка металлов. Перечень и условные обозначения процессов», принятый как международный стандарт ИСО 4063-90, устанавливая наименования и кодификацию методов сварки, не дает сокращенных названий. Между тем знание таких сокращений существенно облегчает понимание иностранной переводной литературы, в частности, каталогов сварочного оборудования.

Перечень и условные обозначения процессов», принятый как международный стандарт ИСО 4063-90, устанавливая наименования и кодификацию методов сварки, не дает сокращенных названий. Между тем знание таких сокращений существенно облегчает понимание иностранной переводной литературы, в частности, каталогов сварочного оборудования.

В настоящее время наиболее распространенными и общепризнанными являются следующие сокращения.

MMA Manual Metal Arc или MMAW Manual Metal Arc Welding ручная дуговая сварка штучными покрытыми электродами

Для того, что мы привыкли называть «аргонодуговой сваркой», существует несколько различных обозначений:

TIG Tungsten Inert Gas дуговая сварка неплавящимся электродом в среде инертного защитного газа, чаще всего используется для указания на ручную сварку

GTA Gas Tungsten Arc указывает на образование дуги при помощи вольфрамового электрода

WIG Wolfram Inert Gas обозначение метода TIG, используемое в немецкоязычной литературе

GTAW Gas Tungsten Arc Welding обозначение, используемое для указания на применение метода TIG при автоматической (роботизированной) сварке

TIG-CW Cold Wire обозначение, используемое для указания на применение метода TIG с подачей нейтральной (холодной) присадочной проволоки

TIG-HW Hot Wire обозначение, используемое для указания на применение метода TIG с подачей электропроводящей (подогретой) присадочной проволоки

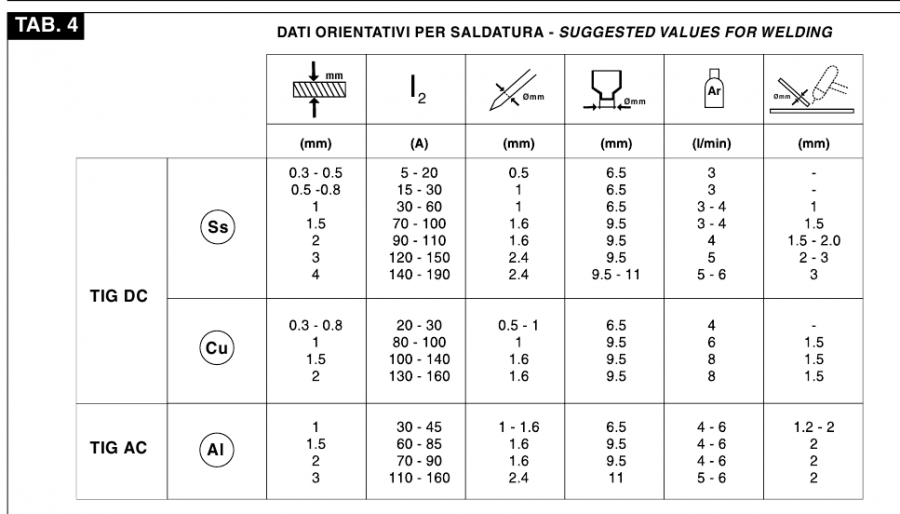

TIG-DC Direct Current обозначение, используемое для указания на применение метода TIG на постоянном токе

TIG-AC Alternating Current обозначение, используемое для указания на применение метода TIG на переменном токе

Для «полуавтоматической сварки» также есть несколько различных обозначений:

MIG Metal Inert Gas или MIGW Metal Inert Gas Welding дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного защитного газа с автоматической подачей присадочной проволоки

MAG Metal Active Gas или MAGW Metal Active Gas Welding дуговая сварка плавящимся металлическим электродом (проволокой) в среде активного защитного газа с автоматической подачей присадочной проволоки

GMA Gas Metal Arc указывает на образование дуги из ионов металла присадочной проволоки

GMAW Gas Metal Arc Welding обозначение, используемое для указания на применение метода MIG/MAG при автоматической (роботизированной) сварке

FCAW Flux Core Arc Welding дуговая сварка плавящейся порошковой проволокой с автоматической подачей присадочной проволоки, проволока самозащитная или для сварки в среде защитного газа

Сварка под флюсом:

SAW Submerged Arc Welding или SMAW Submerged Metal Arc Welding буквально – сварка «погруженной дугой», автоматическая дуговая сварка металлическим электродом (проволокой) под слоем флюса

UP Under Pulver обозначение метода SAW, используемое в немецкоязычной литературе

PAW Plasma Arc Welding плазменная сварка (сварка сжатой дугой) или PTAW Plasma Transferred-Arc Welding плазменная сварка дугой прямого действия

Также аббревиатуры плазменной сварки могут быть дополнены обозначениями, идентичными для сварки TIG:

PAW-CW Cold Wire плазменная сварка с подачей нейтральной (холодной) присадочной проволоки

PAW-HW Hot Wire плазменная сварка с подачей электропроводящей (подогретой) присадочной проволоки

PAW-DC Direct Current плазменная сварка на постоянном токе

PAW-AC Alternating Current плазменная сварка на переменном токе

Выше приведены только обозначения наиболее распространённых методов электрической дуговой сварки плавления, встречающиеся в иностранной или переводной технической литературе.

Вообще в сварке, как и в любой другой области техники, терминология имеет весьма существенное значение. Терминологическая путаница частенько приводит к непониманию и грубым ошибкам. Во избежание подобных ошибок приведены некоторые общепринятые термины, относящиеся к сварочному оборудованию:

Сварочные движения – 1) подача присадочного материала в зону сварочной дуги, 2) перемещение сварочной ванны по линии стыка.

Ручная сварка – вид сварки, при котором оба сварочных движения выполняются вручную.

Полуавтоматическая сварка – вид сварки, при котором одно из сварочных движений (чаще – подача присадочного материала в зону сварочной дуги) выполняется сварочной установкой.

Автоматическая сварка – вид сварки, при котором оба сварочных движения выполняются сварочной установкой.

Сварочная установка – сочетание сварочного источника питания и различных элементов для подвода тока, защитного газа, флюса и присадочного материала в зону дуги и перемещения сварочной ванны по линии стыка.

Сварочный источник питания – электрический или электромеханический прибор для создания сварочного тока.

Сварочный трансформатор – сварочный источник питания, преобразующий ток промышленной частоты в переменный сварочный ток той же частоты.

Сварочный выпрямитель – сварочный источник питания, преобразующий ток промышленной частоты в постоянный сварочный ток.

Сварочный генератор – сварочный источник питания, преобразующий энергию вращения от внешнего привода в постоянный сварочный ток.

Сварочный агрегат – сочетание сварочного генератора и привода вращения на базе двигателя внутреннего сгорания.

Сварочный инвертор – сварочный источник питания, преобразующий ток промышленной частоты в переменный сварочный ток высокой частоты.

Установка для сварки неплавящимся электродом – сварочный источник питания для сварки TIG, состоит из сварочного выпрямителя (трансформатора) или инвертора, блока формирования характеристики и осциллятора.

Осциллятор – высокочастотное устройство для возбуждения пилотной (дежурной) дуги при сварке TIG и плазменной сварке.

Сварочный полуавтомат – сварочная установка для сварки MIG/MAG (чаще всего) или TIG, состоит из источника питания (чаще – выпрямитель или инвертор), блока подачи электродной проволоки, сварочной горелки, кабелей и шлангов, при этом перемещение зоны сварки по стыку сварного соединения осуществляется вручную.

Сварочный автомат – сварочная установка для сварки MIG/MAG, TIG или SAW, состоит из источника питания, блока подачи электродной проволоки, сварочной головки, устройства перемещения сварочной головки, кабелей и шлангов, при этом перемещение зоны сварки по стыку сварного соединения осуществляется автоматически.

Электрододержатель – инструмент для фиксации штучного электрода и подвода к нему тока. Сварочная горелка – инструмент для подачи тока и защитного газа в зону сварки при сварке TIG и MIG/MAG, при сварке MIG/MAG также служит для подачи зону сварки сварочной проволоки.

Блок подачи проволоки – часть сварочного полуавтомата или автомата, служащая для размещения сварочной проволоки, ее размотки и подачи в сварочную горелку.

Механизм подачи проволоки – элемент блока подачи проволоки, непосредственно осуществляющий размотку, правку и подачу сварочной проволоки в сварочную горелку, состоит из электродвигателя подачи и комплекта роликов (подающие ролики, правящие ролики).

Сварочная головка – сочетание сварочной горелки для какого-либо метода сварки и устройств и приспособлений, служащих для крепления, позиционировании и перемещения сварочной горелки по линии стыка.

Автор статьи – Международный инженер по сварке (IWE) © Райский В.Г., 2017 г.

Классификация и обозначение источников питания сварочного оборудования и полуавтоматов Сварог

Современная сварочная мысль и ее аппаратное воплощение развивается по инверторному пути. Именно на основе таких технологий сконструированы производительные ручные аппараты для сварки, лучшие модели сварочных полуавтоматов и самое различное оборудование сварочное. Сварог, Брима, EWM, Linkoln, Эсаб и т.д. – число сварочных брендов инверторного направления исчисляется десятками, их каталоги включают в себя сотни моделей. Классификация и обозначение новых, современных аппаратов для сварки, резки и напайки подробно расписаны на профильных порталах и официальных сайтах. Однако инверторами сварочное многообразие не ограничивается, использование трансформаторов и выпрямителей до сих пор имеет широкий бытовой (и производственный) характер. Методология классификации источников питания дуги базируется на ряде признаков:

Сварог, Брима, EWM, Linkoln, Эсаб и т.д. – число сварочных брендов инверторного направления исчисляется десятками, их каталоги включают в себя сотни моделей. Классификация и обозначение новых, современных аппаратов для сварки, резки и напайки подробно расписаны на профильных порталах и официальных сайтах. Однако инверторами сварочное многообразие не ограничивается, использование трансформаторов и выпрямителей до сих пор имеет широкий бытовой (и производственный) характер. Методология классификации источников питания дуги базируется на ряде признаков:

- По роду рабочего тока – он может быть переменным или постоянным,

- По количеству подключаемых единиц оборудования бывают одно- и многопостовые источники,

- По назначению различают источники питания для РДС стандартными электродами с покрытием, для ручной дуговой сварки неплавящимся электродом, для механизированного и/или автоматического сваривания металлов под слоем флюса, для сварки в среде защитных газов, для плазменной резки и (реже) сварки плазменной струей и электрошлаковых сварочных работ.

Имеются источники специального назначения – для работы импульсной или трехфазной дугой. Многие РДС-аппараты и лучшие модели сварочных полуавтоматов тут могут объединять производственное назначение – например, эффективно функционировать и при работе в среде защитных газов, и при сварке с использованием флюсовых составов.

Имеются источники специального назначения – для работы импульсной или трехфазной дугой. Многие РДС-аппараты и лучшие модели сварочных полуавтоматов тут могут объединять производственное назначение – например, эффективно функционировать и при работе в среде защитных газов, и при сварке с использованием флюсовых составов. - По конструктивному исполнению – моноблочные, с вынесенным блоком управления, с отдельным блоком охлаждения и т.п.

Сварочные источники питания «доинверторной эпохи» классифицировались посредством буквенно-цифровых обозначений.

Первая буква в названии характеризует тип изделия:

Вторая буква обозначает вид сварки:

Т – с режимом «трехфазной дуги»

Третья буква в названии символизирует способ сварки:

Г – в среде защитных газов

Ф – сваривание под флюсом

У – (не путать с такой же литерой на первом месте в названии!) – универсальные источники с вариативностью способов сварки

Отсутствие в обозначении третьей буквы означает, что источник предназначен для ручной сварки штучными электродами. Качественные инверторные аппараты – такие, как оборудование сварочное Сварог или Брима – большую часть своего модельного ряда представляли бы с отсутствием третьей буквы в маркировке.

Качественные инверторные аппараты – такие, как оборудование сварочное Сварог или Брима – большую часть своего модельного ряда представляли бы с отсутствием третьей буквы в маркировке.

Четвертая литера поясняет аппаратное назначение:

И – для сваривания импульсным током

М – при нескольких постах (многопостовая сварка)

Далее в обозначении идет разделяющий дефис и цифры. Первая из цифр обозначает номинальную силу тока, причем значение указывается округленно, с кратностью сотням Ампер. Следующая информация содержит такие данные:

- Две цифры после токового номинала обозначают регистрационный номер оборудования,

- Следующая буква – вариант климатического исполнения. Здесь в третий раз возможно использование литеры «У» – универсальное климатическое исполнение, либо «Т» – тропическое, характеризующее стойкость аппаратов к повышенной влажности и высоким температурам.

Завершающая маркировку цифра указывает допустимую категорию размещения, при этом 1категория (размещение на открытом воздухе) не указывается:

2 – С защитой от атмосферных осадков (размещение под навесом)

3 – В помещениях неотапливаемого типа

4 – В отапливаемом помещении.

Для иллюстрации расшифровки буквенно-цифровых обозначений переведем на «общечеловеческий» язык аббревиатуры ВДГМ-1603УЗ и ТД-502.

ВДГМ-1603УЗ – Выпрямитель Дуговой для сварки в Газовой защитной среде Многопостовой конструкции, с номинальным током 1.600 Ампер, регистрационный номер 03, универсального климатического исполнения, предназначенный для использования в любых помещениях,

ТД-502 – Трансформатор для Дуговой сварки в ручном режиме штучными электродами (нет третьей литеры), однопостовой (нет четвертой литеры), силой тока до 500 А, с регистрационным номером 02 и возможностью эксплуатации внутри и вовне помещений.

Сварочные трансформаторы функционируют благодаря преобразованию переменного напряжения питающей сети до пониженных значений, пригодных для практической сварки. С простотой конструкции и экономичностью трансформаторов не сравнятся лучшие модели сварочных полуавтоматов инверторного типа. До сих пор многие виды ручной дуговой сварки и работ под флюсом выполняются такими машинами, им «по плечу» и работа по алюминию и даже сварка в защитном газовом слое. Но гигантские габариты, немыслимая эргономика и усиливающиеся сложности с ремонтом и заменой запчастей убедительно демонстрируют – век сварочных трансформаторов уходит.

Но гигантские габариты, немыслимая эргономика и усиливающиеся сложности с ремонтом и заменой запчастей убедительно демонстрируют – век сварочных трансформаторов уходит.

Сварочные выпрямители обладают ощутимым универсализмом, повышенным (по сравнению с трансформаторами) кпд, меньшую массу и лучшую эргономику. Их практическое использование по-прежнему актуально в различных видах ручной и полуавтоматической сварки.

Сварочный преобразователь изготавливается как комбинация генератора постоянного тока и электродвигателя переменного тока. Преобразование электрической энергии в механическую и обратно происходит внутри одного аппарата, в результате чего кпд преобразователей оставляет желать много лучшего. Механический привод чаще выходит из строя – любое наличие движущихся частей негативно отражается на надежности и долговечности аппаратуры. Оптимальными условиями использования преобразователей считались большие колебания питающего напряжения, к которым они нечувствительны. Однако новые поколения инверторов – оборудование сварочное Сварог, Торус, Брима и другие бюджетные бренды – отличаются не меньшей стойкостью к амплитудам входного напряжения. Это еще больше сужает применимость преобразователей для практических сварочных нужд, в том числе при работах строительно-монтажного направления.

Это еще больше сужает применимость преобразователей для практических сварочных нужд, в том числе при работах строительно-монтажного направления.

Сварочный агрегат скомпонован из генератора постоянного тока и двигателя внутреннего сгорания (на бензиновом или дизельном топливе, сжиженном газе или универсального типа). Агрегаты незаменимы в условиях полевой сварки, когда подключиться к питающим сетям нет физической возможности. В ряде случаев их эксплуатация обусловлена при сложных монтажных работах и в городских условиях.

Обозначение сварочных аппаратов

Национальное Агентство Контроля Сварки

Система аттестации сварочного производства Ростехнадзора

Типы (шифры) сварочного оборудования

- Главная

- Аттестация

- Сварочное оборудование

АЦСО-88 аккредитован на аттестацию следующих видов оборудования

Виды сварочного оборудования

Типы сварочного оборудования для дуговой сварки вида А

Трансформатор для ручной сварки

Трансформатор для механизированной сварки под флюсом

Выпрямитель для ручной дуговой и механизированной сварки под флюсом и в защитных газах (в том числе высокочастотный)

Установка для сварки неплавящимся электродом

Полуавтомат для механизированной сварки в активных газах

Полуавтомат для механизированной сварки под флюсом

Полуавтомат для механизированной сварки в инертных газах

Полуавтомат для механизированной сварки в активных и инертных газах

Полуавтомат для механизированной сварки открытой дугой

Автомат для механизированной сварки под флюсом

Автомат для механизированной сварки в защитных газах

Автомат для механизированной сварки в защитных газах и под флюсом

Автомат для сварки открытой дугой

Агрегат для ручной дуговой и механизированной сварки под флюсом и в защитных газах

Преобразователь для ручной дуговой и механизированной сварки под флюсом и в защитных газах

Автомат для дуговой приварки шпилек

Автомат для дуговой сварки с принудительным формированием шва и газовой защитой

Робот промышленный для дуговой сварки

Автомат двухдуговой для механизированной сварки под флюсом и в защитных газах

Автомат многодуговой для сварки под флюсом и в защитных газах

Автомат для аргонодуговой сварки дугой, приводимый в движение магнитным полем

Типы сварочного оборудования для дуговой сварки вида B

Оборудование для газовой сварки с использованием ацетилено-кислородного пламени

Оборудование для газовой сварки с использованием газов-заменителей

Типы сварочного оборудования для дуговой сварки вида С

Машина для контактной точечной сварки

Машина для контактной рельефной сварки

Машина для контактной шовной сварки

Машина для контактной стыковой сварки

Машина для контактной приварки шпилек

Робот для контактной сварки

Типы сварочного оборудования для дуговой сварки вида D

Установка для экструзионной сварки полимеров

Установка для сварки полимеров нагретым газом

Установка для сварки полимеров с закладными нагревателями

Установка для сварки полимеров нагретым инструментом

Типы сварочного оборудования для дуговой сварки вида F

Установка с одним проволочным электродом

Установка с несколькими проволочными электродами

Установка с пластинчатыми электродами

Типы сварочного оборудования для дуговой сварки вида L

Установка электронно-лучевая высоковакуумная

Установка электронно-лучевая с промежуточным вакуумом

Установка электронно-лучевая для сварки в атмосфере и защитных газах

Обозначение способов сварки в стандартах

Сообщение об ошибке

Обозначение способов сварки в стандартах (на основные типы, конструктивные элементы и размеры, выполненные различными способами)

1. Ручная дуговая сварка соединений из сталей, а также сплавов на железоникелевой основе выполняется по ГОСТ 5264. Стандарт не устанавливает обозначения на этот способ сварки. Толщина свариваемого металла от 1 до 175 мм.

Ручная дуговая сварка соединений из сталей, а также сплавов на железоникелевой основе выполняется по ГОСТ 5264. Стандарт не устанавливает обозначения на этот способ сварки. Толщина свариваемого металла от 1 до 175 мм.

2. Дуговая сварка в защитных газах сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах выполняется по ГОСТ 14771.

В стандарте приняты следующие обозначения способов сварки:

ИН – в инертных газах неплавящимся электродом без присадочного материала (толщина металла от 0.5 до 6.0 мм),

ИНп- в инертных газах неплавящимся электродом с присадочным материалом (толщина металла от 0.8 до 20 мм),

ИП – в инертных газах и их смесях в углекислом газе и кислородом плавящимся электродом (толщина металла от 0.5 до 120 мм),

УП – в углекислом газе плавящимся электродом (толщина металла от 0.5 до 120 мм).

3. Дуговая сварка точечных сварных соединений из сталей, медных, алюминиевых и никелевых сплавов выполняется по ГОСТ 14776 (нахлесточные соединения).

В стандарте приняты следующие обозначения способов сварки:

Ф – под флюсом (толщина верхнего листа – 0.8. 5.0 мм, толщина листа с круглым отверстием – 3.5. 14 мм),

УП – в углекислом газе плавящимся электродом (толщина верхнего листа – 0.8. 6.6 мм, толщина листа с круглым отверстием – 4.5. 30 мм),

УН – в углекислом газе неплавящимся электродом (толщина верхнего листа – 0.4. 3.3 мм, толщина листа с круглым отверстием – 4.5. 30 мм),

ИП – в инертных газах плавящимся электродом (толщина верхнего листа – 0.8. 6.6 мм, толщина листа с круглым отверстием – 4.5. 15 мм),

ИН – в инертных газах неплавящимся электродом (толщина верхнего листа – 0.4. 3.3 мм),

ПП – плавящимся покрытым электродом с принудительным несквозным проплавлением и формированием (толщина верхнего листа – 0.8. 12 мм без подготовки кромок).

4. Дуговая сварка под флюсом сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах выполняется по ГОСТ 8713.

В стандарте приняты следующие обозначения способов сварки:

АФ – автоматическая на флюсовой подушке (толщина металла – 2. 0. 60 мм),

0. 60 мм),

АФм – автоматическая на флюсомедной подкладке (толщина – 3.0. 30 мм),

АФо – автоматическая на остающейся подкладке (толщина – 2.0. 60.0 мм),

АФп – автоматическая на медном ползуне (толщина – 5.0. 20 мм),

МФ – механизированная на весу (толщина – 1.5. 30 мм).

5. Электрошлаковая сварка сварных соединений из сталей выполняется по ГОСТ 15164.

В стандарте приняты следующие обозначения способов сварки:

ШЭ – проволочным электродом (толщина металла – 30. 450 мм),

ШМ – плавящимся мундштуком (толщина более 30 мм),

ШП – электродом, сечение которого соответствует по форме поперечному сечению сварочного пространства (зазора), толщина – 30. 800 мм.

6. Сварные соединения трубопроводов из сталей выполняются по ГОСТ 16037.

В стандарте приняты следующие обозначения способов сварки:

ЗП – дуговая сварка в защитном газе плавящимся электродом, ЗН – дуговая сварка в защитном газе неплавящимся электродом, Р – ручная дуговая сварка, Ф -дуговая сварка под флюсом, Г – газовая сварка.

Обозначение сварочных аппаратов

Используются для ручной дуговой сварки (РДС или ММА – Manual Meta Arc), выпрямленным напряжением, плавящимися покрытыми электродами различных марок. Трансформаторы запитываются от однофазной сети переменного тока напряжением 220В и частотой 50 Гц двухфазной – 380 В 50 Гц, либо трехфазной напряжением 380В 50Гц (в зависимости от типоисполнения).

Основные преимущества и особенности сварочных выпрямителей ВД:

1. Отличается стабилизированным горение дуги, высоким качеством сварных швов и универсальностью применения электродов.

2. Плавная регулировка сварочного тока с помощью электронного блока управления, позволяет легко изменять глубину проплавки (сварки), скорость «ведения дуги» и пространственное положение электрода.

3.Обладают относительно тихим режимом работы.

ВД – обозначение типа устройства – выпрямитель для дуговой сварки

30 – условное обозначение номинального тока, кратной 10 А. в данном примере максимальный ток сварки 300А.

6 – номер модификации серии

У3 – климатическое исполнение и категория размещения.

(Al) Материал обмоток (аллюминий).

Сварочный выпрямитель многопостовой ВДМ.

Многопостовым называют источник, от которого можно питать несколько сварочных дуг одновременно. Многопостовые источники используют там, где на небольшом расстоянии друг от друга расположена группа сварочных постов. В этих условиях многопостовой источник более выгоден, чем однопостовые источники. Для организации одного сварочного поста применяют балластный реостат

Основные преимущества и особенности:

1. Многопостовой сварочный выпрямитель является наиболее простым по конструкции сварочным аппаратом.

2. Многопостовые сварочные выпрямители позволяют рационально использовать производственные площади, значительно уменьшить расходы на электроэнергию и обслуживание оборудования, и обеспечивают независимость работы отдельных постов.

3. Применение ВДМ позволяет обеспечить незначительное падение напряжения в шинопроводе, соединяющем посты, что особенно важно при достаточной удаленности сварочного поста от места нахождения источника. Регулирование тока поста осуществляется с помощью балластных реостатов.

Регулирование тока поста осуществляется с помощью балластных реостатов.

ВД – обозначение типа устройства – выпрямитель для дуговой сварки

120 – условное обозначение номинального тока, кратной 10 А. в данном примере максимальный ток сварки 1200А.

1 – номер модификации серии

У3 – климатическое исполнение и категория размещения.

сварочные термины (TIG)

{product id=999} {product id=59} {product id=789} {product id=984} {product id=719}

Tungsten Inert Gas welding (TIG DC)

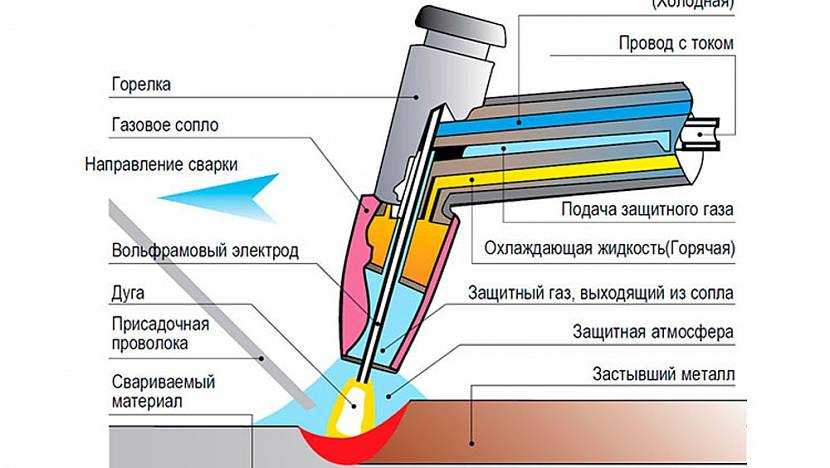

В процессе электродуговой сварки на постоянном токе неплавящимся вольфрамовым электродом в среде защитного газа (чаще всего аргона или смеси аргона и гелия) электрическая дуга возникает между свариваемым изделием и вольфрамовым электродом. Аббревиатура этого вида сварки – TIG DC (Tungsten Inert Gas welding Direct Current). Есть еще один термин, применяемый для этого вида сварки Gas Tungsten Arc Welding (GTAW). Сваривание происходит либо за счет расплавления кромок свариваемых деталей, либо за счет введения в сварочную ванну присадочного металла (прутка, схожего по составу с основным металлом). Дуга возбуждается (зажигается) двумя способами. Первый способ (контактное зажигание) – касанием электрода и детали с последующим отрывом и подъемом электрода на расстояние, при котором дуга продолжает гореть. Второй способ (дистанционный) заключается в пробое воздушного промежутка между деталью и электродом высоковольтным разрядом.

Дуга возбуждается (зажигается) двумя способами. Первый способ (контактное зажигание) – касанием электрода и детали с последующим отрывом и подъемом электрода на расстояние, при котором дуга продолжает гореть. Второй способ (дистанционный) заключается в пробое воздушного промежутка между деталью и электродом высоковольтным разрядом.

Сварка вольфрамовым электродом в аргоне (аргонодуговая сварка TIG DC) может выполняться на постоянном и переменном токе. На постоянном токе сварка может вестись при прямой полярности и обратной полярности. При прямой полярности свариваемое изделие подключается к положительной клемме аппарата, а электрод – к отрицательной. При обратной полярности, наоборот, электрод подключается к положительному полюсу. При сварке переменным током полярность меняется с частотой сварочного тока. Чаще других при сварке TIG DC применяется прямая полярность. Она применяется для сварки подавляющего большинства металлов и сплавов и обеспечивает достаточно большую скорость сварки. Преимуществами прямой полярности является пониженный расход вольфрамового электрода и оптимальная форма сварочной ванны (глубокая и узкая). Обратная полярность применяется при сварке алюминия и магния, а также их сплавов. Поверхности изделий из этих металлов имеют тугоплавкую оксидную пленку и прямая полярность для их сварки неприемлема. Для сварки алюминия и магния оптимальной является сварка переменным током – АС (Аlternating Сurrent) На отрицательном полупериоде происходит очистка поверхности металла от окислов, а на положительном – перенос металла присадочного прутка в сварочную ванну .

Преимуществами прямой полярности является пониженный расход вольфрамового электрода и оптимальная форма сварочной ванны (глубокая и узкая). Обратная полярность применяется при сварке алюминия и магния, а также их сплавов. Поверхности изделий из этих металлов имеют тугоплавкую оксидную пленку и прямая полярность для их сварки неприемлема. Для сварки алюминия и магния оптимальной является сварка переменным током – АС (Аlternating Сurrent) На отрицательном полупериоде происходит очистка поверхности металла от окислов, а на положительном – перенос металла присадочного прутка в сварочную ванну .

Для аргонодуговой сварки (TIG DC) на постоянном токе можно применять сварочные аппараты для ручной дуговой сварки (ММА) с падающей вольтамперной характеристикой (ВАХ). Аргонодуговая сварка применяется для прецизионных соединений деталей, когда требуется высокая точность и прочность сварки, в том числе при сборке тонкостенных изделий и сосудов. Одним из преимуществ TIG DC сварки является то, что не требуется зачистка полученного шва, как при сварке ММА. Для повышения качества сварного шва сварочные аппараты могут быть оснащены дополнительным функционалом. Это режим постоянного тока, импульсного тока, импульсного тока высокой частоты, функция понижения и повышения силы тока и т.д.

Для повышения качества сварного шва сварочные аппараты могут быть оснащены дополнительным функционалом. Это режим постоянного тока, импульсного тока, импульсного тока высокой частоты, функция понижения и повышения силы тока и т.д.

КОНТАКТНЫЙ РОЗЖИГ ДУГИ (Contact Ignition)

Этот способ заключается в том, что сварщик кратковременно касается вольфрамовым электродом свариваемой поверхности и затем быстро отводит его на расстояние, не допускающее прекращение горения дуги.

Частным случаем контактного розжига является Scratch Start. При этом способе сварщик «чиркает» электродом по поверхности детали. Этот способ приводит к загрязнению шва фрагментами вольфрама от электрода и к ускоренному износу электрода.

Функция Lift Ignition (розжиг дуги отрывом электрода), реализованная в источнике тока, уменьшает сварочный ток до безопасных значений при коротком замыкании электрода и сварочной поверхности и в момент отрыва электрода увеличивает его до величины, достаточной для возникновения дуги. Этот способ розжига позволяет снизить износ электрода и уменьшить загрязнение шва вольфрамом.

Этот способ розжига позволяет снизить износ электрода и уменьшить загрязнение шва вольфрамом.

ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН

Оснащение сварочного аппарата электромагнитным клапаном SOLENOID VALVE (регулирующим объем поступающего в зону сварки защитного газа) и функцией TORCH PUSH-BUTTON с управлением клавишей на горелке, процесс розжига дуги для оператора еще более упрощается. Функция Lift Ignition значительно снижает уровень электромагнитных помех, возникающих во время сварочных работ, поэтому оборудование, оснащенное функцией Lift Ignition, допускается к работе в условиях непромышленного окружения для выполнения ремонтных работ на территории заказчика.

HF IGNITION –розжиг дуги высокочастотным разрядом. Этот способ является бесконтактным и исключает загрязнение сварного шва вольфрамом электрода. При прохождении через электрод высоковольтного разряда высокой частоты (High Frequency) возбуждается электрическая дуга без необходимости контакта электрода с поверхностью детали. HF IGNITION применяется для сварки, требующей высокой химической чистоты изделия, для выполнения точечной сварки, автоматизированных и роботизированных сварочных линий, сварки высокой точности для приборостроения и высокотехнологичного прецизионного производства.

HF IGNITION применяется для сварки, требующей высокой химической чистоты изделия, для выполнения точечной сварки, автоматизированных и роботизированных сварочных линий, сварки высокой точности для приборостроения и высокотехнологичного прецизионного производства.

КЛАВИША ГОРЕЛКИ

Управление процессом сварки полуавтоматом осуществляется дистанционно при помощи клавиши, расположенной на горелке. Управление возможно как при двухтактном, так и при четырехтактном режиме сварки.

Газовый соленоидный (электромагнитный) клапан управляет расходом защитного газа. Цена аргона довольно высока, и неконтролируемый расход в процессе сварки может существенно повлиять на себестоимость изделия. В настоящее время бесклапанные системы аргонодуговой сварки практически вытеснены ввиду очевидной нерентабельности.

ПОСТОЯННЫЙ ТОК

Постоянный ток DC используется в источниках тока для сварки неплавящимся вольфрамовым электродом в среде защитных газов (аргонодуговой сварки). В процессе сварки сила тока постоянна, за исключением НАЧАЛА ШВА (возрастание сварочного тока) и КОНЦА ШВА (убывание сварочного тока).

В процессе сварки сила тока постоянна, за исключением НАЧАЛА ШВА (возрастание сварочного тока) и КОНЦА ШВА (убывание сварочного тока).

ИМПУЛЬСНЫЙ ТОК

Величина тока меняется по заданному настройками алгоритму (ПИКОВЫЙ и БАЗОВЫЙ ТОК). Настраиваемая частота колебаний находится в диапазоне от 0,25 до 25,0 Гц. Импульсная сварка позволяет значительно снизить ТЕПЛОВЛОЖЕНИЕ в свариваемое изделие, благодаря чему снижается риск температурных деформаций и ПРОЖОГОВ свариваемых деталей, особенно тонкостенных изделий из алюминиевых сплавов и нержавеющей стали. Импульсная сварка применяется в случаях, когда необходимы точные геометрические параметры изделий и идеальный внешний вид шва.

ИМПУЛЬСНЫЙ СВАРОЧНЫЙ ТОК ПОВЫШЕННОЙ ЧАСТОТЫ

Сварочная кривая такого тока имеет форму, идентичную ИМПУЛЬСНОМУ ТОКУ, но частота значительно выше (от 20 до 500 Гц). Высокочастотный режим сварки дает узкую и мощную сварочную дугу, позволяющую получить более глубокое проплавление. Он применяется для сварки ответственных соединений трубопроводов и сосудов, работающих под давлением. Режим импульсной сварки высокой частоты обладает высокой производительностью (подойдет для массового производства и больших объемов монтажных работ).

Он применяется для сварки ответственных соединений трубопроводов и сосудов, работающих под давлением. Режим импульсной сварки высокой частоты обладает высокой производительностью (подойдет для массового производства и больших объемов монтажных работ).

СВАРОЧНЫЙ ТОК В НАЧАЛЕ ШВА

Процесс сварки в среде защитного газа (аргона) требует повышенного внимания к динамике сварочного тока, от величины которого зависит количество выделяемого тепла на свариваемом изделии. Особенно важен этот параметр в начале и в конце шва. В начале шва ток имеет величину INITIAL CURRENT (НАЧАЛЬНОГО ТОКА), затем, на протяжении всего участка сварного шва ток имеет постоянное значение. В зависимости от требуемого технологического процесса и параметров получаемого шва, скорость нарастания тока может настраиваться сварщиком.

СВАРОЧНЫЙ ТОК В КОНЦЕ ШВА

В конце сварного шва для исключения образования КРАТЕРА необходимо сварочный ток уменьшить до значений, прописанных в технологической карте. УБЫВАНИЕ ТОКА с определенной скоростью до конечного значения (FINAL CURRENT) оператор должен настроить либо вручную, либо используя функционал сварочного аппарата.

УБЫВАНИЕ ТОКА с определенной скоростью до конечного значения (FINAL CURRENT) оператор должен настроить либо вручную, либо используя функционал сварочного аппарата.

PRE-GAS TIME (ПЕРИОД ПРЕДВАРИТЕЛЬНОЙ ПОДАЧИ ГАЗА). Для исключения появления дефектов сварного шва в начале процесса аргонодуговой сварки необходимо создать гарантированную защиту сварочной ванны в момент розжига дуги. Для этого в зону сварки подается вначале аргон, а затем происходит зажигание дуги. ПЕРИОД ПРЕДВАРИТЕЛЬНОЙ ПОДАЧИ ГАЗА может регулироваться в предварительных настройках сварочного аппарата. Здесь необходимо выдержать «золотую середину», обеспечив защиту сварочной ванны в начале шва и не допустить перерасхода аргона.

POST-GAS TIME (ПЕРИОД ПОСЛЕДУЮЩЕЙ ОБДУВКИ ГАЗОМ). В конце сварного шва, когда дуга выключается, необходимо определенное время для кристаллизации расплавленного металла и остывания вольфрамового электрода. С этой целью в зону сварочной ванны после того, как дуга погасла, некоторое время продолжает подаваться аргон.

ДВУХТАКТНЫЙ / ЧЕТЫРЕХТАКТНЫЙ РЕЖИМ СВАРКИ

ДВУХТАКТНЫЙ РЕЖИМ. Этот режим применяется для прихватки, выполнения коротких швов и точечной сварки. Двухтактным этот режим называется потому, что при нажатой клавише горелки происходит розжиг и горение дуги, а при отпущенной клавише процесс прекращается. При этом настраивается скорость повышения сварочного тока в начале шва, величина постоянного тока и скорость понижения тока в конце сварки.

ЧЕТЫРЕХТАКТНЫЙ РЕЖИМ. Этот режим рекомендуется применять для выполнения длинных сварных швов, требует от оператора меньше действий, соответственно снижается физическая нагрузка на руки сварщика, обеспечивая большую производительность труда и высокую точность ведения шва. Алгоритм режима следующий:

-При первом нажатии на клавишу горелки начинается подача аргона в зону сварки.

-При отпускании клавиши происходит розжиг дуги, сварочный ток и защитный газ подаются постоянно.

-При втором нажатии клавиши сварочный ток снижается, и дуга выключается, но газ продолжает поступать.

-При отпускании клавиши подача защитного газа прекращается.

BI-LEVEL (ДВУХУРОВНЕВЫЙ РЕЖИМ СВАРКИ).

Двухуровневый режим сварки применяется в том случае, когда необходимо быстро изменить величину сварочного тока, а затем опять вернуться к первоначальной его величине. При помощи системы управления аппарата заранее устанавливаются и настраиваются два режима сварки с заданными параметрами. Переход от одного режима к другому осуществляется нажатием клавиши на горелке.

ТОЧЕЧНАЯ СВАРКА. Для точечной сварки оператор заблаговременно задает настройки силы сварочного тока и его продолжительность. Подача импульса производится в автоматическом режиме, благодаря чему гарантирован одинаковый размер и характеристики получаемого шва.

НАЧАЛЬНЫЙ СВАРОЧНЫЙ ТОК.

Это сварочный ток в начале сварного шва. Он настраивается оператором до начала работы и может быть равным сварочному току или минимальному току. Целью настройки величины начального тока является оптимизация сварочной ванны в начале процесса.

КОНЕЧНЫЙ СВАРОЧНЫЙ ТОК

Это сварочный ток в конце сварного шва. Величина его может быть задана оператором до начала работы и может быть равна основному сварочному току или меньше. Настройка величины конечного сварочного тока производится для качественной заварки кратера в конце сварного шва.

Дополнительная функция HOT START. Эта функция присутствует сегодня в большинстве современных сварочных аппаратов. Она служит для быстрого и легкого розжига дуги в начале сварки и ее стабилизации в течение первых секунд процесса.

TIG AC (АРГОНОДУГОВАЯ СВАРКА НА ПЕРЕМЕННОМ ТОКЕ).

Такой вид сварки применяется для соединения металлов, имеющих на поверхности оксидную тугоплавкую пленку (алюминиевые сплавы). В процессе сварки сварочный ток меняет полярность. Отрицательный полупериод сварочного импульса способствует разрушению окислов, а положительный полупериод способствует переносу расплавленного присадочного металла в зону сварочной ванны. Обычные сварочные трансформаторы хорошо справляются с генерацией переменного сварочного тока АС, однако, создают высокий уровень электромагнитных помех. Эта проблема успешно решается применением в качестве источника тока аппаратов инверторного типа. В таких аппаратах переменный ток питающей сети преобразуется в постоянный, и затем при помощи инверторной технологии преобразуется в переменный ток уже не синусоидальной, а прямоугольной формы с крутыми фронтами полупериодов. При этом имеется возможность управлять частотой тока, величиной каждого полупериода, их продолжительностью и соотношением. Результатом применения такой технологии является улучшение качества сварного шва, как по прочностным характеристикам, так и с точки зрения геометрии и эстетики.

В процессе сварки сварочный ток меняет полярность. Отрицательный полупериод сварочного импульса способствует разрушению окислов, а положительный полупериод способствует переносу расплавленного присадочного металла в зону сварочной ванны. Обычные сварочные трансформаторы хорошо справляются с генерацией переменного сварочного тока АС, однако, создают высокий уровень электромагнитных помех. Эта проблема успешно решается применением в качестве источника тока аппаратов инверторного типа. В таких аппаратах переменный ток питающей сети преобразуется в постоянный, и затем при помощи инверторной технологии преобразуется в переменный ток уже не синусоидальной, а прямоугольной формы с крутыми фронтами полупериодов. При этом имеется возможность управлять частотой тока, величиной каждого полупериода, их продолжительностью и соотношением. Результатом применения такой технологии является улучшение качества сварного шва, как по прочностным характеристикам, так и с точки зрения геометрии и эстетики.

ПРЯМОУГОЛЬНАЯ ФОРМА ИМПУЛЬСОВ, характерная для сварочного тока в режиме TIG AC, позволяет получить качественные сварные соединения с меньшими затратами электроэнергии и сварочных материалов, чем при использовании классических сварочных трансформаторов. Сварочный инверторный аппарат с режимом TIG AC позволяет использовать для сварки электроды меньшего диаметра, электроэнергии такой аппарат расходует заметно меньше, а скорость сварки выше. Такой режим сварки наиболее востребован при массовом производстве, способствуя увеличению производительности труда. Недостатком сварки в режиме TIG AC является повышенный уровень шума.

Сварочный инверторный аппарат с режимом TIG AC позволяет использовать для сварки электроды меньшего диаметра, электроэнергии такой аппарат расходует заметно меньше, а скорость сварки выше. Такой режим сварки наиболее востребован при массовом производстве, способствуя увеличению производительности труда. Недостатком сварки в режиме TIG AC является повышенный уровень шума.