технология выполнения, оборудование, расходные материалы

Время на чтение: 3 мин

744

Рельсы можно варить при помощи арочной сварки, методики газопресса, с применением алюминотермитной технологии. Последний метод работает, когда используют воспламенитель.

Подают заряд, который эквивалентный одной порции. Температура при этом увеличивается до показателей в 1000 градусов. Любые рельсы могут расплавиться при этих цифрах.

Алюминотермитная сварка рельсовых соединений считается сложной технологией. Она требует от мастера умений и внимательности. В материале есть много углеродистых соединений. Его сварка будет непростой.

Если отнестись к процессу без энтузиазма, то можно на выходе получить непрочное соединение. Могут быть многочисленные трещины, которые усложнят работу конструкции. В статье поговорим о том, что из себя представляет этот вид сварки.

Содержание статьиПоказать

- Что такое алюминотермитная сварка

- Плюсы и минусы

- Установки

- Подведем итоги

Что такое алюминотермитная сварка

youtube.com/embed/KtiVaSmbfII?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Порошок размещают в емкость из металла. Она расположен над границей двух частей холста. После этого порошок расплавляют. Рассыпчатая смесь необходима для того, чтобы получить прочное соединение базового металла.

Мелкие части шва станут вязкими, стыки при этом будут надежными. На протяжении десятков лет определили, что алюминотермитная сварка не проседает. Этот метод считается одним из наиболее эффективных.

Порошок, который связывает полотна, на четверть состоит из алюминиевого песка. В основной его части находится оксид железа. Гранулы по размерам не более 0.5 мм. Она мелкорассеянная, при этом податлива к любым действиям.

Металл может восстанавливаться в окислах материала. Но это возможно только в тех случаях, когда в работу вступает высокая температура. Необходимо поджигать смесь методом запала. Это приводит к тому, что оксид железа становится чистым сплавом.

На местах применяют заливочную емкость. Она направляет сплав в места алюминотермитной сварки. Герметичность конструкции играет важную роль. Разные виды рельс предполагают использование особой формы.

После того, как работа завершена, вы обнаружили зазоры или трещины? Необходимо их заделать при помощи термоустойчивой обмазки. Из-за того, что она жидкая, смесь поможет затечь во все труднодоступные места. Как итог – получится много лишнего шлака.

Нужно уплотнить соединение во время того, как оно не утратило высокую температуру. В этом помогут прессы. Когда работа закончена, от шлака избавляются при помощи молотка. Шлифовка стыков при помощи болгарки.

Плюсы и минусы

Этот метод применяется достаточно часто. Этому послужило то, что у него есть преимущества, которые по достоинству оценивают сварщики. Среди них выделяют такие:

- Быстрая скорость работы. Все этапы занимают не более получаса. При большом опыте за 60 минут можно обработать до десяти швов.

- Не используйте стационарную электрическую энергию. Это позволяет перемещать аппарат с места на место.

- Все части конструкции можно найти в одном месте. Они продаются в специализированных магазинах.

- Для получения ровного соединения не нужно иметь профессиональное образование. Нужно попробовать себя в сварочных работах несколько раз.

- Если не забывать о правилах работы и придерживаться всех технологий, можно получить прочный итоговый результат.

- Весь процесс не представляет опасности для работников, если применяется качественная техника и материалы.

- Сварочные работы можно проводить как дома, в цехах, так и на открытом поле.

Использование алюминотермитной сварки предполагает возникновение некоторых сложностей. Они могут быть такими:

- Порошок может легко поджечся, поэтому нужно вести себя с ним крайне осторожно.

- Подготовительные работы проводят тщательно и детально, чтобы не упустить важные нюансы.

- Техника, с которой вы будете работать, должна быть в рабочем состоянии.

Проверьте ее исправность до начала сварки.

Проверьте ее исправность до начала сварки. - Если в горячую посуду попадут капли жидкости, тогда вся смесь будет разбрызгана. Не допустите этого случая.

Установки

Алюминотермитная сварка возможна только если используете все рабочие элементы. Среди них выделяют такие:

- Бочка.

- Порошок.

- Пробка.

- Форма, которая отвечает рельсам.

- Жидкая обмазка.

- Устройство для полировки.

- Зубило.

- Молот.

- Металлическая лопата.

- Светоч.

Какие этапы работ существуют:

- Подготовка. От этого этапа будет зависеть, насколько прочным будет алюминотермитное сварочное соединение рельс. Первым делом в месте, которое находится возле стыка, сделайте более слабым рельсовое крепление. Снимите те, которые размещены в месте соединения. Горелка поднимет температуру рельс. Они станут чистыми и не будут содержать ржавчину. Клинья помогут выпрямить их в горизонтальном и вертикальном положениях.

Оставляйте зазор в 2.5 мм и соединяйте рельсы с резаком.

Оставляйте зазор в 2.5 мм и соединяйте рельсы с резаком. - Сглаживание. Сначала уберите прокладки, которые размещены на соединениях. Вместо них поставьте клинья. Они прибиваются при помощи молотка. При помощи линейки проверьте точность установки рельс.

- Монтаж. Выберите необходимую непроницаемую форму. После этого горелка располагается посередине там, где вы хотите установить соединение. Обеспечьте герметичность стыков. При помощи шпателя прочно прижмите форму к соединениям. В результате вы получите плотное основание, расположенное между швом и смесью.

- Подогрев и металлообработка. Рельсы прогреваются при помощи горелки, когда соблюдены такие условия: пропановое давление составляет 1.5 бар, а кислородное не превышает 5 бар. Огонь проходит в течение 120 секунд. После того, как конструкция нагрелась, горелка больше не нужна. Нужно вставить стержень и повернуть сосуд. В том месте, где планируется алюминотермитная сварка, нужно поставить емкость, в которой будет заряд.

Чтобы осуществить розжиг, необходимо брать хорошо прогретый запал. После этого металл в жидком состоянии оставляют в форме до пяти минут.

Чтобы осуществить розжиг, необходимо брать хорошо прогретый запал. После этого металл в жидком состоянии оставляют в форме до пяти минут. - Полировка. После завершения сварочных работ нужно отшлифовать конструкцию. Для проверки качества шва берут линейку и щуп. Измерительные приборы позволяют выявить, насколько высокое качество соединения получилось в итоге.

Подведем итоги

Сварочные работы при помощи алюминотермитной технологии не представляют опасности для мастера.

Но только в том случае, если вы работаете с проверенным оборудованием и придерживаетесь всех правил.

Огромным преимуществом будет 10-летний опыт. У сварщика всегда должна быть защитная спецодежда, маска, очки и перчатки. Это сделает процесс безопасным.

Алюминотермитная сварка рельсов. Технология выполнения работ.

Екатерина

Процесс сварки рельсов можно осуществлять несколькими способами: электродуговой , газопрессовной, алюминотермитной сваркой. Последняя технология является наиболее популярной и считается очень эффективной, хотя метод контактного соединения также часто применяется. Алюминотермитная сварка рельсов предполагает использование специального прибора — воспламенителя. За счет однопорционного заряда увеличивается температурный режим (до 1000°С), который подходит для расплавления всех видов рельсов.

Сварка рельсовых стыков – процесс непростой, требующий максимальной концентрации и внимательности. Поскольку в материале полотна находится очень много углерода, то он считается трудносвариваемым металлом. Допуская недочеты в создании сварного шва рельсов, можно получить трещины на соединении. О том, в чем суть такого вида сварки рассмотрим в этой статье.

О том, в чем суть такого вида сварки рассмотрим в этой статье.

Содержание статьи

- Что представляет собой алюмотермитная сварка?

- Достоинства и недостатки

- Оборудование

- Последовательность работ:

- Подготовительный этап

- Выравнивание

- Установка

- Нагрев и сварка

- Шлифовка и контроль качества

- Выводы

Что представляет собой алюмотермитная сварка?

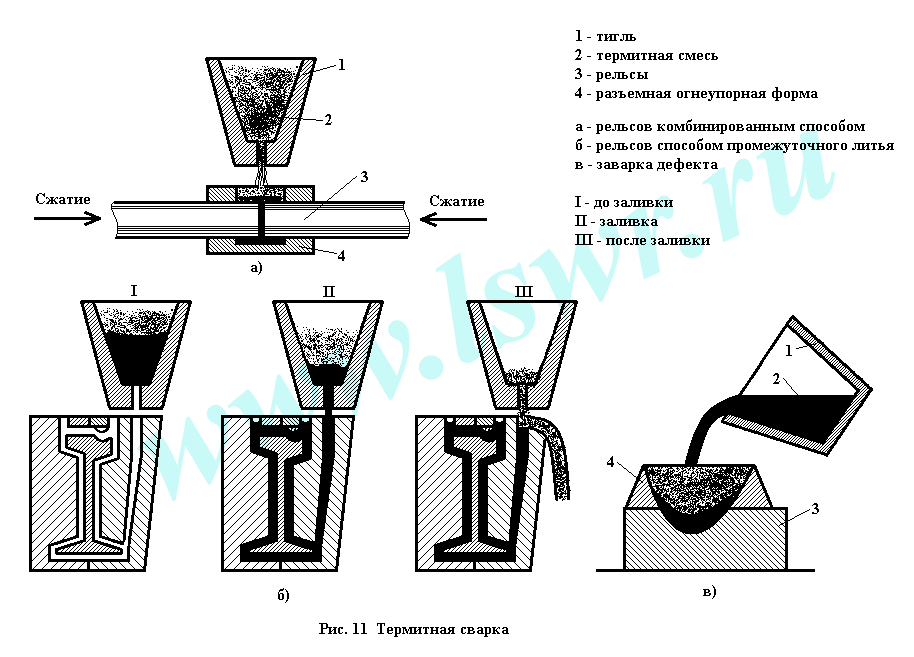

Метод состоит в следующем: специальный порошок помещается в специальную металлическую конструкцию, которая находится над стыком двух участков полотна, подвергающегося сварке, а затем этот порошок плавится. Предназначение порошка заключается в том, что он надежно и прочно соединяет основной материал и таким образом, микроструктура шва становится очень вязкой. Подобные стыки делаются очень быстро и со временем они не проседают, что свидетельствует об их высоком качестве.

Порошок, выступающий в роли связующего звена в термитной сварке рельс, состоит из 23% алюминиевой крошки и 77% оксида железа. Структура порошка мелкодисперсная, размер гранул – 0,5 мм. Технология базируется на способности металла восстанавливаться в окислах алюминия. Однако, как уже отмечалось, это может произойти только при высоком тепмературной режиме, поэтому и применяется запал, посредством которого смесь поджигается. Именно этот процесс позволяет превратить оксид железа в чистый металл.

Структура порошка мелкодисперсная, размер гранул – 0,5 мм. Технология базируется на способности металла восстанавливаться в окислах алюминия. Однако, как уже отмечалось, это может произойти только при высоком тепмературной режиме, поэтому и применяется запал, посредством которого смесь поджигается. Именно этот процесс позволяет превратить оксид железа в чистый металл.

На участке используется заливочная форма, благодаря которой сплав направляется в место стыка.

Обратите внимание! Очень важно, чтобы образовалась герметичная конструкция, именно поэтому созданы специальные различные формы под разные конфигурации рельс.

Если после выполнения работы, вы найдете какие-то зазоры и щели, то от них нужно избавиться, для этого используется термостойкая обмазка. Благодаря своей жидкой консистенции она затекает в участок стыкового соединения и заполняет свободное пространство. В итоге на поверхности образуется шлак.

Процесс создания сварного шва рельсов должен производиться с обязательным уплотнением стыка, когда он находится еще горячим. Для этого необходимо обзавестись прессами. По завершению работы шлак надо отбить молотком, а сам шов надо отшлифовать специальной машинкой и болгаркой.

Для этого необходимо обзавестись прессами. По завершению работы шлак надо отбить молотком, а сам шов надо отшлифовать специальной машинкой и болгаркой.

Достоинства и недостатки

Алюминотермитная сварка рельс очень часто применяется на практике, ее широкая популярность обусловлена рядом плюсов, которые выделяются при использовании данного метода:

- Процесс осуществляется очень быстро (не более 30 минут). Несколько опытных сварщиков могут за 1 час создать 10-12 швов.

- Сварочные работы могут не нуждаются в привязке к стационарным источникам электроэнергии.

- Все необходимые детали и инструменты можно приобрести в любом строительном магазине.

- Чтобы качественно сварить рельсу в принципе не нужно специального образования, достаточно несколько раз потренироваться, чтобы соединение получилось прочным и надежным.

- При точном соблюдении правил выполнения технологии по созданию шва, в конечном итоге вы получите соединение, которое будет выдерживать сильные нагрузки.

- При условии, что применяется хорошая техника, процесс считается абсолютно безопасным для людей, выполняющих работу.

- Термитная сварка рельс не требует строгой привязки к населенному пункту, можно осуществлять и на поле.

Несмотря на большое количество преимуществ, как и любые другие технологии, сварочные работы, основанные на применении алюминотермия, имеют свои недостатки, о которых нельзя не упомянуть:

- Поскольку используемый порошок является легковоспламеняемым, в обращении с ним следует быть предельно осторожным.

- Чтобы в конечном итоге получить качественный шов, надо особое внимание уделить подготовке и выполнить ее детально.

- Проследите за тем, чтобы техника была исправной.

- Нужно быть очень внимательным, поскольку если в горящую емкость попадет вода, то металл разбрызгается.

Оборудование

Алюминотермитная сварка должна производиться только при наличии всех необходимых элементов: бочка, порошок, заглушка, форма, которая выполнена в соответствии с конфигурацией рельс, обмазочное вещество, необходимое для герметизации стыка, шлифовальная машинка, зубило, молоток, лопатка из металла (нужна для забора горящего шлака), горелка (посредством ее изначально надо разогреть металл).

Последовательность работ:

Подготовительный этап

Существенную роль в том, как сварить шов рельс, играет подготовка, которая предполагает следующие действия: возле стыка надо ослабить крепления рельс, а те которые расположены на участке соединения и вовсе надо снять. Далее при помощи горелки рельсы нагреваются, а также очищаются от ржавчины. На следующем этапе, при помощи клиньев, их надо выпрямить как горизонтально, так и вертикально. Ставить рельсы нужно соблюдая зазор в 2,5 мм, далее к ним подводится резак.

Выравнивание

Изначально надо избавиться от прокладок всех креплений, на их места устанавливаются клинья, используя молоток их нужно подогнать до требуемого состояния. Затем надо проверить насколько точно уложены рельсы, для этого используйте метровую линейку.

Установка

На этом этапе важно подобрать нужную герметичную форму, далее горелку надо поставить по середине на том участке, где предположительно появится шов. Также нужно выполнить и герметизацию зазоров, для этого форму надо максимально плотно прижать к шву, также здесь используется шпатель, который обеспечивает чистую грань между швом и песком.

Нагрев и сварка

Предварительный прогрев рельс производится горелкой при следующих параметрах: давление пропана – 1,5 бар, давление кислорода – 5 бар. Пламя подается на протяжение 1,5 – 2 минут. Когда прогрев завершен, горелка убирается, вставляется сердечник и поворачивается тигель. Затем на месте предполагаемого стыка устанавливается специальная бочка, наполненная зарядом. Для того, чтобы поджечь заряд применяет запал с высокой температурой, затем жидкий металл помещается в форму и выдерживается 4-5 минут.

Шлифовка и контроль качества

По окончанию процедуры, стык обрабатывается по краям до гладкого состояния: пока он горячий срезаются наплывы.

Далее, используя абразивные инструменты надо отшлифовать шов. Чтобы проверить качество нужны линейка и щуп. Важно, чтобы все было максимально прямолинейным. Качество шва проверяется по статичности изгиба, все осуществляется при помощи измерительных инструментов.

Выводы

Процесс алюминотермитной сварки достаточно безопасный. Лучше, чтобы работу выполнял сварщик с опытом. Выполняя такую технологию, как алюмотермитная сварка, соблюдайте правила эксплуатации железных дорог. Специалисты должны быть обязательно в спецодежде, защитных очках и перчатках.

Лучше, чтобы работу выполнял сварщик с опытом. Выполняя такую технологию, как алюмотермитная сварка, соблюдайте правила эксплуатации железных дорог. Специалисты должны быть обязательно в спецодежде, защитных очках и перчатках.

Похожие публикации

Алюминотермитная сварка рельсов (Технология производства, контроль качества алюминотермитной сварки. Гарантийные условия и требования безопасности) (Раздел дипломной работы), страница 2. Алюминотермитная сварка

ГлавнаяРазноеАлюминотермитная сварка

8.ПЧ_12_Тех.процесс_по_сварке_АЛТС

ФИЛИАЛ ОАО «РЖД»

КРАСНОЯРСКАЯ

ЖЕЛЕЗНАЯ ДОРОГА

ДИРЕКЦИЯ

ИНФРАСТРУКТУРЫ

структурное подразделение

АБАКУМОВСКАЯ ДИСТАНЦИЯ ПУТИ

Утверждаю:

Главный инженер Абакумовской дистанции пути

Красноярской железной дороги

А. Г.Абрамов

Г.Абрамов

« » 2011 год

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Окончательного восстановления рельсовой плети

бесстыкового пути со скреплением ЖБР, ЖБРШ, КБ алюминотермитной

сваркой рельсов методом промежуточного литья.

Абакумовка 2011г

Содержание

1.Область применения…………………………………………………….стр1

2.Условия производства работ……………………………………………стр1

3.Производственный состав исполнителей работ………………………стр1

4.Организация и технология выполнения работ………………………..стр1

5.Хранение материалов……………………………………………………стр8

6.Перечень необходимых технических средств………………………….стр9

7.Требования безопасности……………………………………………….стр10

8. Ограждение места работ………………………………………………. .стр12

.стр12

1 Область применения

Настоящий технологический процесс разработан Абакумовской дистанцией пути и предназначен для сварки стыков алюминотермитным методом промежуточного литья рельсов при текущем содержании пути. При окончательном восстановлении плети или устранении нежелательных стыков в рельсоах как на пути так и на стрелочных переводах. На рельсах типа Р-65 как новых так и старогодных, на железобетонных шпалах или брусе.

2 Условия производства работ

Рельсы подлежащие сварке должны быть одной группы годности.

Участок пути однопутный или двухпутный, электрифицированный, оборудован автоблокировкой.

В стыках установлены двухгловые накладки, стянутые шестью болтами, с зазором 0-26мм.

Шпалы или брус железобетонный с шириной между осями 420-680мм.

Балласт щебеночный, фракция 25-60мм.

Балластная призма высотой 50см, плече балластной призмы 45см, бровка зем полотна не менее50см.

Шпальные ящики заполнены балластом на 3см.ниже верхней плоскости шпалы.

Участок пути прямой, переходная кривая, круговая кривая радиусом не пенее 250м и возвышением наружного рельса не более 150мм.

Температура наружного воздуха не ниже -40С

Осадки в виде дождя и снега отсутствуют.

Между стыками рельсов не менее 3м, на одном 25м рельсе не более 4 стыков.

В зоне сварки не должно быть вдавленного клейма.

Стык на шпале варить запрещено.

3 Производственный состав исполнителей работ

Сварщики- 3чел

Монтер пути- 2чел

Оператор деф. РДМ33- 1чел

Сигналист- 2 чел

Руководитеь — 1чел

4 Организация и технология выполнения работ

Для производства работ должна быть организована бригада, состоящая из 3-х сварщиков – литейщиков (как минимум 2-х ), имеющих свидетельство на проведение указанных работ, и 2-х монтеров пути не ниже 3-го разряда. Руководитель работ (инженерно- технический работник) в должности не ниже дорожного мастера отвечает за качество работ и технику безопасности при выполнении алюминотермитной сварки.

Руководитель работ (инженерно- технический работник) в должности не ниже дорожного мастера отвечает за качество работ и технику безопасности при выполнении алюминотермитной сварки.Перед началом работы руководитель работ должен проверить комплектность оборудования, инструмента и наличие расходных материалов.

1

Подготовительные работы.

Руководитель работ проводит с персоналом бригады инструктаж по технике безопасности, пожарной безопасности и охране труда на рабочем месте.

Следит за перемещением бригады к месту работы и обратно, и обеспечивает сохранность оборудования и материалов.

Подготовка тигля к работе

Осматривается тигель для плавильного процесса, требуется убедиться в отсутствии трещин, сколов и других дефектов. Исправный тигель вставляется в обечайку , уплотняются места контакта с обечайкой формовочной смесью и просушивается при температуре не менее 25 – 30 0 С в течении 24 часов, установите тигель на вспомогательной стойке.

Примечание: для сокращения времени просушки рекомендуется перед доставкой тигля на рабочее место просушить его при температуре 50 – 700 0С не менее 12 – 16 часов в сушильной камере или термостате.

Подготовка стыка

Производится демонтаж стыка:

— разболтите и снимите по две шпалы в каждую сторону от стыка;

— установите временную перемычку (шунт)

— разболтите и снимите накладки;

— удалите мазут и грязь со свариваемых поверхностей, на расстоянии 100 – 120 мм от торца свариваемого рельса;-при необходимости сделайте регулировку междушпального ящика, для удобного монтажа литейной формы.

Подготовка к сварке

Формирование зазора.

Произведите формирование стыкового зазора между торцами рельсов 25 -26 мм

Произведите замер существующего зазора;

Выполните, при необходимости, обрезку рельса механическим способом до

величены стыкового зазора, при этом расстояние от торца рельса до края ближайшего

болтового отверстия должно быть не менее 50 мм.

Произведите очистку торцов рельсов от ржавчины металлической щеткой.

Выправка рельсов в рабочее положение.

Выправьте рельсы в рабочее положение для производства алюминотермитной

сварки. С целью компенсации просадки сварного шва сделайте возвышение концов рельсов

с помощью клиньев по вертикальной оси стыка на высоту 2,0 + 0,5 мм.

2

Контроль установки концов рельсов перед сваркой выполняйте линейкой длиной 1м, штангенциркулем или щупом. (Рис. 4-1)

Подготовка тигля к сварке.

Тигель перед началом сварки дополнительно просушите кислородно – пропановым

пламенем с избытком кислорода. В процессе сушки перемещайте горелку кольцевыми

движениями по спирали до верхних краев тигля в течении 55 — 60 секунд.

Подготовка литейного компонента.

Приготовьте литейный компонент – одну порцию. Установите литниковый запор

в тигле. Для этого в реакционном тигле, расположенным на вспомогательной стойке, с

помощью фрезы произведите очистку отверстия для установки литника.

Литниковый запор установите в нижнем отверстии тигля таким образом, чтобы

верхние его кромки находились на 8 – 10 мм выше днища тигля (рис. 4-2).

Установите оправку на литниковый запор.

Место соприкосновения литникового запора с тиглем уплотните магнезитным

порошком.

Засыпьте в тигель приготовленную порцию литейного компонента,

соответствующую типу свариваемых рельсов.

Удалите оправку из тигля.

Процесс сварки методом промежуточного литья.

Установка технологического оборудования в зоне стыка.

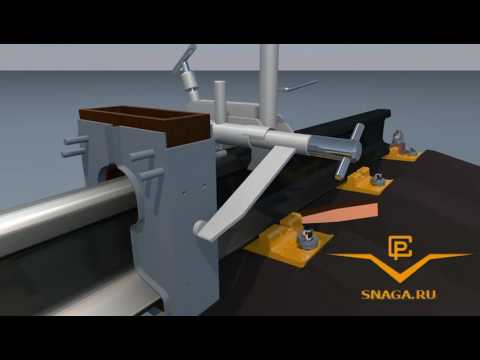

Установите комбинированную стойку на головку рельса таким образом, чтобы

держатели частей литейной формы находились сбоку по оси свариваемого зазора (Рис. 4-3).

Установите механизм настройки горелки вместе с горелкой на комбинированную

стойку и отрегулируйте положение сопла относительно свариваемого зазора.

3

Установите на свариваемом стыке литейную форму, состоящую из двух полуформ.

Для этого две полуформы очистите от упаковки, проверьте визуально целостность их

функциональных частей и вложите их в металлические держатели, соблюдая соответствие правой и левой стороны.

На одной полуформе уберите ослабленную стенку литейного желоба для отвода шлака

Зафиксируйте полуформы относительно стыкового зазора так, чтобы центр зазора совпал с вертикальной осью литейной формы, а сами полуформы прилегали друг к другу без

ступенек по всему периметру стыковки.

Проверьте возможность установки литникового мостика в соответствующий паз

литейной формы. Он должен свободно входить в паз и располагаться горизонтально.

При необходимости напильником обработайте боковые поверхности литникового

мостика (Рис 4-4).

Уплотните вручную место контакта литейной формы с рельсом формовочным

материалом.

На литейную форму со стороны желоба отвода шлаков установите ковш,

внутреннюю поверхность которого обмажьте формовочной смесью толщиной 5 мм. При

При

сварке в пути ковш установите с внутренней стороны колеи.

Произведите вручную обмазку с целью уплотнения места контакта ковша с литейной формой.

Установите подготовленный тигель с литейным компонентом, перенеся его со вспомогательной стойки на комбинированную стойку, и проверьте центровку литника

(рис.4-2) относительно вертикальной оси свариваемого зазора. При необходимости,

произвести регулировку для совмещения осей литника и зазора. Контроль осуществите

визуально.После этого поверните тигель на 90 градусов в сторону от зазора.

Подготовьте две лопатки с формовочной смесью для заделки свища в случае его

образования в процессе литья в литейной форме.

Подогрев концов рельсов.

Установите на газовых редукторах давление пропана 1 – 1,2 атм и давление кислорода 4,5 – 5,0 атм. Зажгите газовую горелку, отрегулируйте пламя до нормального горения и установите газовую горелку на вспомогательную стойку (Рис. 4-5). (Регулировку давления на редукторах кислорода и пропана производите при открытых вентилях на горелке).

4-5). (Регулировку давления на редукторах кислорода и пропана производите при открытых вентилях на горелке).

4

Переместите газовую горелку с нормально отрегулированным пламенем на

комбинированную стойку в зону сварки для нагрева концов рельсов (Рис. 4-6).

Продолжительность прогрева для рельса Р65 составляет 7 – 9 минут.

Температуру нагрева металла рельсов до 800 + 900оС контролируйте визуально по

цвету нагретого металла до светло – красного цвета или пирометром.

За одну минуту до конца подогрева концов рельсов нагрейте литниковый мостик формы (Рис. 4-4), удерживая его специальными щипцами.

Плавильный процесс.

Снимите газовую горелку с комбинированной стойки.

Установите нагретый литниковый мостик в литейную форму.

Поверните тигель с литейным компонентом и установите его таким образом, чтобы ось литника совпадала с осью зазора (Рис. 4-7).

Зажгите от пламени горелки термитную спичку, вставьте ее в литейный компонент,

находящийся в тигле, и накройте тигель конической крышкой с отверстием для выпуска газов.

Установите горелку на вспомогательную стойку.

Контролируйте визуально и по времени процесс плавления литейного компонента и выпуск расплавленного металла в литейную форму, который происходит через 20 – 28 секунд автоматически.

5

Контролируйте время кристаллизации металла литейного шва, которое в зависимости от массы порции литейного компонента, для рельсов Р 65 длится 3,0 – 3,5 минуты. После этого демонтируйте литейное оборудование.

Демонтаж литейного оборудования после затвердевания металла.

Снимите ковш со шлаком.

Запустите двигатель гидроагрегата и подключите обрезное приспособление.

Снимите тигель и перенесите его на вспомогательную стойку.

Снимите комбинированную стойку и держатели литейных полуформ.

Снимите металлические рамки, удерживающие литейные полуформы

Демонтаж верхней части литейной формы.

Произведите очистку зубилом бокового и верхнего контуров головки рельсов от формовочной смеси и шлака.

Выполните отделение с помощью кузнечных клещей верхней части литейной формы.

Произведите очистку головки рельса от песка металлической щеткой.

Формирование головки рельса в зоне литейного шва.

Установите гидравлическое обрезное приспособление для удаления прибыльной части литейного шва (Рис. 4-8).

В течении 10 – 15 секунд произведите обрезку прибыльной части и снимите обрезное приспособление.

Уберите излишки шлака, обрезки металла и срубите с помощью молотка и зубила или гидравлических ножниц остатки литниковой системы, подрубите литники в горячем состоянии.

6

Установите на поверхности головки рельса гидравлический шлифовальный станок и выполните предварительное шлифование прибыльной части литейного шва до высоты приблизительно 1 мм над верхом головки рельса (Рис. 4-9).

Выдержка стыка до полного остывания.

Выдержите литейный шов до полного остывания, когда температура металла шва и рельса на расстоянии 2 м от шва будут одинаковыми. Ориентировочное время остывания 90 – 120 минут, в зависимости от температуры окружающего воздуха.

Ориентировочное время остывания 90 – 120 минут, в зависимости от температуры окружающего воздуха.

Окончательное шлифование стыка и контроль качества.

Отбейте литники.

Произведите окончательную очистку литейного шва от остатков литейной формы и песка металлической щеткой.

Выполните окончательную шлифовку головки рельса в зоне стыка шлифовальным станком. Поверхность головки рельса после шлифовки не должна иметь дефектов «поджога»

Произведите крепление рельса к шпалам в зоне литейного шва.

Контроль качества алюминотермитной сварки на месте производства работ.

В процессе подготовки и проведения алюминотермитной сварки рельсов руководитель бригады должен выполнять пооперационный контроль за качеством всех операций.

После завершения технологического процесса алюминотермитной сварки проведите визуальный осмотр литейного шва в стыке. Убедитесь, что литейный шов снаружи не имеет пор и шлаковых включений, а также трещин.

Примечание: наличие металлургических усадочных раковин, полостей на устраненных излишках литниковых стояков в их центральной части не влияет на качество литейного шва, так как эти дефекты возникли в приварыше (обливе).

Выполните проверку геометрии рельса в зоне стыка. Визуально убедитесь, что седловина в литейном шве отсутствует.

Произведите с помощью линейки длиной 1,0 м, штангенциркуля или щупа проверку прямолинейности рельса в зоне стыка. Допускаемые отклонения прямолинейности соединенных концов рельсов после образивной обработки головки в вертикальной плоскости не более 0,5 мм, а в горизонтальной не более 0,3 мм на длине 0,5 м.

7

Схема контроля прямолинейности рельсов в зоне соединения приведена на рис. 4-10.

После завершения проверки геометрии рельса, выполните неразрушающий контроль качества литейного шва ультразвуковым дефектоскопом РДМ-33, по Технологической инструкции ТИ 0722- 2000, утвержденной ЦП МПС 28.12.2000 г.

При отсутствии отклонений в нормируемых показателях качества литейного шва, стык, выполненный алюминотермитной сваркой методом промежуточного литья, считается пригодным для эксплуатации. Поставьте личное клеймо сварщика — литейщика и сделайте запись в журнале учета работ по алюминотермитной сварке рельсов (Приложение В)

При обнаружении дефекта в литейном шве, проанализируйте причины его возникновения, и устраните путем вырезки участка рельса в зоне соединения. Длина вырезанного участка должна быть такой, чтобы расстояние между местами сварки было не менее 3000 мм. На место удаленного рельса установите новый и выполните алюминотермитную сварку двух стыков.

Длина вырезанного участка должна быть такой, чтобы расстояние между местами сварки было не менее 3000 мм. На место удаленного рельса установите новый и выполните алюминотермитную сварку двух стыков.

Приведение сварного шва и участка рельса в рабочее состояние

Установите предохранительные накладки на рельс в зоне литейного стыка.

Демонтируйте приспособления, соберите инструмент, включая клинья для выправки рельсов.

Уберите остатки литейных материалов.

Технологическая карта с перечнем операций для проведения сварочных работ на стрелочном переводе, как наиболее сложной конструкции пути, приведена в приложении А.

5. Правила хранения расходных материалов, оборудования и инструмента

Хранение расходных материалов.

Литейные компоненты, термитные спички, должны храниться в самостоятельных 1-ой или 2-ой степени огнестойкости бесчердачных одноэтажных зданиях с негорючими полами.

В исключительных ситуациях допускается хранение в отдельном отсеке общего склада 1 или 2 степени огнестойкости.

Литейные компоненты, ввиду высокой температуры горения, необходимо складировать на расстоянии не менее 0,5 м от несущих конструкций склада и не менее 3-х м от горючих материалов и веществ. Расстояние от светильников до хранящихся упаковок с литейным компонентом должно быть не менее 0,5 м.

Напротив дверных проемов складских помещений должны оставаться свободные проходы шириной, равной ширине дверей, но не менее 1 м. Через каждые 6 м в складах следует устраивать, как правило, продольные проходы шириной не менее 0,8 м.

Электрооборудование складов по окончании рабочего дня должно обесточиваться.

Аппараты, предназначенные для отключения электроснабжения склада, должны располагаться вне складского помещения на стене из негорючих материалов или на отдельно стоящей опоре, заключены в шкаф или нишу с приспособлением для опломбирования и должны быть закрыты на замок. Эксплуатация газовых плит, электронагревательных приборов и установка штепсельных розеток в помещении склада не допускается.

8

В зависимости от площади склада и количества хранящегося литейного компонента в каждом конкретном случае определяется необходимое количество огнетушителей согласно ППБ-01-93.

При использовании ящиков с песком или глиноземом, они должны комплектоваться совковой лопатой по ГОСТ 3620-76, а их конструкция обеспечивать удобство извлечения тушащих средств и исключать попадание осадков.

Вспомогательные материалы: термитные спички, литейные формы и мостики, магнезитный порошок, формовочная смесь должны храниться в помещении при температуре воздуха не ниже +10оС и относительной влажности не выше 50 %. Допускается в весенне – летний период увеличение относительной влажности воздуха в помещении до 65 %.

Для контроля температуры и влажности воздуха в помещении должны быть установлены термометр и прибор для измерения влажности (психрометр или гигрометр).

6.Перечень специального оборудования

Наименование | Обозначение | Кол-во,шт. | Габаритные размеры ДхШхВ, мм | Назначение и краткая техническая характеристика | прим |

Агрегат гидравлический | АГ-1 | 1 | 1245х495х635 | для шлифовального, обрезного станков и гидравлических инструментов. | мощность, кВт-4,5 максимальное рабочее давление, МПа-20, масса, кг-75 |

Станок шлифовальный гидравлический | СШГ-1 | 1 | 1066х500х985 | Шлифование сварных швов рельсов | частота вращения рабочего вала, об/мин-3000 масса, кг -43 |

Станок обрезной гидравлический | СОГ-1 | 1 | 880х335х340 | Обрезка прибыльной части литейного шва. | Усилие резания, кН-190. Масса, кг-75 |

Станок рельсорезный | СР-1 | 1 | 620х480х360 | Резка рельсов поперечная | обороты диска, об/мин 300-5000. кг-35 |

Перечень материалов и оборудования:

— термитный компонент

— форма

— литниковый запор

— стойка комбинированная

— приемная чаша (ковш)

— рамка для сварочной формы

— тигель

— газовая горелка

— шланги, кислородный и пропановый

— редуктор кислородный

— редуктор пропановый

— баллон с кислородом

9

— баллон с пропаном

— набор ручных инструментов сварщика- литейщика

— рулетка

— рельсовый термометр

— домкрат гидравлический

— прибор для разгонки шпал

— временная перемычка (шунт)

— лопата

— ключ путевой

— ключ торцевой

— лом остроконечный

— запасные детали ВСП (в зависимости от состояния свариваемого стыка для замены дефектных).

7. Указания мер безопасности

При выполнении алюминотермитной сварки рельсов методом промежуточного литья должны строго выполняться правила техники безопасности, пожарной безопасности и охраны труда.

Для выполнения алюминотермитной сварки рельсов могут быть допущены работники, прошедшие специальный курс обучения и получившие свидетельство сварщика – литейщика и прошедшие проверку знаний на право производства работ.

Работники, допущенные к производству алюминотермитной сварки рельсов, перед проведением работ, должны пройти медицинский осмотр и получить разрешение врача.

При алюмотермитной сварке рельсов работники должны использовать личные защитные средства:

— спецодежду сварщика – литейщика;

— огнестойкие перчатки;

— защитную маску;

— сварочные очки;

— сапоги или ботинки;

— теплую спецодежду для работы в холодное время;

— сигнальные жилеты при выполнении работ в пути.

К выполнению сварочных работ допускаются лица не моложе 18 лет.

При работе с технологическим оборудованием: агрегатом гидравлическим, станком шлифовальным, станком обрезным, станком рельсорезным, горелкой газовой строго соблюдать инструкции по эксплуатации на это оборудование и соблюдать меры безопасности, указанные в этих инструкциях.

В процессе подготовки и выполнения алюминотермитной сварки рельсов запрещается:

— засыпать и поджигать порцию литейного компонента во влажный (непросушенный) тигель;

— поджигать литейный компонент, не установив тигель над литейной формой; 4

— автоматический выпуск расплавленного литейного компонента во влажную литейную форму

— после предварительного нагрева концов рельсов в литейной форме и воспламенения литейного компонента ставить влажный (непросушенный) мостик;

— носить термические спички в кармане рабочей одежды;

— термические спички хранить совместно с литейным компонентом в одном складе;

— устанавливать ковш с горячим шлаком на влажную землю и переносить ковш с горячим шлаком наклоненным;

— порции литейного компонента хранить совместно с другими легковоспламеняющимися веществами;

— высоконагретый или жидкий шлак, снятый с литейного шва, бросать в воду, снег или на влажные места;

— в случае пожара на складе, где хранится литейный компонент, применять воду и жидкостные огнетушители.

10

Перед воспламенением литейного компонента сварщик – литейщик должен предупредить остальных работников о воспламенении и иметь место для быстрого отхода от тигля, в котором происходит активная химическая реакция, на расстояние не менее 3-х метров.

Литейный компонент должен складироваться на рабочем месте на расстоянии не менее 6-ти метров от места сварки. Категорически воспрещается хранение литейного компонента совместно с легковоспламеняющимися и горючими жидкостями, горючими газами, окисляющими и кислородосодержащими веществами.

Рабочее место проведения алюминотермитной сварки перед проведением работ должно быть обеспеченно средствами пожаротушения: порошковым огнетушителем, лопатой, песком.

При работе с литейным компонентом необходимо строго соблюдать правила пожарной безопасности, принимая во внимание, что:

— температура при горении литейного компонента достигает 2300 – 2800 оС;

— линейная скорость горения составляет 5 мм/сек;

— горение литейного компонента сопровождается выбросом горячих частиц, способных зажечь легковоспламеняющиеся вещества;

— при разрушении уплотнительной обмазки или литейной формы возможно вытекание расплавленного металла вне зоны сварки;

— при увлажнении литейного компонента в процессе реакции возможна резкая интенсификация горения за счет взаимодействия алюминия и воды с выделением водорода.

Запрещается тушить литейный компонент огнетушащими порошками общего назначения, водой и водо-пенными смесями. Для локализации горения литейного компонента должен быть применен огнетушащий порошок ПХК по ТУ 10968236-06-94.

При проведении работ по алюминотермитной сварке рабочее место должно быть очищено от горючих веществ в радиусе 5 м.

Газовые баллоны и подводящие шланги, а также конструкции и механизмы, находящиеся в зоне алюминотермитной сварки, должны быть защищены металлическим экраном или сеткой с ячейкой не более 1х1__

8.Ограждение места работ.

Руководитель работ заранее выдает предупреждение по Форме №2 и заказывает «окно» для производства работ по сварке стыков Алюминотермитным способом.

Проводит целевой инструктаж сигналистам и членам бригады в соответствии с ЦРБ 757

Опробование вертикальных и горизонтальных болтов, замена дефектных элементов ВСП (болт, гайка, гравер, шайба, аммортизационныая прокладка), дотяжку болтов можно проводить под предупреждением выданным по форме №7, ограждаясь сигналами «С»:

studfiles. net

net

Алюминотермитная сварка — Главный механик

Для сварки рельсов используется такой способ сварочных работ, как алюминотермитный. Он подразумевает использование порошка, в состав которого входит алюминий, железная окалина и магний. Эта смесь называется термитом.

Особенности алюминотермитной сварки

Алюминотермитная сварка не столь распространена, как контактная. Однако, этот способ сварочных работ имеет ряд существенных преимуществ. К ним можно отнести следующие.

- Требует минимальных трудозатрат. Для выполнения сварочных работ алюминотермитным способом требуется минимальное количество рабочих рук. Справится с данной работой способна бригада, состоящая из 3 человек.

- Для выполнения алюминотермитной сварки не требуется сложного оборудования. А вес используемого составляет до 400 кг.

- Данный способ осуществления сварочных работ значительно быстрее по сравнению с контактным методом сварки. Продолжительность сварки для одного стыка рельс занимает меньше часа.

- Для осуществления алюминитермитной сварки применяется порошкообразное сочетание алюминия, железной окалины и магния, которое расфасовано определенным образом. Элементы, которые требуют нагревания, заформовывают материалом, устойчивым к воздействию высоких температур. Затем осуществляется нагрев этих деталей. При помощи электродуги или запала зажигают термит и разогревают до жидкого состояния. Расплавленный металл заливают на место, требующее сварки.

- Сварочные работы с использованием термита осуществляются с использованием автономных источников электропитания.

В результате правильно осуществленной алюминотермитной сварки получается довольно надежное соединение. Применяется этот вид сварочных работ для соединения стальных и чугунных изделий.

Алюминитермитная сварка для стыковки рельсов

Наиболее часто сварочные работы с помощью термита на основе алюминия используют при проведении железнодорожных работ. Обусловлено это преимуществами данного способа сварки.

Алюминотремитная сварка рельсов помогает оперативно изготовить стыки без продолжительного перерыва в движении поездов. Так, например, бригада из 3 человек за два часа способна сварить 3 рельсовых соединения. Оперативность проведения ремонтных и сварочных работ крайне важна при организации движения на железных дорог.

Но более важным фактором является надежность соединений. Алюминотермитная сварка рельсов наилучшим образом обеспечивает прочность стыков.

Таким образом, сочетая в себе наиболее важные факторы, надежность и оперативность, сварка при помощи термита на основе алюминия является наиболее подходящим способом для изготовления стыков рельс. Потому данный способ проведения сварочных работ широко применятся именно на железных дорогах России. Важно, что такая сварка может применятся даже при ремонте и стыковки стрелочных переводов. Ну и, конечно же, на перегонах основной части пути.

Преимущества использования алюминотермитной сварки рельсов

По мимо описанных выше особенностей и преимуществ, сварочные работы алюминиевым термитом имеют ряд существенных преимуществ относительно применения именно для обслуживания железных дорог. Таковыми являются следующие:

Таковыми являются следующие:

- Значительное сокращение расходов на содержание и обслуживание железнодорожного пути.

- Сокращение интенсивности износа. Это касается колес поездов и другого подвижного состава. А также самих стыков рельс.

- Предотвращает появление дефектов на окончаниях рельс.

- Обеспечивает плавность и скорость хода подвижного состава.

- Гарантия устанавливается по количеству пропущенного по рельсам груза. Она предусматривает пропуск общей массой до 120 милионнов тонн брутто для рельсов Р65. Гарантия имеет ограничения по времени – не более 5 лет использования.

Технология сварки рельс алюминотермитным способом и осуществление контроля качества

Сварка на основе алюминотермитного способа является бесшовной. Происходит этот процесс при помощи перетекания молекул одного вещества в другое.

Для осуществления алюминтермитных сварочных работ имспользуется специальное оборудование – воспламинитель. При помощи однопорционного заряда происходит повышение температуры до 1 тыс. градусов. Такая температура является подходящей для того, чтобы расплавить большинство видов рельс. Эта процедура занимает менее полминуты, около 20 секунд. При этом образуется металл в жидком виде и шлаки, которые поднимаются к верху.

градусов. Такая температура является подходящей для того, чтобы расплавить большинство видов рельс. Эта процедура занимает менее полминуты, около 20 секунд. При этом образуется металл в жидком виде и шлаки, которые поднимаются к верху.

Далее расплавленная металлическая масса перетекает в форму. При достижении пределов сердечника металл растекается равномерным слоем. При этом нагревательный элемент разогревает окончания рельс. Жидкий металл растекаясь, заполняет люфт разогретых рельс.

Алюминотермитные сварочные работы подходят даже для рельс из закаленного металла, упроченных и неупроченных видов.

Для качественного выполнения работ потребуется операционный аудит, т.е. за правильностью проведения сварки необходимо следить на всех без исключения этапах. Производить операцию по свариванию рельс должен профессиональный сварщик-термист при наличии защитной и сигнальной экипировки.

Алюминотермитный способ сварки включает в себя следующие этапы

- Проведение подготовительных работ.

Рельсы на месте сварки должны быть полностью зачищены от грязи и ржавчины, а соединительные элементы должны быть удалены. Крепления, которые расположены рядом со свариваемым элементом ослабляются, поверхность рельсов должна быть гладкой. Затем элементы требуют выпрямления до горизонтального или вертикального положения. Сами рельсы ставятся с соблюдением зазора в 2,5 см. При помощи резака рельсы режут с последующим очищением от шлака.

Рельсы на месте сварки должны быть полностью зачищены от грязи и ржавчины, а соединительные элементы должны быть удалены. Крепления, которые расположены рядом со свариваемым элементом ослабляются, поверхность рельсов должна быть гладкой. Затем элементы требуют выпрямления до горизонтального или вертикального положения. Сами рельсы ставятся с соблюдением зазора в 2,5 см. При помощи резака рельсы режут с последующим очищением от шлака. - Выравнивание рельсов. В целях обеспечения безопасности и прочности сварки рельсы требуется выпрямить. Для этого вначале устанавливаются клинья с обеих сторон рельс взамен удаленным прокладкам креплений. При помощи металлической линейки длиной в 1 метр осуществляется контроль точности положения рельсы. С целью компенсации шовной усадки допускается люфт, который не превышает 1 мм.

- Проведение установки форм и их герметизации. На должном расстоянии устанавливается зажимающее устройство. Определяет его позицию измеритель. Поверх оси рельс, в центре предполагаемого шва, устанавливается горелка.

Шпателем проводится герметизация, который плотно прижимают, тем самым обеспечивая тонкую грань между песком и металлом. Головка рельсов запирается крышками.

Шпателем проводится герметизация, который плотно прижимают, тем самым обеспечивая тонкую грань между песком и металлом. Головка рельсов запирается крышками. - Нагревание, металл и сварка. Сердечник сварочного оборудования требует дополнительного прогрева и просушки. Осуществляется это при помощи газа-пропана с давлением равным 1,5 бара и кислорода с уровнем давления равным 5 Барам. Затем начинается подача пламени на металл рельс, которая происходит не дольше 120 секунд. Осуществляется это при помощи горелки. После прогрева рельс, она снимается. На ее место должен быть установлен сердечник. После этого осуществляется поворот тигеля. Необходимо зажечь однопорционный заряд с целью осуществления сварочных работ. Для этого используют запал с высоким уровнем температуры. Пока металл плавится, необходимо чтобы тигель достиг стабильного положения. После чего расплавленный металл заливают в форму. После того, как он полностью перетечет в зазор, удаляют тигель с поддонами для шлака и крышками.

Далее начинается процесс отвердения металла, длительностью около четырех минут.

Далее начинается процесс отвердения металла, длительностью около четырех минут. - Финальные операции и процесс шлифовки. Для безопасности передвигающихся по рельсам составов и долговечности стыка, он должен быть гладким. Требуется его шлифовка по бокам и поверхности катания. Для этого наплывы в течение 10 минут разогревают при помощи горелки до горячего состояния. Затем механическим путем происходит срез излишков металла. По завершению данной процедуры при помощи инструментов абразивного типа выполняют шлифовку металла до прямолинейного состояния. Правильность шлифовки определяется при помощи металлической линейки и щупа. Допустимо отклонение от требуемого размера в пределах до 1 мм.

- Проверка качественности сварки. Для этого требуется провести испытание статичного изгиба. Здесь допустимо применение растяжения по головке изделия или его подошве. Также опытные образцы могут доводится до излома.

При правильно выполненной алюминетермитной сварки, качественный стык будет обеспечивать долговечность рельс и колес подвижных составов при минимальных временных и финансовых затратах на проведение ремонта и обслуживания железнодорожного пути.

themechanic.ru

Алюминотермитная сварка рельсов (Технология производства, контроль качества алюминотермитной сварки. Гарантийные условия и требования безопасности) (Раздел дипломной работы)

1. АЛЮМИНОТЕРМИТНАЯ СВАРКА РЕЛЬСОВ

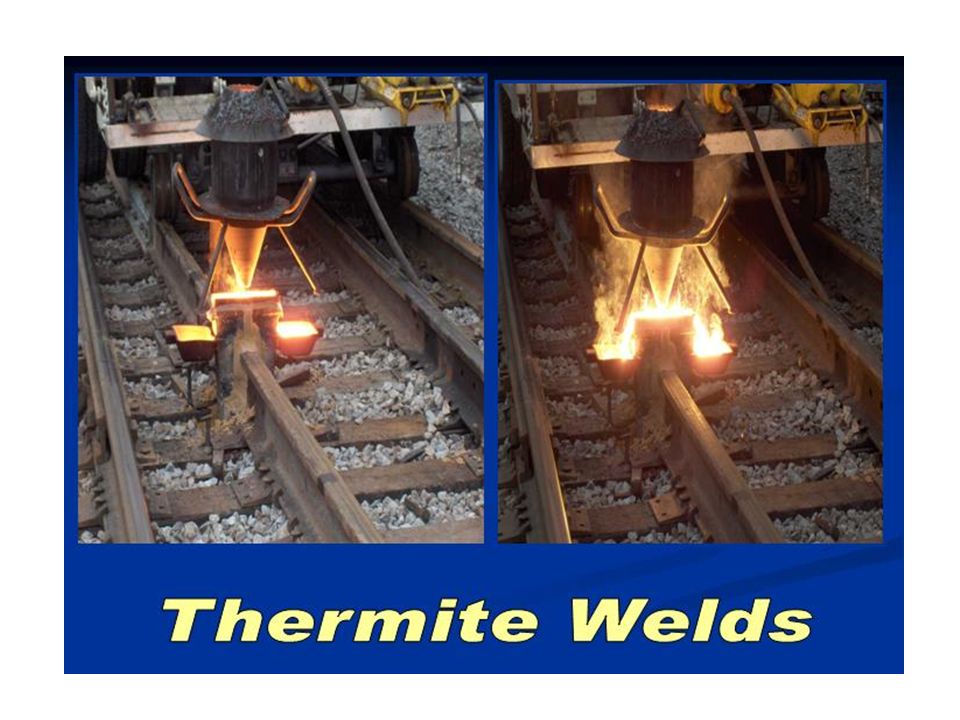

Используя воспламенитель при температуре свыше 1000 °С, реакция термитной порции происходит в течение 20 секунд, образуется жидкий металл и жидкий шлак, который всплывает наверх.

При выпуске жидкий металл течёт из тигеля в форму, а, достигнув сердечника, растекается равномерно по обеим сторонам зазора. Во время этого процесса сталь нагревает рельсы, оплавляет их концы и сваривает, в конце процесса заливки шлак низкой плотности вытекает из тигеля, заполняя верхнюю часть формы и шлаковые лотки.

Допускается сварка закаленных (объемно или поверхностно) рельсов, примыкающих к стрелочным переводам, с термически не упроченными рельсами.

Алюминотермитная сварка рельсов типа Р65 осуществляется по технологии фирм «Электро-Термит» (Германия) и «Снага» (Словакия) с использованием оборудования, оснастки, алюминотермитной смеси (далее «термит»), огнеупоров и формовочных материалов, поставляемых этими фирмами.

При сварке объемно закаленных рельсов с рельсами, имеющими поверхностную закалку или поверхностно закаленных рельсов между собой, применяется термит повышенной прочности марки 1200 (с временным сопротивлением литого металла 1200 кН/мм2).

При сварке термически не упрочненных рельсов применяется термит обычной прочности марки 900 (с временным сопротивлением литого металла 900кН/мм2).

Производство работ по алюминотермитной сварке может быть допущено только по разрешению Департамента пути и сооружений МПС по заявкам дорог с указанием станции и объемов сварочных работ с разбивкой по классам путей.

Алюминотермитная сварка должна выполняться при температуре воздуха +5°С и выше.

Настоящие указания распространяются на алюмотермитную сварку рельсов типа Р65 с поверхностной закалкой и термически не упрочненных в пределах стрелочных переводов по прямому и боковому направлению, уложенных в главных, приемо-отправочных, станционных и горочных путях.

1.1. Технология производства алюминотермитной сварки рельсов

1.1.1. Специальное оборудование для алюминотермитной сварки

Для алюминотермитной сварки используют следующее оборудование:

— измеритель расстояния

— универсальное зажимное устройство

— седло горелки

Работы по сварке рельсов производятся на закрытом для движения поездов стрелочном переводе.

При помощи более широкой части измерителя происходит измерение зазоров, затем определяется расстояние между зажимным устройством и сварочным зазором. Теперь измеритель расстояния используется для установки нагревателя горелки на требуемую высоту. Горелка устанавливается над центром оси рельса, а так же по центру зазора. После этого на рельсе крепится формовочный башмак с формой. Необходимо гарантировать точное и центральное положение формы по отношению к зазору, крепление башмака на рельс осуществляется зазорным винтом. Вторая часть формы аккуратно устанавливается на противоположной стороне и закрепляется с таким же усилием.

Вторая часть формы аккуратно устанавливается на противоположной стороне и закрепляется с таким же усилием.

Перед сваркой необходимо обязательно проверить положение сердечника. При сварке швов в кривых, где путь обычно с уклоном, сердечник подпиливается в своей верхней части напильником, это необходимо для того, чтобы расплавленная сталь могла протечь равномерно по грубой горизонтальной поверхности в зазоре. В шлаковых лотках находится шлак, который в конце плавки высыпается из тигеля по обеим сторонам рельса.

Держатель тигеля и тигель с крышкой, крепятся с помощью универсального зажимного устройства в точном положении для отливки.

1.1.2. Специальное оборудование для предварительного нагрева и резки рельсов

Используют следующее оборудование для предварительного нагрева и резки рельсов:

— газовая горелка

— резак

— запорные краны

— кислородный и газовый регуляторы с манометром

Перед тем как зажечь горелку необходимо открыть сначала кислородный кран при давлении кислорода 5 Бар и только затем кран для пропана настолько, чтобы произвести зажигание, пламя при этом должно быть небольшим. Давление пропана должно быть 1,5 Бара.

Давление пропана должно быть 1,5 Бара.

При установке направляющей резака на рельс, необходимо отметить ширину зазора с помощью измерителя расстояний. После этого необходимо зафиксировать резак по отметке и установить направляющую резака. Затем необходимо откорректировать окончательное положение режущего устройства.

1.1.3. Используемые материалы

После заполнения мешка термитной смесью на задней стороне мешка проставляются технические данные в определённом квадрате. Данные должны точно соответствовать маркировкам на рельсах, которые необходимо сварить. Расшифровку маркировки можно получить в справочнике.

Для каждого шва необходимо две формы и один сердечник. Правильность выбора формы подтверждается маркировкой профиля рельса и процесса сварки на установке. Для закрывания тигеля используется тигельная пробка, которая находится в трубке вместе с песком для герметизации. Также используется аппликатор и пробойник.

Магнит на аппликаторе удерживает на месте пробку, когда она вставлена в горловину тигеля. После удаления аппликтора термитная смесь засыпается в тигель.

После удаления аппликтора термитная смесь засыпается в тигель.

Используемый воспламенитель доводит температуру до 1000°С, при достижении этой температуры термитная смесь воспламеняется. В процессе химической реакции окись железа с помощью алюминия превращается в чистое железо, специальные добавки смеси расплавляются, произведя сталь нужного качества. Алюминий окисляется и образует шлак, который благодаря более низкой плотности поднимается наверх. Температура во время реакции составляет более 2400 °С. После прохождения реакции и некоторого времени ожидания, сталь и шлак из тигеля выпускаются автоматически через пробку в горловине тигеля.

1.1.4. Подготовка рельсов в зоне стыка

Прежде всего, необходимо ослабить рельсовые скрепления по обеим сторонам стыка. Скрепление непосредственно примыкающие к стыку снимаются полностью, так как они помешают проведению работ. Подготавливается горелка для предварительного прогрева рельсовых плетей. После нагрева ржавчина с плети и грязь удаляются с помощью скорщетки. Особенно это важно в зоне стыка. Тщательная очистка необходима для того, чтобы при использовании горелки поверхность для резки была гладкой. Теперь концы рельсов выправляются горизонтально и вертикально с помощью клиньев. Необходимо постоянно контролировать эту операцию с помощью линейки.

Особенно это важно в зоне стыка. Тщательная очистка необходима для того, чтобы при использовании горелки поверхность для резки была гладкой. Теперь концы рельсов выправляются горизонтально и вертикально с помощью клиньев. Необходимо постоянно контролировать эту операцию с помощью линейки.

vunivere.ru

Алюминотермитная сварка рельсов (Технология производства, контроль качества алюминотермитной сварки. Гарантийные условия и требования безопасности) (Раздел дипломной работы), страница 2

Затем используют измеритель расстояний для измерения зазора. После этого устанавливается направляющая резака и проверяется её точное расположение. Нельзя производить резку пламенем без использования направляющей. Устанавливается достаточное давление кислорода 5 Бар.

Резка рельса производится в три этапа. Начинается резка с подошвы рельса и направляется вверх до конца головки рельса. Давление пропана 1,5 Бара. Перед резкой подошвы рельса на противоположной стороне обязательно необходимо удалить прилипший шлак, что позволит направлять горелку более удобно и сохранить поверхность резки гладкой. Последней режется головка рельса. Обрезанный кусок рельса удаляется молотком, после этого весь прилипший шлак необходимо удалить и тщательно очистить концы среза. Эта операция очень важна, поскольку шлак будет препятствовать качественной сварке концов рельсов. Аналогичный сварной зазор можно получить с помощью абразивных кругов и отрезной машины. Для окончательной ширины зазора используется измерительный клин.

Последней режется головка рельса. Обрезанный кусок рельса удаляется молотком, после этого весь прилипший шлак необходимо удалить и тщательно очистить концы среза. Эта операция очень важна, поскольку шлак будет препятствовать качественной сварке концов рельсов. Аналогичный сварной зазор можно получить с помощью абразивных кругов и отрезной машины. Для окончательной ширины зазора используется измерительный клин.

При подготовке рельсов к сварке стыковой зазор между торцами устанавливается размером 25±1 мм по технологии фирмы «Электро-Термит» и 24±1 мм по технологии фирмы «Снага» путем отрезки излишней части рельса механическим способом. При этом расстояние от торца до края ближайшего болтового отверстия должно быть не менее 60 мм для всех категорий путей. Не допускается продольная сдвижка рельсов, нарушающая размеры конструкции стрелочного перевода.

1.1.5. Выравнивание рельсов

Точная прямолинейность рельсов при термитной сварке имеет огромное значение для движения составов по пути.

Для начала необходимо удалить прокладки из-под рельсовых скреплений, и поставить вместо них клинья с обеих сторон стыка. Приблизительно на глаз отрегулировать высоту рельсов. Для более точного выравнивания клинья между рельсами и скреплениями подбивают умеренными ударами молотка.

Для проверки точного положения рельса используют метровую линейку. Для компенсации просадки сварного шва при охлаждении делается предварительное возвышение концов рельсов с помощью клиньев. Зазор на длине пол метра по обеим сторонам стыка устанавливается равным 1,0-1,5 мм с каждого конца метровой линейки.

1.1.6. Установка и герметизация форм

Проверяется ширина зазора. Если зазор увеличился из-за снижения температуры рельса, следует равномерно нагреть рельс с помощью нагревательного устройства. Вследствие этого плеть удлиняется и правильность ширины зазора восстанавливается. Когда свариваемые рельсы находятся в условиях снижения температуры сварки нужно следить, чтобы рельсы, сжимаясь, не увеличивали зазор. После нагрева зазор снова восстановлен.

После нагрева зазор снова восстановлен.

С помощью измерителя универсальное зажимное устройство устанавливается на нужном расстоянии. Необходимо проверить положение горелки по высоте для предварительного нагревания и установить по центру над осью рельса, а так же по центру над зазором.

После закрепления башмаков для форм необходимо защитить балласт с помощью лотка, который устанавливается под рельс. На сварочный зазор кладётся картонка, которая предохраняет от попадания песка в сварочный зазор при установке и герметизации форм. Зазоры между формой и рельсом герметизируются с помощью шпателя, который гарантирует чистую грань между песком и швом. Для уплотнения герметизирующего шва следует прижимать песок к форме для отливки. Затем устанавливаются шлаковые поддоны, а часть песка используют для защиты верхней части башмаков и формы от потока шлака. Следует проверить хорошо ли подогнан сердечник и закрыть головку рельса защитными металлическими крышками.

1. 1.7. Подготовка тигля к работе

1.7. Подготовка тигля к работе

Используется пробойник, чтобы удалить остатки тигельной пробки и небольших частиц от предыдущей сварки. Используя горелку, нужно просушить тигель так, чтобы любая влага, которая могла там находиться, полностью, испарилась, так как она может вызвать очаговые поры при сварке.

После того как тигель просушен, необходимо вставить тигельную пробку и равномерно распределить песок вокруг защитной трубки. Перед засыпкой термита необходимо проверить маркировку на мешке и маркировку рельса. Поставляемые для сварки рельсов порции термита должны иметь маркировочные знаки, сертификат и защищающую от увлажнения упаковку, следует убедиться, что термитная смесь сухая и мешок не повреждён. Если что-то не так, то использование этой порции термита запрещается.

Далее необходимо поставить заправленный тигель на стержень зажимного устройства, повернуть и расположить его над центром формы. Следует проверить расстояние между дном тигеля и верхом формы, оно должно быть около 2 см.

1.1.8. Предварительный нагрев и сварка рельсов

Процесс предварительного нагрева и сварки требует точного соблюдения времени и непрерывности процесса. Для нагрева очень важно следующее:

— установить давление кислорода 5 Бар

— установить давление пропана 1,5 Бар

После постановки на стык и закрепления сухих песчаных полуформ с промазкой зазоров уплотняющим песком, производится предварительный нагрев концов рельсов и просушка сердечника в полости формы специальной газопламенной горелкой, установленной на универсальном зажимном устройстве. Подача пламени сверху продолжается в течение 2 минут по технологии фирмы «Электро-Термит» и в течение 9 минут по технологии фирмы «Снага». Высота сопла горелки от головки рельса 30-35 мм. При этом пламя должно выходить только через выходное отверстие и больше не откуда.

После завершения предварительного подогрева стыка горелка снимается. Далее необходимо вставить сердечник и повернуть тигель в рабочее положение над полостью формы. Фирма «Электро-Термит» использует порцию термита весом 11 кг и 9 кг фирма «Снага». Для того чтобы поджечь смесь вводится высокотемпературный запал.

Фирма «Электро-Термит» использует порцию термита весом 11 кг и 9 кг фирма «Снага». Для того чтобы поджечь смесь вводится высокотемпературный запал.

vunivere.ru

Инструкция сварщика АЛТС по охране труда и пожарной безопасности

В железнодорожной промышленности активно используется алюминотермитная сварка. Чаще всего она применяется для соединения рельсов, но может применяться и для прочих подобных предметов. Одним из главных преимуществ ее является то, что здесь не требуется стационарный источник питания для проведения работ и все можно делать дистанционно на любой местности. Также технология позволяет проводить сваривание изделий со сложным профилем, таким как у железнодорожных рельс. Все это сделало данный тип соединения одним из основных в своей нише. Естественно, как и другие виды сварки, здесь возникает определенная доля опасности. Чтобы избежать неприятностей, используется инструкция сварщика АЛТС.

Алюминотермитная сварка рельс

Инструкция сварщика АЛТС содержит все необходимое, чтобы специалисты смогли выполнить процедуры максимально качественно и безопасно. Основной сложность и отличием от стандартного проведения процедур по свариванию является использование воспламенителя. Данное устройство требует особого подхода к настройке, так как непосредственного участия человека в соединении металла не предвидится и все качество зависит от того, насколько хорошо будут выставлены предварительные настройки параметров. Также необходимо будет подготовить оборудование, расходные материалы, поверхность обрабатываемого металла и так далее.

Основной сложность и отличием от стандартного проведения процедур по свариванию является использование воспламенителя. Данное устройство требует особого подхода к настройке, так как непосредственного участия человека в соединении металла не предвидится и все качество зависит от того, насколько хорошо будут выставлены предварительные настройки параметров. Также необходимо будет подготовить оборудование, расходные материалы, поверхность обрабатываемого металла и так далее.

Получение доступа к таким работам предполагает обязательное знание устройства и техники безопасности при проведении работ. Этот метод соединения заметно отличается от других, так как здесь применяется одноразовый заряд, который дает необходимый уровень температурной энергии для расплавления. Сварщику необходимо установить заряд, безопасно запалить его и дождаться, пока аппарат закончит работу. Для этого нужно его правильно настроить и закрепить.

Охрана труда при сварке АЛТС

Данная технология позволяет разогревать место сваривания до температуры около 1 000 градусов. Это создает пожароопасную ситуацию. При работе на открытой местности на большом отдалении от цивилизации риск возникновения пожара не является столь высоким, как в других ситуациях, но здесь по-прежнему остаются в близкой доступности расходные материалы и другие горючие вещества, которые необходимы для работы. Если во время процесса пойдет что-то не так, то пламя может вырваться и попасть на них, что в свою очередь может привести к несчастным случаям.

Это создает пожароопасную ситуацию. При работе на открытой местности на большом отдалении от цивилизации риск возникновения пожара не является столь высоким, как в других ситуациях, но здесь по-прежнему остаются в близкой доступности расходные материалы и другие горючие вещества, которые необходимы для работы. Если во время процесса пойдет что-то не так, то пламя может вырваться и попасть на них, что в свою очередь может привести к несчастным случаям.

Разогрев места сварки

Сварщик должен уметь проводить процесс соединения АЛТС, начиная с первых стадий, которые включают подготовку рабочего места, обработку металла перед свариванием и подбор правильного типа оборудования. Для каждой разновидности используются свои модели термитов и воспламенителей, которые могут быть рассчитаны на разные степени нагрузки. Соответственно, неправильный выбор может привести к разрыву устройства. Также необходимы знания правил безопасности во время поджигания заряда, на каком расстоянии следует держаться и прочие нюансы. Сварщик должен знать принцип работы устройства, с которыми приходится сталкиваться во время деятельности, а также как отличить бракованные изделия от нормальных. Перед каждым запуском нужно проводить подобную проверку.

Сварщик должен знать принцип работы устройства, с которыми приходится сталкиваться во время деятельности, а также как отличить бракованные изделия от нормальных. Перед каждым запуском нужно проводить подобную проверку.

Помимо теоретических и практических умений к специалисту выдвигаются требования по здоровью. Алюминотермитная сварка рельсов является сложным процессом, который оказывает вред для здоровья человека. Чтобы в рабочее время не случился несчастный случай, у работника не должно быть каких-либо серьезных заболеваний.

Охрана труда и техника безопасности при АЛТС

Инструкция по ТБ для сварщика является основным документом, который содержит все необходимые пункты для защиты себя и окружающий от несчастных случаев во время работы. Она написана на опыте других людей, которые сталкивались с приведенными проблемами. Согласно инструкции по технике безопасности необходимо использовать только проверенные расходные материалы, инструменты и оборудование. При обнаружении неполадок работу стоит прекратить и не использовать поврежденные или бракованные детали. Все проверки должны быть максимально тщательными, так как сам процесс сваривания идет всего около 20 секунд и после того, как запал подожжется, его уже не остановить.

Согласно инструкции по технике безопасности необходимо использовать только проверенные расходные материалы, инструменты и оборудование. При обнаружении неполадок работу стоит прекратить и не использовать поврежденные или бракованные детали. Все проверки должны быть максимально тщательными, так как сам процесс сваривания идет всего около 20 секунд и после того, как запал подожжется, его уже не остановить.

Особое внимание уделяется подготовке основного материала, так как если поверхность не будет достаточно очищена, то в итоге сварка окажется низкого качества. Расчет расходных материалов подбирается в зависимости от металла, который будет свариваться. Основным параметром является температура плавления, при которой и проходит сваривание. Многие рельсы являются тугоплавкими, поэтому, здесь нужны высокие мощности, что повышает уровень опасности. Сварщик должен обеспечить все условия, чтобы соединение прошло безопасно и на высоком уровне качества.

Пожарная безопасность

При работе с высокими температурами вероятность пожара остается всегда. Здесь есть два основных фактора риска. Первым является сам аппарат для проведения сварки. Он служит для разогрева расходных материалов и основного металла до температуры плавления. Соответственно, возле него не должно находиться легко воспламеняемых предметов. Если что-то пойдет не так и пламя вырвется наружу, то при такой высокой температуре деревянные конструкции, пластиковые изделия, ПВХ и прочие горючие материалы могут не только оплавиться, но и загореться. Легко воспламеняющиеся материалы загораются практически сразу.

Здесь есть два основных фактора риска. Первым является сам аппарат для проведения сварки. Он служит для разогрева расходных материалов и основного металла до температуры плавления. Соответственно, возле него не должно находиться легко воспламеняемых предметов. Если что-то пойдет не так и пламя вырвется наружу, то при такой высокой температуре деревянные конструкции, пластиковые изделия, ПВХ и прочие горючие материалы могут не только оплавиться, но и загореться. Легко воспламеняющиеся материалы загораются практически сразу.

Вторым фактором риска являются сами запалы. Они могут легко загореться при воздействии температуры, так что их желательно максимально оградить от источника тепла. Это касается как тех моментов, когда непосредственно проводится сваривание, так и хранения материалов. Для уменьшения фактора риска, перед сваркой нужно очистить всю местность от лишних предметов, чтобы они не смогли загореться и не служили препятствием во время передвижения.

svarkaipayka.ru

Алюминотермитная сварка — Все о сварке

Процесс сварки рельсов можно осуществлять несколькими способами: электродуговой , газопрессовной, алюминотермитной сваркой. Последняя технология является наиболее популярной и считается очень эффективной, хотя метод контактного соединения также часто применяется. Алюминотермитная сварка рельсов предполагает использование специального прибора – воспламенителя. За счет однопорционного заряда увеличивается температурный режим (до 1000°С), который подходит для расплавления всех видов рельсов.

Последняя технология является наиболее популярной и считается очень эффективной, хотя метод контактного соединения также часто применяется. Алюминотермитная сварка рельсов предполагает использование специального прибора – воспламенителя. За счет однопорционного заряда увеличивается температурный режим (до 1000°С), который подходит для расплавления всех видов рельсов.

Сварка рельсовых стыков – процесс непростой, требующий максимальной концентрации и внимательности. Поскольку в материале полотна находится очень много углерода, то он считается трудносвариваемым металлом. Допуская недочеты в создании сварного шва рельсов, можно получить трещины на соединении. О том, в чем суть такого вида сварки рассмотрим в этой статье.

Содержание статьи

- Что представляет собой алюмотермитная сварка?

- Достоинства и недостатки

- Оборудование

- Последовательность работ:

- Подготовительный этап

- Выравнивание

- Установка

- Нагрев и сварка

- Шлифовка и контроль качества

- Выводы

Что представляет собой алюмотермитная сварка?

Метод состоит в следующем: специальный порошок помещается в специальную металлическую конструкцию, которая находится над стыком двух участков полотна, подвергающегося сварке, а затем этот порошок плавится. Предназначение порошка заключается в том, что он надежно и прочно соединяет основной материал и таким образом, микроструктура шва становится очень вязкой. Подобные стыки делаются очень быстро и со временем они не проседают, что свидетельствует об их высоком качестве.

Предназначение порошка заключается в том, что он надежно и прочно соединяет основной материал и таким образом, микроструктура шва становится очень вязкой. Подобные стыки делаются очень быстро и со временем они не проседают, что свидетельствует об их высоком качестве.

Порошок, выступающий в роли связующего звена в термитной сварке рельс, состоит из 23% алюминиевой крошки и 77% оксида железа. Структура порошка мелкодисперсная, размер гранул – 0,5 мм. Технология базируется на способности металла восстанавливаться в окислах алюминия. Однако, как уже отмечалось, это может произойти только при высоком тепмературной режиме, поэтому и применяется запал, посредством которого смесь поджигается. Именно этот процесс позволяет превратить оксид железа в чистый металл.

На участке используется заливочная форма, благодаря которой сплав направляется в место стыка.

Обратите внимание! Очень важно, чтобы образовалась герметичная конструкция, именно поэтому созданы специальные различные формы под разные конфигурации рельс.

Если после выполнения работы, вы найдете какие-то зазоры и щели, то от них нужно избавиться, для этого используется термостойкая обмазка. Благодаря своей жидкой консистенции она затекает в участок стыкового соединения и заполняет свободное пространство. В итоге на поверхности образуется шлак.

Процесс создания сварного шва рельсов должен производиться с обязательным уплотнением стыка, когда он находится еще горячим. Для этого необходимо обзавестись прессами. По завершению работы шлак надо отбить молотком, а сам шов надо отшлифовать специальной машинкой и болгаркой.

Достоинства и недостатки

Алюминотермитная сварка рельс очень часто применяется на практике, ее широкая популярность обусловлена рядом плюсов, которые выделяются при использовании данного метода:

- Процесс осуществляется очень быстро (не более 30 минут). Несколько опытных сварщиков могут за 1 час создать 10-12 швов.

- Сварочные работы могут не нуждаются в привязке к стационарным источникам электроэнергии.

- Все необходимые детали и инструменты можно приобрести в любом строительном магазине.

- Чтобы качественно сварить рельсу в принципе не нужно специального образования, достаточно несколько раз потренироваться, чтобы соединение получилось прочным и надежным.

- При точном соблюдении правил выполнения технологии по созданию шва, в конечном итоге вы получите соединение, которое будет выдерживать сильные нагрузки.

- При условии, что применяется хорошая техника, процесс считается абсолютно безопасным для людей, выполняющих работу.

- Термитная сварка рельс не требует строгой привязки к населенному пункту, можно осуществлять и на поле.

Несмотря на большое количество преимуществ, как и любые другие технологии, сварочные работы, основанные на применении алюминотермия, имеют свои недостатки, о которых нельзя не упомянуть:

- Поскольку используемый порошок является легковоспламеняемым, в обращении с ним следует быть предельно осторожным.

- Чтобы в конечном итоге получить качественный шов, надо особое внимание уделить подготовке и выполнить ее детально.

- Проследите за тем, чтобы техника была исправной.

- Нужно быть очень внимательным, поскольку если в горящую емкость попадет вода, то металл разбрызгается.

Оборудование

Алюминотермитная сварка должна производиться только при наличии всех необходимых элементов: бочка, порошок, заглушка, форма, которая выполнена в соответствии с конфигурацией рельс, обмазочное вещество, необходимое для герметизации стыка, шлифовальная машинка, зубило, молоток, лопатка из металла (нужна для забора горящего шлака), горелка (посредством ее изначально надо разогреть металл).

Последовательность работ:

Подготовительный этап

Существенную роль в том, как сварить шов рельс, играет подготовка, которая предполагает следующие действия: возле стыка надо ослабить крепления рельс, а те которые расположены на участке соединения и вовсе надо снять. Далее при помощи горелки рельсы нагреваются, а также очищаются от ржавчины. На следующем этапе, при помощи клиньев, их надо выпрямить как горизонтально, так и вертикально. Ставить рельсы нужно соблюдая зазор в 2,5 мм, далее к ним подводится резак.

Ставить рельсы нужно соблюдая зазор в 2,5 мм, далее к ним подводится резак.

Выравнивание

Изначально надо избавиться от прокладок всех креплений, на их места устанавливаются клинья, используя молоток их нужно подогнать до требуемого состояния. Затем надо проверить насколько точно уложены рельсы, для этого используйте метровую линейку.

Установка

На этом этапе важно подобрать нужную герметичную форму, далее горелку надо поставить по середине на том участке, где предположительно появится шов. Также нужно выполнить и герметизацию зазоров, для этого форму надо максимально плотно прижать к шву, также здесь используется шпатель, который обеспечивает чистую грань между швом и песком.

Нагрев и сварка

Предварительный прогрев рельс производится горелкой при следующих параметрах: давление пропана – 1,5 бар, давление кислорода – 5 бар. Пламя подается на протяжение 1,5 – 2 минут. Когда прогрев завершен, горелка убирается, вставляется сердечник и поворачивается тигель. Затем на месте предполагаемого стыка устанавливается специальная бочка, наполненная зарядом. Для того, чтобы поджечь заряд применяет запал с высокой температурой, затем жидкий металл помещается в форму и выдерживается 4-5 минут.

Затем на месте предполагаемого стыка устанавливается специальная бочка, наполненная зарядом. Для того, чтобы поджечь заряд применяет запал с высокой температурой, затем жидкий металл помещается в форму и выдерживается 4-5 минут.

Шлифовка и контроль качества

По окончанию процедуры, стык обрабатывается по краям до гладкого состояния: пока он горячий срезаются наплывы.

Далее, используя абразивные инструменты надо отшлифовать шов. Чтобы проверить качество нужны линейка и щуп. Важно, чтобы все было максимально прямолинейным. Качество шва проверяется по статичности изгиба, все осуществляется при помощи измерительных инструментов.

Выводы