Алюминотермитная сварка — Все о сварке

Процесс сварки рельсов можно осуществлять несколькими способами: электродуговой , газопрессовной, алюминотермитной сваркой. Последняя технология является наиболее популярной и считается очень эффективной, хотя метод контактного соединения также часто применяется. Алюминотермитная сварка рельсов предполагает использование специального прибора – воспламенителя. За счет однопорционного заряда увеличивается температурный режим (до 1000°С), который подходит для расплавления всех видов рельсов.

Сварка рельсовых стыков – процесс непростой, требующий максимальной концентрации и внимательности. Поскольку в материале полотна находится очень много углерода, то он считается трудносвариваемым металлом. Допуская недочеты в создании сварного шва рельсов, можно получить трещины на соединении. О том, в чем суть такого вида сварки рассмотрим в этой статье.

Содержание статьи

- Что представляет собой алюмотермитная сварка?

- Достоинства и недостатки

- Оборудование

- Последовательность работ:

- Подготовительный этап

- Выравнивание

- Установка

- Нагрев и сварка

- Шлифовка и контроль качества

- Выводы

Что представляет собой алюмотермитная сварка?

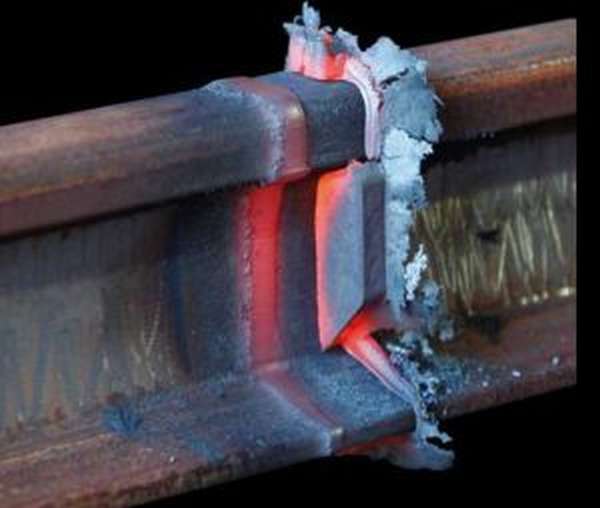

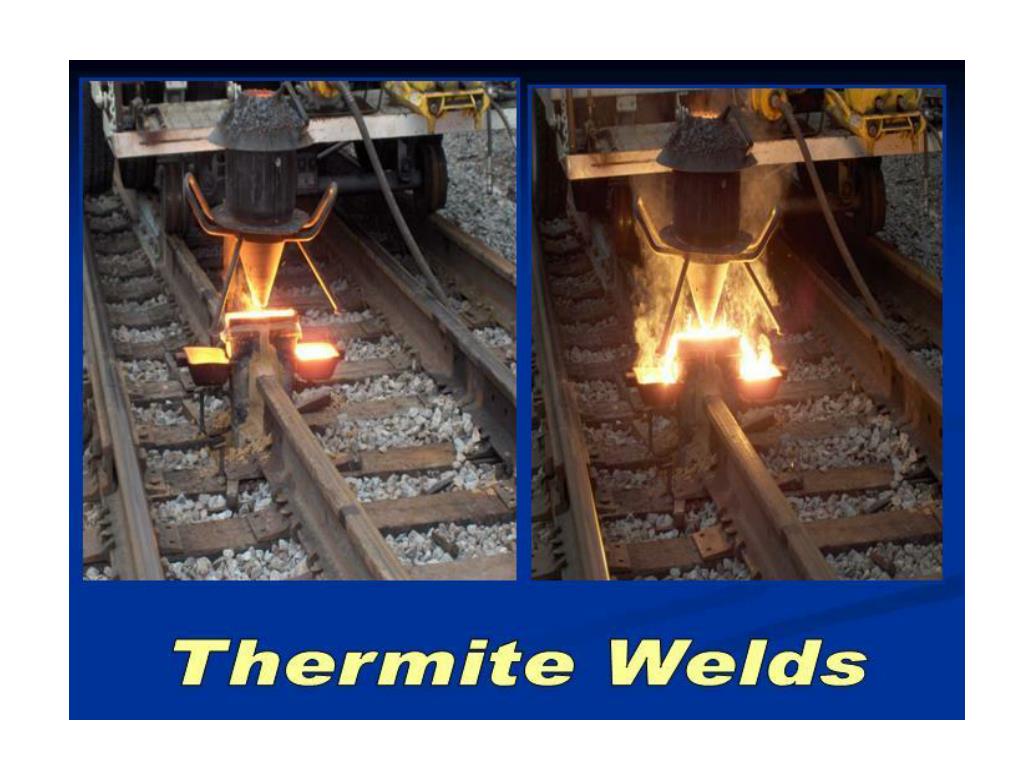

Метод состоит в следующем: специальный порошок помещается в специальную металлическую конструкцию, которая находится над стыком двух участков полотна, подвергающегося сварке, а затем этот порошок плавится. Предназначение порошка заключается в том, что он надежно и прочно соединяет основной материал и таким образом, микроструктура шва становится очень вязкой. Подобные стыки делаются очень быстро и со временем они не проседают, что свидетельствует об их высоком качестве.

Предназначение порошка заключается в том, что он надежно и прочно соединяет основной материал и таким образом, микроструктура шва становится очень вязкой. Подобные стыки делаются очень быстро и со временем они не проседают, что свидетельствует об их высоком качестве.

Порошок, выступающий в роли связующего звена в термитной сварке рельс, состоит из 23% алюминиевой крошки и 77% оксида железа. Структура порошка мелкодисперсная, размер гранул – 0,5 мм. Технология базируется на способности металла восстанавливаться в окислах алюминия. Однако, как уже отмечалось, это может произойти только при высоком тепмературной режиме, поэтому и применяется запал, посредством которого смесь поджигается. Именно этот процесс позволяет превратить оксид железа в чистый металл.

На участке используется заливочная форма, благодаря которой сплав направляется в место стыка.

Обратите внимание! Очень важно, чтобы образовалась герметичная конструкция, именно поэтому созданы специальные различные формы под разные конфигурации рельс.

Если после выполнения работы, вы найдете какие-то зазоры и щели, то от них нужно избавиться, для этого используется термостойкая обмазка. Благодаря своей жидкой консистенции она затекает в участок стыкового соединения и заполняет свободное пространство. В итоге на поверхности образуется шлак.

Процесс создания сварного шва рельсов должен производиться с обязательным уплотнением стыка, когда он находится еще горячим. Для этого необходимо обзавестись прессами. По завершению работы шлак надо отбить молотком, а сам шов надо отшлифовать специальной машинкой и болгаркой.

Достоинства и недостатки

Алюминотермитная сварка рельс очень часто применяется на практике, ее широкая популярность обусловлена рядом плюсов, которые выделяются при использовании данного метода:

- Процесс осуществляется очень быстро (не более 30 минут). Несколько опытных сварщиков могут за 1 час создать 10-12 швов.

- Сварочные работы могут не нуждаются в привязке к стационарным источникам электроэнергии.

- Все необходимые детали и инструменты можно приобрести в любом строительном магазине.

- Чтобы качественно сварить рельсу в принципе не нужно специального образования, достаточно несколько раз потренироваться, чтобы соединение получилось прочным и надежным.

- При точном соблюдении правил выполнения технологии по созданию шва, в конечном итоге вы получите соединение, которое будет выдерживать сильные нагрузки.

- При условии, что применяется хорошая техника, процесс считается абсолютно безопасным для людей, выполняющих работу.

- Термитная сварка рельс не требует строгой привязки к населенному пункту, можно осуществлять и на поле.

Несмотря на большое количество преимуществ, как и любые другие технологии, сварочные работы, основанные на применении алюминотермия, имеют свои недостатки, о которых нельзя не упомянуть:

- Поскольку используемый порошок является легковоспламеняемым, в обращении с ним следует быть предельно осторожным.

- Чтобы в конечном итоге получить качественный шов, надо особое внимание уделить подготовке и выполнить ее детально.

- Проследите за тем, чтобы техника была исправной.

- Нужно быть очень внимательным, поскольку если в горящую емкость попадет вода, то металл разбрызгается.

Оборудование

Алюминотермитная сварка должна производиться только при наличии всех необходимых элементов: бочка, порошок, заглушка, форма, которая выполнена в соответствии с конфигурацией рельс, обмазочное вещество, необходимое для герметизации стыка, шлифовальная машинка, зубило, молоток, лопатка из металла (нужна для забора горящего шлака), горелка (посредством ее изначально надо разогреть металл).

Последовательность работ:

Подготовительный этап

Существенную роль в том, как сварить шов рельс, играет подготовка, которая предполагает следующие действия: возле стыка надо ослабить крепления рельс, а те которые расположены на участке соединения и вовсе надо снять. Далее при помощи горелки рельсы нагреваются, а также очищаются от ржавчины. На следующем этапе, при помощи клиньев, их надо выпрямить как горизонтально, так и вертикально.

Выравнивание

Изначально надо избавиться от прокладок всех креплений, на их места устанавливаются клинья, используя молоток их нужно подогнать до требуемого состояния. Затем надо проверить насколько точно уложены рельсы, для этого используйте метровую линейку.

Установка

На этом этапе важно подобрать нужную герметичную форму, далее горелку надо поставить по середине на том участке, где предположительно появится шов. Также нужно выполнить и герметизацию зазоров, для этого форму надо максимально плотно прижать к шву, также здесь используется шпатель, который обеспечивает чистую грань между швом и песком.

Нагрев и сварка

Предварительный прогрев рельс производится горелкой при следующих параметрах: давление пропана – 1,5 бар, давление кислорода – 5 бар. Пламя подается на протяжение 1,5 – 2 минут. Когда прогрев завершен, горелка убирается, вставляется сердечник и поворачивается тигель.

Шлифовка и контроль качества

По окончанию процедуры, стык обрабатывается по краям до гладкого состояния: пока он горячий срезаются наплывы.

Далее, используя абразивные инструменты надо отшлифовать шов. Чтобы проверить качество нужны линейка и щуп. Важно, чтобы все было максимально прямолинейным. Качество шва проверяется по статичности изгиба, все осуществляется при помощи измерительных инструментов.

Выводы

Процесс алюминотермитной сварки достаточно безопасный. Лучше, чтобы работу выполнял сварщик с опытом. Выполняя такую технологию, как алюмотермитная сварка, соблюдайте правила эксплуатации железных дорог. Специалисты должны быть обязательно в спецодежде, защитных очках и перчатках.

youtube.com/embed/VRzOrpvddB8?feature=oembed» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

ООО «Сварочные технологии» — Алюминотермитная сварка рельсов — Алюминотермитная сварка рельсов — ООО «Сварочные технологии»

Фирма ООО «Сварочные технологии» является специализированной организацией для практического применения алюминотермитной сварки рельсов по немецкой технологии SkV. Для этой цели с фирмой Elektro-Thermit GmbH & Co. KG (ET) (Германия) – разработчиком и владельцем технологии – заключено соответствующее лицензионное соглашение. Данная технология прошла комплексные испытания в ОАО «ВНИИЖТ» и на основании положительного заключения института допущена Департаментом пути и сооружений ОАО «РЖД» к применению на сети железных дорог.

Алюминотермитная сварка железнодорожных рельсов является достойной альтернативой электроконтактному способу, а при работах в пределах стрелочных переводов – единственно возможной.

- сварной шов, выполненный с применением алюминотермитной сварки, в 2,5 раза прочнее, а срок его службы равен сроку службы рельсов;

- отсутствие дефектов (типа пор, включений, трещин) в сварном термитном стыке;

- процесс термитной сварки рельсов в 2-2,5 раза быстрее электродугового, и мало подвержен влиянию «человеческого фактора»;

- процесс термитной сварки на 100 % автономный и не зависит от внешних источников питания.

Применение АТ-сварки рельсов позволяет:

- примерно 1,4-1,6 раза увеличить срок службы рельсов;

- в несколько раз сократить эксплуатационные затраты на содержание пути;

- значительно продлить срок службы колёс;

- существенно снизить шум и вибрационное воздействие от подвижного состава на несущие конструкции путей;

- исключить образование в сварном стыке отслоения и выкрашивания металла.

Требуемая твердость, необходимая пластичность и безупречное исполнение являются непревзойдёнными преимуществами алюминотермитного сварного шва, что позволяет установить срок его эксплуатации равным сроку службы рельса. Применение алюминотермитной сварки для решения задачи получения высококачественного сварного шва наиболее эффективно при соединении тяжелых рельсов больших сечений.

Алюминотермитная сварка

Алюминотермитная сварка – это процесс соединения деталей, основанный на плавлении специального порошка термита, который засыпается между свариваемыми сторонами деталей. Он прочно связывает основной материал и дает структуре шва повышенную вязкость и сопротивление на разрыв. Для получения дополнительной информации читайте нашу статью с подробнейшим обзором этого метода сварки.

В состав порошка входит два компонента: 23% алюминиевой крошки (откуда и взято название метода), и 77% оксида железа. Порошок имеет мелкодисперсную структуру, и максимальная величина гранул составляет 0,5 мм. Метод основан на способности металла к восстановлению в окислах алюминия при высокой температуре. Для этого используется запал, который поджигает смесь. Гранулы воспламеняются и температура доходит до 3000 градусов. Благодаря этому оксид железа способен преобразоваться в чистый металл.

Метод основан на способности металла к восстановлению в окислах алюминия при высокой температуре. Для этого используется запал, который поджигает смесь. Гранулы воспламеняются и температура доходит до 3000 градусов. Благодаря этому оксид железа способен преобразоваться в чистый металл.

термит

Алюминотермитная сварка используется для сварки рельсов с двадцатых годов 20 века, а ранее использовалась для ремонта и скрепления трамвайных путей.

При подготовке к процессу рельсы проверяются на наличие скрытых дефектов специальным прибором — дефектоскопом. Рельсы, которые имеют изъяны, не допускаются к сварочным работам.

После проверки место контакта тщательно зачищают от ржавчины и краски, и проводят очистку с помощью кислородно-ацетилового пламени — такой способ улучшает качество свариваемого контакта. Затем место скрепляется с помощью зажима и обмазывается мастикой, при этом зазор между рельсами должен составлять не более 26 миллиметров.

Засыпка термитного порошка осуществляется с помощью тигля, после чего смесь поджигается электрозапалом. Термитный порошок доводит стыки рельс до нужной температуры, и после этого с помощью того же тигля в место сварки подается расплавленная термитная сталь, которая заполняет зазор и скрепляет концы. Затем концам дают остыть не менее пяти минут.

Термитный порошок доводит стыки рельс до нужной температуры, и после этого с помощью того же тигля в место сварки подается расплавленная термитная сталь, которая заполняет зазор и скрепляет концы. Затем концам дают остыть не менее пяти минут.

внешний вид шва

Преимущества технологии алюминотермитной сварки:

- Значительное сокращение расходов на содержание и обслуживание железнодорожного пути.

- Сокращение интенсивности износа. Это касается колес поездов и другого подвижного состава. А также самих стыков рельс.

- Предотвращает появление дефектов на окончаниях рельс.

- Обеспечивает плавность и скорость хода подвижного состава.

- Гарантия устанавливается по количеству пропущенного по рельсам груза. Она предусматривает пропуск общей массой до 120 милионнов тонн брутто для рельсов Р65. Гарантия имеет ограничения по времени – не более 5 лет использования.

Алюминотермитная сварка рельсов (Технология производства, контроль качества алюминотермитной сварки.

Гарантийные условия и требования безопасности) (Раздел дипломной работы)

Гарантийные условия и требования безопасности) (Раздел дипломной работы)1. АЛЮМИНОТЕРМИТНАЯ СВАРКА РЕЛЬСОВ

Используя воспламенитель при температуре свыше 1000 °С, реакция термитной порции происходит в течение 20 секунд, образуется жидкий металл и жидкий шлак, который всплывает наверх.

При выпуске жидкий металл течёт из тигеля в форму, а, достигнув сердечника, растекается равномерно по обеим сторонам зазора. Во время этого процесса сталь нагревает рельсы, оплавляет их концы и сваривает, в конце процесса заливки шлак низкой плотности вытекает из тигеля, заполняя верхнюю часть формы и шлаковые лотки.

Допускается сварка закаленных (объемно или поверхностно) рельсов, примыкающих к стрелочным переводам, с термически не упроченными рельсами.

Алюминотермитная

сварка рельсов типа Р65 осуществляется по технологии фирм

«Электро-Термит» (Германия) и «Снага» (Словакия) с использованием

оборудования, оснастки, алюминотермитной смеси (далее

«термит»), огнеупоров и формовочных материалов,

поставляемых этими фирмами.

При сварке объемно закаленных рельсов с рельсами, имеющими поверхностную закалку или поверхностно закаленных рельсов между собой, применяется термит повышенной прочности марки 1200 (с временным сопротивлением литого металла 1200 кН/мм2).

При сварке термически не упрочненных рельсов применяется термит обычной прочности марки 900 (с временным сопротивлением литого металла 900кН/мм2).

Производство работ по алюминотермитной сварке может быть допущено только по разрешению Департамента пути и сооружений МПС по заявкам дорог с указанием станции и объемов сварочных работ с разбивкой по классам путей.

Алюминотермитная сварка должна выполняться при температуре воздуха +5°С и выше.

Настоящие указания

распространяются на алюмотермитную сварку рельсов типа Р65 с поверхностной

закалкой и термически не упрочненных в пределах стрелочных переводов по

прямому и боковому направлению, уложенных в главных, приемо-отправочных,

станционных и горочных путях.

1.1. Технология производства алюминотермитной сварки рельсов

1.1.1. Специальное оборудование для алюминотермитной сварки

Для алюминотермитной сварки используют следующее оборудование:

— измеритель расстояния

— универсальное зажимное устройство

— седло горелки

Работы по сварке рельсов производятся на закрытом для движения поездов стрелочном переводе.

При помощи более широкой части измерителя

происходит измерение зазоров, затем определяется расстояние между зажимным

устройством и сварочным зазором. Теперь измеритель расстояния используется для

установки нагревателя горелки на требуемую высоту. Горелка устанавливается над

центром оси рельса, а так же по центру зазора. После этого на рельсе крепится

формовочный башмак с формой. Необходимо гарантировать точное и центральное

положение формы по отношению к зазору, крепление башмака на рельс

осуществляется зазорным винтом. Вторая часть формы аккуратно устанавливается на

противоположной стороне и закрепляется с таким же усилием.

Вторая часть формы аккуратно устанавливается на

противоположной стороне и закрепляется с таким же усилием.

Перед сваркой необходимо обязательно проверить положение сердечника. При сварке швов в кривых, где путь обычно с уклоном, сердечник подпиливается в своей верхней части напильником, это необходимо для того, чтобы расплавленная сталь могла протечь равномерно по грубой горизонтальной поверхности в зазоре. В шлаковых лотках находится шлак, который в конце плавки высыпается из тигеля по обеим сторонам рельса.

Держатель тигеля и тигель с крышкой, крепятся с помощью универсального зажимного устройства в точном положении для отливки.

1.1.2. Специальное оборудование для предварительного нагрева и резки рельсов

Используют следующее оборудование для предварительного нагрева и резки рельсов:

— газовая горелка

— резак

— запорные краны

— кислородный и газовый регуляторы с манометром

Перед тем как зажечь горелку

необходимо открыть сначала кислородный кран при давлении кислорода 5 Бар и

только затем кран для пропана настолько, чтобы произвести зажигание, пламя при

этом должно быть небольшим. Давление пропана должно быть 1,5 Бара.

Давление пропана должно быть 1,5 Бара.

При установке направляющей резака на рельс, необходимо отметить ширину зазора с помощью измерителя расстояний. После этого необходимо зафиксировать резак по отметке и установить направляющую резака. Затем необходимо откорректировать окончательное положение режущего устройства.

1.1.3. Используемые материалы

После заполнения мешка термитной смесью на задней стороне мешка проставляются технические данные в определённом квадрате. Данные должны точно соответствовать маркировкам на рельсах, которые необходимо сварить. Расшифровку маркировки можно получить в справочнике.

Для каждого шва необходимо две формы и один сердечник. Правильность выбора формы подтверждается маркировкой профиля рельса и процесса сварки на установке. Для закрывания тигеля используется тигельная пробка, которая находится в трубке вместе с песком для герметизации. Также используется аппликатор и пробойник.

Магнит на аппликаторе удерживает на месте

пробку, когда она вставлена в горловину тигеля. После удаления аппликтора

термитная смесь засыпается в тигель.

После удаления аппликтора

термитная смесь засыпается в тигель.

Используемый воспламенитель доводит температуру до 1000°С, при достижении этой температуры термитная смесь воспламеняется. В процессе химической реакции окись железа с помощью алюминия превращается в чистое железо, специальные добавки смеси расплавляются, произведя сталь нужного качества. Алюминий окисляется и образует шлак, который благодаря более низкой плотности поднимается наверх. Температура во время реакции составляет более 2400 °С. После прохождения реакции и некоторого времени ожидания, сталь и шлак из тигеля выпускаются автоматически через пробку в горловине тигеля.

1.1.4. Подготовка рельсов в зоне стыка

Прежде всего, необходимо ослабить рельсовые

скрепления по обеим сторонам стыка. Скрепление непосредственно примыкающие к

стыку снимаются полностью, так как они помешают проведению работ.

Подготавливается горелка для предварительного прогрева рельсовых плетей. После

нагрева ржавчина с плети и грязь удаляются с помощью скорщетки. Особенно это

важно в зоне стыка. Тщательная очистка необходима для того, чтобы при

использовании горелки поверхность для резки была гладкой. Теперь концы рельсов

выправляются горизонтально и вертикально с помощью клиньев. Необходимо

постоянно контролировать эту операцию с помощью линейки.

После

нагрева ржавчина с плети и грязь удаляются с помощью скорщетки. Особенно это

важно в зоне стыка. Тщательная очистка необходима для того, чтобы при

использовании горелки поверхность для резки была гладкой. Теперь концы рельсов

выправляются горизонтально и вертикально с помощью клиньев. Необходимо

постоянно контролировать эту операцию с помощью линейки.

Алюминотермитная сварка рельсов — все про нее

Алюминотермитная сварка рельсов производится опытными мастерами с использованием специализированного оборудования. Это востребованный метод для получения надежного соединения рельс. Профессиональные сотрудники проведут работу по выгодной цене и в сжатые сроки. Более детально посмотрите тут https://zao-snk.ru/services/alyuminotermitnaya_svarka_relsov/ .

Технологический процесс алюмитермитной сварки проводится с помощью специальной термитной смеси, состоящей из 77% оксида железа и 23% алюминиевой крошки. Этот порошок помещают в металлическую конструкцию между двумя полотнами и нагревают до высокой температуры воспламенителем. Устройство однопорционным зарядом поднимает температуру до нужного уровня. Состав начинает плавиться и заполнять стык. При работе используются различные формы для заливания сплава для герметичности конструкции. Горячий рельсовый стык подвергается сжатию прессом. На завершающем этапе проводится отбивание шлака молотком, шлифовка шва специальными машинами и болгаркой. Весь процесс контролируется измерительными приборами.

Устройство однопорционным зарядом поднимает температуру до нужного уровня. Состав начинает плавиться и заполнять стык. При работе используются различные формы для заливания сплава для герметичности конструкции. Горячий рельсовый стык подвергается сжатию прессом. На завершающем этапе проводится отбивание шлака молотком, шлифовка шва специальными машинами и болгаркой. Весь процесс контролируется измерительными приборами.

Алюминотермитная сварка является удобной и эффективной при соединении железнодорожных и трамвайных рельсов, подкрановых путей. Сварочная услуга востребована по нескольким причинам:

- Высокое качество шва. По сравнению с контактным методом сварки, такой шов в 2,5 раза прочнее. Такое соединение надежно служит до конца срока эксплуатации рельсов.

- Быстрый технологический процесс. На весь цикл создания сварочного шва уходит около 30 минут. Профессиональная бригада за час может произвести 12 швов.

- Автономность. Метод сварки не зависит от наличия источников электроснабжения.

Может применяться в полевых условиях.

Может применяться в полевых условиях. - Экономичность. Метод позволяет значительно снизить вибрацию подвижного состава, улучшается плавность хода вагонов. Это увеличивает срок эксплуатации колес и в несколько раз снижает издержки на содержание в пути.

Алюминотермитную сварку лучше доверить специалистам. В специализированных компаниях проводится тестирование на твердость, прочность, износостойкость стыков. Только так можно гарантированно получить качественную сварочную услугу по всем правилам технологии и безопасности.

Надежный сварной шов рельсов за короткий промежуток можно получить, воспользовавшись услугой алюмитермитной сварки. Технология может применяться на железнодорожных путях, стрелочных переводах, других местах, недоступных для контактной сварки. Специалисты с опытом проведут работу за короткий срок по всем правилам и в соответствии с установленными нормативами.

Вестник Иркутского государственного технического университета

2018 / Том 22, №7 (138) 2018 [ Машиностроение и машиноведение ]

ЦЕЛЬ. Проанализировать работы в области сварки высокопрочных рельсовых сталей для бесстыкового пути с позиции структурообразования в сварном рельсовом стыке, выполненные в России и за рубежом. МЕТОДЫ. Сравниваются и анализируются различные технологии сварки рельсов. На основе металлографических исследований проанализирован структурный фактор сварного рельсового соединения. РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ. Рассмотрены основные направления исследований и полученные разными авторами результаты в области сварки рельсов. Проанализированы особенности, предъявляемые к бесстыковому пути, в области сварки для различных технологических способов (алюминотермитная сварка, стыковая контактная сварка оплавлением, газопрессовая сварка, сварка трением, ручная дуговая сварка). Выполнен анализ работ с учетом получаемых структур в сварочном шве и зоне термического влияния для основных способов сварки рельса: алюминотерминого, газопрессового, стыкового с оплавлением, линейного способа трением, электродугового, электрошлакового.

Проанализировать работы в области сварки высокопрочных рельсовых сталей для бесстыкового пути с позиции структурообразования в сварном рельсовом стыке, выполненные в России и за рубежом. МЕТОДЫ. Сравниваются и анализируются различные технологии сварки рельсов. На основе металлографических исследований проанализирован структурный фактор сварного рельсового соединения. РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ. Рассмотрены основные направления исследований и полученные разными авторами результаты в области сварки рельсов. Проанализированы особенности, предъявляемые к бесстыковому пути, в области сварки для различных технологических способов (алюминотермитная сварка, стыковая контактная сварка оплавлением, газопрессовая сварка, сварка трением, ручная дуговая сварка). Выполнен анализ работ с учетом получаемых структур в сварочном шве и зоне термического влияния для основных способов сварки рельса: алюминотерминого, газопрессового, стыкового с оплавлением, линейного способа трением, электродугового, электрошлакового. Выполнен сравнительный анализ макроструктуры и твердости сварного рельсового стыка для анализируемых способов сварки. Проведен анализ технологий сварки рельса, внедренных на дорогах РФ и мира. ВЫВОДЫ. Показано, что алюминотермитную сварку рельсов с позиции структурного фактора, низких значений ударной вязкости и трещиностойкости при отрицательных температурах, высокого уровня дефектообразования в рельсовом стыке нельзя рекомендовать при строительстве и реконструкции скоростных бесстыковых путей, поскольку этот способ не обеспечивает высокое качество рельсового стыка и снижает безопасность движения. Другие способы сварки рельса по физико-механическим свойствам в сварном шве обеспечивают высокое качество рельсового стыка и являются более перспективными. Однако необходимо провести дополнительные исследования процессов структурообразования в сварочном шве и зоне термического влияния в условиях отрицательных температур и высоких удельных нагрузок на рельсовый стык.

Выполнен сравнительный анализ макроструктуры и твердости сварного рельсового стыка для анализируемых способов сварки. Проведен анализ технологий сварки рельса, внедренных на дорогах РФ и мира. ВЫВОДЫ. Показано, что алюминотермитную сварку рельсов с позиции структурного фактора, низких значений ударной вязкости и трещиностойкости при отрицательных температурах, высокого уровня дефектообразования в рельсовом стыке нельзя рекомендовать при строительстве и реконструкции скоростных бесстыковых путей, поскольку этот способ не обеспечивает высокое качество рельсового стыка и снижает безопасность движения. Другие способы сварки рельса по физико-механическим свойствам в сварном шве обеспечивают высокое качество рельсового стыка и являются более перспективными. Однако необходимо провести дополнительные исследования процессов структурообразования в сварочном шве и зоне термического влияния в условиях отрицательных температур и высоких удельных нагрузок на рельсовый стык.

Ключевые слова:

алюминотермитная сварка, стыковая контактная сварка с оплавлением, сварка трением, электрошлаковая сварка, структура, перлит, феррит, аустенит, твердость, дефекты рельса, контроль качества, твердость рельса, отказы, неисправности, бесстыковой путь, рельсовые стали

Авторы:

- Штайгер Максим Григорьевич

- Балановский Андрей Евгеньевич

Библиографический список:

- Штайгер М.

Г., Балановский А.Е. Анализ технологий для сварки высокопрочных рельсов с позиции структурообразования при строительстве и реконструкции скоростных железнодорожных магистралей (обзор). Часть 1 // Вестник ИрГТУ. 2018. Т. 22. № 6. С. 48–74. DOI: https://dx.doi.org/10.21285/1814-3520-2018-6-48-74

Г., Балановский А.Е. Анализ технологий для сварки высокопрочных рельсов с позиции структурообразования при строительстве и реконструкции скоростных железнодорожных магистралей (обзор). Часть 1 // Вестник ИрГТУ. 2018. Т. 22. № 6. С. 48–74. DOI: https://dx.doi.org/10.21285/1814-3520-2018-6-48-74 - Малкин Б.В., Воробьев А.А. Термитная сварка рельсов. М.: Министерство коммунального хозяйства РСФСР, 1963. 102 с.

- Каргин В. А., Тихомирова Л.Б., Галай М.С., Кузнецова Е.С. Повышение эксплуатационных параметров соединений, полученных алюминотермитной сваркой // Сварочное производство. 2014. № 2. С. 29–32.

- Воронин Н.И., Трынкова О.Н., Фомичева О.В. Алюминотермитная сварка рельсов зимой // Мир транспорта. 2012. № 4. С. 56–59.

- Гудков А.В., Лыков А.М., Кярамян К.А. Расчет процесса алюминотермитной сварки рельсов // Вестник Научно-исследовательского института железнодорожного транспорта. 2013. № 2. С. 50–54.

- Yuan-qing Wang, Hui Zhou, Yong-jiu Shi1, Bao-rui Feng. Mechanical properties and fracture toughness of rail steels and thermite welds at low temperature // International Journal of Minerals, Metallurgy and Materials.

2012. Vol. 19. No. 5. P. 409. DOI: 10.1007/s12613-012-0572-8

2012. Vol. 19. No. 5. P. 409. DOI: 10.1007/s12613-012-0572-8 - Myers J., Geiger G.H., Poirier D.R., Structure and properties of thermite welds in rails // Welding Journal. 1982. Vol. 258. P. 8–19.

- Штайгер М.Г., Лисицын А.И., Палкин С.В., Елкин К.С., Балановский А.Е., Кондратьев В.В., Карлина А.И. Улучшение эксплуатационных свойств рельсов путем снижения совокупности неметаллических включений в рельсовой стали, возникающих вследствие примесей легирующим ферросилиций // Цветные металлы и минералы-2017: сб. докл. IX Международного конгресса (Красноярск, 11–15 сентября 2017 г.). Красноярск: Изд-во ООО «Научно-инновационный центр», 2017. С. 824–831.

- Штайгер М.Г., Иванчик Н.Н., Лисицын А.И., Карлина А.И. Использование методов сканирующей электронной микроскопии для металлографии рельсовой стали // Современные технологии. Системный анализ. Моделирование. 2017. № 4 (56). С. 189–196.

- Касаткин О.Г. Особенности водородного охрупчивания высокопрочных сталей при сварке // Автоматическая сварка.

1994. № 1. С. 3–7.

1994. № 1. С. 3–7. - Походня И.К., Швачко И.В. Физическая природа обусловленных водородом холодных трещин в сварных соединениях конструкционных сталей // Автоматическая сварка. 1997. № 5. С. 3–12.

- Гайворонский А.А. Влияние диффузионного водорода на сопротивляемость замедленному разрушению сварных соединений высокоуглеродистой стали // Автоматическая сварка. 2013. № 5. С. 15–21.

- Позняков В.Д., Кирьяков В.М., Гайворонский А.А., Клапатюк А.В., Шишикевич О.С. Свойства сварных соединений рельсовой стали при электродуговой сварке // Автоматическая сварка. 2010. № 8 (688). С. 19–24.

- Dahl B., Mogard B., Gretoft B., Ulander B. Repair of rails on-site by welding // Svetsaren. 1995. Vol. 50. No. 2. P. 10–14.

- Bajic D., Kuzmenko G.V., Samardžić I. Welding of rails with new technology of arc welding // Metalurgija. 2013. No. 3. P. 399–402.

- Altemühl B. Welding tramway rails in Bucharest // Svetsaren. 2002. Vol. 52. No. 2. P. 32–35.

- Takimoto T. Latest welding technology for long rail and its reliability // Tetsu-to-Hagane.

1984. Vol. 70. No. 10. P. 40–45.

1984. Vol. 70. No. 10. P. 40–45. - Okumura M., Karimine K., Uchino K., Yurioka N. Development of field fusion welding technology for railroadrails // Nippon Steel Techn. Rept. 1995. Vol. 65. No. 4. P. 41–49.

- Tachikawa H., Uneta T., Nishimoto H. Steel welding technologies for civil construction applications // Nippon Steel Techn. Rept. 2000. Vol. 82. No. 7. P. 35–41.

- Кузьменко Г.В., Кузьменко В.Г., Галинич В.И., Тагановский В.М. Новая технология электродуговой сварки ванным способом рельсов в условиях трамвайных и подкрановых путей // Автоматическая сварка. 2012. № 5 (709). С. 40-44.

- Sun J., Davis D., Steel R.TTCI searching for improved in track welding methods // Railway Track & Structures. 2001. No. 1. P. 13-15.

- Волошкевич Г.З. Метод принудительного формирования и его применение // Автоматическая сварка. 1951. № 1. С. 3–19.

- Волошкевич Г.З. Автоматическая сварка кожуха доменной печи // Автоматическая сварка. 1951. № 1. С. 37–51.

- Светлополянский Ю.

И. Полуавтоматическая электрошлаковая сварка рельсов // Автоматическая сварка. 1966. № 3. С. 53–54.

И. Полуавтоматическая электрошлаковая сварка рельсов // Автоматическая сварка. 1966. № 3. С. 53–54. - Коперман Л.Н., Муканаев К.К. Электрошлаковая сварка крановых рельсов // Cварочное производство. 1967. № 5. С. 32–36.

- Gutscher D. Development and evaluation of electroslag welding for railroad applications // Railway Track and Structures. 2009. No. 11. P. 53–58.

- Сварка рельсов на железных дорогах США // Железные дороги мира. 2010. № 3. С. 66–70.

- Каракозов Э.С. Сварка металлов давлением. М.: Машиностроение, 1986. 276 с.

- Гельман А.С. Основы сварки давлением. М.: Машиностроение, 1970. 312 c.

- Yamamoto R., Komizu Y., Fukada Y. Experimental examination for understanding of transition behaviour of oxide inclusions on gas pressure weld interface: joining phenomena of gas pressure welding // Welding International. 2014. Vol. 28. Issue 7. P. 510–520.

- Yamamoto R., Komizu Y., Fukada Y. Experimental examination for understanding of transition behaviour of oxide inclusions on gas pressure weld interface: joining phenomena of gaspressure welding // Welding International.

2014. No. 7. P. 510–520. DOI: 10.1080/09507116.2012.753237

2014. No. 7. P. 510–520. DOI: 10.1080/09507116.2012.753237 - Yamamoto R. Advances in Gas Pressure Welding Technology for Rails. Railway // Technology Avalanche. 2007. No. 17. P. 99–105.

- Кучук-Яценко С.И. Сварка рельсов непрерывным оплавлением // Автоматическая сварка. 1964. № 4. С. 55–62.

- Кучук-Яценко С.И., Дидковский А.В., Кривенко В.Г., Гудков А.В. Контактная стыковая сварка рельсов. Опыт применения и перспективы совершенствования // Путь и путевое хозяйство. 2004. № 9. С. 5–8.

- Кучук-Яценко С.И., Швец Ю.В., Думчев Е.В., Швец В.И., Микитин Я.И., Тараненко С.Д., Никитина Н.Н. Контактная стыковая сварка железнодорожных крестовин с рельсовыми окончаниями через промежуточную вставку // Автоматическая сварка. 2005. № 1. С. 6–9.

- Резанов В.А. Методика исследования изменения температуры на различном расстоянии от стыков при сварке рельсов // Вестник ВНИИЖТ. 2011. № 4. С. 40–43.

- Шур Е.А. Резанов В.А. Комплексный метод контактной сварки рельсов // Вестник ВНИИЖТ.

2012. № 3. С. 20–22.

2012. № 3. С. 20–22. - Шур Е.А., Резанов В.А. Совершенствование контактной сварки рельсов // Железнодорожный транспорт. 2013. № 4. С. 58–60.

- Кучук-Яценко С.И., Дидковский А.В., Швец В.И., Руденко П.М., Антипин Е.В. Контактная стыковая сварка высокопрочных рельсов современного производства // Автоматическая сварка. 2016. № 5-6 (753). С. 7–16.

- Резанов В.А., Федин В.М., Башлыков A.B., Фимкин А.И., Земан С.К. Дифференцированная закалка сварных стыков рельсов // Вестник ВНИИЖТ. 2013. № 2. С. 28–34.

- Андреева Л.А., Федин В.М., Башлыков А.В., Фимкин А.И., Резанов В.А. Термическое упрочнение сварных стыков рельсов на промышленном транспорте // Промышленный транспорт XXI век. 2013. № 1. С. 19–20.

- Ofem U., Addison A., Russell M. Energy and force analysis of linear friction welds in medium carbon steel // Science and Technology of Welding and Joining. 2010. Vol. 15. No. 6. P. 479–482.

- Шур Е.А. Влияние структуры на эксплуатационную стойкость рельсов // Влияние свойств металлической матрицы на эксплуатационную стойкость рельсов: материалы II Всерос.

Науч.-техн. семинара (Екатеринбург, 16–17 мая, 2006 г.). Екатеринбург: Изд-во УИМ, 2006. С. 37–64.

Науч.-техн. семинара (Екатеринбург, 16–17 мая, 2006 г.). Екатеринбург: Изд-во УИМ, 2006. С. 37–64. - Борц А.И., Заграничек К.Л., Долгих Л.В. Результаты сравнительных испытаний рельсов отечественных и зарубежных производителей на контактно-усталостную выносливость // Улучшение качества и условий эксплуатации рельсов и рельсовых скреплений: сб. докл. по материалам 129-го заседания межотраслевой Рельсовой комиссии. Екатеринбург: Изд-во ОАО «УИМ». 2013. С. 113–128.

- Павлов В.В., Темлянцев М.В., Корнева Л.В. [и др.]. Дефекты и качество рельсовой стали. М.: Теплотехник, 2006. 218 с.

- Уэда М., Ивано К., Ямамото Т. Характеристики термоупрочненных рельсов и новейшие разработки Nippon Steel // Инженерные решения. 2012. № 1. С. 5–7.

- Павлов В.В., Темлянцев М.В., Корнева Л.В., Сюсюкин А.Ю. Перспективные технологии тепловой и термической обработки в производстве рельсов. М.: Теплотехник, 2007. 280 с.

Файлы:

Термитная сварка

Термитная (алюминотермитная) сварка применяется при сварке рельсов — для сварки применяется термит, расфасованный определенными порциями. Работу выполняет бригада из двух-трех человек. Общий вес используемого оборудования не превышает 350 – 400 кг. При выполнении сварки и сопутствующих технологических операций используются автономные источники энергии.

Работу выполняет бригада из двух-трех человек. Общий вес используемого оборудования не превышает 350 – 400 кг. При выполнении сварки и сопутствующих технологических операций используются автономные источники энергии.

Алюминотермитная сварка рельсов имеет ряд преимуществ перед контактной сваркой: она не требует сложного дорогостоящего оборудования, большого количества рабочих, продолжительных перерывов в движении поездов. Кроме того она может применяться при сварке на стрелочных переводах. Процесс сварки одного рельсового стыка занимает около 50 минут, а благодаря возможности работы нескольких бригад одновременно, можно добиться большей производительности в «окно». Например, за двухчасовое «окно» силами трех бригад можно изготовить до 12 стыков.

История развития производства термита и термитной сварки рельсов

В Москве термитную сварку впервые применили в 1915 г., когда было сварено 126 стыков. В 1918 г. сварили еще 151 стык. С 1923 г. в трамвайных путях столицы начинают регулярно варить стыки термитом. До 1925 г. стыки сваривали импортным термитом. В 1925 г. на Московском термитно-стрелочном заводе инженером М. А. Карасевым было налажено промышленное производство термита.М. А. Карасев внес крупный вклад в развитие алюминотермии, организовав на базе отечественной технологии выпуск термитных смесей для народного хозяйства. Он предложил рациональные способы производства алюминиевого порошка и термита.

До 1925 г. стыки сваривали импортным термитом. В 1925 г. на Московском термитно-стрелочном заводе инженером М. А. Карасевым было налажено промышленное производство термита.М. А. Карасев внес крупный вклад в развитие алюминотермии, организовав на базе отечественной технологии выпуск термитных смесей для народного хозяйства. Он предложил рациональные способы производства алюминиевого порошка и термита.

В последующие годы в путях московского трамвая было сварено термитом свыше 100 000 стыков.

Сварка производилась двумя способами: комбинированным и врасклинку. Ввиду того, что стыки, свариваемые последним способом, Часто выходили из строя, к 1931 г. этот способ перестали применять. Вместо него начали внедрять способ сварки промежуточным литьем. Одновременно начали применять способ сварки «дуплекс» (способ промежуточного литья с последующим прессованием). Однако этот способ не получил широкого распространения из-за сложности технологического процесса.

Качество сварки термитных стыков за первые 10 лет ежегодно улучшалось, и количество лопнувших (в течение года) стыков в среднем не превышало 0,8%.

Применение отечественного термита для сварки рельсовых стыков показало его превосходство перед импортировавшимся термитом. В стыках рельсов, сваренных отечественным термитом, значительно меньше процент брака. Это подтверждают результаты эксплуатации первой очереди Московского метрополитена. Так, например, каждый рельсовый стык на участке Сокольники — Парк культуры в 1938 г. выдержал 13,4 млн. ударов с грузонапряженностью 53 млн. т-км.

В 1936 г. вышло из строя 0,17% от количества эксплуатируемых в путях стыков, в 1937 и 1938 г. — по 0,5%.

Из приведенного количества выбывших из строя стыков 75% разрушились из-за наличия болтовых отверстий в зоне сварки.

В эти же годы термит стали внедрять в другие отрасли народного хозяйства. В частности, была разработана и успешно осуществлена термитная сварка стыков легированных труб первого прямоточного котла высокого давления; начали применять также термитную сварку для ремонта крупногабаритных стальных деталей: валов, колонн и т. п.

п.

Принцип получения трудновосстанавливаемых металлов из их окислов впервые был выдвинут крупнейшим русским ученым-химиком, основоположником современной физической химии Н. Н. Бекетовым. В 1865 г. в своей докторской диссертации «Исследования над явлениями вытеснения одних элементов другими» Бекетов превратил этот принцип в научную теорию, заложив основу алюминотермии. Он установил, что алюминий обладает очень большой активностью, соединяясь с кислородом, и что при определенных условиях алюминий легко восстанавливает из окислов другие металлы, стоящие правее его в таблице напряжений химических элементов.

Обучение сварщиков железнодорожных путей алюмотермической сварке

EUROJOIN 6, Сантьяго-де-Компостела, Испания, 28-30 июня 2006 г.

Сводка

1 октября 2004 г. стартовал европейский проект RAILSAFE. Целью проекта является гармонизация обучения, подготовки, квалификации и сертификации сварщиков железнодорожных путей по алюмотермической сварке в Европе.

В 5 странах были проведены семинары по формулированию требований к алюмотермическим сварщикам и по согласованному обучению и обучению.

В этом документе рассказывается, как можно решить существующие национальные и международные различия.

Введение

Что такое алюмотермическая сварка?

В процессе алюмотермической сварки расплавленная сталь заливается в форму, окружающую зазор между соединяемыми концами рельсов. Концы рельсов соединены жидким металлом. Принцип алюминотермической сварки основан на экзотермической химической реакции порошка алюминия и оксида железа с выделением тепла, достаточного для плавления.

Перед началом плавления концы рельсов обрезаются для создания заданного зазора, и рельсы выравниваются. Затем огнеупорную форму крепят вокруг зазора с помощью стальных башмаков. Утечки в формах предотвращаются специальным фиксирующим материалом. После предварительного нагрева обоих рельсов начинается экзотермическая реакция порошка алюминия и оксида железа в повторно используемом или «одноразовом» тигле, и жидкий металл течет в форму. Металл заполняет изложницу, и шлак выгружается в шлаковые чаши.После периода охлаждения излишки металла в головке рельса удаляются, и можно начинать шлифование рельса.

Металл заполняет изложницу, и шлак выгружается в шлаковые чаши.После периода охлаждения излишки металла в головке рельса удаляются, и можно начинать шлифование рельса.

Поскольку сварка довольно часто проводится на действующих путях, скорость сварки и безопасность сварщиков являются важными аспектами сварки на железнодорожных путях.

Почему RAILSAFE?

Безопасность железнодорожного движения во многом зависит от качества путей, сварных швов на путях и, следовательно, от навыков сварщика. Во всей Европе наблюдается отсутствие единообразия в обучении и тестировании алюмотермических сварщиков, отсутствие общих учебных программ и отсутствие мобильности квалифицированных сварщиков.Это верно не только между странами, но и внутри некоторых стран. Направление сварщиков на работу в другие компании или в другие страны часто затрудняется из-за различных процедур и разной квалификации сварщиков.

Политика Европейской комиссии заключается в содействии взаимодействию между отдельными национальными железнодорожными системами и повышении безопасности. (См. Белую книгу ЕС: Европейская транспортная политика на 2010 год: время решать, 2001 год).

(См. Белую книгу ЕС: Европейская транспортная политика на 2010 год: время решать, 2001 год).

Другая политика Европейской комиссии состоит в том, чтобы стимулировать через «Программу действий Сообщества Леонардо да Винчи по профессиональному обучению» образование и обучение в рамках процесса обучения на протяжении всей жизни, чтобы улучшить возможности трудоустройства и сделать возможной работу через национальные границы: свободное передвижение людей в Европейском Союзе.

Европейская организация по стандартизации, CEN, и в частности TC256 / SC1 / WG4, разрабатывает стандарты по процедурам сварки железнодорожных путей и по обучению сварщиков алюмотермической сварке, prEN 14730. Эти стандарты предназначены для комментариев и еще не вступили в силу.

1 октября 2004 г. стартовал трехлетний европейский проект: «Разработка гармонизированной системы обучения, квалификации и сертификации сварщиков железнодорожных путей», RAILSAFE. Проект частично финансируется программой ЕС «Программа профессионального обучения Сообщества Леонардоды Винчи».

Целью проекта RAILSAFE является разработка согласованной системы обучения, квалификации и сертификации сварщиков железнодорожных путей.

Гармонизированное образование, обучение и квалификация делают возможным обмен сварщиками как внутри страны, так и в Европе. Аттестация гарантирует непрерывное профессиональное образование для получения компетенций на протяжении всей жизни. Квалификация и сертификация также обеспечивают видимую проверку компетентности сварщика в соответствии с согласованными европейскими директивами, которые признаются и принимаются соответствующими работодателями и властями по всей Европе.Таким образом можно избежать многократных или повторных испытаний сварщиков.

Результаты проекта также способствуют улучшению «взаимодействия» между национальными железнодорожными системами, более эффективному обслуживанию, сокращению времени владения путями и повышению безопасности персонала, а также свободному перемещению сварщиков в ЕС.

Новые стандарты prEN 14730 служат основой для деятельности RAILSAFE, особенно стандарта по процедурам. Однако в проектах стандартов подробно не указывается уровень подготовки или компетентности сварщиков.Результаты RAILSAFE будут включать эти детали.

Однако в проектах стандартов подробно не указывается уровень подготовки или компетентности сварщиков.Результаты RAILSAFE будут включать эти детали.

Ожидаемые результаты проекта:

- Отраслевые требования в отношении рабочих характеристик для алюминотермических сварщиков и согласованного обучения и подготовки.

- Руководство по обучению, обучению, квалификации и сертификации сварщиков железнодорожных путей

- База данных квалифицированных и сертифицированных сварщиков

- Пилотные курсы с экзаменом и квалификацией

- План организации эксплуатации системы

- Распространение результатов проекта в Европе

Проект выполняется 9 партнерами из 7 разных стран: подрядчиком по строительству железных дорог, консультантом по качеству и гармонизации сварки, европейской организацией, представляющей институты сварки и сами институты сварки, обладающие опытом в области образования, обучения, квалификации и сертификации сварщики.

Во время семинаров в 5 европейских странах специалисты по железнодорожным путям определили отраслевые требования к образованию и обучению сварщиков.

Требования к образованию и обучению

Мастерские

Около 50 специалистов по сварке рельсов приняли участие в семинарах в Копенгагене, Кембридже, Генуе, Ганновере и Братиславе. В нем приняли участие представители железнодорожных властей, подрядчиков, поставщиков технологических процессов, исследовательских и консультационных организаций, учебных заведений и институтов сварки.

Эксперты обсудили проекты предложений по рабочим характеристикам, процедурам технических требований к сварке, базе данных для сертифицированных сварщиков и структуре для работы гармонизированной системы.

Из — иногда противоречивых — комментариев были получены следующие результаты, которые снова являются предметом обсуждения среди участников семинара.

Структура обучения, повышения квалификации, квалификации и сертификации

Гармонизированная система предусматривает теоретическое обучение и практическую подготовку алюминотермических сварщиков, их экзамен, выдачу Диплома, действительного в течение всего срока действия владельца, и Сертификатов с ограниченным сроком действия.

Квалификация, в результате которой выдается диплом, требует теоретического образования, практической подготовки, а также теоретических и практических экзаменов.

Для сертификациитребуется квалификация, указанная выше, плюс удовлетворительный опыт сварки гусениц.

Теоретическое образование и экзамен на получение диплома являются общими, а практическая подготовка и экзамен на получение диплома зависят от конкретного процесса. После сдачи экзаменов сварщик получит общий диплом, действующий на протяжении всей жизни.

Обладатели диплома должны продемонстрировать годичный контролируемый, документально подтвержденный и удовлетворительный опыт для получения сертификата, который зависит от процесса. Это относится к Сертификату процесса, в котором сварщик прошел обучение для получения Диплома, а также к дополнительным Сертификатам в других процессах. Чтобы получить сертификат в других процессах, сварщик также должен пройти практическое обучение в этом процессе.

Сертификаты действительны в течение двух лет.Чтобы продлить Сертификат еще на два года, держатели должны продемонстрировать контролируемый, задокументированный и удовлетворительный опыт в процессе, за который сертификат был выдан в течение периода действия сертификата.

Общая структура

Европейская организация по сварке рельсов (будет назначена или создана европейским сообществом по сварке рельсов) разрабатывает специальные правила для уполномоченных национальных органов (ANB) в каждой стране, которая желает внедрить схему обучения, квалификации и сертификации сварщиков рельсов.Эти правила потребуют от ANB создания Национального комитета специалистов по сварке рельсов для этой деятельности с участием представителей национального сектора железнодорожной промышленности. Презентация этого комитета будет включать:

- Управление железных дорог

- Подрядчики по сварке рельсов

- поставщики сварочного оборудования рельсов, действующие в соответствующей стране

- организаций по обучению сварщиков рельсов.

Этот национальный комитет специалистов по сварке рельсов будет отвечать за реализацию схемы на национальном уровне от имени правления ANB.

ANB оценивают и утверждают утвержденные учебные органы (ATB) и уполномоченных экзаменаторов (AE) ANB.

Группа специалистов по сварке рельсов создана на европейском уровне для соблюдения согласованных руководящих принципов и правил. В эту группу будут входить железнодорожные власти, подрядчики, поставщики процессов, обучающие организации и ANB.

Рабочие характеристики

Участники семинара определили рабочие характеристики алюмотермического сварочного аппарата.Цели деятельности — это утверждения, которые определяют конкретные знания и навыки, которые человек должен получить и продемонстрировать в результате своего образования и обучения. Они описаны в терминах «ожидаемых результатов». Рабочие цели лягут в основу Руководства «Минимальные требования к образованию, обучению, квалификации и сертификации» европейского алюмотермического сварщика.

В следующей таблице представлена структура, в которой определены целевые показатели эффективности.

Также включено указание количества учебных часов.

| Модуль | Подмодуль | Рекомендуемые часы обучения |

|---|---|---|

| I. Теоретическое образование |

| 8 24 8 |

| Общий модуль I | 40 | |

| II.Практические занятия |

| 64 16 |

| Итого по модулю II | 80 | |

| Общий курс | 120 | |

В следующих таблицах приведены два примера показателей производительности с точки зрения ожидаемых результатов: один в модуле «Теоретическое образование», подмодуле «Материалы и их поведение во время сварки» и один в модуле «Практическое обучение». подмодуль «Алюминотермическая сварка».

подмодуль «Алюминотермическая сварка».

| Модуль I — Теоретическое образование | 40 |

| I.1 Материалы и их поведение при сварке | |

| I.1.1 Основы металлургии | 4 |

| Ожидаемые результаты | |

|

| Модуль II — Практическое обучение | 80 |

| II.1.1 Алюминотермическая сварка | 64 |

| Ожидаемые результаты | |

|

Методики сварки

Ввиду появления стандарта prEN 14730-1 CEN, многие участники семинара подумали, что документ о процедуре сварки не потребуется.

Введена форма «Спецификация практического теста» для определения обучения и проверки практической части квалификации (диплома).

База данных

База данных все еще вызывает споры. Большинство подрядных компаний и железнодорожных властей имеют базы данных для квалифицированных и сертифицированных сварщиков. Международная база данных рассматривается многими участниками семинара как крайне необходимая мгновенная общеевропейская проверка квалификации / сертификации сварщика.Однако другие считают, что такая база данных не нужна.

Поскольку база данных является продуктом проекта, RAILSAFE разработает базу данных, которая будет основана на Интернете. Данные будут предоставлены ATB и вставлены ANB.

Данные основаны на одном пожизненном дипломе и одном или нескольких сертификатах с ограниченным сроком действия, выданных сварщику, и сварщик / работодатель должен согласиться (или не согласиться) с данными, хранящимися в базе данных.

Продолжение

Принимая во внимание все отраслевые требования, в рамках проекта будет продолжена разработка Руководства по образованию, квалификации и сертификации сварщиков, Спецификации практических испытаний, базы данных квалифицированных и сертифицированных сварщиков, пилотных курсов с квалификацией и сертификацией, а также дальнейшего распространения система в Европе.

Партнеры по проекту организуют в конце 2006 года общеевропейский семинар для обсуждения результатов проекта со специалистами по сварке железных дорог из всех европейских стран.

Наблюдения

Из обсуждений на семинаре можно сделать вывод, что RAILSAFE принесет пользу в плане мобильности и признания, а также принесет национальную и европейскую гармонизацию существующей компетенции сварщиков.

RAILSAFE добавит детали к стандартам CEN: единые целевые показатели для сварщиков и руководство по образованию, обучению, квалификации и сертификации, чтобы подкрепить стандарты, и обеспечит надежную мгновенную общеевропейскую проверку квалификации / сертификации сварщика по базе данных.

Архивы алюмотермической сварки — Thermit Welding

Thermit (Великобритания) через свою материнскую компанию, Goldschmidt Group, поддерживает процесс сварки Thermit более 100 лет.

Общая алюмотермическая реакция основана, прежде всего, на принципе восстановления оксидов тяжелых металлов алюминием. После запуска реакция является сильно экзотермической, приводя к температурам, превышающим 2500 ° C, без необходимости в дополнительном внешнем источнике тепла. В случае процесса термитной сварки оксиды тяжелых металлов — это оксиды железа, производящие конечные продукты из оксида алюминия, Al 2 O 3 и железа, оба в жидкой форме.Более тяжелый металл отделяется от менее плотного Al 2 O 3 , который всплывает в верхнюю часть реакционного сосуда в виде шлака. Выделение жидкого металла и большого количества тепла таким образом позволяет сваривать рельсы на месте, создавая рентабельные сварные швы с высокой степенью целостности и однородности.

Восстановление оксидов железа происходит в соответствии с реакциями, приведенными ниже:

Процесс Thermit был впервые использован в Великобритании в 1904 году для сварки трамвайных рельсов в Лидсе.С этого времени процесс был усовершенствован, и к ингредиентам Thermit были добавлены селективные легирующие добавки для получения сварных швов, имеющих твердость и металлургические свойства, соответствующие свойствам свариваемых рельсов. Типовой процесс сварки включает размещение предварительно сформированных огнеупорных форм вокруг зазора между свариваемыми рельсами и установку огнеупорного тигля, содержащего термитную часть, на формы. После воспламенения части и, в конечном итоге, завершения реакции в тигле, тигель выпускается, и жидкая сталь поступает в формы для образования сварного шва.

Для получения дополнительной информации о процессе Thermit посмотрите наше пошаговое видео здесьТакой подход к развитию привел к изменению процесса Thermit для работы с широким спектром профилей рельсов, включая, помимо прочего:

- Обычные рельсы «с плоским дном» или «виньоль»

- Рельсы специальные секции

- Рельсы трамвайные рифленые

- Рельсы для тяжеловесных секционных кранов

- Рельсы для электрических проводов

Редкие и индивидуальные продукты также могут быть предоставлены благодаря нашему обширному охвату благодаря нашему положению в группе Goldschmidt-Thermit.

Через компанию Thermit Welding (GB) Ltd можно получить все ресурсы и обучение, необходимые для алюминотермической сварки, в том числе:

Сварка термитом |

Применительно к восстановлению оксидов железа экзотермическая реакция генерирует достаточно энергии для повышения температуры продукта реакции до уровня, превышающего 3000 ° C, при котором и металл, и оксид алюминия являются жидкими:

| Оксид железа | + | Алюминий | > | Оксид алюминия | + | Утюг | + | Тепло |

| 3FeO | + | 2Al | > | Al2O3 | + | 3Fe | + | 880 кДж |

| Fe2O3 | + | 2Al | > | Al2O3 | + | 2Fe | + | 850 кДж |

Этот процесс был впервые использован для обеспечения тепловой энергии для метода ковки рельсов в 1899 году, когда на трамвае Эссена было установлено несколько сварных соединений. Впервые этот процесс был использован в Великобритании для сварки трамвайных рельсов, установленных в Лидсе в 1904 году.

Впервые этот процесс был использован в Великобритании для сварки трамвайных рельсов, установленных в Лидсе в 1904 году.

Дальнейшая разработка, ведущая к добавлению легирующих элементов в основную алюминотермическую реакцию, позволила получить сталь с совместимой металлургией основных рельсов, что позволило разработать процесс сварки плавлением. В то время как первые сварные швы производились путем заливки стали Thermit в формы, изготовленные вручную, включающие два рельса, которые необходимо было соединить вместе, последующее развитие привело к внедрению предварительно формованных огнеупорных форм, предназначенных для соответствия конкретным профилям рельсов.

Хотя основной процесс алюминотермии по-прежнему составляет основу сварочных процессов Thermit, постоянное развитие в сочетании с современными производственными технологиями, статистическим контролем процессов и контролем качества привело к созданию процессов, которые более чем соответствуют требованиям обслуживания современных высоких скоростей и большой нагрузки на ось. железнодорожные системы.

железнодорожные системы.

- Обычные рельсы «с плоским дном» или «виньоль»

- Рельсы специальные секции

- Рельсы трамвайные рифленые

- Рельсы для тяжеловесных секционных кранов

- Рельсы для электрических проводов

Кроме того, доступны изделия для специальных типов опор направляющих, ограниченного пространства, ограничений окружающей среды, а также для соединения рельсов разных типов или с различной степенью износа.

Процесс термитной сварки

Сварка термитом — это эффективный, высокомобильный метод соединения стальных конструкций большого диаметра, таких как рельсы. По сути, процесс литья, высокая погонная энергия и металлургические свойства стали Thermit делают этот процесс идеальным для сварки высокопрочных сталей с высокой твердостью, таких как те, которые используются для современных рельсов.

Thermit Welding — это квалифицированный сварочный процесс, который не должен выполняться лицами, не прошедшими обучение и сертификацию для его использования.

Подробные инструкции по эксплуатации предоставляются для каждого из наших процессов, но все методы сварки состоят из 6 основных элементов:

1- Между двумя рельсами должен быть сделан тщательно подготовленный зазор, который затем должен быть точно выровнен с помощью линейок, чтобы конечный стык был идеально прямым и плоским.

2- Предварительно отформованные огнеупорные формы, которые изготавливаются таким образом, чтобы точно соответствовать определенному профилю рельса, зажимаются вокруг зазора рельса, а затем герметизируются на месте.Затем собирают оборудование для размещения горелки предварительного нагрева и контейнера Thermit.

3- Сварочная полость, образованная внутри формы, предварительно нагревается с помощью кислородно-топливной газовой горелки с точно установленным давлением газа в течение заданного времени. Качество готового сварного шва будет зависеть от точности этого процесса предварительного нагрева.

4- По завершении предварительного нагрева контейнер устанавливают на верхнюю часть форм, часть зажигается, и в результате последующей экзотермической реакции образуется расплавленная термитная сталь.Контейнер включает в себя автоматическую систему выпуска, позволяющую жидкой стали, температура которой превышает 2500 ° C, сливаться непосредственно в сварочную полость.

5- Сварному стыку дают остыть в течение заданного времени, прежде чем излишки стали и пресс-формы будут удалены с верхней части рельса с помощью гидравлического устройства для обрезки.

6- В холодном состоянии стык очищается от мусора, а рабочие поверхности рельсов прецизионно шлифуют профиль.Готовый сварной шов необходимо затем проверить, прежде чем он будет признан готовым к эксплуатации.

Видео:

youtube.com/embed/5uxsFglz2ig» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

См. Также: http://www.asa.transport.nsw.gov.au/sites/default/files/asa/railcorp-legacy/disciplines/civil/tmc-222.pdf

Источник: thermit-welding.com

Thermit Welding Guide: Process & Equipment

Процесс сварки thermit® является результатом плавления, возникающего в результате химической реакции, которая происходит из-за разницы в свободной энергии между алюминием и оксидом металла.

Эта разница производит достаточно тепла для производства жидкой стали или любого другого металла и позволяет без применения внешней энергии.

Возникает без давления или с приложением давления. Использование присадочного металла не обязательно.

Все компоненты алюминотермического процесса используются в виде порошков или гранул.

Когда реакция инициируется внешним источником тепла, алюминий восстанавливает кислород из оксида металла, что приводит к образованию жидкого перегретого оксида алюминия (Al (2) O (3).

Поскольку эти два компонента различаются по плотности, они разделяются автоматически, и жидкий металл можно использовать для производства сплавов, специальных металлов или для различных сварочных работ. (см. видео ниже)

Этот процесс был открыт Гансом Гольдшмидтом в 1898 году. С начала века термитный процесс используется для соединения рельсов поездов, а также для других применений в транспортной отрасли.

Пример термитной сварки

Ключевые определения:

- Тигель : химическая реакция термита происходит в сосуде, называемом тиглем

- Смесь : Смесь тонкодисперсного алюминия и оксида металла с добавлением любых требуемых легирующих металлов

- Форма : это форма, которая формируется вокруг деталей, которые необходимо сварить.

В режим поступает расплавленный металл.

В режим поступает расплавленный металл. - Реакция : Химическая реакция между алюминием и оксидом металла. В результате реакции образуется шлак из оксида алюминия и перегретый расплавленный металл.

Материал

Материал Thermit представляет собой механическую смесь металлического алюминия и обработанного оксида железа.

Расплав стали получают реакцией термита в тигле, облицованном магнезитом.

На дне тигля обжигается магнезитовый камень, в который вставлен наперсток из магнезитового камня.

Эта гильза обеспечивает проход, через который расплавленная сталь выгружается в кристаллизатор.

Отверстие в гильзе заглушается метчиком, которое закрывается огнеупорной шайбой и огнеупорным песком.

Тигель загружают, помещая в него правильное количество тщательно перемешанного термитного материала.

Процесс

При подготовке стыка к термитной сварке свариваемые детали необходимо очистить, выровнять и прочно удерживать на месте.

При необходимости металл удаляют из стыка, чтобы обеспечить свободное течение термитного металла в стыке.

Затем вокруг стыка делается восковая модель по размеру и форме предполагаемого сварного шва.

Форма из тугоплавкого песка строится вокруг воскового узора и соединения, чтобы удерживать расплавленный металл после его заливки.

Песочная форма затем нагревается, чтобы расплавить воск и высушить форму. Форма должна иметь надлежащую вентиляцию, чтобы обеспечить выход газов и правильное распределение термитного металла в стыке.

Тигель и форма для термитной сварки показаны на рисунке 5-41 ниже.

Процесс сварки рельсов: (см. Видео выше)

- Подготовить рельс к сварке

- Установить сварной зазор

- Зажим

- Применить формы

- Поместите порцию Thermit в тигель

- Подогреть концы рельсов

- Поджечь и залить сталь

- Демонтаж

- Избыточный сдвиг металла головки

- Черновое шлифование

- Окончательное шлифование

Схема термитной сварки и тигля

Рисунок 5-41 Анимационное видео процесса термитной сваркиyoutube.com/embed/7MKnrhs9ock?start=12&feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Комплекты для термитной сварки

На рисунке: Набор инструментов для запуска от Orgo ThermitНаборы могут варьироваться в зависимости от требуемого процесса сварки:

- Inch SKV Process: Стандартный подход к соединению двух рельсов поезда

- 1.5-дюймовый процесс SKV: новый процесс, снижающий риск внутренних включений.

- Сварной шов с широким зазором 2,75 дюйма: Используется при замене дефектного сварного шва или сварного шва Thermit.

- Ремонтный шов с полной головкой: Используется для заполнения после удаления поврежденного участка на головке рельса.

Набор инструментов для крановых балок Thermit

Набор инструментов для крановых балок ThermitКаталожные номера

Orgo Thermit

Торговая марка: Привод алюминотермической сварки 4.

0

0 СПОНСОР

Pandrol — Фирменная функция

Введение

Новые разработки в области механических свойств рельсов, снижение затрат на техническое обслуживание путей и повышение безопасности — все это основные факторы, которые необходимо учитывать при разработке специализированных сварочных продуктов в соответствии с требованиями железных дорог.

На протяжении многих лет компания Pandrol инвестировала в технические решения для улучшения механических свойств алюминотермических сварных швов, используемых в тяжелых грузовых автомобилях. Отдел исследований и разработок в области сварки Pandrol внедрил решения для быстрой оцифровки, быстрого прототипирования и цифрового моделирования. Основная цель этих новых технологий — выявить причину дефектов сварных швов, чтобы уменьшить их частоту.

Исследования и анализ

На приведенном ниже изображении показан дефектный сварной шов, который, согласно предварительным данным, полученным на месте, предположительно вызван предварительным нагревом и проблемами геометрии песчаной формы. Pandrol провела несколько тестовых сварных швов, чтобы подтвердить предположение. Эти испытания показали, что причиной дефекта может быть не только усадка, но и перегрев форм.

Pandrol провела несколько тестовых сварных швов, чтобы подтвердить предположение. Эти испытания показали, что причиной дефекта может быть не только усадка, но и перегрев форм.

В дополнение к тестовым сварным швам было проведено цифровое моделирование, чтобы лучше понять алюминотермический шов, вызвавший дефект. Эта технология помогла отделу исследований и разработок понять сложные физические явления, происходящие во время сварки.

Новый контроллер предварительного нагрева Pandrol позволил точно измерить параметры предварительного нагрева во время этих тестовых сварных швов.Благодаря использованию цифрового моделирования и точности контроллера предварительного нагрева, предположения на месте оказались верными, что позволило точно воспроизвести дефекты во всех испытательных сварных швах.

Разработка решения

Основываясь на этих результатах, эксперты Pandrol пришли к выводу, что для решения проблемы необходимы геометрические улучшения, наклон отливки и оптимизация параметров сварного шва.

Цифровое моделирование позволило Pandrol ускорить этапы прототипирования, сократив время разработки и лабораторных работ.Кроме того, он давал возможность оптимизировать различные параметры литья, включая форму воротника, температуру, охлаждение и предварительный нагрев с помощью контроллера предварительного нагрева. В отличие от других измерительных инструментов, контроллер предварительного нагрева Pandrol отслеживает различные факторы окружающей среды в реальном времени, включая качество газа, температуру и высоту. Эти технические новшества позволили оптимизировать геометрию песчаной формы и предварительный нагрев сварного шва для достижения наилучшего результата. Все средства контроля — ультразвуковые, испытания на изгиб и усталостные испытания — подтвердили значительно улучшенные характеристики сварки.

Выводы

На приведенном ниже графике показано, что количество дефектных сварных швов значительно сократилось благодаря внедрению этих интеллектуальных технологий. Благодаря этим постоянным улучшениям и инновациям, Pandrol остается мировым лидером в области алюмотермической сварки с лучшим в своем классе качеством продукции и самым низким уровнем отказов.

Благодаря этим постоянным улучшениям и инновациям, Pandrol остается мировым лидером в области алюмотермической сварки с лучшим в своем классе качеством продукции и самым низким уровнем отказов.

Постоянные инвестиции Pandrol в новые технологии, такие как цифровое моделирование, контроллер предварительного нагрева и новый предварительный нагреватель с высокой пропускной способностью, имеют жизненно важное значение для сохранения лидерства на рынке и демонстрируют стремление Pandrol повышать ценность для клиентов.Кроме того, чтобы обеспечить постоянную запись данных до, во время и после сварки, Pandrol представила новое мобильное приложение Pandrol Connect для оцифровки отслеживания и прослеживаемости параметров сварки.

Приложение было разработано в ответ на вопросы прослеживаемости сварных швов, которые могут стать серьезной проблемой в областях, где задействовано множество различных подрядчиков. Эффективная прослеживаемость важна для сбора, анализа тенденций и выявления аномалий в данных о характеристиках сварных швов, что также имеет решающее значение для оптимизации затрат. Приложение обеспечивает сбор данных в реальном времени, что значительно экономит время групп контакторов.

Приложение обеспечивает сбор данных в реальном времени, что значительно экономит время групп контакторов.

Эти технические достижения позволяют Pandrol поддерживать заказчиков с помощью цифровых подходов к сварке, выполняя обещания Индустрии 4.0.

Чтобы увидеть контроллер предварительного нагрева Pandrol в действии, перейдите по ссылке:

https://www.youtube.com/watch?v=EQ6ZVSkm2R8.

Сварка термитом: операция и этапы [со схемой установки]

Сварка термитом — это процесс, при котором тепло, выделяемое в результате экзотермической химической реакции, используется для плавления.Алюминотермический процесс химической реакции происходит между алюминиевым порошком и оксидом металла.

В результате этой реакции образуется расплавленный металл, который действует как присадочный металл, соединяющий детали при затвердевании. При термитной сварке не используются внешние источники тепла, тока и присадочный материал.

Процесс, в основном используемый для соединения стальных деталей, в данном случае термит состоит из оксида железа и порошка алюминия. Соотношение: 78% оксида железа и 22% порошка алюминия.Соотношение определяется химической реакцией при горении алюминия:

8Al + Fe3O4 = 9Fe + 4 Al2O3 + тепло (4500˚C, 35 кДж / кг смеси)

При сгорании железа и оксида алюминия выделяется тепло до 4500 градусов по Фаренгейту. Поскольку эти два компонента имеют разную плотность, они автоматически разделяются. Жидкий чугун заполняет керамическую форму, построенную вокруг сварных деталей, а шлак из оксида алюминия всплывает вверх и впоследствии удаляется.

Термитный процесс, разработанный Гансом Гольдшмидтом в середине 1890-х годов и теперь используемый при ремонте стального литья и ковки.Они разрабатывают термитную сварку для соединения железнодорожных рельсов, стальных труб, стальной проволоки, литых деталей большего размера и кованых деталей.

1. Тигель — это сосуд, в котором происходит термитная химическая реакция, алюминотермическая реакция, называется тиглем.

2. Форма — Форма создается вокруг детали, которая требует сварки. Эта форма предназначена для приема расплавленного металла.

3.Смесь — Смесь — это термин для описания гранул алюминия и оксида металла. и любые легирующие металлы.

4. Реакция — Алюминотермический процесс — это химическая реакция между алюминием и оксидом металла. Реакция приводит к разделению перегретого расплавленного материала и шлака оксида алюминия.

Железнодорожная термитная сварка Процесс термитной сварки Это процесс химической сварки, в котором экзотермическая реакция используется для получения необходимой тепловой энергии. Обжиг термита — смеси порошка алюминия и оксида железа в соотношении 1: 3 по весу. создает температуру 3000 градусов по Цельсию.

Обжиг термита — смеси порошка алюминия и оксида железа в соотношении 1: 3 по весу. создает температуру 3000 градусов по Цельсию.

Предварительный нагрев термитной смеси до 1300 градусов по Цельсию необходим для инициирования реакции.

Смесь термитов вступает в реакцию следующей химической реакции:

8Al + Fe3O4 = 9Fe + 4 Al2O3 + тепло (4500˚C, 35 кДж / кг смеси)

Высокая способность алюминия реагировать с кислородом лежит в основе химической реакции термитов.После реакции с оксидом железа чистая сталь оседает, а оксид алюминия всплывает в виде шлака. Все это происходит из-за большой разницы в их плотности.

Операция и этапы термитной сваркиПо сути, это процесс литья и литья, при котором в результате реакции термита металл выливается в непроходимую полость, образовавшуюся вокруг стыка. Этапы термитной сварки:

1. Обязательно очистить и подготовить края металлических деталей, которые мы будем сваривать.

2. Восковая модель — это необходимость для соединения стыка. Вылейте горячий воск, чтобы получить его.

3. Поместите формовочную коробку вокруг стыка и аккуратно нанесите песок по всей восковой модели. Он обеспечивает необходимый сливной бассейн, стояк, литник и литниковую систему.

4. Нижнее отверстие используется для слива расплавленного воска, что помогает предварительно нагреть соединение и подготовить его к сварке.

5. Пора перемешать термит в тигле.Он изготовлен из огнеупорного материала, чтобы выдерживать экстремальное нагревание и давление, возникающие во время этой алюмотермической реакции.

6. Воспламенитель, такой как оксид бария или магний, оставляют на головке смеси и зажигают раскаленными докрасна металлическими стержнями.

7. Реакция завершается за очень короткое время, сильно нагретый расплавленный чугун течет в полость формы, которую мы создали вокруг стыка для плавления.

8. Нагретый расплавленный материал соединяет основные металлы и затвердевает с образованием однородного прочного соединения.

9. Оставить сварной шов как таковой медленно остыть.

Металлы меди и хрома также имеют термоплавкие смеси. Вместо закиси железа в них используются различные оксиды металлов. Некоторые из популярных реакций термита с указанием их температуры упомянуты ниже.

3 CuO + 2 Al → 3Cu + Al2O3 + тепло (4860 ° C, 270 ккал)

Cr2O3 + 2Al → 2Cr + Al2O3 + тепло (3000 ° C, 545 ккал)

Ступени термитной сварки для рельсов- Подготовка кромок рельса к сварке

- Установка сварного зазора

- Прикрепите зажим

- Закрепите форму

- Оставьте термитную смесь в тигле

- Предварительный нагрев концов рельса

- Подожгите и дайте стали течь

- Время удаления формы

- Удалите излишки металла головки

- Начать шлифование

- Окончательное чистое шлифование

Доступен ряд сварочных комплектов в зависимости от сварочного процесса.

1. Дюймовый метод SKV — самый распространенный процесс соединения двух рельсов поезда.

2. Метод 1,5-дюймового SKV — процесс помогает снизить риск включения шлака.

3. Сварной шов с широким зазором 2,75 дюйма — Используется один раз для замены термитного шва.

4. Ремонтный шов с полной головкой — Заполните поврежденный участок после вытягивания головки рельса.

Использование и приложенияСварка термитом — это очень старый процесс плавления, который даже сейчас оказался очень полезным инструментом.

1. Традиционно используется для сварки очень тяжелых и толстых листов.

2. Это предпочтительный выбор для соединения железных дорог, толстых стальных профилей и труб.

3. Термитная сварка предназначена для ремонта тяжелых зубчатых передач и отливок.

4. Эта модель подходит для сварки больших секций, таких как корпус, рельсы локомотивов и корабли.

5. Применяется для сварки медных сварочных кабелей.

Плюсы термитной сварки- Это простой и быстрый метод соединения двух одинаковых или разных проводящих материалов.

- Это очень экономичный процесс, при котором не требуется электропитание.

- Сварка термитом возможна в удаленных местах, где нет электричества.

- Можно использовать для деталей из черных металлов большего сечения.

- Плавка легких и дешевых металлов не очень экономична.

- Скорость сварки низкая.

- Высокие температуры могут вызвать изменение зернистой структуры и деформации металла шва.

- Сварка может содержать включения газа и шлака.

Алюминий по своей природе имеет особое сродство к кислороду. Это будет реагировать с оксидом железа с образованием элементарного расплавленного железа. Расплавленное железо осаждается в зазоре, создавая прочное и стабильное соединение.

Алюминий при реакции с оксидом выделяет большое количество тепла и шлака, который плавает над расплавленным металлом.В процессе алюминотермической реакции выделяется большое количество тепла для плавления ванны элементарного железа.