Сварка рельсовых стыков — Энциклопедия по машиностроению XXL

Этот термит при сгорании даёт около 750 ккал/кг и развивает температуру выше 3000° С. В СССР алюминиевый термит довольно широко применяется для сварки рельсовых стыков на трамвайных и ж.-д. линиях. В годы Отечественной войны нашёл применение магниевый термит из порошкообразной смеси магния И железной окалины для сварки стальных проводов диаметром 3—6 мм на линиях телеграфно-телефонной связи. В машиностроении термитная сварка имеет ничтожное применение. [c.273]Электромоторно-винтовые подаю ще-о садочные устройства. Схема конструкции показана на фиг. 6. Устройство приводится в движение двигателем, имеющим две скорости вращения малую, предназначенную для оплавления, и большую для осадки. Возвратно-поступательные перемещения плиты достигаются реверсированием двигателя с помощью вспомогательного реле, реагирующего на изменение тока при соприкосновении и разъединении свариваемых деталей.

Горение протекает бурно с вьщелением большого количества теплоты. Температура достигает 3000 °С. Расплавленный в результате горения металл затекает в свариваемый стык и образуется сварное соединение. В связи с низкой производительностью процесса и дефицитностью алюминия термитную сварку применяют ограниченно, в основном для сварки рельсовых стыков трамвайных путей. Магниевый термит (смесь порошкообразного магния и железной окалины) используют для сварки стальных телеграфных и телефонных проводов связи. [c.337]

Способ Бенардоса находит применение в работах по исправлению рельсовых путей, при сварке рельсовых стыков, тонкой листовой стали, для выплавления песочных мест в стальных отливках, заполнения пористого литья, для сварки меди, алюминия и их сплавов. [c.259]

[c.259]

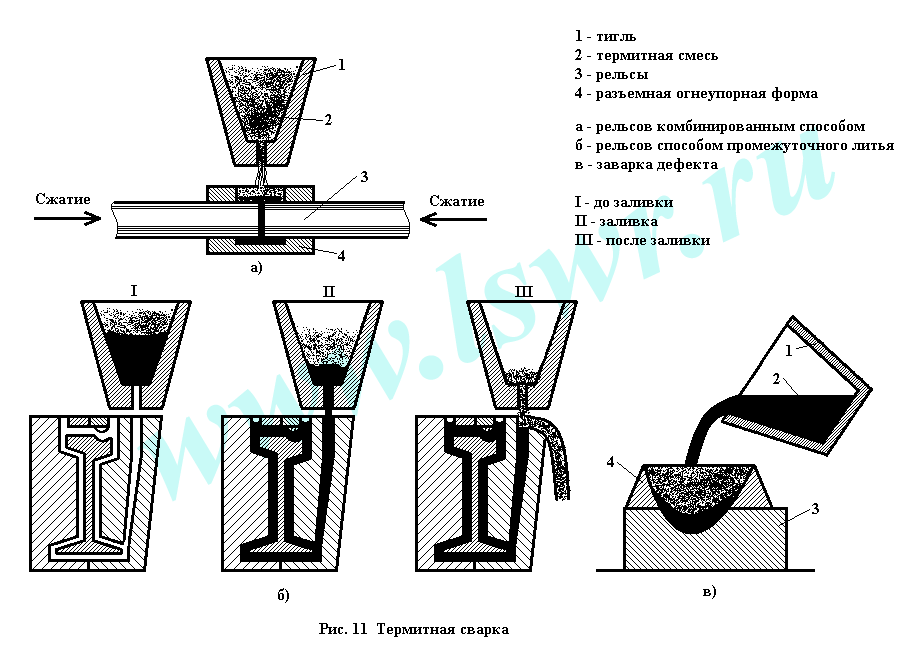

Сварка комбинированным способом (рис. 188, в) совмещает сварку впритык и сварку промежуточным литьем и предназначена для сварки рельсовых стыков. [c.404]

Комбинированный способ при.меняют, как правило, при сварке рельсовых стыков. Количество термита выбирают так, чтобы нижняя часть формы была заполнена расплавленным металлом, а верхняя — расплавленным шлаком. После заливки формы производят сжатие рельсов. В результате нижняя часть сваривается плавлением, а верхняя — давлением. [c.501]

При сварке рельсовых стыков наиболее широко применяется комбинированный способ, схема которого представлена на фиг. 329, в. Между торцами точно обработанных головок рельсов зажимается пластинка толщиной 3 мм из малоуглеродистой стали. Затем на стык устанавливают форму и производят подогрев его. Порция термита подбирается так, чтобы при заливке формы нижняя ее часть была заполнена жидким металлом почти до нижней кромки головки рельсов.

Продолжительность сварки рельсового стыка (включая предварительные и окончательные работы) 40 мин. [c.72]

Комбинированный способ, как правило, применяют при сварке рельсовых стыков, которые устанавливают в специальной огнеупорной форме. Количество термита должно быть таким, чтобы [c.304]

Сварка рельсовых стыков имеет большое народнохозяйственное значение. Она применяется для создания длинных рельсовых плетей (до 25 м и выше), что способствует значительному улучшению эксплуатационных показателей рельсового пути на железнодорожном транспорте. Отсутствие толчков подвижного состава на сварных стыках уменьшает как износ пути, так и подвижного состава.

[c.99]

Отсутствие толчков подвижного состава на сварных стыках уменьшает как износ пути, так и подвижного состава.

[c.99]

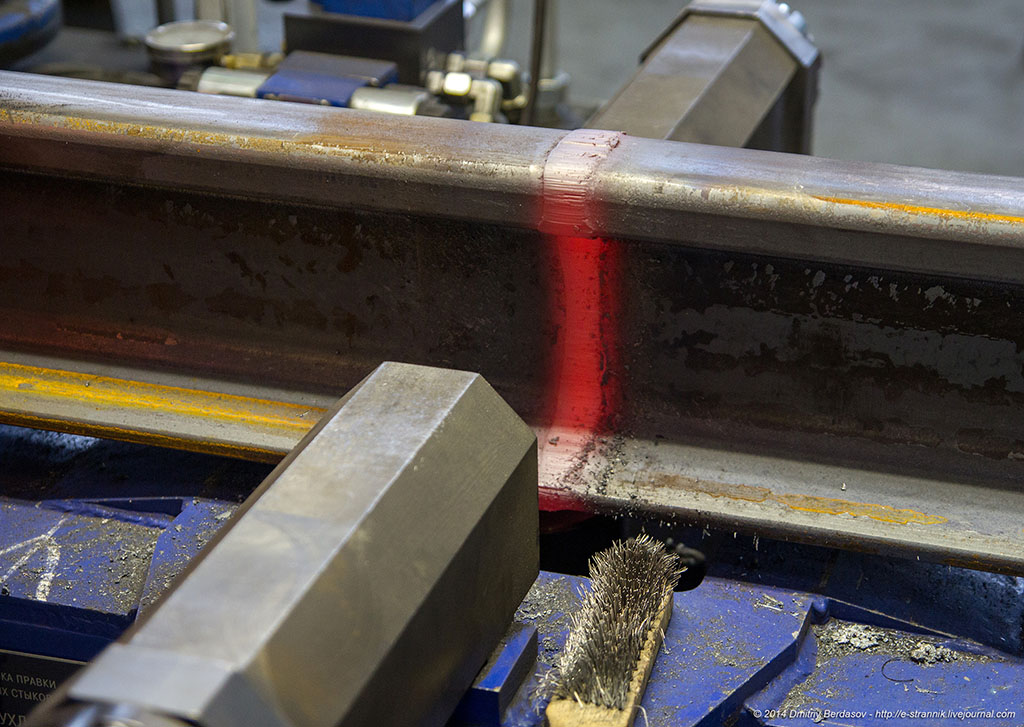

Контактная стыковая сварка—наиболее распространенный в настоящее время метод сварки рельсовых стыков. Нормальный железнодорожный рельс имеет сечение свыше 5000 мм и изготовляется из стали с содержанием более 0,5 /дС. В связи с этим сварка рельсов производится оплавлением с подогревом. Для этой цели в СССР применяются машины автоматического действия мощностью 200—320 ква.

Сварка рельсовых стыков производится в стационарных или передвижных мастерских. Рельсы поступают на сварку с перпендикулярно обрезанными торцами. Поверхность рельса яа участке, зажимаемом в электродах, перед сваркой очищается. После автоматической сварки с подогревом горячий грат с нижней стороны подошвы рельса обрубается пневматическим зубилом. Затем сваренный рельс перемещается по продольному конвейеру, после чего зубилом срубается остальной грат. Далее стык шлифуется карборундовым кругом для получения ровной поверхности. Наконец, сваренный рельс обрезается на заданную длину, и сверлятся отверстия для болтовых соединений.

[c.100]

Далее стык шлифуется карборундовым кругом для получения ровной поверхности. Наконец, сваренный рельс обрезается на заданную длину, и сверлятся отверстия для болтовых соединений.

[c.100]

| Фиг. 120. Порядок сварки рельсового стыка |

На роликоопоры 5, 10 тележек 3, 4, 9 мостовым краном устанавливают части корпуса. С помощью поперечного перемещения неприводных роликоопор 10 совмещают стыки собираемых частей корпуса и соединяют их между собой. К одному из торцов корпуса проводится упорный ролик 6, затем с помощью фиксирующих пальцев гребенки рельсового пути закрепляют тележки 3, 4, 9 и упорный ролик 6. Подводят велотележку 7 со сварочной аппаратурой настраивают сварочные автоматы по стыку. Внутрь свариваемых частей вводят газовые горелки, разогревают стыки до температуры 200—300 °С и производят сварку кольцевого стыка.

Подводят велотележку 7 со сварочной аппаратурой настраивают сварочные автоматы по стыку. Внутрь свариваемых частей вводят газовые горелки, разогревают стыки до температуры 200—300 °С и производят сварку кольцевого стыка.

Этим способом сваривают рельсовые стыки, валы и стержни большого диаметра. Существует также способ термитной сварки плавлением, заключающийся в заполнении зазора между соединяемыми деталями жидким металлом, полученным при расплавлении термита. В этом случае сжатие деталей не применяется. [c.325]

Контактная сварка приобрела в настоящее время большое народнохозяйственное значение.

При сварке продольных стыков собранную обечайку вращением роликоопор устанавливают стыком в верхнее положение. Сварочный аппарат устанавливают по свариваемому стыку и при движении установки по рельсовому пути производят сварку. Корректировка положения электрода в поперечном направлении осуществляется сварщиком с площадки 6. [c.79]

Рельсовые стыки на спускной части горки и в первой трети длины сортировочных путей необходимо сваривать в тех местах, где сварка не препятствует устройству изолирующих стыков для образования рельсовых цепей.

Сварка способом дуплекс применяется в основном только для соединения рельсовых стыков. Сущность этого способа почти ничем не отличается от сварки способом промежуточного литья. Все подготовительные операции и заливка стыка производятся в таком же порядке, как и при промежуточном литье. Различие состоит в том, что при способе дуплекс стык после заливки жидким металлом сжимается с помощью пресса. [c.505]

Стыковая сварка железнодорожных рельсов. Наилучшим способом получения надежного и прочного рельсового стыка, пригодного для главных путей и для любой скорости движения, является стыковая сварка оплавлением. При болтовых соединениях быстро изнашиваются концы рельсов, ускоряется износ подвижного состава. Доказано, что нет необходимости устройства температурных стыков через каждый рельс (длина 12,5 м), достаточно одного температурного стыка на несколько сот метров. [c.35]

[c.35]Колебательные процессы, возникающие при передвижении кранов по рельсам, обусловлены единичными и циклически повторяющимися возмущениями кинематического характера /4,6 (О вследствие неровностей рельсовых путей и ходовых колес. Все неровности можно рассматривать как местные неровности в виде выбоин, наплывов металла от сварки, различных выступов рельсовых стыков и плавные волнообразные неровности, как правило, на значительной длине (1,5—3,0 м). Волнообразные неровности являются следствием неравномерного износа рельсов и ходовых колес [37]. Частоту внешних возмущений в этом случае можно определить по формуле [c.328]

| Рис. 97. Подвесная контактная машина для сварки рельсовы.х стыков |

) были разработаны высокоэффективные технология и оборудование для контактной сварки рельсов в полевых условиях при ремонте и строительстве железнодорожных путей. Освоение сварки рельсовых стыков следует считать большим достижением отечественной сварочной техники, так как над этой проблемой безуспешно длительное время работали исследователи во многих странах. За разработку нового высокоэффективного способа сварки группа научных сотрудников Института электросварки им. Е. О. Патона удостоена в 1966 г. Ленинской премии.

[c.130]

) были разработаны высокоэффективные технология и оборудование для контактной сварки рельсов в полевых условиях при ремонте и строительстве железнодорожных путей. Освоение сварки рельсовых стыков следует считать большим достижением отечественной сварочной техники, так как над этой проблемой безуспешно длительное время работали исследователи во многих странах. За разработку нового высокоэффективного способа сварки группа научных сотрудников Института электросварки им. Е. О. Патона удостоена в 1966 г. Ленинской премии.

[c.130]Сварка комбинированным способом предназначена для сварки рельсовых стыков, способ совмещает сварку впритык и сварку промежуточным литьем (рис. 222, в). Способ состоит в том, что валоженная между головками рельсов железная пластина зажимается при помощи пресса. Затем после установки на стык формы и подогрева деталей до 700—750°С в форму выливается из тигля термитный металл и шлак. Жидкий металл расплавляет и сваривает подошву и шейку рельсов. Заполнявшая верхнюю часть формы шлаковая ванна нагревает головки рельсов и затем при стягивании рельсов стык сваривается. [c.340]

[c.340]

Закончить ремонтно-оздоровительные путевые работы ремонт путей (главных и станционных, эстакадных, весовых, подкрановых и др.) и стрелочных переводов, замену изношенных и укладку дополнительных башмакосбрасывателей, сварку рельсовых стыков в районах работы башмачников, замену разнотипных рельсов в парках формирования, очистку щебня и подрезку балласта на изолированных участках, централизованных стрелках и замедлителях. Обеспечить ремонт [c.424]

Комбинированны.ч способом сваривают преимущественно стыки рельсов. Этот способ представляет собой комбинацию двух способов впритык и промежуточным литьем. Перед сваркой рельсовые стыки фрезеруются. Между головками рельсов зажимается пластина из низкоуглеродистой стали толшияой 8—10 мм. Стык, собран- ный с пластиной, сжимается прессом (фиг. 209). Между шейками и подошвами рельсов остается зазор, равный толщине установленной между головками пластины. Головки рельсов с зажатой пластиной зачеканиваются для того, чтобы расплавленные металл и шлак не могли попасть в зазоры между головками рельсов и пластиной. Подготовленный таким образом стык формуется и заливается расплавленным термитным металлом. Заливка металла производится через дно тигля. После заливки стык с помощью пресса осаживают.

[c.505]

Подготовленный таким образом стык формуется и заливается расплавленным термитным металлом. Заливка металла производится через дно тигля. После заливки стык с помощью пресса осаживают.

[c.505]

К нашим большим отечественным достижениям надо отнести освоение в широких масштабах сварки рельсовых стыков. Уже весной 1943 г. — раньше, чем где бы то ни было в др тих странах, — нас был построен li введен в эксплуатацию иервьп рельсосварочный поезд. Сварочными машинами, которыми он был ослашен, восстанавливались подорванные в войну рельсы, отдельные их куски сваривались в рельсы стандартных размеров. [c.175]

Огромный объем сварки рельсовых стыков (которая, кстати, увеличивает срок службы рельсов почти в два раза) будет выполнен в текуще.м се.милстии должно быть сварено больше 50 тыс. км рельсов, из них свыше 10 тыс. км — в бесстыковые плети. Более производительная и более дешевая контактная сварка рельсов заменит дуговую, термитную и газопрессовую сварку.

Правда, луговая и термитная сварка имеет одно очень важное

[c.175]

Правда, луговая и термитная сварка имеет одно очень важное

[c.175]Большое народнохозяйственное значение имеют также сварка рельсовых стыков, стыковая сварка звеньев цепей, точечная сварка кузовов цельнометаллических вагонов, стыковая сварка всевозможных трубчатых элементов в паровых котлах, стыковая сварка листов и лент в прокатном производстве, обеспечивающая непрерывность дейсгви-1 и существенное повышение производительности основного и вспомогательного оборудования в цехах холодного проката на металлургических заводах. Очень большое значение приобретает контактная точечная и стыковая сварка в производстве арматурных сеток и каркасов для железобетона, в первую очередь, в связи с осуществлением великих гидротехнических строек коммунизма. Объем сварочных работ на этих строительствах характеризуется необходимостью сварки около 20 000 000 стыков. [c.7]

Режим сварки рельсового стыка характеризуется следующими параметрами установочная длина 55 — 60 мм, припуск на подогрев и оплавление (суммарный на оба рельса) 20 мм, припуск на осадку 7—9 мм, удельное давление осадки — не менее 3 кг/мм , длительность сварки 100—150 сек. , скорость осадки 15 мм/сек. Приведенный режим сварки обеспечивает относительно широкую зону интенсивного нагрева, в результате чего стык после сварки охлажлается с умеренной скоростью — твердость в околостыковой зоне при этом не превышает, как правило, 250—280 единиц по Бринелю (иногда в зоне стыка встречаются также участки, обогащенные углеродом, твердость которых может достигать 400 Нд). Сваренные по приведенному режиму стыки обычно не подвергаются последующей термической обработке. При этом обеспечиваются вполне удовлетворительная статическая прочность (разрушающая нагрузка при изгибе сварного рельса, уложенного на две опоры, составляет 80—90 /д соответствующей разрушающей нагрузки целого рельса) и очень высокий предел усталости при работе на регулярную повторно-переменную нагрузку (предел усталости сварного стыка достигает 80—85 /ц предела усталости целого рельса). Образцы, вырезанные из сварного стыка, обладают сравнительно низкой ударной вязкостью (1 — 2 кгм/см ). Дальнейшее улучшение качества сварных рельсовых стыков может быть достигнуто переходом на более жесткий режим сварки (уменьшаются размеры зерна и сужается зона частичного расплавления стали, в которой часто наблюдаются рыхлости и другие дефекты) с обязательным применением последующей термической обработки.

, скорость осадки 15 мм/сек. Приведенный режим сварки обеспечивает относительно широкую зону интенсивного нагрева, в результате чего стык после сварки охлажлается с умеренной скоростью — твердость в околостыковой зоне при этом не превышает, как правило, 250—280 единиц по Бринелю (иногда в зоне стыка встречаются также участки, обогащенные углеродом, твердость которых может достигать 400 Нд). Сваренные по приведенному режиму стыки обычно не подвергаются последующей термической обработке. При этом обеспечиваются вполне удовлетворительная статическая прочность (разрушающая нагрузка при изгибе сварного рельса, уложенного на две опоры, составляет 80—90 /д соответствующей разрушающей нагрузки целого рельса) и очень высокий предел усталости при работе на регулярную повторно-переменную нагрузку (предел усталости сварного стыка достигает 80—85 /ц предела усталости целого рельса). Образцы, вырезанные из сварного стыка, обладают сравнительно низкой ударной вязкостью (1 — 2 кгм/см ). Дальнейшее улучшение качества сварных рельсовых стыков может быть достигнуто переходом на более жесткий режим сварки (уменьшаются размеры зерна и сужается зона частичного расплавления стали, в которой часто наблюдаются рыхлости и другие дефекты) с обязательным применением последующей термической обработки. Изменение технологии требует перехода к более мощным стыковым машинам и применения термических печей.

[c.100]

Изменение технологии требует перехода к более мощным стыковым машинам и применения термических печей.

[c.100]

Сварка рельсовых стыков В. с. трамваев начала применяться в 1898 г. и быстро распространилась на трамвайных предприятиях всего мира. Первоначально применялся способ заливки рельсов расплавленным чугуном (стык Фалька) стык при этом не сваривался, а лишь заформовывался в чугунном башмаке в виду сложной и громоздкой аппаратуры (передвижная вагранка) этот способ не мог иметь большого успеха. С 1900 г. начала распространяться алюмино-термитная, а с 1904 г. электрич. сварка рельсов. Первая (по способу Гольдшмидта) быстро завоебала себе прочное положение в виду несложности и сравнительной дешевизны ее, простоты изготовления термитной смеси и аппаратуры, а также вполне надежных результатов. Опыт показывает, что число лопнувших стыков, сваренных термитом, весьма не- [c.320]

К этой категории относятся также колебания, которые вызываются передвигающейся силой, меняющейся во времени [81] (например, гармонически) удары передвигающегося груза о неровности рельсов удары о рельсовые стыки и др. В практике найдено много простых приспособлений, имеющих своим назначением противодействие нежелательным динамическим воздействиям. К HFM следует отнести, например, тщательное уравновещи-вание зубчатой передачи у локомотивов, которое уничтожает пульсирующие подвижные силы сварку рельсов, которая устра-няег удар на стыке применение деревянных щпал, уложенных на щебне, что препятствует или смягчает распространение и передачу сотрясений и т. п.

[c.114]

В практике найдено много простых приспособлений, имеющих своим назначением противодействие нежелательным динамическим воздействиям. К HFM следует отнести, например, тщательное уравновещи-вание зубчатой передачи у локомотивов, которое уничтожает пульсирующие подвижные силы сварку рельсов, которая устра-няег удар на стыке применение деревянных щпал, уложенных на щебне, что препятствует или смягчает распространение и передачу сотрясений и т. п.

[c.114]

Соединение рельсовых стыков (Р65) газопрессовой сваркой в пластическом состоянии металла на техническом пропане производят при следующем режиме давление 2,0—2,5 кПмм (20— 25 Мн1м ), величина осадки Я = 20 мм, давление кислорода [c.355]

Способы сварки рельсов (Электроконтактная, электродуговая, газопрессовая и алюмотермитная сварка), страница 3

Технология

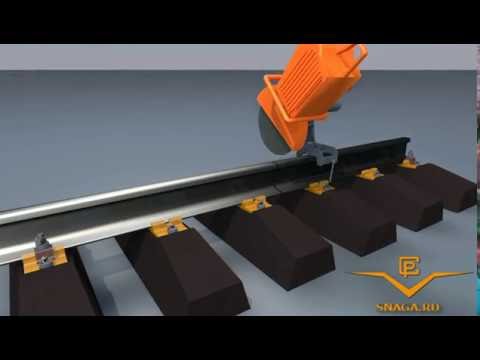

позволяет сваривать новые или старогодные железнодорожные рельсы типа Р65, Р50

не закаленные, объемно-закаленные, либо с закаленной головкой (с мелкоперлитной

структурой металла) с временными сопротивлениями соответственно не менее 900

Н/мм2, 1200 Н/мм2 и 900 Н/мм2.

Минимальная длина свариваемых рельсов должна быть не менее 6 метров для главных путей всех классов и не менее 3 метров на стрелочных переводах и остальных путях всех классов.

Каждый из предлагаемых процессов алюмотермитной сварки характеризуется следующими последовательными этапами:

1. Подготовительный этап, на котором осуществляются операции: подготовка рельсов к резке, обрезка концов рельсов на требуемую величину зазора, зачистка рельсов в зоне стыка, выравнивание положения концов рельсов, установка универсального приспособления и форм, уплотнение форм песком, подготовка термитных порций и тигля к работе.

2. Проведение термитной сварки, состоящей из операций: подогрев концов рельсов, поджиг термита и термитная реакция, автоматический выпуск стали из тигля и заливка ее в форму, выдержка стали в форме (приложение 2).

3.

Послесварочная

обработка стыка, где проводятся операции: разборка форм и снятие грата,

предварительная шлифовка стыка, нормализация (если необходимо) сварного шва,

чистовая шлифовка и окончательные операции.

Рис.7.4: Готовый отшлифованный сварной шов для ширины рельсового зазора 75 мм по методу SkV

Рис.7.5: Схема сварочного процесса SkV

7.6. Алюмотермитная сварка стрелочных переводов

Одним из способов усиления путей является ликвидация рельсовых стыков. К началу 1980 гг. доля станционных путей с рельсами типов Р50 и тяжелее составила 60 %, а с балластом из щебня, сортированного гравия и асбеста, где разрешалось сваривать рельсы в плети, — 40 % общей длины станционных путей; бесстыковой путь составлял не более 2 %.

Следует отметить, что опыт применения бесстыкового пути на станциях в СССР имелся. В 1960-х гг. на станционных путях проводилась сварка рельсов, возможности для этого при рельсах легких типов, песчаном балласте и костыльных скреплениях были ограничены.

Усиление станционных путей укладкой старогодных рельсов тяжелых типов,

снятых с главного пути, позволило вновь вернуться к идее бесстыковых

станционных путей. В определенных эксплуатационных и климатических условиях

возможно использование бесстыкового пути облегченной (по сравнению с типовой

для перегонов) конструкции, что позволяет расширить сферы применения

бесстыкового пути до 70—75 % протяженности станционных путей.

В определенных эксплуатационных и климатических условиях

возможно использование бесстыкового пути облегченной (по сравнению с типовой

для перегонов) конструкции, что позволяет расширить сферы применения

бесстыкового пути до 70—75 % протяженности станционных путей.

Опыт термитной сварки насчитывает более 100 лет. За рубежом традиционно алюминотермитной сваркой изготавливают рельсовые плети для бесстыкового пути. Рельсовые плети и стрелочные переводы, сваренные таким способом, эксплуатируются на магистралях со скоростями движения 300 км/ч и на дорогах с осевыми нагрузками 400 кН. Существует практика сварки всех стрелочных переводов в пределах станции. Термитной сваркой был сварен путь в тоннеле под проливом Ла-Манш. Этот вид сварки используется на железных дорогах многих стран, в том числе с тропическим и холодным климатом.

В СССР термитная сварка рельсов стала применяться, начиная с 30-х годов XX в. В 1960-е гг. в ЦНИИ

МПС велись исследования по повышению качества термитной сварки, разрабатывались

технологии ремонта этим способом рельсовых плетей. Однако показатели

прочности и пластичности соединений, выполненных термитной сваркой, были хуже,

чем при электроконтактной. Кроме того, термитная сварка дороже. Путевое

хозяйство нуждалось в больших объемах сварных рельсов и ориентировалось на

электроконтактную сварку, успешно применялись высокотехнологичные передвижные

рельсосварочные машины и массовая сварка рельсов в условиях рельсосварочных

поездов. Широкое внедрение термитной сварки рельсов приостановилось.

Однако показатели

прочности и пластичности соединений, выполненных термитной сваркой, были хуже,

чем при электроконтактной. Кроме того, термитная сварка дороже. Путевое

хозяйство нуждалось в больших объемах сварных рельсов и ориентировалось на

электроконтактную сварку, успешно применялись высокотехнологичные передвижные

рельсосварочные машины и массовая сварка рельсов в условиях рельсосварочных

поездов. Широкое внедрение термитной сварки рельсов приостановилось.

В настоящее время для решения проблемы сварки стыков стрелочных переводов в пути на отечественных дорогах используют опыт ведущих зарубежных фирм. Ученые ВНИИЖТа адаптировали технологии фирм «Электро-Термит» (Германия), «Снага» (Словакия) и «Рельтех» (Франция) для климатических условий России и особенностей конструкции отечественных стрелочных переводов.

За рубежом рельсы

сваривают сплошь, включая в плети стрелочные переводы. Для сварки используют

термитный и даже электродуговой способы. ВНИИЖТ совместно со стрелочными

заводами и конструкторскими бюро ведет разработку технических и технологических

вопросов сварки рельсов внутри стрелочных переводов и с примыкающими к ним

плетями бесстыкового пути.

ВНИИЖТ совместно со стрелочными

заводами и конструкторскими бюро ведет разработку технических и технологических

вопросов сварки рельсов внутри стрелочных переводов и с примыкающими к ним

плетями бесстыкового пути.

При проектировании и строительстве линий стрелочные переводы

рассматриваются

как препятствие, влияющее на длину рельсовых сварных плетей. Для решения этой

проблемы на железных дорогах МПС РФ внедряется новое поколение стрелочных

переводов на железобетонных брусьях. Повышенные требования к пути на линиях для скоростного движения определили

конструктивные особенности переводов. Переводы нового поколения имеют

улучшенную динамику за счет использования гибких остряков и крестовин с

гибко-поворотным сердечником с удлиненными рельсовыми окончаниями и стыками

накладочного типа, упругих клемм скреплений, подрельсовых прокладок различной

жесткости, меньшего количества стыков. Снижение динамических эффектов при

прохождении подвижного состава по зоне стрелочного перевода достигается вваркой

перевода в бесстыковой путь и сваркой стыковых зазоров на самом переводе. На

стрелочных заводах сварка при изготовлении элементов стрелочных переводов

выполняется электроконтактным способом.

На

стрелочных заводах сварка при изготовлении элементов стрелочных переводов

выполняется электроконтактным способом.

Рельсы теперь СКЛЕИВАЮТ в полевых условиях | ZAALAN | журнал железнодорожника

Надежность работы рельсовых изолирующих стыков всегда была на повестке дня железнодорожников. Так как от их нормальной работы зависит выполнение графика движения поездов.

Материалы по теме:

Это происходит, когда обратному тяговому току некуда деваться (видео горения дуги в изостыке)

Зачем концы рельсов оборачивают тканью?

Зачем красят рельсы?

Почему при сдавливании стыка останавливаются поезда?

Серьезная проблема в работе изолирующих стыков — это перекрытие торцевой изоляции металлической пылью, стружками и окалинами под накладками.

Обычный сборный изостык с композитными накладками

Одним из решений, мешающем возникновению замыканий в изолирующем стыке, является укладка в путь клееболтовых изолирующих стыков. Ранее такой стык склеивался в условиях завода. Привозился готовый на место и вваривался в путь.

Материалы по теме:

«Прожог» изолирующего стыка. Причины. Последствия.

Автоблокировка, зачем она на ж.д.?

Ликвидация стыков в пути (термитная сварка концов рельс).

Что находится внутри коробок и грибков на ж.д. путях?

За счет склейки и заполнения всех полостей склеивающим материалом исключается возможность образования металлической пыли от трения и вибрации, а также исключается возможность попадания под накладки металлической стружки и окалин.

Технология укладки изготовленного на заводе клееболтового изостыка требовала несколько закрытий движения для проведения работ.

Поэтому в 2018 стала опробироваться технология склейки изолирующих стыков прямо в полевых условиях.

Данную технологию распространили на скоростном участке Нижний Новгород — Петушки главного хода Горьковской железной дороги.

Склеенный изолирующий стык стрелочного переводаСклеенный изолирующий стык стрелочного перевода

За год склеено 310 изолирующих стыков.

За счет применения металлокомпозитных накладок удалось добиться снижения намагниченности рельсовых концов в районе изостыков.

Экспертная оценка руководителя линейного участка оказалась положительной:

«Мы очень довольны результатами подконтрольной эксплуатации склеенных в полевых условиях изолирующих стыках. На таких стыках, с момента ввода их в работу, не зафиксировано ни одного отказа в работе рельсовых цепей» — рассказал начальник линейного участка дистанции пути.

Процесс склейки стыка занимает два с половиной часа. Комплект материалов заказывается индивидуально для каждого стыка с учетом времени года производства работ.

Подготовка стыка к склейке (отработка технологии на территории дистанции пути).Подготовка стыка к склейке (отработка технологии на территории дистанции пути).

По сообщению технического отдела дистанции пути процесс склейки изолирующего стыка в полевых условиях обходится в четыре раза дешевле, чем склейка в закрытом цехе и потом врезка в путь.

Понравилась публикация, ставьте палец вверх! 👍 Делитесь в соцсетях и подписывайтесь на канал, чтобы не пропустить много интересного о рельсовом транспорте.

Термитная сварка рельсов | Железнодорожная термитная сварка

AGICO — одна из известных корпораций в области термитной сварки, занимается разработкой и производством различных комплектов и оборудования для алюминотермической сварки, подходящих для различных материалов и типов рельсов. Производственная мощность составляет более 120 000 расходных материалов в год, которые широко используются на железных дорогах, в метро, на высокоскоростных железных дорогах, в шахтах и на крановых рельсах в Китае и за его пределами.

Производственная мощность составляет более 120 000 расходных материалов в год, которые широко используются на железных дорогах, в метро, на высокоскоростных железных дорогах, в шахтах и на крановых рельсах в Китае и за его пределами.

AGICO имеет квалифицированную команду техников и инженеров, которые улучшают качество и производительность продукции, имеет передовую лабораторию с современным оборудованием для определения твердости сварного шва, прогиба и микроструктуры и т. д.которые обеспечивают качество нашей продукции и сохраняют передовые технологии. Компания AGICO, сертифицированная по стандарту ISO9001:2000, поставляет различные продукты для термитной сварки различным клиентам по всему миру. Совершенная технология и богатый опыт позволяют компании AGICO удерживать лидирующие позиции в отрасли термитной сварки.

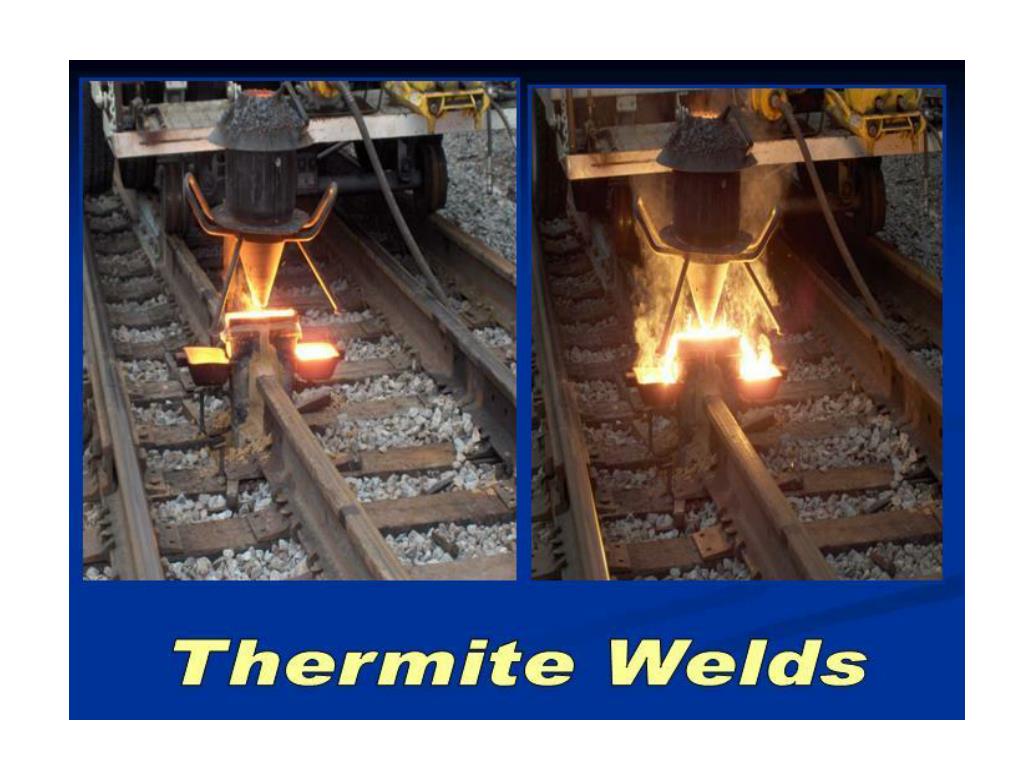

Что такое термитная сварка рельсов?

Алюминотермическая сварка (также известная как термитная сварка) представляет собой метод нагрева с использованием перегретого расплавленного металла, полученного в результате экзотермической реакции между оксидом металла и металлическим алюминием для нагревания металла. Рельсовая термитная сварка устанавливает конец рельса с соответствующим зазором в специальную форму. Когда конец предварительно нагревается до определенной температуры, высокотемпературный жидкий металл, образованный в результате реакции горячего агента, впрыскивается в форму, чтобы расплавить конец рельса для обеспечения сварки.

Рельсовая термитная сварка устанавливает конец рельса с соответствующим зазором в специальную форму. Когда конец предварительно нагревается до определенной температуры, высокотемпературный жидкий металл, образованный в результате реакции горячего агента, впрыскивается в форму, чтобы расплавить конец рельса для обеспечения сварки.

Изделия для термитной сварки, поставляемые AGICO, имеют надежную и стабильную работу, успешно прошли испытания китайского стандарта сварки рельсов TB/T1632-2005 и были одобрены Министерством железных дорог Китая, прошли австралийский стандарт AS1085.Испытание 15-1995, испытание сварки в Индонезии и испытание качества SGS на Тайване.

Песчаная форма Горнило с одним выстрелом Внутренний тигель с долгим сроком службы Одноразовые тигли Сварочные материалы Воспламенитель Сварочная часть цементный песокПроекты термитной сварки железных дорог

Изображение упаковки для сварочной части и фиксирующего песка Изображение упаковки для песчаной формы и тигляМетоды сварки рельсовых стыков, используемые на железных дорогах

Сварка рельсовых стыков

Целью сварки является соединение

рельс заканчивается вместе за счет применения тепла и, таким образом, устраняет зло

воздействие рельсовых стыков. На железных дорогах используются четыре метода сварки.

На железных дорогах используются четыре метода сварки.

(а) Газ сварка давлением

(б) Электрический дуговая или дуговая сварка металлическим электродом

(c) Флэш-память сварка встык

(г) Термит сварка

подробное описание этих методов приведено ниже.

A. Газовая сварка

При этом виде сварки необходимое тепло вырабатывается комбинацией газов кислорода и ацетилена. Свариваемые концы рельсов соединяют и нагревают через горелка, подключенная к кислородным и ацетиленовым баллонам с помощью регуляторов и трубы.Достигается температура около 1200 o C. При этой температуре, металл концов рельсов плавится, что приводит к сплавлению и сварке между собой концы.

Свариваемые рельсы

зажатый у стены приложением давления в 40 т, нагретый до

температуре около 1200 o C до 1400 o C, а стыковать с давлением осадки

около 20 т. Затем стык снова нагревают до температуры 850 o C и

дают остыть естественным путем.Выяснилось, что этот способ сварки

дешевле, чем стыковая сварка оплавлением. Качество этого сварочного соединения

тоже утверждал, что неплохо. Существуют как стационарные, так и мобильные установки

Доступен для сварки давлением газа.

Затем стык снова нагревают до температуры 850 o C и

дают остыть естественным путем.Выяснилось, что этот способ сварки

дешевле, чем стыковая сварка оплавлением. Качество этого сварочного соединения

тоже утверждал, что неплохо. Существуют как стационарные, так и мобильные установки

Доступен для сварки давлением газа.

процесс, хотя и простой, еще не получил широкого распространения в Индии. Железнодорожные пути. Главной причиной этого является его ограниченная производительность и сложность и нерегулярное наличие газа.В Индии есть только один завод, который предлагает газ сварка давлением, которая находится в Банделе на ER (Восточные железные дороги) и прогресс на этом заводе был номинальным.

B. Электрическая или дуговая сварка металлом

В этом методе выделяется тепло

путем пропускания электрического тока через зазор между двумя проводниками. Металл

электрод запитывается от источника напряжения, а затем подносится к другому

металлический предмет, тем самым создавая дугу электрического тока между двумя

объекты. Эта электрическая дуга выделяет много тепла, в результате чего два рельса

концы сплавить или сварить. Этот вид сварки может быть выполнен с использованием любого из

следующие методы.

Металл

электрод запитывается от источника напряжения, а затем подносится к другому

металлический предмет, тем самым создавая дугу электрического тока между двумя

объекты. Эта электрическая дуга выделяет много тепла, в результате чего два рельса

концы сплавить или сварить. Этот вид сварки может быть выполнен с использованием любого из

следующие методы.

(а) Вставка пластинчатая техника

(б) Шерон процесс

(c) Прилагается космическая техника

Индийские железные дороги недавно приступили к сварке рельсовых стыков с использованием процесса металлической дуги на пробной основе и производительность до сих пор была удовлетворительной.

C. Стыковая сварка оплавлением

При стыковой сварке оплавлением тепло

генерируются методом электрического сопротивления. Концы двух рельсов должны быть

сварные изделия прочно зажимаются в губках сварочного аппарата. Одна из челюстей

неподвижен, а другой подвижен, и поэтому зазор между

два конца рельса можно отрегулировать.Нет необходимости специально готовить

концы рельсов, хотя их можно предварительно нагреть кислородно-ацетиленовой горелкой, если

необходимый. Концы рельсов сведены так близко друг к другу, что почти касаются

друг с другом. Электрический ток силой 35 кА пропускают между интерфейсами

две рельсы, развивающие напряжение 5 В. Рельсы подвергаются

заданное количество предварительных подогревов (15 для рельсов 52 кг и 13 для рельсов 90 R)

до их сварки. Происходит много вспышек (искрений) и значительных

тепло вырабатывается при прохождении электрического тока между концами рельса.Концы рельсов автоматически перемещаются машиной туда-сюда до тех пор, пока

температура поднимается до предела плавления в пределах от 1000 o C до 1500 o C. При этом

стыке концы рельсов прижимаются друг к другу с давлением осадки около 37

t и окончательная оплавка соединяет два конца рельса вместе.

Концы двух рельсов должны быть

сварные изделия прочно зажимаются в губках сварочного аппарата. Одна из челюстей

неподвижен, а другой подвижен, и поэтому зазор между

два конца рельса можно отрегулировать.Нет необходимости специально готовить

концы рельсов, хотя их можно предварительно нагреть кислородно-ацетиленовой горелкой, если

необходимый. Концы рельсов сведены так близко друг к другу, что почти касаются

друг с другом. Электрический ток силой 35 кА пропускают между интерфейсами

две рельсы, развивающие напряжение 5 В. Рельсы подвергаются

заданное количество предварительных подогревов (15 для рельсов 52 кг и 13 для рельсов 90 R)

до их сварки. Происходит много вспышек (искрений) и значительных

тепло вырабатывается при прохождении электрического тока между концами рельса.Концы рельсов автоматически перемещаются машиной туда-сюда до тех пор, пока

температура поднимается до предела плавления в пределах от 1000 o C до 1500 o C. При этом

стыке концы рельсов прижимаются друг к другу с давлением осадки около 37

t и окончательная оплавка соединяет два конца рельса вместе. Процесс

настолько хорошо регулируется, что любая сталь, которая могла быть окислена во время

этапы предварительного нагрева полностью исключаются. Общее время сварки

стыка составляет 150-200 с, а потеря длины рельса составляет около 20 мм для каждого

сварка.В случае рельсов 90 R общее время сварки составляет 161 сек, что

включает период выгорания 20 с, время предварительного нагрева 65 с (13,5 с),

время предварительного прогрева в выключенном состоянии 36 с (12,3 с) и время окончательного мигания 40 с.

Процесс

настолько хорошо регулируется, что любая сталь, которая могла быть окислена во время

этапы предварительного нагрева полностью исключаются. Общее время сварки

стыка составляет 150-200 с, а потеря длины рельса составляет около 20 мм для каждого

сварка.В случае рельсов 90 R общее время сварки составляет 161 сек, что

включает период выгорания 20 с, время предварительного нагрева 65 с (13,5 с),

время предварительного прогрева в выключенном состоянии 36 с (12,3 с) и время окончательного мигания 40 с.

Качественные сварные соединения производится методом стыковой сварки оплавлением. Стоимость сварного соединения с использованием этот метод также довольно низок по сравнению с другими методами сварки. Метод, однако наиболее экономично и эффективно может быть принята только в условиях мастерской, для которых необходимы капитальные вложения.

Вспышка

метод стыковой сварки является стандартным методом сварки рельсов на индийских

Железнодорожные пути. На большинстве железных дорог имеется один или несколько заводов по стыковой сварке оплавлением, на которых рельсы

сварены вместе. Существующие заводы Индийских железных дорог перечислены в

Таблица 16.1.

На большинстве железных дорог имеется один или несколько заводов по стыковой сварке оплавлением, на которых рельсы

сварены вместе. Существующие заводы Индийских железных дорог перечислены в

Таблица 16.1.

Стол 16.1 Перечень сварочных работ установки для индийских железных дорог

Поэтапный порядок стыковой сварки рельсов оплавлением следующий.

Предварительная правка рельсов Рельсы выпрямляются перед сваркой в , чтобы гарантировать, что сварной рельс имеет хорошую центровку.

Очистка концов Концы рельсов очищают на длину 150-225 мм с помощью электрических или пневматических шлифовальных машин.

Регулировка концов рельса Рейка затем концы соединяются в машине для стыковой сварки оплавлением и продольно и вертикально, выровняв машину соответствующим образом.

Сварка Рельс

концы затем свариваются в машине для стыковой сварки оплавлением. Большинство машин на

Индийские железные дороги производятся компанией A.I. Сварщики, Инвернесс, Шотландия.

Важные характеристики типичной машины производства А.И. Сварщики

представлены в таблице 16.2.

Большинство машин на

Индийские железные дороги производятся компанией A.I. Сварщики, Инвернесс, Шотландия.

Важные характеристики типичной машины производства А.И. Сварщики

представлены в таблице 16.2.

Зачистка Как только по мере сварки рельсов их пропускают через зачистной станок , где весь лишний металл, называемый расстроенным металлом , откалывается.

Стол 16.2 Характеристики сварочного аппарата

Горячее измельчение В футляре зачистной машины нет, дополнительный материал на рельсе головка откалывается вручную с помощью пневматических зубил, пока металл еще горячий.

Распылительное охлаждение После горячий металл откалывается, рельсы охлаждаются распылением охлаждения.

Профилирование Тогда рельсы правильно

профилированный.

Выпрямление столбов Рельсы выпрямляются на правильном станке , который удаляет оба горизонтальных и вертикальные перегибы, если таковые имеются, чтобы обеспечить идеальное выравнивание в обоих направления.

Ультразвуковой контроль Рельсы а также сварные швы проверяются на отсутствие дефектов их.Это особенно важно для бывших в употреблении рельсов.

Осмотр и проверка Рельс концы окончательно осматриваются и проверяются в отношении указанных допуски, чтобы свариваемая поверхность имела хорошую отделку.

C.1 Выход и стоимость

Среднее время, необходимое для

сварка стыка около 6 мин.для рельсов 52 кг и 5,5 мин. для рельсов 90 R,

за 8-часовую смену можно сварить около 70-90 стыков. Стыковая сварка оплавлением

завод в Мееруте (Северные железные дороги) сваривает около 160 стыков в день, работая

в две смены. Ориентировочная стоимость составляет около 350 рупий за сварной шов, включая

накладные расходы, амортизационные отчисления и т. д.

Ориентировочная стоимость составляет около 350 рупий за сварной шов, включая

накладные расходы, амортизационные отчисления и т. д.

C.2 Сварочный регистратор

Качество сварки может быть проверяется с помощью «сварочного регистратора», который автоматически записывает все параметры, контролирующие качество сварного шва.Следующие параметры записаны этим устройством.

(а) Первичный сила тока

(б) Напряжение

(c) Баттинг давление

(d) Утрата длина

Графическое исследование записей

этих параметров помогает судить о качестве сварки, после чего

желаемое действие может быть предпринято, если какой-либо из этих параметров окажется

неправильно отрегулированы.Некоторые из этих сварочных регистраторов недавно были

приобретены Индийскими железными дорогами и используются на установках для стыковой сварки оплавлением.

C.3 Автоматическая машина для стыковой сварки оплавлением

Индийские железные дороги закупили несколько новейших машин высшего качества для стыковой сварки оплавлением типа Mark IV (АПХФ-60). Новая конструкция этой машины позволяет сваривать рельсы секции до 60 кг/м и выше, изготовленные из среднего марганца и износостойкой резистентный тип.Большинство операций в этой машине автоматизированы. Эти машины способны выравнивать и раскручивать конец рельса, чтобы облегчить формирование качественных сварных соединений. Технические характеристики этого машины приведены в таблице 16.3.

Стол 16.3 Характеристики АПХФ-60

Новый автоматический приклад вспышки

сварочный аппарат имеет много дополнительных машин, таких как шлифовальный станок, предварительно

и пост-правильные машины, короткая дробеструйная или щеточная машина для торцов

уборка, генераторы и т. д.Стоимость комплекта вспомогательных машин

составляет около 90 миллионов рупий, тогда как стоимость основного сварочного аппарата составляет около рупий.

40 миллионов. Новый сварочный аппарат способен выполнять большинство операций

автоматически, а время сварки 52-килограммового рельса составляет примерно 70

сек. Средняя производительность машины составляет 20 сварок в час.

д.Стоимость комплекта вспомогательных машин

составляет около 90 миллионов рупий, тогда как стоимость основного сварочного аппарата составляет около рупий.

40 миллионов. Новый сварочный аппарат способен выполнять большинство операций

автоматически, а время сварки 52-килограммового рельса составляет примерно 70

сек. Средняя производительность машины составляет 20 сварок в час.

C.4 Руководство по стыковой сварке оплавлением Рельсы

Свод правил для

Стыковая сварка рельсов оплавлением со временем была стандартизирована Индийскими железными дорогами.

ко времени.Последние инструкции по этому поводу содержатся в руководстве .

для стыковой сварки рельсов оплавлением 1994 . В руководстве описывается тип и

пригодность рельсов для сварки и общая процедура, которой необходимо следовать,

и зачисляет допуски на готовые соединения, а также приемку

испытания, которые должны пройти соединения для обеспечения контроля качества.

Допуски для стыковых сварных соединений оплавлением

Каждая готовая стыковая сварка оплавлением стык должен быть проверен на его прямолинейность, выравнивание и отделку с помощью 1-м и прямые края длиной 10 см.Допустимые допуски приведены в табл. 16.4. Эти допуски также относятся к сварным термитным сварным соединениям, перекрывающим стенку. зона, где указан допуск +10 мм и -0,0 мм.

Стол 16.4 Пределы допуски

Испытание рельсовых стыков

Рельсовый стык должен быть испытан на прочность и твердость прежде чем он будет признан приемлемым для использования на железных дорогах.Следующие тесты предписано на Индийских железных дорогах.

Испытание в поперечном направлении Следует испытать одно соединение

используя поперечный тест ежедневно до начала работы во всех прошивках встык

сварочные депо, где нет сварочных регистраторов. На складах

там, где были предоставлены записывающие устройства, следует тестировать одно из каждых 1000 соединений.

с помощью поперечного теста.

На складах

там, где были предоставлены записывающие устройства, следует тестировать одно из каждых 1000 соединений.

с помощью поперечного теста.

В поперечный тест, а 1.Берут образец длиной 5 м со сварным швом в центре и размещены на двух цилиндрических опорах диаметром от 30 до 50 мм и размещены на расстоянии 1 м друг от друга. Когда давление приложено в виде нагрузки в центре испытательного образца, он должен показать минимальный рекомендуемый прогиб без любые признаки растрескивания (рис. 16.6).

Металлургический тест Макрос графическое исследование стыкового шва оплавлением после каждых 5000 сварные швы.Этот тест проверяет наличие любой пористости из-за трещин, шлака включения или другие дефекты сварки.

Испытание на твердость А

Испытание на твердость также может быть проведено для зоны сварного шва .

Число твердости по Бринеллю (BHN) должно быть между 210 и 250, предполагая, что

BHN основного рельса 230.

Ультразвуковая дефектоскопия Каждая стык прошел испытания USFD (ультразвуковая дефектоскопия) с использованием нормальных 45°/37°, 70-градусные и 80-градусные зонды для покрытия головы, перепонки и лапки.

Испытание на усталость Испытание проводится для двоих стресс колеблется с разворотом на 20%. +27,5 кг/мм 2 до -5,5 кг/мм 2 (диапазон 33 кг/мм 2 )

+25 кг/мм 2 до -5 кг/мм 2 (диапазон 30 кг/мм 2 )

Сварка бывших в употреблении рельсов

Рельсы б/у под сварку удобно на складах стыковой сварки оплавлением после обрезки для использования на ветке линии.Европейские страны внедряют сварку бывших в употреблении рельсов на большом масштаб в целях экономии. Аспекты, требующие особого внимания в сварка рельсов б/у:

(а) Проверка размеров старых рельсов по ТУ

(б) Соответствие старые рельсы

(c) Распиловка рельс заканчивается

(г) Строгание головка рельса

(д) Допустимо износ рельсов под сварку

(е) Маркировка сторона датчика

(ж) Ультразвуковой осмотр рельсов

ДД. Термит

Сварка рельсов

Термит

Сварка рельсов

Это единственная форма сайта сварка, которая принимается повсеместно. Впервые метод был разработан Голд Шмидт из Германии в конце девятнадцатого века. Код внедрена практика сварки рельсовых стыков алюмотермическим способом. разработан Индийскими железными дорогами. Кодекс определяет метод сварки и меры предосторожности и действия, которые необходимо предпринять до, во время и после сварки получение удовлетворительных сварных соединений.

D.1 Общие принципы

Принцип этого процесса заключается в том, что когда смесь тонкоизмельченных оксидов алюминия и железа, называемая термитом смесь воспламеняется, происходит химическая реакция, в результате которой выделение тепла и производство оксида железа и алюминия:

Fe 2 О 3 + 2Al = 2Al 2 O 3 + 2Fe + теплота

В этой реакции 159 г железа

оксид алюминия соединяется с 54 г алюминия, давая 102 г оксида алюминия, 112 г

железа и 182 ккал тепла. Реакция экзотермическая и протекает примерно

15-25 сек до достижения температуры около 2450 o C.

Реакция экзотермическая и протекает примерно

15-25 сек до достижения температуры около 2450 o C.

Выпущенное железо находится в в расплавленном состоянии и сваривает концы рельсов, которые хранятся в расплавленных ящиках. Однако оксид алюминия, будучи более легким, всплывает на поверхность и образует шлак.

D.2 Различные виды термитной сварки

Есть

два типа процессов алюмотермической сварки, разрешенных для сварки

рельсы на индийских железных дорогах.Это обычная сварка и сварка СКВ. СКВ

это краткая форма немецкой фразы «Schweiss-Verfahran mit Kurz vorwarmung».

что означает метод сварки с коротким предварительным подогревом. Поэтому техника также

называется SPW (сварка с коротким предварительным подогревом). Совет железных дорог, как правило,

политики, решил, что метод сварки SKV должен быть внедрен как можно скорее

насколько это возможно на Индийских железных дорогах. В таблице 16.5 приведены подробности этих двух

виды термитной сварки.

В таблице 16.5 приведены подробности этих двух

виды термитной сварки.

Д.3 Термитная сварка

Термитная сварка включает следующие операции.

(а) Особый Тип формовочной смеси используется для создания форм из половинок рельса. За сырые формы эта формовочная смесь представляет собой песок с высоким содержанием кремнезема, смешанный с бентонит, просеянный до требуемой градации, чтобы он был достаточно крупным, чтобы разрешить вентиляцию.Песок не должен быть ни слишком сухим, ни слишком влажным. Это смешано с декстрином (форма патоки), чтобы сделать его максимально гибким. Формы зажимаются в стыке рельсов таким образом, что имеется достаточное периферийное зазор вокруг профиля рельса. Обычно формы из зеленого песка используются для обычная термитная сварка и сборные формы из углекислого песка используется для сварки СКВ.

(б) После

фиксируя и фиксируя формы, концы рельсов нагревают синим пламенем, чтобы

для достижения температуры от 950 o C до 1000 o C для обычного процесса и

600 o C для короткого процесса предварительного нагрева. В случае обычной сварки

нагрев следует продолжать до тех пор, пока концы рельсов не станут желтовато-красными или

оранжевый, что можно проверить визуально через цветное стекло.

В случае обычной сварки

нагрев следует продолжать до тех пор, пока концы рельсов не станут желтовато-красными или

оранжевый, что можно проверить визуально через цветное стекло.

В пресс-форме предусмотрено отверстие, через которое тепло подается с помощью горелок, в которых используется одно из следующих топливо:

(i) воздух и бензин

(ii) кислород и варочный газ (LPG-сжиженный нефтяной газ)

(iii) кислород и пропан.

Время предварительного нагрева составляет около 30-45 минут. для обычной сварки и 10-12 минут для сварки с коротким предварительным подогревом (СКВ).

(c) Особый

тип тигля, футерованного магнетитом, закрепляют вблизи рельсового стыка в таком

таким образом, чтобы при необходимости его можно было развернуть и провести точно над

соединение. В дне тигля предусмотрено отверстие, которое заткнуто пробкой. закрывающий штифт и посыпанный асбестовой ватой, чтобы защитить его от

расплавленная сталь.Затем на асбестовую вату насыпают порошкообразный шлак.

лежит нетронутым. (рис. 16.7).

закрывающий штифт и посыпанный асбестовой ватой, чтобы защитить его от

расплавленная сталь.Затем на асбестовую вату насыпают порошкообразный шлак.

лежит нетронутым. (рис. 16.7).

(г) затем термитную смесь помещают внутрь тигля. Около 4-7 кг смеси для обычной термитной сварки требуется около 9,0-15 кг. требуется для сварки СКВ.

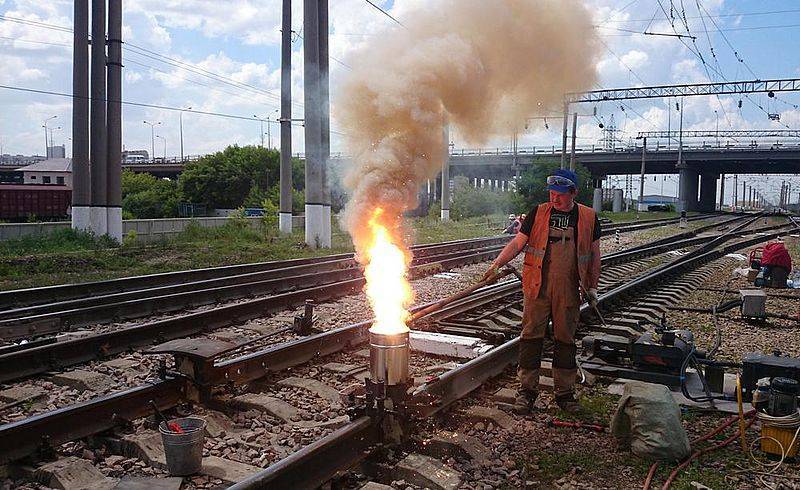

(д) Как только по окончании предварительного нагрева термитная смесь поджигается с помощью специальных воспламенители из перекиси бария и алюминия.Бурная реакция принимает место в тигле, что приводит к выделению тепла, и термит смесь превращается в расплавленную ванну. Шлак, будучи более легким, всплывает наверх. а расплавленное железо остается внизу. Реакция протекает около 15-25 сек и дополнительный запас около 5 сек сохраняется для разделения шлак. В ходе процесса достигается температура около 2540 o C.

(е)

Затем тигель поворачивают и закрывающий штифт заклеивают лентой. Потоки расплавленного железа

вниз и заполняет периферийную область вокруг формы. Затем тигель поворачивается

дальше и шлак вытекает.

Потоки расплавленного железа

вниз и заполняет периферийную область вокруг формы. Затем тигель поворачивается

дальше и шлак вытекает.

(ж) расплавленная термитная сталь плавится вокруг предварительно нагретой поверхности концов рельса и получается однородный шов.

(ч) формы удаляются примерно через 5 мин. При распалубке только головка, а не ножка и перепонка должны быть обнажены.Излишки металла срезаются. верхнюю часть рельса и поверхность датчика, пока она еще раскалена докрасна.

Д.4. После сварки Операции

Следующие операции осуществляется после завершения сварки концов рельсов.

(а) Рельс концы охлаждают в течение 3-4 мин; для легированной стали требуется регулируемое охлаждение рельсовые стыки.

(б) По порядку

удостовериться в правильности профиля рельса, отделке сварного шва

достигается либо с помощью ручных напильников, либо переносных шлифовальных станков.

(с) сварное соединение готово. Шпалы смещаются в исходное положение. и правильно упакованы. Не менее 30 мин. должно было пройти с момента заливки металл до первого поезда пропускают по сварному соединению.

(г) USFD испытание новых швов, выполненных термитной сваркой, должно быть завершено в течение 30 дней. выполнения сварных швов.

Термитный процесс очень удобная форма сварки для случаев, когда работа должна выполняться на сайт. Дополнительная мощность не требуется, и во время работы выделяется достаточно тепла. химическая реакция. Сварное соединение, однако, оказалось слабым в прочность по сравнению с стыковым сварным соединением оплавлением.Обычный процесс на Индийских железных дорогах обычно отказываются от него, чтобы проложить путь для короткого предварительного прогрева. процесс.

D.5 Термитная сварка с коротким предварительным подогревом Техника

Сварка с коротким предварительным нагревом (SPW или

SKV) был недавно разработан Индийскими железными дорогами для средних

рельсы из марганцевых, износостойких и специальных сплавов. С помощью этой техники это

можно сократить общее время, затрачиваемое на сварку и зачистку, примерно на 30

минут.

С помощью этой техники это

можно сократить общее время, затрачиваемое на сварку и зачистку, примерно на 30

минут.

Основная особенность этого техника заключается в том, что только длина 3-5 мм на каждом конце рельсов должна быть сварена нагревается до температуры 6000 o C, в отличие от нагрева всего поперечного сечения рельса до 1000 o C на длине 10-15 мм в традиционный метод термитной сварки. Необходимо большое количество тепла Для обогрева концов рельсов используется большое количество термита. смесь.

D.6 Обычная сварка в сравнении с SKV Сварка

Отличительные особенности традиционная термитная сварка в случае 52-килограммовых среднемарганцевых рельсов по сравнению с сварка с коротким предварительным подогревом приведена в таблице 16.6.

Стол 16.6 Важно особенности обычной сварки и сварки СКВ

Д. 7 Меры предосторожности при термитной сварке

7 Меры предосторожности при термитной сварке

Для обеспечения качества термитных сварных швов необходимо соблюдать следующие меры предосторожности.

Следуйте предписанной процедуре Thermit сварку стыков производить строго по регламенту норм. Горизонтальное и вертикальное выравнивание двух концов рельсов требует специальных внимание на сустав.В частности, следует обратить внимание на то, чтобы концы рельсов имеют квадратную форму и идеальное выравнивание.

Оборудование в хорошем состоянии Все соответствующее оборудование и гаджеты должны быть в рабочем состоянии и быть доступны на сайте. Важным сварочным оборудованием и приспособлениями являются железнодорожные термометр, рельсовый тензор, секундомер, линейка 10 см, щуп, кожаная перчатка, синие очки, проволочная щетка, контейнер для шлака, шпатель и аптечка. коробка.

Квалифицированный сварщик Термит

сварку должен выполнять только квалифицированный сварщик , имеющий действующий сертификат

сертификат компетентности.

Эффективный надзор Thermit сварка должна выполняться только под наблюдением квалифицированного PWI/PWM (постоянный путевой инспектор/постоянный путевой инспектор) с действующей компетенцией сертификат.

Концевая обрезка Б/у рельсы нельзя сваривать до того, как их концы будут обрезаны. Рельс концы обрезать вертикально и тщательно очистить керосином с помощью кисти.

Надлежащие зазоры По порядку чтобы получить хорошие результаты, необходимо обеспечить надлежащие зазоры между двумя направляющими быть сварены.Рекомендуемые стандартные зазоры:

Обычная сварка 11 1 мм

Сварка SPW или SKV 24 1 мм

50-мм сварка 50 2 мм

Адекватный блок Когда

для термитной сварки рельсов на

бегущая строка, работа, как правило, не должна быть завершена в блоке времени менее

чем 75 мин. В случае сварки SKV/SPW ту же работу не следует выполнять в

блок менее 50 минут.

В случае сварки SKV/SPW ту же работу не следует выполнять в

блок менее 50 минут.

Использование рельсового тензора Рельс А тензор необходимо использовать для поддержания правильного зазора при термитной сварке рельсов в понижающемся диапазоне температур, а также при ремонтной сварке на Рельсы LWR/CWR (длинные сварные рельсы/непрерывные сварные рельсы). В случае ремонта сварки, 100 м по обе стороны от сварного шва должны быть разгружены, чтобы получить хорошие результаты.

Работы, которые необходимо выполнить на цессии В

поле, термитная сварка должна выполняться на цоколе , насколько это возможно

обеспечить качество сварных соединений. Фиксацию следует выполнять после того, как убедитесь, что

чтобы содержание влаги было минимальным, чтобы улучшить качество сварного шва.

В случае сварки внахлест рельсы должны опираться примерно на 10 деревянных

блоки под каждым седлом рельса.

Адекватный давление Сварку обычно следует проводить при давлении 100-110 фунтов на квадратный дюйм. Время предварительного нагрева обычно должно составлять около 10-12 минут.

Использование деревянных досок часть привариваемого рельса следует держать на деревянных планках , чтобы следите за тем, чтобы в эти части не попадала влага.

Отделка шва После сварки, соединение должно быть обработано как на , так и на калибре . а также сторона без калибра и любой дополнительный воротник должны быть удалены, чтобы включить тестирование SFD.

Рыбная тарелка После термитная сварка легководных реакторов, соединение должно быть покрыто пластиной и поддерживается деревянными блоками, пока не пройдет тест USFD.

D.8 Испытания термитных сварных соединений

Рельсовый стык должен быть испытан на

его прочность и твердость, прежде чем он может быть принят для использования на железных дорогах. К

с этой целью на Индийских железных дорогах предписаны следующие испытания.

К

с этой целью на Индийских железных дорогах предписаны следующие испытания.

Тест на реакцию характерная реакция термитной смеси при помещении ее в стандартный тигель тщательно проверяется, чтобы убедиться, что он соответствует указанным стандарты. Алюмотермитную сталь извлекают из расплавленного металла и определяется его химический состав. Содержание алюминия должно быть между 0.3% и 0,7%. Испытание на реакцию следует проводить на смеси для каждого 250 порций или их части.

Испытание на твердость Испытание на твердость по Бринеллю проводят в зонах сварки, в зонах термического влияния,

на основном металле рельса, а также сверху и по бокам головки

контрольный сварной шов с нагрузкой 3000 кг и шаром диаметром 10 мм в течение 10 с. Среднее

Число твердости по Бринеллю (BHN) для сварных и околошовных зон, а также для

основной металл различных секций рельса должен соответствовать таблице 16. 7.

7.

Стол 16.7 Значение BHN для разные секции рельсов

Испытание на поперечную разрушающую нагрузку Испытание сварной шов располагается на цилиндрических или полуцилиндрических опорах диаметром 30-50 мм на расстоянии 1 м от центра к центру, со сварным швом в центр пролета и загружен таким образом, что подошва рельса находится в напряжение.Нагрузку постепенно увеличивают, пока не произойдет разрыв сварного шва. То испытательный сварной шов должен выдерживать минимальное отклонение, указанное для все различные сечения и типы рельсов.

Один из каждых 100 сваренных

суставы должны быть выбраны наугад и подвергнуты как твердости, так и

поперечные испытания. Для рельсов 90 УТС массой 50-60 кг/м минимальный разрыв

нагрузка 80 т с минимальным прогибом 15 мм в центре.Допуски для различных

размеры термитных сварных швов такие же, как и для стыковых оплавлением

сварные соединения.

Важные особенности flash стыковая и термитная сварка сравниваются в таблице 16.8.

Стол 16.8 Сравнение Стыковая и термитная сварка оплавлением

Термитная сварка рельсов

Это единственная форма сварки на месте, которая применяется повсеместно.Этот метод был впервые разработан Голдом Шмидтом из Германии в конце девятнадцатого века. Индийские железные дороги разработали свод правил сварки рельсовых стыков с использованием алюмотермического процесса. Кодекс определяет метод сварки, а также меры предосторожности и шаги, которые необходимо предпринять до, во время и после сварки для получения удовлетворительных сварных соединений.

Общие принципы

Принцип этого процесса заключается в том, что при воспламенении смеси тонкодисперсных частиц алюминия и оксида железа, называемой термитной смесью, происходит химическая реакция, в результате которой выделяется тепло и образуется оксид железа и алюминия:

Fe 2 O 3 + 2Al = 2Al 2 O 3 + 2Fe + тепло

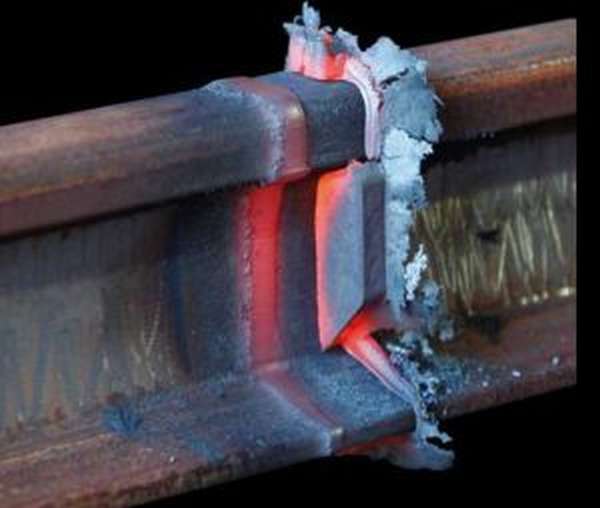

В этой реакции 159 г оксида железа соединяется с 54 г алюминия с образованием 102 г оксида алюминия, 112 г железа и 182 ккал тепла. Реакция является экзотермической, и для достижения температуры около 2450°С требуется около 15-25 с. Высвобожденное железо находится в расплавленном состоянии и сваривает концы рельсов, которые находятся в расплавленных ящиках. Однако оксид алюминия, будучи более легким, всплывает на поверхность и образует шлак.

Реакция является экзотермической, и для достижения температуры около 2450°С требуется около 15-25 с. Высвобожденное железо находится в расплавленном состоянии и сваривает концы рельсов, которые находятся в расплавленных ящиках. Однако оксид алюминия, будучи более легким, всплывает на поверхность и образует шлак.

Различные виды термитной сварки

Существует два типа процессов алюмотермической сварки, разрешенных для сварки рельсов на индийских железных дорогах. Это обычная сварка и сварка СКВ.SKV — это краткая форма немецкой фразы «Schweiss-Verfahran mit Kurz vorwarmung», что означает метод сварки с коротким предварительным нагревом. Поэтому этот метод также называется SPW (сварка с коротким предварительным подогревом). Железнодорожный совет в качестве общей политики решил, что метод сварки SKV должен быть внедрен как можно скорее на Индийских железных дорогах. В таблице 16.5 приведены данные об этих двух типах термитной сварки.

Процесс | Режим предварительного нагрева | Время предварительного нагрева (мин. | T yp e of форма | Источник энергии для полного синтеза |

Обычный сварка | Боковой обогрев горелкой на воздушно-бензиновой топливной смеси с использованием компрессор | 45 5 | Зеленый формы | В основном из-за длительного предварительного нагрева и частично из перегретой расплавленной термитной стали |

Короткий предварительный нагрев или сварка SKV | Верхний нагрев по горелка на воздушно-бензиновой топливной смеси с ручным компрессором | 15 5 | Сборные формы | Частично в результате кратковременного предварительного нагрева и в основном из перегретой расплавленной термитной стали |

Термитная сварка

Термитная сварка включает следующие операции.

(а) Для изготовления форм рельса, состоящего из половин, используется формовочная смесь специального типа. Для сырых форм эта формовочная смесь представляет собой, по существу, песок с высоким содержанием кремнезема, смешанный с бентонитом, просеянным до требуемой градации, чтобы он был достаточно крупным, чтобы обеспечить вентиляцию. Песок не должен быть ни слишком сухим, ни слишком влажным. Его смешивают с декстрином (разновидностью патоки), чтобы сделать его максимально податливым. Формы зажимаются в стыке рельсов таким образом, чтобы вокруг профиля рельса был достаточный периферийный зазор.Обычно формы из сырого песка используются для традиционной термитной сварки, а предварительно изготовленные формы из углекислого песка используются для сварки SKV.

(b) После фиксации и фиксации форм концы рельсов нагревают голубым пламенем до достижения температуры от 950°C до 1000°C для обычного процесса и 600°C для процесса короткого предварительного нагрева. В случае обычной сварки нагрев следует продолжать до тех пор, пока концы рельсов не станут желтовато-красными или оранжевыми, что можно проверить визуально через цветное стекло.

В литейной форме предусмотрено отверстие, через которое подается тепло с помощью горелок, использующих одно из следующих видов топлива:

(i) воздух и бензин

(ii) кислород и газ для приготовления пищи (СНГ-сжиженный нефтяной газ)

(iii) кислород и пропан.

Время предварительного нагрева составляет около 30-45 минут для обычной сварки и 10-12 минут для сварки с коротким предварительным подогревом (SKV).

(c) Специальный тигель, футерованный магнетитом, закрепляется вблизи стыка рельса таким образом, чтобы при необходимости его можно было развернуть и провести точно над стыком.В нижней части тигля имеется отверстие, которое закрывается запорным штифтом и посыпается асбестовой ватой для защиты

.это из расплавленной стали. Затем порошкообразный шлак рассыпают поверх асбестовой ваты так, чтобы она лежала нетронутой. (рис. 16.7).

Рис. 16.7 Оборудование для термитной сварки

(d) Термитная смесь затем помещается внутрь тигля. Для обычной термитной сварки требуется около 4-7 кг смеси, для сварки СКВ — около 9,0-15 кг.

Для обычной термитной сварки требуется около 4-7 кг смеси, для сварки СКВ — около 9,0-15 кг.

(e) После завершения предварительного нагрева термитная смесь поджигается с помощью специальных воспламенителей, изготовленных из перекиси бария и алюминия. В тигле происходит бурная реакция, приводящая к выделению тепла, и термитная смесь превращается в расплавленную ванну. Шлак, будучи более легким, всплывает наверх, а расплавленное железо остается внизу. Реакция протекает в течение примерно 15-25 секунд, и для отделения шлака сохраняется дополнительный запас примерно в 5 секунд. В ходе процесса достигается температура около 2540°C.

(f) Затем тигель поворачивают и закрывающий штифт заклеивают лентой. Расплавленное железо стекает вниз и заполняет периферийную область вокруг формы. Затем тигель поворачивается дальше, и шлак вытекает.

(g) Расплавленная термитная сталь оплавляется вокруг предварительно нагретой поверхности концов рельсов, и получается однородный сварной шов.

(h) Формы снимают примерно через 5 мин. При извлечении из формы должна оголяться только головка, а не ножка и перепонка. Лишний металл срезается с верхней части рельса и лицевой поверхности, пока он еще раскален докрасна.

16.8.4 Послесварочные операции

После завершения сварки концов рельсов выполняются следующие операции.

(а) Концы рельсов охлаждаются в течение 3-4 мин.; Для стыков рельсов из легированной стали требуется контролируемое охлаждение.

(b) Чтобы убедиться в том, что профиль рельса правильный, отделка сварного соединения достигается либо с помощью ручных напильников, либо переносных шлифовальных машин.

(c) Сварное соединение готово. Шпалы сдвигаются в исходное положение и надлежащим образом укладываются.Не менее 30 мин. должно пройти с момента заливки металла до того, как первый поезд пройдет по сварному соединению.

(d) Испытания USFD новых сварных швов, выполненных термитной сваркой, должны быть завершены в течение 30 дней после выполнения сварных швов.

Термитный процесс является очень удобной формой сварки в тех случаях, когда работы необходимо выполнять на объекте. Дополнительная мощность не требуется, и во время химической реакции выделяется достаточно тепла. Однако сварное соединение оказывается менее прочным по сравнению со стыковым сварным соединением оплавлением.На Индийских железных дорогах обычно отказываются от обычного процесса, чтобы проложить путь к процессу короткого предварительного нагрева.

Метод термитной сварки с коротким предварительным подогревом

Метод короткой сварки с предварительным нагревом (SPW или SKV) недавно был разработан Индийскими железными дорогами для рельсов из среднемарганцевых, износостойких и специальных сплавов. С помощью этой техники можно сократить общее время сварки и зачистки примерно на 30 минут.

Основная особенность этой технологии заключается в том, что только участок 3-5 мм на каждом конце свариваемых рельсов нагревается до температуры 6000°С, в отличие от нагрева всего поперечного сечения рельса до 1000°С. °С на длине 10-15 мм при обычном способе термитной сварки.Большое количество тепла, необходимое для нагрева концов рельсов, обеспечивается за счет использования большого количества термитной смеси.

°С на длине 10-15 мм при обычном способе термитной сварки.Большое количество тепла, необходимое для нагрева концов рельсов, обеспечивается за счет использования большого количества термитной смеси.

Традиционная сварка по сравнению со сваркой SKV

Отличительные особенности обычной термитной сварки в случае 52-килограммовых среднемарганцевых рельсов по сравнению с короткой сваркой с предварительным подогревом перечислены в таблице 16.6.

Таблица 16.6 Важные особенности обычной сварки и сварки SKV

Пункт/характеристика | Обычный алюмотермический сварка | Термитная сварка с коротким предварительным нагревом (SKV) |

Масса термитной смеси | 7 кг | 10.5-13 кг* |

Время предварительного прогрева бензином и воздухом | 45 мин. | 10-12 мин. |

Общее время извлечения из формы | 60-65 мин. | 20-30 мин. |

сборка до окончательной вырубки Начальный зазор между концами рельса | 12-14 мм | 23-25 мм |

Техника предварительного нагрева | Боковое отопление | Верхний нагрев |

Тип форм | Зеленая песчаная форма | Сборная форма |

Расход бензина | 3.4 л | 1,0 л |

* Недавно была разработана новая технология сварки SKV с тонким воротником для использования с меньшим количеством термитной смеси.

Меры предосторожности при термитной сварке

Для обеспечения качества термитных сварных соединений необходимо соблюдать следующие меры предосторожности.

Соблюдать установленный порядок Термитная сварка стыков должна выполняться строго по установленным нормам.Горизонтальное и вертикальное выравнивание двух концов рельсов требует особого внимания на стыке. В частности, следует обратить внимание на то, чтобы концы рельсов были прямыми и чтобы их выравнивание было идеальным.

Оборудование в исправном состоянии Все соответствующее оборудование и гаджеты должны быть в рабочем состоянии и находиться на объекте. Важным сварочным оборудованием и приспособлениями являются рельсовый термометр, рельсовый тензор, секундомер, 10-сантиметровая поверочная линейка, щуп, кожаная перчатка, синие очки, проволочная щетка, контейнер для шлака, шпатель и аптечка.

Квалифицированный сварщик Термитная сварка должна выполняться только квалифицированным сварщиком, имеющим действующий квалификационный сертификат.

Эффективный надзор Термитная сварка должна выполняться только под наблюдением квалифицированного PWI/PWM (постоянный инспектор пути/постоянный инспектор пути) с действующим сертификатом компетентности.

Обрезка концов Бывшие в употреблении рельсы нельзя сваривать до того, как их концы будут обрезаны. Концы рельсов обрезать по вертикали и тщательно очистить керосином с помощью щетки.

Надлежащие зазоры Для получения хороших результатов необходимо обеспечить надлежащие зазоры между двумя свариваемыми рельсами. Рекомендуемые стандартные зазоры: обычная сварка 11 1 мм сварка SPW или SKV 24 1 мм сварка 50 мм 50 2 мм

Адекватный блок При использовании традиционного метода термитной сварки рельсов на бегущей линии работа обычно не должна выполняться за временной блок менее 75 мин. В случае сварки SKV/SPW ту же работу нельзя выполнять блоком менее 50 минут.

Использование рельсового тензора Рельсовый тензор необходимо использовать для поддержания правильного зазора при термитной сварке рельсов в понижающемся диапазоне температур, а также при ремонтной сварке на путях LWR/CWR (длинный сварной рельс/сплошной рельс). В случае ремонтной сварки 100 м по обе стороны от сварного шва должны быть сняты, чтобы получить хорошие результаты.

Работы на цоколе В полевых условиях термитная сварка должна производиться на цоколе, насколько это возможно, для обеспечения качества сварных соединений.Фиксацию следует выполнять после того, как убедитесь, что содержание влаги минимально, чтобы улучшить качество сварного шва. В случае сварки внахлест рельсы должны поддерживаться примерно 10 деревянными брусками под каждым посадочным местом рельса.

Адекватное давление Сварку обычно следует проводить при давлении 100-110 фунтов на квадратный дюйм. Время, необходимое для предварительного нагрева, обычно должно составлять около 10-12 минут.

Использование деревянных накладок Свариваемая часть рельса должна удерживаться на деревянных накладках, чтобы в эти участки не попадала влага.

Обработка соединения После сварки соединение должно быть надлежащим образом обработано как со стороны калибра, так и со стороны без калибра, и все лишние манжеты должны быть удалены, чтобы можно было провести испытание SFD.

Накладки с изгибом После термитной сварки LWR соединение должно быть покрыто внахлестку и закреплено на деревянных брусках до тех пор, пока оно не пройдет испытание USFD.

Испытание термитных сварных соединений

Рельсовое соединение должно быть проверено на прочность и твердость, прежде чем оно может быть принято для использования на железных дорогах.С этой целью на Индийских железных дорогах предписаны следующие испытания.

Тест реакции Характерная реакция смеси термитов, когда ее помещают в стандартный тигель, тщательно изучается, чтобы убедиться, что она соответствует указанным стандартам. Из расплавленного металла выделяют алюмотермитную сталь и определяют ее химический состав. Содержание алюминия должно быть в пределах

0,3% и 0,7%. Тест на реакцию следует проводить со смесью на каждые 250 порций или ее часть.

Испытание на твердость Испытание на твердость по Бринеллю проводят в зонах сварки, в зонах термического влияния, на основном металле рельса, а также в верхней и боковых сторонах головки испытательного сварного шва с нагрузкой 3000 кг и 10- мяч диаметром мм в течение 10 сек. Среднее число твердости по Бринеллю (BHN) для сварных и околошовных зон, а также для основного металла различных профилей рельсов должно соответствовать приведенным в таблице 16.7.

Среднее число твердости по Бринеллю (BHN) для сварных и околошовных зон, а также для основного металла различных профилей рельсов должно соответствовать приведенным в таблице 16.7.

Таблица 16.7 Значение BHN для различных участков рельса

Описание | Средний | 90 кг/мм 2 | UIC Хром | МСЖД хром |

из металла | марганец IRS | УТС и МСЖД | марганец | сплав ванадия |

Т-12 | легированная сталь | сталь | ||

Основной металл | 230 | 280 | 310 | 310 |

твердость Зона сварки | 230-250 | 280-300 | 310-330 | 310-330 |

твердость Твердость зоны термического влияния | 210-250 | 260-300 | 290-330 | 290-330 |

Испытание на поперечную разрушающую нагрузку Испытательный шов располагают на цилиндрических или полуцилиндрических опорах диаметром 30-50 мм на расстоянии 1 м от центра к центру, при этом шов размещают в центре пролета и нагружают таким образом что подошва рельса находится в напряжении. Нагрузку постепенно увеличивают, пока не произойдет разрыв сварного шва. Испытательный сварной шов должен выдерживать минимальный прогиб, указанный для всех различных сечений и типов рельсов.

Нагрузку постепенно увеличивают, пока не произойдет разрыв сварного шва. Испытательный сварной шов должен выдерживать минимальный прогиб, указанный для всех различных сечений и типов рельсов.

Одно из каждых 100 сварных соединений должно быть выбрано случайным образом и подвергнуто испытаниям как на твердость, так и на поперечное сечение. Для рельсов УТС 90 массой 50-60 кг/м минимальная разрывная нагрузка составляет 80 т при минимальном прогибе 15 мм на

центр. Допуски на различные размеры термитных сварных соединений такие же, как и для стыковых сварных соединений оплавлением.

Важные характеристики стыковой сварки оплавлением и термитной сварки сравниваются в таблице 16.8.

Таблица 16.8 Сравнение стыковой и термитной сварки оплавлением

Описание позиции | Термитная сварка | |

Принципы сварки | Сварка осуществляется пропусканием электрического тока силой 35 000 А между двумя концами рельса | Сварка осуществляется путем инициирования экзотермической химической реакции между оксидом железа и алюминием |

Качество сварки | Отлично | Хорошо |

Прочность сварки | Хорошо переносит усталость | Слабость от усталости |

Время, необходимое для сварки | Около 3-6 мин. | 10-12 мин. для СКВ и 30-45 мин. для обычного |

Место сварки | Сварка, обычно выполняемая в мастерской | Сварка на месте |

Стоимость сварочных работ | 400-600 рупий за сварку | 700-1200 рупий за сварку |

Допуск | Очень высокая | Обычный |

Контроль качества | Качество может быть | Возможен контроль качества |