Аргонодуговая сварка нержавеющей стали — Основные особенности сварки нержавеющих металлов

Аргонодуговая сварка нержавеющей стали. Основные особенности сварки изделий из нержавеющих металлов.

Нержавеющая сталь – это сплав двух металлов Cr (хрома) и Ni (никеля). Из-за добавления лигатуры, полученный сплав металла имеет хорошую стойкость к коррозии, а также имеет ряд других преимуществ. Есть и недостаток такого материала – сложность сварки нержавейки.

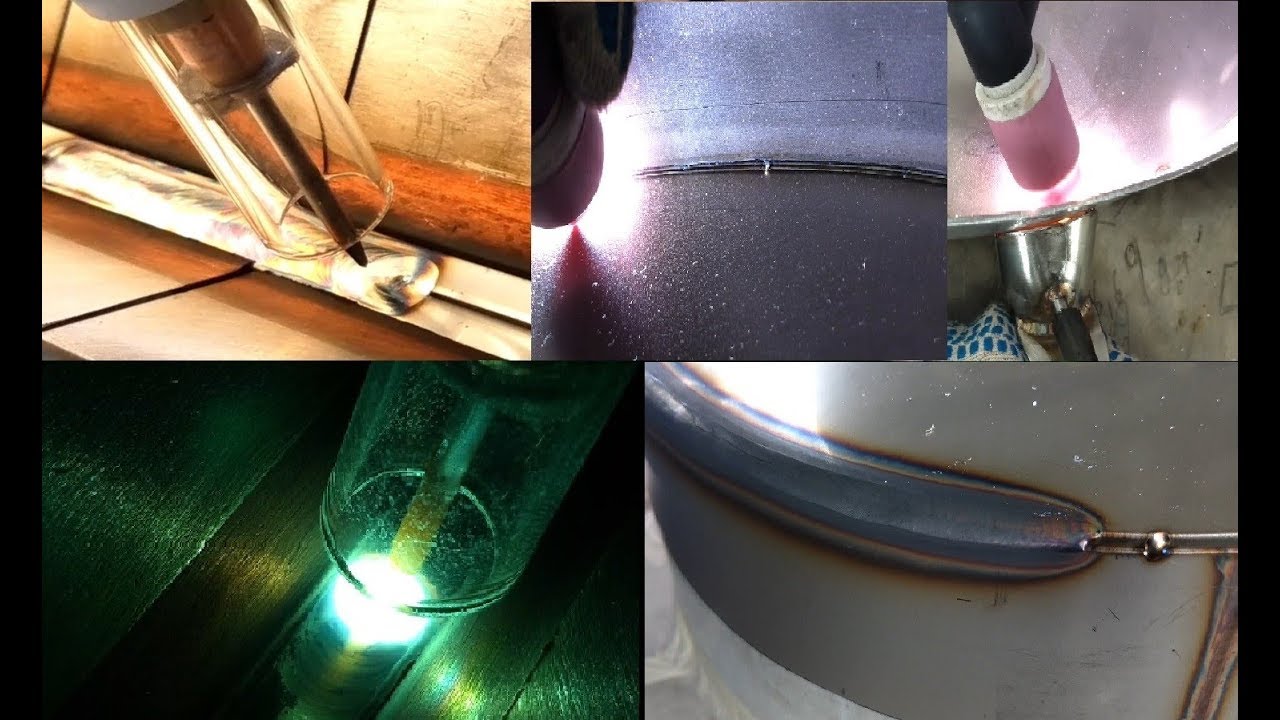

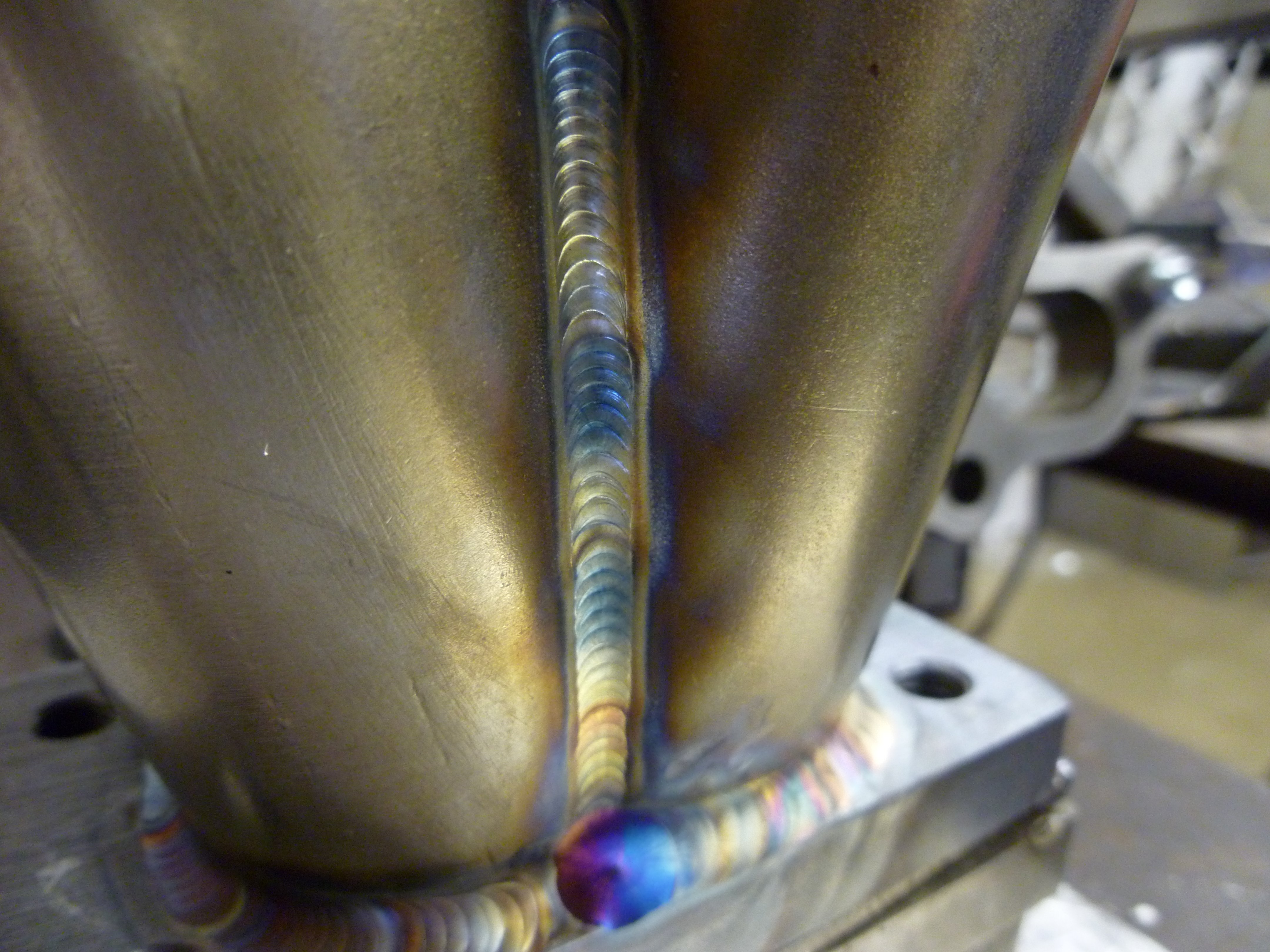

Для того, чтобы достичь идеального шва и качественной сварки нержавеющих изделий, необходимо соблюдать технологию аргонодуговой сварки. На сегодняшний день известно много способов сварки нержавеющего металла, но мы рассмотрим два основных способа — tig сварка и сварка полуавтоматом в аргоновой среде.

Аргон – это газ, применяющий при сварке нержавеющих металлов в режиме полуавтомата и TIG режиме. Основной особенностью такого газа как аргон, является обеспечение среды сварки для наилучшего шва и крепления сварного шва нержавеющей стали. Оба эти способа способны придать шву идеальные очертания и качественную сборку перил из нержавеющей стали.

Оба эти способа способны придать шву идеальные очертания и качественную сборку перил из нержавеющей стали.

Содержание

- Плюсы и минусы сварки нержавеющих изделий аргоном

- Что такое сварка швов и что она из себя представляет?

- Подготовка материала – нержавеющей стали

- Особенности технологии TIG сварки

- Особенности сварки полуавтоматом в среде аргона

- Заключение

Плюсы и минусы сварки нержавеющих изделий аргоном

Нержавейка – особый металл, поэтому при ее сварке приходится сталкиваться с трудностями. Например, нержавейку нельзя перегревать, это может привести к образованию сплава с повышенной температурой плавления, что приведет к дальнейшим трудностям при обработке, зачистке металла. Последующая обработка металла необходима для того, чтобы изделия из нержавеющей стали (перила, поручни или ограждения) имели красивый внешний вид. Это не единственный случай предосторожности, например, если перегреть металл больше чем на 500 градусов, то нержавейка вовсе потеряет свои свойства и стойкость к коррозии.

Многие сварщики сталкиваются еще с одной сложностью при сварке нержавеющих металлов – высокие значения коэффициентов линейного расширения. Это может привести к трещинам на швах, поэтому обязательно нужно соблюдать выдержку зазоров, эту информацию можно узнать в выдержках из ГОСТа.

Еще одна особенность изготовления изделий из нержавеющей стали – высокое электрическое сопротивление при сварке двух деталей. Высокий уровень сопротивления может привести к перегреву не только самой детали, но и самого припоя (сварного шва). Если вы все-таки остановились на таком типе сварки, как аргонодуговая, то следует внимательно следить за:

- температурой плавкости металла;

- температурой самого припоя и сварного шва;

- зазорами швов;

- силой тока.

Что такое сварка швов и что она из себя представляет?

Сварка — это процесс изменения конструкции, формы металла, под влиянием высоких температур. Для сварки, как известно, используется сварочный аппарат. В этой статье будет кратко, но информативно рассказано о сварке швов.

Для сварки, как известно, используется сварочный аппарат. В этой статье будет кратко, но информативно рассказано о сварке швов.

Сварка швов представляет собой процесс сварки, при котором перекрытие в 1-1,5 раза превышает толщину листа, что приводит к толщине сварного соединения от 1,2 до 1,5 мм толщины одиночного листа. для этого используются электроды с плоскими передними наконечником и в два раза шире чем используемые для стандартной сварки швов. Давление увеличивается приблизительно в 300 раз от нормального давления.

Основные этапы сварки швов.

По сравнению с обычной сваркой шва ток уменьшается, чтобы избежать чрезмерного плавления; однако требуется непрерывный поток тока.

Для работы на электродах требуется значительная точность, чтобы сохранить толщину и ширину сварного шва в заданных пределах конструкции соединения. Зажимы или ролики могут использоваться для сдерживания движения в боковом направлении, и предварительная сварка лазером может быть выполнена для обеспечения правильного выравнивания во время сварки.

Сварка швов используется в основном для производства бочек, пищевых контейнеров, холодильных кабин и отечественного оборудования из мягкой стали, где требуются прямые промывочные сварные швы с хорошим внешним видом. Обычно используются для сварки швов низкоуглеродистая сталь и нержавеющая сталь. Металлы с узким температурным диапазоном не могут быть сварены швами.

Подготовка материала – нержавеющей стали

Любая сварка, будь то аргоновая или любая другая, подразумевает подготовку двух нержавеющих деталей к их сварке. Для подготовки нержавеющей стали к сварке, необходимо выполнить следующие действия:

- Зачистить – зачистка самый долгий и нудный процесс в изготовлении изделий из нержавейки;

- Обезжиривание – необходимо обезжирить участок сварки специальным растворителем;

- Подогрев – если изделие из тонкого металла, то его необходимо изначально подогреть горелкой примерно до 300 градусов, это позволит снизить вероятность образования трещин на сварном шве;

- Зазоры – последний и самый важный пункт, это выставление зазоров.

Не стоит забывать про подготовку не только самого свариваемого элемента, но и самого припоя, необходимо выбирать согласно толщине металла. Также не забудьте про костюм сварщика – обязательно нужно предотвратить повреждения работника от ожогов. По поводу настройки самого сварочного аппарата, мы поговорим дальше.

Особенности технологии TIG сварки

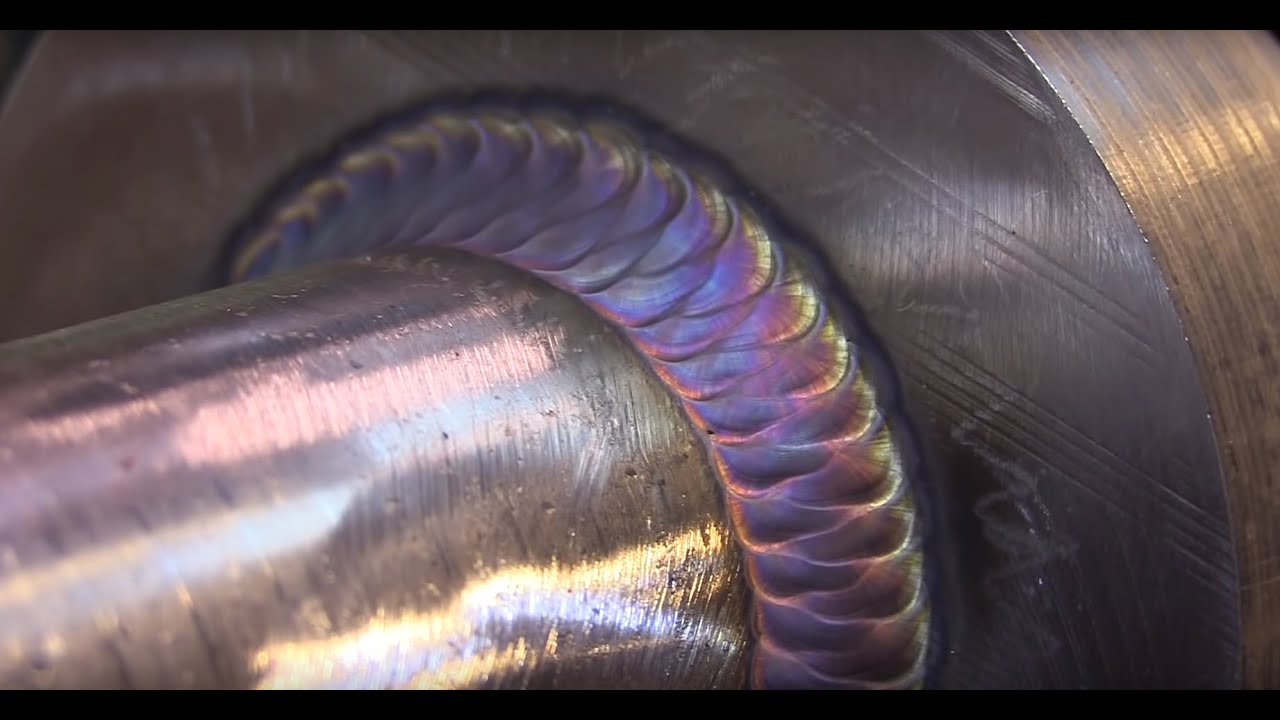

Основной особенностью TIG сварки – является технология сварки вольфрамовым неплавящимся электродом. Проводить работу можно, как и при постоянном токе, так и при переменном. Основная составляющая такого типа сварки – это горелка. Внутри горелки закреплен специальный стержень и сопло, которые и подают защитный газ аргон. Припой подносится к месту образования дуги вручную. Все действия по движению горелки и припоя контролируются строго сварщиком, поэтому и сварщики, которые умеют варить аргоном очень ценятся. Отличительной особенностью при формировании сварного шва, является тот факт, что шов образуется поперечный, в других видах сварки такого нет.

Отличительной особенностью TIG сварки является – вольфрамовый электрод. Такой неплавящийся электрод необходим для формирования дуги, однако касаться им металла нельзя.

Разберем основные принципы и настройки сварочного аппарата, для лучшего понимания TIG сварки, на примере сварки двух нержавеющих пластин, толщиной примерно 1 мм.

- Припой – необходимо выбрать правильный припой, он должен иметь больше примесей, чем пластины.

- Ток – выставляем тока прямой полярности.

- Сила тока – должна быть от 30 А до 50 А, напряжение не более 28 В, средняя скорость сварки 20 см/мин.

- Толщина припоя — от 0,8 мм до 1,6 мм.

Если следовать всем вышеперечисленным инструкциям, то можно получить желаемый результат – сварка двух нержавеющих пластин, с качественным швом. Если вы все же хотите просто научиться, то лучше взять пластины толщиной 4-5 мм.

Особенности сварки полуавтоматом в среде аргона

Выше описанный способ подходит для сварки нержавеющих изделий в промышленных масштабах, но единственный минус – это скорость выполнения работы.

Сварка полуавтоматом предусматривает ряд особенностей. Например, электрод должен иметь примесь никеля, как и сама нержавеющая сталь. Можно выбрать и обычный материал для припоя, но качества шва может пострадать. Электрод с примесью никеля, быстрее плавиться, про это тоже не стоит забывать.

При полуавтоматической сварке, также используется газ – аргон. Среднее значения расхода газа установим на уровне – от 6 до 12 л/мин. Если сравнивать с ТИ сваркой, то в полуавтоматической можно использовать не чистый аргон, а с примесью.

Если внешний вид изделия не особо важен, то за счет примеси углекислоты, можно значительно уменьшить стоимость работ.

Технология сварки изделий из нержавеющей стали полуавтоматом в среде аргона имеет 2 вида:

- Использование в работе короткой дуги;

- Использование при сварке двух металлов импульсного режима.

Наиболее частный метод, который используют при сварке двух элементов, например при изготовлении перил и поручней для входной группы – импульсный метод. Он может гарантировать качественное выполнение производимых работ. Но все же метод короткой дуги тоже применяется, он обеспечивает минимальный риск прожига самой детали, что несет за собой минимальный риск порчи нержавеющих труб и убытков компании.

Заключение

В заключении можно сказать, что мы рассмотрели основные способы и технологии сварки нержавеющих металлов. При грамотном подходе и выборе типов аргоновой сварки, можно достичь желаемого результата при минимальных затратах и расходах.

При грамотном подходе и выборе типов аргоновой сварки, можно достичь желаемого результата при минимальных затратах и расходах.

Процесс соединения различных видов металлов путем установления связи между атомами называется сваркой. С помощью такого процесса можно соединить не только один вид металла, но и разные, а также многосоставные сплавы. На практике именно сварочные работы позволяют создать огромное количество изделий и решить любые поставленные задачи, поэтому сварка получила широкое распространение.

Сварка используется в строительстве, при прокладывании коммуникаций, в промышленности, на производстве и в машиностроении. Поставленная задача прямым образом оказывает влияние на выбор типа сварочного процесса.

Практически любые виды сварки могут быть осуществлены прямо на объекте. Это позволяет использовать один вид оборудования, не нуждаясь в дополнительных вспомогательных элементах. Некоторые классификации включают в себя более 30 различных видов сварки. Быть специалистом во всех областях невозможно, поэтому при поиске сварщика нужно учитывать его спецификацию.

Быть специалистом во всех областях невозможно, поэтому при поиске сварщика нужно учитывать его спецификацию.

Преимущества профессиональных сварочных работ:

- решение любых поставленных задач;

- экономное использование материала, более легкий вес изделия; соединение без брака;

- возможность создания даже самых мелких элементов и деталей;

- полная замена ковки и литья, более низкая стоимость изделий, прочность и надежность.

Сварка – технологический процесс, который позволяет соединить не только металл, но и другие твердые материалы. В связи с этим область применения таких работ становится все шире. Сварка дает возможность получить неразъемное соединение, которое будет надежно служить в течение долгого времени.

При выборе компании необходимо сравнить цены и предлагаемые услуги. Предварительно можно отправить эскиз изделия и узнать стоимость работ в разных местах. Прочитайте отзывы, продумайте транспортировку изделия. Компании, которые предоставляют услуги сварки металла, часто предлагают также ремонт и продажу газосварочного оборудования. Каждая услуга имеет свою стоимость, которая зависит от используемого оборудования и сложности проводимых работ.

Компании, которые предоставляют услуги сварки металла, часто предлагают также ремонт и продажу газосварочного оборудования. Каждая услуга имеет свою стоимость, которая зависит от используемого оборудования и сложности проводимых работ.

техника выполнения, оборудование и материалы, критерии качества

Особенности нержавейки при сварке

В состав нержавеющих сталей входит до 20% хрома, кроме него добавляют никель, марганец, молибден и другие компоненты, которые придают им хорошие эксплуатационные качества. Сложность выполнения соединения нержавейки с использованием аргона связана с ее особыми свойствами:

- В отличие

от низкоуглеродистых сталей, теплопроводность нержавейки почти в 2 раза меньше. Это плохо отражается на сварочных работах, т. к. нагрев металла до высоких температур будет сконцентрирован только в рабочей зоне, а отток тепла в другие области происходит медленно. Поэтому в зоне соединения металл может перегреться, последствием чего будет его прожог.

Поэтому важно: При проведении аргонодуговой сварки нержавейки необходимо уменьшать величину сварочного тока на 20% по сравнению с током при сварке других сталей.

- Другой особенностью нержавеющей стали является высокий коэффициент линейного расширения. Он дает большую усадку при нагреве. Поэтому при выполнении работ соединяемые детали могут деформироваться и появляются трещины. Чтобы избежать таких последствий, нужно соблюдать правило:

Зазор при соединении частей сваркой должен быть достаточно большим, чтобы обеспечить предотвращение деформации и последующее растрескивание.

- Эти стали обладают высоким сопротивлением при пропускании через них тока. Поэтому, при использовании электрода также с большим сопротивлением он будет сильно греться, а это создает проблемы при работе.

Электроды с большим сопротивлением лучше использовать для сварки небольших соединений нержавейки, чтобы они не успели перегреться.

При большой длине шва лучше выбирать электроды длиной около 35 см.

Особенности нержавеющей стали требуют при проведении сварочных работ соблюдения правильного температурного режима, чтобы она не потеряла антикоррозионных свойств. Объясняется это тем, что при нагреве нержавейки до температур выше 500оС во время проведения работ структура сплава меняется с образованием на границе зерен карбидов (в основном железа и хрома), это приводит к коррозии металла. Чтобы предотвратить этот процесс, технология сварки нержавейки предполагает защиту металла аргоном. Для хромо-никелевых сплавов применяют также быстрое охлаждение зоны шва.

Аргоновая сварка нержавейки при помощи электрода из вольфрама

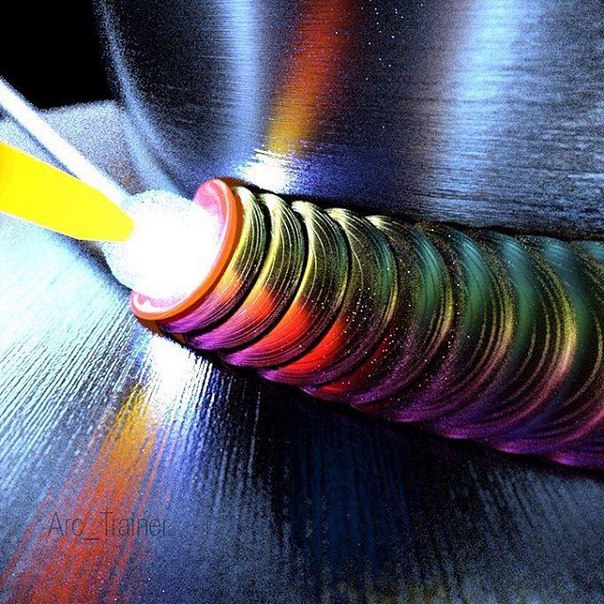

Сварка нержавейки в защитной среде аргона используется преимущественно в тех случаях, когда соединить необходимо детали небольшой толщины. Данная технология позволяет получать качественные и надежные соединения с красивыми и аккуратными сварными швами.

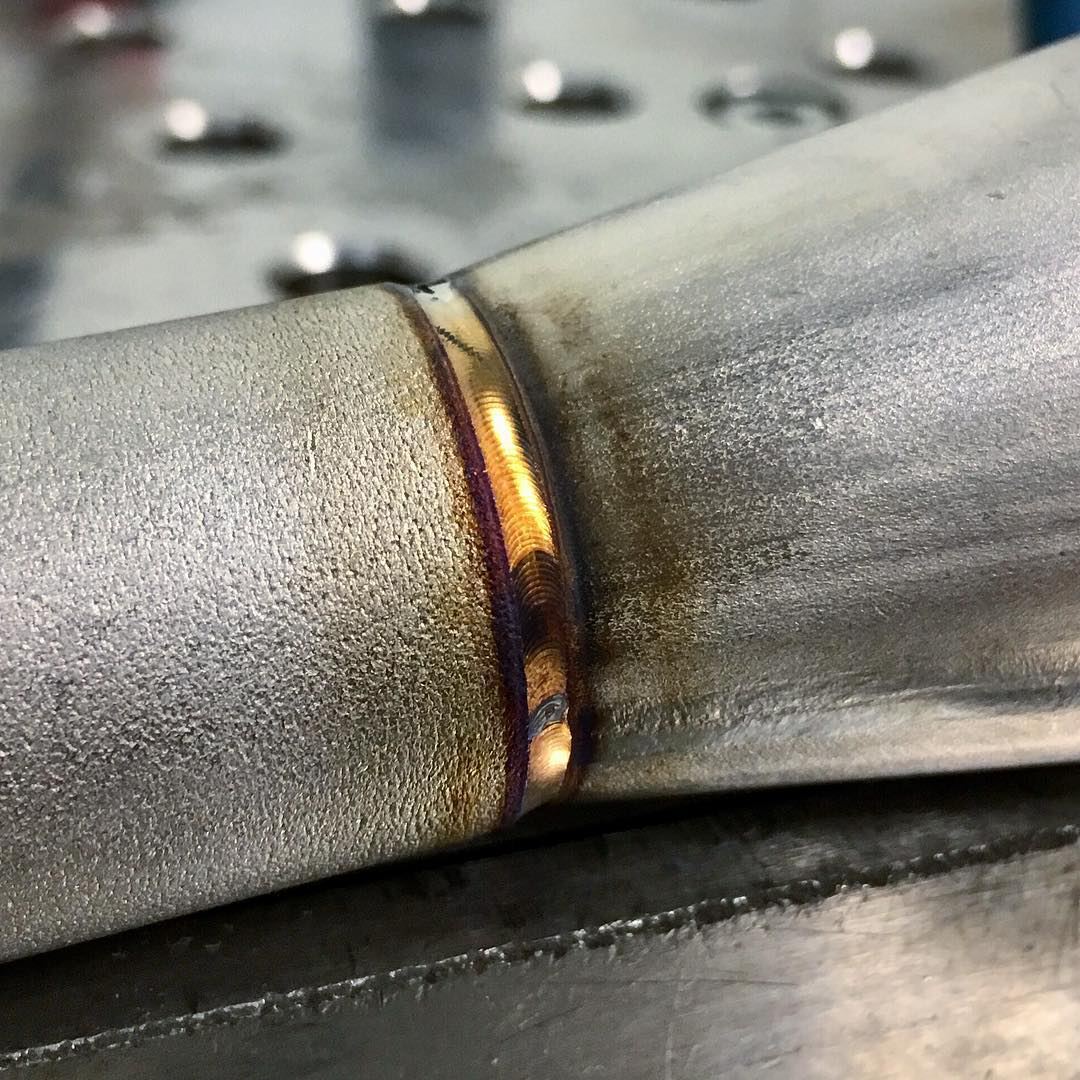

В защитной среде аргона чаще всего выполняется сварка нержавеющих труб, используемых для транспортировки различных жидких и газообразных сред. Качество сварных швов, получаемых при использовании данной технологии, позволяет применять ее для соединения деталей трубопроводов, эксплуатируемых под высоким давлением.

Качество сварных швов, получаемых при использовании данной технологии, позволяет применять ее для соединения деталей трубопроводов, эксплуатируемых под высоким давлением.

Выполненное электросваркой в среде аргона соединение труб из нержавеющей стали

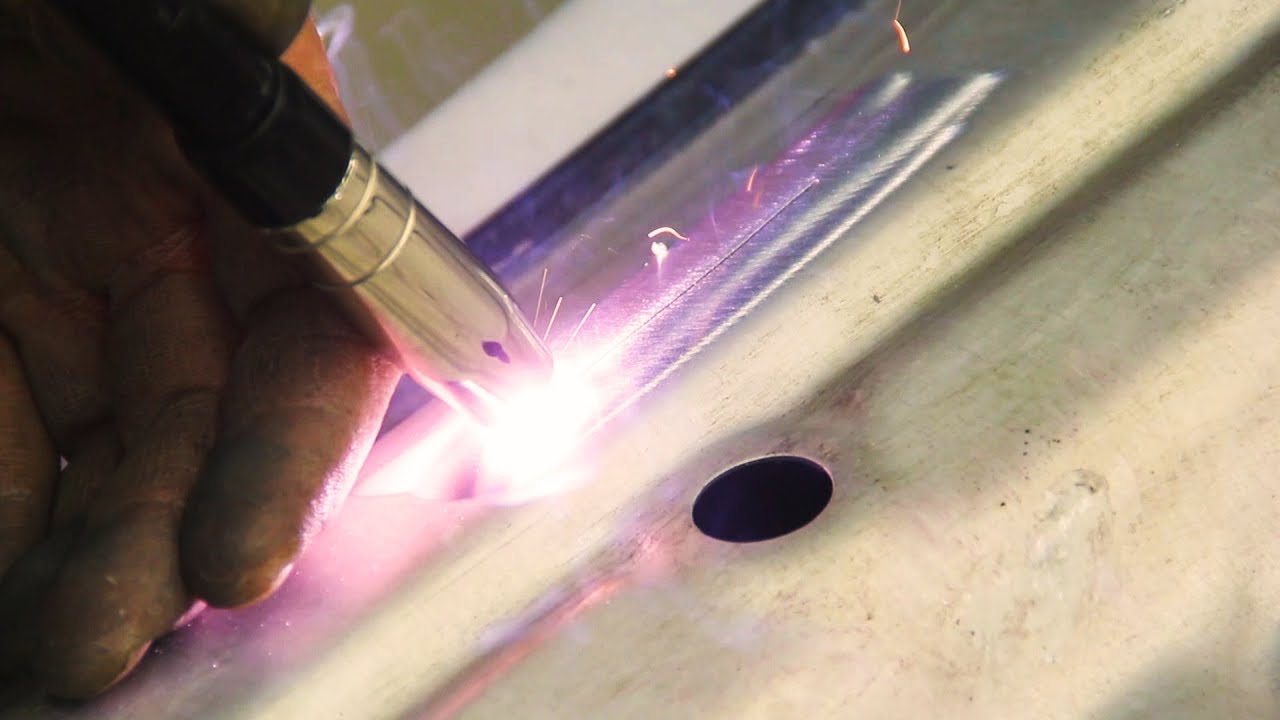

Аргонодуговая сварка, выполняемая неплавящимся вольфрамовым электродом, может производиться на переменном или постоянном токе прямой полярности. Основным рабочим органом при выполнении такой сварки является горелка, в которой закреплен электрод и из сопла которой подается струя аргона. Сварной шов формируется за счет присадочной проволоки, подаваемой вручную в зону горения сварочной дуги. Все движения, совершаемые горелкой, также выполняются вручную.

В отличие от обычной электродуговой технологии, при сварке, выполняемой в среде аргона, электродом и присадочной проволокой не совершают поперечных движений – их перемещают только вдоль оси формируемого шва.

Делается это для того, чтобы не вывести сварочную ванну из зоны действия аргоновой защиты (это негативно скажется на качестве соединения). Необходимо также позаботиться и о защите от окружающего воздуха обратной стороны шва, которая также обдувается аргоном. Конечно, расход газа от этого увеличивается, но качество всех участков сварного шва будет высоким.

Необходимо также позаботиться и о защите от окружающего воздуха обратной стороны шва, которая также обдувается аргоном. Конечно, расход газа от этого увеличивается, но качество всех участков сварного шва будет высоким.

Положение горелки при сварке ТИГ

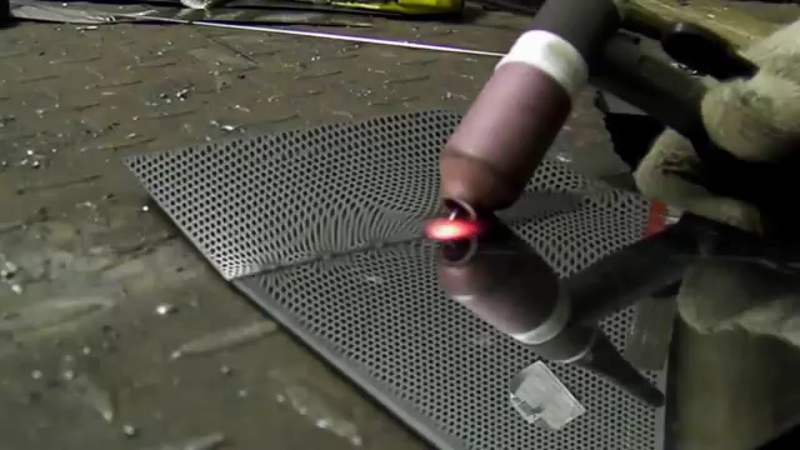

Чтобы не загрязнить поверхности соединяемых заготовок и не оплавить конец вольфрамового электрода, им нельзя прикасаться к основному металлу даже в процессе розжига дуги. Именно поэтому технология сварки в среде аргона с применением вольфрамового электрода предполагает использование для розжига дуги специальной пластины, изготовленной из графита или угля. Только после зажигания на такой пластине сварочную дугу аккуратно переводят на нержавейку. Хорошо демонстрирует этот процесс, выполнению которого обязательно следует научиться начинающему специалисту, обучающее видео.

Чтобы исключить окисление нагретого электрода и только что сформированного шва, подачу аргона следует отключать не сразу после окончания сварки, а через 10–15 секунд. На расходе газа это скажется незначительно, но этим вы увеличите срок службы электрода и улучшите качество сварного шва.

На расходе газа это скажется незначительно, но этим вы увеличите срок службы электрода и улучшите качество сварного шва.

Правила и этапы проведения сварочных работ

Перед проведением работ соединяемые концы деталей тщательно зачищают. Для этого используют щетку с металлической щетиной

или проводят автоматическую шлифовку, а затем обезжиривают поверхность ацетоном или спиртом. Это обеспечивает стабильность дуги при работе и повышает качество соединения.

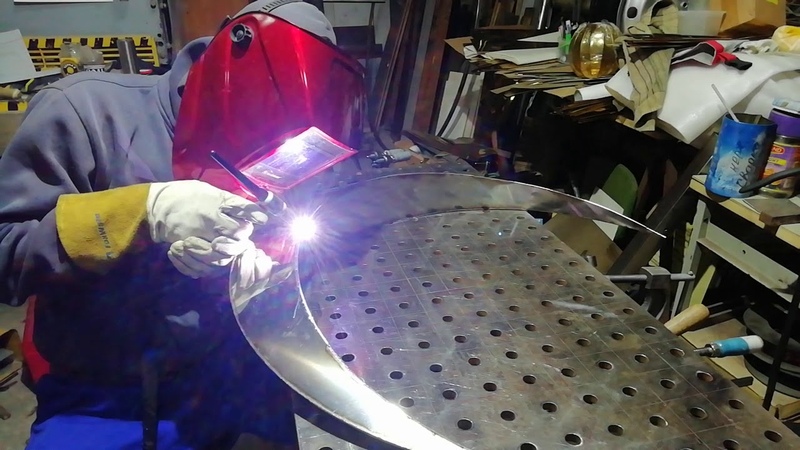

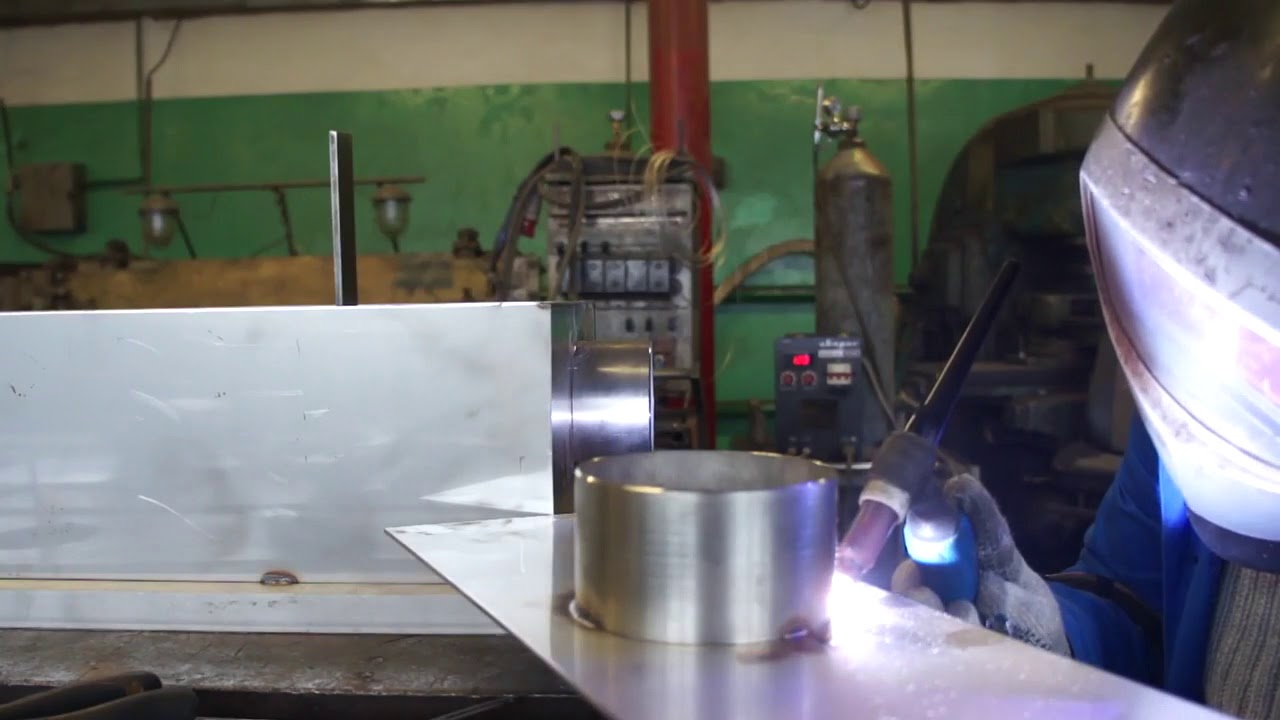

Сварочные работы проводят ручным способом с использованием электрода из вольфрама, который не плавится, или с помощью полуавтоматического аппарата. Рассмотрим, как варить аргоном детали из нержавейки при каждом способе.

Ручная сварка неплавящимся электродом из вольфрама

- Работы выполняются неплавящимся вольфрамовым электродом с использованием как переменного, так и постоянного тока.

- Основным инструментом при ее проведении служит горелка с закрепленным в ней электродом и подаваемым из сопла горелки аргоном.

- Соединение деталей осуществляется присадочной проволокой путем ее сплавления после ручной подачи в рабочую зону.

- Подавать проволоку следует под углом в 15-30 градусов к поверхности свариваемого металла, а горелку держать перпендикулярно проволоке.

- Горелку двигают вручную вдоль направления сварного шва, не допуская движений в стороны. Это обеспечивает получение красивого ровного шва.

- Для защиты шва с внутренней стороны ее также обдувают струей аргона.

- Во время работы нельзя допускать касания электрода поверхности металла даже при розжиге дуги, чтобы не допустить оплавление электродного конца и не загрязнить зачищенную область сварки. Поэтому для получения дуги применяют графитовые или угольные плиты. После получения дуги на плите, ее осторожно направляют в зону сварки.

- После выполнения сварочных работ сразу прекращать обдув аргоном не следует, чтобы не спровоцировать окисление полученного шва и электродного конца, это нужно сделать, подождав секунд десять.

Важно: Качество сварного соединения деталей из нержавейки в аргоне во многом зависит от правильно выбранной присадочной проволоки. Легирующие добавки в ее составе должны превышать их содержание в соединяемом металле.

Сварка с помощью полуавтомата

Использование полуавтомата для проведения сварочных работ значительно увеличивает скорость выполнения сварки и повышает качество шва. Поэтому его часто используют для стыковки изделий с большой толщиной.

Специфика работ полуавтоматом состоит в следующем:

- для соединения металлических конструкций должна использоваться проволока, содержащая никель;

- при работе с деталями, имеющими большую толщину, кроме аргона для защиты сплава добавляется углекислый газ, чтобы снизить нагрев кромок шва, т. к. он смягчает процесс сварки за счет их смачиваемости;

- применяются три технологии сварки: короткой дугой, струйным переносом, с помощью импульса, когда проволока для сварки подается путем коротких импульсов.

В режиме подачи проволоки импульсами происходит минимальное разбрызгивание образованного жидкого сплава, что уменьшает зону сварного шва и достигается большая экономия проволоки.

Струйным переносом удобней варить изделия, имеющие значительную толщину. Короткая дуга лучше подходит для сварки деталей, имеющих тонкую стенку.

TIG сварка нержавейки

Ручная аргонная сварка начинается, как и все сварочные процессы, с подготовки заготовок. Необходимо зачистить соединяемые торцы до металлического блеска, чтобы не осталось грязи, налетов других материалов (к примеру, краски), а также надо провести обезжиривание примыкающих плоскостей. Если свариваются заготовки из нержавейки толщиною более 4 мм, то необходимо сформировать кромки. Тонкостенные детали варятся без кромок.

Кстати, при сварке тонкой нержавейки надо устанавливать под нее медную пластину, с помощью которой будет отводиться тепло. Но этот кусок меди будет выполнять и другие функции: удерживать с обратной стороны расплавленный от присадочной проволоки металл, и жестко будет фиксировать две соединяемые заготовки. В том случае если обе детали точно подогнаны друг под друга и хорошо зафиксированы, то сварку можно проводить и без присадочного прутка. Это касается в основном заготовок с максимальной толщиной до 1 мм. При этом рекомендуется сварку проводить током 35-37 ампер, заварку кратера в течение 3 секунд, а подачу газа после окончания сварочного процесса 4 секунды.

В том случае если обе детали точно подогнаны друг под друга и хорошо зафиксированы, то сварку можно проводить и без присадочного прутка. Это касается в основном заготовок с максимальной толщиной до 1 мм. При этом рекомендуется сварку проводить током 35-37 ампер, заварку кратера в течение 3 секунд, а подачу газа после окончания сварочного процесса 4 секунды.

Какое оборудование необходимо

Для проведения работ потребуется следующее оборудование для аргонодуговой сварки нержавеющей стали:

- Сварочный инвертор — его марка выбирается в зависимости от характеристик свариваемых изделий и объема работ. Лучше выбирать прибор, работающий на выпрямленном токе.

- Осциллятор — для получения дуги при выполнении работ с использованием неплавящегося вольфрамового электрода.

- Горелка с токопроводящим узлом, включающая неплавящийся электрод и форсунку для подачи газа.

- Баллон с аргоном или его смесью с другим инертным газом, находящимся под большим давлением.

- Неплавящиеся электроды.

Для коррозионно-стойких сталей сегодня есть огромный ассортимент этих изделий. Выбирать стоит, ориентируясь на сплавляемые материалы и характеристики шва.

Для коррозионно-стойких сталей сегодня есть огромный ассортимент этих изделий. Выбирать стоит, ориентируясь на сплавляемые материалы и характеристики шва. - Присадочная проволока, выбор которой целиком зависит от марки свариваемых сплавов;

- Защитная маска, роба, рукавицы, а также металлическая щетка и обезжиривающая жидкость.

Особенности сварочных аппаратов и режимы сварки

Сварка аргоном требует, чтобы в наличии был специальный аппарат, соответствующий ГОСТ.

Обычно оборудование делают путем усовершенствования классического дугового сварочного аппарата, к которому добавляют дополнительное оборудование, нужное для выполнения аргоновой сварки.

Видео:

Для работы требуется следующее оборудование:

- трансформатор для сварки, имеющий напряжение в холостом ходу не менее 60В;

- контактор, отвечающий за подачу сварочного напряжения к горелке;

- осциллятор;

- регулятор времени обдува.

ВАЖНО ЗНАТЬ: Техника полуавтоматической сварки в среде углекислого газа

Поскольку газ для работы по ГОСТ должен подаваться за 20 секунд до ее начала, необходим аппарат, который сможет регулировать этот процесс.

Также в процессе понадобятся:

- горелка;

- баллон, оснащенный редуктором, в котором находится аргон;

- электроды;

- имеющий нужный размер трансформатор;

- отвечающий за питание амперметр;

- аккумулятор и прочее оборудование.

Все оборудование доступно для покупки в специализированном магазине, либо его можно собрать своими руками, но в этом случае оно должно соответствовать ГОСТ (какие условия предписывает ГОСТ, вы можете посмотреть в специализированной литературе).

При самостоятельной сборке вы получите самодельный сварочный аппарат, пригодный для работы с аргоном.

Расход денег в этом случае будет гораздо ниже, а если вы обладаете необходимым знаниями, то сможете улучшить аппарат, чтобы снизить его расход и во время работы.

Режим работы и поступающее давление очень важны, когда вы начинаете работу.

Как работать с разными металлами, смотрите на видео, прежде чем приступить к самостоятельным действиям.

Выбор правильного режима поможет снизить расход давления и энергии во время работы.

Давление и другие показатели зависят от типа металла, который вы обрабатываете (стали, латуни, нержавейки и т.д.), от этого зависит выбор полярности и места подачи тока.

Сварка меди аргоном, а также стали и ее сплавов выполняется обычно в режиме постоянного тока, имеющего прямую полярность.

Сварка чугуна аргоном и сварка титана выполняется в аналогичных условиях, давление, когда идет сварка чугуна аргоном и титана, также аналогично, а вот для сварки алюминия, бериллия, магния лучше использовать обратную полярность и переменный ток, т.к. эти показатели лучше разрушают оксидную пленку, которая находится на поверхности металла.

Какое давление нужно для чугуна, титана, алюминия и прочих металлов, можно посмотреть по специальной таблице.

Видео:

Выбор сварочного тока зависит от характеристик металла (чугуна, титана, алюминия и т.д.), все эти значения можно узнать по таблице.

Для опытных мастеров допускается экспериментировать с силой тока и выбирать ее самостоятельно, пользуясь опытом и знаниями. Количество расхода аргона зависит от того, с какой скоростью передвигается воздух.

В закрытых помещениях он минимален, а на открытом воздухе – самый высокий.

Если работа происходит с применением постоянного тока, то тепло на аноде и катоде выделяется неравномерно: в первом случае этот показатель равняется 30%, а во втором – 70%.

Работу с электродом лучше всего проводить на прямой полярности, т.к. в этом случае он лучше разогреется и сможет качественно расплавить нужную область детали, а расход энергии будет ниже.

Весь процесс сварки аргоном чугуна и титана смотрите на видео и фото – эти уроки разъяснят вам, как работать с разными материалами, а также основные этапы работ.

Плюсы и минусы такого способа

Сварка нержавейки аргоном имеет немало преимуществ, которые обеспечены ее технологией:

- При защите свариваемого шва аргоном исключается действие на расплав воздуха, негативно влияющего на горячий металл.

Это дает возможность получить прочный ровный шов с равномерным проплавом по глубине.

Это дает возможность получить прочный ровный шов с равномерным проплавом по глубине. - Металл, обладающий низкой теплопроводностью, нагревается мало. Исключение составляет только небольшая область шва. Кроме трудностей при выполнении сварки (боязнь прожога), это является и положительным фактором, т. к. дает возможность соединять детали, имеющие сложную конструкцию, без изменения их формы.

- Сварочная работа проводится быстро, благодаря высокой температуре дуги.

Не обходится эта технология и без недостатков. К ним относится:

Необходимость в достаточно сложном оборудовании, которое требует точности настройки, а также определенные навыки и знание тонкостей процесса.

Общая информация

Нержавеющий тип стали не подвержен коррозии. Этому металлу практически не страшна ржавчина даже без защитных спецвеществ. В этом основа популярности нержавеющей стали.

При правильном уходе она пригодна к использованию десятилетиями, а потому пользуется заслуженным спросом. Элементы хрома, никеля и титана, включенные в состав этой стали, улучшают ее физико-механические показатели.

Элементы хрома, никеля и титана, включенные в состав этой стали, улучшают ее физико-механические показатели.

Что тоже причина применения в разных областях.

К достоинствам нержавейки относится то, как она выглядит. Благодаря яркому, характерному блеску, вещи из такой стали зачастую не окрашивают.

А потому сварочные соединения на стальных изделиях необходимо делать не только надежными, но еще и сохраняющими внешний вид стали. Однако это лишь один из моментов работы со сталью.

Работать с нержавеющей сталью сложно. Те же характеристики состава, что защищают металл от ржавчины, делают его сварку непростой задачей. Эта статья о важных моментах сварочных работ с нержавейкой.

Ведь это задача, к которой требуется особая подготовка.

Как варить нержавейку аргоном

Опытные сварщики советуют:

- Обеспечивать минимальную дугу при работе, а неплавкий электрод располагать максимально близко к свариваемому металлу не касаясь его.

Большая дуга не позволяет проплавлять деталь на всю глубину шва и повышает его ширину, ухудшая качество соединения.

Большая дуга не позволяет проплавлять деталь на всю глубину шва и повышает его ширину, ухудшая качество соединения. - Для предотвращения окисления не нужно допускать резкую подачу проволоки при ручной сварке. Она должна быть постоянно в защитной зоне аргона.

- Качество проплавления шва можно определить визуально по форме наплывов проволочной ванны. Если они удлинены в направлении сварного шва, то качество проплавления хорошее, если они круглые или овальные, проплав не достаточно глубокий.

- Конец шва нужно заваривать, уменьшая силу тока. При резком обрывании дуги и отводе горелки с аргоном защита расплавленного металла снижается, а это влияет на качество шва.

Если у Вас есть опыт работы по сварке изделий из нержавейки в аргоне, то Вы можете поделиться им в комментариях к этой статье.

Какое необходимо использовать оборудование и расходные материалы

Аргонная сварка качественной нержавейки может осуществляться при помощи стандартного набора оборудования, куда входят инвертор, осциллятор и баллон, не удастся обойтись без горелки, соответствующих шлангов и проводов.

В качестве расходных материалов придется использовать сварную проволоку и непосредственно аргон. Если планируется осуществлять аргонную сварку нержавейки, то и присадку тоже придется брать из нержавеющей стали. Как правило, заготовки производятся из материала, имеющего маркировку 304, то для него в большинстве случаев подойдет проволока марки Y308.

Вместо аргона можно использовать и ряд других газов, однако аргон расходуется наиболее экономично, к тому же его разрешается применять для соединения материалов разного рода, например меди с нержавейкой. В частности, для нержавеющей стали потребуется всего лишь 8 литров газа в минуту. Кроме того, можно дополнительно снизить расход газа, если на горелке будет размещена специальная газовая линза, обладающая специальной сеточкой.

Аргонно-дуговая сварка нержавейки с инородным металлом

Обычно появляется необходимость присоединить элемент из стали с антикоррозийными свойствами к сплавам с малым количеством углерода в составе. Для этого просто нужно выбрать подходящую присадку, которая содержит никель и хром. Легирующие добавки есть в следующих марках проволоки: Y310, Y310S, Y309, Y309L, Y309Mo. Если необходимо присоединить черный обыкновенный металл, можно воспользоваться одной из техник:

Для этого просто нужно выбрать подходящую присадку, которая содержит никель и хром. Легирующие добавки есть в следующих марках проволоки: Y310, Y310S, Y309, Y309L, Y309Mo. Если необходимо присоединить черный обыкновенный металл, можно воспользоваться одной из техник:

- штучные электроды с обмоткой в режиме ММА;

- вольфрамовые проводники, неплавкие;

- с помощью инертного газа.

Первые два метода менее эффективны. При дуге происходит меньшее заполнение шва кислородом, а значит, и малое окисление. Но если вы решили использовать первую методику, то вам понадобится таблица с подходящими марками электродов:

| Марка | Тип | Материал стержня К | Коэффициент наплавки, r/a. чП | Применение |

| озл-8 | э-07 х20н9 | св-04 х19н9 | 12-14 | хромоникелевые стали, когда к шву не предъявляется жестких требований против межкристаллической коррозии |

| озл-3 | э-10х17 н13с4 | св-15х-18н12с-4тю | 11,5-12,5 | типа 15х18н12с4тю. Аналогично Аналогично |

| зио-8 | э-10х25 н13г2 | св-07х-25н13 | 13,3 | конструкции и трубопроводы из двухслойных составов. Аналогично |

| уонии-13/нж | э-12х13 | in-luna_2012 | 10-12 | ответственные системы из хромистых 08х13, 12х13 |

| озл-22 | э-02х21 н10г2 | св-01х-18н10 | 12-14 | конструкции из х8н10 |

| озл-14а | э-04 х20н9 | св-01 х19н9 | 10-12 | хромоникелевые, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| озл-36 | э-04 х20н9 | св-01 х19н9 | 13-14 | Аналогично |

| озл-7 | э-08х20 н9г2б | св-01 х19н9 | 11,5-12 | Аналогично |

| цл-11 | э-08х20 н9г2б | св-07х19-н10б | 1-12 | хромоникелевые, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| цл-9 | э-10х25-н13г2б | св-07 х2513 | 10,5-11,5 | хромоникелевые со стороны легированного слоя двухслойных сталей. Аналогично Аналогично |

| озл-20 | э-02х20-н14г2м2 | св-01х17-н14м2 | 12,5-14,5 | конструкции из 03х16н15м3, 03х17н14м2. Аналогично |

| ниат-1 | э-08х17 н8м2 | св-04 х19н9 | 10-11 | сварка конструкций из хромоникелевых и хромоникелемолибденовых; наиболее пригодны для сварки тонколистового металла |

| эа-400/10у | э-07х19-н11м3г2 | св-01х19-н11м3 | 12 | соединение корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350° с |

| ха-400/10t | э-07х19-н11м3г2 | св-01х19-н11м3 | 14,5 | Аналогично |

Особенности сварки нержавеющей стали аргоном

К любому сплаву можно найти подход и приспособиться, если знать особенные приемы. Основы сварочной работы остаются прежними, нужно также подготовить материал и оборудование, создать электрическую дугу, вести ровный шов. Но из-за примесей в металле – хрома и никеля – есть трудности.

Правила, которые нужно запомнить:

- снизьте привычный ток минимум на 20%;

- между двумя свариваемыми элементами оставляйте зазор побольше;

- не используйте легированные электроды, если других нет, то подойдут только небольшой длины;

- не допускайте нагрева выше 500 градусов;

- быстро охлаждайте детали.

В чем заключаются сложности

Легирующие добавки дают следующие нюансы:

- Низкая теплопроводность. По этой причине заготовка полностью не прогревается, а высокая температура скапливается на месте соединения. Могут появиться прожоги или излишние наплавления.

- Из-за линейного расширения возможна конечная усадка, которая будет приводить к деформациям и трещинам.

- Высокое электрическое сопротивление стали при соединении с легированными электродами приводит к перегреву.

- Возможность потери антикоррозийных свойств из-за повышенной температуры и образования новых химических элементов на поверхности, склонных к ржавлению.

Сварка в аргоне в Санкт-Петербурге (СПб) от 149 рублей/cм.

В атмосфере инертного газа нет окисления. Расплав при застывании образует прочную кристаллическую структуру. Поэтому сварка аргоном пригодна для соединения практически любых металлов.

Успешно проводится сварка алюминия аргоном, без образования оксидной пленки на поверхности. Сварка меди аргоном позволяет избежать характерных для этого металла трудностей. Используется сварка титана аргоном при соединении деталей элитной техники.

Сварка нержавейки аргоном необходима для высоколегированных сплавов. При наличии в железе только примесей углерода сварка стали аргоном тоже востребована, поскольку образуется сварной шов высокого качества.

Технология

Сваривают обычно неплавящимся электродом из тугоплавкого вольфрама. Его окружает инертный газ тяжелее воздуха, подаваемый из баллона. Истечение через сопло регулируют, создавая ламинарный поток. Важно отсутствие ветра на открытом воздухе, или сквозняка в мастерской. В горелку встроена система жидкостного охлаждения.

В горелку встроена система жидкостного охлаждения.

К месту контакта равномерно подают с определенной скоростью присадочную проволоку. Этот процесс легко автоматизировать, и даже предпочтительно. Человек не в силах работать с таким постоянством, как автоматика. Широко применяют полуавтоматические сварочные аппараты.

Электрическую дугу делают как можно короче, тогда уменьшается ширина шва, и металл не разбрызгивается. Большинство сплавов варят постоянным током высокой полярности. Для сильно окисляемых металлов лучше обратная полярность. По окончании работы кратер заваривают, понижая напряжение реостатом.

Технология требует от сварщика профессиональной подготовки и опыта. Необходимо специальное дорогостоящее оборудование, в том числе газовые баллоны. Только в специализированной мастерской работы выполнят с гарантией качества.

Что сваривают в шиномонтажах ПокрышкинЪ?

У нас используется сварка труб аргоном, особенно когда нужно обеспечить герметичность трубопроводов и емкостей. Распространена сварка глушителей аргоном. Надежно заваренные трубы выдерживают большие нагрузки, не корродируют в агрессивной среде.

Распространена сварка глушителей аргоном. Надежно заваренные трубы выдерживают большие нагрузки, не корродируют в агрессивной среде.

Один из примеров — сварка аргоном трубок кондиционера. Сравнительно тонкие стенки требуют осторожного обращения. С применением автомата или полуавтомата удается получить качественный результат с первого раза, совершив одно движение вдоль шва. Сварка аргоном кондиционеров и прочих чувствительных устройств так же эффективна, как работа с грубыми колесными дисками.

Аргонная сварка в Севастополе — sevparaplan.com

Аргонная сварка позволяет проводить полный спектр сварочных работ с такими металлами как алюминий, нержавеющая сталь, титан, медь, силумин, дюралюминий, а также цветными и черными металлами.

Ее отличие от обычной сварки в том, что она позволяет работать с металлом в среде газа (аргона), обеспечивая хорошее качество сварных швов при работе с нержавеющими сталями и алюминиевыми деталями.

Почему именно аргон? Потому что в процессе сварки на поверхности металла образуется оксидная пленка за счет взаимодействия металла с кислородом. А аргон, подающийся во время работы, препятствует взаимодействию с воздухом.

А аргон, подающийся во время работы, препятствует взаимодействию с воздухом.

Преимущества аргонной сварки

— сварка аргоном позволяет получать высококачественные сварные швы;

— идеально подходит для работы с тонким металлом;

— обеспечивает отличную герметичность;

Применение

Широкий спектр применения данной сварки позволяет использовать её при изготовлении ответственных металлоконструкций, при ремонте радиаторов, поддонов, кронштейнов, кондиционерных трубок, двигателей, а также автомобилей.

Мы выполняем следующие виды сварки, пайки и наплавки металла:

• Сварка алюминия, нержавеющей стали, цветных металлов, титана.

• Аргонная сварка автодеталей, блоков, головок, автомобильных дисков, креплений, дворников, зеркал, трубок кондиционеров.

• Ремонт рам мопедов, мотоциклов, велосипедных.

• Аргонная сварка поддонов, баков, топливных баков, кронштейнов.

• Изготовление обвесов для катеров, яхт из нержавеющей стали (релинги, трапы и т. д.)

д.)

• Сварка алюминиевых бортов прицепов и полуприцепов.

• Наплавка недостающих деталей на мотоциклы, велосипеды, бытовые товары, детали станков, промышленное оборудование, краны, сантехнику и многое другое.

• Ремонт корпусов лодок и катеров.

• Пайка алюминия, меди, латуни, сплавов, нержавеющей стали.

• Сварка радиаторов и кулеров грузовых автомобилей.

• Сварка повреждений толивных баков, трубопроводов.

• Изготовление алюминиевых конструкций.

Если вам нужна сварка аргоном в Севастополе обращайтесь к нам!

Больше информации на http://stalax.ru/services/svarka-argonom

Наши работы:

Рама для паралета

Изготовление транцевых плит для катера

Перила из нержавейки

Ограждения из нержавейки

Сварка аргоном видео:

youtube.com/embed/S58rKWt-Y84″ frameborder=»0″ allowfullscreen=»»>

Как выполнять сварку TIG — базовая техника

Новички в сварке TIG должны начинать со стали толщиной 2 или 3 мм. Сварочная ванна больше и легче контролируется на толстой стали, что облегчает развивайте технику — пытаться учиться на более тонком материале будет труднее. Для этого урока мы использовали сталь толщиной 2 мм. Сварщик был настроен на 50 ампер, и вольфрам и присадочный стержень были 1,6 мм.

Наладка станка, шлифовка и вылет вольфрама описаны на страницу настройки TIG.Консультации по настройке мощности для разной толщины стали можно найти на TIG Таблица усилителей.

Найдите устойчивое положение

При сварке TIG необходимо контролировать расстояние между вольфрам и работа с точностью до 1 мм. Это возможно только с хорошей сварочной позицией. На фотографиях сварщик использовал несколько трюков:

- Чтобы вас запутать, мы сфотографировали сварщика-левши.

Если

вы правша держите фонарь в правой руке.

Если

вы правша держите фонарь в правой руке. - Сварщик сидит и работает на скамейке. Его верхняя часть тела вес не поддерживается скамьей — скамья используется только для позиционирование.

- На фото гибкий наконечник резака (очень удобный) используется для держите резак под углом, слегка касаясь рукой скамейка. Рука должна опираться на кусок дерева для правильного угол со стандартной горелкой.

- Свинец резака обернут вокруг его руки. Это берет вес провода от резака и снижает вероятность заедание в процессе сварки.

- Головка расположена сбоку, что обеспечивает хороший обзор сварочной ванны. Новички очень часто прячут сварной шов за газовый кожух.

- Освещение сбоку, а также

над головой — позволяет сварщику видеть положение вольфрама перед

начало сварного шва.

- Факел будет двигаться в направлении красной стрелки на фотографии. (на самом деле это не уловка, но о нем стоит упомянуть, пока фото здесь).

Расслабленные мышцы помогают контролировать горелку — старайтесь не выполнять сварку TIG непосредственно после удара молотком или другой физической активности, и убедитесь, что в мастерской комфортная температура.

Красная точка на фотографии чуть ниже фонарика показывает область, сварщик будет смотреть во время сварки.Это крошечная территория, поэтому для для хорошего обзора глаза должны быть близко к сварному шву. Это очень распространено для Когда люди впервые начинают сварку TIG, они обнаруживают, что им нужны очки.

Угол и движение резака

Видео демонстрирует угол, положение и движение резака. Превыше всего

это показывает, что такое деликатный процесс TIG. Движение факела стабильное

в видео и ненадолго останавливается, пока добавляется наполнитель.

Движение факела стабильное

в видео и ненадолго останавливается, пока добавляется наполнитель.

Резак удерживают под углом примерно 20 градусов от вертикали, наклоняя так, чтобы вольфрам указывает в направлении сварного шва. Наклон способствует сварочная ванна формируется перед горелкой, что упрощает добавление наполнителя стержень.

Зазор между вольфрамом и деталью должен поддерживаться между 1x и 1,5 диаметра вольфрама. Мы используем вольфрам 1,6 мм Таким образом, зазор составляет около 2 мм.

Рекомендуется перемещать резак по заготовке на холостом ходу. перед сваркой убедитесь, что угол наклона горелки и расстояние до места работы можно поддерживать естественным путем, и что нет ничего, что затруднять движение.

Обучение сварке TIG

Начните с зажигания дуги на стали. Почувствуйте дугу и сварной шов

лужа.

Затем попробуйте приварить поверхность листа без присадки. стержень.Это поможет вам почувствовать, как движется лужа, и потренироваться в поддержании плотной длины дуги. Наконец, переходим к добавлению наполнителя провод как на видео ниже.

Мы использовали присадочный пруток 1,6 мм, но было бы намного проще подайте в бассейн присадочный стержень диаметром 1,0 мм.

На что стоит обратить внимание на видео:

Вольфрам расположен примерно в 2 мм от сталь.положение можно проверить, нажав на вольфрамовый против работы перед началом сварки. Есть короткая предварительная подача газа, а затем дуга запускается с использованием HF (высокочастотный запуск).

Горелка остается неподвижной в течение нескольких секунд, чтобы обеспечить сварку.

бассейн для формирования. Размер исходной сварочной ванны определяет ширину

сварного шва. Большой бассейн, как правило, приводит к широкому сварному шву с

большой провар и небольшая лужа в более узком шве с

меньшее проникновение.

Большой бассейн, как правило, приводит к широкому сварному шву с

большой провар и небольшая лужа в более узком шве с

меньшее проникновение.

Вы можете увидеть кончик отраженного вольфрама в сварочной ванне. О длине дуги можно судить по расстоянию между концом вольфрама и отражением в бассейне. Чем ближе вы познакомитесь с TIG, тем легче будет судить длина дуги на ширину и высоту самой дуги.

Присадочный стержень добавляется в самую переднюю часть сварочной ванны. — сварочная ванна плавит присадочный стержень, а не дуга.Добавление присадочный пруток охладит сварочную ванну.

Запорный стержень находится низко — слишком высоко и дуга вернет его обратно. Если длина дуги слишком велика, присадочная проволока будет плавиться еще до того, как достигнет лужи.

Заполняющий стержень все время находится под газовым кожухом. Этот

держит его близко к дуге, чтобы согреться и облегчить

плавится, а также предотвращает его окисление.

Этот

держит его близко к дуге, чтобы согреться и облегчить

плавится, а также предотвращает его окисление.

По окончании сварки горелка немного занесено и выключено. Факел проводится в положение, пока не прекратится подача газа после продувки. Постпоток защищает вольфрам и конец сварочной ванны.

С первой попытки ничего не выйдет — их так много

вещи, происходящие в то же время, на которых вы, как правило, сосредотачиваетесь, пока

другие сбиваются с пути.Лучше всего начать с настройки дугового зазора.

После некоторой практики это станет естественным, и вы сможете сосредоточиться на

сварочная ванна и добавление присадочного стержня. Как только это там, посмотрите, насколько широким

сварочную ванну и отрегулируйте скорость движения, чтобы контролировать проплавление.

Только когда все это будет сделано, вы начнете добиваться аккуратного

сварка, на которую способна TIG.

Длина дуги

Длина дуги контролирует количество тепла в сварном шве.TIG — это постоянная текущий процесс (усилители, которые вы установили на машине, — это усилители, которые вы получите), но увеличение длины дуги увеличивает напряжение, которое, в свою очередь, нагревает сварной шов.

Новички, как правило, имеют слишком большую длину дуги из-за боязни загрязнения. вольфрам. Его следует поддерживать в пределах от 1 до 1,5 раз больше диаметр вольфрама (длина дуги от 1,6 мм до 2,4 мм для 1.6мм вольфрам мы используем).

Избыточная длина дуги затрудняет управление дугой, и

также сильно нагреет вольфрам, поэтому, если вы все-таки коснетесь

в сварочную ванну вольфрам впитает изрядное количество стали. Это

что случилось с вольфрамом на фото и это большое разочарование

для начинающих. Благодаря плотной дуге вольфрам остается холодным и трогательным. вниз почти не снимает острие с вольфрама.

вниз почти не снимает острие с вольфрама.

Размер и скорость

Видео и фото не дают ощущения масштаба. Сварной шов в ширина видео составляет всего 4 мм, что примерно вдвое меньше ширины MIG или Arc валик для материала той же толщины.

Скорость перемещения составляла около 1 мм в секунду, что опять же намного меньше, чем у MIG. или Arc, но быстрее, чем вы можете себе представить, пока вас отвлекает все остальное, что необходимо для обучения сварке TIG.

Сварной шов довольно плоский — менее 0,5 мм в высоту. Идеал для сустава будет иметь армирующую толщину сварного шва над работой около 10% толщины материала.

Наш сварной шов не прошел через нижнюю часть листа толщиной 2 мм. Здесь мы не стремимся к проникновению, а просто попрактикуемся в укладке. бусы.

Если ваша бусина проходит через заднюю часть стали до того, как вы получите

умение укладывать красивый шарик вполне вероятно, что ваша скорость передвижения

слишком медленно.

О скорости движения можно судить по ширине зоны термического влияния вокруг сварного шва (обесцвеченная часть). На фотографии это вполне узкие, может быть, 15 мм от края до края.

Если сварка была выполнена при более низком токе и меньшей скорости движения до Компенсировать зону термического влияния было бы намного шире. Так низко скорость движения фактически нагревает сварной шов, поскольку тепло отводится вдали от сварочной ванны до ее создания.

Подача присадочных стержней TIG

В сварке TIG происходит так много всего, что, наверное, лучше не протягивать проволоку для первых нескольких тренировочных бусин. Просто держись проволоку и перестаньте добавлять, пока не обгорели пальцы.

Когда все остальное в порядке, происходит подача присадочного стержня

естественно. Проволоку можно подавать любым удобным для

а вот видео простого способа.

Вам нужно только подать проволоку, чтобы сохранить расстояние между пальцами и дугой — скорость подачи намного ниже, чем показано на видео.

Приставные стержни довольно длинные. С ними намного легче работать, если вы разрезаете их пополам.

Проблемы?

Вы же начали со стали толщиной 2 или 3 мм, не так ли? Это действительно много легче, чем тонкий материал.

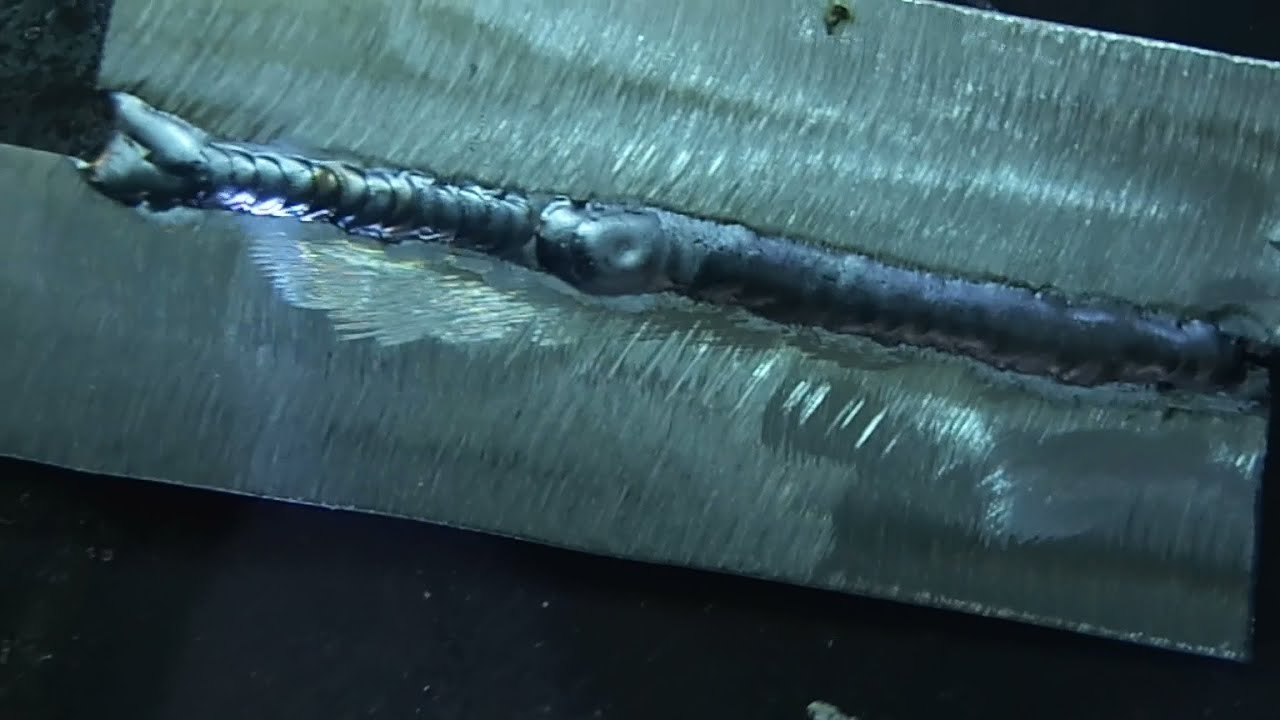

Два сварных шва на фото справа были выполнены начинающим TIG. сварщик. На первом фото сварщик изо всех сил пытался контролировать сварочная ванна, и возникли проблемы с добавлением присадочного стержня.

Второй сварной шов был сделан сразу после этого без дополнительной подготовки.

Единственная разница — это толщина стали (и отрегулированный ток

в соответствии с). Увеличенная толщина означает, что сварочная ванна больше и

легче контролировать, что значительно упрощает добавление присадочного стержня.

Пластина на втором фото не подготовлена должным образом — стальная должен быть полностью блестящим, без ржавчины или прокатной окалины, иначе сварной шов выплюнет сталь обратно на вольфрам и сразу же загрязнит его как только вы начнете сварку.

Простота сварки более толстых материалов облегчает понимание и развиваем технику. Также это дает большой прирост уверенности. Как только вы освоите технику, ее легко перенести на более тонкий материал.

Следующий шаг

Надоедает укладывать бусинки на тарелку. Когда вы освоите базовую технику попробуйте несколько стыковых швов. Они дадут гораздо лучшая обратная связь по скорости движения и количеству присадочного стержня Добавить. После этого попробуйте несколько угловых швов. — именно то, что я понял, заставило меня щелкнуть сваркой TIG.

Сварка MIG в 100% аргоне в защитном газе

Можно ли сваривать сталь методом MIG, используя 100% аргон?

Это вопрос, с которым в какой-то момент столкнется каждый сварщик, и да, вы можете сваривать сталь методом MIG, если все, что у вас есть, — это чистый аргон. Но это не идеально. И нержавеющая не рекомендуется.

Но это не идеально. И нержавеющая не рекомендуется.

А…

Кажется, всегда есть одно, или два, или три. В этом случае, однако, вам нужно знать, как и почему стоят эти «но», чтобы правильно ответить на этот, казалось бы, простой вопрос.

Зачем использовать чистый аргон?

Большинство людей, читающих эту статью, уже знают, почему кто-то может рассмотреть возможность использования 100% аргона для сварки стали методом MIG.

Необходимость.

Закончился газ у каждого сварщика.Но никто не хочет тратить драгоценное время на беготню за бензином посреди рабочего дня. Или, может быть, ваш поставщик газа закрыт.

Но, если у вас есть резервуар со 100% аргоном для других видов сварки, вы можете использовать его и продолжать работать. Вы сможете без перерывов наполнять баллон газовой смеси MIG.

Использование чистого аргона означает просто проявить изобретательность и продуктивность в крайнем случае.

Но стальной сварной шов может быть недостаточно высокого качества в зависимости от того, что вы свариваете.

Почему 100% аргон так отличается?

Защитный газ MIG не только защищает сварной шов от вредных атмосферных газов. Да, важно не допускать попадания этих газов и не делать сварной шов пористым.

Но его состав также влияет на качество дуги и теплопроводность. Эти свойства также существенно влияют на получаемый сварной шов.

Итак, вам нужно знать, чего ожидать при использовании 100% аргона для сварки стали методом MIG. Некоторые из характеристик, которые вы испытаете при его использовании, включают:

- Аргон имеет более низкий потенциал ионизации, что снижает напряжение и мощность дуги.

- Дуга становится менее стабильной.

- Сочетание нестабильной дуги с пониженной мощностью предотвращает образование текучей рабочей лужи. Другими словами, металлическая ванна будет жесткой и трудной для обработки.

- Аргон имеет более низкую теплопроводность, и внешние края дуги остаются холодными. Это означает, что вы получите узкое, меньшее проникновение с меньшим количеством сплавления.

- Наполнитель укладывается поверх стали узким высоким валиком. Сварные швы

- MIG с использованием чистого аргона склонны к подрезанию.

- Опыт показывает, что сварка MIG стали на чистом газе аргоне теряет пластичность. В результате изгиб или скручивание может привести к растрескиванию или разрушению жесткого сварного шва.

Таким образом, можно склеить сталь вместе с помощью сварочного аппарата MIG с использованием защитного газа 100% аргона. Но в результате получается некачественный, слабый, хрупкий шов.

Если вам нужен прочный и качественный сварной шов, 100% аргон НЕ подходит для сварки стали методом MIG.

Эти проблемы еще более выражены с нержавеющей сталью, и никогда не рекомендуется использовать чистый аргон для сварки MIG нержавеющей стали.

На видео на YouTube ниже представлена полезная информация и наглядные материалы о сварке стали методом MIG с использованием 100% аргона.

Использование 100% аргона для сварки MIG стали

Если вы действительно оказались в незавидном положении, когда вам нужно сваривать сталь методом MIG с использованием чистого аргона, есть несколько советов, которые могут помочь.

- Сделайте фаску на краях стыка.Это поможет расплавить основной металл и сделать соединение более прочным.

- Увеличьте огонь, но будьте осторожны, чтобы не прожечь более тонкую сталь. Скорее всего, будет сложно или невозможно заставить бусину сидеть ровно.

Кроме того, аргон дает хорошие сварочные швы при использовании другого метода сварки (например, TIG) или других основных металлов. Некоторые недрагоценные металлы, для которых вы можете использовать 100% аргон в сварочном аппарате MIG, включают:

- Алюминий

- Титан

- Магний

- Никель (менее ⅛ дюйма)

- Медь (менее ⅛ дюйма)

И последнее интересное замечание: для некоторых более низкая глубина проплавления делает MIG-сварку со 100% аргоном более предпочтительной при сварке стального листа.

В этом случае чистый аргон может снизить вероятность плавления тонкого основного металла. Но у вас, вероятно, все равно получится высокая узкая бусинка.

СмесиCO2 / аргона лучше подходят для сварки MIG стали

Добавление некоторого количества диоксида углерода («CO2») в аргон решает проблемы, связанные со 100% -ным аргоном.Обычно добавляют от 5 до 25% CO2 для улучшения результатов с помощью сварочного аппарата MIG.

Эта газовая смесь создает текучую рабочую лужу и лучшее проникновение. Кроме того, это устраняет подрезы и уменьшает разбрызгивание. Важно отметить, что нагрев и охлаждение лучше контролируются, что повышает устойчивость сварного шва к изгибу и скручиванию.

При покупке смеси аргон / CO2 на газе указывается количество CO2, добавленного к аргону.

Например, «C25» — это защитный газ с 25% CO2 и 75% аргоном.Сварка со 100% Co2 будет обозначена как C100.

Переходя на новый уровень концепции смешения газов, использование защитного газа тримикс (например, 90% гелия, 7,5% аргона и 2,5% CO2) обеспечивает наилучшие сварные швы на нержавеющей стали.

Этот газ может быть дорогим и не всегда доступен сварщику-любителю. Но для качественных сварных швов на нержавеющей стали поиск смеси тримиксов может стоить затрат и усилий.

Связанное чтение : Какого размера бензобак для MIG / TIG

Почему 100% аргон подходит для сварки TIG стали?

СваркаMIG и сварка TIG различаются по способу нанесения присадочного материала и типу используемого электрода.Это влияет на дугу и характеристики сварного шва.

При сваркеMIG в качестве электрода используется присадочный материал, и, следовательно, необходимо постоянно подавать проволоку к наконечнику по мере ее использования.

Напротив, при сварке TIG использовался неплавящийся вольфрамовый электрод, и присадочный материал вводился в дугу отдельно. Этот электрод создает стабильную и сильную дугу, но вольфрамовый наконечник должен оставаться чистым и неповрежденным.

Итак, для сварки TIG требуется газ, который остается инертным даже при высоких температурах сварки. Аргон остается инертным даже при повышенных температурах. Он также обеспечивает легкий запуск, поддерживает стабильную дугу и помогает поддерживать чистоту вольфрамового электрода.

Аргон остается инертным даже при повышенных температурах. Он также обеспечивает легкий запуск, поддерживает стабильную дугу и помогает поддерживать чистоту вольфрамового электрода.

Итак, для сварки TIG стали с аргоном может работать, тогда как для MIG-сварки стали лучше использовать смесь аргона и CO2.

6-осевая роботизированная рука из нержавеющей стали для аргонно-дуговой сварки для ограждения из нержавеющей стали на зажимном приспособлении и приспособлениях на Vimeo

В идеале, мы хотели продемонстрировать силу воображения с помощью этого видео.Роботизированная рука по-прежнему остается одной из неизвестных и новых идей в нашем ландшафте. Мы, компания Advanced Machinery, гордимся тем, что являемся одними из пионеров этой концепции.

ОПИСАНИЕ

Этот автоматический робот может выполнять автоматический процесс сварки в любом из ваших положений.

Процесс сварки:

1. Сначала вы кладете заготовку на рабочую поверхность, переходя к зажиму.

2. Затем запустите станок, и компьютеризированный позиционер повернет приспособление, в которое загружена заготовка, в положение сварки.

ГДЕ МОЖНО ИСПОЛЬЗОВАТЬ ДАННУЮ МАШИНУ: сварка, транспортировка в штабель и напыление.

Вам понравится эта машина за ряд ее удивительных характеристик, одно из которых состоит в том, что она может похвастаться точностью повторного позиционирования ± 0,08 мм. Он работает на специализированном серводвигателе, общая максимальная мощность которого составляет 3400 Вт. Это огромно. И посмотрите, этот аппарат оснащен автоматической системой аварийной сигнализации: если возникнут проблемы с подачей проволоки или подачи газа и т. Д., Сварочный робот подаст сигнал, и сварка остановится, пока вы не сбросите аварийный сигнал.

И, наконец, мы снова и снова используем наше уникальное конкурентное преимущество. Который из? Это наша гарантия качества и гарантии, послепродажное обслуживание и техническая поддержка: круглосуточная техническая поддержка по электронной почте. Наша профессиональная команда всегда готова стать вашим техническим консультантом.

Наша профессиональная команда всегда готова стать вашим техническим консультантом.

Подробнее о 6-осевом промышленном роботе-манипуляторе можно узнать здесь: machining.co.za/video/195252625

Каждая рука робота Advanced Machinery предлагает преимущества по стоимости 3-осевого робота с гибкостью и маневренностью 6-осевого робота.

Чтобы узнать больше о наших машинах и ценах, просто войдите на: salesprice.co.za

Чтобы получить полный каталог всех наших машин, вам, возможно, придется посетить наш веб-сайт am.co.za или позвонить в наш офис по телефону 060 600 6000 и поговорить с нашими специализированными инженерами по продажам для подробного объяснения.

Сварка нержавеющей стали с углеродистой

В зависимости от типа выполняемой работы может наступить время, когда вам придется сваривать разнородные металлы. В этом выпуске мы обсуждаем сварку нержавеющей стали 304 с мягкой сталью A36 с использованием SMAW.

В этом выпуске мы обсуждаем сварку нержавеющей стали 304 с мягкой сталью A36 с использованием SMAW.

Этот процесс очень распространен в конструкциях, где стальное соединение необходимо соединить с нержавеющей сталью. Я довольно часто использовал это приложение, когда работал в Disney. Во многих аттракционах, где в качестве эффекта использовалась вода, нам приходилось делать соединения из стали с нержавеющей. Из-за содержания в воде большого количества хлора для предотвращения распространения бактерий, нержавеющая сталь использовалась вместо стали, где бы она ни взаимодействовала с водой.

Для этой демонстрации мы использовали стержень E309 и процесс SMAW. Удилище работает так же, как и любое другое удилище, но рабочий ангел нужно немного преувеличить. Из-за того, что нержавеющая сталь имеет более низкую теплопроводность, чем сталь, для правильного соединения требуется немного больше внимания. В видео мы использовали нержавеющую сталь 304 в качестве нижней пластины и пластину из мягкой стали A36 наверху. Это типичный угловой шов в конфигурации тройника. Чтобы обеспечить хорошее соединение с пластиной из нержавеющей стали, мы устанавливаем рабочий угол примерно на 65–70 °, чтобы на нержавеющую сталь поступало больше тепла.Это поможет предотвратить отсутствие плавления, а также включения шлака. Электрод работает довольно плавно, а скорость хода аналогична E7018.

Это типичный угловой шов в конфигурации тройника. Чтобы обеспечить хорошее соединение с пластиной из нержавеющей стали, мы устанавливаем рабочий угол примерно на 65–70 °, чтобы на нержавеющую сталь поступало больше тепла.Это поможет предотвратить отсутствие плавления, а также включения шлака. Электрод работает довольно плавно, а скорость хода аналогична E7018.

Мы также демонстрируем, что происходит, если вы используете рабочий угол 45 °, как если бы мы использовали обычную тягу из мягкой стали, например E7018. Вы заметите, что в итоге мы получаем как отсутствие плавления, так и некоторые включения шлака. Стоит отметить, что если конфигурация была обратной, и нержавеющая сталь была сверху, а деталь из мягкой стали была снизу, тогда мы использовали бы рабочий угол 25 ° или около того и предпочли бы вертикальную опору, привязанную к нержавеющей пластине.

После небольшой практики и терпения у вас не должно возникнуть проблем с использованием этого электрода. Как и при любом сварочном процессе, убедитесь, что у вас есть соответствующая вентиляция. Нержавеющая сталь содержит шестивалентный хром и потенциально может вызвать проблемы со здоровьем. Всегда ставьте безопасность на первое место в каждой работе. До следующего раза сделайте каждый шов лучше, чем последний.

Нержавеющая сталь содержит шестивалентный хром и потенциально может вызвать проблемы со здоровьем. Всегда ставьте безопасность на первое место в каждой работе. До следующего раза сделайте каждый шов лучше, чем последний.

Сварка алюминия несложная, просто другая

Менеджер по техническим вопросам AS AlcoTec Wire Corp Тони Андерсон увидел, как использование алюминия изменило производство прицепов и кузовов грузовиков.

Он видел, как производители использовали желаемые характеристики алюминия — его легкий вес, высокую прочность, универсальность как экструзии, так и литья, а также коррозионную стойкость — и воспользовались преимуществами улучшенной топливной эффективности и превосходных возможностей утилизации.

Наряду с этим он увидел проблемы, с которыми приходится сталкиваться при сварке.

«Произошли изменения в культуре и понимании разницы между сталью и алюминием, потому что они очень разные в том, что касается сварки», — говорит он.«Довольно часто считается, что сваривать алюминий очень сложно, что на самом деле не так. Это просто другое. Как только вы поймете разницу, его очень легко сварить — намного проще, чем сталь ».

Это просто другое. Как только вы поймете разницу, его очень легко сварить — намного проще, чем сталь ».

Андерсон написал статью «Дуговая сварка алюминия в производстве грузовых прицепов: понимание характеристик оборудования и необходимость технического обучения».

Он говорит, что его личные интересы направлены на разработку и использование одного из более традиционных методов сварки алюминия: дуговой сварки металла в газовой среде (GMAW) или сварки в среде инертного газа (MIG).

Некоторые из неотъемлемых проблем, связанных со сваркой алюминия методом MIG по сравнению со сваркой стали, включают: возможность подачи, неполное плавление в начале сварного шва, а также кратерное или конечное растрескивание на концах сварного шва. Он говорит, что в отношении источников питания и систем питания, используемых для этого сварочного процесса, были довольно свежие разработки:

- Подача

Он говорит, что это способность непрерывно подавать намотанную сварочную проволоку при сварке MIG без перерывов.

«Подача, вероятно, является наиболее распространенной проблемой при переходе от MIG-сварки стали к MIG-сварке алюминия», — говорит он. «Подача — гораздо более серьезная проблема для алюминия, чем для стали. В первую очередь это связано с различием механических свойств материалов.

«Стальная сварочная проволока оснащена приспособлениями, ее легче подавать на большие расстояния, и она выдерживает гораздо большее механическое воздействие по сравнению с алюминиевой. Алюминий мягче, более подвержен деформации или растрескиванию во время операции подачи, и, следовательно, требует гораздо большего внимания при выборе и настройке системы подачи для сварки MIG.

«Проблемы с подачей проволоки часто проявляются в форме нерегулярной подачи проволоки или в виде ожогов (прилипание сварочной проволоки к внутренней части контактного наконечника). Чтобы избежать чрезмерных проблем с подачей такого рода, важно понимать всю систему подачи и ее влияние на алюминиевую сварочную проволоку ».

Он говорит, что при запуске со стороны катушки системы подачи в первую очередь необходимо учитывать настройки тормоза.По его словам, натяжение тормоза необходимо снизить до минимума. Требуется только достаточное тормозное давление, чтобы катушка не раскручивалась при остановке сварки.

«Электронные тормозные системы, а также электронные и механические комбинации были разработаны для повышения чувствительности тормозной системы», — говорит он. «Входные и выходные направляющие, а также вкладыши, которые обычно изготавливаются из металлического материала для сварки стали, должны быть изготовлены из неметаллического материала, такого как нейлон, для предотвращения истирания и стружки алюминиевой проволоки.

«Были разработаны ведущие ролики, часто с контурами U-образного типа с кромками со скошенными кромками, не острыми, гладкими, выровненными и обеспечивающими правильное давление ведущего ролика. Чрезмерное давление ведущего ролика может деформировать алюминиевую проволоку и увеличить сопротивление трения через гильзу и контактный наконечник.

Контактный наконечник I.D. и качество имеют большое значение.

Контактный наконечник I.D. и качество имеют большое значение.«Мы наблюдаем наличие контактных наконечников, изготовленных специально для сварки алюминия, с гладкими внутренними отверстиями и отсутствием острых заусенцев на входных и выходных концах наконечников, которые могут легко сбрить более мягкие алюминиевые сплавы.Алюминиевая сварочная проволока используется как в толкающих, так и в вытяжных системах подачи; однако ограничения признаются в зависимости от области применения и расстояния подачи. Системы двухтактных питателей для алюминия были разработаны и улучшены, чтобы помочь преодолеть проблемы с подачей, и могут использоваться в более ответственных / специализированных операциях, таких как роботизированные и автоматизированные приложения ».

- Функция горячего старта

Он говорит, что алюминий имеет теплопроводность примерно в шесть раз больше, чем сталь, и из-за этой способности быстро отводить тепло от области сварного шва всегда была врожденная проблема, особенно при начале сварки на этом материале.

Он добавляет, что нередко наблюдается неполное плавление в начале сварки алюминия из-за высокой теплопроводности материала.

Он добавляет, что нередко наблюдается неполное плавление в начале сварки алюминия из-за высокой теплопроводности материала.«Один из методов, который теперь можно использовать для решения этой проблемы, особенно для более толстых алюминиевых профилей, используемых в конструкционных конструкциях, — это использование оборудования с функцией горячего пуска», — говорит он. «Эта функция может позволить пользователю программировать характеристики начального сварочного тока независимо от общих параметров сварочного тока, тем самым предоставляя пользователю возможность начинать сварку с более высокой плотностью тока в течение заданного периода, прежде чем переходить к общей сварке. условия для оставшейся части шва.

«Это позволяет использовать более высокое тепловложение в начале шва, что может помочь преодолеть значительный теплоотвод, связанный с этим материалом, до того, как зона сварного шва станет нагретой в процессе сварки. Результатом этого метода является устранение или значительное снижение вероятности неполного плавления в начале сварного шва и, таким образом, повышение ожидаемого срока службы сварных компонентов, подвергающихся высоким напряжениям или усталостным нагрузкам ».

- Заливка кратера

Он говорит, что другие характеристики алюминия, которые могут создавать проблемы при сварке, связаны с его тепловым расширением (которое примерно вдвое больше, чем у стали) и его усадкой при затвердевании (что составляет 6% по объему).Это может увеличить как деформацию, так и размер кратера сварного шва.

«Одна из распространенных проблем при сварке алюминия — это кратерное растрескивание или то, что иногда называют разрывным растрескиванием», — говорит он. «При сварке MIG на обычном оборудовании после отпускания курка сварочного пистолета дуга гаснет, и в сварочную ванну не добавляется дополнительный присадочный металл для заполнения кратера. Следовательно, если не будут приняты дополнительные меры предосторожности, останется большая воронка, вероятность растрескивания которой выше.

«Кратеры могут быть серьезными дефектами, и большинство стандартов сварки требуют, чтобы они были заполнены и не имели трещин. Сливные выступы или другие методы локализации сварных кратеров на металлоломе вдали от сварного шва обычно нецелесообразны.

Однако, если размер сварочной ванны может быть уменьшен до того, как дуга полностью погаснет, образовавшаяся кратер может быть очень маленьким или почти полностью исчезнуть, и, следовательно, сварной шов может не иметь трещин.

Однако, если размер сварочной ванны может быть уменьшен до того, как дуга полностью погаснет, образовавшаяся кратер может быть очень маленьким или почти полностью исчезнуть, и, следовательно, сварной шов может не иметь трещин.«В прошлом использовался ряд методов сварки, чтобы уменьшить эту проблему заделки.Изменение направления движения на обратное в конце сварного шва, увеличение скорости движения для уменьшения размера кратера и обеспечение подходящего наращивания и повторной формовки области кратера заподлицо с поверхностью сварного шва с помощью механических средств — вот некоторые из используемых методов. Эти методы часто трудно контролировать, они требуют специальной подготовки и не всегда достигают своей цели.

«Совсем недавно для сварки алюминия было разработано сварочное оборудование, которое имеет встроенную функцию заполнения кратера.Эта функция предназначена для постепенного завершения сварки путем снижения сварочного тока в течение заданного периода времени по мере завершения сварки.

Эта функция может быть регулируемой, чтобы позволить пользователю выбрать наиболее благоприятные условия окончания сварки и тем самым предотвратить образование кратера в месте окончания сварки. Испытания показали, что эта функция заполнения кратера чрезвычайно удобна для пользователя и очень эффективна в решении проблемы растрескивания кратера ».

Эта функция может быть регулируемой, чтобы позволить пользователю выбрать наиболее благоприятные условия окончания сварки и тем самым предотвратить образование кратера в месте окончания сварки. Испытания показали, что эта функция заполнения кратера чрезвычайно удобна для пользователя и очень эффективна в решении проблемы растрескивания кратера ».

Андерсон говорит, что даже несмотря на то, что более широкое использование сварки алюминия стимулировало спрос в отрасли на технически компетентный персонал, остается нехватка опытных инженеров-сварщиков, техников, инспекторов, контролеров и сварщиков, поскольку сварка алюминия традиционно составляла такую небольшая часть всей сварочной отрасли.

В рамках своей роли в Техническом консультативном совете при Государственном университете Ферриса, который выпускает наибольшее количество инженеров-сварщиков из всех колледжей США, Андерсон пытался помочь разработать учебную программу, в которой больше внимания уделяется алюминию. Его компания также проводит четырехдневные программы по сварке алюминия на различных предприятиях, которые переходят со стали на алюминий.

Его компания также проводит четырехдневные программы по сварке алюминия на различных предприятиях, которые переходят со стали на алюминий.

Настройки импульса и наконечники для продувки

Стенограмма видео:

Наконечники из нержавеющей стали — Часть 2: Настройки импульса и наконечники для продувки

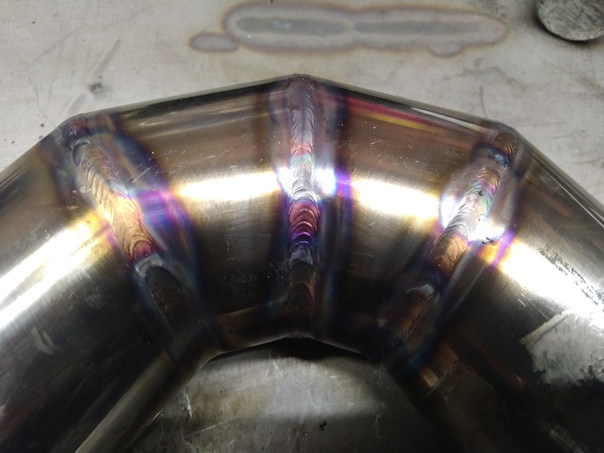

Это продолжение видеоролика о сварке нержавеющей стали методом TIG.Хорошо, это вторая часть. Я все еще свариваю этот коллектор из нержавеющей стали. В этом видео я привариваю резьбовые ниппели и торцевые крышки. Это подводит меня к сварке с некоторыми настройками импульсов для этих резьбовых ниппелей и некоторой продувкой для торцевых крышек, потому что я не могу получить обратную связь внутри них, и они должны быть как-то защищены. Я собираюсь поговорить о чистке и пульсации. Мы сделаем немного плазменной резки для некоторых кронштейнов на этой штуке, должно получиться забавное видео.Все в порядке? Давайте нырнем.

Я собираюсь поговорить о чистке и пульсации. Мы сделаем немного плазменной резки для некоторых кронштейнов на этой штуке, должно получиться забавное видео.Все в порядке? Давайте нырнем.

Во-первых, быстрое 30-секундное резюме первой части. Я использовал эту маленькую машину CK Worldwide MT 200. Я установил его на 200, чтобы получить быстрые линии. Мне нравится делать это на внешних угловых швах, мне нравится очень быстрое схватывание, иногда с наполнителем, иногда без него. Я широко использовал алюминиевую основу и алюминиевые охлаждающие стержни, а затем установил силу тока на 100 ампер и начал сварку прямым постоянным током. Пытался сохранить скорость моего путешествия, снизить температуру, насколько мог, и получилось довольно хорошо с минимальными искажениями, потому что эти охлаждающие блоки просто волшебно повлияли на эту штуку.

Это инструмент для удаления заусенцев, с его помощью можно проткнуть ладонь. Это также дебютирует. Я собираюсь очистить все эти соски изнутри, используя это. Это действительно быстрый способ удалить что-то подобное, но вы должны быть осторожны, вы можете проткнуть руку. Мы снимем заусенцы со всех этих сосков, а затем приварим их. Я использую этот маленький ключ для трехкулачкового патрона, потому что у меня не было куска круглой ложи нужного диаметра. Я наклеил на него алюминиевую ленту, чтобы немного приподнять его и не допустить загрязнения нержавеющей стали углеродистой сталью.Я просто поехал в город наклеивать вещи. Я не заставляю вас смотреть все это, но все сложилось примерно так. Я приколол их все, и теперь они готовы к сварке.

Это действительно быстрый способ удалить что-то подобное, но вы должны быть осторожны, вы можете проткнуть руку. Мы снимем заусенцы со всех этих сосков, а затем приварим их. Я использую этот маленький ключ для трехкулачкового патрона, потому что у меня не было куска круглой ложи нужного диаметра. Я наклеил на него алюминиевую ленту, чтобы немного приподнять его и не допустить загрязнения нержавеющей стали углеродистой сталью.Я просто поехал в город наклеивать вещи. Я не заставляю вас смотреть все это, но все сложилось примерно так. Я приколол их все, и теперь они готовы к сварке.

Я собираюсь использовать кусок этого тяжелого алюминиевого уголка для поддержки всех этих вещей, и я собираюсь держать его очень крепко, потому что со всей этой сваркой эта штука может выглядеть как банан, когда я готово, и я не хочу этого. Вы видите, у меня там алюминиевая подкладка хорошо и плотно.У меня все еще 100 ампер, я использую прямой постоянный ток, через минуту я перейду на импульсный. Я действительно не знал, что собираюсь сделать это обязательно, но я не был в восторге от того, как это было на 100 ампер, отчасти медленно, и я не знаю, это просто не помогло поэтому я подумал: «Знаешь что?» «Если я проложу там провод и буду пульсировать прямо над ним, держу пари, что это будет работать лучше». Вот что я пробовал.

Вот что я пробовал.

У меня примерно один пульс в секунду. Эта небольшая ручка пульса, поскольку здесь это ручка набора, она довольно чувствительна.Вы можете довольно быстро набрать его на куске лома. Я спустился до 20% на фоновых усилителях, примерно один импульс в секунду. Я думаю, что на этой машине импульсный ток зафиксирован, вероятно, от 40% до 50%. Сначала я пошел дальше и поднял до 150 ампер, при пульсе всегда должно быть немного горячее. Это мои настройки пульса. Вы можете слышать, как он просто стучит, когда он пульсирует, это настоящий четкий пульс. Вы действительно можете измерить пульс с помощью ножной педали, если вы пульсируете ножной педалью.Вы видите, насколько увеличилась скорость передвижения, я имею в виду безумно. Одним из факторов тепловложения является скорость движения. Один из важных определяющих факторов, и это было немного жарко, поэтому я снизил его до 130 ампер для следующего, и это на самом деле оказалось, вероятно, немного горячим, но вы можете видеть, что он прыгает со 127 до 20. амперы, это то, что делает пульс один раз в секунду.

амперы, это то, что делает пульс один раз в секунду.