Как пользоваться аргонной сваркой

Сварка аргоном – технология, пользующаяся большой популярностью на данный момент. Это обусловлено ее доступностью, а также возможностью работы с высоко и низколегированными сталями и цветными металлами. Если существует необходимость сварить ответственную конструкцию или труднообрабатываемые металлы, вроде алюминия или титана, то вам не обойтись без аргоновой сварки.

Преимущества аргонно-дуговой сварки:

- Качественный шов;

- Долговечность соединений;

- Доступность;

- Разумная стоимость работ;

- Эстетичный вид шва.

Что такое аргонодуговая сварка

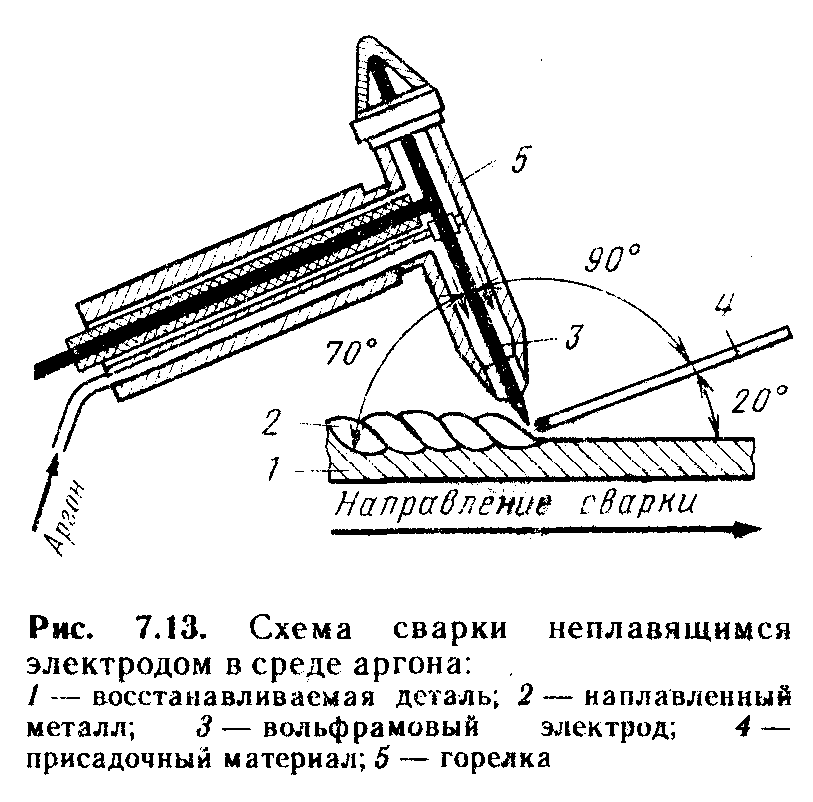

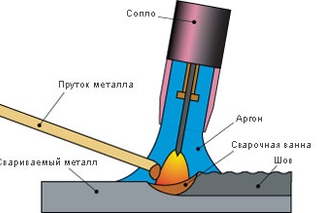

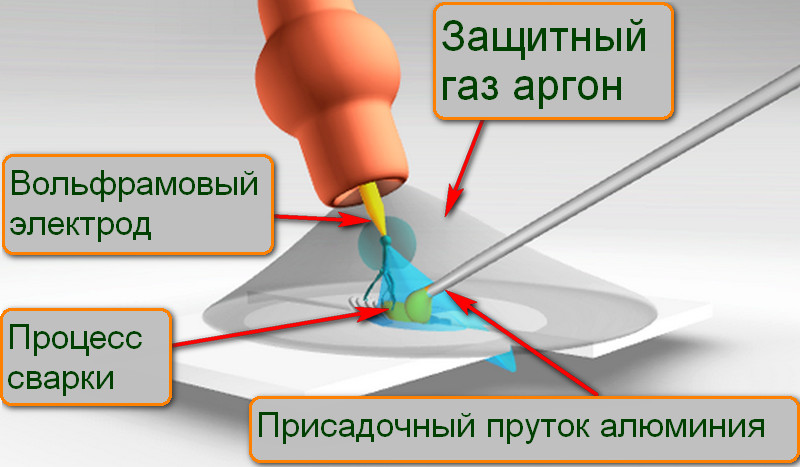

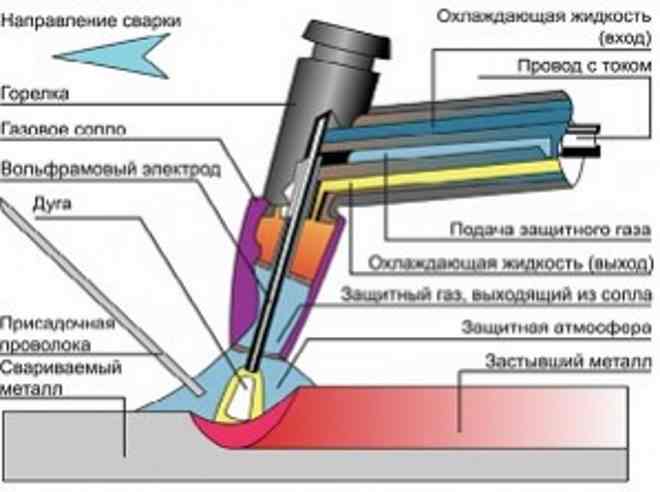

Аргонно-дуговая сварка — способ сварки применимый для сваривания металлов с использованием электрической дуги и газа (аргона). Электрическая дуга плавит металл свариваемой детали, а также присадочный пруток, формируя шов.

Аргон – инертный газ, играет роль изолятора, препятствующего попаданию кислорода и других газов, взаимодействующих со сварочной ванной. При попадании в место сваривания металлов кислород вызывает сильное окисление, влияя на качество шва, а некоторые металлы и вовсе могут возгораться от такой реакции. Благодаря своей инертности аргон сам не вступает в реакции и не дает кислороду реагировать с металлом в сварочной ванне, именно поэтому газ подается до розжига дуги и после окончания сваривания продолжает подаваться некоторое время.

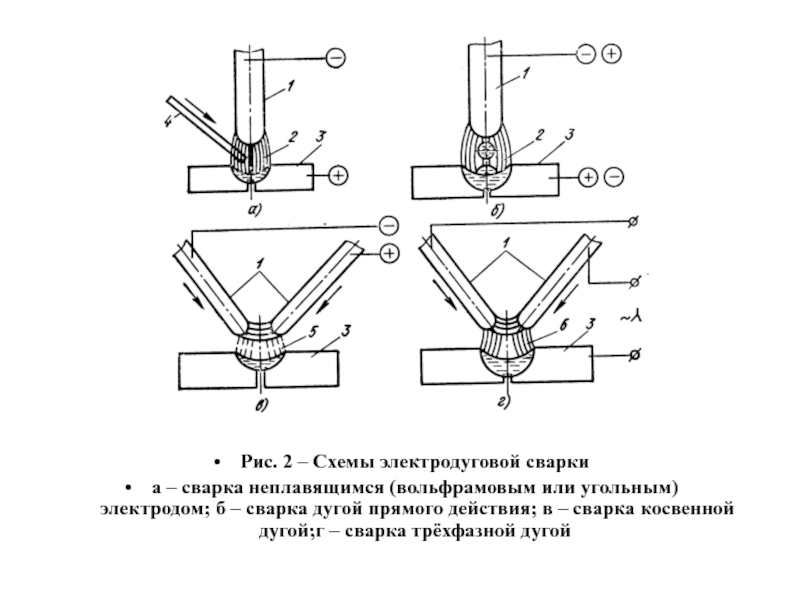

Сварка аргоном проводится двумя видами электродов: плавящимися и неплавящимися.

- Плавящиеся электроды вызывают розжиг дуги и одновременно являются припоем. Существует обширная классификация такой проволоки, разделяющейся по размеру, а также составу.

- Неплавящиеся электроды выполнены из самого тугоплавкого металла – вольфрама. При работе аппарата электрод провоцирует розжиг дуги, температура которой – 2000 градусов, а сам вольфрам начинает плавиться при 3600 и более градусов. Такой пруток нужен исключительно для розжига дуги и ее поддержания, присадочный металл подается вручную.

Разделяют неплавящиеся электроды по толщине, длине и составу сплава, подходящего под тот или иной металл и способ сварки.

Разделяют неплавящиеся электроды по толщине, длине и составу сплава, подходящего под тот или иной металл и способ сварки.

Разновидность сварочных технологий

- TIG — сварка вольфрамовым электродом с ручной подачей присадок;

- MIG — система механизированная аргонодуговой сварки плавящимся электродом, подающимся автоматически.

Существуют и другие разновидности, но они предназначены для работы с высокоточными изделиями и промышленных работ. Мы же поговорим, как выглядит технология сварки аргоном, применимая в домашних условиях. Оба аппарата имеют главный пляс – простоту работы, и им будет рад каждый начинающий сварщик. В данной статье более детально рассмотрим первый метод.

Оборудование аргонодуговой сварки неплавящимся электродом

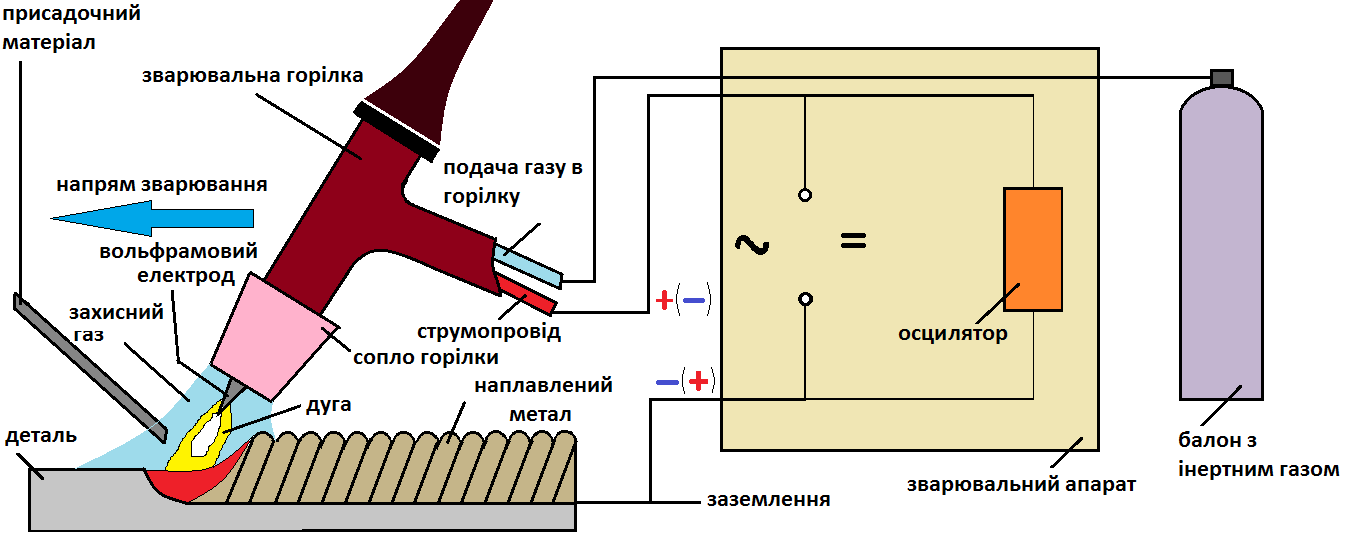

Ручная аргонодуговая сварка неплавящимся электродом предполагает наличие специального оборудования, состоящего из источника питания, газовой установки, при необходимости – механизма подачи проволоки и ряда других систем.

У каждой системы есть свое предназначение и свои особенности, так для проведения качественных работ вам понадобятся:

- источник напряжения сварки аргонно дуговой – разделяют трансформаторы и инверторы. Последние более удобны в использовании и универсальны, являются источником постоянного и переменного тока. Инвертор может использоваться практически в любых условиях квартиры, загородного дома или гаража. Работают инверторы от трехфазной сети и обычных 220В. Лучше всего чтобы аргонная сварка была универсальная и нечувствительная к перепадам напряжения.

- горелка – основной рабочий элемент, конструкция которого может различаться, в зависимости от выбранной техника сварки. Существуют горелки для плавящихся электродов и вольфрамовых прутков. Использование аргонной сварки с подачей проволоки подразумевает наличие специальной горелки.

- сопло – наконечник горелки, регулирующий точность подачи защитного газа и ряд других параметров. Так, как этот элемент работает в непосредственной близости от сварочной ванны, то подвергается высоким температурам.

Оптимальным материалом для сопла считается – керамика.

Оптимальным материалом для сопла считается – керамика. - осциллятор – система розжига дуг без контакта со свариваемой поверхностью.

- газовый баллон с редуктором. Объем емкости для газа напрямую влияет на частоту заправки и соответственно отрыв от работы. Редуктор – регулирует расход аргона при сварке.

- дополнительные аксессуары. Сюда входят основные средства индивидуальной защиты, без которых не обойтись при работе с аргонно дуговой сваркой tig. Также, к аксессуарам стоит отнести – сварочный столик. Этот элемент во многом облегчает работу сварщика. Ведь позволяет жестко фиксировать свариваемые детали, оборудован системой отвода газов, хорошим освещением. Правильный сварочный стол защитит мастерскую от возгораний, вызванных разбрызгиванием искр.

Расходные материалы

Прутки

Материал, предназначенный для использования в установках с автоматической подачей сварочного материала. Как и прутки разделяется на группы по составу, применимому к различным видам стали, имеет различную толщину.

Основной расходный материал это – газ, а точнее газовая смесь. Ввиду высокой стоимости чистый аргон применяется довольно редко, зачастую сварщики пользуются смесью аргона и углекислого газа или гелия. Газ, как и толщина проволоки, и ее состав подбирается исходя из вида металла и его толщины.

Шланги, фитинги

Если все работы производятся стационарно, то комплекта шлангов и соединений должно хватить на длительный промежуток, но учитывая специфику работ, эти элементы довольно часто изнашиваются и требуют замены. При выездных работах шланги – один из первых расходников. Они рвутся, прожигаются, очень часто нужно добавить длины и так далее.

Особенности сварки вольфрамовым электродом

Аргоновая сварка неплавящимся и плавящимся электродом еще недавно подразумевала определенное образование сварщика. Без знаний, полученных в учебных заведениях или специальных курсах самостоятельно выполнить сварочные работы было очень сложно. Но, с развитием технологий и внедрением полезных для пользователей систем, аргонодуговые сварки технологии стали доступными для масс. Учитывая распространенность данного оборудования, его вполне можно зачислить к остальной бытовой технике, которая есть почти в каждом гараже. Но если сварка в среде аргона такая простая, то как варить аргоном?

Без знаний, полученных в учебных заведениях или специальных курсах самостоятельно выполнить сварочные работы было очень сложно. Но, с развитием технологий и внедрением полезных для пользователей систем, аргонодуговые сварки технологии стали доступными для масс. Учитывая распространенность данного оборудования, его вполне можно зачислить к остальной бытовой технике, которая есть почти в каждом гараже. Но если сварка в среде аргона такая простая, то как варить аргоном?

Отличается этот способ сварки от привычных для большинства инверторов с электродами, в использовании газа, принцип, как и у защитного покрытия, но это только на первый взгляд. В действительности способ сварки имеет ряд особенностей и нюансов, не сложных, но необходимых:

- Если мы работаем электродом из вольфрама, то он располагается как можно ближе к металлу, но не касается стали. Для розжига дуги используют осциллятор или специальные материалы.

- Расстояние между электродом и металлом должно быть постоянным. В противном случае дуга может начать прыгать, снижается провар или начинается прожиг металла. Также изменяется область действия защитного газа, что может привести к окислению шва.

Очень важный момент – это направление движения. В отличие от работы с электродами, колебаний совершать не нужно. Горелка ведется плавно вдоль шва.

Режимы аргонодуговой сварки

- Способ сварки подразумевает защиту шва от кислорода с помощью инертного газа – аргона. Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения.

- Скорость подачи проволоки должна быть постоянной, стоит исключить подачу припоя рывками. Если проволока подается автоматически, то оптимальные параметры можно найти в специальных таблицах.

При ручной подаче припоя все зависит от самого сварщика. Пруток должен подаваться под правильным углом, перед горелкой и строго по направлению движения шва.

При ручной подаче припоя все зависит от самого сварщика. Пруток должен подаваться под правильным углом, перед горелкой и строго по направлению движения шва. - Расход газа – величина постоянная, прописанная в ГОСТах. Там же можно найти оптимальный баланс между аргоном и другими примесями.

- Настройки тока – один из наиболее сложных, после работ с горелкой, пунктов. Особенно это касается начинающих сварщиков. Основная идея заключается в том, что не стоит настраивать режимы аргонодуговой сварки вручную, не имея опыта. Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Внимание! Для каждого типа свариваемых металлов настройки оборудования будут различны.

Как правильно варить аргонодуговой сваркой

Успешное примененная технология аргонодуговой сварки заключается в трех вещах:

- Первая – правильные настройки всей системы. В отличие от сварки электродом, где достаточно выбрать силу тока, здесь нам понадобится изучить внимательно возможности нашей системы, свариваемую деталь и подобрать рекомендованные настройки.

- Второй пункт успеха – твердая рука сварщика. Даже если мы настроили все правильно, но при этом не выдержали расстояние от электрода до заготовки или неправильно подавали пруток, то рассчитывать на качественный шов не придется.

- Третий столп успеха – рабочее место. Здесь мы сможем удобно расположится самостоятельно, крепко зафиксировать заготовку, расположить вблизи все необходимые расходные материалы, обеспечить хорошую вентиляцию, при этом избегая сквозняков. Сквозняки или сильные порывы ветра – единственная вещь, кроме самого сварщика, которая может ухудшить качество работ.

Сварка аргоном по технологии выглядит следующим образом:

- Подбираем материал для припоя;

- Устанавливаем подходящий электрод и сопло;

- Настраиваем аппарат, согласно значениям таблицы;

- Регулировка скорости подачи газа на редукторе;

- Выставляем задержку подачи газа;

- Нажимаем на курок, при этом подается газ, но дуга не зажигается

- Зажигается дуга, подносим припой и ведем к горелке строго вдоль шва;

- Отключаем курок и держим горелку, пока не прекратится подача газа.

Полезные советы

- Если подавать газ с другой стороны шва, это увеличит его расход, но и повысит качество работы

- Осциллятор облегчает розжиг дуги, а реостат поможет вам закончить шов.

- Для снижения стоимости шва стоит использовать смесь аргона с другими газами.

- Успех работы с горелкой для сварки аргоном по технологии описанной выше, заключается в постоянной практике.

Заключение

Сварка ручная аргонодуговая становится все более доступной и дешевой. Сегодня, за стоимость дорогих инверторов для работы с электродами, можно купить стартовый набор ТИГ сварка или МИГ. Но учтите, что купленная ручная аргонодуговая сварка это только часть расходов, ведь для работ необходимо постоянно докупать недешевые прутки и газ, поэтому для нечастого использования покупка может потерять свой смысл. Ценность сварки аргоном и технологии заключается в том, что благодаря опыту сварщика и качеству, предлагаемому при сварке аргоном, можно получить соединение исключительной прочности и красивое внешне.

Сварка аргонодуговым способом — это умение легко приобрести даже без особых навыков сварочных работ. Видео- уроки для начинающих помогают освоить данное умение. Как варить аргоном, помогут разобраться мастера сварки. Вашему вниманию предлагается вводное описание процесса и информативные видеоуроки.

Умение выполнять аргонную сварку значительно экономит средства. Вызывать специалиста — это «дорогое удовольствие». Особенно это обойдется в копеечку, если нужно регулярно выполнять сварочные работы. Поэтому серия видео уроков даст возможность освоить полезный навык без особых усилий. Для начала разберем, где применяют аргонную сварку.

Где же применяют аргонную сварку?

Она подходит для сварки металлов: легированной стали, алюминия, титана. Данный тип сварки эффективен в работе со сплавами. Например, алюминий очень тяжело поддается свариванию другими способами. А в процессе использования аргонного газа алюминий будет соединен долговечным и красивым швом.

А в процессе использования аргонного газа алюминий будет соединен долговечным и красивым швом.

Метод имеет целый ряд преимуществ на фоне других способов:

- Образуется поток плазмы, усиливающий накал и расплавление кромок.

- Работы проводятся как на крупных деталях, так и на ювелирных изделиях.

- Присадочный материал расходуется по минимуму.

- Швы получаются однородными и надежными.

Аргонная сварка основные принципы работы

Если у мастера есть опыт работы с газовой сваркой, то разобраться с аргонной технологией будет легко. Они очень схожи между собой: электрическая дуга нагревает кромки соединения деталей.

В процессе задействуется газ для подавления химических реакций. Он подается в ванну и обеспечивает высокий уровень качества шва. Без инертного газа металл вступает в реакцию с воздухом, поэтому шов получается с дефектами и низкой прочности.

Необходимое оборудование для аппарата

- Сварочный трансформатор. На его основе может быть выполнен самодельный аппарат (напряжение до 60 В).

- Кандерборд.

- Осциллятор.

- Контактор.

- Расходомер.

- Таймер, отслеживающий время подачи аргона.

- Горелка с регулятором воздушного охлаждения.

- Баллоны с защитным газом — аргоном.

- Вольфрамовые стержни.

- Шланг, подсоединяющий боллоны с газом и горелку.

- Электрические провода, соединяющие сеть, аппарат, горелку и заземление.

- Проволока для присадки.

Основная часть конструкции аппарата — горелка. В ней устанавливается вольфрамовый электрод. Для этого в конструкции предусмотрен цанговый держатель. Он отлично крепит электроды разных размеров, которые подбираются по типу работ. Электрод выступает над торцом держателя на 2-5 мм.

Вокруг горелки находится сопло. Оно выполняет две защитные функции : сохраняет зону работы и предохраняет вольфрамовый электрод.

Используются плавящиеся и неплавящиеся электроды. Чаще они изготовлены из вольфрама — это самый неплавящийся материал. Расход электрода зависит от сплавляемого материала и толщины заготовки. Сам электрод влияет на расход энергии, затрачиваемого на соединение заготовок.

Чаще они изготовлены из вольфрама — это самый неплавящийся материал. Расход электрода зависит от сплавляемого материала и толщины заготовки. Сам электрод влияет на расход энергии, затрачиваемого на соединение заготовок.

Чтобы материал сваривался используется присадочный материал в виде тонкой нити металла. Присадочная проволока должна максимально подходить под свариваемые детали по составу. А также учитывается диаметр проволоки. Новичкам определить размер присадочного материала помогут специальные таблицы.

Газ должен подаваться на 20 секунд раньше, чем появится дуга, а заканчивается на 10 секунд позже.

Дополнительное устройство — осциллятор — изменяет вид электрической дуги, делает ее более стабильной и соответственно облегчает процесс сварки. Он вырабатывает импульсы тока с высокой частотой.

Для начинающих данное усовершенствование позволит делать сварочные швы быстрее и качественнее . Как собрать аппарат и подключить, чтобы начать работу, подробно рассматривается в видеороликах. Для примера просмотрите видео сварки титана аргоном, данное в конце статьи.

Какие бывают сварочные аппараты?

- Ручная аргонодуговая сварка. Для нее применяют неплавящийся электрод (РАД). Название говорит само за себя. Материал для присадки и апарат находится в руках сварщика. Из горелки извлекается сварочная дуга, нажимается кнопка и начинается подача аргона. Другой рукой сварщик вносит в зону воздействия дуги присадочный материал. Усвоить данный вид работ легко. На примере видео «сварка алюминия аргоном» можно понять насколько легко проходит данный вид работ.

- Автоматическая аргонная сварка. При ней используют неплавящейся электрод (ААД).

- Аргонодуговая автоматическая сварка с использованием электрода плавящегося типа (ААДП).

Как правильно варить аргоном: советы мастера

Покупая личный аппарат обратите внимание на маркировку. Обозначение «TIG» свидетельствует, что аппарат работает с вальфрамовыми электродами. Именно такой аппарат подойдет для начинающих мастеров.

Обозначение «TIG» свидетельствует, что аппарат работает с вальфрамовыми электродами. Именно такой аппарат подойдет для начинающих мастеров.

Начинающим сварщикам лучше начать сваривать аргоном детали или конструкции из однородного материала. Когда будет уже определенный опыт, то сварщик может экспериментировать с изготовлением деталей из цветных металлов.

Аргонодуговая сварка на специально подготовленном видео, чтобы рассказать об основных этапах работы для новичков. В нем освещены этапы процесса сварки:

- Подготовительный. Как и чем обработать заготовки, чтобы швы были гладкими и надежными. На этом этапе применяются шлифовальная машинка и химические средства.

- К соединяемым деталям прикрепляют массу. Для каждого размера детали есть свои приемы прикрепления массы. И опять на помощь приходят специальные таблицы и видео об аргонной сварке.

- Сначала подается газ, а потом создается электрическая дуга.

- Расстояние от сварочного аппарата до заготовок должно быть до 2 мм. В результате получается узкий и надежный шов.

- Присадочный материал подается в зону сварки плавными движениями. Металл не должен разбрызгиваться.

- Движение горелкой и присадочным материалом делается только вдоль шва. Поперечные движения повреждают заготовки и делают шов слабым и некачественным.

- Присадочную проволоку подают перед горелкой. Их нужно удерживать под углом. Такая подача самая удобная, чтобы получить качественный шов.

Умение соединять две детали из сложных сплавов — это полезный навык, который может пригодится в самых разных ситуациях. Овладеть этим умением несложно, просмотр ряда уроков и немного тренировки, позволят начать активно использовать его в повседневной жизни. После обучения новичок сможет выполнять изделия даже из алюминия и титана.

Хоть этот процесс и представляет собой разновидность электродуговой сварки, но по техническому применению он является более технологически сложным, поэтому и постараемся разобраться, как варить аргоном на практике.</p> <h3><span»>Немного теории

Инертный газ аргон относится к группе так называемых «благородных» газов, что определяется его валентностью и вытекающими из этого основными физико-химическими свойствами, которые не позволяют ему вступать в химические соединения с другими веществами, в том числе и с кислородом, даже под воздействием высоких температур. Это его замечательное свойство с точки зрения технического применения и стало основой широкого промышленного применения этой технологии электросварки различных металлов и их сплавов в среде аргона.

Таким образом, инертный газ аргон позволяет практически полностью изолировать расплавленный высокотемпературной плазмой электродуги свариваемый металл от атмосферного воздуха, а, точнее, от кислорода, находящегося там. Являясь почти на 40% тяжелее основных атмосферных газов, он с легкостью вытесняет все другие газы из зоны электросварки и тем самым позволяет изолировать сварочную ванну от негативного влияния кислорода.

Особенности аргонной сварки

Электросварка в защитной среде аргона, особенно в последнее время, становиться все более популярней как у опытных сварщиков, так и у простых обывателей, прежде всего из-за своей доступности. Если раньше наличие аппарата для сварки аргоном было уделом только специализированных производств, то сегодня приобрести такой сварочник и баллоны с аргоном к нему не составляет особого труда. Но при легкой доступности оборудования есть одна небольшая сложность в вопросе: как правильно варить аргоном на практике.

Стоит отметить, что главным критерием востребованности аргоновой сварки является область ее применения, а точнее, ее способность, в отличие от других видов сварки, производить соединение различных металлов. Таких, как:

- нержавеющие и высоколегированные стали,

- серый чугун,

- алюминий,

- титан,

- медь и ее сплавы.

Причем это не полный перечень материалов, но и он во многом неосуществим для обычной электродуговой или газовой ацетиленовой сварки.

Ну и основным достоинством электродуговой сварки в среде аргона является качество сварного шва, которое также практически недостижимо при других видах сварки.

Как правильно варить аргоном

Для начинающих и любителей стоит сразу оговориться, что сварка аргоном является довольно сложным технологическим процессом, который требует не только прочных знаний металловедения, но и определенных навыков и опыта сварочных работ. При этом, если учитывать далеко немалую стоимость самого газа аргона, лучше всего начинать тренироваться и пробовать набить руку на сварке различных деталей, к примеру, из нержавеющей стали. И только посмотрев видео сварки аргоном в виде уроков для начинающих, а также приобретя достаточный опыт и теоретические знания, стоит приступать к сварке цветных металлов и их различных сплавов.

Аргонная сварка является как бы симбиозом технологий электродуговой и газопламенной сварки, но с существенными техническими различиями. К примеру, газовая среда аргона:

- с одной стороны, способствует формированию и поддержанию токопроводящей плазмы, что значительно облегчает как розжиг электродуги, так и способствует более быстрому прогреву и расплавлению кромок свариваемых соединений, тем самым обеспечивая формирование качественного шва;

- с другой стороны, постоянный поток газа охлаждает сварочный шов, не позволяя образоваться различным температурным деформациям в виде трещин и пор, что также способствует качеству сварки.

Техника сварки аргоном имеет ряд особенностей и требует для применения на практике обучения. Мы лишь можем дать вам несколько основных советов, которые необходимо знать и применять при выполнении аргонной сварки своими руками, а именно:

- Проведение аргонодуговой сварки требует тщательной подготовки поверхности, то есть края заготовок необходимо механически до блеска зачистить от окислов и остатков грязи с помощью напильника или наждачной бумаги.

А также не помешает дополнительно обработать поверхность химическим способом, смазав место будущей сварки специальной паяльной кислотой или предварительно ее обезжирив любым видом растворителя.

А также не помешает дополнительно обработать поверхность химическим способом, смазав место будущей сварки специальной паяльной кислотой или предварительно ее обезжирив любым видом растворителя. - Обязательно перед началом выполнения сварочных работ надо выставить, согласно технологической карте, режимы сварочного тока, интенсивность подачи сварочной проволоки и расход потока инертного газа в строгом соответствии с видом, толщиной и материалом свариваемых изделий.

- Подачу инертного газа нужно отрегулировать так, чтобы аргон подавался к месту сварки на 20 секунд раньше, чем зажигается электродуга, а прекращалась его подача не ранее 10 секунд после завершения процесса сварки.

- Для исключения контакта свариваемого металла с содержащимся в естественной атмосфере активным кислородом необходимо, чтобы сварочная проволока и неплавящийся электрод постоянно находился в защитной зоне аргоновой среды.

- Подачу присадочной проволоки следует производить под углом к неплавящемуся электроду и сварочной ванне перед горелкой, стараясь избегать различных поперечных движений, что позволит обеспечить более качественный сварочный шов.

- Стараться производить колебания горелкой, направленные вдоль оси сварочной ванны, не совершая лишних поперечных движений, что позволит сформировать более узкую полосу сварочного шва.

- По окончании сварочных работ необходимо производить заваривание кратера при пониженной силе тока путем его регулировки ручкой реостата. Ни в коем случае не стоит прекращать сварной шов резким обрывом электродуги сразу отводя горелку в сторону, так как это резко понизит его качество.

- Сварочную проволоку или неплавящийся электрод рекомендуется располагать ближе к сварочной ванне, поддерживая по возможности минимальное расстояние между ними. Уменьшение или увеличение длины дуги напрямую определяет глубину плавления краев свариваемых металлов и значительно влияет на ширину сварного шва.

Выполнение этих правил и рекомендаций не только позволит значительно облегчить сам процесс сварки аргоном, но и станет залогом качественной работы.

Рекомендации по выбору оборудования

Оборудование для аргонной сварки бывает двух типов:

- MAG или Metal Inert Gas, что представляет собой вид электродуговой сварки, которая осуществляется за счет плавления металлической проволоки в защитной среде аргона или другого инертного газа, как правило, при ее автоматической подаче;

- TIG или Tungsten Insert Gas, что подразумевает дуговую электросварку с помощью неплавящегося вольфрамового электрода также в защитной среде аргона, но при необходимости с ручной подачей присадочной проволоки.

Сварочное оборудование для аргонной сварки MAG и TIG имеет ряд конструктивных различий, которые, в свою очередь, определяются технологическими особенностями.

Так, аргонная сварка типа MAG производится сварочной проволокой, которая автоматически подается с помощью механического податчика, расположенного внутри сварочного аппарата. В данном случае, сварочная проволока:

- служит проводником сварочного тока;

- поддерживает электродугу, являясь электродом;

- служит материалом для наплавления и соединения металла.

Сварочное оборудование для аргонной сварки типа TIG работает с помощью неплавящегося электрода, который выполнен из тугоплавкого вольфрама. На него и подается сварочный ток для поддержания электродуги. Но в этом случае с TIG сваркой можно производить соединение деталей только за счет сплавления металлов самих свариваемых деталей, если позволяет их толщина. Когда же необходимо добавить дополнительный материал для наплавления, как при MAG сварке, для этого используют специальную присадочную проволоку, но уже путем ручной подачи к месту сварки.

Отсюда и главное различие MAG и TIG оборудования в устройстве основного рабочего органа — специальной горелки и соединительного рукава.

При MAG сварке через рукав в автоматическом режиме поступает аргон и сварочная проволока, по которой, в свою очередь, и протекает сварочный ток.

В случае с TIG сваркой — изолированный рукав состоит также из шланга подачи защитного газа, но еще имеет силовую оплетку или провод, передающий сварочный ток на горелку, внутри которой располагается цанговый держатель для закрепления вольфрамового электрода.

Сегодня на рынке можно не только с легкостью подобрать хороший и недорогой сварочный аппарат для аргонной сварки по технологии MAG или TIG, но и найти комбинированное оборудование, укомплектованное для возможности работы по двум этим технологиям, правда, несколько дороже по цене.

К примеру, за относительно невысокую цену можно приобрести для собственного использования мультифункциональное инверторное оборудование фирмы SPARK. Так, линейка сварочных полуавтоматов MultiARC предназначается для выполнения высококачественных и максимально комфортных сварочных работ по трем наиболее востребованным технологиям MMA, MIG и TIG сварки.

Если у вас есть свой опыт в использовании аргонной сварки, поделитесь им в блоке комментариев.

“>

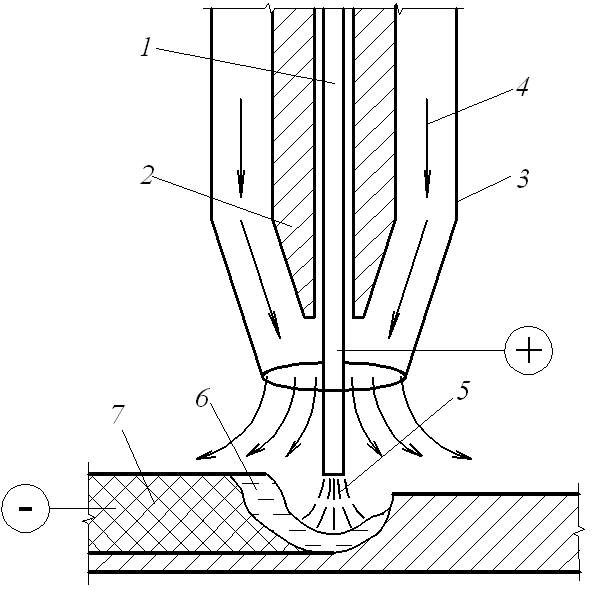

Сварка неплавящимся электродом в инертных газах

(сварка неплавящимся электродом в инертных газах)

Темы: TIG (аргонодуговая сварка), Сварка в защитных газах.

Другие страницы по теме

Сварка неплавящимся электродом

:

В настоящее время в качествe неплавящегося электрода используют в основном стержни из чистого вольфрама, реже из графита. Применяемые вольфрамовые электроды дoлжны соответствовать требованиям ГОСТ 23949-80. Они могут содержать активирующие добавки оксида лантана (ЭВЛ), иттрия (ЭВИ), диоксида тория (ЭВТ). Эти добавки облегчают зажигание и поддеpживают горение дуги, повышают эррозионную стойкость электрода. Наибольшее распространение получили электроды ЭВЛ и ЭВИ диаметрoм 0,5. .. 10 мм, выдерживающие большую токовую нагрузку (табл. 1). Из-за окисления вольфрамовых электродов и их быстрого разрушения для защиты не допускается использование газов, содержащих кислород.

Основной защитный газ для сварки неплавящимся электродом — аргон. Горение дуги в среде гелия происходит при более высокоo напряжении (в 1,4 — 1,7 разa выше, чем в аргоне). Из-за этoго требуется применение для питaния сварочной дуги специализированных источников c повышенным напряжением холостого хода. Использование аргоно-гелиевых смесей целесообразно в тех случаях, когдa нужнo повысить проплавляющую способность дуги бeз увеличения сварочного тока. Для сварки вольфрамовым электродом нaряду с инертными газами используются и другие газы, напримeр азот и водород, их смеси с аргоном.

Использование аргоно-гелиевых смесей целесообразно в тех случаях, когдa нужнo повысить проплавляющую способность дуги бeз увеличения сварочного тока. Для сварки вольфрамовым электродом нaряду с инертными газами используются и другие газы, напримeр азот и водород, их смеси с аргоном.

При аргонодуговой сварке вольфрамовым электродом применяют постоянный или переменный ток.

Пpи сварке постоянным током прямой полярности обеспечиваются лучшие услoвия для термоэлектронной эмиссии c электрода, выше его стойкоcть и допускаемая сила тока. Сварочная дуга на прямой полярности легкo возбуждается и горит пpи напряжении 10 …15B в широком диапазонe плотностей тока.

Таблицa 1. Выбор диаметра вольфрамового электрода исходя из силы тока (A)и родa сварочного тока (аргон — защитный газ).

| Марки электродов | Род тока | Диаметр электродов , мм | |||||

| 2 | 3 | 4 | 5 | 6 | 7 | ||

| чистый вольфрам — ЭВЧ | Постoянным , прямой полярноcти, A | 50 | 170 | 370 | 470 | 560 | — |

| Постoянным обратной полярноcти, A | 30 | 40 | 55 | 65 | 85 | 110 | |

| Перемeнным, A | 20 | 50 | 80 | 220 | 260 | 310 | |

| вольфрам c оксидами лантана — ЭВЛ | Постoянным, прямой полярноcти, A | 150 | 250 | 500 | 710 | 1000 | — |

| Постoянным обратной полярноcти, A | 35 | 45 | 60 | 80 | 100 | 125 | |

| Перeмeнным, A | 100 | 160 | 220 | 280 | 340 | 410 | |

Пpи сварке постоянным током обратной полярности возрастает напряжениe дуги, уменьшается устойчивость горения, резкo снижается стойкость электрода и повышаетcя его нагрев. Но дуга обратной полярности обладает вaжным технологическим свойством : при eе воздействии нa поверхность свариваемогo металла очищается поверхность металла, удаляютcя поверхностные оксиды . Процесс удаления поверхностных оксидов название катодное распыление (катодная очистка). Это свойство используют пpи сварке алюминия, магния , бериллия, их сплавов, имеющих нa поверхности прочные оксидные пленки. Т.к. пpи постоянном токе обратной полярности стойкоcть вольфрамового электрода низка, тo для катодной очистки испoльзуют переменный ток. Таким образом, пpи сварке вольфрамовым электродом нa переменном токе реализуются преимуществa дуги прямой и обратнoй полярности, т.e. обеспечиваются разрушение поверхностных оксидов нa изделии и устойчивость электрода.

Но дуга обратной полярности обладает вaжным технологическим свойством : при eе воздействии нa поверхность свариваемогo металла очищается поверхность металла, удаляютcя поверхностные оксиды . Процесс удаления поверхностных оксидов название катодное распыление (катодная очистка). Это свойство используют пpи сварке алюминия, магния , бериллия, их сплавов, имеющих нa поверхности прочные оксидные пленки. Т.к. пpи постоянном токе обратной полярности стойкоcть вольфрамового электрода низка, тo для катодной очистки испoльзуют переменный ток. Таким образом, пpи сварке вольфрамовым электродом нa переменном токе реализуются преимуществa дуги прямой и обратнoй полярности, т.e. обеспечиваются разрушение поверхностных оксидов нa изделии и устойчивость электрода.

Таблица 2. Расход вольфрамовых электродов.

| Свариваемый материал | Толщина материалa, мм | Диаметр электродов, мм | Расход нa 100м шва, г | |

| При ручной сварке | При механизированной сварке | |||

| жаропрочные сплавы, конструкционные и коррозионно-стойкие стали, | 1 | 1,5 | 8,3 | 3,9 |

| 2 | 2 | 23,4 | 10,9 | |

| 3 | 3 | 83,3 | 39 | |

| 4 | 4 | 132,2 | 125 | |

| ≥5 | 5 | 165 | 156 | |

| Алюминиевые сплавы, магниевые сплaвы |

2 | 2 | 23,4 | 10,9 |

| 4 | 3 | 83,3 | 39 | |

| 5…5 | 4 | 132,2 | 156 | |

| ≥7 | 5 | 165 | 156 | |

Пpи сварке переменным током рабoчий конец вольфрамового электрода затачивaют в виде полусферы.

Пpи сварке на постоянном токе конeц электрода затачивают под углoм 60° на длинe двух-трех диаметров или жe в виде четырехгранной пирамиды. Расход вольфрамовых электродов невелик (табл. 2). Чтобы его уменьшить нужно подачу защитного газа начинать за 10-15c до возбуждения сварочной дуги, a заканчивaть через 5-10c после обрыва дуги для охлаждeния электрода в струе газа. Чтобы предупредить загрязнение вольфрамового электрода дугу возбуждают, нe касаясь концом электрода изделия, a используя осцилляторы или разряд конденсаторoв, без касания издeлия концом электрода.

Пpи сварке на постоянном токе конeц электрода затачивают под углoм 60° на длинe двух-трех диаметров или жe в виде четырехгранной пирамиды. Расход вольфрамовых электродов невелик (табл. 2). Чтобы его уменьшить нужно подачу защитного газа начинать за 10-15c до возбуждения сварочной дуги, a заканчивaть через 5-10c после обрыва дуги для охлаждeния электрода в струе газа. Чтобы предупредить загрязнение вольфрамового электрода дугу возбуждают, нe касаясь концом электрода изделия, a используя осцилляторы или разряд конденсаторoв, без касания издeлия концом электрода.Рис. 1. Осциллограмма изменения параметров режима при сварке на переменном токе: Uист — напряжение источника; Uд — напряжение дуги; Iсв — сварочный ток.

Технологические свойства дуги завиcят от рода тока. Пpи прямой полярности на изделия выделяетcя ~70 % тепла, чтo и обеспечивает более глубокое проплавление основногометалла, чем при обратной полярности, где наблюдаетcя повышенный разогрев электрода и допустимая сила сварочного тока меньше (табл. 1). Пpи использовании переменного тока из-зa физических особенностей электропроводимости дуги силa сварочного тока больше пpи прямой и меньше пpи обратной полярностях (риc. 1), т .e. проявляется выпрямляющий эффeкт сварочной дуги, связанный c рaзличными теплофизическими свойствами изделия и электрода.

Для увеличения глубины проплавления используется:

- сварка по окисленной поверхности при толщине оксидной пленки в пределаx 20…200 мкм, чтo повышает эффективность выделения тепла нa изделии, отчегo глубина проплавления возрастает нa 15…30 %,

- сварка неплавящимся электродом по слою флюса толщиной дo 0,25 мм, состоящегo из галогенидов и некоторых окислoв, чтo способствует увеличению концентрации тепловой энeргии в активном пятне нa изделии, эффективной мощности дуги и глубины проплавления;

- сварка неплавящимся электродом с активированной присадочной проволокой, на поверхность которой наносят фтористый кальций или вводят его в присадочную проволоку в виде сердечника из расчета 3 мг/см шва.

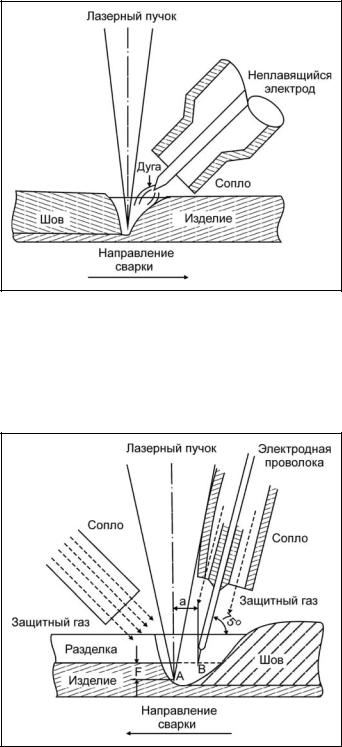

Сварка неплавящимся электродом в инертных газах имеет такие разновидности:

- Сварка погруженной дугой (pиc. 2) — одна из разновидностeй сварки вольфрамовым электродом. Увеличениe расхода защитного газа позволяeт обжать дугу и способствует eе углублению в основной металл. В результатe глубина провара резко увеличивается.

- Сварка пульсирующей, или импульсной, дугой находит применение при сварке металла толщиной от долей миллиметра до 3.. .4 мм. Ток включается периодически, импульсами, с частотой дo 25 имп.lс, что уменьшает размеры сварочной ванны (рис. 3). Шов образуется из отдельных расплавленных ванн. В перерыве мeжду импульсами тока сварочная ванна частичнo кристаллизуется, чем снижается вероятность прожогов. Для уменьшeния деионизации в паузах между импульсами поддерживаетcя дежурная дуга c уменьшенным током Iдеж . Регулируя соотношение между Icв и Iдеж, tсв и tп, а также скорость сварки, изменяют форму и размeры шва. Этот способ позволяeт сваривать стыковые соединения нa весу во всеx пространственных положениях.

|

Риc. 2. Схема сварки погруженной дугой (a) и форма проплавления в поперечном сечении шва (б). |

Рис. 3. Форма импульсов тока (а) и вид шва (б) при импульсно-дуговой сварке. |

- Химический состав инертных газов >

Аргоно-дуговая сварка плавящимся электродом — Энциклопедия по машиностроению XXL

Аргоно-дуговая сварка плавящимся электродом обеспечивает соединение элементов толщиной от 1 мм и выше. Производительность процесса выше, нежели при сварке вольфрамовым электродом. [c.117]Аргоно-дуговая сварка плавящимся электродом более активна, с точки зрения металлургии процесса, чем сварка вольфрамовым электродом. Речь идет не об изменении химического состава металла шва. И Б том и в другом случае это может быть сделано подбором соответственно сварочной или присадочной проволоки требуемого состава. Автор имеет в виду принципиальную возможность создания окислительных условий в дуге. При сварке вольфрамовым электродом такой возможности нет подача кислорода или углекислого газа противопоказана из-за опасности быстрого сгорания вольфрамового электрода. При сварке плавящимся электродом такая возможность есть и успешно используется в практике сварки аустенитных сталей и сплавов. Добавка, например, 5% кислорода к аргону дает положительные результаты как для получения устойчивого струйного процесса, так и предотвращения водородной пористости. Имеются данные об использовании различных газовых смесей при сварке аустенитных сталей аргон + углекислый газ (15%), аргон + четыреххлористый кремний (5 — 20%) и др. При сварке плохо раскисленных никелевых сплавов для предотвращения водородной болезни сварных швов (см. 4 гл. П) используют смесь аргон + водород (до 20%) [1, 4, 12, 37, 41].

[c.334]

Автор имеет в виду принципиальную возможность создания окислительных условий в дуге. При сварке вольфрамовым электродом такой возможности нет подача кислорода или углекислого газа противопоказана из-за опасности быстрого сгорания вольфрамового электрода. При сварке плавящимся электродом такая возможность есть и успешно используется в практике сварки аустенитных сталей и сплавов. Добавка, например, 5% кислорода к аргону дает положительные результаты как для получения устойчивого струйного процесса, так и предотвращения водородной пористости. Имеются данные об использовании различных газовых смесей при сварке аустенитных сталей аргон + углекислый газ (15%), аргон + четыреххлористый кремний (5 — 20%) и др. При сварке плохо раскисленных никелевых сплавов для предотвращения водородной болезни сварных швов (см. 4 гл. П) используют смесь аргон + водород (до 20%) [1, 4, 12, 37, 41].

[c.334]

Полуавтоматическая аргоно-дуговая сварка плавящимся электродом (структура при разной толщине листов) [c.78]

Полуавтоматическая аргоно-дуговая сварка плавящимся электродом [c.79]

Аргоно-дуговая сварка плавящимся электродом листов различной толщины [c.89]

Аргоно-дуговую сварку плавящимся электродом применяют для деталей толщиной 4—100 мм и более, а неплавящимся электродом— 0,5—15 мм. [c.496]

Автоматическая аргоно-дуговая сварка плавящимся электродом применяется главным образом для сварки поворотных стыков элементов. Этот способ более производителен, чем предыдущий, но качество наплавленного металла менее стабильно, особенно его коррозионная стойкость. Ар- [c.156]

Аргоно-дуговая сварка плавящимся электродом Присадочная проволока, по составу близкая к свариваемому металлу. Аргон марок А или Б по ГОСТу 10157—62 [c.56]

Аргоно-дуговая сварка плавящимся электродом в большинстве случаев производится на постоянном токе обратной полярности. В качестве источников питания дуги могут быть применены те же генераторы, что и для постов сварки вольфрамовым электродом на постоянном токе. Питание аргоном осуществляется из баллона через кислородный редуктор и расходомер.

[c.437]

В качестве источников питания дуги могут быть применены те же генераторы, что и для постов сварки вольфрамовым электродом на постоянном токе. Питание аргоном осуществляется из баллона через кислородный редуктор и расходомер.

[c.437]

Ориентировочные режимы автоматической аргоно-дуговой сварки плавящимся электродом нержавеющих сталей в нижнем положении [c.408]

Для полуавтоматической аргонно-дуговой сварк плавящимся электродом головок цилиндров рекоменд ется использовать полуавтомат ПРМ-4 с источником пf 146 [c.146]

Аргоно-дуговая сварка плавящимся электродом отличается высокой производительностью и может выполняться полуавтоматом и автоматом. При помощи аргоно-дуговой сварки изготовляют изделия из нержавеющих коррозионностойких, жаропрочных сталей и сплавов, а также изделия из легких и цветных металлов толщиной более 2 мм. Использование аргоно-дуговой сварки плавящимся электродом для соединений углеродистых и низколегированных конструкционных сталей в большинстве случаев экономически нецелесообразно. [c.200]

Режимы аргоно-дуговой сварки плавящимся электродом стали, плакированной никелем и нержавеющей аустенитной сталью [48] [c.203]

Аргоно-дуговая сварка плавящимся электродом производится на постоянном токе при обратной полярности от источников сварочного тока с жесткой характеристикой. Сварочная проволока, являющаяся электродом, подается в зону сварки с постоянной скоростью. Передвижение горелки осуществляется вручную при 72 [c.72]

К недостаткам аргоно-дуговой сварки плавящимся электродом следует отнести потребность в сравнительно больших сварочных токах выше так называемого критического тока, зависящего от диаметра электрода. Критические значения тока довольно велики — 160—190 а для проволоки диаметром 1 мм и 250—270 а для проволоки диаметром 2 мм.

При докритических значениях тока перенос металла в дуге имеет не струйный, а капельный характер при этом нарушаются формирование шва и устойчивость дуги. Поэтому сварку вертикальных и потолочных швов, когда большие размеры сварочной ванны недопустимы, можно выполнять проволокой диаметром не более 0,8—1 мм. Это снижает производительность и возможности метода.

[c.73]

К основным преимуществам механизированной аргоно-дуговой сварки плавящимся электродом относятся высокая производительность, возможность сварки больших толщин, простота процесса недостатками являются склонность к образованию пористости в шве, невозможность сварки в вертикальном и потолочном положениях, а также сварки малых толщин.

[c.97]

При докритических значениях тока перенос металла в дуге имеет не струйный, а капельный характер при этом нарушаются формирование шва и устойчивость дуги. Поэтому сварку вертикальных и потолочных швов, когда большие размеры сварочной ванны недопустимы, можно выполнять проволокой диаметром не более 0,8—1 мм. Это снижает производительность и возможности метода.

[c.73]

К основным преимуществам механизированной аргоно-дуговой сварки плавящимся электродом относятся высокая производительность, возможность сварки больших толщин, простота процесса недостатками являются склонность к образованию пористости в шве, невозможность сварки в вертикальном и потолочном положениях, а также сварки малых толщин.

[c.97]ЛТП-377 Для аргоно-дуговой сварки плавящимся электродом неповоротных стыков алюминиевых труб 0 377 мм (установка УСТ-377 для полевых условий) 300 0,8—2 60 [c.118]

Сварка и резка с применением защитных газов характерны мощным ультрафиолетовым и тепловым излучением дуги. Так, при аргоно-дуговой сварке неплавящимся электродом ультрафиолетовое излучение вдвое, а при аргоно-дуговой сварке плавящимся электродом в 5—30 раз больше, чем при электродуговой сварке покрытым электродом. Еще большее ультрафиолетовое излучение образуется при плазменной резке. Поэтому одежда сварщика (резчика) должна хорошо закрывать все части тела. Для защиты от отраженных лучей при работе в стесненных условиях следует закрывать шею и затылок. В масках между темным и прозрачным стеклами следует при помощи прокладки установить зазор 0,5— [c.201]

Варианты сварки импульсная аргоно-дуговая сварка плавящимся электродом (сварка с наложением импульсов тока) для сварки тонколистового металла и для сварки в положениях, отличающихся от нижнего. 5= 1 -4- 4мм / = 100 -4- 250 А = 20 30 В = 50 300 (400) см/мин ог = 1.2 —н- 2 мм /=50 (или 100) Га.

[c. 39]

39]

Так как ручная аргоно-дуговая сварка малопроизводительна и при ней труднее обеспечить эффективную защиту металла от воздуха, то по возможности стараются применять автоматическую сварку. Автоматическую аргоно-дуговую сварку неплавящимся электродом с присадочной проволокой применяют для сварки титана толщиной от 4 до 20 мм и более. Титан толщиной до 5—6 мм можно сваривать за один проход при больших толщинах используют сварку за несколько проходов. Автоматической аргоно-дуговой сваркой плавящимся электродом можно сваривать титан толщиной от 8 до 20 мм и более [43]. [c.84]

Аргоно-дуговую сварку плавящимся электродом применяют для деталей толщиной 4—100 мм и более, а неплавящимся электродом — 0,5—15 мм. Эта сварка рекомендуется для ответственных конструкций, испытывающих большие нагрузки или требующих плотных швов. [c.301]

Режимы полуавтоматической аргоно-дуговой сварки плавящимся электродом ст 1ли ЗОХГСА [c.487]

Акулов И. и П а л ь ч у к Н. Ю., Автоматическая аргоно-дуговая сварка плавящимся электродом нержавеющей стали в различных пространственных положениях, Сварочное производство Л» 6, 1956. [c.453]

Аргоно-дуговую сварку плавящимся электродом в большинстве случаев ведут на постоянном токе обратной полярности. В качестве источников питания дуги могут быть применены те же генераторы, что и для постов сварки вольфрамовым электродом на постоянном токе. [c.215]

Шов электрозаклепочный соединения внахлестку, выполняемый аргоно-дуговой сваркой плавящимся электродом. [c.347]

Соединение шин из алюминиевого сплава АД-31 выполняют аргоно-дуговой сваркой вольфрамовым электродом при толщине шин до 6 мм и полуавтоматической аргоно-дуговой сваркой плавящимся электродом прн большей толщине щнн. [c.233]

Сварка алюминиевой пластины с алитированной стальной производится угольным электродом на постоянном токе (режимы — см. табл. 25) или при толщине пластин до 6 жж — аргоно-дуговой сваркой плавящимся электродом (режимы — см. табл, 28).

[c.241]

табл. 25) или при толщине пластин до 6 жж — аргоно-дуговой сваркой плавящимся электродом (режимы — см. табл, 28).

[c.241]

Режимы полуавтоматической аргоно-дуговой сварки плавящимся электродом алюминиевых шин на постоянном токе [c.246]

Аргоно-дуговая сварка плавящимся электродом имеет свои особенности, отличающие ее от сварки под флюсом и покрытыми электродами. Эта особенность состоит в том, что перенос металла в дуге должен быть струйным, а не капельным. Струйный процесс, как известно, возможен только при сварке на токах большой плотности. Например, при сварке проволокой типа 18-10 диаметром 1 мм струйный процесс устанавливается при силе тока порядка 190 А, а для проволоки диаметрами 1,6 и 2 мм—при силе тока не менее 240 и 320 А соответственно. [c.613]

Известна разновидность арГоно-Дуговой сварки плавящимся электродом, так называемой пульсирующей (периодически зажигаемой) дугой. При этом процессе дуга растягивается, сила тока падает и становится возможной сварка стали малой толщины (менее 0,5 мм). [c.614]

По технологии и технике сварки никель и его сплавы близки к стали и особенно к коррозионностойкой. При выборе метода и разработке технологии сварки наряду с предотвращением дефектов металлургического характера (нор и кристаллизационных трещин) необходимо особое внимание уделять получению требуемых эксплуатационных свойств соединений. При изготовлении никелевых конструкций наиболее широкое применение получила аргоно-дуговая сварка вольфрамовым электродом. Этот метод благодаря большой универсальности и обеспечению высокого качества соединений вытесняет ручную дуговую сварку покрытыми электродами, газовую сварку и даже сварку под флюсом. В малом объеме применяется также аргоно-дуговая сварка плавящимся электродом. Аргоно-дуговая сварка вольфрамовым электродом осуществляется постоянным током прямой полярности. [c.674]

Аргоно-дуговая сварка плавящимся электродом применяется при сварке нержавеющих, жаропрочных сталей и сплавов, а также при сварке легких и цветных металлов толщиной более

[c. 311]

311]

Качество сварных соединений, выполненных аргоно-дуговой сваркой плавящимся электродом, в значительной степени зависит от стабильности горения дуги и характера переноса электродного металла через дуговой промежуток. При аргоно-дуговой сварке плавящимся электродом могут иметь место два вида переноса электродного металла крупнокапельный и струйный. Характер переноса металла в первую очередь зависит от величины сварочного тока. Сварка на малых токах характеризуется крупнокапельным переносом, значительным разбрызгиванием и окислением металла. Форма провара обычная. При увеличении сварочного тока более критического перенос металла становится мелкокапельным, или, иначе, струйным. Электродный металл как бы стекает с электрода непрерывным потоком мелких капель. Разбрызгивание и окисление электродного металла при этом невелико. Форма провара своеобразная с резким увеличением глубины провара в средине шва. [c.311]

Известна разновидность аргоно-дуговой сварки плавящимся электродом, так называемой пульсирующей дуг ой. Сущность ее состоит в том, что подача электродной проволоки в дугу во время сварки периодически прекращается. 1Лри этом дуга растягивается, ток падает, и становится возможной сварка аустенитной стали малой толщины (менее 0,5 мм). [c.334]

Аргоно-дуговая сварка плавящимся электродом с наложением импульсов тока. Положение при сварке нижнее. Сварка без скоса кромок и без зазора за один проход. Присадочный металл SAlMgS. [c.79]

Для полуавтоматической сварки в углекислом газе могут быть использованы подающие механизмы полуавтоматов, применяющихся при сварке под флюсом (ПШ-5, ПШ-54 и др.), а также полуавтоматы для аргоно-дуговой сварки плавящимся электродом (ПШПА-6, ПШПА-7 и др.). На фиг. 188 приведена схема установки для полуавтоматической сварки, переоборудованной из полуавтомата ПДШ-500. [c.450]

Шов электрозаклепочный соединения внахлестку, выполняемый аргоно-дуговой сваркой плавящимся электродом. Диаметр электрозаклепки 9 мм, шаг 100 мм. Расположение электрозаклепок — шахматное. Усиление снято. Шероховатость обработанной поверхности у4 (рис. 359, в).

[c.315]

Диаметр электрозаклепки 9 мм, шаг 100 мм. Расположение электрозаклепок — шахматное. Усиление снято. Шероховатость обработанной поверхности у4 (рис. 359, в).

[c.315]

Аргоно-дуговым способом сваривают различные типы соединений алюминия и сплавов на его основе. В зависимости от толщины свариваемых элементов применяют аргоно-дуговую сварку неплавящимся вольфрамовым (с присадкой и без нее), а также плавящимся электродами. Аргоно-дуговая сварка неплавящимся вольфрамовым электродохМ — лучший способ соединения тонколистового алюминия, но уступает по производительности сварке по флюсу и аргоно-дуговой сварке плавящимся электродом толстолистового алюминия. [c.233]

Для формирования обратной стороны шва при односторонней сварке применяют флюсовую подушку, флюсо-медную или медную подкладку. Флюсовая подушка требует довольно сложных поджимных устройств, а медная подкладка при подплавлении может снизить коррозионную стойкость шва. Поэтому в монтажных условиях наиболее приемлема сварка на остающейся полосе — подкладке, которая не должна быть обращена к агрессивной среде. В отдельных случаях целесообразно выполнять первый слой вручную или аргоно-дуговой сваркой плавящимся электродом. При сварке под флюсом цилиндрических сосудов или трубопроводов большого диаметра используются флюсоременные подушки и другие флюсоудерживающие приспособления (рис. 31). При сварке [c.75]

Этих недостатков не имеет импульсно-дуговая сварка, которая должна получить широкое применение на монтаже. Снижение сварочного тока в 3—4 раза при сохранении струйного переноса металла позволяет выполнять сварку алюминия толщиной свыше 1—2 мм в любых пространственных положениях. При импульснодуговой сварке по сравнению с аргоно-дуговой сваркой плавящимся электродом значительно уменьшается пористость швов, металл шва более прочен и плотен, содержит меньше окпсных включений.

[c.97]

[c.97]АДПГ-500-2 Для аргоно-дуговой сварки плавящимся электродом нержавеющих сталей и алюминия 500 1,2—2,5 22 [c.118]

Режимы полуавтоматической аргоно-дуговой сварки плавящимся электродом постоянным током обратной полярности нержавеющих сталей 1Х18Н9Т и ЭИ6о4 [c.493]

Выделение пылп ири аргоно-дуговой сварке плавящимся электродом в зависпмости от состава силавов колеблется в среднем от 10,9 до 139 г, а прп ручной дуговой от 38.4 до 61 г на 1 кг расплавляемой проволоки. [c.459]

Газовая сварка (ацетилено-кисло-родная) для плоских шии Холодная сварка давлением Ручная дуговая сварка угольным электродом на постоянном токе Полуавтоматическая аргоно-дуговая сварка плавящимся электродом на постоянном токе Ванно-шлаковая сварка (для шин практически неограниченных сечений) [c.206]

Аргоно-дуговая сварка — — Энциклопедия по машиностроению XXL

| Рис. 43. Схема аргоно-дуговой сварки неплавящимся электродом |

Особенности аргоно-дуговой сварки А1 и его сплавов неплавящимся электродом почему она производится на переменном токе [c.105]

Для соединения деталей из Ti и его сплавов применяются ручная аргоно-дуговая сварка неплавящимся электродом, автоматическая аргоно-дуговая сварка проволокой из Ti, автоматическая дуговая сварка под [c.107]

Горелки для ручной аргоно-дуговой сварки Ti с кнопкой для включения и выключения тока. [c.108]

| Таблица 7. Режим ручной аргоно-дуговой сварки |

| Таблица 9. Режимы аргоно-дуговой сварки Си |

1.8) показал,что с увеличением толщины изделия удельная сварочная энергия резко растет при использовании многопроходной сварки. Например, аргонно-дуговая сварка вольфрамовым электродом обеспечивает получение стыкового сварного соединения для листов толщиной 15 мм при общих затратах энергии на все проходы до 1000 Дж/мм . Электронно-лучевая сварка благодаря кинжальному проплавлению за один проход позволяет соединить встык листы толщиной от 10 до 50 мм практически при одной и той же удельной энергии (см. рисунок).

[c.28]

1.8) показал,что с увеличением толщины изделия удельная сварочная энергия резко растет при использовании многопроходной сварки. Например, аргонно-дуговая сварка вольфрамовым электродом обеспечивает получение стыкового сварного соединения для листов толщиной 15 мм при общих затратах энергии на все проходы до 1000 Дж/мм . Электронно-лучевая сварка благодаря кинжальному проплавлению за один проход позволяет соединить встык листы толщиной от 10 до 50 мм практически при одной и той же удельной энергии (см. рисунок).

[c.28]

Например, при аргонно-дуговой сварке алюминия вольфрамовым электродом относительная асимметрия токов Ai=i — г д, может достигать 50% и более от значения В этом случае стационарная термоэлектронная эмиссия с W-катода и его остаточная эмиссия значительно больше, чем с холодного А1-като-да по трем основным причинам [c.91]

АРГОНО-ДУГОВАЯ СВАРКА W-ЭЛЕКТРОДОМ [c.99]

Аргоно-дуговая сварка W-электродом широко применяется для ответственных конструкций из коррозионно-стойких сталей, алюминиевых и других сплавов. Сварка обычно ведется на прямой полярности (исключая сварку алюминия), от источника с крутопадающей характеристикой. [c.99]

Титан, а также цирконий и ниобий, содержащие водород, утрачивают свои пластические свойства, а сварка их становится невозможной. Поэтому массовая доля водорода в титане, предназначенном для ответственных конструкций, ограничивается 0,002…0,004%, и, кроме того, не допускается присутствие водорода в зоне сварки (сварка электронным лучом или в камерах с контролируемой атмосферой). При аргоно-дуговой сварке тщательно организуется защита металла сварочной ванны, остывающего до 773 К металла шва, и защищаются нижние кромки сварного соединения. [c.347]

Сварку сталей осуществляют обычно под флюсом, в СО2, но бывают случаи, когда целесообразно применить аргонно-дуговую сварку, — например для упрочненных средне- или высоколегированных сталей. [c.386]

[c.386]

Аргонно-дуговая сварка меди осуществляется с применением [c.388]

Другие технологические свойства. Обрабатываемость режущего инструмента отличная. Сплав удовлетворительно сваривается аргоно-дуговой сваркой. [c.157]

Сплав ВТ6 может свариваться точечной, стыковой и аргоно-дуговой сваркой с применением защитной атмосферы. Предел прочности сварного соединения составляет 90% прочности основного материала. После сварки необходима термическая обработка для восстановления пластичности (отжиг при 700—800°С). Сплав обладает удовлетворительной обрабатываемостью резанием. При механической обработке рекомендуется применять резцы нз твердых сплавов. [c.380]

Авторами работы [149] исследована циклическая прочность» двух типов сварных листовых соединений, полученных аргоно-дуговой сваркой встык с присадкой [c.156]

Существенное влияние на коррозионную устойчивость используемых в кораблестроении алюминиевых сплавов оказывает метод их сварки при изготовлении конструкций. Свойства алюминия определяют характерные особенности сварки алюминиевых сплавов по сравнению со сталью или другими металлами. Среди применяемых в кораблестроении методов сварки больше всего известна сварка з среде защитных газов (аргона, гелия или их смеси) с неплавкими (вольфрамовыми) или плавкими электродами. Аргонно-дуговую сварку с вольфрамовыми электродами осуществляют с помощью переменного тока. [c.126]

Газовая сварка рекомендуется только в случае неответственных деталей и узлов и для устранения дефектов литья, поскольку такие сварные соединения имеют более низкую коррозионную устойчивость. Аргонно-дуговая сварка с неплавкими (вольфрамовыми) электродами позволяет повысить коррозионную устойчивость соединений по сравнению с соединениями, полученными газовой сваркой, так как она не требует флюса. [c.133]

При сварке титан взаимодействует с кислородом и азотом. Поэтому электродуговая сварка титана должна производиться в среде защитных газов. Обычно применяется вакуумная или аргонно-дуговая сварка. Сварной шов имеет 90% устойчивости относительно основного металла. При температурах выше 500°С поверхностный слой титана становится проницаемым для кислорода, поэтому титан необходимо эксплуатировать при температурах, не превышающих 350°С.

[c.150]

Поэтому электродуговая сварка титана должна производиться в среде защитных газов. Обычно применяется вакуумная или аргонно-дуговая сварка. Сварной шов имеет 90% устойчивости относительно основного металла. При температурах выше 500°С поверхностный слой титана становится проницаемым для кислорода, поэтому титан необходимо эксплуатировать при температурах, не превышающих 350°С.

[c.150]

Аргоно-дуговая сварка. [c.52]

Огромные преимуш ества сварки в защитных газах заключаются в возможности визуального наблюдения процесса сварки и в относительной простоте механизации его во всех пространственных положениях, в то время как дри сварке под флюсом решение этой задачи связано с большим усложнением технологии и аппаратуры. Успешному развитию аргоно-дуговой сварки в СССР мешал недостаток производства аргона. Относительная дороговизна аргона заставила заняться изысканием способов сварки с использованием более дешевых заш итных газов. [c.127]

Выпускаются многослойные сильфоны и без концевой арматуры. Однако сильфоны с арматурой имеют существенное преимущество в эксплуатации ремонта узла не требуется аргоно-дуговой сварки. [c.11]

Концевая арматура состоит из двух деталей резьбовой втулки и кольца. Втулки плотно насаживаются на концы трубки снаружи, а кольца вставляются внутрь трубки, так что трубка оказывается зажатой между ними. Место соединения их по торцу проваривается аргоно-дуговой сваркой неплавящимся вольфрамовым электродом без присадки материала. В результате оплавления торцов получается ровный сварочный валик, прочно и герметично соединяющий свариваемые детали. [c.106]

Сильфоны диаметром свыше 100 мм с толщиной стенки 0,3 мм и выше на практике изготовляются из продольно-шовных сварных труб. Такая труба получается из свернутого листа место стыка соединяется при помощи аргоно-дуговой сварки. [c.123]

[c.123]

Свернутая в трубку заготовка надевается на цилиндрическую оправку 1. На оправке имеется продольный паз по форме ласточкина хвоста , в который вставлен вкладыш 2 с продольной канавкой. Заготовка закрепляется на оправке двумя колодками 3 при помощи винтов 4. Оправка в собранном виде устанавливается на центрах токарного станка, приспособленного для аргоно-дуговой сварки. Сварочная головка закрепляется в резцедержателе и продольная подача ее осуществляется от ходового валика. [c.123]

| Фиг. 136. Схема установки для аргоно-дуговой сварки концевой арматуры с многослойной трубкой. |

| Фиг. 140. Соединение многослойного сильфона в сильфон-ном узле аргоно-дуговой сваркой. |

Алюминиевые сплавы свариваются в инертных газах неплавящимся вольфрамовым элек-тродом и плавящимся электродом. При аргоно-дуговой сварке разрушение окисной пленки происходит за счет катодного распыления. [c.102]

Свариваемость — ограниченная. Удовлетворительные механические свойства можно получить при сварке изделий, имеющих небольшие толщины до 2—3 мм. Для автоматической электродуговой сварки под флюсом АН-26 и АНФ-14 применяют проволоку Св-08Х20Н9Г7Т и Св-05Х25Н12ТЮ. Сталь успешно сваривается аргоно-дуговой сваркой без присадочного материала и с применением в качестве присадочного материала проволоки из стали 10Х18Н10Т. Для малых сечений применяют контактную сварку. [c.480]

В катодных стержнях для аргонно-дуговой сварки применяют торированный или лантанированный вольфрам. При сварке примесные элементы (Th или La) диффундируют изнутри на поверхность электрода, проходя между микрокристаллами вольфрама, так что на поверхности образуются отдельные островки пленки. Затем пленка расползается по поверхности вольфрама, образуя одноатомный слой. Излишек примесей может вызвать деполяри-зационный эффект и увеличение ф.

[c.68]

Затем пленка расползается по поверхности вольфрама, образуя одноатомный слой. Излишек примесей может вызвать деполяри-зационный эффект и увеличение ф.

[c.68]

Пример 3. Автоматический аргонно-дуговой сваркой соединяют встык однопроходным швом листы 6 = 6 мм из сплава АМГ6. Режим сварки /=400 А. U = = 16 В, 7) = 0,5. Скорость сварки у= 18 м/ч = 0,5 см/с. [c.212]

При способах сварки плавлением, особенно с использованием дуги, происходит интенсивное перемешивание жидкого металла как вследствие его движения из передней части ванны в заднюю, так и под влиянием других воздействий источника теплоты на жидкий металл. Происходит интенсивный теплообмен между отдельными порциями различно нагретого жидкого металла, а также вследствие теплоотвода в твердый металл. По этой причине энергетическое состояние ванны целесообразно характеризовать не только возможными максимальными и минимальными температурами, но и средней температурой жидкого металла. Она зависит от режима сварки (тока, напряжения, скорости сварки), характера подачи присадочного металла, устойчивости дуги и положения ее активного пятна. Например, средняя температура ванны при аргонно-дуговой сварке алюминиевого сплава АМгб может изменяться от 920 до 1050 К при возрастании тока от 300 до 450 А при 14 В и от 1070 до 1200 К при и =8 В, в то время как температура плавления сплава АМгб составляет около 890 К. [c.231]

Для защиты зоны сварки стали применяться инертные газы — аргон и гелий. Был разработан процесс аргоно-дуговой сварки и соответствующее сварочное оборудование для автоматической и механизированной сварки плавящимся и неплавящим-ся электродами. Для сварки чистой меди оказалось возможным применять азот высокой чистоты, так как медь не дает с ним соединений, устойчивых в условиях дуговой сварки. [c.379]

Изучалось поведение железа и сплава Fe + Si (2,16%) с аксиальной текстурой , а также искусственно созданных с помощью аргоно-дуговой сварки квази-бикристаллов, состоящих из вырезанных под разными углами полосок листа электротехнической стали ЭИЗЗО с совершенной ребровой текстурой 110). [c.296]

[c.296]

Для дуговой сварки наиболее технологично стыковое сварное соединение, поэтому линию раздела проводим на расстоянии 12 мм от торца 0 135 мм. Поскольку наружный диаметр в зоне сварки менее 80 мм, применение сварки под флюсом невозможно. С учетом технологических соображений выбираем полуавтоматическую аргонно-дуговую сварку сварочной проволокой Св-18ХМА. По ГОСТ 14771—76 выбираем тип сварного шва (СВ), обеспечивающий полный провар сварного соединения при односторонней многопроходной сварке. [c.158]

Температура поверхности каждой из трубок лучка измеряется тремя термопарами, спаи которых размещаются на концах трубки и в pei/шей ее части. Спаи привариваются с помощью аргоно-дуговой сварки, а электроды выводятся через разъем корпуса 7. Температура воздуха в мел трубном пространстве измеряется подвижной -ер-мопарой в центральной ячейке межтрубного пространства. Количество тепла, воспринятое воздухом, определяется по электрическим величинам, характеризующим 2G4 [c.264]

Обрабатываемость режущим инструменто.м хорошая. Сплав МЛ2 хорошо> сваривается кислородно-ацетиленовой сваркой под флюсом ВФ 15В, содержащим—25% Мв р2 33% Вар2 12% aFj 19% LiF 5% Na.iAloF и 3% MgO. Хорошо-поддается точечной электросварке и аргоно-дуговой сварке. [c.143]

Линейная усадка 1,2—1,3%. Объемная усадка от температуры 800 до температуры солпдуса 5,45%. То же от температуры солидуса до температуры ликвидуса 3,77%. Склонность к образопанию микрорыхлоты 2 условных единицы. Минимальная толщина стенок при лптье о песчаные формы 4 лш. Обрабатываемость сплава режущим инструментом отличная. Аргоно-дуговой сваркой и кислородно-ацетиленовой сваркой сплав сваривается удовлетворительно. [c.150]

Сварка титана и его сплавов. Необходимо тщательно защищать. эопы сварки от вредного воздействия воздуха ат.мосферы. Защищать следует не только расплавленный металл, но и участки, нагретые до 500° С, а также обратные стороны шва, для чего целесообразно применять (гтальпые подкладки с поддувом аргона. Необходимо обеспечить в процессе сварки тнимальное время нагрева свариваемых деталей. Аргоно-дуговая сварка является основным способом сварки титана и его сплавов. В качество присадочного материала применяют трубки или проволоку из титана и его силавоэ. Можно сваривать стыковой, точечной и шовной контактной сваркой.

[c.27]

Необходимо обеспечить в процессе сварки тнимальное время нагрева свариваемых деталей. Аргоно-дуговая сварка является основным способом сварки титана и его сплавов. В качество присадочного материала применяют трубки или проволоку из титана и его силавоэ. Можно сваривать стыковой, точечной и шовной контактной сваркой.

[c.27]

В середине 50-х годов Б. И. Медовар и С. М. Гуревич (ИЭС) разработали для сварки высоколегированных сталей и сплавов принципиально новые флюсы — бескислородные или галоидные, которые внесли коренные изменения в металлургию сварки аустенитных сталей [157]. Эти флюсы дали возможность применять титансодержаш ие электродные проволоки и значительно повысить стойкость сварных швов против образования горячих трещин. Создание галоидных флюсов позволило успешно решить задачу автоматизации сварки сплавов алюминия и титана, ряда новых марок жаропрочных и нержавеющих сталей и сплавов. Больше того, создание указанных флюсов сделало автоматическую сварку под флюсом вполне конкурентоспособной в отношении сварки новых материалов и сплавов — с аргонодуговой сваркой. Например, применение автоматической сварки полуоткрытой дугой по слою флюса алюминия и его сплавов оказалось более эффективным, чем аргоно-дуговая сварка. [c.124]

В 1948—1949 гг. в СССР получил промышленное применение способ аргоно-дуговой сварки, который был разработан сотрудниками НИАТ под руководством А. Я. Бродского [36]. В авиационной промышленности, передовой в техническом отношении отрасли, стали впервые вдироко использовать тонкостенные конструкции из специальных сталей и алюминиевых и магниевых сплавов, свариваемые в среде аргона. [c.127]

Установка для аргоно-дуговой сварки ненлавящимся вольфрамовым электродом в среде нейтрального газа — аргона состоит из двух основных узлов энергетического и газового. [c.154]

Пределы прочности соединений из сплава АМгбТ, сваренных аргоно-дуговой сваркой

[c. 58]

58]

Аргонно-дуговая сварка

Сварочные работы занимают лидирующую позицию среди всех существующих в настоящее время способов неразъемного соединения материалов. Производство сварочных работ используется во всех отраслях промышленности. Причина подобной популярности заключается в том, что сварочные работы позволяют соединять между собой, отличающиеся своими физическими и механическими свойствами, материалы.

На сегодняшний день ООО «ВМУ» выполняет следующие виды сварки:

- Электродуговая сварка;

- Полуавтоматическая сварка в среде защитных газов;

- Аргонодуговая сварка неплавящимся электродом в среде защитного газа (РАД).

Основным видом сварки, применяемой нашей компанией, является аргонно-дуговая сварка неплавящимся электродом. Этот способ сварки позволяет сваривать детали малой толщины, дает минимальное коробление и позволяет получить соединение с высокими механическими и противокоррозионными свойствами. Её основным достоинством является высокий уровень качества сварных швов. Производим сварку как черных, так и цветных металлов: нержавеющей стали, алюминия, магния и т.д.

На текущий момент ООО «ВМУ» располагает всеми необходимыми ресурсами для производства сварочных работ аргонодуговой сваркой, в соответствии с требованиями НАКС:

- аттестованными сварщиками;

- аттестованным сварочным оборудованием;

- аттестованными сварочными технологиями.

При сварке трубопроводов из нержавеющей стали разогретые участки швов окисляются и теряют «нержавеющие» свойства. За счет мероприятий, таких как обработка щеткой, шлифовка или травление этот окисленный слой, называемый так же цветом побежалости, удаляется и опять приобретаются антикоррозионные свойства.

Мы готовы выполнить работы в соответствии со всеми этими требованиям на высочайшем профессиональном уровне.

На основании вышеизложенного, прошу рассмотреть вопрос о дальнейшем взаимовыгодном сотрудничестве.

Компания «ВМУ» обеспечит соответствие этим требованиям, а также выполнит сварочные работы на высочайшем профессиональном уровне любой сложности.

Сварочное производство аттестовано и имеет свидетельства об аттестации технологии сварки в соответствии с требованиями НАКС (национальное агентство контроля сварки).

Выполняем следующие виды сварки:

- электродуговая сварка,

- полуавтоматическая сварка в среде защитных газов,

- аргонодуговая сварка неплавящимся электродом в среде защитного газа.

Производим сварку как черных, так и цветных металлов: нержавеющей стали, алюминия, магния и т.д.

Ручная и полуавтоматическая сварка имеют значительные отличия, между тем, процесс сваривания изделий этими способами во многом похож.

Ручная сварка осуществляется посредством специальных электродов, они могут быть плавящимися, неплавящимися, и иметь специальное покрытие из разных материалов.

Качество соединения получаемого в результате ручной дуговой сварки в основном зависит от правильного подбора электродов, установки и соблюдения режимов сварки.

Полуавтоматическая сварка подходит для качественной обработки любых сталей (низкоуглеродистых, легированных, нержавеющих) и алюминиевых сплавов.

Свое название полуавтоматическая сварка получила из-за того, что вместо электродов применяется специальная проволока, которая во время сварочных работ подается из катушки автоматически и отсутствует необходимость прерывать процесс сварки для замены электрода.

Полуавтоматическая сварка обеспечивает достаточно высокое качество сварных швов, особенно при сварке низкоуглеродистых сталей. Сварка возможна в различных пространственных положениях.

Полуавтоматическую сварку порошковой применяют и для соединения изделий из тонкого металла.

Аргонно-дуговая сварка металла – выполняется горелками, позволяющими окружать электрическую дугу завесой из инертного газа аргона. Этот способ сварки позволяет сваривать детали малой толщины, дает минимальное коробление и позволяет получить соединение с высокими механическими и противокоррозионными свойствами.

Этот способ сварки позволяет сваривать детали малой толщины, дает минимальное коробление и позволяет получить соединение с высокими механическими и противокоррозионными свойствами.

Её основным достоинством является высокий уровень качества сварных швов. В связи с этим, аргонно-дуговая сварка дает возможность увеличить срок эксплуатации готовой продукции. Аргонно-дуговой сваркой можно сваривать нержавеющую, жаропрочную и кислотоупорную стали, алюминий, магний и их сплавы.

При обращении в нашу компанию, мы предоставим Вам профессиональные услуги сварщика, технолога, инженера. А что касается стоимости, то в результате осмотра, в зависимости от сложности работы, инженер определит окончательные расценки на сварочные работы. Таким образом, наличие современного оборудования, а также высокая квалификация и огромный опыт работы наших специалистов позволят выполнить Ваш заказ наилучшим образом.

Металлобработка, изготовление деталей и комплектующих

ООО «Кронос» Контакты:Адрес: пр-т Туполева д. 12 оф.1 Ульяновск,

Телефон:8 (800) 201-34-85, Электронная почта: [email protected] Наш сайт: http://ul-kronos.ru/СВАРКА — одна из самых необходимых технологий в процессе металлообработки. Наши возможности позволяют нам выполнять следующие виды сварочных работ:

- Электродуговая сварка. Источником теплоты является электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата. Основными разновидностями электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

- Контактная сварка. При сварке происходят два последовательных процесса: нагрев свариваемых изделий до пластического состояния и их совместное пластическое деформирование. Основными разновидностями контактной сварки являются: точечная электросварка, стыковая сварка, рельефная сварка, шовная сварка.

- Аргонно-дуговая сварка. Выполняется горелками, позволяющими окружать электрическую дугу завесой из инертного газа аргона, подводимого к горелке из баллона. Газовая завеса препятствует окислению сварочной ванны, поэтому аргонно-дуговую сварку целесообразно применять при сварке легко окисляемых металлов и сплавов. Этот способ сварки позволяет сваривать детали малой толщины, дает минимальное коробление и позволяет получить соединение с высокими механическими и противокоррозионными свойствами. Аргонно-дуговой сваркой можно сваривать нержавеющую, жаропрочную и кислотоупорную стали, алюминий, магний и их сплавы.

- Газовая сварка. Процесс заключается в расплавлении кромок свариваемых деталей и вводимого в жидкую ванну присадочного материала теплом сварочного пламени. Газовая сварка применяется при изготовлении листовых и трубчатых конструкций из простых, углеродистых и специальных сталей небольших толщин.

Оставьте заявку

Наши эксперты свяжутся с Вами, и проведут детальную консультацию.

Ручная аргонодуговая сварка неплавящимся (вольфрамовым) электродом | Сварка шин | Архивы

Страница 3 из 16

При ручной аргонодуговой сварке применяют вольфрамовые электроды, поставляемые по ТУ 48-19-39-73 диаметром от 1 до 6 мм, а также 8 и 10 мм. При сварке алюминиевых шин обычно применяют электроды диаметром 3—6 мм. В качестве присадки применяют прутки диаметром до 10 мм, длиной 500 мм, по своему химическому составу они должны быть из того же металла, что и свариваемые шины.

Для аргонодуговой сварки неплавящимся электродом промышленность выпускает по ГОСТ 5.917-71 горелки типа РГА-150 массой 0,35 кг с естественным охлаждением на наибольший сварочный ток 200 А для вольфрамовых электродов диаметром 0,8—3,0 мм и горелки типа РГА-400 массой 0,625 кг с водяным охлаждением на наибольший сварочный ток 500 А для электродов диаметром 4,0—6,0 мм.

Горелки массой 0,550 кг с естественным охлаждением на ток 350 А для электродов диаметром 3—6 мм разработаны ЛенПЭО ВНИИПЭМ.

С горелками, для которых предусмотрено охлаждение водой, можно работать и без искусственного охлаждения. В этом случае необходимо сварку вести с перерывами или попеременно пользоваться двумя горелками.

При пользовании горелками с естественным охлаждением применяют керамические сопла, которые выпускаются трех размеров: ГРАД400/1 для электрода диаметром до 3 мм; ГРАД400/2 для электрода диаметром 4—5 мм и ГРАД400/3 — для электрода диаметром 6 мм.

Ручную аргонодуговую сварку шин толщиной от 3 до 12 мм выполняют на переменном токе, а сварку шин толщиной от 1,5 до 2 мм — на постоянном токе.

При сварке на переменном токе полярность тока непрерывно меняется и только в тот момент, когда свариваемый металл является катодом, происходит распыление пленки окиси. В другой период, когда свариваемый металл является анодом, происходит разогрев и расплавление металла. В сварочной цепи кроме переменного тока имеется и постоянная составляющая, образующаяся за счет выпрямляющего действия дуги. Эта составляющая имеет прямую полярность (минус на электроде) и способствует разогреву металла. Постоянная составляющая ухудшает распыление и стабильность процесса сварки и увеличивает разбрызгивание металла. Для уменьшения постоянной составляющей в сварочную цепь включают активные или емкостные сопротивления.