Описание технологии аргонно-дуговой сварки

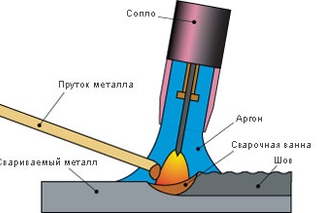

Некоторые виды металлов не могут быть сварены обычной сваркой. В случае использования электродов шов получается не прочным и не может обеспечить плотного соединения. Для цветных металлов, легированной стали и сплавов требуется аргонно-дуговая сварка.

- Чем способ сварки в среде аргона отличается от остальных?

- Что включает в себя технология проведения сварочных работ с применением защитной среды аргона?

- Какие меры безопасности потребуется соблюдать?

Технология аргонодуговой сварки

Выполнение сварочных работ всегда требовало определенного профильного образования. Но современные технологии позволили настолько упростить этот процесс, что благодаря специальному оборудованию удается получить качественный результат даже в домашних условиях. Принцип работы аргонно-дуговой сварки также отличается простотой, что позволяет использовать его даже непрофессиональным рабочим.

Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона.

Другими особенностями технологического процесса являются:

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

- Направленность движений – вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара.

- Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла.

Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.

Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона. - Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку.

- Скорость сварки – наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.

Оборудование для аргонодуговой сварки

Сварочные работы в защитной среде газов выполняют как с помощью фирменных установок предназначенных непосредственно для аргонно-дуговой сварки, так и модифицированными аппаратами, используемыми для других работ. В любом случае требуется использование специального оборудования, каждое из которых имеет свое предназначение. А именно:

В любом случае требуется использование специального оборудования, каждое из которых имеет свое предназначение. А именно:

- Сопла для сварки – предназначены для обеспечения работы горелки. Так как при нагревании температура сварочной ванны достигает 2000° градусов, для производства сопел используется специальный термоустойчивый материал. Практика показала, что керамическое сопло для аргонодуговой сварки является оптимальным решением этого вопроса. В зависимости от толщины и структуры металла может понадобиться разный диаметр сопла.

Горелка – конструкция горелки для аргонодуговой сварки может быть разной в зависимости от метода проведения работ. Так, наложение сварного шва может осуществляться как плавящимся, так и неплавящимся электродом. Популярностью пользуется и сварочная горелка с водяным охлаждением. Водяное охлаждение горелки позволяет поддерживать необходимую температуру сварной ванны и не допускать перегрева электрода.

- Осциллятор – это устройство обеспечивает поджигание дуги с помощью бесконтактного метода.

Преимуществом использования осциллятора является возможность поддержания стабильной дуги при использовании переменного тока. Сварочные аппараты для аргонодуговой сварки не могут обойтись без осциллятора, так как зачастую приходится обрабатывать металлы без возможности непосредственного прикосновения электродом к поверхности. Особенностью осциллятора является то, что он генерирует разряд с мощностью 4-8 кВт, достаточный для пробивания дугового промежутка.

Преимуществом использования осциллятора является возможность поддержания стабильной дуги при использовании переменного тока. Сварочные аппараты для аргонодуговой сварки не могут обойтись без осциллятора, так как зачастую приходится обрабатывать металлы без возможности непосредственного прикосновения электродом к поверхности. Особенностью осциллятора является то, что он генерирует разряд с мощностью 4-8 кВт, достаточный для пробивания дугового промежутка. - Балластный реостат – еще одна необходимая деталь. Балластный реостат помогает регулировать силу тока подаваемого на дугу и подбирать оптимальные параметры при работе с различными металлами. Профессиональный инверторный сварочный аргонодуговой аппарат для сварки, часто имеет встроенный балластный реостат. Не помешает реостат и при работе начинающего мастера на оборудовании бытового предназначения.

- Источник напряжения – существуют как трансформаторные установки, так и сварочные инверторы для аргонно-дуговой сварки. Инверторный вариант более предпочтителен.

- Дополнительные аксессуары – для выполнения сварных работ на профессиональном уровне не обойтись без сварочного поста. Сварочный пост часто называют столом, но он представляет собой нечто большее. Сварочный пост – это полностью укомплектованное рабочее место, существенно облегчающее процесс выполнения работ и увеличивающий качество результата. Стол для сварки может быть как стационарным, так и передвижным. Пост обеспечивает своевременный отвод отработанных газов, а также дает защиту от случайного попадания искры на поверхности находящиеся рядом.

Практика показала, что начинающим мастерам легче удается достичь необходимого качества, используя сварочный инвертор аргонно-дуговой сварки.

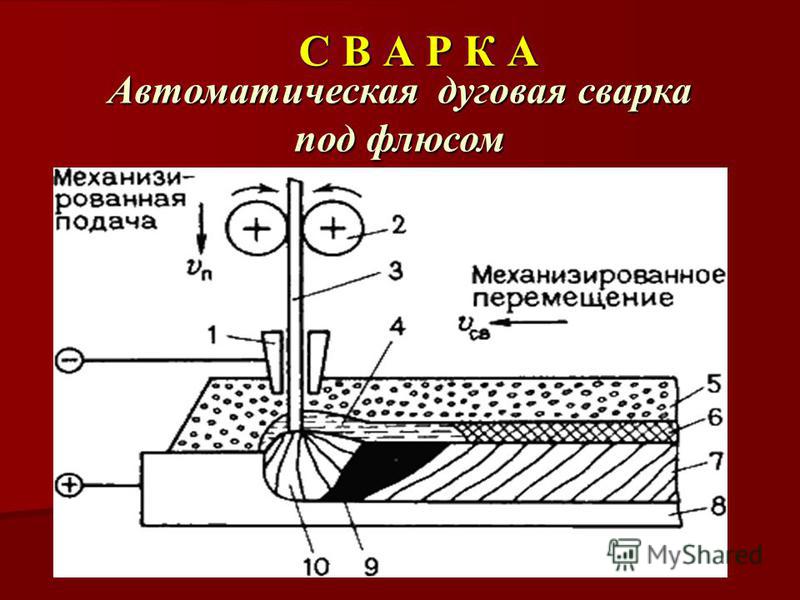

Автоматическая аргонодуговая сварка

Для облегчения рабочего процесса предусмотрена автоматическая аргонодуговая сварка неплавящимся электродом. Потребитель может приобрести установку с разным коэффициентом автоматизации. Принято различать следующие установки:

Механизированная – в оборудовании горелкой управляет непосредственно сварщик, проволока подается автоматически.

- Автоматизированная – технологический процесс и нанесение сварного шва происходит под надзором оператора, управляющего оборудованием. Движение горелки и подача проволоки выполняется с помощью автоматики.

- Роботизированная – сварочное оборудование для автоматической аргонодуговой сварки плавящимся электродом в таком случае полностью выполняется с помощью механизма. Контроль над режимом, нанесением сварного шва и другими аспектами контролирует компьютерный процессор, следуя заложенной программе.

Механизированная сварка в России используется чаще всего. Поэтому, при выполнении сварных работ большое значение играет человеческий фактор, а именно квалификация мастера.

Присадочные материалы для аргонодуговой сварки

Присадочные прутки для аргонодуговой сварки используются для наполнения сварной ванны при подаче аргона. Этот материал применяют при обработке металлов имеющих свойства, которые усложняют наложение шва. В зависимости от характеристик и состава, электроды для сварки в среде аргона могут быть обязательны при работах с чугуном, алюминием, никелем, титаном и другими цветными металлами и также легированной и жаропрочной сталью.

В зависимости от основного материала различают следующие присадки:

Сварочная проволока для аргонодуговой сварки нержавеющей стали имеет свои особенности, учитываемые при работе с этим материалом. Особенно важно следить за тем, чтобы сварочная ванна не выходила за пределы защитного облака аргона.

Техника ручной аргонодуговой сварки

Процесс выполнения работ достаточно простой, ему можно научиться самостоятельно. При наличии качественного оборудования для ручной аргонодуговой сварки наложение шва не составит труда даже в бытовых условиях. При сварке в среде аргона ручным методом потребуется соблюдать определенные рекомендации:

При наличии качественного оборудования для ручной аргонодуговой сварки наложение шва не составит труда даже в бытовых условиях. При сварке в среде аргона ручным методом потребуется соблюдать определенные рекомендации:

- Наложение шва должно проходить исключительно по направленности обрабатываемой комки. Колебательные движения утолщают шов и снижают его прочность.

- Необходимо следить за достаточной скоростью движения дуги. От мастера требуется обеспечить должную глубину провара металла.

- Качественная ручная аргонодуговая сварка неплавящимся электродом зависит от равномерной подачи проволоки и выставления соответствующего режима работы.

Максимально удобно выполнять ручную сварку с помощью инверторного оборудования с механической подачей присадочного материала.

Как правильно варить аргонодуговой сваркой

Для аргонно-дуговой сварки нужно соблюдение следующих условий:

Создать защитное облако аргона – подачу газа начинают за 15-20 сек. до начала выполнения работ и заканчивают спустя 5-7 сек. Аргон защищает шов от растрескивания и обеспечивает его прочность.

- Выставить необходимые настройки. Техническая документация поможет правильно установить скорость подачи проволоки, необходимое напряжение и другие параметры.

- Заканчивать шов необходимо с помощью реостата, постепенно снижая напряжение дуги.

Область применения аргонодуговой сварки

Технологический процесс проведения работ позволяет использовать этот метод для ремонта и изготовления деталей и конструкций любых цветных металлов и тугоплавких сталей. В настоящее время благодаря особенностям оборудования сварные работы с использованием защитной среды аргона можно проводить как в промышленных условиях, так и в быту.

В настоящее время благодаря особенностям оборудования сварные работы с использованием защитной среды аргона можно проводить как в промышленных условиях, так и в быту.

Можно условно обозначить сферы применения метода сварки в аргоне по разновидности обрабатываемых металлов. А именно:

- Аргонодуговая сварка алюминия – сложность обработки алюминиевого сплава с помощью обычного электродного метода состоит в том, что металл имеет хорошую теплопроводность и не меняет свой цвет при нагревании. Обеспечить высокое качество шва на алюминии можно только в среде защитных газов. Сварка алюминиевых сплавов требует использования присадочных материалов, проволока в таком случае будет иметь однородный состав.

- Сварка нержавейки – еще один материал, сложно поддающийся процессу обработки. Недостатком электродного метода в данном случае выступает то, что в процессе нанесения шва по нержавеющей стали приходится преодолевать пленку окиси. Работы выполняют с использование проволоки из нержавейки или без присадочного материала.

Угол наклона горелки во втором случае будет составлять около 90° градусов. Выбирая режимы аргонодуговой сварки нержавеющей стали необходимо учитывать, что этот металл склонен к растрескиванию, поэтому требуется, чтобы шов остывал медленно при постоянной подаче газа.

Угол наклона горелки во втором случае будет составлять около 90° градусов. Выбирая режимы аргонодуговой сварки нержавеющей стали необходимо учитывать, что этот металл склонен к растрескиванию, поэтому требуется, чтобы шов остывал медленно при постоянной подаче газа. - Аргонодуговая сварка чугуна – это оптимальное решение задач ремонта, как сантехнических труб, так и других изделий. Возможно использование для мелкого ремонта дефектов чугунных поверхностей возникших в процессе литья.

- Сварка титана в среде аргона – практически единственный способ обработки титановых сплавов. Сложность заключается в том, что даже при нагревании до 450° градусов титан образует оксид и окалину насыщенную кислородом. Это способствует образованию трещин и не дает провести качественное наложение сварного шва другим способом. При сварке титана используют специальные накладки, способствующие подаче аргона с тыльной стороны обрабатываемой детали.

- Углеродистые стали – существуют особенности обработки и этих металлов.

Режим сварки углеродистых сталей подразумевает использование проковки шва при достижении им температуры каления и обеспечения медленного остывания обрабатываемой поверхности.

Режим сварки углеродистых сталей подразумевает использование проковки шва при достижении им температуры каления и обеспечения медленного остывания обрабатываемой поверхности. - Медь – особенностью меди является высокая теплопроводность. Поэтому аргонно-дуговая сварка меди выполняется при условии увеличенной подачи аргона около 150-200 л/час.

Техника безопасности при аргонодуговой сварке

Проведение работ с использованием среды защитного газа регламентируются согласно ГОСТ 12.3.003-86. В ГОСТе требования, предъявляемые к промышленному применению, но их рекомендуется соблюдать и в бытовых условиях.

В первую очередь ограничения связаны с вредными веществами, образующимися в процессе выполнения работ и другими потенциально опасными ситуациями.

Некоторые положения этого ГОСТ приведены ниже:

Организация рабочего места – запрещается проводить работы рядом с легковоспламеняющимися смесями и материалами. На сварочном посту не должно находиться ненужных посторонних предметов, мешающих выполнению работ.

- Необходимо обеспечить стабильную вентиляцию рабочего места, при необходимости подключить систему принудительного удаления продуктов сгорания.

- Перед началом работ надо удостовериться в исправности оборудования.

- Мастер должен регулярно проходить инструктаж в кабинете охраны труда и сдавать соответствующие экзамены.

- Запрещается использование тройников, редукторов и других приспособлений для одновременного подключения сразу нескольких горелок.

- Необходимо обеспечить рабочего средствами индивидуальной защиты. Для предотвращения термического воздействия на человека при резке и сварке толстостенных металлов используются перчатки и горелки с удлиненным штативом.

Маска для сварки или специальные очки являются обязательным условием для выполнения работ. Хорошо зарекомендовали себя маски «хамелеоны». Сварочные маски со стеклами «хамелеонами» самостоятельно меняют затемнение в зависимости от воздействия излучения.

Комплектующие и расходные материалы

Помимо приобретения установки понадобится купить расходники для аргонно-дуговой сварки и постоянно следить за их наличием и исправностью. Так для выполнения работ понадобится:

Так для выполнения работ понадобится:

- Смесь для сварки – хотя основной процент имеет доля аргона, он не подается на горелку в чистом виде. Качественная аргоновая смесь имеет от 10 до 50 процентов углекислоты в своем составе. Допустимо использование составов с гелием. Перед приобретением следует уточнить у консультанта, для каких целей используется смесь.

- Баллоны – могут быть использованы повторно. Время от времени необходимо проверять баллоны на отсутствие разгерметизации. Некоторые сервисные центры могут заправить необходимую смесь в уже приобретенные баллоны. Так как для некоторых металлов необходим большой расход газа (для меди потребуется интенсивность подачи в 150-200 л. / в час) приобретать необходимо комплектующие с достаточным объемом.

- Шланги – можно купить сварочный рукав различной длины и дополнительными функциями. Перед приобретением шлангов следует убедиться в том, что выбранный рукав подходит к сварочной установке. Рукав аргонно-дуговой сварки подсоединяется к редуктору.

- Редуктор – осуществляет контроль над расходом и подачей аргона. Редуктор устанавливается на баллон и автоматически понижает или повышает давление при работе с определенными типами металлов.

Недостатки аргонодуговой сварки

Как и у любого метода, у аргонодуговой сварки есть свои недостатки. К ним относится:

- Большое количество дополнительно используемого оборудования.

- Сложность правильного подбора, режима выполнения работ. Для начинающего мастера выбрать необходимые параметры крайне сложно. При работе с некоторыми металлами требуется импульсная сварка, на другие шов наносится точечным методом с перерывами. Может потребоваться использование постоянного или переменного напряжения.

- Невозможность полной защиты шва при сквозняке или сильном ветре.

При этих недостатках у метода проведения сварочных работ в среде аргона есть и свои положительные стороны.

Преимущества аргонодуговой сварки

На выбор аргонно-дуговой сварки должны повлиять преимущества, которые не могут быть достигнуты ни одним другим методом обработки металла. А именно:

А именно:

- Незначительный нагрев поверхности металла. Для титана и чугуна и других цветных металлов сильное прогревание критично. Использование метода сварки с использованием аргона позволяет выполнить сварные работы качественно.

- Высокая скорость проведения работ.

- Возможность обработки металлов, не поддающихся сварке другим способом.

- Качественный ровный и тонкий шов.

- Возможность выполнения работ в домашних условиях без профильного образования. Согласно статистике большинство из тех, кто выбирает аппарат аргонодуговой сварки для дома, не является специалистом.

Возможности аргонодуговой сварки практически безграничны, а техника наложения шва настолько проста, что позволяет выполнить работы даже без профильного образования и практики. Именно это и объясняет популярность оборудования.

Сварка аргоном — особенности, техника, принцип работы

Нередко возникает потребность сварить материалы, которые при обычных видах сварки не соединяются, к примеру, алюминий, медь, титан и так далее. Поэтому, чтобы создать прочную неразъемную конструкцию из этих металлов, применяется сварка аргоном. Что такое аргонная сварка, как она работает? На эти и другие вопросы ответы в этой статье.

Поэтому, чтобы создать прочную неразъемную конструкцию из этих металлов, применяется сварка аргоном. Что такое аргонная сварка, как она работает? На эти и другие вопросы ответы в этой статье.

Особенности аргонной с варки

Процесс – аргонодуговая сварка происходит в среде инертного газа аргона, отсюда и название сварочного процесса. Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

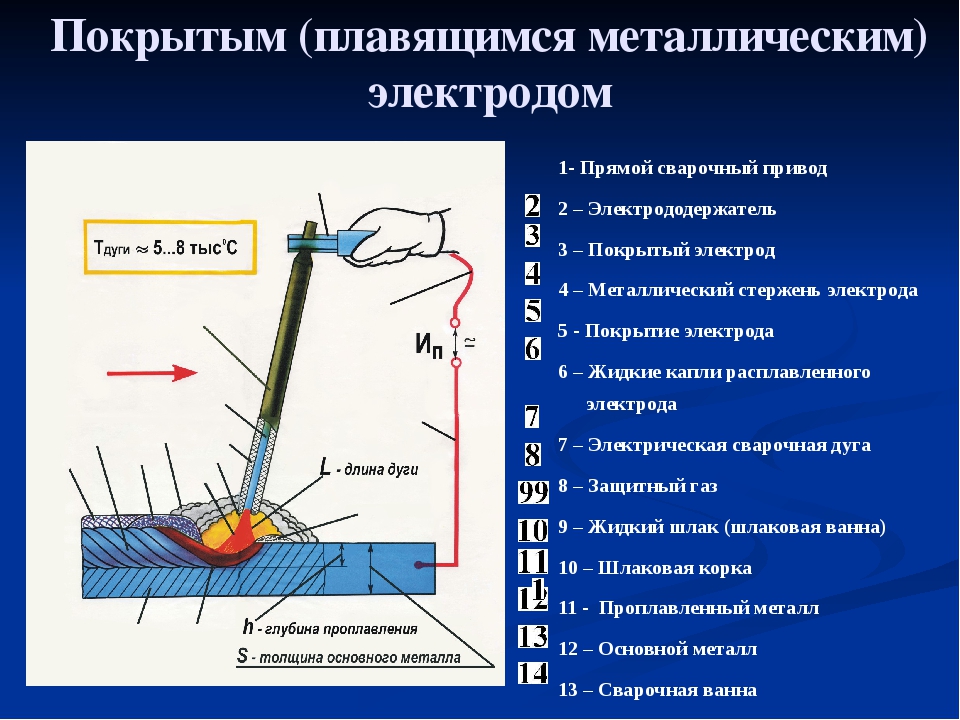

Сам режим сварки может производиться ручным способом, полуавтоматическим и автоматическим. Существует классификация режимов, которые зависят именно от вышеописанных способов и вида электрода, участвующего в процессе сварки. Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Итак, классификация режимов сварки аргонодуговой:

- Ручная сварка аргоном, где используется неплавящийся электрод – его маркировка РАД.

- Аргоновая сварка автоматическая, где применяется неплавящийся элемент – ААД.

- Аргонно дуговая сварка автоматического типа, где используется плавящийся электрод – ААДП.

Техника сварки аргоном

Знание некоторых правил облегчит проведение процесса сварки аргоном и позволит добиться высокого качества сварного шва.

- Чем длиннее сварочная дуга, тем шире шов и меньше его глубина, что снижает качество шовного соединения. Поэтому рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей.

- Чтобы создать узкий и глубокий шов, необходимо придерживаться только продольного движения электрода и горелки. Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения. Поэтому при сварке аргоном необходима аккуратность и внимание сварщика.

- Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварки, прикрытыми аргоном.

Это не даст возможности кислороду и азоту проникнуть внутрь зоны.

Это не даст возможности кислороду и азоту проникнуть внутрь зоны. - Подача присадочной проволоки должно проводиться плавно и равномерно. Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом.

- Есть такой показатель – проплавленность. В аргонной сварке он определяется самим сварочным швом. Если он имеет округлую и выпуклую форму, то это говорит о низком его качестве. Проплавление поверхности было проведено недостаточно.

- Присадочная проволока подается перед горелкой с неплавящимся электродом. К тому же ее подача производится под углом. Эти требования обеспечивают ровность сварочного шва и его небольшую ширину. Просто так удобно контролировать сам сварочный процесс.

- Нельзя начинать и заканчивать сварку аргоном резко, потому что это открывает доступ кислорода и азота в зону сваривания. Поэтому рекомендуется сварку начинать после 15-20 секунд, как будет начата подача в стык соединения двух металлов инертного газа.

И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка. На это обычно дается 7-10 секунд.

И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка. На это обычно дается 7-10 секунд.

Внимание! Заканчивать сварочный процесс нужно снижением силы тока при помощи реостата, который входит в состав сварочного аппарата. Просто отводить горелку – это значит, открыть доступ в зону сваривания азота и кислорода.

Стыки свариваемых металлических деталей перед началом работ необходимо очистить и обезжирить.

Режимы аргонной сварки

Сварка аргоном пройдет качественно, если правильно выбрать оптимальный режим проведения процесса.

- От свойств свариваемых металлов будет зависеть выбор полярности и направления тока. Так со стальными конструкциями в аргонной сварке используется постоянный ток прямой полярности. Для сваривания алюминия или бериллия применяется постоянный ток обратной полярности.

- Сила свариваемого тока выбирается на основе трех составляющих: диаметра используемого электрода, типа металла свариваемых деталей и их толщины, полярности.

Взаимосвязь всех параметров определяется табличными значениями. Некоторые мастера выбор делают с учетом собственного опыта. Вот одна из таблиц, которая определяет режим работы аргонодуговой сварки титана.

Взаимосвязь всех параметров определяется табличными значениями. Некоторые мастера выбор делают с учетом собственного опыта. Вот одна из таблиц, которая определяет режим работы аргонодуговой сварки титана.

| Толщина металла, мм | Диаметр вольфрамового электрода, мм | Сила тока, А |

|---|---|---|

| 0,3-0,7 | 1,6 | 40 |

| 0,8-1,2 | 1,6 | 60-80 |

| 1,5-2,0 | 2 | 80-120 |

| 2,5-3,5 | 3 | 150-200 |

- Как уже было сказано выше, чем короче сварочная дуга, тем качественнее получается шов. Та же самая зависимость напряжения дуги и ее длины.

- Расход инертного газа зависит от показателя силы и равномерности его потока, выходящего из горелки. Специалисты рекомендуют создавать поток ламинарного типа. То есть, газ подается без пульсаций.

Правильно подобрать определенный режим – дело непростое. Поэтому еще в процессе обучения нужно изучать теорию и овладевать практическими навыками.

Преимущества и недостатки

К преимуществам аргонодуговой сварки можно отнести:

- Невысокая температура нагрева, что сохраняет размеры и форму двух свариваемых изделий.

- Газ аргон является инертным, то есть, он тяжелее и плотнее воздуха, что обеспечивает максимальную защиту зоны сваривания.

- Тепловая мощность дуги достаточно высокая, что позволяет сам процесс сварки проводить за короткий промежуток времени.

- Сам процесс прост, поэтому научиться ему несложно.

- Этот сварочный процесс позволяет соединить разные виды металлов, которые другими вилами сварки не состыковать.

Недостатки:

- При сквозняках и ветре часть аргонной защиты улетучивается, что снижает качество сварочного шва. Поэтому рекомендуется весь процесс проводить в закрытых помещениях с хорошей вентиляцией.

- Сварочное оборудование достаточно сложное, к тому же непросто провести настройку режимов сварки.

- Если в процессе соединения необходима высокоамперная дуга, то нужно продумать дополнительное охлаждение стыкуемых металлов.

Принцип работы сварочного оборудования

В состав сварочного оборудования входят:

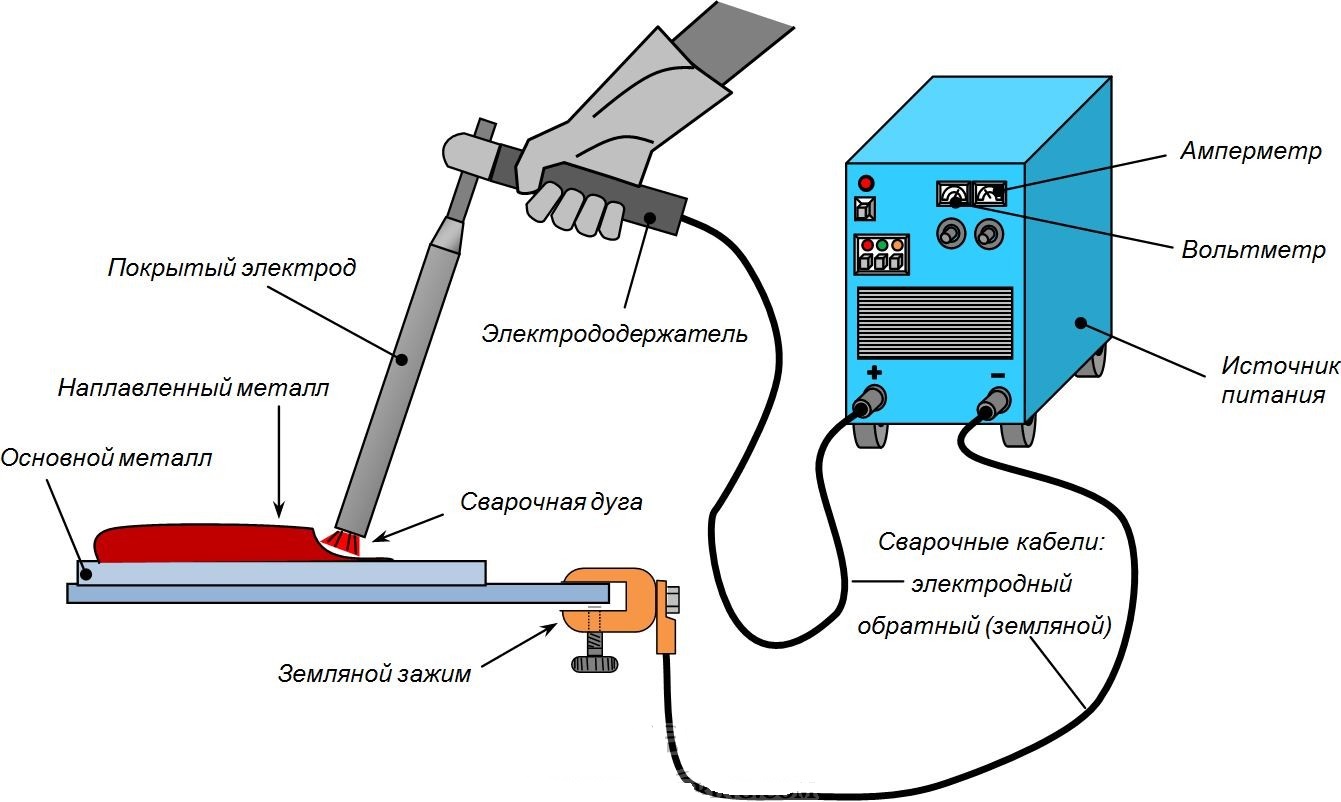

- Сварочный аппарат любого типа для дуговой сварки, у которого напряжение холостого хода: 60-70 вольт.

- Контактор силовой, с помощью которого напряжение будет подаваться от сварочного аппарата на горелку.

- Осциллятор. Этот прибор преобразует сетевое напряжение 220 вольт и частотой колебания 50 Гц в напряжение 2000-6000 вольт с частотой 150-500 кГц. Эти параметры электрического тока позволяет легко зажечь дугу.

- Устройство обдува зоны сварки аргоном.

- Горелка керамическая.

- Баллон для аргона, он с горелкой соединяется через редуктор и шланг.

- Электрод неплавящийся и присадочная проволока.

Как работает аргонная сварка, можно посмотреть видео, но принцип таков. Сначала производится настройка сварочного режима и очистка соединяемых металлов. В правую руку берется горелка, в левую присадочная проволока, она не подключена к электроэнергии. На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

Горелку нужно опустить так, чтобы между неплавящимся электродом и свариваемыми поверхностями осталось маленькое расстояние – в пределах 2 мм. Кстати, электрод вставляется в горелку таким образом, чтобы из нее торчал конец длиною не более 5 мм. Внутри горелки есть защелка, в которую вставляется электрод любого диаметра.

Включается сварочный аппарат, и напряжение подается на электрод. Между ним и стыкуемыми металлами возникает дуга. Из сопла горелки в это время подается аргон, который собой покрывает зону сваривания. Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

Нельзя зажигать электрод при помощи соприкосновения его со свариваемыми металлами. Для розжига специально используется осциллятор, как это показано на видео.

Для розжига специально используется осциллятор, как это показано на видео.

Виды сварочного оборудования

Для аргонной сварки используются четыре вида оборудования.

- Ручная (показана на видео) – это когда сварщик собственными руками держит и горелку, и присадочную проволоку.

- Механизированный вариант – сварщик держит горелку, а проволока подается механизированным способом.

- Автоматическая сварка аргонодуговая – сварщик отсутствует, его заменяет оператор, который следит за процессом, потому что и подача горелки, и подача присадочной проволоки происходит в автоматическом режиме.

- Роботизированный сварочный процесс. Задается программа, которая полностью отвечает за проводимый процесс.

Самое важное достоинство аргонодуговой сварки – это возможность сваривать детали тех металлов, которые другими способами соединить невозможно. И в быту такие ситуации встречаются нередко, к примеру, стыковка труб из нержавейки. Обязательно посмотрите видео на этой странице сайта.

Поделись с друзьями

0

0

0

2

что это такое, принцип работы, технологии

Чтобы сварить детали из нержавеющей стали, меди, титана, алюминия, различных цветных металлов и сплавов обычные методы сварки не всегда подходят. Часто для этих целей многие опытные сварщики применяют сварку аргоном. Этот процесс достаточно тяжелый, длительный и специфический. Но чтобы понять технологию стоит рассмотреть важные особенности, нюансы, правила проведения. Это позволит создать прочную и неразъемную конструкцию.

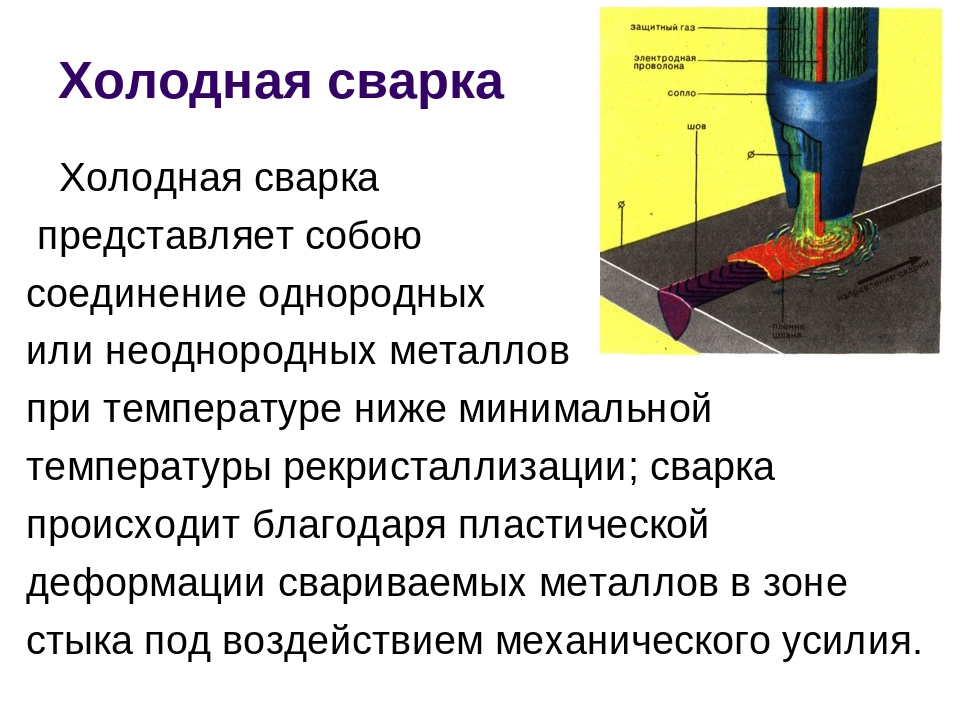

Общее описание

Перед тем как приступать к работе стоит рассмотреть, что такое аргонная сварка и для чего она проводится. Это технология гибридного типа, которая позволяет соединять конструкции из капризных и устойчивых металлических основ — от огромных труб до мелких деталей статуэток из бронзового металла.

Прежде чем понять, что это такое аргонно-дуговая сварка, стоит разобраться с физикой данного процесса. Для того чтобы соединить металлические поверхности их требуется предварительно прогреть. Нагревание обычно производится при помощи огня. Именно это способствует вступлению в реакцию кислорода, который находится в воздухе — происходит процесс окисления. Стоит учитывать, что цветные металлы, легированные стали окисляются намного быстрее, чем обычные металлы.

Для того чтобы соединить металлические поверхности их требуется предварительно прогреть. Нагревание обычно производится при помощи огня. Именно это способствует вступлению в реакцию кислорода, который находится в воздухе — происходит процесс окисления. Стоит учитывать, что цветные металлы, легированные стали окисляются намного быстрее, чем обычные металлы.

Окисление, которое проявляется во время сварочного процесса, вызывает ухудшение качества соединений. В связи с тем, что в составе швов появляются многочисленные пузырьки, они теряют свою прочность и быстро разрушается. А алюминиевый металл варить невозможно, при нагревании он горит и разрушается.

Технология аргонодуговой сварки основывается на использовании сварочной ванны, которая защищает от газов и примесей. Для этих целей часто применяются инертные газы, которые выполняют роль защитной оболочки. Помимо аргона к инертным газам относится гелий, который обладает такими же свойствами. Однако гелий намного дороже аргона, и он расходуется намного быстрее и больше.

Применение аргона позволяет сэкономить силы и финансовые вложения. Кроме этого этот газ может использоваться для всех цветных металлов, включая нержавейку, медь, алюминий. К главным свойствам аргона стоит отнести:

- Аргон значительно тяжелее воздуха, по этой причине он отлично вытесняет его из сварочной ванны, тем самым защищая зону плавления от ненужных газовых примесей;

- Аргон является инертным веществом, которое не способно вступать ни с какими элементами, включая свариваемые металлические поверхности;

- Не стоит забывать про важный нюанс аргонового газа. Во время применения тока с обратной полярностью аргон переходит в состояние электропроводной плазмы со всеми негативными последствиями.

Классификация аргонодуговой сварки

Сварка аргоном цветных металлов может производиться несколько способами. Каждый из них обладает отличительными особенностями, от которых зависит качество и прочность сварного шва.

Выделяют следующие виды аргоновой сварки:

- Ручной способ — РАД сварка.

Перед тем как приступать к РАД сварке, стоит рассмотреть, что это за процесс. Работа выполняется сварщиком, он производит перемещение горелки, подачу сварочной проволоки. Во время него применяются только вольфрамовые электроды;

Перед тем как приступать к РАД сварке, стоит рассмотреть, что это за процесс. Работа выполняется сварщиком, он производит перемещение горелки, подачу сварочной проволоки. Во время него применяются только вольфрамовые электроды; - Механизированная или полуавтоматическая сварка металла аргоном. Во время этого процесса проволока подается при помощи машины, а горелку удерживает сварщик. К самому популярному примеру этого метода относится сварка нержавейки полуавтоматом. Механизированная аргоновая сварка дуговая при помощи плавящегося электрода также относится к этому методу. Сварочный процесс нержавейки полуавтоматом в среде углекислого газа — является еще одной узкоспециализированной технологией, которая также относится к этой группе;

- Автоматическая аргонодуговая сварка. Во время этого процесса автомат управляется дистанционно оператором и производит перемещение и подачу проволоки. В последнее время часто во время автоматических сварочных процессов применяются специальные устройства — роботы, которые не требуют участия человека.

Данный метод пользуется популярностью на больших производствах.

Данный метод пользуется популярностью на больших производствах.

Особенности сварного шва при аргонодуговой сварке

Рассматривая, что это такое аргонная сварка стоит обратить внимание на особенности сварного шва. Важно помнить о том, чем больше будет угол наклона между поверхностью основного металла и соединения, тем выше будет концентрация напряжения в области сварки. Если к сварному шву предъявляются высокие требования по равнопрочности, то после сварки требуется произвести стачивание шовного валика.

Техника сварки аргоном предполагает правильный подбор материала электрода и присадочной проволоки, также требуется выбрать необходимый режим сварки. Обязательно выбирается способ защиты металлического шва, который обеспечивается за счет меньшего количества примесей, а сама область шва при этом должна быть немного мягче основного металла.

Чтобы обеспечить высокую прочность и износостойкость, мягкая зона должна быть узкой. Это усложняет проведение сварочного процесса, но избавляет от необходимости усиления конструктивных элементов в области соединения.

Различные технологии

Помимо отечественной терминологии применяются зарубежные обозначения, которые помогают разделить сварку в среде аргона на несколько подвидов. Каждый из них обладает уникальными качествами, особенностями. Обычно они применяются для сваривания сталей с различными добавками, сплавов из алюминиевой основы.

Сварка в аргоновой среде разделяется на следующие подвиды:

- Сварка ММА. Процесс производится по ручной технологии в поле электрической дуги, образованном электродом с покрытием. При переменном токе данным способом можно варить углеродистую сталь. А если будет оказываться постоянным ток, то будет возможность производить сварку углеродистой и нержавеющей стали, а также алюминия и его сплавов;

- Сварочный процесс TIG. Он выполняется в ручном режиме в аргоне или в другом инертном газе при помощи вольфрамового электрода. При переменном токе так можно варить только алюминий и его сплавы. При постоянном — углеродистые и нержавеющие виды сталей;

- Сварка MIG.

Это полуавтоматическое сваривание, которое производится при помощи плавящейся проволоки. Данная технология аргоновой сварки производится с использованием переменного тока. Свариванию подлежать оба типа металлов, а также алюминий со сплавами.

Это полуавтоматическое сваривание, которое производится при помощи плавящейся проволоки. Данная технология аргоновой сварки производится с использованием переменного тока. Свариванию подлежать оба типа металлов, а также алюминий со сплавами.

Оборудование для работы с аргоном

Чтобы получить прочные швы важно знать, что нужно для аргонной сварки. Для процесса требуется достаточно большой и широкий набор оборудования. В продаже часто встречаются универсальные аппараты, которые имеют все необходимые и важные элементы. Они стоят не слишком дорого.

Все оборудование для аргоно-дуговой сварки разделяется на три группы:

- Специализированное. Оборудования предназначено для работ с заготовками одного типа;

- Специальное оборудование для аргонной сварки. Оно устанавливается на промышленный производствах, его применяют для заготовок с одинаковым типоразмером;

- Универсальное оборудование. Оно предназначено для всех видов работ в среде аргона, к примеру, для сварки нержавеющей стали полуавтоматом.

Помимо сварочного аппарата обязательно требуются другие важные элементы. Для сварки в аргоне требуется целый пакет оборудования. При этом не обязательно все покупать, некоторые элементы можно сделать самому.

Итак, рассмотрим, что нужно для аргоновой сварки:

- Специальная горелка с вольфрамовым расходником;

- Трансформатор основного и вспомогательного вида. В качестве основного обычно применяется аппарат для дугового способа с показателем напряжения до 70 В. Вспомогательный трансформатор требуется для электропитания коммутирующих устройств;

- Осциллятор. Устройство подключается параллельно к источнику питания. Он требуется для разжигания дуги во время работы с неплавящимся вольфрамовым расходником при помощи подачи высокочастотных импульсов. В результате этого наблюдается ионизация дугового промежутка. Если показатель обычной сетевой частоты насчитывает около 55 Гц, а напряжение 220 В, то после преобразования осциллятором частота и напряжения увеличиваются до 500 кГц и 6000 В;

- Контактор.

Этот элемент требуется для подачи напряжения на горелку;

Этот элемент требуется для подачи напряжения на горелку; - Реле. Оно осуществляет включение и отключение контактора и осциллятора;

- Электроды из вольфрамовой основы. Они идут с проволокой с соответствующим диаметром;

- Аргоновый баллон, который оборудован редуктором;

- Выпрямитель. Он требуется для получения постоянного тока с показателем напряжения 24 В;

- Амперметр. Этот компонент производит измерение силы тока;

- Таймер. Осуществляет контроль времени обдува аргоном;

- Электро-газовый клапан. Он требуется для подачи постоянного или переменного тока с показателями 24 и 220 В соответственно;

- Фильтр, который выполняет контролирование высоковольтных импульсов из осциллятора;

- Аккумулятор. Он требуется для последовательного подключения в электрическую цепь для стабилизации переменного тока.

Если во время аргоновой сварки используются металлы с более толстыми краями, а также требуется повышение производительности, то дополнительно во время процесса сваривания могут применяться усовершенствованные элементы:

- Специальная горелка, которая позволяет применять сразу несколько вольфрамовых электродов.

Это повышает качество и прочность сварного шва, который выполняется на высокой скорости;

Это повышает качество и прочность сварного шва, который выполняется на высокой скорости; - Специальное приспособление для нагревания присадочной проволоки;

- Пульсирующий ток для периодических пауз его поступления, во время которых металлическая основа кристаллизуется. Если движение дуги синхронизировать с импульсами тока, то плавка выходит высокоэффективных во всех положениях в пространстве.

Особенности сварочных работ в среде аргона

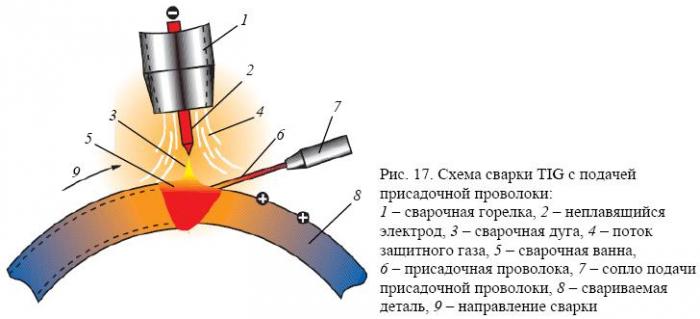

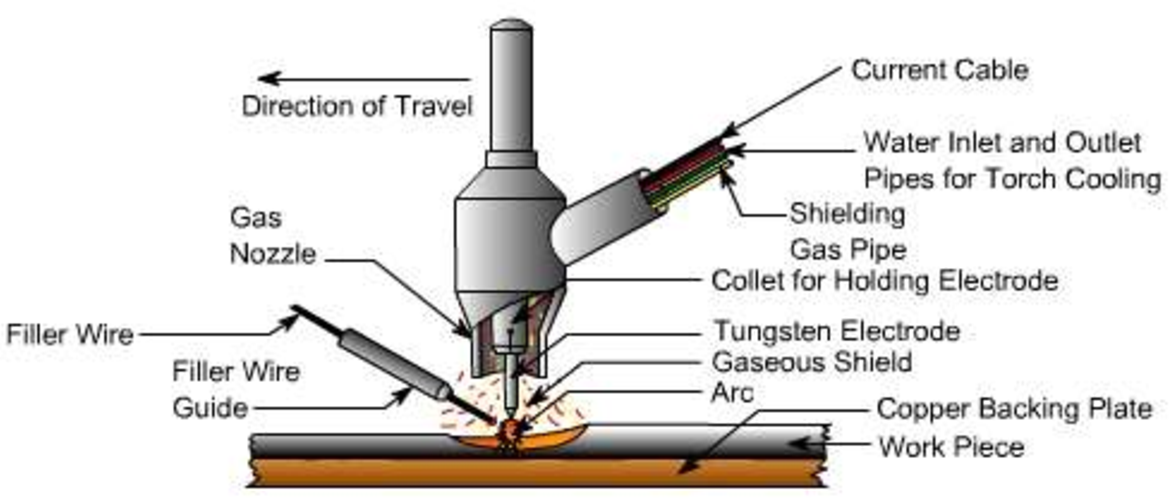

Принцип работы аргонодуговой сварки основан на соединении поверхностей рабочих металлов в среде защитного газа. В качестве рабочего элемента в данном процессе применяется горелка. В ее центральную часть вставляется электрод из вольфрамовой основы, его вылет должен быть в пределах 2-5 мм.

Фиксирование электрода внутри горелки осуществляется при помощи специального держателя. В него вставляется вольфрамовый стержень с любым требуемым диаметром. Для подачи защитного газа горелка оснащается соплом из керамической основы.

На фото ниже показан общий принцип работы аргоновой сварки.

Сварка под аргоном предполагает применять требуемую температуру, которую задает электрическая дуга. Формирование сварного шва выполняется при помощи присадочной проволоки, состав которой должен соответствовать составу обрабатываемой металлической поверхности.

Стоит изучить несколько правил принципа работы аргонно-дуговой сварки, от которых зависит прочность и качество сварного шва:

- Чем длиннее будет сварочная дуга, тем шире будет шов и меньше его глубина. Именно это снижает качество сварного соединения. По этой причине рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей;

- Чтобы сделать узкое и глубокое сварное соединение, важно чтобы электрод и горелка двигались в продольном направлении. Отклонение в сторону (поперечные движения) снижают качество сварного шва. По этой причине во время сварки требуется, чтобы сварщик был внимательным и аккуратным;

- Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварочного процесса, они должны быть прикрытыми аргоном.

Это предотвратит проникновение кислорода и азота внутрь сварочной зоны;

Это предотвратит проникновение кислорода и азота внутрь сварочной зоны; - Подача присадочной проволоки должна быть плавной и равномерной. При резкой подаче происходит сильное разбрызгивание металла. Правильная подача достаточно сложный процесс, который приходит с опытом;

- Стоит обратить внимание на важный показатель — проплавленность. В аргонной сварке он определяется самим сварочным соединением. Если он обладает округлой или выпуклой формой, то это может указывать на его низкое качество. Это означает, что проплавление поверхности было проведено недостаточно;

- Присадочная проволока подается перед горелкой с неплавящимся электродом. При этом ее подача должны выполняться под определенным углом. Данные показатели обеспечивают ровность сварного соединения и его небольшую глубину. Это позволяет полностью контролироваться сварочный процесс;

- Ни в коем случае не стоит начинать и заканчивать сварку с аргоном резко, это открывает доступ проникновения кислорода и азота в область сваривания.

По этой причине необходимо начинать сварку после 15-20 секунд, как только будет начата подача в стык соединения двух металлов инертного газа. А заканчивать процесс (убирать присадочную проволоку) стоит до того момента, как будет выключена горелка. На этот процесс обычно отводится 7-20 секунд.

По этой причине необходимо начинать сварку после 15-20 секунд, как только будет начата подача в стык соединения двух металлов инертного газа. А заканчивать процесс (убирать присадочную проволоку) стоит до того момента, как будет выключена горелка. На этот процесс обычно отводится 7-20 секунд.

Заканчивать сварочный процесс требуется снижением показателей силы тока при помощи реостата, который имеет в составе конструкции сварочного аппарата. Если будет сделано отведение горелки, то это может открыть доступ в область сваривания азота и кислорода.

Этапы проведения аргоновой сварки

Технология сварки аргоном должна проводиться правильно с учетом всех требуемых правил. Во время этого процесс обязательно должны использоваться неплавящиеся электроды.

Для проведения сварки обязательно требуется подготовить необходимые элементы:

- Источник питания;

- Горелка с вольфрамовым электродом;

- Газовый баллон с аргоном;

- Присадочная проволока.

Электрод устанавливается в держатель горелки, он должен выступать вперед на 2-5 мм. Диаметр данного компонента подбирается в зависимости от характера сварного шва, толщины соединяемых металлических деталей. Вокруг держателя электрода располагается сопло, которое осуществляет подачу электрода в область сварки при проведении работ.

Как варить аргонной сваркой? Сварочный процесс с поддувом выполняется в следующей последовательности:

- Очищение поверхности зоны сварки;

- Приведение горелки в рабочее положение — подача аргона для создания защитного слоя и розжиг дуги;

- Процесс выполнения сварного шва.

Каждый сварщик должен знать, как варить аргоновой сваркой, важные особенности данного процесса и последовательность всех действий. Перед тем как приступать к сварке стоит произвести тщательное очищение кромочной поверхности соединяемых деталей от загрязнений и оксидной пленки. Для этих целей может применяться механический и химический способ очистки, после которого производится обезжиривание поверхностей.

После этого оборудование приводится в рабочее состояние:

- Источник питания подключается к электрической сети;

- К детали, которая подлежит сварке, при помощи кнопок на горелке подается защитный газ. А сама деталь подключается к «массе»;

- При помощи высокочастотного импульса разжигается дуга. Она будет замыкать цепь между электродом и металлом сварного изделия;

- Газ должен подаваться заранее, примерно за 20 секунд перед подачей тока. Это требуется для обеспечения защитного слоя.

При проведении процесса ни в коем случае нельзя допускать касания вольфрамового электрода свариваемой поверхности. Он должен располагаться на минимальном расстоянии от нее (2 мм), это позволит создать малую сварочную дугу. В данной ситуации она сможет обеспечить максимальное проплавление металла по толщине.

Сразу же после разжигания дуги сварщик приступает к созданию шва в области, которая защищена аргоном. Что такое аргоновая сварка и как она производится? Рассмотрим весь процесс:

- При помощи горелки, которая располагается в правой руке, сварщик медленно ведет дугу строго по линии шва;

- Левой рукой специалист навстречу движению горелки подает присадочную проволоку в область сварки;

- Присадочная проволока должна постоянно находиться перед горелкой под небольшим углом от 150 до 300 по отношению к свариваемой поверхности;

- Электрод с горелкой должен образовывать угол в 900.

Во время выполнения ручных сварочных работ не стоит допускать резкую подачу присадочной проволоки. Это может привести к сильному разбрызгиванию металла и к образованию неровной линии сварного шва. После окончания сварочных работ подача аргона не должна прекращаться сразу, это предотвратит окисление еще не остывшего металла.

Инверторная сварка в аргоне

Что это инверторная аргоновая сварка? Этот метод считается самым востребованным видом аргонодуговой технологии. Его используют в промышленных и бытовых условиях. Во время этого процесс применяется инвертор для аргонодуговой сварки, это тип аппарата дуговой сварки, который преобразует ток из постоянного в переменный. Кроме этого оборудование обладает дополнительным преимуществом, которое состоит в адаптации к скачкам напряжения источника питания.

Инверторный сварочный аппарат обладает компактными размерами, он нетяжелый и выполнен из прочной основы. Он прекрасно подходит для проведения сварочных работ в любых условиях — дома и на производстве. Кроме этого он обладает легким управлением, с которым смогут справиться даже новички.

Кроме этого он обладает легким управлением, с которым смогут справиться даже новички.

Что можно варить инверторной аргоновой сваркой? Данная технология отлично подходит для сваривания нержавейки, меди, алюминия, цветных металлов. При помощи инвертора процесс выполняется достаточно легко, требуется только двигать горелкой вдоль шва. Если соблюдать все технологические требования, сварное соединение выходит узким и ровным.

Правильная аргоновая горелка

Главные задачи горелки состоят в подаче электроэнергии и создании газовой защиты. При проведении сварочного процесса важно выбрать правильную горелку, это также важно, как выбор правильных расходников. В аргонодуговой сварке применяется специальная горелка с неплавящимся вольфрамовым электродом — именно таким способом производится сваривание нержавеющей стали.

К главным техническим свойствам правильной горелки, в соответствии с которыми нужно ее выбирать, относят:

- Допустимые показатели сварочного тока или его мощность;

- Тип охлаждения горелки при сильных и слабых токах;

- Показатели длины кабеля;

- Наличие сопла из керамической основы и фиксатора вольфрамового электрода;

- Универсальность горелки — способность подключаться к разным сварочным аппаратам.

Принцип работы горелки в аргонной сварке состоит в следующем:

- Включается все сразу — подается газ на горелку, начинается активная циркуляция охлаждающей жидкости, а затем подключается сам сварочный аппарат;

- После того как образуется защитный слой из аргона производится поджигание дуги, осуществляется разогрев заготовок до температуры плавления, а присадочная проволока помещается в образовавшуюся рабочую ванну;

Размещение присадочной проволоки и электрода из вольфрамовой основы вдоль сварного соединения.

Розжиг дуги при разных электродах

Во время использования расплавленных электродов розжиг дуги происходит при соприкосновении электрода с изделием. Электродная проволока при касании металлического изделия начинает искрить и вокруг нее начинается активное испарение паров железа. Именно они оказывают влияние на степень ионизации аргона, они ее снижают, поэтому розжиг дуги происходит достаточно быстро и легко.

При применении неплавящихся электродов розжиг дуги таким способом будет невозможен. Дело в том, что чистый сварочный аргон обладает высоким показателем ионизации, и для розжига он требует более сильную искру. А при касании вольфрамового электрода поверхности металла ее не удается получить. Также во время ее касания происходит сильное загрязнение поверхности и ее оплавление.

Дело в том, что чистый сварочный аргон обладает высоким показателем ионизации, и для розжига он требует более сильную искру. А при касании вольфрамового электрода поверхности металла ее не удается получить. Также во время ее касания происходит сильное загрязнение поверхности и ее оплавление.

По этой причине для разжигания дуги при вольфрамовом электроде используется вспомогательный прибор, который называется осциллятором. При помощи него после включения устройства на электрод подается высоковольтное напряжение с высокой частотой импульсов, которые обеспечивают ионизацию промежутка между дугой и металлической поверхностью изделия с последующим розжигом дуги.

Обычно для создания сварного шва применяется аргонодуговая сварка с постоянным и переменным током. Если сварочный процесс выполняется в режиме переменного тока, то осциллятор выполняет роль стабилизатора, который подает импульсы в моменты замены полярности. Это обеспечивает стабильное горение сварочной дуги.

Во время сварки с применением постоянного тока на анодном и катодном конце величина выделяемого тепла может быть разной. При значении меньше 300 ампер до 70 % выделяемого тепла образуется на аноде и только 30 % на катоде.

При значении меньше 300 ампер до 70 % выделяемого тепла образуется на аноде и только 30 % на катоде.

Для обеспечения большого нагрева металла, которое приводит к его расплавлению и исключению перегрева электрода, используется прямая полярность. В этом случае самое сварное изделие является анодом, а электрод служит катодом.

А что варят аргоновой сваркой с такой схемой? Она отлично подходит для сваривания меди и ее сплавов, ее применяют для цветных металлов, исключением является алюминий и его сплавы. Для этого металла используется сварка с переменным током, которая позволяет эффективно удалить окисный поверхностный слой.

Какие аппараты применяются для аргонодуговой сварки

Чтобы понять, как работает аргонная сварка, стоит рассмотреть устройства, которые применяются при ее проведении. Оборудование может иметь разное управление и определенный принцип работы, от которого зависит скорость получения сварного шва, а также его качество.

При проведении аргонодуговой сварки могут применяться следующие аппараты:

- Сварочные трансформаторные устройства.

Они работают на использовании переменного тока;

Они работают на использовании переменного тока; - Аппараты, выполняющие роль выпрямителей и генераторов. Они применяются для обеспечения выпрямленного (постоянного) тока при проведении сварочных работ;

- Универсальные устройства. Они предназначены для сварочных работ при постоянном и переменном токе.

Преимущества и недостатки аргонодуговой сварки

Рассматривая, что такое аргонодуговая сварка стоит изучить ее важные положительные и отрицательные особенности. Они оказывают влияние на проведение процесса, на свойства получаемого соединения, на его прочность и другие важные нюансы.

Среди преимуществ стоит выделить:

- Принцип аргонной сварки предполагает проведение нагрева с невысокой температурой. Именно это свойство позволяет в полной мере сохранить размеры и формы двух свариваемых изделий;

- Аргон для сварки является инертным газом, а именно он плотнее и тяжелее воздуха. Именно это обеспечивает максимальную защиту зоны сваривания;

- Тепловая мощность дуги обладает высокими показателями, именно это позволяет проводить процесс сварки за короткий промежуток времени;

- Аргонодуговая сварка обладает простой техникой проведения, которую смогут понять даже неопытные сварщики;

- Сварочный процесс позволяет соединить разные виды металлов, которые не получается состыковать при помощи других типов сварок.

Но не стоит забывать про некоторые недостатки аргонной сварки:

- В теории указывается, что сварка аргоном не должна проводиться при сильных сквозняках и ветре. Во время данных условиях происходит улетучивание часть аргонной защиты. Именно это снижает качество сварного шва. По этой причине весь процесс требуется проводить в закрытых помещениях с хорошей вентиляцией;

- Сварочное оборудование, которое применяется для сварочного процесса, обладает сложной конструкцией и тяжелым управлением. Это может усложнить проведение настройки режимов сварки;

- Если в процессе соединения потребуется высокоамперная дуга, то обязательно требуется продумать дополнительное охлаждение стыкуемых компонентов.

Что это такое аргонная сварка и для чего она нужна? Чтобы понять этот процесс и его главное назначение, стоит рассмотреть его главные особенности, характерные качества и нюансы. Данная техника может использовать для капризных и устойчивых металлов ,к примеру для сваривания меди, бронзы, алюминия и разных цветных металлов.

Проведение процесса простое и легкое, с ним сможет справиться даже начинающий сварщик. Но все же не стоит забывать про правила и главные особенности сварочных работ в аргоне.

Интересное видео

Аргоновая сварка принцип работы

Принцип аргонной сварки: технология производства работ

В данном процессе используется электродуга с аргоном в качестве защитной среды.

На чем основан принцип аргонной сварки

Благодаря такой технологии удается соединять металлы, работа с которыми считается наиболее сложной.

Этот способ вобрал в себя лучшее из двух классических методов: дугового электрического и газового.

Принцип аргонной сварки используется для защиты сварочной рабочей ванны от газов и примесей.

В качестве защитной оболочки выступают инертные газы.

Основные качества аргона:

- Гораздо тяжелее, чем воздух. Благодаря этому он легко занимает всю сварочную ванну, защищая зону плавления от других газов.

- Инертен, поэтому не вступает в реакцию с другими элементами, но, что важнее всего, никак не взаимодействует со свариваемыми поверхностями – на этом и строится принцип аргонной технологии.

Минусы:

- сложное оборудование, нуждающееся в точной настройке;

- возможность работы только при наличии большого практического опыта.

Плюсы:

- Шов высокого качества из-за отсутствия примесей.

- Подходит для соединения заготовок даже очень сложных конструкций благодаря умененному нагреву металла, что исключает деформацию.

- Можно варить однородные и разнородные металлы и сплавы.

- Использование дуги с высоким температурным режимом даёт высокую скорость работы.

Аргонная сварка: принцип работы в зависимости от вида

Виды сварки по степени механизации:

- Ручная. Сварщик самостоятельно передвигает горелку и подает сварочную проволоку. При данном подходе могут применяться только неплавящиеся электроды из вольфрама.

- Механизированная/полуавтоматическая. Проволоку подает машина, а сварщик работает с горелкой. Используется при сварке нержавейки полуавтоматом.

- Автоматическая. Применяется в сфере промышленности.

На каком оборудовании осуществляется аргонная сварка

- Специализированное – для работы с заготовками одного типа.

- Специальное – для промышленных предприятий, работающих с заготовками одного типоразмера.

- Универсальное – для всех видов работ в аргоне, в том числе для соединения деталей из нержавеющей стали полуавтоматом.

Для обработки листов металла с более толстыми краями и увеличить производительность, технология была доработана следующим образом:

- Используется специальная горелка, позволяющая одновременно использовать несколько вольфрамовых электродов. Это даёт качественный шов, несмотря на высокую скорость работы.

- Есть приспособление для нагревания проволоки.

- Применяется пульсирующий ток – паузы в его поступлении нужны, чтобы металл успевал кристаллизоваться. Если синхронизировать движение дуги с импульсами тока, удается добиться эффективной плавки при любом положении в пространстве.

Горелка необходима для подачи электроэнергии и формирования газовой защиты.

Принцип аргонной сварки предполагает использование специальной горелки с неплавящимся вольфрамовым электродом, что очень важно, например, для сварки нержавейки.

Технические характеристики горелки:

- допустимое значение сварочного тока/мощность;

- тип охлаждения при сильных и слабых токах;

- длину кабеля;

- наличие в конструкции керамического сопла и фиксатора вольфрамового электрода;

- универсальность, то есть возможность подключать горелку к разным системам.

Главным элементом аргоновой горелки является резервуар со штуцерами для охлаждающей жидкости. Вольфрамовый электрод подключен к электрическому кабелю аппарата, вокруг электрода идет подача инертного газа.

Как работает горелка?

- Одновременно включаются сварочный аппарат, циркуляция охлаждающей жидкости, подача газа на горелку, в результате чего образуется защитное облако аргона.

- Поджигается дуга, заготовки нагреваются до температуры плавления, присадочная проволока помещается в рабочую ванну.

- Присадочная проволока и вольфрамовый электрод перемещаются вдоль шва.

Горелка с неплавящимся электродом

Это единственный способ для обработки нержавеющей стали и химически активных металлов, то есть алюминия, титана и магния, при этом используется электрод из вольфрама.

Горелка состоит из электрода, зафиксированного в токоподводящей цанге, керамического сопла, которое используется для направления аргоновой струи, системы охлаждения посредством воздуха либо воды. Диаметр электрода подбирается в соответствии с используемой силой тока.

При механизированной аргонной сварке горелка состоит из вольфрамового неплавящегося электрода с маховичком для подъема и опускания, токоподводящей сменной цанги с гайкой, позволяющей использовать разные по диаметру электроды.

Благодаря отсутствию брызг металла вместе с керамическими соплами используются проницаемые для газа сетчатые линзы для образования равномерного потока газа. Эта сварка популярна в непромышленных масштабах.

Горелка с плавящимся электродом

Используют при автоматической и полуавтоматической аргонной сварке. Дуга подается между концом сварочной проволоки и заготовкой. Могут использоваться жидкостные и воздушные системы охлаждения. Принцип выбора сопла мало отличается от применяемого в случае с неплавящимися электродами.

Принцип работы аргонной сварки инверторным способом

Инвертор представляет собой аппарат дуговой сварки.

Его задача — преобразовывать постоянный ток в переменный. Это устройство легко подстраивается под скачки напряжения источника электричества.

Инверторный аппарат отличается небольшими размерами и весом, надежен и отлично подходит для сварочных работ в любых условиях.

Как выбрать режим работы, не нарушая основные принципы аргонной сварки

Качество сварного шва во многом зависит от выбора режима сварки.

Направление и полярность тока подбирают в соответствии с обрабатываемыми металлами. Так, большая часть сплавов на основе стали требует сварки полярным постоянным током: на этом основан принцип сварки нержавейки полуавтоматом и труб из нержавеющей стали. Для цветных металлов, алюминия, магния подходит переменный ток обратной полярности.

Расход аргона зависит от скорости его подачи и внешних условий: если приходится работать на улице при сильном ветре, объем необходимого газа значительно увеличивается.

Сварка алюминия по принципу аргонной сварки

Принцип аргонной сварки алюминия основан на том, что данный газ предупреждает процесс окисления, вытесняя кислород из сварочной рабочей ванны. В результате алюминиевая присадочная проволока легко плавится и получается качественный шов.

Принцип работы с данным металлом предполагает использование только переменного тока.

Работа с постоянным током при аргонной обработке алюминия возможна при условии использования чистого гелия в качестве инертного газа.Но такой вариант дороже и технологически сложнее.

Подготовка алюминиевых заготовок:

- обезжирить металл при помощи растворителя;

- зачистить поверхность от оксидной пленки – зачистка может быть механической либо химической;

- дать очищенным поверхностям полностью просохнуть.

Сварка меди по принципу аргонной сварки

Медь отлично противостоит ржавчине и устойчива в агрессивных средах. Для ее сварки требуется аргон высшего сорта либо в сочетании с гелием (аргона должно быть больше). Используются плавящиеся или неплавящиеся вольфрамовые электроды, постоянный ток.

Предварительный нагрев до +800 °С используется в тех случаях, когда толщина медной заготовки превышает 4 мм. Присадочная проволока может быть из меди или медно-никелевого сплава. Дуга в этом случае должна обладать высокой устойчивостью.

Поскольку медь имеет высокую теплопроводность, кромки металла нужно обязательно разделывать. Если речь идет о листе до 12 мм толщиной, можно произвести только одностороннюю разделку, тогда как для более толстых кромок приходится проводить двустороннюю.

Технология аргонно-дуговой сварки

Это гибрид электросварки (дуговой) и газовой сварки.

Электрическая дуга в данном случае играет роль источника нагрева, который расплавляет и сваривает металл.

Принцип сварки в защитном газе показан на фото.

Во время сваривания цветных металлов и легированных сталей происходит их взаимодействие с воздухом и начинает идти реакция окисления, которая приводит к негативным последствиям.

В результате сваренные швы могут получиться непрочными или наполненными пустотами.

А при взаимодействии алюминия с кислородом начинается процесс горения.

На видео вы можете видеть результат взаимодействия алюминия с кислородом.

Видео:

Дуговая полуавтоматическая сварка аргоном: принцип и особенности работы, необходимое оборудование и технология процесса

Электродуговая сварка в аргоновой среде (АДС) производится для защиты места соединения от влияния воздуха. АДС полуавтоматом освобождает сварщика от подачи электрода и имеет другие технические особенные свойства, которые и делают ее востребованной.

Что собой представляет дуговая полуавтоматическая сварка в среде аргона

Сварка MIG – полуавтоматическая сварка в среде инертных газов. В данном случае берется аргон – самый доступный и распространенный газ.

Принцип работы полуавтомата

Полуавтоматическая АДС – это механизированный процесс дуговой сварки, при котором электродная проволока подается с постоянной или переменной скоростью в зону сварки. Одновременно туда поступает газ аргон из баллона.

Сварка полуавтоматом решает проблему с неравномерным нагревом металла и защитой сварочного шва.

Инертный газ подается непосредственно в зону сварки. Идет регулировка подачи присадочной проволоки в соответствии с автоматической подстройкой сварочной силы тока.

Протяжный механизм подает сварочную проволоку. Правильное соотношение скорости подачи и температуры плавления дает равномерное заполнение шва.

Плюсы полуавтоматической АДС:

- Высокое качество шва.

- Облегчается поджиг дуги.

- Возрастает производительность работы.

- Простота технологии.

- Понятная настройка параметров на сварочных аппаратах.

- Наглядность. Видно формирование сварного шва.

- Свобода в пространстве.

- Соединение деталей малой толщины.

- Экономия времени. Не требуется зачистка швов от шлака и смена электродов.

Минусы:

- Дорогое оборудование.

- Немобильность.

Режимы аргонной сварки

Для получения надежного шва требуется правильно выбрать режимы аргонной сварки.

Ключевыми параметрами являются:

- Переменный или постоянный ток.

- Полярность сварочного напряжения.

- Значение рабочего тока.

- Темп подачи аргона.

Величину рабочего тока определяют, исходя из нескольких параметров:

- Свариваемый металл или пара металлов.

- Толщина и габариты деталей.

- Толщина электрода.

Есть специальные справочные таблицы для правильного выбора параметров.и в руководстве пользователя сварочного аппарата.

Темп подачи аргона устанавливается на основании следующих факторов:

- Скорость сварки и подачи присадочной проволоки.

- Скорость перемещения воздушных масс в рабочей зоне.

Аргонодуговая сварка дает возможность делать прочные и долговечные швы, отличающиеся высокой равномерностью проплавки свариваемых заготовок. Она позволяет сваривать как тонкостенные, так и толстостенные конструкции из цветных металлов в разных их комбинациях.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя аргонодуговую сварку плавящимся электродом, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

Виды сварочного оборудования

Для сварки аргоном применяется несколько типов оборудования:

- Ручной процесс — сварщик держит горелку и присадочный материал.

- Полуавтоматический процесс — присадочный материал и газ подаются автоматически в горелку, которую мастер ведет вдоль шва вручную.

- Полностью механизированный процесс – в рабочей области человек отсутствует, подача присадочного материала и ведение горелки осуществляется оператором дистанционно.

- Роботизированный процесс — оператор только вводит программу, а система ЧПУ исполняет ее.

Принцип работы сварочного оборудования

Аппаратный комплекс для сварки в среде аргона включает в себя:

- Сварочный аппарат — инвертор или полуавтомат, развивающий рабочее напряжение в 60-70 В. Возможно использование сварочного трансформатора или выпрямителя.

- Осциллятор — генератор импульсов напряжением 2-6 киловольт и частотой от 150 до 500 килогерц. Служит для розжига электиродуги и ее поддержания при работе переменным током.

- Устройство для подачи газа в рабочую область, включающее в себя баллон, редуктор и шланг, присоединяемый к горелке.

- Керамическая горелка.

- Неплавкий электрод и присадочный материал.

Подготовка оборудования к сварке

- Конструкция располагается на ровной сухой поверхности так, чтобы вентилятор не закрывался.

- При помощи воздушного шланга производится соединение источника газовой смеси с редуктором или впускным отверстием аппарата.

- Для заземления конструкции следует использовать кабель сечением не меньше 6 мм2. Он подключается к специальному заземляющему контакту на панели инвертора. Некоторые модели аппаратов имеют специальную арматуру и для зануления.

- Горелка с держателем вводится в созданную инфраструктуру также посредством соединительных контакторов с заземлением. Держатель соединяется с плюсовым разъемом, а обратный кабель направляется к минусовому контуру.

- Проверить напряжение в сети мультиметром и в дальнейшем на полученные показания делать акцент при выполнении настроек аппарата.

Аргонная сварка своими руками

Элементы, которые будут использоваться в процессе аргонной сварки

- Трансформатор. Подходит обыкновенная сварочная конструкция с напряжением холостого хода 60-70 В, который применяется для соединения металлов дуговым способом.

- Силовой контактор, который сможет подавать напряжение сварки на горелку.

- Осциллятор.

- Приспособление, которое сможет отрегулировать время обдува газом. Как уже говорилось ранее, аргон надо будет зажечь заранее, а по окончании сварочного процесса газ должен подаваться еще 20 секунд. Для данной задержки используется регулятор.

- Горелка для аргоновой сварки.

- Баллон с газом, в котором должен быть редуктор.

- Электроды из вольфрама.

- Прутья необходимого диаметра.

- Дополнительный трансформатор, который применяется для питания коммутирующих конструкций.

- Выпрямитель для питания коммутирующих конструкций постоянным током напряжением 24 В.

- Газовый электроклапан. Если используется постоянный ток, то напряжение должно быть 24 В. Если же применяется переменный ток, то рекомендуемое напряжение — 220 В.

- Реле для осциллятора и контактора.

- Индуктивный фильтр. Используется для защиты трансформатора сварки от высоковольтных импульсов, которые посылаются осциллятором.

- Амперметр, с помощью которого можно измерить сварочный так.

- Аккумулятор от автомобиля (55-75 Аh). Можно использовать как рабочий, так и неисправный. Его понадобится включать в цепь для того, чтобы была возможность сократить постоянную составляющую тока, которая всегда появляется в процессе сварки на переменном токе.

- Защитные очки.

Их можно приобрести в магазине или сделать своими руками.

Техника безопасности

- Источник газа должен находиться в удалении от непосредственной рабочей зоны.

- Использовать воздушный шланг и редуктор следует только при условии, что они герметичны, исправны и соответствуют разъемам для подключения.

- Сварочный аппарат для аргонодуговой сварки нельзя подключать к сети, находящейся под напряжением. К тому же контур должен иметь заземление.

- Вся кабельная проводка должна иметь проверенную изоляцию.

Техобслуживание оборудования

После каждого сеанса сварки аппарат очищается от пыли, следов расплава и других технологических загрязнений. В условиях интенсивной эксплуатации регулярно мультиметром проверяется корректность электротехнических настроек, их соответствие показаниям индикаторов и регуляторов. Также проверяются разъемы аппарата аргонодуговой сварки, вспомогательные механизмы подачи проволоки (при наличии) и измерительные приборы.

Источники:

Понравилась статья? Расскажите друзьям: Оцените статью, для нас это очень важно:Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

Аргонодуговая сварка подвластна каждому желающему

Что такое аргонодуговая сварка? Читатель наверняка встречал это понятие раньше: упоминания в статьях о сварке, предложения пройти обучение — курсы аргонодуговой сварки, какие-то видео в интернете и т.д. В этой статье мы рассмотрим процесс аргонодугового процесса и осветим ее основные особенности.Новичок может всегда стать профессионалом, если есть желание

Аргонно-дуговая сварка – это соединение металла, при котором для защиты сварочного процесса используется аргон. За исключением этого факта, процесс аргонодуговой сварки и обычная дуговая сварка отличаются немногим. Аргон является инертным газом. За счет своей химической инертности он не реагирует со свариваемыми материалами и защищает их от воздействия атмосферных газов: кислорода, азота, углекислого газа, водяных паров и других веществ, могущих повредить процессу сварки.

Аргонодуговая сварка: принцип работы

Дуговая сварка с помощью аргона выглядит так: сварщик выполняет сваривание деталей при помощи дугового сварочного аппарата. Сварочная зона защищается аргоном. За счет того, что аргон тяжелее воздуха, он вытесняет воздух из зоны сварки и позволяет эффективно изолировать ее. При этом подача аргона осуществляется непрерывно – с помощью специального устройства, обеспечивающего дозированную подачу аргона в сварочную зону. Для этого на электрод надевается специальная трубка – газовое сопло, из которого и выдувается аргон. Это напоминает процесс кислородной резки металла. Кроме этого, аргонодуговая работа с металлом может осуществляться и в специальном боксе, заполняемом аргоном перед процессом сваривания. Лучше понять, как происходит аргонно-дуговое соединение деталей, вы можете, просмотрев подходящее видео.

Для такой сварки могут использоваться плавящиеся и неплавящиеся электроды. Последние, как правило, изготавливаются из вольфрама, обеспечивающего должную тугоплавкость и устойчивость электрода.

Немного о токах

Обычная дуговая сварка и аргонодуговая различаются еще и тем, что дуга зажигается не привычным способом – касанием электродом сварочной поверхности, а с помощью специального устройства – осциллятора. Аргон гораздо сложнее ионизируется, чем воздух, и привычным способом дугу зажечь не получится. Осциллятор же подключается к электроду и создает высокочастотные и высоковольтные импульсы, которые легко разжигают дугу. Здесь стоит учесть и то, что при касании металла вольфрамовым электродом произойдет его оплавление и загрязнение.

Горелка для сварщика, как кисть для художника

Плавкими электродами варят и без осциллятора – пары железа, появляющиеся при касании, ионизируются гораздо легче, чем аргон, и поэтому осциллятор не нужен.

Для соединения большинства материалов используется постоянный ток, так как при аргонодуговой сварке разогрев анода и катода происходит неравномерно. Постоянный ток дает возможность передавать максимум энергии на деталь и минимум – на электрод. Переменный ток используется лишь для сварки алюминия – он позволяет эффективнее разрушать пленку окиси алюминия.

Аргонодуговая сварка: где применяется?

Область применения аргонодугового процесса – соединение цветных металлов и легированных сталей. Аргонодуговая сварка позволяет получать исключительное качество шва, чем и обусловлено ее применение для сваривания ценных материалов и ответственных конструктивных узлов. Сварщик, владеющий этим методом, может больше и ценится выше, поэтому пройти обучение – бесспорно полезный шаг.

Как научиться варить аргонодуговой сваркой?

Здесь есть два решения. Первое – это пройти обучение аргонной сварке, записавшись на специальные курсы. Проходя курсы, вы не только обучитесь аргонной сварке на практике, но и узнаете множество ценной информации. Многое зависит от того, какие курсы вы выберете – выбирайте курсы, опираясь на опыт знакомых, отзывы в интернете, или руководствуйтесь здравым смыслом: изучите программу, которую предлагают курсы, и, опираясь на теоретическую часть, сделайте выбор.

Второе решение – научиться самостоятельно. Пройти обучение помогут статьи, рекомендации, видео процесса, а также опыт знакомых. В принципе, если у вас есть необходимое оборудование, просмотр видео и чтение тематических статей вполне может научить вас полноценно использовать этот ценный метод соединения металла.

Сварка аргоном — видео, как производится аргонная сварка

Перед началом работы стоит внимательно просмотреть «Аргонная сварка. Видео» для того, чтобы понять преимущества её использования, нюансы самого процесса, а также самые распространённые ошибки, которые допускают новички в начале своей деятельности.

Необходимость данного вида сварки вызвана тем, что при расплавлении цветные металлы вступают в реакцию с кислородом, образуя, при этом, оксиды, которые отрицательно влияют на качество шва и крепость конструкций. «Тяжёлый» аргон вытесняет воздух и исключает образование окислов. В то же время образуется плазма, которая расплавляет металлы и способствует их соединению.

Преимущества аргонодуговой сварки

Технология сварки аргоном имеет значительные преимущества перед другими методами. К ним относятся:

- Сохранение изначальной формы заготовок в результате незначительного нагрева основного металла.

- Высокая скорость проводимых работ благодаря большой тепловой мощности.

- Простая технология сварки аргоном, позволяющая освоить её за короткое время даже новичкам.

- Сваривание деталей из металлов, не поддающихся другим видам сварки.

- Формирование очень аккуратного шва. Здесь также имеет значение знания, которые можно получить, просмотрев «Сварка аргоном. Видео», и, конечно, опыт.

Недостатки аргонодуговой сварки

Несмотря на перечисленные выше достоинства, у данного вида соединения имеются свои минусы, к которым относятся:

- Работа на сквозняках или при сильном ветре невозможна, так как часть аргона теряется, и качество работы снижается.

- Использование сложного и дорогого оборудования для проведения сварочных работ.

- Использование дополнительного охлаждения.

Аппарат для сварки аргоном требует наличия специальных вольфрамовых электродов, которые не плавятся в процессе использования.

Правила сварки

Курсы аргонной сварки своими руками предлагают несколько правил, соблюдая которые можно не только быстро освоить технологию процесса, но и сделать его высококачественным.

- Перед проведением работ необходимо освободить обрабатываемую поверхность от механических загрязнений, а затем обезжирить её химическими препаратами.

- Подачу аргона следует начинать за 20 секунд до начала сварки.

- Длина дуги должна быть минимальной. Это достигается сокращением расстояния между поверхностью металла и электродом. Увеличение длины дуги приводит к тому, что ширина шва становится больше, а глубина проплавления уменьшается, что в совокупности влияет на качество шва.

- Сварка аргоном меди и других цветных металлов производится прямолинейным движением электрода вдоль шва.

- Подача проволоки должна осуществляться плавно, чтобы предотвратить интенсивное разбрызгивание металла.

- Вольфрамовый электрод и присадочная проволока должны постоянно находиться под действием аргонной защиты. Это предотвратит связывание ионов металла с активными молекулами кислорода и азота, способных снизить качество шва.