Самодельная аргоновая горелка для инвертора

Время чтения: 7 минут. Аргонодуговая сварка — это одна из самых востребованных сварочных технологий. Вам под силу сварка любых металлов практически без ограничений по толщине. Но всегда у домашнего мастера есть возможность приобрести заводской аппарат.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Аргонная сварка из инвертора своими руками

- Как подключить аргоновую горелку к сварочному инвертору

- Как сделать аппарат для аргоновой сварки

- Please turn JavaScript on and reload the page.

Аргонная сварка из инвертора своими руками - Как модернизировать инвертор для сварки аргоном

- Аргонная TIG сварка

- Аргонная сварка своими руками – схема, фото, видео

- Аргоновая горелка своими руками

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Сварка аргоном от обычного инвертора Титан

Аргонная сварка из инвертора своими руками

При работе с цветными металлами и их сплавами в домашних условиях аргонная сварка своими руками — один из наиболее подходящих способов соединения металлических заготовок. Стремление к самостоятельному изготовлению аппарата, предназначенного для аргоновой сварки, объясняется высокой стоимостью промышленного оборудования, содержащего в своём составе множество различных узлов.

К этому следует добавить высокую цену самого инвертора, позволяющего сваривать аргоном в самых различных режимах. В тех случаях, когда предполагаются лишь разовые домашние операции — предпочтительнее собрать аппарат для аргонодуговой сварки своими руками. Реализацию этой затеи облегчит подход, при котором применяются готовые блоки, входящие в состав ряда бытовых устройств, а также подходящие подручные материалы. Перед началом сборки аппарата своими руками желательно изучить его принцип функционирования и устройство.

При комплектации аппарата аргоновой сварки нужно исходить из того, что для работы в инертной среде в целях экономии применяется не чистый аргон, а его смесь с углекислотой. Следствием этого является потребность в нескольких газовых баллонах. Впрочем, можно приобрести и готовую смесь в одном баллоне, что упростит аргоновую сварку. Большое значение также имеет используемая в инверторном модуле схема формирования выходного тока. Она гарантирует получение дуги высокого качества без окисления шва.

Исходя из этих условий, полный комплект оборудования для работы в аргоновой среде должен содержать такие обязательные узлы, как:. Собирая своими руками поэтапно аппарат для аргоновой сварки, надо обязательно подготовить шланги, а также побеспокоиться о надёжности электрических соединений подводящих кабелей.

Необходимые инструменты и комплектующие детали, без которых невозможно будет своими руками собрать аппарат аргоновой сварки, должны подбираться согласно списку:. Помимо этого потребуется наждачная бумага различной зернистости и несколько пластин текстолита простого и фольгированного. К списку вспомогательных инструментов нужно добавить специальные прибор для нарезки резьбы и несколько зажимов типа струбцины.

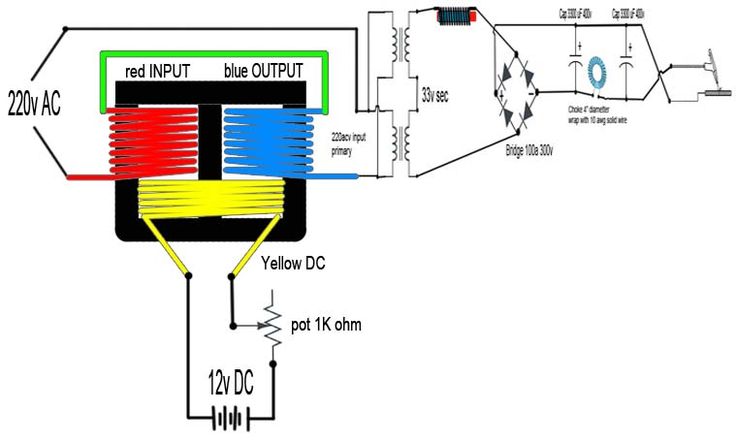

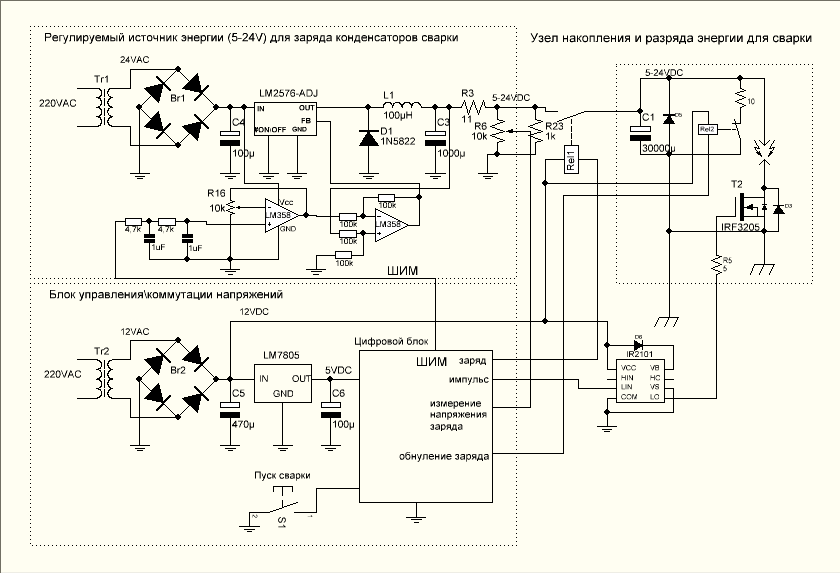

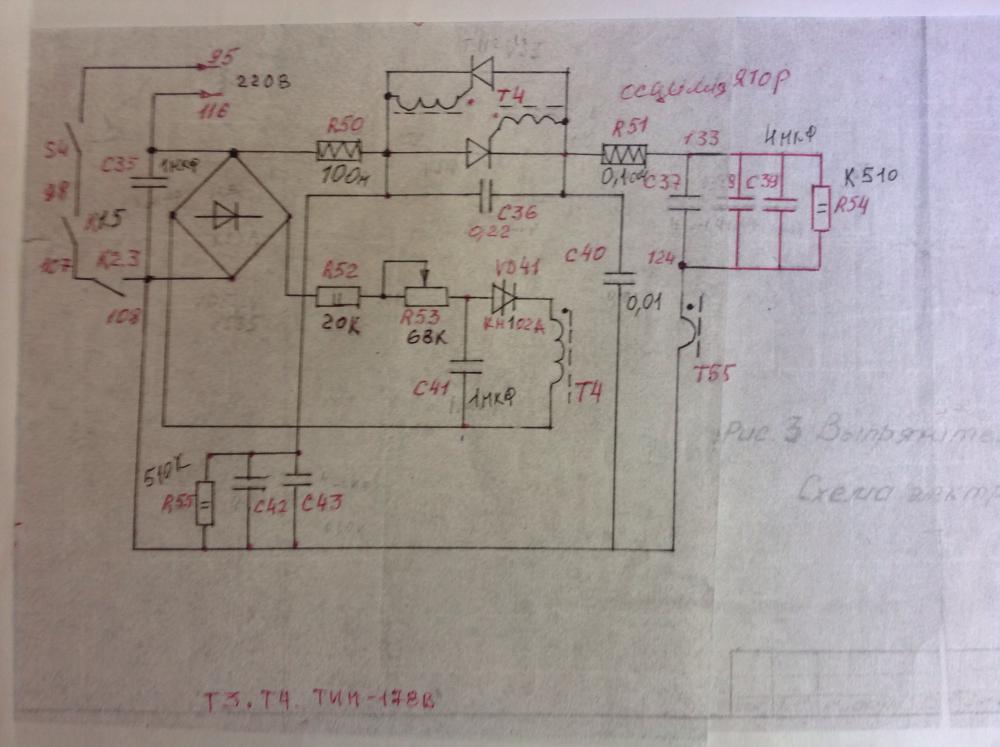

При подготовке перечня необходимых материалов и комплектующих для аппарата аргоновой сварки следует исходить из своих финансовых возможностей. Возможно несколько подходов к изготовлению своими руками аргонового сварочного аппарата , отличающихся разным уровнем материальных затрат. Самый дешёвый вариант предполагает использование готовых модулей и запасных частей. Такой подход позволяет получить простую в исполнении конструкцию инверторного агрегата, обладающего возможностью варить как постоянным, так и переменным током.

Самый дешёвый вариант предполагает использование готовых модулей и запасных частей. Такой подход позволяет получить простую в исполнении конструкцию инверторного агрегата, обладающего возможностью варить как постоянным, так и переменным током.

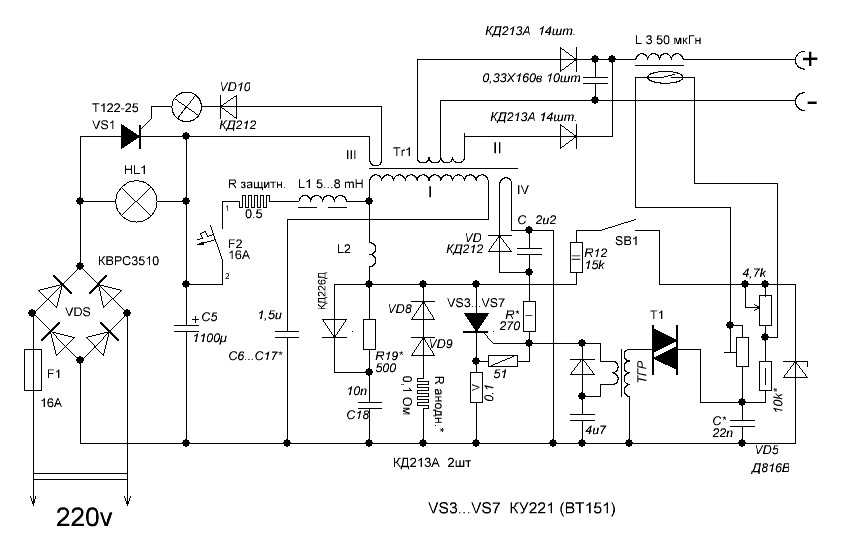

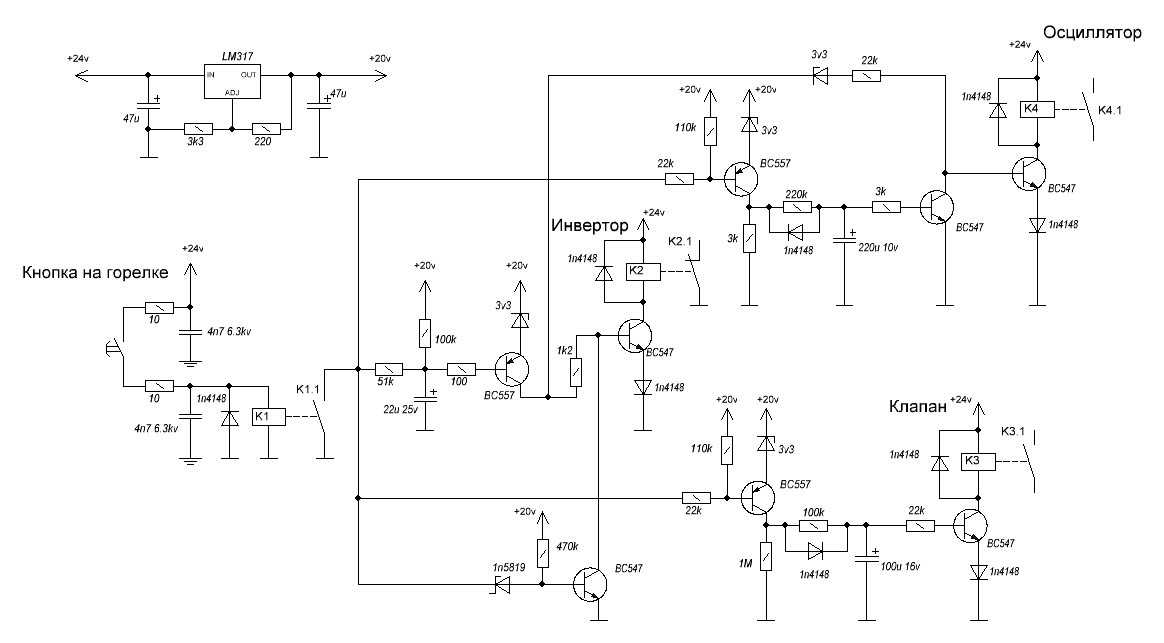

Вдобавок к этому потребуется комплект шлангов в сборе с заводской горелкой и специальный блок осциллятор , значительно облегчающий розжиг дуги. И, наконец, нужно будет побеспокоиться о приобретении готового узла задержки токовой подачи. Второй подход к реализации проекта аргоновой сварки состоит в изготовлении своими руками всех сборных модулей и электронных плат, что несколько снижает суммарные затраты.

Однако в этом случае от исполнителя потребуется высокий профессионализм, а также достаточный запас свободного времени. Независимо от выбранного способа сборки, при изготовлении своими руками инвертора для аргоновой сварки потребуется корпус, в котором будут размещены все элементы конструкции.

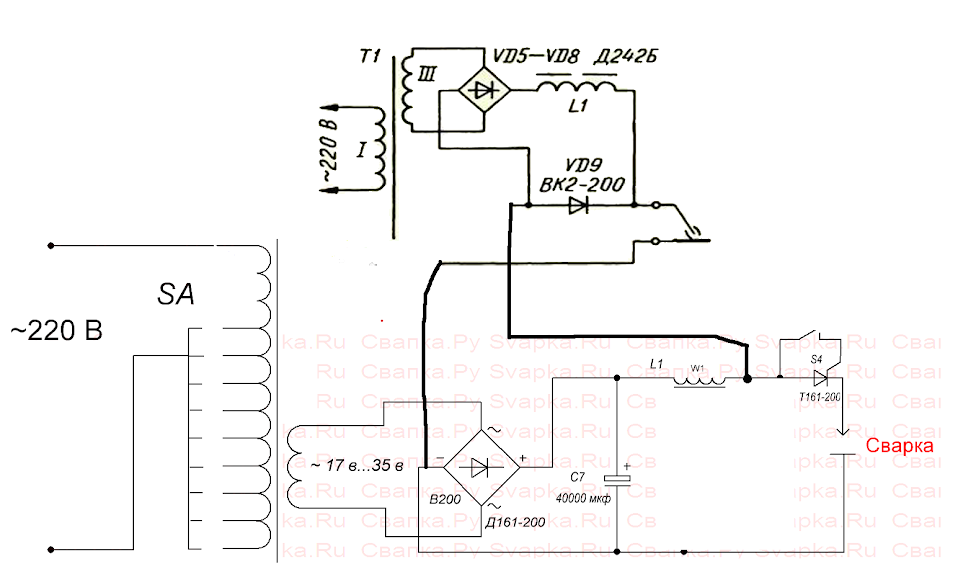

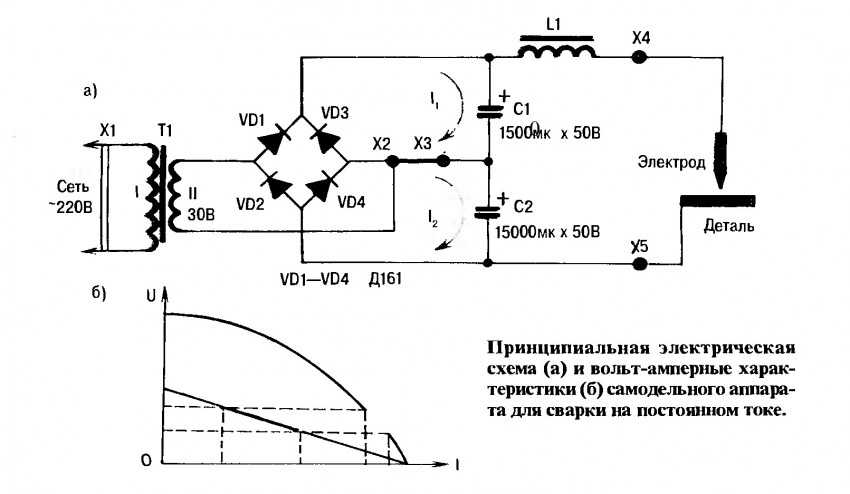

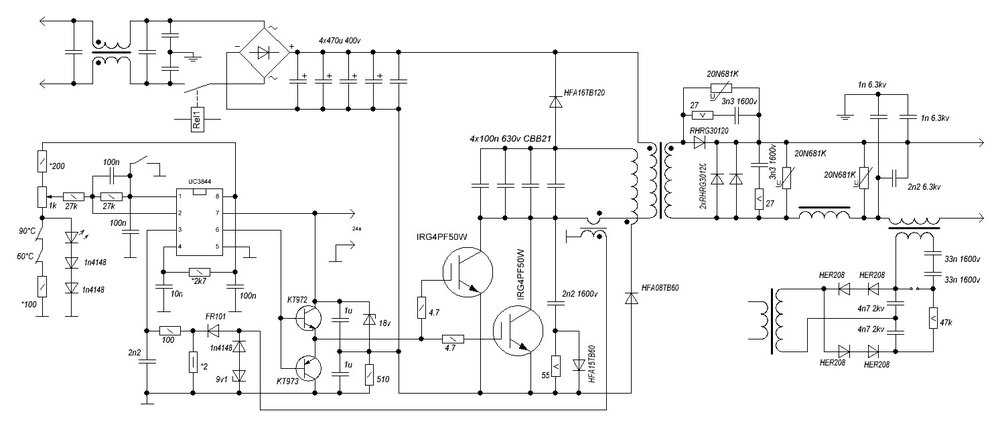

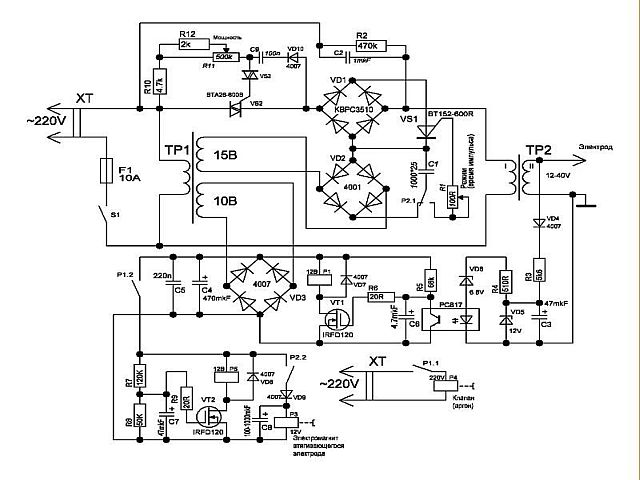

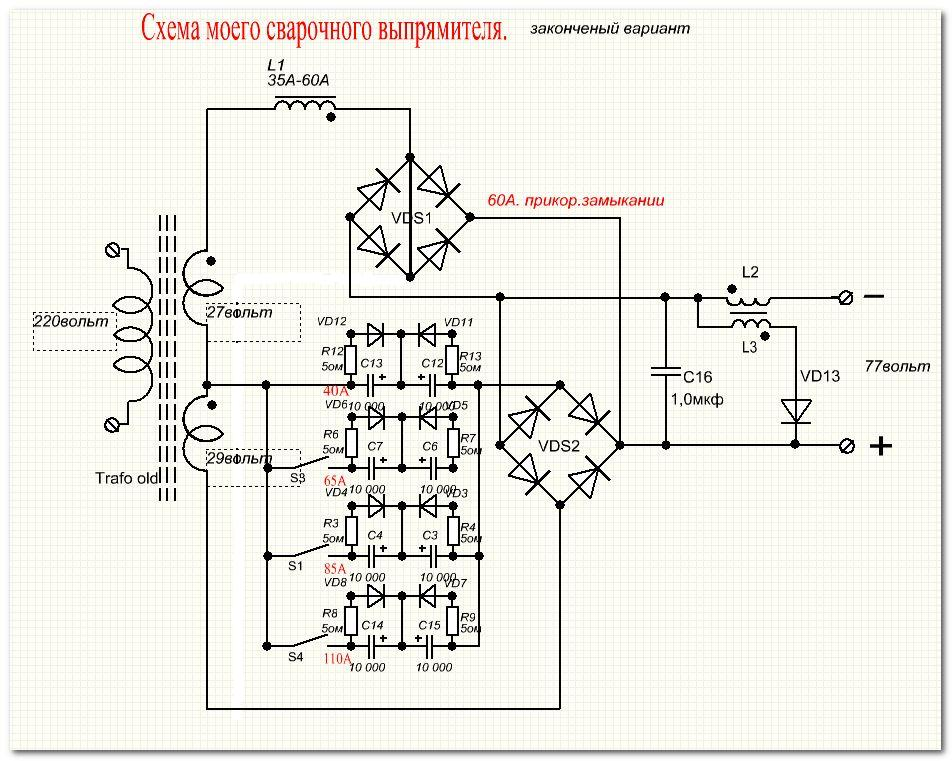

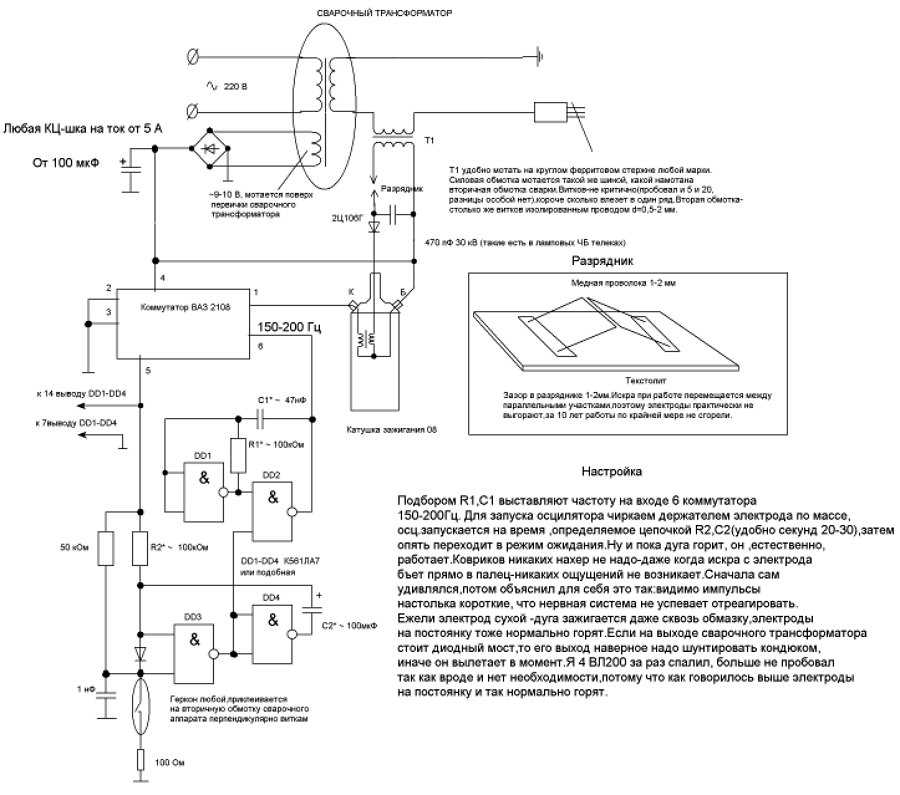

Перед набором запчастей и деталей следует внимательно изучить электрическую схему будущего устройства и составить чёткий план соединения электронных блоков. За основу комплекта для аргоновой сварки всегда берётся типовой блок питания, собираемый на базе трансформаторного преобразователя и диодного мостика с ёмкостными фильтрующими элементами на выходе.

За основу комплекта для аргоновой сварки всегда берётся типовой блок питания, собираемый на базе трансформаторного преобразователя и диодного мостика с ёмкостными фильтрующими элементами на выходе.

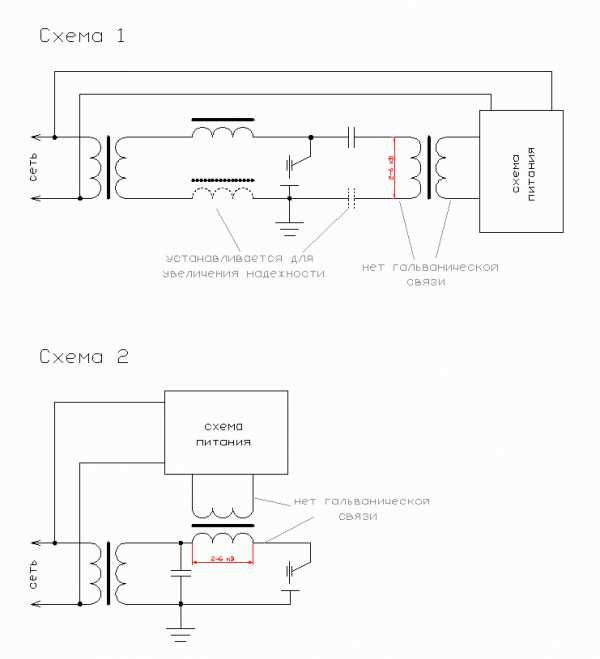

Для изготовления входного преобразователя аргоновой сварки может подойти силовой трансформатор, рассчитанный на рабочую мощность порядка 1 киловатта и обеспечивающий требуемый коэффициент снижения напряжения. Помимо этого следует побеспокоиться о приобретении осциллятора, выдающего на выходе напряжение амплитудой от двух с половиной до шести тысяч вольт и рабочей частотой порядка килогерц. Указанные параметры выбираются с тем расчётом, чтобы в зазоре между электродом и заготовкой происходила ионизация воздуха, заметно облегчающая розжиг дуги.

Указанные параметры выбираются с тем расчётом, чтобы в зазоре между электродом и заготовкой происходила ионизация воздуха, заметно облегчающая розжиг дуги.

Настройка собранного прибора аргоновой сварки состоит в проверке функционирования его отдельных узлов, включая осциллятор, импульсный преобразователь и блок питания. Тестирование работы основных узлов агрегата, как правило, проводится в сварочном режиме, то есть в реальных условиях.

Для этого потребуется выполнить следующие рабочие процедуры. Во-первых, посредством вентилей выставляется требуемая концентрация смеси газов, определяемая величиной сварочного тока и параметрами сплавляемых заготовок.

Сплавляемые детали во избежание смещения надёжно закрепляются на рабочем столе, после чего включается аппарат аргоновой сварки, импульс тока с которого подаётся с небольшой задержкой относительно поступления газа. И, наконец, после розжига полноценной дуги и образования сварочной ванны к этому месту в ручном режиме подаётся заранее подготовленная присадочная проволока.

Следует руководствоваться требованиями пожарной и электрической безопасности, регламентирующими порядок действий при сварочных работах. В завершение надо отметить, что собрать своими руками конструкцию для аргоновой сварки по силам только специалисту с большим опытом подобных операций. Однако грамотный подход к подбору готовых блоков будущего устройства облегчит предстоящие работы, а также снизит возможные риски самостоятельной сборки.

Главная Сварка Сварочные аппараты Как сделать аппарат для аргоновой сварки. Содержание 1 Устройство и принцип действия 2 Что понадобится для сборки 3 Варианты исполнения 4 Сборка и проверка работоспособности. Оценка статьи:. Пока оценок нет. Плазморез из сварочного инвертора Что нужно для сварки аргоном Редуктор для сварочной смеси Выбор оптимального варианта сварочного аппарата для дома.

Как подключить аргоновую горелку к сварочному инвертору

При работе с цветными металлами и их сплавами в домашних условиях аргонная сварка своими руками — один из наиболее подходящих способов соединения металлических заготовок. Стремление к самостоятельному изготовлению аппарата, предназначенного для аргоновой сварки, объясняется высокой стоимостью промышленного оборудования, содержащего в своём составе множество различных узлов. К этому следует добавить высокую цену самого инвертора, позволяющего сваривать аргоном в самых различных режимах. В тех случаях, когда предполагаются лишь разовые домашние операции — предпочтительнее собрать аппарат для аргонодуговой сварки своими руками.

Возможно ли подключение аргоновой горелки tig к инвертору tavr zx7 i , согласно паспортных данных инвертора можно но, судя по самодельным трехфазним трансформаторным полуавтоматом, в среде.

Как сделать аппарат для аргоновой сварки

Забыли пароль? Изменен п. Расшифровка и пояснения — тут. Автор: РОД , 16 июля в Оборудование для аргонодуговой сварки. Сваркой занимаюсь уже три лета, опыт кое-какой имеется. Долго думал, хочу спросить бывалых. Есть у меня такая задумка, и я думаю вполне реализуемая. Имеется обычный аппаратик инверторного типа.

Автор: РОД , 16 июля в Оборудование для аргонодуговой сварки. Сваркой занимаюсь уже три лета, опыт кое-какой имеется. Долго думал, хочу спросить бывалых. Есть у меня такая задумка, и я думаю вполне реализуемая. Имеется обычный аппаратик инверторного типа.

Please turn JavaScript on and reload the page.

Благородный аргон служит людям с золотыми руками! Соединение различных цветных металлов: меди, бронзы, титана, алюминия и других, невозможно произвести обычными сварочными аппаратами. Для работ такого рода, применяется специальный вид сварки — дуговая сварка, c использованием аргона TIG: tungsten inert gas. В качестве используемого газа, наиболее распространено применение аргона, что позволяет называть эту разновидность сварки аргоновая. Готовое оборудование стоит значительную сумму, но, если вы не боитесь трудностей и считаете себя умельцем — аргонная сварка своими руками, вполне реальное дело.

Аргонная сварка является незаменимым методом, с помощью которого можно создавать неразъемные соединения изделий из цветных металлов, титана, нержавеющей стали и других сплавов.

Аргонная сварка из инвертора своими руками

Описание: Самогонные аппараты, сухопарники, шланги и другое оборудование для домашнего приготовления самогона. Владелец и Администрация форума не несут ответственности за содержание тем и сообщений, публикуемых пользователями. Чрезмерное употребление алкоголя вредно для здоровья! Расширенный поиск. Сварочный инвертор в качестве источника аргонно-дуговой TIG сварки? Вернуться к началу.

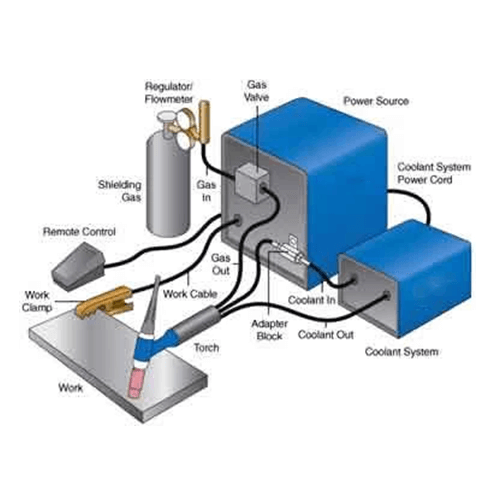

Как модернизировать инвертор для сварки аргоном

Сварка в защитной атмосфере инертных газов — одни из наиболее универсальных способов создания сварных соединений. С его помощью можно сварить нержавеющую сталь и цветные металлы — самые сложные для сварки материалы, требующие высокой квалификации сварщика. Для работы этим способом понадобится аппарат аргонодуговой сварки и вспомогательное оборудование. Несмотря на сложность устройства, его простую версию можно собрать своими руками. Для сварки в аргоновой атмосфере потребуется сложный комплекс оборудования, включающий в себя:. В ходе подготовки к сварке необходимо так же, как и при использовании других методов, провести зачистку и обезжиривание зоны шва.

В ходе подготовки к сварке необходимо так же, как и при использовании других методов, провести зачистку и обезжиривание зоны шва.

Купил сварочный инвертор, задался параллельно вопросом, как с его Рукав для аргоновой горелки, очень важный элемент, который в . Вот, что получилось в результате — самодельная аргоновая горелка под.

Аргонная TIG сварка

Скорее всего в вашем браузере отключён JavaScript. For the best experience on our site, be sure to turn on Javascript in your browser. Желаете освоить технологию сварки нержавейки аргоном?

Аргонная сварка своими руками – схема, фото, видео

Сварка цветных металлов и сплавов — сложная операция даже для опытного мастера. Кто хоть раз стыкался с необходимостью сваривания алюминия или титана, тот знает цены на эти услуги. Часто они столь высоки, что от сварки приходится отказываться и покупать новую деталь или менять целый узел. Не хочу утверждать, что сварка аргоном , а именно она применяется в этом случае, очень сложна и сильно отличается от сварки ММА. Да, она несколько сложнее в техническом плане и требует определенных навыков, но если вы освоили сварку покрытым электродом, то, после небольшой практики, сможете варить и аргоновой сваркой ТИГ.

Да, она несколько сложнее в техническом плане и требует определенных навыков, но если вы освоили сварку покрытым электродом, то, после небольшой практики, сможете варить и аргоновой сваркой ТИГ.

TIG сварка.

Аргоновая горелка своими руками

Часто эта задача сопряжена с рядом Аргоновая горелка — основной инструмент при электрической аргонно-дуговой сварки. Когда аргоновая горелка необходима сварщику? В чем особенности и преимущества аргоновых горелок? И как выбрать аргоновую горелку для нужных вам работ? Аргон — это газ, а сварка названа аргонно-дуговой, потому что во время сварки задействован аргон и возникает электрическая дуга. Ведь металлы, когда их варишь и при этом на них действует воздух, — окисляются и горят.

Тема в разделе » Аксессуары «, создана пользователем диллетант , Искать только в заголовках Сообщения пользователя: Имена участников разделяйте запятой. Новее чем: Искать только в этой теме Искать только в этом разделе Отображать результаты в виде тем.

Сварка аргоном

вернуться назадОсуществляем сварочные работы более 30-ти лет! Варим детали любой сложности.

Также возможно наращивание металла в защитной среде инертного газа.

30-ти летний опыт работы с ГОЗ. Работаем ФЗ-44, ФЗ-275 и ФЗ-223. Мы предоставим полный цикл изготовления продукции от идеи, до серийного производства на современном предприятии в Санкт-Петербурге.

Стоимость сварки аргоном, прайс-лист в формате PDF

Каждый человек знает из курса программы средней школы, что если поцарапать алюминиевую пластину, то на свежей царапине мгновенно образуется защитная оксидная плёнка. По этой причине алюминий не теряет цвет, и мы его знаем, как серебристый металл. Причиной этому является кислород, содержащийся в воздухе. В данном примере он помогает металлу оставаться невредимым, но что делать в случаях, когда нам необходимо добраться до «чистого» металла при его сварке? Как исключить попадание кислорода на поверхность свариваемой детали? Эта проблема касается не только алюминия, но и меди, а также других цветных металлов, из которых необходимо изготавливать изделия и конструкции.

По этой причине алюминий не теряет цвет, и мы его знаем, как серебристый металл. Причиной этому является кислород, содержащийся в воздухе. В данном примере он помогает металлу оставаться невредимым, но что делать в случаях, когда нам необходимо добраться до «чистого» металла при его сварке? Как исключить попадание кислорода на поверхность свариваемой детали? Эта проблема касается не только алюминия, но и меди, а также других цветных металлов, из которых необходимо изготавливать изделия и конструкции.

Для решения этой технологической задачи был придуман метод, исключающий попадание кислорода из воздуха на поверхности свариваемых деталей. Он называется сварка в защитной среде инертного газа аргона (или ручная аргонодуговая сварка). Этот способ предусматривает подачу постоянного потока инертного газа в зону формирования сварного шва. Этот газ тяжелее воздуха приблизительно в 1,4 раза и это свойство позволяет ему буквально выдавливать кислород из места соединения. Вместо привычного держателя с электродом сварщик использует специальную горелку, через которую одновременно с потоком газа подаётся вольфрамовый электрод.

Схема процесса аргонодуговой сварки:

Данный метод сварки чаще всего используют:

-

Сварка нержавейки

-

Сварка полуавтоматом в среде защитного газа

-

Наплавление металлов на поверхности

Применение такой сварки не ограничено сварными швами. По этой технологии производится наплавка металлов на поверхности. Это востребовано при ремонте изнашиваемых деталей вращения, например, валов. На шейку вала наплавляется металл, а затем шлифуется до нужного размера и качества поверхности.

Наши менеджеры свяжутся с вами в ближайшее рабочее время

Заявка на консультацию

Телефон

Комментарий

Позвоните мне Напишите мне

Так выглядит наш сварочный цех

Сварочный стол Tempus

Техническое оснащение сварочного цеха

Точная сварка деталей в защитном газе

Сварка аргоном на сварочном столе

Специалистами нашего конструкторского бюро и технологического отдела будет оказана квалифицированная инжиниринговая поддержка в любой ситуации и с наличием любых исходных данных, которые есть у клиента.

Нет конструкторской документации? не проблема!

Наш собственный конструкторский отдел поможет вам, даже если вместо КД у вас:

-

Письменное техническое задание

-

Чертёж в любом формате

-

Образец детали

-

Эскиз выполненный от руки

-

Эскиз в электронном виде любого формата

Почему заказчики доверяют АО «НПФ «Спецмаш» сварочные работы:

- Надёжность компании с 30-ти летним опытом работы с заказами военного и гражданского назначения;

- Возможность работать по специальным счетам, 275-ФЗ, 44-ФЗ и 223-ФЗ;

- Квалифицированные и аттестованные сварщики выполнят работу любой сложности;

- Современное оборудование позволяет делать заказы по сварке любой сложности с чёрными и цветными металлами;

- Благодаря современному производительному оборудованию и рационально организованному процессу, у нас сравнительно выгодные цены на аргонодуговую сварку;

- Работы проводятся на сварочно-монтажных столах Tempus, что позволяет производить точное 3D-моделирование собираемых изделий;

- Собственная служба ОТК гарантирует клиентам отличное качество выполненных работ и контроль на каждой технологической операции;

- Высокие стандарты по безопасности и охране труда;

- За производством закреплено ВП МО РФ.

Реальные преимущества

Полный цикл изготовления

Собственное конструкторское бюро

Заказы с Военной

Приемкой

30 лет опыта

работы

>100 ед. станков

от 1 ед. продукции

Основные преимущества аргонодуговой сварки

Главное преимущество сварки в среде защитного газа и её отличие от обычной электродуговой, заключается в том, что она позволяет работать с металлами, которые тяжело поддаются свариванию:

- алюминий;

- латунь;

- медь;

- силумин;

- титан;

- чугун;

- нержавеющая сталь и никелевые сплавы.

Сварка аргоном более экологична. В ходе работ выделяется меньше сварочных газов, что не так агрессивно для дыхательных органов человека. Ещё можно добавить, что сварные швы аргоновой сварки более эстетичны и не требуют дополнительной зачистки.

В ходе работ выделяется меньше сварочных газов, что не так агрессивно для дыхательных органов человека. Ещё можно добавить, что сварные швы аргоновой сварки более эстетичны и не требуют дополнительной зачистки.

Из минусов можно отметить сравнительно более высокую цену за сантиметр сварного шва. Это обусловлено значительными трудозатратами в плане материалов и оборудования, а также высокой квалификацией сварщиков.

Итоговая цена аргонодуговой сварки за сантиметр зависит от сложности, масса-габаритных показателей и суммарного объема заказа. На нашем производстве в СПб предусмотрена динамическая система скидок на обработку металла. А если речь идёт о серийных изделиях, то мы однозначно предложим вам специальные условия. Просто заполните форму ниже - мы подберём решение индивидуально для вас.

Наши менеджеры свяжутся с вами в ближайшее рабочее время

Заявка на консультацию

Телефон

Комментарий

Как с вами связаться?

Позвоните мне Напишите мне

СОПУТСТВУЮЩИЕ УСЛУГИ

- Лазерная резка металла

- Гибка металла

- Покраска ЛКМ

Для чего используют аргонную сварку и когда она незаменима

СОДЕРЖАНИЕ

- Технология аргонодуговой сварки

- 2 основных способа аргонной сварки

- Типы оборудования для аргонодуговой сварки

- 8 правил аргонодуговой сварки

- Преимущества и недостатки сварки в среде аргона

- Сферы применения аргонной сварки

- Техника безопасности при аргонодуговой сварке

Для чего используют аргонную сварку? Почему в определенных ситуациях она просто незаменима? Ответы на эти вопросы дать не так уж и сложно. Дело в том, что некоторые металлы, вроде алюминия, меди или титана, соединить идеальным швом с помощью стандартных методов просто не получится. И тут на помощь приходит сварка в среде аргона.

Дело в том, что некоторые металлы, вроде алюминия, меди или титана, соединить идеальным швом с помощью стандартных методов просто не получится. И тут на помощь приходит сварка в среде аргона.

Данная технология не является чем-то сверхсложным, однако имеет свои особенности. Качество работы во многом зависит от имеющегося оборудования, способа сварки и т. п. Только при соблюдении конкретных условий можно получить надежный и практически незаметный шов – для любого производства это является первоочередной задачей.

Технология аргонодуговой сварки

Аргонная сварка объединяет в себе признаки газовой и электродуговой. От газовой в технологический процесс взят ряд приемов создания неразъемного соединения и использование газа, а от электродуговой – применение электрической дуги.

Электрическая дуга в процессе горения создает высокую температуру, благодаря чему края деталей плавятся вместе с присадками, в результате образуется шов. Аргон, а именно этот газ используется в данном случае, защищает расплав от воздействия кислорода. Но об этом позднее.

Но об этом позднее.

Существует ряд особенностей, присущих сварке большей части цветных металлов, а также их сплавов и легированных сталей. Они заключаются во взаимодействии расплавленных металлов с окружающим их воздухом: кислородом и его примесями. Находясь в расплавленном состоянии, металлы начинают активно окисляться.

Такое взаимодействие плохо влияет на свойства сварного соединения. В результате появления пузырьков воздуха в расплавленном металле внутри шва образуются поры. Это приводит к снижению прочности соединения. Алюминий же в процессе расплавки, при непосредственном влиянии кислорода, начинает гореть.

Поэтому необходимо защищать сварной шов от влияния воздушной среды на соединяемые легированные стали и цветные металлы. Использование аргона в качестве защитного газа при этом считается оптимальным, так как он эффективно защищает металлы при сварке.

Благодаря тому, что аргон на 38 % тяжелее воздуха, он легко вытесняет его из сварочной ванны, защищая шов. Он не вступает в реакцию с металлами, находящимися в расплавленном состоянии, и другими газами в зоне расплава. В случае сварки на обратной полярности с защитой аргоном нельзя забывать о том, что газовая среда легко превращается в плазму, проводящую ток. Это происходит из-за потока электронов, которые отделяются от атомов аргона.

Он не вступает в реакцию с металлами, находящимися в расплавленном состоянии, и другими газами в зоне расплава. В случае сварки на обратной полярности с защитой аргоном нельзя забывать о том, что газовая среда легко превращается в плазму, проводящую ток. Это происходит из-за потока электронов, которые отделяются от атомов аргона.

Читайте также: «Сварка нержавейки аргоном»

Работа в аргонной среде может происходить с помощью двух типов электродов: плавящихся и неплавящихся. Последние представляют собой вольфрамовые стержни, которые, как известно, достаточно тугоплавкие. Для того чтобы подобрать подходящий диаметр таких электродов, надо заглянуть в специальный справочник. Чаще всего выбор зависит от материала заготовок.

2 основных способа аргонной сварки

Вид сварки выбирается в зависимости от материала, с которым предстоит работать. Качественный результат можно получить только при выборе оптимального способа сварки в каждом конкретном случае.

Наиболее популярна сварка аргоном. Выполняется она вручную с использованием штучных электродов.

Основные особенности аргонной сварки:

- Высокая скорость выполнения работы.

- Сравнительно небольшая температура сварки.

- Отсутствие присадочного материала.

- Аккуратный и достаточно тонкий шов.

Второй по распространенности является аргонодуговая сварка. Она широко применяется в промышленности. Выполняется как ручным, так и автоматическим методами с использованием вольфрамовых штучных электродов и присадочной проволоки. Специалисты считают данную сварку более сложной и трудоемкой, чем аргонная.

Впрочем, у этого способа также есть свои преимущества:

- Достаточно высокая производительность труда, которой сложно добиться при ручной сварке.

- Возможность сваривания таких материалов, как углеродистая и легированная сталь.

- Высокое качество шва.

Однако выбор способа соединения зависит не только от оборудования, но и от сварочного материала. В большинстве случаев данные методы взаимозаменяемы. Чаще все же отдают предпочтение аргонодуговой сварке. При выборе аппаратуры для проведения сварочных работ стоит остановиться на агрегатах с переменным и постоянным током, несмотря на их высокую стоимость, зато применять их можно при работе практически с любым металлом.

В большинстве случаев данные методы взаимозаменяемы. Чаще все же отдают предпочтение аргонодуговой сварке. При выборе аппаратуры для проведения сварочных работ стоит остановиться на агрегатах с переменным и постоянным током, несмотря на их высокую стоимость, зато применять их можно при работе практически с любым металлом.

Читайте также: «Стыковое сварное соединение»

Аргонодуговая сварка дает качественный результат, но в этом случае для работы требуется хорошее оборудование, качественные расходные материалы и высококвалифицированный персонал.

Типы оборудования для аргонодуговой сварки

Существует несколько видов аргонной сварки, которые зависят от уровня механизации процесса:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

Для каждого способы сварки необходимо определенное оборудование, соответственно, и стоимость работ различается.

При ручном способе сварки применяют неплавящиеся вольфрамовые электроды, подача проволоки осуществляется самим мастером, горелка для аргонодуговой сварки перемещается.

Механизированный способ характеризуется подачей присадочных прутков в автоматическом режиме, при этом мастер сам держит горелку.

Читайте также: «Оборудование для сварочных работ»

Автоматизированная сварка полностью под контролем оператора – подача проволоки и перемещение горелки происходят автоматически.

Роботизированный процесс исключает и присутствие оператора.

8 правил аргонодуговой сварки

Для проведения аргонной сварки необходимо приобрести следующее оборудование: инвертор либо сварочный трансформатор, емкость с аргоном, горелку, присадочную проволоку или прутки.

Существует ряд правил, необходимых для выполнения данного вида сварки:

- Заготовки (или непосредственно зона сварки) должны быть очищены от любого вида загрязнений, а затем обезжирены.

- Подача газа начинается за 20 секунд до работы и прекращается через 10 секунд после ее окончания.

- Дугу следует делать минимально возможной, поскольку при увеличении расстояния горелки от поверхности заготовки, зона нагрева расширяется, углубляется проплав изделия.

- Ровный и красивый шов можно получить, выполняя движения горелкой вдоль оси соединения, не отступая от нее.

- Присадка (проволока или пруток) подается строго перед горелкой без любых движений поперек. Таким образом шов получается узким.

- Присадка и электрод должны постоянно быть в защитной газовой среде.

- Движения следует выполнять плавно, чтобы избежать разбрызгивания металла и искр.

- Шов заканчивается кратером, который заливается при использовании пониженного тока. Нельзя резко отводить горелку и обрывать дугу, это негативно сказывается на защите соединения.

Процесс обучения аргонной сварке несложный. Но для выполнения ровных качественных швов требуется терпение и практика.

Преимущества и недостатки сварки в среде аргона

У аргонной сварки есть как плюсы, так и минусы, которые надо учитывать при выборе данного способа.

Ее преимуществами являются:

- Отсутствие деформации заготовок из-за высокой температуры, поскольку не требуется значительно разогревать края деталей.

- Аргон – инертный газ, следовательно, он тяжелее воздуха. Значит, кислород не сможет проникнуть в сварочную ванну.

- Дуга имеет большую тепловую мощность, сварка происходит с высокой скоростью и хорошим качеством, если мастер имеет достаточную квалификацию.

- Несмотря на некоторые особенности аргонной сварки, процесс этот несложный, ему легко обучиться.

- Аргонной сваркой можно соединять металлы, которые невозможно соединить иным способом.

Недостаток аргонной сварки – невозможность ее проведения на открытом воздухе при наличии сильного ветра. Аргон разносится ветром, следовательно, плохо защищает шов, поэтому последний может быть некачественным.

Читайте также: «Сварка арматуры»

В закрытых помещениях сварку необходимо проводить только с использованием принудительной вентиляции. Кроме того, если необходимо применить высокоамперную сварочную дугу, то следует заранее решить, каким образом будет происходить охлаждение шва при проведении работ.

Сферы применения аргонной сварки

Для чего используют аргонную сварку? Она необходима в случаях, когда сварочные швы должны быть выполнены безукоризненно. Особенно часто с ее помощью соединяют трудно свариваемые материалы и заготовки с тонкими стенками. Данный вид сварки востребован в авиа- и ракетостроении, автомобильной промышленности. Посредством такого соединения изготавливают важные узлы из алюминия и его сплавов.

Чаще всего аргонодуговую сварку применяют при работе с алюминием, который является трудно свариваемым, часто трескается, дает сильную усадку. Кроме того, в расплавленном состоянии этот металл легко окисляется, покрываясь тугоплавкой пленкой, которая препятствует образованию шва. И только сварка в среде аргона поможет получить швы высокого качества.

Особенно востребована такая сварка на автомобильных СТО, где с помощью такого способа соединения период эксплуатации деталей значительно продлевается.

Для чего используют аргонную сварку на станциях техобслуживания автомашин? Она может применяться при ремонте радиаторов, разных частей коробок переключения передач, трубок от кондиционеров и прочих элементов, сделанных из алюминия и его сплавов. Пайку и плазменное напыление, как и иные способы сварки, невозможно было бы использовать для таких работ, поскольку детали имеют технические особенности.

Пайку и плазменное напыление, как и иные способы сварки, невозможно было бы использовать для таких работ, поскольку детали имеют технические особенности.

Читайте также: «Сварочный стол своими руками»

Аргонную сварку можно использовать и при работе с иными материалами, такими как титан, медь, дюралюминий, силумин, чугун и прочие черные и цветные металлы.

Каждый из материалов имеет химические особенности и нюансы «поведения» во время нагрева, и мастер должен их знать, чтобы не допустить ошибки

При создании кованых изделий, к примеру, ворот, оград, люстр, перил, мебели, также применяют аргонную сварку. Сложные соединения подобных изделий достаточно тяжело обрабатывать, а такой способ сварки упрощает рабочий процесс, придавая изделиям прекрасный внешний вид без финишной обработки.

Швы, полученные посредством аргонодуговой сварки, практически незаметны. Это важно не только для получения эстетически привлекательного внешнего вида, но и для прочности всей конструкции.

Экономия – еще одна причина применения аргонной сварки. Причем сэкономить можно не только средства, но и усилия, и нервы.

Качественный результат работы достигается использованием аргона с разными присадками. Оптимальный состав расходников хорошо известен профессиональным сварщикам, поэтому свою работу они выполняют наиболее эффективно и с высоким качеством.

Техника безопасности при дуговой сварке в аргоне

Применяя в работе сжиженные газы, необходимо строго соблюдать правила техники безопасности.

Назовем основные ее требования при использовании аргона<.strong>:

- не положено проводить сварку вблизи легковоспламеняющихся веществ;

- необходимо удалить все посторонние предметы;

- следует использовать только сертифицированные материалы и исправное оборудование;

- перед началом работ надо пройти предварительный инструктаж, получить базовые теоретические знания;

- в ходе работы обязательно использовать маску либо защитные очки, желательно «хамелеоны».

Читайте также: «Сварочный позиционер»

Несмотря на то, что аргон достаточно безвреден для человеческого организма, его лучше не вдыхать, так как он более легкий, чем кислород, а потому просто выталкивает его. После попадания аргона в легкие человек начнет задыхаться. Осуществлять сварку следует в помещении, имеющем хорошую естественную вентиляцию, в противном случае для моментального удаления продуктов сгорания надо позаботиться о качественной постоянной вентиляции.

Для чего используют аргонную сварку

Оцените, пожалуйста, статью

12345

Всего оценок: 0, Средняя:

ГОСТ на аргонодуговую сварку, перечень всех документов

Общие вопросы

Аргонодуговой сваркой называют сварку с образованием электрической дуги в среде аргона. Одним из электродов является поверхность детали. Второй электрод может быть плавящимся или неплавящимся. Неплавящийся электрода, как правило, изготавливается из вольфрама. В нормативных документах аргонодуговая сварка может обозначаться следующими аббревиатурами:

В нормативных документах аргонодуговая сварка может обозначаться следующими аббревиатурами:

- РАД – ручная аргонодуговая сварка. В данном случае используется неплавящийся электрод.

- ААД – аргонодуговая сварка, ведущаяся неплавящимися электродами, но в автоматическом режиме.

- ААДП – автоматическая сварка плавящимися электродами.

В международной классификации данный вид сварки определен, как TIG — Tungsten Inert Gas или GTAW — Gas Tungsten Arc Welding, что в переводе означает «сварка в среде инертного газа». Зачастую этим газом оказывается аргон.

Инертный газ для создания защитной среды выбран по причине отсутствия химического взаимодействия с металлом и с другими газами. Так как аргон тяжелее воздуха, то он вытесняет атмосферный кислород и водород из зоны формирования шва, что исключает появление пор и трещин в металле, а также препятствует образованию слоя оксидной пленки.

Технология сварки сводится к тому, что между электродом из вольфрама и поверхностью образуется дуга. Через специальное сопло горелки в зону сварки попадает газ. В отличие от сварки плавящимся электродом здесь присадка исключена из электрической цепи, а подается в зону ванны отдельно в виде прутка. Ручная сварка отличается от автоматической тем, что в первом случае сварщик сам держит горелку и вносит присадку, а во втором – процесс автоматизирован. Технология отличается и по способу образования дуги.

Через специальное сопло горелки в зону сварки попадает газ. В отличие от сварки плавящимся электродом здесь присадка исключена из электрической цепи, а подается в зону ванны отдельно в виде прутка. Ручная сварка отличается от автоматической тем, что в первом случае сварщик сам держит горелку и вносит присадку, а во втором – процесс автоматизирован. Технология отличается и по способу образования дуги.

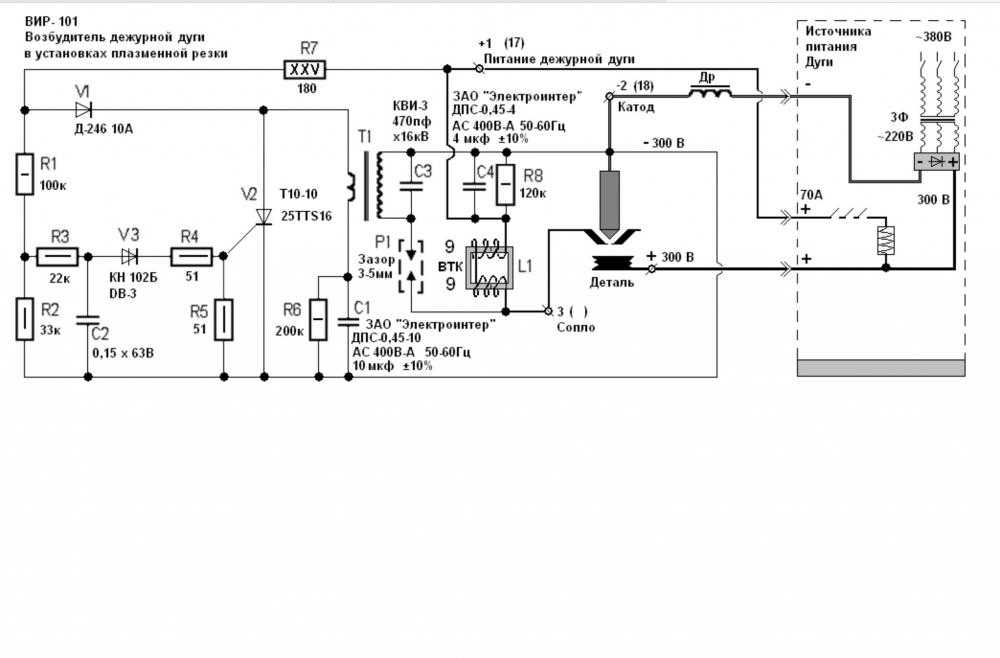

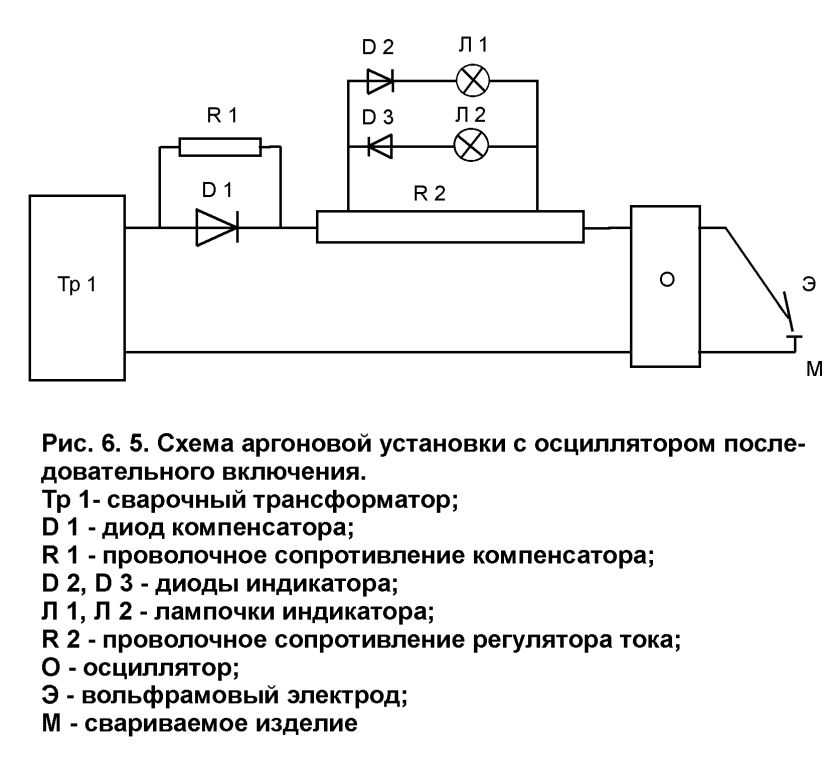

По ряду причин дуга не может быть образована обычным касанием электрода, поэтому в установке предусмотрена параллельная работа осциллятора. Необходимо понимать, что сварка может вестись как постоянным, так и переменным током. По способу подключения электрода разделяют прямую и обратную полярность. Перед проведением подготовительных работ необходимо подобрать нужные параметры для каждого конкретного метала.

Выше были рассмотрены основные вопросы, так как многие параметры подлежат стандартизации. ГОСТ на аргонодуговую сварку не ограничивается одним только документом. Определены нормативы для горелок, обработки и размеров швов, работы с алюминием, для присадочной проволоки, для оборудования и электродов. Но, прежде чем представить перечень этих документов, разберемся в вопросе стандартизации.

Но, прежде чем представить перечень этих документов, разберемся в вопросе стандартизации.

АРГОНОДУГОВАЯ СВАРКА

Аргон — бесцветный газ, в 1,38 раза тяжелее воздуха, с большинством элементов он не образует химических соединений и нерастворим в жидких и твердых металлах. Аргон получают из воздуха переохлажденного до низких отрицательных температур путем избирательного испарения при температурах выше –185°С,

Согласно ГОСТ 10157-79 выпускают три марки аргона различной чистоты: В — 99,99%, I- 99,96% в II — 99,90% (указаны проценты чистого аргона, остальное — примеси кислорода и азота). Поставляется и хранится аргон в сжатом газообразном состоянии в стальных баллонах под давлением 15 MПa.

Аргонодуговой сваркой можно сваривать изделия по двум схемам: неплавящимся и плавящимся электродами.

Сварку неплавящимся электродом применяют, как правило, при соединении металлов толщиной 0,1 … 6 мм; плавящимся электродом — от 3 и более.

В качестве неплавящегося электрода применяют вольфрамовые прутки по ГОСТ 23949 – 80, марки ЭВЧ, ЭВЛ, ЭВИ. Диаметр вольфрамового электрода выбирается в зависимости от величины сварочного тока (табл.8)

Диаметр вольфрамового электрода выбирается в зависимости от величины сварочного тока (табл.8)

Таблица 8

| Сила тока, A | 20-60 | 60-120 | 120-180 | 180-260 | 260-320 | 320-500 |

| Диаметр вольфрамового электрода, мм | 1-2 |

Сварку неплавящимся электродом обычно ведут на постоянном токе прямой полярности. Для сварки Al сплавов используется постоянный ток обратной полярности либо переменный с использованием осцилляторов, что позволяет за счет эффекта катодного распыления разрушить окисные пленки.

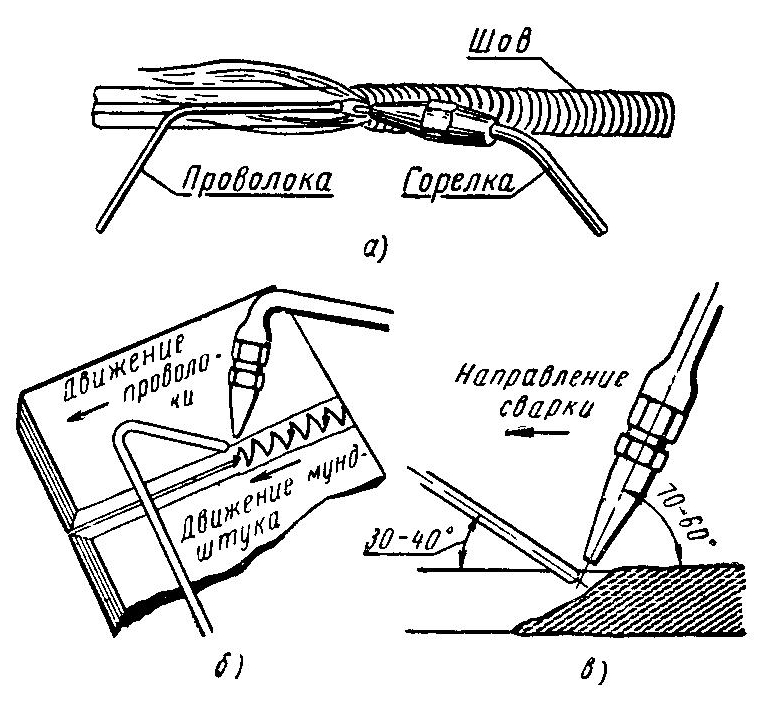

Рис. 37.

Для сварки неплавящимся электродов в среде защитных газов необходимо иметь (рис. 25): 1 – присадочный пруток или проволоку; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – неплавящийся вольфрамовый электрод;

6 – рукоять горелки; 7 – атмосферу защитного газа; 8 – сварочную дугу; 9 – ванну расплавленного металла.

Дуга горит между вольфрамовым электродом и свариваемым изделием. В зону пламени дуги подается присадочный пруток, изготовленный из материала, близкого по химическому составу к основному металлу. Металлический пруток и основной металл образуют ванну расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен электрод, по каналу горелки в зону дуги подается аргон.

В зону пламени дуги подается присадочный пруток, изготовленный из материала, близкого по химическому составу к основному металлу. Металлический пруток и основной металл образуют ванну расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен электрод, по каналу горелки в зону дуги подается аргон.

При переменном токе максимально допустимый ток I = 60d, I — сила тока, A; d – диаметр электрода, мм (табл. 7) (вид соединения — встык),

При сварке на постоянном токе прямой полярности с горелками без водяного охлаждения максимально допустимый сварочный ток определяют по формуле:

Iсв = 80 d, А (10)

При сварке с водяным охлаждением сварочный ток увеличиваю на 20-30 %.

Режимы для аргонодуговой сварки неплавящимся электродом

Таблица 9.

| Толщина металла, мм | Сварочный ток, А | Диаметр проволоки, мм | Расход газа, л/мин | Скорость сварки, см/мин |

| 1,0 1,5 2,0 | 30 – 40 45 – 70 70 – 120 | 1,6 1,6 2,0 | 3 – 4 4 – 5 5 – 6 | 12 – 28 10 – 20 8 – 18 |

При ручной сварке диаметр присадочного прутка определяют по формуле:

, мм (11)

где S – толщина металла, мм.

Сварочный пост для ручной сварки на постоянном токе включает источник постоянного тока, специальную горелку, баллон с газом, редуктор, ротаметр для измерения расхода газа и др.

Для сварки на постоянном токе в качестве источника питания применяют сварочные генераторы, сварочные выпрямители.

Сварку в среде аргона применяют для нержавеющих, жаропрочных сталей и алюминиевых сплавов.

При аргонодуговой сварке, выполненной неплавящимся электродом, формируется сварной шов по ГОСТ 14771-76.

Дата добавления: 2016-11-04; ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Похожие статьи:

poznayka.org

Технические условия и стандарты

Некоторые виды работ, товаров и услуг в плане качества контролируются государством. Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

ГОСТы в России обязательны лишь для оборонной продукции, однако в строительстве они имеют огромное практическое значение, ведь основными показателями конструкция являются безопасность и надежность. Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

В некоторых источниках по запросу можно встретить всего один документ. Однако он далеко не полностью отражает все стандарты, касающиеся аргонодуговой сварки, ее подготовки и проведения. Перечень всех нормативных документов содержит ГОСТы, принятые в разное время. На сегодняшний день насчитывается 9 документов.

На сегодняшний день насчитывается 9 документов.

- ГОСТ 5.917-71 определяет требования к ручным горелкам РГА-150 и РГА-400.

- ГОСТ 14806-80 содержит информацию о параметрах аргонодуговой сварки сплавов, содержащих алюминий.

- ГОСТ 14771-76 по своей структуре похож на предыдущий документ. Только здесь речь идет о дуговой сварке в защитном газе, как об обобщенном процессе.

- ГОСТ 7871-75 определяет параметры алюминиевой сварочной проволоки для сварки TIG.

- ГОСТ 2246-70 – документ, в котором прописаны требования к стальной проволоке.

- ГОСТ 23949-80 – стандарт, применяемый к вольфрамовым электродам для аргонодуговой сварки.

- ГОСТ 18130-79 и ГОСТ 13821-77 регламентируют работу оборудования, включая полуавтоматы и выпрямители.

- ГОСТ 10157-79 определяет стандарт для самого инертного газа (аргона).

Все о ручной сварке: виды, возможности и варианты применения

Сваркой металла называется технологический процесс создания неразъемного соединения деталей посредством образования прочной межатомной связи. Возникновение такой устойчивой связи может происходить вследствие разных физических процессов. Эти процессы образуют три основных класса сварки, в соответствии с ГОСТ 19521-74:

Возникновение такой устойчивой связи может происходить вследствие разных физических процессов. Эти процессы образуют три основных класса сварки, в соответствии с ГОСТ 19521-74:

- термическую (сварка плавлением без приложения давления)

- термомеханическую (плавление с приложением давления)

- давлением.

В настоящее время существует множество видов сварки. Число их постоянно растет. Разделяют виды сварки по таким техническим признакам:

- по непрерывности процесса

- по методу и характеру защиты металла в сварочной зоне

- по типу защитного газа

- по степени механизации

По типу механизации сварку делят на:

- автоматическую

- автоматизированную

- механизированную

- ручную.

Развитие автоматизированных методов сварочных работ привело к значительному увеличению скорости и качества процесса. При этом, у ручной сварки есть свои преимущества, которые делают ее незаменимой в ряде случаев:

- возможность применения в труднодоступных местах;

- доступность для работы в различных пространственных положениях;

- быстрота перехода от одного свариваемого материала к другому;

- широкий выбор марок электродов, позволяющий проведение сварки различных типов стали;

- удобство транспортировки и простота обслуживания сварочного оборудования.

При помощи ручной сварки решаются многочисленные задачи в строительстве, производстве, сфере обслуживания и быту.

Ручная электродуговая сварка металла может производиться при помощи двух типов электродов. Электродами называются специальные стержни с защитным покрытием, изготовленные из сварочной проволоки. Наиболее распространенная технология — сварка плавящимися электродами. Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность. Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

Пространственное положение, величина и форма кромок свариваемых поверхностей, скорость перемещения дуги — эти факторы влияют на размеры сварочной ванны. Постепенное плавление электрода вынуждает сварщика производить плавное движение вниз для сохранения длины дуги. Перемещение вдоль оси шва необходимо для заполнения разделки. Ширина шва формируется вследствие поперечного движения руки.

Перемещение вдоль оси шва необходимо для заполнения разделки. Ширина шва формируется вследствие поперечного движения руки.

Положение швов в пространстве разделяют на нижнее (до 60º), вертикальное (60-120º) и потолочное (120-180º). Наиболее простым для работы является нижнее положение шва. Удержание сварочной ванны необходимо для исключения непроваров и прожогов при дуговой сварке. Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Вертикальное положение затрудняет формирование шва вследствие стекания расплавленного металла. Производительность сварки в этом случае падает. Особенно трудоемким становится создание горизонтальных швов.

Для качественного выполнения сварки в потолочном положении необходимо максимально уменьшить размеры сварочной ванны. Это достигается применением электродов малого диаметра, снижением силы тока и созданием коротких замыканий.

Технология ручной дуговой сварки с применением плавящихся электродов отличается большей производительностью, но требует удаления шлака, который образуется поверх шва, по мере выполнения работ.

Ручная аргонодуговая сварка происходит с использованием неплавящегося электрода. Сварщик держит в одной руке аргоновую горелку, а в другой — присадочную проволоку. Горелка представляет собой цилиндрическую ручку, внутри которой при помощи специального держателя крепится вольфрамовый электрод. Через сопло на свариваемое изделие подается защитный газ. Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Дуга создается бесконтактным способом. Для этого используется специальное устройство, называемое осциллятором. Предназначение осциллятора — создание высоковольтных высокочастотных импульсов. Под действием импульсов происходит ионизация дугового промежутка и зажигается дуга. Технология ручной аргонодуговой сварки требует более высокой квалификации сварщика. При этом, количество видов свариваемых материалов и качество швов значительно выше, чем у электродуговой сварки, выполняемой своими руками. Электродами, покрытыми загрязнениями, невозможно качественное проведение дуговой сварки. Чистота кромки электрода нарушается при соприкосновении со свариваемым металлом.

Чистота кромки электрода нарушается при соприкосновении со свариваемым металлом.

Полуавтоматическая сварка является одним из видов ручной сварки. Подача электрода (сварочной проволоки) производится автоматически. Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

Основное применение контактной сварки происходит в промышленных масштабах. Точечная сварка своими руками — единственный вид контактной сварки, доступный в домашних условиях. Технология процесса предусматривает размещение свариваемых деталей между электродами. Затем происходит нагревание поверхности, вследствие прохождения сварочного тока, и последующая пластическая деформация. Ручная точечная сварка отличается высокой экономичностью и прочностью образующихся швов.

Самодельный сварочный аппарат для точечной сварки можно сделать в домашних условиях своими силами. Настольный вариант применяется наиболее часто. Основные компоненты: сварочный трансформатор, полупроводниковый тиристор и реле времени. Электроды изготавливаются, в основном, из меди с примесью хрома и цинка. Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

Настольный вариант применяется наиболее часто. Основные компоненты: сварочный трансформатор, полупроводниковый тиристор и реле времени. Электроды изготавливаются, в основном, из меди с примесью хрома и цинка. Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

ГАЗОВАЯ СВАРКА

Еще один вид сварочных работ. Технология газовой сварки заключается в газопламенной обработке металла специальной горелкой. Горючим газом для газовой сварки выступает ацетилен. Реже используются водород, метан, пропан, пары керосина. Сжигание происходит в парах кислорода для эффективного достижения высокой температуры.

Особое значение при газовой сварке придается соблюдению правил противопожарной безопасности. Все виды горючих газов являются взрывоопасными. Детонация может быть вызвана превышением допустимого давления и быстрым нагреванием до температуры 500ºC.

Основным инструментом в работе газосварщика является горелка. Она служит для образования горючей смеси ацетилена и кислорода. Газовые горелки бывают инжекторного и безинжекторного типа. Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Газовая сварка используется при обработке легированной и углеродистой стали, чугуна и цветных металлов. Дефекты отливок, сколы, трещины труб исправляются при помощи ручной газовой сварки.

Процессы сварочных работ, применяемое оборудование, техника безопасности, контроль и качество строго регламентированы ГОСТами. Вот некоторые из них:

ГОСТ Р ИСО 17659-2009 определяет многоязычные термины для сварочных соединений

ГОСТ 5264-80 и ГОСТ 11534-75 разработаны для ручной дуговой сварки

ГОСТ 14771-76 и ГОСТ 23518-79 устанавливают основные требования для дуговой сварки в защитном газе

ГОСТ 10157-79 регламентирует технические условия для Аргона

ГОСТ 5583-78 предусматривает технические условия для Кислорода.

Похожие статьи

goodsvarka.ru

5.917-71

Данный документ вышел в свет 13 мая 1971 года согласно постановлению Госкомитета стандартов СССР. Приведенные норы распространяются только на горелки типа РГА-150 и РГА-400. Они используются в аргонодуговой сварке вольфрамовым электродом алюминия, его сплавов и нержавеющей стали. Продукция, соответствующая ГОСТ, получала знак качества.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Сегодня производители сварочных инверторов, работающих в режиме TIG, не придерживаются указанных норм, однако, благодаря современным технологиям, качество устройств остается на высоком уроне.

14806-80 и 14771-76

Стандартизация непосредственной технологии сварки алюминия и алюминиевых изделий отражена соответствующим нормативным документом. Сюда включены соединения деталей с толщиной кромок от 0,8 до 60 мм. К сварке трубопроводов предъявляются несколько иные требования, поэтому данный стандарт на них не распространяется.

ГОСТ 14771-76, как было указано ранее, имеет ту же структуру. Отличием является лишь то, что первый документ определен именно для алюминийсодержащих материалов, а второй – для сталей и сплавов на никелевой и железоникелевой основе.

Виды сварных соединений и швов

Сварка черных металлов и нержавейки, определяемая гост 14771 76, предусматривает следующие основные виды сварных соединений:

- стыковые;

- тавровые;

- внахлест;

- угловые.

Стыковое

Две листовых или трубных заготовки находятся в одной плоскости, шов заполняет небольшой зазор между ними. Это наиболее часто встречающийся тип. Он обеспечивает минимальный расход сварочных материалов и трудоемкости. Шов может быть односторонним, провариваемым только сверху, и двухсторонним, который варится последовательно (или одновременно) с двух сторон.

При сварке заготовок средней и большой толщины (более 4 мм), для обеспечения глубокого провара, кромки заготовок подвергают разделке, снимая с них фаски. Тип разделки зависит от односторонности шва и толщины листа

Тип разделки зависит от односторонности шва и толщины листа

При толщине листа от 12 мм рекомендуется применять двусторонний шов и х-образную разделку. Это позволяет улучшить провар и сэкономить сварочные материалы.

Тавровое

Соединяет два листа (или полосы) одинаковой или разной толщины. В зависимости от нее применяется односторонний или двусторонний шов с разделкой либо без таковой.

Для лучшего проплавления металлических заготовок при выполнении такого шва заготовки размещают под углом 45о к вертикали

Рекомендованное положение для сварки тавровых и угловых соединений.

Тавровое соединение следует проваривать с двух сторон. При толщине заготовок более 4 мм применяют разделку. В промышленных условиях сварка ведется механизированным способом на специальных стендах.

Угловое

Соединение применяется при сборке различных корпусов и сосудов. При возможности внутренний шов также рекомендуется варить под углом 45о, как и тавровый.

Внахлест

Используют для повышения прочности стыка, в этом случае проваривается с двух сторон. Применяется также при ремонте трубопроводов и сосудов из стали, при этом используется односторонний шов.

Классификация по другим признакам

Сварочные швы ГОСТ 14771-76 подразделяют также и по другим параметрам.

По степени выпуклости профиля они делятся на такие категории, как:

- выпуклые;

- обычные;

- вогнутые.

По пространственному положению различают:

- нижнее: наиболее удобное для формирования качественного шва;

- горизонтальное, появляется риск вытекания расплава;

- вертикальное: средний риск вытекания;

- потолочное: наиболее сложное, применяются специальные режимы, приемы и материалы.

Сварочные положения.

При нижнем положении также достигается наибольшая скорость сварки и общая производительность. Не требуется высокая квалификация работника.

7871-75 и 2246-70

Введенный ГОСТ касается проволоки из алюминия или сплавов. Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки. Среди всех прочих требований определены нормы химического состава расходного материала.

Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки. Среди всех прочих требований определены нормы химического состава расходного материала.

Существует несколько видов проволоки, отличающихся друг от друга по количественному содержанию элементов (магний, марганец, алюминий, железо, кремний, титан, бериллий, цирконий). Наиболее популярные марки:

- СвА99;

- СвА97;

- СвА85Т;

- СвА5;

- СвАМц;

- СвАМг3;

- СвАК5.

Допускается наличие примесей. Изготовленная проволока проходит испытания, в том числе и на прочность. В таблице приведены значения предельных нагрузок, при которых происходит разрыв. Приемка материалов осуществляется партиями. В одной партии должна присутствовать проволока с одними и теми же параметрами. В приложении к документу прописаны условия хранения и транспортировки проволоки. Так как она поставляется в катушках, то размеры катушек также подлежат нормировке.

Стальная проволока должна отвечать требованиям ГОСТ 2246-70. Популярные виды:

Популярные виды:

- Св-08;

- Св-08А;

- Св-10ГА;

- Св-08ГСМТ.

Это далеко не полный перечень марок проволоки. Их разделяют не только по характеристикам, но и по применимости. Существуют материалы для изготовления электродов, проволоки для сварки омедненных поверхностей, проволоки для наплавки.

18130-79 и 13821-77

В настоящее время остаются актуальными ГОСТы, принятые еще в 1977 году. Они прописывают функциональные особенности сварочного оборудования, в частности, полуавтоматов для аргонодуговой сварки. В перечень требований включены такие, как функциональные возможности, устойчивость к внешним факторам, значения сварного тока, наличие измерительных и контрольных приборов.

Такое разнообразие требований не позволяет сформулировать все нормы в одном документе, поэтому данный ГОСТ ссылается на ряд второстепенных нормативных документов. Таким образом, стандартизация процесса аргонодуговой сварки имеет комплексный подход. Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.

Сварка для начинающих: 20 советов и рекомендаций для начала работы

Последнее обновление

20 советов и рекомендаций для начинающих сварщиков

1. Не экономьте на самозатемняющемся шлеме

Прототип сварщика — это человек, сгорбившийся и сосредоточенный на своей работе в капюшоне. Это линза, через которую сварщик смотрит на мир, и инвестиции в приличную сварочную маску имеют решающее значение. Маска с автоматическим затемнением творит чудеса для сварки. Если вы не видите, что делаете, ваша работа пострадает!

Изображение предоставлено: Tawansak, Shutterstock

2. Смените объектив, а затем снова

Видимость очень важна; Ваши глаза являются одним из самых ценных активов сварщика. Если вы не видите лужу или направление движения, нет смысла пытаться сварить. И если вам нужна небольшая дополнительная помощь, не бойтесь использовать увеличительную линзу (читерскую линзу), если это необходимо. Чаще протирайте капот, и вы продлите его жизнь.

Если вы не видите лужу или направление движения, нет смысла пытаться сварить. И если вам нужна небольшая дополнительная помощь, не бойтесь использовать увеличительную линзу (читерскую линзу), если это необходимо. Чаще протирайте капот, и вы продлите его жизнь.

3. Берегите глаза

Повреждения глаз не всегда заживают. Это еще одна причина убедиться, что ваш объектив находится в рабочем состоянии. Даже минимальное количество света, проходящего через щель между блендой и объективом, может со временем повредить вашему зрению. Вы увидите людей в модных магазинах с дурной привычкой ходить без капюшона, небрежно отводя взгляд каждый раз, когда нажимают на курок. Сварка без колпака опасна и не рекомендуется; вы должны пристегиваться только с капюшоном. Шлем защищает не только ваши глаза, но и кожу от вредных ультрафиолетовых лучей.

Изображение предоставлено: ISO_S_Fotografie, Pixabay

4. Приобретите хороший молоток для шлака

Молоток для шлака является одним из стандартных ручных инструментов, который в некоторых рабочих условиях вытеснил более эффективный игольчатый пистолет. Однако в вашем арсенале должен быть шлаковый молоток. Он должен быть достаточно прочным, чтобы выдерживать удары, но достаточно удобным, чтобы раскачиваться.

Однако в вашем арсенале должен быть шлаковый молоток. Он должен быть достаточно прочным, чтобы выдерживать удары, но достаточно удобным, чтобы раскачиваться.

Также важно качество наконечника. Достаточно ли он мал, чтобы отколоть шлак из труднодоступных мест? Достаточно ли он толстый, чтобы прослужить долго? Этот, казалось бы, дрянной металл, который вы купили в хозяйственном магазине почти за бесценок, легко окупит себя во много раз.

5. Удобные сварочные перчатки

Уровень комфорта, который вы ощущаете на рабочем месте, будет способствовать получению результатов и получению удовольствия от сварки. Частью сварки является ощущение, и если вы не можете отчетливо чувствовать движение сварочного пистолета или жала, вам будет трудно совершать колебательные движения или даже постоянно двигаться прямо, если вы не чувствуете свои пальцы через перчатки. .

Да, сварка нагревается, но ваши перчатки не должны ощущаться как прихватки. Они также не должны быть настолько тонкими, чтобы ваша рука начала неприятно нагреваться в середине сварки. Нахождение тонкого баланса поможет вам в долгосрочной перспективе.

Нахождение тонкого баланса поможет вам в долгосрочной перспективе.

Изображение предоставлено: senlektomyum, Shutterstock

6. Удобное сиденье

Много раз вам хотелось бы работать сидя. Если вы свариваете что-то плоское или горизонтальное, это может быть наиболее удобным, так как вы можете легко положить руки на стол и, как правило, более устойчивы.

При сварке вам должно быть удобно. Мы не говорим о том, чтобы получить сиденье качества La-Z-Boy для вашей мастерской, но вы не хотите, чтобы ваша спина кричала на вас, когда вы встаете.

7. Очистите свой материал

Различные типы сварки имеют большую или меньшую устойчивость к загрязнению материала. Структурная сварка (FCAW или Stick), например, может справиться с прокатной окалиной, небольшим количеством грязи и даже некоторой ржавчиной. При сварке MIG или TIG ваш материал должен быть достаточно чистым.

Независимо от типа сварки полезно выработать привычку чистить материал. Вы не всегда сможете сделать это идеально, но берите щетку или шлифовальную машину везде, где это необходимо, чтобы зачистить зону сварки. Вы не можете иметь везде жир и грязь и ожидать хорошего сварного шва.

Вы не всегда сможете сделать это идеально, но берите щетку или шлифовальную машину везде, где это необходимо, чтобы зачистить зону сварки. Вы не можете иметь везде жир и грязь и ожидать хорошего сварного шва.

8. Научитесь пользоваться шлифовальной машиной

В этой области есть поговорка: «Шлифовальная машина и краска делают меня сварщиком, которым я не являюсь!» Хотя это иногда используется в качестве предлога для отказа от некачественной работы, в значительной степени это правда. Ваш шлифовальный станок является незаменимым инструментом. Вы совершите множество ошибок, которые потребуют удаления некачественного сварного шва. Во многих случаях для его удаления можно использовать болгарку. Однако, нельзя просто щелкнуть выключателем и отправиться в город на своем материале.

Если вы шлифуете основной металл, вы ослабляете материал. Шлифовку следует наносить в первую очередь на сварной шов. Хорошая стратегия состоит в том, чтобы держать диск как можно более параллельным основному материалу, одновременно шлифуя материал, который вы пытаетесь удалить.

Изображение предоставлено: Odwarific, Pixabay

9. Не ленитесь с примеркой

Мало что может разочаровать больше, чем плохая подгонка компонента. Работа слесаря заключается в том, чтобы прочитать чертежи и точно разложить детали. Иногда не всегда получается точно . Тем не менее, примеркой не следует пренебрегать. Даже пристальное внимание к тому, как вы подгоняете Т-образный шарнир, поможет вам укрепить свои основы. Со временем простые приспособления станут для вас второй натурой.

10. Использование зажимов

Зажимы всех типов быстро станут вашими лучшими друзьями. Они не только помогают с подгонкой, сжимая материал, который с трудом подгоняется заподлицо, но и делают красивые подлокотники.

Просто зажмите один из них сбоку от заготовки, если есть место, и вы сможете аккуратно опереться на него рукой для дополнительного равновесия. Это работает невероятно хорошо, если вы запускаете тренировочные пластины для подготовки к сертификации. Вы также можете закрепить его на верстаке, чтобы проложить и повесить провода.

Вы также можете закрепить его на верстаке, чтобы проложить и повесить провода.

11. Горячая прихватка

Будут времена, когда, как бы сильно вы ни зажимали материал, вы не сможете собрать его заподлицо. При работе с более мелкими компонентами в дело вступает горячая скрепка.

Во-первых, вы монтируете детали как можно ровнее. Затем вы применяете большой прихваточный шов в области зазора, чтобы соединить два куска металла вместе. Сразу же после окончания закрепки возьмите молоток и стукните детали вместе в точке закрепки. Это заставит оба куска металла присосаться друг к другу, пока прихваточный шов остывает.

Изображение предоставлено: Kriangkrai Noylanmuang, Shutterstock

12. Очистите свое рабочее место

Это кажется таким простым, но некоторые люди до сих пор не понимают этого после многих лет работы в полевых условиях. Наличие чистого рабочего места имеет неоценимое значение для комфорта и производительности, не говоря уже о качестве сварки.

Если у вас есть мусор по всему столу, он может легко попасть в один из ваших сварных швов, тем самым ухудшив качество. Если вы сделаете уборку два раза в день частью своей рутины, у вас будет удобное место для работы в течение всего дня.

13. Тренировочные сварные швы

Если вы новичок, начинаете работать в гараже, в школе сварщиков или даже изучаете сварку на рабочем месте, не стоит недооценивать важность тренировки сварочных швов. Повторяющиеся пасы снова и снова могут стать утомительными. Даже если вы прошиваете пластину сваркой, то есть не свариваете стык, вы все равно работаете над тем, чтобы занять удобное положение, держать руку твердо и наблюдать за передним краем лужи.

Не слишком напрягайся. Важно практиковаться несмотря ни на что. Это также означает выполнение сухих проходов: перемещение электрода или горелки, как при сварке, но без зажигания дуги.

14. Попрактикуйтесь в определении размеров сварных швов

Как только вы освоитесь с наплавкой прилично выглядящих швов, вы должны научиться определять размеры сварных швов. Многие люди, которые учатся или учатся сварке в профессиональных учебных заведениях, не учатся правильно определять размер своих сварных швов.

Многие люди, которые учатся или учатся сварке в профессиональных учебных заведениях, не учатся правильно определять размер своих сварных швов.

Некоторые преуменьшают важность этого, но правда в том, что во многих случаях чрезмерное армирование (наложение сварного шва поверх сварного шва) может вызвать ненужную нагрузку на основной металл. Приобретите несколько калибров для угловых сварных швов и регулярно измеряйте их размер, это поможет вам лучше ориентироваться в размерах сварных швов.

Изображение предоставлено: Funtay, Shutterstock

15. Испытайте себя сваркой в неустановленном положении

Когда вы начинаете накатывать швы и изучать соединения, вы можете просто сваривать в плоском или горизонтальном положении. Горизонтальной сварке легче научиться, но если вы планируете работать в полевых условиях, очень важно научиться сваривать вертикально и над головой.

Вертикальные и потолочные сварные швы мы называем внештатными . Вы обнаружите, что ваши настройки для плоского и горизонтального положения должны быть изменены для учета различных положений. Тем не менее, одна из лучших вещей в том, чтобы привыкнуть к сварке в нерабочем положении, заключается в том, что вся ваша сварка становится лучше, включая сварку плоских поверхностей.

Тем не менее, одна из лучших вещей в том, чтобы привыкнуть к сварке в нерабочем положении, заключается в том, что вся ваша сварка становится лучше, включая сварку плоских поверхностей.

16. Изучите свои дефекты

Дефекты обычно не возникают случайно, будь то пористость, подрез или шлаковые включения. Даже если машина настроена неправильно для используемого вами типа сварного шва, проблемы, которые возникают у вас со сварным швом, обычно являются результатом ошибки пользователя.

Это действительно отличная новость! Это означает, что вы можете внимательно отметить, что вы делаете неправильно, и исправить это. Под «исправить» мы подразумеваем выяснить, как улучшить сварной шов, чтобы вы могли избежать лоскутного ремонта каждый раз, когда что-то пойдет не так.

Если у вас есть подрез на верхней части сварного шва, это может быть связано с высоким напряжением при сварке MIG/FCAW. Немного уменьшите напряжение и посмотрите, решит ли это проблему. Это также может быть связано с неправильным углом пистолета или электрода, или вам необходимо отрегулировать скорость перемещения. Придется поэкспериментировать, чтобы правильно подобрать его.

Придется поэкспериментировать, чтобы правильно подобрать его.

17. Следите за длиной дуги

Одним из аспектов, который часто упускают из виду, является длина дуги. Начинающим сварщикам часто советуют следить за передней кромкой сварочной ванны, чтобы убедиться, что она постоянно смачивается, но затем пренебрегают поддержанием постоянной длины дуги.

Например, при сварке электродом электрод постепенно сгорает, что требует от вас изменения угла наклона руки для поддержания той же длины дуги, чтобы сварочная сварочная ванна могла двигаться.

Это очень важно, потому что размер ванны не всегда указывает на форму или размер сварного шва. Если вы сохраните это последовательно на протяжении всего пути, вы сможете оценить, что вам нужно позже.

Изображение предоставлено: Funtay, Shutterstock

18. Толкать или тянуть?

«Если есть шлак, тащите». При сварке флюсовой проволокой или электродной сварке вам необходимо перетаскивать проволоку или электрод. Другими словами, вы должны видеть передний край лужи. Вы должны перетаскивать валик, чтобы шлак не попал под сам сварной шов.

Другими словами, вы должны видеть передний край лужи. Вы должны перетаскивать валик, чтобы шлак не попал под сам сварной шов.

Очевидно, что при сварке MIG это менее проблематично, но если вы проталкиваете со шлаком, вы свариваете поверх шлака. Это не гарантия того, что у вас будут шлаковые включения, потому что большая их часть сгорает в атмосфере, но это не рекомендуется.

Однако бывают случаи, когда гораздо проще и почти необходимо протолкнуть сварной шов. Это для дополнительного усиления? Наверное, можно давить под небольшим углом. Но если это корневой проход в стыке со скосом, улавливание шлака — это не то, что вы можете себе позволить.

19. Ремонт вещей в доме

Дека вашего прицепа или газонокосилки заржавела? Вы можете исправить их, и это не обязательно должна быть работа профессионального уровня. Ремонт вещей по дому — это не только хорошая практика сварки, но и реальная жизненная ситуация.

Починка того, что принадлежит вам или кому-то другому, не только сэкономит ваши деньги на его замену, но и даст вам импульс, необходимый для продолжения сварки и улучшения ваших навыков. Посмотрим правде в глаза, бег на тренировочных пластинах не совсем захватывающий. Это однообразно, но задача также является симуляцией настоящей сварки.

Посмотрим правде в глаза, бег на тренировочных пластинах не совсем захватывающий. Это однообразно, но задача также является симуляцией настоящей сварки.

Изображение предоставлено: DROPERDER, Shutterstock

20. Найдите различные источники металлолома

Вся ваша практика была бы невозможна без материала для практики. Некоторые сталелитейные дворы продают металл, который вы можете разрезать самостоятельно, по сниженной цене. Это, безусловно, намного дешевле, чем покупать его новым; в конце концов, это в первую очередь для практики.

Другой вариант — поговорить с начальниками строительных площадок в вашем районе. Они могут быть готовы продать вам часть лома на сайте, но не помешает спросить, можете ли вы забрать часть из их рук.

Заключение

Если и есть один вывод из всех этих советов и приемов, то это огромная ценность практики. Однако практика также требует терпения. Будут дни, когда вы кладете бусы идеально, а в другие дни вы просто чувствуете, что находитесь в фанке.

Не беспокойтесь! Если у вас есть успешные дни, когда вы чувствуете себя успешным, попробуйте записать , почему вы добились успеха. Возможно, дело было в настройках вашей машины или в том, как вы подготовили материал. Если вы ведете журнал умственной или физической активности, вам будет легче развивать свои успехи.

Советы и проекты для начинающих:

- 12 простых сварочных проектов для начинающих, которые можно попробовать сегодня (с иллюстрациями)

- Сварка ВИГ для начинающих: 14 советов и рекомендаций для начала работы

- Сварка с флюсовым сердечником для начинающих: 7 советов и рекомендаций для начала работы

Источники

- https://airgasthinks.com/troubleshooting-weld-defects-to-save-time-money/

- https://www.twi-global.com/technical-knowledge/faqs/what-is-arc-welding

- https://www.millerwelds.com/resources/article-library/what-are-the-4-basic-welding-positions-and-when-should-you-use-them

Авторы избранных изображений: il21, Shutterstock

- 20 советов и рекомендаций для начинающих сварщиков

- 1.

Не экономьте на автозатемняющемся шлеме

Не экономьте на автозатемняющемся шлеме - 2. Смените линзу, а затем снова

- 3. Позаботьтесь о глазах

- 4. Приобретите хороший отбойный молоток

- 5. Приобретите удобные сварочные перчатки

- 6. Приобретите удобное сиденье

- 7. Очистите материал

- 8. Научитесь пользоваться шлифовальной машиной

- 9. Не ленитесь с подгонкой

- 0 10. Используйте зажимы 9019.0 11. Горячая прихватка

- 1.

- 12. Очистите рабочее место

- 13. Попрактикуйтесь в сварке швов

- 14. Попрактикуйтесь в определении размеров сварных швов

- 15. Испытайте себя при сварке в нерабочем положении

- 16. Изучите свои дефекты 90 , Следите за длиной дуги

- 18. Толкать или тянуть?

- 19. Ремонт вещей в доме

- 20. Поиск различных источников металлолома

Что такое баллон с аргоном

Когда мы говорим о сварке, аргон является одним из основных предметов, которые приходят на ум в картину.

Что же такое аргон?

Название «аргон» первоначально произошло от греческого слова ἀργόν, формы среднего единственного числа от ἀργός, что буквально означает «ленивый» или «неактивный».

бак с регулятором давленияЭто химический элемент, относящийся к категории благородных газов. Это бесцветный газ без запаха, который также является третьим по распространенности газом в атмосфере Земли с содержанием 0,934% (9340 частей на миллион) по отношению к воздуху, которым мы дышим, а также является самым распространенным благородным газом в земной коре, включая 0,00015% коры.

Уровень его естественного изобилия постепенно увеличивался с тех пор, как Земля образовалась из-за превращения радиоактивного калия-40 в аргон при его распаде. Но в промышленных масштабах аргон извлекают путем перегонки жидкого воздуха.

Аргон часто используется, когда требуется инертная атмосфера.

Мы собрали полезные данные в этой удобной статье для вашего ознакомления. Вы просто быстро ушли от знания аргона и его деталей.

Продолжайте читать!

Почему используется аргон?

Почему сварщики используют аргон?

В области сварки и литья, особенно при изготовлении специальных сплавов.

Газ аргон, безусловно, является одним из наиболее часто используемых вариантов газа как профессиональными сварщиками, так и любителями во всем мире.

Как следует из названия, это неактивный газ, поэтому этот элемент почти не вступает в химические реакции, что делает его любимым газом сварщиков.

Аргон также имеет проблемы с безопасностью, о которых следует помнить, но по большей части доказано, что это очень безопасный газ.

Благодаря своим полностью нетоксичным и негорючим характеристикам вы можете быть уверены, что он не ядовит и не опасен. Это также гарантирует вам процедуру без ожогов. Это делает его пригодным для использования в таких огромных масштабах.

В основном используется в качестве инертного защитного газа при сварке и других высокотемпературных промышленных процессах, где обычно нереакционноспособные вещества становятся реактивными.

Когда сварщик выполняет процесс сварки, он подвергает металл воздействию высоких температур. Часто эти температуры превышают 5000 градусов и могут быть очень горячими.

Газ аргон является одним из наиболее важных газов, который обычно требуется сварщикам этой профессиональной категории, поскольку он определенно может улучшить выполняемую ими работу.

Люди часто задают очень популярный вопрос о том, почему именно этот газ используется именно так.

Это определенный тип газа, который был невероятно полезен для своих конкретных целей, однако лишь немногие знакомы с причинами его действия и с тем, почему большинство людей в отрасли используют этот газ.

В этом разделе мы обсудим три основные причины, по которым сварщики используют аргон, и сложность этого конкретного газа. Вот следующие:

Действует как защитный агент для сварщиков:

Аргон часто используется в качестве защитного агента для защиты сварщиков от экстремально высоких температур.

Эти высокие температуры в любом случае очень важны для превращения металла в жидкость, чтобы его можно было формовать несколькими способами, для которых он предназначен. Большинство металлов также достигают этой точки плавления при этих повышенных температурах, поэтому их можно легко сваривать и придавать им желаемую форму.

Защитный газ, в данном случае аргон, важен потому, что он помогает сварщику защитить металл, с которым он работает. Это предотвращает любые разрушения металла и помогает сварщику работать без каких-либо беспокойств, поскольку защищает металлы от любых нежелательных реакций, которые могут происходить в атмосфере.

Защищает расплавленный металл от реакции с другими компонентами: