Принцип работы аргоновой сварки

Аргоновая сварка – эффективный метод соединения сплавов. Суть заключается в сваривании стыков материалов путем нагрева электродугой и защиты этих швов от окисления в аргоновом облаке. Аргон не вступает в химические связи с другими газами, поэтому защищает нагретую деталь от воздействия кислорода и дальнейшего окисления.

С помощью этого метода можно соединять сплавы и металлы любой плотности и толщины. На сварку алюминия https://www.claser.ru/latunallum.html цена зависит от многих факторов, как и на соединение других материалов.

Технология

Важные правила сварки аргоном:

- Во время сваривания деталей нужно держать вольфрамовый электрод таким образом, чтобы он не касался рабочей поверхности, но находился на максимально близком расстоянии. В этом случае глубина проварки будет глубже, а шов – уже.

- Во время создания шва движения нужно осуществлять только продольные.

- Электрод или присадочная проволока должны находиться в зоне покрытия аргонового облака.

- Чтобы металл не разбрызгивался, присадочную проволоку подают постепенно, плавными движениями и обязательно под углом.

- Сваривание можно начинать через полминуты после открытия баллона с газом и заканчивать за 20 секунд до закрытия баллона, чтобы кислород не просочился к месту соединения. Он может испортить прочность шва.

Расход аргона при сварке зависит от толщины материала. Например, на соединение стали уходит 6-8 л за минуту, а при сваривании титана – до 50 л за минуту. По расходу сырья рассчитывают стоимость https://www.claser.ru/argonnaya-svarka-alyuminiya.html сварки аргоном алюминия или другого металла.

Преимущества сварки аргоном

Нередко бывают ситуации, когда нужно соединить материалы из разных сплавов. В этом поможет аргоновая сварка, имеющая много преимуществ:

- Относительно невысокая температура сваривание предотвращает деформацию детали.

- Защита от окисления швов.

- Высокая мощность тепловой дуги – сваривание выполняется быстро.

- Способность соединять разные сплавы и металлы между собой независимо от их толщины и плотности.

Выбор сварочного аппарата

В зависимости от целей использования выделяют 4 вида сварочных аппарата:

- Ручной. Традиционный аппарат.

- Автоматический. Подача газа и проволоки управляется оператором.

- Механизированный. Подача проволоки автоматизирована. Сварщик управляет только горелкой.

- Роботизированный. Самый современный аппарат, используется на больших производствах. Им управляет компьютер с помощью заданного алгоритма работ.

Стоимость сварки зависит от используемого аппарата, сложности соединения шва и объема работы.

Аргоновая сварка (аргонодуговая) — принцип работы, технология

Если обычная не подходит, используется электродуговая сварка в аргоне или аргоновая. Какое её назначение, особенности применения, основы технологии, требуемое сварочное оборудование, достоинства и недостатки? Статья будет интересна всем интересующимся сваркой нержавеющих сталей и цветных металлов.

Что такое аргоновая сварка для чего она применяется

Электродуговая сварка в среде защитных газов применяется, когда необходимо изолировать процесс от взаимодействия с атмосферным воздухом. Наиболее популярным и эффективным является инертный газ аргон. Процесс с его использованием так и называется – аргонодуговая или, в обиходе, аргоновая сварка.

Она используется для сварки изделий из алюминия, титана, меди, нержавеющих сталей – металлов и сплавов, активно окисляющихся или имеющих в своём составе элементы, активно окисляющиеся кислородом воздуха.

Почему применяется именно аргон — его сравнение с гелием

Аргон, как уже было сказано, является инертным газом. Он не вступает в химическую реакцию ни с чем, что особенно важно при температурах выше тысячи градусов по Цельсию в зоне сварки.

Аналогичным свойством обладает ещё один инертный газ – гелий. Он стоит гораздо дороже аргона, потому применяется только в особенных случаях. Аргон имеет удельный вес на 38 % больше, чем воздух. За счёт этого он хорошо изолирует место сварки и защищает её от окисления.

Аргон имеет удельный вес на 38 % больше, чем воздух. За счёт этого он хорошо изолирует место сварки и защищает её от окисления.

Гелий в аналогичных условиях требует подачи в высокотемпературную зону газа под большим давлением и, соответственно, более высокого расхода защитного газа.

Из-за разного потенциала ионизации напряжение аргоновой дуги ниже, чем гелиевой. Её тепловыделение меньше, соответственно, меньше зона проплавления, меньше поперечное сечение шва. В отличие от гелиевой аргонная сварка образует длинный и узкий – пальцеобразный шов. На границе газ – жидкость у аргона величина поверхностного натяжения выше. В результате шовный валик получается более высоким с резкими переходами от основного металла ко шву.

Особенности сварного шва при аргонодуговой сварке

Чем больше угол между поверхностью основного металла и шва, тем больше возникает концентрация напряжений в зоне сварки. Если к соединению предъявляются достаточно высокие требования по равнопрочности, требуется после сварки произвести стачивание шовного валика

При правильном выборе материала электрода или присадки, режима сварки и способа защиты металл шва за счёт меньшего количества примесей обычно мягче основного металла. Для обеспечения прочности требуется, чтобы «мягкая» зона была как можно уже. Сварку сложнее выполнить технологически, но позволяет избежать необходимости усиливать конструктивные элементы в месте соединения.

Для обеспечения прочности требуется, чтобы «мягкая» зона была как можно уже. Сварку сложнее выполнить технологически, но позволяет избежать необходимости усиливать конструктивные элементы в месте соединения.

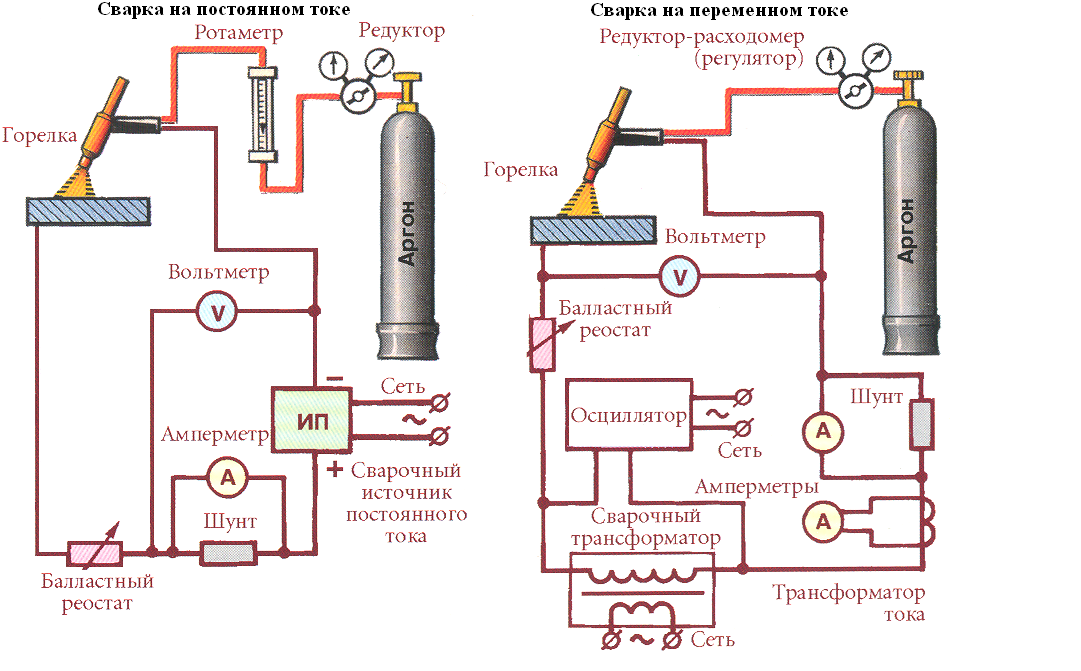

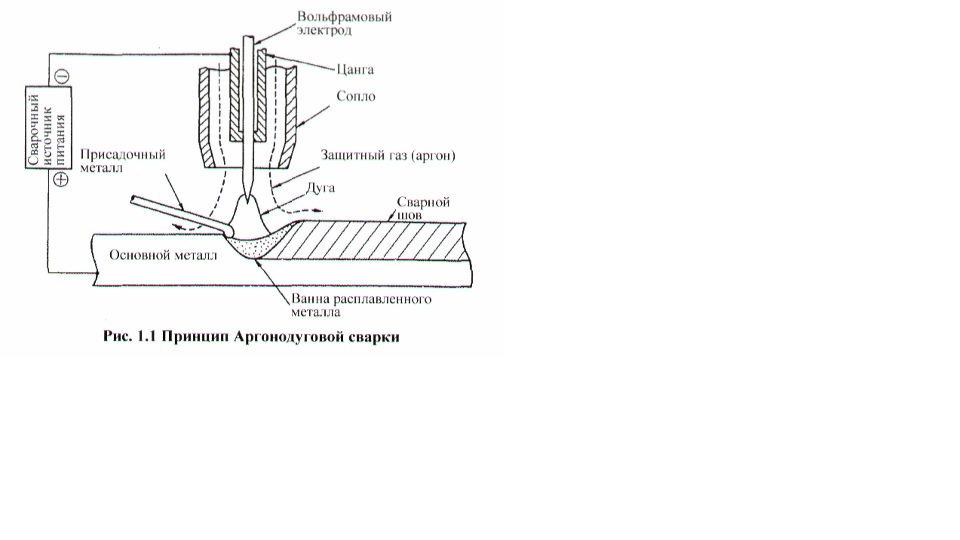

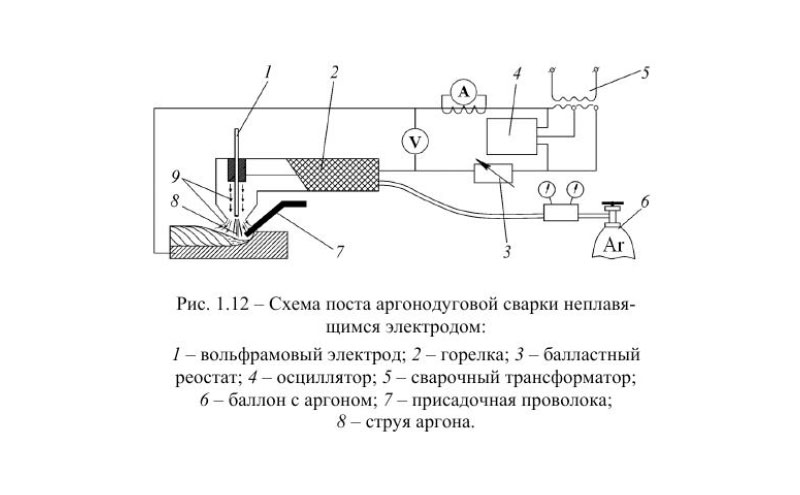

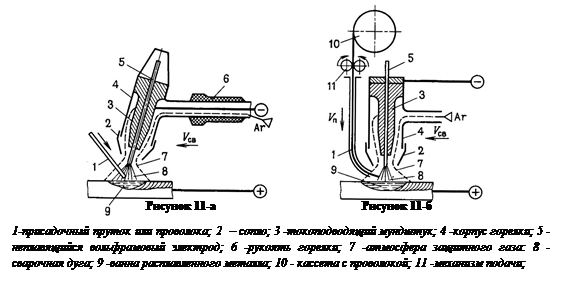

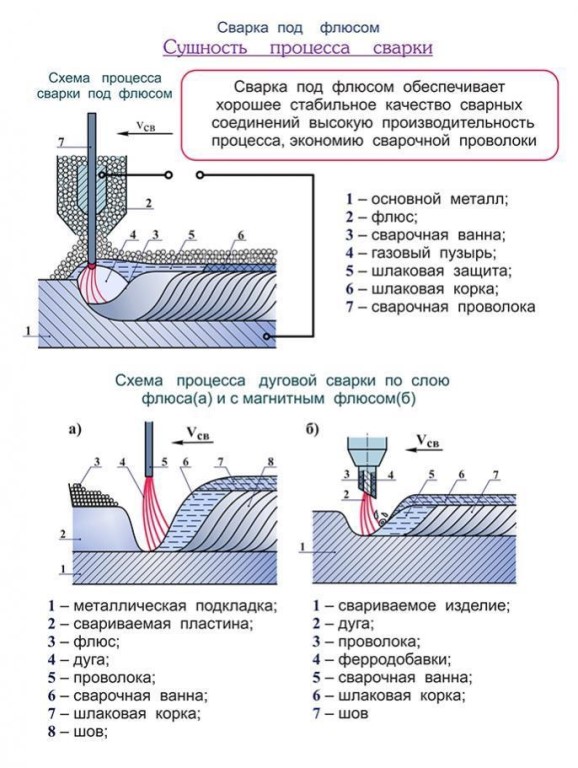

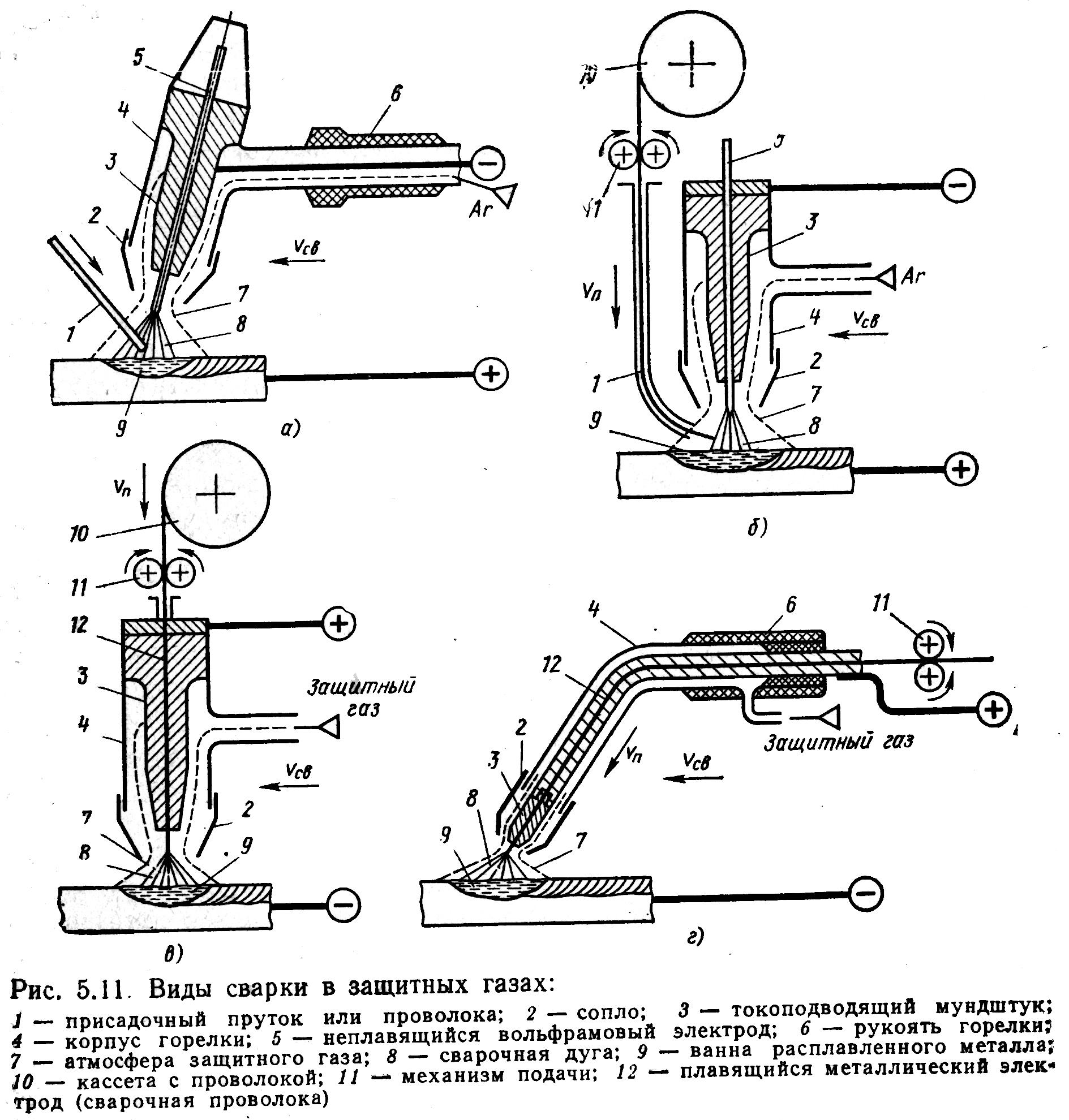

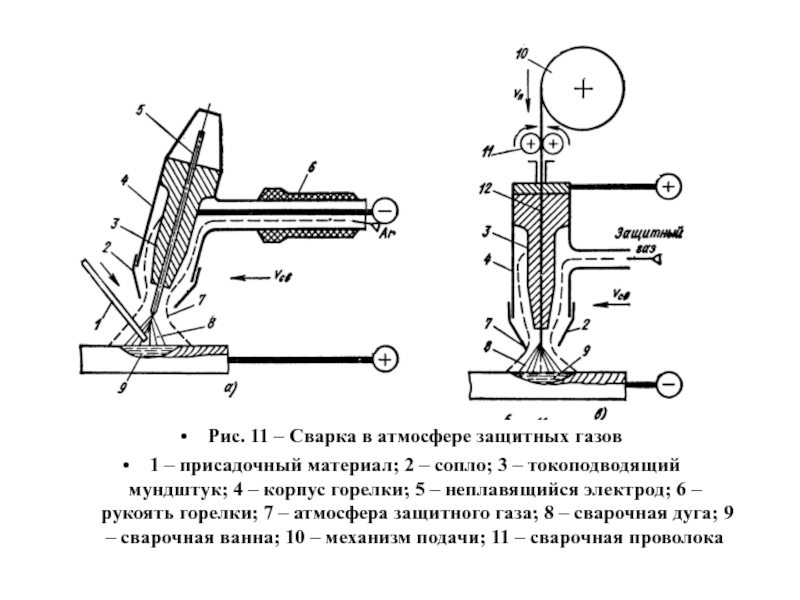

Для аргонодуговой сварки применяются две основных технологии: TIG-сварка и MIG-сварка.

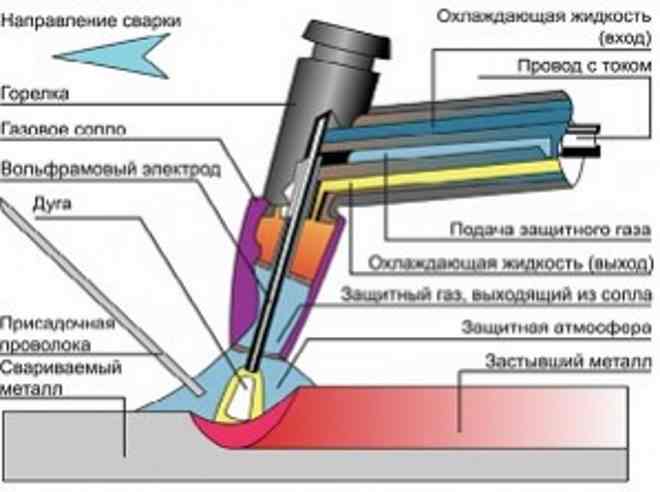

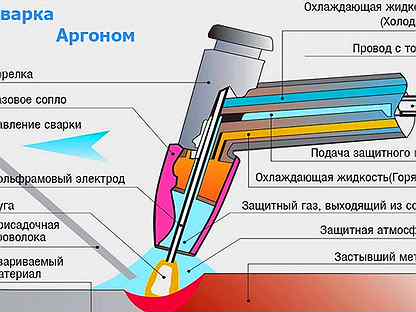

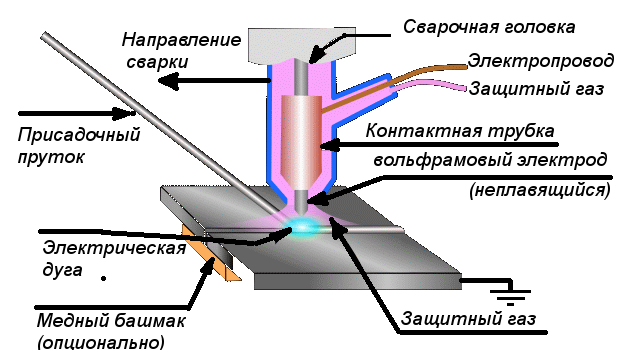

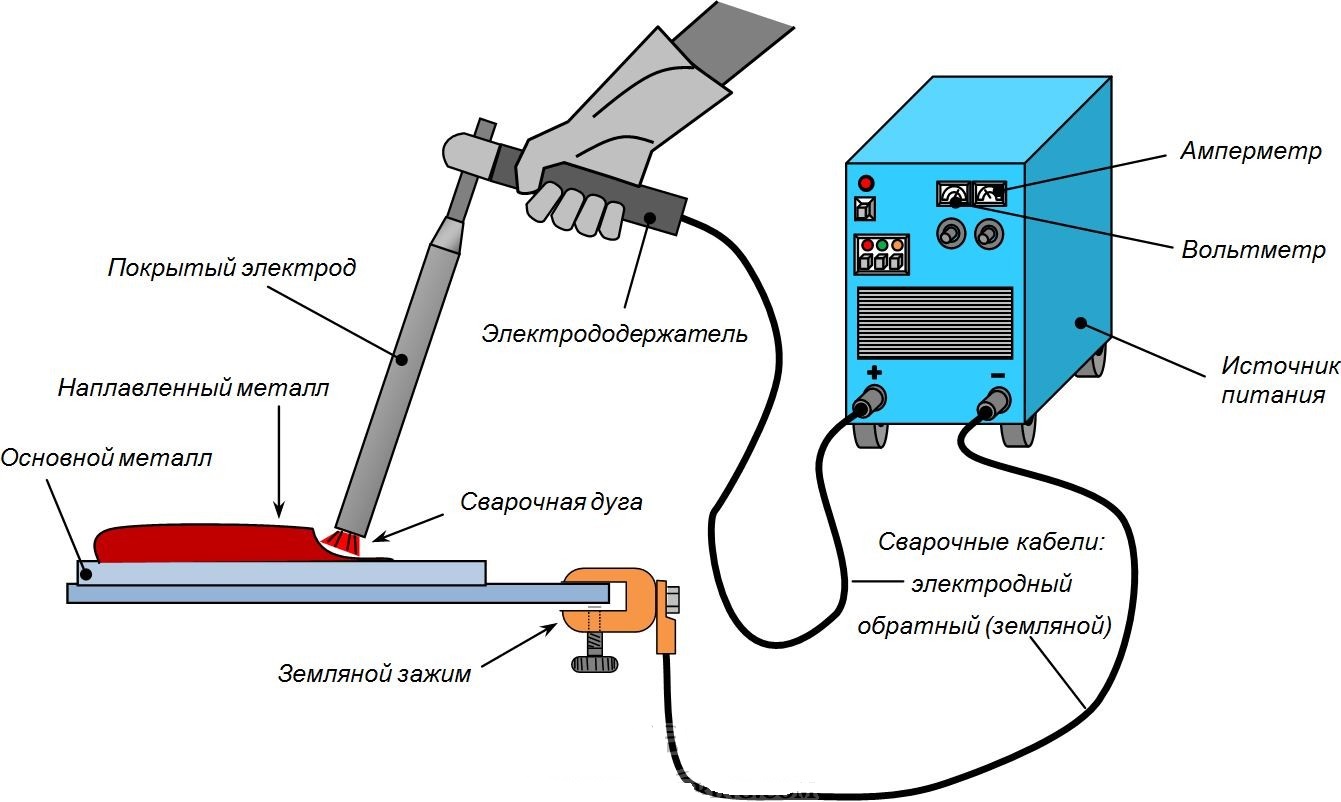

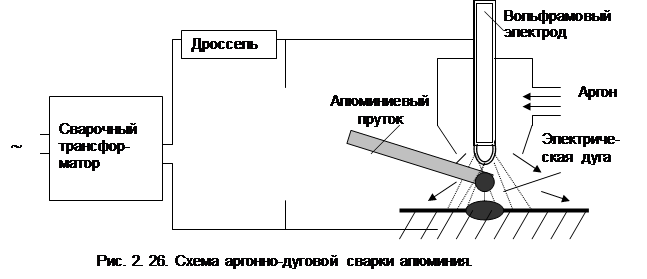

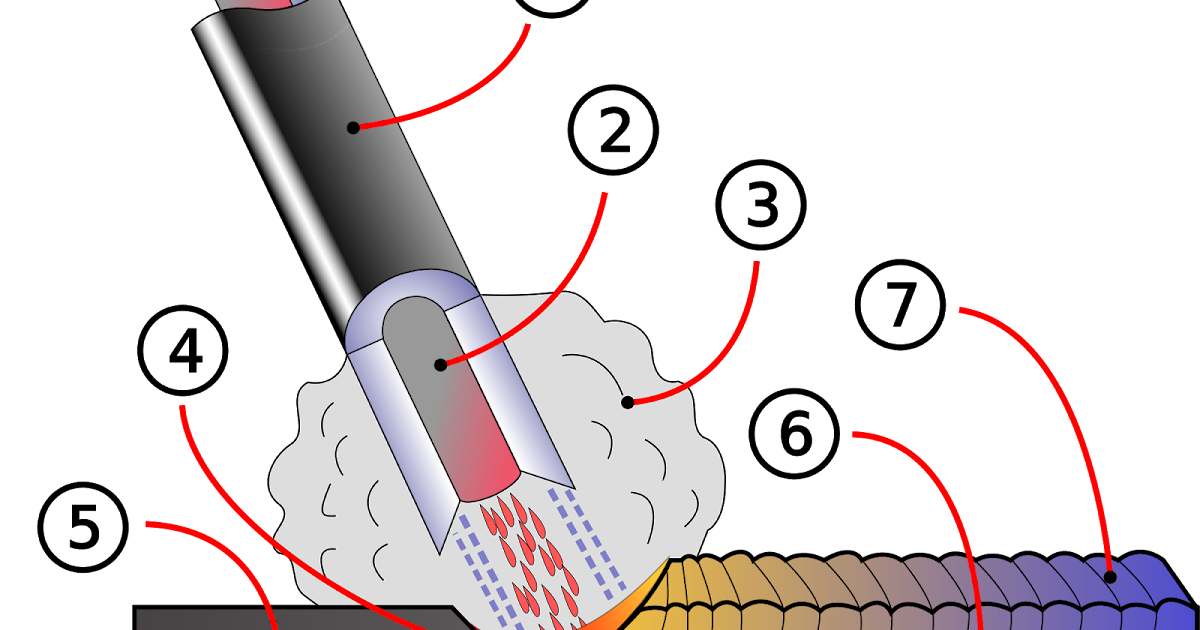

TIG – сварка неплавящимся электродом

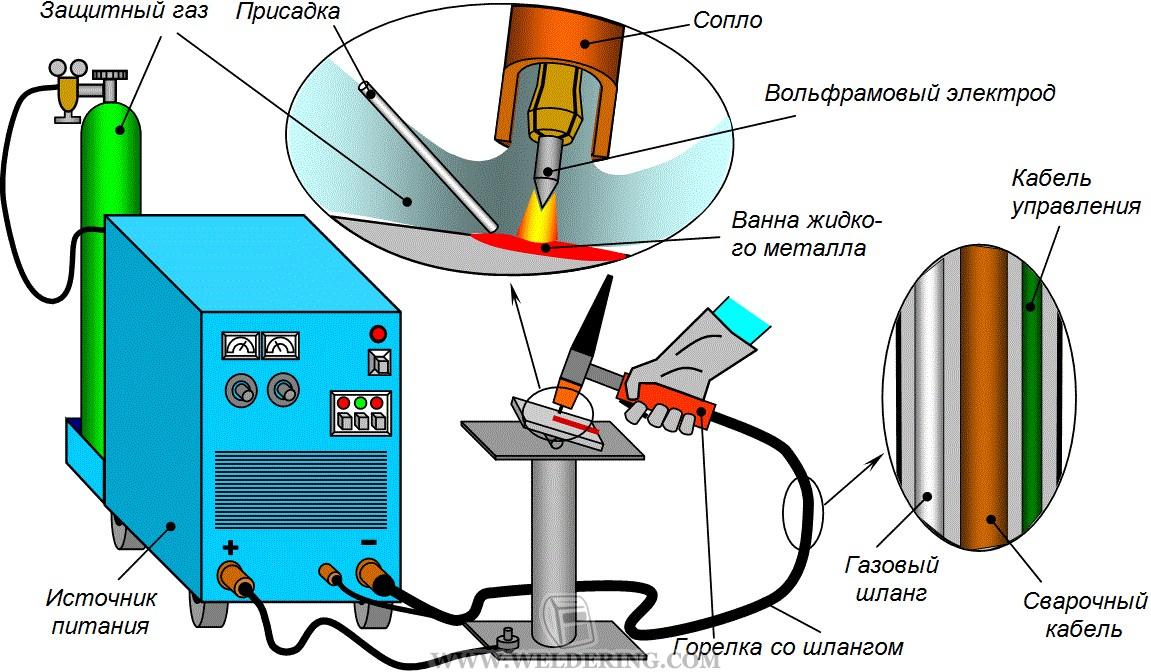

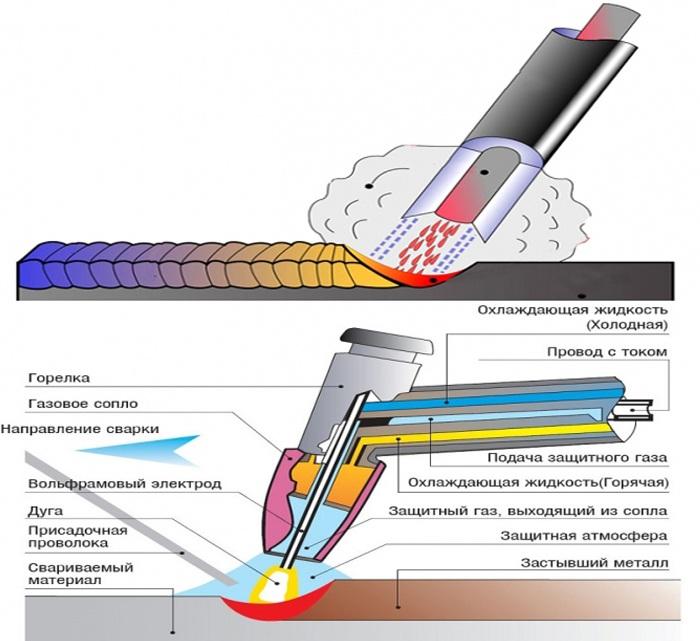

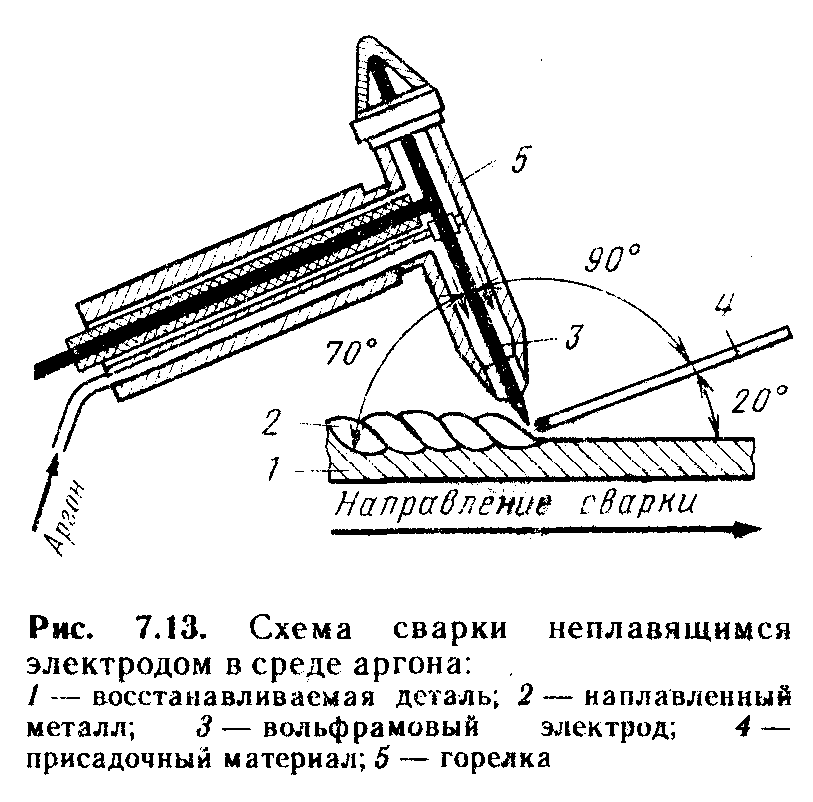

Дуга горит между тугоплавким вольфрамовым электродом и деталью. Пруток присадочного металла подаётся в зону сварки вручную.

Процесс сварки неплавящимся электродом имеет свои особенности. Сварочную дугу лучше зажигать на прямой полярности, когда катодом является электрод. Ему придают острую заточку под углом 45 — 55 градусов. Это нужно для получения более узкой сварочной дуги и сужения места проплавления. Чем более узкую зону надо получить, тем более острой должна быть заточка. Зажигать дугу на свариваемом металле не рекомендуется, чтобы не оплавлять и не загрязнять кончик электрода. Лучше эту операцию производить на вспомогательной угольной (графитовой) пластине.

Полярность процесса следует выбирать в зависимости от металла свариваемых деталей:

- Нержавеющие стали лучше сваривать на прямой полярности.

- Алюминий и его сплавы – на обратной или чаще на переменном токе. Это связано с тем, что когда катодом является деталь, из зоны сварки лучше удаляются тугоплавкие окисные плёнки, образующиеся на поверхности алюминия. Но когда катодом является деталь, появляется нестабильность пятна эмиссии т. к. зона горения сварочной дуги перемещается на холодный участок. Поэтому нужен не просто переменный сварочный ток, а импульсы повышенного напряжения в периоды расположения катода на детали.

Сварочную горелку с вольфрамовым электродом держат под углом около 80° ко шву назад к направлению движения. Присадочный пруток – впереди перпендикулярно электроду.

Между свариваемыми деталями должен быть зазор. Исключение – когда детали лежат на медной или стальной подложке. Аргон подаётся через сопло окружающее сварочный электрод.

В отличие от привычных движений зигзагом или полумесяцем, совершаемым электродом с покрытием, вольфрамовый ведут прямолинейно, не отклоняя от линии шва. Это нужно для того, чтобы участок расплавленного металла не вышел из зоны защищаемой аргоном. Скорость процесса сварки не должна быть высокой, чтобы аргон успевал проникать сквозь зазор между соединяемыми деталями к обратной стороне сварочного шва.

Важно поддерживать стабильное расстояние между электродом и деталью. Это необходимо для постоянного напряжения и тепловыделения сварочной дуги. От этого напрямую зависит размер участка проплавления, форма и качество сварочного шва.

Процесс необходимо начинать через 10 – 15 секунд после подачи аргона, чтобы расплавленный металл был гарантированно защищён от взаимодействия с кислородом воздуха.

По окончании процесса сварочный ток должен снижаться постепенно во избежание появления кратера в конце шва.

После погасания дуги аргон должен подаваться ещё 10 – 15 секунд до остывания металла ниже температуры активного окисления. При наличии возможности лучше заканчивать процесс сварки за пределами свариваемых деталей.

При наличии возможности лучше заканчивать процесс сварки за пределами свариваемых деталей.

Наложение вертикальных швов производится снизу вверх. Сопло располагается наклонно ко шву так, чтобы струя аргона была направлена вверх. Присадочный пруток располагается выше сопла. По возможности следует организовывать защитные экраны, чтобы удерживать аргон в месте сварки.

Существует автоматическая сварка неплавящимся электродом. В этом варианте проволока из присадочного металла подаётся в зону сварки автоматически, а дуга между вольфрамовым электродом и деталью зажигается путём подачи импульса высокого напряжения.

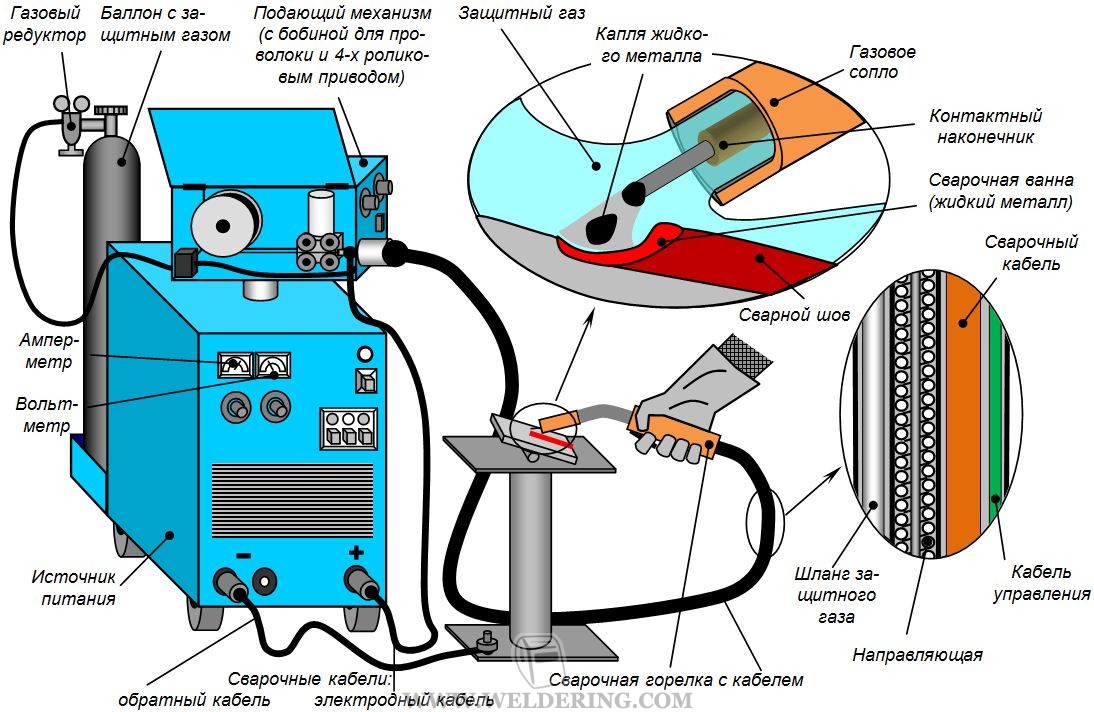

MIG – полуавтоматическая аргонодуговая сварка плавящимся электродом

Вместо вольфрамового электрода сквозь горелку осуществляется подача сварочной проволоки.

В автоматическом режиме перед зажиганием сварочной дуги, подаётся аргон аналогично процессу с неплавящимся электродом. Далее на проволоку подаётся напряжение, а сама проволока продвигается в зону начала шва. Происходит контакт, проволока разогревается, её конец обламывается и под напряжением, зажигается дуга. Длина дуги может регулироваться автоматически или путём саморегулирования. Сварка осуществляется на аналогичных режимах.

Происходит контакт, проволока разогревается, её конец обламывается и под напряжением, зажигается дуга. Длина дуги может регулироваться автоматически или путём саморегулирования. Сварка осуществляется на аналогичных режимах.

В конце шва постепенно прекращается подача напряжения, дуга гаснет, не оставляя кратера. После 10 – 15-секундной выдержки прекращается подача аргона.

В полуавтоматическом режиме рекомендуется зажечь дугу вне зоны сварки на вспомогательной детали, а потом перенести дугу к началу шва. Если это невозможно, сначала продуть горелку аргоном, а затем в защищённую зону проволоку под напряжением.

В обоих случая аргонодуговой процесс требует помещения, защищённого от сквозняков, чтобы не нарушалась газовая защита расплавленного металла.

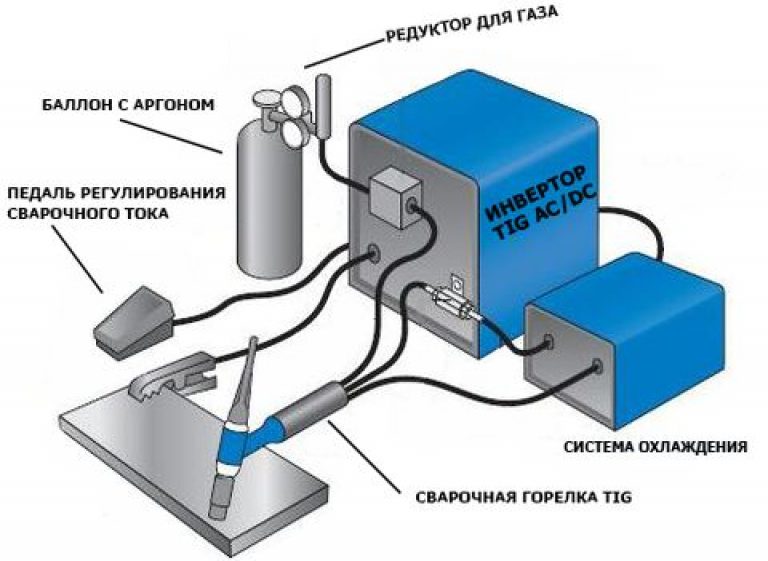

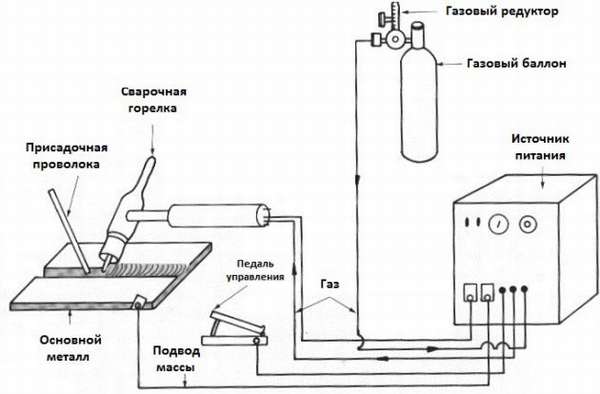

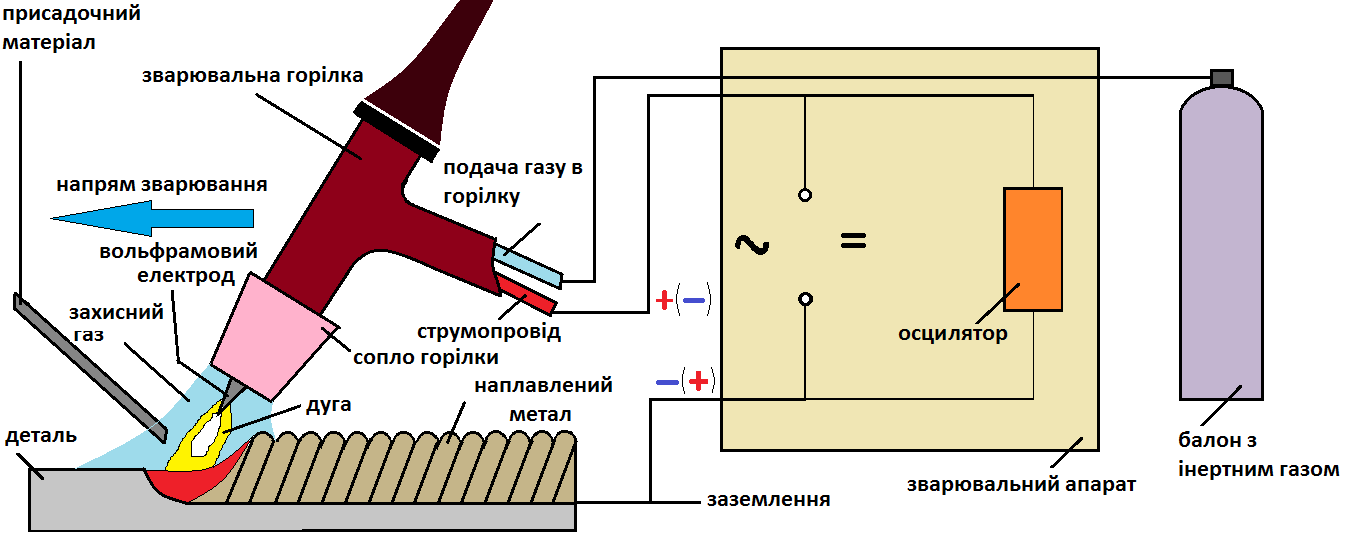

Для обеспечения процесса аргонодуговой сварки требуется определённый набор сварочного оборудования:

- Это источник тока, способный подавать постоянное, переменное и импульсное напряжение.

- Устройство для подачи сварочной проволоки.

- Горелка с соплом для подачи защитного газа.

- Баллон для аргона с газовым редуктором для понижения давления.

Перед началом процесса детали в зоне сварки надо зачистить от загрязнений и по возможности от окисных плёнок. По окончании — от брызг металла. Для этого в комплект оборудования входит металлическая щётка.

Преимущества и недостатки аргонодуговой сварки

К преимуществам следует отнести возможность сваривать металлы, теряющие свойства при контакте расплавленной зоны с кислородом воздуха. Нержавеющие хромоникелевые стали теряют в зоне шва входящие в состав защитные лигатуры. Алюминий загорается или покрывается твёрдой окисной плёнкой из-за чего шов невозможно сделать плотным и прочным. Похожие проблемы возникают при сварке титана, меди и прочих активных металлов и сплавов.

Аргонная дуга – обладает относительно невысоким тепловыделением, зона проплавления получается узкой, поэтому свариваемые детали не коробит.

При правильном подборе сварочного режима расплавленный металл не разбрызгивается, шов получается аккуратным.

Аргон дешевле других инертных газов, имеет удельный вес больший, чем воздух, вследствие чего надёжно защищает участок сварки при нижнем расположении шва.

Недостатки

- Из недостатков следует отметить сложность процесса. Повышенные требования к квалификации персонала.

- В перечне достоинств упоминалась малая ширина зоны проплавления. Это же является недостатком, технологически усложняющем процесс.

- Специализированные источники питания, способные работать в импульсном режиме и подавать повышенное напряжение для зажигания дуги без контакта между электродом и деталью.

- Затруднённость или невозможность накладывать потолочные сварочные швы, т. к. аргон тяжелее воздуха и опускается вниз, оголяя защищаемую зону. Для качественных потолочных швов лучше использовать более дорогой гелий.

- Относительно высокое поверхностное натяжение на границе металл-газ, приводящее к концентрации напряжений и необходимости в некоторых случаях обрабатывать шов после сварки.

В целом при аргонодуговой сварке получается качественное и прочное соединение.

Оцените статью:Рейтинг: 5/5 — 2 голосов

АРГОНОДУГОВАЯ СВАРКА (АРГОНОВАЯ, АРГОННАЯ, СВАРКО АРГОНОМ, АРГОННО

Аргоновая сварка

Телефон: +7 903 579 09 33

или +7 965 269 81 79

Наш обслуживающий центр снабжен всем необходимым современным оборудованием и опытными мастерами, что позволяет проводить работы на максимально высоком уровне, гарантируя эффективный результат.

Формирование окончательной цены на услугу зависит от нескольких определяющих факторов:

- типа транспортного средства;

- марки автомобиля;

- характера поломки;

- масштабов сварки;

- сложности и труднодоступности к месту поломки;

- способа сварки;

- материала, который поддается обработке.

Любой тип работ будет выполнен нашими специалистами быстро и оперативно – от 15 минут.

Если у вас возникли вопросы вы можете их задать по телефону:

+7 903 579 09 33 или +7 965 269 81 79, также вы можете посмотреть ответы на вопросы в рубрике ВОПРОС-ОТВЕТ, если вы там ответ не найдете, тогда задайте его там же в соответствующей форме. Наши специалисты вам обязательно ответят.

Аргонодуговая сварка (аргоновая, аргонная, сварка аргоном, аргонно-дуговая)

Аргонодуговая сварка является отличным решением при ремонте вышедших из строя деталей, механизмов автомобилей, мотоциклов и т.п. техники. Аргонная сварка активно используется при ремонте систем кондиционирования автомобилей.

Аргонодуговая или просто аргонная сварка необходимо для сваривания металлов черных и известных. При аргонной сварке шов получается очень прочным с минимальным количеством пор что само собой говорит об долговечности шва при воздействии на него коррозии и вибрации.Аргонодуговая или просто аргонная сварка необходимо для сваривания металлов черных и известных. При аргонной сварке шов получается очень прочным с минимальным количеством пор что само собой говорит об долговечности шва при воздействии на него коррозии и вибрации.

При аргонной сварке шов получается очень прочным с минимальным количеством пор что само собой говорит об долговечности шва при воздействии на него коррозии и вибрации.

Этот метод используется как в мелких мастерских так и в промышленных масштабах.

Коротко о принципе работы аргонной сварки:

Аргонно – дуговая сварка представляет собой гибрид газовой сварки и сварки электродом.

По технологии сварки они похожи, использование дуги электросварки и методом на газовую работу сварщика.

При сваривании поверхностей в качестве присадочного материала используется материал максимально соответствующий по составу из которого изготовлены свариваемые поверхности. Основным назначением приварочного материала является максимальное заполнение зазора между соединяемым поверхностями деталей тем самым формирование сварного шва.

Оборудование, использующиеся для сварки аргоном, подразделяется на несколько основных категорий:

- Специального типа оборудование.

- Универсальное.

- Специализированное.

- Специального типа оборудование.

Для ремонта изделий из тонкого алюминия (радиаторы) используем припой с флюсом и Газовая горелка ZAH-65D Turbojet с пьезоподжигом работает на газе MAPP. Технология пайки алюминия припоем с флюсом очень проста, поверхность которую нужно отремонтировать (паять) мы с помощью газовой горелки нагреваем до температуры примерно 550 -600 градусов, после чего подаем припой для пайки на разогретую поверхность и припой расплываясь по месту пайки связывает поверхности.

Очень часто на поверхности трубок кондиционирования и на сотах радиаторов образуются микропоры в следствии коррозии или трещины после механического повреждения, такие дефекты мы с легкостью убираем методом плазменного напыления аппаратом «Димет» подробно о принципе работы аппарата «Димет» читайте в статье плазменное напыление.

См.также;

Ремонт бачков радиатора

Ремонт рефрижираторов

Если у вас возникли вопросы вы можете их задать по телефону:

+7 903 579 09 33 или +7 965 269 81 79, также вы можете посмотреть ответы на вопросы в рубрике ВОПРОС-ОТВЕТ, если вы там ответ не найдете, тогда задайте его там же в соответствующей форме.Наши специалисты вам обязательно ответят.

Аргонно дуговая сварка видео обучение. Принцип работы сварочного оборудования.

Сварка аргонодуговым способом — это умение легко приобрести даже без особых навыков сварочных работ. Видео- уроки для начинающих помогают освоить данное умение. Как варить аргоном, помогут разобраться мастера сварки. Вашему вниманию предлагается вводное описание процесса и информативные видеоуроки.

Умение выполнять аргонную сварку значительно экономит средства. Вызывать специалиста — это «дорогое удовольствие». Особенно это обойдется в копеечку, если нужно регулярно выполнять сварочные работы. Поэтому серия видео уроков даст возможность освоить полезный навык без особых усилий. Для начала разберем, где применяют аргонную сварку.

Где же применяют аргонную сварку?

Она подходит для сварки металлов : легированной стали, алюминия, титана. Данный тип сварки эффективен в работе со сплавами. Например, алюминий очень тяжело поддается свариванию другими способами. А в процессе использования аргонного газа алюминий будет соединен долговечным и красивым швом.

А в процессе использования аргонного газа алюминий будет соединен долговечным и красивым швом.

Метод имеет целый ряд преимуществ на фоне других способов:

- Образуется поток плазмы, усиливающий накал и расплавление кромок.

- Работы проводятся как на крупных деталях, так и на ювелирных изделиях.

- Присадочный материал расходуется по минимуму.

- Швы получаются однородными и надежными.

Аргонная сварка основные принципы работы

Если у мастера есть опыт работы с газовой сваркой, то разобраться с аргонной технологией будет легко. Они очень схожи между собой: электрическая дуга нагревает кромки соединения деталей.

В процессе задействуется газ для подавления химических реакций. Он подается в ванну и обеспечивает высокий уровень качества шва. Без инертного газа металл вступает в реакцию с воздухом, поэтому шов получается с дефектами и низкой прочности.

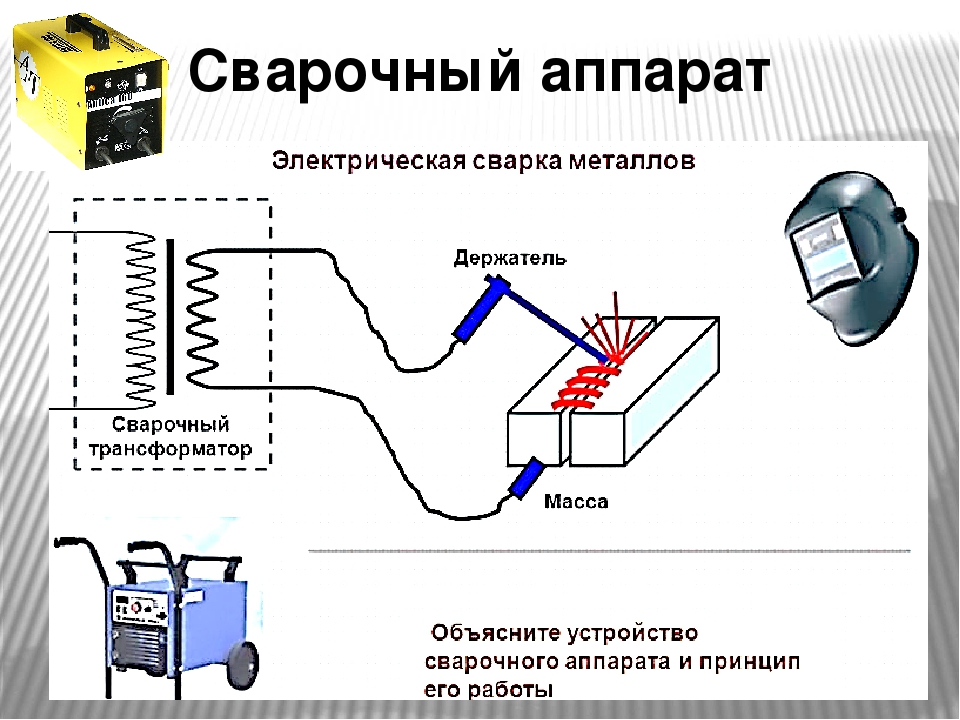

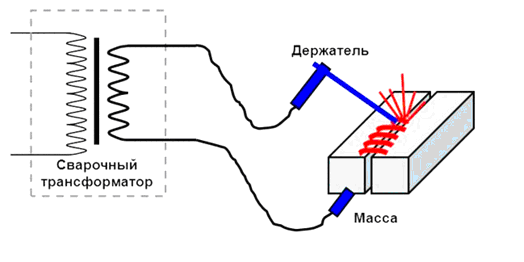

Необходимое оборудование для аппарата

- Сварочный трансформатор.

На его основе может быть выполнен самодельный аппарат (напряжение до 60 В).

На его основе может быть выполнен самодельный аппарат (напряжение до 60 В). - Кандерборд.

- Контактор.

- Расходомер.

- Таймер, отслеживающий время подачи аргона.

- Горелка с регулятором воздушного охлаждения.

- Баллоны с защитным газом — аргоном.

- Вольфрамовые стержни.

- Шланг, подсоединяющий боллоны с газом и горелку.

- Электрические провода, соединяющие сеть, аппарат, горелку и заземление.

- Проволока для присадки.

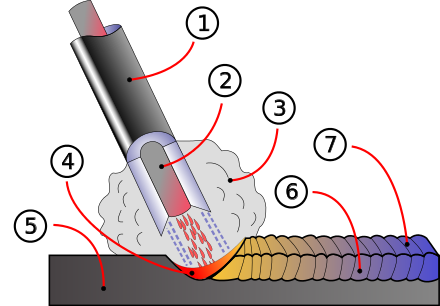

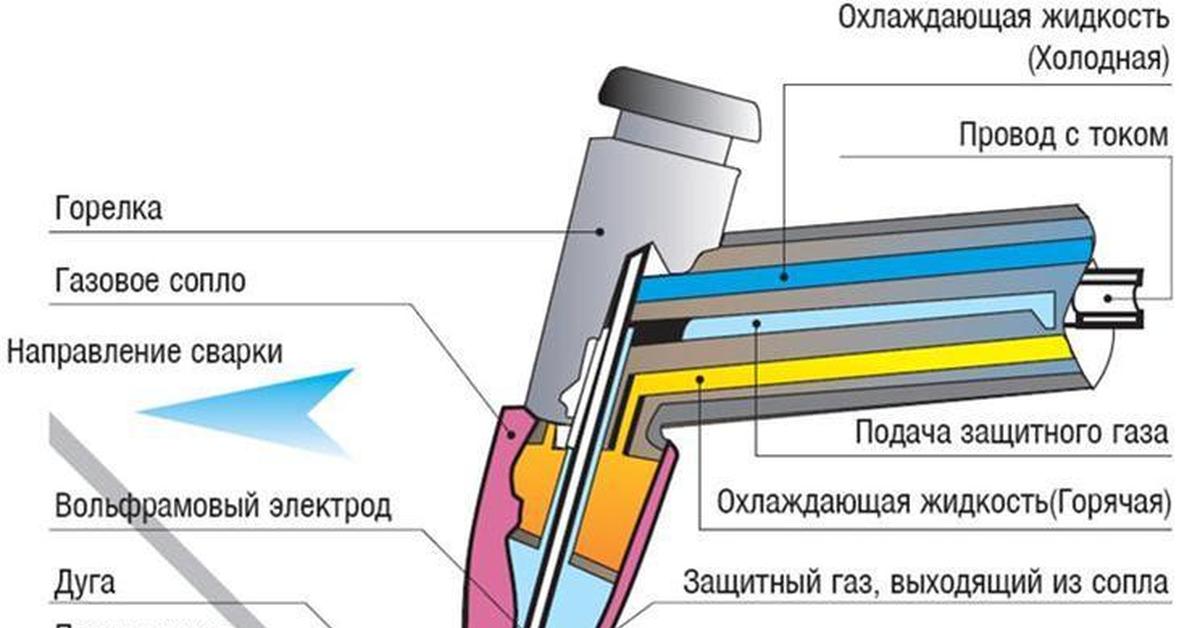

Основная часть конструкции аппарата — горелка . В ней устанавливается вольфрамовый электрод. Для этого в конструкции предусмотрен цанговый держатель. Он отлично крепит электроды разных размеров, которые подбираются по типу работ. Электрод выступает над торцом держателя на 2-5 мм.

Вокруг горелки находится сопло . Оно выполняет две защитные функции: сохраняет зону работы и предохраняет вольфрамовый электрод.

Используются плавящиеся и неплавящиеся электроды. Чаще они изготовлены из вольфрама — это самый неплавящийся материал. Расход электрода зависит от сплавляемого материала и толщины заготовки. Сам электрод влияет на расход энергии, затрачиваемого на соединение заготовок.

Расход электрода зависит от сплавляемого материала и толщины заготовки. Сам электрод влияет на расход энергии, затрачиваемого на соединение заготовок.

Чтобы материал сваривался используется присадочный материал в виде тонкой нити металла. Присадочная проволока должна максимально подходить под свариваемые детали по составу. А также учитывается диаметр проволоки. Новичкам определить размер присадочного материала помогут специальные таблицы.

Газ должен подаваться на 20 секунд раньше, чем появится дуга, а заканчивается на 10 секунд позже.

Дополнительное устройство — осциллятор — изменяет вид электрической дуги, делает ее более стабильной и соответственно облегчает процесс сварки. Он вырабатывает импульсы тока с высокой частотой.

Для начинающих данное усовершенствование позволит делать сварочные швы быстрее и качественнее. Как собрать аппарат и подключить, чтобы начать работу, подробно рассматривается в видеороликах. Для примера просмотрите видео сварки титана аргоном, данное в конце статьи.

Какие бывают сварочные аппараты?

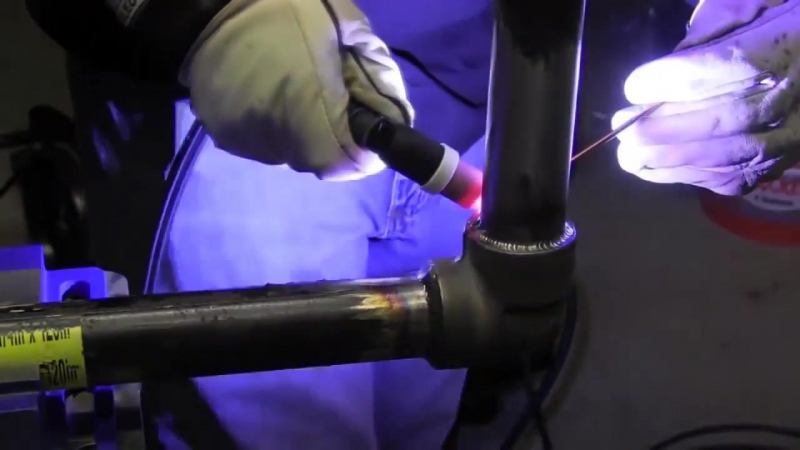

- Ручная аргонодуговая сварка. Для нее применяют неплавящийся электрод (РАД). Название говорит само за себя. Материал для присадки и апарат находится в руках сварщика. Из горелки извлекается сварочная дуга, нажимается кнопка и начинается подача аргона. Другой рукой сварщик вносит в зону воздействия дуги присадочный материал. Усвоить данный вид работ легко. На примере видео «сварка алюминия аргоном» можно понять насколько легко проходит данный вид работ.

- Автоматическая аргонная сварка. При ней используют неплавящейся электрод (ААД).

- Аргонодуговая автоматическая сварка с использованием электрода плавящегося типа (ААДП).

Покупая личный аппарат обратите внимание на маркировку . Обозначение «TIG» свидетельствует, что аппарат работает с вальфрамовыми электродами. Именно такой аппарат подойдет для начинающих мастеров.

Начинающим сварщикам лучше начать сваривать аргоном детали или конструкции из однородного материала. Когда будет уже определенный опыт, то сварщик может экспериментировать с изготовлением деталей из цветных металлов.

Когда будет уже определенный опыт, то сварщик может экспериментировать с изготовлением деталей из цветных металлов.

Аргонодуговая сварка на специально подготовленном видео, чтобы рассказать об основных этапах работы для новичков. В нем освещены этапы процесса сварки:

- Подготовительный. Как и чем обработать заготовки, чтобы швы были гладкими и надежными. На этом этапе применяются шлифовальная машинка и химические средства.

- К соединяемым деталям прикрепляют массу. Для каждого размера детали есть свои приемы прикрепления массы. И опять на помощь приходят специальные таблицы и видео об аргонной сварке.

- Сначала подается газ, а потом создается электрическая дуга.

- Расстояние от сварочного аппарата до заготовок должно быть до 2 мм. В результате получается узкий и надежный шов.

- Присадочный материал подается в зону сварки плавными движениями. Металл не должен разбрызгиваться.

- Движение горелкой и присадочным материалом делается только вдоль шва.

Поперечные движения повреждают заготовки и делают шов слабым и некачественным.

Поперечные движения повреждают заготовки и делают шов слабым и некачественным. - Присадочную проволоку подают перед горелкой. Их нужно удерживать под углом. Такая подача самая удобная, чтобы получить качественный шов.

Умение соединять две детали из сложных сплавов — это полезный навык, который может пригодится в самых разных ситуациях. Овладеть этим умением несложно, просмотр ряда уроков и немного тренировки, позволят начать активно использовать его в повседневной жизни. После обучения новичок сможет выполнять изделия даже из алюминия и титана .

Ручная аргонодуговая сварка – один из самых универсальных металлов. При наличии должного опыта и навыков сварщика – оператора, данный вид сварки позволяет получать высококачественные сварные швы с отличными прочностными характеристиками и внешней эстетикой сварных соединений.

Потребность в , меди, титана, нержавеющих сталей давно стала возникать не только в производстве, но и в быту. Традиционное оборудование не всегда отлично справляется с такими задачами. Для различных ремонтных работ и изготовления конструкций из таких материалов применяется сварка аргоном, обучение которой на нашем сайте поможет в осуществлении ее собственными руками.

Для различных ремонтных работ и изготовления конструкций из таких материалов применяется сварка аргоном, обучение которой на нашем сайте поможет в осуществлении ее собственными руками.

На самом деле сварочный процесс — не такая уж сложная процедура, и добиться хороших результатов можно даже при таком методе, как аргоновая сварка: видео уроки дают возможность в этом убедиться.

Особенности аргонодуговой сварки

Главной и отличительной особенностью является использование неплавящегося (вольфрамового) электрода и инертного защитного газа аргона, за счет применения которого обусловлено высокое качество и надежность сварных соединений.

Применение технологии аргонодуговой сварки позволяет получать прочные, ровные и аккуратные швы. Как происходит аргоновая сварка, видео уроки демонстрируют наглядно и подробно, ведь необходимо учесть в процессе множество тонкостей.

Как правильно держать горелку

Манипуляции при аргонодуговой сварке совершаются специальной аргоновой горелкой. Благодаря ее конструкционным особенностям, в горелку устанавливается вольфрамовый электрод таким образом, чтобы его кончик выступал над поверхностью ограничительного керамического сопла на несколько миллиметров. Обычно горелкой сварщик управляет правой рукой, приближая ее на максимально короткое расстояние к сварочной ванне.

Благодаря ее конструкционным особенностям, в горелку устанавливается вольфрамовый электрод таким образом, чтобы его кончик выступал над поверхностью ограничительного керамического сопла на несколько миллиметров. Обычно горелкой сварщик управляет правой рукой, приближая ее на максимально короткое расстояние к сварочной ванне.

Короткая дуга увеличивает глубину проплавления металла, а внешне делает шов эстетичным. Поэтому, чтобы правильным образом происходила сварка аргоном, обучение манипуляциям с горелкой для удержания правильной длины дуги стоит не на последнем месте. В отличие от штучным электродом, частые колебательные движения не допускаются, когда производится аргоновая сварка, видео уроки позволят освоить правильную технику работы с горелкой.

Подача присадочного материала

Сплавление кромок и формирование сварочного шва при аргонодуговой сварке может осуществляться как при помощи только тепла сварочной дуги, так и с использованием присадочных прутков. От того, как будет подаваться присадочный материал в зону сварки, зависит, какой по ширине получится шов, и насколько он будет ровным.

От того, как будет подаваться присадочный материал в зону сварки, зависит, какой по ширине получится шов, и насколько он будет ровным.

Следует избегать резкой подачи присадки, во избежание брызг, лучше вводить ее равномерно, плавными и равномерными движениями, под углом к свариваемой поверхности на всей протяженности сварочного шва. Присадка должна подаваться впереди сварочной горелки. Важно постоянно следить затем, чтобы присадочная проволока не выходила из зоны газовой защиты.

Конечно, все это достигается с практикой и опытом, но тем, кто просматривает видеоматериалы, на которых демонстрируется сварка аргоном, обучение на практике позволит избежать самых распространенных ошибок, допускаемых в начале.

Предварительная подготовка кромок

Универсальность применения ручной аргонодуговой сварки имеет и обратную сторону. Это самая капризная и привередливая сварка в плане подготовки свариваемых поверхностей, кромок, деталей, узлов и так далее. У профессионального аргонщика обязательно найдется целый арсенал оборудования, инструмента, оснастки и всевозможных приспособлений для подготовительных работ.

У профессионального аргонщика обязательно найдется целый арсенал оборудования, инструмента, оснастки и всевозможных приспособлений для подготовительных работ.

Это и абразивный инструмент, и огромное количество борфрез, шарошек, насадок, а также все, что обеспечивает химический способ очистки: от бутылочки с ацетоном и тряпочки — при работе в личном гараже, до огромных электрохимических гальвано — ванн, используемых в крупном производстве: станко- и судостроении, при изготовлении емкостей для химической, пищевой и криогенной промышленности.

50% успеха при аргонодуговой сварке – это чистота свариваемых элементов, как бы банально это ни звучало, поэтому начать работу рекомендуется с очистки от жиров, окислов и других загрязнений частей свариваемых поверхностей.

Еще по этой теме на нашем сайте:

-

Сварка электродом из металла является самой старой и известной технологией при осуществлении сварки дуговой. Уроки сварки электродом востребованы и среди профессионалов, и среди любителей. …

… -

Согласно принятой классификации, нержавеющая сталь относится к высоколегированным сталям, которые обладают высокой коррозионной устойчивостью. В её составе основным легирующим компонентом является хром, содержание которого колеблется… -

Перед началом работы стоит внимательно просмотреть «Аргонная сварка. Видео» для того, чтобы понять преимущества её использования, нюансы самого процесса, а также самые распространённые ошибки, которые… -

Аргоновая сварка популярна тем, что по сравнению с другими видами сварки отличается аккуратностью шва, его прочностью и долговечностью. Сварку аргоном можно выполнять самостоятельно или пригласить…

Нередко возникает потребность сварить материалы, которые при обычных видах сварки не соединяются, к примеру, алюминий, медь, титан и так далее. Поэтому, чтобы создать прочную неразъемную конструкцию из этих металлов, применяется сварка аргоном. Что такое аргонная сварка, как она работает? На эти и другие вопросы ответы в этой статье.

Что такое аргонная сварка, как она работает? На эти и другие вопросы ответы в этой статье.

Процесс – аргонодуговая сварка происходит в среде инертного газа аргона, отсюда и название сварочного процесса. Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

Сам режим сварки может производиться ручным способом, полуавтоматическим и автоматическим. Существует классификация режимов, которые зависят именно от вышеописанных способов и вида электрода, участвующего в процессе сварки. Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Итак, классификация режимов сварки аргонодуговой:

- Ручная сварка аргоном, где используется неплавящийся электрод – его маркировка РАД.

- Аргоновая сварка автоматическая, где применяется неплавящийся элемент – ААД.

- Аргонно дуговая сварка автоматического типа, где используется плавящийся электрод – ААДП.

Техника сварки аргоном

Знание некоторых правил облегчит проведение процесса сварки аргоном и позволит добиться высокого качества сварного шва.

- Чем длиннее сварочная дуга, тем шире шов и меньше его глубина, что снижает качество шовного соединения. Поэтому рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей.

- Чтобы создать узкий и глубокий шов, необходимо придерживаться только продольного движения электрода и горелки. Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения. Поэтому при сварке аргоном необходима аккуратность и внимание сварщика.

- Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварки, прикрытыми аргоном. Это не даст возможности кислороду и азоту проникнуть внутрь зоны.

- Подача присадочной проволоки должно проводиться плавно и равномерно. Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом.

- Есть такой показатель – проплавленность. В аргонной сварке он определяется самим сварочным швом. Если он имеет округлую и выпуклую форму, то это говорит о низком его качестве. Проплавление поверхности было проведено недостаточно.

- Присадочная проволока подается перед горелкой с неплавящимся электродом. К тому же ее подача производится под углом. Эти требования обеспечивают ровность сварочного шва и его небольшую ширину. Просто так удобно контролировать сам сварочный процесс.

- Нельзя начинать и заканчивать сварку аргоном резко, потому что это открывает доступ кислорода и азота в зону сваривания. Поэтому рекомендуется сварку начинать после 15-20 секунд, как будет начата подача в стык соединения двух металлов инертного газа. И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка.

На это обычно дается 7-10 секунд.

На это обычно дается 7-10 секунд.

Внимание! Заканчивать сварочный процесс нужно снижением силы тока при помощи реостата, который входит в состав сварочного аппарата. Просто отводить горелку – это значит, открыть доступ в зону сваривания азота и кислорода.

Стыки свариваемых металлических деталей перед началом работ необходимо очистить и обезжирить.

Режимы аргонной сварки

Сварка аргоном пройдет качественно, если правильно выбрать оптимальный режим проведения процесса.

- От свойств свариваемых металлов будет зависеть выбор полярности и направления тока. Так со стальными конструкциями в аргонной сварке используется постоянный ток прямой полярности. Для сваривания алюминия или бериллия применяется постоянный ток обратной полярности.

- Сила свариваемого тока выбирается на основе трех составляющих: диаметра используемого электрода, типа металла свариваемых деталей и их толщины, полярности. Взаимосвязь всех параметров определяется табличными значениями.

Некоторые мастера выбор делают с учетом собственного опыта. Вот одна из таблиц, которая определяет режим работы аргонодуговой сварки титана.

Некоторые мастера выбор делают с учетом собственного опыта. Вот одна из таблиц, которая определяет режим работы аргонодуговой сварки титана.

- Как уже было сказано выше, чем короче сварочная дуга, тем качественнее получается шов. Та же самая зависимость напряжения дуги и ее длины.

- Расход инертного газа зависит от показателя силы и равномерности его потока, выходящего из горелки. Специалисты рекомендуют создавать поток ламинарного типа. То есть, газ подается без пульсаций.

Правильно подобрать определенный режим – дело непростое. Поэтому еще в процессе обучения нужно изучать теорию и овладевать практическими навыками.

Преимущества и недостатки

К преимуществам аргонодуговой сварки можно отнести:

- Невысокая температура нагрева, что сохраняет размеры и форму двух свариваемых изделий.

- Газ аргон является инертным, то есть, он тяжелее и плотнее воздуха, что обеспечивает максимальную защиту зоны сваривания.

- Тепловая мощность дуги достаточно высокая, что позволяет сам процесс сварки проводить за короткий промежуток времени.

- Сам процесс прост, поэтому научиться ему несложно.

- Этот сварочный процесс позволяет соединить разные виды металлов, которые другими вилами сварки не состыковать.

Недостатки:

- При сквозняках и ветре часть аргонной защиты улетучивается, что снижает качество сварочного шва. Поэтому рекомендуется весь процесс проводить в закрытых помещениях с хорошей вентиляцией.

- Сварочное оборудование достаточно сложное, к тому же непросто провести настройку режимов сварки.

- Если в процессе соединения необходима высокоамперная дуга, то нужно продумать дополнительное охлаждение стыкуемых металлов.

Принцип работы сварочного оборудования

В состав сварочного оборудования входят:

- Сварочный аппарат любого типа для дуговой сварки, у которого напряжение холостого хода: 60-70 вольт.

- Контактор силовой, с помощью которого напряжение будет подаваться от сварочного аппарата на горелку.

- Осциллятор. Этот прибор преобразует сетевое напряжение 220 вольт и частотой колебания 50 Гц в напряжение 2000-6000 вольт с частотой 150-500 кГц.

Эти параметры электрического тока позволяет легко зажечь дугу.

Эти параметры электрического тока позволяет легко зажечь дугу. - Устройство обдува зоны сварки аргоном.

- Горелка керамическая.

- Баллон для аргона, он с горелкой соединяется через редуктор и шланг.

- Электрод неплавящийся и присадочная проволока.

Как работает аргонная сварка, можно посмотреть видео, но принцип таков. Сначала производится настройка сварочного режима и очистка соединяемых металлов. В правую руку берется горелка, в левую присадочная проволока, она не подключена к электроэнергии. На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

Горелку нужно опустить так, чтобы между неплавящимся электродом и свариваемыми поверхностями осталось маленькое расстояние – в пределах 2 мм. Кстати, электрод вставляется в горелку таким образом, чтобы из нее торчал конец длиною не более 5 мм. Внутри горелки есть защелка, в которую вставляется электрод любого диаметра.

Включается сварочный аппарат, и напряжение подается на электрод. Между ним и стыкуемыми металлами возникает дуга. Из сопла горелки в это время подается аргон, который собой покрывает зону сваривания. Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

Нельзя зажигать электрод при помощи соприкосновения его со свариваемыми металлами. Для розжига специально используется осциллятор, как это показано на видео.

Виды сварочного оборудования

Для аргонной сварки используются четыре вида оборудования.

- Ручная (показана на видео) – это когда сварщик собственными руками держит и горелку, и присадочную проволоку.

- Механизированный вариант – сварщик держит горелку, а проволока подается механизированным способом.

- Автоматическая сварка аргонодуговая – сварщик отсутствует, его заменяет оператор, который следит за процессом, потому что и подача горелки, и подача присадочной проволоки происходит в автоматическом режиме.

- Роботизированный сварочный процесс. Задается программа, которая полностью отвечает за проводимый процесс.

Самое важное достоинство аргонодуговой сварки – это возможность сваривать детали тех металлов, которые другими способами соединить невозможно. И в быту такие ситуации встречаются нередко, к примеру, стыковка труб из нержавейки. Обязательно посмотрите видео на этой странице сайта.

Несмотря на то, что для соединения металлических изделий можно использовать самые различные методы, достаточно широкое распространение получила ручная аргонодуговая сварка ввиду ее высокой универсальности применения. Если эту работу выполняет специалист, обладающий определенным опытом и навыками в сваривании изделий, то ему под силу создать довольно высокого качества швы, обеспечивающие соединяемым конструкциям высокую прочность и привлекательный вид.

Сегодня соединять алюминиевые, медные, титановые и нержавеющие изделия приходится не только в промышленности, но и в быту. Причем не во всех случаях решить эту задачу можно с помощью традиционных аппаратов для сварки. Довольно распространенным методом, к которому прибегает во время ремонта и создания конструкций из вышеперечисленных материалов, является сварка аргоном. Если поближе познакомиться с процессом сварки, то можно на личном опыте убедиться, что в выполнении этой работы нет ничего сложного. И создать надежное соединение, используя подобный способ сварки, может практически каждый даже при отсутствии необходимого опыта в выполнении подобных работ.

Причем не во всех случаях решить эту задачу можно с помощью традиционных аппаратов для сварки. Довольно распространенным методом, к которому прибегает во время ремонта и создания конструкций из вышеперечисленных материалов, является сварка аргоном. Если поближе познакомиться с процессом сварки, то можно на личном опыте убедиться, что в выполнении этой работы нет ничего сложного. И создать надежное соединение, используя подобный способ сварки, может практически каждый даже при отсутствии необходимого опыта в выполнении подобных работ.

Особенности аргонодуговой сварки

Технология соединения металлических изделий посредством аргоновой сварки предусматривает работу неплавящимся электродом и применение инертного защитного газа аргона, благодаря которым и удается создавать достаточно качественные и прочные сварные соединения. Метод аргонодуговой сварки предпочтителен на фоне прочих способов тем, что с его помощью можно получать швы, отличающиеся ровной структуры, высокой прочностью и аккуратным видом.

Начинающим сварщикам не помешает посмотреть соответствующие видео уроки, которые позволяют познакомиться с особенностями выполнения подобной работы. И, надо заметить, подобные материалы часто оказываются весьма полезными, учитывая, что этот метод сварки предусматривает немало секретов.

Как правильно держать горелку

В качестве основного инструмента, при помощи которого выполняется соединение изделий посредством аргонодуговой сварки, выступает специальная аргоновая горелка . Ввиду особого конструкционного исполнения в ней фиксируется вольфрамовый электрод с тем расчетом, чтобы его конец выходил над поверхностью ограничительного керамического сопла на пару миллиметров.

Правила работы горелкой

Чаще всего варить металлические изделия с помощью подобной горелки приходится, держа ее в правой руке и располагая как можно ближе по отношению к сварочной ванне.

За счет создания короткой дуги удается обеспечить максимальную глубину проплавления металла, при этом создаваемый шов отличается эстетичным видом. По этой причине для качественного выполнения работы с использованием аргона полезно попрактиковаться с горелкой , чтобы обеспечить устойчивость и необходимую длину дуги.

По этой причине для качественного выполнения работы с использованием аргона полезно попрактиковаться с горелкой , чтобы обеспечить устойчивость и необходимую длину дуги.

Одной из особенностей аргоновой сварки является то, что здесь следует избегать частых колебательных движений, что разрешается при выполнении электродуговой сварки при помощи штучного электрода. По этой причине нелишним будет перед сваркой подобным методом ознакомиться с видео уроками, где демонстрируются все особенности правильного создания соединений.

Подача присадочного материала

Во время аргонодуговой сварки особое внимание следует уделить плавлению кромок и созданию сварочного шва. Подобную задачу можно решить несколькими методами:

- за счет тепла, обеспечиваемого сварочной дугой;

- посредством использования присадочных прутков.

Нюансы работы с присадкой

При этом немаловажная роль отводится технике подачи присадочного материала в зону сварки, поскольку это непосредственным образом влияет на то, какую ширину будет иметь шов , и насколько он будет аккуратно создан.

Естественно, у начинающих сварщиков не всегда все получается с первого раза. Поэтому потребуется немало практиковаться, чтобы с первого раза добиться желаемого результата. Немалую пользу в работе по свариванию этим методом может принести ознакомление с соответствующими видео материалами, из которых можно узнать, как правильно выполнять сварку аргоном, чтобы потом на практике использовать приобретенные знания, соблюдая рекомендации, полученные во время просмотра подобных видео инструкций.

Предварительная подготовка кромок

Несмотря на то что, метод ручной аргонодуговой сварки отличается универсальностью, у него имеется и некоторый недостаток. Дело в том, что при соединении поверхностей необходимо вначале подготовить их к сварке . Опытный сварщик, который хорошо осведомлен о нюансах выполнения подобной работы, всегда имеет при себе соответствующее оборудование, инструмент, оснастки и разного рода приспособления, чтобы наиболее качественно выполнить подготовку обрабатываемых деталей и узлов.

К подобному необходимому набору следует отнести:

- абразивный инструмент;

- разнообразные борфрезы, шарошки, насадки;

- приспособления, которые позволяют химическим способом подготовить обрабатываемую деталь. Речь идет о разных бутылочках с ацетоном, тряпочках, просторных электрохимических ваннах, которые часто применяют в крупных производствах при создании емкостей, часто используемых в химической, пищевой и криогенной промышленности.

Важная роль в обеспечении качественного результата при выполнении аргонодуговой сварки отводится и чистоте обрабатываемых поверхностей. По этой причине перед сваркой необходимо удалить с поверхностей обрабатываемых узлов частицы жира, окисления и загрязнения , которые могут помешать созданию прочного шва.

Заключение

Несмотря на то, что метод аргонодуговой сварки входит в число наиболее популярных методов соединения изделий из разных металлов, пользоваться этим способом можно лишь при условии наличия знаний об особенностях выполнения этой работы.

Необходимо не только подготовить подходящие электроды и присадочные материалы , но и узнать, как правильно выполнять соединение этим методом. Именно в этом заключается особенность сварки с применением аргона. По этой причине многие специалисты, которые обладают достаточным опытом соединения изделий посредством электродуговой сварки, часто прибегают к помощи разных видеоматериалов, из которых можно узнать много полезного. Не помешает ознакомиться с такими видео инструкциями и начинающим сварщикам, которые мало себе представляют, как правильно соединять изделия аргонодуговой сваркой.

Применение аргона во время сварки дает достаточно высокие результаты качества соединения, которые не может не обеспечить ни один другой способ. Именно поэтому, в профессиональной сфере использования, а также при работе со сложно свариваемыми металлами, стараются применять именно такой метод. Сварка алюминия аргоном обеспечивает высокий уровень соединения, так как сам газ является инертным и создает уникальную защитную среду, сквозь которую не может пробиться кислород из атмосферы, а также на сварочную ванную не воздействуют ни какие другие негативные внешние факторы.

Несмотря на то, что здесь применяется газ, сварка аргоном все же относится к дуговой, так как основной силой, которая расплавляет металл, является электрическая дуга. Газ выполняет только защитную функцию и может быть использован для и после нее. Процесс его использования является достаточно дорогим, так что для обыкновенных видов сварки его не всегда выгодно использовать, но для таких вариантов, как сварка нержавейки и алюминия он является незаменимым. Для его применения требуется не только специальная аппаратура, но и умения. В промышленности приходится часто встречаться с алюминием, так как его нередко используют для создания разнообразных вещей благодаря его легкости и относительно высокой прочности сплавов.

Сварка алюминия аргоном применяется преимущественно для ответственных сооружений и конструкций. Для этого процесса используется неплавкий , который облегчает создание сварочной ванны, с учетом свойств расширения алюминия. Выставив правильно параметры, можно избежать множества неприятностей, которые обусловлены плохими свойствами сваривания металла.

Свойства и свариваемость алюминия

Когда происходит сварка алюминия аргоном, то следует учитывать все особенности, с которыми придется столкнуться во время работы с данным металлом. Основной проблемой свариваемости является то, что на поверхности металла образуется оксидная пленка. Бороться с ней температурным воздействием бесполезно, так как ее температура плавления составляет выше 2 000 градусов Цельсия, а алюминий плавится уже при 680 градусах. Скорость ее образования является достаточно быстрой, так что нужно не только убрать ее перед свариванием, но и не допустить во время этого процесса, для чего и служит аргон. В ином случае, капли расплавленного алюминия будут окутываться в эту пленку, что помешает нормальному соединению и образованию шва.

Технология сварки алюминия аргоном предполагает работу преимущественно в нижнем положении. Ведь металл в расплавленном состоянии обладает высокой жидкотекучестью, из-за которой в других положениях он может попросту стечь вниз, вместо образования валика шва. Это же создает сложности во время сваривания, так как вместо тягучего состояния мастеру приходится сталкиваться с водянистой субстанцией, а для нормального проведения процесса требуется опыт работы. При нагревании металл практически не меняет цвет, так что даже в расплавленном состоянии трудно определить его температуру.

Это же создает сложности во время сваривания, так как вместо тягучего состояния мастеру приходится сталкиваться с водянистой субстанцией, а для нормального проведения процесса требуется опыт работы. При нагревании металл практически не меняет цвет, так что даже в расплавленном состоянии трудно определить его температуру.

Аргонно-дуговая сварка алюминия

Плохая свариваемость проявляется также в том, что во время образования шва в нем могут возникать поры, трещины и раковины. Это может получиться из-за плохого защитного слоя или создания напряжения. Если сварка алюминия аргоном проходит в правильном режиме, то подобных вещей не должно случаться. Коэффициент расширения здесь заметно отличается от стали, так что усадка в алюминии происходит совершенно по-другому, что может привести к деформации в это время. При образовании шва металл может расширяться, что способствует нежелательному сгибанию сваренных заготовок.

Преимущества

- Сварка алюминия аргоном дает достаточно высокий результат качества, который почти не достижим для других способов сваривания;

- Горелка может использоваться для подогрева, что очень удобно во время работы;

- Применяется современное оборудование, которое обладает тонкими настройками, что помогает легко подстроиться под любой режим;

- Техника может применяться не только для алюминия, но и для других сложно свариваемых металлов;

- Аргон помогает бороться со всеми негативными факторами, которым подвергается сварочная ванна, образуя непроницаемую среду;

- Можно создавать длительные беспрерывные швы, так как здесь не используются электроды с обмазкой;

- Работа с тонкими заготовками становится более легкой.

Недостатки

- Высокая себестоимость проведения сварочного процесса, так что использовать его выгодно не во всех процедурах;

- Применяется сложное дорогостоящее оборудование, которое не всегда удобно использовать;

- Работа с газом повышает уровень опасности при работе;

- Для качественной сварки мастер должен иметь высокую квалификацию;

- Подготовка, а также последующая уборка рабочего места, занимает большое количество времени.

Способы сварки и оборудование

Аргонная сварка алюминия относится к одним из лучших способов соединения деталей и проводится практически по тем же самым шагам, что и при работе с другими металлами, за исключением некоторых нюансов. Сварка алюминия аргоном предполагает использование следующего ряда материалов:

- Аргоновый инвертор – это практически обыкновенный сварочный трансформатор, который обеспечивает подачу электричества нужных параметров. Современные модели могут обеспечить как постоянный, так и переменный ток, в зависимости от имеющихся режимов, не говоря уже о широкой регулировке параметров.

- Горелка с неплавящимся электродом – для такой сварки используется специальная горелка, в которую вставляется неплавящийся угольный или вольфрамовый электрод. Через него зажигается и поддерживается электрическая дуга, а также он помогает размешивать металл в сварочной ванне, чтобы образовался валик шва. С горелки подается защитный газ, который обеспечивает нормальные условия работы. Электрод вставляется в горелку для того, чтобы пламя точно распределялось вокруг расплавленного им металла.

- Газовый – он соединяется с горелкой шлангом, благодаря чему его можно удалять на безопасное от контакта с пламенем расстояние. Это должен быть специальный баллон, рассчитанный на хранение данного вида газа.

- Присадочный материал – зачастую это сварочная проволока, которая заполняет область между двумя кромками. Подбирается согласно составу сплава, с которым ведется работа.

Сварка алюминия аргоном обязательно требует выполнения подготовительных процедур. Если работа ведется с толстой заготовкой, то ее следует зашкурить перед свариванием. Если же толщина относительно небольшая, то следует зачистить при помощи металлической щетки или наждачной бумаги. Следующим этапом является обработка с целью ликвидировать налеты, обезжирить и убрать оксидную пленку. Для этого подойдет растворитель, к примеру, ацетон, или другое схожее вещество.

Если работа ведется с толстой заготовкой, то ее следует зашкурить перед свариванием. Если же толщина относительно небольшая, то следует зачистить при помощи металлической щетки или наждачной бумаги. Следующим этапом является обработка с целью ликвидировать налеты, обезжирить и убрать оксидную пленку. Для этого подойдет растворитель, к примеру, ацетон, или другое схожее вещество.

Также может потребоваться разделка кромок, если толщина более 4 мм. Дело в том, что свойства алюминия ухудшают глубину проварки, поэтому, она ниже, чем в той же стали. Чтобы получить более надежное соединение, то края деталей, где будет проходить сварка алюминия аргоном, нужно скосить под углом от 30 до 45 градусов, в зависимости от толщины. Последней сталей подготовки может стать обработка флюсом, если того требует ситуация.

Сварка алюминия аргоном пошаговая инструкция для начинающих

- Проделать все необходимые подготовительные процедуры, которые более подробно описаны выше.

- Далее идет обработка краев флюсом, чтобы улучшить свойства свариваемости и обеспечить дополнительную защиту от образования оксидной пленки.

- Далее можно приступать к самому свариванию. Следует зажечь электрическую дугу, а вместе с ней и горелку и постепенно подавать в сварочную ванну присадочный материал. При работе с тонким металлом лучше делать короткие проходы по место сваривания, а при сваривании толстых заготовок можно проводить длительный шов.

- После окончания процедуры нужно дать остыть заготовке и проверить качество сваривания при помощи керосина или другими методами.

Без зашкуривания и обработки растворителем шов не будет ложиться ровно, а после сварки могут возникать трещины на поверхности.»

Техника безопасности

Аргонодуговая сварка алюминия требует соблюдения правил безопасности. В первую очередь следует позаботиться о наличии средств индивидуальной защиты, таких как огнеупорная одежда, сварочная маска и прочее. Баллон с газом нужно ставить на расстояние, как минимум, 5 метров от непосредственного места сварки. Перед его использованием нужно убедиться в исправности оборудования, это же касается и шлангов. Прикасаться к металлу после, сварку следует только после полного остывания, на которое может понадобиться около 10 минут. Не стоит забывать о правилах элементарной электробезопасности.

Баллон с газом нужно ставить на расстояние, как минимум, 5 метров от непосредственного места сварки. Перед его использованием нужно убедиться в исправности оборудования, это же касается и шлангов. Прикасаться к металлу после, сварку следует только после полного остывания, на которое может понадобиться около 10 минут. Не стоит забывать о правилах элементарной электробезопасности.

Сварка аргоном с выездом | АП-сервис

Порой соединить между собой детали из различных цветных металлов (титан или медь, бронзу или алюминий) очень непросто, хотя в жизни такая необходимость возникает достаточно часто. В данных целях в большинстве случаев используется аргонодуговая сварка. В случае обращения к специалистам процесс этот чаще всего является крайне затратным.

И тут возникает естественный вопрос: можно ли самостоятельно осуществить подобные действия и какое оборудование для этого необходимо? В случае, когда большого опыта в сварке нет, начинать именно с работы с цветметом, конечно, не следует.

Аргонодуговая сварка – это сочетание электрической и дуговой моделей. От первой присутствует электродуга, от второй – применение газа. Становясь источником нагревания, дуга довольно просто плавит металлическую кромку, соединяя элементы.

Особенности сварки

Зачем для сварки используют аргон? При «союзе» цветмета с кислородом происходит окисление. Также на данный материал негативно влияют различные элементы, присутствующие в воздухе. Шов в этом случае получается непрочным, на нем появляется пузырчатость, а такой металл как алюминий вообще может загореться.

Аргон является инертным газом и защищает цветмет от влияния среды. Будучи гораздо тяжелее воздуха, он моментально идет за сваркой, заполняя рабочее пространство. Поэтому за 10-15 секунд до того, как зажечь дугу, следует начать подавать аргон, а остановить подачу секунд через пять после окончания работы.

Основные принципы

Данный тип сварки является эффективным при использовании плавящих и неплавящих электродов. В большинстве ситуаций применяется аргон или электрод из вольфрама, поскольку он является тугоплавким. Именно поэтому данный металл часто используют в ламповых нитях накаливания. Характеристики используемого электрода выбираются в зависимости от характеристик цветного металла.

В большинстве ситуаций применяется аргон или электрод из вольфрама, поскольку он является тугоплавким. Именно поэтому данный металл часто используют в ламповых нитях накаливания. Характеристики используемого электрода выбираются в зависимости от характеристик цветного металла.

Существует три вида аргонной сварки:

— РАД;

— ААД;

— ААДП.

Первая является методом с действиями вручную и использованием неплавящегося электрода, вторая – автоматическим типом сварки. Третий вид – это использование плавящегося электрода при автоматической сварке.

Если говорить об аргонной горелке, то главной ее деталью становится неплавящийся вольфрамовый электрод, выступающий на некоторое количество мм за пределы корпуса. Внутри расположен держатель.

Керамическое сопло размещают по окружности электрода. Именно отсюда должен идти аргон в ходе сварочных работ. Здесь необходима присадочная проволока, созданная из того же материала, что и элементы, подготовленные к свариванию.

При оценке ручного способа сварки нужно отметить, что и горелка, и проволока должны быть непосредственно в руках специалиста. До начала сварки следует подготовить поверхности, очистив их от грязевого налета и жира. При работе небольшие части лучше всего разместить на столе из железа. Присадочная проволока в данном случае не подключается к электроцепи – ее подают на аргон отдельно.

Что нужно при работе с аргоном?

Специалист не обойдется обычными приборами, предназначенными для дуговой сварки. Потребуются следующие элементы:

— трансформатор с соответствующей мощностью и дополнительный трансформатор;

— силовой контактор;

— аргон;

— осциллятор;

— таймер обдува аргоном;

— горелка;

— баллон с аргоном и редуктором;

— вольфрамовые электроды;

— выпрямитель;

— электрогазовый клапан и проч.

Обязательным атрибутом работник должны стать сварочные очки.

Плюсы использования аргона

Преимуществами технологии становятся:

— защита создаваемого шва от внешних условий;

— невысокий нагрев при работе с металлом;

— скорость проводимых работ.

Также следует учесть то обстоятельство, что аргонная сварка порой является единственно возможной при работе с рядом металлов и сплавов.

Сварка аргоном являются одной из услуг, которые оказывает мобильный шиномонтаж «АП-сервис». Восстановление дисков, сварка деталей из алюминия и нержавеющей стали — в любом, даже самом коротком, путешествии на автомобиле может возникнуть множество проблем. Непростую процедуру наши специалисты, имеющие все необходимое оборудование, осуществят быстро и качественно, устранив угрожающую безопасности поломку. Для удобства клиента они выедут на место аварии – достаточно только уточнить по телефону, где именно вы оказались.

Аргонодуговая сварка для чайников

Нередко возникает потребность сварить материалы, которые при обычных видах сварки не соединяются, к примеру, алюминий, медь, титан и так далее. Поэтому, чтобы создать прочную неразъемную конструкцию из этих металлов, применяется сварка аргоном. Что такое аргонная сварка, как она работает? На эти и другие вопросы ответы в этой статье.

Особенности аргонной с варки

Процесс – аргонодуговая сварка происходит в среде инертного газа аргона, отсюда и название сварочного процесса. Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

Сам режим сварки может производиться ручным способом, полуавтоматическим и автоматическим. Существует классификация режимов, которые зависят именно от вышеописанных способов и вида электрода, участвующего в процессе сварки. Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Итак, классификация режимов сварки аргонодуговой:

- Ручная сварка аргоном, где используется неплавящийся электрод – его маркировка РАД.

- Аргоновая сварка автоматическая, где применяется неплавящийся элемент – ААД.

- Аргонно дуговая сварка автоматического типа, где используется плавящийся электрод – ААДП.

Техника сварки аргоном

Знание некоторых правил облегчит проведение процесса сварки аргоном и позволит добиться высокого качества сварного шва.

- Чем длиннее сварочная дуга, тем шире шов и меньше его глубина, что снижает качество шовного соединения. Поэтому рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей.

- Чтобы создать узкий и глубокий шов, необходимо придерживаться только продольного движения электрода и горелки.

Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения. Поэтому при сварке аргоном необходима аккуратность и внимание сварщика.

Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения. Поэтому при сварке аргоном необходима аккуратность и внимание сварщика. - Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварки, прикрытыми аргоном. Это не даст возможности кислороду и азоту проникнуть внутрь зоны.

- Подача присадочной проволоки должно проводиться плавно и равномерно. Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом.

- Есть такой показатель – проплавленность. В аргонной сварке он определяется самим сварочным швом. Если он имеет округлую и выпуклую форму, то это говорит о низком его качестве. Проплавление поверхности было проведено недостаточно.

- Присадочная проволока подается перед горелкой с неплавящимся электродом. К тому же ее подача производится под углом. Эти требования обеспечивают ровность сварочного шва и его небольшую ширину. Просто так удобно контролировать сам сварочный процесс.

- Нельзя начинать и заканчивать сварку аргоном резко, потому что это открывает доступ кислорода и азота в зону сваривания. Поэтому рекомендуется сварку начинать после 15-20 секунд, как будет начата подача в стык соединения двух металлов инертного газа. И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка. На это обычно дается 7-10 секунд.

Внимание! Заканчивать сварочный процесс нужно снижением силы тока при помощи реостата, который входит в состав сварочного аппарата. Просто отводить горелку – это значит, открыть доступ в зону сваривания азота и кислорода.

Стыки свариваемых металлических деталей перед началом работ необходимо очистить и обезжирить.

Сварка алюминия аргоном для начинающих

Опытные сварщики рассказывают, что соединение алюминиевых деталей посредством аргона состоит из ряда разноплановых действий. Качество соединения деталей зависит непосредственно от того, насколько согласованными они будут друг с другом.

Процедура сварки предусматривает применение ряда специальных материалов, приборов и узлов. Например, сварочный аппарат для сварки алюминия аргоном включает в себя несколько элементов, каждый из которых перед работой потребуется привести в работоспособное состояние.

Окончательная стоимость работы зависит от того, каким будет расход сопутствующих ресурсов. Постарайтесь экономно расходовать присадочную проволоку и аргон.

Материалы для работы

Аппарат для сварочных работ состоит из следующих частей: баллона с аргоном; источника электропитания; механизма подачи присадочной проволоки. Такая проволока бывает на катушках или бобинах.

На больших производственных предприятиях подобные аппараты подключают к централизованной магистрали, по ней идет инертный газ. Верстаки для монтажа свариваемых деталей делают на основе нержавеющей стали.

Подготовка деталей

Когда вы привели оборудование для сварки алюминия в рабочее состояние, потребуется подготовить детали для сваривания. Это делается так:

Это делается так:

- С их поверхности удалите жир, грязь или машинное масло с помощью растворителя.

- Если толщина деталей составляет 4 мм и больше, нужно разделать кромки.

- Согласно техническим условиям и рекомендациям экспертов листовой алюминий с толщиной в 4 мм и больше нужно сваривать исключительно встык. Перед началом работы всегда нужно уточнять такие параметры, как толщина листа и ширина кромки в миллиметрах.

- Зачистите кромку на наждачном станке или с помощью напильника. Если деталь сложной формы, то место сваривания нужно зачистить мобильной шлифовальной машинкой. Так или иначе, оксидную пленку обязательно нужно убрать с поверхности.

Ключевое описание процесса сварки

Чтобы работа была выполнена качественно, нужно, как уже говорилось ранее, применять вольфрамовые электроды. Их диаметр при этом должен составлять 1,5−5,5 мм.

Во время процесса обязательно следите за ориентацией электрода относительно рабочей поверхности металла. Держите электрод под углом 80 градусов. А присадочную проволоку по отношению к электроду нужно держать под прямым углом.

Держите электрод под углом 80 градусов. А присадочную проволоку по отношению к электроду нужно держать под прямым углом.

Максимальная длина дуги составляет 3 мм. В данном положении расход материалов будет наиболее оптимальным. Во время работы присадочная проволока будет двигаться впереди горелки. Она и вольфрамовый электрод должны передвигаться исключительно вдоль сварочного шва. Нельзя допускать поперечных движений.

Если вы работаете с тонкими алюминиевыми листами, то для подкладки хорошо подойдет лист нержавейки. В этом положении выполняется интенсивный отвод тепла от рабочего места сквозь лист нержавейки, при этом риск прожога сократится. Также сократится и расход энергии, потому что работа будет выполняться оперативно.

Режимы аргонной сварки

Сварка аргоном пройдет качественно, если правильно выбрать оптимальный режим проведения процесса.

- От свойств свариваемых металлов будет зависеть выбор полярности и направления тока.

Так со стальными конструкциями в аргонной сварке используется постоянный ток прямой полярности. Для сваривания алюминия или бериллия применяется постоянный ток обратной полярности.

Так со стальными конструкциями в аргонной сварке используется постоянный ток прямой полярности. Для сваривания алюминия или бериллия применяется постоянный ток обратной полярности. - Сила свариваемого тока выбирается на основе трех составляющих: диаметра используемого электрода, типа металла свариваемых деталей и их толщины, полярности. Взаимосвязь всех параметров определяется табличными значениями. Некоторые мастера выбор делают с учетом собственного опыта. Вот одна из таблиц, которая определяет режим работы аргонодуговой сварки титана.

| Толщина металла, мм | Диаметр вольфрамового электрода, мм | Сила тока, А |

| 0,3-0,7 | 1,6 | 40 |

| 0,8-1,2 | 1,6 | 60-80 |

| 1,5-2,0 | 2 | 80-120 |

| 2,5-3,5 | 3 | 150-200 |

- Как уже было сказано выше, чем короче сварочная дуга, тем качественнее получается шов. Та же самая зависимость напряжения дуги и ее длины.

- Расход инертного газа зависит от показателя силы и равномерности его потока, выходящего из горелки. Специалисты рекомендуют создавать поток ламинарного типа. То есть, газ подается без пульсаций.

Правильно подобрать определенный режим – дело непростое. Поэтому еще в процессе обучения нужно изучать теорию и овладевать практическими навыками.

Режимы

Чтобы сварка аргоном была проведена правильно, необходимо учитывать режим работы оборудования. Правила настройки:

- Стальные конструкции следует соединять аргонно-дуговой сваркой с постоянным током прямой полярности. Для сваривания некоторых сплавов из цветных металлов используется ток обратной полярности.

- При выборе силы тока учитывают три показателя — вид металла, диаметр электрода, толщину заготовки. Таблицы в которых присутствует соотношение этих параметров, можно найти в интернете.

- Качество соединения зависит от длины дуги.

- Важно правильно рассчитывать поток аргона. При большом количестве газа производство становится более дорогим, а при недостатке аргона соединение будет окисляться.

Сначала могут возникать проблемы с выбором режимов и настройкой оборудования. В дальнейшем действия будут выполняться автоматически, без затруднений.

Преимущества и недостатки

К преимуществам аргонодуговой сварки можно отнести:

- Невысокая температура нагрева, что сохраняет размеры и форму двух свариваемых изделий.

- Газ аргон является инертным, то есть, он тяжелее и плотнее воздуха, что обеспечивает максимальную защиту зоны сваривания.

- Тепловая мощность дуги достаточно высокая, что позволяет сам процесс сварки проводить за короткий промежуток времени.

- Сам процесс прост, поэтому научиться ему несложно.

- Этот сварочный процесс позволяет соединить разные виды металлов, которые другими вилами сварки не состыковать.

Недостатки:

- При сквозняках и ветре часть аргонной защиты улетучивается, что снижает качество сварочного шва. Поэтому рекомендуется весь процесс проводить в закрытых помещениях с хорошей вентиляцией.

- Сварочное оборудование достаточно сложное, к тому же непросто провести настройку режимов сварки.

- Если в процессе соединения необходима высокоамперная дуга, то нужно продумать дополнительное охлаждение стыкуемых металлов.

Принцип работы сварочного оборудования

В состав сварочного оборудования входят:

- Сварочный аппарат любого типа для дуговой сварки, у которого напряжение холостого хода: 60-70 вольт.

- Контактор силовой, с помощью которого напряжение будет подаваться от сварочного аппарата на горелку.

- Осциллятор. Этот прибор преобразует сетевое напряжение 220 вольт и частотой колебания 50 Гц в напряжение 2000-6000 вольт с частотой 150-500 кГц. Эти параметры электрического тока позволяет легко зажечь дугу.

- Устройство обдува зоны сварки аргоном.

- Горелка керамическая.

- Баллон для аргона, он с горелкой соединяется через редуктор и шланг.

- Электрод неплавящийся и присадочная проволока.

Как работает аргонная сварка, можно посмотреть видео, но принцип таков. Сначала производится настройка сварочного режима и очистка соединяемых металлов. В правую руку берется горелка, в левую присадочная проволока, она не подключена к электроэнергии. На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

Сначала производится настройка сварочного режима и очистка соединяемых металлов. В правую руку берется горелка, в левую присадочная проволока, она не подключена к электроэнергии. На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

Горелку нужно опустить так, чтобы между неплавящимся электродом и свариваемыми поверхностями осталось маленькое расстояние – в пределах 2 мм. Кстати, электрод вставляется в горелку таким образом, чтобы из нее торчал конец длиною не более 5 мм. Внутри горелки есть защелка, в которую вставляется электрод любого диаметра.

Включается сварочный аппарат, и напряжение подается на электрод. Между ним и стыкуемыми металлами возникает дуга. Из сопла горелки в это время подается аргон, который собой покрывает зону сваривания. Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

При этом производится медленное движение вдоль шва.

Нельзя зажигать электрод при помощи соприкосновения его со свариваемыми металлами. Для розжига специально используется осциллятор, как это показано на видео.

Технология сварки алюминия аргоном

Чтобы в результате аргонной сварки получилось качественное соединение, необходимо соблюдать все правила при работе. Во-первых, важно приготовить материал и проволоку, во-вторых, настроить аппарат, в-третьих правильно возбудить дуг и удерживать ее до конца процесса.

Как правильно настроить оборудование для газовой сварки алюминия

Рассмотрим на примере стандартного листа Al, толщиной в 2 мм. Всегда при соединении аргоном сначала подается и настраивается поток инертного газа, а затем включается источник тока. В идеале, во время аргонодугового соединения алюминия должно расходоваться около восьми литров защитного газа в помещении и в полтора раза больше, если на улице. Но при этом, важно помнить про турбулентность. Если включить сильно большую подачу газа, он может «закручиваться» и смешиваться с воздухом, чего тоже нельзя допускать. Для такого размера заготовок к сварке аргоном подойдет проводник, диаметром 1,6-2,4 мм.

Для такого размера заготовок к сварке аргоном подойдет проводник, диаметром 1,6-2,4 мм.

Поджог дуги

После этого можно приступать к образованию дуги. Чем лучше заточен электрод, тем быстрее образуется дуга. Ее можно возбудить ударным способом, ударив проводником по металлу или же автоматическим, если на аппарате предусмотрена такая функция. В самом начале положение его должно быть строго перпендикулярно (90градусов) к положению деталей. Поворачивать или склонять можно электрод, когда уже будет дуга. Далее, очень важно до образования ванны не притрагиваться электродом ни к заготовкам, ни к придаточной проволоке.

Сварочная ванна

Затем происходит процесс формирования сварочной ванны или сварочного ядра (в случае точечного способа). Она появляется за несколько секунд, важно не передержать, чтобы не пропалить изделие. После этого начинается процесс наплавления валиков по стандартной технике и формирования шва. Как это делать, подробнее можно прочесть тут. При этом сопло к детали держится под наклоном, в зависимости от положения соединения. Например, при работе в нижнем положении, сопло от ванны должно находиться примерно под углом 45 градусов. Расстояние от металла до электрода примерно 0,3-0,4 сантиметра. Присадочная проволока держится примерно под углом в 15 градусов во время сварки для деталей из алюминия, как показано на картинке.

Например, при работе в нижнем положении, сопло от ванны должно находиться примерно под углом 45 градусов. Расстояние от металла до электрода примерно 0,3-0,4 сантиметра. Присадочная проволока держится примерно под углом в 15 градусов во время сварки для деталей из алюминия, как показано на картинке.

В процессе проволока для сварки алюминия аргоном постоянно отводится вдоль соединения. То есть, металл плавиться. Добавляем прут, потом убираем его и отодвигаем. При тонком металле не нужно делать никаких движений соплом. Если деталь шире 3 миллиметров, тогда рекомендуется формировать шов «зигзагом» или «петельками». Чтобы к сварке аргоном присоединить еще и наличие фигурного шва, нужно долго тренироваться. Не все мастера так умеют.

Под конец дорожки, нужно уменьшить подачу проволоки для сварки алюминия аргоном и увеличить ток, чтобы заварить кратер – это и будет финальный этап аргонодугового соединения изделий.

После сварки алюминия аргоном постоянным током нужно внимательно осмотреть все соединения, чтобы оценить качество работы своими руками. Если обнаруживаются дефекты – их всегда можно исправить или переделать.

Если обнаруживаются дефекты – их всегда можно исправить или переделать.

В завершение хотеться отметить, что к аргонной сварке требуется относиться более чем ответственно и долго тренироваться, только тога получится полноценный шов на изделии.

Более подробно, как производится аргонно дуговая сварка алюминия, можно посмотреть в следующем видео:

[Всего: 2 Средний: 4/5]

Аргонная сварка, принцип работы и область применения

На сегодняшний день электросварка широко применяется во многих видах хозяйственной деятельности человека. Используется она и при ремонте автомобилей. Сварка – это технология соединения металлов при помощи электрической дуги. Однако многие металлы и сплавы не поддаются этому способу соединения из-за своих физических характеристик. В таких случаях пользуются более сложным методом – сваркой с применением инертного газа. Чаще всего для этого используют аргон, так как он доступней и дешевле других аналогичных газов.

Принцип работы и область применения аргонодуговой сварки