Автоматическая дуговая сварка под слоем флюса.

Этот процесс автоматической электродуговой сварки был осуществлен еще Н. Г. Славяновым, который расплавлял шлак и затем подавал электродную проволоку для заварки электрической дугой усадочных раковин при отливке стали. До промышленного применения этот вид сварки был доведен только в 40-х годах. Одновременно разрабатывались автоматические устройства и сварочные флюсы, применение которых давало бы гарантированное качество металла шва и всего сварного соединения.

В этой комплексной работе принимали участие многие организации, но ведущую роль играл Институт электросварки АН УССР, которым руководил в то время Е. О. Патон, чье имя присвоено теперь институту — ИЭС имени Е. О. Патона.

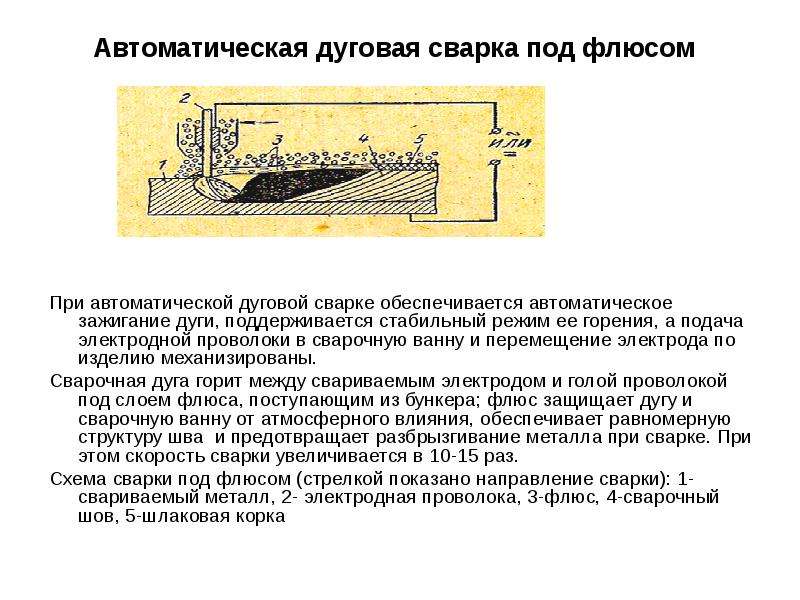

Идея электродуговой автоматической сварки под слоем флюса заключается в возбуждении дугового разряда под слоем порошка, который плавится и создает жидкую вязкую оболочку вокруг дугового разряда, изолируя его от воздушной атмосферы.

Схема процесса сварки под слоем флюса показана на рис. 23. Зону сварки под слоем флюса можно считать в значительной степени защищенной от действия воздушной атмосферы, так как в вязкой оболочке расплавленного флюса давление выше атмосферного и, даже при ее прорывах, воздух не может попасть в атмосферу дугового разряда в значительных количествах.

Сварочные флюсы специально выплавляют в дуговых или пламенных печах и измельчают. В виде крупки размером 2—4 мм они поступают на заводы для сварки. Сварочные флюсы выпускают различных марок, отличающихся по составу. В основном они содержат кремнезем — Si02, глинозем — А1203, флюорит — CaF2 и окислы кальция, магния и марганца. Содержание закиси железа — FeO, серы и фосфора строго контролируется и должно быть малым.

Кроме плавленых флюсов, в сварочной технике применяют и керамические флюсы.

Эти флюсы, предложенные академиком УССР К. К. Хреновым, представляют собой крупку из тонко измельченных материалов, замешанных на жидком стекле и подвергнутых сушке и прокаливанию. Производство керамических флюсов во многом напоминает производство электродных покрытий.

Рис. 23. Схема процесса автоматической сварки под плавленым флюсом.

Керамические флюсы разработаны для сварки различных сталей (К. К. Хренов), сварки титановых и алюминиевых сплавов (К. В. Багрянский), сварки и наплавки на сталь медных сплавов (МВТУ).

Для сварки под слоем плавленого или керамического флюса используют автоматические установки или самодвижущиеся автоматы типа трактора, описанные ранее (см. рис. 23), но, кроме автоматической головки и механизма движения, автомат снабжают устройством для подачи флюса перед дугой и отбора флюса, не изменившегося после сварки, который снова попадает в бункер для флюса.

Автоматическую сварку под слоем флюса обычно ведут на подкладках для формирования корня шва. Для прокладки используют или графит, или сварочный флюс, прижимаемый к свариваемому изделию пневматическим устройством.

Сварку под слоем флюса можно выполнять в горизонтальном положении, или под небольшим углом к горизонту. Это ограничивает применение автоматической сварки под слоем флюса и требует соответствующих устройств для поворота изделий (кантователей). Применение автоматической сварки в монтажных условиях тоже ограничено. Большое преимущество автоматической сварки под слоем флюса — отсутствие излучения, так как дуга горит в замкнутом пространстве.

В условиях заготовительных цехов автоматическую сварку под слоем флюса применяют широко, так как она позволяет получать стабильные результаты и высокое качество изделий.Электрошлаковая сварка разработана в Институте электросварки имени Е. О.Патона для автоматической сварки вертикальных швов из металла большой толщины. Этот процесс получил распространение в тяжелом машиностроении (станины прессов и т. д.) и в металлургии для переплава металлов под слоем флюса с целью улучшения их качества.

Этот процесс получил распространение в тяжелом машиностроении (станины прессов и т. д.) и в металлургии для переплава металлов под слоем флюса с целью улучшения их качества.

При электрошлаковой сварке дуговой разряд возникает только в самом начале процесса для создания жидкой шлаковой ванны, а затем плавление непрерывно подаваемого электродного металла и оплавление кромок изделия происходит за счет теплоты тока при прохождении его через расплавленный флюс или шлак:

где I — ток; R — сопротивление; U — напряжение; t — время.

Рис. 24. Схема процесса электрошлаковой сварки.

Схема электрошлаковой сварки показана на рис. 24. Свариваемые детали устанавливают вертикально и собирают под сварку с зазором между кромками. Автомат с помощью специального направляющего устройства перемещается сбоку от свариваемого стыка. Электродные проволоки (их может быть несколько и притом разного состава) подаются через изогнутые токопроводящие мундштуки в зазор между деталями.

Сварка дуговая автоматическая — Энциклопедия по машиностроению XXL

Сварка дуговая автоматическая [c.123]Сварные швы на чертежах обозначают согласно ГОСТ 5263—58, который устанавливает условные обозначения сварных швов на чертежах машиностроения и распространяется на сварные соединения, выполняемые дуговой ручной сваркой, дуговой автоматической и полуавтоматической сваркой под флюсом, газовой сваркой, контактной сваркой, сваркой в среде защитных газов. [c.239]

Важным положительным свойством большинства низкоуглеродистых сталей обыкновенного качества и низколегированных сталей является возможность получения сварных соединений со свойствами, близкими к основному металлу. Это относится к соединениям, свариваемым контактной стыковой сваркой, дуговой, автоматической при сварке в среде защитных газов и под флюсом, электроннолучевой и т.

д. Как правило, наиболее удовлетворительно свариваются стали, содержащие не более 0,25 % углерода.

[c.9]

д. Как правило, наиболее удовлетворительно свариваются стали, содержащие не более 0,25 % углерода.

[c.9]Основные виды и методы сварки. Дуговая электросварка осуществляется электрической дугой, возникающей между электродом и свариваемыми деталями. Делится она на ручную, полуавтоматическую и автоматическую. [c.214]

Сварочные трансформаторы, как правило, имеют падающую внешнюю характеристику, их используют для дуговой ручной сварки и автоматической сварки под флюсом. Широко применяют трансформаторы с увеличенным магнитным рассеянием и подвижной вторичной обмоткой (типов тс и ТД). В этих трансформаторах (рис. 5.5, о) первичная I и вторичная 2 обмотки раздвинуты относительно друг друга, что обусловливает их повышенное индуктивное сопротивление вследствие появления магнитных потоков рассеяния.

Разделение элементов на группы по типоразмерам позволяет организовать производство узлов в специализированных поточных линиях. В таких линиях собирают и сваривают отдельные подузлы (рис. 1.11), например, трубу с фланцем или угольником, затем эти подузлы поступают на укрупни-тельную, а потом на окончательную сборку готовых узлов. В крупных трубозаготовительных цехах при выпуске больших партий узлов одинаковых размеров используют специализированные установки дуговой автоматической сварки, а также применяют контактную сварку стыковых соединений.

[c.28]

В таких линиях собирают и сваривают отдельные подузлы (рис. 1.11), например, трубу с фланцем или угольником, затем эти подузлы поступают на укрупни-тельную, а потом на окончательную сборку готовых узлов. В крупных трубозаготовительных цехах при выпуске больших партий узлов одинаковых размеров используют специализированные установки дуговой автоматической сварки, а также применяют контактную сварку стыковых соединений.

[c.28]

Важной задачей является правильный выбор способа сварки в соответствии с назначением, формой и размерами конструкций. Назначение способа сварки в значительной степени определяется свариваемостью, особенно при соединении разнородных материалов, конструктивным оформлением сварных соединений, степенью их ответственности и производительностью процесса. Необходимо также учитывать тип соединений, присадочный материал, приемы и обеспечение удобства выполнения сборочно-сварочных соединений. Эти условия предопределяют механические свойства соединений и допускаемые напряжения, необходимые для прочностных расчетов конструкций. Так, для сварки длинных швов встык более технологично применение дуговой автоматической сварки. Толстостенные элементы соединяют электрошлаковой сваркой. Для сварки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алюминиевые и титановые сплавы, нержавеющие стали и т. п.) требуют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки.

Так, для сварки длинных швов встык более технологично применение дуговой автоматической сварки. Толстостенные элементы соединяют электрошлаковой сваркой. Для сварки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алюминиевые и титановые сплавы, нержавеющие стали и т. п.) требуют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки.

АН-22 — для электрошлаковой сварки и дуговой автоматической наплавки легированных сталей [c.415]

Сварка дуговая 5 — 274 — см. также Сварка автоматическая дуговая [c.250]

Фиг. 23. Типовые разделки свариваемых кромок соединений впритык а — ручная электро-.дуговая сварка б — автоматическая и полуавтоматическая сварка под флюсом.

При изготовлении решетки диафрагм используется ручная дуговая сварка металлическим электродом. Сварка кольцевых швов выполняется методом ручной дуговой сварки и автоматической сварки в среде углекислого газа. В главе IV отмечены основные преимущества использования последнего метода сварки. В настоящее время этот метод нашел широкое применение. Основные положения по выбору сварочных материалов для изготовления диафрагм, режимов подогрева и термической обработки приведены в главах П1 и V. [c.147]

Б. Ручная дуговая сварка и автоматическая сварка под флюсом [c.508]

Данные 138]. необходимые для выбора оборудования аргоно-дуговой автоматической сварки, приведены в табл. 10. [c.460]

Сварка металлов. Терминология Сварка под флюсом. Соединения сварные. Типы, размеры Сварка под флюсом. Автоматическая и полуавтоматическая дуговая. Соединения сварные под острыми и тупыми углами Сварка ручная дуговая.

Стали свариваемых деталей Покрытые электроды для ручной дуговой сварки Для автоматической сварки под флюсом Сварочная проволока для аргонодуговой сварки (в том числе в смеси защитных газов) [c.232]

Ручная и полуавтоматическая дуговая сварка сталей Автоматическая дуговая сварка сталей [c.237]

Поэтому для уменьшения коробления изделий из высоколегированных сталей следует применять способы и режимы сварки, характеризующиеся максимальной концентрацией тепловой энергии. Примерно в 5 раз более высокое, чем у углеродистых сталей, удельное электросопротивление обусловливает больший разогрев сварочной проволоки в вылете электрода или металлического стержня электрода для ручной дуговой сварки. При автоматической и полуавтоматической дуговой сварке следует уменьшать вылет электрода и повышать скорость его подачи. При ручной дуговой сварке уменьшают длину электродов и допустимую плотность сварочного тока.

[c.360]

Примерно в 5 раз более высокое, чем у углеродистых сталей, удельное электросопротивление обусловливает больший разогрев сварочной проволоки в вылете электрода или металлического стержня электрода для ручной дуговой сварки. При автоматической и полуавтоматической дуговой сварке следует уменьшать вылет электрода и повышать скорость его подачи. При ручной дуговой сварке уменьшают длину электродов и допустимую плотность сварочного тока.

[c.360]

Стыковые соединения занимают наибольшую долю в общем объеме сварных конструкций. При производстве стыковых соединений используют различные способы сварки (ручную дуговую, автоматическую под флюсом, в углекислом газе, стыковую контактную, трением, электрошлаковую, электронно-лучевую) и разные конструкционные стали различной толщины. [c.58]

В литературе [168, 201, 244, 254, 284] освещены главным образом вопросы металлургии, технологии и техники выполнения сварки (ручная дуговая, автоматическая под флюсом, точечная, электронно-лучевая) по прокатной окалине и грунтованной поверхности. Сведения по статической прочности и ударной вязкости сварных соединений, выполненных по грунту, весьма ограничены.

[c.91]

Сведения по статической прочности и ударной вязкости сварных соединений, выполненных по грунту, весьма ограничены.

[c.91]

Для сварки титановых сплавов используются различные методы аргоно-дуговая автоматическая или ручная, электроннолучевая, роликовая, точечная и др. [104]. [c.328]

Применение см. Сварка дуговая автоматическая под зашртой углекислого газа [c.490]

Режимы 1063, 1064 Сварка давлением — см. Сварка контактная Сварка дуговая автоматическая в среде аргона — см. Сварка аргоно-дуговая —автоматическая в среде гелия — Режимы 1060, 1066 —автоматическая в среде углекислого газа (АУДЭС) [c.1132]

Здесь и в дальнейшем приняты следующие условные обозначения видов сварки РДС — ручная дуговая сварка АДС — автоматическая сварка под флюсом или под защитой углекислого газа (полуавтоматическая свдрка) ЭШС — электрогилаковая сварка АРДС — аргоно-дуговая сварка .

КТС — контактная сварка.

[c.138]

КТС — контактная сварка.

[c.138]АН-20С АН-20СМ и АН-20П —для дуговой автоматической наплавки высоколегированных и сварки легированных сталей [c.415]

Электрорубанки деревообрабатывающие — Параметры 9 — 735 Электросварка дуговая автоматическая — см Сварка автоматическая дуговая [c.360]

Дуговая автоматическая элек-тросварк а должна являться основным методом сварки, выполняемой в нижнем положении, при швах, имеющих значительную длину, в особенности в конструкциях, выпускаемых сериями. [c.152]

Рост производительности труда в социалистическом машиностроении, как и во всём народном хозяйстве СССР, происходит в результате всестороннего и непрерывного технического прогресса и творческого освоения техники кадрами рабочих и производствешш-технической интеллигенции на основе широкого развития социалистических форм труда (подробно см. гл. V настоящего тома). Исключительно важное значение для поднятия производительности труда имеет механизация и автоматизация производства, интенсификация технологических режимов, применение электротермии и других передовых технологических процессов. В литейных цехах наиболее распространёнными высокопроизводительными процессами являются машинная формовка, литьё в постоянные формы, центробежное литьё, гидроочистка и т. д. В кузнечном производстве всё более широкое применение получает горячая и холодная штамповки значительный эффект даёт внедрение электронагрева заготовок для ковки и штамповки. В сварочных цехах значительное увеличение производительности по сравнению с ручной дуговой сваркой достигается автоматической электросваркой под слоем флюса, здесь же широко применяется высокопроизводительная контактная сварка и т. п. В термических цехах существенные результаты дают механизация и автоматизация основных термических процессов, в частности, применение индукционной закалки токами высокой частоты. В механических цехах исключительно важную роль приобретают внедрение скоростного резания металлов, автоматизация отдельных операций и целых станочных линий.

[c.12]

В литейных цехах наиболее распространёнными высокопроизводительными процессами являются машинная формовка, литьё в постоянные формы, центробежное литьё, гидроочистка и т. д. В кузнечном производстве всё более широкое применение получает горячая и холодная штамповки значительный эффект даёт внедрение электронагрева заготовок для ковки и штамповки. В сварочных цехах значительное увеличение производительности по сравнению с ручной дуговой сваркой достигается автоматической электросваркой под слоем флюса, здесь же широко применяется высокопроизводительная контактная сварка и т. п. В термических цехах существенные результаты дают механизация и автоматизация основных термических процессов, в частности, применение индукционной закалки токами высокой частоты. В механических цехах исключительно важную роль приобретают внедрение скоростного резания металлов, автоматизация отдельных операций и целых станочных линий.

[c.12]

Тепловыделяющие элементы представляют собой цилиндрические стержни из природного урана 0,5—1,0 м длиной и 30 мм диаметром, заключенные в оболочку из сплава магнокс. Они устанавливаются в вертикальных каналах графитового замедлителя и охлаждаются теплоносителем СОг. Газ на входе и выходе имеет температуру 150—235 и 345—360° С соответственно. Максимальная температура оболочки обычно — 430°С, температура в центре топливного сердечника достигает 500° С. В рабочем положении элементы устанавливаются гирляндой (6—13 элементов в 1 канал) таким образом, что элемент, находящийся внизу, принимает на себя давление элементов, расположенных выше. Теплопередающая поверхность в некоторых конструкциях элемен- тов имеет вид елочки с выступающими ребрами (вместо расположения ребер вдоль оси элемента), что предотвращает изгиб (рис. 10.23) [41]. В других случаях для улучшения теп-лосъема и предотвращения нежелательного изгиба оболочки делают с одинаковыми спиральными ребрами по всей длине обо-, лочки. Оболочку с каждого конца закрывают пробкой и заваривают аргонно-дуговой сваркой на автоматических установках с программным управлением. Экспериментальные элементы свари-

[c.

Они устанавливаются в вертикальных каналах графитового замедлителя и охлаждаются теплоносителем СОг. Газ на входе и выходе имеет температуру 150—235 и 345—360° С соответственно. Максимальная температура оболочки обычно — 430°С, температура в центре топливного сердечника достигает 500° С. В рабочем положении элементы устанавливаются гирляндой (6—13 элементов в 1 канал) таким образом, что элемент, находящийся внизу, принимает на себя давление элементов, расположенных выше. Теплопередающая поверхность в некоторых конструкциях элемен- тов имеет вид елочки с выступающими ребрами (вместо расположения ребер вдоль оси элемента), что предотвращает изгиб (рис. 10.23) [41]. В других случаях для улучшения теп-лосъема и предотвращения нежелательного изгиба оболочки делают с одинаковыми спиральными ребрами по всей длине обо-, лочки. Оболочку с каждого конца закрывают пробкой и заваривают аргонно-дуговой сваркой на автоматических установках с программным управлением. Экспериментальные элементы свари-

[c. 136]

136]

Условные обозначения. РДС — ручная дуговая сварка покрытыми электродами СО2 — сварка дуговая в атмосфере углекислого газа (аргона) АДСФ — автоматическая дуговая сварка под флюсом [c.499]

С помощью электрошлаковой сварки и наплавки можно получать биметаллические заготовки, облицовыв1ать рабочие поверхности толстостенных сосудов антикоррозионными металлами, изготавливать изделия по принципиально новой технологии, восстанавливать изношенные детали машин. ЭШС применяют при изготовлении изделий из низкоуглеродистых, низколегированных, среднелегированных и высоколегированных сталей, чугуна, титана, алюминия, меди и их сплавов. До появления ЭШС при изготовлении сварных конструкций из металла толщиной более 50 мм применяли многопроходную дуговую сварку. Например, автоматическую сварку под флюсом металла толщиной 300 мм выполняли, накладывая сварной шов в 180 слоев, а применение ЭШС позволяет получать такое соединение за один проход. ЭШС — это экономичный процесс на плавление равного количества электродного металла затрачивается на 15. ..20 % меньше электроэнер-

[c.204]

..20 % меньше электроэнер-

[c.204]

АН-348П, АН-47П, АН-60, ФВТ-1 Дуговая автоматическая сварка на повышенной скорости (до 150 м/ч) конструкций из углеродистых и низколегированных сталей [c.189]

Покрытые электроды для ручной дуговой наплавки Для автоматической наплавки под флюсом Сварочная проволока для аргонодуговой сварки Покрьггые электроды для ручной дуговой сварки Для автоматической сварки под флюсом Сварочная проволока для аргонодуговой сварки [c.239]

Головка ГДФ-1001 УЗ предназначена для дуговой автоматической сварки плавящимся электродом под слоем флюса стыков труб (диаметром 529… 1420 мм) из углеродистой и низколегированной сталей для нефтегазопроводов и входит в состав оборудования полевой автоматической установки ПАУ-1001. Головка состоит из механизмов подъема и подачи проволоки, правильно-прижимно-го устройства, системы слежения за линией стыка, суппортов продольного и поперечного перемещений, флюсоаппарата с бункером, катушек для проволоки с тормозным устройством, пульта управления, опорных роликов, горелок и светоуказателя. Электрооборудование головки позволяет работать в полуавтоматическом и наладочном режимах.

[c.174]

Электрооборудование головки позволяет работать в полуавтоматическом и наладочном режимах.

[c.174]

Виноградов В. С. Оборудование и технология дуговой автоматической и механизированной сварки. — М. Высш. шк. Изд. центр Академия , 1999.-319 с. [c.392]

АВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА — это… Что такое АВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА?

- АВТОМАТИКА

- АВТОМАТИЧЕСКАЯ ЛИНИЯ

Смотреть что такое «АВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА» в других словарях:

автоматическая дуговая сварка — Механизированная дуговая сварка, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляются механизмами без непосредственного участия человека, в том числе и по… … Справочник технического переводчика

Дуговая сварка — процесс, при котором теплота, необходимая для нагрева и плавления металла, получается за счёт электрической дуги, возникающей между свариваемым металлом и электродом.

Под действием теплоты электрической дуги кромки свариваемых деталей и… … Википедия

Под действием теплоты электрической дуги кромки свариваемых деталей и… … ВикипедияСварка автоматическая дуговая — – механизированная дуговая сварка, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляются механизмами без непосредственного участия человека, в том числе … Энциклопедия терминов, определений и пояснений строительных материалов

СВАРКА АВТОМАТИЧЕСКАЯ ДУГОВАЯ — [automatic arc welding] механизированная дуговая сварка, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляются механизмами без непосредственного участия… … Металлургический словарь

Электрическая дуговая сварка — Электродуговая ручная сварка покрытым электродом Электросварка один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Температура электрической дуги … Википедия

Температура электрической дуги … ВикипедияАргоно-дуговая сварка — электрическая дуговая сварка с подачей в зону сварки струи Аргона (иногда гелия) для защиты сварочной ванны от вредного воздействия атмосферного воздуха. А. д. с. выполняется плавящимся электродом (сварка всегда автоматическая) или… … Большая советская энциклопедия

Ндп. Полуавтоматическая дуговая сварка — 18. Автоматическая дуговая сварка Механизированная дуговая сварка, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляются механизмами без непосредственного… … Словарь-справочник терминов нормативно-технической документации

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка по флюсу — – автоматическая дуговая сварка, при которой на свариваемые кромки наносится слой флюса, толщина которого меньше дугового промежутка. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка — Сварщик за работой Сварка это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или … Википедия

Различия автоматической и ручной сварки

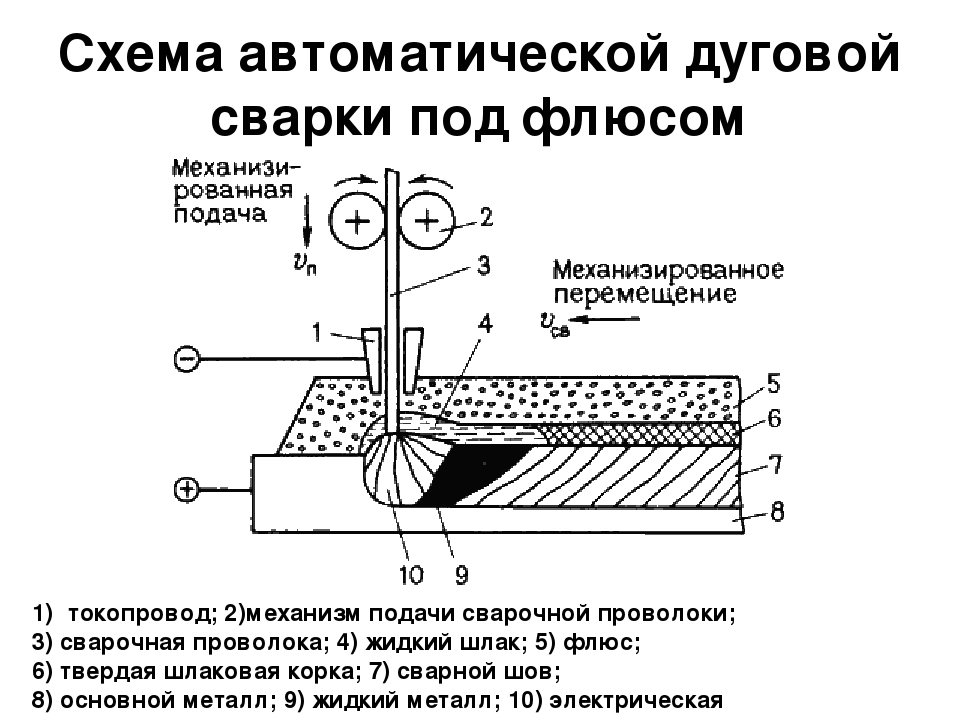

Процесс полуавтоматической и автоматической сварки под слоем флюса принципиально отличается от ручной дуговой сварки.

В отличие от электрода сварочная проволока не имеет покрытия. Дуга 10 (рис. 1) горит между торцем сварочной проволоки 1 и свариваемой заготовкой 11 под слоем флюса 12 толщиной от 2 до 5 сантиметров.

Сварочная проволока непрерывно поступает в зону сварки с помощью подающих роликов 2 со скоростью подачи Vп. К сварочной проволоке через скользящий контакт контактные ролики 15 подключают гибкий медный кабель большого сечения от источника сварочного тока 7. Второй кабель подключают к свариваемой заготовке 11. В зону сварки

из специального бункера 13 поступает гранулированный сварочный флюс. Длину сварочной проволоки от места подвода тока до сварочной дуги ( кончика проволоки ) называют вылетом 14.

Под воздействием тепловой энергии дуги плавится свариваемый металл, сварочная проволока и часть флюса, прилегающая к зоне горения дуги. При горении сварочной дуги 10 пары металла, флюса и газы 3, воздействуя на расплавленный флюс 5, образуют свод 4, который защищает область горения дуги сверху. Расплавленный флюс, имея меньшую плотность, всплывает на поверхность расплавленного металла 9 сварочной ванны. Остывая, флюс покрывает место сварки достаточно плотной шлаковой коркой 6. После сварки шлаковую корку удаляют.

В процессе сварки сварочная проволока перемещается вдоль шва со скоростью сварки Vсв, которую следует согласовывать со скоростью подачи сварочной проволоки Vп. По мере перемещения сварочной дуги расплавленный металл сварочной ванны кристаллизуется и формируется шов 8.

Рис. 1. Сварка под слоем флюса

Расплавленный металл сварочной ванны и металл шва защищены от воздуха слоями жидкого шлака , шлаковой корки и флюса. Кроме того, компоненты, входящие в состав флюса, раскисляют и легируют металл.

Таким образом слой флюса:

• практически ликвидирует разбрызгивание расплавленного металла;

• обеспечивает устойчивое горение дуги;

• способствует более полному раскислению и легированию металла сварочной ванны по сравнению с ручной дуговой сваркой;

• защищает жидкий металл от воздействия воздуха;

• обладает низкой теплопроводностью и тем самым замедляет

процесс охлаждения, что благоприятно сказывается на улучшении физико механических характеристик металла шва.

Основными преимуществами сварки под слоем флюса по сравнению с ручной дуговой сваркой являются:

• высокая производительность;

• более высокое качество сварного соединения;

• возможность механизации и автоматизации процесса сварки;

• улучшение условий труда сварщиков.

Повышение производительности в 5…15 раз, по сравнению с ручной дуговой сваркой, достигается за счет использования больших сварочных токов.

Повышение силы сварочного тока в несколько раз ( табл. 1) возможно благодаря замене тонкого электродного покрытия при ручной сварке на слой флюса толщиной 2…5 см при автоматической.

Сила тока при ручной и автоматической сварке

Таблица 1

Диаметр электрода | Сила тока, А | |||

dэл или проволоки d, мм | Ручная электродуговая сварка | Автоматическая сварка под слоем флюса | ||

2 | 50…65 | 200…500 | ||

3 | 80…130 | 350…600 | ||

4 | 125…200 | 400…800 | ||

5 | 190…350 | 500…1000 |

Большие силы тока, используемые для автоматической сварки, невозможны при ручной сварке, поскольку металл электрода не будет попадать в сварочный шов, разбрызгиваясь во все стороны. При автоматической сварке слой флюса плотно облегает сварочную ванну с расплавленным металлом и плавящуюся электродную проволоку, препятствуя разбрызгиванию жидкого металла. Поэтому потери металла на угар и разбрызгивание при автоматической сварке составляют 1…3%, а при ручной сварке для значительно меньших токов 5…30%.

Увеличение сварочного тока и скорости сварки за счет механизации позволяет сваривать металл большей толщины и увеличить количество наплавляемого в шов металла в единицу времени.

Коэффициент наплавки при сварке под слоем флюса равен 14…18

г/(А ⋅ ч), что примерно в полтора два раза больше чем при ручной дуговой сварке.

Улучшение качества сварных соединений достигается за счет:

• защиты расплавленного металла от воздействия кислорода, водорода и азота воздуха;

• замедленного охлаждения сварного шва под шлаковой коркой;

• более глубокого проплавления металла, что исключает непровары

в сварных швах;

• улучшения формы шва и сохранения постоянства его физико механических характеристик.

Основные недостатки сварки под слоем флюса:

• ограничение использования при отличающихся от горизонтального пространственных положениях швов;

• невозможность визуального наблюдения за процессом формирования шва.

Материал взят из книги Автоматическая электродуговая сварка под слоем флюса (Ю.М. Сас)

Автоматическая дуговая сварка под флюсом в Екатеринбурге, Тюмени, Омске

| Наименование | Цена | |

|---|---|---|

| Сварка под флюсом | договорная цена | Заказать |

На заводе металлоконструкций «МеталлСтройИнжиниринг» производят закладные детали, обечайки, выполняют сварные швы сваркой под флюсом.

Закладные детали представляют собой металлические элементы, которые служат для соединения частей строящихся сооружений, крепления оборудования и дополнительного армирования плит при строительстве. Данные материалы наиболее популярны при возведении и соединении железобетонных конструкций различного типа, так как изготавливаются из высококачественной стали и по запросу могут быть обработаны защитным составом.

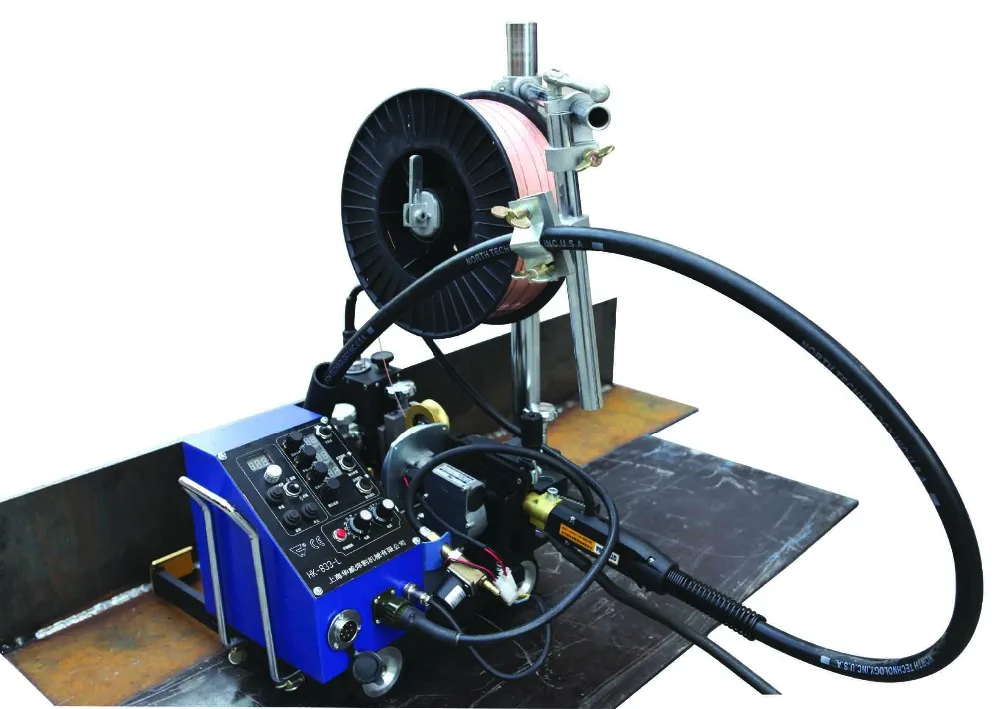

Наша компания располагает автоматической установкой для сварки под флюсом обечаек резервуаров и автоматическим аппаратом сварки под флюсом, так называемым «трактор», который предназначен для стыковки металлических листов. Данное оборудование позволяет производить сварку деталей больших размеров 2м x 3м.

Сварка под флюсом может проводиться вручную или автоматически. На производстве ООО «МеталлСтройИнжиниринг» сварной процесс контролируется высококвалифицированным оператором. Современные материалы и оборудование, дорогостоящий флюс, обеспечивают качественную сварку.

Каждое сварочное соединение равнопрочно, благодаря использованию дуги, которая горит под слоем флюса, между стержнем и пластиной.

Дополнительно на наших станках автоматической сварки под флюсом возможно производство арматурных стержней диаметром до 30 мм и листа толщиной до 30 мм.

Сварка под флюсом это один из самых прочных и эстетичных способов сварки. Благодаря этим качествам наша организация может изготавливать готовое резервуарное оборудование, в том числе – газгольдеры под сжиженный газ, с давлением 1,6 МПа.

У нас вы можете заказать их производство и сварку под флюсом для любых целей и необходимого вам размера.

Области применения данного вида сварки:

- объекты атомной энергетики;

- высотное домостроение;

- предприятия тяжелой промышленности;

- объекты нефтегазовой отрасли;

- резервуарное оборудование.

Применение сварки закладных деталей под флюсом:

- строительство зданий и сооружений

- монтаж ангаров, мостов,

- монтаж оборудования

- установка опор, лестниц и перекрытий,

- устройство колодцев для лифтов;

- изготовление резервуаров (наливных, под давлением, вертикальных)

Качество сварной продукции обеспечено трехступенчатым контролем качества материалов:

- Входной контроль;

- Промежуточный контроль;

- Выходной контроль.

Автоматическая дуговая сварка под флюсом

Содержание:

Автоматическая дуговая сварка под флюсом

- Автоматическая сварка под флюсом При автоматической дуговой сварке под флюсом дуга сжигается под слоем флюса между непокрытым металлическим электродом и частью и частью флюса из бункера (23.12). Газы и пары, выделяющиеся при плавлении флюса и металла, образуют пузырьки, которые поднимают слой шлака на поверхности сварочной ванны. Давление пены уравновешивает поток и слой сельди.

Когда газ накапливается в пузырьке, давление очень высокое, оболочка пузырька разрушается, и газ выходит. Затем пузырь формируется снова. Подача электрода по мере перемещения вдоль шва полностью механизирована, что улучшает качество плавки и сварки и стабильность условий труда. Автоматическая сварка под флюсом по сравнению с ручной имеет

следующие преимущества. 1. Хорошая и относительно недорогая защита расплавленного металла от воздействия атмосферы. 2. Людмила Фирмаль

Производительность автоматической сварки под флюсом по сравнению с ручной сваркой увеличивается в 5-25 раз в зависимости от толщины свариваемого металла и конструкции изделия. Повышение производительности в этом способе достигается за счет увеличения плотности тока. 3. Лучшее качество сварки за счет более надежной защиты расплавленного металла, однородности химического состава металла,

Рис 23.12 схема сварки под флюсом: 1 механизм подачи электродной проволоки; 2 электродная проволока;3 электрическая дуга;4 жидкий шлак, 5 расплавленный металл;6 флюс; 7 шов;8 основной металл;9 живая втулка; IP и PCB. Отсутствие перерыва в процессе заварки для изменения электрода. 4. Расход электродного металла при уменьшении доли электродного металла в формировании шва (70-30%) снижается, уменьшаются потери окиси углерода, напыление и заглушки. 5. Улучшаются условия труда, так как отпадает необходимость защищать глаза от светового излучения и уменьшается количество вредных газов, выделяющихся в процессе сварки. 6. Сокращение производственных площадей.

- 7. Сокращено время обучения сварщика. Сварка погруженная в воду 460automatic имеет несколько существенных недостатков. 1. Повышенные требования к чистоте сварных кромок и сборке компонентов. 2. Сложность сварки деталей толщиной не более 1-2 мм, а также расположение потолка и швов на вертикальной поверхности. 3. Визуально контролировать расположение электродов невозможно. 4. Необходимость в прокладке (съемной или опорной) при сварке с полным проникновением для поддержания расплавленного металла.

Это связано с увеличением давления дуги расплавленного металла в сварочной ванне из-за высокой плотности тока, используемого для сварки в жидкости. Автоматическая дуговая сварка под слоем флюса широко применяется в стальных изделиях различных марок. Этим методом можно сваривать медные и титановые сплавы, а также алюминий. Только в последнем случае дуга сгорает на тонком слое флюса и раскисляет пленку оксида алюминия. Подводная сварка осуществляется, например, на самоходных

тележках(тракторах), на автоматах со сварочными головками, пультами управления и др., Или сварочная головка, фиксированная. Людмила Фирмаль

В последнем случае сварка осуществляется за счет перемещения изделия. Помимо автоматической подводной сварки применяется полуавтоматическая сварка, проволока подается на место сварки редуктором и электродвигателем, в отличие от автоматической, изменения движения по стыку происходят из бункера сварочного пистолета. Полуавтоматическая сварка применяется в единичном производстве, то есть в тех случаях, когда нерационально полностью автоматизировать процесс сварки, создавать швы сложного состава малой длины.

Страна сварки проволоки (рис. 23.13), автоматический и полуавтоматический, что делает процесс сварки очень простым, делая его более универсальным и экономичным. Таким образом, в некоторых случаях сварка порошковой проволокой заменяет ручную дуговую сварку высококачественными электродами и сварку под флюсом. Для улучшения защиты расплавленного металла в сварочной ванне применяют сварку проволокой с сердечником с дополнительной защитой ванны углекислым газом или обычным флюсом.

Смотрите также:

Учебник по материаловедению

Автоматическая дуговая сварка промышленным роботом

Автоматическая дуговая сварка — дуговая сварка, при которой подача плавящегося электрода и перемещение дуги вдоль свариваемых кромок механизированы.

Для автоматической дуговой сварки под флюсом применяют непокрытую электродную проволоку, а для защиты сварочной ванны и дуги от воздуха используют флюс. Перемещение и подача электродной проволоки полностью механизированы, а процессы зажигания дуги и заварки кратера в конце шва автоматизированы.

В ходе автоматической дуговой сварки дуга проходит между основным металлом и проволокой. Металлическая ванна жидкого металла и столб дуги со всех сторон тщательно закрыты слоем флюса толщиной примерно 30 – 35 мм. Благодаря тому, что часть флюса расплавляется, вокруг дуги появляется газовая полость, а на поверхности расплавленного металла – ванна жидкого шлака. Во время сварки под флюсом происходит глубокое проплавление основного металла. Очень быстрое движение электрода вдоль заготовки и действие мощной дуги способствуют оттеснению расплавленного металла в противоположную направлению сварки сторону.

В процессе поступательного движения электрода происходит затвердевание шлаковой и металлической ванн с возникновением сварного шва, покрытого твердой шлаковой коркой. Используя механизмы перемещения и подачи проволоку подают в дугу и перемещают ее вдоль шва. Ток к электроду идет через токопровод.

В качестве устройства манипулирующего электродом используется промышленный робот. Траектория движение, соответственно и вид сварного шва может быть выбран из библиотеки швов в программном обеспечении робота или задан оператором в ручную.

Существует много методов задания управляющей программы для отработки роботом, в т.ч. Один из простых и надежных способов при помощи физического обучения- когда оператор показывает роботу нужную траекторию.

Так же во время сварки автоматически контролируются все технологические параметры.

Применение промышленного робота для автоматической сварки целесообразно везде, где требуется качество шва и оптимизация машинного времени.

Так же промышленный робот способен производить плазменный раскрой металла в тч вскрытие отверстий на сложных профилях.

В демонстрационном зале нашей компании вы можете ознакомиться на практике с эксплуатацией роботизированного сварочного комплекса для сварки изделия типа бочка, со вскрытием отверсий различной конфигурации.

Portable Усовершенствованный автомат дуговой сварки для резки

Использование автомата для дуговой сварки не новость для людей, которые знакомы или связаны со строительной и металлообрабатывающей промышленностью. Эти передовые наборы режущих устройств оснащены множеством обновленных функций и мощью для резки или проделывания отверстий в различных типах металла. Продукты, которые можно найти здесь, имеют прочную конструкцию и служат долгое время без каких-либо компромиссов в отношении качества.Эти продукты являются сертифицированными и экологически чистыми, при соблюдении всех стандартов безопасности. Приобретайте эти высококачественные продукты от ведущих поставщиков аппаратов для дуговой сварки на Alibaba.com по удивительным ценам и невероятным предложениям.Отличительными разновидностями этого высококачественного автоматического аппарата для дуговой сварки , доступного на объекте, являются резаки с плазменным выпуском, которые могут эффективно выполнять прецизионные разрезы на металлических поверхностях. Эти изделия способны резать все типы металлов и их удобно носить с собой.Эти портативные устройства абсолютно долговечны и устойчивы к суровому и требовательному использованию. Независимо от того, хотят ли покупатели использовать их в промышленных или коммерческих целях, эти товары могут легко удовлетворить все их потребности.

На Alibaba.com доступен широкий ассортимент автоматов для дуговой сварки различных размеров, мощностей, конструкций и других функций в зависимости от требований. Эти продукты энергоэффективны и позволяют сэкономить до 30% на счетах за электроэнергию.Инверторная технология — одна из наиболее важных особенностей этих фантастических изделий, и одна машина включает в себя комплекты для плазменной резки, комплект для сварки TIG и комплекты для дуговой сварки. Они также оснащены функциями автофункции и защиты от перегрева и имеют антипригарное действие с функцией горячего старта.

Приобретите эти аппараты премиум-класса, просмотрев разнообразный ассортимент автоматов для дуговой сварки на Alibaba.com, и купите эти продукты, сэкономив при этом деньги. Они предлагаются с возможностью индивидуальной настройки и также имеют сертификаты ISO.Послепродажное обслуживание также предоставляется для некоторых моделей.

Книжный магазин AWS. D16.2M / D16.2: 2021 РУКОВОДСТВО ПО КОМПОНЕНТАМ УСТАНОВОК ДЛЯ РОБОТИЧЕСКОЙ И АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ

D16.2M / D16.2: РУКОВОДСТВО 2021 ПО КОМПОНЕНТАМ УСТАНОВОК ДЛЯ РОБОТИЧЕСКОЙ И АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ

Цена для участников: $ 57.00

Цена для нечленов: 76,00 $

AWS D16.2M / D16.2, Руководство по компонентам роботизированных и автоматических сварочных установок, содержит рекомендации по производительности для оценки компонентов типичной роботизированной или автоматической сварочной установки.

Особое внимание уделяется роли интерфейса сварочного оборудования. Предлагается расположение контактов и особая функция контактов для каждого места в стандартизированном 37-контактном разъеме. ISBN Print: 978-1-64322-170-0

ISBN PDF: 978-1-64322-171-7

| Форматы | Стоимость участника | Цена не для участников | Количество |

|---|---|---|---|

| 57 долларов.00 | 76,00 долл. США | ||

| 57,00 долл. США | 76 долларов.00 |

Полностью автоматическая линия дуговой сварки от KUKA Systems в Gestamp

Специалисты по металлообработке и шасси Gestamp производят лестничные рамы для завода VW в Ганновере. Завод Gestamp в Билефельде теперь использует полностью автоматическую систему дуговой сварки от KUKA Systems, чтобы обеспечить высочайшее качество, проверенную надежность процесса и высокую производительность при минимальных затратах на рабочую силу.

Исходная ситуацияVW Amarok пользуется популярностью во всем мире. Рама трапа автомобиля играет важную роль в обеспечении безопасного вождения по бездорожью. Являясь центральным элементом между кузовом и шасси, он гарантирует необходимую устойчивость. В прошлом Volkswagen AG Commercial Vehicles заключил контракт с конкурентом Gestamp в Аргентине на производство рам, которые в основном изготавливались вручную. В июне 2014 года, чтобы удовлетворить растущий спрос и обеспечить качество продукции, Gestamp Umformtechnik Bielefeld взяла на себя полностью автоматизированное производство лестничной рамы для производственного предприятия VW в Ганновере, которое обслуживает Европу и соседние рынки.

ЗадачаГотовая рама лестницы Amarok весит 230 кг, имеет длину почти пять метров и ширину почти полтора метра, что делает ее самой крупной деталью, когда-либо производимой на заводе Gestamp в Билефельде. Для его производства используется более 200 отдельных стальных деталей.

Очень сжатые сроки и ограниченное пространство представляли особую проблему на этапе планирования. Каждый последний кусок из 3000 квадратных метров должен был быть эффективно использован для производства и логистики .

Оптимальное использование всей производственной и логистической зоны. (Источник: KUKA Systems GmbH) РешениеПодузлы рамы лестницы (лонжероны, поперечины и дополнительные детали) производятся на 14 высокостандартизированных сварочных станциях, каждая с одной станцией загрузки компонентов и двумя приспособлениями. Позиционеры с двойным оборотом KUKA используются для размещения всех компонентов в лучшем положении с точки зрения эргономики или технологического процесса.Таким образом, операторы или роботы всегда имеют оптимальный доступ к компонентам. Готовые лонжероны и поперечины затем забираются полностью автоматизированными линейными порталами .

Узлы лестничной рамы изготавливаются на унифицированных сварочных станциях. (Источник: KUKA Systems GmbH) «Специалисты KUKA объединили профессиональное управление проектами с творческими решениями — идеальный выбор для нас. Все согласованные меры выполнялись своевременно и планомерно.»

Харальд Беккер, ведущий менеджер проекта по производству Amarok в Gestamp

Контактное лицо:

KUKA Systems Gmb

Blücherstraße 144, 86165 Аугсбург, Германия

Тел .: +49 821 797-2645

Электронная почта

— интеллектуальная производственная пара

Есть много причин, по которым стоит рассмотреть возможность интеграции оборудования автоматизации в ваши сварочные производственные процессы.Независимо от того, занимаетесь ли вы уже сварочными работами на своем предприятии или расширяете свои возможности, добавляя их, сварка особенно хорошо подходит для автоматизации, часто с помощью робототехники.

Оборудование для автоматизации принимает разные формы: от манипуляторов разных размеров до конвейеров, моторизованных прессов и инструментов. Их объединяет способность повторять поставленную задачу до тех пор, пока оператор или инженер не внесут изменения. В результате машины часто работают более эффективно и с большей согласованностью, чем люди, а это означает, что они лучше поддерживают желаемый уровень производительности или производительности.Они также требуют меньшего количества перерывов (и они, как правило, предназначены для планового обслуживания или корректировок, которые можно запланировать в производственном графике).

Детали и узлы, изготовленные с помощью роботов и другого оборудования автоматизации, имеют тенденцию быть очень однородными, потому что движения машины управляются программой, датчиками и логическими контроллерами, которые ограничивают движение, время и давление, которое прикладывает инструмент. Это означает, что они с меньшей вероятностью отклонятся от желаемых допусков и спецификаций.

Все эти преимущества применимы к сварочным операциям, в которых роботизированные манипуляторы часто являются предпочтительным инструментом автоматизации.Некоторые особенности роботов хорошо сочетаются с обычными сварочными операциями, включая (но не ограничиваясь):

- Шарнирно-сочлененные рычаги и многоосевое движение для сложных движений, таких как перемещение по длине сварного шва или вращение вокруг кругового соединения

- Диапазон полезной нагрузки для размещения резаков разного типа и веса

- Встроенная «интеллектуальная» технология для сбора данных об операциях, позиционировании и состоянии провода или электрода

- Программное обеспечение для анализа этих данных в реальном времени и корректировки движений или для изменения ориентации резака относительно заготовки

- Обучаемость и простое программирование, позволяющие оператору вручную перемещать роботизированную руку через процесс один раз и сохранять эти точные движения в виде программы

- Повышенная безопасность оператора за счет уменьшения воздействия защитных газов, тепла и искр, а также перерыва в повторяющихся движениях

Виды сварки

В конструкции роботизированного сварочного аппарата учитывается несколько факторов, отмечает Robotiq, в том числе выбор подходящих источников питания, доступа газа и проводов.рабочие поверхности / столы и приспособления, а также дизайн корпуса. И не забывайте об обучении рабочих — даже опытным сварщикам придется пройти обучение в связи с характером автоматизированного оборудования и их новой ролью «управлять» сварочным процессом и работой станка.

Если вы добавляете новые возможности автоматической сварки, вот некоторые моменты, которые следует учитывать при использовании этих распространенных типов сварки:

MIG газовая дуговая сварка металла (GMAW)Подходящая для больших и / или толстых деталей, сварка MIG часто используется для корпусов и рам транспортных средств, а также в судостроении и конструкционной стали для строительных материалов.Расходный электрод используется для соединения деталей, в результате получается прочный, чистый валик, который можно наносить из любого положения.

TIG / газовая дуговая сварка вольфрамом (GTAW)Этот метод сварки с использованием вольфрамового электрода обычно используется для небольших деталей, где точность является приоритетом.

Дуговая сварка защищенного металла (SMAW) Ручная сваркаНедорогой, портативный и не требующий дополнительного защитного газа, сварка штучной сваркой выполняется с помощью покрытого флюсом электрода, который при плавлении создает собственный защитный газ.

Флюсовая дуга (FCAW) СваркаВ этом методе используется полая проволока, заполненная флюсом, которая создает экран, не требуя дополнительного газа. Он имеет высокую скорость осаждения, что делает его быстрым, и часто используется для обработки стали, сплавов железа и никелевых сплавов.

Плазменно-дуговая сварка (PAW)В этом методе используется очень большое количество тепла, выделяемого электродом внутри медного сопла горелки, что позволяет создавать широкие сварные швы и сварные швы с замочной скважиной, часто за один проход.Это полезно для точных приложений, таких как медицинские устройства и электроника.

Электронно-лучевая и лазерная сваркаЭтот метод подходит для прецизионной сварки, особенно металлов разной толщины, материала, проводимости или температуры плавления.

Газовая сваркаПортативные и недорогие газосварочные работы с кислородом и ацетиленом для соединения тонких металлов.

Ультразвуковая сваркаЭтот низкотемпературный метод соединяет металлические детали твердотельным швом.Детали плотно скрепляются и свариваются с помощью ультразвуковых акустических колебаний. Это особенно полезно для сварки разнородных металлов.

Узнайте больше от экспертов Force Design

Одна из самых сильных сторон оборудования автоматизации — его гибкость. В сварочном производстве все больший выбор роботизированных манипуляторов, датчиков и «умных» технологий можно объединить для создания специальной системы, которая надежно и эффективно работает с выбранным вами методом сварки. Не уверен, где начать? Мы рады помочь.Свяжитесь с нашей командой сегодня, чтобы узнать больше.

без названия

% PDF-1.4 % 1 0 объект > / Тип / Каталог >> эндобдж 7 0 объект > эндобдж 2 0 obj > поток 2016-06-10T13: 37: 04 + 02: 002015-12-09T04: 16: 13-05: 002016-06-10T13: 37: 04 + 02: 00Appligent AppendPDF Pro 5.5uuid: 6e2cccc2-a1aa-11b2-0a00- 000000000000uuid: 9b57a4d4-ed5c-4f6c-810b-bc46a9d01bc8application / pdf

Под действием теплоты электрической дуги кромки свариваемых деталей и… … Википедия

Под действием теплоты электрической дуги кромки свариваемых деталей и… … Википедия Температура электрической дуги … Википедия

Температура электрической дуги … Википедия