Сварка плавящимся электродом

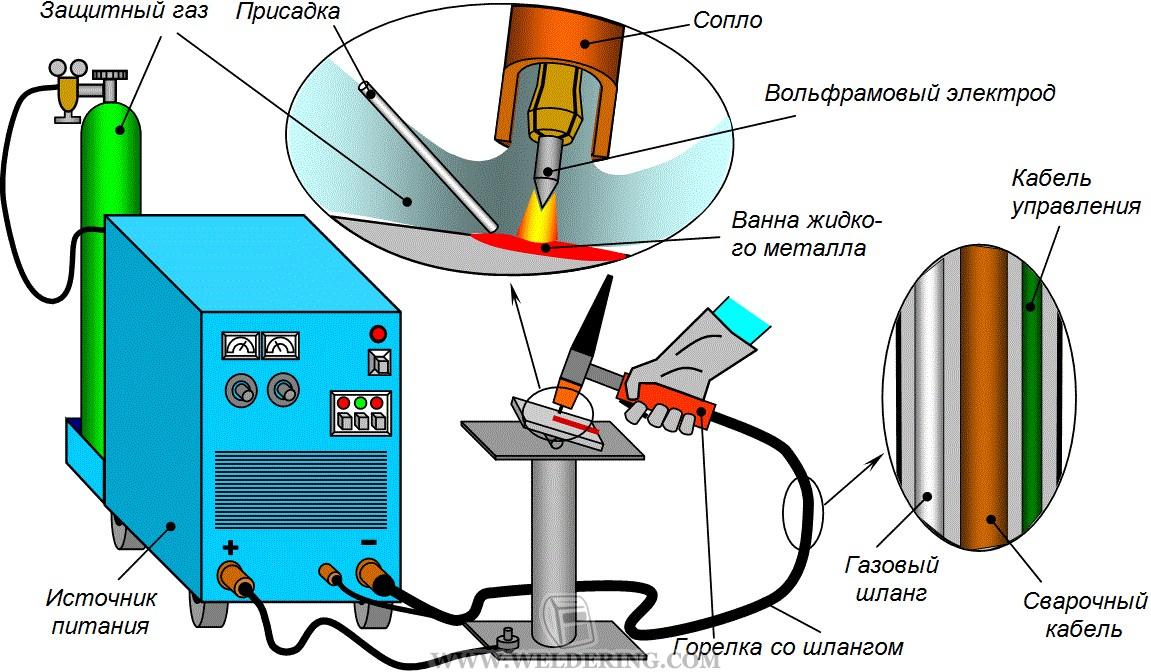

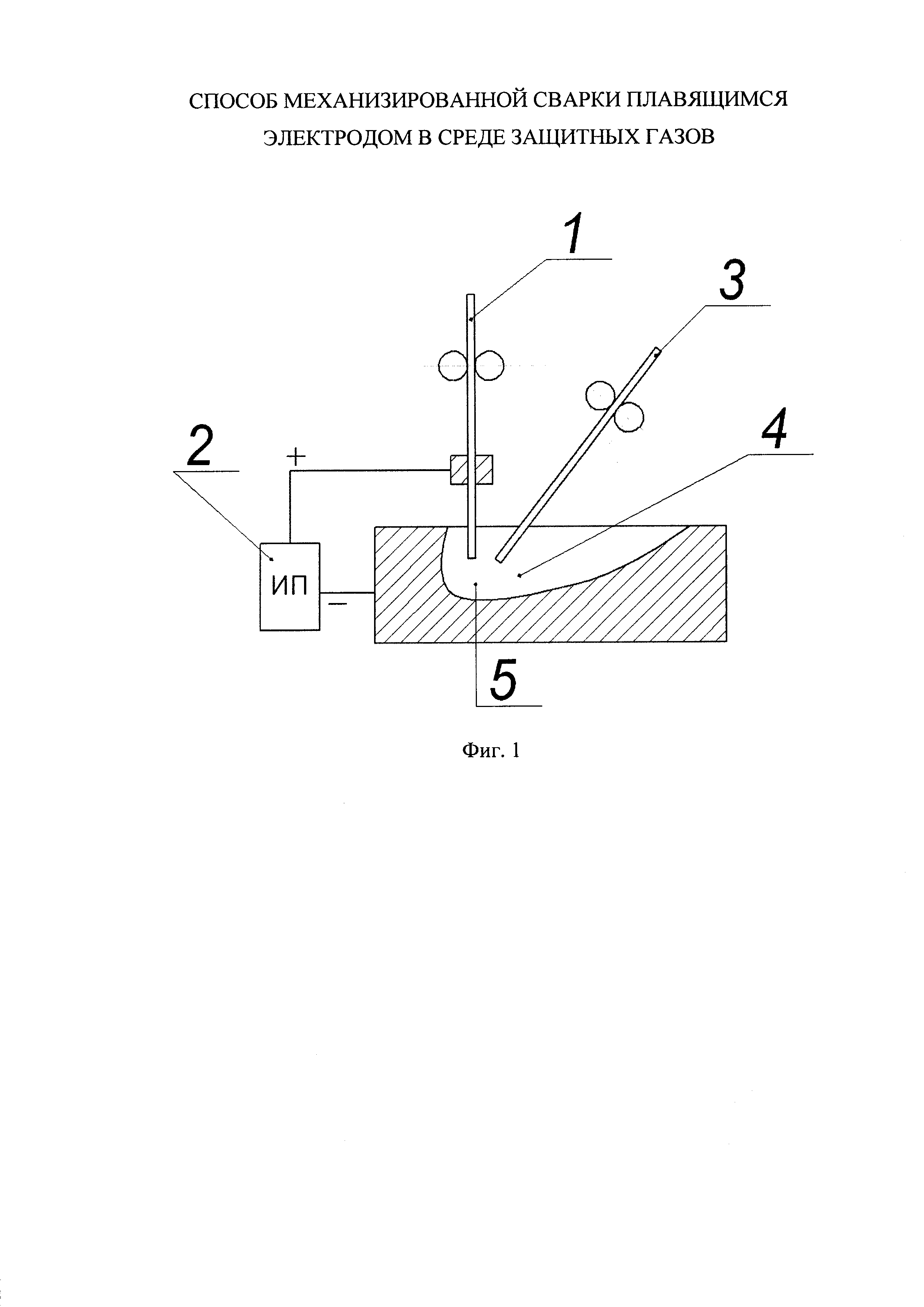

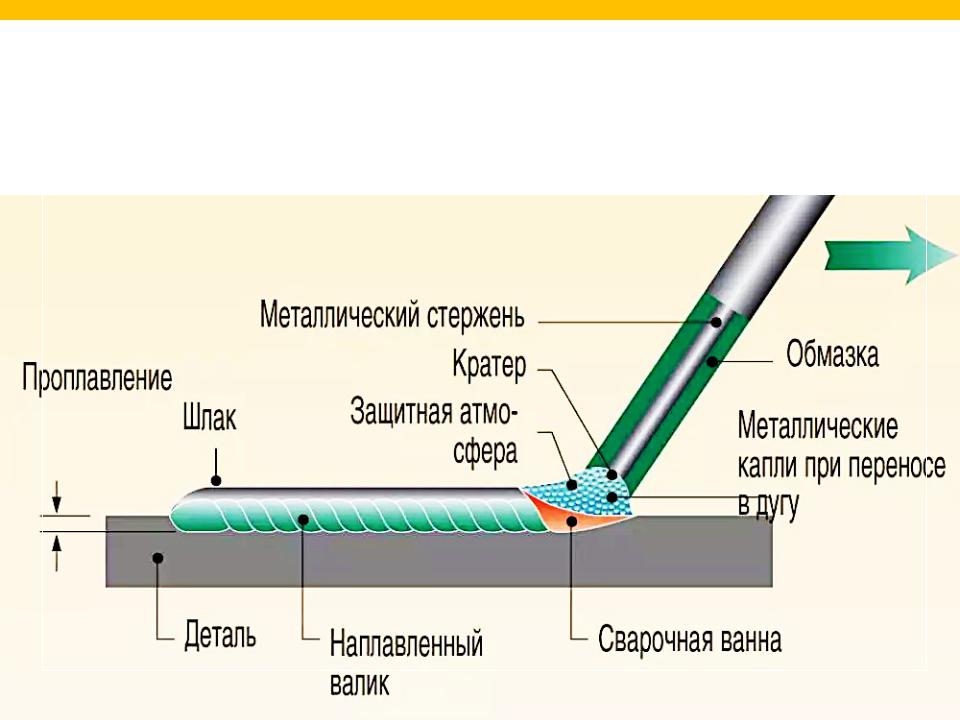

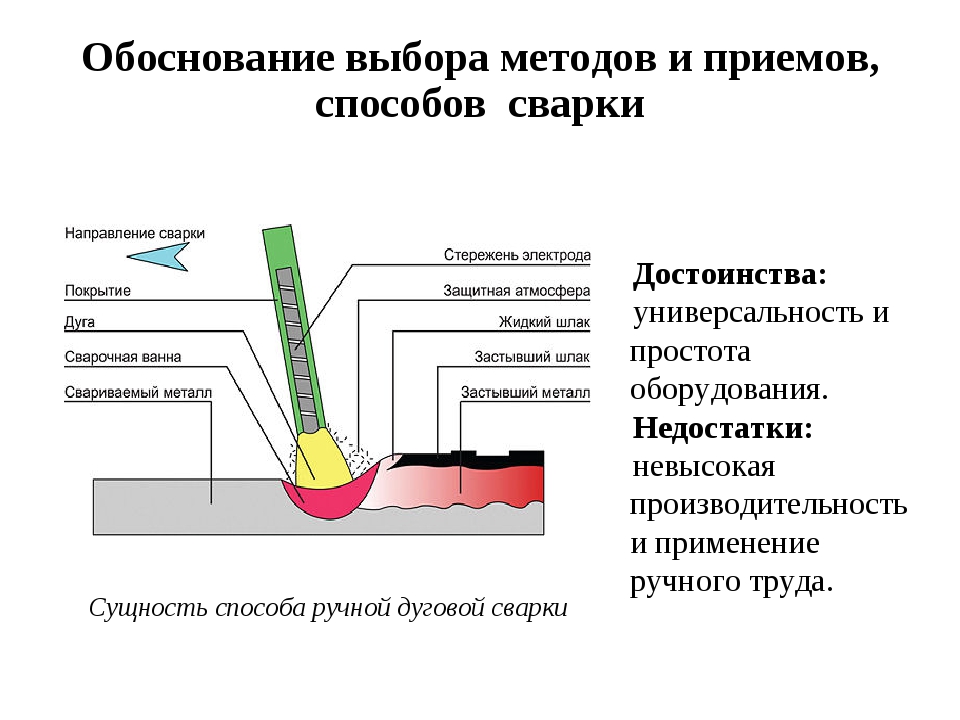

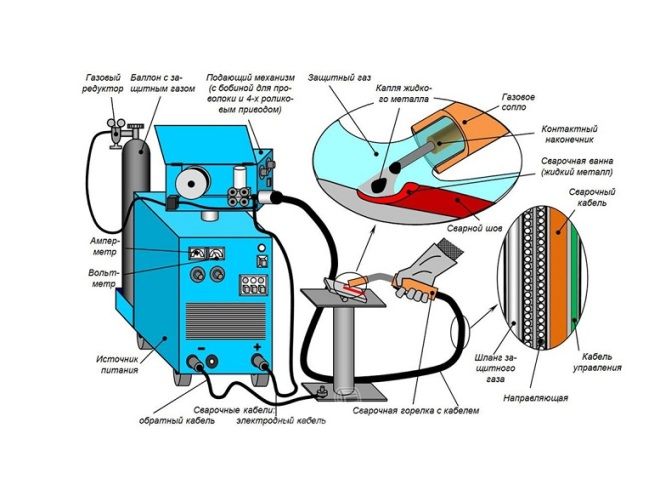

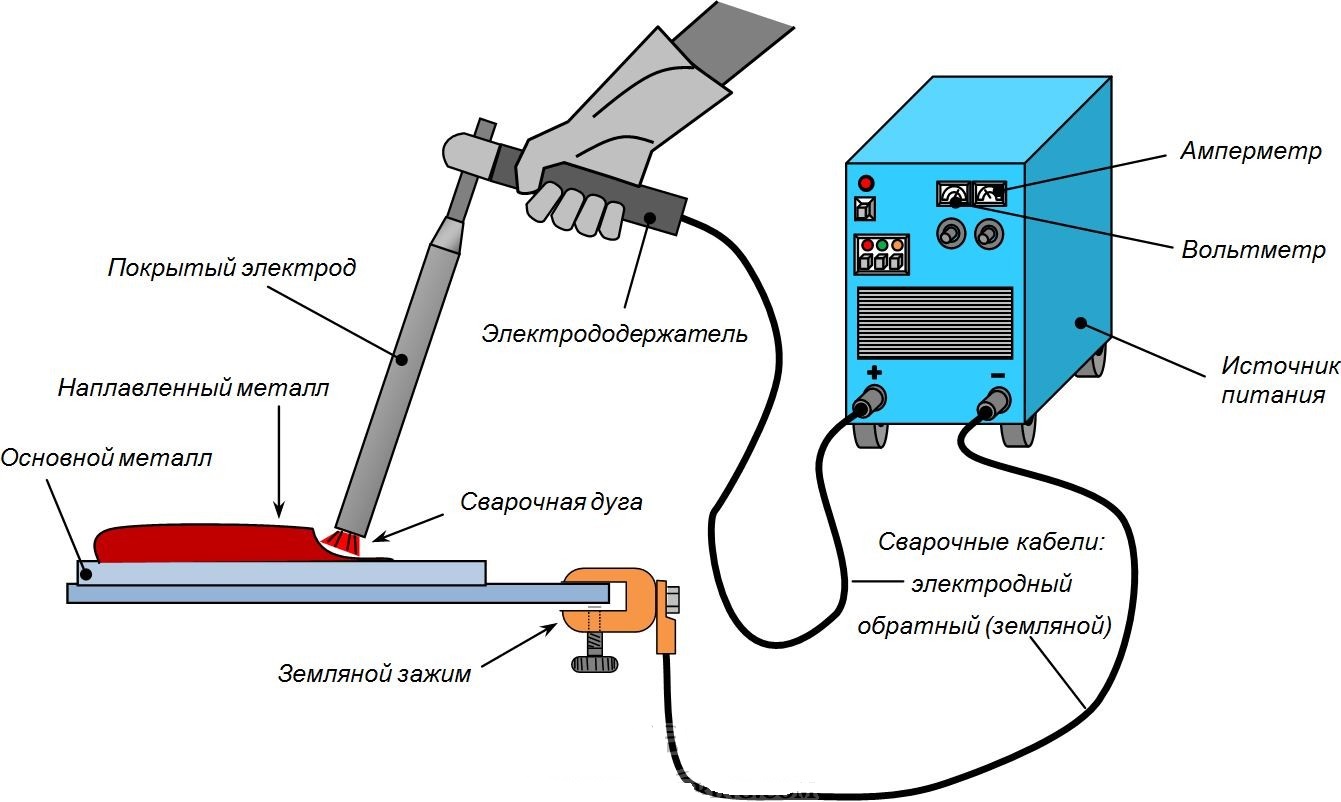

Сварка плавящимся электродом на сегодняшний день является самым широко используемым способом сварки. При данном способе сварки дуга горит между основным металлом и металлическим стержнем, который подается автоматически в свариваемую зону по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Двухэлектродной сваркой называют сварку, в которой два электрода подсоединены к одному полюсу источника питания дуги, а многоэлектродной сваркой — если подсоединен пучок электродов. Так же каждый из электродов может получать независимое питание — такую сварку называют двухдуговой (многодуговой) сваркой. Вместе с металлическим стержнем из сварочной головки подается защитный газ, который применяется для защиты от атмосферы. В качестве таких защитных газов могут использоваться углекислый газ, аргон, гелий или их смеси. При применении углекислого газа приходится использовать раскислители (кремний, марганец), так как при высоких температурах выделяется кислород, окисляющий металл и снижающий поверхностное натяжение, что приводит к разбрызгиванию металла. Для того что бы купить сварочное оборудование оптом, обратитесь в отдел продаж представительства компании Nikkey. Вас проконсультируют и посоветуют наиболее подходящие сварочные аппараты оптом, для проведения сварочных работы плавящимся электродом.

Для того что бы купить сварочное оборудование оптом, обратитесь в отдел продаж представительства компании Nikkey. Вас проконсультируют и посоветуют наиболее подходящие сварочные аппараты оптом, для проведения сварочных работы плавящимся электродом.

Для сварки в защитных газах плавящимся электродом в качестве металлического стержня используют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, или его активностью, способствующей рафинации металла сварочной ванны. Как правило, для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта — применяют азот. Для сварки сталей различных классов — применяют углекислый газ, и сварочную проволоку с повышенным их содержанием кремния, марганца. Применение смеси инертных и активных газов, позволяет повысить устойчивость дуги, уменьшить разбрызгивание, улучшить формирование шва, воздействовать на его геометрические параметры. Сварка плавящимся электродом позволяет сваривать металл тонкий и средней толщины.

Сварка плавящимся электродом позволяет сваривать металл тонкий и средней толщины.

Сварку в защитных газах плавящимся электродом производят на постоянном токе обратной полярности, т.к. на переменном токе дуга может прерываться, из-за сильного охлаждения столба дуги защитным газом. Сила сварочного тока определяется скоростью подачи сварочной проволоки.

Среди недостатков данного способа сварки можно выделить большой расход электродного металла на угар и разбрызгивание (35-37%), ограничение по сварочному току, мощное излучение дуги, сварка возможна только на постоянном токе.

Среди преимуществ данного способа сварки можно отметить: высокую производительность (по сравнению с дуговой сваркой), не требуется время на замену электродов, нет потерь на огарки, зона сварки надежно защищена, отсутствует шлаковая корка, не происходит окисления, сварка возможна в различных пространственных положениях.

сварка плавящимся электродом — это… Что такое сварка плавящимся электродом?

- сварка плавящимся электродом

- consumable electrode welding

Большой англо-русский и русско-английский словарь. 2001.

2001.

- сварка плавлением

- сварка под флюсом

Смотреть что такое «сварка плавящимся электродом» в других словарях:

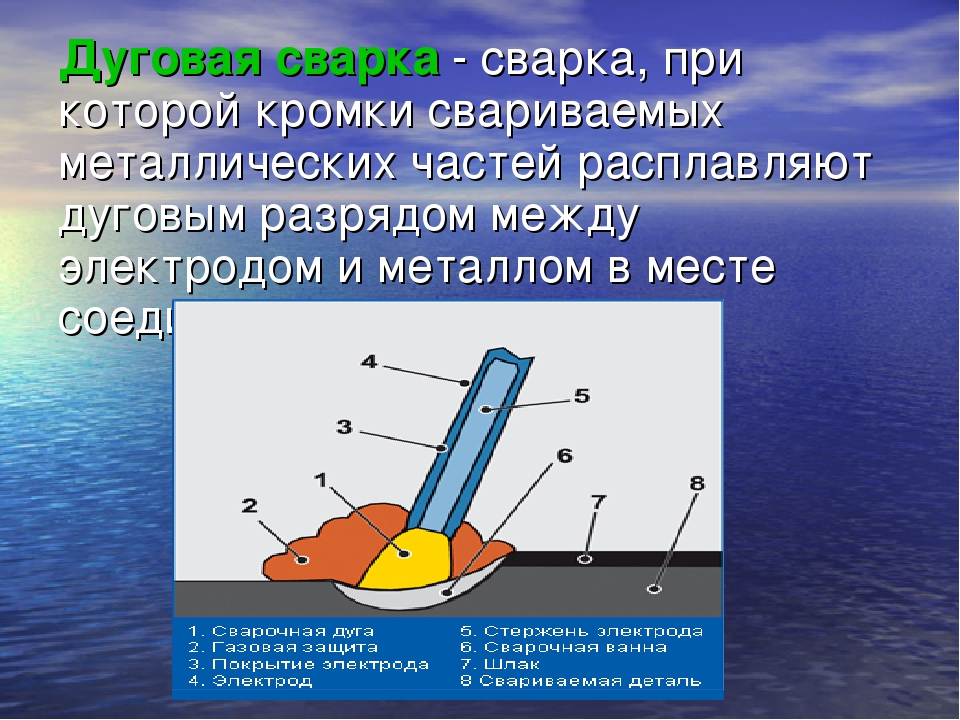

Дуговая сварка плавящимся электродом — 8. Дуговая сварка плавящимся электродом Дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

дуговая сварка плавящимся электродом — сварка плавящимся электродом Дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом. [ГОСТ 2601 84] [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики сварка,… … Справочник технического переводчика

плазменная сварка плавящимся электродом в инертном газе — 4.

2.4.18 плазменная сварка плавящимся электродом в инертном газе (151): Комбинация сварки в инертном газе плавящимся электродом и плазменной сварки. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки … Словарь-справочник терминов нормативно-технической документации

2.4.18 плазменная сварка плавящимся электродом в инертном газе (151): Комбинация сварки в инертном газе плавящимся электродом и плазменной сварки. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки … Словарь-справочник терминов нормативно-технической документациидуговая сварка плавящимся электродом без газовой защиты — 4.2.4.3 дуговая сварка плавящимся электродом без газовой защиты (11): Дуговая сварка, осуществляемая без введения в зону дуги извне защитного газа. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки… … Словарь-справочник терминов нормативно-технической документации

Сварка дуговая в защитном газе плавящимся электродом — – дуговая сварка плавящимся электродом, при которой используют электродную проволоку, а дугу и сварочную ванну защищают от атмосферы газом, подаваемым снаружи. [ГОСТ Р ИСО 857 1 2009] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка дуговая плавящимся электродом — – дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом.

[ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Авт … Энциклопедия терминов, определений и пояснений строительных материалов

[ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Авт … Энциклопедия терминов, определений и пояснений строительных материаловСВАРКА ДУГОВАЯ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ — дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом (Болгарский язык; Български) електродъгово заваряване с топим електрод (Чешский язык; Čeština) obloukové svařování kovovou elektrodou (Немецкий… … Строительный словарь

СВАРКА ДУГОВАЯ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ — [Consumable electrode arc welding; MIG welding; MAG welding] дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом … Металлургический словарь

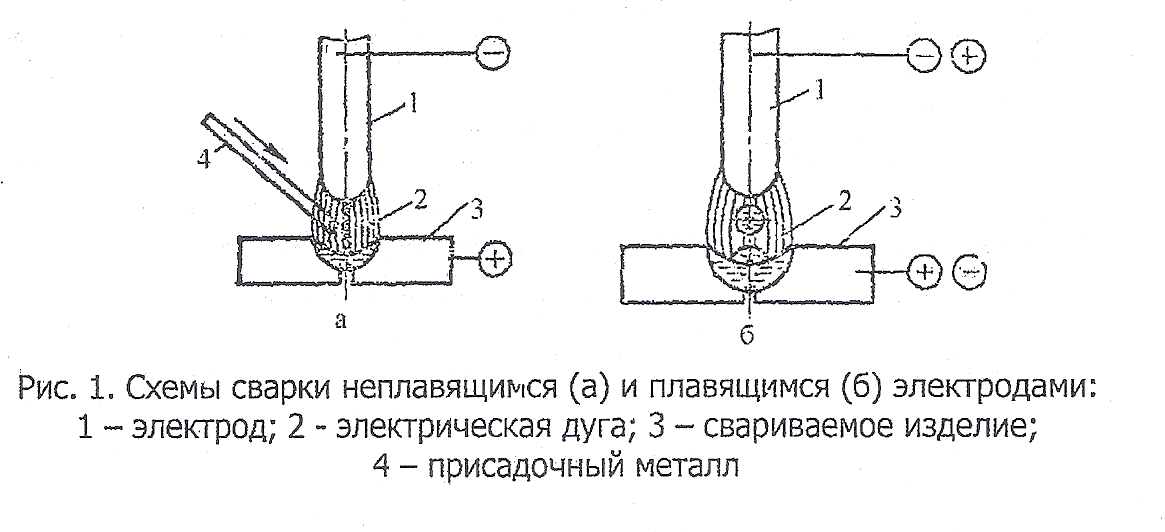

Дуговая сварка неплавящимся электродом — Сварка плавящимся электродом 9. Дуговая сварка неплавящимся электродом Дуговая сварка, выполняемая нерасплавляющимся при сварке электродом Источник: ГОСТ 2601 84: Сварка металлов.

Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документациидуговая сварка в защитном газе плавящимся электродом — 4.2.4.13 дуговая сварка в защитном газе плавящимся электродом (13): Дуговая сварка плавящимся электродом, при которой используют электродную проволоку, а дугу и сварочную ванну защищают от атмосферы газом, подаваемым снаружи (см. рисунок 41). 1… … Словарь-справочник терминов нормативно-технической документации

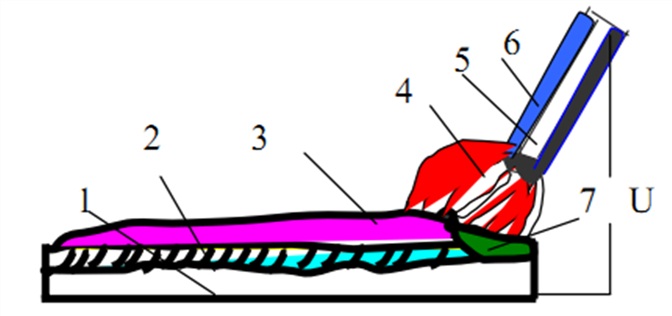

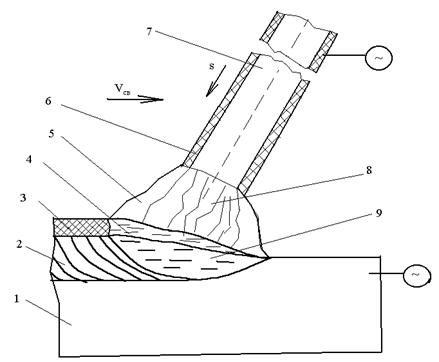

ручная дуговая сварка плавящимся покрытым электродом — 4.2.4.4 ручная дуговая сварка плавящимся покрытым электродом (111): Дуговая сварка плавящимся электродом, выполняемая вручную с использованием покрытого электрода (см. рисунок 37). 1 заготовка; 2 сварной шов; 3 шлак; 4 дуга; Рисунок 37 Ручная… … Словарь-справочник терминов нормативно-технической документации

Дуговая сварка плавящимся электродом в защитных газах

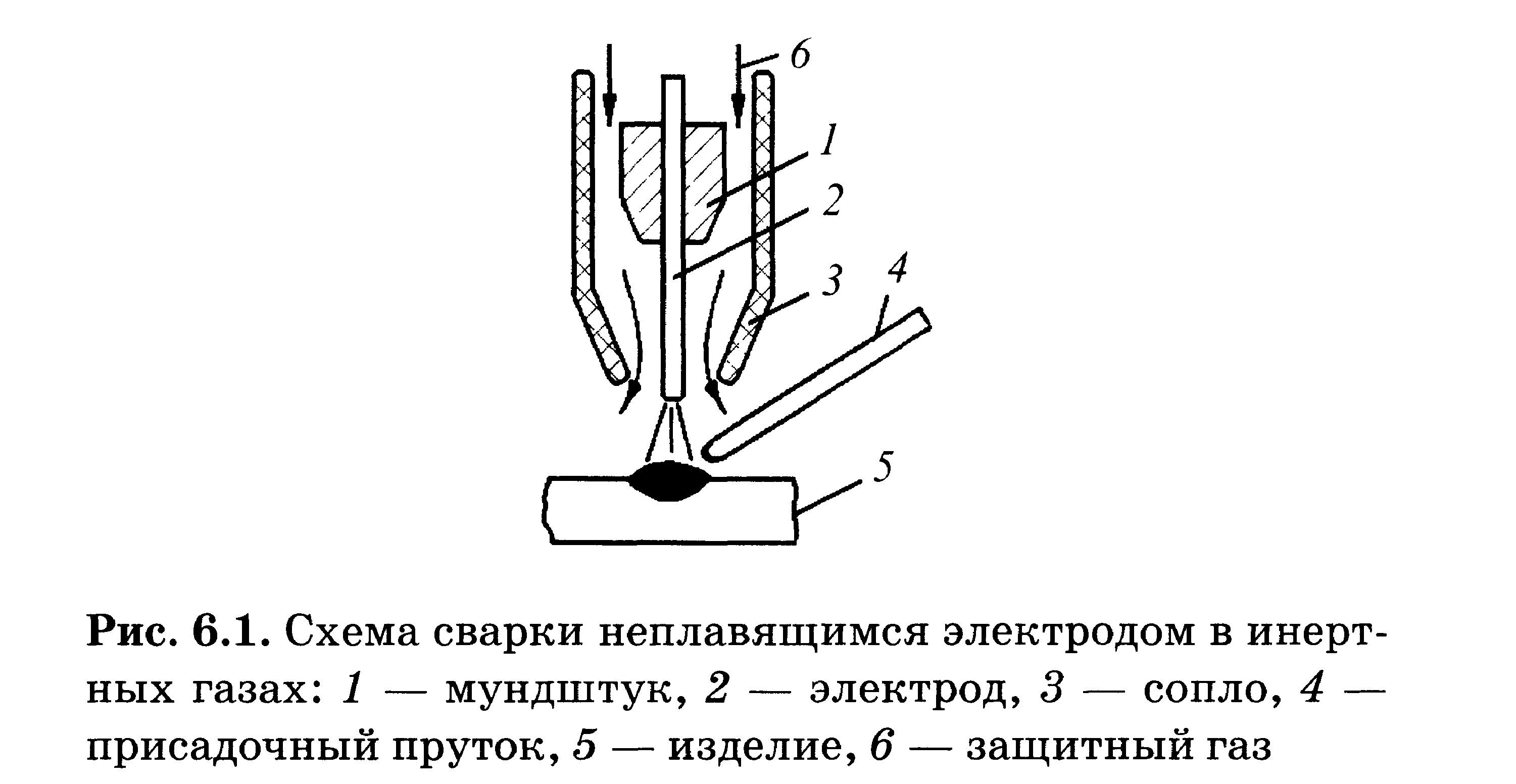

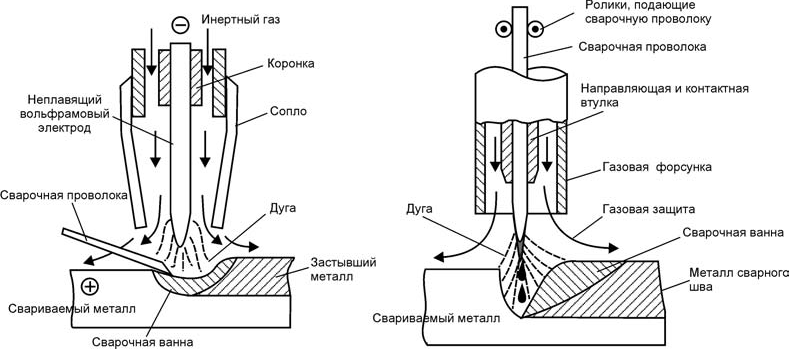

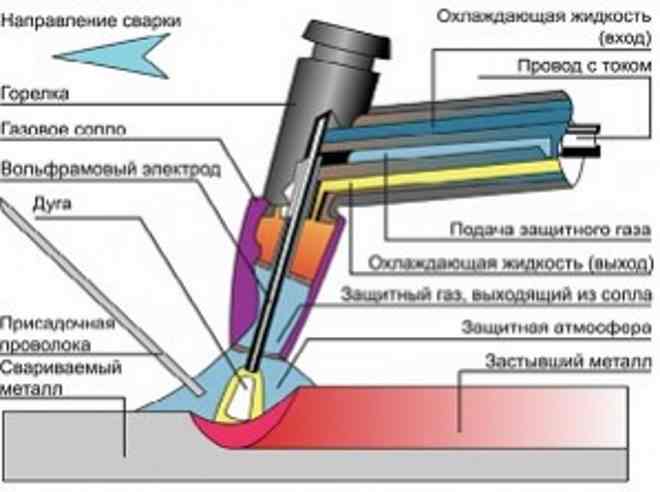

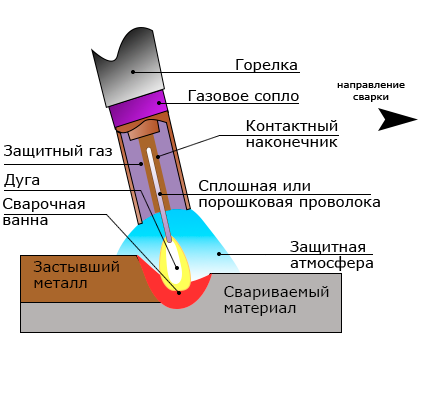

Сваркой плавящимся электродом в защитном газе называется процесс, при котором на место стыка, где находится дуга, газ будет подаваться через сопло, защищая материал сварочной ванны от влияния активных веществ, которые находятся в атмосфере.

Чтобы применять такой вид сварки, мастера пытаются подобрать максимально близкую по составу сварочную проволоку к свариваемым сплавам. А подходящий под данный случай газ определяется его способностью быть инертным по отношению к соединяемым конструкциям.

Особенности выбора материала

Для каждого вида металла применяется разный инертный газ. Если требуется сваривать детали из цветного сплава, здесь лучше использовать один из одноатомных газов, таких как гелий или аргон. Чтобы сваривать кобальт или медь, берут азот. Со стальными конструкциями лучше всего справится углекислый газ. Но в этом случае стоит подбирать проволоку, которая будет отличаться преобладанием легирующих компонентов, а также компонентов-раскислителей. Иногда успешно применяются смеси активных и инертных веществ. Это повышает устойчивость дуги и улучшает качество сварного шва.

Важно!

Стыковка в среде защитных газов ведётся с помощью постоянного напряжения обратной полярности. Если применить переменный ток, чрезмерное охлаждение стержня дуги газом приведёт к её прерыванию.

Если применить переменный ток, чрезмерное охлаждение стержня дуги газом приведёт к её прерыванию.

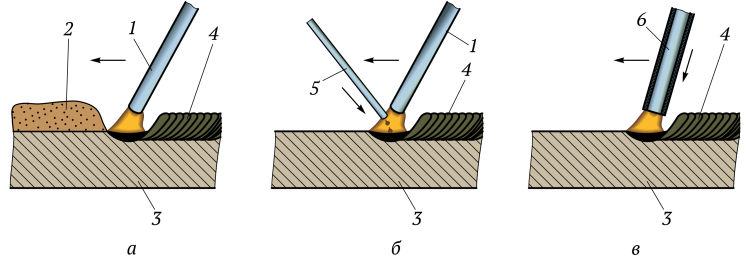

Технология сварки в защитном газе предполагает достаточно высокие потери металла электродов из-за угара и разбрызгивания. Это будет зависеть от выбранных режимов соединения:

- смешанный;

- крупнокапельный;

- мелкокапельный.

Первый режим означает, что брызги образуются в максимальном их количестве. Это происходит из-за замыканий пространства дуги электродным расплавленным металлом и появлением в межэлектродном пространстве капель, которые имеют разную скорость движения и величину.

При крупнокапельном способе, соответственно, будет гораздо меньше брызг, благодаря иногда появляющимся коротким замыканиям дугового промежутка. Высокий показатель содержания тепла в крупных каплях позволит сделать надежные швы.

Самый малый процент разбрызгивания будет характерен для мелкокапельного режима. Капля, которая образуется на электроде, не будет растягиваться или увеличиваться до момента прикосновения с соединяемым металлом, это никогда не приводит к чрезмерным брызгам, коротким замыканиям или взрывам.

Дуговая сварка в срезе защитного газа

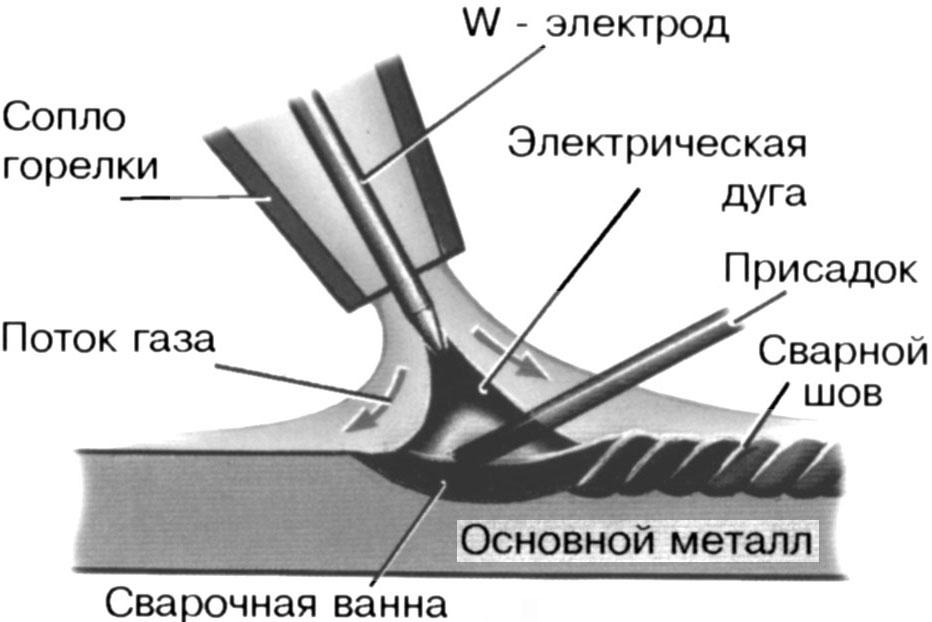

Дуговая сварка плавящимся электродом (ТИГ) отличается высокой производительностью. Она не предполагает обязательного использования флюсов и электродного покрытия, при этом успешно выполняя соединение металлических конструкций. Чаще всего её используют для соединения деталей из цветного сплава или стали.

Какими могут быть преимущества такой сварки?

- Шов не взаимодействует с азотом и кислородом.

- Сварка может быть как автоматическая, так и механизированная.

- Не применяются покрытия и флюсы.

- Область структурных повреждений сокращена за счет высокой производительности и степени концентрации тепла источника.

- Отсутствие сложностей в визуальном контроле за процессом сварки.

Иногда для сварочной дуги может применяться двойная защита. Степень надёжности TIG сварки зависит от теплофизических свойств и количества расходованного газа, а также от выбранного режима соединения.

Аргоновая сварка означает, что дуга будет гореть между используемой проволокой и самой деталью. При этом сама дуга может быть косвенной или прямого действия. Подвидом косвенной может выступить дуга, которая во время соединения находится между вольфрамом и сварочной проволокой, беспрерывно подающейся в зону стыковки.

Защитные способности потока инертного газа зависит от его чистоты и режима соединения. Показатель надежности всегда определяется диаметром пространства катодного распыления при получении дуги с переменным током между соединяемой поверхностью и вольфрамовым электродом. В момент, когда катодом выступает сам свариваемый материал, образуется выравнивание частиц металла с верхушки сварочной ванны и близлежащих зон по отношению к холодному металлу.

Заключение

Придерживаясь всех правил, дуговая сварка с использованием плавящегося электрода не станет проблемой даже для неопытного сварщика.

4 Важные расходные материалы для дуговой сварки

Эта статья проливает свет на четыре важных расходных материала для дуговой сварки. Расходные материалы: — 1. Электроды с покрытием 2. Сварочные стержни и проволока 3. Сварочные флюсы 4. Защитные газы.

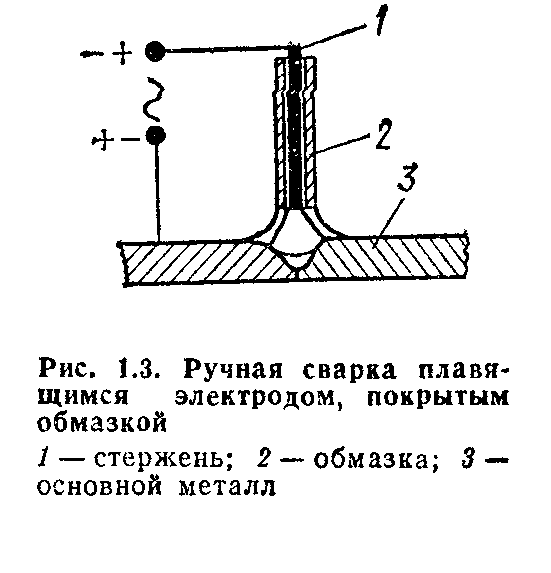

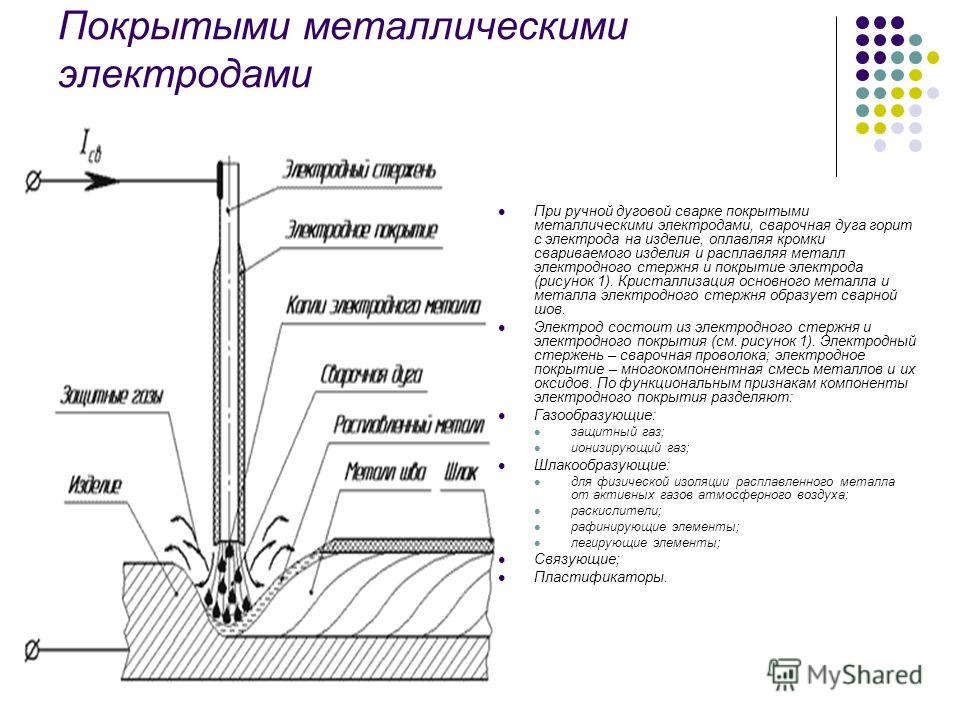

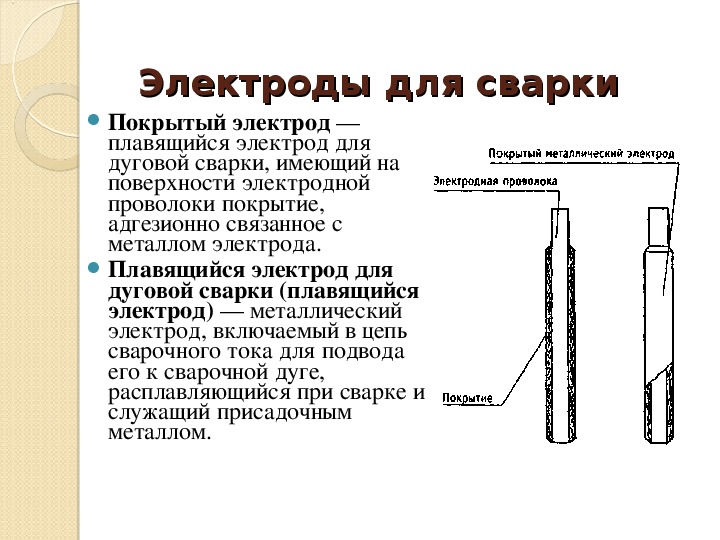

Расходный материал № 1. Электроды с покрытием: Практически все виды сварки общего назначения выполняются дуговой сваркой в среде защитного металла с использованием покрытых электродов. Покрытые электроды состоят из сердечника проволоки с покрытием из материала покрытия.Проволока с сердечником, используемая для электродов, изготавливается в соответствии с определенными национальными или международными стандартами, которые определяют калибр проволоки, состав материала, правила приемки и т.

Электроды для ручной и автоматической дуговой сварки низко- и среднеуглеродистых сталей, а также низколегированных сталей в основном изготавливаются из стали с содержанием углерода 012%.

Диаметр сердечника электродов обычно составляет от 3,15 до 12,50 мм, а промежуточные стандартные диаметры составляют 4,00, 5,00, 6,30, 8,00 и 10.00 мм. Длина этих покрытых электродов варьируется от 350 до 450 мм, причем неизолированная часть (без покрытия) находится в диапазоне от 20 до 30 мм, откуда они удерживаются в держателе электрода.

Химический состав сердечника проволоки для низко- и среднеуглеродистых сталей приведен в таблице 5.1A, а сердечниковой проволоки из низкоуглеродистой стали в таблице 5.1B .:

Расходные материалы № 2. Сварочные стержни и проволока:

Сварочные проволоки и прутки без покрытия используются короткими отрезками длиной около 1 метра или в бухтах.В то время как короткие длины используются для таких процессов, как GTAW и плазменная дуговая сварка, где они не являются частью сварочной цепи, длинные проволоки используются для таких процессов, как GMAW и SAW, где часть проволоки проводит ток, когда сварочная проволока является частью сварочной проволоки. В электрической цепи он называется сварочным электродом, иначе его называют сварочным стержнем.

В электрической цепи он называется сварочным электродом, иначе его называют сварочным стержнем.

Большинство проволок, используемых для сварки конструкционной стали, обычно содержат от 0 до 10% углерода и от 0-35 до 0-60% марганца. Другие имеют повышенное содержание марганца.Некоторые другие типы содержат повышенное количество углерода, марганца и кремния.

Избыток кремния в сварочной проволоке приводит к сильному разбрызгиванию, образованию газов в сварочной ванне и появлению неметаллических материалов в металле шва. Таким образом, максимально допустимое содержание кремния составляет до 0-95%.

Содержание вредных примесей, таких как сера и фосфор, не должно превышать 0-04% каждая. В некоторых проволоках, особенно тех, которые используются для сварки легированных сталей, максимально допустимое количество серы и фосфора составляет 0–3% каждая.

Диапазон диаметров проволоки от 0-5 до 2-5 мм с 0-5, 0-6, 0-8,0-9,1-0, 1-2, 1-6,2-0,2 Обычно в наличии проволока диаметром 4 и 2-5 мм. Сварочные аппараты используют непрерывную проволоку в бухтах. В зависимости от диаметра проволоки катушка может весить от 5 до 500 кг и иметь диаметр от 150 до 1000 мм.

Сварочные аппараты используют непрерывную проволоку в бухтах. В зависимости от диаметра проволоки катушка может весить от 5 до 500 кг и иметь диаметр от 150 до 1000 мм.

Сварочные проволоки обычно покрыты медью, чтобы предотвратить ржавление и улучшить прием тока от контактной трубки, это также помогает при протяжке проволоки через матрицы.Чтобы избежать вредных воздействий и отслаивания медного покрытия, его обычно делают очень тонким, а максимальное количество меди указывается на уровне 0-4% от веса проволоки.

Помимо низкоуглеродистых сталей, сварочная проволока также производится из нержавеющих сталей, алюминия и его сплавов, никелевых сплавов, магниевых сплавов, титановых сплавов и медных сплавов.

Сварочная проволока бывает сплошной и трубчатой, последняя содержит флюс.

Спецификации сплошных проводов и стержней :

Для определения сварочных электродов или стержней используется несколько систем.Спецификация AWS — одна из хорошо известных систем кодификации. Он состоит из буквы или букв префикса, за которыми следуют две цифры и буква S, а затем суффикс, который может быть цифрой или буквой, или и тем, и другим.

Он состоит из буквы или букв префикса, за которыми следуют две цифры и буква S, а затем суффикс, который может быть цифрой или буквой, или и тем, и другим.

Обозначение AWS для электродов из углеродистой стали без покрытия и стержней для дуговой сварки в среде защитного газа можно объяснить с помощью кода, скажем, ER — 70S-1

ER — Префикс указывает на электрод или сварочный стержень

70 — указывает минимальную прочность на растяжение после сварки 70000 фунтов на квадратный дюйм (5000 Н / мм 2 )

S — указывает на твердый электрод или стержень

1 …….. 6 — Число суффикса указывает на химический анализ или другой фактор пригодности, например, 1 означает 0-07% углерода и 0-30% кремния.

Все эти проволоки и стержни обычно предназначены для использования с глубокой полярностью, и большинство из них предназначены для использования с CO 2 в качестве защитного газа.

Система AWS, принятая для идентификации сплошной неизолированной проволоки из углеродистой стали для дуговой сварки под флюсом, выглядит следующим образом:

Он имеет префиксную букву E для обозначения электрода. После этого следует буква L, M или H, указывающая уровень марганца; L означает низкое, M — среднее, а H — высокое содержание марганца.За ним следуют одна или две цифры, обозначающие среднее количество углерода в сотых долях процента, например, 8 означает 0,08% углерода. Буква в суффиксе K используется для обозначения содержания кремния выше 0,05%.

После этого следует буква L, M или H, указывающая уровень марганца; L означает низкое, M — среднее, а H — высокое содержание марганца.За ним следуют одна или две цифры, обозначающие среднее количество углерода в сотых долях процента, например, 8 означает 0,08% углерода. Буква в суффиксе K используется для обозначения содержания кремния выше 0,05%.

Примеры :

EL8 — Низкое содержание марганца (0-30-0-55%), среднее содержание углерода 0-08%, 0-05% кремния

EL8K — (0-30-0-55)% Mn, 0-08% C, (0-10-0-20)% Si

EM12 — (0-85 — 1-25%) Mn, (0-09 — 0-15)% C, 0-05% Si

EH 14 — (1-75-2-25)% Mn, (0-10-0-18)% C, 0-05% Si

Некоторые из этих проволок очень похожи по составу на проволоку, используемую для газовой дуговой сварки.

Трубчатые электроды или порошковая проволока:

Порошковая проволока состоит из металлической оболочки, в которой заключен сердечник из флюса. Флюс, содержащийся в электроде, выполняет по существу те же функции, что и покрытие на покрытом электроде, то есть действует как раскислитель, шлакообразователь, стабилизатор дуги и может обеспечивать легирующие элементы, а также защитный газ.

Есть две основные причины для внедрения порошковой проволоки, а именно: в отличие от сплошной проволоки, для ее производства не обязательно требуются стальные заготовки определенного состава, поскольку ее можно изготавливать из полос желаемого материала; также его легче использовать, особенно для сварки труб, уложенных в фиксированном положении.

Порошковые проволокив их нынешнем виде были внедрены в США в 1956 году. Сначала полоса, содержащая флюс, была доведена до необходимого диаметра путем складывания, но последующие разработки привели к созданию бесшовной металлической трубки вокруг сердечника, содержащего флюс. Доступны порошковые проволоки различной конфигурации, некоторые из которых показаны на рис. 5.1.

Первоначально порошковые проволоки производились диаметром 3,2 мм, но теперь они доступны и диаметром до 11 мм.

Типичные порошковые проволоки используются с CO 2 в качестве защитного газа с флюсом, содержащим составляющие, образующие шлак, и легирующие элементы. Во многих случаях провода также содержат железный порошок, вставленные провода или металлические полосы, которые частично проводят ток.

Во многих случаях провода также содержат железный порошок, вставленные провода или металлические полосы, которые частично проводят ток.

Диаметр проволоки обычно находится в диапазоне от 1-2 до 4 мм, при этом флюс обычно составляет 5-25% от общей массы проволоки, что дает эффективность наплавки от 85 до 95%.

Типы порошковых проволок:

Большинство порошковых проволок, доступных для сварки углеродистых сталей, относятся к рутиловому типу, в котором TiO 2 (диоксид титана) является основным шлакообразующим компонентом.Эти проволоки позволяют производить сварку без брызг и сварные швы с гладкой поверхностью и легко удаляемым шлаком.

Однако более популярны порошковые проволоки основного типа. Шлакообразующие составляющие этих проволок — фторид кальция, известняк, карбонаты и оксиды щелочноземельных металлов. При использовании с малыми токами эти провода дают больше брызг, однако при более высоком токе перенос металла происходит плавно и с небольшим разбрызгиванием. В случае углеродистой стали основная проволока дает сварные швы с большей ударной вязкостью, чем рутиловые электроды.Еще одной отличительной особенностью металла шва, полученного с использованием основной порошковой проволоки, является его нечувствительность к отжигу для снятия напряжений. После отжига при температуре около 600 ° C страшного падения ударной вязкости не происходит.

В случае углеродистой стали основная проволока дает сварные швы с большей ударной вязкостью, чем рутиловые электроды.Еще одной отличительной особенностью металла шва, полученного с использованием основной порошковой проволоки, является его нечувствительность к отжигу для снятия напряжений. После отжига при температуре около 600 ° C страшного падения ударной вязкости не происходит.

В то время как содержание водорода в металле шва в электродах с основным покрытием, даже если они полностью высушены перед использованием, составляет 3 мл / 100 г металла шва, оно может составлять всего 1-2 мл / 100 г металла шва для флюса. -провода.

Существует два основных типа порошковой электродной проволоки:, одно- и многопроходные провода. Первое дает более высокое содержание марганца и кремния в металле шва, чем второе. Кроме того, порошковые проволоки могут быть с газовой защитой или с самозащитой (без внешней газовой защиты), то есть она защищена газом, образующимся при разложении и испарении флюсовой сердцевины. В последнем случае расплавленный шлак экранирует каплю на протяжении всего переноса металла.

В последнем случае расплавленный шлак экранирует каплю на протяжении всего переноса металла.

CO 2 -экранированные и самозащитные порошковые проволоки все чаще используются, в основном, для сварки стали толщиной более 12 мм, для чего их основным преимуществом является возможность непрерывной и очень быстрой наплавки металла с использованием полуавтоматических сварочных систем. .Одновременно наблюдается рост использования GMAW с газовой смесью, богатой аргоном, для сварки сталей, в основном толщиной менее 12 мм. Основным преимуществом этого является сочетание высокой скорости сварки с хорошей отделкой и минимальным количеством брызг и шлака.

Система кодирования для идентификации порошковой проволоки следует той же схеме, что и для сплошной проволоки GMAW, но специфична для трубчатых электродов.

Возьмем для примера E60T — 7

Здесь,

E — указывает на электрод.

60 — Указывает 60 000 фунтов на квадратный дюйм (420 Н / мм) как минимальную прочность на растяжение после сварки.

T — обозначает трубчатый, сварной электрод или электрод с флюсовой сердцевиной.

7 — Цифра от 1 до 8 в качестве суффикса указывает химический состав наплавленного металла шва, защитный газ и коэффициент использования.

Среди наиболее популярных спецификаций — тип рутила (E70T — 1 и E70T — 2), самозащитный тип (E70T — 4) и базовый тип (E70T — 5).

Помимо основной порошковой проволоки из углеродистой стали, были также разработаны порошковые проволоки для низколегированных сталей, которые позволяют производить металл сварного шва, подходящий для большинства видов стали и для различных технических требований.Порошковые проволоки, легированные никелем, молибденом и хромом, могут использоваться для сварки высокопрочных мелкозернистых конструкционных сталей, которые ранее желательно было сваривать электродами с основным покрытием и основными флюсами.

Технология порошковой проволоки заставила пользователей перейти с процесса сплошной проволоки CO 2 на процесс порошковой проволоки для получения различных преимуществ. Этот процесс намного быстрее, проще и экономичнее, чем сварка под флюсом, с более высокой производительностью в определенных областях применения, например, в судостроении. Трубчатая проволока или порошковая проволока также используются для наплавки и сварки под флюсом.

Этот процесс намного быстрее, проще и экономичнее, чем сварка под флюсом, с более высокой производительностью в определенных областях применения, например, в судостроении. Трубчатая проволока или порошковая проволока также используются для наплавки и сварки под флюсом.

Порошковая проволока, в которой флюс заменен металлическими порошками, используется с богатым аргоном защитным газом для наплавки металла шва с очень высокой скоростью на стальных пластинах толщиной от 5 до 60 мм. Они обладают хорошими механическими свойствами, практически не содержат брызг и мало шлаков. Также мало дыма, и удаление шлака между прогонами не требуется.

Порошковая проволока MIG-сварка сочетает в себе лучшие характеристики защиты от инертного газа и порошковой порошковой проволоки. Сплошная проволока заменяется порошковой проволокой, в которой сердечник состоит из металлических порошков и раскислителей вместо обычных шлакообразующих флюсов.Когда эта проволока наплавляется в среде защитного газа, состоящего из аргона с небольшим процентным содержанием CO , сварные швы 2 практически идентичны сварным швам MIG, но с более высокими скоростями наплавки, связанными с порошковой проволокой.

Порошковая проволока обычно изготавливается диаметром 1,6 мм и предназначена для сварки во всех положениях с более высоким процентным извлечением при использовании газа, богатого аргоном, и практически не дает шлака. Процент извлечения, который определяется как отношение веса наплавленного металла к весу используемых расходных материалов, умноженное на 100, варьируется от одного процесса к другому, как показано в таблице 5.3.

Расходные материалы № 3. Сварочные флюсы:Флюс является важным аспектом процесса дуговой сварки под флюсом и служит следующим целям:

1. Та часть флюса, которая плавится, плавает как жидкий покров над расплавленным металлом, защищает его от вредного воздействия окружающей атмосферы, тем самым уменьшая поглощение кислорода и азота.

Представление об эффективности флюса для защиты сварочной ванны от атмосферного загрязнения может быть получено из содержания азота в металле сварного шва. При сварке неизолированными электродами содержание азота в металле шва достигает 0-18%. Электроды с толстым покрытием снижают этот показатель до 0–026%, в то время как при сварке под сварку SAW максимальное количество азота в наплавленном шве составляет 0 005%.

При сварке неизолированными электродами содержание азота в металле шва достигает 0-18%. Электроды с толстым покрытием снижают этот показатель до 0–026%, в то время как при сварке под сварку SAW максимальное количество азота в наплавленном шве составляет 0 005%.

2. Он действует как хороший изолятор и концентрирует тепло в относительно небольшой зоне сварки, таким образом улучшая плавление расплавленного металла сварочного электрода и основного материала.

3. Он действует как очищающее средство для металла шва, поглощает примеси и добавляет легирующие элементы, такие как марганец и кремний.

4. Благодаря флюсу металл шва не только чистый, но и более плотный и, следовательно, имеет отличные физические свойства.

5. Покрытие из флюса повышает эффективность процесса за счет уменьшения потерь от разбрызгивания и горения, которые неизбежны при использовании обычной открытой дуги.

Состав и химическая классификация флюсов на ПАВ:

Составляющие флюсов — это в основном сырье геологического происхождения, которое состоит из кремнезема, силикатов, известняка, глины, оксидов, фторидов и других минералов. Многие составляющие флюса не сильно улучшают его свойства, а присутствуют в основном в виде остатков; однако до некоторой степени они могут влиять на его физическое и химическое поведение.

Многие составляющие флюса не сильно улучшают его свойства, а присутствуют в основном в виде остатков; однако до некоторой степени они могут влиять на его физическое и химическое поведение.

Обычно флюс на ПАВ состоит из кварца (SiO 2 ), хаусманила (Mn 3 O 4 ), корунда (Al 2 O 3 ), периклаза (MgO), кальцита (CaCO 3 ), флюорит (CaF 2 ), известняк (CaO), диоксид циркония (ZrO 2 ), криолит (Na 3 AlF 6 ), доломит (CaMg (CO 3 ) 2 ), ферро -кремний (FeSi 2 ), магнезит (MgCO 3 ), роденит (MnSi0 3 ), рутил (TiO 2 ), велластонит (CaSiO 3 ), циркон (ZrSiO 4 ), а также а также оксиды бария, натрия, калия и железа i.е. BaO, Na 2 O, K 2 O и FeO. Он может состоять из всех этих элементов или некоторых из них в желаемых пропорциях. Каждый элемент придает сварочному флюсу разные характеристики, поэтому изменение их пропорций позволяет подобрать флюс, соответствующий требованиям.

В зависимости от количества различных компонентов флюс может быть кислотным, основным или нейтральным.

Эти характеристики определяются ИНДЕКСОМ ОСНОВАНИЯ (B.I.) флюса, который определяется как отношение основных оксидов к кислотным оксидам, то есть:

Флюс считается кислым, если B.I. <1, нейтральный для B.I. между 1-0 и 1-5, базовый для B.I. от 1,5 до 2,5 и очень простой для B.I. более 2,5.

Некоторые из флюсов, классифицированных на основании вышеизложенных соображений, приведены в Таблице 5.4:

Роли ингредиентов флюса:

1. Кремнезем (SiO 2 ):

Это кислый оксид, который образует главный градиент всех потоков ПАВ. Он обеспечивает необходимую вязкость и токопроводящую способность флюсу в расплавленном состоянии.Чем выше содержание SiO 2 , тем выше вязкость и токонесущая способность флюса. Он улучшает отделяемость шлака и, как следствие, хороший внешний вид сварного шва без подрезов даже при 1000 А. Однако SiO 2 приводит к потере раскислителей и вызывает диффузию кремния в металл сварного шва, что приводит к ухудшению механических свойств, особенно к ударной вязкости.

Однако SiO 2 приводит к потере раскислителей и вызывает диффузию кремния в металл сварного шва, что приводит к ухудшению механических свойств, особенно к ударной вязкости.

SiO 2 во флюсе варьируется от 25 до 55% по массе. Но флюсы, содержащие SiO 2 более 40%, показывают быстрое окисление легирующих элементов и повышенное количество неметаллических включений в металле сварного шва, что приводит к снижению ударной вязкости металла шва.

SiO 2 уменьшает отношение ширины к проплавлению сварного шва. Это также снижает стабильность дуги.

2. Оксид марганца (MnO):

Приводит к легированию марганца в металл шва, что улучшает его отрицательные свойства.

MnO способствует более высокой скорости сварки и большему провару. Это снижает чувствительность к пористости ржавчины, но также снижает пропускную способность по току и вязкость. Однако MnO улучшает стабильность дуги.

3. Рутил (TiO 2 ):

Это химически нейтральный оксид. Это дает металлургическое преимущество за счет образования игольчатого феррита из-за измельчения зерна. Улучшает стабильность дуги и ударные свойства.

Это дает металлургическое преимущество за счет образования игольчатого феррита из-за измельчения зерна. Улучшает стабильность дуги и ударные свойства.

4. Оксид алюминия (Al 2 O 3 ):

Он также улучшает ударные свойства металла шва за счет измельчения зерна и образования игольчатого феррита. Однако он снижает стабильность дуги и вязкость, а также обеспечивает среднюю проплавку.

5. Диоксид циркония (ZrO 2 ):

Удаляет вредные элементы, такие как кислород, азот, сера и фосфор. Однако он действует в основном как измельчающий зерно элемент и способствует образованию игольчатого феррита.

6. Бор, ванадий и ниобий:

Эти элементы отвечают за измельчение зерна в металле шва, но в избытке приводят к дисперсионному упрочнению.

7. Известняк (CaO):

Это один из основных компонентов флюса с точки зрения стабильности дуги и текучести.CaO — очень стабильный оксид, имеющий основную природу. Это снижает вязкость и делает флюс очень чувствительным к влаге. Этот гигроскопический характер приводит к пористости сварного шва.

Это снижает вязкость и делает флюс очень чувствительным к влаге. Этот гигроскопический характер приводит к пористости сварного шва.

CaO удаляет серу и фосфор и увеличивает ударную вязкость металла шва. Однако он дает очень неглубокое проникновение и увеличивает склонность к подрезанию.

8. Фторид кальция (CaF 2 ):

Повышает текучесть расплавленного металла и приводит к распылению.Он помогает удалить растворенный водород из расплавленной металлической стали, образуя фтороводород, к которому сталь не имеет сродства.

9. Карбонат кальция (CaCO 3 ):

Снижает вязкость и делает флюс более основным. Это предотвращает впитывание влаги.

10. Раскислители (Al, Mn, Ti, Si):

Эти элементы во флюсе помогают удалять кислород из металла шва из-за их более высокого сродства к кислороду, чем у других элементов.Кроме того, Al, Ti и Mn также улучшают механические свойства металла шва за счет измельчения зерна.

11. Оксид натрия (Na 2 O) и оксид калия (K 2 O):

Это элементы с низким потенциалом ионизации, которые являются наиболее нестабильными составляющими потока. Они испаряются и диффундируют в полость дуги, создавая пары с низким потенциалом ионизации вблизи дуги и, таким образом, повышая стабильность дуги.

Основные цели различных составляющих флюсовой дуги — достижение стабильности дуги, желаемой текучести расплавленного флюса и легкого отделения затвердевшего шлака после сварки.

Что касается стабильности дуги, CaF 2 ухудшает ее, хотя его добавление важно для контроля пористости. Поэтому крайне важно найти баланс между этими противоречащими друг другу требованиями. К элементам, улучшающим стабильность дуги, относятся калий, натрий и кальций. Благодаря своему влиянию на стабильность дуги состав флюса напрямую влияет на форму сварного шва.

Избыточное количество CaF 2 или SiO 2 во флюсе ухудшит стабильность дуги и, как следствие, правильную форму сварного шва. В результате сварной шов будет узким с чрезмерным проваром, поскольку дуга становится короткой и менее маневренной. С другой стороны, наличие некоторых градиентов, таких как CaO, Na 2 O, K 2 O, делает дугу длинной и податливой, а полученный шов широким и с нормальным проваром.

В результате сварной шов будет узким с чрезмерным проваром, поскольку дуга становится короткой и менее маневренной. С другой стороны, наличие некоторых градиентов, таких как CaO, Na 2 O, K 2 O, делает дугу длинной и податливой, а полученный шов широким и с нормальным проваром.

Избыточные количества CaF 2 и SiO 2 нежелательны еще и потому, что они вызывают образование ядовитых фторидов, монооксида углерода (CO) и пентаоксида азота, поэтому необходимо постоянно контролировать их содержание в атмосфере сварочного цеха.

Текучесть флюса в расплавленном состоянии также является фактором, влияющим на форму сварного шва. Флюс, текучесть которого в расплавленном состоянии широко изменяется в зависимости от температуры, называется коротким потоком, а поток, текучесть которого остается более или менее постоянной, называется длинным потоком, как показано на рис. 5.2. Длинные флюсы вызывают грубую рябь на сварном шве, а короткие — мелкую.

Если флюс имеет низкую текучесть при температуре затвердевания металла шва, поверхность шва будет шероховатой, с множеством выступов и впадин.Шлак легко прилипает к такой поверхности и его очень трудно удалить.

Избыточные количества SiO 2 , MnO и FeO также затрудняют отделение шлака, что снижает скорость сварки, особенно при многопроходной сварке.

Кроме того, флюсы не должны образовывать слишком много пыли, поскольку это может вызвать силикоз (заболевание легких, вызванное попаданием пыли, содержащей диоксид кремния). В качестве меры предосторожности все операции с флюсом должны быть механизированы.

Физическая классификация флюсов на ПАВ:

Флюсы для дуговой сварки под флюсом гранулируются до контролируемого размера и могут быть одного из двух основных типов, а именно.:

(i) Плавленые флюсы.

(ii) Агломерированные флюсы.

(i) Плавленые флюсы:

Чаще всего используются плавленые флюсы. Они производятся из таких минералов, как песок (SiO 2 ), марганцевая руда (MnSiO 3 ), доломит (CaMg (CO 3 ) 2 ), мел (CaCO 3 ) и т. Д. Название подразумевает, что плавленый флюс получают путем плавления градиентной верхней части печи и измельчения по мере необходимости. Он не содержит влаги и не гигроскопичен.

Они производятся из таких минералов, как песок (SiO 2 ), марганцевая руда (MnSiO 3 ), доломит (CaMg (CO 3 ) 2 ), мел (CaCO 3 ) и т. Д. Название подразумевает, что плавленый флюс получают путем плавления градиентной верхней части печи и измельчения по мере необходимости. Он не содержит влаги и не гигроскопичен.

Причина слияния ингредиентов заключается в том, что измельчение и механическое перемешивание градиентов не позволяет получить однородную массу. Зерна различных минералов различаются по плотности и отличаются друг от друга при обращении. Это разделение неизбежно изменяет состав смеси, и флюс перестает выполнять свою функцию.

Низкоуглеродистые стали чаще всего сваривают плавлеными флюсами.

Некоторые из хорошо известных плавленых флюсов доступны с двумя размерами зерен.Более крупный размер предназначен для автоматов для дуговой сварки, а более мелкий — для полуавтоматических переносных станков для сварки на филе. В первом случае размер зерна составляет от 3-0 до 0-355 мм, а во втором — от 1-6 до 0-25 мм. По внешнему виду зерна представляют собой прозрачные частицы от желтого до красновато-коричневого цвета. Номинальный состав одного из этих флюсов

В первом случае размер зерна составляет от 3-0 до 0-355 мм, а во втором — от 1-6 до 0-25 мм. По внешнему виду зерна представляют собой прозрачные частицы от желтого до красновато-коричневого цвета. Номинальный состав одного из этих флюсов

Другой доступный плавленый флюс также очень мало отличается от указанного выше. Оба приготовлены из песка, содержащего не менее 97% кремнезема, марганцевой руды, содержащей не менее 50% марганца и не более 0–2% фосфора; плавиковый шпат, содержащий 75% CaF 2 и не более 0.2% сера; каустический магнезит с содержанием оксида магния не менее 87%; и углеродсодержащие материалы для раскисления флюса при плавлении, например древесный уголь, антрацит, кокс, опилки и т. д.

(ii) Агломерированные флюсы:

, который также включает керамические флюсы, получают путем смешивания градиентов и связывания зерен жидким стеклом (силикатом натрия). Эти флюсы содержат ферросплавы (ферромарганец, ферро-кремний и ферротитан) и обеспечивают высокое содержание кремния, марганца и других легирующих элементов в металле сварного шва.

Один такой флюс, из которого могут быть получены все другие классификации путем введения легирующих добавок, имеет следующий весовой состав:

С этим составом можно получить высоколегированный металл шва с низкоуглеродистой электродной проволокой.

Недостатком керамических дюкс является то, что они легко впитывают влагу, а их зерна обладают меньшей механической прочностью, из-за чего флюс нельзя использовать повторно.

Керамические флюсы следует хранить в герметично закрытых емкостях и предъявлять претензии перед использованием.Во избежание образования пыли никогда не храните и не перевозите их в мягких мешках.

Факторами, определяющими эффективность флюса в достижении желаемых функций, являются глубина и ширина слоя флюса, а также размер и форма зерен флюса. Обычно слой флюса должен быть не менее 40 мм в глубину и на 30-40 мм шире стыка. Недостаточная глубина или ширина слоя флюса подвергнет зону воздействию воздуха, в результате чего расплавленный металл будет поглощать азот и пластичность металла сварного шва будет снижена. Это касается и крупнозернистых флюсов. По этой же причине стекловидные флюсы лучше пемзовидных.

Это касается и крупнозернистых флюсов. По этой же причине стекловидные флюсы лучше пемзовидных.

При дуговой сварке металла в защитных слоях электродами с толстым покрытием металл шва легируют ферросплавами, входящими в состав покрытия. Благодаря этому высоколегированный металл сварного шва можно получить даже с помощью обычной низкоуглеродистой электродной проволоки. Однако наиболее часто используемые плавленые флюсы не содержат ферросплавов, а единственными легирующими элементами являются кремний и марганец.

Количество Si и Mn, захваченных металлом сварного шва, зависит от условий сварки, анализа флюса, а также используемого электрода и основного металла.Обычные цифры составляют от 0-1 до 0-3% кремния и от 0-1 до 0-4% марганца.

Приблизительная пропорция различных основных компонентов флюсов, производимых крупным производителем в Великобритании, и их влияние на состав металла сварного шва для данной присадочной проволоки приведены в таблице 5.5.

Спецификация флюсов для ПАВ:

Согласно системе кодирования AWS Флюсы для SAW указываются в соответствии с механическими свойствами металла шва для конкретной электродной проволоки.

Поток идентифицируется специальной системой спецификации, в которой используется префиксная буква F для обозначения потока. Следующая цифра указывает минимальную прочность на разрыв в 10 000 фунтов на квадратный дюйм (70 Н / мм 2 ) металла шва. Следующая цифра или буквенный код указывает на самую низкую температуру, при которой ударная вязкость металла сварного шва будет равна или превышает 27 Дж (20 фут-фунтов).

Этот код выглядит следующим образом:

За этой цифрой кода следует тире, а затем буква E для обозначения электрода.За ним следует буква, обозначающая уровень марганца: L для низкого (0-30 — 0-60%), M для среднего (0-85 -1-40%) и H для высокого (1-75). — 2-25%) марганца. За ним следует число, которое представляет собой среднее количество углерода в точках или сотых долях процента.

Например, F74-EM12 будет указывать поток на ПАВ со следующими характеристиками:

F — флюс

7 — металл сварного шва с минимальным пределом прочности на разрыв 500 Н / мм (70000 фунтов на кв. Дюйм) 2 )

Дюйм) 2 )

4 — шов с ударной вязкостью 27 Дж при -40 ° С

Е — с присадочной проволокой в качестве электрода

М — шов металлический марганец средней степени i.е. От 0-85 до 1-40%

12 — содержание углерода в металле шва 0-12%.

Флюсы для электрошлаковой сварки (ЭШС) похожи на флюсы под ПАВ, но чаще бывают плавлеными. «Флюс должен оставаться полностью в расплавленном состоянии, чтобы проводить электричество для обеспечения работы процесса ЭШС. Расплавленный флюс обеспечивает необходимое сопротивление току, чтобы поддерживать желаемую температуру.

Флюс также содержит элементы для очистки и раскисления металла шва, а также защищает его от вредного воздействия атмосферного азота и кислорода.Флюс в расплавленном состоянии должен иметь меньшую плотность, чем сталь, чтобы удерживать его на плаву над расплавленным металлом.

Расходные материалы № 4. Защитные газы: Основными защитными газами, используемыми при сварке вольфрамовым электродом в газе, дуговой сварке металлическим электродом и плазменной сварке, являются аргон, гелий и диоксид углерода. Помимо этих азот, кислород, водород и их смеси с первыми тремя газами также используются для достижения желаемой конфигурации валика и свойств металла сварного шва.

Помимо этих азот, кислород, водород и их смеси с первыми тремя газами также используются для достижения желаемой конфигурации валика и свойств металла сварного шва.

Эти защитные газы можно разделить на две группы, а именно:

а. Инертные газы, такие как (i) аргон и (ii) гелий,

г. Газы, которые растворяются в металле и вступают с ним в реакцию, например, CO 2 , O 2 , H 2 и N 2 .

Аргон:

Это негорючий, невзрывоопасный газ, получаемый из воздуха путем глубокого охлаждения и фракционирования, в котором он присутствует в количестве 9 единиц.3 x 10 Это примерно на 23% тяжелее воздуха.

Обычно аргон продается трех марок, скажем, A, B и C, содержащих 0–01,0–0–4,0–1% примесей соответственно. Товарный аргон содержит 16-7% примесей. Для высококлассных сварочных работ требуется чистота аргона порядка 99-995%.

Аргон нетоксичен, но может вызвать удушье в замкнутых пространствах, замещая воздух.

Аргон хранится и отгружается в стандартных стальных баллонах в газовой среде. Цилиндры для чистого аргона окрашены в черный цвет внизу и в белый цвет вверху, на котором по трафарету нанесены слова «Чистый аргон».В баллоне газ находится под давлением 150 атмосфер (примерно 15 Н / мм 2 ) — когда он полностью заполнен.

Стандартный 40-литровый баллон вмещает 6 кубических метров (6000 литров) аргона. Из баллона аргон подается к месту сварки через регулятор давления, прикрепленный к клапану в горловине баллона. Регулятор давления снижает давление газа до значения, необходимого для сварки (которое обычно ниже 0-5 атмосфер), а также поддерживает постоянное рабочее давление независимо от давления в баллоне.Регуляторы давления для баллонов с аргоном окрашены в черный цвет.

Расход аргона измеряется ротационным расходомером, который прикреплен к регулятору.

Конкретные области применения различных марок аргона для сварки перечислены ниже:

Класс A:

Аргон марки А (чистота 99-99% и более) используется для сварки активных и редких металлов, а также для сварки деталей из других материалов на завершающей стадии производства.

Класс B:

Аргон марки B (чистота 99-96%) используется для сварки сплавов на основе алюминия и магния.

Класс C:

Аргон марки C (чистота 99-9%) используется для сварки нержавеющих и других высоколегированных сталей.

Гелий:

Гелий — инертный газ. Он присутствует в атмосфере лишь в пределах 0-52 x 10 -3 %. Кроме того, гелий присутствует в природном газе до 10%.Он также возникает в результате распада определенных радиоактивных элементов и содержится в некоторых урановых минералах.

Из-за своей высокой стоимости гелий является сравнительно менее используемым инертным газом.

Это легкий газ, который весит всего 1/7 веса воздуха. Это усложняет защиту сварочной ванны и приводит к увеличению расхода газа.

Гелий продается двух марок. Сорт I имеет чистоту 99-6-99-7% и сорт II 98-5-99-5%. Он хранится и отгружается в газообразном состоянии в стандартных баллонах под давлением 15 МПа (150 ат. ). Товарный гелий I хранится в цилиндрах, окрашенных в коричневый цвет и не имеющих надписи. Коммерческий гелий II хранится в цилиндрах, выкрашенных в коричневый цвет и нанесенных белой краской по трафарету «Гелий».

). Товарный гелий I хранится в цилиндрах, окрашенных в коричневый цвет и не имеющих надписи. Коммерческий гелий II хранится в цилиндрах, выкрашенных в коричневый цвет и нанесенных белой краской по трафарету «Гелий».

Гелий имеет самый высокий потенциал ионизации из всех защитных газов, поэтому сварочная дуга может работать при гораздо более высоком потенциале, чем аргон. Таким образом, дуга с гелиевой защитой выделяет большее количество тепла. Из-за своего легкого веса гелий имеет тенденцию улетать из зоны дуги и, следовательно, создает неэффективный экран, если не поддерживаются более высокие скорости потока.

Однако его малый вес удобен при сварке над головой. Поскольку для гелия требуется больший расход, достигаются более высокие скорости сварки. С гелием можно сваривать примерно на 35-40% быстрее, чем при использовании аргона в качестве защитного газа. Он часто используется в процессах газовой дуговой сварки вольфрамом, газовой дуговой сварки металлическим электродом и автоматической сварки MIG.

Двуокись углерода:

Бесцветный газ со слабым запахом. При растворении в воде дает кислый вкус.Это примерно на 1,5 лайма тяжелее воздуха.

В промышленности CO 2 получают путем прокаливания кокса или антрацита в специально разработанных топках котлов и улавливанием его из природных источников. Его также получают как побочный продукт при производстве аммиака и ферментации спирта

.Под давлением CO 2 становится жидкостью, которая при достаточном охлаждении затвердевает до снежно-подобного вещества (называемого сухим льдом), испаряющегося при -57 ° C.

Сухой лед и газообразный CO 2 , используемые в промышленных масштабах, получают из жидкого CO 2 , который представляет собой бесцветную жидкость.При испарении при 0 ° C и нормальном давлении (760 мм рт. Ст.) Из одного кг CO 2 образуется 509 литров газообразного CO 2 .

Жидкий CO 2 поставляется в стальных баллонах, в которых он занимает от 60 до 80% общей площади. Стандартный 40-литровый баллон вмещает 25 кг жидкости, из которых получается около 15 куб. газа при испарении. Давление газа в баллоне зависит от температуры, которая понижается по мере того, как из баллона отбирается больше газа.

Стандартный 40-литровый баллон вмещает 25 кг жидкости, из которых получается около 15 куб. газа при испарении. Давление газа в баллоне зависит от температуры, которая понижается по мере того, как из баллона отбирается больше газа.

CO 2 , используемый для сварочных целей, может быть двух марок.Сорт I должен содержать не менее 99-5% (по объему) чистого CO 2 и не более 0-178 г / м 3 влаги. Соответствующие показатели для Grade II составляют 99-0% и 0-515 г / м 3 .

Характеристики проникновения CO 2 аналогичны характеристикам проникновения гелия из-за сходства масс газов. CO 2 , который используется для сварки, не должен содержать никакой влаги, поскольку влага выделяет водород, который вызывает пористость в металле сварного шва.Поскольку CO 2 имеет большее электрическое сопротивление, уставка тока должна быть на 20–30% выше, чем у аргона и гелия.

CO 2 считается инертным при нормальной температуре и давлении. Однако при повышенных температурах он диссоциирует на 20–30% на CO и O. CO токсичен и имеет безопасную концентрацию всего 175 ppm (частей на миллион) по сравнению с 5000 ppm для CO 2 . Для этого необходима эффективная выхлопная система для защиты от вредного воздействия CO.

Однако при повышенных температурах он диссоциирует на 20–30% на CO и O. CO токсичен и имеет безопасную концентрацию всего 175 ppm (частей на миллион) по сравнению с 5000 ppm для CO 2 . Для этого необходима эффективная выхлопная система для защиты от вредного воздействия CO.

Отрицательной характеристикой образования кислорода является то, что он может снизить номинальную прочность металла. Другим важным недостатком использования CO 2 является его чрезвычайная устойчивость к току. Из-за этого сопротивления длина дуги чувствительна. Когда длина дуги слишком велика, она гаснет быстрее, чем при использовании инертного газа, такого как аргон или гелий.

Дефектные сварные швы чаще всего образуются при использовании CO 2 из верхней или нижней части цилиндра.Это связано с тем, что газ в верхней части несет большую часть примесей (азот, кислород и влагу), тогда как вода, которые могут там быть. 150-200 г / цилиндр собирается под жидким CO 2 внизу. После того, как жидкий CO 2 будет полностью израсходован, газ, выходящий из баллона, будет содержать чрезмерную влажность.

После того, как жидкий CO 2 будет полностью израсходован, газ, выходящий из баллона, будет содержать чрезмерную влажность.

Чтобы избежать дефектов из-за примесей в CO 2 , было бы неплохо позволить только что доставленному CO 2 осесть на 15.20 минут, и выпустить верхнюю часть содержимого в атмосферу. Также рекомендуется перевернуть баллон вверх дном и дать ему постоять в этом положении примерно 15 минут. По истечении этого времени осторожно откройте вентиль, вся вода из баллона вытечет.

Когда CO 2 выпускается со скоростью более 1000 л / час (при непрерывной сварке), оператору рекомендуется использовать как минимум два цилиндра, соединенных параллельно.

Если речь идет о больших количествах CO 2 , его можно перевозить в цистернах и выливать в испарители.CO 2 также может поставляться в виде сухого льда и испаряться на территории пользователя. Основными преимуществами использования твердого CO 2 для сварки являются высокая чистота газа и лучшая транспортабельность. Брикеты из твердого CO 2 , поставляемые поставщиком, переводятся на газ в специальных емкостях, нагреваемых либо электричеством, либо горячей водой.

Брикеты из твердого CO 2 , поставляемые поставщиком, переводятся на газ в специальных емкостях, нагреваемых либо электричеством, либо горячей водой.

Другие газы:

Обычно Ar, He и CO 2 используются по отдельности или в смесях в качестве защитных газов для сварки.Однако довольно часто к этим газам добавляют другие газы, такие как O 2 , H 2 и N 2 , для достижения определенных желаемых форм и характеристик наплавленного металла.

Кислород — это активный газ без цвета, запаха и вкуса, который соединяется со многими элементами с образованием оксидов. В стали он может соединяться с углеродом с образованием CO, который может захватываться затвердевающим металлом сварного шва и приводить к образованию пор или пустот. Этот дефект обычно преодолевается добавлением раскислителей, таких как Mn и Si.

Водород — самый легкий газ, присутствующий в атмосфере в количестве 0–01%. Однако водород также может присутствовать в атмосфере дуги из-за влаги или углеводородов, присутствующих на основном металле или присадочной проволоке. Он растворяется в расплавленной стали, но его растворимость в стали при комнатной температуре очень низкая. Таким образом, выходящий водород попадает на границы зерен и может вызвать трещины. Это также вызывает растрескивание под бортом в ЗТВ.

Он растворяется в расплавленной стали, но его растворимость в стали при комнатной температуре очень низкая. Таким образом, выходящий водород попадает на границы зерен и может вызвать трещины. Это также вызывает растрескивание под бортом в ЗТВ.

Азот находится в большом количестве в атмосфере.Это бесцветный, без запаха, нетоксичный и почти инертный газ. Он растворим в расплавленной стали, но его растворимость в стали при комнатной температуре очень низкая. Таким образом, это также может вызвать поры и пустоты. В очень небольших количествах нитриты, если они образуются, могут повысить прочность и твердость стали, но снизить ее пластичность, что может привести к растрескиванию. Азот иногда используется для сварки меди, потому что он обеспечивает высокую степень нагрева дуги. Из-за своей низкой стоимости по сравнению с аргоном он часто используется для продувки труб и систем труб из нержавеющей стали.

Смеси газов:

Смеси газов, обычно используемые в процессах дуговой сварки, включают Ar-He, Ar-CO 2 , Ar-O 2 , Ar-H 2 , Ar-CO 2 — O 2 и т. п. .

п. .

Соотношение аргона в смесях Ar-He может варьироваться от 25 до 95% Ar. Однако для сварки алюминия часто используется комбинация Ar-75% He или Ar-80% He. Аргон в качестве защитного газа помогает удалять оксиды, а также демонстрирует определенную степень контроля пористости наплавленного металла.Гелий помогает получить хорошую конфигурацию гранул. Большинство черных и цветных металлов можно сваривать гелием, аргоном или их смесями. Гелий особенно полезен для сварки более тяжелых профилей из алюминия, магния и меди, а также для сварки над головой.

Смесь CO 2 -75% Ar или CO, -SO 2 % Ar довольно популярна для сварки конструкционных и низколегированных сталей. Аргон улучшает характеристики переноса металла, а CO 2 помогает улучшить форму валика и повысить экономичность процесса.Однако эти смеси используются для обработки более тонких участков стали, когда важен внешний вид борта. Они также могут быть полезны для сварки очень тонкого листового металла в нерабочем положении.

Кислород иногда добавляют к аргону с целью улучшения формы валика при сварке низкоуглеродистых сталей. Небольшое количество кислорода, добавленного к аргону, приводит к значительным изменениям. Например, он расширяет палец с глубоким проникновением в центре бусины; он также улучшает контур валика и устраняет подрезы на краю сварного шва.

Кислород обычно добавляют в количестве 1%, 2% или 5%. Максимальное количество кислорода, используемого для смесей Ar-O 2 , составляет 5%. Добавление более высоких количеств может привести к пористости в металле сварного шва. Основная цель добавления кислорода к аргону — образование термоэмиссионного оксида железа на поверхности стального электрода, который улучшает его излучательную способность и делает катодное пятно более широким и стабильным, если электрод сделан отрицательным.

Водород иногда добавляют к аргону, но его количество ограничено максимум 5%.Обычно используются смеси Ar-2% II или Ar-4% H 2 . Добавление водорода вызывает повышение напряжения дуги, что приводит к более высокому нагреву дуги. Смесь Ar-H 2 не следует использовать для низкоуглеродистых или низколегированных сталей, поскольку это может привести к водородному растрескиванию, часто называемому водородным охрупчиванием. Он в основном используется для сварки никеля или никелевых сплавов. Этой смесью сваривают и тяжелые профили нержавеющих сталей.

Добавление водорода вызывает повышение напряжения дуги, что приводит к более высокому нагреву дуги. Смесь Ar-H 2 не следует использовать для низкоуглеродистых или низколегированных сталей, поскольку это может привести к водородному растрескиванию, часто называемому водородным охрупчиванием. Он в основном используется для сварки никеля или никелевых сплавов. Этой смесью сваривают и тяжелые профили нержавеющих сталей.

Смесь CO 2 — O 2 или Ar-CO 2 — O 2 также иногда используется для сварки мягких сталей.Это улучшает режим переноса металла и форму валика. Добавление кислорода приводит к более горячему горению дуги и, таким образом, предотвращает отсутствие плавления.

Использование небольших количеств хлора в качестве защитного газа для алюминия улучшает стабильность дуги. Кроме того, оксид азота в виде очень небольшой добавки (<0-03%) в защитный газ для сварки алюминия помогает снизить содержание озона в зоне сварного шва.

В целом состав защитного газа для дуговой сварки в среде защитного газа различных металлов и их сплавов может быть основан на рекомендациях, приведенных в таблице 5.6. Формы валиков, полученные с использованием различных защитных газов, показаны на рис. 5.3.

Сварочные материалы — Designing Buildings Wiki

Сварка — это процесс соединения металлов и термопластов посредством коалесценции. Это экономичный и эффективный процесс для создания прочных стыков между двумя или более частями. Присадочные металлы плавятся во время сварки, создавая прочное соединение. Флюс обычно используется для создания газовой защиты вокруг сварочной ванны для предотвращения окисления горячих металлов.Флюс обычно действует как раскислитель, предотвращая образование пористости в сварочной ванне. Флюс и присадочный металл вместе известны как сварочные материалы .

Штанговый электрод, порошковая проволока, сплошная проволока, проволока SAW и флюсы — вот некоторые из сварочных материалов , используемых в процессе сварки. Однако флюс не является частью окончательного сварного шва и поэтому «теряется» в процессе сварки.

Однако флюс не является частью окончательного сварного шва и поэтому «теряется» в процессе сварки.

Рост сварочной отрасли во многом зависит от мирового потребления стали.

Сварка находит применение в ряде отраслей, таких как; строительство, автомобили и транспорт, судостроение, электроэнергетика, нефть и газ. Ожидается, что глобальный рынок сварочных материалов будет быстро расти благодаря положительным перспективам в таких отраслях конечного потребления, как автомобилестроение, транспорт, судостроение и строительство. Однако медленное внедрение передовых технологий, особенно в развивающихся странах, представляет угрозу этому росту.

Основными тенденциями, положительно влияющими на рост рынка, являются новые разрабатываемые технологии, в частности, технологии, предназначенные для сварки толстых металлических деталей. Кроме того, рынок сварочных материалов движется в сторону автоматизации различных этапов сварочного процесса, и ожидается, что разработка роботов и программного обеспечения для автоматизации положительно повлияет на рост.

Сварочные материалы разделены на сегменты в зависимости от техники сварки, сварочного материала типа , отрасли конечного использования и региона.

Расходные материалы для сварки подразделяются на:

- Дуговая сварка.

- Сварка сопротивлением.

- Кислородная сварка.

- Ультразвуковая сварка.

- Прочие (лазерная сварка и т. Д.).

Сварочные материалы типов включают:

- Электроды стержневые.

- Жесткие провода.

- Порошковая проволока.

- Проволока SAW.

- Флюсы.

- Прочие (включая газы и т. Д.).

В 2014 году сегмент стержневых электродов доминировал на мировом рынке сварочных материалов , за ним следовал сегмент сплошной проволоки. Однако прогнозируется, что сегмент сплошной проволоки и стержневых электродов потеряет долю из-за растущей популярности сегмента проволоки на ПАВ и порошковой проволоки.

Что такое дуговая сварка? — Что тебе нужно знать!

0Последнее обновление: 4 мая 2021 г.

Дуговая сварка — это сварочный цикл, используемый для соединения металла с металлом с использованием энергии, необходимой для получения тепла, достаточного для растворения металла и сжиженных металлов, когда холодный результат получается из металла.Это своего рода сварка, при которой используется источник сварочного тока для электрического изгиба металлической палочки («клеммы») и основного материала для смягчения металлов для контакта. В сварочных аппаратах с круглым сегментом можно использовать как мгновенный (постоянный), так и обменный (переменный) ток, а также расходуемые или неплавящиеся катоды.

Область сварки обычно обеспечивается защитным газом, дымом или шлаком. Циклы сварки сегментов круглого сечения могут быть ручными, самозагрузочными или полностью компьютеризированными. Сварка изгибом, впервые созданная в конце девятнадцатого века, во время Второй мировой войны сыграла важную роль в судостроении. Сегодня это остается значительным циклом создания металлоконструкций и транспортных средств.

Сегодня это остается значительным циклом создания металлоконструкций и транспортных средств.

Как это работает?

Дуговая сварка — это комбинированная сварка, используемая для соединения металлов. Электрическая кривая от источника питания переменного или постоянного тока вызывает очень высокую температуру около 6500 ° F, что смягчает металл на стыке между двумя деталями. Угол можно регулировать физически или точно по линии стыка. Одновременно катод передает ток или его поведение и одновременно плавится в сварочной ванне, подавая присадочный металл в соединение.

Поскольку металлы синтетически реагируют на кислород и азот, что заметно во всем мире при нагревании до высоких температур в изгибе, для ограничения контакта жидкого металла с воздухом используется защитный защитный газ или шлак. При охлаждении жидкие металлы образуют металлургическую связь.

Кредит: samjok5, Pixabay

.Различные типы дуговой сварки

Этот цикл можно разделить на два разных вида; расходуемые и неплавящиеся катодные стратегии.

Сварка металлов в инертном газе (MIG) и сварка металлов в активном газе (MAG)

Также называется газовой дуговой сваркой металла (GMAW), в нем используется защитный газ для защиты основных металлов от порчи.

Дуговая сварка защищенного металла (SMAW)Также называется ручной сваркой металла изгибом (MMA или MMAW), дуговой сваркой в защитных движениях или сваркой штучной сваркой выполняется кривая между металлическим полюсом (оконечный переход покрыт) и заготовкой; и пруток, и поверхность заготовки растворяются, образуя сварочную ванну.Синхронное смягчение движущегося покрытия на опоре будет формировать газ и шлак, которые защищают сварочную ванну от окружающей среды. Этот гибкий цикл идеально подходит для соединения черных и цветных металлов с различной толщиной материала во всех положениях.

Дуговая сварка порошковой проволокой (FCAW) Сделанный в качестве опции в отличие от SMAW, FCAW использует постоянно заботящийся о расходуемом переходном аноде с сердечником и источник постоянного напряжения, что обеспечивает контролируемую длину изгиба. В этом цикле используется либо защитный газ, либо просто газ, создаваемый движением, чтобы обеспечить защиту от загрязнения.

В этом цикле используется либо защитный газ, либо просто газ, создаваемый движением, чтобы обеспечить защиту от загрязнения.

Регулярно используемый цикл непрерывно заботится о расходуемом катоде и покрытии плавкого предохранителя, которое становится проводящим в жидком состоянии, обеспечивая прохождение тока между деталью и анодом. Движение также предотвращает всплеск и запускается, подавляя пар и яркую радиацию. Здесь вы можете узнать больше о сварке под флюсом.

Электрошлаковая сварка (ESW) Вертикальный цикл используется для сварки толстых листов (более 25 мм) за один проход. ESW зависит от электрического изгиба, который должен начаться до того, как расширение перехода поглотит круговой сегмент. Движение сжижается по мере того, как расходный материал проволоки попадает в бассейн с жидкостью, образуя жидкий шлак наверху коллектора. Теплота растворения проволоки и кромок пластины создается за счет защиты жидкого шлака от участка электрического тока. Две медные башмаки с водяным охлаждением следуют за циклическим движением и предотвращают стекание жидкого шлака.

Две медные башмаки с водяным охлаждением следуют за циклическим движением и предотвращают стекание жидкого шлака.

Как и сварка мерцанием, SW соединяет гайку или зажим, обычно с ребром с заглушками, которые растворяются для соединения, с другой металлической деталью.

Кредит: schaevitz, Pixabay

Методы использования неизрасходованных электродов

Сварка вольфрамом в среде инертного газа (TIG)При газо-вольфрамовой дуговой сварке (GTAW) используется неплавящийся вольфрамовый анод для создания кривой и защитный газ на холостом ходу для защиты сварного шва и ванны от попадания воздуха.

Плазменно-дуговая сварка (PAW) Как и TIG, PAW использует электрический изгиб между неплавящимся катодом и анодом, установленным внутри корпуса светильника. Круглый электрический сегмент используется для ионизации газа утром и образования плазмы, которая затем проталкивается через тонкое сверло в аноде, чтобы попасть на опорную плиту. По этим линиям плазма изолируется от защитного газа.

По этим линиям плазма изолируется от защитного газа.

Применение дуговой сварки:

СудостроениеКредит: larsen9236, Pixabay

.Инновации в области сварки необходимы в судостроительном бизнесе для получения гладких поверхностей конструкции, уменьшения сопротивления тела и потребности в силе.Три наиболее распространенных вида сварки, используемых в судостроении: Дуговая сварка — образует замыкающую цепь между металлическим выводом и источником электрического тока.

Автомобильные предприятияКредит: DokaRyan, Pixabay

Чтобы соединить металлы, электрическая кривая смягчается, пропуская через нее электрический поток. Катод регулярно опудривают движением. Чтобы предотвратить любые шансы окисления, внутри полюса содержится металлический наполнитель, в то время как внешняя поверхность покрыта переходным материалом.

Девелоперские компанииКредит: Bru-nO, Pixabay

.

В прошлом здании сварка — необычный метод ремонта поврежденных машин или сломанных устройств. Сварка переходной сердцевиной дополнительно постоянно используется в сфере разработок, а сварка изогнутой металлической защитой — непростой, но экономически выгодный выбор. Плазменная кривая сварки превосходно подходит для проектов с точной точностью до точки.

Преимущества дуговой сварки

Существуют различные предпочтения по использованию контрастной сварки по кривой и множество различных схем:

- Стоимость — оборудование для дуговой сварки очень оценено и умеренно, и цикл обычно требует меньше оборудования в любом случае из-за отсутствия газа.

- Транспортируемость — эти материалы совсем не сложно перемещать.

- Работает с грязным металлом.

- Защита газа не имеет особого значения — циклы могут завершаться во время ветра или ливня, и разброс, безусловно, не является серьезной проблемой.

Недостатки дуговой сварки

Есть несколько причин, по которым некоторые люди выбирают другие варианты, помимо дуговой сварки, для определенных видов деятельности.

К этим недостаткам можно отнести:

- Более низкая производительность — при сварке сегментов круглого сечения образуется больше отходов, чем при сварке различных видов, что время от времени может увеличивать стоимость проекта.

- Высокий уровень способностей — администраторам проектов по сварке кривых требуется повышенный уровень способностей и подготовки, и не у всех экспертов они есть.

- Тонкие материалы — трудно использовать сварку сегментов с круговыми сегментами на некоторых тонких металлах.

Часто задаваемые вопросы [FAQ]

Кредит: HNewberry, Pixabay

Что такое сварка электродом? Также известна как дуговая сварка защищенного металла Дуговая сварка защищенного металла, обычно называемая палкой, представляет собой цикл сварки, в котором используется катод (сварочный стержень) для передачи электрического потока и получения большей части металла шва.Клемма состоит из центрального провода, покрытого переходом. Круглый электрический сегмент образуется поперек отверстия, когда активированная цепь и кончик катода контактируют с заготовкой и удаляются, но все еще находятся в тесном контакте, создавая температуру около 6500 ° F. Это тепло разжижает как основной металл, так и катод, образующий сварной шов. Во время этого цикла жидкий металл защищен от оксидов и нитридов в воздухе паровой защитой, создаваемой разрушением переходного покрытия.Катод обеспечивает покрытие шлака на готовом сварном шве.

Круглый электрический сегмент образуется поперек отверстия, когда активированная цепь и кончик катода контактируют с заготовкой и удаляются, но все еще находятся в тесном контакте, создавая температуру около 6500 ° F. Это тепло разжижает как основной металл, так и катод, образующий сварной шов. Во время этого цикла жидкий металл защищен от оксидов и нитридов в воздухе паровой защитой, создаваемой разрушением переходного покрытия.Катод обеспечивает покрытие шлака на готовом сварном шве.

Общее использование: Монтаж металлоконструкций, ремонт тяжелого оборудования, строительство, сварка трубопроводов.

Что такое сварка TIG? Также известна как газовая вольфрамовая дуговая сварка Газовая вольфрамовая дуговая сварка, обычно называемая TIG или Heliarc, представляет собой цикл сварки, в котором используется неплавящийся вольфрамовый анод для нагрева основного металла и образования сварочной лужи. Автогенный (без присадочного металла) сварной шов можно получить, размягчив два куска металла вместе. В лужу с жидкостью можно добавить внешний присадочный стержень, чтобы сделать сварной шов точечным швом и улучшить механические свойства. Как и в цикле GMAW, сварочная ванна с жидкостью должна быть защищена внешним источником газа. Наиболее часто используемый защитный газ — аргон. Однако комбинации аргона / гелия могут использоваться на основном алюминии. GTAW можно использовать для сварки большинства композитов.

В лужу с жидкостью можно добавить внешний присадочный стержень, чтобы сделать сварной шов точечным швом и улучшить механические свойства. Как и в цикле GMAW, сварочная ванна с жидкостью должна быть защищена внешним источником газа. Наиболее часто используемый защитный газ — аргон. Однако комбинации аргона / гелия могут использоваться на основном алюминии. GTAW можно использовать для сварки большинства композитов.

Общее использование: Аэрокосмическая сварка, каркасы воронок, автомобили, круизеры или велосипеды.

Что такое сварка MIG? Также известен как газовая дуговая сварка металла Газовая дуговая сварка металла, обычно называемая сваркой MIG, представляет собой цикл, в котором используется надежный проволочный анод, за которым постоянно ухаживают, через сварочное «огнестрельное оружие».”Администратор нажимает на курок сварочного оружия, которое заботится о расходном катоде. Электрические кольцевые сегменты между катодом и основным материалом, которые нагревают основной материал, заставляя его размягчаться и соединяться. Жидкий металл шва защищен от окислов и нитридов в климатических условиях с помощью удаленного защитного газа. Наиболее часто используемый газ — это диоксид углерода или комбинация аргона и диоксида углерода. Цикл GMAW может использоваться для сварки широкого спектра разновидностей, включая углеродистую сталь, обработанную сталь, магний, никель, медь, кремниевую бронзу и алюминий.

Жидкий металл шва защищен от окислов и нитридов в климатических условиях с помощью удаленного защитного газа. Наиболее часто используемый газ — это диоксид углерода или комбинация аргона и диоксида углерода. Цикл GMAW может использоваться для сварки широкого спектра разновидностей, включая углеродистую сталь, обработанную сталь, магний, никель, медь, кремниевую бронзу и алюминий.

Обычное использование: От малого до крупного производства, кузова автомобилей, изготовление

Что такое дуговая сварка? Также известна как порошковая сварка переходным слоем. Дуговая сварка с переходной порошковой проволокой — это цикл сварки, подобный GMAW. В нем используется катод, за которым постоянно ухаживают; однако в нем используется цилиндрическая проволока, загружаемая движением, а не прочная проволока. Порошковая проволока бывает двух видов: самозащищенная и с двойным экраном. Самозащита используется без направляющей внешнего газового экрана и использует переход для защиты сварочной ванны с жидкостью. Двойная защита использует смену и внешний защитный газ для защиты сварочной ванны с жидкостью. Обычными защитными газами являются диоксид углерода и смеси аргона и диоксида углерода. Самозащищенные провода идеально подходят для использования вне помещений, даже в ветреную погоду. Две проволоки образуют шлаковое покрытие на готовом сварном шве.

Двойная защита использует смену и внешний защитный газ для защиты сварочной ванны с жидкостью. Обычными защитными газами являются диоксид углерода и смеси аргона и диоксида углерода. Самозащищенные провода идеально подходят для использования вне помещений, даже в ветреную погоду. Две проволоки образуют шлаковое покрытие на готовом сварном шве.

Среднее использование: Толстые материалы, монтаж стальных конструкций, строительство или ремонт тяжелого оборудования

Что такое плазменная резка? Плазменная резка — это цикл, при котором нарезают электропроводящие материалы методами ускоренного потока горячей плазмы.Обычные материалы, разрезаемые плазменным светом, включают сталь, алюминий, металл и медь, хотя другие токопроводящие металлы могут отсутствовать. Плазменная резка регулярно используется в производственных цехах, ремонте и утилизации автомобилей, механической разработке, спасании и утилизации. Поскольку скорость и точность снижаются при низких затратах, плазменная резка ценит широкое и широкое использование в огромных механических приложениях с ЧПУ.

Заключение

В заключение, современная механизация сварки гарантирует более высокую эффективность, качество, производительность и качество обработки.Сварочные мероприятия улучшили многие области, и их предпочтения сделали сварку / производство развивающейся отраслью. В любом случае стандарты качества и безопасности должны соблюдаться постоянно, неразрывно с регулярной поддержкой. Механическая сварка становится все более популярной, и, поскольку это особый цикл, требования к выдающимся современным сварочным компаниям как никогда высоки. Если в этот момент вам понадобится современная сварка, обратитесь к ближайшему сварщику / производителю для получения дополнительных данных.

Изображение предоставлено: igorovsyannykov, Pixabay

Что такое дуга и как работает дуговая сварка?

Яркий голубоватый свет. Все шипит и трещит. Вы можете почувствовать напряжение в воздухе. Это то, что приходит в голову большинству людей, когда они слышат слово «дуга». Молния — это дуга, которую вы можете увидеть во время грозы. На железной дороге между цепной линией и пантографом иногда ненадолго образуется дуга. Сварщики целенаправленно используют дугу для соединения металлов.Но что именно происходит?

Все шипит и трещит. Вы можете почувствовать напряжение в воздухе. Это то, что приходит в голову большинству людей, когда они слышат слово «дуга». Молния — это дуга, которую вы можете увидеть во время грозы. На железной дороге между цепной линией и пантографом иногда ненадолго образуется дуга. Сварщики целенаправленно используют дугу для соединения металлов.Но что именно происходит?

Что такое дуга и как она создается?

Между двумя точками должна существовать разность электрических потенциалов, чтобы образовалась дуга: на одном конце имеется избыток электронов (отрицательно заряженные элементарные частицы внутри атомной оболочки) и, следовательно, отрицательный заряд. С другой стороны, недостаток электронов приводит к положительному электрическому заряду. Эта разница генерирует напряжение.

При определенных условиях происходит явление, известное как пробой диэлектрика.Это происходит, когда физические силы пытаются уравновесить разницу между зарядами. Создается канал, в котором тепло и высокое напряжение ионизируют газ между полюсами, образуя электропроводящую плазму. По этому плазменному каналу может течь только ток. В зависимости от типа источника питания пробой может происходить в виде искры или вспышки и гаснет так же быстро, как только выравнивается разница в заряде. Как вариант, он может продолжать гореть как дуга.

Создается канал, в котором тепло и высокое напряжение ионизируют газ между полюсами, образуя электропроводящую плазму. По этому плазменному каналу может течь только ток. В зависимости от типа источника питания пробой может происходить в виде искры или вспышки и гаснет так же быстро, как только выравнивается разница в заряде. Как вариант, он может продолжать гореть как дуга.

Отступление: плазма